Система турбонаддува — принцип работы турбины, устройство турбокомпрессора автомобиля

Мощность двигателя автомобиля напрямую зависит от того, какое количество топлива и какой объем воздуха поступают в двигатель. Чтобы повысить мощность двигателя, логично увеличить количество этих компонентов.

Просто увеличить количество топлива недостаточно, если при этом не увеличить объем воздуха, необходимого для максимально полного сгорания топлива. Использование турбокомпрессора дает возможность доставить больший объем воздуха в цилиндры, предварительно сжав его.

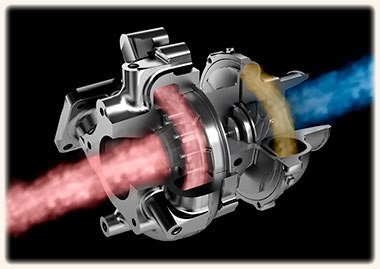

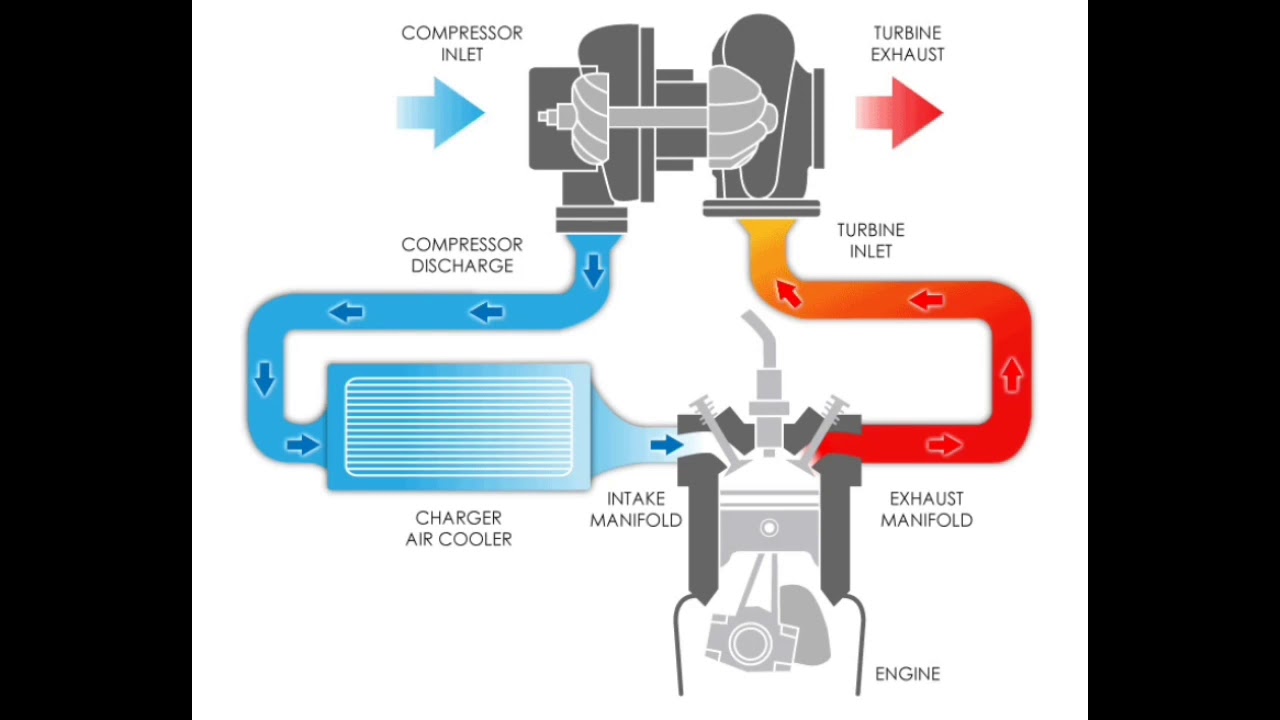

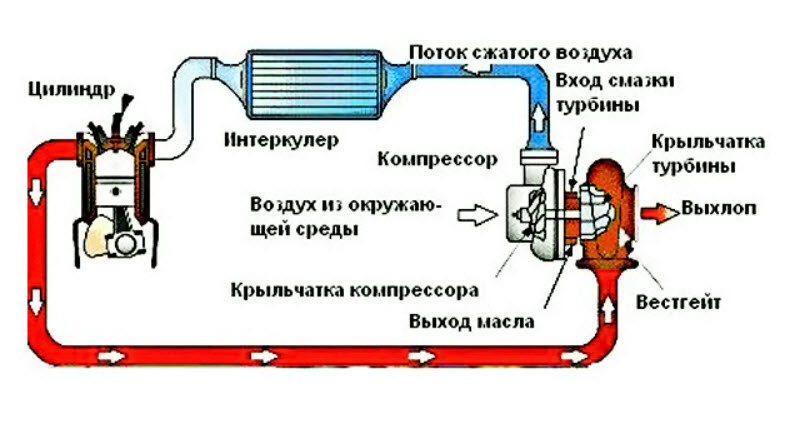

Принцип работы турбины двигателя таков: в цилиндры под давлением отработанных газов подается сжатый воздух, который вращает крыльчатку. Компрессор, расположенный на одном валу с крыльчаткой, нагнетает давление в цилиндр.

Турбонаддув от выхлопных газов – наиболее эффективная система увеличения мощности двигателя. Использование турбонаддува не увеличивает объем цилиндров и не влияет на частоту вращения коленвала.

Таким образом, помимо увеличения мощности, турбонаддув позволяет рационально расходовать топливо и уменьшить токсичность отработанных газов благодаря тому, что топливо сгорает полностью.

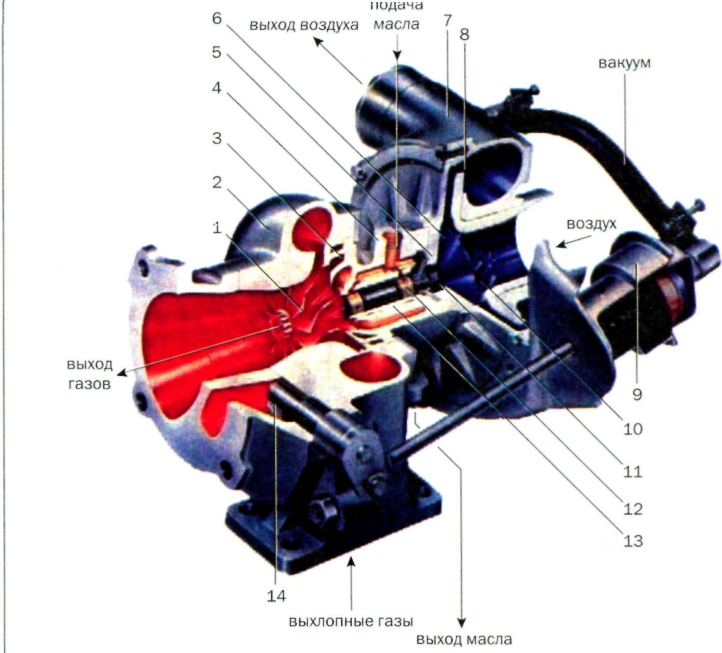

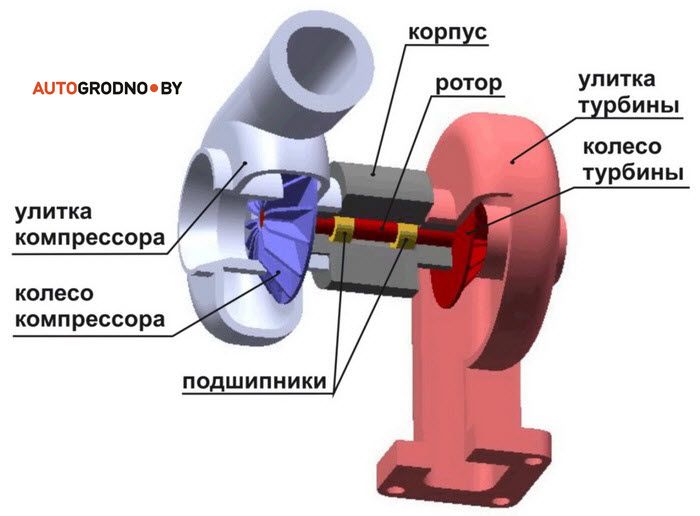

Устройство турбокомпрессора автомобиля

Система турбонаддува используется не только в дизельных, но и в бензиновых двигателях.

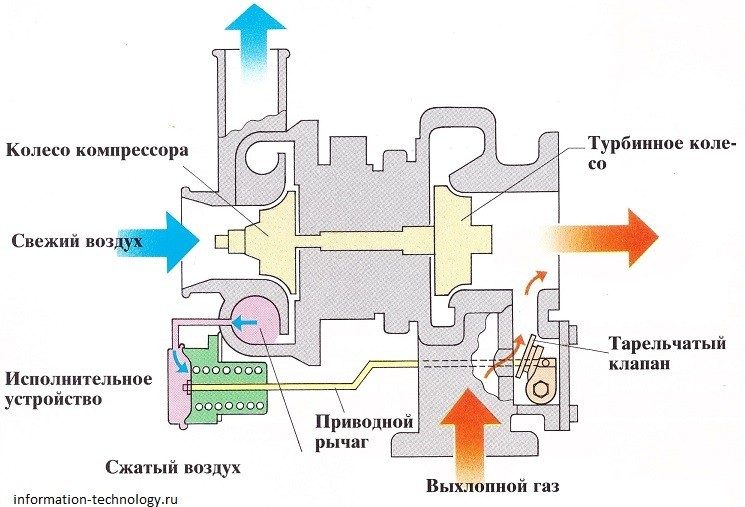

Система турбонадува состоит из следующих элементов:

- Турбокомпрессора;

- Интеркулера;

- Перепускного клапана;

- Регулировочного клапана;

- Выпускного коллектора.

Принцип работы турбины дизельного двигателя

Работа дизельной турбины также основана на использовании энергии выхлопных газов.

В общих чертах принцип работы турбины дизеля выглядит так.

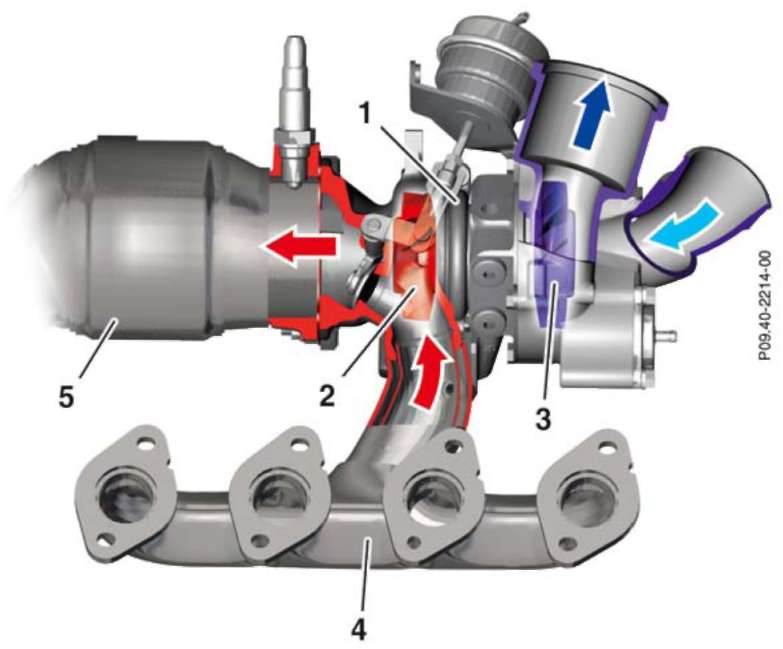

От выпускного коллектора выхлопные газы направляются в приемный патрубок турбины, после попадают на крыльчатку, принуждая ее двигаться. С крыльчаткой на одном валу расположен компрессор, который нагнетает давление в цилиндрах.

Основное отличие турбокомпрессорных агрегатов от атмосферных дизелей в том, что здесь в цилиндры воздух подается принудительно и под высоким давлением. Поэтому на цилиндр попадает значительно большее количество воздуха. В сочетании с большим объемом подающегося топлива мы получаем прирост мощности порядка 25%. При этом пропорции воздушно-топливной смеси остаются неизменными.

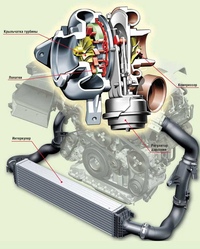

Чтобы еще больше увеличить объем поступающего в цилиндры воздуха, используется интеркулер – устройство, предназначенное для охлаждения атмосферного воздуха перед подачей его в двигатель. Это позволяет за один цикл подать в цилиндр еще больше воздуха, так как, холодный, он занимает меньше места.

Технология турбонаддува используется в случаях, когда необходимо увеличить мощность мотора и при этом оставить неизменными его размеры и габариты.

Более наглядно схема работы турбины показана в этом видео:

Принцип работы дизельной турбины несколько отличается от работы турбины на бензиновом двигателе.

Отличие работы турбины бензинового двигателя

Основное отличие турбин бензинового двигателя от турбин дизельного в том, что последние раскручиваются с помощью выхлопных газов, температура которых достигает 850 градусов. А турбина бензинового двигателя раскручивается с помощью газов, имеющих температуру от 1000 градусов. Имея одинаковый принцип работы, бензиновая турбина изготовлена из более жароустойчивых сплавов, нежели турбина дизельная.

Само строение бензиновой турбины также имеет некоторые отличия, в частности угол входа, крутка лопаток и т.д. По этой причине не стоит использовать дизельные турбины для наддува бензинового двигателя, впрочем, как и наоборот (подробнее в статье).

Вернутся к списку «Статьи и новости»

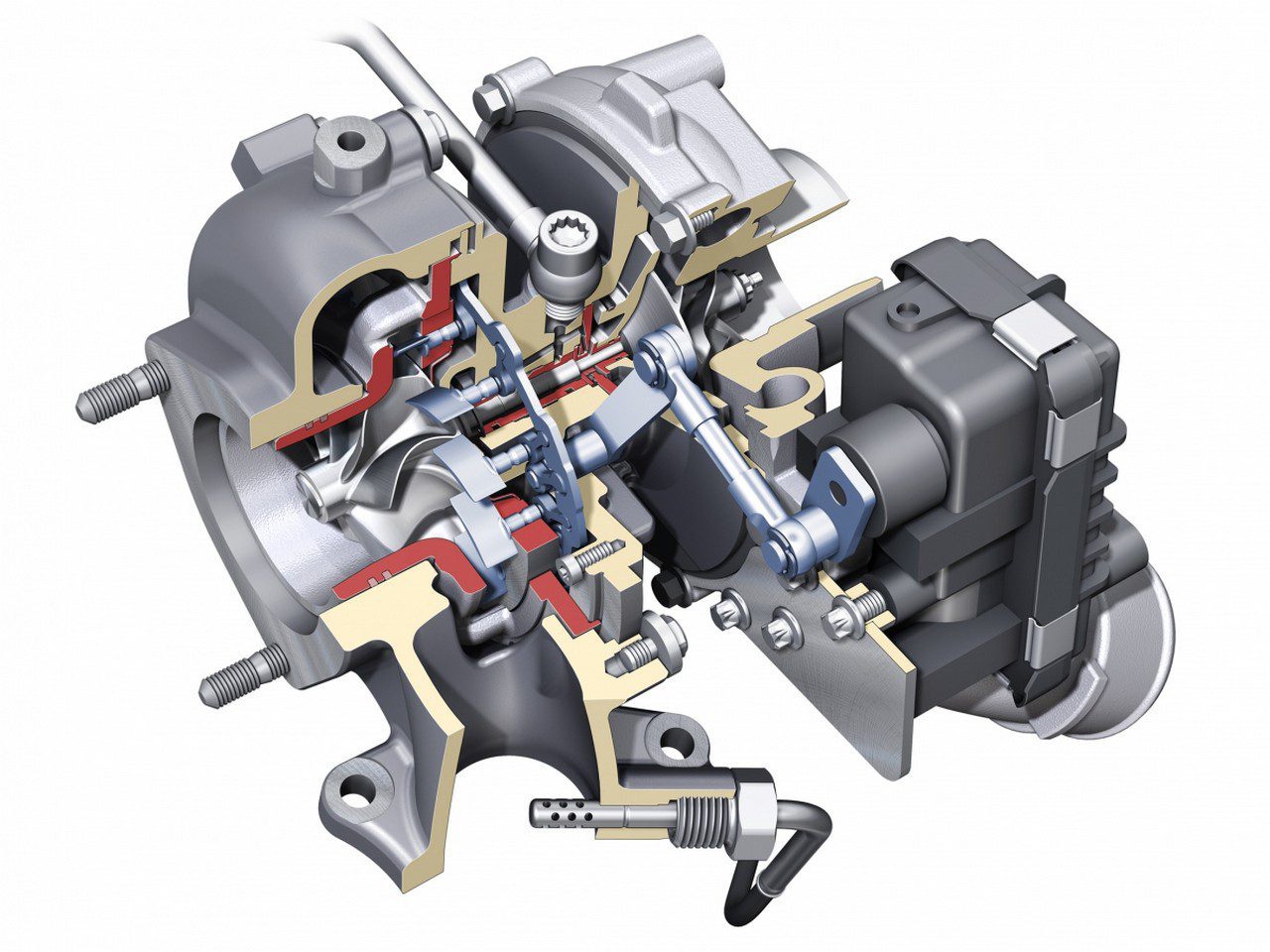

Устройство и принцип действия турбокомпрессора авто

Устройство и принцип действия турбокомпрессора направлены на увеличение давления топлива в коллекторе впуска для обеспечения максимального поступление кислорода в камеру, где происходит сгорание. Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом.

Основное назначение турбины – значительное увеличение мощности двигателя. Даже увеличение давления на 1 атмосферу в коллекторе приводит к попаданию в двигатель двойной порции кислорода. Это позволяет даже небольшому двигателю отдавать такую мощность, как вдвое больший его аналог, но не оснащенный турбонаддувом. Турбонаддув – принцип работы

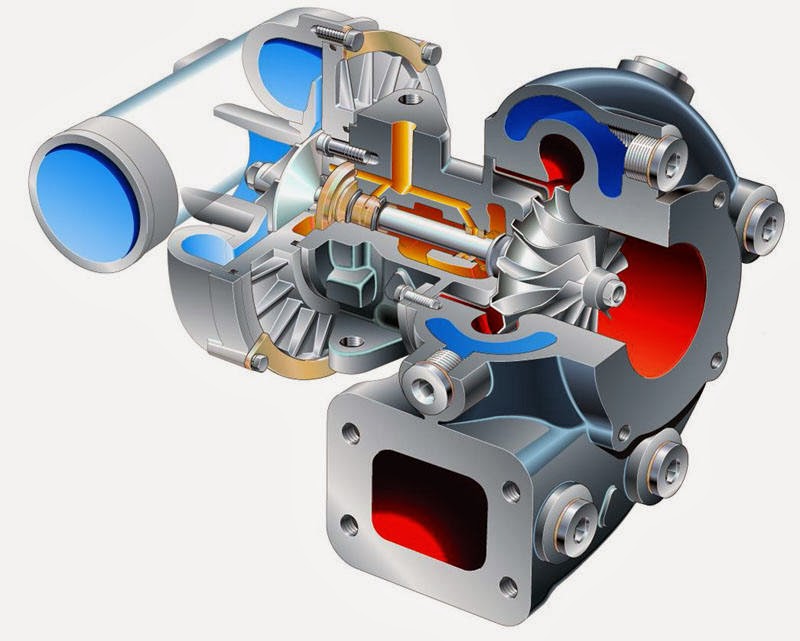

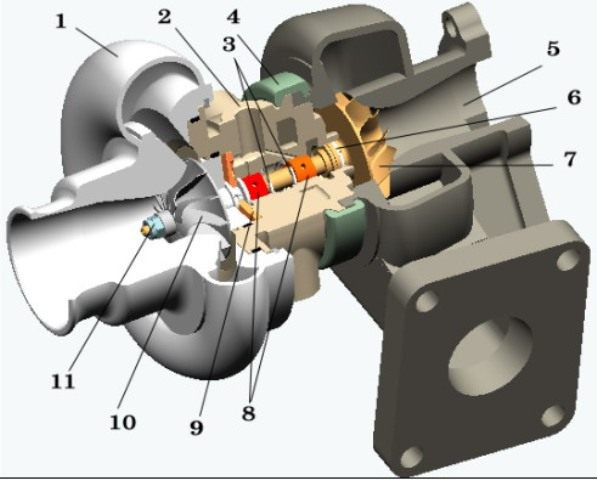

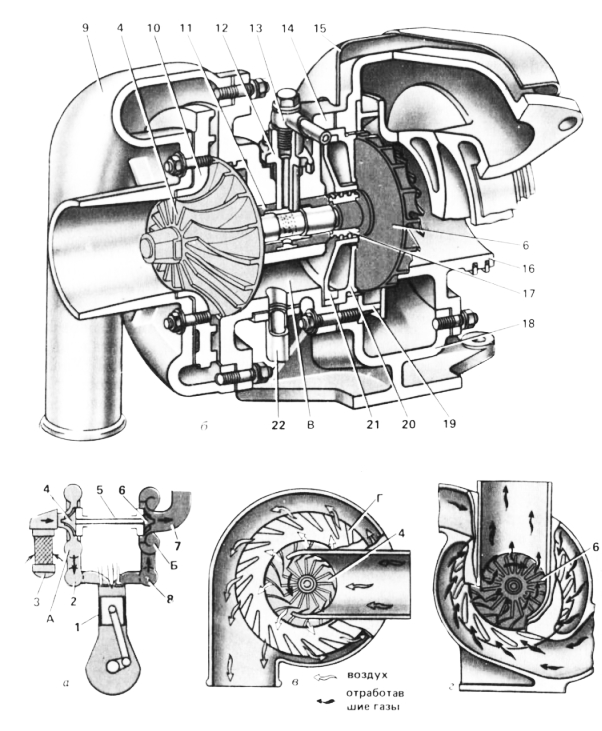

Рассмотрим, принцип работы турбины на авто. Поток выхлопных газов поступает из выпускного коллектора в горячую часть турбины, там воздействует на лопасти крыльчатки, приводя ее в движение вместе с валом. На нем закреплена также крыльчатка компрессора, расположенного в холодном отсеке турбины. Она при вращении повышает давление в системе впуска, обеспечивая увеличенное поступление в камеру сжигания топлива и воздуха.

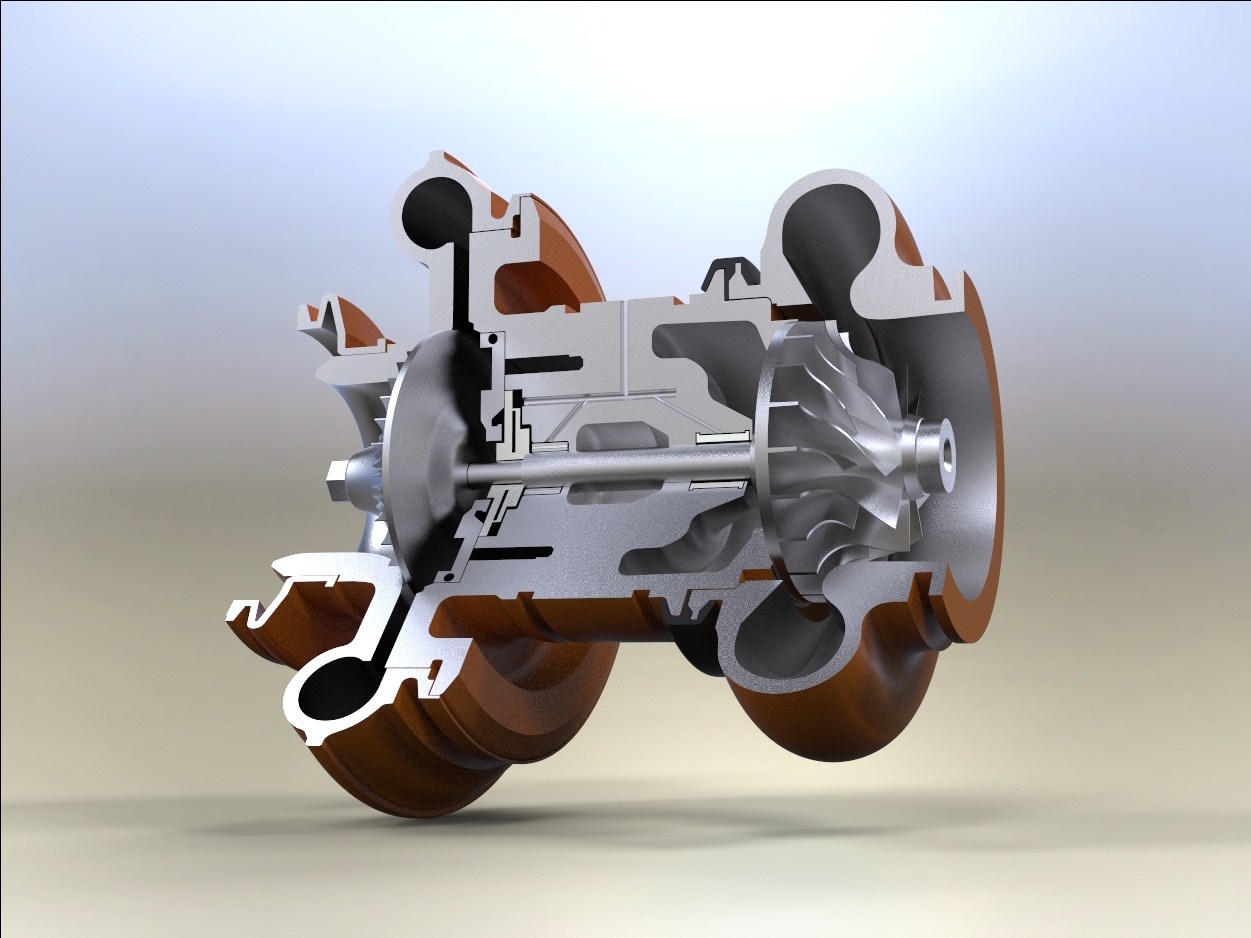

- Улитки компрессора, которая всасывает воздух, а затем нагнетает его в коллектор впуска;

- Улитки, расположенной в горячей части – здесь выхлопные газы заставляют вращать турбину, после чего выбрасываются в систему отработанных газов на выход;

- Крыльчатки компрессора, а также ее аналога в горячей части;

- Шарикоподшипникового картриджа;

- Корпуса, соединяющего улитки, имеющего систему охлаждения и системы подшипников.

Во время работы устройство подвергается значительным термодинамическим нагрузкам. Попадающие в турбину выхлопные газы достигают температуры 900°С, из-за чего ее корпус делают чугунным, причем для отливки используется особая технология. Обороты турбинного вала могут достигать показателя 200 000 об/мин, поэтому в конструкцию устанавливают высокоточные детали, которые тщательно подгоняют и затем балансируют. Также для турбины предъявляются высокие требования к смазочным материалам. Отдельные турбонагнетатели оборудованы так, что система смазки является одновременно охлаждением узла подшипников.

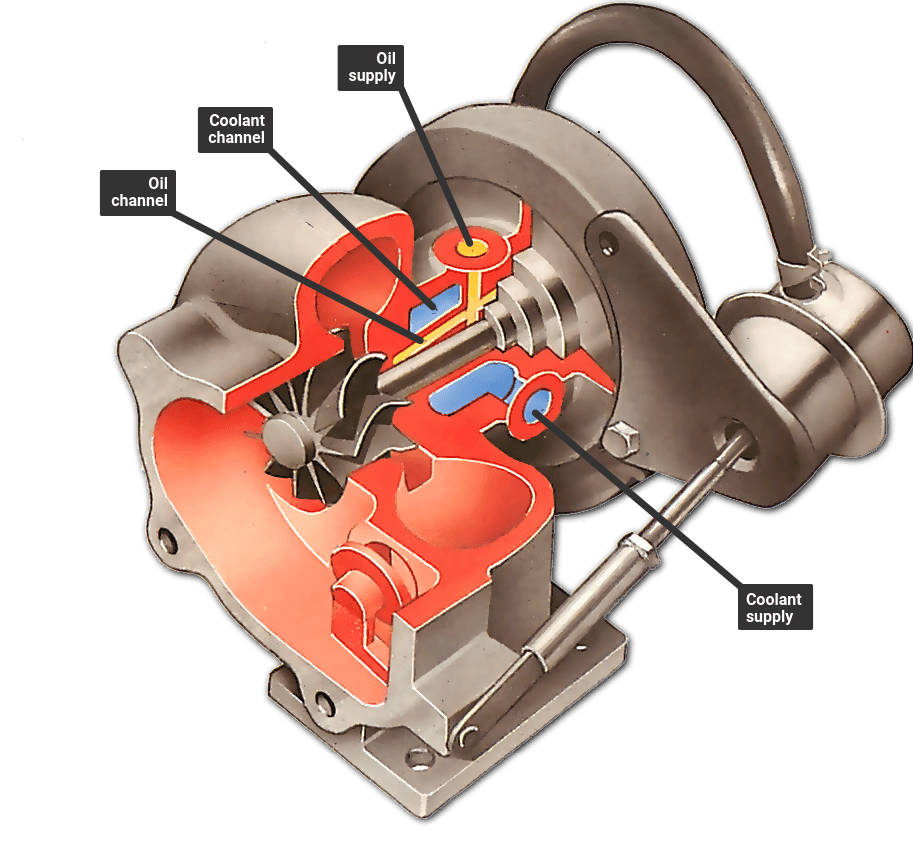

Система охлаждения и устройство турбокомпрессора автомобиля

Охлаждающая система турбокомпрессоров необходима для улучшения передачи тепла от его механизмов и частей. Наиболее распространенные варианты охлаждения деталей — масляный способ и комплексное охлаждение антифризом и маслом. Оба типа имеют свои преимущества, но не лишены и недостатков.

Охлаждение маслом

Достоинства:- Простая конструкция;

- Удешевление турбокомпрессора.

- Меньшая эффективность в сравнении с системой, где выполняется использование антифриза с маслом;

Высокая требовательность к составу масла; - Необходимость часто его менять;

- Требовательность к контролированию температурного режима.

Изначально устройство турбокомпрессора имело только масляное охлаждение, которое быстро достигало высоких температур, проходя через подшипники. Такое масло начинает сразу закипать, возникает эффект коксования, из-за которого забиваются каналы, существенно ограничивая доступ охлаждения и смазки к подшипникам.

В результате подшипники изнашиваются, их заклинивает, необходим дорогостоящий ремонт. У такой неполадки имеется несколько причин:

- Некачественное или не то, которое рекомендовано для двигателя масло;

- Превышение сроков замены масла;

- Неисправности смазочной системы двигателя автомобиля.

Комплексное охлаждение турбины антифризом и маслом

Преимуществом этого варианта становится большая эффективность получаемого охлаждения. Существенный недостаток – усложнение конструкции турбонагнетателей, что повышает их стоимость.Устройство турбонаддува в варианте охлаждения турбин антифризом и маслом более сложное, поскольку в нем имеется отдельный масляный контур, а также система с охлаждающей жидкостью. Зато повышается эффективность работы, устраняются проблемы закипания масла.

Для такого турбонагнетателя масло служит, как и прежде, для охлаждения и смазки подшипников, а антифриз, подаваемый из общей цепи охлаждения двигателя, предотвращает перегрев и не дает закипать маслу. Из-за такой сложности увеличивается цена турбонагнетателя.

Что такое интеркулер на авто?

При работе горячей турбины воздух, нагнетаемый компрессором в ее корпусе, сильно сжимается, отчего происходит его нагрев. Это вызывает нежелательные последствия, поскольку при высокой температуре в воздухе меньше кислорода.

Конструкторы устройства отмечают, что нагрев воздуха далеко не единственная задача, которую им приходится решать при проектировании турбины. Насущной проблемой также становится ее инерционность – задержка реакции двигателя на открытие в коллекторе дроссельной заслонки.

Турбина максимально эффективна, когда достигаются определенные обороты вращения коленчатого вала. Среди автолюбителей даже распространено мнение, что турбонаддув включается только тогда, когда скорость автомобиля достигает определенного значения. Хотя турбина работает постоянно, а значение числа оборотов, при которых ее действие наиболее эффективно, для каждого двигателя индивидуальное.

Отличия твин турбо и битурбо

Решая проблемы устройства турбин, конструкторами была разработана схема, в которой соединились нагнетатели двух компрессоров.

Твинтурбо – это система, в которой несколько одинаковых турбин соединены параллельно. Их задача – повысить давление и объем поступающего воздуха. Система управления включает твин-турбо в момент, когда необходимо получить на повышенных оборотах максимальную мощность.

Подобный компрессор реализован в прославленном японском авто бренда Nissan, который получил имя Skyline Gt-R.

В нем установлен мотор rb26-dett. Аналогичная система, однако, оснащенная одинаковыми небольшими турбинами позволяет получить заметный прирост мощности даже при малых оборотах, при этом поддерживать турбонаддув постоянно.

Последовательное соединение разных турбин получило название «битурбо».

Конструкция сделана так, что при невысоких оборотах функционирует лишь маленькая турбина, которая обеспечивает «отзывчивость» при плавно изменяемой скорости. Если обороты резко возрастают, включается «крупная» турбина». Это позволяет машине получить значительный прирост производительности, причем в любом диапазоне функционирования двигателя.

Инновационные разработки

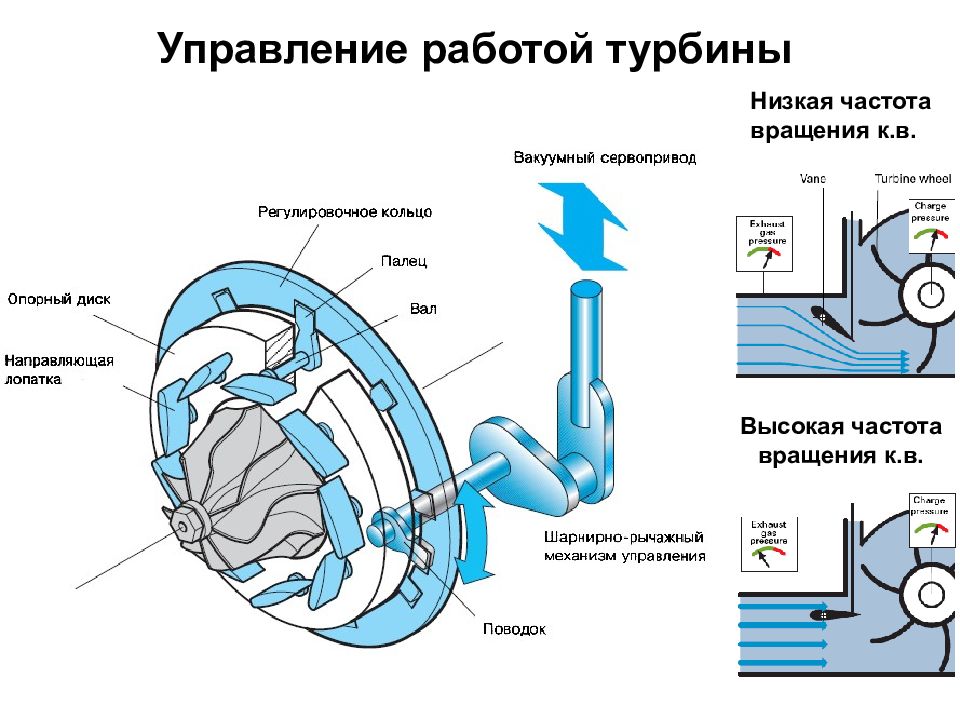

В числе современных разработок, уже радующих автовладельцев, турбина VGT, у которой лопатки крыльчатки изменяют свой угол наклона, направляя ее в сторону, куда направлены выхлопные газы.

Когда обороты двигателя небольшие, становится более узким пропускное сечение выхода в турбину выхлопных газов, поэтому «выхлоп» получается более быстрым. Чаще эту систему применяют для дизельных агрегатов, но есть разработки и для бензиновых двигателей.

Также к инновационным разработкам относится система twinscroll, где благодаря двойному контуру, по которому совершают обход выхлопные газы, получается, что их энергия вращает общий ротор с компрессором и крыльчаткой.

При этом имеется два варианта реализации:- Выхлопные газы проходят одновременно оба контура и система функционирует как twinturbo.

- Второй тип работает наподобие схемы biturbo – имеется два контура, у которых разная геометрия.

Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Когда обороты невысокие, выхлопные газы идут по краткому контуру, увеличивающему энергию и скорость благодаря небольшому диаметру. Если обороты повышаются, выхлопные газы поступают в контур, имеющий больший диаметр – при этом рабочее давление сохраняется во впускной системе и отсутствует запор для выхлопных газов. Распределение регулируют механические элементы — клапаны, переключающие потоки.

Сейчас выпускают усовершенствованные турбины, поэтому их популярность возрастает все больше . Турбокомпрессоры перспективны как в плане форсирования моторов, так и потому, что повышают экономичность двигателя, чистоту его выхлопа.

Что такое турбины и для чего они нужны?

Что такое турбины и для чего они нужны?

Основная задача турбин – это повышение мощности двигателя автомобиля. При помощи турбины можно значительно повысить мощность авто.

Принцип работы турбокомпрессора прост: через выпускной коллектор отработанные газы попадают в корпус турбины в которой установлено турбинное колесо, которое приводится в движение. На одной оси с турбинным колесом установлено компрессорное колесо, которое в свою очередь сжимает воздух и падет его в впускной коллектор двигателя. Из всего этого следует, что обороты турбины очень высоки и напрямую зависят от мощности двигателя, скорость вращение турбины достигает 150.000 об/мин и более.

На одной оси с турбинным колесом установлено компрессорное колесо, которое в свою очередь сжимает воздух и падет его в впускной коллектор двигателя. Из всего этого следует, что обороты турбины очень высоки и напрямую зависят от мощности двигателя, скорость вращение турбины достигает 150.000 об/мин и более.

При использовании турбины, в двигатель поступает воздух под высоким давлением, что позволяет увеличиться мощности автомобиля по отношению к объему двигателя и количеству топлива.Наиболее эффективными являются турбокомпрессоры высокого давления. Отличие в конструкции от обычных турбин в том, что турбины повышенного давления имеют клапан, который устраняет избыточное давление на высоких оборотах.Так же большинство турбокомпрессоров оснащены интеркулером.

Основная задача интеркулера – охлаждение воздуха. Так как турбинаработает на больших оборотах, воздух в ней нагревается, тем самым понижается содержание кислорода и плотность воздуха. Интеркулер справляется с этой проблемой. Одной из проблем турбин всегда была небольшая задержка реакции(инерция), но сейчас эти недостатки уже практически устранены. С появлением двух параллельно расположенных турбин, одна из которых предназначена для работы на высоких оборотах, другая на низких, инерция турбины была значительно уменьшена.

Одной из проблем турбин всегда была небольшая задержка реакции(инерция), но сейчас эти недостатки уже практически устранены. С появлением двух параллельно расположенных турбин, одна из которых предназначена для работы на высоких оборотах, другая на низких, инерция турбины была значительно уменьшена.

Так же, появились турбины, в которых стало возможно изменять угол наклона ротора, что в свою очередь так же позволяет бороться с проблемами связанными с задержкой в реакции. Хорошо уменьшена инерция в турбокомпрессорах с керамическими лопастями ротора, за счет того, что вес их меньше чем у стандартных аналогов.

Принцип работы турбокомпрессора (турбины) его конструкция и типы.

Принцип работы любого турбокомпрессора основан на использовании энергии отработавших выхлопных газов двигателя внутреннего сгорания. Поток выхлопных газов попадает на колесо турбины (закреплённую на валу), тем самым раскручивая её и одновременно с этим раскручивая колесо компрессора, нагнетающего воздух в цилиндры двигателя.

Так как при использовании наддува воздух в цилиндры подаётся принудительно (под давлением), а не только за счёт разрежения, создаваемого поршнем (это разрежение способно взять только определённое количество смеси воздуха с топливом), то в двигатель попадает большая смесь воздуха с топливом. Как следствие, при сгорании увеличивается объём сгораемого топлива с воздухом, образовавшийся газ занимает больший объём и соответственно возникает большая сила, давящая на поршень.

Двигатели внутреннего сгорания снабженные турбокомпрессором более производительные, т.е. меньше удельный эффективный расход топлива (грамм на киловатт-час, г/(кВт•ч)), и выше литровая мощность (мощность, снимаемая с единицы объёма двигателя — кВт/л), что даёт возможность увеличить мощность небольшого мотора без увеличения оборотов двигателя.Вследствие увеличения массы воздуха, сжимаемой в цилиндрах, температура в конце такта сжатия заметно увеличивается и возникает вероятность детонации.

Поэтому, конструкцией двигателей с турбокомпрессором предусмотрена пониженная степень сжатия, применяются высокооктановые марки топлива, а также в системе предусмотрен промежуточный охладитель наддувочного воздуха (интеркулер)- радиатор для охлаждения воздуха. Уменьшение температуры воздуха требуется также и для того, чтобы плотность его не снижалась вследствие нагрева от сжатия после турбины, иначе эффективность всей системы значительно упадёт.

Особенно эффективен турбонаддув у дизельных двигателей тяжёлых грузовиков. Он повышает мощность и крутящий момент при незначительном увеличении расхода топлива. Наиболее мощные (по отношению к мощности двигателя) турбокомпрессоры применяются на тепловозных двигателях. Например на дизеле Д 49 мощностью 4000 л.с. установлен турбокомпрессор мощностью 1100 л.с.Наибольшей (по абсолютной величине) мощностью обладают турбокомпрессоры судовых двигателей, которая достигает 7000 л.с. .Современные турбокомпрессоры можно разделить на два основных типа: 1- с изменяемой геометрией соплового аппарата ( VNT турбокомпрессоры) и 2- без геометрии. Все они в свою очередь могут быть моно, твинскролы (двойные турбины) и т.д.

Все они в свою очередь могут быть моно, твинскролы (двойные турбины) и т.д.

Профилактика и рекомендации.

При запуске двигателя необходимо дать ему поработать на холостом ходу не менее шестидесяти секунд и прибавлять газ постепенно. Это обеспечивает достаточную смазку движущихся элементов турбины и предохраняет их от преждевременного износа. Чтобы не создавалось низкое давление в двигателе и пропускание паров масла, не эксплуатируйте турбину на холостом ходу более тридцати минут.

Обязательно давайте остыть турбокомпрессору перед выключением зажигания, поскольку быстрое выключение создаст резкий перепад температур в системе. Такие переходы быстро изнашивают любой механизм.

Что касается эксплуатации авто зимой, когда двигатель быстро остывает или после долгого перерыва в работе необходимо сначала провернуть двигатель, и только потом запускать его на холостых оборотах. Это позволит наладить быструю циркуляцию масла и быстро заполнить систему компрессора рабочей жидкостью.

Рекомендуется регулярная диагностика двигателя, особенно если Вы не уверены в качестве дизельного топлива.

По каким признакам можно определить неисправность турбины?

Профессионально это сделать может только опытный мастер, но есть поломки, сразу бросающиеся в глаза. Это повышенный расход масла, синий дым из выхлопной трубы, посторонние шумы в работе мотора.

Как работает турбина на бензиновом двигателе?

Здравствуйте, уважаемые читатели и посетители блога Автогид.ру. Сегодня в статье мы с вами разберёмся и узнаем как работает турбина на бензиновом двигателе. Тема, конечно интересная и в первую очередь для владельцев бензиновых турбированных автомобилей. Зачастую информации о принципе работы и устройстве турбины на бензиновом моторе достаточно мало или она слишком сложна для восприятия обыкновенного человека.

Использование турбины позволяет любому двигателю с малым объёмом увеличить мощность без возрастания расхода топлива и сокращения ресурса эксплуатации. После подключения турбины мотор словно получает невидимый пинок и работает значительно шустрее. Существуют особенности использования бензиновых моторов, оснащённых турбинами.

После подключения турбины мотор словно получает невидимый пинок и работает значительно шустрее. Существуют особенности использования бензиновых моторов, оснащённых турбинами.

Их необходимо учитывать для продления срока службы устройства и использования двигателя машины с максимальной эффективностью. Перед тем как говорить о принципе работы турбины на бензиновом двигателе надо узнать историю её появления и широкого использования производителями автомобилей.

История появления турбированного бензинового мотора

Первые двигатели внутреннего сгорания, как и все технические первопроходцы имели очень «сырой» вид и требовали доработки. Время шло и на рынке появлялись надёжные и долговечные модели бензиновых моторов, которые радовали водителей своей неприхотливостью в обслуживании и выносливостью. Требования к моторам среди потребителей возрастали и критерии контролирующих органов ужесточались.

Первоначально развитие бензиновых моторов осуществлялось во многом по экстенсивному пути. Для увеличения мощность двигателя его объём просто увеличивался. Все было отлично если бы не возрастающий пропорционально расход топлива и количество вредных выбросов в окружающую среду. Продолжаться это больше так не могло и перед инженерами и создателями двигателей внутреннего сгорания была поставлена очень непростая задача.

Для увеличения мощность двигателя его объём просто увеличивался. Все было отлично если бы не возрастающий пропорционально расход топлива и количество вредных выбросов в окружающую среду. Продолжаться это больше так не могло и перед инженерами и создателями двигателей внутреннего сгорания была поставлена очень непростая задача.

Добиться увеличения мощность ДВС (двигателя внутреннего сгорания) без увеличения объёма мотора и расхода топлива. Решений было предложено большое количество, но выбрано было единственное верное направление развития моторов. Было решено работать над увеличением эффективности образования и сгорания топливно-воздушной смеси в моторе автомобиля.

Единственный верный способ увеличить эффективность сгорания смеси топлива и воздуха – это увеличить поступление воздуха в цилиндры мотора. При этом дополнительный объём воздуха должен был поступать принудительно за счёт создаваемого давления.

Дополнительное количество воздуха значительно усиливало сгорание топлива в цилиндрах мотора и тем самым высвобождая дополнительные мощности при неизменном объёме. Идея простая, но требующая реализации в виде появления устройства для нагнетания воздуха в цилиндры двигателя.

Идея простая, но требующая реализации в виде появления устройства для нагнетания воздуха в цилиндры двигателя.

Для решения этой задачи автомобильные инженеры решили опираться на разработки авиационной промышленности. Она уже очень давно использовала турбины. Первые турбированные бензиновые моторы появились на грузовых автомобилях в тридцатых годах прошлого века. Грузовики использующие турбины прибавили в мощности и оптимизировали расход топлива.

Удачный опыт использования турбины как устройства для нагнетания массы воздуха в грузовых машинах подвиг конструкторов и инженеров автомобильной промышленности ускорить движение в этом направлении. Первые автомобили с бензиновыми моторами оснащёнными турбинами начали продаваться на территории США в 60-х годах прошлого века.

Первые модели автомобилей этого типа автолюбители из США встретили настороженно и с подозрительностью. Только через 10 лет в 70-х годах прошлого века их оценили по достоинству и начали активно использовать при создании машин со спортивным уклоном. На серийные модели автомобилей турбины устанавливали в очень малом количестве.

На серийные модели автомобилей турбины устанавливали в очень малом количестве.

Это было вызвано тем, что первые модели моторов с турбинами оказались очень «прожорливыми» и имели массу прочих мелких недоработок, портящих первое впечатление. Значительный расход топлива не дал возможность наладить широкое производство машин с турбированным моторами. Значительно замедлило внедрение турбин в моторы нефтяной кризис, закончившийся увеличением цен на топливо. Люди стали больше экономить.

Лишь в конце 90-х годов после значительного улучшения конструкции турбины и бензинового мотора в целом удалось изменить ситуацию. Это стало отправной точкой начала эры развития и становления бензиновых турбированных двигателей.

Как работает турбина на бензиновом двигателе?

Турбина бензинового мотора за счёт использования компрессора принудительно нагнетает в цилиндры массу воздуха. Значительно повышается обогащение кислородом топливно-воздушной смеси и улучшается сгораемость бензина. Коэффициент полезного действия существенно возрастает. Эффективность работы мотора увеличивается при неизменно объёме.

Коэффициент полезного действия существенно возрастает. Эффективность работы мотора увеличивается при неизменно объёме.

Мощность двигателя при использовании турбины возрастает прямо пропорционально количеству сжигаемого за единицу времени бензина. Для обеспечения максимального быстрого сгорания топлива в цилиндрах мотора необходим значительный объём воздуха. Именно его в достаточном количестве направляет турбина за счёт работы компрессора. Он принудительно подаётся в цилиндры, обогащая топливно-воздушную смесь.

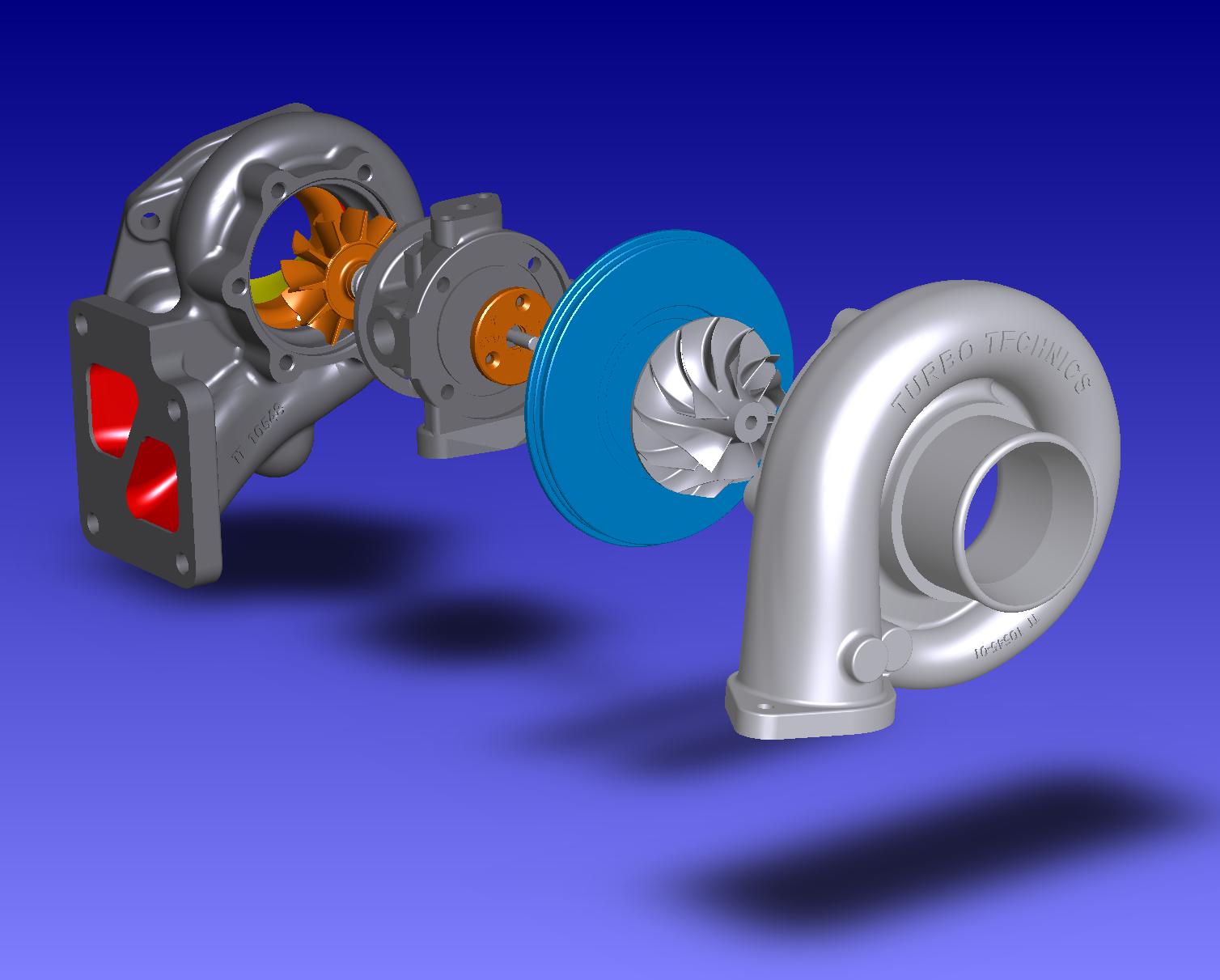

Если разрезать турбину бензинового мотора вдоль корпуса можно увидеть следующее рабочие элементы:

Корпус подшипников.

Служит для размещения ротора, представленного валом несущим на себе турбинные и компрессорные кольца, оборудованные лопастями. Именно они при вращении захватывают воздуха и направляют его в цилиндры мотора.

Масляные каналы.

Пронизывают корпус турбины словно кровеносные сосуды на теле человека. Служат для своевременной доставки моторного масла к трущимся и вращающимся элементам. Снижают тем самым износ рабочих элементов бензиновой турбины.

Снижают тем самым износ рабочих элементов бензиновой турбины.

Подшипник скольжения.

Его главная задача обеспечить свободное и плавное вращение ротора турбины с его лопастями для захвата достаточного количества воздуха. Его смазку и охлаждение обеспечивает циркулирующее в турбине моторное масло.

Корпус.

Корпус турбины, имеющий форму улитки обеспечивают защиты от внешних механических воздействий рабочие элементы устройства для нагнетания воздуха.

Привод турбины бензинового мотора осуществляется за счёт подачи отработанного газа энергия которого заставляет ротор вращать лопасти. Сложного в конструкции и работе ничего нет всё понятно и достаточно просто.

При запуске бензинового мотора отработанные газы и цилиндров мотора направляются прямиком в турбину. Они приводят в движение ротор, отдавая ему свою энергию. Далее, через приёмную трубу они поступают в глушитель и выводятся в окружающую среду.

Вал ротора раскручивает колесо компрессора и лопаточное колесо. Они захватывают воздух из окружающей среды, поступающий через воздушный фильтр мотора. Он принудительно подаётся в цилиндры двигателя. Компрессор турбины может повышать давление воздуха до 80%.

Они захватывают воздух из окружающей среды, поступающий через воздушный фильтр мотора. Он принудительно подаётся в цилиндры двигателя. Компрессор турбины может повышать давление воздуха до 80%.

Работа турбины бензинового мотора позволяет обогащённую кислородом топливно-воздушную смесь наполнять цилиндры в большом количестве. Объём мотора остаётся неизменным, но его мощность существенно возрастает. В среднем использование турбины даёт возможность увеличить мощность силовой установки машины на 20-30%.

Что необходимо знать для грамотной эксплуатации бензиновой турбины?

Для обеспечения долговечной работы турбины на бензиновом моторе не нужно экономить на количестве и качестве моторного масла. Любители пропускать интервалы замены масла в моторе рано или поздно столкнуться с проблемами и нарушениями в работе турбины. Она очень восприимчива к качеству используемого масла. Дешёвое масло не сможет обеспечить необходимый уровень трения рабочих элементов и они при интенсивном использовании автомобиля достаточно быстро придут в негодность и потребуют замены.

При покупке автомобиля, оснащённого турбиной надо обязательно выполнить замену моторного масла и прочистку всей системы. Смешивать доливая другое масло нельзя, так как оно теряет свои свойства и эффективность его работы стремится к нулю. Полная замена масла позволит избежать вредных воздействий и усилить защиту турбины бензинового мотора.

Есть некоторые особенности эксплуатации мотора, оснащённого турбиной. После длительной поездки на машине двигатель во время остановки сразу глушить не нужно. Необходимо дать ему время поработать на холостых оборотах и немножко остыть. Резкое выключение мотора создаёт температурный перепад отрицательным образом, сказывающийся на прочности и надёжности рабочих элементов турбины мотора.

Преимущества и недостатки турбированного мотора

Главным преимуществом любого бензинового мотора, оснащённого турбиной является увеличение его мощности на 20-30%. При одинаковом объёме с традиционным атмосферным ДВС его мощность выше на треть. Эффективность использования топлива существенно повышается.

Эффективность использования топлива существенно повышается.

Максимальный уровень сгорания топливно-воздушной смеси позволяет существенно снизить выброс загрязняющих веществ в окружающую среду. Максимальное использование турбированных моторов повсеместно настоящая мечта защитника окружающей среды. На этом преимущества турбированного мотора заканчиваются.

Турбированные моторы очень требовательны к качеству используемого топлива и моторного масла. Всё это в совокупности приводит к увеличению расходов на использование автомобиля в долгосрочной перспективе. Обслуживание турбированного мотора потребует от водителя больших расходов денежных средств.

Ремонт турбины требует использования специального оборудования и материалов. Самостоятельно его выполнить очень проблематично. Зачастую век отремонтированной турбины недолог и в конечном итоге потребуется её замена. Это может ощутимо ударить по кошельку владельца машины.

Заключение

Появление турбированных моторов является ещё одной ступенькой развития силовой автомобильных установок. Современные требования к экологической составляющей двигателя существенно ужесточаются и конкуренция между производителями машин обостряется.

Современные требования к экологической составляющей двигателя существенно ужесточаются и конкуренция между производителями машин обостряется.

Как работает турбокомпрессор

Как работает турбокомпрессорСодержание статьи

- Введение

- Турбокомпрессоры и двигатели

- Устройство турбокомпрессора

- Детали турбокомпрессора

- Использование двух турбокомпрессоров и других турбо деталей

- Узнать больше

- Читайте также » Все статьи про работу двигателя

В этой статье мы узнаем, каким образом турбокомпрессор увеличивает мощность двигателя в жестких условиях эксплуатации. Мы также узнаем о том, как регуляторы давления наддува, керамические лопатки турбины и шариковые подшипники улучшают работу турбокомпрессора. Турбокомпрессоры являются своего рода системой наддува.

Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе). Преимущество сжатия воздуха состоит в том, что при этом можно впустить больше воздуха в цилиндр, и, соответственно, больше топлива. Таким образом, при каждом взрыве в цилиндрах высвобождается больше энергии. Двигатель с турбонаддувом является более мощным по сравнению с обычным двигателем. Благодаря этому существенно увеличивается удельная мощность двигателя (для получения более подробной информации, рекомендуем прочитать статью «Как работает лошадиная сила»).

Они сжимают воздух, поступающий в двигатель (читайте статью «Как работает автомобильный двигатель» для описания движения воздуха в обычном двигателе). Преимущество сжатия воздуха состоит в том, что при этом можно впустить больше воздуха в цилиндр, и, соответственно, больше топлива. Таким образом, при каждом взрыве в цилиндрах высвобождается больше энергии. Двигатель с турбонаддувом является более мощным по сравнению с обычным двигателем. Благодаря этому существенно увеличивается удельная мощность двигателя (для получения более подробной информации, рекомендуем прочитать статью «Как работает лошадиная сила»).Для увеличения мощности двигателя, турбокомпрессор использует выхлопные газы для вращения турбины, которая, в свою очередь, вращает нагнетатель воздуха. Турбина турбокомпрессора вращается со скоростью до 150.000 оборотов в минуту (об/мин) — это примерно в 30 раз быстрее, чем скорость вращения большинства автомобильных двигателей.

В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.

В связи с тем, что выхлоп идет на турбокомпрессор, температура в турбине очень высокая.Далее мы расскажем о том, как узнать, насколько увеличится мощность двигателя, если установить турбокомпрессор.

Система турбонаддува автомобиля Mitsubishi Lancer Evolution IX.

Турбокомпрессоры и двигатели

Одним из самых эффективных способов увеличения мощности двигателя является увеличение количества сгораемого воздуха и топлива. Для этого можно установить дополнительные цилиндры или увеличить их объем. В некоторых случаях невозможно осуществить эти модификации, поэтому установка турбокомпрессора может стать более простым и компактным способом увеличения мощности, особенно для подержанных автомобилей.

Турбокомпрессоры позволяют двигателю сжигать больше топлива и воздуха благодаря увеличению подачи смеси в цилиндры. Стандартное давление сжатия воздуха турбокомпрессором составляет 6-8 фунт/дюйм2 (0,4 — 0,55 бар). Учитывая, что нормальное атмосферное давление составляет 14,7 фунт/дюйм2 (1 бар), при помощи турбокомпрессора в двигатель поступает на 50% больше воздуха. Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Учитывая, что нормальное атмосферное давление составляет 14,7 фунт/дюйм2 (1 бар), при помощи турбокомпрессора в двигатель поступает на 50% больше воздуха. Следовательно, можно рассчитывать на увеличение мощности двигателя на 50%. Однако, эта технология не идеальна, поэтому мощность увеличивается на 30 — 40%.

Одна причина недостаточной эффективности состоит в том, что энергия, которая вращает турбину, не является свободной. Турбина, установленная в потоке выхлопных газов, создает препятствие для выхода газов. Это означает, что во время такта выпуска двигатель должен преодолеть высокое противодавление. В связи с этим происходит расход энергии работающих цилиндров.

Расположение турбокомпрессора в автомобиле

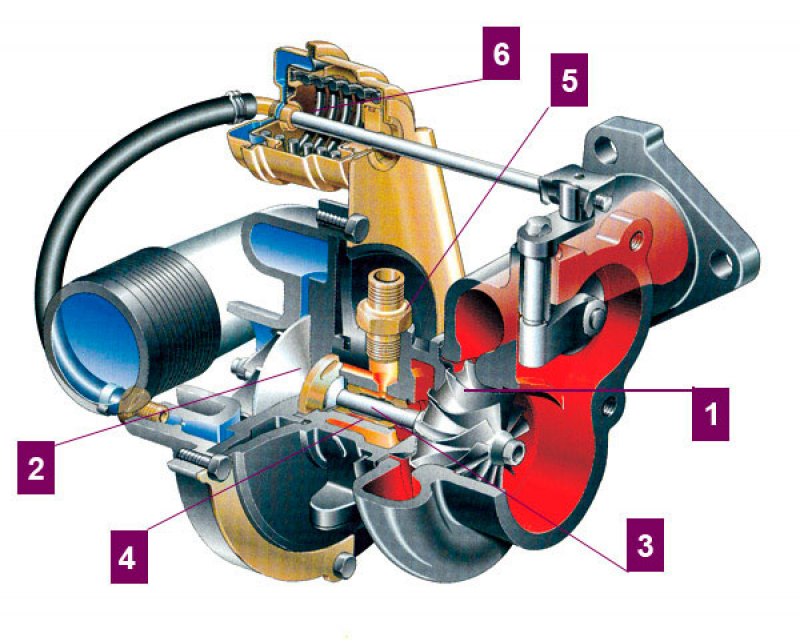

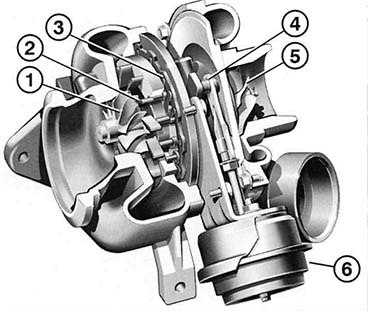

Устройство турбокомпрессора

Турбокомпрессор крепится к выпускному коллектору двигателя при помощи болтового соединения. Выхлопы из цилиндра вращают турбину, которая работает как газотурбинный двигатель. Турбина при помощи вала соединяется с компрессором, который установлен между воздушным фильтром и впускным коллектором. Компрессор сжимает воздух, поступающий в цилиндры.

Отработанные газы от цилиндра проходят через лопатки турбины, вызывая ее вращение. Чем больше выхлопных газов проходит через лопатки, тем быстрее происходит вращение.

С другой стороны вала, который установлен на турбине, компрессор вводит воздух в цилиндры. Компрессор представляет собой своего рода центробежный насос — он втягивает воздух в центр лопаток и выпускает его под давлением во время вращения.

Для того, чтобы выдержать скорость вращения до 150.000 об/мин, вал турбины должен иметь надежную опору. Большинство подшипников не выдержит такую скорость и взорвется гидростатические подшипники. Такой тип подшипников поддерживает вал на тонком слое масла, которое непрерывно подается. Это обусловлено двумя причинами: Масло охлаждает вал и некоторые другие детали турбокомпрессора и позволяет валу вращаться, снижая трения.

Существует много различных решений, связанных с конструкцией турбокомпрессоров для автомобильных двигателей. На следующей странице мы расскажем о некоторых оптимальных вариантах и рассмотрим, как они влияют на работу двигателя.

|

Слишком сильное сжатие?

Когда воздух под давлением запускается в цилиндры при помощи турбокомпрессора и затем сжимается поршнями (читайте статью «Как работает автомобильный двигатель» для наглядного описания), существует риск самовозгорания смеси. Возгорание может произойти при сжатии воздуха, т.к. при этом возрастает температура. При высокой температуре может произойти возгорание еще до срабатывания свечи зажигания. Для предотвращения раннего сгорания топлива, автомобили с турбокомпрессором рекомендуется заправлять высокооктановым бензином. Если давление наддува слишком высокое, возможно придется уменьшить степень сжатия двигателя для того, чтобы избежать раннего сгорания топлива. |

Как устанавливается турбокомпрессор

Как турбокомпрессор выглядит изнутри

Детали турбокомпрессора

Одна из основных проблем турбокомпрессоров состоит в том, что они не обеспечивают мгновенный форсированный наддув по нажатию на педаль газа. Турбине требуется несколько секунд для того, чтобы набрать скорость вращения, необходимую для наддува. В результате возникает задержка между временем нажатия на педаль газа и временем начала ускорения автомобиля при срабатывании турбины.

Одним из способов устранения задержки является снижение инерции вращающихся деталей, благодаря снижению их массы. Это способствует более быстрому набору скорости вращения турбины и компрессора и раннему началу наддува. Одним из наиболее надежных способов снижения инерции турбины и компрессора является уменьшение их размеров. Небольшой турбокомпрессор быстрее начнет наддув при низкой скорости работы двигателя, однако он не сможет обеспечить достаточный наддув при больших скоростях двигателя, когда в цилиндры поступает значительные объемы воздуха. Также существует риск слишком быстрого вращения на высоких скоростях двигателя, т.к. при этом через турбину проходит значительный объем выхлопа.

Большой турбокомпрессор может обеспечить сильный наддув при высокой скорости вращения двигателя, однако при этом может наблюдаться сильная задержка наддува, т.к. необходимо определенное время на разгон тяжелой турбины и компрессора. К счастью, существует ряд решений данных проблем.

В большинстве автомобильных турбокомпрессоров используется регулятор давления наддува, который позволяет уменьшить время задержки наддува небольших турбокомпрессоров, предотвращая слишком быстрое вращение при высокой скорости вращения двигателя. Регулятор давления наддува представляет собой клапан, который обеспечивает выпуск выхлопа в обход лопаток турбины. Регулятор давления наддува измеряет давление наддува. Если давление слишком высокое, это означает, что турбина вращается слишком быстро, поэтому регулятор давления наддува выпускает определенное количество выхлопа в обход лопаток для снижения скорости вращения турбины.

В некоторых турбокомпрессорах используются шариковые подшипники вместо гидростатических подшипников для поддержки вала. Но это не обычные шариковые подшипники – это особые подшипники, изготовленные из специального материала, которые могут выдержать скорости и температуры турбокомпрессора. Они снижают трение вала турбины при вращении, как и гидростатические подшипники. Они также позволяют использовать меньший и облегченный вал. Благодаря этому происходит быстрый набор скорости турбокомпрессором, что, в свою очередь, снижает задержку.

Керамические лопатки турбины легче стальных лопаток, которые используются в большинстве турбокомпрессоров. Благодаря этому опять же происходит быстрый набор скорости турбокомпрессором, что снижает задержку.

Турбокомпрессор обеспечивает наддув при большой скорости вращения двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотним и содержит больше молекул, чет теплый воздух.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

В старых автомобилях с карбюраторами автоматически увеличивается подачу топлива в соответствии с увеличением подачи воздуха. В современных автомобилях происходит то же самое. Система впрыска топлива ориентируется на данные датчика кислорода в выхлопе для определения необходимого соотношения топлива и воздуха, так что система автоматически увеличивает подачу топлива при установленном турбокомпрессоре.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Для получения большей информации по турбокомпрессорам, рекомендуем ознакомиться со ссылками на следующей странице.

Mazda RX-8 купе-кабриолет с установленной системой турбонаддува

Источник: https://auto.howstuffworks.com/

Ремонт турбин дизельного и бензинового двигателя: как правильно отремонтировать турбину?

Сегодня огромное количество автовладельцев наслаждаются быстрой ездой на автомобилях с турбированными двигателями. С использованием турбокомпрессора показатель мощности возрастает на 30%, а то и 40%. К сожалению, как и любой механизм, турбина со временем изнашивается. И откладывать ремонт нельзя ни в коем случае. В конце концов это может привести к поломке самого двигателя. В статье мы расскажем, почему возникают неполадки, как их предотвратить, какие этапы включает ремонт и где можно отремонтировать турбину.

Почему может сломаться турбокомпрессор

Турбокомпрессор — это механизм, использующий кинетическую энергию выхлопных газов для сжатия и нагнетания воздуха в цилиндры двигателя. Он устанавливается в выхлопной системе между выпускным коллектором и выхлопной трубой. Турбокомпрессор устанавливают и на бензиновые двигатели, и на дизельные. Разница между ними состоит в температурных режимах работы. Рабочая температура бензиновой турбины выше на 200 градусов, поэтому для ее изготовления используют сплавы большей жаропрочности. По статистике, турбокомпрессор выходит из строя раньше остальных частей двигателя. Это связано с тем, что бесперебойная работа турбины сильно зависит от исправности всех систем автомобиля. При вращении до 250 000 оборотов в минуту и температуре до 1000 градусов она нуждается в безупречной работе систем охлаждения и смазки, топливной и выхлопной системы, системы вентиляции картерных газов. Турбокомпрессор — достаточно надежное устройство, и дефекты в его конструкции сами по себе не появляются. Повреждения, как правило, вызваны следующими причинами:

Некачественное или загрязненное масло. В процессе работы масло очень сильно загрязняется сажей от сгорания топлива. Если двигатель при 5000 оборотах в минуту еще может кратковременно «пережить» грязное масло, то для турбокомпрессора это неизбежная «смерть». Вал и подшипники при вращении испытывают значительную нагрузку, и любая твердая частица оставляет царапины. Для турбированных двигателей необходимо приобретать специальное моторное масло высокого качества. Оно будет создавать хорошую масляную прослойку между валом и подшипниками, что исключит сухое трение и повышенный износ.

Недостаточное количество масла . При уменьшении проходимости масла через турбокомпрессор резко повышается температура внутри корпуса. Из-за этого масло начинает сворачиваться, что в результате приводит к закоксовыванию внутренних лопаток турбины и трубок подачи и слива масла. Это может происходить по причине неисправности масляного насоса, деформации трубок подачи и слива или при недостаточном количестве масла в двигателе.

Попадание инородных частиц . В процессе всасывания компрессорным колесом воздуха в турбину могут попадать посторонние предметы (песок, грязь, мелкие насекомые). Это приводит к постепенной деформации и стачиванию лопастей крыльчатки. Поэтому необходима регулярная и своевременная замена воздушного фильтра. Турбинная крыльчатка может засоряться отколовшимися фрагментами клапанов и свеч накала, кусочками герметика. Такое воздействие оставляет трещины на коллекторе, приводит к дисбалансу ротора, в этом случае отремонтировать турбину двигателя уже практически невозможно.

Засорение выхлопной системы . Для повышения экологичности двигателей на современные автомобили часто устанавливают катализаторы и фильтры. Частой проблемой при наличии такой конструкции является уменьшение выхлопа за счет засорения катализатора. Уменьшение выхлопа создает неблагоприятное давление на вал турбокомпрессора и провоцирует быстрый износ подшипника. Чтобы избежать возникновения таких факторов, нужно менять катализатор каждые 150 000 км.

Несоблюдение условий эксплуатации. Благодаря особенностям своего строения турбокомпрессор очень «любит» масло. Но многие автолюбители допускают большие интервалы между его заменой (в российских условиях рекомендовано менять масло каждые 10 000 км). Также пагубное влияние оказывают так называемые «холодные запуски», когда перед движением автомобиля двигатель не успевает достаточно прогреться и масло не попадает в необходимых количествах на детали турбокомпрессора.

Как отремонтировать турбину: этапы процесса

О неисправности турбокомпрессора могут свидетельствовать увеличенный расход масла, снижение производительности двигателя, посторонние шумы и «нездоровый» черный выхлоп. Ремонт турбин двигателей — задача далеко не простая. Для ее решения необходимо специализированное оборудование и комплексная диагностика. Лучшим вариантом для получения полного анализа неполадок и качественного ремонта будет обращение в квалифицированный автосервис.

В технических центрах процесс ремонта турбокомпрессора состоит из следующих этапов:

- Специалисты проводят полную компьютерную диагностику электронных узлов для выявления ошибок и кодов неисправности с датчиков автомобиля.

- Осматривают турбину для проверки ее целостности; определяют, прослеживаются ли осевой люфт и потеря масла; оценивают состояние клапана вестгейта.

- Демонтируют и разбирают турбокомпрессор, проводят визуальную дефектовку.

- Разобранную турбину отправляют на чистку. Для начала ее отмывают в паровой высокотемпературной камере и в ультразвуковой ванне. Это снимает все масляные отложения и позволяет выявить образовавшиеся трещины. Затем неповрежденные детали турбокомпрессора отправляют на обработку в пескоструйную камеру. Мощная струя мелкодисперсного песка может удалить самые сложные загрязнения и налет. В конце проводится полировка деталей.

- Прошедшую все уровни очистки турбину отправляют на сборку. При необходимости вышедшие из строя детали заменяют на новые.

- Затем турбокомпрессор проходит три этапа балансировки. Сначала балансируется ротор, потом ротор с колесом и в последнюю очередь сам картридж.

- Далее турбину тестируют на специализированных стендах. Чтобы сымитировать рабочие условия двигателя, турбокомпрессор вращают до 180 000 оборотов в минуту при одновременной подаче масла под давлением. На данном этапе происходит выявление остаточного дисбаланса ротора.

- С помощью прибора-тестера анализируют состояние актуаторов — электронных или механических клапанов.

- Отремонтированную турбину устанавливают на автомобиль, проверяют патрубки и интеркулер на герметичность с помощью дымогенератора. На всех этапах ремонта турбокомпрессора должна соблюдаться идеальная чистота, ведь даже мельчайшие частицы грязи могут привести к быстрому износу запчастей.

- Проводят повторную компьютерную диагностику.

В процессе ремонта бензиновых турбин могут быть выявлены неполадки в работе катализатора. Как правило, это происходит из-за его постепенного засорения продуктами переработки топлива. Вышедший из строя катализатор необходимо в первую очередь демонтировать. Далее можно заменить неисправный агрегат на новый. Однако катализатор стóит очень дорого, так что автовладельцы в основном прибегают к более бюджетному способу решения проблемы — после удаления агрегата блок управления двигателем перепрошивается [1] . На этапе ремонта турбин дизельных двигателей такой же процедуре подвергается сажевый фильтр.

Важным условием для правильной работы турбокомпрессора является исправность клапана ЕГР. ЕГР (от англ. Exhaust Gas Recirculation) — это система, отвечающая за снижение уровня выброса оксидов азота. Как и в случае с катализаторами и сажевыми фильтрами, клапан ЕГР тоже подвержен засорению. Также причиной ухудшения его работы может быть неисправность датчика положения или протечка охладителя системы. Своевременные мероприятия по уходу за катализатором или сажевым фильтром, клапаном ЕГР значительно продлят срок службы турбокомпрессора и предотвратят многие возможные причины поломки.

Можно ли самому отремонтировать турбину

Некоторые владельцы авто считают, что ремонт турбины двигателя не требует обращения в специализированные сервисы. Обладая элементарными навыками автомеханика, можно испробовать вариант восстановления турбокомпрессора в «домашних» условиях. В идеале грамотное устранение неполадок начинается с их обнаружения. Но без специального оборудования допустить ошибку крайне легко. Выше мы описали весь перечень действий, которые проводят технически оснащенные сервисы. Понятное дело, что самостоятельно получится воспроизвести далеко не все этапы, требуемые для ремонта турбины.

Как правило, «домашний» ремонт включает в себя демонтаж, разборку, очистку специальным раствором, визуальную дефектовку, замену необходимых деталей, сборку и монтаж. Успех такого мероприятия имеет место, но далеко не во всех случаях. Например, если проблема заключалась в загрязнении и закоксовке некоторых деталей, самостоятельное восстановление может дать положительный результат. Но в любом случае при сборке, не имея специализированного стенда, можно допустить серьезные ошибки в балансировке ротора и картриджа. К тому же не получится произвести необходимую компьютерную диагностику для выявления общей картины неполадок.

Водителю, решившемуся на самостоятельный ремонт турбокомпрессора, лучше не спешить и взвесить все за и против. Желание сэкономить может обернуться еще бóльшими финансовыми тратами. Неправильно отлаженная турбина способна нанести значительный урон двигателю, вплоть до его полного выхода из строя. Даже имея хорошие знания автомеханики, легко допустить ошибку из-за отсутствия необходимого оборудования. Риск нанести двигателю еще больший вред и отсутствие гарантий — серьезные аргументы не в пользу непрофессионального вмешательства.

Ремонт и восстановление турбин — неизбежная процедура для каждого автолюбителя, использующего турбированный двигатель. В этом деле не стоит рисковать с самостоятельным ремонтом или обращаться в сомнительные СТО. Оптимальным вариантом будет доверить автомобиль квалифицированным сервисам.

Принцип работы турбонаддува — бензин и дизель

Турбонаддув – устройство, призванное увеличить мощность двигателя внутреннего сгорания. Оно стало настоящим прорывом в моторостроении ХХ века, но широкое распространение приобрело значительно позже. Автором данного изобретения является Альфред Бьюхи.

Принцип работы и устройство турбонаддува.

Принцип работы турбонаддува при всей его значимости в приросте мощности двигателя весьма прост: на одном валу закреплены крыльчатки двух улиток-турбин, задача одной части посредством потока отработанных газов раскручиваться и приводить в действие вторую часть, которая работает нагнетателем воздуха в двигатель. Именно в увеличении объема воздуха, посылаемого в камеру сгорания, и кроется секрет увеличения мощности движка.

Но, как уже отмечалось выше, при всей своей логической простоте устройство набирало значимость довольно долго – более полувека. Причины:

- требовательность к точности изготовления,

- необходимость в жаропрочных качественных материалах,

- отсутствие в массовом производстве высокооктанового топлива.

Последнее к слову ограничивало применение турбонаддува только на бензиновых двигателях.

Благо, наука не стоит на месте и с годами появлялись более качественные материалы, позволившие турбонаддуву начать проникать сперва в мир автогонок, где он позволял без увеличения веса двигателя увеличивать его мощность и достигать командам высоких позиций в финальных таблицах, а после и на потребительский рынок.

Теперь немного подробнее о том, как работает турбонаддув на бензиновых и дизельных двигателях, а точнее – об особенностях его работы, ведь принцип действия у них практически идентичен.

Особенности работы турбонаддува дизельного двигателя.

Дизель с турбонаддувом сегодня можно встретить гораздо чаще, чем его собрата – бензиновый агрегат. Так происходит потому, что применение турбины в дизеле позволяет решить его главную проблему – низкую эффективность на высоких оборотах – раз и навсегда.

Также аргументом в пользу использования турбины в дизельных ДВС можно назвать невысокую стоимость подобного внедрения за счет меньшей температуры выхлопных газов и более низких оборотов, которые, в сравнении все с тем же бензиновым мотором, требуют применения менее качественных материалов. Отсюда такая популярность турбонаддува у производителей дизельных авто и владельцев последних. В то же время массовость применения данного устройства в дизелях позволяет развиваться самому надуву в принципе, делая его все доступнее для бензиновых транспортных средств.

Особенности работы турбонаддува бензинового двигателя.

Если речь идет об использовании турбонаддува на бензиновых двигателях, то она в первую очередь касается высоконагруженных моторов, комплектующих спорткары и некоторые люксовые автомобили.

Такое классовое различие кроется в том, что прирост мощности в бензиновом двигателе требует больших капиталовложений, как в саму турбину двигателя, так и в обслуживание авто: на дорогое высокооктановое топливо и его количество (турбонаддув всегда ведет к увеличенному расходу), которые не всегда оправданы.

Дело в том, что в турбированном бензиновом ДВС прирост мощности достигается при высоких оборотах, при этом, таков принцип работы турбонаддува, сама мощность возрастает весьма стремительно, что для обычного среднестатистического водителя бензинового автомобиля не всегда необходимо, скорее, даже наоборот… а переплачивать за то, что вся эта мощность никогда не будет использоваться, не имеет смысла.

Видео.

Рекомендую прочитать:

Как работают газотурбинные электростанции

Турбины внутреннего сгорания (газовые), устанавливаемые на многих современных электростанциях, работающих на природном газе, представляют собой сложные машины, но в основном они состоят из трех основных частей:

- Компрессор , который втягивает воздух в двигатель, нагнетает давление его и подает в камеру сгорания со скоростью сотни миль в час.

- Система сгорания , обычно состоящая из кольца топливных форсунок, которые впрыскивают постоянный поток топлива в камеры сгорания, где оно смешивается с воздухом.Смесь сжигается при температуре более 2000 градусов по Фаренгейту. При сгорании образуется высокотемпературный газовый поток под высоким давлением, который входит и расширяется через турбинную секцию.

- Турбина представляет собой сложный набор чередующихся неподвижных и вращающихся лопастей с профилем крыла. Когда горячий газ сгорания расширяется через турбину, он раскручивает вращающиеся лопасти. Вращающиеся лопасти выполняют двойную функцию: они приводят в действие компрессор, чтобы втянуть больше сжатого воздуха в секцию сгорания, и вращают генератор для выработки электроэнергии.

Наземные газовые турбины бывают двух типов: (1) двигатели с тяжелой рамой и (2) авиационные двигатели. Двигатели с тяжелой рамой характеризуются более низким коэффициентом давления (обычно ниже 20) и имеют тенденцию быть физически большими. Степень давления — это отношение давления нагнетания компрессора к давлению воздуха на входе. Двигатели на базе авиационных двигателей являются производными от реактивных двигателей, как следует из названия, и работают с очень высокими степенями сжатия (обычно превышающими 30). Двигатели на базе авиационных двигателей имеют тенденцию быть очень компактными и полезны там, где требуется меньшая выходная мощность.Поскольку турбины с большой рамой имеют более высокую выходную мощность, они могут производить большее количество выбросов и должны быть спроектированы таким образом, чтобы обеспечивать низкие выбросы загрязняющих веществ, таких как NOx.

Одним из ключевых факторов удельного расхода топлива турбины является температура, при которой она работает. Более высокие температуры обычно означают более высокую эффективность, что, в свою очередь, может привести к более экономичной эксплуатации. Газ, протекающий через турбину типичной электростанции, может иметь температуру до 2300 градусов по Фаренгейту, но некоторые из критических металлов в турбине могут выдерживать температуры только от 1500 до 1700 градусов по Фаренгейту.Следовательно, воздух из компрессора может использоваться для охлаждения основных компонентов турбины, что снижает конечный тепловой КПД.

Одним из главных достижений программы передовых турбин Министерства энергетики было преодоление прежних ограничений по температурам турбин с использованием комбинации инновационных технологий охлаждения и современных материалов. Усовершенствованные турбины, появившиеся в результате исследовательской программы Департамента, смогли повысить температуру на входе турбины до 2600 градусов по Фаренгейту — почти на 300 градусов выше, чем в предыдущих турбинах, и достичь КПД до 60 процентов.

Еще одним способом повышения эффективности является установка рекуператора или парогенератора с рекуперацией тепла (HRSG) для рекуперации энергии из выхлопных газов турбины. Рекуператор улавливает отходящее тепло в выхлопной системе турбины, чтобы предварительно нагреть воздух на выходе компрессора перед его поступлением в камеру сгорания. ПГРТ вырабатывает пар за счет улавливания тепла из выхлопных газов турбины. Эти котлы также известны как парогенераторы-утилизаторы. Пар высокого давления из этих котлов можно использовать для выработки дополнительной электроэнергии с помощью паровых турбин, такая конфигурация называется комбинированным циклом.

Газовая турбина простого цикла может достигать КПД преобразования энергии в диапазоне от 20 до 35 процентов. С учетом более высоких температур, достигнутых в турбинной программе Министерства энергетики, будущие газотурбинные установки с комбинированным циклом, работающие на водороде и синтез-газе, вероятно, достигнут КПД 60 процентов или более. Когда отработанное тепло улавливается из этих систем для отопления или промышленных целей, общая эффективность энергетического цикла может приближаться к 80 процентам.

Газотурбинный двигатель | Британника

Полная статья

Газотурбинный двигатель , любой двигатель внутреннего сгорания, использующий газ в качестве рабочего тела, используемого для вращения турбины.Термин также обычно используется для описания полного двигателя внутреннего сгорания, состоящего, по меньшей мере, из компрессора, камеры сгорания и турбины.

Общие характеристики

Полезная работа или тяга может быть получена от газотурбинного двигателя. Он может приводить в действие генератор, насос или воздушный винт или, в случае чисто реактивного авиационного двигателя, развивать тягу, ускоряя поток выхлопных газов турбины через сопло. Такой двигатель, который при той же мощности намного меньше и легче поршневого двигателя внутреннего сгорания, может производить большую мощность.Возвратно-поступательные двигатели зависят от движения поршня вверх и вниз, которое затем должно быть преобразовано во вращательное движение с помощью механизма коленчатого вала, тогда как газовая турбина передает мощность вращающегося вала напрямую. Хотя концептуально газотурбинный двигатель представляет собой простое устройство, компоненты эффективного агрегата должны быть тщательно спроектированы и изготовлены из дорогостоящих материалов из-за высоких температур и напряжений, возникающих во время работы. Таким образом, установки газотурбинных двигателей обычно ограничиваются крупными установками, где они становятся рентабельными.

Циклы газотурбинного двигателя

Большинство газовых турбин работают в открытом цикле, в котором воздух забирается из атмосферы, сжимается в центробежном или осевом компрессоре, а затем подается в камеру сгорания. Здесь топливо добавляется и сжигается при практически постоянном давлении с частью воздуха. Дополнительный сжатый воздух, который обходится вокруг секции горения и затем смешивается с очень горячими газами сгорания, необходим для поддержания температуры на выходе из камеры сгорания (фактически, на входе в турбину) на достаточно низком уровне, чтобы турбина могла работать непрерывно.Если установка должна производить мощность на валу, продукты сгорания (в основном воздух) расширяются в турбине до атмосферного давления. Большая часть мощности турбины требуется для работы компрессора; только остальная часть доступна для обеспечения работы вала генератора, насоса или другого устройства. В реактивном двигателе турбина предназначена для обеспечения мощности, достаточной для привода компрессора и вспомогательных устройств. Затем поток газа выходит из турбины с промежуточным давлением (выше местного атмосферного давления) и проходит через сопло для создания тяги.

В первую очередь рассматривается идеализированный газотурбинный двигатель, работающий без потерь по этому простому циклу Брайтона. Если, например, воздух поступает в компрессор при 15 ° C и атмосферном давлении и сжимается до одного мегапаскаль, он затем поглощает тепло от топлива при постоянном давлении до тех пор, пока температура не достигнет 1100 ° C, прежде чем расширится через турбину обратно до атмосферного. давление. Этот идеализированный блок потребует выходной мощности турбины 1,68 киловатт на каждый киловатт полезной мощности с 0.68 киловатт потребляется для работы компрессора. Тепловой КПД установки (чистая произведенная работа, разделенная на энергию, добавленную через топливо) составит 48 процентов.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасФактическая производительность простого открытого цикла

Если для агрегата, работающего в пределах одного и того же давления и температуры, компрессор и турбина имеют КПД только на 80 процентов (, т.е. , работа идеального компрессора равна 0.В 8 раз больше фактической работы, в то время как фактическая мощность турбины в 0,8 раза больше идеальной мощности), ситуация кардинально меняется, даже если все остальные компоненты остаются идеальными. На каждый киловатт производимой полезной мощности турбина теперь должна производить 2,71 киловатт, а работа компрессора становится 1,71 киловатт. Тепловой КПД снижается до 25,9 процента. Это демонстрирует важность высокоэффективных компрессоров и турбин. Исторически сложность разработки эффективных компрессоров, даже более эффективных, чем эффективных турбин, задерживала разработку газотурбинного двигателя.Современные агрегаты могут иметь КПД компрессора 86–88 процентов и КПД турбины 88–90 процентов при проектных условиях.

КПД и выходную мощность можно увеличить за счет повышения температуры на входе в турбину. Однако все материалы теряют прочность при очень высоких температурах, а поскольку лопатки турбины движутся с высокой скоростью и подвергаются серьезным центробежным напряжениям, температура на входе в турбину выше 1100 ° C требует специального охлаждения лопаток. Можно показать, что для каждой максимальной температуры на входе в турбину существует также оптимальное соотношение давлений.Современные авиационные газовые турбины с охлаждением лопаток работают при температурах на входе в турбину выше 1370 ° C и соотношении давлений около 30: 1.

Промежуточное охлаждение, повторный нагрев и регенерация

В авиационных газотурбинных двигателях необходимо обращать внимание на вес и диаметр. Это не позволяет добавлять дополнительное оборудование для повышения производительности. Соответственно, двигатели коммерческих самолетов работают по простому циклу Брайтона, идеализированному выше. Эти ограничения не применяются к стационарным газовым турбинам, в которые могут быть добавлены компоненты для повышения эффективности.Усовершенствования могут включать (1) уменьшение работы сжатия за счет промежуточного охлаждения, (2) увеличение мощности турбины за счет повторного нагрева после частичного расширения или (3) уменьшение расхода топлива за счет регенерации.

Первое усовершенствование будет заключаться в сжатии воздуха почти постоянной температуры. Хотя это не может быть достигнуто на практике, это можно приблизить с помощью промежуточного охлаждения ( т. Е. путем сжатия воздуха в два или более этапов и его водяного охлаждения между этапами до его начальной температуры).Охлаждение уменьшает объем обрабатываемого воздуха и, соответственно, необходимую работу по сжатию.

Второе усовершенствование включает повторный нагрев воздуха после частичного расширения через турбину высокого давления во втором наборе камер сгорания перед подачей его в турбину низкого давления для окончательного расширения. Этот процесс аналогичен повторному нагреву, используемому в паровой турбине.

Оба подхода требуют значительного дополнительного оборудования и используются реже, чем третье улучшение.Здесь горячие выхлопные газы турбины проходят через теплообменник или регенератор для повышения температуры воздуха, выходящего из компрессора перед сгоранием. Это уменьшает количество топлива, необходимое для достижения желаемой температуры на входе в турбину. Однако повышение эффективности связано со значительным увеличением начальной стоимости и будет экономичным только для агрегатов, которые работают почти непрерывно.

Газотурбинный двигатель | Британника

Полная статья

Газотурбинный двигатель , любой двигатель внутреннего сгорания, использующий газ в качестве рабочего тела, используемого для вращения турбины.Термин также обычно используется для описания полного двигателя внутреннего сгорания, состоящего, по меньшей мере, из компрессора, камеры сгорания и турбины.

Общие характеристики

Полезная работа или тяга может быть получена от газотурбинного двигателя. Он может приводить в действие генератор, насос или воздушный винт или, в случае чисто реактивного авиационного двигателя, развивать тягу, ускоряя поток выхлопных газов турбины через сопло. Такой двигатель, который при той же мощности намного меньше и легче поршневого двигателя внутреннего сгорания, может производить большую мощность.Возвратно-поступательные двигатели зависят от движения поршня вверх и вниз, которое затем должно быть преобразовано во вращательное движение с помощью механизма коленчатого вала, тогда как газовая турбина передает мощность вращающегося вала напрямую. Хотя концептуально газотурбинный двигатель представляет собой простое устройство, компоненты эффективного агрегата должны быть тщательно спроектированы и изготовлены из дорогостоящих материалов из-за высоких температур и напряжений, возникающих во время работы. Таким образом, установки газотурбинных двигателей обычно ограничиваются крупными установками, где они становятся рентабельными.

Циклы газотурбинного двигателя

Большинство газовых турбин работают в открытом цикле, в котором воздух забирается из атмосферы, сжимается в центробежном или осевом компрессоре, а затем подается в камеру сгорания. Здесь топливо добавляется и сжигается при практически постоянном давлении с частью воздуха. Дополнительный сжатый воздух, который обходится вокруг секции горения и затем смешивается с очень горячими газами сгорания, необходим для поддержания температуры на выходе из камеры сгорания (фактически, на входе в турбину) на достаточно низком уровне, чтобы турбина могла работать непрерывно.Если установка должна производить мощность на валу, продукты сгорания (в основном воздух) расширяются в турбине до атмосферного давления. Большая часть мощности турбины требуется для работы компрессора; только остальная часть доступна для обеспечения работы вала генератора, насоса или другого устройства. В реактивном двигателе турбина предназначена для обеспечения мощности, достаточной для привода компрессора и вспомогательных устройств. Затем поток газа выходит из турбины с промежуточным давлением (выше местного атмосферного давления) и проходит через сопло для создания тяги.

В первую очередь рассматривается идеализированный газотурбинный двигатель, работающий без потерь по этому простому циклу Брайтона. Если, например, воздух поступает в компрессор при 15 ° C и атмосферном давлении и сжимается до одного мегапаскаль, он затем поглощает тепло от топлива при постоянном давлении до тех пор, пока температура не достигнет 1100 ° C, прежде чем расширится через турбину обратно до атмосферного. давление. Этот идеализированный блок потребует выходной мощности турбины 1,68 киловатт на каждый киловатт полезной мощности с 0.68 киловатт потребляется для работы компрессора. Тепловой КПД установки (чистая произведенная работа, разделенная на энергию, добавленную через топливо) составит 48 процентов.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасФактическая производительность простого открытого цикла

Если для агрегата, работающего в пределах одного и того же давления и температуры, компрессор и турбина имеют КПД только на 80 процентов (, т.е. , работа идеального компрессора равна 0.В 8 раз больше фактической работы, в то время как фактическая мощность турбины в 0,8 раза больше идеальной мощности), ситуация кардинально меняется, даже если все остальные компоненты остаются идеальными. На каждый киловатт производимой полезной мощности турбина теперь должна производить 2,71 киловатт, а работа компрессора становится 1,71 киловатт. Тепловой КПД снижается до 25,9 процента. Это демонстрирует важность высокоэффективных компрессоров и турбин. Исторически сложность разработки эффективных компрессоров, даже более эффективных, чем эффективных турбин, задерживала разработку газотурбинного двигателя.Современные агрегаты могут иметь КПД компрессора 86–88 процентов и КПД турбины 88–90 процентов при проектных условиях.

КПД и выходную мощность можно увеличить за счет повышения температуры на входе в турбину. Однако все материалы теряют прочность при очень высоких температурах, а поскольку лопатки турбины движутся с высокой скоростью и подвергаются серьезным центробежным напряжениям, температура на входе в турбину выше 1100 ° C требует специального охлаждения лопаток. Можно показать, что для каждой максимальной температуры на входе в турбину существует также оптимальное соотношение давлений.Современные авиационные газовые турбины с охлаждением лопаток работают при температурах на входе в турбину выше 1370 ° C и соотношении давлений около 30: 1.

Промежуточное охлаждение, повторный нагрев и регенерация

В авиационных газотурбинных двигателях необходимо обращать внимание на вес и диаметр. Это не позволяет добавлять дополнительное оборудование для повышения производительности. Соответственно, двигатели коммерческих самолетов работают по простому циклу Брайтона, идеализированному выше. Эти ограничения не применяются к стационарным газовым турбинам, в которые могут быть добавлены компоненты для повышения эффективности.Усовершенствования могут включать (1) уменьшение работы сжатия за счет промежуточного охлаждения, (2) увеличение мощности турбины за счет повторного нагрева после частичного расширения или (3) уменьшение расхода топлива за счет регенерации.

Первое усовершенствование будет заключаться в сжатии воздуха почти постоянной температуры. Хотя это не может быть достигнуто на практике, это можно приблизить с помощью промежуточного охлаждения ( т. Е. путем сжатия воздуха в два или более этапов и его водяного охлаждения между этапами до его начальной температуры).Охлаждение уменьшает объем обрабатываемого воздуха и, соответственно, необходимую работу по сжатию.

Второе усовершенствование включает повторный нагрев воздуха после частичного расширения через турбину высокого давления во втором наборе камер сгорания перед подачей его в турбину низкого давления для окончательного расширения. Этот процесс аналогичен повторному нагреву, используемому в паровой турбине.

Оба подхода требуют значительного дополнительного оборудования и используются реже, чем третье улучшение.Здесь горячие выхлопные газы турбины проходят через теплообменник или регенератор для повышения температуры воздуха, выходящего из компрессора перед сгоранием. Это уменьшает количество топлива, необходимое для достижения желаемой температуры на входе в турбину. Однако повышение эффективности связано со значительным увеличением начальной стоимости и будет экономичным только для агрегатов, которые работают почти непрерывно.

Газовая турбина / Дизельные двигатели / Газовые двигатели | Ресурсы, энергия и окружающая среда | Продукция | IHI Corporation

IHI предлагает широкий спектр продукции для выработки электроэнергии, включая газовые турбины, дизельные двигатели и газовые двигатели с энергосистемами простого цикла, когенерации и комбинированного цикла.Мы также предоставляем удаленный мониторинг, техническое обслуживание двигателя и другие услуги на протяжении всего жизненного цикла продукта. Мы добиваемся сокращения выбросов NOx и CO2 за счет использования газовых турбин с высоким КПД и низким уровнем выбросов. Поставляем газовые турбины для быстроходных судов и других морских судов. Мы также поставляем полный спектр дизельных двигателей, от больших двигателей, способных работать на средней и низкой скорости, до моделей малого и среднего размера, обеспечивающих низкие, средние и высокие скорости. В наш разнообразный модельный ряд входят дизельные двигатели для наземных генераторов.

Газотурбинные системы выработки энергии

Газотурбинная электростанция «ЛМ6000»

Это электростанции класса 100 МВт, которые сочетают в себе две газовые турбины LM6000, два парогенератора с рекуперацией тепла и одну паровую турбину, чтобы производить самую эффективную в мире выработку электроэнергии, а также обеспечивать наилучшие экологические характеристики и надежность.

Газотурбинная электростанция «ЛМ2500»

Это электростанции класса 20–30 МВт, в которых используется высокоэффективная и очень надежная газовая турбина LM2500, созданная на основе легкого и компактного авиадвигателя.

Системы когенерации

Газотурбинная когенерационная установка «ИМ270»

Это типичные энергосберегающие системы, которые вырабатывают 2 МВт мощности и 6 тонн пара в час за счет сочетания нашей оригинальной спроектированной и разработанной газовой турбины IM270 с высоким КПД и низким уровнем выбросов NOx и парогенератора-утилизатора.

Когенерационная система «IM400 IHI-FLECS»

Это системы когенерации класса 4–6 МВт и оригинальные системы когенерации IHI, которые могут изменять выработку как электроэнергии, так и тепла (пара) в соответствии с потребностями.Если есть избыток пара, он может быть преобразован в выработку электроэнергии для рекуперации энергии.

Двигатели среднего / большого размера

Двухтопливный двигатель «DU-WinGD 6X72DF»

Это двухтопливный двигатель, использующий технологии сгорания с предварительным смешиванием и обедненной смесью, которые считались технически сложными для низкооборотного двухтактного двигателя.

Это большая особенность, позволяющая существенно снизить количество выбросов NOx двигателем.

Дизельный двигатель «DU-Win GD 9X82»

Двигатели X — это двигатели нового поколения, которые разработаны и спроектированы с высокой эксплуатационной гибкостью, чтобы адаптироваться к различным условиям работы двигателя и удовлетворять требованиям более низкого расхода топлива.Двигатели 9X82 устанавливаются на контейнеровозы компании NYK 14 000 TEU в качестве главного двигателя. Эти двигатели 9X82 оснащены «двойной рейтинговой системой», которая включает функции оптимизации двух диапазонов мощности для работы с высокой и низкой нагрузкой. Эта «Двойная рейтинговая система» — лучшая в мире технология, которая позволяет судам значительно снизить потребление топлива и сократить выбросы CO2 для обоих диапазонов, что значительно способствует экономии эксплуатационной энергии при эксплуатации судна.

DU-S.E.M.T. Дизельный двигатель Pielstick

Четырехтактный среднеоборотный двигатель, используемый в качестве основного двигателя для больших паромов и патрульных катеров береговой охраны, а также в качестве генератора для наземных электростанций.

Дизельный двигатель NIIGATA «28AHX»

Дизельный двигатель — это «экологичный» среднеоборотный дизельный двигатель (от 2070 до 6660 кВт) следующего поколения, который, очевидно, соответствует нормам IMO Tier II NOx, а также ориентирован на будущее судовых двигателей.

Используемый на земле для генераторов (от 2000 до 6300 кВт), дизельный двигатель обеспечивает высокий КПД и низкий расход топлива мирового класса, используя как DO, так и HFO.

Двухтопливный двигатель NIIGATA «28AHX-DF»

28AHX-DF — это экологически чистый двигатель, соответствующий нормам IMO Tier III NOx в газовом режиме.В нем используется сжигание чистого газа, что позволяет соблюдать новые правила без селективного каталитического восстановления (SCR).

Системы выработки энергии на газовых двигателях

НИИГАТА Газовый двигатель «28АГС»

Газовый двигатель вносит значительный вклад в сокращение выбросов CO2 за счет высокоэффективной работы с использованием природного и городского газа, а также низкокалорийных газов, таких как те, которые образуются в плавильных печах с газификацией.

2000–6000 кВтэ, серия AGS с зажиганием от свечи зажигания и серия AG с микропилотным зажиганием поставляются как в пределах Японии, так и за границу в качестве стационарных электрогенераторов.

Силовые установки

Азимутальное подруливающее устройство NIIGATA «Z-PELLER®»