Что такое топливная система авто Common Rail

Система впрыска Common Rail появилась благодаря ужесточению экологических норм по выбросу вредных веществ. Расскажем что такое «коммон рейл», её устройство и принцип работы.

Что это такое

Если открыть автомобильный англо-русский словарь, то термин «коммон рейл» можно перевести как «общая магистраль». Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива на 15 процентов, а мощность двигателя вырастает на 40 процентов. Это не все достоинства. Отмечается уменьшение шума при работе двигателя, притом, что крутящий момент дизеля увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и каждый второй современный автомобиль с дизельным двигателем оснащен этой системой.К недостаткам относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему авто, которая выполнена с большой точностью, управляемые форсунки могут выйти из строя.

Принцип работы

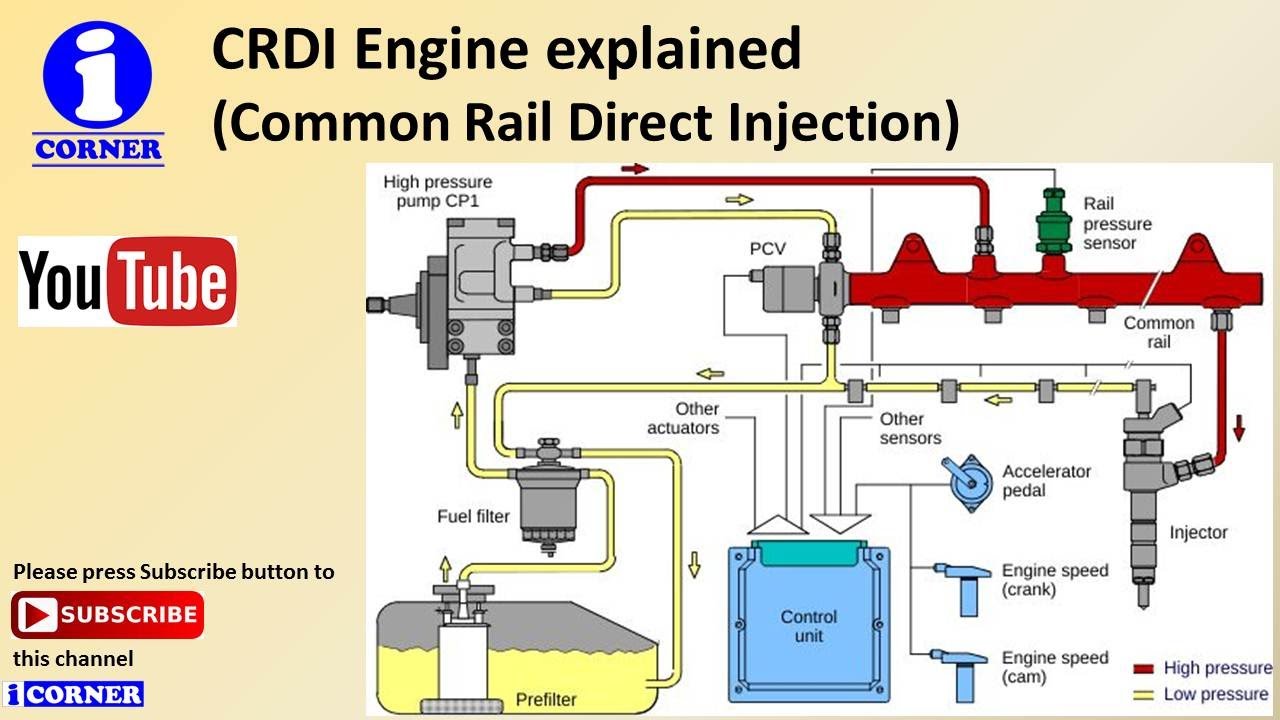

Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленвала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления. Особенность «коммон рейл» — использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания.

Устройство. Из чего состоит

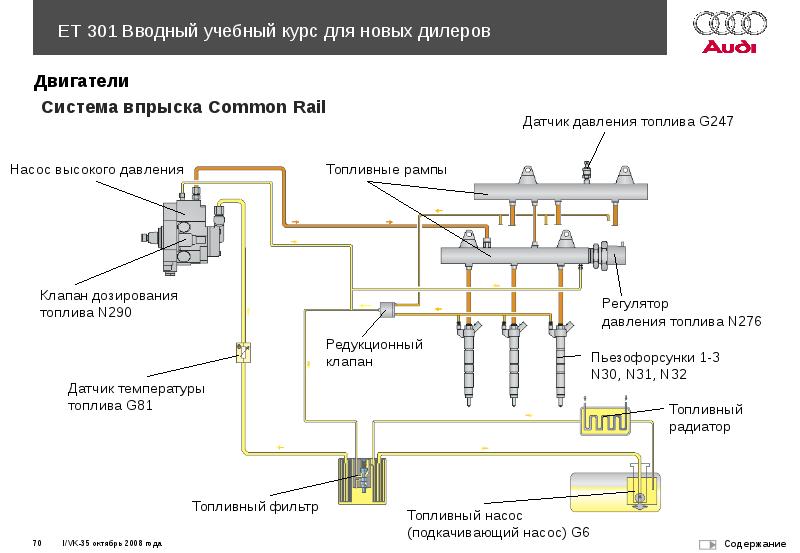

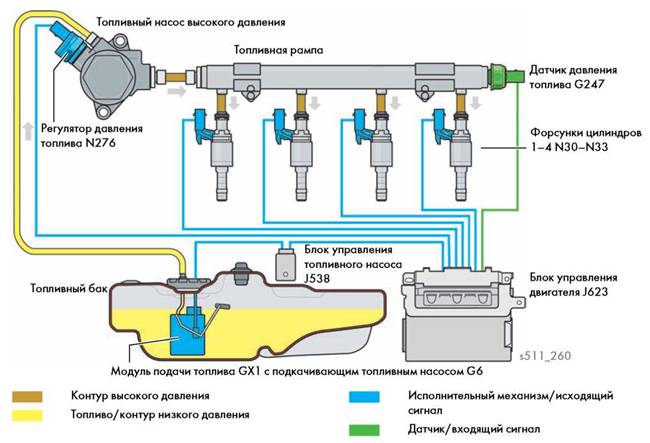

Common Rail состоит из трех основных частей: контура низкого и высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов. Рампа представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным. Электронный блок управления авто получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

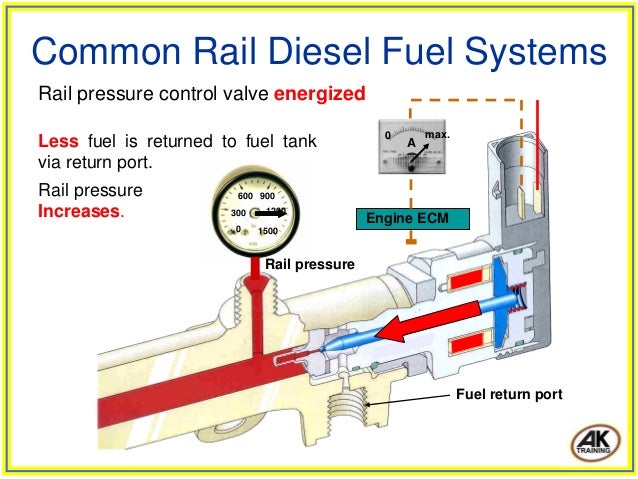

В контуре высокого давления насос подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с рампой отдельным трубопроводом, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан). При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в рампе топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

Благодаря высокой точности электронного управления и повышенному давлению впрыска, сгорание топлива в моторе происходит с максимальной отдачей. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопа. Common Rail повлёк развитие дизелей, т.к. экологические нормы по токсичности повышаются и это способствуют дальнейшему развитию топливной системы.

Устройство и принцип работы системы Common Rail

Схема и детали системы

Высокое давление 230-1800 бар.

Давление в обратной магистрали форсунок, 10 bar.

Давление в напорной магистрали, Давление в обратной магистрали.

1. Подкачивающий топливный насос.

Осуществляет постоянную подкачку топлива в напорную магистраль.

2. Топливный фильтр с клапаном предварительного подогрева.

Клапан предварительного подогрева препятствует при низких температурах окружающей среды засорению фильтра кристаллизующимися парафинами.

3. Дополнительный топливный насос.

Подаёт топливо из напорной магистрали к топливному насосу.

4. Сетчатый фильтр.

Предохраняет насос высокого давления от попадания инородных частиц.

5. Датчик температуры топлива.

Измеряет текущую температуру топлива.

6. Насос высокого давления (ТНВД).

Создаёт давление, необходимое для работы системы впрыска.

7. Клапан дозирования топлива.

Регулирует количество топлива, которое необходимо подать в аккумулятор высокого давления.

8. Регулятор давления топлива.

Регулирует давление топлива в магистрали высокого давления.

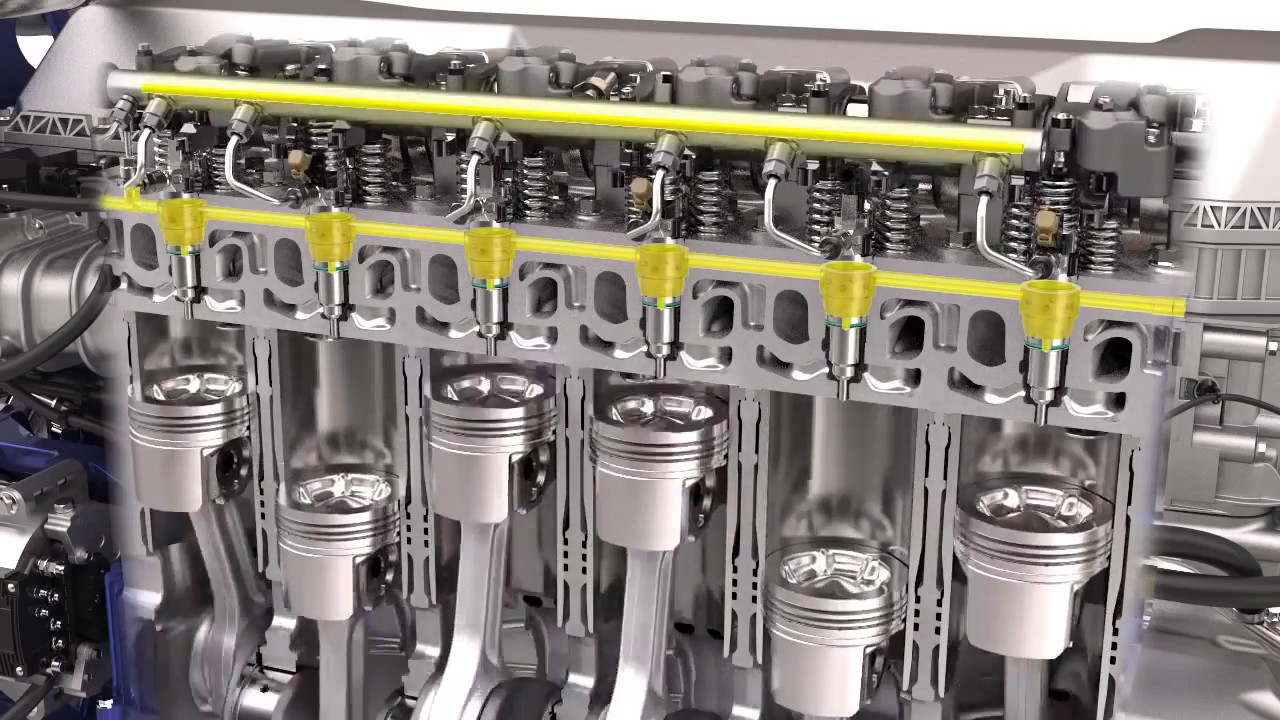

9. Аккумулятор давления (топливная рампа).

Накапливает под высоким давлением топливо,необходимое для впрыска во все цилиндры.

10. Датчик давления топлива.

Измеряет текущее давление топлива в магистрали высокого давления.

11. Редукционный клапан.

Поддерживает давление в обратной магистрали форсунок системы впрыска на уровне 10 бар. Такое давление необходимо для работы форсунок.

12. Форсунки.

Система впрыска Common Rail

Система впрыска Common Rail представляет систему впрыска топлива для дизельных двигателей с аккумулятором высокого давления. Термин «Common Rail» означает «общая балка или рампа» и служит для обозначения общей топливной рампы

(аккумулятора давления) для всех форсунок ряда цилиндров.

В данной системе процесс впрыска отделён от процесса создания высокого давления. Необходимое для системы впрыска высокое давление создаётся с помощью отдельного топливного насоса высокого давления (ТНВД).

Топливо, находящееся под высоким давлением, накапливается в аккумуляторе давления (топливной рампе)

и через короткие топливопроводы высокого давления подаётся к форсункам.

Управление системой впрыска Common Rail осуществляется системой управления двигателя Bosch EDC.

Система впрыска Common Rail располагает большими возможностями для регулирования давления и параметров впрыска в соответствии с режимом работы двигателя. Это создает хорошие предпосылки для удовлетворения постоянно растущих требований к системе впрыска в плане улучшения экономичности, снижения токсичности ОГ и шумности двигателя.

Форсунки

В данной системе впрыска Common Rail используются пьезоэлектрические форсунки.

Управление форсунками осуществляется исполнительным механизмом, основанном на использовании пьезоэлемента.

Кроме того, масса подвижной иглы у распылителя пьезоэлектрической форсунки примерно на 75 % меньше, чем у форсунки с электромагнитным приводом.

Это обеспечивает пьезоэлектрическим форсункам следующие преимущества:

* короткое время переключения

* возможность произвести несколько впрысков в течение рабочего такта

* точность дозировки впрыска

Работа пьезофорсунки Common Rail

И для интереса. Как изготавливается форсунка Common Rail Piezo на заводе.

Процесс впрыска

Высокая скорость переключения пьезоэлектрической форсунки позволяет гибко и с высокой точностью управлять фазами впрыска и дозировать подачу топлива. Благодаря этому управление процессом впрыска топлива может осуществляется в точном соответствии с потребностью двигателя в определённый момент времени. За время такта может быть произведено до пяти отдельных впрысков.

Благодаря этому управление процессом впрыска топлива может осуществляется в точном соответствии с потребностью двигателя в определённый момент времени. За время такта может быть произведено до пяти отдельных впрысков.

ТНВД

Насос высокого давления представляет собой одноплунжерный насос. Привод насоса осуществляется через зубчатый ремень коленвала с частотой, равной частоте оборотов двигателя. ТНВД предназначен для создания в топливной магистрали давления до 1800 бар, необходимого для работы системы впрыска. С помощью двух кулачков, развёрнутых на приводном вале на 180°, скачок давления формируется синхронно с впрыском во время рабочего такта конкретного цилиндра. Это обеспечивает равномерную нагрузку привода насоса и снижает колебания давления в области высокого давления.

Устройство насоса высокого давления

Схематическое представление насоса высокого давления.

Вернутся к началу страницы

Система питания Common Rail дизельного двигателя.

Система впрыска Common Rail

Общие сведения о системе питания Common Rail

Система впрыска Common Rail (Common Rail в переводе с английского — «общий путь», «общая рампа») является современной системой впрыска топлива дизельных двигателей. Впрочем, аналог такой системы применяется и в бензиновых двигателях с принудительным впрыском топлива, т. е. инжекторных двигателях.

Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.

В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R. Bosch, Lucas, Siemens, L’Orange).

Bosch, Lucas, Siemens, L’Orange).

Основное принципиальное отличие системы Common Rail от рассмотренной в предыдущей статье классической системы питания заключается в том, что топливо к форсункам подается не непосредственно от ТНВД, а от общего накопителя – топливной рампы. Топливная рампа (аккумулятор топлива) представляет собой толстостенный цилиндрический сосуд, способный выдерживать высокое давление, развиваемое ТНВД. В рампе поддерживается постоянное давление топлива с помощью ТНВД и регулятора давления, и каждая форсунка соединена топливопроводом с рампой.

В нужный момент блок управления формирует управляющий сигнал на электромагнитный (или пьезоэлектрический) клапан форсунки, форсунка открывается и топливо впрыскивается в цилиндр.

Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Применение данной системы позволяет снизить расход топлива, токсичность отработавших газов, уровень шума дизеля, а также значительно улучшить его динамические характеристики. По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

Главным преимуществом системы Common Rail является возможность управления подачей топлива посредством компьютера (электронного блока управления), что позволяет осуществлять широкий диапазон регулирования давления, количества и момента начала впрыска топлива.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы классического дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.

Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа.

На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа.

Более подробно о ТНВД радиально-плунжерного типа здесь.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка — важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки.

В системе используются электрогидравлические форсунки или пьезофорсунки.

Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системы впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

***

Принцип действия системы впрыска Common Rail

Принцип работы системы питания Common Rail достаточно прост, и попытки ее применения известны достаточно давно – более полувека назад. Тем не менее, максимального эффекта от использования такой системы питания удается получить лишь с помощью компьютерного управления работой двигателя, поэтому широкое распространение подобные системы получили лишь недавно.

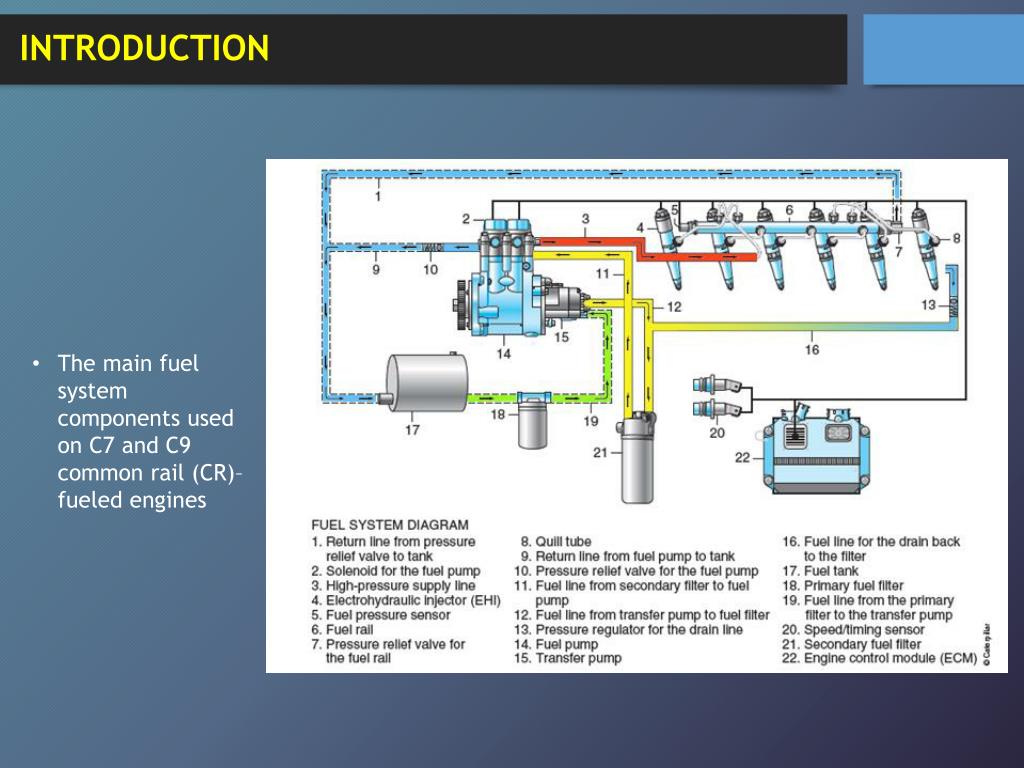

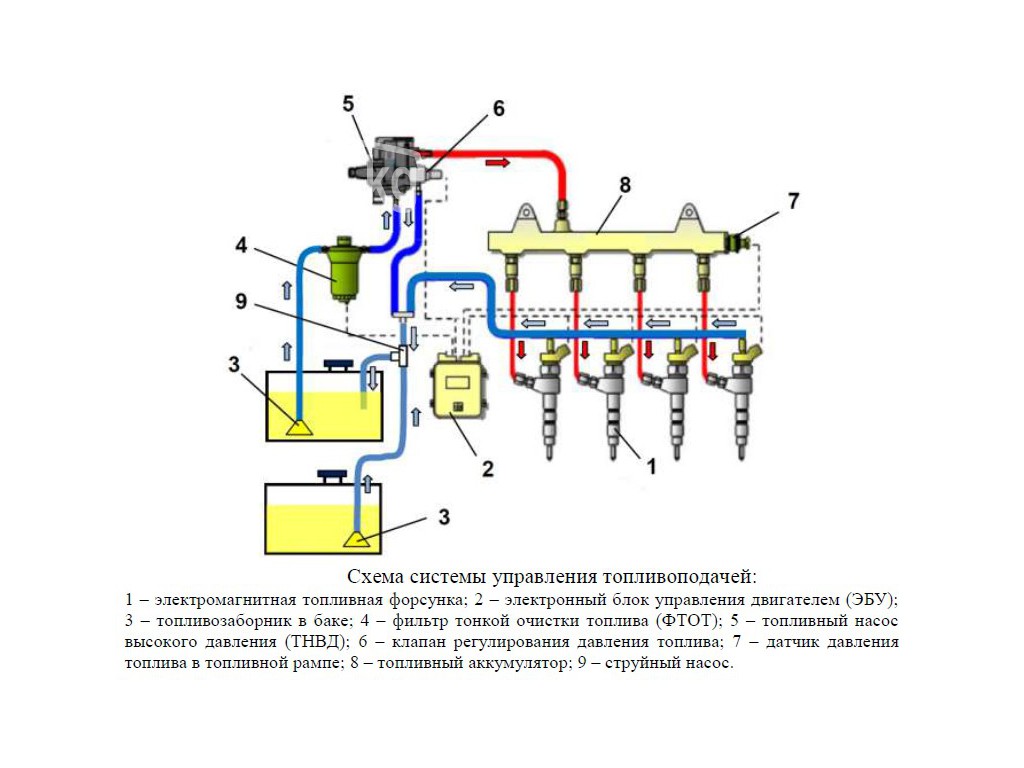

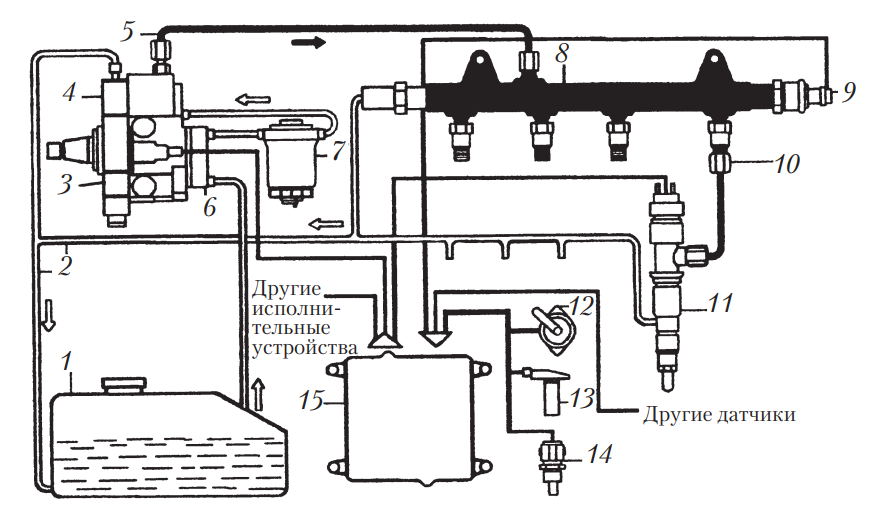

Рассмотрим подробнее работу Common Rail на приведенной ниже схеме (рис. 2).

С помощью топливоподкачивающего насоса (ТПН) топливо закачивается из топливного бака и через фильтр с влагоотделителем подается в радиально-плунжерный насос высокого давления (ТНВД) , который с помощью эксцентрикового вала приводит в движение три плунжера.

Топливный насос высокого давления напрямую связан с распределительным валом и подает порцию топлива в рампу при каждом обороте, а не так как в обычном двигателе один раз за два оборота.

От ТНВД топливо под большим давлением поступает в гидроаккумулятор (топливную рампу), откуда поступает на электро- или пьезогидравлические форсунки, управляемые компьютером.

Излишки топлива от форсунок и ТНВД сливаются в топливный бак через топливопроводы слива (магистраль обратного слива).

Схему можно увеличить в отдельном окне браузера, щелкнув по ней мышкой.

В нужный момент блок управления (ЭБУ) дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Начало впрыска и количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от начала и продолжительности сигнала электронного блока управления, формируемого на основании информации от датчиков. Этот сигнал зависит от нескольких параметров, в первую очередь — от режима работы двигателя.

Система управления дизелем включает датчики оборотов двигателя, положения коленчатого вала (датчик Холла), положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и некоторые другие.

Давление в системе регулируется по сигналу блока управления с помощью регулятора. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Многократный впрыск в системе Common Rail

Поскольку давление впрыска не зависит от оборотов двигателя и нагрузки, фактическое начало, давление и продолжительность впрыска могут быть свободно выбраны в широком диапазоне значений.

Кроме того, появляется возможность применения предварительного впрыска (или даже нескольких впрысков), регулируемого в зависимости от потребностей двигателя, что приводит к существенному сокращению шума двигателя наряду с улучшением процесса сгорания и сокращением выброса вредных веществ с отработавшими газами.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке;

- основной впрыск обеспечивает работу двигателя в режиме частичных и номинальных нагрузок.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

***

Достоинства и недостатки системы Common Rail

Как уже отмечалось выше, использование в дизелях системы питания Common Rail вместо классической системы питания дает ощутимый прирост мощности, экологичности и экономичности двигателю. Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

К существенным недостаткам системы Common Rail следует отнести сложность обслуживания, требующего от технического персонала высокой квалификации и необходимость применения специального оборудования для тестирования работы системы. Поэтому, если автомобиль эксплуатируется в условиях ограниченного технического сервиса невысокого уровня, надежнее использовать классическую систему питания.

Следует отметить, что система питания Common Rail подвергает моторное масло значительным тепловым нагрузкам. Из-за более интенсивного горения верхняя часть (головка) поршней нагревается гораздо сильнее, чем у классического дизельного двигателя. Если головка поршня у классического дизеля непосредственного впрыска нагревается до 320-350 °C, при работе с системой питания Common Rail — свыше 400 °С.

В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

***

Перспективы развития системы питания Common Rail

Совершенствование системы питания Common Rail осуществляется по пути увеличения давления впрыска. Очевидно, что чем выше давление в системе в момент впрыска, тем больше топлива успевает попасть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность двигателя. Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.

Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.

В современных двигателях повышение давления впрыска ограничивается прочностью аккумулятора топлива (рампы) и топливопроводов высокого давления, которые подвержены пульсирующим и вибрационным нагрузкам при работе двигателя и способны разрушиться.

Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Высокое давление впрыска надежнее обеспечить, используя систему питания типа насос-форсунка, о которой пойдет рассказ в следующей статье.

***

Устройство и принцип работы ТНВД системы Common Rail

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Давно минули времена, когда некоторые белорусские дилеры опасались продавать на нашем рынке автомобили, оснащенные дизелями Common Rail, а для покупателя известие, что новая или подержанная машина, которую он собрался приобрести, оборудована таким дизелем, не предвещало ничего хорошего.

Чтобы выяснить, в чем заключались проблемы дизелей Common Rail и в чем они состоят сегодня, какие неприятные сюрпризы Common Rail преподносил и продолжает преподносить, каковы их причины, что должен знать и делать владелец, чтобы Common Rail прослужил как можно дольше, корреспондент abw.by беседует с Сергеем Поповичем, специалистом по топливным системам дизельного центра ООО «Автотехтрак»: — Конструктивная особенность Common Rail — наличие аккумулятора топлива. Второй момент — если управление старыми системами было механическим или электронно-механическим, то Common Rail управляется электроникой. Впрочем, про электронику сразу надо сказать, что, если не вдаваться в частности по отдельным производителям, она весьма надежна. Другое дело, что в наших условиях эксплуатации обычное явление, когда после определенного пробега удаляют сажевый фильтр, глушат клапан EGR, а чтобы после этого система работала корректно, перепрошивают блок управления. Заводскими применяемые прошивки быть не могут. В зависимости от качества прошивки есть вероятность нарушений в работе блока управления. Если же постороннего вмешательства не было, то относительно количества неисправностей в механической части число выходов электроники из строя — это мизер, на который можно не обращать внимания. Электронное управление и наличие аккумулятора — это особенности, однако главное состоит в том, что отличается Common Rail от старых систем питания существенно более высоким давлением впрыска. Оно определяет качество распыливания топлива, а это и есть ключевой параметр, от которого зависит качество смесеобразования и последующего сгорания, или, другими словами, эффективность работы дизеля. Детали топливной аппаратуры были прецизионными и раньше, но чтобы обеспечить более высокое давление впрыска, потребовалось еще сильнее ужесточить требования к размерам и допускам. А как все, наверное, знают, смазываются трущиеся детали в системе питания топливом. Говоря иначе, то, что для двигателя является топливом, для системы питания — смазка. Опять-таки это было на старых дизелях, это осталось в Common Rail, но в связи с ужесточением размерных параметров требовательность к качеству смазки повысилась значительно. Когда Common Rail только появился и сразу шокировал владельцев своей якобы ненадежностью, именно то, что владельцы относились к эксплуатации и обслуживанию нового поколения топливной системы как к старому, и было основной причиной преждевременных неисправностей. о же самое происходило и с частными автомобилями. Поясню на примере Ford Mondeo, который сейчас находится у нас в ремонте. Здесь топливная система Delphi. Тонкость отсева, или, другими словами, размер пор в бумаге фильтра Delphi, — 5 микрон. По данным Delphi, после пробега 10 тысяч километров пропускная способность наружной части этого фильтра за счет износа кромок пор инородными частицами, когда они проходят через поры, увеличивается до 15 микрон. Лет пять, наверное, понадобилось, чтобы люди на своих ошибках поняли, что Common Rail существенно более привередливы к чистоте топлива и не прощают того, что можно было без последствий делать со старыми топливными системами. Поэтому если я скажу, что главное условие долговечности Common Rail — своевременная замена фильтров и использование рекомендованных фильтров, а в идеале — оригинальных фильтров Bosch, Delphi или Denso в зависимости от производителя системы питания, которой оборудован двигатель, то Америки не открою. К сожалению, со временем обнаружилась еще одна проблема, которая влияет на надежность системы, — насосы и топливные аккумуляторы ржавеют изнутри. В насосе могут заклинить плунжеры — продукты коррозии попадают в форсунки и выводят их из строя. Таким образом, к двум указанным выше причинам преждевременных неисправностей Common Rail — пригодности фильтра и периодичности его замены — добавилась еще одна. И она лишний раз подтверждает, насколько Common Rail критичен к качеству топлива. Кроме воды в топливе к коррозии, скорее всего, было причастно и биотопливо. Во всяком случае на время, когда оно продавалось на АЗС, как раз пришелся пик обращений с проблемами, вызванными коррозией, да и сейчас, думаю, на многих машинах, где первопричиной выхода Common Rail из строя является коррозия, — это все еще последствия былых заправок биотопливом. Однако если коррозии удастся благополучно избежать, если систему защищает качественный фильтр и он вовремя будет заменен на такой же фильтр, то прослужит Common Rail столько, сколько ему отмерено производителем, и станет неисправным лишь по естественной причине из-за износа при большом пробеге. Возможны, конечно, случайности. К примеру, мы сталкивались, когда систему выводил из строя кусочек заводского герметика, но это единичный случай. О массовости можно говорить только в отношении прогорающих уплотнительных шайб под форсунками. Вот это действительно беда. Сажа забивает колодец форсунки, корпус форсунки перегревается, при этом выходит из строя распылитель. А дальше очень сложное извлечение форсунок, иногда и невозможное. Если владелец услышал свистящий звук, совпадающий с тактами работы двигателя, надо немедленно ехать на сервис, пока дело не зашло далеко. Но если соблюдать указанные условия и обойдется без случайностей, на легковых автомобилях Common Rail держится без каких-либо проблем 10 лет и даже дольше. А на дизелях для грузовой техники Common Rail рассчитан на еще большие побеги. Видимо, при изготовлении компонентов используются другие материалы. Разница существует даже внутри топливных систем одной и той же марки. И из особенностей той или иной системы, наличия в ней слабых мест вытекают другие проблемы. Например, если продолжить о системе Delphi на моторе Mondeo, которой мы уже коснулись, то в ней главным пострадавшим от смазки некачественно очищенным топливом является подкачивающий насос. Он находится внутри насоса высокого давления. Изнашиваются лопатки подкачивающего насоса, но фильтр-то стоит до него, поэтому после насоса защиты от продуктов износа лопаток нет. А дальше на прямой связи с насосом — топливный аккумулятор и форсунки. Теперь от грязи в топливе страдают уже форсунки. Что стружка, или, вернее, металлическая пудра, в топливе есть, нередко можно увидеть, если заглянуть в бак, куда частички пудры попадают по «обратке». На дне бака они блестят, как звездочки на ночном небе. Сами по себе форсунки имеют большой ресурс, но когда в дело вмешивается стружка, которую гонит подкачивающий насос, и частички ржавчины, долго форсунки не выдерживают. От износа нарушается их гидроплотность, а вслед за неисправностью форсунок начинаются проблемы с запуском, неравномерной работой, дымлением. В Delphi подкачивающий насос — слабое место всей системы. Оно определяет надежность системы, потому что продукты износа подкачивающего насоса выводят из строя все остальные части. Однако что делает владелец? Он приносит в ремонт форсунки. Или как вариант — покупает другие форсунки. Отремонтировать форсунки можно, заменить можно, но ведь долго они не проработают, так как не устранена первопричина. Неважно, подкачивающий насос по-прежнему гонит стружку или виноват ржавый аккумулятор. Важно, что ремонт форсунок без устранения причины их выхода из строя — выброшенные деньги. Диагностика неисправностей — другая серьезная проблема Common Rail, от которой зависит, в какие деньги обойдется ремонт и как долго после него система прослужит. Наличие в смартфоне или ноутбуке диагностической программы не дает пользователю тех знаний о тонкостях и нюансах, которые свойственны системе в зависимости от ее марки, года выпуска. Диагностика ведь не заключается в считывании ошибок. Коды подразумевают определенную неисправность, но у нее может быть несколько разных источников. Специалист с помощью диагностического оборудования, которым он располагает помимо компьютера, и собственного опыта найдет конкретную деталь, которая требует замены. Приведу простейший пример знаний о нюансах. Двухлитровые 8-клапанные моторы HDi идут с начала 2000-х годов. Понятно, что даже при правильной эксплуатации форсунки в них выходят из строя по естественным причинам. Новый распылитель для этой форсунки стоит 40 долларов, а на «разборках» можно найти целую форсунку за 20. Что сделает владелец? Поскольку ремонт своей форсунки экономически нецелесообразен, он купит «бэушную» форсунку. Но вот проблема, которая выявилась только в последние несколько лет, — со временем деформируется распылитель, его как бы раздувает в нижней части. Примечательно, что на самом деле происходит уменьшение диаметра в верхней части из-за то ли эрозии, то ли еще чего-то — неважно. Важно, что это хорошо видно. Тем не менее владелец такую форсунку покупает, несмотря на наличие даже внешне различимого признака, что она плохая. Когда Bosch эту систему разрабатывал, его инженеры, наверное, даже не предполагали, что через 15 с лишним лет такое с распылителями начнет происходить. Так вот, если правильное обслуживание и эксплуатация системы позволяют избежать преждевременных выходов ее узлов из строя, то диагностика в специализированной мастерской сохранит в кошельке владельца деньги, которые он в противном случае может потратить впустую… Итак, подводим итог. Если правильно обслуживать Common Rail, то бояться его не надо. Понятно, что узлы системы не вечные, но при грамотном уходе выйдут они из строя по естественным причинам. А вот наличие у той или иной системы особенностей и слабых мест порождает новый вопрос: где слабых мест меньше, что надежнее и предпочтительнее для наших условий эксплуатации — Bosch, Siemens, Delphi или Denso? Вместе с дизельным центром ООО «Автотехтрак» мы постараемся на него ответить — следите за сайтом. Источник материала — www.abw.by |

что это и как работает,виды

Топливная система Common Rail применяется исключительно в дизельных двигателях и считается наиболее прогрессивной на текущий момент. В сравнении с другими схемами она обеспечивает более экономичный расход топлива, повышает экологическую безопасность автомобиля, отличается низким уровнем шума, но главное — создает более высокое давление подачи в камеру сгорания. О том, как устроена система впрыска Common Rail (Коммон Рейл) и каковы принципы ее работы, пойдет речь далее.

Принцип действия системы впрыска Common RailНа основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива. В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

2 предварительных впрыска — на холостом ходу;

1 предварительный впрыск — при повышении нагрузки;

0(предварительный впрыск не производится) — при полной нагрузке.

Основной впрыск обеспечивает стабильную работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и улучшения сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

1 поколение – 140 МПа, с 1999 года;

2 поколение – 160 МПа, с 2001 года;

3 поколение – 180 МПа, с 2005 года;

4 поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

ТНВД является одним из основных ко элементов в конструкции системы впрыска двигателя. Он выполняет, как правило, две важнейшие функции: 1- нагнетание определенного количества топливной жидкости; 2- регулирование по времени начала впрыскивания. С момента появления аккумуляторных систем впрыска работа по регулированию времени начала впрыска была возложена на управляемые электроникой форсунки.

Основу ТНВД составляет плунжерная пара. Данный механизм составляет поршень (другое название- плунжер) и цилиндр (другое название — втулка) совсем небольшого размера. Плунжерную пару изготавливают из стали высокого качества и делают это с высочайшей точностью. Так, что между плунжером и втулкой имеется минимальный зазор (сопряжение прецизионное). В системе Common Rail используется Магистральный ТНВД.

Особенности работы форсунок

Но форсунки в системе впрыска Common Rail функционируют не так, как на механической схеме. Если раннее их открытие осуществлялось за счет превышения определенного значения давления, то здесь этим процессом полностью управляет ЭБУ.

Электрогидравлическая форсунка

Принцип работы электрогидравлических форсунок следует рассмотреть несколько подробнее. Открытие для подачи топлива осуществляется все так же – за счет давления, но сам принцип работы несколько иной.

Суть такова: на запорной игле распылителя сделан ободок, который играет роль поршня. Топливо под давлением подается и под этот поршень, и над ним. За счет равности давления и усилия пружины игла прижата к седлу и распылитель закрыт.

Пространство над иглой объединено каналом с магистралью слива. Но в этом канале размещается электромагнитный или пьезоэлектрический клапан, который перекрывает его.

Срабатывание форсунки делается за счет подаваемого электрического сигнала с блока. Он, поступая на клапан, приводит к его открытию, при этом канал отпирается и топливо из пространства над иглой уходит в сливную магистраль. В результате появляется разница давления и дизтопливо, находящееся под иглой, преодолевая усилие пружинки, приподнимает ее, открывая отверстия распылителя – происходит впрыск. Как только сигнал с ЭБУ пропадет, давление сразу же выровняется, и форсунка закрывается.

Подача топлива

Уже упоминалось, что система впрыска Common Rail использует многократную подачу дизтоплива в цилиндр за один рабочий цикл мотора. Всего применяется три вида впрыска – предварительный, основной и дополнительный.

Предварительный впрыск «подготавливает» среду. Небольшое количество топлива, впрыснутое чуть раньше, приводит к возрастанию давления и температуры в камере сгорания. В дальнейшем это обеспечивает легкое и плавное воспламенение основной части горючей смеси. Благодаря этому впрыску шумность работы дизельной силовой установки снижается.

При основном впрыске в камеру сгорания подается рабочая порция дизтоплива, которая и обеспечивает работу силовой установки.

Дополнительный впрыск происходит уже на цикле рабочего хода, после того, как смесь сгорела. В задачу этого впрыска входит увеличение температуры отработанных газов, обеспечивая сгорание частиц сажи в сажевом фильтре. Тем самым повышается экологичность выхлопа.

График впрыска топлива

Интересно, что ЭБУ может регулировать многократный впрыск, подстраивая подачу под определенные условия работы силовой установки. К примеру, на холостом ходу предварительных впрысков топлива может быть два, чтобы обеспечить более лучшие условия для сгорания основной порции дизтоплива. При средней же нагрузке предварительно топливо подается только раз, а при максимальной подготовка уже не требуется.

Как видно, водитель на процесс работы системы Common Rail практически не влияет. Даже нажимая на педаль акселератора, он просто подает сигнал на ЭБУ, который затем обработается и учтется при формировании импульса на открытие форсунок. Вся работа системы питания полностью контролируется и регулируется электронной частью.

Преимущества и недостатки

Стоит отметить, что в 2008 году такая система устанавливалась только на 24% автомобилей, а к 2016 году их количество возросло до 83%. Такая большая популярность объясняется положительными характеристиками системы:

- Расход горючего снижается на 15%, при этом мощность силового агрегата увеличивается на 40%.

- Снижение уровня шума и вибраций несмотря на то, что крутящий момент увеличился.

- Значительное снижение выхлопа, соответствие экологическому стандарту Евро-4.

- Давление для подачи горючего не зависит от скорости вращения коленвала. Благодаря этому удалось добиться стабилизации горения на холостом ходу и малых оборотах.

- Топливо подаётся несколькими порциями за цикл, что обеспечивает его полное сгорание.

- По сравнению с классической системой, конструкция «коммон рэйл» проще, а её ремонтопригодность — выше.

Однако существуют и недостатки:

- Если сравнивать с классическим агрегатом подачи горючего, форсунки имеют более сложную конструкцию и требуют более частой замены.

- Высокое требование к качеству топлива, что особенно актуально в российских реалиях.

- Если нарушена герметизация хотя бы одного элемента, вся система перестаёт работать.

Система common rail имеет различные модификации.

Общепринятая спецификация различает несколько конфигураций системы common rail. Выбор установленной на автомобиле конфигурации зависит, прежде всего, от транспортного средства (для легковых автомобилей либо грузовых автомобилей). Принципиальная схема работы остается неизменной

Различия касаются, в основном, системы предварительной подачи топлива в контуре низкого давления и организации архитектуры системы.

Кроме того системы common rail могут отличатся схемой реализации используемого типа форсунок.

Тип 1. С электромагнитным клапаном

Тип 2. С пьезоэлектрическим приводом

Оба типа могут устанавливаться на дизельные двигатели как легкового, так и грузового транспорта.

Проблемы, возникающие при эксплуатации двигателей с системой common railВысокая технологичность данной системы позволяет значительно повысить мощность двигателя, гибкость его работы и надежность. Однако применение такой системы накладывает определенные требования к качеству топлива и качеству обслуживания. Дело в том, что выход из строя какого-либо компонента системы, является причиной полной остановки работы двигателя. Особо следует следить за форсунками и их чистотой, так как выход форсунок из строя грозит серьезными тратами.

Профилактика работы системы common railСущественно увеличить надежность и ресурс системы common rail позволяет правильное и своевременное техническое обслуживание и соответствующая профилактика.

Прежде всего, необходимо позаботиться о качестве топлива. К сожалению, не всегда есть возможность убедиться в качественных характеристиках топлива. Избежать проблем в таком случае позволяют топливные присадки. На рынке предлагается огромное количество присадок различных производителей. Мы рекомендуем использовать топливные известных производителей, использующих высококачественное сырье и современные технологии. Присадки таких производителей отличаются высокой эффективностью и безопасностью применения.

Система common rail, в силу своих конструктивных особенностей особенно трепетно относиться к чистоте всей системы и форсунок. К сожалению, качество дизельного топлива во многих регионах приводит к повышенному износу системы.

Поэтому, уход за топливной системой common rail следует разделить на два этапа:

Этап 1. Очистка форсунок от нагара и загрязнений. Крайне важный этап, позволяющий избавиться от повышенного нагара на форсунках. Очистку форсунок следует проводить не реже 1 раза в сервисный интервал! Оптимальная частота очистки форсунок – каждые 3-5 тыс км. пробега. К счастью, сейчас для очистки форсунок и топливной системы не нужно ее разбирать. Команда технологов немецкой компании Liqui Moly создала специальный препарат для очистки форсунок от нагара и загрязнений — Промывка дизельных систем Diesel Spulung. Регулярное применение промывки позволяет содержать форсунки в чистоте, тем самым, значительно увеличивая их ресурс.

Этап 2. Использование защитной (комплексной) топливной присадки. Также необходимый этап при эксплуатации систем с common rail, так как топливная аппаратура значительно страдает от коррозии. Задача данного типа присадок, в первую очередь, защита от коррозии. Мы рекомендуем использовать присадку Liqui Moly Diesel Systempflege. Она прекрасно защищает топливную аппаратуру от коррозии, а за счет специальных компонентов нивелирует низкие смазывающие свойства низкосернистого топлива (Euro стандарта).

Защита топливного фильтра дизельных автомобилейТопливный фильтр присутствует на любом дизельном автомобиле. Крайне важным является его правильная замена.

Особенности эксплуатации системы common rail в зимний периодНе секрет, что самым тяжелым испытанием для топливной аппаратуры дизельного двигателя является его эксплуатация в зимний период.

Морозы и холодный пуск не прибавляют здоровья топливной аппаратуре. Дизельное топливо зимой должно обладать такими же характеристиками, как и в летний период. Для улучшения низкотемпературных свойств топлива и бесперебойной работы системы common rail рекомендуется использовать только качественные антигели! Дизельный антигель Diesel Fliess-Fit является победителем многих тестов как многих температурных тестов, так и обладает великолепными смазывающими свойствами, чего нет у дешевых аналогов.

Он предназначен для поддержания топлива в жидком состоянии при низких температурах до -31 °C. Используется для самых современных дизельных систем — присадка разработана по высочайшим стандартам в отношении безопасности для систем автомобиля.

Секрет эффективности Common Rail

Существует два главных фактора, которые обеспечивают высокую эффективность системы, это:

- Разделение цикловой подачи на такты.

- Впрыск горючего под высоким давлением.

В классических системах топливо подавалось большими порциями при низком давлении, которое редко превышало 700-800 бар. В результате дизель полностью не сгорал, что снижало эффективность двигателя. При использовании циклов, удалось поделить горючее на мелкодисперсные частицы — они активнее обогащаются кислородом и лучше сгорают. Благодаря такому принципу работы дизельного двигателя удалось повысить мощность силового агрегата без вмешательства в его конструкцию.

Цикловая подача горючего означает, что оно подаётся не одной большой порцией, а несколькими маленькими (от двух до семи). Можно выделить:

- предварительный впрыск — увеличивает температуру камеры сгорания и подготавливает её для основной подачи горючего;

- основной впрыск;

- дополнительный впрыск — применяется для прожига сажевого фильтра.

Помимо экономии топлива получилось добиться уменьшения шума работы движка и снижения вибраций.

Причины и признаки поломки Common Rail

Стоит знать основные симптомы, которые говорят о неисправности системы:

- после долгой стоянки заметно ухудшение пуска мотора;

- мощность силового агрегата упала, что особенно заметно при большой нагрузке или попытке достичь максимальной скорости;

- увеличился шум работы двигателя;

- нехарактерные вибрации движка;

- нехарактерный цвет выхлопа (черный или белый).

Основная причина неисправностей — низкое качество топлива. Обычно выходят из строя форсунки, ТНВД или насосы топливной подкачки.

- неисправность форсунок — мотор глохнет даже при наборе скорости;

- выход из строя датчиков или инжекторов ТНВД;

- загрязнение насоса высокого давления;

- подъём форсунки;

- разгерметизация насоса или его поломка.

Недостаточно знать, как работает данная топливная система — для определения неисправности потребуется провести тщательную диагностику. Исследуется не только механическая часть устройства, но и электронная. Не рекомендуется самостоятельно пытаться отремонтировать «Коммон Рэйл» — без должных навыков и диагностического оборудования можно только навредить, после чего потребуется уже не косметический ремонт, а полная замена.

Опора двигателя: что это и как работает,виды,фото

Дифференциал Torsen: устройство,виды и принцип работы

Что выбрать: гидроусилитель или электроусилитель руля?

Датчик дроссельной заслонки: предназначение,типы,виды,неисправности,фото

Датчик холостого хода: принцип действия,устройство,виды,фото,назначение

ПОХОЖИЕ СТАТЬИ:

- Самые большие экскаваторы — (12 фото)

- Госдума разрешит полицейским вскрывать машины

- 25 самых ненавистных автомобилей всех времен

- 5 внедорожников, которые падают в цене

- Тойота аурис: дизайн,салон,технические характеристики,фото,видео

- Коллекция автомобилей Билла Гейтса 2019

- 2019 AUDI A4 — предзнаменование перемен

- Электромеханический стояночный тормоз (EPB): устройство и принцип работы, фото, видео

- Чем отличаются автомобили Mercedes разных классов?

- Мерседес 212 технические характеристики фото видео обзор модификации

- Какой самый экономичный автомобиль в 2020 году — топ 10

- Опель Зафира: обзор,описание,фото,видео,комплектация.

- Старт продаж обновлённой Lada Largus в России могут отложить

- toyota gt86: технические характеристики

- Volkswagen снизил цену на электрический up!

- Как не уснуть за рулем на трассе?

- Рулевая рейка: описание,устройство,типы,виды,неисправности,фото,видео

- Система «Старт Стоп»: плюсы и минусы

- Центральный замок в авто — что это такое,принцип работы,видео

- Обзор лучших производителей шин на 2020 год

- Балансировка колес: что это такое и для чего она нужна

- 5 мотоциклов, которые подходят для пар

- Что нужно учитывать при покупке автомобиля

- Прокат Mercedes S-класса: выгодные условия для клиентов

- Мерседес 203: технические характеристики,обзор,описание,фото,видео.

- Порше против Ламоргини,гонки на улицах Парижа — видео.

- Хендай Санта Фе 2020: обзор,комплектации,цена,фото,характеристики

- Топливный бак: устройство,промывка,конструкция.

Топливная система common rail принцип работы

Система впрыска Common Rail является самой современной системой впрыска топлива дизельных двигателей. Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы, наподобие бензиновых ДВС (Common Rail в переводе означает общая рампа). Система впрыска разработана специалистами фирмы Bosch.

Наибольшее распространения получили четыре типа систем COMMON RAIL, названным по имени их производителя. BOSCH, DELPHI, DENSO и SIEMENS. Каждый автопроизводитель имеет собственную аббревиатуру, которая обозначает как систему, так и ее отдельные элементы :

BMW : D-двигатели (также используются Land Rover как TD4)

Cummins и Scania : XPI

Cummins : CCR

Daimler : CDI (для автомобилей Chrysler и Jeep — CRD)

Fiat : Fiat, Alfa Romeo и Lancia — JTD (MultiJet, JTDm, Ecotec CDTi, TiD, TTiD, DDiS, Quadra-Jet)

Ford Motor : TDCi Duratorq и Powerstroke

General Motors : Opel/Vauxhall — CDTi и DTi для Isuzu

General Motors : Daewoo/Chevrolet — VCDi (VM Motori — Ecotec CDTi)

Honda : i-CTDi

Hyundai и Kia : CRDi

Mahindra : CRDe

Maruti Suzuki : DDiS

Mazda : CiTD

Mitsubishi : DI-D (разработано новое поколение 4N1 с давлением в системе впрыска до 2000 bar)

Nissan : dCi

PSA Peugeot Citroen : HDI, HDi (Volvo S40/V50 использует двигатели PSA 1,6D & 2,0D, JTD)

Renault : dCi

SsangYong : XDi

Subaru : TD

Tata : DICOR

Toyota : D-4D

Volkswagen Audi Group (Skoda) : TDI. CR в 2005 году пришла на смену насос-форсункам.

Volvo : D3, D4 и D5

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля. Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

1. топливный бак

2. топливный фильтр

3. топливный насос высокого давления

4. топливопроводы

5. датчик давления топлива

6. топливная рампа

7. регулятор давления топлива

8. форсунки

9. электронный блок управления

10. сигналы от датчиков

11. усилительный блок (на некоторых авто)

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. Современные топливные насосы высокого давления — плунжерного типа. Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе. Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам. Форсунка важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки. Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системой впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Система управления дизелем включает датчики оборотов двигателя, Холла, положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и другие. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива. В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

2 предварительных впрыска — на холостом ходу;

1 предварительный впрыск — при повышении нагрузки;

0(предварительный впрыск не производится) — при полной нагрузке.

Основной впрыск обеспечивает стабильную работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и улучшения сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

1 поколение – 140 МПа, с 1999 года;

2 поколение – 160 МПа, с 2001 года;

3 поколение – 180 МПа, с 2005 года;

4 поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

ТНВД является одним из основных ко элементов в конструкции системы впрыска двигателя. Он выполняет, как правило, две важнейшие функции: 1- нагнетание определенного количества топливной жидкости; 2- регулирование по времени начала впрыскивания. С момента появления аккумуляторных систем впрыска работа по регулированию времени начала впрыска была возложена на управляемые электроникой форсунки.

Основу ТНВД составляет плунжерная пара. Данный механизм составляет поршень (другое название- плунжер) и цилиндр (другое название — втулка) совсем небольшого размера. Плунжерную пару изготавливают из стали высокого качества и делают это с высочайшей точностью. Так, что между плунжером и втулкой имеется минимальный зазор (сопряжение прецизионное). В системе Common Rail используется Магистральный ТНВД.

С конструктивной точки зрения магистральный насос может иметь 1(один), 2(два) или 3(три) плунжера. Приводы плунжеров осуществляются с помощью использования кулачкового вала либо кулачковой шайбы.

При вращательном движении кулачкового вала (эксцентрика кулачковой шайбы) под действием возвратной пружинки плунжер двигается вниз. Увеличивается объем компрессионной камеры и уменьшается давление в ней. Под воздействием разряжения воздуха открывается клапан впуска, и топливная жидкость поступает в камеру. При движении плунжера вверх происходит возрастание давления в камере, клапан впуска закрывается. При создании определенного давления открывается клапан выпуска и топливная жидкость поступает в рампу. Управление подачей топливной жидкости производится в зависимости от потребностей двигателя и осуществляется с помощью клапана дозирования топливной жидкости. В исходном (обычном) положении этот клапан открыт. Но по сигналу электронного блока управления он закрывается на определенную ширину, тем самым регулируется количество затекающей в компрессионную камеру топливной жидкости.

Форсунка (инжектор), являясь элементом конструкции системы впрыскивания, предназначена для того, чтобы качественно дозировать подачу топливной жидкости, его распыление в камере сгорания (коллекторе впуска) и образование топливно-воздушной смеси. Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных вариантах двигателей устанавливаются форсунки с электронным управлением впрыскивания. В зависимости от того, каким способом осуществляется впрыскивание, различают нижеприведённые виды форсунок:

1. электромагнитные

2. электрогидравлические

3. пьезоэлектрическая

Устанавливается, как правило, на бензиновые двигатели, в том числе оборудованные системой непосредственного впрыска. Имеет достаточно простое и надежное устройство. Оно включает электромагнитный клапан с иголкой и сопло.

Работа электромагнитной форсунки осуществляется так: в соответствии с заложенным в него алгоритмом электронный блок управления точно обеспечивает подачу напряжения на обмотку возбуждения клапана в нужный момент. При всём этом создается электромагнитное поле, оно, преодолевая усилия пружинки, втягивает якорь с иголкой и освобождает сопло. В результате производится впрыск топливной жидкости. С исчезновением напряжения пружка возвращает иголку форсунки на седло.

Используется на дизельных двигателях, в том числе на оборудованных системой впрыскивания Common Rail. В конструкцию электрогидравлической форсунки входит электромагнитный клапан, камера управления, впускной и сливной дроссели.

Принцип работы этой форсунки основан на использовании давления топлива, как при впрыскивании, так и при его прекращении. В начальном положении электромагнитный клапан обесточен и закрыт, иголка форсунки прижата к седлу по средствам силы давления топливной жидкости на поршень в камере управления. Впрыскивание топливной жидкости не происходит. При этом давление топлива на иголку, ввиду разности площадей контакта, меньше давления на поршень. По точной команде электронного блока управления запускается работа электромагнитного клапана, открывая сливной дроссель. Топливная жидкость из камеры управления идёт через дроссель к сливной магистрали. Впускной дроссель при этом препятствует быстрому выравниванию давлений в камере управления и в магистрали впуска. Давление на поршень снижается, а давление топлива на иглу не претерпевает изменений. Игла поднимается, происходит впрыск топливной жидкости.

Пьезоэлектрическая форсунка (пьезофорсунка)

Это самое совершенное устройство, обеспечивающее впрыск топливной жидкости. Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

К преимуществам пьезофорсунки относят: быстроту срабатывания (в 4 раза быстрее электромагнитного клапана), как следствие этого, возможность многократного впрыскивания топливной жидкости в течение одного цикла работы, точную дозировку впрыскиваемой топливной жидкости. Всё вышеперечисленное стало возможным благодаря использованию пьезоэффекта в управлении форсункой. Он основан на изменении длины пьезокристалла, которое происходит под действием напряжения. Конструкция самой пьезоэлектрической форсунки включает следующие элементы : пьезоэлемент, толкатель, клапан переключения и иголку. Все они помещены в корпус.

В работе форсунки данного вида, так же как и в электрогидравлическом аналоге, используют гидравлический принцип. В начальном положении иголка сидит на седле в результате высокого давления топливной жидкости. Во время подачи электрического сигнала на пьезоэлемент, увеличивается его длина. Передается усилие на поршень толкателя, открывается переключающий клапан и топливная жидкость поступает в сливную магистраль. Давление выше иглы снижается. Иголка за счет давления в нижней части поднимается, таким образом производится впрыск топливной жидкости.

Система впрыска Common Rail

Общие сведения о системе питания Common Rail

Система впрыска Common Rail (Common Rail в переводе с английского — «общий путь», «общая рампа») является современной системой впрыска топлива дизельных двигателей. Впрочем, аналог такой системы применяется и в бензиновых двигателях с принудительным впрыском топлива, т. е. инжекторных двигателях.

Разработчиками системы Common Rail являются специалисты известной германской фирмы Bosch. На серийных автомобилях с применением электронного управления такие системы появились в 1997 году.

В настоящее время работы по применению систем Common Rail ведутся практически во всех фирмах-производителях ТПА (R.Bosch, Lucas, Siemens, L’Orange).

Основное принципиальное отличие системы Common Rail от рассмотренной в предыдущей статье классической системы питания заключается в том, что топливо к форсункам подается не непосредственно от ТНВД, а от общего накопителя – топливной рампы. Топливная рампа (аккумулятор топлива) представляет собой толстостенный цилиндрический сосуд, способный выдерживать высокое давление, развиваемое ТНВД. В рампе поддерживается постоянное давление топлива с помощью ТНВД и регулятора давления, и каждая форсунка соединена топливопроводом с рампой.

В нужный момент блок управления формирует управляющий сигнал на электромагнитный (или пьезоэлектрический) клапан форсунки, форсунка открывается и топливо впрыскивается в цилиндр.

Таким образом, главной отличительной особенностью системы Common Rail является разделение процессов создания давления и впрыска топлива, что позволяет получить ряд преимуществ в работе.

Применение данной системы позволяет снизить расход топлива, токсичность отработавших газов, уровень шума дизеля, а также значительно улучшить его динамические характеристики. По сравнению с обычным дизелем система Common Rail позволяет снизить расход топлива до 40% при уменьшении токсичности отработавших газов и снижении шумности при работе на 10 %.

Главным преимуществом системы Common Rail является возможность управления подачей топлива посредством компьютера (электронного блока управления), что позволяет осуществлять широкий диапазон регулирования давления, количества и момента начала впрыска топлива.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы классического дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания.

Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. На современных дизелях, оборудованных системой питания Common Rail применяют топливные насосы высокого давления радиально-плунжерного или плунжерного типа.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка — важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки.

Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системы впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

Принцип работы системы питания Common Rail достаточно прост, и попытки ее применения известны достаточно давно – более полувека назад. Тем не менее, максимального эффекта от использования такой системы питания удается получить лишь с помощью компьютерного управления работой двигателя, поэтому широкое распространение подобные системы получили лишь недавно. Рассмотрим подробнее работу Common Rail.

С помощью топливоподкачивающего насоса 6 топливо прокачивается через фильтр 7 с влагоотделителем и подается в радиально-плунжерный насос высокого давления 3, который с помощью эксцентрикового вала приводит в движение три плунжера.

Топливный насос высокого давления напрямую связан с распределительным валом и подает порцию топлива в рампу при каждом обороте, а не так как в обычном двигателе один раз за два оборота.

От ТНВД топливо под большим давлением поступает в гидроаккумулятор 8, откуда под высоким давлением поступает на электро- или пьезогидравлические форсунки 11, управляемые компьютером. Излишки топлива от форсунок и ТНВД сливаются в топливный бак 1 через топливопроводы слива (обратный слив) 2.

В нужный момент блок управления 15 дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

Начало впрыска и количество топлива, подаваемого в цилиндры двигателя через форсунки, зависит от начала и продолжительности сигнала электронного блока управления 15, формируемого на основании информации от датчиков. Этот сигнал зависит от нескольких параметров, в первую очередь — от режима работы двигателя.

Система управления дизелем включает датчики оборотов двигателя, положения коленчатого вала (датчик Холла), положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и некоторые другие.

Давление в системе регулируется по сигналу блока управления с помощью регулятора 4. На холостом ходу оно минимальное, что снижает шум работы форсунок и ТНВД, а при разгоне максимальное для обеспечения лучшей приемистости.

Многократный впрыск в системе Common Rail

Поскольку давление впрыска не зависит от оборотов двигателя и нагрузки, фактическое начало, давление и продолжительность впрыска могут быть свободно выбраны в широком диапазоне значений.

Кроме того, появляется возможность применения предварительного впрыска (или даже нескольких впрысков), регулируемого в зависимости от потребностей двигателя, что приводит к существенному сокращению шума двигателя наряду с улучшением процесса сгорания и сокращением выброса вредных веществ с отработавшими газами.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке;

- основной впрыск обеспечивает работу двигателя в режиме частичных и номинальных нагрузок.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Достоинства и недостатки системы Common Rail

Как уже отмечалось выше, использование в дизелях системы питания Common Rail вместо классической системы питания дает ощутимый прирост мощности, экологичности и экономичности двигателю. Уменьшение расхода топлива, выброса вредных веществ, шума, наряду с повышением динамических показателей достигается возможностью компьютерного управления всеми процессами впрыска, что невозможно осуществить в традиционных системах питания, даже самых сложных и совершенных.

К существенным недостаткам системы Common Rail следует отнести сложность обслуживания, требующего от технического персонала высокой квалификации и необходимость применения специального оборудования для тестирования работы системы. Поэтому, если автомобиль эксплуатируется в условиях ограниченного технического сервиса невысокого уровня, надежнее использовать классическую систему питания.

Следует отметить, что система питания Common Rail подвергает моторное масло значительным тепловым нагрузкам. Из-за более интенсивного горения верхняя часть (головка) поршней нагревается гораздо сильнее, чем у классического дизельного двигателя. Если головка поршня у классического дизеля непосредственного впрыска нагревается до 320-350 °C, при работе с системой питания Common Rail — свыше 400 °С.

В результате моторное масло выгорает и окисляется значительно интенсивнее. По этой причине в смазочной системе дизелей с впрыском типа Common Rail необходимо использовать синтетические или полусинтетические моторные масла.

Перспективы развития системы питания Common Rail

Совершенствование системы питания Common Rail осуществляется по пути увеличения давления впрыска. Очевидно, что чем выше давление в системе в момент впрыска, тем больше топлива успевает попасть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность двигателя. Кроме того, впрыск под большим давлением обеспечивает высокое качество распыливания топлива форсункой, что благотворно сказывается на процессах смесеобразования и горения.

В современных двигателях повышение давления впрыска ограничивается прочностью аккумулятора топлива (рампы) и топливопроводов высокого давления, которые подвержены пульсирующим и вибрационным нагрузкам при работе двигателя и способны разрушиться.

Тем не менее, за полтора десятка лет инженерными решениями удалось увеличить давление на впрыске более, чем в полтора раза – у современных дизелей с системой питания Common Rail оно достигает 220 МПа и даже более.

Высокое давление впрыска надежнее обеспечить, используя систему питания типа насос-форсунка, о которой пойдет рассказ в следующей статье.

Топливная система Common Rail — что это такое?

Система впрыска Common Rail появилась благодаря ужесточению экологических норм по выбросу вредных веществ, которые предъявлялись к дизельным двигателям.

В данной статье узнаем, что такое топливная система впрыска Common Rail, устройство и принцип работы.

Что такое Common Rail?

Если открыть автомобильный англо-русский словарь, то термин Common Rail можно перевести как ‘общая магистраль’. Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива на 15 процентов, а мощность двигателя вырастает почти на 40 процентов.

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль с дизельным двигателем оснащен этой системой впрыска.

К недостаткам комон рейл относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием.

Принцип работы Common Rail

Устройство системы Common Rail

Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

Будущее системы Common Rail

Благодаря высокой точности электронного управления и высокому давлению впрыска, сгорание топлива в двигателе происходит с максимальной отдачей, что соответствует оптимальной работе двигателя. На каждом из режимов работы двигателя достигается оптимальные результаты. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопных газов.

Система Common Rail повлекла развитие дизельных двигателей, т.к. обладает значительным потенциалом. Ведь мы знаем, что экологические нормы по токсичности повышаются постоянно и это способствуют дальнейшему развитию топливной системы.

Тнвд коммон рейл принцип работы

Топливная система Common Rail применяется исключительно в дизельных двигателях и считается наиболее прогрессивной на текущий момент. В сравнении с другими схемами она обеспечивает более экономичный расход топлива, повышает экологическую безопасность автомобиля, отличается низким уровнем шума, но главное — создает более высокое давление подачи в камеру сгорания. О том, как устроена система впрыска Common Rail (Коммон Рейл) и каковы принципы ее работы, пойдет речь далее.

Что такое топливная система Common Rail

Дословно термин Common Rail переводится на русский как общая магистраль. Главной конструктивной особенностью этой системы является наличие топливной рампы, в которой происходит аккумуляция топлива до его дальнейшей подачи в форсунки дизельного двигателя. В силу этой особенности подобные системы также называют аккумуляторными. Впервые она была представлена компанией Bosch в 1996 году.

Устройство топливной системы Common Rail

Конструктивно система Коммон Рейл делится на контуры низкого и высокого давления и состоит из следующих элементов:

- Подкачивающий топливный насос. Он подает дизельное топливо из бака в напорную магистраль.

- Топливный фильтр, оснащенный клапаном для предварительного прогрева при низких температурах.

- Вспомогательный топливный насос. Выполняет перекачку топлива от нагнетательной магистрали.

- Сетчатый фильтр.

- Температурный датчик. Фиксирует уровень прогрева топлива в системе.

- ТНВД (топливный насос высокого давления) — чаще всего применяется насос распределительного типа.

- Дозирующий клапан. Он регулирует количество топлива, попадающего в рампу.

- Регулятор давления дизтоплива. Необходим для поддержания заданных показателей давления топлива в магистрали высокого давления.

- Топливная рампа или аккумулятор. Фактически представляет собой трубку, по длине которой расположены штуцеры крепления форсунок.

- Датчик давления. Расположен в магистрали высокого давления. Он фиксирует и передает соответствующие данные ЭБУ (электронный блок управления) двигателя.

- Редукционный, или перепускной клапан. Позволяет поддерживать показатель давления в обратной магистрали на уровне 1 МПа, что обеспечивает правильную работу форсунок.

- Топливные форсунки. Бывают двух типов: электрогидравлические или пьезоэлектрические. Первые управляются электромагнитным клапаном, а вторые оснащены пьезокристаллами, что позволяет существенно повысить скорость их работы.

Более 70% всех производимых сегодня дизельных двигателей оснащается топливными системами Common Rail.

Особенности и принцип работы