Как работает система впрыска топлива?

Как работает система впрыска топлива?C годами, системы подачи топлива, которые используются в современных автомобилях, претерпели значительные изменения для того, чтобы соответствовать стандартам топливной и эмиссионной эффективности. Subaru Justy 1990 г. была последним автомобилем с карбюратором, проданным на территории США, все последующие модельные ряды Justy имели систему впрыска топлива. Однако системы впрыска топлива существовали с 1950-х, а системы электронного впрыска топлива широко использовались в европейских автомобилях с 1980-х. Сейчас все автомобили, продающиеся в США, имеют системы впрыска топлива.

В этой статье мы узнаем о том, как топливо попадает в цилиндр двигателя, а также, что означают такие термины, как «впрыск топлива во впускной тракт» и «впрыск топлива в корпусе дроссельных заслонок».

Отказ от карбюраторов

В течение долгого времени, карбюратор был устройством подачи топлива в двигатели внутреннего сгорания.

— Главная дозирующая система — Обеспечивает подачу топлива, достаточного при движении автомобиля со средними скоростями

— Система холостого хода — Обеспечивает подачу топлива, необходимого для работы двигателя на низких оборотах

— Ускорительный насос — Обеспечивает впрыск дополнительного топлива при нажатии на педаль газа для предотвращения остановки двигателя и перебоев в его работе при разгоне автомобиля

— Система обогащения смеси — Обеспечивает подачу дополнительного топлива при движении автомобиля в гору или использовании прицепа

— Воздушная заслонка — Обеспечивает подачу дополнительного топлива для запуска холодного двигателя

Для соответствия ужесточающимся требованиям к качеству выхлопных газов, стали применять каталитический конвертер.

Для эффективной работы каталитического конвертера необходим тщательный контроль состава топливно-воздушной смеси. Кислородные датчики отслеживают количество кислорода в выхлопе, и блок управления двигателем (ECU) использует данную информацию для корректировки состава топливно-воздушной смеси в реальном времени. Это называется регулирование с обратной связью — данный метод невозможно было применять при использовании карбюраторов. Время карбюраторов с электронным управлением было недолгим, после чего стали использоваться системы впрыска топлива, однако устройство электронных карбюраторов было намного сложнее механических.

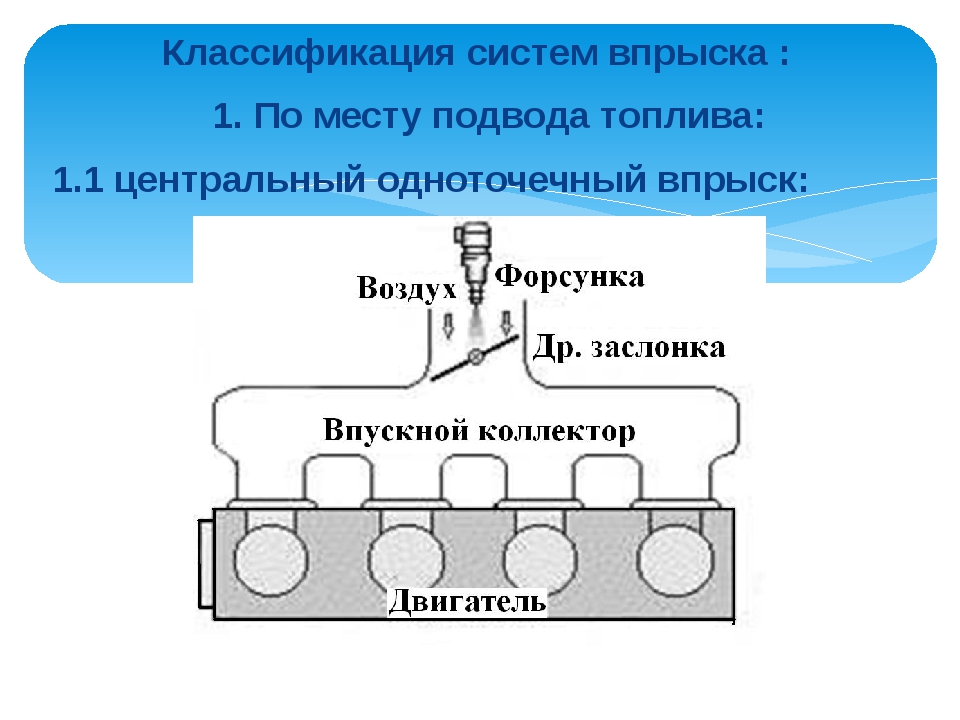

Для эффективной работы каталитического конвертера необходим тщательный контроль состава топливно-воздушной смеси. Кислородные датчики отслеживают количество кислорода в выхлопе, и блок управления двигателем (ECU) использует данную информацию для корректировки состава топливно-воздушной смеси в реальном времени. Это называется регулирование с обратной связью — данный метод невозможно было применять при использовании карбюраторов. Время карбюраторов с электронным управлением было недолгим, после чего стали использоваться системы впрыска топлива, однако устройство электронных карбюраторов было намного сложнее механических.Вначале, карбюраторы заменили на систему впрыска топлива в корпусе дроссельных заслонок (также известная как система одноточечного или центрального впрыска топлива), которая объединяла в себе клапаны инжектора с электрическим управлением и дроссельную заслонку. Такие системы стали простым решением для замены карбюраторов, при этом производителям автомобилей не пришлось значительно изменять конструкции двигателей.

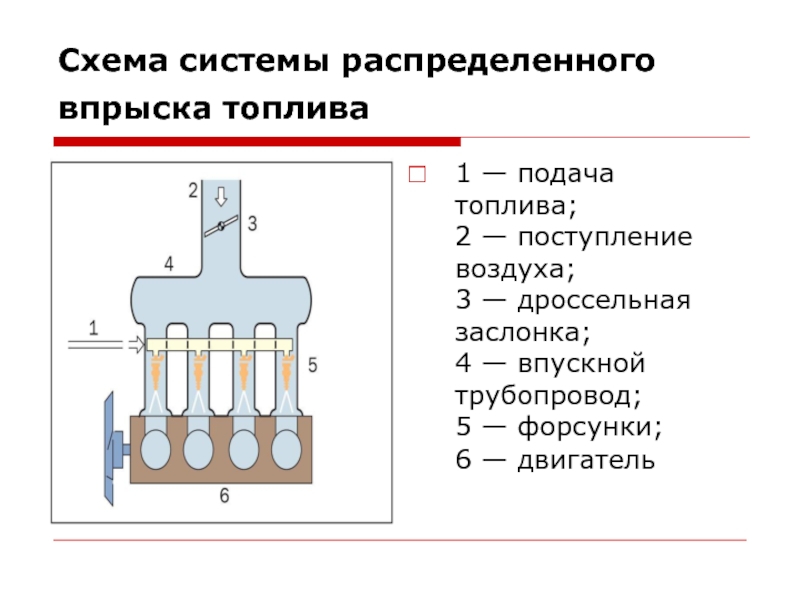

Постепенно, с разработкой новых двигателей, система впрыска топлива в корпусе дроссельных заслонок была заменена на систему впрыска топлива во впускной тракт (также известную как точечный, многоточечный или последовательный впрыск топлива). В этих системах для каждого цилиндра установлен свой инжектор, обычно расположенный таким образом, чтобы впрыск происходил непосредственно во впускной клапан. Такие системы обеспечивают более точный замер расхода топлива и являются более чувствительными.

Когда Вы нажимаете на педаль газа

Педаль газа Вашего автомобиля соединяется с дроссельной заслонкой — клапаном, который регулирует количество воздуха, поступающего в двигатель. Таким образом, педаль газа — это педаль подачи воздуха.

Когда Вы нажимаете на педаль газа, дроссельная заслонка открывается больше, подавая больше воздуха. Блок управления двигателем (ECU, компьютер, контролирующий все электронные компоненты двигателя) «видит», что дроссельная заслонка открылась, и увеличивает подачу топлива в связи с увеличением подачи воздуха. Необходимо увеличивать подачу топлива при открытии дроссельной заслонки; в противном случае, при нажатии на педаль газа может произойти задержка, т.к. воздух поступает в цилиндры без топлива.

Необходимо увеличивать подачу топлива при открытии дроссельной заслонки; в противном случае, при нажатии на педаль газа может произойти задержка, т.к. воздух поступает в цилиндры без топлива.

Датчики отслеживают массу воздуха, поступающую в двигатель, а также количество кислорода в выхлопе. Блок управления двигателем использует данную информацию для точной регулировки подачи топлива, чтобы обеспечить необходимый состав топливно-воздушной смеси.

Инжектор

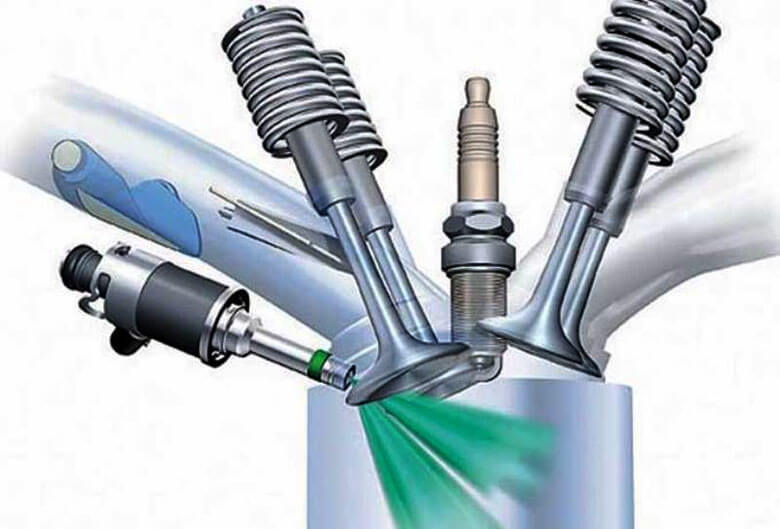

При подаче питания на инжектор, электромагнит перемещает плунжер, который открывает клапан, который распыляет топливо под давлением через небольшую форсунку. Форсунка предназначена для распыления топлива — чем мельче распыление, тем легче сгорает топливо.

Срабатывание инжектора

Количество топлива, подаваемого на двигатель, определяется временем, в течение которого форсунка остается открытой. Это называется длительность импульса и контролируется блоком управления двигателем.

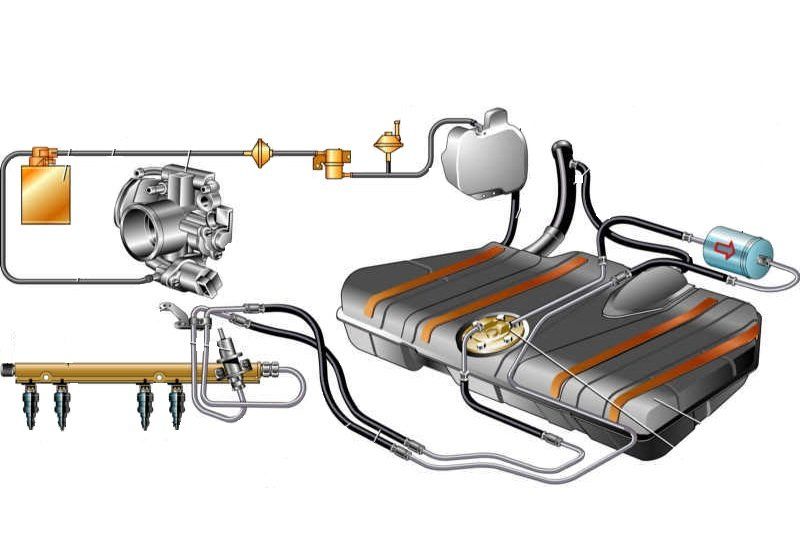

Инжекторы устанавливаются на впускном коллекторе для распыления топлива непосредственно во впускные клапаны. Труба, которая называется топливная рампа, осуществляет подачу топлива на все инжекторы.

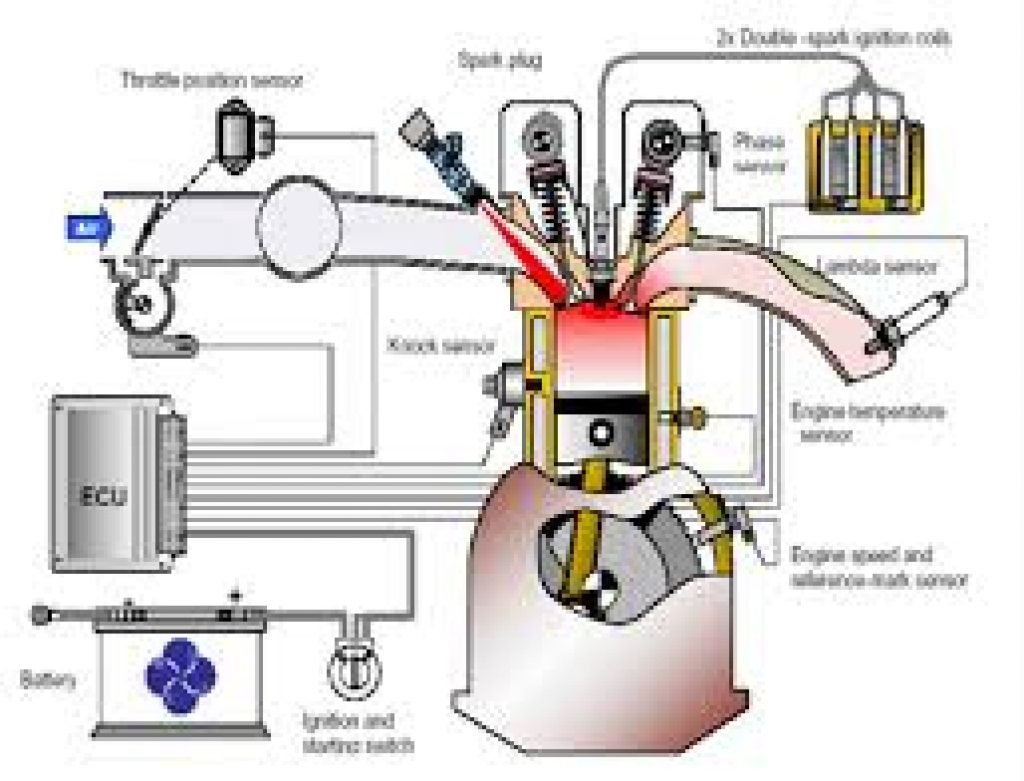

Для обеспечения подачи необходимого количества топлива, блок управления двигателем оснащен множеством датчиков. Давайте рассмотрим некоторые из них.

Датчики двигателя

Для обеспечения подачи необходимого количества топлива для всех условий езды, блок управления двигателем (ECU) оснащен множеством датчиков. Ниже представлены некоторые из них:

· Датчик массового расхода воздуха — Передает на блок управления двигателем массу воздуха, поступающего в двигатель

· Датчик(и) кислорода

· Датчик положения дроссельной заслонки — Отслеживает положение дроссельной заслонки (которое определяет количество воздуха, поступающего в двигатель) для того, чтобы блок управления произвел корректировку, понижая или повышая количество поступающего топлива

· Датчик температуры охлаждающей жидкости — Позволяет блоку управления определить, что двигатель разогрелся до нужной рабочей температуры

· Датчик напряжения — Отслеживает напряжение бортовой сети для того, чтобы блок управления мог увеличить скорость холостого хода при падении напряжения (что является показателем высокой электрической нагрузки)

· Коллекторный датчик абсолютного давления — Отслеживает давления воздуха во впускном коллекторе

· Количество поступающего в двигатель воздуха является хорошим показателем производимой мощности; чем больше воздуха поступает в двигатель, тем ниже давление в коллекторе, эти данные используются для определения производимой мощности.

· Датчик скорости вращения коленчатого вала — Отслеживает число оборотов двигателя, что является одним из показателей для расчета длительности импульса

Существует два основных типа контроля многоточечных систем: Все инжекторы могут срабатывать одновременно, либо каждый срабатывает отдельно перед открытием соответствующего впускного клапана цилиндра (такой тип называется последовательный многоточечный впрыск топлива).

Преимущество последовательного впрыска топлива заключается в том, что если при езде происходят резкие изменения, то система более быстро реагирует на них, т.к. для изменения необходимо дождаться лишь пока не откроется следующий впускной клапан, вместо того, чтобы дожидаться начала следующего оборота двигателя.

Управление двигателем и Модули увеличения мощности

Алгоритмы, контролирующие двигатель, являются довольно сложными. Программное обеспечение должно позволять автомобилю соответствовать требованиям по выхлопу на каждые 100.000 км, требованиям Управления по охране окружающей среды, а также препятствовать раннему износу двигателя. Помимо этого, существует множество требований, которым необходимо соответствовать.

Программное обеспечение должно позволять автомобилю соответствовать требованиям по выхлопу на каждые 100.000 км, требованиям Управления по охране окружающей среды, а также препятствовать раннему износу двигателя. Помимо этого, существует множество требований, которым необходимо соответствовать.

Блок управления двигателем использует формулу и большое количество поисковых таблиц для определения длительности импульса для заданных условий работы. Формула представляет собой ряд показателей, умноженных друг на друга. Большая часть показателей берется из поисковых таблиц. Давайте рассмотрим упрощенную формулу вычисления длительности импульса инжектора. В данном примере уравнение будет содержать всего три показателя, в то время как система управления может использовать несколько сотен или даже больше.

Длительность импульса = (Начальная длительность импульса) х (Показатель А) х (Показатель В)

Для вычисления длительности импульса, блок управления двигателем в первую очередь определяет длительность опорного импульса в поисковой таблице. Начальная длительность импульса представляет собой функцию частоты вращения двигателя (об/мин) и нагрузки (которая вычисляется по абсолютному давлению во впускном коллекторе). Допустим, что частота вращения двигателя составляет 2.000 об/мин при нагрузке 4. Нужное значение мы найдем на пересечении 2.000 и 4, что составляет 8 мс.

Начальная длительность импульса представляет собой функцию частоты вращения двигателя (об/мин) и нагрузки (которая вычисляется по абсолютному давлению во впускном коллекторе). Допустим, что частота вращения двигателя составляет 2.000 об/мин при нагрузке 4. Нужное значение мы найдем на пересечении 2.000 и 4, что составляет 8 мс.

12345

1.00012345

2.000246810

3.0003691215

4.00048121620

В следующих примерах, A и B являются показателями, которые поступают с датчиков. Предположим, что A — это температура охлаждающей жидкости, а B — это уровень кислорода. Если температура охлаждающей жидкости равна 100, а уровень кислорода равен 3, то, исходя из данных таблицы, мы получаем, что Показатель А = 0,8, а Показатель В = 1,0.

AПоказатель А

BПоказатель B

01,2

01,0

251,1

11,0

501,0

21,0

750,9

31,0

1000,8

40,75

Итак, теперь мы знаем, что начальная длительность импульса является функцией нагрузки и частоты вращения, и что длительность импульса = (начальная длительность импульса) x (Показатель A) x (Показатель B), общая длительность импульса в нашем примере равна:

8 x 0,8 x 1,0 = 6,4 мс

Исходя из этого примера, Вы теперь понимаете, как система управления совершает корректировки. Если показатель В — это уровень кислорода в выхлопе, в таблице указано, что значение показателя В соответствует (согласно данным конструкторов двигателя) повешенному содержанию кислорода в выхлопе; при этом блок управления двигателем сокращает подачу топлива.

Настоящие системы управления используют более 100 показателей, для каждого из которых имеется соответствующая таблица. Некоторые показатели меняются со временем с учетом поправки на изменения эффективности работы некоторых компонентов двигателя, например, каталитического конвертера. И, в зависимости от частоты вращения двигателя, блок управления двигателем выполняет данные вычисления более 100 раз в секунду.

Модули увеличения мощности

Далее логично будет перейти к модулям увеличения мощности. Теперь, когда мы немного разобрались в том, как работают алгоритмы управления, мы можем понять, что же делают производители модулей увеличения мощности для повышения мощности двигателя.

Модули увеличения мощности изготавливаются компаниями, работающими на послегарантийном рынке, и используются для повышения мощности двигателя. В блоке управления двигателем находится модуль, в котором хранятся все поисковые таблицы; модуль увеличения мощности заменяет его.

Таблицы в модуле увеличения мощности содержат данные, которые позволяют увеличить подачу топлива в определенных условиях езды. Например, может подаваться больше топлива при полном дросселе на любых оборотах двигателя. Также может быть изменена установка момента зажигания (для этого также существуют таблицы). В связи с тем, что производители модулей увеличения мощности, в отличие от производителей автомобилей, не связаны такими обязательствами, как надежность, пробег и контроль выхлопа, они могут использовать более высокие значения в поисковых таблицах.

Таблицы в модуле увеличения мощности содержат данные, которые позволяют увеличить подачу топлива в определенных условиях езды. Например, может подаваться больше топлива при полном дросселе на любых оборотах двигателя. Также может быть изменена установка момента зажигания (для этого также существуют таблицы). В связи с тем, что производители модулей увеличения мощности, в отличие от производителей автомобилей, не связаны такими обязательствами, как надежность, пробег и контроль выхлопа, они могут использовать более высокие значения в поисковых таблицах.Для получения большей информации по системам впрыска топлива, рекомендуем ознакомиться с ссылками на следующей странице.

Источник: https://auto.howstuffworks.com/fuel-injection.htm

Система впрыска топлива — кто первым ее применил?

Первым легковым автомобилем, двигатель которого получил систему впрыска топлива, принято считать знаменитое «крыло чайки» Mercedes-Benz 300 SL, появившееся в 1954 году. Однако Илья СОРОКИН доказывает, что это не так.

Однако Илья СОРОКИН доказывает, что это не так.

Воздушно-топливную смесь в бензиновых двигателях до середины ХХ века готовил карбюратор. Хотя впрыск был известен еще на самой заре автомобилизации. Предысторию вопроса следует искать в патентных спорах между немцем Рудольфом Дизелем и англичанином Гербертом Акройд-Стюартом. Каждый в начале 1890-х годов защитил права на собственную схему двигателя внутреннего сгорания, работающего на мазуте. Такие моторы называли нефтяными. Они были громоздкими, порой величиной с дом! И очень тихоходными, что исключало их применение в автомобилях.

Однако именно в двигателе Акройд-Стюарта впервые возникает прообраз насос-форсунки — jerk pump. Правда в споре в конце концов оказалась на стороне Дизеля. Однако нашелся предприимчивый швед, объединивший идеи обоих спорщиков

в одной конструкции. В 1925 году он выпустил первый в истории транспортный двигатель с непосредственным бензиновым впрыском. Шведа звали Йонас Хессельман.

Его мотор запускался на бензине, а по достижении рабочих температур переходил на менее дорогие солярку или керосин. Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики Volvo такие ДВС устанавливали аж до 1947 года!

Никого не смущала заправка двух топливных баков разными видами топлива. На грузовики Volvo такие ДВС устанавливали аж до 1947 года!

Земля и небо

Идея использовать впрыск для питания бензиновых моторов не оставляла инженеров. Первые эксперименты компании Robert Bosch GmbH в этой области датируются 1912 годом. Но опыты вскоре прекратились, так как фирме пришлось сосредоточиться на выполнении более насущных задач — разработке электрических устройств для повседневной жизни: от стартеров до стеклоочистителей и клаксонов.

Gutbrod Superior 600. Эта немецкая микролитражка делит с Goliath GP700 право называться первым в мире автомобилем с инжекторомВ 1921 году компания провела первые испытания системы впрыска для бензиновых турбин — подачу топлива осуществлял модифицированный смазочный насос Bosch. По иронии судьбы именно отсутствие эффективной смазки оказалось ее слабым местом. Бензин, в отличие от солярки, не имеет смазывающих свойств, и насос заклинивало. Кроме того, он отличался шумностью и малой производительностью. Те же трудности возникли и во время экспериментов 1927 года, когда попытались подавать бензин плунжерными насосами от дизелей, уже поступивших к тому времени в серийное производство.

Те же трудности возникли и во время экспериментов 1927 года, когда попытались подавать бензин плунжерными насосами от дизелей, уже поступивших к тому времени в серийное производство.

С проблемой недостаточной смазки удалось справиться лишь в тридцатые годы. Однако система бензинового впрыска тогда не выдержала соперничества с карбюратором — надежным и недорогим устройством для формирования воздушно-топливной смеси. Зачем тратить силы на решение задачи, уже решенной другим способом?

Но тут в дело вмешались военные. Например, в авиации карбюраторы были источником постоянных проблем: они не выдерживали низких температур на высотах, а во время виражей самолета могли переполниться топливом и даже загореться! В таких условиях инжекторные двигатели оказались не только гораздо надежнее, но и мощнее.

Испытания систем впрыска в авиамоторах BMW и Daimler-Benz впервые состоялись в 1932 году, а уже в 1937-м восьми-, девяти- и двенадцатиплунжерные насосы поступили в серийное производство. В апреле 1939-го самолет с бензиновым впрыском Bosch установил мировой рекорд скорости для поршневых двигателей — более 755 км/ч. Хваленые «мессершмитты» и «фокке-вульфы» воевали на бензиновом впрыске.

К слову, первый отечественный истребитель, оснащенный подобной системой, Ла-5ФН (форсированный, непосредственного впрыска) появился в марте 1943 года. Его 14-цилиндровый двигатель АШ-82ФН благодаря впрыску развивал на 150 л.с. большую мощность (1850 л.с.), чем базовый карбюраторный мотор АШ-82Ф.

Забытый «Голиаф»

После Второй мировой войны оккупационная администрация запретила разработку впрыска для авиамоторов в Германии. В результате ведущие специалисты в этой области перешли в автомобильное производство. Именно тогда обратили внимание еще на одно свойство впрысковых моторов — низкий расход горючего. Моторчики на немецкие микролитражки тогда устанавливали мотоциклетные, двухтактные. И потеря пятой части топлива в такте продувки считалась существенным недостатком.

Моторчики на немецкие микролитражки тогда устанавливали мотоциклетные, двухтактные. И потеря пятой части топлива в такте продувки считалась существенным недостатком.

Система механического непосредственного бензинового впрыска Bosch для микролитражки Gutbrod Superior 600, впервые продемонстрированная на Франкфуртском автосалоне 1951 года, позволяла сэкономить до 20% бензина благодаря точному дозированию да еще увеличить мощность с 23 до 28 л.с. Тогда же эту систему получил и автомобиль Goliath GP 700. Таким образом, сразу две легковые модели, оснащенные инжектором, появились за три года до Mercedes-Benz 300SL. То, что сегодня о них начисто позабыли, можно объяснить лишь энергичной деятельностью рекламного отдела фирмы Daimler-Benz. А ему всего-то и требовалось прибавить к слову «первый» слово «четырехтактный», и историческая справедливость была бы восстановлена.

Легендарное «крыло чайки». Его двигатель с механическим непосредственным впрыском развивал мощность 215 л.с., почти вдвое больше своей карбюраторной версии (115 л. с.)

с.)В 1950-е годы четырехтактные двигатели начали вытеснять двухтактные моторы — пусть и менее сложные и дорогие, но потребляющие больше топлива. В компании Bosch эту тенденцию уловили.

Модное среди эстрадных и кинозвезд спорткупе Mercedes 300 SL стало первым в мире легковым автомобилем с четырехтактным бензиновым двигателем, оснащенным впрыском. Интересно, что прототипом этой машины выступила гоночная модель W196 1952 года, применить впрыск на которой так и не отважились! Однако именно преимущество в мощности, важное для гонок, считалось главным достоинством новой технологии. Впрочем, к концу шестидесятых стали очевидны и другие плюсы – легкость запуска при низких температурах, снижение расхода топлива и еще, что важно сейчас, сокращение вредных выбросов.

Электроэпоха

В 1958 году на рынке появился продукт, ставший массовой альтернативой дорогого непосредственного бензинового впрыска Mercedes 300 SL. В новой конструкции бензин подавался не напрямую в камеру сгорания, а во впускной коллектор. Вместо громоздкого плунжерного насоса для доставки топлива в каждый цилиндр теперь использовался небольшой насос. Новая технология центрального впрыска уступала в мощности впрыску прямому, но превзошла карбюраторные системы в экономичности и эксплуатационных характеристиках. Эта система способствовала росту популярности бензинового впрыска в среднем и верхнем сегментах авторынка.

Вместо громоздкого плунжерного насоса для доставки топлива в каждый цилиндр теперь использовался небольшой насос. Новая технология центрального впрыска уступала в мощности впрыску прямому, но превзошла карбюраторные системы в экономичности и эксплуатационных характеристиках. Эта система способствовала росту популярности бензинового впрыска в среднем и верхнем сегментах авторынка.

И все же распространение инжекторов еще долго сдерживалось ее относительно высокой стоимостью. Решающий прорыв наступил в 1967 году, когда в США приняли строгие законы о выхлопных газах и стало очевидно, что в ближайшее время подобное произойдет и в Западной Европе. В новых условиях затраты на впрыск оправдывали себя. Компания Bosch еще в 1959-м экспериментировала с электронным управлением питанием, и к 1965 году устройство было почти готово пойти в серию.

Появившись в 1967-м, электронная система бензинового впрыска Bosch D-Jetronic на некоторое время стала единственным продуктом на рынке, позволявшим автомобилям соответствовать требованиям калифорнийского закона о выхлопных газах Clean Air Act. Одной из первых моделей с D-Jetronic стал Volkswagen 1600E, а к 1972 году новую систему использовали уже 18 фирм, в том числе BMW, Citroёn, Mercedes-Benz, Opel, Porsche, Renault, Saab, Volkswagen и Volvo. Судьба карбюратора была предрешена.

Одной из первых моделей с D-Jetronic стал Volkswagen 1600E, а к 1972 году новую систему использовали уже 18 фирм, в том числе BMW, Citroёn, Mercedes-Benz, Opel, Porsche, Renault, Saab, Volkswagen и Volvo. Судьба карбюратора была предрешена.

Новый век

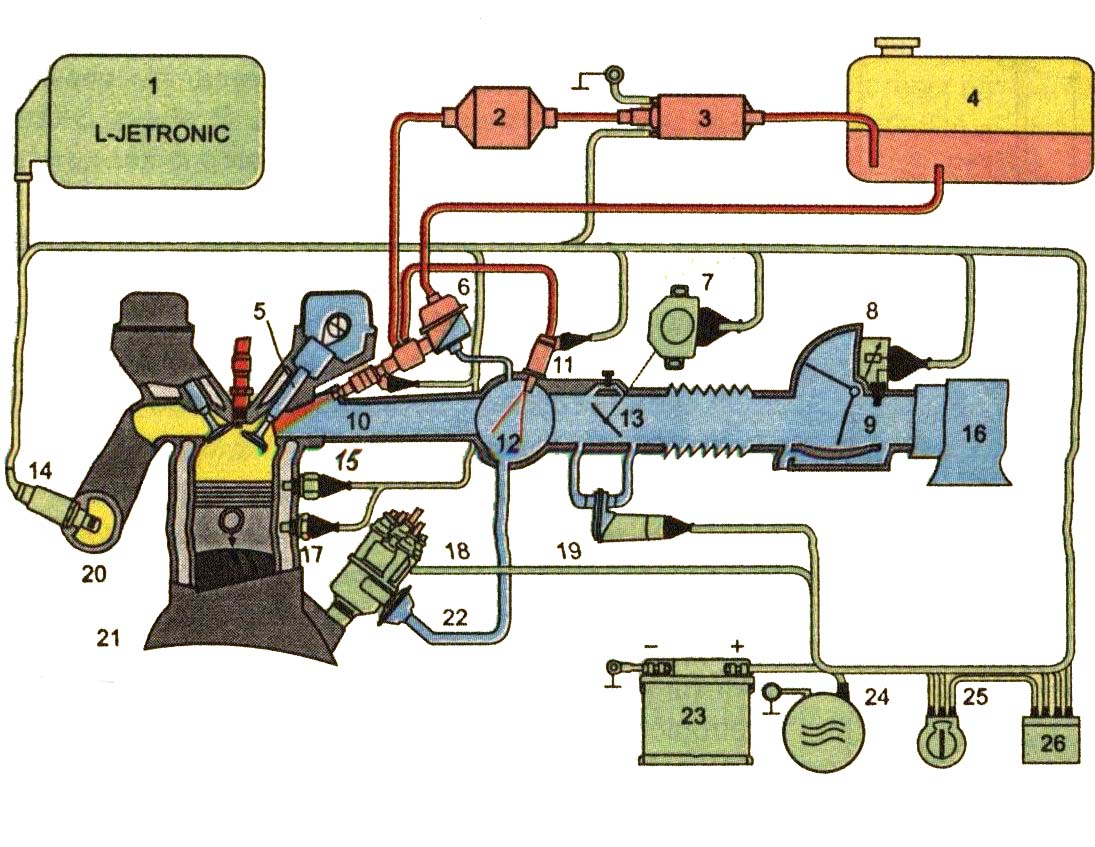

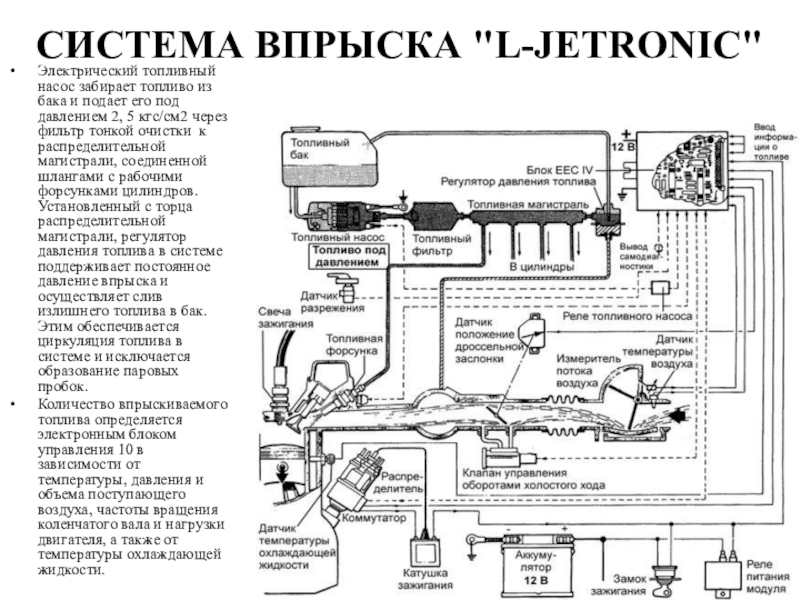

Однако прогресс семимильными шагами двигался дальше. В 1973 году дебютировала система Bosch L-Jetronic, подававшая во впускной коллектор точно отмеренное количество бензина для каждого такта в зависимости от объема впущенного воздуха. В 1981-м появились KE-, LE- и LH-Jetronic, умевшие взаимодействовать с каталитическим нейтрализатором и лямбда-зондами, что позволило сократить токсичность выпускных газов почти на 90%. А еще чуть раньше, в 1979-м, — революционная система Motronic. Ее блок управления учитывал уже целый ряд параметров, от температуры мотора до износа свеч, и обеспечивал синхронное регулирование впрыска и зажигания.

В восьмидесятые годы функции впрыска и зажигания объединились с компонентами ходовой части: по сигналу датчиков пробуксовки систему Motronic научили снижать число оборотов двигателя, пока пробуксовка не прекращалась. Функции самодиагностики, распознающие и устраняющие сбои в рабочих процессах, добавились в 1987-м. Вдобавок электронные системы впрыска не требовали обслуживания весь срок службы автомобиля!

Функции самодиагностики, распознающие и устраняющие сбои в рабочих процессах, добавились в 1987-м. Вдобавок электронные системы впрыска не требовали обслуживания весь срок службы автомобиля!

А в девяностых годах в инженерных кругах появились новые термины: «послойное смесеобразование» и «сверхобедненные смеси». Непосредственный, прямой впрыск сулил решение непростой задачи.

Неудачную попытку выпустить мотор, укладывающийся в самые жесткие нормы токсичности, в 1973 году предприняла American Motors. Однако в 1996-м новую технологию GDI (Gasoline Direct Injection) внедрила в моторы своих легковых моделей Mitsubishi, за ней последовали Nissan и Toyota. В 2000 году к концепции прямого впрыска вернулась и компания Bosch, создав систему DI-Motronic.

На этот раз главной задачей стало сокращение расхода топлива. При послойном смесеобразовании идеальная для воспламенения пропорция воздуха и бензина 14,7:1 образуется только в зоне свечи зажигания (среднее соотношение в камере сгорания 40:1), что позволяет сократить потребление топлива на 10%.

Сегодня разработчики топливной аппаратуры шагают еще дальше в направлении экономии горючего и уменьшения вредных выбросов, вспоминая, насколько удивительным это не покажется, бензо-дизельный принцип работы двигателя Хессельмана.

Неисправности системы впрыска топлива

Неисправности системы впрыска топлива

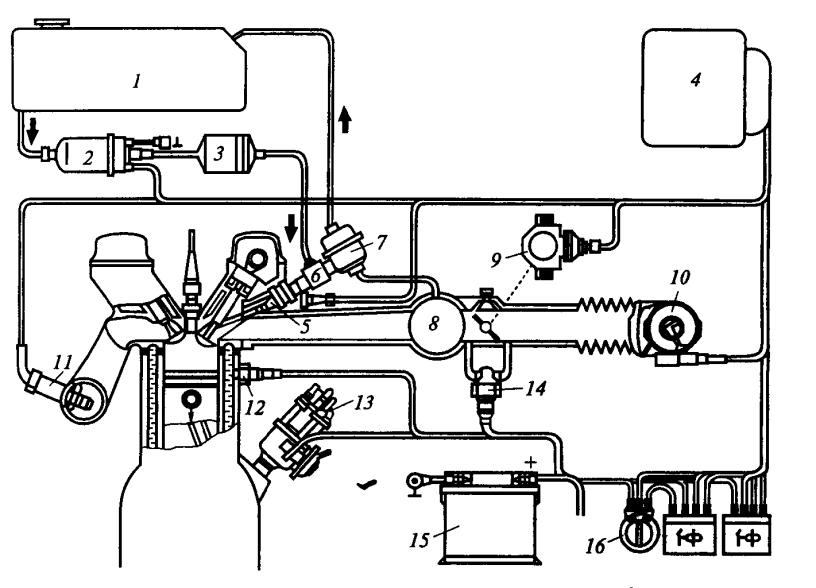

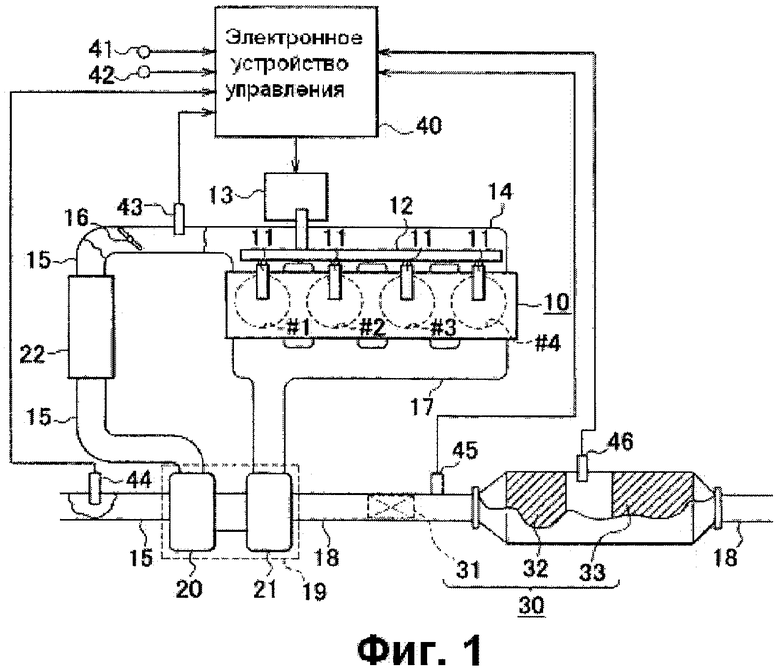

На автомобиле применена система распределенного впрыска топлива с обратной связью. Распределенным впрыск называется потому, что топливо впрыскивается в каждый цилиндр отдельной форсункой. Система впрыска топлива позволяет снизить токсичность отработавших газов при улучшении ходовых качеств автомобиля.

В этом разделе лишь кратко описаны неисправности системы впрыска, вызванные отказом тех или иных датчиков. Порядок снятия и установки узлов систем питания и управления двигателем приведен в подразделах Система питания двигателя и Система управления двигателем.

В системе впрыска с обратной связью устанавливают каталитический нейтрализатор отработавших газов и датчики концентрации кислорода в отработавших газах, которые и обеспечивает обратную связь. Датчики отслеживают концентрацию кислорода в отработавших газах, а электронный блок управления по их сигналам поддерживает такое соотношение воздуха и топлива, при котором нейтрализатор работает наиболее эффективно. Причем основным управляющим датчиком служит датчик, установленный на выпускном коллекторе, а датчик, установленный на выходе нейтрализатора, называется диагностическим, он определяет качество работы всей системы управления двигателем в целом. Если блок управления двигателем по информации диагностического датчика обнаружит превышение концентрации кислорода в отработавших газах, не устранимое тарировкой системы по сигналу управляющего датчика и означающее какую-либо неисправность системы, он включит в комбинации приборов сигнальную лампу 41 (см. Комбинация приборов, рис. 1) системы управления двигателем и введет в память код ошибки для последующей диагностики.

Датчики отслеживают концентрацию кислорода в отработавших газах, а электронный блок управления по их сигналам поддерживает такое соотношение воздуха и топлива, при котором нейтрализатор работает наиболее эффективно. Причем основным управляющим датчиком служит датчик, установленный на выпускном коллекторе, а датчик, установленный на выходе нейтрализатора, называется диагностическим, он определяет качество работы всей системы управления двигателем в целом. Если блок управления двигателем по информации диагностического датчика обнаружит превышение концентрации кислорода в отработавших газах, не устранимое тарировкой системы по сигналу управляющего датчика и означающее какую-либо неисправность системы, он включит в комбинации приборов сигнальную лампу 41 (см. Комбинация приборов, рис. 1) системы управления двигателем и введет в память код ошибки для последующей диагностики.

ПРЕДУПРЕЖДЕНИЯ

Прежде чем снимать любые узлы системы впрыска топлива, отсоедините провод от клеммы «минус» аккумуляторной батареи. Аккумуляторную батарею отключайте только при выключенном зажигании. Не пускайте двигатель, если наконечники проводов на аккумуляторной батарее плохо затянуты.

Аккумуляторную батарею отключайте только при выключенном зажигании. Не пускайте двигатель, если наконечники проводов на аккумуляторной батарее плохо затянуты.

Никогда не отсоединяйте аккумуляторную батарею от бортовой сети автомобиля при работающем двигателе. При зарядке отсоединяйте аккумуляторную батарею от бортовой сети автомобиля, так как повышенный ток при зарядке может вывести из строя электронные компоненты. Не отсоединяйте от ЭБУ и не присоединяйте к нему разъемы жгута проводов при включенном зажигании. Перед выполнением электродуговой сварки на автомобиле отсоедините провода от аккумуляторной батареи и разъемы проводов от ЭБУ.

Все измерения напряжения выполняйте цифровым вольтметром, внутреннее сопротивление которого не менее 10 МОм. Электронные узлы, применяемые в системе впрыска, рассчитаны на очень малое напряжение, поэтому их легко может повредить электростатический разряд. Для того чтобы не допустить повреждения ЭБУ электростатическим разрядом:

- не прикасайтесь руками к штекерам ЭБУ или электронным компонентам на его платах;

- при работе с программируемым постоянным запоминающим устройством (ППЗУ) блока управления не дотрагивайтесь до выводов микросхемы.

Не допускается работа на этилированном бензине двигателя с нейтрализатором отработавших газов — это приведет к быстрому выходу из строя нейтрализатора и датчиков концентрации кислорода. При работе в дождливую погоду не допускайте попадания воды на электронные компоненты системы впрыска топлива.

Проверяйте систему впрыска в следующем порядке.

- Проверьте соединение двигателя и аккумуляторной батареи с «массой».

- Проверьте топливный насос и его топливный фильтр.

- Проверьте предохранители и реле включения элементов системы впрыска.

- Проверьте надежность контактов в колодках с проводами элементов системы впрыска.

- Проверьте датчики системы впрыска.

Подавляющее большинство неисправностей системы впрыска топлива бывает вызвано отказом следующих ее датчиков:

– датчик положения коленчатого вала (на фотографии показан разъем колодки жгута проводов датчика, установленный на блоке цилиндров за стартером, сам датчик расположен внутри двигателя, поэтому доступ к нему открывается только после снятия коробки передач, сцепления и маховика) – полный отказ системы впрыска, двигатель не пускается;

– датчик положения дроссельной заслонки (установлен в крышке дроссельного узла) — потеря мощности, рывки и провалы при разгоне, неустойчивая работа в режиме холостого хода;

– датчик температуры охлаждающей жидкости — трудности с пуском в мороз: приходится прогревать двигатель, поддерживая обороты педалью акселератора, при перегреве существенно снижается мощность, появляется детонация;

– комбинированный датчик массового расхода и температуры поступающего воздуха — при отказе функции измерения температуры повышение расхода топлива и уровня токсичности отработавших газов, а при отказе функции измерения расхода повышение расхода топлива, значительное ухудшение динамики, проблемы с пуском двигателя;

– электромагнитный клапан системы изменения фаз газораспределения — при отказе клапанов значительное ухудшение динамики и «плавание» частоты вращения коленчатого вала на режиме холостого хода вплоть до полной остановки двигателя;

ПРИМЕЧАНИЕ

На показанном двигателе установлены два электромагнитных клапана, по одному для впускного и выпускного распределительного вала.

– датчик детонации (установлен с левой стороны блока цилиндров в районе между 2-м и 3-м цилиндрами) – двигатель очень чувствителен к качеству бензина, повышенная склонность к детонации;

– датчик концентрации кислорода в отработавших газах (лямбда-зонд) – повышение расхода топлива, снижение мощности двигателя, неустойчивая работа на холостом ходу. Возможно повреждение каталитического нейтрализатора отработавших газов;

– датчик фазы — снижение мощности, повышение расхода топлива;

ПРИМЕЧАНИЕ

На показанном двигателе установлены два датчика фазы, по одному для впускного и выпускного распределительного вала.

– датчик скорости (показано место его возможной установки на картере коробки передач, так как на автомобиле, использованном для фотосъемки, он не установлен, вместо него для получения информации о скорости используется датчик частоты вращения левого переднего колеса системы ABS) – возможно ухудшение динамических качеств автомобиля и повышение расхода топлива;

– электромагнитный клапан и пневмопривод системы изменения геометрии впускной трубы — возможно ухудшение динамических качеств автомобиля и повышение расхода топлива.

Системы впрыска бензиновых двигателей | Интернет журнал автомобилиста

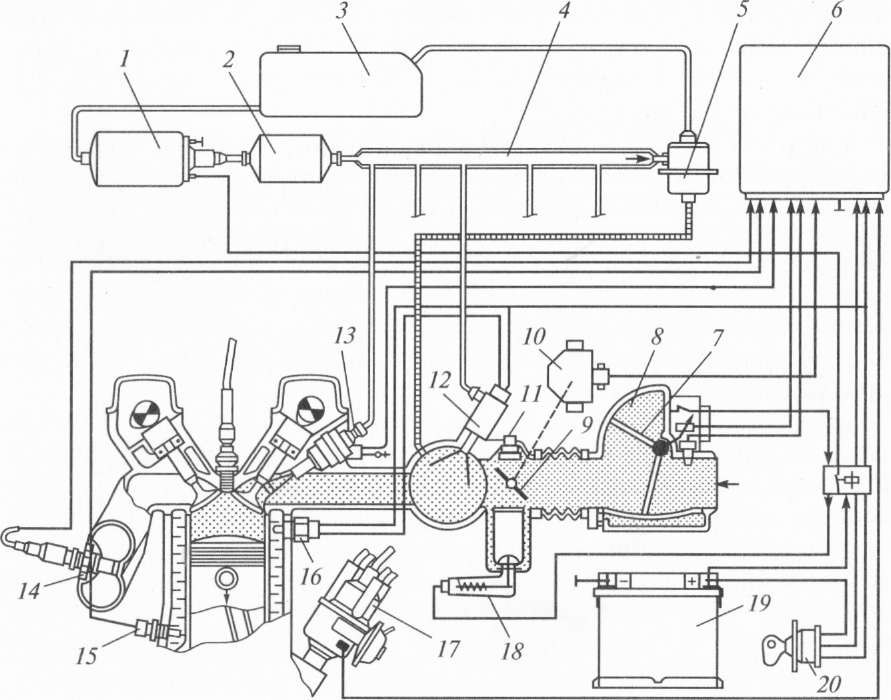

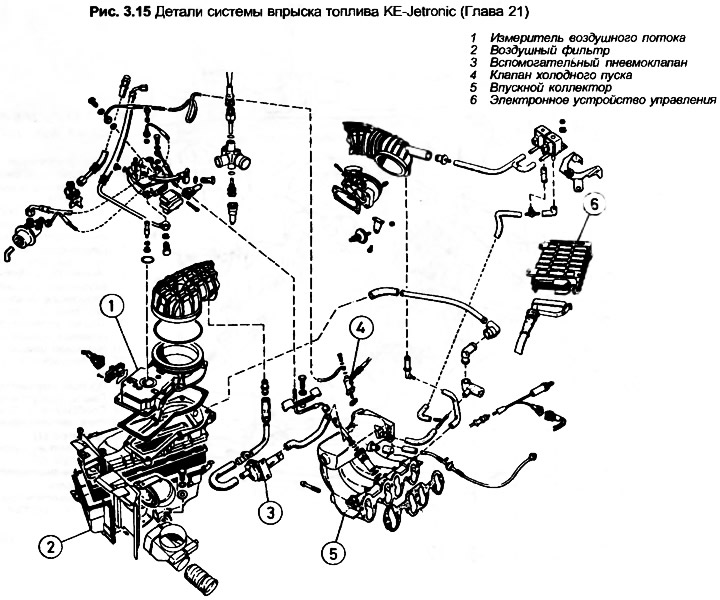

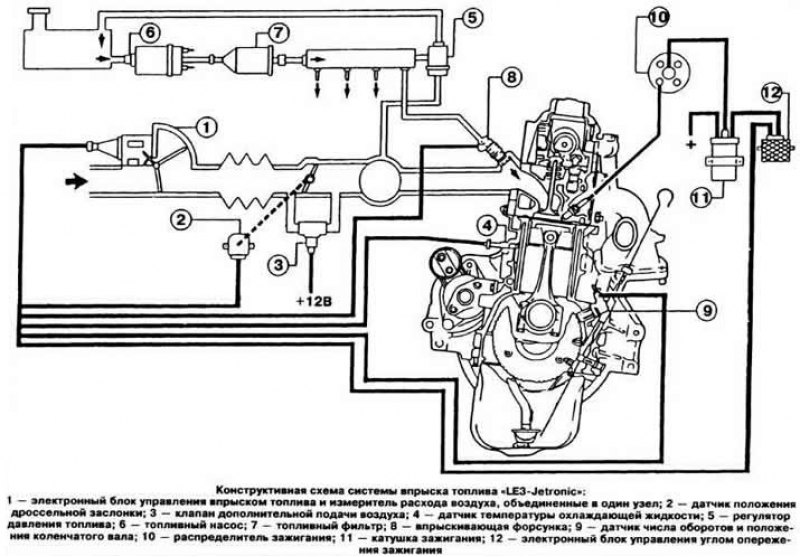

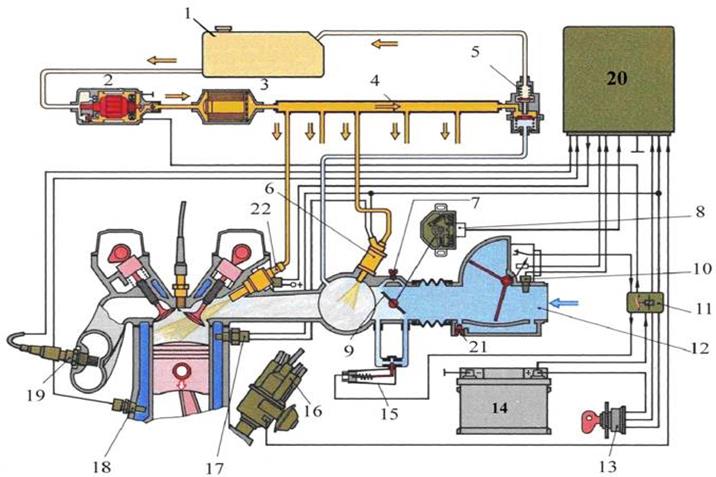

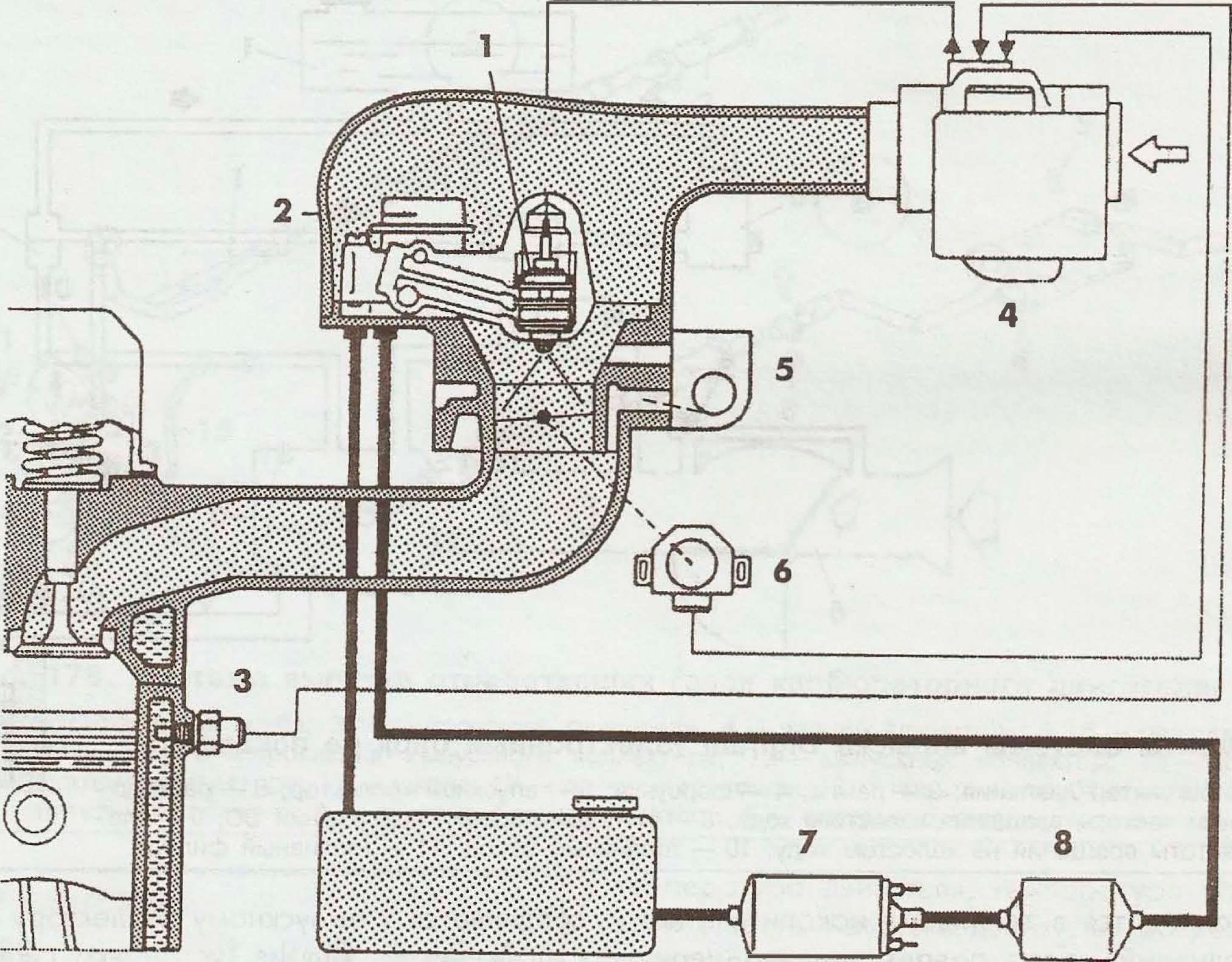

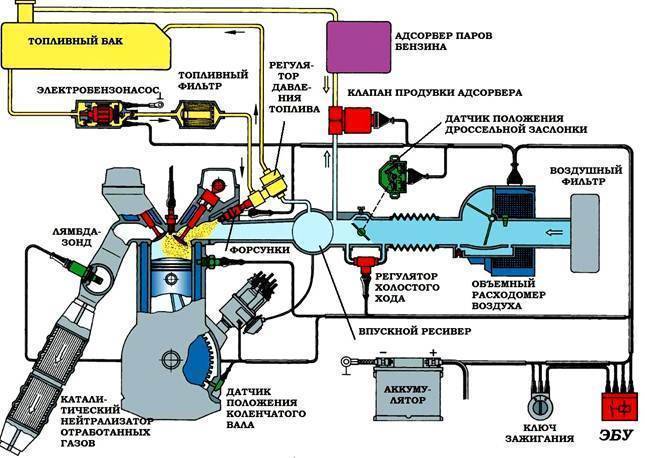

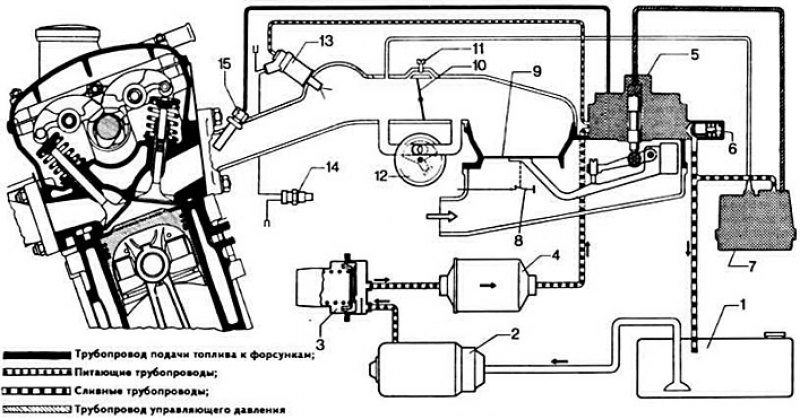

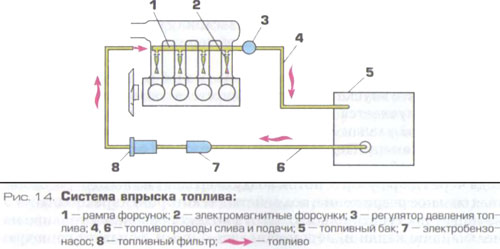

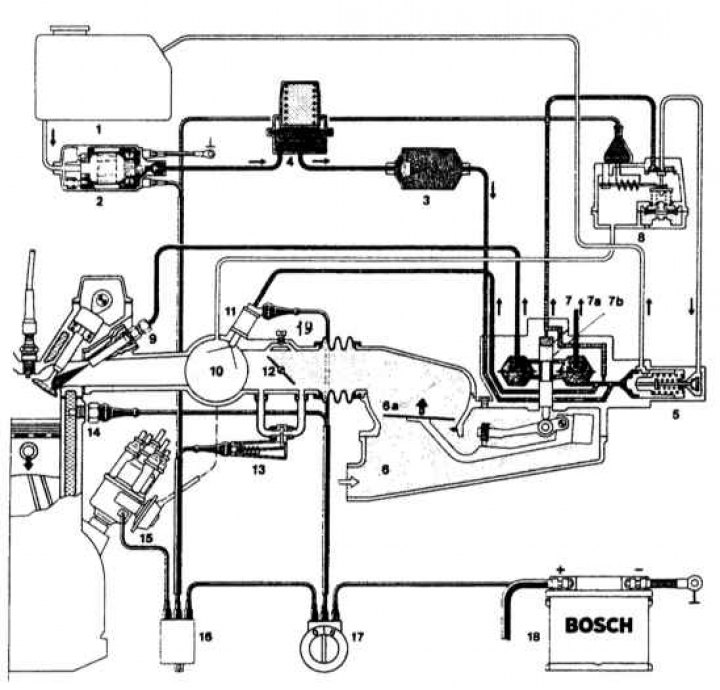

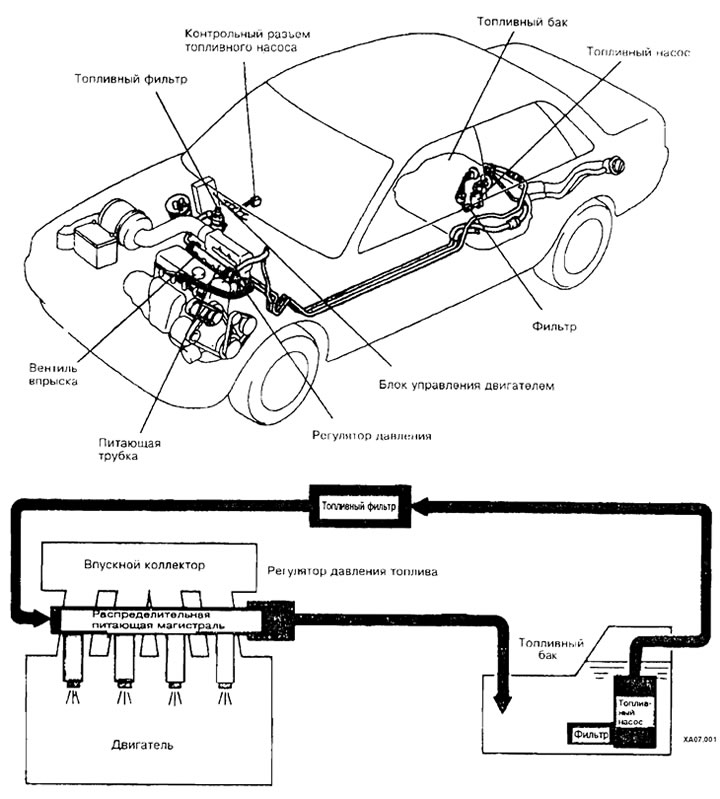

Принцип работы системы впрыска бензиновых двигателей состоит в следующем (рис. 1).

В топливном баке находится электрический бензонасос, всасывающий топливо и подающий его через топливный фильтр в распределитель впрыска, где установлен регулятор давления. Затем бензин поступает во впрыскивающий клапан к форсункам. Воздухомер отмеряет нужное количество воздуха, которое всасывается двигателем через воздушный фильтр и общую всасывающую трубу. В корпусе воздухомера имеется заслонка, которая отклоняется и удерживается в определенном положении проходящим воздушным потоком. Специальный датчик передает информацию о ее положении.

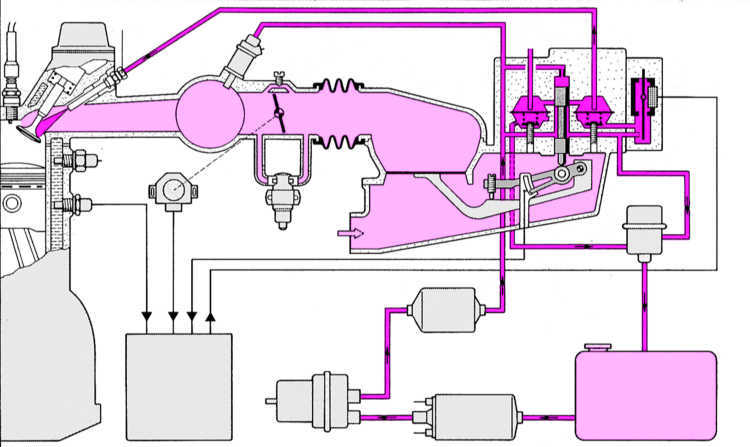

Рисунок 1. Устройство электронного впрыска KE-Jetronic

Время впрыска и количество впрыскиваемого топлива определяются прибором электронного управления, который передает команду на распределитель впрыска. При этом обогащение смеси и количество впрыскиваемого горючего всегда оптимальны. Кроме того, система электронного впрыска управляет отключением топлива при движении накатом. В случае выхода из строя электроники устройство KE-Jetronic работает механически.

Кроме того, система электронного впрыска управляет отключением топлива при движении накатом. В случае выхода из строя электроники устройство KE-Jetronic работает механически.

Коллектор вмещает 20 мл бензина, который благодаря мембране находится под давлением, не образовывая пузырьков пара. Клапан холодного запуска впрыскивает дополнительное количество топлива при запуске холодного двигателя. Датчик положения дроссельной заслонки при достижении максимального числа оборотов, а также в режиме движения накатом прерывает контакт и регулятор давления останавливает подачу топлива. Клапанные форсунки издают равномерный стук, который легко отличается от посторонних шумов в случае появления какой-либо неисправности.

Запускать автомобиль с электронной системой впрыска топлива можно только при надежно подсоединенном и действующем аккумуляторе или от кабеля вспомогательного старта. При работающем двигателе аккумулятор отсоединять нельзя. Необходимо проверить систему зажигания и свечи, которые должны быть исправными.

Электронный прибор управления не рекомендуется подвергать разогреву свыше 80°С. При включенном зажигании нельзя вынимать штепсельное соединение прибора управления.

Техническое состояние систем впрыска бензиновых двигателей проверяют специальными диагностическими приборами — мультиметрами, сканерами и другими. Мультиметры (тестеры) имеют высокое входное сопротивление и следующие пределы измерений: 0–20 В, 0–200 Ом, 0–20 кОм. Мультиметры могут быть аналоговыми и цифровыми. Такие приборы кроме измерения силы тока, напряжения, сопротивления, могут определять дополнительные параметры: частоту вращения коленчатого вала, угол замкнутого состояния контактов и др.

Сканеры, или сканирующие приборы, дают наиболее достоверную информацию о техническом состоянии системы впрыска. Сканеры являются портативными компьютерными тестерами, служащими для диагностирования различных электронных систем управления посредством считывания цифровой информации с диагностического разъема автомобиля. В России часто применяют сканеры фирмы «Бош» и российские сканеры ДСТ-2.

В России часто применяют сканеры фирмы «Бош» и российские сканеры ДСТ-2.

В комплект сканера входят сам сканер, сменные картриджи и соединительные кабели, предназначенные для присоединения к диагностическому разъему проверяемого автомобиля. Сканеры имеют несколько режимов работы. В режиме «Ошибки» на экране высвечиваются цифровые коды той или иной неисправности, хранящиеся в памяти контроллера автомобиля. Режим «Параметры» оценивает работу двигателя при движении автомобиля: напряжение в бортовой сети, детонацию, частоту вращения коленчатого вала, состав смеси, скорость движения и др. Чтобы просмотреть измерения параметров работы двигателя в динамике, имеется режим «Сбор данных».

Сканер KST—500 фирмы «Бош» и некоторые другие сканеры для наблюдения процессов работы системы впрыска и других систем автомобиля в динамике могут выдавать графическое изображение сигналов на экране, что позволяет наблюдать их визуально. При проверке системы впрыска автомобиля возможности сканеров определяются диагностическими функциями блока управления данного автомобиля, однако, как правило, все сканеры считывают и стирают коды отказов, выводят цифровые параметры в реальном масштабе времени, управляют некоторыми исполнительными механизмами, например форсунками, соленоидами, реле. При диагностировании систем впрыска применяют имитаторы сигналов отдельных датчиков (температуры охлаждающей жидкости, положения дроссельной заслонки и др.), например, Lucas Pulse Tester YW 33306, передающих сигналы в блок управления. Имитаторы сигналов датчиков используют для имитации сигналов датчиков систем управления или определенных воздействий на работу системы по каким-либо входам.

При диагностировании систем впрыска применяют имитаторы сигналов отдельных датчиков (температуры охлаждающей жидкости, положения дроссельной заслонки и др.), например, Lucas Pulse Tester YW 33306, передающих сигналы в блок управления. Имитаторы сигналов датчиков используют для имитации сигналов датчиков систем управления или определенных воздействий на работу системы по каким-либо входам.

Для диагностирования элементов систем впрыска, кроме сканеров и имитаторов, с целью проверки функционирования различных входных и выходных компонентов электронных систем управления применяют и другие специальные приборы.

Так, в комплект диагностического оборудования могут входить:

- компрессометр или компрессограф, служащие для диагностирования состояния цилиндро-поршневой группы, газораспределительного механизма;

- универсальный вакуумный насос (вакууметр), служащий для диагностирования состояния ЦПГ и клапанного механизма, наличия подсоса воздуха во впускной трубопровод;

- мультиметр, служащий для диагностирования систем управления и их компонентов, измерения различных параметров и сигналов, регулировки;

- стробоскоп, служащий для проверки правильности установки начального момента зажигания, проверки характеристик центробежного и вакуумного регуляторов опережения зажигания или функций управления моментом зажигания;

- комплект для измерения давления топлива, служащий для диагностирования гидравлической части систем топливоподачи бензиновых двигателей;

- тестеры систем холостого хода, служащие для определения неисправности и правильности функционирования регуляторов холостого хода различных типов;

- тестер форсунок, служащий для диагностирования исправности электромагнитных форсунок;

- тестер компонентов системы зажигания, служащий для определения исправности катушек и оконечных модулей системы зажигания;

- имитатор сигналов датчиков, служащий для имитации сигналов различных датчиков систем управления, а также различных условий и режимов функционирования систем управления.

Проверка электронных систем впрыска дискретного действия.

Для проверки и измерения давления подачи топлива и производительности топливного насоса используют манометр с набором различных переходников и адаптеров, с пределами измерения от 4,0 до 4,5 кг/см2. На американских и некоторых европейских автомобилях, таких как «Форд», «Вольво», «Мерседес-Бенц», в топливной магистрали есть специальный вывод с золотником, который аналогичен применяемым в автошинах. Этот золотник часто называют «клапан Шредера», и служит он для быстрого подсоединения манометра. При тестировании автомобиля, в топливной системе которого имеется клапан Шредера, следует соблюдать следующие требования: после окончания измерений, сброса давления и отсоединения манометра надо проверить положение подвижного штока золотника и убедиться, что он не находится в нижнем положении, т.е. не заклинен. Только при полной работоспособности клапана можно запускать двигатель. На автомобилях, где нет клапана Шредера, используют переходник другого типа. Для включения топливного насоса достаточно замкнуть соответствующие ножки на колодке реле топливного насоса. Если напряжение к силовым контактам реле поступает от замка зажигания или другого реле, необходимо также включить зажигание.

Для включения топливного насоса достаточно замкнуть соответствующие ножки на колодке реле топливного насоса. Если напряжение к силовым контактам реле поступает от замка зажигания или другого реле, необходимо также включить зажигание.

Измерение давления может осуществляться непосредственно на работающем двигателе или при прокрутке коленчатого вала стартером. В этом случае необходимо, чтобы аккумуляторная батарея была заряжена.

Когда измеряют давление при остановленном двигателе, манометр будет показывать нерегулируемое давление в системе, которое обычно составляет 2,5—3,0 кг/см2. После запуска двигателя давление должно снизиться до 2,0–2,5 кг/см2, т.е. на величину разрежения во впускном коллекторе. Если полученное давление меньше указанного в технической документации, необходимо проверить регулятор давления и производительность топливного насоса. Если давление больше рекомендованного, следует проверить регулятор и магистрали обратного слива и убедиться в отсутствии засорения.

Для того, чтобы измерить количество подаваемого топливным насосом топлива, применяют топливопровод обратного слива. Для этого его необходимо отсоединить от регулятора давления и опустить в двухлитровый сосуд. В конструкциях, где топливопровод обратного слива, идущий от регулятора давления, сделан из металла и не изгибается, можно расположить мерный сосуд в любом удобном для расстыковки обратного топливопровода месте либо вместо штатного топливопровода герметично подсоединить к регулятору подходящий резиновый шланг. Затем включают топливный насос и измеряют объем топлива, поступившего в мерный сосуд за 30 с. В зависимости от типа системы он составляет 0,75—1,0 л.

При сложностях включения топливного насоса без запуска двигателя, насос проверяют на работающем двигателе, так как количество топлива, потребляемого прогретым двигателем в режиме холостого хода, очень мало. Практически все топливо перепускается обратно в бак. Однако во избежание случайного возгорания мерный сосуд из-под капота выносят. Если производительность насоса ниже заданной, проверяют состояние топливного фильтра и подающей магистрали. Если фильтр и топливопровод исправны, причиной недостаточной производительности может быть разрыв или трещина в подающем топливопроводе внутри бензобака — для насосов погружного типа, в противном случае бензонасос заменяют.

Если производительность насоса ниже заданной, проверяют состояние топливного фильтра и подающей магистрали. Если фильтр и топливопровод исправны, причиной недостаточной производительности может быть разрыв или трещина в подающем топливопроводе внутри бензобака — для насосов погружного типа, в противном случае бензонасос заменяют.

Регулятор давления проверяют в зависимости от системного давления. Если давление нормальное или пониженное, необходимо на двигателе, работающем в режиме холостого хода, снять шланг подвода разрежения с регулятора. Давление должно увеличиться на 0,5–0,6 кг/см2. Если давление не увеличивается, тогда пережимают топливопровод обратного слива. Увеличение давления топлива до 4—5 кг/см2 говорит о неисправности регулятора давления. Если при пережатии топливопровода обратного слива давление не возрастает, нужно проверить производительность топливного насоса.

Резиновые шланги для подвода и слива топлива в новых автомобилях не применяют. Вместо них используют металлические трубки, соединенные с топливной магистралью. В этом случае штатную трубку обратного слива отсоединяют и подсоединяют на ее место специально подобранный штуцер с надетым на него резиновым шлангом нужной длины. Шланг закрепляют червячным хомутом.

В этом случае штатную трубку обратного слива отсоединяют и подсоединяют на ее место специально подобранный штуцер с надетым на него резиновым шлангом нужной длины. Шланг закрепляют червячным хомутом.

Сделав замену, шланг опускают в сосуд, запускают двигатель, кратковременно пережимают шланг и наблюдают за давлением в топливной магистрали. Если давление повышено, топливопровод обратного слива отсоединяют от регулятора и временно подсоединяют к нему подходящий штуцер с плотно надетым на него резиновым шлангом и опускают его в сосуд. Если после запуска двигателя давление нормализуется, следует проверить топливопровод обратного слива. Если топливопровод не помят и не засорен, значит, неисправен регулятор давления.

Для проверки и контроля остаточного давления двигатель прогревают до рабочей температуры, выключают и делают двадцатиминутную паузу. После паузы давление в системе не должно быть менее 1 кг/см2. Если давление падает быстро, то это свидетельствует об утечке, которая может происходить в регуляторе давления, в пусковой и основной форсунках, в обратном клапане бензонасоса.

Чтобы проверить работу пусковой форсунки, с помощью штырей измеряют напряжение с тыльной стороны подсоединенного к ней разъема. При этом прокручивают коленчатый вал холодного двигателя стартером. Напряжение должно быть не ниже 8 В. Если оно меньше или равно нулю, необходимо проверить сопротивление проводников, подходящих к форсунке, и сопротивление контактов термовыключателя. Если показатели близки к нулю, проверяют подачу напряжения питания к пусковой форсунке от реле бензонасоса или системного реле при прокрутке стартером. При отсутствии напряжения реле заменяют.

Если после прокрутки стартером на форсунку подается нормальное напряжение питания, распыление топлива форсункой проверяют визуально. Форсунку снимают с впускного коллектора, не отсоединяя от нее топливопровод, и опускают в прозрачный сосуд. Если при прокрутке стартером факела топлива нет, проверяют наличие системного давления на топливопроводе форсунки. При нормальном давлении форсунку следует заменить, в противном случае — проверить топливопровод пусковой форсунки. При детальной проверке пусковой форсунки определяют ее герметичность, конус распыла и производительность.

При детальной проверке пусковой форсунки определяют ее герметичность, конус распыла и производительность.

Термореле проверяют на холодном двигателе. Для проверки с форсунки снимают разъем и измеряют сопротивление между выводом «W» и корпусом форсунки. Сопротивление не должно быть более 1 Ом. Если оно существенно больше, термореле заменяют. Если сопротивление меньше, необходимо подать напряжение от положительного вывода аккумуляторной батареи на контакт «G» термореле. Примерно через несколько секунд после подачи напряжения сопротивление, измеряемое омметром, должно возрасти до 150–250 Ом. Если этого не происходит, термореле заменяют.

Как правило, в электронных системах распределенного впрыска пусковая форсунка может включаться путем коммутации на «массу» транзисторным ключом блока управления. В этом случае термореле не применяют. Если напряжение питания на клеммах пусковой форсунки при пуске холодного двигателя отсутствует, то это свидетельствует либо об обрыве или коротком замыкании в проводке, либо о неисправности в цепи датчика температуры охлаждающей жидкости или блока управления.

Работоспособность электромагнитных форсунок распределенного впрыска может быть проверена по вибрации форсунки. Регулярное открытие и закрытие клапана работающей форсунки создает равномерную вибрацию, которую можно определить на ощупь либо деревянным бруском или стетоскопом. Если вибрация равномерна, значит форсунка исправна, если вибрация отсутствует или в ней перебои — это свидетельствует об отклонениях в ее работе.

Работоспособность форсунки можно определить, отключив ее на холостом ходу от электропитания. При исправно работающей форсунке частота вращения коленчатого вала не должна измениться. Если на автомобиле установлен стабилизатор холостого хода, на время проверки его нужно отключить. При неисправности в форсунке в первую очередь проверяют состояние соленоидной обмотки. Для этого необходимо определить ее сопротивление и убедиться в отсутствии обрыва. Номинальное сопротивление должно соответствовать данным фирмы-изготовителя. При отсутствии данных сопротивления проверяемых форсунок сравнивают между собой.

Точную проверку работоспособности форсунок и электронной системы впрыска проводят с помощью мотор-тестера или осциллографа по продолжительности открытия форсунки в зависимости от режима работы двигателя.

Проверка периодичности впрыска

Важным оценочным параметром работоспособности системы впрыска, в частности, форсунок, является периодичность впрыска. Периодичностью впрыска является время между двумя последовательными открытиями клапана одной и той же форсунки. Продолжительность впрыска проверяют, подсоединяя один провод измерительного прибора к одной клемме форсунки, другой провод подсоединяют на «массу». Стартером проворачивают коленчатый вал двигателя и проверяют наличие сигнала на осциллографе. Если сигналы есть, двигатель запускают и дают ему немного поработать на холостом ходу. Запоминают форму сигнала. Резко открывают дроссель и разгоняют двигатель до 3000 об/мин. Во время ускорения продолжительность импульса открытия клапана форсунки должна увеличиваться, затем, после выхода на постоянную частоту вращения коленчатого вала, быть равной или чуть меньшей, чем на холостом ходу. Дроссель отпускают. Если система оборудована устройством отсечки топлива на принудительном холостом ходу, сигнал должен пропасть, и на экране будет наблюдаться прямая линия. При запуске холодного двигателя смесь необходимо обогащать, поэтому продолжительность импульса должна быть больше. Продолжительность импульса уменьшается по мере прогрева двигателя.

Дроссель отпускают. Если система оборудована устройством отсечки топлива на принудительном холостом ходу, сигнал должен пропасть, и на экране будет наблюдаться прямая линия. При запуске холодного двигателя смесь необходимо обогащать, поэтому продолжительность импульса должна быть больше. Продолжительность импульса уменьшается по мере прогрева двигателя.

Проверка герметичности, производительности форсунок, очистка форсунок

Для проверки герметичности форсунок их устанавливают в емкость, подают на них рабочее напряжение и выключают. Из распылителей форсунки в течение одной минуты не должно вытекать более одной капли топлива. Производительность форсунки проверяют по объему вытекающего из нее топлива. Для электронной системы впрыска «ЛЕ-Джетроник» объем вытекающего топлива должен быть не более 176 см3/мин. Угол конуса распыла должен быть равен примерно 30°.

Для очистки форсунок их можно снимать с двигателя и можно очищать на работающем двигателе. Эффективную очистку снятых с двигателя форсунок производят лишь на специальных ультразвуковых установках. В мастерских это можно сделать, подавая в форсунку под давлением 5-Ю кг/см2 спирта или жидкости для очистки карбюраторов.

В мастерских это можно сделать, подавая в форсунку под давлением 5-Ю кг/см2 спирта или жидкости для очистки карбюраторов.

Чтобы очистить форсунки на работающем двигателе, применяют автономные устройства как замкнутого, так и одностороннего цикла, подающие специальный состав к дозатору — распределителю топлива в системах непрерывного впрыска «К-Джетроник» и «КЕ-Джетроник» или в топливную магистраль в системах дискретного действия. При этом отсоединяют подающий топливопровод и топливопровод обратного слива, отключают бензонасос, чтобы не переносить растворенные отложения из насоса и топливного бака к форсункам.

Холостой ход двигателя регулируют двумя винтами — количества (частоты вращения коленчатого вала) и качества (состава) 20 рабочей смеси. Способы регулировки системы холостого хода для систем распределенного впрыска такие же, как и для систем непрерывного впрыска.

В последнее время автомобили с электронными системами впрыска, например, «Мазда MX—6», «Фольксваген» и некоторые другие, не имеют винта качества. В таких системах состав смеси определяется бортовым компьютером и в зависимости от соотношения воздуха и топлива регулируется автоматически. Специальным винтом регулируют систему холостого хода только для установления нужной частоты вращения коленчатого вала.

В таких системах состав смеси определяется бортовым компьютером и в зависимости от соотношения воздуха и топлива регулируется автоматически. Специальным винтом регулируют систему холостого хода только для установления нужной частоты вращения коленчатого вала.

Для проверки противодавления в системе выпуска отработавших газов необходимо вывернуть кислородный датчик из гнезда, предварительно сняв с него разъем. Вместо кислородного датчика вворачивают штуцер манометра с пределом измерения не более 1 кг/см2. Далее двигатель запускают и выводят на частоту вращения коленчатого вала примерно 2500 об/мин. Если на манометре давление превышает 0,10— 0,15 кг/см2, сопротивление выпускной системы считают повышенным. Обычно причиной этой неполадки является оплавление катализатора или его засорение.

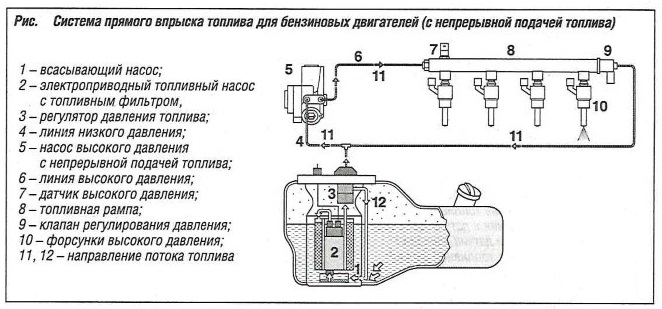

Системы впрыска. Описание. Характеристики

В наше время на автомобили устанавливают современные системы впрыска топлива. Система впрыска исходя из своего названия предназначена для впрыска топлива. Ее устанавливают на дизельные и бензиновые двигатели.

Ее устанавливают на дизельные и бензиновые двигатели.

Система впрыска бензиновых двигателей. Работа бензинового двигателя начинается с вырабатывания искры которая воспламеняет однообразную топливо-воздушную смесь образующуюся в двигателе. Как и в бензиновых двигателях в дизельных топливо впрыскивается под давлением, это способствует воспламенению смеси. Все это дает возможность определить величину топлива которое впрыскивается увеличивая мощность двигателя. Данная система имеет систему подачи топлива, которая является основой для движения автомобиля. Система работает с помощью инжектора форсунка.

Разновидности систем впрыска бензиновых двигателей

Топливно-воздушная система объединяя в себя такие впрыски:

• Центральный впрыск;

• Распределенный впрыск;

• Непосредственный впрыск.

Центральный и распределенный способ впрыска является предварительным потому, что впрыск происходит непосредственно во впускном коллекторе не доходя до камеры.

Монопрыск это известный центральный впрыск, работающий на основе одной форсунки, которая находится в коллекторе. Эту систему можно назвать карбюратором с форсункой. Такая система уже давно не производится, но все еще встречается на легковых автомобилях. Моновпрыск знаменит преимуществами такими как простота и надежность, а также недостатками – повышенным расходом топлива и высоким загрязнением воздуха.

Многоточечная распределенная система впрыска подает топливо на каждый цилиндр отдельной форсункой. Смесь топлива и воздуха образуется во впускном коллекторе. Она часто используется в бензиновых двигателях. Главное отличие — это экономия топлива, умеренный выброс вредных веществ в воздух и невысокие требования к качеству топлива.

Непосредственный впрыск очень перспективный среди автомобильной промышленности. В отличие от предыдущей версии топливо подается непосредственно в камеру сгорания каждого цилиндра. Теперь двигатель работает оптимально на топливно-воздушной смеси у всех режимах, повышая степень сжатия. Такой способ позволяет сэкономить топливо и увеличить мощность двигателя и снизить вредные выбросы. Но всегда есть минусы такие как сложная конструкция и высокая потребность высокого качества топлива.

Такой способ позволяет сэкономить топливо и увеличить мощность двигателя и снизить вредные выбросы. Но всегда есть минусы такие как сложная конструкция и высокая потребность высокого качества топлива.

На сегодняшний день впрыск в бензиновые двигатели осуществляется под механическим или электронным управлением. Электронное управление отличается сокращенным выбросом вредных веществ в окружающую среду и тем самим является совершенным для двигателя.

Как и ток, впрыск топлива осуществляется постоянно или импульсно. Для экономии топлива лучшим будет импульсный впрыск, его используют во всех системах.

Система впрыска и система зажигания объединяясь образуют согласованную роботу тем самим обеспечивая качественное управление двигателем.

Системы впрыска дизельных двигателей

Двигатели на дизельном топливе работают с впрыском как в предварительной камере так и напрямую в камере сгорания.

Предварительный впрыск отличается низким уровнем шума и плавностью роботы. Но в наше время в основном используют непосредственный впрыск потому, что он экономить топливо.

Но в наше время в основном используют непосредственный впрыск потому, что он экономить топливо.

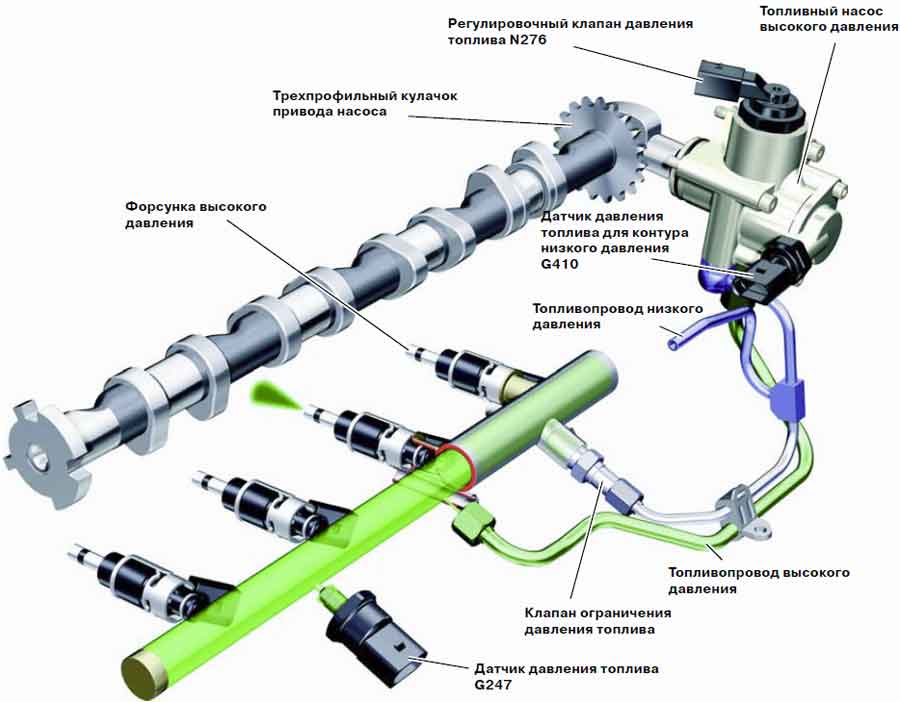

ТНВД (топливный насос с высоким давлением) является основным конструктивным элементом системы подачи топлива для дизельного двигателя.

Автопроизводители устанавливают на дизельные двигатели различные системы впрыска:

• ТНВД с рядным впрыском;

• ТНВД с распределителем;

• Впрыск с насос-форсункой;

• Впрыск Common Rail.

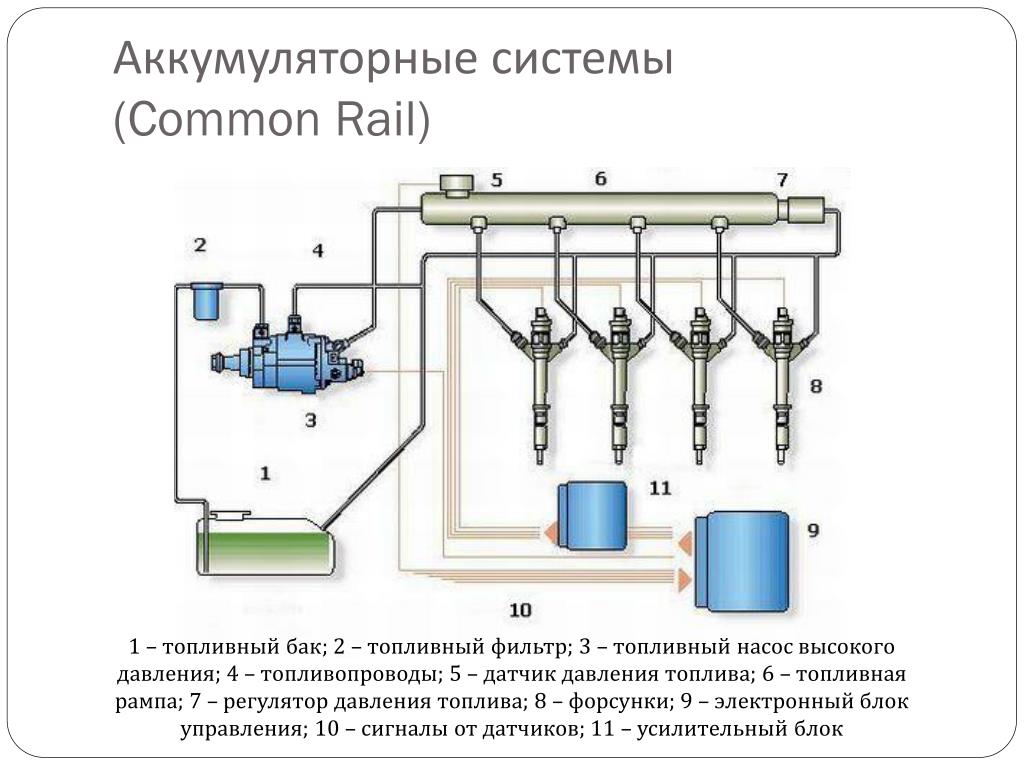

Новая система впрыска Common Rail

Система впрыска с насос-форсунками включает высокое давление и топливо объединяя в одно устройство – насос-форсунок. Впрыск работает постоянно и качественно, но это оказывается на жизни привода. Он интенсивно изнашивается. Система с насос-форсункой привлекает автопроизводителей устанавливать Common Rail.

Система работает на основе подачи топлива от аккумулятора (общей рампы) к форсункам. По-другому систему можно назвать аккумуляторной системой впрыска. Производители позаботились о том чтобы снизить шум и улучшить работу системы за счет снижение загрязнения воздуха. Для этого был создан многократный предварительный, основной и дополнительный впрыск топлива.

Для этого был создан многократный предварительный, основной и дополнительный впрыск топлива.

Существует два способа управления подачи топлива – электронное и механическое управление. Как и в других системах контроль давления, объема и момента подачи достигается с помощью механического управления. Электронное управление лучше подходит для дизельных двигателей.

Изучая техническую информацию об автомобилях Хонда, не забудьте зайти на сайт autosteam.ru

- < Назад

- Вперёд >

Контроль и проверка систем впрыска топлива

В данном разделе рассказывается в основном об отличительных особенностях автомобилей с электронными и механическими системами впрыска топлива. Владелец автомобиля со впрыском должен обращаться также к соответствующим общим разделам книги.

230. Системы впрыска бензина подразделяются на две группы по способу управления форсунками (впрыскивающими клапанами).

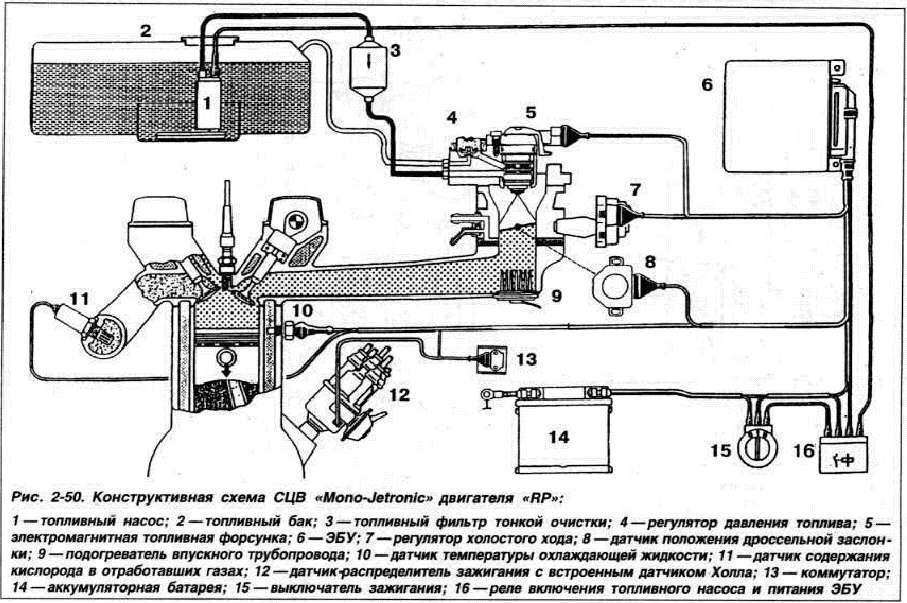

Есть системы механические, с подачей бензина к форсункам под давлением («К-Jetronic», «KE-Je- tronic»), а есть электронные, с системой подачи топлива, управляемой электроникой («Motronic», «Multec», «L-Jetronic», «Mono-Jetronic»). В настоящее время 79 % автомобилей, выпускаемых в мире, оснащаются системами впрыска, лишь 9 % — карбюраторной системой (12 % — дизельные), причем доля первых непрерывно растет.

Системы питания двигателей со впрыском намного сложнее и дороже карбюраторных, сложнее и дороже и их ремонт. Зато они почти не требуют обслуживания и дают большую экономию топлива. Сейчас во всех автомобилях устанавливают электронную систему впрыска.

231. Первое правило работы с системами впрыска — строгое соблюдение требований по затяжке и контролю всех соединений.

Любая небрежность может привести к пожару.

232. Второе правило — строгое соблюдение стерильной чистоты.

Чистоту следует соблюдать при работе с любой топливной системой, но в автомобилях со впрыском это вдвойне важно.

233. Штепсельное соединение блока управления при включенном зажигании вынимать нельзя.

Запускать двигатель в автомобиле со впрыском можно только при надежно подсоединенном и действующем аккумуляторе. Нельзя отсоединять аккумулятор при работающем двигателе. Двигатель можно запускать только от аккумулятора или кабеля вспомогательного старта.

234. Самостоятельно ремонтировать электронную, да и механическую систему впрыска не рекомендуем.

Слишком трудно обеспечить необходимую точность. Самостоятельная диагностика — да (электробензонасос и прочее), ремонт — вряд ли. Впрочем, большинство элементов системы не подлежит ремонту, а при выходе из строя их заменяют исправными.

235. Негерметичность системы впрыска обнаруживается по запаху бензина.

Это относится прежде всего к той ее части, которая находится в моторном отсеке. В ряде случаев все же приходится проверять герметичность системы. Для проверки герметичности соединений бензопроводов увеличьте давление топлива в системе.

236. Перед производством работ на топливной системе со впрыском сбросьте давление в системе.

Рычаг переключения передач должен быть установлен на «нейтралку», а автомобиль — заторможен стояночным тормозом.

Отсоедините колодку электрических проводов от колодки электробензонасоса, затем запустите двигатель и оставьте его работать до остановки, чтобы выработать оставшийся в системе бензин.

Начните с проверки насоса. Обычно электробензонасосы не разбираются и ремонту не подлежат, поэтому в случае неисправности — если производительность насоса слишком низкая — замените его новым.

Холостой ход и регулировка СО в выхлопе

237. В автомобилях со впрыском содержание СО должно быть отрегулировано очень точно.

Без прибора по измерению содержания СО в выхлопе не обойтись. Посему при регулировке холостого хода, как и в автомобилях с карбюраторным двигателем, следует пользоваться только винтом количества топлива, а винт состава смеси должен быть закрыт пломбой или заглушкой. Уровень СО не должен быть выше или ниже определенного для данного автомобиля — снижается эффективность работы двигателя, увеличивается выброс других вредных веществ.

Уровень СО не должен быть выше или ниже определенного для данного автомобиля — снижается эффективность работы двигателя, увеличивается выброс других вредных веществ.

В остальном подготовка к регулировке холостого хода и требования к ней те же, что и для карбюраторных двигателей.

Главные плюсы и минусы двигателей с непосредственным впрыском топлива. Системы впрыска топлива в двигатель Виды впрыска топлива бензиновых двигателей

Материал из Энциклопедия журнала «За рулем»

Схема двигателя Volkswagen FSI с непосредственным впрыском бензина

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине ХХ в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы ХХ в., потому что такие двигатели получались дорогостоящими, неэкономичными и сильно дымили на режимах большой мощности. Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсунки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны устанавливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьшается, а значит, для хорошего смесеобразования необходимо подавать бензин под большим давлением.

Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсунки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны устанавливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьшается, а значит, для хорошего смесеобразования необходимо подавать бензин под большим давлением.

Со всеми этими трудностями удалось справиться специалистам компании Mitsubishi , которая впервые применила систему непосредственного впрыска бензина на автомобильных двигателях. Первый серийный автомобиль Mitsubishi Galant с двигателем 1,8 GDI (Gasoline Direct Injection — непосредственный впрыск бензина) появился в 1996 г.

Преимущества системы непосредственного впрыска заключаются в основном в улучшении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать

на очень бедных смесях. Повышение мощности обусловлено в основном тем, что организация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается установить степень сжатия свыше 10 из-за наступления детонации).

Повышение мощности обусловлено в основном тем, что организация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается установить степень сжатия свыше 10 из-за наступления детонации).

Форсунка двигателя GDI может работать в двух режимах, обеспечивая мощный (а) или компактный (б) факел распыленного бензина

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электромагнитная форсунка, установленная в головке блока цилиндров, впрыскивает бензин непосредственно в цилиндр двигателя и может работать в двух режимах. В зависимости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей.

Поршень двигателя с непосредственным впрыском бензина имеет специальную форму (процесс сгорания над поршнем)

Днище поршня имеет специальную форму в виде сферической выемки. Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топливо к свече зажигания, установленной по центру камеры сгорания. Впускной трубопровод расположен не сбоку, а вертикально сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой скоростью.

Впускной трубопровод расположен не сбоку, а вертикально сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой скоростью.

В работе двигателя с системой непосредственного впрыска можно выделить три различных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режим используется в том случае, когда автомобиль движется без резких ускорений со скоростью порядка 100–120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо компактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне направляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режим используется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движения требует стехиометрического состава смеси. Смесь такого состава легко воспламеняется, но у двигателя GDI повышена степень сжатия, и для того чтобы не наступала детонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное топливо заполняет цилиндр и, испаряясь, охлаждает поверхности цилиндра, снижая вероятность появления детонации.

Такой режим движения требует стехиометрического состава смеси. Смесь такого состава легко воспламеняется, но у двигателя GDI повышена степень сжатия, и для того чтобы не наступала детонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное топливо заполняет цилиндр и, испаряясь, охлаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режим необходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель работает на малых оборотах. Этот режим работы двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для его охлаждения мощным факелом впрыскивается сверхбедная смесь (α=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впрыском бензина, двигатель с системой GDI примерно на 10 % экономичнее и выбрасывает в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями такого типа, они очень чувствительны к содержанию серы в бензине. Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями такого типа, они очень чувствительны к содержанию серы в бензине. Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Работа форсунки Orbital

Воздух к воздушным жиклерам поступает в сжатом виде от специального компрессора при давлении 0,65 МПа. Давление топлива

составляет 0,8 МПа. Сначала срабатывает топливный жиклер, а затем в нужный момент и воздушный, поэтому в цилиндр, мощным факелом впрыскивается топливно-воздушная смесь в виде аэрозоля.

Форсунка, установленная в головке цилиндра рядом со свечой зажигания, впрыскивает топливно-воздушную струю непосредственно на электроды свечи зажигания, что обеспечивает ее хорошее воспламенение.

Конструктивные особенности двигателя с непосредственным впрыском бензина Audi 2.0 FSI

На чтение 5 мин.

В этой статье вы найдете всю главную информацию об такой части дорожного транспортного средства как система впрыска топлива. Начинайте читать уже сейчас!

В представленной нами статье вы легко сможете найти ответы на такие довольно распространенные вопросы:

- Что собой представляет и как работает система впрыска?

- Основные типы схем впрыскивания;

- Каким бывает впрыск топлива, и какое влияние он оказывает на характеристики двигателя?

Что собой представляет и как работает система впрыска топлива?

Современные автомобили оснащены различными системами подачи бензина. Система впрыска горючего или как ее еще называют инжекторной, обеспечивает подачу бензиновой смеси. На современных двигателях система впрыска полностью вытеснила карбюраторную схему питания. Несмотря на это, среди автомобилистов и по сей день нет единственного мнения о том, какая же из них лучше, потому как каждая из них имеет свои достоинства и недостатки. Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

- Дроссельная заслонка;

- Ресивер;

- Четыре форсунки;

- Канал.

Теперь рассмотрим принцип работы системы подачи топлива в двигатель. Подача воздуха регулируется при помощи дроссельной заслонки, и прежде чем разделиться на четыре потока накапливается в ресивере. Ресивер нужен для правильного расчета массовых затрат воздуха, потому как проводится измерение общих массовых затрат или давления в ресивере. Ресивер должен быть достаточного размера для того, чтобы исключить возможность возникновения воздушного голодания цилиндров во время большого потребления воздуха, а также сглаживания пульсации на пуске. Четыре форсунки располагаются в канале в непосредственной близости от впускных клапанов.

Система впрыска топлива применяется как на бензиновых, так и на дизельных двигателях. К тому же, конструкция и принцип работы подачи бензина дизельных и бензиновых двигателей имеют значительные различия. На бензиновых двигателях при помощи подачи топлива образовывается однородная топливовоздушная смесь, принудительно воспламеняющаяся от искр. На дизельных двигателях подача топливной смеси проходит под высоким давлением, доза топливной смеси смешивается с горячим воздухом и практически сразу воспламеняется. Давление определяет размер порции впрыскиваемой топливной смеси, а значит, и мощность двигателя. Поэтому мощность двигателя прямо пропорционально зависит от давления. То есть чем больше давления подачи топлива, чем больше будет мощность двигателя. Схема топливной смеси является составной частью транспортного средства. Главным рабочим «органом» абсолютно каждой схемы впрыскивания является форсунка.

К тому же, конструкция и принцип работы подачи бензина дизельных и бензиновых двигателей имеют значительные различия. На бензиновых двигателях при помощи подачи топлива образовывается однородная топливовоздушная смесь, принудительно воспламеняющаяся от искр. На дизельных двигателях подача топливной смеси проходит под высоким давлением, доза топливной смеси смешивается с горячим воздухом и практически сразу воспламеняется. Давление определяет размер порции впрыскиваемой топливной смеси, а значит, и мощность двигателя. Поэтому мощность двигателя прямо пропорционально зависит от давления. То есть чем больше давления подачи топлива, чем больше будет мощность двигателя. Схема топливной смеси является составной частью транспортного средства. Главным рабочим «органом» абсолютно каждой схемы впрыскивания является форсунка.

Система впрыскивания топлива на бензиновых двигателях

Зависимо от метода образования топливовоздушной смеси различают такие системы центрального впрыскивания, непосредственного и распределенного типа. Система распределенного и центрального впрыскивания является схемой предварительного впрыскивания. То есть впрыскивание в них проходит, не доходя к камере сгорания, которая находится во впускном коллекторе.

Система распределенного и центрального впрыскивания является схемой предварительного впрыскивания. То есть впрыскивание в них проходит, не доходя к камере сгорания, которая находится во впускном коллекторе.

Центральное впрыскивание (или моновпрыск) проходит при помощи одной-единственной форсунки, которая устанавливается во впускном коллекторе. На сегодняшний момент система такого типа не производится, но еще встречается на легковых машинах. Такой тип достаточно простой и надежный, но имеет повышенные затраты горючего и низкие экологические показатели.

Распределительное впрыскивание горючего — это подача топливной смеси во впускной коллектор через отдельную для каждого цилиндра топливную форсунку. Образовывается топливовоздушная смесь во впускном коллекторе. Она является самой распространенной схемой впрыскивания топливной смеси на бензиновых двигателях. Первым и основным преимуществом распределенного типа является экономичность. К тому же, из-за более полного сгорания топлива за одни цикл машины с таким типом впрыскивания приносят меньше вреда окружающей среде вредными выбросами. При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

Один из самых перспективных типов подачи горючего является непосредственная система впрыска топлива. Подача смеси проходит непосредственно в камеру сгорания всех цилиндров. Схема подачи дает возможность создавать оптимальный состав топливовоздушной смеси во время функционирования всех режимов работы двигателя, увеличить уровень сжатия, экономичность топлива, увеличение мощности, а также понижение вредных выбросов. Недостаток этого типа впрыскивания заключается в сложной конструкции, а также высоких эксплуатационных требований. Для того чтобы снизить уровень выброса твердых частиц в атмосферу вместе с отработанными газами используется комбинированное впрыскивание, которое объединяет схему непосредственной и распределенной подачей бензина на единственном двигателе внутреннего сгорания.

Впрыск топлива в двигатель может иметь электронное или механическое управление. Самым лучшим считается электронное управление, которое обеспечивает значительную экономию горючей смеси, а также сокращение вредных выбросов. Впрыскивание топливной смеси в схеме может проходить импульсно или непрерывно. Самым перспективным и экономичным считается импульсный впрыск горючей смеси, который использует все современные типы. В двигателе эта схема обычно объединяется с зажиганием и образовывает объединенную схему подачи горючей смеси и зажигания. Согласование функционирования схем подачи топлива обеспечивается благодаря схеме управления двигателем.

Надеемся, что данная статья помогла вам найти решение в проблемах и вы нашли ответы на все вопросы, которые относятся к этой теме. Соблюдайте правила дорожного движения и будьте бдительны во время поездок!

В случае с системой впрыска топлива Ваш двигатель все ещё сосёт, но вместо того, чтобы полагаться только на всасываемое количество топлива, система впрыска топлива стреляет точно правильное количество топлива в камеру сгорания. Системы впрыска топлива прошли уже несколько ступеней эволюции, в них была добавлена электроника — это, пожалуй, было самым большим шагом в развитии этой системы. Но идея таких систем осталась та же: электрически активируемый клапан (инжектор) распыляет отмеренное количество топлива в двигатель. На самом деле основное различие между карбюратором и инжектором именно в электронном управлении ЭБУ — именно бортовой компьютер подаёт точно нужное количество топлива в камеру сгорания двигателя.

Системы впрыска топлива прошли уже несколько ступеней эволюции, в них была добавлена электроника — это, пожалуй, было самым большим шагом в развитии этой системы. Но идея таких систем осталась та же: электрически активируемый клапан (инжектор) распыляет отмеренное количество топлива в двигатель. На самом деле основное различие между карбюратором и инжектором именно в электронном управлении ЭБУ — именно бортовой компьютер подаёт точно нужное количество топлива в камеру сгорания двигателя.

Давайте посмотрим, как работает система впрыска топлива и инжектор в частности.