как и для чего ее проводят

Коленчатый вал двигателя внутреннего сгорания представляет собой один из основных элементов кривошипно-шатунного механизма, являясь деталью достаточно сложной формы. К коленчатому валу (в области шеек коленвала) реализовано крепление шатунов. Через шатун от поршня на коленвал передается усилие, что позволяет преобразовать возвратно поступательное движение поршней в цилиндрах во вращательное движение коленчатого вала.

Необходимо отметить, что коленвал в процессе работы двигателя испытывает значительные нагрузки, так как давление газов в результате сгорания топливно-воздушной смеси воздействует на весь КШМ, параллельно на него воздействует инерционная нагрузка и т.д. В совокупности все силы, оказывающие воздействие на элемент, переменные по своей величине и направлению. По этой причине к детали выдвигаются особые требования касательно прочности и материалов изготовления, что необходимо для способности успешно противостоять таким нагрузкам.

Содержание статьи

Почему и в каких случаях нужна расточка коленчатого вала

Так как коленвал является нагруженной деталью, о его неисправностях водитель может узнать по появлению стука в двигателе. Если коленвал начал стучать, силовой агрегат нуждается в неотложном ремонте. В блоке цилиндров сам коленвал лежит в так называемой постели, закреплен посредством коренных подшипников скольжения (коренные вкладыши). Также в месте крепления шатунов к валу имеются шатунные подшипники (шатунные вкладыши). Материалы для изготовления вкладышей используются такие, чтобы элемент был прочным и имел гладкую поверхность. Это необходимо для минимизации трения в месте контакта вала и вкладыша, а еще позволяет валу свободно вращаться.

В подобной ситуации простой заменой вкладышей на новые обойтись не удается. Следует устанавливать вкладыши ремонтного размера. Например, толщина стенки ремонтного вкладыша будет на 0. 2 мм толще, чем у стандартного или же установленного до этого ремонтного. По указанной причине установить ремонтные вкладыши возможно только после расточки коленчатого вала.

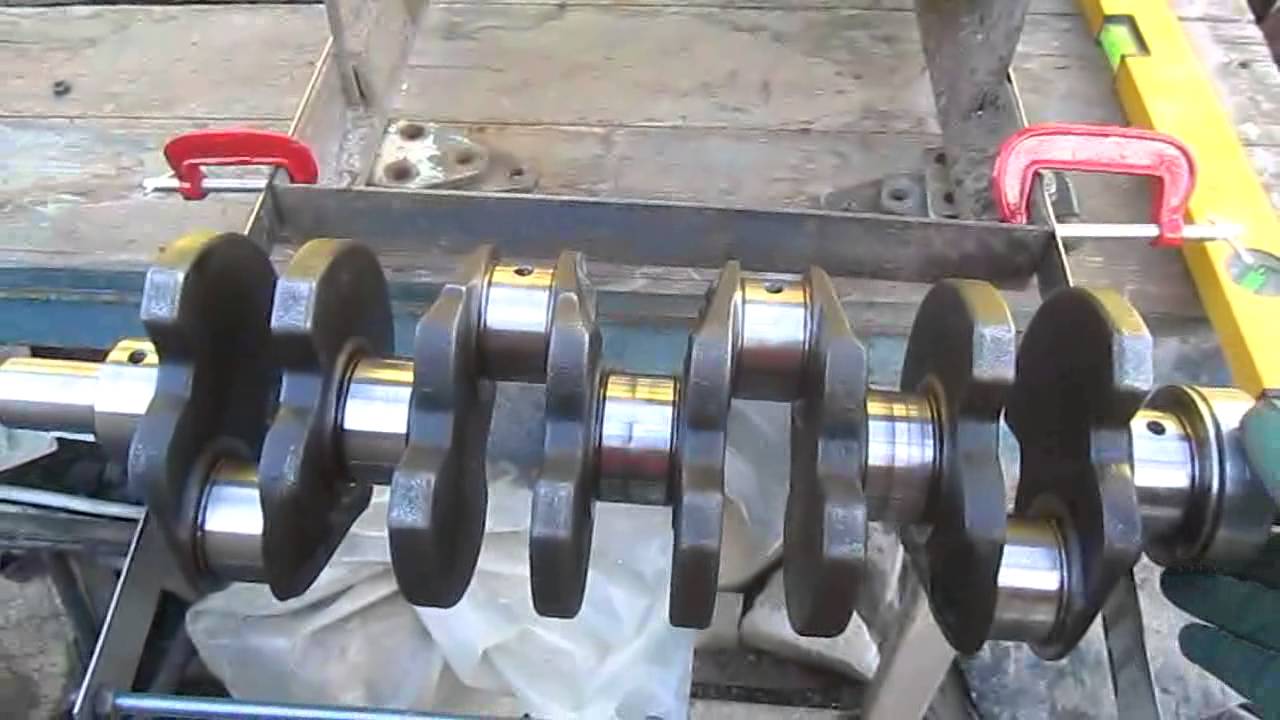

Другими словами, расточку проводят тогда, когда пострадали шейки коленчатого вала. Возникновение задиров, канавок, износ шеек коленвала более 0.03 мм. уже принято считать основанием для расточки, так как полное восстановление гладкой поверхности шеек попросту невозможно без этой процедуры. Вкладыши после расточки также нужно будет менять. В конечном итоге, при ремонте получается добиться того, что коленвал после расточки и новые вкладыши имеют абсолютно гладкую и ровную поверхность в местах сопряжения, позволяя нагруженному механизму нормально работать.

Другими словами, расточку проводят тогда, когда пострадали шейки коленчатого вала. Возникновение задиров, канавок, износ шеек коленвала более 0.03 мм. уже принято считать основанием для расточки, так как полное восстановление гладкой поверхности шеек попросту невозможно без этой процедуры. Вкладыши после расточки также нужно будет менять. В конечном итоге, при ремонте получается добиться того, что коленвал после расточки и новые вкладыши имеют абсолютно гладкую и ровную поверхность в местах сопряжения, позволяя нагруженному механизму нормально работать.Если суммировать полученную информацию, общее состояние поверхности шеек коленчатого вала сильно зависит от того, в каком состоянии находятся вкладыши коленвала. Указанные элементы должны быть подогнаны друг к другу с филигранной точностью, чтобы сопряженная пара (шейка-вкладыш) могла нормально работать при условии значительных и постоянно меняющихся нагрузок. Добавим, что частой проблемой многих ДВС является проворачивание вкладышей коленвала.

- определить износ вкладышей коленчатого вала;

- выявить дефекты коленвала;

- реализовать предварительную расточку коленвала;

- осуществить установку вкладышей соответствующего ремонтного размера;

Другими словами, во время капремонта мотор полностью разбирается, после чего двигатель дефектуют, проводятся различные замеры при помощи нутромера, микрометра и другого оборудования. Затем на основании полученных результатов при необходимости проводится расточка блока цилиндров, коленвала, фрезеруется и шлифуется ГБЦ, осуществляется расточка постели коленвала и т.д. Только после выполнения всех этих операций подбираются ремонтные поршни и кольца, а также вкладыши коленвала и другие детали. Отметим, что заранее приобретать ремонтные запчасти не рекомендуется, так как во многих случаях расточка может производиться специалистами не в следующий, а сразу через один ремонтный размер или даже более.

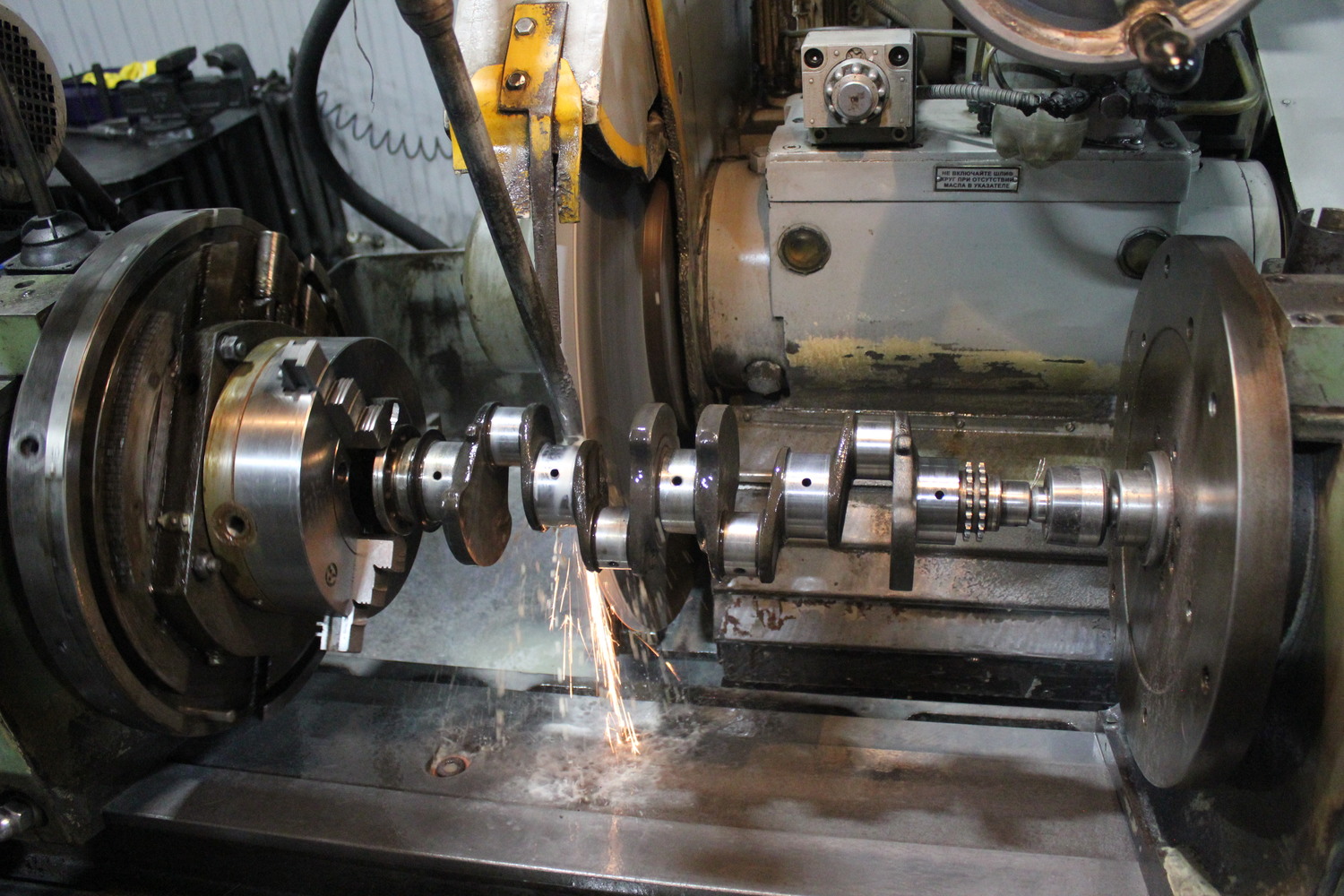

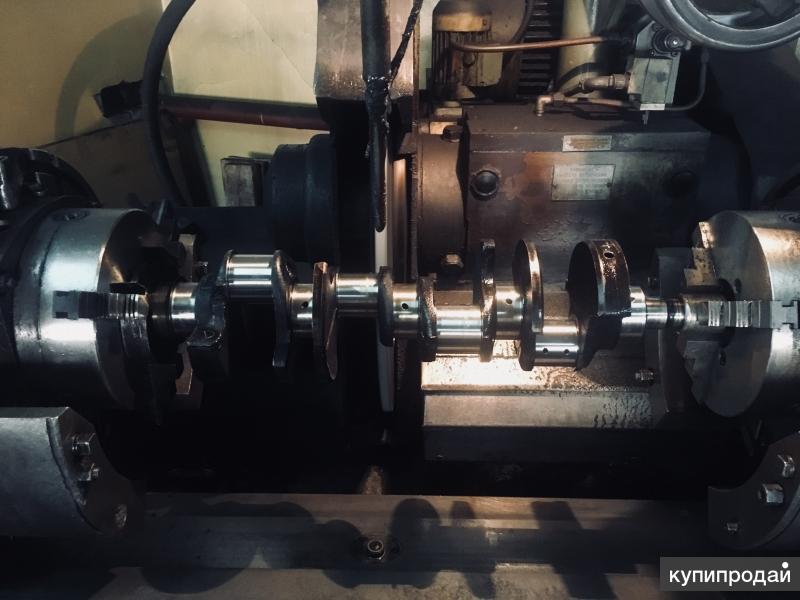

Как растачивается коленвал

Начнем с того, что расточка и шлифовка коленвала своими руками в гаражных условиях под силу только опытным специалистам, которые имеют соответствующий набор специального оборудования. Прежде всего, в наличии должен быть станок для расточек коленвала, так как вся процедура должна выполняться с высокой точностью. Нужно учитывать и то, что от качества работ с коленвалом будет напрямую зависеть и сложность дальнейшей подгонки ремонтных вкладышей.

Также некоторые автолюбители в целях максимальной экономии умудряются шлифовать коленвал в гараже подручными средствами, но выполнять данную процедуру настоятельно не рекомендуется, так как результат может быть абсолютно непредсказуемым.

Добавим, что перед началом работ специалист должен обязательно проверять коленвал на предмет осевого смещения шатунных шеек, искривления коленчатого вала и т.д. При этом все равно получается, что хотя ремонт вала представляет собой сложную токарную операцию, купить новую деталь все равно получится в среднем на 50-60% дороже сравнительно с тем, сколько стоит расточка коленвала опытным мастером.

При этом все равно получается, что хотя ремонт вала представляет собой сложную токарную операцию, купить новую деталь все равно получится в среднем на 50-60% дороже сравнительно с тем, сколько стоит расточка коленвала опытным мастером.

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.

Последующую сборку мотора также можно провести самостоятельно.

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме. Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС. Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д.

Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме. Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС. Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д.Читайте также

цены на шлифовку коленвала ЯМЗ

Коленвал – составная часть кривошипно-шатунного механизма. Деталь предназначена для преобразования возвратно-поступательного движения поршней во вращательное и последующая передача его на трансмиссию. В процессе эксплуатации коленчатый вал подвергается большим нагрузкам и со временем изнашивается. Центр «Дизель-Сервис» предлагает услугу шлифовки коленвала в Краснодаре. Шлифовка коленвалов позволяет восстановить ее форму, рабочий ресурс и избежать затрат на покупку и замену новой запчасти.

Деталь предназначена для преобразования возвратно-поступательного движения поршней во вращательное и последующая передача его на трансмиссию. В процессе эксплуатации коленчатый вал подвергается большим нагрузкам и со временем изнашивается. Центр «Дизель-Сервис» предлагает услугу шлифовки коленвала в Краснодаре. Шлифовка коленвалов позволяет восстановить ее форму, рабочий ресурс и избежать затрат на покупку и замену новой запчасти.

Причины износа

Главный признак неисправности этой детали – появление громкого стука и вибраций при работе двигателя. Такой симптом – веская причина обращения в автосервис. Выяснить, требуется ли шлифовка коленвала, расточка блоков, можно только после проведения осмотра и выполнения диагностики. Причинами повышенного износа этой детали обычно являются:- Длительный перегрев двигателя.

- Недостаточное давление масла.

- Неисправность привода сцепления.

- Низкое качество смазки.

- Стоянка на месте с выжатым сцеплением.

- Неисправный маслофильтр.

- Движение автомобиля с не полностью отпущенным сцеплением.

Шлифовка коленвалов блоков требуется также при большом пробеге автомобиля. Главная профилактика неисправностей – регулярное проведение технического обслуживания, применение качественных ГСМ и соблюдение правил эксплуатации транспортного средства.

Шлифовка коленвалов блоков: этапы работ

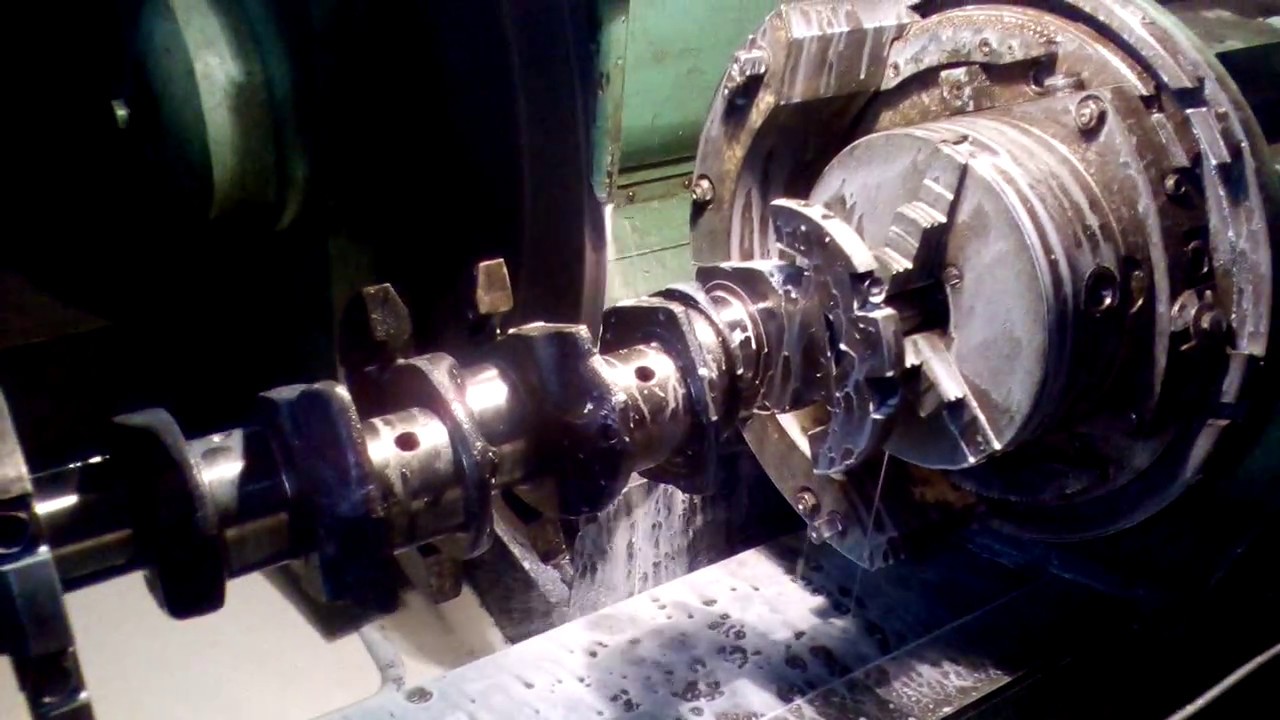

Стоимость шлифовки коленвала определяется после диагностики детали. Для этого разбирают двигатель, извлекают вал, тщательно отмывают его. Далее деталь устанавливают на индикаторную стойку и делают замеры. Иногда в процессе дефектовки оказывается, что требуется не только шлифовка коленвала, но и расточка блоков.

Измеряется износ и степень отклонения от цилиндрической формы. Если биение шеек относительно друг друга превышает 0,1 мм, только шлифовкой коленвала не обойтись, необходима правка детали и восстановление соостности на специальном станке. После рихтовки выполняются:

- Обработка поверхностей детали.

Это нужно для того, чтобы зажимные кулачки станка не оставили вмятин.

Это нужно для того, чтобы зажимные кулачки станка не оставили вмятин. - Обработка латунных шеек. Шлифовку коленвалов ЯМЗ или автомобилей других марок рекомендуется начинать с этого этапа. Размеры подгоняют под диаметр самой изношенной части вала.

- Балансировка. Далее при помощи специальных балансиров и индикаторной стойки достигают совпадения осей вращения вала и парных шеек.

- Обработка коренных шеек. На этом этапе шлифовки коленвала блоков размеры всех шеек также подгоняют под диаметр наиболее тонкой.

- Доводка. После обработки на станке с поверхностей удаляют микронеровности, добиваясь максимального совпадения осей вращения во всех плоскостях. Финишная шлифовка коленвалов ЯМЗ осуществляется полировочной пастой.

Завершают работы смазка и установка узла. Эти операции значительно продлят срок службы узла. Мы предоставляем длительную гарантию на выполненные работы. Точную цену шлифовки коленвала можно узнать после дефектовки. Звоните 8 (861) 241-19-19 или записывайтесь на ремонт на нашем сайте.

Ремонт постелей коленчатого вала в компании Механика. Восстановление коленчатого вала.

Ремонт постелей коленчатых валов

В процессе эксплуатации двигателя постель коленчатого вала испытывает значительные динамические нагрузки. Со временем, опоры коренных шеек коленчатого вала «разбиваются», их геометрия нарушается. Это естественный процесс, такой же, как износ цилиндров или поршневых колец. Однако, не редко в непростой жизни двигателя случаются нештатные ситуации, такие, как перегрев, работа без масла или с недостаточным его (масла) давлением, гидроудары, обрывы ремня ГРМ и т.д. и т.п. Все перечисленное может приводить к самым разнообразным повреждениям деталей и узлов двигателя в т.ч. постели коленчатого вала от проворачивания вкладышей, до обрыва болтов крепления крышек коренных опор. Бывает также, что деформируются поверхности разъема, как на крышках, так и в блоке цилиндров, но это отдельная большая тема, которую в рамках данной статьи мы рассматривать не будем. Случается, что единственным надежным способом устранения перечисленных повреждений является замена блока цилиндров, но в большинстве случаев постель коленчатого вала можно отремонтировать, что позволяет сэкономить значительные суммы, особенно если объектом восстановления является двигатель грузового автомобиля.

Случается, что единственным надежным способом устранения перечисленных повреждений является замена блока цилиндров, но в большинстве случаев постель коленчатого вала можно отремонтировать, что позволяет сэкономить значительные суммы, особенно если объектом восстановления является двигатель грузового автомобиля.

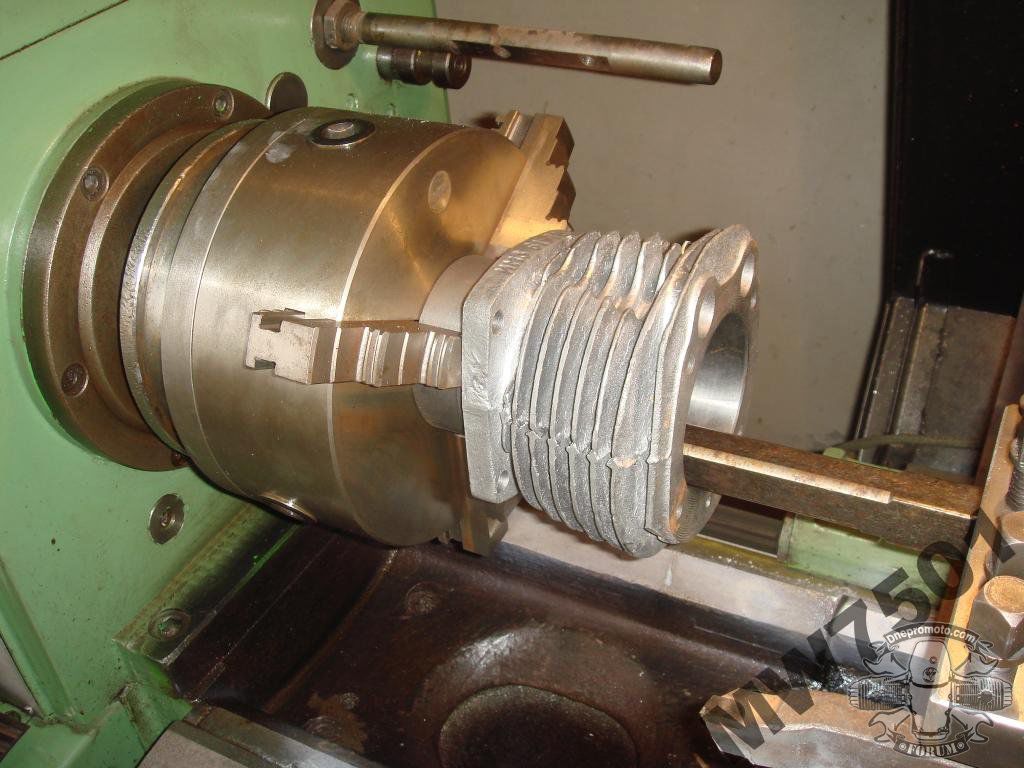

(фото: ремонт постелей коленчатого вала, расточка в ремонтный размер)

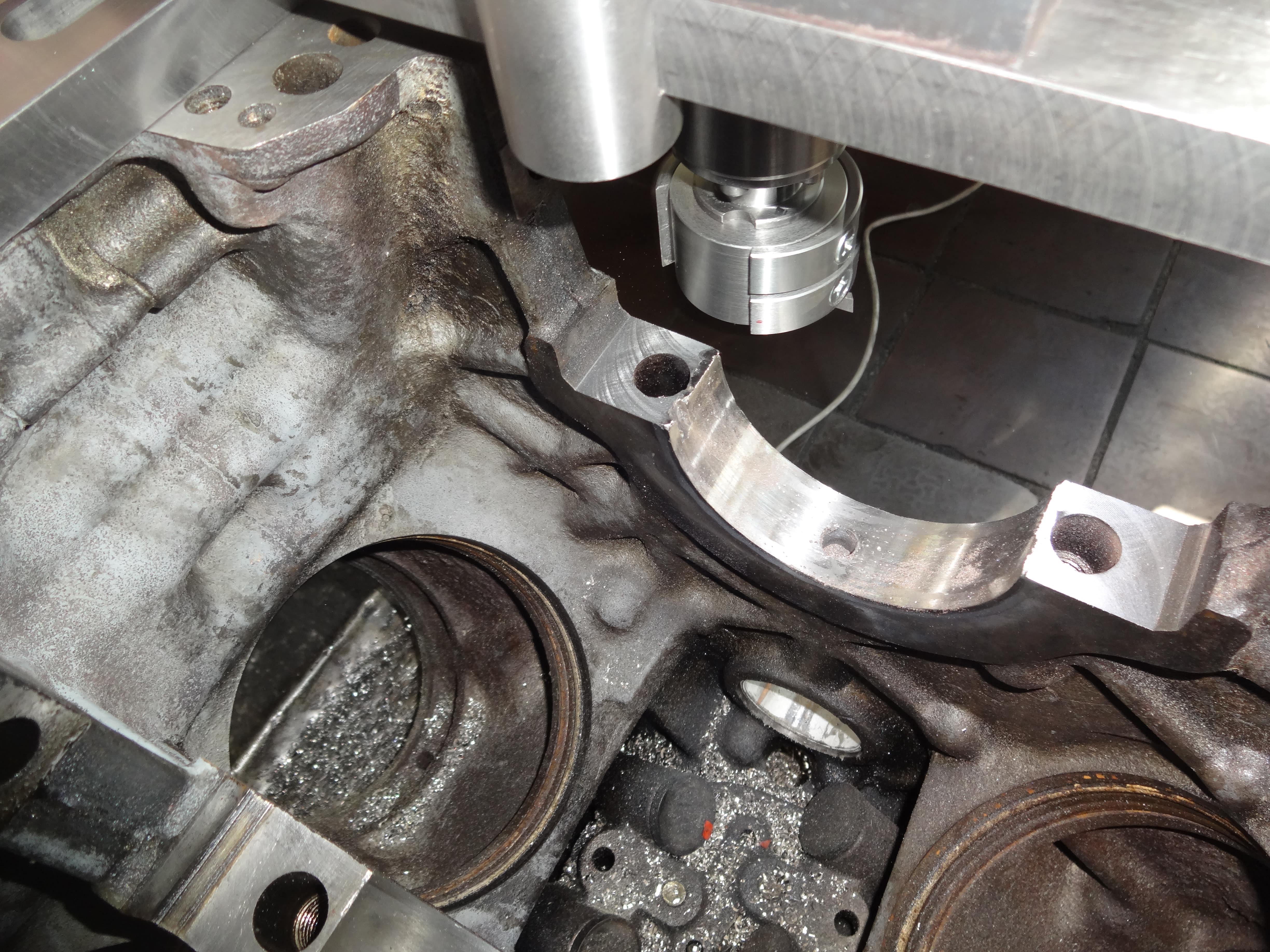

Расточка в ремонтный размер

Наиболее простым и «правильным» способом восстановления геометрии постели коленчатого вала является расточка в ремонтный размер. Это возможно, если производятся ремонтные (т.е. с увеличенным наружным радиусом) вкладыши. В этом случае, крышки опор коренных устанавливают в их посадочные места в блоке цилиндров, затягивают крепежные болты надлежащим моментом и производят измерения диаметров коренных опор. Цель этих измерений – установить выйдет ли постель коленчатого вала в имеющийся ремонтный размер.

Если постель в ремонтный размер выходит, блок цилиндров устанавливают на горизонтально расточной станок, выставляют скалку в ось коленчатого вала, выставляют резец, так чтобы получить необходимый диаметр и последовательно растачивают все опоры коренных шеек коленчатого вала. При таком способе восстановления ось постели коленчатого вала никуда не смещается и, следовательно, сохраняются все связанные с этим заводские параметры, такие, как выступание поршней и расстояние между осями приводных шестеренок и шкивов.

При таком способе восстановления ось постели коленчатого вала никуда не смещается и, следовательно, сохраняются все связанные с этим заводские параметры, такие, как выступание поршней и расстояние между осями приводных шестеренок и шкивов.

Расточка с занижением крышек опор коренных шеек коленчатого вала

Если ремонтные вкладыши для данного двигателя не предусмотрены или постель коленчатого вала не выходит в ремонтный размер применяется восстановление с занижением крышек коренных опор коленчатого вала. Крышки устанавливают на плоско шлифовальный станок и занижают плоскость разъема, обычно на 0,5 мм. Далее, заниженные крышки устанавливают в посадочные места в блоке цилиндров, крепежные болты затягивают надлежащим моментом и блок помещают на горизонтально расточной станок. Технология расточки, в целом, такая же, как и при описанной выше расточке в ремонтный размер, только растачивают постель в номинальный заводской размер (созданный за счет занижения крышек эллипс, позволяет сделать это). Однако имеется и ряд отличий. В случае с заниженными крышками ось постели коленчатого вала неизбежно смещается. В большинстве случаев, крышки опор коренных шеек коленчатого вала страдают существенно больше, чем ответные сегменты в теле блока цилиндров т.к. при работе двигателя, крышки подвергаются большим нагрузкам. Это позволяет в процессе расточки постели, выставить скалку таким образом, чтобы резец снимал металл в основном с рабочих поверхностей крышек, а ответные сегменты в теле блока затрагивал минимально.

Однако имеется и ряд отличий. В случае с заниженными крышками ось постели коленчатого вала неизбежно смещается. В большинстве случаев, крышки опор коренных шеек коленчатого вала страдают существенно больше, чем ответные сегменты в теле блока цилиндров т.к. при работе двигателя, крышки подвергаются большим нагрузкам. Это позволяет в процессе расточки постели, выставить скалку таким образом, чтобы резец снимал металл в основном с рабочих поверхностей крышек, а ответные сегменты в теле блока затрагивал минимально.

Если двигатель просто «доехал» до ремонта и никаких особенных катаклизмов не происходило, то смещение оси при расточке мало настолько, что практически не сказывается на характеристиках двигателя и не требует каких-то «компенсирующих» это смещение операций перед сборкой двигателя.

Если же повреждения постели коленчатого вала вызваны не естественными причинами, а, например, проворачиванием вкладышей, то выработка может находиться не только в крышках, но и в теле блока. В таком случае, так-как выработку убирать необходимо, приходится снимать металл и «в блоке», а значит смещать ось постели коленчатого вала. Смещение оси влияет в первую очередь на выступание поршней. Если после расточки постели коленчатого вала, это выступание не соответствует допуску, проблему можно решить, изменением межосевого расстояния в шатунах (предпочтительно) или торцовкой поршней. Но вот если двигатель имеет шестеренчатый привод ГРМ, а смещение оси постели коленчатого вала значительно, то шестеренки могут «сойтись». Бороться с этой проблемой гораздо сложнее, чем с выступанием поршней и во многих случаях овчинка не стоит выделки и лучше бы было заменить блок цилиндров, но ко всеобщему счастью, существуют еще способы восстановления постели коленчатого вала при помощи напыления.

В таком случае, так-как выработку убирать необходимо, приходится снимать металл и «в блоке», а значит смещать ось постели коленчатого вала. Смещение оси влияет в первую очередь на выступание поршней. Если после расточки постели коленчатого вала, это выступание не соответствует допуску, проблему можно решить, изменением межосевого расстояния в шатунах (предпочтительно) или торцовкой поршней. Но вот если двигатель имеет шестеренчатый привод ГРМ, а смещение оси постели коленчатого вала значительно, то шестеренки могут «сойтись». Бороться с этой проблемой гораздо сложнее, чем с выступанием поршней и во многих случаях овчинка не стоит выделки и лучше бы было заменить блок цилиндров, но ко всеобщему счастью, существуют еще способы восстановления постели коленчатого вала при помощи напыления.

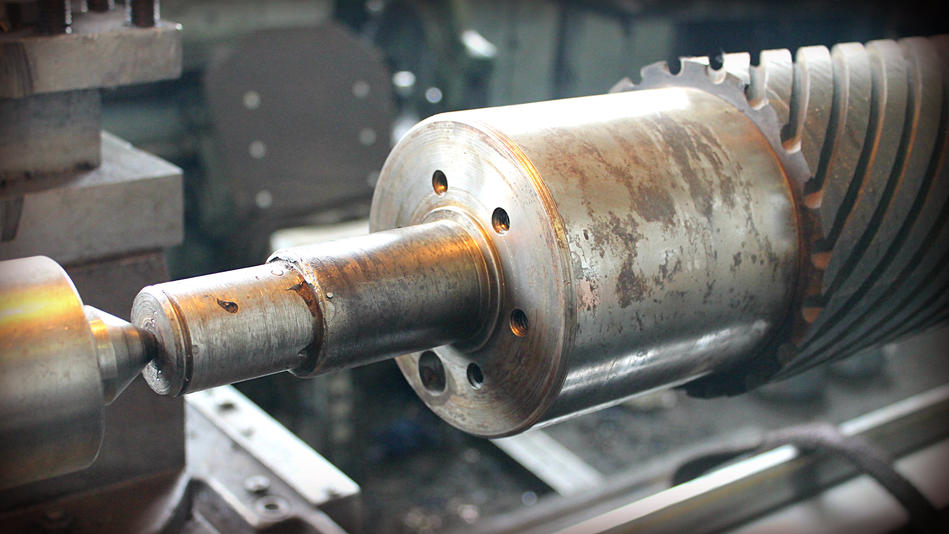

(фото: ремонт постелей коленчатого вала)

Расточка с напылением

В формате этой статьи нет смысла подробно излагать технологию т.к. вариантов много и все зависит от количества «убитых» опор и степени их «убитости». Рассмотрим распространенный случай. Имеем блок цилиндров четырех цилиндрового двигателя (пусть это будет OM651 с шестеренчатым приводом ГРМ), соответственно 5 опор коренных шеек коленчатого вала. Из этих опор 4 имеют умеренный износ и их можно восстановить расточкой в ремонтный размер (такие вкладыши выпускают), а вот крайняя, самая дальняя от масляного насоса опора изношена так, что в ремонтный размер не выходит. Можно было бы занизить одну крышку, да, вот неприятность, крышки на этом объединены в «плиту», а в «плите» этой находятся балансирные валы с приводными шестернями, поэтому «плиту» занижать нельзя (шестерни сойдутся). Вот здесь и выручает холодное напыление. Точно также, как в вышеописанных случаях, устанавливают «плиту», затягивают крепежные болты и помещают блок цилиндров на станок. От «живых» опор выставляют скалку и растачивают «убитую» опору в размер превышающий заводской на 1,5-2,0 мм. Затем плиту снимают и наносят на обработанные поверхности слой метала при помощи специального оборудования.

Рассмотрим распространенный случай. Имеем блок цилиндров четырех цилиндрового двигателя (пусть это будет OM651 с шестеренчатым приводом ГРМ), соответственно 5 опор коренных шеек коленчатого вала. Из этих опор 4 имеют умеренный износ и их можно восстановить расточкой в ремонтный размер (такие вкладыши выпускают), а вот крайняя, самая дальняя от масляного насоса опора изношена так, что в ремонтный размер не выходит. Можно было бы занизить одну крышку, да, вот неприятность, крышки на этом объединены в «плиту», а в «плите» этой находятся балансирные валы с приводными шестернями, поэтому «плиту» занижать нельзя (шестерни сойдутся). Вот здесь и выручает холодное напыление. Точно также, как в вышеописанных случаях, устанавливают «плиту», затягивают крепежные болты и помещают блок цилиндров на станок. От «живых» опор выставляют скалку и растачивают «убитую» опору в размер превышающий заводской на 1,5-2,0 мм. Затем плиту снимают и наносят на обработанные поверхности слой метала при помощи специального оборудования. Процесс напыления, если совсем коротко, происходит за счет того, что мелкие частицы алюминия или другого металла/сплава вылетают из сопла увлекаемые струей сжатого воздуха со сверхзвуковой скоростью и «прилипают» к наращиваемой поверхности. Т.о. создается «напыленный слой», который затем можно обрабатывать. После напыления «плита» снова устанавливается на блок и производиться расточка постели в ремонтный размер, как описано выше. После расточки, на напыленной опоре необходимо еще восстановить проточки под замки вкладышей, тщательно очистить все каналы от алюминиевой пыли и блок цилиндров готов к сборке.

Процесс напыления, если совсем коротко, происходит за счет того, что мелкие частицы алюминия или другого металла/сплава вылетают из сопла увлекаемые струей сжатого воздуха со сверхзвуковой скоростью и «прилипают» к наращиваемой поверхности. Т.о. создается «напыленный слой», который затем можно обрабатывать. После напыления «плита» снова устанавливается на блок и производиться расточка постели в ремонтный размер, как описано выше. После расточки, на напыленной опоре необходимо еще восстановить проточки под замки вкладышей, тщательно очистить все каналы от алюминиевой пыли и блок цилиндров готов к сборке.

Конечно, расточка постели коленчатого вала имеет массу нюансов и если писать о ней подробно, то получится книга порядочной толщины. В данной статье мы рассказали по сути лишь основные положения, которые, как мы надеемся, не смотря на краткость дают общее представление о данной востребованной операции.

Коленчатый вал | Шлифовка Расточка коленвала

Существует мнение, что нет необходимости шлифовать коленчатый вал, если отсутствует визуальный износ. Заменили вкладыши на новые и поехали дальше. Возможно, и не стоит шлифовать, но перед установкой в двигатель вал необходимо проверить тем более, если мотор разобран.

Заменили вкладыши на новые и поехали дальше. Возможно, и не стоит шлифовать, но перед установкой в двигатель вал необходимо проверить тем более, если мотор разобран.

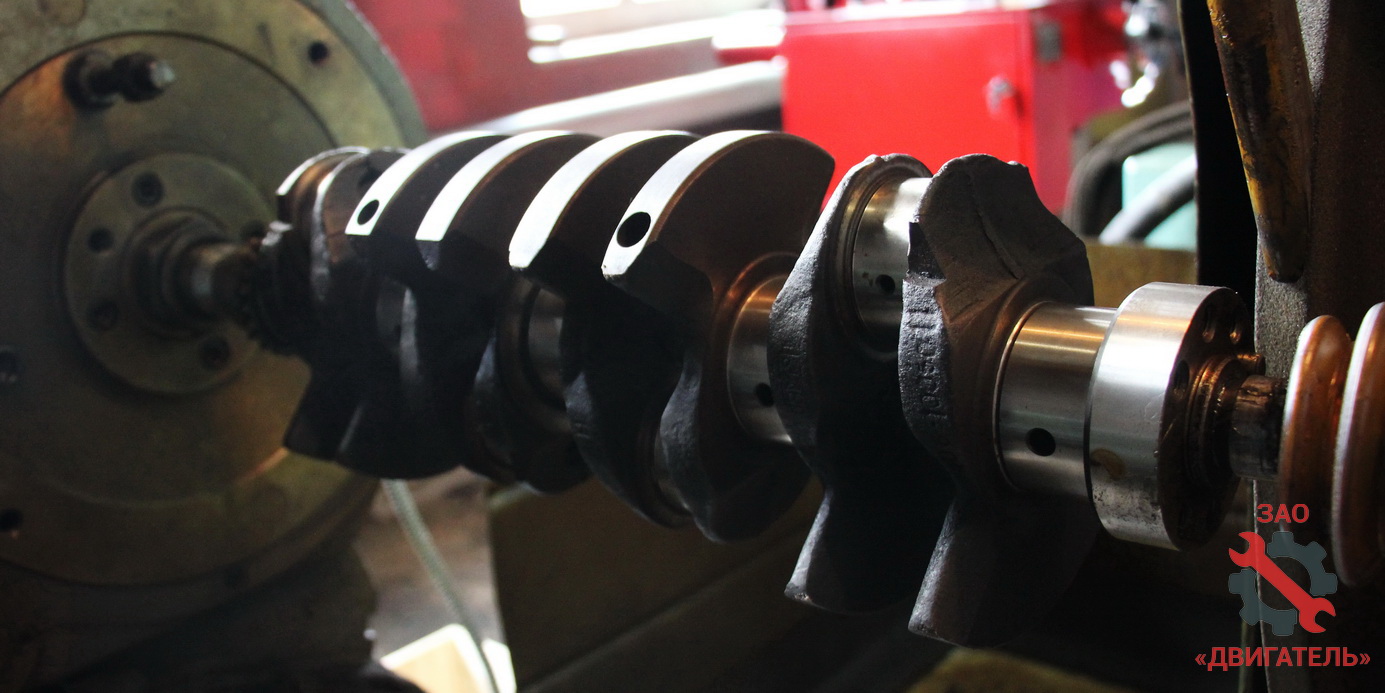

Изначально проверяем радиальное биение коренных шеек, хвостовика и сальниковой шейки. Первую и последнюю коренную шейку устанавливаем на призмы, а на средней промеряем биение при помощи индикаторной стойки. Аналогичным способом промеряется биение хвостовика и поверхности под сальник. Затем проводим измерение диаметра коренных и шатунных шеек. Измерения каждой шейки выполняем в нескольких плоскостях, т.к. износ может быть в виде эллипса. Особое внимание обращаем на износ поверхности под упорные полукольца (упорный вкладыш). После таких измерений можно точно выяснить степень износа коленчатого вала и принять последующее решение.

Для шлифовки коленчатых валов используются специальные кругло шлифовальные станки. Безусловно точность оборудования влияет на конечный результат, но все же основную роль играет сам шлифовщик. Можем заверить вас что это тонкий процесс, который требует аккуратности и знания от специалиста выполняющего данную операцию.

Можем заверить вас что это тонкий процесс, который требует аккуратности и знания от специалиста выполняющего данную операцию.

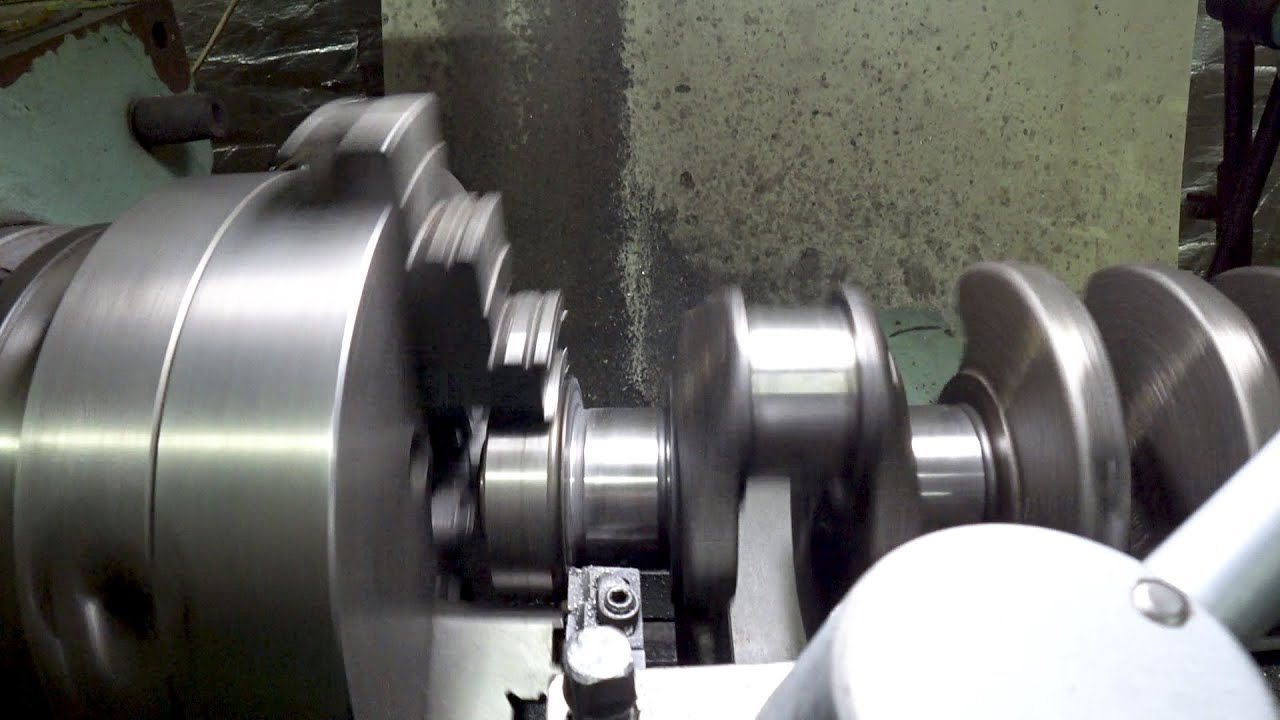

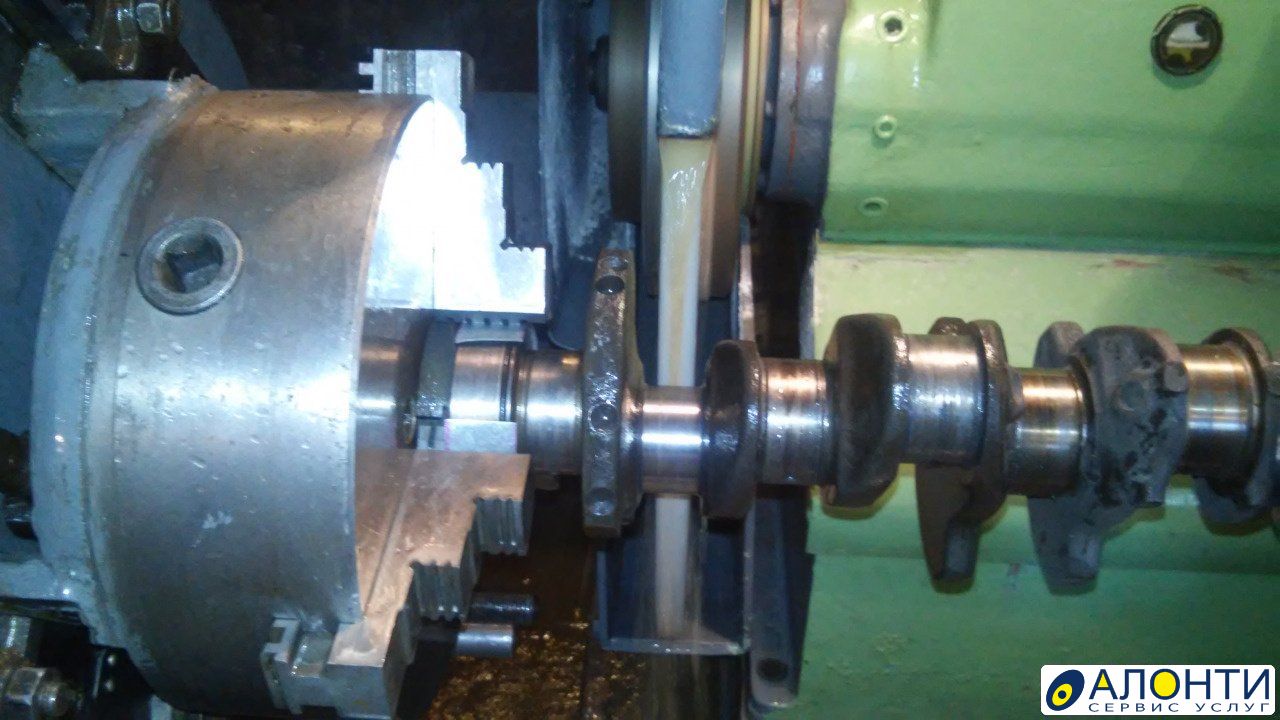

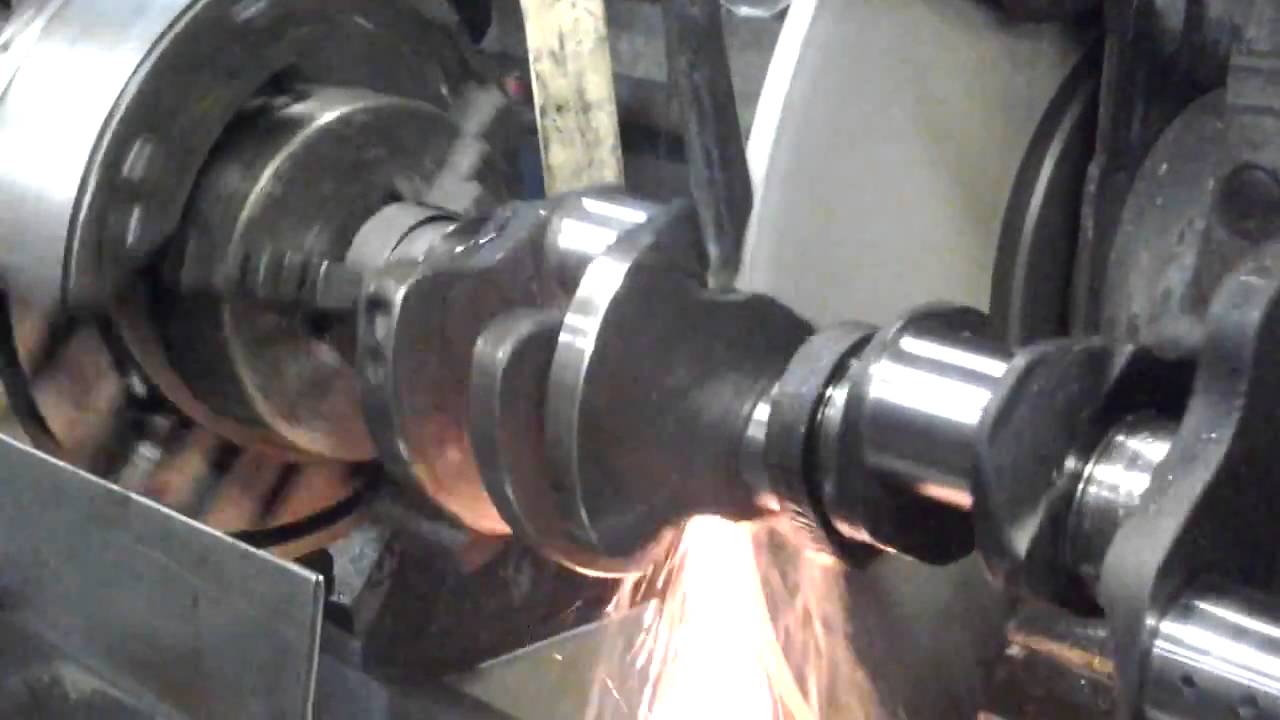

В первую очередь приступаем к шлифовке шатунных шеек. Все правильно, именно с шатунных т.к. это самое слабое место коленвала. Дело в том, что у коленчатого вала имеется внутреннее напряжение и если шлифовку начать с коренных, а затем приступить к шатунным, то ось коленвала может деформироваться (напряжение в поверхностном слое изменит свое значение). Если это произойдет, то в лучшем случае коренные шайки придется перешлифовывать заново в следующий ремонтный размер иначе вал не будет крутиться в постели.

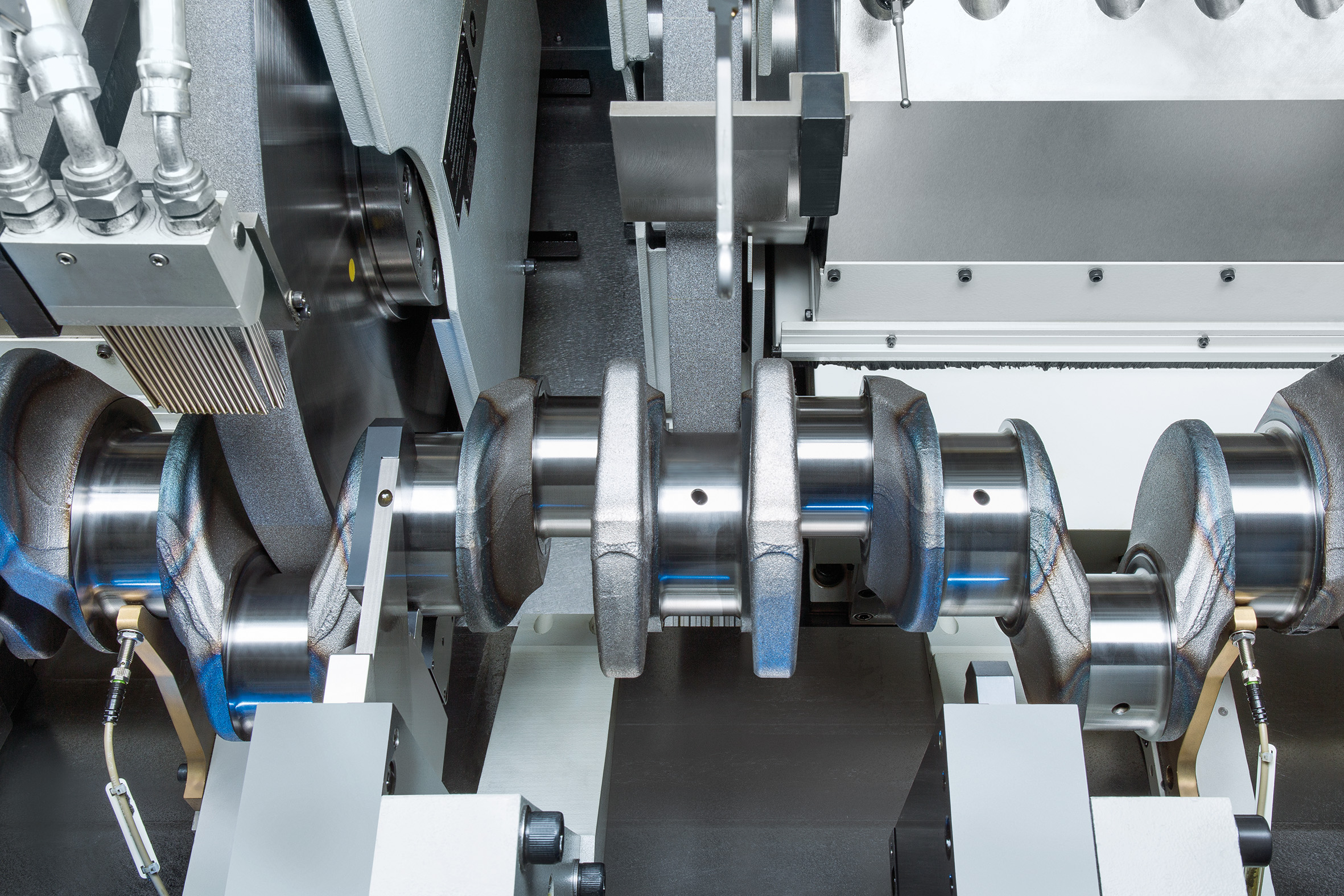

Коленчатый вал устанавливаем в патроны станка. Смещаем планшайбы таким образом, чтобы ось вращения совпала с осью обрабатываемой шейки. У многих коленчатых валов шейки расположены в одной оси (например, у четырех или шести цилиндрового мотора). Безусловно шлифовку таких валов стоит производить с соблюдением условия совпадения парных осей. В этом случае ход поршня и угол опережения зажигания будет совпадать во всех цилиндрах, а это и есть наивысшее качество ремонта.

Однако на практике не всегда возможно обеспечить условие совпадение парных осей. Это связано со “скручиванием” вала в результате длительной эксплуатации. Шейки вала получают слишком большое смещение.

Во время шлифовки круг подаем с величиной от 0,03 мм до 0,05 мм. Ширина шлифовального круга всегда меньше шейки, поэтому после подачи круг смещаем вдоль ширины всей шейки. Разумеется, следует делать промежуточные остановки и контролировать получающийся размер вала и эллипсность.

Коренные шейки в отличие от шатунных шлифуем в центрах. Разумеется, перед установкой вала следует почистить центровочное отверстие на коленчатом валу, затем вал фиксируем в станке и контролируем биение поверхностей хвостовика, шеек, заднего сальника и приступаем к шлифовке.

Однако после шлифовки микропрофиль поверхности совсем не идеален. Все дело в острых выступах (микронеровностях ) которые способны износить новые вкладыши. Убрать микронеровности после шлифовки поможет без абразивная полировка.

Существует мнение, что шейки вала нельзя шлифовать в ремонтный размер, якобы во время обработки снимается твердый слой металла и шлифованный вал долго не прослужит. Сможем вас смело заверить, что если на вашу модель мотора продаются ремонтные вкладыши, то его можно шлифовать в ремонтный размер. Что касается закалки токами высокой частоты, то как правило глубина упрочненного слоя составляет около 1 мм, а обработка даже под вкладыши 4-го размера (1 мм с диаметра) подразумевает снятие поверхностного слоя в размере 0,5 мм.

Расточка коленвала – ремонт доступнее покупки

В число самых ответственных и дорогих компонентов в любых двигателях входит коленчатый вал. Он представляет собой сложную в конструктивном плане деталь, выполненную из особо прочных материалов. Коленвал выполняет важную роль, именно он преобразовывает движение поршней во вращение.

Для чего нужно проточить коленвал?

Коленвал в моторном блоке закреплен коренными подшипниками. Поршни оборудованы шатунными подшипниками. Контакт рабочей поверхности обеспечен вкладышами, которые образуют плотную точку соприкосновения. Вкладыши изготовлены из особого сплава, который обеспечивает минимальный уровень трения в процессе подачи масла, тем самым давая возможность коленвалу совершать вращательные движения.

Поршни оборудованы шатунными подшипниками. Контакт рабочей поверхности обеспечен вкладышами, которые образуют плотную точку соприкосновения. Вкладыши изготовлены из особого сплава, который обеспечивает минимальный уровень трения в процессе подачи масла, тем самым давая возможность коленвалу совершать вращательные движения.

С идеальной точностью отполированная поверхность шеек и внутренних частей вкладышей, тем не менее, с течением времени постепенно изнашивается от воздействия моторных масел и высокого давления. Увеличивается зазор, который вызывает падение давления масла, а появившийся люфт еще больше увеличивает износ. Если масляный насос работает исправно, а давление масла падает, то это фактор необходимости скорой замены вкладышей.

С учетом обоюдостороннего износа, становится невозможным просто поменять старые вкладыши на новые. Специалисты предложат поставить ремонтные вкладыши, которые толще стандартных или уже на поменянных вкладышей на четверть миллиметра.

Для установки нужно приобрести новые ремонтные вкладыши, которые можно ставить только после расточки коленчатого вала. Расточка коленвала выполняет задачу по доводке внешнего размера шеек до показателей размера вкладышей. В каждой модели мотора есть свои наборы вкладышей. К некоторым автомоторам выпускают по 4 комплекта ремонтных вкладышей, что ограничивает расточку коленвала до 4 раз максимум.

Когда происходит залипание, проворачивание вкладышей, то это становится причинами выполнять работы с расточкой коленвала, потому что нельзя восстановить показатели поверхности шеек без обтачивания.

Как делается проточка коленвала?

Несмотря на то, что многие автолюбители не понаслышке знакомы с ремонтом машины своими руками, не все работы можно сделать в гараже. Расточка коленвала относится к тем процессам, которые можно корректно выполнить только с использованием высокоточных станков руками опытных профессионалов, способных определить, насколько можно протачивать детали и какой размер новых вкладышей понадобится.

Размеры диаметра шейки измеряют с помощью микрометра. Цена этой услуги будет намного меньше, чем стоимость новой детали. Мастер должен оценить возможность осевого смещения шатунных шеек и определить, нет ли признаков изгиба коленчатого вала.

Процессы расточки и замены вкладышей очень сложны и ответственны. Чтобы ремонтные работы увенчались успехом, нужно соблюсти ряд правил:

- В процессе разбора коленчатого вала изношенные вкладыши маркируют и отдают мастеру;

- когда расточка выполнена, то нужно вымыть коленвал и продуть масляные каналы;

- монтаж коленвала и новых вкладышей должен выполняться опытным мотористом.

Когда ремонт окончен, необходимо обкатать двигатель, соблюдая все нюансы – скоростной режим до достижения определенного пробега, в срок менять масло и фильтр, не перегревать мотор. Тщательное выполнение всех условия позволит надолго продлить эксплуатацию вашего автомобиля. Работы по расточке коленвала вы можете заказать в моторном центре «Гвардейский» на высокоточном оборудовании опытными специалистами. Опытные специалисты оперативно и качественно выполнят любые по сложности ремонтные работы.

Опытные специалисты оперативно и качественно выполнят любые по сложности ремонтные работы.

Лишь в самых сложных случаях поломки коленвала, придется заменить коленвал на новый

Прайс лист по ремонту ГБЦ и ремонту коленвала на отечественные автомобили

Прайс лист по ремонту ГБЦ и ремонту коленвала на иномарк

Шлифовка коленвала — лучшая цена от Расточка всех видов двигателей во Владимире на СКИДКОМ.РФ

Шлифовка коленвала во Владимире

Как бы не боролись инженеры и конструкторы с силой трения, она пока является единственным фактором, приводящим к износу деталей. Именно из-за износа рабочей поверхности многочисленных подшипников скольжения многие автолюбители начинают изучать, как происходит шлифовка коленвала.

Учитывая, что процедура эта чрезвычайно сложна и ответственна, проводить её могут специально подготовленные работники при наличии соответствующего токарного оборудования. Водителю остаётся лишь усвоить причины, по которым приходится проводить обработку коленчатого вала, принимать меры к тому, чтобы за ремонтом двигателя приходилось обращаться как можно реже.

Хотя отечественные автомобили предоставляют владельцам неограниченные возможности при проведении самостоятельного ремонта, есть процедуры, которые физически невозможно выполнить в условиях даже хорошо оборудованного гаража. Так и шлифовка коленвала своими руками в условиях гаража невозможна, так как для этого необходимо сложное высокоточное токарное оборудование.

Кроме этого работник, выполняющий шлифовку должен пройти соответствующее обучение, а для качественного выполнения задания обладать достаточным опытом. Автовладелец в данном случае без дела не останется, так как ему следует выполнить следующие процедуры:

- снять с двигателя всё навесное оборудование, включая коробку передач и сцепление с маховиком;

- извлечь двигатель из моторного отсека;

- вскрыв поддон мотора, открутить крышки коренных и шатунных подшипников;

- снять крышки с вкладышами и извлечь коленвал;

- очищенный коленвал передают в руки токарю.

Для шлифовки используют специальный станок, который позволяет изменять ось вращения. Шлифовку начинают либо с шатунных шеек, либо с самых изношенных коренных. Измеряя максимально изношенную шейку можно определить размер, до которого придётся производить расточку. После балансировки и выстраивания шеек строго по оси вращения, наружная поверхность шеек протачивается до необходимого размера. После обработки коленвал обязательно вымывают, особенно смазочные каналы. Это участок работы, который вполне можно назвать шлифовкой коленвала своими руками.

Для заказа шлифовки коленвала во Владимире звоните по номеру:

Пожалуйста, скажите, что узнали номер на СКИДКОМ

Показать телефонШлифовка коленчатых валов (коленвалов) двигателей тракторов МТЗ, Москва ООО Ремэкс

Какой этап можно считать одним из самых сложных и ответственных при ремонте двигателей тракторной и другой тяжелой техники? Любой грамотный специалист с уверенностью скажет: шлифовку коленчатых валов! На самом деле, эта работа требует не только умений и практических навыков, не только соответствующего технического оборудования, но и некоторого «шестого чувства», позволяющего мастеру тонко чувствовать особенности метала и самой обрабатываемой детали.

Да, вы правильно поняли: шлифовка коленвалов двигателей МТЗ и других марок тракторов – не ремесленничество, а искусство! И наши мастера в полной мере им владеют, пропустив через свои руки десятки коленчатых валов, требующих вдумчивого ремонта. Конечно же, существенную роль в достижении требуемого результата играет и станочный парк, имеющийся в нашем распоряжении. Без передового, находящегося в идеальном техническом состоянии оборудования качественная шлифовка коленчатых валов попросту невозможна.

Особенности шлифовки коленвалов ДВС тракторов

Высокоточные шлифовальные работы, восстановление правильной геометрии поврежденного вала, устранение несоосностей и биений – процесс тонкий и аккуратный. С чего начать такую важную работу?

- Прежде всего, мы проведем тщательную проверку геометрии вала и проанализируем полученные данные: задиры и риски на поверхности шеек, овальность и конусообразность коренных и шатунных шеек, их диаметр, степень износа, биение хвостовика и поверхностей под сальники.

Это позволяет определить принципиальную ремонтопригодность коленвала и последовательность действий по его восстановлению.

Это позволяет определить принципиальную ремонтопригодность коленвала и последовательность действий по его восстановлению. - В случае наличия больших биений следует выполнить правку центровых фасок вала. Проверить и, при необходимости, «заправить» радиусы галтелей шеек.

- Бывают трещины шеек. Трещина на шейке – подлый дефект. Если не видна невооруженным глазом – проявится при шлифовке. Есть трещина – нет вала – доставай деньги из кармана (шутка).

- Началу шлифовальных работ, уже после установки вала в патроны станка, предшествует устранение его дисбаланса при помощи закрепляемых на планшайбах специальных грузов, выверка соосности парных шеек и положения вала посредством применения стойки с индикатором.

- Непосредственно шлифовка в подавляющем большинстве случаев начинается с шатунных шеек, после чего в ремонтный размер шлифуют коренные шейки и слегка проходят поверхности сальников.

- Полировка коленвалов. По согласованию с клиентом возможна доводка шеек прошедшего процедуру шлифовки вала путем их полировки.

При этом используются специальные полировочные пасты, ленты, несложные механические приспособления, но главную роль по-прежнему играет опыт, умение и ответственность наших мастеров. На выходе получаем идеальную зеркальную поверхность, в которой вы без труда сможете увидеть свою удовлетворенную улыбку. Но задача полировки – не достижение эстетических эффектов, а устранение мельчайших неровностей микрорельефа шеек, что способствует быстрой приработке вкладышей и снижению их износа.

При этом используются специальные полировочные пасты, ленты, несложные механические приспособления, но главную роль по-прежнему играет опыт, умение и ответственность наших мастеров. На выходе получаем идеальную зеркальную поверхность, в которой вы без труда сможете увидеть свою удовлетворенную улыбку. Но задача полировки – не достижение эстетических эффектов, а устранение мельчайших неровностей микрорельефа шеек, что способствует быстрой приработке вкладышей и снижению их износа. - Завершающий этап – контроль всей геометрии вала. Шлифовка коленчатых валов закончена – вручаем готовое изделие владельцу с гарантией. Но перед сборкой двигателя – обязательная подготовительная операция – вскрытие, очистка и тщательная промывка внутренних каналов и полостей.

Диаметры шеек коленчатых валов

Размеры коленчатых валов по маркам

Как коленчатый вал изломало | Колен вал двигателя Д 160 не сможем отремонтировать |

Излом 5-ой шейки колечатого вала | Шлифовка коленчатого вала |

Шлифовка коренной шейки двигатель КАМАЗ | Дефектовка колен вала |

Измеряем шейки колен вала микрометром | Стойка для проверки колен вала |

Колен вал на призмах | Подготовленный блок к запрессовке гильз с буртом |

Полностью готовый блок двигателя: расточка, гильзовка, хонинговка | Полностью загильзованный блок двигателя Мазда |

Расточка блока под гильзы | Шлифовка блока по плоскости прилегания ГБЦ |

Удаление негодных гильз методом расточки | Гильзовка блока |

Не забудьте про блок

Критическим нагрузкам в ДВС подвергается не только коленчатый вал, но и цилиндры, стенки которых в процессе эксплуатации изнашиваются и покрываются задирами. Особую активность этот процесс приобретает при использовании низкокачественного топлива, несоблюдении сроков и нарушении технических регламентов обслуживания и ремонта.

Особую активность этот процесс приобретает при использовании низкокачественного топлива, несоблюдении сроков и нарушении технических регламентов обслуживания и ремонта.

Но, независимо от исходных причин, мы поможем вам эффективно и качественно решить и эту проблему по одной из технологий:

- Первичная операция – расточка цилиндра до достижения идеальной окружности и удаления имеющихся зазубрин, неровностей, задиров. Завершающая процедура – хонинговка блоков (хонингование), что подразумевает обработку поверхности абразивным инструментом, закрепляемым на хонинговальной головке специального станка. Хонинговка с применением абразивов различной зернистости завершается при достижении номинального теплового зазора между стенками цилиндра и поршнем.

- Гильзовка блоков. Выполняется при наличии серьезных повреждений или критического износа цилиндров, когда не спасает даже максимально допустимая величина расточки. В таком случае, после предварительного растачивания до требуемого диаметра, в цилиндры запрессовывают ремонтные гильзы, изготавливаемые из чугуна.

Финишный этап гильзовки (после фрезеровки плоскости блока) – все та же хонинговка цилиндров.

Финишный этап гильзовки (после фрезеровки плоскости блока) – все та же хонинговка цилиндров.

Выполняемая специалистами «Ремэкс» гильзовка позволяет выполнить надежный и относительно недорогой ремонт не только чугунных блоков цилиндров, но и изготовленных с применением алюминиевых сплавов.

Когда коленчатый вал пора отправлять в ремонт?

Уж точно не тогда, когда он превратился в бесформенный кусок металла или вообще развалился на несколько частей, тут не помогут самые опытные мастера!

Внимательно «слушайте» свою технику: появились подозрительные стуки? В магистрали упало давление масла? При осмотре заметили превышающую норму овальность шеек шатунного либо коренного типа, увеличенный зазор в подшипниках? Самое время вспомнить про нашу мастерскую «Ремэкс», где всегда готовы выполнить шлифовку коленвала МТЗ и других тракторов или автомобилей, а также гильзовку и хонинговку блоков цилиндров.

| +7(495) 967-74-48 +7(495) 967-74-51 |

РАСТУЧКА ВАЛА В ОГИО

В этой статье описывается станок, используемый для растачивания больших валов в Кливленде, штат Огайо, США, в первую очередь в региональном канализационном округе Северо-Восточного Огайо (neorsd). При проходке этих стволов возникли экологические проблемы. Стандартные методы буровзрывных работ иногда физически и социально неприемлемы в городских районах, и местные власти все чаще выступают против них. Для удовлетворения требований к быстрому изготовлению валов был разработан станок для растачивания валов (SBM) в соответствии со спецификациями контракта с neorsd.Он был переработан, чтобы максимизировать его гибкость для производства полностью интегрированного электрогидравлического м / м, способного работать с большинством твердых пород в стволах диаметром не менее 5 м. Машина имеет высоту 6 м и диаметр 4,5 м. Он весит около 30 тонн и легко перемещается 60-тонным автокраном. Он имеет встроенный блок питания мощностью 250 кВА и встроенную общую мощность 225 кВт. Для обеспечения питания требуется генератор на 350 кВА. Режущая головка представляет собой конус, образованный 8 выдвижными брусками, оснащенными фрезами для обработки горных пород до 70 МПа и дисковыми резцами для более твердых пород.

При проходке этих стволов возникли экологические проблемы. Стандартные методы буровзрывных работ иногда физически и социально неприемлемы в городских районах, и местные власти все чаще выступают против них. Для удовлетворения требований к быстрому изготовлению валов был разработан станок для растачивания валов (SBM) в соответствии со спецификациями контракта с neorsd.Он был переработан, чтобы максимизировать его гибкость для производства полностью интегрированного электрогидравлического м / м, способного работать с большинством твердых пород в стволах диаметром не менее 5 м. Машина имеет высоту 6 м и диаметр 4,5 м. Он весит около 30 тонн и легко перемещается 60-тонным автокраном. Он имеет встроенный блок питания мощностью 250 кВА и встроенную общую мощность 225 кВт. Для обеспечения питания требуется генератор на 350 кВА. Режущая головка представляет собой конус, образованный 8 выдвижными брусками, оснащенными фрезами для обработки горных пород до 70 МПа и дисковыми резцами для более твердых пород. Ключевой особенностью конструкции SBM является запатентованный шнек, который очень эффективно обрабатывает сухую породу, а также позволяет бурить валы в почве, содержащей большое количество воды.

Ключевой особенностью конструкции SBM является запатентованный шнек, который очень эффективно обрабатывает сухую породу, а также позволяет бурить валы в почве, содержащей большое количество воды.

- Наличие:

- Корпоративных авторов:

Майнинг Журнал Лимитед

60 Worship Street

Лондон EC2A 2HD, Англия - Авторов:

- Дата публикации: 1989-4

Язык

Информация для СМИ

Предмет / указатель терминов

Информация для подачи

- Регистрационный номер: 00498724

- Тип записи: Публикация

- Агентство-источник: Научно-исследовательская лаборатория транспорта и дорог (TRRL)

- Файлы: ITRD, TRIS

- Дата создания: 30 сентября 1990 г.

, 00:00

, 00:00

Master Drilling привносит азарт в сектор бурения стволов

То, что Master Drilling демонстрирует на участке земли примерно в 15 минутах езды от своей штаб-квартиры в Фохвилле, Южная Африка, может изменить индустрию проходки стволов в твердых породах.

Это не преувеличение.

Заинтересованным сторонам, в том числе крупным горнодобывающим компаниям, показывают, как основной режущий механизм того, что в конечном итоге может стать его системой бурения валов длиной 45 м и 450 т, может прорезать твердые породы.

Запатентованные режущие головки диаметром 15 дюймов обрабатывают долорит с давлением 320 МПа. Запущенная по сигналу в течение трехнедельного периода, начавшегося 14 октября, машина режет примерно 40-50 мм в день.

Когда IM посетили чуть больше недели в рамках этих ежедневных демонстраций, машина была около 4.На глубине 6 м фрезы не заменялись, и исполнительный директор Master Drilling Коос Йордан остался доволен работой машины.

Тот факт, что Master Drilling демонстрирует эту инновацию в области резки, не должен вызывать удивления.

Компания впервые обсудила то, что ранее называлось концепцией системы растачивания глухих валов, на выставке Mining Indaba в Кейптауне, Южная Африка, в 2016 году. На этом этапе компания представила машину как способную значительно повысить ценность проектов, учитывая более короткие временные рамки, необходимые для достижения новых уровней разработки подземных рудников.

Станок сможет резать и убирать навоз, поскольку применяется усиление вала, футеровка и другие защитные меры. Это будут работы через твердые породы от 200 до 400 МПа и шахтные стволы глубиной до 1500 м.

Эта цель не изменилась за более чем три с половиной года с момента премьеры, но название и дизайн несколько изменились.

Джордан и Никол Гудвин, инженер-механик Master Drilling, признают, что они разработали семь проектов, прежде чем остановились на том, что они сейчас представляют. Прошлые итерации, возможно, были более радикальными, но сегодняшний проект, в котором выполнено около 95% детального проектирования, обеспечивает баланс «между энергией, сложностью и утонченностью», — пояснил Джордан.

Прошлые итерации, возможно, были более радикальными, но сегодняшний проект, в котором выполнено около 95% детального проектирования, обеспечивает баланс «между энергией, сложностью и утонченностью», — пояснил Джордан.

Проект

Питер ван Дорссен, советник по горным работам компании Master Drilling, сказал, что некоторые участники, прежде чем увидеть машину в действии, сравнили концепцию с технологией V-Mole, которая используется в увеличивающем устройстве для сверления валов (SBE) компании Herrenknecht.

Действуя как вертикально ориентированная современная машина для проходки туннелей в твердых породах (TBM), проходка ствола с помощью SBE происходит в три этапа — пилотная скважина, увеличение диаметра пилотной скважины с помощью расширителя и расширение до конечного диаметра 7.5-9,5 мес. SBE ранее использовался для проходки ствола Примсмюльде на угольной шахте Эндсдорф на юге Германии.

Хотя эта технология, как сообщается, хорошо зарекомендовала себя в угольной шахте, достигая средней скорости погружения 7-7,5 м / д, она не тестировалась в условиях твердых горных пород и, что, возможно, что более важно, система не может выполнять одновременную выемку грунта.

Это означает, что в нижней части ствола требуется штольня для доступа, а также оборудование для транспортировки навоза на поверхность.

С SBS Master Drilling, способной одновременно выполнять резку, очистку грунта и укрепление ствола, сравнения, как правило, заканчиваются.

По словам ван Дорссена, новейшая машина Master Drilling может продвигаться в три раза быстрее, чем обычная проходка с помощью буровзрывных работ. Для работы с машиной требуется от трех до пяти человек, ни один из которых не имеет доступа к лицу. Соображения безопасности также распространяются на замену дисковых фрез, которые можно снимать и заменять сзади забоя.

Как и мобильная туннельная бурильная установка (MTB) для горизонтальной разработки (в настоящее время работающая на руднике Эланд МПГ компании Northam Platinum в северо-западной провинции ЮАР), SBS будет вводиться в эксплуатацию с пусковой площадки. Он будет построен с минимальными общестроительными работами и устранит необходимость своевременного и дорогостоящего этапа предварительной мойки.

Передняя часть станка (когда она опускается по валу) состоит из пилотной режущей головки (W-образной конфигурации) и редуктора. На пилотную фрезерную головку приходится около 15% всего объема выемки породы, а на секцию расширителя большего диаметра, которая следует за ней, приходится оставшиеся 85%.

Эта первая секция может независимо продвигаться на 1,5 м, если резка выполняется в три отдельных этапа по 500 мм.

Остальная часть машины длиной 45 м догоняет эту начальную резку, которая автоматизирована серией лазеров, которые обеспечивают правильное движение машины и использование оптимальной силы.

За этой станцией резки следуют две станции захвата вала для поддержки машины внутри вала. Далее следует станция расширения, также оснащенная фрезами, которая расширяет пилотное отверстие, выполняемое пилотной фрезерной головкой, до желаемого диаметра, причем Master Drilling сообщает, что это значение будет в диапазоне от 7.5–11,5 м.

За ней находится главная сцена, состоящая из восьми отдельных уровней. Здесь персонал сможет выполнить анкерное крепление, крепление и другие необходимые меры по укреплению. Персонал также сможет зондировать буровую установку для геотехнических измерений на одном из этих уровней, что позволит им предвидеть трещиноватость и твердость породы, а также любые потенциальные притоки воды, до фактического резания. Персонал, работающий на этой основной сцене, защищен серией щитков для пальцев, которые, защищая их от потенциальных камнепадов, по-прежнему обеспечивают доступ на 360 ° к шахте для обслуживания.

Здесь персонал сможет выполнить анкерное крепление, крепление и другие необходимые меры по укреплению. Персонал также сможет зондировать буровую установку для геотехнических измерений на одном из этих уровней, что позволит им предвидеть трещиноватость и твердость породы, а также любые потенциальные притоки воды, до фактического резания. Персонал, работающий на этой основной сцене, защищен серией щитков для пальцев, которые, защищая их от потенциальных камнепадов, по-прежнему обеспечивают доступ на 360 ° к шахте для обслуживания.

Серия гранул, опускаемых лебедками и транспортируемых на транспортном средстве на один из уровней этой ступени, приносит с собой требуемый торкретбетон и материалы для выполнения этих параллельных задач.

Kibbles также помогут в процессе уборки грунта, так как два ковша вместимостью 16 т транспортируют навоз от разрезаемого участка на поверхность через отверстие длиной 2,1 м, имеющееся на всех станциях машины. Master Drilling полагается на силу тяжести для извлечения 85% объема навоза на участке расширения, а оставшиеся 15% извлекаются с помощью вакуумной и / или гидросистемы.

Йордан заметил: «Вся идея этой системы уборки мусора состоит в том, чтобы обработать материал один раз и обработать его простым способом».

Этот механизм удаления навоза будет переключать обычную динамику ограничения опускания вала с производительности навоза на скорость футеровки вала, сказал ван Дорссен.

Головной убор для поддержки этих операций с поверхности, вероятно, будет около 35 м в высоту — небольшой по сравнению с другими механизированными установками для погружения — в то время как общая потребляемая мощность составляет около 10 МВт, по словам Гудвина.

КПЭ

В то время как демонстрация в Фохвилле была серьезным признаком намерений Master Drilling в отношении механизированного прохода ствола, компания формализует этот процесс испытаний, устанавливая для себя ключевые показатели эффективности.

Первый: он хочет достичь или превысить скорость продвижения 500 мм / час — повторяя цель 8 м / сут, которая включает предусмотренные две восьмичасовые рабочие смены и одну восьмичасовую смену для обслуживания.

Два: он хочет проверить режущую способность машины как на влажном, так и на сухом материале.

Третий: он хочет поднять скорость проникновения еще на 25-40%, наряду с увеличением числа оборотов в минуту с 8-9 об / мин, на которых он в настоящее время работает, до 10 об / мин.

Компания хочет проверить машину, прежде чем она перейдет на следующий этап своего развития.

Джордан сказал, что надеется завершить это тестирование, которое составляет первую фазу разработки SBS, примерно через два месяца.

Оттуда, если прием положительный и не возникнет никаких непредвиденных осложнений, Master Drilling будет производить детали для всей машины длиной 45 м.В этой задаче компании помогают три местные инжиниринговые компании.

Третий этап включает сборку и ввод в эксплуатацию всей машины и выполнение небольших выемок для ее проверки, а четвертый этап — идеальный момент для проведения испытаний на шахте. На пятом этапе SBS будет полностью развернут в рамках своего первого крупного проекта.

Master Drilling справедливо опасался указывать сроки завершения всех этих этапов, зная, что он будет зависеть от получения средств на строительство станка от своего партнера, Южноафриканской корпорации промышленного развития, и, возможно, потребуется внести небольшие изменения в конструкцию станка в зависимости от обратная связь майнера от первоначального тестирования.

Тем не менее, компания открыла ряд возможных вариантов испытаний на руднике, спроектировав машину для расширения ствола. Это может привести к тому, что горнодобывающие компании, нуждающиеся в дополнительной мощности ствола, могут подписаться на Master Drilling в качестве подрядчика для выполнения проекта расширения, во-первых, в преддверии гораздо более рискованной операции слепого прохода на новом подземном руднике позже.

По словам Гудвина, с точки зрения конфигурации машины все, что нужно изменить для выполнения укрупнения, — это режущая головка.

Это может оказаться решающим с точки зрения признания в отрасли, позволяя Master Drilling получить рекомендацию заказчика горнодобывающей промышленности гораздо быстрее, чем если бы единственным потенциальным средством было бы слепое погружение.

Конкурс

Когда его спросили, какова будет производительность машины с точки зрения стоимости метра, Джордан сказал, что она будет конкурентоспособной с буровзрывными работами, но реальное ценностное предложение заключалось в достижении уровня разработки и, следовательно, такого количества рудного тела. быстрее, чем обычный метод.

Если, как сказал ван Дорссен, SBS может опускаться в три раза быстрее, чем при обычном проходе ствола, горняки также могут быть в очереди, чтобы получать денежный поток намного быстрее.

На циклическом рынке, таком как майнинг, это невероятно выгодное предложение.

Это может снизить риск, связанный с потенциально неправильным поведением цен на сырьевые товары во время разработки, и позволить компании начать возвращать капитал раньше, чем ожидалось.

Другие компании уже заявляют, что их механизированные машины могут достичь такого подъема вала, но это либо еще не было доказано в работе с твердыми породами — они испытываются только в калийных или других более мягких породах — либо требуют доступа к нижнему валу для реализации таких показателей.

Стоит отметить, что SBS можно также использовать в более мягких породах с ожидаемым увеличением скорости бурения, которое компенсируется необходимостью дальнейшего укрепления породы.

И, в то время как другие OEM-производители будут производить по одной машине для каждого проекта, Master Drilling имеет долгосрочные планы на каждую производимую установку SBS. Это может позволить компании взимать сниженную ставку с клиентов горнодобывающей отрасли, поскольку она списывает свои инвестиции по нескольким контрактам.

Итак, снова Master Drilling, похоже, расширяет границы технологий бурения.

В дополнение к MTB, который разработан для работы на уклонах / спусках 9 ° и имеет радиус поворота 30 м — что нетипично для туннельных бурильных машин — он также выполнил ряд первых на рынке проходческих работ с компанией позади одних из самых широких и глубоких подъемов в мире.

Обладая ресурсами и опытом со всего мира, он может внедрять инновации такими темпами и стоимостью, с которыми многие из его коллег не могут конкурировать.

По этим причинам Master Drilling и SBS заслуживают внимания.

Будущее скучно | E & MJ

Два ствола Нежинского рудника в Беларуси имеют глубину более 700 м и диаметр 8 м. Проходческие комбайны Herrenknecht Shaft Boring делают всю скучную работу, а Redpath руководит проектом. Он выполняется быстро и с отличными показателями безопасности. (Фото: Redpath Deilmann)

Скучные решения бьют рекорды, повышают безопасность, получают признание и, в конечном итоге, меняют поставщиков, которые их предлагают

Джесси Мортон, технический писатель

Растачивание быстрее и безопаснее.Доказательством являются пара разбитых рекордов, которые относятся к временам, когда жизнь была дешевле, и по крайней мере один недавний успешный проект по проходке ствола.

Помимо скорости и безопасности, новейшие решения для бурения требуют сравнительно меньшего количества персонала. Они улучшают реализуемость проекта в то время, когда горняки запускают проекты расширения. И все чаще они проверены на практике.

И все чаще они проверены на практике.

Свидетельства, заголовки, основные этапы проекта, корпоративная литература и сообщения в социальных сетях — все указывает на будущее, в котором буровые станки преобразуют рабочие места и процессы, сокращают расходы, улучшают показатели безопасности, делают ранее недоступную руду доступной и даже увеличивают добычу. .

Эксперты считают, что шумиха не лишена оснований. Они также говорят, что для того, чтобы убедить клиентов, потребуются более чем благоприятные анекдотические свидетельства. Чтобы склонить чашу весов, может потребоваться сочетание своевременных убедительных тематических исследований и небольшого изменения приоритетов.

«Сверлильные станки использовались в твердых породах вместе с расточными станками, но применение сверления глухих отверстий большего диаметра для использования в качестве валов и заглушек — это изменение в методологии», — сказал Брэкен Спенсер, главный инженер Alpine Consulting and Mining Engineering. .«С ростом спроса на решения с более высокой эффективностью, которые также ограничивают или полностью устраняют подверженность горняков риску, бурение стволов будет признано жизнеспособным вариантом. По мере появления успешных тематических исследований общее признание бурения стволов в подземной горнодобывающей промышленности не только возрастет, но и, вероятно, может стать предпочтительным методом ».

.«С ростом спроса на решения с более высокой эффективностью, которые также ограничивают или полностью устраняют подверженность горняков риску, бурение стволов будет признано жизнеспособным вариантом. По мере появления успешных тематических исследований общее признание бурения стволов в подземной горнодобывающей промышленности не только возрастет, но и, вероятно, может стать предпочтительным методом ».

Некоторые горняки недавно сделали растачивание одним из предпочтительных методов. По словам партнеров-поставщиков, они были или будут щедро вознаграждены за это.

Южноафриканская шахта применяет подрывную систему

КомпанияMaster Drilling сообщила, что ее новая система растачивания валов (SBS) была принята на рудник в Южной Африке для ствола, возможно, длиной 1000 м. Компания заявила, что горнодобывающая компания внедрила инновационную систему для повышения эффективности и безопасности.

SBS описывается как интегрированная система проходки шахт. «Это больше, чем просто машина, — сказал Коос Йордан, исполнительный директор Master Drilling. «Он включает косвенное сопутствующее оборудование, такое как головной убор, подъемные механизмы, лебедки и транспортные средства, а также такие процессы, как предварительная погружение, цементация, отключение станций и оборудование.”

«Это больше, чем просто машина, — сказал Коос Йордан, исполнительный директор Master Drilling. «Он включает косвенное сопутствующее оборудование, такое как головной убор, подъемные механизмы, лебедки и транспортные средства, а также такие процессы, как предварительная погружение, цементация, отключение станций и оборудование.”

Master Drilling охватывает бурение, выемку грунта, армирование и футеровку. После успешных полевых испытаний его недавно приняли на рудник в Южной Африке. (Фото: Master Drilling)

Система охватывает бурение, выемку грунта, армирование и футеровку и была признана разрушительной для индустрии проходки стволов.

Предлагаемые преимущества включают снижение затрат и повышение производительности. SBS также резко сокращает количество персонала на рабочем месте.«Были проекты проходки стволов традиционными методами, в которых работало 350 человек. Сейчас чаще всего это от 80 до 180 человек », — сказал Йордан. «Мы считаем, что это число может быть сокращено до 20 человек».

Шахтер принял конструкцию SBS для ствола диаметром от 4 до 5 м и глубиной от 500 до 1000 м. Горняк увидел преимущество в том, что SBS ограничила объем работ и количество персонала в рабочей зоне. В настоящее время проект находится на стадии согласования.

Ожидается, что после завершения строительства шахты предложение получит более широкое распространение, сказал Джордан.«Эта концепция масштабируема», — сказал он. «Настоящая ценность для клиентов — это решение для крупномасштабных проектов».

Продажа последовала за успешными полевыми испытаниями конструкции SBS для стволов диаметром от 4 до 11,5 м и глубиной до 2000 м. По словам Джордана, в конструкции используется «пилотная конфигурация и конфигурация развертки в передней части машины». «Это позволяет поднимать меньший объем породы со дна ствола при меньшем диаметре и увеличивать при большем диаметре за счет расширения ствола большего диаметра.”

Более крупный объем развернутой породы удаляется под действием силы тяжести, в то время как более мелкая порода в пилотной забое удаляется «более сложным методом», — сказал он. «Это значительно снижает сложность, вес, мощность и стоимость машины, которая находится внутри ствола вала».

«Это значительно снижает сложность, вес, мощность и стоимость машины, которая находится внутри ствола вала».

Конфигурация оказалась жизнеспособной на первом этапе многоступенчатого проекта, в котором использовались обычные методы в норите с давлением 300 МПа.

«Мы следовали поэтапному подходу к управлению рисками и завершили этап 1 с очень хорошими показателями мгновенной скорости продвижения чуть менее 1 м / ч», — сказал Йордан.Была предоставлена возможность протестировать дизайн SBS. «Мы рассмотрели различные конструкции, прежде чем пришли к выводу, что конструкция W-образной головки является новой и зарегистрированной особенностью», — сказал Йордан. «Затем мы успешно провели экспериментальную мойку глубиной 10 м и диаметром 4 м».

SBRHerrenknecht испытан на Нежинском руднике, где он побил рекорды скорости. На снимке: команда, построившая первую установку для заводских приемочных испытаний в 2018 г. (Фото: Herrenknecht AG)

Предлагая повышение производительности и безопасности, SBS удовлетворяет потребности стареющих рудников в поиске новых рудных тел в более сложных геологических условиях, а также в чувствительных и удаленных местах, сказал он.

«Это предложение принесет большую пользу отрасли за счет более высокой реализуемости проектов и повышения производительности для наших клиентов», — сказал Йордан. «Master Drilling предлагает диверсифицированное и надежное решение для модернизации проходки стволов в твердых породах».

Выпуск SBS завершил эволюционный процесс, который изменил определение поставщика на протяжении многих лет.

Master Drilling начинала свою деятельность как сервисная компания по бурению скважин. Поскольку компания все чаще бралась за проекты, расположенные в удаленных или суровых условиях, она стала больше ориентироваться на сервисную компанию, основанную на решениях.

«Вскоре мы осознали преимущества растачивания валов по сравнению с традиционными методами во время наших операций по растачиванию стволов», — сказал Йордан. «Некоторые стволы не имеют доступа ко дну, они слишком глубокие, слишком большие в диаметре или имеют геологическую нестабильность, и их необходимо строить по методу проходки ствола».

В октябре 2020 года последний SBR Herrenknecht поднимается из шахты 1. (Фото: Redpath Deilmann)

По его словам, с годами стоимость, показатели безопасности и показатели производительности традиционных методов побудили поставщика вводить новшества в решениях для бурения скважин.«Итак, мы начали путь, чтобы создать возможности для проходки ствола путем бурения горной породы в твердой породе в надежде, что в будущем мы сможем предложить клиентам ценность в виде повышения безопасности и финансовых показателей проекта».

Этот путь кажется естественным продолжением для компании с богатой историей скучного роста. Как и в случае с новой SBS, услуги по расширению бурения, предлагаемые Master Drilling, повышают ценность, уделяя приоритетное внимание точности, безопасности, устойчивости и эффективности, сказал Изак Бреденкамп, менеджер по развитию нового бизнеса Master Drilling.

«Мы предлагаем безопасный и эффективный метод механической выемки грунта между двумя уровнями или с поверхности на землю», — сказал он. «По сравнению с обычными методами выемки грунта подъемное бурение безопаснее, меньше повреждает окружающие породы, требует большей автоматизации и более рентабельно».

«По сравнению с обычными методами выемки грунта подъемное бурение безопаснее, меньше повреждает окружающие породы, требует большей автоматизации и более рентабельно».

Эти преимущества проистекают из безупречного подхода компании. «Значит, это все механические раскопки. «Невзрывная обработка безопаснее, быстрее и оказывает меньшее воздействие на окружающую среду», — сказал Бреденкамп.

«Кроме того, Master Drilling выпустила новый пользовательский интерфейс с машинами, позволяющий выполнять некоторые автономные функции вплоть до полного дистанционного управления операциями», — сказал он. «Поэтому мы сокращаем количество сотрудников на машине, чтобы снизить риск и повысить рентабельность».

В настоящее время поставщик разрабатывает буровой станок с большим подъемом для выемки валов большого и большого диаметра. По словам Бреденкампа, это будет лучше, чем у предшествующих конкурентов.

«У нас есть бизнес-модель, которая позволяет проводить исследования и разработки и гарантирует, что мы можем быстро отреагировать и предоставить решение для требований, которые становятся все более сложными и сложными», — сказал он. «Мы расширяем границы революционных технологий, чтобы гарантировать, что предыдущие проекты, которые, возможно, были невыполнимы, теперь осуществимы».

«Мы расширяем границы революционных технологий, чтобы гарантировать, что предыдущие проекты, которые, возможно, были невыполнимы, теперь осуществимы».

Например, в рамках стремления к устойчивому развитию поставщик разрабатывает способы снижения энергопотребления и повторного использования использованной воды, — сказал Бреденкамп.

Для повышения эффективности предлагаются возможности мониторинга машин, сказал он. «Наша бортовая машинная технология обеспечивает интерфейс с системой управления клиента, а показатели машин позволяют анализировать в реальном времени и принимать решения для оптимизации производства».

, который поддерживает «горизонтальный и вертикальный подъем, который быстрее и безопаснее, чем традиционные методы», — сказал он.

В 2020 году Master Drilling завершила пилотную скважину длиной 1377 м для подъемного бурения на руднике Зондераинде компании Northam Platinum.«Наша команда использовала новаторскую технологию направленного бурения, а также наш флагманский станок RD8», — сказал Бреденкамп.

«Наши опытные операторы позаботились о том, чтобы мы достигли уровня точности, необходимого для создания шахты, которая может быть оборудована как для подъема людей, так и для подъема материалов», — сказал он. В настоящее время идет рассверливание.

По словам Бреденкампа, такой уровень точности обусловлен превосходным оборудованием, методами и командной работой. «Это партнерство между клиентом и подрядчиками для обеспечения успеха», — сказал он.«Мы стремимся сотрудничать с клиентами, чтобы открывать больше возможностей».

Валкообрабатывающие станки бьют рекорды в Беларуси

В июле 2020 года один из двух проходческих комбайнов (SBR) достиг конечной целевой глубины на руднике Нежинский в Любани, Беларусь. Эта разработка стала кульминацией проекта, который быстро стал крупным успехом.

С тех пор об этом хвастались оба поставщика решений для проходки стволов, участвовавшие в доказательстве жизнеспособности буровых станков в проектах проходки стволов в мягких породах. Redpath, запустивший проект, описал это как прецедент. Компания Herrenknecht, поставившая SBR, охарактеризовала ее как лучшую производительность с отличными показателями безопасности.

Redpath, запустивший проект, описал это как прецедент. Компания Herrenknecht, поставившая SBR, охарактеризовала ее как лучшую производительность с отличными показателями безопасности.

Основные этапы проекта включают в себя месяц, в течение которого в общей сложности продвижение составило более 280 метров. По словам Херренкнехта, в конечном итоге валы были изготовлены за половину времени, которое потребовалось бы при использовании традиционных методов.

«В апреле 2020 года оба вала побили рекорды компании Redpath Deilmann с 1938 года, которые в то время были достигнуты благодаря практически отсутствующим правилам безопасности», — говорится в сообщении.

Йохен Грайнахер, управляющий директор Redpath Deilmann, сказал, что считает этот проект переломным моментом. «Комбинация надежных и проверенных SBR, недавно разработанного и запатентованного гидравлического бордюрного кольца Redpath DH, адаптированных подъемных систем — все это сыграло важную роль в успехе этих валов», — сказал он.

«Для всех участников очевидно, что наиболее важным аспектом общего успеха была хорошо осведомленная и опытная команда», — сказал Грайнахер. «Команда работала со средней скоростью проходки 3 м готовой ствола в день, с максимальной производительностью более 7 м в день и, по общему признанию, в благоприятных горных условиях, продвигая каждую стволу более чем на 140 м за один месяц, таким образом, бремя будущих клиентов — полагаться на прототип, а не на проверенную систему.”

Для перспектив, эту производительность следует сравнить со средней скоростью для традиционных методов проходки ствола, составляющей примерно 2,4 м в день, сказал Кевин Мелонг, вице-президент по шахтам и техническим услугам Redpath.

SBR Herrenknecht основан на его вертикально-проходческой машине. Проходческий комбайн телескопический. «В настоящее время метод был модифицирован для добычи полезных ископаемых с вращающимся фрезерным барабаном с гидравлическим приводом и адаптированной резервной площадкой», — сообщил Херренкнехт.

SBR режет землю и пневматически загружает материал в ковш для подъема на поверхность, сказал Мелонг.

Специалисты по проходке шахтRedpath работали в тесном сотрудничестве с инженерами Herrenknecht, «чтобы убедиться, что SBR не только обладают способностями эффективно и безопасно разрезать и перемещать пересеченный грунт, но и обеспечивают включение всех аспектов цикла проходки в конструкцию машин», — сказал Redpath. говорится в заявлении.

SBR и процессы разрабатывались по мере развития валов. «С помощью системы сбора данных были зарегистрированы темпы продвижения, процессы были тщательно проанализированы, а первоначальные недостатки были исправлены», — сообщил Херренкнехт.Улучшения привели к значительной экономии времени.

Другие результаты проекта под управлением Redpath включали установку элементов футеровки ствола, временное и постоянное оборудование и услуги шахты, а также установку системы вентиляции.

Оба поставщика заявили, что показатели безопасности проекта отражают возможности SBR.

«Отсутствие людей на забое означает меньшую подверженность нашего экипажа потенциальным опасностям», — сообщил Редпат. «Redpath Deilmann очень гордится тем, что не было ни одного происшествия с потерей рабочего времени при затоплении, в том числе при строительстве станций и погрузочных карманов.”

Заслуживающие внимания проблемы, с которыми пришлось столкнуться, включали бурение через водоносный горизонт. «Из-за водоносного слоя земли земля промерзла до глубины 165 м», — сообщил Херренкнехт. «Прорыв с проникновением воды в конце глубины промерзания был самой большой проблемой в проекте».

Мероприятие не помешало завершить валку в рекордно короткие сроки. По завершении две ствола имели глубину 750 и 697 м и диаметр 8 м.

Нежинский, принадлежащий ИООО «Славкалий», представляет собой месторождение калийных солей производительностью 2 миллиона метрических тонн в год (т / год).

Redpath скоро проведет испытания своего гидравлического экскаватора четвертого поколения, устанавливаемого на ступени, который представляет собой «полное переосмысление» более ранних моделей. Один из них изображен здесь, в Ою Толгой в Монголии. (Фото: Redpath Deilmann)

Один из них изображен здесь, в Ою Толгой в Монголии. (Фото: Redpath Deilmann)

В ходе проекта Redpath определила многие области потенциальных дополнительных улучшений. Они будут применяться в будущих проектах и при разработке фрезерной головки Herrenknecht для проходки стволов в твердых породах, сообщает Redpath.

«Вслед за успехом программы Herrenknecht SBR команды заняты разработкой прототипа машины для проходки твердых пород, способной работать с гораздо более твердыми породами в диапазоне 200 МПа», — сообщил Redpath.«Этот подход требует дисковой резки, а не использования подборщиков дорожных жаток, и в этом году он перешел на испытательную стадию».

Другие инновации от Redpath включают гидравлическое бордюрное кольцо для защиты нижней части бетонной облицовки по сравнению с традиционной разметкой и гидравлическую дверцу для открывания и закрывания форм вала, повышая общую безопасность и эффективность в бетонном цикле.

Обычные бордюрные кольца используются с разметочными штифтами, которые идут от бордюра к вырытой стене, а сверху уложен листовой материал, служащий полом для заливки бетона, сказал Мелонг. «Гидравлический бордюрный бордюр не требует такой обширной разметки и закрывает этот промежуток с помощью запатентованной конструкции, которая занимает часть времени, по сравнению с ручной разметкой или работой с фальшполом».

«Гидравлический бордюрный бордюр не требует такой обширной разметки и закрывает этот промежуток с помощью запатентованной конструкции, которая занимает часть времени, по сравнению с ручной разметкой или работой с фальшполом».

Основные формы или ставни имеют дверцу-ключ, проходящую по всей длине секций, чтобы можно было высвободить формы после предыдущей заливки бетона, сказал он. «Дверь обычно представляет собой конструкцию с механическим болтовым креплением, которая требует, чтобы дверь открывалась и закрывалась с усилием в кольце формных панелей, когда она находится в следующем положении», — сказал Мелонг.«Гидравлические дверцы с ключом устраняют эту сложную задачу из цикла без какой-либо ручной работы, за долю времени, необходимого».

Отдельно Redpath запустит в производство навесную гидравлическую экскаваторную установку четвертого поколения, которая в настоящее время приближается к испытаниям. «После полного переосмысления оригинального гидравлического экскаватора, который успешно использовался на валах в Канаде и Монголии, инженеры разработали устройство, которое позволит выполнять параллельные задачи в цикле проходки», — сообщил Redpath.

Агрегат может быть опущен с главной галереи и работать дистанционно, без рабочих ниже галереи. «Мало того, что общий цикл проходки будет значительно сокращен за счет обеспечения более безопасной одновременной работы, но и будут устранены обычные проблемы, связанные с наличием квалифицированных операторов на традиционных установках для проходки стволов», — сообщил Redpath.

С отсоединенным устройством для очистки грунта, возможностью опускания независимо от положения галлов и возможностью работать без рабочих внизу, экскаватор «предлагает возможность выполнять заливку бетона одновременно с очисткой грунта на дне шахты, двумя самыми длительными задачами в целом. цикл опускания, — сказал Мелонг.

Redpath также разработала сеть высокоскоростной системы сигнализации валов, которая поддерживает интеллектуальные этапы строительства валов и может использоваться для мониторинга состояния вала и снижения рисков в режиме реального времени.

«Redpath разработала собственную коллекцию технологий, оборудования и собственных разработок, которые были протестированы или адаптированы для уникальных и суровых условий, связанных со строительством шахтных стволов», — сказал Мелонг. «Сборка правильного набора технологий и протоколов для каждого уникального строительного проекта позволяет системе управления валом Redpath надежно и мгновенно собирать и распределять информацию с датчиков, контроллеров, камер, компьютеров, телефонов и практически любого типа электронного устройства, доступного на рынке.”

«Сборка правильного набора технологий и протоколов для каждого уникального строительного проекта позволяет системе управления валом Redpath надежно и мгновенно собирать и распределять информацию с датчиков, контроллеров, камер, компьютеров, телефонов и практически любого типа электронного устройства, доступного на рынке.”

После завершения строительства шахты сети использовались клиентами в рутинных операциях на шахте. «Особый интерес представляет применение контроля соосности вала и направляющей в реальном времени, который отслеживает многоосные ускорения и вибрацию транспортных средств, движущихся по всей длине направляющей колонны», — сообщает Redpath. «Чувствительный элемент устанавливается на каждое транспортное средство и немедленно отправляет данные на поверхность, где они объединяются с другими параметрами намотки и датчиками вала, чтобы обеспечить всесторонний учет состояния системы по всей шахте.”

При необходимости бригады технического обслуживания могут обращаться к этим данным для оценки состояния направляющей колонны с течением времени и выявления потенциальных проблемных областей до того, как они станут критическими, сообщил поставщик.

Совсем недавно Redpath попала в заголовки новостей о продаже шести буровых установок Redbore заказчику в Чили. Среди машин был Redbore 60 UR, разработанный специально для чилийского рынка. Он имеет диапазон производительности до 2 м в диаметре.

Заказ отражает растущий спрос, связанный с продолжающимся возрождением проектов новых рудников по всему миру.Redpath сообщает, что для многих из этих проектов потребуются шахты, идущие ниже традиционных глубин.