как он работает и как проверить клапан адсорбера

⏰Время чтения: 6 мин.Рассмотрим на простом языке, как работает адсорбер на автомобиле, какие могут быть неисправности адсорбера, а также, как просто проверить клапан адсорбера.

Многие автолюбители не знают, что такое адсорбер и уж, тем более, зачем он нужен и установлен ли он на их авто. Также большинство недооценивают этот узел и считают его второстепенным в устройстве автомобиля.

Заблуждения встречаются и в понимании принципа работы продувочного клапана адсорбера.

Ну разберемся во всем по порядку.

Адсорбер или Абсорбер

В интернете и в автомобильных сообществах можно встретить оба этих названия. Но на самом деле это две разные системы, а на автомобиле установлен именно адсорбер. Поэтому называть сие устройство абсорбером не верно.

Адсорберы используются как в промышленности, так и в автомобилестроении.

Причем, начиная с введения норм токсичности ЕВРО 2, данные системы обязательны к установке на транспортные средства.

Для чего нужен адсорбер

Адсорбер предназначен для уменьшения загрязнения окружающей среды парами бензина. Всем известно, что бензин очень хорошо испаряется.

Это с ним происходит и в бензобаке автомобиля.

Из-за этого повышается давление в топливном баке, что является проблемой.

Чтобы решить данную проблему, бензобак необходимо сообщать с атмосферой. Благодаря этому мы сможем поддерживать давление в баке приближенным к атмосферному.

Но если мы просто соединим бак с атмосферой, тогда бензин будет испаряться прямо в окружающую среду, нанося вред экологии.

На старых авто системы адсорбера не было. Поэтому возле них практически всегда ощущался запах бензина. С введением норм ЕВРО 2, это стало недопустимо и все автомобили обязали устанавливать системы улавливания паров бензина.

На простом языке – на автомобилях без адсорбера бензин испаряется в атмосферу, а на авто с адсорбером эти пары сжигаются (окисляются) в цилиндрах двигателя.

Простыми словами, система улавливания паров топлива (EVAP) – это система вентиляции топливного бака, состоящая обычно из:

- Гравитационного клапана

- Адсорбера

- Управляемого клапана продувки адсорбера

- Трубопроводов

Гравитационный клапан адсорбера

Гравитационный клапан является обязательным элементом системы. Он предотвращает попадание топлива из бензобака в адсорбер при опрокидывании автомобиля.

Устанавливаться может как в бензобаке, так и за его пределами. Например, на Шевроле Нива он установлен возле заливной горловины, а на Шевроле Лачетти в бензобаке

Где находится адсорбер

Принцип работы адсорбера на разных авто одинаков, разница лишь в форме и расположении адсорбера и клапана продувки. У некоторых он установлен в моторном отсеке. Например, ВАЗ 2115

А, например, у Шевроле Лачетти – под днищем возле заднего колеса

Как работает адсорбер

Пары топлива из бака через гравитационный клапан попадают в адсорбер (емкость с активированным углем) через штуцер с надписью “TANK”, где накапливаются, пока двигатель не работает. Второй штуцер адсорбера с надписью “PURGE” соединен трубкой с клапаном продувки адсорбера, а третий с надписью “AIR” соединен с атмосферой.

Второй штуцер адсорбера с надписью “PURGE” соединен трубкой с клапаном продувки адсорбера, а третий с надписью “AIR” соединен с атмосферой.

Более понятно это выглядит следующим образом.

Автомобиль стоит на стоянке. Бензин в баке постепенно испаряется, повышая давление. Избыток давления стравливается по пути – гравитационный клапан-адсорбер-атмосферный штуцер адсорбера.

То есть, давление стравливается в атмосферу, но пары топлива при этом конденсируются на активированном угле адсорбера.

При остановленном двигателе электромагнитный клапан продувки закрыт, и в этом случае адсорбер не сообщается со впускным коллектором.

При работе двигателя ЭБУ, управляя электромагнитным клапаном, осуществляет продувку адсорбера свежим воздухом за счет разрежения во впускном коллекторе. То есть, пары высасываются из адсорбера, а по атмосферному штуцеру в адсорбер заходит свежий воздух.

Пары бензина смешиваются с воздухом и отводятся во впускной коллектор за дроссель и далее поступают в цилиндры двигателя.

Поэтому адсорбер можно образно сравнить с самоочищающимся фильтром отстойником.

Как работает клапан адсорбера

Многие ошибочно считают, что при запуске двигателя на клапан адсорбера сразу подаётся напряжение и он открывается, продувая адсорбер. Даже видел “пособия” и “обучающие видео” по этому поводу. На самом же деле управление клапаном продувки осуществляется ЭБУ по специальным алгоритмам, основанным на показаниях датчиков температуры, расхода воздуха и т.д.

Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов ЭБУ и тем интенсивнее продувка.

Именно импульсы, а не просто подача напряжения! Поэтому есть такое понятие, как “скважность продувки адсорбера”, которая находится в пределах от 0% до 100%.

Вот скважность продувки адсорбера в диагностической программе Chevrolet Explorer. За всю поездку это только первый сигнал ЭБУ на продувку, равный всего лишь 6%.

Клапан адсорбера образно можно сравнить с водопроводным вентилем, нежели с клапаном. То есть, клапан адсорбера не просто открывается/закрывается, а регулирует интенсивность прохождения газов.

Неисправности адсорбера

Неисправный адсорбер может привести к двум самым распространенным проблемам:

1. Так как адсорбер напрямую связан с давлением в бензобаке, то при его неисправности могут раздаваться хлопки в бензобаке, а также может слышаться характерное шипение при откручивании пробки заливной горловины.

2. При неисправности клапана адсорбера может наблюдаться очень нестабильный холостой ход. Особенно при прогреве. Именно такой случай я диагностировал в этом видео

Как проверить клапан адсорбера

Принцип проверки на большинстве автомобилей одинаков, но мы рассмотрим на примере Шевроле Лачетти.

Проблемы с клапаном продувки адсорбера можно разделить на несколько основных пунктов:

- не приходят импульсы на клапан

- неисправность обмотки клапана

- заклинивание клапана в открытом положении

- заклинивание клапана в закрытом положении

Проверить целостность проводки и работоспособность клапана можно как программными методами, так и обычным мультиметром. А вот проверить герметичность клапана можно только физически.

Проверить импульсы, проводку и обмотку клапана очень просто программой Chevrolet Explorer, во вкладочке “управление механизмами – тест клапана продувки адсорбера”. При нажатии на кнопку “ВКЛ” в диаграмме программы мы увидим вот такие сигналы

Это означает, что ЭБУ дает команду на клапан. Вместе с этим от клапана будет исходить звук щелчков в такт с этими сигналами, что, в свою очередь, означает, что импульсы до клапана доходят и обмотка целая, так как клапан срабатывает.

Кстати, если у Вас ещё нет диагностического адаптера, тогда советую обязательно прочитать рубрику диагностики и приобрести адаптер.

Электрическая часть исправна. Это мы проверили. Но чтобы быть уверенными, что клапан не заклинил физически, его можно снять и проверить. Демонтируется он очень легко и на это у меня уходит не больше 30 секунд.

К клапану подключены две трубки и разъем с двумя проводами. Сам клапан даже не прикручен, а просто вставлен в своё рабочее место.

На фото одна трубка уже снята.

Чтобы снять клапан достаточно сдёрнуть две трубки, отмеченные зелёной и красной стрелкой(красная уже снята, а зелёная плохо видна с этого ракурса). Трубки снимаются просто и легко без всяких фиксаторов.

Затем нажать на металлический фиксатор и отстегнуть колодку проводов (показано желтой стрелкой)

После этого надавить на штуцер, показанный красной стрелкой и клапан выйдет из своего посадочного места

Клапан является нормально закрытым, то есть без подачи напряжения он не пропускает воздух. Нужно это проверить любым доступным способом.

У меня для этих целей имеется шприц и кусочек вакуумной трубки, оставшейся после замены трубок датчика абсолютного давления.

Также необходима емкость с водой.

Нужно подключить шприц к тонкому штуцеру клапана, а толстый штуцер опустить в воду

Примечание. На толстый штуцер удобнее одеть отрезок шланга и опустить его в воду.

Давим на поршень шприца. Воздух при этом не должен проходить. То есть, в воде не должно быть пузырьков воздуха

При перемещении поршня шприца должно ощущаться сопротивление, а сам поршень стремится вернуться в первоначальное положение, что означает герметизацию клапана.

Осталось проверить только открытие клапана. Для этого берем два провода с такими мини-мамами

И подключаем к разъёму клапана адсорбера

Передвигаем поршень шприца и подключаем провода к аккумуляторной батарее. При подключении должен раздаться щелчок. Это значит, что клапан открылся.

В воде при этом будут видны пузыри воздуха

Можно также проверить сопротивление обмотки клапана. Оно должно составлять 25-30 Ом

Бывает такое, что клапан не открывается. Тогда его только менять на исправный.

Тогда его только менять на исправный.

Видео Как проверить клапан адсорбера

Посмотрите более подробно, как проверить клапан адсорбера на нашем видео

Что такое адсорбер и как он работает. Видео

Видео версия про адсорбер

Артикул клапана адсорбера Шевроле Лачетти 1.6

Номерок клапана – GM 96408210

Всем Мира и ровных дорог!!!

Что такое клапан адсорбера, признаки неисправности клапана абсорбера

По требованиям новых экологических стандартов, ограничивающих содержание вредных веществ в выхлопных газах, транспортные средства должны быть оснащены системой EVAP. Это оборудование препятствует попаданию вредных топливных испарений в атмосферу. Основную функцию в системе улавливания топливных паров выполняет адсорбер. Некоторые недооценивают важность этого элемента в работе автомобиля. Однако, неисправность этого, на первый взгляд, второстепенного узла может привести к повреждению бензонасоса и отразиться на работе всего двигателя. Поэтому, специалисты рекомендуют проверять клапан адсорбера при появлении признаков неисправности мотора.

Это оборудование препятствует попаданию вредных топливных испарений в атмосферу. Основную функцию в системе улавливания топливных паров выполняет адсорбер. Некоторые недооценивают важность этого элемента в работе автомобиля. Однако, неисправность этого, на первый взгляд, второстепенного узла может привести к повреждению бензонасоса и отразиться на работе всего двигателя. Поэтому, специалисты рекомендуют проверять клапан адсорбера при появлении признаков неисправности мотора.

Содержание статьи

Назначение и принцип работы клапана продувки адсорбера

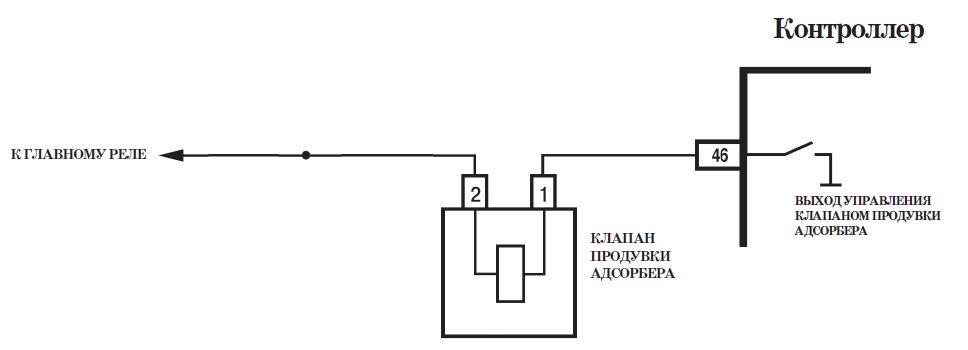

Схема клапана абсорбера

Система EVAP устанавливается на бензиновые двигатели внутреннего сгорания для предотвращения попадания паров топлива в атмосферу. Электромагнитный клапан продувки адсорбера является элементом этой системы. Поэтому, чтобы выяснить, для чего нужен клапан адсорбера и как он работает, важно понять принцип работы всей системы.

Конструкция адсорбера представляет собой емкость, заполненную адсорбентом, чаще всего активированным углем. Устройство соединено с топливным баком и управляющим клапаном автомобиля специальными трубками.

Устройство соединено с топливным баком и управляющим клапаном автомобиля специальными трубками.

Клапан адсорбера установлен между впускным коллектором и адсорбером и выполняет функцию вентиляции.

Образующиеся в топливном баке пары бензина проникают в сепаратор, где они конденсируются и снова сливаются в бак. Какая-то часть паров не успевает конденсироваться в сепараторе и попадает через паропровод в адсорбер. В фильтрующей системе они поглощаются активированным углем, накапливаются и затем при запуске двигателя подаются во впускной коллектор.

Процесс поглощения топливных испарений проходит только при отключенном двигателе. Когда автомобиль работает, электронный блок управления открывает электромагнитный клапан продувки адсорбера, через который поступает воздух и таким образом происходит вентиляция. При этом накопившийся конденсат вместе с воздухом высасываются из адсорбера и снова попадает в двигатель, где происходит его дожигание. Клапан адсорбера обеспечивает вентиляцию всего механизма и направляет топливный конденсат назад в двигатель.

Неисправности клапана адсорбера и их устранение

Практически непрерывная работа адсорбера системы поглощения топливных паров может послужить причиной поломки клапана продувки.

Неисправность клапана адсорбера часто приводит к повреждению бензонасоса. Из-за плохой вентиляции адсорбера накапливается бензин во впускном коллекторе, двигатель теряет мощность, а расход топлива постепенно увеличивается. Это может привести к полной остановке двигателя. От того, как работает клапан адсорбера, зависит работа всего автомобиля.

Как проверить работоспособность клапана продувки адсорбера?

Проверка клапана абсорбера

Чтобы вовремя заметить и исправить неполадки, необходима регулярная проверка клапана адсорбера. При этом выявить поломку можно по определенным косвенным признакам.

При работе двигателя на холостых оборотах или в холодную погоду система поглощения паров издает характерные звуки, так щелкает клапан адсорбера. Некоторые путают этот звук с неисправностями ГРМ, роликов или других деталей. Проверить это можно, резко нажав на педаль газа. Если звук не изменился, значит это цокает клапан адсорбера. Специалисты могут объяснить, что делать, если клапан адсорбера стучит слишком сильно. Для этого необходимо закрутить регулировочный винт, при этом сначала он очищается от эпоксидной смолы.

Проверить это можно, резко нажав на педаль газа. Если звук не изменился, значит это цокает клапан адсорбера. Специалисты могут объяснить, что делать, если клапан адсорбера стучит слишком сильно. Для этого необходимо закрутить регулировочный винт, при этом сначала он очищается от эпоксидной смолы.

Клапан абсорбера можно отрегулировать.

Винт поворачивается на приблизительно на пол-оборота. Если его закрутить слишком сильно, то контроллер выдаст ошибку. Такая регулировка клапана адсорбера сделает его работу мягче, а стук тише.

Однако, как проверить клапан адсорбера на наличие поломок?

Определить поломку клапана можно с помощью системы диагностики ошибок или механической проверкой.

Коды электронных ошибок записаны в памяти контроллера и свидетельствует об электрическом повреждении. Для проверки клапана рекомендуется обращать внимание на такие выдаваемые контроллером ошибки, как «обрыв цепи управления клапана продувки адсорбера».

Признаки, по которым можно механически определить неисправность клапана адсорбера:

- Появление провалов на холостом ходу двигателя.

- Очень низкая тяга двигателя.

- Не слышно звуков срабатывания клапана при работе двигателя.

- Шипение при открытии крышки бензобака свидетельствует о разрежении в системе. Это верный признак неисправности вентиляции адсорбера.

- Появление запаха топлива в салоне автомобиля. Однако, его появление могут вызвать и другие причины.

Замена клапана абсорбера своими руками

Клапан абсорбера

Если обнаружены признаки неисправности, требуется ремонт или замена клапана. Клапан адсорбера стоит недорого, а замену произвести несложно. Для демонтажа нужно иметь пару крестообразных отверток и знать, где находится клапан продувки адсорбера.

Порядок работы:

Маркировки старого и нового клапана должны совпадать.

- Открыть капот и найти цилиндрическое устройство – адсорбер.

- С аккумуляторной батареи снять минусовую клемму.

- Отсоединить колодку проводов, нажав на фиксатор и потянув на себя.

- Ослабить крепление клапана.

- Штуцеры под защёлкой убрать и отсоединить шланги.

- Извлечь клапан вместе с кронштейном из адсорбера.

- Новый клапан устанавливается в обратном порядке.

Таким образом, даже такой небольшой элемент, как клапан адсорбера, выполняет важные функции и его неисправность может серьезно нарушить работу всего двигателя. Поэтому важно следить за состоянием своего автомобиля и вовремя проводить диагностику.

Проверка клапана адсорбера Шевроле Лачетти

Как и любой современный автомобиль, Chevrolet Lacetti оснащается системой дожига паров топлива из бензобака. Важной составляющей данной системы является так называемый клапан продувки адсорбера. Вместе с другими автозапчастями для Шевроле Лачетти данный клапан формирует впускной тракт автомобиля.

Наличие топливного адсорбера является обязательным у всех транспортных средств со стандартом экологичности начиная от Евро-2 и выше.

Клапан продувки адсорбера подвержен механическому износу. С ростом автопробега нужно уделять данному узлу все больше и больше внимания. Сущность работы клапана продувки заключается в том, что при его открытии во впускной коллектор поступают пары бензина, которые накапливаются в адсорбере топливных газов.

Проходящий через клапан объем испарений учитывается ЭБУ при расчете пропорций топливно-воздушной смеси. Если клапан продувки адсорбера неисправен, то нарушаются пропорции топлива и воздуха, смесь становится либо перенасыщенной, либо обедненной. Двигатель сразу же начинает «колбасить» и троить.

В блоге по ремонту Шевроле Лачетти есть материал на тему замены клапана адсорбера. Данная же статья не является дубляжем. Это полезное дополнение к уже существующему обзору.

Данная же статья не является дубляжем. Это полезное дополнение к уже существующему обзору.

На неисправность клапана топливного адсорбера у данного автомобиля могут указывать следующие ошибки Check Engine: P-0441 и P-0446. Как правило, аварийный индикатор оповещает лишь о неисправности электрической части системы адсорбции паров топлива. При заклинивании же механической части клапана сигнализировать о неисправности начнет сам двигатель.

Главная проблема диагностики клапана продувки адсорбера Шевроле Лачетти заключается в том, что симптомы неработающего клапана схожи с симптомами многих других поломок. Нестабильная работа двигателя может наблюдаться при выходе из строя:

- Свечей зажигания и высоковольтных проводов

- Регулятора холостого хода (РХХ) и датчика положения дроссельной заслонки (ДПДЗ)

- Датчика абсолютного давления

- Дроссельного узла

- Лямбда-зонда

- и пр.

Сузить круг виновников нестабильной работы мотора поможет наблюдение за холостым ходом. Клапан адсорбера вступает в работу не постоянно. ЭБУ задействует потенциал топливных испарений преимущественно только при прогреве двигателя. Если двигатель будет троить до выхода на температуру прогрева, то скорее всего клапан продувки адсорбера находится во все время закрытом положении. Но существуют и другие варианты поломок, о них будет рассказано далее по тексту.

Прежде чем проводить диагностику клапана адсорбера, его нужно демонтировать.

Как снять клапан адсорбераКлапан продувки адсорбера Chevrolet Lacetti находится сразу за впускным коллектором. Доступ к клапану ничем не ограничен. Единственное что, так это придется извлекать клапан из держателя, который не дает ему болтаться по сторонам при передвижении автомобиля.

- Остановив двигатель открываем капот.

- Отключаем проводную колодку. Для безопасного извлечения разъема нужно предварительно нажать на фиксатор.

- Отсоединяем шланг, ведущий от клапана ко впускному коллектору. Обычно шланг фиксируется самозажимным хомутом. Для ослабления хомута нужно плоскогубцами сжать его усики.

- Отсоединяем второй шланг, соединяющий клапане с адсорбером.

- Извлекаем клапан из держателя. Нужно просто вытянуть его. Держатель обычно фиксирует клапан не сильно плотно, выполняя функцию ограничителя хода.

Все, можно приступать ко всесторонней диагностике клапана.

ДиагностикаКлапан адсорбера может перестать нормально работать по следующим причинам:

- Неисправность обмотки

- Клапан заклинил в открытом положении

- Клапан заклинил в закрытом положении

К перечню неисправностей можно еще добавить случаи, когда где-то оборваны или коротят сами токоведущие провода. Бывает и такое, что само ЭБУ дает клапану неправильные команды. Встречаются случаи, когда теряет герметичность шланг, ведущий от клапана к ресиверу на впускном коллекторе. Но в большинстве случаев получили распространение лишь представленные списком неисправности.

Бывает и такое, что само ЭБУ дает клапану неправильные команды. Встречаются случаи, когда теряет герметичность шланг, ведущий от клапана к ресиверу на впускном коллекторе. Но в большинстве случаев получили распространение лишь представленные списком неисправности.

Диагностику нужно начинать с проверки работы обмотки электроклапана:

- Настраиваем мультиметр. Необходимо включить режим измерения сопротивления. Порог чувствительности нужно поставить на 200 (Ом).

- Подключаем щупы к штекерам в гнезде для проводной колодки. Всего в гнезде находится 2 штекера. Полярность подключения роли не играет.

- Контролируем значение сопротивления. Исправный клапан адсорбера имеет сопротивление в пределах 25-30 (Ом). В случае на видеоролике, который выложен в самом конце страницы, сопротивление клапана составило 29,5 (Ом). Данное значение вписывается в поле допуска.

Проверяем работу самого клапана. Достаточно просто продуть клапан. Если клапан исправен, то его проток будет надежно перекрыт. Мастера, у который достаточно свободного времени и желания, могут воспользоваться более интересной схемой проверки:

- Выкачиваем шприцом воздух из клапана через патрубок, который подключается к ресиверу впускного тракта. На данном этапе проверки имитируется разрежение во впускном коллекторе. Шприц нужно соединить с патрубком клапана шлангом соответствующего диаметра. При отсутствии напряжения в проводной колодке клапан будет находиться во всегда закрытом положении. Если клапан исправный, то при выкачивании воздуха поршень шприца будет возвращаться в изначальное положение.

- Вкачиваем воздух из шприца в клапан, со стороны патрубка, который идет от адсорбера ко впускному тракту. Обратный патрубок клапана следует опустить в емкость с водой. Если клапан рабочий, то есть полностью герметичный, то пузырьков воздуха на выходе не будет.

- Подаем напряжение на клапан. Нужно соединить штекеры разъема для проводной колодки с клеммами АКБ. Полярность подключения штекеров не играет особой роли. При замыкании цепи будет слышен характерный щелчок открытия клапана.

- Продуваем клапан в момент подачи напряжения. Обратный патрубок нужно опустить в воду, как на предыдущем этапе проверки. При нормально работающем клапане адсорбера в воде появятся пузырьки воздуха.

В процессе проверки рекомендуется дополнительно трусить клапан адсорбера, имитируя вибрационную нагрузку, которая создается работающим двигателем.

Если в процессе проверки было установлено, что клапан продувки адсорбера исправен, причину нестабильной работы двигателя следует искать среди других функциональных систем мотора. В блоге по ремонту Chevrolet Lacetti описано множество причин, по которым двигатель может колбасить. Там же можно найти и подробные инструкции, как устраняются неисправности.

Как проверить работоспособность адсорбера

Отключить электрическую сеть автомобиля от аккумулятора.Проверка работоспособности автомобильного адсорбера становится необходимостью по мере увеличения пробега. При выявлении плохой работы двигателя или неисправности устройства продувки устройство необходимо заменить.

Описываю неисправность: Исключительно на прогретом авто, когда переходил на ХХ (светофор или остановка у гаража), через минуту после остановки, 1 раз в 30-50 секунд обороты резко падали до 500, сразу поднимались до 1200 и возвращались обратно на 800. Так происходило всего один раз каждые

Пытаясь разобраться с причиной этого недуга, было проведено много экспериментов. Не глуша двигатель я вышел из машины и открыл капот. Заметил, что как только начинает работать клапан адсорбера (цык-цык-цык), тут же происходит этот провал оборотов. Как только клапан адсорбера перестает работать, обороты приходят в норму. Спустя указанное время адсорбер продувается снова и обороты опять падают.

Проверял клапан на продув, когда он закрыт, то не дуется, когда открыт, то продувается легко. Работает.

Короче забил и ездил так…

Но вот пришел диагностический кабель из китая! 🙂 Продолжил опыты и победил проблему.

Диагностика выдала ошибку P0441, причем Чек не горит!

Подключил кабель к ноутбуку, запустил OpenDiag и поехал…

В течении всей поездки КПА открывался от 0 до 30% и проблем не было. Видимо зима делает своей дело, но по приезду в гараж, на ХХ машина снова «чихнула» и обороты упали до 500. В ноутбуке четко видно, что виновато открытие КПА на 90%, которое произошло резко и непредвиденно для системы.

Затем я включил принудительную 100% продувку адсорбера через режим управления. Обороты подскочили до 1200 и плавно выровнялись до 800. Спустя 10 секунд (сразу скажу, что это время неважно, можно хоть на 5 минут открыть и держать открытым) я сделал сброс, т.е. ЭБУ вернул его на тот процент, на который считает нужным. В этот момент обороты упали до 500 и машина заглохла.

Я повторял этот эксперимент снова и снова, но машина больше не глохла… В момент выключения продувки обороты падали до 500, но система успевала их подхватить.

Баловался я так минут 10, после чего открытие и закрытие клапана перестало влиять на обороты. Точнее оно влияло, но лишь незначительным временным увеличением или уменьшением.

Казалось бы адсорбер продулся? Нет. Спустя пару минут все вернулось…

Я пробовал проводить эксперимент с открытой горловиной бензобака, ничего не меняется. Сложилось ощущение, что система не успевает среагировать на внезапное изменение смеси… Но пред. владелец авто утверждает, что с покупки этой проблемы не было. В общей сложности я продувал этот адсорбер около 20 минут, если предположить, что адсорбер забит и тянет пары из бака, то они давно бы уже улетучились. Пробовал снимать штуцер с КПА. Палец добротно присасывается при продувке адсорбера и не присасывается вообще, когда продувка выключена.

Пробовал на период 100% работы КПА надевать на горловину бензобака пакет, он внутрь не затягивается, наружу не надувается, значит пары адсорбер берет не из бака. При открытии КПА воздух тянется с такой силой, что мой пакет быстро бы засосало внутрь хотя бы чуть-чуть.

Снял КПА, чтобы попробовать отрегулировать силу пружины клапана (там есть винт).

Выкрутил полностью регулировочный винт (открутил и пинцетом вытащил). В корпусе резиновое колечко, чтобы винт не травил воздух, а вот с самим винтом интереснее! Там на кончике есть прорезь а в нее залит резиновый демпфер, который практически полностью разрушился. По этой причине стучит КПА (шток бьет по металлу). И еще скорее всего из-за разрушения демпфера увеличился этот самый зазор и соответственно клапан стал шире открываться. Вот и причина… Прочистил все с помощью очистителя карбюратора и закрутил винт до упора.

Запустил двигатель и включил адсорбер на 100%. Если до упора завернуть винт, то палец не присасывает, если начать выкручивать, то по мере выкручивания присасывает сильнее и сильнее… Таким образом регулируется сила пружины. Выкрутил на 1 полный оборот и ушел домой.

Сегодня продолжил ремонт. Пришел в гараж, поездил на авто и принялся за эксперименты. При включении адсорбера на 100% заметил одну особенность. На 100% продувке он перестал Цокать (цык-цык-цык)

Похоже вчерашняя продувка КарбКлинером помогла. Снял нижний шланг, палец присасывает довольно сильно, но включение и выключение продувки на 100% почти не влияет на обороты. Провел серию из 20 тестов общей сложностью 30 минут.

Повторный замер через 2 минуты

Ни на одном из тестов обороты не упали ниже 750. Кроме того, провел тест на плавное открытие КПА. Клапан цокает при % продувки ДО 95! После 95 цоканье прекращается, клапан непрерывно открыт и продувается. Если подумать, то ведь так и должно быть, а у меня получается до прочистки (даже на 100% продувке) клапан приоткрывался не в полную силу (он цокал), а на малом проценте не цокал вообще, скорее всего и не открывался. Для тех, кто не понял, клапан работает по принципу многократного открывания и закрывания за счет импульса. Винт оставил выкрученным от закрученного состояния на один полный оборот.

И еще наблюдение, если поднять заднюю часть сидения, ухом прислониться к люку насоса бензобака и включить продувку, то слышно, как шипит воздух внутри бака. Система работает.

Последний замер (температура окружающего воздуха +15, подземный гараж):

ИТОГИ: По скринам видно, что исправилась не только работа КПА, но еще и холостые ровные стали — 820 (на скринах меньше красных точек в момент выключенной продувки). Посмотрел другие 20 скринов тестов, и вправду. Обороты везде от 818 до 830. Условия для тестов не менялись.

Мои размышления по поводу того, почему КПА перестал стучать: я думаю, что из-за разбитого резинового демпфера сменился зазор между штоком и винтом, а также из-за наличия смол и прочих отложений, его клинило при малом % продувки, пары скапливались и потом при большом % продувке клапан таки открывался резко и смесь не успевала корректироваться. Теперь буду ждать лета, чтобы повторить тест на жаре.

UPD 29.10.2015 В связи с многочисленными вопросами «Как проверить, что КПА исправен?» прикладываю выдержку из документации АвтоВАЗа.

Если кратко, то при увеличении % продувки с 0 до 96, переменная FR (Текущий коэффициент коррекции впрыска) должна измениться на 10-20%. Отклонения от этого параметра — не норма. Либо осуществляем попытки оживить клапан, либо замена.

UPD 30.11.2015

Недавно снова вышла ошибка 0441, причем уже не просто с признаком СОХР, а еще и признаком ТЕК. Проверил клапан, открыв его с 0 до 40%, потом с 0 до 20%, клапан молчал, палец не присасывается к нижнему штуцеру. Короче снова закис. Изменил метод регулировки. Включил продувку на 8,20% (эта стандартный показатель, который ЭБУ использует почти всегда на ХХ) и стал немного закручивать регулировочный винт. Клапан начал стучать, палец присасывается к штуцеру! С такой регулировкой, что при 8%, что при 40%, КПА стучит, а значит работает! Буду наблюдать дальше, уж очень не хочется брать новый клапан…

Дальше провел тест описанный выше, параметр FR без продувки 1.05, при включении продувки с 0 до 96% параметр меняет значение до 0.90, после чего плавно выравнивается и начинает чуть-чуть увеличиваться. После выключения принудительной продувки принимает значение 1.05.

Вывод: тест пройден, в 10-20% укладываемся (у меня вышло

ИМХО: У теста от АВТОВАЗа есть свои плюсы и минусы. Плюс в том, что если вы лишнего закрутите винт в КПА, то при открытии продувки с 0 до 96% вы не сможете выйти на автоматическую корректировку показателя FR в районе 10-20%. В лучшем случае будет 5%, в худшем 0%!

Недостаток этого теста в том, что он не проверяет адекватность работы клапана, а проверяет работу клапана в принципе. Почти всегда, при открытии клапана с 0 до 100% он будет открываться, это якобы говорит о том, что он рабочий… Но! В большинстве случаев КПА клинит именно при неполном открытии (клапан импульсный, увеличивается частоты импульсов — проще начать двигать шток, уменьшается — сложнее двигать шток). Например при 30% продувке КПА может не открываться, а при 60% уже открываться… Вы получите резкий провал в оборотах на ХХ. Зависит от степени изношенности узла и его регулировки винтом.

Считаю, что адекватность работы клапана нужно проверять постепенным увеличением процента продувки. Причем проверять нужно не просто постоянно увеличивая процент, а сбрасывая его в ноль после каждой проверки:

-Открыли с 0 до 90% — щелкает, ОК!

-Открыли с 0 до 70% — щелкает, ОК!

-Открыли с 0 до 40% — не щелкает! Крутим винт, чтобы начал уверенно щелкать и повторяем эксперимент.

И т.д.

Клапан должен уверенно стрекотать (при малом проценте продувки должны быть хотя бы ощутимые толчки по корпусу КПА), это признак того, что он работает!

>

Проверка и замена клапана адсорбера Лада Веста ⋆ I Love My Lada

Бензиновые пары вредны не только тогда, когда мы вдыхаем их в непосредственной близости от емкости или бака с бензином. Тысячи автомобилей в большом городе могли бы выбрасывать несметное количество не только вредных выхлопов, но и бензиновых испарений. Адсорбер отвечает за количество вредных испарений, а клапан продувки адсорбера на Лада Веста имеет некоторые особенности, от которых владельцам хотелось бы избавиться. Как заменить и отремонтировать клапан адсорбера, будем разбираться сегодня.

Адсорбер и клапан продувки на Лада Веста. Назначение и принцип работы

Научно доказано, что 300 г пролитого бензина загрязняет 200 000 квадратных метров воздуха и если бы не адсорбер и клапан его продувки в конструкции Лада Веста, нам пришлось бы туго. При концентрации бензина в воздухе в количестве 2,2%, после десяти вдохов человек теряет сознание, а при концентрации 3% — мгновенное отравление вплоть до коматозного состояния или клинической смерти. Виной всему тетраэтилсвинец, который входит в состав топлива.

Система улавливания паров топлива Лада Веста

Впрочем, достаточно страшилок. Как раз адсорбер оберегает нас и окружающих от отравления парами бензина, особенно при высокой температуре воздуха. Система улавливания паров топлива на Лада Веста состоит из адсорбера с угольным фильтрующим элементом и электромагнитного клапана продувки, которые соединяются трубопроводами. Бензиновые испарения из топливного бака поступают непосредственно в контейнер с угольным элементом (адсорбер). Его задача — удерживать пары взаперти, пока мотор не запущен.

Да, пары никуда не деваются, они заключены в контейнере с впитывающим угольным элементом до тех пор, пока двигатель вновь не запустится и не дойдет до той фазы, пока топливо начнет поступать в бак по обратному топливопроводу. В этот момент срабатывает система подачи бензина по замкнутому кругу, управляемая контроллером.

Пары бензина поступают в адсорбер по патрубку TANK, а воздух подается по патрубку AIR. После этого воздух смешивается с бензиновыми испарениями и отправляется в камеру сгорания выполнять свои основные задачи.

В зависимости от режима работы двигателя и степени его прогрева потребность в рабочей смеси может быть разной. Ее контролирует ЭБУ и дозирует воздух с помощью электромагнитного клапана продувки адсорбера, подавая на него напряжение с переменной частотой импульса от 16 до 32 Гц. Следовательно, для приготовления максимально эффективной рабочей смеси необходимо постоянно регулировать процент наполнения парами бензина, поэтому контроллер все время тестирует клапан продувки адсорбера на работоспособность. Как только меняется режим работы мотора, система полностью закрывает клапан и открывает его на столько, чтобы немного превысить номинальное значение подачи воздуха.

Принципиальная схема системы улавливания паров бензинаЕсли контроллер фиксирует отклонения в работе клапана, электроника тестирует уровень и характер заполняющего сигнала. В крайнем минимальном положении клапана (0% заполнения) продувка адсорбера не проводится. При 100% заполнении адсорбера продувка максимальная. Клапан срабатывает в нескольких случаях:

- перегрев двигателя, что определяется по температуре антифриза для конкретного режима работы;

- сигнал от катализатора (точнее, от лямбда-зонда) тоже служит поводом для активации клапана продувки;

- при нормальной работе системы улавливания паров в штатном режиме.

Неисправности адсорбера и клапана продувки. Как проверить на Лада Веста

Более всего клапан продувки адсорбера на Лада Веста обращает на себя внимание очень шумной работой, цоканьем, вибрациями, которые прекрасно передаются в салон. Что не слишком приятно. Но это не самая страшная беда клапана и все системы улавливания паров. Очень часто при нестабильных холостых оборотах, провалах при разгоне, высокой токсичности выхлопа мы виним что угодно, только не систему улавливания паров бензина — свечи, забитые форсунки, бензонасос, электронику… А дело может быть всего лишь в системе улавливания испарений:

- неисправность электромагнитного клапана продувки адсорбера;

- механические повреждения корпуса адсорбера;

- адсорбер переполнен;

- трещины, разрезы на шлангах;

- пережатые шланги;

- неправильная установка шлангов.

Есть еще прямые симптомы, указывающие на неработоспособность клапана продувки адсорбера:

- избыточное давление в топливном баке, шипение при открывании пробки заливной горловины;

- реже загорается лампа Check Engine, сканер выдает ошибки P0443, P0444, P0458, P0459;

- плавающие обороты, двигатель глохнет после запуска, провалы и все, о чем мы говорили до этого.

Все это можно быстро проверить своими силами.

Как проверить клапан продувки и адсорбер на Лада Веста

Открываем капот и находим клапан продувки адсорбера. Внимательно осматриваем его на предмет внешних повреждений. Также осматриваем шланги и целостность патрубков. Внимательно осматриваем корпус адсорбера. Он не должен иметь никаких видимых повреждений. После внешнего осмотра приступаем к проверке электромагнитного клапана продувки адсорбера:

- Отключаем разъем на корпусе клапана и осматриваем контакты на предмет появления окиси. При необходимости зачищаем контакты на клапане и на контактной колодке.

- Проверяем сопротивление между обмотки клапана мультиметром в режиме омметра. Номинальное сопротивление обмотки — 25-30 Ом. Если выясняется, что обмотка оборвана или закорочена, клапан подлежит замене целиком.

- Подаем 12 Вольт на выводы клапана принудительно, не перепутав минус с плюсом. При срабатывании слышим характерный щелчок. Щелчка нет — под замену.

- При поданном напряжении на клапан и после его срабатывания принудительно создаем разряжение в клапане с помощью большого шприца или груши. Клапан снова должен сработать.

Клапан адсорбера цокает, вибрации. Что делать

Если клапан громко цокает и вибрирует, это вызывает раздражение многих водителей. При этом проверка показала его исправность. Внимательно смотрим на фальшрешетку радиатора и вспоминаем, что мы ездим не на БМВ, а на автомобиле производства АвтоВАЗ. Это же Ижевск и Тольятти.

Завод, кстати, не признает шум при работе адсорбера неисправностью и говорит, что это нормально. Тем не менее смириться с этим сложно, поэтому многие водители решаются на шумовиброизоляцию клапана.

Для этого клапан снимают и оборачивают обычным шумоизоляционным самоклеящимся материалом, после чего клапан продувки адсорбера на Лада Веста ведет себя поспокойнее. Как это делается показано в фото отчете от нашего читателя. Единственное, что можно добавить — тщательно обезжириваем каждый слой шумки и по возможности аккуратно выкраиваем куски изоляции, чтобы она не мешала шлангу плотно надеваться на штуцер.

Как поменять клапан адсорбера на Лада Веста и какой ставить

Замена клапана продувки адсорбера осложняется лишь тем, что завод пожалел длины проводов для фишки разъема и снимать ее нужно аккуратно. Демонтаж проходит быстро. Для этого сдергиваем фиксатор на себя, отключаем колодку с проводами, после чего отключаем трубку паропровода, тоже нажав на фиксатор. Так же отключаем нижнюю трубку сообщения клапана с адсорбером. Снимаем клапан с кронштейна.

Штатный клапан продувки адсорбера на Лада Веста имеет артикул 82 00 248 821. Его же ставят и на X-Ray. Тем не менее подходят электромагнитные клапана от Гранты (11180-1164200-00, 11180-1164200-01), Приоры и Нивы (21103-1164200-01, 21103-1164200-02 или 21103-1164200-03) и Лады Ларгус (8200692605). С завода установлен клапан Автоваз с оригинальным каталожным номером. Его цена около 10 долларов. Клапана Renault и Valeo с такими же номерами стоят на два-три доллара дешевле. Подходят любые клапана от Логана, Сандеро, Ларгуса, максимальная цена клапана продувки производства Франции — 15 долларов.

Трубка клапана и дроссельного патрубка в сборе имеет артикул 8450006406, а кронштейн крепления клапана — 8200584324. Адсорбер в сборе имеет артикул 8450006397 и стоит около $30.

что такое клапан адсорбера и признаки неисправности

Система питания двигателя современного автомобиля является комплексом, который объединяет в себе целый ряд устройств и элементов. Среди них можно выделить основные детали (например, топливный бак, топливные магистрали, топливный насос, форсунки и т.д.), а также вспомогательные системы.

Среди вспомогательных элементов отдельное место занимает адсорбер. Если коротко, данное решение позволяет улавливать пары топлива, что препятствует их попаданию в атмосферу. Данная система называется EVAP и должна в обязательном порядке устанавливаться на автомобили, которые соответствуют современным экологическим нормам и стандартам.Что касается самого адсорбера, важным элементом в его устройстве является клапан продувки. Далее мы рассмотрим, что такое клапан адсорбера, для чего он нужен, как устроен и работает, а также какие признаки неисправности клапана адсорбера указывают на возможные неполадки.

Содержание статьи

Назначение и принцип работы клапана адсорбера

Как уже было сказано выше, адсорбер является основным элементом в системе улавливания топливных паров. При этом важную функцию также выполняет клапан адсорбера (иногда данные элементы ошибочно называют абсорбер и клапан абсорбера).

Обратите внимание, сегодня адсорберы ставятся на авто Евро-3 и выше, причем как иностранного, так и отечественного производства. Это значит, что даже в устройстве отечественного автомобиля есть подобное решение (например, клапан адсорбера ВАЗ, клапан адсорбера Калина или клапан адсорбера Приора).

Сразу отметим, некоторые автовладельцы считают адсорбер обычным фильтром, который отвечает за экологию и никак не влияет на систему питания, работу двигателя автомобиля и т.д. На самом деле, это не так.

С одной стороны, адсорбер ВАЗ или иномарки можно считать второстепенным элементом, однако выход из строя такой системы может вывести из строя топливный насос, а также оказывает влияние на работу ДВС автомобиля.

По этой причине необходимо периодически проверять клапан адсорбера. Также внимание данному элементу следует в случае появления определенных признаков неисправности и сбоев в работе мотора.

Давайте рассмотрим принцип работы клапана продувки адсорбера, неисправности клапана адсорбера, как проверить клапан продувки адсорбера и каким образом выполняется замена клапана абсорбера своими руками.

- Итак, адсорбер ставится на бензиновые двигатели, а сам электромагнитный клапан продувки адсорбера является частью системы улавливания паров топлива. Чтобы понять назначение и принцип работы клапана, необходимо сначала изучить, как работает система улавливания паров горючего EVAP.

В общих чертах, адсорбер — емкость, которая заполнена адсорбентом (на деле, используется активированный уголь). Данная емкость соединяется с топливным баком при помощи трубок. Так вот, клапан адсорбера стоит между впускным коллектором и адсорбером, основной его функцией является вентиляция (продувка адсорбера).

Дело в том, что продувка необходима по причине того, что пары бензина в баке не полностью улавливаются сепаратором и затем конденсируются для повторного слива в бак. Часть топливных, которые не уловил сепаратор, по паропроводу проникает в адсорбер.

Когда пары в адсорбере накапливаются, они подаются во впускной коллектор при запуске ДВС. При этом улавливание паров происходит только тогда, когда двигатель заглушен. Если же мотор работает, ЭБУ периодически открывает клапан продувки адсорбера для подачи воздуха в целях вентиляции.Получается, пары выпускаются при помощи срабатывания клапана, конденсат паров топлива смешивается с воздухом и высасываются из адсорбера. Далее смесь попадает в двигатель и сгорает в цилиндрах.

Фактически, клапан адсорбера перенаправляет конденсат паров топлива в двигатель. Само собой, если возникают неисправности клапана, работа системы нарушается. При этом неполадки также отражаются на стабильности работы самого силового агрегата.

Клапан адсорбера: неисправности, диагностика и ремонт

Вполне очевидно, что на любой машине с адсорбером (адсорбер Приора, Калина или иномарка), клапан адсорбера при выходе из строя может повлиять на работу ДВС. Другими словами, как на отечественной бюджетной модели (например, клапан продувки адсорбера Калина), так и на автомобиле высокого класса указанный элемент в ряде случаев является причиной сбоев в работе двигателя.

На деле, неполадки клапана продувки могут вывести из строя бензонасос. Также, если вентиляция адсорбера нарушена, топливо может скапливаться во впускном коллекторе, нарушается смесеобразование, силовая установка не выдает полной мощности и т.д. Часто проявляются проблемы при запуске холодного ДВС, возрастает нагрузка на стартер при попытках завести двигатель.

Основные признаки неисправности клапана адсорбера:

- на холостом ходу двигатель работает не стабильно;

- плавают обороты на ХХ;

- пропала мощность двигателя;

- увеличен расход топлива;

- при работе ДВС клапан адсорбера не издает звуков;

- при откручивании крышки бензобака слышно шипение;

- возле авто и в салоне пахнет бензином;

Появление таких признаков вполне может быть вызвано и другим причинами, однако часто это говорит о нарушенной вентиляции адсорбера. Именно по этим причинам специалисты рекомендуют выполнять регулярную проверку клапана адсорбера.

Для того, чтобы проверить клапан адсорбера, на многих авто достаточно компьютерной диагностики. Также бывает не лишней и ручная проверка. Как правило, коды ошибок в памяти ЭБУ укажут на проблемы по части электрики (например, ошибка обрыв цепи управления клапана продувки адсорбера).

Механическая проверка нужна в том случае, когда во время работы мотора на холостом ходу или «на холодную» слышно, что щелкает клапан адсорбера. При появлении посторонних звуков на ХХ можно резко нажать на педаль газа.

Если щелчки по характеру звука не меняются, тогда высока вероятность, что эти звуки издает клапан адсорбера. Так вот, если клапан адсорбера стучит, для начала можно попробовать почистить его регулировочный винт, после чего закрутить данный винт.

Далее следует выполнить регулировку клапана абсорбера. Чтобы отрегулировать клапан адсорбера, винт для регулировки проворачивают на 0.5 оборота. При этом нужно учитывать, что если затянуть винт сильно, ЭБУ может принять это за неисправность и загорится ошибка.

Однако если регулировка клапана адсорбера выполнена правильно, данный клапан практически без стука. Главное, учитывать индивидуальные особенности того или иного клапана на конкретной модели автомобиля.

Как заменить клапан адсорбера

Прежде всего, если на машине не работает вентиляция абсорбера, необходим ремонт. Независимо от того, на каком автомобиле произошла поломка (иномарка, Лада Приора или Калина), адсорбер и его клапан должны работать нормально. В противном случае все рассмотренные выше проблемы проявятся в большей или меньшей степени.

При этом отметим, что замена клапана адсорбера своими руками в большинстве случаев вполне возможна в условиях обычного гаража. Это значит, что не всегда в обязательном порядке необходимо ехать на сервис.

- Первое, если рассматривать сам клапан адсорбера, цена на данное устройство обычно не высокая;

- Второе, изучив устройство конкретного авто, необходимо определить, где стоит клапан продувки адсорбера.

- Как правило, для замены клапана нужно иметь пару отверток «крест».

Затем потребуется убрать штуцеры под защелкой, а также выполнить отсоединение шлангов. После можно вынуть клапан и его кронштейн из адсорбера. Теперь можно установить новый клапан и осуществить обратную сборку. На этом замену можно считать завершенной.

Единственное, на некоторых авто еще может потребоваться сбросить ошибку в памяти ЭБУ. Кстати, сделать это можно при помощи простого решения типа ELM327 или другого диагностического оборудования.

Что в итоге

С учетом приведенной выше информации становится понятно, что адсорбер и клапан адсорбера выполняют важные функции. Более того, неисправности системы могут оказать серьезное влияние на работу двигателя. Как правило, рассмотренные выше признаки и симптомы неполадок клапана зачастую указывают на необходимость проведения углубленной диагностики. При этом часто виновником оказывается именно система вентиляции паров топлива.

Рекомендуем также прочитать статью о том, что такое адсорбер. Из этой статьи вы узнаете о том, для чего необходимо данное устройство, какие функции оно выполнят, а также какие признаки и симптомы указывают на то, что адсорбер неисправен, необходима его проверка, обслуживание или замена. По этой причине опытные специалисты рекомендуют регулярно выполнять как компьютерную диагностику автомобиля, так и периодически осуществлять механические проверки (оценка работы клапана, качество работы двигателя в разных режимах и т.п.). Такой подход позволяет избежать неожиданных поломок, а также заметно увеличить общий ресурс ДВС, КПП, других узлов, агрегатов и систем автомобиля.Адсорбер, работа адсорбера и как проверить клапан адсорбера

Содержание

Рассмотрим на простом языке, как работает адсорбер на автомобиле, какие могут быть неисправности адсорбера, а также, как просто проверить клапан адсорбера.

Многие автолюбители совершенно не знают, что такое адсорбер и уж, тем более, зачем он нужен и установлен ли он на их авто. Также большинство недооценивают этот узел и считают его второстепенным в устройстве автомобиля.

Заблуждения встречаются и в понимании принципа работы продувочного клапана адсорбера.

Работа адсорбера

Попробую кратко и понятно объяснить принцип работы адсорбера и клапана продувки. В интернете скудно описан сей узел и очень часто встречаются ошибочные мнения по принципу его работы.

Адсорбер, в первую очередь, предназначен для уменьшения загрязнения окружающей среды парами бензина. Всем известно, что бензин очень хорошо испаряется. Так вот, на автомобилях без адсорбера бензин испаряется в атмосферу, а на авто с адсорбером эти пары сжигаются в цилиндрах двигателя.

Принцип работы адсорбера на разных авто одинаков, разница лишь в форме и расположении адсорбера и клапана продувки. У некоторых он установлен в моторном отсеке, а, например, у Лачетти — под днищем возле заднего колеса, а клапан продувки — в подкапотном пространстве.

Пары топлива из бака попадают в адсорбер (емкость с активированным углем) через штуцер с надписью «TANK», где накапливаются, пока двигатель не работает. Второй штуцер адсорбера с надписью «PURGE» соединен трубкой с клапаном продувки адсорбера, а третий с надписью «AIR» соединен с атмосферой.

При остановленном двигателе электромагнитный клапан продувки закрыт, и в этом случае адсорбер не сообщается с впускным коллектором.

При работе двигателя электронный блок, управляя электромагнитным клапаном, осуществляет продувку адсорбера свежим воздухом за счет разрежения во впускном трубопроводе. То есть пары высасываются из адсорбера.

Пары бензина смешиваются с воздухом и отводятся во впускной коллектор за дроссель и далее поступают в цилиндры двигателя.

Принцип работы адсорбера

Многие ошибочно считают, что при запуске двигателя на клапан адсорбера сразу подаётся напряжение и он открывается, продувая адсорбер. Даже видел «пособия» и «обучающие видео» по этому поводу. На самом же деле управление клапаном продувки осуществляется ЭБУ по специальным алгоритмам, основанным на показаниях датчиков температуры, расхода воздуха и т.д.

Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов ЭБУ и тем интенсивнее продувка.

Именно импульсы, а не просто подача напряжения! Поэтому есть такое понятие, как «скважность продувки адсорбера», которая находится в пределах от 0% до 100%.

Вот скважность продувки адсорбера в диагностической программе Chevrolet Explorer. За всю поездку это только первый сигнал ЭБУ на продувку, равный всего лишь 6%. Так что это сложный и важный процесс в работе двигателя.

Неисправности адсорбера

Случаи неисправностей двигателя по вине клапана адсорбера встречаются и на него обращают внимание только тогда, когда уже больше нечего менять

Поэтому диагностика и проверка работоспособности продувочного клапана адсорбера очень важна. Тем более она очень проста и не требует каких-то сверхъестественных знаний.

Клапан адсорбера. Как его проверить

Принцип проверки на большинстве автомобилей одинаков, но мы рассмотрим на примере Шевроле Лачетти.

Проблемы с клапаном продувки адсорбера можно разделить на несколько основных пунктов:

- не приходят импульсы на клапан

- неисправность обмотки клапана

- заклинивание клапана в открытом положении

- заклинивание клапана в закрытом положении

Проверить импульсы, проводку и обмотку клапана очень просто программой Chevrolet Explorer, во вкладочке «управление механизмами — тест клапана продувки адсорбера». При нажатии на кнопку «ВКЛ» в диаграмме программы мы увидим вот такие сигналы

Это означает, что ЭБУ дает команду на клапан. Вместе с этим от клапана будет исходить звук щелчков в такт с этими сигналами, что, в свою очередь, означает, что импульсы до клапана доходят и обмотка целая, так как клапан срабатывает.

Кстати, если у Вас ещё нет диагностического адаптера, тогда советую обязательно прочитать рубрику диагностики и приобрести адаптер.

Электрическая часть исправна. Это мы проверили. Но чтобы быть уверенными, что клапан не заклинил физически, его можно снять и проверить. Демонтируется он очень легко и на это у меня уходит не больше 30 секунд.

К клапану подключены две трубки и колодка с двумя проводами. Сам клапан даже не прикручен, а просто вставлен в своё рабочее место.

На фото одна трубка уже снята.

Чтобы снять клапан достаточно сдёрнуть две трубки, отмеченные зелёной и красной стрелкой(красная уже снята, а зелёная плохо видна с этого ракурса). Трубки снимаются просто и легко без всяких фиксаторов.

Затем нажать на металлический фиксатор и отстегнуть колодку проводов (показано желтой стрелкой)

После этого надавить на штуцер, показанный красной стрелкой и клапан выйдет из своего посадочного места

Клапан является нормально закрытым, то есть без подачи напряжения он не пропускает воздух. Нужно это проверить любым доступным способом — резиновой грушей, надувным шариком и т.п.

У меня под рукой оказался шприц и кусочек вакуумной трубки, оставшейся после замены трубок датчика абсолютного давления.

При перемещении поршня шприца должно ощущаться сопротивление, а сам поршень стремится вернуться в первоначальное положение, что означает герметизацию клапана. При снятии трубки со шприца должен прослушиваться характерный пшик. Значит клапан адсорбера закрыт герметично.

Осталось проверить только открытие клапана. Для этого берем два провода с такими мини-мамами

И подключаем к разъёму клапана адсорбера. Можно аккуратно и просто проводом без наконечника.

Передвигаем поршень шприца и подключаем провода к аккумуляторной батарее. При подключении должен раздаться тот самый пшик, это значит, что клапан открылся и сбросил давление.

Источник: moylacetti.ru

PSA (адсорбция при переменном давлении) | САМСОН

Адсорбция при переменном давлении (PSA) — это экономичный и надежный метод разделения широкого спектра технологических газов и доведения их до очень высокого уровня чистоты.

Обзор приложения

Адсорбция при переменном давлении — это процесс отделения отдельных газов от газовой смеси. Он в основном используется в химических и нефтехимических процессах, а также в сталелитейной промышленности, например, для извлечения водорода (H 2 ) из коксовых или конверсионных газов или для отделения кислорода (O 2 ) и азота (N 2 ). ) с воздуха.

Процесс адсорбции основан на связывании молекул газа с абсорбирующим материалом. Слой адсорбента специально выбирается в зависимости от поглощаемого газа. В идеале адсорбируется только разделяемый газ, тогда как все остальные газы в смеси проходят через слой адсорбента. Часто используются абсорбенты, содержащие углерод (например, активированный уголь или углеродные молекулярные сита) и оксидные абсорбенты (например, цеолит). Чистота абсорбированного газа зависит не только от используемого адсорбента, но также важны температура и давление во время процесса.В результате используемые регулирующие клапаны также вносят значительный вклад в качество конечного продукта.

Процесс

| Установки PSA состоят из нескольких сосудов адсорбера, содержащих один или несколько слоев адсорбента. Давление между сосудами колеблется, и молекулы газа физически связываются с адсорбирующим материалом, вызывая разделение газовой фазы. Процесс PSA состоит из четырех основных этапов: |

- Адсорбция — Адсорбер запускается под давлением чистого газа.Исходный газ (нечистый газ) подается в нижнюю часть адсорбера, абсорбция происходит в емкости, а чистый газ удаляется из верхней части емкости ниже по потоку. Это происходит до тех пор, пока адсорбер не достигнет своей адсорбционной способности, затем он отключается, и исходный газ подается в следующий адсорбер в установке PSA.

- Сброс давления — Давление в адсорбере сбрасывается за несколько небольших шагов для извлечения дополнительного чистого газа, все еще находящегося в адсорбере. После извлечения всего чистого газа десорбированные примеси сбрасываются в линию отходящего газа PSA.

- Регенерация — Адсорбент продувается газом высокой чистоты при постоянном давлении отходящего газа для дальнейшей регенерации слоя адсорбента.

- Повторное давление — Адсорбер повторно герметизируется чистым газом, и теперь он готов принимать больше подаваемого газа, чтобы начать процесс заново. Установки PSA используются для нескольких различных применений, таких как извлечение и очистка водорода, удаление и очистка CO2, производство кислорода, производство азота, извлечение гелия, извлечение метана и другие.Установки PSA также можно найти во многих различных отраслях промышленности, включая химическую, нефтехимическую, промышленные газы (разделение воздуха), нефтепереработку и производство чугуна и стали.

САМСОН Решения

Регулирующие клапаныиграют важную роль в процессе PSA и сталкиваются с некоторыми очень уникальными проблемами. SAMSON обладает богатым опытом в области применения PSA и предлагает несколько клапанов, специально разработанных для решения этих уникальных проблем.

| Клапаны 3241 и 3251 PSA | |

| Размер: от 1/2 «до 6» Класс ANSI: От 150 до 600 Класс утечки: Класс VI Диапазон температур: от -20 до 430 o F (от -10 до 220 o C) Особенности

| |

| Дисковый затвор PSA 14p | |

| Размер: от 3 до 16 дюймов Класс ANSI: От 150 до 300 Класс утечки: Класс VIl Диапазон температур: от -4 до 356 o F (от -20 до 180 o C ) Особенности

| |

Двунаправленный поток

Как неотъемлемая часть процессов PSA, несколько регулирующих клапанов должны работать в двух направлениях.SAMSON предлагает поворотные и шаровые регулирующие клапаны, специально разработанные для работы с потоком в обоих направлениях.

Плотная отсечка

Внутренняя утечка регулирующего клапана напрямую влияет на эффективность процесса PSA. SAMSON предлагает дополнительное высокоэффективное металлическое уплотнение для соответствия требованиям класса утечки V и варианты мягкого уплотнения, обеспечивающие класс утечки VI.

Быстрое действие

Для бесперебойной работы процесса PSA часто требуется, чтобы регулирующие клапаны работали очень быстро.SAMSON предлагает широкий выбор принадлежностей для регулирующих клапанов, чтобы удовлетворить самые строгие требования по времени срабатывания даже для клапанов больших размеров.

Высокий шум клапана

В рамках процесса PSA многие регулирующие клапаны будут испытывать высокие перепады давления, вызывающие высокий уровень шума. SAMSON предлагает специальные технологии трима, предназначенные для снижения уровня шума регулирующих клапанов с двунаправленным потоком.

ХОТИТЕ УЗНАТЬ БОЛЬШЕ?

Анализ производительности нового расширительного клапана и регулирующих клапанов, разработанных для адсорбционной системы охлаждения с двумя адсорбирующими слоями, управляемой отходящим теплом.

Основные моменты

- •

Предлагаются новые идеи для расширительных и регулирующих клапанов систем адсорбционного охлаждения.

- •

Двухслойная адсорбционная система охлаждения силикагель / CaCl 2 создана для проверки новых идей.

- •

Регулирующие клапаны на 10,5 кг легче, чем другие конструкции, описанные в литературе.

- •

Благодаря расположению регулирующих клапанов паразитное энергопотребление за один цикл сокращается на 50%.

- •

Для расширительного клапана предлагается обратный клапан с давлением открытия 3,5–7 кПа.

Реферат

Предлагаются две новые идеи для расширительного клапана и регулирующих клапанов адсорбционной системы охлаждения (ACS) для систем кондиционирования воздуха в транспортных средствах, чтобы уменьшить его вес и паразитное энергопотребление, а также упростить систему управления. Для расширительного клапана предлагается обратный клапан с давлением открытия 3,5–7 кПа, а для регулирующих клапанов предлагается комбинация обратных клапанов низкого давления открытия и соленоидных клапанов с инновационной компоновкой.Эти новые конструкции устанавливаются на ACS с двумя адсорбирующими слоями силикагель / CaCl 2 -вода и испытываются в различных условиях эксплуатации. Эти конструкции позволяют снизить общую массу САУ до 10,5 кг и паразитное энергопотребление регулирующих клапанов на 50%. Результаты показывают, что расширительный клапан и регулирующие клапаны эффективно работают при температурах на входе нагревающей и охлаждающей жидкости в слои адсорбера 70–100 ° C и 30–40 ° C соответственно, при температуре охлаждающей воды на входе в конденсатор 30–30 ° C. 40 ° C, а температура охлажденной воды на входе в испаритель 15–20 ° C.Кроме того, разработана модель термодинамического цикла САУ и сравнивается с экспериментальными данными для прогнозирования и дальнейшего улучшения характеристик САУ. Результаты численного моделирования показывают, что за счет увеличения коэффициента теплоотдачи слоя адсорбера и площади поверхности удельная охлаждающая способность системы увеличивается до 6 раз.

Ключевые слова

Расширительный клапан

Регулирующий клапан

Адсорбционная система охлаждения

Силикагель / CaCl 2

Автомобильный кондиционер

Рекомендуемые статьи Цитирующие статьи (0)

Полный текстCopyright © 2016 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Экспериментальное исследование медицинского концентратора кислорода с вращающимся клапаном, многослойным, быстрым циклом и переменным давлением.

Экли, М.У .: Медицинские концентраторы кислорода: обзор прогресса в технологии разделения воздуха. Адсорбция 25 , 1437–1474 (2019)

CAS Google Scholar

Экли, М.В., Чжун, Г .: Медицинский концентратор кислорода. Патент США 6,551,384 B1 (2003)

Appel, W.S., Winter, D.P., Sward, B.K., Sugano, M., Salter, E., Bixby, J.A .: Портативная система концентрации кислорода и способ ее использования. Патент США 6,691,702 (2004)

Чай, С.В., Котар, М.В., Сиркар, С.: Адсорбция с быстрым изменением давления для уменьшения коэффициента размера слоя медицинского концентратора кислорода. Ind. Eng. Chem. Res. 50 , 8703–8710 (2011)

CAS Google Scholar

Чай, С.W., Kothare, M.V., Sircar, S .: Численное исследование десорбции азота путем быстрой продувки кислородом для медицинского концентратора кислорода. Адсорбция 18 , 87–102 (2012)

CAS Google Scholar

Чай, С.В., Котар, М.В., Сиркар, С.: Эффективность десорбции азота из цеолита LiX путем быстрой продувки кислородом в блинном адсорбере. AIChE J. 59 , 365–368 (2013)

CAS Google Scholar

Гэлбрейт, С.Д., Макгоуэн К.Дж., Балдауф Э.А., Гэлбрейт Э., Уокер Д.К., ЛаКаунт Р.Б .: Портативный концентратор кислорода сверхбыстрого цикла. Патент США, 8,894, 751 B2 (2014a)

Гэлбрейт, С.Д., Уокер, Д.К., Макгоуэн, К.Дж., ДеПетрис, Е.Н., Гэлбрейт, Дж. К.: Портативное устройство для обогащения кислородом и способ использования. Патент США 8,888,902 B2 (2014b)

Hill, Th.B., Hill, Ch.C., Hansen, A.C.: Узел поворотного клапана для адсорбционной системы с переменным давлением. Патент США 6311719 (2001)

Hill, T.Б., Хилл, К.С., Хансен, А.К .: Узел поворотного клапана для адсорбционной системы с переменным давлением. Патент США 6,712,087 (2004)

Хуанг, В.К., Чжоу, К.Т .: Сравнение процессов адсорбции при быстром колебании давления с радиальным и осевым потоком. Ind. Eng. Chem. Res. 42 , 1998–2006 (2003)

CAS Google Scholar

Кифер Б.Г., Маклин К.Р., Бабицки М.Л .: Кислородный концентратор жизнеобеспечения. Патент США 7,250,073 B2 (2007)

Ливитт, Ф.W .: Улучшенный процесс адсорбции при переменном давлении разделения воздуха. EP Patent, 461,478, A1 (1991)

Lopes, F.V.S., Grande, C.A., Rodrigues, A.E .: Быстроциклируемый VPSA для очистки водорода. Топливо 93 , 510–523 (2012)

CAS Google Scholar

Лю, Ю.С., Чжэн, X.G., Дай, Р.Ф .: Численное исследование неправильного распределения потока и стратегий сброса давления в малогабаритном осевом адсорбере. Адсорбция 20 , 757–768 (2014)

CAS Google Scholar

Моран, А., Талу, О.: Роль падения давления на быстродействующие характеристики адсорбции при изменении давления. Ind. Eng. Chem. Res. 56 , 5715–5723 (2017)

CAS Google Scholar

Моран, А., Талу, О.: Ограничения портативных процессов адсорбции при переменном давлении для разделения воздуха. Ind. Eng. Chem. Res. 57 , 11981–11987 (2018)

CAS Google Scholar

Мохаммади, Н., Хоссейн, М.И., Эбнер, А.Д., Риттер, Дж. А.: Новые графики цикла адсорбции при переменном давлении для получения кислорода высокой чистоты с использованием углеродного молекулярного сита. Ind. Eng. Chem. Res. 55 , 10758–10770 (2016)

CAS Google Scholar

Occhialini, J.M., Whitley, R.D., Wagner, G.P., LaBuda, M.J., Steigerwalt, C.E .: портативный концентратор кислорода с оптимизированным весом. Патент США 7,473,299 B2 (2009)

Rama Rao, V., Фарук, С .: Экспериментальное исследование процесса адсорбции при импульсном изменении давления с очень маленькими частицами цеолита 5A для обогащения кислородом. Ind. Eng. Chem. Res. 53 , 13157–13170 (2014)

Google Scholar

Рама Рао, В., Фарук, С., Кранц, У.Б .: Конструкция кислородного концентратора с двухступенчатой импульсной адсорбцией с переменным давлением. Айше Дж. 56 , 354–370 (2010)

Google Scholar

Рама Рао, В., Kothare, M.V., Sircar, S .: Новая конструкция и производительность медицинского концентратора кислорода с использованием концепции быстрой адсорбции при изменении давления. AIChE J. 60 , 3330–3335 (2014a)

Google Scholar

Рама Рао, В., Котхаре, М.В., Сиркар, С .: Численное моделирование быстрого повышения давления и сброса давления в слое цеолита с использованием азота. Адсорбция 20 , 53–60 (2014b)

Google Scholar

Рама Рао, В., Котар, М.В., Сиркар, С .: Анатомия характеристик процесса адсорбции при быстром изменении давления. AIChE J. 61 , 2008–2015 (2015a)

Google Scholar

Рама Рао, В., Ву, C.W., Котхаре, М.В., Сиркар, С.: Сравнительные характеристики двух коммерческих образцов цеолита LiLSX для производства 90% кислорода из воздуха с помощью новой системы быстрой адсорбции с переменным давлением. Сен. Technol. 50 , 1447–1452 (2015)

CAS Google Scholar

Рама Рао, В., Котар, М.В., Сиркар, С .: Характеристики медицинского концентратора кислорода с использованием процесса быстрой адсорбции при переменном давлении: влияние давления подаваемого воздуха. Айше Дж. 62 , 1212–1215 (2015b)

Google Scholar

Рариг, Д.Л., Уитли, Р.Д., Лабуда, М.Дж .: Адсорбционная система с переменным давлением с поворотными многопортовыми клапанами с индексированными поворотами. Патент США 7,854,793 (2010)

Рариг, Д.Л., Уитли, Р.Д., Лабуда, М.Дж .: Адсорбционная система с переменным давлением с поворотными многопортовыми клапанами с индексируемыми поворотами.Патент США 8,603,220 (2013)

Скарстром, C.W .: Способ и устройство для фракционирования газовых смесей путем адсорбции. Патент США 2, 944, 627 (1960)

Таммера Р.Ф., Андерсон Т.Н.: Аппараты и системы, имеющие узел поворотного клапана и связанные с ним процессы качания адсорбции. Патент США 9,352,269 (2016)

Turnock, P.H., Kadlec, R.H .: Разделение азота и метана посредством периодической адсорбции. AIChE J. 17 , 335–342 (1971)

CAS Google Scholar

Вагнер, Г.P .: Поворотный клапан последовательности с гибкой распределительной пластиной. Патент США 6,889,710 (2005)

Whitley, R.D., Wagner, G.P., LaBuda, M.J .: Двухрежимный медицинский концентратор кислорода. Патент США 7 273 051 B2 (2007)

Whitley, R.D., Wagner, G.P., LaBuda, M.J., Schiff, D.R., Byar, P.D., Weiman, A.M., Wyrick, S.G .: Портативный медицинский концентратор кислорода. Патент США 7510601 B2 (2009)

Wu, CW, Rama Rao, V., Kothare, MV, Sircar, S .: Экспериментальное исследование нового медицинского кислородного концентратора на основе быстрой адсорбции с переменным давлением: влияние селективности адсорбента № 2 свыше О 2 .Ind. Eng. Chem. Res. 55 , 4676–4681 (2016)

CAS Google Scholar

Чжун, Г., Рэнкин, П.Дж., Экли, М.В.: Высокочастотный процесс PSA для разделения газов. Патент США 8,192,526 B2 (2012)

Чжэн, X., Яо, Х., Хуанг, Y .: Ортогональное численное моделирование многофакторного дизайна для быстрой адсорбции при переменном давлении. Адсорбция 23 , 685–697 (2017)

CAS Google Scholar

Чжу, Х.Q., Liu, Y.S., Yang, X., Liu, W.H .: Исследование нового процесса быстрой вакуумной адсорбции при переменном давлении с промежуточным повышением давления газа для производства кислорода. Адсорбция 23 , 175–184 (2017)

CAS Google Scholar

Сапун барабана

Написано marc.hofacker .

ИНСТРУКЦИИ ПО СБОРКЕ И ТЕХОБСЛУЖИВАНИЮ

ПО НОРМАМ DIN 82079

ИНФОРМАЦИЯ О ПРОИЗВОДИТЕЛЕ

Giebel FilTec GmbH

Carl-Zeiss-Str.5

74626 Бретцфельд-Шваббах

Германия

Телефон +49 7946 944401 0

Факс +49 7946 944401 29

Электронная почта [email protected]

ОБЗОР ПРОДУКЦИИ

| Размеры | ||

| Размер 35 | МС-Р 35L | |

Используемые материалы:

Нержавеющая сталь, акриловое стекло, FKM, силикагель Оранжевый

Уведомление о REACH:

Нет ингредиентов, раскрытие которых требуется в соответствии с Регламентом (ЕС) № 1907/2006.

СТРОИТЕЛЬСТВО И МАТЕРИАЛЫ

| Использование | Многоразовый |

| Материал корпуса | Нержавеющая сталь 316L |

| Адсорбенты | Силикагель |

| Сажевые фильтры | Пенопласт грубого помола |

| Материал уплотнения | FKM |

| Рабочая температура | -40 ° С — + 80 ° С |

| Подключение | BSP / фланец |

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| ||

Адсорбер | MS-R 35L (без клапана) | MS-R 35L (с клапаном |

Общий вес [кг] | 86,3 | 86,7 |

Адсорбены [кг] | 50,0 | 50,0 |

Макс.водопоглощение [мл] | 20,0 | 20,0 |

Высота [мм] | 1105 | 1105 |

Диаметр [мм] | 356/420 | 356/420 |

Подключение | BSP G2 « | |

Клапаны [IN — OUT] | 0–0 | 1–0 |

СБОРКА И ПУСК В ЭКСПЛУАТАЦИЮ

1.разместить адсорбер MS-R рядом с резервуаром на полу. Легко перемещается с помощью роликов.

2. Снимите защитный колпачок с соединения и подсоедините бак к адсорберу с помощью трубы или шланга.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Когда силикагель полностью пропитается, необходимо использовать запасной комплект.

0% -> 100%

Если цвет силикагеля полностью изменился в соответствии с используемым цветовым индикатором, его необходимо заменить.В то же время все изнашиваемые детали заменяются для обеспечения оптимальной эксплуатации.

1. Откройте нижнюю заслонку адсорбера и полностью вылейте силикагель.

2. Снимите поролоновый фильтр в адсорбере, открыв заглушку, и замените его новым.

3. Ослабьте стопорные кольца на смотровом стекле, снимите смотровое стекло и плоскую прокладку.

Вставить новое смотровое стекло и плоскую прокладку изнутри и установить стопорное кольцо.

4. Снимите плоские прокладки на заслонках и замените их новыми.

Untere Klappe wieder verschließen.

5. Залейте силикагель (50 кг) через верхнюю заслонку и закройте заслонку.

ЗАПЧАСТИ И ХРАНЕНИЕ

| Адсорбер | Комплект запчастей * | Осушитель |

| MS-R 35L | ET MS-R 35L | 2x SOG 25 кг |

| Пример изображения комплекта запчастей | Комплект запасных частей — Диск фильтра — Комплект уплотнений — Смотровые диски индивидуально и герметично упакованы. | Десикант — Силикагель Герметичный |

Заказ запчастей

Для постоянной готовности адсорбера и, соответственно, установки, убедитесь, что комплект запчастей или запасной адсорбер всегда есть в наличии.

Время до полного изменения цвета и, следовательно, срок службы адсорбера зависит от различных факторов:

- Количество и продолжительность интервалов расхода и нагрузки.

- Объем и скорость воздушного потока, относительная влажность окружающего воздуха.

- Температура окружающего воздуха и вентилируемой среды.

Хранение адсорберов

Все изделия, заполненные влагопоглотителем, герметично упакованы. Во избежание повреждения влагопоглотителя их необходимо хранить в темных и сухих помещениях при температуре от -10 ° C до + 30 ° C.

Утилизация

Регенерация

На практике наиболее распространенным методом регенерации является повышение температуры.При десорбции водяного пара из силикагеля температура должна быть выше 100 ° C. Для силикагеля с цветными индикаторами необходимо поддерживать температуру регенерации 120 ° C, чтобы не повредить нанесенный цветной индикатор.

Тем не менее рекомендуется использовать свежий силикагель.

Выбытие

По окончании срока службы устройство необходимо утилизировать в соответствии с применимыми правовыми нормами. Металлические и пластиковые детали следует отделить и утилизировать отдельно.

Silicagel Orange не классифицируется как опасное вещество согласно законодательству Европейского Союза (Регламент ЕС № 1272/2008). Он не подлежит обязательной маркировке в соответствии с Директивой ЕС (67/548 / EEC или 1999/45 / EC). Силикагель Апельсин не классифицируется как вещество, опасное для здоровья или окружающей среды.

Анализ рисков и опасностей

1. Влажный воздух поступает в систему

Пористые уплотнения

Влажный воздух может поступать в адсорбер или в установку в пористых местах.Это означает, что полное высыхание невозможно, и в систему попадает влажный воздух.

Насыщенный осушающий агент

Когда адсорбент насыщен, он больше не может впитывать влагу. Это позволяет влажному воздуху попадать в систему.

Слишком высокий расход воздуха

Если скорость воздушного потока слишком высока, время контакта между влажным воздухом и адсорбентом слишком короткое. Это позволяет влажному воздуху поступать в систему.

Масло на осушителе

Если в адсорбер попадает слишком много частиц масла, частицы масла закрывают поры осушителя и тем самым препятствуют адсорбции.

Слишком высокая температура окружающей среды

Если температура окружающей среды превышает 80 ° C, силы связывания в адсорбенте уменьшаются. Это означает, что поступающий окружающий воздух осушается лишь в ограниченной степени.

2. Повышение положительного или отрицательного давления в системе.

Клапаны заблокированы / заблокированы.

Если работа клапанов нарушается из-за примесей, давление в системе увеличивается.

Слишком высокий расход воздуха

Слишком высокий расход воздуха может вызвать избыточное или пониженное давление в системе.

Загрязненный фильтрующий элемент

Фильтрующий элемент может забиваться частицами грязи и, следовательно, создавать давление в системе.

Масло на осушителе

Если частицы масла попадут в адсорбер, полости в заливке могут быть заполнены маслом, и заливка склеится. Это может вызвать повышение давления в системе.

3. Адсорбер поврежден

Сопротивление материала

При выборе адсорбера следует учитывать окружающие и рабочие условия.Агрессивная среда или жидкость в емкости могут повредить адсорбер.

Температурный диапазон

Окружающая и рабочая температура не должна превышать или опускаться ниже указанного диапазона, в противном случае адсорбер может быть поврежден.

Неправильное обращение

Неправильное или неправильное обращение может повредить адсорбер. Необходимо соблюдать рекомендованную установку.

Сильная вибрация

Сильная вибрация установки может повредить адсорбер.

Диапазон давления системы

Адсорбер не должен подвергаться воздействию положительного или отрицательного давления выше 1.0 бар, иначе корпус может быть поврежден.

Повреждена резьба адсорбера и принадлежностей.

При установке адсорбера в систему резьба должна быть слегка смочена маслом. Несмазывание резьбы может привести к ее истиранию и не является поводом для рекламации.

План техобслуживания

1. Проверить уплотнения на износ

| Чек | Плоские прокладки и уплотнительные кольца, установленные на адсорбере, должны быть проверены на безупречное состояние.Для этого необходимо проверить уплотнения крышки, фильтра и соединения на хрупкость. | |

| Цикл | Раз в полгода | |

| Меры | В случае имеющихся повреждений следует использовать новый комплект запасных частей или новый адсорбер. |

2. Проверить фильтрующий элемент на предмет примесей

| Чек | Снимите крышку и снимите диск с активированным углем.Затем опорожните осушитель. Затем фильтрующий блок можно снять. Он должен быть проверен на загрязнение и не должен содержать грязи для бесперебойной работы. | |

| Цикл | Раз в полгода | |

| Меры | Фильтрующий элемент входит в комплект запасных частей и в случае загрязнения подлежит замене. |

3. Визуальный осмотр силикагеля

| Чек | Состояние нагрузки силикагеля должно быть определено визуальным осмотром адсорбера.Оранжевый цвет указывает на то, что силикагель все еще может адсорбировать воду, а воздух осушается. Когда силикагель полностью насыщается, цвет меняется на зеленый или бесцветный. Если на силикагеле есть частицы масла, они закрывают поры и адсорбционная способность снижается. Это приводит к более медленному и неравномерному обесцвечиванию силикагеля. | |

| Цикл | Раз в полгода | |

| Меры | Если силикагель нагружен маслом или поврежден маслом, следует использовать новый комплект запасных частей или новый адсорбер со свежим силикагелем. |

4. Обратные клапаны на заклинивание

| Чек | Адсорбер необходимо визуально проверить на отсутствие загрязнений и повреждений. Для обеспечения долговременной работы необходимо проверить клапаны в адсорбере. Для этого адсорбер снимается с секции клапана, и клапаны проверяются на правильность работы. | |

| Цикл | Ежегодно | |