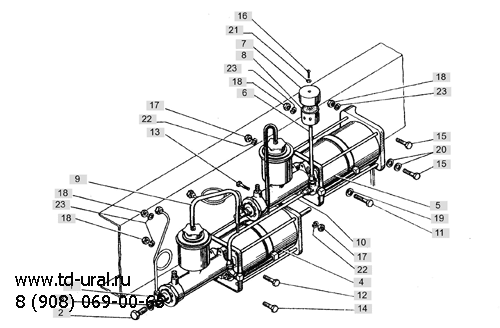

Состав: Действующая модель с пневмоаппаратами системы питания сжатым воздухом и привода тормозов, с точками контроля давления на всех входах и выходах пневмоаппаратов и тормозных камер, с возможностью введения неисправностей и снятия всех статических характеристик с отдельных пневмоаппаратов и участков пневмосистемы, учебно-методическое обеспечение, компрессор. Практические и лабораторные работы

Технические характеристики

Габаритные размеры, вес 1800х500х1220 мм, 80 кг. |

Воздушная система ЗИЛ 130 opex.ru

Array ( [DATE_ACTIVE_FROM] => 17.08.2020 15:10:00 [~DATE_ACTIVE_FROM] => 17.08.2020 15:10:00 [ID] => 509221802 [~ID] => 509221802 [NAME] => Воздушная система ЗИЛ 130 [~NAME] => Воздушная система ЗИЛ 130 [IBLOCK_ID] => 33 [~IBLOCK_ID] => 33 [IBLOCK_SECTION_ID] => [~IBLOCK_SECTION_ID] => [DETAIL_TEXT] =>

С момента первого выпуска ЗИЛ-130 в 1963 году модель претерпела значительные изменения, которые в том числе затронули тормозную систему.

Воздушная система для ЗИЛ-130

Многоконтурный привод тормозов начал применяться в производстве с 1986 года. Тогда же вступило в действие новое обозначение – ЗИЛ-431410, которое применяется в основном в технической документации. Для новых моделей (производства после 1995 года) были использованы схожие индексы: УАМЗ-43140 или АМУР-43140. Это следует учитывать при поиске деталей. С 2014 года в ЗИЛ-130 применяют три основных независимых воздушных системы:

- Рабочую – используется для контроля движения и эффективной остановки авто вне зависимости от скорости и веса.

- Стояночную – призвана обеспечивать неподвижность машины в отсутствие водителя (на уклоне или горизонтальной поверхности).

Производители ЗИЛ 130 предусмотрительно используют новейшие технические достижения для обеспечения безопасности, ведь данная модель применяется в армии и пожарных службах.

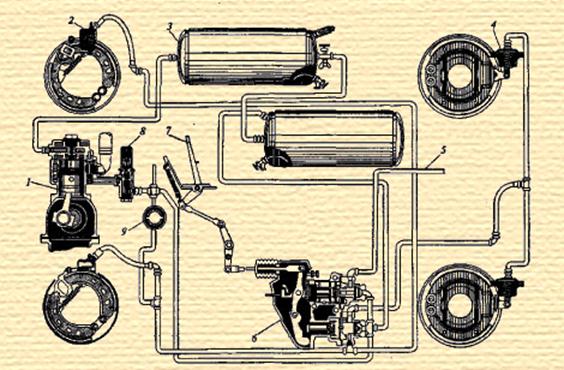

Рабочий контур

Тормозная система ЗИЛ, позаимствованная от КАМАЗа, является основной. Педаль в кабине водителя ЗИЛ-130 связана с двухсекционным тормозным краном. Привод тормозных механизмов работает на пневматической основе. Он двухконтурный – с раздельным торможением для переднего и заднего мостов. Пневматические тормозные контуры, включая стояночный и запасной, оснащены рядом датчиков для контроля исправности. В случае появления дефектов они подают визуальные (световые) и звуковые сигналы.

Стояночный контур

Механический привод обеспечивает автомобилю ЗИЛ-130 надежную фиксацию в нужном положении. Тормозные камеры установлены на заднем мосту и дополнительно оснащены энергоаккумуляторами. Водитель управляет системой с помощью тормозного крана (ручки, размещенной справа от водителя).

Запасной контур

Запасная воздушная система ЗИЛ-130 также связана с энергоаккумуляторами. Она активизируется с помощью тормозного крана стояночной модели или автоматически в случае аварийной ситуации. Изменение давления воздуха на силовые пружины позволяет регулировать интенсивность торможения. В камазовской схеме тормозной системы для ЗИЛ-130 запасной контур считается основным преимуществом.

В случае ручного управления кнопочный кран ЗИЛ-130 обеспечивает контроль за процессом, ведь сжатый воздух подается на энергоаккумуляторы порционно. Если стояночная система частично или полностью вышла из строя, то в связанной с ней запасной автоматически включаются механические устройства для оттормаживания ЗИЛ-130 при снижении давления на силовые пружины.

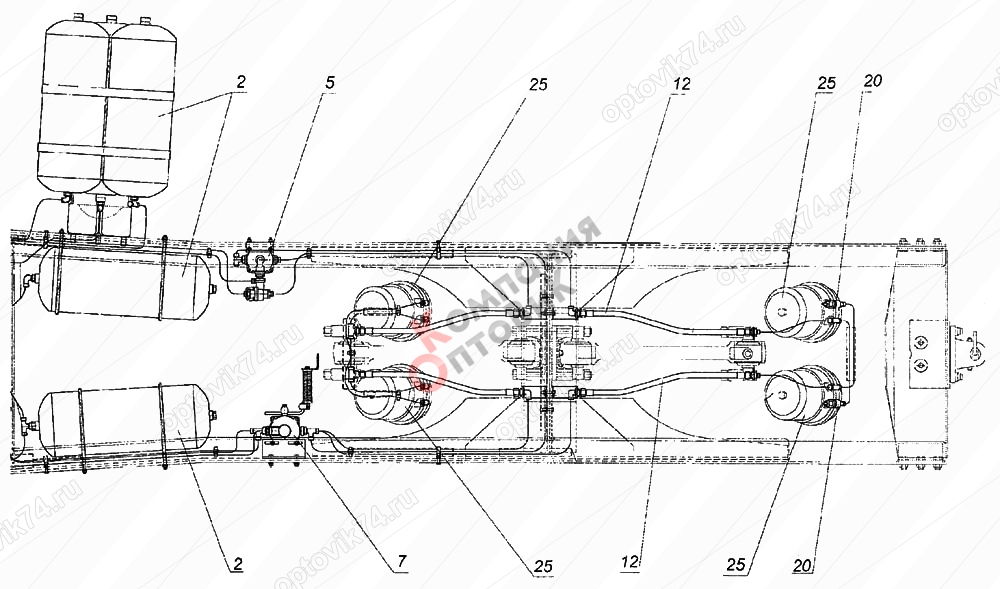

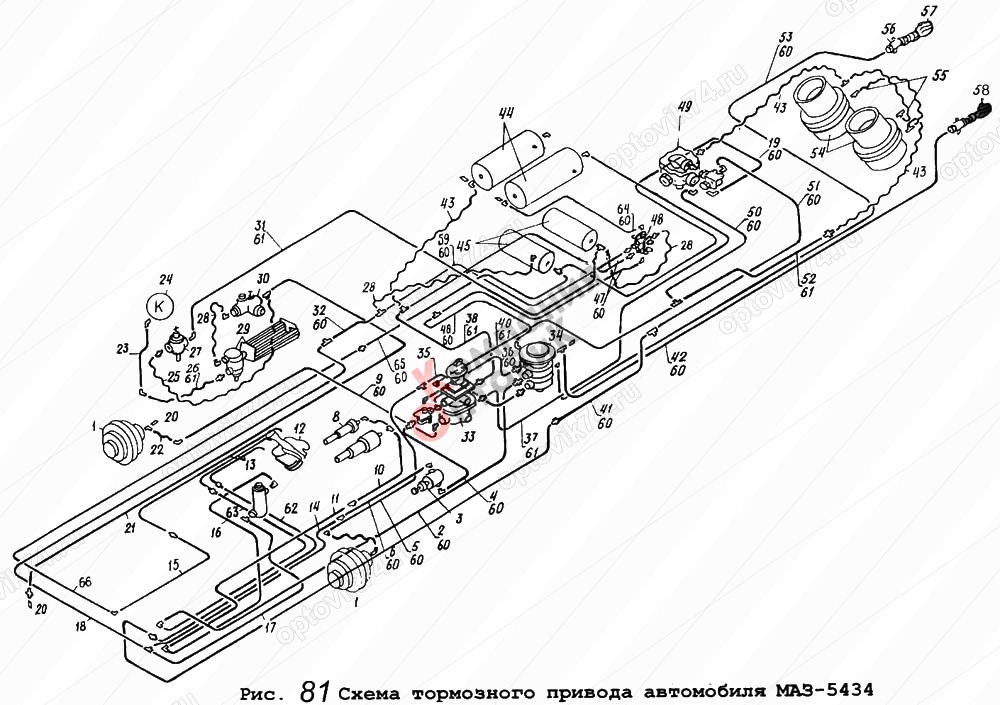

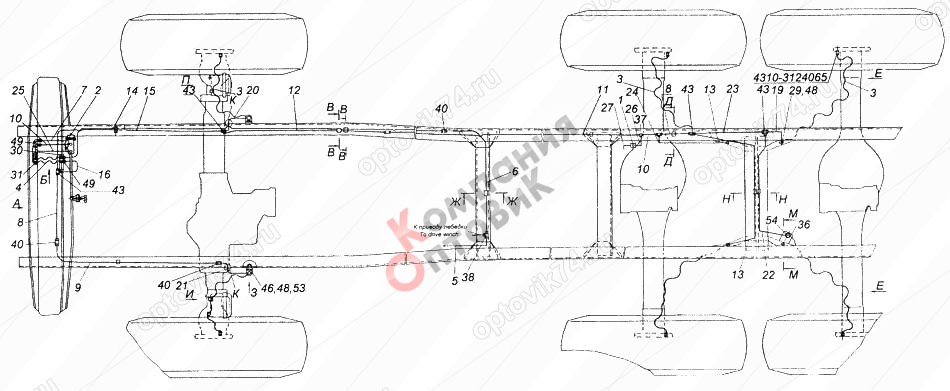

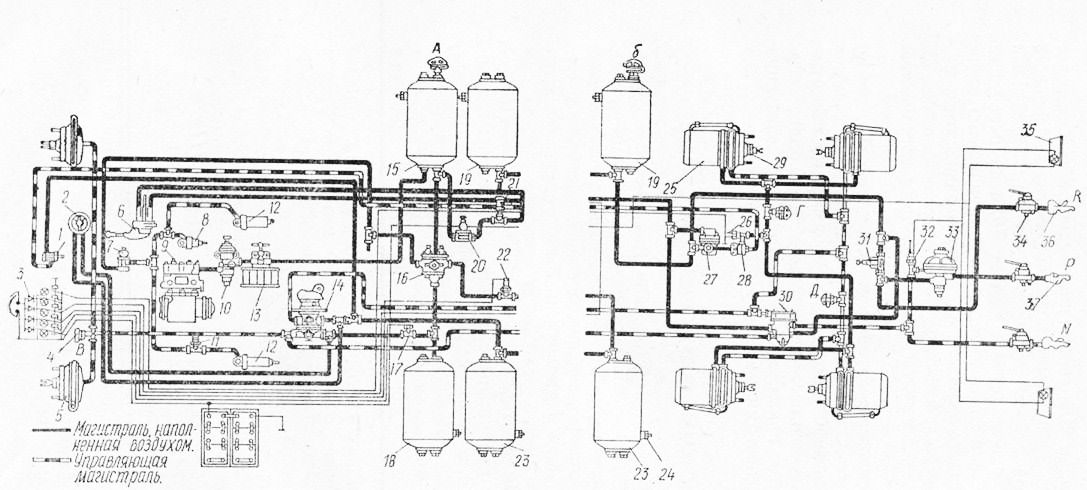

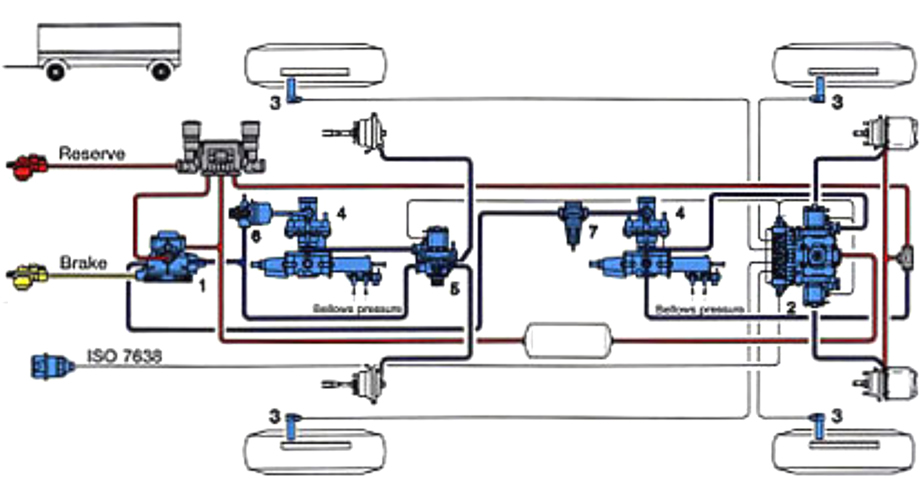

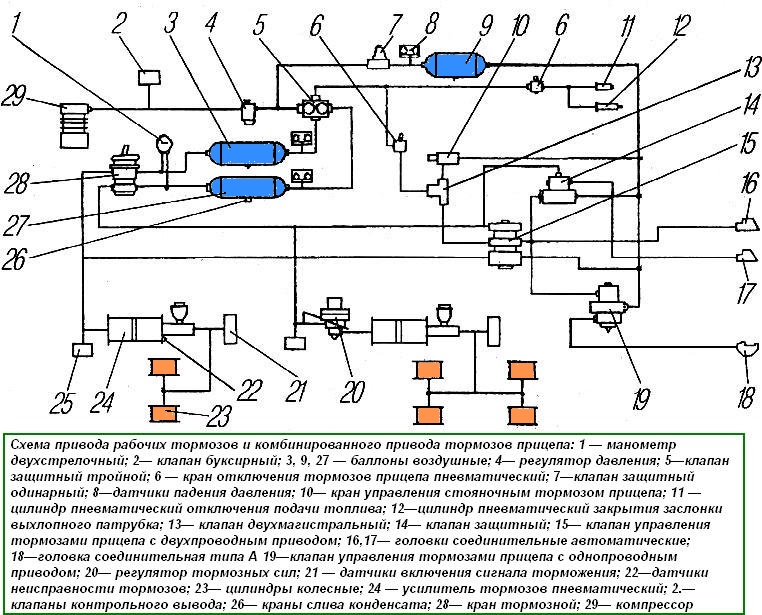

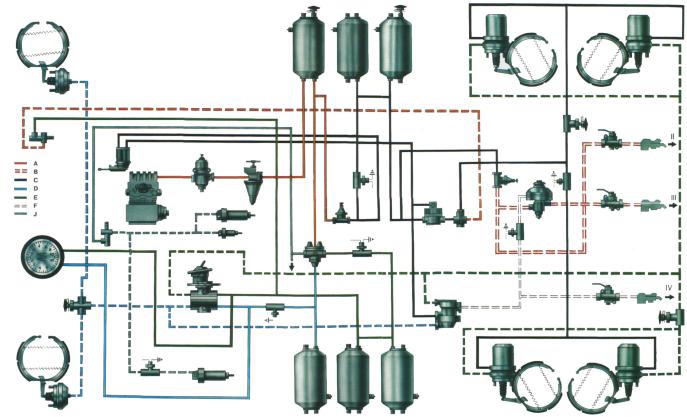

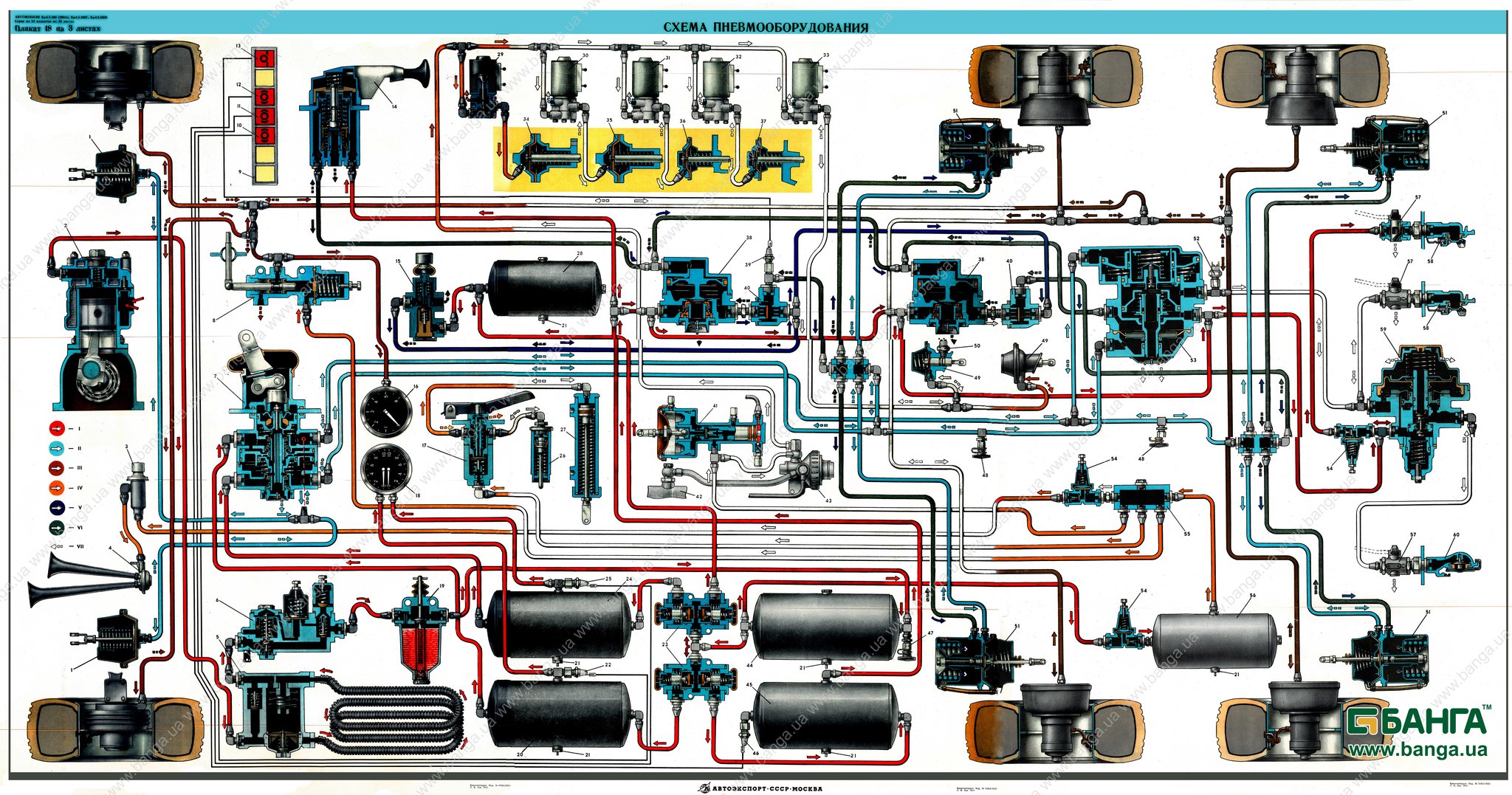

Схема многоконтурной воздушной системы

ЗИЛ-130 с многоконтурной камазовской тормозной системой надежнее, потому что водитель может контролировать оттормаживание даже в аварийной ситуации. Для стояночного и запасного контуров общими являются только компрессор и энергоаккумуляторы.

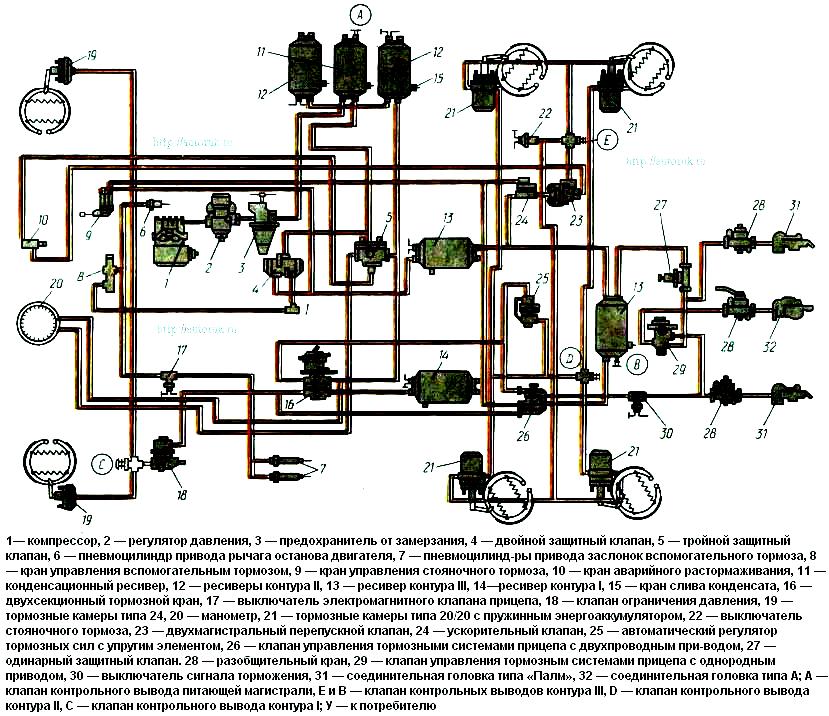

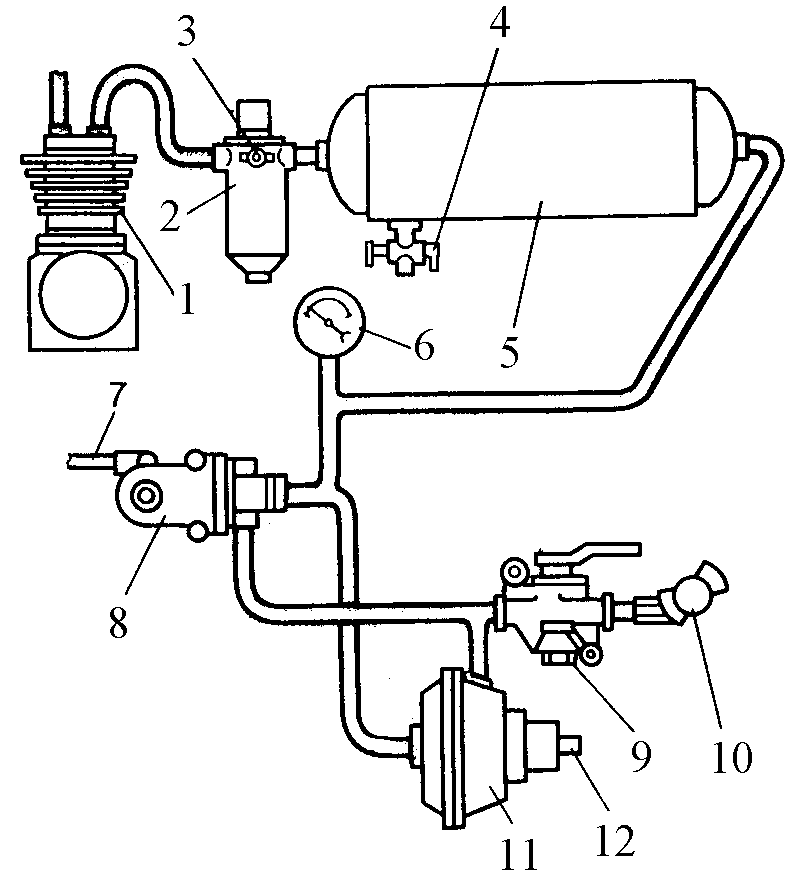

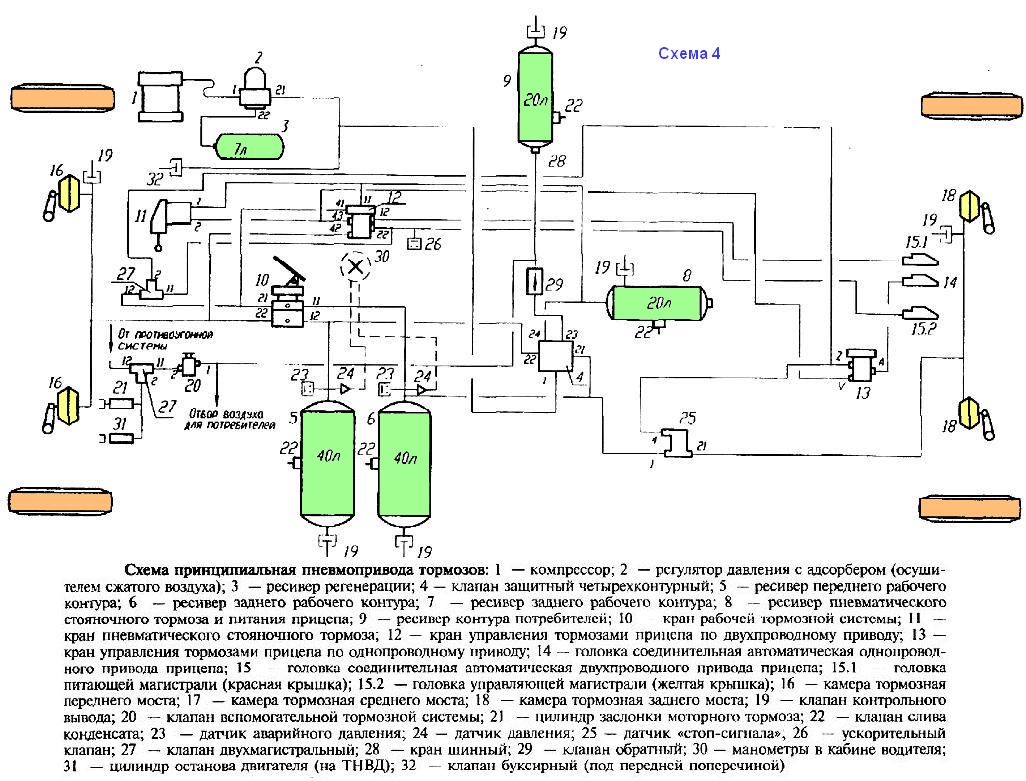

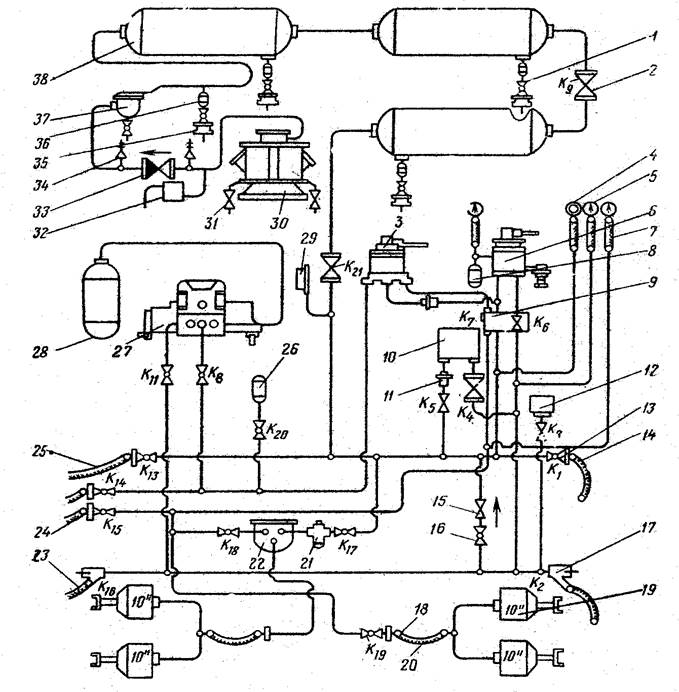

Компрессор (1) нагнетает воздух в камазовскую тормозную систему ЗИЛа. Он присоединен к регулятору давления (20), который, в свою очередь, связан с предохранителем от замерзания конденсата (21). Предохранитель оборудован клапаном контрольного вывода (3), через который при необходимости можно присоединить диагностическую аппаратуру для контроля за уровнем давления воздуха. Такие же клапаны размещены на других отрезках контуров.

Далее поток воздуха следует в конденсационный воздушный баллон (10), где избавляется от лишней влаги. Баллоны оснащены кранами для слива конденсата (12) и пневмоэлектрическими датчиками для определения падения давления в контуре (13). Оттуда поток нагнетается в двойной защитный клапан (19) или тройной защитный клапан (14), где и происходит первое распределение.

Оттуда поток нагнетается в двойной защитный клапан (19) или тройной защитный клапан (14), где и происходит первое распределение.

Из двойного клапана (19) идет линия на воздушный баллон вспомогательной воздушной системы (23), который выходит на магистраль к клапанам управления (24 и 25). С другой стороны клапан (19) выходит на воздухораспределитель (7), который переходит в кран запасной воздушной системы (6) с датчиками включения сигнала торможения (5). В конце этой закрытой линии стоят пневмоцилиндры привода механизмов запасного контура (16).

Из тройного клапана воздух попадает в воздушные баллоны рабочего тормозного контура ЗИЛ-130 (9 и 11). При критической ситуации можно переключить на стояночную. Тогда воздух пойдет через кран аварийного растормаживания стояночного контура (8), потом через двухмагистральный перепускной клапан (31).

Оттуда путь лежит на ускорительный клапан (27), откуда направляется на кран стояночной воздушной системы (15) и воздушный баллон стояночного контура с датчиком включения. После баллона стоит одинарный защитный клапан (26), от которого идет выход на: соединительную головку (32), обратно на ускорительный клапан (27), клапан управления тормозной однопроводной системой прицепа (24), клапан управления воздушной двухприводной системой прицепа (25), воздушный баллон стояночного контура с датчиком включения (22).

После баллона стоит одинарный защитный клапан (26), от которого идет выход на: соединительную головку (32), обратно на ускорительный клапан (27), клапан управления тормозной однопроводной системой прицепа (24), клапан управления воздушной двухприводной системой прицепа (25), воздушный баллон стояночного контура с датчиком включения (22).

Соединительная головка (32) применяется для объединения воздушных систем тягача ЗИЛ-130 и прицепа или полуприцепа. Клапана управления воздушной системой прицепа (24 или 25) используются по отдельности, в зависимости от модели. На них установлены пневмоэлектрические датчики для включения сигнала торможения (5), а также они выходят каждый на свою соединительную головку (32 и 33).

От клапана управления двухприводной пневмосистемой прицепа (25) также идет линия на клапан ограничения давления (4) с клапаном контрольного вывода (3). К детали (4) присоединены тормозные камеры передних колес (2). Оттуда же идет магистраль на двухсекционный кран рабочей системы (18), куда присоединена линия обратно к агрегату (25).

Регулятор тормозных сил (30) защищен двухмагистральным перепускным клапаном (31). Он присоединен к основной линии, выходит на клапан управления двухприводной пневмосистемой прицепа (25) и закрытый контур: тормозные камеры для задних колес (28), клапан быстрого растормаживания (29), несколько клапанов контрольного вывода (3).

Камазовская схема тормозной системы ЗИЛ-130 дублирует основные детали. Рабочая и стояночная магистрали действуют совершенно раздельно, а запасная остается на подстраховке. На каждой линии предусмотрены предохранители и клапаны для точного контроля над давлением воздуха.

Основные элементы многоконтурной воздушной системы

Основой работы воздушной системы ЗИЛ-130 является сжатый воздух, который нагнетается через компрессор. Воздушные баллоны, которые присутствуют в каждом контуре, хранят запас сжатого воздуха на случай разгерметизации и также называются ресиверами.

Воздушные баллоны, которые присутствуют в каждом контуре, хранят запас сжатого воздуха на случай разгерметизации и также называются ресиверами.

Предохранитель от замерзания конденсата является обязательным элементом в ЗИЛ-130, чтобы предупредить появление разрывов в деталях системы. Спиртовой предохранитель создает из конденсата спиртовой раствор, который замерзает при более низкой температуре. Для этого в поток воздуха подают пары спирта. Его изредка используют, но популярен второй вариант.

Термодинамический предохранитель основан на подаче охлажденного в радиаторе воздуха, который сжижает конденсат и заставляет оседать на стенках. Потом предохранитель продувают, удаляя лишнее.

Тормозной кран служит для нагнетания давления в основных исполнительных механизмах ЗИЛ-130 пропорционально силе нажатия на тормозную педаль. Для управления стояночной и запасной воздушными системами используется дополнительный тормозной кран, выполненный в форме рукояти. Эти два контура местами объединены и автоматически заменяются, поэтому могут управляться одним рычагом.

Эти два контура местами объединены и автоматически заменяются, поэтому могут управляться одним рычагом.

Защитные клапаны размещены на важных магистралях воздушной системы грузовика ЗИЛ-130. Они должны обеспечить последовательное заполнение контуров воздушной системы и предотвратить утечку сжатого воздуха при разгерметизации одного из участков. Благодаря их наличию при наличии незначительных повреждений система сможет функционировать в обычном режиме.

Ускорительные клапаны помогают увеличить быстродействие. В энергоаккумуляторах большой запас сжатого воздуха, который прижимает силовые пружины. При срабатывании стояночного тормоза (например) ускорители помогают быстрее стравить воздух и ускорить срабатывание воздушной системы.

Регулятор тормозных сил должен препятствовать блокировке задних колес ЗИЛ-130 при торможении. Согласно законам физики, во время торможения на передние колеса идет основная нагрузка, а задние колеса оказываются разгруженными. Регулятор помогает перераспределить нагрузку в зависимости от степени деформации упругой подвески.

Регулятор помогает перераспределить нагрузку в зависимости от степени деформации упругой подвески.

Возможность аварийного растормаживания необходима, чтобы быстро снять автомобиль с тормоза. В случае оперативных действий можно закачать сжатый воздух к энергоаккумуляторам напрямую через первый контур. В стандартной ситуации давление на силовые пружины появляется только после заполнения многоконтурной системы.

Клапаны управления воздушной системой прицепа или полуприцепа для ЗИЛ-130 на схеме показаны в полной комплектации. В некоторых подвидах может быть только выход на одноконтурную или на двухконтурную систему.

Тормозные камеры в ЗИЛ-130 являются исполнительными устройствами, которые непосредственно влияют на разжимные устройства тормозных механизмов. Обычно это модели диафрагменного типа.

Пневмоусилители облегчают работу компрессора, повышая давление в контурах до необходимого значения. Благодаря их работе дорогой агрегат медленнее изнашивается. Датчики для контроля за состоянием находятся в основных узлах и тормозных камерах. Сюда же относят манометр, который отслеживает давление в баллонах и в тормозных камерах. В некоторых моделях для каждой цели используется отдельный агрегат.

Благодаря их работе дорогой агрегат медленнее изнашивается. Датчики для контроля за состоянием находятся в основных узлах и тормозных камерах. Сюда же относят манометр, который отслеживает давление в баллонах и в тормозных камерах. В некоторых моделях для каждой цели используется отдельный агрегат.

Принцип работы системы камазного типа

Эта сложная и эффективная воздушная система применяется на большинстве современных грузовиков, потому что ее принцип действия облегчает управление, гарантирует быструю остановку и предупреждает потерю контроля.

Схема воздушной системы ЗИЛ-130 основана на действии силовых пружин электроаккумуляторов. Пока на них воздействует сжатый воздух (основное рабочее тело), они остаются в зажатом состоянии. Это происходит во время движения или пока тормоза никак не задействованы. Нажатие на педаль тормоза или задействование стояночного тормозного крана (боковой рукояти) дает старт стравливанию воздуха из системы.

Давление падает, пружины разжимаются и воздействуют на непосредственные тормозные устройства (прижимают колодки к тормозным дискам). Когда двигатель заводится, можно снова накачать воздух в три контура компрессором и продолжить путь в безопасности. Быстрому накачиванию воздуха способствуют усилители, а скоростному стравливанию – клапан аварийного растормаживания.

Грузовик ЗИЛ-130 можно поставить и снять с тормоза и при выключенном двигателе, но в течение примерно десяти минут. В тормозной системе ЗИЛа и КАМАЗа предусмотрены ресиверы (воздушные баллоны) в которых сохраняется запас сжатого воздуха.

Когда водитель ЗИЛ-130 останавливает авто и задействует стояночный тормоз, воздух начинает медленно стравливаться. Но еще некоторое время в баллонах остается достаточно воздуха, чтобы растормозить автомобиль даже без включения двигателя. Но позже уже придется завести авто и подождать, пока компрессор обеспечит нужный уровень давления.

Регулятор давления тщательно следит за состоянием деталей, а на случай отказа есть предохранители. Схема многоконтурной воздушной системы для ЗИЛ-130 полностью безопасна и идеально подходит для военных грузовиков.

Преимущества и недостатки пневматических тормозов

Многоконтурная камазовская система является залогом безопасности, когда дублирующие контуры в нужный момент могут заменить поврежденный участок. Но основой тормозов для ЗИЛ-130 стала пневматика.

Многие производители автомобилей предпочитают именно пневматические системы по следующим причинам:

- Нет необходимости заменять рабочее тело при ТО: воздух просто стравливается в атмосферу каждый раз при торможении.

- Пневматика обходится дешевле в обслуживании: компрессор требует минимальных вложений во время использования.

- Амортизация системы снижена: воздух не повреждает внутренние стенки магистралей, так что шланги служат дольше.

- Нет риска испортить рабочую смесь: в гидравлической системе применяют различные составы, которые нельзя смешивать и загрязнять, а к воздуху требований гораздо меньше.

- Отсутствует опасность при перепадах температуры: любые скачки внутри и снаружи легко переносятся, специальное устройство регулирует замерзание конденсата.

- Мелкие поломки не угрожают: при небольшой утечке сжатого воздуха тормоз может работать в том же режиме.

- Управление тормозами прицепа (полуприцепа): в системе есть специальные коннекторы для подсоединения одноконтурной или двухконтурной схемы.

- К системе можно подсоединить другие элементы: привод дверей, звуковой сигнал, стеклоподъемник.

Главное преимущество пневматической системы – это низкая стоимость запчастей и обслуживания для ЗИЛ-130. Ремонт можно провести в удобный момент, даже при сильных поломках найдется хотя бы один работающий контур.

У пневматического контура есть и недостатки, которые всеми силами стараются исправить производители. Система ЗИЛ-130 медленно срабатывает из-за необходимости накачать три контура сжатым воздухом, однако уже применяются специальные усилители. Агрегаты утяжеляют авто по сравнению с гидравлическим аналогом, однако из-за надежности и экономности большинство выбирают пневматику.

Система ЗИЛ-130 медленно срабатывает из-за необходимости накачать три контура сжатым воздухом, однако уже применяются специальные усилители. Агрегаты утяжеляют авто по сравнению с гидравлическим аналогом, однако из-за надежности и экономности большинство выбирают пневматику.

Основные неисправности

ЗИЛ-130 с камазовской тормозной системой безопасен и надежен, но у многоконтурных магистралей тоже могут быть неисправности:

- Возрастание тормозного пути. В нормальном состоянии размер не должен превышать 11м (на сухом участке при скорости 30 км/ч). Это свидетельствует об износе запчастей или нарушении герметичности контура.

- Падение давления в системе. Неисправность компрессора или разгерметизация участка. Необходимо срочно обратится к мастеру, хотя дублирующие контуры и предохранители дают некоторый запас времени.

- Разбалансировка тормозов. Характеризуется заносом грузовика ЗИЛ-130 в сторону в процессе торможения.

Необходимо провести регулировку тормозных колодок.

Необходимо провести регулировку тормозных колодок. - Трудности при снятии с тормоза. Множество причин (неисправность элементов). Требует срочного реагирования.

- Заклинивание колес. Поломка оттяжных пружин, обрыв фрикционных накладок, заклинивание поршней в колесных цилиндрах.

- Плохое удержание автомобиля на месте. Поскольку стояночный контур частично связан с запасным, такое положение чревато неприятностями. В большинстве случаев проблему можно устранить регулировкой зазора между колодкой и барабаном или промывкой с последующей смазкой запчастей, однако необходимо провести диагностику для исключения серьезных неисправностей.

- Занос прицепа при торможении. Происходит в результате поломки соединительной головки, из-за чего сигналы плохо передаются на воздушную систему прицепа.

- Опоздание реакции на нажатие педали или зажим тормозного крана. Это может быть результатом резкого удара или постепенного износа, от которого в воздушной системе появился дефект.

Решение использовать камазовскую схему для системы торможения в ЗИЛ-130 оказалась очень выгодной. После введения инновации спрос на грузовики сильно возрос, на данный момент он считается классическим надежным автомобилем для муниципальных и частных служб. В результате тот же принцип «одолжили» многие отечественные и зарубежные производители.

Многоконтурная пневматическая воздушная система в ЗИЛ-130 позволяет экономить время и деньги на ремонте, обслуживании и управлении.

[~DETAIL_TEXT] =>С момента первого выпуска ЗИЛ-130 в 1963 году модель претерпела значительные изменения, которые в том числе затронули тормозную систему. С ненадежной одноконтурной производители перешли на многоконтурную, заимствованную у другого грузового автомобиля – КАМАЗа. Камазовская тормозная система для ЗИЛа стала практичным и безопасным решением.

Воздушная система для ЗИЛ-130

Многоконтурный привод тормозов начал применяться в производстве с 1986 года. Тогда же вступило в действие новое обозначение – ЗИЛ-431410, которое применяется в основном в технической документации. Для новых моделей (производства после 1995 года) были использованы схожие индексы: УАМЗ-43140 или АМУР-43140. Это следует учитывать при поиске деталей. С 2014 года в ЗИЛ-130 применяют три основных независимых воздушных системы:

Тогда же вступило в действие новое обозначение – ЗИЛ-431410, которое применяется в основном в технической документации. Для новых моделей (производства после 1995 года) были использованы схожие индексы: УАМЗ-43140 или АМУР-43140. Это следует учитывать при поиске деталей. С 2014 года в ЗИЛ-130 применяют три основных независимых воздушных системы:

- Рабочую – используется для контроля движения и эффективной остановки авто вне зависимости от скорости и веса.

- Стояночную – призвана обеспечивать неподвижность машины в отсутствие водителя (на уклоне или горизонтальной поверхности).

- Запасную – гарантирует полную остановку автомобиля в аварийной ситуации или при отказе рабочей.

Производители ЗИЛ 130 предусмотрительно используют новейшие технические достижения для обеспечения безопасности, ведь данная модель применяется в армии и пожарных службах.

Рабочий контур

Тормозная система ЗИЛ, позаимствованная от КАМАЗа, является основной. Педаль в кабине водителя ЗИЛ-130 связана с двухсекционным тормозным краном. Привод тормозных механизмов работает на пневматической основе. Он двухконтурный – с раздельным торможением для переднего и заднего мостов. Пневматические тормозные контуры, включая стояночный и запасной, оснащены рядом датчиков для контроля исправности. В случае появления дефектов они подают визуальные (световые) и звуковые сигналы.

Педаль в кабине водителя ЗИЛ-130 связана с двухсекционным тормозным краном. Привод тормозных механизмов работает на пневматической основе. Он двухконтурный – с раздельным торможением для переднего и заднего мостов. Пневматические тормозные контуры, включая стояночный и запасной, оснащены рядом датчиков для контроля исправности. В случае появления дефектов они подают визуальные (световые) и звуковые сигналы.

Стояночный контур

Механический привод обеспечивает автомобилю ЗИЛ-130 надежную фиксацию в нужном положении. Тормозные камеры установлены на заднем мосту и дополнительно оснащены энергоаккумуляторами. Водитель управляет системой с помощью тормозного крана (ручки, размещенной справа от водителя). Во время движения воздух сдавливает пружины электроаккумулятора, так что они находятся в неподвижности. На стоянке (после активации рычага) давление воздуха снижается и силовые пружины приводят в действие тормозной механизм на каждом колесе.

Запасной контур

Запасная воздушная система ЗИЛ-130 также связана с энергоаккумуляторами. Она активизируется с помощью тормозного крана стояночной модели или автоматически в случае аварийной ситуации. Изменение давления воздуха на силовые пружины позволяет регулировать интенсивность торможения. В камазовской схеме тормозной системы для ЗИЛ-130 запасной контур считается основным преимуществом.

Она активизируется с помощью тормозного крана стояночной модели или автоматически в случае аварийной ситуации. Изменение давления воздуха на силовые пружины позволяет регулировать интенсивность торможения. В камазовской схеме тормозной системы для ЗИЛ-130 запасной контур считается основным преимуществом.

В случае ручного управления кнопочный кран ЗИЛ-130 обеспечивает контроль за процессом, ведь сжатый воздух подается на энергоаккумуляторы порционно. Если стояночная система частично или полностью вышла из строя, то в связанной с ней запасной автоматически включаются механические устройства для оттормаживания ЗИЛ-130 при снижении давления на силовые пружины.

Схема многоконтурной воздушной системы

ЗИЛ-130 с многоконтурной камазовской тормозной системой надежнее, потому что водитель может контролировать оттормаживание даже в аварийной ситуации. Для стояночного и запасного контуров общими являются только компрессор и энергоаккумуляторы.

Компрессор (1) нагнетает воздух в камазовскую тормозную систему ЗИЛа. Он присоединен к регулятору давления (20), который, в свою очередь, связан с предохранителем от замерзания конденсата (21). Предохранитель оборудован клапаном контрольного вывода (3), через который при необходимости можно присоединить диагностическую аппаратуру для контроля за уровнем давления воздуха. Такие же клапаны размещены на других отрезках контуров.

Далее поток воздуха следует в конденсационный воздушный баллон (10), где избавляется от лишней влаги. Баллоны оснащены кранами для слива конденсата (12) и пневмоэлектрическими датчиками для определения падения давления в контуре (13). Оттуда поток нагнетается в двойной защитный клапан (19) или тройной защитный клапан (14), где и происходит первое распределение.

Из двойного клапана (19) идет линия на воздушный баллон вспомогательной воздушной системы (23), который выходит на магистраль к клапанам управления (24 и 25). С другой стороны клапан (19) выходит на воздухораспределитель (7), который переходит в кран запасной воздушной системы (6) с датчиками включения сигнала торможения (5). В конце этой закрытой линии стоят пневмоцилиндры привода механизмов запасного контура (16).

С другой стороны клапан (19) выходит на воздухораспределитель (7), который переходит в кран запасной воздушной системы (6) с датчиками включения сигнала торможения (5). В конце этой закрытой линии стоят пневмоцилиндры привода механизмов запасного контура (16).

Из тройного клапана воздух попадает в воздушные баллоны рабочего тормозного контура ЗИЛ-130 (9 и 11). При критической ситуации можно переключить на стояночную. Тогда воздух пойдет через кран аварийного растормаживания стояночного контура (8), потом через двухмагистральный перепускной клапан (31).

Оттуда путь лежит на ускорительный клапан (27), откуда направляется на кран стояночной воздушной системы (15) и воздушный баллон стояночного контура с датчиком включения. После баллона стоит одинарный защитный клапан (26), от которого идет выход на: соединительную головку (32), обратно на ускорительный клапан (27), клапан управления тормозной однопроводной системой прицепа (24), клапан управления воздушной двухприводной системой прицепа (25), воздушный баллон стояночного контура с датчиком включения (22).

Соединительная головка (32) применяется для объединения воздушных систем тягача ЗИЛ-130 и прицепа или полуприцепа. Клапана управления воздушной системой прицепа (24 или 25) используются по отдельности, в зависимости от модели. На них установлены пневмоэлектрические датчики для включения сигнала торможения (5), а также они выходят каждый на свою соединительную головку (32 и 33).

От клапана управления двухприводной пневмосистемой прицепа (25) также идет линия на клапан ограничения давления (4) с клапаном контрольного вывода (3). К детали (4) присоединены тормозные камеры передних колес (2). Оттуда же идет магистраль на двухсекционный кран рабочей системы (18), куда присоединена линия обратно к агрегату (25).

Отдельно от двухсекционного крана (18) идет двойная линия к двухстрелочному манометру рабочей воздушной системы (17), к которой присоединены выходы на воздушные баллоны рабочего контура (9 и 11).

Регулятор тормозных сил (30) защищен двухмагистральным перепускным клапаном (31). Он присоединен к основной линии, выходит на клапан управления двухприводной пневмосистемой прицепа (25) и закрытый контур: тормозные камеры для задних колес (28), клапан быстрого растормаживания (29), несколько клапанов контрольного вывода (3).

Он присоединен к основной линии, выходит на клапан управления двухприводной пневмосистемой прицепа (25) и закрытый контур: тормозные камеры для задних колес (28), клапан быстрого растормаживания (29), несколько клапанов контрольного вывода (3).

Камазовская схема тормозной системы ЗИЛ-130 дублирует основные детали. Рабочая и стояночная магистрали действуют совершенно раздельно, а запасная остается на подстраховке. На каждой линии предусмотрены предохранители и клапаны для точного контроля над давлением воздуха.

Основные элементы многоконтурной воздушной системы

Основой работы воздушной системы ЗИЛ-130 является сжатый воздух, который нагнетается через компрессор. Воздушные баллоны, которые присутствуют в каждом контуре, хранят запас сжатого воздуха на случай разгерметизации и также называются ресиверами.

Предохранитель от замерзания конденсата является обязательным элементом в ЗИЛ-130, чтобы предупредить появление разрывов в деталях системы. Спиртовой предохранитель создает из конденсата спиртовой раствор, который замерзает при более низкой температуре. Для этого в поток воздуха подают пары спирта. Его изредка используют, но популярен второй вариант.

Спиртовой предохранитель создает из конденсата спиртовой раствор, который замерзает при более низкой температуре. Для этого в поток воздуха подают пары спирта. Его изредка используют, но популярен второй вариант.

Термодинамический предохранитель основан на подаче охлажденного в радиаторе воздуха, который сжижает конденсат и заставляет оседать на стенках. Потом предохранитель продувают, удаляя лишнее.

Тормозной кран служит для нагнетания давления в основных исполнительных механизмах ЗИЛ-130 пропорционально силе нажатия на тормозную педаль. Для управления стояночной и запасной воздушными системами используется дополнительный тормозной кран, выполненный в форме рукояти. Эти два контура местами объединены и автоматически заменяются, поэтому могут управляться одним рычагом.

Защитные клапаны размещены на важных магистралях воздушной системы грузовика ЗИЛ-130. Они должны обеспечить последовательное заполнение контуров воздушной системы и предотвратить утечку сжатого воздуха при разгерметизации одного из участков. Благодаря их наличию при наличии незначительных повреждений система сможет функционировать в обычном режиме.

Благодаря их наличию при наличии незначительных повреждений система сможет функционировать в обычном режиме.

Ускорительные клапаны помогают увеличить быстродействие. В энергоаккумуляторах большой запас сжатого воздуха, который прижимает силовые пружины. При срабатывании стояночного тормоза (например) ускорители помогают быстрее стравить воздух и ускорить срабатывание воздушной системы.

Регулятор тормозных сил должен препятствовать блокировке задних колес ЗИЛ-130 при торможении. Согласно законам физики, во время торможения на передние колеса идет основная нагрузка, а задние колеса оказываются разгруженными. Регулятор помогает перераспределить нагрузку в зависимости от степени деформации упругой подвески.

Возможность аварийного растормаживания необходима, чтобы быстро снять автомобиль с тормоза. В случае оперативных действий можно закачать сжатый воздух к энергоаккумуляторам напрямую через первый контур. В стандартной ситуации давление на силовые пружины появляется только после заполнения многоконтурной системы.

Клапаны управления воздушной системой прицепа или полуприцепа для ЗИЛ-130 на схеме показаны в полной комплектации. В некоторых подвидах может быть только выход на одноконтурную или на двухконтурную систему.

Тормозные камеры в ЗИЛ-130 являются исполнительными устройствами, которые непосредственно влияют на разжимные устройства тормозных механизмов. Обычно это модели диафрагменного типа.

Пневмоусилители облегчают работу компрессора, повышая давление в контурах до необходимого значения. Благодаря их работе дорогой агрегат медленнее изнашивается. Датчики для контроля за состоянием находятся в основных узлах и тормозных камерах. Сюда же относят манометр, который отслеживает давление в баллонах и в тормозных камерах. В некоторых моделях для каждой цели используется отдельный агрегат.

Принцип работы системы камазного типа

Эта сложная и эффективная воздушная система применяется на большинстве современных грузовиков, потому что ее принцип действия облегчает управление, гарантирует быструю остановку и предупреждает потерю контроля.

Схема воздушной системы ЗИЛ-130 основана на действии силовых пружин электроаккумуляторов. Пока на них воздействует сжатый воздух (основное рабочее тело), они остаются в зажатом состоянии. Это происходит во время движения или пока тормоза никак не задействованы. Нажатие на педаль тормоза или задействование стояночного тормозного крана (боковой рукояти) дает старт стравливанию воздуха из системы.

Давление падает, пружины разжимаются и воздействуют на непосредственные тормозные устройства (прижимают колодки к тормозным дискам). Когда двигатель заводится, можно снова накачать воздух в три контура компрессором и продолжить путь в безопасности. Быстрому накачиванию воздуха способствуют усилители, а скоростному стравливанию – клапан аварийного растормаживания.

Грузовик ЗИЛ-130 можно поставить и снять с тормоза и при выключенном двигателе, но в течение примерно десяти минут. В тормозной системе ЗИЛа и КАМАЗа предусмотрены ресиверы (воздушные баллоны) в которых сохраняется запас сжатого воздуха.

Когда водитель ЗИЛ-130 останавливает авто и задействует стояночный тормоз, воздух начинает медленно стравливаться. Но еще некоторое время в баллонах остается достаточно воздуха, чтобы растормозить автомобиль даже без включения двигателя. Но позже уже придется завести авто и подождать, пока компрессор обеспечит нужный уровень давления.

Регулятор давления тщательно следит за состоянием деталей, а на случай отказа есть предохранители. Схема многоконтурной воздушной системы для ЗИЛ-130 полностью безопасна и идеально подходит для военных грузовиков.

Преимущества и недостатки пневматических тормозов

Многоконтурная камазовская система является залогом безопасности, когда дублирующие контуры в нужный момент могут заменить поврежденный участок. Но основой тормозов для ЗИЛ-130 стала пневматика.

Многие производители автомобилей предпочитают именно пневматические системы по следующим причинам:

- Нет необходимости заменять рабочее тело при ТО: воздух просто стравливается в атмосферу каждый раз при торможении.

- Пневматика обходится дешевле в обслуживании: компрессор требует минимальных вложений во время использования.

- Амортизация системы снижена: воздух не повреждает внутренние стенки магистралей, так что шланги служат дольше.

- Нет риска испортить рабочую смесь: в гидравлической системе применяют различные составы, которые нельзя смешивать и загрязнять, а к воздуху требований гораздо меньше.

- Отсутствует опасность при перепадах температуры: любые скачки внутри и снаружи легко переносятся, специальное устройство регулирует замерзание конденсата.

- Мелкие поломки не угрожают: при небольшой утечке сжатого воздуха тормоз может работать в том же режиме.

- Управление тормозами прицепа (полуприцепа): в системе есть специальные коннекторы для подсоединения одноконтурной или двухконтурной схемы.

- К системе можно подсоединить другие элементы: привод дверей, звуковой сигнал, стеклоподъемник.

Главное преимущество пневматической системы – это низкая стоимость запчастей и обслуживания для ЗИЛ-130. Ремонт можно провести в удобный момент, даже при сильных поломках найдется хотя бы один работающий контур.

Ремонт можно провести в удобный момент, даже при сильных поломках найдется хотя бы один работающий контур.

У пневматического контура есть и недостатки, которые всеми силами стараются исправить производители. Система ЗИЛ-130 медленно срабатывает из-за необходимости накачать три контура сжатым воздухом, однако уже применяются специальные усилители. Агрегаты утяжеляют авто по сравнению с гидравлическим аналогом, однако из-за надежности и экономности большинство выбирают пневматику.

Основные неисправности

ЗИЛ-130 с камазовской тормозной системой безопасен и надежен, но у многоконтурных магистралей тоже могут быть неисправности:

- Возрастание тормозного пути. В нормальном состоянии размер не должен превышать 11м (на сухом участке при скорости 30 км/ч). Это свидетельствует об износе запчастей или нарушении герметичности контура.

- Падение давления в системе. Неисправность компрессора или разгерметизация участка.

Необходимо срочно обратится к мастеру, хотя дублирующие контуры и предохранители дают некоторый запас времени.

Необходимо срочно обратится к мастеру, хотя дублирующие контуры и предохранители дают некоторый запас времени. - Разбалансировка тормозов. Характеризуется заносом грузовика ЗИЛ-130 в сторону в процессе торможения. Необходимо провести регулировку тормозных колодок.

- Трудности при снятии с тормоза. Множество причин (неисправность элементов). Требует срочного реагирования.

- Заклинивание колес. Поломка оттяжных пружин, обрыв фрикционных накладок, заклинивание поршней в колесных цилиндрах.

- Плохое удержание автомобиля на месте. Поскольку стояночный контур частично связан с запасным, такое положение чревато неприятностями. В большинстве случаев проблему можно устранить регулировкой зазора между колодкой и барабаном или промывкой с последующей смазкой запчастей, однако необходимо провести диагностику для исключения серьезных неисправностей.

- Занос прицепа при торможении. Происходит в результате поломки соединительной головки, из-за чего сигналы плохо передаются на воздушную систему прицепа.

- Опоздание реакции на нажатие педали или зажим тормозного крана. Это может быть результатом резкого удара или постепенного износа, от которого в воздушной системе появился дефект.

Решение использовать камазовскую схему для системы торможения в ЗИЛ-130 оказалась очень выгодной. После введения инновации спрос на грузовики сильно возрос, на данный момент он считается классическим надежным автомобилем для муниципальных и частных служб. В результате тот же принцип «одолжили» многие отечественные и зарубежные производители.

Многоконтурная пневматическая воздушная система в ЗИЛ-130 позволяет экономить время и деньги на ремонте, обслуживании и управлении.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>С момента первого выпуска ЗИЛ-130 в 1963 году модель претерпела значительные изменения, которые в том числе затронули

тормозную систему. С ненадежной одноконтурной производители перешли на многоконтурную, заимствованную у другого

грузового автомобиля – КАМАЗа. Камазовская тормозная система для ЗИЛа стала практичным и безопасным решением.

Камазовская тормозная система для ЗИЛа стала практичным и безопасным решением.

С момента первого выпуска ЗИЛ-130 в 1963 году модель претерпела значительные изменения, которые в том числе затронули тормозную систему. С ненадежной одноконтурной производители перешли на многоконтурную, заимствованную у другого грузового автомобиля – КАМАЗа. Камазовская тормозная система для ЗИЛа стала практичным и безопасным решением.

[PREVIEW_TEXT_TYPE] => html [~PREVIEW_TEXT_TYPE] => html [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [TIMESTAMP_X] => 18.08.2020 10:29:55 [~TIMESTAMP_X] => 18.08.2020 10:29:55 [ACTIVE_FROM] => 17.08.2020 15:10:00 [~ACTIVE_FROM] => 17.08.2020 15:10:00 [LIST_PAGE_URL] => /press/articles/ [~LIST_PAGE_URL] => /press/articles/ [DETAIL_PAGE_URL] => /press/articles/vozdushnaya-sistema-zil-130/ [~DETAIL_PAGE_URL] => /press/articles/vozdushnaya-sistema-zil-130/ [LANG_DIR] => / [~LANG_DIR] => / [CODE] => vozdushnaya-sistema-zil-130 [~CODE] => vozdushnaya-sistema-zil-130 [EXTERNAL_ID] => 509221802 [~EXTERNAL_ID] => 509221802 [IBLOCK_TYPE_ID] => content [~IBLOCK_TYPE_ID] => content [IBLOCK_CODE] => articles [~IBLOCK_CODE] => articles [IBLOCK_EXTERNAL_ID] => [~IBLOCK_EXTERNAL_ID] => [LID] => s1 [~LID] => s1 [NAV_RESULT] => [DISPLAY_ACTIVE_FROM] => 17. 08.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Воздушная система ЗИЛ 130

[SECTION_META_KEYWORDS] => Воздушная система ЗИЛ 130

[SECTION_META_DESCRIPTION] => Воздушная система ЗИЛ 130

[SECTION_PAGE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_META_KEYWORDS] => Воздушная система ЗИЛ 130

[ELEMENT_PAGE_TITLE] => Воздушная система ЗИЛ 130

[SECTION_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[SECTION_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_META_TITLE] => Воздушная система ЗИЛ 130 | Тормозная система ЗИЛ 130 камазовская схема | Opex.

08.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Воздушная система ЗИЛ 130

[SECTION_META_KEYWORDS] => Воздушная система ЗИЛ 130

[SECTION_META_DESCRIPTION] => Воздушная система ЗИЛ 130

[SECTION_PAGE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_META_KEYWORDS] => Воздушная система ЗИЛ 130

[ELEMENT_PAGE_TITLE] => Воздушная система ЗИЛ 130

[SECTION_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[SECTION_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[SECTION_DETAIL_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Воздушная система ЗИЛ 130

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_META_TITLE] => Воздушная система ЗИЛ 130 | Тормозная система ЗИЛ 130 камазовская схема | Opex. ru

[ELEMENT_META_DESCRIPTION] => Воздушная система ЗИЛ 130 схема, ЗИЛ 130 с камазовской тормозной системой — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 17.08.2020 15:10:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

ru

[ELEMENT_META_DESCRIPTION] => Воздушная система ЗИЛ 130 схема, ЗИЛ 130 с камазовской тормозной системой — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [FIELDS] => Array

(

[DATE_ACTIVE_FROM] => 17.08.2020 15:10:00

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 33

[~ID] => 33

[TIMESTAMP_X] => 29.04.2021 14:36:58

[~TIMESTAMP_X] => 29.04.2021 14:36:58

[IBLOCK_TYPE_ID] => content

[~IBLOCK_TYPE_ID] => content

[LID] => s1

[~LID] => s1

[CODE] => articles

[~CODE] => articles

[API_CODE] =>

[~API_CODE] =>

[NAME] => Статьи

[~NAME] => Статьи

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /press/articles/

[~LIST_PAGE_URL] => /press/articles/

[DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/

[SECTION_PAGE_URL] =>

[~SECTION_PAGE_URL] =>

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => N

[~RSS_ACTIVE] => N

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 10

[~RSS_FILE_LIMIT] => 10

[RSS_FILE_DAYS] => 7

[~RSS_FILE_DAYS] => 7

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] => bb54a993677d00c7337704f59ed12453

[~TMP_ID] => bb54a993677d00c7337704f59ed12453

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 2

[~VERSION] => 2

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Элементы

[~ELEMENTS_NAME] => Элементы

[ELEMENT_NAME] => Элемент

[~ELEMENT_NAME] => Элемент

[REST_ON] => N

[~REST_ON] => N

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_CHAIN] => Воздушная система ЗИЛ 130

[BROWSER_TITLE] => Воздушная система ЗИЛ 130 | Тормозная система ЗИЛ 130 камазовская схема | Opex.ru

[KEYWORDS] => Воздушная система ЗИЛ 130

[DESCRIPTION] => Воздушная система ЗИЛ 130 схема, ЗИЛ 130 с камазовской тормозной системой — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )

opex.ru

[~SERVER_NAME] => www.opex.ru

) [SECTION] => Array

(

[PATH] => Array

(

) ) [SECTION_URL] =>

[META_TAGS] => Array

(

[TITLE] => Воздушная система ЗИЛ 130

[ELEMENT_CHAIN] => Воздушная система ЗИЛ 130

[BROWSER_TITLE] => Воздушная система ЗИЛ 130 | Тормозная система ЗИЛ 130 камазовская схема | Opex.ru

[KEYWORDS] => Воздушная система ЗИЛ 130

[DESCRIPTION] => Воздушная система ЗИЛ 130 схема, ЗИЛ 130 с камазовской тормозной системой — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы.

) [IMAGES] => Array

(

) [FILES] => Array

(

) [VIDEO] => Array

(

) [LINKS] => Array

(

) [BUTTON] => Array

(

[SHOW_BUTTON] =>

[BUTTON_ACTION] =>

[BUTTON_LINK] =>

[BUTTON_TARGET] =>

[BUTTON_JS_CLASS] =>

[BUTTON_TITLE] =>

) )Нормативы эффективности торможениятранспортного средства при помощи запасной тормознойсистемы при проверках в дорожных условиях с регистрациейпараметров торможения

Таблица 2./239.gif) 8

8

───────────────┬──────────────────┬────────────────────┬───────────────────

Категория │ Усилие на органе │ Установившееся │ Время

транспортного │ управления Рп, Н │ замедление j , │ срабатывания

средства │ │ уст. │тормозной системы

│ │ м/с2, не менее │ тау , с,

│ │ │ ср

│ │ │ не более

───────────────┴──────────────────┴────────────────────┴───────────────────

M 490 (392<1>) 2,60 0,6

1

M , M 686 (589<1>) 2,25 0,8

2 3

N , N , N 686 (589<1>) 2,20 0,8

1 2 3

───────────────────────────────────────────────────────────────────────────

———————————

<1> Для транспортного средства с ручным органом управления запасной тормозной системы.

2.1.25. Допускается падение давления воздуха в пневматическом или пневмогидравлическом тормозном приводе при неработающем двигателе не более чем на 0,05 МПа в течение:

2.1.25.1. 30 мин при выключенном положении органа управления тормозной системы;

2.1.25.2. 15 мин после полного приведения в действие органа управления тормозной системы.

2.1.26. Утечки сжатого воздуха из колесных тормозных камер не допускаются.

2.1.27. Для транспортного средства с двигателем давление на контрольных выводах ресиверов пневматического тормозного привода при работающем двигателе допускается в пределах, установленных изготовителем в эксплуатационной документации.

2.1.28. Не допускаются:

2.1.28.1. Подтекания тормозной жидкости, нарушения герметичности трубопроводов или соединений в гидравлическом тормозном приводе;

2.1.28.2. Коррозия, грозящая потерей герметичности или разрушением;

2.1.28.3. Механические повреждения тормозных трубопроводов;

2. 1.28.4. Наличие деталей с трещинами или остаточной деформацией в тормозном приводе.

1.28.4. Наличие деталей с трещинами или остаточной деформацией в тормозном приводе.

2.1.29. Средства сигнализации и контроля тормозных систем, манометры пневматического и пневмогидравлического тормозного привода, устройство фиксации органа управления стояночной тормозной системы должны быть работоспособны.

2.1.30. Гибкие тормозные шланги, передающие давление сжатого воздуха или тормозной жидкости колесным тормозным механизмам, должны соединяться друг с другом без дополнительных переходных элементов. Расположение и длина гибких тормозных шлангов должны обеспечивать герметичность соединений с учетом максимальных деформаций упругих элементов подвески и углов поворота колес транспортного средства. Набухание шлангов под давлением, трещины и наличие на них видимых мест перетирания не допускаются.

2.1.31. Расположение и длина соединительных шлангов пневматического тормозного привода автопоездов должны исключать их повреждения при взаимных перемещениях тягача и прицепа (полуприцепа).

2.1.32. Установочные параметры регулятора тормозных сил (давление на контрольном выводе, усилие натяжения или удлинение пружины при приложении усилия, зазор и т.п.) для транспортного средства с технически допустимой максимальной массой и массой в снаряженном состоянии должны соответствовать значениям, указанным в установленной на транспортном средстве табличке изготовителя, или в эксплуатационной документации, или в руководстве по ремонту транспортного средства.

(в ред. Постановления

Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции

)

таблицей 2.3и относительную разность тормозных сил такую, чтобы обеспечивалось выполнение

пункта 2.1.16при усилии вталкивания сцепного устройства одноосных прицепов не более 0,1, а для остальных прицепов — не более 0,067 веса полностью груженого прицепа (соответствующего его технически допустимой максимальной массе).

(в ред. Постановления

Правительства РФ от 10.09.2010 N 706)

(см. текст в предыдущей редакции

)

Открыть полный текст документа

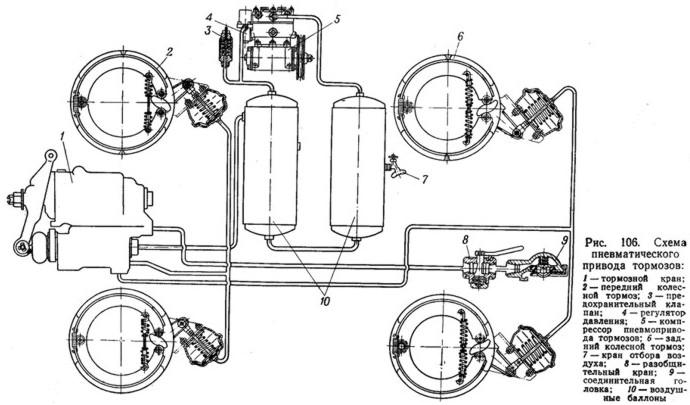

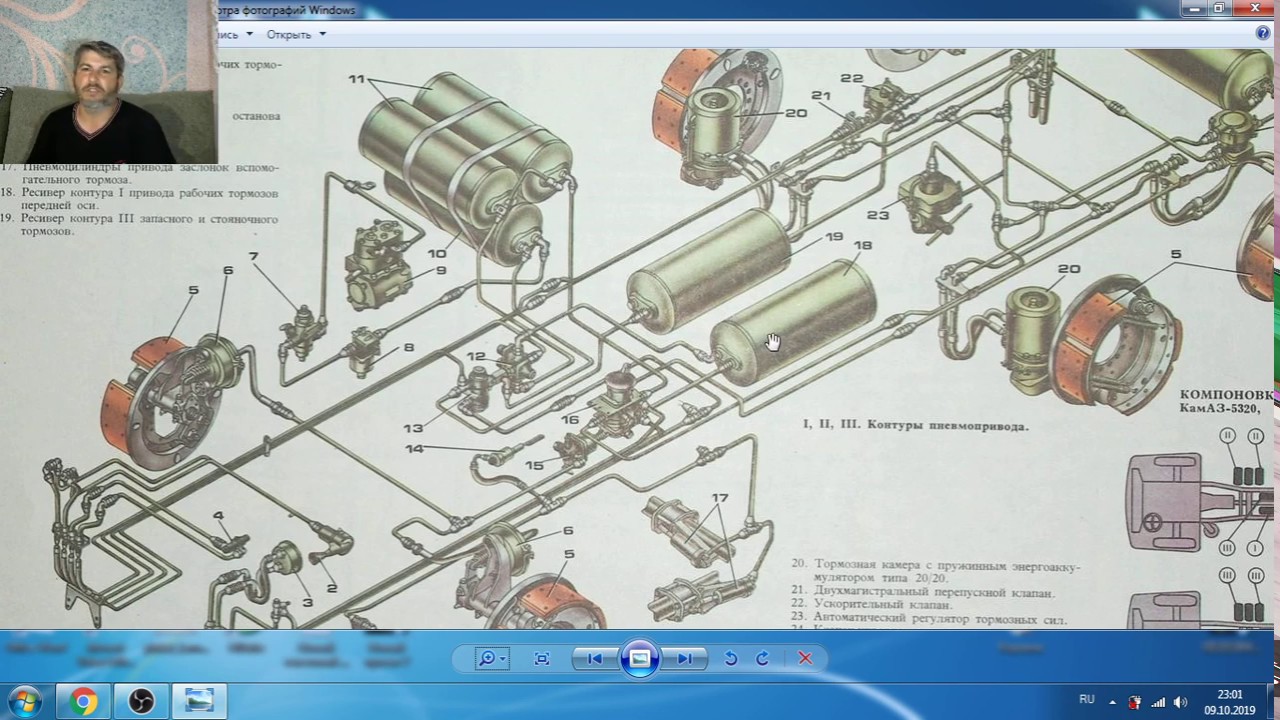

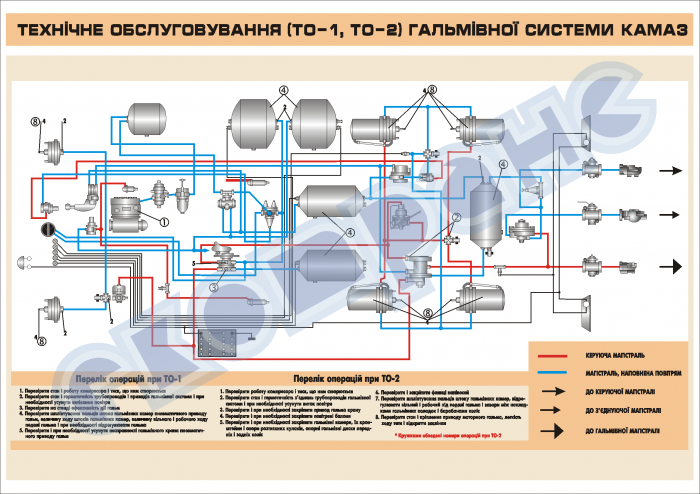

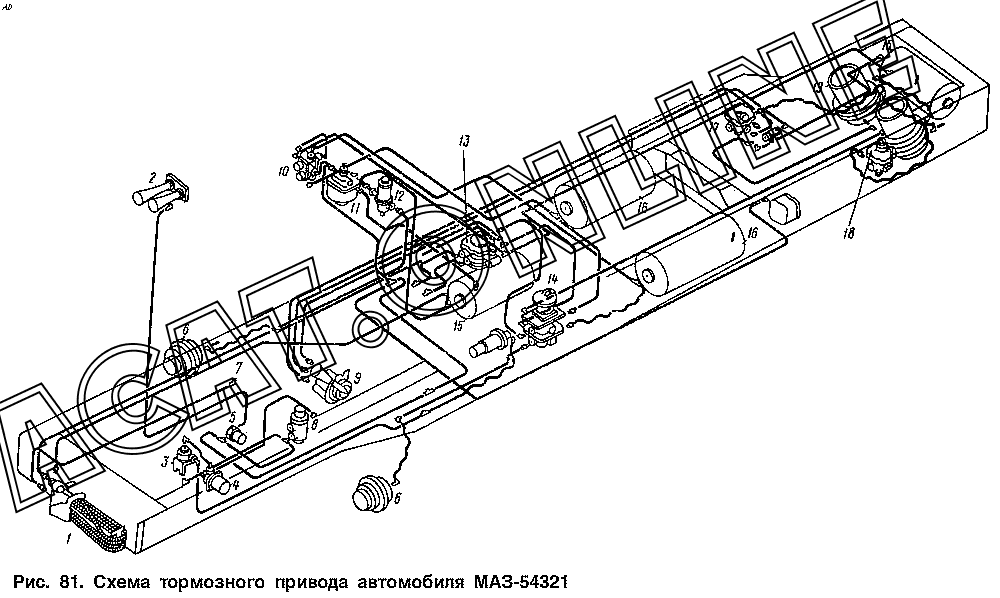

Конструктивные особенности тормозной системы автомобилей КамАЗ

К органам управления автомобиля относятся тормозная система и рулевое управление.

Автомобили семейства КамАЗ оборудованы современной тормозной системой, коренным образом отличающейся от тормозных систем машин других марок.

Тормозная система включает 4 автономных контура: рабочий, запасной, стояночный и вспомогательный. Автономные контуры работают независимо друг от друга. Работа их обеспечивается современными тормозными приборами, входящими в общую тормозную систему автомобиля. Каждый контур обеспечивает высокую эффективность торможения автомобиля.

В тормозную систему автомобиля включен также привод аварийного растормаживания, обеспечивающий возможность движения автомобиля или автопоезда при автоматическом его торможении из-за утечки сжатого воздуха. Работу пневматического привода позволяют контролировать аварийная сигнализация и контрольные приборы.

Работу пневматического привода позволяют контролировать аварийная сигнализация и контрольные приборы.

Автомобили-тягачи, предназначенные для работы с прицепами или полуприцепами, оборудованы приборами для подключения тормозов прицепа или полуприцепа с однопроводным или двухпроводным пневматическими приводами тормозных механизмов.

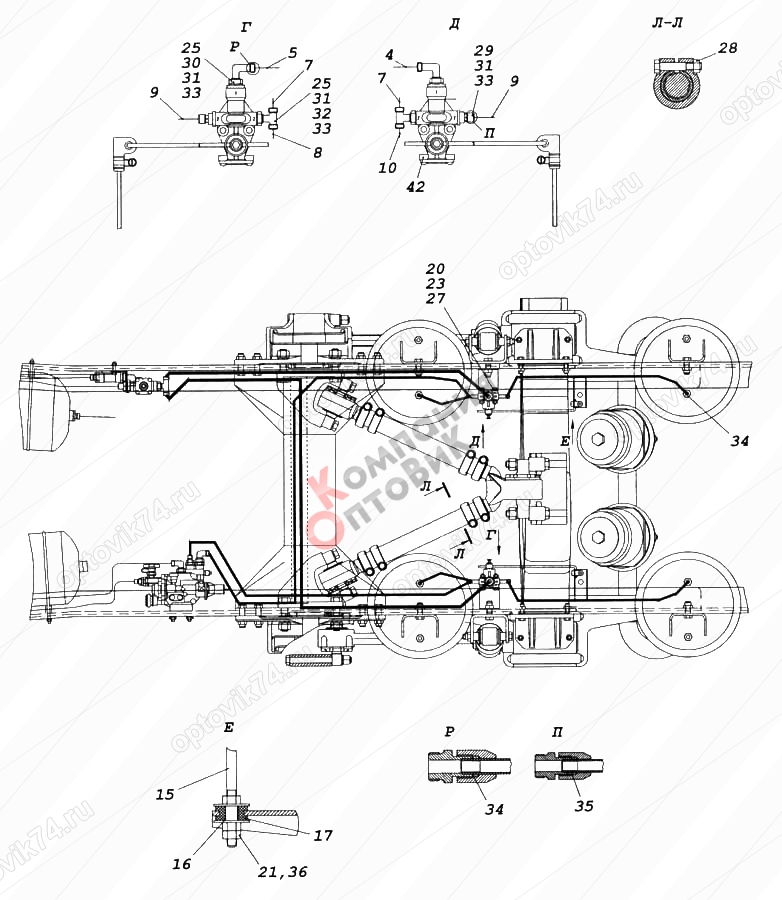

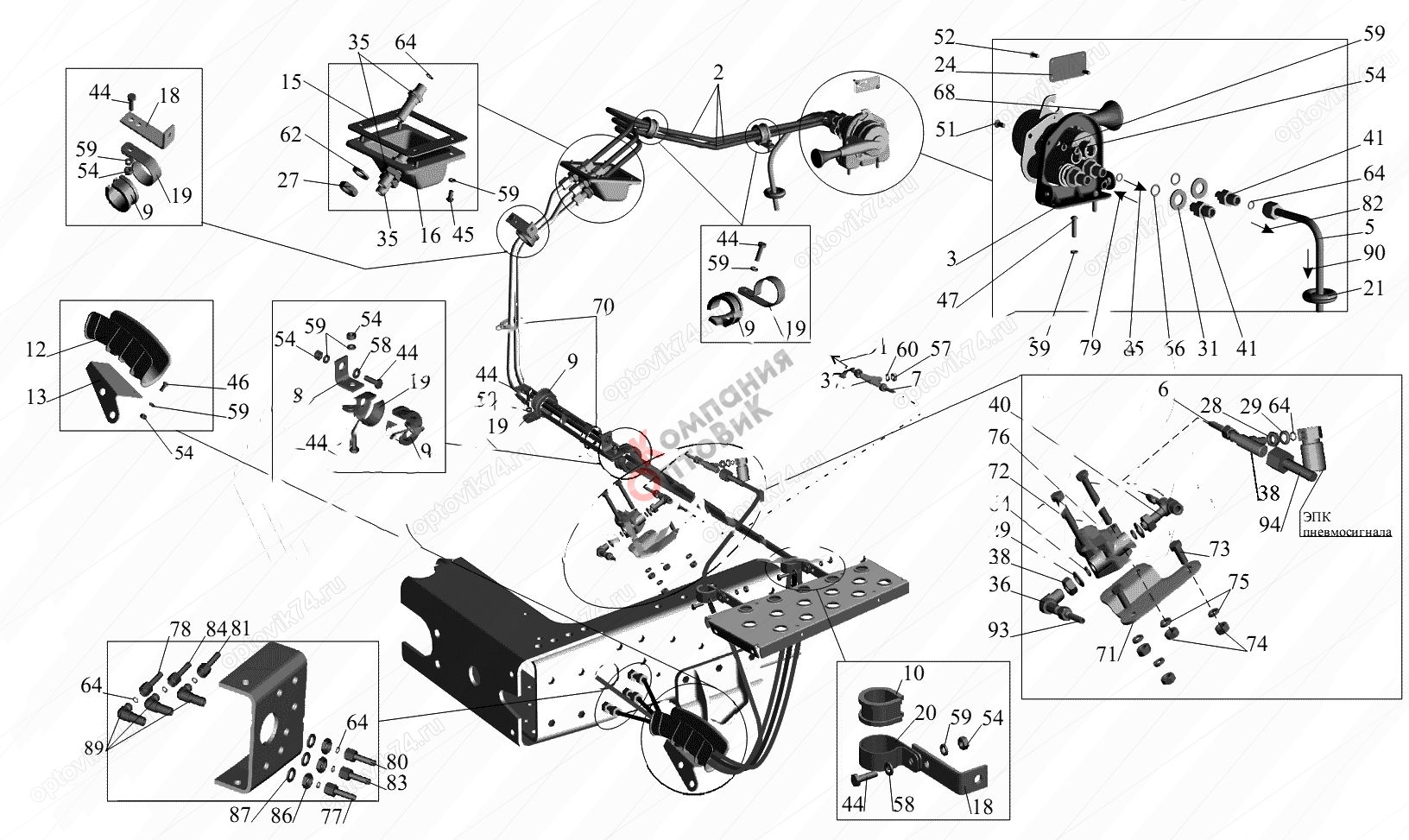

Схема тормозной системы автомобиля КамАЗ представлена на рис. 111.

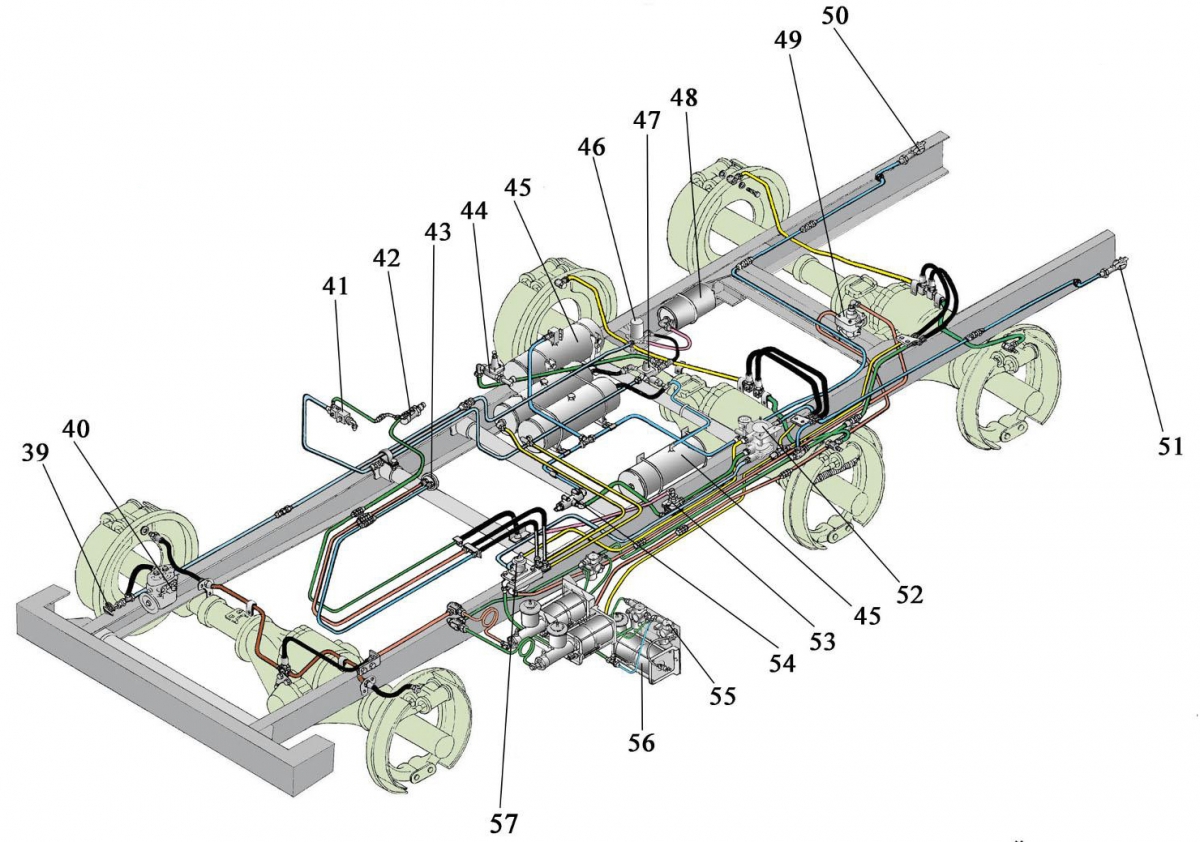

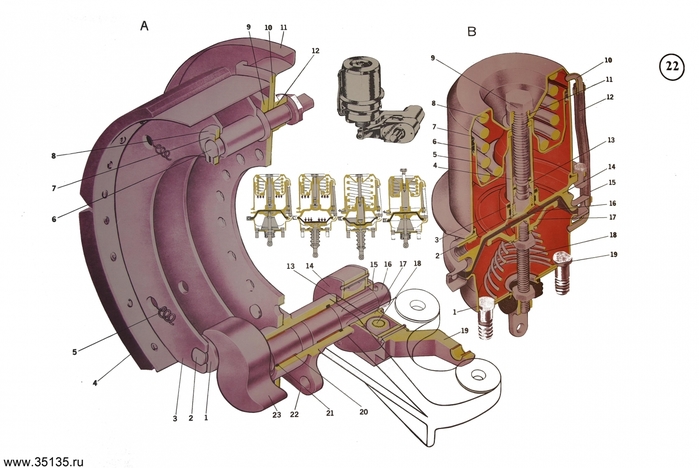

Рабочий, стояночный и запасной тормоза управляются тормозными механизмами, установленными на всех колесах автомобиля. В действие тормозные механизмы приводятся штоками двух тормозных камер типа 24, расположенных на передней оси (переднего, моста) и четырех тормозных камер типа 20, размещенных на среднем и заднем мостах задней тележки. Тормозные камеры, находящиеся на задней тележке, выполнены за одно целое с пружинными энергоаккумуляторами, которые предназначены для приведения в действие тормозных механизмов колес задней тележки при включении рабочей, запасной и стояночной тормозных систем.

Тормозная камера типа 24 переднего моста показана на рис. 112, а, тормозная камера задней тележки типа 20 — на рис. 112, б.

Рис. 112. Тормозные камеры пневматической системы автомобиля КамАЗ:

а – тормозная камера тормозов переднего моста типа 24; 1 – бобышка; 3 – диафрагма; 4 – диск; 5 – пружина; 6 – хомут; 7 – шток; 8 – корпус; 9 – фланец; 10 – гайка; 11 – защитный чехол; 12 – вилка; 13 – болт; 14 – подвод сжатого воздуха; б – тормозная камера тормозов задней тележки типа 20; 1 – корпус тормозной системы; 2 – подпятник; 3 – уплотнительное кольцо; 4 – толкатель; 5 – поршень; 6 – уплотнение поршня; 7 – цилиндр энегоаккумулятора; 8 – силовая пружина; 9 – винт механизма аварийного растормаживания; 10 – упорная гайка; 11 – патрубок цилиндра; 12 – дренажная трубка; 13 – упорный подшипник; 14 – фланец; 15 – патрубок тормозной камеры; 16 – диафрагма тормозной камеры; 17 – опорный диск; 18 – шток; 19 – возвратная пружина

Устройство тормозной системы КамАЗ 5320.

Государственное бюджетное образовательное учреждение среднего профессионального образования Луганской Народной Республики ВЫПУСКНАЯ ПИСМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА на тему: «Устройство тормозной системы КамАЗ 5320. Ремонт и ТО» Выполнил учащийся Ланин В.С. группа ТУ-1 23.01.03 «Автомеханик» Руководитель ВПЭР Березенко В.Н. г. Луганск 2020 г. Утверждаю: Зам. Директора по УПР 1 Пронь В.Д. «___»_______________202___г. ЗАДАНИЕ НА ВЫПУСКНУЮ ПИСЬМЕННУЮ ЭКЗАМЕНАЦИОННУЮ РОБОТУ Исполнитель работы Ланин Виталий Сергеевич учащийся группы ТУ-1 23.01.03 «Автомеханик» Руководитель: Березенко Валерий Николаевич Тема: «Устройство тормозной системы КамАЗ 5320. Ремонт и ТО» Содержание работы: Пояснительная записка: 25-30 листов 1. Введение. 2. Квалификационная характеристика 3. Общие сведения. 4. Основные неисправности. 5. Техническое обслуживание. 6. Ремонт тормозных механизмов 7. ТБ и ПБ при ТО и ремонте автомобилей. 8. ТБ при устранении отказов и неисправностей автомобиля на линии. 9. ТБ при ТО и ремонте автомобиля на автотранспортном предприятии. 10. Меры Пожарной Безопасности. 11. Меры Электро-безопасности при ТО и ремонте автомобилей. Графическая часть. 1.Начертить на формате А1 схему пневматического привода тормозных механизмов автомобилей КамАЗ-5320 Обязательная литература, которая может быть использована обучающимся при выполнении работы: 1. Автомобили КАМАЗ. Модели с колесной формулой 6х4 и 6х6. Руководство по эксплуатации, ремонту и техобслуживанию. М., 2004. 314 с. 2. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ. М., 2001.289 с. 3. Пергамент Л.Р. Водителю автомобиля КамАЗ. М., 1982. 160 с. 4. СТП СГУПС 01.01–2000. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2000. 44 с. Сдать ВПЭР на предварительную проверку до «___»202_г. Сделать исправления по замечаниям (руководителем ВПЭР) до«___»___202_г. Руководитель ВПЭР Березенко В.Н. Задание выдано «___» ___ 202___г. Подпись Задание получено «___» ___ 202___г. Подпись ТОРМОЗНЫЕ МЕХАНИЗМЫ АВТОМОБИЛЯ КАМАЗ 5320: РЕМОНТ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 2 механизма.

10. Меры Пожарной Безопасности. 11. Меры Электро-безопасности при ТО и ремонте автомобилей. Графическая часть. 1.Начертить на формате А1 схему пневматического привода тормозных механизмов автомобилей КамАЗ-5320 Обязательная литература, которая может быть использована обучающимся при выполнении работы: 1. Автомобили КАМАЗ. Модели с колесной формулой 6х4 и 6х6. Руководство по эксплуатации, ремонту и техобслуживанию. М., 2004. 314 с. 2. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ. М., 2001.289 с. 3. Пергамент Л.Р. Водителю автомобиля КамАЗ. М., 1982. 160 с. 4. СТП СГУПС 01.01–2000. Курсовой и дипломный проекты. Требования к оформлению. Новосибирск, 2000. 44 с. Сдать ВПЭР на предварительную проверку до «___»202_г. Сделать исправления по замечаниям (руководителем ВПЭР) до«___»___202_г. Руководитель ВПЭР Березенко В.Н. Задание выдано «___» ___ 202___г. Подпись Задание получено «___» ___ 202___г. Подпись ТОРМОЗНЫЕ МЕХАНИЗМЫ АВТОМОБИЛЯ КАМАЗ 5320: РЕМОНТ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 2 механизма. При достижении предельного значения параметра дальнейшая эксплуатация механизма либо технически недопустима, либо экономически нецелесообразна. Упреждающим значением параметра называется ужесточённое предельно допустимое его значение, при котором обеспечивается заданный либо экономически целесообразный уровень вероятности безотказной работы на предстоящей межконтрольной наработке. Текущим значением параметра называется его фактическое значение в данный момент Применяют следующие основные методы диагностирования: по параметрам рабочих процессов (например, по расходу топлива, мощности двигателя, тормозному пути), измеряемым при наиболее близких к эксплуатационным условиям режимах; по параметрам сопутствующих процессов (например, шумам, нагреву деталей, вибрациям), также измеряемым при наиболее близких к эксплуатационным условиям режимах; по структурным параметрам (например, зазорам, люфтам), измеряемых у неработающих механизмов. Различают комплексное диагностирование (Д1), поэлементное диагностирование (Д2) и ремонтное диагностирование (Др).

При достижении предельного значения параметра дальнейшая эксплуатация механизма либо технически недопустима, либо экономически нецелесообразна. Упреждающим значением параметра называется ужесточённое предельно допустимое его значение, при котором обеспечивается заданный либо экономически целесообразный уровень вероятности безотказной работы на предстоящей межконтрольной наработке. Текущим значением параметра называется его фактическое значение в данный момент Применяют следующие основные методы диагностирования: по параметрам рабочих процессов (например, по расходу топлива, мощности двигателя, тормозному пути), измеряемым при наиболее близких к эксплуатационным условиям режимах; по параметрам сопутствующих процессов (например, шумам, нагреву деталей, вибрациям), также измеряемым при наиболее близких к эксплуатационным условиям режимах; по структурным параметрам (например, зазорам, люфтам), измеряемых у неработающих механизмов. Различают комплексное диагностирование (Д1), поэлементное диагностирование (Д2) и ремонтное диагностирование (Др). Комплексное диагностирование обычно выполняют с периодичностью ТО- 1 па завершающей его стадии. Оно заключается в измерении основных рабочих параметров автомобиля, определяющих безопасность и эффективность его эксплуатации, например расход топлива, тормозной путь, уровень шума в механизмах и т.д. Если измеренные параметры находятся в допустимых пределах, диагностирование завершают, а если нет — то выполняют поэлементное диагностирование. По элементное диагностирование выполняют обычно перед ТО-2 с целью детального обследования технического состояния механизма и выявления: неисправностей и их причин. Приремонтное диагностирование выполняется непосредственно в ходе ТО и ремонта с целью уточнения потребности в выполнении отдельных операций. КВАЛИФИКАЦИОННАЯ ХАРАКТЕРИСТИКА Слесарь по ремонту автомобилей 3-й разряд Характеристика работ. Разборка дизельных и специальных грузовых автомобилей и автобусов длиной свыше 9,5 м. Ремонт, сборка грузовых автомобилей, кроме специальных и дизельных, легковых автомобилей, автобусов длиной до 9,5 м.

Комплексное диагностирование обычно выполняют с периодичностью ТО- 1 па завершающей его стадии. Оно заключается в измерении основных рабочих параметров автомобиля, определяющих безопасность и эффективность его эксплуатации, например расход топлива, тормозной путь, уровень шума в механизмах и т.д. Если измеренные параметры находятся в допустимых пределах, диагностирование завершают, а если нет — то выполняют поэлементное диагностирование. По элементное диагностирование выполняют обычно перед ТО-2 с целью детального обследования технического состояния механизма и выявления: неисправностей и их причин. Приремонтное диагностирование выполняется непосредственно в ходе ТО и ремонта с целью уточнения потребности в выполнении отдельных операций. КВАЛИФИКАЦИОННАЯ ХАРАКТЕРИСТИКА Слесарь по ремонту автомобилей 3-й разряд Характеристика работ. Разборка дизельных и специальных грузовых автомобилей и автобусов длиной свыше 9,5 м. Ремонт, сборка грузовых автомобилей, кроме специальных и дизельных, легковых автомобилей, автобусов длиной до 9,5 м. Ремонт и сборка мотоциклов, мотороллеров и других мототранспортных средств. Выполнение крепежных работ резьбовых соединений при техническом обслуживании с заменой изношенных деталей. Техническое обслуживание, резка, ремонт, сборка, регулировка и испытание агрегатов, 5 узлов и приборов средней сложности. Ремонт агрегатов и электрооборудования автомобилей. Определение и устранение неисправностей в работе узлов, механизмов, приборов автомобилей и автобусов. Соединение и пайка проводов приборами и агрегатами электрооборудования. Слесарная обработка, деталей по 11 — 12 квалитетам с применением универсальных приспособлений. Ремонт и установка сложных агрегатов и узлов под руководством слесаря более высокой квалификации. Должен знать: устройство и назначение узлов, агрегатов и приборов средней сложности; правила сборки автомобилей и мотоциклов, ремонт деталей, узлов, агрегатов и приборов; основные приемы разборки, сборки, снятия и установки приборов и агрегатов электрооборудования; регулировочные и крепежные работы; типичные неисправности системы электрооборудования, способы их обнаружения и устранения; назначение и основные свойства материалов, применяемых при ремонте электрооборудования; назначение термообработки деталей; устройство универсальных специальных приспособлений и контрольно- измерительных инструментов; систему допусков и посадок: квалитеты и параметры шероховатости.

Ремонт и сборка мотоциклов, мотороллеров и других мототранспортных средств. Выполнение крепежных работ резьбовых соединений при техническом обслуживании с заменой изношенных деталей. Техническое обслуживание, резка, ремонт, сборка, регулировка и испытание агрегатов, 5 узлов и приборов средней сложности. Ремонт агрегатов и электрооборудования автомобилей. Определение и устранение неисправностей в работе узлов, механизмов, приборов автомобилей и автобусов. Соединение и пайка проводов приборами и агрегатами электрооборудования. Слесарная обработка, деталей по 11 — 12 квалитетам с применением универсальных приспособлений. Ремонт и установка сложных агрегатов и узлов под руководством слесаря более высокой квалификации. Должен знать: устройство и назначение узлов, агрегатов и приборов средней сложности; правила сборки автомобилей и мотоциклов, ремонт деталей, узлов, агрегатов и приборов; основные приемы разборки, сборки, снятия и установки приборов и агрегатов электрооборудования; регулировочные и крепежные работы; типичные неисправности системы электрооборудования, способы их обнаружения и устранения; назначение и основные свойства материалов, применяемых при ремонте электрооборудования; назначение термообработки деталей; устройство универсальных специальных приспособлений и контрольно- измерительных инструментов; систему допусков и посадок: квалитеты и параметры шероховатости. Примеры работ 1. Автомобили легковые, грузовые, автобусы всех марок и типов — снятие и установка бензобаков, картеров, радиаторов, педалей тормоза, глушителей, замена рессор. 2. Валы карданные, цапфы тормозных барабанов — подгонка при сборке. 3. Вентиляторы — разборка, ремонт, сборка. 4. Головки блоков цилиндров, шарниры карданов — проверка, крепление. 5. Головки цилиндров самосвального механизма — снятие, ремонт, установка. 6. Двигатели всех типов, задние и передние мосты, коробки передач (кроме автоматических), сцепления, валы карданные — разборка. 7. Контакты — пайка. 8. Крылья легковых автомобилей — снятие, установка. 9. Насосы водяные, масляные, вентиляторы, компрессоры — разборка, ремонт, сборка. 10. Обмотка изоляционных приборов и агрегатов электрооборудования — пропитка, сушка. 11. Реле-регуляторы, распределители зажигания — разборка. 12. Седла клапанов — обработка шарашкой, притирка. 13. Фары, замки зажигания, сигналы — разборка, ремонт, сборка. Слесарь по топливной аппаратуре 2-й разряд 6 Характеристика работ.

Примеры работ 1. Автомобили легковые, грузовые, автобусы всех марок и типов — снятие и установка бензобаков, картеров, радиаторов, педалей тормоза, глушителей, замена рессор. 2. Валы карданные, цапфы тормозных барабанов — подгонка при сборке. 3. Вентиляторы — разборка, ремонт, сборка. 4. Головки блоков цилиндров, шарниры карданов — проверка, крепление. 5. Головки цилиндров самосвального механизма — снятие, ремонт, установка. 6. Двигатели всех типов, задние и передние мосты, коробки передач (кроме автоматических), сцепления, валы карданные — разборка. 7. Контакты — пайка. 8. Крылья легковых автомобилей — снятие, установка. 9. Насосы водяные, масляные, вентиляторы, компрессоры — разборка, ремонт, сборка. 10. Обмотка изоляционных приборов и агрегатов электрооборудования — пропитка, сушка. 11. Реле-регуляторы, распределители зажигания — разборка. 12. Седла клапанов — обработка шарашкой, притирка. 13. Фары, замки зажигания, сигналы — разборка, ремонт, сборка. Слесарь по топливной аппаратуре 2-й разряд 6 Характеристика работ. Разборка, ремонт и сборка простых узлов топливной аппаратуры карбюраторных и дизельных двигателей. Демонтаж и монтаж аппаратуры на карбюраторных и дизельных двигателях. Регулировка уровня топлива в поплавковой камере карбюратора. Должен знать: устройство двигателей внутреннего сгорания; возможные неисправности системы питания и топливной аппаратуры и методы их устранения; правила снятия и установки аппаратуры на карбюраторных и дизельных двигателях; правила разборки, ремонта, сборки и замены отдельных узлов топливной аппаратуры. Примеры работ. 1. Двигатели дизельные — смена фильтров тонкой и грубой очистки топлива. 2. Жиклеры — разборка, промывка, продувка. 3. Карбюраторы — ремонт поплавка, запорного клапана, узла воздушной заслонки и дросселя. 4. Карбюраторы, баки, отстойники, форсунки — замена. 5. Трубки топливной системы, насосы форсунок, фильтры, топливные насосы, подкачивающие насосы — замена. ОБЩИЕ СВЕДЕНИЯ Рабочая тормозная система предназначена для уменьшения скорости движения автомобиля или полной его остановки.

Разборка, ремонт и сборка простых узлов топливной аппаратуры карбюраторных и дизельных двигателей. Демонтаж и монтаж аппаратуры на карбюраторных и дизельных двигателях. Регулировка уровня топлива в поплавковой камере карбюратора. Должен знать: устройство двигателей внутреннего сгорания; возможные неисправности системы питания и топливной аппаратуры и методы их устранения; правила снятия и установки аппаратуры на карбюраторных и дизельных двигателях; правила разборки, ремонта, сборки и замены отдельных узлов топливной аппаратуры. Примеры работ. 1. Двигатели дизельные — смена фильтров тонкой и грубой очистки топлива. 2. Жиклеры — разборка, промывка, продувка. 3. Карбюраторы — ремонт поплавка, запорного клапана, узла воздушной заслонки и дросселя. 4. Карбюраторы, баки, отстойники, форсунки — замена. 5. Трубки топливной системы, насосы форсунок, фильтры, топливные насосы, подкачивающие насосы — замена. ОБЩИЕ СВЕДЕНИЯ Рабочая тормозная система предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры. Запасная тормозная система предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы. 7 автомобиля не только запасной (стояночной) тормозной системой, но и рабочей, а также в случае выхода из строя одного из контуров последней. Контур IV привода вспомогательной тормозной системы и других потребителей не имеет своего ресивера и состоит из части двойного защитного клапана 13; пневматического крана 4; двух цилиндров 23 привода заслонок; цилиндра 10 привода рычага останова двигателя; пневмоэлектрического датчика 14; трубопроводов и шлангов между этими аппаратами.

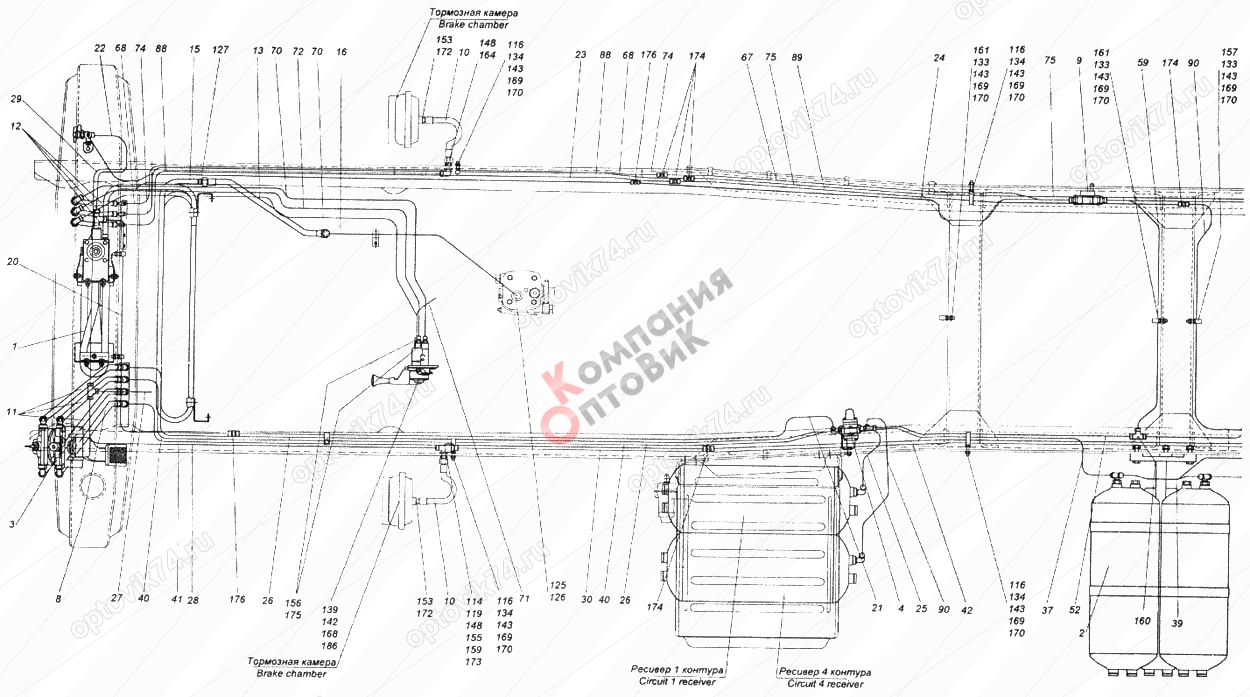

Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры. Запасная тормозная система предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы. 7 автомобиля не только запасной (стояночной) тормозной системой, но и рабочей, а также в случае выхода из строя одного из контуров последней. Контур IV привода вспомогательной тормозной системы и других потребителей не имеет своего ресивера и состоит из части двойного защитного клапана 13; пневматического крана 4; двух цилиндров 23 привода заслонок; цилиндра 10 привода рычага останова двигателя; пневмоэлектрического датчика 14; трубопроводов и шлангов между этими аппаратами. От контура IV привода механизмов вспомогательной тормозной системы сжатый воздух поступает к дополнительным (не тормозным) потребителям; пневмосигналу, пневмогидравлическому усилителю сцепления, управлению агрегатами трансмиссии и пр. Контур V привода аварийного растормаживания не имеет своего ресивера и исполнительных органов. Он состоит из части тройного защитного клапана 17; пневматического крана 4; части двухмагистрального перепускного клапана 32; соединяющих аппараты трубопроводов и шлангов. 10 Рисунок 1 – Схема пневматического привода тормозных механизмов автомобилей КамАЗ-5320 1 — тормозные камеры типа 24; 2 (А, В, С) — контрольные выводы; 3 — пневмоэлектрический выключатель элетромагнитного клапана прицепа; 4 — кран управления вспомогательной тормозной системой; 5 — двухстрелочный манометр; 6 — компрессор 7 — пневмоцилиндр привода рычага останова двигателя; 8 — водоотделитель; 9 — регулятор давления; 11 -двухмагистральный перепускной клапан; 12—4-х контурный защитный клапан; 13 — кран управления стояночной тормозной системой; 14 — теплообменник; 15 — двухсекционный тормозной кран; 17 — пневмоцилиндры привода заслонок механизма вспомогательной тормозной системы; 18 — ресивер контура I; 19 — ресивер потребителей; 20 — выключатель сигнализатора падения давления; 21 — ресивер контура III; 22 — ресиверы контура II; 23 — кран сливг конденсата; 24 — тормозные камеры типа 20/20 с пружинными энергоаккумуляторами; 25, 28 — ускорительные клапаны; 26 — клапан управления тормозными системами прицепа с двухпроводным приводом; 27 — выключатель сигнализатора стояночной тормозной системы; 29 — клапан управления тормозными системами прицепа с однопроводным приводом; 30 — автоматические соединительные головки; 31 — соединительная головка типа A; R -к питающей магистрали двухпроводного привода; Р — к соединительной магистрали однопроводного привода; N -к управляющей магистрали двухпроводного привода; 31- датчик падения давления в ресиверах I контура; 32- датчик падения давления в ресиверах II контура; 33-датчик стоп- сигнала; 34-кран экстренного растормаживания Пневматические тормозные приводы тягача и прицепа соединяют три магистрали: магистраль однопроводного привода, питающая и управляющая (тормозная) магистрали двухпроводного привода.

От контура IV привода механизмов вспомогательной тормозной системы сжатый воздух поступает к дополнительным (не тормозным) потребителям; пневмосигналу, пневмогидравлическому усилителю сцепления, управлению агрегатами трансмиссии и пр. Контур V привода аварийного растормаживания не имеет своего ресивера и исполнительных органов. Он состоит из части тройного защитного клапана 17; пневматического крана 4; части двухмагистрального перепускного клапана 32; соединяющих аппараты трубопроводов и шлангов. 10 Рисунок 1 – Схема пневматического привода тормозных механизмов автомобилей КамАЗ-5320 1 — тормозные камеры типа 24; 2 (А, В, С) — контрольные выводы; 3 — пневмоэлектрический выключатель элетромагнитного клапана прицепа; 4 — кран управления вспомогательной тормозной системой; 5 — двухстрелочный манометр; 6 — компрессор 7 — пневмоцилиндр привода рычага останова двигателя; 8 — водоотделитель; 9 — регулятор давления; 11 -двухмагистральный перепускной клапан; 12—4-х контурный защитный клапан; 13 — кран управления стояночной тормозной системой; 14 — теплообменник; 15 — двухсекционный тормозной кран; 17 — пневмоцилиндры привода заслонок механизма вспомогательной тормозной системы; 18 — ресивер контура I; 19 — ресивер потребителей; 20 — выключатель сигнализатора падения давления; 21 — ресивер контура III; 22 — ресиверы контура II; 23 — кран сливг конденсата; 24 — тормозные камеры типа 20/20 с пружинными энергоаккумуляторами; 25, 28 — ускорительные клапаны; 26 — клапан управления тормозными системами прицепа с двухпроводным приводом; 27 — выключатель сигнализатора стояночной тормозной системы; 29 — клапан управления тормозными системами прицепа с однопроводным приводом; 30 — автоматические соединительные головки; 31 — соединительная головка типа A; R -к питающей магистрали двухпроводного привода; Р — к соединительной магистрали однопроводного привода; N -к управляющей магистрали двухпроводного привода; 31- датчик падения давления в ресиверах I контура; 32- датчик падения давления в ресиверах II контура; 33-датчик стоп- сигнала; 34-кран экстренного растормаживания Пневматические тормозные приводы тягача и прицепа соединяют три магистрали: магистраль однопроводного привода, питающая и управляющая (тормозная) магистрали двухпроводного привода. На седельных тягачах соединительные головки 38 и 39 находятся на концах трех гибких шлангов указанных магистралей, закрепленных на поддерживающей штанге. На бортовых автомобилях головки 38 и 39 установлены на задней поперечине рамы. Для наблюдения за работой пневматического тормозного привода, и своевременной сигнализации о его состоянии, и возникающих неисправностях в кабине, на щитке приборов имеются пять сигнальных лампочек, двухстрелочный манометр, показывающий давление сжатого воздуха в ресиверах двух контуров (I и II) пневматического привода рабочей тормозной системы, и зуммер, сигнализирующий об аварийном падении давления сжатого воздуха в ресиверах любого контура тормозного привода. Тормозные механизмы (рисунок 3) установлены на всех шести колесах автомобиля, основной узел тормозного механизмасмонтирован на суппорте 2, жестко связанном с фланцем моста. На эксцентрики осей 1, закрепленные в суппорте, свободно опираются две тормозные колодки 7 с прикрепленными к ним фрикционными накладками 9, выполненными по серповидному профилю в соответствии с характером их износа.

На седельных тягачах соединительные головки 38 и 39 находятся на концах трех гибких шлангов указанных магистралей, закрепленных на поддерживающей штанге. На бортовых автомобилях головки 38 и 39 установлены на задней поперечине рамы. Для наблюдения за работой пневматического тормозного привода, и своевременной сигнализации о его состоянии, и возникающих неисправностях в кабине, на щитке приборов имеются пять сигнальных лампочек, двухстрелочный манометр, показывающий давление сжатого воздуха в ресиверах двух контуров (I и II) пневматического привода рабочей тормозной системы, и зуммер, сигнализирующий об аварийном падении давления сжатого воздуха в ресиверах любого контура тормозного привода. Тормозные механизмы (рисунок 3) установлены на всех шести колесах автомобиля, основной узел тормозного механизмасмонтирован на суппорте 2, жестко связанном с фланцем моста. На эксцентрики осей 1, закрепленные в суппорте, свободно опираются две тормозные колодки 7 с прикрепленными к ним фрикционными накладками 9, выполненными по серповидному профилю в соответствии с характером их износа. Оси 11 колодок с эксцентричными опорными поверхностями позволяют при сборке тормозных механизмов правильно сцентрировать колодки относительно тормозного барабана. Тормозной барабан крепится к ступице колесапятью болтами. При торможении колодки раздвигаются S-образным кулаком 12 и прижимаются к внутренней поверхности барабана. Между разжимным кулаком 12 и колодками 7 установлены ролики 13, снижающие трение и улучшающие эффективность торможения. В отторможенное состояние колодки возвращаются четырьмя оттяжными пружинами 8. Разжимной кулак 12 вращается в кронштейне 10, прикрепленном к суппорту болтами. На этом кронштейне устанавливается тормозная камера. На конце вала разжимного кулака установлен регулировочный рычаг 14 червячного типа, соединенный со штоком тормозной камеры при помощи вилки и пальца. Щиток, прикрепленный болтами к суппорту, защищает тормозной механизм от грязи. 12 компрессора и по каналам коленчатого вала к шатуну. Поршневой палец и стенки цилиндра смазываются разбрызгиванием.