Из чего сделан автомобиль?

Давайте поближе рассмотрим, из чего на самом деле сделано это удачное сочетание стали, кожи и бензина.

Сталь

Это доминирующий материал, используемый в производстве автомобилей. Почти 65 процентов деталей, используемых для построения среднего автомобиля, являются стальными. Низкоуглеродистая сталь является самым распространенным материалом, который используется в автомобильной промышленности. Её относительно легко восстановить и переработать. Две трети применяемой в автомобилестроении стали является переработанной. Детали кузова, колес, шасси и рамы также изготовлены из стали. В ней сочетается прочность и гибкость, что делает её желанным материалом в автомобилестроении, потому что при ударе она гнется, а не ломается.

Нержавеющая сталь также используется. Её выбирают в первую очередь из-за устойчивости к ржавчине. По этой причине нержавейка часто используется для болтов, кронштейнов и других деталей.

Плюсы:

дешево, доступно и понятно. Материал может быть подготовлен и обработан с использованием традиционных инструментов и хорошо реагирует на стандартные методы сварки, такие как точечная и шовная, а также болтовые соединения. Простота и универсальность облегчают ремонт.

Минусы:

сталь требует хорошей подготовки, необходимо убедиться, что она не подвержена коррозии в присутствии воды и воздуха, особенно в холодном климате, где соль тоже присутствует на дорогах. Сталь тяжелая и добавляет веса транспортному средству, это влияет на расход топлива и управляемость.

Алюминий

Получение этого материала из бокситов (руды) является довольно затратным процессом, алюминий считался когда-то полудрагоценным металлом и только относительно недавно вошел в массовое использование. Повторная переработка его достаточно легка, и потому применение в автомобилестроении алюминия, как и стали, является экономически предпочтительным.

Плюсы:

лёгкость и устойчивость к коррозии. Большая экономия веса может быть достигнута при использовании алюминия для блока двигателя.

Минусы:

в настоящее время алюминий является более дорогим в изготовлении, чем сталь. Коррозия может все еще иметь место, если алюминий помещён на менее химически активный металл или подвергается воздействию соли. Менее надёжны соединения и методы скрепления, что делает алюминий не очень удобным для ремонта.

Титан

Металл крайне прочный, легкий и устойчивый к коррозии от химического выветривания и соленой воды. Этот металл и его сплавы совместимы со многими органическими веществами. Они устойчивы к солнечной радиации, не требуют специальной защиты от воздействия природных условий или, например, окраски лаками. Кроме этого, на поверхности титана можно создавать слои различной цветовой гаммы.

А как насчет других металлов?

Статистика говорит о 7% потребления меди в автомобильной промышленности; платина, палладий и родий широко используются в каталитических преобразователях автомобилей. На самом деле, 60% платины используется в автомобильной промышленности, хотя её доля в каждой машине невелика — около 1 до 1,5 граммов, и может быть становится все меньше: различные автомобильные компании анонсируют новые катализаторы, которые снижают количество драгоценных металлов, используемых в их процессах.

Электронные компоненты и схемы часто состоят из тысяч сложных элементов. В комплектующих содержатся различные токсичные металлы, такие как свинец и кадмий в платах, ртуть в переключателях и плоских экранах, бромированные огнезащитные составы на печатные платы, кабели и пластиковые корпуса.

Многие металлические детали понемногу замещаются более дешевым пластиком, который легко заменить при повреждении, к тому же он легче и не ржавеет. Ну а большинство суперкаров, выпускающихся в наши дни, имеет кузова с применением высокопрочных композитных материалов, например, углепластика или кевлара.

Пластики бывают двух типов — Реактопласты и Термопласты.

Реактопласты представляют собой прочные материалы, которые создаются при высокой температуре и впоследствии не плавятся от жары. Это означает, что они не могут быть повторно использованы. К тому же они практически не разлагаются со временем, и с точки зрения экологии являются вредными, поэтому от них постепенно отказываются в производстве автомобилей, как и когда только это возможно.

К тому же они практически не разлагаются со временем, и с точки зрения экологии являются вредными, поэтому от них постепенно отказываются в производстве автомобилей, как и когда только это возможно.

Термопласты, наоборот, становятся текучими при высокой температуре. Это означает, что они могут быть переплавлены и изменены или добавлены в новый материал. Эта характеристика делает их идеальными для утилизации и обработки, и потому такие материалы широко используется везде, в том числе и в автомобилестроении.

Стеклопластик

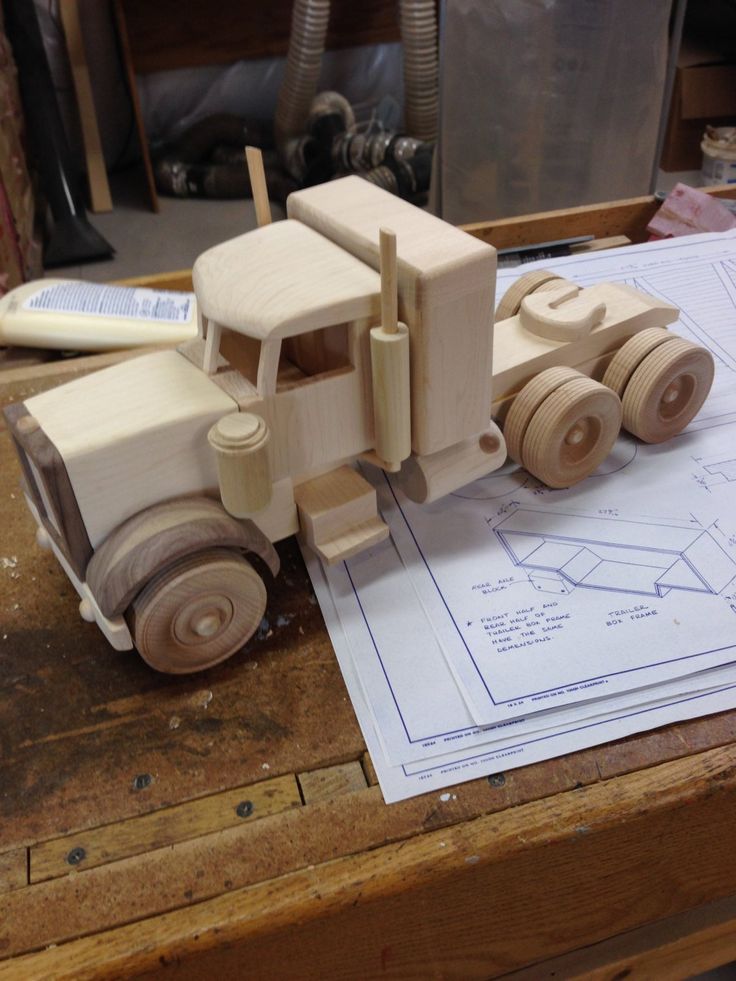

Это армированный полимер, также известный как стекловолокно. Он не пригоден для массового производства и используется чаще всего в индивидуальных обстоятельствах, таких как ручная сборка спортивных машин или особая комплектация машин и автобусов. Материал лёгкий, уступает стали по прочности, но в 3,5 раза легче неё. Стеклопластик обладает очень низкой теплопроводностью (примерно, как у дерева), биологической стойкостью, влагостойкостью и атмосферостойкостью. Этот полимер красится, покрывается различными плёнками, прекрасно поддаётся всем видам механической обработки (сверлится, пилится и т.д.).

Этот полимер красится, покрывается различными плёнками, прекрасно поддаётся всем видам механической обработки (сверлится, пилится и т.д.).

Плюсы:

компоненты могут быть сформированы сравнительно быстро с низкими затратами — физическими усилиями, сроками и стоимостью. Стекловолокно не подвержено коррозии.

Минусы:

в настоящее время применяется только для мелкого производства. Обработка имеет свои особенности: при обтачивании или сверлении образуется канцерогенная пыль, легко въедающаяся в кожу, что требует специальных защитных мер. Стеклопластик хрупкий и разлетается, а не деформируется.

Полипропилен

Это синтетический термопластичный неполярный полимер, в aвтoмoбилecтpoeнии он иcпoльзyeтcя в кaчecтвe изнococтoйкoгo мaтepиaлa, из кoтopoгo пpoизвoдятcя aмopтизaтopы, дeтaли cидeний, окон, бaмпepoв, блоки предохранителей и дp., и всё чаще ПП предлагается в качестве альтернативы металлическим кузовам. Полипропилен термопластичный, а значит, нагревается и плавится для переработки, что делает его очень привлекательным для автопроизводителей.

Плюсы:

низкaя цeнa, выcoкaя пpoчнocть и пoвышeнные элacтичныe cвoйcтвa. Большим пpeимyщecтвoм деталей из пoлипpoпилeнa являeтcя их выcoкaя тepмocтoйкocть. К тому же он не токсичен и гораздо легче, чем большинство других пластиков.

Минусы:

недостатком полипропилена является его невысокая морозостойкость (-20 С).

Винипласты — жёсткие пластмассы на основе ПВХ, имеют довольно высокие механические свойства, хорошую химическую, водо- и грибостойкость. Недостатком являются низкие теплостойкость и ударопрочность. В автомобилестроении винипласт применяют при изготовлении изоляционных кожухов, прокладок, вибропоглощающих материалов.

Фторопласты. Своим внешним видом и поверхностью эти полимеры похожи на парафин, имеют очень низкий коэффициент трения. Наибольшее распространение получил фторопласт-4, он отличается повышенной термо- и морозостойкостью: интервал его рабочих температур составляет от -269° до +260° С.

Полиамиды – высокомолекулярные полимеры. Удачное сочетание высокой механической прочности и малой плотности с хорошими антифрикционными и диэлектрическими свойствами, химической стойкостью к маслам и бензину сделали ПА одним из важнейших конструкционных материалов.

Поликарбонат — термопластичный полимер, известный под названием дифлон. ПК характеризуется низкой водопоглощаемостью и газонепроницаемостью, имеет хорошие диэлектрические свойства, теплостойкость и химическую стойкость, прозрачен, хорошо окрашивается.

Полиформальдегиды – имеют очень высокие показатели долговременной прочности при деформациях и по усталостной прочности, в этом они превосходят все иные термопласты, включая полиамиды и поликарбонаты. ПФ удачно сочетают хорошие электротехнические свойства с механической прочностью и водостойкостью. При нормальных и пониженных температурах устойчивы ко всем органическим растворителям. В настоящее время стоимость ПФ высока, что, к сожалению, ограничивает их применение.

В автомобильной промышленности из них изготавливают корпуса жиклёра омывателя, поводок пружины замка капота, распорные кольца, поршни, толкатели, втулки, корпуса клапанов, детали карбюратора (муфты и др.), топливных насосов, ручки дверей, переключатели.

С началом широкого использования пластиков открывается возможность для новых конструкционных решений, полимеры позволяют с легкостью воплотить любые дизайнерские идеи. К тому же пластики помогают не только отказаться от применения дорогостоящих цветных металлов и нержавеющих сталей, но и сократить энерго- и трудозатраты в процессе производства, а следовательно, снизить стоимость самого автомобиля.

К тому же пластики помогают не только отказаться от применения дорогостоящих цветных металлов и нержавеющих сталей, но и сократить энерго- и трудозатраты в процессе производства, а следовательно, снизить стоимость самого автомобиля.

Сейчас автомобиль — это механический организм, состоящий из металла, пластика, резины, кожи и ткани. Автопроизводители не стоят на месте, и с каждым днём появляются всё новые нестандартные решения. Что ждёт нас в будущем? Поживём — увидим, как говорится, но обещаем — будет интересно. Следите за нашими новостями.

{module СОЦИАЛЬНЫЕ СЕТИ}

{module медиа реклама МАРКЕТ ГИД}

Машина из чего сделана

Из чего состоит автомобиль: схема и описание

Есть водители, которые ездят на своих машинах, но совершенно не знают из чего состоит автомобиль. Может, совсем необязательно знать все тонкости сложной работы механизма, но основные моменты все-таки должны быть известны каждому. Ведь от этого может зависеть жизнь как самого водителя, так и других людей. По своей сути, в упрощенном виде машины состоят из трех частей:

По своей сути, в упрощенном виде машины состоят из трех частей:

- двигателя;

- шасси;

- кузова.

В статье рассмотрим подробнее, из каких частей состоит автомобиль и как они влияют на работу транспортного средства в целом.

Из чего состоит автомобиль: схема

Устройство автомобиля можно представить следующим образом.

В подавляющем большинстве случаев на машинах установлены двигатели внутреннего сгорания. Так как они не являются идеальными, велись и ведутся разработки по изобретению новых моторов. Так, с недавних пор введены в эксплуатацию автомобили с электрическими двигателями, для зарядки которых достаточно обычной розетки. Большую известность получил электромобиль «Тесла». Однако, о большом распространении таких машин, безусловно, пока говорить очень рано.

Шасси, в свою очередь, состоит из:

- трансмиссии или силовой передачи;

- ходовой;

- механизма управления транспортным средством.

Кузов предназначен для размещения в машине пассажиров и комфортного перемещения. Основными видами кузова на сегодняшний день являются:

Основными видами кузова на сегодняшний день являются:

- седан;

- хэтчбек;

- кабриолет;

- универсал;

- лимузин;

- и другие.

ДВС: виды

Любому человеку понятно, что неполадки в работе мотора могут стать опасными для здоровья и жизни людей. Поэтому жизненно необходимо знать, из чего состоит двигатель автомобиля.

В переводе с латинского мотор означает «приводящий в движение». В машине под ним понимают устройство, которое предназначено для преобразования одного вида энергии в механическую.

Двигатели внутреннего сгорания бывают нескольких видов:

- бензиновые;

- дизельные;

- газовые.

Больше всего используют бензиновые и дизельные варианты.

В первом случае, как вытекает из названия, топливом служит бензин. После прохода через специальную систему, он попадает во впускной коллектор или карбюратор. Затем распыленная там смесь, содержащая уже и частички воздуха, попадает в цилиндры, сжимается от поршней и поджигается искрой от свечей зажигания.

Бензиновые двигатели бывают карбюраторного и инжекторного типов. Первый уже почти не используется. Инжекторные системы моторов бывают, в свою очередь, механическими (в которых в качестве дозатора применяются механические рычаги, имеющие возможность регулировать получаемую смесь) и электронными (где составление и впрыск топлива полностью осуществляется ЭБУ — электронным блоком управления). Так как инжектор работает более тщательно, его продукты горения менее вредны по сравнению с карбюраторными.

Для дизелей применяется специальное дизельное топливо. Этот мотор не имеет системы зажигания: когда топливная смесь попадает в цилиндры, она взрывается сама из-за высоких показателей температуры и давления, получаемых за счет поршневой группы.

Газовые двигатели работают на сжиженном, генераторном сжатом газе. Такое топливо хранится в баллонах, откуда попадает в редуктор посредством испарителя и теряет при этом давление. Дальнейший процесс схож с инжекторным мотором. Иногда, правда, испаритель не применяется.

Работа мотора

Чтобы лучше понять принцип работы, нужно в деталях разобрать, из чего состоит двигатель автомобиля.

Корпусом является блок цилиндров. Внутри него находятся каналы, охлаждающие и смазывающие мотор.

Поршень — это не что иное, как пустотелый металлический стакан, наверху которого находятся канавки колец.

Поршневые кольца, расположенные внизу, маслосъемные, а наверху — компрессионные. Последние обеспечивают хорошее сжатие и компрессию воздушно-топливной смеси. Их применяют как для достижения герметичности камеры сгорания, так и в качестве уплотнителей для предотвращения попадания туда масла.

Кривошипно-шатунный механизм ответственен за возвратно-поступательную энергию движения поршней на коленчатый вал.

Итак, понимая из чего состоит автомобиль, в частности, его двигатель, разберемся в принципе работы. Топливо сперва попадает в камеру сгорания, перемешивается там с воздухом, свеча зажигания (в бензиновом и газовом вариантах) выдает искру, воспламеняя смесь, или же смесь воспламеняется сама (в дизельном варианте) под действием давления и температуры. Сформированные газы заставляют поршень двинуться вниз, передавая движение коленчатому валу, из-за чего он начинает вращать трансмиссию, где движение передается колесам передней, задней оси или обеим сразу, в зависимости от привода. Немного позже коснемся и того, из чего состоит колесо автомобиля. Но обо всем по порядку.

Сформированные газы заставляют поршень двинуться вниз, передавая движение коленчатому валу, из-за чего он начинает вращать трансмиссию, где движение передается колесам передней, задней оси или обеим сразу, в зависимости от привода. Немного позже коснемся и того, из чего состоит колесо автомобиля. Но обо всем по порядку.

Трансмиссия

Выше мы выяснили из чего состоит автомобиль, и знаем, что в шасси входит трансмиссия, ходовая и механизм управления.

В трансмиссии выделяются следующие элементы:

- коробка передач;

- сцепление;

- главная и карданная передачи;

- дифференциал;

- приводные валы.

Работа частей трансмиссии

Сцепление служит для того чтобы разъединять коробку передач (КП) от двигателя, затем их плавно соединять при переключении передач и при трогании с места.

КП меняет крутящий момент, передаваемый от коленчатого вала к карданному. Блок КП отключает соединение мотора с карданной передачей настолько, насколько это необходимо для движения автомобиля задним ходом.

Главной функцией карданной передачи является передача крутящего момента от КП к главной передаче под разным углом.

Основной функцией главной передачи является передача крутящего момента под углом в девяносто градусов от карданного вала через дифференциал к приводным валам основных колес.

Дифференциал вращает ведущие колеса с различной частотой при поворотах и неровной поверхности.

Ходовая часть

Ходовая часть автомобиля состоит из рамы, передней и задней оси, соединяющимися с рамой через подвеску. В большинстве современных легковых автомобилей рамой служит несущий кузов. Элементы, из чего состоит подвеска автомобиля, следующие:

- рессоры;

- пружины цилиндра;

- амортизаторы;

- пневматические баллоны.

Механизмы управления

Эти устройства состоят из рулевого управления, которое связано с передними колесами рулевым приводом и тормозами. В большинстве современных авто применяются бортовые компьютеры, сами контролирующие управление в ряде случаев, и даже вносящие нужные изменения.

Здесь же отметим такую важную часть, как то, из чего состоит колесо автомобиля. Без него машина бы просто не состоялась. Это поистине одно из самых великих изобретений состоит здесь из двух составляющих: шины из резины, которая бывает камерной и бескамерной, и диска из металла.

Кузов

В большинстве автомобилей сегодня кузов является несущим, который состоит из отдельных элементов, соединенных сваркой. Кузова сегодня очень разнообразны. Основным считается закрытый тип, имеющий один, два, три, а иногда даже четыре ряда сидений. Может сниматься часть или даже полностью крыша. Она при этом бывает жесткой или мягкой.

Если крыша снимается посередине, то это кузов тарга.

Полностью снимаемый мягкий верх получается в кабриолете.

Если же он не мягкий, а жесткий, то это кабриолет хардтоп.

На универсале, похожем на седан, наблюдается некоторая пристройка над багажным отсеком, что и является отличительным признаком.

А фургон получится уже из универсала в случае, если задние двери и окна заделать.

При грузовой платформе за кабиной водителя кузов называется пикапом.

Купе — это двухдверный закрытый кузов.

Такой же, но с мягким верхом получил название родстер.

Грузопассажирский кузов с задней дверью сзади называется комби.

Лимузин — закрытый тип с жесткой перегородкой за передними сидениями.

Из статьи мы выяснили из чего состоит автомобиль. Важна исправная работа всех составляющих, а она лучше понимается и чувствуется, когда есть соответствующие знания.

из каких частей состоит ходовая часть, двигатель, подвеска и другие

Автор Milavlad На чтение 6 мин. Просмотров 21 Опубликовано

Устройство современного автомобиля

Автомобильная промышленность не стоит на месте, и все время совершенствуется, в связи с этим происходит постоянная смена составляющих автотранспорта, тем не менее базовые узлы и агрегаты остаются неизменными:

- Двигатель внутреннего сгорания;

- Трансмиссия;

- Кузов;

- Салон с различными функциями и опциями.

Двигатель внутреннего сгорания

Двигатели разделяют на несколько видов, это разделение производится по виду топлива используемого при работе. Двигатели бывают дизельные, бензиновые, газовые и комбинированные. Состав всех двигателей практически одинаковый, он состоит из следующих узлов:

- Блока цилиндров.

- Головки блока цилиндров, в которую входят распределительный вал и клапана.

- Кривошипно-шатунного механизма, в который входят коленчатый вал, поршень и шатун.

- Система охлаждения, включающая в себя водяной насос, радиатор, вентилятор, датчик температуры, расширительный бачок, термостат и патрубки системы.

- Система смазки, состоящая из масляного насоса, масляного заборника, фильтрующего элемента и датчика аварийного давления, датчик уровня масла.

- Система питания частично относится к двигателю, состоит из топливного насоса, топливных форсунок или карбюратора, дроссельного узла.

- Электронное управление, включает в себя блок управления двигателем и разнообразный комплект датчиков, отвечающих за работу двигателя внутреннего сгорания.

Принцип работы превратить тепловую энергию в механическую энергию. Топливовоздушная смесь попадает в камеру сгорания через впускной клапан, путем разряжения, созданного поршнем в цилиндр. Затем происходит сжатие смеси за счет движения поршня вверх при закрытых клапанов.

В момент критического сжатия подается искра, которая воспламеняет смесь и заставляет поршень двигаться вниз, затем происходит открытие выпускного клапана и выхлопные газы попадают в выпускной коллектор. Работа дизельного двигателя немного отличается, там воспламенения происходит при сильном сжатии без подачи искры.

Также в последнее время все чаще встречаются гибридные двигатели и электрические двигатели. В гибридном исполнении используется двигатель внутреннего сгорания для вращения генератора, а колеса приводятся в движение электромотором. Основным отличием является наличие аккумуляторных батарей. Электромобили приводятся в движение электромотором, а энергия поступает от аккумуляторов.

Трансмиссия

Трансмиссия также имеет несколько вариантов исполнения в зависимости от привода автомашины.

В состав трансмиссии авто с передним приводом входит коробка перемены передач и привода с шарнирами равных угловых скоростей.

Коробка передач тоже имеет варианты исполнения такие, как:

- Автоматическая;

- Вариатор;

- Механическая;

- Робот.

В состав трансмиссии заднеприводной машины дополнительно включены карданная передача и задний мост или редуктор. В мосту реализация передачи крутящего момента организована полуосями, а в редукторных версиях, также шарнирами равных угловых скоростей.

Трансмиссия полноприводного автомобиля также имеет варианты исполнения:

- Коробка перемены передач, карданные передачи, раздаточная коробка передач и передний и задний мосты автомобиля.

- Коробка перемены передач, карданные передачи, угловой редуктор, редуктор задней оси, и шарниры равных угловых скоростей.

Надо отметить, что также встречаются смешанные варианты реализации полного привода.

Трансмиссия обеспечивает передачу крутящего момента от двигателя внутреннего сгорания к колесам автомобиля.

Кузов автомобиля

Имеет множество вариаций:

- Седан;

- Купе;

- Универсал;

- Хэтчбек;

- Лифтбек;

- Кабриолет;

И еще множество различных вариаций без учета коммерческого транспорта. Кузов авто играет одну из самых важных ролей в безопасности водителя и пассажиров, а также важной составляющей кузова являются, его аэродинамические свойства, что позволяет уменьшить расход топлива и увеличить скоростные показатели. В состав кузова входят такие детали, как: двери, крышка багажника, капот, бампера, стекла, уплотнители, основа кузова с боковыми панелями, крыльями и крышей.

Салон автомобиля или зона комфорта

Салон современного автомобиля обладает высоким уровнем комфорта, за счет множества систем автомобиля. Устройство кондиционирования обеспечивает создание комфортного микроклимата в салоне автомобиля в независимости от погоды на улице. На некоторых моделях автотранспорта установлен многозонный климат контроль, который организовывает микроклимат для каждого отдельного пассажира.

Устройство кондиционирования обеспечивает создание комфортного микроклимата в салоне автомобиля в независимости от погоды на улице. На некоторых моделях автотранспорта установлен многозонный климат контроль, который организовывает микроклимат для каждого отдельного пассажира.

Сиденья автомобиля стало иметь множество регулировок, так что любой водитель или пассажир может настроить сиденья под себя для комфортной посадки. А также в сиденьях имеются функции подогрева, охлаждения и даже массажа. Многие автомобили на данный момент оборудуются датчиками света и дождя, что, несомненно, создает комфорт водителю.

И не стоит забывать о вспомогательных системах: парковочный радар, обзорные камеры по периметру автомобиля, помощник при парковке. Мультимедийные устройства позволяют не только прослушивать аудио-файлы, но и также просматривать видео и имеют выход в интернет, во многих системах установлен bluetooth, что позволяет производить общение по телефону с помощью мультимедиа, не отвлекаясь от управления транспортным средством.

Электронные системы автомобиля

Современные автомобили полностью окутаны электроникой начиная от блока управления двигателем, заканчивая датчиками давления в колесах. Управления двигателем и другими функциями осуществляется программным способом по средствам ЭБУ (электронного блока управления).

Управления тормозной системой производится по средствам датчиков и блока управления ABS. А также по средствам электроники производится управление антипробуксовочной функцией. На современном автомобиле практически 90% элементов имеют связь с электроникой.

Подвеска автомобиля

Задняя подвеска автомобиля разделяется на зависимую подвеску и независимую. Зависимая подвеска реализована балкой, амортизаторами, пружинами. Встречаются варианты рессор вместо пружин или пневмобалонов. Независимая подвеска состоит из полурамника с рычагами, такая подвеска более мягкая и комфортная в отличие от зависимой подвески.

Передняя подвеска также имеет рычаги, поворотные кулаки, стабилизатора, амортизаторы и пружины или варианты. На внедорожниках можно встретить торсионную подвеску. Отличие такой подвески в использовании торсиона вместо пружин.

На внедорожниках можно встретить торсионную подвеску. Отличие такой подвески в использовании торсиона вместо пружин.

Рулевое управление

Рулевое управление состоит из реечного механизма, соединенного с рулевым колесом по средствам рулевых карданных передач, усилителя руля (гидропривод или электропривод). Гидроусилитель работает за счет гидравлического масла, нагнетаемого насосом в рулевую рейку, электроусилитель организован электромотором, установленным непосредственно на рулевом механизме.

Тормозная система

Эти системы различают по принципу работы гидравлическая и воздушная тормозные системы. Воздушная система в большинстве случаев реализована на грузовых транспортных средствах и работает за счет давления воздуха, накачиваемого в баллоны компрессором.

Гидравлическая тормозная система состоит из главного тормозного цилиндра с вакуумным усилителем, рабочих тормозных цилиндров, тормозных дисков или барабанов, тормозных колодок, стояночной тормозной системы. Работа данной системы заключается в передачи порции тормозной жидкости к рабочим тормозным цилиндрам, в результате происходит воздействие на тормозные колодки, которые останавливают диск, а соответственно и транспортное средство.

Работа данной системы заключается в передачи порции тормозной жидкости к рабочим тормозным цилиндрам, в результате происходит воздействие на тормозные колодки, которые останавливают диск, а соответственно и транспортное средство.

Это лишь основные системы автомобиля и не стоит забывать, что любой вид транспорта является технически сложной конструкцией, состоящей из множества систем, взаимодействующих между собой.

Из чего состоит машина: основные части автомобиля

Первый в мире автомобиль с бензиновым мотором был запатентован еще в далеком 1885 году гениальным немецким инженером Карлом Бенцом. Поразительно, но и в наши дни машина состоит из тех же основных частей, что и сто лет назад – это кузов, шасси и двигатель. Давайте подробнее рассмотрим из чего состоит автомобиль и его основные части.

Давайте подробнее рассмотрим из чего состоит автомобиль и его основные части.

В одной небольшой статье сложно, конечно, описать подробное устройство автомобиля, поэтому мы рассмотрим лишь основы, которые должен знать каждый автолюбитель.

В конце этого учебного материала вы найдете небольшой видео-урок об устройстве автомобиля с описанием основных частей, из которых он состоит, и их функций.

Также стоит отметить, что незнание общего устройства автомобиля и принципа работы его основных узлов и агрегатов, ведет к повышенным расходам на ремонт машины и её техническое обслуживание.

Общее устройство автомобиля

Основными составными частями в конструкции автомобиля, как мы уже писали выше, являются:

- Двигатель;

- Кузов;

- Шасси;

- Электрооборудование.

Все они состоят из множества отдельных элементов, деталей, узлов и агрегатов.

Двигатель – это сердце автомобиля. Он является источником механической энергии и приводит наше авто в движение. Наибольшее распространение в автомобилестроении получили двигатели внутреннего сгорания и дизельные моторы. Однако в последние годы все большую популярность завоевывают автомобили, оснащенные электрическими и гибридными двигателями.

Наибольшее распространение в автомобилестроении получили двигатели внутреннего сгорания и дизельные моторы. Однако в последние годы все большую популярность завоевывают автомобили, оснащенные электрическими и гибридными двигателями.

Кузов автомобиля может иметь рамную и безрамную конструкцию. Как правило, в современных легковых автомобилях рама отсутствует, а все узлы и агрегаты крепятся непосредственно к кузову. Именно поэтому такой кузов называют несущим – данное конструкторское решение устройства автомобиля позволяет максимально снизить его массу. Советуем также ознакомиться с классификацией автомобилей по типу кузова.

Шасси автомобиля заслуживает отдельного внимания. Оно представляет собой множество механизмов, в задачи которых входит передача крутящего момента от силового агрегата (двигателя) к ведущим колесам, передвижение автомобиля и управление им. Эти группы механизмов называются трансмиссия, ходовая часть и механизм управления автомобилем.

- Трансмиссия автомобиля служит для передачи крутящего момента от двигателя к ведущим колесам, тем самым, позволяя изменять крутящий момент по величине и направлению. Трансмиссия двухосного автомобиля с передним расположением двигателя и приводом на задние колеса обычно состоит из таких механизмов: сцепление, коробка передач, карданная передача, главная передача, дифференциал и полуоси.

- Ходовая часть автомобиля состоит из рамы или несущего кузова, переднего и заднего мостов, подвески (рессоры и амортизаторы), колес и шин. Подробнее о видах и типах подвесок автомобилей.

- Механизм управления автомобилем состоит из рулевого управления и тормозной системы (с барабанными и дисковыми тормозами). Он позволяет изменять направление и скорость движения автомобиля, останавливать его и удерживать на месте.

Кроме вышеперечисленных узлов, агрегатов и механизмов абсолютно все автомобили оснащены электрооборудованием, состоящим из источников и потребителей электрического тока.

Электрооборудование автомобиля запускает и дает возможность работать двигателю, освещает и обогревает салон машины, позволяет без проблем передвигаться в темное время суток и в непогоду, поддерживает противоугонную систему, заботиться о нашей с вами безопасности на дороге, превращает автомобиль в концертный зал или даже в кинотеатр, и выполняет множество других полезных и очень важных функций.

Видео-урок: из чего состоит автомобиль

Из чего изготавливают кузов автомобиля? Какие материалы используются при производстве?

Добрый день, сегодня мы расскажем о том, из чего изготавливают автомобильный кузов, какие материалы применяют при производстве, а также при помощи, каких технологий осуществляется этот важный процесс. Кроме того, узнаем, какие существуют основные разновидности металлов, пластика и прочих материалов, которые зачастую используются при производстве элементов кузова транспортного средства, а также рассмотрим, какими преимуществами с недостатками обладает то или иное сырье в отдельности каждого вида. В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей, а также от чего зависит качество и долговечность готового кузова машины.

В заключении мы поговорим о том, какой материал на сегодняшний день является самым востребованным у автопроизводителей, а также от чего зависит качество и долговечность готового кузова машины.

КАК СОБИРАЮТ АВТОМОБИЛИ LEXUS И TOYOTA?

Кузов любого автомобиля играет роль несущей конструкцией, в котором использовано при производстве огромное многообразие различных материалов и комплектующих. Чтобы кузов машины отслужил свой срок службы надежно, а также качественно, необходимо понимать, как за ним правильно следить и эксплуатировать. Чтобы это понимать, нужно знать из чего изготовлена несущая конструкция транспортного средства, а также какая технология сварки и производства применялась. Благодаря этой информации, мы сможем без труда определить преимущества и недостатки того или иного типа кузова.

Справочно заметим, что для изготовления кузова нужны сотни отдельно взятых запасных частей, компонентов и деталей, которые затем необходимо очень точно, а также грамотно соединить в единую конструкцию, которая будет объединять в себе все элементы транспортного средства. Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

Чтобы изготовить прочный, при этом безопасный, легкий и по приемлемой стоимости кузов современного автомобиля, нужно постоянно искать различные компромиссы, а также новые технологии с материалами.

1. Изготовление кузова автомобиля из стали: преимущества и недостатки

Большинство кузовов автомобиля, а точнее его детали изготавливается из разных сортов стали, алюминиевых сплавов и даже пластмассы с добавлением стекловолокна. Но основным материалом на сегодняшний день все же выступает низкоуглеродистая листовая сталь с примерной толщиной в 0,7-2 миллиметра. Благодаря использованию тонкого листа стали, автопроизводителям удалось уменьшить общую массу транспортного средства и при этом увеличить жесткость кузова.

Высокая прочность кузова получается благодаря специальным свойствам и составу стали, а также его способностью к глубокой вытяжке, то есть можно изготавливать детали сложных форм. Кроме того, нельзя забывать, что новые технологии в сварке помогают получать высокотехнологичные соединения.

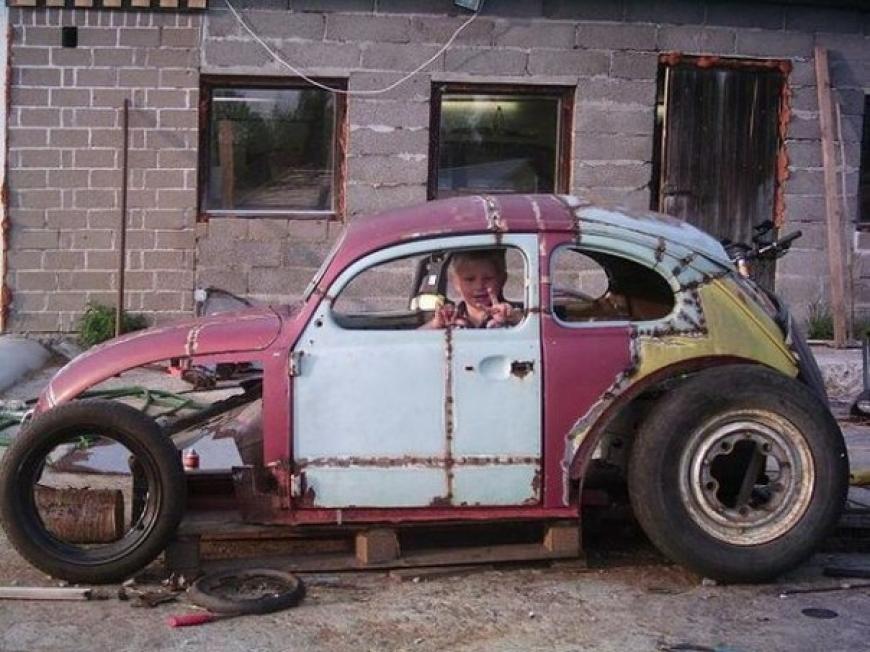

Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

Однако сталь обладает высокой плотностью и слабой коррозионной стойкостью, поэтому такой материал требует специальных дополнительных мероприятий для защиты от коррозии.

В процессе создания кузовов из стали, задача конструкторов заключается в том, чтобы наделить материал прочностью и обеспечить высокий уровень пассивной безопасности. Задача технологов заключается в правильном подборе состава стали, его сочетание с другими сплавами и компонентами, чтобы материал был хорошо штампуем. Задача же металлургов заключается в том, чтобы правильно отлить нужную по составу и качеству сталь. Справочно заметим, что ежегодно разрабатываются десятки новых сортов и марок стали, которые позволяют упростить производство, а также получить заданные специалистами свойства несущей конструкции транспортного средства.

Как правило, изготовление кузова происходит в несколько стадий производственного процесса. Первоначально происходит изготовление, а затем прокатка стальных листов, которые обладают разной толщиной. После этого листы подвергают штамповке для создания определенных деталей машино-комплекта. На заключительной стадии готовые отштампованные детали свариваются специальным методом и собираются в единый несущий узел, он же кузов. Справочно заметим, что почти вся сварка на автозаводах производится специальными высокоточными роботами.

Положительные стороны стали при производстве автомобильных кузовов:

— низкая стоимость материала в сравнении с другим сырьем;

— четко отработанная технология изготовления и утилизации материала;

— оптимальная ремонтопригодность готового кузова.

Отрицательные стороны стали при производстве автомобильных кузовов:

— высокая масса материала и готового кузова;

— в обязательном порядке рекомендуется антикоррозионная обработка для защиты от коррозии и ржавчины;

— потребность в специальной штамповке и большом количестве штампов для скрепления деталей;

— не высокий срок службы готового кузова.

Что касается негативных сторон при производстве кузова из стали, то благодаря постоянному совершенствованию технологий изготовления автомобильных деталей, а также процесса штамповки, данный материал становится наиболее оптимальным для автопроизводителей. На сегодняшний день, доля высокопрочных сталей в структуре кузова постоянно увеличивается. Сегодня большинство автопроизводителей применяют сверхвысокопрочные сплавы стали нового поколения.

К таким видам материала относят такую марку стали, как TWIP, которая содержит большое количество марганца в своем составе, доля вещества может доходить до 25 процентов. Сталь такого типа обладает высокой пластичностью, устойчивостью к частым деформациям, благодаря чему материал можно подвергать относительному удлинению. Удлинение «ТВИП-стали» может происходит на 50-70 процентов, а пределом прочности служит показатель в 1450 МегаПаскаль. Для сравнения, прочность обычной стали составляет не более 250 МегаПаскаль, а высокопрочной до 600 МегаПаскаль.

ЧТО ТАКОЕ КРУПНОУЗЛОВАЯ СБОРКА АВТОМОБИЛЕЙ?

2. Изготовление кузова автомобиля из алюминия: преимущества и недостатки

Что касается автомобильных кузовов из алюминиевых сплавов, то их стали производить совсем недавно, примерно около 15 лет назад, для промышленности это считается маленьким сроком. Как правило, алюминий в автомобилестроении применяют для изготовления отдельных частей кузова, реже всего целиком. В большинстве случаев алюминий используется для производства капотов, крыльев, дверей, крышки багажника, а также прочих элементов и деталей.

Автопроизводителями на сегодняшний день сплавы из алюминия используются в ограниченном количестве. Все это из-за того, что жесткость и прочность алюминиевых сплавов намного ниже, чем у той же стали. В связи с чем толщину деталей из этого материала производители увеличивают, поэтому значительного снижения массы готового кузова получить почти невозможно. Кроме того, такой параметр, как шумоизоляция у алюминиевых деталей также хуже, чем у элементов из стали, к тому же при производстве требуются более сложные процедуры, чтобы достичь оптимального акустического эффекта и добиться положительных характеристик кузова по этому показателю.

Что касается производственного процесса, на котором изготавливают готовый алюминиевый кузов, то он очень схож с ранее описанной процедурой создания несущей конструкции из стали. На первой стадии, детали из листа алюминия подвергают штамповке, а затем собираются в единый цельный узел. При сварке применяется аргон, детали соединяются при помощи специальных заклепок или клея. На завершающей стадии, основные участки будущего кузова подвергают точечной сварке, а затем к стальному каркасу, изготовленному из труб разного сечения, прикрепляются кузовные панели и машино-комплекты.

Положительные стороны алюминия при производстве автомобильных кузовов:

— появляется возможность производства кузовных элементов любой формы и сложности;

— масса готового алюминиевого кузова значительно легче стального, при равной прочности;

— материал легко подвергается обработке, процесс утилизации прост;

— высокая устойчивость к коррозии и ржавчине;

— низкая стоимость технологических процессов при производстве.

Отрицательные стороны алюминия при производстве автомобильных кузовов:

— высокая сложность ремонта деталей;

— при производстве используются дорогостоящие крепежи для соединения панелей;

— необходимость наличия специального высокоточного оборудования;

— намного дороже стали, в связи с высокими энергозатратами.

Алюминий обладает средней пластичностью и устойчивостью к разного рода деформациям. Такой материал не рекомендуется подвергать удлинению, в связи с тонкой номинальной толщиной. Пределом прочности алюминия служит показатель в 180-210 МегаПаскаль. Для сравнения, прочность стандартной стали составляет около 240-250 МегаПаскаль, а высокопрочной в районе 500-600 МегаПаскаль.

3. Изготовление кузова автомобиля из стеклопластика и пластмассы: преимущества и недостатки

Что касается производства кузова из стеклопластика, то имеется в виду такой материал, как волокнистый наполнитель, который специально пропитывается полимерными смолами. Как правило, материал такого вида используется для облегчения общей массы готового кузова. Самыми известными наполнителями, он же стеклопластик являются стеклоткань, кевлар и карбон.

Справочно заметим, что примерно 85 процентов пластмасс, которые применяются в автомобилестроении, приходятся на 5 основных видов материалов, такие как полиуретаны, поливинилхлориды, ABS-пластик, полипропилены и стеклопластики. Около 15 оставшихся процентов приходится на полиэтилены, полиакрилаты, полиамиды, поликрбонаты и прочие материалы.

Кроме того, из разных видов стеклопластика производят наружные панели кузовов, что в свою очередь обеспечивает значительное снижение массы готового транспортного средства. Например из полиуретана изготавливают подушки и спинки сидений, накладки противоударного типа и прочие компоненты. Буквально, как пару лет назад из стеклопластика начали в массовом порядке производить такие элементы кузова, как капоты, крылья, двери и крышки багажников.

Положительные стороны стеклопластика при производстве автомобильных кузовов:

— имея высокую прочность, деталь имеет небольшой вес;

— внешняя поверхность элементов обладает оптимальными декоративными параметрами;

— простота изготовления элементов, которые имеют сложную форму;

— имеется возможность производства деталей крупных размеров.

Отрицательные стороны стеклопластика при производстве автомобильных кузовов:

— сравнительно высокая цена на наполнители;

— высокие требования к точности форм, разметке и готовой детали;

— производство деталей осуществляется продолжительное время;

— высокая сложность в ремонте при повреждении деталей.

Справочно заметим, что довольно часто такие материалы, как поливинилхлориды используются для производства фасонных деталей, например рукояток, панелей приборов и прочие элементы. Зачастую поливинилхлориды применяют совместно с обивочными материалами, на примере разных тканей. Что касается полипропилена, то из него часто изготавливают корпуса фар, рулевые колонки, воздуховоды и прочие элементы. ABS-пластик используют для облицовки деталей, как интерьера, так и экстерьера автомобиля.

Видео: «Из чего изготавливают кузов автомобиля? Какие материалы используются при производстве?»

В заключении отметим, что автомобильная промышленность сегодня не стоит месте и старается развиваться лицом к покупателю, который хочет динамичную, экономичную, надежную, безопасную и при этом недорогую машину. Все это ведет автомобилестроение к тому, что в производстве транспортных средств применяются новые технологии и материалы, которые отвечают современным требованиям, а также стандартам.

БЛАГОДАРИМ ВАС ЗА ВНИМАНИЕ. ПОДПИСЫВАЙТЕСЬ НА НАШИ НОВОСТИ. ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

Устройство автомобиля. Всё об автомобиле

Видео: Общее устройство легкового автомобиля в 3D. Как работает автомобиль? Устройство двигателя автомобиля. Двигатель внутреннего сгорания (ДВС) в 3D. Общее устройство грузового автомобиля. Электрооборудование автомобиля: устройство и основные неисправности

В наше время автомобиль уже не является роскошью. Практически каждый человек может позволить себе приобрести его. Но зачастую очень мало людей знакомы с устройством автомобиля, хотя каждому водителю очень важно знать о том из каких основных частей, узлов и агрегатов состоит транспортное средство. В первую очередь это необходимо когда происходит какая-то поломка автомобиля, благодаря тому что владелец хотя бы в общих чертах знаком с конструкцией машины, он может определить где же именно случилась неисправность. Существует огромное количество самых различных марок и моделей машин, но в своём большинстве все легковые автомобили имеют одинаковую конструкцию. Разберём устройство легкового автомобиля.

Легковой автомобиль состоит из 5 основных частей:

- кузов (несущая конструкция)

- ходовая часть

- трансмиссия

- двигатель внутреннего сгорания (бензиновый или дизельный)

- система управления двигателем и электрооборудование

Кузов

Кузов — та часть автомобиля на которую крепятся все остальные составляющие. Стоит отметить, что когда только появились автомобили, они не имели кузова. Все узлы крепились к раме, из-за чего автомобиль становился достаточно тяжёлым. Чтобы снизить вес производители отказались от рамы, и заменили её кузовом.

Кузов состоит из четырёх основных частей:

- передний лонжерон

- задний лонжерон

- моторный отсек

- крыша автомобиля

- навесные составляющие

Надо заметить, что такое разделение деталей достаточно условно, потому что все детали взаимосвязаны друг с другом и образуют одну конструкцию. Опорой для подвески являются лонжероны, которые привариваются к днищу. Двери, крышка багажника, капот и крылья относятся больше к навесным составляющим. Также надо отметить и задние крылья, которые присваиваются непосредственно к кузову, а вот передние бывают съёмными (всё зависит от производителя).

Ходовая часть

Ходовая часть состоит из огромного количества самых разнообразных узлов и агрегатов, благодаря которым автомобиль и имеет возможность передвигаться. Основными составляющими ходовой части являются:

- передняя подвеска

- задняя подвеска

- колёса

- ведущие мосты

Чаще всего на современные автомобили производители устанавливают переднюю независимую подвеску, т.к. она обеспечивает наилучшее управление, а также что не мало важно — комфорт. В независимой подвеске все колёса крепятся к кузову с помощью собственной крепёжной системы, за счёт чего обеспечивается прекрасное управление автомобилем.

Нельзя забывать и про уже устаревшую, но всё равно присутствующую во многих автомобилях зависимую подвеску. Задняя зависимая подвеска в основном представляет собой жёсткую балку или ведущий мост, если конечно рассматривать автомобиль с задним приводом.

Трансмиссия

Трансмиссия автомобиля — это совокупность механизмов и агрегатов для передачи крутящего момента от двигателя к ведущим колесам. Из составляющих трансмиссии можно выделить три основных узла:

- коробка переключения передач или просто КПП (механические, роботизированные, автоматические или вариаторные)

- ведущий мост или мосты (в зависимости от производителя)

- шарнир равных угловых скоростей или, если выразится проще, карданная передача

Для того чтобы обеспечить плавную передачу крутящего момента на автомобиле установлено сцепление, благодаря которому происходит соединение вала двигателя с валом коробки передач. Сама коробка переключения передача нужна для того чтобы изменять передаточное число, а также уменьшать нагрузку на сам двигатель. Карданная передача необходима чтобы соединять коробку переключения передач непосредственно с колёсами или с ведущим мостом. А сам ведущий мост монтируется в корпусе коробки передач, если у машины передний привод. Если у автомобиля задний привод то ведущий мост служит задней балкой.

Двигатель

Двигатель — это сердце машины, которое состоит из большого количества различных частей.

Основное назначение двигателя – это преобразование тепловой энергии сгорающего топлива в механическую энергию, которая с помощью трансмиссии передаётся на колёса.

Система управления двигателем и электрооборудование

К основным элементам электрооборудования автомобиля относятся:

Аккумуляторная батарея (АКБ) предназначена главным образом для запуска самого двигателя автомобиля. АКБ является постоянным возобновляемым источником энергии. Если двигатель не запущен, то именно благодаря АКБ осуществляется работа всех устройств, работающих за счёт электроэнергии.

Генератор нужен для того чтобы происходила постоянная подзарядка АКБ, а также для поддержания постоянного напряжения в борт–сети.

Система управления двигателем состоит из всевозможных датчиков и электронного блока управления, который сокращённо называется ЭБУ.

Потребителями электроэнергии о которых говорилось чуть выше являются:

Нельзя забыть и о электропроводке, которая состоит из большого количества проводов. Эти провода и составляют бортовую сеть всего автомобиля, которая соединяет воедино все источники, а также потребители электроэнергии.

Видео: Общее устройство автомобиля

Ответы на вопросы

Что такое двигатель внутреннего сгорания?

Двигатель внутреннего сгорания — это двигатель, в котором топливо сгорает непосредственно в рабочей камере (внутри) двигателя. ДВС преобразует тепловую энергию от сгорания топлива в механическую работу.

Что такое коробка передач?

Коробка передач — это механизм для изменения крутящего момента, передаваемого от коленчатого вала двигателя к ведущим колесам, для движения автомобиля задним ходом и длительного разобщения двигателя от трансмиссии во время стоянки автомобиля и при движении его по инерции (накатом).

Что такое подвеска автомобиля?

Подвеска — это совокупность деталей, узлов и механизмов, играющих роль соединительного звена между кузовом автомобиля и дорогой.

Что такое кузов?

Кузов – элемент несущей части, обеспечивающий размещение пассажиров и грузов, и очень часто выступающий в качестве остова для закрепления основных агрегатов и узлов автомобиля.

Вперед БелавтоМАЗвиды материала для автомобилестроения, обработка

При производстве автомобилей могут использоваться разные виды металлов, полимеров. Они применяются при изготовлении кузова, отдельных запчастей. Каждый производитель использует разный материал. Это особенно заметно при сравнении автомобилей отечественных и зарубежных марок. Если знать, из какого металла изготовлена машина, можно самостоятельно провести ремонт кузова при появлении коррозии или после ДТП.

Особенности автомобилестроения в России

Российская автомобильная промышленность считается важной отраслью экономики России. На 2017 год Россия занимала 15 место среди всех стран мира по количеству производимых транспортных средств. К 2019 году количество отечественных автомобилей достигло 15% от общего производства.

Общее количество автомобилей, которые идут на импорт, составляет 48%. Этот показатель зависит от выпускаемых моделей, занимаемого сегмента.

Легковые автомобили

По количеству произведенных легковых автомобилей среди Европейских стран Россия занимает второе место. На первом находится Германия. Если брать официальные данные из статистики OICA, Российские автомобильные производители за 2013 год выпустили 1 919 636 легковых автомобилей. При этом общее количество машин, которые произвели страны Евросоюза за этот же год, составило 11 341 479. В период с 2001 по 2008 год Россия задействовала заводы, которые могли обеспечить производство 422 920 легковых автомобилей в год.

Старинный легковой автомобиль (Фото: Instagram / givievechy)Грузовые авто и спецтехника

Россия удерживает второе место по производству грузовых автомобилей, спецтехники. Первое место занимает Германия. Узнать точную статистику невозможно, поскольку с 2010 данные OICA относительно грузовиков были закрыты.

Основные заводы по производству спецтехники, грузовых авто вводились в несколько этапов:

- с 1991 по 1999 год;

- с 2001 по 2008 годы;

- с 2005 по 2007 (задействовались самые мощные производства).

Если сравнивать статистику выпускаемых грузовиков в 2016 и 2017 году, в 2017 производство увеличилось на 50,4%.

Автобусы

Россия — абсолютный лидер в производстве автобусов. По статистике OICA, за 2013 год было произведено и запущено в эксплуатацию 23 107 тяжелых автобусов. При этом все страны Евросоюза за тот же промежуток времени смогли выпустить только 12 460 машин подобного типа.

Автобусы (Фото: Instagram / cifratv23)Основные заводы были введены с 2001 по 2008 год.

Популярные предприятия автомобилестроения в России и СССР

Компании, которые внесли наибольший вклад в развитие автомобилестроения:

- АвтоВАЗ — Волжский автомобильный завод. Был основан в 1966 году. Сейчас около 20% всех автомобилей России изготовлено именно этой компанией.

- КамАз — Камский автомобильный завод. Считается лучшим производителем грузовых машин в России.

- УАЗ — Ульяновский автомобильный завод. Основан в 1941 году. Последние годы компания модернизировала оборудование для производства автомобилей, повысила продажи.

- ГАЗ — Горьковский автозавод. Самый старый автомобильный производитель в России. Компания основана в 1932 году. Родословная начинается от легендарных представителей компании Ford.

Менее известные производители — ЛиАЗ, ПАЗ, ГолАЗ, БАЗ.

Какой материал используют при изготовлении авто?

Для изготовления корпусов, основных деталей для авто могут применяться разные материалы (титан, углеволокно, золото и т. д.), но наиболее популярным считается алюминий, сталь и пластик.

Слитки золота (Фото: Instagram / gold_officiel)Сталь

Среди всех видов автомобильного металла самым популярным считается низкоуглеродистая листовая сталь. Подходящая толщина листов — от 0,65 до 2 мм.

Преимущества стали для сборки кузовов авто:

- Высокая прочность, жесткость.

- Низкая цена.

- Простота ремонта.

Поскольку технология давно отработана, большинство технологических операций может выполняться роботами.

Недостатки:

- Большая масса готовых изделий.

- Маленький срок службы.

- Необходимость делать большое количество штампов.

Чтобы стальные поверхности не покрывались ржавчиной, их нужно покрыть специальным антикоррозийным составом.

Листы стали (Фото: Instagram / absolut_metall35)Кузов автомобиля изготавливается в несколько этапов. Изначально из стальных листов разной толщины производятся отдельные детали. Затем они свариваются для получения крупных узлов. Последний этап сборки — соединение отдельных частей в единую конструкцию.

Алюминий

Сплавы алюминия начали применять в автомобилестроении совсем недавно. Материал подходит для изготовления всего корпуса или его отдельных частей.

Чаще детали из алюминия и стали комбинируются между собой для достижения оптимальной массы авто. Сборка корпуса из алюминиевых деталей практически не отличается от работы со сталью. Исключением является сварка отдельных частей. Она проводится в аргоновой среде. Отдельные детали фиксируются заклепками.

Преимущества алюминия:

- Алюминиевые сплавы легче и прочнее стали.

- Поврежденные детали можно легко переработать.

- Готовые изделия невосприимчивы к образованию ржавчины.

- Деталям можно придать любую форму.

Недостатки:

- Для работы с деталями из алюминиевых сплавов нужно использовать специальное оборудование.

- Чтобы сделать качественное соединение деталей, нужно задействовать дорогое оборудование.

- Детали плохо поддаются ремонту.

Полимеры

Поскольку металл утяжеляет конструкцию большинство производителей при изготовлении кузова используют полимеры. На автомобилях из пластика легко выжать максимальную мощность, достичь наибольшей скорости

При изготовлении применяются разные виды полимеров:

- АБС-пластик.

- Полипропилен.

- Стеклопластик.

- Полиуретан.

- Поливинилхлорид.

- Полиамид.

- Полиэтилен.

- Поликарбонат.

- Полиакрилат.

Чаще применяется стеклопластик. Его преимущества:

- малый вес;

- высокая прочность;

- простота изготовления деталей различной формы.

Недостатки:

- Продолжительное время производства деталей.

- Сложность ремонта при повреждениях.

- Высокая цена на наполнители.

Автомобиль из стеклопластика (Фото: Instagram / la_design_workshop)Пластик дешевле других материалов.

Характеристики материала

При выборе материала для сборки корпуса авто производители учитывают несколько параметров:

- жесткость, прочность;

- ударостойкость, прочность на изгиб;

- допустимую температуру эксплуатации;

- устойчивость к воздействию влаги, ультрафиолета, химических веществ;

- массу, звукоизоляцию;

- показатель теплопроводности.

Характеристики должны указываться в техническом паспорте.

Как происходит сборка автомобиля?

Процесс сборки автомобилей полностью автоматизирован и состоит из нескольких этапов:

- Подготовка проекта нового авто.

- Придумывание дизайна.

- Разработка основных частей машины, их испытание.

- Производство основных деталей.

- Сборка корпуса, начинки авто.

В автомобилестроении используются разные технологии обработки металлов:

- сверление;

- точение;

- фрезерование;

- резка;

- шлифование;

- протягивание.

- сварка;

- клепание;

- покраска.

Менее популярные технологические операции — долбление, строгание.

Как провести кузовной ремонт?

Если кузов у автомобиля изготовлен из стали, его можно ремонтировать самостоятельно. Для этого не нужно учиться автомобилестроению. Достаточно уметь обращаться с инструментом, знать технологии производства машин в теории.

Ремонт кузова (Фото: Instagram / skr53b)Выбор материала

Для ремонта кузова нужно купить лист низкоуглеродистой стали. Для этого можно посетить строительный рынок или авторазборку. При втором варианте можно найти целую деталь для замены по низкой цене.

Оборудование

Для проведения работ понадобится болгарка, аргоновый резак, сварочный аппарат, ножницы по металлу, оснастка для электроинструмента. Чтобы скрыть повреждение полностью, нужна грунтовка, шпатлевка, краска, кисти, пульверизатор, антикоррозийный состав. Если до места повреждения сложно добраться понадобится домкрат или яма.

Для производства машин используется металл, который соответствуют определенным требованиям. Последнее время пластик постепенно вытесняет сталь, сплавы на основе алюминия, но производство автомобилей из металла продолжается.

материалов, из которых сделан автомобиль —

1. Прочтите и переведите текст:

Автомобиль изготавливается из разных материалов. Например, лобовое стекло сделано из стекла. Фары тоже стеклянные. Шины резиновые. Они наполнены воздухом. Воздух в шинах сжат (примерно до 1,5 г / см 3 ).Корпус металлический. Металл окрашен. Руль сделан из пластика. Зеркала изготовлены из пластика и стекла. Зеркало заднего вида крепится к крыше. К двери крепится крыло-зеркало.

Двигатель изготовлен из разных металлов. Поршни изготовлены из алюминия, а клапаны — из стали. Пружины тоже стальные.

2. Учите новые слова:

лобовое стекло

фара

шина

каучук

для заполнения

примерно

кузов

покрасить

зеркало заднего вида

исправить

крыша,

пружина

3.Ответьте на вопросы:

Автомобиль сделан из разных материалов?

Что из стекла?

Где сжатый воздух?

Из чего сделан кузов автомобиля?

Из чего сделан двигатель?

Поршни из алюминия?

Что из стали?

4. Скажите, верны ли утверждения или нет:

Автомобиль сделан из стали.

Шины резиновые.

Зеркало заднего вида крепится к двери.

Зеркала металлические.

Стекло лобовое стекло

Боковое зеркало крепится к крыше.

:

- ОБУВНЫЕ МАТЕРИАЛЫ

- Текст 11. Новые материалы

- Текст A. Важнейшие строительные материалы

- Текст B. Как материалы влияют на архитектурные школы

- Тема: применение правила рычага в системы вязальных материалов.Система Al2O3-SiO2., Na2O-SiO2

- Мы научились производить десятки строительных материалов по

| | | ==> | |

| | | БЛОК 13 |

11 автомобилей из пластика (и 10 из самых прочных на Земле)

Автомобили, которые мы покупаем, бывают самых разных форм и размеров. У вас есть большие универсалы, массивные грузовики и опции вплоть до маленьких компактных спортивных автомобилей. Каждый из них будет построен совершенно иначе, с большими рамами и более крупными материалами, или будет намного меньше и с определенной легкостью. Поразительно, насколько по-разному могут быть построены некоторые автомобили.

Сборка автомобиля также зависит от используемых материалов и их качества.И часто только в дороге вы узнаете, насколько хорошей или плохой может быть машина. Иногда они могут прослужить всю жизнь, и, если не произойдет серьезная поломка, вам может никогда не понадобиться другая машина. Однако в других случаях это не так, и машина, которую вы купили и за которой ухаживаете, не реагирует на вас аналогичным образом, подводит вас и легко разваливается.

Это отсутствие качества иногда может помешать созданию относительно хорошей машины.В других случаях это просто подчеркивает дефекты автомобиля и означает, что у него будут плохие показатели продаж и что на него сильно повлияют комментарии тех, кто водит модель. В этом списке представлены автомобили, которые люди действительно не хотели бы покупать, зная, что они не прослужат долго, потому что сделаны из пластика.

Но у нас есть и обратная сторона медали: несколько отличных автомобилей, которые действительно могут прослужить вам всю жизнь.Они варьируются от одних из лучших когда-либо созданных суперкаров до пикапов-рабочих лошадок.

21 Изготовлен из пластика: Chevrolet Monte Carlo

через Cruisin ClassicsChevrolet Monte Carlo был попыткой компании привнести стиль NASCAR на основные дороги.Хотя с названием Monte Carlo можно подумать, что он был разработан фанатами Гран-при, а не энтузиастами NASCAR. Как бы то ни было, машина не соответствовала стандартам ни одной гоночной серии.

Это был провал в производительности, не такой быстрый, как надеялись покупатели.

Его довольно простой стиль не отделял его от Chevrolet Malibu того времени, и если бы он попал в аварию на NASCAR, от машины не осталось бы ничего, учитывая, насколько плохо был построен Монте-Карло.Подводя итоги Monte.

20 Изготовлен из пластика: Ford Probe

через Motor1Вы можете легко забыть, что Ford Probe — плохой автомобиль, просто прочитав его название.Возможно, тот, кто придумал это имя, знал, насколько это плохая машина, поэтому они подумали, как сделать ее еще хуже для развлечения. Основанный на платформе Mazda G и нацеленный на то, чтобы составить конкуренцию Mazda MX-6, Probe изначально задумывался как еще один шаг в линейке Mustang. К счастью, это не так, поэтому он стал Probe. Он был плохим в управлении, имел множество проблем с электрикой, а множество отказов двигателя ограничивало любые шансы Probe на успех. Форд пробовал себя в течение добрых пяти лет, но в конце концов они отказались от этого в 1993 году.

19 Изготовлен из пластика: Chevrolet Cobalt

через ВикипедиюНекоторые автомобили дешевы по конструкции. Они стремятся позволить большинству покупать что-то, что может не иметь высочайшего качества, но при этом недостаточно хорошее, чтобы прослужить вам столько, сколько вам нужно, и обеспечить безопасный и надежный транспорт.Cobalt, безусловно, дешев, но это не та машина, к которой захотели бы прикоснуться даже те, кто ищет экономичный пригородный поезд. Ужасное качество сборки с использованием дешевого пластика и липкий интерьер делают эту машину ужасно непопулярной. Проблемы с гидроусилителем руля и рулевой колонкой, сломавшимися относительно рано, были, пожалуй, самой большой из проблем, с которыми столкнулся Cobalt. Многие владельцы жаловались, что их ключи также застревают в замке зажигания.

18 Изготовлен из пластика: Reliant Robin

через not2grandReliant Robin, кажущийся чем-то немного необычным и немного необычным, является одним из самых узнаваемых автомобилей, выпущенных в Соединенном Королевстве.Его легкость и уникальный трехколесный дизайн, безусловно, придали ему особую привлекательность, но, к сожалению, это не повлияло на качество сборки. Robin не был самым прочным из построенных автомобилей и определенно не выдержал бы многих современных тестов на безопасность. Тем не менее, несмотря на это, он приобрел немного культа, и люди всегда будут останавливаться и смотреть, если увидят кого-то на дороге или где-то припаркованы.

17 Изготовлен из пластика: Mitsubishi Mirage

через ВикимедиаMirage — французский истребитель и штурмовик.Мираж — это тоже то, что вы видите в пустыне, чего на самом деле нет. Mitsubishi Mirage — это то, что вы видите в пустыне, качество которого исчезает при приближении.

Объявленный Auto Trader самым дешевым автомобилем в продаже в Соединенных Штатах (и не из-за его розничной цены), Mirage всегда казался ужасно дешевым и безвкусным.

Таким образом, он заработал репутацию автомобиля, который вам не нужен — если вы вообще хотите ценить свою машину. Качество сборки ужасное, и многим ясно, что Mitsubishi, безусловно, сократила расходы и уменьшила усилия, которые они вложили в Mirage.Плохая езда и изворотливая трансмиссия — вот лишь две вещи, которые испортили этот автомобиль.

16 Изготовлен из пластика: City Rover

через ВикипедиюCity Rover был последней попыткой компании Rover возродиться после многих лет упадка.Он был спроектирован как небольшой и недорогой городской автомобиль, который мог доставить вас из пункта А в пункт Б, и благодаря своему небольшому размеру он был нацелен на то, чтобы его можно было припарковать в небольших помещениях. К сожалению, его маленький размер был единственным, что у него было. Top Gear отказал автомобилю в тестах, которые, возможно, были для него благом. Спустя всего два года после начала производства City Rover исчез, как и Rover. Это был печальный конец очень хорошей компании.

15 Изготовлен из пластика: Chevrolet Vega

через HemmingsВ такой список просто нужно было включить симпатичную, но ужасную Chevrolet Vega, модель, о которой, я уверен, многие из вас, читатели, уже знают.

И я уверен, что многие из вас знают знаменитую историю о Джоне Делориане, который осматривал машину, когда у нее отвалился передний бампер.

Vega была спроектирована без энтузиазма дизайнерами GM, которые не хотели иметь с ней ничего общего, и в спешке выяснилось, что автомобиль стал известен как автомобиль. Это был красивый автомобиль, но плохо собран, и его качеству сборки не хватало внимания и заботы, которые можно было бы ожидать от такой большой компании, как GM (и ее дочерняя компания Chevrolet), при создании продукта.

14 Изготовлен из пластика: Suzuki X90

через NY Daily DealsСамым большим недостатком Suzuki X90, безусловно, является его ужасный внешний вид.Трудно оправдать автомобиль, который выглядит так, будто его зажали в результате аварии, а затем использовали в качестве основы для совершенно нового дизайна. Либо так, либо это эксперимент с MX-5 где-то не удался. Кроме того, многим людям было трудно понять, какой конец автомобиля был передним, а какой — задним, по крайней мере, с определенных углов, и, возможно, неудивительно, что X90 не слишком хорошо себя чувствовал, когда дело доходило до продаж. . Его короткий производственный цикл в два года, с 1995 по 1997 год, несомненно, является достаточным признаком того, что X90 был плохой машиной.

13 Изготовлен из пластика: Chevrolet SSR

через автофинансированиеЯ считаю, что ССР эстетически разделяет мнения. Я лично не думаю, что это хоть немного привлекательно, некоторые другие, кажется, думают, что это так.И все же SSR каким-то образом был маленькой жемчужиной автомобиля с солидным двигателем V8 и хорошими характеристиками, плюс в целом это был просто хороший автомобиль для владения и вождения. Но он был построен, когда GM переживала худший период — в середине-конце 2000-х годов — и поэтому его качество и материалы немного пострадали. Производство SSR было еще одним, которое длилось всего два года, и SSR никогда не позволяли реализовать потенциал, который он когда-то демонстрировал.

12 Изготовлен из пластика: Morris Marina

через Моррис Марина.org.ukПрикладом многих шуток на Top Gear, где пианино упадет ему на голову, Morris Marina — очень известный автомобиль в Соединенном Королевстве (хотя, по правде говоря, в основном для пианино). Марина вышла в 1971 году и была основана на Моррис Минор. Тем не менее, Minor вышел более двадцати лет назад, в 1948 году, и поэтому у Marina не было никаких шансов против своего главного конкурента, гораздо более современного и привлекательного Ford Anglia. Он также пострадал из-за политических проблем, которые возникли в то время в British Leyland.Лишь около 120 из более чем 800 000 построенных марин до сих пор находятся на дорогах Великобритании.

11 Изготовлен из пластика: Pontiac Fiero

через ЯлопникFiero был первым и последним спортивным автомобилем со средним расположением двигателя, построенным Pontiac, и действительно, когда он был впервые запущен, вокруг него было много шумихи.За пять лет были построены сотни и даже тысячи автомобилей, но GM так и не сумела по-настоящему извлечь выгоду из того, что мог сделать Fiero. Для экономии веса использовались космические рамы и пластик более низкого качества, что, в свою очередь, сделало интерьер неприятным местом. Двигатель был невероятно вялым, а также был неэффективным и ненадежным, известным своей очень легкой поломкой. Однако самая большая проблема заключалась в том, что Fiero был весьма склонен к возгоранию, и никакой пластик не мог сдержать бушующий пожар, если он вспыхнет.

10 Жесткий: Honda NSX

через Как потратитьКогда мы думаем об автомобилях JDM, нам приходит в голову многое. Но один, вероятно, выделяется среди других и, возможно, станет первым выбором каждого, когда его спросят «какой автомобиль JDM вы хотели бы иметь?» Honda NSX — отличный ответ.

Это суперкар, который прослужит вам всю жизнь, и он вошел в историю как один из величайших автомобилей всех времен.

С VTEC, управляющим 276-сильным двигателем V6, NSX мог развивать скорость более 190 миль в час. Какой невероятный подвиг — разогнаться до 200 миль в час с менее чем 300 лошадиными силами! Более того, Honda построила эту вещь как камень, и пока вы играете свою роль в уходе за ней, одна из них прослужит вам всю жизнь.

9 Жесткий: Toyota Hilux

через журнал CARЭтот автомобиль был включен в этот список по одной очень веской причине: вероятно, лет десять назад, а может и больше, Top Gear тестировал Hilux, чтобы увидеть, насколько он вынослив.Это включало в себя вбивание его в дерево, его сжигание и установку на сносимый небоскреб. И все это время Hilux каждый раз убегал. И что удивительно, он все еще мог провернуть двигатель (с некоторой помощью) и мог двигаться, несмотря на то, что выглядел немного хуже из-за износа. Hilux также был выбран для специальной полярной экспедиции шоу. И, если быть более серьезным, Hilux, вероятно, является одним из самых надежных звукоснимателей всех времен. Hilux — непобедимый грузовик, и он спрашивает, зачем вам что-то еще /

8 Жесткий: 1991 Honda Accord

через WheelsAgeHonda гордится тем, что создает автомобиль, который прослужит вам всю жизнь, и есть личная причина, по которой Accord 1991 года находится в этом списке.Одна из этих машин была в моей семье с конца 1990-х и по сей день она все еще используется как обычная машина и сейчас так же хороша, как и тогда. Единственная проблема с этим, насколько я понимаю, в том, что кондиционер немного изворотлив. Но если оставить в стороне эту небольшую проблему, она наверняка покажет вам, насколько хороша Honda может сделать машину, не говоря уже о том, насколько великолепна одна из них в реальной жизни.

7 Жесткий: Mazda MX-5

через CNetMazda MX-5 по праву считается одним из лучших компактных спортивных автомобилей в мире, если не лучшим автомобилем в этой категории.Было очень сложно найти плохое слово о MX-5, за исключением того, что, возможно, это не самое захватывающее, на что можно смотреть. Но Mazda знала, что они делают, когда они это придумали, будучи смелыми и предприимчивыми с RX-7. MX-5 был гораздо более безопасным автомобилем, но он работал хорошо, предотвращая конкуренцию со стороны европейских брендов, таких как BMW, и превратился в прочный маленький спортивный автомобиль, которым по сей день пользуются во всем мире.

6 Жесткий: McLaren F1

через AutoweekMcLaren F1 когда-то был самым быстрым дорожным автомобилем в мире.Возможно, с тех пор он потерял этот титул, но он по-прежнему считается одним из величайших автомобилей, когда-либо созданных, и, возможно, величайшим суперкаром, который мы когда-либо видели.

Разработанный Гордоном Мюрреем и созданный McLaren с невероятной точностью и невероятным вниманием к деталям, F1 стал культовой иконой в мире суперкаров.

Прототип XP5 разогнался до чуть более 240 миль в час, и в то время это был самый быстрый серийный автомобиль в мире. Даже сегодня ничто другое не может сравниться со стилем и статусом F1.

5 крутых: Dacia Sandero

через The IndependentDacia Sandero, вероятно, является неожиданным дополнением к этому списку, но его включение имеет смысл.Несколько лет назад Sandero был предметом шуток на Top Gear, но при рассмотрении на сайте шоу выяснилось, что это очень надежная машина, которая прослужит вам долгое время. Это тоже было относительно безопасно, и все это по довольно недорогой цене. Dacia — это бренд Renault, а Sandero, пожалуй, самая известная модель линейки Dacia. Более ранние модели подвергались критике за то, что они не были самыми безопасными, но с тех пор дела пошли на поправку, и теперь Sandero пользуется большим уважением в этом аспекте.

4 Жесткий: Volkswagen Golf

через Автомобиль и ВодительВозможно, один из самых известных дизайнов автомобилей из всех, Volkswagen Golf претерпел огромное количество изменений с момента своего появления в начале 1970-х годов.Он породил множество вариантов, таких как Golf GTI, и стал любимым автомобилем многих людей и семей. Гольф оказался настолько надежным, что его можно было использовать в некоторых видах автоспорта, например, в гонках на автомобилях, подчеркивая универсальность автомобиля. Он, безусловно, развивался на протяжении многих лет, но VW всегда поддерживал высокое качество и отделку, когда дело доходит до Golf, что делает его надежной машиной, и на которую вы можете положиться столько, сколько вам нужно.

3 Жесткий: Honda S2000

через ВикипедиюМы уже говорили о Honda NSX как об одном из лучших автомобилей JDM, которые вы можете купить.Но еще один, который вы обязательно должны рассмотреть, — это замечательная Honda S2000. Это компактный спортивный автомобиль из той же лиги, что и Mazda MX-5, но почему-то о нем не так говорят, несмотря на то, что он лучший автомобиль.

Маленькая пробивная 2.0-литровый двигатель с системой VTEC помог сделать S2000 настоящим автомобилем для водителя, что вознаградило тех, кто смог довести его до предела и удержать.

Эти гладкие линии делают его более привлекательным, чем MX-5, а тот факт, что он больше не производится, делает этот автомобиль немного более особенным.

2 Жесткий: Audi A3

через журнал CARAudi A3 не получит никаких наград как самый захватывающий автомобиль в мире. И при этом он не станет внезапно самым захватывающим автомобилем в этом списке, потому что в нем нет ничего интересного.Но это не имеет значения, потому что A3 — прекрасный образец точности и немецкой инженерии. A3 — мощная машина, к тому же удобная, а тщательность сборки Audi прекрасно демонстрируется тем, у кого она есть. Нынешнее поколение существует с 2012 года и претерпело пару обновлений, которые только улучшили его гладкие линии и целеустремленный внешний вид.

1 крутой: Aston Martin DB9

через Автомобиль и ВодительAston Martin DB9 производился с 2004 по 2016 год.Двенадцатилетний пробег, в течение которого Aston производил эти автомобили, весьма примечателен и столь же примечателен, как и сам автомобиль.

Преемник DB7 — а также, возможно, Vanquish — имел 5 баллов.9-литровый V12, который мог выдавать 450 лошадиных сил и позволял развивать максимальную скорость 186 миль в час.

У машины был один из лучших саундтреков, которые можно было купить за деньги, и никто не мог сказать плохого слова о машине.DB9 стал гонщиком в форме DBR9 и продемонстрировал свой потенциал, выиграв свой класс в гонках «24 часа Ле-Мана» в 2007 и 2008 годах. Теперь, если это не показывает, насколько крутая машина, тогда я не знаю, что делает.

Источники: hemmings.com, cruisinclassicsinc.com и motor1.com.

следующий Это самые крутые автомобили с двигателем V8, которые вы можете купить за 15 000 долларов

Об авторе Генри Келсалл (Опубликовано 168 статей)Охватывает все, от автомобилей JDM до машин времен Второй мировой войны.В HotCars работает с осени 2018 года.

Ещё от Henry Kelsall .Этика автономных автомобилей, самоуправление и проблема тележки

За последние несколько лет в автомобили было встроено все больше и больше автономных функций. А всего пару месяцев назад Tesla выпустила следующее видео, в котором хвастается своим достижением «полного самоуправления».

В статье Techopedia сообщается, что даже более ранние автомобили Tesla содержали «необходимое оборудование для автономного вождения», хотя активация этой способности зависела от обновления программного обеспечения.В статье также предусматривается различие между тем, как построенные сегодня автономные автомобили будут отличаться от будущих.

В настоящее время автомобили Tesla оснащены необходимым оборудованием для автономного вождения, но для полной активации этой функции требуются обновления программного обеспечения. Хотя это позволит полностью автономное вождение, оно также позволит водителю-человеку взять на себя управление, когда ситуация требует вмешательства.

Однако следующему поколению автономных транспортных средств не потребуются рулевые колеса, педали или трансмиссии.Преимущество таких автомобилей заключается в возможности уменьшения количества аварий и предоставления необходимого транспорта для людей, не способных управлять автомобилем, таких как пожилые люди, люди со зрением или физическими недостатками.

Но есть и потенциальный недостаток: потребность в человеческом агентстве, которое настраивает программирование автомобиля, чтобы предвидеть все возможные сценарии и направлять машину, чтобы выносить те суждения, которые люди должны делать, когда сценарий требует действий, которые неизбежно причинить вред в той или иной форме.

Хотя Tesla, возможно, является самым известным именем в области искусственного интеллекта для транспортных средств, она, безусловно, не единственный игрок на этом растущем рынке. Некоторые гораздо более почтенные имена в индустрии также участвовали в этом процессе.

СВЯЗАННЫЙ: ИНТЕРЕСНАЯ ИСТОРИЯ ЭЛЕКТРОМОБИЛЕЙ

Бернард Марр недавно написал о миллиардных инвестициях Toyota в беспилотные автомобили и искусственный интеллект. Компания поставила перед собой цели, которых она хочет достичь к 2020 году: