Пайка радиаторов Низкие цены Москва ЮАО

ПАЙКА РАДИАТОРОВ

Этот узел двигателя автомобиля является составной частью системы охлаждения. Он устанавливается в моторах с жидкостной системой охлаждения и служит для снижения температуры разогретого тосола или, реже, воды. Охлаждение жидкости осуществляется потоком воздуха, направляемого за счет движения автомобиля или принудительно от вентилятора. Радиатор состоит из верхнего и нижнего бачков и сердцевины. Материалом для его изготовления служат медь и алюминий. Сердцевина радиатора может быть трубчатой или пластинчатой и по структуре напоминает пчелиные соты. Для придания необходимой жесткости и увеличения площади контакта с воздухом в сердцевине имеются латунные полоски.

Рекомендуем ознакомиться

Охлаждающая жидкость, нагнетаемая водяным насосом (помпой), подается в верхний бачок и стекает в нижний через сердцевину, где и охлаждается проходящим между пластинами воздухом. Любая часть машины имеет свой определенный срок эксплуатации. То же самое относится и к радиатору. Он в процессе работы забивается мусором, в него попадают различные камни и предметы. Также радиатор подвергается воздействию колебаний температур, вследствие чего на его деталях могут возникать трещины. Также повреждения могут возникнуть и вследствие коррозионного воздействия.

То же самое относится и к радиатору. Он в процессе работы забивается мусором, в него попадают различные камни и предметы. Также радиатор подвергается воздействию колебаний температур, вследствие чего на его деталях могут возникать трещины. Также повреждения могут возникнуть и вследствие коррозионного воздействия.

2 Сварка и пайка радиатора авто – что выбрать?

Всевозможные трещины и другие физические неисправности можно определить визуально. Также признаками проблем радиатора авто может быть подтекание охлаждающей жидкости и перегрев двигателя. Для того чтобы найти протечку этой детали, необходимо завести мотор, прогреть до рабочей температуры (обычно 80 °С) и визуально определить место утечки. Если точное место визуально определить невозможно, тогда радиатор необходимо снять, заглушить все его выходы, опустить в ванну, к одному выходу подключить компрессор (можно для подкачки колес) и определить место утечки по пузырькам воздуха.

Далее, в зависимости от материала, из которого изготовлен радиатор, а также характера повреждения, выбираем способ пайки. Если протечка небольшая, то заделываем ее при помощи припоя. При значительных повреждениях устанавливаем заплатки. Они могут быть латунные или медные. Если повредилась трубка, то ее целесообразно заменить, демонтировав паяльником старую и установив новую. Наибольшую сложность, с точки зрения слесарей, вызывает пайка автомобильных радиаторов из алюминия, так как при этом мгновенно образуется оксидная пленка. Поэтому при такой работе применять алюминиевый припой и активные флюсы. После пайки остатки флюса необходимо удалить.

Если протечка небольшая, то заделываем ее при помощи припоя. При значительных повреждениях устанавливаем заплатки. Они могут быть латунные или медные. Если повредилась трубка, то ее целесообразно заменить, демонтировав паяльником старую и установив новую. Наибольшую сложность, с точки зрения слесарей, вызывает пайка автомобильных радиаторов из алюминия, так как при этом мгновенно образуется оксидная пленка. Поэтому при такой работе применять алюминиевый припой и активные флюсы. После пайки остатки флюса необходимо удалить.

Если течь образовалась не на трубках, а на бачке, может решить проблему сварка радиатора авто. Аргонная дуга в таком случае должна быть около 1000 °С.

Что мы можем: запаяем, что бы устранить течь из трещин в бачках радиатора, алюминиевых, медных латунных.

Также сделаем пайку, с помощью специального оборудования, в сердцевине сотах радиатора. Появившихся в следствии коррозии или разрушения, разрыва отслоения металла у основания, там где бачки соприкасаются и припаяны к основной сердцевине.

Устраним течь из трещин, охлаждающей жидкости антифриза, с помощью пайки специальным флюсом и оловом как патрубков, входящих в конструкцию радиатора, так горловин.

Ко всему прочему: по возможности, восстановим геометрию радиатора, вызванные случайным ударом или ДТП, что как следствие опять может вызвать течь антифриза.

Пайка радиаторов цена:

Стоимость на ремонт радиаторов при помощи пайки, определяется только после бесплатной опрессовки, во время которой определяется степень повреждения, той или иной детали которой требуется ремонт, входящих в конструкцию радиатора.

По всем вопросам связанными с определением цены на пайку радиаторов, Вы можете обратиться к мастеру, предварительно позвонив по нашему контактному номеру телефона.

На все виды работ, по восстановлению герметичности радиаторов охлаждения двигателей автомобиля, а также спец техники даётся гарантия.

Для пайки используем паяльник мощностью 250 Вт, с его жала необходимо удалить окалину. Так мы избегаем бракованных зон, которые потом очень скоро потекут вновь.

Так мы избегаем бракованных зон, которые потом очень скоро потекут вновь.

Затем место пайки необходимо прогреть. Делаем это при помощи паяльника, также можно использовать и строительный фен. Поврежденное место, а также зону вокруг него на расстоянии 5 мм, необходимо протравить паяльной кислотой. Делается это при помощи кисточки. Разогреваем паяльник, на его жало наносим канифоль, делаем лужение припоем и непосредственно запаиваем место утечки. Вот и вся технология!

Особенности пайки алюминиевых агрегатов представлены выше.

Мастера нашего сервиса РЕМОНТ РАДИАТОРОВ СВАРКАмогут: запаять трещины у основания бачков в тех местах где они припаяны к основной сердцевине радиатора, из которых как следствие может вытекать охлаждающая жидкость антифриз — тосол.

Так же сделают пайку вокруг патрубка и горловин, при помощи специализированного оборудования припоя — флюса и олова.

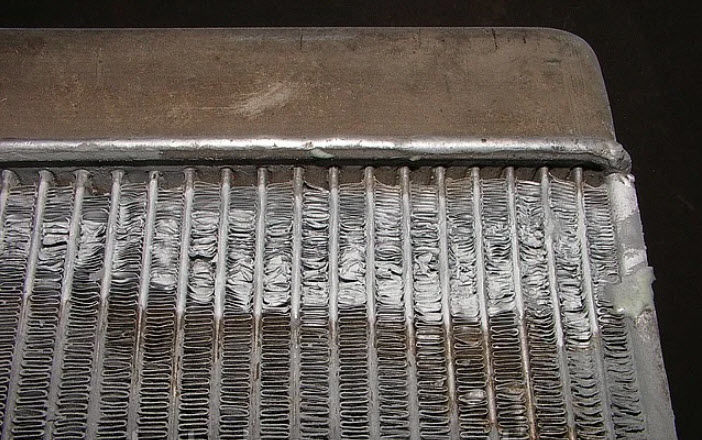

И наконец: устраним течь в сотах основной сердцевины медных радиаторов, которые возникли из-за коррозии, и у самого основания которые происходят из-за отслоения металла у основания, там где сердцевина припаяна к бачкам.

Ко всему прочему, по возможности восстановим геометрию радиатора, которая была нарушена в следствии случайного удара или ДТП.

Пайка медных радиаторов цена:

В каждом случае, стоимость при ремонте, в частности пайки радиаторов изготовленных из меди, определяется после опрессовки, которая делается для более точного определения мест утечки бесплатно.

Так же цена, что бы запаять медный радиатор, зависит от объёма работ по восстановлению герметичности изделия, и от того места где в дальнейшем будет проводится пайка, бачки, патрубки или горловина.

На все виды применяемые при ремонте радиаторов методом пайки, даётся гарантия.

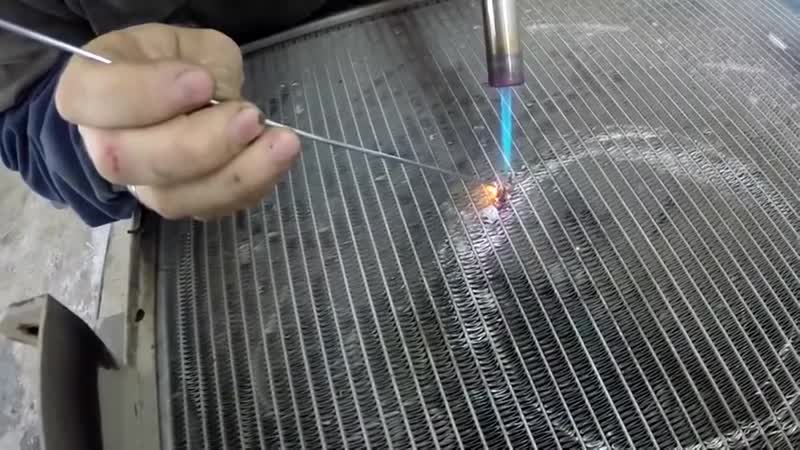

На фото ремонт радиатора спец.техники — пайка латунного бачка радиатора комбайна марки Ягуар/Jaguar:

Наиболее частая неисправность радиатора охлаждения

Главной неисправностью радиатора охлаждения двигателя является его течь. Так как радиатор играет важную роль в исправной работе двигателя, то решение такой проблемы становится самым главным вопросом. Тут следует знать, что даже современные полимерные средства и «холодная сварка» не смогут решить данную проблему.

Тут следует знать, что даже современные полимерные средства и «холодная сварка» не смогут решить данную проблему.

Это связано с вибрацией и сильными перепадами температур. Действительно помочь в этой ситуации сможет только пайка. Следует отметить, что самостоятельная пайка возможно только в том случае, если радиатор изготовлен из латуни. Пайка алюминиевого радиатора производится только мастерами по специальной технологии.

Пайка латунного радиатора возможна в домашних условиях. Для этого нужно иметь хороший паяльник, флюс и припой. Для пайки радиатора следует применять достаточно большой паяльник, мощность которого не должна быть меньше 100 Вт. Припой для пайки радиатора лучше использовать оловянно-свинцовый, ведь он обладает небольшой температурой плавления и хорошей пластичностью. Флюс, рекомендуемый для ремонта радиатора – канифоль, так как он не влияет на коррозию металла.

Непосредственно перед пайкой, холодный паяльник очищается от окалины, для этого можно использовать напильник. Затем паяльник нужно включить, а рабочую поверхность смазать флюсом. Охлаждающая жидкость должна быть предварительно слита, а место спаивания нужно хорошенько очистить наждачной бумагой. Ремонтируемая поверхность нагревается паяльником, а канифоль, при разогреве, плавится и покрывает место пайки тонким слоем. Затем нужно набрать на паяльник припой и нанести его на нагретое место спаивания. После этого нужно провести по металлу несколько раз рабочей поверхностью паяльника. Это приводит к тому, что припой стекает с паяльника и прочно крепится на поверхность, покрытую флюсом. Если же после данной процедуры остались места, необработанные припоем, их нужно очистить от флюса, и снова повторить процедуру. При расплавлении, припой как бы натягивается на поврежденное место.

Затем паяльник нужно включить, а рабочую поверхность смазать флюсом. Охлаждающая жидкость должна быть предварительно слита, а место спаивания нужно хорошенько очистить наждачной бумагой. Ремонтируемая поверхность нагревается паяльником, а канифоль, при разогреве, плавится и покрывает место пайки тонким слоем. Затем нужно набрать на паяльник припой и нанести его на нагретое место спаивания. После этого нужно провести по металлу несколько раз рабочей поверхностью паяльника. Это приводит к тому, что припой стекает с паяльника и прочно крепится на поверхность, покрытую флюсом. Если же после данной процедуры остались места, необработанные припоем, их нужно очистить от флюса, и снова повторить процедуру. При расплавлении, припой как бы натягивается на поврежденное место.

Если же имеется длинный шов, то его следует паять частями. А для того чтобы полученный шов имел хороший внешний вид, его, после остывания, можно загладить паяльником меньшей мощности. Если имеется отверстие, то перед ремонтом можно положить прокладку из жести. Благодаря этому размеры шва уменьшатся.

Благодаря этому размеры шва уменьшатся.

Такие действия позволяют полностью восстановить работоспособность радиатора. Если же пайка не получилась с первого раза, ее можно повторять до тех пор, пока не достигните желаемого результата.

| |||||

| |||||

| |||||

| |||||

Ремонт радиаторов от 300 руб

Круглосуточный телефон по ремонту радиаторов 8 (4932) 21-00-00

Мы ремонтируем любые радиаторы — автомобильные радиаторы охлаждения двигателя, радиаторы охлаждения АКПП, радиаторы кондиционеров, воздушные радиаторы и радиаторы отопления.

Технология ремонта радиаторов

Основной причиной появления течи радиаторов является попадание посторонних предметов на высокой скорости. Обычно это камни на дороге. В радиаторах отопления возможно появление трещин и свищей в результате износа металла или превышения рабочего давления.

Для качественного ремонта радиатора являющегося залогом его долгой последующей работы необходимо, прежде всего, соответствующее оборудование и высокая квалификация специалиста, выполняющего ремонт. Мы работаем более 10 лет и имеем опыт ремонта любых радиаторов. Перед началом ремонта необходимо определить место течи. Обычно для этого радиатор погружают в емкость с водой и под давлением нагнетают в него воздух. Но иногда работа по снятию радиатора является весьма трудоемкой.

После определения места течи оно зачищается и удаляются жировые и масляные отложения. Для этого мы используем ацетон или специальную паяльную кислоту. Затем на место течи медного или латунного радиатора напаивается заплата из аналогичного материала. Если радиатор сделан из нержавеющей стали, алюминия или сплавов используется аргонная сварка. Если отверстие незначительное, то оно заваривается непосредственно расплавленной присадочной проволокой разогретой электрической дугой вольфрамового электрода. При этом на место сварки подается инертный газ аргон. Он позволяет защитить свариваемые поверхности от окисления окружающей средой. В результате получается шов по прочности не уступающий самому материалу.

После ремонта радиатор опресовывается повторно и затем устанавливается на автомобиль.

Как нас найти

Наш цех расположен по адресу г. Иваново Ул. Кочетовой д.1. Вы можете приехать к нам в любое время с 9 до 18, предварительно позвонив по телефону указанному на сайте. Наш мастер по телефону проконсультирует вас по всем вопросам касающимся ремонта любых радиаторов. Также вы можете связаться с нами по электронной почте указанной на сайте. На все работы предоставляется гарантия, подтвержденная соответствующими документами. Мы работаем как за наличный расчет, так и по безналу.

Наша новая услуга Вскрытие замков

6 типов радиаторов: какой из них лучше всего подходит для вашего проекта?

При обсуждении различных типов радиаторов мы обычно классифицируем их в зависимости от производственного процесса.6 типов радиаторов (по производственному процессу)

Каждый процесс производства радиатора имеет свои преимущества и недостатки. Есть несколько способов изготовления радиаторов. Давайте посмотрим на 6 распространенных типов радиаторов.

# 1 — Экструдированные радиаторы

Большинство радиаторов изготовлено из экструдированного алюминия.Этот процесс полезен для большинства приложений. Экструдированные радиаторы имеют низкую стоимость, и их можно легко изготовить по индивидуальным спецификациям. Производительность экструдированных радиаторов может варьироваться от низкой до высокой. Однако их главный недостаток заключается в том, что размеры ограничены максимальной шириной экструзии. Узнать больше

# 2 — приклеенные теплоотводы

Обычно они используются в приложениях, где требуются радиаторы большого размера. Одним из преимуществ этого является то, что основной материал и материал ребер могут быть разными.Кроме того, вместо одного материала ребер можно использовать комбинацию алюминиевых и медных ребер. Это позволяет улучшить тепловые характеристики при минимальном увеличении веса. Радиаторы со связанными ребрами обычно обладают умеренной производительностью и имеют высокую стоимость.

# 3 — Снятые радиаторы

Радиаторы, изготовленные с помощью этого метода, обычно изготавливаются из меди. Их изготавливают из цельного куска металла. Эти радиаторы обеспечивают высокую гибкость конструкции и позволяют добиться высокой плотности ребер.Это создает большую площадь поверхности и возможность отвода тепла. Они предлагают средние и высокие характеристики, но их недостатками, как правило, являются большой вес и чувствительность по направлению.

# 4 — Штампованные радиаторы

В этом процессе металлические пластины штампуются, а затем припаиваются к основанию. Обычно они используются для приложений с низким энергопотреблением. Преимуществом штампованных радиаторов является их очень низкая стоимость за счет простоты автоматизации производства. Однако самый большой недостаток — низкая производительность.

# 5 — Кованые радиаторы

Кованые радиаторы изготавливаются путем сжатия алюминия или меди и имеют множество применений. Радиаторы могут быть коваными методом холодной или горячей ковки. Они предлагают среднюю производительность и могут быть изготовлены по низкой цене для больших объемов. Однако они предлагают ограниченные возможности дизайна.

Они предлагают среднюю производительность и могут быть изготовлены по низкой цене для больших объемов. Однако они предлагают ограниченные возможности дизайна.

# 6 — Радиаторы с ЧПУ

Они обладают высокой теплопроводностью, и с помощью этого процесса можно получить самые сложные геометрические формы. Это означает, что у вас есть много гибкости в вашем дизайне.Но они стоят дорого, а время производства каждой единицы может сделать их менее чем идеальными для больших объемов.

Выберите подходящий тип радиатора для ваших нужд

Радиаторы помогают поглощать и рассеивать тепло, выделяемое электронными устройствами. Вы должны быть уверены, что выбрали подходящий тип, исходя из потребностей вашего дизайна и требований к объему.

Помните, что иногда для улучшенного отвода тепла требуются активные радиаторы. Но можно использовать и пассивные радиаторы без движущихся частей.

Кроме того, что касается материалов, алюминий обеспечивает экономию веса и затрат, а медь обеспечивает самый высокий уровень теплопроводности.

От экструзии и склеивания до ковки и механической обработки существует множество различных вариантов производства. У каждого есть свои достоинства и недостатки.

Если экструзия алюминия или обработка с ЧПУ подходят вашим потребностям, мы можем помочь.

Узнайте больше о наших высококачественных производственных услугах в Азии ниже.

Радиатор — Что такое радиатор

Радиатор — Что такое радиатор — Доступные типы радиаторов Lori Радиатор — это своего рода устройство для отвода тепла для электронных компонентов в электроприборах, в основном сделанное из алюминиевого сплава, латунной или бронзовой пластины, ребер, многопереборников и т. Д.Обычно используемый теплоотвод — медь и алюминиевый сплав, оба имеют свои преимущества и недостатки. Медь хорошо проводит тепло, но она дорогая, сложная в обработке, тяжелая (многие радиаторы из чистой меди превышают предел веса ЦП), имеет небольшую теплоемкость и легко окисляется. Чистый алюминий слишком мягкий, чтобы использовать его напрямую. Для обычных пользователей использования алюминиевого радиатора достаточно, чтобы удовлетворить потребности в отводе тепла.

Чистый алюминий слишком мягкий, чтобы использовать его напрямую. Для обычных пользователей использования алюминиевого радиатора достаточно, чтобы удовлетворить потребности в отводе тепла.

Материал радиатора относится к конкретному материалу, используемому радиатором.Что касается материала радиатора, теплопроводность каждого материала разная. Коэффициент теплопроводности варьируется от высокого к низкому, а именно серебро, медь, алюминий и сталь. Но серебро было бы слишком дорого использовать в качестве радиатора, поэтому медь — лучшее решение. Хотя алюминий намного дешевле, он явно не проводит тепло так же хорошо, как медь (примерно на 50%). В настоящее время наиболее часто используемыми материалами радиаторов являются, в основном, медь и алюминий, оба из которых имеют свои преимущества и недостатки.Медь обладает хорошей теплопроводностью, но она очень дорога и сложна в обработке, слишком тяжелая (многие полностью медные радиаторы превышают предел веса ЦП), имеет небольшую теплоемкость и легко окисляется. Хотя чистый алюминий слишком мягкий, чтобы использовать его напрямую, только используемый алюминиевый сплав может обеспечить достаточную твердость. Преимущество алюминиевого сплава — невысокая цена, легкий вес, но по теплопроводности намного хуже, чем у меди. Некоторые радиаторы хорошо используют каждую силу, в алюминиевое основание радиатора встроена медная пластина.

Хотя чистый алюминий слишком мягкий, чтобы использовать его напрямую, только используемый алюминиевый сплав может обеспечить достаточную твердость. Преимущество алюминиевого сплава — невысокая цена, легкий вес, но по теплопроводности намного хуже, чем у меди. Некоторые радиаторы хорошо используют каждую силу, в алюминиевое основание радиатора встроена медная пластина.

1. Поглощение тепла — поглощение тепла от горячих предметов небольшого объема и площади, так что температура не будет резко повышаться из-за накопления тепла, что приведет к различным нежелательным последствиям.

2. Теплопроводность — передача поглощенного тепла внутри каждой части радиатора с полным использованием большой теплоемкости и площади поверхности.

3. Рассеивание тепла — тепло передается воздуху через различные каналы теплообмена на поверхности (в основном конвекция тепла) (возможна принудительная конвекция с помощью вентиляторов)

Алюминий — это отличный теплоотводящий материал, широко используемый в современном отводе тепла. Большая часть промышленности использует высококачественный алюминий 6063 T5, чистота которого может достигать более 98%. Он имеет высокую теплопроводность, низкую плотность и невысокую цену, поэтому его отдают предпочтение крупным производителям. В соответствии с величиной термического сопротивления и теплотой сгорания процессоров Intel и AMD производители алюминиевых экструзионных изделий формулируют соответствующую форму, алюминиевые слитки нагревают до определенной температуры, чтобы изменить ее физическую форму, а затем извлекают из формы, чтобы получить все виды оригинального материала радиатора, который мы хотим; Его можно использовать для резки, резки, резки, полировки, удаления заусенцев, очистки, обработки поверхности.

Большая часть промышленности использует высококачественный алюминий 6063 T5, чистота которого может достигать более 98%. Он имеет высокую теплопроводность, низкую плотность и невысокую цену, поэтому его отдают предпочтение крупным производителям. В соответствии с величиной термического сопротивления и теплотой сгорания процессоров Intel и AMD производители алюминиевых экструзионных изделий формулируют соответствующую форму, алюминиевые слитки нагревают до определенной температуры, чтобы изменить ее физическую форму, а затем извлекают из формы, чтобы получить все виды оригинального материала радиатора, который мы хотим; Его можно использовать для резки, резки, резки, полировки, удаления заусенцев, очистки, обработки поверхности.

Хотя из области рассеивания тепла для решения этого вида алюминиевой экструзии не удается достичь эффекта, но теперь точность формы напрямую влияет на общую форму радиатора и его характеристики. Поэтому Лори является производителем радиатора, который начал подумайте об использовании режущего инструмента для механической прецизионной обработки, чтобы разрезать алюминиевые слитки прямо на части, которые нам нужны, чтобы они не появлялись в процессе механической обработки, не деформировались, не вносили различные примеси в процессе экструзии алюминия в теплоотвод , также позволяет нам увеличить площадь рассеивания тепла.Срезанный радиатор преодолевает ограничение отношения толщины и длины алюминиевого экструзионного радиатора и может производить радиаторы высокой плотности. Лезвие и основание представляют собой одно тело, без каких-либо проблем с сопротивлением интерфейса, эффект рассеивания тепла очень хороший, широко используется в фотоэлектрической промышленности, электромобилях, инверторах, продуктах связи и так далее.

Поэтому Лори является производителем радиатора, который начал подумайте об использовании режущего инструмента для механической прецизионной обработки, чтобы разрезать алюминиевые слитки прямо на части, которые нам нужны, чтобы они не появлялись в процессе механической обработки, не деформировались, не вносили различные примеси в процессе экструзии алюминия в теплоотвод , также позволяет нам увеличить площадь рассеивания тепла.Срезанный радиатор преодолевает ограничение отношения толщины и длины алюминиевого экструзионного радиатора и может производить радиаторы высокой плотности. Лезвие и основание представляют собой одно тело, без каких-либо проблем с сопротивлением интерфейса, эффект рассеивания тепла очень хороший, широко используется в фотоэлектрической промышленности, электромобилях, инверторах, продуктах связи и так далее.

Алюминиевые экструдированные радиаторы, которые использовались так долго, независимо от того, как изменить нашу технологию обработки, трудно справиться с растущим нагревом процессора. Некоторым производителям приходится не экономить на стоимости, использовать медь вместо алюминия. Теплопроводность меди намного больше, чем у алюминия, теплопроводность увеличивается вдвое, поэтому это хорошо для нашего охлаждения.Однако медь намного тверже алюминия, поэтому в процессе обработки для этого процесса требуется серьезное испытание. Таким образом, традиционный процесс экструзионного формования не может быть применен к меди, и для резки меди необходимо использовать процесс зачистки ребер. Таким образом, медный радиатор, широко используемый в продуктах высокой мощности, получил широкий спектр похвал от клиентов.

Некоторым производителям приходится не экономить на стоимости, использовать медь вместо алюминия. Теплопроводность меди намного больше, чем у алюминия, теплопроводность увеличивается вдвое, поэтому это хорошо для нашего охлаждения.Однако медь намного тверже алюминия, поэтому в процессе обработки для этого процесса требуется серьезное испытание. Таким образом, традиционный процесс экструзионного формования не может быть применен к меди, и для резки меди необходимо использовать процесс зачистки ребер. Таким образом, медный радиатор, широко используемый в продуктах высокой мощности, получил широкий спектр похвал от клиентов.

5.Активные радиаторы

Активные радиаторы обычно бывают вентиляторами и используют энергию для охлаждения. Их также можно назвать радиаторами с вентиляторами. Вентиляторы радиатора также подразделяются на типы с шарикоподшипниками и подшипники скольжения. Вентиляторы двигателей с шариковыми подшипниками предпочтительнее, поскольку их рабочий диапазон длиннее и они дешевле, чем другие вентиляторы, когда дело доходит до длительного использования. Производительность таких радиаторов превосходна, но не для долгосрочного применения, поскольку они состоят из движущихся частей, к тому же они немного дороже.

Их также можно назвать радиаторами с вентиляторами. Вентиляторы радиатора также подразделяются на типы с шарикоподшипниками и подшипники скольжения. Вентиляторы двигателей с шариковыми подшипниками предпочтительнее, поскольку их рабочий диапазон длиннее и они дешевле, чем другие вентиляторы, когда дело доходит до длительного использования. Производительность таких радиаторов превосходна, но не для долгосрочного применения, поскольку они состоят из движущихся частей, к тому же они немного дороже.

6. пассивные радиаторы

Пассивные радиаторыне имеют каких-либо механических компонентов и изготовлены из радиатора с алюминиевым оребрением. Они рассеивают тепловую энергию или тепло за счет процесса естественной конвекции. Пассивные радиаторы более надежны, чем активные радиаторы; а для более эффективной работы пассивных радиаторов рекомендуется поддерживать постоянный поток воздуха через их ребра.

6. Алюминиевый радиатор, отлитый под давлением

Алюминиевый радиатор, отлитый под давлением

Хотя цена экструдированного алюминиевого радиатора невысока, себестоимость изготовления невысока, но ее пределы обусловлены мягким качеством материала самого глиноземистого материала, толщиной его ребра и соотношением высоты ребер, как правило, не более чем 1:18, поэтому производитель радиатора для площади рассеивания тепла увеличивается, а пространство рассеивания тепла остается неизменным, в соответствии с требованиями производителей радиаторов выдвинули более подходящее решение, ребра шифрования, чтобы увеличить количество ребер; Гнутые ребра для увеличения площади отвода тепла; алюминиевые слитки нагреваются из твердого состояния в жидкое через форму, а затем охлаждают, чтобы сформировать желаемый радиатор.

7. Алюминий, радиатор с медными ребрами

Одна вещь заслуживает нашего внимания, а именно: затраты и прибыль всегда преследуют конечную цель, поэтому Лори начала придумывать более оптимизированные решения, медь, алюминиевый материал с возможностью складывания, радиатор различной формы, который мы хотели, затем он спаивается вместе с различными основаниями радиатора, что не только отвечает нашим требованиям по отводу тепла, но и ускоряет наш производственный прогресс, облегчая массовое производство

8. Радиатор из медно-алюминиевого композитного материала

Радиатор из медно-алюминиевого композитного материала

Самым совершенным решением этого эклектичного решения должна быть технология заделки меди, предоставляемая Lori. Это гармоничное сочетание преимуществ высокой скорости теплопроводности, высокой плотности и сильной теплопоглощающей способности меди, а также преимуществ традиционного метода экструзии алюминия, таких как небольшая плотность, дешевая цена и удобство массового производства.

Lori другое решение заключается в замене нижней части радиатора на медное основание, которое соприкасается с процессором, с использованием медных характеристик быстрого поглощения тепла и высокой теплопроводности, быстрой передачи большого количества тепла, выделяемого при работе процессора, на никелированное медное основание. .Медное основание и экструдированный алюминиевый радиатор плотно соединены с теплопроводной пастой, благодаря чему большое количество тепловой энергии быстро распространяется на экструдированный алюминиевый радиатор и уносится вращением вентилятора.

В наши дни, когда требования к рассеиванию тепла неоднократно повышались, Лори соединила тонкие и плотные ребра рассеивания тепла и нижнюю пластину радиатора с огромным давлением.Эта технология может использоваться для произвольной комбинации и размещения медных и алюминиевых пластин с медными и алюминиевыми основаниями. А также эффективно избежать дефектов в процессе сварки, различная теплопроводность паяльной пасты не сбалансирована, что приводит к новому тепловому сопротивлению. Позволяет клиентам иметь больше возможностей и разнообразие горячих решений. Однако из-за особенностей обработки текущее массовое производство по-прежнему имеет проблему слишком высокой стоимости.

Водяное охлаждение и масляное охлаждение вместе называются жидкостным охлаждением, существует два типа циркуляции: одна — это замкнутая циркуляция, а другая — открытая циркуляция с использованием резервуара. Жидкостное охлаждение аналогично тепловым трубкам, в которых используется промежуточный поток для снижения температуры и тепла. Если циркуляция воды называется водяным охлаждением, циркуляция масла называется масляным охлаждением. Различные используемые вещества непосредственно приводят к разным эффектам рассеивания тепла, тепловыделение лучше, чем у масла, которое аналогично алюминию и меди

Жидкостное охлаждение аналогично тепловым трубкам, в которых используется промежуточный поток для снижения температуры и тепла. Если циркуляция воды называется водяным охлаждением, циркуляция масла называется масляным охлаждением. Различные используемые вещества непосредственно приводят к разным эффектам рассеивания тепла, тепловыделение лучше, чем у масла, которое аналогично алюминию и меди

Вода медленно поглощает тепло и быстро выделяет тепло, масло быстро поглощает тепло и медленно выделяет тепло, удельная тепловая температура зависит от температуры воды или температуры масла, которое вы используете. Если вы поместите лед в резервуар, вы можете снизить температуру.Радиаторы с жидкостным охлаждением также первыми позволяют снизить температуру радиатора процессора ниже комнатной. Но необходимо обратить внимание на следующее: если температура используемой циркуляционной среды намного ниже, чем температура в помещении, то в циркуляционном трубопроводе будет конденсированная вода, убедитесь, что она не течет к основной плате, или просто подождите, пока увидеть дым.

Охлаждение с естественной конвекцией отличается простотой конструкции, удобством установки и невысокой стоимостью.Хотя его характеристики теплопередачи не так хороши, как у принудительного конвекционного охлаждения. но охлаждение естественной конвекцией является одним из распространенных методов охлаждения. Он получил широкое распространение в обществе благодаря своим преимуществам отсутствия дополнительного энергоснабжения, надежной и стабильной работы, высокой безопасности, бесшумности и низкой стоимости производства

Контакт нагревательного сердечника электронных компонентов с радиатором и отвод тепла от радиатора , вентилятор вращается, чтобы увеличить поток воздуха, передавая тепло от ребер радиатора в окружающую среду за счет принудительной конвекции.

Преимущества принудительного воздушного охлаждения — это простая конструкция, низкая цена, безопасность и надежность, отработанная технология. Компания LORI усилила исследования и разработки в области применения технологии принудительного воздушного охлаждения и реализовала применение принудительного воздушного охлаждения для преобразователей энергии ветра, подавителей фотоэлектрических инверторов, выпрямителей, регуляторов, SVG, ЦП и других высокомощных продуктов. Конструкции имеют мощный теплоотвод с вентилятором или мощный теплоотвод с тепловой трубкой, что может значительно повысить эффективность рассеивания тепла.

Компания LORI усилила исследования и разработки в области применения технологии принудительного воздушного охлаждения и реализовала применение принудительного воздушного охлаждения для преобразователей энергии ветра, подавителей фотоэлектрических инверторов, выпрямителей, регуляторов, SVG, ЦП и других высокомощных продуктов. Конструкции имеют мощный теплоотвод с вентилятором или мощный теплоотвод с тепловой трубкой, что может значительно повысить эффективность рассеивания тепла.

Жидкостное охлаждение осуществляется через структуру компактной и относительно тонкой пластинчатой металлической ленты с внутренней компоновкой канала для жидкости, так что жидкость и охлаждающая жидкость теплоотводятся между конвекционной теплопередачей.

Применение жидкостного охлаждения относится к использованию пластины жидкостного охлаждения (также известной как пластина водяного охлаждения), установленной в источнике тепла, в сочетании с теплообменником и теплообменником теплового насоса, для рассеивания тепла путем циркуляции жидкости. LORI недавно усилила исследования и разработки технологии жидкостного охлаждения, особенно в области инноваций в процессе производства продуктов с жидкостным охлаждением, что делает сварку радиатора с жидкостным охлаждением более стабильной, значительно снижает утечку радиатора с жидкостным охлаждением и другие плохие явления, повышает надежность радиатор жидкостного охлаждения.

LORI недавно усилила исследования и разработки технологии жидкостного охлаждения, особенно в области инноваций в процессе производства продуктов с жидкостным охлаждением, что делает сварку радиатора с жидкостным охлаждением более стабильной, значительно снижает утечку радиатора с жидкостным охлаждением и другие плохие явления, повышает надежность радиатор жидкостного охлаждения.

Авторские права © 2008 г., компания Shenzhen Lori Technology Co., ООО Все права защищены

Онлайн чат 编辑 模式 下 无法 使用

Soldering 101 — 4 шага для успешной пайки

Пайка

Мне задали миллион вопросов, связанных с пайкой / пайкой хорошо, это огромное преувеличение, но — это , тема многих вопросов, которые мне задают, и не зря. Наверное, нет другой техники, вызывающей столько страха, неуверенности и замешательства, как пайка. Пайка и умение делать это требует практики. Но при правильном обучении и некоторых практических репетициях каждый может хорошо паять.

Наверное, нет другой техники, вызывающей столько страха, неуверенности и замешательства, как пайка. Пайка и умение делать это требует практики. Но при правильном обучении и некоторых практических репетициях каждый может хорошо паять.

На первый взгляд большинство вещей может показаться пугающим: представляет собой самую грязную комнату, которую вы можете себе представить. (нет, не моя студия). Затем подумайте, как бы вы себя чувствовали, если бы кто-то сказал: «Убери это»! Ошеломленный (и, вероятно, немного раздраженный тем, что вы застряли с уборкой этой воображаемой комнаты), вы оглядываетесь — немного ошеломленный и сбитый с толку.Но, включите хорошую аудиокнигу, начните с одного угла, возьмите несколько ящиков для хранения, пару крючков, шкаф или два и время, и, прежде чем вы это узнаете, комната чистая. Сосредоточиться на общем сценарии — это ошеломляюще. Но если вы сфокусируетесь на только на одном маленьком месте, то с можно будет справиться. Итак, мы рассмотрим пайку, обращая внимание только на небольшие части целого.

Итак, мы рассмотрим пайку, обращая внимание только на небольшие части целого.

Я нарушил это обсуждение пайки, процесса, материалов и инструментов. Как свидетельствуют многие видео и веб-страницы, перечисленные выше, я написал много материалов по пайке.Пожалуйста, найдите время и проверьте мои веб-страницы и мои видео.

Итак, как и в случае с уборкой грязной студии, мы будем предпринимать небольшие шаги.

Как вы, несомненно, знаете, к настоящему времени пайка требует тепла — очень много его для . Мы используем газовую горелку, чтобы позволить нашему металлу достичь температуры, необходимой для плавного течения припоя. Припой связывается с металлом за счет капиллярного действия (представьте, что вода движется вверх по бумажной салфетке). Независимо от того, работаете ли вы с любым из различных видов серебра, золота или недрагоценных металлов (бронзы, латуни, меди и т. Д.)) Следующие методы будут относительно такими же. Однако у каждого металла есть свои особенности, которые могут немного повлиять на определенные части процесса. Некоторые из них будут подробно обсуждены позже.

Однако у каждого металла есть свои особенности, которые могут немного повлиять на определенные части процесса. Некоторые из них будут подробно обсуждены позже.

Припой

Припой — это клей, который скрепляет различные металлические детали. Чтобы припой растекался, металл должен быть чистым — весь, включая припой и флюс . Причина в том, что грязь, жир, оксиды и т. Д. создаст барьер между металлом и припоем . Думайте о грязной поверхности, как о полиэтиленовой пленке на бутерброде с ветчиной (ваше потенциальное соединение припоя). Пластиковая пленка защищает вас (теоретический припой) от вкусного бутерброда. Если вы удалите пленку, ваш рот и бутерброд могут счастливо соединиться. (Это самая странная (и, возможно, худшая) аналогия на свете?).

Подробная информация о самом припое подробно обсуждается на моей странице On Solder .Обсуждение припоя в этом разделе будет касаться его взаимодействия в процессе пайки и проблем, которые могут возникнуть.

Успешная пайка — четыре шага

Я придумал 4 различных процедуры, которые должны обеспечить успех при пайке. Эти шаги:

- Good Fit

- Чистый металл / припой / флюс / руки

- Нагрев

- Flux — см. Страницу под названием: Пайка 101 — Окисление, флюс и предотвращение образования отложений / пятен.

Это просто означает, что два металлических куска, которые вы соединяете вместе, подходят как можно ближе.

В случае стыкового соединения, которое вы использовали бы для кольца или соединения лицевой панели вместе, края должны быть заподлицо и плотно прилегать . Поднесенный к свету, вы должны увидеть очень мало света.

При использовании круглой проволоки и трубок, вы должны подпилить плоское пятно с каждой стороны частей, которые будут соединяться вместе. Это не только упростит предотвращение скатывания деталей во время процесса пайки, но и повысит прочность соединения. Это даст в результате: на больше площади для растекания припоя.

Это не только упростит предотвращение скатывания деталей во время процесса пайки, но и повысит прочность соединения. Это даст в результате: на больше площади для растекания припоя.

Смотрите мое видео: Плоские квадратные кромки на листовом металле , чтобы узнать, как добиться хорошего прилегания. Кроме того, два неоценимых инструмента для получения квадратных кромок на металле, трубах и проволоке: Приспособление для резки под углом и тиски (См. Мою страницу об этом инструменте) Приспособление для резки под углом и тиски и тиски машиниста (также известные как Безвинтовые инструментальные станки). Тиски).Существуют также плоскогубцы для резки труб , которые можно использовать для труб и проволоки. Они также отлично подходят для удержания труб и проволоки, если вам нужно их зажать: для сверления, для заполнения канавок и т. Д.

Шаг 2: Очистка металла / припоя / флюса / рук Большинство людей понимают, что их металл должен быть чистым, но как насчет флюса и припоя? Еще одна вещь, о которой забывают люди, — это руки. Вы могли бы начать с совершенно чистых кончиков пальцев, но не почесали ли вы лицо, отполировали кольцо или погладили кошку прямо перед тем, как приступить к пайке? Если это так, вы можете поспорить, что ваши руки содержат какую-то «грязь».

Вы могли бы начать с совершенно чистых кончиков пальцев, но не почесали ли вы лицо, отполировали кольцо или погладили кошку прямо перед тем, как приступить к пайке? Если это так, вы можете поспорить, что ваши руки содержат какую-то «грязь».

Чистые руки

На вашем лице много сальных желез, поэтому, находясь в студии, возьмите за привычку держать руки подальше от вашего красивого лица . То же самое и с милым котиком.

Вы можете мыть руки грубым мылом , например Boraxo. В некоторые мыла добавлены увлажняющие средства и могут добавить слой масла на руки.

Чистота является обязательным условием успешной пайки, потому что, попросту говоря, и припой, и флюс, не будут растекаться по любой грязи : окислению, смазке и да, грязи.Итак, чтобы убедиться, что вы получите идеальное паяное соединение, вымойте посуду.

Средство для мытья посуды Dawn и горячая вода тоже подойдут. Ваши руки будут в беспорядке. Они будут сухими, потрескавшимися, мозолистыми. Твоя карьера ручного модели официально окончена.

Ваши руки будут в беспорядке. Они будут сухими, потрескавшимися, мозолистыми. Твоя карьера ручного модели официально окончена.

Чистый металл

Очистка металла обсуждается в моем видео: Как очистить металл . Наждачная бумага — также эффективный способ очистки металла . Он имеет дополнительное преимущество — снимает «блеск» с ваших поверхностей. Flux плохо растекается по блестящему металлу , поэтому шлифовка поверхностей, подлежащих пайке, поможет обеспечить равномерное покрытие флюса.Для этого я использую наждачную бумагу с зернистостью от 400 до 1000.

После очистки металла держите его за края , чтобы уменьшить контакт с грязью.

Чистый припой

Очистить припой довольно просто, если вы используете лист или проволоку — вы просто очищаете его, как листовой металл. С помощью проволочного припоя я несколько раз протягиваю его через зеленую лохматку и сушу полотенцем. Это сходит с ума, когда тебе нужно чистить паллионы . Вы можете поместить паллионы в ультразвуковой очиститель .Используйте контейнер из проволочной сетки, как те, что используются часовщиками, чтобы поместить ваши паллионы. В Англии вы можете получить один в Redroosteruk Ltd. В США: Esslinger.com (менее 4 долларов США). Amazon имеет аналогичный тип. Еще одна альтернатива — ситечко для чая — с мелкой сеткой. Срывать палочки со дна ультразвукового прибора, наверное, не так уж и весело!

Это сходит с ума, когда тебе нужно чистить паллионы . Вы можете поместить паллионы в ультразвуковой очиститель .Используйте контейнер из проволочной сетки, как те, что используются часовщиками, чтобы поместить ваши паллионы. В Англии вы можете получить один в Redroosteruk Ltd. В США: Esslinger.com (менее 4 долларов США). Amazon имеет аналогичный тип. Еще одна альтернатива — ситечко для чая — с мелкой сеткой. Срывать палочки со дна ультразвукового прибора, наверное, не так уж и весело!

Чистый флюс

Флюс можно загрязнить, окунув кисть для флюса в контейнер.Через некоторое время бутылка заполнится мусором и другими загрязнениями (такими как кусочки ржавой стали от кистей, кусочки древесного угля от паяльного блока), и ваш флюс испачкается. Чтобы уберечь вас от необходимости покупать новый флюс только потому, что он грязный, используйте небольшой контейнер с низкими стенками, чтобы залить флюс. Верхние части банок подойдут. Просто налейте достаточно на день, а остальное выбросьте. Не наливайте обратно в бутылку!

Верхние части банок подойдут. Просто налейте достаточно на день, а остальное выбросьте. Не наливайте обратно в бутылку!

Есть также дозаторы флюса , которые отлично работают.Хотя через время их нужно тщательно очистить, потому что флюс при высыхании кристаллизуется. Кристаллы препятствуют работе дозатора. Но для этого требуется некоторое время. Диспенсер поддерживает чистоту флюса и дозирует флюс в контролируемых количествах . Amazon и другие поставщики ювелирных изделий продают этот продукт, как и Rio Grande .

Существуют также дозаторы флюса в выдавливающих бутылках с дозаторами игл разного размера .Они хорошо подойдут, если вы выдавите флюс в небольшую миску. В противном случае они могут затопить территорию слишком большим потоком.

СОВЕТ: После нанесения флюса нагрейте флюс до тех пор, пока он не станет стекловидным (белое пузырьковое вещество успокоится). Теперь окуните кисть в немного флюса, возьмите слой припоя и поместите его на (остывший, но еще теплый — кисть не плавится). Теперь у припоя меньше шансов всплыть. Вы также можете сначала скомкать припой — гранулы припоя не так легко отрываются.

Теперь окуните кисть в немного флюса, возьмите слой припоя и поместите его на (остывший, но еще теплый — кисть не плавится). Теперь у припоя меньше шансов всплыть. Вы также можете сначала скомкать припой — гранулы припоя не так легко отрываются.

Кисти для флюса

Небольшое отступление: для нанесения флюса используйте подходящие кисти. Дешевые пластиковые щетки нелегко подобрать и разместить припоя. Хорошие щетки делают установку припоя менее утомительной. Если прикоснуться пластиковой щеткой к горячему металлу, он, конечно, расплавится. Щетки для волос тоже не останутся невредимыми. Но вы можете урезать их и продолжать использовать. Обычно я покупаю несколько новых щеток каждый год. Мне также нравится иметь под рукой как минимум два разных размера: один для больших площадей, а другой — для меньших.

Есть кисти, предназначенные только для нанесения флюса. Рио, конечно же, продает один тип: , незагрязняющую щетку для флюса размером 1 и 8 (больше). Они не загрязняют окружающую среду, потому что в них не используется сталь для удержания щетины, что исключает возможность переноса ржавчины или стали на вашу работу.

Они не загрязняют окружающую среду, потому что в них не используется сталь для удержания щетины, что исключает возможность переноса ржавчины или стали на вашу работу.

Вы также можете использовать маленькие китайские бамбуковые кисти . У них есть отличные чаевые, и они относительно недорогие.

Шаг 3: НагревОдна из самых больших проблем в обучении пайке — это страх / бесстрашие владельца фонарика — , что является лишь отражением неопытности пользователя с этим инструментом.

Большинство студентов настолько боятся расплавить свои детали, что никогда не достигают температуры текучести припоя. Конечно, есть и другая крайность, когда каждый процесс пайки заканчивается жидким металлом. Что делать?

Ну вот тут и приходит практика. Начни с металлолома . Практикуйте все типы соединений — встык, «Т» или полосу и пот. Пайка (ссылка на мое видео о пайке методом пота). Паяй снова и снова и будь бесстрашным .Если он тает, попробуйте еще раз с меньшим нагревом, меньшим количеством времени. Нет ничего плохого в том, чтобы расплавить ваш металл — , если это тренировочная деталь. Расплавить украшение, на которое вы потратили часы, оооочень удручает. Но ЭТО БЫВАЕТ! В конце концов, однако, вы и ваш факел соединитесь, и количество срывов ювелирных изделий (ювелиров) значительно уменьшится.

Паяй снова и снова и будь бесстрашным .Если он тает, попробуйте еще раз с меньшим нагревом, меньшим количеством времени. Нет ничего плохого в том, чтобы расплавить ваш металл — , если это тренировочная деталь. Расплавить украшение, на которое вы потратили часы, оооочень удручает. Но ЭТО БЫВАЕТ! В конце концов, однако, вы и ваш факел соединитесь, и количество срывов ювелирных изделий (ювелиров) значительно уменьшится.

Одна вещь, которая поможет вам добиться плавного паяного шва, — это подобрать наконечник резака, соответствующий размеру вашей работы.

Итак, у тех, кто занимается плавкой (вы знаете, кто вы!) нет проблем с расплавлением припоя. Но течет ли оно? Он идет по шву или по стенам с одной стороны вылетает? Неужели он так сильно нагрелся, что припой впитался в металл? У вас есть ямы? (Вы перегрели деталь и выгорели цинк в припое!)

Какой наконечник резака вы бы использовали для металла этого размера (не фактического размера, это сравнение соотношений)?

Ответ: B Вам нужен наконечник горелки, особенно из серебра, который довольно быстро нагревает металл.

Чистое серебро (235 ° (БТЕ / (час o футов)) — лучший проводник тепла из металла — медь (223 ° (БТЕ / (час o футов)) ) , следующее в очереди, довольно плохо, идет золото (182 ° (британские тепловые единицы / (час o футов)) . Теперь, зная этот факт, вы можете понять, зачем вам нужен наконечник резака большего размера (который приводит к большему пламени)! Когда это огненное, сверхгорячее пламя нагревает ваш металл, тепло начинает перемещаться и уходит ОТ пламени. Итак, в приведенном выше примере больший наконечник (наконечник B) будет нагревать металл быстрее. Чтобы нагреть всю эту деталь маленьким наконечником горелки, может потребоваться некоторое время. Тогда вы, вероятно, развили бы сильное окисление и израсходовали бы тонну газа. Вы также могли бы подумать сейчас: «Интересно, потечет ли когда-нибудь этот припой?»

Все предметы, соприкасающиеся с паяемым металлом, особенно с металлом, будут отводить часть этого тепла, еще больше замедляя процесс. Термин «теплоотвод» относится к отводу тепла. Иногда вам нужен радиатор, например, когда вы пытаетесь защитить предыдущее паяное соединение или тонкий небольшой объект, например, оправу для камней. Блоки древесного угля поглощают тепло, но они отражают его обратно на металл.

Термин «теплоотвод» относится к отводу тепла. Иногда вам нужен радиатор, например, когда вы пытаетесь защитить предыдущее паяное соединение или тонкий небольшой объект, например, оправу для камней. Блоки древесного угля поглощают тепло, но они отражают его обратно на металл.

бывают разных размеров. Система нумерации зависит от типа вашей горелки.

Наконечники резака — выбор правильного размера для работы

Итак, если вы выполнили свой контрольный список: соответствие, флюс, чистота, а припой не течет, подумайте о замене наконечников.

Вот две карты пламени Рио-Гранде . Посмотрите, насколько различаются размеры пламени для одних и тех же чисел. В своем видео я сравниваю советы №2.

Вероятно, вы захотите иметь как минимум два наконечника . Три было бы лучше. Фактически, это почти все, что я использую. У меня маленькие чаевые, средние и большие. Большой наконечник используется для отжига, обработки стали, рафинирования и пайки больших деталей. Маленький наконечник предназначен для крошечных паяных соединений — например, для установки 3-миллиметровой корзины или пайки перемычек.Я использую жало среднего размера для большинства процессов пайки.

У меня маленькие чаевые, средние и большие. Большой наконечник используется для отжига, обработки стали, рафинирования и пайки больших деталей. Маленький наконечник предназначен для крошечных паяных соединений — например, для установки 3-миллиметровой корзины или пайки перемычек.Я использую жало среднего размера для большинства процессов пайки.

Отопление металла

Следующая важная информация о нагреве: для того, чтобы припой растек, вы должны нагреть металл с обеих сторон соединения до температуры текучести припоя. Если вы нагреете одну сторону больше, чем другую, припой потечет к «горячей стороне».

Не нагревайте припой . Припой — это один из самых маленьких кусочков металла на вашем изделии. Сначала он расплавится, но ничего не сделает, кроме как (если вы его достаточно нагреете) впитается в металл, возможно, начнет разъедать металл, что приведет к образованию ямок или плавлению в лужу.

Когда вы паяете серебро (чистое и чистое, а не аргенций или золото — они тоже не проводят тепло: см. Дополнительную информацию ниже) и медь, вам нужно сначала нагреть самые большие куски.

Дополнительную информацию ниже) и медь, вам нужно сначала нагреть самые большие куски.

На рисунке слева показано , как нагреть деталь с элементами разного размера.

Когда черный квадрат нагревается, он передает тепло розовому квадрату. Итак, розовый квадрат сейчас довольно теплый. В то же время маленький синий квадратик тоже становится довольно горячим, потому что это самый маленький элемент — там меньше мест, куда тепло может уйти и сбежать.К тому времени, когда вы поднесете горелку к синему квадрату, припой, вероятно, будет течь или болтаться. Обычно не нужно даже топить третий участок.

Как узнать, когда пора переместить фонарь? Следите за флюсом или цветом металла. Флюс станет полупрозрачным при температуре текучести припоя. Серебро станет светло-розовым, а медь, латунь и бронза — красным. Самая очевидная подсказка — припой плавится или течет. Не забывайте, что медь, в частности, любит окисляться.Из-за этой тенденции вам нужно попасть туда горячим и быстрым! Не нагревайте медь медленно, если вы вообще можете помочь.

При пайке аргенция или золота тепло не уходит, как сумасшедшая. Тепло имеет тенденцию оставаться возле горелки, поэтому нагрев всей детали не так уж и важен. Вы можете направить тепло с помощью этих металлов на две стороны, рядом с местом соединения, где вы хотите, чтобы припой тек.

При пайке я вставляю и вынимаю резак, нагревая и давая ему остыть, нагревая и давая ему остыть.Сняв горелку, я могу проверить плавящийся металл, текучесть припоя и другие индикаторы. Когда припой вот-вот потечет, необходимо легкое прикосновение.

Шаг 4: FluxИнформацию о 4-м шаге: Flux, см. На моей странице: Пайка 101: Окисление, флюс и предотвращение образования отложений / пятен.

Выдержка из страницы по предотвращению окисления, флюса и образования накипи / пятен:

«Флюс играет важную роль в пайке.

- Он отвечает за за снижение поверхностного натяжения , позволяя припою течь.

- Создает на металле лаковое покрытие, которое защищает металл от взаимодействия с атмосферой.

- Flux также используется как индикатор температуры при пайке — когда паста или жидкий флюс достигают точки текучести припоя, они становятся полупрозрачными.

- Флюс должен быть совместим с используемым металлом .Используйте флюсы, предназначенные для используемого вами металла.

- Flux имеет потолок температуры . Если имеющееся тепло превышает рабочую температуру флюса, флюс больше не будет работать. Жидкость: 1100 ° F (593,33 ° C) — 1700 ° F (926,67 ° C) Паста: 1100 ° F (593,33 ° C) — 1500 ° F (° 815,56C).

- ЕСЛИ вы используете паяльную пасту , проверьте, включен ли флюс в смесь. Если это так, вам не нужно колебаться. Но, возможно, вы захотите добавить дополнительный флюс, чтобы защитить свой фунт от накипи!

Флюс важен для пайки, даже если металл не вызывает окисления, как чистое серебро или серебро аргентия. Это помогает припою течь.

Это помогает припою течь.

- Как настроить резак — есть резак, нужно его настроить? Вот как.

- Пайка 101, часть первая и пайка 101, часть вторая

- Все о припое — Вам нужно понимать, с чем вы работаете!

- Плоские квадратные кромки на металле — Важные методы создания квадратных кромок, например, на кольцевых стержнях, трубках, установках и т. Д. — практически любых двух частей, которые вы хотите спаять вместе!

- Подготовка к пайке — Важные шаги перед пайкой.

- Определите провод припоя — Отметьте свой припой, прежде чем воцарится путаница!

- Безопасность ювелирной студии — Чрезвычайно важная информация, которую должен знать каждый ювелир! Не рискуйте своей жизнью и здоровьем! Знаешь, чем опасна металлическая пыль? Если нет, ничего не шлифуйте — пока!

- Создание сфер одинакового размера — как сделать идеально круглые сферы? Возможно, вам нужно знать!

- Как отжигать серебряный лист — важный навык, иначе вы можете повредить свой металл и работать вдвое тяжелее!

- Проволока для отжига — Нужен обрыв провода? Как насчет расплавленной проволоки? Нужна мягкая и гибкая проволока? Эти советы помогут вам избежать этих проблем и с легкостью работать!

- Вытяжной вытяжной вентилятор для студии или магазина — один из БОЛЬШИХ ДЕЙСТВИЙ для безопасности студии.

Научитесь делать свои собственные!

Научитесь делать свои собственные! - Как сделать безель и установить кабошон Часть первая — Хотите припаять тонкий материал к толстому? Хотите поставить камень или два? Узнайте, как создавать и паять лицевые панели.

- Как сделать безель и закрепить кабошон, часть вторая — То же сверху.

Пайка ювелирных изделий: как припаять настройки, скобу и проволоку. — Мы постоянно паяем вместе разные формы и размеры металла. Хотите перестать таять свои настройки или поручительства? Можно ли паять провод, не расплавляя его?

Пайка ювелирных изделий — Пайка потом, промывка или аппликация — Как припаять два куска металла друг на друга.Узнайте о приемах успешного соединения материалов разного размера и о том, как наносить припой.

Мой плейлист по пайке на YouTube — Список всех моих видео по пайке на YouTube.

- О припое — Узнайте все об используемом вами материале.

- Ацетилен, Факел, Баки, Безопасность — Огромная страница с гораздо большим, чем просто информацией об ацетилене! Узнайте все о резаках, пайке и о том, как защитить себя!

- Таблицы — Схемы, связанные с пайкой.Включает такие вещи, как: температура отжига, размеры клапана сжатого газа, какая температура горит ваш газ, каковы точки плавления вашего металла. Кроме того, есть диаграммы калибра проволоки, диаграммы от миллиметров до долей и дюймов, от сверл до диаграмм с калибрами проволоки. Много информации!

- Очистка металла — полезно знать, если вы планируете что-нибудь паять!

- О маринаде, кислоте, мультиварках и пищевой соде — Как удалить шмуц, оставшийся от пайки, как сделать свой собственный рассол, как использовать рассол и как нейтрализовать рассол.Тонны информации!

- Шкала окисления, флюса и возгорания — Почему происходит окисление? Почему все время образуется накипь, как от нее избавиться.

Узнайте, почему происходит пайка, и решения.

Узнайте, почему происходит пайка, и решения. - 4 шага для успешной пайки — 4 шага помогут вам добиться успеха в пайке!

- Идентификация припоя для проволоки — Как пометить припой, чтобы вы всегда знали, какой он тип.

- Ювелирные инструменты — Harbour Freight — Недорогие инструменты для студии!

- Тиски для резки под углом и зажимное приспособление : С трудом подбираете концы стоек колец? Оцените этот инструмент!

- Вопросы и ответы: Firescale / Firestain — Узнайте, с чем у других были проблемы, и найдите решения!

- Q&A: Annealing — Как долго выдерживаются температуры отжига.Печной отжиг.

- Q&A: Wire Questions. Спиральная проволока, проволока для сужения, проволока для упрочнения, проволока для правки и многое другое!

- Рецепты: Они больше не только для готовки!

- Рецепт рассола — сделай свой собственный рассол

- Prip’s Flux Recipe — сделайте свой собственный флюс

- Удаление сломанных сверл из металла — сверло сломалось, и вы не можете его вытащить? Вот как удалить сломанные сверла.

- Удаление медной планки т.е .: Как удалить медное покрытие, которое может образоваться при травлении. А также, как удалить медь с латуни или бронзы, которая попадает на поверхность металла после пайки.

- Проволока и листовой металл

- Какой факел купить : Пытаетесь понять, что вам нужно, чтобы разжечь огонь в своей студии? Ознакомьтесь с этой информацией перед покупкой!

- Пайка в двух словах — мой список самого необходимого для пайки.

- Вопросы по пайке — Один из наиболее часто задаваемых вопросов. Многие из моих веб-страниц были вдохновлены проблемами и вопросами пайки.

- Факел / газ Вопросы — Портативные или обычные фонари, проблемы с горелкой, бутановыми горелками, водяными горелками, безопасная установка горелки, покупка горелок.

Печатные платы с металлическим покрытием и печатные платы радиатора

Epec имеет более чем 30-летний опыт производства печатных плат с металлическим покрытием, печатных плат с металлическим сердечником (MCPCB) и печатных плат с присоединенным внешним радиатором. Эти технологии создают уникальные конструктивные и производственные задачи, которые выходят далеко за рамки типичной печатной платы.

Эти технологии создают уникальные конструктивные и производственные задачи, которые выходят далеко за рамки типичной печатной платы.

Ниже вы найдете все различные технологии MCPCB, которые мы предоставляем. Мы настоятельно рекомендуем работать с опытным, хорошо осведомленным производителем печатных плат, чтобы ваши требования к MCPCB были не только выполнимы, но и рентабельны.

Односторонние печатные платы в металлической оболочке

Односторонняя печатная плата является наиболее распространенной и экономичной печатной платой с металлическим покрытием, которая в основном используется в больших объемах, таких как светодиодное освещение, автомобильное освещение и другие потребительские товары.Даже самая распространенная технология MCPCB по-прежнему требует от производителей специального оборудования и ноу-хау для ее правильного проектирования и изготовления. Смотрите нашу страницу, посвященную алюминиевым печатным платам, для получения дополнительной информации.

Смотрите нашу страницу, посвященную алюминиевым печатным платам, для получения дополнительной информации.

Печатные платы с металлическим сердечником или двухсторонним покрытием со сквозными отверстиями

Печатные платыс металлическим сердечником или двухсторонним покрытием со сквозными отверстиями объединяют традиционные материалы печатных плат (обычно FR4 или тефлон), разделенные внутренним слоем металла (обычно медь или алюминий).Пример стека для одного из этих типов продуктов приведен ниже.

Мы используем наш пресс для ламинирования, чтобы прикрепить диэлектрические слои к металлической сердцевине. Часто внутренние слои требуют схемы перед ламинированием, в то время как в других случаях мы создаем внешние слои, которые требуют дальнейшей обработки. Для высокотехнологичных проектов в аэрокосмической и оборонной отраслях может быть даже несколько циклов ламинирования для управления слепыми и скрытыми поверхностями с помощью приложений.

Для высокотехнологичных проектов в аэрокосмической и оборонной отраслях может быть даже несколько циклов ламинирования для управления слепыми и скрытыми поверхностями с помощью приложений.

Преимущества использования технологии MCPCB в вашей конструкции для улучшения теплопроводности и термостойкости очевидны. Однако эта технология сопряжена с некоторыми производственными проблемами, которые следует учитывать перед запуском.

Преимущества печатной платы с металлическим сердечником

Теплопроводность

При сегодняшних требованиях к быстродействующим печатным платам многие материалы имеют низкий Dk и низкие потери, но не имеют каких-либо тепловых свойств, необходимых для обеспечения оптимального уровня их применения.Традиционно мы пытались добавить вес меди к слоям многослойной печатной платы, что значительно увеличивает стоимость печатной платы. Это также потребует нескольких механических соединений между слоями, которые подвержены отказу в течение всего срока службы печатной платы.

Это также потребует нескольких механических соединений между слоями, которые подвержены отказу в течение всего срока службы печатной платы.

С помощью платы с металлическим сердечником мы можем минимизировать количество необходимых межсоединений, а также предоставить заказчику возможность подключения нескольких металлических сквозных отверстий (PTH) к внутреннему металлическому сердечнику для равномерного отвода тепла.

Термическая стабильность

Одна из самых больших проблем, с которой сталкивается дизайнер при разработке технологии с использованием нескольких различных материалов, — убедиться, что они принимают во внимание различные характеристики каждого материала, включая тепловую совместимость.

Когда дело доходит до печатных плат, наиболее важной переменной, которую необходимо учитывать, является CTE (коэффициент теплового расширения) каждого материала. Очень важно подобрать материалы с правильными значениями КТР по оси Z, чтобы можно было свести к минимуму расширение материала во время работы, которое может вызвать расслоение или разделение стенок отверстия в печатной плате с металлическим сердечником.

Общая жесткость печатной платы

Во многих приложениях для печатных плат способность выдерживать удары и вибрацию является ключом к долгосрочной надежности нашего конечного продукта. Использование композитов из меди, алюминия и даже углерода позволяет нам сделать печатную плату намного более жесткой до такой степени, что мы можем сделать печатную плату в 2-4 раза более жесткой, чем прямые конструкции из FR-4 или полиимида.

Проблемы с печатными платами с металлическим сердечником

Ниже приведены некоторые из критических проблем, с которыми производитель может столкнуться при производстве печатных плат с металлическим сердечником.Это наиболее последовательно задокументированные проблемы за многие годы работы, влияющие на возможность эффективного и рентабельного производства MCPCB.

Металлические сквозные отверстия

Одна из самых больших проблем при производстве печатных плат с металлическим сердечником (или любых печатных плат) — убедиться, что вы можете подготовить стенку отверстия должным образом, удалив весь мусор от сверления, чтобы обеспечить надежную посадку стены отверстия.

Например, на рисунке выше у вас есть тефлон из материала Rogers, смола из FR-4 и медные фрагменты из меди, прилипшие к стенке отверстия после сверления.Традиционные методы и процессы удаления смазки здесь не будут работать, поэтому крайне важно использовать плазменную очистку от загрязнений для этих типов плат и иметь купон на производственной панели, который может иметь поперечное сечение, чтобы обеспечить чистоту стенок отверстий до химического восстановления меди. (это единственный метод осаждения металла, который здесь будет работать), поскольку от этого шага нет пути назад.

Обеспечение сходства свойств теплового расширения материалов

Как обсуждалось выше, очень важно понимать рабочие температуры CTE для надежной работы печатных плат с металлическим сердечником.Для производителя не менее важно понимать параметры CTE при разработке таких процессов, как циклы ламинирования и HASL. Часто мы будем стратегически размещать воры в наших производственных панелях, чтобы отводить тепло от производственных частей.

Чрезвычайно жесткие допуски

Традиционные допуски на печатную плату +/- 0,005 дюйма или +/- 10% для многих механических и электрических свойств не всегда применимы к MCPCB. Пытаясь установить высокую скорость на печатной плате с металлическим сердечником для выполнения двух функций в одной, мы попадаем в очень жесткие электрические допуски, которые могут достигать +/- 0.001 ». С такими жесткими допусками многие механические размеры требуют точной обработки с ЧПУ, когда дело доходит до фрезерования металлических стержней и сквозь них.

Печатная плата радиатора

До того, как появилась технология использования металлических материалов в качестве сердечника печатной платы, наиболее экономичным методом было изготовление отдельного металлического радиатора. Затем этот отдельный радиатор будет прикреплен к готовой печатной плате и прикреплен с помощью жидкого клея или традиционного препрега в прессе для ламинирования под действием тепла и давления.

Этот метод все еще довольно распространен сегодня, поскольку он по-прежнему является наиболее экономичным, а количество материалов, из которых можно сделать радиаторы и использовать их для крепления, резко изменилось.

Материалы, обычно используемые для радиаторов:

- Алюминиевые сплавы

- Медь

- Латунь

- Сталь

- Композиционные материалы

- бронза

Материалы, используемые для крепления радиаторов:

- Пиралюкс

- Аблефильм

- Thermabond

- Cybond

- Нитро-фенольный

- Каптон

- Препреги No-Flow

- Клеи текучие

Многие из них выпускаются в виде листов, где они должны быть предварительно отформованы с ЧПУ до формы радиатора перед ламинированием, которое требует масштабирования, поскольку не все материалы действуют одинаково.

Полное руководство по пайке для гитаристов | Guitar.com

Мы освещаем множество проектов электроники для усилителей и гитар в наших функциях «Сделай сам». Возможно, мы считаем само собой разумеющимся, что все умеют паять, но даже те из нас, кто занимается пайкой десятилетиями, могут узнать что-то новое.

Это руководство разделено на две части. В первой части я поделюсь некоторыми профессиональными советами по паяльному оборудованию и передовым практикам. Во второй части я применю эту информацию к простому проекту, показывая, как сделать высококачественный гитарный кабель.

Железный могучий Существуют разные типы паяльников, и важно выбрать подходящий для своих нужд. Утюги в виде карандашей представляют собой интегрированные блоки с утюгом на одном конце и дюбелем на другом. В большинстве из них есть подставка, на которой можно держать горячий утюг в перерывах между задачами. Это пригодится, если вы надеетесь избежать прожигания дыр на рабочем столе, ковре или в себе. Не спрашивайте меня, откуда я знаю … Я просто знаю.

Не спрашивайте меня, откуда я знаю … Я просто знаю.

Карандашные утюги либо включены, либо выключены, а их рабочая температура фиксирована.Напротив, паяльные станции включают в себя утюг и подставку, которые могут быть интегрированы или нет, но станция позволяет вам установить рабочую температуру утюга. Некоторые взаимодействуют с датчиком в наконечнике, чтобы поддерживать эту температуру.

Изображение: Shutterstock

Паяльные пистолеты — еще один вариант. Они быстро нагреваются, но могут сильно нагреваться и не подходят для деликатной работы. Также доступны газовые паяльные горелки, но они лучше подходят для тонкой обработки металлов, и если у вас нет опыта, вы можете в конечном итоге поджечь что-то или кого-то.Для работы с гитарой и усилителем я бы порекомендовал паяльную станцию с контролем температуры.

Электростанции Для разных паяльных работ требуется разная мощность паяльника. Для пайки компонентов со сквозными отверстиями на печатную плату не требуется много энергии, но пайка заземления на шасси усилителя не под силу большинству паяльников. Обычные работы в гитарных мастерских, требующие более высокой мощности, включают пайку заземляющих проводов на корпусах потенциометров и пружинных зажимах Stratocaster.В здании усилителя также потребуется изрядное количество энергии для сборки проушины и револьверной головки.

Обычные работы в гитарных мастерских, требующие более высокой мощности, включают пайку заземляющих проводов на корпусах потенциометров и пружинных зажимах Stratocaster.В здании усилителя также потребуется изрядное количество энергии для сборки проушины и револьверной головки.

Изображение: Shutterstock

Если у вас есть паяльник на 15 или 20 Вт, вы, вероятно, не сможете выполнять эту работу, потому что более крупные металлические части действуют как радиатор, рассеивая тепло от паяльника. Когда утюг не может поддерживать достаточную температуру, припой не может плавиться и течь должным образом, образуя прочное соединение. Вы также будете долго держать утюг на месте, и, несмотря на недостаточное количество тепла для пайки, вы все равно можете расплавить пластмассовые детали и повредить хрупкие электронные компоненты.

Все утюги могут достигать температуры, достаточной для плавления припоя, и более высокая мощность не обязательно означает, что утюг станет более горячим; на самом деле это означает, что он может поддерживать свою температуру даже при рассеивании тепла. Как показывает практика, больше мощности всегда лучше, и для большинства работ должно хватить утюга мощностью от 50 до 60 Вт.

Как показывает практика, больше мощности всегда лучше, и для большинства работ должно хватить утюга мощностью от 50 до 60 Вт.

Припой для электроники бывает двух видов — на основе свинца и без свинца. Повышение осведомленности об опасности для здоровья, связанной со свинцом, привело к принятию законодательства, ограничивающего использование припоев на основе свинца в производстве.

Припой со свинцом обычно представляет собой смесь олова и свинца 60/40, плавящуюся при температуре около 190 ° C, и его использовали во всех винтажных гитарах, педалях и усилителях. Он по-прежнему широко продается, и это лучший вариант для реставрационных работ. Также доступен свинцовый припой 63/37, и его более быстрый переход из жидкого состояния в твердое может снизить риск «холодных» паяных соединений, когда детали перемещаются до того, как припой затвердеет.

Этот припой с содержанием свинца имеет соотношение олова и свинца 60/40, с канифольным флюсовым сердечником и 0. Внешний диаметр 7 мм

Внешний диаметр 7 мм

имеет более высокую температуру плавления, поэтому его немного сложнее использовать, и вам понадобится мощный паяльник. Это сплав олова, серебра и меди, и хотя бессвинцовые паяные соединения могут быть прочнее, они также могут быть более хрупкими.

Закон требует, чтобы производители использовали припой, не содержащий свинца, и вы можете сделать то же самое по соображениям здоровья. С другой стороны, если вы занимаетесь пайкой относительно мало и большая часть ее связана с обслуживанием и ремонтом старого оборудования, вы можете использовать свинцовый припой.Я использовал и то, и другое, и, поскольку предпочитаю этилированные, я часто использую небольшой вытяжной вентилятор, который втягивает пары припоя в угольный фильтр.

Электрический припой содержит канифольный флюс, который растворяет оксид металла, помогает припою течь и способствует сцеплению с металлическими частями. Припой для сантехники имеет кислотный флюс и не подходит для электроники. Доступны различные калибры паяльной проволоки, но я считаю, что 0,7 мм подходит для большинства применений.

Доступны различные калибры паяльной проволоки, но я считаю, что 0,7 мм подходит для большинства применений.

Паяльники более высокого качества позволяют менять жала.Это важно по двум причинам: во-первых, изнашиваются насадки, а во-вторых, в зависимости от выполняемой работы можно использовать насадки разной формы.

Тонкие и острые наконечники конической формы идеально подходят для точных работ, например, для пайки гнезд для печатных плат. Некоторые наконечники больше похожи на маленькие стамески, а другие на отвертки с плоской головкой. При пайке на корпусе потенциометра, где необходимо распределить тепло по более широкой площади, предпочтительнее использовать более плоский наконечник.

Какую бы насадку вы ни использовали, желательно поддерживать ее в хорошем состоянии.Когда вы пытаетесь сделать паяные соединения, а расплавленный припой отваливается от железа, это означает, что наконечник окислился. Если он выглядит тусклым и черным, а не серебристым и блестящим, это почти наверняка так. Загрязнения на наконечнике также могут попасть в паяное соединение и вызвать его выход из строя.

Загрязнения на наконечнике также могут попасть в паяное соединение и вызвать его выход из строя.

Этому наконечнику несколько лет, и он уже проделал большую работу, но он в относительно хорошем состоянии и все еще хорошо работает.

Возьмите за правило чистить наконечники припоя во время работы.В большинстве держателей для утюга есть лоток с губкой, которую следует смочить водой перед началом работы. Протирая наконечник влажной (не мокрой) губкой после каждого паяного соединения, удаляет излишки припоя с наконечника. Некоторые предпочитают использовать вату из латуни или нержавеющей стали для очистки наконечников железа, чтобы предотвратить окисление.

После каждых нескольких стыков желательно протереть утюг, нанести свежий припой на наконечник и стереть излишки. Это предотвращает окисление наконечника, и это также следует делать в конце работы, прежде чем выключать утюг.Этот процесс называется «лужением», и здоровый железный наконечник должен выглядеть блестящим. Вы также должны залудить новые наконечники перед их использованием.

Вы также должны залудить новые наконечники перед их использованием.

Если вы чувствуете, что наконечник больше не работает, а чистка и лужение не помогают, у вас есть несколько вариантов. Вы можете попробовать обработать его активатором наконечника или просто заменить его. Наконечники относительно недорогие, но вы должны выбрать подходящий для вашего утюга.

Не взорвать Припойне следует рассматривать как «металлический клей», который просто протирают утюгом и дают застыть.Чтобы обеспечить хорошее соединение, припой должен стекать по деталям, а это требует правильной техники пайки.

Будь то ножка резистора, торчащая через проушину или отверстие в печатной плате, или выводные провода конденсатора, намотанные вокруг турели или бирки, утюг следует использовать для нагрева области, где выполняется соединение. Оставив предварительно нагретый участок и кончик утюга все еще соприкасающийся с изделием, приведите припой в контакт с соединением.

Он должен плавиться и течь почти мгновенно, и главное здесь то, что припой течет в соединение, а не образует каплю на поверхности.Не пытайтесь расплавить припой на металлический наконечник, а затем перенести его на соединение, потому что флюс, который помогает припою соединиться, испарится, прежде чем выполнять свою работу.

Изображение: Shutterstock

Знание того, какую температуру установить и как долго разогревать зону, приходит с опытом. Свинцовый припой плавится при температуре около 190 ° C, а не содержащий свинца — при температуре около 200 ° C. Для печатных плат температура утюга около 325 ° C должна быть безопасной отправной точкой, потому что совершенно необходимо не повредить плату.Если вы обнаружите, что этого недостаточно, поднимите температуру до 350 ° C и повторите попытку.

Для потенциометров, револьверных головок и проушин требуются более высокие температуры, и нет ничего плохого в том, чтобы начать с низкой температуры, а затем увеличивать ее, если припою требуется время для плавления и растекания. Опытные паяльщики часто предпочитают работать с утюгами, установленными на температуру 400 ° C или выше, чтобы входить и выходить за пару секунд.

Когда припой растечется, снимите утюг и дайте стыку остыть естественным образом.Не поддавайтесь искушению подуть на припой, чтобы ускорить процесс. При пайке транзисторов и операционных усилителей попробуйте прикрепить к ножкам зажимы типа «крокодил». Он будет действовать как радиатор, отводящий тепло от хрупких компонентов.

Проверьте свои новые навыки пайки, сделав гитарный кабель самостоятельно.

ПоездаHO — Пайка латунных локомотивов

Сб 28.11.2020 9:04

Некоторое время назад я перестал покупать латунные локомотивы на ebay, потому что некоторые продавцы на ebay отказались предоставить упаковку для шин (то есть локомотивы в пузырчатой упаковке, прикрепленные к палочке с краской с помощью 2 -дюймовая широкая упаковочная лента).Результатом стало прибытие многих плохо упакованных, поврежденных при транспортировке локомотивов (например, Tenshodo GN R-2 2-8-8-2, на котором я собираю пилотную версию сегодня).