Момент затяжки гбц ВАЗ 2110 8 клапанов

Замена прокладки головки блока цилиндров.

Окончательный момент затяжки 90–94 Н·м (9,0- 9,4 кгс·м).

Снятие и разборка головки блока цилиндров двигателя ВАЗ-2112.

Замена маслосъемных колпачков на ВАЗ-2112, 2111 и 2110.

Как заменить прокладку ГБЦ ВАЗ 2114 своими руками: пошаговая инструкция.

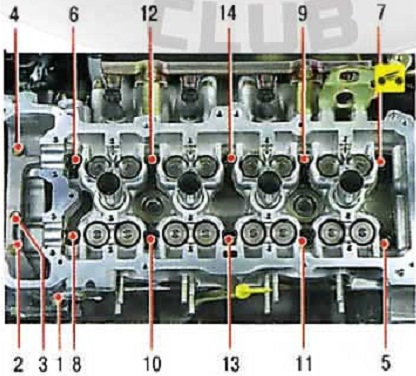

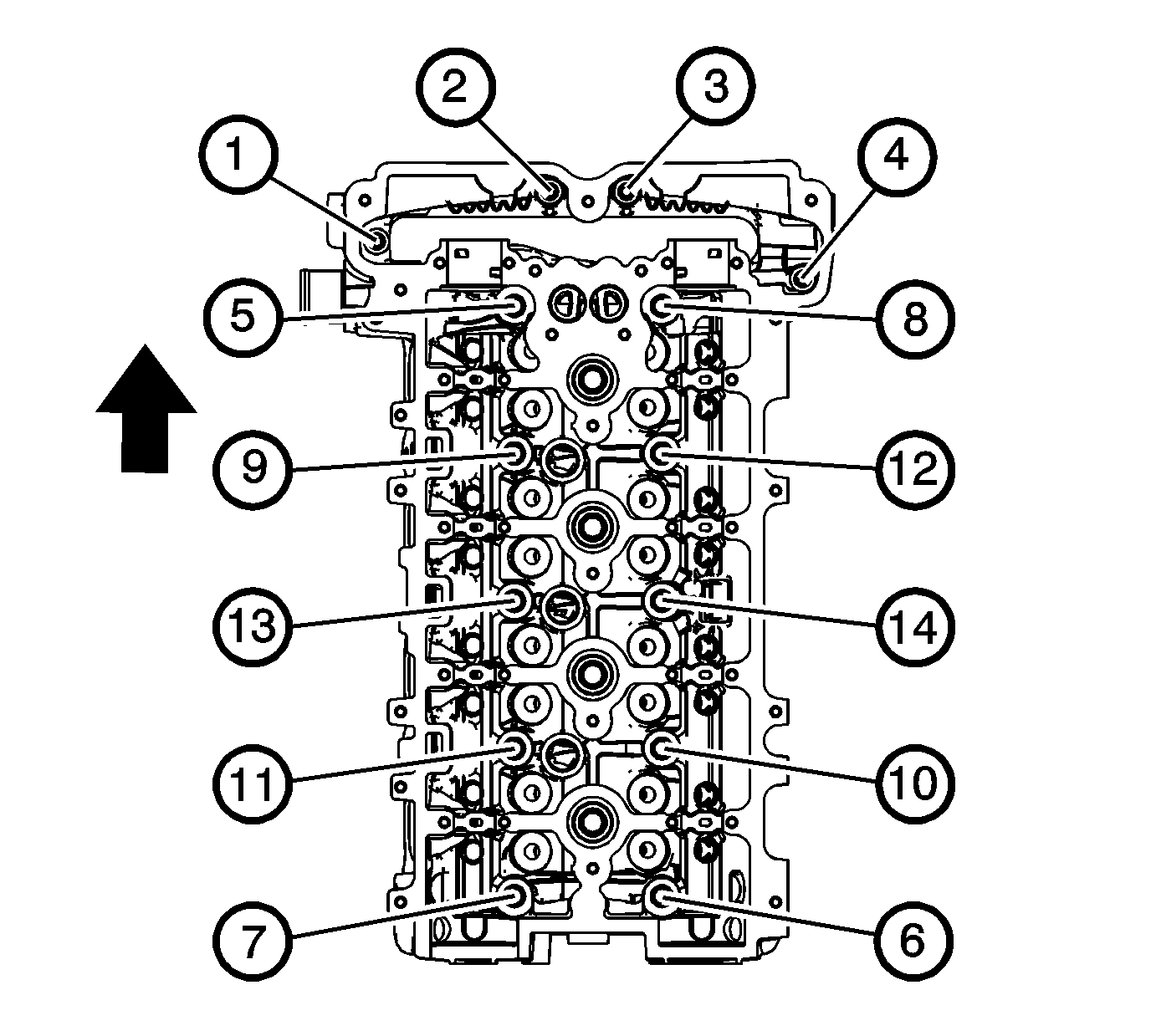

Последовательность затягивания (цифры в кружках) болтов крепления крышек го. ..

..

Устоновка ГБЦ на движок.

Маркировка болтов и моменты затяжки — Метрическая резьба.

8.1.17 Головка блока цилиндров — снятие и установка.

Головка блока цилиндров — снятие и установка.

Головка блока цилиндров ВАЗ 2110.

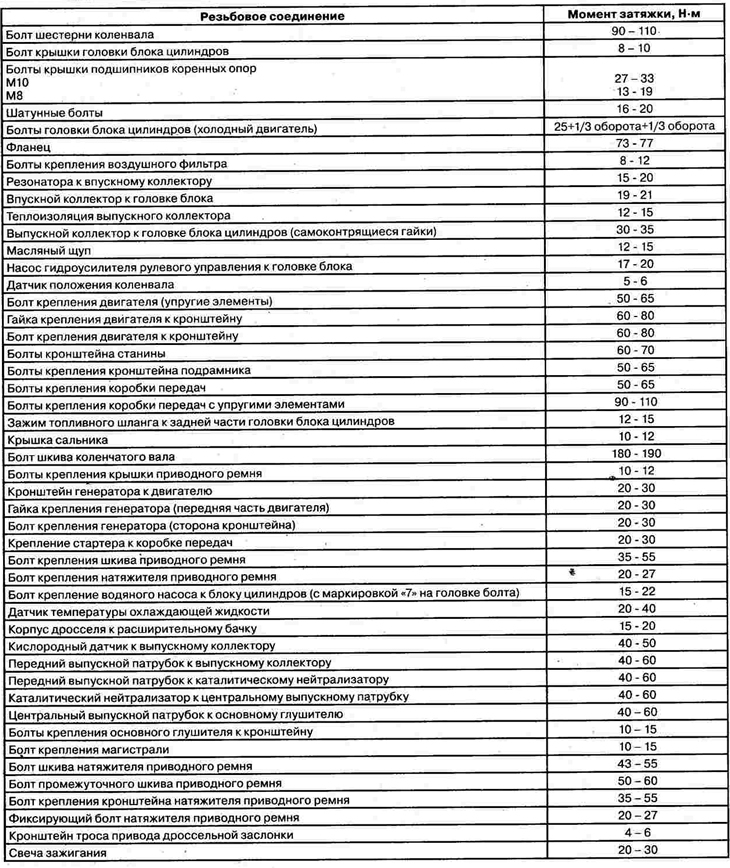

Приложение 1. Моменты затяжки резьбовых соединений.

Моменты затяжки резьбовых соединений.

Приложение 1. Моменты затяжки резьбовых соединений, Н·м Лада Приора.

Замена прокладки головки блока цилиндров на автомобиле Лада Приора ВАЗ 2170. ..

..

Момент затяжки болтов гбц ваз 2112 16 — картинки и фото.

Момент затяжки болтов гбц ваз 2112 16.

Затяжка Болтовых Соединений.

Моменты затяжки резьбовых соединений Ваз 2108, Ваз 2109, Ваз 21099, Лада Са…

Момент затяжки.

Как производится затяжка ГБЦ ВАЗ 2107.

Прокладки двигателя у всех ВАЗ.

порядок затягивания головки.

Ремонт и замена ГБЦ (головки блока цилиндра) двигателя ВАЗ.

головки блока, повторное использование прокладки не допускается. смажьте бо…

34 Затяжка гбц.

Схема затяжки.

Замена прокладки головки блока цилиндров.

ВАЗ 1111/11113 Лада Ока.

Схема затяжки болтов гбц приора.

Снятие и установка головки блока цилиндров.

Момент затяжки болтов головки блока цилиндров.

«Головка блока цилиндров.

«Порядок затягивания болтов головки цилиндров»): первый прием — з…

затяжка болтов головки блока цилиндров, имеет и нюансы, которые применимы к…

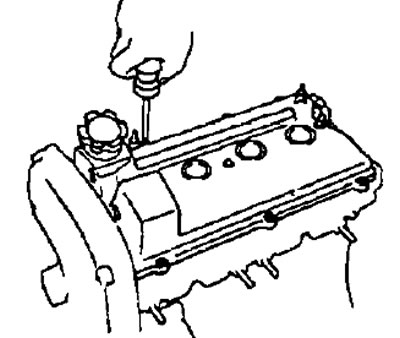

Крышка головки блока цилиндров — снятие, очистка маслоотражателя и установк. ..

..

Порядок затяжки болтов крепления головки блока цилиндров.

Затяните болты крепления головки цилиндров в определенной последовательност…

Замена прокладки гбц lada 11113 ока (ваз 11113 ока)

Предварительные замечания по поводу болтов и прокладки ГБЦ. Выход из строя прокладки ГБЦ у двигателя Ваз 2112 — не такое уж редкое событие. И это понятно — прокладка работает в довольно тяжёлых условиях, в мощном двигателе с высокой степенью сжатия, и рано или поздно, выходит из строя.

Выход из строя прокладки ГБЦ у двигателя Ваз 2112 — не такое уж редкое событие. И это понятно — прокладка работает в довольно тяжёлых условиях, в мощном двигателе с высокой степенью сжатия, и рано или поздно, выходит из строя.

Вот и в нашем случае прокладку «пробило» по водяному каналу (это хорошо видно на фото).

Из выхлопной трубы повалил густой белый дым с резким запахом технического «парфюма»

Автомобиль «выпил» около 2,5 л тосола, проехав от Стрелки до Комсомольской улицы (это в Нижнем Новгороде)

Стало понятным, что замены прокладки ГБЦ не избежать.

Строго говоря, пробег двигателя составлял около 60 тысяч километров, и прокладка ГБЦ, по моему мнению, «дала дуба» преждевременно.

Какими могут быть причины преждевременного выхода из строя прокладки ГБЦ ?

Их много, но основными будут две:

- Перегрев двигателя.

- Неправильный монтаж ГБЦ.

Рассмотрим эти причины несколько подробнее.

Перегрев двигателя.

Основная, и самая банальная причина перегрева — недостаточное количество охлаждающей жидкости, возникающее из — за утечек.

Утечки — не такая уж редкость. Герметичность системы охлаждения отечественных автомобилей всегда оставляет желать лучшего. «Девятка» (в особенности не новая), на которой нет утечек тосола — скорее исключение, чем правило. И в первую очередь, от недостатка тосола страдает ГБЦ, так как расположена в самой высокой точке системы охлаждения (подогревной корпус дроссельной заслонки не в счет). Выше её расположен только расширительный бачок. Поэтому, если в бачке нет тосола (а мы всё равно едем, не придавая этому особого значения), возможно, его нет и в ГБЦ. В остальных местах — в блоке цилиндров, радиаторе, он есть. А в ГБЦ — нет. Или есть, но вперемежку с воздухом. Это приводит к местным перегревам и не фиксируется термометром на щитке приборов.

Кстати, косвенный признак недостаточного уровня охлаждающей жидкости в ГБЦ — печка перестаёт подавать тепло.

Перегреву также способствуют неисправности в системе выпуска отработавших газов. Например, если расплавлен катализатор (конечно, если таковой имеется) и «проходимость» системы выпуска уменьшена.

Или если свечи с неправильным калильным числом, или топливо ненадлежащего качества….

Неправильный монтаж ГБЦ.

В первую очередь, это означает, что болты, которыми крепится ГБЦ к блоку цилиндров, затянуты неправильным моментом.

Например, если болты затянуты моментом меньшим, чем нужно, это значит, что прокладка будет недостаточно «обжата» и скорее рано, чем поздно, потеряет герметичность. Вода, масло и выхлопные газы получат возможность просачиваться через образовавшиеся неплотности. Если процесс «пошёл», то есть в неплотности устремились рабочие жидкости и газы, то прокладка ускоренно деградирует. Это приводит к тому, что утечки ещё более усиливаются.

Затяжка болтов «не по схеме» также способствует образованию неплотностей, и, как следствие, утечек рабочих жидкостей.

Болты крепления ГБЦ к блоку цилиндров.

Вспомним теперь, как и в каком порядке затягивают болты ГБЦ двигателя 2112:

- Все болты затягивают моментом 2 кг/м по схеме.

- Доворачивают все болты на 90 градусов по той же схеме.

- Ещё раз доворачивают болты на 90 градусов по той же схеме.

Теперь о том, что из себя представляют штатные болты двигателя 2112

Это болты М10, шаг резьбы 1.25мм, длина стержня 98 мм. При затяжке по указанной методике болты достигают предела текучести.

Это значит, что при попытке затянуть болты ещё сильнее момент затяжки не растёт, а остаётся стабильным.

Это происходит потому, что болт начинает растягиваться, или «течь».

Если попытаться закручивать такой болт дальше, то всего скорее, он оборвётся. Зачем доводить болты до предела текучести?

Это позволяет стабильно прижимать прокладку ГБЦ даже тогда, когда она дала некоторую неизбежную при эксплуатации двигателя «усадку».

Отпадает необходимость в периодической подтяжке болтов крепления ГБЦ.

Отличия в болтах, моменте затяжки и прокладках ГБЦ «накрытого» двигателя.

«Накрытым» называют двигатель 21083, на который поставили ГБЦ 2112 Это значит, что наряду с другими отличиями, у «накрытого» двигателя другие болты крепления ГБЦ и другая прокладка, нежели у штатного 2112

Рассмотрим это всё подробнее:

Болты крепления ГБЦ.

Болты крепления ГБЦ у накрытого двигателя — это укороченные болты двигателя 21083

Болты 21083: длина стержня 135 мм, резьба М12, шаг резьбы 1.25 мм. Их укорачивают болгаркой до длины 98 мм и — вперёд!

Но есть одно но. Эти болты невозможно довести до предела текучести (потому, что они толще, чем штатные болты 2112), если затягивать их по методике 2112 (см. выше)

Если посмотреть на то, как тянут болты на ГБЦ двигателя 21083: сначала 2кг, потом 7 кг, потом доворот на 90 градусов, потом ещё один доворот на 90 градусов, то становится понятным, что и так тянуть ГБЦ накрытого двигателя нельзя!

Почему? Хотя бы потому, что укороченный болт вворачивается в блок на меньшую глубину, нежели штатный болт 21083. Значит, резьба в чугунном блоке может не выдержать чудовищного момента затяжки.

Так как же быть?

Был выбран компромисс: сначала все болты тянули моментом 3 −4 кг/м по схеме, а затем 12 кг/м по той же схеме. Так же, как у Ваз 2106.

Полагаю, что болты не были доведены до предела текучести и что потребуется их подтяжка в процессе эксплуатации двигателя.

Прокладка ГБЦ.

Какую прокладку можно использовать в ГБЦ накрытого двигателя? Лучше, если это будет прокладка ГБЦ от двигателя 21083.

И вот почему.

Штатная прокладка 2112 имеет отверстия под болты 10 мм. Это значит, что вам придётся дорабатывать отверстия прокладки 2112, чтобы в них «влезли» толстые укороченные болты 21083. Поэтому, чтобы не делать лишней работы, смело ставьте прокладку 21083.

Продолжение см. в части 2

Написал Homa, апрель 2011

Метки: замена прокладки ГБЦ 2112, прокладка ГБЦ 2112

Работа сайта временно приостановлена

Если вы владелец данного ресурса, то для возобновления работы сайта вам необходимо продлить действие услуги хостинга.

В случае, если приостановка работы сайта вызвана нарушением условий Договора на абонентское обслуживание, то для возобновления работы вам необходимо обратиться в Службу поддержки. Мы будем рады вам помочь!

Источники

Затяжка болтов головки блока цилиндров ваз 2110 8 клапанов

Главная » Разное » Затяжка болтов головки блока цилиндров ваз 2110 8 клапановМомент затяжки гбц ВАЗ 2110 8 клапанов

Снятие и разборка головки блока цилиндров двигателя ВАЗ-2112.

Замена прокладки головки блока цилиндров.

Окончательный момент затяжки 90–94 Н·м (9,0- 9,4 кгс·м).

Устоновка ГБЦ на движок.

Маркировка болтов и моменты затяжки — Метрическая резьба.

8.1.17 Головка блока цилиндров — снятие и установка.

Головка блока цилиндров — снятие и установка.

Головка блока цилиндров ВАЗ 2110.

Замена маслосъемных колпачков на ВАЗ-2112, 2111 и 2110.

Как заменить прокладку ГБЦ ВАЗ 2114 своими руками: пошаговая инструкция.

Последовательность затягивания (цифры в кружках) болтов крепления крышек го…

Момент затяжки болтов гбц ваз 2112 16 — картинки и фото.

Момент затяжки болтов гбц ваз 2112 16.

Затяжка Болтовых Соединений.

Приложение 1. Моменты затяжки резьбовых соединений.

5.11.2 Замена прокладки крышки головки блока цилиндров Toyota Camry.

Приложение 1. Моменты затяжки резьбовых соединений, Н·м Лада Приора.

Замена прокладки головки блока цилиндров на автомобиле Лада Приора ВАЗ 2170…

головки блока, повторное использование прокладки не допускается. смажьте бо…

34 Затяжка гбц.

Схема затяжки.

Замена прокладки головки блока цилиндров.

ВАЗ 1111/11113 Лада Ока.

Схема затяжки болтов гбц приора.

Снятие и установка головки блока цилиндров.

Момент затяжки болтов головки блока цилиндров.

«Головка блока цилиндров.

«Порядок затягивания болтов головки цилиндров»): первый прием — з…

затяжка болтов головки блока цилиндров, имеет и нюансы, которые применимы к…

Крышка головки блока цилиндров — снятие, очистка маслоотражателя и установк…

Порядок затяжки болтов крепления головки блока цилиндров.

Затяните болты крепления головки цилиндров в определенной последовательност…

Моменты затяжки резьбовых соединений Ваз 2108, Ваз 2109, Ваз 21099, Лада Са…

Момент затяжки.

Как производится затяжка ГБЦ ВАЗ 2107.

Прокладки двигателя у всех ВАЗ.

Порядок затяжки болтов распредвала ВАЗ 2110.

порядок затягивания головки.

Ремонт и замена ГБЦ (головки блока цилиндра) двигателя ВАЗ.

Замена гидрокомпенсаторов своими руками

Порядок затяжки головки ВАЗ 2110 8 клапанов

затяжки резьбовых соединений Ваз 2108, Ваз 2109, Ваз 21099, Лада Самара Бол…

Замена прокладки головки блока цилиндров.

Замена прокладки головки блока цилиндров.

Снятие и установка головки цилиндров.

Снятие и разборка головки блока цилиндров двигателя ВАЗ-2112.

Порядок протяжки головки блока цилиндров ваз 2110.

головки блока цилиндpов после обкатки автомобиля и чеpез 1000 км пpобега по…

Порядок затяжки болтов головки ВАЗ.

Момент затяжки болтов 1471065291.

Схема затяжки болтов гбц приора.

2 прием — затяните болты моментом 69,4-85,7 Нм (7,1-8,7 кгс-м).

Момент затяжки.

Замена прокладки и чистка клапанной крышки.

порядок затягивания головки.

Как производится затяжка ГБЦ ВАЗ 2107.

Порядок затягивания болтов крепления головки цилиндров.

затягивание гаек корпусов подшипников распредвала.

Порядок затяжки болтов крепления головки блока цилиндров.

порядок затяжки болтов ГБЦ на ВАЗ 2109-2108.

Renault Sandero — Регулировка клапанов.

«Головка цилиндров».

Замена гидрокомпенсаторов своими руками

Схема затяжки.

42.Установите головку на предварительно, блок убедившись

порядок затяжки головки ваз.

Прокладки двигателя у всех ВАЗ.

«Порядок затягивания болтов головки цилиндров»): первый прием — з…

Замена прокладки головки блока цилиндров.

Повторное использование болтов крепления головки блока цилиндров допускаетс…

Ремонт головки блока цилиндров ВАЗ 2110 (8 клапанов): фото и видео

Наверняка ни для кого не тайна, что наши автомобили гораздо чаще нуждаются в обслуживании, чем иномарки. Это касается в первую очередь автомобилей марки ВАЗ всех поколений. Как правило, эти авто приобретают люди со средним достатком и постоянное обслуживание автомобиля на СТО — это непозволительная роскошь. Чтобы сэкономить необходимо, научиться выполнять некоторые работы самостоятельно. К примеру, необходимо уметь правильно затягивать болты головки блока цилиндров ВАЗ 2110 8 клапанов порядок затяжки, которых строго регламентирован.

Работа эта сложная на первый взгляд, но в реальности автолюбители, столкнувшись с ней впервые, справляются вполне успешно, тем самым экономя свое время и свои деньги. Стоит знать, что затяжка болтов на 8 клапанном и 16 двигателе имеет некоторые сходства и некоторые достаточно важные различия. К примеру, если момент затяжки у них одинаков, то схема, по которой происходит этот процесс, то есть очередность абсолютно разная. Об этом нельзя забывать иначе вся работа окажется перечеркнутой простым несоблюдением порядка затяжки болтов. Если затянуть неправильно, то вполне возможен перекос или передавливание прокладки и как результат разгерметизация конструкции и утрата рабочих характеристик головки блока цилиндров ВАЗ 2110.

Лада 110Содержание

[ Раскрыть]

[ Скрыть]

В каких случаях требуется затяжка блока?

В затягивании болтов возникает необходимость, в случае если производилось снятие ГБЦ для смены прокладки или ремонта каких-то узлов. Также некоторые автовладельцы рекомендуют проводить затяжку по истечении определенного срока эксплуатации авто или после определенного пробега ВАЗ 2110. Важно знать, что перед установкой головки всегда рекомендуется установка новой прокладки.

Повторная установка старой, даже если она в хорошем состоянии может не дать желаемого результата. Новая прокладка стоит недорого и для автомобилей ВАЗ 2110 они продаются практически во всех автомобильных магазинах. Также необходимо знать, что болты которыми закреплена головка блока цилиндров со временем изнашиваются и будучи, под постоянным напряжением могут даже в некоторой степени вытянуться. Повторная установка болтов допустима, но лишь тогда, когда их длина, не более 9,5 сантиметров.

Длина не должна превышать 9,5 сантиметровТакже на них не допускаются повреждения и ржавчина. Но поскольку стоят они недорого, то лучше не скупится и приобрести новый комплект болтов.

Процесс и схема затяжки (на 8 клапанном авто)

Как мы уже говорили, порядок затягивания болтов ГБЦ на 8 клапанном и шестнадцати клапанном агрегате очень похожи. Момент затяжки в обоих случаях одинаков, но откручиваются болты, а потом затягиваются совсем по другой схеме. Важно пред установкой новой или старой головки блока цилиндра ВАЗ 2110 хорошо очистить соприкасающиеся поверхности. Крайне не желательно делать это при помощи наждака, напильника или иных твердых предметов, которые могут повредить эти поверхности.

Грубо выполненная работа по очистке поверхности может привести к разгерметизации системы блока цилиндров с вытекающими отсюда опасными последствиями. Для этой цели в магазине продаются специальные жидкости. Они наносятся на поверхность, на которой возможно имеются остатки старой прокладки или другие загрязнения и оставляются на некоторое время для откисания. Через некоторое время они аккуратно удаляются и поверхность остается идеально чистой.

Необходимые инструменты

Этапы

После установки головки можно переходить к затяжке болтов.

- Вставьте все болты в соответствующие гнезда. Важно! На болтах и в гнездах не должно быть ржавчины, в случае если такая имеется, то обязательно удалите ее с помощью специальных жидкостей. Также чтобы они легче вкручивались их можно смазать.

- Начинаем закручивать болты в четыре круга строго по схеме для ВАЗ 2110 с помощью динамометрического ключа.

Схема по которой проходит затяжка

- Первый затягиваем 20 Н-м (2 кгс/м).

- По второму кругу затягиваем 69,4-85,7 Н-м (7,1-8,7 кгс/м).

- Далее, придерживаясь схемы, с помощью ключа докручиваем на девяносто градусов.

- Потом идя по четвертому кругу, докручиваем еще на девяносто градусов.

- Осматриваем проделанную работу. В местах соприкосновения головки блока цилиндров с блоком ВАЗ 2110 не должно быть перекосов. Прокладка не должна нигде выдавливаться.

На данном процесс затяжки ГБ цилиндров можно считать оконченным, как вы сами убедились сложно ничего нет и выполнив работу один раз, в следующий вы сможете это все сделать буквально с закрытыми глазами. Предлагаемое нами видео поможет вам лучше разобраться в процессе.

Загрузка …Видео «Ремонт ГБЦ ВАЗ»

В этом видео показано не только как затягиваются болты головки блока цилиндров на ВАЗ 2110, но и другие работы по восстановлению этого узла.

Как поменять прокладку головки блока цилиндров ваз 2110 8 клапанов

Меняем прокладку ГБЦ на 8-ми клапанном двигателе ВАЗ-2110

Некоторые владельцы отечественных автомобилей не знают, что прокладку ГБЦ нужно менять при каждом демонтаже головы блока цилиндров. Никогда не стоит устанавливать старую деталь, так как эта запчасть одноразовая.

Замена прокладки ГБЦ на 8-клапанном двигателе ВАЗ практически аналогична тем же работам для 16-клапанного двигателя, поэтому данная статья будет полезна и владельцам автомобилей с более современными двигателями.

Интервалы замены прокладки ГБЦ на Ваз-2110

Предсказать точный срок службы прокладки весьма затруднительно.

Самое главное, что интересует владельцев – это интервал замены данной детали.

Очень сложно сказать, какое время прослужит та либо иная прокладка.

Это зависит от:

- Фирмы-изготовителя детали.

- Качества материала, из которого изготовлена прокладка.

- Условий, в которых хранились данные детали.

Так как прокладка сделана из резины, условия хранения напрямую влияют на срок её службы. Например, деталь, купленная на рынке, которая долгое время хранилась в сыром и неотапливаемом контейнере, будет хуже такой же запчасти, купленной в магазине.

Главной функцией является обеспечение максимальной герметизации блока цилиндров с ГБЦ. Если не следить за состоянием, то ресурс двигателя существенно сократится.

Признаки пробитой прокладки

Пена вокруг крышки расширительного бачка – один из признаков пробоя прокладки ГБЦ.

Узнать, что герметизация соединения нарушена, можно по следующим причинам:

- В выхлопных газах появляется белый пар.

- В тосоле можно заметить масляные пятна.

- Течь в соединениях ГБЦ.

- В поддоне находится большое количество масла.

- Вокруг заливной крышки можно заметить пену.

Хотя, кажется, что пары в тосоле заметить очень сложно, это можно сделать, надев пакет на горловину открытого расширительного бачка. Если в тосоле присутствуют газы, то пакет надуется.

Артикулы

Прокладка стоит копейки в сравнении с работой по её замене.

Прежде чем приступать к замене прокладки, следует эту прокладку приобрести. Хотя в любой автомобильном магазине вам подберут подходящую запчасть, лучше знать её артикул. Наиболее подходящие прокладки для ВАЗ-2110 это:

- Оригинальная прокладка ВАТИ, которая имеет артикул 21083100302020.

- Деталь VICTOR REINZ. Данная деталь более качественная, чем оригинал. Её артикул 613666000.

- Прокладки TRIALLI, которые имеют артикул GZ.

Лучше сразу купить более качественную запчасть, чем возиться потом с разборкой ещё раз.

Инструменты

Менять прокладку лучше в гараже.

Хотя данную деталь можно заменить прямо возле дома, лучше проводить все операции по замене на смотровой яме. Для замены понадобятся следующие инструменты:

- Комплект головок на трещотку. Головки должны быть от 10 до 19;

- Ключ «Торкс»;

- Несколько отвёрток;

- Свечной ключ;

- Динамометрический ключ.

Не лишней окажется и специальная жидкость WD-40, которая поможет при откручивании закисших болтов. Как свидетельствует практика подобных ремонтов, при разборке часто приходится применять и другие инструменты, поэтому их наличие никогда не помешает.

Процедура замены

Процесс замены происходит следующим образом:

- Сначала нужно отключить аккумулятор, для этого снимается минусовая клемма.

- Нужно отсоединить приёмную трубу глушителя.

Откручиваем 4 гайки крепления глушителя к выпускному коллектору.

- Демонтируем карбюратор.

- Далее нужно отсоединить все клеммы датчиков, а от свечей отсоединяются все провода.

- Следующим этапом станет отсоединение вакуумного усилителя от впускного коллектора.

- Отсоединяется датчик-распределитель.

- Отсоединяем высоковольтные провода.

- Откручиваем гайки и снимаем датчик.

- Демонтируется топливный насос и корпус вспомогательных устройств.

Отсоединив шланги, отворачиваем гайки крепления топливного насоса и снимаем его.

Снимается ролик и ремень ГРМ.

Перед этим устанавливаем первый цилиндр в ВМТ и стопорим маховик коленвала зубчатым фиксатором.

- Демонтируется шкив, после чего нужно снять крышку ГРМ.

- Отсоединяем шланги и выкручиваем гайки крышки.

После этого останется открутить болты и снять голову блока. После снятия старой прокладки, нужно тщательно осмотреть поверхности соприкосновения головы и блока цилиндров. На них не должно быть грязи или остатков от старой прокладки. Вся явные признаки загрязнений нужно устранить.

Блок цилиндров со старой прокладкой.

Блок цилиндров со старой прокладкой.

Установка новой детали

Новая деталь, которую планируется установить, должна быть неповреждённой, сухой и чистой.

При установке нужно проконтролировать, чтобы отверстие, предназначенное для прохождения масла, находилось между третьим и четвёртым цилиндрами.

Перед установкой ГБЦ нужно обязательно проследить, чтобы клапаны первого цилиндра были закрыты. Болты нужно закручивать по определенной схеме, в четыре этапа.

Последовательность затяжки болтов ГБЦ.

Моменты затяжки для 8-ми клапанного двигателя

Момент затяжки болтов следующий:

- Сначала они затягиваются до 20 Н·м.

- Потом до 69,4–85,7 Н·м.

- На третьем этапе болты доворачиваются на 90 градусов.

- На последнем этапе требуется провернуть болты окончательно на 90 градусов.

- Остальной процесс сборки идёт в обратной последовательности разборки.

Обязательным условие является проверка зазоров на клапанах и регулировка натяжения ремня ГРМ.

Выводы

замена прокладки ГБЦ своими руками процедура достаточно сложная, но она по силам любому человеку, который не боится взять в руки гаечный ключ.

Ремонт и Доработка» на DRIVE2

Хочу рассказать вам как я первый раз в жизни собирал себе мотор!

Но мотор при этом с не совсем стандартной конфигурацией.

Началось все с того что мне за дорма достался блок от мотора 1.5 2112

это 083 блок только с тонкими болтами ГБЦ М10 и маслеными форсунками в блоке

и самое главное этот блок не разу не ремонтировался!

блок был отдан на расточку и хонинговку в первый ремонтный размер 82.4 (Группа А)

после расточки ставим обратно маслофорсы

решено было превратить объём 1.5 в 1.6

для этого был куплен новый коленвал 11183 в простонародье калиновский

с ходом 75.6

шатуны 2110, длиной 121

и поршни ТДМК 124 со смещением пальца 2.3

с этим мотокомплектом можно повысить объём 083 блока до 1.6

Собирался мотор по «мурзилке»

разве что шатуны и поршни были развешаны до 1-2 грамм

оттуда брал все моменты затяжки болтов

но после затяжки всех болтов (коренных и шатунных) при провороте коленвала с поршнями его начало клинить! клинить наглухо и только в одной точке!

пришлось по одному снимать шатуны

проблема оказалась во 2м цилиндре, а точнее в заводских соплях появившихся во время литья блока

из за увеличенного хода коленвала шатун упирался в эти сопли

пришлось очень аккуратно зубилом срезать лишнее

после этих зверских операция все завертелось!

Да! не от большого ума во время подготовки мотора я разобрал старый маслонасос

дабы проверить и почистить его

но !Не стоит этого делать!

в дальнейшем во время установки мотора в машину насос заклинило (на стадии стыковки коробки с блоком) и пришлось покупать новый насос!

С Блоком покончено.

следующим шагом стала идея «Делать так делать» и отдать 16v головку на разпил

в итоге были увеличены каналы

впуск 37

выпуск 33

плюс было убрано мясо под валы

и отфрезирована привалочная поверхность ГБЦ

Красота)

клапана решено было оставить штатные

так как облегчение это палка о двух концах

с одной стороны это плюсы уменьшения веса подвижной части ГБЦ, а с другой это утоньшение нагруженной части клапана (у тарелки) что может привести к обрыву!

мотор городской поэтому в крайности бросаться не не хотел))

По мурзилке притираем клопы собираем головку в которой стоят новые направляющие

Пара советов

при сборке ГБЦ подстелите под головку мягкую тряпку (да бы не поцарапать поверхность) и вставил клапана положите в в камеру сгорания комочек тряпки

так как клопы оч любят проваливаться при одевании сухариков ))

ВСЕГДА контролируйте соединения разсухаривателя и болта вкрученного в ГБЦ

у меня соскочил разсухариватель и прилетел точно между глаз в переносицу!

проверяем герметичность ГБЦ

закручиваем свечи и заливаем в камеру сгорания КЕРОСИН

керосин имеет свойства проникновения большие чем бензин, вода …

если ни чего не течет значит мы хорошо притерли клапана!

теперь все готово и можно ставить мотор под капот

вынимаем старый

ставим новый

затягиваем болты ГБЦ моментами из мукзилки для ВАЗ 2112 16v

так как моменты затяжки толстых болтов М12 в головке 8V отличаются от моментов затяжки тонких болтов М10 в голове 16V

в книге искал моменты затяжки головки и нашел в четыре приема

20. 50 Ньютонов, доворот на 90градусов, доворот на 90градусов

закручивание в 4ре приема идет для болтов м12 8v головке

а для более тонких болтов м10 идет затяжка в 3 приема

20 Ньютонов, доворот на 90градусов, доворот на 90градусов.

в итоге после первого доворота на 90 градусов выходит 50 ньютонов, после 2го доворота 80 ньютонов

ставим гидрокомпенсаторы, валы, накрываем крышкой промазав стыки анаэробным герметиком

делаем отверстие в моторной перегородке под проводку ЭБУ

рессивер я решил поставить сразу не штатный

выбор пал на 128 рессивер с дудками

пришлось вырезать кусок верхней планки телевизора вместе со штатным замком

из за этого рессивера пришлось переваривать сапун (я купил уже переваренную крышку)

и изобретать новый шланг сапуна

на должность вставки подошла подводящая тосольная трубка от старого 8v мотора

так же пришлось укорачивать ручку масляного щюпа от 8v мотора

эти проблемы чисто этого рессивера

так же к новому мотору выла поставлена новая выхлопная система на 51й трубе

паучек был покрашен термостойкой краской и обмотан термо лентой

с ним возникли проблемы в виде не догнутого оконечника

у многих возникает такая проблема!

и люди начинают резать варить…

это не правильно и не в лучшую сторону скажется на долговечности паука

я исправил эту проблему взяв газовый резак и нагрев изгиб 2х труб

и догнув на нужный угол паука

но все проблемы решились и вот он сладкий звук нового мотора!

На самом деле проблем и решений было больше чего стоит только установка сцепления 2112 в коробку 2108… (ограничение п

Пошаговая замена прокладки ГБЦ на ВАЗ 2110 своими руками

Прежде чем приступить к работе важно знать, что замену прокладки ГБЦ в ВАЗ 2110 необходимо осуществлять тогда, когда возникает необходимость в снятии головки болта. Это одноразовая деталь. Если в тех точках, где головка болта соединяется с блоком цилиндра, заметно протекание охлаждающей жидкости или моторного масла, то головку снимают и заменяют прокладку. Утечка возникает и по другим причинам, например, из-за перегрева.

Как провести замену прокладки ГБЦ ВАЗ 2110 8/16 клапанов

Прежде чем решать вопрос как поменять прокладку ГБЦ на ВАЗ 2110 8 клапанов инжектор, следует знать порядок работ.

Необходимо проделать ряд действий в определенной последовательности:

- Первым делом нужно добраться до аккумуляторной батареи и отцепить провод от клеммы со знаком «-».

- Найти поршень первого цилиндра и установить его в положении верхней мертвой точки.

- Слить всю жидкость, способствующую охлаждению.

- Если в машине горючее подается путем впрыска, необходимо снизить давление в системе питания. Эти действия необходимо проводить сразу после передвижения.

- Отсоединить приемную трубку глушителя от выпускного коллектора.

- Снять термостат.

- Отвернуть гайку первого крепления кронштейна, которое соединяется с подводящей трубой водяного насоса, и ослабить затяжку гайки другого крепления, которое соединяется с выпускным коллектором.

- Затем необходимо взять сам кронштейн и отодвинуть его в сторону.

- Затем находят колодку с проводами. Ее необходимо отсоединить от датчика уровня масла в картере движка.

- Если замена ГБЦ предстоит на ВАЗ 2110, нужно отвернуть или ослабить затяжку крепящей гайки поддерживающего первого кронтшейна. Также необходимо будет отвернуть болт крепления второго опорного кронштейна.

- Колодка имеет белый цвет. Ее необходимо отсоединить вместе с проводами от датчика положения коленвала. При этом необходимо будет отжать защелку, сделанную из пластмассы.

- Затем нужно найти ремень привода распредвала и снять его с зубчатого шкива, затронув натяжной ролик и шкив водяного насоса. Ремень отводят в сторонку и снимают натяжной ролик.

- Зубчатый шкив распредвала нужно зафиксировать так, чтобы он не проворачивался. Для этого можно вставить обычную отвертку в отверстие. Сделать упор ею в шпильку, и отвернуть болт крепления шкива. Вместе с шайбой снять его.

- Затем следует взять две отвертки и при помощи их снять шкив с распредвала. Делать данное действие необходимо аккуратно, дабы избежать повреждения сальника устройства.

- Теперь нужно открутить гайки, которые фиксируют заднюю крышку РГМ и демонтировать ее.

- Теперь необходимо взять крестцовую отвертку и ею ослабить все хомутики на патрубках, которые подключены к выпускному. Их следует отсоединить.

- Теперь понадобится ключ на 10. Им необходимо будет открутить болты, которые соединяют саму головку с блоком. При их откручивании необходимо быть бдительными, так как болты легко снимаются совместно с шайбами.

- Остается лишь провести снятие ГБЦ ВАЗ 2110 8 клапанов инжектор.

- Отдельное внимание следует уделить моменту затяжки болтов ГБЦ в ВАЗ 2110 8 клапанов. Болты, которые ранее были выкручены, необходимо протестировать на наличие растяжения. Следует знать, что по длине они не должны быть более 135,5 мм. Если же этот параметр превышает указанные цифры, крепежные элементы следует заменить на новые.

- Перед тем, как установить новые болты ГБЦ ВАЗ 2110 8 клапанов рекомендуется их смазать специальным средством: смазкой или отработанным моторным маслом.

- Поверхности должны быть очищены от старой прокладки. Не должно быть никаких прилипших частей.

- Важно следить, чтобы между головкой и блоком цилиндра не было никаких дефектов. Если же они есть и соприкосновение деталей оказывается неровным, то следует взять ГБЦ и отшлифовать его на станке.

- Также нужно проверить все существующие отверстия. В них должно отсутствовать масло или охлаждающая жидкость.

- Прежде чем ставить новую прокладку, важно проверить ее. Она должна быть чистой и сухой. Во время установки отдельное внимание следует уделить масляному отверстию, располагающемуся между 3 и 4 цилиндрами.

- В установленной головке клапаны первого цилиндра должны бьть закрытыми.

- Для протяжки ГБЦ ВАЗ 2110 8 клапанов рекомендуется взять динамометрический ключ. Действия производят в определенной пос ледовательности. Порядок затяжки ГБЦ ВАЗ 2110 8 клапанов следующий: первый проход должен быть 20 НМ, следующий – 70 – 85, еще один – проворачивают на 90 градусов и последний доворачивают на столько же.

- Для сборки прокладки ГБЦ ВАЗ 2110 8 клапанов схема действий аналогична, только последовательность их должна быть обратной.

- Распределительный и коленвал должны быть неподвижны до момента установки ремня ГРМ. Шкив расределительного вала должен быть установлен так, чтобы выступающая часть ступицы смотрела в сторону двигателя.

- В конце всех манипуляций необходимо провести регулировку натяжения ремня ГРМ, а также зазоров в клапанах.

Для того, чтобы наглядно знать как правильно провести замену прокладки ГБЦ в ВАЗ 2110 8 клапанов, рекомендуется посмотреть соответствующее видео, которые в огромном количестве представлены в Интернете. Затяжка ГБЦ ВАЗ 2110 8 клапанов и сам процесс замены не так страшны, как может показаться на первый взгляд.

Порядок и момент затяжки ГБЦ на ВАЗ-2112 с 16-ю клапанами: болты

Автомобили ВАЗ семейства 2112 выпускались с двумя 16-клапанниками: 21120 и 21124. У этих двигателей головка блока цилиндров отличается впускными отверстиями. Других отличий, по идее, нет. И поэтому момент затяжки болтов на ГБЦ ВАЗ-2112 будет одинаковым, если говорить о любом 16-клапанном ДВС. Затяжка выполняется в три приёма, хотя в книгах по ремонту приводят другой вариант (он – для 8-клапанников).

Дальше на видео показано, как ГБЦ устанавливают за 5 минут:

Порядок монтажа и демонтажа

Деталь с названием ГБЦ крепится к блоку цилиндров 10-ю винтами. Их отворачивают торцовым ключом «на 10». Порядок демонтажа ГБЦ представлен на первом фото.

Последовательность отворачивания (1-10)

Стандартная длина винтов – 93 мм. Если винт был вытянут хотя бы до 95 мм, его заменяют новым (требование АвтоВАЗа).

При монтаже используется другая схема (фото 2). Каждый винт смазывают машинным маслом, иначе усилия сведутся «на нет».

Порядок затяжки головки обозначен на этом фото

Момент затяжки болтов ГБЦ крышки

Для ВАЗ-2112 момент затяжки ГБЦ нормирован:

- Первый проход – усилие составляет 20 Н*м;

- Каждый винт доворачивают на 90 градусов вправо;

- Ждут 20 минут, затем винты доворачивают ещё на 90 градусов.

Сначала усилие – очень небольшое. Но на «шаге 3» справиться с работой будет трудно. Используйте рычаг.

Зачем нужны направляющие втулки

Перед монтажом ГБЦ выполняют действия: очищают резьбовые отверстия, а также все отверстия под втулки (фото 1). Каждую втулку устанавливают на место, и только затем сверху укладывают прокладку.

Всё готово к установке ГБЦ

Металлические детали, прилегающие к прокладке, должны быть обезжирены. Схему затяжки ГБЦ мы рассмотрели, но саму ГБЦ нужно устанавливать правильно:

- Размещаем ГБЦ на блоке цилиндров;

- Сдвигая деталь в разные стороны, добиваемся, чтобы втулки вошли в углубления.

После «шага 2» винты можно заворачивать.

Герметик

Никаких герметизирующих составов при установке прокладки не используют! Солидол, ЦИАТИМ и другие смазки не нужны тем более. Главное – металл надо обезжирить. А прокладка ГБЦ должна быть новой.

Крышка ГБЦ и порядок затяжки её болтов

Металлическая крышка, устанавливаемая на ГБЦ, не должна пропускать воздух. В точках соприкосновения с другими деталями герметичность должна сохраняться тоже. Поэтому на кромку крышки наносят герметик. Пример показан на фото.

Крышка ГБЦ перед монтажом

Здесь нужно применять материалы: Локтайт-574, АНАКРОЛ и т.д. Винты на крышке закручивают ключом «на 8».

Рекомендуемый момент затяжки винтов

Рекомендуемый момент затяжки винтов – всего 3-4 Н*м. Не удивляйтесь: своё дело сделает герметик. Надо только дать ему высохнуть после установки крышки на место.

Откручивать винты можно в любом порядке. Их количество равно 15 или 14. При монтаже лучше соблюдать последовательность, показанную у нас ниже.

Порядок затяжки крышки отмечен цифрами и стрелочками

Заменять винты обычно не требуется – нагрузка слишком мала. Желаем успеха.

Типичные заблуждения

Если болты вытянуты сильно, их заворачивают в четыре приёма. На «шаге 2» момент затяжки будет равен 70-85 Н*м. Всё это – распространённые заблуждения, не применимые к 16-клапанным ДВС.

Все шаги на одном видео: замена прокладки ГБЦ

Момент затяжки болтов ГБЦ ВАЗ 2112 16 клапанов: порядок протяжки

Выполнить обтяжку головки блока двигателя автомобиля можно самостоятельно. Однако для этого необходимо знать, что момент затяжки болтов ГБЦ ВАЗ 2112 16 клапанов и 8, отличаются. Это аргументируется разной конструкцией ДВС.

Руководство пользователя описывает причины, когда необходимо выполнить работы.

- Просачивание масла с мест контакта блока и головы. Обычно выражается в появлении темных потеков на стенках блока, или образования потных пятен по поверхности прилегания.

- Появление белесой эмульсии на заливной крышке и щупе. Это признак просачивания антифриза внутрь картерного отсека. Также может сопровождаться вспениванием жидкости в расширительном бачке и появлением там маслянистых пленок.

- Прогорание прокладки. Обычно сопровождается запахом бензина из системы охлаждения или от масла. Во время работы мотора, топливо под давлением просачивается внутрь отсеков, где растворяет лубрикант или тосол.

- Капитальный ремонт ДВС, обычно причиной становится перегрев, обслуживание поршневой группы или серьезные поломки.

- После демонтажа старой головки и установки новой.

Если лазить в конструкцию мотора нет острой необходимости, течей лубриканта нигде нет, выполнять процедуру нет необходимости.

Схема затяжки болтов ГБЦВАЗ 2112 16 клапанов

При выполнении работ требуется строго соблюдать правила затяжки. Для 16 клапанного мотора модели 2112 допустимая длина болтов составляет 94 мм. При показателе 95 миллиметров, детали следует заменить. Некоторые специалисты вовсе рекомендуют для каждой процедуры устанавливать новые шпильки – это гарантированно обеспечит качественную работу системы.

Отдельно требуется придерживаться последовательности затягивания узлов – это гарантирует равномерное прилегание поверхностей и отсутствие течи в будущем. Последний момент – сила, прикладываемая во время работ. Показатель критически важен, так как обеспечивает плотность прижатия и герметизацию блока.

Момент затяжки болтов ГБЦ ВАЗ 2112

Усилие измеряется в ньютонах на квадратный метр. Стандартная схема затяжки для 16 клапанной головы не требует особых изысков:

- в правильной последовательности закрутить все 10 болтов при усилии 20 Н/м;

- выждать 2 минуты и довернуть шляпки на 90 градусов;

- спустя 3-4 мин. повторить предыдущий пункт.

Примечание! Аналогичным образом выполняется затяжка для ВАЗ приора 21126.

Завод изготовитель настоятельно рекомендует соблюдать процедуру. От правильности затягивания на прямую зависит долговечность работы всей силовой установки. Если недотянуть болты, возможно появление течей масла или попадание антифриза в картер. При чрезмерном усилии, ломаются болты, что потребует капитального ремонта блока с высверливанием остатков резьбы.

Более страшный процесс происходит при несоблюдении последовательности. В случае со слабой затяжкой можно повторно пройтись с ключом и все нормализуется. Здесь же возможна деформация самой головки – крутящий момент большой и от неправильного распределения силы узел может повести, что неизбежно вызывает повторную разборку ДВС и шлифование плоскостей. В тяжелых случаях, мотор отправляется на переплавку.

Порядок затяжки болтов ГБЦ ВАЗ 2112 16 клапанов

Эталонная последовательность действий.

- Полностью обезжирить плоские поверхности блока и головы, дать просохнуть.

- Удалить из гнезд болтов весь мусор, пыль. Если внутри останется мусор – закрутить шпильки до конца не получится – это чревато облизыванием витков резьбы.

- Откалибровать направляющие и установить новый уплотнитель. Применяется только металлическая прокладка, категорически недопустимо использование герметиков, клеев, масел.

- Подготовить ГБЦ к стыковке, предварительно установить и смазать все узлы.

- Посадить головку на прокладку и опустить в посадочные места шпильки, предварительно смочив их тонким слоем автомасла.

- Закрутить болты в последовательности указанной на рисунке с усилием 20 Н/м. (это первый круг)

- Далее провернуть элементы на 90 градусов и оставить в покое на 3 минуты.

- По аналогии повторить пункт №7.

После этого можно продолжить сборку мотора в штатном режиме.

Выводы

Обтяжка ГБЦ на Ладе 2112 не требует наличия сложного оборудования или глубоких познаний механики. Процедура выполняется при помощи динамометрического ключа и набора головок.

Автор материала: Борисов Максим

Калькулятор — помощник для расчета стоимости, удорожания автокредита на покупку автомобиляРемонт и Доработка» на DRIVE2

Всем доброго времени суток!

ВОЗМОЖНО ЕСТЬ ОШИБКИ! ПИСАТЬ ЗАКОНЧИЛ В 5 НОЧИ … ДНЕМ ПРОВЕРЬ ЕЩЁ РАЗ

Произошла беда =( Долго понять не мог в чем причина ( куда то уходил тосол )

Всё что можно посмотрел… Не где не чё не течет…

Заметил густой белый дым из выхлопа…

Из выхлопа капал конденсат. Да да… Я попробовал его на язык, вердикт был ( тосол )

Короче.

Заехал в гараж выкрутил свечи и тут мне стало всё понятно… В первом цилиндре свеча чёрная… Со шматками нагара. Свечу в цилиндр, поршня влажная. Видно было одблиски влаги.

Пугался чем тока мог… На форумах писали Трещина в гбц, трещина в блоке ууу… Страшно было гадать.

Финансы ограничены… ДА и самому интересно… Вообщем было решено разобрать самому …

Это моя первая разборка ГБЦ! Просьба сильно меня не пинать если где то ошибусь.

Поехали.

Тут всё понятно

Любителям терять болты ( разрезаем баклашку и туды всё кидаем ) =) И ничего не потеряется)

Я начал разбирать с Газа Распределительного Механизма

ГРМ

Ставим машину на 1 скорость и срываем болты со шкивов распредвалов.

Снят ремень со шкивами

Демонтируем ремень генератора и шкив ремня генератора.

КАК СНЯТЬ ШКИВ ГЕНЕРАТОРА ? ( Да да этот способ не очень хорош для стартера, но всё так и я им пользуюсь. ) Можно фиксировать, зажимать и т д. А можно взять вороток с головкой, вставляем ключ ( вороток ) в болт шкива генератора, операем его в рычаг и помощника просим крутануть стартером 1 секунду. ( Если не уверены в помощнике снимите фишку с блока зажигания ) Болт срывается и мы радуемся =)

Пока вы далеко не уползли сливаем антифриз ( тосол ) с двигателя. Смотрим на масляный щуп… Видите его? Отлично долго на него не смотрите, просто снимайте =)

Так вот а рядом с колодцем куда щуп вставляется, откручиваем пробку в блоке цилиндров. Антифриз ( тосол )уверенной струей рванет в радиатор. Будьте готовы к этому.

Если кто не знает, демонтируем натяжной ролик ГРМ, снимаем ремень. Трындец меткам =)

Снимаем шкивы… Не снимаются ? =) Качаем шкив влево — вправо и тянем на себя.

ВНИМАНИЕ! Шпонка! Снимая шкив ловите шпонку. Это такая маленькая железная гадость =) которая любит теряться или куда то выпадать.

Без навесов

Снимаем ВВ провода ( пронумеруйте кто не уверен что поставит правильно )

Снимаем блок зажигания.

Отсоединяем гофру от ресивера, сапун, снимаем фишку ДМРВ.

Снимаем все шланги с ресивера ( шланги охлаждения фиксируем в самой высокой точке, можно засунуть за распорку ) Отсоединяем фишки РХХ и датчика положения ДЗ, снимаем тросик газа. Так же снимаем шланги с ресивера ( Вакуумник, регулятор топлива и т д ) Откручиваем ресивер от подушек. Скручиваем 4 хомута с патрубков впуска. Снимаем ресивер.

Откручиваем термостат полностью!

Выше термостата незабываем про 2 массы.

Снимаем выхлоп ( открутить его скорее всего получится только со штанами… )

Откручиваем бензопровод ( сделайте пометку на одном из шлангов ( можно ножиком поцарапать штуцер ) Там будут колечки ( резиновые ) под замену.

Без клапанной крышки

Хотелось бы обратить ваше внимание! Перед тем как открутить крышку! КУПИТЕ НОВУЮ ГОЛОВКУ! Затяжка может быть очень сильной. ПОНАДОБИТСЯ УДЛИНИТЕЛЬ.

Не совсем правильно будет срывать и сразу откручивать по одному болту…

По началу просто срываем все болты

Затем ослабляем все болты

Потом можно откручивать в произвольном порядке.

Так вы никогда не деформируете деталь.

Схема затяжки ГБЦ

Все знают что гбц в произвольном порядке закручивать не стоит.

Правильная закрутка по схеме 1.2.3.4.5.6.7.8.9.10

РАСКРУЧИВАЕТСЯ ОНА В ОБРАТНОМ ПОРЯДКЕ!

То есть 10.9.8.7.6.5.4.3.2.1

ПОЧЕМУ? объясню когда будем собирать.

По порядку болты не откручиваются! По порядку они срываются! сорвали 10.9.8.7.6.5.4.3.2.1? Расслабили ? Откручивайте дальше хоть как =)

Без гбц

Всё открутили ? =)

Вытаскиваем головку. Остальное можно сделать дома, или если тепло в более свободном пространстве.

Теперь осталось найти причину поломки =)

Чё я там обнаружил ?) Об этом я вам расскажу завтра =)))))

Есть вопросы?) Жду =)))

Машина ока ремонт своими руками

Мы постараемся ответить на вопрос: машина ока ремонт своими руками по рекомендациям подлинного мастера с максимально подробным описанием.

3-дверный 4-местный хэтчбек особо малого класса с поперечным расположением двигателя и приводом на передние колеса. Выпуск Оки начат в 1989 году на Волжском автомобильном заводе. Двигатель – двухцилиндровый рабочим объемом 650 куб.см., в 1997 году увеличен до 750 куб.см. объем. В настоящее время пролизводство автомобилей Ока передано Камскому автомобильному заводу, а также Серпуховскому автозаводу. Кроме базовых моделей КамАЗ-11113 и СеАЗ-11113, предлагаются варианты с ручным управлением, предназначенные для инвалидов. Благодаря очень низкой цене представляет интерес для экспорта.

Эта небольшая машинка была разработана на волжском автозаводе для “корпоративного” выпуска на трех заводах – ваз, КамАЗ и СеАЗ (в инвалидном варианте). На волжском автомобильном выпускается с 1990 года.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Отличительные особенности – скромные габаритные размеры, передний привод, двухцилиндровый двигатель с рабочим объемом 650 кубических сантиметров (“половинка” “восьмерочного” мотора), универсальный трехдверный кузов со складываемым задним сиденьем.

Позже появилась модификация 11113 с более мощным двигателем 0,75 литра. Кроме того, на базе “Оки” разработан электромобиль, штучно собирающийся в Опытно-Промышленном Производстве.

Несколько лет назад на волжском автозаводе выпуск “Оки” прекращен, теперь ее производят только КамАЗ и СеАЗ, хотя силовые агрегаты (только 0,75 литра) по-прежнему производит только ваз.

Привет всем! Как и обещал пилю 2-ю часть полностью. В этом посту действия уже проходят в 2014 году. Как долго я ждал потепления, что бы заняться машиной, и вот оно наступило.

Начал я свой ремонт с продолжения косметическо-сварочных работ.

Для начала решил сделать ей злые глазки, так сказать Bad boy капот) Получилось отлично метал брал 1.5мм. Вырезал по трафарету из листа железа и обточил на наждаке, далее приварил их к капоту.

Низ дверей немного прогнил, пришлось варить.

Вырезал из жестянки уголок и примерил его.

Приварил его к двери, всё получилось довольно аккуратно. Капли от сварки сточил болгаркой. Та же самая операция была произведена и с другой дверью, так же заварил все дыры на задней хлопушки кроме замка. Теперь заднего дворника не будет и эмблемы ОКА тоже.

Зачистил все рыжики на кузове.

Началась разборка. За вечер мы с другом её всю раскидали.

Вот собственно лучший друг в роли помощника)

После разборки началась шпатлёвка. Начал с крыльев. Первый слой был алюминиевой шпатлёвки для создания крепости и т.п. Как я замучился её тереть, но результат стоил того)

Вот конечный результат. Второй слой был мягкой шпатлёвки. На этом я закончил с крыльями.

Далее начал шпатлевать все двери.

С крышей я кончено намучился, но за 2 дня она была готова)

Капот. Изюминка автомобиля. Его я тоже снимал, на работу с ним ушёл день.

Со шпатлёвкой вроде закончено) Переходим к покрасочным работам. Началась замывка авто четырёхсотой наждачкой, внутри тоже замывал так как цвет будет другой. Далее грунт, фото автомобиля в грунте к сожалению нет. Начинается опять замывка только уже не старой краски, а грунта. И наконец начинается то чего я так долго ждал, покраска)

Первые фото после покраски:) Я был счастлив, но красил не я, а отчим. Такой навык у меня появился позже когда покрасил машину другу) Цвет называется “Медео 428” Хотелось чего то необычного, что бы выделялась среди серых мышек.

И конечно же автограф как же без него )

Дальше сборка автомобиля, фото тоже к сожалению нет.

Полностью собрана снаружи. Новые бампера и всякая мелочь. Салон ещё пустой. Фоткал на 2.5 мегапискеля) За качество извиняйте.

Обтяжка боковушек. Дермантин добыл у бабушки в шкафу, всё садил на скобы и клей.

Готовый вариант, также обтягивал торпеду и задние кусочки.

Нет тематического видео для этой статьи.| Видео (кликните для воспроизведения). |

Содержание: Общая схема Разделение по назначению КИП Деление по функциям.

Содержание: Типы приборов, устанавливаемых на ВАЗ-1111 Общая конструкция Схема подключения.

Содержание: Привод Педаль, усилитель Главный цилиндр Регулятор, магистрали Рабочие механизмы.

Содержание: Конструкция подвески Особенности и качества Задняя подвеска Неисправности и.

Содержание: Основные компоненты Как все работает Основные поломки Ведомый диск.

Содержание: Основные параметры Общая конструкция КПП и ее привода Демонтаж.

Содержание: Конструкция Датчик момента искрообразования Коммутатор Катушка Провода, свечи Как.

Содержание: Модели, характеристики, место расположения Конструкция Схема подключения. Принцип работы.

Содержание: Конструкция и составные части Крышка Основной корпус Корпус заслонок.

Содержание: Признаки неисправности Система питания Система зажигания Система охлаждения Система.

Содержание: Общая конструкция Каналы и магистрали Поддон, щуп, маслозаборник Насос.

Содержание: Когда менять, что заливать и в каком объёме? Требуемое.

Содержание: Общее описание Блок цилиндров Головка блока цилиндров (ГБЦ) Газораспределительный.

Содержание: Когда требуется демонтаж головки блока? Инструмент Порядок действий Особенности.

Содержание: Особенности устройства ГРМ Когда нужно проводить регулировку? Что потребуется.

Содержание: Модификации двигателей Особенности ремонта и обслуживания Что потребуется Метод.

Содержание: Подготовка авто для зимнего периода Запуск мотора с карбюраторной.

Содержание: Оснащение и инструменты Снятие навесного оборудования Затем нужно переместиться.

Содержание: Короткая предистория Идентификация автомобиля Габаритные параметры Двигатели и трансмиссии.

© 2013-2018. Все права защищены. Копирование, размещение и нарушение аутентичности материалов ЗАПРЕЩЕНО и будет преследоваться законом

Если ваша «ОКушка» плохо работает, стреляет, чихает, то не откладывая в долгий ящик ремонт, произвести настройку работы двигателя ВАЗ 1111 Oka.

Ремонт ОКИ следует начать из системы зажигания. Проверка свечей высоковольтников и т.д. Затем осмотреть карбюратор (детальная дефектовка). После чистки произвести подстройку (регулировку) карбюратора. Когда такие процедуры будут выполнены, Вы наверняка ощутите разницу.

Подпишись на наш канал в Я ндекс.Дзене

Еще больше полезных советов в удобном формате

Машина захлебывается на горячую

датчик хола замените и отрегулируйте качество

Уважаемый Наиль.Ваши ролики мы посмотрели,но причину “черных” свечей не поняли у своей машины.Ока 2001г выпуска.В этом году возили ее к 2 карбюраторщикам,перебирали,но не через некоторое время она опять глохнет на малых оборотах и чихает черными выхлопами. Пишу от имени супруга тк он глухонемой.Ждем от вас подсказку.Живем в Самарской обл.До Димитровграда на ней не доедем.

Очень часто нам звонят или пишут с вопросом – “на сайте вы показали такое количество доработанных двигателей, а делаете ли вы стандартный капитальный ремонт?”

Ответ – ДА, делаем!

Но на сайте ранее как-то не выкладывались отчеты с примерами капитального ремонта – мы считаем эту работу несложной и не писали по ней отчеты – считалось само собой разумеющимся, что мы производим и обычный капремонт тоже.

Однако, после увеличившегося количества вопросов на эту тематику, мы решили подробно показать стандартный капитальный ремонт, так сказать, из “палаты мер и весов”.

Каковы причины стандартного капремонта, почему бы не сделать тюнинг, форсирование двигателя? Ответ прост – тюнинг нужен не всем и не всегда. Нередко клиента параметры серийного двигателя вполне устраивают, но его ресурс исчерпан. Клиенту нужен хороший и качественный ремонт, бюджет зачастую ограничен, а ресурс нужен высокий. Таким клиентам мы предлагаем типовой капитальный ремонт двигателя, однако, с некоторыми небольшими доработками, которые кардинально влияют на ресурс двигателя и давно опробованы нами на тюнинговых проектах.

Рассмотрим далее такую работу во всех подробностях.

Итак, наш клиент привозит автомобиль Ока, с двухцилиндровым двигателем 11113, объем 0.75 литра. Точный пробег неизвестен, но примерно около 100 тыс.км. Симптомы – свечи замаслены, так же идёт сильный заброс масла через вентиляцию картера в корпус воздушного фильтра. Диагноз – поршневая группа.

Посмотрим на машину и в подкапотное пространство. Обнаруживаем, что кто-то уже проложил магистраль обратного слива топлива. Мы такую работу тоже выполняем. Магистраль слива топлива в бак на Оке нужна и с серийным двигателем, особенно в жарку погоду, в условиях дорожных пробок.

Каждый владелец автомобиля сталкивался с проблемой выхода из строя компонентов электрооборудования автомобиля, и это зачастую осложняло дальнейшее движение или делало его вообще невозможным. Что делать в этой ситуации? С чего начать поиск неисправности? Как её устранить своими силами?

Чтобы не возникало подобных вопросов, необходимо иметь хотя-бы элементарные знания по устройству электрооборудования автомобиля, методам отыскания и устранения неисправностей, возникающих в электрооборудовании. Именно этим вопросам и будет посвящен данный сайт.

Диагностику и ремонт электрооборудования автомобиля ВАЗ будем рассматривать на базе автомобиля ВАЗ 1111, 11113 “Ока”.

1. Схемное решение электрооборудования данного автомобиля, устройство узлов, систем и агрегатов имеет много общего с отечественными автомобилями.

2. Наиболее доступно для понимания принципа работы, диагностики и ремонта, особенно автолюбителям – новичкам.

3. Изучив материал этого сайта, Вы своими руками сможете ремонтировать электрооборудование, узлы, системы и агрегаты болшинства автомобилей из линейки ВАЗов.

Кроме того на страницах сайта Вы найдете необходимый материал по устройству узлов, агрегатов и систем, иллюстрации и схемы, помогающие разобраться в материале.

Прототипом “Оки” считается японский микроавтомобиль “Daihatsu Cuore” образца 1980г.

Внешний дизайн почти не изменен, а вот силовой агрегат и ходовая часть разработаны заново конструкторами АвтоВАЗа.

Серийное производство автомобиля первой модификации ВАЗ 1111 началось в Тольятти на АвтоВАЗе в 1988г. Параллельно началась организация производственных площадок в Серпухове (СеАЗ) и Набережных Челнах на ЗМА (легковое подразделение КамАЗа).

Этот маленький маневренный, экономичный автомобиль, благодаря своей относительно небольшой (вначале) стоимости, стал для многих первым в жизни транспортным средством. В рамках социальной программы автомобилями обеспечивались ветераны Великой Отечественной Войны и участники ликвидации аварии на Чернобыльской АЭС.

Позже была разработана модификация “Оки” ВАЗ 11113 с более мощным двигателем 750 куб.см.(0,75л.)

В 1995г. производство “Оки” на ВАЗе было прекращено в связи с низкой рентабельностью. В 2006г. было прекращено производство “Оки” на ЗМА.

На оставшемся единственном производителе “Оки” СеАЗе в 2006г. было налажено производство её модификации СеАЗ-11116 с китайским 3-х цилиндровым 1,0 литровым инжекторным двигателем, но в 2008г. СеАЗ остановил выпуск “Оки” в связи с её нерентабельностью.

В настоящее время ведутся дальнейшие разработки автомобилей на базе “Оки” отдельными ОПП и АСМ-Холдингом, однако серийного производства нет, собираются исключительно по заказам небольшими партиями. Линейка модификации пополнилась такими моделями как; ВАЗ1111-Электро, ВАЗ11113-271 Тойма, ВАЗ АСМ-112810 Мишка,ВАЗ АСМ-1128 Мишка пикап 20Elektro.jpg” /% 20Toima.jpg” /%

Но на этом история “Оки” не заканчивается. Некоторое время спустя АвтоВАЗ предпринял новую попытку возродить проект. Была разработана новая модель «Ока-2», но тогда довести её до серии не удалось, а потом она устарела. Следующая модель под названием «Ока-3» была описана в журнале “За рулем” №1 2010г (рабочее название «Проект 11174»). Она реально существует и базируется на уже существующей платформе, в ней используются серийные агрегаты. Донором послужил серийный автомобиль (степень совместимости узлов и деталей с моделью ВАЗ-1119 достигает 80%). Двигатель 16-клапанный мощностью 89 л.с. Автомобиль обладает неплохой для города динамикой, чего так не хватает предыдущей модели с ее двигателем в 33 л.с. По дизайну это та же «Калина», только чуть короче. Но запустить её в серию не торопятся. Думается «Ока-3» нашла бы своего потребителя, как и предыдущие модели, которые до сих пор популярны и пользуются заслуженным спросом среди автолюбителей.

Материалы по ремонту двигателя ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию двигателя ВАЗ 1111 ОКА. Вы самостоятельно сможете собрать, заменить, отрегулировать двигатель ВАЗ 1111 ОКА. Мы ответим на любые ваши вопросы о двигателе ВАЗ 1111 ОКА.

Материалы по ремонту подвески ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию подвески ВАЗ 1111 ОКА. Вы самостоятельно сможете собрать, заменить, отрегулировать вашу подвеску на ВАЗ 1111 ОКА. Мы ответим на любые ваши вопросы по подвеске ВАЗ 1111 ОКА.

Коробка передач ВАЗ 1111 ОКА

Материалы по ремонту кпп ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию коробки передач ВАЗ 1111 ОКА. Замена сцепления, снятие коробки и замены на новую. Множество различных статей по ремонту механической коробки передач ВАЗ 1111 ОКА.

Материалы по ремонту кузова ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию кузова ВАЗ 1111 ОКА. Замена старых кузовных элементов, сварка днища, замена порогов, замена крыльев, установка бампера, замена ветрового стекла и многое другое.

Материалы по ремонту салона ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию салона ВАЗ 1111 ОКА. Замена обшивки салона, ремонт бардачка, настройка дефлекторов, замена подсветки салона автомобиля. Вы расскажем вам как переделать салон ВАЗ 1111 ОКА своими руками.

Тормозная система ВАЗ 1111 ОКА

Материалы по ремонту тормозов ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию тормозной системы ВАЗ 1111 ОКА. Замена передних и задних колодок. Установка дисковых тормозов на ВАЗ 1111 ОКА. Покажем вам, как правильно прокачивать тормоза на ВАЗ 1111 ОКА.

Материалы по ремонту и замене фар ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете всю необходимую информацию по ремонту и обслуживанию электрики ВАЗ 1111 ОКА. Замена ламп ближнего и дальнего света. Замена и ремонт передних и задних фар. Замена предохранителей. Регулировка фар. И многое другое.

Материалы по ремонту и обслуживанию ВАЗ 1111 ОКА. Видео руководства по ремонту своими руками. В данном разделе вы найдете необходимую литературу по ремонту ВАЗ 1111 ОКА. Книги по обслуживанию и ремонту ВАЗ 1111 ОКА. Сможете бесплатно скачать нужные вам книги. Любая необходимая литература по ремонту автомобиля ОКА.

Автомобиль «Ока» – самый маленький российский автомобиль. В него помещается не больше четырех человек. Если ваш рост выше 180 см., то в этом автомобиле, вам не будет комфортно. Но кроме этих минусов, у ВАЗ-1111-1113 Ока, есть много положительных сторон.

Технические характеристики Оки следующие:

– двухцилиндровый двигатель мощностью 30 л.с. (позже на эти автомобили ставились двигатели более мощные). Ваз-1113 имеет самый мощный двигатель – 0,75V.

– расход бензина – самый низкий на всем постсоветском пространстве, может посоревноваться с малолитражками многих производителей. При движении по трассе без сильной загруженности, едва ли доходит до 3 л/100 км. Эта характеристика одна из самых решающих. Такой автомобиль просто находка для студентов и малообеспеченных людей. Мало того, что это прекрасная экономия топлива, размеры Оки позволяют припарковаться почти в любом месте.

– еще один плюс – простота в сервисе и обслуживании. Практически в любом городе можно найти нужную деталь и сравнительно недорого.

Максимальная скорость, которую можно развивать на таком автомобиле – приблизительно 135 км/ч.

Проходимость автомобиля Ока очень приличная. Она ничем не хуже аналогов других марок. Автомобиль ведет себя очень шустро при старте. К тому же с легкостью развивает скорость до 100 км/ч.

Несмотря на свои размеры, в багажник спокойно помещается две сорокалитровые канистры. Если сложить заднее сидение, то вполне уместится и стандартная стиральная машина.

Автомобиль уверенно перевозит двух пассажиров весом около 200 кг, а также груз весом около 400кг. При этом автомобиль хорошо ведет себя на дороге и сохраняет скорость.

При движении в машине достаточно шумно. Но это в основном из-за потоков воздуха, а не от шума двигателя и колес. При длительной поездке, шум немного утомляет.

В принципе, для своих целей, машина очень хороша. Она: вместительная, скоростная, потребляет мало топлива, очень малогабаритна. Если ваша задача – бюджетная городская езда – Ока именно для вас!

ВАЗ-1111, -11113 с бензиновыми карбюраторными двигателями: 1110/1111 0.65 л (649 см³) 25,9-29,3 л.с./19-21,5 кВт и 11113 0.75 л (750 см³) 33 л.с./24,3 кВт; Иллюстрированное руководство, устройство, обслуживание, диагностика, ремонт, электросхемы, контрольные размеры кузова, каталог запчастей, все работы в цветных иллюстрациях. Производственно-практическое издание Ока 1111 / 11113 микролитражка модели выпуска с 1987 по 2008 год

Коммутатор типа 3620.3734, или 36.3734, или HIM-52 размыкает цепь питания первичной обмотки катушки зажигания, преобразуя управляющие импульсы датчика в импульсы тока в катушке зажигания. Коммутатор проверяется осциллографом по специальной методике, при подозрении на неисправность (перебои в работе двигателя, выстрелы в глушитель) замените его заведомо исправным. Запрещается отсоединять разъем коммутатора при включенном зажигании – это может повредить его (равно как и другие компоненты системы зажигания). Катушка зажигания – двух выводная, сухая , типа 29.3705 – с разомкнутым магнитопроводом, или типа 3012.3705 – с замкнутым магнитопроводом. Данные для проверки: сопротивление первичной обмотки при 25° С – (0,5±0,05) Ом , вторичной – (11 ±1,5) кОм. Сопротивление изоляции на массу – не менее 50 МОм. Свечи зажигания – типа А17ДВР, или А17ДВРМ, или их импортные аналоги (с помехоподавительными резисторами сопротивлением 4-10 кОм). Зазор между электродами должен быть в пределах 0,7-0,8 мм (проверяется круглым проволочным щупом).

Высоковольтные провода – типа ПВВП-8 с распределенным сопротивлением (2000±200) Ом/м или ПВППВ-40 с распределенным сопротивлением (2550±270) Ом/м. Запрещается прикасаться к высоковольтным проводам на работающем двигателе – это может привести к электротравме. Запрещается также запускать двигатель или позволять ему работать с разорванной высоковольтной цепью (снятыми проводами) – это может привести к прогару изоляции выходу из строя электронных компонентов системы зажигания. Выключатель зажигания типа 2108-3704005-40 или KZ813 с противоугонным запорным устройством, блокировкой против повторного включения стартера без предварительного выключения зажигания. При повороте ключа в положение «зажигание» подается напряжение на управляющий вход дополнительного реле типа 113.3747-10, которое, в свою очередь, подает напряжение на катушку зажигания и коммутатор. Таким образом, разгружаются контакты выключателя зажигания (см. также «Электрооборудование»).

Схема бесконтактной системы зажигания:

1 – реле выключателя зажигания; 2 – выключатель зажигания; 3 – блок предохранителей; 4 – коммутатор; 5 – датчик момента искрообразования; 6 – катушка зажигания; 7 – свечи зажигания.

Книга из серии полноцветных иллюстрированных руководств по ремонту автомобилей своими силами. В руководстве приведены особенности конструкции узлов и систем автомобилей «Ока» ВАЗ-1111, -11113, а также их модификации для водителей-инвалидов. Подробно описаны основные неисправности, их причины и способы устранения. Процессы разборки и ремонта проиллюстрированы и снабжены комментариями. Отдельный раздел посвящен уходу за автомобилем. В Приложениях представлены инструменты, смазочные материалы и эксплуатационные жидкости, манжетные уплотнения, подшипники, моменты затяжки резьбовых соединений, а так же схема электрооборудования. Книга предназначена для водителей, желающих ремонтировать автомобиль самостоятельно, а также для работников СТО.

Автомашина ВАЗ-1111 была разработана по окончанию семидесятых годов двадцатого века на СеАЗе – «Серпуховском автомобильном заводе», с целью замены сильно постаревшей мотоколяски, с течением времени из проекта мотоколяски вышел вполне неплохой небольшой автомобиль. «Ока» был создан на основе японского миниавтомобиля Daihatsu Cuore, помимо некоторых элементарных частей внешнего вида и внутреннего содержания.

На «первых парах» «Оке» собирались поставить трехцилиндровый двигатель, однако, вследствие невозможности осуществления этого, на «Оку» поставили двухцилиндровый двигатель. Одни из первых моделей этой машины были осуществлены около октября 1982 года. Вскоре были созданы 3 пробные версии автомашины, которые имели различные отличия между собой. В результате всех этих действий, приблизительно в декабре 1987 года был произведен выпуск первых партий ВАЗ-1111. Полноправное производство, рассчитанное на массового покупателя, произошло в 1988 году.

Что надо делать, чтобы ремонтировать автомобиль ВАЗ «Ока» как можно реже.

Если Вашей машине необходим ремонт или какой-либо дополнительный сервис, то будьте бдительны и неленивы, Вам предстоит поход на станцию техобслуживания, не забудьте о записи в сервисной книжке, а то Вы потеряете гарантию на автомашину.

Когда Вы включаете стартер, рычажок, переключающий коробку передач, обязан находиться в начальном состоянии.

За какое-то время до поездки совершите прогревание двигателя, ведь непрогретый двигатель при условии высоких частот по вращению коленчатых валов чреват уменьшением срока работы данного прибора.

Помните, ремонт и тем более эксплуатация автомобиля «Ока» – это серьезное дело, требующее постоянного внимания.

Ни в коем случае нельзя двигаться вначале со «стартером». Необходимо начинать двигаться лишь при 1-й передаче и только тогда, когда полностью выключен стояночный тормоз, при этом следует нежно отпускать сцепельные педали.

Нельзя передвигаться по дорогам, имея низкое качество дорожного покрытия на высоких скоростях, ведь любые неожиданные толчки и удары неизбежно приведут к поломкам кузова и части автомобиля, находящейся в ходу.

Не забывайте о том, что подъем разнообразного груза также должен быть весьма ограничен, перевозить можно не более того веса, который указан в инструкции к автомашине. Если Вашу машину постоянно или даже периодически перегружать, то в скором времени Вы получите износ автошин, а также подвесочки, что стопроцентно приведет к снижению возможности выполнять маневры автомобилем.

Каждый раз в четко определенное время смотрите на показатели по давлению воздуха на автошины, ведь слишком малое давление может привести к многократному увеличению износа шин, что в свою очередь обеспечит Вам низкое управление машиной.

Чтобы заправка была удачной, используйте специализированные жидкие вещества, которые рекомендуются.

Постоянно проверяйте статус защищающих чехлов шарниров, рулевых тяг, опор. При наличии каких-либо поврежденных деталей немедленно смените их, ведь, в противном случае, механизмы очень быстро сломаются.

Проверяйте статус батареи аккумуляции, а также ее провода. В случае каких-либо проблем это может повредить электроустройство машины.

Ремонт автомобиля ВАЗ «Ока», небольшое руководство пользователя-автолюбителя.

Ремонт ВАЗ-1111 дело хитрое, конечно же, легче сразу же посетить сервисный центр по техобслуживанию. Но все-таки, если Вы решили заняться ремонтом своего любимого «железного коня» самостоятельно, то некоторые рекомендации не помешают.

1) В случае, если во время путешествия у Вашей машины вдруг перестал работать аккумулятор, не печальтесь: все в Ваших руках. Вам нужен домкрат, используя его, Вы сможете убрать ведущее колесо – заднее или переднее, в зависимости от типа машины: включив 2-ю передачу, позже зажигание и подсос. Одним рваным толчком прокрутите убранное колесо, это будет несложно.

Двигатель Вашей машины запустится почти сразу, лучше, чтобы двигатель был более холодным, тогда он запустится быстрее. И вот, двигатель в ходу, он работает, быстро отключите передачу, а затем не менее быстро уберите домкрат.

Не забудьте положить под автомобиль, а именно под его колеса что-нибудь твердое и тяжелое, чтобы Ваша машина не умчалась ездить по просторам.

2) Если фильтр для масла Вашей машины Вы не в силах отвертеть, делайте следующее: (такой вариант развития событий возможен тогда, когда масляный фильтр устарел, чем характеризуются старенькие иномарки, либо масляный фильтр чем-то засорен) молниеносно совершите пробивку верхней части прошивки фильтра, которая, конечно же, имеется в коробке с инструментами, затем смело оденьте на окончание прошивки фильтра что-то вроде удлинителя и вперед – откручивать фильтр.

Согласно результатам креш-тестов, ВАЗ-1111 набирает баллы больше, чем последующие модели ВАЗ-2101, благодаря чему рассказы об «Оке» как о «гробе на колесиках» сводятся к минимуму. Но следует заметить, что обеспечение безопасности в действительности оставляет желать лучшего, оно реально отстает от иномарок такого же типа. Подкапотное колесо, являющиеся запасным, во время столкновения сильно влияет на изменение внутреннего содержимого салона автомобиля. Пороги автомашины не могут выдержать сильного столкновения и практически «рассыпаются». Детали кузова рассыпаются вмиг, поскольку сварочные работы на заводе были произведены, мягко говоря, некачественно. Что ж, господа, эксплуатация и ремонт автомобиля «Ока» дело не для новичка, а для профессионала, который знает, чего ожидать от такого привередливого транспортного средства.

Ремонт головки блока цилиндров изложен в подразделе 10.5.1.

- ключи “на 8”, “на 10”, “на 13”, “на 17” и “на 19”

- головки сменные “на 10”, “на 13”, “на 17” и “на 19”

- ключи для болтов с внутренним шестигранником “на 5” и “на 10”

- вороток

- пассатижи

- отвертка

- набор плоских щупов

- микрометры (с пределами измерений 0-25, 25-50 и 75-100 мм)

- нутромер

- индикатор часового типа с индикаторной стойкой

- динамометрический ключ

- съемник для снятия масляного фильтра

Снимите силовой агрегат с автомобиля и коробку передач с двигателя (см. подраздел 10.6.).

1. Отверните гайку болта нижнего крепления генератора к передней опоре двигателя и.

2. . снимите с болта пружинную и плоскую шайбы.

3. Ослабьте гайку крепления генератора к натяжной планке.

4. Отверните гайку крепления натяжной планки генератора к шпильке головки блока цилиндров.

5. Снимите рым со шпильки и натяжную планку. Установите рым на шпильку и навинтите гайку (рым понадобится для снятия двигателя с подрамника).

6. Снимите ремень привода генератора со шкивов генератора и коленчатого вала двигателя.

7. Выньте болт нижнего крепления генератора к передней опоре двигателя и снимите генератор вместе с натяжной планкой.

8. Выньте маслоизмерительный щуп из отверстия блока цилиндров.

9. Ослабьте затяжку хомутов шланга системы вентиляции картера двигателя и снимите шланг.

10. Ослабьте затяжку хомута крепления соединительного шланга на выпускном патрубке головки блока цилиндров и.

11. . снимите с патрубка шланг вместе с термостатом.

12. Отверните три гайки крепления датчика момента искрообразования к корпусу привода вспомогательных агрегатов.

13. Отсоедините шланг от вакуумного регулятора опережения зажигания и снимите датчик момента искрообразования с корпуса привода.

14. Ослабьте затяжку хомутов и отсоедините от впускной трубы шланги вакуумного усилителя и.

15. . подогрева впускной трубы.

16. Ослабьте затяжку хомута и отсоедините шланг малой ветви вентиляции картера со штуцера крышки головки блока цилиндров.

17. Ослабьте затяжку хомута топливного шланга (от топливного насоса к карбюратору) и.

18. . снимите его с нагнетательного штуцера топливного насоса.

19. Отверните две гайки крепления топливного насоса и.

20. . снимите топливный насос со шпилек корпуса привода.

21. Отверните болт крепления корпуса привода вспомогательных агрегатов и.

22. . снимите корпус привода со шпилек головки блока цилиндров.

23. Отверните два болта крепления кронштейна приемной трубы (под болтами установлены пружинные шайбы).

24. Отверните четыре гайки крепления фланцев приемной трубы глушителя к шпилькам головки блока цилиндров (под гайками установлены плоские шайбы) и.

25. . снимите приемную трубу с кронштейном и шлангом подачи теплого воздуха в воздушный фильтр.

26. Отверните два болта крепления фланца подводящей трубы водяного насоса.

27. Отверните болт крепления кронштейна подводящей трубы к блоку цилиндров и.

28. . снимите подводящую трубу водяного насоса со шлангами и термостатом в сборе.

29. Ослабьте затяжку хомута и снимите отводящий шланг отопителя с выпускного патрубка головки блока цилиндров.

30. Отсоедините от штуцера карбюратора шланг вакуумного регулятора опережения зажигания.

31. Отверните три гайки крепления впускной трубы к головке блока цилиндров (под гайками установлены плоские шайбы) и.

32. . снимите впускную трубу в сборе с карбюратором.

33. Зацепите стропы подъемного механизма за рамы двигателя. Приподнимите двигатель, натянув стропы. Отверните гайку болта крепления передней опоры двигателя к кронштейну подрамника.

34. . снимите пружинную и плоскую шайбы и.

35. . выньте болт с плоской шайбой.

36. Отверните гайку болта крепления задней опоры двигателя к подрамнику, снимите пружинную и плоскую шайбы и.

37. . выньте болт с плоской шайбой. Снимите двигатель с подрамника.

38. Установите двигатель на устойчивую подставку или стенд для разборки и сборки. Отверните три болта крепления передней опоры двигателя к блоку цилиндров и снимите опору.

39. Снимите масляный фильтр с двигателя (рекомендуем пользоваться специальным съемником).

40. Отверните три болта крепления передней крышки ремня привода распределительного вала и снимите ее.

41. Отверните гайку крепления натяжного ролика.

42. Отверните болт крепления шкива привода генератора от коленчатого вала, зафиксировав маховик от проворачивания (уприте отвертку в болт крепления картера сцепления к двигателю и в зубчатый венец маховика). Снимите болт крепления шкива с плоской шайбой.

43. Аккуратно подденьте отверткой (или монтажной лопаткой) шкив привода генератора и снимите его с переднего конца коленчатого вала.

44. Снимите зубчатый ремень привода распределительного вала со шкива коленчатого вала.

45. Снимите натяжной ролик со шпильки блока цилиндров.

46. Снимите дистанционное кольцо натяжного ролика.

47. Зафиксируйте шкив распределительного вала от проворачивания, уперев отвертку в шпильку крепления защитной крышки зубчатого ремня, и отверните болт крепления шкива.

48. Снимите зубчатый шкив распределительного вала, выньте шпонку шкива, если она неплотно сидит в пазу вала.

50. . четыре болта крепления задней крышки (три из них крепят водяной насос к блоку цилиндров).

51. Снимите заднюю защитную крышку ремня привода распределительного вала.

52. Вставьте отвертку между фланцем корпуса насоса и блоком, сдвиньте насос с посадочного места.

53. Снимите насос и прокладку (показана стрелкой).

54. Отверните две гайки крепления крышки головки блока цилиндров, снимите плоские шайбы и.

56. Снимите крышку головки блока цилиндров.

57. Отверните шесть болтов крепления головки блока цилиндров.

58. . с помощью сменной головки, ключа для болтов с внутренним шестигранником и динамометрического ключа (так как момент затяжки болтов составляет около 80 Н/м или 8 кгс/м).

59. С помощью отвертки отделите головку от блока и.

60. . снимите головку блока цилиндров.

61. Снимите прокладку головки блока цилиндров.

62. Отверните одиннадцать болтов крепления масляного картера двигателя.

63. С помощью отвертки отделите масляный картер от блока цилиндров и снимите картер и его прокладку.

64. Отверните три болта крепления приемника масляного насоса (под головками болтов установлены пружинные шайбы) и снимите приемник.

65. Снимите уплотнительное кольцо с приемника масляного насоса.

66. Отверните четыре гайки крепления нижних крышек шатунов (по две на каждой крышке).