Основные механизмы и системы двигателя внутреннего сгорания

из «Автомобили и тракторы »

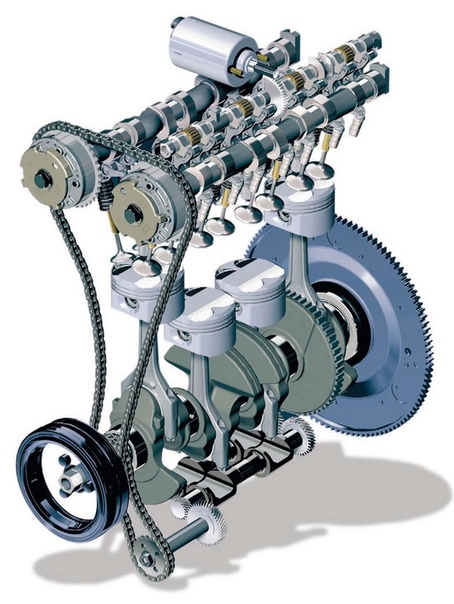

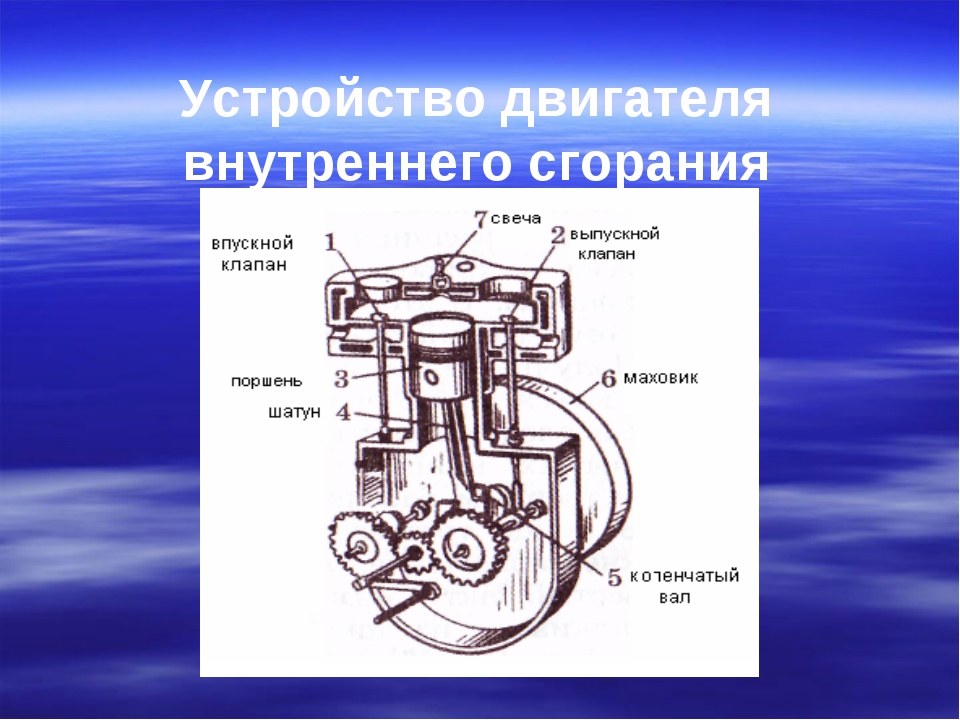

Двигатель внутреннего сгорания (рис. 4) состоит из следуюш,их механизмов и систем, выполняющих определенные функции. [c.15]Кривошипно-шатунный механизм осуществляет рабочий цикл двигателя и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Механизм состоит из цилиндра 13 с головкой 12, поршня 15 с кольцами, поршневого пальца 16, шатуна 18, коленчатого вала 20, маховика 19. Механизм установлен в картере, закрытом снизу поддоном (резервуаром для масла)- 21. [c.15]

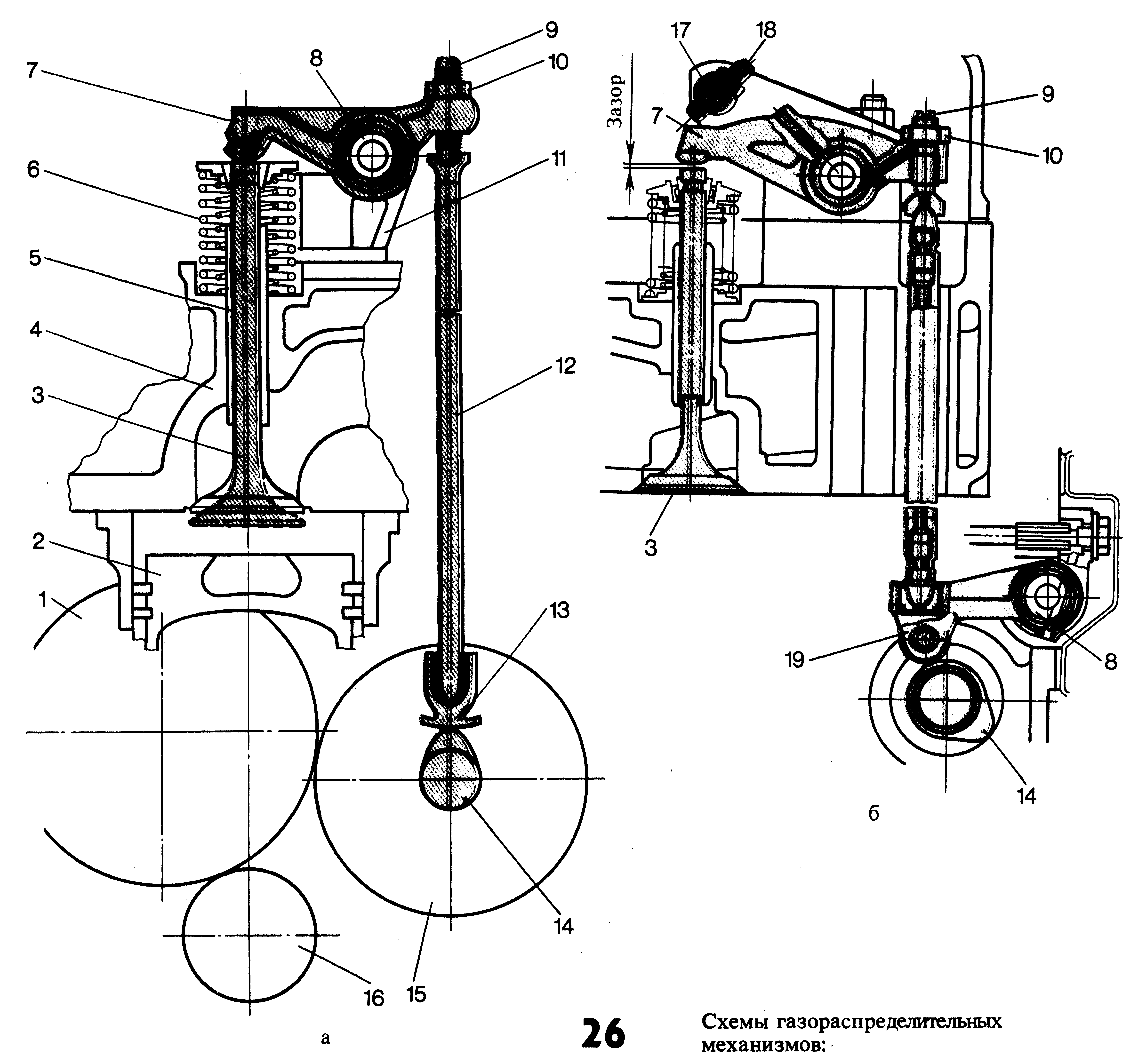

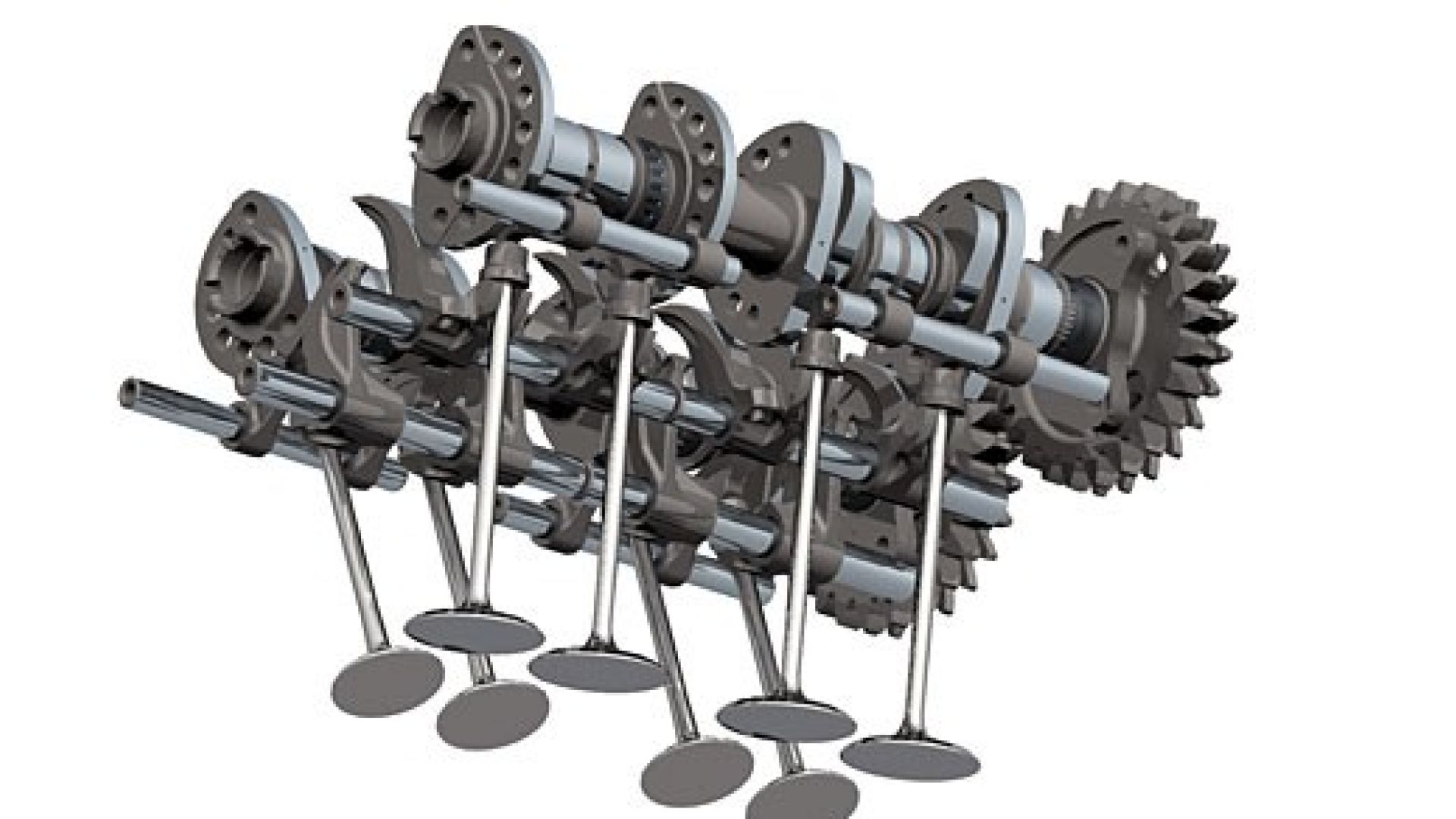

Механизм газораспределения предназначен для своевременного впуска в цилиндр горючей смеси или воздуха и своевременного удаления отработавших газов. Он состоит из клапанов 8 и 11, пружин 4, толкателей 3, распределительного вала 2 и шестерен 1 привода распределительного вала.

Система охлаждения служит для отвода избыточного тепла от нагретых деталей двигателя и поддержания нормального температурного режима. Она бывает жидкостной или воздушной. Если система охлаждения жидкостная, то она состоит из рубашки 14 охлаждения, радиатора, водяного насоса 17, вентилятора, термостата и патрубков. [c.15]

Система воздушного охлаждения состоит из теплоотводящих ребер, вентилятора, кожуха и щитков, направляющих воздушный поток для отвода тепла. [c.15]

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (карбюраторные двигатели) или подачи топлива в цилиндр и наполнения его воздухом (дизели). [c.16]

У карбюраторных двигателей эта система состоит из топливного бака, топливопроводов, топливного и воздушного фильтров, топлив -ного насоса, карбюратора (или смесителя) 7, впускного 6 и выпускного 5 трубопроводов, глушителя.

[c.16]

[c.16]

У дизелей система питания состоит из тех же деталей и приборов, с той лишь разницей, что вместо карбюратора установлены топливный насос высокого давления и форсунка. [c.16]

Система зажигания предназначена для принудительного воспламенения рабочей смеси от электрической искры. В нее входят приборы, обеспечивающие получение электрического тока высокого напряжения, провода 9 и свечи 10. [c.16]

У дизельных двигателей приборы системы зажигания отсутствуют, так как топливо воспламеняется от соприкосновения со сжатым воздухом, имеющим высокую температуру. [c.16]

Система пуска предназначена для пуска двигателя. К ней относятся пусковой бензиновый двигатель с механизмом передачи (на тракторе), электрический стартер на автомобилей иногда на тракторе, декомпрессионный механизм, приборы подогрева охлаждающей жидкости и воздуха. [c.16]

[c.16]

[c.16]

Вернуться к основной статье

Механизмы и системы двигателя

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами — системы питания, зажигания, смазки и охлаждения.

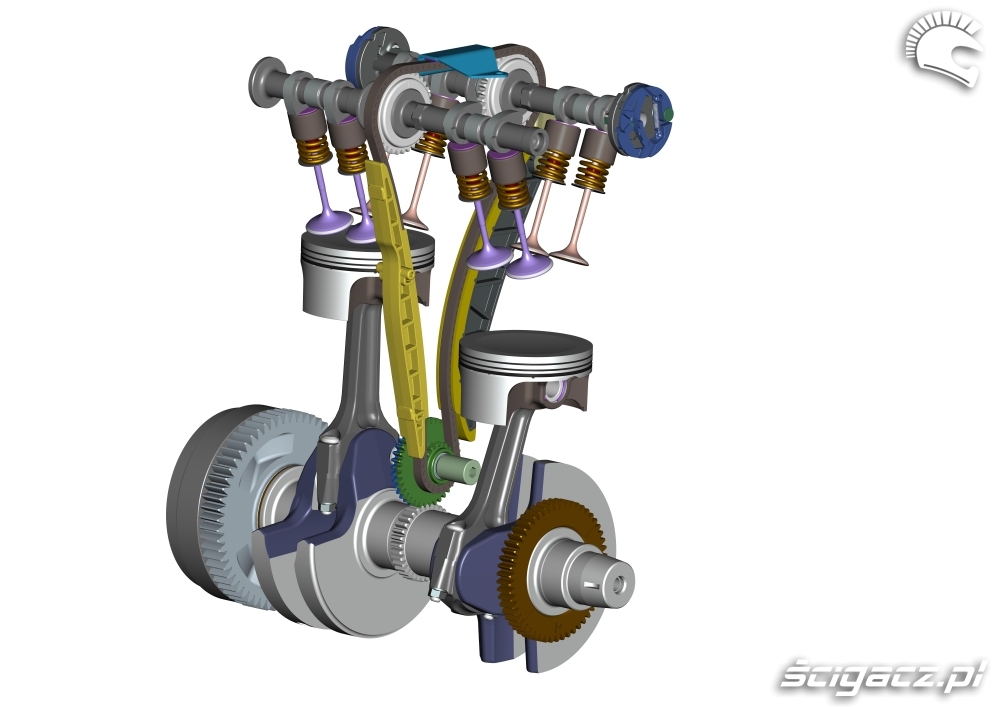

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Этот механизм (рис. 53) состоит из цилиндра 5, поршня 4, с кольцами, поршневого пальца 3, шатуна 2, кривошипа 1 коленчатого вала.

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа. Крайние положения поршня как верхнее, так и нижнее соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня потому, что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна втулок, вставленных в отверстия блока цилиндра. Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки деталей.

Блок цилиндра (также и головку) обычно делают с двумя стенками, в пространстве между стенками циркулирует вода, охлаждающая двигатель. Он имеет цилиндрическую форму. Днище его может быть как плоским, так и фигурным с целью улучшения условий смешения воздуха и топлива в камере сгорания дизелей.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности.

На наружной боковой поверхности поршня расположены кольцевые канавки, в которые заводятся поршневые кольца. Часть колец создает уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосрезывающие) служит для удаления со стенок цилиндра излишков смазки. Маслосбрасывающие кольца обыкновенно имеют проточку, этим повышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Свободно плавающий палец более равномерно изнашивается.

Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Свободно плавающий палец более равномерно изнашивается.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания стальной и, как правило, штампованный. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали. Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров. Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

Распределительный механизм управляет подачей в цилиндр воздуха или горючей смеси в строго определенные моменты и удаляет из цилиндра продукты сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение очущест-вляется механизмом, состоящим из клапанов. 6 (см. рис. 53), перекрывающих отверстия в головке блока; пружин, удерживающих клапаны в закрытом состоянии; распределительного вала и передаточных деталей — толкателей, втулок, коромысел и т.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через зубчатую передачу. Кулачки на валу расположены в определенной последовательности’. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов, и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различны.

Общая схема питания дизеля показана на рис. 54. Топливо из бака 3 через расходный кран 4 попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающему насосу 32. Этот насос прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу высокого давления 33.

Воздух, подаваемый в цилиндр, должен быть чистым, без примеси пыли, поэтому его очищают, пропуская через специальный воздухоочиститель. Для нормальной работы системы питания очень важно иметь в хорошем состоянии фильтры и воздухоочистители: несвоевременная их очистка нарушает работу системы питания и ухудшает работу двигателя.

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник, карбюратор, воздухопровод и регулятор частоты вращения двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха.

Существует несколько конструкций карбюраторов. На рис. 55 показано устройство простейшего карбюратора.

Смесительная камера 1 представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта ка-

Эта ка-

1 — крышка; 2 — фильтр бака; 3 — бак топливный; 4 — кран расходный; 5 — топливопровод бака; 6 — болт выпуска воздуха; 7 — колпак фильтра грубой очистки; 8 — крышка элемента; 9 — фильтрующий элемент; 10 — шпилька стержня; 11 — корпус фильтра грубой очистки; 12 — пробка спускная; 13 — топливопровод фильтра грубой очистки; 14 — фильтрующий элемент; 15 — вертикальный канал корпуса; 16 — корпус фильтра тонкой очистки; 17 — плита установочная; 18 — крышка корпуса фильтра; 19 — шайба пружины, 20 — пружина; 21 — шарик продувочного клапана; 22 — гайка уплотнения фильтра тонкой очистки; 23 — вентиль прОдувочиый; 24 — трубка фильтрующего элемента, 25 — трубка отвода просачивающегося через форсунку топлива; 26 — форсунка; 27 — вихревая камера; 28 — камера сжатия; 29 — топливопровод высокого давлення; 30 — топливопровод обратного слива; 31 — насос ручной подкачки; 32 — насос подкачивающий; 33 — насос топливный; 34 — поводок регулятора; 35 •- регулятор; 36 — топливопровод напорный; 37 — топливопровод к насосу; 38 — пробка спускная; 39 — крышка нижняя мера имеет местное сужение, называемое диффузором 3, к которому проведен распылитель 4, подающий в камеру топливо.

Воздух, проходя через смесительную камеру, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Топливо в распылитель подается через поплавковую камеру 7 с поплавком 10, предназначенную поддерживать одинаковый напор топлива в распылителе 4, что обеспечивается поддержанием постоянного уровня топлива. В камере имеется обратный клапан 9, а для преднамеренного повышения уровня топлива кнопка 8, нажатием которой открывается клапан. В канале 6 на пути от поплавковой камеры 7 к распылителю 4 установлен жиклер 11, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка 2 служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива. Чем больше процентный состав топлива, тем богаче смесь. Воздушная заслонка 5 служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается подача топлива через главный жиклер 11.

Для нормальной работы двигателя важно иметь смесь постоянного качества. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается частота вращения двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной.

Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером Д. Его размещают между поплавковой камерой и компенсационным колодцем 13, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением частоты вращения двигателя подача топлива через основной главный жиклер 11 увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер 12 подаст прежнее количество топлива, качество смеси будет прежним.

При снижении оборотов двигателя главный жиклер станет обеднять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество не изменится.

Система зажигания карбюраторного двигателя (рис. 56) обеспечивает получение и распределение тока высокого напряжения (15 000-20 000 В), необходимого для образования искры в свечах зажигания, воспламеняющей рабочую смесь в цилиндре.

Система зажигания включает в себя: источники тока — аккумуляторную батарею 10 и генератор 1 с реле-регулятором 12, катушку зажигания 4, вариатор 5, прерыватель 2 с конденсатором 3, распределитель 7, свечи зажигания 6, выключатель зажигания 8 и провода низкого и высокого напряжения.

Прерыватель 2 состоит из кулачка с числом выступов, равным числу цилиндров двигателя, неподвижного контакта (наковальни) и подвижного контакта (молоточка), который при вращении кулачка отжимается его каждым выступом и разрывает

Рис. 56. Схема зажигания карбюраторного двигателя:

1 -¦ генератор; 2 — прерыватель; 3 — конденсатор; 4 — катушка зажигания; 5 — вариатор; 6 — свечи зажигания; 7 — распределитель; 8 -• выключатель зажигания; 9 — амперметр; 10 — батарея аккумуляторная; 11 — выключатель стартера; 12 — реле-регулятор контакты. Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

Прерыватель связан с распределителем, состоящим из ротора и сегментов по числу цилиндров, и сидит на одном с ним валике, вращающемся от распределительного вала двигателя в 2 раза медленнее вращения коленчатого вала.

В момент размыкания контактов прерывателя исчезает магнитный поток, созданный первичной обмоткой; его силовые линии пересекают витки вторичной обмотки, индуктируя в ней ток высокого напряжения, который подается к ротору прерывателя и через соответствующие сегменты к свечам зажигания.

В работе системы зажигания следует различать следующие два момента. При включенном выключателе зажигания и на малых оборотах двигателя ток низкого напряжения протекает по следующей цепи: отрицательный полюс аккумуляторной батареи — масса — замкнутые контакты прерывателя — первичная обмотка катушки зажигания — вариатор — выключатель зажигания — амперметр 9 — положительный полюс батареи. Ток высокого напряжения протекает по следующей цепи: вторичная обмотка катушки зажигания — ротор распределителя — сегменты распределителя — свечи зажигания — масса — аккумуляторная батарея — выключатель стартера 11 — амперметр — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка катушки зажигания; при этом между ротором и сегментом, а также между электродами свечи проскакивает искра, последняя воспламеняет рабочую смесь в цилиндре.

На средней и большой частоте вращения двигателя система зажигания работает аналогично, как и на малых, лишь с изменением цепей прохождения токов низкого и высокого напряжения в силу того, что питание системы автоматически реле-регулятором 12 переключается на питание от генератора. Ток низкого напряжения в этом случае течет по цепи: отрицательный зажим генератора — масса — контакты прерывателя — первичная обмотка катушки — вариатор — выключатель зажигания — реле регулятора — положительный зажим генератора.

Так же изменяется и цепь питания тока высокого напряжения, а именно: вторичная обмотка — ротор распределителя — сегмент распределителя — свеча зажигания — масса — отрицательный зажим генератора — обмотка его якоря — реле-регулятор — выключатель зажигания — вариатор — первичная обмотка — вторичная обмотка.

По мере увеличения частоты вращения двигателя время замкнутого состояния контактов прерывателя уменьшается и в силу противодействия э. д. с. самоиндукции ток низкого напряжения не успевает достичь необходимого значения, создаваемое им магнитное поле ослабевает, в результате понижается высокое напряжение и двигатель работает неустойчиво.

Для устранения этого явления в цепь первичной обмотки включен вариатор (спираль сопротивления), который при снижении тока низкого напряжения остывает, сопротивление его снижается, в результате чего ток первичной обмотки повышается, а

Рис 57. Свеча зажигания следовательно, повышается и ток высокого напряжения. При малой же частоте вращения вала двигателя вариатор предохраняет катушку зажигания от перегрева. Конденсатор 3, включенный параллельно контактам прерывателя, ослабляет искрение и предохраняет контакт от обгорания.

Свеча зажигания (рис. 57) состоит из стального корпуса 5, ввертываемого в гнездо головки блока, сердечника б из изоляционного материала, тонкого стального стержня 2, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод 1, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5-0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой 4.

В верхней части свечи имеется гайка 8 с шайбой 7. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке 3. К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. К&к бы хорошо ни были обработаны трущиеся поверхности, между ними возникает трение, на которое бесполезно затрачивается энергия, в результате чего повышаются износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникает трение не металла о металл, а трение в жидкостном слое.

Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают разбрызгиванием, принудительной подачей масла, а также комбинированным способом. Наиболее простым способом смазки является разбрызгивание. В этом случае быстродвижущиеся детали (главным образом шатунно-кривошипного механизма) захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера

Однако этот способ не обеспечивает должной смазки деталей в труднодоступных местах Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным насосом, обычно зубчатого типа, приводимым в движение от колен чатого вала двигателя

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, термометр для измерения температуры масла, а также радиатор для охлаждения отработанного масла, отстойник и фильтры. В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и нормальный режим работы нарушится

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока Вода, омывая горячие стенки деталей, отнимает часть тепла. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если охлаждающая вода циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор этой системы обязательно должен быть расположен выше охлаждаемых деталей

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного типа.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, со стоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

⇐Двигатели внутреннего сгорания и принцип их работы | Грузоподъемные краны на железнодорожном ходу | Краткое Описание дизелей К-559 и К-661⇒

Как работает двигатель автомобиля – «сердечные» дела вашей машины. Основные механизмы двигателя внутреннего сгорания

Это удивительно, что мы уже более 100 лет используем огонь, металл, бензин и масло, чтобы приводить автомобили в движение. И это в то время, когда в наши дни у каждого из нас есть мобильные телефоны, по мощности ничем не уступающие компьютерам. Наши смартфоны могут распознавать лица, отпечатки пальцев и даже измерять сердечный ритм. У нас есть технологии и высокотехнологичные объекты, которые могут разбить друг об друга протоны, позволяющие изучить их обломки. Это позволяет нам раскрывать тайны Вселенной. Мы также можем посадить зонд на комету и отправить спутник за пределы Солнечной системы. И так можно продолжать до бесконечности… Так почему же в век технологической революции мир до сих пор пользуется устаревшими двигателями внутреннего сгорания?

Несмотря на все наши достижения , двигатель внутреннего сгорания фактически остается основным источником движения всего автотранспорта в мире. И это с учетом того, что этот силовой агрегат был придуман более ста лет назад.

Примечательно, что на фоне других, более современных изобретений, двигатель внутреннего сгорания (ДВС) выглядит очень примитивно. Как и сто лет назад, ДВС работает за счет впрыска топлива, его сжатия, воспламенения и ударной волны, которая образуется из-за сгорания топлива.

Давайте немного проанализируем, как все работает в автомобиле с обычным двигателем.

И так. Вы вставляете в зажигание и поворачиваете его, чтобы запустить стартер. В итоге стартер начинает двигать поршни двигателя вверх и вниз. Далее начинает работать топливный насос подавая топливо в камеру сгорания двигателя.

Вместе с ним начинают работать водяной насос, масляный насос, клапана двигателя, которые начинают свой гармоничный танец, чтобы подавать топливо в камеру сгорания двигателя каждую секунду. В итоге двигатель начинает свою работу, где все его компоненты начинают вращаться и смазываться большим количеством масла.

Согласитесь, что этот процесс относится к очень расточительной операции. Ведь для работы двигателя задействовано множество вспомогательного оборудования, которое практически расходует 75 процентов энергии двигателя впустую. К тому же огромное количество вспомогательных компонентов ДВС быстро выходят из строя из-за постоянной высокой нагрузки.

Но, несмотря на это нельзя говорить, что двигатель внутреннего сгорания изначально основывается на глупой идее. Нет конечно. ДВС служит нам верой и правдой уже более 100 лет и фактически изменил наш мир до неузнаваемости. Но это не означает, что этот удивительный мотор должен служить нам еще следующие 100 лет. Для того времени, когда появился ДВС, это был прорыв, что соответствовало тем технологиям, которые господствовали в ту эпоху.

Но сегодня все изменилось и теперь двигатели внутреннего сгорания не вписываются в тот мир, который нас окружает.

Вы посмотрите на современные автомобили. Они фактически стали выглядеть, как транспортные средства, которые мы видели не раз в фантастических фильмах и футуристических рассказах. Новые автомобили имеют удивительный дизайн, благодаря новым технологиям конструкции и достижениям в аэродинамике.

Современные автомобили могут обмениваться информацией со спутниками, автоматически брать на себя управление автомобилем, предупреждать нас об опасностях на дороге, экстренно тормозить, чтобы избежать опасности, выходить в всемирную сеть Интернет и многое другое.

Но, несмотря на высокотехнологичность, под капотом современных автомобилей, чаще всего, устанавливаются двигатели внутреннего сгорания, которые являются пережитками прошлого. Это в наши дни выглядит точно также, если бы iPhone 7 оснащался поворотным диском для набора номера.

В наши дни, в 21 веке действительно выглядит устаревшим. Особенно его технология получения энергии, которая образуется путем сжигания материала (топлива), от которого образуются отходы в виде газа. И этот вредный газ мы возвращаем обратно в природу, нанося непоправимый вред всей планете.

Хочу отметить, что я не сумасшедший эколог, которые часами на пролет разглагольствуют о защите земли, атмосферы и сохранения пингвинов в Антарктиде. Таких «зеленых фанатов» в нашем мире и так предостаточно. Причем хочу отметить, что различных ярых защитников природы (на грани фанатизма) было очень много еще задолго появления паровых двигателей, не говоря уже о появлении ДВС. И хочу вас заверить, что подобных фондов и организаций, будет большое количество даже в том случае, если экологии нашей планеты больше ничего угрожать не будет.

Но несмотря на свой нейтралитет по отношению к экологии природы, я хочу однозначно сказать, что двигатель внутреннего сгорания действительно себя изжил и ему не место в нашем 21 веке и в нашем будущем.

Тем более, что в наши дни уже есть технологии, которые основываются на более простых и более эффективных способах получения энергии для движения транспорта.

Но, для того чтобы двигатель внутреннего сгорания ушел навсегда в прошлое, необходимо, чтобы мы с вами поняли, что пришло время поменять наш мир, начав с себя. Дело в том, чтобы любая технология стала основной для использования по всему миру необходимо, чтобы мы к ней привыкли, перестроив свои устои и привычки. Это точно также, как мы сначала тяжело привыкали к мобильным телефонам и долгое время не могли отказаться от домашних стационарных телефонов. Затем на смену пришли смартфоны, которые долгое время оставались нами незамеченными, но в итоге прочно вошли в нашу жизнь. Также можно сказать и о новых технологий в автопромышленности. Ведь пока с нашей стороны не появится спрос на новые источники энергии, новые технологии не смогут отправить двигатели внутреннего сгорания на пенсию.

К сожалению, в наши дни не стоит пока рассчитывать на скорое исчезновение ДВС из современных автомобилей. До того момента, когда двигатели внутреннего сгорания мы сможем увидеть только в музеи или в технической литературе в библиотеке или в Интернете, может пройти еще достаточно времени. Дело в том, что несмотря на устаревшую технологию получения энергии, двигатели внутреннего сгорания еще имеют небольшой потенциал развития и увеличения мощности и экономичности. Этим и пользуются автопроизводители. Но я считаю, что в настоящий момент мы наблюдаем переломный момент в истории ДВС и в скором времени люди начнут понимать, что пришло время отказаться от использования автомобилей, оснащенных традиционными двигателями, работающие . И как только это произойдет, автомобильные компании будут вынуждены в короткий срок перестроиться и начать выпускать массово автомобили без ДВС.

Поверьте, совсем скоро двигатели внутреннего сгорания, в качестве источника энергии для передвижения транспорта, станут, как лошади в начале 20 века.

На первом этапе заката двигателей , уйдут самые неэффективные силовые агрегаты. На рынке на определенное время останутся только самые инновационные и экологически чистые двигатели внутреннего сгорания. Затем исчезнут и они.

Так что наше будущее связано с автомобилями, которые будут оснащаться двигателями, работающие на альтернативных источниках энергии.

Скорее всего, совсем скоро мы будем владеть автомобилями с электрическими двигателями, часть которых будет заряжаться электроэнергией, а часть водородным топливом.

На сегодняшний день двигатель внутреннего сгорания (ДВС) или как его еще называют «атмосферник» — основной тип двигателя, который широко применяется в автомобильной индустрии. Что такое ДВС? Это — многофункциональный тепловой агрегат, который при помощи химических реакций и законов физики преобразует химическую энергию топливной смеси в механическую силу (работу).

Двигатели внутреннего сгорания делятся на:

- Поршневой ДВС.

- Роторно-поршневой ДВС.

- Газотурбинный ДВС.

Поршневой двигатель внутреннего сгорания — самый популярный среди вышеперечисленных двигателей, он завоевал мировое признание и уже много лет лидирует в автоиндустрии. Предлагаю более детально рассмотреть устройство ДВС , а также принцип его работы.

К преимуществам поршневого двигателя внутреннего сгорания можно отнести:

- Универсальность (применение на различных транспортных средствах).

- Высокий уровень автономной работы.

- Компактные размеры.

- Приемлемая цена.

- Способность к быстрому запуску.

- Небольшой вес.

- Возможность работы с различными видами топлива.

Кроме «плюсов» имеет двигатель внутреннего сгорания и ряд серьезных недостатков, среди которых:

- Высокая частота вращения коленвала.

- Большой уровень шума.

- Слишком большой уровень токсичности в выхлопных газах.

- Маленький КПД (коэффициент полезного действия).

- Небольшой ресурс службы.

Двигатели внутреннего сгорания различаются по типу топлива, они бывают:

- Бензиновыми.

- Дизельными.

- А также газовыми и спиртовыми.

Последние два можно назвать альтернативными, поскольку на сегодняшний день они не получили широкого применения.

Спиртовой ДВС работающий на водороде — самый перспективный и экологичный, он не выбрасывает в атмосферу вредный для здоровья «СО2», который содержится в отработанных газах поршневых двигателей внутреннего сгорания.

Поршневой ДВС состоит из следующих подсистем:

- Кривошипно-шатунный механизм (КШМ).

- Система впуска.

- Топливная система.

- Система смазки.

- Система зажигания (в бензиновых моторах).

- Выпускная система.

- Система охлаждения.

- Система управления.

Корпус двигателя состоит из нескольких частей, в которые входят: блок цилиндров, а также головка блока цилиндров (ГБЦ). Задача КШМ — преобразовать возвратно-поступательные движения поршня во вращательные движения коленвала. Газораспределительный механизм необходим ДВС для обеспечения своевременного впуска в цилиндры топливно-воздушной смеси и такой же своевременный выпуск отработанных газов.

Впускная система служит для своевременной подачи воздуха в двигатель, который необходим для образования топливно-воздушной смеси. Топливная система осуществляет подачу в двигатель топлива, в тандеме две этих системы работают над образованием топливно-воздушной смеси после чего она подается посредством системы впрыска в камеру сгорания.

Воспламенение топливно-воздушной смеси происходит благодаря системе зажигания (в бензиновых ДВС), в дизельных моторах воспламенение происходит за счет сжатия смеси и свечей накала.

Система смазки как уже понятно из названия служит для смазки трущихся деталей, снижая тем самым их износ, увеличивая срок их службы и отводя тем самым от их поверхностей температуру. Охлаждение нагревающихся поверхностей и деталей обеспечивает система охлаждения, она отводит температуру при помощи охлаждающей жидкости по своим каналам, которая проходя через радиатор — охлаждается и повторяет цикл. Система выпуска обеспечивает вывод отработанных газов из цилиндров ДВС посредством , которая входит в состав этой системы, снижает шум сопровождаемый выброс газов и их токсичность.

Система управления двигателем (в современных моделях за это отвечает электронный блок управления (ЭБУ) или бортовой компьютер) необходима для электронного управление всеми вышеописанными системами и обеспечения их синхронности.

Как работает двигатель внутреннего сгорания?

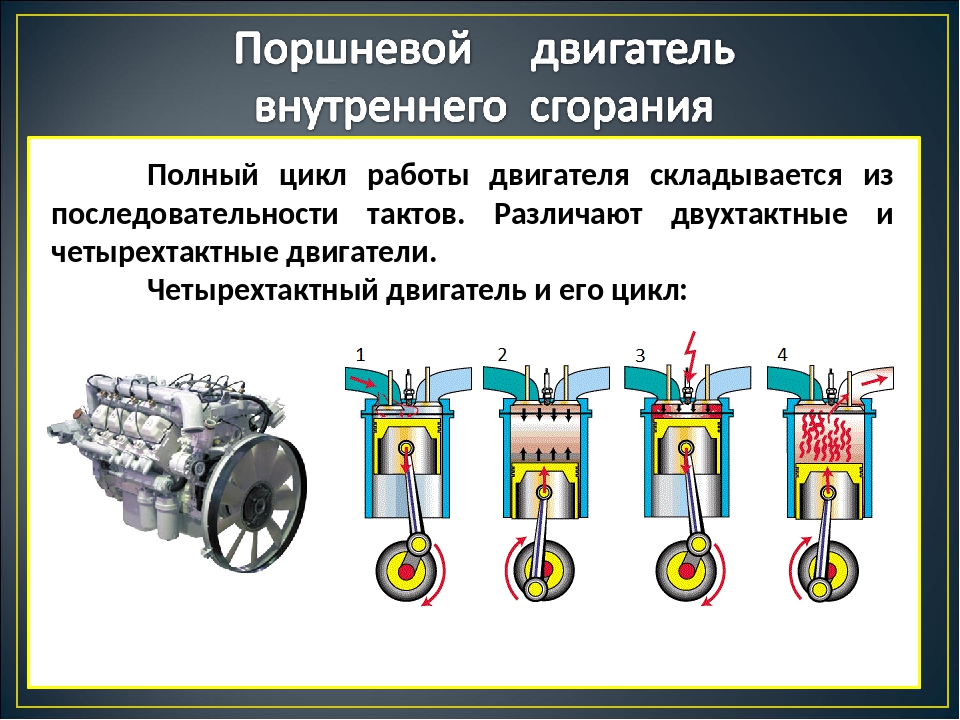

Принцип работы ДВС базируется на эффекте теплового расширения газов, которое возникает во время сгорания топливно-воздушной смеси, за счет чего осуществляется движение поршня в цилиндре. Рабочий цикл двигателя внутреннего сгорания происходит за два оборота коленвала и состоит из четырех тактов, отсюда и название — четырехтактный двигатель.

- Первый такт — впуск.

- Второй — сжатие.

- Третий — рабочий ход.

- Четвертый — выпуск.

Во время первых двух тактов — впуска и рабочего такта, движется вниз, за два других сжатие и выпуск – поршень идет вверх. Рабочий цикл каждого из цилиндров настроен таким образом чтобы не совпадать по фазам, это необходимо для того чтобы обеспечить равномерность работы двигателя внутреннего сгорания. Есть в мире и другие двигатели, рабочий цикл которых происходит всего за два такта – сжатие и рабочий ход, этот двигатель называется двухтактным.

На такте впуска топливная система и впускная образуют топливно-воздушную смесь, которая образуется во впускном коллекторе или непосредственно в камере сгорания (все зависит от типа конструкции). Во впускном коллекторе в случае с центральным и распределенным впрыском бензиновых ДВС. В камере сгорания в случае с непосредственным впрыском в бензиновых и дизельных моторах. Топливно-воздушная смесь или воздух во время открытия впускных клапанов ГРМ подается в камеру сгорания за счет разряжения, которое возникает во время движения поршня вниз.

Впускные клапаны закрываются на такте сжатия, после чего топливно-воздушная смесь в цилиндрах двигателя сжимается. Во время такта «рабочий ход» смесь воспламеняется принудительно или самовоспламеняется. После возгорания в камере возникает большое давление, которое создают газы, это давление воздействует на поршень, которому ничего не остается как начать двигаться вниз. Это движение поршня в тесном контакте с кривошипно-шатунным механизмом приводят в движение коленчатый вал, который в свою очередь образует крутящий момент, приводящий колеса автомобиля в движение.

Такт «выпуск» , после чего отработанные газы освобождают камеру сгорания, а после и выпускную систему, уходя охлажденными и частично очищенными в атмосферу.

Короткое резюме

После того как мы рассмотрели принцип работы двигателя внутреннего сгорания можно понять почему ДВС обладает низким КПД, который составляет примерно 40%. В то время как в одном цилиндре происходит полезное действие, остальные цилиндры грубо говоря бездействуют, обеспечивая работу первого тактами: впуск, сжатие, выпуск.

На этом у меня все, надеюсь вам все понятно, после прочтения данной статьи вы легко сможете ответить на вопрос, что такое ДВС и как устроен двигатель внутреннего сгорания. Спасибо за внимание!

Двигатель внутреннего сгорания (ДВС) – это самый распространенный тип двигателя из всех, которые устанавливаются в настоящее время на автомобили. Несмотря на то, что современный двигатель внутреннего сгорания состоит из тысячи частей, принцип его работы весьма прост. В рамках данной статьи мы рассмотрим устройство и принцип работы ДВС.

Внизу страницы смотрите видео, на котором наглядно показано устройство и принцип работы бензинового ДВС.

В каждом двигателе внутреннего сгорания есть цилиндр и поршень. Именно внутри цилиндра ДВС происходит преобразование тепловой энергии, выделяемой при сжигании топлива, в энергию механическую, способную заставить наш автомобиль двигаться. Этот процесс повторяется с частотой несколько сотен раз в минуту, что обеспечивает непрерывное вращение выходящего из двигателя коленчатого вала.

Принцип работы четырёхтактного двигателя внутреннего сгорания

В подавляющем большинстве легковых автомобилей устанавливают четырехтактные двигатели внутреннего сгорания, поэтому мы и берём его за основу. Чтобы лучше понять принцип устройства бензинового ДВС, предлагаем вам взглянуть на рисунок:

Топливно-воздушная смесь, попадая через впускной клапан в камеру сгорания (такт первый – впуск), сжимается (такт второй – сжатие) и воспламеняется от искры свечи зажигания. При сжигании топлива, под воздействием высокой температуры в цилиндре двигателя образуется избыточное давление, заставляющее поршень двигаться вниз к так называемой нижней мертвой точке (НМТ), совершая при этом такт третий – рабочий ход. Перемещаясь во время рабочего хода вниз, с помощью шатуна, поршень приводит во вращение коленчатый вал. Затем, перемещаясь от НМТ к верхней мертвой точке (ВМТ) поршень выталкивает отработанные газы через выпускной клапан в выхлопную систему автомобиля – это четвертый такт (выпуск) работы двигателя внутреннего сгорания.

Такт – это процесс, происходящий в цилиндре двигателя за один ход поршня. Совокупность тактов, повторяющихся в строгой последовательности и с определенной периодичностью, обычно называют рабочим циклом , в данном случае, двигателя внутреннего сгорания.

- Такт первый — ВПУСК . Поршень перемещается от ВМТ к НМТ, при этом возникает разряжение и полость цилиндра ДВС заполняется горючей смесью через открытый впускной клапан. Смесь, попадая в камеру сгорания, смешивается с остатками отработавших газов. В конце впуска давление в цилиндре составляет 0,07–0,095 МПа, а температура 80-120 ºС.

- Такт второй – СЖАТИЕ . Поршень движется к ВМТ, оба клапана закрыты, рабочая смесь в цилиндре сжимается, а сжатие сопровождается повышением давления (1,2–1,7 МПа) и температуры (300-400 ºС).

- Такт третий – РАСШИРЕНИЕ . При воспламенении рабочей смеси в цилиндре ДВС выделяется значительное количество теплоты, резко увеличивается температура (до 2500 градусов по Цельсию). Под давлением поршень перемещается к НМТ. Давление равно 4–6 МПа.

- Такт четвертый – ВЫПУСК . Поршень стремится к ВМТ через открытый выпускной клапан, отработавшие газы выталкиваются в выпускной трубопровод, а затем в окружающую среду. Давление в конце цикла: 0,1–0,12 МПа, температура 600-900 ºС.

И так, вы смогли убедиться, что двигатель внутреннего сгорания устроен не очень сложно. Как говорится, все гениальное – просто. А для большей наглядности рекомендуем посмотреть видео, на котором также очень хорошо показан принцип работы ДВС.

Прежде, чем рассматривать вопрос, как работает двигатель автомобиля , необходимо хотя бы в общих чертах разбираться в его устройстве. В любом автомобиле установлен двигатель внутреннего сгорания, работа которого основана на преобразовании тепловой энергии в механическую. Заглянем глубже в этот механизм.

Как устроен двигатель автомобиля – изучаем схему устройства

Классическое устройство двигателя включает в себя цилиндр и картер, закрытый в нижней части поддоном. Внутри цилиндра находится с различными кольцами, который перемещается в определенной последовательности. Он имеет форму стакана, в его верхней части располагается днище. Чтобы окончательно понять, как устроен двигатель автомобиля, необходимо знать, что поршень с помощью поршневого пальца и шатуна связывается с коленчатым валом.

Для плавного и мягкого вращения используются коренные и шатунные вкладыши, играющие роль подшипников. В состав коленчатого вала входят щеки, а также коренные и шатунные шейки. Все эти детали, собранные вместе, называются кривошипно-шатунным механизмом, который преобразует возвратно-поступательное перемещение поршня в круговое вращение .

Верхняя часть цилиндра закрывается головкой, где расположены впускной и выпускной клапаны. Они открываются и закрываются в соответствии с перемещением поршня и движением коленчатого вала. Чтобы точно представить, как работает двигатель автомобиля, видео в нашей библиотеке следует изучить также подробно, как и статью. А пока мы попытаемся выразить его действие на словах.

Как работает двигатель автомобиля – кратко о сложных процессах

Итак, граница перемещения поршня имеет два крайних положения – верхнюю и нижнюю мертвые точки. В первом случае поршень находится на максимальном удалении от коленчатого вала, а второй вариант представляет собой наименьшее расстояние между поршнем и коленчатым валом. Для того чтобы обеспечить прохождение поршня через мертвые точки без остановок используется маховик, изготовленный в форме диска.

Важным параметром у двигателей внутреннего сгорания является степень сжатия, напрямую влияющая на его мощность и экономичность.

Чтобы правильно понять принцип работы двигателя автомобиля, необходимо знать, что в его основе лежит использование работы газов, расширенных в процессе нагревания, в результате чего и обеспечивается перемещение поршня между верхней и нижней мертвыми точками. При верхнем положении поршня происходит сгорание топлива, поступившего в цилиндр и смешанного с воздухом. В результате температура газов и их давление значительно возрастает.

Газы совершают полезную работу, благодаря которой поршень перемещается вниз. Далее через кривошипно-шатунный механизм действие передается на трансмиссию, а затем на автомобильные колеса. Отработанные продукты удаляются из цилиндра через систему выхлопа, а на их место поступает новая порция топлива. Весь процесс, от подачи топлива до вывода отработанных газов, называется рабочим циклом двигателя.

Принцип работы двигателя автомобиля – различия в моделях

Существует несколько основных видов двигателей внутреннего сгорания. Наиболее простым является двигатель с рядным расположением цилиндров. Расположенные в один ряд, они составляют в целом определенный рабочий объем. Но постепенно некоторые производители отошли от такой технологии изготовления к более компактному варианту.

А ты и твой автомобиль готовы к наступившей зиме? Современные гаджеты помогут с комфортом пережить зиму:Штрафы за пересечение стоп-линии и превышение скорости больше не побеспокоят!

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные , в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные , в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные , в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

- Газотурбинные двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Корпус двигателя объединяет в единый организм:

- блок цилиндров , внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм , который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм , который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси ;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск . Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие . При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2-1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение . Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск . Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры , воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания . Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания . Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии . Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр) . Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник . Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение.

- Воздушный фильтр . Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре.

- Дроссельная заслонка . Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники.

- Впускной коллектор . Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

Топливная система, или система питания ДВС, «отвечает» за бесперебойную подачу горючего для образования топливно-воздушной смеси. В состав топливной системы входят:

- Топливный бак — ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом).

- Топливопроводы — комплекс трубок и шлангов, по которым к двигателю поступает его «пища».

- Устройство смесеобразования, то есть карбюратор или инжектор — специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС.

- Электронный блок управления (ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор.

- Топливный насос — электрическое устройство для нагнетания бензина или солярки в топливопровод.

- Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения и её разрушительного воздействия на детали; отведение части излишнего тепла ; удаление продуктов нагара и износа ; защита металла от коррозии . Система смазки ДВС включает в себя:

- Поддон картера — резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком.

- Масляный насос — качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова.

- Масляный фильтр задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

Выхлопная система ДВС служит для удаления отработанных газов и уменьшения шумности работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор. Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу.

- Приёмная труба — изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами».

- Резонатор , или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости.

- Катализатор — устройство, предназначенное для очистки выхлопных газов и их нейтрадизации.

- Глушитель — ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для забирания излишнего тепла у мотора и снижения тепловых нагрузок на его детали.

- Радиатор системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи.

- Вентилятор предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха.

- Водяной насос (помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор.

- Термостат — специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

Механизмы и системы обслуживающие двигатель внутреннего сгорания

Впуск в цилиндр четырехтактного дизеля воздуха и выпуск из него отработавших газов совершаются соответственно через впускной и выпускной клапаны с механическим управлением. Продолжительность открытия и закрытия клапанов регулируется с помощью распределительного вала и механизма газораспределения. Распределительный вал получает вращение от коленчатого вала двигателя через зубчатые шестерни или с помощью цепной передачи. У многих быстроходных дизелей распределительный вал установлен на уровне крышек цилиндров либо непосредственно под клапанами.

На рис. 63 показан этот вариант расположения распределительного вала. Вращение от коленчатого вала к распределительному передается вертикальным промежуточным валом 6 и шестернями 8, 7, 4 и 5. Открытие клапана осуществляется с помощью рычага 2, имеющего ось качания 1 и ролик 3, который при вращении распределительного вала перекатывается по поверхности закрепленной на нем кулачковой шайбы. При подъеме конца рычага с роликом другой его конец опускается и открывает клапан; закрытие клапана осуществляется пружиной, установленной на его штоке и сжимающейся при открытии клапана.

Рис. 63. Механизм газораспределителя быстроходного дизеля.

У многих двигателей средней и малой мощности передача вращения распределительному валу производится цилиндрическими шестернями (см. рис. 54): ведущей 17, установленной на коленчатом валу 16, паразитной 15 и ведомой 18 — на распределительном валу. Распределительный вал 13 с насаженными на него кулачками 14 установлен примерно на уровне средней части картера 2. Ввиду низкого расположения распределительного вала привод клапана осуществляется при помощи длинной штанги 7 и двуплечего рычага 5.

Впускные и выпускные клапаны механизма газораспределения работают в тяжелых условиях, поэтому материал для их изготовления должен обладать жаростойкостью, высокой прочностью, ударной вязкостью и износостойкостью.

Распределительный вал и кулачковые шайбы также являются ответственными деталями механизма распределения. В быстроходных двигателях распределительный вал изготовлен заодно с кулачками. В тихоходных двигателях шайбы изготовляют в виде отдельных деталей и закрепляют на распределительном валу с помощью шпонок или специальных зажимных приспособлений, позволяющих производить более точную установку каждой шайбы. Расположение кулачковых шайб на распределительном валу (угол их заклинивания), а также их профиль должны обеспечивать определенную последовательность работы клапанов, согласованную с продолжительностью тактов цикла в каждом цилиндре двигателя и с последовательностью работы цилиндров. Углы заклинивания кулачковых шайб согласовывают с расположением кривошипов коленчатого вала.

У реверсивных двигателей для привода каждого клапана имеются две кулачковые шайбы — переднего и заднего хода, так как при реверсе изменяется газораспределение. Кроме кулачковых шайб впускного и выпускного клапанов на распределительном валу закреплены шайбы топливных насосов высокого давления и детали распределителя пускового воздуха, а также различные шестерни.

В двухтактных двигателях конструкция органов газораспределения определяется системой продувки цилиндров.

Топливная система судовой дизельной установки включает: танки для хранения запасов топлива, расходные цистерны, топливоперекачивающие насосы для перекачки топлива из танков в расходные цистерны, комплекс топливоподготовки, топливо-подкачивающие насосы для подачи топлива к топливным насосам высокого давления, фильтры и форсунки.

В комплекс топливоподготовки входят сепараторы в комплекте с насосами и подогревателями, фильтры грубой и тонкой очистки топлива и отстойные цистерны.

Топливоподкачивающий насос предназначен для создания в трубопроводе избыточного давления, необходимого для преодоления сопротивления трубопровода и для обеспечения подпора топливным насосам высокого давления.

Топливный насос высокого давления (ТНВД) служит для подачи дозированного количества топлива высокого давления через форсунку в камеру сгорания рабочего цилиндра в момент, точно согласованный с положением поршня в цилиндре. При этом необходимо обеспечивать постоянное количество подаваемого топлива на данном режиме работы и определенную продолжительность подачи. Эти насосы бывают индивидуальными и многосекционными (блочными). Индивидуальный ТНВД обеспечивает работу только одного цилиндра, а блочный — работу всех цилиндров дизеля. Такой насос помимо общих требований, предъявляемых к ТНВД, должен обеспечивать также определенную очередность впрыска топлива в цилиндры дизеля.

По способу дозирования топлива и по другим признакам различают топливные насосы плунжерного, золотникового и клапанного типов, с газовыми толкателями и др. Наибольшее применение для судовых двигателей получили топливные насосы плунжерного и золотникового типов.

На рис. 64 показан топливный насос плунжерного типа. Корпус 6 насоса установлен на кронштейне блока цилиндров. Плунжер 1 насоса, расположенный во втулке 4, перемещается под действием толкателя 17 при набегании ролика 18 на выступ кулачковой шайбы. Пружина 2 обеспечивает плавное перемещение плунжера 1 вниз, упираясь в торец стопорной гайки 3, которая закрепляет втулку 4. В корпусе насоса, в нижней части штуцера 7 расположен нагнетательный клапан 5, перпендикулярно к которому слева установлен предохранительный клапан. Всасывающий клапан 10 расположен вертикально, справа от нагнетательного. Контргайка 8 закрывает отверстие в месте установки всасывающего клапана.

Рис. 64. Топливный насос высокого давления.

Топливо, поступая через штуцер 9, заполняет рабочую полость насоса при открытом всасывающем клапане, который работает с помощью штока 12, расположенного во втулке 11 и упирающегося в толкатель 14 штока клапана. На эксцентрик 15, установленный на конце отсечного валика (на рисунке не виден), опирается двуплечий рычаг 16, левый конец которого шарнирно соединен с толкателем 17 плунжера, а правый упирается в толкатель 14 штока клапана.

Продолжительность хода плунжера 1 от момента закрытия всасывающего клапана до момента достижения ВМТ определяет количество топлива, подаваемого в цилиндр двигателя за каждый рабочий цикл. Эта продолжительность зависит от зазора между хвостовиком всасывающего клапана и штоком 12. Для изменения зазора, а вместе с этим и количества подаваемого топлива в зависимости от изменения нагрузки, приложенной к дизелю, поворачивают отсечной валик, а вместе с ним эксцентрик 15, и тем самым поднимают или опускают правый конец рычага 16. Индивидуальное регулирование зазора в каждом насосе с целью равномерного распределения топлива по цилиндрам достигается поворотом болта 13, головка которого упирается в тарелку штока 12. Кулачковая шайба симметричного профиля, от которой получает движение толкатель 17, обеспечивает работу двигателя как на передний, так и на задний ход. Применение всасывающего клапана 10 в качестве перепускного упрощает конструкцию насоса и повышает надежность его работы.

Форсунка служит для распыливания топлива, поступающего от ТНВД, в камере сгорания дизеля. В настоящее время применяются исключительно форсунки закрытого типа, т. е. такие, у которых сопловые отверстия открываются лишь на период впрыска топлива. Запорным органом в них служит игла форсунки, управление которой осуществляется автоматически — давлением самого топлива.

На рис. 65, а показан общий вид закрытой форсунки. Корпус 8 форсунки вставлен в центральное отверстие крышки цилиндра и закреплен шпильками. Топливо нагнетается в форсунку через штуцер, ввертываемый в отверстие корпуса в направлении, указанном на рисунке стрелкой. По каналу 7 в корпусе топливо направляется в иглодержатель 3 иглы 2. Съемный распылитель 1, имеющий от семи до девяти сопловых отверстий диаметром 0,15—0,3 мм, закреплен гайкой 5.

Существуют различные конструкции распылителей форсунок; наиболее распространенная показана на рис. 65, б.

Рис. 65. Устройство закрытой форсунки.

Давление топлива, при котором происходит подъем иглы 2, регулируется пружиной 12, установленной в колпачке 9 с гайкой 11 и пробкой 10. Игла перемещается в отверстиях иглодержателя 3 и плотно прилегает к его стенкам (зазор составляет 1,5—2 мкм). Такой характер сопряжения достигается притиркой. Наибольший подъем (ход) иглы составляет 0,4—0,6 мм. У данной форсунки он ограничен втулкой 4, запрессованной в корпусе форсунки. Возврат иглы на место происходит под давлением пружины через штангу 6. Прокачивание форсунки топливом с целью удаления из нее воздуха производят по каналу 15, закрытому болтом 13 с шариковым клапаном 14 на конце.

Для повышения надежности работы форсунок на дизелях с диаметром цилиндра свыше 400 мм рекомендуется применять форсунки с охлаждением. Обычно отвод теплоты от форсунок производят тем же топливом, которое поступает для работы дизеля.

В последнее время на некоторых дизелях стали применять форсунки с гидравлически запираемой иглой, менее чувствительные к качеству топлива. У этих форсунок игла прижимается к седлу распылителя давлением жидкости — гидросмеси. В качестве гидросмеси применяют смесь смазочного масла с топливом. В такой форсунке отсутствуют пружина, штанга и детали регулировки пружины, что существенно упрощает конструкцию и повышает надежность эксплуатации.

Фильтры входят в состав топливной системы. Между расходным топливным баком и топливоподкачивающим насосом обычно устанавливают сетчатый фильтр грубой очистки, а между топливоподкачивающим насосом и ТНВД — фильтры тонкой очистки низкого давления. Механические включения и продукты окисления топлива удаляют из корпуса фильтра периодической его очисткой или через кран в нижней части корпуса. Фильтрующим материалом в фильтрах низкого Давления является войлок в виде тонких и толстых пластин, надетых на сетчатый каркас, либо специальные фильтровальные ткани и материалы. Фильтр тонкой очистки высокого давления устанавливают перед форсункой или непосредственно в ее корпусе; он служит для предохранения сопловых отверстий форсунки от засорения. Здесь фильтрующим элементом является прошлифованный цилиндрический стержень с продольными каналами либо вставка цилиндрической или конической формы, полученная путем спекания большого количества латунных шариков диаметром 0,25 мм.

Система смазки состоит из циркуляционных масляных насосов, фильтров грубой и тонкой очистки, емкостей для масла, масляного холодильника и связывающих все эти элементы трубопроводов. Назначение системы смазки изложено в гл. X.

Система охлаждения предназначена для подачи охлаждающей жидкости к наиболее нагретым деталям и узлам двигателя, а также для охлаждения масла и наддувочного или продувочного воздуха в соответствующих холодильниках. В качестве охлаждающих жидкостей используют пресную и забортную воду и только для охлаждения головок поршней дизелей большой мощности — масло.

Водяная система охлаждения может быть проточной (одноконтурной) и замкнутой (двухконтурной). При проточной системе через полости охлаждения двигателя прокачивается забортная вода, поступающая через кингстон. Охладив цилиндры, крышки цилиндров, выпускной коллектор и смазочное масло, эта вода сливается за борт. При замкнутой системе охлаждение двигателя осуществляется пресной, а в ряде случаев и дистиллированной водой, циркулирующей по замкнутому кругу (внутренний контур). В свою очередь охлаждение пресной воды производится забортной водой в специальном холодильнике (внешний контур). В настоящее время для большинства дизелей применяются замкнутые системы охлаждения.

НАТЯЖНОЕ УСТРОЙСТВО ЦЕПИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Раскрытая изобретательская идея, главным образом, относится к устройствам натяжения цепи, используемым вместе с цепями газораспределительного механизма в двигателях внутреннего сгорания. В частности, раскрытая изобретательская идея относится натяжному устройству цепи, изменяющему направление сил, действующих на рычаг натяжения цепи таким образом, что поршень натяжного устройства ориентируется параллельно продольной оси коленчатого вала.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Современные двигатели внутреннего сгорания содержат направляющие цепи и устройства натяжения цепи относительно клапанного механизма или систем цепного привода уравновешивающего вала. Такие цепи заменяют, например, зубчатые передачи и зубчатые ремни, соединяющие коленчатый вал с распределительными валами. Несмотря на то, что обеспечивается большая эффективность и срок службы по сравнению с предыдущими способами соединения коленчатого вала и распределительного вала, цепи газораспределительного механизма должны работать при заранее определенном значении натяжения для минимизации износа и уменьшения вибрации и шума.

Чтобы удовлетворить этому требованию, цепь газораспределительного механизма располагают под натяжением по всей длине ее перемещения посредством одного или нескольких устройств натяжения. Рычаги натяжения цепи обычно предусматривают в двигателях внутреннего сгорания для продольного растяжение цепи и уменьшения продольных и поперечных вибраций цепи, которые могут быть вызваны волнениями, исходящими от распределительного вала, коленчатого вала и сопутствующих компонентов. Направляющие цепи используют вместе с рычагами натяжения цепи для поддержания правильного курса перемещения цепи.

Рычаги натяжения цепи создают натяжение в цепи газораспределительного механизма двигателя через натяжные механизмы. Такие механизмы могут приводиться в действие механически или гидравлически. Обеспечивая, по большей части, удовлетворительные результаты, известные механизмы натяжения громоздки, и сложны в компоновке в заданном пространстве двигателя. Так как для удовлетворения требованиям покупателей и правительственным нормам автомобильные двигатели становятся меньше в размерах и более эффективными, системы привода газораспределительного механизма двигателя должны занимать меньшее посадочное место. Известные технологии в большинстве своем не могут минимизировать размер системы цепи газораспределительного механизма.

Как и во многих областях автомобильной технологии, всегда есть место для улучшений конструкций систем натяжения цепи газораспределения, используемых в двигателе внутреннего сгорания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Раскрытое изобретение решает проблемы известных структур устройств натяжения цепи газораспределительного механизма путем обеспечения механизма, изменяющего направление силы, действующей на рычаг натяжения цепи таким образом, что поршень натяжного устройства ориентируется параллельно продольной оси коленчатого вала. Благодаря такой ориентации натяжного устройства овальный размер двигателя может быть существенно уменьшен, тем самым, позволяя приводу газораспределительного механизма двигателя занимать меньшее посадочное место.

Узел натяжного устройства раскрытой изобретательской идеи пригоден для использования с двигателем внутреннего сгорания, имеющим коленчатый вал и распределительный вал, установленные с возможностью вращения в блоке двигателя. Коленчатый вал имеет продольную ось. Узел натяжного устройства содержит звездочку коленчатого вала, прикрепленную к коленчатому валу, звездочку распределительного вала, прикрепленную к распределительному валу и цепь газораспределительного механизма, выполненную с возможностью вхождения в зацепление с указанными звездочками.

Натяжное устройство цепи газораспределительного механизма прикреплено с возможностью поворота к блоку двигателя. Механизм натяжения цепи обеспечивает компенсацию провисания цепи газораспределительного механизма. Механизм натяжения цепи содержит механизм передачи поворотного усилия, цилиндрическое тело с продольной осью, параллельной продольной оси коленчатого вала, и возвратно-поступательный поршень натяжного устройства в теле и входит в зацепление с механизмом передачи поворотного усилия для перемещения передаточного механизма в положение, обеспечивающее необходимое натяжение цепи газораспределительного механизма, через натяжное устройство цепи газораспределительного механизма.

Согласно первому варианту осуществления раскрытой изобретательской идеи, механизм передачи поворотного усилия содержит запрессованный шарнирный штифт, установленный с возможностью поворота в блоке двигателя. Согласно второму варианту осуществления раскрытой изобретательской идеи, механизм передачи поворотного усилия содержит поворотный стержень, образующий с указанным механизмом единое целое. Поворотный стержень установлен с возможностью поворота в блоке двигателя.

Возвратно-поступательный поршень может приводиться в действие механически, пневматически или с помощью комбинации пневматической силы и механической силы.

Вышеуказанные преимущества, а также другие преимущества и отличительные признаки станут понятны из нижеследующего раскрытия предпочтительных вариантов осуществления при рассмотрении вместе с прилагаемыми графическими материалами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для более полного понимания настоящего изобретения будут рассмотрены варианты осуществления, подробно проиллюстрированные в прилагаемых графических материалах и раскрытые ниже на примерах изобретения, где:

На фиг. 1 схематично проиллюстрирована часть двигателя внутреннего сгорания с непрерывно движущейся цепью, проведенной над рычагом натяжения цепи с механизмом натяжения цепи согласно раскрытой изобретательской идее;

На фиг. 2 проиллюстрирован вид в перспективе рычага натяжения цепи с натяжным устройством цепи согласно раскрытой изобретательской идее;

На фиг. 3 проиллюстрирован вид в аксонометрии натяжного устройства цепи согласно раскрытой изобретательской идее; и