Роль цилиндра и поршня в двигателе автомобиля

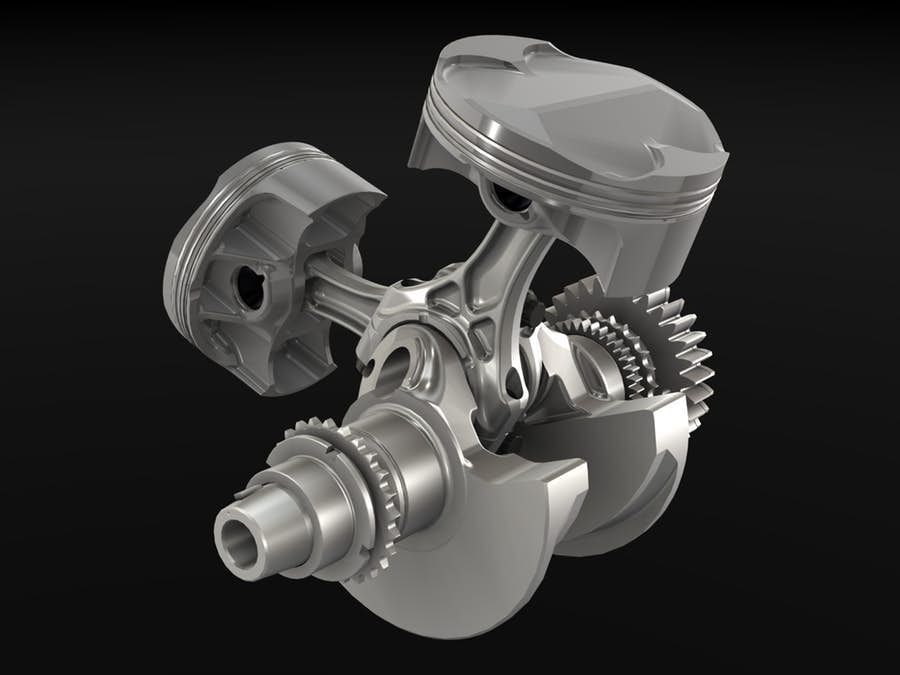

Цилиндр и поршень являются одними из основных деталей любого двигателя внутреннего сгорания. Нижняя плоскость ГБЦ, днище поршня и стенка цилиндра образуют замкнутую полость, где происходит сгорание топливно-воздушной смеси. Поршень, который находится в цилиндре, преобразует энергию образовавшихся газов в поступательно движение, тем самым приводя в движение коленчатый вал.

Цилиндр и поршень прирабатываются в ходе эксплуатации автомобиля, обеспечивая эффективность и наилучшие режимы работы двигателя.

В данной статье мы подробно рассмотрим пару «цилиндр-поршень»: конструкцию, функции, условия их работы, а также проблемы, которые могут возникнуть при эксплуатации ЦПГ.

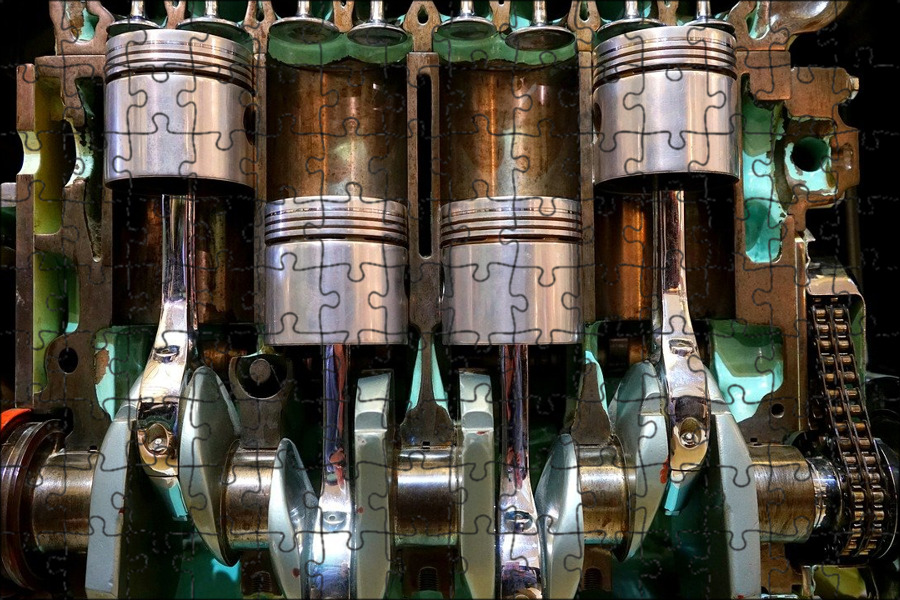

Современные двигатели могут иметь от 2 до 16 цилиндров, которые объединены в блок цилиндров. От количества цилиндров зависит мощность ДВС.

Внутренняя часть цилиндра является его рабочей поверхностью и называется гильзой, а внешняя, которая составляет единое целое с корпусом блока – рубашкой. По каналам рубашки циркулирует охлаждающая жидкость.

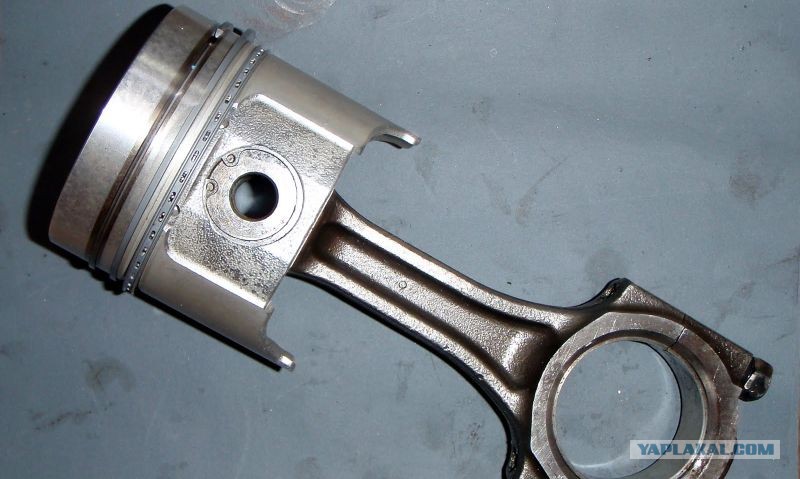

Внутри цилиндра совершает возвратно-поступательное движение поршень. Он передает энергию давления газов на шатун коленвала, герметизирует камеру сгорания и отводит из нее тепло. Состоит поршень из днища (головки), уплотняющих колец и направляющей части (юбки).

Поршни для бензиновых двигателей имеют плоское днище. Они меньше нагреваются при работе и проще в изготовлении. Они могут обладать специальными канавками, которые способствуют полному открытию клапанов. В дизельных двигателях поршни имеют специальную выемку заданной формы на дне. Она служит для того, чтобы воздух, поступающий в цилиндр, лучше смешивался с топливом.

Плотность соединения поршня и цилиндра обеспечивают поршневые кольца. Их расположение и количество зависит от типа и назначения двигателя.

Компрессионные кольца предотвращают попадание газов в картер двигателя из камеры сгорания и отводят тепло к стенкам цилиндра от головки поршня. По форме они бывают коническими, бочкообразными и трапециевидными.

Верхнее компрессионное кольцо изнашивается быстрее других, поэтому его наружная поверхность подвергается напылению молибдена или пористому хромированию. Благодаря такой подготовке первое кольцо становится более износостойким и лучше удерживает моторное масло. Другие уплотняющие кольца покрываются слоем олова для улучшения приработки к цилиндрам.

Маслосъемное кольцо служит для удаления излишков масла со стенок цилиндра, тем самым предотвращая их попадание в камеру сгорания. Через специальные отверстия в стенках поршня масло попадает внутрь последнего, а затем направляется в картер.

Направляющая часть (юбка) поршня может быть конусообразной или бочкообразной. Такая конструкция позволяет компенсировать расширение при воздействии высоких температур. На юбке находится отверстие с двумя бобышками, где крепится поршневой палец трубчатой формы, соединяющий поршень с шатуном.

Такая конструкция позволяет компенсировать расширение при воздействии высоких температур. На юбке находится отверстие с двумя бобышками, где крепится поршневой палец трубчатой формы, соединяющий поршень с шатуном.

Палец поршня может устанавливаться следующим образом:

-

Свободный ход в бобышках поршня и головке шатуна (плавающие пальцы)

-

Вращение в бобышках поршня и фиксация в головке шатуна

-

Вращение в головке шатуна и фиксация в бобышках поршня

Шатун соединяет поршень с коленвалом. Его верхняя головка движется возвратно-поступательно, а нижняя вращается совместно с шатунной шейкой коленчатого вала, стержень совершает сложное колебательное движение. При работе шатун подвергается растяжению, изгибу и сжатию, поэтому его производят жестким и прочным, а, чтобы уменьшить инерционные силы – легким.

Материалы, используемые при производстве деталей ЦПГ, должны обладать высокой механической прочностью, хорошей теплопроводностью, малой плотностью, незначительным коэффициентом линейного расширения, антифрикционными и антикоррозионными свойствами.

Цилиндры изготавливают из чугуна или стали с различными присадками. Это нужно для того, чтобы детали могли выдержать высокие нагрузки. Сегодня блоки цилиндров чаще всего производят из алюминия, а внутренние части цилиндров – из стали, благодаря чему вес конструкции снижается.

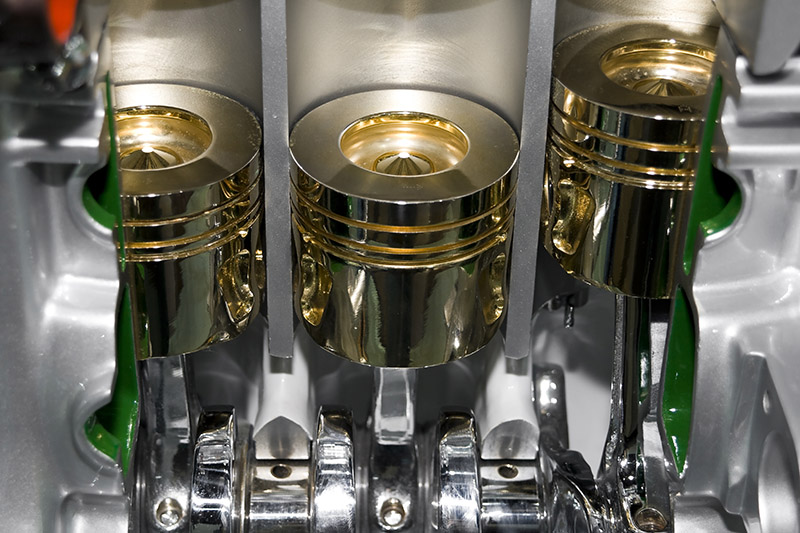

Поршни внутри цилиндра двигаются с высокой скоростью и подвержены воздействию высоких давлений и температур. Изначально для производства этих деталей использовался чугун, но с развитием технологий основным материалом для поршней стал алюминий. Это позволило обеспечить меньшую нагрузку на поршни, лучшую теплоотдачу и рост мощности ДВС.

На современных автомобилях, особенно с дизельными двигателями, используются сборные стальные поршни. Они весят меньше алюминиевых, а за счет меньшей компрессионной высоты позволяют использовать шатуны большей длины, тем самым снижая боковые нагрузки в паре «цилиндр-поршень».

Они весят меньше алюминиевых, а за счет меньшей компрессионной высоты позволяют использовать шатуны большей длины, тем самым снижая боковые нагрузки в паре «цилиндр-поршень».

Для производства поршневых колец используется высокопрочный серый чугун с добавлением хрома, молибдена, никеля или вольфрама. Эти материалы улучшают приработку элементов и обеспечивают их высокую износо- и термостойкость.

Некоторые производители автокомпонентов для снижения потерь на трение покрывают боковую поверхность поршней специальными материалами на основе графита или дисульфида молибдена. Однако со временем заводское покрытие разрушается и ему требуется восстановление.

Одним из самых эффективных средств для восстановления антифрикционного слоя или нанесения материала на новые поршни является покрытие поршней MODENGY для деталей ДВС. Состав на основе высокоочищенного дисульфида молибдена и графита имеет практичную аэрозольную упаковку с оптимальными параметрами распыления.

Материал равномерно наносится на юбки поршней, не требует высоких температур для полимеризации и создает на поверхности сухую смазочную пленку, которая в течение длительного времени снижает износ и препятствует образованию задиров.

Для подготовки поверхностей перед нанесением покрытия рекомендуется провести их обработку Специальным очистителем-активатором MODENGY. Он убирает все загрязнения с деталей и обеспечивает прочное сцепление покрытия с основанием.

При работе двигателя выделяется огромное количество тепла. Например, температура сгоревших газов может достигать +2000 °C. Именно поэтому цилиндро-поршневая группа нуждается в эффективном охлаждении.

В современных двигателях система охлаждения может быть жидкостной или воздушной. В первом случае цилиндры ДВС покрыты снаружи большим количеством специальных ребер, которые охлаждаются искусственно созданным или встречным потоком воздуха.

В первом случае цилиндры ДВС покрыты снаружи большим количеством специальных ребер, которые охлаждаются искусственно созданным или встречным потоком воздуха.

Жидкостное охлаждение подразумевает охлаждение цилиндров при помощи охлаждающей жидкости, которая циркулирует в толще блока снаружи цилиндров. Нагретые элементы отдают часть тепла ОЖ, которая затем попадает в радиатор, охлаждается и заново поступает к цилиндрам.

Если внутри цилиндра отсутствует смазочный материал, поршень будет заклинивать, что со временем приведет к поломке двигателя. Для удержания моторного масла на внутренних поверхностях цилиндров на них наносят микросетку при помощи хонингования.

Благодаря этому на стенках всегда находится некоторое количество масла, что снижает трение между поршнем и цилиндром, а также способствует отведению излишков тепла внутри ЦПГ.

Даже, если эксплуатация автомобиля была правильной и все жидкости менялись вовремя, со временем все равно могут возникнуть проблемы с цилиндро-поршневой группой.

Высокие нагрузки и температуры приводят к:

-

Деформации посадочных мест под гильзу

-

Разрушению, залеганию, закоксовыванию колец

-

Задирам на юбках поршней из-за сужения зазора между поршнем и цилиндром

-

Возникновению пробоин, трещин, сколов на рабочих поверхностях цилиндров

-

Оплавлению или прогару днища поршней

-

Различным деформациям на теле поршней

Эти и другие неисправности ЦПГ неизбежно возникают при перегреве ДВС, который может быть вызван неисправностью термостата, помпы или разгерметизацией системы охлаждения, сбоями в работе вентилятора охлаждения радиатора, самого радиатора или его датчика.

Определить проблемы в работе цилиндро-поршневой группы можно отметив увеличение расхода масла, ухудшение запуска двигателя, снижение мощности, возникновение стука и шума при работе ДВС. Подобные моменты не следует игнорировать, так как неисправности в ЦПГ неизбежно приведут к дорогостоящему ремонту.

Точно определить состояние поршней и цилиндров позволяет разборка ЦПГ, а также осмотр других систем автомобиля, например, воздушного фильтра. Помимо этого, в ходе диагностики производится замер компрессии в цилиндрах, берутся пробы масла из картера и т.п.

Ремонт цилиндро-поршневой группы двигателя включает в себя замену компрессионных и маслосъемных колец, восстановление и расточку цилиндров, установку новых шатунов и поршней.

Износ цилиндров определяется при помощи специального прибора – индикаторного нутрометра. Сколы и трещины на стенках заваривают или заделывают эпоксидными пастами.

Новые поршни подбираются по массе и диаметру к гильзам, а поршневые пальцы – к втулкам верхних головок шатунов и поршням. Шатуны предварительно проверяют на предмет повреждений и при необходимости восстанавливают или заменяют.

Возврат к списку

Поршень двигателя

В кривошипно-шатунном механизме поршень выполняет несколько функций, среди которых восприятие давления газов и передача усилий на шатун, герметизация камеры сгорания и отвод от нее тепла. Поршень является наиболее характерной деталью двигателя внутреннего сгорания, т.к. именно с его помощью реализуется термодинамический процесс двигателя.

Условия, в которых работает поршень, экстремальны и характеризуются высоким давлением, температурой и инерционными нагрузками. Поэтому поршни на современных двигателях изготавливаются из легкого, прочного и термостойкого материала – алюминиевого сплава, реже из стали. Поршни изготавливаются двумя способами – литьем под давлением или штамповкой, т.н. кованые поршни.

Поршни изготавливаются двумя способами – литьем под давлением или штамповкой, т.н. кованые поршни.

Схема поршня двигателя

Поршень цельный конструктивный элемент, который условно разделяют на головку (в некоторых источниках ее называют днище) и юбку. Форма и конструкция поршня в значительной степени определяются типом двигателя, формой камеры сгорания и процессом сгорания, протекающим в ней. Поршень бензинового двигателя имеет плоскую или близкую к плоской поверхность головки. В ней могут быть выполнены канавки для полного открытия клапанов. Поршни двигателей с непосредственным впрыском топлива имеют более сложную форму. В головке поршня дизельного двигателя выполняется камера сгорания определенной формы, которая обеспечивает хорошее завихрение и улучшает смесеобразование.

Ниже головки поршня выполняются канавки для установки поршневых колец. Юбка поршня имеет конусообразную или криволинейную (бочкообразную) форму. Такая форма юбки компенсирует температурное расширение поршня при нагреве. При достижении рабочей температуры двигателя поршень принимает цилиндрическую форму.

Для снижения потерь на трение на боковую поверхность поршня наносится слой антифрикционного материала (дисульфид молибдена, графит). В юбке поршня выполнены отверстия с приливами (бобышки) для крепления поршневого пальца.

При достижении рабочей температуры двигателя поршень принимает цилиндрическую форму.

Для снижения потерь на трение на боковую поверхность поршня наносится слой антифрикционного материала (дисульфид молибдена, графит). В юбке поршня выполнены отверстия с приливами (бобышки) для крепления поршневого пальца.

Охлаждение поршня осуществляется со стороны внутренней поверхности различными способами:

- масляный туман в цилиндре;

- разбрызгивание масла через отверстие в шатуне;

- разбрызгивание масла специальной форсункой;

- впрыскивание масла в специальный кольцевой канал в зоне колец;

- циркуляция масла по трубчатому змеевику в головке поршня.

Поршневые кольца образуют плотное соединение поршня со стенками цилиндра. Они изготавливаются из модифицированного чугуна. Поршневые кольца основной источник трения в двигателе внутреннего сгорания. Потери на трение в кольцах достигают до 25% всех механических потерь в двигателе.

Потери на трение в кольцах достигают до 25% всех механических потерь в двигателе.

Число и расположение колец зависит от типа и назначения двигателя. Самая распространенная схема – два компрессионных и одно маслосъемное кольцо. Компрессионные кольца препятствуют прорыву газов из камеры сгорания в картер двигателя. Первое компрессионное кольцо работает в наиболее тяжелых условиях. Поэтому на поршнях дизельных и ряда форсированных бензиновых двигателей в канавке кольца устанавливается стальная вставка, повышающая прочность и позволяющая реализовать максимальную степень сжатия. Компрессионные кольца могут иметь трапециевидную, бочкообразную, коническую форму, некоторые выполняются с порезом (вырезом).

Маслосъемное кольцо удаляет излишки масла с поверхности цилиндра и препятствует попаданию масла в камеру сгорания. Кольцо имеет множество дренажных отверстий. Некоторые конструкции колец имеют пружинный расширитель.

Соединение поршня с шатуном осуществляется с помощью поршневого пальца, который имеет трубчатую форму и изготавливается из стали. Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец, который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец, который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

Поршень, поршневые кольца и поршневой палец носят устоявшееся название поршневая группа.

Обработка поршней на станках VT/VTC

Здравствуйте, чем могу вам помочь?

- Вертикальные токарные станки

- Вертикальные токарные станки

- Лазерная сварка

- Шлифовальные станки

- Технология ECM

технологическая цепочка для их полной обработки. Внешний контур, в частности, требует очень жестких допусков.

Растут требования к гибкости производства. Например, станок, используемый для обработки внешней поверхности поршня, должен быть способен обрабатывать ряд вариантов поршня, не только в отношении размера и конструкции, но и в том, что станки должны обрабатывать алюминий, сталь и закаленную сталь.

От поршня 3D CAD непосредственно к процессу обработки

Поршень является одним из определяющих качество компонентов, отвечающих за чистое сгорание и долговечность двигателя. Оптимизация камер сгорания приводит к созданию еще более сложных конструкций поршней, адаптированных к жестким условиям, возникающим в камере. Обычно поршень проектируется с использованием экспериментально определенных кулачков, часто создаваемых в системах 3D CAD, поскольку они позволяют исследовать конечное поведение поршня уже на стадии разработки.

Производственная система группы EMAG способна обрабатывать поршень любой формы. Контур свободно программируется и определяется с помощью облака точек. Это позволяет разработчику адаптировать поршень к двигателю, не уделяя особого внимания процессу обработки. Кроме того, геометрические данные, полученные из 3D-модели, могут быть переданы непосредственно на станок, где система управления автоматически генерирует соответствующую программу ЧПУ для процесса обработки. Это значительно сокращает усилия по сбросу для новых вариантов.

Это значительно сокращает усилия по сбросу для новых вариантов.

VLC 100 / VTC 100 Производственная линия для поршней

Модульные станки EMAG с удачной конструкцией подборщика составляют основные компоненты системы обработки. Их преимущества при обработке поршней включают:

- Высокая производительность: простых компонентов автоматизации, оптимизированные интерфейсы и короткие перемещения, гарантирующие быстрый запуск поршневой линии и общую экономическую эффективность процесса в долгосрочной перспективе

- Простота обслуживания: Различные станки в системе производства поршней имеют общую стратегию изготовления деталей, а сама система предлагает короткое время переналадки и низкие требования к техническому обслуживанию

Разделение процессов обработки поршня обеспечивает высокую степень эксплуатационной готовности станка

Производство поршня система состоит из дублирующих однотехнологических станков с интегрированными процессами обработки. Разделение этих процессов на несколько машин одинакового типоразмера приводит к высокой степени доступности (OFE 80%) и простым и понятным процедурам.

Разделение этих процессов на несколько машин одинакового типоразмера приводит к высокой степени доступности (OFE 80%) и простым и понятным процедурам.

Доступность станка не снижается при запланированных сменах инструмента.

Производственные системы EMAG используются для высокоточной обработки поршней

Станки для ваших требований

( 2 ) найдены станки

Технологии

Комплексные производственные системы из одних рук благодаря широкому спектру технологий

4 У нас есть правильное решение для вас!

Подробнее о EMAG Group

Поршневые фасовочные машины l All-Fill Inc.

Найдите свою машину

Наши машины для объемного поршневого розлива созданы для удовлетворения ваших производственных потребностей с использованием самого современного оборудования.

Получить цитату Найдите свою машину

Полуавтоматический

Автомат

Машины для объемного поршневого наполнения All-Fill сочетают в себе точность, скорость и универсальность технологии розлива, предназначенной для жидкостей, паст, кремов и других вязких продуктов. Наша линейка машин для наполнения жидкостью представлена в различных конфигурациях: от настольных поршневых машин для наполнения небольших контейнеров до оборудования для тяжелых условий эксплуатации, предназначенного для высокоскоростных автоматических операций с большим циклом. Поршневые разливочные машины All-Fill оснащены насадками различных размеров, чтобы соответствовать конкретным производственным требованиям и максимально повысить эффективность.

Наша линейка машин для наполнения жидкостью представлена в различных конфигурациях: от настольных поршневых машин для наполнения небольших контейнеров до оборудования для тяжелых условий эксплуатации, предназначенного для высокоскоростных автоматических операций с большим циклом. Поршневые разливочные машины All-Fill оснащены насадками различных размеров, чтобы соответствовать конкретным производственным требованиям и максимально повысить эффективность.

Наши поршневые наполнители

Полуавтоматические

Модель 205

Полуавтоматический поршневой дозатор All-Fill модели 205 может иметь объем от 5 до 50 мл, до 2 унций. за цикл. Читать далее.

Модель 305

Объем заполнения полуавтоматического поршневого штифта All-Fill модели 305 может варьироваться от 1/3 до 87 унций за цикл при до 60 заполнениях в минуту. Читать далее.

Модель 505

Полуавтоматический поршневой дозатор All-Fill модели 505 доступен для дозирования продукта в количествах от менее унции до более галлона за цикл. Читать далее.

Читать далее.

Автоматический

Серия 500

Автоматическая поршневая разливочная машина All-Fill Series 500 может дозировать частицы диаметром до 7/8 дюйма при производственных объемах 8 унций. до 1 галлона на заправку. Читать далее.

Серия 1500

Автоматические поршневые системы розлива All-Fill серии 1500 доступны с моторизованным конвейером и индексным пакетом для интегрированной обработки контейнеров и их позиционирования. Читать далее.

Области применения объемных поршневых наполнителей

Наши объемно-поршневые разливочные машины могут разливать различные жидкие продукты. Независимо от вашей производственной линии, наше оборудование может точно и эффективно упаковать вашу продукцию. Мы можем наполнять такие вязкие продукты, как:

Напитки

Косметические кремы

Лосьоны

Пасты

Масло/маргарин

Кетчуп/Горчица

Мази/Лекарства

Арахисовое масло

Машины для розлива жидкостей для бизнеса

Машины для розлива жидкостей

идеально подходят для предприятий, которые пытаются улучшить свои производственные линии. Линейка машин для розлива жидкостей All-Fill изготавливается с использованием сырья высочайшего качества с мастерством, которым компания All-Fill известна на протяжении последних 50 лет. Несколько распространенных применений: напитки, соусы, джемы, масло, мыло, шампуни и лосьоны. Наши поршневые разливочные машины рассчитаны на длительный срок службы и бывают полуавтоматическими или автоматическими.

Линейка машин для розлива жидкостей All-Fill изготавливается с использованием сырья высочайшего качества с мастерством, которым компания All-Fill известна на протяжении последних 50 лет. Несколько распространенных применений: напитки, соусы, джемы, масло, мыло, шампуни и лосьоны. Наши поршневые разливочные машины рассчитаны на длительный срок службы и бывают полуавтоматическими или автоматическими.

Шнековые наполнители

Шнековые наполнители являются основой линейки продуктов и машин All-Fill, на которых основана компания. Наш шнековый наполнитель не имеет себе равных и продолжает оставаться стандартом в отрасли. Узнайте больше о полуавтоматических и автоматических моделях.

Шнековые наполнители

Вибрационные наполнители

Вибрационные наполнители All-Fill обеспечивают идеальное сочетание точности, скорости и универсальности в нашей обширной линейке наполнителей по весу нетто. Наша вибрационная линия отлично подходит для обработки сложных и деликатных цельных продуктов. Вибрационные наполнители All-Fill предназначены для работы с вашими уникальными продуктами наряду с точными весами.

Вибрационные наполнители All-Fill предназначены для работы с вашими уникальными продуктами наряду с точными весами.

Вибрационные наполнители

Наполнители стаканов

Серия объемных систем наполнения стаканов All-Fill может использоваться для дозирования различных сухих сыпучих продуктов, таких как бобы, рис, корм для домашних животных, попкорн, конфеты, семена, зерна, орехи и многое другое без деградации продукта.

Машины для розлива в стаканчики

Машины для розлива поршневых машин

Машины для розлива All-Fill сочетают в себе точность, скорость и универсальность технологии розлива жидкостей, паст, кремов и других вязких продуктов. Узнайте больше о полуавтоматических и автоматических моделях.

Поршневые наполнители

Чеквейеры

Чеквейеры All-Fill, ранее известные как чеквейеры Alpha, предлагают широкий ассортимент оборудования для взвешивания и контроля веса, которое находится в производстве. Наши машины могут быть адаптированы для работы практически с любой упаковкой, мешком, коробкой, коробкой и бутылкой и продаваться как автономные или интегрированные системы с другим оборудованием All-Fill.

Наши машины могут быть адаптированы для работы практически с любой упаковкой, мешком, коробкой, коробкой и бутылкой и продаваться как автономные или интегрированные системы с другим оборудованием All-Fill.

Контрольные весы

Упаковщики VFFS

Линейка вертикальных формовочно-упаковочных машин All-Fill, ранее известная как Avatar, представляет собой комплексное решение для упаковки в мешки. Наши машины спроектированы таким образом, чтобы приспосабливаться к различным стилям пакетов практически для любого применения и соответствовать вашим требованиям к скорости.

Упаковщики VFFS

Этикетировочные машины

Компания All-Fill, ранее называвшаяся Re-Pack, производит различные промышленные этикетировочные системы, соответствующие большинству бюджетов и производственных требований. Доступны в полуавтоматическом исполнении с вариантами столешницы или в автоматическом исполнении со встроенным конвейером.