Устройство тягового двигателя

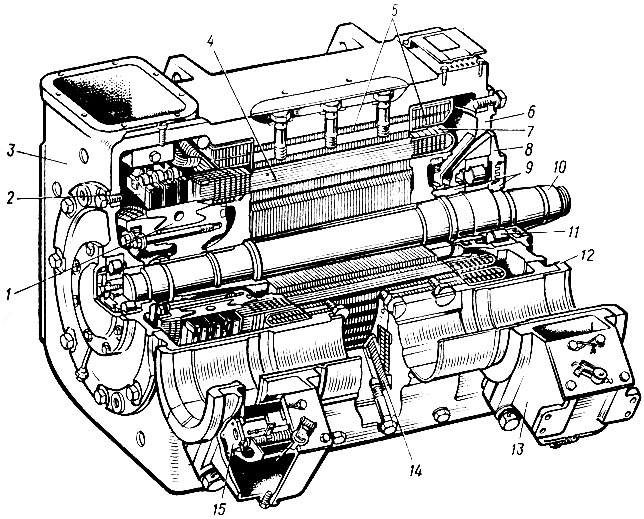

Все тяговые двигатели постоянного тока имеют в основном одинаковое устройство. Двигатель состоит из остова 1 (рис. 40, а), четырех главных и четырех добавочных полюсов, якоря 8, подшипниковых щитов 4, 10, щеточного аппарата 5, вентилятора 9.

Остов двигателя. Он выполнен из электромагнитной стали, имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остове предусмотрены три прилива-кронштейна и два предохранительных ребра (см. рис. 26).

В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей: Я и ЯЯ, К и КК, Н и НН(рис. 41). Торцовые части остова закрыты подшипниковыми щитами. На остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

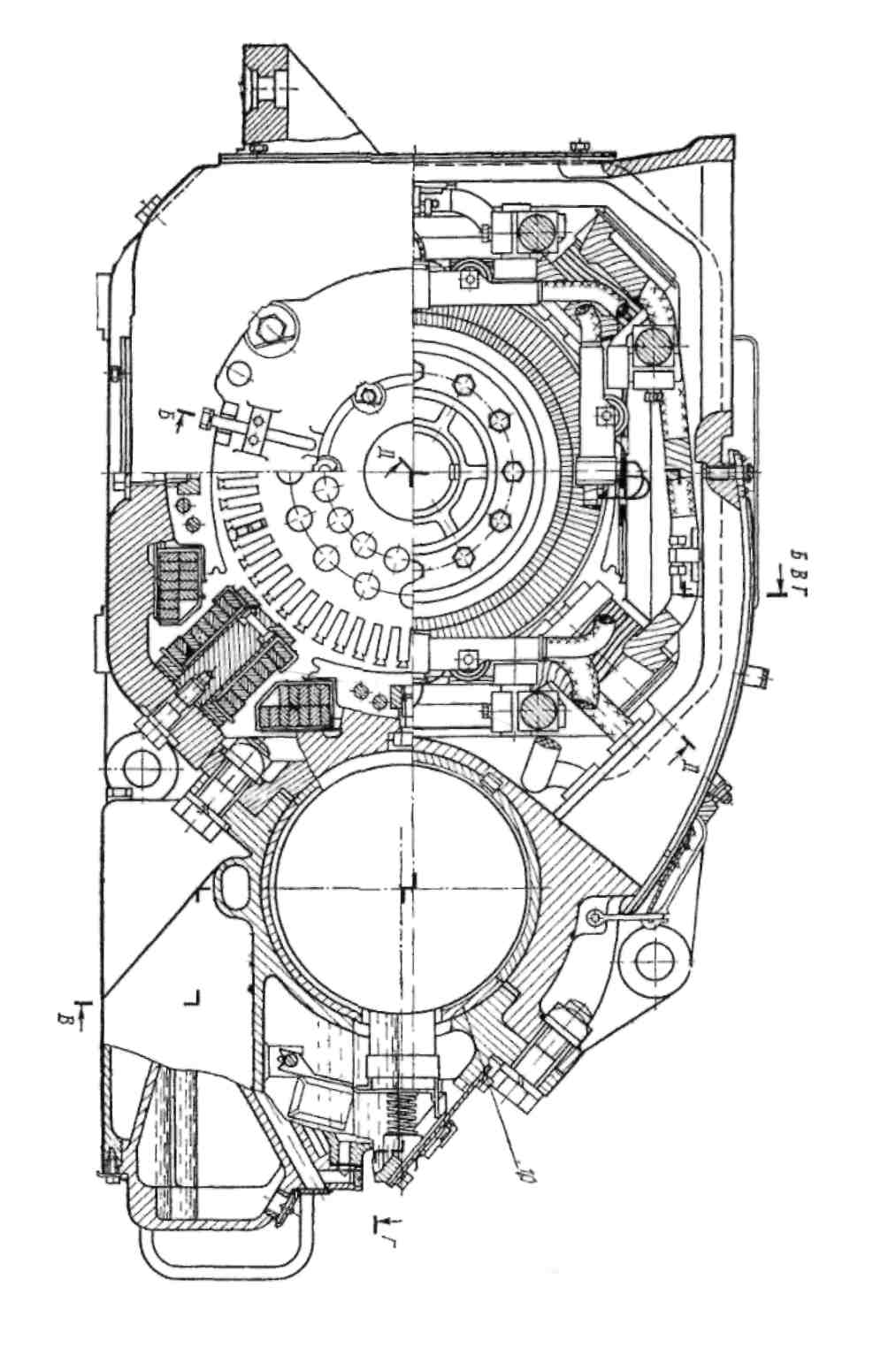

Рис. 40. Продольные разрезы тягового двигателя {а) и его якоря (б)

Главные полюсы. Они предназначены для создания основного Магнитного потока Главный полюс состоит из сердечника 7 (см. рис. 40, а) и катушки 6. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для

Они предназначены для создания основного Магнитного потока Главный полюс состоит из сердечника 7 (см. рис. 40, а) и катушки 6. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для

б

Рис. 41. Схема ввода (а) и соединения кабелей (б) двигателя:

Я и ЯЯ — начало и конец обмотки якоря; Н и НН — начало и конец обмотки подмагничивания; К и КК — начало и конец обмотки возбуждения поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре.

В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока).

Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Добавочные полюсы. Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки.

Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка.

Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка.

Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

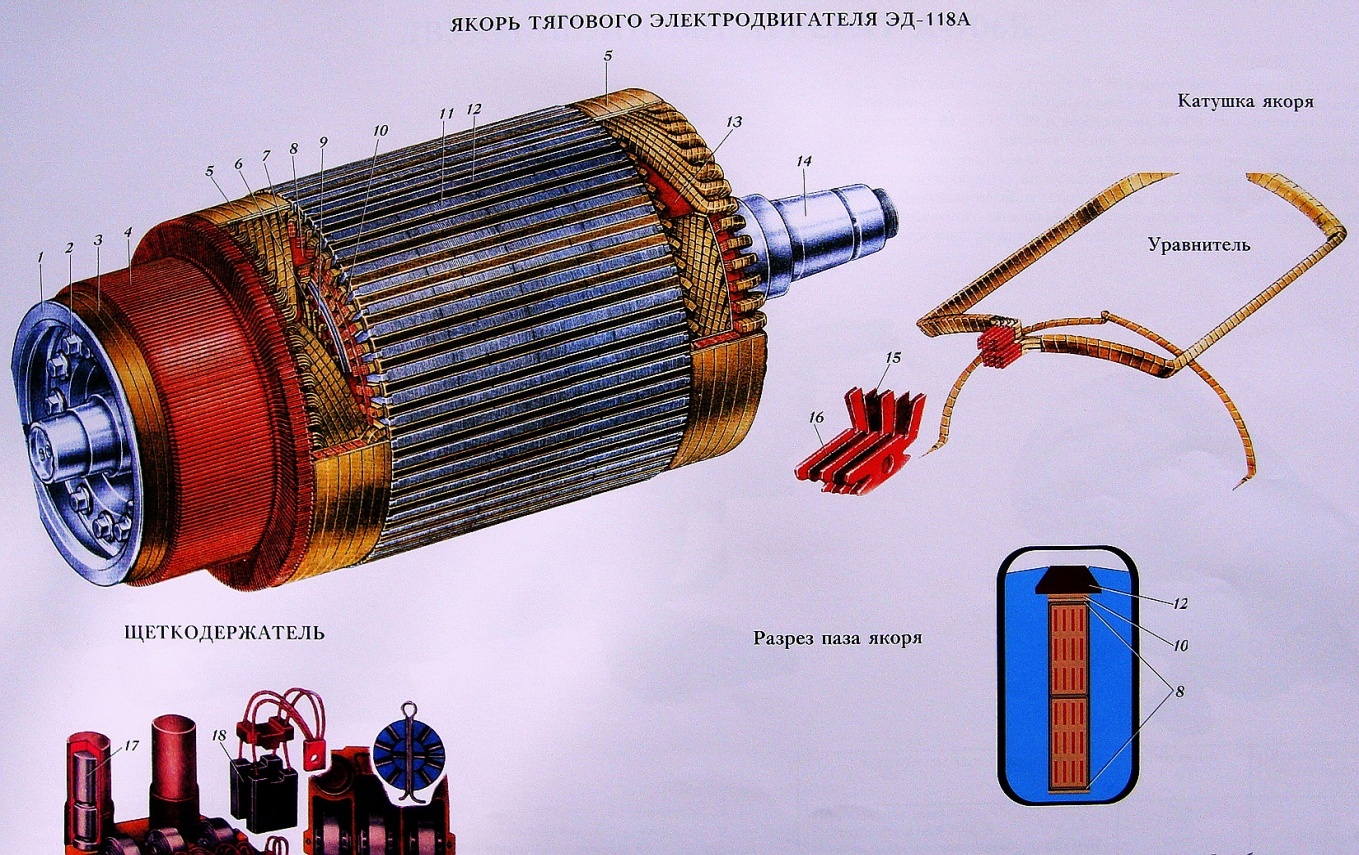

Якорь. Машина постоянного тока имеет якорь (рис. 42), состоящий из сердечника 4, обмотки, коллектора 7 и вала 1. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали 2 толщиной 0,5 мм.

Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря 6. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами 3 и 5.

Обмотка якоря 20 (см. рис. 40, б) состоит из секций, которые укладывают в пазы сердечника 18 и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья 17, а переднюю и заднюю части обмотки укрепляют проволочными бандажами 19, которые после намотки пропаивают оловом.

Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья 17, а переднюю и заднюю части обмотки укрепляют проволочными бандажами 19, которые после намотки пропаивают оловом.

Назначение коллектора 12 машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с.), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном — для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону.

Рис. 42. Сердечник якоря (а) и якорь в процессе сборки (б)

Коллектор состоит из втулки, коллекторных медных пластин 14, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса — изоляционными манжетами 13. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы 15 с проре зью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой.

Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы 15 с проре зью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой.

Вал якоря 21 имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

Подшипниковые щиты. В щитах 4, 10 (си. рис. 40, а) установлены шариковые или роликовые подшипники — надежные и не требующие большого ухода. Со стороны коллектора стоит упорный подшипник 3; его наружное кольцо упирается в прилив подшипникового щита. Со стороны тяговой передачи установлен свободный подшипник 11, который позволяет валу якоря удлиняться при нагреве Для подшипников применяют густую консистентную смазку.

Подшипниковые щиты крепят к обеим сторонам остова.

Щеточный аппарат. Для соединения коллектора двигателя с силовой цепью вагона используют электрографитные щетки марки ЭГ-2А, которые обладают хорошими коммутирующими свойствами, высокой механической прочностью и способны выдерживать большие перегрузки. Щетки представляют собой прямоугольные призмы размером 16 х 32 х 40 мм. Рабочую поверхность щеток пришлифовывают к коллектору для обеспечения надежного контакта.

Щетки устанавливают в обоймы, называемые щеткодержателями, и соединяют с ними гибкими медными шунтами: в каждом щеткодержателе по две щетки, число щеткодержателей — четыре.

Нажатие на щетку должно быть отрегулировано в строго определенных пределах, так как чрезмерный нажим вызывает быстрый износ щетки и нагрев коллектора, а недостаточный не обеспе чивает надежного контакта между щеткой и коллектором, вследствие чего возникает искрение под щеткой. Нажатие не должно превышать 25 Н (2,5 кгс) и быть менее 15 Н (1,5 кгс).

Щеткодержатель укрепляют на кронштейне и с помощью двух шпилек, запрессованных в кронштейн, крепят непосредственно к под-, шипниковому щиту. Кронштейн от щеткодержателя и подшипникового шита изолируют фарфоровыми изоляторами. Для осмотра коллектора и щеткодержателей в остове двигателя имеются люки с крышками 2 (см. рис. 40), обеспечивающими достаточную защиту от проникновения воды и грязи.

Вентилятор. В процессе работы необходимо охлаждать двигатель, так как с повышением температуры его обмоток снижается мощность двигателя.

Вентилятор 9 состоит из стальной втулки и силуминовой крыльчатки, скрепленных восемью заклепками. Лопатки крыльчатки расположены радиально для выброса воздуха в одном направлении. Вентилятор вращается вместе с якорем двигателя, создавая в нем разрежение. Потоки воздуха засасываются внутрь двигателя через отверстия со стороны коллектора. Часть воздушного потока омывает якорь, главные и добавочные полюса, другая проходит внутри коллектора и якоря по вентиляционным каналам 16. Воздух выталкивается наружу со стороны вентилятора через люк остова.

Контрольные вопросы 1. Перечислите основные элементы конструкции тягового двигателя.

2. Каково назначение главных полюсов машины постоянного тока?

3. Как устроен якорь тягового двигателя?

4. Каково назначение добавочных полюсов?

5. Для чего предназначен коллектор машины постоянного тока?

6. Каково назначение щеточного аппарата?

7. Каким образом осуществляется вентиляция тягового двигателя?

⇐Тяговые двигатели. Мотор-компрессоры | Электропоезда метрополитена | Работа тягового двигателя⇒

Мотор-компрессоры | Электропоезда метрополитена | Работа тягового двигателя⇒

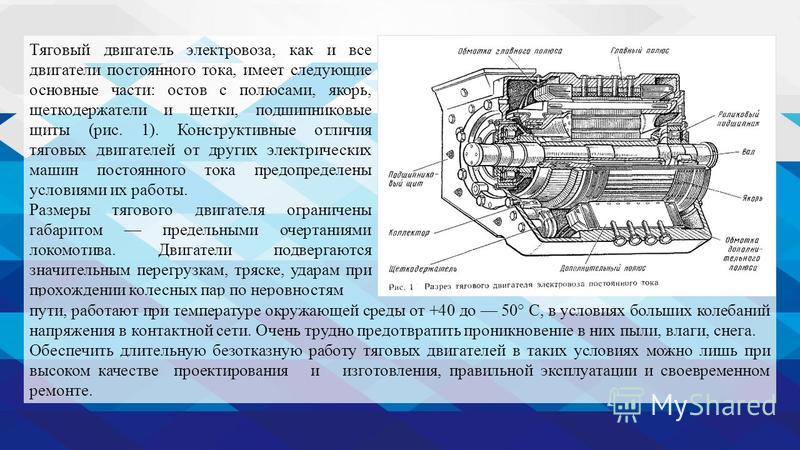

Тяговый электродвигатель: устройство и принцип работы

Электрические машины преобразуют механическую энергию в электрический ток и наоборот. Подавляющее большинство электрических устройств работают по простой схеме: под действием механической энергии вырабатывается электричество, которое в свою очередь вызывает движение станков, машин, механизмов, подвижного состава. В транспортной отрасли хорошо известен тяговый электродвигатель, приводящий в действие колесные пары вагонов. Использование их в режиме генератора дает возможность затормозить состав. Процесс торможения происходит за счет нагрузки, образующейся в процессе превращения механической энергии состава, находящегося в движении, в электрический ток.

Появление и развитие тяговых устройств

В самом начале, когда электрический транспорт только начал использоваться, на всех видах подвижного состава устанавливались коллекторные тяговые электродвигатели. При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

При этом передача энергии осуществлялась по самой простой схеме, поэтому агрегатами можно было легко управлять в любом рабочем режиме. Технические и механические характеристики полностью отвечали всем требованиям транспортной специфики.

Тем не менее, в процессе эксплуатации тяговый электродвигатель постоянного тока обнаружил ряд недостатков. В первую очередь, это сам коллектор, оборудованный подвижными контактами – щетками, требующий регулярного технического обслуживания. Принимаемые меры по снижению искрения, повышению надежности коммутации, во многом усложнили устройство двигателя. В результате, его размеры заметно увеличились, а максимальная скорость вращения осталась на прежнем уровне.

Постепенно развивалось направление силовой техники на основе быстродействующих полупроводников. Это позволило заменить реостатную систему, применяемую в коллекторных агрегатах, импульсной, отличающейся повышенной надежностью и экономичностью. В дальнейшем, в вагонных парах стал устанавливаться асинхронный тяговый двигатель в качестве приводного механизма.

Основными проблемами, с которыми пришлось столкнуться при эксплуатации асинхронных двигателей, считаются сложные регулировки. Определенные трудности возникают при использовании электрического торможения, когда для этих целей служат моторы на основе короткозамкнутого ротора. В данный период идет разработка более современных тяговых приводов на основе синхронных агрегатов, в которых установлен ротор на постоянных магнитах.

Поскольку на железнодорожном транспорте до сих пор широко используются именно коллекторные агрегаты, следует более подробно рассмотреть их общее устройство и порядок работы.

Коллекторный агрегат на постоянном токе

Любой коллекторный агрегат является своеобразной электрической машиной, которая в зависимости от своего предназначения выполняет функции генератора или электродвигателя. Отличительной чертой этих устройств считается соединение якорной обмотки с коллектором.

Основным источником питания коллекторных движков служит постоянный ток. Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

Сейчас уже выпускаются модификации многофункциональных агрегатов с невысокой мощностью, способных работать не только от постоянного, но и от переменного тока.

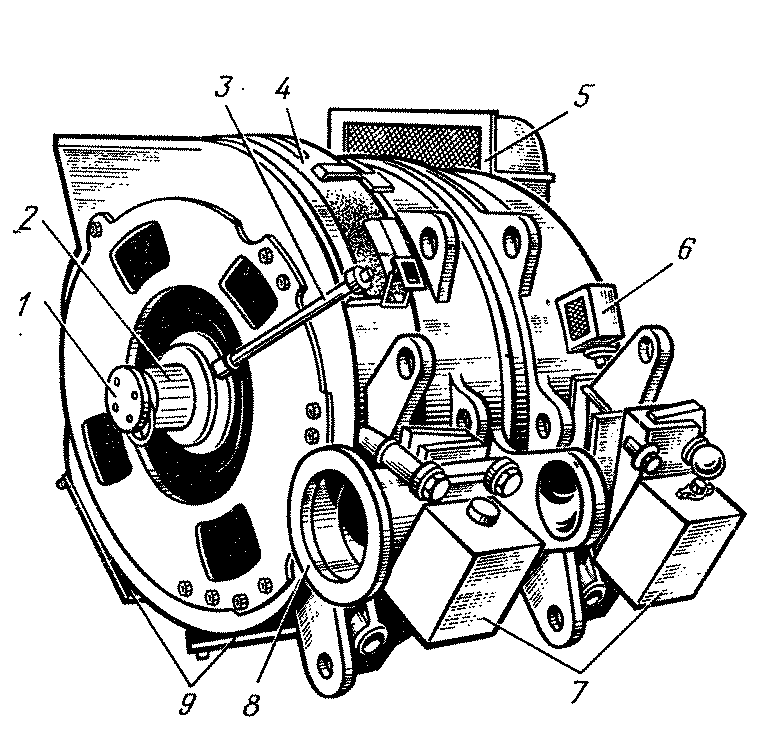

Стандартный тяговый электродвигатель состоит из коллектора (1), щеток (2), сердечника ротора или якоря (3), сердечника главного полюса (4), обмотки возбуждения (5), станины (6). Кроме того, сюда же включены подшипниковый щит (7), вентилятор (8), якорная обмотка (9).

Все детали соединяются в несколько конструктивных элементов. Прежде всего, это магнитная система, под влиянием которой появляется магнитное поле, а также якорь с обмоткой, вращающийся с помощью подшипников. Коллектор и другие детали разъединяются между собой воздушной прослойкой.

В агрегатах постоянного тока возникновение магнитного поля происходит с участием обмоток возбуждения. Они располагаются на полюсных сердечниках и подключены к постоянному току. Количество полюсов может быть разным, в зависимости от мощности двигателя и его использования в транспортной единице. Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Их число чаще всего находится в рамках от 2 до 12. Стандартная магнитная система представляет собой монолитную металлическую станину, в которой присутствуют съемные шихтованные сердечники. Чтобы понять, как взаимодействуют узлы и детали между собой, необходимо более подробно рассмотреть устройство каждого компонента.

Назначение и устройство станины

Каждый тяговый электродвигатель оборудуется станиной, используемой прежде всего в качестве магнитопровода, по которому осуществляется прохождение магнитных потоков основных и дополнительных полюсов. Еще она служит местом расположения и крепления полюсов и подшипниковой защиты.

При наличии больших нагрузок станина обычно бывает отлита из стали или сварена из толстых электротехнических стальных листов. Благодаря такой конструкции создается требуемая механическая устойчивость и высокая магнитная проницаемость. Стенки обычно имеют толщину, обеспечивающую установленный уровень магнитной индукции, а ее размеры ориентированы на поперечное сечение главных полюсов и составляют не ниже 50% этого размера.

На представленном рисунке отмечено расположение станины (1), относительно других деталей и компонентов – сердечника полюса (2), катушки обмотки возбуждения (3) и полюсного башмака (4). Между всеми элементами и якорем существует воздушная прослойка (5). Размеры диаметра изнутри станины рассчитываются так, чтобы в этом пространстве мог разместиться якорь, полюса главные и дополнительные и их обмотки.

Тяговый электродвигатель локомотива может иметь стальную литую станину с уменьшенной массой и пониженным поперечным сечением, ориентированным на оси главных полюсов. Это дает возможность равномерно распределить магнитный поток, поступающий к станине от главного полюса.

Частично станина, не выполняющая функции магнитопровода, образует коллекторное пространство с незначительной толщиной стенок, достаточной для обеспечения необходимой механической прочности. В некоторых конструкциях это место закрывается отдельными ребрами жесткости, прикрытыми тонким защитным кожухом.

Главные полюса

Тяговый электродвигатель, работающий на постоянном токе, включает в свою конструкцию обмотку возбуждения, где и появляется магнитодвижущая сила, создающая, в свою очередь, магнитное поле. В состав обмотки входят катушки, надеваемые на сердечники основных полюсов. На стороне сердечника, направленной к якорю, устанавливается полюсный наконечник, он же башмак. С его помощью осуществляется равномерное распределение магнитного потока по всей поверхности якоря. Перечисленные детали отмечены на предыдущем рисунке вместе со станиной.

На практике довольно редко используется схема, включающая в себя полюсный сердечник и полюсный башмак. Как правило, они объединяются в единое целое и образуют главный полюс. За счет этого в сердечнике полюса наступает снижение вихревых потоков, вызываемых действием пульсаций магнитной индукции в наконечниках из-за зубчатой поверхности якоря.

Для сборки полюса используются стальные лакированные листы, которые затем попадают под пресс высокого давления. Сквозь сердечник пропускаются болты или специальные заклепки, чтобы стянуть всю конструкцию. Их равномерное распределение позволяет успешно выдерживать упругость сжатых полос. Крепление полюсов к станине осуществляется с помощью болтов или шпилек.

Назначение и устройство добавочных полюсов

Каждый тяговый электродвигатель мощностью более 1 кВт оборудуется дополнительными полюсами, для того чтобы снизить количество искр, появляющихся на щетках. Их устройство очень простое, включающее в себя сердечник (1) и катушку (2), где использован медный проводник в изоляции. Его сечение рассчитывается по рабочему току двигателя, поскольку эта катушка и обмотка якоря последовательно подключаются друг к другу.

Стальной сердечник изготавливается в виде монолитной конструкции, по причине отсутствия в нем вихревых токов, так как магнитная индукция имеет очень малую величину. Местом монтажа дополнительных полюсов определен промежуток между главными полюсами, а крепление к станине выполняется специальными болтами. Величина воздушной прослойки под ними существенно превышает зазор под главными полюсами. Его регулировка выполняется при помощи специальных пластин из материалов магнитного или немагнитного типа, а окончательная величина определяется, когда тяговый двигатель постоянного тока настраивается на коммутацию при достижении минимального количества искр.

Якорь и коллектор

В состав якоря входит вал, сердечник, обмотки и коллектор. Конфигурация сердечника выполнена в форме цилиндра, а сам он изготовлен из тонких штампованных листов электротехнической стали. Для изоляции листов используется лак или бумага. В сжатом виде после сборки сердечник фиксируется нажимными шайбами. Благодаря устройству сердечника, удается компенсировать влияние вихревых токов и снизить в нем утечку электроэнергии. Охлаждение ТЭД выполняется за счет специальных каналов вентиляции, устроенных в сердечнике.

Для якорных обмоток используется медный проводник круглого или прямоугольного сечения. Он закладывается в выемки сердечника и качественно изолируется от него. Вся обмотка делится на секции, концы каждой из них соединяются с коллектором путем пайки.

В конструкцию каждого коллектора входит активная составляющая и система крепления. Изоляция медных коллекторных пластинок (7) выполняется с помощью специальных прокладок. Провода якорной обмотки припаиваются к выступу в конце элемента (5). Край пластин, расположенный снизу (6) после сборки зажимается с помощью двух нажимных колец (3). Эти кольца также изолируются, а сама изоляция утапливается на 1,5 мм внутрь скользящей поверхности коллектора.

Тяговые электродвигатель асинхронного типа

На железнодорожном транспорте асинхронный тяговый двигатель долгое время не мог использоваться из-за отсутствия в электроснабжении подвижного состава переменного трехфазного тока. Постепенно развивающееся электротехническое производство позволило создать и усовершенствовать электронику полупроводникового типа.

Таким образом, были созданы преобразователи тока и напряжения, обладающие мощностью, достаточной, чтобы обеспечить энергией асинхронный тяговый двигатель. Ведущую роль в этом деле сыграли мощные транзисторы.

Данные устройства оказались просты и надежны в эксплуатации. У них заметно снизились габаритные размеры и вес в сравнении с двигателями постоянного тока. Асинхронный тяговый двигатель не требует особого технического обслуживания, способен переходить в генераторный режим без специального переключения, а лишь под действием повышенной частоты вращения ротора. Подобная схема существенно упрощает использование системы электрического торможения.

Как устроен тяговый электродвигатель?

Исходя из того, что уровень продаж электромобилей не только в Украине, но и во всем мире безудержно возрастает, у двигателя внутреннего сгорания появился довольно серьезный конкурент. Много автолюбителей предпочитают электрический привод, и не мудрено, он и экономичнее и экологичнее. К слову, на сегодня, электродвигатель удивляет нас своим разнообразием. Мы не будем углубляться и говорить о всех его видах, а сделаем акцент именно на тяговом электродвигателе. Многие автоконструкторы, несомненно, станут утверждать о том, что данная силовая установка уже активно эксплуатируется на электровозах, электропоездах, большегрузных автомобилях с электроприводом, и даже на танках и самоходных кранах. Они будут совершенно правы.

Исходя из вышеперечисленных транспортных средств, тяговой электродвигатель является мощным силовым агрегатом. Так к чему же мы упоминали электромобили? Как оказалось, они тоже оборудуются данной силовой установкой, которая «зажила» среди конструкторов электромобилей довольно высокую популярность. Что ж, давайте познакомимся с конструкцией данного мотора, а также рассмотрим принцип его работы и возможные неисправности. Итак начнем…

1. Устройство тягового электродвигателя

Главным отличием тягового электродвигателя от стандартных электродвигателей с большой мощностью являются условия монтажа данных двигателей, а также ограниченное место для их размещения. Исходя из этого, конструкция тягового электродвигателя крайне специфическая. Как правило, диаметр и длина такого мотора ограничены, движок имеет многогранные станины, индивидуальные устройства для крепления и многое другое.

К тому же, тяговые электродвигатели железнодорожных и городских транспортных средств приводятся в эксплуатацию в довольно сложных погодных условиях, в пыльном и влажном воздухе. Исходя из этого, разработчики конструкции тяговых электродвигателей обязательно располагают на усовершенствованную электрическую и механическую прочность узлов и деталей, теплостойкую и влагостойкую изоляцию токоведущих обмоток и частей, устойчивую коммутацию двигателей. Итак, давайте детально рассмотрим, из чего же состоит тяговой электродвигатель, и сделаем краткую характеристику каждого из составляющих. Если говорить в целом, можно сказать, что как и любые другие двигатели с постоянным током, тяговой электродвижок состоит из якоря, щеткодержателя и щетки, а также из остова с полюсами.

Теперь обо всех деталях по порядку. Якорь тягового электродвигателя состоит из сердечника, обмотки, коллектора и вала. Вал якоря, как правило, изготавливают из специальной стали с повышенным качеством. Но, как показывает практика, валы тоже «стареют» и их приходится менять. Исходя из этого, листы сердечника собирают не на валу, а непосредственно на специальной втулке. В таком случае, данная конструкция способствует выпрессовыванию вала из втулки, при этом не разбирая сердечник, обмотку и коллектор.

Как правило, одним из основных и достаточно важных и ответственных узлов в данном двигателе является коллектор. Он является частью, которая терпит наибольшие нагрузки в электрическом отношении. В основном условиями его надежной работы ограничиваются предельные мощности тяговых двигателей. Коллекторы современных тяговых двигателей имеют в диаметре свыше 800 мм, число пластин составляет 600.

Щетки и щеткодержатели в тяговом электродвигателе являются одним целым. Сквозь щетки, которые установлены на щеткодержателях, проходит электрический ток, который подводится прямиком к обмотке якоря тягового двигателя. Материалом, из которого изготавливаются щетки для тяговых электродвигателей, является графит, который получают при нагревании антрацита, сажи, кокса в электрической печи. За счет материала, из которого сделаны щетки, они получили название электрографитизированных. Во время изготовления таких деталей, конструкторы прослеживают за тем, чтобы они характеризировались высоким переходным сопротивлением и низким коэффициентом трения, а также обладали упругостью и износоустойчивостью.

В свою очередь, конструкция щеткодержателя включает в себя корпус и кронштейн, соединённые между собой с помощью болта. Для того чтобы крепление и электрический контакт корпуса и кронштейна был более надежным и тесным, соприкасающиеся поверхности имеют рифлёную поверхность. Очень важно, чтобы щеткодержатель находился в изоляции от остова электродвигателя. Поэтому кронштейны щеткодержателей крепятся к остову или подшипниковым щитам с использованием изоляторов.

Теперь поговорим об остове. В составе тягового электродвигателя остов одновременно выполняет роль магнитопровода, так как к нему крепятся главные и дополнительные полюса. Как правило, остов должен проделывать минимальное сопротивление прохождению магнитного потока. Исходя из этого, его изготавливают из стали, которая обладает хорошими магнитными свойствами.

2. Как работает тяговой электродвигатель

Как правило, современный электромобиль комплектуется электрическим двигателем, который может быть как постоянного, так и переменного тока. Основной задачей какого-либо электрического двигателя является передача крутящего момента на движитель электромобиля. Тяговой электродвигатель работает по определенному принципу, который основывается на том, что образуемое обмоткой статора вращающееся магнитное поле наводит ток в короткозамкнутой обмотке ротора и под воздействием электромагнитных сил заставляет ротор вращаться.

Рассмотрим, как это все происходит на действии. Итак, как правило, в магнитное поле (в данном случае оно создается благодаря постоянному магниту) помещают якорь с обмотками — обмотку из медной изолированной проволоки. В свою очередь, от какого-либо источника тока поступает постоянный ток, который проходит по обмотке. После этого, вокруг проводника, который проводит через себя электрический ток, возникает магнитное поле. Помимо магнитного поля, которое образуется благодаря току, протекающему через проводник, существует еще и магнитное поле постоянного магнита. Они воздействуют между собой и в результате образуется сила, которая стремится повернуть проводник в определенную сторону.

Куда будет направлено действие этой силы (а следовательно, и направление вращения) можно определить воспользовавшись правилом левой руки. Следуя правилу, если расположить левую руку так, чтобы в ладонь входили магнитные силовые линии (из северного полюса магнита в южный), а пальцы разместить в сторону направления движения тока, проходящего через проводник, то отставленный в сторону большой палец покажет направление движения проводника.

В итоге, рамка поворачивается против часовой стрелки вплоть до того времени, пока не займет определенную позицию. В последнем случае, ток по ее цепи проходить не будет, но все же, даже тогда она будет двигаться по инерции до тех пор пока не займет соответствующего положения. В данном положении, по рамке опять пройдет ток в прежнем направлении, что говорит о том, что он будет производить магнитное поле, которое во время взаимодействия с полем магнита, будет стремиться к поворачиванию рамки против часовой стрелки. И тут приходит на помощь коллектор. Как правило, коллектор, который предназначается для поддержания направления тока в обмотке электродвигателя при ее оборачивании неизменимым, состоит из двух медных полуцилиндров, которые располагаются в изоляции друг от друга и дотрагиваются до щеток.

Если бы его не было, то рамка, после того как она займет определенное положение, должна будет сделать остановку, так как, согласно правилу левой руки, сила взаимодействия магнитных полей рамки и магнита будет стремиться возвратить рамку в определенную позицию. В интернете существует много схем, на которых этот процесс представлен наглядно. Теперь давайте разбираться, каких неисправностей и поломок тягового электродвигателя нужно ждать и как провести разумную диагностику поломки. Читаем ниже.

3. Неисправности тягового электродвигателя

Прежде, чем детализировать примеры неисправностей тягового электродвигателя, важно сказать, что все неисправности электрических автомобилей, можно в целом разделить на поломки электрических и механических частей. Нас более всего интересует электрическая часть, поэтому говоря о неисправностях, мы должны обязательно упомянуть понижение сопротивления изоляции, механические разрушения, старение изоляции, пробои.

Если говорить о токопроводящих проводах, частыми неисправностями последних являются трещины и надломы, износ, перегрев и расплавление контактных соединений. Говоря о механических частях, неисправностями есть трещины валов якорей и подшипниковых щитов, уменьшение посадки малого зубчатого колеса на конусной части вала и внутренних колец подшипников на шейках вала якоря тягового движка, крышки моторно-осевых подшипников, деформирование горловин остовов и ослабление подшипниковых щитов в остовах, износ вкладышей и деформирование деталей моторно-осевых подшипников, ослабление болтов, крепящих полюсы, разрушение сепараторов подшипников, щеткодержатели, просадка и поломка пружин подвески тяговых двигателей.

В следствии загрязнения и увлажнения поверхности, а также попадания в электромобиль, влаги, пыли и масла, часто происходит снижение сопротивления изоляции токопроводящих частей. Для восстановления защитных свойств изоляции нужно проделать качественную очистку поверхности изоляции, а затем вскрыть эмалью. Также нужно всегда помнить, что достаточно глубокое проникновение влаги затребует дополнительного обсушивания.

В большинстве случаев, при довольно значительном понижении сопротивления изоляции, или же при каких-либо механических повреждениях изоляции и межвитковых замыканиях в катушках, но только довольно реже, происходят пробои изоляции обмоток на корпус. Такое может произойти и в случае замыкания между двумя изолированными проводниками или старения изоляции. Если диагностика проблемы показывает именно на данную неисправность, для того чтобы ее устранить, нужно настроиться на ремонт, или же заменить катушку (обмотку).

Еще одной неисправностью тягового двигателя может быть искрение на коллекторе, которое, в зависимости от степени загрязнении и замасливании коллектора, может быть разной интенсивности. Пиковой точкой искрения является образования на коллекторе кругового огня – мощной дуги, которая производит замыкание между разноименными щетками. В момент образования такой дуги, может случиться переброс ее на корпус. При этом происходит оплавление деталей автомобиля, которые попали в область огненной дуги. Помимо загрязнения и ненадлежащего обслуживания коллекторно-щеточного узла существуют и другие причины возникновения данной неисправности. Среди них можно выделить неравномерную выработку коллектора или же механические повреждения, а также сильное скопление угольной пыли в межламельных канавках.

С какой стороны обойти данную проблему? Для начала эксперты советуют про диагностировать уровень интенсивности перекрытия. Как правило, в некоторых случаях можно обойтись только очисткой и промывкой коллектора и щеточного аппарата, а также заменой щеток, которые вышли уже из строя. В этом же случае возможен и продув коллекторной камеры сухим сжатым воздухом. В других, более сложных случаях, потребуется ремонт и замена всех деталей и узлов, которые вышли из строя.

Также вы можете обнаружить незначительные подгары, или неглубокие задиры на коллекторе, которые можно удачно устранить зачисткой и шлифованием коллектора, которое, как правило, производят брусками или мелким шлифовальным полотном, находящимся на деревянной колодке с профилем, который должен соответствовать диаметру коллектора. Каждому автолюбителю важно не забывать, что во время какой-либо механической обработки верхнего слоя коллектора, с него «сдирается» оксидная пленка (политура), а это может стать причиной ухудшения коммутации. В связи с этим, нужно знать о зачищении и полировке рабочей поверхности коллектора, в том случае, когда удаление загрязнения или подгара чистой салфеткой, раньше смоченной в техническом спирте или в авиационном бензине стает невозможным.

Можно судить о нормальном состоянии коллектора тогда, когда все коллекторные пластины обладают одинаковым цветом от светло-коричневого до блестяще-черного с разнообразными оттенками, которые, в свою очередь, зависят от марки щеток и меди, а также частоты вращения якоря, относительной влажности воздуха, температуры коллектора, плотности тока и других характеристик. Если говорить о политуре, можно сказать что, в зависимости от шероховатости поверхности коллектора и марки щеток она может нарабатываться за несколько часов или суток. Важно отметить, что применяемые на тяговых генераторах двухходовые обмотки способны создать на верхнем слое коллектора различную расцветку коллекторных пластин, а именно две темные и одна светлая или одна светлая и одна темная.

В том случае, когда коллектор обладает глянцевой политурой, то расцветка, которая чередуется не буде вызывать подгара. Когда же прослеживается изменение поверхности коллектора, которая становится матовой, подгары коллекторных пластин становятся неизбежными. Причины нарушения коммутации можно разделить на два типа: электрического и механического характера. Если говорить о первых, о можно упомянуть о сдвиге щеток с нейтрали, нарушении цепи обмотки добавочных полюсов, в частности, ослаблении межкатушечных соединений, работе при неисправных (сколотых или сильно изношенных) щетках, вибрации щеток и тд. Во время эксплуатации щеток важно следить, чтобы износ последних не переваливал за половину.

К причинам механического характера можно отнести отклонение в процессе эксплуатации от правильной формы коллектора(эксцентричность, эллиптичность,местные биения ). Помимо этого на рассмотрение можно взять и его повреждение при попадании каких-либо посторонних предметов. Устранить плохую коммутацию можно лишь поделав качественную диагностику ее возникновения. Если же вы обнаружили отклонения в форме или же повреждение коллектора, вам следует проделать проточку.

Можно говорить и о такой неисправности как, распайка петушков коллектора, которая возникает в период чрезмерного перегрева машины (длительные перегрузки, нарушение вентиляции ) или как в следствии перекрытия. Данную проблему можно исправить только отремонтировав якорь.

Как правило, те места изоляции, которые подвергались повреждениям, проходят проверку на прочность, а также специалисты проводят измерения их сопротивления постоянному току. Восстановить изоляцию соединительных и выводных шин можно с помощью наложения стеклоленты и стеклолакоткани, которые предварительно пропитывают в изоляционном лаке, заранее нанесенным на шину перед ее изолировкой. Важно не забывать о такой неисправности тягового двигателя как перегрев моторно-осевых подшипников. Эта проблема возникает при низком уровне количества смазки, или же ее обводнении. Возможны случаи и с довольно явным перекосом колесной пары, а также с большим зазором «на масло», которые также являются причинами данной неисправности.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

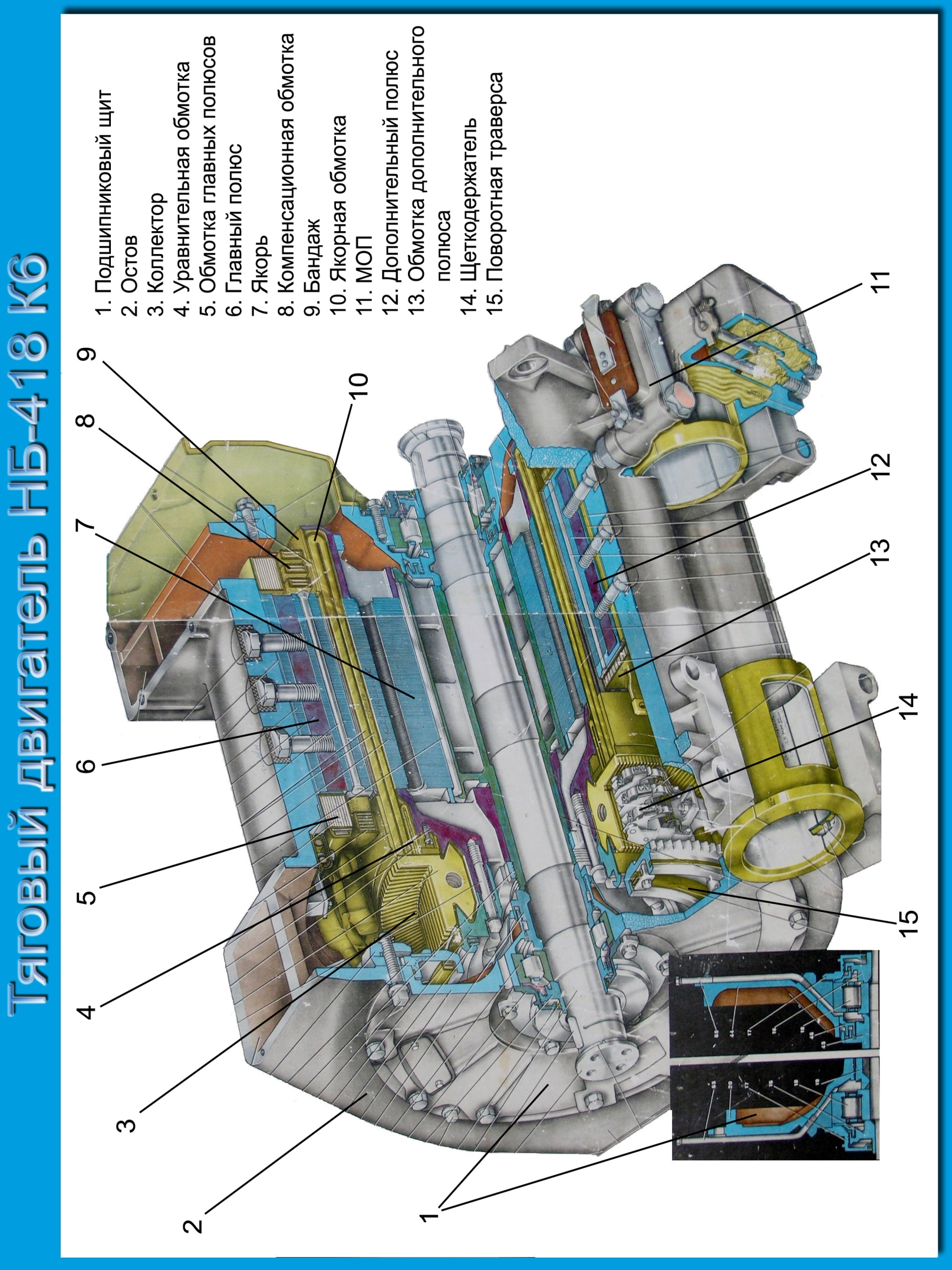

Назначение, устройство тягового электродвигателя НБ-418К — Мегаобучалка

Тяговый двигатель предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару. Привод каждой колесной пары электровоза индивидуальный. Малые шестерни смонтированы на концах вала двигателя, а большие— на оси колесной пары.

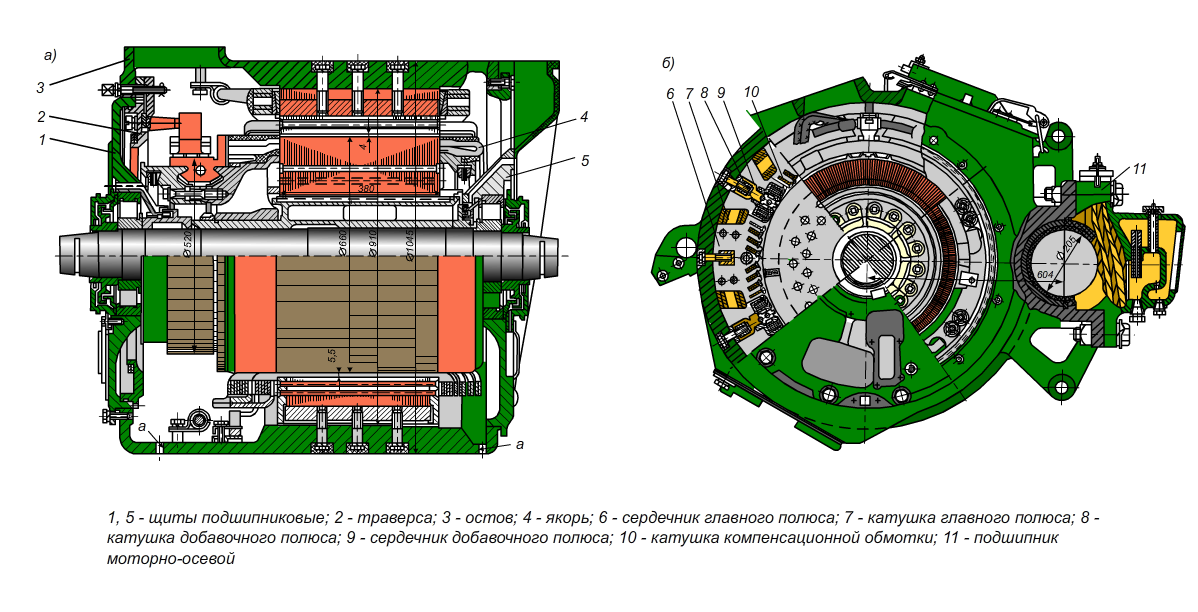

Конструкция. Двигатель защищенного исполнения состоит из остова, якоря, траверсы, подшипниковых щитов и кожуха Остов двигателя стальной цилиндрической формы служит одновременно магнитопроводом (рис. 29). На нем укреплены по шесть главных и дополнительных полюсов, поворотная траверса и щиты с роликовыми подшипниками, в которых вращается якорь двигателя. С наружной поверхности остов имеет приливы для крепления букс моторно-осевых подшипников, подвески двигателя, коробки выводов и предохранительные. На остове имеются рым-болты для транспортировки двигателя и кантования остова при монтаже и демонтаже. Со стороны коллектора имеются два люка, предназначенных для осмотра щеточного аппарата и коллектора, и один вентиляционный люк для входа воздуха. Выход вентилирующего воздуха осуществлен со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, нижнего — болтами М20 и специальным с цилиндрической пружиной.

Рис. 29. Продольный (а) и поперечный (б) разрезы тягового электродвигателя

НБ-418К6:

1,5 — щиты подшипниковые; 2 — поворотная траверса щеткодержателей, 3 — остов, 4 — якорь, С — сердечник гл мото полюса; 7 — катушка дополнительного полюса; 8 — катушка главного полюса

На остове смонтирована коробка выводов Электрический мон* таж этой коробки выполнен проводами марки РКТМ-4000 сечением 95 мм2 с одним наконечником на два провода. Кабели укреплены на пальцах (опорных изоляторах), опрессованных пресс-массой АГ-4. Крепление пальцев к остову резьбовое на белилах цинковых густотертых МА-011 ГОСТ 482—67. Пальцы монтируют специальным ключом. Условное обозначение выводных кабелей выбито на металлической пластинке стеклопластиковой крышки. Внутри коробки выводов со стороны входа силовых кабелей условное обозначение написано красной эмалью, высота букв не менее 20 мм. После монтажа силовых кабелей коробку выводов закрывают стеклопластиковой крышкой с уплотняющими резиновыми клицами.

Сердечники главных полюсов, шихтованные из листовой электротехнической стали толщиной 0,5 мм, скреплены заклепками и укреплены на остове» каждый тремя болтами МЗО. Катушка главного полюса, имеющая 11 витков, намотана на ребро из мягкой шинной меди размером 4X65 мм, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова.

Между сердечником главного полюса и остовом имеется одна стальная прокладка толщиной 0,5 мм, которая предохраняет изоляцию катушки от механических повреждений. Корпусная изоляция состоит из пяги слоев стеклоыикаленты толщиной 0,13 мм и одного слоя стеклоленты толщиной 0,2 мм, уложенных с перекрытием в половину ширины лепты (вполуперекрышу). Межвитковая изоляция — асбестовая бумага толщиной 0,3 мм в два слоя.

Для улучшения рабочих характеристик двигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная последовательно с обмоткой якоря. Компенсационная обмотка состоит из шести катушек по шесть витков каждая, намотанных из прямоугольной проволоки МГМ сечением 4,4X35 мм. В каждом пазу расположено по два стержня. Корпусная изоляция состоит из четырех слоев мика тенты толщиной 0,1 мм и одного слоя стеклоленты толщиной 0,1 мм, уложенных вполуперекрышу. Витковая изоляция— один слой микаленты 0,1 мм, уложенной вполуперекрышу. Крепление обмотки в пазах — клиньями из текстолита марки Б.

Сердечники дополнительных полюсов, шихтованные из листов электротехнической стали толщиной 0,5 мм, скреплены заклепкой и укреплены на остове каждый тремя болтами М20. Для обеспечения надежной коммутации двигателя в переходных режимах между остовом и сердечниками дополнительных полюсов предусмотрены текстолитовые прокладки толщиной 7 мм». Катушки дополнительных полюсов намотаны из медной проволоки размером 12,5X12,5 мм по восемь витков каждая. Изоляция этих катушек аналогична изоляции катушек главных полюсов. Схема электрических соединений полюсьых катушек электродвигателя приведена на рис. 30.

Щеточный аппарат тягового двигателя состоит из траверсы с поворотным механизмом, шести кронштейнов и шести щсткодержате-

лей Траверса стальная швеллерного сечения, разрезная, имеет по наружному ободу зубчатый венец, входящий в зацепление с шестерней поворотного механизма. В остове траверса застопорена фиксатором, установленным против верхнего коллекторного люка, и прижата к подшипниковому щиту двумя стопорными устройствами (рис. 31).

Электрическое соединение траверсы с обмотками электродвигателя выполнено двойным проводом РКГМ-4000 сечением 95 мм2 и гибким шунтом. Кронштейны щеткодержателя разъемные (из двух половин) закреплены болтами М16 на двух изоляционных пальцах, установленных на траверсе. Изоляционные пальцы представляют собой шпильки, опрессованные пресс-массой АГ-4. Щеткодержатель имеет три цилиндрические пружины растяжения, закрепленные одним концом на оси, вставленной в отверстие корпуса щеткодержателя, другим — на оси на нажимном пальце с помощью регулирующего винта, которым одновременно регулируют натяжение пружины. Кинематика нажимного механизма выбрана так, что нажимной палец обеспечивает практически постоянное нажатие на щетку. Кроме того, при наибольшем допустимом износе щетки давление нажимного пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора шунтами сработанных щеток. В окна щеткодержателя вставлены три разрезные щетки ЭГ-61.

Крепление щеткодержателя к кронштейну осуществлено шпилькой и гайкой. Для более надежного крепления и регулировки положения кронштейна относительно рабочей поверхности по высоте при износе коллектора на корпусе щеткодержателя и кронштейне предусмотрены гребенки.

Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных листов электротехнической стали толщиной 0,5 мм, стальной втулки, зад-

ней и передней нажимных шайб, вала. В сердечнике есть два ряда аксиальных отверстий для прохода вентилирующего воздуха. Передняя нажимная шайба одновременно служит корпусом коллектора. Все детали якоря собраны на общей втулке коробчатой формы, запрессованной на вал, что обеспечивает возможность замены якоря

Обмотка якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. В каждой катушке имеется четыре отдельных стержня из медной прямоугольной проволоки МГМ сечением 3,53X6,9 мм, изолированных одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части — четыре слоя вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция — один слой встык стеклоленты толщиной 0,1 мм.

Уравнители изготовлены из медной прямоугольной проволоки МГМ сечением 1,68X4,7 мм. Каждая секция уравнителя имеет три стержня, изолированных друг от друга одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция секции уравнителей выполнена одним слоем вполуперекрышу стеклоленты толщиной 0,1 мм. Пазовая часть обмотки якоря укреплена текстолитовыми клиньями, лобовые части — стеклобандажами.

Коллектор тягового двигателя с диаметром рабочей поверхности 520 мм набран из 348 медных пластин, изолированных друг от друга миканитовыми прокладками. Коллекторная пластина имеет приварной петушок От нажимного конуса и корпуса коллектора пластины изолированы миканитовыми манжетами и цилиндром.

Конструкция тяговых двигателей постоянного тока

КОНСТРУКЦИЯ тяговых двигателей постоянного ТОКА [1] [c.468]КОНСТРУКЦИЯ тяговых ДВИГАТЕЛЕЙ ПОСТОЯННОГО ТОКА [c.469]

На электровозах переменного тока со статическими преобразователями тяговые двигатели пульсирующего тока по конструкции мало отличаются от двигателей электровозов постоянного [c.214]

Тяговые электродвигатели должны обеспечивать в условиях жестко ограниченного габарита широкий диапазон изменения частоты вращения, значительные вращающие моменты, надежно работать в условиях многократных и одиночных ударов, вибрации (неизбежных при движении тепловоза) и изменения температуры окружающей среды в диапазоне от — 50 до+ 40° С, а в специальном исполнении от — 60 до + 40° С. В тяговые электродвигатели через неплотности и выходные отверстия для охлаждающего воздуха может попадать снег (особенно на стоянках), песок и пыль, поэтому конструкция всех узлов двигателей должна обеспечивать их герметичность. Все двигатели постоянного тока имеют независимую вентиляцию осевого типа с подачей воздуха со стороны коллектора. [c.39]

Тяговые двигатели электровозов переменного тока, которые часто называют двигателями пульсирующего тока, по своей конструкции и схеме включения несколько отличны от обычных двигателей постоянного тока. Для снижения пульсационных потерь в магнитной системе машины обмотки возбуждения постоянно шунтированы активным сопротивлением как показано на рис. 39 и 41. [c.48]

Изменение магнитного потока, создаваемого главными полюсами тягового двигателя, также используют для регулирования частоты вращения якоря, а следовательно, и скорости движения. Этот способ регулирования не связан со значительными потерями энергии и поэтому широко применяется на ЭПС не только постоянного, но и переменного тока, а также на тепловозах. Магнитный поток можно регулировать, изменяя ток в обмотке возбуждения либо число витков обмотки, участвующих в создании магнитного потока. Последнее Приводит к усложнению конструкции тягового двигателя, так как необходимо иметь дополнительные отводы обмотки возбуждения, [c.78]

Для питания применяется постоянный ток при напряжении 500—600 в. Тяговые двигатели подвесного типа или — в новейших конструкциях — с независимой подвеской. Двигатели сериесные, редко применяются компаунд-ные для осуществления рекуперации. [c.442]

Максимальная скорость ограничивается максимальной конструктивной скоростью электроподвижного состава, зависящей от конструкции ходовых частей, и максимальной скоростью вращения тяговых двигателей, допустимой по прочности коллектора и креплений обмотки якоря. Нормально конструктивная скорость выше максимальной по двигателю. Последняя зависит от передаточного числа передачи и диаметра колёс. Максимальная скорость по двигателю для постоянного тока обычно равна 2v , а для современных быстроходных двигателей малой мощности (трамвай,троллейбус) она доходит до (2,5-н-З) г/ . [c.457]

Тяговые электродвигатели переменного тока. Асинхронные двигатели, особенно с короткозамкнутым ротором, из всех видов электродвигателей являются наиболее простыми по конструкции, дешевыми в изготовлении, самыми надежными в эксплуатации, требуют небольших затрат на обслуживание и ремонт, имеют минимальную массу на единицу мощности и высокий к. п. д. Учитывая тяжелые условия работы тяговых электродвигателей и рост секционной мощности тепловозов, использование асинхронных двигателей для тяги постоянно привлекало к себе внимание ученых и конструкторов подвижного состава. [c.45]

Кинематические схемы и конструкции передаточных механизмов при индивидуальном приводе в основном определяются способом подвешивания тяговых двигателей и описаны в разделе Подвижной состав постоянного тока . [c.570]

Конструкция тягового двигателя в значительной степени определяется системой его подвески на локомотиве и системой привода. Однако все тяговые двигатели постоянного тока имеют очень много общего. Их делают с последовательным возбуждением и закрытого типа. Тяговые двигатели, установленные на электровозах, как правило, имеют независимую вентиляцию. Основными частями тягового двигателя (см. рис. 113) являются остов, главные и дополнительные полюсы, якорь, щеткодержатели с кронштейнахми, два подшипниковых щита и шапки моторно-осевых подшипников (при опорно-осевой подвеске двигателей). [c.209]

Глава Тяговые двигатели охватывает все тяговые двигатели постоянного тока электроподвижного состава железных дорог Советского Союза. В ней приведены, основные конструктивные и расчетные дан 1ые тяговых двигателей (типов НБ-406А, ДПЭ-400, ДПЗ-340 и Др.), их характеристики (электротяговые, нагрузочные, тепловые и аэродинамические) и чертежи основных узлов. В конце главы описаны особенности конструкции двигателей различных модификаций. [c.7]

Согласно правилам Госгортехнадзора барабанные лебедки не должны применятся в лифтах, в которых скорость движения кабины превышает 0,63 м/с. Широкое распространение в лифтах находят лебедки с канатоведущими шкивами (рис. 6), в которых тяговая сила создается за счет трения между канатом и ручьем шкива. Передачи от электродвигателя к канатоведущему шкиву лебедки могут быть редукторные и безредук-торные. В редукторных лебедках вал шкива за счет применения зубчатых или червячных передач вращается со значительно меньшей частотой, чем вал электродвигателя. В безредуктор-ных лебедках канатоведущий шкив и шкив тормозного устройства размещаются на валу ротора тихоходного электродвигателя постоянного тока, работающего по так называемой схеме генератор — двигатель. Благодаря отсутствию механических передач конструкция безредукторной лебедки получается более компактной, несмотря на то, что тихоходный электродвигатель имеет значительно большие размеры, чем обычный электродвигатель той же мощности. Безредукторные лебедки получили йирокое применение при скоростях движения кабины от 2 м/с и выше. Для меньших скоростей предпочтительней редукторные лебедки. [c.318]

Наиболее характерными примерами модернизации отечественного тягового подвижного состава являются оборудование электровозов и электропоездов переменного тока кремниевыми (взамен ртутных) выпрямителями замена тяговых двигателей на электровозах постоянного и переменного тока на более мощные (электровозы ВЛ22, ВЛ60) улучшение конструкции тележек электровоза ВЛ8 и др. На тепловозах ТЭЗ, 2ТЭ10Л проводится тепловая модернизация за счет замены дизелей на более экономичные, а также улучшается конструкция тяговых электродвигателей для повышения их эксплуатационной надежности. Иногда модернизация той или иной техники не может дать должного эффекта. В этих случаях проводят реконструкцию или перевооружение данной отрасли техники. Так, например, взамен паровой тяги с 1956 г. на железных дорогах СССР начали широко внедрять электрическую и тепловозную тягу. [c.189]

Электродвигатели постоянного тока при целесообразно разработанной конструкции представляют собой идеальный тип тягового двигателя. Они имеют высокий к. п. д. в противоположность двигателям внутреннего сгорания, сила тяги и крутящий момент с уменьшением числа оборотов двигателя увеличиваются крутящий момент и число оборотов двигателя автомагически саморегулируются в широких пределах преодоление двигателем повышенного сопротивления качению происходит надежнее (если обеспечивается необходимое питание его электроэнергией) допускается кратковременная перегрузка, доходящая до трехкратного значения номинальной мощности рабочая температура-двигате.чя может ыспян ся в широких пределах [c.850]

Тяговые электродвигатели. По сравнению с другими электрическими машинами тяговые электродвигатели работают в более тяжелых условиях. Они размещены внутри рам тележек тепловоза, т. е. имеют офаниченные габаритные размеры, не защищены кузовом и при движении тепловоза подвержены постоянным динамическим воздействиям из-за неровности рельсового пути. Все это обусловливает особенности их конструкции (высокую прочность, герметичность, не допускающую зафязнения внутренних частей двигателя, усиленное охлаждение, большую способность к перефуз-кам и надежную изоляцию). На тепловозах установлены тяговые электродвигатели типа ТЕ-006, представляющие собой четырехполюсные машины постоянного тока с последовательным возбуждением, принудительной вентиляцией и опорно-осевой (трамвайной) подвеской. Применение двигателей с последовательным возбуждением позволяет получить хорошую тяговую характеристику тепловоза (наибольший вращающий момент на валах якорей создается при трогании с места и движении с минимальной скоростью). [c.202]

Конструкция и ремонт тягового электродвигателя ТЛ2К1

Конструкция и техническая характеристика тягового электродвигателя ТЛ-2К1, факторы, обусловливающие его износ. Алгоритм технологического процесса ремонта. Эффективность адекватной оптимизации ремонтных операций. Основы охраны труда. Экономический раздел.Краткое сожержание материала:

Размещено на

Введение

Электроподвижной состав железных дорог является важнейшей составной частью железнодорожного транспорта страны. Эффективность работы ЭПС во многом определяет и эффективность всей системы железнодорожного транспорта. Одним из показателей эффективности ЭПС является его надежность. Как следует из статистических данных МПС РФ, повреждаемость ЭПС все еще остается на достаточно высоком уровне. Число порч и неисправностей ЭПС на протяжении последних лет находится на уровне 1-2 случая на 1 млн. км пробега.

Важнейшим элементом ЭПС являются его тяговые электродвигатели (ТЭД). Как следует из многочисленных исследований различных авторов, ТЭД является одним из элементов конструкции ЭПС, ограничивающих эксплуатационную надежность последнего. И в настоящее время, на протяжении последних шести лет, число порч и неисправностей ТЭД устойчиво находится на уровне (22 — 24)% от общего числа повреждений ЭПС. Поэтому, задача повышения надежности ТЭД, во многом определяющей надежность ЭПС, и в настоящее время является актуальной.

Высокая повреждаемость ТЭД в эксплуатации порождается действием различных факторов. Основным же из них является низкое качество ремонта двигателей в локомотивных депо и на локомотиворемонтных заводах. Повреждаемость ТЭД, вызванная действием именно этого фактора, превышает 50% от общего количества отказов ТЭД.

Низкое качество ремонта ТЭД может быть связано как с несовершенством технологий ремонта, так и с нарушениями технологической дисциплины при производстве работ. Однако, в любом случае, число случаев выдачи на линию ТЭД с не выявленными дефектами должно быть сведено к минимуму. Эту задачу решает система послеремонтных испытаний ТЭД. Поэтому, высокий процент отказов ТЭД на линии, по причине низкого качества ремонта, однозначно свидетельствует о неэффективности существующей системы послеремонтного контроля технического состояния ТЭД. Тяговые электродвигатели выходят из строя из-за проявления различных неисправностей и дефектов. Одной из наиболее часто встречающихся разновидностей повреждений ТЭД является нарушение нормальной коммутации и возникновение «кругового огня по коллектору». Как известно, среди различных причин, способных привести к данному повреждению двигателя во время эксплуатации, одной, из наиболее мощных причин возникновения «круговых огней» является неточная установка щеток тягового двигателя на нейтрали. Помимо ухудшения условий коммутации, сдвиг щеток с нейтрали вызывает расхождение электромеханических характеристик отдельных тяговых электродвигателей электровоза. Это приводит к неравномерной токовой нагрузке отдельных двигателей, что, в конечном итоге, снижает тяговые возможности электровоза. Кроме этого, токовая перегрузка тягового двигателя является еще одним провоцирующим фактором возникновения «круговых огней». Неравномерное распределение токов тяговых электродвигателей способно, так же, вызывать неверную работу современных автоматических систем управления ЭПС.

Конструкция тягового двигателя должна обеспечивать высокую степень использования активных и конструктивных материалов машины. Все узлы и детали электродвигателя рассчитываются на высокую механическую прочность при динамических нагрузках во время движения электровоза. Конструкция тягового двигателя должна предусматривать удобное техническое обслуживание, а также легкость замены некоторых деталей.

1. Характеристика тягового электродвигателя ТЛ-2К1

1.1 Назначение тягового электродвигателя ТЛ-2К1

Тяговый электродвигатель постоянного тока ТЛ-2К1 предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую в тяговом режиме, а в рекуперативном режиме—для преобразования механической инерционной энергии электровоза в электрическую. Вращающий момент с вала якоря электродвигателя передается на колесную пару через двустороннюю одноступенчатую цилиндрическую косозубую передачу. При такой передаче подшипники электродвигателя не получают добавочных нагрузок по аксиальному направлению. Подвешивание электродвигателя опорно-осевое. С одной стороны он опирается моторно-осевыми подшипниками на ось колесной пары электровоза, а с другой — на раму тележки через шарнирную подвеску и резиновые шайбы.

Рис 1.1 Общий вид тягового электродвигателя ТЛ2К-1: 1-гайка специальная с пружинной шайбой; 2- вал якоря; 3- трубка для смазки якорных подшипников; 4- крышка верхнего смотрового люка; 5 — большой выхлопной кожух; 6 — малый выхлопной кожух; 7,8 — букса и вкладыш моторно-осевого подшипника; 9 — нижние смотровые люки

1.2 Конструкция и техническая характеристика тягового электродвигателя ТЛ-2К1

Тяговый электродвигатель ТЛ-2К1 состоит из остова, якоря, щеточного аппарата и подшипниковых щитов.

Остов представляет собой отливку из стали марки 25Л-П цилиндрической формы и служит одновременно магнитопроводом. К нему прикреплены шесть главных и шесть дополнительных полюсов, поворотная траверса с шестью щеткодержателями и щиты с роликовыми подшипниками, в которых вращается якорь электродвигателя. Установку подшипниковых щитов производят в такой последовательности: собранный остов с полюсными и компенсационными катушками ставят стороной, противоположной коллектору, вверх. Индуктивным нагревателем нагревают горловину до температуры 100— 150 °С, вставляют и крепят щит восемью болтами М24 из стали 45. Затем поворачивают остов на 180°, опускают якорь, устанавливают траверсу и аналогично описанному выше вставляют другой щит и крепят его восемью болтами М24. С наружной поверхности остов имеет два прилива для крепления букс моторно-осевых подшипников, прилив и съемный кронштейн для подвешивания электродвигателя, предохранительные приливы для транспортировки.

Со стороны коллектора имеются три люка, предназначенных для осмотра щеточного аппарата и коллектора. Люки герметично закрываются крышками.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, крышка нижнего люка — одним болтом М20 и специальным болтом с цилиндрической пружиной, а крышка второго нижнего люка — четырьмя болтами М12.

Для подвода воздуха имеется вентиляционный люк. Вентилирующий воздух выходит со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове. Выводы из электродвигателя выполнены кабелем марки ППСРМ-1-4000 площадью сечения 120 мм2. Кабели защищены брезентовыми чехлами с комбинированной пропиткой. На кабелях имеются ярлычки из иолихлорвиниловых трубок с обозначением ЯЯ, К и КК. Выводные кабели Я и ЯЯ соединены с обмотками якоря, дополнительных полюсов и с компенсационной, а выводные кабели К и КК соединены с обмотками главных полюсов.

Рис.1.2 Схемы соединения катушек полюсов со стороны коллектора (а) и противоположной (б) тягового электродвигателя

Сердечники главных полюсов набраны из рулонной электротехнической стали марки 2212 толщиной 0,5 мм, скреплены заклепками и укреплены на остове четырьмя болтами М24 каждый. Между сердечником главного полюса и остовом имеется одна стальная прокладка толщиной 0,5 мм. Катушка главного полюса, имеющая 19 витков, намотана на ребро из мягкой ленточной меди Л ММ размерами 1,95X65 мм, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова. Корпусная изоляция состоит из семи слоев стеклослюдинитовой ленты ЛСЭП-934-ТПл 0,13X30 мм (ГОСТ 13184 — 78*) с полиэтилене-рефталагной пленкой на лаке марки ПЭ-934 и двух слоев ленты технической лавсановой термоусаживающейся толщиной 0,22 мм (ТУ 17 ГССР 88-79). Один слой лавсановой ленты, промазанный лаком КО-919 (ГОСТ 16508 — 70), наматывают в середине слоев корпусной изоляции, а второй — в качестве восьмого слоя корпусной изоляции. Ленты наматывают с перекрытием в половину ширины.

Междувитковая изоляция выполнена из асбестовой бумаги в два слоя толщиной 0,2 мм каждый, пропитанной лаком КО-919 (ГОСТ 16508 — 70). Витковую и корпусную изоляции полюсных катушек выпекают в приспособлениях согласно разработанному технологическому процессу. Для улучшения рабочих характеристик электродвигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная с обмоткой якоря последовательно. Компенсационная обмотка состоит Из шести катушек, намотанных из мягкой прямоугольной медной проволоки ПММ размерами 3,28X22 мм, имеет 10 витков. В каждом пазу расположено по два витка. Корпусная изоляция состоит из шести слоев стеклослюдинитовой ленты ЛСЭК-5-СПл толщиной 0,11 мм (ГОСТ 13184 — 78*) и одного слоя ленты технической лавсановой термоусаживающейся толщиной 0,22 мм (ТУ 17 ГССР 8-78), уложенных с перекрытием в половину ширины ленты. Витковая изоляция имеет один слой стеклослюдинитовой ленты той же марки, она уложена с перекрытием в половину ширины ленты. Компенсационная обмотка в пазах закреплена клиньями из текстолита марки Б. Изоляция компенсационных катушек выпекается в приспособлениях. Сердечники дополнительных полюсов выполнены из толстолистового проката или поковки и укреплены на остове тремя болтами М20. Для уменьшения насыщения дополнительных полюсов между остовом и сердечниками дополнительных полюсов предусмотрены диамагнитные прокладки толщиной 7 мм. Катушки дополнительных полюсов намотаны на ребро из мягкой медной проволоки ПММ размерами 6X20 мм и имеют 10 витков каждая. Корпусная и покровная изоляции этих катушек аналогичны изоляции катушек главного…

Конструкция и технические характеристики электромобилей 1960-х годов — Часть 8 из 11: Электромеханические характеристики тягового электродвигателя

На рис. 5 приведены электромеханические характеристики типичного тягового электродвигателя, применяемого на электромобилях фирмы Smith грузоподъемностью от 762 кг до 2,0 т. Электродвигатель при напряжении 72 В имел в часовом режиме мощность 12,25 л. с. (9,0 кВт), а при напряжении 60 В — 10,25 л. с. (7,5 кВт). Два таких двигателя, соединенных последовательно и питающихся от батареи напряжением 144 В, применялись для электромобилей большой грузоподъемности (6,0 т). Двигатель был самовентилируемый. Корпус и крышки были из стали, причем корпус цилиндрический с фланцем для крепления на шасси.

В 1960-х годах распространение получил привод от одного двигателя, который обладал следующими преимуществами перед приводом от двух двигателей: простота конструкции; возможность применения автомобильного заднего моста с карданной передачей; меньший вес и больший КПД, так как необходимая мощность была сосредоточена в одном агрегате.

Рис. 5. Электромеханические характеристики тягового электродвигателя электромобиля.

Электродвигатель чаще всего помещался между продольными балками рамы впереди батареи. Такое расположение двигателя хорошо видно на рис. 2.

Наиболее распространенной конструкцией передачи к ведущим колесам электромобиля являлось применение автомобильного заднего моста с карданной передачей. Однако отношение скорости вращения карданного вала к скорости вращения колес, было выше чем в приводе автомобиля. Такое увеличенное отношение чаще всего достигалось за счет установки дополнительной пары цилиндрических шестерен. Понижающая червячная передача применялась редко, так как она обладала более низким КПД

Некоторые трехколесные модели электромобилей делались с цепной передачей. В этом случае тяговый электродвигатель монтировался на подрамнике над задней осью. Привод от электродвигателя осуществлялся через сдвоенную цепную передачу, установленную в кожухе, и главную передачу.

Общее передаточное отношение от электродвигателя к колесам обычно колебалось между 12:1 и 15:1.

В условиях эксплуатации возникала необходимость в регулировании скорости электромобиля водителем, т. е. в получении различных скоростей при одной и той же силе тяги.

Так как на электромобилях в 1960-х годах преимущественно применялись сериесные электродвигатели постоянного тока, то скорость можно было регулировать либо изменением подводимого к нему напряжения, либо же изменением величины его магнитного потока.

Регулирование скорости посредством изменения поля возбуждения двигателя давало возможность как понижения (путем усиления поля), так и повышения скорости (путем ослабления поля). Однако эти методы регулирования скорости не нашли широкого применения на электромобилях.

Все части: 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11

Вытяжные вентиляторы в Москве — купить вытяжные вентиляторы по низким ценам сюда.Тенденции в области проектирования тяговых двигателей для транспортных средств

В связи с неуклонно возрастающими темпами расширения электрификации транспортных средств отрасль начинает готовить элементы для многомиллиардной трансформации разработки силовых агрегатов.

КомпанияFord заявила, что к 2022 году намерена разместить в выставочных залах около 40 электрифицированных моделей, в том числе 16 совершенно новых электромобилей с аккумуляторной батареей. По прогнозам Honda, к 2030 году на электрифицированные автомобили будет приходиться две трети мировых продаж компании. General Motors планирует к 2023 году 20 электрифицированных моделей во всем мире.Даже Ferrari присоединяется к маршу. По мере того, как список растет, становится ясно, что через несколько лет электрификация силовых установок перестанет быть новостью как таковой. Затем диалог перейдет к ключевым отличиям в дизайне, проектировании и производстве, влияющих на эффективность.

Bosch, например, в начале 2019 года принял на себя полное владение и контроль над своим совместным предприятием по разработке электродвигателей EM-motiv с Daimler, поскольку поставщик стремится управлять полным профилем эффективности электродвигателя, от аккумуляторной батареи до силовой электроники и двигателей. .Компания считает, что одна только оптимизация системного терморегулирования может увеличить запас хода электромобиля (EV) на целых 20%.

«В конце концов, — говорится в недавнем сообщении компании Bosch, — доступный запас хода является ключом к прорыву в электромобильности».

Индивидуальный дизайн

Для электромобилей обсуждение часто, кажется, сосредоточено на емкости аккумулятора, но приводной двигатель является таким же важным фактором, как и двигатель в обычной трансмиссии.Мощность и КПД электродвигателя взаимосвязаны, и то, как эти характеристики приспособлены для автомобильной тяги, является вопросом увеличения инвестиций в инженерные разработки.

Два основных типа тяговых двигателей переменного тока, с постоянными магнитами и индукционные, имеют преимущества и ограничения для автомобильных приложений. Многие автопроизводители и поставщики отдают предпочтение двигателям с постоянными магнитами, потому что они обычно более эффективны. Honda, Toyota, GM и BMW, а также многие крупные поставщики в настоящее время используют двигатели с постоянными магнитами в серийных автомобилях.

Асинхронные двигателипеременного тока могут быть предпочтительнее, если важна выходная мощность, но они менее эффективны. Tesla, которую многие считают лидером технологий и разработок электромобилей, использует асинхронные двигатели переменного тока для своих более крупных и более ориентированных на производительность автомобилей Model S и Model X, но выбрала приводные двигатели с постоянными магнитами для своей последней (и меньшей) Model 3.

Многие в прошлом рассматривали асинхронные двигатели как более согласованные с электромобилями, которые либо больше и тяжелее, либо ориентированы на высокую производительность, но двигатели с постоянными магнитами не ограничиваются меньшими, ориентированными на эффективность транспортными средствами.Хотя стартап электромобилей Rivian раскрыл скудные подробности своей интригующей новой платформы для своего электрического пикапа R1T и спортивного внедорожника R1S, представитель компании действительно подтвердил Automotive Engineering, что ее приводные двигатели — по одному на каждое колесо, объединены в уникальный цельный сдвоенный двигатель. мотор / трансмиссия спереди и сзади — конструкция с постоянными магнитами.

Квест материалов

Крупные производители с осторожностью относятся к двигателям с постоянными магнитами, поскольку они традиционно полагаются на тяжелые редкоземельные элементы.Преобладающая часть этих материалов в настоящее время поступает из Китая, в котором также находится от 35 до 40% мировых запасов редких земель, таких как неодим и диспрозий. Оба имеют решающее значение для всех видов магнитных изделий.

Магниты, используемые в автомобильных двигателях, обычно нацелены на высокую коэрцитивную силу или способность сохранять намагниченность при высоких температурах, которые могут быть обычными в автомобильных приложениях. Редкоземельные материалы придают дополнительную коэрцитивную силу; часто около 30% элементов, используемых в магнитах, являются редкоземельными элементами.

В середине 2016 года Honda Motor Co. и Daido Steel Ltd. объявили о первом промышленном применении нового магнитного материала для электромобилей. Этим материалом был горячедеформированный неодим, и он впервые был использован для тягового двигателя с постоянными магнитами новой конструкции для компактного минивэна Freed Sport Hybrid 2017 года.

Горячедеформированный неодим не требует введения «тяжелых» редкоземельных элементов диспрозия или тербия для достижения высокой термостойкости, необходимой для тяговых двигателей.

В последних моделяхHonda Insight и Accord Hybrid используется гибридная конструкция третьего поколения компании с двумя двигателями (тяговый двигатель и двигатель-генератор); Компания сообщила, что в магнитах обоих двигателей не используются тяжелые редкоземельные металлы.Для Insight Hybrid тяговый двигатель развивает заявленные 129 л.с. и 197 фунт · фут (267 Н · м).

В аналогичном ключе Toyota заявила в прошлом году, что разработала новый термостойкий магнит с пониженным содержанием неодима для электродвигателей. «В новом магните используется значительно меньше неодима, редкоземельного элемента, и он может использоваться в условиях высоких температур», — говорится в сообщении компании.

В новых магнитах не используется тербий или диспрозий, «необходимые для высокотермостойких неодимовых магнитов», — заявила Тойота, добавив: «Часть неодима была заменена лантаном и церием, которые являются дешевыми редкоземельными элементами, что снизило их количество. неодима, используемого в магните.”

Использование лантана и церия — как распространенных, так и недорогих редкоземельных элементов — позволяет поддерживать высокую термостойкость и минимизировать потерю коэрцитивной силы, считают инженеры Toyota.

В США Агентство перспективных исследовательских проектов — Энергетика (ARPA-e, часть Министерства энергетики США) начало свою программу REACT (Редкоземельные альтернативы в критических технологиях) по разработке недорогих и надежных альтернатив редкоземельным элементам. . Программа REACT за последнее десятилетие помогла профинансировать несколько усилий по разработке двигателей для электромобилей с использованием магнитов из не редкоземельных элементов.

Более глубокое проектирование каждого аспекта конструкции двигателя, несомненно, повысит эффективность, мощность и надежность. Honda, GM (в своем Bolt EV) и другие получили солидные результаты от использования провода квадратного сечения для обмоток статора, поскольку было определено, что квадратный провод «гнездится» более эффективно, обеспечивая повышенную плотность на заданной площади. Некоторые источники говорят, что техника намотки также может существенно повлиять на мощность и эффективность двигателя.

Варианты размещения

Для чистых электромобилей тяговые двигатели обычно приводят в движение ось или, в некоторых случаях, как у Rivian, отдельные колеса.Но для гибридизации существует множество вариантов того, где в трансмиссии электродвигатель может выполнять свою работу.

Ранние попытки «мягкой» электрификации заключались в размещении двигателей / генераторов для воздействия на переднюю часть коленчатого вала двигателя, обычно соединенного приводным ремнем, в так называемом месте «P0». Электрическая машина может постепенно перемещаться назад в трансмиссии, как правило, для увеличения степени влияния на коленчатый вал двигателя или ведущие колеса. Местоположение P3 объединяет электрическую машину с трансмиссией, в то время как местоположение P4 указывает на электродвигатель, приводящий в движение ось, механически не связанную с двигателем внутреннего сгорания.

Корпус для тяговых двигателей в колесах изготовлен компанией Protean Electric, чьи системы колесных двигателей Pd16 и Pd18 комплектуются ободом опорного колеса — синхронная машина с постоянными магнитами находится во внешнем роторе. В блоки также интегрированы силовая и управляющая электроника. Protean нацеливает свои колесные двигатели на автономные шаттлы, а Pd18 используется в самоуправляемых шаттлах «Olli» Local Motors.

В качестве моста к электромобилям отраслевые источники проектируют все более сложные конструкции для включения электрификации в обычные трансмиссии.По мере того, как электродвигатели проходят различные ступени «P», соответствующие преимущества заключаются в функциях повышения эффективности и производительности, таких как «плавное движение» с разъединением привода, «заполнение» крутящего момента для маскировки отставания в наддуве двигателя и плавное переключение передач, а также все остальное. -колесный привод через полностью автономные «электронные мосты».

Продолжить чтение »Современный дизайн тягового двигателя | Программное обеспечение Siemens Digital Industries

Электрификации транспортной отрасли уделяется большое внимание.Прогнозы рынка предсказывают быстрый рост спроса на альтернативы автомобилям с двигателями внутреннего сгорания в течение следующих нескольких десятилетий. Последствия этих тенденций широко распространены для всех сегментов индустрии xEV, включая производителей компонентов трансмиссии, поставщиков и интеграторов.

В этом техническом документе мы рассматриваем текущее состояние и будущее направление проектирования тяговых двигателей с учетом отраслевых тенденций, проблем и решений, а также то, как решения для моделирования и тестирования могут поддержать инженерные инновации в этих областях.

Основные аспекты проектирования тяговых двигателей для электромобилей

В этом техническом документе обсуждаются инженерные, симуляционные и вычислительные задачи сквозного процесса проектирования тяговых двигателей для гибридных и электрических транспортных средств (xEV). Каждый из этих аспектов обсуждается применительно к типичному V-циклу, от концепции дизайна до создания прототипа. Ключевые инженерные задачи включают разработку высокопроизводительных, отказоустойчивых, надежных и недорогих машин с высокой удельной мощностью.

Роль моделирования и моделирования в конструировании тяговых двигателей

Внедрение нового интегрированного рабочего процесса проектирования и разработки с использованием современных инструментов моделирования будет играть центральную роль в достижении этих целей. В этом документе рассматриваются основные преимущества, заложенные в современный набор инструментов программного обеспечения Simcenter, предназначенный для решения текущих и будущих задач проектирования тяговых двигателей.

Ускорьте разработку высокопроизводительных тяговых двигателей с помощью линейки Simcenter

Ключевые вопросы и элементы, которые рассматриваются:

- Будет ли спрос на разработку новых и улучшенных тяговых двигателей соответствовать общему росту отрасли?

- Каковы технические проблемы и возможности нового поколения инженеров-проектировщиков тяговых двигателей?

- Какие подходящие решения для вычислений и моделирования могут позволить сегодняшним дизайнерам решать инженерные задачи будущего?

(PDF) Анализ и разработка высокопроизводительного тягового двигателя для большегрузных автомобилей

Energies 2020, 13, 3150 13 из 14

В материалах 15-й Международной конференции по электрическим машинам и системам (ICEMS) 2012 г.,

Саппоро, Япония, 21–24 октября 2012 г .; стр.2–5.

10. Yeo, H.-K .; Ро, Ж.-С. Новый метод анализа эффектов вылета в машинах с поверхностным монтажом на постоянных магнитах

. IEEE Access 2019, 7, 148453–148461.

11. Lee, Y.-S .; Kim, K.-T .; Park, J.-H .; Ли, С.-Дж .; Chung, T.-K .; Ро, Ж.-С. Анализ характеристик и конструкция нового высокочастотного коаксиального трансформатора оболочечного типа

. ИЭПП Электр. Power Appl. 2019, 13, 2027–2034.

12. Хан, С .; Бухари, S.S.H .; Ро, Ж.-С. Проектирование и анализ двухъярусной синхронной машины без сердечника без сердечника с постоянным магнитным потоком

для низкоскоростных приложений.IEEE Access 2019, 7, 173848–173854.

13. Liu, G .; Xu, G .; Zhao, W .; Du, X .; Чен, К. Повышение крутящего момента двигателя с постоянными магнитами

за счет использования конфигурации гибридного ротора. IEEE Trans. Energy Convers. 2017, 32, 953–962.

14. Yang, Y .; Castano, S.M .; Yang, R .; Каспрзак, М .; Билгин, Б .; Sathyan, A .; Dadkhah, H .; Эмади, А. Дизайн и

Сравнение топологий двигателей с внутренними постоянными магнитами для тяговых приложений. IEEE Trans. Трансп.

Электр.2016, 3, 86–97.

15. Rashidaee, S .; Голамян С.А. Снижение крутящего момента в двигателях IPM с помощью метода конечных элементов Тагучи и

. Int. J. Comput. Sci. Англ. Surv. 2011, 2, 1–10.

16. Mun, J.-M .; Park, G.-J .; Seo, S .; Kim, D.-W .; Kim, Y.-J .; Юнг, С.-Й. Конструктивные характеристики IPMSM с широким диапазоном постоянной скорости

для тяги электромобилей. IEEE Trans. Magn. 2017, 53, 1.

17. Zhang, J .; Wen, X .; Ван, Ю.; Ли В. Моделирование и анализ нелинейных синхронных двигателей с внутренним постоянным магнитом

с учетом эффектов насыщения и перекрестного намагничивания. В материалах конференции и выставки по электрификации транспорта

IEEE 2016, Азиатско-Тихоокеанский регион (ITEC Asia-Pacific), Пусан, Корея,

, 1–4 июня 2016 г .; С. 611–615.

18. Liu, Y.-X .; Li, L .; Cao, J.-W .; Солнце, З .; Вс, З.-Я .; Чжан, Ж.-П. Оптимизация конструкции двигателей с постоянными магнитами для кратковременных перегрузок

с учетом нелинейного насыщения.Энергия 2018, 11, 3272.