Зачем в США и Британии воруют каталитические конвертеры с автомобилей

Цены на палладий выросли более чем на 50% за последние полгода из-за его дефицита. Благодаря этому металл, используемый в автомобильной промышленности для уменьшения вредных выбросов бензиновых двигателей, в январе впервые с 2002 г. стал стоить дороже золота. Это спровоцировало массовые случаи краж каталитических конвертеров в США и Великобритании, пишет The Wall Street Journal.

На рынке палладия уже давно наблюдается дефицит предложения, и многие эксперты прогнозируют, что он сохранится в ближайшие годы. Это связано с ростом спроса на металл из-за ужесточения экологических требований к автомобилям, особенно после ухудшения репутации дизельных машин после скандала с Volkswagen.

По прогнозам «Норникеля», крупнейшего в мире производителя палладия, дефицит металла на рынке сохранится до 2025 г., а в этом году он достигнет 1,4 млн унций.

В понедельник на Нью-Йоркской товарной бирже мартовский фьючерс на палладий стоил около $1367 за тройскую унцию (почти $44 за 1 г), за унцию золота давали $1309. Между тем с 2002 г. золото было дороже палладия, но в середине января они поменялись местами, а цена палладия даже превысила $1400. Физический дефицит палладия сохранится в краткосрочной и среднесрочной перспективе, даже если производители катализаторов начнут заменять палладий более дешевой платиной, поэтому его цена, «вероятно, продолжит бить рекорды… и может протестировать уровни выше $1500 за унцию», писали в конце января в отчете аналитики «Атона».

Между тем с 2002 г. золото было дороже палладия, но в середине января они поменялись местами, а цена палладия даже превысила $1400. Физический дефицит палладия сохранится в краткосрочной и среднесрочной перспективе, даже если производители катализаторов начнут заменять палладий более дешевой платиной, поэтому его цена, «вероятно, продолжит бить рекорды… и может протестировать уровни выше $1500 за унцию», писали в конце января в отчете аналитики «Атона».

Украсть катализатор относительно легко – с этим можно справиться за несколько минут, а на YouTube есть обучающие видео, пишет WSJ. Воры довели этот процесс до совершенства, утверждает полиция Чикаго. По словам ее представителя Говарда Людвига, обычно этим посреди ночи занимается группа грабителей, которая подъезжает на автомобиле, отпиливает у стоящей на парковке машины катализатор с помощью поршневой пилы и тут же уезжает. «За одну ночь они работают в нескольких кварталах. Как минимум один ждет за рулем, а другой работает под автомобилем», – говорит Людвиг.

Выследить грабителей трудно, поскольку они сдают катализаторы на металлолом в тех штатах, где не нужно предъявлять документы. Обычно они получают за один катализатор от $150 до $200. «Продают они не автозапчасти, а именно металл», – утверждает лейтенант Чак Нейгл из Алабамы.

Точной статистики по кражам автомобильных катализаторов нет, отмечает WSJ. Однако полиция Лондона сообщила об учащении таких преступлений еще в сентябре прошлого года (с минимумов в начале 2016 г., когда палладий стоил менее $500 за унцию, он подорожал до $1100 в январе 2018 г., а после продлившейся до августа коррекции начался новый стремительный взлет цены). Причем в британской столице бывали случаи, когда грабители снимали катализаторы даже с гибридных автомобилей Toyota Prius, хотя, по данным компании European Metal Recycling, из катализаторов этих моделей можно извлечь лишь около 2 г палладия, а сами катализаторы можно продать примерно за $450.

ООО НПО «КАТАЛИТИК», реквизиты, адрес, телефон, контакты, отзывы, вакансии 2021

Все компании • Строительство • ООО НПО «КАТАЛИТИК»ООО НПО «КАТАЛИТИК»: адрес, телефон, факс, email, сайт, график работы

«НАУЧНО-ПРОИЗВОДСТВЕННАЯ ОРГАНИЗАЦИЯ «КАТАЛИТИК», ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

Регион: Московская область Лобня

Адрес: 141730, МОСКОВСКАЯ область, г. ЛОБНЯ, ул. ЛЕЙТЕНАНТА БОЙКО, д. 29

ЛОБНЯ, ул. ЛЕЙТЕНАНТА БОЙКО, д. 29

Телефон: (495) 146-66-11, (495) 144-27-15, (495) 562-93-07

Факс: нет данных

E-mail: нет данных

Сайт: нет данных

Генеральный директор / ответственное лицо / владелец ООО НПО «КАТАЛИТИК»: нет данных

График работы:

Нашли неточность в описании или хотите указать больше информации о компании? — Напишите нам!

Подробная информация об ООО НПО «КАТАЛИТИК»: бухгалтерия, баланс. Скачать банковские реквизиты, тендеры, кредитная история, налоги ООО НПО «КАТАЛИТИК».

ООО НПО «КАТАЛИТИК» реквизиты: инн, кпп, окопф, окогу, окпо, огрн, окатоОГРН: 1025003080970

ИНН: 5025000153

КПП: 502501001

ОКПО: 11769011

ОКАТО: 46440000000

Получить выписку из ЕГРЮЛ об ООО НПО «КАТАЛИТИК»

Фирма ООО НПО «КАТАЛИТИК» зарегистрирована 14 октября 1992 года. Регистратор – Инспекция МНС России по г. Лобне Московской области.

Регистратор – Инспекция МНС России по г. Лобне Московской области.

Общества с ограниченной ответственностью

Частная собственность

ОКОГУ: Организации, учрежденные гражданами

Виды деятельности по ОКВЭД:

Строительство

Производство общестроительных работ

Производство общестроительных работ по возведению зданий

Отрасль (по коду ОКОНХ):

Производство продуктов основного органического синтеза

Виды деятельности по ОКПД:

Строительство

Производство общестроительных работ

Производство общестроительных работ по возведению зданий

Отрасль (по коду ОКОНХ):

Производство продуктов основного органического синтеза

Работа в

ООО НПО «КАТАЛИТИК» вакансии, практика, стажировка, карьераНа данный момент открытых вакансий нет. Возможно вас заинтересуют вакансии в других компаниях:

Консультант (г.

Кредитный менеджер

Аниматор детских праздников

Помощник логиста

Стажер в отдел коммерческой недвижимости

Техник по эксплуатации

Мастер маникюра и педикюра

Повар коптильного цеха

Слесарь-механик дорожно-строительной техники

Слесарь-сантехник

Мерчендайзер

Торговый представитель

Отзывы об ООО НПО «КАТАЛИТИК»

Отзывы об ООО НПО «КАТАЛИТИК». Оставить отзыв об ООО НПО «КАТАЛИТИК» в социальных сетях

Карта проезда к ООО НПО «КАТАЛИТИК» где находится

Также смотрите компании и организации с похожим видом деятельности, как у ООО НПО «КАТАЛИТИК»: ООО «СТРОЙДОРСЕРВИС» | ООО «БЭСТ» | ООО «СПО ДЕЛЬТА СТРОЙ» | ООО «СФЕРА» | ООО СК «ДИВИАЛ»

Компания зарегистрирована 14 октября 1992 года (Инспекция МНС России по г. Лобне Московской области). Полное название: «НАУЧНО-ПРОИЗВОДСТВЕННАЯ ОРГАНИЗАЦИЯ «КАТАЛИТИК», ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ, ОГРН: 1025003080970, ИНН: 5025000153.

Каталитический риформинг бензинов, установка и гидроочистка бензиновых фракций

(cправочная информация)

Процесс каталитического риформинга бензиновых фракций (риформинга бензинов) является одним из важнейших процессов современной нефтеперерабатывающей и нефтехимической промышленности. Процесс риформинга предназначен для производства высокооктановых компонентов автомобильных бензинов и для производства легких ароматических углеводородов – бензола, толуола и ксилолов. Весьма важным продуктом процесса

Процесс каталитического риформинга является сложным химическим процессом. Это обусловлено, прежде всего, химическим составом исходного сырья процесса – разнообразных бензиновых фракций. В состав так называемой широкой фракции бензина входит более 150 углеводородов. Это углеводороды трех основных групп: парафиновые углеводороды нормального и изостроения, нафтеновые углеводороды с пятичленными и шестичленными циклами с одной или несколькими замещающими алкильными группами и ароматические углеводороды, которые обычно представлены бензолом, толуолом, ксилолами и незначительным количеством более тяжелых алкилбензолов. Среди парафинов преобладают углеводороды нормального строения и монометилзамещенные структуры. Нафтены представлены гомологами циклопентана и циклогексана.

Научные основы процесса каталитического риформинга были подготовлены работами русских учёных. Так ещё в 1911г. Н.Д. Зелинским была показана возможность дегидрогенизации шестичленных нафтеновых углеводородов при температуре выше 300°С над платиновым и палладиевым катализаторами количественно, практически без побочных реакций. В том же году дегидрогенизацию нафтеновых углеводородов при контакте их с оксидом металлов осуществили В.Н. Ипатьев и Н. Довгелевич. В 1936г. в СССР одновременно в трёх лабораториях была открыта реакция непосредственной дегидроциклизации парафиновых углеводородов в ароматические. Б.Л. Молдавский и Г.Д. Камушер в ГИВДс осуществили дегидроциклизацию парафинов на оксиде хрома при температуре 450-470°С. В.И. Каржёв, М.Г. Северьянова и А.Н. Сиова во ВНИГИ наблюдали реакции дегидроциклизации парафинов на меднохромовом катализаторе при температуре 500-550°С. Б.А. Казанский и А.Ф. Платэ в МГУ показали возможность дегидроциклизаци парафиновых углеводородов в присутствии платинированного угля при температуре 300-310°С.

В том же году дегидрогенизацию нафтеновых углеводородов при контакте их с оксидом металлов осуществили В.Н. Ипатьев и Н. Довгелевич. В 1936г. в СССР одновременно в трёх лабораториях была открыта реакция непосредственной дегидроциклизации парафиновых углеводородов в ароматические. Б.Л. Молдавский и Г.Д. Камушер в ГИВДс осуществили дегидроциклизацию парафинов на оксиде хрома при температуре 450-470°С. В.И. Каржёв, М.Г. Северьянова и А.Н. Сиова во ВНИГИ наблюдали реакции дегидроциклизации парафинов на меднохромовом катализаторе при температуре 500-550°С. Б.А. Казанский и А.Ф. Платэ в МГУ показали возможность дегидроциклизаци парафиновых углеводородов в присутствии платинированного угля при температуре 300-310°С.

Основой процесса каталитического риформинга бензинов являются реакции, приводящие к образованию ароматических углеводородов. Это реакции дегидрирования шестичленных и дегидроизомеризации пятичленных нафтеновых углеводородов, дегидроциклизация парафиновых углеводородов. Кроме того, второй по значимости в процессе каталитического риформинга является реакция изомеризации углеводородов.

Кроме того, второй по значимости в процессе каталитического риформинга является реакция изомеризации углеводородов.

Наряду с изомеризацией пятичленных и шестичленных нафтенов изомеризации подвергаются парафиновые и ароматические углеводороды. Существенную роль в процессе играют реакции гидрокрекинга парафинов, сопровождающиеся газообразованием. При каталитическом риформинге протекают также реакции раскрытия пятичленного кольца нафтенов с образованием соответствующих парафиновых углеводородов.

Типы установок риформинга бензиновых фракций

В настоящее время трудно найти завод, технология переработки нефти на котором не предусматривала бы каталитического риформирования. Развитие процесса каталитического риформинга было обусловлено длительной тенденцией роста октановых чисел товарных бензинов на фоне постепенного отказа от использования тетраэтилсвинца, как октаноповышающей добавки, а также ростом спроса на ароматические углеводороды. Таким образом, каталитический риформинг прочно занял место базового процесса современной нефтепереработки.

Эволюция процесса состояла в увеличении глубины превращения сырья, селективности ароматизации углеводородов и стабильности работы катализаторов. За весь период использования процесса выход ароматических углеводородов и водорода (целевые продукты) увеличился более чем в 1,5 раза, а межрегенерационный цикл работы катализатора — в 4 раза. Эти результаты достигнуты, прежде всего, за счет разработки новых катализаторов, повлекших за собой совершенствование технологии процесса. Сменилось, по меньшей мере, три поколения катализаторов, непременным компонентом которых всегда оставалась платина. Прогресс в технологии процесса выразился в снижении рабочего давления более чем в 10 раз (с 4,0 до 0,35 МПа) и разработке нового типа реакторных устройств непрерывного риформинга (системы CCR).

Технологическое оформление процесса каталитического риформинга определяется по способу проведения регенерации катализатора. Подавляющее большинство установок риформинга описывают тремя разновидностями технологий: полурегенеративный, циклический и процесс с непрерывной регенерацией катализатора.

Технологические параметры работы установок риформинга по полурегенеративному варианту: давление- от 1.3 до 3.0 МПа, температура- от 480 до 530?С, октановое число (ИОЧ) колеблется от 94 до 100, выход риформата от 80 до 88% мас. Межрегенерационный цикл работы катализатора составляет от года до трех лет.

Второй тип технологии – циклический – применяется в основном на заводах США и характеризуется более жесткими условиями проведения процесса (давление 0.

Наконец, третий тип технологии каталитического риформинга представляет собой процесс с непрерывной регенерацией катализатора. Данная технология наиболее прогрессивна, так как позволяет работать в лучших термодинамических условиях (давление – 0.35-0.9 МПа, температура –до 550?С) без остановки на регенерацию (межремонтный пробег установок риформинга достигает 3-х лет и более) и достигнуть максимального октанового числа риформата (ИОЧ=102-104).

Первая установка запущена по лицензии фирмы ЮОП в 1971 году, в 1983году эксплуатировалось 35 установок, а в настоящее время работает 163 установки (в том числе 40 с давлением 0,35 МПа) по лицензии ЮОП и 56 установок по лицензии Французского института нефти.

Классификация промышленных установок риформинга

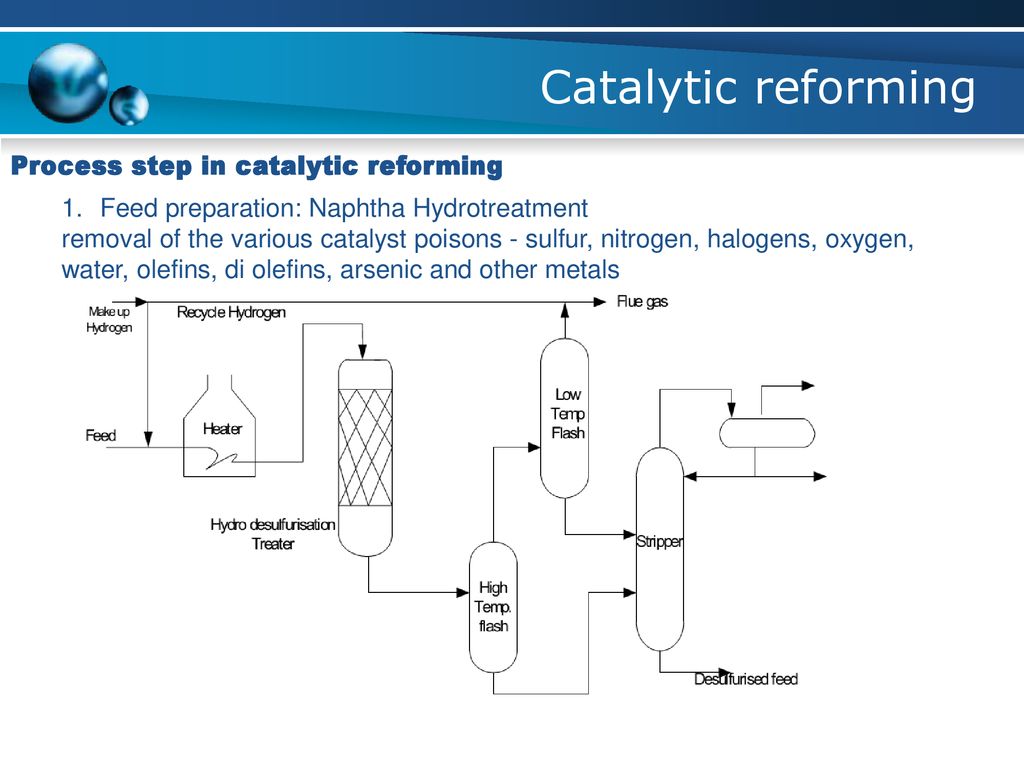

В России подавляющее большинство установок каталитического риформинга относится к классу полурегенеративного типа. Установки каталитического риформинга состоят из двух блоков. На первой стадии исходное сырье подвергается предварительной гидроочистке бензиновых фракций с целью практически полного удаления присутствующих в нем примесей органических соединений серы, азота, кислорода, хлора и др., являющихся ядами для катализаторов, используемых в процессе каталитического риформинга. На второй стадии гидроочищенное сырье подвергается непосредственно каталитическому риформингу.

Упрощенная принципиальная схема блока каталитического риформинга представлена на рис. 1.

Сырье – стабильный гидрогенизат с блока, где происходит гидроочистка бензиновых фракций поступает на прием сырьевого насоса Н-1, который подает его в тройник смешения на смешение с циркулирующим водородсодержащим газом (ВСГ), поступающим с выкида циркуляционного компрессора ЦК-1. Смесь сырья и ВСГ в теплообменнике Т-1 подогревается газопродуктовым потоком, выходящим из реактора Р-3, подогревается в первой секции печи П-1 и поступает в реактор Р-1, затем подогревается во второй секции П-1, проходит реактор Р-2, затем проходит третью секцию печи П-1 и проходит в реактор Р-3. Газопродуктовая смесь после реактора Р-3 отдает часть своего тепла газосырьевому потоку в теплообменнике Т-1, охлаждается в воздушном холодильнике ВХ-1, в водяном холодильнике Х-1 и поступает в газосепаратор С-1. Здесь происходит отделение водородсодержащего газа от жидкого продукта – нестабильного катализата. Водородсодержащий газ из сепаратора С-1 направляется на удаление избыточной влаги в адсорбер А-1 (или минует его по байпасу) и поступает на прием циркуляционного компрессора ЦК-1, который вновь подает его на смешение с сырьем.

Смесь сырья и ВСГ в теплообменнике Т-1 подогревается газопродуктовым потоком, выходящим из реактора Р-3, подогревается в первой секции печи П-1 и поступает в реактор Р-1, затем подогревается во второй секции П-1, проходит реактор Р-2, затем проходит третью секцию печи П-1 и проходит в реактор Р-3. Газопродуктовая смесь после реактора Р-3 отдает часть своего тепла газосырьевому потоку в теплообменнике Т-1, охлаждается в воздушном холодильнике ВХ-1, в водяном холодильнике Х-1 и поступает в газосепаратор С-1. Здесь происходит отделение водородсодержащего газа от жидкого продукта – нестабильного катализата. Водородсодержащий газ из сепаратора С-1 направляется на удаление избыточной влаги в адсорбер А-1 (или минует его по байпасу) и поступает на прием циркуляционного компрессора ЦК-1, который вновь подает его на смешение с сырьем.

Избыток ВСГ направляется на блок гидроочистки бензиновых фракций или в водородное кольцо завода. Нестабильный катализат из сепаратора С-1 подогревается в теплообменнике Т-2 потоком стабильного катализата и поступает в среднюю часть колонны К-1 на стабилизацию – отделение растворенных в нем газообразных углеводородов. Верхом колонны К-1 выводятся легкие углеводороды до бутанов включительно. Пары охлаждаются и конденсируются в воздушном холодильнике ВХ-2 и водяном холодильнике Х-2 и поступает в емкость орошения Е-1. Жидкий продукт из Е-1 поступает на прием насоса Н-2, который подает его в качестве холодного орошения на верхнюю тарелку колонны К-1. Балансовый избыток выводится на ГФУ или в парк в виде жидкого газа. Несконденсировавшиеся газы из емкости Е-1 сбрасываются в топливную сеть.

Верхом колонны К-1 выводятся легкие углеводороды до бутанов включительно. Пары охлаждаются и конденсируются в воздушном холодильнике ВХ-2 и водяном холодильнике Х-2 и поступает в емкость орошения Е-1. Жидкий продукт из Е-1 поступает на прием насоса Н-2, который подает его в качестве холодного орошения на верхнюю тарелку колонны К-1. Балансовый избыток выводится на ГФУ или в парк в виде жидкого газа. Несконденсировавшиеся газы из емкости Е-1 сбрасываются в топливную сеть.

Стабильный катализат риформинга выводится снизу колонны К-1, проходит теплообменник Т-2, охлаждается в воздушном холодильнике ВХ-3, водяном холодильнике Х-3 и направляется в парк в качестве готового продукта. Подвод тепла в низ колонны К-1 осуществляется циркуляцией части стабильного катализата через печь П-2 под нижнюю тарелку колонны. Для компенсации уноса части хлора с поверхности катализатора схемой предусмотрена дозированная подача раствора хлорорганического соединения на вход первого либо в каждый из реакторов. Для поддержания водно-хлорного баланса в зоне катализа предусматривается дозированная подача воды в реакторный блок, включая возможность подачи отдельно в каждый реактор.

Для поддержания водно-хлорного баланса в зоне катализа предусматривается дозированная подача воды в реакторный блок, включая возможность подачи отдельно в каждый реактор.

Для выполнения операции осернения катализатора в пусковой период схемой предусматривается дозированная подача в реакторный блок раствора сероорганического соединения. Схемой предусмотрена также подача в каждый реактор хлорорганического соединения для выполнения операции реактивации катализатора риформинга.

Таблица 2. Установки риформинга для производства бензина (по типовым проектам)

Установки каталитического риформинга, предназначенные для производства компонента автомобильного бензина, состоят из двух основных блоков – блока, где происходит гидроочистка бензиновых фракций и блока риформинга. Исключением является установка Л-35-5/300, которая, являясь первенцем промышленных установок риформинга, первоначально была спроектирована в виде самостоятельного блока каталитического риформинга. Эта установка работает в комплексе с отдельно стоящей типовой установкой гидроочистки Л-24-300.

Эта установка работает в комплексе с отдельно стоящей типовой установкой гидроочистки Л-24-300.

Таблица 3. Установки каталитического риформинга для производства ароматических углеводородов (по типовым проектам)

Значительно более сложный технологический комплекс представляет собой установка каталитического риформинга, предназначенная для производства ароматических углеводородов. В этот комплекс кроме блока гидроочистки и блока риформинга входит также блок экстракции ароматических углеводородов из катализата риформинга и блок четкой ректификации для разделения ароматического экстракта с получением ароматических углеводородов товарного качества. В табл. 2. представлена краткая характеристика основных типов установок риформинга, предназначенных для производства компонента автомобильного бензина. В табл. 3. представлена краткая характеристика типовых установок риформинга, предназначенных для производства ароматических углеводородов. Представленные данные характеризуют установки по материалам типовых проектов.

Таблица 4. Объем системы установок риформинга

В табл. 4 даны объемы систем блоков гидроочистки и риформинга. Эти данные необходимы для расчетов расхода водородсодержащего газа и технического азота на период пуска установок и регенерации катализатора. Принципиальные технологические схемы блока, где происходит гидроочистка бензиновых фракций и риформинга практически идентичны. Но имеются некоторые отличия, которые заключаются в основном в аппаратурном оформлении отдельных узлов установок, прежде всего, узлов стабилизации нестабильного катализата риформинга. Для установок, предназначенных для производства высокооктанового компонента автобензина характерно увеличение производственной мощности по перерабатываемому сырью с 300 тыс. т/год до 600 тыс. т/год и до 1000 тыс. т/год, что диктовалось необходимостью увеличения производства высокооктановых автомобильных бензинов. Все установки, предназначенные для производства ароматических углеводородов, имели одинаковую производительность – 300 тыс. т/год по сырью. Установки, рассчитанные на переработку высоконафтенистого сырья, имели реакторные узлы, состоящие из четырех реакторов – четырех ступеней реакции. Это установки типа Л-35-12/300, Л-35-12/300А и Л-35-13/300А. Остальные установки этого рода имели реакторные узлы из трех ступеней реакции.

т/год по сырью. Установки, рассчитанные на переработку высоконафтенистого сырья, имели реакторные узлы, состоящие из четырех реакторов – четырех ступеней реакции. Это установки типа Л-35-12/300, Л-35-12/300А и Л-35-13/300А. Остальные установки этого рода имели реакторные узлы из трех ступеней реакции.

Катализаторы риформинга

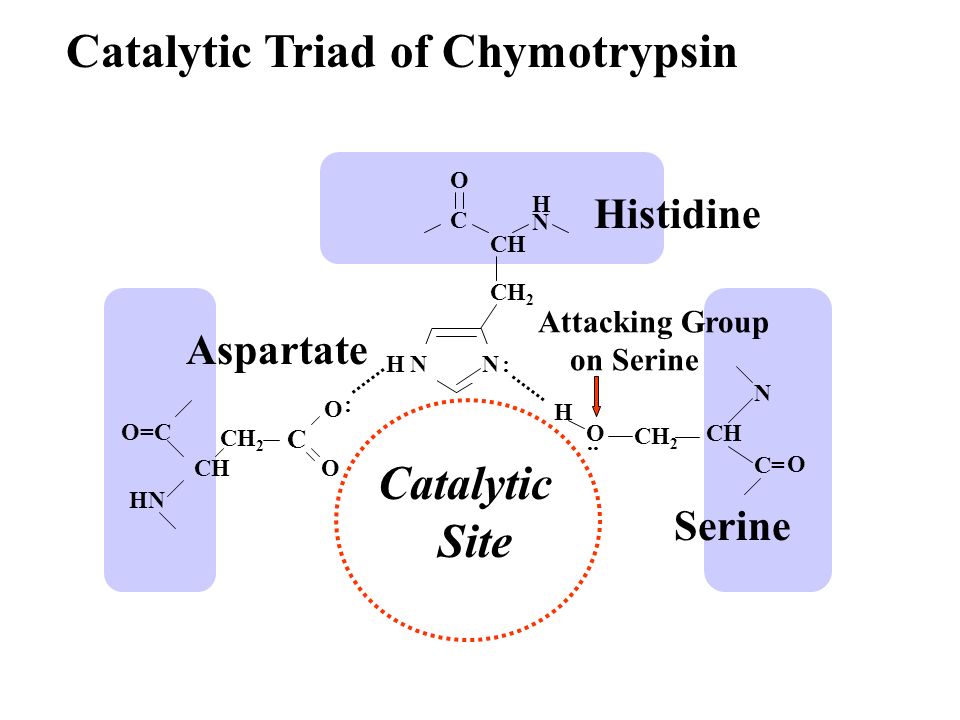

В процессе каталитического риформинга используются катализаторы, основой которых является платина, равномерно распределенная на носителе – оксиде алюминия, промотированном хлором (в редких случаях фтором). Природа активной поверхности катализаторов риформинга базируется на модели бифункционального их действия, предложенной в 1953г. Маилсом. Диспергированная на поверхности носителя платина является катализатором реакций гидрирования-дегидрирования, а носитель – галоидированный оксид алюминия – катализатором реакций кислотно-основного типа – изомеризации, циклизации, крекинга.

Новейшими исследованиями, выполненными в последнее время, было обнаружено, что часть высокодисперсной нанесенной на носитель платины по своим физическим, адсорбционным и химическим характеристикам не соответствует характеристикам металлической платины. Эта платина получила название электронодефицитной и обозначается символом Ptσ в отличие от металлической платины, которая обозначается символом Pt?. Характерной особенностью электронодефицитной платины является ее способность образовывать прочную хемосорбционную связь с молекулами воды. По этому признаку все поверхностные атомы платины на катализаторе различаются на два состояния: Pt? и Ptσ. Эта же характерная особенность электронодефицитной платины позволяет оценивать ее количество на поверхности катализатора.

Эта платина получила название электронодефицитной и обозначается символом Ptσ в отличие от металлической платины, которая обозначается символом Pt?. Характерной особенностью электронодефицитной платины является ее способность образовывать прочную хемосорбционную связь с молекулами воды. По этому признаку все поверхностные атомы платины на катализаторе различаются на два состояния: Pt? и Ptσ. Эта же характерная особенность электронодефицитной платины позволяет оценивать ее количество на поверхности катализатора.

Главной характерной особенностью электронодефицитной платины Ptσ является ее высокая активность в реакции дегидроциклизации парафиновых углеводородов – основополагающей реакции процесса каталитического риформинга бензиновых фракций. Скорость реакции дегидроциклизации парафиновых углеводородов с участием платины Ptσ в десять-пятнадцать раз выше скорости с участием металлической платины Pt?. Электронодефицитная платина Ptσ входит в состав поверхностных комплексов PtClxOyLz, являющихся продуктами сильного взаимодействия предшественника платины с поверхностными группами и дефектами γ- или η-оксидов алюминия,являющегося основным носителем катализаторов риформинга. Характерными признаками состояния Ptσ являются предельная дисперсность, ионные состояния платины, наличие лигандов L, связанных с носителем, отсутствие связи Pt-Pt,высокая устойчивость к спеканию. Установлена линейная зависимость между константой скорости дегидроциклизации парафинового углеводорода и содержанием платины Ptσ в катализаторе, что дает основание отнести Ptσ к активным центрам ароматизации парафинов, обладающих комплексом свойств, обуславливающих высокую активность и селективность действия в сложной реакции дегидроциклизации парафиновых углеводородов.

Характерными признаками состояния Ptσ являются предельная дисперсность, ионные состояния платины, наличие лигандов L, связанных с носителем, отсутствие связи Pt-Pt,высокая устойчивость к спеканию. Установлена линейная зависимость между константой скорости дегидроциклизации парафинового углеводорода и содержанием платины Ptσ в катализаторе, что дает основание отнести Ptσ к активным центрам ароматизации парафинов, обладающих комплексом свойств, обуславливающих высокую активность и селективность действия в сложной реакции дегидроциклизации парафиновых углеводородов.

Разработанные технологии приготовления современных катализаторов риформинга направлены на получение катализаторов с максимальным содержанием электронодефицитной платины Ptσ. Наиболее активные и стабильные современные промышленные катализаторы содержат в своем составе до 55 % Ptσ от общего содержания платины в катализаторе.

Большинство промышленных катализаторов риформинга приготовлено с использованием в качестве носителя γ-Al2O3, обладающей большей термической стабильностью.

Для усиления и регулирования кислотной функции оксид алюминия промотируют галоидом – фтором или хлором. Фторсодержащие катализаторы используются весьма ограниченно, в случаях, когда процесс риформинга осуществляют без предварительной гидроочистки сырья или при высокой влажности. Абсолютное большинство катализаторов риформинга приготовлены на основе хлорированного оксида алюминия. Преимуществом катализаторов, приготовленных на хлорированном оксиде алюминия, является возможность регулирования содержания хлора на поверхности катализаторов, а, следовательно, и уровень их кислотности, непосредственно в условиях эксплуатации. Это объясняется тем, что хлор является подвижным промотором, он слабо связан с поверхностью носителя и легко замещается гидроксилами воды.

Количество хлора на поверхности оксида алюминия определяется равновесием реакции:

Это обстоятельство привело к необходимости во время эксплуатации поддерживать над поверхностью катализатора вполне определенную концентрацию паров воды, при которой в катализаторе содержится оптимальное количество хлора, и которое, как правило, находится в пределах 0,9-1,2 масс. %. Содержание хлора на поверхности катализатора является функцией мольного отношения вода: хлор в зоне реакции, удельной поверхности Al2О3 и прочности удерживания хлора на катализаторе.

%. Содержание хлора на поверхности катализатора является функцией мольного отношения вода: хлор в зоне реакции, удельной поверхности Al2О3 и прочности удерживания хлора на катализаторе.

Высока роль хлора в создании активной поверхности катализатора, в создании поверхностных комплексов, обеспечивающих стабильную работу катализаторов в жестких условиях процесса. Поверхностные комплексы имеют примерный состав PtσnClxOyLz, где σ=2; n≥1; x+y+z≤4; в качестве лигандов L могут быть ионы S, углеводородные радикалы (влияние реакционной среды).

Наконец, без хлора невозможно восстановление высокой дисперсности платины на носителе в период реактивации платиновых катализаторов.

В настоящее время в промышленной практике используются модифицированные би- и полиметаллические катализаторы риформинга, приготовленные на хлорированном оксиде алюминия, в которых наряду с платиной содержатся другие элементы периодической системы. Модификаторами для катализаторов риформинга являются рений, олово, титан, германий, иридий, свинец, цирконий, марганец.

Основным преимуществом модифицированных полиметаллических катализаторов риформинга является их высокая стабильность, выражающаяся в том, что снижение активности в условиях процесса происходит значительно медленнее, чем у монометаллических платиновых катализаторов.

Поскольку основной причиной дезактивации катализаторов риформинга в цикле реакции является их закоксовывание, повышение стабильности при введении модифицирующих металлов связано с воздействием на процесс коксоотложения. Характер этого воздействия, его механизм зависит от природы применяемого модификатора.

В промышленной практике процесса риформинга наибольшее распространение получили алюмоплатиновые катализаторы, модифицированные рением – платинорениевые катализаторы, в отдельных случаях с добавками третьего компонента.

Информация данного раздела приведена исключительно в справочных целях. Информацию о продукции и услугах ООО «НПП Нефтехим» Вы найдете в разделах Главное меню/Разработки и Услуги.

ООО НПО КАТАЛИТИК отзывы ИНН 5025000153 Лобня ОГРН 1025003080970 — OTZOVIK.PRO

Если у Вас есть сомнения в порядочности компании, Вы не можете найти на нее отзывы? Вас интересуют ее судебная история? Долговая? Вы переживаете делать предоплату или нет? Стоит обращаться за услугами или нет? Вам нужен квалифицированный совет и дополнительная информация о компании и ее директорах и учредителях, обращайтесь к нам на почту, наши специалисты подскажут и расскажут Вам о любой компании или ип, которые Вас интересуют, это поможет Вам избежать рисков, связаться с мошенниками и аферистами. Поверьте у нас очень большой опыт, в разоблачении фирм однодневок, директоров и учредителей номинальных. Иногда 1 Ваш запрос, спасет Ваши деньги и нервы.

Уважаемые Авторы отзывов, убедительная просьба, когда пишите свои отзывы, чтобы они несли максимально правдивый характер, прикрепляйте свои договора с компаниями которые Вас обманули, если Вы хотите оставаться анонимными, то просто замазывайте свои контакты в договорах. Помните, что слова это просто слова, чем больше фактов вы приведете, тем проще бороться с мошенниками и им сложнее сказать что ваш отзыв не правда. Уважайте себя и тех кто может тоже стать жертвами аферистов. Так же, если Вы хотите познакомиться с авторами отзывов или найти других пострадавших, пишите в своих отзывах свои контакты для связи, элементарно хотя бы адрес своей электронной почты. Помните, что чем больше в ваших отзывах, правды и фактов, тем проще наказать будет мошенников по закону.

Помните, что слова это просто слова, чем больше фактов вы приведете, тем проще бороться с мошенниками и им сложнее сказать что ваш отзыв не правда. Уважайте себя и тех кто может тоже стать жертвами аферистов. Так же, если Вы хотите познакомиться с авторами отзывов или найти других пострадавших, пишите в своих отзывах свои контакты для связи, элементарно хотя бы адрес своей электронной почты. Помните, что чем больше в ваших отзывах, правды и фактов, тем проще наказать будет мошенников по закону.

Отзывы про ООО НПО КАТАЛИТИК город Лобня. Всего 0 отзывов, отрицательных мнений оставили 0, положительных 0

ООО НПО КАТАЛИТИК в различных государственных органах присвоены следующие реквизиты ОГРН 1025003080970, ИНН 5025000153, КПП 502501001, HASH код организации 9d9ce32e8ed3474e083f52ae81fe8140.

Общество с ограниченной ответственностью НАУЧНО-ПРОИЗВОДСТВЕННАЯ ОРГАНИЗАЦИЯ КАТАЛИТИК зарегистрирована 25.02.1994 в городе Лобня.

Присвоенная правовая форма Общества с ограниченной ответственностью с уникальным кодом 12300, c юридическим адресом указанным при регистрации является: 141730, Московская область, г. Лобня, ул. Лейтенанта Бойко, 29

Лобня, ул. Лейтенанта Бойко, 29

Правление в организации занимает Мартынов Владимир Викторович на должности Руководитель ликвидационной комиссии с ИНН 502500015066

В ФНС от 18.12.2002 г. был присвоен ОГРН 1025003080970, орган производивший регистрацию Межрайонная инспекция Федеральной налоговой службы №23 по Московской области с кодом 5081, находится по адресу: 144000, РОССИЯ, МОСКОВСКАЯ ОБЛ, ЭЛЕКТРОСТАЛЬ Г, СОВЕТСКАЯ УЛ, 26А

Пенсионный фонд Российской Федерации присвоил ИНН 5025000153 19.01.1993 года. Орган производивший регистрацию Государственное учреждение — Управление Пенсионного фонда РФ №40 г. Лобня Московской области, сделал запись с номером 060023000524 о регистрации и присвоении ИНН.

ФСС (Фонд Социального Страхования) «Филиал №26 Государственного учреждения — Московского областного регионального отделения Фонда социального страхования Российской Федерации» сделал запись о регистрации организации под номером 5026, присвоенный код 502625082150261

Исмәгыйлев Зинфер Ришат улы

Исмәгыйлев Зинфер Ришат улы

Татарстан Республикасы Фәннәр академиясенең шәрәфле әгъзасы

1947 елда туа, химия фәннәре докторы, профессор, Россия Фәннәр академиясенең мөхбир әгъзасы . З.Р. Исмәгыйлев гетероген катализы, нефть һәм углехимия, углерод материаллары химиясе, функциональ наноматериаллар һәм сәнәгать экологиясе өлкәсендәге тикшеренүләр белән шөгыльләнә.

З.Р. Исмәгыйлев гетероген катализы, нефть һәм углехимия, углерод материаллары химиясе, функциональ наноматериаллар һәм сәнәгать экологиясе өлкәсендәге тикшеренүләр белән шөгыльләнә.

700 публикация; 4093 цитаталау саны, 150 авторлык таныклыгы, РФ һәм чит ил патентлары бар. З.Р. Исмәгыйлев җитәкчелеге астында кайбер каталитик реакцияләр механизмы, изотоп, кинетик һәм заманча физик-химик методлар белән фундаменталь тикшеренүләр башкарылган. Углерод наноҗепселләренең каталитик синтезы закончалыклары һәм аларның гетероатомнар белән модификацияләнүе тикшерелде. Бакыр һәм молибден наноструктураларын цеолитларда стабильләштерү мәсьәләләре хәл ителде, Pt, Pd наноструктураларының һәм уран оксидларының чыганакларда термоактивациясе ачыкланган. Метанны димеризацияләү һәм ароматизацияләү реакцияләре, сәнәгать экологиясе процесслары өчен радиоактив калдыкларны утильләштерү, каталитик нейтрализаторлар өчен һәм мотор ягулыкларын оксидлаштыруның яңа процессы өчен катализаторлар эшләнде. Сероводородны күкерткә турыдан-туры оксидлаштыру реакциясе тикшерелде, газларны сероводородтан катализаторлар һәм сәнәгый чистарту технологиясе булдырылды. Күмер структурасына комплекслы тикшеренүләр ясалды, коксохимиядә углехимия һәм индивидуаль продуктлар табуның фәнни нигезләре эшләнде.

Сероводородны күкерткә турыдан-туры оксидлаштыру реакциясе тикшерелде, газларны сероводородтан катализаторлар һәм сәнәгый чистарту технологиясе булдырылды. Күмер структурасына комплекслы тикшеренүләр ясалды, коксохимиядә углехимия һәм индивидуаль продуктлар табуның фәнни нигезләре эшләнде.

З.Р. Исмәгыйлевның аеруча әһәмиятле казанышлары: предприятиеләрнең токсик калдыкларын зарарсызландыру өчен сферик саклагычлар һәм керамик блоклы катализаторлар җитештерү технологияләрен эшләде , сероводородны бер стадиядә элемент күкертенә оксидлаштыру процессын уйлап тапты, радиоактив калдыкларны утильләштерү технологиясен уйлап тапты, углеродлы наноҗепселләр, наноторбалар синтезының фәнни нигезләрен, азот атомнары структурасы белән модификацияләнгән наноторбалар һ.б. җитештерә; уран оксидларын рентаморфик күләмле наноструктуралар рәвешендә термоактиацияләү күренешен ача.

Кайбер журналларның редколлегия әгъзасы, шул исәптән, «Альтернатив энергетика һәм экология», «Себер Федераль университеты журналы», International Journal of Chemical Engineering халыкара журналының чакырылган мөхәррире, Вестник КузГТУның редколлегия әгъзасы. З.Р. Исмәгыйлев җитәкчелегендә 30 га якын кандидатлык һәм 5 докторлык диссертациясе уңышлы якланды.

З.Р. Исмәгыйлев җитәкчелегендә 30 га якын кандидатлык һәм 5 докторлык диссертациясе уңышлы якланды.

никелевые катализаторы гидрирования, способ их получения и применение — патент РФ 2333796

Настоящее изобретение относится к катализаторам гидрирования, способу их получения и применению для гидрирования, такого как селективное гидрирование ацетиленовых примесей в неочищенных олефиновых и диолефиновых потоках. Описан селективный катализатор гидрирования для селективного гидрирования ацетиленовых примесей в неочищенных олефиновых или диолефиновых потоках, содержащий только никель или никель и один или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, нанесенных на носитель, представляющий оксид алюминия, имеющий следующие физические свойства: площадь поверхности по БЭТ от 30 до примерно 100 м2/г, общий объем пор по азоту от 0,4 до примерно 0,9 см3/г и средний диаметр пор от примерно 110 до 450 Å, где указанный катализатор содержит от примерно 4 до примерно 20 вес. % никеля. Описаны способ получения катализатора, включающий пропитку носителя, представляющего оксид алюминия, имеющего указанные выше физические свойства, растворимыми солями только никеля или никеля и одного или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, из одного или больше растворов с получением пропитанного носителя, где указанный катализатор содержит от примерно 4 до примерно 20 вес.% никеля, и способ селективного гидрирования ацетиленовых соединений, включающий контактирование исходного сырья, содержащего ацетиленовые соединения и другие ненасыщенные соединения, с описанным выше катализатором. Технический эффект — повышение степени извлечения 1,3-бутадиена при полной или почти полной конверсии С4-ацетиленов. 3 н. и 22 з.п. ф-лы, 1 ил., 1 табл.

% никеля. Описаны способ получения катализатора, включающий пропитку носителя, представляющего оксид алюминия, имеющего указанные выше физические свойства, растворимыми солями только никеля или никеля и одного или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, из одного или больше растворов с получением пропитанного носителя, где указанный катализатор содержит от примерно 4 до примерно 20 вес.% никеля, и способ селективного гидрирования ацетиленовых соединений, включающий контактирование исходного сырья, содержащего ацетиленовые соединения и другие ненасыщенные соединения, с описанным выше катализатором. Технический эффект — повышение степени извлечения 1,3-бутадиена при полной или почти полной конверсии С4-ацетиленов. 3 н. и 22 з.п. ф-лы, 1 ил., 1 табл.

Формула изобретения

1. Селективный катализатор гидрирования для селективного гидрирования ацетиленовых примесей в неочищенных олефиновых или диолефиновых потоках, содержащий только никель или никель и один или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, нанесенных на носитель, представляющий оксид алюминия, имеющий следующие физические свойства: площадь поверхности по БЭТ от 30 до примерно 100 м2/г, общий объем пор по азоту от 0,4 до примерно 0,9 см3 /г и средний диаметр пор от примерно 110 до 450 Å, где указанный катализатор содержит от примерно 4 до примерно 20 вес. % никеля.

% никеля.

2. Селективный катализатор гидрирования по п.1, в котором указанный оксид алюминия прокаливают в температурном интервале от примерно 750 до примерно 1200°С.

3. Селективный катализатор гидрирования по п.2, в котором указанный оксид алюминия имеет, по меньшей мере, 30% пор диаметром больше 100 Å и общий объем пор от примерно 0,405 до примерно 0,9 см 3/г и КОП (кажущуюся объемную плотность) от примерно 0,35 до примерно 0,75 г/см3.

4. Селективный катализатор гидрирования по п.3, в котором указанный оксид алюминия имеет, по меньшей мере, 50% пор диаметром больше 100 Å.

5. Селективный катализатор гидрирования по п.1, в котором указанный оксид алюминия содержит меньше примерно 2 вес.% щелочного металла.

6. Селективный катализатор гидрирования по п.1, в котором указанный оксид алюминия является переходным оксидом алюминия, содержащим кристаллические дельта-, каппа-, тета- и альфа-формы или их смеси.

7. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,005 до примерно 10 вес.% меди.

8. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,1 до примерно 5 вес.% рения.

9. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,01 до примерно 2 вес.% палладия.

10. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,1 до примерно 10 вес.% цинка.

11. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,1 до примерно 7 вес.% кальция.

12. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,1 до примерно 7 вес.% магния.

13. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,1 до примерно 10 вес. % молибдена.

% молибдена.

14. Селективный катализатор гидрирования по п.1, в котором указанный катализатор содержит от примерно 0,05 до примерно 7 вес.% висмута.

15. Способ получения селективного катализатора гидрирования для селективного гидрирования ацетиленовых примесей в неочищенных олефиновых или диолефиновых потоках, включающий пропитку носителя, представляющего оксид алюминия, имеющего следующие физические свойства: площадь поверхности по БЭТ от 30 до примерно 100 м 2/г, общий объем пор по азоту от 0,4 до примерно 0,9 см 3/г и средний диаметр пор от примерно 110 до 450 Å, растворимыми солями только никеля или никеля и одного или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, из одного или больше растворов с получением пропитанного носителя, где указанный катализатор содержит от примерно 4 до примерно 20 вес.% никеля.

16. Способ получения селективного катализатора гидрирования по п. 15, в котором пропитанный носитель сушат и прокаливают при температуре от 200 до 600°С.

15, в котором пропитанный носитель сушат и прокаливают при температуре от 200 до 600°С.

17. Способ получения селективного катализатора гидрирования по п.15, в котором пропитанный носитель сушат и прокаливают при температуре от 250 до 500°С.

18. Способ селективного гидрирования ацетиленовых соединений, включающий контактирование исходного сырья, содержащего ацетиленовые соединения и другие ненасыщенные соединения, с катализатором, содержащим только никель или никель и один или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca и Bi, нанесенных на носитель, представляющий оксид алюминия, имеющий следующие физические свойства: площадь поверхности по БЭТ от 30 до примерно 100 м 2/г, общий объем пор по азоту от 0,4 до примерно 0,9 см 3/г и средний диаметр пор от примерно 110 до 450 Å, в условиях селективного гидрирования и выделение продукта, имеющего меньше ацетиленовых соединений, чем указанное исходное сырье, где указанный катализатор содержит от примерно 4 до примерно 20 вес. % никеля.

% никеля.

19. Способ селективного гидрирования ацетиленовых соединений по п.18, в котором указанный оксид алюминия прокаливают в температурном интервале от примерно 750 до примерно 1200°С.

20. Способ селективного гидрирования ацетиленовых соединений по п.19, в котором указанный оксид алюминия имеет, по меньшей мере, 30% пор диаметром больше 100 Å и общий объем пор от примерно 0,405 до примерно 0,9 см3/г и КОП (кажущуюся объемную плотность) от примерно 0,35 до примерно 0,75 г/см3.

21. Способ селективного гидрирования ацетиленовых соединений по п.20, в котором указанный оксид алюминия имеет, по меньшей мере, 50% пор диаметром больше 100 Å.

22. Способ селективного гидрирования ацетиленовых соединений по п.21, в котором указанный оксид алюминия содержит меньше примерно 2 вес.% щелочного металла.

23. Способ селективного гидрирования ацетиленовых соединений по п.21, в котором указанный оксид алюминия является переходным оксидом алюминия, содержащим кристаллические дельта-, каппа-, тета- и альфа-формы или их смеси.

24. Способ селективного гидрирования ацетиленовых соединений по п.18, в котором растворитель подают совместно с исходным сырьем.

25. Способ селективного гидрирования ацетиленовых соединений по п.24, в котором указанный растворитель выбирают из группы, состоящей из циклогексана, метилциклогексана, бензола, толуола, алкилнитрилов, фурфураля, диметилацетамида, диметилформамида, метилпирролидона, формилморфолина, простых эфиров и их смесей.

Описание изобретения к патенту

Предпосылки изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к новым селективным катализаторам гидрирования и способу получения катализаторов, которые применимы для гидрирования, такого как селективное гидрирование ацетиленовых примесей в неочищенных олефиновых и диолефиновых потоках.

Сущность изобретения

Катализаторы по изобретению содержат только никель или никель и один или больше элементов, выбранных из группы, состоящей из Cu, Re, Pd, Zn, Mg, Mo, Ca, Bi, которые наносят на носитель, имеющий следующие физические свойства: удельная площадь поверхности по БЭТ от 30 до примерно 100 м2/г, общий объем пор по азоту от 0,4 до примерно 0,9 см3/г и средний диаметр пор от примерно 110 до 450 Å. Примерами предпочтительных носителей являются оксид алюминия, диоксид кремния, оксид циркония, талькит, диоксид кремния-оксид алюминия, уголь и т. д. Предпочтительное содержание никеля в катализаторе составляют от примерно 4 до примерно 20 вес.%.

Краткое описание чертежей

Фигура представляет график сравнения извлечения 1,3-бутадиена с использованием селентивного катализатора гидрирования по настоящему изобретению с обычным катализатором.

Подробное описание изобретения

Металлический никель наносят на пористый носитель, как описано, используя обычный метод пропитки, такой как пропитка по начальному влагопоглощению. Катализатор применяют для селективного гидрирования.

Катализаторы содержат только никель или никель и один или больше элементов, выбранных из Cu, Re, Pd, Zn, Mg, Mo, Ca, Bi, чтобы улучшить активность катализатора, стабильность и извлечение олефинов и диолефинов из неочищенных смешанных потоков.

Оксид алюминия является предпочтительным носителем. Предпочтительный оксид алюминия прокаливают в интервале температур от примерно 750 до примерно 1200°С. Предпочтительный прокаленный оксид алюминия в данном изобретении будет иметь, по меньшей мере, 30%, предпочтительно, по меньшей мере, 50%, пор диаметром больше 100 Å и общий объем пор от примерно 0,4 до примерно 0,9 см 3/г и КОП (кажущуюся объемную плотность) от примерно 0,35 до примерно 0,75 г/см3. Предпочтительный оксид алюминия, раскрытый в данном изобретении, может быть получен несколькими методами, хорошо известными специалистам в области техники приготовления активных оксидов алюминия.

Оксид алюминия может содержать до примерно 2 вес.%, предпочтительно меньше 2 вес.%, щелочного металла. Один из предпочтительных оксидов алюминия, раскрытых в данном изобретении, может быть получен методом маслокапельного гелирования. Примеры метода гелирования раскрыты в патентах США №№ 2620314 (1952) и 4273735 (1981). Оксид алюминия в сферической форме может быть получен из гидроксихлорида алюминия, полученного растворением металлического алюминия в водной соляной кислоте. Зольные материалы сферического оксида алюминия в форме капель гелируют в основной жидкой масляной фазе с последующим старением, промыванием, сушкой и прокаливанием с получением обычно гамма-оксида алюминия в промышленном производстве при повышенной температуре. Альтернативно, предпочтительный сферический оксид алюминия также может быть получен методом масло-капельного гелирования, используя дисперсные бемитные или псевдобемитные алюмооксидные золи (см. патент США № 4179408 (1979)). Алюмооксидные золи получают диспергированием подходящего бемита, псевдобемита или смесей бемитного и псевдобемитного оксидов алюминия в кислотной воде. Псевдобемитный или бемитный сырьевые материалы получают гидролизом алкоксидов алюминия и кристаллизацией или реакцией алюмината натрия с солями алюминия, такими как сульфат алюминия, и кристаллизацией. Различные бемитные оксиды алюминия или диспергированные бемитные алюмооксидные золи являются коммерчески доступными. Для получения предпочтительного сферического оксида алюминия, имеющего пористую структуру, как раскрыто в настоящем изобретении, могут быть использованы Дисперал HP 14/2, Диспал 11N&-80, Диспал 23N4-20, Дисперал HP 14, Дисперал 40, Пурал 200, Пурал 100, Пурал NG и т. д. или их смеси. Предпочтительным оксидом алюминия является переходный оксид алюминия, прокаленный при повышенной температуре в интервале от примерно 750 до примерно 1200°С с получением кристаллических дельта-, каппа-, тета- и альфа-форм или их смесей. Прокаленный оксид алюминия может содержать незначительное количество гамма-оксида алюминия, если прокаливание проводят при нижнем значении температурного интервала, указанного выше.

Предпочтительный оксид алюминия в форме различных экструдатов или таблеток также может быть получен использованием предпочтительного бемитного или псевдобемитного оксида алюминия, описанного выше, и прокаливанием при повышенных температурах от примерно 750 до 1200°С. Площадь поверхности оксида алюминия имеет тенденцию к уменьшению при повторном воздействии повышенных температур из-за медленной кристаллизации в более стабильные кристаллические формы. Это уменьшение площади поверхности ускоряется в присутствии влаги в атмосфере или следовых количеств натрия в оксиде алюминия или под воздействием обоих факторов. Обычно алюмооксидный носитель уровня техники для получения катализаторов получают как гамма-оксид алюминия прокаливанием при температурах от примерно 550 до 700°С.

Физические формы предпочтительных оксидов алюминия в данном изобретении могут быть любые, такие как сферы, экструдаты, таблетки и гранулы, которые предпочтительно имеют диаметры меньше, чем примерно 1/4 дюйма, предпочтительно 1/8 дюйма, и меньше, чем 1/2 дюйма в длину, и предпочтительно меньше, чем 1/4 дюйма в длину для экструдатов или таблеток.

Нанесение никеля на носитель может быть выполнено однократной или многократной пропиткой. Раствор соединения никеля получают растворением соединения никеля или органического соединения никеля в органическом растворителе или воде. Примерами соединений никеля являются соли никеля, такие как нитрат никеля, или органометаллические соединения никеля, такие как ацетат никеля, формиат никеля, ацетилацетонат никеля, алкоксиды никеля и т. д. Продукт пропитки сушат и прокаливают при температуре от 200 до 600°С, предпочтительно от 250 до 500°С.

Если катализаторы гидрирования по изобретению содержат один или больше элементов, выбранных из Cu, Re, Pd, Zn, Mg, Mo, Ca или Bi, в дополнение к никелю, то они предпочтительно используются в следующих количествах: Cu от примерно 0,005 до примерно 10 вес.%; Re от примерно 0,1 до примерно 5 вес.%; Pd от примерно 0,01 до примерно 2 вес.%; Zn от примерно 0,1 до примерно 10 вес.%; Ca от примерно 0,1 до примерно 7 вес.%; Mg от примерно 0,1 до примерно 7 вес.%; Mo от примерно 0,1 до примерно 10 вес.%; и Bi от примерно 0,05 до примерно 7 вес.%.

При получении висмутсодержащего никелевого катализатора носитель перед нанесением никеля предпочтительно пропитывают раствором соединения висмута. Примером соединения висмута является нитрат висмута.

При получении серебросодержащего никелевого катализатора носитель предпочтительно пропитывают смешанным раствором соединения никеля и соединения серебра, такого как нитрат серебра. Необязательно, ряд последовательных пропиток может быть проведен, начиная с первой пропитки носителя соединением серебра. Оценку характеристик катализатора проводят, сравнивая извлечение целевого продукта из данного исходного сырья при данной конверсии ацетиленовых соединений или при конверсии, требуемой чтобы отвечать специфическому качеству продукта относительно уровня техники. Например, если селективно гидрируются С4 ацетиленовые соединения в потоке неочищенного бутадиена, и 1,3-бутадиен (1,3-БД) является целевым продуктом, подлежащим извлечению из сырьевого потока, следующая математическая формула определяет извлечение 1,3-бутадиена

Извлечение 1,3-БД (%)=100-(NF — NP )х100/ NF,

где:

N F=вес.% 1,3-БД в сырьевом потоке, NP =вес.% 1,3-БД в потоке продукта.

Извлечение С4 ацетиленов (объединенных винилацетилена и этилацетилена) определяется таким же образом.

Полная или почти полная конверсия (остается менее 30 m.g.) С4 ацетиленов с высоким извлечением 1,3-бутадиена приводит к устранению одной из двух установок экстрактивной дистилляции для отделения 1,3-бутадиена из смешанного потока. Результатом является более низкая себестоимость 1,3-бутадиена.

Характеристики катализатора ухудшаются со временем работы по разным причинам. Одной причиной является медленное накопление отравляющих углеродистых материалов на поверхности катализатора. Чтобы продлить катализаторный цикл или продолжительность эксплуатации, может быть использован растворитель для отмывки тяжелых полимеров для замедления скорости накопления отравляющих углеродистых материалов на катализаторе. Следовательно, тяжелые полимеры должны быть растворимыми, по меньшей мере до некоторой степени, в растворителе в условиях селективного гидрирования. Примерами таких растворителей являются циклогексан, метилциклогексан, бензол, толуол, алкилнитрилы, фурфураль, диметилацетамид, диметилформамид, метилпирролидон, формилморфолин и простые эфиры, такие как тетрагидрофуран, или их смеси. Растворитель выделяют из выходящего потока реактора для рециркуляции. Необязательно, растворитель может быть накоплен в системе при запуске установки рециркуляцией тяжелых компонентов исходного сырья, которые обычно являются малой частью сырья и также производятся олигомеризацией и полимеризацией во время селективного гидрирования в каталитической реакционной зоне (зонах). Растворитель подают совместно с исходным сырьем в каталитическую реакционную зону для операции в неподвижном слое. Для операции каталитической дистилляции или экстрактивной каталитической дистилляции растворитель вводят в надлежащую позицию верхней половины колонны. Другой альтернативой осуществления операции является промывка время от времени катализаторов растворителем при надлежащей температуре от 70 (21,1°С) до 450°F (232,2°С) и давлении от 0 до 500 psig, предпочтительно в присутствии водорода. Другим альтернативным вариантом является то, что селективное гидрирование проводят периодически в присутствии избытка водорода в каталитической реакционной зоне в количестве большем, чем нормально требуется для данного периода времени, например нескольких дней, даже если извлечение 1,3-бутадиена за этот период несколько ниже.

Контрольный Пример 1 (обычный катализатор)

Промышленный никелевый катализатор (28 вес.% никеля на оксиде алюминия) испытывали в удалении С4 ацетиленовых примесей в неочищенном сырьевом потоке селективным гидрированием. 40 г катализатора смешивали с 60 мл стеклянных шариков 3-мм диаметра и загружали в вертикальный нержавеющий реактор для восходящего потока (1 дюйм в диаметре х 20 дюймов в длину) с неподвижным слоем. Катализатором является трехдольный экструдат 1,2 мм в диаметре х 2-5 мм. Для контроля температуры реактора устанавливали две термопары на каждом конце слоя катализатора. Катализатор поставляется производителем в активированной и пассивированной форме. Катализатор имеет следующие физические свойства: площадь поверхности по БЭТ 113 м2/г, общий объем пор по адсорбции азота 0,438 см3/г и средний диаметр пор 151 Å. Катализатор реактивировали при 250°F (121,1°С) в потоке газа 300 см3/мин, содержащем 33 об.% водорода в азоте, в течение 1,5 ч и затем при 575°F (301,7°С) в течение 5 ч, пропуская 350 см 3/мин чистого водорода. Реактор охлаждали до температуры окружающей среды. Селективное гидрирование ацетиленовых примесей в неочищенном сырьевом потоке проводили при скорости подачи углеводородного сырья 6 мл/мин и водорода 44 см3/мин в начале реакции и до 21 см3/мин в конце при постоянном давлении в реакторе 108 psig. Сырье содержало 3500 вес. м.д. С4 ацетиленов (2940 м.д. винилацетилена и 560 м.д этилацетилена), 330 м.д. метилацетилена, 66,60 вес.% 1,3-бутадиена, 280 вес. м.д 1,2-бутадиена, 160 вес. м.д. пропадиена, 21,6 вес.% бутенов и т.д. Из-за экзотермической теплоты гидрирования температура в конце слоя катализатора была выше, чем в начале. Гидрирование проводили при постоянной температуре 120°F (48,9°С). Полная конверсия С4 ацетиленов требовала 44 см 3/мин или больше водорода; при полной конверсии извлечение 1,3-бутадиена составило 96,8%. Результат испытаний показан на чертеже. Физические свойства промышленных катализаторов приведены в Таблице 1.

Пример 2 (изобретение)

Никелевый катализатор получали, чтобы продемонстрировать лучшие каталитические характеристики данного изобретения по сравнению с обычным никелевым катализатором Примера 1 (контроль). Катализатор получали двумя пропитками. Гамма-оксид алюминия, использованный для получения никелевого катализатора, представляет собой сферы диаметром 1,68 мм, полученные методом масло-капельного гелирования. Физические свойства оксида алюминия, прокаленного при 750°С в течение 3 часов, суммированы в Таблице 1. Более примерно 95% пор в этом оксиде алюминия имеют диаметр больше 200 Å. Рентгенография этого материала показывает, что это гамма-оксид алюминия. После дополнительного прокаливания при 1100°С в течение 3 ч на воздухе средний диаметр сфер оксида алюминия уменьшался с 1,68 до 1,45 мм. Физические свойства этого прокаленного оксида алюминия приведены в Таблице 1 и его используют как носитель для никеля. Рентгенография этого прокаленного оксида алюминия указывает на тета-оксид алюминия с примесью дельта-оксида алюминия.

Раствор нитрата никеля для первой пропитки получали растворением 103 г NiNO3 x 6H 2O в 285 г воды. 300 г прокаленного оксида алюминия помещали в роторный пропитыватель и выливали на него раствор нитрата никеля. После сушки содержимого в роторном пропитывателе при примерно 200°С вдуванием горячего воздуха в роторный пропитыватель высушенный продукт прокаливали при 350°С 2 часа. Другой никелевый раствор готовили для второй пропитки растворением 56 г NiNO3 x 6H2O в 285 г воды. Вторую пропитку проводили также как и первую. Высушенный продукт пропитки прокаливали при 380°С 2 часа. Количество никеля, нанесенного на алюмооксидный носитель, составляет 9,67 вес.% в расчете на полное количество использованного нитрата никеля. Физические свойства этого никелевого катализатора приведены в Таблице 1.

| Таблица 1 | ||||

| Носитель, прокаленный при 750°С | Носитель, прокаленный при 1100°С | Ni катализатор, прокаленный при 1100°С | Промышленный Ni катализатор | |

| КОП, г/см 3 | 0,48 | 0,62 | 0,71 | 0,86 |

| БЕТ, м2/г | 145,0 | 65,6 | 66,0 | 113 |

| Общий объем пор по азоту, см3/г | 0,925 | 0,713 | 0,626 | 0,438 |

| Средний диаметр пор, Å | 216 | 449 | 383 | 151 |

| для пор радиусом меньше 493 Å при P/p o=0,9801 | ||||

40 г катализатора смешивали с 60 мл стеклянных шариков 3-мм диаметра и загружали в вертикальный нержавеющий реактор для восходящего потока (1 дюйм в диаметре х 20 дюймов в длину) с неподвижным слоем. Катализатором является трехдольный экструдат 1,2 мм в диаметре х 2-5 мм. Для контроля температуры реактора устанавливали две термопары на каждом конце зоны катализатора. Катализатор активировали при 250°F (121,1°С) в потоке газа 300 см3/мин, содержащем 33 об.% водорода в азоте, в течение 1,5 ч и затем при 670 (354,4°С) и 770°F (410,0°С) по 3 ч при каждой температуре, пропуская 350 см3/мин чистого водорода. Реактор охлаждали до температуры окружающей среды. Селективное гидрирование ацетиленовых примесей в том же сырьевом потоке, что и в Контрольном Примере 1, проводили при скорости подачи углеводородного сырья 6 мл/мин и водорода 31 см3/мин в начале реакции и до 17 см3/мин в конце при постоянном давлении в реакторе 108 psig и температуре 120°F (48,9°С) в конце слоя катализатора. Из-за экзотермической теплоты гидрирования температура в конце слоя катализатора была выше, чем в начале.

Гидрирование проводили при постоянной температуре 120°F. Полная конверсия С4 ацетиленов требовала 33 см 3/мин водорода; при полной конверсии извлечение 1,3-бутадиена составило 97,7%. Результат испытаний показан на чертеже. Хорошо видны лучшие характеристики катализатора по изобретению по сравнению с характеристиками катализатора Контрольного Примера.

Универсальная платформа для автоматизации рабочих процессов без кода

Catalytic была создана с нуля, чтобы стать единой универсальной платформой для бизнес-пользователей, позволяющей создавать широкий спектр корпоративных рабочих процессов. Чтобы реализовать это видение, мы объединили лучшие аспекты вышеперечисленных технических категорий в практичную, гибкую платформу на основе данных, которая соответствует тому, как люди на самом деле работают.

Это еще не все, что отличает нас от других, но вот краткое изложение:

- Каталитический vs.Роботизированная автоматизация процессов (RPA):

В отличие от RPA, который создает ботов, имитирующих людей, работающих на настольных компьютерах и других экранных приложениях, Catalytic автоматизирует на уровне данных и с помощью API-интерфейсов для большей надежности, гибкости и прозрачности.

Если вы думаете о процессе как о сборочной линии, роботы RPA действуют как одна отдельная «станция», в то время как каталитические рабочие процессы заботятся о нескольких этапах на линии и действуют как конвейерная лента, соединяющая и продвигающая весь процесс вперед.

- Каталитическая и цифровая автоматизация процессов (DPA):

Во многих отношениях Catalytic — это DPA следующего поколения. Мы разделяем концепцию оркестровки людей и делаем упор на улучшение процессов и управление данными. Однако, в отличие от многих DPA, мы также сосредоточены на простоте использования без кода в сочетании с более мощными возможностями автоматизации и интеграции в нашу платформу, что дает гражданским разработчикам возможность решать больше проблем и создавать более сложные корпоративные решения.

- Сравнение каталитической платформы и платформы интеграции как услуги (IPaaS):

Catalytic и IPaaS могут соединять и согласовывать системы вместе. Однако, если IPaaS ориентирован только на передачу информации между большим количеством систем, Catalytic взаимодействует с общими бизнес-системами как часть более надежного рабочего процесса, включающего назначения задач, формы, результаты, обработку данных, машинное обучение и многое другое.

- Каталитический vs.разработка приложений без кода:

Catalytic практически не требует кодирования, подобно платформам разработки приложений без кода / с низким кодом. Однако там, где платформы разработки приложений без кода / с низким кодом создают традиционные приложения для конечных пользователей, спроектированные на основе интерфейса, такого как веб-приложения и мобильные приложения, Catalytic создает рабочие процессы, которые автоматизируют и координируют более скрытые типы процессов.

Определение катализатора Merriam-Webster

кошка · а · лит · ic | \ Ka-tə-ˈli-tik \ : вызывающие, вовлекающие или относящиеся к катализуКаталитические нейтрализаторы различных типов

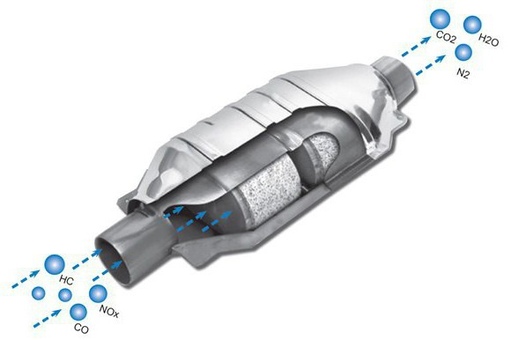

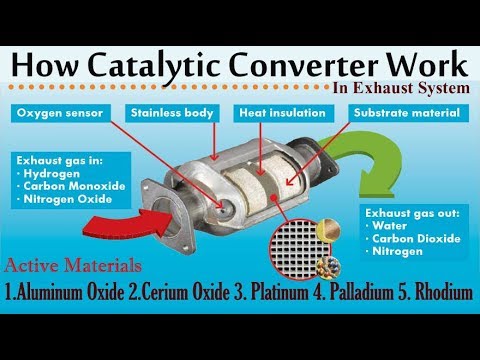

Двухкомпонентные каталитические преобразователи

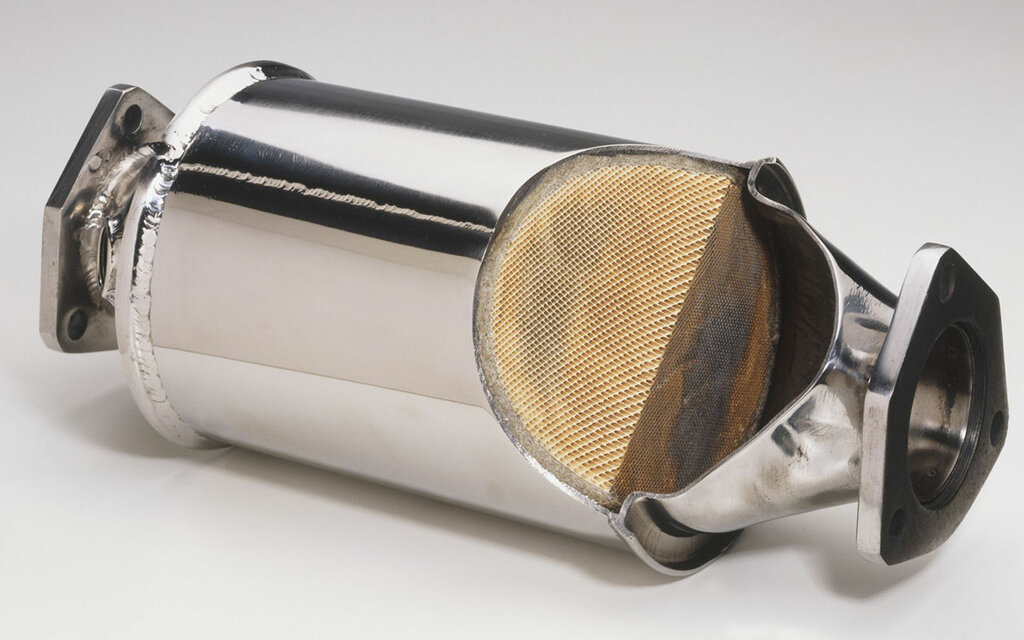

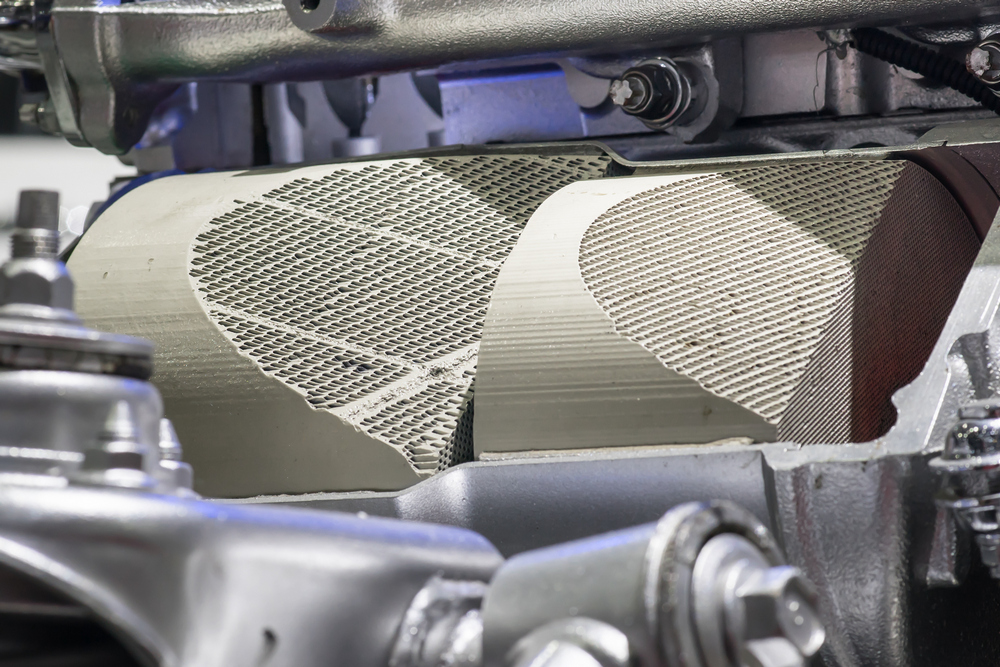

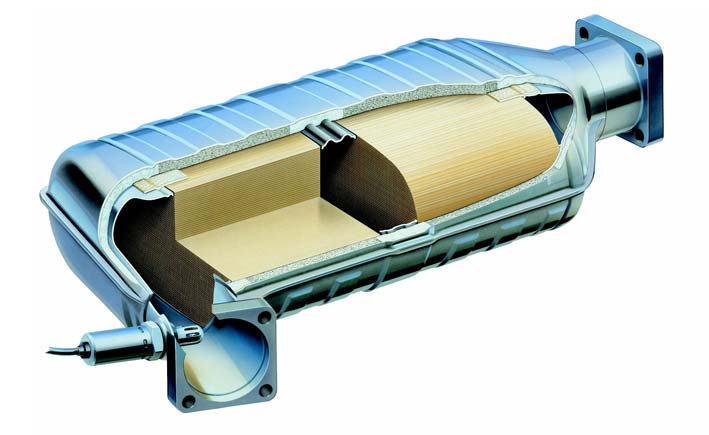

В этой конструкции выхлопные газы проходят через подложку, содержащую драгоценные металлы, платину и палладий, которые позволяют протекать химической реакции.Температура выхлопных газов повышается в процессе конверсии.

Из-за сильного нагрева, создаваемого этим процессом, выхлопные газы, выходящие из конвертера, должны быть горячее, чем газы, входящие в конвертер. Это также объясняет, почему на большинстве устройств требуются тепловые экраны.

Двухходовые преобразователи относительно эффективно работают на обедненной топливной смеси. Неэффективность контроля NOx (оксидов азота) привела к внедрению трехходовых преобразователей.

Трехходовые воздушные каталитические преобразователи Plus

Позволяет восстанавливать NOx (оксиды азота) до N2 (азот) и O2 (кислород)

Позволяет окислять CO (оксид углерода) до менее вредного CO2 (диоксида углерода)

Позволяет окислять HC (несгоревшие углеводороды) до CO2 (диоксид углерода) и h3O (вода)

Трехходовые воздушные преобразователи с плюсом использовались в системах выхлопа транспортных средств в Северной Америке в конце 70-х — начале 80-х годов.

Внутри преобразователя находятся две подложки. Лицевая сторона, покрытая драгоценным металлом родием, используется для уменьшения выбросов NOx в простые N2 и O2. Этот процесс наиболее эффективен, когда присутствует мало O2 (богатая смесь). Поэтому он расположен перед воздушной трубкой.

Так как в богатой смеси содержится много углеводородов и углекислого газа, воздушный насос и трубка подают дополнительный O2 в эту смесь до того, как она попадет во второй субстрат.

Вторая подложка, покрытая драгоценными металлами палладием и платиной, позволяет окислять HC и CO до менее вредных выбросов CO2 и h3O.

Эта система была не очень эффективной, и ее сняли с производства в начале 80-х, когда был представлен современный трехходовой преобразователь.

Трехкомпонентные каталитические преобразователи

Трехходовые преобразователи используются в системах контроля выбросов транспортных средств в Северной Америке — и во многих других странах — с 1981 года.

Трехходовой преобразователь без использования воздуха использует усовершенствованный химический состав катализатора для хранения и выделения O2 в сочетании с мониторингом O2. и система управления.

В этой системе используется один или несколько датчиков O2 для колебания топливной смеси между бедной и богатой условиями.Это колебание в сочетании с накоплением и высвобождением O2 на поверхности катализатора позволяет оптимально снизить все три выброса.

Трехходовые преобразователи используются в современных автомобилях вместе с диагностическими системами OBDII. Эта система предупреждает водителя, когда преобразователь не работает с максимальной эффективностью.

Узнайте больше о качественных деталях выхлопной системы, найдите нужную деталь для автомобиля или найдите местную ремонтную мастерскую сегодня.

Содержание этой статьи предназначено только для информационных целей и не должно использоваться вместо обращения за профессиональной консультацией к сертифицированному технику или механику.Мы рекомендуем вам проконсультироваться с сертифицированным техником или механиком, если у вас есть конкретные вопросы или проблемы, связанные с какой-либо из тем, затронутых в данном документе. Ни при каких обстоятельствах мы не несем ответственности за любые убытки или ущерб, вызванные вашим использованием какого-либо контента.

Кража каталитического нейтрализатора: 10 украдены из центра для пожилых людей LIFE St. Mary в Бенсалеме

BENSALEM, Пенсильвания (WPVI) — Полиция Бенсалема ведет расследование после того, как пара воров якобы украла 10 каталитических нейтрализаторов из транспортных фургонов в центре для пожилых людей LIFE Saint Mary.Полиция разместила видео наблюдения за преступлением, в котором говорится, что оно произошло 13 августа около 2 часов ночи.

«Когда фургоны будут выведены из эксплуатации … это будет иметь эффект домино», — сказал Фред Харран, директор по общественной безопасности Департамент полиции Бенсалема. «Так что здесь не только финансовые потери, но и теперь люди не могут получить надлежащую помощь, к которой они должны быть доставлены».

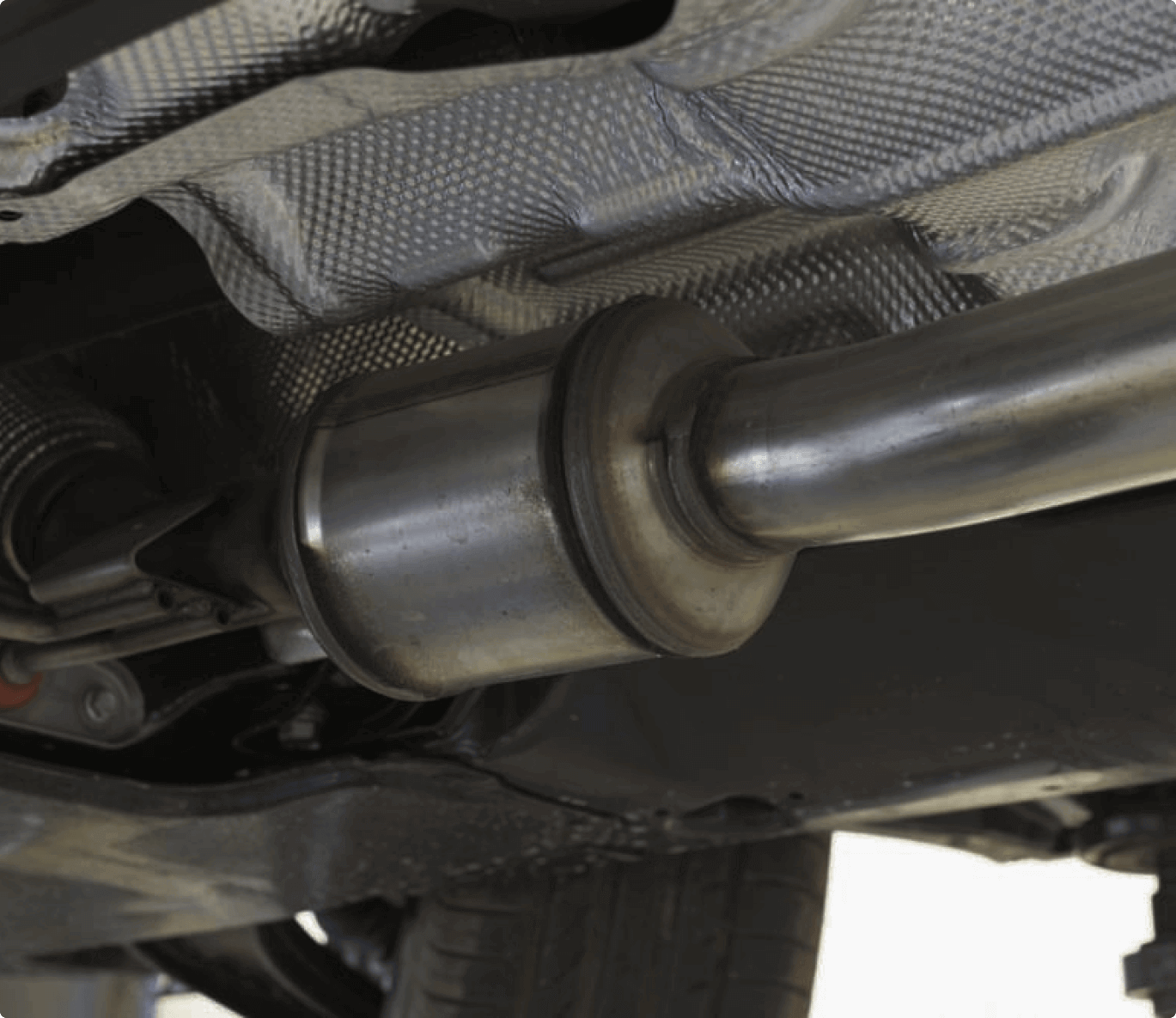

Каталитический нейтрализатор — это устройство ограничения выбросов выхлопных газов, расположенное под автомобилем.Воры могут вырезать его из-под машины жертвы за считанные минуты, чтобы добраться до металла внутри.

«Если страховая компания не покрывает это, вы говорите о ссуде», — сказал Шон Кристиан из Fox Chase. «Ссуда может стоить вам почти 2500 долларов. Это просто конвертер. Жаль. Надеюсь, они смогут справиться с этим».

СВЯЗАННЫЕ: 4 совета по предотвращению кражи каталитических нейтрализаторов

Полиция Бенсалема заявляет, что кража каталитических нейтрализаторов не является чем-то новым в этой области.Фактически, в настоящее время он растет.

Харран сказал, что воры продают каталитические нейтрализаторы на металлолом и используют вырученные средства для покупки лекарств.

«Это продолжается годами», — сказал он.

Должностные лица заявили, что водителям сложно защитить свои машины, кроме как держать их в гараже, и предупредить всех, чтобы они были начеку.

«Это страшно, когда он приближается к дому», — сказала Пегги Карман из Бенсалема. «Так что, думаю, я постараюсь сделать что-нибудь более безопасное, например, включить ночью свет в моем доме.»

Полиция Бенсалема просит любого, у кого есть информация о преступлении кражи каталитического нейтрализатора.

Авторские права © 2021 WPVI-TV. Все права защищены.

Кража каталитического нейтрализатора и программа проверки смога

Каталитический нейтрализатор является важным элементом контроля выбросов и ключевым компонентом, проверяемым во время проверки на смог. Он содержит редкие металлы, ответственные за преобразование вызывающих смог загрязняющих веществ, которые проходят через выхлопную систему автомобиля, в менее вредные соединения.Поскольку эти металлы имеют высокую ценность рециркуляции, кража каталитического нейтрализатора становится все более распространенным явлением.

Опытные воры могут снять катализатор за одну-две минуты с помощью основных инструментов. То, что может принести похитителю сотни долларов на свалке или переработке, может стоить вам тысяч долларов, чтобы заменить, в зависимости от марки и модели вашего автомобиля. Подробнее о том, как защитить каталитический нейтрализатор и подготовиться к следующей проверке смога, см. Ниже.

Как я могу защитить свой автомобиль от кражи каталитического нейтрализатора?

- Установите на каталитический нейтрализатор устройство защиты от кражи. — В лицензированном автомобильном магазине можно установить защитную пластину, экран, зажим, клетку, ремень или другое устройство для защиты каталитического нейтрализатора.Устройство должно быть правильно установлено, чтобы избежать повреждения каталитического нейтрализатора и обеспечить видимость всей идентифицирующей информации. Устройство нельзя приваривать или прикреплять непосредственно к каталитическому нейтрализатору.

- Пометьте каталитический нейтрализатор. — Гравировка или травление каталитического нейтрализатора с использованием идентификационного номера автомобиля (VIN) или номерного знака может предотвратить кражу. Он также может предупредить авторитетного продавца металлолома о краже устройства и помочь идентифицировать владельца.Если вы решите окрасить каталитический нейтрализатор яркой флуоресцентной краской, убедитесь, что краска не покрывает никакой идентифицирующей информации. Информацию о предстоящих бесплатных мероприятиях по гравировке / травлению можно получить в местных правоохранительных органах.

- Настройте сигнализацию вашего автомобиля — Хорошо откалиброванная сигнализация может обнаруживать вибрацию и предупреждать вас или отпугивать воров.

- Припаркуйте автомобиль в безопасном месте — Если у вас есть гараж, используйте его.Если вы припаркуетесь на подъездной дорожке, подумайте об установке света, чувствительного к движению. Паркуйтесь рядом с входом в здание или в хорошо освещенной зоне с интенсивным движением транспорта при парковке на общественной стоянке.

Повлияет ли устройство предотвращения кражи каталитического нейтрализатора на результаты проверки на смог моего автомобиля?

Автомобиль выйдет из строя Смог Проверьте, не изменяет ли устройство защиты от кражи каталитический нейтрализатор, не повреждает ли его или не отображается ли какая-либо необходимая идентификационная информация. Кроме того, нельзя приваривать или прикреплять устройство для предотвращения кражи непосредственно к каталитическому нейтрализатору.Чтобы обеспечить правильную установку устройства для предотвращения кражи на вашем автомобиле, посетите лицензированный магазин автомобилей.

Каталитический нейтрализатор моего автомобиля был украден и / или требует замены. Что мне делать?

Лицензированная станция проверки смога поможет убедиться, что установлен правильный заменяющий преобразователь. Преобразователь на замену должен быть от производителя оригинального оборудования (OEM) или утвержденного Советом по воздушным ресурсам Калифорнии преобразователя вторичного рынка с присвоенным номером исполнительного распоряжения (EO), который точно соответствует требованиям для вашего автомобиля.

Используйте BAR’s Auto Shop Locator, чтобы найти станцию проверки смога, чтобы завершить установку. Чтобы получить помощь в поиске труднодоступного заменяющего преобразователя, обратитесь к производителю автомобиля или посетите сайт www.asktheref.org.

Обратите внимание, что заменяющий преобразователь необходимо установить перед следующей проверкой на смог вашего автомобиля, чтобы избежать возможных проблем и повреждения вашего автомобиля.

Покроет ли моя страховка автомобиля расходы по замене украденного каталитического нейтрализатора?

Проконсультируйтесь со своей страховой компанией по страхованию транспортных средств, чтобы определить, покрывает ли ваш полис украденные автозапчасти.Обратите внимание, что программа BAR Consumer Assistance Program не распространяется на замену украденного каталитического нейтрализатора.

Дополнительная информация

Как защитить свой автомобиль от кражи каталитического нейтрализатора — Район залива NBC

Однажды июньским утром Джанет пошла завести свой Prius и была потрясена, услышав громкий грохот, доносящийся из машины.

«Это ужасный рэкет!» она вспомнила.

Джанет, живущая в Плезантоне, обнаружила, что кто-то украл каталитический нейтрализатор у ее автомобиля Prius.

Ее история не редкость. Департамент полиции Плезантона получил 27 сообщений о краже каталитических нейтрализаторов в 2019 году, 64 сообщения в 2020 году и 70 сообщений в 2021 году.

Это отражает всплеск краж каталитических нейтрализаторов в районе залива, Калифорнии и по всей стране с начала пандемии.

«С 2019 года количество краж каталитических нейтрализаторов увеличилось на 300%», — сказал Дэвид Глау, президент и главный исполнительный директор Национального бюро страховых преступлений.

Почему крадут конвертерыКаталитические нейтрализаторы содержат драгоценные металлы, такие как родий, платина и палладий. Воры могут присваивать сотни долларов за каждый украденный конвертер, продавая их переработчикам и автомастерским.

«Цепочка поставок и добыча этих драгоценных металлов сложны, что привело к экспоненциальному росту цен за последний год», — сказал Глау, отметив, что рост краж совпадает с ростом цен на эти металлы.

Преступникам может потребоваться от двух до трех минут, использующих инструменты из хозяйственного магазина, чтобы провести ваш конвертер, оставив вам деталь за несколько тысяч долларов, которую нужно заменить.

В Калифорнии кража преобразователя является нарушением автомобильного кодекса штата. Наказание — это проступок.

«Вы попадете в тюрьму», — подчеркнул Райан Туджагу, офицер по предупреждению преступности в полиции Плезантона, добавив, что есть более суровые наказания, если вы обнаружите кражу нескольких конвертеров.

Туджагу отметил, что, хотя ваш конвертер может быть легко украден, есть также простые способы предотвратить превращение вашего автомобиля в цель.

Парк СмартСамая простая (и самая дешевая) рекомендация Туджаге для снижения вашего риска — это тщательно подумать о том, где вы паркуетесь. Гаражи — самый безопасный вариант, но если это невозможно, стремитесь к проездам, хорошо освещенным местам и местам с видеонаблюдением.

Протравите ваш преобразовательТуджагу сказал, что нанесение на каталитический нейтрализатор вашего номерного знака, номера водительского удостоверения или номера телефона может отпугнуть воров.Вы можете купить гравер примерно за 20 долларов и сделать его самостоятельно или попросить механика сделать это за вас. Некоторые правоохранительные органы бесплатно помогут сделать это офорт.

Установите преобразователь в клеткуВ магазине глушителей можно сварить арматурный каркас вокруг конвертера. Туджагу объяснил, что металлическая клетка не позволит ворам распилить ваш преобразователь. Работа с арматурой может стоить несколько сотен долларов.

Заблокируйте конвертерДля большей защиты Tujague рекомендует установить на конвертер блокировку.Вы можете купить замки, предназначенные для вашего конвертера. Обычно они продаются в Интернете по цене от 100 до 400 долларов. Некоторые замки можно установить самостоятельно, для других может потребоваться помощь механика.

«Это абсолютно того стоит», — сказал Туджагу.

Будет ли страхование покрывать замки или клетки?Представитель NICB сказал нам, что «это нетипично», что страховщики покрывают установку противоугонных устройств. Тем не менее, NICB отметил, что установка противоугонного устройства может принести вам скидку на общую страховку, которая может быть объединена с другими скидками, такими как скидка для безопасного водителя.

Страховая защитаУзнайте, что будет покрывать ваша страховка в случае кражи преобразователя. NICB пояснил, что кража каталитического нейтрализатора обычно покрывается страховкой только в том случае, если владелец транспортного средства имеет «комплексную страховку», которая в Калифорнии является необязательной. Проверьте, какой будет ваша франшиза на ремонт украденного каталитического нейтрализатора.

Каталитический нейтрализатор под автомобилем. NBC Bay Area Photo / Джереми Кэрролл.

Какие автомобили больше всего подвержены риску?В Плезантоне больше всего атакуют автомобили Ford F-150, панельные или транспортные фургоны, Honda Accords, Honda Elements, и наиболее частая цель — Toyota Prius.

Институт данных о потерях на дорогах опубликовал этой весной отчет об убытках от краж моделей Toyota Prius 2004-2009 годов и обнаружил, что убытки от краж этих автомобилей «существенно» увеличились в 2020 году. Представитель HLDI считает, что рост краж каталитических нейтрализаторов является причиной что привело к увеличению убытков владельцев Prius от краж.

Многие правоохранительные органы считают, что Toyota Prius стала мишенью, потому что преобразователь используется реже и к нему легко получить доступ.

NBC Bay Area обратился к Honda и Ford с просьбой прокомментировать эту историю, но не получил ответа.

Toyota ответила нам заявлением: «Кража каталитического нейтрализатора — проблема всей отрасли».

Toyota продолжила: «Хотя это и не является решением проблемы в целом, принятие превентивных мер, таких как умная парковка и добавление идентификационного номера транспортного средства (VIN) к каталитическому нейтрализатору, может помочь защитить водителей от кражи».”

«Я не хочу продолжать с этим»Что касается Джанет, то она благодарна за то, что ее страховка покрыла 2700 долларов, которые пришлось потратить на замену каталитического нейтрализатора.