Камера для сушки порошковой краски

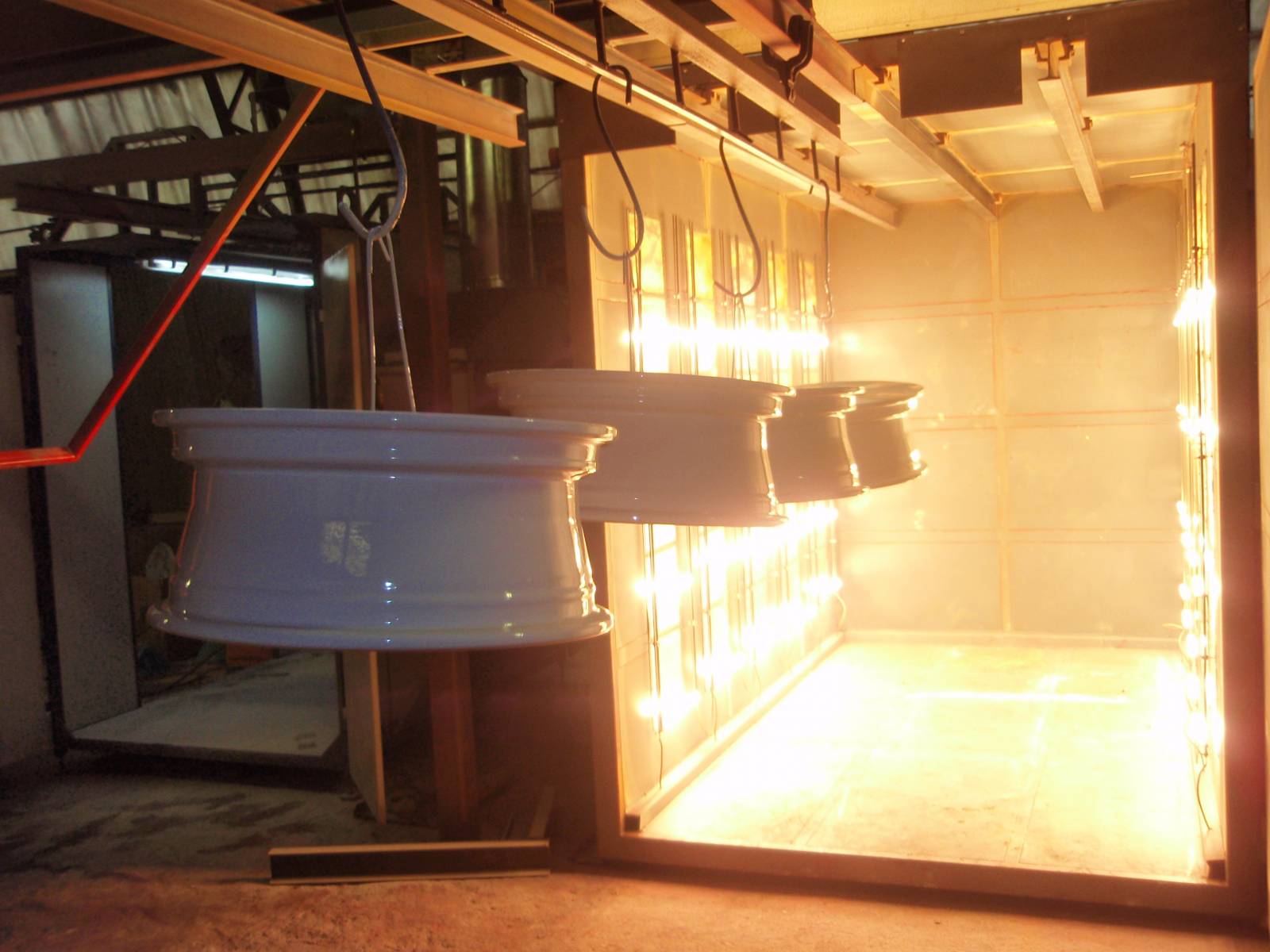

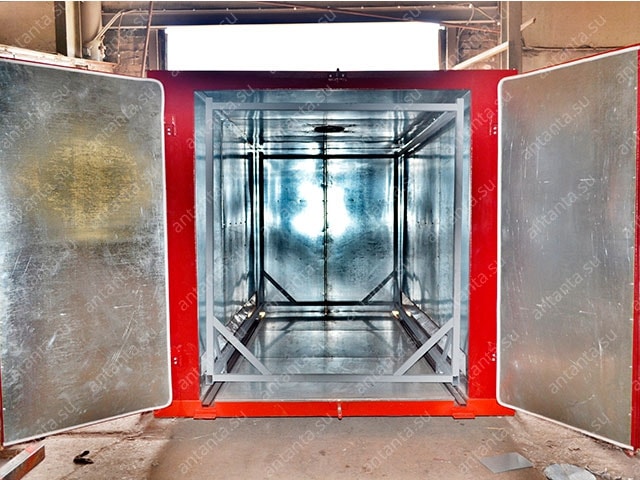

Камера для сушки порошковой краски позволяет протекать процессу полимеризации более рационально, не нарушая качества декоративного слоя краски, который еще очень чувствителен к внешним воздействиям. Согласно законам кинетики, реакция полимеризации проходит при определенной температуре и времени, также данный процесс напрямую зависит от состава композиции порошковой краски. В камере горячей сушки быстро и равномерно нагревается весь слой покрытия до определенной температуры, в данных условиях порошковый слой, расплавляясь, достигает минимальной вязкости, в результате чего начинается плавный процесс полимеризации.

Обычно температура в камере для сушки может варьироваться от 110 до 250 градусов, а время выдержки — от 5 до 30 минут. Особенное влияние на процесс отверждения имеют толщина рабочей поверхности и ее форма.

В качестве энергоносителей в камере сушки может применяться не только природный газ, но и дизельное топливо и электроэнергия. Нагрев воздуха в данных печах сушки может осуществляться при помощи теплообменника косвенным методом. Для того чтобы перейти с газа на дизельное топливо и наоборот, нужно всего лишь заменить горелку. Более того, модульная конструкция камер для сушки порошковой краски достаточно быстро позволяет производить сборку, а также устанавливать необходимый ее размер. Техобслуживание данного оборудования проводится также легко и быстро, как и ее сборка.

На сегодняшний день, камера для сушки порошковой краски имеет несколько конструкционных разновидностей. Камеры для сушки бывают непрерывного действия и камерные, их корпуса состоят из кассет с прочными двойными стенками, они выполнены из листового металла. Между прочными двойными стенками прокладывается изолирующий материал. При монтаже отдельных кассет используют уплотнительную массу, для того чтобы плотно изолировать места их стыков. Однако, на участке напыления порошковой краски ни в коем случае нельзя использовать герметики с содержанием силикона, потому как их остатки образуют дефекты — кратеры.

Камера для сушилки порошковой краски представляет собой самую простую конструкцию печи полимеризации, которая загружается в периодическом режиме. Они обычно используются при небольшой пропускной способности либо при существенных изменениях горячей сушки, к примеру, разное время сушки необходимо для изделий с покрытием разной толщины, также для деталей с покрытием ЛКМ применяют разную температуру.

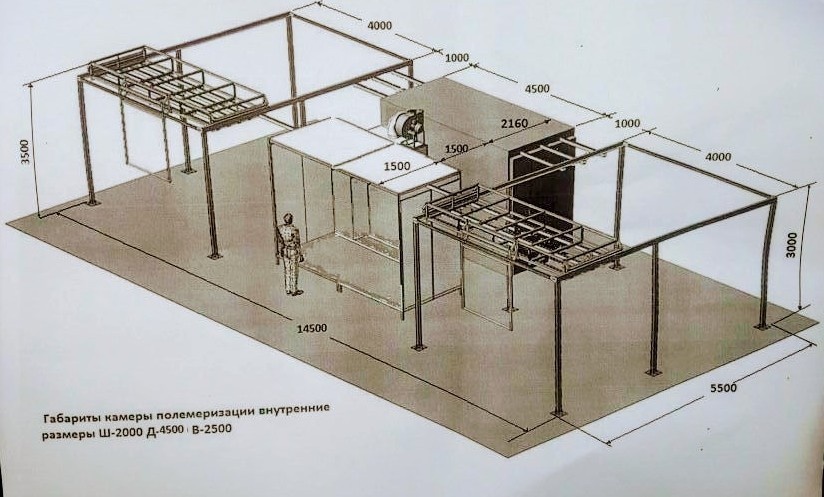

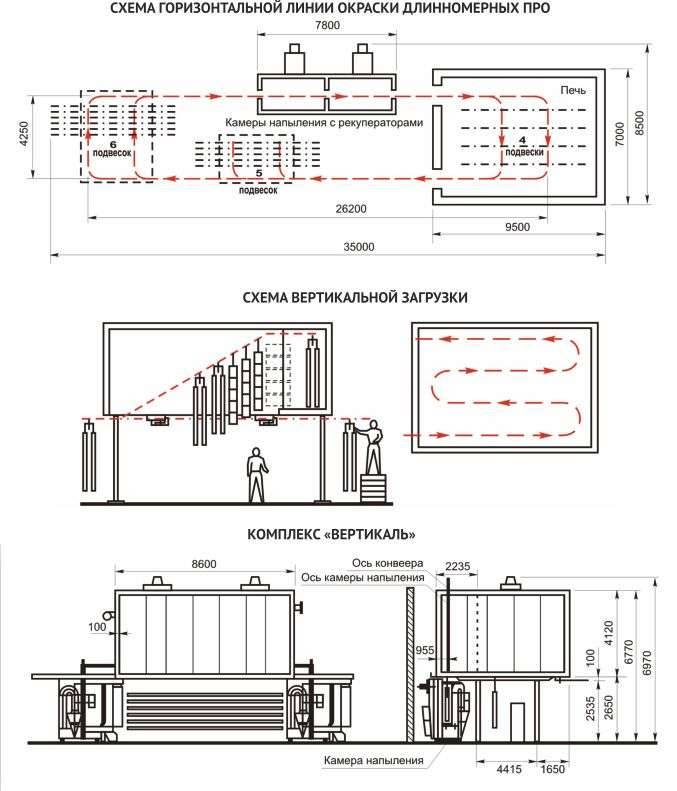

Что касается камер для сушки непрерывного действия, то они при серийном производстве загружаются периодически либо непрерывно с применением транспортных установок. У данного типа сушилок выходное и входное отверстие располагаются напротив друг друга. Здесь система транспортирования сконструирована следующим образом: изделия могут менять свое направление движения несколько раз, поэтому возможна реверсивная компоновка. Также существуют корытные сушилки, их конструкция позволяет загрузку изделий сверху вертикально в периодическом режиме.

Смотрите также:

цены на камеры полимеризации порошковой краски

Принцип действия

Нагревание кабины происходит за счет электрокалориферов или газовых/дизельных теплогенраторов. Электрокалориферы размещаются внутри камеры на боковых стенках и представляют собой блок ТЭНов закрытых теплоотражающими экранами. Газовые/дизельные теплогенераторы располагаются снаружи корпуса. Имеют блочную конструкцию: блок нагрева (теплообменник с газовой/дизельной горелкой) и вентиляторный блок.

Выбор камеры полимеризации

Цена на оборудование зависит от типа и производительности установки, размеров и формы обрабатываемых изделий, требуемого уровня автоматизации и интеграции в технологический процесс.

НПО “Лакокраспокрытие” осуществляет подбор и поставку “под ключ” печей полимеризации различных типов с учетом всех требований заказчика.

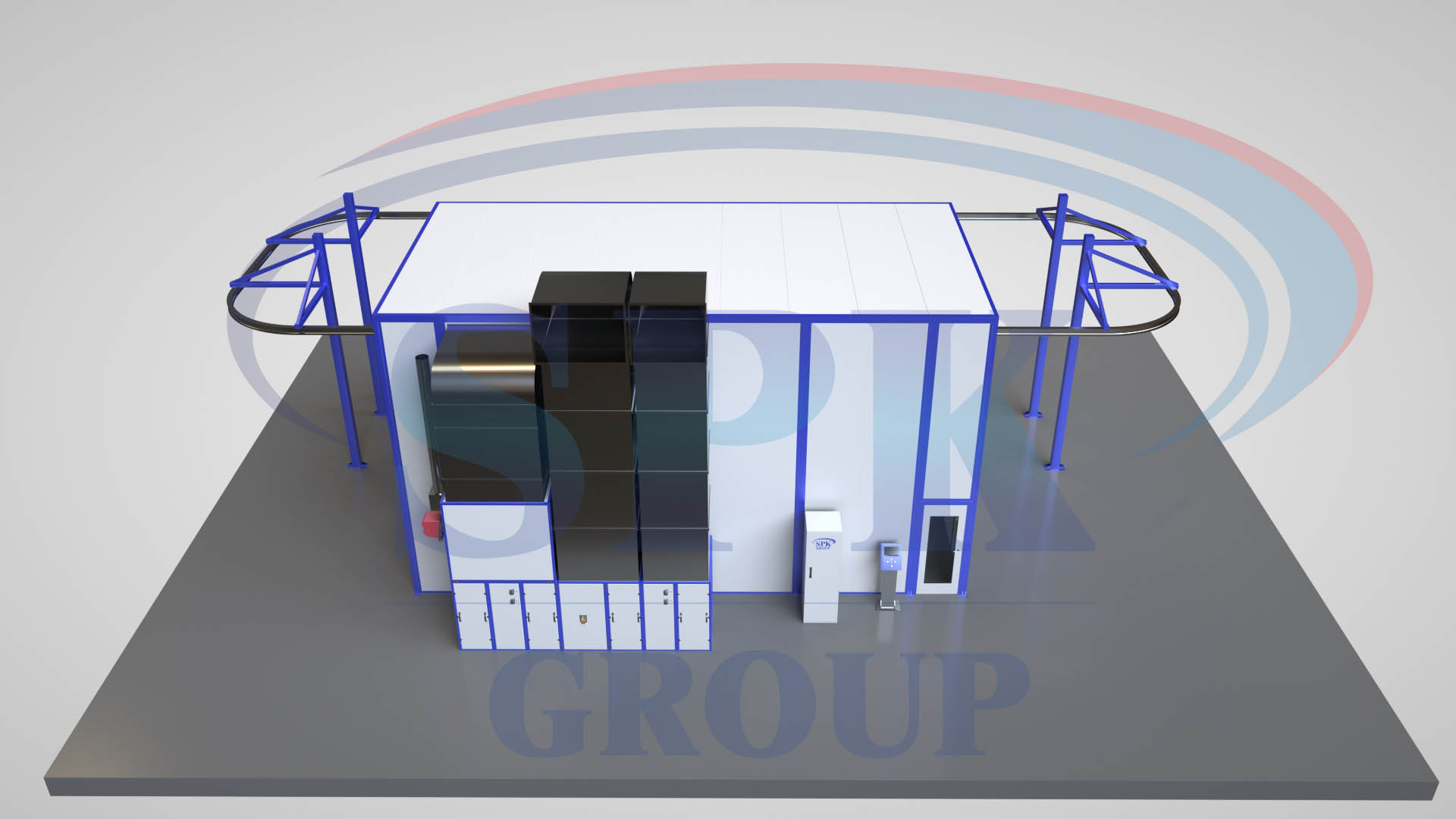

Камеры полимеризации могут применяться как отдельно, так и в составе комплексных линий окраски.

Благодаря широкому температурному диапазону от 60 до 200 ˚С можно регулировать процесс полимеризации.

Назначение камер полимеризации –формирование покрытия из порошковых красок (отверждение). При нагревании изделий в камере происходит так называемое горячее отверждение порошковой краски. При получении покрытий важно соблюдение двух условий: первое – требуемая температура, которая понимается как температура поверхности металла, второе – необходимое время. Как правило, отвержение порошковых покрытий происходит при температуре от +130 до +220 °С в течение 10-20 минут.

После термоотверждения покрытие получает желаемые декоративные и физико-химические свойства.

| Наименование камеры полимеризации | КСК ЭТ200-1Ф (1,1х1,0х0,9)-Бк | КСК ЭТ200-1Ф (1,1х1,5х0,9)-Бк | КСК ЭТ200-1Ф (1,7х2,0х0,9)-Бк | КСК ЭТ200-2Ф (2,0х2,0х1,5)-Бк | КСК ЭТ200-2Ф (2,0х2,0х2,0)-Бк |

|---|---|---|---|---|---|

|

Рабочие размеры (ШхВхГл), мм |

1140х1000х860 |

1140х1500х860 |

1720х2000х860 |

2000х2090х1470 |

2000х2090х2000 |

| Габаритные размеры, мм |

1440х1900х1350 |

1440х2150х1350 |

2020х2650х1350 |

2300х2650х1960 |

2300х2650х2460 |

| Максимальная температура, 0C | 200 | 200 | 200 | 200 | 200 |

| Установленная мощность, кВт | 11,7 | 15,9 | 21,4 | 41,8 | 54,2 |

| Масса, кг | 560 | 670 | 880 | 1220 | 1330 |

Опции сушильной конвекционной камеры:

- Взрывозащищенное исполнение

- Пульт управления

- Электронный таймер с выдержкой времени

- Ведение электронного архива с выводом на Flash-накопитель

- Вывод данных на бумажный самописец

- Оснащение сушильной камеры ПЛК

Комплектность камеры полимеризации :

- камера сушильная

- рециркуляционный вентилятор

- блок ТЭНов

- сигнализатор термохимический

- шкаф электрический.

Срок поставки оборудования: 45 рабочих дней.

Условия оплаты: предоплата — 60%, по уведомлению о готовности — 40%.

Благодаря индивидуальному подходу к процессу проектирования и изготовлению оборудования, можно создать оптимальную по стоимости и технологическому процессу камеру полимеризации

Базовое оснащение камеры:

- система поддержания и контроля теплового режима;

- система циркуляции воздуха;

- система вытяжной вентиляции;

- система контроля и управления параметрами полимеризации.

Дополнительное оборудование

- Взрывозащищенное исполнение.

- Взрывозащищенный пульт управления.

- Электронный таймер с предустановкой времени.

- Вывод информации на бумажный носитель.

- ПЛК для гибкого управление силовым электрооборудованием, что существенно продлевает срок службы, обеспечивает точный контроль и диагностику.

- Ведение электронного архива с последующим выводом на флеш-накопитель.

- Вытяжной вентилятор.

- Полки или штанги для размещения изделий.

- Подвесные или напольные системы перемещения.

- Дополнительные системы управления и контроля.

Способы перекраски порошком. Камера для сушки порошковой краски может быть нескольких видов. Какое оборудование нужно для порошковой краски

Современные технологии окрашивания металлических изделий порошковыми красками стремительно развиваются. Использование жидких лакокрасочных материалов в производственных условиях постепенно уходит на второй план. Большинство производителей металлоизделий делает выбор в пользу порошковых красок, так как они обеспечивают качественное и долговечное декоративно-защитное покрытие.

Что такое порошковые краски

Этот высокотехнологичный красящий материал обладает уникальными свойствами, которых нет у жидких красок. Они состоят из красящих пигментов, пленкообразующих смол и катализаторов, обеспечивающих отвердение материала. В их составе отсутствует растворитель, а в функции дисперсионной среды выполняет воздух. Это делает порошковые краски менее токсичными и более дешевыми в производстве.

В их составе отсутствует растворитель, а в функции дисперсионной среды выполняет воздух. Это делает порошковые краски менее токсичными и более дешевыми в производстве.

Что окрашивают сухими красками

Метод порошкового окрашивания подходит не для всех поверхностей. Его используют, когда необходима дополнительная защита от коррозии, долговечность и прочность. В некоторых случаях порошковая краска способна обеспечить электроизоляцию.

Порошковое окрашивание применяют в основном в промышленном производстве для:

- кованых изделий, алюминиевых профилей и оцинкованного металла;

- лабораторного и медицинского инвентаря;

- мебели;

- бытовой техники;

- спортивного инвентаря.

Преимущества порошкового окрашивания

- Минимальное количество отходов. Окрашивание на качественном оборудовании дает эффективность до 98%.

- Не используются растворители, что дает меньшую усадку и практически отсутствие пор на поверхности изделия.

- Более экономное использование материала при окрашивании. Порошковое покрытие затвердевает в течение получаса и дает возможность получить более толстое однослойное покрытие. Экономия также заключается в отсутствии необходимости содержать большие производственные площади для подсушивания изделия на воздухе. При транспортировке более твердое порошковое покрытие не повреждается, что дает возможность снизить затраты на упаковку.

- Поверхность, окрашенная порошковой краской, устойчива к ультрафиолету, имеет электроизоляционные и антикоррозийные свойства.

- Порошковая краска дает возможность создать палитру из более 5000 цветов.

- Пониженная степень взрыво- и пожароопасности на производстве.

В лучшую сторону изменяются санитарно-гигиенические условия туда. Это экологически чистая технология, при которой даже в печи концентрация летучих веществ не доходит до предельно допустимых норм.

Недостатки порошкового окрашивания

- Плавление порошка производится при температуре выше 150 0С, что не дает возможности окрашивать дерево и пластик.

- Сложно нанести тонкий слой краски.

- Оборудование для сухого окрашивания узконаправленное. В больших печах неэффективно окрашивать маленькие детали, а в небольшой печи нельзя окрасить поверхность большой площади.

- Для каждого цвета необходимо использовать отдельный контейнер.

- Сложно окрашивать предметы нестандартной формы или сборные конструкции.

- Оснащение покрасочной линии требует больших вложений.

- Если на поверхности появятся дефекты, локально устранить их не удастся, придется перекрашивать все изделие.

- Нет возможности делать колеровку, использовать можно только заводские краски.

Виды порошковых красок

По типу образования пленки сухие краски принято подразделять на:

- термореактивные. Готовая пленка образуется после химических преобразований;

- термопластичные. Окрашивание происходит под воздействием высокой температуры без химических реакций.

Термореактивные краски более распространены. Для их приготовления используются акриловые, эпоксидные или полиэфирные смолы. Их преимущество заключается в том, что поверхность не будет деформироваться после повторного разогрева. Термореактивные краски могут применяться для окрашивания изделий, которые будут эксплуатироваться в тяжелых условиях.

Для их приготовления используются акриловые, эпоксидные или полиэфирные смолы. Их преимущество заключается в том, что поверхность не будет деформироваться после повторного разогрева. Термореактивные краски могут применяться для окрашивания изделий, которые будут эксплуатироваться в тяжелых условиях.

В термопластичных красках в качестве смол могут использоваться полиэстеры, винилы или нейлоны. Твердое покрытие образуется без химической реакции только путем остывания и затвердевания. Состав затвердевшей краски аналогичен составу исходного материала. Это позволяет повторно производить нагревание и плавление порошка.

Способы нанесения порошковой краски

Технология окрашивания при помощи сухого материала позволяет применять несколько вариантов распыления порошка.

- Применение пламени. Для этого метода окрашивания используются пистолеты с встроенной пропановой горелкой. Частицы порошка расплавляются, проходя через пламя, и попадают на поверхность изделия в полужидком состоянии. Поверхность изделия не подвергается нагреванию. Слой краски получается более тонким и прочным. Этот метод преимущественно используется для окрашивания крупных предметов.

Нанесение краски направленным потоком воздуха. Изделие нагревается и при помощи краскопульта частицы порошка распределяются по поверхности. Качественное покрытие получается только после наиболее точного определения температуры нагревания металла. Недостатком этого метода является необходимость дополнительной термической обработки после полимеризации.

Недостатком этого метода является необходимость дополнительной термической обработки после полимеризации.

Электростатическое напыление. Этот метод окрашивания наиболее распространен. Прилипание частичек обеспечивается электростатическим напряжением. После полимеризации изделие остывает в естественных условиях. Не прилипший порошок можно повторно использовать, для его сбора предусмотрены специальные камеры. Лучше всего этот метод подходит для изделий простой формы и небольшого размера.

Оборудование для сухого окрашивания

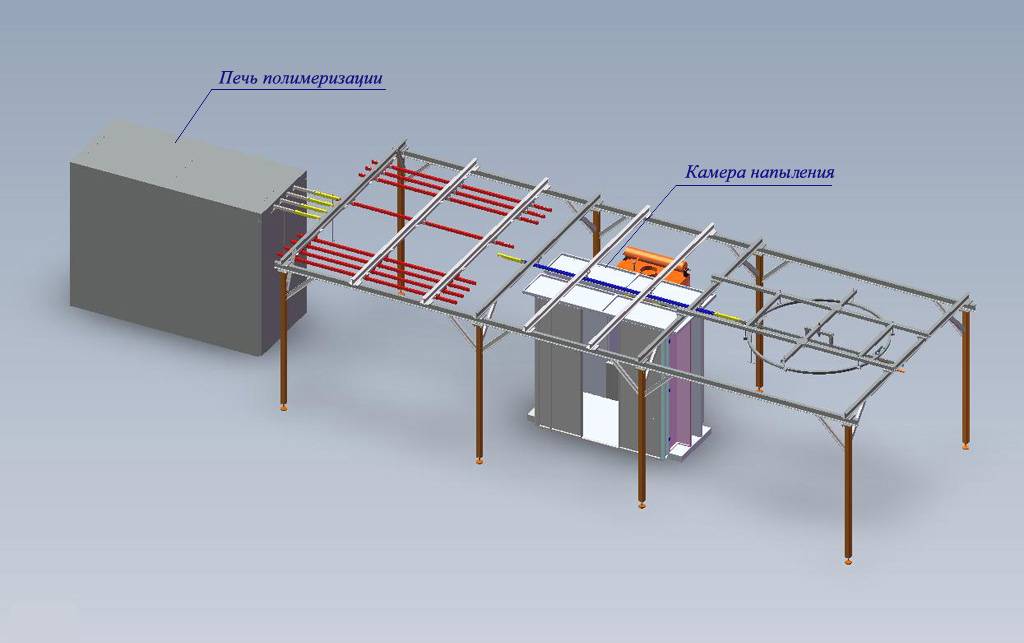

В порошковом окрашивании нанесение краски не является заключительным этапом. Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

Чтобы полимер закрепился на поверхности, его нагревают в печах. Линия порошкового окрашивания состоит из:

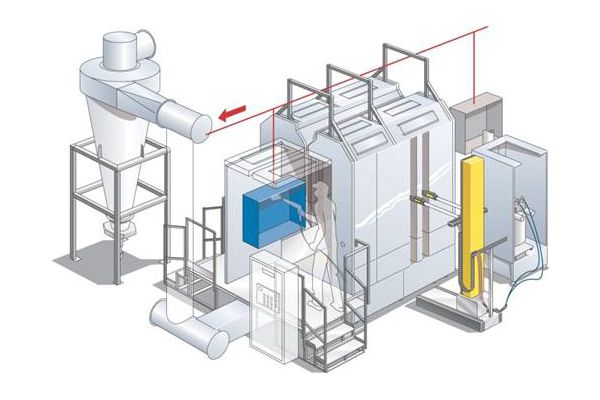

- камеры для нанесения порошка. В этой герметичной камере наносится красящее вещество на металл;

- электростатического распылителя для нанесения порошка. Благодаря статическому электричеству, создаваемому источником высокого напряжения, краска равномерно наносится на конструкции любой формы;

- камеры полимеризации. Она обеспечивает постоянную температуру и оснащена системой вентиляции. В ней происходит процесс полимеризации краски и ее равномерное распределение по изделию;

- компрессора. Он предназначен для создания определенного давления в камере окрашивания;

- устройства для транспортировки металлоизделий. Тяжелые и большие окрашенные изделия должны аккуратно перевозиться, чтобы порошок с них не осыпался. Это обеспечивают специальные тележки, передвигающиеся по монорельсу.

Технология порошкового окрашивания

Получить качественное декоративное покрытие на изделии из металла при помощи порошковой краски можно только путем строго соблюдения технологии окрашивания. Методика заключается в том, что сухие частицы краски распыляют на очищенную и обезжиренную поверхность. Ровный однородный слой порошка на изделии обеспечивается тем, что на отрицательно заряженную поверхность металла, частицы краски с положительным зарядом легко прилипают. Чтобы эти частицы превратились в слой краски, их запекают в печи при температуре от 150-250 0С.

Методика заключается в том, что сухие частицы краски распыляют на очищенную и обезжиренную поверхность. Ровный однородный слой порошка на изделии обеспечивается тем, что на отрицательно заряженную поверхность металла, частицы краски с положительным зарядом легко прилипают. Чтобы эти частицы превратились в слой краски, их запекают в печи при температуре от 150-250 0С.

Технология порошкового окрашивания состоит из трех этапов:

- подготовка;

- окрашивание;

- полимеризация.

Подготовка поверхности изделия к окрашиванию

Этот этап наиболее долгий и сложный. От предварительной подготовки поверхности металла будет зависеть дальнейшее качество покрытия: прочность, эластичность. Предварительный этап включает в себя:

- очистку от загрязнений;

- обезжиривание;

- фосфатирование.

С металлической поверхности удаляется ржавчина, окислы, грязь. Если старое покрытие оставить, то краска будет плохо сцепляться с поверхностью и покрытие прослужит недолго.

Самый эффективный метод удаления ржавчины и окислов – дробеструйная очистка. Для этого используется песок, стальные или чугунные гранулы. Мелкие частицы под сильным давлением или воздействием центробежной силы подаются на металл и оббивают с него загрязнения.

Можно использовать химическую очистку или травление. Для этого подойдет соляная, серная, азотная или фосфорная кислоты. Это более простой способ, позволяющий обработать большее количество изделий, чем дробеструйная чистка. Но он требует последующего промывания изделия от кислот, что ведет к дополнительным временным и финансовым затратам.

Фосфатирование изделия аналогично грунтованию. Поверхность обрабатывается составом, создающим фосфатную пленку, улучшающую адгезию.

Нанесение краски

Окрашивание производится путем электростатического напыления в специальных камерах с системой отсоса воздуха, которая не дает краске попасть наружу. Для окрашивания крупных предметов используются камеры проходного типа, а для мелких деталей тупиковые. Есть камеры, в которых краска наносится автоматическими пистолетами-манипуляторами.

Есть камеры, в которых краска наносится автоматическими пистолетами-манипуляторами.

Распыление производится пневматическим пистолетом. Положительно заряженные частицы краски обволакивают заземленную деталь и прилипают к ней. Весь процесс происходит следующим образом:

- порошковая краска в специальном бункере смешивается с воздухом. Пропорции регулируются при помощи вентилей;

- смесь краски и воздуха проходит через распылитель с высоковольтным источником, где частицы получают необходимый положительный заряд;

- краска распыляется на изделие и закрепляется на нем;

- вытяжная вентиляция уносит частицы, не получившие нужного заряда. Там они собираются в специальном бункере, а затем повторно используются или утилизируются.

Полимеризация или запекание

Металлоизделие с нанесенной краской помещается в печь. В ней под воздействием постоянной температуры происходит нагревание детали и полимеризация краски. Частицы сплавляются, образуя пленку, затем отвердевают и охлаждаются. Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Весь процесс занимает около 15–30 минут. Время полимеризации зависит от размера изделия и типа печи.

Температура в камере полимеризации держится в пределах 150-200 0С и зависит от типа краски. Расплавленный порошок способен заполнить все микронеровности, что дает хорошее сцепление с поверхностью металла.

Все необходимые свойства краска получает на этапе отвердения это прочность, внешний вид, защита. После этого изделие должно охладиться в течение 15 минут. В противном случае покрытие может быть повреждено, на него налипнет пыль и грязь.

ИтогПорошковое окрашивание — это наиболее экономичный, быстрый и экологичный способ получения надежной защитной поверхности на металле. Срок службы изделия значительно увеличивается, а декоративное покрытие может быть разнообразным не только по цвету, но и по структуре.

Сложности технологии заключаются в строгом соблюдении всех этапов. Для этого необходимо наличие специальной производственной линии. Проблемы могут возникнуть при:

- окрашивании крупногабаритных предметов;

- изделий сложной формы;

- конструкций из смешанных материалов.

Перед другими типами окрашивания сухой способ имеет бесспорные преимущества:

- безотходность;

- разнообразие красок по стоимости и свойствам;

- высокие физико-механические показатели окрашенной металлической поверхности.

По этим причинам порошковое окрашивание стало одним из самых популярных современных методов защиты металла от повреждений.

Отверждение (полимеризация) порошковых полимерных покрытий должно проходить как можно более рационально и при этом не нарушать качество образующегося покрытия (Пк), еще чувствительного к внешним воздействиям.

Порошковых полимерных покрытий протекает в зависимости от состава композиции, согласно законам кинетики, при определенной температуре и времени в печи полимеризации. При горячей сушке весь слой порошкового краски должен быть как можно быстрее нагрет до необходимой температуры при ее однородном распределении в отверждаемом слое. Только при таких условиях расплав порошковой краски может достичь минимальной вязкости без ухудшения растекаемости в результате проходящей реакции полимеризации. При медленном нагревании в толщине слоя порошковой краски начинается процесс полимеризации еще до того, как произошло его достаточное растекание по поверхности изделия, в результате чего отвержденная поверхность получается неровной. Обычно температура горячей сушки для порошковых красок составляют 110 — 250°C, а время выдержки 5 — 30 мин. Определенное влияние на процесс отверждения-полимеризации имеют форма и толщина окрашиваемых изделий. Под временем нахождения в печи обычно подразумевается время, в течение которого изделие находится в активной зоне печи полимеризации. Оно делится на время нагрева и выдержки. Температура горячей сушки и необходимое время выдержки определяются типом порошкового ЛКМ, а время нагрева -толщиной материала подложки и конструктивной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают получение покрытия с равномерным блеском и предотвращают перегрев порошкового полимерного покрытия.

При медленном нагревании в толщине слоя порошковой краски начинается процесс полимеризации еще до того, как произошло его достаточное растекание по поверхности изделия, в результате чего отвержденная поверхность получается неровной. Обычно температура горячей сушки для порошковых красок составляют 110 — 250°C, а время выдержки 5 — 30 мин. Определенное влияние на процесс отверждения-полимеризации имеют форма и толщина окрашиваемых изделий. Под временем нахождения в печи обычно подразумевается время, в течение которого изделие находится в активной зоне печи полимеризации. Оно делится на время нагрева и выдержки. Температура горячей сушки и необходимое время выдержки определяются типом порошкового ЛКМ, а время нагрева -толщиной материала подложки и конструктивной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают получение покрытия с равномерным блеском и предотвращают перегрев порошкового полимерного покрытия.

Конструкционные разновидности сушильных камер

В зависимости от вида загрузки сушилки делятся на камерные и непрерывного действия. Корпуса сушилок состоят, как правило, из кассет с двойными стенками, выполненных из листового металла, между которыми находится изолирующий материал. Отдельные кассеты на местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей уплотнительной массы. При этом на участке нанесения порошковых покрытий следует избегать использования силиконсодержащих герметиков, поскольку их остатки приводят к образованию дефектов (кратеров).

Корпуса сушилок состоят, как правило, из кассет с двойными стенками, выполненных из листового металла, между которыми находится изолирующий материал. Отдельные кассеты на местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей уплотнительной массы. При этом на участке нанесения порошковых покрытий следует избегать использования силиконсодержащих герметиков, поскольку их остатки приводят к образованию дефектов (кратеров).

Конструкция сушилок всегда должна быть такой, чтобы образовывалось как можно меньше «тепловых мостиков» между их наружной и внутренней обшивкой. Начиная с определенной длины и температурных диапазонов, должны быть предусмотрены специальные стыки, учитывающие расширение материала и достаточные для компенсации колебаний длины внутренней и наружной обшивок корпуса. Кроме того, необходимо обеспечить полную герметичность всех воздуховодов и воздушных каналов. Вентиляторы должны быть соединены с корпусом так, чтобы не передавалось никаких колебаний, мешающих работе.

Камерные сушилки представляют собой самые простые конструкции печей полимеризации и загружаются в периодическом режиме. Эти сушилки используют при малой пропускной способности и/или при существенно изменяющихся условиях горячей сушки, например когда с для окрашиваемых изделий различной толщины необходимо разное время сушки или когда при использовании различных порошковых ЛКМ применяют разную температуру сушки.

Большим недостатком этих печей является загрузка изделий отдельными партиями. Когда двери сушилки открываются для загрузки или выгрузки, температура в печи заметно падает и для достижения требуемой температуры приходится ждать определенное время. Однако для оптимальной полимеризации и хорошей растекаемости ЛКМ по поверхности необходимая температура изделия должна быть достигнута за возможно более короткое время.

Сушилки непрерывного действия при серийном производстве загружаются в поточном режиме — непрерывно или периодически, в большинстве случаев с применением транспортных установок. У этого типа сушилок входное и выходное отверстия располагаются на противоположных сторонах. Возможна реверсивная компоновка, при которой система транспортирования сконструирована таким образом, что изделия один или несколько раз меняют направление своего движения.

У этого типа сушилок входное и выходное отверстия располагаются на противоположных сторонах. Возможна реверсивная компоновка, при которой система транспортирования сконструирована таким образом, что изделия один или несколько раз меняют направление своего движения.

Сушилки непрерывного действия и реверсивные сушилки оборудуют в настоящее время так называемыми A-шлюзами, представляющими собой зоны, предназначенные для предотвращения потерь тепла у входного и выходного отверстий сушилки с помощью поднимающихся или опускающихся по наклонной участков транспортной системы внутри сушилки. При этом вход и выход располагаются на одном уровне, ниже дна сушилки. Если установка работает в периодическом режиме, сушилка для предотвращения потерь тепла может быть оборудована раздвижными или подъемными дверями. Такая конструкция используется преимущественно при больших размерах окрашиваемых изделий и меньшей пропускной способности. В этом случае площадь на которой располагается печь возрастает на величину, занимаемую участком подъема конвейерной системы, который тем короче, чем круче может подниматься конвейер с учетом способа подвески окрашиваемых изделий. Достаточное расстояние между двумя обрабатываемыми изделиями составляет 100 мм, минимальное — 80 мм.

Достаточное расстояние между двумя обрабатываемыми изделиями составляет 100 мм, минимальное — 80 мм.

При недостатке производственных площадей зачастую не удается реализовать конструкцию, включающую А-шлюз с полностью соответствующим ему участком конвейерной системы. Компромисс в этом случае достигается за счет того, что в торцевой стенке делают вырез для конвейера и подвески, и только более широкие окрашиваемые изделия поступают внутрь печи снизу. Потери на участке более узкого выреза можно снизить путем установки защитных элементов, изготовленных из эластичного материала.

Корытные сушилки — аппараты, конструкция которых предуматривает загрузку вертикально сверху в периодическом режиме. Чрезмерные потери тепла предотвращаются с помощью откидных дверей. Корытные сушилки часто применяют в погружных установках с ваннами, оборудованными передвижными подъемно-транспортными системами. Они также используются при транспортировании крупногабаритных окрашиваемых изделий вдоль погружной установки с помощью загрузочных автоматов (передвижных подъемно-транспортных систем). Температура в печи сохраняется наложением сверху крышки с подвесками, на которые навешивается обрабатываемое изделие, а при отсутствии подвесок — с помощью откидной или передвижной крышек.

Температура в печи сохраняется наложением сверху крышки с подвесками, на которые навешивается обрабатываемое изделие, а при отсутствии подвесок — с помощью откидной или передвижной крышек.

Комбинированная сушилка или сушилка блочного типа. Поскольку перед нанесением порошкового ЛКМ изделия, как правило, подвергаются предварительной химической обработке, в большинстве установок для нанесения наряду с печью полимеризации необходима также сушильная камера для удаления воды. Комбинирование этих агрегатов позволяет получить определенную экономию благодаря наличию совместной разделительной стенки для каждой печи и отсутствию потерь трансмиссии через наружную стенку. Кроме того, отходящий воздух печи полимеризации можно смешивать с воздухом сушильной камеры и оттуда выводить наружу как отработанный. Таким образом, отпадает необходимость в наличии трубы для удаления отходящего воздуха и возникает возможность рекуперации энергии в соответствии с перепадом температур между печью полимеризации и сушилкой для удаления воды. Печь полимеризации в случае применения такой сушилки блочного типа имеет в большинстве случаев U-образную конструкцию, так что длина корпуса чаще всего приблизительно одинакова с сушилкой блочного типа.

Печь полимеризации в случае применения такой сушилки блочного типа имеет в большинстве случаев U-образную конструкцию, так что длина корпуса чаще всего приблизительно одинакова с сушилкой блочного типа.

Методы сушки

В зависимости от характера переноса тепла различают сушку за счет конвекции или различного рода облучения. Конвекционная или циркуляционная сушка осуществляется за счет движения потока нагретого воздуха на изделия, причем на их поверхности происходит интенсивный теплообмен. Нагретый воздух охлаждается, передавая тепловую энергию окрашиваемому изделию. При этом температура изделия повышается и нагревается лакокрасочные покрытий.

Для нагревания воздуха в сушилках циркуляционного типа могут использоваться все известные источники энергии. На практике чаще всего применяют дизельное топливо, природный газ, электроэнергию, масла, горячую воду и пар. Источник энергии выбирают, исходя из экономических или специфических для конкретного предприятия соображений, а также с учетом из температуры, необходимой для сушки.

Различают прямой или косвенный обогрев. В сушилках с косвенным обогревом перенос энергии в циркулирующий воздух осуществляется с помощью теплообменников. В аппаратах с прямым обогревом сушильная среда нагревается путем введения нагретых газов, образующихся в результате сгорания природного газа или котельного топлива.

Прямой обогрев более выгоден с точки зрения экономии энергии, но может быть использован только в тех случаях, когда чистота топочных газов исключает возможность загрязнения окрашиваемой поверхности, так как в противном случае может произойти пожелтение покрытия или внесение частичек сажи, образующихся в результате неполного сгорания. При особенно высоких требованиях к качеству получаемых покрытия можно производить фильтрацию как циркуляционного, так и свежего воздуха сушилки, чтобы надежно защитить еще не отвержденное покрытие от попадания загрязнений. Для циркуляции горячего воздуха используются вентиляторы, обычно радиального типа. Конвекционные сушилки работают, как правило, со скоростью циркуляции воздуха 1-2 м/с. В ряде случаев, несмотря на высокий расход энергии, имеет смысл значительно увеличить мощность вентиляторов, обеспечивающих циркуляцию воздуха. На практике обычно выбирается скорость до 25 м/с.

В ряде случаев, несмотря на высокий расход энергии, имеет смысл значительно увеличить мощность вентиляторов, обеспечивающих циркуляцию воздуха. На практике обычно выбирается скорость до 25 м/с.

Важнейшее преимущество циркуляционной сушилки заключается в возможности ее универсального использования в широком диапазоне производственных программ. Это и объясняет их большую распространенность. Различные по геометрическим параметрам части, обладающие одинаковым отношением массы к поверхности, достигают одинаковой скорости нагревания. Поэтому изделия различной величины и формы, но одинаковой толщины могут подвергаться сушке при одном температурном режиме, т.е. одновременно. Выравнивание температуры происходит даже при обработке партий крупных изделий самой различной формы. Кроме того, благодаря одинаковому температурному режиму снижается до минимума опасность «пережигания» покрытия, т.е. его повреждения в результате перегрева на некоторых изделиях. В связи с малым различием между температурой окружающей среды и обрабатываемого изделия даже нарушения работы с остановкой конвейера не приводят, как правило, к производственному браку. Однако необходимо обращать внимание на соответствие температуры и времени выдержки указаниям изготовителей, так как превышение этих параметров может привести к изменению цвета. При нарушении работы и временной остановке производства необходимо принять соответствующие меры для снижения температуры печи и/или извлечения из нее окрашиваемых изделий.

Однако необходимо обращать внимание на соответствие температуры и времени выдержки указаниям изготовителей, так как превышение этих параметров может привести к изменению цвета. При нарушении работы и временной остановке производства необходимо принять соответствующие меры для снижения температуры печи и/или извлечения из нее окрашиваемых изделий.

Сушка инфракрасным облучением использует еще один способ передачи энергии для отвержения ЛКМ. Интенсивность ИК-излучения зависит от диапазона длины волн и температуры излучателя. Различают длинно-, средне-, коротко- и ультракоротковолновое излучение. Зависимость между длиной волны и температурой ИК-излучения приведена в таблице.

Иногда вместо длины волны оценивается температура терморадиационной стенки. В этом случае различают темные и светлые излучатели. Так называемые «темные излучатели» приблизительно соответствуют нижнему диапазону длинных волн. Эти излучатели представляют собой каналы из черной жести, в которых циркулируют дымовые газы при температуре 300 — 400°C, и используются, как правило, в тех случаях, когда в распоряжении имеется отходящее тепло соответствующей температуры, например в сушилках для кузовов автомобилей с термической очисткой отходящего воздуха. Из-за большой массы эти излучатели очень инерционны при регулировании. Кроме того, из-за большой поверхности теплообменников потери тепла за счет конвекции весьма велики, что приводит к значительному нагреванию воздуха.

Из-за большой массы эти излучатели очень инерционны при регулировании. Кроме того, из-за большой поверхности теплообменников потери тепла за счет конвекции весьма велики, что приводит к значительному нагреванию воздуха.

В средне-, коротко- и ультракоротковолновом диапазонах обычно применяют электрические излучатели. Они обеспечивают более точное регулирование температуры поверхности окрашиваемых изделий.

ИК-лучи в зависимости от свойств облучаемой поверхности могут поглощаться или отражаться. Светлые гладкие поверхности, как и при воздействии световых лучей, отражают большую часть облучения по сравнению с шероховатыми и темными поверхностями. Неотраженная часть облучения преобразуется в тепло, что приводит к повышению температуры изделий и нагреванию слоя ЛКМ также и изнутри. Преимущество сушки ИК-облучением заключается также и в возможности переноса большого количества энергии за очень короткий промежуток времени. Это позволяет быстрее подготовить сушилку к работе, быстрее нагреть окрашиваемые изделия, а также значительно сэкономить рабочие площади благодаря более короткому пути движения изделий в процессе сушки.

Эти преимущества могут быть использованы в полной мере при сушке изделий с ровными тонкими стенками. Изделия более сложной формы и различной толщины отличаются разной скоростью нагревания. Так как нагревание при более высокой температуре излучателя происходит быстрее, в определенных местах может очень быстро произойти перегрев Пк. Этого можно избежать при применении дорогостоящих технических решений, предусматривающих дополнительное регулирование или существенное увеличение циркуляции воздуха, что сводит на нет все преимущества терморадиационной сушки.Средневолновые ИК-электроизлучатели (IRM-излучатели) представляют собой наиболее распространенный тип. Они отличаются прочностью конструкции и длительным сроком службы. Их недостаток — относительно медленное нагревание: до достижения полной мощности требуется около 2 мин.Коротковолновые электрические ИК-излучатели при регулировании превосходят IRM-излу-чатели, но обладают гораздо более коротким сроком службы. Газовые ИК-излучатели сочетают преимущества терморадиационного нагрева с дешевым теплоносителем.

Важным элементом при конвекционном нагревании являются воздуховоды, так как в печах терморадиационной сушки происходит обязательный нагрев воздуха. Чтобы избежать перегрева и добиться равномерного распределения тепла, в терморадиационных печах обеспечивается циркуляция находящегося внутри печи воздуха и отвод отходящего воздуха. При использовании ИК- и газовых излучателей можно во избежание перегрева дополнительно применять водяное охлаждение. Кроме того, у газовых излучателей необходимо обеспечивать отвод продуктов сгорания с помощью вентиляторов или в сочетании с находящейся вблизи сушилкой с циркуляцией воздуха.

Специальные методы отверждения. При других ускоренных методах отвержения, например УФ- или электронной терморадиационной сушке, излучение служит не для нагревания, а в качестве катализатора полимеризации пленкообразователя. Высокочастотная сушка (нагревание изделий с использованием индуктивного или емкостного сопротивления в высокочастотном поле) также является специальным методом отвержения, при котором для нанесения покрытия на металлы может быть использована только индуктивная сушка. Она в ряде случаев применяется для нанесения покрытий на трубы, проволоку и упаковочную ленту.

Она в ряде случаев применяется для нанесения покрытий на трубы, проволоку и упаковочную ленту.

Индуктивное нагревание предполагает нахождение изделия в магнитном поле и его нагревание с помощью возникающих внутри вихревых токов. В результате этого тепло вырабатывается непосредственно внутри изделия. Тем самым сушка покрытия происходит всегда по направлению изнутри наружу, а не снаружи внутрь, как при других методах.

Индуктивный нагрев пригоден для всех методов сушки, в том числе для ЛКМ, содержащих растворители. Индуктивная сушка существенно улучшает адгезию покрытия. Кроме того, по данным одного из изготовителей, возможно относительно быстрое нагревание: в некоторых случаях в течение секунд. Можно сушить также изделия больших размеров, так как преобразование энергии происходит в зависимости от выбора частоты только на поверхности, т.е. именно там, где необходимо нагревание.Используемая для нагревания индукционная катушка в большинстве случаев представляет собой выбранный в соответствии с обрабатываемым изделием кольцевой или линейный индуктор. Благодаря соответствующей конструкции индукционных катушек возникает также возможность нагревать только отдельные зоны обрабатываемого изделия.

Благодаря соответствующей конструкции индукционных катушек возникает также возможность нагревать только отдельные зоны обрабатываемого изделия.

Условием применения индукционной сушки является определенная геометрия изделий, способствующая равномерному распределению поступающего тока, чем обеспечивается одинаковая температура. Идеальными для этого вида сушки являются трубы, штанги или болты. В автомобильной промышленности этот метод используется также для сушки при окраске приводных валов, тормозных дисков, педалей сцепления или подшипников колес.Индуктивный нагрев можно комбинировать с традиционными методами сушки. Например, можно производить предварительный нагрев индуктивным методом, а дальнейшее отвержение — с помощью конвекции или облучения. Таким образом, можно очень быстро достичь температуры, лишь немного не достигающих максимального уровня, в результате чего весь процесс сушки значительно сокращается.

Микроволновая сушка — совершенно новый метод, обеспечивающий нагревание покрытия изнутри наружу. Высокочастотные электромагнитные волны проникают через лакокрасочную пленку и нагревают подложку. Таким образом, в этом случае предотвращается первоначальное отверждение пленки на поверхности, как это имеет место при конвекционной сушке. Длина волн, используемых при микроволновой сушке, составляет от1 мм до 15 см. Они создаются в трубе с магнитным полем (магнетроне) с частотным диапазоном 2,45 ГГц. В связи с тем, что микроволновая сушка обеспечивает интенсивное воздействие и дает очень быстрый результат, можно создавать более короткие по сравнению с традиционным процессом установки и за счет этого снижать общие затраты на сушку. Нужно также учитывать, что такие установки те требуют получения специального разрешения на использование. Термореакционная сушка подразумевает применение термореакторов. Этот метод пригоден как для порошковых, так и для жидких ЛКМ. Термореакторы представляют собой каталитические ИК-излучатели, создающие тепловое излучение с длинами волн ИК-диапазона. Поскольку спектр излучения находится в области 2-8 мкм, можно очень гибко регулировать мощность.

Высокочастотные электромагнитные волны проникают через лакокрасочную пленку и нагревают подложку. Таким образом, в этом случае предотвращается первоначальное отверждение пленки на поверхности, как это имеет место при конвекционной сушке. Длина волн, используемых при микроволновой сушке, составляет от1 мм до 15 см. Они создаются в трубе с магнитным полем (магнетроне) с частотным диапазоном 2,45 ГГц. В связи с тем, что микроволновая сушка обеспечивает интенсивное воздействие и дает очень быстрый результат, можно создавать более короткие по сравнению с традиционным процессом установки и за счет этого снижать общие затраты на сушку. Нужно также учитывать, что такие установки те требуют получения специального разрешения на использование. Термореакционная сушка подразумевает применение термореакторов. Этот метод пригоден как для порошковых, так и для жидких ЛКМ. Термореакторы представляют собой каталитические ИК-излучатели, создающие тепловое излучение с длинами волн ИК-диапазона. Поскольку спектр излучения находится в области 2-8 мкм, можно очень гибко регулировать мощность. С помощью этих систем также можно добиваться существенного снижения времени сушки и тем самым времени обработки изделий в сушильных установках. По имеющимся данным, экономия энергии может составлять до 50%.

С помощью этих систем также можно добиваться существенного снижения времени сушки и тем самым времени обработки изделий в сушильных установках. По имеющимся данным, экономия энергии может составлять до 50%.

Порошковая краска используется уже достаточно давно. Но если вы не владеете технологией ее применения в нужной степени, если не располагаете необходимым опытом, придется основательно изучить всю информацию, чтобы не допустить ошибок. Именно их предотвращению мы и посвящаем этот материал.

Особенности

Порошковую краску делают из полимеров, которые превращают в порошок и затем наносят на определенную поверхность методом напыления. Чтобы придать покрытию нужные свойства, его обрабатывают термическим способом, расплавленный порошок превращается в однородную по толщине пленку. Ключевыми достоинствами такого материала оказываются стойкость к коррозии, значительная адгезия. Под действием высоких температур, в том числе при их чередовании с низкими, порошковая краска долго сохраняет свои положительные качества. Механические и химические воздействия тоже неплохо переносятся ею, а контакт с влагой не нарушает поверхность.

Механические и химические воздействия тоже неплохо переносятся ею, а контакт с влагой не нарушает поверхность.

Все эти достоинства порошковая краска сохраняет длительное время наряду с внешней привлекательностью. Вы можете покрасить поверхность, добившись самых разных тональностей и фактур, варьируя вводимые добавки. Матовый и глянцевый блеск – лишь самые очевидные примеры, такой декор создается порошковой краской легко и быстро. Но возможна и более оригинальная покраска: с трехмерным эффектом, с воспроизведением внешнего вида древесины, с подражанием золоту, мрамору и серебру.

Несомненным преимуществом порошкового окрашивания является возможность завершить всю работу с нанесением одного слоя, при работе с жидкими составами это недостижимо. Кроме того, вам не нужно будет применять растворители, и следить за вязкостью лакокрасочного состава. Весь неиспользованный порошок, который не удержался на нужной поверхности, можно собрать (при работе в особой камере) и распылить снова. Как результат, при постоянном использовании или при больших разовых объемах работы порошковая краска выгоднее прочих. А еще хорошо то, что нет необходимости ждать высыхания красящего слоя.

Как результат, при постоянном использовании или при больших разовых объемах работы порошковая краска выгоднее прочих. А еще хорошо то, что нет необходимости ждать высыхания красящего слоя.

Все эти достоинства, а также оптимальная экологичность, отсутствие потребности в мощной вентиляции, возможность почти полностью автоматизировать работу, стоит учесть.

Не забывайте и об отрицательных сторонах такой методики:

- Если появился какой-то дефект, если при работе или последующем использовании покрытие повреждено, придется перекрашивать весь предмет или, по крайней мере, одну его грань с нуля.

- В домашних условиях порошковая покраска не проводится, для нее нужно весьма сложное оборудование, а величина камер ограничивает размеры окрашиваемых предметов.

- Колеровать краску нельзя, нельзя и применять ее для деталей, конструкций, которые предстоит сваривать, поскольку обгоревшие части красочного слоя не восстанавливаются.

Для каких поверхностей можно использовать?

Мощная адгезия делает порошковый способ окрашивания идеальным для нержавеющих сталей. В целом при обработке металлических изделий бытового, промышленного и транспортного назначения порошок используется гораздо чаще, чем жидкие составы. Именно так красят составные части складских и торговых аппаратов, станков, металл трубопроводов и скважин. Кроме легкости нанесения, внимание инженеров к такому способу обработки привлекает безопасность краски в пожарном и санитарном отношении, нулевой уровень ее токсичности.

Кованые конструкции, изделия из алюминия и нержавейки вполне могут быть окрашены порошковым способом. Практикуется такой метод нанесения покрытий и при выпуске лабораторного, медицинского оборудования, спортивного инвентаря.

Изделия из черных металлов в том числе с внешним цинковым слоем, керамики, МДФ, пластика тоже могут быть неплохой подложкой для порошкового окрашивания.

Красители на основе поливинилбутирала отличаются повышенными декоративными свойствами, стойки к воздействию бензина, не проводят электрический ток, и хорошо переносят контакт с абразивными веществами. Способность пережить попадание воды, даже соленой, очень полезно при создании трубопроводов, радиаторов отопления, иных контактирующих с жидкостью коммуникаций.

При нанесении специального порошка на поверхность алюминиевого профиля приоритетом является не столько защита от коррозии, сколько придание красивого внешнего вида. Обязательно следует подбирать режим работы, в зависимости от состава красителя и особенностей подложки, учитывать специфику оборудования. Алюминиевый профиль с термовставкой обрабатывают самое большее 20 минут при нагреве не выше 200 градусов. Электростатический метод хуже трибостатического при окраске металлических изделий с глухими отверстиями.

Использование порошковой флуоресцентной краски практикуется при работе над дорожными знаками и другими информационными конструкциями, когда свечение в темноте важнее. По большей части применяют аэрозольные составы, как самые практичные и создающие наиболее ровный слой.

По большей части применяют аэрозольные составы, как самые практичные и создающие наиболее ровный слой.

Как разводить?

Вопрос, чем развести порошковую краску, в какой пропорции надо разбавить ее перед нанесением покрытия, перед профессионалами не стоит в принципе. Как вы уже знаете, окрашивание таким видом красок производится в совершенно сухом виде, и как бы ни пытались любители экспериментов разбавить, растворить эту смесь, ничего хорошего у них не получится.

Расход

Различают декоративное, защищающее и комбинированное покрытие, в зависимости от принадлежности к конкретной группе формируется слой различной толщины. Также нужно принять во внимание геометрическую форму поверхности и трудности работы с ней.

Окраска

Как вы уже знаете, в домашних условиях окрашивать что-либо порошковыми красками нельзя. Основные трудности при использовании их в индустриальном масштабе возникают в процессе подготовительных работ. Технология предусматривает, что с поверхности надо удалять малейшие загрязнения, обезжиривать ее. Обязательно поверхность фосфатируют, чтобы порошок прилипал лучше.

Технология предусматривает, что с поверхности надо удалять малейшие загрязнения, обезжиривать ее. Обязательно поверхность фосфатируют, чтобы порошок прилипал лучше.

Несоблюдение метода подготовки приведет к ухудшению эластичности, крепости и внешней привлекательности покрытия. Снять грязь можно при механической или химической очистке, выбор подхода определяется решением технологов.

Чтобы удалить окислы, корродировавшие участки и окалину, часто используют дробеструйные установки, распыляющие песок, либо специальные гранулы из чугуна, стали. Абразивные частицы бросает в нужную сторону сжатый воздух или центробежная сила. Этот процесс происходит с высокими скоростями, благодаря чему посторонние частицы механически отбиваются от поверхности.

Для химической подготовки окрашиваемой поверхности (так называемого травления) применяют соляную, азотную, фосфорную или серную кислоту. Такой метод несколько проще, поскольку отпадает потребность в сложном оборудовании, да и общая производительность повышается. Но сразу после травления нужно смыть остатки кислот и нейтрализовать их. Потом создается специальный слой из фосфатов, формирование его играет ту же роль, что и нанесение грунтовки в других случаях.

Но сразу после травления нужно смыть остатки кислот и нейтрализовать их. Потом создается специальный слой из фосфатов, формирование его играет ту же роль, что и нанесение грунтовки в других случаях.

Дальше деталь нужно положить в особую камеру: она не только уменьшает расход рабочей смеси, улавливая ее, но и предотвращает загрязнение краской окружающего помещения. Современная техника неизменно оснащается бункерами, вибрационными ситами, средствами отсоса. Если нужно покрасить большую вещь, используют проходной тип камер, а сравнительно мелкие детали можно обработать и в тупиковых аппаратах.

На крупных производствах используют автоматизированные камеры для покраски , в которые встраивают манипулятор формата «пистолет». Стоимость подобных устройств достаточно высока, но получение полностью готовых изделий за секунды оправдывает все затраты. Обычно распылитель использует электростатический эффект, то есть порошок сначала получает определенный заряд, а поверхность — тот же заряд с противоположным знаком. «Стреляет» «пистолет» не пороховыми газами, конечно, а сжатым воздухом.

«Стреляет» «пистолет» не пороховыми газами, конечно, а сжатым воздухом.

Позволяет протекать процессу полимеризации более рационально, не нарушая качества декоративного слоя краски, который еще очень чувствителен к внешним воздействиям. Согласно законам кинетики, реакция полимеризации проходит при определенной температуре и времени, также данный процесс напрямую зависит от состава композиции порошковой краски . В камере горячей сушки быстро и равномерно нагревается весь слой покрытия до определенной температуры, в данных условиях порошковый слой, расплавляясь, достигает минимальной вязкости, в результате чего начинается плавный процесс полимеризации.

Обычно температура в камере для сушки может варьироваться от 110 до 250 градусов, а время выдержки — от 5 до 30 минут. Особенное влияние на процесс отверждения имеют толщина рабочей поверхности и ее форма. Постоянная температура в камере и контроль ее во время всего процесса обеспечивают надежное равномерное покрытие с блеском. Действительно, современные камеры для сушки порошковой краски способны создать равномерный и быстрый поток горячего воздуха по всей печи, благодаря эффективной и экономичной системе циркуляции и нагревания воздуха. Кстати, у этих камер достаточно надежная термоизоляция, которая напрочь предотвращает теплопотери.

Действительно, современные камеры для сушки порошковой краски способны создать равномерный и быстрый поток горячего воздуха по всей печи, благодаря эффективной и экономичной системе циркуляции и нагревания воздуха. Кстати, у этих камер достаточно надежная термоизоляция, которая напрочь предотвращает теплопотери.

В качестве энергоносителей в камере сушки может применяться не только природный газ, но и дизельное топливо и электроэнергия. Нагрев воздуха в данных печах сушки может осуществляться при помощи теплообменника косвенным методом. Для того чтобы перейти с газа на дизельное топливо и наоборот, нужно всего лишь заменить горелку. Более того, модульная конструкция камер для сушки порошковой краски достаточно быстро позволяет производить сборку, а также устанавливать необходимый ее размер. Техобслуживание данного оборудования проводится также легко и быстро, как и ее сборка.

На сегодняшний день, камера для сушки порошковой краски имеет несколько конструкционных разновидностей. Камеры для сушки бывают непрерывного действия и камерные, их корпуса состоят из кассет с прочными двойными стенками, они выполнены из листового металла. Между прочными двойными стенками прокладывается изолирующий материал. При монтаже отдельных кассет используют уплотнительную массу, для того чтобы плотно изолировать места их стыков. Однако, на участке напыления порошковой краски ни в коем случае нельзя использовать герметики с содержанием силикона, потому как их остатки образуют дефекты — кратеры.

Камеры для сушки бывают непрерывного действия и камерные, их корпуса состоят из кассет с прочными двойными стенками, они выполнены из листового металла. Между прочными двойными стенками прокладывается изолирующий материал. При монтаже отдельных кассет используют уплотнительную массу, для того чтобы плотно изолировать места их стыков. Однако, на участке напыления порошковой краски ни в коем случае нельзя использовать герметики с содержанием силикона, потому как их остатки образуют дефекты — кратеры.

Камера для сушилки порошковой краски представляет собой самую простую конструкцию печи полимеризации , которая загружается в периодическом режиме. Они обычно используются при небольшой пропускной способности либо при существенных изменениях горячей сушки, к примеру, разное время сушки необходимо для изделий с покрытием разной толщины, также для деталей с покрытием ЛКМ применяют разную температуру. Конечно, в данном оборудовании существует один большой недостаток — это загрузка окрашенных деталей отдельными партиями. То есть, в то время, когда двери камеры распахиваются для загрузки или, наоборот, выгрузки изделий, температура, соответственно, падает, и для нагрева до определенного уровня необходимо ждать некоторое время, а для правильной растекаемости краски на рабочей поверхности, необходимая температура должна быть достигнута за более быстрое время. Что, соответственно, сказывается на качестве декоративного покрытия.

То есть, в то время, когда двери камеры распахиваются для загрузки или, наоборот, выгрузки изделий, температура, соответственно, падает, и для нагрева до определенного уровня необходимо ждать некоторое время, а для правильной растекаемости краски на рабочей поверхности, необходимая температура должна быть достигнута за более быстрое время. Что, соответственно, сказывается на качестве декоративного покрытия.

Что касается камер для сушки непрерывного действия, то они при серийном производстве загружаются периодически либо непрерывно с применением транспортных установок. У данного типа сушилок выходное и входное отверстие располагаются напротив друг друга. Здесь система транспортирования сконструирована следующим образом: изделия могут менять свое направление движения несколько раз, поэтому возможна реверсивная компоновка. Также существуют корытные сушилки, их конструкция позволяет загрузку изделий сверху вертикально в периодическом режиме. Камера для сушки порошковой краски может быть комбинированная или ее еще называют сушилка блочного типа — это означает, что с камерой полимеризации устанавливают сушильную камеру для удаления влаги.

порошковая краска технология

Отдел продаж +38(067)218-85-30

Бухгалтерия +38(067)505-79-43

Дирекция +38(067)735-79-88

[email protected] г. Черкассы, ул. Смелянская, 161/21

Статьи

В этом разделе Вы сможете ознакомится с интересными, познавательными статьями и новостями про порошкову покраску и различные технологии порошковой покраски.

Выбор печи полимеризации

Выбор печи полимеризации зависит от условий окрашивания. В наше время порошковая краска начинает все больше вытеснять использовании жидких красок.

Как выбрать сушильную камеру для древесины?Выбирая сушильные камеры для древесины следует учитывать требования, предъявляемые к качеству сушки древесины, предполагаемые объемы сушки, климатические условия, квалификацию и уровень подготовки персонала, а также множество других факторов.

Ручные распылители красокРучные распылители красок получили распространение в единичном, мелко- и средне-серийном производстве при порошковой окраске изделий.

Для полимеризации порошковых полимерных термореактивных покрытий предназначена печь полимеризации.

Технология порошковой покраскиТехнология порошковой покраски состоит из нескольких этапов: подготовки поверхности; нанесения на неё краски и формирование покрытия.

Виды сушильных камерВиды сушильных камер: аэродинамическая сушильная камера; СВЧ-сушильные камеры; конвективные сушильные камеры; конденсационные сушильные камеры;

Требования к сушильным камерамВыбирая сушильные камеры, следует учитывать требования, предъявляемые к качеству сушки древесины, предполагаемые объемы сушки, климатические условия, квалификацию и уровень подготовки персонала, а также множество других факторов.

Сушильная камера для древесиныСушка пиломатериалов — это процесс удаления влаги из древесины до определённого процента влажности. Сушка защищает дерево от поражения грибками, разрушающими древесину, а также предотвращает её деформацию при хранении.

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ИК-СИСТЕМ В КАМЕРАХ ПОЛИМЕРИЗАЦИИ – Belmar Ltd : Оборудование для покраски

Во – первых, небольшое замечание, чтобы исключить критику в наш адрес. Термин «камера полимеризации» используется нами как общепринятый.

Реально, при порошковой покраске, назначение камеры – это нагрев поверхности материала, или его покрытия, для активации физико – химических процессов, включающих несколько стадий: переход частичек порошка в вязкое состояние, сплавление, смачивание подложки, растекание, удаление газовых включений, отверждение (для термореактивных комбинаций).

Камеры, или печи полимеризации – это основные звенья любой покрасочной линии. Поэтому поиск новых методов и средств термообработки, направленных на совершенствование процесса полимеризации порошковых красок – актуальная задача при создании современного экономичного покрасочного оборудования. По физической сути, нагревание любого тела происходит за счет механизма теплообмена. А вот «канал» передачи энергии может быть разный: непосредственный теплообмен, конвективный, либо лучистый. Каждый, из указанных способов реализуется в оборудовании очень широкого применения. В последнее время, в связи с серьезным подорожанием энергоносителей, все чаще и чаще производители термооборудования стали искать пути эффективного использования особенностей инфракрасного излучения при подаче лучистой энергии. Однако, для широкого промышленного внедрения ИК – техники имеются серьезные препятствия. С одной стороны – это трудности роста, а с другой – отсутствие специализированных научно – конструкторских подразделений целенаправленно работающих в этом направлении. Создание новых современных ИК – установок требует как аналитического, так и экспериментального углубленного изучения процессов переноса энергии в поглощающих средах, а также процессов теплообмена излучением, протекающих в рабочих камерах. Знание этих закономерностей, а также сокращение сроков перехода от экспериментальных моделей к промышленным установкам и разработка надежных инженерных методов расчета, учитывающих специфику процессов и кинетику их протекания, позволит научно обоснованно решить вопрос внедрения теплотехнологий с применением ИК – энергоподвода.

Каждый, из указанных способов реализуется в оборудовании очень широкого применения. В последнее время, в связи с серьезным подорожанием энергоносителей, все чаще и чаще производители термооборудования стали искать пути эффективного использования особенностей инфракрасного излучения при подаче лучистой энергии. Однако, для широкого промышленного внедрения ИК – техники имеются серьезные препятствия. С одной стороны – это трудности роста, а с другой – отсутствие специализированных научно – конструкторских подразделений целенаправленно работающих в этом направлении. Создание новых современных ИК – установок требует как аналитического, так и экспериментального углубленного изучения процессов переноса энергии в поглощающих средах, а также процессов теплообмена излучением, протекающих в рабочих камерах. Знание этих закономерностей, а также сокращение сроков перехода от экспериментальных моделей к промышленным установкам и разработка надежных инженерных методов расчета, учитывающих специфику процессов и кинетику их протекания, позволит научно обоснованно решить вопрос внедрения теплотехнологий с применением ИК – энергоподвода.

Понятно, что этот вопрос актуален и в лакокрасочном производстве, где современные технологии требуют более совершенных методов термообработки, как жидких, так и порошковых покрытий.

Впервые широкое применение инфракрасные лучи, для целей сушки и запекания лакокрасочных покрытий, получили в 1934г. на заводах Форда. Считается, что с этого времени были заложены основы процесса сушки посредством выделенного спектрального диапазона ИК – излучения.

В отличие от жидких красок, где выполняется «сушка», т.е. удаление влаги, находящейся в различных связях с высушиваемым материалом, и «нагрев» поверхности для выполнения процесса отверждения, при порошковой покраске цель нагрева состоит только в термоактивировании физико – химических процессов, перечисленных в начале статьи. Поэтому, при использовании ИК – нагрева, в первую очередь необходимо определить перечень и последовательность решаемых технологических задач.

Физическая сущность ИК – нагрева объясняется корпускулярно – волновой природой электромагнитного поля и связана с интенсификацией процессов, вследствие резонансного воздействия поглощаемой энергии на связи атомов в молекулах, частоты колебаний которых совпадают, или кратны частоте падающего излучения. Энергия отдельных химических связей соизмерима с энергией фотонов ИК- излучения. Так при λ ≤ 1мкм энергия фотона

Энергия отдельных химических связей соизмерима с энергией фотонов ИК- излучения. Так при λ ≤ 1мкм энергия фотона

E = hv ≤ 2 * 10 -19Дж,

а энергия химических связей основных групп полимеров С-С и О-Н составляют

2 * 10-19Дж и (0,32 – 0,46) * 10-19Дж

соответственно. Поэтому ИК – излучение, вызывая повышение уровня собственных колебаний определенных групп атомов в молекуле, что означает превращение энергии излучения в тепловую, способствует ускорению технологического процесса. Этот наиболее сложный вопрос находиться еще в стадии изучения, так как облучение предметов ИК-лучами нельзя рассматривать только как метод интенсивной термической обработки, это еще и процесс более глубокого воздействия на физико-химическую природу материала.

Эффективность ИК – нагрева определяется оптимизацией соотношения энергии отраженной, поглощенной и прошедшей сквозь образец. Указанные характеристики зависят от диапазона длин волн, типа и физических свойств, как полимера так и подложки. Известно /1,2,3/, что для большинства покрытий материалов 85% лучистой энергии в спектре излучения проникают в вещество на глубину до 30 – 50 мкм. При этом воздушная среда практически не влияет на пропускание лучистого потока. Вот в этом и состоит основное, принципиальное отличие в механизмах ИК и конвективного нагревов при формировании полимерного покрытия. Это разные направления температурного градиента. При конвективном нагреве направление градиента от поверхности покрытия к подложке, при ИК наоборот, т.е. покрытие частично нагревается за счет тепла, отдаваемого подложкой. Как показывает анализ литературных данных /4,5/, а так же наши тесты, такой механизм существенно влияет на качество формируемого порошкового покрытия, в первую очередь, повышая его адгезионную прочность.

Известно /1,2,3/, что для большинства покрытий материалов 85% лучистой энергии в спектре излучения проникают в вещество на глубину до 30 – 50 мкм. При этом воздушная среда практически не влияет на пропускание лучистого потока. Вот в этом и состоит основное, принципиальное отличие в механизмах ИК и конвективного нагревов при формировании полимерного покрытия. Это разные направления температурного градиента. При конвективном нагреве направление градиента от поверхности покрытия к подложке, при ИК наоборот, т.е. покрытие частично нагревается за счет тепла, отдаваемого подложкой. Как показывает анализ литературных данных /4,5/, а так же наши тесты, такой механизм существенно влияет на качество формируемого порошкового покрытия, в первую очередь, повышая его адгезионную прочность.

При разработке своего оборудования, первая задача, с которой мы столкнулись: это учесть вышеперечисленные особенности ИК – нагрева при выборе оптимального спектрального диапазона и, как следствие, типа излучателя, генерирующего длины волн в выбранной части спектра. При этом немаловажным критерием являлись экономические и эксплуатационные характеристики разрабатываемого оборудования.

При этом немаловажным критерием являлись экономические и эксплуатационные характеристики разрабатываемого оборудования.

В отличие от стандартных конвекционных систем, строгое математическое моделирование процесса нагрева в ИК – печах архисложная задача. Аналитическое описание кинетики нагрева изделий ИК – излучением – это нахождение связей между плотностью мощности, предельно допустимой температурой и предельно допустимой скоростью нагрева (очень важная характеристика в процессах полимеризации). В данной ситуации методологической основой модели может быть дифференциальное уравнение энергетического баланса, при помощи которого можно установить правила соответствия, связывающие взаимодействие системы «излучатель – изделие», и то только для некоторых частных случаев при серьезных допущениях и приближениях, часто снижающих практическую ценность решений. Более того, существенным недостатком приближенных расчетов является полное отсутствие аналитической связи между функциями температур и эффективных потоков с оптическими свойствами и с параметрами взаимного расположения элементов конструкции системы.

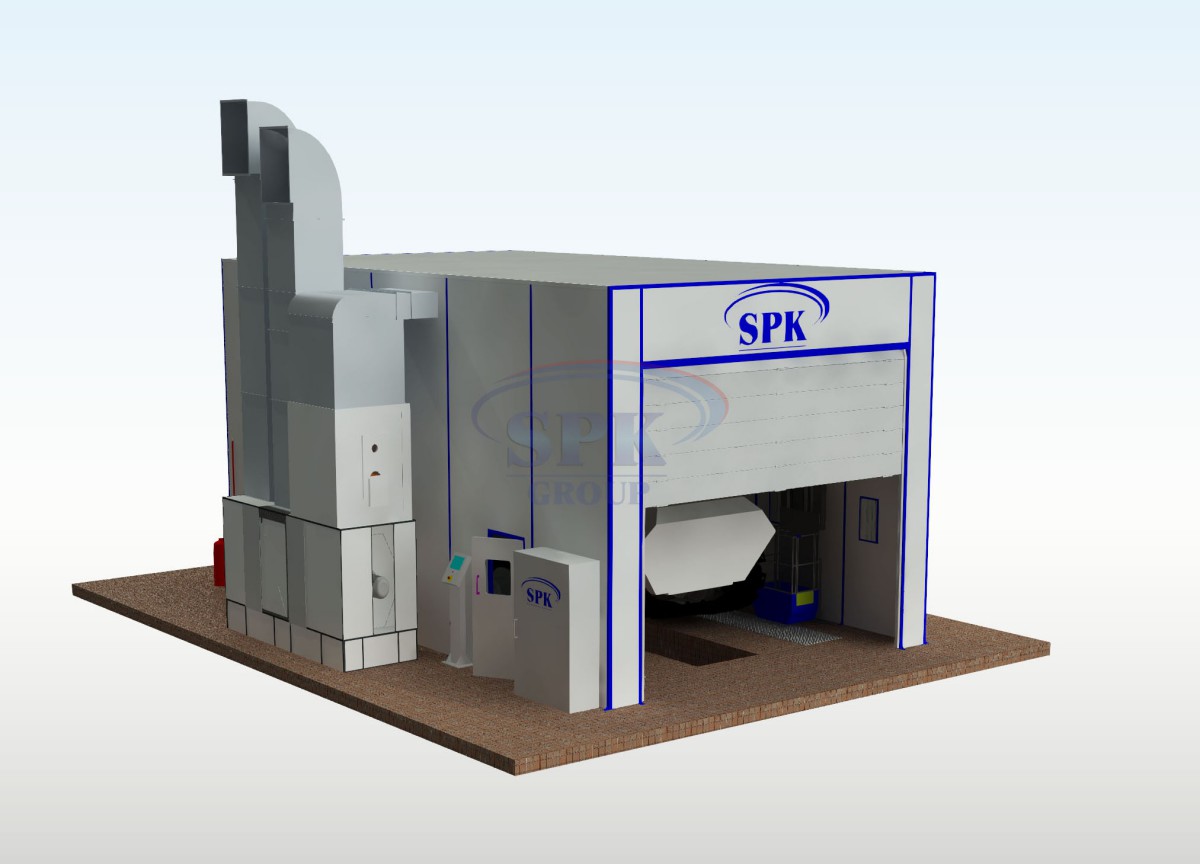

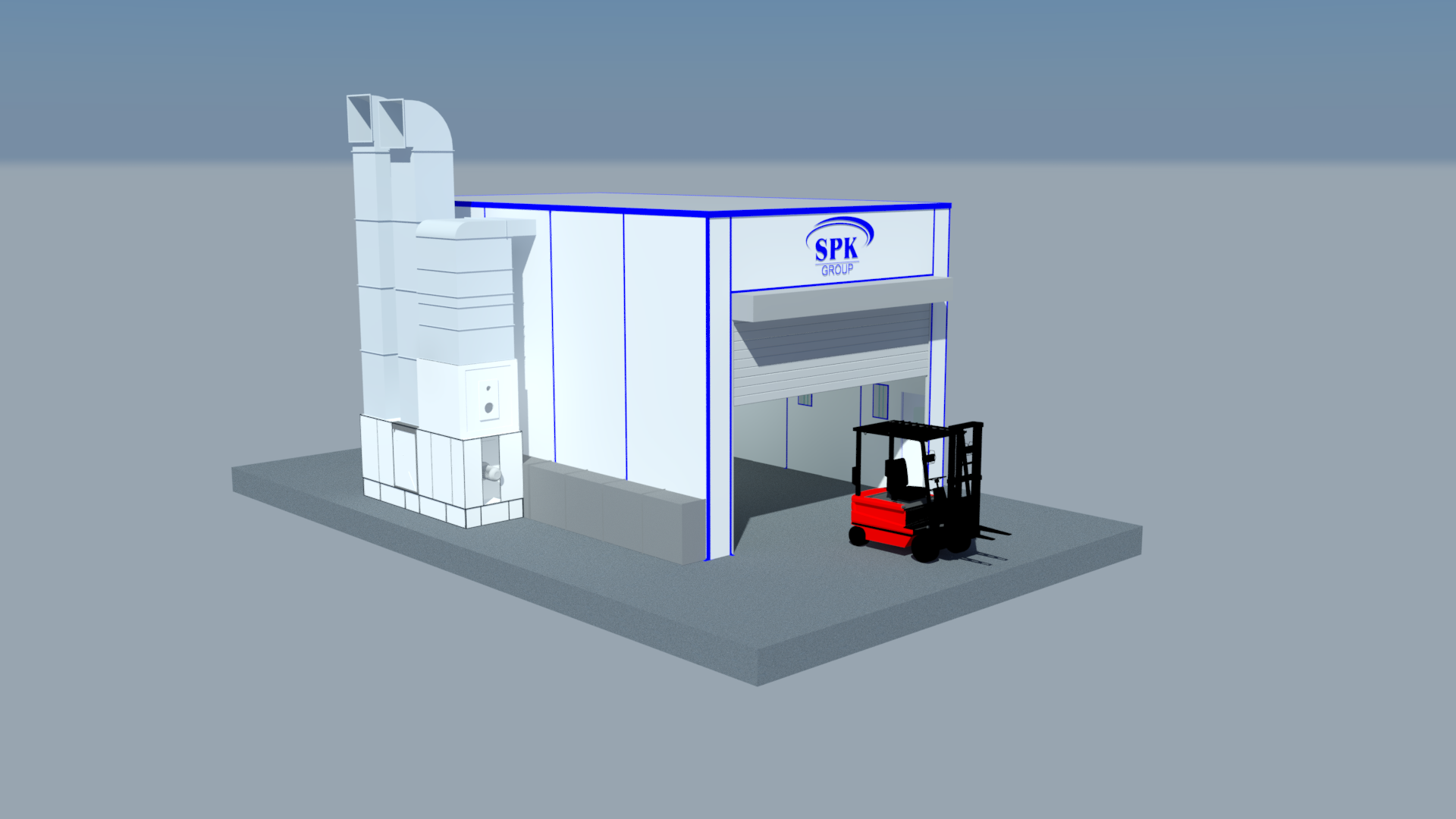

Проходные туннельные камеры порошковой покраски

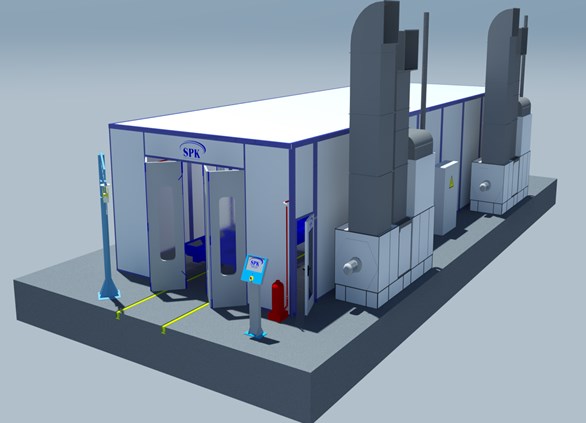

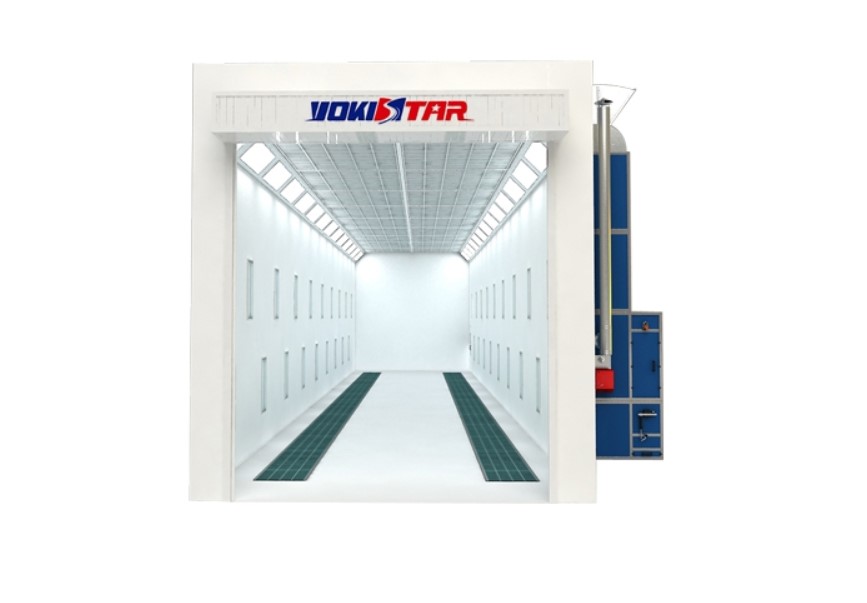

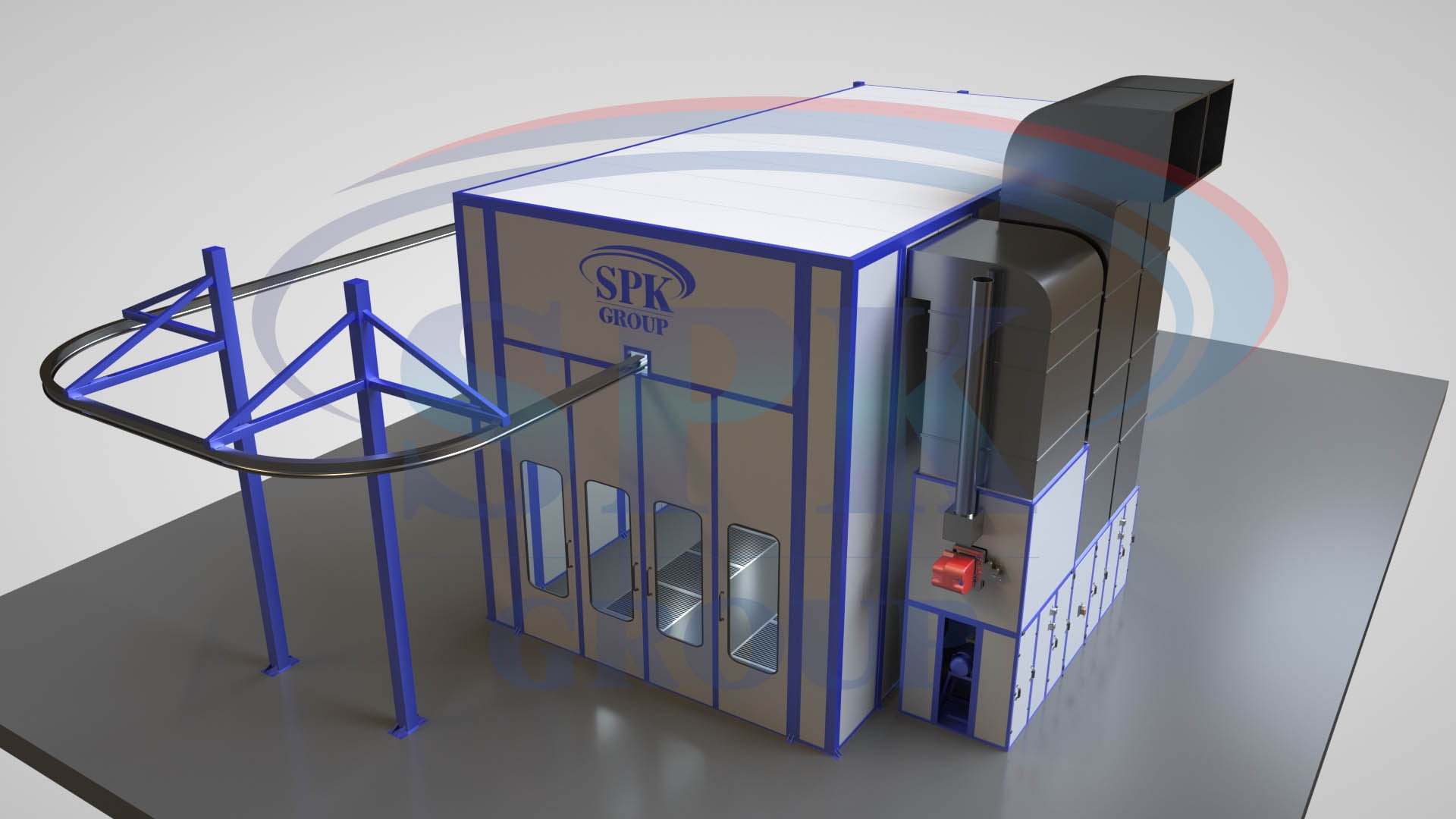

Проходные камеры, также называемые тоннельными, используются в целях автоматизации и ускорения серийного производства.

Это могут быть сооружения разного размера и устройства, но объединенные в ряд последовательно расположенных блоков, каждый из которых предназначен для определенной операции технологического цикла. Изделия загружаются с приемной стороны комплекса и линейно продвигаются из одной зоны обработки в другую. Выходит из проходной камеры готовый продукт.

Детали небольшого размера красят в малогабаритных тоннельных установках, оборудованных конвейером. Такие камеры являются необитаемыми и комплектуются автоматическими распылителями или оснащаются специальными окнами для ручного доступа. Работа с объектами большого размера происходит в сооружениях соответствующих масштабов. В данном случае персонал находится внутри анфилады помещений, где и выполняет все необходимые процедуры.

Устройство проходной тоннельной камеры

Главным связующим элементом подобных комплексов является транспортная система. Как правило это инвертируемый (способный менять движение на противоположное) конвейер подвесного или напольного типа.

Как правило это инвертируемый (способный менять движение на противоположное) конвейер подвесного или напольного типа.

Транспортные системы работающие по принципу подвешивания оснащаются для закрепления обрабатываемых деталей хомутами или шпинделями. Напольные конвейеры организуются посредством шестеренчатой, ременной или роликовой передачи и актуальны для обработки более крупных изделий. Двигаясь по конвейеру детали преодолевают специализированные отсеки камер.

Подготовка поверхности

Под данную процедуру выделяется отдельное изолированное помещение, которое опционально может быть частью тоннельной камеры. Здесь происходит очистка изделия от старого защитного слоя химическим, механическим или комбинированным способом. В зависимости от методики применяются:

- смывки, наносимые на поверхность деталей;

- активные составы в специальных ваннах, куда погружаются изделия;

- дробеструйные или дробеметные установки;

- ручной и полуавтоматический инструмент, такой как металлические щетки, шлифовальные машины, молоты для отбивки ржавчины и многое другое.

В следующем помещении происходит нанесение шпаклевки и грунта. Изделие предварительно нагревается, для чего задействуется климатическое оборудование: система подачи внутрь теплого воздуха, нагретого газовой либо дизельной горелкой или тепловым преобразователем электрической энергии. Повышенная температура металла создает идеальные условия для нанесения выравнивающих и повышающих адгезию материалов.

Покраска

Следующий блок, куда попадает прошедшее подготовку изделие, оснащен рекуператором и системой распыления порошковой краски. Для осаждения мелкодисперсного порошка на поверхность в серийном производстве используются автоматические установки, гарантирующие равномерное покрытие краской даже деталей обладающих сложной формой, отличающихся топологией с большим количеством изгибов и полостей. При необходимости, например, для нанесения рисунков, используется и ручной труд, который выполняется персоналом посредством специальных электростатических пистолетов.

Технология предусматривает возврат непопадающего на поверхности изделий порошка в окрасочный цикл. Для этого в помещении, где проходит работа, создается вертикальная циркуляция воздуха, способствующая осаждению и захвату лакокрасочной взвеси в каналы рекуперации. Эта система строится на основе циклона или кассетных фильтров и позволяет улавливать в среднем до 90 процентов полимерного материала, который после просеивания через вибросито может использоваться повторно.

Для этого в помещении, где проходит работа, создается вертикальная циркуляция воздуха, способствующая осаждению и захвату лакокрасочной взвеси в каналы рекуперации. Эта система строится на основе циклона или кассетных фильтров и позволяет улавливать в среднем до 90 процентов полимерного материала, который после просеивания через вибросито может использоваться повторно.

Печь полимеризации и сушка

После нанесения порошковой краски изделия поступают в помещение, где воздух нагревается до температуры около 135 °C. Нанесенный порошок плавится и, высыхая, образует прочную полимерную пленку. При этом краска надежно закрепляется на поверхности, максимально плотно прикрепляясь к микрорельефу. В следующем помещении происходит охлаждение и высыхание окрашенных изделий.

Подсистемы

К некоторым составляющие тоннельных камер предъявляются повышенные требования. Так мощная вентиляция – непременное условие для достижения качественного результата. Эта подсистема участвует как в предварительном разогреве деталей перед нанесением шпаклевки и грунта, так и при охлаждении окрашенной продукции.

С помощью вентиляции происходит забор и очистка внешнего воздуха, а после нагрева и транспортировка по многочисленным каналам в помещения проходной камеры. Благодаря наличию решетчатых экранов создается равномерное движение потока, что в совокупности с правильным распределением входных и выходных отверстий, исключает образование застойных участков. Вентиляция обеспечивает замещение до 15 процентов объема воздуха в отсеках тоннельной камеры, препятствуя тем самым скоплению взрыво- и пожароопасной воздушно-полимерной смеси. С этой же целью электромоторы вентиляторов оборудуются взрывозащитой.

Вентиляция используется и для организации режима продувки на этапах сушки грунта, полимеризации краски и заключительного охлаждения. Так удаляются образующиеся в процессе газы и другие продукты испарения.

Не менее важна подсистема управления. В основе централизующей схемы – микропроцессор. Устройство позволяет проводить тонкую настройку различных операций, изменять режимы функционирования отдельных агрегатов в процессе работы. Так в реальном времени можно дозировать подачу полимера, регулировать интенсивность циркуляции воздуха в помещении, где проводится нанесение покрытия, а также поднимать или понижать температуру в печи полимеризации.

Так в реальном времени можно дозировать подачу полимера, регулировать интенсивность циркуляции воздуха в помещении, где проводится нанесение покрытия, а также поднимать или понижать температуру в печи полимеризации.

В каждом отделе тоннельной камеры располагаются группы датчиков, показания которых отслеживает специальное программное обеспечение, принимая решения по управлению подсистемами без участия оператора. Например, при обнаружении повышенной концентрации взрывоопасных паров краски, дается команда на увеличение оборотов вентиляторов, устраняя возникшую опасность. Таким же образом может произойти отключение нагрева или обесточивание сбойного оборудования.

Как видно из всего выше сказанного, проходные тоннельные камеры представляют собой сложные комплексы электротехнических устройств, климатических агрегатов, электроники и требуют серьезной инженерной проработки. Чтобы исключить различные риски при постройке подобных производственных мощностей стоит обратиться в организацию, профессионально занимающуюся данным вопросом.

Автор:

Екатерина Сафронова Специалист отдела порошково-полимерных покрытий SPK GROUPТехническое обслуживание камер полимеризации и камер напыления.

Для получения качественного полимерного порошкового покрытие обязательно исполнение ряда важнейших требований и правил.Важнейшим фактором является поддержание чистоты окрасочного участка и цеха в целом.Это касается и камер напыления порошковой краски и печей сушки, полимеризации и линий подготовки поверхности.

Камера напыления

- Проверить надежность крепления болтовых соединений.

- Болтовые соединения должны быть надежно затянуты.

- Проверить освещенность рабочего места.

- Освещение должно нормально функционировать. Заменить перегоревшие лампы галогенные. По мере загрязнения прочистить стекла светильников от пыли.

- Проверить пульт управления на наличие повреждений.

- Пульт управления с приборами автоматики камеры напыления не должен иметь механических повреждений.

- Электропроводка и защитное заземление не должны иметь механических повреждений, нарушений изоляции.

- Техническое обслуживание заключается в замене вышедших из строя в процессе эксплуатации электроприборов пульта управления.

- Проверить надежность контактных соединений. Контактные соединения должны иметь надежное крепление.

- Внутренний объем камеры напыления должен подвергаться ежедневной очистке от остатков порошковой краски.

- Производить очистку сменных фильтрующих элементов пылесосом или сжатым воздухом один раз в неделю, предварительно сняв их с блока фильтров.

- Обслуживание устройства очистки воздуха.

- Слить конденсат из фильтра влагооотделителя. При необходимости заменить фильтр-маслоотделитель.

Камера полимеризации

- Проверить исправное состояние запирающих устройств и уплотнительного профиля.

- Двери камеры полимеризации должны свободно открываться и закрываться.

- Замки дверей должны обеспечивать плотное прилегание уплотнительного профиля к лицевой поверхности камеры полимеризации по всему периметру.

- Проверить состояние ТЭНов и положение термодатчика. ТЭНы и термодатчик должны быть надежно закреплены.

- Произвести проверку ТЭНов на работоспособность при включенной камере полимеризации токоизмерительными клещями на вводных жилах питающего кабеля. Заменить неисправные ТЭНы.

- Проверить пульт управления с приборами автоматики и контроля температуры.

- Пульт управления с приборами автоматики и контроля температуры не должен иметь механических повреждений.

- Заменить вышедшие из строя в процессе эксплуатации электроприборы пульта управления.

- Электропроводка и защитное заземление не должны иметь механических повреждений, нарушений изоляции.

- Контактные соединения должны иметь надежное крепление.

- Подшипники вентиляторного узла должны подвергаться смазке 2 раза в месяц.

- Работы должны проводиться квалифицированным персоналом, имеющим группу по электробезопасности не ниже III.

По материалам наших посетителей

Камера для порошковой окраски большой емкости Местное послепродажное обслуживание

На сайте Alibaba.com есть мощная, уникальная и стабильная камера для порошковой окраски для легкого проведения различных операций по обработке поверхности и нанесению покрытий на металлы. Эти технологически превосходные камеры для порошкового покрытия обладают блестящей стабильностью в работе благодаря своим достижениям и помогают вам в обработке поверхности металла, импровизируя новейшие технологии напыления.Эти машины изготовлены из прочных качественных материалов, которые обладают длительным сроком службы и являются экономичным вариантом для различных отраслей промышленности. Приобретайте их у ведущих поставщиков и оптовых продавцов камеры порошкового покрытия на сайте по доступным ценам и конкурентоспособным сделкам.

Все разнообразные камеры для порошкового покрытия изготовлены из прочных и высококачественных металлов, которые придают им прочный внешний вид и могут служить долгое время, выдерживая любые виды воздействия при использовании.

Эти выдающиеся и обновленные камеры для порошкового покрытия отличаются высокой производительностью и различной емкостью напряжения в диапазоне от 220 В до 380 В. Камера порошкового покрытия на объекте оснащена высокой степенью очистки, компактной конструкцией, а также различными помещениями для нанесения покрытий, при этом распылительные башни генерируют очень низкий уровень шума, а также имеют низкое энергопотребление для большей стабильности.