Как прокачать газовые амортизаторы перед установкой на машину

Недавно мы обсудили вопрос лучших амортизаторов – газ или масло. Теперь коснёмся их обслуживания. Долговечность работы зависит от правильной подготовки к эксплуатации –прокачки, которую делают перед установкой на транспортное средство.

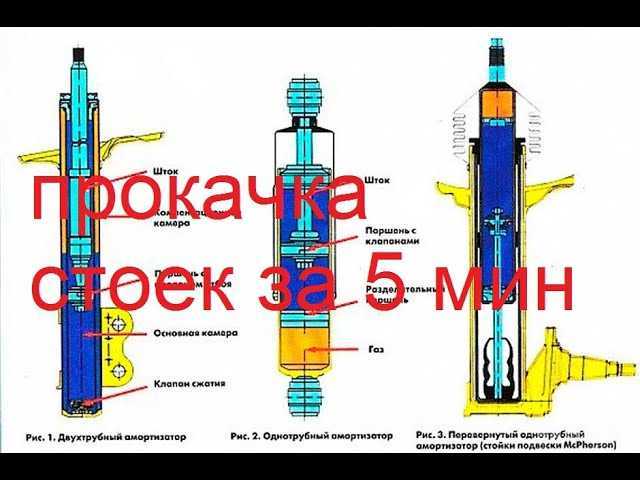

Методика прокачки газовых амортизаторов перед установкой.Как работает газовый гаситель колебаний

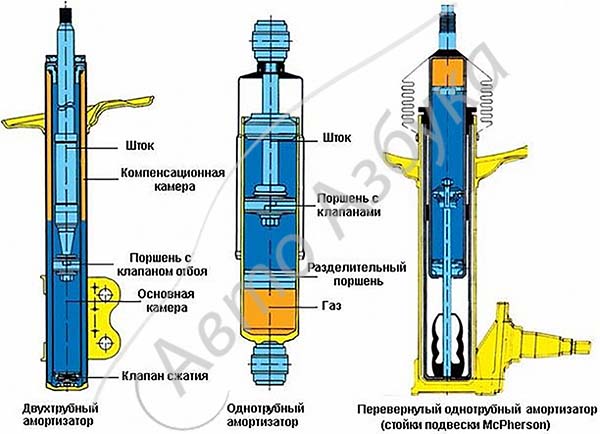

Основное действующее вещество здесь – газ. Из-за своих качеств и характеристик ему очень тяжело пробираться сквозь маленькое отверстие штока. А высокое давление вынуждает клапаны работать медленно, обеспечивая плавность движения транспортного средства. Колебания кузова присутствуют, но они не так ощутимы, как при эксплуатации гидравлики. Газовый амортизатор обеспечивает максимальное сцепление автомобиля с трассой. Он идеален для езды по относительно ровным дорогам. Но если шоссе сошло вместе со снегом с образованием горбов и глубоких выбоин, то эффективность снижается. То есть на 99% длинны отечественных дорог вы ощутите большинство выбоин по пути.

Нужна ли прокачка

Главный минус газовиков – их ремонт. Газовое оборудование традиционно сложное. Починка требует обращения на станцию техобслуживания автомобилей. Самостоятельный ремонт отнимет много времени и сил. Если установить газовый двухтрубный амортизатор сразу, то он сможет выдерживать небольшой вес. Малоэффективен агрегат и на серьезных перепадах высоты. Газ лишится способности замедлять работу поршня, что ведет к неизбежному краху и быстрому выходу со строя всей системы. Для решения вопроса необходима прокачка амортизатора. Так называют перевод устройства в рабочее положение. Процедуру необходимо выполнять, чтобы не допустить сбоев в работе. Одна из наиболее распространенных причин – возникновение посторонних шумов при работе из-за попадания внутрь пузырьков воздуха.

Развенчаем миф

Накануне пошаговой инструкции по прокачке необходимо развенчать один миф. Бытует уверенность, что газовый гаситель колебаний кузова подходит лишь спортивным автомобилям. Подчеркивает важность высокая эффективность газовиков при езде на большой скорости. Это всего лишь миф. Газонаполненный амортизатор подходит всем. Его ставят и на семейные авто, и на универсалы. Все зависит от желания автовладельца. Но это должно быть в разумных пределах. Будет очень смешно увидеть газовый амортизатор на отечественной малолитражке с пределом скорости 100 км/ч.

Подчеркивает важность высокая эффективность газовиков при езде на большой скорости. Это всего лишь миф. Газонаполненный амортизатор подходит всем. Его ставят и на семейные авто, и на универсалы. Все зависит от желания автовладельца. Но это должно быть в разумных пределах. Будет очень смешно увидеть газовый амортизатор на отечественной малолитражке с пределом скорости 100 км/ч.

Прокачка пошагово

В первую очередь, прошерстите все форумы и мануалы по вашей модели транспортного средства. Бывалые водители и сами производители приводят перечень совместимых амортизаторов. Также необходимо составить перечень гасителей для покупки. У каждой части подвески он свой – различают амортизаторы капота, руля, переднего и заднего мостов. Спешащие водители после покупки едут на СТО, где им установят и прокачают смягчитель езды по всем правилам. Но многим хочется проделать все самостоятельно. От соблюдения последовательности работ зависит конечный результат и работоспособность!

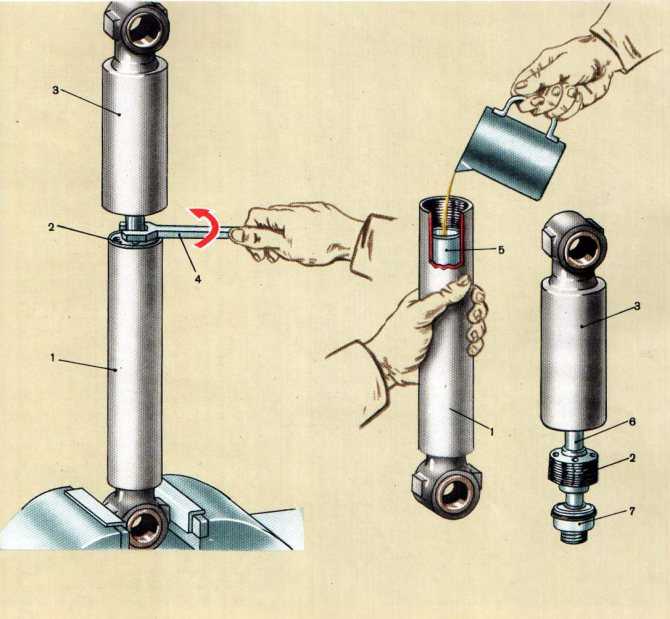

- Взять амортизатор и установить его вверх ногами от его будущего положения в машине.

Шток обычно располагается внизу.

Шток обычно располагается внизу. - Плавно сжимать амортизатор на протяжении трех минут. Не допускаются излишняя сила и резкие движения. Амортизатор – не боксерская груша или старый сервиз, на котором вымещают злобу, а критичная деталь автомобиля.

- Сохраняя положение рук, медленно переводим его в штатное положение уже штоком вверх. Удерживайте его на протяжении 6 секунд, не более.

- Отпустить шток в самостоятельное выпрямление.

- Повторить пункты 1-4 до 8 раз. Количество выпрямлений не должно быть ниже 5.

Выводы

В результате прокачки амортизатор получает необходимый функционал. Он будет правильно работать, а ресурс эксплуатации возрастет на 40% по сравнению с непрокачанной версией. Пренебрегать прокачкой газонаполненного механизма не стоит, иначе апгрейд не оправдает возложенных ожиданий.

Пренебрегать прокачкой газонаполненного механизма не стоит, иначе апгрейд не оправдает возложенных ожиданий.

Как прокачать амортизаторы перед установкой своими руками: видео

Содержание статьи

- Зачем делается прокачка

- Важные нюансы правильной прокачки

- Прокачиваемые виды амортизаторов

- Газовые амортизаторы

- Балансировка колес: делать или нет?

- Масляные амортизаторы

- Газомасляные

- Автобокс Menabo: обзор моделей, отзывы владельцев

Всем привет! Когда амортизаторы длительное время эксплуатируются на авто, они постепенно изнашиваются и нуждаются в замене. При этом смена узла включает в себя некоторые важные нюансы. Если вы решили взяться за работу своими руками, обязательно нужно знать, как прокачать амортизаторы перед установкой и сделать это правильно.

Прежде чем мы приступим, советую ознакомиться с нашей недавней статьей, где были рассмотрены передние стойки амортизаторов. Ссылку я оставлю здесь. Проходите, читайте, получайте новую полезную информацию.

Именно прокачка считается ключевым условием для правильной установки и дальнейшей эффективной работы узла. Если не сделать это, деталь выйдет из строя. Причем под условия гарантийного случая подобная неисправность не подпадает. Все придется исправлять за свой счет.

Зачем делается прокачка

Не все понимают, зачем делается прокачка и вообще нужно ли ее проводить. На этот счет следует внести некоторую ясность, чтобы окончательно понять смысл прокачки и острую необходимость в проведении подобной процедуры.

Рабочие механизмы амортизаторов включают в состав своей конструкции специальные гильзы. Если внутрь них проникнет воздух, тогда вернуться в первоначальное положение устройство не сможет. Причем перед монтажом воздух обязательно удаляется из новых и старых деталей, если вы вдруг купили подержанные амортизаторы, поскольку цена их оказалась ниже. Нельзя исключать, что в процессе ремонта подвески или при дефектовке внутрь механизма проник воздух.

В процессе хранения и транспортировки масло, входящее в состав амортизатора, проникает в наружный цилиндр конструкции, из-за чего газ в итоге оказывается внутри системы. Подобное явление приводит к тому, что после установки даже новой детали слышен стук.

Подобное явление приводит к тому, что после установки даже новой детали слышен стук.

За счет выполнения специальных действий из цилиндра удаляется лишний воздух. Делается это непосредственно перед установкой.

И все равно актуально спросить, зачем это делается. Все предельно просто. Для обеспечения правильной, эффективной и длительной работы новых устанавливаемых амортизаторов в состав зависимой или независимой подвески.

Важные нюансы правильной прокачки

В настоящее время продается внушительное количество различных автомобильных амортизаторов, в числе которых:

- Каяба;

- Монро;

- Фенокс;

- Демфи;

- Bosch;

- Sachs;

- SS20, устанавливаемые в основном на ВАЗ;

- Febi;

- Boge;

- ASM;

- Delphi;

- RTS и пр.

В действительности прокачать амортизаторы самостоятельно не так сложно. Нужно лишь знать о некоторых основных нюансах, общих рекомендациях, а также принимать во внимание тип детали. Для каждой разновидности существует своя специальная инструкция. Многое вы с легкостью подчеркнете из видео руководство по прокачке.

Для каждой разновидности существует своя специальная инструкция. Многое вы с легкостью подчеркнете из видео руководство по прокачке.

Зачастую даже специальный инструмент не потребуется. Главное иметь в распоряжении рукавицы, чтобы исключить повреждение рук, а также защититься от загрязнений.

Что же касается общих правил, то они примерно следующие:

- После прокачки и непосредственно до момента установки амортизатор следует сохранять строго в вертикальном положении;

- Если перевернуть элемент, внутрь снова проникнет воздух;

- На некоторых амортизаторах требуется сливать масло;

- Процедура прокачки во многом зависит от типа используемой детали;

- Слить масло можно за счет провала поршня в нижнюю часть конструкции, не дожимая около 30 мм;

- Альтернативным вариантом считается использование специальной канавки, предусмотренной производителем.

Помимо общих рекомендаций, обязательно отталкивайтесь от инструкции, актуальной для конкретного типа автомобильного амортизатора.

Прокачиваемые виды амортизаторов

Наверняка вы знаете, что амортизаторы делятся на масляные, газовые и газомасляные. Все они довольно активно используются в конструкции транспортных средств.

При этом прокачка требуется для всех категорий узлов подвески:

- передних амортизаторов;

- задних;

- новых деталей;

- подержанных;

- оригинальных;

- аналоговых;

- однотрубных;

- двухтрубных;

- разборных;

- неразборных.

Как видите, не имеет значения, о каких именно амортах идет речь. Все они подлежат предварительной прокачке перед установкой. Пусть у вас в распоряжении обычная старенькая Газель или новенькая Ауди. Хотя владельцы дорогих авто зачастую предпочитают обслуживаться в автосервисах. Но сейчас не об этом.

Хотя не принципиально важно, будут ли амортизаторы задние и новые, либо передние и подержанные, особое внимание стоит обратить на конкретный тип элемента. Для газовых, масляных и газомасляных амортов есть свои инструкции. Опираясь на них, вы сможете своими руками прокачать деталь, и стойка будет работать долго, качественно и эффективно.

Опираясь на них, вы сможете своими руками прокачать деталь, и стойка будет работать долго, качественно и эффективно.

Газовые амортизаторы

Начнем с прокачки именно этих амортов. В качестве газа чаще всего здесь используется азот. Прокачать их не сложно. Нужно лишь придерживаться определенной последовательности действий:

- Переверните узел так, чтобы шток был направлен вниз, в сторону пола;

- Теперь плавно начинайте сжимать амортизатор;

- После сжатия зафиксируйте его в таком положении на несколько секунд;

- Затем переверните запчасть наоборот;

- Подержите шток зажатым 4-5 секунд;

- До упора выдвините шток обратно;

- Переверните амортизатор;

- Оставляйте элемент в горизонтальном положении и устанавливайте на авто.

На этом прокачка считается завершенной. Как я и говорил, ничего сложного. Не спешите, но и старайтесь не передерживать амортизаторы газового типа в сжатом состоянии дольше 6 секунд.

Масляные амортизаторы

В случае с такими автомобильными амортами процедура несколько отличается. Тут крайне важно строго следовать заданному алгоритму. Чем точнее вы будете соблюдать инструкцию, тем выше вероятность все сделать максимально правильно.

Тут крайне важно строго следовать заданному алгоритму. Чем точнее вы будете соблюдать инструкцию, тем выше вероятность все сделать максимально правильно.

- Разместите аморт штоком вниз, как и в случае с газовыми элементами;

- Плавно сжимайте до упора амортизатор;

- Завершив сжатие, не отпускайте деталь и удерживайте 2-3 секунды;

- Не отпуская шток, переверните аморт;

- Подержите в сжатом состоянии до 6 секунд;

- В это время воздух должен выйти;

- Затем до упора вытащите шток;

- Переверните аморт штоком вниз;

- Подождите около 3 секунд, и еще проведите аналогичные манипуляции минимум 3 раза.

Хотя считается, что оптимальное число подобных подходов для масляных автомобильных амортизаторов составляет 6.

Когда дойдете до третьей по счету прокачки, обязательно выполните так называемое контрольное действие. Заключается оно в следующем:

- поверните аморт так, чтобы шток был направлен вверх;

- сделайте несколько коротких, но резких сжатий штока.

При этом ход в правильно прокаченном амортизаторе обязан быть максимально плавным, никаких провалов и рывков. Если подобное наблюдается, нужно повторить процедуру прокачки.

Газомасляные

Если у вас не возникало никаких проблем с проверкой амортизаторов на работоспособность, то и с этой задачей вы легко справитесь своими руками.

Газомасляные элементы обязательно прокачиваются непосредственно перед установкой. Делать такую процедуру заранее фактически не имеет смысла.

- Переверните стойку так, чтобы цилиндр был направлен вверх;

- Сожмите аморт и удерживайте его в сжатом положении 3-4 секунды;

- Переверните элемент, не разжимая деталь;

- Медленно и постепенно начните вытягивать цилиндр до его начального положения;

- Повторите аналогичную процедуру минимум 3-4 раза;

- Между подходами делается перерыв буквально в несколько секунд;

- Не переворачивайте аморт после завершения прокачки.

Если вы случайно уроните или перевернете уже прокаченный газомасляный амортизатор, монтировать его на автомобиль нельзя. Сначала обязательно повторите проведенную ранее профилактику и подготовку.

Сначала обязательно повторите проведенную ранее профилактику и подготовку.

Когда по каким-то причинам у вас не получается прокачать аморты, вы не уверены в собственных силах или чувствуете посторонние звуки, исходящие от работы подвески после замены деталей, лучше обратиться за помощью к квалифицированным специалистам.

Думаю, на этом можно заканчивать. Если у вас есть вопросы, обязательно задавайте их в комментариях. А также делитесь личным опытом по самостоятельной прокачке амортизаторов. Возможно, дадите какие-нибудь дельные советы.

Спасибо за внимание! Подписывайтесь, оставляйте отзывы, приглашайте к нам своих друзей и знакомых!

Watch this video on YouTube

Системы стравливания

Системы стравливания обеспечивают управляемый путь утечки в обход управляемого клапана пакета прокладок. Прокачка позволяет подвеске свободно возвращаться в гоночный прогиб при низкоскоростных движениях подвески.

«Ощущение» подвески в значительной степени зависит от управления низкоскоростными системами прокачки. В амортизаторах используются многочисленные системы прокачки.

В амортизаторах используются многочисленные системы прокачки.

Колено кривой демпфирования

Сливные контуры кликера, форсунки для утечек, поплавковые шайбы или спускные прокладки имеют фиксированную площадь горловины с постоянной площадью. Сопротивление потоку через горловину близко к нулю при низкой скорости и увеличивается с квадратом скорости. Увеличение давления в квадрате скорости в конечном итоге создает достаточное противодавление, чтобы расколоть стопку прокладок. Выше давления срабатывания дегрессивное демпфирование клапана, управляемого пакетом прокладок, контролирует форму кривой силы демпфирования.

Переход от демпфирования с квадратом отверстия по скорости к регрессивному демпфированию, управляемому пакетом прокладок, создает «изгиб» на кривой силы демпфирования. Расположение «колена» определяется проходным сечением контура стравливания и жесткостью комплекта прокладок.

Увеличение площади утечки обеспечивает большую гибкость подвески при скатывании мусора. Уменьшение площади утечки обеспечивает лучшее «чувство» при прохождении поворотов и контроль при торможении.

Уменьшение площади утечки обеспечивает лучшее «чувство» при прохождении поворотов и контроль при торможении.

Контуры продувки кликера

Сливной контур кликера представляет собой игольчатый клапан. Для точного расчета демпфирующей силы требуется таблица геометрии иглы кликера, описывающая конусность иглы. Таблица геометрии представляет собой простое перечисление диаметра иглы в зависимости от положения кликера. Подробности перечислены в Руководстве пользователя.

В контурах продувки кликера возникают семь типов потерь потока. Из-за геометрии потери потока немного различаются в прямом и обратном (обратном) направлениях. (более).

Существует два основных типа игл:

- Коническая игла: Ввинчивание иглы уменьшает проходное сечение

- Фрикционная игла: Ввинчивание иглы увеличивает длину высокоскоростной горловины, увеличивая потери на вязкое трение

Комплект прокладок низкоскоростного клапана (LSV)

Низкоскоростный клапан (LSV) относится к комплекту прокладок в контуре продувки кликера.

В приведенном ниже примере вычисляется демпфирующая сила для контура клапана РТС вилки yzf450 11 года выпуска. При силе жидкости в 0,4 фунт-силы, приложенной к поверхности комплекта прокладок, площадь проходного сечения через комплект прокладок РТС отклоняется до точки, где площадь горловины щелкателя ограничивает поток через выпускной контур.

Контур РТС создает два параллельных контура жидкости через клапан основания вилки и контур переключателя РТС. Расчет характеристик демпфирования контура РТС требует объединения двух отдельных расчетов Shim ReStackor. Первый расчет вычисляет демпфирующую силу через базовый клапан при закрытых кликерах. Второй расчет вычисляет демпфирующую силу в контуре РТС с площадью горловины клапана, установленной равной площади горловины кликера.

Два расчета объединяются путем выбора последовательности постепенно увеличивающихся перепадов давления на клапане и поиска потока и скорости вала через базовый клапан и расхода через низкоскоростной клапан при том же перепаде давления. Общий поток через комбинированные контуры представляет собой просто сумму скоростей двух валов. При выбранном перепаде давления на клапане сила демпфирования базового клапана определяет силу на валу амортизатора.

Для примера ‘11 yzf450, РТС увеличивает демпфирование на низких скоростях примерно на 1 фунт-сила до скоростей вала 2 дюйма/сек. При скорости выше 2 дюймов/с пакет прокладок РТС отклоняется до точки, в которой горловина кликера ограничивает поток. Расчеты Shim ReStackor для базового клапана вилки только с фиксаторами, установленными на 10 выходов (пунктирная синяя линия), совпадают с расчетами высокоскоростного LSV, поскольку оба работают с одной и той же зоной выпуска.

Клапаны сепаратора отскока при ударе работают аналогичным образом и в основном функционируют как обратный клапан, предотвращающий обратный поток.

Поплавок стека

Поплавок позволяет стопке прокладок физически отрываться от поверхности клапана для сброса демпфирования низких скоростей. Скорость открытия поплавка контролируется входной жесткостью пружины HSC, а давление срабатывания контролируется предварительным натягом пружины.

Вход «Плавающая» указывает предел перемещения поплавка. За пределами этого предела зажим набора прокладок жестко останавливается, а сила демпфирования регулируется жесткостью и прогибом набора прокладок (подробнее).

Форсунки утечки

Форсунки утечки представляют собой небольшие отверстия, просверленные сбоку порта клапана. Жидкость под давлением в отверстии клапана выходит через жиклер утечки, вентилируя низкоскоростное демпфирование.

Поворот на 90 градусов в порт струи утечки снижает эффективность потока струи утечки на высокой скорости.

Несколько форсунок утечки

Одна струя утечки диаметром 3,46 мм имеет такое же проходное сечение, что и три форсунки диаметром 2,0 мм. Однако форсунки диаметром 2,0 мм, установленные на трех портах, обеспечивают более эффективное стравливание.

Однако форсунки диаметром 2,0 мм, установленные на трех портах, обеспечивают более эффективное стравливание.

Разница вызвана потерями потока на входе в порт. Одиночная струя утечки диаметром 3,46 мм увеличивает поток жидкости через этот единственный порт, что увеличивает потери потока на входе в порт.

Распределение струи утечки по трем портам увеличивает расход через каждый порт на небольшую величину, и, поскольку потери потока увеличиваются с квадратом скорости, небольшое увеличение потерь потока на входе, распределенное по трем портам, меньше, чем большое увеличение для одного порта.

Основное внимание в моделях Shim ReStackor, основанных на физике, уделяется применению фундаментальной физики гидродинамики для учета множественных потерь потока, возникающих в контурах ударной жидкости как последовательно, так и параллельно. Эти потери потока делают «эффективность» потока одной форсунки утечки, нескольких форсунок утечки, продувочных прокладок или продувки кликера – все они немного отличаются.

Надежное моделирование смещает акцент с бесконечных испытаний на простое изменение количества и диаметра струй утечки до тех пор, пока не будет достигнута желаемая кривая силы демпфирования.

Спускные прокладки с насечками

Спускные прокладки с насечками обеспечивают контролируемую утечку через седло клапана. Ширина, глубина и толщина канавки определяют площадь утечки.

Разница между глубиной канавки и диаметром седла клапана определяет проходное сечение канавки (A.notch).

Толщина прокладки с насечками определяет площадь проходного сечения между пакетом прокладок и панелью клапанов (дека A). Управляющая площадь стравливаемого потока является минимальной из двух.

Прокладка ReStackor моделирует прокладки с насечкой в виде струи утечки с диаметром, определяемым минимумом A.notch или A.deck.

Спускная шайба

Спускные шайбы с лицевой стороны набора прокладок меньше диаметра седла клапана. Торцевая прокладка меньшего диаметра образует краевой зазор, определяемый диаметром и толщиной отводной прокладки.

Торцевая прокладка меньшего диаметра образует краевой зазор, определяемый диаметром и толщиной отводной прокладки.

Уменьшение диаметра продувочной прокладки увеличивает длину зазора вдоль порта клапана, обеспечивая больший продув и более мягкое демпфирование.

Увеличение толщины продувочной прокладки увеличивает высоту зазора на краю порта клапана.

Более толстая прокладка для стравливания увеличивает зазор, обеспечивая большую площадь стравливающего потока и более мягкое демпфирование.

В приведенном ниже примере показан обратный эффект, когда более толстая прокладка для выпуска воздуха увеличивает демпфирующее усилие.

Площадь потока на выходе определяется двумя параметрами: площадь потока на кромке определяется толщиной прокладки; Область улыбки определяется диаметром прокладки и отверстия клапана.

Площадь улыбки определяет площадь потока для продувки большого диаметра, используемой в приведенном ниже примере. В этом случае более толстые прокладки делают стопку прокладок более жесткой и не влияют на область стравливания.

В этом случае более толстые прокладки делают стопку прокладок более жесткой и не влияют на область стравливания.

Условно 1,0 мм2 площади стравливающего потока через щелкающие устройства, сопла утечки, стравливающую прокладку или поплавок дымовой трубы производят одинаковый эффект. В частности, каждый контур имеет несколько различную зависимость от вязкости и плотности масла, что приводит к различным расходам отбора при изменении площади.

Хотя эти различия реальны, они мало влияют на настройку. Для настройки контуры стравливания просто модифицируются — увеличивая или уменьшая проходное сечение — до тех пор, пока не будет достигнут желаемый эффект стравливания.

Это смещает акцент с попыток угадать расход слива и диапазон скоростей вала, на которые влияет спуск, на вычисление фактического расхода с помощью Shim ReStackor. Совместная настройка стопки прокладок и контуров стравливания как системы обеспечивает точную настройку формы кривой демпфирующей силы.

«Shim ReStackor: точная настройка подвески, выходящая далеко за пределы, возможные ранее»

Прокачка гидравлических систем на моделях 1980–89 годов

Эту информацию можно найти в Руководстве по ремонту, TSD4400 в разделе G. Пожалуйста, не пытайтесь выполнять какие-либо работы с гидравлической системой, не прочитав данное руководство или не имея возможности обратиться к нему.

ПРЕДУПРЕЖДЕНИЕ: Не используйте оборудование, которое использовалось на автомобилях, использующих синтетическую тормозную жидкость (RR363), при выполнении операций по прокачке автомобилей, использующих минеральное масло для гидравлической системы (LHM). Несоблюдение этого предупреждения приведет к загрязнению гидравлических систем, что потребует масштабного и дорогостоящего ремонта.

Введение

Для обеспечения оптимальной работы гидравлических систем важно, чтобы они всегда были свободны от воздуха. Две гидравлические системы являются рециркуляционными, и поэтому, если воздух будет попадать в них в любой точке, это снизит эффективность.

Прокачные винты предусмотрены сбоку от аккумуляторов, на каждой паре тормозных суппортов, один на внутренней стороне порога перед задней дорожной пружиной для стоек задней подвески и один на сознательном клапане ограничения давления. Прокачной винт также встроен в систему номер 2, расположенную рядом с реле давления. Прокачные винты аккумулятора являются неотъемлемой частью корпуса клапана и не требуют подсоединения продувочной трубы во время прокачки.

Аккумуляторы установлены в задней части картера двигателя со стороны ряда «В» (модели с турбонаддувом) или спереди со стороны ряда «А» (модели без наддува). Аккумулятор для системы номер 1 установлен вертикально, а аккумулятор системы номер 2 — горизонтально.

Два бачка минерального масла гидравлической системы расположены с левой стороны моторного отсека.

Внутренний гидробак обеспечивает минеральное масло для гидравлической системы для системы № 1. Из резервуара минеральное масло подается к переднему тормозному насосу, который, в свою очередь, подает минеральное масло гидросистемы под давлением к вертикально установленному гидроаккумулятору, верхнему распределительному клапану, передним тормозным суппортам на передних колесах, верхним цилиндрам задних тормозные суппорта и стойки задней подвески.

Внешний резервуар обеспечивает минеральное масло гидравлической системы для системы номер 2. Из резервуара минеральное масло подается к заднему тормозному насосу, который, в свою очередь, подает минеральное масло гидросистемы под давлением к горизонтально расположенному гидроаккумулятору, нижнему распределительному клапану, реле давления, суппортам заднего тормоза на передних колесах и нижнему цилиндры задних тормозных суппортов.

После устранения неполадок между тормозными насосами и распределительными клапанами или клапанами регулировки высоты необходимо удалить воздух из всех точек выпуска воздуха в этом конкретном контуре.

Однако, если между распределительными клапанами и тормозными суппортами было проведено устранение неполадок, необходимо прокачать только точки прокачки между распределительным клапаном и тормозными суппортами в неисправном контуре.

В случае сомнений рекомендуется прокачать всю систему.

Прокачивать контур силового тормоза следует при низком давлении, обеспечивая разгерметизацию систем и поддержание уровня минерального масла в резервуарах выше минимальных отметок на всех этапах операции прокачки.

Для прокачки систем под низким давлением нажмите педаль тормоза и откройте соответствующий прокачной винт перед запуском двигателя и его работой на частоте 1000 об/мин. Это гарантирует, что аккумулятор остается под низким давлением. На протяжении всей операции по прокачке должны гореть панели предупреждения о давлении в тормозной системе с пометкой BRAKE PRESSURE. Только при прокачке стоек подвески системы должны быть полностью герметичны, а сигнальные лампы на панели должны гаснуть.

При прокачке стоек подвески салон автомобиля должен быть утяжелен, чтобы сжать подвеску в достаточной степени для срабатывания клапанов регулировки высоты, что позволит минеральному маслу под давлением поступать к стойкам подвески и прокачному винту. Перед прокачкой двигатель должен поработать в течение четырех минут, чтобы убедиться, что системы полностью заряжены. Прокачивайте стойки подвески до тех пор, пока не будут удалены все пузырьки, затем подождите пятнадцать секунд, прежде чем полностью затянуть прокачной винт.

Прокачка систем

Следующая информация представляет собой комплексную операцию прокачки, которая должна быть выполнена для удаления воздуха из всей гидравлической системы. Однако, как указывалось ранее, из каждой системы можно выпускать воздух отдельно во всех точках после любых замен или отсоединений труб (см. Требования к секционному выпуску воздуха на стр. G4/1-3 в TSD4400). Однако, если есть какие-либо сомнения, рекомендуется прокачать всю соответствующую систему.

Во время прокачки важно, чтобы уровень минерального масла в двух резервуарах поддерживался по крайней мере на отметке доливки на табличке указателя уровня, используя чистое минеральное масло для гидравлической системы.

Все прокачные винты должны быть затянуты с крутящим моментом в соответствии с цифрами, указанными в Разделе G19.

При прокачке гидравлических систем убедитесь, что используется только оборудование, подходящее для минерального масла гидравлической системы.

Подсоедините отрезок стравливающей трубки к каждому стравливающему винту до открытия стравливающего винта. Погрузите свободный конец бака примерно на 25,4 мм (1 дюйм) минерального масла для гидравлической системы, содержащегося в чистой бутылке.

Сливная трубка не требуется при прокачке аккумуляторов, так как прокачка осуществляется изнутри через корпус клапана гидроаккумулятора, при этом минеральное масло может стекать обратно в соответствующий резервуар, когда прокачной винт откручивается примерно на один оборот (см. рис. G7). /1-1 в TSD4400).

При селекторе передач в положении «Парковка» и включенном стояночном тормозе необходимо выполнить следующую последовательность операций (см. рис. G4/1-1 внизу страницы), предварительно отметив следующее.

Точки прокачки системы 1: A, D, F, H, J, L и N.

Точки прокачки системы 2: B, C, E, G, K и M.

Особая осторожность при прокачке стоек подвески следует выполнять при ослаблении стравливающего винта, так как система будет работать при полном давлении.

Любое минеральное масло гидравлической системы, пролитое на шины, необходимо удалить. Для этой цели рекомендуется использование мыльного раствора и окончательное ополаскивание чистой водой.

Ни при каких обстоятельствах минеральное масло гидравлической системы не должно оставаться на шинах в течение длительного времени, так как это может привести к повреждению шин.

1. Снимите термовыключатель переключения передач с блока предохранителей.

2. Сбросьте давление в гидравлических системах, как описано в разделе G2/1 в TSD4400. Полная разгерметизация стоек подвески не требуется.

3. Отверните винты для удаления воздуха из аккумулятора, точки A и B.

4. Запустите двигатель и дайте ему поработать на одной минуте со скоростью 1500 об/мин. Убедитесь, что предупреждающие панели на передней панели с надписью BRAKE PRESSURE горят.

5. Выключите двигатель.

6. Закройте прокачные винты аккумулятора, точки A и B.

7. Откройте прокачной винт C реле давления, дайте начать прокачку (только автомобили с правым рулем).

8. Дайте прокачать точку C, пока не выйдет воздух. Закройте прокачной винт С (любые праворульные автомобили).

9. Открутите прокачные винты в точках D, E и F.

10. Нажмите на педаль ножного тормоза.

11. Запустите двигатель и дайте ему поработать на частоте 1000 об/мин.

12. Дайте стечь точкам D, E и F, пока не выйдет воздух.

13. Откройте прокачные винты G и H, чтобы начать прокачку.

14. Закройте прокачные винты в точках D, E и F.

15. Дайте прокачать точки G и H, пока не выйдет воздух.

16. Откройте прокачные винты в точках J и K.

17. Закройте прокачные винты в точках G и H.

18. Дайте точкам J и K стравиться, пока не выйдет воздух.

19. Откройте прокачные винты в точках L и M.

20. Закройте прокачные винты в точках J и K.

21. Дайте прокачать точки в L и M, пока не выйдет воздух.

22. Закройте прокачные винты в точках L и M.

23. Отпустите педаль ножного тормоза.

24. Добавьте груз к задней части автомобиля, чтобы привести в действие уравнительные клапаны.

25. Подождите, пока системы создадут давление (предупреждающие панели на лицевой панели погашены).

26. Откройте винт для выпуска воздуха в точке N, выпускайте воздух до тех пор, пока не выйдет воздух.

27. Закройте прокачной винт в точке N.

28. Проверьте уровни минерального масла гидравлической системы в резервуарах и при необходимости долейте.

29. Выключите двигатель.

30. Установите резиновый пылезащитный колпачок на каждый винт для удаления воздуха. Дорожные испытания автомобиля.

Требования к прокачке секций

Минеральное масло Гидравлическая система Цветовое кодирование и расположение компонентов — автомобили с правым рулем

Эту иллюстрацию можно найти на TSD5000 в TSD6000, который представляет собой руководство по ремонту для автомобилей с 1990 года выпуска с VIN 30001.

Эту иллюстрацию можно найти на TSD5000 в составе TSD6000, которое представляет собой руководство по ремонту для автомобилей с 1990 г. выпуска с номером VIN 30001.

Красный трубопровод (система № 1)

Любая трубка между внутренним гидравлическим резервуаром, передним гидравлическим насосом, аккумулятором (вертикально установленным), верхним распределительным клапаном и стойками задней подвески повреждена.

Прокачайте всю систему, т. е. аккумулятор, клапан ограничения давления с учетом замедления, суппорты передних колес, верхние цилиндры суппортов задних колес и стойки задней подвески.

Трубопровод оранжевого цвета (система № 2)

Любые трубопроводы, поврежденные между внешним гидравлическим баком, задним аккумулятором гидравлического насоса (горизонтально установленным), нижним распределительным клапаном и реле давления.

Прокачайте всю систему, то есть аккумулятор, задние суппорты на передних колесах, нижние цилиндры на суппортах задних колес и реле давления.

Синий трубопровод. (Система № 1)

Любая трубка, поврежденная между верхним распределительным клапаном тормозов и передними суппортами на передних колесах и верхними цилиндрами на суппортах задних колес.

Прокачайте клапан ограничения давления, отвечающий за замедление, передние суппорты на передних колесах и верхний цилиндр на суппортах задних колес.

Фиолетовый трубопровод (система № 2)

Любая трубка, поврежденная между нижним распределительным клапаном тормозов и задними суппортами на переднем колесе и нижним цилиндром на суппортах задних колес.

Прокачайте задние суппорты передних колес и нижние цилиндры суппортов задних колес.

Проверка уровней в гидравлических баках

После прокачки при проверке уровней в гидравлических баках следует использовать следующую процедуру.

1. Включите зажигание.

2. Сбросьте давление в системе, используя прокачные винты на обоих гидроаккумуляторах, пока не загорятся обе сигнальные панели тормозного давления.

Шток обычно располагается внизу.

Шток обычно располагается внизу.