Изготовление коленчатых валов : Val-zakaz.ru

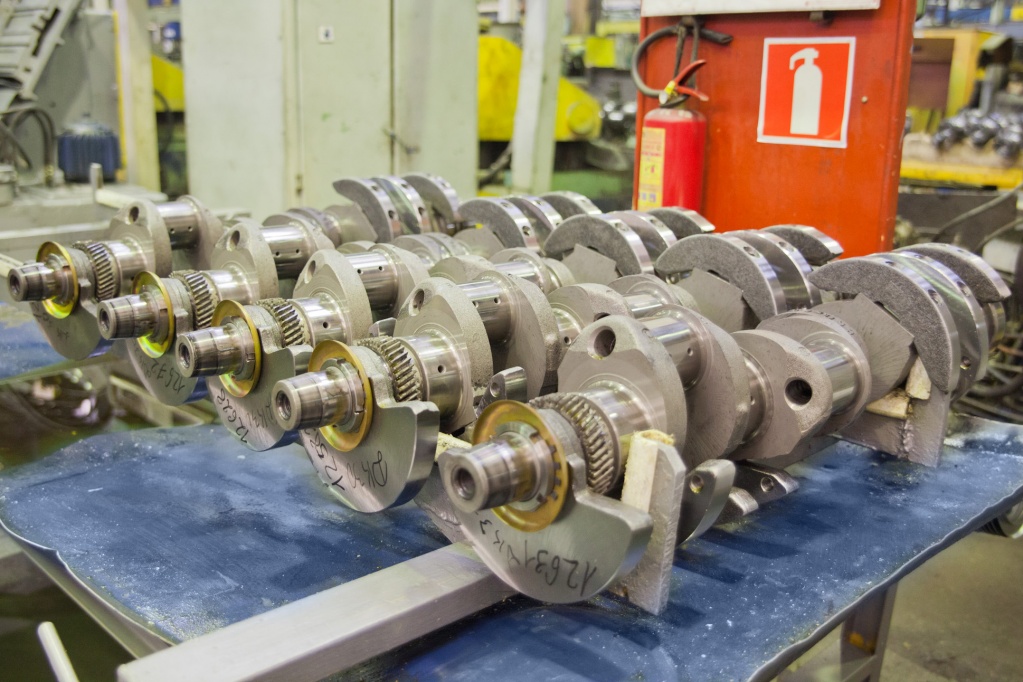

Научно-производственная компания Уральская оснастка предлагает изготовление коленчатых валов, быстро и недорого. Мы занимаемся изготовление металлических деталей любой сложности и формы из любых видов материала. Основная направленность научно-производственной компании – это изготовление валов. В отличие от других подобных организаций мы беремся за сложнейшие заказы, которые под силу только настоящим профессионалам.

Устройство и назначение коленчатого вала.

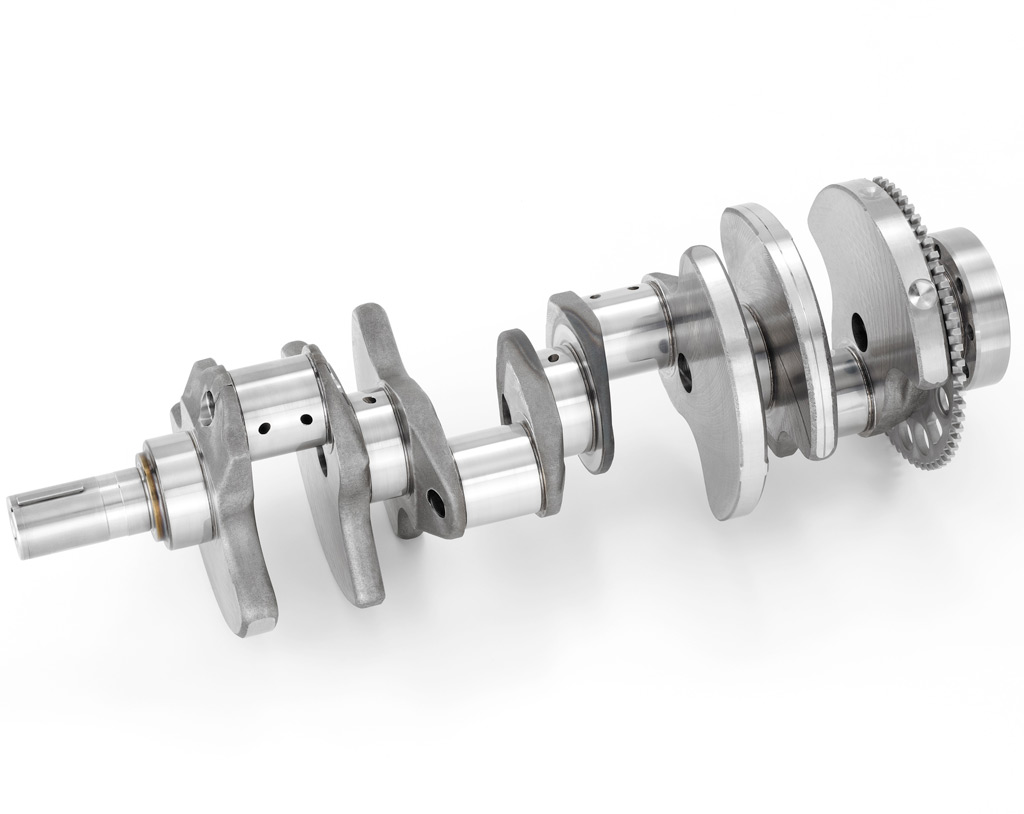

Как правило, вал коленчатый состоит из нескольких металлических элементов (колен), они располагаются на одной главной оси. Колена представляют собой сложной формы, крупные выступы. Они отливаются одним целым вместе с валом.

Колена вала необходимы для фиксации шатунов, на которые крепятся поршни. На валу кроме колена, также находятся и другие элементы – цилиндрические опорные проставки (шейки), они располагается между коленами, дающие возможность фиксировать вал внутри блока цилиндров.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России

Плохо зафиксированный вал не может быстро вращаться, поэтому цилиндрические опорные проставки располагаются по всей длине вала, создавая при этом неплохую точку опоры. Опорные проставки дают возможность валу вращаться внутри блока цилиндра. Опорные проставки также имеют особые подшипники, но у них нет роликов. Такие подшипники называются коренными вкладышами. Роль роликов и шариков выполняет смазка, которая поступает непрерывно в область опорных проставок. Вал коленчатый – это сложная металлическая деталь, которая должна быть выполнена в строгих технических пропорциях, профессиональным специалистом и только на современном оборудовании. Все это и многое другое имеется у нас, поэтому закажите изготовление коленчатых валов в научно-производственной компании Уральская оснастка.

При изготовлении наши специалисты соблюдают высочайшие условия точности, даже до такого уровня, что отсутствует минимальное биение при запуске коленчатого вала.

В самом коленчатом вале при изготовлении имеются специальные каналы и пустоты, по которым к шатунным вкладышам поступает масло. Там также имеются закрытые пробки, которые в свою очередь служат для улавливания частиц и грязи, которые могут находиться в залитом масле.

За счет пустот и каналов вал вращается мягко и плавно скользит в точках фиксации, обильно смазывая мотор чистым маслом. При изготовлении валов любой сложности, на самом переднем конце (носке) вала коленчатого с использованием специального фрезерного оборудования вырезаются шпоночные пазы, служащие для крепления специальных звездочек, шкива привода, а также вспомогательных элементов привода ГРМ.

С другой стороны коленчатого вала, на токарно-фрезерном оборудовании нашими специалистами вытачивается по специальной технологии фланец, где заранее под подшипник просверливается центральное отверстие, оно сложит первичной опорой вала КПП. На фланце также находится отверстие под фиксацию маховика с резьбой.

Сзади с спереди вала коленчатого находятся уплотнительные сальники, которые не дают маслу протекать в местах концов маховика выходящие из блока цилиндров наружу.

Использование коленчатого вала.

Вал коленчатый может быть использован практически где угодно. Чаще всего его применяют в поршневых двигателях, а также прессовых установках, насосах, компрессорах, кривошипно-шатунном механизме и других видах устройств, где только используется механизм вращения.

Вал коленчатый используется в двигателях. Работу двигателя (автомобиля и т.д.) нельзя представить без коленчатого вала. На каждом устройстве, особенно в двигателях автомобиля, вал коленчатый располагается по-разному. Как правило, его расположение зависит от числа рабочих цилиндров, размеров и длины хода поршня и еще от массы других разных параметров.

Краткое описание изготовления. Материалы.

Мы как никто другие изготовление коленчатых валов предоставляем на профессиональном уровне, так как в производственный процесс включено современное оборудование с ЧПУ. Что избежать брака, разных дефектов и других поломок в процессе эксплуатации устройства, необходимо при производственном процессе строго учитывать технические параметры.

Что избежать брака, разных дефектов и других поломок в процессе эксплуатации устройства, необходимо при производственном процессе строго учитывать технические параметры.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России

Наша научно-производственная компания Уральская оснастка изготавливает длинные валы из следующих видов стали:

- сталь марки 50Г;

- сталь марки 42 ХМФА;

- сталь марки 60ХФА;

- сталь марки 18Х2Н4ВА;

- сталь марки 38ХНЗВА;

- сталь марки 38ХНЗМА;

- сталь углеродистой марки 45;

- сталь углеродистой марки 45ГА.

Или из высокопрочного чугуна перлитного типа:

- марки ВЧ 45-0;

- марки ВЧ 50-1,5;

- марки ВЧ60-2;

- марки ВЧ40-0;

- марки ВЧ40-6.

По ходу производственного процесса, вал коленчатый обязательно необходимо подвергнуть тщательной термической обработке с твердостью до 229-269 НВ. Для повышения износостойкости в процессе эксплуатации нашими инженерами все коленчатые валы подвергаются закалке в высокой температуре. Глубина слоя закалки составляет примерно 2-4 мм, твердость закалки при таких параметрах составляет около 52-62 HRC.

Для повышения износостойкости в процессе эксплуатации нашими инженерами все коленчатые валы подвергаются закалке в высокой температуре. Глубина слоя закалки составляет примерно 2-4 мм, твердость закалки при таких параметрах составляет около 52-62 HRC.

Чтобы вал на изгиб был прочнее, нужно при изготовлении коленчатых валов должное внимание уделить правильности выполнения переходных элементов (галтелей). Воизбежании быстрого преждевременного износа, для увеличения усталостной прочности детали (вала коленчатого) необходимо чтобы за изготовление взялся настоящий специалист. Такие специалисты работают у нас. Самой востребованной, прочной на сегодня сталью является сталь марки 42 ХМФА. Срок службы такой детали десяток лет. При изготовлении зубчатых валов необходимо не только учитывать все технические параметры вала, но и придерживаться строго химическому составу заготовки. Чтобы определить точно из какого материала (чугуна или стали) необходимо изготовить вал, нужно знать среду использования детали и уже исходя из этих параметров, подбирать соответствующую заготовку.

Качественные коленчатые валы.

Для изготовления, мы используем новую технологию ковки, которая помогает нам добиваться высокого качества коленчатых валов. Сегодня нами внедрена еще одна новая технология производства – литье из высокопрочного чугуна с добавлением модифицированного магния и легированного никельмолибденового чугуна.

Для литьевого метода изготовления коленчатых валов мы используем перлитовый высококачественный чугун марок 50-1,5 и НВ 187-255. Этот вид валов имеет перед другими (кованными) массу неплохих преимуществ:

- наименьший расход материалов;

- сокращение числа операций при механообработке;

- возможность придания необходимой формы в отношении усталости прочности материала и распределение металла.

Литые валы коленчатые в отличие от кованых обладают самой лучшей способностью гашения крутильного процесса колебаний. Что касается литых чугунных валов, то они обладают немного меньшей прочностью в отличие от кованных, особенно на изгиб.

Поэтому мы при изготовлении коленчатых валов на заказ из чугуна мы используем материалы высокого качества. Наши специалисты изготавливают на заказ валы полноопорными. Шейки изготовленных в наших цехах валов имеют высокий уровень износостойкости, что дает возможность клиентам использовать подшипники, изготовленные из свинцовистой бронзы.

Масса изготовленного вала коленчатого где-то на 8-15% меньше массы кованного коленчатого вала. После изготовления коленчатых валов они проходят процедуру закалки, отжига, а также нормализацию, где снимается внутреннее напряжение в валу. Все это делается для того, чтобы облегчить механообработку детали и повысить уровень качества металлического устройства.

Пришлите ваши чертежи или эскизы на [email protected]

Либо звоните 8-800-250-88-72. Доставка по России

Когда процесс механической обработки (шлифование) коленчатых валов завершен, наступает следующая технологическая стадия изготовления – это термическая обработка (отпуск), что еще раз улучшает технические характеристики детали и повышает ее механические свойства. Как правило, в нашей научно-производственной компании Уральская оснастка при изготовлении коленчатых валов осуществляется несколько раз термическая обработка, так мы достигаем самого высокого качества металлических изделий. Вторичная обработка детали (термическая технология) осуществляется посредством нагрева током с очень высокой частотой.

Как правило, в нашей научно-производственной компании Уральская оснастка при изготовлении коленчатых валов осуществляется несколько раз термическая обработка, так мы достигаем самого высокого качества металлических изделий. Вторичная обработка детали (термическая технология) осуществляется посредством нагрева током с очень высокой частотой.

Дополнительная обработка металлических деталей.

Чтобы как-то облегчить механическое воздействие на сталь (увеличив качество детали) в процессе изготовления, мы используем уникальную технологию обработки – это снижении твердости материала за счет процедуры отжига. Полная процедура отжига заключается в том, что деталь нагревается до очень высокой температуры 1000°С, и некоторое время материал находится в таком состоянии, а после остужается до необходимой температуры (комнатной 23-25°С).

Чем мы отличаемся от остальных.

- В наших производственных цехах, мы изготавливаем любой сложности металлические детали, а также выполняем ряд различных сварочно-сборочных работ, фрезерные, токарные, расточные, слесарные, сверлильные.

- Все готовые изделия при необходимости и по желанию заказчика дополнительно обрабатываются и окрашиваются, а также плотно упаковываются и доставляются до места назначения.

- Наша научно-производственная компания также предоставляет индивидуальные услуги, в которые включены все циклы работа, начиная от составления проекта (чертежей) и заканчивая поставкой готовыми изделиями.

- Мы каждый день стремимся развивать свои технологии. Мы открыты к долгому и эффективному сотрудничеству – а это еще раз говорит о том, что мы готовы идти на компромиссы, дабы предложить вам самые выгодные условия сотрудничества. По этим и многим другим причинам изготовление коленчатых валов доверяют нам.

Производство коленвала оптом на экспорт. ТОП 50 экспортеров коленвала

Продукция крупнейших заводов по изготовлению коленвала: сравнение цены, предпочтительных стран экспорта.

- где производят коленвал

- ⚓ Доставка в порт (CIF/FOB)

- коленвал цена 13.

11.2021

11.2021 - 🇬🇧 Supplier’s crankshaft Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (721)

- 🇺🇦 УКРАИНА (450)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (182)

- 🇺🇿 УЗБЕКИСТАН (117)

- 🇲🇳 МОНГОЛИЯ (113)

- 🇦🇿 АЗЕРБАЙДЖАН (111)

- 🇦🇲 АРМЕНИЯ (103)

- 🇹🇲 ТУРКМЕНИЯ (102)

- 🇱🇹 ЛИТВА (99)

- 🇨🇺 КУБА (86)

- 🇧🇬 БОЛГАРИЯ (78)

- 🇵🇱 ПОЛЬША (75)

- 🇹🇯 ТАДЖИКИСТАН (61)

- 🇰🇬 КИРГИЗИЯ (47)

- 🇹🇷 ТУРЦИЯ (31)

Выбрать коленвала: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

коленвала.

Поставки коленвала оптом напрямую от завода изготовителя (Россия)

* Обязательно проверять актуальность цен напрямую у производителяКрупнейшие заводы по производству коленвала

Заводы по изготовлению или производству коленвала находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить коленвал оптом

Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить коленвал оптом

Кривошипы и валы коленчатые

Изготовитель Маховики и шкивы

Поставщики —

Крупнейшие производители Механические уплотнения

Экспортеры зубчатые колеса

Компании производители Маховики и шкивы

Производство наборы или комплекты прокладок и аналогичных соединительных элементов

Изготовитель Валы

Поставщики шпонки и шплинты

Крупнейшие производители —

Экспортеры изделия из черных металлов не для производства авиационных двигателей и гражданских воздушных судов

Компании производители Кривошипы и валы коленчатые

Производство Части и принадлежности приборов и устройств для автоматического регулирования или управления

Части оборудования

Части из металлонаполненных резин

Кривошипы и валы коленчатые

Как изготавливаются коленчатые валы

Каковы основные функции коленчатого вала, конструктивные особенности?

Кривошипно-шатунный механизм состоит из коленвала, шатуна, крейцкопфа или поршня преобразовывает вращательные движения коленвала в возвратно-поступательное движение крейцкопфа, передает усилия с коленвала на поршень цилиндра.

Коленчатый вал деталь компрессора с самой большой нагрузкой, потому как вся мощность передается от двигателя к шатунам и масляному насосу. Во время работы коленвал испытывает переменные динамические нагрузки, поэтому должен быть достаточно жестким, чтобы обеспечивалась необходимая точность движения перемещающихся частей, также обладать высоким сопротивлением усталости. Важно, чтобы была высокая износостойкость, ведь нередко ремонт двигателя может потребоваться именно из-за поломки коленвала.

Из каких материалов делают автомобильные коленвалы?

Изготовление коленчатых валов производится из высококачественной углеродистой стали марок 40 и 45. Сталь должна обеспечить высокую пластичность и возможность закалки трущихся поверхностей. Поэтому заготовки коленвалов получают при обработке давлением, из-за низких литейных свойств стали. В небольшом производстве коленвалов заготовкой будет – поковка.

Как делают автомобильные коленчатые валы?

Размер и форма поковок зависит от формы и размера готового коленвала. Поковки изготавливаются на мощных парогидравлических прессах. На крупном производстве они изготавливаются горячей штамповкой: предварительная и окончательная штамповка, обрезка обломов на обрезном прессе, горячая плавка в штампах подмолотом.

Поковки изготавливаются на мощных парогидравлических прессах. На крупном производстве они изготавливаются горячей штамповкой: предварительная и окончательная штамповка, обрезка обломов на обрезном прессе, горячая плавка в штампах подмолотом.

Также требуется термическая обработка для получения нужного качества материала. Далее штампованные заготовки загружаются в печь при 450 градусах для нормализации – снятия внутренних напряжений.

Печь разогревается в течение восьми часов до 950 градусов. Далее выдерживается в печи три часа при той же температуре и охлаждается по прошествии времени ещё три часа при темперетуре до 640 градусов. Заканчивается процедура охлаждением на воздухе.

Затем заготовки очищаются от окалины. Небольшие по размеру поковки очищаются дробеструйной обдувкой, а на крупных поковках снимается с помощью пневматических молотков. Испытание механических свойств материала поковок проводится так: на длинной конце вала увеличивают припуск на 60-100 мм.

Затем проводится проверка на ударную вязкость, относительное удлинение и твердость, предел текучести. Малые коленвалы изготавливают из прутка – разрезанием под давлением.

Изготовление коленвала в Беларуси | Каталог компаний: адреса, телефоны

Минская область

Березино

Березинский р-н

Борисов

Борисовский р-н

Вилейка

Вилейский р-н

Воложин

Воложинский р-н

Городея

Дзержинский р-н

Жодино

Заславль

Ивенец

Клецк

Клецкий р-н

Копыль

Копыльский р-н

Красная Слобода

Крупки

Крупский р-н

Логойск

Логойский р-н

Любанский р-н

Любань

Марьина Горка

Минск

Минский р-н

Молодечненский р-н

Молодечно

Мядель

Мядельский р-н

Нарочь

Негорелое

НесвижНесвижский р-н

Плещеницы

Пуховичский р-н

Радошковичи

Раков

Руденск

Слуцк

Слуцкий р-н

Смиловичи

Смолевичи

Смолевичский р-н

Солигорск

Солигорский р-н

Старобин

Стародорожский р-н

Старые Дороги

Столбцовский р-н

Столбцы

Узда

Узденский р-н

Уречье

Фаниполь

Холопеничи

Червенский р-н

Брестская область

Антополь

Барановичи

Барановичский р-н

Белоозерск

Береза

Березовский р-н

Брест

Брестский р-н

Высокое

Ганцевичи

Ганцевичский р-н

Городище

Давид-Городок

Дрогичин

Дрогичинский р-н

Жабинка

Жабинковский р-н

Иваново

Ивановский р-н

Ивацевичи

Ивацевичский р-н

Каменец

Каменецкий р-нКобрин

Кобринский р-н

Коссово

Лунинец

Лунинецкий р-н

Ляховичи

Ляховичский р-н

Малорита

Малоритский р-н

Микашевичи

Пинск

Пинский р-н

Пружанский р-н

Пружаны

Ружаны

Столин

Столинский р-н

Телеханы

Витебская область

Барань

Бегомль

Бешенковичи

Бешенковичский р-н

Богушевск

Браслав

Браславский р-н

Верхнедвинск

Верхнедвинский р-н

Витебск

Витебский р-н

Глубокое

Глубокский р-н

Городок

Городокский р-н

Дисна

Докшицкий р-н

Докшицы

Дубровенский р-н

Дубровно

Езерище

Коханово

Лепель

Лепельский р-н

Лиозненский р-н

Лиозно

Миорский р-н

Миоры

Новолукомль

НовополоцкОболь

Орша

Оршанский р-н

Освея

Подсвилье

Полоцк

Полоцкий р-н

Поставский р-н

Поставы

Россонский р-н

Россоны

Сенненский р-н

Сенно

Толочин

Толочинский р-н

Ушачи

Ушачский р-н

Чашники

Чашникский р-н

Шарковщина

Шарковщинский р-н

Шумилино

Шумилинский р-н

Гомельская область

Брагин

Брагинский р-н

Буда-Кошелево

Буда-Кошелёвский р-н

Василевичи

Ветка

Ветковский р-н

Гомель

Гомельский р-н

Добруш

Добрушский р-н

Ельск

Ельский р-н

Житковичи

Житковичский р-н

Жлобин

Жлобинский р-н

Калинковичи

Калинковичский р-н

Корма

Кормянский р-н

Лельчицкий р-н

Лельчицы

Лоев

Лоевский р-н

Мозырский р-н

Мозырь

Мозырь-11

Наровля

Наровлянский р-н

Октябрьский

Октябрьский р-н

Петриков

Петриковский р-н

Речица

Речицкий р-н

Рогачев

Рогачевский р-н

Светлогорск

Светлогорский р-н

Туров

Хойники

Хойникский р-н

Чечерск

Чечерский р-н

Гродненская область

Б. Берестовица

Берестовица

Березовка

Берестовицкий р-н

Волковыск

Волковысский р-н

Вороново

Вороновский р-н

Гродненский р-н

Гродно

Дятлово

Дятловский р-н

Желудок

Зельва

Зельвенский р-н

Ивье

Ивьевский р-н

Козловщина

Кореличи

Кореличский р-н

Красносельский

Лида

Лидский р-н

Мир

Мостовский р-н

Мосты

Новогрудок

Новогрудский р-н

Новоельня

Острино

Островец

Островецкий р-н

Ошмянский р-н

Ошмяны

Радунь

Россь

Свислочский р-н

Свислочь

Скидель

Слоним

Слонимский р-н

Сморгонский р-н

Сморгонь

Сопоцкин

Щучин

Щучинский р-н

Юратишки

Могилевская область

Белыничи

Белыничский р-н

Бобруйск

Бобруйский р-н

Быхов

Быховский р-н

Глуск

Глусский р-н

Горецкий р-н

Горки

Дрибин

Дрибинский р-н

Кировск

Кировский р-н

Климовичи

Климовичский р-н

Кличев

Кличевский р-н

Костюковичи

Костюковичский р-н

Краснополье

Краснопольский р-н

Кричев

Кричевский р-н

Круглое

Круглянский р-н

Могилев(1)

Могилевский р-н

Мстиславль

Мстиславский р-н

Осиповичи

Осиповичский р-н

Славгород

Славгородский р-н

Хотимск

Хотимский р-н

Чаусский р-н

Чаусы

Чериков

Чериковский р-н

Шклов

Шкловский р-н

Технологический процесс изготовления коленчатого вала реферат по технологии

Технологический процесс изготовления коленчатого вала. Получение заготовки. Заготовки коленчатых валов получают горячей штамповкой и литьём. Кованые коленчатые валы изготовляются из углеродистых и легированных сталей, а литые валы – из высокопрочных глобулярных чугунов, из ковких перлитных чугунов и легированных сталей. Литьё выполняется в земляные и оболочковые формы. Последний метод является более прогрессивным, т.к. он обеспечивает более высокую точность заготовки, снижает припуски на механическую обработку, а в некоторых случаях полностью её устраняет. Изготовление заготовок коленчатых валов горячей штамповкой отвечает требованиям поточно- массового производства, т.к. этот метод приближает форму и размеры заготовки к форме и размерам готовой детали за счёт применения специальной технологической оснастки и специального оборудования, что снижает отход металла в стружку при механической обработке. При этом обеспечивается выгодное расположение волокон в металле, что повышает прочностные показатели деталей. Технологический процесс изготовления заготовки коленчатого вала автомобиля ЗИЛ-130.

Получение заготовки. Заготовки коленчатых валов получают горячей штамповкой и литьём. Кованые коленчатые валы изготовляются из углеродистых и легированных сталей, а литые валы – из высокопрочных глобулярных чугунов, из ковких перлитных чугунов и легированных сталей. Литьё выполняется в земляные и оболочковые формы. Последний метод является более прогрессивным, т.к. он обеспечивает более высокую точность заготовки, снижает припуски на механическую обработку, а в некоторых случаях полностью её устраняет. Изготовление заготовок коленчатых валов горячей штамповкой отвечает требованиям поточно- массового производства, т.к. этот метод приближает форму и размеры заготовки к форме и размерам готовой детали за счёт применения специальной технологической оснастки и специального оборудования, что снижает отход металла в стружку при механической обработке. При этом обеспечивается выгодное расположение волокон в металле, что повышает прочностные показатели деталей. Технологический процесс изготовления заготовки коленчатого вала автомобиля ЗИЛ-130. Исходным материалом для заготовки служит сталь 45, имеющая следующие механические свойства: твёрдость в нормализованном виде НВ 163— 197; σв=61кГ/мм2; σт=36 кГ/мм2. Химический состав стали в %: 0,42—0,50 С; 0,17—0,37 Si; 0,50—0,80 Мn. Заготовка коленчатого вала изготовляется из штанги квадратного сечения 120х120 мм, длиной 875 мм, весом 96,95 кг. Отход на угар, заусенцы и клещевину составляет 40%. Поковка коленчатого вала весит 58 кГ. Требования, предъявляемые к качеству поковки: штамповочные уклоны максимум 5 неоговоренные радиусы – не более 3 мм поверхности вала, не подлежащие обработке, должны быть чистыми (без окалины, закатов, плён, расслоений и трещин) не допускается устранение дефектов зачеканкой и заваркой твёрдость поковки НВ 163—197. Схема технологического процесса изготовления коленчатого вала. Операция Оборудование и оснастка Резка штанги на длину заготовки с предварительным подогревом до 450—550 С Нагревательная шахтная печь, пресс-ножницы Нагревание заготовки до 1220—1340 С Полуметодическая печь Предварительная штамповка при 1000 С (минимальная температура) Паровой штамповочный молот, штамп Окончательная штамповка То же Обрезка заусенца и клещевины (допускается заусенец не более 2,5 мм) Обрезные пресс и штамп Выкрутка 2 и 3-го колена относительно 1 и 4-го на 902 (горячая) Выкрутная машина Правка заготовки в двух ручьях (горячая) Паровой молот, правильный штамп Подогрев вала (по мере необходимости) Полуметодическая печь Выкрутка остальных колен (горячая) Выкрутная машина Нормализация (температура печи 850—870 С, время нагрева 35 мин, охлаждение на воздухе) Конвейерная печь коленчатых валов, потребность в площадях заготовительных цехов, а также потребность в формовочных материалах в 10—15 раз.

Исходным материалом для заготовки служит сталь 45, имеющая следующие механические свойства: твёрдость в нормализованном виде НВ 163— 197; σв=61кГ/мм2; σт=36 кГ/мм2. Химический состав стали в %: 0,42—0,50 С; 0,17—0,37 Si; 0,50—0,80 Мn. Заготовка коленчатого вала изготовляется из штанги квадратного сечения 120х120 мм, длиной 875 мм, весом 96,95 кг. Отход на угар, заусенцы и клещевину составляет 40%. Поковка коленчатого вала весит 58 кГ. Требования, предъявляемые к качеству поковки: штамповочные уклоны максимум 5 неоговоренные радиусы – не более 3 мм поверхности вала, не подлежащие обработке, должны быть чистыми (без окалины, закатов, плён, расслоений и трещин) не допускается устранение дефектов зачеканкой и заваркой твёрдость поковки НВ 163—197. Схема технологического процесса изготовления коленчатого вала. Операция Оборудование и оснастка Резка штанги на длину заготовки с предварительным подогревом до 450—550 С Нагревательная шахтная печь, пресс-ножницы Нагревание заготовки до 1220—1340 С Полуметодическая печь Предварительная штамповка при 1000 С (минимальная температура) Паровой штамповочный молот, штамп Окончательная штамповка То же Обрезка заусенца и клещевины (допускается заусенец не более 2,5 мм) Обрезные пресс и штамп Выкрутка 2 и 3-го колена относительно 1 и 4-го на 902 (горячая) Выкрутная машина Правка заготовки в двух ручьях (горячая) Паровой молот, правильный штамп Подогрев вала (по мере необходимости) Полуметодическая печь Выкрутка остальных колен (горячая) Выкрутная машина Нормализация (температура печи 850—870 С, время нагрева 35 мин, охлаждение на воздухе) Конвейерная печь коленчатых валов, потребность в площадях заготовительных цехов, а также потребность в формовочных материалах в 10—15 раз. Литые заготовки коленчатых валов подвергают термообработке (нормализация, обжиг) с целью снятия внутренних напряжений и выравнивания структуры. После термообработки литой вал правят в горячем состоянии. Отливки коленчатых валов характеризуются следующими данными; припуски по диаметру шеек 3,0—3,5 мм; смещение отливки по линии разъёма формы 0,2—0,4 мм; припуски по торцам со стороны шеек 1,5—2,0 мм; овальность шеек 0,5—1,0 мм; кривизна вала 1,0—1,5 мм. Механическая обработка коленчатых валов. Технологический процесс механической обработки усложняется в связи с тем, что они имеют сложную конструкцию недостаточной жёсткости и сравнительно легко деформируются под действие сил резания, в то время как высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также к последовательности, сочетанию операций и выбору оборудования. Как правило, базами коленчатого вала принимаются поверхности его опорных шеек. Однако не на всех операциях механической обработки возможно использовать эти базы.

Литые заготовки коленчатых валов подвергают термообработке (нормализация, обжиг) с целью снятия внутренних напряжений и выравнивания структуры. После термообработки литой вал правят в горячем состоянии. Отливки коленчатых валов характеризуются следующими данными; припуски по диаметру шеек 3,0—3,5 мм; смещение отливки по линии разъёма формы 0,2—0,4 мм; припуски по торцам со стороны шеек 1,5—2,0 мм; овальность шеек 0,5—1,0 мм; кривизна вала 1,0—1,5 мм. Механическая обработка коленчатых валов. Технологический процесс механической обработки усложняется в связи с тем, что они имеют сложную конструкцию недостаточной жёсткости и сравнительно легко деформируются под действие сил резания, в то время как высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также к последовательности, сочетанию операций и выбору оборудования. Как правило, базами коленчатого вала принимаются поверхности его опорных шеек. Однако не на всех операциях механической обработки возможно использовать эти базы. В некоторых случаях на отдельных операциях за технологическую базу принимают поверхности центровых отверстий. При проектировании процесса механической обработки стремятся компенсировать недостаточную жёсткость коленчатого вала за счёт введения промежуточных опор по длине вала. При использовании таких опор в качестве дополнительных баз принимают поверхности предварительно обработанных шеек. Как правило, после обработки технологической базы в виде центровых отверстий обработку вала ведут с дополнительной опорой в средней его части. Кроме того, снятие припуска при механической обработке разбивается на ряд операций (черновая, получистовая, чистовая, доводочная), что позволяет снижать усилия резания, а следовательно, и упругие отжатия по мере приближения размеров заготовки к заданным размерам по чертежу вала. Существенное влияние на конечный результат обработки коленчатого вала оказывает установление надлежащего порядка обработки поверхностей. Более ответственные и точные поверхности должны обрабатываться последними со снятием минимальных припусков.

В некоторых случаях на отдельных операциях за технологическую базу принимают поверхности центровых отверстий. При проектировании процесса механической обработки стремятся компенсировать недостаточную жёсткость коленчатого вала за счёт введения промежуточных опор по длине вала. При использовании таких опор в качестве дополнительных баз принимают поверхности предварительно обработанных шеек. Как правило, после обработки технологической базы в виде центровых отверстий обработку вала ведут с дополнительной опорой в средней его части. Кроме того, снятие припуска при механической обработке разбивается на ряд операций (черновая, получистовая, чистовая, доводочная), что позволяет снижать усилия резания, а следовательно, и упругие отжатия по мере приближения размеров заготовки к заданным размерам по чертежу вала. Существенное влияние на конечный результат обработки коленчатого вала оказывает установление надлежащего порядка обработки поверхностей. Более ответственные и точные поверхности должны обрабатываться последними со снятием минимальных припусков. Точность механической обработки повышается за счёт холодной правки вала в процессе механической обработки. При обработке шатунных шеек они устанавливаются со смещением от оси коренных шеек на величину радиуса кривошипа вала, а в угловом положении ориентируются по обработанным площадкам на щёках. На точность обработки влияют усилия закрепления вала на отдельных операциях, поэтому следует регламентировать их (величину и место приложения). Сложность конструкций коленчатых валов и большое количество разнообразных технологических операций являются значительным затруднением в направлении полной автоматизации процессов механической обработки. В связи с этим автоматизация изготовления коленчатых валов осуществляется за счёт создания отдельных автоматических участков и высокопроизводительных автоматических станков для отдельных видов обработки: подрезка торцов и центровка, токарная обработка коренных и шатунных шеек, сверление отверстий, шлифование, суперфиниширование, динамическое балансирование. При автоматизации технологических процессов обработки коленчатых валов синхронизацию работы оборудования осуществляют за счёт разделения лимитирующих операций, применения взаимозаменяемой инструментальной оснастки с принудительной сменой инструмента. Воздействие сил резания на отдельных операциях вызывает деформацию обрабатываемого коленчатого вала, что вынуждает включать в технологический процесс его обработки многократные правки на прессах. В зависимости от конструкции коленчатого вала и типа производства количество правок может достигать 6—10. В то же время правка вызывает внутренние напряжения, которые могут привести к деформации вала при последующей обработке. С этих позиций правки следовало бы избегать, но сокращение или полное устранение правок вызовет увеличение припуска на обработку, что ведёт к повышению трудоёмкости механической обработки. Схема автоматизированного технологического процесса обработки коленчатого вала автомобиля ЗИЛ-130. Операция Оборудование Фрезерование торцов вала Две автоматические линии: двусторонний фрезерный автомат Обработка центровых отверстий двусторонний трёхшпиндельный сверлильный автомат Фрезерование базовых площадок на щеках вала двухшпиндельный фрезерный автомат Предварительное обтачивание всех коренных шеек, шейки под сальник, шейки под шкив и под шестерню Специальный многорезцовый полуавтомат с центральным приводом Окончательное обтачивание тех же поверхностей То же Правка коренных шеек с точностью 0,15 мм относительно оси центровых отверстий Гидравлический пресс с усилием 35 Т Предварительное шлифование коренных шеек и шейки под сальник Специальный шлифовальный полуавтомат Предварительное шлифование шейки под То же Нарезание резьбы под храповик “ Цекование отверстия со стороны фланца с формированием фасок 0,3 мм х 120 и 2,3 мм х 60 “ Цекование отверстия под храповик с формированием фаски 3,1 мм х 60 “ Правка коренных шеек с точностью 0,03 мм относительно оси центров Правильный пресс Растачивание отверстия под подшипник со стороны фланца и базирующих фасок с двух сторон вала 3,5 мм х 60 Специальный алмазно- расточной полуавтомат Динамическая балансировка: первая с точностью 300 Гсм; вторая с точностью 30 Гсм Две автоматические линии из специальных балансировочных и сверлильных автоматов Окончательная правка коренных шеек с точностью 0,03 мм Правильный пресс Предварительное и окончательное полирование всех коренных и шатунных шеек и шейки под сальник (чистота поверхности по 9- му классу) Специальный полировальный суперфинишный станок Промывка вала Моечная машина Окончательный контроль качества обработки вала __ Фрезерование торцов, центровка вала и обработка базовых площадок на щёках вала выполняются на автоматических линиях. На линию обработки заготовки подаются подвесным транспортёром, а на рабочую позицию – кран-балкой с тельфером. При этом вал устанавливается по поверхностям коренных шеек I и V в самоцентрирующие призматические зажимные губки приспособления. Фиксация в осевом направлении осуществляется по 3 и 6-й щекам, а угловая ориентация – по 1-й шатунной шейке. Схема установки вала показана на рис. 2. Токарная обработка коренных шеек, переднего и заднего концов вала производится на специальном многорезцовом полуавтомате с центральным приводом. При этом деталь устанавливается по центровым отверстиям, осевая фиксация производится по центровому отверстию во фланце, а в угловом положении – с помощью фрезерованных базовых площадок на 3 и 4-й щеках. В этом случае вращающий момент передаётся от центрального привода через щёки вала (рис. 3). Обработка ведётся широкими и фасонными резцами с переднего и заднего суппортов по методу вырезания, с гидравлической бесступенчатой подачей суппортов. В других условиях обработки обтачивание коренных шеек может производиться по другому варианту, т.е. сначала обтачивают и шлифуют среднюю шейку, которая используется в качестве дополнительной центровой опоры при токарной обработке остальных коренных шеек и концов вала. Схема обработки центральной коренной шейки показана на рис. 4, а установка вала при обточке остальных коренных шеек – на рис. 5. При предварительном шлифовании коренных шеек и концов коленчатый вал устанавливается по центровым отверстиям, а в осевом направлении – с помощью торца Т (рис. 1) со стороны конца вала. Крутящий момент передаётся поводком через отверстия во фланце. Овальность и конусность всех шеек при указанной обработке 0,03 мм, а чистота поверхности по 7-му классу. При предварительном шлифовании шеек под шкив и шестерни шлифовальные круги устанавливаются под углом к оси детали, что позволяет одновременно шлифовать цилиндрические поверхности и подрезать торцы. При шлифовании коренных шеек применяется поддерживающий гидравлический люнет (рис.6). Шлифование производится на специальных шлифовальных полуавтоматах с многокамневыми накладками. Эти станки работают по автоматическому циклу врезного шлифования с выхаживанием, автоматической правкой кругов и активным контролем. Обточка четырёх шатунных шеек производится на четырёхшпиндельном полуавтомате высокопроизводительным методом. Схема обработки шатунных шеек показана на рис. 7. Базирование деталей в этом случае производится по I и V коренным шейкам, в осевом направлении по торцу Т, а в угловом положении по фрезерованным площадкам на 1 и 8-й щёках (см.рис. 1). Люнет устанавливается у III коренной шейки. При этой схеме обработки вал вращается вокруг оси коренных шеек, а суппорты с закреплёнными в них резцами перемещаются вместе с обрабатываемыми шейками подобно шатунам, закреплённым на этих шейках. В каждом из суппортов устанавливается по 3 резца: один широкий прямой для обработки цилиндрической поверхности шейки и два фасонных, расположенных по краям шеек для обточки галтелей и подрезки торцов и щёк. Радиальная подача резцов производится гидравлическим устройством. Из приведённой схемы движений можно установить, что у станка имеется два копирных коленчатых вала, вращающихся синхронно с обрабатываемым валом и обеспечивающих движение инструментов, а также точность радиуса кривошипа. Применение многошпиндельных станков этого типа позволяет шатунных шеек не ниже 7-го класса. Точность взаимного расположения шатунных шеек по углу 0,2 мм. Допуск на радиус кривошипа 0,08 мм. Некруглость шеек 0,01 мм. Непараллельность шатунных шеек относительно коренных шеек I и V 0,01 мм. Окончательное шлифование шатунных шеек выполняется последовательно. Вал устанавливается в приспособлении по поверхностям коренных шеек I и V, в угловом положении – по площадкам на 1-м противовесе, а в осевом – по каждой шатунной шейке. Обработка отверстий во фланце, отверстия со стороны переднего хвостовика, нарезание резьбы под храповик выполняются на полуавтоматических станках. Вал базируется по коренным шейкам I и V, в осевом направлении его фиксируют по торцу Т, а в угловом положении по первой шатунной шейке. При обработке отверстий во фланце требуется точно выдержать радиус расположения осей отверстий относительно оси коренных шеек, а также точно выдержать взаимное расположение этих отверстий. Из 6 отверстий во фланце 2 отверстия контрольные, с допуском 0,05 мм на диаметр. Ширина фрезерованной шпоночной канавки 5,990—5,945 мм, а её смещение относительно оси вала 0,2 мм. Нарезание резьбы в переднем конце вала М27х1,5 мм выполняется по 3- му классу точности. Схема обработки переднего конца вала показана на рис. 9. После обработки переднего и заднего концов вала контролируют качество обработки, и в том числе проверяют отсутствие трещин магнитным дефектоскопом. Растачивание отверстий под подшипник со стороны фланца выполняется с допуском 0,037 мм, затем перецентровывают вал – растачивают базирующие фаски 3,5х60. Биение отверстия под подшипник не должно превышать 0,06 мм, а биение базирующих фасок относительно I и V коренных шеек – 0,10 мм. Чистота поверхности отверстия должна быть не ниже 6-го класса. Динамическая балансировка выполняется на двух автоматических линиях, в два приёма. Исходный дисбаланс коленчатых валов достигает 3000-1500 Гсм; конечный дисбаланс у большинства коленчатых валов, работающих при 1300—2000 об/мин, не должен превышать 30—70 Гсм, а у валов, работающих при 3000—5000 об/мин, 15—20 Гсм. Первая балансировка выполняется с точностью 300 Гсм на каждом конце вала, а вторая обеспечивает точность 30 Гсм на каждом конце вала. Дисбаланс устраняется за счёт высверливания металла из противовеса. При балансировке коленчатого вала все его внутренние полости и каналы заполняются маслом, резьбовые отверстия в шатунных шейках и выходы каналов закрываются технологическими пробками. Динамическая балансировка позволяет определить величину действующих неуравновешенных сил по торцам вала и координаты их углового положения. По результатам балансировки задаётся программа высверливания лишнего металла. Предварительное устранение дисбаланса осуществляется радиальным сверлением отверстий диаметром 20 мм на определённую глубину в крайних противовесах вала. Окончательная балансировка производится за счёт сверления отверстий диаметром 12 мм в средних противовесах. Конструкции коленчатого вала должны быть предусмотрены две плоскости для устранения дисбаланса, которые имели бы достаточные припуски для удаления необходимого металла без нарушения прочности вала. Контроль коленчатых валов. Качество обработки вала многократно контролируется. Промежуточный контроль предупреждает попадание бракованных деталей на последующие операции обработки и помогает управлять процессом изготовления валов. Контроль коленчатых валов является трудоёмкой работой, т.к. у вала в общей сложности контролируется около 100 различных показателей качества и он имеет большое количество поверхностей с высокой точностью размеров, формы и взаимного расположения. Поэтому контроль качества вала должен выполняться с применением автоматических устройств. В качестве таких устройств могут быть индикаторные с настройкой для одновременного измерения различных размеров и отклонений, а также пневматические, электроконтактные и электронные устройства. При проверке биения коренных шеек вал устанавливается на призматические опоры коренными шейками I и V в многомерное индикаторное контрольное приспособление. Диаметр коренных и шатунных шеек проверяется на стенде превмоскопами. Для проверки положения торцов применяются электроконтактные устройства, которые не только показывают то или иное отклонение, но могут и фиксировать его.

Точность механической обработки повышается за счёт холодной правки вала в процессе механической обработки. При обработке шатунных шеек они устанавливаются со смещением от оси коренных шеек на величину радиуса кривошипа вала, а в угловом положении ориентируются по обработанным площадкам на щёках. На точность обработки влияют усилия закрепления вала на отдельных операциях, поэтому следует регламентировать их (величину и место приложения). Сложность конструкций коленчатых валов и большое количество разнообразных технологических операций являются значительным затруднением в направлении полной автоматизации процессов механической обработки. В связи с этим автоматизация изготовления коленчатых валов осуществляется за счёт создания отдельных автоматических участков и высокопроизводительных автоматических станков для отдельных видов обработки: подрезка торцов и центровка, токарная обработка коренных и шатунных шеек, сверление отверстий, шлифование, суперфиниширование, динамическое балансирование. При автоматизации технологических процессов обработки коленчатых валов синхронизацию работы оборудования осуществляют за счёт разделения лимитирующих операций, применения взаимозаменяемой инструментальной оснастки с принудительной сменой инструмента. Воздействие сил резания на отдельных операциях вызывает деформацию обрабатываемого коленчатого вала, что вынуждает включать в технологический процесс его обработки многократные правки на прессах. В зависимости от конструкции коленчатого вала и типа производства количество правок может достигать 6—10. В то же время правка вызывает внутренние напряжения, которые могут привести к деформации вала при последующей обработке. С этих позиций правки следовало бы избегать, но сокращение или полное устранение правок вызовет увеличение припуска на обработку, что ведёт к повышению трудоёмкости механической обработки. Схема автоматизированного технологического процесса обработки коленчатого вала автомобиля ЗИЛ-130. Операция Оборудование Фрезерование торцов вала Две автоматические линии: двусторонний фрезерный автомат Обработка центровых отверстий двусторонний трёхшпиндельный сверлильный автомат Фрезерование базовых площадок на щеках вала двухшпиндельный фрезерный автомат Предварительное обтачивание всех коренных шеек, шейки под сальник, шейки под шкив и под шестерню Специальный многорезцовый полуавтомат с центральным приводом Окончательное обтачивание тех же поверхностей То же Правка коренных шеек с точностью 0,15 мм относительно оси центровых отверстий Гидравлический пресс с усилием 35 Т Предварительное шлифование коренных шеек и шейки под сальник Специальный шлифовальный полуавтомат Предварительное шлифование шейки под То же Нарезание резьбы под храповик “ Цекование отверстия со стороны фланца с формированием фасок 0,3 мм х 120 и 2,3 мм х 60 “ Цекование отверстия под храповик с формированием фаски 3,1 мм х 60 “ Правка коренных шеек с точностью 0,03 мм относительно оси центров Правильный пресс Растачивание отверстия под подшипник со стороны фланца и базирующих фасок с двух сторон вала 3,5 мм х 60 Специальный алмазно- расточной полуавтомат Динамическая балансировка: первая с точностью 300 Гсм; вторая с точностью 30 Гсм Две автоматические линии из специальных балансировочных и сверлильных автоматов Окончательная правка коренных шеек с точностью 0,03 мм Правильный пресс Предварительное и окончательное полирование всех коренных и шатунных шеек и шейки под сальник (чистота поверхности по 9- му классу) Специальный полировальный суперфинишный станок Промывка вала Моечная машина Окончательный контроль качества обработки вала __ Фрезерование торцов, центровка вала и обработка базовых площадок на щёках вала выполняются на автоматических линиях. На линию обработки заготовки подаются подвесным транспортёром, а на рабочую позицию – кран-балкой с тельфером. При этом вал устанавливается по поверхностям коренных шеек I и V в самоцентрирующие призматические зажимные губки приспособления. Фиксация в осевом направлении осуществляется по 3 и 6-й щекам, а угловая ориентация – по 1-й шатунной шейке. Схема установки вала показана на рис. 2. Токарная обработка коренных шеек, переднего и заднего концов вала производится на специальном многорезцовом полуавтомате с центральным приводом. При этом деталь устанавливается по центровым отверстиям, осевая фиксация производится по центровому отверстию во фланце, а в угловом положении – с помощью фрезерованных базовых площадок на 3 и 4-й щеках. В этом случае вращающий момент передаётся от центрального привода через щёки вала (рис. 3). Обработка ведётся широкими и фасонными резцами с переднего и заднего суппортов по методу вырезания, с гидравлической бесступенчатой подачей суппортов. В других условиях обработки обтачивание коренных шеек может производиться по другому варианту, т.е. сначала обтачивают и шлифуют среднюю шейку, которая используется в качестве дополнительной центровой опоры при токарной обработке остальных коренных шеек и концов вала. Схема обработки центральной коренной шейки показана на рис. 4, а установка вала при обточке остальных коренных шеек – на рис. 5. При предварительном шлифовании коренных шеек и концов коленчатый вал устанавливается по центровым отверстиям, а в осевом направлении – с помощью торца Т (рис. 1) со стороны конца вала. Крутящий момент передаётся поводком через отверстия во фланце. Овальность и конусность всех шеек при указанной обработке 0,03 мм, а чистота поверхности по 7-му классу. При предварительном шлифовании шеек под шкив и шестерни шлифовальные круги устанавливаются под углом к оси детали, что позволяет одновременно шлифовать цилиндрические поверхности и подрезать торцы. При шлифовании коренных шеек применяется поддерживающий гидравлический люнет (рис.6). Шлифование производится на специальных шлифовальных полуавтоматах с многокамневыми накладками. Эти станки работают по автоматическому циклу врезного шлифования с выхаживанием, автоматической правкой кругов и активным контролем. Обточка четырёх шатунных шеек производится на четырёхшпиндельном полуавтомате высокопроизводительным методом. Схема обработки шатунных шеек показана на рис. 7. Базирование деталей в этом случае производится по I и V коренным шейкам, в осевом направлении по торцу Т, а в угловом положении по фрезерованным площадкам на 1 и 8-й щёках (см.рис. 1). Люнет устанавливается у III коренной шейки. При этой схеме обработки вал вращается вокруг оси коренных шеек, а суппорты с закреплёнными в них резцами перемещаются вместе с обрабатываемыми шейками подобно шатунам, закреплённым на этих шейках. В каждом из суппортов устанавливается по 3 резца: один широкий прямой для обработки цилиндрической поверхности шейки и два фасонных, расположенных по краям шеек для обточки галтелей и подрезки торцов и щёк. Радиальная подача резцов производится гидравлическим устройством. Из приведённой схемы движений можно установить, что у станка имеется два копирных коленчатых вала, вращающихся синхронно с обрабатываемым валом и обеспечивающих движение инструментов, а также точность радиуса кривошипа. Применение многошпиндельных станков этого типа позволяет шатунных шеек не ниже 7-го класса. Точность взаимного расположения шатунных шеек по углу 0,2 мм. Допуск на радиус кривошипа 0,08 мм. Некруглость шеек 0,01 мм. Непараллельность шатунных шеек относительно коренных шеек I и V 0,01 мм. Окончательное шлифование шатунных шеек выполняется последовательно. Вал устанавливается в приспособлении по поверхностям коренных шеек I и V, в угловом положении – по площадкам на 1-м противовесе, а в осевом – по каждой шатунной шейке. Обработка отверстий во фланце, отверстия со стороны переднего хвостовика, нарезание резьбы под храповик выполняются на полуавтоматических станках. Вал базируется по коренным шейкам I и V, в осевом направлении его фиксируют по торцу Т, а в угловом положении по первой шатунной шейке. При обработке отверстий во фланце требуется точно выдержать радиус расположения осей отверстий относительно оси коренных шеек, а также точно выдержать взаимное расположение этих отверстий. Из 6 отверстий во фланце 2 отверстия контрольные, с допуском 0,05 мм на диаметр. Ширина фрезерованной шпоночной канавки 5,990—5,945 мм, а её смещение относительно оси вала 0,2 мм. Нарезание резьбы в переднем конце вала М27х1,5 мм выполняется по 3- му классу точности. Схема обработки переднего конца вала показана на рис. 9. После обработки переднего и заднего концов вала контролируют качество обработки, и в том числе проверяют отсутствие трещин магнитным дефектоскопом. Растачивание отверстий под подшипник со стороны фланца выполняется с допуском 0,037 мм, затем перецентровывают вал – растачивают базирующие фаски 3,5х60. Биение отверстия под подшипник не должно превышать 0,06 мм, а биение базирующих фасок относительно I и V коренных шеек – 0,10 мм. Чистота поверхности отверстия должна быть не ниже 6-го класса. Динамическая балансировка выполняется на двух автоматических линиях, в два приёма. Исходный дисбаланс коленчатых валов достигает 3000-1500 Гсм; конечный дисбаланс у большинства коленчатых валов, работающих при 1300—2000 об/мин, не должен превышать 30—70 Гсм, а у валов, работающих при 3000—5000 об/мин, 15—20 Гсм. Первая балансировка выполняется с точностью 300 Гсм на каждом конце вала, а вторая обеспечивает точность 30 Гсм на каждом конце вала. Дисбаланс устраняется за счёт высверливания металла из противовеса. При балансировке коленчатого вала все его внутренние полости и каналы заполняются маслом, резьбовые отверстия в шатунных шейках и выходы каналов закрываются технологическими пробками. Динамическая балансировка позволяет определить величину действующих неуравновешенных сил по торцам вала и координаты их углового положения. По результатам балансировки задаётся программа высверливания лишнего металла. Предварительное устранение дисбаланса осуществляется радиальным сверлением отверстий диаметром 20 мм на определённую глубину в крайних противовесах вала. Окончательная балансировка производится за счёт сверления отверстий диаметром 12 мм в средних противовесах. Конструкции коленчатого вала должны быть предусмотрены две плоскости для устранения дисбаланса, которые имели бы достаточные припуски для удаления необходимого металла без нарушения прочности вала. Контроль коленчатых валов. Качество обработки вала многократно контролируется. Промежуточный контроль предупреждает попадание бракованных деталей на последующие операции обработки и помогает управлять процессом изготовления валов. Контроль коленчатых валов является трудоёмкой работой, т.к. у вала в общей сложности контролируется около 100 различных показателей качества и он имеет большое количество поверхностей с высокой точностью размеров, формы и взаимного расположения. Поэтому контроль качества вала должен выполняться с применением автоматических устройств. В качестве таких устройств могут быть индикаторные с настройкой для одновременного измерения различных размеров и отклонений, а также пневматические, электроконтактные и электронные устройства. При проверке биения коренных шеек вал устанавливается на призматические опоры коренными шейками I и V в многомерное индикаторное контрольное приспособление. Диаметр коренных и шатунных шеек проверяется на стенде превмоскопами. Для проверки положения торцов применяются электроконтактные устройства, которые не только показывают то или иное отклонение, но могут и фиксировать его.

Оценка качества изготовления коленчатого вала

УДК 62-233.132:620.19

Закрепин Александр Владимирович1, Киприянов Федор Александрович2

1Лаборатория судебных экспертиз, кандидат технических наук, эксперт

2Федеральное государственное бюджетное образовательное учреждение высшего образования «Вологодская государственная молочнохозяйственная академия им. Н.В. Верещагина», кандидат технических наук, доцент кафедры энергетических средств и технического сервиса

Аннотация

Безотказная эксплуатация современных энергетических средств зависит не только от выполнения операций по проведению технического обслуживания, но и от качества запасных частей и комплектующих, применяемых при ремонте и восстановлении работоспособности триботехнических сопряжений. Коленчатый вал является одной из важнейших деталей двигателя внутреннего сгорания, и от его качества и соответствия требованиям нормативно-технической документации зависит послеремонтный ресурс, как двигателя, так и энергетического средства. В статье приведена оценка качества изготовления коленчатого вала двигателя, приведены результаты измерений геометрических параметров и сделано заключение о степени соответствия требованиям технической документации и возможности его эксплуатации.

Ключевые слова: Брак, дефекты, измерения, качество, коленчатый вал, контроль, технические требования

Zakrepin Aleksandr Vladimirovich1, Kipriyanov Fedor Aleksandrovich2

1Laboratory of judicial examinations, Can. of Sciences (Technics), expert

2Federal State Budgetary Educational Institution of Higher Education the Vereshchagin State Dairy Farming Academy of Vologda, Can. of Sciences (Technics), Associate Professor, Chair of Power Tools and Technical Service

Abstract

Fade-free operation of modern power means depends not only on performance of operations on carrying out maintenance operation, but also on quality of the spare parts and accessories used at repair and maintenance of tribotechnical interfaces. The crankshaft is one of the most important details of the internal combustion engine, and the postrepair resource, both the engine, and power means depends on its quality and compliance to requirements of the specifications and technical documentation. Assessment of quality of production of a bent shaft of the engine is given in article, results of measurements of geometrical parameters are given and the conclusion about degree of compliance to requirements of technical documentation and a possibility of its operation is made.

Keywords: control, crankshaft, defect, defects, measurement, quality, technical requirements

Рубрика: 05.00.00 ТЕХНИЧЕСКИЕ НАУКИ

Библиографическая ссылка на статью:

Закрепин А.В., Киприянов Ф.А. Оценка качества изготовления коленчатого вала // Современные научные исследования и инновации. 2017. № 3 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2017/03/79337 (дата обращения: 10.11.2021).

Целью исследования являлось определение соответствия качества изготовления коленчатого вала ВАЗ 21213, номер по каталогу 1005015, нормативно-технической документации [1-3].

В ходе проведении исследования реализованы следующие основные задачи:

Исследование коленчатого вала, на наличие повреждений, неисправностей, дефектов (метод органолептического осмотра).

Инструментальный контроль геометрических парметров коленчатого вала

Анализ результатов исследования.

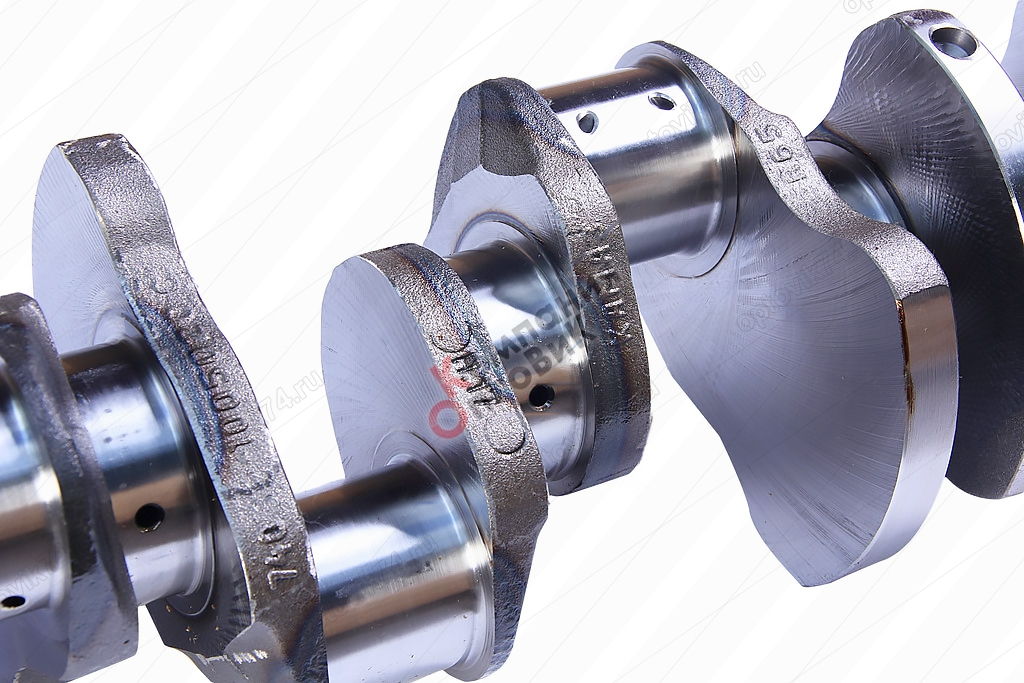

При проведении осмотра на наличие дефектов производства была выявлена раковина на поверхности первой коренной шейки размерам 3×6 мм (рисунок 1). Указанный дефект является литейным, возникшим при отливке коленчатого вала. Механические повреждения поверхностей коленчатого вала при исследовании не рассматривались, поскольку непосредственного отношения к качеству изготовления не имеют.

Рисунок 1. Раковина на рабочей поверхности первой коренной шейки коленчатого вала.

Выбор средств измерений для контроля геометрических параметров коленчатого вала проводился в соответсвии с регламентирующими стандартами СТ СЭВ 303-76 и ГОСТ 8.051-81. В качестве основного измерительного средства был принят микрометр гладкий МК 25-50 с ценой деления шкалы барабана 0,01 мм.

Измерения шеек коленчатого вала проводились согласно методике проведения измерений деталей типа «вал». Измерения каждой шейки проводились в трех сечениях и двух плоскостях. Схема измерения шейки представлена на рисунок 2.

Рисунок 2. Схема проведения измерения измерений шейки коленчатого вала.

Результаты инструментального контроля коленчатого вала представлены в таблицах 1-2.

Таблица 1. Результаты замеров коренных шеек коленчатого вала

| Первая шейка | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 50,79 | 50,79 | 50,79 | 0 |

| Б-Б | 50,79 | 50,79 | 50,79 | |

| Овальность | 0 | Размер по чертежу 50,795 -0,02 | ||

| Заключение | Годен | |||

| Вторая шейка | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 50,81 | 50,81 | 50,81 | 0 |

| Б-Б | 50,81 | 50,81 | 50,81 | |

| Овальность | 0 | Размер по чертежу 50,795 -0,02 | ||

| Заключение | Брак | |||

| Третья шейка | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 50,81 | 50,81 | 50,81 | 0,01 |

| Б-Б | 50,81 | 50,80 | 50,81 | |

| Овальность | 0,01 | Размер по чертежу 50,795 -0,02 | ||

| Заключение | Брак | |||

| Четвертая шейка | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 50,79 | 50,79 | 50,79 | 0 |

| Б-Б | 50,79 | 50,79 | 50,79 | |

| Овальность | 0 | Размер по чертежу 50,795 -0,02 | ||

| Заключение | Годен | |||

| Пятая шейка | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 50,80 | 50,79 | 50,79 | 0,01 |

| Б-Б | 50,79 | 50,79 | 50,79 | |

| Овальность | 0,01 | Размер по чертежу 50,795 -0,02 | ||

| Заключение | Брак | |||

Таблица 2. Результаты замеров шатунных шеек коленчатого вала

| Первая шейка. | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 47,88 | 47,88 | 47,88 | 0,04 |

| Б-Б | 47,83 | 47,87 | 47,87 | |

| Овальность | 0,01 | Размер по чертежу 47,834 -0,02 | ||

| Заключение | Брак | |||

| Вторая шейка. | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 47,87 | 47,88 | 47,88 | 0,01 |

| Б-Б | 47,87 | 47,87 | 47,86 | |

| Овальность | 0,02 | Размер по чертежу 47,834 -0,02 | ||

| Заключение | Брак | |||

| Третья шейка. | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 47,84 | 47,84 | 47,84 | 0,02 |

| Б-Б | 47,86 | 47,87 | 47,88 | |

| Овальность | 0,04 | Размер по чертежу 47,834 -0,02 | ||

| Заключение | Брак | |||

| Четвертая шейка. | ||||

| Сечения и направления измерений. | 1-1 | 2-2 | 3-3 | Конусность |

| А-А | 47,89 | 47,88 | 47,88 | 0,01 |

| Б-Б | 47,88 | 47,88 | 47,87 | |

| Овальность | 0,01 | Размер по чертежу 47,834 -0,02 | ||

| Заключение | Брак | |||

Примечание: жирным курсивом

выделены значения размеров и отклонений формы поверхности (овальность и конусность) выходящие за предельные значения.

Заключение по коленчатому валу:

коленчатый вал, каталожный номер 21213 1005015 имеет заводской брак в размерах, как коренных, так и шатунных шеек. Диаметр шатунных шеек превышает размер установленный заводом изготовителем на величину от 0,02 до 0,05 мм [1-4]. В то время как величина зазора в сопряжении «вал – вкладыш» составляет 0,02 – 0,04 мм. В данном случае коленчатый вал устанавливался без зазора, следовательно, он будет зажат во время процесса сборки, что сделает невозможным его эксплуатацию.

Диаметр коренных шеек также превышает размер установленный заводом изготовителем на величину до 0,015 мм. Данное значение не критично, поскольку не превышает минимального значения зазора в сопряжении (0,02 мм), поэтому при правильной сборке коленчатый вал должен проворачиваться в постелях блока [5].

Согласно техническим требованиям на дефектацию коленчатого вала, если один показатель при дефектации выходит за границы установленных предельных размеров, допусков, показателей твердости, шероховатости поверхности, данная деталь является не годной для эксплуатации и подлежит замене или восстановлению до работоспособного состояния методом ремонтных размеров [1-4].

Коленчатый вал ВАЗ 21213, номер по каталогу 1005015 не соответствует требованиям нормативно-технической документации, что делает невозможным его использование.

Библиографический список

- Руководство по ремонту и эксплуатации автомобилей ВАЗ М; Машиностроение. 2012 г.238с.

- Б.А.Малышев. Справочник технолога авторемонтного производства. М; Транспорт, 2010-431с

- С.И. Румянцев. Ремонт автомобилей и двигателей. М; Транспорт, 2013-327с.

- В.Е. Канорчук. Восстановление автомобильных двигателей: Технология и оборудование. М: Транспорт, 2009-303с.

- Закрепин А.В. Исследование износостойкости деталей ресурсных сопряжений двигателей Д-240 и их модификаций / А.В. Закрепин, Ф.А. Киприянов // Эффективные технологии в молочном животноводстве и переработке молока: Сборник научных трудов молодых ученых и аспирантов. Вологодская государственная молочнохозяйственная академия; Департамент сельского хозяйства Вологодской области. Вологда-Молочное, 2002. С. 65-67.

Количество просмотров публикации: Please wait

Все статьи автора «Киприянов Федор Александрович»

Как Поменять Коренные Вкладыши Не Снимая Двигатель

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Кривошипно-шатунный механизм

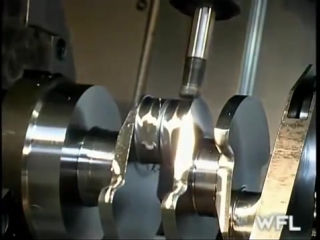

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Изготовление коленвала из стали на токарно-фрейзерном станке

Устройство коленвала

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

Кривошипно-шатунный механизм с дополнительным блоком балансиров

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Кривошипно-шатунный механизм рядного четырехцилиндрового двигателя со стандартными шейками и балансирами

Коленчатый вал двигателя V6 c раздвоенной смежной шатунной шейкой

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Устройство коленвала

Причины протечки. Устанавливаем место течи

Причина течи в том, что сальник перекосило

Дать течь сальник может по нескольким причинам:

- Естественный износ. В предыдущих статьях объяснил, как можно снять двигатель с ваз 2109 не снимая коробки передач и разобрать самому в домашних условиях. Как бы тщательно не были подогнаны между собой элементы кривошипно-шатунного механизма (КШМ), коленчатый вал при вращении все равно вибрирует, что приводит к износу внутренней поверхности сальника. как поменять передние колодки на киа рио 2014 г.В.? Всё очень просто, не нужно обращаться к. Из-за этого он перестает плотно прилегать к валу и через щель смазка вытекает;

- Потеря эластичности. Происходит это из-за пересыхания резины, она «дубеет» и плотность прилегания снижается;

- Установка с перекосом. Неправильная установка приводит к появлению неплотностей, через которые смазка, находящаяся под давлением вытекает;

- Низкое качество резинотехнического элемента, установленного при замене протекшего сальника. На рынке много поддельных запчастей и вероятность приобретения дефектного изделия – высока.

Поскольку сальник находится в месте, где осмотр проводить не очень удобно, то о проблеме судят по следам масла под автомобилем и сильной загрязненности нижней части двигателя. Но стоит отметить, что смазочный материал вытекать может и в других местах – из-под прокладки поддона, масляного фильтра. Поэтому перед устранением течи необходимо тщательно осмотреть нижнюю часть силового агрегата, чтобы точно установить место протечки.

Сделать это можно на эстакаде или смотровой яме, предварительно демонтировав защиту картера (если она есть). В случае, когда установить место протечки невозможно из-за сильной загрязненности, то низ мотора очищается, а затем, после короткой поездки,все заново осматривается. В месте протечки налипнет пыль, по которой и определяем место течи.

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Смотрите также

Комментарии 27

Процедура замены коленвала без снятия двигателя 99% вполне реализуема при работе одним человеком. Кратковременная помощь нужна только снять-поставить КПП и аккуратно установить распредвал. Снять старый распред можно легко одному. Я и устанавливал один, но тогда нужно уложить чистый материал на балку и изготовить подвес для задней части колневала. В блок установил все коренные вкладыши, и приготовил 1 и 4 коренные крышки со вкладышами. Далее всё смазал маслом, коленвал сначала на балку противовесами по горизонтали, перехватился, потом заднюю шейку в подвес а переднюю на посадочное место. Дальше на несколько секунд нужно одной рукой прижать вал весом 14,5 кг кверху на посадочные места и установить 1 коренную крышку на место. Потом не отпуская перехватиться и постпвить 4 крышку. Это самое тяжелое. Если будет кому помочь на минуту, то вообще без проблем установка. Плюсы данной процедуры: — не нужно выдумывать процедуру снятия двигателя — система охлажления, ГБЦ, распредвал, поршневая, карбюратор, трамблер, навесное оборудование, электропроводка так же не затрагиваются. Даже настроенное зажигание не сбивается, если пометить расположение звездочки привода маслонасоса перед ослаблением цепи.

Минусы — какое то время капает масло (как тут уже говорили), но в незначительных количествах

Это стучит не коленвал… Вообще тогда не понятно что. Заменено: Коленвал+ вкладыши Поршня+кольца+пальцы Распредвал с корпусом+рокера с регулировочными болтами Цепь, звездочки, башмак, успокоитель Поросенок+грибок Компрессия зверь, палец засасывает в трубку сапуна…

вот попробовал как в этом видео, качаю резко и вроде в четвертом цилиндре что то постукивает. Но отверткой через свечное отверстие ничего не ощущается

Итак, друзья, финал истории с коленвалом. В прошлый раз я написал как снял его и показал выработку на одной поверхности под упорное полукольцо. Коленвал был отвезен на шлифовку данной поверхности. Чтобы вывести выработку начисто пришлось прошлифовать целых 0,5 мм! Шлифовка+полировка+мойка коленвала обошлись мне в 615 руб и 3 дня ожидания. Кто с Воронежа, могу порекомендовать , у них достаточно хорошие станки и персонал вроде компетентный)))

Читать дальше: Как заменить рессору на газели

Price tag: 3 600 ₽ Mileage: 102000 km

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Recommendations

Comments 20

А при чистке масляных каналов оттуда заглушки выковыривали?

Ты имеешь ввиду на коленвале после обработки? Я не знаю, вряд ли, наверное просто продули воздухом. Я после того как забрал его ничего с ним не делал, сразу установил его

Там переходное сверление из одной шейки в другую выполнено через щеку, и входное отверстие забито шариком, у которого в каталоге даже номер есть. Видимо, подразумевается его выковыривание при прочистке и установка нового

Ды нет, эти шарики не трогали. Я не думаю что под ними много «навоза» скопилось))) Ну его нафиг, они там запрессованы, их хрен достанешь, а новые потом не дай бог не запрессуются нормально и выскочат при работе

Выше всяких похвал!аплодирую стоя!

молодец, огромная работа проделана.Поздравляю!Двигатель то не снял зато пол движка раскидал и коробас пришлось скидывать это тоже непросто.А смазку для высокооборотистых подшипников на шлицы это варварство)))можно было обычным литолом)))А еще вопрос нанопрокладку сделал только на одно полукольцо?

После всего проделанного я бы наверное всё таки посоветовал снимать двигатель))) Всё таки с коленвалом надо работать когда мотор вверх ногами стоит. Но его и снятым ворочить туда-сюда непросто было бы, особенно если кантователя нету и помочь некому. Ды и снимать его вверх как? У меня ни крюка в потолке нету, ни чего либо другого)))

молодец, огромная работа проделана.Поздравляю!Двигатель то не снял зато пол движка раскидал и коробас пришлось скидывать это тоже непросто.А смазку для высокооборотистых подшипников на шлицы это варварство)))можно было обычным литолом)))А еще вопрос нанопрокладку сделал только на одно полукольцо?

Ды эта смазка Blue в принципе и есть литол, только более устойчивый, так что хуже точно не будет. Прокладку подложил только под одно полукольцо. И логичнее было бы подложить под то полукольцо, где на коленвале сняли слой металла, но я побоялся под нагруженное полукольцо подкладывать

Понятно, но если учесть что именно этой подкладкой ты убрал продольный люфт коленвала вся продольная нагрузка теперь лежит на этом одном полукольце.Так ведь?

Почему? Ты наверное неправильно понял принцип работы этих полуколец. Во время вращения коленвала они вообще не находятся под нагрузкой, зазоры между ними и щечками коленвала всё равно присутствуют и масло находится в этом зазоре. Именно поэтому осевой люфт вообще должен быть, нельзя чтоб полукольца засовывались туго на свои посадочные места, но он должен быть маленьким 0,1-0,3 мм. Давящая нагрузка возникает только в момент выжима сцепления и давит щечка коленвала только на то полукольцо, которое стоит в сторону коробки передач, а весь осевой зазор становится максимальным между другой щечкой и другим полукольцом. Получается то полукольцо, под которое я положил прокладку, находится всегда без нагрузки, ну только в моменты вхождения в крутой и затяжной левый поворот, когда коленвал под действием центробежной силы прижимается к этому полукольцу, тогда оно испытывает незначительную нагрузку, но это мизер. Я понятно объясняю?))) Или ты не согласен?)))

Читать дальше: Замена подшипника на раздатке нива 2121