Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы

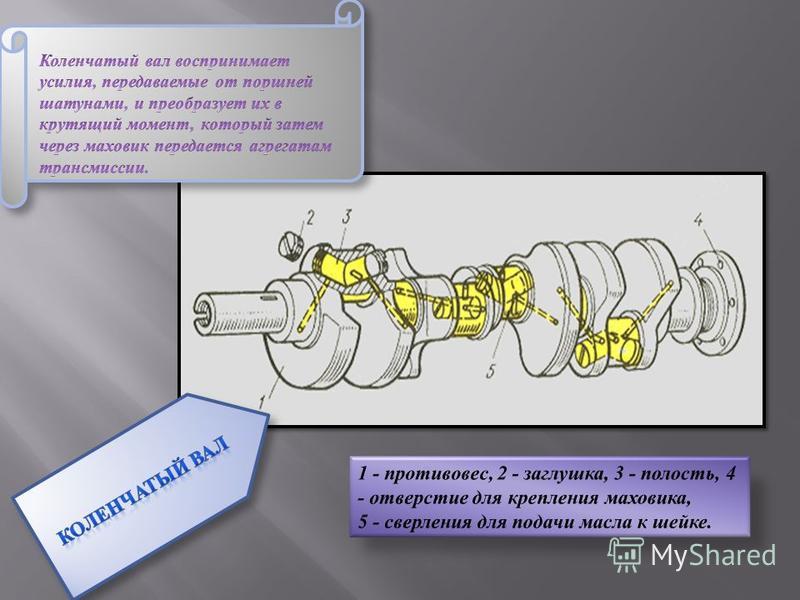

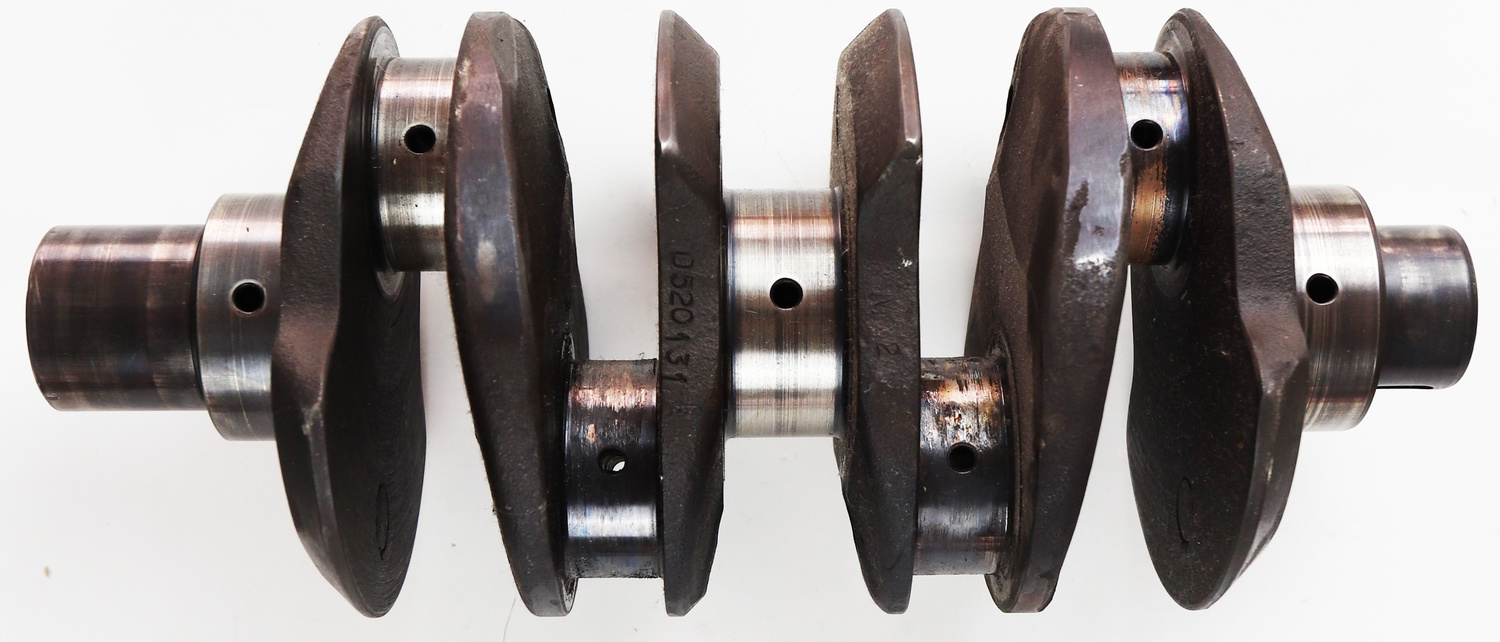

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

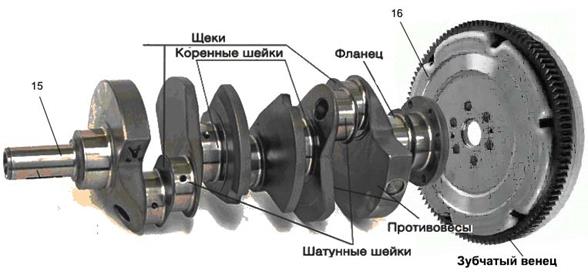

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

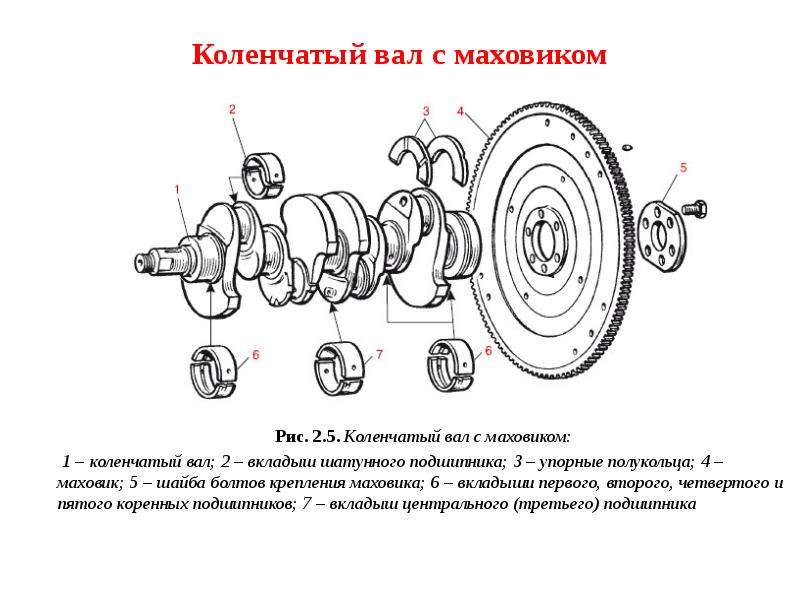

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Из чего состоит коленчатый вал

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал или, как его называют опытные водители и автослесари, коленвал – важная функциональная деталь автомобильного двигателя, которая имеет строгую индивидуальную форму в зависимости от модели. В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала.

Из чего состоит коленчатый вал

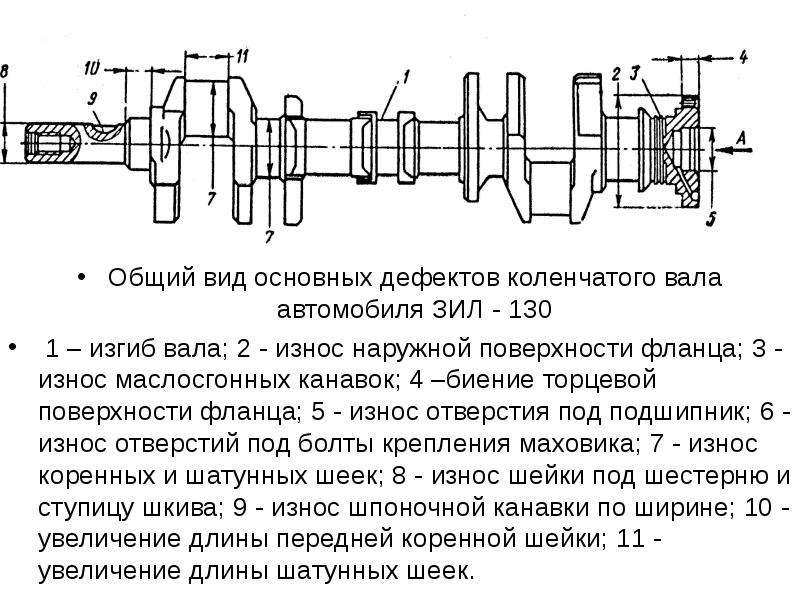

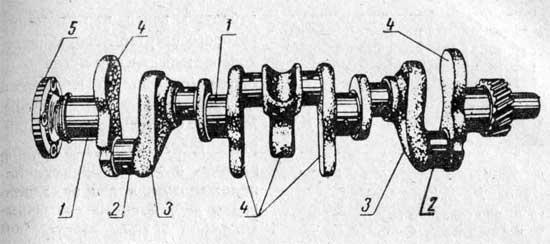

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки. Они также предотвращают разрушение вала из-за резонансной нагрузки.

- Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Читайте также: Что такое маховик в автомобиле и для чего он нужен.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика. Система не требует отдельного питания, и может параллельно работать как датчик скорости.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Читайте также: Признаки неисправности датчика положения коленвала.

Видео на тему

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Содержание

История [ править | править код ]

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

Основные элементы коленчатого вала [ править | править код ]

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Размеры коленчатых валов [ править | править код ]

Определяются как результат расчётов, причём часть размеров задаётся исходя из выбранной компоновки. Например, количество шатунных шеек определяется в зависимости от числа цилиндров. В многорядных двигателях (V, W, X-образных, звездообразных) одна шатунная шейка воспринимает нагрузки сразу нескольких шатунов (или одного центрального, соединённого с прицепными). Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Стальные валы (чаще всего) имеют невысокое внутреннее демпфирование крутильных колебаний, что в некоторых случаях угрожает валу разрушением из-за резонанса при прохождении опасной зоны по числу оборотов. Поэтому валы такие снабжают демпферами крутильных колебаний, расположенными на переднем носке вала.

Кроме усталостной прочности, коленвалы должны иметь определённую площадь шеек, задающую контактное давление подшипников скольжения или качения. Максимальное контактное давление и скорость скольжения для антифрикционных материалов может быть несколько повышено при высокой твёрдости шеек и высококачественной смазке. Превышение их выше допустимых ведёт к выплавке/растрескиванию антифрикционного слоя или питтингу роликов (подшипники качения).

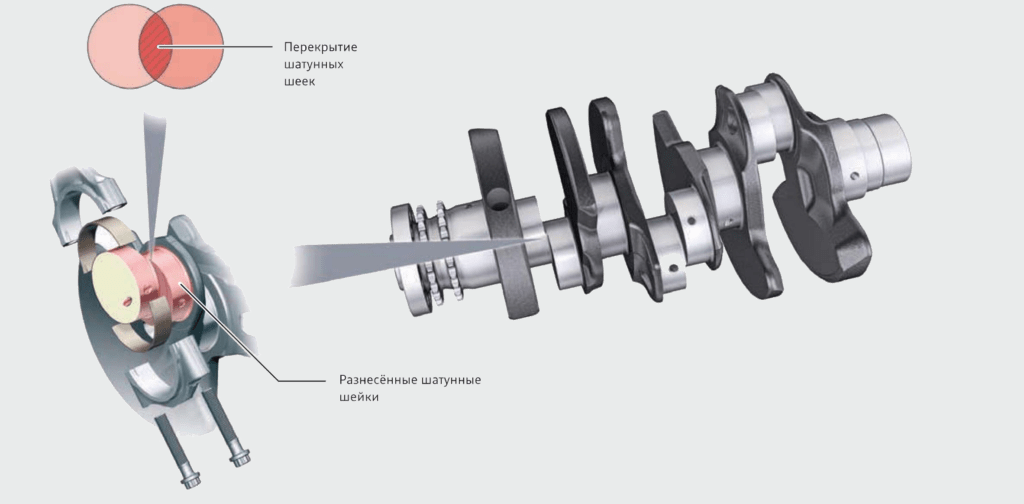

Диаметр шатунных шеек (исходя из упомянутых соображений) может быть увеличен косым разъёмом шатуна (что увеличивает его трудоёмкость и стоимость), длину же можно увеличить либо за счёт коренных шеек (что увеличивает контактное давление), либо увеличением расстояния между цилиндрами (что ведёт к увеличению габаритов и массы двигателя). В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

Материал и технология изготовления заготовок коленчатых валов [ править | править код ]

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы [ править | править код ]

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др [1] . Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы – дешевле.

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC).

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными.

Такие валы поэтому всегда изготовляют стальными.

Чугунные коленчатые валы [ править | править код ]

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке [2] .

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

Механическая обработка коленчатых валов [ править | править код ]

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках [3] . По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

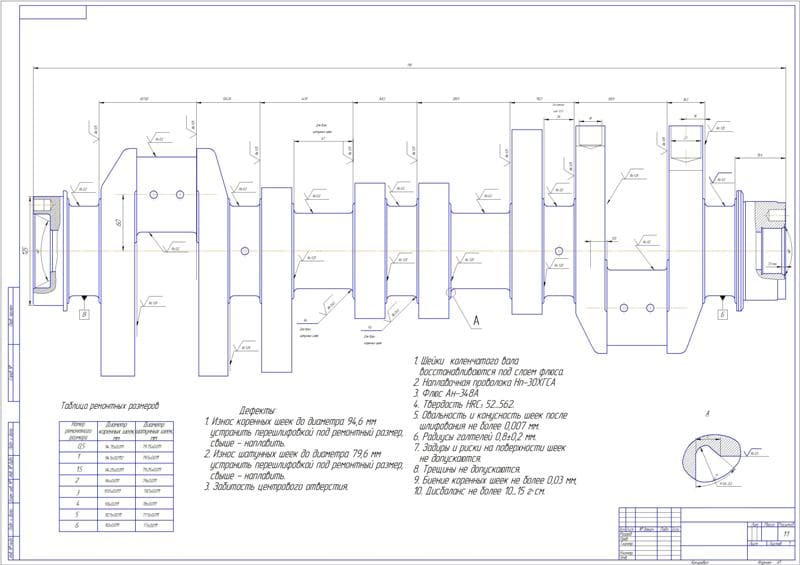

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию. При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов [ править | править код ]

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше) [1] . Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

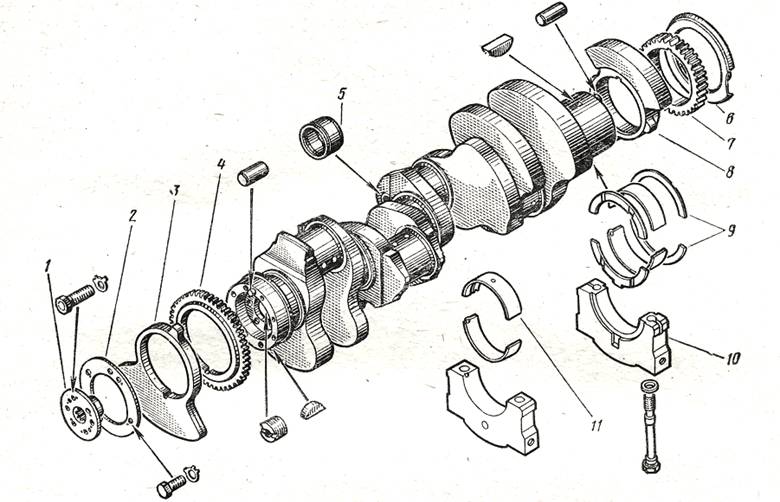

Неисправности [ править | править код ]

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала [4] ;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер – например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин [4] , возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня [5] . Сломанный вал ремонту не подлежит. При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей, а также другие решения.

Коленвал как один из важнейших узлов двигателя автомобиля + видео » АвтоНоватор

Двигатель внутреннего сгорания (ДВС) сам по себе не может стронуть с места автомобиль, потому что поршни способны только на поступательное движение, которое должно быть преобразовано через коленвал в крутящий момент, обязательный для трансмиссии. Иными словами, последний служит передачей между ДВС и ведущими колесами, если не принимать во внимание ряд других узлов и механизмов.

Иными словами, последний служит передачей между ДВС и ведущими колесами, если не принимать во внимание ряд других узлов и механизмов.

Из чего состоит коленвал

Как известно, гениальность – в простоте, и коленвал является ярким тому примером, так как устройство данного автомобильного узла не отличается сложностью, а эффективность его чрезвычайно высока. Именно этот элемент кривошипно-шатунного механизма, выполненный из стали или чугуна, несет на себе основную нагрузку вращения колес, передавая им энергию двигателя. Составлен вал из ряда колен (число их соответствует числу цилиндров ДВС), каждое из которых состоит из двух щек и соединяющей их шатунной шейки. Между собой колена связаны коренными шейками, снабженными одноименными подшипниками.

Преобразование поступательного движения в крутящее происходит за счет того, что оси шеек, соединенных через подшипники с шатунами, не совпадают с осью вращения всего вала. К слову, во избежание возникновения центробежных сил во время работы узла щеки с противоположной стороны от шатунных шеек утяжелены противовесами. Таково устройство коленчатого вала в целом, если не рассматривать маховик, устанавливаемый на одном конце узла, и соединение через ведомый диск с коробкой передач на другом конце.

Таково устройство коленчатого вала в целом, если не рассматривать маховик, устанавливаемый на одном конце узла, и соединение через ведомый диск с коробкой передач на другом конце.

Как работает коленчатый вал двигателя

Итак, в камерах двигателя внутреннего сгорания, после воспламенения нагнетенного туда горючего, образуются газы, которые, расширяясь, толкают поршни. Те, в свою очередь, оказывают воздействие на присоединенные к ним шатуны через кинематическую пару (бронзовая втулка и палец, тончайший зазор между ними заполнен маслом, подающимся сквозь отверстие во втулке). Шатун нижней головкой через подшипник соединен с шейкой колена, расположенного на валу, и каждое движение поршня, таким образом, проворачивает весь коленчатый вал двигателя.

Чтобы крутящий момент был передан на трансмиссию без ослабления, каждую коренную шейку охватывает специальный подшипник коленвала, состоящий из двух половинок, установленных внутри крышек картера. В последнем предусмотрены ячейки для вращающихся колен, с отверстиями для шатунов в верхней части и поддоном для масла в нижней. Между ячейками, по числу опорных шеек, располагаются подшипники, у каждого вместо элементов качения с внутренней стороны имеется канавка для масла.

В последнем предусмотрены ячейки для вращающихся колен, с отверстиями для шатунов в верхней части и поддоном для масла в нижней. Между ячейками, по числу опорных шеек, располагаются подшипники, у каждого вместо элементов качения с внутренней стороны имеется канавка для масла.

Чтобы масло не вытекало из картера, на оба конца вала устанавливаются сальники, которые также имеются с каждой стороны от опорных подшипников.

Шестерня коленвала и ее значение

Когда картер полностью собран, снаружи устанавливается сальник, а затем – шестерня коленвала. Необходима она для того, чтобы через зубчатый ремень или непосредственно через шестерню распределительного вала происходила его синхронизация с работой коленчатого вала. В свою очередь распредвал посредством установленных на нем кулачков с определенной периодичностью открывает и закрывает клапаны газораспределительного механизма (ГРМ). Это необходимо для своевременной подачи в цилиндры ДВС топлива и отвода газов после его сгорания.

Это необходимо для своевременной подачи в цилиндры ДВС топлива и отвода газов после его сгорания.

Если используется ременная передача, она попутно охватывает шкив насоса охлаждающей жидкости. К слову, натяжение ремня должно быть строго отрегулировано, для этого предусмотрен специальный ролик. Если у шестерни вдруг обнаружится люфт, проверьте, насколько надежно сидит в своем гнезде шпонка коленвала. Даже после того, как последняя будет вынута, шестерня при натянутом ремне должна сидеть достаточно плотно. Если люфт продолжается, значит, произошла деформация посадочного места, и не остается ничего другого, кроме как поменять вал. То же самое, если разбивает гнездо под шпонку.

Оцените статью: Поделитесь с друзьями!

Коленчатый вал — что это такое

Коленчатый вал – это одна из самых важных деталей любого двигателя. Она строго индивидуальна для каждой модели автомобиля и в процессе работы притирается к конкретному двигателю.

Она строго индивидуальна для каждой модели автомобиля и в процессе работы притирается к конкретному двигателю.

1. Что такое коленчатый вал, его основные задачи?

Коленчатый вал (коленвал) – это главный элемент двигателя автомобиля, являющийся частью кривошипно-шатунного механизма, который преобразует энергию сгорающих в цилиндрах двигателя газов в механическую энергию.

Главная задача коленчатого вала – преобразовать возвратно-поступательные движения поршней двигателя в крутящий момент, который через трансмиссию передаётся на колёса автомобиля. Одной из основных технических характеристик коленчатого вала, как и всего двигателя, является радиус кривошипа. Это расстояние от осей коренных шеек (шейки, в которых вращается коленвал в цилиндровом блоке) к осям шатунных шеек (шейки, которые вращаются внутри большой головки шатуна).

Удвоенный радиус кривошипа являет собой длину хода поршня, которая определяет объём цилиндров. Если изменить длину радиуса кривошипа при неизменном диаметре цилиндра, это приведёт к изменению объёма цилиндров. Эту зависимость часто используют, чтобы менять технические характеристики всего двигателя в определённом направлении.

Если изменить длину радиуса кривошипа при неизменном диаметре цилиндра, это приведёт к изменению объёма цилиндров. Эту зависимость часто используют, чтобы менять технические характеристики всего двигателя в определённом направлении.

Подбирая соотношение длины хода поршня и диаметра цилиндра, двигатель можно сделать длиноходным (ход поршня превышает диаметр цилиндра) или короткоходным (диаметр цилиндра больше, чем ход поршня). Короткоходные двигатели дают возможность повысить мощность за счёт увеличения скорости вращения. А длиноходные двигатели более экономичны и обеспечивают высокий крутящий момент на низких оборотах.

При изменении параметров коленчатого вала происходит изменение всех параметров двигателя, поэтому нужно быть предельно осторожным, тюнингуя свой автомобиль, так как технические характеристики часто меняются не в лучшую сторону.

2. Материалы, из которых изготовлен коленчатый вал.

Когда двигатель работает, на коленчатый вал действую сильные нагрузки. Его надёжность определяется конструкцией и материалом, из которого он изготовлен. Этот элемент двигателя, как правило, имеет цельную структуру. А потому материалы для него должны быть максимально прочными, потому что от прочности коленчатого вала будет зависеть работа всей системы.

Его надёжность определяется конструкцией и материалом, из которого он изготовлен. Этот элемент двигателя, как правило, имеет цельную структуру. А потому материалы для него должны быть максимально прочными, потому что от прочности коленчатого вала будет зависеть работа всей системы.

В качестве материалов для изготовления коленвалов используют углеродистую и легированную сталь либо чугун высокой прочности. Коленвал можно изготовить методом литья, методом ковки из стали или методом точения. Заготовки получают способом горячей штамповки или способом литья. Очень важно, как расположены волокна материалов в заготовках. Чтобы не допустить их перерезания в дальнейшей обработке, применяются гибочные ручьи. Когда заготовка готова, её дополнительно обрабатывают под высокой температурой и очищают от окалины (дробомётной машиной или методом травления).

Материал и способ производства коленвала подбирается в зависимости от типа и класса автомобиля.

1. В серийных моделях коленвал производят из чугуна методом литья. Это даёт возможность уменьшить себестоимость производства и уложиться в указанные расчёты.

В серийных моделях коленвал производят из чугуна методом литья. Это даёт возможность уменьшить себестоимость производства и уложиться в указанные расчёты.

2. Более дорогие спортивные модели оснащают кованным стальным коленвалом. Подобные детали имеют множество преимуществ над литыми по габаритам, весу и прочности, а потому всё чаще применяются в автомобилестроении.

3. Для самых дорогих двигателей коленвал вытачивают из цельного стального куска. При этом значительная часть материала попросту становится отходами.

3. Конструкция коленчатого вала.

Конструкция коленчатого вала определяются количеством цилиндров, их конфигурацией и порядком работы, от чего зависит расположение и количество коренных и шатунных шеек. Например, в двигателях V6 присутствует небольшое угловое смещение шатунных шеек по длине вала. В американской версии двигателя V8 коленвал напоминает крест, а в европейской версии V8 для спортивных автомобилей коленвал плоский. Несмотря на всё это, конструкция разных коленчатых валов очень похожа.

Конструктивно коленчатый вал состоит из таких основных элементов:

Несмотря на всё это, конструкция разных коленчатых валов очень похожа.

Конструктивно коленчатый вал состоит из таких основных элементов:

1. Коренные шейки – опорная шейка, которая находится в коренном подшипнике (располагается в картере двигателя).

2. Шатунные шейки – опорные шейки, которые связывают коленвал с шатунами (в них проходят масленые каналы для смазки) и служат опорой для шатунов.

3. Щёки вала – элемент, который связывает между собой коренные и шатунные шейки.

4. Носок (выходная передняя часть вала) – часть, на которую крепится зубчатое колесо либо шкив отбора мощности, соединяющиеся с газораспределительным механизмом, распределительным валом, гасителем крутильных колебаний, вспомогательными узлами и элементами.

5. Хвостик (выходная задняя часть вала) – часть, которая соединяется с маховиком или шестернёй отбора мощности.

6. Противовесы – элемент коленвала (по сути, продолжение щеки в противоположную сторону от шатунных шеек), который отвечает за разгрузку коренных шеек от сил инерции нижних частей шатунов и неуравновешенных масс кривошипа и обусловливают плавную работу двигателя.

Противовесы – элемент коленвала (по сути, продолжение щеки в противоположную сторону от шатунных шеек), который отвечает за разгрузку коренных шеек от сил инерции нижних частей шатунов и неуравновешенных масс кривошипа и обусловливают плавную работу двигателя.

7. Подшипники скольжения – обеспечивают вращение коленчатого вала на опорах. Подшипники являют собой тонкостенные вкладыши, изготовлены из стальной ленты с антифрикционным слоем. Вкладыши фиксируются в опоре выступом, который не позволяет им перекручиваться или за счёт тугой посадки. Наличие смазки обеспечивает простое вращение в подшипниках на протяжении долгого времени.

8. Упорный подшипник скольжение – элемент, который не допускает осевых перемещений коленчатого вала. Он устанавливается на крайнюю коренную шейку или на среднюю коренную шейку.

Количество коренных шеек, обычно, превышает количество шатунных на единицу (такой коленвал называют полноопорным) и они имеют больший диаметр.

Коленом называют шатунную шейку, которая располагается между двумя щеками. Положение колен определяется особенностями работы двигателя, положением его цилиндров и должно обеспечивать его уравновешенность, минимальные колебания и минимальные крутильные моменты.

Место перехода шейки к щеке – это самое нагруженное место в конструкции коленвала. Для того, чтобы снизить напряжение на это место, переход делают с галтелью (радиусом закругления). Галтели увеличивают длину вала и для снижения этого значения их углубляют в шейку или щеку. Все коренные и шатунные шейки интегрированы в смазочную систему двигателя. Эти элементы смазываются под давлением. Подвод масла организован к каждой из коренных шеек от общей магистрали в индивидуальном порядке. А к шатунным шейкам масло попадает по каналам в щеках.

4. Обслуживание коленчатого вала.

Коленчатый вал, как и любая деталь автомобиля требует периодического обслуживания. Для этого нужно уметь его снимать и устанавливать обратно.

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы.

2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение.

3. Снимаются крышки коренных подшипников.

4. Поднимается коленвал, а заднее уплотнительное кольцо снимается.

5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров.

После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь.

2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый.

3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки.

4. Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы.

5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые.

6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить.

7. Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке.

9. Сменить и обжать набивку заднего уплотнения коленвала.

10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно. В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Коленчатый вал двигателя: строение, назначение, как сохранить

Коленчатый вал – неотъемлемая деталь всех двигателей внутреннего сгорания классической конструкции. Для чего он нужен, и что может вывести его из строя — сейчас и поговорим.

Общепринятое определение длинное и довольно сложное для понимания. Оно звучит как «коленчатый вал – вал сложной формы, предназначенный для преобразования возвратно-поступательного движения (например, поршня) во вращательное вокруг своей оси, имеет шейки, смещенные от оси вращения для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент».

Читайте также: Поршень: из чего состоит, как работает, почему прогорает

Но для того, чтобы понять принцип работы коленчатого вала, стоит вспомнить, как устроен педальный узел велосипеда. Разница лишь в том, что вместо ног велосипедиста на педали давят шатуны (тоже деталь двигателя). Задача коленчатого вала (как и педального механизма велосипеда) – превратить возвратно-поступательное движение в круговое.

Строение

Коленчатые валы современных автомобилей имеют довольно сложное строение. На первый взгляд у них есть шейки: коренные и шатунные. Обычно шейка является частью подшипника скольжения. Также на коленчатом вале довольно массивные балансиры. С неочевидного – большинство коленвалов пустотелые и имеют внутри масляную магистраль.

Коленвал – очень прочная деталь, ведь она назначена для выдерживания больших нагрузок и высоких оборотов. Ее изготовление требует очень высокой точности. Также обязательное условие – сбалансированность относительно центра массы.

Проблемы и трудности

Частая проблема с коленчатыми валами – естественный износ. Быстрее в коленвале изнашиваются шатунные шейки – они теряют округлую форму и становятся эллипсовидными. Во время капитального ремонта двигателя эти шейки шлифуют (уменьшают в диаметре) и устанавливают ремонтные вкладыши (подшипники скольжения). В большинстве легковых автомобилей уменьшение в диаметре происходит на 0,25 мм с каждым ремонтом.

Вторая проблема гораздо серьезнее – задиры. Обычно она возникает, когда есть проблемы с подачей смазки. Часть подшипника скольжения прилипает к шейке коленвала и повреждает ее. Такие неисправности не всегда можно исправить шлифовкой – иногда применяют метод наварки, но чаще приходится менять коленвал.

При гидроударе (когда в камеру сгорания попадает жидкость и поршень не может ее сжать) коленвал может деформироваться или даже треснуть. Такие неисправности коленчатого вала обычно не исправляют, а просто меняют его на новый или подержанный, но исправный.

Также иногда случаются проблемы, связанные с некорректным обслуживанием или ремонтом. В передней части обычно крепится шкив, через который приводятся ремни навесных агрегатов. Если центральный болт, который держит шкив, не закрутить с заказным (достаточно высоким) крутящим моментом – коленвал может треснуть. В таком случае коленвал также подлежит замене.

Как сохранить свой коленвал

Поскольку наиболее уязвимым элементом являются шейки – прежде всего надо заботиться о хороших условиях их работы. Для смазки на шейки под давлением подается моторное масло. Значит, надо всегда следить за уровнем масла в моторе и вовремя его менять. Заливать нужно только то масло, которое рекомендует автопроизводитель (важно чтобы масло имело соответствующий допуск указанный в сервисной книге). Не стоит также ставить сомнительные фильтра для масла, поскольку они могут ухудшить подачу смазки.

Вторая рекомендация – для продления срока службы не стоит нагружать не прогретый до рабочей температуры двигатель. Пока масло не достигло нужной температуры оно не может как следует выполнять свою функцию.

Читайте также: Двигатель внутреннего сгорания может быть экологически чистым: инженеры

Третья рекомендация – не ездить “внатяг”. Когда обороты двигателя минимальны, а педаль акселератора нажата почти полностью – самый тяжелый момент для коленвала. Лучше дать двигателю немного раскрутиться (хотя бы до средних оборотов) и уже тогда нажимать акселератор полностью.

В общем коленвал достаточно надежная деталь, с которой редко возникают проблемы. Если двигатель хорошо обслуживается – коленвал может служить очень долго.

Конструкция коленчатого вала

Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности.

Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

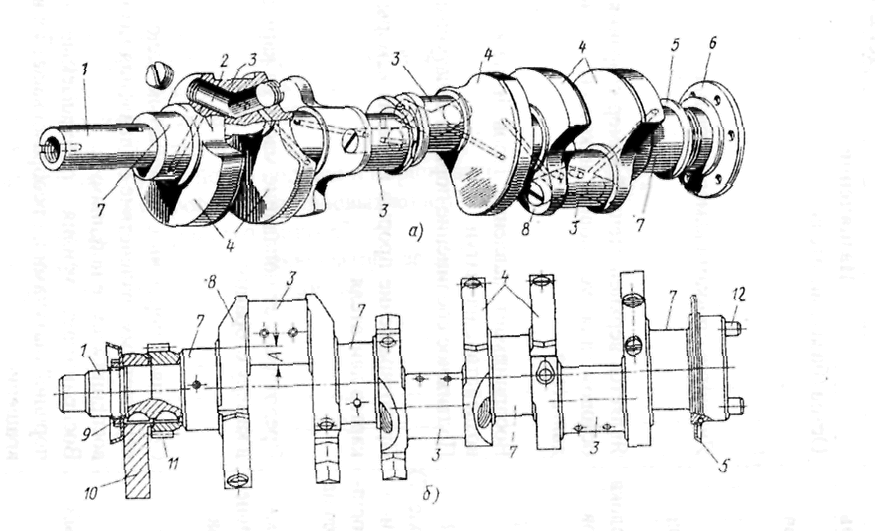

Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика.

На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали.

Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров.

В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В «этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы.

Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников.

В подавляющем большинстве случаев коленчатые валы изготовляют цельными.

Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Ниже рассматриваются конструктивные элементы коленчатого вала.

Передний конец коленчатого вала имеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал.

Коренные шейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. При цепном приводе желательно упорный подшипник располагать со стороны переднего конца вала, так как при перекосах условия работы цепи ухудшаются.

Для смазки коренных шеек масло подается из общей масляноймагистрали,расположенной в блок-картере, по каналам в стенках верхней части картера со стороны малонагруженной половины вкладыша.* — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3 .

Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d.

При наличии на коленчатом валу противовесов форма щек усложняется.

Противовесы служат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2 . Для фиксации головки болтов приваривают к противовесам.

Число и установочный угол противовесов определяют из динамического расчета.

В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха.

Шатунные шейки коленчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают.

Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек).

Хвостовик (задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала.

Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении.

В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач.

Коленчатый вал

Устройство коленчатого вала

Коленчатый вал внешне полностью соответствует названию, так как состоит из нескольких колен, расположенных на одной оси. Колена это крупные выступы сложной формы, отлитые единым целым с валом. Колена предназначены для крепления шатунов, на которых, в свою очередь, закреплены поршни. Кроме колен у вала есть и другие элементы. Прежде всего, это шейки, то есть цилиндрические опорные «проставки» между коленами, позволяющие крепить вал в теле блока цилиндров.

Коленчатый вал в процессе эксплуатации автомобиля прирабатывается к тому двигателю, в котором он установлен. Поэтому переставлять бывший в употреблении коленвал в другой блок не рекомендуется

Плохо закрепленный вал не смог бы вращаться долго, поэтому шейки расположены по всей его длине, создавая несколько точек опоры. Опорные шейки вала позволяют ему вращаться в блоке цилиндров. Для этого шейки опираются на особые подшипники, у которых нет роликов. Эти подшипники называют коренными вкладышами. Роль шариков или роликов выполняет смазка, которая непрерывным потоком льется в пространство между ними и опорными шейками.

КоленвалДля обеспечения проворачивания шатунов в конструкции коленвала присутствуют другие опорные шейки, которые называются шатунными. В отличие от коренных, они расположены не на одной оси с коренными шейками, а с в стороне. Коренные шейки соосны с отверстиями в нижних концах шатунов.

Каждое колено вала состоит из двух щек и одной шейки, на которой «надет» нижний конец шатуна. Шатуны, двигаясь вверх и вниз, давят на шатунные шейки и заставляют вал вращаться. Так и осуществляется трансформация возвратно-поступательного движения во вращение.

Помимо колен с шатунными шейками коленчатый вал имеет еще и противовесы для уравновешивания остаточных масс вала. Насколько важны эти элементы, можно представить, вспомнив, что средняя скорость вращения коленчатого вала при работе двигателя примерно 3000 оборотов в минуту. Коленчатый вал – деталь сложной формы. Чтобы тяжелые колена при вращении не создавали разрушительной вибрации, каждое из них и уравновешено своим противовесом.

Хотя при производстве коленчатого вала выполняются условия высочайшей точности, минимальное биение при вращении неизбежно. Именно поэтому текущие сальники коленвала одинаковы у Запорожца и Мерседеса

Внутри тела коленчатого вала имеются специальные каналы для подачи масла к коренным и шатунным вкладышам и специальные пустоты, закрытые пробками, для улавливания грязи и частиц износа присутствующих в масле. При помощи этой системы вал при вращении мягко скользит в точках крепления, обильно смазанных чистым моторным маслом. При ремонте коленчатого вала пробки вскрываются и выполнятся прочистка пустот и каналов подачи масла с последующей продувкой воздухом под давлением.

На переднем конце (носке) коленчатого вала при помощи фрезеровального станка вырезают шпоночный паз для крепления звездочки привода ГРМ и шкива привода вспомогательных механизмов.

На заднем конце вала на токарном станке вытачивают фланец, в котором имеется центральное отверстие под подшипник, служащий опорой первичного вала КПП. Фланец также имеет отверстия с резьбой для крепления маховика.

Впереди и сзади коленчатый вал уплотнен сальниками, препятствующими утечке масла в тех местах, где концы маховика выходят наружу из блока цилиндров.

Помимо двигателей внутреннего сгорания, и даже до их появления, коленчатый вал нашел применение в поршневых двигателях, компрессорах, насосах, в прессовых установках и других механизмах, где используется кривошипно-шатунный механизма.

Коленчатый вал – деталь для каждого двигателя уникальная, и переставить ее из одного двигателя в другой можно, но не рекомендовано. На каждом двигателе колена вала расположены по своему, и расположение их зависит от расположения и количества цилиндров, рабочего цикла, длины хода поршня и еще массы параметров.

Материал и изготовление коленчатого вала

Для изготовления коленчатых валов используется легированная и углеродистая сталь или высокопрочный чугун. Для изготовления кованых коленчатых валов используют углеродистую или легированную сталь, а для литых – высокопрочный глобулярный чугун, ковкий перлитный чугун или легированная сталь. Заготовки для валов получают либо литьем, либо горячей штамповкой.

Коленчатый вал — большая деталь с точностью производства швецарских часов

Обработка готовых заготовок механическим способом на станках состоит из ряда операций: черновая, получистовая, чистовая и доводочная. При этом точность механической обработки увеличивается благодаря применению холодной правки вала в процессе его механической обработки.

В связи со сложной конфигурацией коленчатого вала ряд операций выполняется на отдельных автоматических участках, на специальных станках. Это выполнение центровки и подрезки торцов, сверление отверстий, обработка коренных и шатунных шеек, шлифование, динамическая балансировка.

Коленчатый вал — обзор | ScienceDirect Topics

На рисунке 6 показано поперечное сечение впускного коллектора. Угол дроссельной заслонки регулирует массовый расход воздуха в коллектор. В некоторых рабочих точках дизельные двигатели либо не дросселируются, либо очень умеренно дросселируются, чтобы обеспечить достаточную рециркуляцию выхлопных газов. Массовый расход воздуха из коллектора в цилиндры, ma, out, зависит от уровня давления во впускном коллекторе, p м (и давления в цилиндре, p c ).Чтобы правильно управлять соотношением воздух-топливо λ в переходных режимах, впрыскиваемое количество топлива должно быть адаптировано к массовому расходу воздуха в цилиндр ma, out, а не к массовому расходу воздуха во впускной коллектор ma, в,.

РИСУНОК 6. Поперечный разрез впускного коллектора.

Колебаниями давления во впускном коллекторе пренебречь (усредненная модель). Изменение массового расхода воздуха m.a, in приводит к замедленному изменению давления в коллекторе p m .Применимое дифференциальное уравнение выводится из энергетического равновесия: изменение внутренней энергии воздушной массы во впускном коллекторе равно сумме входящих и исходящих потоков энергии плюс баланс изменений энергии газа из-за смещения работа пВ . Если ввести удельную внутреннюю энергию u = U / m и удельную энтальпию h = H / m , дифференциальное уравнение принимает вид:

(7) ddt (ma, inuin) = м.a, inuin − ma, outuout + paV.in − pmV.out

Использование коэффициентов удельной теплоемкости c v = ∂ u / ∂ϑ и c p = ∂ h / ∂ϑ, показатель адиабаты κ = c p / c v , газовая постоянная R , а также плотность воздуха ρ = м / V , получаем следующее уравнение для изменения давления:

(8) п.m = κRϑaVm (m.a, in − ϑmϑam.a, out)

Трудно измерить массовый расход воздуха из коллектора в цилиндр, m.a, out ,. Поскольку динамический отклик ma, out намного быстрее, чем динамический отклик давления в коллекторе p m , в справочной таблице должно учитываться только статическое поведение ma, out f 1 ( n , p m ) (рис.7). Массовый расход воздуха m.a, out, зависит от частоты вращения двигателя n и давления в коллекторе p m при стационарной работе, где производные равны n.= 0 и pˆ.m = 0:

РИСУНОК 7. Динамическая модель впускного коллектора.

(9) ma, out * = ma, outϑmϑa = f1 (n, pm)

Изменение давления во впускном коллекторе определяется по формуле:

(10) pm = 1τ (ma, in − f1 (n, pm))

с постоянной времени интегрирования τ:

(11) τ = VmκRϑa

Постоянная времени интегрирования зависит от рабочего состояния двигателя. На одном тестовом двигателе оно варьируется от 21 мс до 740 мс. Сравнение измеренного и рассчитанного давления в коллекторе и частоты вращения двигателя n показано на рис.8. Процесс преобразования энергии чрезвычайно сложен и очень нелинейен. В упрощенном подходе стационарная зависимость крутящего момента сгорания T comb от давления во впускном коллекторе и скорости двигателя должна быть представлена второй нелинейной справочной таблицей f 2 ( n , p м ), которые можно измерить во всех рабочих точках двигателя. Динамическое поведение отдельно рассматривается комбинацией времени запаздывания первого порядка T l, e и мертвого времени T d, e .

РИСУНОК 8. Сравнение измеренного и рассчитанного давления в коллекторе.

Обе постоянные времени изменяются обратно пропорционально частоте вращения двигателя.

Баланс крутящего момента на коленчатом валу составляет

(12) 2πJdndt = Tcomb − Tload

Двигатель с разомкнутым сцеплением (т.е. без трансмиссии) имеет момент инерции в диапазоне:

J = 0,15… 0,30 кг / м2

Вводя нормированные переменные, получаем:

(13) ︸Tj2π · J · n0T0 · d (n / n0) dt = TcombT0 − TloadT0

с постоянной времени,

(14) Tj = 2πJ · n0T0

При максимальном выходном крутящем моменте T 0 и частоте вращения двигателя n 0 :

J = 0.3 кг / м 3

n 0 = 6000 об / мин

T 0 = 300 Нм

Постоянная времени T J = с . При разгоне с низких оборотов двигателя с максимальным крутящим моментом момент инерции J на порядок меньше, однако T J на порядок больше при высоких оборотах двигателя и минимальном выходном крутящем моменте (e .г., при движении накатом). Момент нагрузки включает трение, вспомогательные приводы и возмущения. Полная модель установки для управления частотой вращения холостого хода показана на рис. 9. Для конструкции контроллера две карты: f 1 ( n , p m ) и f 2 ( n , p m ) линеаризованы в рабочей точке холостого хода ma, 0, n0, pm, 0. Представляем дифференциалы первого порядка:

РИСУНОК 9.Блок-схема управления холостым ходом.

(15) FN1 = ∂f1∂n | n = n0FN2 = ∂f2∂n | n = n0FP1 = ∂f1∂pm | pm = pm, 0FP2 = ∂f2∂pm | pm = pm, 0

и разность переменных, получаем:

(16) Δm.a, out * ma, 0 = FN1n0m.a, 0Δnn0 + FP1pm, 0m.a, 0Δpmpm, 0

(17) ΔTcomb * T0 = FN2n0T0Δnn0 + FP2pm, 0T0Δpmpm, 0

Дифференциальное уравнение из модели многообразия, Ур. (10) преобразуется Лапласа и в сочетании с уравнением. (16) принимает следующий вид:

(18) с · τn · ΔPmpm, 0 = −FN1n0m.a, 0ΔNn0 − FP1pm, 0m.a, 0ΔPmpm, 0 + ΔM.a, дюйм.a, 0

Входящий воздушный поток ΔM.a, in служит управляющим входом Δ U . Уравнение (17) также преобразовано по Лапласу и расширено на время задержки двигателя и времени задержки:

(19) ΔTcombT0 = FN2n0T0e − sTd, esTl, eΔNn0 + FP2pm, 0T0e − sTd, e1 + sTl, eΔPmpm, 0

Это теперь вставлен в баланс крутящего момента, уравнение. (13). Пренебрегая моментом возмущающей нагрузки T load для целей управления, получаем:

(20) sTJ · ΔNn0 = e − sTd, e1 + sTl, e (FN2n0T0ΔNn0 + FP2pm, 0T0ΔPmpm, 0) Анализ устойчивости модели установки и конструкции контроллера теперь должен выполняться без учета постоянных времени T d, e и T l, e .Последующий подход упрощается до модели линейного пространства состояний второго порядка:

(21) S · [ΔPmpm, 0ΔNn0] = ︸A¯ [−FP1τnpm, 0m.a, 0 − FN1τnn0m.a, 0FP2Tjpm, 0T0FN2Tjn0T0] · [ Pmpm, 0ΔNn0] + ︸B¯ [1τn0] · ΔUm.a, 0

Управление пространством состояний с пропорциональной обратной связью может быть выполнено, например, путем размещения полюсов. Добавлена дополнительная интегральная обратная связь, чтобы компенсировать смещения из-за возмущающих нагрузок. Вся система показана на рис. 9. На рис. 10 показан входной критический возмущающий сигнал от привода, который поступает одновременно с возмущающим моментом.Видно лишь очень незначительное снижение частоты вращения двигателя. Аналогичным образом может быть выполнено регулирование холостого хода дизельных двигателей. По сравнению с двигателями SI есть два основных отличия:

РИСУНОК 10. Помехи, поступающие от водителя, и одновременное переключение передач в положение движения как возмущающая нагрузка.

- 1.

Впускной коллектор не дросселируется, поэтому двигатель получает максимально возможный массовый расход воздуха m.a в каждой рабочей точке.

- 2.

При непосредственном впрыске топлива время задержки T l, e может быть значительно сокращено.

Эти две точки упрощают конструкцию управления. Сложность может заключаться в турбонаддуве, который вводит значительную временную задержку для реакции массового расхода воздуха m.a на переходные процессы управляющего входа.

Детали, функции, типы, схемы и многое другое [PDF]

Из этой статьи вы узнаете , что такое коленчатый вал? как это работает? Его типов , частей, функция и многое другое подробно объяснено с помощью диаграмм .Кроме того, вы можете скачать PDF-файл этой статьи в конце.

Что такое коленчатый вал?

Коленчатый вал является важной частью системы передачи энергии. В котором возвратно-поступательное движение поршня преобразуется во вращательное движение с помощью шатуна.

Коленчатый вал состоит из шатунов, шатунов (шатуны или щеки), балансировочных грузов и коренных шеек. Большой конец шатуна прикреплен к шатунной шейке коленчатого вала.

Во время одного хода межосевое расстояние между шатунной шейкой и коленчатым валом составляет половину рабочего объема поршня. Таким образом, за один полный оборот коленчатого вала приходится два хода поршня.

Части коленчатого вала

Ниже приведены основные части коленчатого вала со схемой:

- Шатун

- Коренные шейки

- Шатун

- Противовесы

- Упорные шайбы

- Проход масла

- Упорные шайбы

- фланец

1.Шатун

Шатун — это механическая часть двигателя. Это позволяет очень прочно прикрепить шатун к коленчатому валу.

Поверхность шатунной шейки цилиндрическая, чтобы передать вращающее усилие большому концу шатуна. Они также известны как шейки шатунов.

2. Основные журналы

Журналы прикреплены к блоку двигателя. Эти подшипники удерживают коленчатый вал и обеспечивают его вращение внутри блока цилиндров. Это подшипник скольжения или подшипник скольжения.Основные подшипники различаются от двигателя к двигателю, часто в зависимости от сил, создаваемых двигателем.

3. Шатун

Шатун является наиболее важной частью коленчатого вала. Шатунная шейка соединяет коленчатый вал с шейками коренных подшипников.

4. Противовесы

Противовесы — это груз, который прикладывает противоположную силу, что обеспечивает балансировку и устойчивость коленчатого вала. Они установлены на шейке кривошипа.

Причина установки противовесов в коленчатый вал заключается в том, что они могут устранить реакцию, вызванную вращением.И это очень полезно для достижения более высоких оборотов и облегчения работы двигателя.

5. Упорные шайбы

В некоторых местах предусмотрены две или более упорных шайб, чтобы предотвратить продольное перемещение коленчатого вала. Эти упорные шайбы устанавливаются между обработанными поверхностями перемычки и седла коленчатого вала.

С помощью упорных шайб можно легко поддерживать зазор и помогает уменьшить боковое смещение коленчатого вала. Во многих двигателях они изготавливаются в составе коренных подшипников, обычно в более старых типах используются отдельные шайбы.

6. Масляный канал и сальники

Масляный канал коленчатого вала передает масло от шейки коренных подшипников к шейкам шатуна. Обычно отверстие просверливается на шейке кривошипа. Когда шатунная шейка находится в верхнем положении и силы сгорания толкают шатун в нижнее положение, это позволяет маслу проникать между шейкой и подшипником.

Коленчатый вал с обоих концов выходит за пределы картера. Это вызывает утечку масла с этих концов. Так, чтобы масло не попало в эти отверстия, предусмотрены сальники.На переднем и заднем концах соединены два основных сальника.

- Передние масляные уплотнения: Они очень похожи на задние масляные уплотнения. Однако его выход из строя менее разрушителен, и он более легкодоступен. Передний сальник будет установлен за шкивом и шестерней привода ГРМ.

- Задние масляные сальники: Они размещаются внутри основных шейек и маховиков. Он вставляется в отверстие между блоком двигателя и масляным поддоном. Сальник имеет фасонную кромку, которая плотно удерживается в коленчатом валу пружиной, называемой подвязкой.

7. Фланец крепления маховика

В большинстве случаев коленчатый вал прикрепляется к маховику через фланцы. Диаметр конца колеса коленчатого вала больше диаметра другого конца. Это дает фланцевую поверхность для установки маховика.

Конструкция коленчатого вала

Внутри коленчатого вала находятся коренные подшипники, также называемые коренными шейками. Коленчатый вал поддерживается коренным подшипником на коренных шейках. Для уравновешивания в направлении, противоположном направлению кривошипа, создается сбалансированная нагрузка.

Коленчатый вал обычно изготавливается из легированной стали путем литья или ковки, обрабатывается и заземляется, чтобы получить подходящие шейки для шатуна и коренного подшипника.

Он должен быть достаточно сильным, чтобы выдерживать давление поршней во время рабочего хода без чрезмерного искажения. Кроме того, его необходимо тщательно сбалансировать, чтобы исключить чрезмерную вибрацию, возникающую из-за веса кривошипов со смещением.

В коленчатом валу просверлены масляные каналы, по которым масло может течь от коренного подшипника к подшипнику шатуна.

Функция коленчатого вала

Передний конец коленчатого вала несет шестерню или звездочку, гаситель колебаний и шкив ремня вентилятора. Шестерня или звездочка приводит в действие распределительный вал, а гаситель колебаний предназначен для управления крутильными колебаниями.

Ременный шкив вентилятора приводит в движение вентилятор двигателя, водяной насос и генератор с помощью клинового ремня. Задний конец коленчатого вала несет маховик. Инерция маховика заставляет коленчатый вал вращаться с постоянной скоростью.

Количество коренных подшипников зависит от конструкции двигателя и цилиндров.Чем больше коренной подшипник, тем меньше вероятность вибрации и перекоса коленвала заданного размера.

Подшипник должен быть достаточным, чтобы поддерживать вал и обеспечивать одну из самых высоких жесткости между каждой шатунной шейкой. Компромисс состоит в том, чтобы иметь 3 основных подшипника на 4-цилиндровом двигателе и 4 на 6-цилиндровом двигателе.

Для уменьшения вибрации в двигателе коленчатый вал и маховик балансируются отдельно. При совместной установке их часто проверяют на устойчивость. Балансировка необходима для предотвращения повреждения двигателя, особенно подшипников.

Типы коленчатых валов

Ниже приведены типы коленчатых валов:

- Полностью собранный вал

- Полуавтоматический вал

- Сварные валы

- Сплошной цельный вал

- Кованый коленчатый вал

- Коленчатый вал

- литой Коленчатый вал литой 1. Полностью собранный вал

- Изношенные шейки

- Усталость

- Клапаны двигателя: типы, работа и механизм клапана

- Какие типы прокладок? И его применение в автомобильном двигателе

- Три основных типа регуляторов, используемых в автомобильном двигателе

- Главные журналы

- Шатун

- Шатуны

- Противовесы

- Существует множество функций, которые обеспечивают более плавный привод двигателей с несколькими цилиндрами.

- Преобразование поступательного движения поршня во вращательное движение также является одной из его функций.

- Мощность вырабатывается за счет сгорания топливно-воздушной смеси.

- В валу коленчатого вала просверлены отверстия, через которые в двигатель подается необходимое количество масла. Это масло в основном используется для сглаживания движений.

- Коленчатые валы также работают как несущие, поскольку нагрузка распределяется во время этого процесса.

- Одна из нагрузок — это сильный изгиб и скручивающее напряжение, при котором поршни соединяются с коленчатым валом через шатун.

- Следует отметить, что вращательное движение коленчатого вала постоянно ускоряется и замедляется там, где добавляются дополнительные нагрузки крутильных колебаний.

- Коленчатый вал установлен внутри блока цилиндров со следующими деталями:

- Поршни

- Шатуны

- Маховик

- Коленчатый вал

- вторичная функция коленвала для передачи мощности другим системам двигателя:

- фазы газораспределения

- масляный насос

- охлаждающий (водяной) насос

- компрессор кондиционера

- генератор

- Главные шейки: Главные шейки отвечают за несение главного подшипника, а также определяют ось вращения вала .

- Шатунные штифты: Шатунные штифты — это те, которые позволяют прикрепить к нему шатун.

- Шатуны шатуна: Шатуны шатуна соединяют шейки кривошипа с главными шейками.

- Противовесы: Противовесы обеспечивают балансировку, которые устанавливаются на перемычки.

- Повреждение или стирание коренного подшипника

- Ослабленный фундаментный болт двигателя, приводящий к вибрации

- Деформация корпуса судна

- Трещина в опоре подшипника

- Ослабленный болт коренного подшипника повреждение коренного подшипника

- К коленчатому валу прилагается высокий изгибающий момент из-за чрезмерного усилия от узла поршня.

Коленчатые валы этих типов изготавливаются путем сборки частей по частям. При этом все компоненты подвергаются горячей посадке после процесса изготовления.Этот тип коленчатого вала используется в старых двигателях.

Состоит из отдельной шейки кривошипа, шейки шатунной шейки и коренной шейки. Этот шатун и шейки обрабатываются и расточены в шейке кривошипа. Они немного меньше в диаметре.

Перемычки кривошипа нагреваются и вставляются в шейки кривошипа и отверстия шейки (которые увеличиваются в размерах из-за нагрева). По мере охлаждения шейки кривошипа диаметр ствола скважины будет стремиться вернуться к своему первоначальному размеру.

2. Полуавтоматический вал

Коленчатые валы этих типов не изготавливаются путем сборки различных деталей, в отличие от полностью собранных валов.Шатуны кривошипа полностью выкованы и прижимаются к общим подшипникам.

Шатуны подвергаются дальнейшей механической обработке для получения гладкой поверхности. Преимущество использования этого метода горячей посадки заключается в том, чтобы сделать две перемычки и кривошипные шатуны с помощью одной поковки. Толщина шатунов уменьшена. В шатунной шейке просверливается отверстие, что снижает вес без ущерба для прочности.

Полуавтоматический коленчатый вал легче полностью собранного коленчатого вала. Коленчатый вал способен выдерживать высокие нагрузки и, следовательно, выдерживать высокие напряжения сдвига и изгиба.Эти типы также встречаются в некоторых быстроходных двигателях.

3. Сварной вал

Эти приварные валы изготавливаются путем сборки шейки кривошипа, шатунной шейки и основных шейек с обеих сторон. Их выковывают, а затем сваривают с помощью дуговой сварки под флюсом.

После сварки цапфы были механизированы и механизированы. Благодаря использованию непрерывного потока зерна полотно можно сделать тоньше. Это может привести к уменьшению коленчатого вала.

Сварной коленчатый вал позволяет значительно снизить вес.Ширина и толщина перемычек уменьшаются. Таким образом, обеспечивается большая длина подшипников.

4. Цельный цельный вал

Коленчатые валы этих типов изготавливаются методом ковки или литья в виде цельного вала. Они используются как в тихоходных, так и в высокоскоростных двигателях.

Он состоит из нескольких частей и разливается вместе с болтами на встроенных фланцах. Он рассчитан на то, чтобы выдерживать нагрузку при стрельбе и циклическом натяжении. Коленчатый вал подвергается нагрузкам из-за перекоса, крутильной и осевой вибрации коренных подшипников.

5. Кованый коленчатый вал

Они намного прочнее литых кривошипов. Кованые кривошипы обычно используются в двигателях с высокими нагрузками и примерно в 16-клапанных двигателях. Они созданы совершенно по-разному.

Набор штампов изготавливается примерно по размеру кривошипа. Они опираются на большой гидравлический пресс с усилием зажима в несколько тонн. После закрытия штампа металл очень плотно прижимается.

Эти типы коленчатых валов прочнее и долговечнее.Кованые коленчатые валы реагируют на термическую обработку и, таким образом, обеспечивают лучшую стабильность размеров.

6. Коленчатый вал литой

Эти типы коленчатых валов используются уже давно. Обычно встречается в различных дизельных и бензиновых двигателях. Как правило, они изготавливаются из ковкого чугуна путем литья.

Они очень дешевы в изготовлении и хорошо работают, поэтому производители часто выбирают их. Литой коленчатый вал выдерживает нагрузки со всех сторон, поскольку структура металлического зерна однородна и случайна.

7. Коленчатый вал из заготовки

Кривошип из заготовки может быть лучшим типом кривошипа в вашем двигателе. Для изготовления таких кривошипов обычно используется сталь. Сюда входят никель, хром, алюминий, молибден и другие элементы.

Кривошипы для заготовок знакомы из-за кратчайшего времени обработки коленчатого вала. Кроме того, они нуждаются в минимальном балансе из-за единообразной конструкции материала.

Неисправности коленвала

Проблемы на коленвале возникают очень редко. Это происходит, когда двигатель находится в экстремальных условиях.Детали двигателя прочные и прочные. Но они связаны с некоторыми основными неисправностями:

1. Изношенные журналы

Обычно это происходит при недостаточном давлении масла. Если коленчатый вал соприкасается с поверхностями подшипников скольжения, это постепенно увеличивает зазор и ухудшает давление масла.