Три способа сделать шины черными

В этой статье мы расскажем Вам о том, как сделать чернение колес в домашних условиях и представим три провернных способа, как придать резине свежесть и новизну, покрасив ее в блестящий черный цвет.

Мы рассмотрим 3 наиболее популярных состава для чернения колес своими руками:

- Глицерин

- Кока-кола

- Жидкий силикон

Чернение колес – что это и для чего оно делается?

После автомойки машина выглядит как новая, салон благоухает свежестью, кузов блестит от чистоты, а вот колеса… Не на каждой мойке обращают внимания на эту самую подверженную загрязнениям часть автомобиля, но ведь колеса – необъемлимая часть машины. Диски чернеют от осадка с тормозных колодок, битума и грязи асфальта и пыли дорог, а резина, напротив, теряет свой черный оттенок и становится пыльной и серой.

Чернение резины колой

Чернение резины – это придание колесам насыщенного черного оттенка с помощью специальных средств. При этом средства могут быть как специализированные, купленные в магазине автохимии, так и приготовленные самостоятельно из недорогих компонентов.

При этом средства могут быть как специализированные, купленные в магазине автохимии, так и приготовленные самостоятельно из недорогих компонентов.

Помимо внешнего эффекта окрашивание колес придает резине и защитные свойства, образуя дополнительный внешний слой, защищающий от пыли и растрескивания.

Как часто можно делать чернение шин

Окраска резины никак не вредит их свойствам, если использовать проверенные средства, поэтому применять окрашивание можно хоть каждый день.

В зависимости от выбранного способа чернения, режима эксплуатации автомобиля и погодных условий резина будет сохранять угольно-черный цвет от 3 до 7 дней.

Также рекомендуется покрасить резину перед длительным хранением, чтобы предотвратить потрескивание и рассыхание.

Чернение резины глицерином

Средства для чернения резины

Мы рассмотрим три основных средства для придания резине насыщенного черного цвета и защиты от растрескивания.

- Жидкий воск или жидкий силикон.

Продается в отделах с автохимией в виде спреев. Широко применяется на автомойках.

Продается в отделах с автохимией в виде спреев. Широко применяется на автомойках. - Глицерин. Купить глицерин можно в аптеке. Разводится с водой в соотношении 1 к 1, заливается в пульверизатор и наносится на резину. Глицерин не портит резину, не содержит красителей, в отличие, к примеру, от гуталина.

- Кока-кола. В народе ходят легенды о применении этого популярного напитка не по назначению 🙂 Им чистят трубы и убирают ржавчину. Не будем вдаваться в размышления на тему “как это можно в таком случае пить?!”, а скажем только, что кола – отличный способ придать резине черный оттенок. Колу не нужно распрыскивать, наносить ее следует щеткой на предварительно помытое колесо. После того, как кола подсохнет, закрепите эффект, пройдясь щеткой, смоченной колой, еще раз. Резина не становится липкой и не разъедается от воздействий колы.

И в заключение небольшое видео о том, чем выгоднее чернить резину:

Как улучшить шины автомобиля с помощью простого глицерина

Каждый водитель мечтает о том, чтобы его автомобиль всегда был ухоженным, привлекательным и чистым. Визуальный облик машины отражает и отношение своего хозяина к ней.

Потому важно следить за каждой деталью и элементом транспортного средства. Одной из необходимых процедур является чернение шин. Удивительно, но с такой задачей прекрасно и быстро справляется обыкновенный глицерин.

Приготовление чернителя

Для того, чтобы изготовить чернитель для самостоятельного использования нужны всего два компонента: глицерин и вода. Также потребуется пульверизатор или бутылка с распылителем. Смешивать ингредиенты нужно в разных пропорциях, в зависимости от требуемых целей.

Например:

- 1 к 1 – самый частый и распространенный способ для очищения от пыли;

- 1 к 7 –оптимальный вариант, после которого резина сохранит естественный цвет и не будет блестеть слишком сильно;

- 1 к 5 или 1 к 4 – это промежуточные

варианты.

Они подходят в том случае, если резина готовится к хранению.

Они подходят в том случае, если резина готовится к хранению.

Также нужно заметить, что полученный эффект от такого состава сохранится на 10 дней. Но только при сухой погоде. Если же прошел дождь, или Вы отправили автомобиль на мойку, эмульсия смоется.

Следовательно, потребуется повторная обработка. Кроме чернения шин, такой состав способен освежить и пластиковые детали.

Второй способ

У первого метода может проявляться один неприятный недостаток – нередко на шинах образуются микротрещины. Потому более безопасной пропорцией становится 1 к 7, так как здесь глицерина присутствует меньше.

Также можно использовать и другой способ возвращения цвета и красоты шинам: гуталин, черный или бесцветный крем для обуви. Состав наносится на резину, на чистые и высушенные колеса.

При помощи губки его требуется втирать в шины. После впитывания средства (через 12 часов) рекомендуется дополнительно протереть шины лоскутком шелковой ткани.

Средство для холода

Глицерин же может использоваться и в других целях. Так как средство имеет низкую температуру замерзания, оно поможет защитить детали автомобиля от холода.

Для этого вещество нудно нанести на сухую салфетку и промазать уплотнители дверей, дворники. В весеннее время года эти же детали потребуется промыть тряпкой с обычной водой, чтобы убрать остатки жидкости и защитить стекло и двери от попадания грязи и пыли

Полироль

Глицерин может стать прекрасной полиролью для пластиковых и других элементов. Средство отлично справляется с мелкими царапинами. При использовании нужно взять сухую тряпку из вискозы или микрофибры, нанести на нее 2 капли глицерина и растереть по ткани.

youtube.com/embed/uB_APD4KF_I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Протирать препаратом нужно пороги, приборную панель и другие элементы. Блеск будет возвращен моментально. Чтобы не оставалось жирных разводов, средства нужно использовать совсем не много.

Следовательно, глицерин может стать действительно полезным средством для автомобиля, его чернения шин и прочих целей. Но нужно понимать, что эффект здесь не долгосрочный. Однако водителям рекомендуется всегда иметь данное средство под рукой, так как оно позволит быстро, недорого и срочно сделать колеса чистыми и черными.

( 3 оценки, среднее 2.33 из 5 )

Чем лучше чернить шины? Гуталин vs Глицерин | Ремонт авто своими руками

Сразу же разъясним несколько вопросов о таком деле как чернение шин автомобиля.

Первый — что же, собственно, это такое. Если вкратце, то чернение шин — нанесение специального средства, которое защищает резину и придает ей броский вид.

Второй — средств для чернения шин довольно много, как изготовленных на заводе (XADO, Hi-Gear и т. д.), так и народных, со своими плюсами и минусами.

д.), так и народных, со своими плюсами и минусами.

Два популярных народных средств для чернения шин — гуталин и глицерин мы и рассмотрим, сравнивая плюсы и минусы.

Гуталин

Доступность этого средства и простота применения делают его довольно популярным у народных умельцев. Достаточно лишь губки из поролона и, если гуталин старый и суховатый, немного керосина (чтобы его размягчить). В принципе на этом плюсы и заканчиваются.

Минусов куда больше и они куда существенней. Гуталин достаточно долго сохнет, поэтому нанести и сразу прокатится не выйдет. К тому же шина зачерненная таким образом не имеет блеска и в целом выглядит невзрачно, по сравнению с покрышками, на которые нанесли другие средства.

Гуталин — плохой вариант.

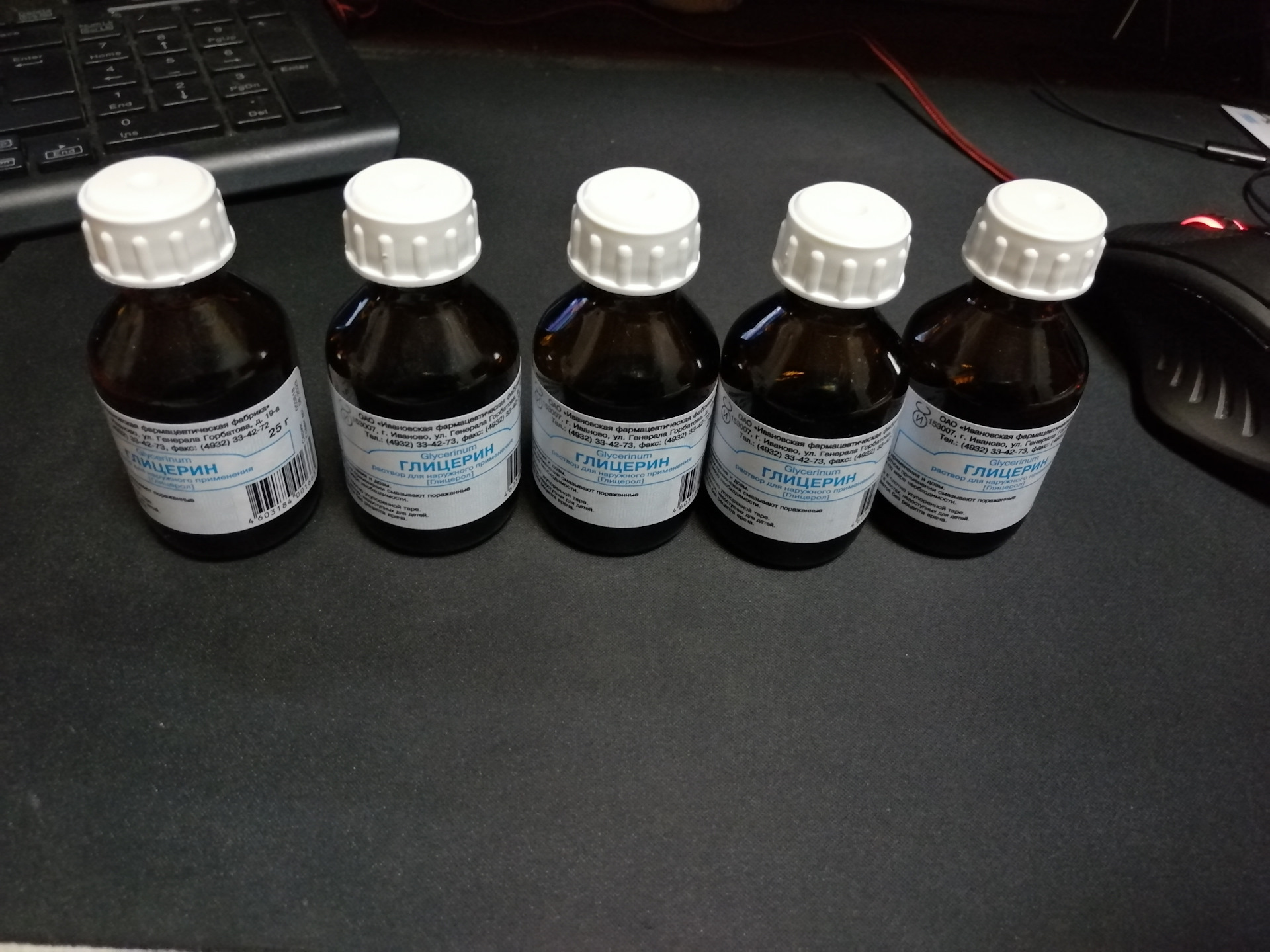

Глицерин

Почти так же доступен как и его оппонент. Для наших целей понадобится 5 пузырьков по 25 мл, которые несложно достать в ближайшей аптеке. Они разводятся с водой в разных пропорциях, зависимо от желаемого эффекта (блеск, матовость) или способа нанесения (губкой, пульверизатором). Получается достаточно много плюсов — доступность, дешевизна, простота применения и неплохая эффективность.

Они разводятся с водой в разных пропорциях, зависимо от желаемого эффекта (блеск, матовость) или способа нанесения (губкой, пульверизатором). Получается достаточно много плюсов — доступность, дешевизна, простота применения и неплохая эффективность.

Увы, минусы тоже есть. Блестеть будет недолго, быстро притягивает пыль и смывается в первой же луже побольше. Да и шине вредит, если воздух сухой — резина высыхает и может пойти трещинами.

Но по сравнению с гуталином, глицерин с водой куда лучший вариант для чернения. Если не наносить его на новые покрышки и не ездить по лужам.

Если вас заинтересовала тема, то о других народных средствах чернения шин или же самых лучших заводских, можно почитать в нашем материале.

Чернение шин популярными методами, какой лучше?

Для чернения боковой поверхности шин помимо специализированных составов можно применять обработку хозяйственным мылом, глицерином, тормозной жидкостью и антифризом.

Это достаточно распространенные решения, которыми пользуются многие водители. Они популярны благодаря общей доступности таких материалов. На фоне этого хочется проверить, какой из способов чернения неспециализированными составами окажется более эффективным по внешнему виду и стойкости к смыванию.

Это достаточно распространенные решения, которыми пользуются многие водители. Они популярны благодаря общей доступности таких материалов. На фоне этого хочется проверить, какой из способов чернения неспециализированными составами окажется более эффективным по внешнему виду и стойкости к смыванию.Обработка хозяйственным мылом

Для обработки лучше использовать самое обычное коричневое хозяйственное мыло, можно даже с дегтем. Оно намыливается на губку, и шина протирается. Нужно ее тщательно натереть, смыв въевшуюся грязь.

Спустя час нанесения высохшая шина выглядит лучше, практически как новая, но на ней нет характерного блеска, который дают специализированные составы. Она выглядит матовой, что тоже по-своему хорошо. Преимущества этого метода в дешевизне мыла и том, что в дальнейшем при мойке колес только струей воды шины снова будут черными матовыми с однородным цветом.

Обработка глицерином

При обработке шины аптечным глицерином чернение происходит в разы легче и быстрее, чем мылом.

Глицерин сразу же оставляет характерный черный блеск, поэтому колесо не нужно натирать. Состав полностью не высыхает, что дает глянцевый блеск и глубокий черный однородный цвет.

Глицерин сразу же оставляет характерный черный блеск, поэтому колесо не нужно натирать. Состав полностью не высыхает, что дает глянцевый блеск и глубокий черный однородный цвет.Недостаток такого метода обработки в смываемости глицерина. После дождя или мойки колеса придется чернить заново. Также к глицерину будет прилипать пыль. Метод подойдет если нужно срочно улучшить вид колес, к примеру, для фотографирования машины или при ее сдаче в аренду на мероприятия.

Чернение тормозной жидкостью

Обработка тормозной жидкостью также дает глянец, но не так выраженный, как у глицерина. Жидкость подсыхает, поэтому со временем даже без оседания пыли цвет тускнеет. Если при обработке спешить, то на резине просматриваются разводы. При механическом воздействии такое чернение стирается. При намокании или после мойки чернение сохраняется, но образовываются новые разводы.

Обработка антифризом

При выполнении чернения антифризом цвет колеса получается наименее однородным.

После мойки антифриз смывается полностью, и на резине начинают проявляться невымытые ранее пятна, микротрещины с серой грязью.

После мойки антифриз смывается полностью, и на резине начинают проявляться невымытые ранее пятна, микротрещины с серой грязью.Таким образом, можно придти к выводу, что лучше всего использовать для чернения мыло, что конечно более трудозатратно. Эффект от него сохраняется долго. Если же нужно сделать глянец хотя бы на короткий срок, то можно воспользоваться глицерином.

Смотрите видео

|

|

(PDF) Пленки из натурального каучука с высоким содержанием глицерина, полученные методом литья с использованием различных растворителей

Пленки из натурального каучука с высоким содержанием глицерина, полученные методом

Метод литья с использованием различных растворителей

Pongsathorn Issarayungyuen

12 1, a Pichayakorn2, b

и Thawatchai Phaechamud

1, c, *

1

Кафедра фармацевтических технологий, фармацевтический факультет,

Университет Силпакорн, Накхон Патом, 73000 Таиланд

2

2

2

Таиланд Технологии, факультет фармацевтических наук,

Университет принца Сонгкла, Сонгкхла, Таиланд

a

Эл. Почта: plant092 @ gmail.com;

Почта: plant092 @ gmail.com;

b

Эл. Почта: [email protected];

c

Эл. Почта: [email protected];

* автор-корреспондент

Ключевые слова: Натуральный каучук, пленка, глицерин

Аннотация. Пленки из натурального каучука с высоким содержанием глицерина (NR) были изготовлены методом литья

с различными растворителями, включая дихлорметан (DCM), диэтиловый эфир и тетрагидрофуран

(THF) с добавлением 75 мас.ч. глицерина.Определены их механические свойства, смачиваемость

и рельеф. Пленки NR с высоким содержанием глицерина демонстрировали непрерывную пористую структуру

, значения прочности на разрыв которой снизились, тогда как их смачиваемость была улучшена. Размер пор пленок NR, нагруженных глицерином, полученных с использованием DCM в качестве растворителя, был на

значительно больше, чем у систем, полученных с использованием диэтилового эфира и THF, соответственно.

Некоторые активные соединения могут быть загружены в эти модифицированные пористые структуры пленок NR, а

могут применяться для систем контролируемой доставки лекарств.

Введение

Латекс натурального каучука (NRL), полученный от Havea brasiliensis, содержит частицы цис-1,4-полиизопрена

, диспергированные в водной сыворотке. NRL широко используется в качестве формулы пленки во многих областях применения

, таких как трубки, баллоны, перчатки в медицинских целях.Сообщалось о трансдермальных пластырях

,, приготовленных с NRL, для фармацевтического применения [1]. Натуральный каучук, полученный из латекса

, демонстрирует интересные свойства, такие как эластичность, гибкость, биосовместимость, низкая стоимость и легкость формирования пленки [2-3]. В этом исследовании предлагается изучить способность большого количества глицерина

изменять некоторые характеристики пленок NR. Пленки NR получали методом литья в растворитель

с использованием различных органических растворителей, включая дихлорметан (DCM), тетрагидрофуран (THF) и диэтиловый эфир

, а затем полученные пленки оценивали на их механические свойства, смачиваемость и морфологические свойства

.

Experimental

Materials

Блок натурального каучука (NR) (STR 5L, Chalong Latex Industry Co., Ltd., Сонгкхла, Таиланд) был

нарезан на мелкие кусочки перед использованием. В качестве растворителей использовали дихлорметан (DCM) (D 3056-1-2501, Qrec, New

Зеландия), диэтиловый эфир (номер партии K37B19, JT Baker, США) и тетрагидрофуран (THF) (Qrec, New

Зеландия). для NR. Глицерин был поставлен SR Lab Co., Бангкок, Таиланд.

Методы

Приготовление пленки NR и пленок NR с высоким содержанием глицерина

Пленки NR получали методом литья из растворителя. Раствор блочного натурального каучука (NR 5% мас. / Мас.)

получали растворением NR в DCM. Полученный раствор выливали в чашку Петри и затем давали

испариться в течение ночи при комнатной температуре. Высушенную пленку снимали с чашки Петри

. Пленки NR с высоким содержанием глицерина получали растворением 5% NR в DCM,

THF или диэтиловом эфире. Глицерин 75 phr смешивали индивидуально в ранее подготовленном NR

Глицерин 75 phr смешивали индивидуально в ранее подготовленном NR

Advanced Materials Research Vol. 844 (2014) pp 190-193

Доступно онлайн с 15 ноября 2013 г. на сайте www.scientific.net

© (2014) Trans Tech Publications, Швейцария

doi: 10.4028 / www.scientific.net / AMR.844.190

Все права защищены. Никакая часть содержания этого документа не может быть воспроизведена или передана в любой форме и любыми средствами без письменного разрешения TTP,

www.ttp.net. (ID: 202.12.73.178-18 / 11 / 13,08: 19: 40)

Amazon.com: 303 Защитное средство для резиновых уплотнений — защищает и кондиционирует резиновые уплотнения на дверях, окнах, капотах и багажниках

Защищает резиновые уплотнители вашего автомобиля. Этот продукт был разработан для защиты резиновых уплотнителей вашего автомобиля от высыхания. Защита этих уплотнений очень важна, потому что их нелегко заменить на некоторых автомобилях. Производитель также может прекратить замену уплотнений, если автомобиль более старой модели. На непопулярных марках и моделях становится все труднее найти запасные части. В ваших интересах позаботиться об этих деталях, которыми часто пренебрегают. Затрачивайте больше усилий на уход за резиновыми уплотнителями дверей и окон, чем на шины. Шины легко заменяются. Этих печатей нет.

На непопулярных марках и моделях становится все труднее найти запасные части. В ваших интересах позаботиться об этих деталях, которыми часто пренебрегают. Затрачивайте больше усилий на уход за резиновыми уплотнителями дверей и окон, чем на шины. Шины легко заменяются. Этих печатей нет.

Этот кондиционер и протектор резиновых уплотнителей от бренда 303 продлевает срок службы этих деталей. Я буду честен в этом обзоре и скажу, что единственная верная проверка того, насколько хорошо этот продукт работает, — это проверка временем.Продолжайте наносить этот продукт в соответствии с частотой, указанной в инструкции. Осторожно очистите резиновые уплотнения. Не подвергайте их воздействию агрессивных чистящих средств. Это все, что вы действительно можете сделать.

Пенный аппликатор на кончике флакона позволяет наносить продукт, не создавая беспорядка. Однако, если вы делаете резиновые уплотнения на внедорожнике или другом крупногабаритном автомобиле, пена прослужит недолго. Возможно, вам придется открыть бутылку и нанести оставшееся химическое вещество полотенцем из микрофибры. Этот продукт получил бы оценку 5 звезд, если бы аппликатор для пены был более прочным.Но это не проблема, потому что вы всегда можете нанести полотенце из микрофибры.

Этот продукт получил бы оценку 5 звезд, если бы аппликатор для пены был более прочным.Но это не проблема, потому что вы всегда можете нанести полотенце из микрофибры.

Продукт легко и плавно наносится. Жидкость сразу улетучивается. Я подозреваю, что резиновые уплотнения впитали жидкость. Будьте осторожны, если ваши резиновые уплотнения потрескались. Дальнейшее трение может привести к их разрушению и распаду. Никакой продукт не спасет уже вышедшие из строя резиновые уплотнители. Если уплотнения загрязнены, сначала необходимо очистить их щеткой с мягкой щетиной. Подождите, пока он высохнет, а затем примените протектор 303.Очистите сопрягаемую поверхность. Любая панель корпуса, контактирующая с уплотнениями, обычно другое резиновое уплотнение, также должна быть очищена.

Настоятельно рекомендуется. На этом этапе мне придется принять претензии производителя к продукту. Бренд 303 — большая компания, и я предполагаю, что у них есть ресурсы для создания формулы, которая защищает резиновые уплотнения. Они производят другие средства по уходу за автомобилем, которые обычно получают хорошие отзывы потребителей. Я ожидаю, что у них в штате достаточно специалистов-химиков для создания этих продуктов.

Они производят другие средства по уходу за автомобилем, которые обычно получают хорошие отзывы потребителей. Я ожидаю, что у них в штате достаточно специалистов-химиков для создания этих продуктов.

Пленки из натурального каучука с высоким содержанием глицерина, полученные методом литья с использованием различных растворителей

[1] Дж. Суксари, П. Бунме, У. Тавипреда, Г.С. Ritthidej, W. Pichayakorn. Chem Eng Res Des. 90 (2012) 906-914.

[2]

К. Панрат, П. Бунме, В. Тавипреда, В. Пичаякорн. Proc Chem. 4 (2012) 322-327.

Панрат, П. Бунме, В. Тавипреда, В. Пичаякорн. Proc Chem. 4 (2012) 322-327.

[4] Ч. Р. Саркар, Л. Дас, Б. Бхагавати, Б.Ч. Госвами. Азиатский J Plant Sci Res. 2 (4) (2012) 546-549.

[6] М. Риаз. Pak J Pharm Sci. 19 (1) (1996) 65-77.

[7]

Дж. Раула, Х. Ээрикайнен, Э. Кауппинен. Int J Pharm. 284 (2004) 13-21.

Раула, Х. Ээрикайнен, Э. Кауппинен. Int J Pharm. 284 (2004) 13-21.

[8] Л. Санчес-Гонсалес, М. Варгас, К. Гонсалес-Мартинес, А.Киральт, М. Чафер. Пищевой гидроколлоид. 23 (2009) 2102-2109.

DOI: 10.1016 / j.foodhyd.2009.05.006

[9]

Л. Санчес-Гонсалес, А. Чиральт, К. Гонсалес-Мартинес, М. Чафер. J Food Eng. 105 (2011) 246-253.

Санчес-Гонсалес, А. Чиральт, К. Гонсалес-Мартинес, М. Чафер. J Food Eng. 105 (2011) 246-253.

[10] W. Pichayakorn, J. Suksaeree, P.Boonme, T. Amnuakit, W. Taweepreda, G.C. Ritthidej. J Membrane Sci. 411-412 (2012) 81-90.

[11]

Д. Сайджун, К. Накасон, А.Кэсаман, П. Клинпитукса. Songklanakarin J Sci Technol. 31 (2009) 561-565.

Songklanakarin J Sci Technol. 31 (2009) 561-565.

Влияние глицерина на физические свойства пленок из смеси карбоксилированного стирол-бутадиенового каучука и крахмала кассавы

Мали С., Саканака Л.С., Ямасита Ф., Гроссманн М.В. (2005) Сорбция воды и механические свойства пленок из крахмала кассавы и их связь к пластифицирующему эффекту.Carbohydr Polym 60: 283–289

Статья CAS Google ученый

Флорес С., Фама Л., Рохас А.М., Гоянес С., Гершенсон Л. (2007) Физические свойства съедобных пленок из крахмала из тапиоки: влияние кинопроизводства и сорбата калия. Food Res Int 40: 257–265

Статья CAS Google ученый

Souza AC, Goto GEO, Mainardi JA, Coelho ACV, Tadini CC (2013) Композитные пленки крахмала маниоки, содержащие эфирное масло корицы: антимикробная активность, микроструктура, механические и барьерные свойства LWT. Food Sci Technol 54: 346–352

Food Sci Technol 54: 346–352

CAS Google ученый

Rouilly A, Rigal L, Gilbert RG (2004) Синтез и свойства композита крахмала и химически модифицированного натурального каучука. Полимер 45: 7813–7820

Артикул CAS Google ученый

Zhu F (2017) Плазменная модификация крахмала. Food Chem 232: 476–486

Статья CAS PubMed Google ученый

Сингх М., Адедеджи А.А. (2017) Характеристика гидротермального и модифицированного кислотой просо-крахмала. LWT-Food Sci Technol 79: 21–26

Статья CAS Google ученый

Tan W, Li Q, Dong F, Qiu S, Zhang J, Guo Z (2017) Новые производные крахмала, функционализированные 1,2,3-триазолием: синтез, характеристика и оценка противогрибковых свойств. Carbohydr Polym 160: 163–171

Статья CAS PubMed Google ученый

Ma X, Cheng Y, Qin X, Guo T, Deng J, Liu X (2017) Гидрофильная модификация нанокристаллов целлюлозы улучшает физико-химические свойства нанокомпозитных пленок на основе крахмала маниоки. LWT-Food Sci Technol 86: 318–326

Статья CAS Google ученый

Мартинес-Пардо И., Шанкс Р.А., Адхикари Б., Адхикари Р. (2017) Термопластичные наногибридные пленки крахмала с полиэдрическим олигомерным силсесквиоксаном. Carbohydr Polym 173: 170–177

Статья CAS PubMed Google ученый

Ortega F, Giannuzzi L, Arce VB, Garcia MA (2017) Активные композитные крахмальные пленки, содержащие зеленые синтезированные наночастицы серебра. Пищевой гидроколлоид 70: 152–162

Статья CAS Google ученый

Mukurumbira AR, Mellem JJ, Amonsou EO (2017) Влияние нанокристаллов крахмала амадумбе на физико-химические свойства пленок биокомпозитного крахмала. Carbohydr Polym 165: 142–148

Carbohydr Polym 165: 142–148

Статья CAS PubMed Google ученый

Kim HY, Jane JL, Lamsal B (2017) Гидроксипропилирование улучшает пленочные свойства кукурузного крахмала с высоким содержанием амилозы. Ind Crop Prod 95: 175–183

Артикул CAS Google ученый

Nguyen Vu HP, Lumdubwong N (2016) Поведение крахмала и механические свойства пленок из крахмальной смеси с различными пластификаторами. Carbohydr Polym 154: 112–112

Статья CAS PubMed Google ученый

Ciesla K, Abramowska A, Boguski J, Drewnik J (2017) Влияние типа поливинилового спирта и радиационной обработки на свойства пленок крахмал-поливиниловый спирт. Rad Phys Chem 141: 142–148

Статья CAS Google ученый

Castanha N, Matta Junior MD, Augusto PED (2017) Модификация картофельного крахмала с использованием озоновой технологии. Пищевой гидроколлоид 66: 343–356

Пищевой гидроколлоид 66: 343–356

Статья CAS Google ученый

Gontard N, Guilbert S, Cuq JL (1993) Вода и глицерин в качестве пластификатора влияют на механические свойства и барьерные свойства для водяного пара съедобной пленки из пшеничной глютена. J Food Sci 58 (1): 206–211

Статья CAS Google ученый

Пелиссари Ф.М., Гроссманн М.В., Ямашита Ф., Пинеда Э.А. (2009) Антимикробные, механические и барьерные свойства крахмал-хитозановых пленок маниоки, содержащих эфирное масло орегано. J Agric Food Chem 57 (16): 7499–7504

Статья CAS PubMed Google ученый

Rico M, Rodriguez-Llamazares S, Barral L, Bouza R, Montero B (2016) Обработка и характеристика полиолов пластифицированного крахмала, армированного микрокристаллической целлюлозой. Carbohydr Polym 149: 83–93

Статья CAS PubMed Google ученый

Лю Х., Чаудхари Д., Юса С.И., Таде МО (2011) Глицерин / крахмал / Na + -монтмориллонит нанокомпозиты: XRD, FTIR, DSC и 1 H ЯМР исследование. Carbohydr Polym 83: 1591–1597

Статья CAS Google ученый

Алимардани М., Аббасси-Сурки Ф. (2014) Новые и появляющиеся применения латекса карбоксилированного бутадиен-стирольного каучука в полимерных композитах и смесях: обзор от структуры к будущим перспективам. J Compos Mater 49: 1267–1282

Статья CAS Google ученый

Sanyang ML, Sapuan SM, Jawaid M, Ishak MR, Sahari J (2016) Влияние типа и концентрации пластификатора на физические свойства биоразлагаемых пленок на основе сахарного пальмового крахмала для упаковки пищевых продуктов.J Food Sci Technol 53: 326–336

Статья CAS PubMed Google ученый

Ghasemlou M, Khodaiyan F, Oromiehie A (2011) Физические, механические, барьерные и термические свойства полиол-пластифицированной биоразлагаемой съедобной пленки, изготовленной из эфирана. Carbohydr Polym 84 (1): 477–483

Статья CAS Google ученый

Chen X, Guo L, Chen P, Xu Y, Hao H, Du X (2017) Исследование поведения клейстеризации кукурузного крахмала с высоким содержанием амилозы в системах глицерин-вода.J Cereal Sci 77: 135–140

Статья CAS Google ученый

Chiumarelli M, Hubinger MD (2014) Оценка съедобных пленок и покрытий на основе крахмала маниоки, глицерина, карнаубского воска и стеариновой кислоты. Пищевой гидроколлоид 38: 20–27

Статья CAS Google ученый

Билк А.П., Оливера Мюллер С.М., Оливато Дж.Б., Мали С., Эйрас Гроссманн М.В., Ямашит Ф. (2015) Использование глицерина, полученного из биодизеля, в качестве пластификатора в экструдированных биоразлагаемых пленках. Polimeros 25: 331–335

Polimeros 25: 331–335

Статья Google ученый

Morsy R, Hosny M, Reicha F, Elnimr T (2017) Разработка и физико-химическая оценка сшитых электропряденых нановолоконных мембран из желатина и глицерина для медицинских приложений. J Mol Struct 1135: 222–227

Статья CAS Google ученый

Sanyang ML, Sapuan SM, Jawaid M, Ishak MR, Japar Sahari J (2015) Влияние типа и концентрации пластификатора на растяжимые, термические и барьерные свойства биоразлагаемых пленок на основе сахарной пальмы ( Arenga pinnata ) .Starch Polym 7: 1106–1124

CAS Google ученый

Isotton FS, Bernardo GL, Baldasso C, Rosa LM, Zeni M (2015) Влияние пластификатора на приготовление и свойства пленок из этерифицированного кукурузного крахмала. Ind Crop Prod 76: 717–724

Артикул CAS Google ученый

Zhang K, Cheng F, Lin Y, Zhou M, Zhu PX (2018) Влияние гиперразветвленного поли (тримеллитового глицерида) с разной молекулярной массой на пластикацию крахмала и совместимость с полиэфиром.Carbohydr Polym 195: 107–113

Статья CAS PubMed Google ученый

Хуанг Х., Цзин Дж., Го Л., Чжан Д., Цзян Ю. (2013) Влияние щавелевой кислоты на признаки созревания плодов банана во время хранения. Postharvest Biol Tech 84: 22–24

Статья CAS Google ученый

Riyajan SA (2015) Прочный и биоразлагаемый полимер крахмала маниоки и модифицированного натурального каучука.Carbohydr Polym 134: 267–277

Статья CAS PubMed Google ученый

Riyajan SA, Sasithornsonti Y, Phinyocheep P (2012) Зеленый натуральный каучук-модифицированный g-крахмал для контроля высвобождения мочевины. Carbohydr Polym 89: 251–258

Carbohydr Polym 89: 251–258

Статья CAS PubMed Google ученый

eFunda: Глоссарий: Дизайн: Уплотнительные кольца: для глицерина

Глоссарий » Дизайн » Кольцо » Химическое вещество » Глицерин

Обычные материалы уплотнительных колец, ПОДХОДЯЩИЕ для динамического и статического уплотнения в среде, содержащей глицерин, включают:

- Буна-N (нитрил): Буна-N, также известный как нитрильный каучук, представляет собой синтетический каучуковый сополимер акрилонитрила (ACN) и бутадиена.

- Бутил: Бутил (IIR) — синтетический каучук, сополимер изобутилена и изопрена.

- Chemraz: Chemraz сочетает в себе упругость и герметизирующую силу эластомера с химической стойкостью, приближающейся к стойкости ПТФЭ.

- Эпихлоргидрин: Эпихлоргидрин (ECO) имеет свойства, аналогичные свойствам нитрильного каучука, но с лучшей термостойкостью и маслостойкостью, а также лучшей низкотемпературной гибкостью.

- Этилен-пропилен: Этилен-пропилен (EP) представляет собой сополимер этилена и пропилена.

- Фторуглерод: фторуглеродный эластомер (FKM), также известный под торговым наименованием VITON или Fluorel.

- Фторсиликон: фторсиликон сочетает в себе превосходные низкотемпературные характеристики силикона с улучшенной химической стойкостью.

- Hypalon: Hypalon является производным от класса хлорсульфированного полиэтилена (CSM).

- Kalrez: Kalrez — это торговое название перфторэластомерного материала.

- Натуральный каучук: Натуральный каучук — это продукт, коагулированный из латекса каучукового дерева hevea brasiliensis.

- Неопрен: Неопрен представляет собой гомополимер хлорбутадиена (CR).

- Силикон: силикон — это полуорганический эластомер с исключительной устойчивостью к экстремальным температурам.

- Бутадиен-стирольный каучук: Бутадиен-стирольный каучук (SBR) имеет свойства, аналогичные свойствам натурального каучука.

- Virgin Teflon: Поскольку тефлон представляет собой твердый пластик, а не эластичный эластомер, редко можно увидеть уплотнительное кольцо, полностью сделанное из тефлона.

- Vamac: Vamac — это торговое наименование класса этилен-акрилового эластомера (AEM).

Материалы уплотнительного кольца, указанные ниже, ОБЫЧНО ПОДХОДЯТ для статического уплотнения в среде, содержащей глицерин.

- Полисульфид: полисульфид был одним из первых коммерческих синтетических эластомеров.

Материалы уплотнительного кольца, НЕ ПОДХОДЯЩИЕ для использования в среде, содержащей глицерин, включают:

- Полиакрилат: Полиакрилат (ACM) — это класс сополимеров этила и акрилатов.

Дополнительная информация

Недостаточно данных, чтобы определить, подходят ли следующие распространенные материалы уплотнительных колец для использования в среде, содержащей глицерин.

- Aflas: Aflas — это торговое название уникального фторэластомера на основе чередующегося сополимера тетрафторэтилена и пропилена («ТФЭ / П»).

- Гидрированный нитрил: гидрированный нитрилбутадиеновый каучук (HNBR) также известен как высоконасыщенный нитрил (HSN).

- Литой полиуретан: Литой полиуретан демонстрирует выдающуюся прочность на разрыв и сопротивление истиранию по сравнению с другими эластомерами.

- Измельчаемый полиуретан: Измельчаемый полиуретановый каучук изготавливается как из полиэфирных, так и из простых полиэфирполиолов.

Связанные страницы

Заявка на патент США для РЕЗИНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ КОРОТКОЦЕПНЫЕ АЛКИЛОВЫЕ ЭФИРЫ ГЛИЦЕРИНА Заявка на патент (Заявка № 201502

от 15 октября 2015 г.) Настоящее изобретение относится к новым каучуковым смесям, содержащим сложные эфиры глицерина с короткой цепью, процессам производства и вулканизации резиновых смесей, использованию резиновых смесей для производства вулканизатов, вулканизатам, полученным с использованием резиновых смесей, каучукам. продукты, содержащие указанные вулканизаты, и транспортные средства, содержащие указанные резиновые изделия.

продукты, содержащие указанные вулканизаты, и транспортные средства, содержащие указанные резиновые изделия.

Требования, предъявляемые к физическим свойствам резиновых смесей, постоянно растут: например, законодательство и экономические факторы вынуждают производителей шин снижать сопротивление качению, но, конечно, недопустимо достичь этого за счет снижения сцепления на мокрой дороге, что является собственностью, имеющей отношение к безопасности; недопустимо и то, что это сопровождается увеличением шума качения. Известно, что усиливающие наполнители, такие как технический углерод, диоксид кремния, целлюлоза или филлосиликаты, могут быть добавлены для уменьшения энергии деформации при прокатке и / или для улучшения динамических характеристик движения, а также истирания.

Однако армирующие наполнители часто увеличивают вязкость резиновой смеси по Муни и, следовательно, снижают ее технологичность. Чтобы противодействовать этому, в каучуковую смесь наряду с армирующими наполнителями в большинстве случаев также добавляют вспомогательные вещества, предназначенные для улучшения ее технологичности. Примерами материалов, используемых для этой цели, являются сложные эфиры жирных кислот, соли жирных кислот или пластифицирующие масла, но, хотя они улучшают текучесть, они значительно снижают твердость вулканизатов, тем самым ограничивая усиливающий эффект наполнителя; поэтому изготовленная из них автомобильная шина имеет неудовлетворительные эксплуатационные характеристики, особенно на поворотах.Хотя дальнейшее увеличение доли армирующего наполнителя, в свою очередь, увеличивает твердость вулканизата, это приводит в то же время к более высокой вязкости смеси, что в таком случае является невыгодным для технологичности вулканизата. То же самое относится к уменьшению количества пластифицирующего масла.

Примерами материалов, используемых для этой цели, являются сложные эфиры жирных кислот, соли жирных кислот или пластифицирующие масла, но, хотя они улучшают текучесть, они значительно снижают твердость вулканизатов, тем самым ограничивая усиливающий эффект наполнителя; поэтому изготовленная из них автомобильная шина имеет неудовлетворительные эксплуатационные характеристики, особенно на поворотах.Хотя дальнейшее увеличение доли армирующего наполнителя, в свою очередь, увеличивает твердость вулканизата, это приводит в то же время к более высокой вязкости смеси, что в таком случае является невыгодным для технологичности вулканизата. То же самое относится к уменьшению количества пластифицирующего масла.

Для обеспечения хорошей технологичности резиновая смесь должна иметь не только низкую вязкость (вязкость по Муни ML 1 + 4/100 ° C), но также процесс вулканизации, который начинается медленно (длительное время подвулканизации), в то время как процесс полной вулканизации должен Следующее, при воздействии тепла, должно происходить как можно быстрее, чтобы можно было достичь коротких производственных циклов и низких затрат на энергию. Примерами вспомогательных веществ, используемых для этой цели в предшествующем уровне техники, являются ускорители вулканизации, такие как сульфенамиды, например CBS (н-циклогексилбензотиазол-2-сульфенамиды). Не было раскрытия того, что пластификаторы и / или технологические добавки могут увеличивать время подвулканизации и могут ускорять полную вулканизацию. Кроме того, специалист в данной области ожидает, что пластификаторы будут оказывать неблагоприятное воздействие на твердость.

Примерами вспомогательных веществ, используемых для этой цели в предшествующем уровне техники, являются ускорители вулканизации, такие как сульфенамиды, например CBS (н-циклогексилбензотиазол-2-сульфенамиды). Не было раскрытия того, что пластификаторы и / или технологические добавки могут увеличивать время подвулканизации и могут ускорять полную вулканизацию. Кроме того, специалист в данной области ожидает, что пластификаторы будут оказывать неблагоприятное воздействие на твердость.

Триацетин (триацетат глицерина, CAS No. 102-76-1) описывается в качестве примера в качестве пластификатора крахмала (WO

Чем лучше взаимодействие между резиновой матрицей и «растворителем» (в данном случае триацетином), тем выше степень набухания или набухания при постоянной плотности сшивки.Результаты исследования поведения набухания ясно показывают, что матрица из акрилонитрил-бутадиенового каучука имеет очень низкий индекс набухания по отношению к триацетину. Из этого специалист в данной области сделает вывод, что триацетин не является хорошим растворителем для акрилонитрил-бутадиенового каучука, не проявляет хорошей совместимости с этой каучуковой матрицей и, следовательно, существенно не изменяет текучесть каучука.

Чем лучше взаимодействие между резиновой матрицей и «растворителем» (в данном случае триацетином), тем выше степень набухания или набухания при постоянной плотности сшивки.Результаты исследования поведения набухания ясно показывают, что матрица из акрилонитрил-бутадиенового каучука имеет очень низкий индекс набухания по отношению к триацетину. Из этого специалист в данной области сделает вывод, что триацетин не является хорошим растворителем для акрилонитрил-бутадиенового каучука, не проявляет хорошей совместимости с этой каучуковой матрицей и, следовательно, существенно не изменяет текучесть каучука. DE 102010005558A описывает препарат пластификатора, содержащий один или несколько простых эфиров и / или сложных эфиров в качестве компонента A и один или несколько сложных эфиров глицерина с карбоновыми кислотами в качестве компонента B, e.грамм. триацетин. Единственная область применения, упомянутая для этой смеси, — это также полярные каучуки, в частности NBR. Вязкость по Муни (ML 1 + 4) этого типа резиновой смеси, содержащей триацетин, почти идентична вязкости эталонной смеси, не содержащей триацетин. Однако во многих областях применения, в частности в шинах, используются менее полярные, в основном неполярные, каучуки.

Однако во многих областях применения, в частности в шинах, используются менее полярные, в основном неполярные, каучуки.

Использование триацетина в качестве пластификатора и / или технологической добавки в неполярных типах резины не описано.Специалист в данной области также не сочтет это практически осуществимым, поскольку получение резиновой смеси с хорошими свойствами зависит от совместимости компонентов. Согласно Röthemeyer и Sommer (Kautschuktechnologie [Rubber Technology], Hanser Verlag, Munich, Vienna, 2nd edn, 2006, ISBN-13: 978-3-448-40480-9, стр. 331-333) совместимость пластификаторов в резиновой таре оцениваться на основе параметра растворимости резины и пластификаторов. Разница параметров растворимости здесь в первом приближении должна находиться в пределах ± 10%.Параметры растворимости каучука, представленные в указанной публикации, следующие:

На основе рекомендаций Рётемейера и Сомрнера специалист в данной области ожидает, что триацетин обычно не будет иметь хорошей растворимости в неполярных каучуках, например в каучуках с произведением растворимости 17,6, поскольку разница между произведениями растворимости составляет уже 20%.

Целью настоящего изобретения было создание резиновых смесей, которые могут быть преобразованы в вулканизаты с высокой твердостью и удлинением при разрыве и которые основаны на неполярных каучуках с улучшенными технологическими свойствами, такими как низкая вязкость по Муни, длительное время подвулканизации и короткое время. полное время вулканизации.

Неожиданно было обнаружено, что добавление короткоцепочечных алкиловых эфиров глицерина к резиновым смесям, содержащим неполярные каучуки и наполнители, значительно снижает вязкость по Муни, что приводит к существенно лучшей технологичности. Добавление сложных алкиловых эфиров также увеличивает время подвулканизации и сокращает время полной вулканизации, а также обеспечивает хорошую твердость вулканизата без существенного ухудшения сцепления с мокрой дорогой.

Настоящее изобретение обеспечивает резиновые смеси, содержащие по меньшей мере в каждом случае один неполярный каучук, наполнитель и короткоцепочечные алкиловые эфиры глицерина, как в формуле (I):

, в которой

R1, R2 и R3 являются взаимно независимыми водород или линейный или разветвленный C1-C4-алкильный фрагмент, предпочтительно линейный или разветвленный C1-C4-алкильный фрагмент, особенно предпочтительно линейный или разветвленный C1-C2-алкильный фрагмент, и особенно предпочтительно метил.

Соединение формулы (I), в которой R1, R2 и R3 представляют собой метил, называется триацетатом глицерина, триацетатом 1,2,3-пропантриола или еще триацетином, и его можно коммерчески получить. Кроме того, все соединения формулы (I) имеют то преимущество, что они могут быть получены из глицерина растительного происхождения, т.е. могут быть получены, по крайней мере, в некоторой степени из возобновляемого сырья.

Неожиданно было обнаружено, что соединения формулы (I), в частности триацетин, способны сольватировать или растворять целлюлозу и / или производные целлюлозы, в частности продукты реакции целлюлозы с фенилизоцианатом, н-масляным ангидридом. , уксусный ангидрид, бутилизоцианат, стеарилхлорид, стеарилизоцианат или бутирилхлорид, и, таким образом, дает возможность выгодного использования в настоящих резиновых смесях.Предпочтение отдается производным целлюлозы, получаемым при использовании карбоновых кислот для этерификации целлюлозы, и особенно предпочтителен ацетат целлюлозы. Целлюлозу или ее производные здесь можно использовать отдельно или в любой желаемой смеси, но наибольшее предпочтение здесь отдается единственному применению ацетата целлюлозы. Общая доля соединений формулы (I) в резиновых смесях по настоящему изобретению обычно составляет от 1 до 40 мас.ч., предпочтительно от 2 до 20 мас.ч., особенно предпочтительно от 4 до 15 мас.ч. и особенно предпочтительно от 6 до 10 мас.ч. но когда соединения формулы (I) используются вместе с целлюлозой и / или производными целлюлозы, содержание триацетина в каучуковых препаратах по изобретению может быть выше и может находиться в диапазоне от 0.От 1 до 80 phr, предпочтительно от 0,2 до 60 phr и особенно предпочтительно от 0,5 до 45 phr, в частности от 5-30 phr, содержание целлюлозы и / или производных целлюлозы здесь обычно составляет от 0,1 до 100 phr, предпочтительно от 0,2 до 50 phr, особенно предпочтительно от 0,3 до 30 phr и наиболее предпочтительно от 0,3 до 10 phr.

, уксусный ангидрид, бутилизоцианат, стеарилхлорид, стеарилизоцианат или бутирилхлорид, и, таким образом, дает возможность выгодного использования в настоящих резиновых смесях.Предпочтение отдается производным целлюлозы, получаемым при использовании карбоновых кислот для этерификации целлюлозы, и особенно предпочтителен ацетат целлюлозы. Целлюлозу или ее производные здесь можно использовать отдельно или в любой желаемой смеси, но наибольшее предпочтение здесь отдается единственному применению ацетата целлюлозы. Общая доля соединений формулы (I) в резиновых смесях по настоящему изобретению обычно составляет от 1 до 40 мас.ч., предпочтительно от 2 до 20 мас.ч., особенно предпочтительно от 4 до 15 мас.ч. и особенно предпочтительно от 6 до 10 мас.ч. но когда соединения формулы (I) используются вместе с целлюлозой и / или производными целлюлозы, содержание триацетина в каучуковых препаратах по изобретению может быть выше и может находиться в диапазоне от 0.От 1 до 80 phr, предпочтительно от 0,2 до 60 phr и особенно предпочтительно от 0,5 до 45 phr, в частности от 5-30 phr, содержание целлюлозы и / или производных целлюлозы здесь обычно составляет от 0,1 до 100 phr, предпочтительно от 0,2 до 50 phr, особенно предпочтительно от 0,3 до 30 phr и наиболее предпочтительно от 0,3 до 10 phr. Единица phr представляет собой массовые части из расчета на 100 массовых частей каучука, используемого в резиновой смеси.

Единица phr представляет собой массовые части из расчета на 100 массовых частей каучука, используемого в резиновой смеси.

Резиновая смесь по настоящему изобретению содержит по меньшей мере один неполярный каучук.Для целей настоящей заявки это означает каучуки, у которых произведение растворимости в соответствии со способом, описанным Röthemeyer и Sommer в приведенной выше литературе, составляет не более 18,0, предпочтительно в диапазоне от 18 до 18, особенно предпочтительно в диапазоне диапазон от 18,5 до 17,6. Предпочтение отдается каучукам на основе диенов, в частности каучукам, содержащим двойные связи, но практически не содержащим геля и классифицируемым в соответствии с DIN / ISO 1629 как каучуки R.Эти каучуки содержат двойные связи в основной цепи. Примерами предпочтительно используемых резиновых компонентов являются компоненты на основе

- NR: натуральный каучук

- или на основе синтетических каучуков, примерами являются:

- SBR: стирол / бутадиеновый каучук

- BR: полибутадиеновый каучук

- IR: полиизопрен

- SIBR : стирол / изопреновый каучук

- IIR: бутилкаучук (изобутен / изопреновый каучук)

- и их смеси.

Каучуки, содержащие двойные связи в соответствии с изобретением, также включают каучуки, которые в соответствии с DIN / ISO являются каучуками 1829 M и имеют двойные связи в боковых цепях наряду с насыщенной основной цепью.Среди них, например, EPDM.

В изобретении предпочтение отдается каучукам из группы NR, BR, SBR, IIR и EPDM, особенно NR, BR и SBR, особенно NR и BR, а также смесям этих каучуков.

Выражение «стирольные / диолефиновые (в частности, бутадиеновые) каучуки» охватывает растворные каучуки SBR, сокращенно SSBR, а также эмульсионные каучуки SBR, сокращенно: ESBR. SSBR означает каучукоподобные полимеры, которые производятся в растворе на основе винилароматических соединений и сопряженных диенов.Подходящими винилароматическими мономерами являются стирол, о-, м- и п-метилстирол, технические смеси метилстирола, п-трет-бутилстирол, п-метоксистирол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Стирол предпочтителен. Содержание винилароматических соединений, включенных в полимер, предпочтительно составляет от 5 до 50 мас.%, Особенно предпочтительно от 10 до 40 мас.%. Подходящими диолефинами являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и 1,3-гексадиен, предпочтительно 1,3-бутадиен и изопрен.Содержание диенов, включенных в полимер, обычно составляет от 50 до 95 мас.%, Предпочтительно от 60 до 90 мас.%. Содержание винильных групп в диене, включенном в полимер, обычно составляет от 10 до 90%, а содержание 1,4-транс-двойных связей составляет от 20 до 80%. Содержание двойных связей 1,4-цис является комплементарным по отношению к виниловым группам и двойным связям 1,4-транс. Содержание винила в SSBR предпочтительно составляет> 20%. Среди каучуков SBR предпочтение отдается каучукам SSBR.

Содержание винилароматических соединений, включенных в полимер, предпочтительно составляет от 5 до 50 мас.%, Особенно предпочтительно от 10 до 40 мас.%. Подходящими диолефинами являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и 1,3-гексадиен, предпочтительно 1,3-бутадиен и изопрен.Содержание диенов, включенных в полимер, обычно составляет от 50 до 95 мас.%, Предпочтительно от 60 до 90 мас.%. Содержание винильных групп в диене, включенном в полимер, обычно составляет от 10 до 90%, а содержание 1,4-транс-двойных связей составляет от 20 до 80%. Содержание двойных связей 1,4-цис является комплементарным по отношению к виниловым группам и двойным связям 1,4-транс. Содержание винила в SSBR предпочтительно составляет> 20%. Среди каучуков SBR предпочтение отдается каучукам SSBR.

Распределение полимеризованных мономеров и различных диеновых конфигураций в полимере обычно является случайным. Определение SSBR (A) также предназначено для охвата каучуков, называемых цельными каучуками с блочной структурой. Определение SSBR охватывает каучуки с линейной и разветвленной цепью или каучуки с модифицированными концевыми группами.

Определение SSBR охватывает каучуки с линейной и разветвленной цепью или каучуки с модифицированными концевыми группами.

Полимеризованные в растворе винилароматические / диолефиновые каучуки преимущественно имеют значения Муни от 20 до 150 единиц Муни, предпочтительно от 30 до 100 единиц Муни. В частности, высокомолекулярные типы ESBR со значениями Муни> 80 MU могут содержать от 30 до 100 массовых частей масел в расчете на 100 массовых частей каучука.Температуры стеклования безмасляных каучуков SSBR составляют от -80 ° до + 20 ° C, что определяется с помощью дифференциальной сканирующей калориметрии (DSC).

ESBR означает каучукоподобные полимеры, которые производятся эмульсионным способом на основе винилароматических соединений, сопряженных диенов и, возможно, других мономеров. Винилароматические соединения — это стирол, п-метилстирол и альфа-метилстирол. Диены представляют собой, в частности, бутадиен и изопрен. Содержание винилароматических углеводородов составляет от 10 до 60 мас. %. Температура стеклования от −50 до + 20 ° C.(определяется с помощью DSC), а значения Муни составляют от 20 до 150 единиц Муни. В частности, высокомолекулярные типы ESBR со значениями Муни> 80 MU могут содержать количества от 30 до 100 массовых частей масел в расчете на 100 массовых частей каучука. Температуры стеклования безмасляных каучуков SSBR составляют от -80 ° C до + 20 ° C, что определяется с помощью дифференциальной сканирующей калориметрии (DSC).

%. Температура стеклования от −50 до + 20 ° C.(определяется с помощью DSC), а значения Муни составляют от 20 до 150 единиц Муни. В частности, высокомолекулярные типы ESBR со значениями Муни> 80 MU могут содержать количества от 30 до 100 массовых частей масел в расчете на 100 массовых частей каучука. Температуры стеклования безмасляных каучуков SSBR составляют от -80 ° C до + 20 ° C, что определяется с помощью дифференциальной сканирующей калориметрии (DSC).

Полибутадиен (BR) включает, в частности, два различных класса полибутадиенового типа.Первый класс имеет содержание 1,4-цис не менее 90% и производится с помощью катализаторов Циглера / Натта на основе переходных металлов. Предпочтительно использовать каталитические системы на основе Ti-, Ni-, Co- и Nd-. Температура стеклования этого полибутадиена предпочтительно составляет ~ 90 ° C (определена с помощью DSC).

Второй класс полибутадиенового типа производится с использованием литиевых катализаторов и имеет содержание винила от 10% до 80%. Температуры стеклования этих полибутадиеновых каучуков находятся в диапазоне от -90 до + 20 ° C.(определяется с помощью DSC).

Температуры стеклования этих полибутадиеновых каучуков находятся в диапазоне от -90 до + 20 ° C.(определяется с помощью DSC).

Каучуки, используемые в изобретении, также могут быть дополнены минеральными маслами.

Особенно предпочтительные резиновые смеси по изобретению не содержат нитрильный каучук NBR. Особенно предпочтительные резиновые смеси по изобретению не содержат нитрильный каучук NBR, гидрированный нитрильный каучук HNBR, стирол / бутадиен / акрилонитритный каучук SNBR и карбоксилированный бутадиен-акрилонитрильный каучук XNBR, также в гидрированной форме HXNBR.Для целей данного изобретения «свободный» означает содержание менее 10 phr, предпочтительно менее 1 phr, особенно предпочтительно менее 0,1 phr и очень предпочтительно менее 0,01 phr соответствующего каучука.

В одном предпочтительном варианте осуществления сумма произведений соотношения (в phr) и параметра растворимости каучуков, присутствующих в резиновой смеси, деленная на 100, не превышает 18, предпочтительно в диапазоне от 18 до 18, и особенно предпочтительно в диапазоне от 17. С 6 до 18,5.

С 6 до 18,5.

Предпочтительно, чтобы каучуковая смесь по изобретению содержала по крайней мере один наполнитель из группы оксидных наполнителей, содержащих гидроксильные группы, предпочтительно, по крайней мере, один кремнийсодержащий оксидный наполнитель, содержащий гидроксильные группы, особенно предпочтительно диоксид кремния, особенно предпочтительно гидрофильный диоксид кремния, который несет на поверхности гидроксильные группы.

Диоксид кремния может, в частности, использоваться в форме коллоидного диоксида кремния или осажденного диоксида кремния, причем в изобретении предпочтение отдается осажденному диоксиду кремния.Диоксиды кремния необязательно могут также иметь форму смешанных оксидов с оксидами других металлов, такими как оксиды Al, Mg, Ca, Ba, Zn, Zr или Ti. Предпочтительно использовать диоксиды кремния с удельной поверхностью по БЭТ от 5 до 1000 м 2 / г, особенно от 20 до 400 м 2 / г.

Резиновые смеси по настоящему изобретению предпочтительно содержат от 5 до 100 мас.ч. оксидных наполнителей, содержащих гидроксигруппы, в частности от 30 до 100 мас.ч. и особенно от 50 до 90 мас.ч.Доля оксидных наполнителей, содержащих гидроксильные группы, в расчете на общее количество используемых наполнителей предпочтительно составляет по меньшей мере 30%, особенно предпочтительно по меньшей мере 50%.

Другими наполнителями, подходящими для резиновых смесей по изобретению, являются технический углерод, в частности технический углерод, произведенный с помощью процесса сажи ламповой, топочной сажи или газовой сажи, которые имеют площадь поверхности по БЭТ от 5 до 200 м 2 / g, например, технический углерод SAP, ISAF, IISAF, HAF, FEF или GPF. Общее количество углеродной сажи, присутствующей в резиновой смеси по изобретению, может составлять от 0 до 160 phr, предпочтительно от 1 до 100 phr, особенно предпочтительно от 5 до 80 phr.

Если резиновая смесь по настоящему изобретению содержит технический углерод и оксидные наполнители, содержащие гидроксильные группы, общее количество этих двух типов наполнителей предпочтительно составляет от 20 до 160 частей на 100 частей на 100, особенно предпочтительно от 25 до 140 частей на 100 частей на 100 частей на 100 частей. В настоящем изобретении особенно предпочтительно использовать, по меньшей мере, 5 частей на 100 частей технического углерода вместе с, по меньшей мере, 25 частей на 100 частей кремнезема.

В настоящем изобретении особенно предпочтительно использовать, по меньшей мере, 5 частей на 100 частей технического углерода вместе с, по меньшей мере, 25 частей на 100 частей кремнезема.

Другие наполнители, которые могут быть использованы по желанию:

- синтетические силикаты, такие как силикат алюминия, силикат щелочноземельного металла, такой как силикат магния или силикат кальция с площадью поверхности по БЭТ от 20 до 400 м 2 / г и с диаметром первичных частиц от 5 до 400 нм,

- природных силикатов, таких как каолин и другие встречающиеся в природе кремнеземы,

- оксидов металлов, таких как оксид цинка, оксид кальция, оксид магния, оксид алюминия,

- карбонаты металлов такие как карбонат кальция, карбонат магния, карбонат цинка,

- сульфатов металлов, таких как сульфат кальция, сульфат бария,

- гидроксидов металлов, таких как гидроксид алюминия и гидроксид магния,

- стекловолокна и изделия из стекловолокна (маты, пряди, или стеклянные микросферы),

Поверхность кремнезема и других наполнителей имеющие силанольные группы на поверхности, можно легко модифицировать моно- и полифункциональными органическими силанами с образованием органических силоксанов. Это улучшает взаимодействие с неполярными каучуками. Таким образом, резиновая смесь по настоящему изобретению может содержать один или несколько из этих органических силанов, предпочтительно серосодержащие органические силаны. Здесь предпочтение отдается соединениям, содержащим одну или несколько алкоксисилильных групп, в частности одну или несколько триалкоксисилильных групп.

Это улучшает взаимодействие с неполярными каучуками. Таким образом, резиновая смесь по настоящему изобретению может содержать один или несколько из этих органических силанов, предпочтительно серосодержащие органические силаны. Здесь предпочтение отдается соединениям, содержащим одну или несколько алкоксисилильных групп, в частности одну или несколько триалкоксисилильных групп.

Особенно предпочтительными серосодержащими органическими силанами являются бис (триэтоксисилилпропилполисульфаны), такие как бис (триэтоксисилилпропил) дисульфид и бис (триэтоксисилилпропил) тетрасульфид, которые можно получить, например, под торговыми названиями Silan Si 75 и Silan Si. 69 от Degussa.Также особое предпочтение отдается S-тиоцианатопропилтриэтоксисилану, такому как Si 284 от Evonik, 3- (триэтоксисилил) -1-пропандиол и меркаптосиланам, функционализированным полиэфиром, таким как Si 383 от Evonik.

Обычно используемое количество серосодержащих кремнийорганических соединений составляет от 0,1 до 14 мас. ч., предпочтительно от 0,2 до 12 мас.ч., особенно предпочтительно от 2 до 10 мас.ч.

ч., предпочтительно от 0,2 до 12 мас.ч., особенно предпочтительно от 2 до 10 мас.ч.

В одном предпочтительном варианте резиновые смеси по настоящему изобретению содержат серосодержащие добавки типа, описанного в EP 2517898, предпочтительно от 0 до 0.1-15 частей на 100 частей этих серосодержащих добавок. Особое предпочтение отдается резиновым смесям изобретения, которые содержат 2,2′-тетратиодибензойную кислоту (CAS 80304-10-5), в частности, в количествах от 0,1 до 15 phr.

Сшивающие агенты В одном предпочтительном варианте осуществления настоящие резиновые смеси содержат один или несколько сшивающих агентов. Материалы, подходящие для этой цели, представляют собой пероксидные сшивающие агенты, такие как бис (2,4-дихлорбензил) пероксид, дибензоилпероксид, бис (4-хлорбензоил) пероксид, 1,1-бис (трет-бутилперокси) -3,3,5-триметилцилогексан. , трет-бутилпербензоат, 2,2-бис (трет-бутилперокси) бутан, 4,4-ди-трет-бутилпероксинонилвалерат, дикумилпероксид, 2,5-диметил-2,5-ди (трет-бутилперокси) гексан, пероксид трет-бутилкумила, 1,3-бис (трет-бутилпероксиизопропил) бензол, ди-трет-бутилпероксид и 2,5-диметил-2,5-ди (трет-бутилперокси) -3-гексин или сера- сшивающие агенты на основе, при этом особое предпочтение отдается сшивающим агентам на основе серы.

Сшивающие агенты на основе серы, которые можно использовать, представляют собой серу в элементарной растворимой или нерастворимой форме или в форме доноров серы, например диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), дисульфид капролактама, дипентаметилентиурам тетрасульфид ) или дисульфид тетраэтилтиурама (TMTD).

Количества сшивающих агентов, таких как, в частности, сера и доноры серы, могут быть использованы, например, от 0,1 до 15 phr, предпочтительно от 0.От 1 до 10 част. В принципе, сшивание резиновых смесей по изобретению может быть достигнуто с использованием одних серы или доноров серы, но предпочтительно, чтобы резиновые смеси по изобретению с использованием серы или доноров серы в качестве сшивающего агента включали по меньшей мере один ускоритель вулканизации, необязательно в сочетании с обычными активаторами. Обычно используемое количество ускорителя вулканизации составляет от 0,1 до 15 phr. предпочтительно от 0,1 до 10 част. Примерами подходящих ускорителей вулканизации являются меркаптобензотиазолы, сульфанамиды, гуанидины, дисульфиды тиурама, дитиокарбаматы, тиомочевины, тиокарбонаты, а также дитиофосфаты, диаммин-диизоцианат цинка, гексаметилентетрамин, бензол-конимидис (цитадисульфид) и др.

Примерами подходящих ускорителей вулканизации являются меркаптобензотиазолы, сульфанамиды, гуанидины, дисульфиды тиурама, дитиокарбаматы, тиомочевины, тиокарбонаты, а также дитиофосфаты, диаммин-диизоцианат цинка, гексаметилентетрамин, бензол-конимидис (цитадисульфид) и др.

Когда используются пероксидные сшивающие агенты, может быть выгодно использовать их вместе с другими добавками, которые увеличивают выход сшивания, например триаллилизоцианурат, триаллилцианурат, триметилолпропантри (мет) акрилат, триаллилтримеллитат, ди (мет) акрилат этиленгликоля, бутандиолди (мет) акрилат, триметилолпропантри (мет) акрилат, диакрилат цинка, диметакрилат цинка, 1,2-полибутадиен или N, N’-м-фенилендималеимид.

Агенты против реверсии Резиновые смеси по настоящему изобретению могут содержать один или несколько агентов против реверсии, например 1,6-бис- (N, N-дибензилтиокарбамоилдитио) гексан (CAS No.: 151900-44-8), 1,3-бис ((3-метил-2,5-диоксопиррол-1-ил) метил) бензол (номер CAS: 119482-58-5) или гексаметилен 1,8- бис (тиосульфат), динатриевая соль, дигидрат (номер CAS: 5719-73-3). Особенно предпочтительно можно упомянуть 1,6-бис- (N, N-дибензилтиокарбамоилдитио) гексан. Упомянутые агенты против реверсии можно использовать индивидуально или в любой желаемой смеси; их предпочтительное количество составляет от 0,1 до 20 частей на 100 частей каучука.

Особенно предпочтительно можно упомянуть 1,6-бис- (N, N-дибензилтиокарбамоилдитио) гексан. Упомянутые агенты против реверсии можно использовать индивидуально или в любой желаемой смеси; их предпочтительное количество составляет от 0,1 до 20 частей на 100 частей каучука.

Чтобы противодействовать воздействию тепла и кислорода, может быть выгодным добавление одного или нескольких ингибиторов старения к резиновой смеси по настоящему изобретению.Подходящими материалами являются, например, фенольные ингибиторы старения, такие как алкилированные фенолы, стирол-фенол, стерически затрудненные фенолы, такие как 2,6-ди-трет-бутилфенол, 2,6-ди-трет-бутил-пара-крезол (BHT), 2,6-ди-трет-бутил-4-этилфенол, стерически затрудненные фенолы, содержащие сложноэфирные группы, пространственно затрудненные фенолы, содержащие тиоэфиры, 2,2′-метиленбис (4-метил-8-трет-бутилфенол) (ДПБ), а также стерически затрудненные тиобисфенолы.

Если изменение цвета резины не имеет значения, можно также использовать аминовые ингибиторы старения, например. грамм. смеси диарил-п-фенилендиаминов (DTPD) или использовать октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламин (PBN), предпочтительно те, которые основаны на фенилендиамине. Примерами фенилендиаминов являются N-изопропил-N’-фенил-п-фенилендиамин, N-1,3-диметилбутил-N’-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N’-фенил- п-фенилендиамин (7PPD), N, N’-бис-1,4- (1,4-диметилпентил) -p-фенилендиамин (77PD).

грамм. смеси диарил-п-фенилендиаминов (DTPD) или использовать октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламин (PBN), предпочтительно те, которые основаны на фенилендиамине. Примерами фенилендиаминов являются N-изопропил-N’-фенил-п-фенилендиамин, N-1,3-диметилбутил-N’-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N’-фенил- п-фенилендиамин (7PPD), N, N’-бис-1,4- (1,4-диметилпентил) -p-фенилендиамин (77PD).

Другими ингибиторами старения являются фосфиты, такие как трис (нонилфенил) фосфит, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркаптобензимидазол (MMBI), цинк метилмеркаптобензимидазол (ZMMBI).Фосфиты обычно используются в сочетании с фенольными ингибиторами старения. TMQ, MBI и MMBI в основном используются для типов NBR, вулканизированных пероксидным способом. Типичные количества упомянутых ингибиторов старения, добавляемых к резиновой смеси по настоящему изобретению, составляют от 0,1 до 5 частей на 100 частей на 100 частей.

Озоностойкость резиновых смесей по настоящему изобретению можно улучшить за счет использования антиоксидантов, известных специалистам в данной области, например N-1,3-диметилбутил-N’-фенил-п-фенилендиамина. (6PPD), N-1,4-диметилпентил-N’-фенил-п-фенилендиамин (7PPD), N, N’-бис-1,4- (1,4-диметилпентил) -p-фенилендиамин (77PD), простые эфиры енола или циклические ацетали.Типичные количества антиоксидантов, добавляемых к резиновой смеси по настоящему изобретению, составляют от 0,1 до 5 частей на 100 частей на 100 частей.

Пластификаторы Резиновые смеси по изобретению могут включать обычные пластификаторы, такие как минеральное масло и / или синтетические сложные эфиры, например сложные эфиры фталевой кислоты, сложные эфиры адипиновой кислоты, сложные эфиры фосфорной кислоты, сложные эфиры лимонной кислоты, сложные эфиры бензойной кислоты и сложные эфиры тримилита. Обычно используемое количество составляет от 0,11 до 80 phr, предпочтительно от 0,2 до 60 phrs, особенно предпочтительно от 0. От 5 до 45 часов.

От 5 до 45 часов.

Резиновые смеси, предпочтительные в изобретении, не содержат тиоэфиров и тиоэфиров, а также смешанных простых эфиров простых и сложных эфиров, как описано в DE 102010005558 A1. Эти соединения, известные как пластификаторы, используются, среди прочего, для улучшения низкотемпературной гибкости каучука. Для целей данного изобретения термин «свободный» означает содержание менее 1 phr, предпочтительно менее 0,1 phr, особенно предпочтительно менее 0,01 phr.

Технологические добавки Резиновые смеси по настоящему изобретению могут, кроме того, содержать обычные технологические добавки.Эти технологические добавки предназначены для взаимодействия между частицами каучука и противодействия силам трения во время процесса перемешивания, пластификации и деформации. Резиновая смесь по изобретению может содержать в качестве технологических добавок обычные количества любых смазочных материалов, обычно используемых для обработки пластмасс, например углеводороды, такие как масла, парафины и воски PE, жирные спирты с температурой от 8 до 20 ° C. атомы, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановые кислоты, окисленный полиэтиленовый воск, металлические соли карбоновых кислот, карбоксамиды и сложные эфиры карбоновых кислот, например, сложные эфиры этанола, жирных спиртов, глицерина, этандиола, пентаэритрита и длинноцепочечных карбоновых кислот в качестве кислотного компонента.

атомы, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановые кислоты, окисленный полиэтиленовый воск, металлические соли карбоновых кислот, карбоксамиды и сложные эфиры карбоновых кислот, например, сложные эфиры этанола, жирных спиртов, глицерина, этандиола, пентаэритрита и длинноцепочечных карбоновых кислот в качестве кислотного компонента.

Другие добавки

К резиновым смесям по настоящему изобретению могут быть добавлены другие добавки, примерами которых являются антипирены, УФ-стабилизаторы, смолы для повышения клейкости, другие смолы и другие вещества, повышающие клейкость, пигменты, красители, адгезивы и усилители адгезии, пенообразователи, антистатики. агенты, биоциды, минеральное масло, вспениватели, красители, пигменты, воски, наполнители, органические кислоты, замедлители вулканизации, активаторы вулканизации, такие как оксид цинка, стеариновая кислота, а также стеарат цинка, оксиды металлов, а также другие активаторы наполнителей, такие как триэтаноламин , триметилолпропан, полиэтиленгликоль, гексантриол, алифатические триалкоксисиланы или другие вещества, известные в резиновой промышленности. Обычно используются от 1 до 50 частей на 100 частей.

Обычно используются от 1 до 50 частей на 100 частей.

Необязательно также возможно, чтобы резиновые смеси по изобретению содержали другие пластики, которые, например, действуют как полимерные технологические добавки или модификаторы ударной нагрузки. Эти пластмассы выбраны из группы, состоящей из гомо- и сополимеров на основе этилена, пропилена, бутадиена, стирола, винилацетата, винилхлорида, глицидилакрилата, глицидилметакрилата или на акрилатах и метакрилатах, содержащих спиртовые компоненты разветвленных или неразветвленных C1- к С10-спиртам.В частности, можно упомянуть полиакрилаты, содержащие идентичные или разные спиртовые остатки из группы спиртов от G4 до C8, в частности бутанол, гексанол, октанол и 2-этилгексанол, полиметилметакрилат, сополимеры метилметакрилата и бутилакрилата, метил сополимеры метакрилата и бутилметакрилата, сополимеры этилена и винилацетата, хлорированный полиэтилен, сополимеры этилена и пропилена и сополимеры этилена, пропилена и диена.

Особое предпочтение отдается каучуковым смесям, содержащим по меньшей мере один каучук из группы синтетических каучуков, упомянутых ранее в качестве примера, и от 1 до 40 частей на 100 частей соединения (й) формулы (I), от 0 до 0.От 05 до 10 phr по меньшей мере одной системы сера / ускоритель из группы систем сера / сульфенамид и от 50 до 90 phr оксидного наполнителя (ей), содержащего гидроксильные группы, и от 0,2 до 12 phr по меньшей мере одного силана из группа серосодержащих кремнийорганических соединений.

Особое предпочтение отдается резиновым смесям, содержащим по крайней мере один каучук из группы бутадиен-стирольного каучука и полибутадиена и от 1 до 40 частей на 100 частей соединения формулы (I), от 0 до 0.От 05 до 10 частей на 100 частей по меньшей мере одной системы сера / ускоритель из группы систем сера / сульфенамид, от 50 до 100 частей на 100 частей кремнезема с удельной поверхностью по БЭТ от 5 до 1000 м 2 / г и от 0,2 до 12 частей на 100 частей на 100 частей по меньшей мере одной усиливающей добавки, выбранной из группы, включающей меркаптосилан, функционализированный простым полиэфиром (например, Si 383), бис (триэтоксисилилпропил) тетрасульфид и бис (триэтоксисилилпропил) дисульфид.

Резиновые смеси по изобретению могут быть произведены обычным способом для специалистов в данной области техники, поскольку, например, отдельные компоненты смешиваются друг с другом, предпочтительно в процессе периодического смешивания (в / на внутренние смесители и валковые мельницы) обычно при температуре от 80 до 150 ° C.

Добавки формулы (I) могут быть добавлены к каучуковому компоненту по отдельности или в виде смеси в любом желаемом соотношении смешивания и на любой стадии смешивания в процессе смешивания.

Добавку формулы (I) согласно изобретению предпочтительно добавляют, необязательно вместе с другими дополнительными веществами, в первой части процесса смешивания, когда температура композиции составляет от 100 до 200 ° C, но его также можно добавлять впоследствии при более низких температурах (от 40 до 100 ° C).), например вместе с серным сшивающим агентом и / или ускорителем.

Здесь предпочтительно, чтобы сшивающий агент и / или ускоритель вулканизации не добавлялись на стадии смешивания с повышенными температурами, например, при активации оксидного наполнителя, содержащего гидроксильные группы (например, диоксид кремния), посредством серосодержащие кремнийорганические соединения, так как это может привести к преждевременному подгоранию смеси. Поэтому предпочтительно, чтобы сшивающий агент и / или ускоритель вулканизации вводились после добавления серосодержащих кремнийорганических соединений при температурах, которые предпочтительно ниже 100 ° C.

Поэтому предпочтительно, чтобы сшивающий агент и / или ускоритель вулканизации вводились после добавления серосодержащих кремнийорганических соединений при температурах, которые предпочтительно ниже 100 ° C.

В одном предпочтительном варианте осуществления соединения формулы (I), в частности триацетин, используются после нанесения на носитель или адсорбции на нем (сухой жидкости), чтобы облегчить дозирование и / или диспергирование. В качестве носителя могут использоваться, например, материалы, перечисленные выше как наполнители, при условии, что они не вступают в реакцию с триацетином. Особенно предпочтительно использовать нейтральный, кислотный или основной диоксид кремния, технический углерод или оксид цинка, и особенно предпочтительно использовать нейтральный или кислый диоксид кремния в качестве носителя, наиболее предпочтительно нейтральный диоксид кремния.Отношение общего количества жидких соединений формулы (I) к материалу носителя (в сухой жидкости) предпочтительно находится в диапазоне от 5: 1 до 1:20, особенно предпочтительно в диапазоне от 2: 1 до 1: 4, и особенно предпочтительно в диапазоне от 2: 1 до 1: 2.

Производство вулканизатов каучука по изобретению описано на примере:

1-я стадия смешивания:Резина (например, смесь SBR и BR) используется в качестве начальной загрузки во внутреннем смесителе и перемешивается в течение примерно 30 секунд.

Необязательное добавление оксидного наполнителя, содержащего гидроксильные группы, и силана для модификации поверхности (например,грамм. добавление двух третей диоксида кремния, двух третей силана, перемешивание в течение примерно 60 секунд, а затем добавление одной трети диоксида кремния и одной трети силана, и перемешивание в течение примерно 60 секунд)

Добавление добавки формулы (I ) и, возможно, добавление сажи, масла, ингибиторов старения, оксида цинка, а также антиозонантных восков и перемешивание в течение примерно 60 секунд.

Эта процедура смешивания может происходить при температурах в диапазоне от 100 до 170 ° C, предпочтительно при 150 ° C.

После завершения первой стадии перемешивания смесь направляют в нижнюю вальцовую мельницу и придают ей форму листа, полосы или гранул и хранят при комнатной температуре в течение 24 часов.

Температура обработки здесь ниже 60 ° C.

3-я стадия смешивания:Третья стадия смешивания включает дальнейшее жевание при температуре от 140 до 170 ° C, предпочтительно при 150 ° C, например, в месильной машине / внутреннем Смеситель.

4-я стадия смешивания:Добавление дополнительных веществ, например ускорителей вулканизации и / или сшивающих агентов серы, предпочтительно на валке при низких температурах (<80 ° C).).

Подходящие агрегаты для производства смеси известны сами по себе и включают, например, валки, внутренние смесители, а также смесительные экструдеры.

Использование соединений формулы (I) в качестве добавки к каучуку позволяет улучшить технологичность резиновой смеси: в частности, время подвулканизации резиновой смеси увеличивается, а время вулканизации сокращается, без какого-либо отрицательного воздействия на свойства. резиновых вулканизатов, полученных из них, например твердость, удлинение при разрыве, прочность на разрыв и истирание.В частности, можно изготавливать протекторы шин с коэффициентом потерь, который предпочтительно составляет> 0,35 при 0 ° C (показатель сцепления на мокрой дороге). Другое преимущество, обеспечиваемое резиновыми смесями по изобретению, состоит в том, что они, по меньшей мере, в некоторой степени основаны на компонентах, получаемых при использовании возобновляемых сырьевых материалов.

резиновых вулканизатов, полученных из них, например твердость, удлинение при разрыве, прочность на разрыв и истирание.В частности, можно изготавливать протекторы шин с коэффициентом потерь, который предпочтительно составляет> 0,35 при 0 ° C (показатель сцепления на мокрой дороге). Другое преимущество, обеспечиваемое резиновыми смесями по изобретению, состоит в том, что они, по меньшей мере, в некоторой степени основаны на компонентах, получаемых при использовании возобновляемых сырьевых материалов.

Настоящее изобретение также относится к применению соединений формулы (I), в частности триацетина, для производства резиновых смесей изобретения. Для этой цели предпочтительно использовать соединения формулы (I), нанесенные на носитель или адсорбированные на нем.

Настоящее изобретение также относится к способу производства вулканизатов каучука, отличающемуся тем, что резиновые смеси настоящего изобретения подвергаются полной вулканизации в присутствии по меньшей мере одной системы сшивания и / или ускорителя вулканизации при температуре от 100 до 100 ° С. ° С до 250 ° С, предпочтительно от 130 до 180 ° С. Предпочтительный вариант осуществления процесса вулканизации происходит при давлении от 1 до 200 бар. Сшивание серой с использованием вышеупомянутых систем сшивания является предпочтительным для процесса вулканизации.

° С до 250 ° С, предпочтительно от 130 до 180 ° С. Предпочтительный вариант осуществления процесса вулканизации происходит при давлении от 1 до 200 бар. Сшивание серой с использованием вышеупомянутых систем сшивания является предпочтительным для процесса вулканизации.

Настоящее изобретение также включает вулканизаты каучука, которые можно получить путем вулканизации резиновых смесей по изобретению, а также резиновые изделия, содержащие эти вулканизаты, в частности шины, поскольку соответствующее возгорание имеет преимущество высокой твердости в сочетании с хорошим сопротивлением качению и низким истиранием.

Использование шин, содержащих вулканизаты изобретения, на транспортных средствах, в частности на транспортных средствах, приводит к меньшему использованию энергетических ресурсов во время эксплуатации указанных транспортных средств, что приводит к более низкому расходу топлива в случае транспортных средств с двигателями внутреннего сгорания, в случае транспортных средств с электрическим приводом больший диапазон, а в случае транспортных средств, приводимых в движение с помощью мускульной силы, меньшее усилие и / или более высокая скорость. Таким образом, настоящее изобретение также включает носители, содержащие резиновые изделия, которые включают вулканизаты по изобретению.

Таким образом, настоящее изобретение также включает носители, содержащие резиновые изделия, которые включают вулканизаты по изобретению.

Произведенные вулканизаты каучука также подходят для производства технических резиновых изделий, таких как демпфирующие элементы, покрытия валков, покрытия конвейерных лент, приводные ремни, прядильные ролики, прокладки, стержни для мячей для гольфа, подошвы для обуви и т. Д.

ПРИМЕРЫНастоящее изобретение поясняется ниже со ссылкой на примеры, но не ограничивается ими.

Составляющие резиновых смесей по изобретению:

- 1) Buna® VSL 5025-2 и Buna® VSL 5025-1: масляный наполнитель SBR от Lanxess Deutschland GmbH

- 2) Buna® CB 24: BR от Lanxess Deutschland GmbH

- 3) Vulkasil S: диоксид кремния от Lanxess Deutschland GmbH

- 4) Tudalen 1849-1: минеральное масло от Hansen & Rosenthal KG

- 5) Rotsiegel цинк-белый; оксид цинка от Grille Zinkoxid GmbH

- 8) Edenor® C 18 98-100: стеариновая кислота от Cognis Deutschland GmbH

- 7) Полимеризованный 2,2,4-триметил-1,2-дигидрохинолин (Vulkanox® HS / LG от Lanxess Deutschland GmbH)

- 8) N-1,3-диметилбутил-N’-фенил-п-фенилендиамин (Vulkanox® 4020 / LG от Lanxess Deutschland GmbH)

- 9) Antilux® 854: светостабилизатор от RheinChemie GmbH

- 10 ) Бис (триэтоксисилилпропил) полисульфид (Si® 69 от Degussa Hüls AG)

- 11) Corax® N 339: технический углерод от Degussa Hüls AG

- 12) Растворимая сера (измельченная сера Chancel® 90/95 ° от Solvay Barium Strontium)

- 13) N-Циклогексил-2-бензтиазилсульфенамид (Vulkacit® GZ от Lanxess Deutschland GmbH)

- 14) Дифенилгуанидин (Vulkacit® D / C от Lanxess Deutschland GmbH)

- 15) Триацетин (CAS: 102-76-1) от Lanxess Deutschland GmbH