Основные технические данные и примеры конструктивного выполнения тяговых двигателей

§ 38. Основные технические данные и примеры конструктивного выполнения тяговых двигателей

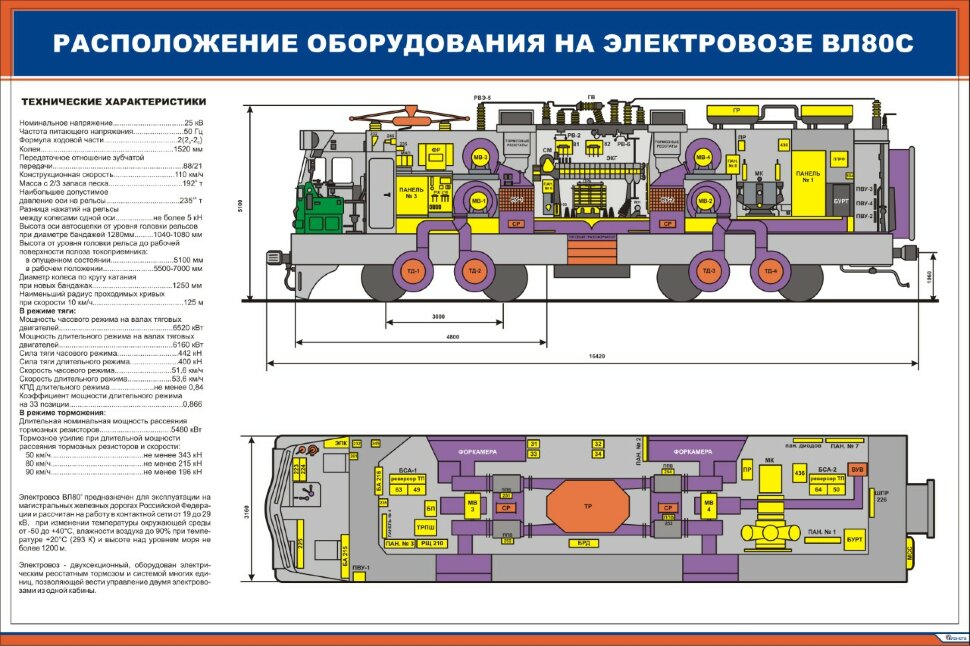

На железных дорогах СССР находятся в эксплуатации электровозы и электропоезда различных серий с тяговыми двигателями постоянного и пульсирующего тока Все эти тяговые двигатели, несмотря на различие параметров, имеют много однотипных по конструктивному решению узлов. Поэтому в табл. 3 с целью показать тенденцию развития тягового машиностроения приведены данные только некоторых тяговых двигателей. Для главного и добавочного полюсов даны воздушные зазоры б гпц и б дп между центром сердечника и якоря; для добавочного полюса цифра после знака «-)-» показывает зазор между остовом и сердечником полюса.

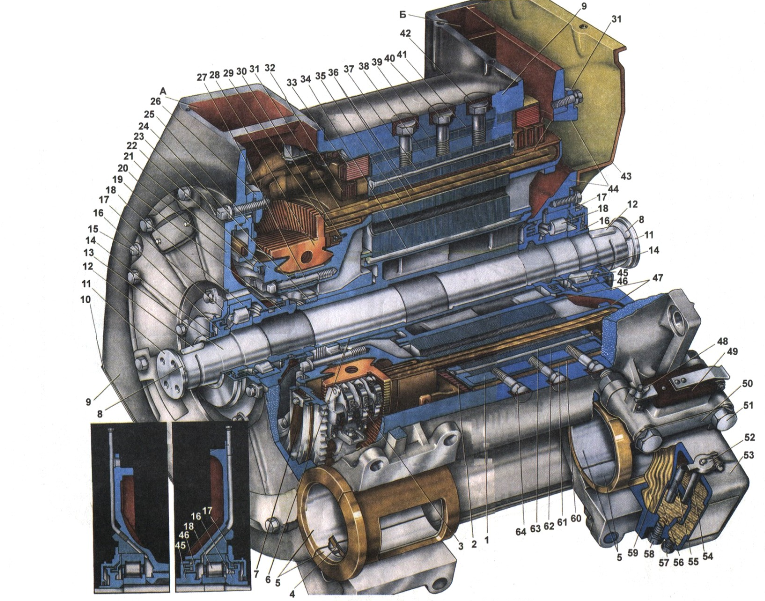

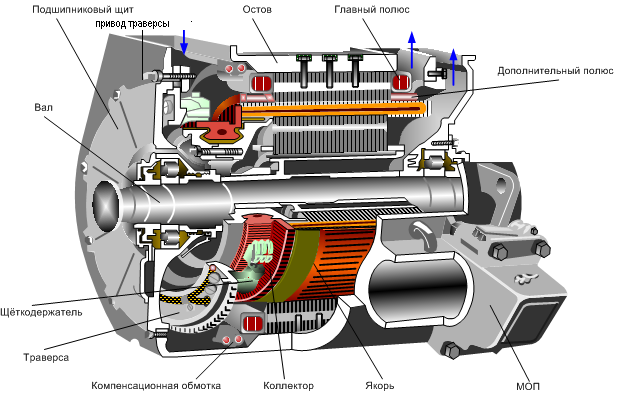

Тяговый двигатель НБ-418К6. Двигатель НБ-418К6 (рис. 101) электровозов ВЛ80к, ВЛ80т, ВЛ80с, ВЛ80 р выполнен шестиполюсиым с опорно-осевым подвешиванием и независимой принудительной вентиляцией. Остов его имеет цилиндрическую форму и отлит из стали 25Л-П. С наружной стороны остова / (см. рис. 101) предусмотрены приливы 3, 11 и 12 соответственно для опоры на траверсу подвешивания, крепления букс 9 мотор-но-осевых подшипников с постоянным уровнем смазки и кожухов зубчатой передачи. Буксы отлиты из стали 25Л-1, а вкладыши — из латуни ЛК.80-3-3. Внутренняя поверхность вкладышей залита слоем баббита Б-16 толщиной 3 мм. Зазор между осью 10 колесной пары и слоем баббита составляет 0,25—0,65 мм. Со стороны коллектора 17 имеется раструб 19 для входа охлаждающего воздуха и два смотровых люка, закрытых крышками. Торцовые стенки остова закрыты подшипниковыми щитами 14 к 27 с подшипниками 15 и 25 тяжелой серии и цилиндрическими роликами 80-42428М. Наружные кольца подшипников запрессованы в подшипниковые щиты, а внутренние напрессованы на вал 16.

Остов его имеет цилиндрическую форму и отлит из стали 25Л-П. С наружной стороны остова / (см. рис. 101) предусмотрены приливы 3, 11 и 12 соответственно для опоры на траверсу подвешивания, крепления букс 9 мотор-но-осевых подшипников с постоянным уровнем смазки и кожухов зубчатой передачи. Буксы отлиты из стали 25Л-1, а вкладыши — из латуни ЛК.80-3-3. Внутренняя поверхность вкладышей залита слоем баббита Б-16 толщиной 3 мм. Зазор между осью 10 колесной пары и слоем баббита составляет 0,25—0,65 мм. Со стороны коллектора 17 имеется раструб 19 для входа охлаждающего воздуха и два смотровых люка, закрытых крышками. Торцовые стенки остова закрыты подшипниковыми щитами 14 к 27 с подшипниками 15 и 25 тяжелой серии и цилиндрическими роликами 80-42428М. Наружные кольца подшипников запрессованы в подшипниковые щиты, а внутренние напрессованы на вал 16.

В роликовых подшипниках установлены уплотнения 24, предотвращающие утечку смазки из подшипниковых камер. С внутренней стороны остова подшипники имеют комбинированные лабиринтио-канавочные уплотнения, которые через дренажные отверстия сообщаются с атмосферой, что способствует выравниванию давления в подшипниковых камерах до атмосферного и предотвращает выдавливание смазки разностью давлений, возникающей в работающей машине при продувке через нее вентилирующего воздуха.

Рис 101 Поперечный (а) и продольный (б) разрезы тягового двигателя НБ-418К6 электровозов ВЛ80К, ВЛ80\ ВЛ80°, ВЛ80Р, ВЛ85

Установлен на электровозах с № 3. Количество вентилирующего воздуха 95 м3/мин. *г Вращающий момент на валу двигателя в продолжительном режиме 7,73 кН- м. *3 Вращающий момент на валу двигателя в продолжительном режиме 8,06 кН • м ** Количество вентилирующего воздуха 100 м3/мнн. *6 Частота тока статора 45 Гц. *8 Диаметр сердечника статора 930 мм, активная длина 465 мм, число пазов статора 108. *7 В сумме зазоров первая цифра обозначает зазор между остовом и сердечником, вторая — между сердечником полюса и якорем.

Таблица З

тягового д 1дт-12уі эр29 825 р р 4 1800 260 265 1300 92 1225 | .вигателя тип 1дт-005 эр2т 825 р р 4 1800 240 350 1300 92 215 1225 | юв 1дт-001 33* эр200 750 р 4 1800 240 350 1300 92 215 1225 | НБ-418К6 вл80″ влвс, в л 80″, ВЛ8(Г 950 р н 6 4350 790 880 890 8,485*2 94,06 740 820 915 94,25 | НБ-514 вл85 980 р р 6 4300 835 905 905 8,82*3 94,12 780 843 925 94,45 | АЬ-4846еТ АЬ-4846<ІТ чсг/чсг* 1500 в р 6 5250 700/770 495 545 680 ~6БВ~ 94,3 618 «680» 435 480 720 706 94,8 | А-4442пР чс4, чс4т 800 н н 6 2950 850 1140 1200 93,6 820 1100 1215 93,7 |

520 | 460 | 460 | 660 | 660 | 900 | 710 |

200 | 200 | 200 | 385 87 67,5 | 385 87 | 360 87 | 350 87 |

355 100 | 355 100 | 355 100 | 520 121 348 | 520 121 348 | 830 126 522 | 570 142 261 |

— | — | — | 4. | 4,7 | — | — |

5 6+4,5 1/0,18 | 5 6+4,5 1/0,18 | — | 5,0 10+7 0,11 0,0079 0,0119 0,96/0,43 | 4 4,5+5,5 0,0076 0,0132 0,96/0,43 | 8 13 0,0362 0,032 0,0269 0,0232 0,0139 0,0127 1/0,4 | 5,0 67,5 0,0068 0,0053 0,0040 0,95/0,4 |

Сердечники 4 главных полюсов выполнены шихтованными из листовой неизолированной электротехнической стали Э22 толщиной 0,5 мм. Листы в каждом сердечнике скреплены заклепками диаметром 16 мм. В башмаке сердечника имеется шесть открытых пазов (13,5 X X 44,5 мм), расположенных параллельно продольным осям добавочных полюсов. Для крепления полюса к остову в сердечник запрессован стальной стержень размером 45 X 45 мм с тремя отверстиями под болты МЗО. Катушка 2 главного полюса изогнута по радиусу для лучшего прилегания к внутренней поверхности остова и имеет 11 витков, намотанных на узкое ребро из мягкой шинной меди МГМ сечением 4 X 65 мм.

Компенсационная обмотка 5 выполнена в виде шести отдельных катушек, которые закреплены в пазах текстолитовыми клиньями. Катушки намотаны из меди МГМ сечением 4,4 X 35 мм и имеют по шесть витков.

Сердечники добавочных полюсов набраны из штампованных листов электротехнической стали Э13 толщиной 0,5 мм, изолированных лаковой пленкой. Листы сердечника 6 помещены между боковинами толщиной 24 мм, скреплены одной заклепкой диаметром 12 мм (усилие запрессовки 260—340 кН). Сердечник имеет стержень размером 28 X 40 мм с тремя отверстиями для крепления полюса к остову и опорные кронштейны из латуни для катушек, закрепленные в специальных пазах Между остовом и сердечником установлена текстолитовая прокладка толщиной 7 мм. Катушка 7 намотана из полос меди ПММ (12,5 X 12,5 мм) и имеет восемь витков.

Расстояние между главными полюсами по диаметру составляет 670 мм, а между добавочными — 680 мм. Электрическое соединение катушек полюсов внутри остова выполнено изолированными медными шинами 13 (катушки добавочных полюсов) и гибким проводом ПЩ, монтаж в коробке выводов — двойными проводами ППСТ площадью сечения 95 мм 2.

Вал 16 якоря выполнен из стали 20ХНЗА и термически обработан. Концы вала обработаны на конус 1:10; в торцах предусмотрена внутренняя резьба 2М60 для гаек, крепящих шестерни. На конусных поверхностях вала предусмотрены специальные канавки, предназначенные для съема шестерен гидравлическим способом.

Все детали якоря собраны на втулке коробчатой конструкции, отлитой из стали 25Л-І. Посадка втулки на вал прессовая, бесшпоночная, усилие напрессовки 700—1000 кН. По наружному диаметру втулка обработана под посадку нажимных шайб, сердечника 23 и коллектора 17. На выступающем конце втулки имеется резьба для гайки крепления коллектора.

Сердечник 23 якоря набирают из штампованных, покрытых лаком листов электротехнической стали Э22 толщиной 0,5 мм. Листы сердечника имеют 87 пазов размером 9,8 X 42,1 мм для обмотки и 44 вентиляционных отверстия диаметром 30 мм, расположенных в два ряда. Листы на втулку якоря набирают по шпонке и спрессовывают (усилие 1040 кН), окончательно запрессовывают сердечник (усилие 1350—1500 кН).

Коллектор имеет 348 пластин и скреплен 16 болтами с уплотнительными шайбами Комплект медных и миканитовых пластин запрессован на корпус коллектора (усилие 1100 кН). Пластины выполнены из меди с присадкой серебра и имеют приварные петушки со шлицами шириной 1,8 мм. Изоляционные пластины изготовлены из коллекторного миканита КФА толщиной 1,4 мм, изоляционные манжеты толщиной 2,4 мм и цилиндр толщиной 1 мм — из формовочного миканита.

Обмотка 22 якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. Обмотка якоря имеет шесть параллельных ветвей. Шаг якорных катушек по пазам 1 —15. Подсоединение уравнителей 21 к пластинам коллектора выполнено с шагом 1 —117 при двух уравнителях на паз. В каждой катушке имеются четыре отдельных стержня из медной прямоугольной проволоки ПЭТВСД сечением 3,53 X 6,9 мм, изолированных одним слоем вполуперекрышу микалентой толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части имеет четыре слоя вполуперекрышу (микалента толщиной 0,1 мм).

Уравнители изготовлены из медной прямоугольной проволоки ПЭТВСД сечением 1,71 X 5,0 мм. Каждая секция уравнителя имеет три стержня, изолированных друг от друга одним слоем вполуперекрышу микалентой толщиной 0,1 мм Покровная изоляция секции уравнителей выполнена одним слоем с перекрытием в половину ширины стеколенты толщиной 0,1 мм. Пазовая часть обмотки якоря укреплена текстолитовыми клиньями, лобовые части — стеклобандажами.

Двигатель имеет шесть щеткодержателей с цилиндрическими пружинами. В каждом щеткодержателе установлено по три щетки, армированных медными шунтами и разрезанных по ширине на две части: 2(12,5 X 32)58 мм.

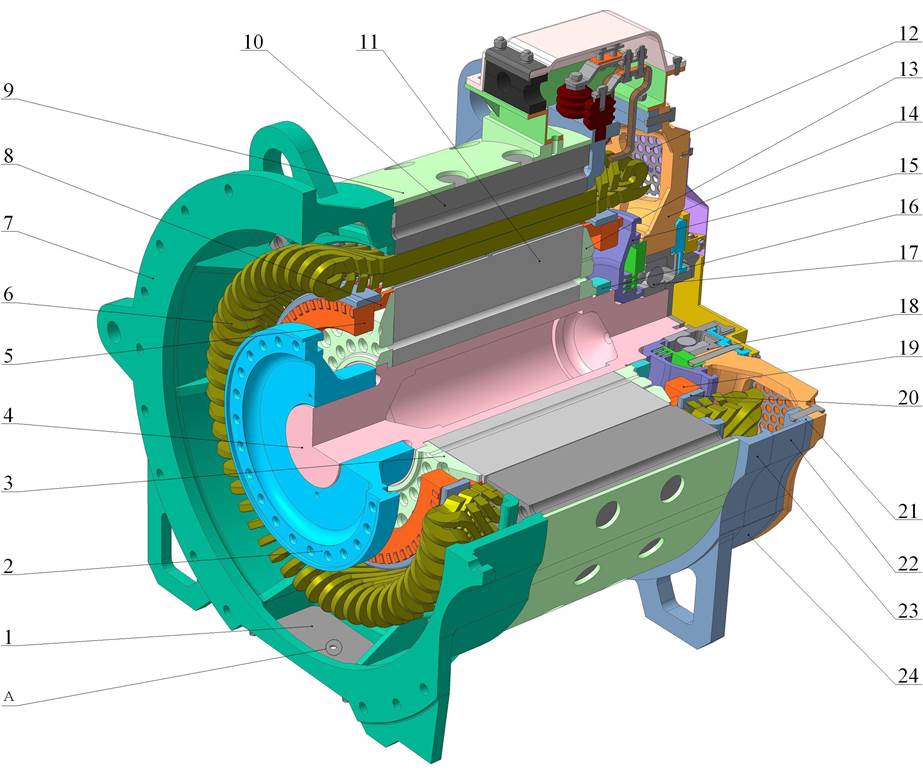

Тяговый двигатель НБ-514. Двигатель (рис. 102) имеет высокую степень унификации с двигателем НБ-418К6.

Известно, что двигатель НБ-418К6 имеет недокомпенсацию (0,93) поперечной реакции якоря ря на полюсном перекрытии компенсационной обмоткой (КО) В двигателе НБ-514 этот недостаток устранен: Рря скомпенсирована на полюсном перекрытии с некоторым превышением (1,08), что благоприятно отразилось на коммутационной устойчивости в переходных режимах.

Две обоймы, в которые устанавливают катушку, выступами вставляют в пазы сердечника добавочного полюса и приклепывают к нему. На наружных сторонах боковых стенок обоймы имеются специальные упоры, которые не позволяют ей перемещаться между сердечником ДП и рогом главного полюса (ГП). Одновременно исключается деформация катушек ДП электродинамическими силами взаимодействия токов короткого замыкания обмоток ДП и ГП, ДП и КО, например, при возникновении кругового огня по коллектору. Исследования на натурном макете показали, что конструкция выдерживает броски тока до 20 кА (предельно возможное значение на электровозе) без каких-либо признаков разрушения, в то время как деформирующий катушку ДП ток для двигателя НБ-418К6 составляет 7—8 кА.

Одновременно исключается деформация катушек ДП электродинамическими силами взаимодействия токов короткого замыкания обмоток ДП и ГП, ДП и КО, например, при возникновении кругового огня по коллектору. Исследования на натурном макете показали, что конструкция выдерживает броски тока до 20 кА (предельно возможное значение на электровозе) без каких-либо признаков разрушения, в то время как деформирующий катушку ДП ток для двигателя НБ-418К6 составляет 7—8 кА.

Компенсационная обмотка выполнена в виде семи отдельных катушек, закрепленных в пазах текстолитовыми клиньями.

Катушки такие же как у двигателя НБ-418К.

Листы сердечников добавочных полюсов скреплены двумя заклепками. Между остовом и сердечником установлена текстолитовая прокладка толщиной 4,5 мм.

Электрическое соединение катушек полюсов внутри остова выполнено изолированными медными шинами. Все межкатушечные соединения изготовлены из гибкого провода марки ПЩ и жестко закреплены стальными скобами. Для улучшения отвода тепла в среднем зубце главного полюса вместо заклепки-стержня установлена заклепка в виде трубы. Головки обмотки якоря со стороны, противоположной коллектору, выполнены открытыми, что существенно улучшает условия охлаждения, увеличивает срок службы изоляции. Для защиты головок секций от пробоя изоляции на корпус и предотвращения их увлажнения установлены по всей окружности нажимная шайба, специальные электроизоляционные сегменты из пресс-массы АГ-4В; кроме того, они изолированы стеклослю-динитовым полотном ЛС-ЭК-5ТПЛ и произведена цементирующая пропитка якоря в компаунде ЭМТ-1. В обмотке якоря применен обмоточный провод ПЭТВСЛ, что позволило почти полностью исключить витковые замыкания, снизить вероятность пробоя изоляции иа корпус, повысить теплопроводность изоляции паза. Для повышения влагостойкости изоляции обмотку якоря 3 раза пропитывают в лаке ФЛ-98, в том числе один раз вакуум-нагнетательным способом. Наружная поверхность сердечника до петушков покрыта электроизоляционной эмалью ЭП-91.

Головки обмотки якоря со стороны, противоположной коллектору, выполнены открытыми, что существенно улучшает условия охлаждения, увеличивает срок службы изоляции. Для защиты головок секций от пробоя изоляции на корпус и предотвращения их увлажнения установлены по всей окружности нажимная шайба, специальные электроизоляционные сегменты из пресс-массы АГ-4В; кроме того, они изолированы стеклослю-динитовым полотном ЛС-ЭК-5ТПЛ и произведена цементирующая пропитка якоря в компаунде ЭМТ-1. В обмотке якоря применен обмоточный провод ПЭТВСЛ, что позволило почти полностью исключить витковые замыкания, снизить вероятность пробоя изоляции иа корпус, повысить теплопроводность изоляции паза. Для повышения влагостойкости изоляции обмотку якоря 3 раза пропитывают в лаке ФЛ-98, в том числе один раз вакуум-нагнетательным способом. Наружная поверхность сердечника до петушков покрыта электроизоляционной эмалью ЭП-91.

Рис 102. Продольный (а) и поперечный (б) разрезы тягового двигателя НБ-514-/ — остов, 2— вал, 3— подшипник тяжелой серии 80-42428М с радиальными цилиндрическими рб ликами, 4— подшипниковый щит, 5 — траверса, 6—кронштейн щеткодержателя; 7 — коллектор, 8 — катушка добавочного полюса, 9—сердечник добавочного полюса; 10— сердечник якоря, // — сердечник главного полюса, 12 — катушка главного полюса, 13 — обмотка якоря, 14 — кожух, 15— втулка якоря; 16 — катушка компенсационной обмотки, 17, 18—приливы; 19 — букса моторно-осевого подшипника

Тяговый двигатель 2АЬ-4846<1Т. Двигатель электровоза ЧС2т выполнен шестиполюсным, но в отличие от рассмотренного выше двигателя НБ-418К6 имеет рамное подвешивание с карданным валом 2 (рис. 103), который передает вращающий момент от полого вала (коробки) двигателя к шестерне (на рис. 103 шестерня не показана). Остов двигателя отлит из стали и имеет выступы 13 и 16 для крепления на раме тележки, выступы для установки на полу и проушины для транспортировки краном. В средней части остова по всей внутренней поверхности сделан паз, в котором расположены шихтованные вставки, набранные из листовой стали толщиной 1,0 мм с распорками из полиамида. В верхней части остова предусмотрены два люка: со стороны, противоположной коллектору,— для подвода охлаждающего воздуха и со стороны коллектора — для выхода воздуха и осмотра щеткодержателей и коллектора. В нижней части остова предусмотрено два отверстия для выхода воздуха. Все отверстия защищены сетками и козырьками от попадания посторонних предметов. Однако для защиты их от попадания снега необходимо принимать дополнительные меры.

Двигатель электровоза ЧС2т выполнен шестиполюсным, но в отличие от рассмотренного выше двигателя НБ-418К6 имеет рамное подвешивание с карданным валом 2 (рис. 103), который передает вращающий момент от полого вала (коробки) двигателя к шестерне (на рис. 103 шестерня не показана). Остов двигателя отлит из стали и имеет выступы 13 и 16 для крепления на раме тележки, выступы для установки на полу и проушины для транспортировки краном. В средней части остова по всей внутренней поверхности сделан паз, в котором расположены шихтованные вставки, набранные из листовой стали толщиной 1,0 мм с распорками из полиамида. В верхней части остова предусмотрены два люка: со стороны, противоположной коллектору,— для подвода охлаждающего воздуха и со стороны коллектора — для выхода воздуха и осмотра щеткодержателей и коллектора. В нижней части остова предусмотрено два отверстия для выхода воздуха. Все отверстия защищены сетками и козырьками от попадания посторонних предметов. Однако для защиты их от попадания снега необходимо принимать дополнительные меры.

Главные и добавочные полюса упрепле-ны на внутренней цилиндрической поверхности остова с прокладками 15 и 17, служащими опорой для катушек и улучшающими отвод тепла от них. Сердечник главного полюса набран из листов стали толщиной 1,0 мм. Он скреплен под прессом шестью заклепками и в середине имеет круглое отверстие для стального стержня. В стержне сделаны два отверстия с резьбой под болты, крепящие полюс к остову. Катушка главного полюса имеет 24 витка, намотанных в два слоя плашмя из двух проводов полосовой меди сечением 2 (2,8 X 28) мм. Витки изолированы один от другого асбестовой лентой толщиной 0,3 мм, пропитанной изоляционным лаком. Между слоями положена изоляционная прокладка толщиной 1,0 мм. Корпусная изоляция катушек выполнена из семи слоев шелкослюдяной ленты толщиной 0,12 мм и четырех слоев ленты из стеклоткани толщиной 0,1 мм, наложенных вполуперекрышу. Соединительные кабели впаяны в латунные патроны, которые припаяны к шине катушки. Для предотвращения повреждения изоляции между катушками и рамками, катушками и фланцами в окна катушек вставлены прокладки из лете-роида толщиной 1 мм.

Сердечник добавочного полюса 7 набран из листовой стали толщиной 1,0 мм и двух стальных прямоугольных стержней толщиной 40 мм. Двумя шпильками он прикреплен к остову 8. Катушка добавочного полюса изготовлена из шинной меди сечением 4,0 X 35 мм, намотанной плашмя в два слоя по десять и девять витков. Изоляция катушки такая же, как и катушки главного полюса.

Якорь собран на коробке, выполняющей роль полого вала. Коробка состоит из среднего цилиндра с широкими продольными ребрами на поверхности и двух фланцев с полыми цапфами для якорных подшипников. Части вала скреплены болтами с пружинными шайбами. Сердечник якоря 3 набран из листов электротехнической стали толщиной 1,0 мм, покрытых тонким слоем изоляционного лака. Он имеет 87 пазов размером 41,5 X П.8 мм. В середине его выштампованы отверстия диаметром 500 мм и канавка под шпонку для направления листов на цилиндрической части втулки. Кроме того, в сердечнике предусмотрено 48 вентиляционных отверстий треугольной формы площадью сечения по 6,4 см 2 каждое.

Коллектор имеет 522 пластины из твер-дотянутой меди с присадкой 0,08—0,11 % серебра и скреплен 16 шпильками с гайками. Пластины 12 изолированы друг от друга изоляционными пластинами из коллекторного миканита (амбирита) толщиной 1,0 мм. Изоляционные пластины фрезеруют на глубину 1,5 мм. Коллектор напрессован на переднюю нажимную шайбу усилием 90—120 кН.

Рис 103 Продольный (а) и поперечный (б) разрезы тягового двигателя 2А1—4846а’Т электровоза ЧС2т:

/ — коробка (вал) якоря, 2 — карданный вал привода; 3 — сердечник якоря, 4 » 11 — подшипниковые шиты, 5 — обмотка якоря, 6 — главный полюс, 7 — добавочный полюс, 8 — остов, 9 — палец кронштейна, 10 — траверса, 12 — коллекторная пластина, 13 и 16 — выступы для крепления к раме тележки; 14— крышка коллекторного люка; 15 и 17— прокладки

Обмотка якоря 5 простая петлевая, шаг по коллектору 1—2. Якорь имеет 1044 рабочих проводника, по 12 в пазу, расположенных в два слоя по шесть штук. Проводники, лежащие в одном слое, образуют полусекцию; всего обмотка якоря имеет 87 верхних и 87 нижних полусекций.

Изоляция обмотки якоря класса В. В качестве витковой изоляции применена шелкослюдяная лента, а корпусной пазовой части — микафолий, опрессованный в горячем состоянии. Уравнительные соединения (174 шт.) выполнены из мягкой электротехнической меди площадью сечения 1 X 5,5 мм и- расположены со стороны коллектора под лобовыми частями основной обмотки якоря. Шаг уравнительных соединений по коллектору 1 — 175; оии припаяны к каждой третьей коллекторной пластине. Пайку полусекций со стороны, противоположной коллектору, производят чистым оловом, а места пайки изолируют микафолиевыми гильзами. Обмотка в пазах закреплена клиньями высотой 6,8 мм, лобовые части ее — стеклобандажами.

Двигатель имеет шесть щеткодержателей, укрепленных на траверсе 10, в каждом по три щетки размером 50 X X 38 X 16 мм. Нажатне на щетку спиральной пружины составляет 18—21 Н.

Подшипники двигателя однорядные, роликовые типов 1040М/СЗ и Н422 М/С4. Подшипник со стороны коллектора радиально-упорный (фиксирующий), а со стороны, противоположной коллектору, радиальный (свободный). Двигатель имеет карданный привод для передачи вращающего момента на ось колесной пары.

Двигатель имеет карданный привод для передачи вращающего момента на ось колесной пары.

Аналогичную конструкцию имеют тяговые двигатели AL-4846eT, AL-444nP электровозов ЧС2, ЧС4 и ЧС4Т.

Тяговые двигатели РТ-51Д и РТ-51М. Двигатели электропоездов ЭР9П и ЭР9М, ЭР9Е выполнены с рамной подвеской. К раме тележки его крепят болтами М36 консольно за два П-образных выступа 18 (рис. 104). Прилив 19 предотвращает падение двигателя на рельсы в случае поломки крепления. Двигатель че-тырехполюсный, самовентилирующийся.

Остов 1 отлив из стали 25Л-П в форме восьмигранника. Внутри остова имеются обработанные площадки для крепления главных и добавочных полюсов. Для доступа к щеткодержателям и коллектору предусмотрены три коллекторных люка. Забор воздуха производится через вентиляционный люк, расположенный со стороны коллектора, а выброс — через отверстия в остове с противоположной стороны. Боковые отверстия в осенне-зимний период закрывают специальными заглушками. Горловины остова обработаны под посадку подшипниковых щитов 2 и 10. В щиты запрессованы наружные кольца роликовых подшипников 4 (радиально-упорный ЗН.62417К1) и 12 (радиальный ЗН.32419). Подшипники закрыты крышками 13. В остове имеются четыре отверстия для вывода кабелей.

В щиты запрессованы наружные кольца роликовых подшипников 4 (радиально-упорный ЗН.62417К1) и 12 (радиальный ЗН.32419). Подшипники закрыты крышками 13. В остове имеются четыре отверстия для вывода кабелей.

Сердечники полюсов набраны из штампованных листов электротехнической стали Э11 (или Э12). Сердечники 7 главных полюсов шихтуют перпендикулярно оси якоря из листов толщиной 2 мм, а добавочных 16 — параллельно оси якоря из листов толщиной 0,5 мм Внутри сердечников, стянутых заклепками, помещают стальные стержни (по одному у главных полюсов и по три стержня 17 у добавочных), в которых имеются отверстия с резьбой для болтов, крепящих полюса к остову.

Катушки 6 главных полюсов двигателей РТ-51Д двухслойные, каждая состоит из 68 витков шинной меди МГМ 1,95 X X 22 мм. В верхнем ряду (у остова) имеется 39 витков, в нижнем — 29. Катушки главных полюсов изолированы от корпуса тремя слоями липкой стекло-эскапоновой ленты толщиной 0,17 мм, поверх которых намотан один слой кипер-ной ленты. Катушки 15 добавочных полюсов намотаны на ребро из шинной меди МГМ 3,05 X 26,3 мм и имеют по 37 витков. Эти катушки изолированы от корпуса шестью слоями стеклослюдинитовой ленты толщиной 0,11 мм и двумя слоями стеклоленты. Все ленты намотаны вполуперекрышу. Межвитковая изоляция всех катушек состоит из асбестовой бумаги толщиной 0,3 мм. Собранные катушки пропитывают компаундом № 225Д Для исключения вибраций между остовом и катушкой помещают пружинные полуфланцы. С другой стороны катушка прижимается к полуфланцам полюсными угольниками и пластмассовыми фланцами, которые увеличивают ее площадь опоры, не вызывая дополнительных потоков рассеяния. Межкатушечные соединения и выводы из двигателя выполняют проводом ПС-3000 площадью сечения 70 мм2.

Катушки 15 добавочных полюсов намотаны на ребро из шинной меди МГМ 3,05 X 26,3 мм и имеют по 37 витков. Эти катушки изолированы от корпуса шестью слоями стеклослюдинитовой ленты толщиной 0,11 мм и двумя слоями стеклоленты. Все ленты намотаны вполуперекрышу. Межвитковая изоляция всех катушек состоит из асбестовой бумаги толщиной 0,3 мм. Собранные катушки пропитывают компаундом № 225Д Для исключения вибраций между остовом и катушкой помещают пружинные полуфланцы. С другой стороны катушка прижимается к полуфланцам полюсными угольниками и пластмассовыми фланцами, которые увеличивают ее площадь опоры, не вызывая дополнительных потоков рассеяния. Межкатушечные соединения и выводы из двигателя выполняют проводом ПС-3000 площадью сечения 70 мм2.

В двигателях РТ-51М для главных и добавочных полюсов применена изоляция «Монолит-2».

Все основные детали якоря собраны на втулке 11, изготовленной из стали 35 Вал 14 якоря выполнен из стали 12ХНЗА. Его выступающий конец обработан на конус под посадку муфты привода. Сердечник 20 якоря набран из штампованных листов лакированной электротехнической стали Э12 толщиной 0,5 мм. Для уменьшения магнитных потерь в собранном сердечнике через 50 мм длины пакета поставлены листы из электрокартона толщиной 1 мм Сердечник в спрессованном состоянии удерживается нажимными шайбами. Задняя нажимная шайба является также обмоткодержателем и отлита из стали 25Л-1 как одно целое с вентилятором 9.

Сердечник 20 якоря набран из штампованных листов лакированной электротехнической стали Э12 толщиной 0,5 мм. Для уменьшения магнитных потерь в собранном сердечнике через 50 мм длины пакета поставлены листы из электрокартона толщиной 1 мм Сердечник в спрессованном состоянии удерживается нажимными шайбами. Задняя нажимная шайба является также обмоткодержателем и отлита из стали 25Л-1 как одно целое с вентилятором 9.

Листы сердечника якоря имеют 47 пазов для обмотки 8 и 48 вентиляционных каналов диаметром 22 мм, расположенных в три ряда, а в середине — отверстие в соответствии с внешним диаметром втулки.

Обмотка якоря простая волновая двухслойная. Она имеет 47 секций, каждая из которых состоит из пяти проводников 1,81 X 14,5 мм. Шаг по пазам 1 —12, шаг по коллектору 1 —118. Межвитковая изоляция выполнена из микаленты толщиной 0,08 мм, которая наматывается в один слой вполуперекрышу Корпусная изоляция — липкая стеклоэскапоновая лента толщиной 0,17 мм, намотанная в три слоя вполуперекрышу.

От механических повреждений изоляцию предохраняет в пазовой части стек-лолента, а на лобовых частях и головках — тафтяная. В расширенной верхней части паза находится и-образная изоляция из миканита и электрокартона. Об-моткодержатели изолируют формовочным и листовым миканитом. В пазовой части обмотка удерживается текстолитовыми клиньями, а на лобовых частях —г бандажами из стеклобандажной ленты. Собранный якорь пропитывают лаком.

Коллектор 3 состоит из 235 медных и 235 миканитовых пластин, удерживаемых силой трения конусных поверхностей втулки и нажимной шайбы. Последние стягивают друг с другом восемью болтами М24 и изолируют от коллекторных пластин манжетами. Некоторые тяговые двигатели РТ-51Д имеют коллекторы с пластмассовыми корпусами. Эти коллекторы состоят из коллекторных пластин, изоляционных прокладок, пластмассового корпуса, армировочных колец и металлической втулки с вентиляционными каналами.

В каждом из четырех щеткодержателей 5 со спиральными пружинами находится по две разрезные щетки 2 X 12,5 X X 32 мм Корпус щеткодержателя крепят на кронштейне из пластмассы.

Аналогичную конструкцию имеют двигатели УРТ-ПОА и ДК-Ю6Б с той разницей, что сердечники их добавочных полюсов выполнены сплошными

⇐Предыдущая Оглавление Следующая⇒

«Уральские локомотивы» создают электровоз нового поколения

2021 год обещает войти в историю отечественного локомотивостроения. В декабре из цеха завода «Уральские локомотивы» должен выйти новый электровоз с асинхронным приводом российской разработки.

2ЭС6А — за этим набором цифр и букв прячется ближайшее будущее российских грузоперевозок. Наверное, звучит немного пафосно, но на деле вполне соответствует действительности. Новая разработка уральских машиностроителей не только учитывает все сегодняшние требования РЖД — основного грузоперевозчика в стране — к грузовым локомотивам, но и рассчитана на повышение стандартов.

Новая разработка — это платформа на ближайшие 15-20 лет. В ней сразу заложены технические решения, которые позволят создавать на этой базе различные модификации машин с учетом возрастающих требований заказчика, — поясняет первый заместитель генерального директора по технической политике завода «Уральские локомотивы» Виталий Брексон.

В ней сразу заложены технические решения, которые позволят создавать на этой базе различные модификации машин с учетом возрастающих требований заказчика, — поясняет первый заместитель генерального директора по технической политике завода «Уральские локомотивы» Виталий Брексон.

Он рассказал РБК+, как велась работа над созданием платформы и российским асинхронным двигателем, какие ноу-хау внедрены в опытном образце, что будет с другими известными уральскими электровозами — «Гранит» и «Синара», когда 2ЭС6А выйдет в серийное производство.

От первых чертежей до создания опытного образца прошло два года

— Идея создать новый электровоз родилась еще в 2015 году. Перед этим мы разрабатывали электровоз 2ЭС10 «Гранит», в котором используется асинхронный привод Siemens. Получили хороший опыт и решили его применить для разработки отечественного привода.

Но шесть лет назад это была только идея. Тогда и «Гранит», и даже появившийся до него электровоз постоянного тока 2ЭС6 «Синара» были сравнительно новыми разработками.

К 2019 году в РЖД появились новые технические требования к грузовым локомотивам, связанные и с мощностными характеристиками, и с габаритами, и с цифровизацией. В частности, увеличилась единая весовая норма — с 6300 тонн до 7100, при этом жестко лимитирована длина электровоза: состав должен вместиться в длину приемо-отправочных путей, и приоритет в этом случае отдан вагонам. То есть локомотивы должны быть маленькими и тяговитыми.

Плюс появились требования по цифровому локомотиву. В РЖД сегодня создают единое информационное пространство «Доверенная среда», куда локомотивы автоматически должны передавать данные о своем состоянии.

В итоге к 2019 году наши идеи по созданию собственного тягового привода и новые требования РЖД сошлись в одной точке. Мы подготовили техническое задание, заказчик в лице РЖД его рассмотрел и согласовал, и мы приступили к работе.

Поскольку весь процесс создания сразу идет в цифровой среде, срок работы над новой машиной можно назвать небольшим. Если раньше, когда основная работа шла на бумаге, на создание нового электровоза уходило 4-5 лет, то сегодня хватает двух.

Вся работа над 2ЭС6А ведется «в цифре»

Конечно, нам помогает и широкая кооперация. Не надо думать, что все — от колеса до проводов — мы сами, придумали, разработали, начертили. Наши соразработчики — компания «Тяговые компоненты», которая также, как и мы, входит в Группу Синара. Они занимаются созданием и поставкой тягового оборудования, систем управления и безопасности. Причем также делают это не в одиночку, а совместно с НПО «САУТ», НПО «Горизонт», «Русскими электрическими двигателями». То есть «Тяговые компоненты» — это такой синарский агрегатор научных мощностей. Над новым асинхронным двигателем мы работали вместе.

2ЭС6А — инновационный электровоз «Уральских локомотивов»

Прежние варианты привода исчерпали свои возможности

Чтобы понять, в чем важность нашей разработки, надо немного окунуться в историю. Первые советские электровозы появились в 30-е годы прошлого века. Для них был разработан коллекторный двигатель постоянного тока. Это очень неплохая машина с точки зрения простоты регулирования скорости и крутящего момента, и до определенного времени она справлялась со всеми задачами по грузоперевозке.

Но сейчас эти задачи усложнились: растут объемы перевозок, растут весовые требования. Коллекторные двигатели исчерпали свои возможности в силу своих конструкционных особенностей. К примеру, современный асинхронный двигатель мощностью 1000 кВт весит 3 тонны, а коллекторный двигатель мощностью 800 кВт — 5,5 тонн. То есть коллекторный двигатель весит больше, тянет хуже, места занимает много.

Инженеры «Уральских локомотивов» разработали «умный» блок проскальзывания, который отвечает за распределение усилий между колесами локомотива. Он может индивидуально регулировать движение каждого колеса. Если одно колесо начинает буксовать — на железной дороге, кстати, говорят «боксовать» — другое восполняет этот потерянный момент, на движении состава это не сказывается, электроэнергия экономится, безопасность повышается.

В новом электровозе работа каждого колеса может регулироваться индвидуально

Кроме того, наша разработка, в отличие от, скажем, немецкого привода, учитывает реалии эксплуатации именно в российских условиях. У нас другое состояние верхнего строения пути, особенно в регионах Западной Сибири, порой сложно реализовать тяговый момент, возникает дополнительная вибрация. Мы, зная такие особенности, сразу учитывали это в разработке.

Конечно, одно из главных преимуществ нового привода — то, что это собственная разработка. На электровозах, оснащенных импортными двигателями, всегда есть риск потерять ресурсы: финансовые, временные. Может измениться валютный курс, появиться какие-то очередные санкции, не будет в наличии необходимых запчастей…

Мы создавали электровоз 2ЭС6А, исходя из стоимости жизненного цикла машины в 28 лет. За первые 14 лет эксплуатации машина должна полностью самортизировать затраты, которые понес заказчик при ее покупке. Через 14 лет локомотиву необходим обязательный капремонт, обеспечивающий еще 14 лет бесперебойной работы. А дальше заказчик должен принять решение — то ли делать очередной капремонт, то ли взять новый электровоз: ведь за это время прогресс шагнет далеко вперед, новая машина будет работать эффективнее.

Вообще новая базовая платформа для электровозов появляется раз в 15-20 лет. В 2004-2006 году мы разработали платформу, на которой базируется сегодня 2ЭС6 «Синара» — самый массовый в России локомотив, работающий на постоянном токе, и «Гранит». К настоящему моменту наш заказчик – РЖД выдвигает уже новые требования и необходимо разрабатывать подвижной состав, отвечающий им.

Как только 2ЭС6А выйдет на стадию серийного производства, будет происходить поэтапное замещение на производственных линиях предприятия ранее выпускаемых машин на новые.

В текущем декабре мы выпустим опытный образец нового электровоза и передадим машину для последующих испытаний, которые проводят специализированные компании. Они проходят в несколько этапов: после 5000 км пробега — предварительные. Затем приемочно-сертификационные испытания. После этого, уже в конце 2022 года, будет приемочная комиссия, которая должна сопоставить опытно-конструкторские разработки и результаты всех проведенных испытаний и принять решение о выпуске установочной серии. Как правило это 30-50 локомотивов, на которых отрабатываются принципы серийного производства.

Опытный образец 2ЭС6А идет на существующем оборудовании. Для серийного производства понадобятся новые технологические мощности

Один серийный электровоз строится три месяца. Так что, если все испытания пройдут хорошо, первые серийные образцы могут появиться уже весной 2023 года. Сколько будет выпущено таких электровозов, сегодня сказать невозможно. Мощность нашего завода рассчитана на 320 секций в год. 2ЭС6А состоит из двух секций, то есть в год мы сможем производить 160 локомотивов. Установка на производство новой техники всегда ведет к развитию самого производства: расширению парка оборудования и применению новых технологий.

Тяговый преобразователь для электровоза 2ЭС10

По заказу ООО «Уральские локомотивы» , ООО НТЦ «Приводная техника» разработала, изготовила и произвела испытания тягового преобразователя для магистрального тепловоза 2ЭС10.

Параметры изготовленного тягового преобразователя:

|

Наименование параметра |

Значение |

| Номинальная мощность, кВт | 1200 |

| Номинальный режим работы | продолжительный |

| Частота вращения (синхронная) ротора в продолжительном режиме, об/мин | 900 |

| Частота тока в продолжительном режиме, Гц | 60 |

| Фазное напряжение в продолжительном режиме, В | 2400 |

| Число фаз обмотки статора | 4 |

| Число полюсов | 8 |

| КПД в продолжительном режиме, не менее | 0,93 * |

| Частота вращения (синхронная) ротора при максимальной скорости электровоза, об/мин | 1800 |

| Частота тока при максимальной скорости электровоза, Гц | 120 |

| Максимальное фазное напряжение, В | 3800 |

| Диапазон регулирования частоты тока, Гц | 0,5 * — 120 |

| Номинальное напряжение для изоляции обмотки статора, В | 4000 |

| Номинальный фазный ток, А | 158 |

|

Род службы |

Пассажирский |

|

Осевая формула |

2о-2о |

|

Ширина колеи |

1520 мм |

|

Кузов |

Стальной |

|

Габарит |

в соответствии с ГОСТ 9238-83 1-Т |

|

Полная длина |

19 000 мм |

|

Высота |

5 180 мм |

|

Вес |

86 тонн |

|

Нагрузка от оси на рельс, т |

21,5 |

|

Диапазон рабочих температур |

от -40°C до +40°C |

|

Тележки: | |

|

Тяговый двигатель |

Асинхронный, с опорно-осевым подвеши-ванием |

|

Диаметр колеса |

1250 мм |

|

Автосцепка: | |

|

Тип |

СА-3, в соответствии с ГОСТ 21447 |

|

Рассеиваемая энергия |

35 кДж |

|

Бортовая система безопасности: | |

|

Тип |

КЛУБ-У |

|

Технические данные | |

|

Часовая мощность на валах |

4 800 кВт |

|

Контактная сеть |

25 кВ переменного тока 50 Гц |

|

Максимальная скорость |

200 км/ч |

|

Скорость длительного режима |

84 км/ч |

|

Сила тяги при трогании |

264 кН |

|

Рекуперативное торможение |

4 400 кВт |

|

Максимальное тормозное усилие |

200 кН |

|

Тяговый электродвигатель: | |

|

Тип |

асинхронный, переменного тока |

|

IGBT |

3.3 кВ / 1200 A |

|

Шина постоянного тока |

1800 В |

|

Охлаждение |

Воздушное |

|

Бортовые подсистемы: | |

|

Напряжение питания |

400 В переменного тока 50 Гц |

|

Аккумуляторные батареи: | |

|

Тип |

Никель-кадмиевые |

|

Напряжение |

110 В |

|

Ёмкость |

130 А-ч |

Конструкторско-технологический анализ подвески тягового двигателя электровоза 2ЭС5К Текст научной статьи по специальности «Механика и машиностроение»

8 СОВРЕМЕННЫЕ МАТЕРИАЛЫ, ТЕХНИКА И ТЕХНОЛОГИИ, №4 (12), 2017 УДК 621.992.2

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ АНАЛИЗ ПОДВЕСКИ ТЯГОВОГО ДВИГАТЕЛЯ ЭЛЕКТРОВОЗА 2ЭС5К Белан Дмитрий Юрьевич, к.т.н., доцент, доцент (e-mail: [email protected]) Гелетюк Юлия Николаевна, студент Хасеинова Сания Барлыбаевна, студент Омский государственный университет путей сообщения

В данной статье изучаются конструктивные особенности подвески тягового двигателя электровоза 2ЭС5К, рассматривается качественная и количественная оценка технологичности детали для улучшения технологического процесса ремонта.

Ключевые слова: тяговый электродвигатель, подвеска, колесная пара.

Тяговый двигатель НБ-514 представляет собой электрическую машину постоянного тока и предназначен для индивидуального привода колесных пар электровозов переменного тока. Данный тяговый электродвигатель (ТЭД) и его модификации устанавливается на современные электровозы серии ЭС5К «Ермак», а так же ВЛ80С, ВЛ85, ВЛ65.

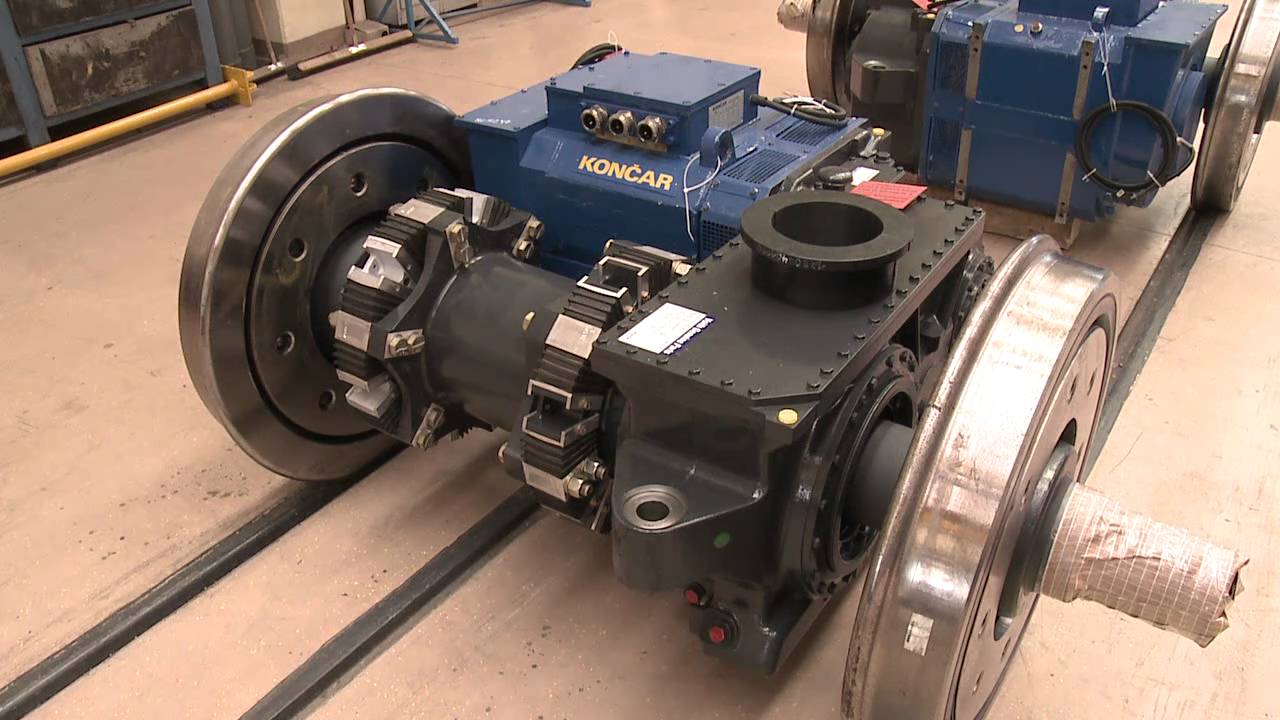

Подвешивание двигателя осуществляется по опорно-осевой схеме (рисунок 1). Одним концом ТЭД 1 опирается через моторно-осевые подшипники на ось колесной пары 2, а другим концом — на раму тележки через подвеску 3.

1 1185 2

Рисунок 1 — Схема подвешивания двигателя электровоза 2ЭС5К

Подвеска тягового электродвигателя (рисунок 2) предназначена для смягчения ударов, приходящихся на тяговый электродвигатель при прохождении колесной парой неровностей пути и при трогании с места, а также для компенсации изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза.

Опорно-осевое подвешивание обеспечивает неизменность расстояния между центрами вала двигателя и оси колесной пары. Это расстояние называют централью. При передаче вращения от вала двигателя к колесной паре с помощью зубчатого редуктора благодаря неизменности централи 10 создаются условия, обеспечивающие правильное зацепление зубчатых колес. Передача работает плавно, что обеспечивает долговечность зубчатых колес. Подвеска тягового электродвигателя опорно-осевая. Тяговый электродвигатель одним концом опирается через моторно-осевые подшипники скольжения на ось колесной пары, а другим концом — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами). Подвеска тягового электродвигателя (рисунок 2) состоит из подвески 1, резиновых шайб 2, дисков 3, кронштейна 4 и деталей монтажа. Подвеска выполнена поковкой из стали 45, с последующей механической обработкой, и имеет головку, которой подвеска крепится к среднему брусу рамы тележки посредством валика 5 из стали 45, проходящего через втулки 6,7 из марганцовистой стали, запрессованные в проушины головки подвески и кронштейна. Предохранение валика от выпадения осуществляется планками 10,11, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами 8 (М16). Сами болты стопорятся планкой 11, края которой загнуты на грани головок болтов 8. Для стягивания пакета из дисков и резиновых шайб служит гайка 9, устанавливаемая на подвеске с круглой резьбой диаметром 60 мм. Кронштейн 4, выполненный отливкой из стали 12ГТЛ или 25 Л, прикреплен к остову тягового двигателя болтами, попарно застопоренными планками. Для ориентации резиновых шайб, кронштейн 4 и диски 3 имеют выточки. Шайбы 2 выполнены из формовочной резины и уложены по обе стороны кронштейна между дисками 3. Резиновые шайбы обеспечивают упругость подвески. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески 1. На случай обрыва подвески 1 в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и упоры на среднем брусе рамы тележки.

Оценка технологичности детали бывает двух разновидностей: качественной и количественной. Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя и допускается на всех стадиях проектирования как предварительная.

Количественная оценка технологичности изделия выражается числовыми показателями и оправдана в том случае, если они существенно влияют на технологичность рассматриваемой конструкции.

1) Качественная оценка технологичности конструкции. Деталь изготавливается из углеродистой конструкционной качественной стали 45.

Данная сталь характеризуется хорошей обрабатываемостью, обладает достаточной прочностью. Деталь состоит из простых геометрических поверхностей: плоскостей, наружных и внутренних цилиндров. В то время как, деталь типа «вал» — представляет собой тело вращения, головка под-

вески, в которой находится проушина, плоская. Габаритные размеры составляют: длинна 575 мм, высота 102 мм, ширина 150 мм. В головке предусмотрено отверстие диаметром 90 мм под постановку втулки.

40

§ •-л

210

102

40

N60

в

11

7 1

2

1 — подвеска; 2 — резиновые шайбы; 3 — диски; 4 — кронштейн; 5 — валик; 6,7 — втулка; 8 — болт М16; 9 — гайка; 10, 11 — стопорная планка Рисунок 2 — Подвеска тягового двигателя НБ-514

Диаметр средней части составляет 70 мм, радиус скруглений 50 мм. Бурт, предназначенный для упора в него верхнего диска, имеет диаметр 95 мм, длиной 10 мм. Последующая галтель радиусом 5 мм и длинной 15 мм необходима для снижения концентрации напряжений. Нижняя часть, на которую надет кронштейн крепления к тяговому электродвигателю через резиновые диски, имеет диаметр 50 мм. С обеих ее сторон предусмотрены скругления радиусом 50 мм. Следующий бурт является упором для нижнего диска подвески и имеет диаметр 70 мм и длину 10 мм. С нижней стороны бурта предусмотрена фаска 1*45°. Концевая часть подвески представляет собой винтовую канавку для круглой резьбы. Диаметр вершины резьбы 60 мм, диаметр впадины 52 мм, шаг резьбы 6,35 мм, тол-

щина одной нитки резьбы 3,05 мм, радиус впадины 1,6 мм, радиус вершины 1,5 мм. В резьбовой части на расстоянии 65 мм от бурта располагается сквозное радиальное отверстие диаметром 11 мм для постановки шплинта. На конце резьбовой части находится фаска 3×45°.

Ш’15

150;

R10-5

R75±W

|

il

Ro 16

\ ш?/

s ^

R50:1

« R5

W, Ф71кЗ

т>о,5

На 125

¡60

Ra6.3

wiï

И5Ш6

R50t1

Ro 12,5

Резьба кругт пробоя А

а #5

А 61!

J ™ fe

» -i

m

*S2jh J

Rab,}

RS

M Ж ‘

Рисунок 3 — Фрагмент чертежа подвески тягового двигателя НБ-514

Таким образом, для проведения оценки параметров точности детали следует свести значения шероховатости и квалитетов для каждой поверхности деталей в таблицу и дальнейшего составления количественной оценки технологичности конструкции подвески ТЭД.

Список литературы

1. 3ТС 001.012 РЭ6. Электровоз магистральный 2ЭС5К. Руководство

по эксплуатации. Описание и работа. Механическая часть.

2. 3ТС 001.012 РЭ8. Электровоз магистральный 2ЭС5К. Руководство по эксплуатации. Техническое обслуживание. Текущий ремонт.

3. ПКБ ЦТ. 25.0147. Технологическая инструкция. Техническое обслуживание и текущие ремонты механической части электровоза 2ЭС5К.

Belan Dmitry Y., PhD ., assistant professor; assistant professor

(E-mail: [email protected])

Geletyuk Yulia N., student

Haseinova Sania B., student

Omsk State Transport University, Omsk, Russia

DESIGN-TECHNOLOGICAL ANALYSIS OF SUSPENSION OF THE TRACTION ENGINE OF ELECTRIC VOLTAGE 2ES5K

Abstract: In this article, we study the structural features of the suspension of the traction engine of the 2ES5K electric locomotive, we consider the qualitative and quantitative evaluation of the processability of the part to improve the technological process of repair. Keywords: traction electric motor, suspension, wheel pair.

ИСПОЛЬЗОВАНИЕ ГАЛОИДНЫХ СОЛЕЙ КРЕМНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ ТЕОРЕТИЧЕСКИХ УСЛОВИЙ ПОЛУЧЕНИЯ НИТРИДНОЙ КОМПОЗИЦИИ Si3N4-AlN ПО ТЕХНОЛОГИИ СВС-АЗ Богатов Максим Валерьевич, студент (e-mail: [email protected]) Кондратьева Людмила Александровна, к.т.н., доцент (e-mail: [email protected]) Самарский государственный технический университет, Россия

В статье рассмотрены свойства галоидных солей кремния (Na2SiF6 и K2SiF6), их применение в различных сферах, а также термодинамический расчет параметров системы, показывающий возможность или не возможность получения нитридной композиции Si3N4-AlN.

Ключевые слова: галоидные соли, кремний, алюминий, термодинамический расчет, самораспространяющийся высокотемпературный синтез, нитридная композиция.

Для проведения реакции самораспространяющегося высокотемпературного синтеза по азидной технологии неотъемлемой частью является как теоретический расчет компонентов системы, так и расчет различных параметров (оптимальных условий). В данной работе рассмотрены уравнения реакции системы «прекурсор алюминия — азид натрия — прекурсор кремния», где в качестве прекурсоров используются две галоидные соли кремния (Na2SiF6 и K2SiF6).

Галоидные соли кремния (гексафторсиликат натрия Na2SiF6 и гексаф-торсиликат калия K2SiF6) применяются:

— в лабораторной практике;

— в гальваностегии;

— как антисептическое средство;

— в процессе извлечения из минералов редкоземельных элементов;

— в качестве компонента смесей при получении эмалей и слюд синтетического происхождения;

— для получения матовых и опаловых стекол и непрозрачных эмалей;

— в производстве кислотоупорных цементов и замазок;

— для обработки тканей;

— при флотационном обогащении пирита;

— для фторирования питьевой воды;

— в качестве инсектофунгицида;

— для консервирования древесины;

«Уральские локомотивы» начали сборку нового электровоза 2ЭС6А — Бизнес России

«Опытная сборка выявляет «узкие места», которые могли быть не учтены при разработке. Специалисты «Уральских локомотивов» и компании-разработчика асинхронного двигателя – «Тяговые компоненты» (входит в холдинг Синара-Транспортные Машины) определили необходимые улучшения в плане конструкции КМБ и технологичности его сборки. В рамках проводимых мероприятий были проверены технические решения: собираемость и пятно контакта зубчатой передачи, ее геометрия и собираемость кожухов. По итогам опытной сборки будет откорректирована конструкторская документация», – сообщают в компании.

По сравнению с уже выпускаемым на заводе подвижным составом, элементы колесно-моторного блока нового электровоза 2ЭС6А отличаются более совершенной конструкцией и применением принципиально новых решений при их создании. Так, корпус моторно-осевых подшипников — разъемный, что позволяет при расформировании колесной пары высвободить подшипник, чтобы минимизировать повреждаемость оси. Также это дает возможность выполнять осмотр подшипника, состояние его тел качения, внутреннего и наружного кольца и помогает оперативно продлевать ресурс колесной пары. Конструкторы заложили в 2ЭС6А ресурс 1,8 млн километров пробега, что на 50% выше, чем у локомотива серии 2ЭС6.

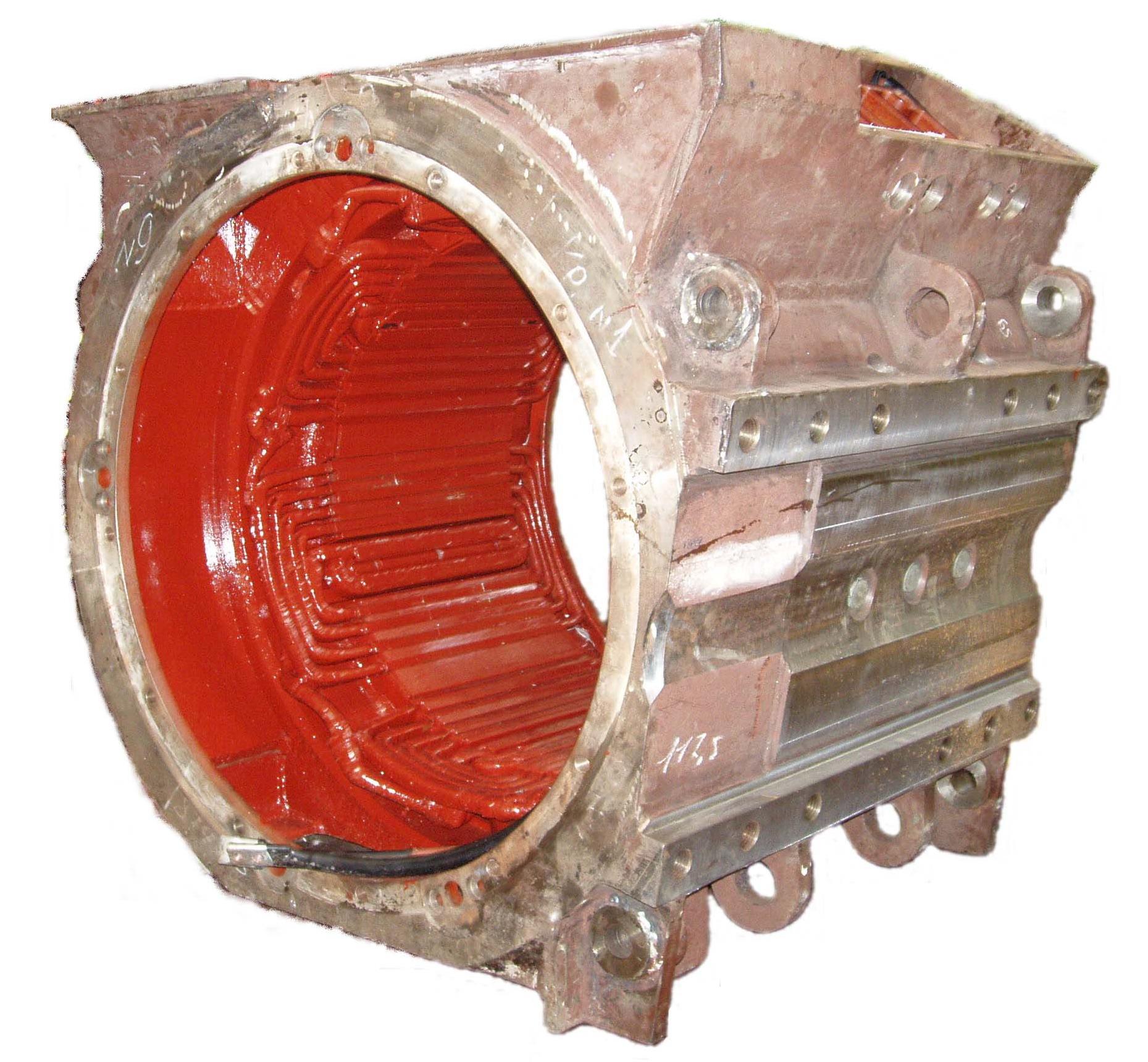

Новый отечественный асинхронный двигатель, который будет применяться в локомотиве, намного легче двигателей электровозов 2ЭС6 и 2ЭС10, что повышает эксплуатационные характеристики нового локомотива, снижает его воздействие на путь, уменьшает износ бандажа и увеличивает межремонтные пробеги. Двигатель – бескорпусного исполнения, его магнитопровод является частью несущей конструкции и не может быть демонтирован. Это облегчает и упрощает обслуживание электровоза. В конструкции также применены зубчатые колеса высокой точности с цементацией из легированной стали 20Х2Н4А, что будет способствовать увеличению их ресурса.

Ранее сообщалось, что опытный образец нового локомотива 2ЭС6А появится в декабре 2021 года.

Общие сведения Двигатель предназначен для 14-тонных рудничных контактных электровозов типов К14, К14М, 14КР. По установочным и присоединительным размерам аналогичен двигателю ДТН45. Структура условного обозначения ДК812 Х5: Условия эксплуатации Двигатели предназначены для работы в следующих условиях: Нормативно-технический документ ТУ 16-93 ИРАК.6524.11.008 ТУ Технические характеристики Двигатель имеет два номинальных режима работы: S2 (часовой) и S1 (продолжительный). Табл. Двигатель выдерживает пуски при токе 270 А и номинальном напряжении и перегрузку двойным часовым током в течение 1 мин. Допускается колебание напряжения двигателя в пределах 250— + В. Класс вибрации двигателей 4,5 по ГОСТ 16921-83. По уровню шума двигатель соответствует классу 2 по ГОСТ 16372-84. Гарантийный срок на двигатели — 2 года со дня ввода в эксплуатацию, но не более 2,5 лет со дня получения двигателя потребителем. Конструктивное исполнение двигателей по способу монтажа — М9403 по ГОСТ 2479-87. Подвеска двигателя на электровозе — осевая, с прифланцовкой к картеру редуктора, расположенного на оси электровоза. Второй своей стороной двигатель может быть подвешен на раме электровоза двумя способами: либо при помощи кронштейнов, расположенных по обеим сторонам верхней части корпуса, либо при помощи оси, проходящей через отверстие диаметром 60 мм в нижнем прямоугольном кронштейне двигателя. Двигатель имеет круглый стальной корпус. С двух сторон корпус закрыт подшипниковыми щитами, которые вместе с крышками образуют подшипниковые камеры. Для переднего подшипникового щита предусмотрена возможность небольшого поворота для регулирования установки щеткодержателей на нейтрали. В верхней части корпуса расположена коробка выводов с четырьмя уплотненными отверстиями для подводящих проводов. В задней части корпуса имеется фланец для сочленения двигателя с редуктором. В нижней части этого фланца выполняются два радиальных канала, которые выравнивают давление воздуха у камеры заднего подшипника с атмосферным, что предотвращает выдавливание смазки из камеры подшипника внутрь двигателя. Для защиты двигателя от масла редуктора применяются специальные уплотнения. Для двигателя применяются разрезные щетки, состоящие из двух частей, имеющих общие жесткую и резиновую накладки и общий наконечник медных проводов. Жесткая накладка, выполненная из профильного стеклопластика, имеет специальный желоб, обеспечивающий установку пружины по центру щетки. На каждом щеткодержателе устанавливается по две щетки, марка щеток — ЭГ841. По результатам стендовых и эксплуатационных испытаний эти щетки имеют стабильные характеристики, обеспечивают широкую безыскровую зону и высокую износоустойчивость. Изоляция двигателей соответствует уровню 1 по ГОСТ 24719-81 и выполняется на напряжение 500 В. Исполнение катушек главных и добавочных полюсов — монолитное, класс нагревостойкости изоляции F. Для якоря двигателя применена изоляция класса нагревостойкости Н. Обмотка якоря волновая. В пазовой части обмотка крепится клиньями, на лобовых частях — стеклобандажами, выполненными из стеклянной ленты ЛСБ-F или ЛСБ-Н. Коллектор арочного типа имеет сборную конструкцию. Основание его — стальное, с креплением кольцевой гайкой. Коллекторные пластины изготовлены из профильной меди, легированной кадмием (НД Бр Кд 1, ГОСТ 4134-75), что обеспечивает коллектору большую твердость и расширенный диапазон рабочих температур. В двигателе применены подшипники: со стороны коллектора — роликовый, № 30-32310АЛ1; со стороны привода — шариковый № 80-413, ТУ 37.006.049-73. Степень защиты двигателя IP54 по ГОСТ 14254-80 с учетом встраивания в электровоз. Исполнение двигателя по способу охлаждения 1С01 (самовентиляция) по ГОСТ 20459-87. Вентилирующий воздух должен подводиться из пространства, исключающего прямое попадание воды в двигатель. Охлаждается двигатель при помощи вентилятора, встроенного в двигатель со стороны привода. Вентилятор отливается из высокопрочного алюминиевого сплава и для надежной посадки имеет стальную втулку и сажается на вал со шпонкой. Вентилирующий воздух поступает в двигатель через закрытые специальными фильтрами отверстия в двух верхних крышках коллекторных люков. Выбрасывается воздух со стороны провода через два верхних закрытых сетками отверстия в станине. Габаритные, установочные и присоединительные размеры двигателя приведены на рисунке. Рис. Габаритные, установочные и присоединительные размеры двигателя типа ДК812 а — вход воздуха; б — выход воздуха; d — 7 отв. Ж 22 ¦ В комплект поставки входят: двигатель, комплект запасных частей, состоящий из 8 щеток, эксплуатационные документы (паспорт по эксплуатации), техническое описание и инструкция. Центр комплектации «СпецТехноРесурс» |

БНСФ ведет заряд на испытание аккумуляторной электровоза

BNSF и партнеры по проекту разрабатывают и вскоре приступят к испытаниям мощного автомобильного локомотива с аккумуляторной батареей (типа, который перемещает грузовые поезда из пункта A в пункт B). BNSF и другие железные дороги в течение многих лет испытывали маломощные аккумуляторные электровозы на железнодорожных станциях, но в основном для смены грузовых вагонов.

«Сегодняшние аккумуляторы отличаются тем, что они значительно мощнее, чем раньше, а производители улучшили качество, надежность и технологию аккумуляторов, поэтому мы можем проверить их мощность на наших дорожных локомотивах», — сказал Майкл Кливленд из BNSF, старший менеджер. Новые технологии.

В 2018 году BNSF и Wabtec (ранее GE Transportation) объединили свои усилия, чтобы начать разработку прототипа дорожного локомотива с полностью аккумуляторным электрическим питанием, который работает с обычными дизельными локомотивами, создавая гибридный аккумуляторно-электрический гибрид. (Под состоянием понимается соединение двух или более локомотивов вместе.) Ожидается, что эксплуатационные испытания гибрида начнутся в конце 2020 года.

Проект поддерживается грантом Калифорнийского совета по воздушным ресурсам в рамках программы грузовых перевозок с нулевым и почти нулевым уровнем выбросов.После того, как все оборудование и вспомогательные системы будут на месте, планируется провести испытания между Стоктоном и Барстоу, Калифорния — около 350 миль.

После полной разработки аккумуляторно-электровоз обеспечит экологические преимущества и экономию топлива для всего состава локомотива. Находясь на железнодорожной станции, состав будет отключать или простаивать другие локомотивы (когда это возможно) и использовать электровоз с аккумуляторной батареей для снижения местных выбросов и шума. Оказавшись в дороге, состав локомотива будет работать за кулисами, чтобы определить наилучший способ использования энергии батареи.Благодаря этой возможности состав может также выбрать «питаться» от батареи, когда поезд движется по открытой местности, экономя сотни галлонов дизельного топлива.

В ближайшие несколько лет BNSF и Wabtec планируют узнать много нового о том, как строить, настраивать, эксплуатировать и обслуживать электровоз с аккумуляторной батареей. Как и при переходе с паровых локомотивов на дизель-электрические, для поддержки парка, полностью работающего от аккумуляторных батарей, потребуются годы.

«Это определенно может изменить правила игры, особенно по мере того, как технология продолжает развиваться», — сказал Дэн Макнейр из Wabtec, старший менеджер по продукции North American Locomotive.«Наш демонстрационный проект в Калифорнии с BNSF даст нам потрясающее представление о возможностях батарейного питания, а также о лучших и самых безопасных операционных методах использования этой технологии. Разумное использование аккумуляторных батарей с дизельной мощностью может обеспечить множество эксплуатационных преимуществ, и я ожидаю, что в течение следующего десятилетия произойдет распространение аккумуляторных локомотивов ».

В прототипе локомотиваBNSF будет использоваться аккумуляторная батарея, аналогичная той, что вы можете найти под капотом электромобиля.Это литий-ионный накопитель энергии с элементами, которые содержат комбинацию никеля, марганца и кобальта. Однако с точки зрения размера и упаковки все в совершенно другом масштабе.

Представьте, что стандартный аккумулятор электромобиля обычно содержит несколько сотен ячеек памяти — каждая размером с мини-планшет. Прототип локомотива будет иметь батарею примерно на 20 000 ячеек, а в будущих версиях может быть до 50 000 ячеек. Ячейки также должны выдерживать тяжелые условия работы локомотива.Снаружи локомотив с батарейным питанием мало чем будет отличаться от своих дизельных собратьев.

Перед тем, как начнутся пилотные испытания локомотива, необходимо будет спроектировать и установить зарядное устройство на Мормонском дворе BNSF в Стоктоне в конце этого года. В то время как станция зарядки аккумуляторов Stockton будет обеспечивать начальную зарядку, новый локомотив будет спроектирован так, чтобы обеспечивать рекуперативную мощность при торможении для увеличения дальности полета.

«Аккумулятор восстанавливает энергию за счет динамического торможения», — пояснил Кливленд.(Динамическое торможение — это когда кинетическая энергия движущегося поезда используется для выработки электрического тока в тяговых двигателях локомотива.) «По сути, каждый раз, когда динамическое торможение используется для замедления и контроля скорости поезда, аккумулятор восполняет свои запасы энергии, что не похоже ни на что, на что способны сегодняшние тепловозы ».

В электровозах с аккумуляторной батареей также будет использоваться расширенная версия программного обеспечения для управления энергопотреблением поездов, чтобы проследить маршрут вперед и рассчитать, как наилучшим образом использовать аккумулятор для снижения расхода топлива.

«Сейчас мы разрабатываем и тестируем локомотив« следующего поколения », чтобы получить преимущество перед грузовиками дальнего следования, сохранить конкурентоспособность и сократить наши эксплуатационные расходы», — сказал Джон Ловенбург, вице-президент BNSF по охране окружающей среды.

И вместе с нашими партнерами по проекту мы будем лидерами в будущем железнодорожного транспорта.

UP: Дизель-электрические локомотивы

Новая эра

Хотя тепловозы впервые появились на американских железных дорогах в 1920-х годах, их использование ограничивалось переключением двигателей, а затем и локомотивами пассажирских поездов.Только в 1940 году подразделение электромоторов General Motors (EMD) продемонстрировало, что дизели могут практически заменить паровозы в тяжелых условиях эксплуатации. Первый грузовой дизель, модель FT, совершил поездку по железным дорогам страны и изменил историю. Подобно своим сестринским пассажирским локомотивам того времени, он был стилизован под автомобильный нос и лобовое стекло — дизайн, который преобладал до конца 1950-х годов.

Хотя локомотивы обычно называются «дизелями», на самом деле они имеют электрический привод.Дизельный двигатель приводит в действие генератор, который вырабатывает электроэнергию для работы электродвигателей, установленных на осях локомотива. Двигатель внутреннего сгорания значительно повысил КПД по сравнению с паровозом, что позволило значительно сэкономить на обслуживании и отказаться от широко распространенного оборудования. Дополнительные подразделения могут быть соединены вместе и управляться одним инженером из ведущего подразделения, создавая очень мощные комбинации.

Многие железные дороги, включая Union Pacific, не смогли быстро воспользоваться преимуществами новой технологии из-за нехватки материалов, вызванной Второй мировой войной.Парк современных паровозов Union Pacific и обширные онлайн-запасы угля в Вайоминге стали еще одним фактором, поспособствовавшим позднему вступлению UP в гонку дизелизации. Однако после войны железные дороги начали очищать рельсы от классических пароходов. Union Pacific начал свою деятельность в конце 1940-х годов на линии, проходящей через юго-западные пустыни, где было трудно получить воду для паровых двигателей.

К концу 1950-х годов эра пара закончилась, и все более мощные дизели стали править рельсами.

Классы локомотивов

Пассажирский комплект E-9

Union Pacific восстановила три пассажирских локомотива E-9: № 951, 949 и 963B. Они используются в спецпоезде. Первый из набора, 951, был возвращен в реестр в 1984 году после того, как он был выведен на пенсию в 1980 году, чтобы заменить паровой двигатель № 844 в ежегодном поезде «Ривер-Сити Сводка новостей», потому что паровой двигатель в этом году демонстрировался на Новой выставке. Орлеанская всемирная выставка.

№ 951 был одним из 69 локомотивов E-9, когда-то принадлежавших Union Pacific. Построенный в 1955 году, он ходил с такими известными поездами, как Лос-Анджелес, Портленд, Сан-Франциско, Сент-Луис и Челленджер. Когда в 1971 году компания Amtrak взяла на себя большую часть железнодорожных пассажирских перевозок в стране, номер 951 был одним из восьми единиц, оставленных UP для специальных услуг. Остальные блоки E были проданы или переданы компании Amtrak.

В 1974 году № 951 был передан в аренду спонсорам Американского поезда свободы для продвижения двухсотлетнего тура AFT.Локомотив был перекрашен в красную, бело-синюю двухсотлетнюю раскраску и объехал большую часть страны, путешествуя на «Preamble Express» перед широко разрекламированными поездками на пароме Freedom Train в 1975 и 1976 годах. Локомотив был возвращен UP после тур и перекрашенный в традиционный желтый цвет в 1978 году.

№ 951, вместе с 949 и 963B, которые были повторно приобретены UP для обслуживания более крупных поездов, были перестроены с использованием современных компонентов в 1993 году, хотя его внешний вид продолжал сохранять образ эпохи 1955 года.Статистику естественного движения населения можно найти на странице Streamliner. Также не забудьте заглянуть в фотогалерею E-9.

Centennial DD40X

Union Pacific сохранила только один из своих 47 дизель-электрических локомотивов Centennial, № 6936. Centennials были крупнейшими когда-либо построенными дизель-электрическими локомотивами. Фактически, состоящие из двух двигателей на одной раме, они выдавали 6600 лошадиных сил. Разработанные и построенные специально для Union Pacific Railroad, подразделения были названы в честь празднования столетнего юбилея железной дороги в 1969 году.Соответственно, они были пронумерованы в серии 6900, от 6900 до 6946.

Первое столетие было доставлено в 1969 году, как раз к празднованию Золотого шипа в Юте. Остальные агрегаты были доставлены в течение следующих двух лет. Они работали в сфере быстрых грузовых перевозок на протяжении большей части системы UP до выхода на пенсию в 1984 году. Тринадцать локомотивов были переданы в дар для публичной демонстрации в различных парках и музеях.

Другие исторические дизель-электрические локомотивы

Union Pacific оставил несколько других дизель-электрических локомотивов для консервации и возможного восстановления.На хранении в Шайенне находится блок F «F» в Чикаго и Северо-Западе, F7A CNW 401, блок E-9B UP 966B, бывший блок F «B» в Денвере и Рио-Гранде DRGW 5763.

Используется в качестве «переключателя магазинов» «в историческом комплексе Шайенн — UPY1072 SW1500.

— впереди всех: аккумуляторные электровозы будут продвигать грузовые поезда США дальше

Поезда были важной частью инфраструктуры Америки с тех пор, как два локомотива встретились лицом к лицу на Саммите Мыса в Юте 10 мая 1869 года, отметив завершение строительства Первой трансконтинентальной железной дороги.Только в прошлом году поезда, запряженные тепловозами, перевезли по США зерна, угля и других грузов на сумму 174 млрд долларов, уступая только грузовикам и в четыре раза более экономичным, чем грузовики.Поезда вскоре могут получить еще большее преимущество. В течение двух лет компания BNSF Railway Company, контролирующая одну из крупнейших сетей грузовых железных дорог в Северной Америке, продемонстрирует локомотив с батарейным питанием, соединенный с тепловозами в «составе» — что на жаргоне означает последовательность соединенных локомотивов — для управления грузовым поездом на участке железной дороги в Центральной долине Калифорнии между Стоктоном и Барстоу.BNSF запустит пилотную программу с помощью GE Transportation, которая занимается разработкой локомотива.

По словам Алана Гамильтона, генерального менеджера по системному проектированию GE Transportation, добавление к поезду даже одного локомотива с батарейным питанием может снизить общий расход топлива составом до 15 процентов. Учитывая, что цены на дизельное топливо во всем мире колеблются от 2 до 4 долларов за галлон на протяжении большей части последнего десятилетия, оператор может сэкономить десятки тысяч долларов на каждый состав на своих ежегодных счетах за топливо.«Это большое дело, — говорит Гамильтон. «Расходы на топливо, как правило, являются самой большой составляющей затрат железнодорожного оператора».

Сначала немного предыстории. Дизель-электрические локомотивы, подобные машинам, которые строит GE, по сути своей являются электростанциями на колесах. Они используют мощный дизельный двигатель для выработки электричества, приводящего в движение электродвигатели, вращающие колеса.

Электровоз с батарейным питанием — прекрасное дополнение к своим дизель-электрическим собратьям. Аккумулятор вмещает 2400 киловатт-часов энергии, что означает, что он способен поддерживать полную мощность в течение примерно 30 минут на одном заряде.Затем оператор может решить, как использовать эту мощность.

Например, оператор может сократить выбросы дизельных локомотивов, сильно используя аккумуляторную батарею для запуска поезда. Это было бы особенно желательно, если бы поезд выезжал с городской железнодорожной станции, недалеко от населенных пунктов. Использование заряда аккумулятора также снижает уровень шума. Машинист поезда также может выбрать «питаться» аккумулятором — или даже перезарядить аккумулятор — когда поезд движется по открытой местности, экономя сотни галлонов дизельного топлива.

Каждый аккумуляторный локомотив также имеет мозг в виде бортовой системы диспетчерского управления. Оператор железной дороги может вводить данные о пути следования поезда в систему, например, какой вес он буксирует, типы локомотивов в составе и его маршрут, чтобы компьютер мог принимать решения о наилучшем способе использования батареи до этого. поезд даже отъезжает.«Программное обеспечение для оптимизации поездки может заглядывать вперед и предсказывать наиболее эффективный способ выработки и использования этой энергии», — говорит Гамильтон.

Например, представьте себе поезд с аккумуляторной батареей, который проезжает 500 миль по малонаселенной местности. Это означает, что экономия топлива — это главное в игре. Программа рассчитает оптимальное соотношение мощности аккумулятора и использования дизельного топлива для такой поездки и определит наиболее выгодный баланс для состава гибридного локомотива. Затем программное обеспечение может определить точные моменты, когда нужно использовать аккумулятор, тем самым экономя дизельное топливо.Гибкое решение GE предоставит железнодорожным операторам несколько новых возможностей для оптимизации своей сети, — говорит Деннис Петерс, исполнительный менеджер по продукции GE Transportation.

В новом локомотиве будет использоваться аккумуляторная батарея, аналогичная той, что вы можете найти под капотом электромобиля. Это литий-ионный накопитель энергии с элементами, которые содержат комбинацию никеля, марганца и кобальта. Однако с точки зрения масштаба и упаковки «эта железнодорожная батарея — другое животное», — говорит Петерс.

Стандартный аккумулятор электромобиля обычно вмещает несколько сотен ячеек, каждая размером с мини-планшет.Но прототип нового локомотива будет иметь батарею примерно на 20 000 ячеек, а в будущих версиях может быть до 50 000 ячеек. Ячейки также должны выдерживать тяжелые условия движения локомотива со всеми его толчками и сотрясениями.

Чтобы построить демонстрационную модель, рабочие снимут двигатель и системы охлаждения с тепловоза, чтобы освободить место для батареи под капотом. Но снаружи локомотив с батарейным питанием не будет сильно отличаться от своих дизельных собратьев.

Возможно, неудивительно, что GE лидирует в производстве локомотивов с батарейным питанием, учитывая богатую историю компании в области дизель-электрических технологий. Возьмите одного из самых известных сотрудников компании, Германа Лемпа, инженера швейцарского происхождения, который иммигрировал в США в 1882 году с мечтой поработать со своим кумиром Томасом Эдисоном.

Лемп стал свидетелем экспериментов Рудольфа Дизеля со своим одноименным двигателем перед Первой мировой войной, а затем пошел дальше: он усовершенствовал важнейший рычаг, координировавший мощность между дизельным двигателем и электрическим генератором.Его изобретение дизель-электрической системы регулирования тягового усилия помогло вывести из строя паровой поезд, этот романтический образ индустриальной эпохи, на многие десятилетия — и со многими усовершенствованиями — позже.

Теперь пришло время добавить батарейки — и мозг.

Как работают тепловозы | HowStuffWorks

Вы не просто запрыгиваете в кабину, поворачиваете ключ и уезжаете на тепловозе. Завести поезд немного сложнее, чем завести машину.

Инженер поднимается на 8-футовый (2.4-м) трап и выходит в коридор за кабиной. Он или она задействует рубильник (как в старых фильмах о Франкенштейне), который подключает батареи к цепи стартера. Затем инженер включает около сотни переключателей на панели выключателя, обеспечивая питание всего, от лампочек до топливного насоса.

Затем инженер идет по коридору в машинное отделение. Он поворачивается и удерживает там переключатель, который запускает топливную систему, убеждаясь, что весь воздух выходит из системы.Затем он поворачивает переключатель в другую сторону, и стартер включается. Двигатель проворачивается и начинает работать.

Затем он идет в кабину, чтобы следить за датчиками и включать тормоза, как только компрессор создает давление в тормозной системе. Затем он может отправиться в конец поезда, чтобы отпустить ручной тормоз.

Наконец, он может вернуться в кабину и взять на себя управление оттуда. Получив разрешение от кондуктора поезда на движение, он включает звонок , который звонит непрерывно, и дважды подает звуковой сигнал воздушными рожками (указывая на движение вперед).

Ручка дроссельной заслонки имеет восемь положений плюс положение холостого хода. Каждое положение дроссельной заслонки называется «отметкой , ». Notch 1 — самая низкая скорость, а notch 8 — самая высокая скорость. Чтобы поезд двинулся с места, инженер отпускает тормоза и устанавливает дроссель в положение 1.

В этом двигателе General Motors серии EMD 710 при установке дроссельной заслонки в паз 1 включается набор из контакторов (гигантские электрические реле). Эти контакторы подключают главный генератор к тяговым двигателям.Каждая выемка включает различную комбинацию контакторов, создавая разное напряжение. Некоторые комбинации контакторов объединяют определенные части обмотки генератора в последовательную конфигурацию, что приводит к более высокому напряжению. Другие подключают определенные части параллельно, что приводит к более низкому напряжению. Тяговые двигатели вырабатывают больше мощности при более высоких напряжениях.

Когда контакторы входят в зацепление, компьютеризированное управление двигателем регулирует топливные форсунки , чтобы начать выработку большей мощности двигателя.

Блок управления тормозом изменяет давление воздуха в тормозных цилиндрах для оказания давления на тормозные колодки. В то же время он сочетается с динамическим торможением, используя двигатели для замедления поезда.

У инженера также есть множество других элементов управления и световых индикаторов.

Компьютеризированное считывающее устройство отображает данные с датчиков по всему локомотиву. Он может предоставить инженеру или механикам информацию, которая поможет диагностировать проблемы. Например, если давление в топливных магистралях становится слишком высоким, это может означать, что топливный фильтр забит.

А теперь заглянем внутрь поезда.

Как работают тепловозы | HowStuffWorks

Вы не просто запрыгиваете в кабину, поворачиваете ключ и уезжаете на тепловозе. Завести поезд немного сложнее, чем завести машину.

Инженер поднимается по лестнице высотой 8 футов (2,4 м) и входит в коридор за кабиной. Он или она задействует рубильник (как в старых фильмах о Франкенштейне), который подключает батареи к цепи стартера.Затем инженер включает около сотни переключателей на панели выключателя, обеспечивая питание всего, от лампочек до топливного насоса.

Затем инженер идет по коридору в машинное отделение. Он поворачивается и удерживает там переключатель, который запускает топливную систему, убеждаясь, что весь воздух выходит из системы. Затем он поворачивает переключатель в другую сторону, и стартер включается. Двигатель проворачивается и начинает работать.

Затем он идет в кабину, чтобы следить за датчиками и включать тормоза, как только компрессор создает давление в тормозной системе.Затем он может отправиться в конец поезда, чтобы отпустить ручной тормоз.

Наконец, он может вернуться в кабину и взять на себя управление оттуда. Получив разрешение от кондуктора поезда на движение, он включает звонок , который звонит непрерывно, и дважды подает звуковой сигнал воздушными рожками (указывая на движение вперед).

Ручка дроссельной заслонки имеет восемь положений плюс положение холостого хода. Каждое положение дроссельной заслонки называется «отметкой , ». Notch 1 — самая низкая скорость, а notch 8 — самая высокая скорость.Чтобы поезд двинулся с места, инженер отпускает тормоза и устанавливает дроссель в положение 1.

В этом двигателе General Motors серии EMD 710 при установке дроссельной заслонки в паз 1 включается набор из контакторов (гигантские электрические реле). Эти контакторы подключают главный генератор к тяговым двигателям. Каждая выемка включает различную комбинацию контакторов, создавая разное напряжение. Некоторые комбинации контакторов объединяют определенные части обмотки генератора в последовательную конфигурацию, что приводит к более высокому напряжению.Другие подключают определенные части параллельно, что приводит к более низкому напряжению. Тяговые двигатели вырабатывают больше мощности при более высоких напряжениях.

Когда контакторы входят в зацепление, компьютеризированное управление двигателем регулирует топливные форсунки , чтобы начать выработку большей мощности двигателя.

Блок управления тормозом изменяет давление воздуха в тормозных цилиндрах для оказания давления на тормозные колодки. В то же время он сочетается с динамическим торможением, используя двигатели для замедления поезда.

У инженера также есть множество других элементов управления и световых индикаторов.

Компьютеризированное считывающее устройство отображает данные с датчиков по всему локомотиву. Он может предоставить инженеру или механикам информацию, которая поможет диагностировать проблемы. Например, если давление в топливных магистралях становится слишком высоким, это может означать, что топливный фильтр забит.

А теперь заглянем внутрь поезда.

Как работают тепловозы | HowStuffWorks

Вы не просто запрыгиваете в кабину, поворачиваете ключ и уезжаете на тепловозе.Завести поезд немного сложнее, чем завести машину.

Инженер поднимается по лестнице высотой 8 футов (2,4 м) и входит в коридор за кабиной. Он или она задействует рубильник (как в старых фильмах о Франкенштейне), который подключает батареи к цепи стартера. Затем инженер включает около сотни переключателей на панели выключателя, обеспечивая питание всего, от лампочек до топливного насоса.

Затем инженер идет по коридору в машинное отделение.Он поворачивается и удерживает там переключатель, который запускает топливную систему, убеждаясь, что весь воздух выходит из системы. Затем он поворачивает переключатель в другую сторону, и стартер включается. Двигатель проворачивается и начинает работать.

Затем он идет в кабину, чтобы следить за датчиками и включать тормоза, как только компрессор создает давление в тормозной системе. Затем он может отправиться в конец поезда, чтобы отпустить ручной тормоз.

Наконец, он может вернуться в кабину и взять на себя управление оттуда.Получив разрешение от кондуктора поезда на движение, он включает звонок , который звонит непрерывно, и дважды подает звуковой сигнал воздушными рожками (указывая на движение вперед).

Ручка дроссельной заслонки имеет восемь положений плюс положение холостого хода. Каждое положение дроссельной заслонки называется «отметкой , ». Notch 1 — самая низкая скорость, а notch 8 — самая высокая скорость. Чтобы поезд двинулся с места, машинист отпускает тормоза и переводит дроссель в положение 1.