Разница между подшипником качения и подшипником скольжения

Подшипник качения

Самый распространённый тип подшипника.

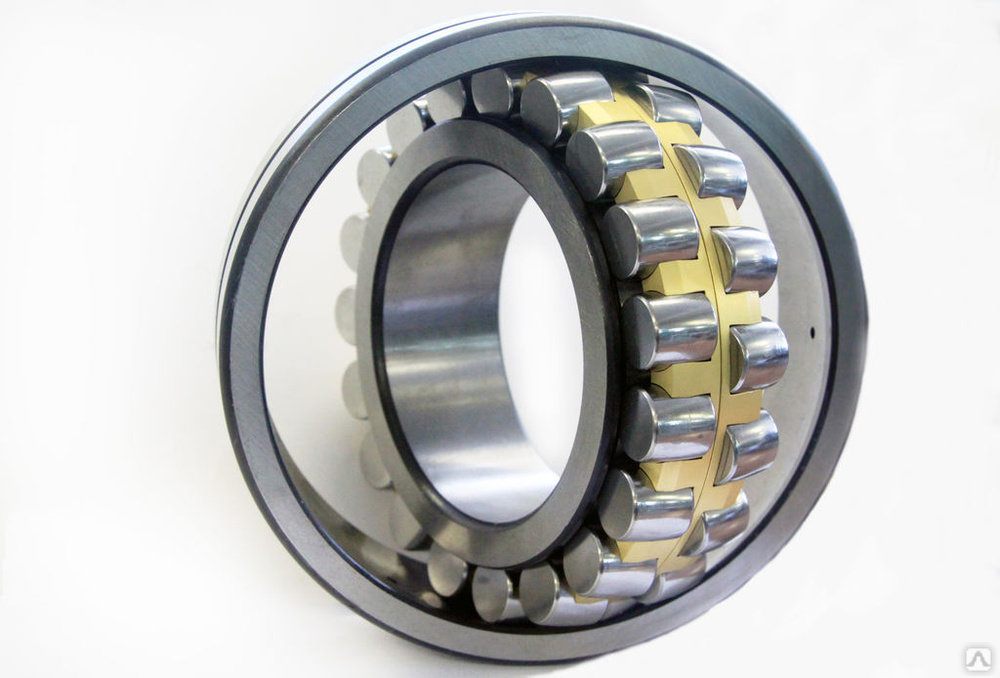

Конструкция его крайне проста — два кольца, внутри которых располагаются дорожки качения. По дорожкам передвигаются тела качения, которые помещены между кольцами.

Тела качения — это шарики или ролики сферической, игольчатой, цилиндрической, конической или бочкообразной формы.

Чтобы тела качения не касались друг друга и не стопорились — их отделяет сепаратор.

Подшипники скольжения

Тут трение возникает при скольжении состыкованных плоскостей вала и втулки. Кольцо фиксирует вал в необходимом положении и начинает вращаться в заданной плоскости. Существуют разъёмные и неразъёмные подшипники скольжения.

Неразъёмные — это полное кольцо, в которое можно вставить втулку.

В разъёмном подшипнике 2 компонента: один фиксирует вал, а второй вставляется после фиксации. Разъёмный подшипник более распространен.

Плюсы и минусы подшипников качения

+ Возможность применения при высоких скоростях

+ Эффективно удерживают вал при серьёзных вибрациях и ударных нагрузках

+ Бесшумны

+ Небольшой осевой размер

+ Не нуждаются в смене смазки

+ Могут применяться при экстремально высоких и низких температурах

— Высокая цена

— Увеличенный радиус

— Чувствительность к повышенной влажности

— Не могут применяться в паре с валами высокой загруженности

Плюсы и минусы подшипников скольжения

+ Редко выходят из строя

+ Не шумные

+ Могут работать в воде

+ Небольшой радиальный размер

+ Между валом и подшипником может быть зазор

+ Высокий КПД даже в паре с крупными валами

— Требуют регулярного смазывания

— Вал и подшипник устанавливаются с разной скоростью

— Не высокая долговечность

— Изготавливают из более дорогих материалов (а отличии от подшипников качения)

В интернет-магазине «Техноберинг» большой выбор подшипника различных видов.

Для заказа:

— перейдите в соответствующий раздел

— позвоните по номеру 8 (800) 700-72-07

— или напишите по электронной почте [email protected]

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings. DRAG_TEXT}}

DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.

В чем отличия подшипников скольжения и качения?

В чем отличия подшипников скольжения и качения?

25 октября 2017 adminВ изделиях, подразумевающих поворот, обязательно используются подшипники. Наиболее часто применяемыми видами являются подшипники скольжения и качения. Они выбираются в зависимости от того, какой силой будет передаваться между ними импульс – катящимся или скользящими элементами.

Подшипник качения.

Простыми словами принцип устройства подшипников качения можно описать следующим образом: они представляют собой два кольца, между, которыми существуют специальные дорожки качения. Между этими кольцами располагаются специальные элементы, которые будут катиться.

Стандартным используемым материалом подшипников является сепаратор. Он является тем способом отделения подшипника друг от друга, который делает расстояние между ними одинаковым при любых условиях. Чаще всего сепараторы изготавливаются из распространенного сплава – латунь. Если сепаратор должен быть очень мощным и крепким, то его изготавливают из латуни с добавлениями. В некоторых случаях, особенно в современных подшипниках, можно увидеть полимеры. Широкое распространение получили сепараторы с устойчивой к огню структурой. Она позволяет противостоять высокой температуре, с которой сталкивается каждый подшипник во время своей работы.

Подшипник скольжения.

Вторым важным, а также активно используемым видов подшипников является подшипник скольжения. Принцип работы его напоминает принцип работы подшипников качения, а их назначение полностью совпадает с аналогичным у предыдущего. Но между конструкцией этих подшипников существуют и некоторые отличия. Речь идет об опорах подшипников скольжения и качения в первом варианте используется подвижная деталь, представляющие собой вал или полосу, который скользит по неподвижной втулке. Таким образом скольжение происходит непосредственно только между этим элементом и слоем подшипников, не позволяющим двигаться этой детали очень быстро. Смазывание в таких подшипниках особенно важно, поскольку трение деталей может стирать их и заставить выйти подшипник из строя раньше положенного времени.

Подшипники качения — таблица размеров и классификация

Существует несколько типов и модификаций опорных механизмов, обеспечивающих взаимное перемещение конструктивных частей различных устройств. По характеру трения подобные образцы делятся на 2 вида. С классификацией и таблицей размеров представителей одного из них – подшипников качения – мы и познакомимся в предлагаемой статье.

По характеру трения подобные образцы делятся на 2 вида. С классификацией и таблицей размеров представителей одного из них – подшипников качения – мы и познакомимся в предлагаемой статье.

Данное изделие – 2 кольца разных диаметров, между которыми помещен сепаратор. По сути, это «оболочка», в которой находятся подвижные элементы (в отдельных модификациях она может отсутствовать). В отличие от аналогов, работа которых основана на скольжении, при изготовлении таких образцов используется только сталь (нержавеющая, теплостойкая и так далее – вариантов много).

Тем, кто хочет детально разобраться с ТУ на подшипники качения, их классами точности, типоразмерами и допусками, модификациями и рядом других особенностей, автор рекомендует обратиться к ГОСТ № 520 от 2011 года. Он заменяет стандарт под таким же номером от 2002 года.

Классификация подшипников качения

Она довольно сложная, и разница некоторых модификаций понятна лишь специалисту, равно, как и имеет принципиальное значение в большинстве случаев только для него. Но если рассмотреть весь сортамент продукции, оговоренный ГОСТ, то можно категорировать все подшипники качения следующим образом.

Но если рассмотреть весь сортамент продукции, оговоренный ГОСТ, то можно категорировать все подшипники качения следующим образом.

По восприятию нагрузки

- Упорные. Место установки – вертикально ориентированные валы, угловые скорости вращения которых не отличаются большими значениями. Такие подшипники предназначены для противодействия нагрузкам осевым.

- Радиальные. Название свидетельствует, что они устанавливаются на валах, испытывающих нагрузки, вектор силы которых перпендикулярен оси.

- Упорно-радиальные и радиально-упорные. По сути, такие подшипники универсальны в применении, так как сочетают в себе качества (свойства, особенности) двух предыдущих модификаций. Есть ли между ними разница, если в названиях одинаковые термины? Да. Специфика применения определяется словом, стоящим на первом месте в наименовании подшипника качения. Именно оно показывает, на какой вид нагрузки (по максимуму) более всего ориентирован образец. В соответствие с инженерными расчетами и делается выбор в пользу того или иного его исполнения.

По конструктивным особенностям

- Подшипники самоустанавливающиеся.

- Открытые.

- Закрытые подшипники.

- С самоустанавливающимся кольцом.

- Сдвоенные.

- Подшипники комплектные.

- Подузлы.

- Желобные.

По подвижным элементам

- Шариковые.

- Роликовые. Эти элементы, в свою очередь, могут иметь различную геометрию и подразделяются на: цилиндрические, конические, витые (пустотелые), бочкообразные, длинные, игольчатые, короткие.

По числу желобов

По ним перемещаются подвижные элементы. Желоба располагаются рядами, количество которых может быть 1, 2 или 4.

По геометрии посадочного отверстия подшипника

- Конусное.

- Цилиндрическое.

По специфике применения

- Приборные.

- Базовые.

Преимущества использования подшипников качения

- Повышение класса точности работы механизмов (агрегатов, приборов).

- Уменьшение эксплуатационных расходов.

- Более длительный безремонтный срок службы образцов как результат надежности подшипников за счет снижения степени их износа.

- Расширение ряда функциональных возможностей узлов и механизмов, собранных на основе таких комплектующих.

Таблица размеров

Полную информацию по всему сортаменту можно посмотреть здесь.

Предельные величины основных параметров (в мм)

Диаметры

- Внутренний: 0,6 – 2 000.

- Наружный: 2,5 – 2 850.

Ширина колец: 10 – 19.

Как смог убедиться читатель, даже лишь один вид опорных механизмов – подшипников качения – имеет множество модификаций и типоразмеров. При замене детали по принципу «один в один» необходимо внимательно смотреть на ее маркировку.

Перегрев подшипников |

Поломка наружного кольца подшипника |

|

Причина • сильный внешний нагрев • недостаточный теплоотвод • недостаточные охлаждение или смазка Последствия Устранение |

Причина • недостаточная поддержка колец в корпусе подшипника • осевой преднатяг из-за неправильного зазора в подшипнике при высокой рабочей температуре Последствия Устранение |

Перекос подшипников |

Слишком тугая посадка подшипника |

|

Причина • погнувшиеся валы • заусенцы или грязь на валу или заплечиках корпуса • резьба на валу расположена не параллельно оси посадочного гнезда подшипника • гайки валов с торцами, не совпадающими с осью резьбы Последствия Устранение |

Причина • колея по всей окружности дорожки качения Последствия Устранение |

Усталость материала в подшипниках |

Вмятины от тел качения |

|

Причина • использование неподходящего подшипника (снаружи незаметно, однако внутренняя конструкция вероятно непригодна для данного случая применения) Последствия Устранение |

Причина • статическая перегрузка подшипника • сильные удары по подшипнику • использование молотка при установке • падение подшипников или других устанавливаемых конструктивных узлов • установка подшипника на валу при помощи силового воздействия на наружное кольцо Последствия Устранение |

Загрязнение подшипников |

Неправильная смазка подшипников |

|

Причина • разлетающаяся пыль, грязь или абразивные вещества из загрязнённых рабочих помещений • грязные руки или инструменты • посторонние добавки в смазывающих или чистящих веществах Последствия Устранение |

Причина • недостаточная смазка • слишком высокие температуры Последствия Устранение |

Коррозия подшипников |

Поломки буртиков подшипников |

|

Причина • подшипники подвергаются воздействию разъедающей жидкости или среды • повреждённые уплотнения или неподходящий смазочный материал Последствия Устранение |

Причина • осевая нагрузка недопустимо высокая, недостаточная опора для буртика • осевая ударная нагрузка • ошибки при монтаже или демонтаже Последствия Устранение |

Задирный износ подшипников |

Неправильная направленность подшипников |

|

Причина • недостаточная смазка при высоких нагрузках • количество смазочного материала недостаточно или его плотность слишком мала • между торцом роликов и буртиком нет гидродинамической смазочной плёнки • слишком высокий преднапряг из-за теплового расширения • перекос роликов из-за износа дорожки качения или перекоса колец Последствия Устранение |

Причина • Радиально-упорные шарикоподшипники сконструированы под определённую направленность нагрузки.  Если нагрузка происходит в другом Если нагрузка происходит в другом направлении, то эллиптическая контактная поверхность отрезается низкими заплечиками. • В результате возникает очень большая нагрузка, температура значительно повышается, затем возникает всё более усиливающаяся вибрация, что приводит к преждевременному выходу из строя. Последствия Устранение |

Подшипники качения и их сборка

Подшипники качения и их сборка

Категория:

Слесарно-инструментальные работы

Подшипники качения и их сборка

Подшипники качения кроме собственно подшипника включают в себя также корпус с крышками, устройства для крепления колец и смазывающее устройство.

Материалом для изготовления колец и тел качения подшипника служат в основном высокоуглеродистые хромистые стали ШХ15, ШХ15СГ, ШХ6, ШХ9. Твердость колец 62—65 HRC3, твердость тел качения 62—66 HRC3.

Между кольцами и телами качения имеется зазор. Он позволяет кольцам перемещаться относительно друг друга в радиальном и осевом направлениях. Радиальный зазор — это суммарный зазор между телами качения и кольцами, измеряемый в радиальном направлении. Осевым зазором называют наибольшую величину осевого смещения одного кольца относительно другого при совпадении их осей. Зазор бывает начальный (до установки подшипника в узел), посадочный (после установки подшипника в узел) и рабочий (под рабочей нагрузкой при установившемся режиме работы).

Кольца на вал и в корпус устанавливают с зазором или натягом. Точность и жесткость подшипника можно повысить путем специального регулирования с помощью предварительного натяга. С его помощью выбирают зазоры в подшипнике и создают предварительную нагрузку на подшипник в момент сборки опоры. Предварительный натяг обеспечивает отсутствие зазора в процессе дальнейшей эксплуатации подшипника.

Предварительный натяг обеспечивает отсутствие зазора в процессе дальнейшей эксплуатации подшипника.

Последовательность сборки подшипников качения. Подготовку подшипников и других деталей опор проводят непосредственно перед сборкой. Распакованный подшипник очищают от консервационной смазки в горячем растворе минерального масла (80—90 °С). Затем тщательно промывают в 6—8%-ном растворе масла в бензине или в горячих антикоррозионных водных растворах, просушивают, а потом покрывают тонким слоем масла. Производят наружный осмотр деталей на отсутствие коррозии и механических дефектов, проверяют легкость вращения и уровень шума подшипника.

Установку колец с зазором производят от руки, а с натягом — с помощью молотка и оправок из мягких материалов. Последний способ применяют только для неответственных опор и при минимальных натягах. При посадке подшипника силу следует прикладывать к тому кольцу, которое устанавливают с натягом. Чтобы не было перекосов, сила должна равномерно распределяться по торцу кольца. Когда подшипник устанавливают сразу на вал и в корпус, силу следует прикладывать одновременно к обоим кольцам.

Когда подшипник устанавливают сразу на вал и в корпус, силу следует прикладывать одновременно к обоим кольцам.

Рис. 1. Установка подшипника в корпус (а) и демонтаж его с вала (б): 1 — корпус, 2 — оправка, 3,5 — подшипники, 4 — вал, 6 — винтовой съемник

Широко распространена установка подшипника на вал путем его нагрева в масляной или воздушной среде с обязательным контролем температуры (она не должна превышать 100°С). Если нагрев не компенсирует натяг, то следует дополнительно охлаждать вал в термостатах с сухим льдом. Особенно эффективно охлаждение при установке с натягом наружного кольца (в корпус).

При сборке нагретый подшипник устанавливают на вал от руки и досылают на место с небольшой силой. Аналогичным образом поступают при установке охлажденного кольца в корпус.

После установки подшипника на вал проверяют фактическую величину радиального зазора простейшими индикаторными приспособлениями. Плотность прилегания колец к уступам вала или корпуса контролируют щупами.

Важным этапом сборки подшипника является создание необходимого предварительного натяга. Способ выполнения этого этапа зависит от конструкции опоры. Например, при создании предварительного натяга прокладками крышку подшипника сначала закрепляют без прокладок до тех пор, пока вал не станет проворачиваться туго. В этом положения замеряют зазор между крышкой и корпусом и определяют необходимую толщину прокладок.

После установки подшипников производят их фиксацию гайками, пружинными шайбами, крышками. Затем подшипник смазывают, устанавливают уплотнения и крышки и производят испытания собранного узла на нагрев и бесшумность работы.

Разборку подшипников производят на прессах; винтовыми съемниками; путем предварительного нагрева подшипника (или охлаждение вала) и др.

Реклама:

Читать далее:

Сборка зубчатых передач

Статьи по теме:

Замена подшипника качения

Вал электродвигателя вращается в подшипниках с большой скоростью. От их исправности зависит не только работа самого мотора, но и исправность приводимого им во вращение механизма. В статье рассмотрим подшипник качения, его диагностику и ремонт при неполадках в двигателе.

От их исправности зависит не только работа самого мотора, но и исправность приводимого им во вращение механизма. В статье рассмотрим подшипник качения, его диагностику и ремонт при неполадках в двигателе.

Подшипник качения состоит из двух обойм – наружной и внутренней, между которыми находятся тела вращения в виде шариков или роликов. Для равномерного распределения в пространстве между обоймами тела качения удерживаются сепаратором. Подшипники качения по конструкции и разделяются на:

| Вид подшипника | Устойчивость к | Примечание |

| Радиальный | Радиальным нагрузкам | Вектор силы направлен перпендикулярно оси вала |

| Упорный | Осевым нагрузкам | Вектор силы направлен параллельно оси вала. Применяются на вертикальных валах |

| Радиально-упорный | Одновременно к радиальным и осевым | Радиальная нагрузка больше осевой |

| Упорно-радиальные | Осевая нагрузка больше радиальной |

Для мощных электродвигателей применяются подшипники скольжения, в которых вал вращается внутри металлического или полимерного кольца. Вращение происходит за счет масляной пленки между трущимися поверхностями. Давление масла подшипника постоянно поддерживается насосом. Для небольших двигателей бытового применения масло в подшипник скольжения вносится однократно и удерживается в нем за счет сил поверхностного натяжения. В процессе эксплуатации масло меняют или добавляют.

Вращение происходит за счет масляной пленки между трущимися поверхностями. Давление масла подшипника постоянно поддерживается насосом. Для небольших двигателей бытового применения масло в подшипник скольжения вносится однократно и удерживается в нем за счет сил поверхностного натяжения. В процессе эксплуатации масло меняют или добавляют.

Диагностика подшипников качения

Подшипник должен работать в среде смазки. В процессе эксплуатации смазка высыхает (густеет) или уходит из подшипника под действием температуры. Она загрязняется продуктами износа тел качения, имеющих меньшую прочность, чем обоймы. Смазку нужно регулярно менять или добавлять. Большинство электродвигателей для этого требуют разборки, поэтому в быту смазку меняют не часто.

В итоге тела качения, недостаточно смазанные, начинают разрушаться более интенсивно, уменьшаясь в размерах. В подшипнике увеличиваются осевой и радиальный зазоры, вал двигателя получает дополнительную свободу в перемещениях. В первую очередь от этого страдает приводимый во вращение механизм. У болгарки, дрели или перфоратора из-за неисправностей подшипников электродвигателя быстро изнашиваются редукторы: механизмы для передачи вращения от двигателя к рабочему органу – диску или сверлу. Хотя чаще бывает наоборот: неисправный подшипник вала на выходе инструмента, создавая повышенную вибрацию, не только препятствует нормальной работе, но и заставляет электродвигатель создавать повышенное усилие на валу и перегреваться.

В первую очередь от этого страдает приводимый во вращение механизм. У болгарки, дрели или перфоратора из-за неисправностей подшипников электродвигателя быстро изнашиваются редукторы: механизмы для передачи вращения от двигателя к рабочему органу – диску или сверлу. Хотя чаще бывает наоборот: неисправный подшипник вала на выходе инструмента, создавая повышенную вибрацию, не только препятствует нормальной работе, но и заставляет электродвигатель создавать повышенное усилие на валу и перегреваться.

Зазоры между статорами и роторами электродвигателей небольшие. Поэтому при достижении радиальными зазорами в подшипниках вала критической величины, магнитопровод ротора цепляет магнитопровод статора. Нарушается изоляция пластин магнитопроводов друг от друга, в них появляются вихревые токи, нагревающие поврежденный участок.

Для своевременного выявления проблем, связанных с неисправностью подшипников, их нужно регулярно проверять. Для этого нужно вручную провернуть вал двигателя на несколько оборотов. Вал должен перемещаться свободно, без затираний, а вращение – не сопровождаться посторонними шумами. Ровный металлический «шелест» в подшипниках свидетельствует об отсутствии смазки, скрежещущие звуки – об износе тел качения.

Вал должен перемещаться свободно, без затираний, а вращение – не сопровождаться посторонними шумами. Ровный металлический «шелест» в подшипниках свидетельствует об отсутствии смазки, скрежещущие звуки – об износе тел качения.

Затем проверяется осевой и радиальные зазоры. Для мощных и ответственных агрегатов они измеряются с помощью щупов, но для аппаратов бытового применения достаточно собственных ощущений. Осевой зазор не равен нулю, иначе тела качения не будут смазываться и вращаться. Но если при покачивании вала в осевом направлении в подшипниках слышен легкий стук, а перемещения заметны глазом – подшипники нужно срочно менять. Так же производится проверки и радиального зазора. Определение работоспособности подшипника «на глазок» требует опыта. Поэтому подержите в руках новый подшипник и пошевелите его обоймы относительно друг друга, так вы почувствуете на ощупь нормальные зазоры.

Снятие подшипников с вала двигателя

Для демонтажа подшипников применяются съемники. Классическая конструкция съемника включает в себя два или три зацепа, которые зацепляют за внутреннюю обойму подшипника. Вал съемника упирают в вал двигателя и закручивают гайку. Съемник давит на вал и вытягивает подшипник с посадочного места.

Классическая конструкция съемника включает в себя два или три зацепа, которые зацепляют за внутреннюю обойму подшипника. Вал съемника упирают в вал двигателя и закручивают гайку. Съемник давит на вал и вытягивает подшипник с посадочного места.

Эти съемники удобны, но не универсальны.

Съемник с тремя зацепамиДля различных габаритных размеров валов и подшипников нужен свой съемник. При необходимости частой смены подшипников в различных агрегатах продаются универсальные комплекты с широким диапазоном диаметров захватываемых внутренних обойм и длин валов.

Набор съемников универсальный АТА-0366Подшипник можно сбить с вала. Для этого под него нужно подвести жесткую поверхность, удерживающую внутреннюю обойму хотя бы в двух точках. Есть промышленные варианты таких съемных приспособлений, но если ни один съемник не доступен, можно приспособить для этого подручный материал. Самый распространенный метод – положить рядом два уголка, зажав между ними вал с подшипником. Толщина уголков должна быть такой, чтобы свободно прошла между подшипником и обмоткой ротора.

Толщина уголков должна быть такой, чтобы свободно прошла между подшипником и обмоткой ротора.

Зафиксировав надежно ротор, через проставку из мягкого металла (латуни или меди) наносят удары по оси вала, постепенно увеличивая их силу. Так только подшипник тронется с места, силу ударов снова уменьшают, и легким постукиванием снимают его с вала окончательно. Перед снятием, если на конце вала есть резьба, накручивают на него гайку так, чтобы ее верхняя грань совпала с концом вала. Это предотвратит повреждение резьбы. При откручивании гайка ее выровняет.

Читайте в дополнение статью про ремонт подшипников: «Ремонт асинхронного электродвигателя», а также про ремонт автомобильного генератора «Ремонт автомобильного генератора: признаки неисправности».

Установка новых подшипников

Для покупки нового подшипника потребуется его тип. Его можно найти на наружной обойме или в паспорте на двигатель. У полностью или полузакрытых подшипников номер может находиться на поверхности уплотнения между обоймами.

При установке подшипника на место усилие также прикладывается только к внутренней обойме. Для этого используется труба соответствующего внутреннего диаметра. Ударами молотка по трубе подшипник перемещается по валу до плотного касания внутренней обоймой ограничителя. Чтобы усилие равномерно распределялось по поверхности обоймы, бить нужно по всей плоскости трубы, а не только по ее краю.

Хотя и из этого правила бывают исключения. Можно устанавливать подшипник ударами по краю внутренней обоймы, наносимыми через проставку из мягкого металла. Каждый следующий удар наносят по противоположной стороне обоймы. Чередуя точки приложения силы, подшипник запрессовывают на место.

После установки подшипники смазывают, заполняя внутреннюю поверхность смазкой на 1/2- 1/3 часть. Излишки смазки не нужны – они все равно не будут участвовать в работе и вытекут наружу.

| Смазки отечественного производства для подшипников электродвигателей | ||

| Тип | Скорость вращения двигателя, об/мин | Примечание |

| Литол 24 | <3000 | Влагостойкая |

| Циатим 201 | <3000 | Не влагостойкая |

| Циатим 202 | >3000 | Влагостойкая |

Оцените качество статьи:

Роликовые подшипники— обзор

На рисунке 10 показаны три основные части опорного подшипника: внешний корпус, шейка и смазка. Внешний корпус представляет собой цилиндрический вал с полым сердечником, достаточно большим, чтобы обеспечить плотное прилегание между ним и цапфой. Помимо ограничения траектории орбиты журнала, он обеспечивает радиальную поддержку журналу посредством прямого контакта или помощи в создании масляного клина. Небольшой зазор между внешним корпусом и цапфой необходим: для облегчения сборки цапфы и подшипника, для обеспечения пространства для добавления смазки, для компенсации теплового расширения цапфы и для предотвращения любых рассогласование журнала.В этом небольшом зазоре находится смазка, которая обеспечивает основную функцию смазки шейки и контакта внешнего корпуса, а также обеспечения несущей способности опорного подшипника и, возможно, ослабления вибраций роторов. Такая несущая способность является результатом давления, которое создается вязкими эффектами в тонкопленочной смазке. Обычно используется более сложный опорный подшипник — опорный подшипник с наклонной подушкой. Этот тип опорного подшипника содержит те же компоненты, что и простой подшипник, с добавленной функцией наклона.

Внешний корпус представляет собой цилиндрический вал с полым сердечником, достаточно большим, чтобы обеспечить плотное прилегание между ним и цапфой. Помимо ограничения траектории орбиты журнала, он обеспечивает радиальную поддержку журналу посредством прямого контакта или помощи в создании масляного клина. Небольшой зазор между внешним корпусом и цапфой необходим: для облегчения сборки цапфы и подшипника, для обеспечения пространства для добавления смазки, для компенсации теплового расширения цапфы и для предотвращения любых рассогласование журнала.В этом небольшом зазоре находится смазка, которая обеспечивает основную функцию смазки шейки и контакта внешнего корпуса, а также обеспечения несущей способности опорного подшипника и, возможно, ослабления вибраций роторов. Такая несущая способность является результатом давления, которое создается вязкими эффектами в тонкопленочной смазке. Обычно используется более сложный опорный подшипник — опорный подшипник с наклонной подушкой. Этот тип опорного подшипника содержит те же компоненты, что и простой подшипник, с добавленной функцией наклона. Опорные подшипники с наклонной подушкой используются из-за их врожденной способности лучше справляться с проблемами динамической нестабильности ротора; однако они обеспечивают меньшее демпфирование, чем простой подшипник. Следовательно, если вибрации возникают из-за других источников, помимо подшипника, то величина демпфирования, обеспечиваемая подшипником, может возникать как проблема.

Опорные подшипники с наклонной подушкой используются из-за их врожденной способности лучше справляться с проблемами динамической нестабильности ротора; однако они обеспечивают меньшее демпфирование, чем простой подшипник. Следовательно, если вибрации возникают из-за других источников, помимо подшипника, то величина демпфирования, обеспечиваемая подшипником, может возникать как проблема.

Рисунок 10. Простой опорный подшипник.

Диагностические алгоритмы

В отличие от роликовых подшипников, вибрация которых имеет простые и четкие закономерности, которые в основном можно предсказать по геометрии, опорные подшипники, хотя и выглядят простыми, довольно сложны по своей динамике.Поскольку опорные подшипники являются лишь частью вращающейся машины, при анализе подшипников необходимо учитывать вибрации, вызванные гибкой шейкой, динамикой жидкости и ротора, а также любыми внешними источниками вибрации, воздействующими на систему. Следовательно, этот тип анализа обычно усложняется и не приводит к четким образцам вибрации, связанным с большинством режимов отказа. Вот почему отсутствуют инструменты для диагностики смещения подшипников скольжения.

Вот почему отсутствуют инструменты для диагностики смещения подшипников скольжения.

«Завихрение» относится к траектории движения шейки в подшипнике в результате сильных вибраций шейки.Датчики приближения могут быть размещены перпендикулярно орбите вала. Эти датчики позволят отслеживать положение орбиты и уведомлять пользователя о несоосности, существующем зазоре и диапазоне движения цапфы. Пользователь будет предупрежден, если движение журнала превышает определенную допустимую границу движения.

Акселерометр можно разместить на внешнем корпусе для измерения частоты и амплитуды колебаний корпуса, которые не имеют прямой связи с завихрением шейки.Ненормальные условия могут быть обнаружены на основе вибраций, взятых из нормального состояния подшипника. Например, в случаях, когда корпус подшипника опирается на пружины, а не прикрепляется непосредственно к неподвижному объекту, хаотическое движение обнаруживается в промежуточных диапазонах скоростей и исчезает на низких и высоких скоростях. На низких и высоких скоростях возбуждаются различные отчетливые частотные составляющие субгармоники в направлении X и Y подшипника. Однако при промежуточных скоростях возникает богатый спектр возбуждаемых частот в обоих направлениях, что приводит к вибрациям со сравнительно большими амплитудами, которые могут вызвать усталостное разрушение.

На низких и высоких скоростях возбуждаются различные отчетливые частотные составляющие субгармоники в направлении X и Y подшипника. Однако при промежуточных скоростях возникает богатый спектр возбуждаемых частот в обоих направлениях, что приводит к вибрациям со сравнительно большими амплитудами, которые могут вызвать усталостное разрушение.

Несоосность возникает, когда осевая линия цапфы не совпадает с осевой линией подшипника. Это вызвано комбинацией вращательных движений вокруг точки поворота в продольном сечении и поступательных движений шейки по вертикальной и горизонтальной оси в радиальном сечении. Несоосность возникает из-за ошибок сборки или изготовления, нецентрических нагрузок, прогиба вала, такого как упругие и термические деформации, а также внешне наложенных несовпадающих моментов.Побочным эффектом несоосности является создание геометрии сходящегося клина, известной как масляный клин, между цапфой и внешним корпусом. Кроме того, несоосность способствует завихрению, изменяя пороговую скорость, при которой возникает нестабильность. Он может изменять несущую способность опорного подшипника, увеличивать потери мощности на трение, изменять толщину пленки жидкости, изменять динамические характеристики, такие как демпфирование системы и критические скорости, а также изменять вибрации, а также общую стабильность системы. .Одним из наиболее значительных эффектов несоосности является его способность производить значительную вибрацию, когда частота колебаний ротора является гармоникой скорости вращения шейки.

Он может изменять несущую способность опорного подшипника, увеличивать потери мощности на трение, изменять толщину пленки жидкости, изменять динамические характеристики, такие как демпфирование системы и критические скорости, а также изменять вибрации, а также общую стабильность системы. .Одним из наиболее значительных эффектов несоосности является его способность производить значительную вибрацию, когда частота колебаний ротора является гармоникой скорости вращения шейки.

Горячие точки на журнале, которые в конечном итоге превращаются в термические изгибы, являются результатом эффекта Нью-Кирка. Эти горячие точки довольно часто возникают в результате контакта ротора с подшипником или из-за разницы температур по диаметру шейки. В последнем случае разница температур является результатом дифференциального сдвига масляной пленки.Это явление в сочетании с работой системы, близкой к критической скорости шейки, может вызвать нестабильные вибрации в подшипнике.

При нормальных условиях низкой скорости цапфы цапфа находится в положении равновесия, которое определяется ее скоростью. Однако, когда скорость увеличивается и приближается к пороговой скорости нестабильности, устойчивость журнала оказывается под угрозой. Скорости выше пороговой скорости вызывают возникновение автоколебаний, во время которых вращательное движение цапфы увеличивается за счет ее собственной энергии вращения.Это опасно, если колебания имеют большую величину. Если журнал внезапно становится нестабильным, это называется субкритической бифуркацией. С другой стороны, если журнал постепенно становится нестабильным, это называется надкритической бифуркацией. Подкритическая бифуркация также возможна при пороговой скорости, когда ротор испытывает небольшие возмущения от внешней силы. Следовательно, такие факторы, как постоянные и несбалансированные нагрузки на цапфу, считаются важными для предотвращения раздвоения.

Вибрации также могут возникать из-за отсутствия масляного клина. Можно предотвратить образование масляных клиньев, которые отвечают за несущую способность опорного подшипника, если нагрузка слишком велика, скорость шейки слишком мала или отсутствует смазка. Во всех трех случаях происходит контакт металла с металлом, вызывая вибрацию подшипника.

Конфискация, приводящая к полной остановке движения журнала, — серьезная распространенная проблема. Этот режим отказа может быть результатом отсутствия масляного клина (сухого трения), что приводит к сильно локализованному нагреву, недостаточному тепловыделению из системы и тепловому расширению шейки.В третьем случае цапфа может термически расширяться быстрее, чем корпус подшипника, что приводит к исчезновению зазора между цапфой и подшипником и возникновению контакта металла с металлом. В случае подшипников с наклонными подушками тепловое расширение наклонных подушек может привести к тому же самому явлению.

Что такое цилиндрические роликоподшипники?

Существует много различных типов подшипников, каждый из которых имеет свои преимущества. Правильная деталь жизненно важна для вашей конструкции, поэтому поставщики подшипников, такие как Ritbearing, предлагают широкий выбор стилей подшипников, таких как цилиндрические роликоподшипники, в соответствии с вашими потребностями.

Основы цилиндрических роликоподшипников

Основное различие между цилиндрическими роликоподшипниками и подшипниками других типов заключается в названии — в них в качестве тел качения используются цилиндры, а не шарики, которые используются в шарикоподшипниках. Цилиндры немного больше по длине, чем по диаметру. По сравнению с шариковыми подшипниками цилиндрические ролики обладают большей радиальной нагрузочной способностью. Конструкция с цилиндрическими роликами также позволяет этим деталям работать с относительно более высокими скоростями, чем другие типы роликовых подшипников.

Есть несколько типов цилиндрических роликоподшипников. Однорядные цилиндрические ролики являются наиболее популярными и являются съемными, что упрощает монтаж и демонтаж. Однако они могут не выдержать радиальную нагрузку в некоторых приложениях. Двухрядные и многорядные цилиндрические роликоподшипники обеспечивают большую радиальную нагрузочную способность, а также могут передавать осевые нагрузки в одном направлении.

Как и другие типы, цилиндрические роликоподшипники имеют различные варианты зазора и смазки, доступные в зависимости от производителя и поставщика.Цилиндрические роликоподшипники могут изготавливаться с сепаратором или в комплекте.

Для чего используются цилиндрические роликоподшипники?

Благодаря сочетанию большей радиальной грузоподъемности, способности выдерживать более высокие скорости и других преимуществ, цилиндрические роликоподшипники идеально подходят для использования в различных отраслях промышленности. Типичные рынки, на которых можно использовать эти детали, включают:

Каковы распространенные причины отказов цилиндрических роликоподшипников?

Как и все другие типы подшипников, цилиндрические ролики требуют ухода и обслуживания.Отслаивание или точечная коррозия, трещины и сколы, царапины и ржавчина являются одними из наиболее частых причин выхода из строя цилиндрических роликоподшипников.

К счастью, вы можете ограничить риск выхода из строя подшипника. Есть профилактические меры, которые вы можете предпринять, чтобы снизить риск повреждения подшипников. Ознакомьтесь с нашими сообщениями о том, что вы можете сделать, чтобы помочь предотвратить или обнаружить следующие потенциальные проблемы:

Кто производит цилиндрические роликоподшипники?

В мире существует множество производителей подшипников, но одни из них лучше других производят одни типы подшипников, чем другие.В Ritbearing мы наладили отношения с несколькими производителями по всему миру, чтобы мы могли использовать сильные стороны этих партнеров и предоставлять нашим клиентам запчасти, соответствующие их потребностям. Что касается цилиндрических роликоподшипников, мы работаем со следующими производителями:

Если вам нужен индивидуальный цилиндрический роликоподшипник или какая-либо другая деталь, важно получить именно те подшипники, которые соответствуют вашим конкретным потребностям. Наши специалисты могут помочь вам определить, есть ли готовая деталь для ваших применений, или подобрать индивидуально разработанное подшипниковое решение для вашей конструкции.Свяжитесь с нами сегодня, чтобы получить нужные детали для ваших приложений.

Роликовые подшипникии шариковые подшипники

Роликовые подшипники качения шарикового или роликового типа представляют собой механические средства противодействия радиальным и осевым нагрузкам во вращающихся и совершающих возвратно-поступательное движение валах. В этой статье мы кратко опишем оба типа, а затем приведем несколько примеров, когда один тип может быть предпочтительнее другого. Чтобы узнать больше о различных типах подшипников, обратитесь к нашему руководству по покупке подшипников.

Шариковые подшипники

Типичный шарикоподшипник состоит из внутренней и внешней дорожек качения, ряда сферических элементов, разделенных держателем, и, часто, экранов и / или уплотнений, предназначенных для предотвращения попадания грязи и смазки. При установке внутреннее кольцо часто слегка прижимается на вал и внешнее кольцо, удерживаемое в корпусе. Доступны конструкции для работы с чисто радиальными нагрузками, чисто осевыми (осевыми) нагрузками и комбинированными радиальными и осевыми нагрузками.

Шариковые подшипники имеют точечный контакт; то есть каждый мяч касается гонки на очень маленьком участке — точке, теоретически.Подшипники сконструированы таким образом, что небольшая деформация, которую шарик делает при катании в зоне нагрузки и выходе из нее, не превышает предела текучести материала; ненагруженная шариковая пружина возвращается к своей первоначальной форме. Шарикоподшипники не имеют бесконечного срока службы. В конце концов, они выходят из строя из-за усталости, растрескивания или по ряду других причин. Они разработаны на статистической основе со сроком полезного использования, при котором ожидается, что определенное их количество выйдет из строя после определенного количества оборотов.

Производители предлагают однорядные радиальные подшипники четырех серий с различными стандартными размерами отверстий.Радиально-упорные подшипники рассчитаны на то, чтобы выдерживать осевую нагрузку в одном направлении, и их можно увеличить вдвое, чтобы выдерживать осевую нагрузку в двух направлениях.

Центровка вала и подшипников играет решающую роль в сроке службы подшипников. Для большей несоосности используются самоустанавливающиеся подшипники.

Чтобы увеличить допустимую радиальную нагрузку, опора подшипника устранена, а пространство между дорожками качения заполнено таким количеством шариков, которое может поместиться — так называемый подшипник с полной композицией. Износ в этих подшипниках выше, чем в подшипниках с несущими элементами, из-за трения между соседними телами качения.

В критических приложениях, где биение вала является проблемой — например, шпиндели станков — подшипники могут быть предварительно нагружены, чтобы компенсировать любой зазор в подшипниковом узле с уже имеющимися допусками.

Роликовые подшипники

Подобно шарикоподшипникам, роликоподшипники имеют линейный, а не точечный контакт, что обеспечивает им большую грузоподъемность и более высокую ударопрочность. Сами ролики бывают нескольких форм, а именно цилиндрической, сферической, конической и игольчатой.Цилиндрические роликоподшипники выдерживают лишь ограниченные осевые нагрузки. Сферические роликоподшипники могут выдерживать перекос и большее усилие, а при сдвоении — усилие в любом направлении. Конические роликоподшипники выдерживают значительные осевые нагрузки. Игольчатые подшипники, разновидность цилиндрических роликоподшипников, могут выдерживать высокие радиальные нагрузки для своего размера и могут быть выполнены в виде упорных игольчатых роликоподшипников.

Роликовые подшипникидоступны в полной комплектации, и игольчатые подшипники почти всегда будут именно этого типа.Игольчатые подшипники особенно эффективны при возвратно-поступательном движении, но трение будет выше из-за трения ролика о ролик.

При использовании цилиндрических роликоподшипников на валах с угловым смещением предпочтительно использовать два коротких роликовых подшипника, установленных задними сторонами друг к другу, а не один длинный роликовый подшипник.

Выбор шарикового или роликового подшипника

Как правило, шариковые подшипники используются при более высоких скоростях и меньших нагрузках, чем роликовые подшипники. Роликовые подшипники лучше работают при ударных и ударных нагрузках.

Шарикоподшипники обычно продаются в сборе и просто заменяются в сборе. Роликовые подшипники часто можно разобрать, а опору ролика и ролики или внешние или внутренние кольца заменить по отдельности. В заднеприводных автомобилях такие устройства используются для передних колес. Преимущество этой конструкции состоит в том, что дорожки качения можно усадить на валы и в корпуса для создания постоянных узлов без риска повреждения самих роликов.

Однорядные шарикоподшипники стандартизированы и могут использоваться производителями взаимозаменяемо.Роликовые подшипники менее формально стандартизированы, поэтому разработчику необходимо обратиться к каталогу производителя, чтобы выбрать тот, который подходит для применения.

Подшипники качения изготавливаются с определенным внутренним зазором. Любое смещение, которое просто выталкивает шар из положения и устраняет этот внутренний зазор, не должно сильно влиять на срок службы подшипника. Роликовые подшипники более чувствительны к угловому перекосу. Например, шариковый подшипник, работающий на умеренной скорости с довольно неплотной посадкой, может успешно работать с угловым смещением до 0.002 до 0,004 дюйма / дюйм. между подшипником и валом. Для сравнения, цилиндрический роликоподшипник может выйти из строя, если смещение превышает 0,001 дюйма / дюйм. Производители обычно предоставляют допустимые диапазоны углового смещения для своих отдельных подшипников.

Сводка

В этой статье кратко обсуждаются различия между подшипниками качения. Для получения дополнительной информации о дополнительных продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Подшипники прочие изделия

Больше от Machinery, Tools & Supplies

Основные виды и причины износа подшипников качения

Впервые опубликовано в сентябрьском выпуске журнала Quarry Management за 2015 год как «Неудача — не вариант»

В этой статье д-р Стив Лейси, технический менеджер Schaeffler UK, описывает основные типы и причины износа подшипников качения, дает рекомендации по их устранению и исследует, как выбор наиболее подходящей смазки может предотвратить преждевременный выход подшипников из строя.

Износ возникает, когда поверхности скользят друг относительно друга, а смазка для их разделения недостаточна или отсутствует.Если можно постоянно поддерживать полную гидродинамическую масляную пленку, износа не произойдет. В действительности, однако, это случается очень редко, поэтому износ почти всегда неизбежен.

В отличие от других причин выхода из строя подшипников качения, таких как усталость, коррозия и перегрузка, износ проявляется во многих различных формах, которые не могут быть рассмотрены в этой статье. Вместо этого в этой статье будут обсуждаться четыре основных типа износа подшипников качения: абразивный износ, адгезионный износ, фреттинг-износ / коррозия и ложное бринеллирование.

Абразивный износ

Абразивный износ возникает, когда твердая шероховатая поверхность скользит по более мягкой, вспахивая ряд канавок и удаляя материал. Это также может происходить, когда абразивные частицы попадают между поверхностями скольжения или когда деталь перемещается через абразивную среду.

Абразивный износ подшипников качения, часто называемый «трехэлементным» износом, представляет собой удаление материала с трех основных областей подшипника качения: дорожек качения, торцевых поверхностей тел качения и ребер / сепараторов.Абразивный износ обычно имеет вид глянцевой (т. Е. Полуглянцевой) поверхности с зеркальной структурой поверхности. Этот тип износа обычно приводит к увеличению осевого люфта или внутреннего зазора, что может снизить усталостную долговечность и привести к перекосу подшипника.

Абразивный износ может также повлиять на другие части машины, в которой используются подшипники. Посторонние частицы могут попасть в смазку через сильно изношенные или неисправные уплотнения. Неправильная первоначальная очистка корпусов и деталей, неэффективная фильтрация или неправильное обслуживание фильтра также могут привести к накоплению абразивных частиц.

Основными причинами абразивного износа подшипников качения являются: недостаточное образование масляной пленки; в смазке присутствуют посторонние частицы (такие, как песок, мелкий металл в результате шлифования и т. д.); или недостаточное количество смазки. Кроме того, увеличение количества частиц износа в смазке еще больше ускоряет процесс повреждения подшипников.

Абразивный износ можно ограничить несколькими способами. Поверхности могут быть покрыты или обработаны для придания им большей твердости, чем абразивные частицы.Schaeffler, например, предлагает обширный модульный ряд концепций покрытий, которые позволяют точно подогнать поверхности компонентов и систем к конкретному применению.

Если используется циркулирующая смазка, абразивные частицы могут быть удалены фильтрованием. В качестве альтернативы доступны системы масляных датчиков, такие как система FAG Wear Debris Check — система контроля уровня масла, которая указывает на повреждение или износ подшипников, сепараторов и шестерен. В системе используется индуктивный счетчик частиц (датчик), который может различать частицы черных и цветных металлов, которые могут присутствовать в смазочном масле.Датчик предоставляет информацию о количестве частиц, присутствующих в масле, а затем классифицирует их в соответствии с их физическим размером. Такой анализ масла позволяет гораздо раньше обнаружить повреждения и износ.

Абразивный износ также можно ограничить, используя комбинацию твердой и мягкой поверхности, чтобы абразивные частицы могли погрузиться в более мягкий материал.

Адгезионный износ

Когда две поверхности скользят друг по другу, происходит износ из-за сдвига, деформации и выдергивания материала в точках сцепления; эти точки прилипания возникают на пиках шероховатости.При адгезионном износе степень износа обычно пропорциональна нагрузке и расстоянию, на котором поверхности скользили, и обратно пропорциональна твердости поверхности, на которой происходит износ.

Адгезионный износ подшипников качения часто называют «смазывающим» или «двухэлементным» износом. Это связано с переносом материала между участниками качения и вызвано действиями скольжения внутри подшипника, в первую очередь из-за углового ускорения тел качения при входе в зону нагрузки.Это приводит к перемещению материала между дорожками качения колец и телами качения. Этот контакт металла с металлом может проявляться в виде «задиров» или «задиров» на опорных поверхностях.

В случае серьезных повреждений происходит абразивный износ по мере отделения перенесенных частиц. В этом случае существует риск ошибочно принять это за «серое пятно» — форму усталости подшипников, при которой крошечные, очень плоские ямки появляются при относительно низкой нагрузке и одновременном проскальзывании. Эти ямки встречаются в большом количестве и выглядят как «пятна» на дорожке качения подшипника.

В случае адгезионного износа наилучшие результаты обычно достигаются, если детали имеют твердую поверхность. Твердые поверхности могут быть получены путем изготовления деталей из твердых материалов или соответствующей обработки поверхности. Некоторые распространенные виды обработки поверхности для предотвращения износа включают хромирование и никелирование, науглероживание и азотирование. Однако в зависимости от области применения возможны различные подходы к проектированию. Например, можно изменить тип подшипника или конструкцию сепаратора или нанести черное оксидное покрытие на некоторые компоненты подшипника.

Фреттинг-износ / коррозия

Фреттинг-износ, который часто называют «трибокоррозией», представляет собой образование фреттинг-коррозии на дорожках качения подшипников. Обычно это происходит в отверстиях, наружных диаметрах и поверхностях дорожек качения. Обычно фреттинг-коррозия вызывается недостаточной смазкой, что приводит к металлическому контакту и, как следствие, к окислению (обычно наблюдается красный или черный оксид железа) дорожек качения.

Четырьмя основными причинами фреттинг-коррозии являются: микродвижение или очень небольшие перемещения между установленными компонентами; отклонения формы / геометрической формы деталей; прогиб вала / деформация корпуса; и где нет предварительной осевой нагрузки.Большинство случаев фреттинг-коррозии можно устранить, следуя инструкциям производителя подшипника по монтажу, содержащим соответствующие рекомендации по установке.

Фреттинг-коррозия также может проявляться в виде фрикционной коррозии. Это может произойти в результате динамической нагрузки на подшипник, вызванной чрезмерным качением. Здесь возникают микроскопические перемещения между подогнанными деталями из-за упругой деформации колец подшипника.

Меры по устранению фреттинг-коррозии включают обеспечение функции плавающего подшипника на кольце с точечной нагрузкой; использование посадочных мест подшипников максимально плотно; сделать вал (корпус) более жестким для предотвращения изгиба; или покрытие посадочных мест подшипников.

Ложный бринеллинг

Ложный бринеллинг — это, как следует из названия, не настоящий бринеллинг, а фактический истирающий износ, вызванный небольшим осевым перемещением тел качения при неподвижном подшипнике. Когда подшипник не вращается, масляная пленка не может образоваться для предотвращения износа дорожек качения. Изнашиваемые углубления или канавки изнашиваются в дорожке качения из-за скольжения тел качения вперед и назад по дорожке качения. Вибрация является причиной этих скользящих движений.Поверхности вмятин часто становятся коричневыми (коррозия) и сильно затвердевают, особенно в случае шариковых подшипников. Эти отметки также можно определить по их четкой границе с окружающей поверхностью.

Бывают случаи, когда ложный бринеллинг невозможно предотвратить, например, когда транспортные средства или другие типы оборудования или машин отправляются морским фрахтом. Присутствующая вибрация может вызвать достаточное движение, чтобы вызвать этот ложный бринеллинг. Его можно значительно уменьшить или исключить, уменьшив возможность относительного перемещения и уменьшив статический вес во время транспортировки или хранения.Другие меры включают выбор большего радиального зазора для вращающихся нагрузок или использование смазочных материалов, содержащих противоизносные присадки.

Подшипники качения также демонстрируют ложное бринеллирование при использовании в положениях, где наблюдается очень небольшое реверсирование или угловые колебания (т. Е. Менее одного полного оборота тела качения). Ложный бринеллинг можно отличить от истинного бринеллинга, исследуя углубление или зону износа. Ложный бринеллинг фактически стирает текстуру поверхности, тогда как исходная текстура поверхности остается в углублении настоящего бринелля.

Выбор подходящей смазки для подшипников качения

Выбор правильного смазочного материала является решающим фактором в обеспечении функциональной надежности и оптимального срока службы подшипника качения. Статистика отказов показывает, что значительная часть преждевременных отказов подшипников качения прямо или косвенно связана с используемым смазочным материалом. Основные причины выхода из строя — неподходящие смазочные материалы (20%), устаревшие смазочные материалы (20%) и недостаточная смазка (15%).

Хотя смазочные масла (например, минеральные масла и синтетические масла) иногда рекомендуются для использования с подшипниками качения в экстремальных условиях эксплуатации (например, при высоких температурах), большинство производителей подшипников рекомендуют использовать консистентные смазки.

При выборе подходящей смазки для подшипника качения необходимо учитывать ряд факторов, связанных с применением. К ним относятся тип подшипника, рабочая скорость, температура и нагрузка. Другие факторы, такие как монтажное положение, уплотнение, удары и вибрация, также могут потребоваться во внимание.

Характеристики и класс смазки

Характеристики пластичной смазки в основном зависят от следующих трех свойств:

Тип и вязкость базового масла

Вязкость базового масла отвечает за образование смазочной пленки.В качестве базового масла обычно используются минеральные масла или синтетические масла. Важно, чтобы синтетические масла дифференцировались по типу (полиальфаолефин, полигликоль, сложный эфир, фторсодержащее масло и т. Д.), Поскольку они обладают очень разными характеристиками.

Загустители

Типичные используемые загустители включают мыла с металлическими или комплексными металлическими соединениями. Все большее значение приобретают органические или полимерные загустители, такие как поликарбамид.

Присадки

Все смазки содержат присадки.Различают присадки, которые влияют на само масло (ингибиторы окисления, улучшители индекса вязкости, детергенты и т. Д.), И присадки, которые влияют на подшипник или металлическую поверхность (например, противоизносные присадки, ингибиторы коррозии, коэффициент трения). модификаторы).

Смазки классифицируются по основным компонентам: загуститель и базовое масло. Консистентные смазки производятся различной консистенции, которые относятся к классу NLGI. Они определяются «проникновением» смазки в соответствии с ISO 2137.Чем выше марка NGLI, тем тверже смазка. Для подшипников качения предпочтительны смазки с классом NGLI 1, 2 или 3.

Факторы, влияющие на выбор пластичной смазки

Тип подшипника

Необходимо различать точечный контакт (шариковые подшипники) и линейный контакт (игольчатые роликоподшипники и цилиндрические роликоподшипники).

В шарикоподшипниках каждое перекатывающееся движение в зоне контакта качения вызывает нагрузку только на относительно небольшой объем консистентной смазки.Кроме того, кинематика качения шарикоподшипников демонстрирует лишь относительно небольшие пропорции движения скольжения. Следовательно, удельная механическая нагрузка на пластичные смазки в подшипниках с точечным контактом значительно меньше, чем в подшипниках с линейным контактом. Обычно используются пластичные смазки с вязкостью базового масла ISO VG от 68 до 100.

В подшипниках качения с линейным контактом к консистентной смазке предъявляются повышенные требования. Не только большее количество смазки в контакте, подверженном растяжению, но также следует ожидать скольжения и трения о ребра.Это предотвращает образование смазочной пленки и, следовательно, приводит к износу. В качестве контрмеры следует выбирать консистентные смазки с более высокой вязкостью базового масла (ISO VG от 150 до 460 или выше). Также могут потребоваться противоизносные присадки, консистенция обычно соответствует NLGI 2.

Скорость

Параметр скорости подшипника всегда должен соответствовать параметру скорости смазки. Это зависит от типа и пропорции загустителя, типа базового масла и пропорции базового масла.Параметр скорости смазки не является параметром материала, а зависит от типа подшипника и требуемого минимального времени работы.

В качестве общего руководства для подшипников качения, вращающихся на высоких скоростях или с низким требуемым пусковым моментом, следует выбирать смазку с высокоскоростным параметром. Для подшипников качения, вращающихся на малых оборотах, рекомендуется смазка с тихоходным параметром.

Температура

Температурный диапазон консистентной смазки должен соответствовать диапазону возможных рабочих температур в подшипнике качения.Диапазон рабочих температур зависит от типа и пропорции загустителя, типа и пропорции базового масла, а также качества производства и производственного процесса. Стабильность смазки при высоких температурах также зависит в первую очередь от качества производства и производственного процесса.

Для обеспечения надежной смазки и приемлемого срока службы консистентной смазки обычно рекомендуется выбирать консистентные смазки в соответствии с температурой подшипников, которая обычно наблюдается в стандартном рабочем диапазоне.

Другие факторы, которые следует учитывать, включают верхнюю рабочую температуру смазки, точку каплепадения (т.е. температуру, при которой медленно нагретая смазка переходит из полутвердого в жидкое состояние и первая капля консистентной смазки падает со стандартного ниппеля для определения точки каплепадения. ) и более низкой рабочей температуре.

Нагрузка

Для соотношения нагрузок C / P <10 или P / C> 0,1 рекомендуются консистентные смазки с более высокой вязкостью базового масла и противоизносными присадками. Эти добавки образуют на поверхности металла реакционный слой, обеспечивающий защиту от износа.Эти смазки также рекомендуются для подшипников с повышенной долей скольжения (включая медленный ход) или линейным контактом, а также при комбинированных радиальных и осевых нагрузках.

Вода и влага

Если установка выполняется во влажной среде, влага может попасть в подшипник. Вода может конденсироваться внутри подшипника при резких перепадах температуры между теплом и холодом. Это особая проблема, если в подшипнике или корпусе имеются большие полости.

Вода может вызвать серьезное повреждение смазки или подшипника и часто происходит из-за старения или гидролиза, разрыва смазочной пленки и коррозии. Мыльные консистентные смазки на основе бария и кальция хорошо зарекомендовали себя в этих условиях, поскольку они обеспечивают хорошую водостойкость и отталкивают воду. На антикоррозийный эффект смазки также влияют присадки.

Колебания, удары и вибрации

Колебательные нагрузки могут оказывать значительное влияние на структуру загустителей в консистентных смазках.Если механической стабильности недостаточно, консистенция может измениться. Это приводит к размягчению, обезжириванию на изолированной основе, но также и к затвердеванию пластичной смазки с соответствующим снижением смазывающей способности. Поэтому рекомендуется выбирать консистентную смазку, механическая стабильность которой проверена соответствующим образом. Варианты здесь включают расширенное рабочее проникновение, испытание роликовым корпусом в соответствии с ASTM D 1831 и испытательный запуск на испытательном стенде FAG AN42.

Уплотнения

Если твердые частицы загрязнителя проникают в подшипник, это приведет не только к повышенному шуму, но и к износу.Соответствующее уплотнение подшипника должно предотвратить это. Смазка может способствовать этому уплотнительному эффекту, образуя устойчивую манжету на уплотнении. В этом случае более подходящими являются более твердые смазки, поскольку слишком мягкие смазки имеют тенденцию способствовать выведению смазки.

Монтажное положение и смежные компоненты

Даже если ось вращения вертикальна или наклонена, смазка должна оставаться в точке смазки. В дополнение к соответствующим уплотнениям, утечку смазки можно предотвратить, используя более вязкую смазку.Если несколько точек смазки расположены близко друг к другу, может произойти непреднамеренный контакт. Поэтому следует обращать внимание на совместимость смазочных материалов друг с другом. Однако по возможности оптимальным решением является использование только одной смазки, которая также должна быть совместима с материалом клетки и уплотнения.

Новая публикация

Новая публикация теперь доступна у производителей прецизионных подшипников Schaeffler UK. «Смазка подшипников качения» содержит множество полезной информации для инженеров, которые хотят больше узнать о принципах, методах, выборе и испытании смазочных материалов для подшипников качения.

Подробная 200-страничная публикация начинается с рассмотрения основных принципов и теорий смазки подшипников качения, а также основных соображений по конструкции, таких как коэффициент вязкости, теория усталости, толщина смазочной пленки, грузоподъемность, расчет номинального срока службы. , а также влияние трения, скорости и рабочей температуры на характеристики смазочного материала.

Глава «Методы смазки» включает смазку консистентной и масляной смазкой, а также советы и рекомендации по выбору наиболее подходящего метода.В конце этой главы приводятся примеры как индивидуальных (одиночный подшипник), так и централизованных методов смазки (несколько подшипников).

«Выбор смазки» предоставляет подробную информацию о том, как выбрать наиболее подходящую консистентную смазку (или смазочное масло) для подшипников качения. Сюда входит информация о влияющих факторах, таких как скорость, температура, нагрузка, вода и влажность, удары и вибрация, условия вакуума, монтажное положение, тип подшипника, а также правовые и экологические нормы, которые также могут потребоваться.

Другие главы включают «Подача смазки для подшипников», в том числе о смешиваемости смазочных материалов и различных типах систем подачи смазки и методах мониторинга состояния смазочных материалов.

Раздел «Загрязняющие вещества» касается твердых посторонних веществ, жидких загрязняющих веществ, газообразных загрязняющих веществ и очистки загрязненных подшипников качения.

Другие разделы включают испытания смазочных материалов; хранение и обращение с подшипниками качения; сухой ход и смазка сред; и покрытия для подшипников качения, включая защиту от износа, трения и проскальзывания.

Для получения дополнительной информации или бесплатного экземпляра «Смазка подшипников качения» (публикация TPI 176) свяжитесь с отделом маркетинга Schaeffler UK: [электронная почта защищена]

Анализ подшипников качения — набор из 2 томов — 5-е издание

Содержание

ОСНОВНЫЕ ПОНЯТИЯ ТЕХНОЛОГИИ ПОДШИПНИКОВ

ТИПЫ ПОДШИПНИКОВ И ПРИМЕНЕНИЕ

Знакомство с подшипниками качения

Шариковые подшипники

Роликовые подшипники

Подшипники линейного движения

Подшипники для специальных применений

Закрытие

Подшипники качения 9018 Общие символы

Шариковые подшипники

Список символов

Шариковые подшипники

Роликовые подшипники

Радиально-цилиндрические роликоподшипники

Конические роликовые подшипники

Заглушка

ЗАЗОРЫ И ЗАЗОРЫ

Список символов

Общие

Промышленные, национальные и международные стандарты

Влияние натяжных фитингов на зазор

Влияние растяжения поверхности прижима

Различие в расширении поверхности прижима

Затвор

НАГРУЗКИ И СКОРОСТИ ПОДШИПНИКА

Список символов

Общие

Концентрированная радиальная нагрузка

Концентрированная радиальная и моментная нагрузка

Скорости вала

Системы распределенной нагрузки

Затвор

ШАРИКОВЫЕ НАГРУЗКИ ОТ ПОДШИПНИКА ПРИКЛАДНАЯ НАГРУЗКА

Список символов

Общие

Нагрузка на дорожку качения

Симметричная сферическая роликовая дорожка качения

Коническая и асимметричная сферическая сферическая дорожка качения и ролик-фланец Нагрузка

Цилиндрическая нагрузка на дорожку качения

Закрывание

Список символов КОНТАКТА НАПРЯЖЕНИЕ И ДЕФОРМАЦИЯ

Общие

Теория упругости

Поверхностные напряжения и деформации

Подповерхностные напряжения

Влияние поверхностного сдвигового напряжения

Тип контакта

Контактное напряжение между концом ролика и фланцем

Закрытие

РАСПРЕДЕЛЕНИЕ ВНУТРЕННЕЙ НАГРУЗКИ В СТАТИЧЕСКИ НАГРУЗОЧНЫХ ПОДШИПНИКАХ

Список общих нагрузок

-Соотношения прогиба

Подшипники под радиальной нагрузкой

Подшипники под осевой нагрузкой

Подшипники под комбинированной радиальной и осевой нагрузкой

Закрытие

ПРОГНОЗ И ПРЕДВАРИТЕЛЬНАЯ ЗАГРУЗКА ПОДШИПНИКА

Список символов

Общие положения

Прогиб подшипников с жестко удерживаемыми кольцами подшипника

Предельная нагрузка на шарикоподшипник

Нагрузка ржавчины

Затвор

ПОСТОЯННАЯ ДЕФОРМАЦИЯ И СТАТИЧЕСКАЯ СПОСОБНОСТЬ ПОДШИПНИКА

Список символов

Общие положения

Расчет остаточной деформации

Номинальная статическая нагрузка подшипников

Эквивалентная статическая нагрузка

Разрушение компонентов подшипника

Допустимая статическая нагрузка SPICTION

, затвор FR185 FR185 И ПОТЕРЯ МОЩНОСТИ

Список символов

Общие

Скорость сепаратора

Скорость роликового элемента

Трение подшипника качения

Момент трения подшипника качения

Потеря мощности подшипника

Номинальные значения термической скорости

Закрытие

УСТАЛОСТЬ СЛУЖБЫ: ОСНОВНЫЕ ОБОЗНАЧЕНИЯ ОБОЗНАЧЕНИЯ И НОМИНАЛЬНЫЙ СПИСОК

Усталость контакта качения

Распределение усталостной долговечности

Распределение Вейбулла

Динамическая нагрузка и срок службы роликового контакта

Усталостная долговечность подшипника качения

Стандарты номинальной нагрузки

Влияние переменной нагрузки на усталостную долговечность

Надежность и усталостная долговечность

Укупорка и смазка

СМАЗКА ТЕХНИКА ICATION

Общие

Типы смазочных материалов

Жидкие смазочные материалы

Консистентная смазка

Твердые смазочные материалы

Системы подачи смазки

Уплотнения

Затвор

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ ПОДШИПНИКОВ

Список символов

Общие

Методы обработки стальных подшипников

Сталь

Влияние на производство стальных деталей

Термическая обработка стали

Контактная усталость при качении: виды и причины

Материалы для специальных подшипников

Материалы сепаратора

Материалы уплотнений

Обработка поверхности компонентов подшипников

Затвор

МОНИТОРИНГ ВИБРАЦИИ, ШУМА И СОСТОЯНИЯ

Список символов

Общие

Вибрация и шум Чувствительные приложения

Роль подшипников в вибрации машин

Эффект некруглости и его измерение

Обнаружение неисправных подшипников в машинах

Техническое обслуживание по состоянию

Закрытие

ПРИЛОЖЕНИЕ

ИНДЕКС

РАСШИРЕННЫЕ КОНЦЕПЦИИ ТЕХНОЛОГИИ ПОДШИПНИКОВ

НАГРУЗКА ВНУТРЕННЕЙ НАГРУЗКИ В ПОДШИПНИКАХ СТАТИЧЕСКОЙ НАГРУЗКИ: СОЧЕТАНИЕ РАДИАЛЬНОЙ, ОСЕВОЙ И МОМЕНТНОЙ НАГРУЗКИ — ГИБКАЯ ПОДДЕРЖКА КОЛЬЦ ПОДШИПНИКОВ

Перечень символов

Общие сведения Шарикоподшипники

при комбинированной радиальной, осевой и моментной нагрузке

Несоосность радиальной нагрузки

радиальных цилиндрических роликоподшипников

Радиальные, осевые и моментные нагрузки радиальных роликоподшипников

Напряжения в неидеальных линейных контактах между дорожкой качения и дорожкой качения

Подшипники качения с гибкой опорой

Зажим

ДВИЖЕНИЯ И СКОРОСТИ КОМПОНЕНТОВ ПОДШИПНИКА

Список символов

и общие положения

Скольжение

Орбитальные, поворотные и вращательные движения в шарикоподшипниках

Роликовые концевые фланцы скольжения в роликовых подшипниках

Затвор

ВЫСОКОСКОРОСТНАЯ ЭКСПЛУАТАЦИЯ: ШАРИКОВЫЕ ДИНАМИЧЕСКИЕ НАГРУЗКИ И РАСПРЕДЕЛЕНИЕ ВНУТРЕННЕЙ НАГРУЗКИ ПОДШИПНИКА Перечень элементов

Динамическая нагрузка

Общие элементы

Высокоскоростные шариковые подшипники

Высокоскоростные радиальные цилиндрические ролики Подшипники ler

Высокоскоростные конические и сферические роликоподшипники

Пять степеней свободы нагружения

Затвор

СМАЗОЧНАЯ ПЛЕНКА В ЭЛЕМЕНТЕ КАТАНИЯ КОНТАКТЫ НА ГОНКЕ

Список символов

Общие

Гидродинамическая смазка

Изотермическая смазка 9018 Изотермическая эластогидравлическая смазка

Изотермическая смазка 9018 Эффекты нагрева

Отсутствие смазки

Влияние топографии поверхности

Смазка консистентной смазкой

Режимы смазки

Закрытие

ТРЕНИЕ В ЭЛЕМЕНТАХ КАТАНИЯ — КОНТАКТЫ НА ГОНКЕ

Список символов

Общие

Трение качения

Микроконтакт скольжения 9018 Реальное трение поверхности

, Трение скольжения

Реальное трение

ВЛИЯНИЕ НА ПОДШИПНИКИ КАЧЕНИЯ

Список символов

Общие сведения

Источники трения подшипников

Работа подшипников при твердопленочной смазке: влияние силы и моментов трения

Работа подшипников при жидкостной смазке: влияние силы трения и моментов 90 185 Движения и силы сепаратора

Перекос роликов

Зажим

ТЕМПЕРАТУРЫ ПОДШИПНИКА РОЛИКА

Список символов

Общие

Тепловыделение трением

Теплопередача

Анализ теплового потока

Рассмотрение высоких температур

Теплопередача в контакте качения-скольжения

ЗАКРЫТИЕ НАГРУЗКИ

ЗАКРЫТИЕ ПРИЛОЖЕНИЯ

И ПОКАЗАТЕЛИ СЛУЖБЫ

Список символов

Общие положения

Влияние распределения внутренней нагрузки подшипника на усталостную долговечность

Влияние смазки на усталостную долговечность

Влияние обработки материалов и материалов на усталостную долговечность

Влияние загрязнения на усталостную долговечность

Объединение факторов усталостной долговечности

Ограничения теории Лундберга-Палмгрена

Теория Иоаннидеса-Харриса

Фактор стресса-долговечности

Закрытие

СТАТИЧЕСКИ ОПРЕДЕЛЕННЫЕ СИСТЕМЫ ПОДШИПНИКОВ ВАЛ

Список символов

Общие

Двухподшипниковые системы

Трехподшипниковые системы

AM

Системы с несколькими подшипниками

РЕЖИМЫ В РОЛИНЕ G ПОДШИПНИКИ

Общие сведения

Отказ подшипника из-за неправильной смазки

Поломка подшипниковых колец из-за истирания

Отказ подшипника из-за чрезмерной осевой нагрузки

Отказ подшипника из-за разрушения сепаратора

Начальный отказ подшипника из-за точечной коррозии и / или вдавливания поверхностей контакта качения

Износ

Микропиттинг

Усталость, вызванная поверхностью

Усталость, вызванная поверхностью

Затвор

ИСПЫТАНИЯ НА ВЫНОСНОСТЬ ПОДШИПНИКОВ И МЕТОДЫ ИСПЫТАНИЙ ЭЛЕМЕНТОВ

Список символов

Общие

Проблемы и ограничения ресурсных испытаний

Анализ данных практических испытаний

Анализ данных статистических испытаний

Образец данных испытаний на износостойкость

Проверка элементов

Испытание на трение в контакте скольжение-качение

Затвор

ПРИЛОЖЕНИЕ

УКАЗАТЕЛЬ

Динамическое моделирование и анализ подшипника качения с комплексным повреждением дорожки качения и элемента качения

Подшипник качения является очень важной частью механического оборудования и широко используется во вращающемся оборудовании.В подшипниках качения могут появляться локальные дефекты во время работы, что может вызвать сложную вибрационную реакцию подшипников. Рассматривая вал и опору подшипника, установлена динамическая модель подшипника качения с локализованным дефектом с четырьмя степенями свободы (DOF) на основе изменяющегося во времени смещения, а также исследованы вибрационные характеристики подшипника качения с локализованными дефектами в различных условиях. . Установленная модель подтверждается экспериментальными сигналами вибрации во временной и частотной областях.Результаты показывают, что вибрационная реакция на сложную неисправность является результатом сцепления единичной неисправности элемента качения и внешнего кольца. Влияние сложной неисправности на сигналы вибрации подшипника было проанализировано в трех условиях. С увеличением радиальной нагрузки, размера дефекта и скорости вращения соответственно увеличивается амплитуда вибрации подшипника, что увеличивает интенсивность отказов подшипника и сокращает срок службы подшипника. Эта модель полезна для анализа вибрационной реакции подшипника качения при одиночной или сложной неисправности.

1. Введение

В качестве основного механического компонента подшипники качения широко используются в прецизионных станках, транспортных средствах и аэрокосмическом оборудовании. Подшипники качения подвержены отказу, например, точечной коррозии, растрескиванию, растрескиванию и износу во время длительной работы. Вибрация и шум будут возникать при появлении локальных дефектов на дорожке качения или поверхности тела качения подшипника. Дефекты могут отрицательно повлиять на работу машины и надежность вращающегося оборудования.Поэтому актуальным является создание динамической модели подшипника с локальным дефектом, которая может ускорить изучение характеристик отказа подшипника.

Было приложено много усилий для создания динамических моделей подшипников качения с локальными дефектами на внутренней или внешней поверхности дорожки качения. Макфадден и Смит [1] создали модель последовательности импульсов для анализа характеристик вибрации подшипника качения с точечным дефектом. Построена модель периодической импульсной силы с функцией Дирака и выявлено правило изменения вибрационных характеристик одноточечного дефектного подшипника качения при постоянной радиальной нагрузке.Су и Лин [2] расширили эту модель импульсной последовательности и проанализировали характеристики вибрации радиальных шарикоподшипников с одноточечным повреждением на поверхности под изменяющейся во времени нагрузкой. Принимая во внимание изменяющиеся во времени эффекты жесткости и распределение нагрузки на частоту изгибных колебаний колец подшипника, Петерсен и др. Разработали динамическую модель подшипника качения с двумя степенями свободы. [3]. Singh et al. В [4] подробно описан процесс перекатывания шарика по дефектной зоне наружного кольца. Было обнаружено, что несколько непрерывных коротких импульсных сил возбуждаются при выходе тела качения из дефектного края дорожки качения.Шахарохит и Кулкарни [5] создали конечно-элементную модель с локальными дефектами подшипника на внутреннем кольце и исследовали вибрационные характеристики подшипника в различных рабочих условиях. Принимая во внимание изменяющееся во времени отклонение возбуждения, силу контакта между роликами и внутренней или внешней дорожкой качения, а также влияние силы инерции, скольжения и других факторов, Wang et al. [6] создали многотельную динамическую модель цилиндрического подшипника для изучения вибрационной реакции локализованного дефекта.Принимая во внимание центробежную силу, гироскопический момент, кинетические характеристики клетки и другие факторы, Niu et al. [7, 8] установили динамическую модель дефектного подшипника с 6 степенями свободы для описания вибрационных характеристик системы при высокой скорости. Учитывая пленку смазочного масла, радиальный зазор, изменяющееся во времени смещение и жесткость, Ян и др. В [9] представлена динамическая модель с 5 степенями свободы для подшипника с локальным дефектом, основанная на изотермической эластогидродинамической смазке (EHL). Учитывая силу скольжения тела качения и силу взаимодействия между сепаратором и дорожкой качения, Канг и др.[10] установили модель EHL.

Модель была предложена для расчета деформации на острых кромках Liu et al. [11], которые можно использовать для изучения изменяющихся во времени коэффициентов контактной жесткости и изменяющегося во времени возбуждения смещения между телом качения и краем дефекта, когда валок проходит через зону дефекта. В их дальнейшей работе была создана улучшенная модель анализа контакта дорожек качения для смазывания тел качения на основе модели изменяющейся во времени ударной силы локальных дефектов с различной формой кромок [12].Модель вибрационной реакции локального дефекта шарикоподшипников была представлена Kong et al. [13], используя распределение контактных напряжений Герца.