Шатун служит связующим звеном между поршнем и кривошипом коленчатого вала. Так как поршень совершает прямолинейное возвратно-поступательное движение, а коленчатый вал — вращательное, то шатун совершает сложное движение и подвергается действию знакопеременных, носящих ударный характер нагрузок от газовых сил и сил инерции. Шатуны автомобильных массовых двигателей изготовляют методом горячей штамповки из среднеуглеродистых сталей марок: 40, 45, марганцевистой 45Г2, а в особенно напряженных двигателях из хромо-никелевой 40ХН, хромо-молибденовой улучшенной ЗОХМА и других легированных качественных сталей.

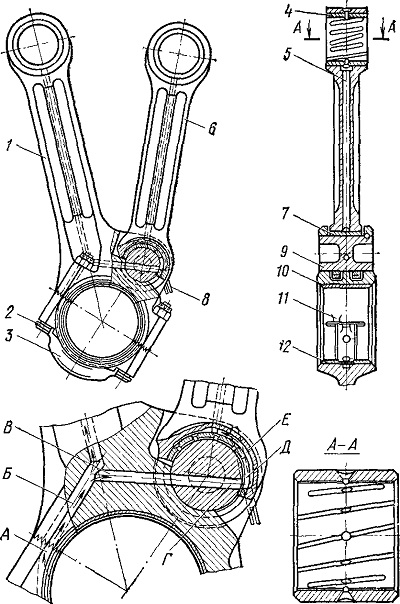

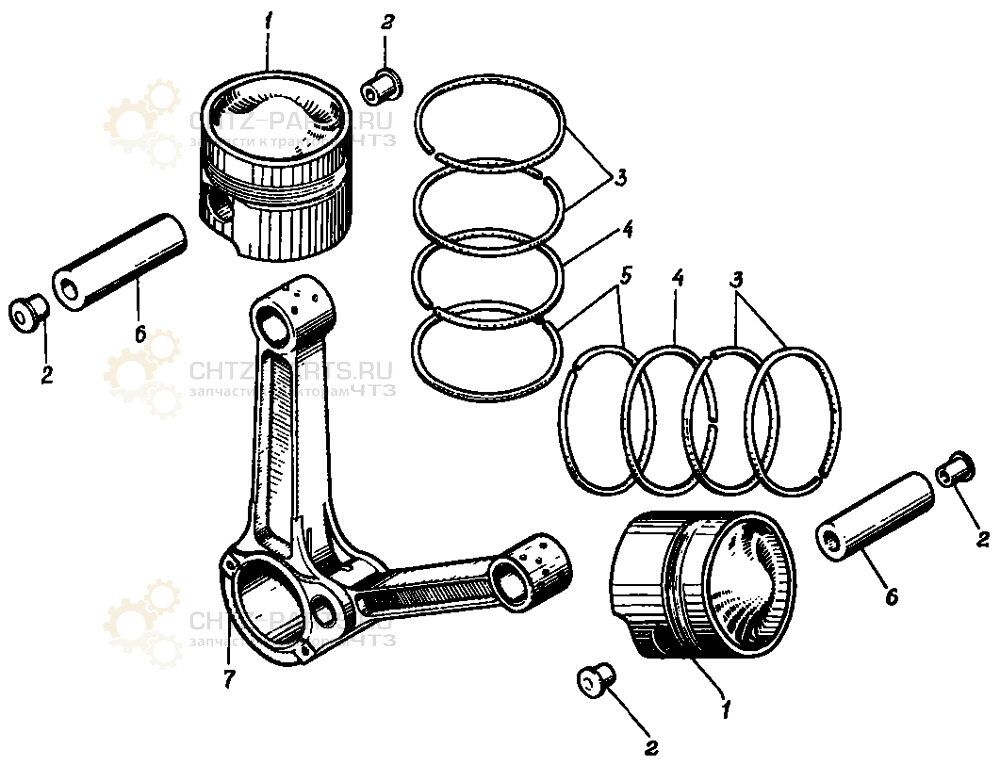

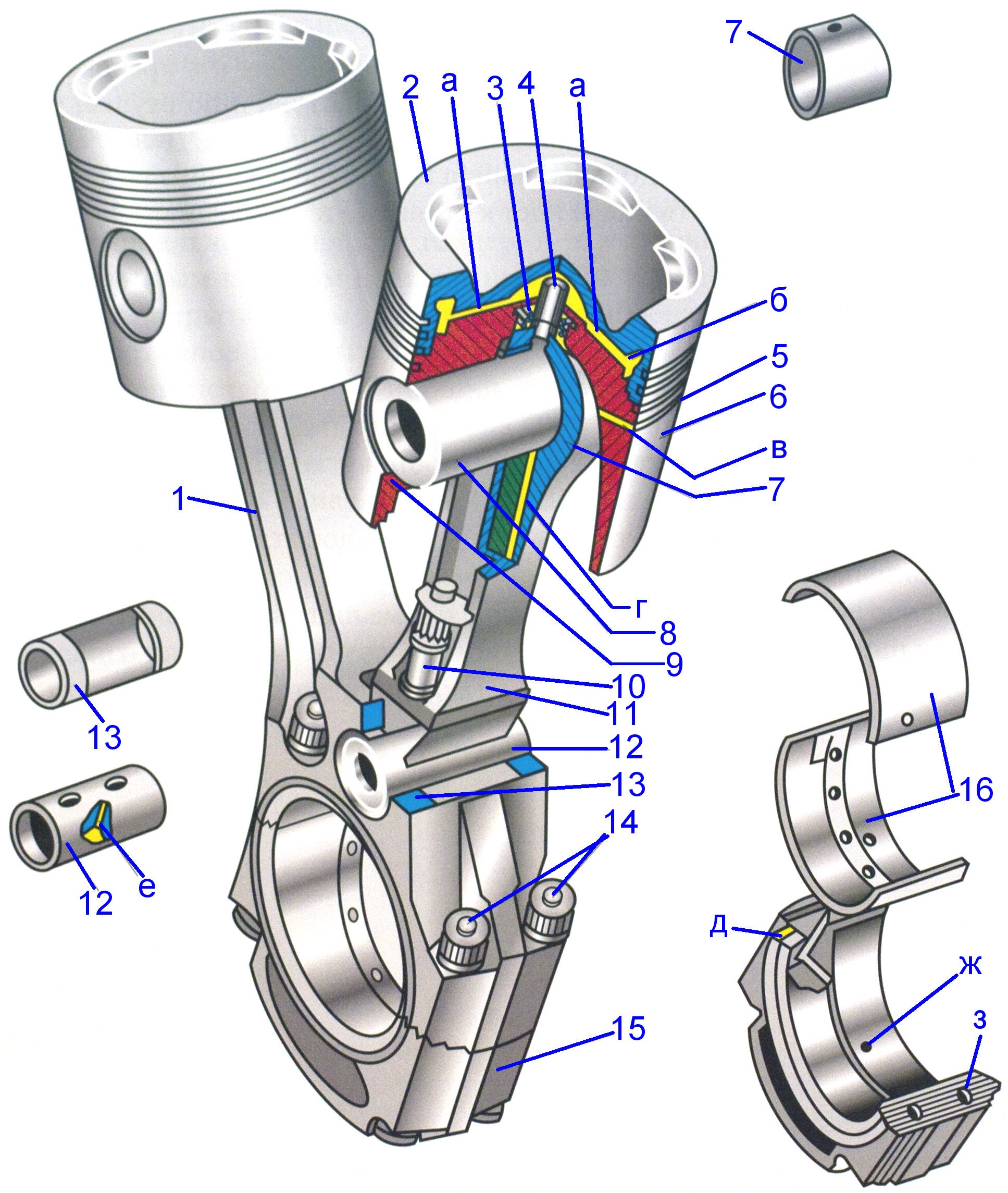

Общий вид шатуна в сборе с поршнем и элементы его конструкции показаны на рис. 1. Основными элементами шатуна являются: стержень 4, верхняя 14 и нижняя 8 головки. В комплект шатуна входят также: подшипниковая втулка 13 верхней головки, вкладыши 12 нижней головки, шатунные болты 7 с гайками 11 и шплинтами 10.

Рис. 1. Шатунно-поршневая группа в сборе с гильзой цилиндра; элементы конструкции шатуна: 1 — поршень; 2 — гильза цилиндра; 3 — уплотнительные резиновые кольца; 4 — стержень шатуна; 5 — запорное кольцо; б — поршневой палец; 7 — шатунный болт; 8 — нижняя головка шатуна; 9— крышка нижней головки шатуна; 10 — шплинт; 11 — гайка шатунного болта; 12 — вкладыши нижней головки шатуна; 13 — втулка верхней головки шатуна; 14 — верхняя головка шатуна

Стержень шатуна, подверженный продольному изгибу, чаще всего имеет двутавровое сечение, но применяют иногда крестообразные, круглые, трубчатые и Другие профили (рис. 2). Наиболее рациональными являются двутавровые стержни, обладающие большой жесткостью при малом весе. Крестообразные профили нуждаются в более развитых головках шатуна, что приводит к переутяжелению его. Круглые профили отличаются простой геометрией, но требуют повышенного качества механической обработки, так как наличие у них следов обработки приводит к увеличению местной концентрации напряжений и возможной поломке шатуна. Для массового автомобильного производства удобными и наиболее приемлемыми являются стержни двутаврового сечения. Площадь поперечного сечения стержня обычно имеет переменную величину, причем минимальное сечение находится у верхней головки 14, а максимальное — у нижней головки 8 (см. рис. 1). Это обеспечивает необходимую плавность перехода от стержня к нижней головке и способствует повышению общей жесткости шатуна. С этой же целью и для уменьшения габаритов и веса шатунов

Рис. 2. Профили стержня шатуна: а) двутавровый; б) крестообразный; в) трубчатый; г) круглый в быстроходных двигателях автомобильного типа обе головки, как правило, отковываются за одно целое со стержнем. Верхняя головка обычно имеет форму, близкую к цилиндрической, но особенности ее конструкции в каждом конкретном случае

Рис. 3. Верхняя головка шатуна

выбираются в зависимости от методов фиксации поршневого пальца и его смазки.

При других методах фиксации поршневых пальцев в верхнюю головку шатуна в качестве подшипника запрессовывают втулки из оловянистой бронзы с толщиной стенок от 0,8 до 2,5 мм (см. рис. 3, б, в, г). Тонкостенные втулки изготовляют свертными из листовой бронзы и обрабатывают под заданный размер поршневого пальца после запрессовки в головку шатуна. Втулки верхней головки шатунов смазывают разбрызгиванием или под давлением. В автомобильных двигателях широкое распространение получила смазка разбрызгиванием. Капельки масла при такой простейшей системе смазки попадают в головку через одно или несколько больших с широкими фасками на входе масло-улавливающих отверстий (см. рис. 3, б) или через глубокую прорезь, сделанную фрезой со стороны, противоположной стержню. Подачу масла под давлением применяют только в двигателях, работающих с повышенной нагрузкой на поршневые пальцы. Масло подводится из общей системы смазки через канал, просверленный в стержне шатуна (см. рис. 3, б), или по специальной трубке, устанавливаемой на стержне шатуна. Смазка под давлением применяется в двух- и четырехтактных дизелях ЯМЗ.

Двухтактные дизели ЯМЗ, работающие со струйным охлаждением днища поршней, имеют на верхней головке шатуна специальные форсунки для подачи и распыливания масла (см.

Нижние головки шатунов двигателей автомобильного и тракторного типов обычно делают разъемными, с упрочняющими приливами и ребрами жесткости. Типичная конструкция разъемной головки показана на рис. 1. Основная ее половина откована совместно со стержнем 4, а отъемная половина 9, называемая крышкой нижней головки, или просто крышкой шатуна, скрепляется с основной двумя шатунными болтами 7. Иногда крышка крепится четырьмя и даже шестью болтами или шпильками. Отверстие в большой головке шатуна обрабатывают в собранном состоянии с крышкой (см.

Рис. 4. Нижняя головка шатуна: а) с прямым разъемом; б) с косым разъемом; 1 — половина головки, отковываемая совместно со стержнем 7; 2 — крышка головки; 3 — болт шатуна; 4 — треугольные шлицы; 5 — втулочка с калиброванным отверстием; 6 — канал в стержне для подвода масла к поршневому пальцу

Для двигателей автомобильного типа с характерной совместной отливкой цилиндра и картера в одном блоке и Ессбще при наличии блок-картерной отливки остова двигателя желательно, чтсбы большая головка шатуна свободно проходила через цилиндры и не затрудняла выполнение монтажно-демонтажных работ. Плоскость косого разъема головки обычно располагают под углом 45° к продольной оси стержня шатуна (в отдельных случаях возможен угол разъема 30 или 60°). Габариты таких головок после удаления крышки резко уменьшаются. При косом разъеме крышки чаще всего крепятся болтами, которые ввертываются в основную

половину головки.

В головках автомобильных шатунов с нормальной плоскостью разъема в подавляющем большинстве случаев шатунные болты одновременно являются установочными, точно фиксирующими положение крышки относительно шатуна. Такие болты и отверстия под них в головке обрабатывают с высокой чистотой и точностью, как установочные штифты или втулки. Шатунные болты или шпильки являются исключительно ответственными деталями. Обрыв их связан с аварийными последствиями, поэтому они изготовляются из высококачественных легированных сталей с плавными переходами между элементами конструкции и подвергаются термообработке. Шатунные болты и гайки к ним у ЗИЛ-130 и некоторых других автомобильных двигателей изготовляются из хромо-никелевой стали марки 40ХН. Применяются для этих целей также стали 40Х, 35ХМА и аналогичные им материалы.

Чтобы предотвратить возможное проворачивание шатунных болтов при затягивании гаек, их головки делают с вертикальным срезом, а в зоне сопряжения кривошипной головки шатуна со стержнем выфрезеровывают площадки или углубления с вертикальным уступом, удерживающим болты от проворачивания (см. рис. 1 и 4). В тракторных и других двигателях шатунные болты фиксируются иногда специальными штифтами. С целью уменьшения габаритов и веса головки шатунов болты размещают по возможности ближе к отверстиям под вкладыши. Допускаются даже небольшие выемки в стенках вкладышей, предназначенные для прохода шатунных болтов. Чрезмерная затяжка шатунных болтов или шпилек недопустима, гак как может привести к опасной вытяжке у них резьбы.

Нижние головки шатунов автомобильных двигателей обычно снабжаются подшипниками скольжения, для которых применяют сплавы, обладающие высокими антифрикционными свойствами и необходимой механической стойкостью. Только в редких случаях применяют подшипники качения, причем наружными и внутренними обоймами (кольцами) для их роликов служат сама головка шатуна и шейка вала.

Из антифрикционных подшипниковых сплавов в двигателях внутреннего сгорания чаще всего применяют баббиты на оловянной или свинцовой основах, алюминиевые высокооловянистые сплавы и свинцовистую бронзу. На оловянной основе в автомобильных двигателях применяют сплав баббит Б-83, содержащий 83% олова. Это качественный, но довольно дорогой подшипниковый сплав. Более дешевым является сплав на свинцовой основе СОС-6-6, содержащий по 5—6% сурьмы и олова, остальное — свинец. Его называют также малосурьмянистым сплавом. Он обладает хорошими антифрикционными и механическими свойствами, стоек против коррозии, отлично прирабатывается и по сравнению со сплавом Б-83 способствует меньшему износу шеек коленчатого вала. Для шатунных подшипников дизелей, работающих с особенно высокими нагрузками, применяют свинцовистую бронзу Бр.С-30, содержащую 30% свинца. Как подшипниковый материал, свинцовистая бронза обладает повышенными механическими свойствами, но сравнительно плохо прирабатывается и подвержена коррозии под воздействием кислотных соединений, накапливающихся в масле. При использовании свинцовистой бронзы картерное масло должно содержать поэтому специальные присадки, предохраняющие подшипники от разрушения.

В старых моделях двигателей антифрикционный сплав заливали непосредственно по основному металлу головки, как говорилось «по телу».

Метод заливки по телу в современных быстроходных транспортных двигателях не применяется. Нижние головки их снабжаются сменными взаимозаменяемыми вкладышами, форма которых точно соответствует цилиндру, состоящему из двух половин (полуколец). Общий вид вкладышей показан на рис. 1. Два вкладыша 12, поставленные в головку, образуют ее подшипник. Вкладыши имеют стальную, реже бронзовую, основу, с нанесенным на пей слоем антифрикционного сплава.

Шатуны быстроходных автомобильных двигателей, как правило, снабжаются тонкостенными вкладышами, выполненными из стальной ленты толщиной 1,5—2,0 мм, покрытой антифрикционным сплавом, слой которого составляет всего 0,2—0,4 мм. Такие двухслойные вкладыши называются биметаллическими. Они применяются на большинстве отечественных карбюраторных двигателей. В настоящее время получили распространение трехслойные так называемые триметаллические тонкостенные вкладыши, у которых на стальную ленту сначала наносится подслой, а потом уже антифрикционный сплав. Триметаллические вкладыши толщиной 2 мм применяются, например, для шатунов двигателя ЗИЛ-130. На стальную ленту таких вкладышей наносится медно-никелевый подслой, покрытый малосурьмянистым сплавом СОС-6-6. Гнездам под вкладыши и самим вкладышам придают строго цилиндрическую форму, а поверхности их обрабатывают с высокой точностью и чистотой, обеспечивая полную взаимозаменяемость для данного двигателя, что значительно упрощает ремонт. Подшипники с тонкостенными вкладышами не нуждаются в периодической подтяжке, так как имеют малую толщину антифрикционного слоя, не дающего усадки. Они ставятся без регулировочных прокладок, а изношенные заменяются новым комплектом.

С целью получения надежного прилегания вкладышей и улучшения их контакта со стенками головки шатуна они изготовляются так, чтобы при затягивании шатунных болтов обеспечивался небольшой гарантированный натяг. Шатунные подшипниковые вкладыши современных автомобильных двигателей смазываются маслом, поступающим под давлением через сверление в кривошипе из общей системы смазки двигателя. Для поддержания давления в смазочном слое и увеличения его несущей способности рабочую поверхность шатунных вкладышей рекомендуется выполнять без маслораспределительных дуговых или продольных сквозных канавок. Диаметральный зазор между вкладышами и шатунной шейкой вала обычно составляет 0 025— 0,08 мм. В тронковых двигателях внутреннего сгорания применяют шатуны двух типов: одинарные и сочлененные.

Одинарные шатуны, конструкция которых подробно рассматривалась выше, получили большое распространение.

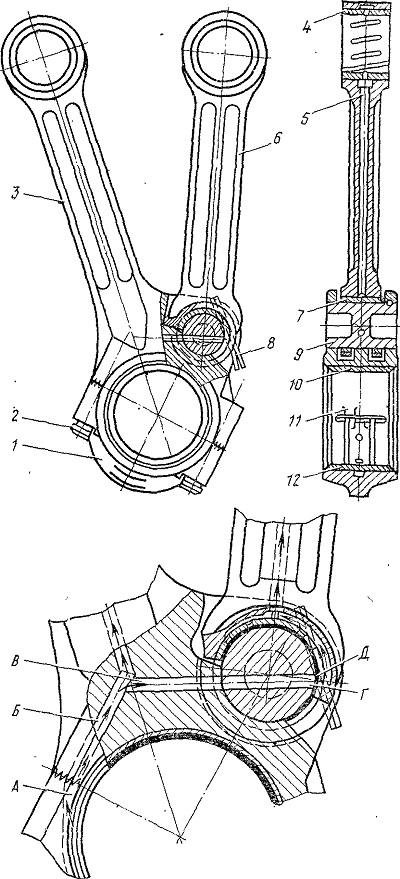

Использование обычных одинарных шатунов в двухрядных двигателях приводит к увеличению длины шатунной шейки вала и общей длины двигателя, но в целом такая конструкция является самой простой и экономически целесообразной. Шатуны имеют одинаковую конструкцию, создаются и одинаковые условия работы для всех цилиндров двигателя. Сочлененные шатунные узлы представляют единую конструкцию, состоящую из двух спаренных между собой шатунов. Их обычно используют в многорядных двигателях. По характерным признакам конструкции различают вильчатые, или центральные, и конструкции с прицепным шатуном (рис. 5).

Рис. 5. Сочлененные шатуны: а) вильчатой конструкции, б) с прицепным шатуном

У вильчатых шатунов (см. рис. 5, а), используемых иногда в двухрядных двигателях, оси больших головок совпадают с осью шейки вала, в связи с чем их называют также центральными. Большая головка главного шатуна 1 имеет вильчатую конструкцию; а головка вспомогательного шатуна 2 устанавливается в развилку главного шатуна. Его называют поэтому внутренним, или средним, шатуном. Оба шатуна имеют разъемные нижние головки и снабжаются общими для них вкладышами 3, которые от проворачивания чаще всего фиксируются штифтами, расположенными в крышках 4 вильчатой головки. Центральные шатуны обеспечивают одинаковую величину хода поршней во всех цилиндрах V-образного двигателя, как и обычные одинарные шатуны. Однако комплект их довольно сложен в производстве, а вилке не всегда удается придать нужную жесткость.

Конструкции с прицепным шатуном проще в производстве и обладают надежной жесткостью. Примером такой конструкции может служить шатунный узел дизеля В-2, показанный на рис. 5, б. Он состоит из главного 1 и вспомогательного прицепного 3 шатунов. Главный шатун имеет верхнюю головку и двутавровый стержень обычной конструкции. Прицепной шатун 3 имеет двутавровое сечение стержня; обе головки его неразъемны и поскольку условия их работы аналогичны, то они снабжены бронзовыми подшипниковыми втулками. Сочленение прицепного шатуна с главным осуществляется при помощи полого пальца 2, закрепленного в проушинах 4.

В конструкциях V-образных двигателей с прицепным шатуном последний располагают относительно стержня главного шатуна справа по вращению вала, чтобы уменьшить боковое давление на стенки цилиндра. Если при этом угол между осями отверстий в проушинах крепления прицепного шатуна и стержня главного шатуна больше угла развала между осями цилиндров, то ход поршня прицепного шатуна будет больше хода поршня главного шатуна. Объясняется это тем, что нижняя головка прицепного шатуна описывает не окружность, как головка главного шатуна, а эллипс, большая ось которого совпадает с направлением оси цилиндра, поэтому у поршня прицепного шатуна 5 > 2г, где 5 — величина хода поршня, а г — радиус кривошипа. Например, у дизеля В-2 оси цилиндров расположены под углом 60°, а оси отверстий в проушинах 4 пальца нижней (большой) головки прицепного шатуна и стержня главного шатуна — под углом 67°, вследствие чего разница в величине хода поршней составляет в нем 6,7 мм. Сочлененные шатуны с прицепивши и особенно с вильчатыми конструкциями кривошипных готовок вследствие относительной их сложности в двухрядных автомобильных двигателях применяются очень редко. Наоборот, использование прицепных шатунов в звездообразных двигателях является необходимостью. Большая (нижняя) головка главного шатуна в звездообразных двигателях выполняется неразъемной.

При сборке автомобильных и других быстроходных двигателей шатуны подбирают из условий, чтобы комплект их имел минимальную разницу в весе. Отклонения от весовых показателей, принятых для шатунно-поршневой группы, не допускаются, так как это нарушает уравновешенность двигателя.

Источник: Райков И.Я., Рытвинский Г.Н. Двигатели внутреннего сгорания, 1971 г. Newer news items: Older news items: |

Ремонт верхней нижней головки шатуна автомобиля.

Ремонт шатунов двигателя бывает двух видов:

- ремонт верхней головки шатуна;

- ремонт нижней головки шатуна.

РЕМОНТ ВЕРХНЕЙ ГОЛОВКИ ШАТУНА

Ремонт верхней головки шатуна производится на поршнях с «плавающей» посадкой поршневого пальца в шатуне. Поршни имеют втулку для работы в паре с поршневым пальцем. В процессе работы двигателя втулка разбивается, и в соединении образуется увеличенный зазор.

Мы производим замену втулок верхней головки шатуна с последующей обработкой под поршневой палец.

Расточка и хонинговка отверстия происходит на специализированном станке, который позволяет базировать шатун относительно нижней головки, и обрабатывать втулку верхней головки шатуна соосно с отверстием нижней головки, что является залогом «правильной» работы двигателя.

В нашей практике были случаи, когда к нам обращались клиенты, у которых наблюдался повышенный расход масла после капитального ремонта мотора. После повторной разборки двигателя и подетальной дефектовки мы выяснили, что втулка под поршневой палец разворачивалась ручной разверткой.

Геометрия отверстия и зазор в соединении палец-втулка были в допуске, а ось отверстия «завалена».

В результате этого, поршни в цилиндре были установлены с небольшим наклоном в одну сторону. Что привело к неправильному прилеганию поршневых колец и, как следствие, к повышенному расходу масла.

Проблема ушла после повторной замены втулок в заводских условиях.

Хотим обратить ваше внимание на то, что верхняя головка шатунов с горячей посадкой поршневого пальца не ремонтируется. При изменении геометрии, такие шатуны подлежат замене.

РЕМОНТ НИЖНЕЙ ГЛОВКИ ШАТУНА

Ремонт нижней головки шатуна производится для восстановления геометрии посадочного места под шатунный вкладыш. Необходимость этого ремонта возникает не только на моторах, где «стучал» коленвал, но и в процессе штатного ремонта двигателя.

В результате механических и термических нагрузок на шатун, его нижняя головка может деформироваться. Поэтому, при каждой разборке мотора, геометрию головки необходимо контролировать.

Поэтому, при каждой разборке мотора, геометрию головки необходимо контролировать.

Технология ремонта проста. На плоскошлифовальном станке «занижается» нижняя крышка шатуна, после чего он собирается с моментом, установленным производителем индивидуально для каждого типа двигателей.

Далее, собранный шатун растачивается в номинальный размер, как это делается на заводе — производителе мотора. Для того чтобы компрессионное расстояние осталось неизменным, резец базируется по постели (?) самого шатуна, а основной съем металла происходит с «заниженной» крышки.

После ремонта нужно проконтролировать посадку нового вкладыша в «постель» и, при необходимости, надфилем углубить посадочное место под замок вкладыша.

Не все шатуны подлежат ремонту. «Разрывные» или «колотые» шатуны, у которых крышка с шатуном не имеют ровных привалочных плоскостей, при изменении геометрии, необходимо заменить.

ДЕФЕКТОВКА ШАТУНА БЕСПЛАТНО

Если возникла потребность в дефектовке шатунов, но нет собственной инструментальной базы, это можно сделать, совершенно бесплатно, в условиях нашего приемного пункта «Механика» — Обнинск.

Мы производим следующие виды работ по ремонту и дефектовке шатунов:

- Проверка геометрии нижней головки шатуна.

- Ремонт нижней головки шатуна с плоским разъемом с соблюдением параллельности осей.

- Ремонт нижней головки шатуна с зубчатым разъемом с соблюдением параллельности осей.

- Ремонт верхней головки шатуна с соблюдением параллельности осей.

- Перепрессовка поршней (горячая посадка).

- Проверка геометрии шатуна на наличие деформаций.

Обращайтесь к нам в «Механика»-Обнинск, и мы профессионально, и в короткие сроки произведем ремонт верхней и нижней головки шатуна, а также – дефектовку шатуна.

Кондуктор для обработки втулки верхней головки шатуна.

При капитальном ремонте двигателя, в котором в верхней головке шатуна используются подшипники скольжения — бронзовые втулки, часто обнаруживается повышенный зазор в сопряжении этой втулки и пальца, зазор возникает после определённого пробега. От этого при работе двигателя возникает неприятный стук, который с каждым пройденным километром только усиливается. Естественно при ремонте мотора, от такой неприятности нужно избавляться. Но всё не так просто как кажется, особенно с отечественными двигателями, и из-за такой маленькой детали могут возникнуть большие проблемы с поршневой группой. Как избежать этих проблем, и как правильно провести ремонт и с помощью чего, читаем дальше.

Первый вариант: если зазор не очень большой, то втулку разворачивают развёрткой определённого диаметра (соответствующего диаметра, зависящего от диаметра ремонтного пальца), чтобы убрать овал, возникший от неравномерной выработки отверстия во втулке, а затем устанавливают палец увеличенного диаметра (ремонтного размера), и в итоге получают отверстие во втулке идеального круглого сечения и диаметра немного большего, чем диаметр ремонтного пальца. Насколько больше этот диаметр (зазор между пальцем и втулкой), можно точно узнать в мануале конкретного (вашего)двигателя.

Второй более сложный вариант: если же диаметр выработанного овала во втулке намного больше, чем самый толстый ремонтный палец (с самым большим диаметром, который найдёте), то есть положенного допуска рабочего зазора, после обработки овального отверстия во втулке, вы не добьётесь, то втулку верхней головки шатуна надо выпрессовать из головки и запрессовать новую. Новую втулку опять же нужно развернуть развёрткой определённого диаметра, который зависит от диаметра ремонтного пальца.

Какой должна быть качественная втулка.

То есть во всех случаях (в двух вариантах) нужно использовать развёртку, но вот самый ответственный момент в этом казалось бы не сложном деле, многие не учитывают, а зря. Какой момент? Да всего лишь абсолютная паралельность отверстия верхней головки шатуна и отверстия в нижней головке шатуна, на которую многие не обращают внимания при ремонте. То есть просто развернули отверстие развёрткой, а под каким углом прошёл инструмент, и под каким углом получается развёрнутое отверстие, относительно отверстия нижней головки шатуна, многим не важно, а зря.

Если возникнет не параллельность этих двух отверстий, то поршень вашего двигателя после сборки, будет работать с перекосом, и юбка поршня будет изнашиваться неравномерно (не всей поверхностью, а только с одной стороны) и очень быстро, так как площадь трения не полная (маленькая). Именно от этого и возникнет стук поршня о стенку гильзы цилиндра, и возникает этот стук после неправильного ремонта довольно быстро. Многие водители упрекают эту неприятность, и грешат на якобы низкое качество запчастей. Но на самом деле, просто ремонт сделан не качественно, то есть не соблюдена параллельность отверстий в обоих головках шатуна (нижней и верхней).

Кондуктор и его изготовление.

Чтобы при разворачивании развёрткой, отверстие получилось правильным, следует изготовить несложный кондуктор, который поможет правильно развернуть отверстие в бронзовой втулке. Для его изготовления потребуется кусок толстостенной трубки, с внутренним диаметром немного меньшим, чем отверстие в бронзовой втулке, а так же потребуется пара пластин листового металла, толщиной примерно 8 — 10 мм. Трубу желательно отрезать на маятниковой пиле, которая позволит сделать отрез строго под 90 градусов, или отрезать на токарном станке. Далее хорошенько прижимаем трубку к пластине струбциной (чтобы не повело при сварке), и привариваем трубку к пластине (смотрим рисунок слева). Ну и чтобы полностью быть спокойным за то, что плоскость которая будет прижата к головке шатуна и трубка (отверстие в трубке), имеют абсолютную перпендикулярность (под 90 градусов друг к другу), следует за одну установку в патроне токарного станка, проточить наружную плоскость пластины, и расточить отверстие в трубке, и добиться чуть большего диаметра (на пару соток) отверстия в трубке, чем диаметр развёртки которую вы будете использовать.

Все диаметры на этом рисунке соответствуют диаметру бронзовой втулки 14 мм.

Останется вырезать ещё одну пластину, которая будет прижиматься с помощью болтов с другой стороны верхней головки шатуна. В этой пластине следует сделать отверстие на миллиметр больше, чем диаметр используемой вами развёртки. Ну и также следует просверлить соосные отверстия под стяжные болты (см. рисунок слева). При работе обе пластины нужно стянуть болтами, но не сильно, а так , чтобы кондуктор мог двигаться по плоскости верхней головки шатуна от усилия руки, или от плотного нажатия вашим пальцем. Теперь остаётся установить и поджать болтами кондуктор напротив отверстия в бронзовой втулке, и можно начинать разворачивание этого отверстия развёрткой. Точность обработки будет отменная.

Но всё не так просто как кажется.

Вышеописанный мной способ обработки отверстия верхней головки шатуна, будет очень полезен тем двигателям, у которых шатун как и должно быть в принципе у нормального импортного производителя — идеально ровный, и отверстия обоих головок шатуна строго параллельны (какие шатуны и их втулки бывают, как его правильно доработать и многое другое можно узнать здесь). На наших же заводах, например шатуны двигателей мотоциклов ИЖ, изготавливают иначе, и способ ремонта с помощью кондуктора, описанного мной выше, может не подойти. Объясню почему.

Когда шатун ижевского мотора изготавливают на заводе, то сталь из которой его сделали, не проходит термическую обработку для упрочнения шатуна, пока в нём не сделают оба отверстия — в верхней головке и в нижней головке. Термичка пока не используется, так как отверстия легче сделать в сыром металле, наверное на заводе экономят на качественных твёрдосплавных инструментах. Отверстия в обоих головках шатуна они делают правильно, то есть до этого момента они строго параллельны. Но после того как отверстия сделаны, шатуны направляются в термический цех для закалки и упрочнения детали (деталь нагревают, а затем резко охлаждают). Вот здесь и начинается самое интересное. После термической обработки, шатун от нагрева и резкого охлаждения изгибается, и отверстия в его головках с этого момента уже не параллельны.

Как выходит завод ИЖмаш из такого положения? Параллельность верхней и нижней головки шатуна восстанавливают на заводе используя толщину бронзовой втулки, то есть с помощью разворачивания бронзовой втулки, но уже развёртка устанавливается с помощью заводского приспособления, которое позволяет развернуть отверстие в верхней головке строго параллельно нижней. Втулка получается с толщиной стенок разной, на разных участках по периметру детали (смотрите рисунок слева).

Прикол в том, что многие мотоциклисты, которые ремонтируют отечественные двигатели, не знают этого нюанса, и развернув отверстие даже с помощью кондуктора, удивляются, что после ремонта их двигатель быстро начинает стучать с удвоенной силой. Что в таком случае все говорят — естественно виноваты якобы низкокачественные детали. На самом деле всё довольно просто: завод экономит на технологии и качественном обрабатывающем инструменте, многие этого не знают и проводят ремонт не правильно, а в итоге виноватый всегда найдётся — это или ремонтник, которому вы доверили свой мотор, но он не знает этого прикола, или виноват поставщик якобы не качественных запчастей. Согласитесь — звучит неправдоподобно: вы покупаете новый отечественный мотоцикл, а шатун или шатуны вашего нового двигателя кривые (поведённые). Такой прикол может быть только в нашем родном отечестве, на наших заводах, то есть на нашей отечественной технике, тут нечему удивляться.

Новые мотоциклы ездят вроде бы нормально, так как обе втулки шатуна параллельны и вроде бы без стука, пока втулка не износится от естественного износа. После этого, дело подходит к ремонту и вот здесь уже начинаются проблемы, которые я описал выше. Так как же всё таки сделать качественный ремонт верхней втулки на заводском кривом шатуне? (само выражение заводской кривой шатун если честно меня бесит, но это суровая действительность отечественного мотопрома). Чтобы правильно развернуть новую бронзовую втулку в кривом шатуне, есть три варианта, два из которых можно использовать..

Первый вариант — это добиться того, чтобы оба отверстия и верхней головки(без бронзовой втулки) и нижней головки шатуна стали параллельны. Это достигается рихтовкой шатуна на плите, и проверкой параллельности обоих отверстий с помощью приспособлений, показанных на нижних рисунках. И лучше для рихтовки шатуна использовать не ударную технику (медный молоток), а выравнивание шатуна с помощью гидравлического пресса (давим на шатун вставив между ним и прессом алюминиевую болванку). После рихтовки шатуна, и восстановления параллельности отверстий обоих головок шатуна, можно будет использовать кондуктор для развёртки, описанный выше в этой статье.

Второй вариант — Это не выпрессовывать заводскую изношенную бронзовую втулку из верхней головки шатуна, а просто восстановить её отверстие с помощью твердого покрытия МС- 2000, о котором можете почитать вот в этой статье. Ресурс такой восстановленной втулки будет больше чем у новой, и поршневого пальца тоже. Единственный нюанс который следует учесть, так это то, что при обработке твёрдого покрытия и подгонки отверстия под поршневой палец, следует опять же добиться параллельности поршневого пальца и пальца коленвала. Это не так то просто, ведь для этого нужно будет постоянно проверять параллельность обоих отверстий и пальцев находящихся в них, с помощью приспособлений, показанных на нижних рисунках.

Ну и третий самый трудоёмкий вариант — это изготовление приспособления, которое позволит закрепить развёртку, строго параллельно отверстию в нижней головке шатуна. Для этого нужно выточить цилиндрический валик-оправку (оправку 5 — смотрите на рисунке внизу), который плотно (с минимальным зазором) войдёт в отверстие нижней головки шатуна, на другой конец этого валика плотно одевается ещё один идеально ровный шатун, и отверстие верхней головки этого шатуна будет использоваться как направляющее отверстие для развёртки (получится уже две точки опоры для развёртки — обрабатываемая и поддерживающая опора — втулка). Причём советую в отверстие верхней головки вспомогательного шатуна, плотно вставить трубку или втулку длинной примерно 50 — 70 мм. Это позволит увеличить площадь прилегания развёртки, которая будет внутри этой трубки (зазор опять же пару соток) и позволит точнее использовать приспособление.

Какой вариант использовать, выбирайте сами, но я думаю всё равно стоит каким ни-будь воспользоваться, ведь лучше сделать правильный ремонт один раз, и забыть о нём тысяч на 50, чем через каждые пару тысяч заново разбирать мотор.

Пояснение к нижнему рисунку (б), который находится справа. На этом рисунке (рисунок б справа внизу) показано приспособление для проверки прямолинейности шатунов. Для этого шатун 2 верхней головкой 3 устанавливают на контрольный палец 4, а нижней головкой на палец 1 контрольной плиты 6. Затем устанавливают на палец верхней головки контрольную призму 5 и подводят его так, чтобы штифты призмы касались поверхности плиты 6. И если шатун прямолинеен, то все три штифта призмы 5 будут касаться плиты 6. Если какой то штифт или два штифта призмы 5 не будет касаться плиты 6, то шатун кривой, и на сколько кривой можно определить с помощью щупа 7, вставленного в зазор между штифтом и плитой 6. У нормального шатуна, который можно допускать к работе, зазор не должен превышать 0,05 мм.

Если шатун имеет двойной изгиб, который указанным выше способом обнаружить нельзя, то его можно проверить способом, показанным на рисунке (в) (тоже справа внизу). Нужно зажать шатун на пальце 2, если палец меньшего диаметра, чем отверстие нижней головки (как на рисунке). Если же шатун плотно оденется на выточенный вами палец, то зажимать его нет необходимости. Затем на контрольной плите выдвинуть ограничитель 3 до упора его в торец нижней головки шатуна, и зажать головку. Затем замерив микрометрическим глубиномером 4 (глубиномер можно посмотреть здесь) расстояние от торца верхней головки до плоскости плиты, затем снимаем шатун с пальца и разворачиваем его на 180 градусов, и снова одеваем на палец, уперев в ограничитель — производим второй замер глубиномером. Разность чисел в замерах покажет кривизну шатуна.

В заключении хочу посоветовать тем людям, которые не хотят заморачиваться с ремонтом, а просто хотят купить новый коленвал (кривошип) для своего двигателя и просто заменить им застучавший коленвал. Сейчас в продаже очень много левака, особенно для отечественной техники. И чтобы не купить бракованный коленвал, очень советую прочитать вот эту статью. Она поможет вам при покупке отличить левак от качественного изделия. Удачи всем!

Проверка параллельности обоих головок шатуна, а также эта проверка позволяет проверить на изгиб(а) и на скручивание(б).

1 — вспомогательный шатун; 2 — цилиндр плотно вставленный в верхнюю головку; 3 — остроконечный стержень; 4 — проверяемый шатун; 5 — цилиндрическая оправка; 6 — оправки в виде грибков.

Проверка параллельности обоих головок шатуна и его прямолинейности

Рис. б. 1 — цилиндр оправка; 2 — шатун; 3 — верхняя головка; 3 — ограничитель; 4 — поршневой палец; 5 — проверочная призма; 6 — контрольная плита; 7 — щуп; 8 -винт;

Подшипники верхней и нижней головок шатуна

Ответственной деталью кривошипно-шатунного механизма является шатун (рис. 261), предназначенный для соединения коренного вала с поршнем или крейцкопфом. Верхние головки шатунов выполнены неразъемными, и в них запрессовывают бронзовые втулки, нижние головки имеют горизонтальный или косой разъем. В нижней головке шатуна расположены вкладыши подшипников с баббитовой заливкой. [c.380]Точным мерительным инструментом- обмеряют основные детали двигателя зеркало цилиндра, поршень (включая канавки колец), штоки клапанов и их направляющие, поршневой палец и втулку верхней головки шатуна с целью установления износа этих деталей. Снимают шатун и осматривают состояние подшипника нижней головки шатуна. [c.147]

Затем тщательно проверяется перпендикулярность шатуна к оси шейки кривошипа (коленчатого вала). Для этого нижняя головка шатуна соединяется с кривошипом. Затянув болты подшипника нижней головки, устанавливают кривошип в верхней мертвой точке, причем нижнюю головку шатуна размещают посередине шейки кривошипа, а верхнюю головку по оси цилиндра. Среднее положение [c.449]

Непараллельность верхней образующей постели мотылевого подшипника (нижней головки шатуна) и оси верхней головки шатуна проверяют линейным индикатором со стойкой на проверочной плите по схеме, приведенной на рис. 145. Непараллельность должна быть пе более 0,02 мм на 100 мм длины. [c.251]

Рамы компрессоров, представляющие собой отливки коробчатой формы, имеют различную конфигурацию, в зависимости от схемы расположения цилиндров и конструктивного исполнения машины. Шатуны — штампованные или кованые. В нижних головках шатунов устанавливают подшипники скольжения, в верхних — подшипники скольжения или качения. Крейцкопфы — чугунные или стальные, цельнолитые или со съемными башмаками, с баббитовой заливкой или без нее. Для лучшей уравновешенности машин поршни ступеней низкого давления обычно изготовляют литыми из легких сплавов или сварными из стали. [c.14]

На всасывающей линии масляного шестеренчатого насоса 2 устанавливают фильтр 1 (грубой очистки). На нагнетательной линии насоса в средних и крупных компрессорах устанавливают щелевые пластинчатые фильтры 4 (тонкой очистки). Эти фильтры периодически очищают проворачиванием их вручную. Щелевой фильтр снабжен перепускным клапаном 5, который в случае резкого повышения давления масла сбрасывает его из нагнетательного маслопровода в картер. Масло, пройдя щелевой фильтр, направляется по наружному маслопроводу 10 к сальнику, а затем по сверлениям в валу — к подшипникам вала и к нижним головкам шатунов. Верхние головки шатунов могут смазываться разбрызгиванием масла из картера или от насоса по сверлению в шатуне. При использовании коренных подшипников скольжения к ним подводят все масло от насоса, которое затем по масляным каналам коленчатого вала поступает к шатунам и сальнику. [c.92]

В компрессорах по стуку определяют величину зазоров в подшипниках верхней и нижней головки шатуна и коренных подшипниках скольжения, поломку пластин и пружин клапанов, ослабление буферных пружин крышек безопасности. В подшипниках скольжения поршневых компрессоров по мере увеличения зазоров возрастают ударные нагрузки, что легко обнаружить по интенсивности звука. Изношенные подшипники качения издают повышенный дребезжащий звук. Поломка клапанов характеризуется появлением посторонних дребезжащих шумов. Ослабление буферных пружин обнаруживают по сильным ударам (хлопанью) крышки безопасности удары возникают в моменты наибольшей загрузки компрессора, например при пуске или влажном ходе. [c.187]

Затем собирают подшипник нижней головки шатуна, равномерно затягивают шатунные болты, устанавливают всасывающий клапан и приступают к замеру боковых зазоров между поршнем и стенками цилиндров. Зазоры измеряют щупом в четырех положениях поршня — в верхней и нижней мертвых точках и в двух промежуточных положениях. [c.170]

Ремонт подшипников нижней головки шатуна (залитых баббитом) ничем не отличается от ремонта коренных подшипников. Параллельность образующих постелей верхней и нижней головок шатунов больших размеров проверяют при помощи контрольных пальцев (валиков) и уровня по схеме, показанной на рис. 146. [c.253]

Ремонт шатунов в большинстве случаев сводится к ремонту или замене подшипников верхней и нижней головок, шатунных болтов и редко к правке погнутого шатуна (стержня). В отъемных шатунах (к которым поршневые пальцы крепятся болтами) ремонту подлежит опорная часть шатуна, где в результате ударных нагрузок может появиться наклеп. Прогиб стержня шатуна устраняют домкратами или специальными оправками в холодном состоянии или с подогревом. Способ устранения прогиба выбирают после тщательного осмотра и об.мера. Шатуны со стрелой прогиба более 10 мм рекомендуется выравнивать с применением подогрева при вынутых подшипниках верхней и нижней головок. После выравнивания стержня шатун подвергают дефектоскопии для выявления трещин. Недопустимы даже незначительные трещины. Изогнутые и скрученные шатуны, как правило, ремонту не подлежат, их заменяют новыми. Наклеп устраняют опиливанием с последующим шабрением по плите или контрольному пальцу в шатунах с цилиндрической поверхностью сопряжения с пальцем. После исправления поверхностей неперпендикулярность обрабатываемого торца к оси стержня шатуна не должна превышать 0,02 мм на 100 мм ширины торца, а пятна краски должны равномерно распределяться по всей поверхности торца с густотой не менее трех пятен на квадрате со стороной 25 мм. Наклеп на верхней опорной поверхности отъемной нижней головки шатуна устраняют опиливанием и шабрением с последующей проверкой по плите. [c.238]

Шатун штампованный из углеродистой стали, стержень шатуна круглого сечения, пустотелый. В верхней головке шатуна установлен игольчатый подшипник. Нижняя головка шатуна отъемная, выполнена в виде стальной штамповки из двух половин, которые заливаются баббитом. Нижняя головка кренится к шатуну двумя болтами. [c.169]

Смазке подлежат все трущиеся пары в компрессоре поршень в цилиндре, палец в поршне или в крейцкопфе, палец к верхней головке шатуна, крейцкопф в направляющих, кривошипная шейка вала в нижней головке шатуна, вал в коренных подшипниках, уплотнение вала или штока (сальник), механизм передачи движения от вала к масляному насосу. [c.323]

Шатуны изготовлены из стали 35. Нижние головки шатунов выполнены разъемными. В головках установлены вкладыши подшипников, залитые баббитом марки Б-83. В верхние головки шатунов запрессованы бронзовые втулки, в которые вставляют пальцы поршней. [c.91]

Общее устройство компрессора показано На рис. 38. В верхней части чугунного корпуса П находится цилиндр 1, внизу которого с одной стороны расположен задний подшипник коленчатого вала 11, с другой — гнездо для переднего подшипника 13. Передний подшипник съемный, что сделано для возможности монтажа вала. Подшипник фиксируется от проворачивания стопором 15 и закрепляется замочным кольцам 14. На кривошипной шейке вала закреплен своей нижней головкой шатун 10, верхняя головка которого соединена с поршнем 2 при помощи поршневого пальца. [c.60]

Коленчатый вал стальной, цельнокованый с привернутыми чугунными противовесами, установлен в корпусе на двух сферических шариковых подшипниках и соединен с поршнями посредством шатунов, имеющих в нижних головках подшипники с баббитовой заливкой, а в верхних головках — бронзовые втулки. Подшипники нижней головки шатуна разъемные и для регулировки зазора в разъеме имеют набор прокладок. [c.92]

Верхняя И нижняя головки шатуна снабжены игольчатыми или самоустанавливающимися роликовыми подшипниками, которые собираются на консистентной смазке. Периодически раз в 3 месяца смазку обновляют. [c.331]

Нижние головки шатунов разъемные с вкладышами, залитыми баббитом Б83. В верхней головке шатунов устанавливаются игольчатые подшипники. Маслосъемные кольца вмонтированы в корпус газового сальника, промежуточный фонарь не предусмотрен. [c.112]

Механизмы движения со смазкой разбрызгиванием (фиг. 17) обычно конструируются на подшипниках качения. Коленчатый вал выполняется разрезным с тем, чтобы в нижней головке шатуна можно было поставить подшипник качения. Верхняя головка шатуна монтируется в крейцкопф на игольчатых или конических подшипниках. Рабочая поверхность крейцкопфа заливается баббитом. [c.221]

Верхняя и нижняя головки шатуна имеют игольчатые подшипники, которые собираются на эксплуатационной смазке, и затем периодически смазка обновляется. [c.308]

Насосы. В малых холодильных компрессорах применяют центробежные, шнековые и объемные (шестеренчатые и ротационные) насосы. Основной тип насосов компрессоров с вертикальным валом — центробежный, не требующий дополнительных деталей, наиболее простой и надежный. Работа такого насоса не зависит от направления вращения вала, что необходимо в компрессорах с трехфазными электродвигателями. Наиболее распространены центробежные насосы со сверлением в валу, смещенным относительно его оси (рис. 85, а). Масло под действием центробежной силы проходит по радиальному отверстию и вертикальному каналу и далее направляется к парам трения. Иногда в валу располагают два или несколько таких сверлений по одному из них масло поступает к нижней головке шатуна, по другому — к верхнему коренному подшипнику вала эта конструкция, показанная на рис. 85, а, принята в компрессоре ФГ 0,7 3. Диаметр входного отверстия в валу обычно равен 5—6 мм, радиальных и эксцентрично расположенных сверлений — 3—4 мм. Иногда вместо радиальных сверлений применяют пазы на торце вала. Следует учесть, что в таких насосах масло не может проходить по сверлению, пересекающему ось вала. Вертикальные каналы обычно смещены не менее чем на 6—7 мм от оси. [c.142]

Одновременно с осмотром поршня вертикального компрессора необходимо проверить верхнюю и нижнюю головки шатуна. Слабина нижней головки может быть устранена посредством выемки прокладок и затягивания шатунных болтов. В верхней головке слабина устраняется сменой втулки. В случае работы со слабым подшипником нижней головки шатуна возможен обрыв болтов головки и авария компрессора. [c.181]

Верхняя головка шатунов в большинстве случаев выполняется неразъемной и служит для соединения шатуна с поршнем или крейцкопфом. Для снижения механического трения в условиях высоких радиальных нагрузок в верхнюю головку шатуна запрессовывается бронзовая втулка. На рабочей поверхности втулки выполняют продольные или винтовые канавки, обеспечивающие распределение смазочного масла по всей поверхности поршневого пальца. Если сила, воспринимаемая шатуном, не изменяет своего направления за цикл, то доступ масла к нагруженной стороне шатунных подшипников затруднен, что приводит к увеличению износа трущихся элементов. Во избежание этого в верхней головке шатуна в ряде случаев применяют игольчатые подшипники. В конструкциях У-образных и вертикальных компрессоров применяют шатуны, у которых верхняя головка выполнена в виде вилки. Вильчатый шатун более сложен в изготовлении, но в сочетании с соответствующим ему крейцкопфом открытого типа позволяет приблизить шток к пальцу крейцкопфа и уменьшить осевые размеры компрессора. К недостаткам вильчатых шатунов следует отнести повышенную массу верхней головки и возможность деформации, что приводит к нарушению работы подшипникового узла в верхней головке шатуна. При выполнении нескольких ступеней компрессора в одном ряду с дифференциальным поршнем в целях компенсации технологических неточностей верхняя головка шатуна может иметь сферическую форму (рис. 6.21). В нижней головке в этом случае предусматривают дополнительный разъем, позволяющий регулировать мертвое пространство в смежных ступенях за счет изменения толщины специальной регулировочной пластины, установленной между стержнем шатуна и нижней головкой. Центровка разъемной головки со стержнем шатуна осуществляется с помощью центрирующих выступа и выточки. [c.164]

Система циркуляционной смазки обслуживает следующие узлы коренные подшипники, кривошипные и крейцкопфные головки шатунов, направляющие крейцкопфа. Движение масла к точкам смазки осуществляется по трем направлениям 1) к коренным подшипникам и от них по сверлениям в коленчатом валу к кривошипным головкам шатуна и далее по сверлениям в стержне шатуна к крейцкопфным головкам 2) к нижней направляющей крейцкопфа 3) к верхней направляющей крейцкопфа. После прохождения через узлы трения масло самотеком сливается в нижнюю часть картера и далее в маслосборник. [c.340]

Перпендикулярность осей цилиндров к оси коленчатого вала проверяют с помощью струны и стрелок или специальным приспособлением. Перекос осей не должен превышать 0,02 мм на 100 мм их длины. Кроме того, проверяют прилегание подшипников нижних головок шатунов, затяжку шатунных гаек, зазор между пальцем н втулкой верхней головки шатуна, посадку пальца в отверстии поршня и установку поршневых колец. Разница зазоров, замеряемых между поршнем и цилиндром в [c.223]

Верхние головки штампованных шатунов / неразъемные. В них размещены игольчатые подшипники без внутреппен обоймы. Нижние головки шатунов разъемные, с вкладышами, залитыми баббитом. Крышка нижней головки соединяется с телом щатуна двумя шатунными болтами из термически обработанной хромоник левой стали. [c.225]

Корпус приводной части насоса состоит из литой чугунной рамы 1 и картера. Коренной вал 2 прямой, смонтирован на трех роликовых сферических подшипниках. На ступенчатых участках коренного вала расположены эксцентрики, на которые посажены роликовые подшипники (с внутренним диаметром 300 мм), вмонтированные в нижние головки шатунов 3, верхние головки шатунов снабжены игольчатыми подшипниками. Крейцкопфы 4 снабжены баббитовой заливкой и работают в стальных направляющих втулках, запрессованных в расточки картера. Для уменьшения удельной нагрузки на направляющие втулки ось коренного вала смещена на 30 мм по отношению к вертикальной плоскостд, проходящей через оси крейцкопфов. [c.91]

В шатунно-поршневой группе сильно изнашиваются поршни, поршневые кольца, поршневые пальцы, подшипники верхней головки шатуна (втулки, вкладыши), подшипники нижней головки шатуна (мотылевые подшипники), штоки, башмаки, пальцы и подшипники пальцев крейцкопфов, шатунные болты. [c.237]

Насос (рис. 44) имеет пять вертикально расположенных цилиндров и общий вал. Приводная его часть 1 состоит из картера 2 и рамы 3, в которой на трех сферических роликовых нодшинниках 4 установлен коренной вал 5 насоса. На вал напрессованы эксцентрики на них насажены роликоподшипники 7, через которые с эксцентриками соединена нижняя головка шатуна 8. В верхнюю головку шатуна 9 запрессован игольчатый подшипник. Ползуны 10, имеюпще баббитовую заливку, движутся в стальных направляющих. [c.81]

ПОДДОН картера, 2 и / —ведомая и ведущая шестерни, 5 —коленчатый вал, 5 и /5 — коренной и шатунный подшипники, 6 — картер, 7 — шатун с поршнем, 8 — поршневой палец, 9 — цилиндру 10 и 75 — отверстия в верхней и нижней головках шатуна, // —отверстие в бобышке поршня, 12 — заливная горловина, /3 — сетчатыЛ фильтр, /4 —сетка, /7 — разбрызгиватель шатуна, 75 — верхняя ванна поддона, 19 — сливная пробка, 20 — карман картера, 21 п 25 — малый и большой отсеки, 22 — пластинчатая пружина, 23 и 24 — половины верхней масляной ванны, — 1цуп [c.65]

Перед пуском компрессора после окончания всех отделочных работ производят ревизию основных узлов. В процессе ревизии промывают и проверяют коленчатый вал, шатуны, поршни, сальники, всасывающие и нагнетательные клапаны. Тщательно проверяют вкладыши коренных и мотылевых подшипников и щейки вала. Проверку производят на краску. Степень прилегания каждого вкладыша должна соответствовать восьми пятнам краски на площади 25X25 мм рабочей поверхности вкладыша. Зазор между шейками вала и верхними вкладышами допустим в пределах 0,06—0,1 мм. Осевые зазоры у коренных подшипников должны быть 0,06—0,35 мм. Зазоры можно увеличить за счет шабровки баббита вкладышей. Величина зазоров между поршнем и зеркалом цилиндра не должна превышать 10% размеров, предусмотренных чертежами завода-изготовителя. Зазор между нижними головками шатунов и шейкой коленчатого вала должен быть 0,03—0,06 мм. Картер компрессора промывают керосином и заливают чистым маслом. Масло компрессорное 12 применяют в зимнее время года, масло компрессорное 19> — в летнее. [c.236]

Распрессовывают ротор с шейки коленчатого вала. Если на шейке вала в результате распрессовки останутся риски, то шейку надо тщательно зачистить во избежание порчи коренного подшипника вала. Снимают маслоприемник, отвернув два винта отвинчивают два болта нижней головки шатуна и снимают крышку нижней головки. Снимают запорное пружинное кольцо переднего подшипника, устанавливают вал шатунной шейкой в нижнее крайнее положение и, сдвинув поршень с шатуном в крайнее верхнее положение (не поворачивая поршень), вынимают вал из корпуса вместе с передним подшипником и фиксирующим штифтом. После демонтажа вала вынимают из цилиндра поршень с шатуном (рекомендуется сразу же собрать шатун с крышкой, чтобы не перепутать их в дальнейшем). [c.197]

Шатуны. Шатуны компрессоров (рис. 18) представляют собой стержни с двумя головками. Верхней головкой шатуны соединяются шарнирно с поршнем. Головка делается неразъемной с бронзовой втулкой (БроФ-6,5-1,5), запрессованной в ее отверстие. Нижней головкой шатун соединяется с коленчатым валом. Она делается разъемной, и части скрепляются двумя шатунными болтами. В плоскости разъема нижней головки с двух сторон устанавливается одинаковый набор металлических прокладок толщиной от 0,05 до 1 мм для регулирования теплового зазора в подшипнике.. В шатунах с прямым разъемом внутренняя поверхность головки заливается баббитом марки Б-83, Б-16, БН (баббит марки Б-83 применяют на быстроходных крупных компрессорах). [c.72]

Детали автомобильных двигателей в основном изготовляются из следующих металлов блоки цилиндров из чугуна, головки блоков цилиндров из чугуна или из алюминиевого сплава нижний картер (масляный) из листовой стали поршни из алюминиевого сплава или чугуна шатуны из стали верхняя головка шатуна с бронзовой втулкой нижняя головка шатуна со сталебаббитовыми вкладышами коленчатый вал из стали коренные подшипники со стале-баббитовыми вкладышами или из сплавов цветных металлов маховик из чугуна распределительный вал из стали. [c.267]

Цилиндровый блок I снабжен охлаждающей рубашкой 2, охватывающей со всех сторон рабочий объем цилиндров. Поршень компрессораЗ—тронкового типа сдвумярядами колец. Нижний ряд поршневых колец закрывает сообщение полости картера 4 с полостью всасывания и задерживает увлечение засасываемым газом смазочного масла. Всасывающие клапаны расположены в поршнях, а нагнетательные—в крышках цилиндра. Поршень компрессора является одновременно и ползуном. Поршневой палец 5 вставляется в бобышки поршня и входит в верхнюю головку шатуна. Нижняя головка шатуна является подшипником для мотылевой шейки коленчатого вала 6. Компрессор работает следующим образом при движении поршня вниз в цилиндре открываются прорези, соединенные со всасывающим трубопроводом. Воздух проходит в среднюю часть поршня, открывает пластины всасывающих клапанов и наполняет компрессор. При движении поршня вверх происходит сжатие и выталкивание газа, который движется все время снизу вверх, осуществляя принцип прямоточности, обеспечивающий большую величину коэффициента подогрева [53]. [c.97]

Коренные шейки вала лежат в двух подшипниках станины. Подшипники—разъемные со вкладышами, залитыми баббитом. Коленчатый вал с двумя мотылевыми шейками снабжен противовесами для уравновешивания сил инерции кривошипно-шатунного механизма. Станина компрессора—закрытого типа, с крышками для осмотра механизма движения. Она одновременно является сборником масла, из которого через фильтр производится его засасывание, а затем нагнетание под давлением в коренные подшипники. Затем масло через отверстия, просверленные в коленчатом валу, подается в нижние головки шатунов и по трубкам, укрепленным на них, в верхние головки к поршневым пальцам. Циркуляция масла осуществляется шестеренчатым масляным насосом, приводимым в движение от коленчатого вала. [c.98]

Всасывание парообразного аммиака происходит через пластинчатый пружинный клапан, расположенный в днище поршня, а выталкивание—через нагнетательные клапаны, находящиеся в ложной крышке цилиндра, прижатой буферной пружиной к своему седлу. Ложная крышка, являющаяся одновременно верхней крышкой цилиндра, предохраняет кривошипно-шатунный механизм от гидравлического удара. Трон-ковые поршни имеют в верхней своей части уплотнительные, а в нижней—маслослизывающие кольца. В средней части поршня в плоскости, перпендикулярной оси вала, расположена его крейцкопфная часть, служащая для воспринятия нормальных составляющих сил, действующих вдоль шатуна. В средней части поршня в плоскости, параллельной оси вала, имеются окна, соединенные со всасывающими окнами цилиндра и патрубком. Цилиндры в верхней своей части имеют водяную рубашку. Картер герметически закрыт глухими боковыми крышками. Коленчатый вал многоопорный. Каждая шатунная шейка вала расположена между двумя коренными подшипниками. Приводной конец коленчатого вала уплотнен мягким сальником. Смазка кривошипно-шатунного механизма производится под давлением шестеренчатым масляным насосом, расположенным на торце свободного конца коленчатого вала. Цилиндры и поршни смазываются маслом, разбрызгиваемым из торцевых зазоров между нижними головками шатунов и галтелями коленчатого вала [c.244]

Отличительной особенностью компрессора является закрытый картер 8 с односторонней съемной крышкой, в которой на двух разнесенных роликовых конических подшипниках смонтирован кованый вал с консольным кривошипом 6 и присоединенными к нему шатунами 5, имеющими неразъемные нижние головки с устройствами для разбрызгивания масла. С правой стороны к кривошипу крепится съемный противовес, выполненный совместно с автоматическим регулятором начального давления 7, обеспечивающим разгрузку компрессора в период пуска. На левом конце вала монтируется устройство 1, выполняющее одновременно функции шкива, маховика и вентилятора. Для сокращения затрат мощности и обеспечения заданного расхода воздуха вентилятор имеет профилированные лопатки. Основной поток воздуха направлен на промежуточный холодильник 2, выполненный в виде крльца из оребренных металлических труб, и частично на цилиндры и крышки. Расточки под цилиндры 1-й и П-й ступеней имеют одинаковый диаметр, что позволяет при небольших конечных давлениях повысить производительность компрессора при работе в режиме одноступенчатого сжатия путем замены цилиндра И-й ступени на цилиндр 1-й ступени. Цилиндры выполнены из чугуна с круговым оребрением в зоне камеры сжатия и крепятся к картеру шпильками через нижний фланец. На верхнем фланце цилиндров устанавливается комбинированный клапан 3, который вместе с крышками крепится к цилиндру шпильками. Для обеспечения надежности работы поршневой палец имеет увеличенный диаметр и смазывается маслом, снимаемым с цилиндров маслосъемными кольцами. Очистка газа на входе в компрессор осуществляется с помощью шумопоглощающего комбинированного фильтра, представляющего собой совокупность циклона и сухого фильтрующего элемента, пропитанного силиконом. Компрессоры снабжены системами автоматического управления работой в зависимости от их назначения. [c.316]

Что такое шатун и как он работает?

Шатуном называют составляющий элемент кривошипно-шатунного механизма, который соединяет поршень и коленчатый вал. Зачем же нужен шатун? Он предназначается для передачи крутящего момента к колёсам транспортного средства и преобразования этого крутящего момента во вращательные движения.

Начало истории шатунов относится к третьему столетию нашей эры. Тогда на лесопилках Римской империи были применены подобные механизмы в конструкции привода пил. В двенадцатом столетии нашей эры учёный Аль-Джазари описал машину для подъёма воды, которая включала в себя шатуны и коленчатый вал. Это был такой себе предок современного кривошипно-шатунного механизма. А повсеместное использование кривошипно-шатунных механизмов в разнообразных машинах началось в 16 столетии нашей эры и не закончилось по сей день.

1. Конструкция шатуна.

Шатун автомобильного двигателя соединяет поршень двигателя и коленчатый вал. Его предназначение состоит в том, чтобы передавать во время работы усилие от вала на поршень и в обратном направлении. Во время рабочего процесса шатун совершает очень сложные движения. Верхняя головка вместе с поршнем делает возвратно-поступательные движения, а нижняя головка – круговые. При этих движениях на шатун действуют высокие нагрузки, так что его конструкция должна выдерживать высокие нагрузки. Конструкция шатуна предусматривает такие составляющие:

1. Верхняя головка шатуна (поршневая головка).

2. Нижняя головка шатуна (кривошипная).

3. Силовой стержень, соединяющий головки шатуна.

Верхняя головка шатуна соединяется с поршнем при помощи поршневого пальца (из-за этого её и называют поршневой головкой). Она имеет цельную неразборную конструкцию, которая определяется способом крепления поршневого пальца. Если поршневой палец фиксированный, значит в головке шатуна будет цилиндрическое отверстие, изготовленное с высокой степенью точности для обеспечения необходимого уровня натяга во время соединения с пальцем. Натяг значит, что диаметр поршневого пальца будет больше, чем диаметр отверстия в шатунной головке. Если поршневой палец плавающий, то в верхнюю головку впрессовываются специальные втулки из бронзы или биметаллические.

Но бывают двигатели с плавающим пальцем, в которых отсутствуют втулки и поршневой палец попросту вращается в отверстии шатунной головки благодаря зазору. В таком случае, обязательно используется смазка, которая подаётся к поршневому пальцу. Так как на верхнюю шатунную головку приходиться очень большая нагрузка, она изготавливается в виде трапеции, дабы увеличить опорную поверхность во время работы поршня.

Нижняя головка шатуна конструктивно соединяется с шатунными шейками коленчатого вала. Эта головка разборная и состоит из верхней части и крышки нижней головки. Верхняя часть – это одно целое с шатуном. Она растачивается на заводе производителя с установленной крышкой, так что каждая крышка может использоваться исключительно со своим подогнанным шатуном. Во время ремонта обязательно стоит это учитывать и никогда не менять крышку. Крышка соединяется с шатуном при помощи специальных шатунных болтов, которые определяют положение шатунной крышки относительно всего шатуна.

В нижней шатунной головке также имеются вкладыши подшипников скольжения, которые конструктивно напоминают корневые подшипники коленчатого вала. Эти подшипники изготавливают из стальной ленты, внутренняя поверхность которой покрыта антифрикционным сплавом. Этот сплав очень износостойкий, но только при наличии необходимого количества смазочного материала.

2. Стержень шатуна.

У большинства производителей автомобилей, ориентированных на массовый рынок, стержень шатуна расширяется к его нижней головке и имеет двутавровую форму. У дизельных двигателей шатуны более массивны и прочны, чем у бензиновых двигателей.

Некоторые двигатели оснащаются шатунами и других форм, к примеру, в спортивных авто, в которых имеются алюминиевые шатуны. Обычно, стержень шатуна имеет внутренний просверленный канал для подачи масла в верхнюю головку. Иногда, этот канал также ведёт и к нижней головке, откуда масло разбрызгивается в полости цилиндра и поршня.

Все шатуны двигателя должны иметь одинаковый вес, чтобы вибрации от двигателя были минимальными. Кроме того, совпадать должен не только вес всего шатуна, но и вес верхних головок и нижних головок. Для достижения одинакового веса используют очень точные весы, а потом подгоняют вес по самому лёгкому шатуну, аккуратно снимая часть металла с бобышек (металлические наплывы на поверхности шатунов) на головках и на стержне шатуна.

3. Материалы, из которых изготавливаются шатуны.

В целях уменьшения вибраций и повышения мощности двигателя инженеры пытаются сделать шатуны и все остальные детали кривошипно-шатунного механизма максимально лёгкими. Но облегчение конструкции провоцирует снижение прочности детали. А ведь шатун работает под высокой нагрузкой и требует соответствующего заряда прочности. Помимо этого, в массовом производстве немалое значение имеет и себестоимость материалов для изготовления шатунов. Так что при подборе материалов для шатунов производители идут на компромисс между этими двумя аспектами.

Из чего делают шатун?

В целях экономии ресурсов и снижения себестоимости готовой продукции, двигательные шатуны в массовом производстве изготавливаются из специального чугуна методом литья. Такой подход вполне приемлем для бензиновых двигателей серийного выпуска, так как обеспечивает почти идеальный компромисс между стоимостью и прочностью.

Что касается дизельных двигателей, то их детали, в том числе и шатуны, находятся под значительно большей нагрузкой, нежели детали бензиновых двигателей. Поэтому аналогичный подход здесь неуместен. Шатуны для таких двигателей производят методом горячей ковки или горячей штамповки. А в качестве материала используют специальную легированную сталь. Кованный шатун намного прочнее литого шатуна, но и более дорогой в производстве.

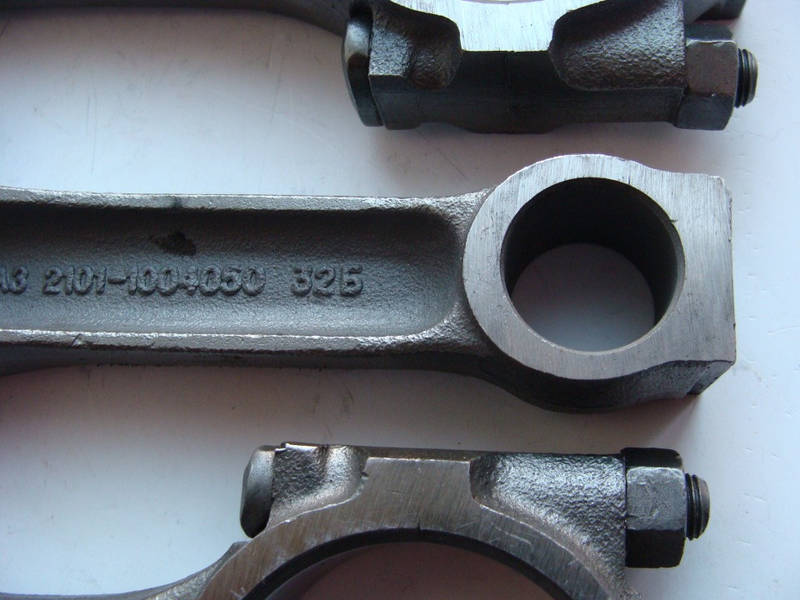

Как отличить литой шатун от кованного? Это делается по боковому шву. У кованного шатуна этот шов широкий, а у литого – очень узкий. Одним из современных способов изготовления шатунов является использование порошковых материалов, из которых методом спекания производят шатуны. Подобный способ производства обеспечивает намного более высокую прочность.

Если рассматривать элитные и спортивные автомобили, в производстве которых стоимость материалов уходит на второй план, то в них часто используют титановые и алюминиевые сплавы. Это помогает заметно снизить вес всей конструкции, и повысить обороты двигателя. Шатуны из титана и алюминия весят на 50% меньше, чем шатуны из стали и чугуна.

Большое значение имеет то, какой материал используется для производства болтов крепления крышки от шатунной головки. Для этого используют высоколегированную сталь с высоким пределом текучести (в 2-3 раза больше, чем в углеродистой стали).

4. Установка шатуна.

Во время работы шатуны часто деформируются, так как испытывают очень высокие нагрузки. Но вот при ремонте двигателя на них мало обращают внимания. И зря. Ведь деформированный шатун значительно ухудшает работу всего двигателя. Поэтому во время ремонта обязательно рекомендуем тщательно проверять и этот компонент тоже. Для диагностики шатуна его необходимо сначала снять, а потом придётся смонтировать обратно.

Как снять шатун?

Из автомобиля невозможно отдельно снять шатун. Это выполнимо только вместе со снятием поршня, шатунного пальца и поршневого кольца, то есть всей шатунно-поршневой группы механизмов. Шатунно-поршневую группу можно снять и без снятия всего двигателя. Это крайне выгодно, если нужно сэкономить время. Но всё-таки для большей надёжности лучше проводить подобный ремонт со снятием всего двигателя. Так вы проверите абсолютно все механизмы и, возможно, предупредите усугубление сложившейся ситуации, которая пока что незаметна.

Этапы снятия шатунно-поршневой группы:

1. Демонтировать масляный поддон двигателя и головку от блока цилиндров.

2. Найти метки, которые указывают цилиндр, где располагается тот или иной шатун и направление, в котором нужно устанавливать крышку шатуна. Если вы не нашли метки, то сделайте их самостоятельно (в большинстве случаев они есть, так что будьте бдительны).

3. Постепенно открутить гайки или болты, которыми крепиться крышка от шатуна. Поворачивать нужно постепенно по четверти оборота каждый раз. Во время выкручивания болтов, на них стоит одеть защитные приспособления (подойдут и куски мягкого шланга с подходящим диаметром). Эти защитные приспособления уменьшат вероятность повреждения полированной поверхности всех деталей.

4. Демонтировать крышку шатуна и при этом не допустить выпадения из неё вкладыша.

5. Поставить коленвал таким образом, чтобы продольная ось цилиндра совпала с осью шатунной шейки

6. Аккуратно извлечь сам поршень, придерживая его снизу и ударяя легонько деревянным молотком по болтам или по шатуну.

7. Все детали укладывать поочерёдно в последовательности их снятия на чистую поверхность. Чтобы не забыть, можно даже записать или подписать детали.

Установка шатуна вместе с установкой всей шатунно-поршневой группы производиться следующим образом:

1. Перед установкой обязательно проверить все составляющий на предмет дефектов и, при необходимости, устранить эти дефекты.

2. С помощью поршневого пальца соединить поршень с шатуном.

3. Смонтировать поршневые кольца на поршень и проверить установку всех их замков согласно правилам.

4. Стенки цилиндра, поршень и поршневые кольца смазать чистым специальным моторным маслом.

5. Провести сжатие поршневых колец с помощью спецприспособления, которое предварительно следует смазать моторным маслом. Может понадобиться постучать по приспособлению молоточком.

6. Смонтировать шатун в отверстие цилиндра. Делать это можно только в одном направлении с направлением поршня, которое указывается специальной меткой на дне поршня.

7. Шатун выровнять относительно шейки коленвала.

8. Поверхность шатуна, куда устанавливается вкладыш подшипника, тщательно протереть. Потом установить в шатун нужный вкладыш подшипника. Обязательно убедитесь, что устанавливаете именно тот подшипник, который там раньше и стоял. Это важно, так как детали вместе уже притёрлись, и установка не той детали может повлиять на качество работы всего механизма.

9. На болты крепления шатунной крышки одеть защитные приспособления (куски шлангов) и прикрутить эту крышку к шатуну. Сначала закрутить болты руками, а потом – строго следуя руководству по эксплуатации транспортного средства. Для этого используют динамометрический ключ и специальный транспортир.

Подобная процедура установки проводится со всеми имеющимися в двигателе транспортного средства шатунами.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Сепаратор 10*13*12,5 верхней головки шатуна для St M 180 BEST

Политика конфиденциальности

Общие положения

Администрация нашего нтернет-магазина гарантирует обеспечение полной конфиденциальности информации, полученной от зарегистрированных пользователей. Вся информация, которую Вы укажите при регистрации, будет храниться в защищенной базе данных, в зашифрованном виде.

Предоставляя свои персональные данные Покупатель даёт согласие на обработку, хранение и использование своих персональных данных на основании ФЗ № 152-ФЗ «О персональных данных» от 27.07.2006 г. в следующих целях:

1.Регистрации Пользователя на сайте

2.Осуществление клиентской поддержки

3.Получения Пользователем информации о маркетинговых событиях

4.Выполнение Продавцом обязательств перед Покупателем

5.Проведения аудита и прочих внутренних исследований с целью повышения качества предоставляемых услуг.

Личные сведения и безопасность

Под персональными данными подразумевается любая информация личного характера, позволяющая установить личность Покупателя такая как:

-Фамилия, Имя, Отчество

-Дата рождения

-Контактный телефон

-Адрес электронной почты

Персональные данные Покупателей хранятся исключительно на электронных носителях и обрабатываются с использованием автоматизированных систем, за исключением случаев, когда неавтоматизированная обработка персональных данных необходима в связи с исполнением требований законодательства.

Продавец обязуется не передавать полученные персональные данные третьим лицам, за исключением следующих случаев:

1.По запросам уполномоченных органов государственной власти РФ только по основаниям и в порядке, установленным законодательством РФ

2.Стратегическим партнерам, которые работают с Продавцом для предоставления продуктов и услуг, или тем из них, которые помогают Продавцу реализовывать продукты и услуги потребителям.

3.Мы предоставляем третьим лицам минимальный объем персональных данных, необходимый только для оказания требуемой услуги или проведения необходимой транзакции.

Продавец оставляет за собой право вносить изменения в одностороннем порядке в настоящие правила, при условии, что изменения не противоречат действующему законодательству РФ. Изменения условий настоящих правил вступают в силу после их публикации на Сайте.

Мы не предоставляем вашу личную информацию третьей стороне.

Интернет-магазин гарантирует полную конфиденциальность при исполнении заказа, а также то, что информация о покупателе будет использована только для исполнения поступившего заказа. Ваши регистрационные данные нам нужны исключительно для того, чтобы наши менеджеры смогли с Вами связаться по телефону, а служба доставки смогла доставить заказанный Вами товар в нужное место и в указанный срок.

Кроме того, если Вы зарегистрируетесь у нас на сайте, при желании Вы сможете получать информацию о новых поступлениях товара, распродажах, специальных программах нашего магазина.

Если у Вас возникнут какие-либо вопросы по авторизации или регистрации в магазине — пишите на наш адрес электронной почты magazin@скутер-персонал.рф

Шатун двигателя внутреннего сгорания: конструкция, назначение, из чего делают шатуны

Шатун – это соединительная деталь между коленвалом и поршнем, основное назначение которой является преобразование поступательных движений поршня внутри цилиндра во вращательные движения коленчатого вала, с которого вращение передается на колеса автомобиля через трансмиссию.

Конструкция шатуна

Особенности конструкции шатунов напрямую зависят от типа мотора и схемы его компоновки. Так для бензиновых двигателей используются легкие шатуны, в дизелях — тяжелые.

Основные элементы шатуна – стержень, верхняя поршневая головка, нижняя кривошипная головка.

Поршневая головка соединена со стержнем поршневым пальцем, кривошипная головка – с шейкой коленвала.

Стержень

Данная деталь шатуна может иметь различный тип сечения, которое может быть похоже на прямоугольник, на круг, крест или может быты Н-образным. Некоторые типы двигателей оснащаются шатунами, в которых стержни имеют небольшую масляную канавку для своевременной подачи масла в поршневую головку.

В большинстве случаев верхний отдел кривошипной головки оснащается маленьким отверстием для разбрызгивания масла во внутренних полостях поршня и цилиндра.

Поршневая головка

Поршневая головка размещена вверху и является неразъемным шатунным элементом, конструкция которого напрямую зависит от метода установки поршневого пальца.

В двигателях, в которых установлен палец фиксированного типа, поршневая головка имеет специальное цилиндрическое отверстие для его установки. В ДВС с пальцем плавающего типа, такая головка комплектуется бронзовой или биметаллической втулкой.

В тех моделях двигателей, которые используют плавающий палец, но втулка не предусмотрена, вращательные движения пальца осуществляются в соответствующем отверстии головки.

С целью снижения значительных нагрузок на палец, некоторые модели ДВС комплектуются шатунами с поршневыми головками в форме трапеции.

Кривошипная головка

Головка шатуна, которая расположена внизу отличается разборной конструкцией, основным назначением которой является соединение двух механизмов – коленвала и самого шатуна.

Головка состоит из верхней части и крышки, которая крепится к шатуну крепежными болтами. Кроме всего прочего такая головка может иметь два типа разъемов по отношению к стержневой оси — косой (выполненный под углом) и прямой (выполненный перпендикулярно).

Длина цилиндрового блока зависит от толщины нижней головки. В головке устанавливаются тонкие вкладыши подшипника скольжения, которые могут иметь от 2-х до 5-ти слоев, изготовленных из стальных полос, внутренняя часть которых покрывается защитным антифрикционным составом, соответствующим определенному типу двигателя.

Как правило, в современных ДВС применяются вкладыши, состоящие из 2-х и 3-х слоев. В двухслойном вкладыше на металлическую основу просто наносится слой антифрикционного состава, а в трехслойном вкладыше добавляется еще и изоляционный слой.

Чтобы снизить вибрации и шумы при работе двигателя, все установленные шатуны, а также их составные части должны иметь равную массу. Это значит, что в одном шатуне масса отдельной его детали должна быть одинаковой по отношению к массе аналогичной детали в другом шатуне.

Например, если масса стержня одного шатуна составляет 50 г., в таком случае во всех остальных шатунах стержни должны иметь аналогичную массу.

Подгонка массы шатунов происходит путем снятия тонкого металлического слоя с бобышек, которые располагаются на верхних шатунных головках. В некоторых случаях подобные бобышки находятся на шатунном стержне или нижней части поршневой головки.

Материалы для производства шатунов

Шатуны производятся двумя способами — штамповкой из высокопрочной стали или литьем из чугуна. В дизелях применяются шатуны, изготовленные из легированной стали методом ковки или горячей штамповки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей.

Часть 7 — Шатун

Полная потеря двигателя из-за ослабления 1 комплекта болтов шатуна на судне

НИКОГДА! использовать новые и бывшие в употреблении сборочные компоненты на одном шатуне

Размеры и состояние шатуна

Сопрягаемые поверхности болтов и резьбы должны быть в надлежащем состоянии и не должны подвергаться воздействию грубого обращения, поскольку небольшие повреждения могут быть исходной точкой усталостных трещин.

Примечание: Новые шатунные болты дешевле…. чем новый двигатель!

Всякий раз, когда это наверняка известно большинству из нас … но вот наша рекомендация о том, что необходимо для получения надежных измерений для правильных решений:

- измерения например диаметр и овальность шатуна

, корпус требует полностью затянутых болтов шатуна с

шатунного вала в сборе! - также требует использования соответствующей смазки для болтов и гаек

(в соответствии с рекомендациями производителя вашего двигателя)

=> см. Sidekick 1 - также требует, чтобы температура корпуса, калибровочного

и измерительного прибора была как можно более одинаковой.

=> см. Sidekick 2 - также требует калибровки вашего измерительного устройства перед измерительным прибором

Sidekick 1

Если вы хотите обеспечить правильную работу компонента двигателя, такого как f.е. поршень, головка блока цилиндров и, конечно же, шатун, важно использовать подходящую смазку для сборки деталей (болт, гайка и т. д.).

Чтобы гарантировать это, все производители двигателей «Инструкции по эксплуатации» содержат информацию о том, что вид смазки, которую вы должны использовать . Важно понимать, что это инструкция, а не просто рекомендация, которую вы можете игнорировать или пренебрегать, если подходящая смазка недоступна. Игнорирование или пренебрежение этой инструкцией может привести к значительному отклонению требуемых усилий затяжки! И если это произойдет… удачи вашему двигателю …

Сколько смазки мне следует использовать? Много помогает? Нет, совсем наоборот. Задача смазки — уменьшить трение между резьбой болтов и гаек. Достаточно тонкого слоя смазки; если иное не указано производителем двигателя. При окончательной сборке поршней мы используем (не смейтесь) зубные щетки для меньшей резьбы и бутылочные щетки для большей резьбы, чтобы обеспечить лишь тонкий слой смазки.

Нужен пример? Вот он: сборка поршня MAN 16/24 со слишком большим количеством Molykote на резьбе болтов (погружение болтов в Molykote) приведет к ослаблению крутящего момента, который более чем на 40% ниже требуемого.Как следствие, при работе двигателя головка поршня расшатывается. Мы видели такие случаи на борту нескольких судов, когда несколько лет назад экипаж менял заводную головку …

Sidekick 2

По мере увеличения размера измеряемого объекта погрешность измерения также увеличивается при разнице температур между компонентом двигателя, калибрующим устройством и измерительным устройством.

Разница температур всего 6 ° C (предположительно 28 ° C корпуса и 22 ° C измерительного прибора) между корпусом шатуна с предполагаемым диаметром отверстия e.г. 450 мм, и измерительный прибор даст погрешность измерения ок. 0,03 мм! «Как новый» допуск в этом диапазоне диаметров обычно составляет всего +0,04 мм.

Состояние болтов шатуна

Поверхность болтов и резьбы должны быть в надлежащем состоянии и не подвергаться воздействию грубого обращения: небольшие повреждения могут быть отправной точкой усталостных трещин.

НИКОГДА! используйте новые и бывшие в употреблении сборочные компоненты на одном шатуне.

Правильная затяжка болтов шатуна

Убедитесь, что болты затянуты в полном соответствии с инструкциями производителя двигателя во всех отношениях, например, — этапы затяжки, правильная смазка и, конечно же, => отсутствие использования молотков и других тяжелых инструментов.

Описание деталей и функций поршня

Детали поршня, в отличие от конструкции и материала, не различаются для разных поршней.Они остаются такими же, с различиями только в размерах.

В этой статье исследуются компоненты узла автомобильного поршня с подробным описанием функции каждого из них.

Чтобы упростить идентификацию каждой детали, мы добавили изображения в описания.

Компоненты поршня простираются от части, граничащей с камерой сгорания, до конца, который соединяется с коленчатым валом. Вместе эти детали составляют поршневой узел.

Это компоненты, на которых мы сосредоточимся.Прежде чем продолжить, вот схема, показывающая все детали поршня.

Источник: http://www.pinterest.comТеперь перейдем к подробному описанию каждого компонента.

1. Поршневое кольцо

Источник: http://www.japbikespares.comОпределение поршневого кольца