Чем смазывать подшипники электродвигателя

Корректная работа электродвигателя подразумевает соблюдение правильной технологии его обслуживания и бережного к нему отношения. Одним из таковых является содержание смазки в подшипниках, уровень которой необходимо стабильно поддерживать. Это обеспечит качественное функционирование всех деталей подшипника, а, значит, и защитит от возможных производственных простоев, вызванных незапланированной потребностью к замене подшипникового узла. Поэтому проверка масла должна выполняться в установленный период и, при необходимости, вноситься в нужном количестве.

Определить, что смазка теряет свои свойства и требует замены можно по следующим признакам:

- электродвигатель без видимой причины теряет обороты;

- наблюдается нагрев зоны положения подшипника;

- подшипник начинает плавиться.

Поскольку в электродвигателях могут использоваться подшипники и скольжения, и качения, выбор смазывающих материалов подбирается из расчёта использования смазочного чистого масла для первых и консистентной маловяжущей смазки для вторых. При этом нельзя допускать содержание кислотных или смоляных компонентов. Их непосредственное наличие обеспечивает вспенивания смазочного материала от трения и перемешивания, что приводит к потере свойств и износу подшипникового механизма. И если масло необходимо проверять и при необходимости доливать раз в полгода, то пластичную смазку заменяют только при ремонтных работах, в случае, когда ранее не было замечено нарушений функционирования, шума и перегрева в узлах.

Надёжная смазка, которой обеспечивают асинхронные электродвигатели для надлежащей работы, позволяет увеличить интервал между сервисными обслуживаниями, а также снизить уровень потерь энергии и продлить срок службы всего агрегата.

- стойкость к реакциям окислительного характера;

- высокая антикоррозийность;

- хорошая прокачиваемость;

- высокие температурные параметры;

- стойкость к условию быть смытым водой.

Рекомендовано учитывать свойства смазочного материала на соответствие параметрам двигателя по мощности и количеству оборотов, что указывается в техническом назначении субстанций.

Смазать подшипник скольжения электродвигателя

Правильный процесс смазывания подразумевает наличие технических навыков и достаточного количества знаний как самого электродвигателя, так и работы с масляными субстанциями. В своей практике компания ЭНЕРГОПУСК имеет непосредственную близость к электродвижущим агрегатам, поэтому рекомендует вызов необходимых специалистов для проведения подобного рода обслуживания. Впрочем, если Вы уверены, что сможете справиться самостоятельно, рекомендуем следующие показания к замене масел. Итак, прежде чем выполнять это, необходимо:

- Выполнить промывку подшипников керосиновой жидкостью или чистым бензином;

- Продуть воздухом для просушивания;

Далее следует укладка или заливка нового смазочного материала. Если используется масло, то перед полной заливкой данной жидкости, весь подшипник промывают рабочим материалом, устанавливают механизм в узел и только потом заливают необходимое количество масла. Если используется пластичный смазочный материал, его укладка выполняется сразу после обдувания. При этом количество закладываемого материала должно заполнить 2/3 камеры узла. Закладку следует выполнять специальной лопаткой из металла и дерева, которая позволит набивание смазки в углубления колец и межшариковые пространства. Современные агрегаты, например, такие как электродвигатели Siemens отличаются хорошими показателями ускорения и скорости, поэтому после замены смазочных компонентов первичные запуски выполняются изначально методом ручного прокручивания, а впоследствии, при режиме холостого хода.

Своевременная забота о подшипниковых узлах электродвигателя обеспечит их долговременную работоспособность, а также предотвратит ситуации производственных потерь через остановку работы привода и уменьшит расход на его преждевременно капитальное обслуживание.

Остались вопросы?

Специалисты ЭНЕРГОПУСК ответят на Ваши вопросы:

8-800-700-11-54 (8-18, Пн-Вт)

Особенности смазки подшипников скольжения.

Смазка подшипников скольжения

Режимы смазки

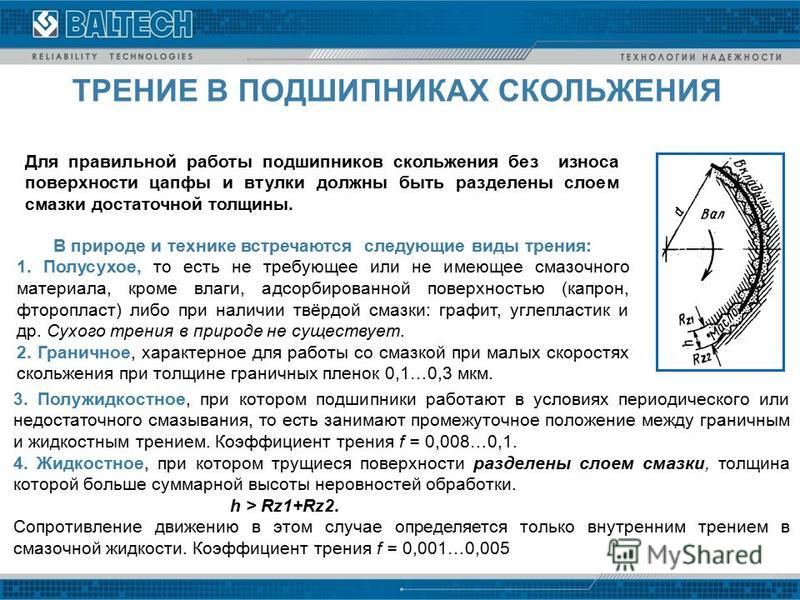

Подшипник скольжения работает при наличии смазочного материала в зазоре между цапфой вала и вкладышем.

При неподвижном вале жидкий смазочный материал в подшипнике из зоны контакта выдавлен (рис .1, а), но на поверхностях цапфы и вкладыша сохраняется его тонкая пленка толщиной порядка 0,1 мкм. Толщины этой пленки не хватает для полного разделения поверхностей трения в момент пуска и при малой угловой скорости. Работу подшипника скольжения в этот момент характеризует режим граничной смазки.

Вращающийся вал вовлекает смазочный материал в клиновый зазор между цапфой и вкладышем (рис. 1, б), в результате чего возникает несущий масляный слой, характеризуемый большой гидродинамической подъемной силой, под действием которой вал всплывает в смазочном материале.

По мере увеличения скорости вращения толщина смазочного слоя увеличивается, но отдельные микроскопические выступы на трущихся поверхностях касаются друг друга при относительном перемещении. Работу подшипника в этот момент характеризует режим полужидкостной смазки.

Граничную и полужидкостную смазку объединяют одним понятием – несовершенная смазка.

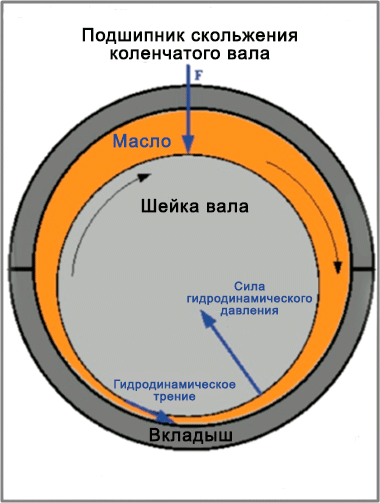

При дальнейшем возрастании угловой скорости возникает сплошной устойчивый слой масла, полностью разделяющий поверхности трения (рис. 2). Возникает режим жидкостной смазки, при котором изнашивания и заедания не происходит.

2). Возникает режим жидкостной смазки, при котором изнашивания и заедания не происходит.

По способу образования масляного слоя различают гидродинамические и гидростатические подшипники скольжения.

Подшипники скольжения, в которых несущий масляный слой создается при вращении цапфы вала, называются гидродинамическими.

В гидростатических подшипниках режим жидкостной смазки создается за счет подвода масла под цапфу принудительно, от специального жидкостного насоса. Создаваемое давление должно быть таким, чтобы вал всплывал в масле. В гидростатических подшипниках создание несущего масляного слоя не зависит от угловой скорости вала.

***

Смазочные материалы

В механизмах и агрегатах смазка служит для выполнения нескольких функций – уменьшение сил трения, охлаждение деталей и защита их от коррозии, смывание продуктов износа с поверхностей деталей, а также для демпфирования при динамических нагрузках.

Для уменьшения трения и изнашивания, охлаждения и очистки от продуктов износа, защиты от коррозии, повышения демпфирующей способности контакта подшипники скольжения смазывают материалами, обладающими вязкостью и маслянистостью.

Вязкость характеризует объемное свойство смазочного материала оказывать сопротивление относительному перемещению его слоев.

Вязкость является важнейшим свойством масел. В гидродинамических расчетах используют динамическую вязкость μ, измеряемую в Па×с. В технических характеристиках масел указывают кинематическую вязкость v в мм2/с, равную динамической вязкости, деленной на плотность ρ масла.

Значения вязкости приводят для температур, близких к рабочим (50˚, 100˚С и т. п.).

Вязкость существенно зависит от температуры – с повышением температуры вязкость уменьшается, с понижением температуры вязкость увеличивается.

Маслянистость характеризует способность смазочного материала образовывать на поверхности трения устойчивые тонкие пленки, предотвращающие непосредственный контакт поверхностей.

Смазочные материалы могут быть жидкими (масла), пластичными (мази), твердыми (порошки, покрытия) и газообразными (газы).

Масла являются основным смазочным материалом. Они имеют низкий коэффициент внутреннего трения, хорошо очищают и охлаждают рабочие поверхности, их легко подводить в зоны смазывания, но требуются уплотняющие устройства, препятствующие вытеканию масла.

Нефтяные масла – продукты перегонки нефти – наиболее часто применяют для подшипников скольжения. К ним относятся масла индустриальные (марок И-Л-А-22, И-Г-А-46 и др.), моторные масла (М8В, М10Г2 и др.), а также другие аналогичные типы масел, получаемых из нефти.

Синтетические масла получают искусственными методами из различных материалов и веществ. Масла, получаемые в результате синтетических добавок в минеральные масла называют полусинтетическими. Синтетические масла обладают рядом существенных преимуществ перед минеральными – они стойки к разложению и потере свойств в агрессивной среде, а также изменению вязкости при изменении температуры. Однако в настоящее время технология получения синтетических масел относительно дорогая, поэтому они используются лишь в ответственных агрегатах и механизмах.

Жировые масла – растительные (касторовое и др.) и животные (костное и др.) – обладают высокими смазывающими свойствами, но дороги и дефицитны. Их применяют редко.

Воду как смазочный материал применяют для подшипников с вкладышами из дерева, резины и пластмасс. Во избежание коррозии вал выполняют с покрытием или из нержавеющей стали.

Пластичные смазочные материалы (мази) изготавливают загущением жидких масел мылами жирных кислот.

В зависимости от загустителя пластичные смазочные материалы делят на солидолы, литолы, консталины и др. Они хорошо заполняют зазоры, герметизируя узлы трения, стойки от вымывания водой. Вязкость пластичных смазочных материалов мало изменяется при изменении температуры.

Применяют мази в подшипниках, работающих при ударных нагрузках и малых скоростях.

Твердые смазочные материалы применяют в машинах, когда по условиям работы или производства невозможно применять масла и мази (автомобильные рессоры, ткацкие станки, продуктовые машины и др.). Используют их в виде порошков (графит, дисульфиды и др.), мягких металлических покрытий (олово, серебро, золото), а также твердосмазывающих покрытий (

Газообразные смазочные материалы – воздух, пары углеводородов и др. – применяют в малонагруженных подшипниках при очень высоких частотах вращения – до 250 тыс. оборотов в минуту (электро- и пневмошпиндели, центрифуги, турбины и т. п.).

***

Подвод смазочного материала

Смазочный материал подводится в подшипник по ходу вращения цапфы вала в зону максимального зазора, где отсутствует гидродинамическое давление (см. рис. 1, б). Распределение масла по длине вкладыша осуществляется смазочными канавками, которые располагаются в ненагруженной зоне. В местах стыка вкладышей делают неглубокие карманы-холодильники 1 (рис. 3), которые охлаждают смазочный материал, распределяют его по длине цапфы и собирают продукты изнашивания.

Жидкие масла подают в подшипники самотеком или, чаще всего, с помощью смазочных устройств, а также принудительно под давлением от жидкостных насосов (обычно шестеренчатых).

Смазочные устройства по конструкции могут быть очень разнообразными. По характеру подачи смазочного материала различают устройства для периодического (рис. 4, рис. 5, рис. 7) и непрерывного (рис. 6, рис. 8) смазывания, а в зависимости от вида смазочного материала – для пластичного (рис. 7) и жидкого (рис. 8) материала.

Через пресс-масленки (рис. 4, рис. 7) смазочный материал подают к трущимся поверхностям под давлением с помощью специального шприца-нагнетателя. Такие масленки малогабаритны, позволяют упростить подвод смазочного материала к труднодоступным узлам трения.

Колпачковые масленки (рис. 5) служат для подачи пластичного смазочного материала. Здесь мазь периодически выдавливают через канал масленки путем подвинчивания колпачка, заполненного мазью.

Фитильные масленки (рис. 6) обеспечивают непрерывность подачи масла ,фильтруя его при прохождении через фитиль. Фитильное смазывание основано на принципе сифона, осуществляемого капиллярами хлопчатобумажного фитиля. Конец фитиля, вставленный в трубку масленки, должен быть ниже дна масляного резервуара. Недостатком таких масленок является зависимость подачи масла от его уровня в масленке, а также расход масла в нерабочий период.

Подвод масла кольцом (рис. 8), свободно висящим на цапфе. Вследствие трения между цапфой и кольцом последнее вращается, захватывает из ванны масло и подает его на цапфу. Отработавшее масло самотеком стекает в ванну и вновь захватывается кольцом. Обычно такие кольца называют маслоподъемными.

Смазывание разбрызгиванием применяют в герметически закрытых механизмах (редукторах, коробках передач и т. п.), в которых подвижные и вращающиеся детали захватывают и разбрасывают масло в объеме корпуса механизма, создавая брызги и своеобразный масляный туман, оседающие на поверхностях, нуждающихся в смазке.

Наиболее совершенным является циркуляционное смазывание, когда к трущимся поверхностям непрерывно подводят свежее охлажденное и профильтрованное масло, а отработавшее масло непрерывно отводят для последующего охлаждения и очистки.

***

Расчеты подшипников скольжения

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Смазка подшипников качения

При проектировании опор осей и валов перед конструктором возникает, прежде всего, вопрос о том, что в данном конкретном случае предпочтительнее – подшипник качения или подшипник скольжения. Существенную роль при этом играют экономические соображения, условия монтажа и требования взаимозаменяемости. Все эти факторы связаны с организацией производства подшипников.

Существенную роль при этом играют экономические соображения, условия монтажа и требования взаимозаменяемости. Все эти факторы связаны с организацией производства подшипников.

С развитием машиностроения было организовано централизованное массовое изготовление подшипников качения, начиная от самых маленьких для часов и приборов и кончая крупногабаритными для кранов большой грузоподъемности, обжиговых печей, конвертеров, тяжелых прокатных станов и пр.

Для каждого подшипника качения установлены определенные технические показатели – работоспособность, предельная частота вращения и максимальная статическая нагрузка, которые указываются в каталогах.

При проектировании опорных узлов трения машин инженеру не приходится рассчитывать подшипник качения, поскольку достаточно лишь выбрать соответствующий типоразмер из каталога.

Стандартизация и массовое производство подшипников качения обусловили их взаимозаменяемость, относительно низкую стоимость и, как следствие, – широкое применение в различных областях машиностроения.

Широкое применение подшипников качения позволило заменить трение скольжения трением качения.

При этом коэффициент трения снизился до 0,0015-0,006. Производство подшипников качения ведущими промышленными странами исчисляется сотнями миллионов штук в год. Отечественной промышленностью изготовляются подшипники наружным диаметром от 1,5 до 2600 мм, а массой от 0,5 г до 3,5 т.

К недостаткам подшипников качения можно отнести ограниченную способность воспринимать ударные нагрузки вследствие большой жесткости конструкции. При очень больших частотах вращения в этих подшипниках возникают значительные динамические нагрузки (центробежные отоскопические моменты и т. п.).

По форме тел

качения подшипники качения разделяются на:-

Шариковые

-

Роликовые (цилиндрические, конические, витые, игольчатые и т.

д.)

д.)

По направлению воспринимаемой нагрузки

разделяют на:По нагрузочной способности

(или по габаритам) подшипники качения разделяют на три основные серии:-

Легкую

-

Среднюю

-

Тяжелую

По классам точности разделяют на:

-

Нормального класса Н

-

Повышенного П

-

Высокого В

-

Особо высокого А

-

Сверхвысокого С

От точности изготовления в значительной степени зависит работоспособность подшипника, однако следует помнить, что одновременно возрастает его стоимость.

Смазочный материал оказывает существенное влияние на долговечность подшипников. Он уменьшает трение, снижает контактные напряжения, защищает от коррозии, способствует охлаждению подшипника.

Для смазывания подшипников качения применяют жидкие (смазочные масла) и пластичные (пластичные смазки) смазочные материалы.

Жидкий смазочный материал в подшипнике более эффективен в смысле уменьшения потерь на трение и охлаждения. Необходимое количество жидкого смазочного материала для подшипников качения очень небольшое (табл. 1). Следует отметить, что излишнее количество смазочного материала в подшипнике только ухудшает его работу.

Это, например, можно пронаблюдать на таком простом примере: если подшипник смазать маслом, то последнее будет препятствовать свободному вращению тел качения в сепараторе и в целом в подшипнике. При этом увеличиваются не только потери на трение, но при работе такого подшипника увеличивается и нагрев подшипника.

При выборе смазочного материала для подшипника (жидкого или пластичного) следует учитывать, что пластичная смазка сильно повышает момент трения, который существенно увеличивается при понижении температуры.

В тех случаях, когда частота вращения подшипника не превышает нескольких сотен мин-1, подшипник необходимо смазывать жидким смазочным материалом (маслом). При скорости, превышающей эту величину, лучше использовать для смазывания высоковязкое масло или, как заменитель, пластичный смазочный материал.

Таблица 1. Одноразовое количество смазочного материала (Км), необходимое на заполнение корпуса подшипника и для периодического добавления

| d, мм | Км, г при использовании подшипников серии | Единовременный расход смазочного материала для периодического добавления | |||||||||||||||

| Для мелких прижимных фланцев | Для глубоких прижимных фланцев | Для крышек с уплотняющим войлоком | Для разъемных фланцев корпуса | ||||||||||||||

| 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 200 | 300 | 400 | 500 | 600 | |

| 90 | 175 | 280 | 425 | 263 | 420 | 637 | 315 | 503 | 765 | 685 | 1090 | 1660 | 2,4 | 4,1 | 6,1 | 3,2 | 6,0 |

| 85 | 199 | 310 | 486 | 299 | 465 | 730 | 358 | 557 | 875 | 775 | 1210 | 1895 | 2,7 | 4,5 | 6,1 | 3,9 | 6,7 |

| 100 | 224 | 362 | 525 | 336 | 543 | 788 | 403 | 650 | 945 | 875 | 1410 | 2050 | 3,1 | 5,1 | 7,3 | 4,1 | 7,8 |

| 110 | 279 | 455 | 663 | 418 | 683 | 1000 | 585 | 955 | 1395 | 1170 | 1910 | 2790 | 3,8 | 6,0 | 9,1 | 5,3 | 9,6 |

| 120 | 318 | 532 | 817 | 476 | 795 | 1225 | 667 | 1120 | 1720 | 1370 | 2230 | 3430 | 4,3 | 7,2 | 11,2 | 6,7 | 11,2 |

| 130 | 360 | 615 | 987 | 540 | 922 | 1480 | 755 | 1290 | 2070 | 1470 | 2580 | 4150 | 4,6 | 8,1 | 13,3 | 7,4 | 13,0 |

| 140 | 429 | 704 | 1100 | 645 | 1055 | 1650 | 900 | 1475 | 2350 | 1800 | 2960 | 4630 | 5,3 | 9,3 | 14,8 | 8,5 | 15,0 |

Примечание: d – внутренний диаметр.

Допускаемые скорости подшипников качения при использовании пластичной смазки определяют из соотношения внутреннего диаметра d, мм и частоты вращения ω, мин-1. Практически же окружная скорость вращения не должна превышать 4–5 м/с. Однако для этой цели существуют определенные формулы.

Подшипниковые узлы необходимо тщательно защищать от попадания пыли, грязи и воды. В противном случае долговечность подшипников резко снижается. Для защиты подшипников разработаны и успешно эксплуатируются специальные уплотнения.

В связи с этим следует помнить некоторые рекомендации по ходовым зазорам в лабиринтных и других уплотнениях вала. Они изменяются в зависимости от конструкции и во многом зависят от механической точности, вибрационного перемещения вала в подшипнике и они необходимы во избежание фрикционного контакта на высокой скорости.

Для неответственных конструкций подшипниковых опор размер этих зазоров колеблется в пределах от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

При назначении жидкого смазочного материала для узлов трения (подшипников качения) следует иметь в виду, что они весьма чувствительны к количеству подаваемого в них масла и периодичности его подачи в подшипники. Так, для очень низких скоростей при d*ω= 10000 и температуре не выше 50 °С достаточно одной-двух капель масла для нескольких тысяч часов работы подшипника.

Если же требуется достичь минимального значения момента трения (при том же произведении d*ω= 10000), следует использовать масло с меньшей вязкостью, чем это было до этого

Масла для подшипников качения (и скольжения тоже), заключенных в общий картер с зубчатыми передачами (редукторы), подбираются в первую очередь исходя из требований по смазыванию зубчатых передач, однако и с учетом эффективности смазывания подшипников.

Смазывание погружением можно успешно применять до значения d*ω = 100000 (при условии соблюдения необходимого низкого уровня масла в ванне с жидким смазочным материалом). При применении смазывания погружением важно поддерживать в процессе эксплуатации правильный уровень масла в ванне подшипника. Этот уровень должен находиться между 1 /3 и 1/2 высоты нижнего шарика или ролика подшипника, поскольку даже небольшое повышение уровня масла в ванне приводит к повышению коэффициента трения и температуры подшипника.

Об этом свидетельствует следующее экспериментальное исследование. Повышение уровня масла в ванне подшипника от центра нижнего шарика до его верхней точки вызывает сильный нагрев подшипника (эквивалентный повышению частоты вращения подшипника в 2–2,5 раза или увеличению радиальной нагрузки от 2 до 6 раз, а иногда и более.

При d*ω ≤ 200000 рекомендуется капельное смазывание, при котором к поверхностям трения жидкий смазочный материал подводится в виде капель.

При d*ω ≈ 600000 и когда температура может достигать +150 ˚С многие пластичные смазки оказываются недостаточно работоспособными, а иные могут оставаться годными к работе не более нескольких сотен часов.

В связи с этим при высоких скоростях необходимо в зону трения подавать только чистое смазочное масло, питая подшипники методом капельного смазывания или смазывания под давлением, при котором смазочный материал подводится к поверхностям трения под давлением.

При необходимости может быть использовано смазывание масляным туманом, при котором смазочный материал подводится к поверхностям трения в виде легкого или густого тумана, обычно образуемого путем введения смазочного материала в струю воздуха или газа. Кроме того, следует предупреждать возникновения разности воздушного давления (в корпусе подшипника и за его пределами), для чего могут потребоваться специальные уплотнения.

Следует применять только определенные уплотнения, которые обеспечивают надежную работу подшипников, в частности лабиринтные уплотнения. Необходимо также использовать корпуса подшипников с минимальным воздушным пространством.

Капельное смазывание является наилучшим методом смазывания для подшипниковых опор металлургического оборудования.

Оно обеспечивает довольно устойчивое охлаждение и исключает турбулентное сопротивление подшипника, как весьма ответственного узла оборудования отрасли. Однако если по каким-либо причинам (например, по условиям конструкции) нельзя применить капельное смазывание или смазывание под давлением или смазывание масляным туманом, используют фитильное смазывание, при котором жидкий смазочный материал подводится к поверхности прения с помощью фитиля.

При этом масло всасывается через подшипник при помощи маслоотражателей и насосных устройств с целью преодоления сопротивления вращению подшипника.

Часто используют метод фитильного смазывания.

При этом фитили должны иметь определенные размеры, особенно в поперечном сечении. Они всегда должны быть погруженными в масло. Их следует использовать парами и располагать как можно ближе к подшипнику. Если большая площадь фитилей хорошо окружает вал, то они способны вновь поглощать масло, которое при работе отбрасывается от вала.

Вязкость смазочного масла должна быть такой, чтобы его можно было подавать к фитилям при низких температурах при давлении ниже атмосферного и пониженных скоростях. При этом маслоотражатели должны пропускать через подшипник масляный туман, а маслосборники должны тщательно охлаждаться.

При больших нагрузках и высоких скоростях (d*ω > 600000) рекомендуют осуществлять капельное смазывание подшипников.

Если же имеется источник сухого и чистого воздуха, а некоторая потеря смазочного масла не имеет существенного значения, тогда нужно использовать смазывание подшипников масляным туманом.

При этом в линии подачи воздуха в таких системах устанавливают воздухоотделитель и фильтр, для чего необходимо тщательно охлаждать маслосборник, чтобы маслоотражатели легко.

Смазки для подшипников качения

Смазку подшипников качения можно считать главным фактором надежности эксплуатации оборудования. Правильно подобранная, она минимизирует количество случаев поломок механизмов или самого подшипника.

Типы подшипников качения и порядок функционирования

Подшипники, которые относятся к типу качения, способствуют вращению узлов оборудования и уменьшению силы трения. Чаще всего эта деталь применяется для поддержания движения осей и валов. Функционирование основано на принципе трения качения. Конструкция детали такова: между внешним и внутренним кольцами заключены тела качения, разделенные сепаратором, служащим для минимизации износа и силы трения. По принципу воспринимаемой нагрузки подшипники снабжаются теламиразных подвидов: шариками или роликами. Роликоподшипники используются чаще при максимальных нагрузках, а шариковые подшипники — в узлах механизма, на который воздействует вращение высокой частоты.

Основные функции смазки для подшипников качения

Главная роль смазки в функционировании подшипника — предотвращение соприкосновения шариков и роликов с дорожкой катания, выполненной из металла. Именно при смазывании уменьшается трение скольжения, деталь становится менее подверженной износу и поломке.

Правильно подобранная смазка минимизирует возможность деформации детали, повышает надежность в эксплуатации, продлевает срок службы всего узла. Используется масло или консистентная смазка с присадками. Различные варианты смазочного материала выполняют следующие задачи: снижение температуры работы, защита от возникновения коррозии, попадания грязи, снижение уровня вибрации, шума.

Различные варианты смазочного материала выполняют следующие задачи: снижение температуры работы, защита от возникновения коррозии, попадания грязи, снижение уровня вибрации, шума.

Основные функции смазки для подшипников качения

Главная роль смазки в функционировании подшипника — предотвращение соприкосновения шариков и роликов с дорожкой катания, выполненной из металла. Именно при смазывании уменьшается трение скольжения, деталь становится менее подверженной износу и поломке.

Правильно подобранная смазка минимизирует возможность деформации детали, повышает надежность в эксплуатации, продлевает срок службы всего узла. Используется масло или консистентная смазка с присадками. Различные варианты смазочного материала выполняют следующие задачи: снижение температуры работы, защита от возникновения коррозии, попадания грязи, снижение уровня вибрации, шума.

Принципы подбора консистентного или масляного вида смазки

В большинстве случаев (до 90%) сегодня применяется именно густая (консистентная) смазка. Несомненными плюсами можно считать такие характеристики:

- обеспечение уплотнения;

- невысокие конструктивные расходы;

- шумопонижающие свойства;

- большой срок годности.

Правильно выбранную консистентную смазку возможно использовать в подшипниках любой конструкции с большим диапазоном вращательных скоростей и типами нагрузок. Исключение составляют аксиальные роликоподшипники самоустанавливающиеся.

Состав и характеристика консистентной смазки

В состав входит:

- основное масло — минеральное или синтетическое;

- сгуститель — бентонит, силикагель, металлические мыла, поликарбамид;

- присадки — усилители адгезии, ингибиторы окисления, коррозии, твердые материалы, присадки, предназначенные для защиты от естественного износа, повышения качества ЕР, предотвращения трения.

Консистентные виды смазки оптимальны для заполнения подшипников качения: благодаря своему составу они остаются в месте нанесения, уплотняют их, защищают от негативных наружных воздействий температуры, влаги и попадания механических частиц.

Техническая характеристика смазки — восприятие нагрузки, защита от «старения», коррозии, адгезионная способность, устойчивость к деформации — определяется ее составом (основным маслом-наполнителем и сгустителем), а также типами присадок.

Критерии выбора консистентных смазок

При подборе стоит ориентироваться на конструкцию собственно подшипника, тип разделителя-сепаратора, материала его изготовления, а также технические характеристики функционирования детали: частота вращения, термическое воздействие, попадание пыли, воды, использование в неблагоприятной среде, уровень давления. Консистентные материалы имеют отличительные технические параметры:

- Класс NLGI. Консистенция выступает мерой твердости во всех смазках для подшипников. По этому показателю (NLGI) они делятся на типы: от очень мягких класса 000 до очень твердых (6-й класс). В подшипниках качения оптимальны к использованию смазки классов от 1 до 4 по показателю NLGI.

- Температура каплепадения (в °C). Этот показатель определяется температурой, при которой консистентная смазка сжижается. Температура эта, как правило, превышает рабочую в несколько раз. Последняя определяется двумя показателями: теплом, выделяемым при работе детали, температурой воздуха окружающей среды.

- Показатели качества смазки, определенные на четырехшариковой машине. Эта машина представляет собой устройство, предназначенное для исследования различных типов веществ для смазывания, используемых при различных степенях контактных напряжений. Конструкция аппарата представляет собой вращающийся шарик, который скользит по трем шарикам, расположенным статично. В случае проведения испытаний на предельно допустимые нагрузки смазочного материала на крутящийся шарик воздействует испытательная нагрузка, ступенчато повышающаяся.

Процедура проводится до тех пор, пока тепло, выделяемое в процессе работы, не «сварит» систему четырех шариков.

Процедура проводится до тех пор, пока тепло, выделяемое в процессе работы, не «сварит» систему четырех шариков. - Коэффициент количества оборотов — показатель DN. Эта величина показывает, какая предельная окружная скорость может применяться в подшипнике качения при использовании консистентной смазки. Показатель рассчитывается по трем параметрам: средний диаметр детали в миллиметрах, скорость вращения детали, коэффициент, который служит для учета доли силы трения скольжения в конкретной конструкции подшипника.

Значение SKF-Emcor. Этот показатель применяется для определения антикоррозийных свойств консистентной смазки. В процессе исследования добавляют воду, а самоустанавливающийся шарикоподшипник рассматривается на предмет наличия коррозии при указанной продолжительность эксплуатации, определенных временных периодах простоя (по показателю DIN 51802), частоте вращения. Обследование проводится визуально: если на испытуемых кольцах не обнаружено признаков коррозии, степень ее равна нулю. Максимальное покрытие коррозией — степень 5.

Важность смазки подшипников качения

Непременной предпосылкой для эффективной работы, длительной эксплуатации и надежности подшипника считается его регулярная смазка. Здесь необходимо соблюдать определенные требования производителя детали. Подшипник заполняется так, чтобы материал покрыл все рабочие поверхности: дорожки качения, шарики или ролики, сепаратор. Полностью заполняется корпус медленновращающихся подшипников, показатель DN в которых не превышает значения 50000. В быстровращающихся деталях с показателем DN более 400000 заполняется четверть пространства полости детали. В остальных случаях рекомендовано заполнять свободное пространство в подшипнике на треть объема.

Оптимальная эксплуатационная надежность достигается только тогда, когда время добавления смазочных материалов не превышено. При впрыскивании смазки обязательно следить за тем, чтобы предельный срок годности был меньшим, чем допустимый срок эксплуатации детали. В работе используется специальный шприц или автоматическая система.При определенной конструкции узла добавлять смазочный материал желательно во время работы механизма.

В работе используется специальный шприц или автоматическая система.При определенной конструкции узла добавлять смазочный материал желательно во время работы механизма.

Количество вещества при первом заполнении должно находиться в пределах 50–80% от свободного объема полости детали. Если же вывести старую смазку возможности нет, то новый материал подается в деталь ограниченно. Во избежание переизбытка вещества в полости подшипника, когда замена производится с длительными интервалами, необходимо полностью менять консистентную смазку.

Если необходимо перевести подшипник на другой вид смазочного материала, проводят полную очистку внутренней полости. Также нужно проверить возможность смешивания и совместимость материалов.

Смазка подшипников

Назначение смазки

Смазка необходима для уменьшения трения и изнашивания внутри подшипника. Надлежащая смазка и соответствующие процедуры позволяют подшипникам достигать своего предполагаемого срока службы.

Главным образом, смазка служит следующим целям:

• Cнижение трения и изнашивания. Кольца подшипника, элементы качения и сепаратор подшипника защищены от прямого контакта металла с масляной пленкой, которая уменьшает трение и тепловыделение в области контакта.

• Увеличение срока службы. Усталостная долговечность подшипников зависит в большей мере от вязкости и густоты смазки. Интенсивная густота пленки увеличивает усталостную долговечность подшипника.

• Охлаждение. Циркуляционное масло может использоватся для отвода тепла из подшипника. Циркуляционная система, как правило, используется при выработке подшипником чрезмерного тепла в силу высоких скоростей, высоких нагрузок, или когда тепло из источника, находящегося рядом с подшипником, оказывает влияние на его функционирование. Качество масел ухудшается при высоких температурах, следовательно, важно сохранять охлажденными и масло, и подшипник.

• Другое назначение. Соответствующая смазка также помогает предотвратить попадание инородного материала в подшипники и защищает от коррозии.

Соответствующая смазка также помогает предотвратить попадание инородного материала в подшипники и защищает от коррозии.

Основные методы смазки

Смазка подшипника может производиться с использованием либо масла, либо консистентной смазки. Наиболее удовлетворительное функционирование достигается посредством выбора метода, наиболее подходящего для области конкретного применения. Это, конечно, также зависит от условий, в которых будет работать подшипник.

Смазка маслом превосходит в смазочной способности, однако консистентная смазка позволяет создать более простую инфраструктуру вокруг подшипников. В следующей таблице проводится сравнение смазки маслом и консистентной смазки.

| Рабочие характеристики | При консистентой смазке | При смазке маслом |

| Конструкция корпуса и способ уплотнения | Простой | – Может быть комплексным – Необходимо осторожное обращение |

| Скорость | Предельная скорость составляет 65-80% от скорости смазки маслом | Высокая предельная скорость |

| Охлаждающий эффект | Низкий | Перенос тепла возможен при использовании циркуляционной смазки под давлением |

| Текучесть | Плохо | Хорошо |

| Полная замена смазки | Иногда затруднительна | Легкая |

| Удаление инородных частиц | Удаление инородных частиц из смазки невозможно | Легкая |

| Внешнее загрязнение, вызванное утечкой | Загрязнение близлежащей территории происходит редко | – Часто происходит без должных контрмер – Не подходит в тех случаях, когда нужно избегать внешних загрязнений |

Смазка консистентной смазкой

Консистентная смазка — это полутвердый смазочный материал на основе базового масла и сгустителя. Иногда добавляются другие ингредиенты для передачи особых свойств смазочной основы.

Иногда добавляются другие ингредиенты для передачи особых свойств смазочной основы.

Добавки: консистентная смазка часто содержит разнообразные добавки, такие как антиоксиданты, ингибиторы коррозии и добавки высокого давления для придания смазке особых свойств. Добавки высокого давления рекомендуется для использования при применении в условиях тяжелых нагрузок. Для продолжительного использования без пополнения необходимо добавить антиоксидант.

Консистенция: показывает «мягкость» консистентной смазки. В следующей таблице отражено соотношение между консистенцией и рабочими условиями.

Номер консистенции (данные шкалы Национального института пластичных смазочных материалов)

| 0 | 1 | 2 | 3 | 4 | |

Консистенция(1) (1/10 мм) | 385≈355 | 340≈310 | 295≈265 | 250≈220 | 205≈175 |

| Рабочие условия | –Для централизованной смазки. –Когда может произойти ложное бринеллирование. | – Для централизованной смазки. –Когда может произойти фреттинг-коррозия. –Для низких температур. | – Для общего использования. – Для подшипников с уплотнениями. | – Для высокой температуры. – Для общего использования. – Для подшипников с уплотонениями. | – Для высоких температур. – Для подшипников с уплотнениями |

(1) Консистенция — глубина следа в консистентной смазке, достигаемая конусом при нажатии определнным весом, указанном в единицах 1/10 мм. Чем больше величина, тем мягче смазочный материал.

Чем больше величина, тем мягче смазочный материал.

Смешение разных видов консистентной смазки

В общем, консистентная смазка разных видов должна смешиваться. Смешение с различными видами загустителей может разрушить состав и физические свойства консистентной смазки. Даже если загустители одного вида, возможные различия в добавках могут привести к разрушающему эффекту.

Количество консистентной смазки

Количество консистентной смазки, помещаемой в корпус, зависит от конструкции корпуса, частоты вращения подшипника, характеристик выбранной консистентной смазки и температуры окружающей среды.

В случаях, когда рабочая скорость не превышает наполовину предельные скорости подшипника, подшипник должен быть наполнен смазкой наполовину или до 2/3 части. Если скорость подшипника превышает половину предельной скорости, то количество консистентной смазки следует сократить от половины до 1/3 и проводить периодичское пополнение смазки. При несложных рабочих условиях первоначальной смазки должно быть достаточно на длительное время без необходимости пополнения. Когда условия становятся жесткими, то появляется необходимость в периодическом пополнении смазки.

Следует избегать чрезмерного количества (переполнения) смазки, так как это приведет к перегреву подшипника.

Пополнение консистентной смазки

Частое пополнение требуется в сложных рабочих условиях, таких как высокая температура окружающей среды или когда загрязняющее вещество может попасть в подшипник. Необходимо составить графики регулярного пополнения смазки. В случаях чрезвычайно сложных условий или расположения подшипников в удаленной области, корпус подшипника должен быть сконструирован так, чтобы пополнение и замена осуществлялись наиболее простым способом. Существуют автоматические системы смазки, и их следует применять.

В нормальных рабочих условиях может быть необходимо периодически смазывать подшипник в целях замены утекающей смазки и удаления испорченной смазки.

Даже при использовании консистентной смазки высокого качества её свойства со временем ухудшаются, в связи с чем, требуется периодическое пополнение.

На рис. (1) и (2) показаны временные интервалы пополнения для различных видов подшипников, работающих на разных скоростях.

Рис. (1) и (2) применимы к условиям смазки высококачественным литиевым мыльноминеральном маслом, выдерживающим температуру 70°С и номинальную нагрузку (P/C=0,1).

Температура

Если температура подшипника превышает 70°С, то на каждые следующие 15°С временной интервал пополнения смазки сокращается наполовину.

Консистентная смазка

Что касается шарикоподшипников, временной интервал пополнения смазки может быть увеличен в зависимости от используемого вида консистентной смазки. (Например, высококачественное литьевое мыльносинтетическое масло может превысить в два раза временной интервал пополнения, показанный на рис. (1). Если температура подшипников менее 70ºС, то подходит использование в качестве смазки литьевое мыльноминеральное масло и литьевое мыльносинтетическое масло).

Нагрузка

Временной интервал пополнения зависит от величины нагрузки подшипника. Смотрите рис. (3). Если Р/C превышает 0,16, то рекомендуется проконсультироваться у специалистов.

(3) Коэффицент нагрузки

| P/C | ≤0.06 | 0.1 | 0.13 | 0.16 |

| Коэффицент нагрузки | 1.5 | 1 | 0.65 | 0.45 |

Смазка маслом

Когда рабочая скорость превышает предельную скорость консистентной смазки, допустимо для подшипника, то следует использовать смазку жидким материалом. Существует несколько методов смазки. Выбор наилучшего метода зависит от рабочих условий.

1) Смазка погружением: не для высоких скоростей

2) Смазка капельной подачей: для высоких скоростей

3) Смазка масляным туманом: от высоких до сверхвысоких скоростей

4) Смазывание разбрызгивателем: коробки передач/редукторы

5) Циркуляционная система смазки: высокие скорости и высокие температуры

6) Струйная смазка: сверхвысокие скорости, такие как у реактивных двигателей или у станочных шпинделей

Выбор смазки для высокоскоростных подшипников

На большинстве промышленных предприятий используются подшипники, частота вращения которых превышает частоту вращения обычного технологического оборудования. По этой причине к вопросу выбора смазки нужно подходить со знанием дела, так как ошибка при выборе смазки может привести к перегреванию подшипников, возникновению избыточного трения и преждевременному выходу из строя. Правильно подобранная смазка помогает подшипникам справляться с нагрузками при высоких скоростях и позволяет свести к минимуму возможные неисправности, возникающие по причине несоответствия смазки области ее применения.

По этой причине к вопросу выбора смазки нужно подходить со знанием дела, так как ошибка при выборе смазки может привести к перегреванию подшипников, возникновению избыточного трения и преждевременному выходу из строя. Правильно подобранная смазка помогает подшипникам справляться с нагрузками при высоких скоростях и позволяет свести к минимуму возможные неисправности, возникающие по причине несоответствия смазки области ее применения.

Область применения высокоскоростных смазок

На заводах меня часто спрашивают о температуре, при которой подшипники должны работать. Неоспоримым является тот факт, что подшипники, которые работают на высокой скорости, имеют более высокую температуру. Приведу такой пример: во время своего последнего визита на завод я осматривал подвесной вентилятор, оснащенный прямой ременной передачей от большого электродвигателя. Частота вращения двигателя составляет 1750 оборотов в минуту (об/мин). Поскольку размер шкива не менялся ни в сторону уменьшения, ни в сторону увеличения, можно с уверенностью сказать, что частота вращения подшипников была практически одинаковой. Эти подшипники были обработаны смазкой слишком гутой консистенции, что приводило к перегреву и, соответственно, к сокращению срока их службы. Продлить срок службы подшипника можно путем подбора смазки, свойства которой максимально соответствуют поставленной задачи.

Здесь в качестве примера приведена ситуация с механизмами, которые используются на большинстве заводов (вентиляторы), однако высокоскоростные компоненты применяются и в других механизмах. Например, некоторые насосы с прямым приводом от двигателя, оснащенные подшипниками, для смазки которых используется пластичная смазка, могут работать при частоте вращения более 2000 оборотов в минуту. То же самое справедливо и в отношении некоторых смесителей, мешалок и воздуходувок. Эти компоненты выходят из строя, если смазывать их подшипники универсальной пластичной смазкой, не учитывая их характеристики. Чтобы определить, какая смазка подойдет подшипнику, необходимо узнать скоростной фактор подшипника.

| Тип смазки | Вязкость базового масла (40°С), сСт | Скоростной фактор (NDM) |

| Низкая скорость, высокое давление, промышленная смазка | 1000-1500 | 50000 |

| Средняя скорость, высокое давление, смазка для промышленных подшипников | 400-500 | 200000 |

| EP, NLGI #2, универсальная смазка | 100-220 | 600000 |

| Высокая скорость, высокая температура, смазка длительного действия | <70 | 600000 |

| Высокая скорость, смазка длительного действия | 15-32 | >1000000 |

Расчет скоростного фактора

Значение скоростного фактора помогает узнать соотношение скорости, при которой вращается подшипник, и его размера. Существуют два основных способа определения этого фактора. Первый называется скоростным фактором DN, чтобы выяснить значение которого необходимо умножить значение внутреннего диаметра подшипника на значение скорости, при которой он вращается. Второй метод называется скоростным фактором NDm. Для его определения используется медианный размер подшипника (также известный как диаметр начальной окружности) и частота вращения.

С помощью скоростного фактора можно определить ряд свойств смазочного материала, которые необходимо учитывать при выборе правильного типа смазки. К таким свойствам относится вязкость масла и класс по NLGI (National Lubricating Grease Institute –Национальный институт пластичных смазок).

Вязкость

Наиболее важным физическим свойством смазки является вязкость. Вязкостью определяется толщина слоя смазки в зависимости от нагрузки, частоты вращения и контактирующих поверхностей. Вязкость должна отвечать требованиям подшипника. Вязкость базового масла большинства смазок общего назначения составляет, примерно, 220 сантистоксов. Смазки такого типа подходят для работы при средних нагрузках и средней частоте вращения. Если частота вращения подшипника выше среднего, вязкость должна быть меньше.

Вязкость должна отвечать требованиям подшипника. Вязкость базового масла большинства смазок общего назначения составляет, примерно, 220 сантистоксов. Смазки такого типа подходят для работы при средних нагрузках и средней частоте вращения. Если частота вращения подшипника выше среднего, вязкость должна быть меньше.

| Рабочая температура | DN (скоростной фактор) | Класс по NGLI* |

| от -30 до 100°F (от -34,4 до 37,7°С) | 0-75000 | 1 |

| 75000-150000 | 2 | |

| 150000-300000 | 2 | |

| от 0 до 150°F (от -17,7 до 65,5°С) | 0-75000 | 2 |

| 75000-150000 | 2 | |

| 150000-300000 | 3 | |

|

от 100 до 275°F (от 37,7 до 135°С) |

0-75000 | 2 |

| 75000-150000 | 3 | |

| 150000-300000 | 3 | |

| * Зависит от других факторов, таких как тип подшипника, загустителя, вязкость и тип базового масла | ||

Существует много способов определения вязкости. Если вы знаете значение скоростного фактора, речь о котором шла выше, вы можете воспользоваться стандартными схемами определения вязкости смазки для подшипника при рабочей температуре. В вышеприведенном примере (подшипник вентилятора) скоростной фактор NDm равнялся 293125, следовательно, вязкость базового масла должна составлять, примерно, 7 сСт. Подшипник работал при температуре около 150°F или 65,5°C. При стандартном индексе вязкости (равном 95) это приравнивается к марке вязкости базового масла ISO 22-32. Если бы вы использовали стандартную универсальную пластичную смазку, подшипник получил бы в 10 раз больше вязкости, чем ему требуется. Хотя не всегда избыток вязкости это плохо, однако в данном случае такое значение является завышенным.

Подшипник работал при температуре около 150°F или 65,5°C. При стандартном индексе вязкости (равном 95) это приравнивается к марке вязкости базового масла ISO 22-32. Если бы вы использовали стандартную универсальную пластичную смазку, подшипник получил бы в 10 раз больше вязкости, чем ему требуется. Хотя не всегда избыток вязкости это плохо, однако в данном случае такое значение является завышенным.

Чрезмерная вязкость может привести к перегреву и повышенному потреблению энергии. Оба эти фактора являются неблагоприятными для подшипника и смазки. Чем выше температура подшипника в работе, тем меньше становится вязкость смазки. Это может привести к увеличению расхода смазки и требует более частого нанесения смазочного материала. Потребление энергии также может вырасти со временем, в результате чего возникнут необоснованные дополнительные затраты. Кроме того, избыточная вязкость приводит к повышенному трению.

Что касается обычных пластичных смазок, их можно использовать для смазывания подшипников при скоростном факторе до 500000. Если скоростной фактор превышает указанное значение, необходимо использовать высокоскоростную смазку. Некоторые смазки, представленные на рынке, могут работать при скоростном факторе до 2000000. Тем не менее, стоит отметить, что все смазки разные, и не все из них могут быть эффективными при разных скоростях.

| Влияние состояния подшипника на выбор вязкости базового масла | |||||

| ISO VG (сСт@40°С) | Область применени | Нагрузка | Скорость | Маслоотделение* | Перекачиваемость* |

| 22 | Быстроходные шпиндели | Низк. | Выс. | Выс. | Выс. |

| 100 |

Большие высокоскоростные электродвигатели |

||||

| 150 | Колесные подшипники | ||||

| 220 |

Бумагоделательные машины, универсальная, индустриальная |

||||

| 460 |

Бумагоделательные машины, сталепрокатные станы |

||||

| 1000 |

Горно-шахтное оборудование, дробилки, подшипники и т.  д. д.

|

||||

| 1500 | Низкие скорости, тяжелые/ударные нагрузки | ||||

|

* На сепарацию и перекачиваемость масла также влияет плотность смазки и тип загустителя. ** Стрелками показана направленность. |

|||||

Каналообразование

Одним из свойств пластичной смазки, которое помогает определить, каким образом смазочный процесс будет осуществляться при высоких скоростях, является каналообразование. Этот термин используется для определения текучести смазки и ее способности заполнять пустоты на поверхности. Проверить каналообразование смазки можно с помощью испытаний по Методу 3456.2 Федерального стандарта методов испытаний 791C. Для проведения этих испытаний необходимо нанести на поверхность равномерный слой смазки. Когда температура стабилизируется, по слою смазки проводят стальной полосой, известной как инструмент для проверки каналообразования. В результате в слое смазки образуется пустота или канал. Через 10 секунд необходимо проверить, заполнился ли образовавшийся канал смазкой. Если канал заполнился смазкой, значит, это смазка «обволакивающего» типа. В ином случае перед вами смазка «необволакивающего» типа.

Смазки «обволакивающего» типа быстро вытесняются при вращении элемента – в результате смазка не пенится, а температура не увеличивается. Смазки «необволакивающего» типа затекают обратно, что может привести к перегреву.

Тип загустителя

Кроме вязкости базового масла еще одним свойством смазки, которое влияет на каналообразование, является тип загустителя. Загуститель в смазке представляет собой этакую губку, которая удерживает масло. Структура волокон загустителя может оказывать влияние на определенные свойства смазки, такие как каналообразование, водостойкость, температура каплепадения и пенетрация. Волокна загустителей могут быть длинными или короткими. Загустители с короткими волокнами имеют более гладкую текстуру. Более сложные загустители, а также загустители, в состав которых входит литий, кальций, полиуретан и кремний, имеют короткие волокна. Каналообразование смазок с такими загустителями, как правило, лучше. Кроме того, они легче перекачиваются.

Более сложные загустители, а также загустители, в состав которых входит литий, кальций, полиуретан и кремний, имеют короткие волокна. Каналообразование смазок с такими загустителями, как правило, лучше. Кроме того, они легче перекачиваются.

Каналообразование загустителей с длинными волокнами, например, тех, которые содержат натрий, алюминий и барий, как правило, хуже. Длинные волокна загустителя способствуют вспениванию, что может привести к изменению консистенции. Кроме того, так как эти смазки часто затекают обратно в канал, проделанный подшипником, это может привести к росту температуры и усилению процесса сдвига.

Класс по NLGI

Значительное влияние на класс по NLGI пластичной смазки оказывает вязкость базового масла и консистенция загустителя. Число NLGI является мерой консистенции смазки. Чем выше число NLGI, тем гуще смазка. Диапазон числа NLGI варьируется от 000 (жидкая смазка) до 6 (твердая смазка). Что касается использования высокоскоростных смазок для смазывания подшипников качения, то класс по NLGI повышается, а вязкость базового масла уменьшается. Такой баланс гарантирует, что не будет происходить сепарация масла от загустителя. Зная скоростной фактор подшипника и температуру, при которой он работает, вы можете сделать вывод о подходящем классе смазки по NLGI.

Тип подшипника

Тела качения подшипников бывают разных форм. Форма тела качения оказывает влияние на необходимую вязкость, класс по NLGI и интервал проведения повторной смазки. Кроме того, от формы тела качения зависит площадь смазываемой поверхности между подшипником и кольцом качения. Чем больше площадь этой поверхности, тем больше масла будет выжато из загустителя. В отличие от стандартных шариковых подшипников, нагрузка на подшипники, имеющие большую площадь контакта со смазкой (сферические, цилиндрические, игольчатые, конические роликовые и т.д.), как правило, выше. Повышенная нагрузка приводит к увеличению сепарации и требует базовые масла большей вязкости.

| Тип подшипника | Относительный срок службы смазки |

| Однорядный шариковый подшипник с глубоким желобом | 1 |

| Однорядный радиально-упорный шариковый подшипник | 0,625 |

| Самоустанавливающийся шариковый подшипник | 0,77-0,625 |

| Упорный шариковый подшипник | 0,2-0,17 |

| Однорядный цилиндрический роликовый подшипник | 0,625-0,43 |

| Игольчатый роликовый подшипник | 0,3 |

| Конический роликовый подшипник | 0,25 |

| Сферический роликовый подшипник | 0,14-0,08 |

Температура каплепадения

При выборе высокоскоростной смазки особое внимание следует уделить температуре, при которой подшипник будет работать. Чтобы выбранная смазка выполняла все свои функции при повышенных температурах, необходимо проверить ее температуру каплепадения (ASTM D566 и D2265). Результаты проведенных испытаний можно найти в таблице технических данных смазки. Для проведения испытаний используется маленький колпачок с отверстием в дне, на внутренние стенки которого наносится смазка. Затем в этот колпачок вставляется термометр. При этом термометр не должен касаться смазки. Эта конструкция нагревается до момента отделения капли масла из отверстия в дне чашки. Температура, при которой это происходит, называется температурой каплепадения смазки.

Высокая температура каплепадения важна для подшипников, работающих при повышенных температурах. Тем не менее, если смазка имеет высокую температуру каплепадения, это совсем не значит, что ее базовое масло сможет выдерживать повышенные температуры. Температуру каплепадения не следует приравнивать к максимальной рабочей температуре. Между рабочей температурой подшипника и температурой каплепадения должен быть запас.

Температуру каплепадения не следует приравнивать к максимальной рабочей температуре. Между рабочей температурой подшипника и температурой каплепадения должен быть запас.

Несовместимость

При смене типа смазки важно максимально удалить старую смазку, чтобы свести к минимуму несовместимость с новой смазкой. Если возможно, разберите и почистите оборудование от смазки.

| Стандартная максимальная рабочая температура смазки |

| Если температура каплепадения <300°F, следует вычесть 75°F |

| Если 300°F<температура каплепадения<400°F, из температуры каплепадения следует вычесть 100°F |

| Если температура каплепадения >400°F, следует вычесть 150°F |

Для смазки большинства деталей используется смазка общего назначения. Однако при высоком скоростном факторе NDm смазка должна защищать оборудование. Даже если вы подходите к вопросу выбора смазки должным образом и руководствуетесь вышеприведенной информацией, точно выяснить, сможет ли смазка выполнять свои функции именно в вашем случае, можно только после проведения полевых испытаний. Во время проведения полевых испытаний необходимо контролировать температуру подшипников и отсутствие признаков утечки смазки через уплотнения и продувочные отверстия.

И наконец, чтобы выбрать подходящий смазочный материал, не забудьте вычислить скоростной фактор NDm подшипников. Ваше высокоскоростное оборудование прослужит дольше при должном отношении к нему и выборе подходящих смазочных материалов.

6 критериев выбора высокоскоростной смазки

- Вязкость базового масла – образует масляную пленку нужной толщины, не вызывая перегрева и избыточного трения.

- Каналообразование – смазка должна обладать хорошими характеристиками каналообразования, так как это предотвратит перегревание по причине вспенивания смазки.

- Температура каплепадения – должна значительно превышать значение максимальной рабочей температуры, что обеспечит защиту от маслоотделения и предотвратит возможные неисправности подшипников.

- Тип загустителя – загуститель обеспечивает температуру каплепадения, каналообразование и защиту от маслоотделения.

- Класс по NLGI – консистенция смазки влияет на маслоотделительные и каналообразующие характеристики пластичных смазок.

- Противозадирная присадка – в большинстве случаев смазки используются с противозадирными присадками. Разнообразные химические и твердые присадки предназначены для придания прочности смазочной пленке, уменьшения трения и износа.

Вода как смазка для подшипников

Подшипники качения и скольжения обычно смазываются различными маслами, которые при утечке загрязняют окружающую среду. Институт механики материалов им. Фраунгофера (Fraunhofer IWM) разработал инновационный метод, который позволит смазывать подшипники скольжения не маслами, а водой.

По оценкам Института механики материалов им. Фраунгофера, только в Германии ежегодно используется около 1 млн. тонн смазочного материала. В Росси эта цифра достигает 2.5 млн. тонн. Производство, применение и утилизация смазочных масел являются тяжким бременем для окружающей среды.

Внедрение смазок на водной основе значительно улучшит защиту окружающей среды. Но до сих пор главным препятствием был тот факт, что металлические детали корродируют при контакте с водой. Для решения этой проблемы рабочей группе Fraunhofer IWM во Фрайбурге удалось разработать особую конструкцию подшипника скольжения, который может смазываться водой со специальными присадками.

Подшипник скольжения состоит из нескольких слоев: внешнего кольца-гильзы, слоя алюминия и внутреннего кольца, которое контактирует с валом. Ноу-хау заключается в том, что во внутреннем кольце есть небольшой канал, который пропускает воду между вращающимся валом и внешним алюминиевым слоем. Это прямое соединение имеет решающее значение в электрохимическом процессе, происходящем при контакте стали и алюминия.

Превращение воды в смазочный материал

Исследователи Fraunhofer используют электрохимическую реакцию между алюминием в подшипнике скольжения и сталью в валу, чтобы превратить воду в смазочный материал на основе ионной жидкости, содержащей катионы и анионы.

Эти ионы накапливаются на внутренней стороне внутреннего металлического кольца и образуют защитный слой, по которому может скользить вал.

Исследовательская группа уже продемонстрировала жизнеспособность процесса и в настоящее ищет партнеров, с которыми они планируют дальнейшую оптимизацию ионных жидкостей.

Более эффективные электродвигатели

Исследователи утверждают, что ионно-водная смесь не только безвредна для окружающей среды, но и помогает сделать подшипники скольжения более эффективными, так как она менее вязкая, чем масло. Кроме того, снижается коррозия стальных поверхностей.

Специалисты Fraunhofer IWM разработали также новый трибометр, способный контролировать значения износа металла и трения непосредственно на подшипнике скольжения во время работы.

До настоящего времени измерять износ подшипника можно было только путем разборки подшипника перед оценкой и измерением поверхностей. Новый трибометр позволяет измерять износ на месте, не только облегчая разработку возможных смазок на водной основе, но и непрерывно контролировать состояние подшипников.

Новое применение знакомого принципа в катодной защите от коррозии

Водная смазка в подшипниках скольжения с гальванической связью, разработанная Fraunhofer IWM, является новым применением давно известного принципа: активной катодной защиты от коррозии. Эта технология предотвращает коррозию металлов, которые вступают в контакт с водой. В водную среду вводится «жертвенный» анод, который медленно растворяется, испуская в процессе ионы в жидкость и создавая небольшой поток электронов к защищаемому металлу, действуя как катод. Затем на поверхности металла образуется отрицательно заряженный защитный слой, предотвращающий трибокоррозию. Это связано с тем, что положительно заряженные катионы из ионной жидкости или водной смазки накапливаются на этой отрицательно заряженной поверхности.

Подшипники скольжения и их смазка

Журнал или Подшипники скольжения состоят из вала или журнала, который свободно вращается в несущей металлической втулкой или оболочкой. В этих подшипниках нет тел качения. Их конструкция и конструкция могут быть относительно простыми, но теория и работа этих подшипников могут быть сложными.

В этой статье рассматриваются подшипники скольжения с жидкостной пленкой, смазываемые маслом и консистентной смазкой; но сначала краткое обсуждение пальцев и втулок, сухих и полусмазываемых опорных подшипников и подшипников качения.

Тихоходные пальцы и втулки представляют собой форму опорных подшипников, в которых вал или вкладыш, как правило, не совершают полного вращения. Частичное вращение на низкой скорости перед типичным изменением направления на обратное не позволяет сформировать полную пленку жидкости, и, таким образом, контакт металл-металл действительно происходит внутри подшипника. Пальцы и втулки постоянно работают в режиме граничной смазки.

Эти типы подшипников обычно смазываются консистентной смазкой с противозадирными присадками (EP), которая помогает выдерживать нагрузку.Твердый дисульфид молибдена (молибден) включен в консистентную смазку для повышения несущей способности смазки.

Во многих приложениях для наружного строительства и горнодобывающего оборудования используются пальцы и втулки. Следовательно, ударные нагрузки и загрязнение водой и грязью часто являются основными факторами их смазки.

Рис. 1. Kingsbury Radial

и упорный подшипник

Сухие опорные подшипники состоят из вала, вращающегося в сухой втулке, обычно из полимера, который может быть смешан с твердыми частицами, такими как молибден, графит, ПТФЭ или нейлон.

Эти подшипники предназначены только для применений с низкой нагрузкой и низкой поверхностной скоростью. Полусмазываемые опорные подшипники состоят из вала, вращающегося в пористой металлической втулке из спеченной бронзы или алюминия, в которой смазочное масло содержится в порах пористого металла. Эти подшипники рассчитаны на низкие нагрузки, скорость от низкой до средней и температуру до 100 ° C (210 ° F).

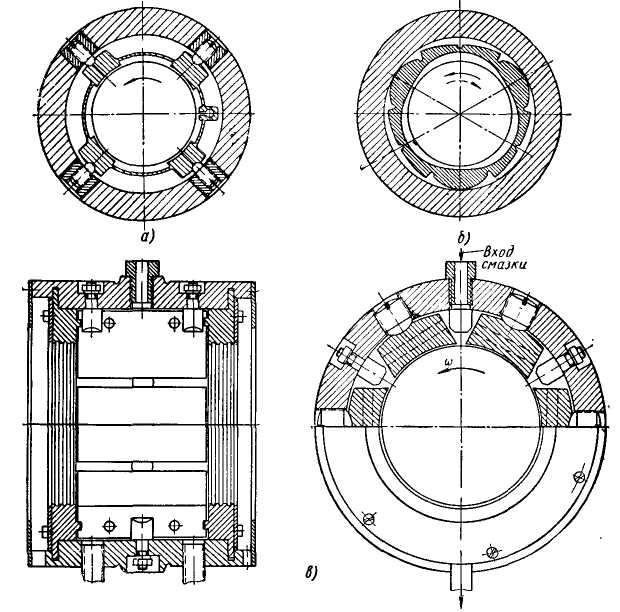

Подшипники с поворотными подушками или поворотными башмаками состоят из вала, вращающегося внутри корпуса, состоящего из изогнутых подушек.Каждая колодка может поворачиваться независимо и совпадать с кривизной вала. Схема подшипника с наклонной подушкой представлена на рисунке 1.

Преимущество этой конструкции является более точным выравниванием опорной оболочки на вращающемся вал и увеличение стабильности вала, который получается. 1

Подшипники скольжения включают подшипники скольжения, скольжения, вкладыши и баббитовые подшипники. Термин баббит фактически относится к слоям более мягких металлов (свинец, олово и медь), которые образуют металлическую контактную поверхность вкладыша подшипника.Эти более мягкие металлы накладываются на более прочную стальную опорную оболочку и необходимы для защиты оболочки от более твердого вращающегося вала.

Простые опорные подшипники скольжения воспринимают только радиальную нагрузку, перпендикулярную валу, как правило, из-за веса или нагрузки вала, направленной вниз. Осевые или осевые нагрузки вдоль оси вала также могут восприниматься опорными подшипниками, предназначенными для этой цели. На рис. 1 показан подшипник с наклонной подушкой, способный воспринимать как радиальные, так и осевые нагрузки.

Рис. 2. Слои конструкции подшипников скольжения

Подшипники скольжения работают в граничном режиме (контакт металл-металл) только во время пуска и останова оборудования, когда частота вращения вала (шейки) недостаточна для создания масляной пленки. Именно во время пуска и останова происходит почти полное повреждение подшипника. 2

Гидростатическая подъемная сила, создаваемая подачей масла под внешним давлением, может использоваться для смещения больших тяжелых цапф перед запуском (вращение вала) для предотвращения такого типа повреждений.Во время нормальной работы вал вращается с достаточной скоростью, чтобы протолкнуть масло между соответствующими изогнутыми поверхностями вала и кожуха, тем самым создавая масляный клин и гидродинамическую масляную пленку.

Эта полностью гидродинамическая пленка жидкости позволяет этим подшипникам выдерживать чрезвычайно тяжелые нагрузки и работать с высокими частотами вращения. Обычные скорости на поверхности от 175 до 250 метров в секунду (от 30 000 до 50 000 футов в минуту). Температуры часто ограничиваются используемым смазочным материалом, так как свинцово-оловянный баббит может достигать температуры 150 ° C (300 ° F).

Важно понимать, что вращающийся вал не центрируется в вкладыши подшипника при нормальной работе. Это расстояние смещения называется эксцентриситетом подшипника и создает уникальное место для минимальной толщины масляной пленки, как показано на Рисунке 3.

Рисунок 3. Движение вала при запуске

Обычно минимальная толщина масляной пленки также является динамическим рабочим зазором подшипника. Знание толщины масляной пленки или динамических зазоров также полезно при определении требований к фильтрации и чистоте поверхности металла.

Обычно минимальная толщина масляной пленки в зоне нагрузки во время работы составляет от 1,0 до 300 микрон, но значения от 5 до 75 микрон чаще встречаются в промышленном оборудовании среднего размера. Толщина пленки будет больше в оборудовании с валом большего диаметра.

Лица, которым требуется более точное значение, должны получить информацию о числе Зоммерфельда и числе Рейнольдса. Более подробное обсуждение этих расчетов выходит за рамки данной статьи.Обратите внимание, что эти значения значительно превышают значения в один микрон, встречающиеся в подшипниках качения.

Давления, возникающие в зоне контакта опорных подшипников, значительно меньше, чем в подшипниках качения. Это происходит из-за большей площади контакта, создаваемой соответствующими (схожей кривизной) поверхностями шейки и оболочки.

Среднее давление в зоне нагрузки подшипника журнала определяется силой на единицу площади, или в данном случае, вес или нагрузка, поддерживаемом подшипник, разделенном на примерную площади нагрузки подшипника (раз больше диаметра подшипника длина из несущий).В большинстве промышленных приложений эти значения находятся в диапазоне от 690 до 2070 кПа (от 100 до 300 фунтов на квадратный дюйм).

При таком низком давлении вязкость масла в зоне контакта подшипника практически не увеличивается из-за давления. Подшипники автомобильных поршневых двигателей и некоторые сильно нагруженные промышленные применения могут иметь среднее давление от 20,7 до 35 МПа (от 3000 до 5000 фунтов на квадратный дюйм). При таких уровнях давления вязкость может немного увеличиться. Максимальное давление, с которым сталкивается подшипник, обычно примерно вдвое превышает среднее значение, до максимального примерно 70 МПа (10 000 фунтов на квадратный дюйм).

Масляный вихрь — это явление, которое может возникать в высокоскоростных подшипниках скольжения, когда положение вала внутри корпуса становится нестабильным, и вал продолжает менять свое положение во время нормальной работы из-за сил жидкости, создаваемых внутри подшипника. Масляный завихрение можно уменьшить, увеличив нагрузку или изменив вязкость, температуру или давление масла в подшипнике.

Постоянное решение может включать новый подшипник с другим зазором или другой конструкцией. Масляный выброс возникает, когда частота масляного вихря совпадает с собственной частотой системы.Результатом может стать катастрофический отказ. 3

Смазка маслом

Масла используются в опорных подшипниках, когда требуется охлаждение или необходимо смыть загрязнения или мусор с подшипника. Высокоскоростные опорные подшипники всегда смазываются маслом, а не консистентной смазкой. Масло подается в подшипник либо системой масляного насоса под давлением, либо масляным кольцом, либо манжетой, либо фитилем. Канавки вкладыша подшипника используются для распределения масла по поверхностям подшипников.

Требуемый класс вязкости зависит от частоты вращения подшипника, температуры масла и нагрузки. Скорость подшипника часто измеряется строго по оборотам вала в минуту, без учета поверхностной скорости вала, согласно значениям «nd m », рассчитанным для подшипников качения. В таблице 1 приведены общие рекомендации по выбору правильного класса вязкости по ISO.

Указанный номер класса ISO является предпочтительным для диапазона скорости и температуры.Масла классов ISO 68 и 100 обычно используются в помещениях с подогревом, а масла класса 32 используются для высокоскоростных (10000 об / мин) агрегатов и некоторых наружных низкотемпературных применений.

Обратите внимание на таблицу, что чем выше частота вращения подшипника, тем ниже требуемая вязкость масла; и чем выше рабочая температура агрегата, тем выше требуемая вязкость масла. Если возможна вибрация или незначительная ударная нагрузка, следует рассмотреть более высокий сорт масла, чем тот, который указан в таблице 1.

| Скорость подшипника | Температура подшипника / масла (° C) | |||

| (об / мин) | От 0 до 50 | 60 | 75 | 90 |

| От 300 до 1500 | — | 68 | От 100 до 150 | — |

| ~ 1,800 | 32 | 32 по 46 | 68 к 100 | 100 |

| ~ 3,600 | 32 | 32 | 46 по 68 | 68 к 100 |

| ~ 10 000 | 32 | 32 | 32 | 32 по 46 |

Таблица 1.Журнал подшипников ISO Класс вязкости Выбор

Другой метод определения надлежащей степени вязкости — применение критериев минимальной и оптимальной вязкости к графику зависимости вязкости от температуры. Общепринятая минимальная вязкость масла при рабочей температуре для подшипников скольжения составляет 13 сСт, хотя в некоторых конструкциях допускается использование масла толщиной от 7 до 8 сСт при рабочей температуре.

Оптимальная вязкость при рабочей температуре составляет от 22 до 35 сСт для подшипников с умеренной скоростью вращения, если не происходит ударных нагрузок.Оптимальная вязкость может достигать 95 сСт для низкоскоростных, сильно нагруженных или ударно нагруженных подшипников скольжения.

Использование этого метода требует определенных знаний о температуре масла в подшипнике в рабочих условиях, которую бывает сложно определить. К счастью, точная температура масла не требуется для большинства определений вязкости. Обычно определяют температуру внешней поверхности труб, по которым масло подается к подшипнику и от него.

Температура масла внутри труб обычно выше (от 5 до 10 ° C, от 10 до 18 ° F), чем на внешней металлической поверхности трубы.Температуру масла внутри подшипника можно принять как среднее значение температуры масла на входе и температуры на выходе из подшипника. 4

Третий и более сложный метод — это расчет вязкости масла, необходимой для получения удовлетворительной толщины масляной пленки. Лица, желающие узнать больше об этом методе, должны искать информацию относительно уравнения Зоммерфельда и либо коэффициентов эксцентриситета, либо чисел Рейнольдса. 4

Если выбранное масло имеет слишком низкую вязкость, из-за недостаточной толщины пленки будет выделяться тепло, и произойдет некоторый контакт металла с металлом.Если масло имеет слишком высокую вязкость, снова будет выделяться тепло, но из-за внутреннего жидкостного трения, создаваемого внутри масла. Выбор масла слишком высокой вязкости также может увеличить вероятность кавитации.

Зоны высокого и низкого давления, которые создаются в масле с каждой стороны зоны минимальной толщины пленки, могут вызвать кавитацию масла в этих подшипниках. Кавитация — это результат расширения растворенного воздуха или пара (воды или топлива) в зоне низкого давления подшипника.

Образовавшийся пузырь лопается, вызывая повреждение при прохождении через часть подшипника, находящуюся под высоким давлением. Если схлопывание или схлопывание пузырька пара происходит рядом с поверхностью металла, это может вызвать кавитационное точечное повреждение металла. Если взрыв пузыря происходит внутри масла, может возникнуть микрогорячее пятно или микродизель, что может привести к покрытию лаком внутри системы.

Обычно в маслах, используемых в этих областях, используется система присадок, ингибирующих ржавчину и окисление (R&O).Также могут присутствовать антипенные добавки и присадки, снижающие температуру застывания. Противоизносные (AW) гидравлические масла также могут использоваться, если не превышается предел высокой температуры цинкового компонента AW и не присутствует избыточное количество воды.

Масла R&O, как правило, обладают лучшими характеристиками водоотделения, что является выгодным, а свойства гидравлического масла по AW будут полезны только во время пуска и останова при условии, что подшипник работает правильно.

Консистентная смазка

Консистентная смазка используется для смазки опорных подшипников, когда охлаждение подшипника не имеет значения, как правило, если подшипник работает на относительно низких скоростях.Смазка также полезна, если возникает ударная нагрузка или если подшипник часто запускается и останавливается или меняет направление.

Консистентная смазка почти всегда используется для смазки пальцев и втулок, поскольку она обеспечивает более густую смазку, чем масло, для выдерживания статических нагрузок и защиты от вибрации и ударных нагрузок, которые являются обычными для многих из этих применений.

Литиевое мыло или загустители на основе литиевого комплекса являются наиболее распространенными загустителями, используемыми в консистентных смазках, и отлично подходят для большинства применений в подшипниках скольжения.Используемая консистентная смазка обычно относится к классу № 2 по NLGI с вязкостью базового масла приблизительно от 150 до 220 сСт при 40 ° C.

Консистентные смазки для низкоскоростных, высоконагруженных и высоких температур, а также для пальцев и втулок могут использовать базовое масло с более высокой вязкостью и содержать противозадирные и твердые присадки. Консистентные смазки для повышения водостойкости могут быть изготовлены на основе более тяжелых базовых масел, различных загустителей и специальных составов присадок.

Консистентные смазки для лучшего нанесения при низких температурах могут включать базовое масло с более низкой вязкостью, произведенное в соответствии со спецификацией NLGI # 1.Подшипники, смазываемые централизованными системами подачи консистентной смазки, обычно используют консистентную смазку №1, 0 или 00.

Кажущаяся вязкость консистентной смазки изменяется в зависимости от сдвига (давления, нагрузки и скорости), то есть консистентные смазки являются неньютоновскими или тиксотропными. Внутри вращающегося подшипника скольжения, поскольку подшипник вращается быстрее (увеличивается скорость сдвига), кажущаяся вязкость консистентной смазки уменьшается и приближается к вязкости базового масла, используемого в консистентной смазке.

На обоих концах вкладыша подшипника давление ниже, поэтому кажущаяся вязкость остается выше.Полученная более густая смазка на концах подшипников действует как встроенное уплотнение, уменьшая проникновение загрязняющих веществ.

Процедуры смазки

Процедуры смазки подшипников скольжения, пальцев и втулок не так четко определены и не столь критичны, как для подшипников качения, поскольку смазка не подвергается перемешиванию, создаваемому телами качения.

Объем впрыскиваемой смазки и частота нанесения больше зависят от метода проб и ошибок.Как правило, большинство опорных подшипников нельзя чрезмерно смазывать. Необходимо соблюдать осторожность при нагнетании смазки в подшипник с уплотнениями, чтобы они не были повреждены или смещены под действием силы и объема поступающей смазки.

Суровые условия окружающей среды, ударные нагрузки и особенно рабочая температура будут основными факторами при определении частоты повторного смазывания.

Подшипники скольжения обычно имеют более простую конструкцию и их не так сложно смазывать, как подшипники качения.Правильная вязкость, соответствующая условиям эксплуатации, и чистая и сухая смазка, как правило, достаточны для образования полностью жидкой смазочной пленки и обеспечения длительного срока службы подшипников.

Список литературы

Стрекер, Уильям. «Поиск и устранение неисправностей в упорных подшипниках качения». Machinery Lubrication, журнал , март-апрель 2004 г.

Стрекер, Уильям. «Анализ отказов подшипников скольжения.» Machinery Lubrication, журнал , июль-август 2004 г.

Берри, Джеймс. «Неустойчивость масляного вихря и хлыста в подшипниках скольжения». Machinery Lubrication, журнал , май-июнь 2005 г.

Справочник по трибологии . Глава 61, Конструкция и анализ подшипников скольжения. Хонсари, М. CRC Press, 1997.

Примечание редактора:

Части этой статьи были ранее опубликованы в разделе «Общество трибологов и инженеров-смазчиков» (STLE), Альберта, , Базовый справочник по смазке , второе издание, 2003 г.

Наука о простоте Самосмазывающиеся подшипники скольжения линейного перемещения

Простота ® подшипники скольжения для линейного перемещения обладают реальными преимуществами по сравнению с другими типами подшипников для линейного перемещения; такие как самосмазывающееся качество гильзы Frelon® подшипника, а также очищающее действие на валу, которое обеспечивает плавное линейное движение.Эти возможности позволяют системе линейного перемещения не только избежать катастрофического отказа, но также продлить срок службы системы.

Что такое самосмазка?