Восстановление (ремонт) сёдел клапанов.

У работавших продолжительное время двигателей любого транспортного средства, клапаны которых многократно подвергались притирке, рабочие фаски сёдел клапанов, могут быть правильной формы, но сильно увеличены по ширине. А нормальная рабочая ширина фаски седла должна составлять 1 — 1,5 мм., не более. Почему, я объясню ниже. В этой статье мы рассмотрим как и с помощью чего восстановить правильную ширину фаски седла, и вообще правильную геометрию седёл клапанов.

Почему нужно восстанавливать сёдла клапанов.

Когда нормальная рабочая ширина фаски становится больше 1-1,5 мм., увеличивается площадь металлического контакта между тарелкой клапана и седлом, и казалось бы можно ожидать увеличения герметичности и усиления охлаждения тарелки клапана. Однако практика эксплуатации многих двигателей показала, что при увеличении ширины фаски седла, нормальная работа двигателя нарушается довольно быстро, после короткого пробега.

А всё дело в том, что при увеличении ширины фаски, например хотя бы до двух миллиметров, площадь соприкосновения тарелки клапана с седлом увеличивается вдвое, и значит вдвое уменьшается создаваемое клапанной пружиной давление клапана, на единицу площади. В добавок клапанные пружины итак ослаблены от продолжительной работы (усталость металла) и нагрева.

В итоге, первое время после притирки клапанов, двигатель работает вроде бы вполне нормально, но довольно быстро, от уменьшения давления пружин на единицу площади, клапан начинает подгорать (особенно выпускной) и очень быстро терять свою герметичность.

Инструмент для восстановления сёдел клапанов.

Чтобы восстановить нормальное давление тарелки клапана на единицу площади седла, установка усиленных пружин бесполезна, к тому же это может сильно сократить ресурс газораспределительного механизма, который рассчитан на меньшие нагрузки. Поэтому нормальное давление тарелки клапана на единицу площади седла, а следовательно и герметичность, восстанавливают уменьшением ширины фаски седла, до требуемой величины, с помощью специального инструмента — конических фрез.

Фрезы изготавливают несколько фирм, но наиболее популярные у нас, это наборы фирм MIRA, SUNNEN, NEWAY. Причём эти фирмы делают фрезы с различными углами: 15°, 20°, 30°, 45°, 60°, 70°, 75°, 80°, которые многим могут и не понадобиться, так как углов нарезки, а следовательно и фрез, для восстановления сёдел одного какого то распространённого двигателя, потребуется всего три. Если конечно вы не занимаетесь восстановлением сёдел абсолютно всех моторов.

Но следует учесть, что качественные наборы фрез зарубежных фирм, например известной NEWAY, могут стоить 350$ и выше (цена зависит от количества фрез). И если вы не собираетесь заниматься восстановлением сёдел клапанов профессионально, то есть смысл поискать в продаже менее дорогие отечественные наборы, которые иногда попадаются вполне нормального качества (ножи фрез сделаны из твёрдого сплава).

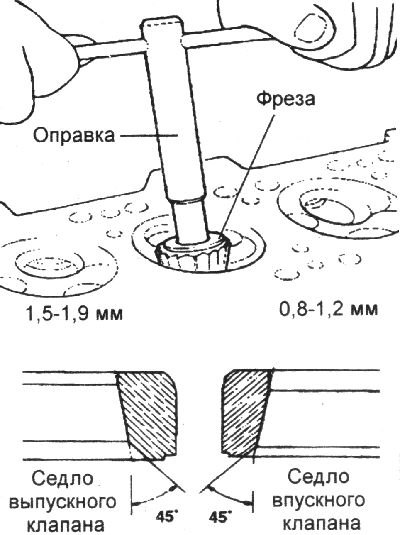

Углы фасок ремонтируемого двигателя, следует обязательно уточнить, перед приобретением набора фрез, так как на разных моторах эти углы могут быть разными. На некоторых двигателях (как на рис 1 ниже) угол верхней фаски может быть 15 градусов, рабочей 45, а угол нижней фаски может быть 60 градусов.

На некоторых двигателях (как на рис 1 ниже) угол верхней фаски может быть 15 градусов, рабочей 45, а угол нижней фаски может быть 60 градусов.

А на некоторых моторах (как на рис 2) угол верхней фаски может быть в 75°, рабочей фаски тоже в 45°, а угол нижней фаски может быть всего 15° . На некоторых двигателях могут быть и другие углы.

Поэтому прежде чем покупать для своего двигателя набор из трёх фрез, уточните сначала углы фасок сёдел вашего мотора, что бы не купить набор фрез с ненужными углами.

А бывают моторы, на которых сёдла (углы их фасок) впускных клапанов, отличаются углами фасок от выпускных клапанов, это наглядно видно на рисунке 2 — 62. И в такой ситуации потребуется уже набор не из трёх фрез, а из четырёх или пяти. Все эти нюансы нужно знать, перед тем как приобретать определённый набор фрез.

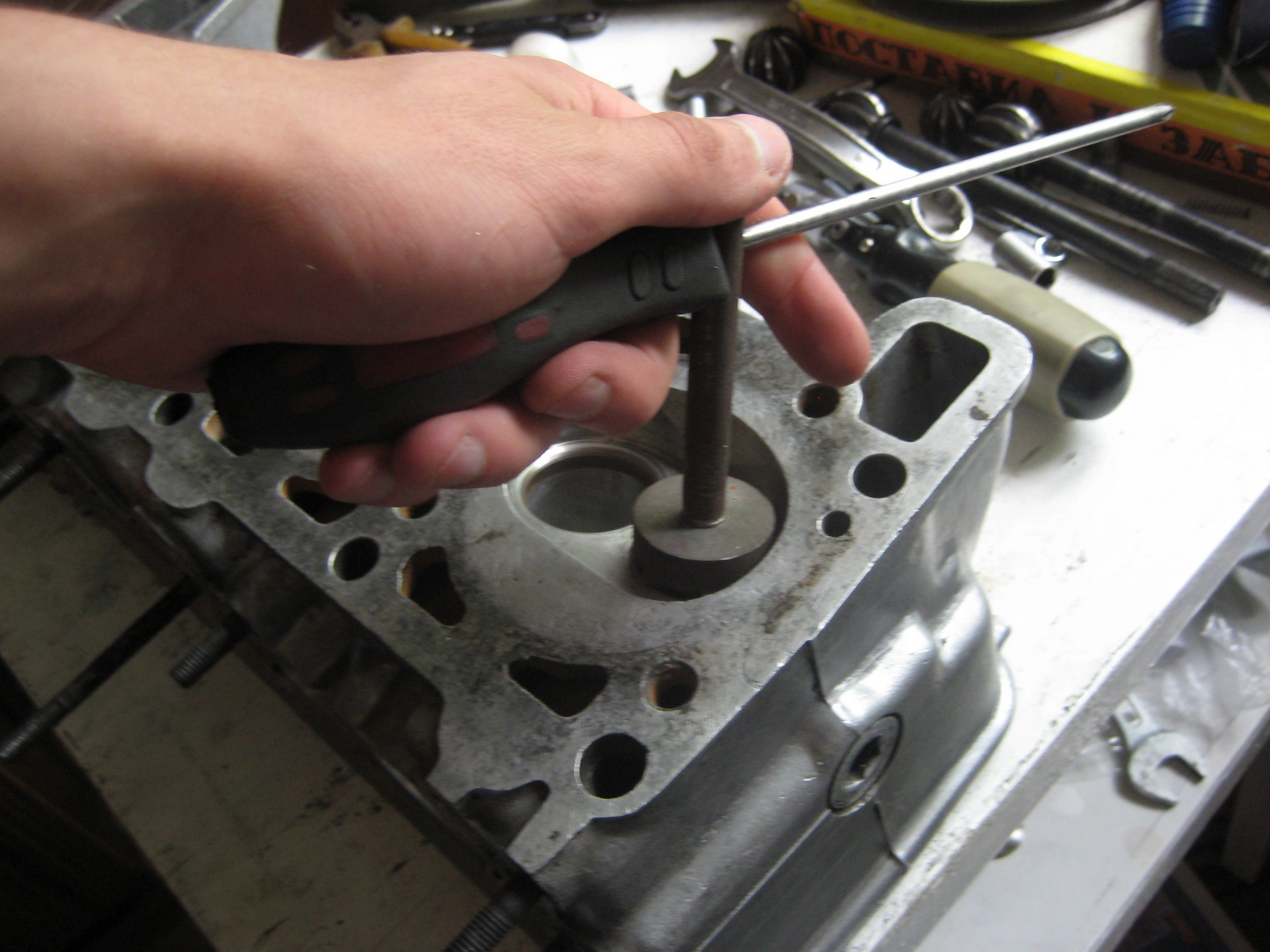

Но те мастера, кто занимается восстановлением сёдел различных моторов профессионально, обычно приобретают более дорогие наборы, с фрезами различных углов, описанными выше в тексте (от 15° до 80°). В каждом наборе также присутствует направляющий пилот (стальной стержень, показанный на фото), который вставляется в направляющую втулку клапана и обеспечивает правильное положение фрезы, относительно восстанавливаемого седла.

В каждом наборе также присутствует направляющий пилот (стальной стержень, показанный на фото), который вставляется в направляющую втулку клапана и обеспечивает правильное положение фрезы, относительно восстанавливаемого седла.

Так же следует учесть, что фрезы отличаются не только углами режущих резцов, но и своими размерами (для каждого размера свой номер). Например фрезы с номерами от 100 до 150, предназначены для сёдел моторов небольших рабочих объёмов, с диаметром сёдел клапанов от 16 до 35 мм.

Ну а фрезы с номерами от 200 до 699 предназначены для моторов большей кубатуры, с диаметром сёдел от 28 до 72 мм. И это надо учитывать при покупке набора фрез.

Практика ремонта (восстановления) сёдел клапанов.

Прежде чем начинать обработку сёдел клапанов с помощью вышеописанного инструмента, следует поменять направляющие втулки клапанов, так как к моменту износа и ремонта сёдел, эти втулки наверняка изношены. А они должны быть идеальны, так как направляющий стержень (пилот, показанный на фото чуть выше) фрезы, вставляется во втулку с минимальным зазором в несколько сотых миллиметра. Этот минимальный зазор и обеспечивает точность установки режущего инструмента (фрезы), относительно седла.

Этот минимальный зазор и обеспечивает точность установки режущего инструмента (фрезы), относительно седла.

И если втулка клапанов изношена, то даже конический пилот,(с небольшим конусом) может перекосить в направляющей втулке, так как её изношенное отверстие имеет не круг, а овал. В итоге фреза будет снимать металл с поверхности седла с перекосом, и такой ремонт уже не будет считаться ремонтом, а просто порчей деталей. Как и с помощью какого приспособления заменить в головке втулки клапанов, можно почитать вот тут.

Некоторые мастера начинают обработку сначала верхней фаски в 15° (см. рисунок 1), затем обрабатывают нижнюю фаску в 60°, ну а в последнюю очередь обрабатывают рабочую фаску в 45°.

Рис.2 Последовательность обработки сёдел клапанов.

а — клапан утопленный в изношенном гнезде, б — обработка рабочей фаски седла, в- обработка верхней фаски седла, г — обработка нижней фаски седла, д — седло клапана после обработки, 1 — клапан, 2 — гнездо, 3 — направляющая втулка, 4 — фреза под 45 градусов, 5 — фреза под 75 градусов, 6 — фреза под 15 градусов, 7 — рабочая фаска клапана, 8 — рабочая фаска гнезда.

Другие мастера начинают обработку вторым способом(снятие металла) поверхности седла с рабочей фаски с углом в 45° (как на рис. 2,б), затем обрабатывают верхнюю фаску в 75° (как на рис. 2,в), ну а в последнюю очередь обрабатывают нижнюю фаску в 15° (рис. 2,г). При обработки верхней и нижней фаски, обеспечивается ширина рабочей фаски в 1 — 1,5 мм.

Я считаю, что вторым способом легче и точнее добиться ширины рабочей фаски в 1-15 мм, так как понемногу обрабатывая верхнюю фаску и понемногу нижнюю (при уже готовой рабочей фаске), легче выйти на ширину рабочей фаски в 1 — 1,5 мм (обычно полностью хватает трёх — пяти оборотов фрез, больше и не надо).

Тем более, что при таком способе, если при обработке верхней и нижней фасок, рабочая фаска станет уже 1 мм, то всегда есть возможность пройтись фрезой для рабочей фаски в 45° и добиться требуемой ширины рабочей фаски в 1 — 1,5 мм. Но всё же всегда следует стараться всё сделать за один раз и снять с поверхности седла как можно меньше металла.

Второй способ последовательности обработки сёдел, я считаю правильнее и легче первого способа. Но это моё мнение, и это не значит, что так должны делать все. Может кому то подойдёт первый способ.

После обработки трёх фасок седла и получения ширины рабочей фаски 1 мм — для малокубатурных моторов, и 1,5 мм — для двигателей большей кубатуры, клапана желательно притереть, если их тарелки не изношены, как на рисунке 3,б. Если обнаружен износ клапана как на этом рисунке, то притирка клапанов не поможет, и такие клапана следует заменить новыми.

Если же тарелка клапанов имеет нормальную форму как на рисунке 3,а, то клапана оставляем на двигателе и всего лишь нужно произвести их притирку к восстановленным сёдлам. Как это правильно сделать я уже писал, и желающие могут почитать об этом здесь.

Кстати, клапана следует заменить, если их стержень изношен неравномерно по высоте (проверяется микрометром), или если стержень имеет повышенный зазор, относительно отверстия направляющей втулки (можно утолщить стержень клапана с помощью хромирования, если у вас мотор редкий, и новые клапана проблематично купить).

При замене втулки и наоборот пониженном зазоре стержня клапана, относительно отверстия втулки, это отверстие просто разворачивается развёрткой, до получения необходимого зазора, между стержнем клапана и отверстием втулки. Величину правильного зазора следует уточнить в мануале конкретного двигателя.

Надеюсь данная статья поможет ремонтникам новичкам, правильно восстановить геометрию (углы) сёдел клапанов своими руками, ведь при наличии необходимого инструмента и знаний, всё можно сделать довольно быстро, даже быстрей, чем поездка в автосервис; удачи всем.

Ремонт головки блока цилиндров (ГБЦ) в компании Механика

Ремонт клапанного механизма ГБЦ (головки блока цилиндров)

В хорошо послужившей ГБЦ бывает много такого, что нужно ремонтировать. Это и постели распределительных валов, и посадочные места стаканов-толкателей, посадочные места форсунок, обработка деформированной плоскости разъема, заварка проеденных некачественной охлаждающей жидкостью раковин. В этой статье мы будем говорить только о ремонте клапанного механизма.

В этой статье мы будем говорить только о ремонте клапанного механизма.

Ремонт клапанного механизма в самом стандартном случае заключается в замене изношенных направляющих втулок клапанов на новые и последующей правке седел клапанов с целью восстановления соосности седел и направляющих втулок.

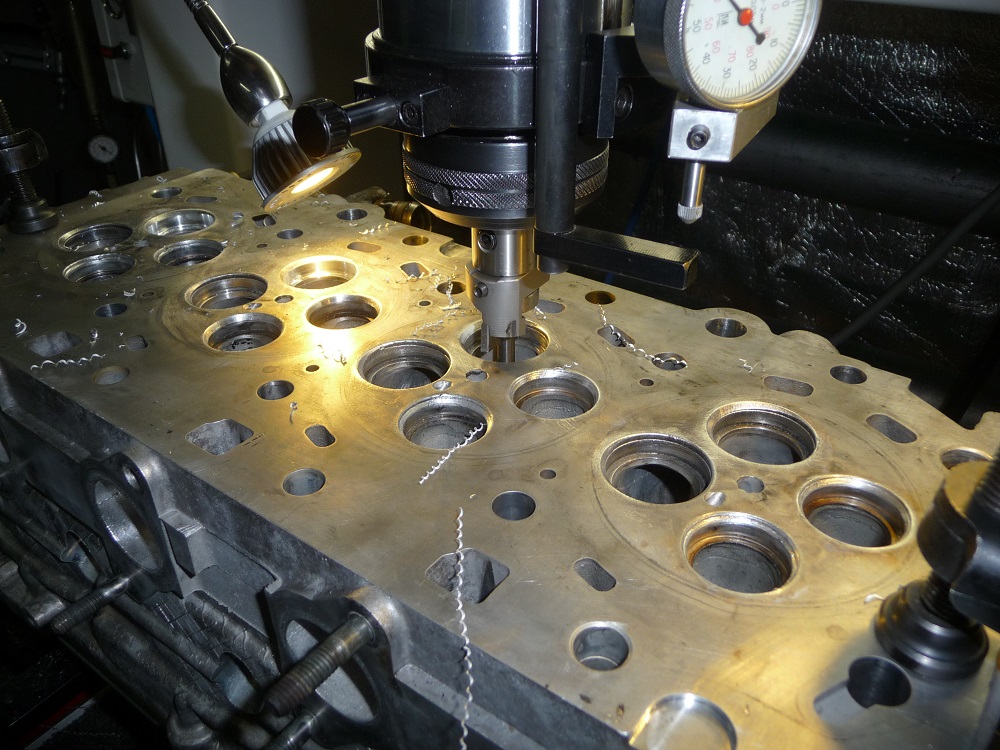

(фото: правка седел клаппаного механизма ГБЦ Cummins)

Технология следующая: Изношенные втулки выпрессовывают из тела ГБЦ. Затем визуально осматривают посадочные места на предмет задиров, трещин и других повреждений. Если повреждений нет, производят измерения наружных диаметров направляющих втулок и диаметры их посадочных мест в ГБЦ. Если измерения показывают, что есть необходимый натяг (обычно 0,03-0,05 мм), ГБЦ разогревают в печи, направляющие втулки охлаждают и запрессовывают в посадочные места специальной оправкой которая задает выступание втулки.

Если в процессе визуального осмотра посадочных мест направляющих втулок выявлены задиры и/или измерения показывают, что натяг втулка/посадочное место недостаточный можно использовать ремонтные т. е. увеличенные по наружному диаметру направляющие втулки. В этом случае, посадочное место втулки разворачивается или даже растачивается в размер, который позволяет обеспечить необходимый натяг. Если в посадочном месте были задиры при этом они убираются.

е. увеличенные по наружному диаметру направляющие втулки. В этом случае, посадочное место втулки разворачивается или даже растачивается в размер, который позволяет обеспечить необходимый натяг. Если в посадочном месте были задиры при этом они убираются.

После заперссовки направляющих втулок в посадочные места, отверстия в направляющих втулках разворачивают для получения надлежащего зазора между штоком клапана и направляющей втулкой. После этого ГБЦ устанавливается на станок для правки седел клапанов. Правка седел выполняется фасонным резцом, который создает на рабочей поверхности седла клапана обычно 3 фаски, расположенные под надлежащими углами. За закрытие клапана отвечает средняя фаска. Она выполняется под углом соответствующем углу рабочей фаски клапана.

В случаях, когда к качеству правки седел предъявляются повышенные требования, операция может быть выполнена на станке с ЧПУ. На нашем предприятии имеется такой станок марки «Newen».

ГБЦ двигателя Cummins ISF2.

8, ISF3.8

8, ISF3.8Встречаются ГБЦ в которых направляющих втулок нет. Это чугунные ГБЦ где отверстия под шток клапана выполнены непосредственно в теле головки. Типичный пример ГБЦ двигателя Cummins ISF2.8, который установлен на многих модификациях Газелей. Если направляющие отверстия (втулок-то нет!) изнашиваются, то ремонт такой головки сложен и дорог. Нужно подобрать или изготовить подходящие направляющие втулки, затем произвести фрезеровку отверстий, так чтобы в них можно было установить эти направляющие втулки и развернуть их в точный размер для обеспечения необходимого натяга. Такой ремонт часто влечет за собой замену седел клапанов т.к. величина несоосности установленной направляющей втулки и седла клапана оказывается очень значительной. Т.о. часто стоимость ремонта оказывается сопостовимой со стоимостью ГБЦ. Однако, в настоящее время в нашей компании для головок этого популярного двигателя имеются ремонтные клапаны со штоком увеличенного диаметра. Т.е. не нужно инплантировать в ГБЦ направляющие втулки, а достаточно просто развернуть изношенные отверстия под штоки клапанов в соответствующий ремонтный размер, а затем произвести правку седел.

В случае значительного износа или прогорания седел клапанов, простой правкой рабочих фасок не обойтись. В таких случаях седла меняют. Старые изношенные седла выпрессовывют или врезают. Восстанавливают геометрию посадочных мест и запрессовывают готовые ремонтные или специально изготовленные седла. Само-собой рабочие фаски замененных седел необходимо править.

После замены направляющих втулок и правки седел клапаны, как правило, держат необходимое разряжение (-0,8 БАР) даже без притирки. Однако, для достижения наилучшего результата притирку все же стоит выполнить.

Если клапаны не сильно изношены, то их можно и не менять, а предварительно очистив от нагара, установить на специальный станок и абразивным кругом поправить рабочие фаски под надлежащим углом, а затем, штоки клапанов отполировать. Такое восстановление обычно обходиться существенно дешевле, чем покупка новых клапанов.

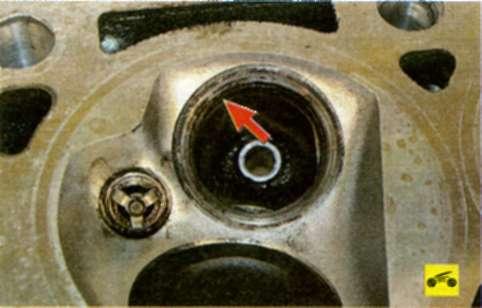

(фото: проверка геометрии направляющих клаппанного механизма ГБЦ Cummins)

После замены направляющих втулок, правки седел и притирки клапанов ГБЦ тщательно промывается (по желанию заказчика может быть выполнена и ультразвуковая мойка) на направляющие втулки устанавливаются маслосъемные колпачки (если они предусмотрены конструкцией двигателя), после чего клапаны засухаривают и ГБЦ снова готова к работе.

Авторская статья «Разрушилось седло клапана» на сайте инженерной-технологической компании Механика

Разрушение седел клапанов – достаточно распространенный дефект головок цилиндров автомобильных двигателей. Не рассматривая отдельно причины возникновения этого дефекта, следует отметить, что чаще всего мы имеем дело с разрушением и седел клапанов, и самих клапанов.

При этом, как правило, наблюдаются значительные повреждения, как головок цилиндров, так и деталей цилиндропоршневой группы – поршней и цилиндров. Причем повреждения могут иметь детали и других цилиндров, а не только того, в котором произошли разрушения. Это связано с попаданием фрагментов разрушившихся деталей из поврежденного цилиндра через впускной тракт двигателя в другие цилиндры.

В зависимости от степени повреждения деталей восстановление работоспособного состояния двигателей производится либо путем замены вышедших из строя деталей, либо путем их ремонта.

Наряду с этим, как показывает практика, не всегда должное внимание уделяется тщательной очистке впускного тракта двигателя от фрагментов разрушившихся деталей – седел клапанов, клапанов. В результате чего после запуска двигателя не удаленные из впускного тракта фрагменты разрушившихся деталей попадают в цилиндры и приводят к возникновению забоин на поверхностях головки цилиндров, днищ поршней, тарелках клапанов, к деформации клапанов в одном или нескольких цилиндрах. Вследствие деформации клапанов нарушается плотность прилегания их к седлам и снижается компрессия в одном или более цилиндрах.

В результате чего после запуска двигателя не удаленные из впускного тракта фрагменты разрушившихся деталей попадают в цилиндры и приводят к возникновению забоин на поверхностях головки цилиндров, днищ поршней, тарелках клапанов, к деформации клапанов в одном или нескольких цилиндрах. Вследствие деформации клапанов нарушается плотность прилегания их к седлам и снижается компрессия в одном или более цилиндрах.

Несвоевременное устранение неисправности в подавляющем большинстве случаев приводит к более значительным повреждениям двигателей. В качестве поучительного примера может служить история ремонта головки цилиндров двигателя MAN D2066 LF01.

Проблема, с которой обратился заказчик при предъявлении головки цилиндров, – пониженная компрессия в 4-ом цилиндре. Уместно отметить, что головка цилиндров ранее подвергалась ремонту с заменой седел выпускных клапанов 6-го цилиндра, «правкой» фасок всех седел клапанов и заменой полного комплекта клапанов.

На момент обращения пробег автомобиля после установки отремонтированной головки цилиндров на двигатель составил 5 тыс. км.

км.

При внешнем осмотре головки цилиндров были обнаружены множественные забоины ее «привалочной» поверхности в зоне расположения 6-го цилиндра – последствия разрушения седел клапанов, из-за чего, собственно, и ремонтировалась ранее головка цилиндров. Множественные забоины «привалочной» поверхности головки выявлены также в зоне расположения 4-го цилиндра. Следы ударов твердыми мелкими предметами в виде забоин присутствуют и на тарелках выпускных клапанов (фото 1) этого цилиндра. Сами тарелки имеют неплотное прилегание к седлам клапанов.

Фото 1. Следы ударов на тарелках клапанов

Проверка геометрии демонтированных из головки цилиндров выпускных клапанов 4-го цилиндра показала, что клапана деформированы (изогнуты) — биение запорной фаски тарелки клапана относительно стержня у одного клапана 0,40 мм, у другого – 1,55 мм. Кроме того, на обоих седлах выпускных клапанов видны односторонние лунки — следы многократных ударов по ним тарелок деформированных клапанов.

Следы ударов твердыми мелкими предметами обнаружены также и на одном выпускном клапане 6-го цилиндра. При контроле его геометрии выявлено биение фаски тарелки клапана 0,10 мм.

Множественные забоины присутствуют и на днище представленного для осмотра поршня 4-го цилиндра (фото 2).

Фото 2. Повреждения поршня 4-го цилиндра

Помимо этого, на днище поршня видны следы соударения его с клапанами,

головка поршня имеет значительные разрушения (выгорание), местами доходящие

до упрочняющей вставки канавки верхнего компрессионного кольца, упрочняющая

вставка частично разрушена. На жаровом поясе и юбке поршня – грубые задиры.

Что же могло послужить причиной таких повреждений деталей?

Прежде всего, обращают на себя внимание многочисленные забоины на головке

цилиндров, тарелках клапанов и днище поршня. Как показывает практика,

подобные повреждения деталей наблюдаются обычно при попадании в

надпоршневое пространство инородных тел в виде фрагментов разрушившихся

деталей двигателя (поршневых колец, седел клапанов, форкамер и т. п.).

п.).

В случае попадания их между поршнем и тарелкой клапана, когда поршень

приближается к ВМТ, а выпускной клапан еще полностью не закрыт, происходит

удар поршня по тарелке клапана. В результате удара клапан деформируется,

что приводит к нарушению плотности его прилегания к седлу клапана и, соответственно,

к снижению компрессии в цилиндре. Чаще всего это происходит в каком-то отдельном цилиндре.

Характер повреждений поступившей в ремонт головки цилиндров в полной мере согласуется с подобным

«сценарием» их возникновения.

Наличие лунок на седлах выпускных клапанов 4-го цилиндра

дает основания предположить, что деформация выпускных

клапанов этого цилиндра произошла уже на ранней стадии

эксплуатации двигателя после его ремонта. В дальнейшем

двигатель продолжал работать уже при не плотно прилегающих

выпускных клапанах 4-го цилиндра. Это предположение подтвердилось

при собеседовании с владельцем автомобиля, в ходе которого выяснилось,

что неустойчивая работа двигателя наблюдалась практически сразу же после его ремонта.

Более того, при пробеге автомобиля около 50 км в независимом автоцентре была

проверена компрессия в цилиндрах двигателя, которая составила в 1,2,3,5,6-ом

цилиндрах – 3,2?3,6 МПа, в 4-ом цилиндре – 1,2 МПа.

Тем не менее «специалисты», выполнявшие ремонт двигателя, порекомендовали

владельцу автомобиля продолжить его эксплуатацию, мотивируя тем, что для

приработки деталей двигателя нужно некоторое время, после чего

«компрессия придет в норму». Не вполне ясно, чем руководствовался владелец

автомобиля, однако автомобиль из ремонта он забрал и … отправился в дальнюю дорогу.

Как и следовало ожидать, последствия такого «керосинового ремонта»

проявились достаточно скоро – упала мощность двигателя, двигатель стал «сапунить»,

резко возрос расход масла.

Последовавшая затем разборка двигателя позволила

выявить указанные выше дефекты головки цилиндров, клапанов и

поршневой группы 4-го цилиндра. Характер дефектов этих деталей

Характер дефектов этих деталей

свидетельствует, что отказ поршневой группы 4-го цилиндра и,

соответственно, перечисленные неисправности двигателя обусловлены

произошедшими на начальном этапе работы повреждениями выпускных клапанов.

Вследствие неплотного прилегания клапанов к седлам снизилась компрессия в цилиндре,

что привело к задержке воспламенения топливовоздушной смеси и неконтролируемому

ее сгоранию /1,2,3/. В результате на отдельных участках создалась температура,

превышающая температуру плавления материала поршня, и произошло оплавление и разрушение головки поршня.

При попадании расплавленного металла между поршнем и цилиндром на жаровом поясе и юбке

поршня образовались задиры.

Таковы печальные, но, в общем-то, закономерные результаты недооценки требований

к качеству очистки деталей и не принятия оперативных мер по устранению нарушений работы двигателей.

1. Компоненты двигателей и фильтры: дефекты, их причины и профилактика. MAHLE GmbH, Stuttgart, 2011. – 75c.

2. Повреждения поршней – как выявить и устранить их. MSI Motor Service International GmbH, Neckarsulm, Германия, 2004. — 103с.

3. Piston Damage – Causes and Remedies. MAHLE GmbH, Stuttgart, 1999. – 80c.

«Авто мотор сервис» — Ремонт седла клапана

Работу по ремонту седла клапана выполняют на координатно-расточном станке. Одно из основных требований при этом — обеспечение соосности растачиваемой цилиндрической поверхности и отверстия в направляющей втулке с предельным отклонением 0,05 мм. Этого можно добиться при помощи рычажного индикатора, закрепляемого на резцедержателе шпинделя станка, и направляющего стержня-пилота, устанавливаемого во втулку с малым (примерно 0,01 мм) зазором. После выверки следует расточка как по диаметру, и по торцу гнезда.

Существуют и относительно недорогие ручные приспособления для расточки гнезд под седла. В небольших мастерских они подчас могут заменить расточной станок, хоть и уступают ему в точности. Но для ответственных работ нужна станочная обработка, поскольку она надежнее.

В небольших мастерских они подчас могут заменить расточной станок, хоть и уступают ему в точности. Но для ответственных работ нужна станочная обработка, поскольку она надежнее.

После растачивания гнезда под седло точно измеряют его диаметр нутромером, а также определяют глубину гнезда, чтобы изготовить новое седло. Заготовкой может послужить старый распределительный и даже коленчатый вал, но для некоторых двигателей в запасные части поставляются седла уже увеличенного наружного диаметра. Тогда, растачивая гнездо, надо точно выдержать необходимый диаметр. Иногда удается найти заготовку для седел из чугунной трубы нужного диаметра, но здесь важно не ошибиться в материале.

Диаметр седла выдерживают таким, чтобы натяг в гнезде получился 0,08-0,10 мм для алюминиевых головок и 0,06-0,08 мм для чугунных. По высоте седло должно получиться заподлицо с поверхностью камеры сгорания. На детали делают небольшую заходную фаску под углом 5-10°, а с противоположной стороны — под 45° для зачеканивания седла после установки. Если ее готовят для алюминиевой головки, то посередине стоит сделать небольшую канавку — она будет препятствовать выпадению седла из-за выдавливания в нее мягкого материала гнезда. В седле для чугунной головки такая канавка не нужна.

Если ее готовят для алюминиевой головки, то посередине стоит сделать небольшую канавку — она будет препятствовать выпадению седла из-за выдавливания в нее мягкого материала гнезда. В седле для чугунной головки такая канавка не нужна.

Чтобы установить седло, делают оправку для его центрирования с направляющей втулкой. Это исключает перекосы при запрессовке. Непосредственно перед установкой надо создать максимальную разность температур соединяемых деталей, чтобы уменьшить или вовсе исключить натяг. «В холодную» забивать седло нельзя, от запланированного натяга вряд ли останется больше 0,03 мм. Головку нагревают до 120-150°С. А вот седло надо охладить в жидком азоте до температуры -140°С. В крайнем случае для охлаждения можно воспользоваться твердой («сухой лед») углекислотой. Охлаждают седло вместе с оправкой, иначе оно быстро нагреется еще до запрессовки, или того хуже — покроется льдом и инеем.

При запрессовке быстро переносят седло от охладителя к головке и ударяют молотком по оправке. Если натяг и режимы нагрева-охлаждения выбраны правильно, то достаточно одного резкого удара. Для надежной посадки в алюминиевой головке седло еще и зачеканивают по кругу при помощи небольшого зубила. В чугунной головке сделать это тоже полезно, но необязательно, поскольку коэффициенты расширения сопрягаемых металлов практически одинаковы.

Если натяг и режимы нагрева-охлаждения выбраны правильно, то достаточно одного резкого удара. Для надежной посадки в алюминиевой головке седло еще и зачеканивают по кругу при помощи небольшого зубила. В чугунной головке сделать это тоже полезно, но необязательно, поскольку коэффициенты расширения сопрягаемых металлов практически одинаковы.

Современные технологии ремонта двигателей рекомендуют трехступенчатый профиль фаски клапанного седла в головке

Рабочая фаска на клапане выполняется с углом ровно 90 градусов. За счет разности углов фасок седла и клапана обеспечиваются очень быстрая приработка клапана к седлу. Это позволяет вообще не притирать клапаны.

При обработке седел шарошками сначала обрабатываются вспомогательные верхняя и нижняя фаски таким образом, чтобы они практически сошлись на седле. После этого режется основная фаска. При таком порядке, при резании основной фаски, к инструменту требуется прикладывать меньшие усилия и обеспечивается высокие чистота и точность рабочей фаски. Ширину рабочей фаски выполняют равной примерно 2 мм и стремятся к тому, чтобы она располагалась примерно по середине общей ширины седла.

Ширину рабочей фаски выполняют равной примерно 2 мм и стремятся к тому, чтобы она располагалась примерно по середине общей ширины седла.

Притирка клапанов необходима при использовании в случае неуверенности в качестве ручной обработки седел инструментом.

Способов притирки существует великое множество и очень многие из них равноценны по результату. Главный принцип притирки :

а — нельзя совершать непрерывные круговые движения в одну сторону.

Электродрель, в этом плане, совершенно неприемлемый инструмент;

б — при притирке, клапану надо сообщать вращательное движение вперед-назад на 60-90 градусов с обязательным отрывом притираемых деталей друг от друга в момент реверса. Это необходимо для того, чтобы зерна абразивного материала переворачивались разными режущими гранями, дробились и не создавали на притираемых поверхностях сплошных рисок. Очень удобный способ притирки — коловоротом с обычной торцевой головкой. На тарелку клапана термоклеем приклеивается гайка (обычно достаточно под ключ S13), Под клапан устанавливается несильная пружина, на рабочую фаску наносится три-четыре точки абразивной пасты, и клапан вместе с пружиной устанавливается на свое место. Пружина отжимает клапан от седла, а при притирке, в моменты поворачивания коловорота, на него слегка нажимают. Усилие нажима требуется очень небольшое. При использовании правильной пасты для идеальной притирки хватает двукратного нанесения по 3-4 точки пасты и времени примерно по 30-40 секунд на каждой смене пасты. При смене пасты старую, использованную, удаляют и с седла и с клапана. Притирочных паст продается много и разных, но откровенно, все они весьма не хороши, Самодельные пасты иногда оказываются даже лучше. Единственной, по настоящему хорошей, является профессиональная паста. Как ни странно, паста эта довольно свободно продается в магазинах. Тюбика 42,5 грамма хватает на притирку 50-100 клапанов. Паста удобна тем, что в процессе притирки зерна абразива интенсивно дробятся и измельчаются, поэтому в начале притирки паста работает как грубая, а по мере срабатывания становится мелкой, что в итоге, обеспечивает очень тонко притертую поверхность, при очень высокой производительности.

Пружина отжимает клапан от седла, а при притирке, в моменты поворачивания коловорота, на него слегка нажимают. Усилие нажима требуется очень небольшое. При использовании правильной пасты для идеальной притирки хватает двукратного нанесения по 3-4 точки пасты и времени примерно по 30-40 секунд на каждой смене пасты. При смене пасты старую, использованную, удаляют и с седла и с клапана. Притирочных паст продается много и разных, но откровенно, все они весьма не хороши, Самодельные пасты иногда оказываются даже лучше. Единственной, по настоящему хорошей, является профессиональная паста. Как ни странно, паста эта довольно свободно продается в магазинах. Тюбика 42,5 грамма хватает на притирку 50-100 клапанов. Паста удобна тем, что в процессе притирки зерна абразива интенсивно дробятся и измельчаются, поэтому в начале притирки паста работает как грубая, а по мере срабатывания становится мелкой, что в итоге, обеспечивает очень тонко притертую поверхность, при очень высокой производительности. Время «срабатывания» пасты великолепно определяется на слух. В начале притирки звук грубый, скрипящий, а по мере измельчения пасты переходит в шелестящий. Хорошо обработанное седло оставляет на клапане матовую притертую полоску шириной около 2 мм,

Время «срабатывания» пасты великолепно определяется на слух. В начале притирки звук грубый, скрипящий, а по мере измельчения пасты переходит в шелестящий. Хорошо обработанное седло оставляет на клапане матовую притертую полоску шириной около 2 мм,

Часто в мануалах по ремонту двигателей пишут о проверке качества притирки клапанов с помощью керосина. Трудно оспаривать догмат, который поддерживался многие десятилетия. Тем не менее, проверка керосином если и целесообразна, то только для ремонтников совершенно не уверенных в качестве своей работы. Но уж если и проводить испытание керосином, то только не собирая клапаны с пружинами и сухарями, а лишь легонько прижимая клапаны пальцами к седлам. При увеличенном зазоре клапан-втулка и не аккуратно выполненном седле, клапан под усилием пружины может слегка выгибаться, выбирать зазоры и за счет этого хорошо уплотняться в седле в статике. А вот при работе двигателя контакт клапана с седлом может быть плохим. При проверке керосином нет никакой необходимости добиваться абсолютного отсутствия протечек или отпотевания между седлом и клапаном. Подтеки керосина укажут на явный брак, а легкое отпотевание не является браковочным признаком. Надо понимать, что если взяться проверять на герметичность клапаны совершенно исправной головки, снятой с рабочего двигателя, то они обязательно будут пропускать керосин и отпотевание будет довольно сильным. Но именно отпотевание, а не протечки.

Подтеки керосина укажут на явный брак, а легкое отпотевание не является браковочным признаком. Надо понимать, что если взяться проверять на герметичность клапаны совершенно исправной головки, снятой с рабочего двигателя, то они обязательно будут пропускать керосин и отпотевание будет довольно сильным. Но именно отпотевание, а не протечки.

nastcart.ru — Ремонт головки блока цилиндров

Разбирая головку блока необходимо промаркировать или сложить детали так чтобы при последующей сборке их не перепутать. Это касается клапанов и толкателей. Проверяют плоскость головки на отсутствие коробления. Проверить можно с помощью строительного уровня и набора щупов. Не плоскостность допускается не более 0.1 мм. В случае необходимости при небольшом короблении можно профрезировать плоскость головки блока. После разборки и мойки внимательно осматривают головку на отсутствие трещин, проверяют состояние седел клапанов. Об износе седла клапана можно косвенно судить по тому какая стояла регулировочная шайба. Чем тоньше стояла шайба тем выше износ. При постепенном износе клапан утапливается в седло, соответственно приподнимаясь вверх и в результате приходится при регулировке клапанов ставить все более тонкие шайбы. Если толщина шайбы около 3 мм или даже тоньше то необходимо менять седла или выбрасывать головку. Обычно быстрее изнашиваются седла выпускных клапанов. Маслосъемные колпачки при ремонте в любом случае заменяют. Зазор между направляющей втулкой и клапаном допускается до 0,3 мм. Проблема в том, что без специального измерительного инструмента отверстие во втулке не измерить. При износе отверстие становится овальным и разбиваются больше края втулки. Все же очень дешево без инструмента определить состояние втулки можно. Для этого необходимо сверло на 8,3 мм. Хвостовик нужно измерить микрометром, обычно он на несколько соток меньше. Цилиндрическую часть сверла необходимо сточить с двух сторон, т. е. сделать овальную мерную пробку. Вставляя во втулку сверло можно судить об износе. Если вставляется на треть длины или больше втулки необходимо заменить.

Чем тоньше стояла шайба тем выше износ. При постепенном износе клапан утапливается в седло, соответственно приподнимаясь вверх и в результате приходится при регулировке клапанов ставить все более тонкие шайбы. Если толщина шайбы около 3 мм или даже тоньше то необходимо менять седла или выбрасывать головку. Обычно быстрее изнашиваются седла выпускных клапанов. Маслосъемные колпачки при ремонте в любом случае заменяют. Зазор между направляющей втулкой и клапаном допускается до 0,3 мм. Проблема в том, что без специального измерительного инструмента отверстие во втулке не измерить. При износе отверстие становится овальным и разбиваются больше края втулки. Все же очень дешево без инструмента определить состояние втулки можно. Для этого необходимо сверло на 8,3 мм. Хвостовик нужно измерить микрометром, обычно он на несколько соток меньше. Цилиндрическую часть сверла необходимо сточить с двух сторон, т. е. сделать овальную мерную пробку. Вставляя во втулку сверло можно судить об износе. Если вставляется на треть длины или больше втулки необходимо заменить. Заменить направляющие втулки на восьмой головке очень легко, понадобится только оправка. Перед запрессовкой смазываем маслом и забиваем молотком до упора стопорного кольца в головку, затем нужно их развернуть разверткой. В руководстве по ремонту рекомендуют использовать две развертки. На самом деле разница в них около 0.005 мм и это при допуске при износе втулки до замены 0.3 мм. Конечно можно пользоваться одной предназначенной для выпускного клапана или еще лучше приобрести регулируемую развертку 7-8.5 мм. Втулки чугунные внешне все одинаковые, внутреннее отверстие втулок выпускных клапанов имеет винтовую нарезку на всю длину. Втулки впускных клапанов имеют нарезку только до половины длины. Не перепутайте! Нарезка необходима для удержания масла. После замены втулок обязательно потребуется обработать седла клапанов бортфрезами. Простой притиркой не обойтись. Конечно если приделать к клапану дрель и тереть часа два один клапан то герметичности можно добиться, но результат все равно будет не удовлетворительный.

Заменить направляющие втулки на восьмой головке очень легко, понадобится только оправка. Перед запрессовкой смазываем маслом и забиваем молотком до упора стопорного кольца в головку, затем нужно их развернуть разверткой. В руководстве по ремонту рекомендуют использовать две развертки. На самом деле разница в них около 0.005 мм и это при допуске при износе втулки до замены 0.3 мм. Конечно можно пользоваться одной предназначенной для выпускного клапана или еще лучше приобрести регулируемую развертку 7-8.5 мм. Втулки чугунные внешне все одинаковые, внутреннее отверстие втулок выпускных клапанов имеет винтовую нарезку на всю длину. Втулки впускных клапанов имеют нарезку только до половины длины. Не перепутайте! Нарезка необходима для удержания масла. После замены втулок обязательно потребуется обработать седла клапанов бортфрезами. Простой притиркой не обойтись. Конечно если приделать к клапану дрель и тереть часа два один клапан то герметичности можно добиться, но результат все равно будет не удовлетворительный. Дело в том что седло клапана имеет специальную форму и получить ее можно только с помощью фрезы

Дело в том что седло клапана имеет специальную форму и получить ее можно только с помощью фрезы

Как видно из рисунка с ступенчатая форма седла создает меньшее аэродинамическое сопротивление для входящих или выходящих газов. А уже после фрезеровки следует притирка. Теперь что касается замены седла. Без спецоборудования теоретически его поменять можно, но очень сложно. Например для удаления разрезать маленькой фрезой с помощью дрели. Но при этом с одной стороны седло нужно полностью разрезать чтобы снизить натяг, с другой стороны при этом нельзя повредить посадочное отверстие. Вручную когда дрель прыгает в руках это сделать трудно. При запрессовке седла головку надо греть градусов до 150, а седло желательно охладить. Коэффициент линейного расширения при нагреве алюминия больше чем у чугуна поэтому необходим большой натяг чтобы седло не выпало при работе. Если запрессовывать седло на холодную произойдет нагартовывание т. к. алюминий намного мягче чугунного седла. Кроме того нужна оправка центрируемая в направляющей втулке.

Кроме того нужна оправка центрируемая в направляющей втулке.

Распредвал должен иметь гладкие отполированные рабочие поверхности, зазор при износе между опорными поверхностями и отверстиями опор не должен превышать 0,2 мм. При превышении зазора в руководстве по ремонту рекомендуют заменять головку блока т. к. корпус подшипников распредвала изготовляется с головкой. При этом в магазинах продаются отдельно корпуса. Конечно корпус можно менять учитывая, что допуск на износ пары шейка вала — отверстие 0.2 мм. Это же не крышка коренного подшипника коленвала где совсем другие допуски. В одном руководстве по ремонту я наткнулся на такую рекомендацию: » …при износе втулок стартера замените заднюю крышку и картер сцепления.» Круто! Остается добавить, при наполнении пепельницы окурками — замените автомобиль. Кроме замены корпуса подшипников распредвала восстановить нормальный зазор можно притиркой корпуса на плите. Конечно при условии неплохого состояния поверхности отверстий корпуса распредвала (отсутствие глубоких рисок). Для этого нужна ровная плита, например из куска ламината или толстого стекла, на нее кладется шкурка зернистостью 80 — 100 и притирают корпуса подшипников распредвала. При притирке необходимо равномерно прижимать корпус, чтобы съем металла был как можно ровнее со всех сторон. Съем металла происходит довольно быстро поэтому нужно почаще проверять диаметр устанавливая и затягивая необходимым моментом корпус.

Для этого нужна ровная плита, например из куска ламината или толстого стекла, на нее кладется шкурка зернистостью 80 — 100 и притирают корпуса подшипников распредвала. При притирке необходимо равномерно прижимать корпус, чтобы съем металла был как можно ровнее со всех сторон. Съем металла происходит довольно быстро поэтому нужно почаще проверять диаметр устанавливая и затягивая необходимым моментом корпус.

Наши возможности (Работы по головке блока цилиндров)

Вас интересует выгодная цена на ремонт головки блока цилиндров двигателя? Наиболее доступную стоимость готов предложить вам специализированный центр ООО «МоторИнтех». Доверять все работы, связанные с двигателем в целом и с ремонтом ГБЦ можно только профессионалам. Почему? По той простой причине, что без соответствующего опыта и знаний, без профессионального инструмента, мотор так и останется до конца «не долеченным».

Правильная работа ГБЦ — основная составляющая успешной работы двигателя в целом. Наиболее качественный ремонт ГБЦ возможен только при наличии высокотехнологичного

оборудования и квалифицированных специалистов.

Наиболее качественный ремонт ГБЦ возможен только при наличии высокотехнологичного

оборудования и квалифицированных специалистов.

Ремонт ГБЦ включает в себя несколько этапов: подготовительные работы (мойка и опрессовка, разборка и дефектация), ремонт деталей клапанного механизма, ремонт постелей распределительных валов, ремонт резьбовых соединений и отверстий, обработку плоскостей и окончательную сборку.

Подготовительные работы

Любые работы по ремонту ГБЦ начинаются с демонтажа навесного оборудования и технологической мойки. Это позволяет очистить ГБЦ от масляных отложений, продуктов горения и других загрязнений, которые могут скрыть поверхностные дефекты ремонтируемой детали. Первоначальная оценка объема работ и порядок их выполнения в случае обнаружения таких дефектов может значительно изменяться.

Следующий этап подготовки к ремонту — опрессовка ГБЦ, в ходе которой проверяется герметичность рубашки охлаждения, при обнаружении микротрещин, в большинстве случаев ГБЦ

подлежит замене. Опрессовка также проводится после замены прогоревших, износившихся или разрушенных седел клапанов. Работы по опрессовке выполняются специалистами

ООО «МоторИнтех» на специальном оборудовании в условиях максимально приближенных к условиям работы двигателя.

Опрессовка также проводится после замены прогоревших, износившихся или разрушенных седел клапанов. Работы по опрессовке выполняются специалистами

ООО «МоторИнтех» на специальном оборудовании в условиях максимально приближенных к условиям работы двигателя.

Для дальнейшего определения состояния ремонтируемой головки необходима разборка клапанного механизма и его последующая дефектация. Даже такая незначительная операция должна выполняться исключительно профессионалами, что гарантирует сохранность разбираемых деталей и возможность дальнейшего их использования. Дефектация, ремонтируемых ГБЦ, проводится с помощью специального измерительного инструмента. В ходе дефектации определяется объем предстоящих работ по ремонту ГБЦ.

Ремонт деталей ГБЦ

После проведения подготовительных работ производится замена изношенных и деформированных деталей новыми. При отсутствии заводских направляющих втулок клапанов,

таковые могут быть изготовлены в нашем специализированном центре ООО «МоторИнтех» из аналогичных сплавов. Всегда заменяются все резиновые детали, прокладки и сальники.

При отсутствии заводских направляющих втулок клапанов,

таковые могут быть изготовлены в нашем специализированном центре ООО «МоторИнтех» из аналогичных сплавов. Всегда заменяются все резиновые детали, прокладки и сальники.

Наибольшую сложность представляет собой восстановление распределительных валов ГБЦ и их постелей. Дефекты, возникающие при неправильной эксплуатации двигателя,

(работа без смазки, перегрев двигателя) приводят к деформации распределительных валов и износу опорных шеек и кулачков, образованию задиров, глубоких царапин и

рисок как на самих валах, так и на их постелях, что может привести к необратимым последствиям вплоть до выхода из строя всего двигателя. Современные технологии

ремонта в большинстве случаев позволяют восстанавливать изношенные поверхности постелей и распределительные валы, продлевая тем самым срок службы ГБЦ. Исключение

составляют полые облегченные распределительные валы, которые при любых повреждениях подлежат обязательной замене.

Если у Вас возникли проблемы, связанные с восстановлением Распредвалов и постелей РВ, обращайтесь в наш специализированный центр ООО «МоторИнтех», и мы качественно и быстро решим ваши проблемы.

Следующий этап заключается в восстановлении всевозможных резьбовых и крепежных элементов, резьб свечных колодцев, а на дизельных головках блока отверстий форсунок и свечей накаливания.

Одной из заключительных операций по ремонту ГБЦ является фрезеровка привалочной плоскости. Операция сводится к выравниванию плоскости ГБЦ на фрезерном или шлифовальном

станках для обеспечения герметичного соединения головки блока цилиндров с блоком цилиндров по всей площади плоскости и исключения возможных утечек технических жидкостей,

циркулирующих в каналах систем смазки и охлаждения. Многие заводы-изготовители допускают незначительное уменьшение высоты головки блока цилиндров и выпускают ремонтные

прокладки увеличенной толщины.

Перед окончательной сборкой клапанного механизма необходимо обработать седла и фаски клапанов для обеспечения герметичного перекрытия впускных и выпускных каналов во время работы двигателя. Детали клапанного механизма обрабатываются в специализированном центре ООО «Моторинтех» на современных высокоточных станках, а проверка качества выполненных работ производится на специальных измерительных установках.

В заключение, на некоторых моделях двигателей современных автомобилей необходима ручная регулировка зазоров привода клапанов с помощью измерительных щупов.

Восстановление седла под клапаны

Автор admin На чтение 3 мин. Просмотров 107 Опубликовано

Клапан, втулка и седло составляют при работе одно целое. Отклонение в качестве одного из звеньев нарушает работу в целом. Как восстанавливают клапан и втулку, мы уже рассказывали. Рассмотрим теперь процесс восстановления седла. Напомним, что вам вовсе не обязательно делать все это самому. Если у вас нету соответствующего опыта, лучше обратиться в автосервис Люберцы цены в котором вас приятно удивят. Но даже в таком случае этот материал будет для вас полезен — полученные знания помогут вам проконтролировать работу мастера.

Рассмотрим теперь процесс восстановления седла. Напомним, что вам вовсе не обязательно делать все это самому. Если у вас нету соответствующего опыта, лучше обратиться в автосервис Люберцы цены в котором вас приятно удивят. Но даже в таком случае этот материал будет для вас полезен — полученные знания помогут вам проконтролировать работу мастера.

Восстановление начинается с очистки нагара на седле и в канале. После очистки проводится осмотр. Если нет явных повреждений, прогаров, трещин и нет угрозы выпадения седла из посадочного места, можно приступать к восстановлению седла.

Автосервис Люберцы предлагает следующий способ обработки седел инструментом NEWAY: базовой осью для вращающейся фрезы является неподвижный стержень, так называемый «пилот», который точно устанавливается в направляющей втулке клапана с помощью разжимной цанги. Прецизионная посадка фрезы на «пилот» обеспечивает абсолютную концентричность обрабатываемой поверхности седла. Резцы изготовлены из карбида вольфрама, а уникальная заточка и форма режущих кромок позволяет с минимальным осевым нажимом на фрезу (1-1,5 кг) резать металл любой твердости, одновременно формируя на поверхности седла специальный микрорельеф типа «гребенка». Положение каждого ножа на фрезе фиксируется стопорными устройствами, что дает возможность использовать их для обработки клапанных седел различных диаметров. Одна из особенностей инструмента NEWAY в том, что ширина и диаметр рабочей фаски контролируются мастером и точно регулируются, ограничиваясь вверху и внизу вспомогательными фасками за счет применения универсальных фрез с углами обработки 15° х 60° и 30° х 45°.

Положение каждого ножа на фрезе фиксируется стопорными устройствами, что дает возможность использовать их для обработки клапанных седел различных диаметров. Одна из особенностей инструмента NEWAY в том, что ширина и диаметр рабочей фаски контролируются мастером и точно регулируются, ограничиваясь вверху и внизу вспомогательными фасками за счет применения универсальных фрез с углами обработки 15° х 60° и 30° х 45°.

Полный ремонт головки блока цилиндров выполняется инструментом NEWAY на профессиональном уровне, как в условиях мастерской, так и в собственном гараже. Весь процесс ремонта головки с восемью клапанами занимает от часа до трех.

Инструмент ручной, и затрат электроэнергии не требуется. В процессе работы изнашиваются только ножи фрез, но они съемно-заменяемые. Одним комплектом ножей можно, в принципе, без отклонений формы и угла фаски, обработать до 3000 клапанных седел. После завершения ремонта головки блока клапаны помещаются во втулки. Первый их контакт с седлами произойдет по верхнему краю рабочей фаски седел, образуя между контактирующими поверхностями интерференционный угол, который позволяет реализовать девиз «приработай себя сам». Что это значит? В первые минуты работы двигателя «гребенка» сминается (расплющивается) и обеспечивает стопроцентное прилегание рабочих фасок седла и клапана.

Что это значит? В первые минуты работы двигателя «гребенка» сминается (расплющивается) и обеспечивает стопроцентное прилегание рабочих фасок седла и клапана.

Процесс восстановления седла не требует после себя притирки. Хотя мастер, конечно, произведет притирку клапана в течение 10-20 секунд для контроля прирезки и спокойствия клиента. Если седло восстановлению не подлежит, отчаиваться не надо. На станке и только на станке его вырежут, подготовят посадочное место и запрессуют новое. Это новое седло прирежут под клапан по вышеописанной методике. Конечно, можно прирезать или пришлифовывать седла на станке, как это делается на заводах, но для этого требуется очень много времени и сил, а тут все оборудование по восстановлению втулки, седла и клапана умещается в маленьком чемоданчике, и для работы достаточно одного стола, а качество такое же. Ну, вот и все. Мы увидели, как лечатся различные болячки головок блока. Главное в этом деле попасть к хорошим докторам, например к специалистам из автосервиса дешевого Люберцы, и соблюдать разумный оптимизм. Удачи Вам!

Удачи Вам!

Как отремонтировать седло клапана крана

Если из крана все еще течет после замены шайбы, возможно, что-то не так с седлом клапана крана. Неисправная шайба могла позволить металлическому штоку притираться к седлу и оставить его неровным, или химические вещества в воде могли образовать осадок, который теперь мешает шайбе плотно прилегать к седлу клапана.

Что вы делаете, чтобы отремонтировать плохое сиденье смесителя? Конечно, можно заменить весь кран. Другой вариант — заменить сиденье.Снять старое седло клапана довольно просто, если у вас есть подходящий инструмент, называемый седельным ключом. Вставьте ключ сиденья в седло и поверните его против часовой стрелки. После того, как вы достанете старое сиденье, убедитесь, что новое сиденье, которое вы покупаете, является точной копией. Если седло клапана невозможно снять, вставьте втулку седла, которая скользит на место в старом седле и обеспечивает плотное уплотнение.

Другой вариант — использовать шлифовальный станок для седла клапана или приспособление для обработки, которое представляет собой недорогой инструмент, который выровняет изношенное седло. Будьте осторожны, не используйте этот инструмент слишком долго или слишком сильно, потому что седло сделано из мягкого металла, и вы можете легко стереть его слишком много.

Будьте осторожны, не используйте этот инструмент слишком долго или слишком сильно, потому что седло сделано из мягкого металла, и вы можете легко стереть его слишком много.

Чтобы использовать комод, снимите шток крана и вставьте шлифовальный станок седла вниз в седло клапана в корпусе крана. С умеренным усилием поверните инструмент по часовой стрелке несколько раз. Затем протрите седло клапана тканью, чтобы удалить металлическую стружку.

Затянувшаяся гайка в упаковке крана может быть еще одной причиной протечки крана.Узнайте, что делать с этой проблемой, на следующей странице.

Это не то, что вы ищете? Попробуйте эти:

- Сантехника: Решение проблем с водопроводом в доме может быть довольно сложной задачей. Не расстраивайтесь — советы по сантехнике, подробно описанные в этой статье, обязательно помогут, даже если под помощью подразумевается совет о том, когда вызывать сантехника.

- Как отремонтировать раковины, ванны и водостоки: проблемы с водопроводом, связанные с раковинами, ваннами и стоками, могут быть устранены среднестатистическим домовладельцем .

.. если у вас есть несколько советов, которые помогут вам определить и устранить проблему.Найдите такие советы в этой статье.

.. если у вас есть несколько советов, которые помогут вам определить и устранить проблему.Найдите такие советы в этой статье. - Устранение неполадок с водопроводом: Иногда выяснить, что не так с вашим туалетом, канализацией или другой областью, связанной с водопроводом, — это полдела. Здесь вы найдете полезные советы по устранению неполадок.

- Сантехнические инструменты: Возможно, у вас уже есть многие инструменты, необходимые для большинства сантехнических работ, потому что они аналогичны инструментам, используемым для других самостоятельных проектов. Узнайте о специальных сантехнических инструментах, таких как трубные ключи, в этой статье.

Седла клапана — Установка и шлифовка седел клапанов

Седла клапана — Установка и шлифовка седел клапанов — Изучите основы Обучение обработке, установке и шлифовке седел клапанов может помочь решить многие проблемы; утечка клапана и проблемы сгорания клапана. Рост рынка седел клапанов можно проследить с начала 1970-х годов. Это когда произошел переход на неэтилированный бензин.

Рост рынка седел клапанов можно проследить с начала 1970-х годов. Это когда произошел переход на неэтилированный бензин. Большинство используемых двигателей требовали замены седел клапанов; вставлен в выхлопную сторону.

Это было сделано для предотвращения рецессии седла клапана. Больше пострадали двигатели, работающие на неэтилированном газе. Многие думают, что свинец был смазкой и каким-то образом предотвращал износ.Фактически, свинец вызвал химическую реакцию с чугунной головкой блока цилиндров и клапаном из нержавеющей стали. Следовательно, образуются оксиды и галогениды, которые локально упрочняют изнашиваемые поверхности.

Местное закаливание — вот что действительно помогло. В результате предотвращается спад сиденья. Автомобили, работающие на этилированном топливе, перешли на неэтилированный бензин. Первоначальное использование этилированного топлива создало необходимое местное упрочнение; упрощая переход на неэтилированный бензин.

Однако, если эти же головки были затем восстановлены; механический цех удалял защитные слои.В результате рецессия седел клапана произойдет очень быстро; иногда всего за 3000 миль.Обработка седел клапанов

(OEM) использовали метод индукционной закалки для локальной упрочнения участков седел клапана. Глубина твердости была около 0,070 дюйма. К сожалению, он оказался недостаточно глубоким для повторной обработки при восстановлении головки блока цилиндров. В результате для этих ранних неэтилированных топливных головок потребовалось установить выхлопные сиденья.

Головки блока цилиндров сегодня в основном алюминиевые.За исключением дизелей и двигателей грузовых автомобилей. Эти головки имеют вставки, уже установленные на заводе; это способствовало росту рынка вставок сиденья на уровне (OEM).

Когда придет время ремонтировать эти алюминиевые головки цилиндров; они часто имеют трещины вокруг карманов клапана. Перед сваркой необходимо удалить трещины седел клапанов.

Материалы новых седел клапановРост рынка сидений (OEM) привел к широкому использованию порошковой металлургии.Позволяет (OEM) производить пластины в больших объемах. Эти седла клапанов специфичны для двигателя; и может почти точно воспроизводить характеристики теплопередачи основного металла.

Седло клапана разновидности Использование порошковых седел требует очень больших производственных партий, чтобы оправдать затраты на инструменты. Но использование порошка позволяет получить деталь, размер которой очень близок к готовому. Требуется очень небольшая обработка.

Но использование порошка позволяет получить деталь, размер которой очень близок к готовому. Требуется очень небольшая обработка.

Это отсутствие механической обработки привело к использованию некоторых очень твердых сплавов: крайне сложно переоборудовать.

Фактически, некоторые из этих новейших сплавов деформируются после одного или двух оборотов режущего лезвия. В результате резак притупляется практически сразу. В большинстве головок легковых автомобилей, работающих на бензине, эти сиденья излишни.

Модернизированные материалы для дизелей с более высокими рабочими температурами Эти усовершенствованные материалы часто изготавливаются на основе никеля или кобальта, что требует соответствующего увеличения стоимости. Состав этих сплавов на основе никеля примерно SAE610b; номера 11, 12 или 13 композиций.Эти сиденья способны выдерживать; более высокие рабочие температуры и более высокий уровень коррозии в двигателях типа (LPG). Бензин оставляет после себя зольность, которая действует как; смазка между поверхностью клапана и вкладышем седла. (LPG) топливо сгорает очень чисто, и зольность отсутствует.

Бензин оставляет после себя зольность, которая действует как; смазка между поверхностью клапана и вкладышем седла. (LPG) топливо сгорает очень чисто, и зольность отсутствует.

(LPG) должны иметь правильную вставку, чтобы избежать поломки. Очень часто материал клапана также должен быть изменен для обеспечения длительного срока службы в этих применениях. Последняя серия материалов — это сплавы на основе кобальта или стеллита.Большинство из них относятся к конкретному приложению.

Хорошим примером этого являются двигатели Cummins серии K. Впускной клапан в премиальном двигателе выполнен из трибалой и; должен работать со вставкой сиденья трибалой.Головка блока цилиндров дизельного двигателя

Эти сплавы имеют твердость от 50 до 55 HRC и сохраняют более высокую твердость при повышенных рабочих температурах. Tribaloy устойчив к истиранию. Производство Tribaloy также обходится дороже. Он содержит около 30% хрома, также известного как стеллит. Эти сиденья, как правило, труднее всего обрабатываются из всех сплавов седел, используемых на рынке запасных частей.

Эти сиденья, как правило, труднее всего обрабатываются из всех сплавов седел, используемых на рынке запасных частей.

Седла из порошкового материала (OEM) часто изготавливаются из подходящего материала; скорость расширения основного материала. По этой причине они часто имеют прессовую посадку примерно на 0,003 дюйма; но может быть всего 0,002 ″. Однако сменные литые сиденья требуют различной прессовой посадки; чтобы они не выпали во время замачивания.

Для большинства сидений на вторичном рынке требуется пресс около 0,005 дюйма при установке в железные головки. И пресс около 0,007 ″ при установке в алюминиевые головки. Поставщики сидений обычно встраивают требуемую прессовую посадку в наружный диаметр. сиденья. Внешний диаметр 1,500 ″. Размер сиденья будет 1,505 ″ для чугуна и 1,507 ″ для алюминиевых головок.

Всегда используйте прессовую посадку, рекомендованную поставщиком сиденья, а не значение, указанное в руководствах (OEM).

Выбор сиденья только по размеру может создать проблему для получения правильной посадки с натягом.Если посадка слишком мала, могут возникнуть проблемы. Очистка духовки может вызвать огромные проблемы. Сиденья нередко выпадают во время нагрева. Сиденья могут выпасть в процессе нагрева.

Перевернутая очистка головок цилиндров является предпочтительным процессом. Это поможет предотвратить возникновение подобных проблем. Большинство седел клапанов имеют шероховатость поверхности 15 Ra. Обработка цековки должна быть такой же гладкой и круглой с точностью до 0,001 дюйма T.I.R. Это обеспечит хорошую контактную поверхность и отличные свойства теплопередачи для работы клапана.

Техника резки седел клапанов Все больше и больше цехов переходят на оборудование для резки сидений, чтобы заменить свои старые системы шлифования. Для обеспечения длительного срока службы инструмента с помощью этих систем необходимо: строго контролировать подачу и скорость. Всегда регулируйте скорость шпинделя от впускных до выпускных клапанов. Особенно там, где есть большие различия в диаметре. Скорость резания увеличивается с увеличением диаметра; от выхлопа к стороне впуска.

Всегда регулируйте скорость шпинделя от впускных до выпускных клапанов. Особенно там, где есть большие различия в диаметре. Скорость резания увеличивается с увеличением диаметра; от выхлопа к стороне впуска.

Вообще говоря, твердосплавные пластины без покрытия лучше всего подходят для посадочных пластин. Острая режущая кромка (без хона) на твердом сплаве без покрытия в целом обеспечивает меньшее усилие резания. Хотя карбид марки C2 может дать удовлетворительные результаты; мы предполагаем, что карбид C4 обеспечит наилучший общий срок службы инструмента. Уточните у поставщика инструмента наличие обоих этих сплавов.

Карбиды, используемые для стали (марки от C5 до C8), плохо подходят для материалов вкладышей седла клапана.Вы повысите производительность, используя керамику. Керамические фрезы также обеспечивают отличные результаты при обработке материалов на основе железа.Необходимо знать три основных требования, а именно: ширина сиденья, угол наклона сиденья и биение сиденья: Завершенные шлифовка и обработка Ширина седла клапана

Ширина седла важна, потому что около 70% тепла передается от клапана; выходит из зоны контакта сиденья. Старое эмпирическое правило заключалось в том, чтобы поддерживать ширину сиденья примерно.070 ″. В современных двигателях клапаны настолько тонкие, что невозможно найти такое широкое седло на клапане. Важно помнить, что проблемы с шириной седла клапана проявляются на клапане и редко обжигают седло.

Старое эмпирическое правило заключалось в том, чтобы поддерживать ширину сиденья примерно.070 ″. В современных двигателях клапаны настолько тонкие, что невозможно найти такое широкое седло на клапане. Важно помнить, что проблемы с шириной седла клапана проявляются на клапане и редко обжигают седло.

Угол сиденья также очень важен. Углы сиденья являются причиной большинства ошибок. Это происходит на 6.9 / 7.3L Navistar больше, чем на любом другом двигателе. Сделана ошибка — вырезать седло выхлопной трубы на 30 градусов вместо 37.5 градусов. Уменьшение точки контакта приведет к сгоранию клапана. Также помните, что держатели инструмента изнашиваются. В результате позвольте резцу наклониться во время работы. Требуемое биение обычно составляет от 0,001 ″ до 0,002 ″. Чем больше головка клапана, тем большее биение допускается.

Биение седла клапана Чрезмерное биение в конечном итоге приведет к поломке головки клапана по радиусу под днищем. Это связано с изгибом, возникающим каждый раз при работе клапана; открывается и закрывается против сиденья.Наиболее частые причины чрезмерного биения — неплотно прилегающая пилотная деталь; и состояние подшипников шпинделя станка.

Это связано с изгибом, возникающим каждый раз при работе клапана; открывается и закрывается против сиденья.Наиболее частые причины чрезмерного биения — неплотно прилегающая пилотная деталь; и состояние подшипников шпинделя станка.

Седла клапана должны быть обрезаны концентрично центру направляющей клапана. Отсутствие соосности в самом седле клапана также может препятствовать плотному прилеганию клапана к седлу. В результате возникает утечка компрессии и возможны пропуски зажигания. Путем приложения вакуума к впускному и выпускному портам можно проверить герметичность клапана к седлу.

Поделитесь новостями Danny’s Engineportal.com

Как отремонтировать седло клапана смыва унитаза | Руководства по дому

Промывочный клапан в большинстве унитазов состоит из двух частей, включая заслонку и седло клапана, на которое он опирается, когда он опускается. Когда либо заслонка, либо седло клапана изнашиваются, вода просачивается из бака в чашу, а клапан наполнения либо циклически включается, либо выключается, либо работает непрерывно. Это не только раздражает, но и расходует воду.Седло клапана не так часто вызывает утечки, как заслонка, а когда это происходит, это может быть из-за накопления осадка или минеральных отложений или из-за того, что оно не герметично закрыто должным образом.

Это не только раздражает, но и расходует воду.Седло клапана не так часто вызывает утечки, как заслонка, а когда это происходит, это может быть из-за накопления осадка или минеральных отложений или из-за того, что оно не герметично закрыто должным образом.

Выключите воду и спустите воду в унитазе. Удерживайте ручку, пока вода не перестанет выходить из резервуара, затем протрите губкой оставшееся в резервуаре, чтобы полностью опорожнить резервуар.

Отсоедините цепь заслонки и отсоедините заслонку от переливной трубки. У него могут быть резиновые ушки, которые можно снять с переливной трубки.Некоторые заслонки соединены с трубкой с помощью кольца, и чтобы его снять, вам нужно сдвинуть кольцо к верхней части трубки и снять его.

Протрите отверстие клапана чистой тряпкой и проверьте его состояние. Если это пластик, и он кажется грубым, вытрите его и отшлифуйте шероховатость с помощью влажной / сухой наждачной бумаги зернистостью 150. Если латунь грубая на ощупь, протрите ее средней — 00 — стальной ватой.

Осмотрите уплотнительное кольцо вокруг седла клапана. Если он на ощупь, выглядит ослабленным или поврежденным, замените его новым.Вы можете купить сменные кольца в хозяйственных магазинах. Самые простые в использовании — самоклеящиеся, они не прилипнут, если резервуар не станет абсолютно сухим.

Снимите старое уплотнение, потянув за него. Он сделан из эластичной резины, которая ослабит сцепление при растяжении.

Вытрите тряпкой остатки воды со дна резервуара, затем просушите дно резервуара феном. Установите сушилку на средний уровень нагрева и продолжайте ее движение, чтобы не перегреть никакую часть резервуара.

Удалите бумагу с нижней части уплотнительного кольца и установите кольцо вокруг отверстия седла клапана. Надавите, чтобы кольцо приклеилось ко дну резервуара.

Установите заслонку на место и зацепите цепь, которая соединяет ее с ручкой смыва. Попробуйте повернуть ручку, чтобы убедиться, что она полностью поднимает заслонку, и убедитесь, что цепь не натянута, когда заслонка опущена. При необходимости отрегулируйте цепь.

При необходимости отрегулируйте цепь.

Включите воду и дайте резервуару наполниться, затем проверьте промывку.

Ссылки

Советы

- Вы можете устранить небольшую утечку, опустошив резервуар, высушив клапан и нанеся силиконовую смазку на седло клапана и заслонку для лучшего уплотнения.

- Если вы не уверены, протекает ли промывочный клапан, добавьте в резервуар пищевой краситель. Клапан протекает, если вода в чаше приобретает такой цвет.

Writer Bio

Крис Дезил имеет степень бакалавра физики и степень магистра гуманитарных наук.Помимо постоянного интереса к популярной науке, Дезиэль с 1975 года занимается строительством и дизайном домов. В качестве ландшафтного дизайнера он помог основать две садовые компании.

DVIDS — Видео — ИСПОЛЬЗОВАНИЕ ИНСТРУМЕНТА ДЛЯ РЕМОНТА СЕДЛА КЛАПАНА С РУЧНЫМ УПРАВЛЕНИЕМ ДЛЯ ВЫСОКОГО

Видео Центра визуальной информационной поддержки верфи ВМС США в Пьюджет-Саунд «Использование инструментов для ремонта седла клапана с ручным управлением» показывает Майк Бланкеншип, инженер-ядерщик, сравнивающий разницу между использованием комплекта клапана высокого давления и комплекта клапана низкого давления при ремонте арматуры, используемой U. С. Военно-морской флот во время презентации в неустановленном месте. (Видео ВМС США)

С. Военно-морской флот во время презентации в неустановленном месте. (Видео ВМС США)

| Дата съемки: | 06.10.2019 |

| Дата публикации: | 12.11.2020 11:42 |

| Категория: | B-Roll |

| Идентификатор видео: | 760483 |

| ВИРИН: | 190610-D-ZZ999-324 |

| Имя файла: | DOD_107905008 |

| Длина: | 00:42:21 |

| Расположение: | WA, США |

Видеоаналитика

| Загрузки: | 0 |

Высокое разрешение. Загрузки: Загрузки: | 0 |

ВСЕОБЩЕЕ ДОСТОЯНИЕ

Эта работа, ИСПОЛЬЗОВАНИЕ ПРИБОРА ДЛЯ РЕМОНТА СЕДЛА КЛАПАНА С РУЧНЫМ УПРАВЛЕНИЕМ ДЛЯ ВЫСОКОГО, должна соответствовать ограничениям, указанным на https://www.dvidshub.net/about/copyright.

ЕЩЕ НРАВИТСЯ НА ЭТО

УПРАВЛЯЕМЫЕ КЛЮЧЕВЫЕ СЛОВА

ТЕГИ

Флаг Актив ИСПОЛЬЗОВАНИЕ ИНСТРУМЕНТА ДЛЯ РЕМОНТА СЕДЛА КЛАПАНА С РУЧНЫМ УПРАВЛЕНИЕМ ДЛЯ ВЫСОКОГОПоиск и устранение неисправностей седла клапана крана

Седло клапана крана Седло может быть причиной того, что из крана на кухне или в ванной все еще течет после того, как вы установили новые шайбы. Проблемы с седлами клапана крана могут возникнуть из-за неправильно установленных шайб, которые позволяют штоку крана задевать седло, искажая его уплотнение. Минеральные отложения из жесткой воды также могут привести к неправильной посадке между шайбой и седлом клапана. Ознакомьтесь с приведенными ниже инструкциями, чтобы устранить проблемы с седлом клапана крана и перестать тратить воду из капающего крана.

Проблемы с седлами клапана крана могут возникнуть из-за неправильно установленных шайб, которые позволяют штоку крана задевать седло, искажая его уплотнение. Минеральные отложения из жесткой воды также могут привести к неправильной посадке между шайбой и седлом клапана. Ознакомьтесь с приведенными ниже инструкциями, чтобы устранить проблемы с седлом клапана крана и перестать тратить воду из капающего крана.

Шаг 1: Определите местонахождение потека или утечки

Если вода вытекает из вашего крана, когда он закрыт, у вас есть капля.Если вода вытекает по краю крана, когда краны открыты и вода течет, у вас утечка. У подтекания из неработающего крана может быть 2 причины: плохая шайба или неисправное седло клапана крана. Когда шайба заменена, а из крана все еще течет, скорее всего, проблема в сиденье.

Шаг 2: осмотрите седло клапана крана

Для выполнения этого шага отключите подачу воды к соответствующему крану. Клапан находится либо под раковиной или ванной, либо рядом с ними, либо вам, возможно, придется отключить подачу воды в дом из подвала. Снимите седло клапана крана с крана с помощью специального ключа для седла клапана. Снимите кран и вставьте гаечный ключ, пока он не коснется седла клапана. Поверните его против часовой стрелки, чтобы снять седло клапана, и вытяните седло.

Снимите седло клапана крана с крана с помощью специального ключа для седла клапана. Снимите кран и вставьте гаечный ключ, пока он не коснется седла клапана. Поверните его против часовой стрелки, чтобы снять седло клапана, и вытяните седло.

Шаг 3. Вставьте втулку седла крана

Если вы не можете снять седло клапана крана, приобретите втулку седла крана и плотно вставьте ее в седло клапана, чтобы она плотно прилегала, создавая водонепроницаемое уплотнение.

Шаг 4: Ремонт седла клапана крана

Если вам удалось освободить седло клапана, проверьте его на наличие царапин и следов трения с шайбой или отложений накипи из-за жесткой воды.Чтобы удалить накипь, погрузите седло клапана в раствор, предназначенный для удаления извести и накипи с металла, примерно на час. Потрите его старой зубной щеткой, чтобы удалить накипь в канавках. Промойте седло клапана чистой холодной водой и снова вставьте его в кран. Чтобы отремонтировать поцарапанное седло клапана, отшлифуйте его шлифовальной машиной для седла крана, чтобы удалить неровности и сгладить поверхность. Промойте седло клапана, нанесите тонкий слой вазелина и снова вставьте его в кран.

Промойте седло клапана, нанесите тонкий слой вазелина и снова вставьте его в кран.

Шаг 5: Замените седло клапана крана

Если ваш кран все еще капает после попытки ремонта, вам необходимо заменить седло клапана крана.Убедитесь, что вы приобрели смеситель той же модели и размера в магазине сантехники или товаров для дома. Если сиденье застряло, вам нужно будет снять всю сборку смесителя. Если другие компоненты изношены или повреждены, необходимо заменить весь смеситель.

КРЕПЛЕНИЕ СЕДЛА КЛАПАНОВ 5.7 NON EAGLE (ВЫЗОВ)

На 08 и ранее 5.7 головок:

Обезвредьте бомбу замедленного действия в вашем 5.7 с нашими новыми предложениями, которые заменяют седла впускных клапанов вместе с восстановлением головок и улучшения производительности / экономии топлива.

Почти эпидемия впускных сидений, выпадающих из 5,7 головок, когда они приближаются или превышают 100 тысяч миль, потребовала от нас разработки пары новых комплектов головок цилиндров, которые исправляют неисправное впускное сиденье OEM / прессовую посадку до того, как сиденье упадет и разрушится ваш двигатель.![]() Эти пакеты дополнительно улучшат производительность / экономию топлива для вашего 5.7 или 6.1.

Эти пакеты дополнительно улучшат производительность / экономию топлива для вашего 5.7 или 6.1.

В начале 2015 года мы начали замену впускных седел во всех наших больших головках клапанов с ЧПУ и ЧПУ на более качественные и правильно подогнанные седла.Имея это в виду, мы понимаем, что не у всех есть средства на установку головок с отверстиями, но проблема с седлом впускного клапана на 5.7 является реальной проблемой. Поэтому мы разработали два новых уровня опций головки с характеристиками 5,7 / экономии топлива, которые устраняют проблему седла впускного клапана, а также обеспечивают повышенную производительность и экономию топлива по сравнению со стандартными. Эти опции также эффективно восстанавливают головку и предлагают новые выпускные пружины 6.1 и новые уплотнения, так что вы можете прикручивать головки и запускать наши рабочие кулачки без каких-либо дополнительных модификаций головки блока цилиндров.Таким образом, вы получаете эффективную сборку головок с лучшими характеристиками и экономией топлива, чем заводские, за менее чем половину стоимости головок с ЧПУ.

Engine saver Special:

Берем сердечники и разбираем, чистим, снимаем старые впускные сиденья, машинные головки для новых сидений, устанавливаем новые сиденья.

Затем мы выполняем нашу запатентованную работу клапана с 6 углами на впускных седлах и работой клапана с полным радиусом на выпускных седлах (такая же работа клапана, как и у наших лучших головок с ЧПУ). Наши работы с клапанами выполняются на 75000 долларов. Станок Newen с ЧПУ для резки с одним концом, поэтому на нем нет следов дребезжания, что характерно для предварительно сформированных станков для резки.Кроме того, это позволяет нам точно контролировать углы наклона наших клапанов и обеспечивать наилучшую работу клапана.

Затем облицовываем арматуру, снимаем и заменяем заглушки, промываем и собираем головки.

Мы предлагаем это без смешения 1075 долларов с пружинами или 925 долларов без. Смешанный — 1375 долларов с пружинами и 1225 долларов без.

Engine Saver Special Plus:

В дополнение ко всему, что есть в Engine Saver Special, мы вручную смешиваем камеры с работой клапана. Это обеспечивает значительный рост производительности / экономии топлива при невысокой стоимости в 1375 долларов США для работы с вашими сердечниками.

Это обеспечивает значительный рост производительности / экономии топлива при невысокой стоимости в 1375 долларов США для работы с вашими сердечниками.

Big Valve Engine Saver Special Plus:

Это все, что есть в пакете Engine saver Plus, но, кроме того, мы добавляем большие впускные клапаны Manley диаметром 2,020 дюйма и выпускные клапаны 1,575. Это дополнительно повышает производительность и увеличивает штоки нового клапаны позволяет нам затачивать направляющие по размеру для более точных зазоров направляющих клапанов. Мы предлагаем это по цене 1725 долларов США, если мы будем работать с вашими головами.

Головки для экономии топлива:

Это предлагает все, что есть в пакете Engine Saver Plus и Затем мы настраиваем порт только выхлопных отверстий, что еще больше повышает производительность и еще больше способствует экономии топлива.Мы предлагаем этот пакет за 1775 долларов, если мы работаем с вашими головами или если мы делаем с нашими ядрами, а вы отправляете свои головы обратно.

Головки для работы с ЧПУ:

Это все, что есть в Engine Saver Special Plus, а затем головки полностью перенесены с ЧПУ для обеспечения максимального воздушного потока и производительности.

Мы предлагаем это за 2050 долларов за выполнение на голове или с возвратом ядра.

Головки с ЧПУBig Valve: это наша вершина в линейке 5,7 головки и все, что есть в Big Valve Engine Saver Special Plus, а также головки полностью перенесены с ЧПУ для максимального потока воздуха и производительности.Эти головки должны работать в вашем тактовом двигателе 5,7 / 400, так как они добавят 45-50 л.с. на этот пакет и примерно 35 л.с. на колеса к типичному рабочему объему 5,7 с жатками.

Мы предлагаем это за 2375 долларов для работы на вашей голове или наших сердечниках с возвратом сердечника.

Дополнительные расходы Опции:

Откройте впускные каналы для работы с впускными коллекторами 6.1 или Eagle 300 долларов США

08 и более ранними версиями Базовая плата 5,7 долларов США

Замена седел выпускных клапанов 275 долларов США

Suzuki GSX-R 1000 Service Manual: Ремонт седла клапана — Руководство по ремонту — Механическая часть двигателя

- Седла клапана (1) для впуска и выпуска

клапаны обрабатываются под тремя разными углами.

Сиденье

контактная поверхность срезана под углом 45.

Сиденье

контактная поверхность срезана под углом 45.

|

Осторожно

|

| Примечание после обслуживания седел клапана обязательно проверьте зазор клапана

после переустановки ГБЦ. |

Замена направляющей клапана

Снимаем головку блока цилиндров. См. Раздел «Разборка верхней части двигателя». Снимите клапаны. См. Раздел «Разборка и сборка головки блока цилиндров». Используя съемник направляющей клапана, заведите ва …Разборка нижней части двигателя

Примечание картер необходимо отсоединить для обслуживания коленчатый вал и шатун. Снимите двигатель в сборе с рамы.См. Узел двигателя удаление. Удалите е …Прочие материалы:

Снятие и установка подшипника заднего амортизатора

Снятие Снимаем задний амортизатор. См. Снятие заднего амортизатора.

и установка.

Снимите проставку (1). Снимите подшипник заднего амортизатора с

специальный инструмент. Специальный инструмент

(a): 0994388211 (подшипник шестерни