Газораспределительный механизм (ГРМ) — назначение и устройство

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов.Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

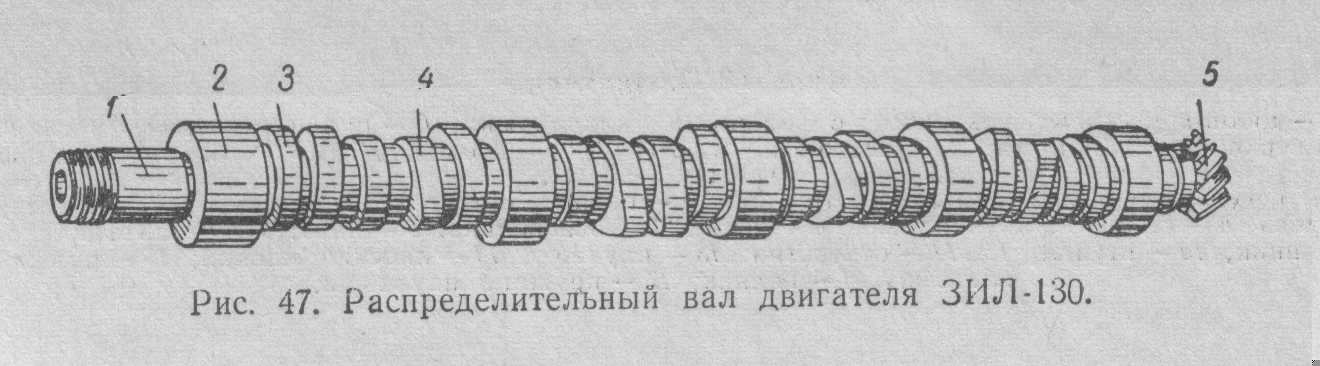

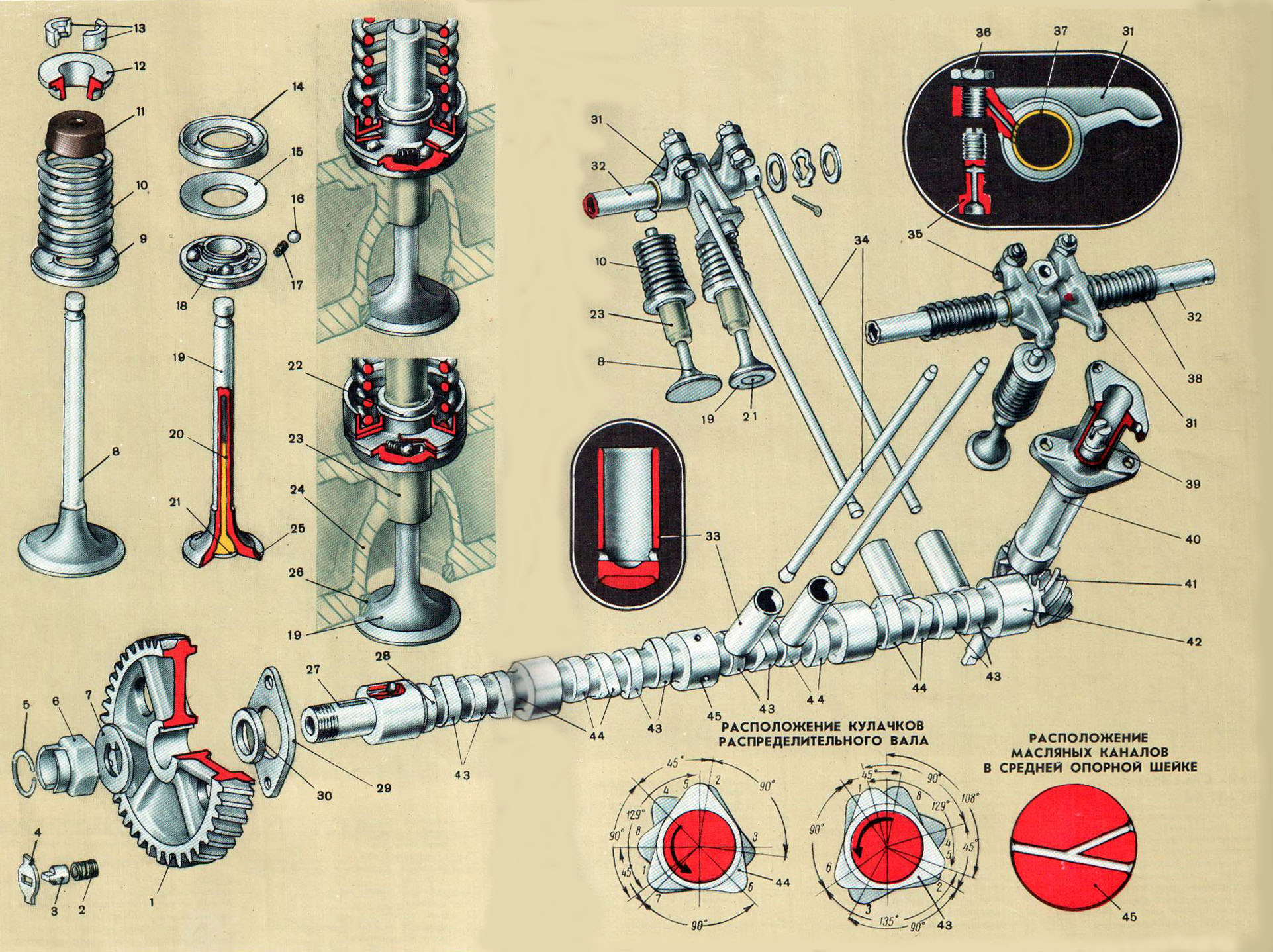

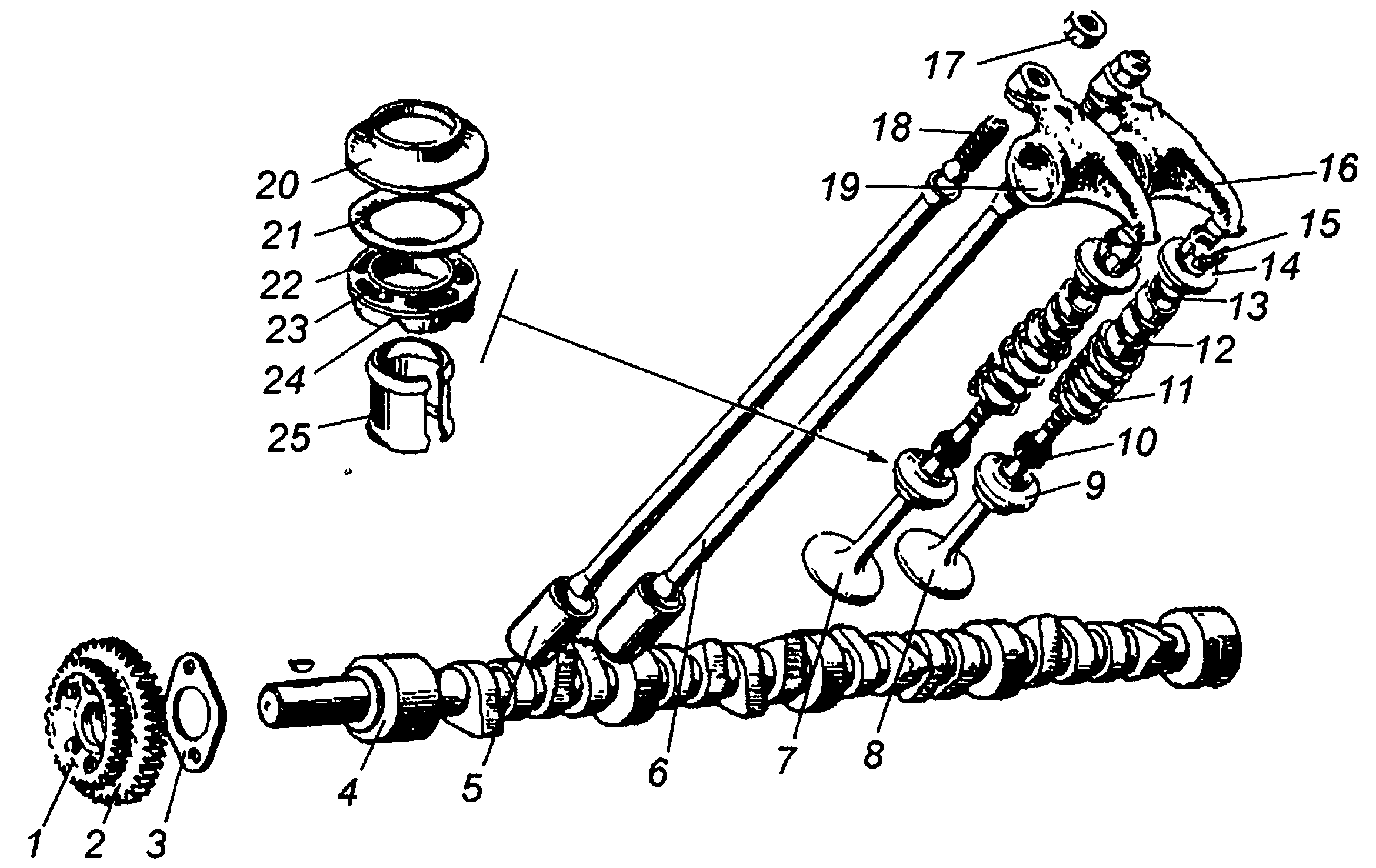

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала — зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям.

Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала.

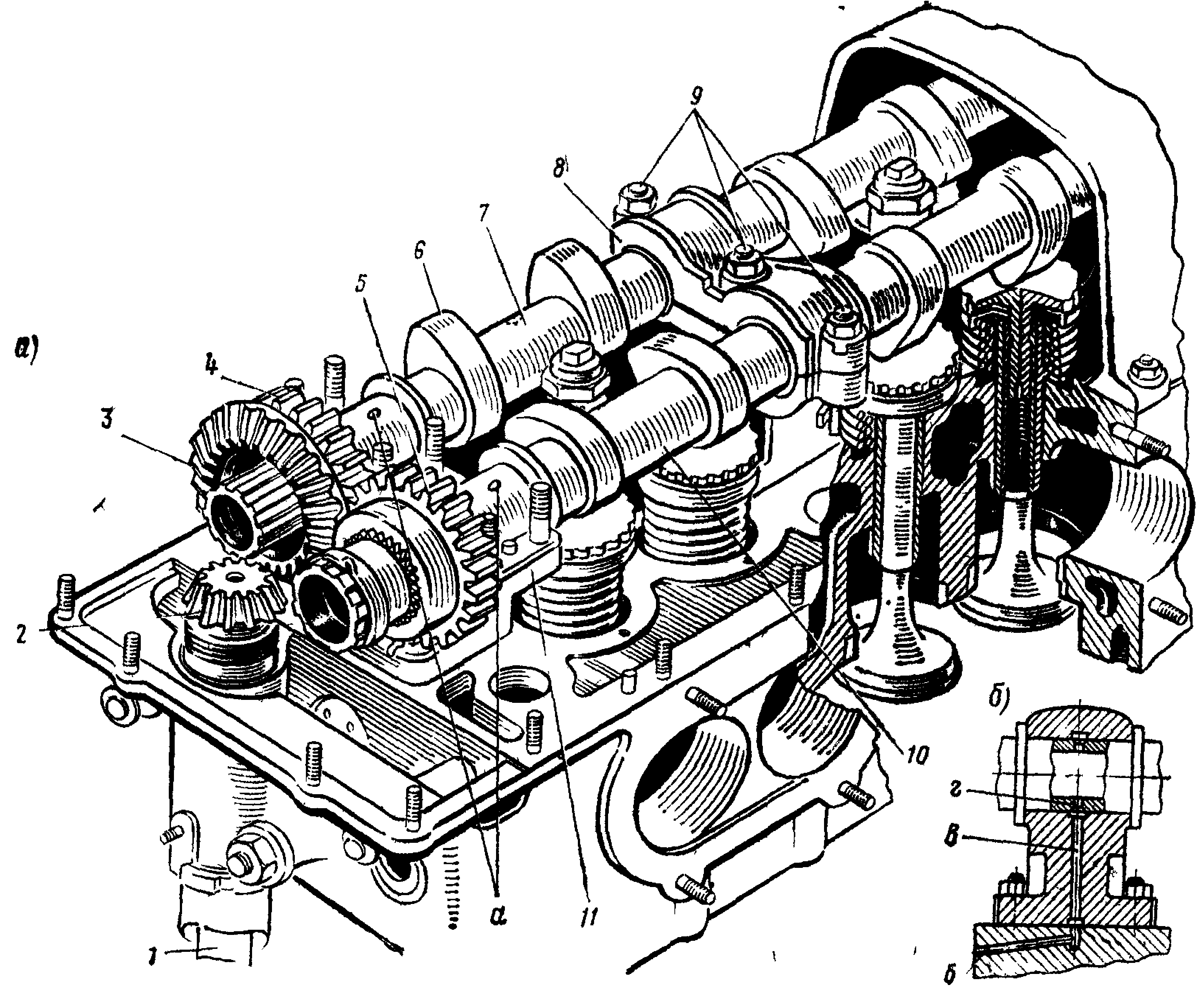

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла

(другие названия – роликовый рычаг или рокер) изготавливают из стали.

Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана.

В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Статья опубликована в сообществе Машины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом.

Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково.

Клапаны во время работы двигателя нагреваются неодинаково.

Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана — полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией — установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана.

Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки

Понравился материал? Поддержи «ВитебскАвтоСити», поделись с друзьями:

Что это — распредвал? Устройство, расположение, принцип работы

Двигатель автомобиля имеет сложное устройство. ДВС включает в себя множество различных систем, одна из которых – ГРМ. Этот механизм отвечает за своевременный впрыск смеси и выпуск ее газов после рабочего такта. Ключевой составляющей газораспределительного механизма является распредвал двигателя. Данный элемент может иметь разное расположение и разную конструкцию, однако функция его остается неизменной. Что такое распредвал, где он находится и как работает? Рассмотрим в нашей сегодняшней статье.

Описание

Итак, что такое распредвал? Это одна из составляющих ГРМ, которая выполняет функцию закрытия и открытия клапанов ДВС в определенный момент. Данный вал состоит из металлического стержня, на котором жестко закреплены «кулачки» – элементы, взаимодействующие с толкателями клапанов. Кулачки вращаются вместе с валом. Число их может быть разным. Однако оно всегда ограничено количеством клапанов двигателя. Вращается распредвал строго в соответствии со шкивом.

Данный вал состоит из металлического стержня, на котором жестко закреплены «кулачки» – элементы, взаимодействующие с толкателями клапанов. Кулачки вращаются вместе с валом. Число их может быть разным. Однако оно всегда ограничено количеством клапанов двигателя. Вращается распредвал строго в соответствии со шкивом.

Однако это еще не все устройство вала. По бокам его можно найти опорные шейки. Они служат для удержания вала в подшипниках с обеих сторон. Кроме того, в стержне имеются масляные каналы. Именно по ним проходит смазка, которая далее распределяется на кулачках. Последние постоянно взаимодействуют с толкателями, а потому сильно нагружены. Масло разбрызгивается для того, чтобы уменьшить трение и износ. Также смазка попадает и на подшипники.

Особенности

Что такое распредвал и почему данный элемент настолько важен? Именно от него зависит момент открытия и закрытия клапанов, а соответственно правильность работы двигателя. Также рабочий цикл требует соблюдения точного момента перекрытия клапанов. Поэтому при малейшей неисправности распредвала двигатель начинает вести себя нестабильно.

Поэтому при малейшей неисправности распредвала двигатель начинает вести себя нестабильно.

Среди конструктивных особенностей стоит отметить численность зубьев шестерни этого элемента топливной системы. Их количество всегда вдвое больше, нежели у коленчатого. Почему так? Все просто: принцип работы ДВС таков, что за весь цикл работы коленчатый вал вращается два раза, а распределительный – один.

Численность, расположение

Сколько распределительных валов может быть в двигателе? Ранее автопроизводители практиковали установку лишь одного. Речь идет о классических четырехцилиндровых двигателях. Но в начале 2000-х годов многие компании стали использовать двигатели с двумя распредвалами. Число клапанов тоже возросло. Ранее их было восемь. Но с появлением двух распредвалов, количество клапанов увеличилось вдвое.

Теперь о расположении. Где находится распредвал? ВАЗ, а также многие европейские автопроизводители, практикуют установку двигателя с верхним расположением вала. Такая схема используется на 90 процентах современных авто. Но есть также моторы со средним положением распредвала. Как правило, это классические американские двигатели. Эта схема считается менее практичной, поскольку требует наличия длинных штанг, которые бы приводили в действие толкатели. С верхним расположением вала наличие штанг не требуется. К тому же выполнять ремонт или замену данного элемента намного проще. Достаточно открутить клапанную крышку, после чего будет обеспечен полнейший доступ к элементу ГРМ.

Такая схема используется на 90 процентах современных авто. Но есть также моторы со средним положением распредвала. Как правило, это классические американские двигатели. Эта схема считается менее практичной, поскольку требует наличия длинных штанг, которые бы приводили в действие толкатели. С верхним расположением вала наличие штанг не требуется. К тому же выполнять ремонт или замену данного элемента намного проще. Достаточно открутить клапанную крышку, после чего будет обеспечен полнейший доступ к элементу ГРМ.

Принцип работы

Вращение такого элемента обеспечивается за счет шкива коленчатого вала, который зацеплен с шестерней распредвала между собой ремнем либо цепью. Последний вариант является устарелым, хотя он до сих пор применяется некоторыми производителями. Большинство же используют ременной привод, поскольку он более компактный и менее шумный. Распредвал устанавливается строго по меткам, поскольку важна точность открытия и закрытия клапанов ДВС. Также при неправильной установке клапана могут попросту повредиться.

А работает распредвал очень просто. Вращаясь, в действие приводятся и кулачки. Последние, в свою очередь, действуют на толкатели. За счет особой формы (схожей на каплю воды), кулачки при вращении двигают клапана на определенную высоту и таким же образом их закрывают. В это время смесь попадает в цилиндр, а далее после сгорания из камеры идут выхлопные газы.

Неисправности распредвала

Обычно данный механизм имеет такой же ресурс, что и сам двигатель. Однако случаются и исключения, особенно на старых двигателях (моторы классических «Жигулей» тому подтверждение). Кулачки изнашиваются, из-за чего образуется определенный зазор. Даже незначительный износ может спровоцировать неправильное газораспределение. Также можно услышать характерный стук распредвала. Все это говорит о том, что рабочая поверхность кулачков имеет износ. В таком случае механизм нужно заменить на новый либо восстановить и отрегулировать клапана по новым зазорам.

Заключение

Итак, мы выяснили, что такое распредвал. Данный элемент играет важную роль в газораспределительном механизме. Поэтому при первых признаках его износа следует обращаться за помощью к специалистам.

Данный элемент играет важную роль в газораспределительном механизме. Поэтому при первых признаках его износа следует обращаться за помощью к специалистам.

назначение, устройство, принцип действия. Всё про распредвал (распределительный вал) Конструкция распределительных валов их привод и монтаж

Окт 26 2014

Двигатель автомобиля представляет собой сложнейший механизм, одним из важнейших элементов которого является распределительный вал, входящий в состав ГРМ. От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

Одну из самых важных функций в работе двигателя автомобиля выполняет распределительный вал, который является составной частью газораспределительного механизма (ГРМ). Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

В зависимости от того, каково устройство двигателя, газораспределительный механизм может иметь нижнее или верхнее расположение клапанов. На сегодняшний день чаще встречаются ГРМ с верхним расположением клапанов.

Такая конструкция позволяет ускорить и облегчить процесс обслуживания, включающий регулировку и ремонт распределительного вала, для которого потребуются запчасти на распредвал.

Устройство распределительного вала

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала.

Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы.

Важнейшей составной частью распредвала являются кулачки, количество которых указывает на количество впускных-выпускных клапанов. Кулачки отвечают за выполнение основной функции распределительного вала — регулирование фаз газораспределения двигателя и регулирование порядка работы цилиндров.

Каждый клапан оснащен кулачком. Кулачок набегает на толкатель, способствуя открыванию клапана. После того, как кулачок сходит с толкателя, мощная возвратная пружина обеспечивает закрывание клапана.

Кулачки распределительного вала находятся между опорными шейками. Газораспределительную фазу распредвала, зависящую от числа оборотов двигателя и от конструкции впускных-выпускных клапанов, определяют опытным путем. Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Как работает распределительный вал?

Конструктивно распредвал располагается в развале блока цилиндров. Зубчатая или цепная передача коленвала приводит в действие распредвал.

Когда распределительный вал вращается, кулачки оказывают воздействие на работу клапанов. Данный процесс будет происходить правильно только в случае строгого соответствия с порядком работы цилиндров двигателя и с фазами газораспределения.

Для того чтобы были установлены соответствующие фазы газораспределения, на приводной шкив или на распределительные шестерни наносятся специальные установочные метки. Кроме этого, необходимо, чтобы кулачки распределительного вала и кривошипы коленчатого вала находились в строго определенном положении по отношению друг к другу.

Когда установка производится по меткам, удается достичь соблюдения правильной последовательности тактов — порядка работы цилиндров двигателя, который, в свою очередь, зависит от расположения самих цилиндров, а также от особенности конструкции коленчатого и распределительного валов.

Рабочий цикл двигателя

Рабочим циклом двигателя называется период, за время которого впускной и выпускной клапаны открываются по одному разу. Как правило, период проходит за два оборота коленвала. За это время распределительный вал, шестерня которого имеет в два раза больше зубьев, чем шестерня коленчатого вала, делает один оборот.

Количество распределительных валов в двигателе

На количество распредвалов непосредственно влияет конфигурация двигателя. Двигатели, которые отличаются рядной конфигурацией, а также имеют одну пару клапанов на цилиндр, оснащаются одним распределительным валом. Если для каждого цилиндра предусмотрено по четыре клапана, двигатель оборудуется двумя распредвалами.

Двигатели оппозитные и V-образные отличаются наличием одного распредвала в развале либо имеют два распределительных вала, каждый из которых находится в головке блока. Бывают и исключения из общепринятых правил, связанные в первую очередь с конструктивными особенностями двигателя.

«Механизм газораспределения двигателя»

Цель работы: изучить назначение, устройство, принцип действия, конструкцию газораспределительного механизма (ГРМ) двигателя.

Ход работы:

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

Газораспределительный

механизм (ГРМ) служит для своевременного

впуска горючей смеси или воздуха в

цилиндры двигателя и выпуска из цилиндров

отработавших газов. В двигателях

автомобилей применяются газораспределительные

механизмы с верхним расположением

клапанов. Верхнее расположение клапанов

позволяет увеличить степень сжатия

двигателя, улучшить наполнение цилиндров

горючей смесью или воздухом и упростить

техническое обслуживание двигателя в

эксплуатации.

Двигатели автомобилей

могут иметь газораспределительные

механизмы различных типов (рисунок

1 ),

что зависит от компоновки двигателя и,

главным образом, от взаимного расположения

коленчатого вала, распределительного

вала и впускных и выпускных клапанов. Число распределительных валов зависит

от типа двигателя.

Число распределительных валов зависит

от типа двигателя.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При нижнем расположении распределительный вал устанавливается в блоке цилиндров рядом с коленчатым валом. Открытие и закрытие клапанов производится от распределительного вала через толкатели штанги и коромысла. Привод распределительного вала осуществляется с помощью шестерен от коленчатого вала. При нижнем расположении распределительного вала усложняется конструкция газораспределительного механизма и двигателя. При этом возрастают инерционные силы возвратно-поступательно движущихся деталей газораспределительного механизма. Число распределительных валов в газораспределительном механизме и число клапанов на один цилиндр зависят от типа двигателя. Так, при большем числе впускных и выпускных клапанов обеспечивается лучшие наполнение цилиндров горючей смесью и их очистка от отработавших газов . В результате двигатель может развивать большие мощность и крутящий момент. При нечетном числе клапанов на цилиндр число впускных клапанов на один клапан больше, чем выпускных.

Конструкция и работа газораспределительного механизма

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу , передаточные детали и распределительные валы с приводом .

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

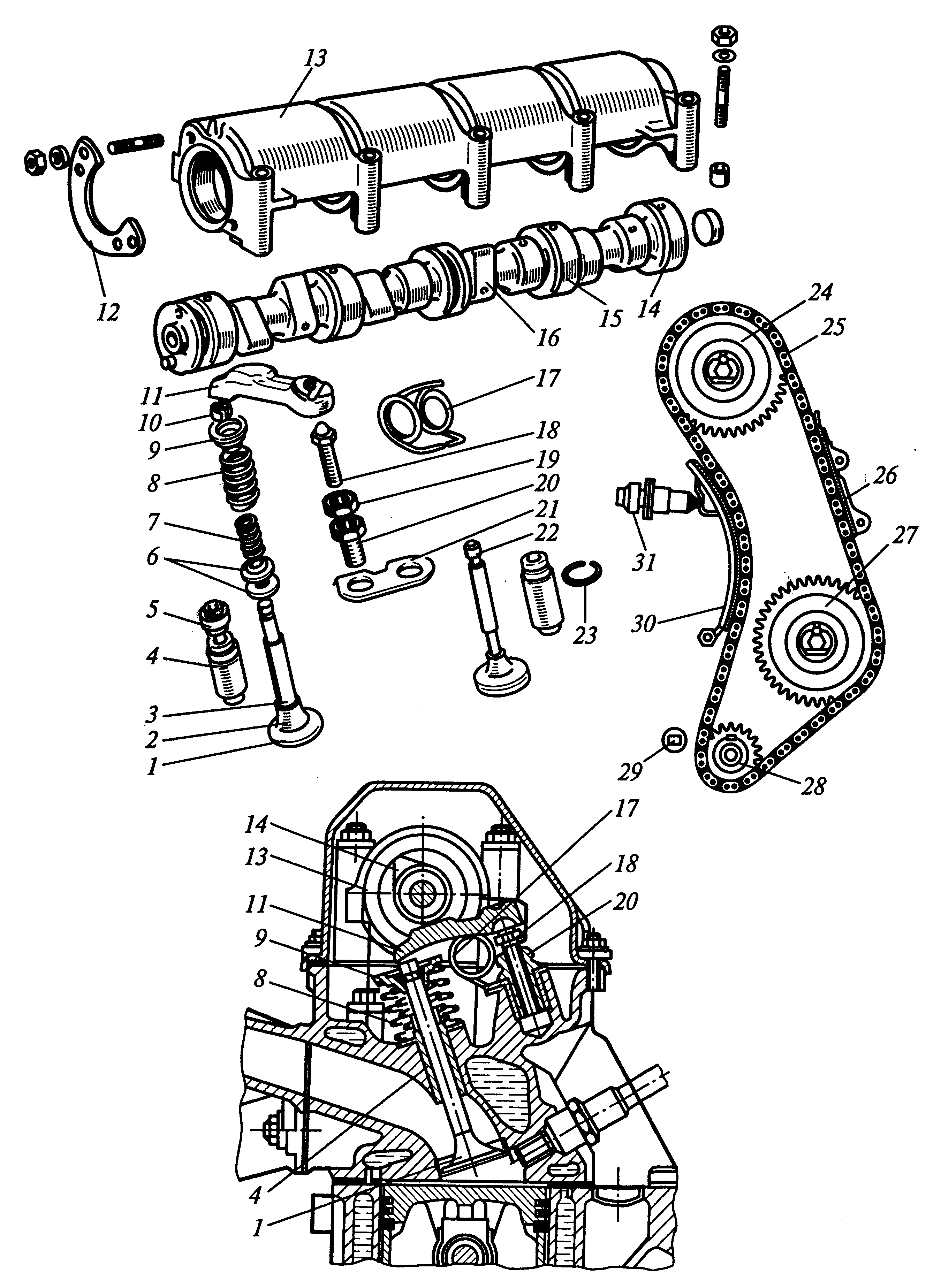

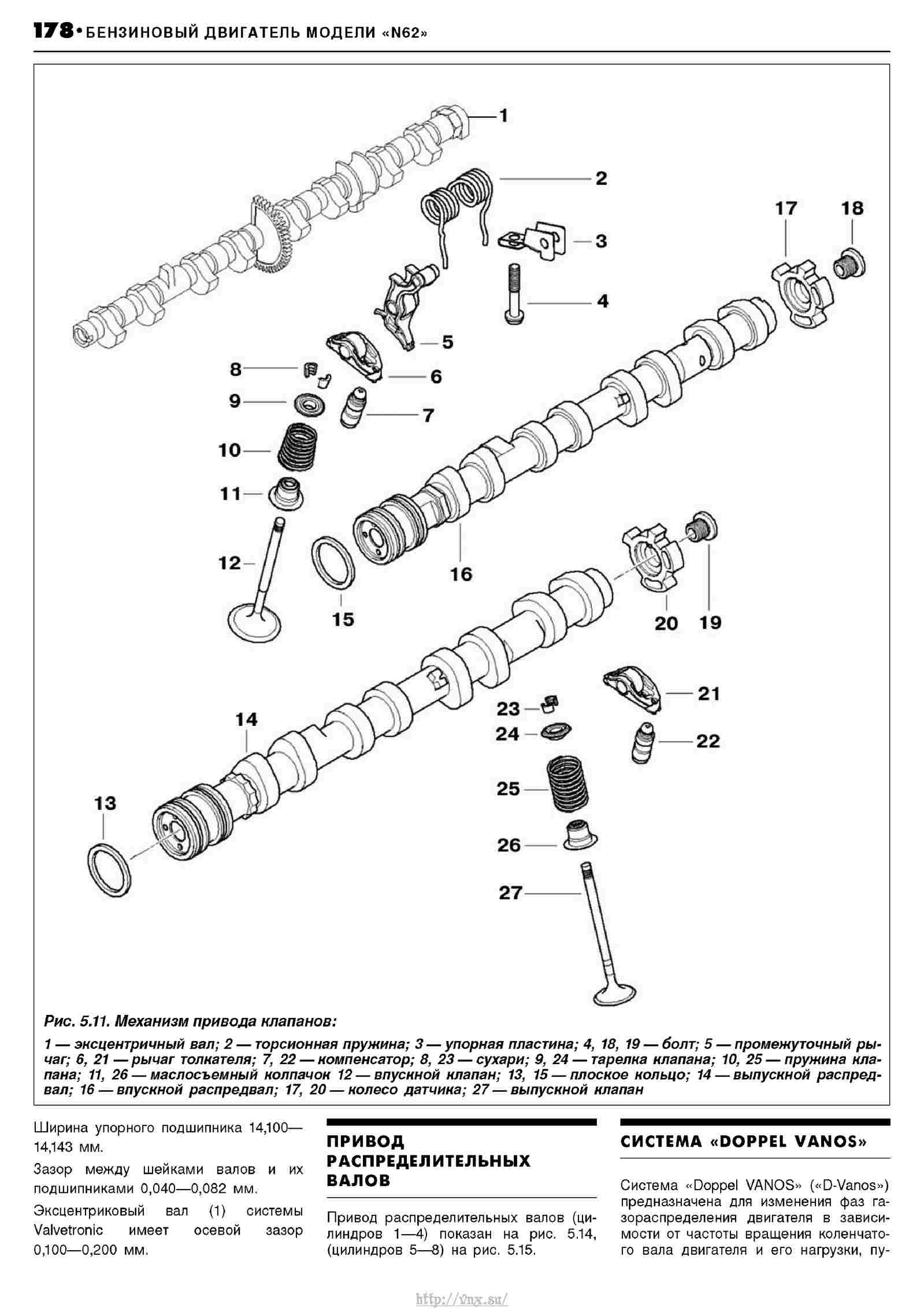

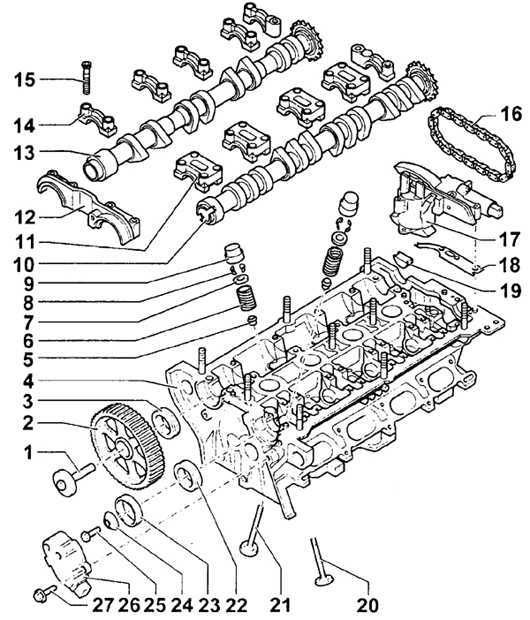

На рисунке 2 представлен газораспределительный механизм двигателя с верхним расположением клапанов, с верхним расположением распределительного вала с цепным приводом и с двумя клапанами на цилиндр. Он состоит из распределительного вала 14 с корпусом 13 подшипников, привода распределительного вала, рычагов 11 привода клапанов, опорных регулировочных болтов 18 клапанов 1 и 22, направляющих втулок 4, пружин 7 и 8 клапанов с деталями крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал – пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.

Привод распределительного вала осуществляется через установленную на нем ведомую звездочку 24 двухрядной роликовой цепью 25 от ведущей звездочки 28 коленчатого вала. Этой цепью также вращается звездочка 27 вала привода масляного насоса. Привод распределительного вала имеет полуавтоматический натяжной механизм, состоящий из башмака и натяжного устройства. Цепь натягивается башмаком 30, на который воздействуют пружины натяжного устройства 31. Для гашения колебаний ведущей ветви цепи служит успокоитель 26. Башмак и успокоитель имеют стальной каркас с привулканизированным слоем резины. Ограничительный палец 29 предотвращает спадание цепи при снятии на автомобиле ведомой звездочки распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень – из специальной хромистой стали.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень клапана перемещается в чугунной направляющей втулке 4, запрессованной и фиксируемой стопорным кольцом 23 в головке блока цилиндров, обеспечивающей точную посадку клапана. На втулку надевается маслоотражательный колпачок 5 из маслостойкой резины. Клапан имеет две цилиндрические пружины: наружную 8 и внутреннюю 7. Пружины крепятся на стержне клапана с помощью шайб 6, тарелки 9 и разрезного сухаря 10. Клапан приводится в действие от кулачка распределительного вала стальным кованным рычагом 11, который опирается одним концом на регулировочный болт 18, а другим – на стержень клапана. Регулировочный болт имеет сферическую головку. Он ввертывается в резьбовую втулку 20, закрепленную в головке блока цилиндров и застопоренную пластиной 21, и фиксируется гайкой 19. Регулировочным болтом устанавливается необходимый зазор между кулачком распределительного вала и рычагом привода клапана, равный 0,15 мм на холодном двигателе и 0,2 мм на горячем двигателе (прогретом до 75…85 °C). Пружина 17 создает постоянный контакт между концом рычага привода и стержнем клапана.

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм. В результате, если использовать подъем толкателя в 1,33 мм в качестве точки остановки и начала подъема клапана, распределительный вал будет удерживать клапан в открытом состоянии в течение 2000 поворота коленвала. Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала . Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя. Работать это теоретически будет. Но, механизмы привода в клапанах не такие и простые. В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана? Распределительные валы с величиной подъема, больше 12,8 мм (минимум для мотора в котором привод осуществляется при помощи шлангов), находятся в непрактичной для обычных моторов области. Распределительные валы с продолжительностью впускного такта менее 2900, которые сочетаются с величиной подъема клапана больше чем на 12,8 мм, обеспечивают очень высокие скорости закрывания и открывания клапанов. Это, безусловно, создаст дополнительную нагрузку на механизм привода клапанов, что существенно уменьшает надежность: кулачков распределительного вала, направляющих втулок клапанов, стержней клапанов, клапанных пружин. Впрочем, вал с высокой скоростью подъема клапанов может работать в начала очень даже неплохо, однако срок службы направляющих и втулок клапанов, скорее всего не превысит 22000 км. Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Продолжительность такта впуска и обсуждаемые подъем клапанов не являются только одними элементами конструкции распределительного вала, влияющие на конечную мощность двигателя. Моменты, закрытия и открытия клапанов относительно положения распредвала, также являются столь важными параметрами для оптимизации характеристик мотора. Эти фазы газораспределения распредвала вы можете найти в таблице данных, которая прилагается к любому качественному распределительному валу. Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются. Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Угол между центрами кулачков — это угол смещения между линией центра кулачка выпускного клапана (который называется выпускным кулачком) и линией центра кулачка впускного клапана (который называется впускным кулачком).

Угол цилиндра зачастую измеряется в «углах поворота распредвала», т.к. мы обсуждаем смещение кулачков относительно друг друга, это является одним из немногих моментов, когда характеристика распределительного вала указывается в градусах поворота вала, а не в градусах поворота коленвала. Исключение составляют те двигатели где, применены два распределительных вала в ГБЦ (головке блока цилиндров).

Угол, выбранный в конструкции распределительных валов и их привода, непосредственно повлияет на перекрытие клапанов, то есть на период, когда выпускной и впускной клапаны одновременно открыты. Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Иногда в большом потоке информации (особенно новой) очень трудно найти какие-то важные мелочи, выделить «зерна истины». В этой небольшой статье я расскажу о передаточных числах передач и привода в целом. Эта тема очень близка темам, освещенным в…

Привод – это двигатель и все, что находится и работает между валом двигателя и валом рабочего органа (муфты, редукторы, различные передачи). Что такое «вал двигателя» понятно, думаю, почти всем. Что такое «вал рабочего органа» понятно, вероятно, не многим. Вал рабочего органа – это вал, на котором закреплен тот элемент машины, который и приводится во вращательное движение всем приводом с необходимым заданным моментом и частотой вращения. Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

U – это отношение частоты вращения вала двигателя nдв к частоте вращения вала рабочего органа машины nро .

U = nдв / nро

Общее передаточное число привода U часто на практике из расчетов получается достаточно большим числом (более десяти, а то и более пятидесяти), и выполнить его одной передачей не всегда представляется возможным ввиду различных ограничений, в том числе силовых, прочностных и габаритных. Поэтому привод делают состоящим из последовательно соединенных нескольких передач со своими оптимальными передаточными числами Ui . При этом общее передаточное число U находится как произведение всех передаточных чисел передач Ui , входящих в привод.

U =U1 *U2 *U3 *…Ui *…Un

Передаточное число передачи Ui – это отношение частоты вращения входного вала передачи nвхi к частоте вращения выходного вала этой передачи nвыхi .

Ui = nвхi / nвыхi

При выборе желательно отдавать предпочтение значениям близким к началу диапазона, то есть минимальным значениям.

Предложенная таблица – это всего лишь рекомендации и не догма! Например, если вы назначите цепной передаче U =1,5, то это не будет ошибкой! Конечно, всему должно быть обоснование. И, возможно, для удешевления всего привода лучше это U =1,5 «спрятать» внутри передаточных чисел других передач, увеличив их соответственно.

Вопросам оптимизации при проектировании зубчатых редукторов уделено очень много внимания различными учеными. Дунаев П.Ф., Снесарев Г.А., Кудрявцев В.Н., Ниберг Н.Я., Ниманн Г., Вольф В. и другие известные авторы пытались добиться одновременно равнопрочности зубчатых колес, компактности редуктора в целом, хороших условий смазки, уменьшения потерь на разбрызгивание масла, одинаковой и высокой долговечности всех подшипников, хорошей жесткости валов. Каждый из авторов, предложив свой алгоритм разбивки передаточного числа по ступеням редуктора, так и не решил полностью и однозначно эту противоречивую проблему.0,5

В заключение осмелюсь порекомендовать: не проектируйте одноступенчатый зубчатый цилиндрический редуктор с передаточным числом U >6…7, двухступенчатый – с U >35…40, трехступенчатый – с U >140…150.

На этом краткий экскурс в темы «Как оптимально «разбить» передаточное число привода по ступеням?» и «Как выбрать передаточное число передачи?» завершен.

Уважаемые читатели, подписывайтесь на получение анонсов статей моего блога. Окно с кнопкой — вверху страницы. Не понравится – всегда можно отказаться от подписки.

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм. В результате, если использовать подъем толкателя в 1,33 мм в качестве точки остановки и начала подъема клапана, распределительный вал будет удерживать клапан в открытом состоянии в течение 2000 поворота коленвала. Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала.

Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя. Работать это теоретически будет. Но, механизмы привода в клапанах не такие и простые. В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана?

Распределительные валы с величиной подъема, больше 12,8 мм (минимум для мотора в котором привод осуществляется при помощи шлангов), находятся в непрактичной для обычных моторов области. Распределительные валы с продолжительностью впускного такта менее 2900, которые сочетаются с величиной подъема клапана больше чем на 12,8 мм, обеспечивают очень высокие скорости закрывания и открывания клапанов. Это, безусловно, создаст дополнительную нагрузку на механизм привода клапанов, что существенно уменьшает надежность: кулачков распределительного вала, направляющих втулок клапанов, стержней клапанов, клапанных пружин. Впрочем, вал с высокой скоростью подъема клапанов может работать в начала очень даже неплохо, однако срок службы направляющих и втулок клапанов, скорее всего не превысит 22000 км. Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Продолжительность такта впуска и обсуждаемые подъем клапанов не являются только одними элементами конструкции распределительного вала, влияющие на конечную мощность двигателя. Моменты, закрытия и открытия клапанов относительно положения распредвала, также являются столь важными параметрами для оптимизации характеристик мотора. Эти фазы газораспределения распредвала вы можете найти в таблице данных, которая прилагается к любому качественному распределительному валу. Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются.

Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Угол между центрами кулачков — это угол смещения между линией центра кулачка выпускного клапана (который называется выпускным кулачком) и линией центра кулачка впускного клапана (который называется впускным кулачком).

Угол цилиндра зачастую измеряется в «углах поворота распредвала», т.к. мы обсуждаем смещение кулачков относительно друг друга, это является одним из немногих моментов, когда характеристика распределительного вала указывается в градусах поворота вала, а не в градусах поворота коленвала. Исключение составляют те двигатели где, применены два распределительных вала в ГБЦ (головке блока цилиндров).

Угол, выбранный в конструкции распределительных валов и их привода, непосредственно повлияет на перекрытие клапанов, то есть на период, когда выпускной и впускной клапаны одновременно открыты. Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Как выбрать распределительный вал | Новости автомира

Распределительный вал автомобиля – простое и одновременно сложное устройство, от исправной работы которого зависит двигатель и множество смежных с ним узлов. Как правило, распредвал и работа по его замене стоят немалых денег. На первом месте всегда стоит правильный выбор запчасти – при малейшем несоответствии автомобиль просто не выйдет на дорогу. Разберемся же с тем, как устроен распределительный вал и как его выбирать в случае поломки старого.

Функции и устройство

В работающем двигателе с высокой частотой открываются и закрываются клапана (впускные, выпускные), обеспечивая газораспределение. За этим «следит» распределительный вал – металлическое устройство сложной формы, четко подгоняемое под определенную модель двигателя. Навскидку, от распредвала зависит следующее: мощность и динамика двигателя, его КПД.

На заводах распредвал или вытачивается из цельнометаллического цилиндра, или на ось цилиндра устанавливаются кулачки (касается распределительных валов по системе AVS). Изготавливается конструкция или из чугуна, или многослойной стали. На определенных этапах изготовления материал насыщают азотом, обрабатывают промышленным лазером, шлифуют.

Несмотря на внушительный вид и кажущуюся сложность, механизм работы распределительного вала предельно прост. На валу имеются специальные кулачки, открывающие клапаны через толкатели или напрямую. Так называемые опорные шейки, фиксируемые в подшипниках скольжения, обеспечивают вращение вала почти без нагрева за счет сил трения. Когда вал начинает вращаться, кулачки открывают клапана двигателя, которые при дальнейшем вращении вала закрываются пружинами. Обычно на один клапан приходится один кулачок.

Наверняка автолюбители сталкивались с аббревиатурами SOHC и DOHC. Первая относится к двигателям с одним распредвалом, тем временем как вторая – к двигателям с двумя. SOHC признаны устаревшими, однако такие моторы устанавливаются в легковых бюджетных автомобилях и сейчас. Второй же тип является доработанным вариантом первого (распредвалов, как и указано, два), в котором имеются толкатели.

Мощность двигателя напрямую зависит от качества топливной смеси, условий сгорания и подачи самой смеси. Если в случае с подачей все понятно, то о первых двух вещах стоит поразмыслить. Представьте: если мы доработаем кулачки так, что они будут высоко подниматься и открывать клапаны на продолжительный период, внутрь камеры может попасть больше воздуха; если воздуха становится много, можно подать и больше топлива, которое в обычных условиях бы не сгорело в обедненной кислородом среде. Так же рассуждают инженеры, создающие спортивные двигатели. Однако, подобное решение абсолютно не подойдет для городской среды: мы получаем огромную мощность, но потребляем больше топлива, что особенно критично при чередовании стартов и торможений, как это бывает в городской «тянучке».

Отметим, что количество распределительных валов никак не связано с количеством клапанов. Конечно, большое количество клапанов гарантирует высокую скорость наполнения камеры сгорания и дальнейшее ее опорожнение. Однако автопроизводители ставят столько распредвалов, сколько, по их расчетам, хватит для обеспечения не только высокой мощности, но и высокой надежности системы и минимализации нагрузок на детали.

Заметьте: когда распредвал совершает один оборотов, коленвал успевает совершить два, а вот отдельно взятый клапан откроется только один раз. Правильную работу двух валов, т.е распределительного, коленчатого, гарантирует ремень ГРМ и специальные шестерни.

Как вал приводится в движение

Вращение распредвала осуществляется за счет передающегося момента от коленчатого вала. Встречаются следующие привода:

- Ременной. Внутренняя поверхность зубчатого ремня сцепляется с зубьями, находящими на шкивах, тем самым обеспечивая вращение. К примеру, в двигателях TDI устанавливается эллиптическая шестерня. С ней снижаются тяговые усилия. Также зубчатый ремень приводит в движение некоторые насосы : масляный, высокого давления, охлаждающей жидкости. Средний ресурс такого привода: 100-150 тысяч километров;

- Цепной. Такой привод крайней надежен. Он дополнительно оснащается натяжными роликами и успокоителями. Различают однорядные и двухрядные роликовые цепи.

Специалисты отдельно выделяют зубчатый привод. На деле зубцами могут быть оснащены и цепи, и ремни. При этом нельзя однозначно ответь на вопрос о том, каким образом лучше передавать крутящий момент. Обе разновидности имеют плюсы и минусы.

Установка распределительных валов

Особенности конструкции двигателя вынуждают производителей устанавливать иногда до четырех распредвалов.

Если клапанов 2 или 3, на цилиндр ставится только один распредвал. Если клапанов 4, то устанавливает один или два распредвала. К примеру, в системах DOHC используется два вала, один из которых управляет впуском, а второй выпуском.

Как правило, конструкцию двигателей и смежных узлов стараются упростить, иногда во вред геометрии. Оппозитные, равно как и V-образные двигатели, обзавелись одним распредвалом в развале, или же по одному под головку блока цилиндров. В порядке исключения вы можете увидеть интересное рядное расположение – здесь распредвал один, хотя клапанов четыре. Пример: Mitsubishi Lancer 4G18.

В большинстве современных автомобилей валы устанавливаются прямо над клапанами. Такая система называется «Cam-in-Head» — находящиеся выше кулачки оказывают давление на толкатели напрямую.

Подробнее о газораспределительном механизме

Поскольку распредвал работает в тандеме еще с несколькими узлами, автоконструкторы задумались и над их модернизацией. Предпосылки к этому появились еще в 80-х годах: конструкция валов и их установка казалась решенной проблемой.

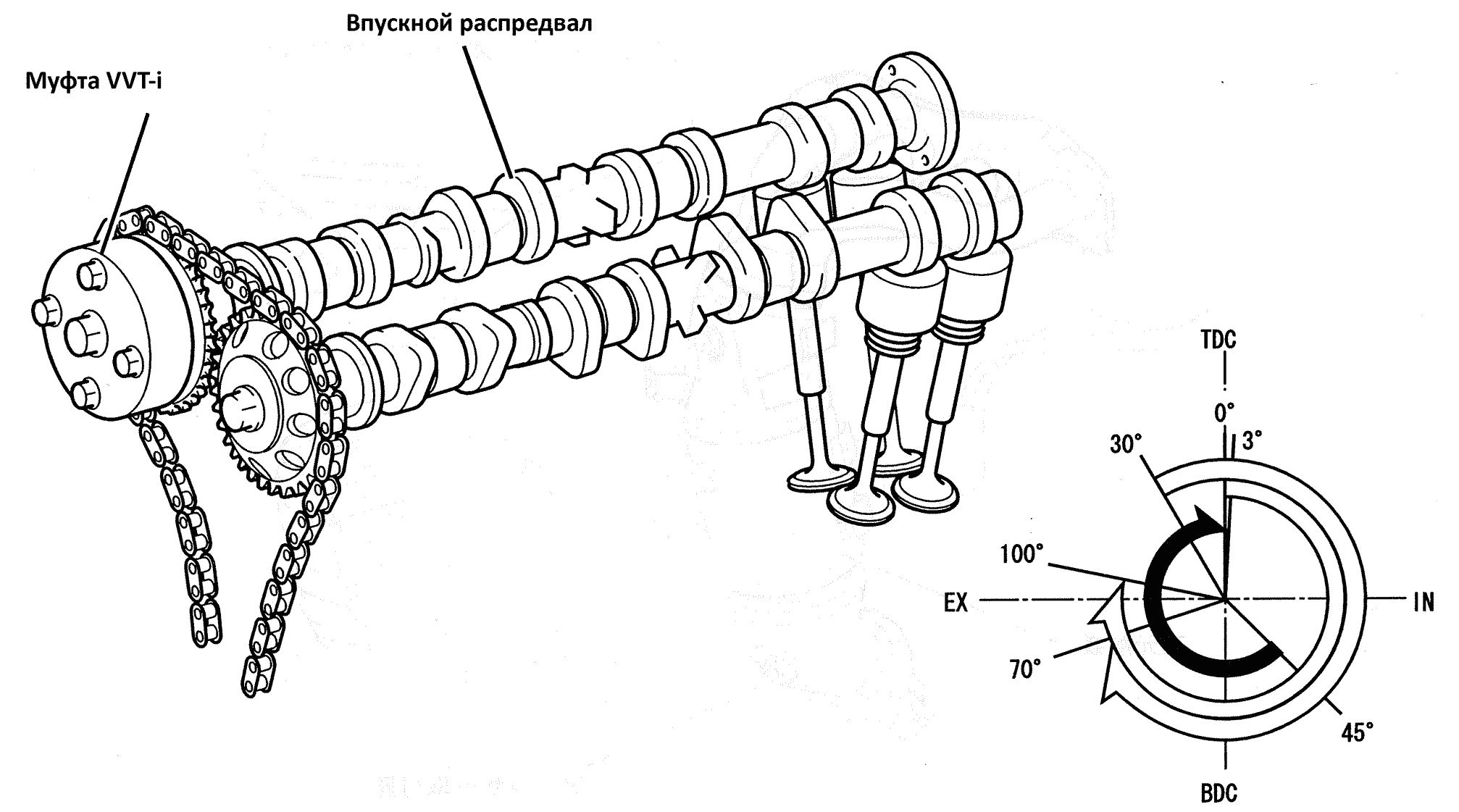

Сегодня чаще всего встречаются двигатели со следующими системами, по которым меняются фазы газораспределения:

- Система Valvetronic – разработка компании BMW. Суть в том, что подъем клапанов регулируется вместе с изменением того положения, которое имеют оси вращения коромысел;

- Система VTEC – разработана компанией Honda. Фазы регулируются за счет использования двух кулачков;

- Система VVT-I – разработка компании Toyota. Фазы регулируются по мере того, что вал проворачивается относительно приводной звезды.

Встречаются и другие варианты. Как правило, автопроизводители могут использовать различные ГРМ даже в одной линейке транспорта. Эксперименты не прекращаются до сих пор: инженеры добиваются высокой экологичности двигателя, достижения максимальной мощности, малого расхода топлива.

Стоит полагать, что в ДВС будущего или не будет клапанного механизма, или клапана будут открываться при помощи пневматических или магнитных толкателей. В разработке новых систем преуспели Volkswagen, Honda и Mitsubishi.

Будто сошел со страниц фантастического романа оппозитный двигатель от EcoMotors. Он компактный и экономичный, однако, интересен не этими качествами. В нем нет ни одного клапана. Экспериментальный образец может развить максимальную мощность в 325 л.с.

Типичные неполадки распредвала

Конструкция распределительных валов достаточно проста. Они выходят из строя крайней редко. За счет высокотехнологичной обработки металл имеет огромный ресурс. Можно говорить о том, что вал служит ровно столько, сколько служит весь двигатель. Несколько нарушают это правило «сборные» распредвалы, которые относительно недавно появились в большегрузных Mercedes-Benz. Что до цельнометаллических деталей, то они вызывают следующие «болезни» двигателя:

- Из-под ГБЦ слышится стук. Причина кроется в износе кулачков вала, причем стук пропадает после прогрева двигателя. При значительной выработке этот стук не пропадает вовсе;

- Падает мощность. Как вы поняли из вышенаписанного, при неправильной работе распределительного вала двигатель за счет неполного сгорания топлива ощутимо теряет в мощности;

- Увеличивается расхода топлива. Кроме расхода, вы также отметите появление черного дыма из выхлопной системы;

Оценить масштаб катастрофы можно при визуальном осмотре:

- Стерлись кулачки. Изначально каплевидные, кулачки могут стереться до окружности;

- Появилась ржавчина на валу. Грешить стоит на неправильную эксплуатацию и некачественное масло. Если вы увидите мелкие борозды на рабочей части вала, то можете быть уверены – из-за перегретого и вспенивающегося масла (проблема в присадках) происходит кавитационная эрозия металла;

- Деформация вала. Причина почти всегда кроется в детонирующей топливной смеси. Деталь может быть отлажена мастером, однако если металл изначально некачественный, подобная мера может понадобиться снова;

- На кулачках видны следы побежалости. Это верный спутник масляного голодания. Почаще следите за уровнем масла.

Практически всегда неисправный распредвал меняют на новый. Работой сварочным аппаратом его не получится «реанимировать – тот же чугун после нагрева становится очень хрупким, а значит, деталь потребует замены в ближайшей перспективе. Наплавленные кулачки стираются очень быстро. За восстановление подшипников мастера не берутся вовсе.

Как выбрать распределительный вал

Это один из немногих случаев, когда правильно выбрать запчасть можно только по VIN-коду. Дело в том, что даже в одной линейке автомобилей распредвал может устанавливаться по-разному, различной может быть система газораспределения, профиль кулачков и т.д. Так что если кода у вас нет, поиск придется вести по техническим данным автомобиля и рисковать купить не то, что подойдет.

Иногда практикуется изготовления распределительных валов под заказ. Это очень дорого и требует использования значительных экспертных мощностей. Причем изготовление детали, скажем, под тюнингованый автомобиль, может определить будущую специфику вождения транспортом. Можно создать вал под спортивную манеру езды, из-за чего транспорт наберет в мощности и потреблении топлива, а можно и под городскую – вариант экономный, но не гарантирующий полной реализации мощности двигателя.

Как бы вы ни выбирали распредвал, помните: если геометрия новой детали отличается от старой даже на считанный миллиметр, вы рискуете сломать двигатель и в будущем потратить еще большие деньги на ремонт.

Каким брендам отдаем предпочтение

На первом месте стоит качество работы с металлом. Если материал изделия будет слишком мягким, распредвал долго не прослужит. Оптимальным выбором будет OEM-запчасть – с десяток раз проверенная на заводе и пригодная к установке на конкретную модель автомобиля заданного года выпуска. Увы, стоит эта запчасть очень дорого.

Из производителей более дешевых аналогов стоит отметить немецкого Ruville, чешского Et Engineteam, британского AE и испанского Ajusa. Их распредвалы показывают себя хорошо. Есть шанс попросту не найти запчасть для своего автомобиля. Значит, придется брать оригинал или обращаться к мастерам с заказом, что доступно не во всех населенных пунктах.

Вывод

Как видите, о распредвале можно рассказывать и рассказывать. Главное правило его эксплуатации заключается в своевременной замене масла на как можно более качественное. И, что тоже важно, владельцам дизельных автомобилей нужно покупать специальное масло для дизелей. Только оно подойдет для смазывания гипоидной передачи.

При замене распределительного вала не забывайте о следующем:

- У мастера нужно спросить, по какой причине деталь вышла из строя. Это поможет вам не допускать те же ошибки при дальнейшей эксплуатации;

- Вместе с заменой нужно залить новое масло, проверить масляный насос и фильтр.

Если у вас не получается купить оригинальный распределительный вал, настоятельно рекомендуем изучить предложения во всех магазинах и ждать новых поставок. Дефектовка распредвала является лишь временным решением – рано или поздно его придется заменить, если к этому есть предпосылки. А вот устанавливать на свой автомобиль стоит только новенький оригинал.

Распредвал ВАЗ 2110: устройство и особенности ремонта

Распредвал ВАЗ 2110 — важная деталь двигателя. С его помощью путем открытия клапана происходит своевременная подача топливной смеси. Через него же выходят и продукты отработки. Распределительный вал имеет технические характеристики, которые способствуют обычной езде. Некоторых водителей не совсем устраивают такие данные. Они стараются переделать распредвал, придать ему более современный и спортивный вид.

Вернуться к оглавлению

Устройство распределительного вала на «десятке»

Обычно из материалов для изготовления распредвала отечественные производители используют чугун. Изготавливается деталь литой формы с пятью опорами. На конце вала находится эксцентрик для того, чтобы привести в действие топливный насос. Чтобы кулачки и сальники прослужили дольше, их отбеливают. Во избежание перемещения оси распредвала конструкторы придумали фланец.

Он закреплен между цилиндрами и корпусом вспомогательных агрегатов. С помощью зубчатого ремня вал и шкив насоса, для охлаждения жидкости, приводятся в действие. Контролируется натяжение с помощью ролика. Его внутренняя часть поворачивается относительно шпильки, расположенной на ремне.

Чтобы отрегулировать натяжение, нужно воспользоваться специальным ключом и выставить положение зажигания по меткам. Для измерения количества воздуха, который поступает в двигатель, существует специальный датчик распредвала ВАЗ 2110 (ДПРВ). Он может выйти из строя только тогда, когда вместе с воздухом в двигатель попадает и влага.

На малых оборотах ДПРВ может выдавать неточные, завышенные на 15-25 % показания. При этом изменяется привычный ритм работы двигателя. Силовой агрегат начинает плохо работать на холостом ходу, резко останавливается, когда добавляется нагрузка, и даже может перестать запускаться. Расход топлива при этом резко возрастает.

Заводом-производителем предусмотрено устройство на датчике некоторых чувствительных элементов. Они устанавливаются в месте попадания воздуха. Эти элементы проводят температурный анализ поступающего воздуха, а если он не соответствует нормам — нагревают до нужного состояния. Сигнал — это напряжение постоянного тока. Он может колебаться от 1 до 5 В.

Когда двигатель работает, воздух сначала попадает на датчик, расположенный перед резистором, а затем на тот, который за ним. Второй датчик сохраняет свою температуру. Благодаря сигналам обоих датчиков можно построить кривую и отследить длительность открытия форсунок.

Вернуться к оглавлению

Особенности ремонта распредвала ВАЗ 2110

Одной из причин неисправности распределительного вала является износ сальника, замену которого можно произвести самому, не обращаясь на станцию техобслуживания. Для начала нужно зафиксировать автомобиль установкой рычага переключения передач в нейтральное положение. Затем осторожно снять крышку защиты зубчатого ремня.

Коленчатый вал должен быть повернут по часовой стрелке до тех пор, пока не совпадут метки. Гайку крепления нужно ослабить, и можно снимать ремень со шкива. Затем с помощью ключа нужно снять шкив со шпонкой. Сальник виден, его следует заменить на новый. Перед установкой его рекомендуют хорошо смазать машинным маслом. Собирают вал в обратном порядке:

- шкив;

- ремень;

- регулировка меток;

- защитная крышка.

Метки могут не совпадать, тогда нужно их дополнительно отрегулировать. При этом важно следить за положением шкива. Замена сальника распредвала сопровождается обязательной регулировкой момента зажигания. Проверка технического состояния распредвала должна проводиться водителем не только по необходимости, но и в целях профилактики.

Следите, чтобы поверхности всех конструкционных деталей вала были без царапин и повреждений и хорошо отполированы. Следы заеданий на вале — первый признак того, что он требует ремонта. Корпус подшипников не должен иметь трещин. Обязательно проводите проверку зазора, который находится между шейками и отверстиями опор. Все зубцы ремня должны иметь четкий профиль.

Не допускается отслоений, складок, трещин и следов попадания масла. Нужно следить, чтобы натяжение ремня не было слишком большим, потому что быстрый износ при таком состоянии ему гарантирован. В наше время входит в моду тюнинг автомобилей. Водители стараются как-то доработать свое авто, привнести в него искру новизны и дизайна.

Распредвал, как и остальные детали, меняют на более мощный (подъем 11 мм). Иногда ставят вал от спортивных машин. Но он имеет и свои минусы. В городских условиях вождения такой распредвал непрактичен, потому что создает большой провал на низах, а максимальная отдача — только при высокой скорости.

Старайтесь найти идеальное соотношение мощности и расхода топлива, и двигатель вашей «десятки» покажет новые технические характеристики.

назначение, устройство, принцип действия. Всё про распредвал (распределительный вал) 8 привод распределительного вала назначение и типы

Механизм газораспределения D0HC четырехтактного двигателя представляет собой усовершенствование схемы SOHC и предназначен для устранения единственной оставшейся возвратно-поступательно движущейся массы коромысел (хотя при этом придется вернуть толкатели). Вместо единственного центрального распредвала используется пара, размешенная непосредственно над стержнями клапанов (см. рис. 1. (см. ниже)

1.Типичная конструкция механизма газораспределения с двумя верхними распределительными валами

В такой конструкции используются два распределительных вала, один над каждым клапаном или рядом клапанов. Клапан открывается посредством толкателя «чашеобразного ” типа, при этом регулировка зазора осуществляется с использованием шайб. В такой конструкции остались только самые необходимые детали привода газораспределительного механизма.

Для привода газораспределительного механизма используется цепной привод — наиболее традиционный и дешевый в изготовлении, хотя известна (но пока широко не распространена) конструкция, следующая за тенденциями в автомобильной промышленности, в которой вместо цепной передачи используются шкив и зубчатый ремень. Примерами использования такой конструкции могут служить Honda JGoldwing, Pan European, Moto Guzzi Daytona, Centauro и ряд мотоциклов компании Ducati. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще.

Другой способ привода распредвалов используется на моделях VFR фирмы Honda и представляет собой зубчатую передачу с приводом от коленчатого вала (см. рис. 2). При использовании такой конструкции отпадает потребность в натяжителе, она также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.

2.Механизм газораспределения с шестеренчатым приводом .

Толкатели распредвала, выполненные в форме «чаши’. работают в расточках головки цилиндров. При использовании «чашеобразных» толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выпопняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверху» (см. Рис.3). Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

3.Типичный механизм привода газораспределения типа DOHC в разрезе, показывавшем устройство чашеобразных толкателей с регулировочными шайбами сверху

На других двигателях шайба намного меньше и располагается под толкателем в центре держателя пружины клапана. При этом она опирается непосредственно на торец стержня клапана: такую конструкцию называют «толкателем с регулировочными шайбами снизу» (см. рис. 4).

4.Типичный механизм привода газораспределения типа DOHC в разрезе, показывающем устройство чашеобразных толкателей с регулировочными шайбами снизу

Таким образом, масса деталей, перемещающихся возвратнопоступательно, при использовании небольших прокладок снижается еще сильнее, но появляется необходимость демонтажа распредвала при каждой процедуре регулировки зазора в клапанах, что повышает стоимость и трудоемкостъ обслуживания. Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо «чашеобразных толкателей» используют небольшие легкие коромысла {см. рис. 5).

5. Механизм привода газораспределения типа DOHC демонстрирующий не прямое воздействие на клапан при помощи коротких коромысел или рокеров, которые позволяют упростить регулировку зазоров в клапанном механизме

На некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держате ля пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть…….

……продолжение в следующей статье

Клапанный механизм газораспределения, сокращенно ГРМ, — это то, без чего четырехтактный двигатель существовать в принципе не может. Он открывает впускные клапана, впуская воздух или горючую смесь в цилиндры на такте впуска, открывает выпускные на такте выпуска и надежно запирает горящую в цилиндре смесь во время рабочего хода. От того, насколько хорошо он обеспечивает «дыхание» мотора — подачу воздуха и выпуск отработавших газов — зависит и мощность, и экологичность мотора.

Клапаны открывают и закрывают своими кулачками распределительные валы, а крутящий момент на них передается с коленвала, в чем, собственно, и состоит задача привода ГРМ. Сегодня для этого используют цепь или ремень. Но так было не всегда…

Старый добрый нижний распредвал

В начале ХХ века проблем с приводами распредвала не было — его раскручивали обычные шестерни, а к клапанам от него шли штанги толкателей. Клапаны располагались тогда сбоку, в «кармане» камеры сгорания, прямо над распределительным валом, и открывались-закрывались штангами. Потом клапаны стали ставить один напротив другого, чтобы уменьшить объем и площадь поверхности этого «кармана» — в результате неоптимальной формы камеры сгорания моторы имели повышенную склонность к детонации и плохой термический КПД: много тепла уходило в стенки головки блока цилиндров. И наконец, клапаны перенесли в область прямо над поршнем, и камера сгорания стала совсем небольшой и почти правильной формы.

Расположение клапанов сверху камеры сгорания и привод клапанов более длинными толкателями (так называемая схема OHV), предложенные еще в начале ХХ века Дэвидом Бьюиком, оказались самыми удобными. Такая схема вытеснила варианты моторов с боковыми клапанами в гоночных конструкциях уже к 1920 году. Например, именно она применяется в знаменитых двигателях Chrysler Hemi и моторах Corvette и в наше время. А моторы с боковыми клапанами могут помнить водители ГАЗ-52 или ГАЗ-М-20 «Победа», где данная схема применялась в двигателях.

И ведь так удобно все это было! Конструкция очень проста. Распредвал, оставаясь внизу, находится в блоке цилиндров, где прекрасно смазывается разбрызгиванием масла! Даже штанги и кулачки рокеров с регулировочными шайбами можно оставить снаружи при необходимости. Но прогресс не стоял на месте.

Почему отказались от штанг?

Проблема — в лишнем весе. В 30-е годы скорость вращения гоночных моторов на земле и авиационных моторов на самолетах достигла величин, при которых появилась необходимость облегчить механизм газораспределения. Ведь каждый грамм массы клапана вынуждает увеличивать и силу пружин, которые его закрывают, и прочность толкателей, через которые распредвал жмет на клапан, в результате потери на привод ГРМ быстро возрастают при увеличении оборотов мотора.

Выход был найден в переносе распределительного вала наверх, в головку блока цилиндров, что позволило отказаться от простой, но тяжелой системы с толкателями и значительно уменьшить инерционные потери. Поднялись рабочие обороты мотора, а значит, увеличилась и мощность. Например, Роберт Пежо создал в 1912 году гоночный двигатель с четырьмя клапанами на цилиндр и двумя верхними распредвалами. С переносом распределительных валов наверх, в головку блока, возникала и проблема их привода.

Первым решением было ввести промежуточные шестерни. Существовал, скажем, вариант с приводом дополнительным валом с коническими шестернями, как, например, на всем танкистам знакомом двигателе В2 и его производных. Такая схема применялась и на уже упомянутом моторе Peugeot, авиамоторах Curtiss К12 образца 1916 года и Hispano-Suiza 1915 года.

Еще одним вариантом стала установка нескольких цилиндрических шестерен, например в двигателях болидов Формулы-1 периода 60-х годов. Удивительно, но «многошестеренная» технология находила применение и совсем недавно. Например, на нескольких модификациях дизельных 2.5-литровых моторов Volkswagen, ставившихся на Transporter T5 и Touareg — AXD, AXE и BLJ.

Почему пришла цепь?

У шестеренчатого привода было много «врожденных» проблем, главная из которых — шумность. Помимо того, шестерни требовали точной установки валов, расчета зазоров и взаимной твердости материалов, а также — муфт гашения крутильных колебаний. В общем, конструкция при кажущейся простоте была мудреной, а шестерни — отнюдь не «вечными». Нужно было что-то другое.

Когда впервые применили цепь для привода ГРМ, точно неизвестно. Но одной из первых массовых конструкций был двигатель мотоцикла AJS 350 с цепным приводом в 1927 году. Конструкция оказалась удачной: цепь не только была тише и проще в устройстве, чем система валов, но и снижала передачу вредных крутильных колебаний за счет работы своей системы натяжения.

Как ни странно, цепь не нашла применения в авиационных моторах, и в автомобильных появилась значительно позже. Сначала она появилась в приводе нижнего распредвала вместо громоздких шестерен, но постепенно стала набирать популярность и в приводах с верхними распредвалами, однако особенно стала актуальна, когда появились моторы с двумя распредвалами. Например, цепью приводился ГРМ в двигателе Ferrari 166 1948 года и в поздних версиях мотора Ferrari 250, хотя ранние варианты его имели привод коническими шестернями.

В массовых моторах нужды в цепном приводе долго не возникало — до 80-х годов. Маломощные двигатели выпускались с нижним распредвалом, и это не только «Волги», но и Skoda Felicia, Ford Escort 1.3 и множество американских машин — на V-образных моторах штанги-толкатели стояли до последнего. А вот на высокофорсированных моторах европейских производителей цепи появились уже в 50-е годы и до конца 80-х оставались преобладающим типом привода ГРМ.

Как появился ремень?

Примерно тогда же у цепи появился опасный конкурент. Именно в 60-е развитие технологий позволило создать достаточно надежные зубчатые ремни. Хотя вообще-то ременная передача — одна из старейших, она использовалась для привода механизмов еще в античности. Развитие станочного парка с групповым приводом механизмов от паровой машины или водяного колеса обеспечило развитие технологий производства ремней. Из кожаных они стали текстильными и металлокордными, с применением нейлона и других синтетических материалов.

Первый случай использования ремня в приводе ГРМ относят к 1954 году, когда в гонках SCCA победил Devin Sports Car конструкции Билла Девина. Его мотор, согласно описанию, имел верхний распредвал и привод зубчатым ремнем. Первой же серийной машиной с ремнем в приводе ГРМ считается модель Glas 1004 1962 года небольшой немецкой компании, позднее поглощенной BMW.

В 1966 году, Opel/Vauxhall начал производство массовых моторов серии Slant Four с ремнем в приводе ГРМ. В том же году, несколько позже, появились моторы Pontiac OHC Six и Fiat Twincam, тоже с ремнем. Технология стала по-настоящему массовой.

Причем мотор от Fiat чуть было не попал на наши» Жигули»! Рассматривался вариант его установки вместо нижневального мотора Fiat-124 на будущий ВАЗ 2101. Но, как известно, старый мотор просто переделали под верхние клапаны, а в качестве привода поставили цепь.

Как видно, сначала ремень использовался исключительно на недорогих моторах. Ведь его основными преимуществами была низкая цена и малая шумность привода, что актуально для небольших машин, не обремененных шумоизоляцией. Но его нужно было регулярно менять и следить, чтобы на него не попадали агрессивные жидкости и масло, причем интервал замены уже тогда был немаленьким и составлял 50 тысяч километров.

И все же славу не слишком надежного способа привода ГРМ он получить успел. Ведь достаточно было погнуться одной шпильке или выйти из строя одному ролику, как его ресурс снижался в разы.

Серьезно снижало ресурс и замасливание — тут не всегда помогал даже герметичный кожух, ведь моторы тех лет имели весьма примитивную систему вентиляции картерных газов и масло все равно попадало на ремень.

Впрочем, все нюансы применения некачественных ремней ГРМ у нас знакомы владельцам переднеприводных ВАЗ. Мотор 2108 разрабатывался как раз в 80-е, на пике увлечения ремнями. Тогда их стали ставить даже на большие моторы вроде ниссановского RB26, и надежность лучших образцов была на уровне. С тех пор споры о том, что лучше — цепь или ремень, не утихают ни на минуту. Будьте уверены, прямо сейчас, пока вы читаете эти строки, на каком-нибудь форуме или в курилке два апологета разных приводов спорят до полного изнеможения.

В следующей публикации я подробно разберу все плюсы и минусы цепных и ременных приводов. Оставайтесь на связи!

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм. В результате, если использовать подъем толкателя в 1,33 мм в качестве точки остановки и начала подъема клапана, распределительный вал будет удерживать клапан в открытом состоянии в течение 2000 поворота коленвала. Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала . Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя. Работать это теоретически будет. Но, механизмы привода в клапанах не такие и простые. В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана? Распределительные валы с величиной подъема, больше 12,8 мм (минимум для мотора в котором привод осуществляется при помощи шлангов), находятся в непрактичной для обычных моторов области. Распределительные валы с продолжительностью впускного такта менее 2900, которые сочетаются с величиной подъема клапана больше чем на 12,8 мм, обеспечивают очень высокие скорости закрывания и открывания клапанов. Это, безусловно, создаст дополнительную нагрузку на механизм привода клапанов, что существенно уменьшает надежность: кулачков распределительного вала, направляющих втулок клапанов, стержней клапанов, клапанных пружин. Впрочем, вал с высокой скоростью подъема клапанов может работать в начала очень даже неплохо, однако срок службы направляющих и втулок клапанов, скорее всего не превысит 22000 км. Хорошо, что большинство фирм-производителей распределительных валов конструируют свои детали так, что в них обеспечен компромисс между продолжительности открывания клапанов и значениями подъема, при надежности и долгом сроке службы.

Продолжительность такта впуска и обсуждаемые подъем клапанов не являются только одними элементами конструкции распределительного вала, влияющие на конечную мощность двигателя. Моменты, закрытия и открытия клапанов относительно положения распредвала, также являются столь важными параметрами для оптимизации характеристик мотора. Эти фазы газораспределения распредвала вы можете найти в таблице данных, которая прилагается к любому качественному распределительному валу. Такая таблица данных графически и числами иллюстрирует угловые положения распределительного вала, когда выпускные и впускные клапаны закрываются и открываются. Они будут точно определены в градусах поворота коленвала перед верхней или нижней мертвой точкой.

Угол между центрами кулачков — это угол смещения между линией центра кулачка выпускного клапана (который называется выпускным кулачком) и линией центра кулачка впускного клапана (который называется впускным кулачком).

Угол цилиндра зачастую измеряется в «углах поворота распредвала», т.к. мы обсуждаем смещение кулачков относительно друг друга, это является одним из немногих моментов, когда характеристика распределительного вала указывается в градусах поворота вала, а не в градусах поворота коленвала. Исключение составляют те двигатели где, применены два распределительных вала в ГБЦ (головке блока цилиндров).

Угол, выбранный в конструкции распределительных валов и их привода, непосредственно повлияет на перекрытие клапанов, то есть на период, когда выпускной и впускной клапаны одновременно открыты. Перекрытие клапанов часто измеряют SB углах поворота коленвала. В моменты уменьшения угла между центрами кулачков, происходит открывания впускного клапана и закрывания выпускного клапана. Всегда надо помнить, что на перекрытие клапанов влияет и изменение времени открытия: в случае увеличения продолжительности открывания, перекрытие клапанов также станет большим, обеспечивая при этом отсутствие изменений угла, чтобы компенсировать эти увеличения.

Двигатель автомобиля представляет собой сложнейший механизм, одним из важнейших элементов которого является распределительный вал, входящий в состав ГРМ. От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

Одну из самых важных функций в работе двигателя автомобиля выполняет распределительный вал, который является составной частью газораспределительного механизма (ГРМ). Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

В зависимости от того, каково устройство двигателя, газораспределительный механизм может иметь нижнее или верхнее расположение клапанов. На сегодняшний день чаще встречаются ГРМ с верхним расположением клапанов. Такая конструкция позволяет ускорить и облегчить процесс обслуживания, включающий регулировку и ремонт распределительного вала, для которого потребуются запчасти на распредвал .

Устройство распределительного вала

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала. Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы. Непосредственно по оси вала проходит сквозное отверстие, предназначенное для смазки трущихся деталей. Это отверстие закрывается сзади при помощи специальной заглушки распределительного вала.