Приводы распредвала схемы конструкция. Конструкция распределительных валов, их привод и монтаж

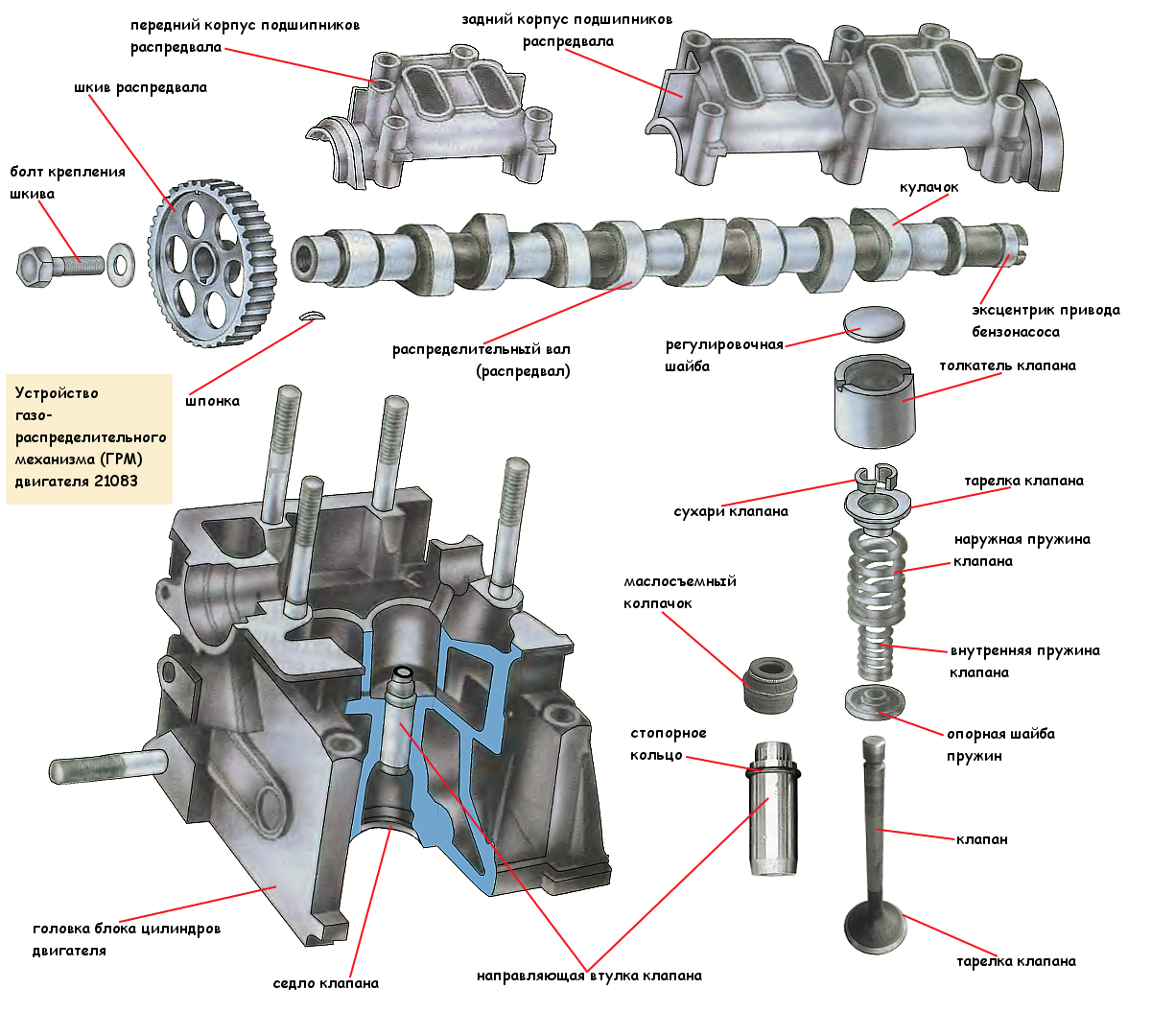

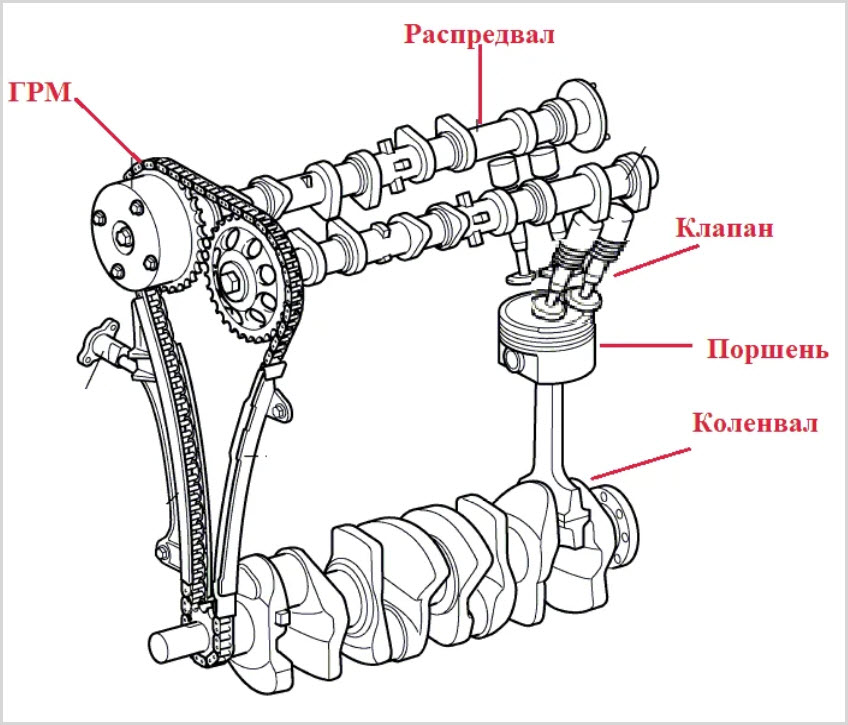

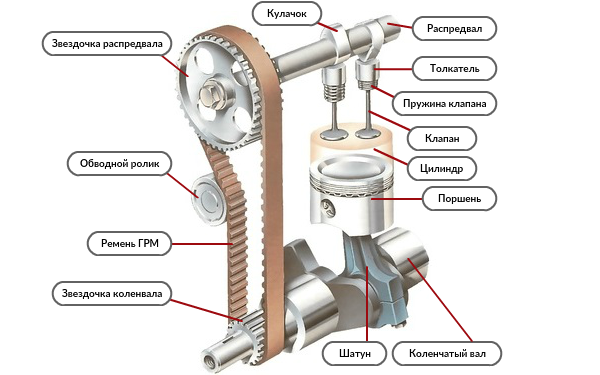

Клапанный механизм газораспределения, сокращенно ГРМ, — это то, без чего четырехтактный двигатель существовать в принципе не может. Он открывает впускные клапана, впуская воздух или горючую смесь в цилиндры на такте впуска, открывает выпускные на такте выпуска и надежно запирает горящую в цилиндре смесь во время рабочего хода. От того, насколько хорошо он обеспечивает «дыхание» мотора — подачу воздуха и выпуск отработавших газов — зависит и мощность, и экологичность мотора.

Клапаны открывают и закрывают своими кулачками распределительные валы, а крутящий момент на них передается с коленвала, в чем, собственно, и состоит задача привода ГРМ. Сегодня для этого используют цепь или ремень. Но так было не всегда…

Старый добрый нижний распредвал

В начале ХХ века проблем с приводами распредвала не было — его раскручивали обычные шестерни, а к клапанам от него шли штанги толкателей. Клапаны располагались тогда сбоку, в «кармане» камеры сгорания, прямо над распределительным валом, и открывались-закрывались штангами. Потом клапаны стали ставить один напротив другого, чтобы уменьшить объем и площадь поверхности этого «кармана» — в результате неоптимальной формы камеры сгорания моторы имели повышенную склонность к детонации и плохой термический КПД: много тепла уходило в стенки головки блока цилиндров. И наконец, клапаны перенесли в область прямо над поршнем, и камера сгорания стала совсем небольшой и почти правильной формы.

Клапаны располагались тогда сбоку, в «кармане» камеры сгорания, прямо над распределительным валом, и открывались-закрывались штангами. Потом клапаны стали ставить один напротив другого, чтобы уменьшить объем и площадь поверхности этого «кармана» — в результате неоптимальной формы камеры сгорания моторы имели повышенную склонность к детонации и плохой термический КПД: много тепла уходило в стенки головки блока цилиндров. И наконец, клапаны перенесли в область прямо над поршнем, и камера сгорания стала совсем небольшой и почти правильной формы.

Расположение клапанов сверху камеры сгорания и привод клапанов более длинными толкателями (так называемая схема OHV), предложенные еще в начале ХХ века Дэвидом Бьюиком, оказались самыми удобными. Такая схема вытеснила варианты моторов с боковыми клапанами в гоночных конструкциях уже к 1920 году. Например, именно она применяется в знаменитых двигателях Chrysler Hemi и моторах Corvette и в наше время. А моторы с боковыми клапанами могут помнить водители ГАЗ-52 или ГАЗ-М-20 «Победа», где данная схема применялась в двигателях.

И ведь так удобно все это было! Конструкция очень проста. Распредвал, оставаясь внизу, находится в блоке цилиндров, где прекрасно смазывается разбрызгиванием масла! Даже штанги и кулачки рокеров с регулировочными шайбами можно оставить снаружи при необходимости. Но прогресс не стоял на месте.

Почему отказались от штанг?

Проблема — в лишнем весе. В 30-е годы скорость вращения гоночных моторов на земле и авиационных моторов на самолетах достигла величин, при которых появилась необходимость облегчить механизм газораспределения. Ведь каждый грамм массы клапана вынуждает увеличивать и силу пружин, которые его закрывают, и прочность толкателей, через которые распредвал жмет на клапан, в результате потери на привод ГРМ быстро возрастают при увеличении оборотов мотора.

Выход был найден в переносе распределительного вала наверх, в головку блока цилиндров, что позволило отказаться от простой, но тяжелой системы с толкателями и значительно уменьшить инерционные потери.

Первым решением было ввести промежуточные шестерни. Существовал, скажем, вариант с приводом дополнительным валом с коническими шестернями, как, например, на всем танкистам знакомом двигателе В2 и его производных. Такая схема применялась и на уже упомянутом моторе Peugeot, авиамоторах Curtiss К12 образца 1916 года и Hispano-Suiza 1915 года.

Еще одним вариантом стала установка нескольких цилиндрических шестерен, например в двигателях болидов Формулы-1 периода 60-х годов. Удивительно, но «многошестеренная» технология находила применение и совсем недавно. Например, на нескольких модификациях дизельных 2.5-литровых моторов Volkswagen, ставившихся на Transporter T5 и Touareg — AXD, AXE и BLJ.

Почему пришла цепь?

У шестеренчатого привода было много «врожденных» проблем, главная из которых — шумность. Помимо того, шестерни требовали точной установки валов, расчета зазоров и взаимной твердости материалов, а также — муфт гашения крутильных колебаний. В общем, конструкция при кажущейся простоте была мудреной, а шестерни — отнюдь не «вечными». Нужно было что-то другое.

Когда впервые применили цепь для привода ГРМ, точно неизвестно. Но одной из первых массовых конструкций был двигатель мотоцикла AJS 350 с цепным приводом в 1927 году. Конструкция оказалась удачной: цепь не только была тише и проще в устройстве, чем система валов, но и снижала передачу вредных крутильных колебаний за счет работы своей системы натяжения.

Как ни странно, цепь не нашла применения в авиационных моторах, и в автомобильных появилась значительно позже. Сначала она появилась в приводе нижнего распредвала вместо громоздких шестерен, но постепенно стала набирать популярность и в приводах с верхними распредвалами, однако особенно стала актуальна, когда появились моторы с двумя распредвалами. Например, цепью приводился ГРМ в двигателе Ferrari 166 1948 года и в поздних версиях мотора Ferrari 250, хотя ранние варианты его имели привод коническими шестернями.

Например, цепью приводился ГРМ в двигателе Ferrari 166 1948 года и в поздних версиях мотора Ferrari 250, хотя ранние варианты его имели привод коническими шестернями.

В массовых моторах нужды в цепном приводе долго не возникало — до 80-х годов. Маломощные двигатели выпускались с нижним распредвалом, и это не только «Волги», но и Skoda Felicia, Ford Escort 1.3 и множество американских машин — на V-образных моторах штанги-толкатели стояли до последнего. А вот на высокофорсированных моторах европейских производителей цепи появились уже в 50-е годы и до конца 80-х оставались преобладающим типом привода ГРМ.

Как появился ремень?

Примерно тогда же у цепи появился опасный конкурент. Именно в 60-е развитие технологий позволило создать достаточно надежные зубчатые ремни. Хотя вообще-то ременная передача — одна из старейших, она использовалась для привода механизмов еще в античности. Развитие станочного парка с групповым приводом механизмов от паровой машины или водяного колеса обеспечило развитие технологий производства ремней. Из кожаных они стали текстильными и металлокордными, с применением нейлона и других синтетических материалов.

Из кожаных они стали текстильными и металлокордными, с применением нейлона и других синтетических материалов.

Первый случай использования ремня в приводе ГРМ относят к 1954 году, когда в гонках SCCA победил Devin Sports Car конструкции Билла Девина. Его мотор, согласно описанию, имел верхний распредвал и привод зубчатым ремнем. Первой же серийной машиной с ремнем в приводе ГРМ считается модель Glas 1004 1962 года небольшой немецкой компании, позднее поглощенной BMW.

В 1966 году, Opel/Vauxhall начал производство массовых моторов серии Slant Four с ремнем в приводе ГРМ. В том же году, несколько позже, появились моторы Pontiac OHC Six и Fiat Twincam, тоже с ремнем. Технология стала по-настоящему массовой.

Причем мотор от Fiat чуть было не попал на наши» Жигули»! Рассматривался вариант его установки вместо нижневального мотора Fiat-124 на будущий ВАЗ 2101. Но, как известно, старый мотор просто переделали под верхние клапаны, а в качестве привода поставили цепь.

Как видно, сначала ремень использовался исключительно на недорогих моторах. Ведь его основными преимуществами была низкая цена и малая шумность привода, что актуально для небольших машин, не обремененных шумоизоляцией. Но его нужно было регулярно менять и следить, чтобы на него не попадали агрессивные жидкости и масло, причем интервал замены уже тогда был немаленьким и составлял 50 тысяч километров.

И все же славу не слишком надежного способа привода ГРМ он получить успел. Ведь достаточно было погнуться одной шпильке или выйти из строя одному ролику, как его ресурс снижался в разы.

Серьезно снижало ресурс и замасливание — тут не всегда помогал даже герметичный кожух, ведь моторы тех лет имели весьма примитивную систему вентиляции картерных газов и масло все равно попадало на ремень.

Впрочем, все нюансы применения некачественных ремней ГРМ у нас знакомы владельцам переднеприводных ВАЗ. Мотор 2108 разрабатывался как раз в 80-е, на пике увлечения ремнями. Тогда их стали ставить даже на большие моторы вроде ниссановского RB26, и надежность лучших образцов была на уровне. С тех пор споры о том, что лучше — цепь или ремень, не утихают ни на минуту. Будьте уверены, прямо сейчас, пока вы читаете эти строки, на каком-нибудь форуме или в курилке два апологета разных приводов спорят до полного изнеможения.

Тогда их стали ставить даже на большие моторы вроде ниссановского RB26, и надежность лучших образцов была на уровне. С тех пор споры о том, что лучше — цепь или ремень, не утихают ни на минуту. Будьте уверены, прямо сейчас, пока вы читаете эти строки, на каком-нибудь форуме или в курилке два апологета разных приводов спорят до полного изнеможения.

В следующей публикации я подробно разберу все плюсы и минусы цепных и ременных приводов. Оставайтесь на связи!

Двигатель автомобиля представляет собой сложнейший механизм, одним из важнейших элементов которого является распределительный вал, входящий в состав ГРМ. От точной и бесперебойной работы распределительного вала во многом зависит нормальная работа двигателя.

Одну из самых важных функций в работе двигателя автомобиля выполняет распределительный вал, который является составной частью газораспределительного механизма (ГРМ). Распредвал обеспечивает впуск-выпуск тактов работы двигателя.

В зависимости от того, каково устройство двигателя, газораспределительный механизм может иметь нижнее или верхнее расположение клапанов.

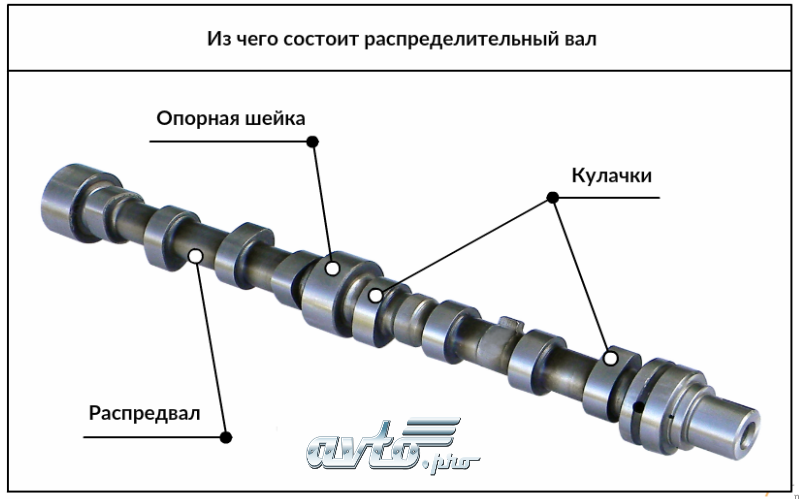

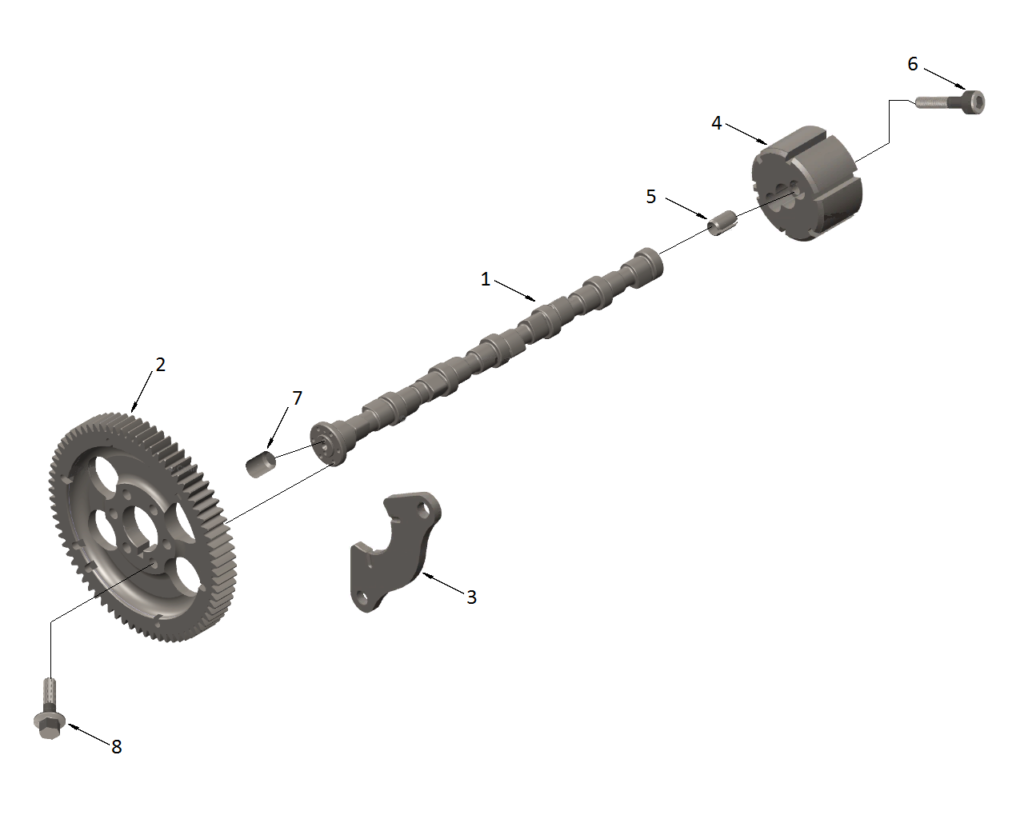

Устройство распределительного вала

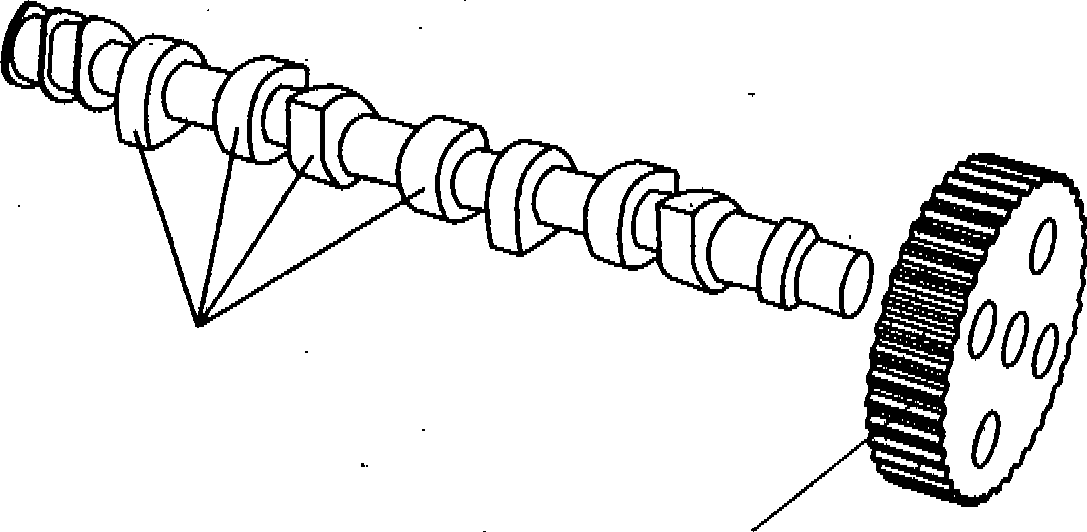

С конструктивной точки зрения распределительный вал двигателя связан с коленвалом, что обеспечивается благодаря наличию цепи и ремня. Цепь или ремень распределительного вала надеваются на звездочку коленчатого вала или на шкив распредвала. Такой шкив распредвала, как разрезная шестерня, считается наиболее практичным и эффективным вариантом, поэтому достаточно часто используется для тюнинга двигателей с целью увеличения их мощности.

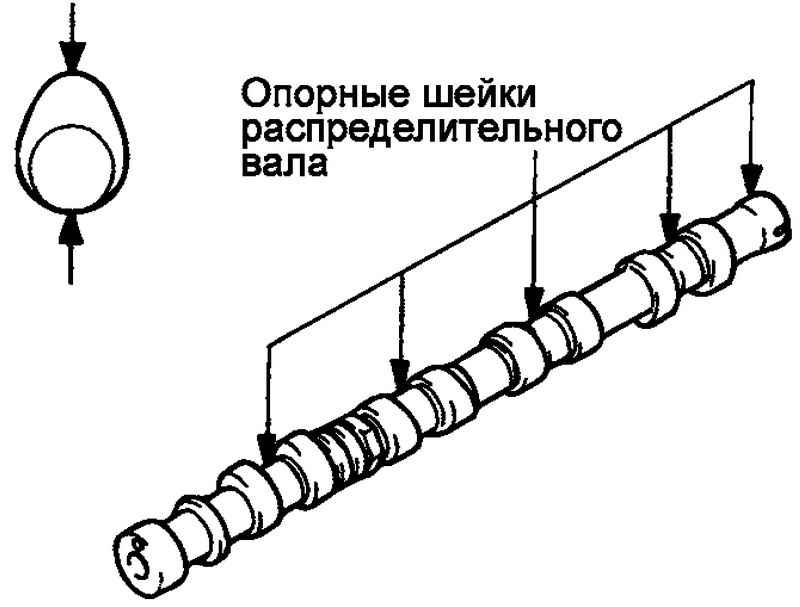

Подшипники, внутри которых происходит вращение опорных шеек распредвала, располагаются на головке блока цилиндров. Если крепления шеек выходят из строя, для их ремонта используют ремонтные вкладыши распределительного вала.

Для того чтобы избежать осевого люфта, в конструкцию распределительного вала входят специальные фиксаторы.

Важнейшей составной частью распредвала являются кулачки, количество которых указывает на количество впускных-выпускных клапанов. Кулачки отвечают за выполнение основной функции распределительного вала — регулирование фаз газораспределения двигателя и регулирование порядка работы цилиндров.

Каждый клапан оснащен кулачком. Кулачок набегает на толкатель, способствуя открыванию клапана. После того, как кулачок сходит с толкателя, мощная возвратная пружина обеспечивает закрывание клапана.

Кулачки распределительного вала находятся между опорными шейками. Газораспределительную фазу распредвала, зависящую от числа оборотов двигателя и от конструкции впускных-выпускных клапанов, определяют опытным путем. Подобные данные для конкретной модели двигателя можно найти в специальных таблицах и диаграммах, которые специально составляет производитель.

Как работает распределительный вал?

Иногда в большом потоке информации (особенно новой) очень трудно найти какие-то важные мелочи, выделить «зерна истины». В этой небольшой статье я расскажу о передаточных числах передач и привода в целом. Эта тема очень близка темам, освещенным в…

Привод – это двигатель и все, что находится и работает между валом двигателя и валом рабочего органа (муфты, редукторы, различные передачи). Что такое «вал двигателя» понятно, думаю, почти всем. Что такое «вал рабочего органа» понятно, вероятно, не многим. Вал рабочего органа – это вал, на котором закреплен тот элемент машины, который и приводится во вращательное движение всем приводом с необходимым заданным моментом и частотой вращения. Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

U – это отношение частоты вращения вала двигателя nдв к частоте вращения вала рабочего органа машины nро .

U = nдв / nро

Общее передаточное число привода U часто на практике из расчетов получается достаточно большим числом (более десяти, а то и более пятидесяти), и выполнить его одной передачей не всегда представляется возможным ввиду различных ограничений, в том числе силовых, прочностных и габаритных. Поэтому привод делают состоящим из последовательно соединенных нескольких передач со своими оптимальными передаточными числами Ui . При этом общее передаточное число U находится как произведение всех передаточных чисел передач Ui , входящих в привод.

U =U1 *U2 *U3 *…Ui *…Un

Передаточное число передачи Ui – это отношение частоты вращения входного вала передачи nвхi к частоте вращения выходного вала этой передачи nвыхi .

Ui = nвхi / nвыхi

При выборе желательно отдавать предпочтение значениям близким к началу диапазона, то есть минимальным значениям.

Предложенная таблица – это всего лишь рекомендации и не догма! Например, если вы назначите цепной передаче U =1,5, то это не будет ошибкой! Конечно, всему должно быть обоснование. И, возможно, для удешевления всего привода лучше это U =1,5 «спрятать» внутри передаточных чисел других передач, увеличив их соответственно.

И, возможно, для удешевления всего привода лучше это U =1,5 «спрятать» внутри передаточных чисел других передач, увеличив их соответственно.

Вопросам оптимизации при проектировании зубчатых редукторов уделено очень много внимания различными учеными. Дунаев П.Ф., Снесарев Г.А., Кудрявцев В.Н., Ниберг Н.Я., Ниманн Г., Вольф В. и другие известные авторы пытались добиться одновременно равнопрочности зубчатых колес, компактности редуктора в целом, хороших условий смазки, уменьшения потерь на разбрызгивание масла, одинаковой и высокой долговечности всех подшипников, хорошей жесткости валов. Каждый из авторов, предложив свой алгоритм разбивки передаточного числа по ступеням редуктора, так и не решил полностью и однозначно эту противоречивую проблему. Очень подробно интересно и детально об этом написано в статье по адресу: http://www.prikladmeh.ru/lect19.htm.

Добавлю к решению данного вопроса еще немного неоднозначности… Смотрим еще одну таблицу в Excel.

Задаем в объединенную ячейку C4-7 значение общего передаточного числа редуктора U и считываем результаты расчетов в ячейках D4…D7 — U б и в ячейках E4…E7 – U т , выполненные для четырех вариантов различных условий. 0,5

0,5

В заключение осмелюсь порекомендовать: не проектируйте одноступенчатый зубчатый цилиндрический редуктор с передаточным числом U >6…7, двухступенчатый – с U >35…40, трехступенчатый – с U >140…150.

На этом краткий экскурс в темы «Как оптимально «разбить» передаточное число привода по ступеням?» и «Как выбрать передаточное число передачи?» завершен.

Уважаемые читатели, подписывайтесь на получение анонсов статей моего блога. Окно с кнопкой — вверху страницы. Не понравится – всегда можно отказаться от подписки.

Распределительный вал , в сокращенном варианте распредвал – основная часть или ГРМ, важный элемент автомобильного двигателя. Его задача заключается в синхронизации впускного и выпускного тактов работы ДВС.

Конструктивные особенности

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в . На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с . Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с . Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Устройство распределительного вала.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя .

Принцип работы

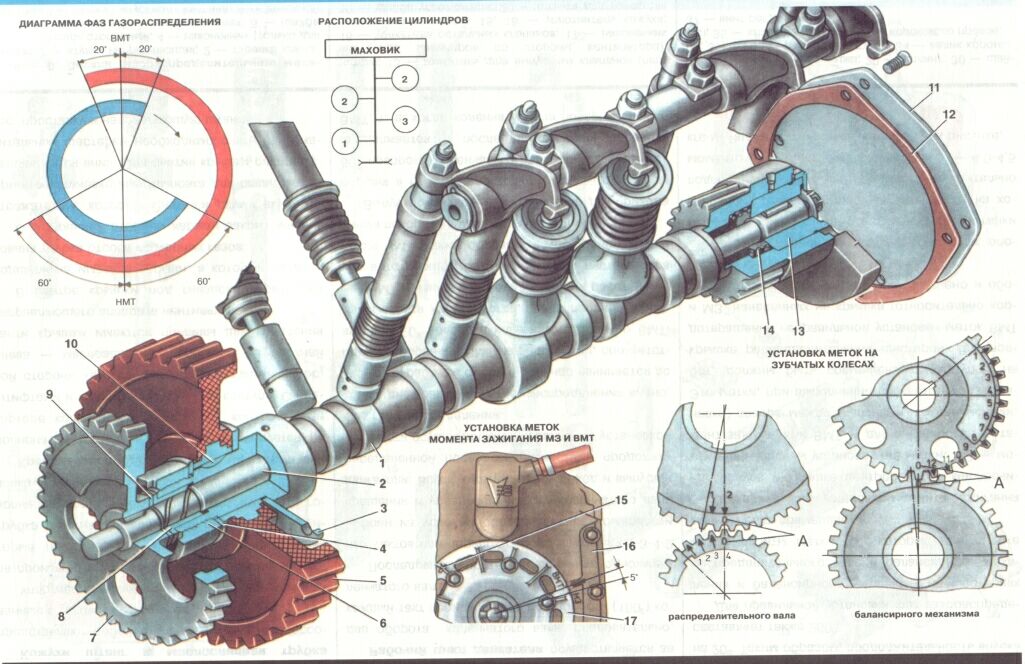

Распределительный вал двигателя, располагаемый в блоке цилиндров, приводится в движение зубчатой или цепной передачей от коленвала.

Вращаясь, распредвал проворачивает располагающиеся на на нем кулачки, которые попеременно воздействуют на впускные и выпускные клапана цилиндров, обеспечивая их открывание-закрывание в определенном порядке, уникальном для каждой модели ДВС.

Рабочий цикл двигателя (поочередное движение каждого из клапанов цилиндров) осуществляется за 2 оборота коленвала. За это время распределительный вал должен выполнить только один оборот, поэтому его шестерня имеет вдвое больше зубьев.

В одном ДВС может быть больше одного распределительного вала. Их точное количество определяется конфигурацией двигателя. Наиболее распространенные бюджетные рядные моторы, имеющие по паре клапанов для каждого цилиндра, оборудуются только одним распредвалом. Для систем с двумя парами клапанов нужно использовать уже два распределительных вала. Например, силовые агрегаты с другим расположением цилиндров имеют или единственный распределительный вал, установленный в развале, или пару – для каждой головки блока отдельно.

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в головке блока цилиндров. На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с коленвалом. Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя масляного насоса.

Принцип действия и устройство распредвала

Распределительный вал соединяется с коленвалом при помощи цепи или ремня, надетого на шкив распредвала и звездочку коленчатого вала. Вращательные движения вала в опорах обеспечивают специальные подшипники скольжения, благодаря этому вал воздействует на клапана, запускающие работу клапанов цилиндров. Этот процесс происходит в соответствии с фазами образования и распределения газов, а также рабочим циклом двигателя.

Установка фаз распределения газов происходит согласно установочным меткам, которые имеются на шестернях или шкиве. Правильная установка обеспечивает соблюдение последовательности наступления рабочих циклов двигателя.

Основной деталью распредвала являются кулачки. При этом количество кулачков, которыми оснащается распредвал, зависит от количества клапанов. Основное назначение кулачков – осуществление регулировки фаз процесса газообразования. В зависимости от типа конструкции ГРМ кулачки могут взаимодействовать с коромыслом или толкателем.

Кулачки устанавливаются между опорными шейками, по два на каждый цилиндр двигателя. Распредвалу во время работы приходится преодолевать сопротивление пружин клапанов, которые служат возвратным механизмом, приводя клапана в исходное (закрытое) положение.

На преодоление этих усилий расходуется полезная мощность двигателя, поэтому конструкторы постоянно думают, как можно уменьшить потери мощности.

Для того чтобы уменьшить трение между толкателем и кулачком, толкатель может оснащаться специальным роликом.

Помимо этого, разработан специальный десмодромный механизм, в котором реализована беспружинная система.

Опоры распределительных валов оснащены крышками, при этом передняя крышка является общей. Она имеет упорные фланцы, которые соединяются с шейками валов.

Распредвал изготавливается одним из двух способов – ковкой из стали или литьем из чугуна.

Поломки распредвала

Существует довольно много причин, по которым в работу двигателя вплетается стук распредвала, что свидетельствует о появлении проблем с ним. Вот только наиболее типичные из них:

Вот только наиболее типичные из них:

Распределительный вал требует должного ухода: замену сальников, подшипников и периодичной дефектовке.

- износ кулачков, что ведет к появлению стука сразу только при запуске, а потом и все время работы двигателя;

- износ подшипников;

- механическая поломка одного из элементов вала;

- проблемы с регулировкой подачи топлива, из-за чего возникает асинхронность взаимодействия распредвала и клапанов цилиндров;

- деформация вала, ведущая к осевому биению;

- некачественное моторное масло, изобилующее примесями;

- отсутствие моторного масла.

По утверждениям специалистов при возникновении легкого стука распредвала автомобиль может ездить еще не один месяц, но это ведет к усиленному износу цилиндров и других деталей. Поэтому при обнаружении проблемы следует заняться ее устранением. Распредвал – разборный механизм, поэтому ремонт чаще всего осуществляется методом замены его всего или только некоторых элементов, например, подшипников. свобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

свобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

ГЛАВНЫЕ ХАРАКТЕРИСТИКИ РАСПРЕДВАЛА

Известно, что среди главных характеристик распредвала конструкторы форсированных двигателей часто используют понятие продолжительности открывания. Дело в том, что именно этот фактор непосредственно влияет на производимую мощность двигателя. Так, чем клапаны дольше открыты, тем мощнее агрегат. Таким образом, получается максимальная скорость двигателя. Например, когда продолжительность открытия составляет больше стандартного показателя, то двигатель сможет выработать дополнительную максимальную мощность, которая будет получаться от работы агрегата на низких оборотах. Известно, что для гоночных автомобилей максимальная скорость двигателя является приоритетной целью. Что касается классических машин, то при их разработке силы инженеров направлены на крутящий момент при низких оборотах и приемистость.

Увеличение мощности может также зависеть от увеличения подъема клапана, которое может прибавить максимальную скорость. С одной стороны, дополнительная скорость будет получаться при помощи короткой продолжительности открывания клапанов. С другой стороны, приводы клапанов имеют не такой простой механизм. Например, при высоких скоростях движения клапанов у двигателя не получится выработать дополнительную максимальную скорость. В соответствующем разделе нашего сайта вы сможете найти статью про основные особенности системы выпуска выхлопных газов. Так, при низкой продолжительности открывания клапана после закрытого положения клапану остается меньше времени, чтобы добраться до исходной позиции. После продолжительность становится еще меньше, что, главным образом, отражается на выработке дополнительной мощности. Дело в том, что в этот момент требуются клапанные пружины, у которых будет как можно больше усилий, что считается невозможным.

Стоит отметить, что сегодня существует понятие надежного и практичного подъема клапана. В этом случае величина подъема должна быть более 12,7 миллиметров, что обеспечит высокую скорость открывания и закрывания клапанов. Продолжительность такта насчитывает от 2 850 оборотов в минуту. Однако такие показатели создают нагрузку на механизмы клапана, что в итоге приводит к недолгой службе клапанных пружин, стержней клапанов и кулачков распредвала. Известно, что вал с высокими показателями скорости подъема клапанов работают без сбоя первое время, например, до 20 тысяч километров. Все же сегодня автопроизводители разрабатывают такие двигательные системы, где распредвал имеет одинаковые показатели продолжительности открывания клапанов и их подъема, что заметно увеличивает их срок службы.

В этом случае величина подъема должна быть более 12,7 миллиметров, что обеспечит высокую скорость открывания и закрывания клапанов. Продолжительность такта насчитывает от 2 850 оборотов в минуту. Однако такие показатели создают нагрузку на механизмы клапана, что в итоге приводит к недолгой службе клапанных пружин, стержней клапанов и кулачков распредвала. Известно, что вал с высокими показателями скорости подъема клапанов работают без сбоя первое время, например, до 20 тысяч километров. Все же сегодня автопроизводители разрабатывают такие двигательные системы, где распредвал имеет одинаковые показатели продолжительности открывания клапанов и их подъема, что заметно увеличивает их срок службы.

Кроме того, на мощность двигателя влияет такой фактор, как открывание и закрывание клапанов по отношению к положению распредвала. Так, фазы распределения распредвала можно найти в таблице, которая к нему прилагается. Согласно этим данным, можно узнать об угловых положениях распредвала в момент открытия и закрытия клапанов. Все данные обычно берутся в момент поворота коленчатого вала до и после верхней и нижней мертвых точек, указываются в градусах.

Все данные обычно берутся в момент поворота коленчатого вала до и после верхней и нижней мертвых точек, указываются в градусах.

Что касается продолжительности открывания клапанов, то она рассчитывает, согласно фазам распределения газа, которые указаны в таблице. Обычно в этом случае нужно суммировать момент открывания, момент закрывания и прибавить 1 800. Все моменты указываются в градусах.

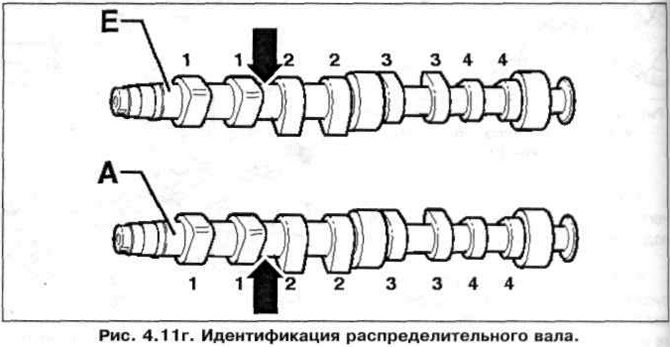

Теперь стоит разобраться с соотношением фаз распределения газа мощности и распредвала. В этом случае представим, что один распредвал будет А, другой – В. Известно, что оба этих вала имеют аналогичные формы впускных и выпускных клапанов, а также схожую продолжительность открывания клапанов, которая составляет 2 700 оборотов. В данном разделе нашего сайта вы сможете найти статью троит двигатель: причины и методы устранения. Обычно такиераспредвалы называются конструкциями с одним профилем. Все же между этими распредвалами есть некоторые отличия. Например, у вала А кулачки расположены так, что впускной открывается за 270 до верхней мертвой точки, а закрывается в 630 после нижней мертвой точки.

Что касается выпускного клапана вала А, то он открывается в 710 до нижней мертвой точки и закрывается за 190 после верхней мертвой точки. То есть, фазы газораспределения выглядят следующим образом: 27-63-71 – 19. Что касается вала В, то у него прослеживается другая картина: 23 o67 — 75 -15. Вопрос: Как валы А и В могут повлиять на мощность двигателя? Ответ: вал А создаст дополнительную максимальную мощность. Все же стоит отметить, что двигатель будет иметь характеристики хуже, кроме того, у него будет прослеживаться более узкая кривая мощности по сравнению с валом В. Сразу стоит отметить, что на такие показатели никак не влияет продолжительность открывания и закрывания клапанов, так как она, как мы отметили выше, одинакова. На самом деле на такой результат влияют изменения в фазах распределения газа, то есть, в углах, находящихся между центрами кулачков в каждом распределительном вале.

Этот угол представляет собой угловое смещение, которое происходит между впускным и выпускным кулачками. Стоит отметить, что в этом случае данные будут указываться в градусах поворота распределительного вала, а не в градусах поворота коленчатого вала, которые указывались ранее. Так, перекрытие клапанов зависит, главным образом, от угла. Например, в момент уменьшения угла между центрами клапанов впускной и выпускной клапаны будут перекрываться больше. Кроме того, в момент увеличения продолжительности открывания клапанов, их перекрытие тоже повышается.

Стоит отметить, что в этом случае данные будут указываться в градусах поворота распределительного вала, а не в градусах поворота коленчатого вала, которые указывались ранее. Так, перекрытие клапанов зависит, главным образом, от угла. Например, в момент уменьшения угла между центрами клапанов впускной и выпускной клапаны будут перекрываться больше. Кроме того, в момент увеличения продолжительности открывания клапанов, их перекрытие тоже повышается.

Распределительный вал и его привод

Категория:

Устройство и работа двигателя

Публикация:

Распределительный вал и его привод

Читать далее:

Распределительный вал и его привод

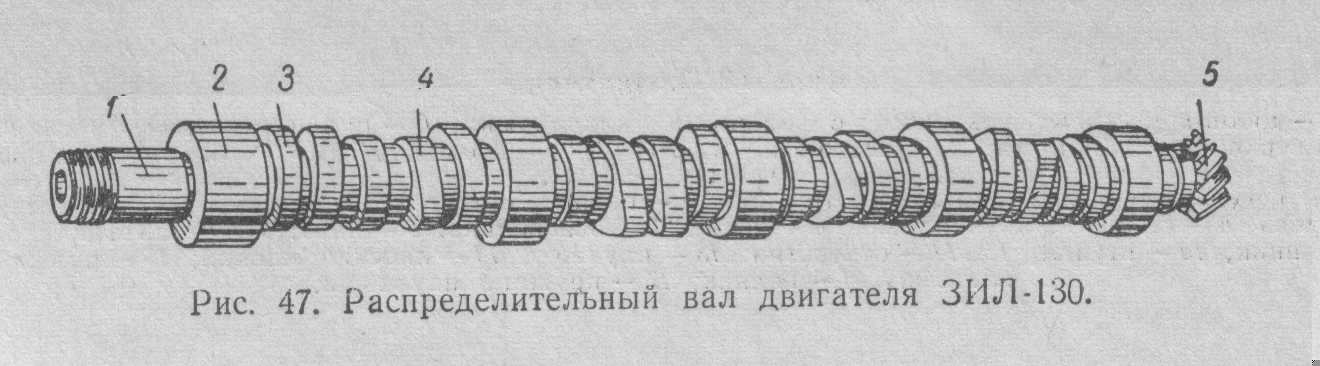

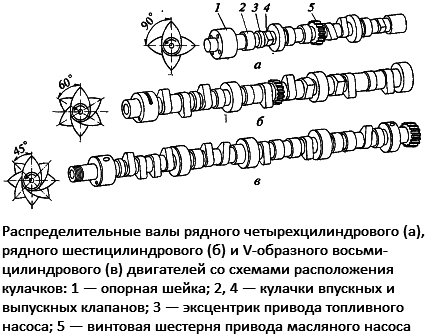

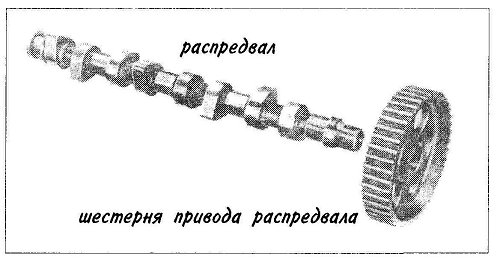

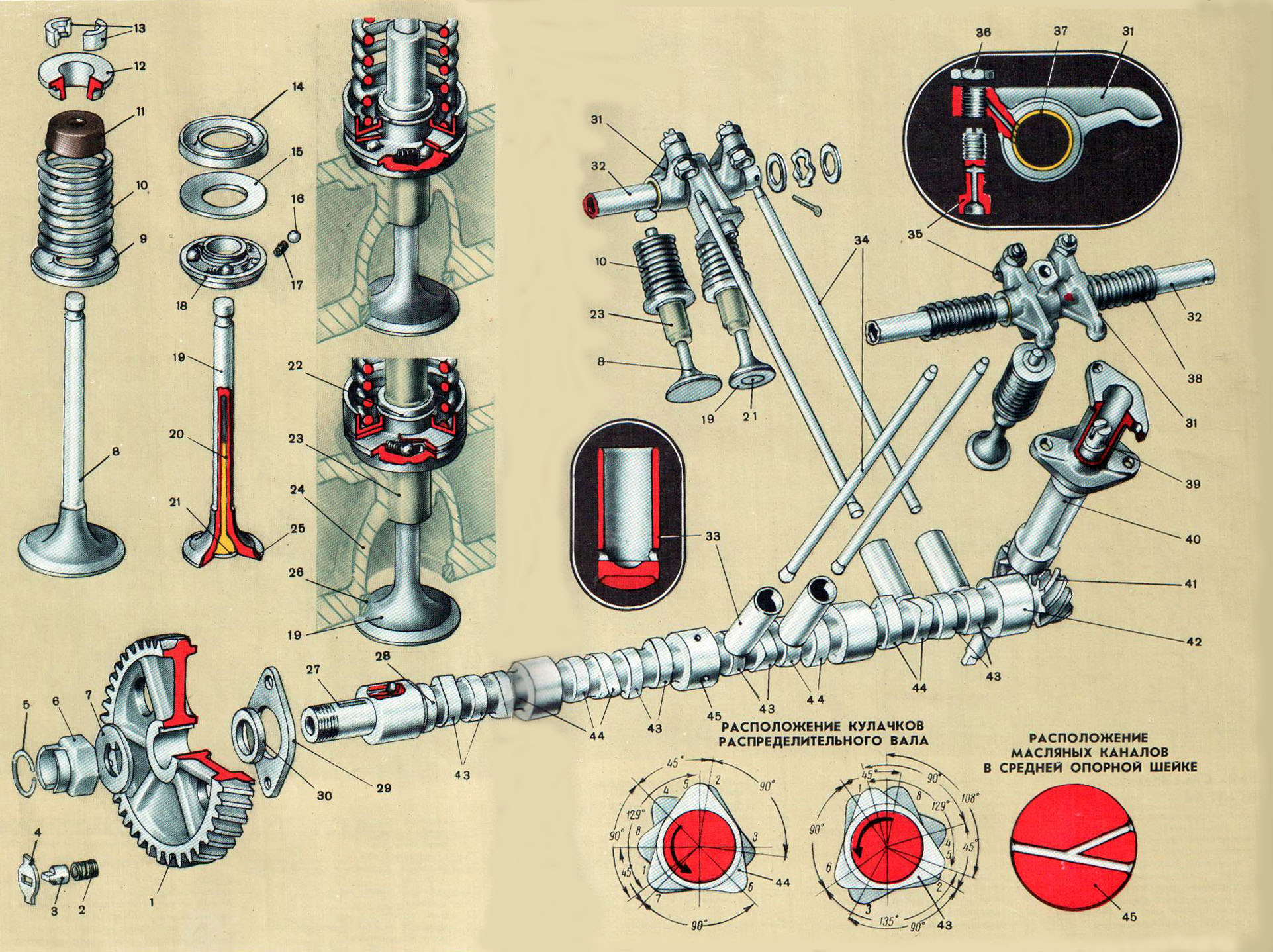

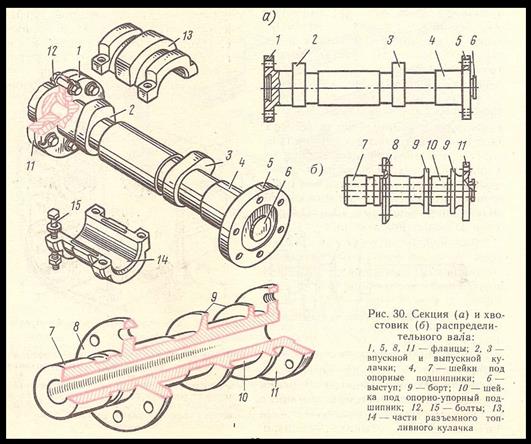

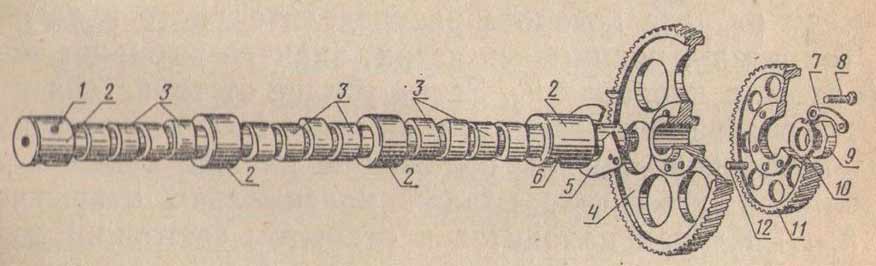

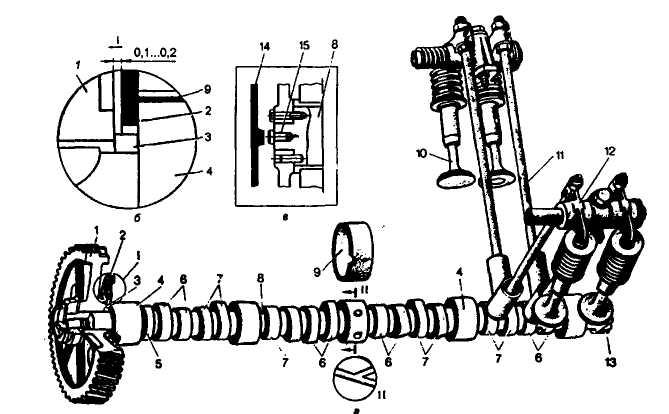

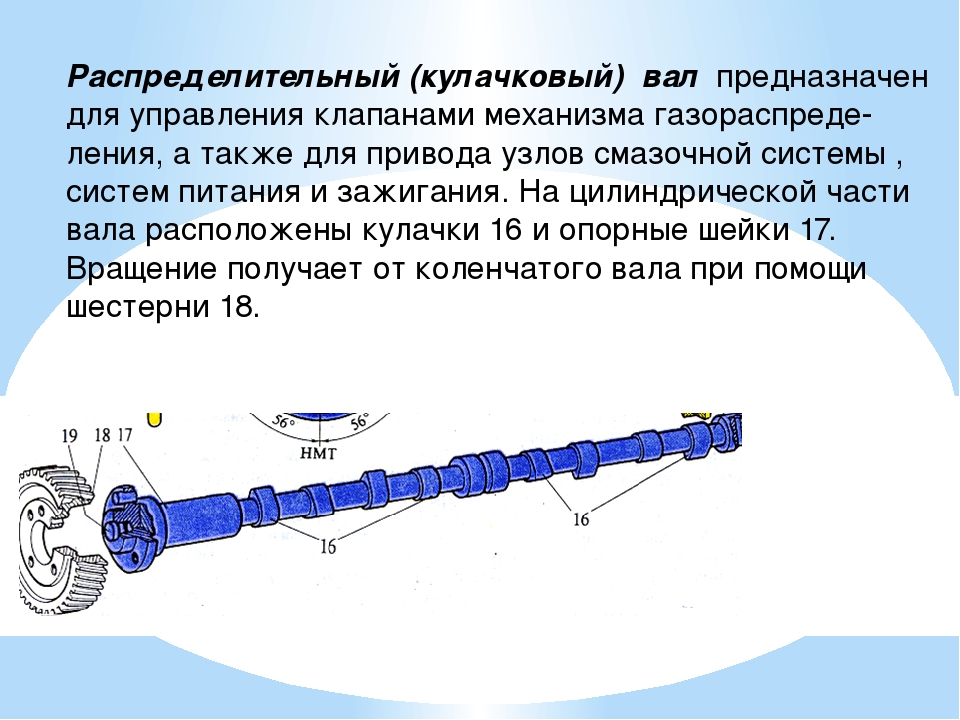

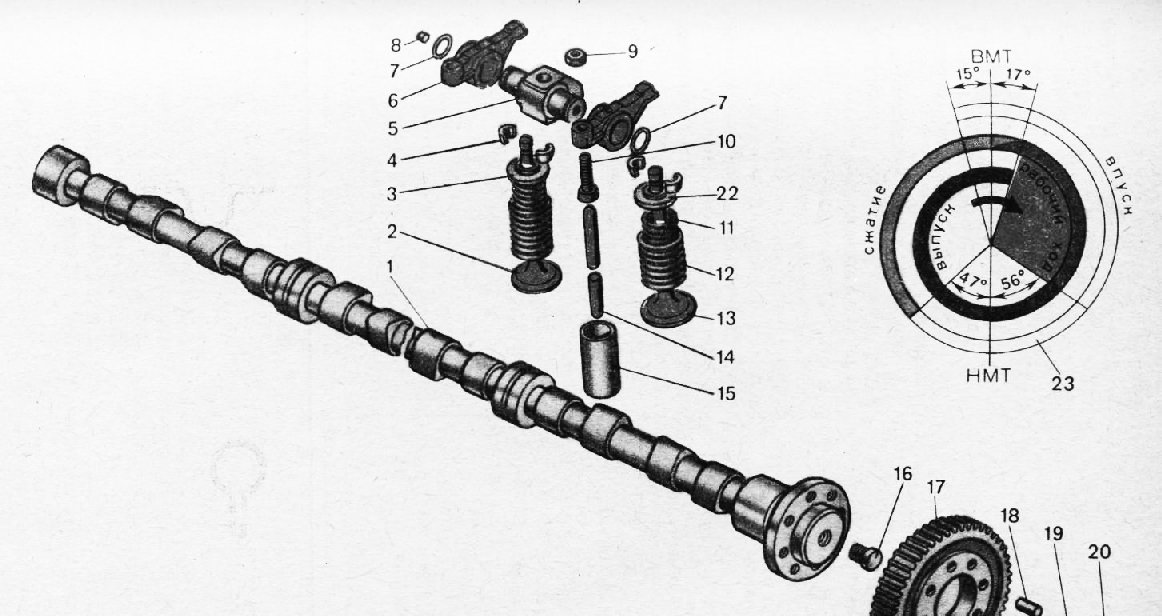

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные Г и выпускные Б кулачки, опорные шейки Л, шестерню Д для привода масляного насоса и распределителя системы зажигания и эксцентрик В для привода топливного насоса в карбюраторных двигателях.

Рис. 1. Типы распределительных валов

Вал штампуют из стали; кулачки и шейки его подвергают термической обработке для получения повышенной износостойкости, после чего шлифуют. Кулачки изготовляют как одно целое с валом. Применяют также литые чугунные распределительные валы.

Рекламные предложения на основе ваших интересов:

Для каждого цилиндра у четырехтактных двигателей имеются два кулачка: впускной и выпускной. Форма (профиль) кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки располагают в рядном четырехцилиндровом двигателе под углом 90° (рис. 1, а), в шестицилиндровом — под углом 60° (рис. 1, б). Разноименные кулачки устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала. По длине вала впускные и выпускные кулачки чередуются в соответствии с расположением клапанов.

В V-образных двигателях расположение кулачков на общем для обеих секций блока распределительном валу зависит от чередования тактов в цилиндрах, угла развала и принятых фаз газораспределения. Распределительный вал У-образного восьмицилиндрового карбюраторного двигателя показан на рис. 1, в.

В двухтактных дизелях (ЯАЗ-М204 и ЯАЗ-М206) для каждого цилиндра имеется по два выпускных кулачка, обращенных вершинами в одну сторону, и по одному кулачку, управляющему работой насос-форсунки.

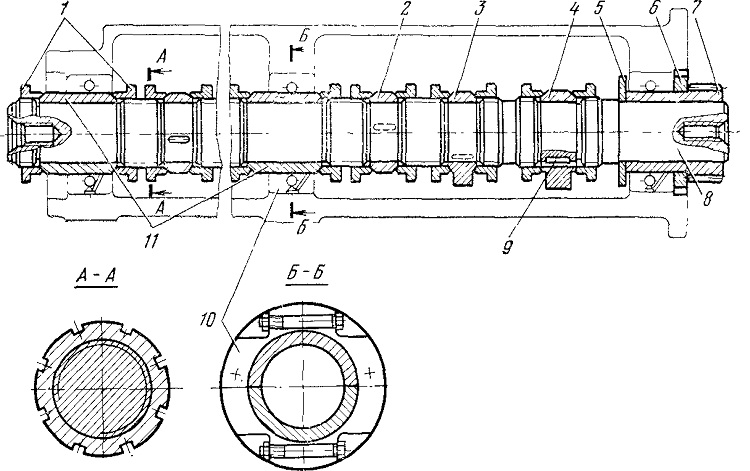

При нижнем расположении распределительного вала его устанавливают в картере на опорах, представляющих собой отверстия в стенках и перегородках картера, в которые запрессованы стальные тонкостенные биметаллические или триметаллические втулки. Вал устанавливают иногда также в специальных вкладышах. Число опор распределительного вала для двигателей разных типов различно.

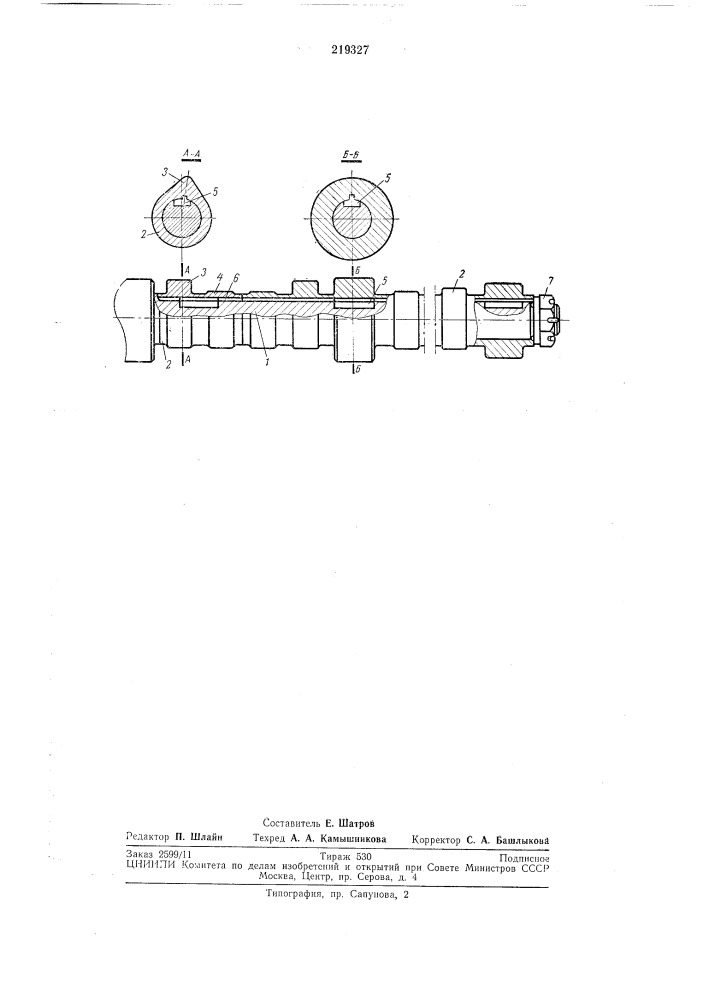

Осевые перемещения распределительного вала у большинства двигателей ограничиваются упорным фланцем (рис. 2), закрепленным на блоке и расположенным с определенным зазором между торцом передней шейки вала и ступицы шестерни; зазор между опорным фланцем и торцом шейки вала устанавливают для двигателей разных марок в пределах 0,05— 0,2 мм; величина этого зазора определяется толщиной распорного кольца, закрепленного на валу между торцом шейки и ступицей шестерни. У двухтактных дизелей ЯМЗ осевые перемещения вала ограничиваются бронзовыми упорными шайбами, установленными по обеим сторонам переднего подшипника.

У двухтактных дизелей ЯМЗ осевые перемещения вала ограничиваются бронзовыми упорными шайбами, установленными по обеим сторонам переднего подшипника.

Распределительный вал приводится во вращение от коленчатого вала с помощью зубчатой или цепной передачи. При зубчатой передаче на конце коленчатого и распределительного валов закрепляют распределительные шестерни.

Для повышения бесшумности и плавности работы шестерни изготовляют с косыми зубьями; шестерню распределительного вала обычно делают из пластмассы — текстолита, а шестерню коленчатого вала — из стали.

При цепной передаче, обеспечивающей большую бесшумность работы (автомобили ЗИЛ-111), на конце коленчатого вала и на конце распределительного вала закрепляются звездочки, соединенные стальной гибкой бесшумной цепью. Зубья цепи входят в зацепление с зубьями звездочек.

Рис. 2. Типы приводов распределительного вала: а — зубчатая передача; б — цепная передача

Распределительные шестерни или звездочки при сборке устанавливают одну относительно другой по меткам, имеющимся на их зубьях.

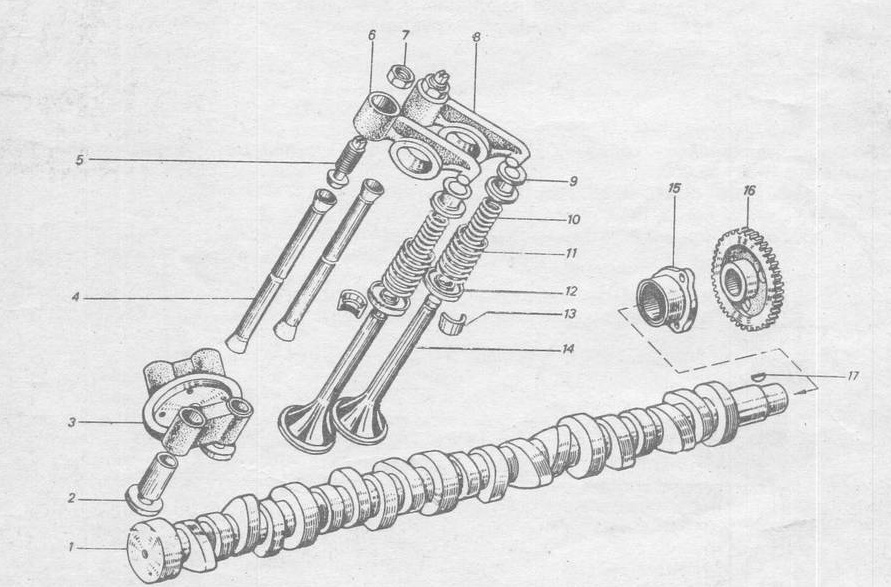

На новых моделях двигателей получает применение верхнее расположение распределительного вала (на головке блока). Привод вала осуществляется цепной передачей (автомобиль «Москвич-412»).

—

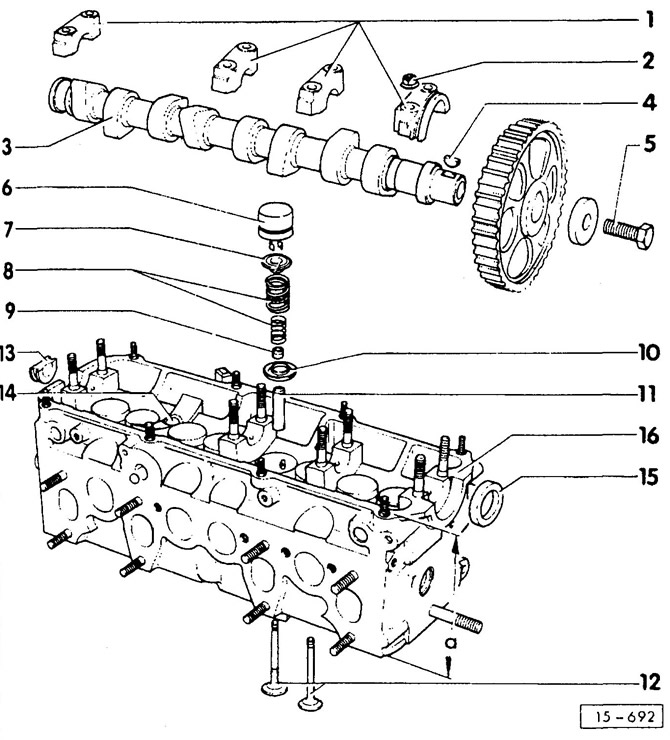

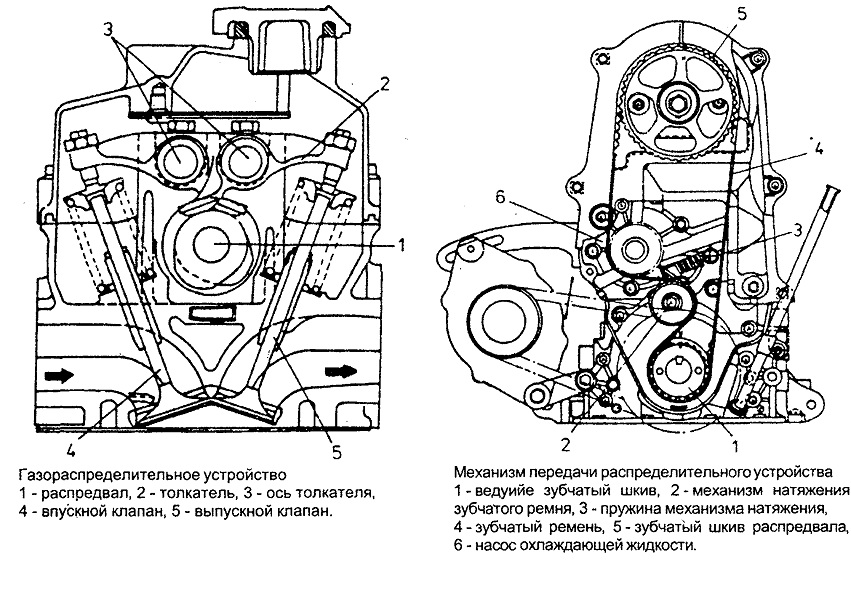

Газораспределительный механизм обеспечивает своевременное поступление в цилиндры двигателя горючей смеси (или воздуха) и выпуск отработавших газов.

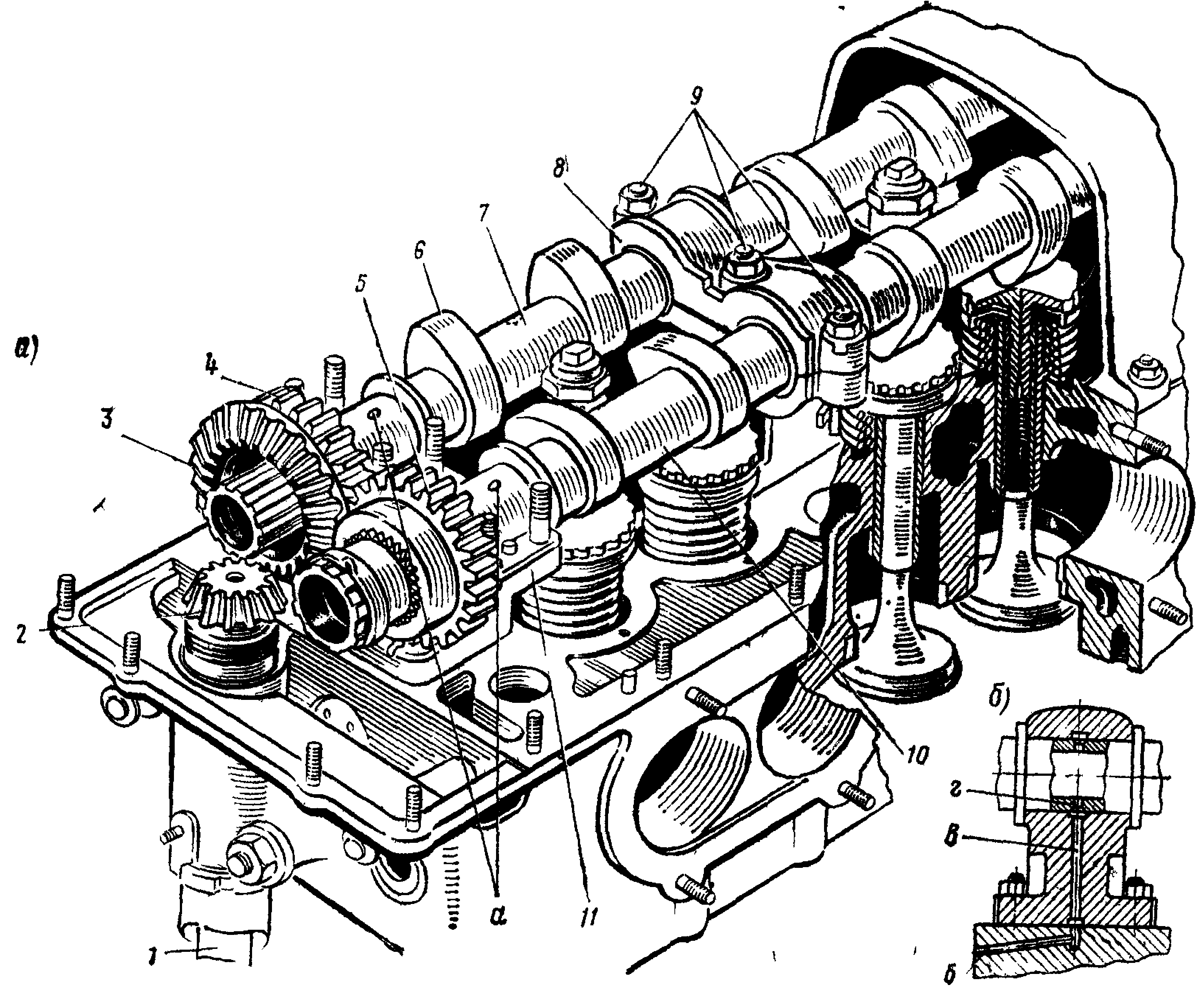

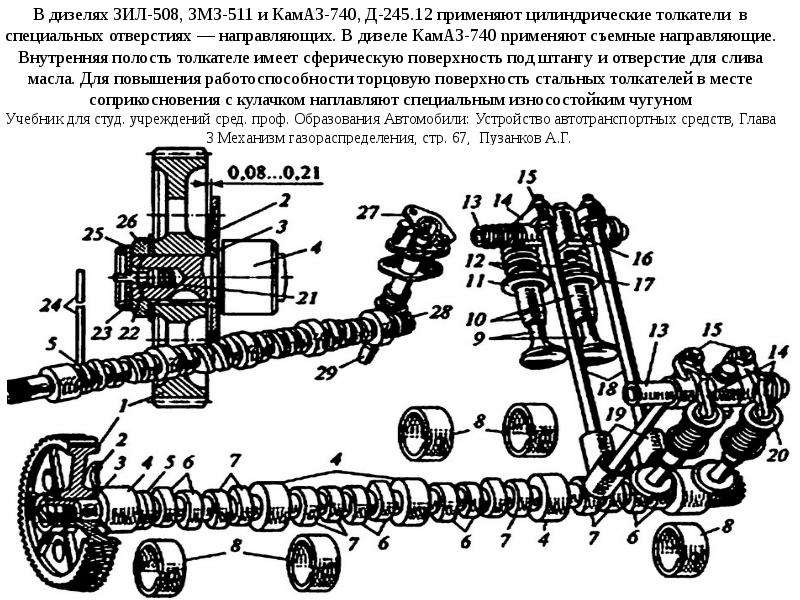

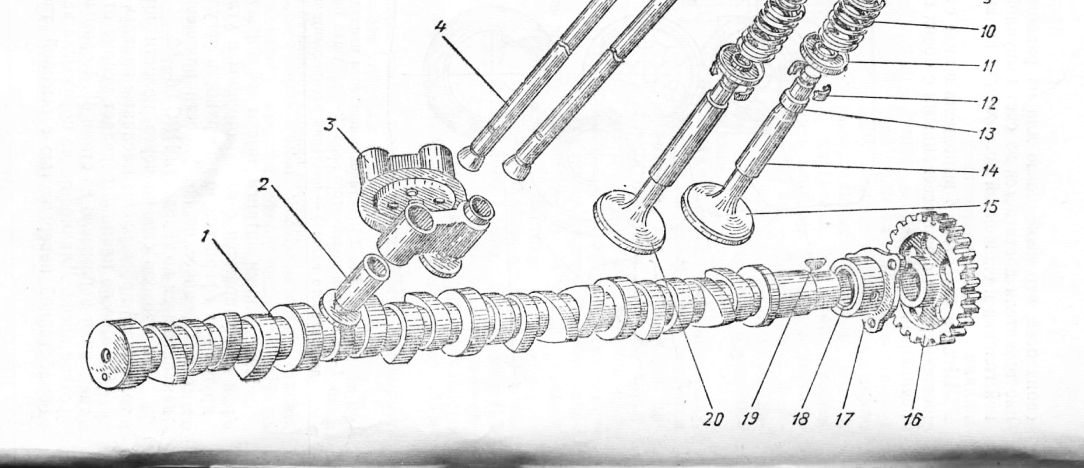

Двигатели могут иметь нижнее расположение клапанов (ГАЗ-52, ЗИЛ-157К, ЗИЛ-1Э0К), при котором клапаны размещены в блоке цилиндров, и верхнее (ЗМЗ-24, 3M3-S3, ЗИЛ-130, ЯМЗ-740 и др.), когда они расположены в головке цилиндров.

При нижнем расположении клапанов усилие от кулачка распределительного вала передается клапану или через толкатель. Клапан перемещается в направляющей втулке, запрессованной в блок цилиндров. Закрытие клапана осуществляется пружиной, упирающейся в блок и шайбу, закрепленную двумя сухариками на конце стержня клапана.

При верхнем расположении клапанов усилие от кулачка распределительного вала передается толкателю, штанге, коромыслу и клапану. Преимущественно применяется верхнее расположение клапанов, так как такая конструкция позволяет получить компактную камеру сгорания, обеспечивает лучшее наполнение цилиндров, уменьшает потери тепла с охлаждающей жидкостью и упрощает регулировку клапанных зазоров.

Преимущественно применяется верхнее расположение клапанов, так как такая конструкция позволяет получить компактную камеру сгорания, обеспечивает лучшее наполнение цилиндров, уменьшает потери тепла с охлаждающей жидкостью и упрощает регулировку клапанных зазоров.

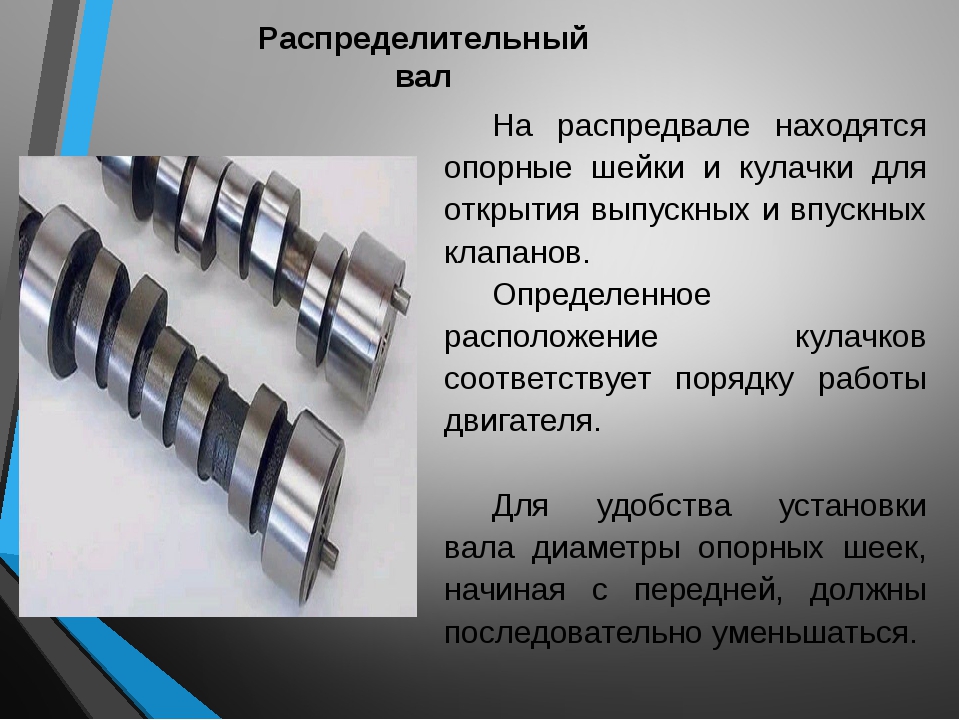

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Изготовляют его из стали или чугуна.

При сборке распределительный вал вставляют в отверстие торца картера двигателя, поэтому диаметры опорных шеек последовательно уменьшаются, начиная с передней шейки. Количество опорных шеек обычно равно количеству коренных подшипников коленчатого вала. Втулки 8 опорных шеек изготовляют из стали, бронзы (ЯМЗ-740) или из металлокерамики.

Внутреннюю поверхность стальных втулок заливают слоем баббита или сплава СОС-6-6.

На распределительном валу расположены кулачки, воздействующие на толкатели; шестерня привода масляного насоса и прерывателя-распределителя; эксцентрик привода топливного насоса. Кулачков имеется по два на каждый цилиндр. Углы их взаимного расположения зависят для одноименных кулачков — от числа цилиндров и чередования рабочих ходов в разных цилиндрах, для разноименных — от фаз газораспределения. Кулачки и шейки стальных распределительных валов подвергают закалке токами высокой частоты, а чугунных — отбеливанию. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической формой торца толкателей обеспечивает поворот толкателя во время работы.

Кулачков имеется по два на каждый цилиндр. Углы их взаимного расположения зависят для одноименных кулачков — от числа цилиндров и чередования рабочих ходов в разных цилиндрах, для разноименных — от фаз газораспределения. Кулачки и шейки стальных распределительных валов подвергают закалке токами высокой частоты, а чугунных — отбеливанию. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической формой торца толкателей обеспечивает поворот толкателя во время работы.

Рис. 3. Газораспределительный механизм с нижним расположением клапанов: а—схема, 6-—детали; 1—распределительный вал, 2 — толкатель, 3— контргайка, 4— регулировочный болт, 5—сухарики, б — упорная . шайба пружины, 7— пружина клапана, 8-—выпускной клапан, 9— направляющая втулка клапана, 10 — вставное седло выпускного клапана, 11 — впускной клапан

Между шестерней распределительного вала и передней опорной шейкой установлены распорная шайба и упорный фланец, который привертывается болтами к блоку цилиндров и удерживает вал от осевых перемещений.

Распределительный вал получает вращение от коленчатого вала. В четырехтактных двигателях рабочий цикл происходит за два оборота коленчатого вала. За этот период впускные и выпускные клапаны каждого цилиндра должны открываться один раз, а следовательно, распределительный вал должен повернуться на один оборот. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Поэтому шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня на переднем конце коленчатого вала. Шестерня коленчатого вала стальная, шестерня на распределительном валу чугунная (ЗИЛ-130) или текстолитовая (ЗМЗ-24, 3M3-53). Зубья у шестерен косые.

Рис. 4. Газораспределительный механизм с верхним расположением клапанов (ЗИГМЗО): 1 — шестерня распределительного вала, 2 — упорный фланец, 3 — распорное кольцо, 4—опорные шейки, 5—эксцентрик привода топливного насоса, 6 — кулачки выпускных клапанов, 7 — кулачки впускных клапанов, 8— втул-ки, 9 — впускной клапан, 10 — направляющая втулка, 11—упорная шайба, 12 — пружина, 13 — ось коромысел, 14 — коромысло, 15 — регулировочный винт, 16—стойка оси коромысел, 17 — механизм поворота выпускного клапана, 18 — выпускной клапан, 19 — штанга, 20—толкатели, 21 — шестерня привода масляного насоса и прерывателя-распределителя

Распределительные шестерни двигателя ЯМЗ-740 расположены на заднем торце блока цилиндров.

Распределительные шестерни входят в зацепление между собой при строго определенном положении коленчатого и распределительного валов. Это достигается совмещением меток на зубе одной шестерни и впадине между зубьями другой шестерни.

В высокооборотных двигателях («Москвич-412», ВАЗ-2101 «Жигули») распределительный вал располагается в головке цилиндров и его кулачки воздействуют непосредственно на коромысла, которые, поворачиваясь на осях, открывают клапаны. В таком клапанном механизме нет толкателей и штанг, упрощается отливка блока цилиндров, снижается шум при работе.

Ведомая звездочка распределительного вала приводится во вращение втулочно-роликовой цепью от ведущей звездочки коленчатого вала. Устройство для натяжения цепи имеет звездочку и рычаг.

Рис. 5. Газораспределительный механизм с верхним расположением распределительного вала («Москвич-412»): а— газораспределительный механизм, б — привод газораспределительного механизма; 1 — наконечник клапана, 2 — ось коромысел выпускных клапанов, 3,6 — коромысла, 4 — распределительный вал, 5 — ось коромысел впускных клапанов, 7 — контргайка, 8 — регулировочный винт, 9 — головка цилиндров, 10 — клапаны, 11 — ведущая звездочка, 12—звездочка натяжного устройства, 13 — рычаг, 14 — ведомая звездочка, 15 — цепь, 16 — коленчатый вал

Рекламные предложения:

Читать далее: Двигатели автомобилей ЗАЗ-965а и ЗАЗ-965 «Запорожец»

Категория: — Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

Распределительный вал двигателя — что это такое?

Распределительный вал, он же распредвал, или попросту распред, в газораспределительном механизме выполняет основную функцию – открытие и закрытие клапанов в необходимый момент (для разных моделей оно разное), благодаря чему производится приток воздуха (для образования топливно-воздушной смеси), а после их сгорения выпуск отработавших газов. Проще говоря, процесс газообмена в двигателе управляется распределительным валом.

Проще говоря, процесс газообмена в двигателе управляется распределительным валом.

Чтобы уменьшить инерционные нагрузки и потери, увеличить жесткость элементов газораспределительного механизма, распределительный вал должен находиться как можно ближе к клапанам. Вот почему на современных двигателях в головке блока цилиндров стандартное положение распредвала так называемое верхнее расположение распределительного вала. Раньше били распреды нижнего расположения, но они малоэффективны для современных машин. Они обеспечивают огромную тягу на низах (вспомним старые Волги и Москвичи – хотя динамика так себе и обороты меньше 5000 об/мин., но зато трогаются около на 900 об/мин., а Жигули на 1600-1750). Поэтому данной системой сейчас оснащаются в основном грузовиках, где важен крутящий момент на низах, и не столь важен максимальные обороты.

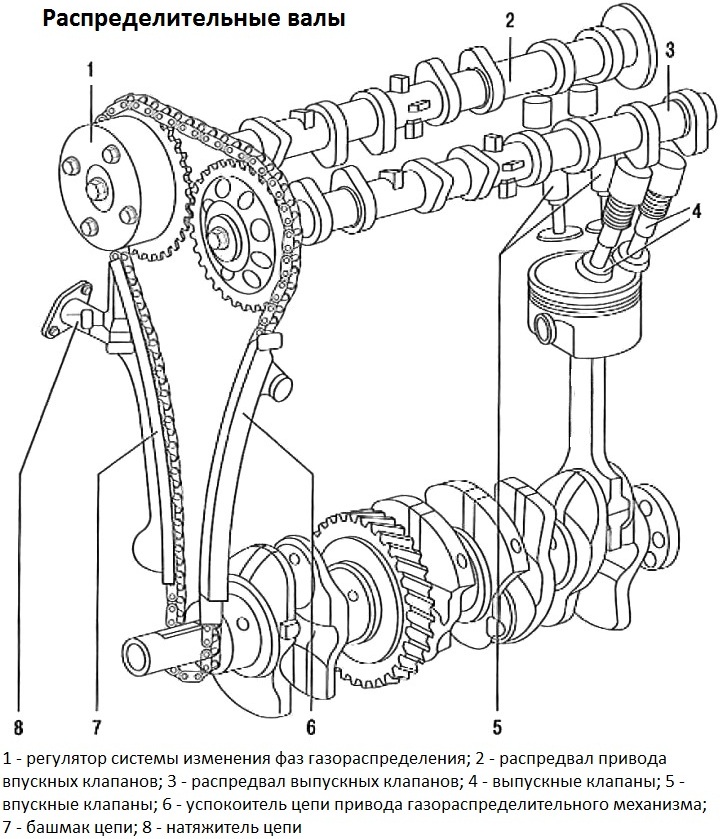

Газораспределительный механизм может иметь один или два распредвала на ряд цилиндров, если это рядный мотор, или на каждый ряд, если это V-образник, то есть V6, V8 и т. д. При одновальном механизме обслуживаются на каждом цилиндре два клапана — впускной и выпускной. В двухвальной схеме впускными клапанами управляет один вал, а другой – выпускными, и, как правило, бывает два впускных и два выпускных клапана на каждый цилиндр, реже три впускных.

д. При одновальном механизме обслуживаются на каждом цилиндре два клапана — впускной и выпускной. В двухвальной схеме впускными клапанами управляет один вал, а другой – выпускными, и, как правило, бывает два впускных и два выпускных клапана на каждый цилиндр, реже три впускных.

Кулачки составляют собой основу конструкции распредвала. На каждый клапан приходится, как правило, по одному кулачку. Кулачок обладает сложной формой, которая гарантирует открытие и закрытие клапана в установленное для каждой модели время, также его подъём на определенную высоту (также в зависимости от модели). Бывают разные конструкции, и в зависимости от системы газораспределительного механизма кулачок может работать либо с толкателем, либо с коромыслом.

Кулачкам приходится преодолевать усилия из-за возвратных пружин клапанов при работе распредвала, и силы трения, возникающие от взаимодействия с толкателями. На все это расходуется полезная мощность двигателя. Данные недостатки у беспружинных систем отсутствуют, как и такая проблема, как зависания клапанов! Работа таких систем реализована на основе десмодромного механизма. Это довольно интересное решение, которое почему то не нашло массовое применение в автоиндустрии, лишь в 50х гг. прошлого века Мерседес применял в своих гоночных моторах, но позже забросил это идею, а из современных моделей лишь Ducati применяет на своих мотоциклах, и эта система их визитная карточка. Для того чтобы уменьшить силы трения между толкателем и кулачком плоскую поверхность толкателя могут заменять роликом. Хотя есть теория использования магнитной системы, но всё же, его массовое применение ожидается в не так уж скором будущем использование этой системы для управления клапанами, который обеспечит отказ от услуг распределительного вала! Чтобы предотвратить зависание клапанов и другие «фирменные» баги распредвала есть и другие решения, к примеру, применение двух или трёх пружин вместо одного! Они находятся не рядом, а друг в друге, чтобы предотвращать вышеупомянутые проблемы и резонансные колебания. Или вот такой способ – все механизмы на вид такие же, но они выполнены из лёгких сплавов металлов и даже из других материалов, что здорово снижает их вес, и чем больше обороты мотора, чем легче он крутится и без катастрофических последствий.

Это довольно интересное решение, которое почему то не нашло массовое применение в автоиндустрии, лишь в 50х гг. прошлого века Мерседес применял в своих гоночных моторах, но позже забросил это идею, а из современных моделей лишь Ducati применяет на своих мотоциклах, и эта система их визитная карточка. Для того чтобы уменьшить силы трения между толкателем и кулачком плоскую поверхность толкателя могут заменять роликом. Хотя есть теория использования магнитной системы, но всё же, его массовое применение ожидается в не так уж скором будущем использование этой системы для управления клапанами, который обеспечит отказ от услуг распределительного вала! Чтобы предотвратить зависание клапанов и другие «фирменные» баги распредвала есть и другие решения, к примеру, применение двух или трёх пружин вместо одного! Они находятся не рядом, а друг в друге, чтобы предотвращать вышеупомянутые проблемы и резонансные колебания. Или вот такой способ – все механизмы на вид такие же, но они выполнены из лёгких сплавов металлов и даже из других материалов, что здорово снижает их вес, и чем больше обороты мотора, чем легче он крутится и без катастрофических последствий. Ну и ещё альтернатива – из мира гоночных «формульных» болидов, это пневмопривод клапанов. Это даёт преимущества двух предыдущих систем вместе взятых.

Ну и ещё альтернатива – из мира гоночных «формульных» болидов, это пневмопривод клапанов. Это даёт преимущества двух предыдущих систем вместе взятых.

Распределительный вал для обычных, базовых моделей изготавливается из чугуна способом литья, или стали методом ковки. Распредвал располагается в опорах, которые являются одновременно подшипниками скольжения, когда он вращается. По умолчанию, число опор превышает число цилиндров на одно. Опоры, как правило, разъемные, но порой – неразъемные. Такие опоры выполнены с головкой блока как одно целое. В опорах, которые выполнены в чугунной головке, применяются тонкостенные вкладыши. Они заменяются при изнашивании.

Упорные подшипники удерживают распредвал от продольного перемещения, которые располагаются поблизости приводной шестерни — звездочки. Распредвал смазывается под давлением. Предпочтительнее всего к каждому подшипника индивидуальный подвод масла.

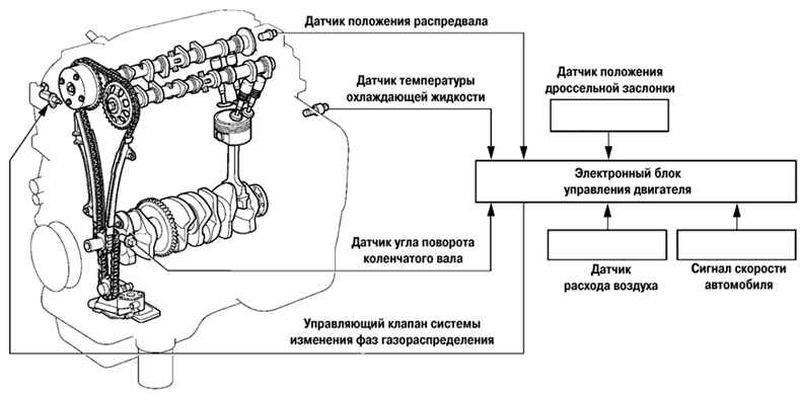

И наконец, об одной весьма интересной системе – о механизме эластичного, или плавного изменения фаз газораспределения, или же просто фазовращателе. Этот механизм значительно увеличивает КПД и эффективность газораспределительной системы, позволяет добиться повышения мощности и тяги в любом диапазоне оборотов, без ущерба для «низов» и «верхов», экономии топлива и заметного снижения токсичности выхлопных газов. На сегодняшний день существует несколько подходов к плавному регулированию фаз газораспределения: поворот распредвала при различных, определённых режимах работы; использования сразу нескольких кулачков с различным профилем для одного клапана; и изменение расположения оси коромысла. У большинства машин без этой системы распредвал оптимизирован для работы на средних оборотах, а на низах и верхах тяга мощность и тяга не особо впечатляют, так как диапазон работы узкий.

Этот механизм значительно увеличивает КПД и эффективность газораспределительной системы, позволяет добиться повышения мощности и тяги в любом диапазоне оборотов, без ущерба для «низов» и «верхов», экономии топлива и заметного снижения токсичности выхлопных газов. На сегодняшний день существует несколько подходов к плавному регулированию фаз газораспределения: поворот распредвала при различных, определённых режимах работы; использования сразу нескольких кулачков с различным профилем для одного клапана; и изменение расположения оси коромысла. У большинства машин без этой системы распредвал оптимизирован для работы на средних оборотах, а на низах и верхах тяга мощность и тяга не особо впечатляют, так как диапазон работы узкий.

У старых американских, а иногда европейских многолитровых моторах распред обеспечивает чудовищную тягу на низах, но к средним оборотам мощность уже не такая, а на верхах почти отсутствует, да и то эти верха, как правило, заканчиваются отметкой 4800-5300 об/мин. А у старых высокооборотистых моторов всё 100 % наоборот – то есть низы отсутствуют (можно глохнуть на старте даже на ровной дороге при казалось бы мощном моторе!), средние обороты так себе, а на верхах просто бомба! Да и крутятся они до 7500-9000 об/мин. А смысл фазовращателей в том чтобы сочетать все их плюсы, и по мере возможности полностью исключить минусы. К примеру, для «горячей» версии Тойоты Ярис его турбомотор с крохотным объёмом 1,5л снабдили подобной системой, в итоге, когда машинка трогается, кажется, что под капотом минимум 2,5литровый «атмосферник» о мощности 180-190 л.с., а на верхах он прикидывается гоночным болидом, с большими оборотами (для турбомотора, конечно). Или же наоборот, новейшие американские мастодонты , у которых тяга ещё больше впечатляет, чем у прежних поколений, но и крутятся они до немыслимых 6000-6600 об/мин при не ухудшающийся мощности и тяге!

А у старых высокооборотистых моторов всё 100 % наоборот – то есть низы отсутствуют (можно глохнуть на старте даже на ровной дороге при казалось бы мощном моторе!), средние обороты так себе, а на верхах просто бомба! Да и крутятся они до 7500-9000 об/мин. А смысл фазовращателей в том чтобы сочетать все их плюсы, и по мере возможности полностью исключить минусы. К примеру, для «горячей» версии Тойоты Ярис его турбомотор с крохотным объёмом 1,5л снабдили подобной системой, в итоге, когда машинка трогается, кажется, что под капотом минимум 2,5литровый «атмосферник» о мощности 180-190 л.с., а на верхах он прикидывается гоночным болидом, с большими оборотами (для турбомотора, конечно). Или же наоборот, новейшие американские мастодонты , у которых тяга ещё больше впечатляет, чем у прежних поколений, но и крутятся они до немыслимых 6000-6600 об/мин при не ухудшающийся мощности и тяге!

Устройство и принцип работы распредвала

Распределительный вал, он же распредвал, он же «распред», получает свою энергию от работы коленчатого вала мотора. Практически в любом моторе внутреннего сгорания о четырехтактной работе распредвал приводится во вращение ременным или цепным приводом со скоростью с вдвое меньшей частотой, чем сам коленчатый вал. Сейчас широко применяется распред с верхним расположением распредвала/распредвалов. Бывает двух типов — с одним распредом для версий с двумя или тремя клапанов для цилиндров (к примеру, старые маздовские моторы, и мерседесовские моторы прошлых поколений – 3,2литровый – 18 клапанов, пятилитровый 24 и т.д.). И с двумя для многоклапанных головок — тут уже четыре клапана для каждого цилиндра, и редко по пять, например как некоторые модели Ауди и Феррари.

Практически в любом моторе внутреннего сгорания о четырехтактной работе распредвал приводится во вращение ременным или цепным приводом со скоростью с вдвое меньшей частотой, чем сам коленчатый вал. Сейчас широко применяется распред с верхним расположением распредвала/распредвалов. Бывает двух типов — с одним распредом для версий с двумя или тремя клапанов для цилиндров (к примеру, старые маздовские моторы, и мерседесовские моторы прошлых поколений – 3,2литровый – 18 клапанов, пятилитровый 24 и т.д.). И с двумя для многоклапанных головок — тут уже четыре клапана для каждого цилиндра, и редко по пять, например как некоторые модели Ауди и Феррари.

Как говорилось ранее, распредвал приводится во вращение с помощью цепного или ременного привода, которые используются как в «бензинниках», так и в дизелях на равных. Ранее на некоторых моделях для привода производители использовали шестеренные передачи, однако ввиду громоздкости такого механизма и повышенной шумности они перестали применять её в своих моделях.

Ременной привод

О ременном приводе распределительного вала. В этой конструкции используется зубчатый ремень, роль которой охватывать соответствующие зубчатые шкивы на валах. Приводной ремень оснащён натяжным роликом. У ременного привода компактные размеры, практически бесшумный, довольно надёжный, и всё это делает его популярным у производителей. У современных зубчатых ремней огромный ресурс — до 100 т. км пробега и более.

Цепной привод

Цепной приводом объединяет металлическую цепь, обегающую звездочки на коленвалу и распредвалу. Кроме того в приводе применяется натяжитель и так называемый успокоитель. Цепь сделана из звеньев, соединенных шарнирами. Одна цепь может крутить два распредвала.

Цепной привод распредвала довольно надёжный, имеет компактные размеры и вес, может использоваться при больших межосевых расстояниях. Помимо того, износ шарниров со временем может привести к растяжению цепи, последствия которого ясно к чему могут привести – фатальный исход для ГРМ. Тут не спасёт даже натяжитель с успокоителем. Чтобы это предотвратить, приходится состояние цепного привода регулярного держать под контролем.

Тут не спасёт даже натяжитель с успокоителем. Чтобы это предотвратить, приходится состояние цепного привода регулярного держать под контролем.

Привод распреда может использоваться также и для привода других механизмов автомобиля, к примеру, для масляного насоса, и/или топливного насоса высокого давления для турбодизелей, распределителя зажигания и т.д..

- < Назад

- Вперёд >

Конструкция распределительных валов их привод и монтаж. Распределительный вал

Расположение данного механизма целиком зависит от конструкции ДВС, поскольку в некоторых моделях распредвал размещается внизу, в основании блока цилиндров, а в других – вверху, прямо в головке блока цилиндров. На данный момент оптимальным считается верхнее расположение распредвала, поскольку это существенно упрощает сервисный и ремонтный доступ к нему. Распредвал напрямую связан с коленвалом. Они соединяются между собой цепной или ременной передачей посредством обеспечения связи между шкивом на валу ГРМ и звездочкой на коленвале. Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Это необходимо потому, что приводится в движение распредвал именно коленвалом.

Устанавливается распределительный вал в подшипники, которые в свою очередь надежно закрепляются в блоке цилиндров. Осевой люфт детали не допускается за счет применения в конструкции фиксаторов. Ось любого распредвала имеет сквозной канал внутри, через который осуществляется смазка механизма. Сзади данное отверстие закрыто заглушкой.

Важными элементами являются кулачки распредвала. По количеству они соответствуют числу клапанов в цилиндрах. Именно эти детали выполняют основную функцию ГРМ – регулирование порядка работы цилиндров.

На каждый клапан приходится отдельный кулачок, открывающий его через нажим на толкатель. Освобождая толкатель, кулачок позволяет распрямиться пружине, возвращающей клапан в закрытое состояние. Устройство распределительного вала предполагает наличие двух кулачков для каждого цилиндра – по числу клапанов.

Следует отметить, что от распределительного вала также осуществляется привод топливного насоса и распределителя масляного насоса.

Принцип действия и устройство распредвала

Распределительный вал соединяется с коленвалом при помощи цепи или ремня, надетого на шкив распредвала и звездочку коленчатого вала. Вращательные движения вала в опорах обеспечивают специальные подшипники скольжения, благодаря этому вал воздействует на клапана, запускающие работу клапанов цилиндров. Этот процесс происходит в соответствии с фазами образования и распределения газов, а также рабочим циклом двигателя.

Установка фаз распределения газов происходит согласно установочным меткам, которые имеются на шестернях или шкиве. Правильная установка обеспечивает соблюдение последовательности наступления рабочих циклов двигателя.

Основной деталью распредвала являются кулачки. При этом количество кулачков, которыми оснащается распредвал, зависит от количества клапанов. Основное назначение кулачков – осуществление регулировки фаз процесса газообразования. В зависимости от типа конструкции ГРМ кулачки могут взаимодействовать с коромыслом или толкателем.

Кулачки устанавливаются между опорными шейками, по два на каждый цилиндр двигателя. Распредвалу во время работы приходится преодолевать сопротивление пружин клапанов, которые служат возвратным механизмом, приводя клапана в исходное (закрытое) положение.

На преодоление этих усилий расходуется полезная мощность двигателя, поэтому конструкторы постоянно думают, как можно уменьшить потери мощности.

Для того чтобы уменьшить трение между толкателем и кулачком, толкатель может оснащаться специальным роликом.

Помимо этого, разработан специальный десмодромный механизм, в котором реализована беспружинная система.

Опоры распределительных валов оснащены крышками, при этом передняя крышка является общей. Она имеет упорные фланцы, которые соединяются с шейками валов.

Распредвал изготавливается одним из двух способов – ковкой из стали или литьем из чугуна.

Поломки распредвала

Существует довольно много причин, по которым в работу двигателя вплетается стук распредвала, что свидетельствует о появлении проблем с ним. Вот только наиболее типичные из них:

Вот только наиболее типичные из них:

Распределительный вал требует должного ухода: замену сальников, подшипников и периодичной дефектовке.

- износ кулачков, что ведет к появлению стука сразу только при запуске, а потом и все время работы двигателя;

- износ подшипников;

- механическая поломка одного из элементов вала;

- проблемы с регулировкой подачи топлива, из-за чего возникает асинхронность взаимодействия распредвала и клапанов цилиндров;

- деформация вала, ведущая к осевому биению;

- некачественное моторное масло, изобилующее примесями;

- отсутствие моторного масла.

По утверждениям специалистов при возникновении легкого стука распредвала автомобиль может ездить еще не один месяц, но это ведет к усиленному износу цилиндров и других деталей. Поэтому при обнаружении проблемы следует заняться ее устранением. Распредвал – разборный механизм, поэтому ремонт чаще всего осуществляется методом замены его всего или только некоторых элементов, например, подшипников. свобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

свобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

ГЛАВНЫЕ ХАРАКТЕРИСТИКИ РАСПРЕДВАЛА

Известно, что среди главных характеристик распредвала конструкторы форсированных двигателей часто используют понятие продолжительности открывания. Дело в том, что именно этот фактор непосредственно влияет на производимую мощность двигателя. Так, чем клапаны дольше открыты, тем мощнее агрегат. Таким образом, получается максимальная скорость двигателя. Например, когда продолжительность открытия составляет больше стандартного показателя, то двигатель сможет выработать дополнительную максимальную мощность, которая будет получаться от работы агрегата на низких оборотах. Известно, что для гоночных автомобилей максимальная скорость двигателя является приоритетной целью. Что касается классических машин, то при их разработке силы инженеров направлены на крутящий момент при низких оборотах и приемистость.

Увеличение мощности может также зависеть от увеличения подъема клапана, которое может прибавить максимальную скорость. С одной стороны, дополнительная скорость будет получаться при помощи короткой продолжительности открывания клапанов. С другой стороны, приводы клапанов имеют не такой простой механизм. Например, при высоких скоростях движения клапанов у двигателя не получится выработать дополнительную максимальную скорость. В соответствующем разделе нашего сайта вы сможете найти статью про основные особенности системы выпуска выхлопных газов. Так, при низкой продолжительности открывания клапана после закрытого положения клапану остается меньше времени, чтобы добраться до исходной позиции. После продолжительность становится еще меньше, что, главным образом, отражается на выработке дополнительной мощности. Дело в том, что в этот момент требуются клапанные пружины, у которых будет как можно больше усилий, что считается невозможным.

Стоит отметить, что сегодня существует понятие надежного и практичного подъема клапана./28.gif) В этом случае величина подъема должна быть более 12,7 миллиметров, что обеспечит высокую скорость открывания и закрывания клапанов. Продолжительность такта насчитывает от 2 850 оборотов в минуту. Однако такие показатели создают нагрузку на механизмы клапана, что в итоге приводит к недолгой службе клапанных пружин, стержней клапанов и кулачков распредвала. Известно, что вал с высокими показателями скорости подъема клапанов работают без сбоя первое время, например, до 20 тысяч километров. Все же сегодня автопроизводители разрабатывают такие двигательные системы, где распредвал имеет одинаковые показатели продолжительности открывания клапанов и их подъема, что заметно увеличивает их срок службы.

В этом случае величина подъема должна быть более 12,7 миллиметров, что обеспечит высокую скорость открывания и закрывания клапанов. Продолжительность такта насчитывает от 2 850 оборотов в минуту. Однако такие показатели создают нагрузку на механизмы клапана, что в итоге приводит к недолгой службе клапанных пружин, стержней клапанов и кулачков распредвала. Известно, что вал с высокими показателями скорости подъема клапанов работают без сбоя первое время, например, до 20 тысяч километров. Все же сегодня автопроизводители разрабатывают такие двигательные системы, где распредвал имеет одинаковые показатели продолжительности открывания клапанов и их подъема, что заметно увеличивает их срок службы.

Кроме того, на мощность двигателя влияет такой фактор, как открывание и закрывание клапанов по отношению к положению распредвала. Так, фазы распределения распредвала можно найти в таблице, которая к нему прилагается. Согласно этим данным, можно узнать об угловых положениях распредвала в момент открытия и закрытия клапанов. Все данные обычно берутся в момент поворота коленчатого вала до и после верхней и нижней мертвых точек, указываются в градусах.

Все данные обычно берутся в момент поворота коленчатого вала до и после верхней и нижней мертвых точек, указываются в градусах.

Что касается продолжительности открывания клапанов, то она рассчитывает, согласно фазам распределения газа, которые указаны в таблице. Обычно в этом случае нужно суммировать момент открывания, момент закрывания и прибавить 1 800. Все моменты указываются в градусах.

Теперь стоит разобраться с соотношением фаз распределения газа мощности и распредвала. В этом случае представим, что один распредвал будет А, другой – В. Известно, что оба этих вала имеют аналогичные формы впускных и выпускных клапанов, а также схожую продолжительность открывания клапанов, которая составляет 2 700 оборотов. В данном разделе нашего сайта вы сможете найти статью троит двигатель: причины и методы устранения. Обычно такиераспредвалы называются конструкциями с одним профилем. Все же между этими распредвалами есть некоторые отличия. Например, у вала А кулачки расположены так, что впускной открывается за 270 до верхней мертвой точки, а закрывается в 630 после нижней мертвой точки.

Что касается выпускного клапана вала А, то он открывается в 710 до нижней мертвой точки и закрывается за 190 после верхней мертвой точки. То есть, фазы газораспределения выглядят следующим образом: 27-63-71 – 19. Что касается вала В, то у него прослеживается другая картина: 23 o67 — 75 -15. Вопрос: Как валы А и В могут повлиять на мощность двигателя? Ответ: вал А создаст дополнительную максимальную мощность. Все же стоит отметить, что двигатель будет иметь характеристики хуже, кроме того, у него будет прослеживаться более узкая кривая мощности по сравнению с валом В. Сразу стоит отметить, что на такие показатели никак не влияет продолжительность открывания и закрывания клапанов, так как она, как мы отметили выше, одинакова. На самом деле на такой результат влияют изменения в фазах распределения газа, то есть, в углах, находящихся между центрами кулачков в каждом распределительном вале.

Этот угол представляет собой угловое смещение, которое происходит между впускным и выпускным кулачками. Стоит отметить, что в этом случае данные будут указываться в градусах поворота распределительного вала, а не в градусах поворота коленчатого вала, которые указывались ранее. Так, перекрытие клапанов зависит, главным образом, от угла. Например, в момент уменьшения угла между центрами клапанов впускной и выпускной клапаны будут перекрываться больше. Кроме того, в момент увеличения продолжительности открывания клапанов, их перекрытие тоже повышается.

Стоит отметить, что в этом случае данные будут указываться в градусах поворота распределительного вала, а не в градусах поворота коленчатого вала, которые указывались ранее. Так, перекрытие клапанов зависит, главным образом, от угла. Например, в момент уменьшения угла между центрами клапанов впускной и выпускной клапаны будут перекрываться больше. Кроме того, в момент увеличения продолжительности открывания клапанов, их перекрытие тоже повышается.

Иногда в большом потоке информации (особенно новой) очень трудно найти какие-то важные мелочи, выделить «зерна истины». В этой небольшой статье я расскажу о передаточных числах передач и привода в целом. Эта тема очень близка темам, освещенным в…

Привод – это двигатель и все, что находится и работает между валом двигателя и валом рабочего органа (муфты, редукторы, различные передачи). Что такое «вал двигателя» понятно, думаю, почти всем. Что такое «вал рабочего органа» понятно, вероятно, не многим. Вал рабочего органа – это вал, на котором закреплен тот элемент машины, который и приводится во вращательное движение всем приводом с необходимым заданным моментом и частотой вращения. Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

Это может быть: колесо тележки (автомобиля), барабан ленточного конвейера, звездочка цепного конвейера, барабан лебедки, вал насоса, вал компрессора, и так далее.

U – это отношение частоты вращения вала двигателя nдв к частоте вращения вала рабочего органа машины nро .

U = nдв / nро

Общее передаточное число привода U часто на практике из расчетов получается достаточно большим числом (более десяти, а то и более пятидесяти), и выполнить его одной передачей не всегда представляется возможным ввиду различных ограничений, в том числе силовых, прочностных и габаритных. Поэтому привод делают состоящим из последовательно соединенных нескольких передач со своими оптимальными передаточными числами Ui . При этом общее передаточное число U находится как произведение всех передаточных чисел передач Ui , входящих в привод.

U =U1 *U2 *U3 *…Ui *…Un

Передаточное число передачи Ui – это отношение частоты вращения входного вала передачи nвхi к частоте вращения выходного вала этой передачи nвыхi .

Ui = nвхi / nвыхi

При выборе желательно отдавать предпочтение значениям близким к началу диапазона, то есть минимальным значениям.

Предложенная таблица – это всего лишь рекомендации и не догма! Например, если вы назначите цепной передаче U =1,5, то это не будет ошибкой! Конечно, всему должно быть обоснование. И, возможно, для удешевления всего привода лучше это U =1,5 «спрятать» внутри передаточных чисел других передач, увеличив их соответственно.

Вопросам оптимизации при проектировании зубчатых редукторов уделено очень много внимания различными учеными. Дунаев П.Ф., Снесарев Г.А., Кудрявцев В.Н., Ниберг Н.Я., Ниманн Г., Вольф В. и другие известные авторы пытались добиться одновременно равнопрочности зубчатых колес, компактности редуктора в целом, хороших условий смазки, уменьшения потерь на разбрызгивание масла, одинаковой и высокой долговечности всех подшипников, хорошей жесткости валов. Каждый из авторов, предложив свой алгоритм разбивки передаточного числа по ступеням редуктора, так и не решил полностью и однозначно эту противоречивую проблему. 0,5

0,5

В заключение осмелюсь порекомендовать: не проектируйте одноступенчатый зубчатый цилиндрический редуктор с передаточным числом U >6…7, двухступенчатый – с U >35…40, трехступенчатый – с U >140…150.

На этом краткий экскурс в темы «Как оптимально «разбить» передаточное число привода по ступеням?» и «Как выбрать передаточное число передачи?» завершен.

Уважаемые читатели, подписывайтесь на получение анонсов статей моего блога. Окно с кнопкой — вверху страницы. Не понравится – всегда можно отказаться от подписки.

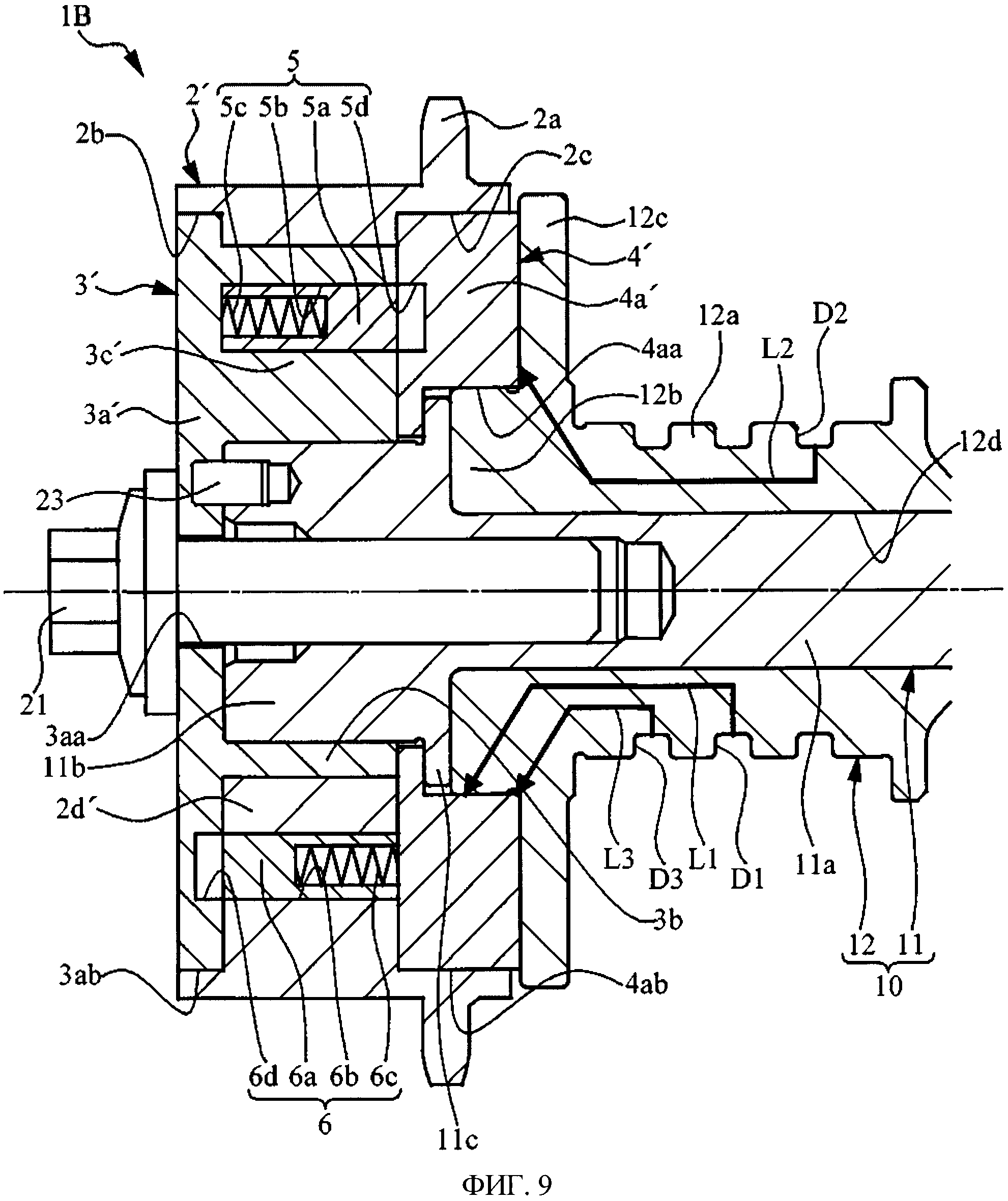

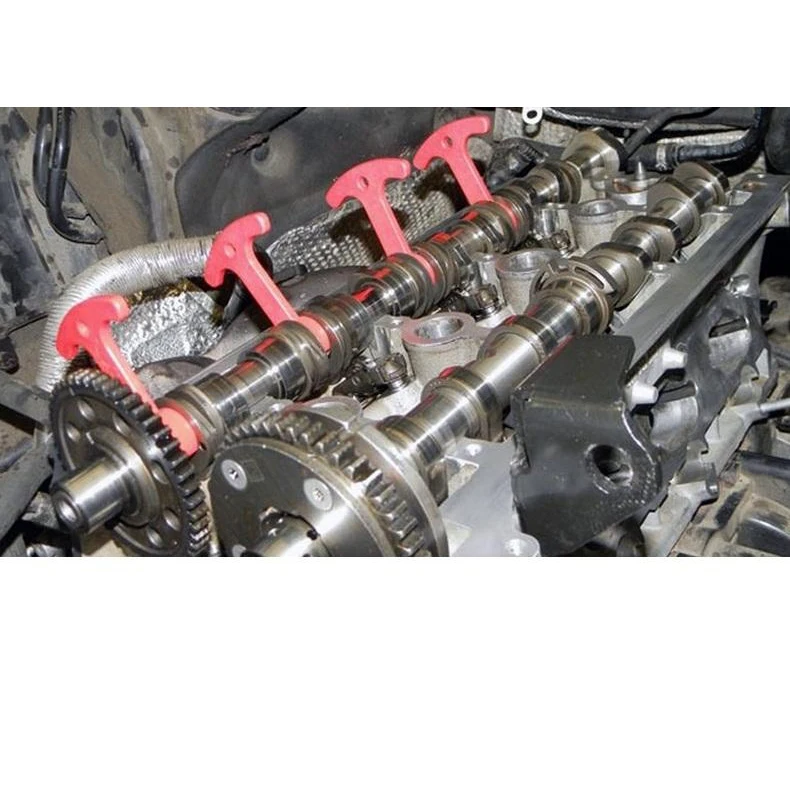

Механизм газораспределения D0HC четырехтактного двигателя представляет собой усовершенствование схемы SOHC и предназначен для устранения единственной оставшейся возвратно-поступательно движущейся массы коромысел (хотя при этом придется вернуть толкатели). Вместо единственного центрального распредвала используется пара, размешенная непосредственно над стержнями клапанов (см. рис. 1. (см. ниже)

1.Типичная конструкция механизма газораспределения с двумя верхними распределительными валами

В такой конструкции используются два распределительных вала, один над каждым клапаном или рядом клапанов. Клапан открывается посредством толкателя «чашеобразного ” типа, при этом регулировка зазора осуществляется с использованием шайб. В такой конструкции остались только самые необходимые детали привода газораспределительного механизма.

Клапан открывается посредством толкателя «чашеобразного ” типа, при этом регулировка зазора осуществляется с использованием шайб. В такой конструкции остались только самые необходимые детали привода газораспределительного механизма.

Для привода газораспределительного механизма используется цепной привод — наиболее традиционный и дешевый в изготовлении, хотя известна (но пока широко не распространена) конструкция, следующая за тенденциями в автомобильной промышленности, в которой вместо цепной передачи используются шкив и зубчатый ремень. Примерами использования такой конструкции могут служить Honda JGoldwing, Pan European, Moto Guzzi Daytona, Centauro и ряд мотоциклов компании Ducati. Среди преимуществ ременной передачи можно перечислить следующие: они менее шумные, не растягиваются, как цепи, а шкивы не изнашиваются подобно звездочкам, хотя замену ремня следует производить чаще.

Другой способ привода распредвалов используется на моделях VFR фирмы Honda и представляет собой зубчатую передачу с приводом от коленчатого вала (см. рис. 2). При использовании такой конструкции отпадает потребность в натяжителе, она также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.

рис. 2). При использовании такой конструкции отпадает потребность в натяжителе, она также работает тише цепной, хотя шестерни зубчатой передачи подвержены износу.

2.Механизм газораспределения с шестеренчатым приводом .

Толкатели распредвала, выполненные в форме «чаши’. работают в расточках головки цилиндров. При использовании «чашеобразных» толкателей зазор в клапанах регулируется с помощью небольших круглых подкладок, называемых регулировочными шайбами. Поскольку сами шайбы выпопняются нерегулируемыми, их необходимо заменять шайбами различной толщины до восстановления правильного зазора. На одних двигателях шайба практически совпадает с диаметром толкателя и устанавливается в гнездо, которое находится в верхней части толкателя; такую конструкцию называют «толкателем с регулировочными шайбами сверху» (см. Рис.3). Шайбу можно заменить, удерживая толкатель в нижнем положении, при помощи специального приспособления так, чтобы образовался зазор между толкателем и распредвалом, достаточный для снятия и установки шайбы.

3.Типичный механизм привода газораспределения типа DOHC в разрезе, показывавшем устройство чашеобразных толкателей с регулировочными шайбами сверху

На других двигателях шайба намного меньше и располагается под толкателем в центре держателя пружины клапана. При этом она опирается непосредственно на торец стержня клапана: такую конструкцию называют «толкателем с регулировочными шайбами снизу» (см. рис. 4).

4.Типичный механизм привода газораспределения типа DOHC в разрезе, показывающем устройство чашеобразных толкателей с регулировочными шайбами снизу

Таким образом, масса деталей, перемещающихся возвратнопоступательно, при использовании небольших прокладок снижается еще сильнее, но появляется необходимость демонтажа распредвала при каждой процедуре регулировки зазора в клапанах, что повышает стоимость и трудоемкостъ обслуживания. Для того, чтобы избежать трудностей, связанных с необходимостью применения специальных приспособлений или демонтажа распредвала, на некоторых двигателях с газораспределительным механизмом DOHC вместо «чашеобразных толкателей» используют небольшие легкие коромысла {см. рис. 5).

рис. 5).

5. Механизм привода газораспределения типа DOHC демонстрирующий не прямое воздействие на клапан при помощи коротких коромысел или рокеров, которые позволяют упростить регулировку зазоров в клапанном механизме

На некоторых двигателях с подобной схемой коромысла снабжены традиционным регулировочным винтом и контргайкой. На других коромысла опираются на небольшую шайбу, расположенную по центру держате ля пружины клапана, а сами коромысла установлены на валах, длина которых превышает ширину коромысла. Для удержания коромысла над клапаном на валу расположена пружина. Для замены регулировочной шайбы коромысла сдвигаются в сторону пружины так, чтобы шайбу можно было вынуть…….

……продолжение в следующей статье

Есть три важные характеристики конструкции распределительного вала, они и управляют кривой мощности двигателя: фазы газораспределителя распредвала, продолжительность открывания клапана и величина подъема клапанов. Далее в статье мы расскажем, что представляет собой конструкция распределительных валов и их привода.

Подъем клапана обычно рассчитывается в миллиметрах и представляет собой то расстояние, на которое клапан максимально отойдет от седла. Продолжительность открытия клапанов — это период времени, который измеряется в градусах поворота коленвала.

Продолжительность можно измерить различными путями, но из-за максимального потока при небольшом подъеме клапана, продолжительность обычно меряют после того, как клапан уже поднялся от седла на некоторую величину, часто она составляет 0,6 или 1,3 мм. Например, у конкретного распределительного вала может быть продолжительность открывания в 2000 поворотов при подъеме в 1,33 мм. В результате, если использовать подъем толкателя в 1,33 мм в качестве точки остановки и начала подъема клапана, распределительный вал будет удерживать клапан в открытом состоянии в течение 2000 поворота коленвала. Если продолжительность открытия клапана будет измеряться при нулевом подъеме (когда он только отходит от седла или находится в нем), то продолжительность положения коленвала будет составлять 3100 или даже более. Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала.

Момент, когда определенный клапан закрывается или открывается, часто называют фазой газораспределения распредвала.

Например, распределительный вал может производить действие по открытию впускного клапана при 350 до верхней мертвой точке и закрывать его при 750 после нижней мертвой точки.

Увеличение расстояния подъема клапана может быть полезным действием в увеличении мощности мотора, так как мощность можно добавить без существенного вмешательства в характеристики двигателя, особенно на низких оборотах. Если углубиться в теорию, то ответ на данный вопрос будет довольно простым: такая конструкция распределительного вала при коротком времени открытия клапанов нужна, для того чтобы увеличить максимальную мощность двигателя. Работать это теоретически будет. Но, механизмы привода в клапанах не такие и простые. В таком случае высокая скорость движения клапанов, которые обуславливаются этими профилями, значительно уменьшит надежность двигателя.

Когда скорость открывания клапана увеличится, то на передвижения клапана из закрытого положения до полного его подъема и возвращения с точку отправления остается меньше времени. В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В случае если время движения станет еще короче, понадобятся клапанные пружины с большим усилием. Часто это становится механически невозможным, не говоря уже о том, чтобы привести в движение клапаны на довольно низких оборотах.

В результате, что же является надежным и практичным значением максимального подъема клапана?