Поршень двигателя: строение, принцип работы, неисправности

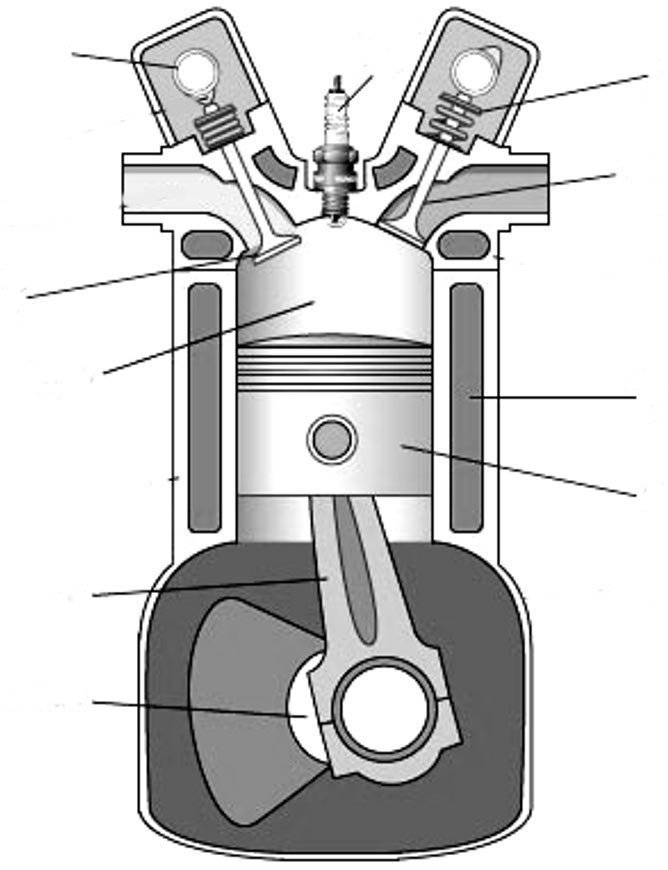

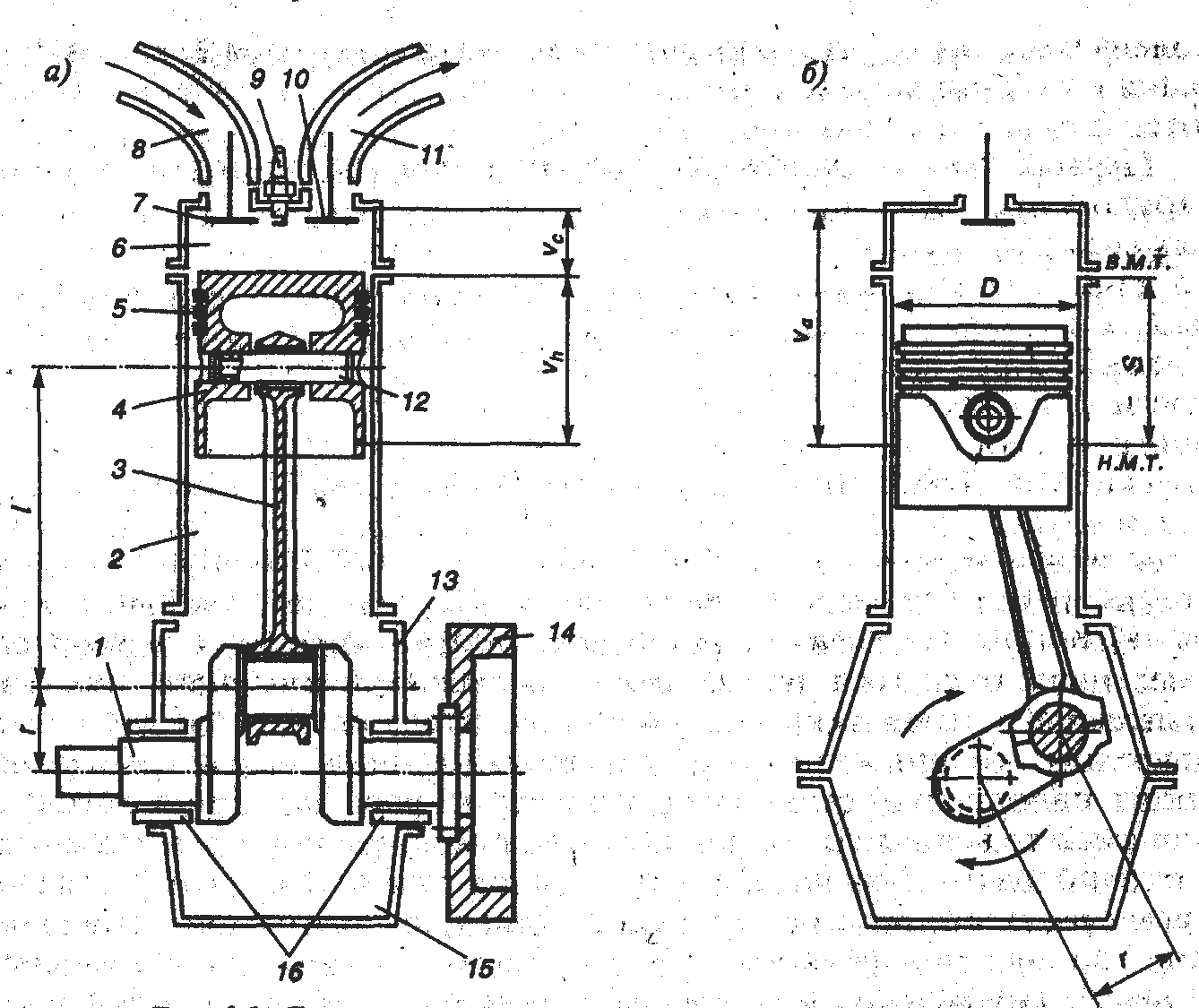

Поршень двигателя – это деталь цилиндрической формы, которая служит для преобразования энергии сжатой воздушно-топливной смести в энергию поступательного движения. Далее эта энергия при помощи шатунов и коленчатого вала преобразуется в крутящий момент.

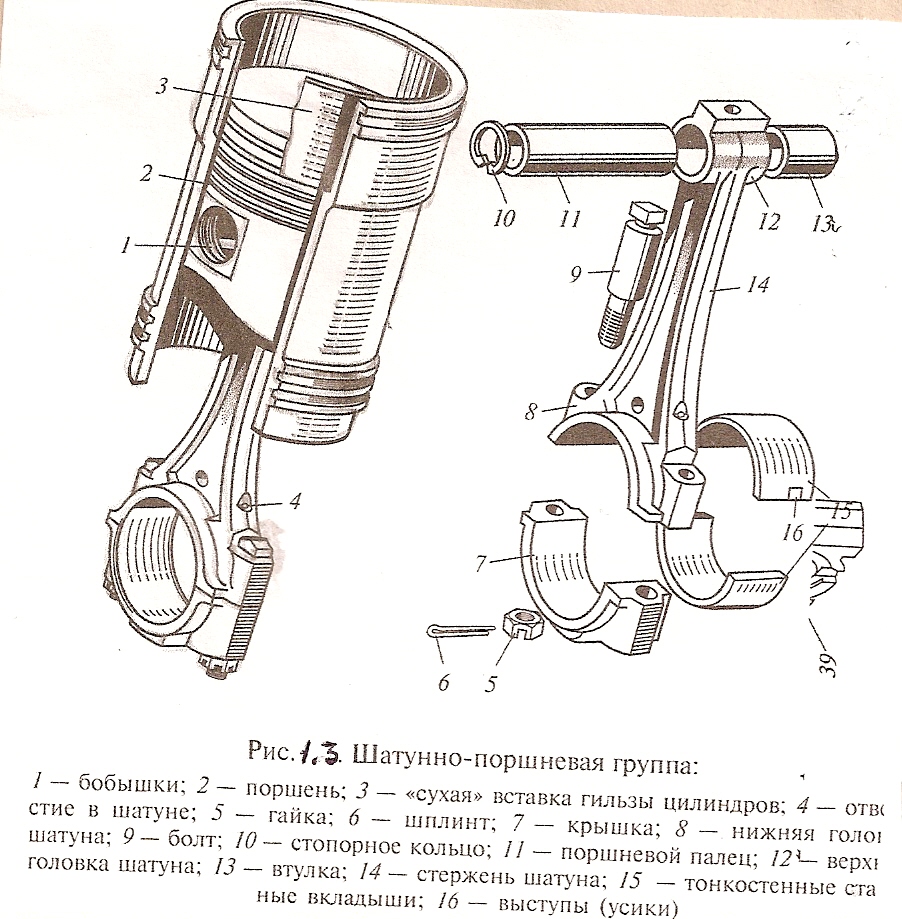

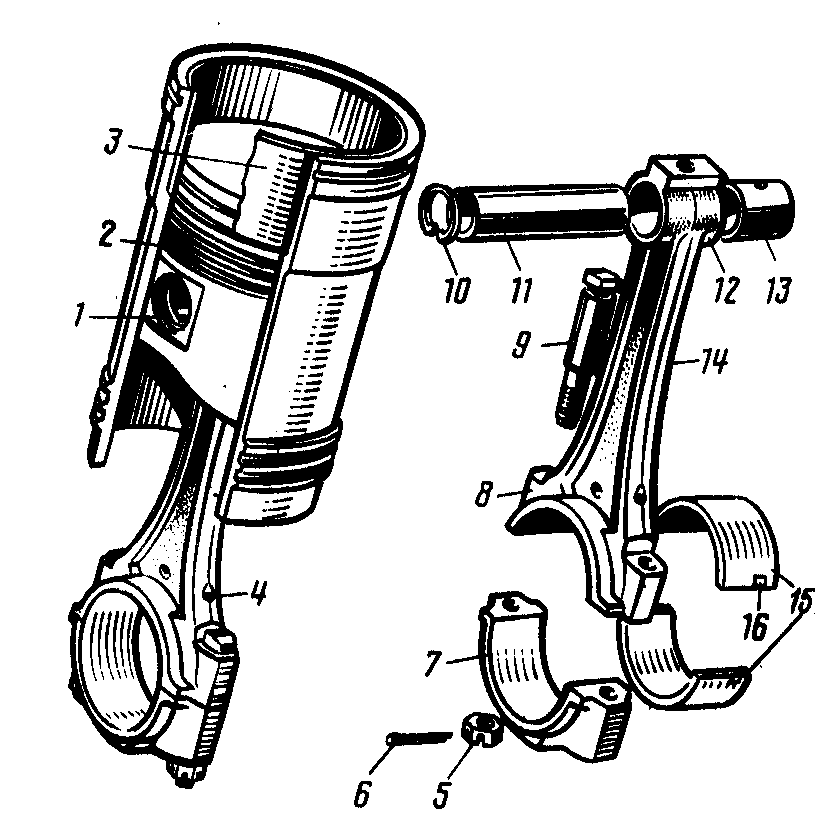

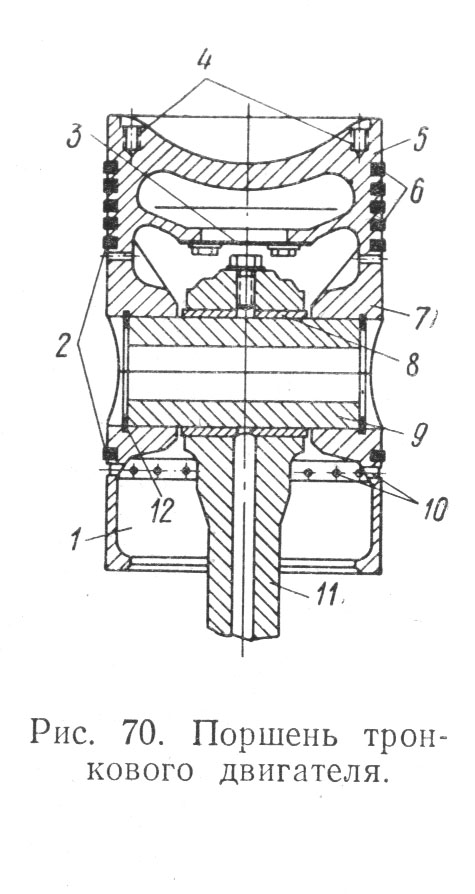

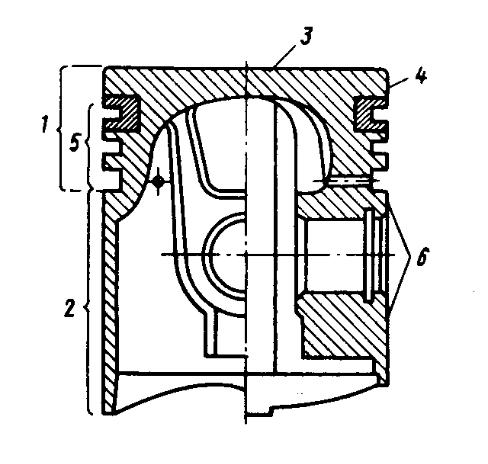

Конструкция поршня

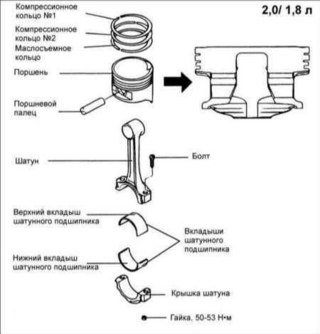

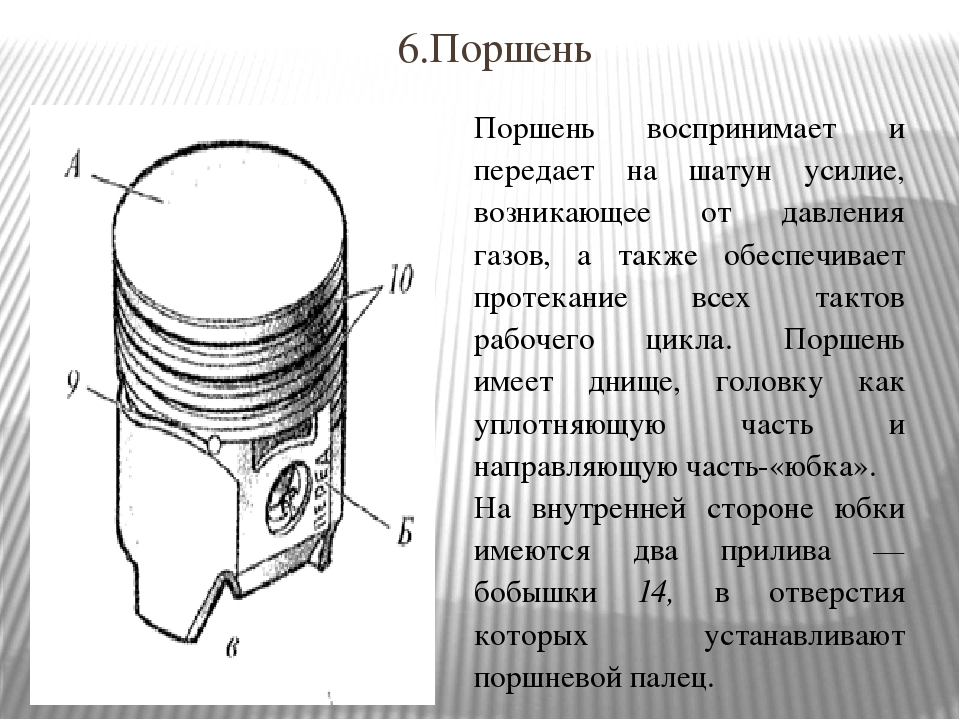

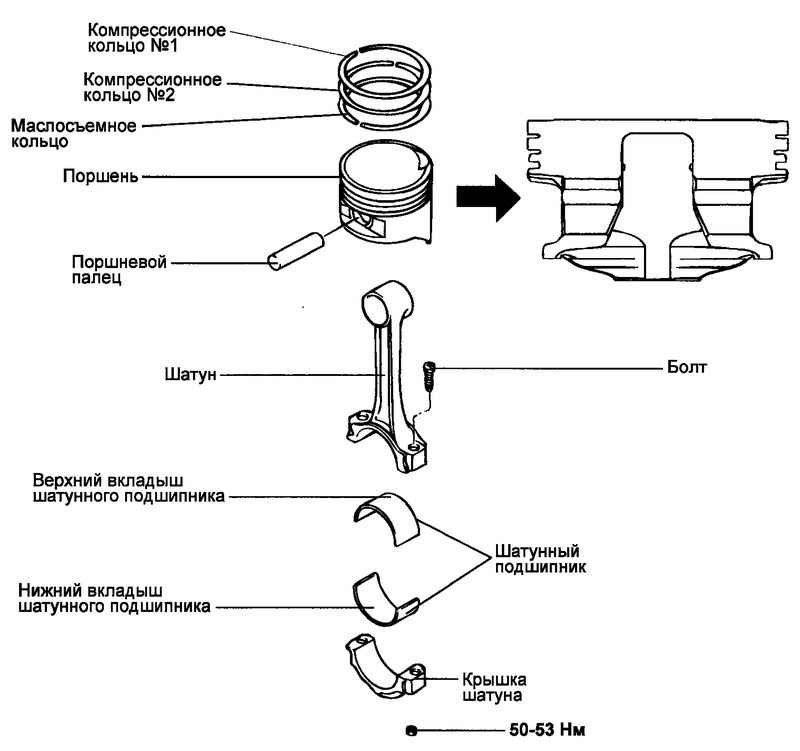

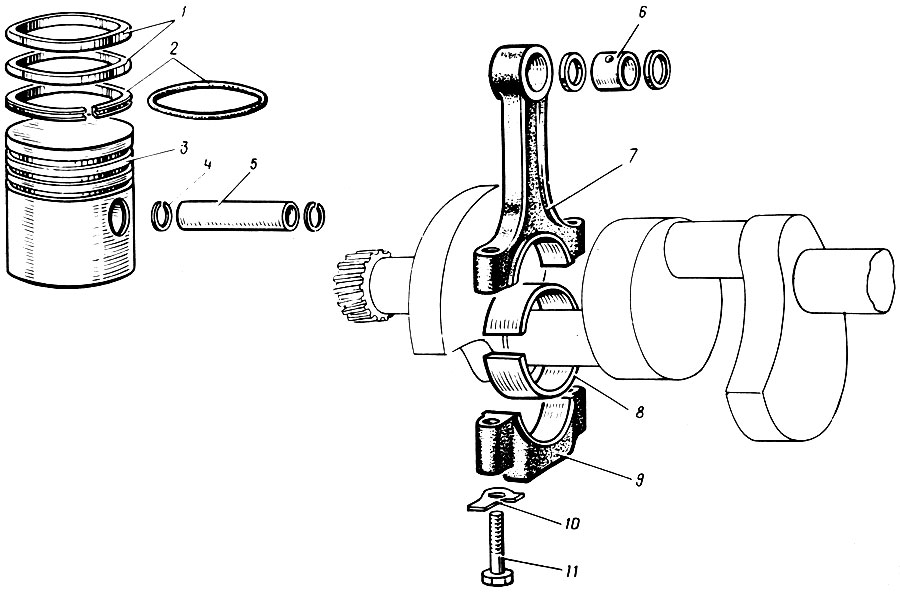

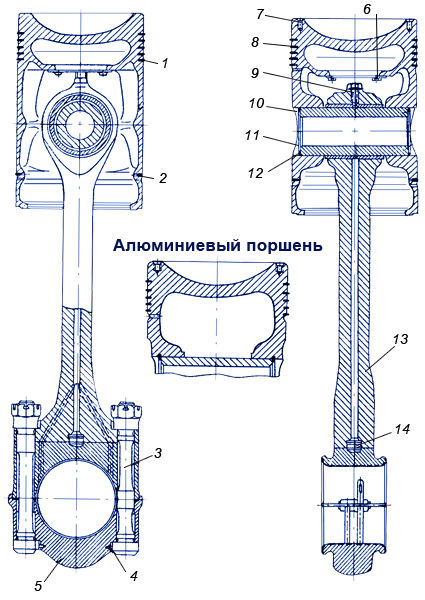

Стандартный поршень двигателя состоит из 3 основных частей:

-

Днища: служит для восприятия тепловой нагрузки и газовых сил

-

Уплотняющей части: передает большую часть тепла от поршня к цилиндру и препятствует прорыву газов

-

Направляющей части: поддерживает положение поршня и передает боковую силу на стенку цилиндра

Рассмотрим подробнее каждую из этих частей.

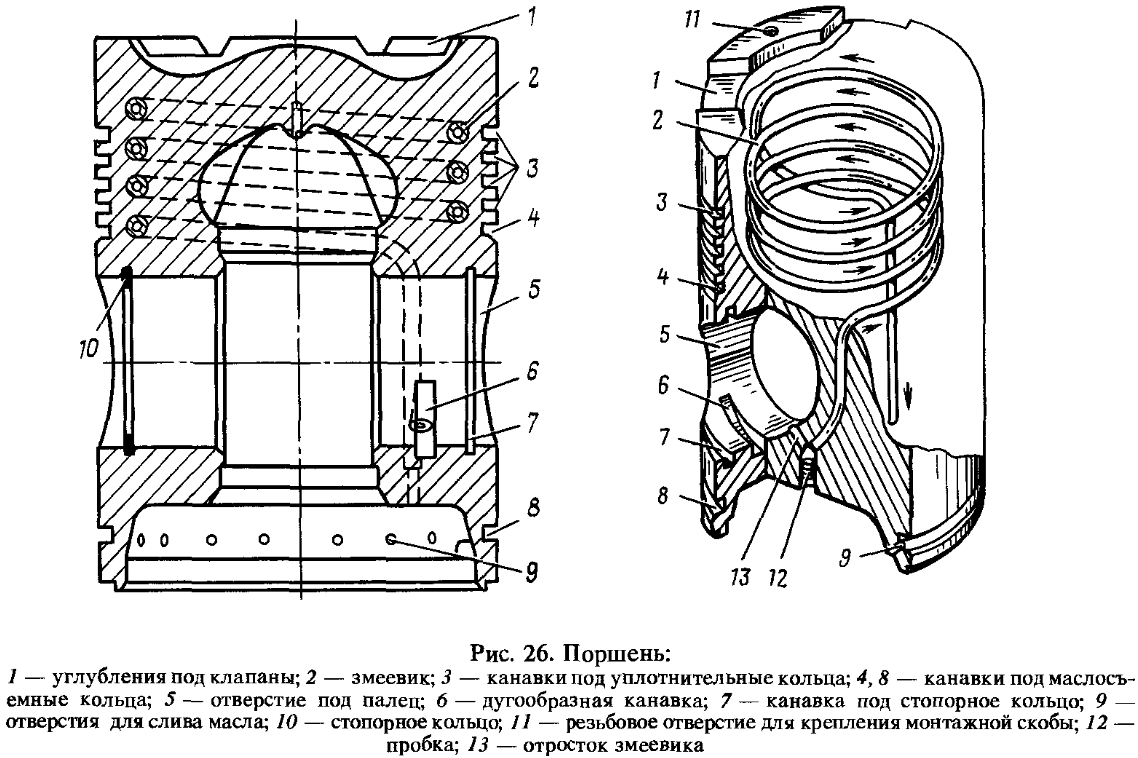

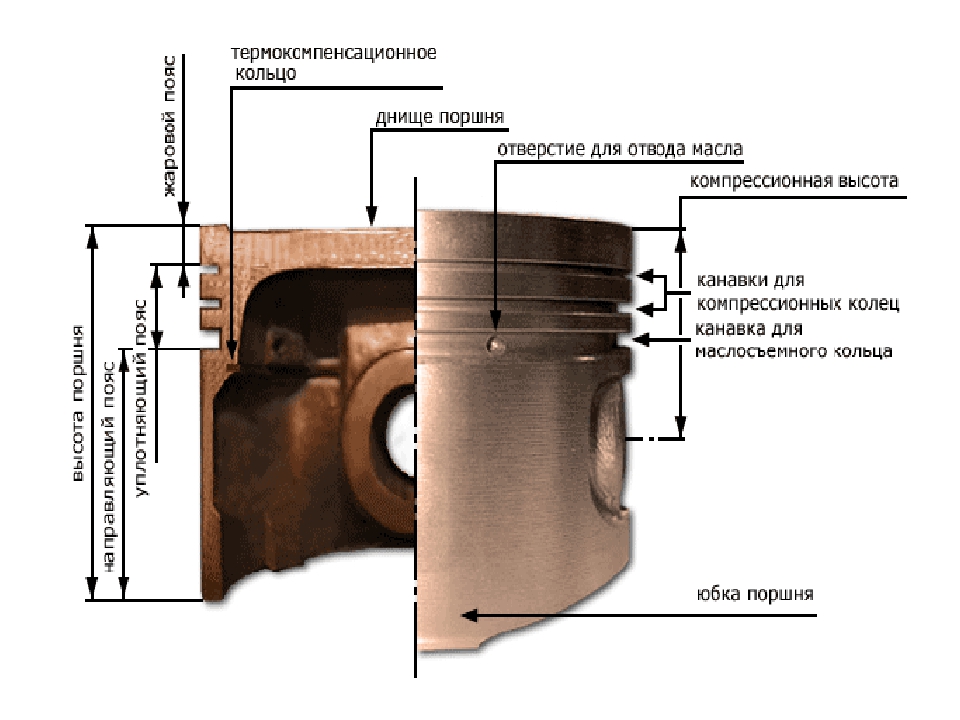

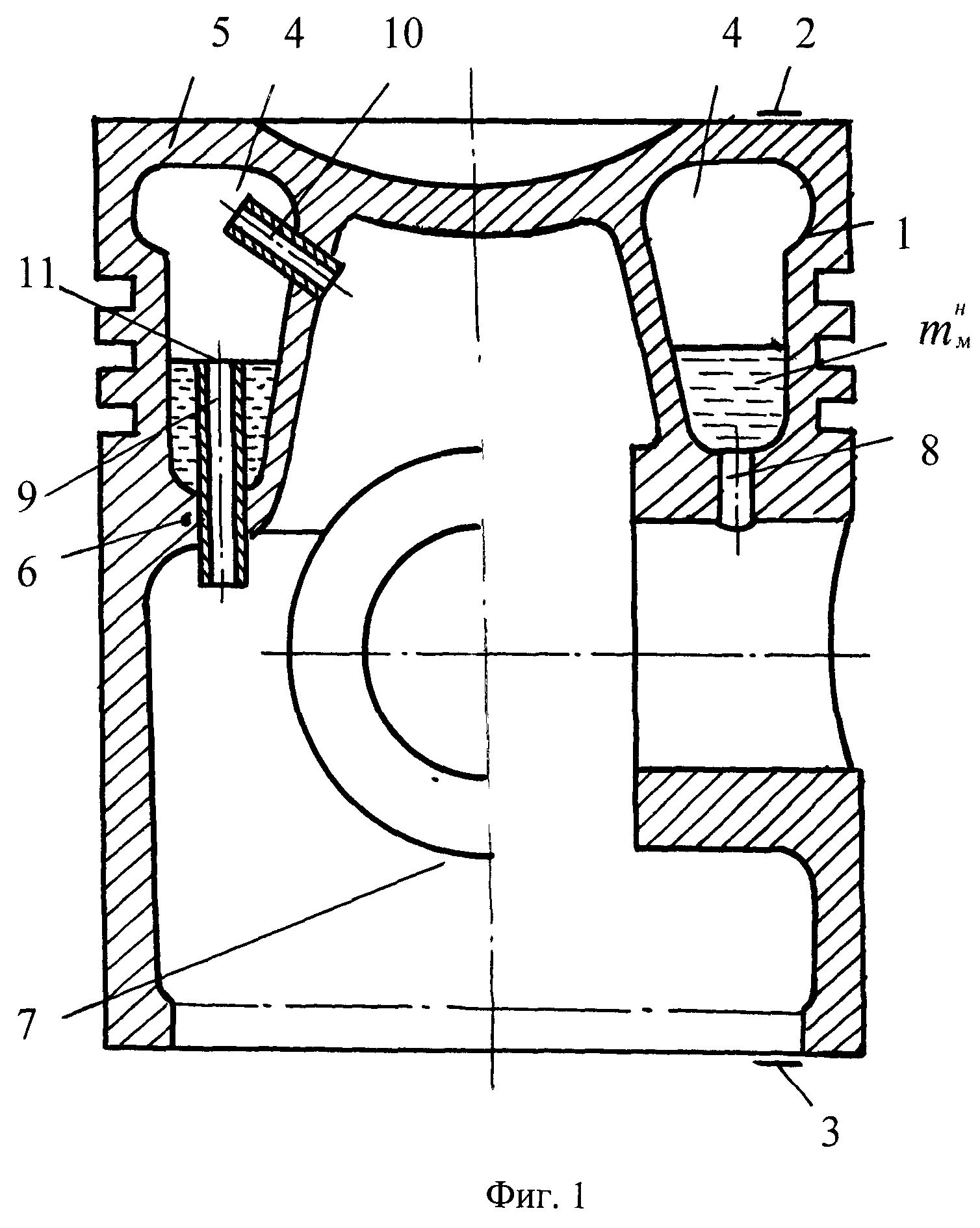

Днище

Форма днища зависит от многих факторов: типа двигателя и смесеобразования, расположения форсунок, свечей и клапанов, метода организации газообмена в цилиндре.

Поршни с выпуклым днищем обладают повышенной прочностью, но камера сгорания при этом имеет линзовидную форму, а теплоотдача выше. В двигателях искрового типа увеличение теплоотдачи позволяет повысить допустимую степень сжатия, что способствует некоторой компенсации механических потерь.

Поршни с вогнутым днищем, напротив, образуют компактную форму камеры сгорания. Они используются в дизельных двигателях, а также в бензиновых агрегатах с высокой степенью сжатия и низким потреблением топлива. Такие детали более склонны к образованию нагара.

Поршни с плоским днищем проще в производстве. Они используются как в бензиновых, так и дизельных двигателях вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термонагрузку, в связи с чем имеет большую толщину. Чем оно толще, тем больше масса самого поршня, но меньше нагрев. Стандартная толщина днища составляет 7-9 мм, в турбомоторах – 11 мм, а в дизельных двигателях – 10-16 мм.

Для увеличения прочности, а также снижения вероятности перегрева и прогорания на некоторых видах поршней днище и первая канавка, предназначенная для компрессионного кольца, подвергаются твердому анодированию. То есть верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

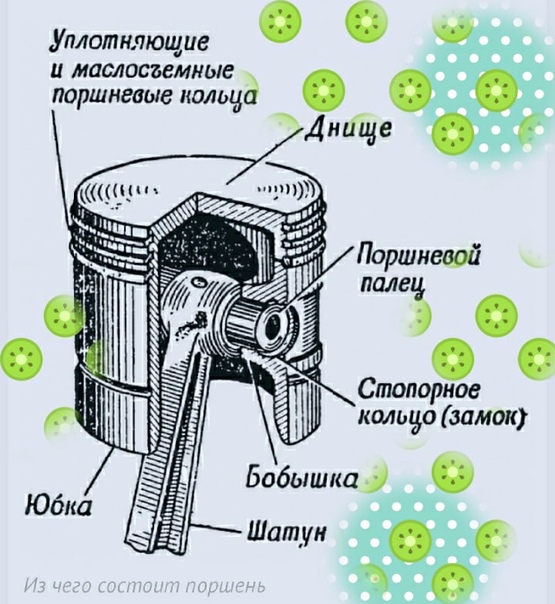

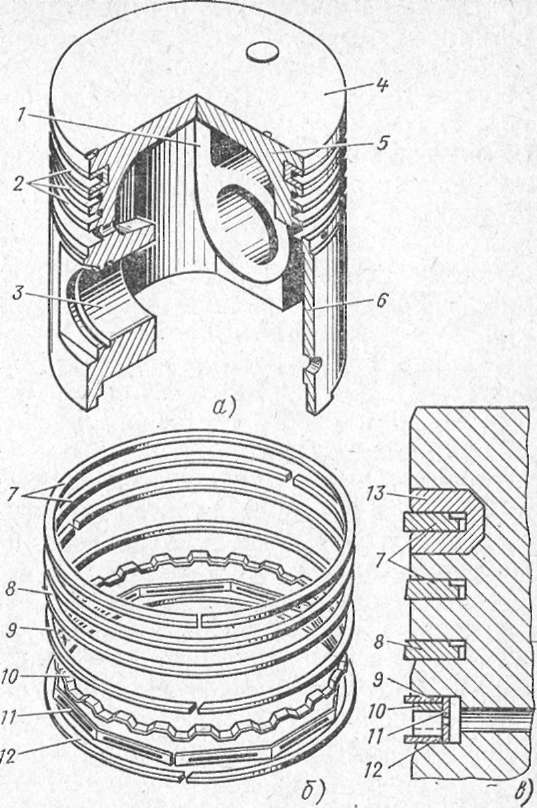

Уплотняющая часть

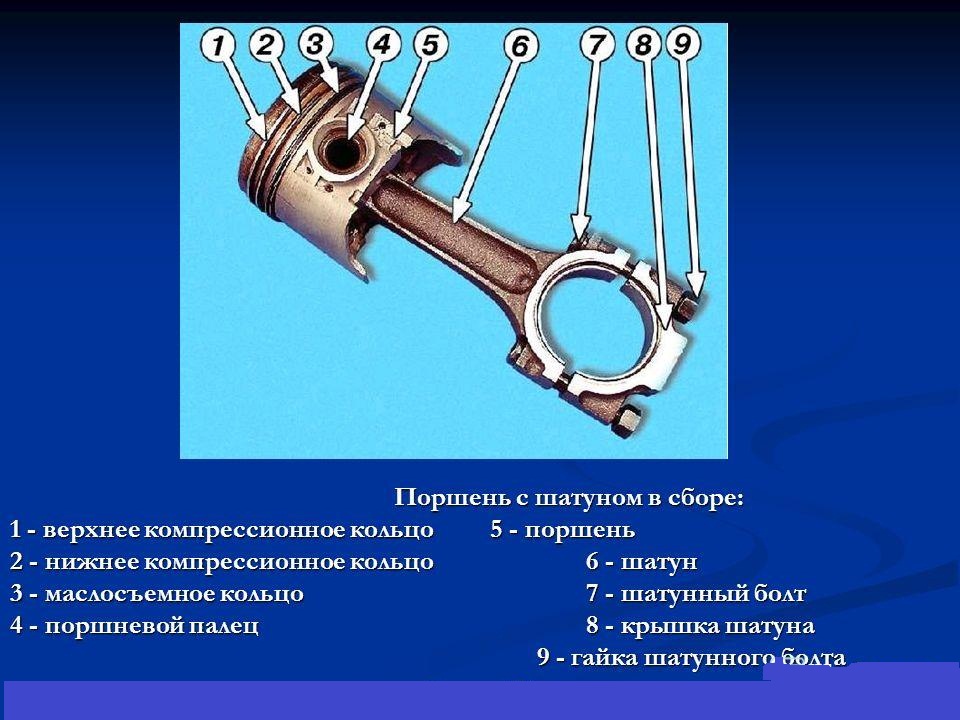

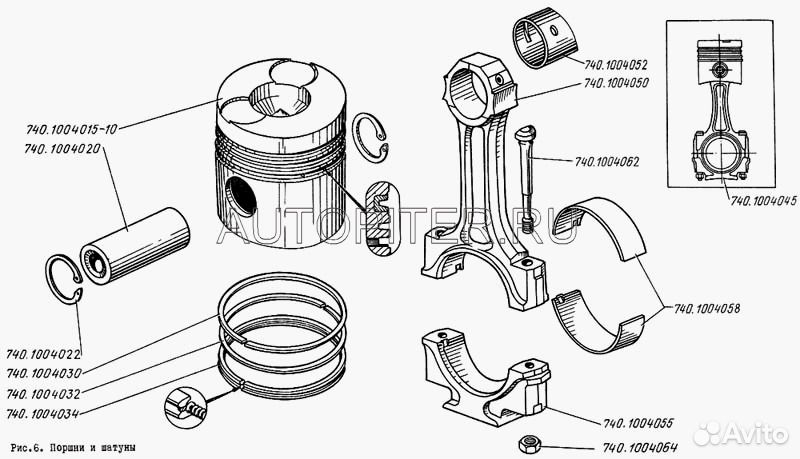

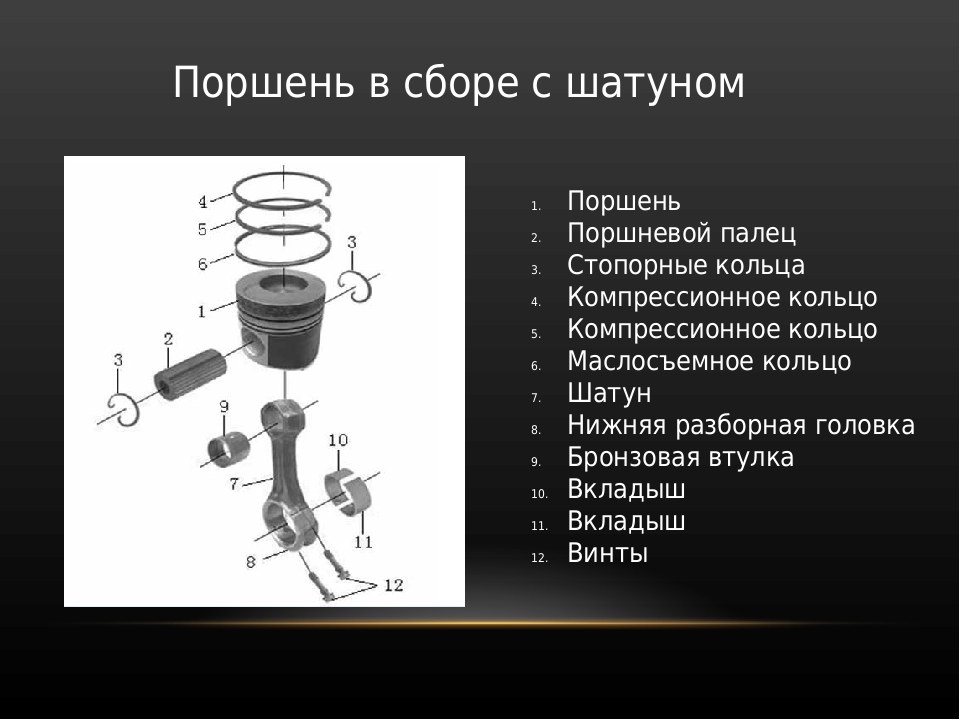

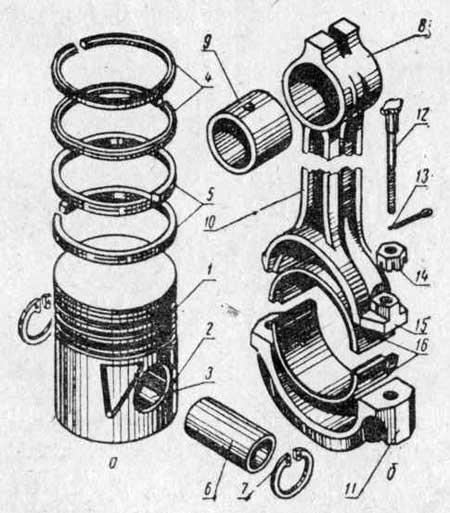

В уплотняющую часть входят маслосъемные и компрессионные кольца. Маслосъемные имеют сквозные отверстия по периметру, сквозь которые внутрь поршня поступает масло, удаленное с поверхности цилиндра. Некоторые из них снабжены специальным ободком, выполненным из стойкого к коррозии чугуна, со специальной канавкой для верхнего компрессионного кольца.

В современных двигателях используется всего три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов в картер двигателя из камеры сгорания. По форме они могут быть трапециевидными, коническими и бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

По форме они могут быть трапециевидными, коническими и бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса детали ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла из цилиндра. Они также препятствуют попаданию смазки в камеру сгорания, для чего служат сквозные отверстия. Некоторые виды таких колец оснащаются пружинным расширителем.

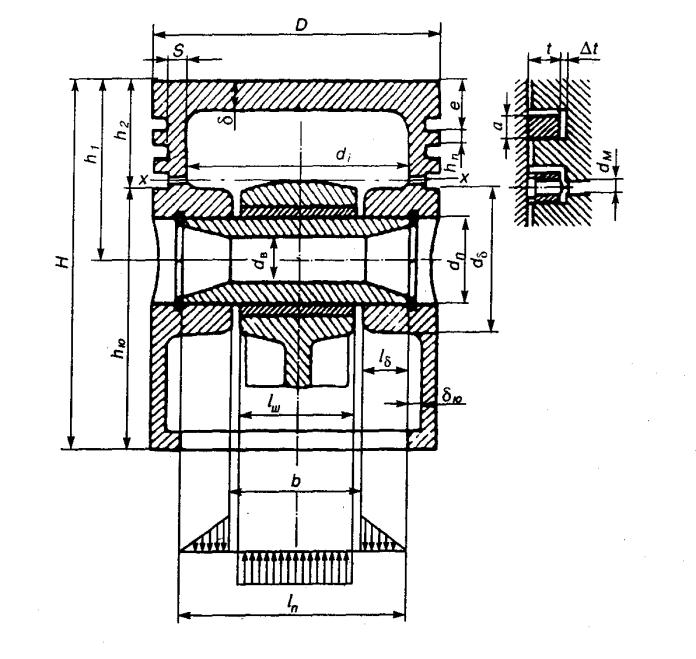

Диаметр уплотняющая часть меньше, чем диаметр юбки. Это связано с тем, что нагрев в данной части поршня выше. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров на кольцах и их заклинивания в канавках. В отличие от юбки, уплотняющая часть в сечении круглая, а не овальная. Таким образом высоту пояса можно уменьшить.

Наибольшее значение для уплотнения поршня играет качество колец. В этом отношении чугунные маслосъемные кольца намного надежнее составных, так как при их установке возникает меньше всего ошибок. К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

К тому же до 80 % тепла от поршня отводится именно через кольца. Именно поэтому при неплотном прилегании данных элементов потери приходятся на юбку, что влечет за собой появление задиров. Чтобы минимизировать этот процесс, в процессе обкатки двигателя ограничивают его мощность.

При перегреве еще неприработанных колец снижается их упругость, вследствие чего возникает ряд проблем: выброс масла, пропуск газов в картер и т.д. Также при перегреве возможно смыкание стыков, которое ведет к поломке колец, а в некоторых случаях и к обрыву самого поршня.

Направляющая часть

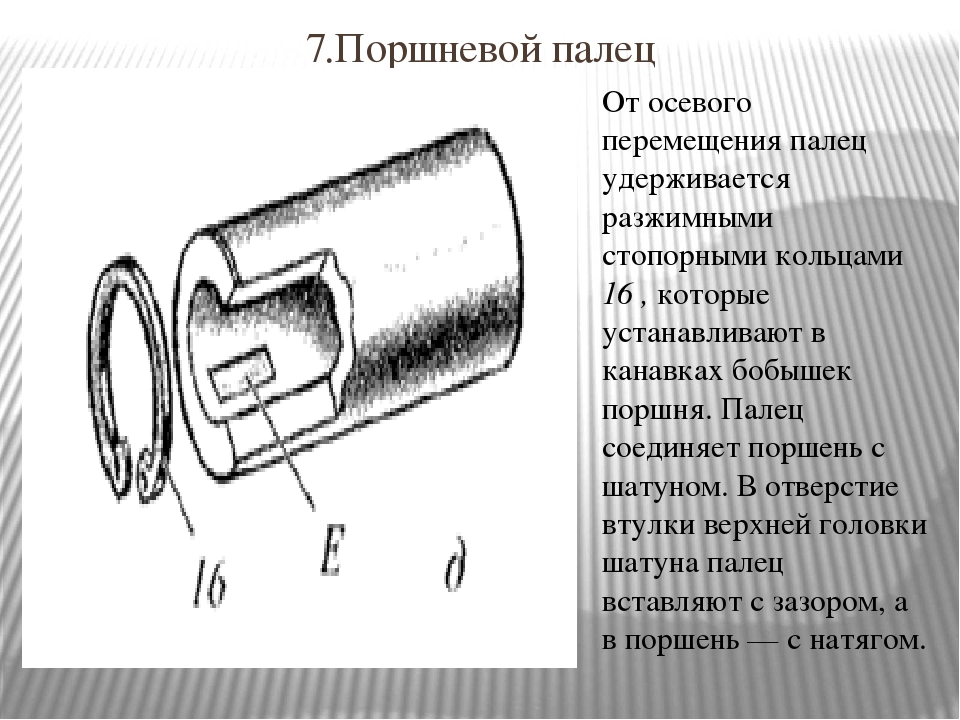

Направляющая (тронковая) часть называется юбкой поршня. С внутренней стороны она имеет бобышки, в которых находится отверстие под поршневой палец. Для фиксации последнего предусмотрены канавки, где размещаются детали, служащие для запирания пальца.

Нижняя кромка юбки предназначена для последующей механической обработки поршня. Для подобных целей она снабжается специальным буртиком. Если вес обработанного поршня больше, чем допускает двигатель, его подгоняют, снимая часть металла с внутренней стороны буртика. В тех местах, где находятся отверстия под поршневой палец, с наружной части юбки вырезают специальные углубления. В результате стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Если вес обработанного поршня больше, чем допускает двигатель, его подгоняют, снимая часть металла с внутренней стороны буртика. В тех местах, где находятся отверстия под поршневой палец, с наружной части юбки вырезают специальные углубления. В результате стенки этих зон не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Стенки юбки поршня также предназначены для восприятия силы бокового давления, что увеличивает трение о стенки цилиндра и усиливает нагрев обеих деталей.

Чтобы обеспечить свободное перемещение поршня в цилиндре, когда двигатель уже прогрет и работает под нагрузкой, между юбкой и стенками цилиндра предусмотрен зазор. Его величина устанавливается в зависимости от линейного расширения металла поршня и цилиндра при нормальной работе двигателя. Если зазор меньше, чем необходимо, при перегреве на поверхностях поршня образуются задиры, детали могут заклинивать в цилиндре. При большом зазоре ухудшаются уплотняющие свойства поршня, детали начинают стучать.

Принцип работы поршня

Главная задача поршня – восприятие давления газов в цилиндре и передача энергии давления через поршневой палец на шатун. Далее она преобразуется коленчатым валом в крутящий момент двигателя. Подобную задачу невозможно реализовать без надежного уплотнения поршня, который движется в цилиндре. В противном случае произойдет прорыв газов в картер и попадание моторного масла в камеру сгорания из него. Для решения этой проблемы в поршне предусмотрены канавки, в которых установлены компрессионные и маслосъемные кольца. Для отвода масла в поршне находятся специальные отверстия.

В процессе работы днище поршня напрямую контактирует с горячими газами и нагревается. Избыток тепла от днища к стенкам цилиндра отводят поршневые кольца и охлаждающая жидкость. В тяжелонагруженных агрегатах предусмотрено дополнительное масляное охлаждение: масло через форсунки подается на днище и во внутреннюю кольцевую полость поршня.

Чтобы уплотнение полостей поршня было надежным, его вертикальная ось должна совпадать с осью цилиндра. Перекосы недопустимы, так как они вызывают «болтание» поршня в цилиндре, снижают уплотняющие и теплопередающие свойства колец, а также увеличивают шумность работы двигателя. Для исключения подобных проблем служит юбка поршня. Она должна обеспечивать минимальный зазор как на холодном, так и прогретом агрегате.

Коэффициент расширения стенок цилиндра и самого поршня разные. Это обусловлено как разными конструкционными материалами, так и разницей в температуре нагрева. Чтобы нагретый поршень не заклинивало вследствие температурного расширения, существует два решения.

Первое – эллиптическая форма юбки поршня в поперечном сечении, где большая ось перпендикулярная оси пальца, а в продольном – конуса, который сужается к днищу поршня. Благодаря такой форме обеспечивается соответствие юбки нагретого поршня стенке цилиндра, что предотвращает заклинивание. Второе решение – заливка стальных пластин в юбку поршня некоторых моделей. При нагреве расширение металла происходит медленнее, что ограничивает расширение всей юбки.

Второе решение – заливка стальных пластин в юбку поршня некоторых моделей. При нагреве расширение металла происходит медленнее, что ограничивает расширение всей юбки.

В качестве конструкционного материала для производства поршней используется алюминий. Это обусловлено тем, что при высоких скоростях работы, которые характерны современным двигателям, нужно обеспечить малую массу движущихся деталей. Поэтому, если использовать более тяжелые металлы, то потребуются и более мощные компоненты: шатун, коленвал и блок с толстыми стенками. Все это сделает увеличит размер и вес силового агрегата.

В конструкции поршня могут быть реализованы и другие инженерные решения. Например, обратный конус, расположенный в нижней части юбки. Он служит для уменьшения шума из-за перекладки элемента в мертвой точке. Для улучшения смазывания юбки используется микропрофиль на рабочей поверхности, который представляет собой маленькие канавки с шагом 0,2-0,5 мм, а для снижения трения применяется антифрикционное покрытие.

В России покрытие для поршней выпускает компания «Моденжи». MODENGY Для деталей ДВС наносится на юбки поршней и другие детали двигателя: коренные подшипники коленчатого вала, втулки пальцев, распредвалов, дроссельную заслонку.

Покрытие способствует снижению трения и износа, предотвращает появление задиров на поверхностях и заклинивание поршня в цилиндре. Материал стоек к длительному воздействию моторного масла и в течение некоторого времени сохраняет работоспособность двигателя в режиме масляного голодания.

Полимеризация покрытия возможна как при комнатной температуре, так и при нагреве. Удобная аэрозольная упаковка упрощает процесс нанесения благодаря тщательно настроенным параметрам сопла распылительной головки.

Причины износа поршня

Поршень, как и любой другой рабочий элемент двигателя подвержен износу и поломке. В случае с двигателем увеличение износа происходит при ежедневной эксплуатации, но до некоторого момента это незаметно и ДВС работает стабильно.

При выработке ресурса деталей происходит резкое увеличение износа и начинаются всевозможные проблемы:

-

Повышается расход масла

-

Синий дым из выхлопной трубы

-

Нагар на свечах

-

Нестабильная работа ДВС на холостых оборотах, о чем свидетельствует вибрация рычага КПП

-

Увеличение расхода топлива в 2 и более раз

-

Снижение мощности двигателя и т.д.

Все это свидетельствует о некорректной работе двигателя, в том числе и поршневой группы. Например, задиры на головке поршня возникают вследствие перегрева из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, установки поршней неправильного размера и параметров, неисправностей в системе охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня свидетельствуют о слишком большом выступе детали, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на головке поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения, чрезмерной подгонке торцевой поверхности ГБЦ.

Наплавления металла на поверхностях указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска, неисправность впрыскивающих форсунок.

Трещины в полости камеры сгорания и днище говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном моменте начала впрыска, неисправности или непригодности впрыскивающей форсунки. Подобные следы можно обнаружить, если установлены поршни с неподходящей формой полости камеры сгорания или на автомобилях, мощность двигателей которых была повышена искусственно (например, методом чип-тюнинга).

Поршневые кольца повреждаются вследствие неправильной установки поршней, избытка топлива в камере сгорания, при вибрации самих поршневых колец, сильном осевом износе кольцевой канавки и деталей.

Радиальный износ поршня возникает при избыточном количестве топлива в камере сгорания. Это происходит из-за сбоев в процессе приготовления смеси, при нарушении процесса сгорания, недостаточном давлении сжатия, неправильном размере выступа поршня. Осевой износ возникает в результате загрязнения из-за недостаточной фильтрации. Его также вызывают продукты износа, образующиеся во время приработки двигателя и загрязнения, которые не были полностью удалены при ремонте силового агрегата.

Повреждения юбки поршней может возникать по нескольким причинам. Например, вследствие ассиметричного пятна контакта, которое вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра или неправильно установленными отдельными цилиндрами, большим люфтом шатунного подшипника.

Задиры под углом 45° образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом пуске двигателя.

Кроме этого поверхности юбок поршней истираются из-за разбавления масла топливом, неисправного пускового устройства двигателя, недостаточного сжатия смеси, перебоев в зажигании и работе двигателя на переобогащенной воздушно-топливной смеси.

Основной причиной выхода из строя гильз является кавитация. Она вызывается недостатком охлаждения, слишком низкой или высокой температурой, малым начальным давлением в системе охлаждения, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, а также использованием неподходящих уплотнительных колец с круглым сечением.

Обнаруженные блестящие места в верхней части цилиндра говорят об отложении масляного нагара на днище цилиндров. Они возникают вследствие избыточного содержания масла в камере сгорания, прорыва газов с проникновением масла во всасывающий тракт, частой езды на короткие дистанции или на холостом ходу, недостаточного отделения масляного тумана от картерных газов.

Иногда вышеописанные проблемы возникают комплексно.

Заключение

Так как поршень является одной из важнейших частей двигателя, в случае возникновения каких-либо неполадок нужно незамедлительно провести диагностику. Промедление грозит либо дорогостоящим ремонтом, либо полной заменой двигателя. Срок службы силового агрегата значительно продлевают качественные смазочные материалы и топливо.

Как устроен поршень двигателя

Восприятие давления газов, герметизация камеры сгорания, отвод тепла и передача усилий на шатун — это основные функции поршня. Термодинамический процесс происходит именно с помощью поршня двигателя.

Высокое давление, всплески температуры и иные нагрузки — это условия, в которых приходится работать поршню. По этой причине был выбран материал, из которого производят поршень — чаще из алюминиевого сплава, редко из стали. Производят их через штамповку или литьем под давлением.

Производят их через штамповку или литьем под давлением.

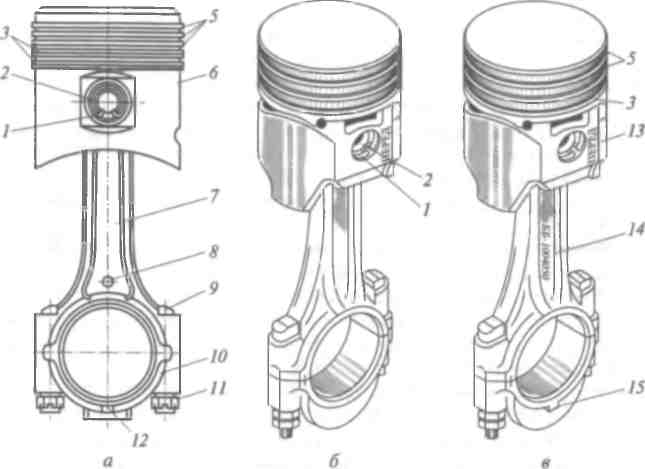

Схема поршня двигателя

Конструкция поршня включает в себя «головку» и «юбку», но считается он цельным элементом. Для определенной модели автомобиля поршень будет выглядеть по разному в зависимости от того какой тип двигателя, форма камеры сгорания и само сгорание. Поршни для бензинового и дизельного двигателя различны. Поршень бензинового двигателя имеет плоскую головку. В ней могут быть быть канавки для открытия клапанов на 100%. Поршни двигателей с простым впрыском топлива немного сложнее. В дизельном двигателе все наоборот, там выполняется непростая камера сгорания, которая создает значительное завихрение и улучшает улучшают условия для смешивания смесей.

У поршня ниже головки проходят определенные и специальные канавки для поршневых колец. Юбка похожа на конус или на простую бочку. При нагреве такая конструкция может пригодиться, потому что может компенсировать температурное расширение. В условиях, когда достигнута нужная температура поршень становится похож на цилиндр. Дисульфид молибдена, графит находится на поршень, чтобы снизить потери на трении. В юбке поршня есть приспособления для крепления поршневого пальца.

В условиях, когда достигнута нужная температура поршень становится похож на цилиндр. Дисульфид молибдена, графит находится на поршень, чтобы снизить потери на трении. В юбке поршня есть приспособления для крепления поршневого пальца.

Охлаждается поршень по разному:

— масляный туман в цилиндре;

— разбрызгивание масла через отверстие в шатуне;

— разбрызгивание масла специальной форсункой;

— впрыскивание масла в определенный кольцевой канал в зоне колец;

— циркуляция масла по трубчатому змеевику в головке поршня.

Поршневые кольца соединены со стенками цилиндра. Они сделаны из модифицированного чугуна. Кольца трутся в поршне и являются самыми главными источниками трения. Потери на трение в кольцах доходит до 30% всех потерь в двигателе, обусловленных механикой.

Число и расположение колец зависит от того, какой двигатель. Самая часто встречающая схема – 2 компрессионных и 1 маслосъемное кольцо. Компрессионные кольца имеют разные формы — похожи на трапецию, бочку или конус.

Самая часто встречающая схема – 2 компрессионных и 1 маслосъемное кольцо. Компрессионные кольца имеют разные формы — похожи на трапецию, бочку или конус.

Маслосъемное кольцо справляется с излишками масла с поверхности цилиндра и не дает маслу попасть в камеру сгорания. У кольца много дренажных отверстий. Некоторые конструкции колец имеют пружинный расширитель.

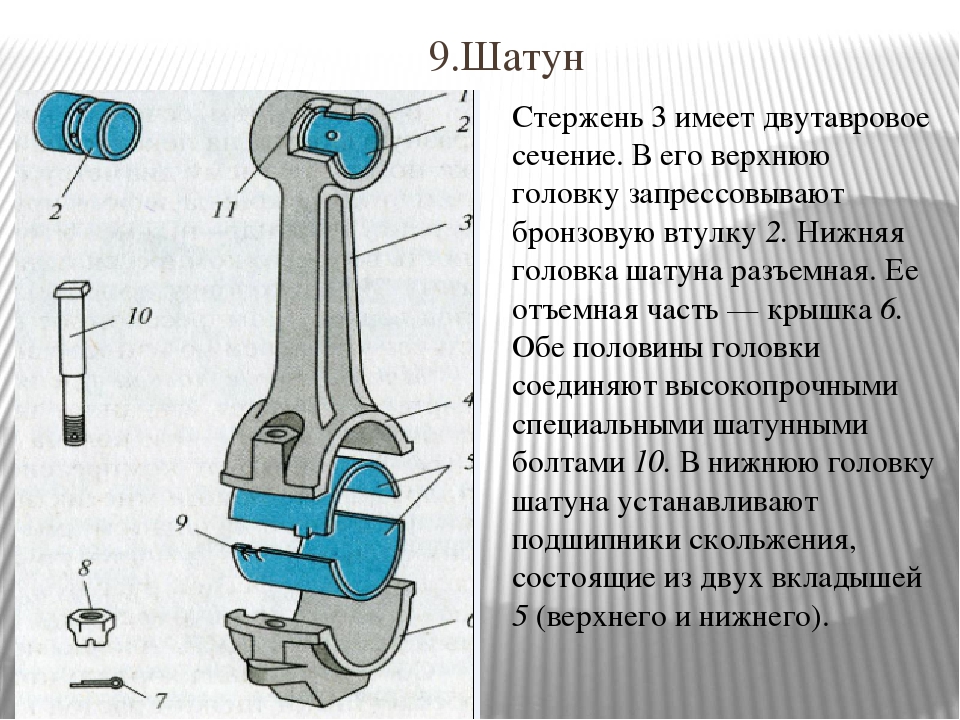

Соединение поршня с шатуном происходит с помощью поршневого пальца, который имеет трубчатую форму и изготавливается из стали. Как установить поршневой палец? Есть несколько способов. Для начала самы известный способ, это со способностью переворачиваться в бобышках и поршневой головке шатуна во время действия. Чтобы не смещаться его фиксируют стопорными кольцами. Намного редко используется жесткое закрепление концов пальца в поршне или в поршневой головке шатуна.

Из чего состоит поршневая группа? Из поршня, поршневых колец и пальцев.

В каталоге запчастей для автомобиля на нашем сайте можно найти все основные элементы двигателя для любого автомобиля ваз или иномарку. На сайте можно посмотреть цены в интернет каталоге, и сделать заказ на поршни двигателя.

На сайте можно посмотреть цены в интернет каталоге, и сделать заказ на поршни двигателя.

Компрессионные и маслосъемные кольца поршней двигателя. Как работает и почему изнашивается? | SUPROTEC

Всё это стало возможным благодаря постоянному совершенствованию цилиндро-поршневых групп, и в частности самих поршневых колец, от которых зависит стабильная и эффективная работа силового агрегата и возможность максимально продлить его ресурс.

Виды и назначение колец поршней двигателя

Эти детали представляют собой разомкнутые кольца, имеющие так называемые «замки». Они устанавливаются на внешнюю часть поршней в двигателях внутреннего сгорания. Главными их задачами являются:

- обеспечение герметичности самой камеры сгорания;

- удаление излишек тепла от деталей, в частности от поршня;

- создание условий для минимального расхода моторного масла.

По видам различают компрессионные и маслосъёмные кольца.

Компрессионные кольца. В свою очередь они делятся на верхние и нижние. Первые обеспечивают предварительную герметичность системы, а вторые – финишную герметичность работающего силового агрегата, когда газы уже прошли через верхние и промежуточные. В итоге отработанные газы не попадают в картер, уходят в выхлопную систему без всяких примесей, а двигатель работает равномерно, чётко и стабильно.

В свою очередь они делятся на верхние и нижние. Первые обеспечивают предварительную герметичность системы, а вторые – финишную герметичность работающего силового агрегата, когда газы уже прошли через верхние и промежуточные. В итоге отработанные газы не попадают в картер, уходят в выхлопную систему без всяких примесей, а двигатель работает равномерно, чётко и стабильно.

Маслосъёмные кольца предназначены для удаления излишек моторного масла с поверхностей цилиндров. Они с одной стороны удаляют лишнее масло, а с другой оставляют тончайший слой масляной плёнки, для того чтобы максимально минимизировать силу трения между поршнями и цилиндрами.

Как компрессионные кольца двигателей, так и маслосъёмные могут быть изготовлены из следующих материалов:

- ковкого и пластичного чугуна – материала, который благодаря своей пористой структуре отлично удерживает масло, что, в свою очередь значительно снижает износ цилиндров;

- хромированного чугуна – материала, обладающего повышенной степенью устойчивости, но требующего прецизионной точности обработки;

- маркированной нержавеющей стали, обладающей аналогичными с чугуном характеристиками, которая производится по более простой, а значит и более дешёвой технологии;

- молибденового чугуна – дорогого материала, но при этом обеспечивающего наивысшую степень износоустойчивости, как правило, такие детали используются в элитных или уникальных сверхскоростных авто.

При изготовлении каждое изделие получается путём максимально точной резки трубы из чугуна или стали. При этом заготовка используется с сечением овальной формы. Именно такая форма обеспечивает необходимую эпюру давления на цилиндр, что обеспечивает гарантию полного прилегания детали и её надёжную приработку. Если бы в качестве заготовки была бы использована труба с круглым сечением, то готовые изделия попросту бы не прилегали в местах у замков.

Кольца, установленные в канавках, разворачиваются таким образом, чтобы был образован угол между замками. Для трёх колец величина этого угла составляет 120°, а при двух – 180°.

В итоге получается, что эпюры давлений не совпадают, что обеспечивает равный износ по диаметру. Кроме того, таким образом обеспечивается так называемый «лабиринт», который снижает прорыв отработанных газов. Ранее для обеспечения равномерного угла между деталями на каждой из них были предусмотрены специальные фаски. Сегодня снижения силы трения добиваются посредством выпуска более тонких деталей, но при этом всё равно изделия выпускаются с ориентацией для установки.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Основные неисправности и способы их устранения

Надо понимать, что поршневые компрессионные кольца, равно как и маслосъёмные являются расходными деталями, которые на определённом этапе времени требуют замены. Во время эксплуатации они подвергаются трению о поверхности цилиндров, высоким температурам, различным химическим воздействиям, например серы, что особенно характерно для дизельных двигателей.

В качестве основных причин возникновения неисправностей, связанных с этими деталями можно назвать потерю упругости из-за нарушений режима обкатки или использования неоригинальных колец низкого качества. Из-за плохого прилегания и прорывов горячих газов кольцо попросту «садится», чем ещё больше усугубляет проблему. Надо понимать, что эти детали всегда находятся в экстремальных условиях – на них постоянно действуют ударные нагрузки от искровой детонации, которые вызывают вибрацию кольца в канавке. В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

На практике эти детали могут «ходить» до 500 тыс. и, наоборот, гораздо раньше изнашиваться. Всё зависит от стиля вождения, качества используемого топлива и моторного масла, стабильности и качества подготавливаемой воздушно-топливной смеси, своевременного обслуживания авто и многих других причин. Только вот, когда наступает это самое время замены, по каким признакам можно определить превышение допустимой степени износа, и можно ли максимально отложить ремонт? Эти вопросы возникают у автолюбителей чаще всего.

В технической документации на автомобиль каждый производитель указывает величину пробега, при которой требуется замена маслосъёмных и компрессионных колец поршня. Величины пробега для машин отечественного автопрома обычно находятся в пределах порядка 150 тыс. км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

По каким внешним признакам можно определить, что нужна замена поршневых колец и замена компрессионных колец?

Ответ на этот вопрос не такой простой, как может показаться на первый взгляд. Дело в том, что внешние признаки неисправностей цилиндро-поршневых групп практически одинаковы, поэтому определить конкретную неисправность без «вскрытия» нереально. Общий подход такой. Если тяга резко уменьшилась, а нажатие на педаль газа не даёт достаточного ускорения, если мотор плохо запускается «на холодную» или даёт сбои при запуске «на горячую». Если замечено, что расход топлива увеличился, а из выхлопной трубы валит сизый или чёрный дым, то это свидетельствует об имеющейся неисправности. Потеря мощности говорит о снижении компрессии, сизый дым – повышенный расход масла, чёрный дым – перелив топлива. И не обязательно в этих случаях виноваты кольца.

В этих случаях вначале пытаются устранить проблему путём выставления правильного угла опережения зажигания, проверки и при необходимости замены свечей, диагностики работы датчика температуры охлаждающей жидкости, лямбда-зонда, другой электроники, отвечающей за подготовку смеси и правильную работу двигателя.

И только когда точно выявлено, что виновата поршневая группа, то приступают к ремонту, связанному с разборкой двигателя. При этом если автомобиль с большим пробегом, кроме устранения основной неисправности в случае большого износа колец, меняются и они.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Основными неисправностями этих элементов можно назвать следующие:

– выламывание перегородок между канавками;

– заклинивание в канавках – наиболее часто встречающаяся проблема;

– вертикальные задиры;

– повышенный износ верхних компрессионных колец;

– следы диагонального контакта на юбке поршня;

– вымывание материала поршня в месте отверстия поршневого пальца;

Что касается признаков неисправности поршневых колец (ПК) и способов устранения, то нагляднее будет увидеть их в таблице:

Наименование неисправности | Признаки/причины | Способы устранения |

Выламывание перегородок между канавками ПК | Повышенный расход масла/Повышенное давление в камере сгорания, сильно увеличенная степень сжатия, слишком раннее зажигание. | Устранение причин, замена деталей, возможная замена ПК |

Заклинивание ПК в канавках – закоксовывание | Повышенный расход масла, потеря мощности/Слишком высокая температура сгорания смеси, возможно заклинивание поршня | Регулировка зажигания, регилировка топливно-воздушной смеси, замена повреждённых деталей |

Вертикальные задиры на ПК и юбке поршня | Повышенный расход масла/Абразивные материалы в масле | Очистка масляных каналов, замена масляного и воздушного фильтров. При повторном проявлении – замена ПК |

Повышенный износ верхних компрессионных колец | Перерасход масла, потеря мощности/Вымывание топлива из канавок ПК | Проверка системы впрыска, замена ПК. |

Следы диагонального контакта на юбке поршня | Повышений шум двигателя/Изгиб или перекос шатуна, «плавание» коленвала | Замена неисправных деталей, замена ПК |

Вымывание материала поршня в месте отверстия поршневого пальца | Повышенный шум в двигателе, перерасход масла/Неправильная установка или поломка стопорных колец | Регулировка, устранение несоосности пальца и коленвала, замена поршней и, соответственно, ПК |

Доказано, что износ поршневых колец прямо пропорционален запылённостью воздуха, который поступает в цилиндр. Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Можно ли избежать ремонта?

Может показаться, что всё очень удручающе – лезть внутрь двигателя для замены колец долго, сложно и недёшево. Однако есть выход. Сегодня на вопрос, можно ли избежать замены колец в случаях их закоксовывания, отвечает автохимия. Многие производители выпускают специальные средства, которые предназначены для решения этих проблем. Средства являются быстродействующими. Они способны возвращать подвижность кольцам, очищать цилиндры, поршни, камеры сгорания, выравнивать компрессию, снижать уровень вредных выхлопов.

Все они делятся на две группы. Первая – присадки в топливо, которые обеспечивают так называемую «мягкую» раскоксовку – очень простой способ, который обычно соединяется с заменой масла и масляного фильтра. Второй – средства для «жёсткого» способа, который рекомендуется для применения продвинутым автомобилистам или в условиях СТО.

Практика показывает, что использование этих средств при перегревах двигателя, появлении «дымления», повышенном расходе моторного масла, в подавляющем большинстве случаев решает проблему и исключает дорогостоящий ремонт.

Вывод простой. Если появилась проблема, то не надо сразу спешить заменять кольца или пытаться ремонтировать двигатель, ведь можно попытаться её устранить с помощью химической «раскоксовки» или использовать восстанавливающий триботехнический состав «СУПРОТЕК».

Устройства уплотнительные фторопластовые с гофрированными пружинами для поршней. Штифты. Конструкция и размеры – РТС-тендер

ГОСТ 23821-79*

Группа Г18

ОКП 40 9721

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 31 августа 1979 г. N 3315 срок введения установлен с 01.01.81

N 3315 срок введения установлен с 01.01.81

Проверен в 1985 г. Постановлением Госстандарта от 27.09.85 N 3136 срок действия продлен до 01.01.91**

_______________

* Ограничение срока действия снято постановлением Госстандарта России от 06.08.92 N 899 (ИУС N 11, 1992 год). — Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ (декабрь 1985 г.) с Изменением N 1, утвержденным в сентябре 1985 г. (ИУС 12-85).

1. Конструкция и размеры штифтов должны соответствовать указанным на чертеже и в таблице.

_______________

* Размер обеспечивается инструментом.

** Размер для справок.

Размеры, мм

Диаметр цилиндра | (пред. откл. h22) | Масса 1000 шт., кг, не более |

От 18 до 65 | 3,0 | 0,156 |

Св. | 4,5 | 0,230 |

Пример условного обозначения штифта длиной =3,0 мм:

Штифт 30 — ГОСТ 23821-79

2. Материал: проволока Д16П-2,6 по ГОСТ 14838-78.

1, 2. (Измененная редакция, Изм. N 1).

3. Покрытие: Ан. Окс. хр.

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

Устройства уплотнительные фторопластовые

с гофрированными пружинами для поршней.

Конструкция и размеры.: Сб. ГОСТов. —

М.: Издательство стандартов, 1986

Зачем инженеры возвращают встречные поршни — ДРАЙВ

Недавнее известие о том, что миллиардер Билл Гейтс и инвестиционная фирма Khosla Ventures решили вложить миллионы в компанию EcoMotors, проектирующую двигатели со встречным движением поршней, заставило нас детально рассмотреть заокеанскую разработку. У подобных моторов давняя история, но широкого распространения они не получили, во всяком случае на автомобильном транспорте. EcoMotors придала, казалось бы, известному блюду новый вкус.

У подобных моторов давняя история, но широкого распространения они не получили, во всяком случае на автомобильном транспорте. EcoMotors придала, казалось бы, известному блюду новый вкус.

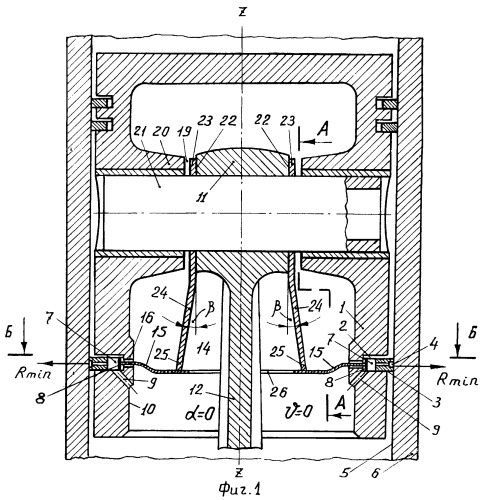

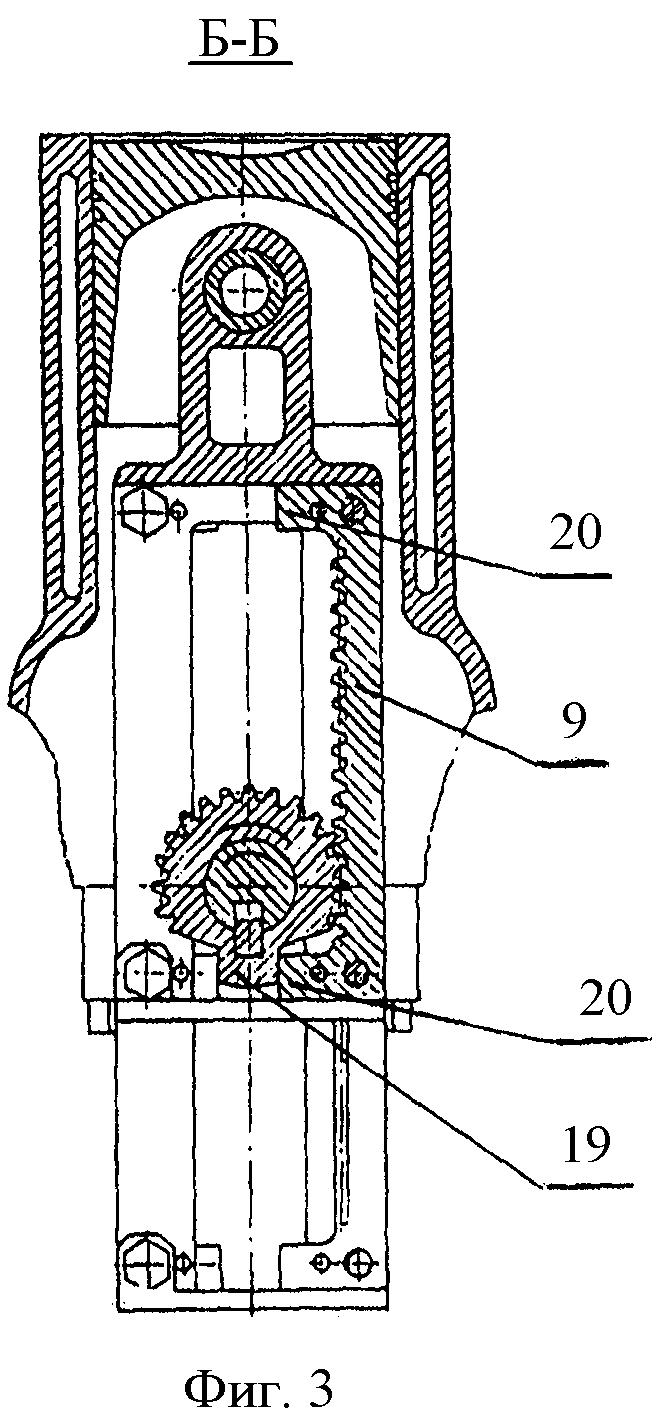

Свой двигатель с двумя оппозитными цилиндрами, в каждом из которых работает по два встречных поршня, EcoMotors назвала незамысловато — OPOC, что значит Opposed Piston Opposed Cylinder — «оппозитные поршни, оппозитные цилиндры». В принципе, по такой схеме может работать как бензиновый мотор (или ДВС, потребляющий спирт), так и дизельный, но пока компания сосредоточила усилия на втором варианте.

Первый двигатель типа OPOC — дизельную модель EM100 (число означает диаметр цилиндров в миллиметрах) американская компания впервые показала общественности весной 2010 года. По информации EcoMotors, весит агрегат 134 кг, размеры его составляют 58 (длина) х 105 (ширина) х 47 (высота) см, развивает он мощность 325 лошадиных сил и выдаёт крутящий момент 900 Н•м.

Двигатель OPOC — двухтактный, так что за один оборот коленчатого вала встречные поршни каждого из цилиндров совершают рабочий ход. При движении к своим мёртвым точкам они открывают окна в стенках цилиндров. Причём один из поршней заведует впуском, второй — выпуском. На рисунке ниже их легко распознать по цветам — синему и красному соответственно. При этом окна расположены так, что выпускное открывается чуть раньше впускного и закрывается также раньше. Это важно для хорошего газообмена.

При движении к своим мёртвым точкам они открывают окна в стенках цилиндров. Причём один из поршней заведует впуском, второй — выпуском. На рисунке ниже их легко распознать по цветам — синему и красному соответственно. При этом окна расположены так, что выпускное открывается чуть раньше впускного и закрывается также раньше. Это важно для хорошего газообмена.

Ключевые компоненты OPOC, вид сверху и спереди. Обратите внимание на несимметричное расположение впускных и выпускных патрубков относительно коленвала.

Устранение головок цилиндров, клапанов и механизма их привода упростило мотор, сделало его легче, снизило потери на трение и даже расход масла (по оценке компании, вдвое против обычного дизеля). Но ведь такими преимуществами вроде бы могут похвастать и другие двухтактные моторы со встречными поршнями?

Изюминка новинки в том, что все поршни в ней соединены с единственным центральным коленвалом, в то время как раньше схожие конструкции требовали двух коленчатых валов по краям движка. Соответственно, они были заметно крупнее и тяжелее, и неудивительно, что применение нашли в основном на тепловозах и судах. Ну а OPOC, схема работы которого представлена в ролике ниже, нацелен на куда более широкий спектр машин.

Соответственно, они были заметно крупнее и тяжелее, и неудивительно, что применение нашли в основном на тепловозах и судах. Ну а OPOC, схема работы которого представлена в ролике ниже, нацелен на куда более широкий спектр машин.

Как любой двухтактник, OPOC нуждается во внешнем устройстве, которое продувало бы цилиндры в момент открытия окон. В рассматриваемом случае конструкторы решили возложить эту обязанность на турбонаддув. Но очевидно, он не поможет при запуске мотора, а сами цилиндры «вдохнуть» и «выдохнуть» не способны.

Решение опять же нашлось в давней идее, которую ряд компаний обкатывал, но до ума никто так и не довёл. На вал классической турбинки инженеры поставили электродвигатель. При запуске и до тех пор, пока ДВС не набрал обороты, этот моторчик получает энергию от батарей, обеспечивая «дыхание» OPOC. А далее мотор отключается, и турбонаддув превращается в самый обычный. Более того, на высоких оборотах, когда поток выхлопных газов велик, электромотор в турбине может превращаться в генератор, подпитывающий батареи машины.

А далее мотор отключается, и турбонаддув превращается в самый обычный. Более того, на высоких оборотах, когда поток выхлопных газов велик, электромотор в турбине может превращаться в генератор, подпитывающий батареи машины.

Электрический турбонаддув — один из самых спорных элементов новинки. Для его раскрутки нужно приличное количество энергии, что приводит к необходимости ёмких и мощных батарей, а значит, удорожает конструкцию.

Новая схема, по утверждению её создателей, отличается очень хорошей продувкой цилиндров, а потому позволяет извлечь наибольшую выгоду из самого двухтактного цикла, теоретически позволяющего достичь вдвое большей литровой мощности двигателя, по сравнению с четырёхтактным. Хотя на практике такого показателя ещё не достигалось. Система OPOC обладает рядом иных любопытных особенностей.

При новой конфигурации для того, чтобы обеспечить заданный рабочий объём, каждому из поршней за один ход требуется пройти вдвое меньшее расстояние. Это означает и меньшую скорость движения при фиксированных оборотах, следовательно, и меньшие потери на трение. Всеми этими особенностями двигатель OPOC обязан в первую очередь Петеру Хофбауэру. Основатель, председатель и технический директор EcoMotors ранее много лет возглавлял разработку перспективных двигателей в компании Volkswagen. К примеру, на его счету смещённо-рядный мотор VR6 с малым (15 градусов) углом развала цилиндров. И хотя фирма EcoMotors была основана в 2008 году, сам Хофбауэр начал размышлять над OPOC на несколько лет раньше.

Это означает и меньшую скорость движения при фиксированных оборотах, следовательно, и меньшие потери на трение. Всеми этими особенностями двигатель OPOC обязан в первую очередь Петеру Хофбауэру. Основатель, председатель и технический директор EcoMotors ранее много лет возглавлял разработку перспективных двигателей в компании Volkswagen. К примеру, на его счету смещённо-рядный мотор VR6 с малым (15 градусов) углом развала цилиндров. И хотя фирма EcoMotors была основана в 2008 году, сам Хофбауэр начал размышлять над OPOC на несколько лет раньше.

Идея Петера Хофбауэра хотя сама по себе и свежа, но корнями уходит в 1930-е годы. Отправной точкой его изысканиям послужили созданный Гуго Юнкерсом авиационный дизель со встречными поршнями Junkers JUMO 205 (вверху) и бензиновые «оппозитники» Фердинанда Порше (внизу), в числе которых мотор автомобиля, получившего после войны всемирную известность под именем «Жук». Фактически Хофбауэр скрестил эти две конструкции.

Компания сообщает, что OPOC в дизельном варианте на 30–50% легче, чем обычный турбодизель той же мощности, содержит на 50% меньше деталей, занимает в два-четыре раза меньше места под капотом и при этом может быть (при определённых условиях) на 45–50% экономичнее. Последняя цифра вызывает у специалистов самые большие сомнения, однако, даже если выигрыш в расходе преувеличен, основания для оптимистичных заявлений у EcoMotors имеются. Первый образец ДВС OPOC, по утверждению фирмы, провёл на динамометрическом стенде свыше 500 часов. Можно констатировать, что схема работает. С характеристиками дело обстоит не так однозначно. Модель EM100, которую ныне испытывают инженеры, выдаёт заявленные параметры по мощности и крутящему моменту только при настройках, не учитывающих токсичность выхлопа. Такую версию OPOC компания предлагает ставить на военную технику, для которой отношение отдачи к весу важнее прочего.

Для обычного транспорта EcoMotors предлагает настраивать те же движки несколько иначе: на 300 л. с. и 746 Н•м. Улучшение экономичности против обычных дизелей в таком случае обещано «всего» 15-процентное, но и оно выглядит огромным шагом вперёд, так как обычно компании борются за каждый процент. Дальнейшая экономия возможна при объединении пары таких моторов в четырёхцилиндровый агрегат. То, что раньше было самостоятельным мотором, превращается в модуль. Между ними EcoMotors намерена ставить управляемую электроникой муфту. При малой нагрузке, мол, будет работать только один модуль, при большой — подключится второй. А так как OPOC хорошо уравновешен, все действующие силы тут компенсируют друг друга и мотор отличается минимумом вибраций, то и активация «спящей» половинки в любой момент пройдёт гладко.

с. и 746 Н•м. Улучшение экономичности против обычных дизелей в таком случае обещано «всего» 15-процентное, но и оно выглядит огромным шагом вперёд, так как обычно компании борются за каждый процент. Дальнейшая экономия возможна при объединении пары таких моторов в четырёхцилиндровый агрегат. То, что раньше было самостоятельным мотором, превращается в модуль. Между ними EcoMotors намерена ставить управляемую электроникой муфту. При малой нагрузке, мол, будет работать только один модуль, при большой — подключится второй. А так как OPOC хорошо уравновешен, все действующие силы тут компенсируют друг друга и мотор отличается минимумом вибраций, то и активация «спящей» половинки в любой момент пройдёт гладко.

Замысел этот похож на известное отключение цилиндров в больших V-образных двигателях. Вот только там «холостые» поршни всё равно продолжают движение вверх-вниз, здесь же половина мотора останавливается полностью, а вторая продолжает трудиться в выгодном режиме. Кроме того, в такой бинарной схеме инженеры предлагают ещё немного снизить предельную отдачу каждого модуля — до 240 «лошадок» (480 будет развивать весь агрегат). По соотношению мощности и веса это всё ещё будет очень достойный мотор, причём, мол, удастся добиться максимальной экономии горючего (тех самых 45%) и соответствия самым строгим нормам по токсичности выхлопа, уверяют разработчики.

Вот только там «холостые» поршни всё равно продолжают движение вверх-вниз, здесь же половина мотора останавливается полностью, а вторая продолжает трудиться в выгодном режиме. Кроме того, в такой бинарной схеме инженеры предлагают ещё немного снизить предельную отдачу каждого модуля — до 240 «лошадок» (480 будет развивать весь агрегат). По соотношению мощности и веса это всё ещё будет очень достойный мотор, причём, мол, удастся добиться максимальной экономии горючего (тех самых 45%) и соответствия самым строгим нормам по токсичности выхлопа, уверяют разработчики.

Пока OPOC — система сырая, а её конструкторы больше раздают обещания. Но они оптимисты и приступили к расширению линейки. На чертежах уже вырисовывается 75-сильный двухцилиндровый мотор EM65 чуть меньшего размера и массы, чем EM100. Его, кстати, хотят перевести на бензин. Сферы же применения EM65 вполне очевидны: лёгкие грузовики и легковушки, в том числе гибриды. Определённым залогом, но не стопроцентной гарантией успеха экзотического ДВС является репутация его главного конструктора: Петер отдал Фольксвагену 20 лет жизни. И удивительно ли, к слову, что его нынешняя работа перекликается с проектами Порше, стоявшего у истоков знаменитой немецкой марки?

И удивительно ли, к слову, что его нынешняя работа перекликается с проектами Порше, стоявшего у истоков знаменитой немецкой марки?

Устройство и принцип работы поршневого компрессора

Поршневой компрессор является одним из первых видов компрессорных установок, который широко используется и на сегодняшний день. Его высокие рабочие показатели и возможность интенсивной эксплуатации при больших объемах производительности позволяют использовать поршневой компрессор в промышленном назначении и на небольших производствах.

Устройство и принцип работы поршневых компрессоров зависит от типа данных установок, которые могут быть различны:

- по количеству в оборудовании цилиндров – бывают одно-, двух- и многоцилиндровые;

- по виду расположения в установке цилиндров – W, V-образные, а также рядные;

- в зависимости от количества ступеней для сжатия воздуха в поршневом компрессорном оборудовании – многоступенчатые, одноступенчатые.

Однако, вне зависимости от своего типа, установки поршневые имеют базовое оснащение, характерное всем типам данных установок.

Поршневые компрессоры и их устройство

Устройство поршневых компрессоров является наиболее простым в одноцилиндровых установках. В состав данного оборудования входят такие элементы, как поршень, цилиндр, два клапана — для нагнетания и всасывания воздуха, которые находятся в крышке цилиндра. При работе установки, шатун, соединенный с вращающимся коленчатым валом, передает на поршень ограниченные движения по камере сжатия. В данном процессе происходит увеличение объема, находящегося между клапанами и нижней части поршня, что приводит к разрежению.

Здесь Вы можете ознакомиться с каталогом поршневых компрессоров, реализуемых ООО ГК «ТехМаш».

Превышая сопротивление пружины, которая закрывает клапан, выполняющий всасывающие функции, атмосферный воздух открывает его и поступает в цилиндр по всасывающему патрубку.

Возвратное действие поршня приводит к сжиманию воздуха и возрастанию его давления. Нагнетательный клапан, который также удерживается пружиной, открывается потоком воздуха, находящегося под высоким давлением, после чего сжатый воздух попадает в нагнетательный патрубок. При этом питание оборудование может осуществляться от электродвигателя или же автономного двигателя, который может быть дизельным или бензиновым.

При этом принцип работы поршневых компрессоров позволяет получить максимально эффективную работу оборудования. Однако есть и один незначительный минус – сжатый воздух, подаваемый данной установкой, поступает в виде импульсов, а не ровным потоком. Для выравнивания давления сжатого воздуха и его пульсации, поршневые компрессоры используются преимущественно с ресиверами, позволяющими исключить возможность перебоев, как в давлении подаваемого воздуха, так и в работе всего оборудования.

Также необходимо рассмотреть особенности конструкции и действия двухцилиндровых установок поршневого типа. В данном случае установка является одноступенчатой и оснащенной двумя одинаковыми по размеру цилиндрами. Работа цилиндров происходит в противофазе, в результате чего они всасывают воздух поочередно. Далее воздух сжимается до максимального уровня давления и вытесняется в нагнетающую часть оборудования.

В данном случае установка является одноступенчатой и оснащенной двумя одинаковыми по размеру цилиндрами. Работа цилиндров происходит в противофазе, в результате чего они всасывают воздух поочередно. Далее воздух сжимается до максимального уровня давления и вытесняется в нагнетающую часть оборудования.

В случае с двухступенчатыми двухцилиндровыми установками, оборудование оснащено цилиндрами различных размеров. Сжатие воздуха до определенного значения происходит в цилиндре первой ступени. Далее он переходит в межступенчатый охладитель, где охлаждается до необходимого уровня. Затем, попадая в цилиндр второй ступени, воздух дожимается, что позволяет получить максимально высокий уровень давления воздуха.

В качестве межступенчатого охладителя используется медная трубка, обеспечивающая охлаждение находящегося под давлением воздуха на промежутке между цилиндрами двух ступеней. Охлаждение воздуха позволяет оптимизировать процесс его сжатия и значительно повысить КПД всей установки. При этом специальным образом подбираются размеры обоих цилиндров – так, чтобы одинаковая работа проводилась на всех ступенях сжатия воздуха.

При этом специальным образом подбираются размеры обоих цилиндров – так, чтобы одинаковая работа проводилась на всех ступенях сжатия воздуха.

Двухступенчатые поршневые компрессоры, устройство которых позволяет получить более эффективный уровень работы оборудования, в сравнении с одноступенчатыми установками, имеют большое количество важных преимуществ. В первую очередь – это затрачивание минимального количества энергии при одинаковой мощности двигателя. Так при одноступенчатом сжатии воздуха требуется большее количество энергии, чем для сжатия этого же объема воздуха двухступенчатым оборудованием.

Кроме того, температура в цилиндрах двухступенчатых установок имеет значительно более низкий показатель, чем в компрессорах одноступенчатого класса. Низкая температура обеспечивает надежность и эффективность работы всего оборудования, а также повышает ресурс поршневой группы. При этом двухступенчатые установки имеют производительность на 20% выше, нежели компрессоры других типов.

Особенности конструкции и принцип действия компрессоров поршневого типа отличаются своей сравнительной простотой в сочетании с высокой эффективностью работы оборудования, его практичностью и длительным сроком эксплуатации при интенсивном использовании. Эти преимущества сделали установки данного типа одними из наиболее популярных, как в быту, так в полупромышленном и промышленном использовании.

Часть 1: Как моделировать линейный электромагнитный поршень

Электромагнитный поршень — это электромеханическое устройство, которое преобразовывает электрическую энергию в линейное механическое движение. Примерами могут служить закрытые электромагнитные клапаны, а также закрытые и открытые электромагнитные реле. В этой заметке мы покажем, как моделировать электромагнитный поршень и его динамику. В данном примере он состоит из многовитковой катушки, магнитного сердечника, немагнитных направляющих и магнитного поршня.

Применение электромагнитных преобразователей

Линейные электромагнитные преобразователи широко используются в промышленности в схемах, где требуется линейное движение. Такие устройства нашли широкое применение в электромагнитных реле, электромагнитных клапанах, автоматических выключателях и контакторах. Данные технологии применяются в различных отраслях, таких как сельское хозяйство, строительство, автомобилестроение и роботостроение.

Такие устройства нашли широкое применение в электромагнитных реле, электромагнитных клапанах, автоматических выключателях и контакторах. Данные технологии применяются в различных отраслях, таких как сельское хозяйство, строительство, автомобилестроение и роботостроение.

Простейшее электромагнитное реле с механической пружиной, катушкой, якорем и сердечником.

Программное обеспечение COMSOL Multiphysics позволяет проектировать линейные электромагнитные преобразователи. Благодаря встроенному функционалу можно рассчитать механические характеристики, рабочие электрические характеристики, эффективность устройства и рабочую частоту в зависимости от конструкционных параметров (размеров, материалов, входного напряжения, тока и т.д.). Пример более комплексного устройства мы рассмотрим в следующей части.

Моделирование линейного электромагнитного поршня в COMSOL Multiphysics

В этом же блоге мы рассмотрим простейший электомагнитный поршень, который состоит из многовитковой катушки, магнитного сердечника, немагнитых направляющих и магнитного поршня. Как показано на рисунке ниже, эти части соединяются с пружиной и демпфером. После подачи (прямоугольного импульса) тока на катушку соленоида, последний создаёт магнитное поле вокруг магнитного сердечника и поршня. Воздействие магнитного поля создаёт силу, которая втягивает поршень, двигая его вверх и разжимая пружину. При макисмальной силе поршень располагается внутри сердечника таким образом, что магнитный поток замыкается с минимальными потерями.

Как показано на рисунке ниже, эти части соединяются с пружиной и демпфером. После подачи (прямоугольного импульса) тока на катушку соленоида, последний создаёт магнитное поле вокруг магнитного сердечника и поршня. Воздействие магнитного поля создаёт силу, которая втягивает поршень, двигая его вверх и разжимая пружину. При макисмальной силе поршень располагается внутри сердечника таким образом, что магнитный поток замыкается с минимальными потерями.

Трёхмерный (слева) и двухмерный осесимметричный (справа) вид электромагнитного поршня в разрезе.

Для тестовой модели Electromagnetic Plunger (Электромагнитный поршень) мы используем двухмерную осесимметричную постановку. Затем добавим интерфейсы Magnetic Fields (Магнитные поля), Moving Mesh (Подвижная сетка) и Global ODEs and DAEs (Глобальные ОДУ и ДАУ), а также выберем исследование — Time Dependent (Нестационарное во временной области). Далее, зададим параметры модели в Global Definitions > Parameters (Глобальные определения > Параметры), как показано на скриншоте ниже.

Список конструкционных параметров для модели электромагнитного поршня.

Для воссоздания большого поступательного перемещения поршня будем использовать «скользящую» сетку для моделирования движения. Для этого в узле Геометрия необходимо разделить подвижную и неподвижную части, создав два разных Union (Объединения). Затем мы завершим создание геометрии, используя узел Form Assembly (Построение сборки), что приведет к автоматическому созданию т.н. тождественной пары (Identity pair) на границе раздела двух Union’ов. Для упрощения моделирования рекомендуется дополнительно создать геометрические выборки (selections) для направляющих, сердечника, катушки, поршня, исходной границы и конечной границы (тождественной пары), а также границы для расчёта силы, как показано на скриншоте ниже.

Различные геометрические выборки для неподвижных и подвижных частей и для идентичных пар в построителе моделей.

Чтобы рассчитать массу поршня, M, которая понадобится для исследования динамики системы, воспользуемся оператором интегрирования, Integration 1 (intop1). Этот оператор вычисляет объём клапана и умножает его на плотность материала. В данном примере поршень сделан из низкоуглеродистой стали 1002 — материала с индексом (mat 3). Также нужно определить переменную для электромагнитной силы, F_z, которую мы будем использовать для расчёта тензора напряжений Максвелла, действующих на поршень. Для этого в физический интерфейс Magnetic Fields необходимо добавить узел Force Calculation (Расчёт силы) и указать имя силы —

Этот оператор вычисляет объём клапана и умножает его на плотность материала. В данном примере поршень сделан из низкоуглеродистой стали 1002 — материала с индексом (mat 3). Также нужно определить переменную для электромагнитной силы, F_z, которую мы будем использовать для расчёта тензора напряжений Максвелла, действующих на поршень. Для этого в физический интерфейс Magnetic Fields необходимо добавить узел Force Calculation (Расчёт силы) и указать имя силы — force. Как это сделать мы подробно объясним в следующем разделе.

Оператор интегрирования и задание переменных.

Моделирование электромагнитных полей в системе

Для расчёта электромагнитных полей в нашем устройстве будем использовать физический интерфейс Magnetic Fields. Чтобы указать то, что поршень сделан из нелинейного магнитного материала, выберем материальную модель H-B curve (H-B-кривая намагничивания) в узле Ampère’s Law (Закон Ампера), который нужно дополнительно добавить в интерфейс. Для сердечника, выполненного из мягкого железа (Soft Iron) проведем аналогичную операцию. Обратите внимание, что в таком случае, имея два различных узла Ampère’s Law, мы можем использовать для поршня и сердечника разные материальные модели при необходимости.

Для сердечника, выполненного из мягкого железа (Soft Iron) проведем аналогичную операцию. Обратите внимание, что в таком случае, имея два различных узла Ampère’s Law, мы можем использовать для поршня и сердечника разные материальные модели при необходимости.

Окно настроек узла Ampère’s Law и H-B-кривая намагничивания нелинейного материала поршня.

С помощью узла Mulit-Turn Coil (Многовитковая катушка) в физическом интерфейсе Magnetic Fields зададим соленоидальную обмотку (Примечание: начиная с версии 5.2a, для этой цели используется узел Coil c опцией Homogenized Multiturn). Обмотка состоит из 200 витков (Nturns = 200), диаметр провода — 1 mm (Dia_wire = 1 mm), электрическая проводимость — 6e7 s/m. Протекающий через катушку ток зададим прямоугольным импульсом: I_coil = I0_wire*rect1(t[1/s]), где rect1() — это прямоугольная функция, определяемая пользователем в Definitions > Rectangle 1. Амплитуда тока

Амплитуда тока I0_wire = 4 A.

Окно настроек узла Multi-Turn Coil (Многовитковая катушка), где заданы выражения для тока и параметры обмотки.

Для расчёта силы, действующей на поршень, добавим узел Force Calculation, который будет рассчитывать силу, действующую на поршень в зависимости от протекаемого тока на основе тензора напряжений Максвелла. Поршень сделан из магнитного материала, поэтому для расчёта мы не можем использовать метод расчёта силы Лоренца, т.к. он подходит только для проводящих немагнитных материалов. Метод расчёта тензора напряжений Максвелла требователен к качеству и разрешению сетки, особенно на границах выбранной области. Чтобы корректно рассчитать силу, рекомендуем провести исследование по сеточной сходимости (mesh refinement study).

Далее, чтобы связать магнитные поля между неподвижными и подвижными частями, нужно добавить граничное условие Continuity (Непрерывность) на соответствующую тождественную пару Identity Pair. 2}+D\frac{dp}{dt}+kp-F_z(p,v,t)=0

2}+D\frac{dp}{dt}+kp-F_z(p,v,t)=0

где p — это положение поршня по оси z, v — скорость, M — масса поршня, F_z(p,v,t) — электромагнитная сила, действующая на поршень (против пружины). Приведённое выше уравнение (второго порядка) можно записать, как два раздельных дифференциальных уравнения (первого порядка) для положения поршня и его скорости:

(2)

M \frac{dv}{dt}+Dv+kp-F_z(p,v,t)=0

и

(3)

\frac{dp}{dt}-v=0

Данные уравнения мы запишем в физическом интерфейсе Global ODEs and DAEs, в котором добавим два отдельных узла global equations (глобальные уравнения), как показано ниже.

Реализация двух дифференциальных уравнений, описывающих движение и положение поршня, в физическом интерфейсе Global ODEs and DAEs.

Моделирование поступательного движения поршня

Для моделирования поступательного движения электромагнитного поршня добавим интерфейс Moving Mesh (Подвижная сетка). Ранее, в учебной модели колеблющегося магнита, мы уже описывали методику того, как применять интерфейс Moving Mesh только к подвижным частям. В нашей модели – это поршень и область воздуха слева от идентичной пары. Воздушная область слева от идентичной пары для упрощения настройки подвижной сетки разделена на три секции. Сетка в верхней и нижней воздушных областях будет сделана деформирующейся, т.е.»расширяющейся» или «сжимающейся», а в средней области распределение будет фиксированным, но при этом она будет передвигаться в соответствии с заданными условиями на границе.

В нашей модели – это поршень и область воздуха слева от идентичной пары. Воздушная область слева от идентичной пары для упрощения настройки подвижной сетки разделена на три секции. Сетка в верхней и нижней воздушных областях будет сделана деформирующейся, т.е.»расширяющейся» или «сжимающейся», а в средней области распределение будет фиксированным, но при этом она будет передвигаться в соответствии с заданными условиями на границе.

Затем добавим узел Prescribed Mesh Displacement (Предустановленное смещение сетки) и зададим в поле Prescribed z displacement (Предустановленное смещение по оси z) переменную p, которая будет определять положение поршня. Две вертикальные направляющие, которые мы задали в выборке Guiding Boundaries, ограничены только в направлении r. Так что в окне настроек снимем флажок в поле Prescribed z displacement. На рисунке ниже показано окно настроек физического интерфейса Moving Mesh.

Примечание: Мы специально задали, что поршень двигается вместе с небольшой областью воздуха вокруг него.

Это упрощает настройку построения сетки для интерфейса Moving Mesh, так как позволяет использовать структурированную сетку (типа Mapped) для двух других воздушных областей. Мы рассмотрим и более сложные конфигурации сетки во второй части данной серии.

Окно настроек интерфейса Moving Mesh (Подвижные сетки).

Есть и другой вариант настройки подвижных сеток: неподвижные области задаются в узле fixed mesh (фиксированная сетка), в то время как подвижные — с помощью узлов prescribed deformation (предустановленная деформация) в направлении оси z, при этом переменная положения, p, из физического интерфейса Global ODEs and DAEs определяет задаваемое движение.

Альтернативный способ задания настроек интерфейса Moving Mesh.

Анализ результатов расчёта

Результаты расчёта во временной области (time-dependent) электромагнитного поршня можно увидеть на графиках ниже. Мы выполнили расчёт для двух различных коэффициентов затухания. Как и ожидалось, колебания в системе больше при коэффициенте затухания меньшем, чем его критическое значение. Тем не менее, время нарастания импульса короче.

Как и ожидалось, колебания в системе больше при коэффициенте затухания меньшем, чем его критическое значение. Тем не менее, время нарастания импульса короче.

Графики положения поршня (слева) и его электромагнитной силы (справа) в зависимости от времени для разных коэффициентов затухания.

Графики скорости поршня в зависимости от времени для разных коэффициентов затухания (слева) и тока, протекающего по катушке, в зависимости от времени (справа).

На анимации ниже показано движение поршня в зависимости от протекающего в катушке тока. Слева изображена 3D-анимация динамики электромагнитного поршня (визуализируется магнитная индукция). Справа представлены анимированные зависимости положения поршня и тока, протекающего по катушке, от времени.

Заключетельные соображения по моделированию электромагнитных поршней и преобразователей

В данной заметке мы пошагово рассмотрели моделирование линейного/поступательного электромагнитного преобразователя с использованием трёх различных физических интерфейсов: Magnetic Fields (Магнитные поля), Moving Mesh (Подвижная сетка) и Global ODEs and DAEs. Мы показали, как рассчитывать электромагнитную силу, положение поршня и его скорость, связав физические интерфейсы Magnetic Fields и Moving Mesh и записав дифференциальные уравнения, описывающие движение поршня.

Мы показали, как рассчитывать электромагнитную силу, положение поршня и его скорость, связав физические интерфейсы Magnetic Fields и Moving Mesh и записав дифференциальные уравнения, описывающие движение поршня.

Следите за последующими публикациями в нашем корпоративном блоге, чтобы узнать, как можно ещё больше расширить данную динамическую модель поршня за счет учета ограничителей. Во второй части мы рассмотрим, как добавить физический интерфейс Events (События) для моделирования срабатывания и остановки электромагнитного поршня.

Дополнительная информация о том, как моделировать электромагнитные устройства

Поршневой цилиндр, создающий расширительное устройство в транскритическом цикле двуокиси углерода. Часть I: экспериментальное исследование

Abstract

Углекислый газ широко рассматривается как альтернатива хладагенту, заменяющему гидрохлорфторуглероды (ГХФУ) и хлорфторуглероды (ХФУ) из-за его нулевого потенциала разрушения озонового слоя и незначительного потенциала глобального потепления. Однако системные характеристики систем CO 2 , как правило, хуже по сравнению с существующими традиционными системами кондиционирования воздуха, использующими ГХФУ или ХФУ.Одним из наиболее эффективных способов достижения паритета с системами CFC и HCFC является замена расширительного клапана расширительным устройством, которое минимизирует создание энтропии и позволяет рекуперацию энергии в процессе расширения.

Однако системные характеристики систем CO 2 , как правило, хуже по сравнению с существующими традиционными системами кондиционирования воздуха, использующими ГХФУ или ХФУ.Одним из наиболее эффективных способов достижения паритета с системами CFC и HCFC является замена расширительного клапана расширительным устройством, которое минимизирует создание энтропии и позволяет рекуперацию энергии в процессе расширения.

Устройство для увеличения рабочего выхода поршневого типа было разработано, сконструировано и испытано в рамках исследования, представленного здесь. Первый прототип устройства основан на модернизированном небольшом четырехтактном двухпоршневом двигателе, который имеется в продаже. Рабочий расширитель заменил расширительный клапан в экспериментальном транскритическом цикле CO 2 и увеличил производительность системы до 10% по показателю COP.Прототип устройства не должен был быть конечным продуктом, но предоставил ценную информацию и экспериментальные результаты для проверки подробной имитационной модели устройства. Модель и соответствующий теоретический анализ представлены в сопроводительной части II статьи.

Модель и соответствующий теоретический анализ представлены в сопроводительной части II статьи.

Ключевые слова

Исследования

Эксперимент

Двуокись углерода

Транскритический цикл

Конструкция

Устройство расширения

Поршень

Извлечение

Энергия

Mots cléscher Cycle transcritique Conception

Détente

Piston

Récupération

Énergie

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст Copyright © 2004 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Глава 3a — Первый закон — Закрытые системы

Глава 3a — Первый закон — Закрытые системы — Энергетика (обновлено 17.01.2011) Глава 3: Первый закон термодинамики для

Закрытые системы

а) Уравнение энергии для замкнутых систем

Мы считаем, что первый закон термодинамики применен

к стационарным замкнутым системам как принцип сохранения энергии. Таким образом, энергия передается между системой и окружающей средой в

форма тепла и работы, в результате чего изменяется внутренняя энергия

системы.Изменение внутренней энергии можно рассматривать как меру

молекулярной активности, связанной с изменением фазы или температуры

системы и уравнение энергии представляется в следующем виде:

Таким образом, энергия передается между системой и окружающей средой в

форма тепла и работы, в результате чего изменяется внутренняя энергия

системы.Изменение внутренней энергии можно рассматривать как меру

молекулярной активности, связанной с изменением фазы или температуры

системы и уравнение энергии представляется в следующем виде:

Тепло (кв.)

Энергия, передаваемая через границу системы в

форма тепла всегда возникает из-за разницы температур

между системой и ее непосредственным окружением. Мы не будем

рассмотреть режим теплопередачи, будь то теплопроводность, конвекция

или излучения, таким образом, количество тепла, переданного во время любого

процесс будет либо указан, либо оценен как неизвестный

уравнение энергии.По соглашению положительное тепло — это то, что передается

из окружающей среды в систему, что приводит к увеличению

внутренняя энергия системы

Работа (Вт)

В этом курсе мы рассматриваем три режима работы

перенос через границу системы, как показано ниже

диаграмма:

В этом курсе мы в первую очередь Граничные работы из-за сжатия или расширения системы в

поршневой цилиндр, как показано выше. Во всех случаях мы предполагаем

идеальное уплотнение (отсутствие массового расхода в системе и из нее), отсутствие потерь из-за

трение и квазиравновесные процессы в том, что для каждого

инкрементное движение поршня условия равновесия

поддерживается.По соглашению, положительная работа выполняется системой на

окружение, а негативная работа — это работа окружения

в системе, Таким образом, поскольку отрицательная работа приводит к увеличению

внутренней энергии системы, этим объясняется отрицательный знак в

над уравнением энергии.

Во всех случаях мы предполагаем

идеальное уплотнение (отсутствие массового расхода в системе и из нее), отсутствие потерь из-за

трение и квазиравновесные процессы в том, что для каждого

инкрементное движение поршня условия равновесия

поддерживается.По соглашению, положительная работа выполняется системой на

окружение, а негативная работа — это работа окружения

в системе, Таким образом, поскольку отрицательная работа приводит к увеличению

внутренней энергии системы, этим объясняется отрицательный знак в

над уравнением энергии.

Граничная работа оценивается путем интегрирования силы F

умноженное на инкрементное расстояние, перемещенное d x между

начальное состояние (1) до конечного состояния (2). Обычно мы имеем дело с

поршневое устройство, таким образом, сила может быть заменена поршневой

площадь A, умноженная на давление P, что позволяет заменить A. г х

при изменении объема d V, следующим образом:

Это показано на следующей схематической диаграмме,

где напомним, что интегрирование может быть представлено областью под

Кривая.

Обратите внимание, что работа выполнена по пути Функция , а не свойство, поэтому

зависит от пути процесса между начальным и конечным

состояния. Напомним в Главе

1 , что мы ввели типичный процесс

путей интереса:

Изотермический (процесс с постоянной температурой)

Изохорный или Изометрический (процесс постоянного объема)

Изобарический (процесс постоянного давления)

Адиабатический (нет теплового потока в систему или из системы во время процесса)

Иногда бывает удобно оценить конкретную

выполненную работу, которую можно представить диаграммой P-v , таким образом, если

масса системы m [кг] окончательно имеем:

Отметим, что работа, проделанная системой на

окружение (процесс расширения) положительное, и это было сделано на

система окружением (процесс сжатия) отрицательна.

Наконец для закрытой системы Вал

Работа (за счет лопаточного колеса) и Электромонтажные работы (из-за напряжения, приложенного к электрическому резистору или

двигатель, приводящий в движение лопастное колесо) всегда будет отрицательным (работа выполняется на

система). Положительные формы работы вала, например, из-за

турбина, будет рассмотрена в главе 4, когда мы обсудим открытые

системы.

Внутренняя энергия (ед.)

Третий компонент нашей замкнутой системы энергетики

Уравнение — это изменение внутренней энергии в результате передачи

тепла или работы.Поскольку удельная внутренняя энергия является свойством

системы, он обычно представлен в таблицах свойств, например в Steam

Таблицы . Рассмотрим, например,

следующая решенная проблема.

Решенная задача 3.1 — Отзыв Решенная проблема 2.2 в главе 2a , в котором мы представили постоянную

процесс давления. Мы хотим расширить задачу, включив в нее энергию

взаимодействия процесса, поэтому мы повторяем это следующим образом:

Два килограмма воды при 25 ° C помещают в

устройство поршневого цилиндра под 3. Давление 2 МПа, как показано на диаграмме

(Состояние (1)). К воде добавляется тепло при постоянном давлении до тех пор, пока

температура пара достигает 350 ° С (Состояние (2)). Определить

работа, выполняемая жидкостью (W), и тепло, передаваемое жидкости (Q)

во время этого процесса.

Давление 2 МПа, как показано на диаграмме

(Состояние (1)). К воде добавляется тепло при постоянном давлении до тех пор, пока

температура пара достигает 350 ° С (Состояние (2)). Определить

работа, выполняемая жидкостью (W), и тепло, передаваемое жидкости (Q)

во время этого процесса.

Подход к решению:

Сначала рисуем схему процесса, включая

все соответствующие данные следующие:

Обратите внимание на четыре вопроса справа от

диаграмму, которую мы всегда должны спрашивать, прежде чем пытаться решить любую

термодинамическая проблема.С чем мы имеем дело — жидкостью? чистая жидкость,

например пар или хладагент? идеальный газ? В данном случае это пар,

поэтому мы будем использовать таблицы пара для определения различных свойств

в различных государствах. Дана масса или объем? Если да, мы будем

укажите и оцените уравнение энергии в килоджоулях, а не в

удельные количества (кДж / кг). А как насчет энтропии? Не так быстро — мы

еще не считали энтальпию (ниже) — терпеливо подождите, пока Глава

6 .

Так как в работе участвует интеграл П. д в ср

Считаем удобным набросать схему задачи P-v как

следует:

Обратите внимание на диаграмму P-v , как мы определяем

конкретная проделанная работа отображается как область под кривой процесса. Мы также

обратите внимание, что в области сжатой жидкости постоянная температура

линия по существу вертикальная. Таким образом, все значения собственности в State

(1) (сжатая жидкость при 25 ° C) можно определить по насыщенному

Жидкие значения таблицы при 25 ° C.

Энтальпия (ч) — новый объект

В следующих тематических исследованиях мы обнаруживаем, что один из

основные приложения уравнения энергии замкнутой системы находятся в

процессы теплового двигателя, в которых система приближается к идеальному

газа, поэтому разработаем соотношения для определения внутренней энергии

для идеального газа.Мы также обнаружим, что новое свойство под названием Энтальпия будет полезен как для закрытых систем, так и в частности

для открытых систем, таких как компоненты паровых электростанций или

холодильные системы. Энтальпия не является фундаментальным свойством,

однако представляет собой комбинацию свойств и определяется следующим образом:

Энтальпия не является фундаментальным свойством,

однако представляет собой комбинацию свойств и определяется следующим образом:

В качестве примера использования в закрытых системах,

рассмотрим следующий процесс постоянного давления:

Применяя уравнение энергии, получаем:

Однако, поскольку давление постоянно

процесс:

Подставляем в уравнение энергии и упрощаем:

Значения удельной внутренней энергии (u) и удельной

энтальпия (ч) доступна в Steam

Таблицы , однако для идеальных газов это

необходимо разработать уравнения для Δu и Δh с точки зрения удельного

Тепловые мощности.Мы развиваем эти уравнения в терминах

дифференциальную форму уравнения энергии на следующей веб-странице:

специфический

Теплоемкости идеального газа

Мы предоставили стоимость недвижимости для различных идеальных

газов, включая газовую постоянную и удельную теплоемкость в

следующая веб-страница:

Недвижимость

различных идеальных газов (при 300 К)

__________________________________________________________________

К части b) Закона

Первый закон — Цикл Стирлинга,

К части c) Закона

Первый закон — Дизельные двигатели

К части d) Закона

Первый закон — Цикл Отто,

______________________________________________________________________________________

Инженерная термодинамика, Израиль

Уриэли находится под лицензией Creative

Общедоступное авторское право — Некоммерческое использование — Совместное использование 3. 0 США

Лицензия

0 США

Лицензия

Piston Corer — Океанографическое учреждение Вудс-Хоул

Что это такое и почему мы его используем?

Поршневой пробоотборник представляет собой длинную тяжелую трубку, погруженную в морское дно для извлечения проб ила. Поршень внутри трубки позволяет ученым собирать образцы максимально длинной до 90 футов в длину. Они просты и элегантны по дизайну; В 1947 году ученый Морис Юинг сказал, что поршневой пробоотборник «извлекает образцы дна океана так же, как домохозяйка извлекает стержень из яблока.«

Чем пробоотборник поршня отличается от других пробоотборников?

Задача всех пробоотборников — извлекать образцы грязи. Юинг когда-то называл пробников формочками для печенья. Длина и диаметр добываемого ими бурового печенья зависит от типа используемого пробоотборника. Традиционные пробоотборники довольно просты по конструкции: длинная труба, увенчанная тонной или около того свинца. В конце 1940-х годов шведский океанограф Борье Кулленберг внес изменения в эту конструкцию, добавив внутренний поршень, который помогает исследователям собирать еще более длинные образцы грязи. Поршневые пробоотборники, как и их двоюродный брат гравитационный пробоотборник, обычно используются на участках с мягкими отложениями, такими как глина. Гравитационный пробоотборник — это просто утяжеленная труба, которая может свободно падать в воду. Поршневые пробоотборники имеют поршневой механизм, который срабатывает при ударе пробоотборника о дно. Поршень помогает избежать разрушения осадка.

Поршневые пробоотборники, как и их двоюродный брат гравитационный пробоотборник, обычно используются на участках с мягкими отложениями, такими как глина. Гравитационный пробоотборник — это просто утяжеленная труба, которая может свободно падать в воду. Поршневые пробоотборники имеют поршневой механизм, который срабатывает при ударе пробоотборника о дно. Поршень помогает избежать разрушения осадка.

Что позволяет пробоотборнику брать пробу отложений?

Если вы когда-нибудь вставляли соломинку в молочный коктейль, клали палец поверх соломинки, а затем извлекали соломинку с застрявшим внутри мороженым, вы имеете представление о том, как работает поршневой пробоотборник.Подобно соломе, пробоотборник погружается в морское дно и собирает грязь в своей полой открытой трубе. Уплотнение в нижней части устройства будет удерживать пробу осадка во время извлечения.

Каковы преимущества использования поршневого пробоотборника?

Простое увеличение длины гравитационного пробоотборника не гарантирует извлечение более длинного образца. Добавление внутреннего поршня позволяет улавливать мягкий осадок без значительного сжатия или нарушения. Это позволяет исследователям брать образец отложений наилучшего качества.

Добавление внутреннего поршня позволяет улавливать мягкий осадок без значительного сжатия или нарушения. Это позволяет исследователям брать образец отложений наилучшего качества.

Каковы недостатки использования поршневого пробоотборника?

Они тяжелые, длинные, иногда с ними сложно обращаться. Из-за выполняемых операций и необходимого оборудования пробоотборники поршней не могут быть выполнены с каждого исследовательского судна. Для безопасного запуска и извлечения глубоководной поршневой системы отбора керна требуется специальное погрузочно-разгрузочное оборудование.

Почему ядра из океана особенные?