Устройство двигателей внутреннего сгорания

Изучение устройства двигателей внутреннего сгорания.

Разновидности двигателей внутреннего сгорания в двигателях, применяемых для привода современных строительных машин, тепловая энергия сгоревшего топлива преобразуется в механическую работу. Так как топливо сгорает внутри цилиндров двигателей, то они называются двигателями внутреннего сгорания.

Современные двигатели внутреннего сгорания с возвратно-поступательно движущимися поршнями классифицируются по следующим признакам:

1. способу смесеобразования — на двигатели с внешним смесеобразованием /карбюраторные и газовые/ и внутренним /дизельные/;

2. способу воспламенения рабочей смеси на двигатели с принудительным воспламенением от электрической искры /карбюраторные и газовые/ и с воспламенением от сжатия /дизели/;

3. способу осуществления рабочего цикла — на четырех — и двухтактные;

4. числу цилиндров — на одно — и многоцилиндровые;

5.

6. охлаждению — на двигатели с водяным и воздушным охлаждением.

На строительных машинах применяются четырехтактные многоцилиндровые карбюраторные и дизельные двигатели.

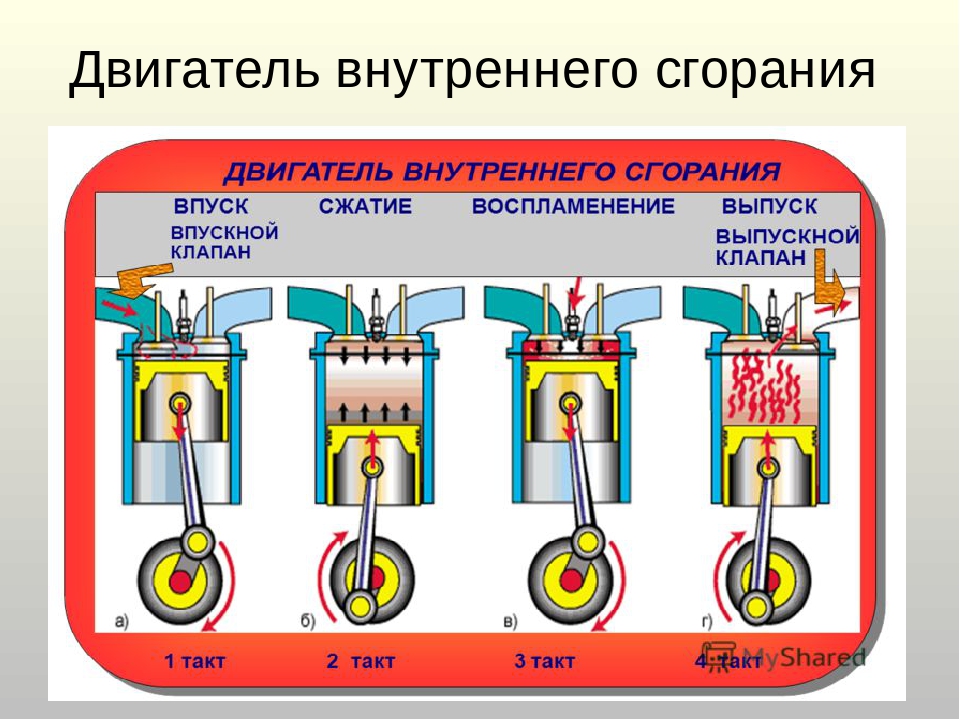

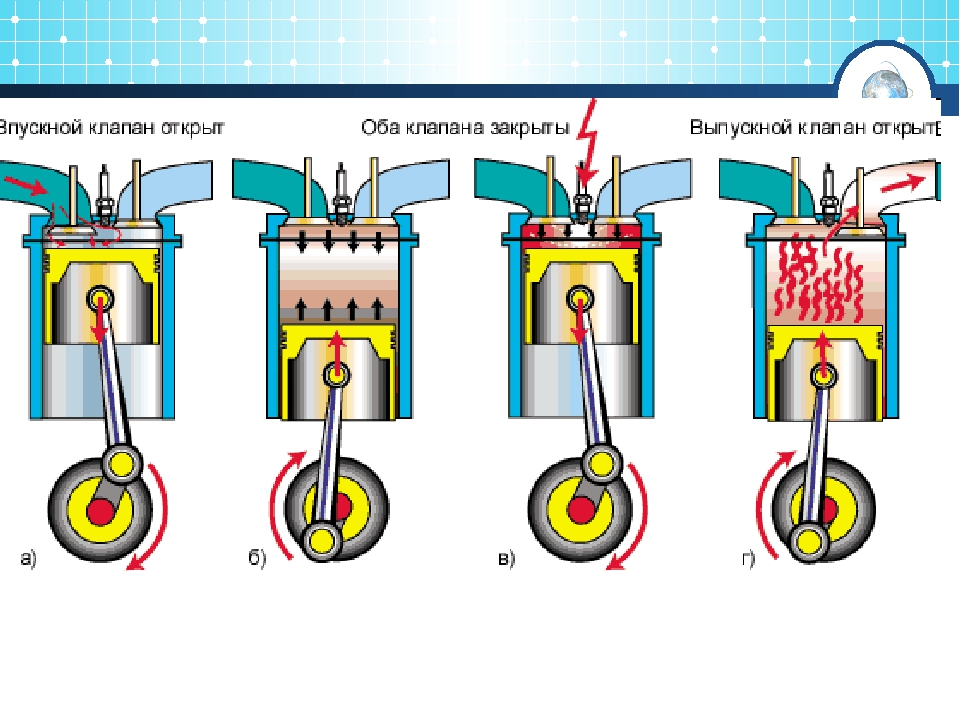

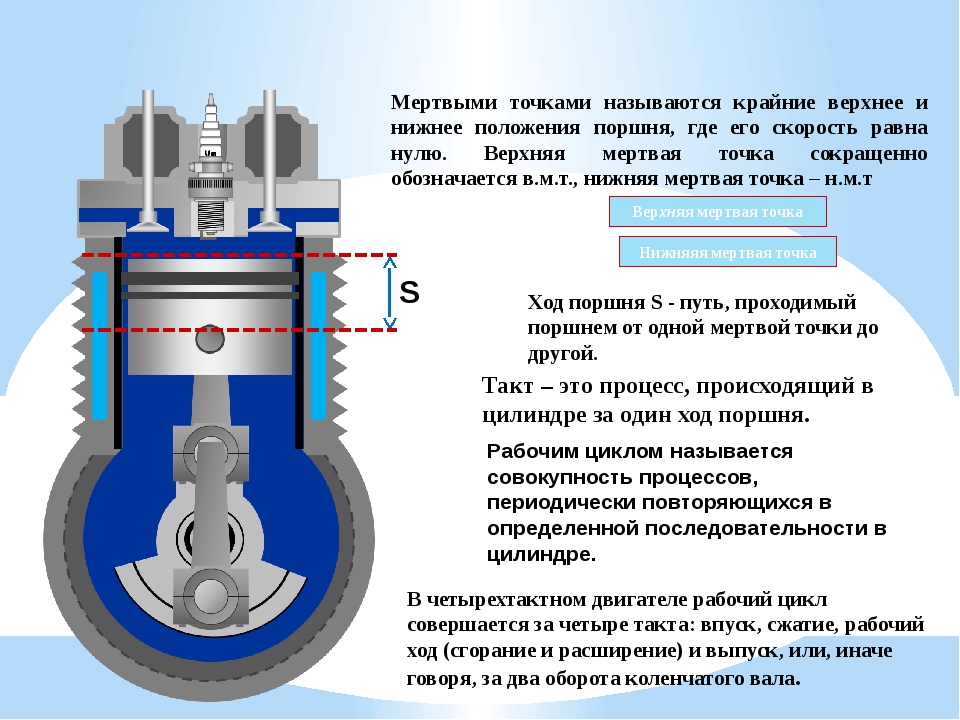

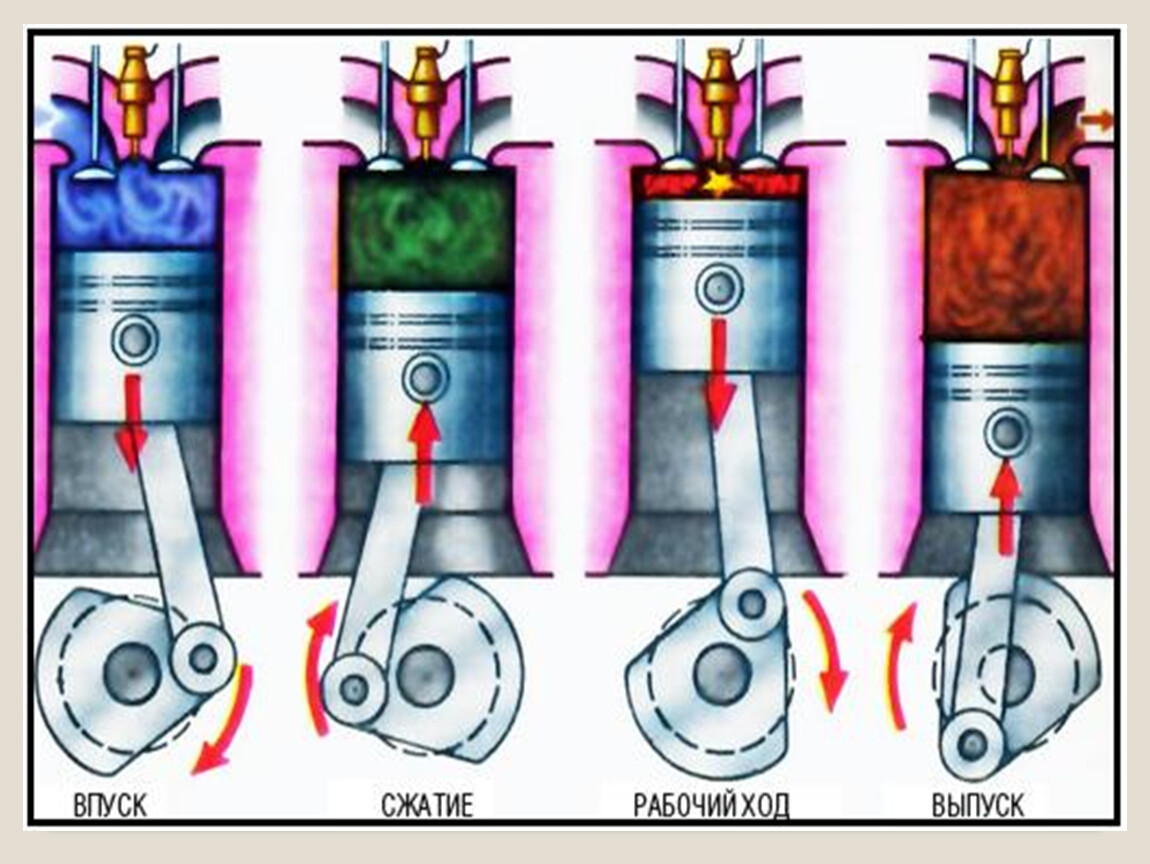

Во время работы четырехтактного двигателя внутреннего сгорания в его цилиндре протекают четыре процесса: 1/ впуск в цилиндр горючей смеси /в карбюраторный двигатель/ или воздуха /в дизельный двигатель/t 2/ сжатие рабочей смеси или воздуха; 3/ рабочий ход — воспламенение рабочей смеси и расширение продуктов сгорания; 4/ выпуск из цилиндра продуктов сгорания.

Совокупность этих последовательных, периодически повторяющихся процессов называется рабочим циклом двигателя.

Принципиальное отличие рабочего цикла дизеля от карбюраторного двигателя состоит в способе смесеобразования и воспламенения смеси.

В карбюраторном же двигателе рабочая смесь в конце такта сжатия сжимается до 0,7…1,2 МПа, а температура повышается до 300…400 °С, при этом между электродами свечи проскакивает электрическая искра и рабочая смесь воспламеняется.

Дизельный двигатель по сравнению с карбюраторным имеет следующие преимущества: более высокий КПД — 27-35% /для карбюраторных двигателей 20-24%/; высокую степень сжатия, обеспечивающую более экономичный расход топлива на единицу работы /на 20-25% меньше, чем у карбюраторного двигателя/; обладает лучшей приемистостью и развивает большой крутящий момент при малой частоте вращения; работает на тяжелых сортах топлива, которые менее опасны в пожарном отношении.

Основные недостатки дизельного двигателя по сравнению с карбюраторным: большая масса, приходящаяся на единицу мощности; тихоходность /максимальная частота вращения коленчатого вала не превышает 3000 об/мин, у карбюраторных — до 6000 об/мин/; более трудный пуск при низких температурах окружающей среда, что вызывает необходимость установки дополнительных систем подогрева и пуска двигателя.

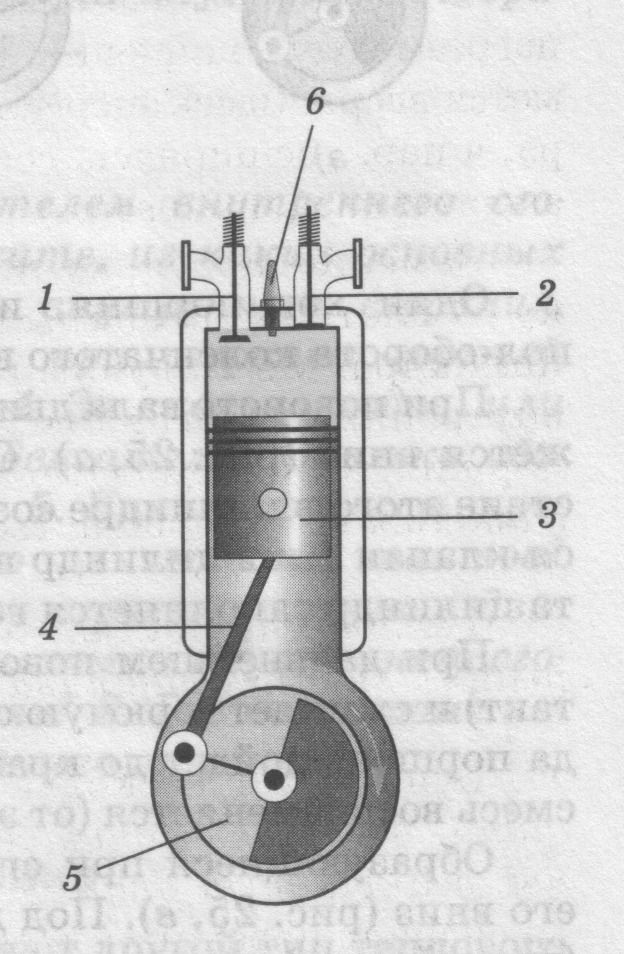

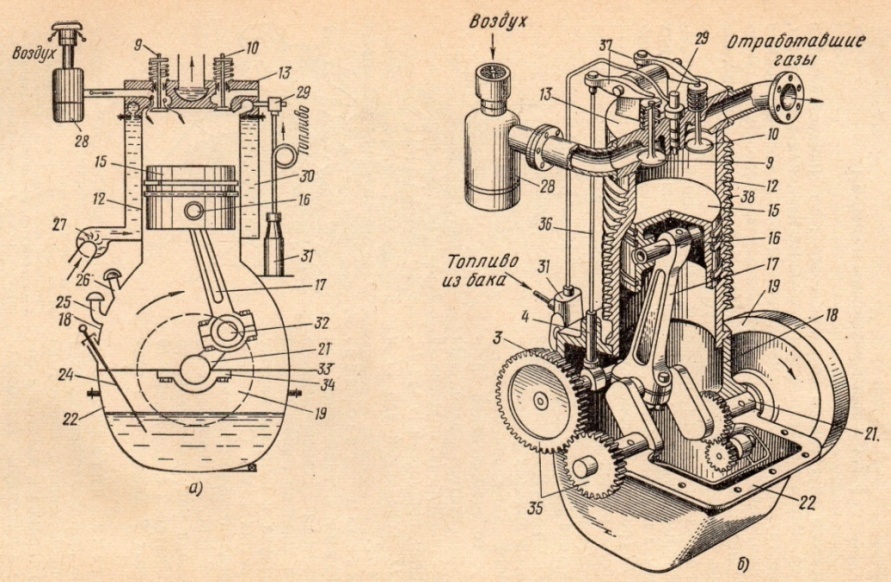

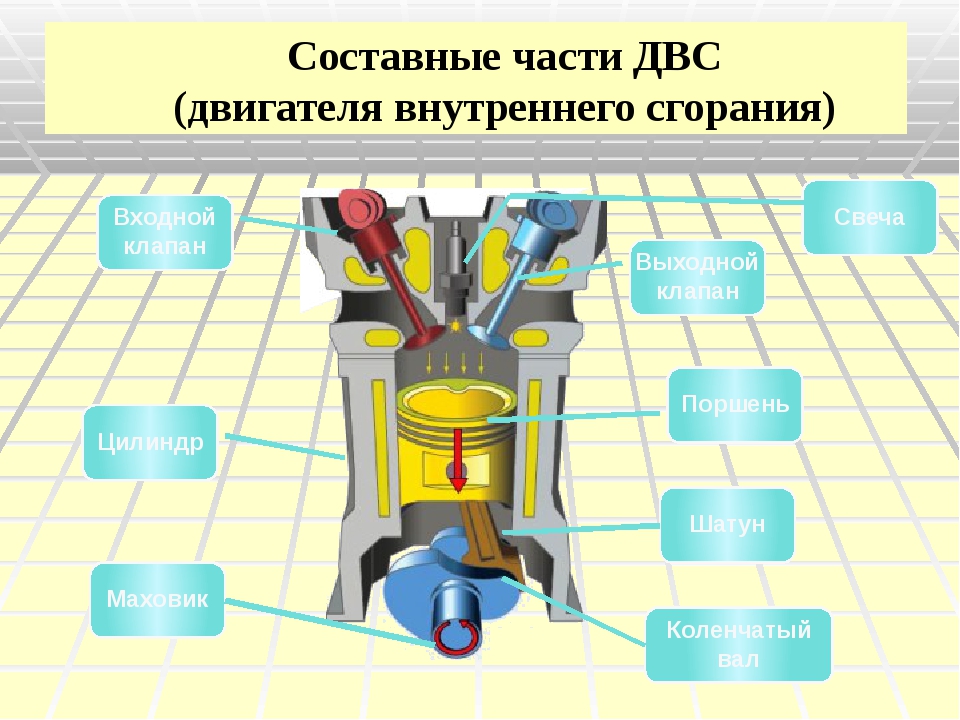

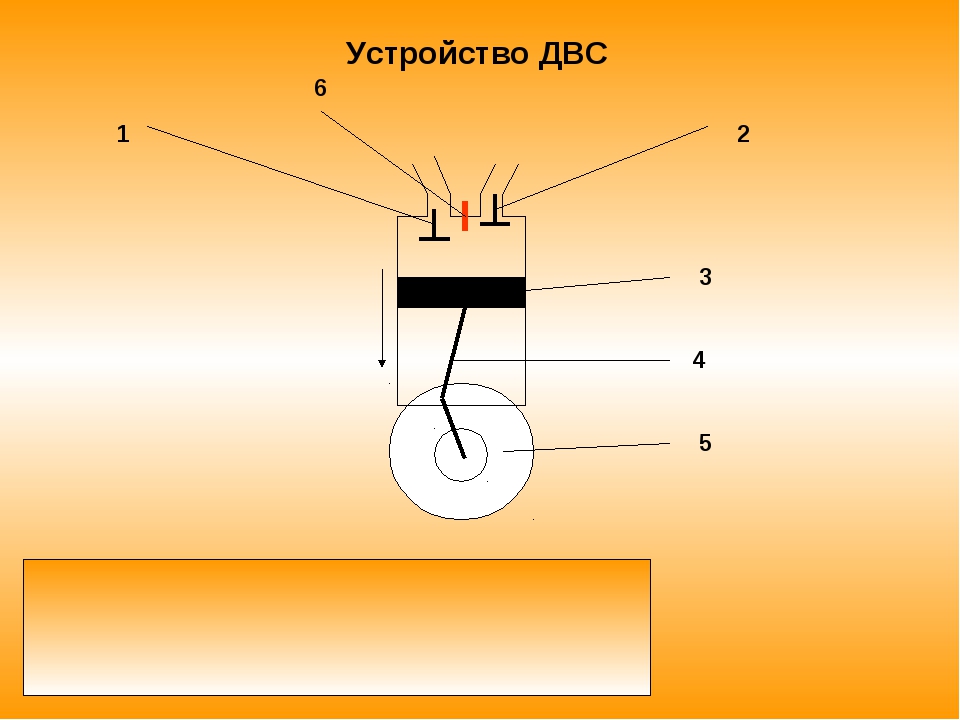

Кривошипно-ползунный механизм

Кривошипно-ползунный механизм служит для восприятия силы давления газов, преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

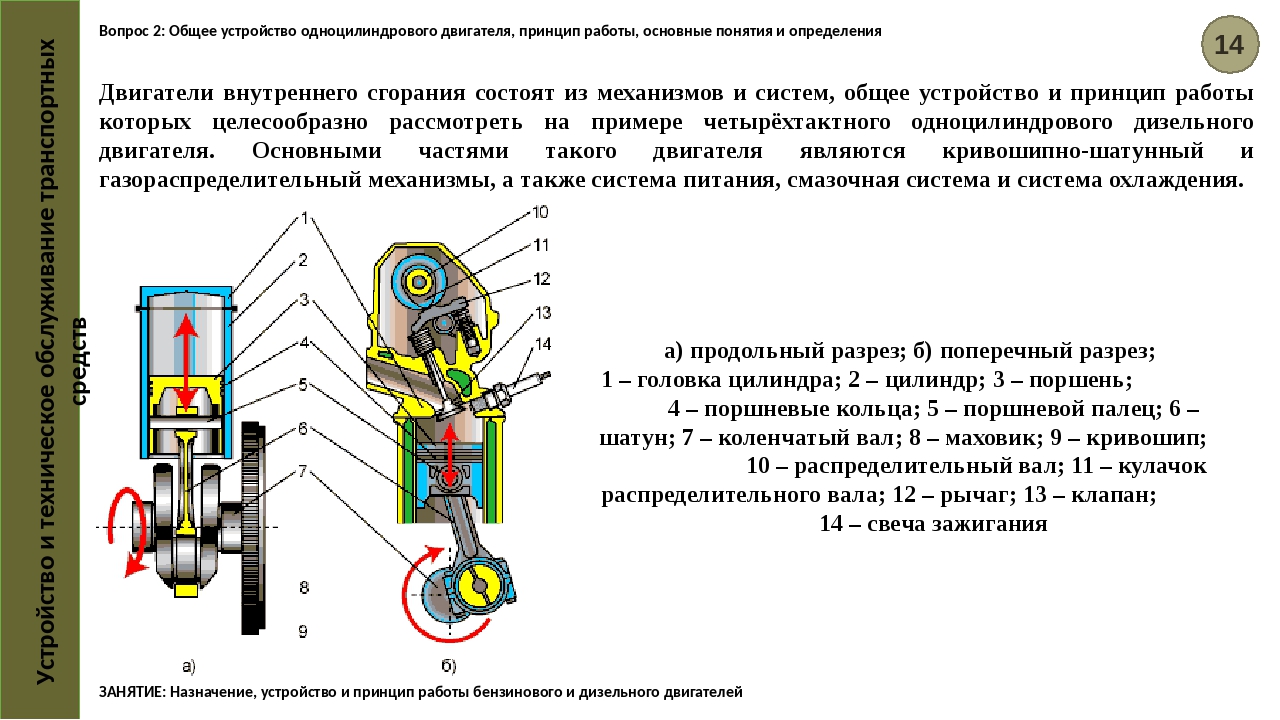

Рис. Схема кривошипно-ползунного и распределительного механизмов: 1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — поршневой палец; 5 — поршневые кольца; 6, 9 — клапаны /впускной и выпускной/; 7 — пружина; 8 — коромысло; 10 — гильза; 11 — водяная рубашка; 12 — штанга; 13 — распределительный вал; 14 — маховик; 15 — шестерни привода распределительного вала

Механизм газораспределения

Механизм газораспределения должен удовлетворять следующим основным требованиям: своевременно открывать и закрывать впускные и выпускные клапаны; обеспечивать возможно лучшее наполнение цилиндров горючей смесью и очистку от отработавших газов; надежно изолировать внутреннее пространство цилиндров от окружающей среды во время тактов сжатия и рабочего хода.

Для лучшего наполнения цилиндров двигателя воздухом /для дизелей/ или горючей смесью /для карбюраторных двигателей/ и более полной очистки их от отработавших газов клапаны открываются и закрываются не в тот момент, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием — при закрытии.

Периоды открытия и закрытия клапанов выраженные в углах поворота коленчатого вала, называются фазами газораспределения.

Их соблюдение обеспечивается формой и взаиморасположением кулачков на распределительном валу.

Система охлаждения.

При работе двигателя температура газов в камере сгорания достигает 2000…2400 °С, а средняя температура цикла 800…1000 С. Вследствие этого поршни, головки цилиндров, цилиндры и клапаны сильно нагреваются. Чрезмерный перегрев двигателя приводит к разжижению и сгоранию масла, нарушению нормальных зазоров между сопряженными деталями, уменьшению наполнения цилиндров горючей смесью, а следовательно, к снижению мощности двигателя, нарушению рабочего процесса и разрушению отдельных деталей.

Для нормальной работы двигателя необходимо непрерывно отводить излишнюю теплоту от перегреваемых деталей. Это осуществляется системой охлаждения. Излишнее охлаждение неблагоприятно отражается на работе двигателя. Испарение топлива ухудшается, поэтому оно горит медленнее, мощность двигателя падает, снижается экономичность, а износ цилиндров и поршневых колец увеличивается.

Для нормальной работы двигателя необходимо поддерживать его температуру при любых условиях и режимах работы в определенных пределах.

Чтобы обеспечить нормальный тепловой режим двигателя, применяют жидкостное или воздушное охлаждение. При воздушном охлаждении теплота отдается непосредственно воздуху через ребристые стенки блока цилиндров и головки блока. Жидкостная система охлаждения основана на интенсивной Циркуляции жидкости, которая обеспечивается центробежным насосом. Насос нагнетает жидкость /воду или антифриз-жидкость, замерзающую при низкой температуре/ в водяную рубашку двигателя, из которой нагретая жидкость вытесняется в радиатор.

Рис. Схема системы охлаждения: 1 — радиатор; 2 — выпускной патрубок; 3 — термостат; 4 — гильза цилиндра; 5 — головка цилиндров; б — блок цилиндров; 7 — водяная рубашка; 8 — крыльчатка водяного насоса; 9 – вентилятор.

Система смазки

При работе двигателя в его сопряженных деталях возникает трение, вызывающее износ и нагрев деталей и требующее затрат некоторой части мощности двигателя. При введении между трущимися поверхностями слоя смазки характер трения и износа резко изменяется, так как молекулы масла под влиянием силы молекулярного притяжения распространяются по трущимся поверхностям и смазывают их.

Долговечность и безотказная работа двигателя зависят от качества и чистоты применяемого масла.

Система смазки двигателя — это совокупность механизмов и приборов, обеспечивающих очистку масла и его бесперебойную подачу в необходимом количестве при определенной температуре и давлении к трущимся поверхностям.

Рис. Схема системы смазки: 1 — масляный картер; 2 — маслоприемник; 3 — шестеренчатый насос; 4 — маслопровод; 5 — фильтр; 6 — главный масляный канал.

Примечание. Все остальные детали смазываются маслом, вытекающим из зазоров, или посредством разбрызгивания.

Масло, поступающее в зазоры между трущимися поверхностями, не только уменьшает потери на трение, но и охлаждает и удаляет продукты износа и мелкие частицы нагара и защищает трущиеся поверхности от коррозии.

В зависимости от способа подвода масла к трущимся поверхностям деталей применяются такие системы смазки: разбрызгиванием, под давлением и комбинированные, в которых часть деталей смазывается под давлением, а остальные — за счет разбрызгивания масла.

Система питания.

Источником энергии в двигателях внутреннего сгорания является горючая смесь, образуемая парами топлива, тщательно перемешанными с воздухом в определенных пропорциях. Смешиваясь с остаточными газами в цилиндре двигателя, горючая смесь образует рабочую.

Состав горючей смеси должен соответствовать определенному режиму работы двигателя и подразделяется на богатую, обогащенную, нормальную, обедненную и бедную.

В качестве топлива для карбюраторных двигателей применяют бензин, обладающий хорошей испаряемостью, а для дизельных двигателей с внутренним смесеобразованием — дизельное топливо, являющееся продуктом перегонки тяжелых фракций нефти с определенной вязкостью.

Система питания служит для хранения, подачи и очистки топлива, воздуха, приготовления горючей смеси нужного состава на разных режимах работы двигателя, отвода наружу продуктов сгорания .

Система пуска двигателей.

Одним из основных требований, предъявляемых к двигателям внутреннего сгорания, является быстрота и надежность пуска. Пуск осуществляется принудительным вращением коленчатого вала двигателя от постороннего источника энергии.

Система пуска должна развивать определенную частоту вращения коленчатого вала двигателя, обеспечивающую смесеобразование, наполнение цилиндров свежей смесью, сжатие и воспламенение смеси.

Пусковая частота вращения карбюраторных двигателей колеблется в пределах 30…60 об/мин.

Пуск дизельного двигателя по сравнению с карбюраторным более труден. Это связано с большой степенью сжатия и плохим смесеобразованием из-за малого давления впрыска топлива. Поэтому пусковая частота вращения коленчатого вала двигателя с воспламенением от сжатия должна быть в пределах 200…300 об/мин.

Рис. Схема системы питания; 1 — гильза цилиндра; 2 — поршень; 3 — топливный фильтр; 4 — топливопровод; Б — диафрагмовый насос; 6 — топливный бак; 7 — воздушный фильтр; 8 – карбюратор; 9, 10 — клапаны /впускной и выпускной/; 11 — патрубок /выхлопной/; 12 – глушитель.

При пуске холодного двигателя, особенно в зимнее время, прокручивание вала двигателя и его пуск резко затрудняются из-за низкой температуры воздуха в камере сгорания в конце сжатия и эагустевания смазки. Для обеспечения пуска дизелей необходимо подогреть воздух во впускном трубопроводе и в камере сгорания, охлаждающую жидкость в системе охлаждения; применить декомпрессионный механизм.

Существуют следующие основные способы пуска двигателей:

1. от руки /вручную/ — применяется чаще у карбюраторных пусковых двигателей;

2. электрическим стартером — используется в автомобильных и пусковых тракторных двигателях. Для пуска дизельного двигателя требуется стартер значительно большей мощности, чем для карбюраторного;

3. вспомогательным бензиновым двигателем /пусковым двигателем/ — распространен на дизелях тракторов;

4. силовым генератором электротрансмиссии. Силовой генератор, приводящий электрические ходовые двигатели трактора с электротрансмиссией, на время пуска двигателя работает в режиме стартера и питается током от аккумуляторных батарей;

5. сжатым воздухом от баллона с давлением 15,0 МПа. Наименьшее давление воздуха в баллоне, обеспечивающее запуск дизеля,- 4,0 МПа.

В аварийных случаях можно запустить двигатель буксировкой на включенной передаче трансмиссии. У машин с электротрансмиссией тяговый электродвигатель при этом работает в режиме генератора, а силовой генератор — в режиме электродвигателя, вращая коленчатый вал дизеля.

Список литературы

1. Брянский Ю. А. и др. Тягачи строительных и дорожных машин. — М.: Высш. шк., 1976. — 360 с.

2. Гуревич A. M., Сорокин E. М. Тракторы и автомобили. — П.: Колос, 1971.

3. Делиховский С. Ф. и др. Устройство и эксплуатация автомобилей.- М.: Изд-во ДОСААФ, 1965. — 214 с.

устройство, принцип работы и тюнинг. Устройство двигателя внутреннего сгорания

У каждого из нас есть определенный автомобиль, однако лишь некоторые водители задумываются о том, как устроен двигатель автомобиля. Нужно понимать также, что полностью знать устройство двигателя автомобиля необходимо лишь специалистам, работающим на СТО. К примеру, у многих из нас есть различные электронные устройства, но это вовсе не означает, что мы должны понимать, как они устроены. Мы просто пользуемся ими по прямому назначению. Однако с машиной ситуация немного другая.

Все мы понимаем, что появление неполадок в двигателе автомобиля напрямую влияет на наше здоровье и жизнь. От правильной работы силового агрегата нередко зависит качество езды, а также безопасность людей, которые находятся в автомобиле. По этой причине, рекомендуем уделить внимание изучению данной статьи о том, как работает двигатель автомобиля и из чего он состоит.

От правильной работы силового агрегата нередко зависит качество езды, а также безопасность людей, которые находятся в автомобиле. По этой причине, рекомендуем уделить внимание изучению данной статьи о том, как работает двигатель автомобиля и из чего он состоит.

История разработки автомобильного двигателя

В переводе с оригинального латинского языка двигатель или мотор означает «приводящий в движение». Сегодня двигателем называют определенное устройство, предназначенное для преобразования одного из видов энергии в механическую. Самыми популярными сегодня считаются двигатели внутреннего сгорания, типы которых бывают разными. Первый такой мотор появился в 1801 году, когда Филипп Лебон из Франции запатентовал мотор, который функционировал на светильном газе. После этого свои разработки представили Август Отто и Жан Этьен Ленуар. Известно, что Август Отто первым запатентовал 4-тактный двигатель. До нашего времени строение двигателя практически не изменилось.

В 1872 году состоялся дебют американского двигателя, который работал на керосине. Однако данную попытку трудно было назвать удачной, поскольку керосин не мог нормально взрываться в цилиндрах. Уже через 10 лет Готлиб Даймлер презентовал свой вариант двигателя, который работал на бензине, причем работал довольно неплохо.

Однако данную попытку трудно было назвать удачной, поскольку керосин не мог нормально взрываться в цилиндрах. Уже через 10 лет Готлиб Даймлер презентовал свой вариант двигателя, который работал на бензине, причем работал довольно неплохо.

Рассмотрим современные типы двигателей автомобиля и разберемся, к какому из них принадлежит ваша машина.

Типы автомобильных двигателей

Поскольку наиболее распространенным в наше время считают двигатель внутреннего сгорания, рассмотрим типы двигателей, которыми оснащаются сегодня почти все машины. ДВС – это далеко не наилучший тип двигателя, однако именно его используют во многих транспортных средствах.

Классификация двигателей автомобиля:

- Дизельные двигатели. Подача дизельного топлива осуществляется в цилиндры посредством специальных форсунок. Такие моторы не нуждаются в электрической энергии для работы. Она им нужна лишь для запуска силового агрегата.

- Бензиновые двигатели.

Они бывают и инжекторными. Сегодня используется несколько типов систем впрыска и . Работают такие моторы на бензине.

Они бывают и инжекторными. Сегодня используется несколько типов систем впрыска и . Работают такие моторы на бензине. - Газовые двигатели. В таких двигателях может использоваться сжатый или сжиженный газ. Такие газы получают с помощью преобразования дерева, угля либо торфа в газообразное топливо.

Работа и конструкция двигателя внутреннего сгорания

Принцип работы двигателя автомобиля – это вопрос, интересующий практически каждого автовладельца. В ходе первого ознакомления со строением двигателя все выглядит очень сложным. Однако в реальности, с помощью тщательного изучения, устройство двигателя становится вполне понятным. В случае необходимости знания о принципе работы двигателя можно использовать в жизни.

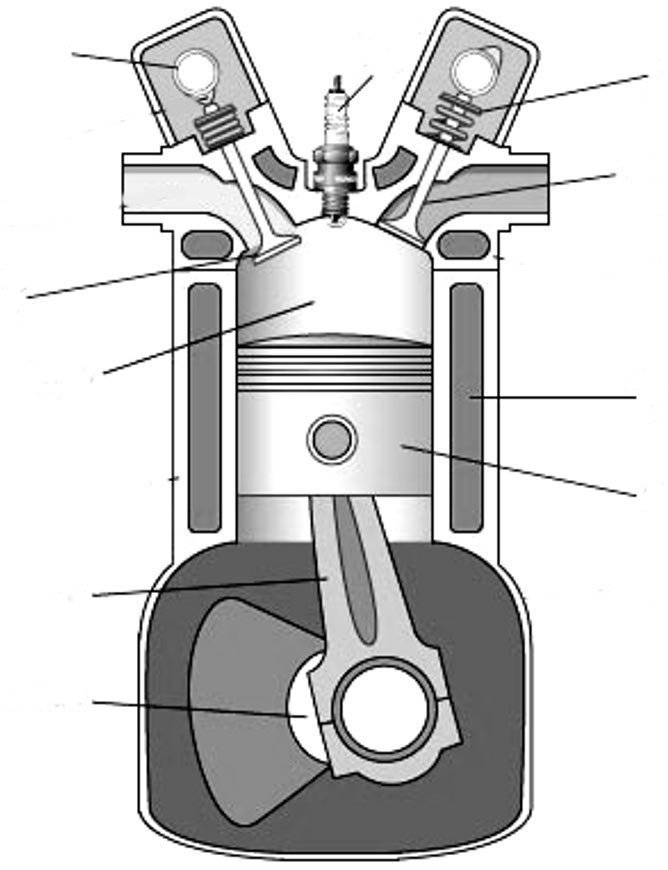

1. Блок цилиндров представляет собой своеобразный корпус мотора. Внутри него расположена система каналов, которая используется для охлаждения и смазки силового агрегата. Он используется в качестве основы для дополнительного оборудования, к примеру, картера и .

2. Поршень , являющийся пустотелым стаканом из металла. На его верхней части расположены «канавки» для поршневых колец.

3. Поршневые кольца. Кольца, расположенные внизу, называются маслосъемными, а верхние – компрессионные. Верхние кольца обеспечивают высокий уровень сжатия или компрессию смеси топлива и воздуха. Кольца используются для обеспечения герметичности камеры сгорания, а также в качестве уплотнителей, предотвращающих попадание масла в камеру сгорания.

4. Кривошипно-шатунный механизм. Отвечает за передачу возвратно-поступательной энергии поршневого движения на коленчатый вал двигателя.

Многие автолюбители не знают, что на самом деле принцип работы ДВС является достаточно несложным. Сначала попадает из форсунок в камеру сгорания, где оно смешивается с воздухом. Затем выдает искру, которая вызывает воспламенение топливно-воздушной смеси, из-за чего она взрывается. Газы, которые формируются в результате этого, двигают поршень вниз, в процессе чего он передает соответствующее движение коленчатому валу. Коленвал начинает вращать трансмиссию. После этого набор специальных шестерён осуществляет передачу движения на колеса передней или задней оси (в зависимости от привода, может и на все четыре).

Коленвал начинает вращать трансмиссию. После этого набор специальных шестерён осуществляет передачу движения на колеса передней или задней оси (в зависимости от привода, может и на все четыре).

Именно так работает двигатель автомобиля. Теперь вас не смогут обмануть недобросовестные специалисты, которые возьмутся за ремонт силового агрегата вашей машины.

На наших дорогах чаще всего можно встретить автомобили, потребляющие бензин и дизельной топливо. Время электрокаров пока не настало. Поэтому рассмотрим принцип работы двигателя внутреннего сгорания (ДВС). Отличительной чертой его является превращение энергии взрыва в механическую энергию.

При работе с бензиновыми силовыми установками различают несколько способов формирования топливной смеси. В одном случае это происходит в карбюраторе, а потом это все подается в цилиндры двигателя. В другом случае бензин через специальные форсунки (инжекторы) впрыскивается непосредственно в коллектор или камеру сгорания.

Для полного понимания работы ДВС необходимо знать, что существует несколько типов современных моторов, доказавших свою эффективность в работе:

- бензиновые моторы;

- двигатели, потребляющие дизельное топливо;

- газовые установки;

- газодизельные устройства;

- роторные варианты.

Принцип работы ДВС этих типов практически одинаковый.

Такты ДВС

В каждом есть топливо, которое взрываясь в камере сгорания, расширяется и толкает поршень, установленный на коленчатом валу. Далее это вращение посредством дополнительных механизмов и узлов передается на колеса автомобиля.

В качестве примера будем рассматривать бензиновый четырехтактный мотор, так как именно он является самым распространенным вариантом силовой установки в машинах на наших дорогах.

Такты :

- открывается впускное отверстие и происходит заполнение камеры сгорания подготовленной топливной смесью

- происходит герметизация камеры и уменьшение ее объема в такте сжатия

- взрывается смесь и выталкивает поршень, который получает импульс механической энергии

- камера сгорания освобождается от продуктов горения

В каждом из этих этапов работы ДВС заложена своя происходит несколько одновременных процессов. В первом случае поршень находится в самой нижней своей позиции, при этом открыты все клапаны, впускающие топливо. Следующий этап начинается с полного закрытия всех отверстий и перемещения поршня в максимальную верхнюю позицию. При этом все сжимается.

В первом случае поршень находится в самой нижней своей позиции, при этом открыты все клапаны, впускающие топливо. Следующий этап начинается с полного закрытия всех отверстий и перемещения поршня в максимальную верхнюю позицию. При этом все сжимается.

Достигнув снова крайней верхней позиции поршня, на свечу поступает напряжение, и она создает искру, зажигая смесь для взрыва. Сила этого взрыва толкает поршень вниз, а в это время открываются выпускные отверстия и камера очищается от остатков газа. Затем все повторяется.

Работа карбюратора

Формирование топливной смеси в машинах первой половины прошлого века происходило с помощью карбюратора. Чтобы понять, как работает двигатель внутреннего сгорания, нужно знать, что автомобильные инженеры сконструировали топливную систему так, что в камеру сгорания подавалась уже подготовленная смесь.

Устройство карбюратора

Ее формированием занимался карбюратор. Он в нужных соотношениях перемешивал бензин и воздух и отправлял это все в цилиндры. Такая относительная простота конструкции системы позволяла ему долгое время оставаться незаменимой частью бензиновых агрегатов. Но позже его недостатки стали преобладать над достоинствами и не обеспечивать повышающихся требований к автомобилям в целом.

Такая относительная простота конструкции системы позволяла ему долгое время оставаться незаменимой частью бензиновых агрегатов. Но позже его недостатки стали преобладать над достоинствами и не обеспечивать повышающихся требований к автомобилям в целом.

Недостатки карбюраторных систем:

- нет возможности обеспечивать экономные режимы при внезапных переменах режимов езды;

- превышение лимитов вредных веществ в выхлопных газах;

- низкая мощность автомобилей из-за несоответствия подготовленной смеси состоянию автомобиля.

Компенсировать эти недостатки попытались прямой подачей бензина через инжекторы.

Работа инжекторных моторов

Принцип работы инжекторного двигателя заключается в непосредственном впрыске бензина во впускной коллектор или камеру сгорания. Визуально все схоже с работой дизельной установки, когда подача выполняется дозировано и только в цилиндр. Разница лишь в том, что у инжекторных агрегатов установлены свечи для поджигания.

Конструкция инжектора

Этапы работы бензиновых моторов с прямым впрыском не отличаются от карбюраторного варианта. Разница лишь в месте формирования смеси.

За счет этого варианта конструкции обеспечиваются достоинства таких двигателей:

- увеличение мощности до 10% при схожих технических характеристиках с карбюраторным;

- заметная экономия бензина;

- улучшение экологических характеристик по выбросам.

Но при таких достоинствах есть и недостатки. Основными являются обслуживание, ремонтопригодность и настройка. В отличие от карбюраторов, которые можно самостоятельно разобрать, собрать и отрегулировать, инжекторы требуют специального дорогостоящего оборудования и установленного большого числа разных датчиков в автомобиле.

Способы впрыска топлива

В ходе эволюции подачи топлива в двигатель происходило постоянное сближение этого процесса с камерой сгорания. В наиболее современных ДВС произошло слияние точки подачи бензина и места сгорания. Теперь смесь формируется уже не в карбюраторе или впускном коллекторе, а впрыскивается в камеру напрямую. Рассмотрим все варианты инжекторных устройств.

Теперь смесь формируется уже не в карбюраторе или впускном коллекторе, а впрыскивается в камеру напрямую. Рассмотрим все варианты инжекторных устройств.

Одноточечный вариант впрыска

Наиболее простой вариант конструкции выглядит как впрыск топлива через одну форсунку во впускной коллектор. Разница с карбюратором в том, что последний подает готовую смесь. В инжекторном варианте проходит подача топлива через форсунку. Выгода заключается в получении экономии при расходе.

Моноточечный вариант подачи топлива

Такой способ также формирует смесь вне камеры, но здесь задействованы датчики, которые обеспечивают подачу непосредственно к каждому цилиндру через впускной коллектор. Это более экономичный вариант использования топлива.

Прямой впрыск в камеру

Этот вариант пока наиболее эффективно использует возможности инжекторной конструкции. Топливо напрямую распыляется в камере. За счет этого снижается уровень вредных выхлопов, и автомобиль получает кроме большей экономии бензина увеличенную мощность.

Увеличенная степень надежности системы снижает негативный фактор, касающийся обслуживания. Но такие устройства нуждаются в качественном топливе.

Однако светильный газ годился не только для освещения.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару . Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС

Роторный ДВС

Газотурбинный ДВС

- Поршневые двигатели — камера сгорания содержится в цилиндре , где тепловая энергия топлива превращается в механическую энергию, которая из поступательного движения поршня превращается во вращательную с помощью кривошипно-шатунного механизма .

ДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, «двойной веер», ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения . Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW , Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW , Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

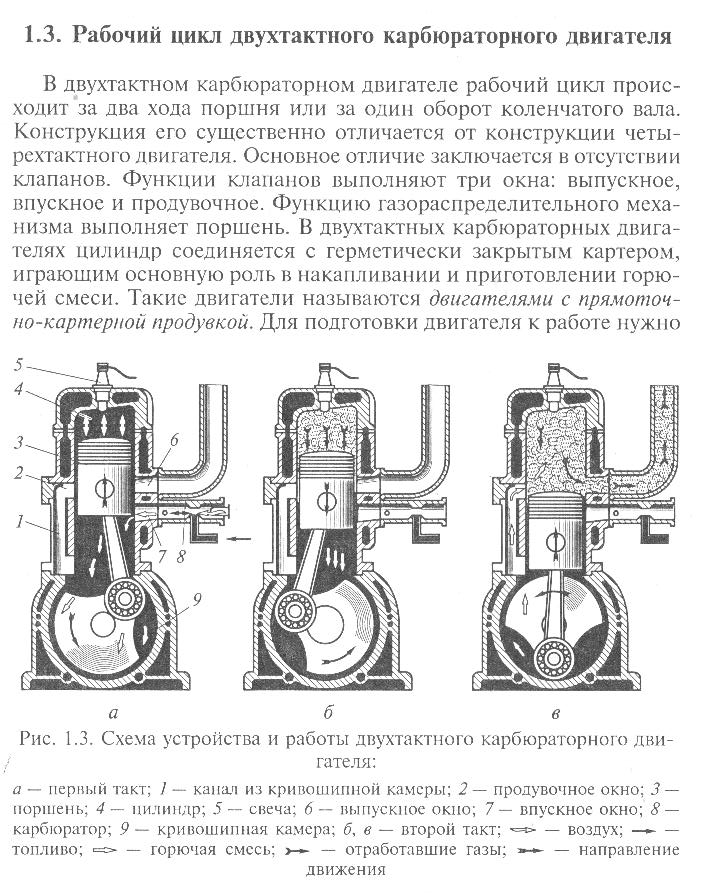

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ ) до 20-30 градусов до нижней мёртвой точки (НМТ ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20-30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД . В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях.

Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД . В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил , увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Когда же мощность измеряется сотнями лошадиных сил , увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20-30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву.

За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия . Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля , в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

См. также

- Филипп Лебон — французский инженер , получивший в 1801 году патент на двигатель внутреннего сгорания со сжатием смеси газа и воздуха.

- Роторный двигатель: конструкции и классификация

- Роторно-поршневой двигатель (двигатель Ванкеля)

Примечания

Ссылки

- Бен Найт «Увеличиваем пробег» //Статья о технологиях, которые уменьшают расход топлива автомобильным ДВС

Это удивительно, что мы уже более 100 лет используем огонь, металл, бензин и масло, чтобы приводить автомобили в движение. И это в то время, когда в наши дни у каждого из нас есть мобильные телефоны, по мощности ничем не уступающие компьютерам. Наши смартфоны могут распознавать лица, отпечатки пальцев и даже измерять сердечный ритм. У нас есть технологии и высокотехнологичные объекты, которые могут разбить друг об друга протоны, позволяющие изучить их обломки. Это позволяет нам раскрывать тайны Вселенной. Мы также можем посадить зонд на комету и отправить спутник за пределы Солнечной системы. И так можно продолжать до бесконечности… Так почему же в век технологической революции мир до сих пор пользуется устаревшими двигателями внутреннего сгорания?

И так можно продолжать до бесконечности… Так почему же в век технологической революции мир до сих пор пользуется устаревшими двигателями внутреннего сгорания?

Несмотря на все наши достижения , двигатель внутреннего сгорания фактически остается основным источником движения всего автотранспорта в мире. И это с учетом того, что этот силовой агрегат был придуман более ста лет назад.

Примечательно, что на фоне других, более современных изобретений, двигатель внутреннего сгорания (ДВС) выглядит очень примитивно. Как и сто лет назад, ДВС работает за счет впрыска топлива, его сжатия, воспламенения и ударной волны, которая образуется из-за сгорания топлива.

Давайте немного проанализируем, как все работает в автомобиле с обычным двигателем.

И так. Вы вставляете в зажигание и поворачиваете его, чтобы запустить стартер. В итоге стартер начинает двигать поршни двигателя вверх и вниз. Далее начинает работать топливный насос подавая топливо в камеру сгорания двигателя.

Вместе с ним начинают работать водяной насос, масляный насос, клапана двигателя, которые начинают свой гармоничный танец, чтобы подавать топливо в камеру сгорания двигателя каждую секунду. В итоге двигатель начинает свою работу, где все его компоненты начинают вращаться и смазываться большим количеством масла.

Согласитесь, что этот процесс относится к очень расточительной операции. Ведь для работы двигателя задействовано множество вспомогательного оборудования, которое практически расходует 75 процентов энергии двигателя впустую. К тому же огромное количество вспомогательных компонентов ДВС быстро выходят из строя из-за постоянной высокой нагрузки.

Но, несмотря на это нельзя говорить, что двигатель внутреннего сгорания изначально основывается на глупой идее. Нет конечно. ДВС служит нам верой и правдой уже более 100 лет и фактически изменил наш мир до неузнаваемости. Но это не означает, что этот удивительный мотор должен служить нам еще следующие 100 лет. Для того времени, когда появился ДВС, это был прорыв, что соответствовало тем технологиям, которые господствовали в ту эпоху.

Для того времени, когда появился ДВС, это был прорыв, что соответствовало тем технологиям, которые господствовали в ту эпоху.

Но сегодня все изменилось и теперь двигатели внутреннего сгорания не вписываются в тот мир, который нас окружает.

Вы посмотрите на современные автомобили. Они фактически стали выглядеть, как транспортные средства, которые мы видели не раз в фантастических фильмах и футуристических рассказах. Новые автомобили имеют удивительный дизайн, благодаря новым технологиям конструкции и достижениям в аэродинамике.

Современные автомобили могут обмениваться информацией со спутниками, автоматически брать на себя управление автомобилем, предупреждать нас об опасностях на дороге, экстренно тормозить, чтобы избежать опасности, выходить в всемирную сеть Интернет и многое другое.

Но, несмотря на высокотехнологичность, под капотом современных автомобилей, чаще всего, устанавливаются двигатели внутреннего сгорания, которые являются пережитками прошлого. Это в наши дни выглядит точно также, если бы iPhone 7 оснащался поворотным диском для набора номера.

Это в наши дни выглядит точно также, если бы iPhone 7 оснащался поворотным диском для набора номера.

В наши дни, в 21 веке действительно выглядит устаревшим. Особенно его технология получения энергии, которая образуется путем сжигания материала (топлива), от которого образуются отходы в виде газа. И этот вредный газ мы возвращаем обратно в природу, нанося непоправимый вред всей планете.

Хочу отметить, что я не сумасшедший эколог, которые часами на пролет разглагольствуют о защите земли, атмосферы и сохранения пингвинов в Антарктиде. Таких «зеленых фанатов» в нашем мире и так предостаточно. Причем хочу отметить, что различных ярых защитников природы (на грани фанатизма) было очень много еще задолго появления паровых двигателей, не говоря уже о появлении ДВС. И хочу вас заверить, что подобных фондов и организаций, будет большое количество даже в том случае, если экологии нашей планеты больше ничего угрожать не будет.

Но несмотря на свой нейтралитет по отношению к экологии природы, я хочу однозначно сказать, что двигатель внутреннего сгорания действительно себя изжил и ему не место в нашем 21 веке и в нашем будущем.

Тем более, что в наши дни уже есть технологии, которые основываются на более простых и более эффективных способах получения энергии для движения транспорта.

Но, для того чтобы двигатель внутреннего сгорания ушел навсегда в прошлое, необходимо, чтобы мы с вами поняли, что пришло время поменять наш мир, начав с себя. Дело в том, чтобы любая технология стала основной для использования по всему миру необходимо, чтобы мы к ней привыкли, перестроив свои устои и привычки. Это точно также, как мы сначала тяжело привыкали к мобильным телефонам и долгое время не могли отказаться от домашних стационарных телефонов. Затем на смену пришли смартфоны, которые долгое время оставались нами незамеченными, но в итоге прочно вошли в нашу жизнь. Также можно сказать и о новых технологий в автопромышленности. Ведь пока с нашей стороны не появится спрос на новые источники энергии, новые технологии не смогут отправить двигатели внутреннего сгорания на пенсию.

К сожалению, в наши дни не стоит пока рассчитывать на скорое исчезновение ДВС из современных автомобилей. До того момента, когда двигатели внутреннего сгорания мы сможем увидеть только в музеи или в технической литературе в библиотеке или в Интернете, может пройти еще достаточно времени. Дело в том, что несмотря на устаревшую технологию получения энергии, двигатели внутреннего сгорания еще имеют небольшой потенциал развития и увеличения мощности и экономичности. Этим и пользуются автопроизводители. Но я считаю, что в настоящий момент мы наблюдаем переломный момент в истории ДВС и в скором времени люди начнут понимать, что пришло время отказаться от использования автомобилей, оснащенных традиционными двигателями, работающие . И как только это произойдет, автомобильные компании будут вынуждены в короткий срок перестроиться и начать выпускать массово автомобили без ДВС.

До того момента, когда двигатели внутреннего сгорания мы сможем увидеть только в музеи или в технической литературе в библиотеке или в Интернете, может пройти еще достаточно времени. Дело в том, что несмотря на устаревшую технологию получения энергии, двигатели внутреннего сгорания еще имеют небольшой потенциал развития и увеличения мощности и экономичности. Этим и пользуются автопроизводители. Но я считаю, что в настоящий момент мы наблюдаем переломный момент в истории ДВС и в скором времени люди начнут понимать, что пришло время отказаться от использования автомобилей, оснащенных традиционными двигателями, работающие . И как только это произойдет, автомобильные компании будут вынуждены в короткий срок перестроиться и начать выпускать массово автомобили без ДВС.

Поверьте, совсем скоро двигатели внутреннего сгорания, в качестве источника энергии для передвижения транспорта, станут, как лошади в начале 20 века.

На первом этапе заката двигателей , уйдут самые неэффективные силовые агрегаты. На рынке на определенное время останутся только самые инновационные и экологически чистые двигатели внутреннего сгорания. Затем исчезнут и они.

На рынке на определенное время останутся только самые инновационные и экологически чистые двигатели внутреннего сгорания. Затем исчезнут и они.

Так что наше будущее связано с автомобилями, которые будут оснащаться двигателями, работающие на альтернативных источниках энергии.

Скорее всего, совсем скоро мы будем владеть автомобилями с электрическими двигателями, часть которых будет заряжаться электроэнергией, а часть водородным топливом.

Современный автомобиль, чаще всего, приводится в движение . Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, внутреннего сгорания, похоже.

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

Но на автомобилях они используются крайне редко.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части . Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ) .

Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ

(верхней мертвой точки). Двигаясь вниз, поршень всасывает в цилиндр топливовоздушную смесь

. Работа этого такта происходит при открытом клапане впуска

. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия

. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается

до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты

полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий , начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает . Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз . Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт

работы двигателя, последний – выпускной

. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан

. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы

из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан

. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы

из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически . А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Схемы устройства и принцип действия

Двигателем внутреннего сгорания называется тепловой двигатель поршневого типа, в котором химическая энергия топлива преобразуется в тепловую непосредственно внутри рабочего цилиндра. В результате химической реакции топлива с кислородом воздуха образуются газообразные продукты сгорания с высокими давлением и температурой, которые являются рабочим телом двигателя. Продукты сгорания оказывают давление на поршень и вызывают его перемещение. Возвратно-поступательное движение поршня с помощью кривошипно-шатунного механизма превращается во вращательное движение коленчатого вала.

В результате химической реакции топлива с кислородом воздуха образуются газообразные продукты сгорания с высокими давлением и температурой, которые являются рабочим телом двигателя. Продукты сгорания оказывают давление на поршень и вызывают его перемещение. Возвратно-поступательное движение поршня с помощью кривошипно-шатунного механизма превращается во вращательное движение коленчатого вала.

Двигатели внутреннего сгорания работают по одному из трех циклов: изохорному (цикл Отто), изобарному (цикл Дизеля) и смешанному (цикл Тринклера), различающихся характером протекания процесса сообщения тепла рабочему телу. В смешанном цикле часть тепла сообщается при постоянном объеме, а остальная часть при постоянном давлении. Отвод тепла во всех циклах совершается по изохоре.

Совокупность последовательных и периодически повторяющихся процессов, необходимых для движения поршня — наполнение цилиндра, сжатие, сгорание с последующим расширением газов и очистка цилиндра от продуктов сгорания — называется рабочим циклом двигателя. Часть цикла, проходящая за один ход поршня, называется тактом.

Часть цикла, проходящая за один ход поршня, называется тактом.

Двигатели внутреннего сгорания делятся на четырехтактные и двухтактные; в четырехтактных двигателях рабочий цикл совершается за четыре хода поршня, а в двухтактных — за два.

Судовые двигатели внутреннего сгорания в основном работают по смешанному циклу. Крайние предельные положения поршня в цилиндре называются соответственно верхней и нижней мертвыми точками (в. м. т., н. м. т.). Расстояние по оси цилиндра, проходимое поршнем от одного до другого крайнего положения, называется ходом поршня S (рис. 125). Объем, описываемый поршнем при его движении между в. м. т. и н. м. т., называется рабочим объемом цилиндра Vs. Объем цилиндра над поршнем, когда последний находится в н. м. т., называется объемом камеры сжатия Vс. Объем цилиндра при положении поршня в н. м. т. называется полным объемом цилиндра Vа : Va= Vс + Vs.

Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия ? = Va / Vc.

Величина степени сжатия зависит от типа двигателя. Для судовых дизелей степень сжатия равна 12—18. Главными конструктивными характеристиками двигателя являются диаметр цилиндра, ход поршня, число цилиндров и габаритные размеры.

Четырехтактный двигатель.

На рис. 125 показана схема устройства четырехтактного дизеля. Фундаментная рама 15 дизеля покоится на судовом фундаменте 1. Блок цилиндров 11 закрепляется на станине двигателя 14. Поршень 9 под действием газов совершает возвратно-поступательное движение по зеркалу цилиндровой втулки 10 и с помощью шатуна 13 вращает коленчатый вал 2. Верхняя головка шатуна с помощью поршневого пальца 3 соединена с поршнем, а нижняя охватывает мотылевую шейку коленчатого вала. В крышке 7 цилиндра размещены впускной клапан 4, выпускной клапан 8 и топливная форсунка 6. Впускной и выпускной клапаны приводятся в действие через систему штанг и рычагов 5 от кулачных шайб распределительных валов 12. Последние получают вращение от коленчатого вала.

Рабочий цикл в четырехтактном двигателе происходит за два оборота коленчатого вала — за четыре хода (такта) поршня. Из четырех ходов (тактов) три хода (такта) являются подготовительными, а один рабочим. Каждый такт носит название основного процесса, происходящего во время данного такта.

Первый такт — впуск. При движении поршня вниз (рис. 126) над поршнем в цилиндре создается разрежение, и через принудительно открытый впускной клапан а атмосферный воздух заполняет цилиндр. Для лучшего заполнения цилиндра свежим зарядом воздуха впускной клапан а открывается несколько раньше, чем поршень достигнет в. м. т.—точка 1; имеет место предварение впуска (15—30° по углу поворота коленчатого вала). Заканчивается впуск воздуха в цилиндр в точке 2. Впускной клапан а закрывается с углом запаздывания 10—30° после н. м. т. возможность использовать инерцию входящего с большой скоростью воздуха, что приводит к более полной зарядке цилиндра. Продолжительность впуска соответствует углу поворота коленчатого вала на 220—250° и на рисунке показана заштрихованным углом 1—2, а па диаграмме р—? — линией впуска 1—2.

Второй такт — сжатие. С момента закрытия впускного клапана а (точка 2) при движении поршня вверх начинается сжатие. Объем уменьшается, температура и давление воздуха увеличиваются. Продолжительность сжатия составляет угол 140—160° поворота коленчатого вала и заканчивается в точке 3. Давление в конце сжатия достигает 3—4,5 Мн/м2, а температура 800—1100° К. Высокая температура заряда воздуха обеспечивает самовоспламенение топлива. В конце хода сжатия, когда поршень .немного не дошел до в. м. т. (точка 3), производится впрыск топлива через форсунку б. Опережение подачи топлива (угол предварения 10—30°) дает возможность к приходу поршня в в. м. т. подготовить рабочую смесь к самовоспламенению.

Третий такт — рабочий ход. Происходит горение топлива и расширение продуктов сгорания. Продолжительность сгорания топлива составляет 40—60° поворота коленчатого вала (процесс 3—4 на рисунке). В конце горения внутренняя энергия газов увеличивается, давление газов достигает значительной величины 5—8 Мн/м2, а температура 1500—2000° К. Точка 4 — начало расширения газов. Под давлением газов поршень движется вниз, совершая полезную механическую работу. В конце расширения (угол опережения 20—40° до н. м. т.) — точка 5 — открывается выпускной клапан в, давление в цилиндре резко падает и по достижении поршнем н. м. т. оказывается равным 0,1—0,11 Мн/м2, а температура 600—800° К. Предварение выпуска обеспечивает минимальное сопротивление движению поршня вверх в последующем такте. Рабочий ход совершается за 160—180° угла поворота коленчатого вала.

Четвертый такт — выпуск. Продолжается от точки 5 до точки 6. При выпуске поршень, двигаясь вверх от н. м. т., выталкивает отработавшие продукты сгорания. Выпускной клапан закрывается с некоторым запозданием (на 10—30° угла поворота коленчатого вала после в. м. т.). Это улучшает удаление отработавших продуктов горения за счет отсасывающего действия газов, тем более что в это время впускной клапан уже открыт. Такое положение клапанов называется «перекрытием клапанов». Перекрытие клапанов обеспечивает более совершенное удаление продуктов сгорания. Выпуск осуществляется в течение 225—250° угла поворота коленчатого вала.

Двухтактный двигатель.

На рис. 127 показана схема работы двухтактного дизеля. Газораспределение в двухтактных двигателях осуществляется через продувочные окна П и выпускные окна В. Продувочные окна соединены с продувочным ресивером Р, в который продувочным насосом Н нагнетается чистый воздух под давлением 0,12—0,16 Мн/м2. Выпускные окна, несколько выше расположенные, чем продувочные, соединяются с выпускным коллектором. Топливо подается в цилиндр форсункой Ф. Рабочий цикл двухтактного двигателя осуществляется за два хода поршня, за один оборот коленчатого вала. Открытие и закрытие выпускных и продувочных окон производится поршнем.

Рассмотрим последовательность процессов в цилиндре.

Первый такт — горение, расширение, выпуск и продувка. Поршень движется вниз от в. м. т. к н. м. т. В начале такта происходит бурное горение с повышением давления газов до 5—10 Мн/м2 и температуры до 1700—1900° К для тихоходных двигателей и 1800—2000° К для быстроходных. Горение заканчивается в точке 4 и затем происходит расширение продуктов сгорания (участок 4—5) до давления 0,25—0,6 Мн/м2 и температуры 900—1200° К. При положении мотыля в точке 5 (за 50—70° до н. м. т.) открываются выпускные окна, давление в цилиндре резко падает и начинается выпуск отработавших газов выпускного коллектора в атмосферу. Высота продувочных окон подбирается таким образом, чтобы к моменту их открытия давление газов в цилиндре было бы близко к давлению продувочного воздуха в продувочном ресивере. После открытия продувочных окон (точка 6) продувочный воздух, поступая в цилиндр, вытесняет продукты сгорания через выпускные окна, при этом часть воздуха уходит с отработавшими газами. При открытых продувочных окнах происходит принудительная очистка цилиндра и заполнение его свежим зарядом; этот процесс называется продувкой.

Второй такт. Процесс продувки продолжается также при движении поршня вверх от н. м. т. до закрытия продувочных окон (точка 1). После закрытия поршнем выпускных окон (точка 2) процесс выпуска заканчивается и начинается процесс сжатия свежего заряда воздуха. В конце сжатия (в. м. т.) давление воздуха равно 3,5—5 Мн/м2, а температура составляет 750—800° К. Высокая температура воздуха в конце сжатия обеспечивает самовоспламенение топлива. Затем цикл повторяется.

По тем же соображениям, что и для четырехтактных дизелей, топливо в цилиндр подается с опережением в 10—20° поворота коленчатого вала до в. м. т. (точка 3).

В настоящее время на судах применяют как двухтактные, так и четырехтактные дизели. Для крупнотоннажных грузовых и пассажирских судов основным является двухтактный двигатель. Тихоходные двухтактные крейцкопфного типа дизеля долговечны, отличаются высокой экономичностью, но имеют большой вес и габариты. При одной и той же частоте вращения и одинаковых размерах цилиндров мощность двухтактного двигателя теоретически вдвое больше мощности четырехтактного. Увеличение мощности двухтактного двигателя обусловлено сгоранием вдвое большего количества топлива, чем в четырехтактном, но так как объем рабочего цилиндра (из-за наличия выпускных и продувочных окон) используется неполностью, а часть мощности (4—10%) затрачивается на приведение в действие продувочного насоса, то фактическое превышение мощности в двухтактном двигателе над мощностью четырехтактного составляет 70—80%.

Четырехтактный двигатель при одинаковых мощности и частоте вращения с двухтактным имеет большие размеры и вес. Двухтактный двигатель при одинаковых частоте вращения и числе цилиндров с четырехтактным вследствие удвоенного числа рабочих циклов работает более равномерно. Минимальное число цилиндров, обеспечивающее надежный пуск для двухтактного двигателя — четыре, а для четырехтактного — шесть.

Отсутствие клапанов и приводов к ним у двухтактного двигателя со щелевой продувкой упрощает его конструкцию. Однако на изготовление деталей требуются более прочные материалы, так как двухтактные двигатели работают при более высоких температурных условиях.

В двухтактных двигателях очистка, продувка и зарядка свежим воздухом цилиндра осуществляется на протяжении части одного хода, поэтому качество этих процессов ниже, чем у четырехтактного двигателя.

Четырехтактные двигатели удобнее в отношении повышения их мощности путем наддува. Для них используют более простую схему наддува, теплонапряженность цилиндров меньше, чем у двухтактных дизелей. Для современных четырехтактных дизелей с газотурбинным наддувом удельный эффективный расход топлива составляет 0,188—0,190 кг/(квт ? ч), а для двухтактных тихоходных дизелей с наддувом 0,204—0,210 кг/(квт?ч).

Общие сведения о двигателях внутреннего сгораПринципы устройства и работы двигателей внутреннего сгорания и классификация двигателей

Оборудование, материаловедение, механика и …

Статьи Чертежи Таблицы О сайте Реклама Смотреть главы в:Тепловозы Издание 2 -> Общие сведения о двигателях внутреннего сгораПринципы устройства и работы двигателей внутреннего сгорания и классификация двигателей

СтатьиЧертежиТаблицы

Двигатели классификация

Двигатель (общие сведения)

Двигатель Общее устройство двигателя

Двигатель внутреннего сгорани

Двигатель внутреннего сгорания

Классификация двигателей внутреннего сгорания

Классификация общая классификация

Общая классификация

Общее устройство

Общее устройство двигателя

Общее устройство и работа

Общее устройство и работа двигателя

Общие сведения и классификация двигателей внутреннего сгорания

Общие сведения об устройстве

Работа внутренних сил

Работа двигателя

Устройство Классификация

Устройство двигателей

Устройство и работа

Устройство и работа двигателей внутреннего сгорания

Ц икл двигателя внутреннего

© 2021 Mash-xxl.info Реклама на сайте

Зеленая машина: переосмысление двигателей внутреннего сгорания

Зеленая машина — наша новая еженедельная колонка о последних достижениях в области экологических технологий

Земля 13 апреля 2010 г.Хелен Найт

Разработка модернизации

(Изображение: WestEnd61 / Rex Features)

Может показаться грязным и устаревшим по сравнению с батареями, которыми питаются электромобили, но двигатель внутреннего сгорания настроен на модернизацию, которая может вдвое сократить выбросы парниковых газов.

Современные двигатели довольно неэффективны, они преобразуют только четверть энергии, содержащейся в топливе, в движение; остальные три четверти теряются в виде тепла. Таким образом, предпринимаются усилия по восстановлению части этой потерянной энергии в надежде сократить потребление топлива и выбросы.

До 40 процентов потенциальной мощности двигателя теряется в его выхлопе, говорит Гай Моррис, технический директор компании Controlled Power Technologies из Лейндона, Великобритания. Компания планирует восстановить часть этой энергии, установив турбину внутри выхлопной трубы и толстой кишки; Быстро движущиеся выхлопные газы, выходящие прямо из двигателя, приводят в действие турбину, вырабатывая электричество.

Прототип устройства, установленный на большом семейном автомобиле, собирает до 6 киловатт энергии при испытаниях на треке, говорит Моррис. Он утверждает, что это может быть возвращено в аккумулятор автомобиля для питания его бортовых электрических систем, что снизит расход топлива до 15 процентов.

Супер летать

В другом месте дизайнеры стремятся уловить энергию, которую большинство автомобилей теряет при торможении. Использование этой кинетической энергии уменьшило бы нагрузку на двигатель.

Гибридные автомобили с электродвигателем и двигателем внутреннего сгорания уже оснащены рекуперативными тормозами, которые вырабатывают электричество при их включении.Но команда под руководством автопроизводителя Jaguar избавляется от электрического посредника с помощью системы, которая просто сохраняет нежелательную кинетическую энергию на потом.

Они разрабатывают гибридный автомобиль, оснащенный системой рекуперации кинетической энергии, аналогичной той, что использовалась в прошлом сезоне Формулы 1. У прототипа автомобиля, который должен выйти на тестовый трек в июне, есть маховик, соединенный с шестернями. Когда водитель хочет замедлить ход, маховик может использоваться для восстановления вращательной энергии колес и сохранения ее в виде кинетической энергии.Когда требуется больше мощности, система работает в обратном направлении, отбирая энергию от маховика и возвращая ее на карданный вал через шестерни. Система автоматически реагирует на движения педалей газа и тормоза, таким образом сохраняя мощность без необходимости управления со стороны водителя.

Как и версия Формулы 1, механизм построен компанией Flybrid Systems, расположенной недалеко от гоночной трассы Гран-при Великобритании в Сильверстоуне.

Крис Брокбанк из партнера проекта Torotrak, базирующегося в Лейланде, Великобритания, говорит, что более 70 процентов энергии, рекуперированной системой, можно преобразовать в движущую силу для движения автомобиля.По его словам, это делает его более чем в два раза эффективнее обычных гибридных автомобилей, которые могут рекуперировать только около 30 процентов энергии торможения.

Команда утверждает, что система снизит расход топлива и выбросы парниковых газов более чем на 30 процентов по сравнению с обычными бензиновыми двигателями. Более того, в отличие от аккумуляторов, маховик не требует регулярной замены, говорит Брокбанк.

Двигатель оборотный

Но, пожалуй, наибольшую экономию эффективности можно получить, изменив форму самого двигателя.Традиционная цилиндро-поршневая конструкция, используемая в двигателях, означает, что только сама головка поршня создает движущую силу, поскольку она толкается вверх и вниз за счет расширения горящей топливно-воздушной смеси. Остальные 75% площади цилиндра — стенки камеры — поглощают энергию горящего топлива в виде тепла, уменьшая количество, доступное для создания движущей силы.

Это побудило компанию IRIS Engines, базирующуюся в Вашингтоне, округ Колумбия, разработать камеру сгорания, названную структурой внутренне излучающего импульса (IRIS).Стены шестиугольной камеры будут перекрываться навесными панелями; когда горящая смесь в камере расширялась, она толкала панели наружу, заставляя их вращаться на шарнирах и создавая таким образом движущую силу. Это означает, что для движения будет использоваться большая часть поверхности двигателя, — говорит генеральный директор Iris Леви Тиллеманн-Дик.

Компьютерное моделирование конструкции IRIS, проведенное консультантом по автомобильным исследованиям и разработкам AVL, базирующимся в Граце, Австрия, предполагает, что топливная эффективность должна составлять до 45 процентов, говорит он.«Наша цель — создать прототип и лицензировать двигатель, который позволит производителям автомобилей удвоить эффективность своих автомобилей и, таким образом, сократить вдвое выбросы».

Подробнее по этим темам:

Новое устройство зажигания для двигателя внутреннего сгорания

Вайнберг, Ф. Дж. Inst. Мех. Англ. Symp. Горение в технике , Оксфорд, 65 (1983).

Waterson, K. диссертация, Oxford Univ. (1973).

Topham, D.Р., Сми, П. Р. и Клементс, Р. М. Пламя горения 25 , 187 (1975).

CAS Статья Google ученый

Wyczalek, F. A., Frane, D. L., Neuman, J. C. SAE pap. 750349 (1975).

Fitzgerald, D. J. SAE Pap. 76064 (1976).

Asik, J. R., Piatkowski, P., Foucher, M. J. & Rado, W. G. SAE Pap. 770355 (1977).

Дейл, Дж. Д., Сми, П. Р. и Клементс, Р. М. Пламя горения 31 , 173 (1978).

CAS Статья Google ученый

Weinberg, F. J., Hom, K., Oppenheim, A. K. & Teichman, K. Nature 272 , 341 (1978).

ADS CAS Статья Google ученый

Оррин, Дж.Э., Винс И. М. и Вайнберг Ф. Дж. 18 симп. внутр. по горению 1755 (Институт горения, Питтсбург (1981).

Google ученый

Карлтон, Ф. Б., Винс, И. М. и Вайнберг, Ф. Дж. 19-й симп. внутр. on Combustion 1523 (Институт горения, Питтсбург, 1982).

Google ученый

Тоцци, Л. и Дабора, Э. К. 19-й симп. внутр. on Combustion , 1467 (Институт горения, Питтсбург, 1982).

Google ученый

Pitt, P. L. & Clements, R. M. Combust. Sci. Technol. 55 , 555 (1982).

Google ученый

Грант, Дж. Ф., Макилвейн, М. Э. и Маррам, Э. П. Сжигание. Sci. Technol. 30 , 171 (1983).

CAS Статья Google ученый

Клементс, Р. М., Сми, П. Р. и Дейл, Дж. Д. Сжигание. Пламя 42 , 287 (1981).

CAS Статья Google ученый

Cetegen, B., Teichman, K. Y., Weinberg, F. J. & Oppenheim, A. K. SAE Pap. 80042 (1980).

Винс, И. М., Вовель, К.И Вайнберг, Ф. Дж. Сжигание. Пламя 105 , 56 (1984).

Google ученый

Harrison, A. J. & Weinberg, F. J. Proc. Soc. А 321 , 95 (1971).

ADS CAS Статья Google ученый

Kimura, I. & Imajo, M. 16th Symp. внутр. по горению, 809 (Институт горения, Питтсбург, 1976).

Google ученый

Кимура И., Аоки Х. и Като М. Пламя горения 42 , 297 (1981).

CAS Статья Google ученый

Уоррис, А-М. диссертация, Univ. Лондон (Имперский колледж) (1983).

Уоррис, А-М. И Weinberg, F. J. 20th Symp. внутр. on Combustion (Институт горения, Питтсбург, 1984).

Google ученый

Хиллиард, Дж. К. и Вайнберг, Ф. Дж. Nature 259 , 556 (1976).

ADS CAS Статья Google ученый

Behbahani, H. F., Fontijn, A., Muller-Dethlefs, K. & Weinberg, F. J. Combust. Sci. Technol. 27 , 123 (1982).

CAS Статья Google ученый

Чан, А.K.F., Hilliard, J.C., Jones, A.R., Weinberg, F.J. J. Phys. Д 13 , 2309 (1980).

ADS CAS Google ученый

Бехбахани, Х. Ф., Уоррис, А-М. И Вайнберг, Ф. Дж. Сжигание. Sci. Technol. 30 , 289 (1983).

CAS Статья Google ученый

Заявка на патент Великобритании № 827009, PCT / GB / 83/00253 (октябрь 1982 г.).

Моделирование реагирующих газов и устройств доочистки для двигателей внутреннего сгорания

Аннотация

Поскольку во всем мире все больше внимания уделяется сокращению выбросов парниковых газов, производители автомобилей должны создавать более эффективные двигатели. В то же время законодательные органы хотят, чтобы эти двигатели производили меньше проблемных выбросов, таких как оксиды азота и твердые частицы. В ответ, наряду со старым стандартом эффективности, воспламенением от сжатия или дизельным двигателем, исследуются новые методы сгорания, такие как воспламенение от сжатия с однородным зарядом и топливные элементы.Эти новые технологии обладают рядом преимуществ, но все же требуют решения серьезных проблем. В результате возобновился интерес к тому, чтобы сделать дизельные двигатели чище. Ключом к очистке дизельного двигателя является размещение устройств нейтрализации выхлопных газов. Эти устройства продемонстрировали большой потенциал в снижении уровней выбросов ниже нормативных уровней, при этом обеспечивая повышенную экономию топлива по сравнению с бензиновым двигателем. Однако эти устройства подвержены множеству проблем с управлением потоком.Хотя экспериментальная оценка этих устройств помогает лучше понять эти проблемы, решить эту проблему путем экспериментов невозможно из-за ограничений по времени и стоимости. По этой причине точные модели необходимы в сочетании с экспериментальной работой. В этой диссертации автор исследует всю выхлопную систему, включая реагирующие газодинамические устройства и устройства дополнительной обработки, и разрабатывает для нее полную численную модель. Автор начинает с анализа существующих одномерных моделей газовой динамики, используемых для моделирования двигателей внутреннего сгорания.Похоже, что доступны более точные и быстрые численные методы, в частности, разработанные в авиационной технике, и автор успешно реализует один для выхлопной системы. Затем автор проводит всесторонний поиск литературы, чтобы лучше понять устройства для последующей обработки. Некоторые из этих устройств требуют вторичного впрыска топлива или восстановителя в поток выхлопных газов. Соответственно, автор разрабатывает простую модель впрыска после цилиндра, которую можно легко настроить в соответствии с экспериментальными данными.Кроме того, автор создает общую модель катализатора, которую можно использовать для моделирования практически всех различных устройств последующей обработки. Обширная проверка этой модели с экспериментальными данными представлена вместе со всеми численными алгоритмами, необходимыми для воспроизведения модели.

Простое устройство использует электрическое поле для повышения эффективности двигателя внутреннего сгорания.

28 сентября 2008 г. Звучит слишком просто, чтобы быть правдой, но профессор физики университета разработал простое устройство, которое может повысить эффективность использования топлива в автомобиле на 20 процентов.Устройство создает электрическое поле, которое разжижает топливо или снижает его вязкость, так что в двигатель впрыскиваются более мелкие капли, что, в свою очередь, приводит к более эффективному и чистому сгоранию. Шесть месяцев дорожных испытаний на дизельном Mercedes-Benz показали, что пробег устройства увеличился с 32 миль на галлон до 38 миль на галлон. Результаты лабораторных и дорожных испытаний были опубликованы в этом месяце в Energy & Fuels, журнале, выходящем два раза в месяц. Американское химическое общество.