Сколько полуколец на коленвале ваз 2106. Что такое упорные полукольца, и зачем необходимо их менять

Вы решили поменять упорные полукольца, но не знаете, что это такое, где они расположены и для чего нужны? Тогда вам поможет данная статья.

Где расположены упорные кольца?

Упорные полукольца расположены по бокам крышки опоры третьего коренного подшипника, то есть между опорой блока и щеками коленвала. Они служат для того, чтобы коленвал не перемещался по оси.

Зачем нужно менять упорные полукольца?

Со временем использования упорные полукольца становятся тоньше, что способствует увеличению люфта, хотя это далеко не самое опасное. Со временем полукольцо упорное может истоньчиться до такой степени, что они просто не будут держаться, и они выпадут в поддон картера. Если это произойдет, коленвал начнет шлифовать крышку опоры. И если вы вовремя не заметите люфт коленвала, то вам придется менять уже не только блок, но и сам коленвал.

Как определить, когда необходимо менять упорные полукольца?

Определить, когда необходимо менять упорные полукольца довольно несложно.

Как заменить упорные полукольца?

Замена упорных полуколец очень простая. Для этого вам потребуется приобрести сами полукольца, прокладку масляного поддона, герметик. А по причине того, что замена полуколец требует слива масла с двигателя, вы можете объединить работу по замене упорных полуколец с заменой масла.

Нужны упорные кольца коленвала, оригинальный мотор

Ремонт старого двигателя всегда сопровождается длительным поиском и подбором нужных запчастей. Иногда еще удается найти новые оригинальные или в хорошем состоянии. Бывает, что некоторые детали подходят от других моделей двигателей, но с незначительными доработками. О таких доработках и особенностях установки зазора осевого разбега коленвала двигателя М20 этот разговор. Инструкция говорит, чтo осевые перемещения вала воспринимаются передним коренным подшипником через две упорные шайбы (фиг. 15) из стальной, залитой баббитом ленты. Величина осевого зазора составляет 0,075 — 0,175 мм. Передняя шайба 10 обращена поверхностью, залитой баббитом, к стальной упорной шайбе 11, сидящей на валу на шпонке и прижатой к торцу коренного подшипника. Задняя шайба 9 обращена поверхностью, залитой баббитом, к бурту щеки вала. От вращения шайбы удерживаются: передняя — двумя штифтами, запрессованными в блок и в крышку и входящими в выемки шайбы, задняя — выступом, входящим в паз. И так, реальная ситуация – осевой разбег коленвала — ну очень большой, и то, что еще осталось от шайб упорных подшипников далеко уже не шайбы.

Иногда еще удается найти новые оригинальные или в хорошем состоянии. Бывает, что некоторые детали подходят от других моделей двигателей, но с незначительными доработками. О таких доработках и особенностях установки зазора осевого разбега коленвала двигателя М20 этот разговор. Инструкция говорит, чтo осевые перемещения вала воспринимаются передним коренным подшипником через две упорные шайбы (фиг. 15) из стальной, залитой баббитом ленты. Величина осевого зазора составляет 0,075 — 0,175 мм. Передняя шайба 10 обращена поверхностью, залитой баббитом, к стальной упорной шайбе 11, сидящей на валу на шпонке и прижатой к торцу коренного подшипника. Задняя шайба 9 обращена поверхностью, залитой баббитом, к бурту щеки вала. От вращения шайбы удерживаются: передняя — двумя штифтами, запрессованными в блок и в крышку и входящими в выемки шайбы, задняя — выступом, входящим в паз. И так, реальная ситуация – осевой разбег коленвала — ну очень большой, и то, что еще осталось от шайб упорных подшипников далеко уже не шайбы.

2 мм. При выполнении этих регулировок такую работу нужно выполнить как отдельную операцию без установленных шатунов и сальниковой набивки, проверяя осевой разбег индикатором. Обращаю внимание, что в процессе регулировки осевого разбега придется каждый раз собирать все детали и закручивать храповик коленвала тем же усилием, каким он будет закручен на собранном двигателе. Шестерню коленвала можно пробовать снимать двумя отвертками, но гораздо удобнее — не сложным приспособлением. Все, немного усилия и зазор в норме!

2 мм. При выполнении этих регулировок такую работу нужно выполнить как отдельную операцию без установленных шатунов и сальниковой набивки, проверяя осевой разбег индикатором. Обращаю внимание, что в процессе регулировки осевого разбега придется каждый раз собирать все детали и закручивать храповик коленвала тем же усилием, каким он будет закручен на собранном двигателе. Шестерню коленвала можно пробовать снимать двумя отвертками, но гораздо удобнее — не сложным приспособлением. Все, немного усилия и зазор в норме!В дополнение к ремонту ГБЦ нужно было заменить полукольца коленвала. Конкретной и понятной инфы в инете не много, поэтому расскажу подробно, что это за кольца, где они находятся и зачем они нужны)

Где и зачем?

Упорные полукольца находятся по бокам крышки опоры третьего коренного подшипника, т.е. проще говоря, полукольца установлены между опорой блока и щеками коленвала.Полукольца удерживают коленвал от осевого перемещения, люфта.

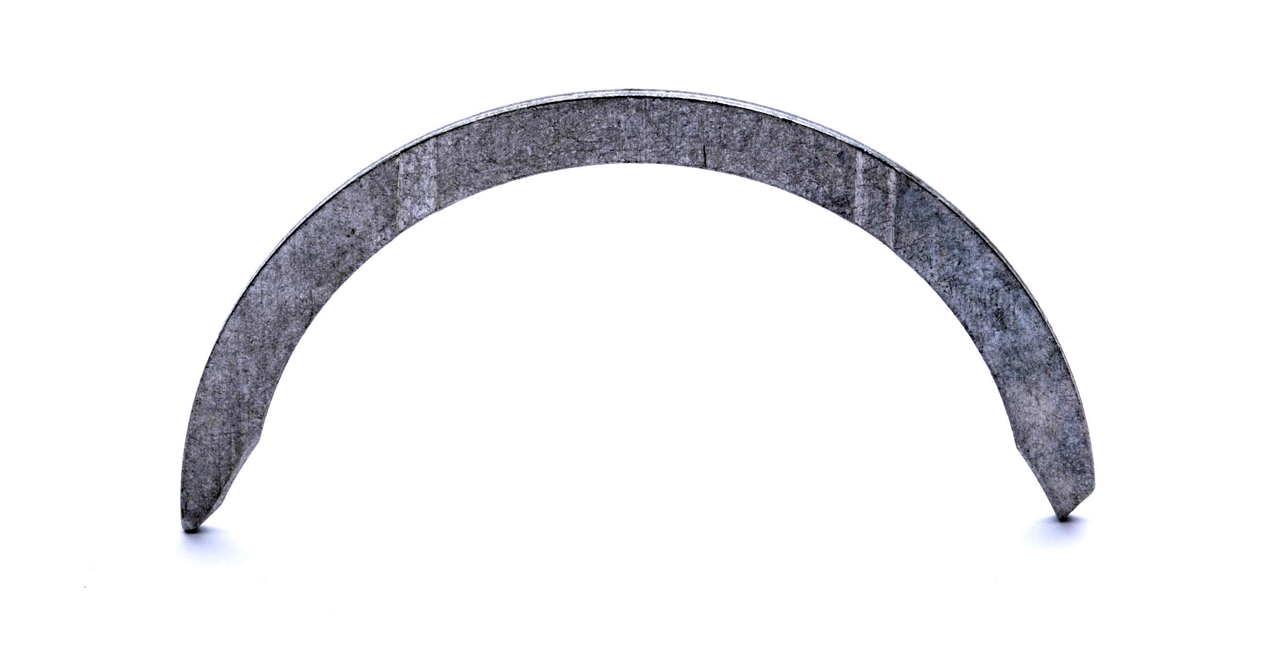

Полукольца при снятом коленвале

Почему их нужно менять?

Со временем полукольца, истончаюся и люфт увеличивается, но это не самое опасное, со временем кольца могут стереться до такой степени, что перестанут держаться и одно или оба выпадут в поддон картера… Что происходит в этом случае? Когда между коленвалом и крышкой блока ничего не оказывается, коленвал начинает шлифовать крышку опоры.

стертая крышка средней опоры

Вся неприятность возникшей ситуации заключается в том, что крышка опоры подшипника блока для повышения точности отливается вместе с блоком. Проще говоря, если вовремя не заметить люфт коленвала можно опасть на замену блока и самого коленвала… Кроме того, увеличенный люфт коленвала приводит к постоянному выдавливанию заднего сальника коленвала и течи масла, задний сальник находится за маховиком, и чтобы его заменить придется выполнить огромный объем работы.

Как определить?

Да очень просто. Берем в руки монтажку, уираемся ей с одной стороны в кузов, а другой надавливаем на шкив генератора на коленвале, осевой зазор коленчатого вала не должен превышать максимально допустимый — 0,35 мм. Также попросите кого-нибудь выжать сцепление, а сами понаблюдайте за коленвалом. Если вы заметили сильный люфт, необходимо срочно заменить полукольца, поскольку, если полукольцо выпало, коленвал сточит канавку на крышке подшибника и новое полукольцо просто не будет держаться.

Как заменить?

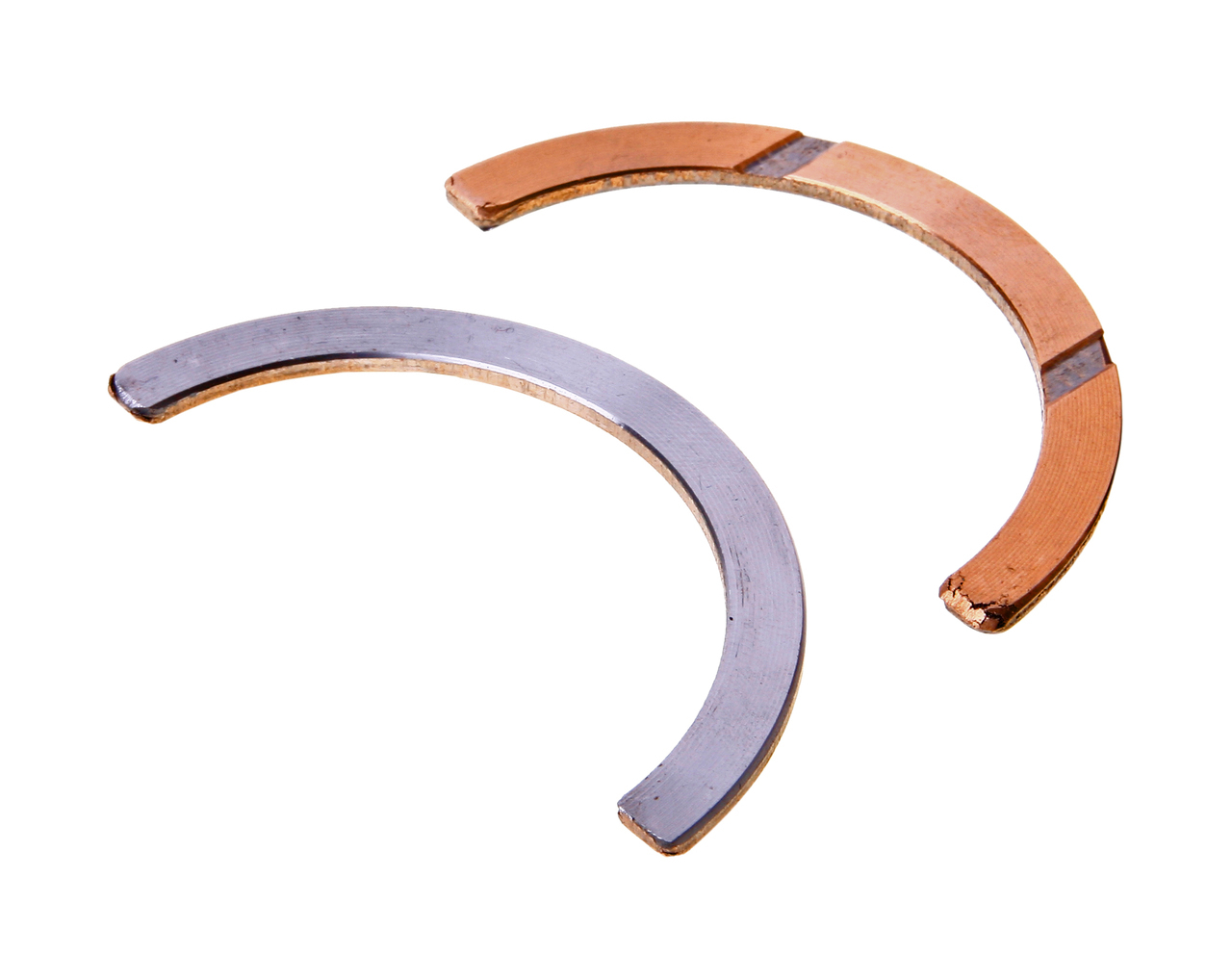

Довольно просто. Для начала нужно купить: сами полукольца, прокладку маслянного поддона, герметик. Поскольку необходимо будет слить масло с двигателя, работу по замене полуколец можно объединить с заменой масла, также можно почистить поддон и маслоприемник. В продаже полукольца бывают трех размеров: стандартный 2,31; первый ремонтный 2,437; второй ремонтный 2,56, производства ЗМЗ. Примечтельно что на заводе полукольца устанавливают разные — с передней стороны подшипника(Со стороны привода ГРМ) устанавливается стале-алюминиевое полукольцо, а с задней стороны — металло-керамическое (желтого цвета).

В продаже полукольца одинаковые, оба металокерамические, с одной стороны стальные, с другой с анфрикционным слоем. Встречаются также неоригинальные, с обеих сторон металлокерамические.

Стандартные стертые полукольца и новые полукольца разных размеров

Замена производится в такой последовательности:

1. Снимаем защиту двигателя

Снимаем защиту двигателя

2. Сливаем полностью моторное масло

3. Откручиваем все 16 болтов крепления поддона картера и снимаем поддон

4. Откручиваем два болта крепления средней крышки коренного подшипника и снимаем ее

5. Устанавливаем новые полукольца канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полукольца нанесён антифрикационный слой). Перемещая вал вправо-влево например отвёртками оцениваем осевое перемещение. Оно должно быть в пределах 0.06-0.26мм.

Значение упорных полуколец для работы двигателя КрАЗ

Отсутствие люфта является одним из основных условий полноценной работы двигателя КрАЗ, а стабильное расположение вала обеспечивается с помощью специальных комплектующих – упорных полуколец. Необходимость их присутствия обусловлена проблемой трения, которая стоит особенно остро при взаимодействии опор и щек вала. Для того, чтобы свести трение к минимуму, коренные шейки обычно выполняются более широкими, нежели опоры, что в то же время приводит к осевому люфту коленвала, а значит, к более интенсивному износу элементов кривошипно-шатунного механизма.

Ликвидировать люфт можно посредством установки на одной из опор коленвала упорного подшипника, который отличается от традиционного вкладыша наличием съемных колец или полуколец.

Для того чтобы уменьшить люфт коленчатого вала КрАЗ, применяются шайбы и упорные полукольца.

Шайбы представляют собой специальные разъемные кольца, устанавливаемые в опору задней шейки, тогда как полукольцами называются половины колец, монтируемых в среднюю коренную шейку. Полукольца на сегодняшний день применяются гораздо чаще, так как с их помощью можно достичь более эффективного прилегания к упорным поверхностям коленвала. Как следствие, износ их осуществляется более равномерно, а монтаж и демонтаж упрощаются. Также важно понимать, что в отличие от шайб, полукольца можно установить на любой из шеек, независимо от расположения последних.

Конструкция полуколец довольно проста и схожа со строением шайбы. В качестве основы выступает кольцо из бронзы, покрытое специальным антифрикционным составом.

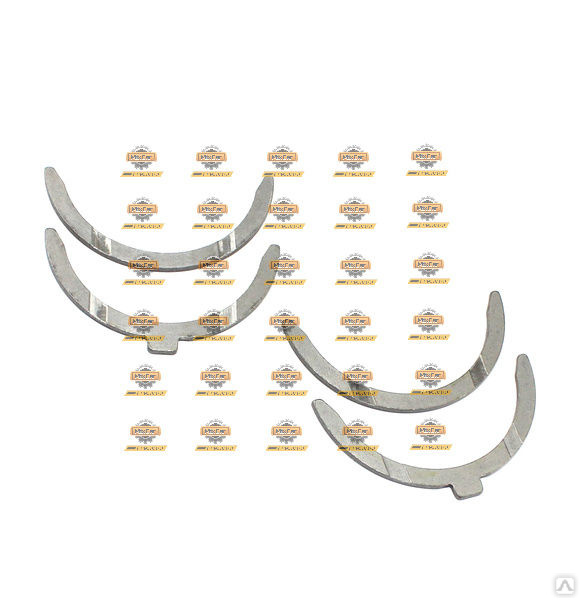

Выделяют два типоразмера полуколец для коленвала КрАЗ: номинальный и ремонтный. Первый вариант устанавливается на новый двигатель либо тот, что имеет незначительный износ упорной поверхности. Комплектующие ремонтного размера выделяются увеличенной толщиной, что позволяет компенсировать существующий износ упорных поверхностей.

Одновременно в зависимости от расположения применяется два либо четыре полукольца, монтаж которых осуществляется в проточки нижней крышки подшипника либо дополнительно в верхнюю опору.

Замена полуколец должна выполняться исключительно в соответствии с рекомендациями производителя, выбирая для этой цели только оригинальные комплектующие, в качестве которых не приходится сомневаться. Приобрести такие детали можно в интернет магазине ООО «ТД РусУкрАвто», который сотрудничает напрямую с заводом в Кременчуге и обеспечивает бесперебойные поставки необходимых комплектующих по приемлемым ценам и строго в обозначенные сроки.

Приобрести такие детали можно в интернет магазине ООО «ТД РусУкрАвто», который сотрудничает напрямую с заводом в Кременчуге и обеспечивает бесперебойные поставки необходимых комплектующих по приемлемым ценам и строго в обозначенные сроки.

Производители Упорного полукольца из России

Продукция крупнейших заводов по изготовлению Упорного полукольца: сравнение цены, предпочтительных стран экспорта.

- где производят Упорное полукольцо

- ⚓ Доставка в порт (CIF/FOB)

- Упорное полукольцо цена 03.11.2021

- 🇬🇧 Supplier’s Thrust half ring Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇰🇿 КАЗАХСТАН (15)

- 🇺🇦 УКРАИНА (13)

- 🇦🇲 АРМЕНИЯ (9)

- 🇲🇩 МОЛДОВА, РЕСПУБЛИКА (9)

- 🇱🇹 ЛИТВА (8)

- 🇰🇬 КИРГИЗИЯ (6)

- 🇨🇺 КУБА (6)

- 🇱🇻 ЛАТВИЯ (5)

- 🇧🇬 БОЛГАРИЯ (5)

- 🇮🇷 ИРАН, ИСЛАМСКАЯ РЕСПУБЛИКА (4)

- 🇦🇿 АЗЕРБАЙДЖАН (4)

- 🇹🇲 ТУРКМЕНИЯ (4)

- 🇮🇳 ИНДИЯ (3)

- 🇲🇳 МОНГОЛИЯ (3)

- 🇰🇼 КУВЕЙТ (3)

Выбрать Упорное полукольцо: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Упорное полукольцо.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Упорное полукольцо.

🔥 Внимание: на сайте находятся все крупнейшие российские производители Упорного полукольца, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки Упорного полукольца оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству Упорного полукольца

Заводы по изготовлению или производству Упорного полукольца находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Упорное полукольцо оптом

части

Изготовитель части подшипников шариковых или роликовых

Поставщики —

Крупнейшие производители изделия из черных металлов не для производства авиационных двигателей и гражданских воздушных судов

Экспортеры зубчатые колеса

Компании производители Части

Производство Части и принадлежности

Изготовитель Изделия медные без резьбы

Поставщики Изделия из меди :

Крупнейшие производители —

Упорные полукольца — Энциклопедия по машиностроению XXL

Ширина задней опоры между торцами под упорные полукольца, мм. …………………. 23,140—23,200

[c.16]

…………………. 23,140—23,200

[c.16]Проверка осевого зазора коленчатого вала выполняется замером зазора между упорными полукольцами на задней опоре и упорными поверхностями коленчатого вала. Для проверки зазора следует установить индикатор и вставить концы двух отверток, как показано на рис. 23. [c.30]

Если зазор превышает предельно допустимый 0,35 мм, заменить упорные полукольца другими, увеличенными на 0,127 мм. [c.31]

Упорные полукольца должны устанавливаться так, чтобы выемки, находящиеся на одной стороне, были обращены к упорным поверхностям коленчатого вала. [c.31]

Проверить зазор и заменить упорные полукольца новыми с увеличенной толщиной Затянуть болты рекомендуемым моментом [c.80]

Снять крышки коренных подшипников вместе с нижними вкладышами, коленчатый вал, верхние вкладыши и упорные полукольца на задней опоре. [c.94]

[c.94]

Установить коленчатый вал,, при этом смазать вкладыши маслом для двигателя уложить в гнездо среднего коренного подшипника и в его крышку вкладыши без выточки на внутренней поверхности, а затем вкладыши с выточкой на внутренней поверхности — в гнезда остальных коренных подшипников и их крышек уложить в коренные подшипники коленчатый вал с установленным в заднем конце подшипником ведущего вала коробки передач вставить в гнезда задней опоры два упорных полукольца, направляя их выемками к упорным поверхностям коленчатого вала установить крышки коренных подшипников в соответствии с метками (рис. 85) так, чтобы метки на крышках находились с правой стороны двигателя (сторона установки генератора и стартера) затянуть болты крышек установить на блок цилиндров магнитную подставку А.74029 с индикатором (см. рис. 23) и проверить осевой зазор между упорными полукольцами в задней опоре и упорными поверхностями коленчатого вала, как это описано в подразделе Проверка технического состояния и ремонт раздела Коленчатый вал и маховик . Если зазор превышает 0,35 мм, то заменить упорные полукольца другими, увеличенными на 0,127 мм. Резьбовые соединения необходимо затягивать моментами, указанными в приложении и.

[c.95]

Если зазор превышает 0,35 мм, то заменить упорные полукольца другими, увеличенными на 0,127 мм. Резьбовые соединения необходимо затягивать моментами, указанными в приложении и.

[c.95]

При установке коленчатого вала в коренные подшипники необходимо установить упорные полукольца (рис. 143, а), подобранные по толщине согласно осевому зазору. Осевой зазор между упорными полукольцами и упорными поверхностями коленчатого вала необходимо проверять таким образом [c.209]

Толщина упорного полукольца 7.5 8 81 7,5 7,54 7,58 7,62 — [c.152]

Толщина упорного полукольца 4.5г 81 4,5 4,55 4,60 4,65 4,70 [c.152]

Толщина упорного полукольца 4-0.07 4,0 4,10 4,20 4,30 4,40 [c.153]

Толщина упорного полукольца 4 с -о,ого 4,5 4,60 4,70 4,80 4,90 [c.153]

Укладывают вал в постели, устанавливают упорные полукольца. Закрепляют крышку подшипника, где находятся упорные полукольца. Проверяют продольное перемещение вала (табл. 7.10).

[c.363]

Проверяют продольное перемещение вала (табл. 7.10).

[c.363]

Осевые усилия коленчатого вала воспринимаются четырьмя упорными полукольцами, установленными в выточках блока н крышки задней коренной опоры. [c.41]

I — шашка 2 — полукольцо 3 — полумуфта приводимого агрегата 4, 7 — болт 5 — полумуфта дизеля 6 — маховик 7 — штифт установочный 8 — крышка уплотнительная коленчатого вала 9 — маслоотражатель 10 — упорные полукольца И — вкладыш верхний 12 — вкладыш нижний 13, 16 — штифт [c.41]

Устанавливают упорные полукольца (если они имеются в конструкции), ставят крышки на место и затягивают их гайками с номинальным моментом затяжки, равным для двигателей СМД-14, например, 200…220 Н — м. [c.254]

Продольное (осевое) смещение коленчатого вала ограничивается упорными шайбами, расположенными по обе стороны первого коренного подшипника (ГАЗ-53, УАЗ, ЗИЛ-130), торцами крышки среднего коренного подшипника, которые залиты баббитом ( Москвич ), или бронзовыми упорными полукольцами, устанавливаемыми в заднем коренном подшипнике (ЯАЗ, ЯМЗ). [c.26]

[c.26]

Коленчатый вал (длина средней шейки)— блок цилиндров (ширина средней опоры) плюс упорные полукольца 27,975—28,025 23,14 23,20 + + 2(2,31- 3,36) 0,35 [c.8]

Недостаточное давление масла Ослабление болтов крепления маховика Увеличение зазора между шейками и вкладышами коренных подшипников Увеличение зазора между упорными полукольцами и коленчатым валом [c.18]

Заменить упорные полукольца новыми с увеличенной толщиной [c.18]

Отрегулировать установку момента зал игания Заменить масло в соответствии с рекомендациями инструкции по эксплуатации Снять коленчатый вал, осмотреть и при необходимости прошлифовать шейки и заменить вкладыши Произвести ремонт масляного насоса, при необходимости — двигателя Прошлифовать коренные шейки, заменить вкладыши Проверить зазор и заменить упорные полукольца новыми с увеличенной толщиной [c.121]

Опора выносного подшипника коленчатого вала выполнена в специальном приливе торцовой стойки. На пятой стойке и подвеске установлены упорные полукольца 12, препятствующие перемещению коленчатого вала в осевом направлении. Над воздушным ресивером образована площадка, предназначенная для установки на ней распределительного вала с лотком. Трубки 28 и 29 предназначены для слива масла из полостей крышек цилиндров в картер дизеля.

[c.21]

На пятой стойке и подвеске установлены упорные полукольца 12, препятствующие перемещению коленчатого вала в осевом направлении. Над воздушным ресивером образована площадка, предназначенная для установки на ней распределительного вала с лотком. Трубки 28 и 29 предназначены для слива масла из полостей крышек цилиндров в картер дизеля.

[c.21]

Из коренных подшипников масло через отверстия в коленчатом валу поступает на смазку шатунных подшипников, а нз них по сверлению в шатунах на смазку пальцев и на охлаждение поршней. Выносной (десятый) коренной подшипник 18 прикреплен к торцовому листу блока силовыми и призонными болтами. Он служит второй опорой якоря тягового генератора. С правой стороны около выносного подшипника установлена горловина 7 для заливки масла в систему дизеля. Центробежные фильтры масла установлены с левой стороны на боковом листе блока, в лючке, который может быть использован для осмотра шестерен привода распределительного вала. Осевое перемещение вала ограничено стальными упорными полукольцами 19, залитыми свинцовистой бронзой. Полукольца закреплены на подвесках винтами. Осмотр коренных и шатунных подшипников, монтаж и демонтаж их, осмотр нижней части цилиндро-поршневой группы, трубопровода подвода масла к подшипникам производят через люки, которые закрывают крышками. Блок устанавливают на раму опорными лапами и крепят болтами.

[c.114]

Полукольца закреплены на подвесках винтами. Осмотр коренных и шатунных подшипников, монтаж и демонтаж их, осмотр нижней части цилиндро-поршневой группы, трубопровода подвода масла к подшипникам производят через люки, которые закрывают крышками. Блок устанавливают на раму опорными лапами и крепят болтами.

[c.114]

По достижении свободного вращения вала при затянутых с моментом 7,0-8,6 кгс-м болтах крышки третьей опоры, ослабьте эти болты и переходите к опорам 2-4-1-5, соблюдая этот же порядок достижения легкости вращения коленчатого вала при требуемом усилии затяжки болтов крышки. Правильность сборки определяется легкостью вращения вала руками за противовесы или за звездочку, положив на нее тряпку. После завершения затяжки болтов заднего 5-го коренного подшипника и достижения легкости вращения вала снимите его крышку и установите в гнезда задней опоры два упорных полукольца (см. рис. 49) выемками к упорным поверхностям коленчатого вала. Причем с передней стороны задней опоры установите сталеалюминиевое полукольцо (светло-серого цвета), а с задней стороны — металлокерамическое (желтого цвета). Теперь установите остальные крышки коренных подшипников с вкладышами, затяните их болтами и проверьте осевой зазор коленчатого вала. Для этого установите индикатор I (рис. 76) и, воспользовавшись отвертками (или отверткой и шиномонтажной лопаткой), переместите коленчатый вал 2, проверяя по индикатору величину бокового зазора, который должен быть 0,06-0,26 мм.

[c.106]

Теперь установите остальные крышки коренных подшипников с вкладышами, затяните их болтами и проверьте осевой зазор коленчатого вала. Для этого установите индикатор I (рис. 76) и, воспользовавшись отвертками (или отверткой и шиномонтажной лопаткой), переместите коленчатый вал 2, проверяя по индикатору величину бокового зазора, который должен быть 0,06-0,26 мм.

[c.106]

При установке коленчатого вала в коренные подшипники следует установить упорные полукольца (рис. 229, а), подобранные по толщине согласно осевому зазору. Осевой зазор между упорными полукольцами и упорными поверхностями коленчатого вала необходимо проверять следующим образом установить индикатор на магнитной подставке и вставить концы двух отверток, как показано на рис. 229, б] переместить вал отвертками и проверить по индика- [c.308]

Чрезмерный зазор между упорными полукольцами и упорными поверхностями коленчатого вала Ослабле ше затяжки болтов крепления маховика к коленчатому валу

[c. 80]

80]

Далее с блока демонтируют держатель заднего сальника коленчатого вала с сальником в сборе крышки шатунов с вклады-И)ДМ-И крышки коренны.х подшипников с вкладышами коленчатый вал, упорные полукольца и вкладыши поршни с шатунами штуцер масляного фильтра. [c.291]

Блокируют маховик фиксатором ()7.7820.952() (рис. 29), отворачивают бо.иы крепления маховика, снимают и1мГ бу (кольцо) болтов и маховик с ко. и пч п ого вала. Снимают крышки коренных подшипников вместе с нижними вкладышами. Вынимают из гнезд ПОД1ИИПИИКОВ коленчатый вал, а затем ис[)хнпе вкладыши и упорные полукольца ИЗ средней опоры. [c.33]

Смазывают моторным масло.м вкладыши пoдиJиrmикoв и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливают новые сальники коленчатого вала. Устанавливают в гнезда и крышки [c.33]

I,— храповик. 7,»- стопорная шайба, 3 — шкив, 4 — передний сальник, 5 — маслоотражатель, 6 — шестерня привода масляного насоса и прерывате ля-распределнтеля, 7 — распорная втулка, 5 —звездочка привода газораспределительного механизма, 9 —сегментные шпонки, —коленчатый мл, 7/— п роока, — коренные вкладыши, /3 — прокладка, /4 —крышка заднего сальника, /5 —шпилька, /5 —шайба, /7— гайка, /5 —задний (д( ЬНИК —штифт кожуха сцепления, 20 —стопорная пластина, 2/—болт, 22 — маховик, 23 — трубчатые штифты, 24 — крышка коренного подшипника, 25 — упорное полукольцо, 26 — крышка среднего коренного подшипника

[c. 35]

35]

Ohio Crank Tech: Коэффициенты баланса коленчатого вала

Кредит: victorylibrary.com

Коэффициенты балансировки коленчатого вала

Балансировка коленчатого вала — это термин, обычно используемый для описания изменений, внесенных в «противовесы» коленчатого вала (и в некоторых случаях других компонентов) для компенсации веса подвижные компоненты, включая коленчатый вал и прикрепленные к нему компоненты (шатуны, поршни и т. д.).

Противовесы представляют собой клиновидные или дискообразные цилиндрические секции, расположенные сбоку между ходами кривошипа (каждый ход включает две шейки шатуна, как правило, на непрерывной обрабатываемой поверхности) и расположенные вращательно напротив ходов (на 180 °), чтобы «противодействовать. — воздействовать на вес »цапф, шатунов, поршней и т. д.Противовесы отливаются или кованы на месте при формировании коленчатого вала, а процесс балансировки выполняется путем удаления металла с противовесов (обычно путем сверления отверстий) до тех пор, пока их общая сумма не станет правильной для компенсации компонентов двигателя.

Для работы без повреждений коленчатый вал любого двигателя должен быть сбалансирован.

Все коленчатые валы балансируются на заводе, но не в той степени, которая требуется для гонок или даже внимательным владельцем. Заводской баланс — это только качество производственной линии, и его можно улучшить, приложив все усилия.В V-образных двигателях (V-2, V-4, V-6, V-8, V-10, V-12) это особенно важно, поскольку эти двигатели по своей природе не сбалансированы из-за неправильной природы. импульсов зажигания и движения компонентов.

Двигатели V-8 почти всегда сбалансированы с «коэффициентом 50%». Это означает, что количество «лишнего» (не являющегося конструктивно необходимого) веса, переносимого противовесами (и другими нерадиально-симметричными грузами на коленчатом валу, включая гармонический балансир и гибкую пластину, если двигатель сбалансирован внешне, например, Mopar 360 и литой кривошип B&B, 454 BBC, 400 SBC, 289 SBF и т. Д.) равно: 100% вращающегося веса + 50% возвратно-поступательного веса

Фактор 50% зарекомендовал себя в течение длительного периода времени как обеспечивающий приемлемую свободу от вибрации, превосходную долговечность компонентов и приемлемый комфорт для пассажиров. . Однако это не является и не может быть полностью успешным в компенсации веса внутренних компонентов, совершающих возвратно-поступательное движение, как я попытаюсь объяснить.

. Однако это не является и не может быть полностью успешным в компенсации веса внутренних компонентов, совершающих возвратно-поступательное движение, как я попытаюсь объяснить.

Целью данной статьи является не объяснение того, как балансируются двигатели, а частичное обсуждение того, почему балансировка не выполняется легко, и изучение того, почему даже самая точная работа по балансировке является лишь частично эффективной.

Размещение противовесов

Внутренние противовесы

В двигателе с внутренней балансировкой дополнительный груз как для балансировки, так и для инерции полностью сосредоточен в противовесах.

В идеале каждый противовес должен выдерживать дисбаланс прилегающих к нему шейки и стержня: всего восемь грузов по 12,5% от общего балансировочного веса каждый на двухплоскостном коленчатом валу V8. Однако не все двигатели с внутренней балансировкой имеют компенсирующие веса, прилегающие к компонентам, на которые они настраиваются; у многих нет центральных противовесов — вся балансировка осуществляется на внешних противовесах. Ранние полусферы Chrysler имели только шесть противовесов, поэтому самая слабая центральная часть оставалась очень эксцентричной. Их проверенная гоночная история показывает, что (хотя теоретически он уступает) этот метод полностью эффективен, если конструкция и прочность компонентов достаточны.

Ранние полусферы Chrysler имели только шесть противовесов, поэтому самая слабая центральная часть оставалась очень эксцентричной. Их проверенная гоночная история показывает, что (хотя теоретически он уступает) этот метод полностью эффективен, если конструкция и прочность компонентов достаточны.

Каждый ход кривошипа соответствует эксцентрическому весу, даже если он идеально сбалансирован (так как коэффициент балансировки никогда не бывает 100%). Даже те, у кого шатуны полностью противовесы, не имеют самокомпенсации всех дисбалансовых сил, поскольку (обычно) 50% возвратно-поступательного веса не учитываются.Это означает, что коленчатый вал без центральных противовесов

будет иметь некоторый изгиб и изгиб, вызванный вращением эксцентрикового груза при нормальном вращении кривошипа.

«Фактор баланса» в лучшем случае является компромиссом и частично подавляет вибрацию при некоторых оборотах и уровнях мощности / вакуума. На фото коленчатый вал без центральных противовесов.

Внешняя балансировка

Внешне сбалансированный двигатель — это двигатель, в котором противовесы недостаточно тяжелы, чтобы полностью компенсировать и, следовательно, уравновесить компоненты двигателя, поэтому (в дополнение к обычным эксцентриковым противовесам) недостающая часть должна быть восстановлена. -расположен снаружи блока двигателя.Дополнительный эксцентриковый груз прикреплен к демпферу, гибкой пластине, маховику и т. Д. На одном или обоих концах коленчатого вала. Несмотря на то, что на бумаге сумма балансировочных грузов верна, дисбалансные силы (компоненты двигателя) корректируются противоположными силами (балансирными грузами) на расстоянии одного фута от них. Это означает, что коленчатый вал все время подвергается изгибающим силам с обоих направлений, даже когда двигатель находится в благоприятном диапазоне оборотов (где коэффициент 50% наиболее эффективен).

Один из методов исправления этого и преобразования двигателя с внешней балансировкой во внутреннюю балансировку состоит в том, чтобы удалить немного металла с противовесов и заменить цилиндрическую пробку из гораздо более тяжелого металла. Предпочтительное вещество — «металл Мэллори», сплав вольфрама [химический символ: W]; «Денсаллой» — другое.

Предпочтительное вещество — «металл Мэллори», сплав вольфрама [химический символ: W]; «Денсаллой» — другое.

Ключевым моментом является относительная плотность материала «заготовки» по сравнению со сталью или железом, которое она заменяет. Металл Мэллори примерно в 2-1 / 3 раза тяжелее стали, поэтому каждая деталь, снятая с противовеса и замененная металлом Мэллори, добавляет 1-1 / 3 веса замененной детали (например.ж .: удалите 120 граммов стали путем просверливания, заполните отверстие металлом Мэллори, металлическая пуля Мэллори весит 280 граммов, поэтому добавленный вес составляет 160 граммов. Если удалить достаточное количество стали и заменить ее металлом Мэллори, противовесов будет достаточно, чтобы уравновесить компоненты без дополнительного эксцентрикового веса за пределами блока цилиндров. Однако металл Мэллори чрезвычайно дорогой.

Гораздо менее дорогой, но более трудоемкий заменитель — это свинец [химический символ: Pb] или (для тех, кто верит в риск) ртуть [химический символ: Hg]. Однако он очень токсичен. Свинец намного тяжелее стали, но не так тяжел, как металл Мэллори, поэтому в коленчатом валу сталь или железо необходимо заменить большим объемом свинца.

Однако он очень токсичен. Свинец намного тяжелее стали, но не так тяжел, как металл Мэллори, поэтому в коленчатом валу сталь или железо необходимо заменить большим объемом свинца.

Например, если эквивалентная масса свинца должна быть на 75% больше по объему, чем металл Мэллори, чтобы компенсировать тот же дисбаланс: если были использованы 4 стержня 1/2 дюйма × 1 дюйм металла Мэллори, вам потребуется 7 стержней. свинца и т. д.

Определения компонентов

Необходимо сбалансировать весь коленчатый вал в сборе (за исключением некоторых вращающихся компонентов, отмеченных * в списке ниже).Для этой иллюстрации мы предположим, что рассматриваемый двигатель независимо (внутренне) сбалансирован; это означает, что вся компенсация веса, упомянутого выше, относится к самому коленчатому валу, а не к внешним компонентам. «Классический» расчет требует разделения коленчатого вала двигателя и связанных с ним компонентов на две отдельные категории: «вращающийся вес» и «возвратно-поступательный вес».

Вращающаяся масса:

»коленчатый вал

» масляная масса любых полых каналов в коленчатом валу

»подшипники шатуна (+ установочные штифты, если есть)

» нижняя половина шатуна (-ов), включая крышки и винты

»* любые радиально-симметричные аксессуары, прикрепленные непосредственно к коленчатому валу, но не по отношению к картеру (звездочка привода кулачка, гаситель гармоник, шкив, гибкая пластина, маховик, крепежные детали и т. д.), которые по своей природе имеют нулевую балансировку и не имеют преднамеренно эксцентричного распределения веса.

Поршневой вес:

»поршни и компоненты поршня, включая пальцы, кольца и фиксаторы (+ втулки поршневых пальцев, если есть)

» верхняя половина шатунов (кроме втулок поршневых пальцев, если они есть)

Однако более тщательный анализ компонентов быстро показывает, что на самом деле существует три категории, а не две: чистый вращающийся вес, чистый возвратно-поступательный вес и «гибридный» вес.

Классификация верхней и нижней половин шатуна на «возвратно-поступательные» или «вращающиеся» не совсем точна. Проушина штифта совершает возвратно-поступательное движение, но абсолютный верхний конец шатуна (включая материал, закрывающий верхнюю часть проушины) и балка штока между проушиной штифта и шейкой шатуна коленчатого вала движутся по другим и более сложным путям. Большой конец шатуна действительно вращается, но только воображаемая линия, отмечающая контакт с шейкой шатуна коленчатого вала, является «чистым» вращением, большой конец шатуна также фактически колеблется.

Давайте определим чистое вращательное движение как «движение, которое точно следует положению воображаемой точки на окружности окружности, диаметр которой равен длине хода». Эти компоненты никогда не останавливаются полностью во время вращения коленчатого вала и никогда не меняют направление. Они изменяют скорость прямо пропорционально частоте вращения коленчатого вала.

Определим чистое возвратно-поступательное движение как «двунаправленное линейное движение; ускорение от полностью остановленного при ВМТ, движение вниз, замедление и остановка при НМТ, затем реверсирование и ускорение в другом направлении, замедление и остановка и т. д.». Эти компоненты полностью останавливаются дважды за каждый оборот коленчатого вала. Скорость каждого цикла изменяется прямо пропорционально частоте вращения коленчатого вала. Скорость в разных точках каждого цикла зависит от отношения длины шатуна к длине хода и положения коленчатого вала; их направление меняется дважды (вверх-вниз) при каждом обороте коленчатого вала: в ВМТ (0 °) и НМТ (180 °).

д.». Эти компоненты полностью останавливаются дважды за каждый оборот коленчатого вала. Скорость каждого цикла изменяется прямо пропорционально частоте вращения коленчатого вала. Скорость в разных точках каждого цикла зависит от отношения длины шатуна к длине хода и положения коленчатого вала; их направление меняется дважды (вверх-вниз) при каждом обороте коленчатого вала: в ВМТ (0 °) и НМТ (180 °).

Давайте определим гибридное движение как «движение, меняющееся по скорости в зависимости от положения компонента по длине штока, а также от числа оборотов двигателя, но меняющееся по направлению в зависимости от положения коленчатого вала: без бокового движения в ВМТ или НМТ.Его движение происходит в том же направлении, что и коленчатый вал, и имеет наибольшую скорость, когда ось стержня шатуна находится под углом 90 ° к ходу коленчатого вала, который будет происходить примерно между 72 ° и 78 ° от ВМТ, в зависимости от передаточного отношения штока (не 90 °). ° от ВМТ).

Чистый вращающийся груз

»коленчатый вал и т. Д., Как описано выше

Д., Как описано выше

» шатунные подшипники и штифты (если есть)

Чистый возвратно-поступательный груз

»поршень (ы) и компоненты поршня, включая пальцы, кольца и фиксаторы (+ втулки поршневого пальца, если есть)

Гибридная масса

»шатунная балка

Путь штока

Материал, расположенный ближе всего к центру поршневого пальца, почти имитирует поршневой палец — его движение возвратно-поступательное плюс небольшие колебания вперед и назад.Его путь представляет собой длинный узкий неправильный полуэллипс с меньшим диаметром, равным амплитуде (размаху) колебаний, и большим диаметром, равным длине хода (см. № 1 на иллюстрации ниже; фактический эллиптический путь будет нерегулярным. , и асимметричное перемещение от ВМТ по сравнению с НМТ). Точки, расположенные дальше по балке стержня и ближе к большому концу (см. # 2-4), имеют большие амплитуды колебаний (малый диаметр), добавленные к длине хода (большой диаметр), снова образуя эллиптическую траекторию, но с большей окружностью и более правильной формы.

Максимальное колебание является функцией максимального угла наклона штока к оси отверстия, в большинстве случаев около 13–20 °; это определяется соотношением стержня к ходу (более длинные стержни = меньший угол). Таким образом, внешний предел колебаний представляет собой равнобедренный треугольник с вершиной на средней линии поршневого пальца и двумя рычагами одинаковой длины, расходящимися вниз с удвоенным углом наклона штока (26-40 °). Ширина основания треугольника — это максимальный размах или амплитуда колебаний (малый диаметр эллипса), которая определяется высотой треугольника, которая зависит от положения рассматриваемой точки вдоль оси стержня стержня.

Балка, ближайшая к поршневому пальцу (см. № 2), имеет амплитуду малого диаметра, почти равную нулю, плюс большой диаметр, равный длине хода — почти прямая линия.

Балка, ближайшая к шейке стержня (см. № 5), имеет амплитуду малого диаметра, почти равную длине хода в поперечном направлении, плюс большой диаметр, равный длине хода, — почти идеальный круг.

Это означает, что форма движения каждого грамма веса, скорость движения и расстояние, пройденное за один оборот коленчатого вала, частично зависят от его точного положения вдоль оси стержня, а также хода штока. отношение и абсолютная длина центров стержней.

На иллюстрации (внизу справа) изображено движение нескольких точек на балке стержня. Каждая точка будет перемещаться по окружности показанной формы за один оборот коленчатого вала, каждый раз возвращаясь в верхнюю точку ВМТ.

# 1 показывает движение точки на оси стержня с центром в ушке штифта — движение полностью возвратно-поступательное. Наибольший диаметр для всех показанных эллипсов — это длина штриха (здесь показана как 4,00 дюйма), но поскольку нет колебаний, следовательно, вращения нет, а меньший диаметр (ширина) эллипса равен 0 — форма прямая. линия.

# 2 показывает точку немного ниже точки # 1 вдоль оси стержня. Малый диаметр составляет около 0,10 дюйма, что соответствует небольшому колебанию назад и вперед.

# 3 показывает точку ниже точки # 2 вдоль оси стержня. Меньший диаметр составляет около 1,00 дюйма, что соответствует большему колебанию назад и вперед.

# 4 показывает точку немного ниже этой точки вдоль оси стержня. Меньший диаметр составляет около 2,00 дюймов, что соответствует траектории с гораздо большим вращательным движением.

# 5 показывает точку почти на большом конце стержня, чуть выше верхней опоры стержня.Здесь малый диаметр почти равен полной длине хода в 4 дюйма.

Следующим логическим шагом вниз по оси стержня будет, конечно, чисто вращающийся вес, образующий эллипс с малым и большим диаметрами на длине хода — круг, точный путь шейки стержня коленчатого вала.

Длина и соотношение штанги

Все методы включают разделение веса штанги на возвратно-поступательный и вращающийся путем подвешивания штанги (-ей) за один конец и взвешивания другого, тщательно сохраняя ось балки точно в горизонтальном положении.Затем процесс меняется на противоположный, что дает вес противоположному концу. Общий (конечно же) вес равен точному весу удилища.

Общий (конечно же) вес равен точному весу удилища.

Однако… это делает разделение возвратно-поступательных и вращающихся грузов зависимым от центра тяжести, который НЕ является важным фактором для целей балансировки. Точный центр шейки стержня — это чистый вращающийся вес (без прямолинейного движения), тогда как проушина пальца — это чистый возвратно-поступательный вес (без вращательного движения). Если вы растянете штангу на 1 дюйм в точном центре баланса (без добавления веса), вес и пропорции подвески не изменятся, но очевидно, что влияние новой штанги на баланс изменится, потому что точка различия между возвратно-поступательные и вращающиеся концы находятся в геометрическом центре, а не в центре тяжести, что не имеет ничего общего с предсказанием того, какой эффект оказывает конкретная молекула в стержне и как лучше всего его компенсировать.

Положение на стержневой балке, которая имеет ровно 1/2 характеристик каждой, находится в геометрическом центре — потому что центр тяжести Гигантский кусок свинца, свисающий с болта стержня, безусловно, немного изменит вращающийся конец , но согласно «классической» модели он также изменяет возвратно-поступательный вес и процент возвратно-поступательного движения, потому что он перемещает C-of-G. Поскольку большой конец всегда намного тяжелее малого конца, центр тяжести начнет располагаться только в геометрическом центре (50% расстояния между центрами) стержня бесконечной длины; У более коротких стержней будет больше смещения между центром тяжести и геометрическим центром.Следовательно, абсолютная длина стержня (а также соотношение стержней) влияет на баланс.

Поскольку большой конец всегда намного тяжелее малого конца, центр тяжести начнет располагаться только в геометрическом центре (50% расстояния между центрами) стержня бесконечной длины; У более коротких стержней будет больше смещения между центром тяжести и геометрическим центром.Следовательно, абсолютная длина стержня (а также соотношение стержней) влияет на баланс.

Это (частично) объясняет, почему некоторые факторы лучше работают с некоторыми двигателями. Двигатели с более высокими значениями «n» (длинный шток, короткий ход, отношение штока к ходу в диапазоне 1,75 — 2,1-1, угол тяги 13-16 °) имеют более низкие несбалансированные силы: в основном линейный верхний конец Луч идет вперед и назад в меньшем диапазоне, и его максимальный угол от вертикали меньше. Двигатели с более низким значением «n» (короткий шток, длинный ход, отношение штока к ходу в 1.45 — диапазон 1,75-1, угол тяги 17-20 °) стержневые балки качаются по большей дуге, поскольку максимальное отклонение от вертикали больше — большая часть силы направляется на стенку цилиндра (а не на ход кривошипа).

Это влияет на выбор коэффициента балансировки. На мой взгляд, разделение (и присвоение весовых долей вращающимся и возвратно-поступательным движениям) ДОЛЖНО включать некоторую компенсацию длины стержня (а также отношения стержня к ходу). Интересным экспериментом было бы увидеть, где находится математический центр (50% межцентрового расстояния; примерно 3.38 дюймов от любого конца стержня RB 413, 426W или 440) по отношению к точке баланса, полученной методом C-of-G (в подвешенном состоянии).

Вот стержень, нарисованный так, как если бы его поперечное сечение было непрерывной толщины. Конечно, это никогда не правда; однако это упрощает анализ и сравнение, поэтому будьте терпеливы (щелкните любой из стержней, чтобы увеличить). Для упрощения математики давайте сделаем удилище весом 500 грамм.

Верхняя штанга (на рисунке справа) точно разделена по центру тяжести (с использованием превосходной «А» Мартина Хепперле.C. Калькулятор »). Красный (возвратно-поступательный) вес составляет 46,6% от общего веса удилища, или 233 грамма. Вес синего (вращающегося) составляет 53,4% или 267 граммов. Вес боба для этого метода с учетом коэффициента 50% составляет: (233 × 50%) + 267 = 383,5 грамма.

Вес синего (вращающегося) составляет 53,4% или 267 граммов. Вес боба для этого метода с учетом коэффициента 50% составляет: (233 × 50%) + 267 = 383,5 грамма.

Шатун с массой, разделенной методом центра тяжести

Нижний стержень (показан справа) геометрически разделен от центра проушины пальца до центра шатуна. Красный (возвратно-поступательный) вес — 34.8% от общего веса удилища или 174 грамма. Вес синего (вращающегося) составляет 65,2% или 326 граммов. Вес боба для этого метода, основанный на коэффициенте 50%, составляет: (174 × 50%) + 326 = 413 граммов.

Шатун с массой, разделенной методом геометрического центра

Метод центра тяжести присваивает на 236 граммов больше общего веса боба: 413 — 383,5 = 29,5 × 2 стержня на шейку × 4 шейки.

Если вес каждого боба (для одного журнала) составляет 2000 грамм, это изменение составляет почти 3%.

Что мы можем из этого сделать? Если метод геометрического центра более точен в компенсации возвратно-поступательного веса (как я подозреваю), почему он, кажется, использует коэффициент меньше 50%? Есть несколько возможных причин.

Динамические силы гораздо важнее, чем предполагалось. Фактор 50% не является точным, так как он был разрушен в обратном направлении из-за неправильного назначения возвратно-поступательного веса в стержневой балке.

Коэффициент 50% может содержать другую ошибку: коэффициент для чистого возвратно-поступательного груза (поршень и т. Д.) Может сильно отличаться от коэффициента для гибридного груза (штанговая балка), но в противоположных направлениях.

Я подозреваю, что к гибридному весу следует применять отдельный коэффициент, поскольку он следует траектории, определяемой геометрией стержня (а не чистой формой или вектором).Если это так, коэффициент может меняться обратно пропорционально некоторой функции отношения стержня к ходу, поскольку стержень бесконечной длины преобразует весь гибридный вес в возвратно-поступательный вес, а длина стержня, равная смещению шейки (1/2 хода), почти соответствует журнал во время какой-то части мероприятия.

Определение веса геометрической центральной штанги для балансировки.

Метод «подвешивания» распределяет вес между малым концом и большим концом на основе центра тяжести; если вы повесите удилище в воздухе на нитке и осторожно опустите его на 2 шкалы, единственная точка подвеса, где он будет висеть горизонтально, — это ЦТ.Если вы попытаетесь подвесить его в геометрическом центре (50% межцентрового расстояния), результаты будут совсем другими; большой конец всегда намного тяжелее.

Чтобы взвесить каждый конец по геометрическому центру: найдите и точно отметьте центральную точку острием и т. Д. Постройте / найдите водонепроницаемый контейнер (C # 1) глубиной 6 дюймов, 4 дюйма на 4 дюйма в поперечнике, с верхними стенками ровно квадратные и горизонтальные. Постройте / найдите второй водостойкий контейнер большего размера (C # 2) глубиной 2 дюйма и шириной 6 дюймов на 6 дюймов. Взвесьте C # 2 на граммовой шкале и запишите.Поместите C1 так, чтобы верхние края были ровно на уровне C2. Залейте C # 1 чистой водой ровно до верха. Подвесьте стержень к проушине штифта так, чтобы балка стояла точно вертикально. Очень медленно погрузите стержень в C # 1 до отмеченной средней линии.

Очень медленно погрузите стержень в C # 1 до отмеченной средней линии.

Если Архимед был прав, объем перелива воды в точности равен объему массы погруженного стержня. Отложите C # 1 и стержень в сторону. Взвесьте C # 2 и вычтите пустой вес. Остальное — это вес воды в граммах (вода: 1 куб. См = 1 мл = 1 г; разве метрическая система не прекрасна?).Умножьте его на удельный вес стали (примерно 7,93 для «прокатной стали»), чтобы получить фактический вес 50%, полученный из геометрического центра большого конца стержня. Если интересно, проделайте то же самое с другим концом. Если вам не интересно, просто вычтите полученный результат из общего веса.

Факторы, влияющие на баланс

Хотя коэффициент балансировки 50% является значением по умолчанию для двигателей V-8, двигатели, работающие на высоких скоростях, часто имеют дополнительный вес, увеличивая коэффициент до более чем 50%. Было опубликовано множество формул для расчета точной регулировки коленчатого вала для компенсации этих факторов.

Регулировка обычно выполняется путем удаления металла с противовеса или щеки прямо напротив центра дисбаланса, вызванного избыточным весом. Конечно, также можно прибавить вес, но это более сложный вариант, и, как правило, это не лучший вариант. Если используется известный и надежный «коэффициент баланса» (математическая формула или выбор компонентов), уровень надежности компонентов и комфорта пассажиров повышается.

Однако даже превосходное применение неправильного фактора может привести к очень неудовлетворительным результатам — не проявляйте изобретательности! На самом деле, нет формулы «правильной», некоторые просто подходят ближе, чем другие, с помощью «эмпирического» метода — они были опробованы и скорректированы экспериментально.Все формулы являются компромиссами, основанными на деталях двигателя, но также включают такие размерные и физические факторы, как:

»Отношение длины штанги к длине хода: малые отношения (длинный ход, короткий шток) имеют более высокие силы дисбаланса.

»Угол между цилиндрами: двигатели V-8 обычно имеют ряды цилиндров, расположенные на 90 ° друг от друга, но это, конечно, не единственный практический метод. Угол V обычно составляет целую часть круга и (обычно) учитывает количество цилиндров: 45 ° составляет 1/8 полного круга, 60 ° — 1/6, 90 ° — 1/4 и т. Д. .Были спроектированы большие авиационные радиальные двигатели с 27 цилиндрами: 9 рядов по 3 рядных цилиндра в каждом, разнесенных на 40 °. Обычно используется диапазон

»оборотов в минуту: широкий диапазон должен быть более щадящим для« плохих мест ». Расчет должен производиться для всего диапазона, а не только кривой мощности (кроме гонок).

»Количество развиваемой мощности: при необходимости долговечность двигателя отдается удобству водителя.

»Устойчивость к вибрации: как долго машина будет работать? Кем?

»Тип подушки двигателя: цельная? резина? сколько точек крепления?

Математические формулы, использующие только обычные коэффициенты, никогда не позволят точно предсказать, насколько хорошо данный двигатель будет работать, даже при заданных оборотах, потому что динамические силы не ограничиваются возвратно-поступательным движением по сравнению свращающийся груз. Силы, действующие на шток и шатун (инерция массы), представляют собой не только возвратно-поступательный вес (как указано выше), но также силы, действующие в цилиндре и камере сгорания над поршнем. Эта статья обращает внимание читателя на сложность предмета и предостерегает их от тщательного изучения предмета, прежде чем балансировать свой двигатель.

Силы, действующие на шток и шатун (инерция массы), представляют собой не только возвратно-поступательный вес (как указано выше), но также силы, действующие в цилиндре и камере сгорания над поршнем. Эта статья обращает внимание читателя на сложность предмета и предостерегает их от тщательного изучения предмета, прежде чем балансировать свой двигатель.

Избыточная и недостаточная балансировка

Этот метод рекомендован для двигателей с высокими оборотами.Однако у «фактора 50%» нет математической или теоретической основы — это «то, что работает».

Это не учитывает тот факт, что почти весь маленький конец стержня не является чисто возвратно-поступательным весом, что материал над центром стержня движется напротив стержня стержня, что разница в силах между длинными и короткими стержнями полностью отсутствует, и что другие очень большие силы (давление сжатия цилиндра, сгорание, откачка выхлопных газов и вакуум) полностью игнорируются.

Прекращение чрезмерного и / или недостаточного баланса для оправдания наблюдаемого результата — это не наука, это рационализация.

Динамические факторы; давление действует как вес

Поведение газа в камере сгорания влияет на эффективный (кажущийся) вес поршня. Плотность, объемная температура и давление газа постоянно меняются во время работы двигателя из-за различных факторов. В следующем тексте кратко обсуждаются некоторые из этих факторов, а также изменения, которые они вызывают в кажущейся массе поршня.

Если бы двигатель работал без вакуума, сжатия или сгорания (поршень действует только как груз), инерция поршня будет сопротивляться движению все время (законы движения Ньютона), независимо от того, идет ли шток вверх или вниз.Это привело бы к уменьшению кажущегося веса на 2 тактах вниз (впуск и мощность) и к увеличению его на 2 тактах вверх (сжатие и выпуск).

Однако, когда мы добавляем динамические эффекты вакуума, сжатия и давления сгорания, эффекты радикально меняются, и они меняются не только по мере изменения деталей конструкции двигателя, но также по мере вращения коленчатого вала и потребности (дроссельная заслонка открытие и вакуум), изменяется уровень оборотов и объемный КПД двигателя.

По мере того, как эти факторы вступают в игру, кажущаяся масса поршня (и ее влияние на коленчатый вал) может резко возрасти, полностью исчезнуть или стать отрицательной массой.

Назовем влияние на кажущуюся массу поршня колебаниями внутреннего давления в цилиндре «тягой». Тяга может быть положительной (имитация добавления физического веса к возвратно-поступательным компонентам) или отрицательной (уменьшение веса) и может действовать в любом направлении (вверх или вниз).

Тяга действует на стержень и коленчатый вал в сборе таким же образом, как и фактический вес самих компонентов, совершающих возвратно-поступательное движение, но не одновременно, не непрерывно и варьируется по степени в зависимости от конструкции и размера двигателя и его работы. условия.Даже на одной и той же скорости степень успешной компенсации дисбаланса сил будет резко меняться с открытием дроссельной заслонки. Двигатель будет странно вибрировать при открытии дроссельной заслонки, заставляя водителя опасаться сломанных опор, погнутого карданного вала и т. Д., Но вибрация «уходит», когда дроссельная заслонка снова закрывается. Сравните эти эффекты на протяжении 4 циклов вращения двигателя:

Д., Но вибрация «уходит», когда дроссельная заслонка снова закрывается. Сравните эти эффекты на протяжении 4 циклов вращения двигателя:

Пример 1

Двигатель с крейсерской степенью сжатия 12-1 (статическая), частично открытая дроссельная заслонка, 4000 об / мин. «Тяга» (сопротивление движению, поскольку оно влияет на шток) является высоким, так как цилиндр заполнен только частично (низкий VE или объемный КПД, выраженный в% от полного рабочего объема), и все еще находится под частичным вакуумом (15 фунтов на кв. Дюйм) из-за небольшого открытия дроссельной заслонки.Это означает, что шток «видит» более тяжелый поршень, чем фактический компонент, но только во время этого цикла и условий.

Сжатие

Повышающая нагрузка Усилие низкое, так как низкий VE означает, что для сжатия присутствует только небольшой объем смеси. Однако давление в цилиндре по-прежнему выше, чем было бы в двигателе с более низким CR. Шток «видит» поршень немного тяжелее, чем фактический вес.

Усилие нагрузки при отключении питания низкое из-за того, что воспламеняется только небольшой объем смеси, но с высоким соотношением из-за статического CR.Давление расширяющегося газа заставляет вес поршня опускаться ниже нуля и оказывать положительное воздействие на шток даже при таком низком уровне мощности. Шток «видит» поршень легче, чем его фактический вес.

Нагрузка на выхлоп Тяговое усилие, вероятно, очень низкое из-за небольшого количества удаляемого газа. Шток «видит» поршень немного тяжелее, чем фактический вес.

Пример 2

Тот же двигатель, та же скорость, но широко открытая дроссельная заслонка

Эффект хода поршня Комментарий Тяговое усилие на впуске меньше, чем при частично закрытой дроссельной заслонке (выше, # 1), потому что более высокий VE означает более низкий вакуум ( всего 0 фунтов на кв. дюйм в идеальных условиях на пике крутящего момента), препятствуя движению поршня вниз.Вес поршня будет нейтральным (тяга = 0, сила возвратно-поступательного движения будет единственной силой), если вакуум составляет 0 фунтов на квадратный дюйм, но тяга будет возникать и расти вместе с вакуумом, если VE не составляет 100%. Шток «видит» поршень немного тяжелее, чем фактический вес.

Шток «видит» поршень немного тяжелее, чем фактический вес.

Нагрузка на сжатие Усилие здесь самое высокое, так как цилиндр почти заполнен, но сопротивление на такте сжатия очень велико. Если диаметр поршня составляет 4,00 дюйма (360), площадь поршня составляет 12,57 квадратных дюймов, поэтому давление в 200 фунтов на квадратный дюйм, присутствующее во время сжатия, будет оказывать силу в 2500 фунтов.на поршне! Почти 100 VE (открытая дроссельная заслонка, потребность почти полностью удовлетворена) означает, что давление в цилиндре будет намного выше, чем в Примере 1 (выше). Поршень «весит» намного больше на такте сжатия при полном открытии дроссельной заслонки, чем на крейсерском. Шток «видит» поршень, который намного тяжелее своего реального веса.

Power Down Load Pull намного меньше (большое отрицательное число). Пиковое значение 700 фунтов на квадратный дюйм, присутствующее в цилиндре при сгорании смеси, вычитает 8800 фунтов. от возвратно-поступательного груза, оставляя огромное отрицательное число, и коленчатый вал на мгновение, но очень сильно выходит из равновесия. Шток «видит» поршень, который намного тяжелее своего реального веса.

Шток «видит» поршень, который намного тяжелее своего реального веса.

Нагрузка на выхлопе Отрицательное усилие здесь выше, чем в других примерах выхлопа, так как высокий VE означает, что цилиндр почти заполнен газом. Сопротивление газа увеличивает кажущуюся инерцию поршня. Шток «видит» более тяжелый поршень, чем фактический вес.

Пример 3

Тот же двигатель, такая же скорость, но с закрытой дроссельной заслонкой

Эффект хода поршня Комментарий

Drag Pull на впуске мгновенно подскакивает, так как цилиндр теперь почти полностью пуст (VE приближается к 0) .Вакуум (который может достигать 25+ фунтов на квадратный дюйм), действующий на область поршня, будет оказывать сопротивление штоку в 314 фунтов. Вот почему гоночные двигатели ломаются, когда они пересекают финишную черту (это называется «опускание двигателя против сжатия») — только инерция веса поршня была бы безопасной, но инерции + вакуума достаточно, чтобы либо снять купол с поршень, либо тянуть шток пополам. Шток «видит» поршень, который намного тяжелее своего реального веса.

Шток «видит» поршень, который намного тяжелее своего реального веса.

Усилие сжатия при повышении нагрузки — небольшое отрицательное число, меньше, чем в примере 1, поскольку VE ниже.Шток «видит» поршень немного тяжелее, чем фактический вес.

Power Down Drag Pull — меньшее отрицательное число, чем в примере 1, по той же причине: более низкий VE. Давление сгорания может быть меньше сопротивления трения поршня, поэтому шток «видит» поршень немного тяжелее, чем фактический вес.

Усилие нагнетания выхлопа здесь самое низкое, даже меньше, чем в примере 1 — еще меньше газа для удаления. Шток «видит» поршень немного тяжелее, чем фактический вес.

Динамические факторы; сопротивление поршневого кольца

Поршневые кольца удерживаются на стенке цилиндра двумя силами: радиальным растяжением («упругостью» металла) и давлением сжатия или сгорания над поршнем.

Радиальное натяжение предварительно устанавливается при изготовлении кольца и немного изменяется при установке торцевого зазора; он также со временем распадется.

Давления сжатия и сгорания являются более сложными, и сопротивление кольца будет варьироваться в зависимости не только от направления движения поршня и хода коленчатого вала, но также от относительного вакуума и мощности.

Сопротивление затяжки кольца и функции двигателя Влияние хода

Впускные кольца прижимаются (слабо) к вершине канавки за счет вакуума и уравновешиваются радиальным натяжением. WOT = низкий вакуум и т. Д.

Компрессионные кольца удерживаются на дне канавки давлением цилиндра (только сжатие) + радиальное натяжение. WOT = более высокое давление, поскольку содержимое цилиндра больше.

Силовые кольца прижимаются (прочно) к дну канавки и к стенке цилиндра за счет давления сгорания + радиального натяжения.WOT = более высокое давление, поскольку содержимое цилиндра больше.

Выхлопные кольца удерживаются на дне канавки за счет остаточного давления выхлопных газов + радиального натяжения. WOT = более высокое давление, поскольку содержимое цилиндра больше, и объем выхлопных газов больше.

WOT = более высокое давление, поскольку содержимое цилиндра больше, и объем выхлопных газов больше.

Факторы динамики; движение в зависимости от направления

Возвратно-поступательные компоненты V-образной конфигурации ведут себя совершенно иначе, чем компоненты одноцилиндрового, рядного или оппозитного (180 °) двигателя. Например, используя стандартный 90 ° двигатель V-8, давайте начнем примерно с середины хода (120 ° до ВМТ), когда оба поршня за один ход кривошипа (но на противоположных рядах цилиндров) поднимаются в сторону ВМТ.

Оба поршня (и другие возвратно-поступательные компоненты, перечисленные ранее) движутся в одном направлении (хотя и не с одинаковой скоростью). Однако, когда поршень левого берега достигает 90 ° ВМТ, поршень правого берега останавливается в ВМТ. Когда поршень левого берега достигает 91 °, поршень правого берега находится на 1 ° ВМТ (относительный) и начинает двигаться вниз. Два поршня будут продолжать двигаться в противоположных направлениях на 90 °, пока поршень левого берега не достигнет ВМТ, после чего оба поршня будут двигаться вниз.

Аналогичный эффект происходит при приближении и прохождении BDC. Относительные направления поршней одинаковы, но точные положения различаются из-за разницы в скорости поршня в нижней части хода (движение ВМТ по сравнению с разницей скорости движения НМТ и точное положение поршня зависят от положения штока к штоку. коэффициент хода). Только под углом 45 ° от ВМТ и НМТ 2 поршня на одном ходу кривошипа находятся в одном и том же абсолютном положении.

Из положения поршня левого берега от 90 ° до ВМТ до ВМТ и от 90 ° BBDC до НМТ поршни левого и правого берега движутся в противоположных направлениях.

Выбор угла «V» сам по себе добавляет еще один сложный фактор в конструкцию двигателя. Узкие углы V (60 ° и т. Д.) Имеют относительно короткий период, в течение которого возвратно-поступательные грузы двух цилиндров перемещаются в разных направлениях — так же, как угол V (60 ° составляет всего 16,67% от полного вращения на 360 °. коленчатого вала). Однако силы дисбаланса относительно высоки, и балансировка обычно успешна только в узком диапазоне оборотов двигателя.

По мере увеличения угла V (90 ° и т. Д.) периоды, в течение которых возвратно-поступательные грузы перемещаются в разных направлениях, увеличиваются (90 ° составляет 25% от полного вращения коленчатого вала), что, по-видимому, усугубляет проблему, но двигатели с более широким углом V кажутся более терпимыми к более широким и большим Диапазон оборотов в минуту, и чистый эффект — улучшение. Однако для этих двигателей обычно требуется более широкий моторный отсек для зазора, так как берега разнесены. Это один из положительных факторов в пользу V-6 — он не только короче (на 1 цилиндр и ход кривошипа), чем V-8 с тем же диаметром отверстия и ходом, но и при использовании общего угла разделения крена 60 ° он также значительно уже. поперек рядов цилиндров (но немного выше сверху вниз).

Кроме того, материал в ушке шатуна (малый конец) над центром поршневого пальца, а также крышка подшипника шатуна всегда колеблются в направлении, противоположном оси штока (кроме ВМТ и НМТ, конечно). Хотя их влияние минимально, они являются частью инерции «качания» (колебания) стержня, но уменьшают и модифицируют влияние веса стержневой балки. Этот «выступающий» вес в настоящее время не учитывается ни в одной формуле или уравнении баланса.

Хотя их влияние минимально, они являются частью инерции «качания» (колебания) стержня, но уменьшают и модифицируют влияние веса стержневой балки. Этот «выступающий» вес в настоящее время не учитывается ни в одной формуле или уравнении баланса.

Суть в том, что физика и математика, участвующие в работе двигателя, слишком сложны, чтобы сделать коэффициент баланса на основе формулы более чем разумным компромиссом.Это только те факторы, которые я обнаружил лично, их почти наверняка больше (с большим или меньшим эффектом). После выбора коэффициента остаётся задача точно записать вес компонентов и точно отрегулировать коленчатый вал для компенсации. Ваш двигатель прослужит дольше и после этого будет приятнее работать.

Мое мнение: любой вышедший из строя двигатель должен быть сбалансирован везде, где это возможно. Передавайте эту работу только в магазин с проверенной репутацией и компетенцией.Не пытайтесь быть новатором в выборе фактора баланса; используйте тот, который выдержал испытание временем и опытом: 50%. Если вы хотите поэкспериментировать, смонтируйте свой двигатель по образцу двигателя, очень похожего на ваш (особенно в отношении хода и длины штока, веса поршня в граммах, рабочего диапазона оборотов и степени сжатия).

Если вы хотите поэкспериментировать, смонтируйте свой двигатель по образцу двигателя, очень похожего на ваш (особенно в отношении хода и длины штока, веса поршня в граммах, рабочего диапазона оборотов и степени сжатия).

Противовесы представляют собой клиновидные или дискообразные цилиндрические секции, расположенные сбоку между ходами кривошипа (каждый ход включает две шейки шатуна, как правило, на непрерывной обрабатываемой поверхности) и расположенные вращательно напротив ходов (на 180 °), чтобы «противодействовать. — воздействовать на вес »цапф, шатунов, поршней и т. д.Противовесы отливаются или кованы на месте при формировании коленчатого вала, а процесс балансировки выполняется путем удаления металла с противовесов (обычно путем сверления отверстий) до тех пор, пока их общая сумма не станет правильной для компенсации компонентов двигателя.

Для работы без повреждений коленчатый вал любого двигателя должен быть сбалансирован.

Все коленчатые валы балансируются на заводе, но не в той степени, которая требуется для гонок или даже внимательным владельцем. Заводской баланс — это только качество производственной линии, и его можно улучшить, приложив все усилия.В V-образных двигателях (V-2, V-4, V-6, V-8, V-10, V-12) это особенно важно, поскольку эти двигатели по своей природе не сбалансированы из-за неправильной природы. импульсов зажигания и движения компонентов.

Заводской баланс — это только качество производственной линии, и его можно улучшить, приложив все усилия.В V-образных двигателях (V-2, V-4, V-6, V-8, V-10, V-12) это особенно важно, поскольку эти двигатели по своей природе не сбалансированы из-за неправильной природы. импульсов зажигания и движения компонентов.

Двигатели V-8 почти всегда сбалансированы с «коэффициентом 50%». Это означает, что количество «лишнего» (не являющегося конструктивно необходимого) веса, переносимого противовесами (и другими нерадиально-симметричными грузами на коленчатом валу, включая гармонический балансир и гибкую пластину, если двигатель сбалансирован внешне, например, Mopar 360 и литой кривошип B&B, 454 BBC, 400 SBC, 289 SBF и т. Д.) равен: 100% вращающегося веса + 50% возвратно-поступательного движения

Фактор 50% зарекомендовал себя в течение длительного периода времени как обеспечивающий разумную свободу от вибрации, превосходную долговечность компонентов и приемлемый комфорт для пассажиров. Однако это не является и не может быть полностью успешным в компенсации веса внутренних компонентов, совершающих возвратно-поступательное движение, как я попытаюсь объяснить.

Однако это не является и не может быть полностью успешным в компенсации веса внутренних компонентов, совершающих возвратно-поступательное движение, как я попытаюсь объяснить.

Целью данной статьи является не объяснение того, как балансируются двигатели, а частичное обсуждение того, почему балансировка не выполняется легко, и изучение того, почему даже самая точная работа по балансировке является лишь частично эффективной.

Размещение противовесов

Внутренние противовесы

В двигателе с внутренней балансировкой дополнительный груз как для балансировки, так и для инерции полностью сосредоточен в противовесах.

В идеале каждый противовес должен выдерживать дисбаланс прилегающих к нему шейки и стержня: всего восемь грузов по 12,5% от общего балансировочного веса каждый на двухплоскостном коленчатом валу V8. Однако не все двигатели с внутренней балансировкой имеют компенсирующие веса, прилегающие к компонентам, на которые они настраиваются; у многих нет центральных противовесов — вся балансировка осуществляется на внешних противовесах. Ранние полусферы Chrysler имели только шесть противовесов, поэтому самая слабая центральная часть оставалась очень эксцентричной. Их проверенная гоночная история показывает, что (хотя теоретически он уступает) этот метод полностью эффективен, если конструкция и прочность компонентов достаточны.

Ранние полусферы Chrysler имели только шесть противовесов, поэтому самая слабая центральная часть оставалась очень эксцентричной. Их проверенная гоночная история показывает, что (хотя теоретически он уступает) этот метод полностью эффективен, если конструкция и прочность компонентов достаточны.

Каждый ход кривошипа соответствует эксцентрическому весу, даже если он идеально сбалансирован (так как коэффициент балансировки никогда не бывает 100%). Даже те, у кого шатуны полностью противовесы, не имеют самокомпенсации всех дисбалансовых сил, поскольку (обычно) 50% возвратно-поступательного веса не учитываются.Это означает, что коленчатый вал без центральных противовесов

будет иметь некоторый изгиб и изгиб, вызванный вращением эксцентрикового груза при нормальном вращении кривошипа.

«Фактор баланса» в лучшем случае является компромиссом и частично подавляет вибрацию при некоторых оборотах и уровнях мощности / вакуума. На фото коленчатый вал без центральных противовесов. Щелкните изображение, чтобы увеличить его.

Щелкните изображение, чтобы увеличить его.

Внешняя балансировка

Внешне сбалансированный двигатель — это двигатель, в котором противовесы недостаточно тяжелы, чтобы полностью компенсировать и, следовательно, уравновесить компоненты двигателя, поэтому (в дополнение к обычным эксцентриковым противовесам) недостающая часть должна быть восстановлена. -расположен снаружи блока двигателя.

Дополнительный эксцентриковый груз прикреплен к демпферу, гибкой пластине, маховику и т. Д. На одном или обоих концах коленчатого вала. Несмотря на то, что на бумаге сумма балансировочных грузов верна, дисбалансные силы (компоненты двигателя) корректируются противоположными силами (балансирными грузами) на расстоянии одного фута от них. Это означает, что коленчатый вал все время подвергается изгибающим силам с обоих направлений, даже когда двигатель находится в благоприятном диапазоне оборотов (где коэффициент 50% наиболее эффективен).

Один из методов исправления этого и преобразования двигателя с внешней балансировкой во внутреннюю балансировку состоит в том, чтобы удалить немного металла с противовесов и заменить цилиндрическую пробку из гораздо более тяжелого металла. Предпочтительное вещество — «металл Мэллори», сплав вольфрама [химический символ: W]; «Денсаллой» — другое.

Предпочтительное вещество — «металл Мэллори», сплав вольфрама [химический символ: W]; «Денсаллой» — другое.

Ключевым моментом является относительная плотность материала «заготовки» по сравнению со сталью или железом, которое она заменяет. Металл Мэллори примерно в 2-1 / 3 раза тяжелее стали, поэтому каждая деталь, снятая с противовеса и замененная металлом Мэллори, добавляет 1-1 / 3 веса замененной детали (например.ж .: удалите 120 граммов стали путем просверливания, заполните отверстие металлом Мэллори, металлическая пуля Мэллори весит 280 граммов, поэтому добавленный вес составляет 160 граммов. Если удалить достаточное количество стали и заменить ее металлом Мэллори, противовесов будет достаточно, чтобы уравновесить компоненты без дополнительного эксцентрикового веса за пределами блока цилиндров. Однако металл Мэллори чрезвычайно дорогой.

Гораздо менее дорогой, но более трудоемкий заменитель — это свинец [химический символ: Pb] или (для тех, кто верит в риск) ртуть [химический символ: Hg]. Однако он очень токсичен. Свинец намного тяжелее стали, но не так тяжел, как металл Мэллори, поэтому в коленчатом валу сталь или железо необходимо заменить большим объемом свинца.

Однако он очень токсичен. Свинец намного тяжелее стали, но не так тяжел, как металл Мэллори, поэтому в коленчатом валу сталь или железо необходимо заменить большим объемом свинца.

Например, если эквивалентный вес свинца должен быть на 75% больше по объему, чем металл Мэллори, чтобы компенсировать тот же дисбаланс: если использовались 4 стержня 1/2 дюйма × 1 дюйм металла Мэллори, вам потребовалось бы 7 стержней. свинца и т. д.

Определения компонентов

Необходимо сбалансировать весь коленчатый вал в сборе (за исключением некоторых вращающихся компонентов, отмеченных * в списке ниже).Для этой иллюстрации мы предположим, что рассматриваемый двигатель независимо (внутренне) сбалансирован; это означает, что вся компенсация веса, упомянутого выше, относится к самому коленчатому валу, а не к внешним компонентам. «Классический» расчет требует разделения коленчатого вала двигателя и связанных с ним компонентов на две отдельные категории: «вращающийся вес» и «возвратно-поступательный вес».

Вращающаяся масса:

»коленчатый вал

» масляная масса любых полостей в коленчатом валу

»подшипники шатуна (+ установочные штифты, если есть)

» нижняя половина шатуна (-ов), включая крышки и винты

»* любые радиально-симметричные аксессуары, прикрепленные непосредственно к коленчатому валу, но не по отношению к картеру (звездочка привода кулачка, гаситель гармоник, шкив, гибкая пластина, маховик, крепежные детали и т. д.), которые по своей природе сбалансированы с нулевым балансом и не имеют преднамеренно эксцентричного распределения веса

Возвратно-поступательный вес:

»поршни и компоненты поршня, включая пальцы, кольца и замки (+ втулки поршневых пальцев, если есть)

» верхняя половина шатунов (кроме втулок поршневых пальцев, если они есть)

Однако более тщательный анализ компонентов быстро показывает, что на самом деле существует три категории, а не две: чистый вращающийся вес, чисто возвратно-поступательный вес и «гибрид» масса.

Классификация верхней и нижней половин шатуна на «возвратно-поступательные» или «вращающиеся» не совсем точна. Проушина штифта совершает возвратно-поступательное движение, но абсолютный верхний конец шатуна (включая материал, закрывающий верхнюю часть проушины) и балка штока между проушиной штифта и шейкой шатуна коленчатого вала движутся по другим и более сложным путям. Большой конец шатуна действительно вращается, но только воображаемая линия, отмечающая контакт с шейкой шатуна коленчатого вала, является «чистым» вращением, большой конец шатуна также фактически колеблется.

Давайте определим чистое вращательное движение как «движение, которое точно следует положению воображаемой точки на окружности окружности, диаметр которой равен длине хода». Эти компоненты никогда не останавливаются полностью во время вращения коленчатого вала и никогда не меняют направление. Они изменяют скорость прямо пропорционально частоте вращения коленчатого вала.

Определим чистое возвратно-поступательное движение как «двунаправленное линейное движение; ускорение от полностью остановленного при ВМТ, движение вниз, замедление и остановка при НМТ, затем реверсирование и ускорение в другом направлении, замедление и остановка и т. д.». Эти компоненты полностью останавливаются дважды за каждый оборот коленчатого вала. Скорость каждого цикла изменяется прямо пропорционально частоте вращения коленчатого вала. Скорость в разных точках каждого цикла зависит от отношения длины шатуна к длине хода и положения коленчатого вала; их направление меняется дважды (вверх-вниз) при каждом обороте коленчатого вала: в ВМТ (0 °) и НМТ (180 °).

д.». Эти компоненты полностью останавливаются дважды за каждый оборот коленчатого вала. Скорость каждого цикла изменяется прямо пропорционально частоте вращения коленчатого вала. Скорость в разных точках каждого цикла зависит от отношения длины шатуна к длине хода и положения коленчатого вала; их направление меняется дважды (вверх-вниз) при каждом обороте коленчатого вала: в ВМТ (0 °) и НМТ (180 °).

Давайте определим гибридное движение как «движение, меняющееся по скорости в зависимости от положения компонента по длине штока, а также от числа оборотов двигателя, но меняющееся по направлению в зависимости от положения коленчатого вала: без бокового движения в ВМТ или НМТ.Его движение происходит в том же направлении, что и коленчатый вал, и имеет наибольшую скорость, когда ось стержня шатуна находится под углом 90 ° к ходу коленчатого вала, который будет происходить примерно между 72 ° и 78 ° от ВМТ, в зависимости от передаточного отношения штока (не 90 °). ° от ВМТ).

Чистый вращающийся груз

»коленчатый вал и т. Д., Как описано выше

Д., Как описано выше

» шатунные подшипники и штифты (если есть)

Чистый возвратно-поступательный груз

»поршень (ы) и компоненты поршня, включая пальцы, кольца и фиксаторы (+ втулки поршневого пальца, если есть)

Гибридный вес

»шатунная балка

Путь штока

Материал, ближайший к центру поршневого пальца, почти имитирует поршневой палец — его движение возвратно-поступательное плюс небольшие колебания вперед и назад.Его путь представляет собой длинный узкий неправильный полуэллипс с меньшим диаметром, равным амплитуде (размаху) колебаний, и большим диаметром, равным длине хода (см. № 1 на иллюстрации ниже; фактический эллиптический путь будет нерегулярным. , и асимметричное перемещение от ВМТ по сравнению с НМТ). Точки, расположенные дальше по балке стержня и ближе к большому концу (см. # 2-4), имеют большие амплитуды колебаний (малый диаметр), добавленные к длине хода (большой диаметр), снова образуя эллиптическую траекторию, но с большей окружностью и более правильной формы.

Максимальное колебание является функцией максимального угла наклона штока к оси отверстия, в большинстве случаев около 13–20 °; это определяется соотношением стержня к ходу (более длинные стержни = меньший угол). Таким образом, внешний предел колебаний представляет собой равнобедренный треугольник с вершиной на средней линии поршневого пальца и двумя рычагами одинаковой длины, расходящимися вниз с удвоенным углом наклона штока (26-40 °). Ширина основания треугольника — это максимальный размах или амплитуда колебаний (малый диаметр эллипса), которая определяется высотой треугольника, которая зависит от положения рассматриваемой точки вдоль оси стержня стержня.

Балка, ближайшая к поршневому пальцу (см. № 2), имеет амплитуду малого диаметра, почти равную нулю, плюс большой диаметр, равный длине хода — почти прямая линия.