3.2.2.1. Тяговые электродвигатели — Теория тяги поездов и тяговые расчеты

Монография «ТЯГОВЫЕ РАСЧЕТЫ»

3. СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПОЕЗД

3.2. Сила тяги

3.2.2. Создание вращающего момента колесной пары

3.2.2.1. ТЯГОВЫЕ ЭЛЕКТРОДВИГАТЕЛИ

[КУРЭ] Как известно, контактные электровозы получают электроэнергию из железнодорожной контактной сети, подключенной к электрическим сетям общего пользования. Электрические станции вырабатывают электроэнергию трехфазного переменного тока, который передается на большие расстояния по трем проводам (фазам). Частота переменного тока в России, как и в большинстве стран, равна 50 Гц.

Вполне естественно, что для питания электровозов в первую очередь стремились применить трехфазный ток. В этом случае можно было бы установить на электровозах надежные и простые по устройству трехфазные асинхронные двигатели. Такие двигатели, созданные русским ученым М.О. Доливо-Добровольским, быстро завоевали всеобщее признание и получили широкое распространение в промышленности.

Но применить трехфазные двигатели на электрическом подвижном составе оказалось делом трудным. В этом случае необходимо подвешивать три контактных провода или два, используя в качестве третьего ходовые рельсы. Контактная сеть будет иметь очень сложное устройство, особенно на станциях при пересечении путей. Кроме того, питать двухпроводную контактную сеть напряжением выше 10 кВ практически невозможно, т.к. провода в этом случае необходимо располагать на большом расстоянии друг от друга. Трехфазная система была применена на некоторых дорогах в Италии, но широкого распространения не получила.

Создать надежный однофазный двигатель переменного тока, получающий питание от одного контактного провода с использованием рельса в качестве второго провода, не удавалось. Правда, за рубежом в первый период введения электрической тяги все же устанавливали на электровозах однофазные двигатели, но питали их переменным током пониженной частоты (162/3

и 25 Гц).

Однако строить электростанции, производящие электрическую энергию переменного тока пониженной частоты, специально для электрических железных дорог нерационально. Поэтому в Советском Союзе электрификация железных дорог на переменном токе пониженной частоты не осуществлялась. Требованиям, связанным с условиями работы электровозов, наиболее полно отвечают тяговые двигатели постоянного тока. Кроме того, эти двигатели достаточно экономичны, надежны и при сравнительно небольших габаритных размерах развивают большую мощность. В СССР, как и во многих других странах, долгое время электрифицировали железные дороги по системе постоянного тока напряжением 1500 и 3000 В. С 1967 г. в Советском Союзе все электрические железные дороги постоянного тока работают при напряжении 3000 В. Меньшее напряжение используется только для специализированных веток, на которых обращается промышленный транспорт.

С повышением мощности электровозов растет потребляемый ими ток, а, следовательно, падение напряжения и потери электрической энергии в контактной сети. Чтобы уменьшить потери энергии необходимо либо увеличить площадь сечения проводов, но это вызывает большой расход дефицитного цветного металла, либо повысить напряжение, но при той же мощности локомотива тяговые двигатели и тяговая аппаратура будут гораздо сложнее и дороже, а надежность их работы снизится.

Поэтому вновь начали изучать возможности использования переменного тока для электрической тяги. Известно, что переменный ток обладает замечательным свойством: его можно трансформировать, т.е. повышать или понижать напряжение в очень широких пределах. Подводя высокое напряжение к токоприемнику, нетрудно понизить его с помощью трансформатора, установленного на электровозе, до требуемого по условиям работы тяговых двигателей и аппаратов.

Кроме этого, на электровозе можно преобразовывать переменный ток в постоянный для питания соответствующего оборудования. Тогда по контактным проводам можно будет передавать высокое напряжение, на электровозе понижать его и, преобразуя переменный ток в постоянный, питать им ТЭД постоянного тока.

Электровозы с ртутными выпрямителями работали довольно долго, но они обладали многими недостатками, в частности низкой надежностью и плохими массогабаритными показателями, создавали ряд эксплуатационных неудобств.

Освоение массового производства кремниевых выпрямителей, значительное снижение их стоимости привели к тому, что на современных электровозах применяются исключительно полупроводниковые преобразовательные установки. Эти установки при значительной мощности имеют небольшую массу, малые размеры, высокий КПД, устойчиво работают в широком диапазоне температур.

Для питания электровозов переменного тока применяют однофазный ток промышленной частоты при напряжении в контактном проводе 25000 В. Применение системы переменного тока промышленной частоты позволило создать мощные электровозы.

Тяговый электродвигатель (ТЭД) — электродвигатель, преобразующий электрическую энергию в механическую с целью приведения во вращение колесных пар подвижного состава.

ТЭД применяют на всех видах электроподвижного состава, а также на тепловозах с электрической передачей. Они классифицируются:

— по роду тока — двигатели постоянного и переменного тока;

— по способу передачи вращающего момента к колесным парам — двигатели с индивидуальным и групповым приводом;

— по способу охлаждения — двигатели с независимой вентиляцией (на электровозах большой мощности) и самовентиляцией;

— в зависимости от регулирования напряжения на валу двигателя — двигатели со ступенчатым и плавным регулированием напряжения;

— по способу подвески — двигатели с опорно-осевым (допускают только индивидуальный привод) и опорно-рамным (допускают индивидуальный и групповой привод) подвешиванием.

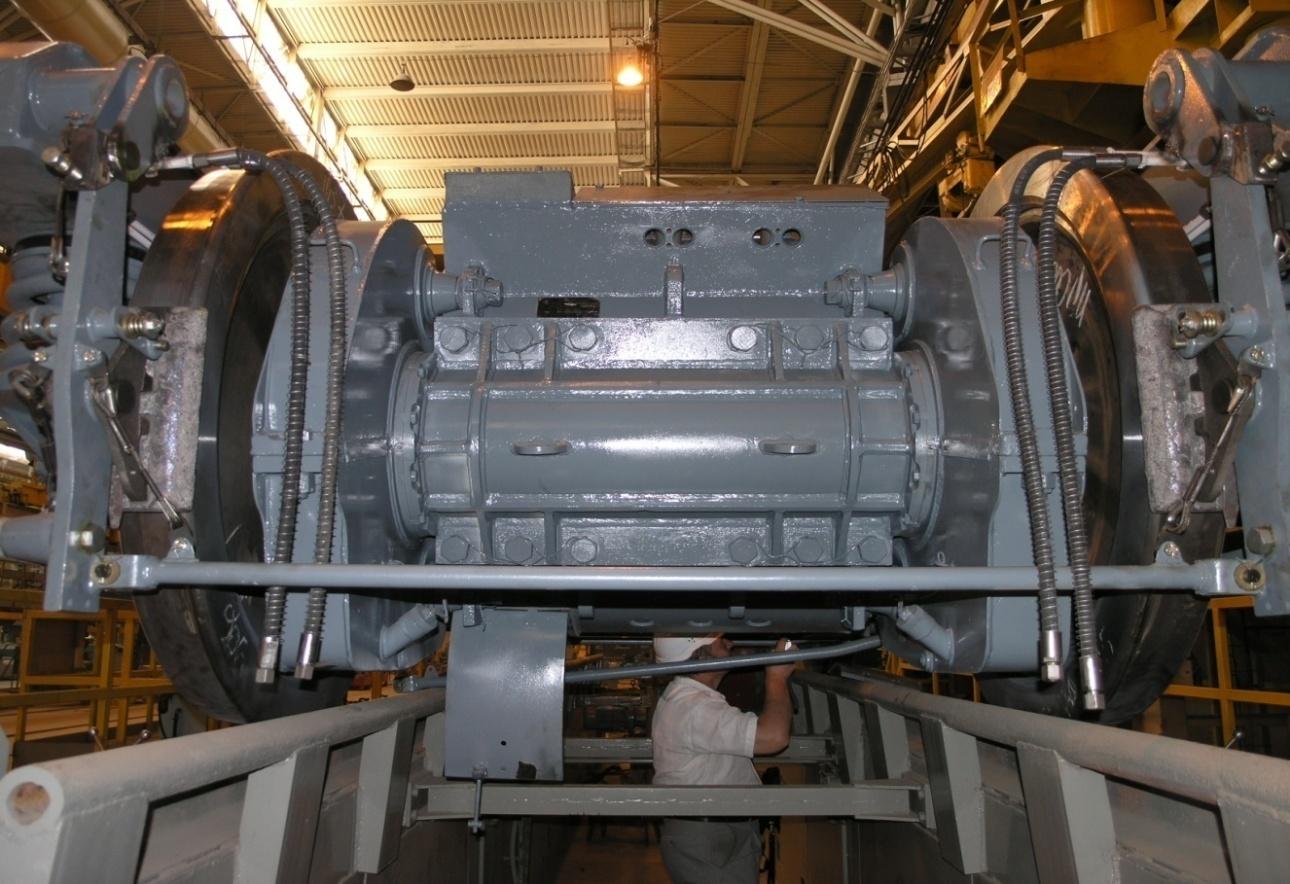

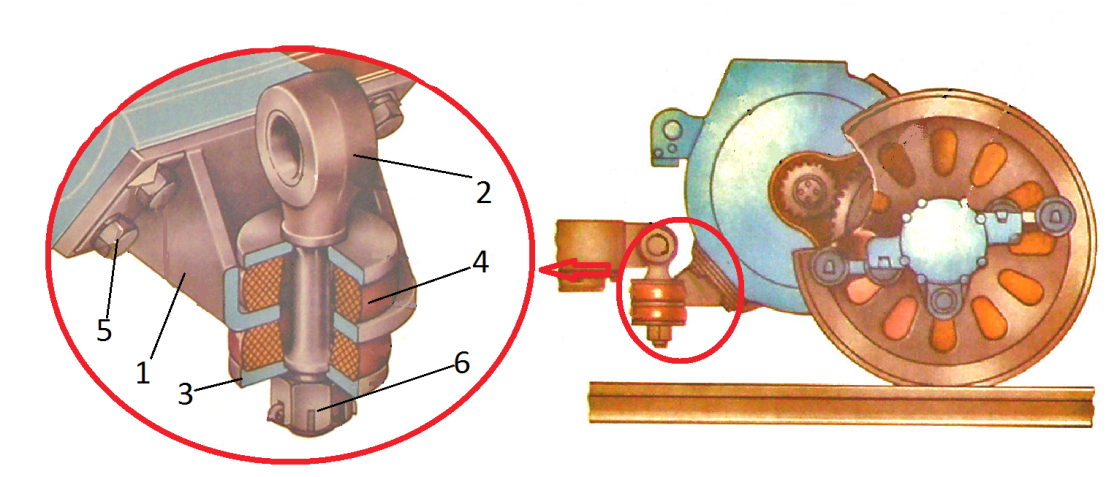

Как отмечалось выше, наибольшее распространение на отечественных железных дорогах получили ТЭД с индивидуальным приводом. На следующем рисунке показана траверсная опорно-осевая подвеска (ВЛ8, ВЛ22м, ВЛ23, ВЛ60к) ТЭД к колесной паре.

На следующем рисунке показана траверсная опорно-осевая подвеска (ВЛ8, ВЛ22м, ВЛ23, ВЛ60к) ТЭД к колесной паре.

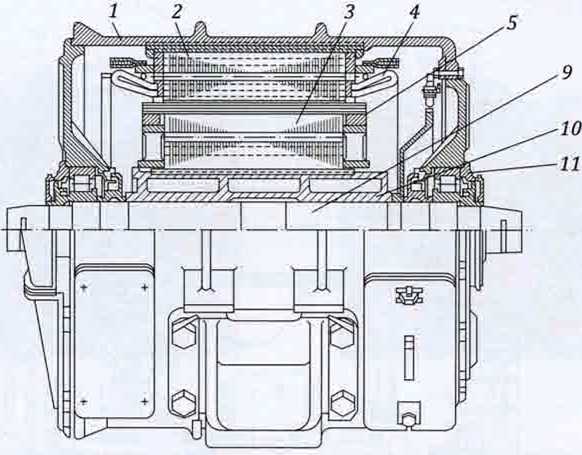

Рис.3.2.2.1-1. Траверсная опорно-осевая подвеска ТЭД

Корпус двигателя с одной стороны через подшипники опирается на ось колесной пары, а с другой — через упругую подвеску крепится к раме тележки. Вращающийся момент, создаваемый на валу двигателя, через зубчатое зацепление передается на ось колесной пары.

Маятниковая опорно-осевая подвеска (ВЛ10, ВЛ80) ТЭД показана на следующем рисунке.

Рис.3.2.2.1-2. Маятниковая опорно-осевая подвеска ТЭД

При опорно-рамном подвешивании ТЭД полностью крепится к раме тележки, а вращающийся момент передается к оси колесной пары с помощью полого или карданного вала.

Рис.3.2.2.1-3. Опорно-рамная подвеска ТЭД

[wiki] Специфичные условия расположения ТЭД накладывают определенные ограничения на их конструкцию (ограниченные размеры) и способы крепления. При эксплуатации ТЭД имеют место частые механические, тепловые и электрические перегрузки, тряска и толчки. Поэтому при разработке их конструкции предусматривают повышенную электрическую и механическую прочность деталей и узлов, теплостойкую и влагостойкую изоляцию токоведущих частей и обмоток, устойчивую коммутацию двигателей.

Любой ТЭД состоит из неподвижной части (статора или индуктора) и подвижной части (якоря или ротора). Подвижная часть за счет сил электромагнитного взаимодействия с неподвижной частью приводится во вращение и с помощью передачи создает вращающийся момент на колесной паре.

На отечественных железных дорогах для опытных локомотивов и локомотивов массовых серий нашли применение следующие ТЭД:

— коллекторные:

o постоянного тока;

o с импульсным регулированием напряжения постоянного тока;

o со ступенчатым регулированием напряжения переменного тока;

o с плавным регулированием напряжения переменного тока;

— бесколлекторные:

o вентильные постоянного тока;

o трехфазные асинхронные переменного тока.

назад вперед

Основные технические данные и примеры конструктивного выполнения тяговых двигателей

§ 38. Основные технические данные и примеры конструктивного выполнения тяговых двигателей

На железных дорогах СССР находятся в эксплуатации электровозы и электропоезда различных серий с тяговыми двигателями постоянного и пульсирующего тока Все эти тяговые двигатели, несмотря на различие параметров, имеют много однотипных по конструктивному решению узлов. Поэтому в табл. 3 с целью показать тенденцию развития тягового машиностроения приведены данные только некоторых тяговых двигателей. Для главного и добавочного полюсов даны воздушные зазоры б гпц и б дп между центром сердечника и якоря; для добавочного полюса цифра после знака «-)-» показывает зазор между остовом и сердечником полюса.

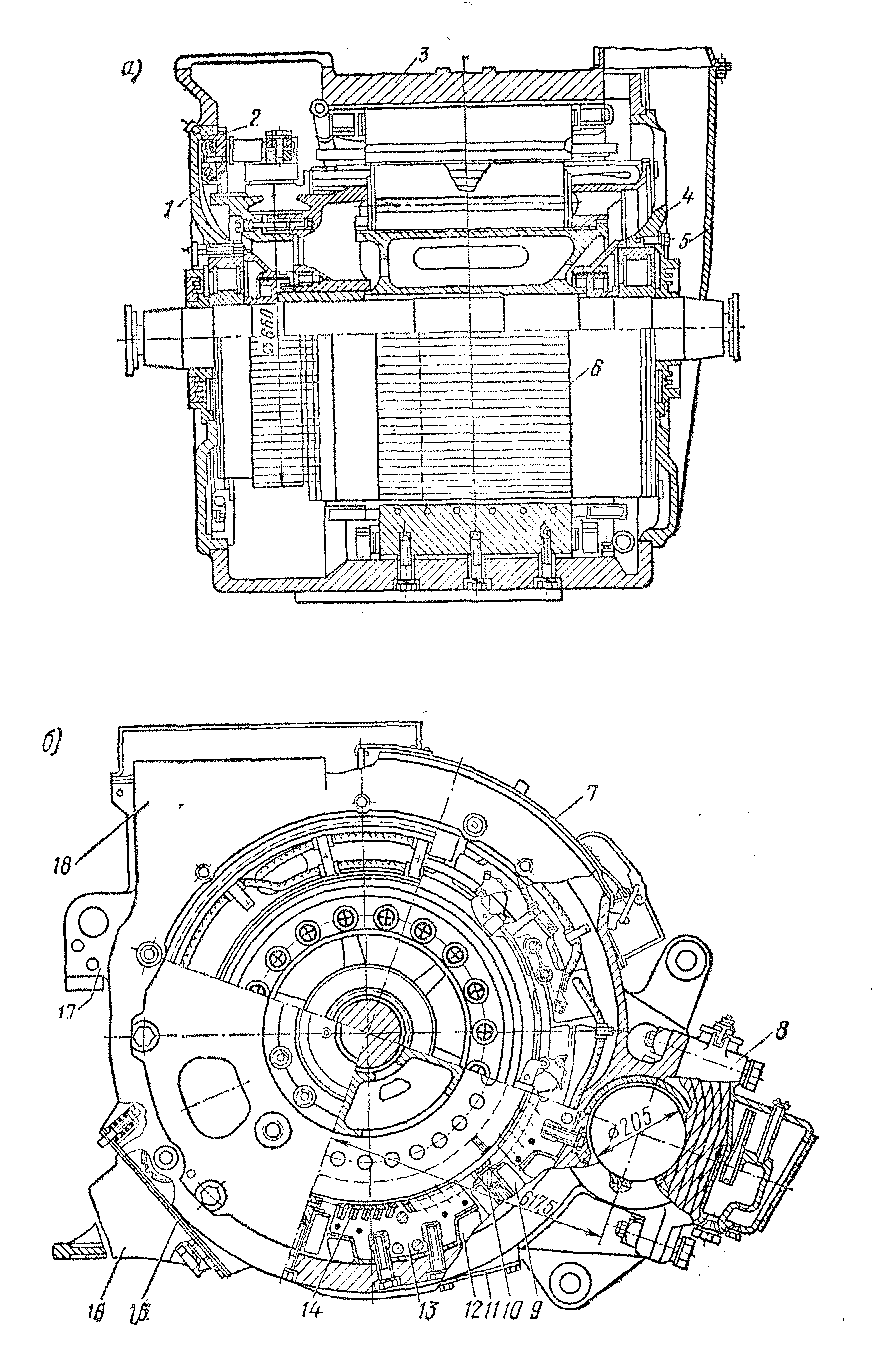

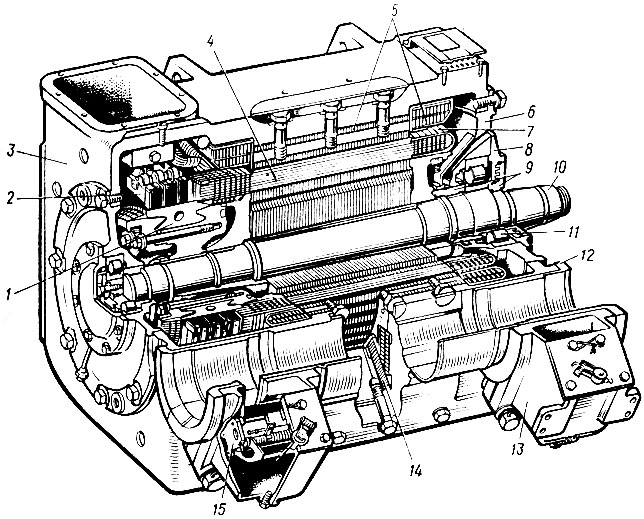

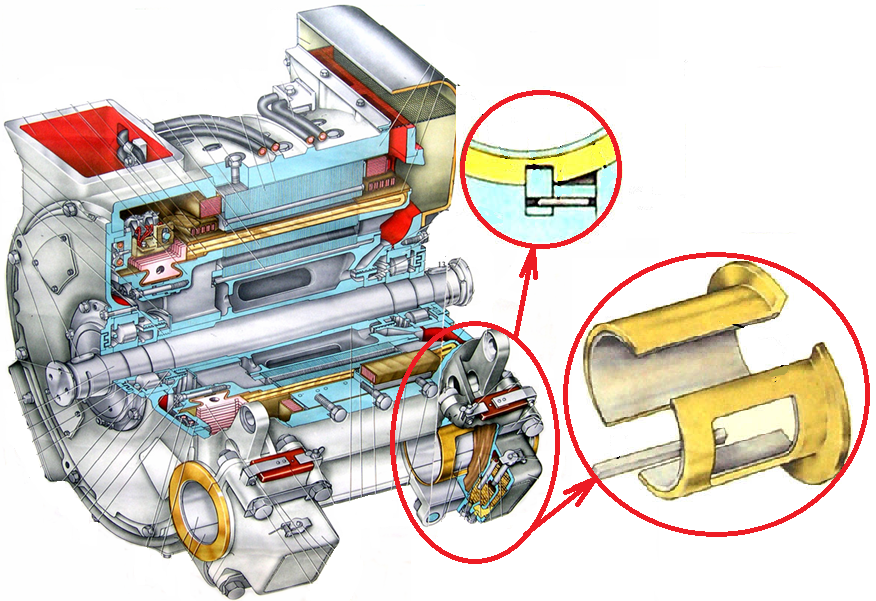

Тяговый двигатель НБ-418К6. Двигатель НБ-418К6 (рис. 101) электровозов ВЛ80к, ВЛ80т, ВЛ80с, ВЛ80 р выполнен шестиполюсиым с опорно-осевым подвешиванием и независимой принудительной вентиляцией. Остов его имеет цилиндрическую форму и отлит из стали 25Л-П. С наружной стороны остова / (см. рис. 101) предусмотрены приливы 3, 11 и 12 соответственно для опоры на траверсу подвешивания, крепления букс 9 мотор-но-осевых подшипников с постоянным уровнем смазки и кожухов зубчатой передачи. Буксы отлиты из стали 25Л-1, а вкладыши — из латуни ЛК.80-3-3. Внутренняя поверхность вкладышей залита слоем баббита Б-16 толщиной 3 мм. Зазор между осью 10 колесной пары и слоем баббита составляет 0,25—0,65 мм. Со стороны коллектора 17 имеется раструб 19 для входа охлаждающего воздуха и два смотровых люка, закрытых крышками. Торцовые стенки остова закрыты подшипниковыми щитами 14 к 27 с подшипниками 15 и 25 тяжелой серии и цилиндрическими роликами 80-42428М. Наружные кольца подшипников запрессованы в подшипниковые щиты, а внутренние напрессованы на вал 16.

В роликовых подшипниках установлены уплотнения 24, предотвращающие утечку смазки из подшипниковых камер. С внутренней стороны остова подшипники имеют комбинированные лабиринтио-канавочные уплотнения, которые через дренажные отверстия сообщаются с атмосферой, что способствует выравниванию давления в подшипниковых камерах до атмосферного и предотвращает выдавливание смазки разностью давлений, возникающей в работающей машине при продувке через нее вентилирующего воздуха. На подшипниковом щите 27 и остове / укреплен специальный кожух 26 для выхода вентилирующего воздуха, а на подшипниковом щите 14 смонтирована траверса 18 со щеткодержателями 20. Крышка 8 укреплена на остове специальным пружинным замком. Остов имеет наружный диаметр 1050 мм и длину по торцам горловин подшипниковых щитов 955 мм. Внутренняя поверхность остова под установку полюсов расточена по диаметру до 910 мм.

С внутренней стороны остова подшипники имеют комбинированные лабиринтио-канавочные уплотнения, которые через дренажные отверстия сообщаются с атмосферой, что способствует выравниванию давления в подшипниковых камерах до атмосферного и предотвращает выдавливание смазки разностью давлений, возникающей в работающей машине при продувке через нее вентилирующего воздуха. На подшипниковом щите 27 и остове / укреплен специальный кожух 26 для выхода вентилирующего воздуха, а на подшипниковом щите 14 смонтирована траверса 18 со щеткодержателями 20. Крышка 8 укреплена на остове специальным пружинным замком. Остов имеет наружный диаметр 1050 мм и длину по торцам горловин подшипниковых щитов 955 мм. Внутренняя поверхность остова под установку полюсов расточена по диаметру до 910 мм.

Рис 101 Поперечный (а) и продольный (б) разрезы тягового двигателя НБ-418К6 электровозов ВЛ80К, ВЛ80\ ВЛ80°, ВЛ80Р, ВЛ85

Установлен на электровозах с № 3. Количество вентилирующего воздуха 95 м3/мин. *г Вращающий момент на валу двигателя в продолжительном режиме 7,73 кН- м. *3 Вращающий момент на валу двигателя в продолжительном режиме 8,06 кН • м ** Количество вентилирующего воздуха 100 м3/мнн. *6 Частота тока статора 45 Гц. *8 Диаметр сердечника статора 930 мм, активная длина 465 мм, число пазов статора 108. *7 В сумме зазоров первая цифра обозначает зазор между остовом и сердечником, вторая — между сердечником полюса и якорем.

Таблица З

тягового д 1дт-12уі эр29 825 р р 4 1800 260 265 1300 92 1225 | .вигателя тип 1дт-005 эр2т 825 р р 4 1800 240 350 1300 92 215 1225 | юв 1дт-001 33* эр200 750 р 4 1800 240 350 1300 92 215 1225 | НБ-418К6 вл80″ влвс, в л 80″, ВЛ8(Г 950 р н 6 4350 790 880 890 8,485*2 94,06 740 820 915 94,25 | НБ-514 вл85 980 р р 6 4300 835 905 905 8,82*3 94,12 780 843 925 94,45 | АЬ-4846еТ АЬ-4846<ІТ чсг/чсг* 1500 в р 6 5250 700/770 495 545 680 ~6БВ~ 94,3 618 «680» 435 480 720 706 94,8 | А-4442пР чс4, чс4т 800 н н 6 2950 850 1140 1200 93,6 820 1100 1215 93,7 |

520 | 460 | 460 | 660 | 660 | 900 | 710 |

200 | 200 | 200 | 385 87 67,5 | 385 87 | 360 87 | 350 87 |

355 100 | 355 100 | 355 100 | 520 121 348 | 520 121 348 | 830 126 522 | 570 142 261 |

— | — | — | 4. | 4,7 | — | — |

5 6+4,5 1/0,18 | 5 6+4,5 1/0,18 | — | 5,0 10+7 0,11 0,0079 0,0119 0,96/0,43 | 4 4,5+5,5 0,0076 0,0132 0,96/0,43 | 8 13 0,0362 0,032 0,0269 0,0232 0,0139 0,0127 1/0,4 | 5,0 67,5 0,0068 0,0053 0,0040 0,95/0,4 |

Сердечники 4 главных полюсов выполнены шихтованными из листовой неизолированной электротехнической стали Э22 толщиной 0,5 мм. Листы в каждом сердечнике скреплены заклепками диаметром 16 мм. В башмаке сердечника имеется шесть открытых пазов (13,5 X X 44,5 мм), расположенных параллельно продольным осям добавочных полюсов. Для крепления полюса к остову в сердечник запрессован стальной стержень размером 45 X 45 мм с тремя отверстиями под болты МЗО. Катушка 2 главного полюса изогнута по радиусу для лучшего прилегания к внутренней поверхности остова и имеет 11 витков, намотанных на узкое ребро из мягкой шинной меди МГМ сечением 4 X 65 мм.

Компенсационная обмотка 5 выполнена в виде шести отдельных катушек, которые закреплены в пазах текстолитовыми клиньями. Катушки намотаны из меди МГМ сечением 4,4 X 35 мм и имеют по шесть витков.

Сердечники добавочных полюсов набраны из штампованных листов электротехнической стали Э13 толщиной 0,5 мм, изолированных лаковой пленкой. Листы сердечника 6 помещены между боковинами толщиной 24 мм, скреплены одной заклепкой диаметром 12 мм (усилие запрессовки 260—340 кН). Сердечник имеет стержень размером 28 X 40 мм с тремя отверстиями для крепления полюса к остову и опорные кронштейны из латуни для катушек, закрепленные в специальных пазах Между остовом и сердечником установлена текстолитовая прокладка толщиной 7 мм. Катушка 7 намотана из полос меди ПММ (12,5 X 12,5 мм) и имеет восемь витков.

Расстояние между главными полюсами по диаметру составляет 670 мм, а между добавочными — 680 мм. Электрическое соединение катушек полюсов внутри остова выполнено изолированными медными шинами 13 (катушки добавочных полюсов) и гибким проводом ПЩ, монтаж в коробке выводов — двойными проводами ППСТ площадью сечения 95 мм 2.

Электрическое соединение катушек полюсов внутри остова выполнено изолированными медными шинами 13 (катушки добавочных полюсов) и гибким проводом ПЩ, монтаж в коробке выводов — двойными проводами ППСТ площадью сечения 95 мм 2.

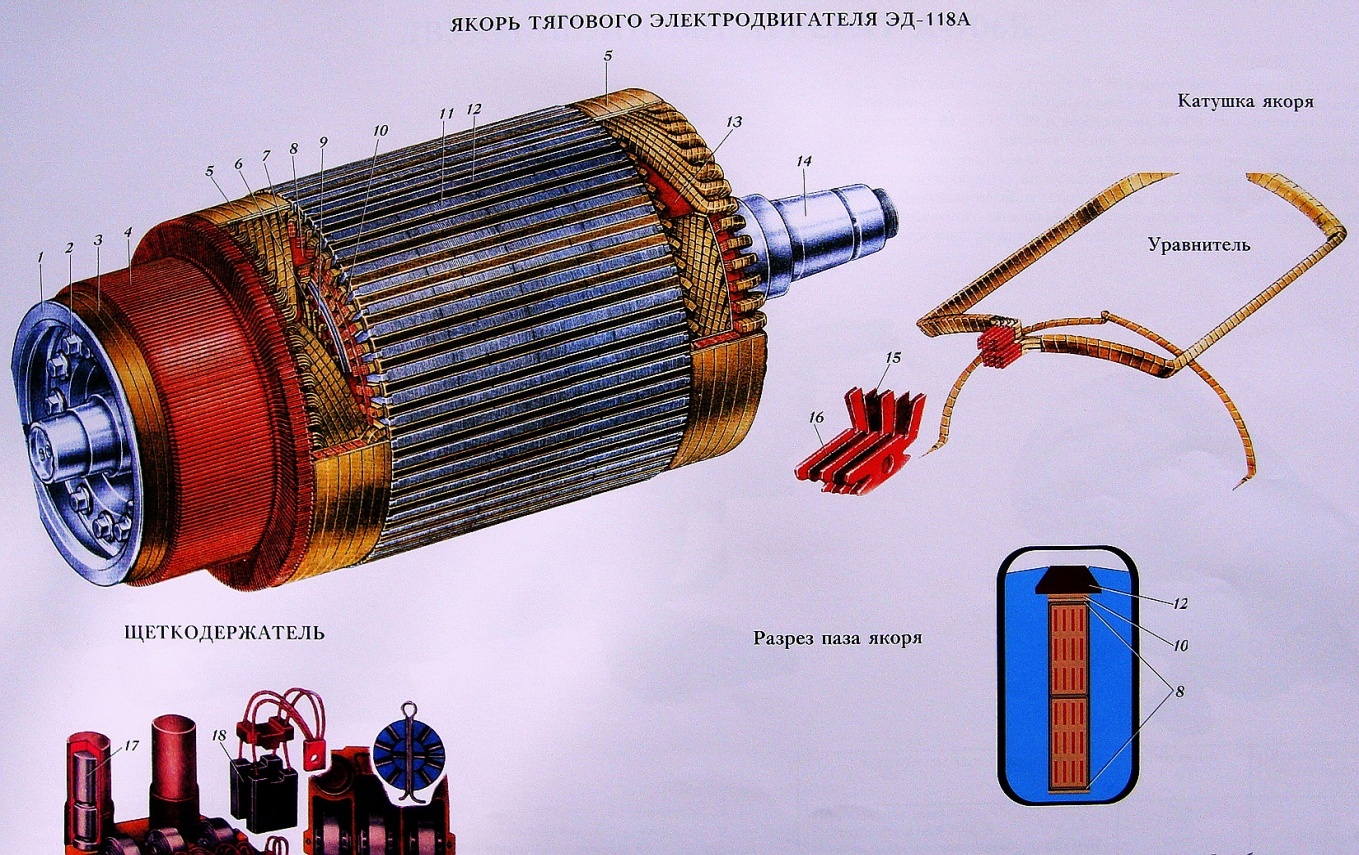

Вал 16 якоря выполнен из стали 20ХНЗА и термически обработан. Концы вала обработаны на конус 1:10; в торцах предусмотрена внутренняя резьба 2М60 для гаек, крепящих шестерни. На конусных поверхностях вала предусмотрены специальные канавки, предназначенные для съема шестерен гидравлическим способом.

Все детали якоря собраны на втулке коробчатой конструкции, отлитой из стали 25Л-І. Посадка втулки на вал прессовая, бесшпоночная, усилие напрессовки 700—1000 кН. По наружному диаметру втулка обработана под посадку нажимных шайб, сердечника 23 и коллектора 17. На выступающем конце втулки имеется резьба для гайки крепления коллектора.

Сердечник 23 якоря набирают из штампованных, покрытых лаком листов электротехнической стали Э22 толщиной 0,5 мм. Листы сердечника имеют 87 пазов размером 9,8 X 42,1 мм для обмотки и 44 вентиляционных отверстия диаметром 30 мм, расположенных в два ряда. Листы на втулку якоря набирают по шпонке и спрессовывают (усилие 1040 кН), окончательно запрессовывают сердечник (усилие 1350—1500 кН).

Коллектор имеет 348 пластин и скреплен 16 болтами с уплотнительными шайбами Комплект медных и миканитовых пластин запрессован на корпус коллектора (усилие 1100 кН). Пластины выполнены из меди с присадкой серебра и имеют приварные петушки со шлицами шириной 1,8 мм. Изоляционные пластины изготовлены из коллекторного миканита КФА толщиной 1,4 мм, изоляционные манжеты толщиной 2,4 мм и цилиндр толщиной 1 мм — из формовочного миканита.

Обмотка 22 якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. Обмотка якоря имеет шесть параллельных ветвей. Шаг якорных катушек по пазам 1 —15. Подсоединение уравнителей 21 к пластинам коллектора выполнено с шагом 1 —117 при двух уравнителях на паз. В каждой катушке имеются четыре отдельных стержня из медной прямоугольной проволоки ПЭТВСД сечением 3,53 X 6,9 мм, изолированных одним слоем вполуперекрышу микалентой толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части имеет четыре слоя вполуперекрышу (микалента толщиной 0,1 мм). Покровная изоляция состоит из одного слоя намотанной встык стекло-ленты толщиной 0,1 мм.

В каждой катушке имеются четыре отдельных стержня из медной прямоугольной проволоки ПЭТВСД сечением 3,53 X 6,9 мм, изолированных одним слоем вполуперекрышу микалентой толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части имеет четыре слоя вполуперекрышу (микалента толщиной 0,1 мм). Покровная изоляция состоит из одного слоя намотанной встык стекло-ленты толщиной 0,1 мм.

Уравнители изготовлены из медной прямоугольной проволоки ПЭТВСД сечением 1,71 X 5,0 мм. Каждая секция уравнителя имеет три стержня, изолированных друг от друга одним слоем вполуперекрышу микалентой толщиной 0,1 мм Покровная изоляция секции уравнителей выполнена одним слоем с перекрытием в половину ширины стеколенты толщиной 0,1 мм. Пазовая часть обмотки якоря укреплена текстолитовыми клиньями, лобовые части — стеклобандажами.

Двигатель имеет шесть щеткодержателей с цилиндрическими пружинами. В каждом щеткодержателе установлено по три щетки, армированных медными шунтами и разрезанных по ширине на две части: 2(12,5 X 32)58 мм.

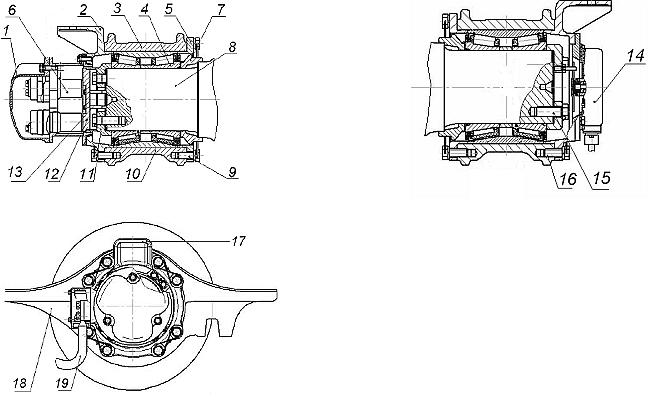

Тяговый двигатель НБ-514. Двигатель (рис. 102) имеет высокую степень унификации с двигателем НБ-418К6.

Известно, что двигатель НБ-418К6 имеет недокомпенсацию (0,93) поперечной реакции якоря ря на полюсном перекрытии компенсационной обмоткой (КО) В двигателе НБ-514 этот недостаток устранен: Рря скомпенсирована на полюсном перекрытии с некоторым превышением (1,08), что благоприятно отразилось на коммутационной устойчивости в переходных режимах. Кроме того, она повысилась (особенно при значительной пульсации тока) вследствие расположения витков катушки 5 добавочного полюса у первого воздушного зазора. В результате резко уменьшились потоки рассеяния по высоте катушки н в маг-нитопроводе остова. Кроме того, выбраны оптимальные воздушные зазоры под добавочными полюсами, катушка 16 компенсационной обмотки имеет семь витков. Все это позволило применить катушку 8 с пятью витками вместо восьми, как у двигателя НБ-418К6, в результате чего уменьшилась тепловая напряженность катушки, оказалось возможным заменить остродефицитную дорогостоящую невлагостойкую стекломикалентную изоляцию ЛМК-ТТ на стеклослюдинитовую из ленты ЛС-ЭК-5ТЦЛ и закрепить ее в специальной обойме из немагнитного высокопрочного дюралюминиевого сплава

Две обоймы, в которые устанавливают катушку, выступами вставляют в пазы сердечника добавочного полюса и приклепывают к нему. На наружных сторонах боковых стенок обоймы имеются специальные упоры, которые не позволяют ей перемещаться между сердечником ДП и рогом главного полюса (ГП). Одновременно исключается деформация катушек ДП электродинамическими силами взаимодействия токов короткого замыкания обмоток ДП и ГП, ДП и КО, например, при возникновении кругового огня по коллектору. Исследования на натурном макете показали, что конструкция выдерживает броски тока до 20 кА (предельно возможное значение на электровозе) без каких-либо признаков разрушения, в то время как деформирующий катушку ДП ток для двигателя НБ-418К6 составляет 7—8 кА.

На наружных сторонах боковых стенок обоймы имеются специальные упоры, которые не позволяют ей перемещаться между сердечником ДП и рогом главного полюса (ГП). Одновременно исключается деформация катушек ДП электродинамическими силами взаимодействия токов короткого замыкания обмоток ДП и ГП, ДП и КО, например, при возникновении кругового огня по коллектору. Исследования на натурном макете показали, что конструкция выдерживает броски тока до 20 кА (предельно возможное значение на электровозе) без каких-либо признаков разрушения, в то время как деформирующий катушку ДП ток для двигателя НБ-418К6 составляет 7—8 кА.

Компенсационная обмотка выполнена в виде семи отдельных катушек, закрепленных в пазах текстолитовыми клиньями.

Катушки такие же как у двигателя НБ-418К.

Листы сердечников добавочных полюсов скреплены двумя заклепками. Между остовом и сердечником установлена текстолитовая прокладка толщиной 4,5 мм.

Электрическое соединение катушек полюсов внутри остова выполнено изолированными медными шинами. Все межкатушечные соединения изготовлены из гибкого провода марки ПЩ и жестко закреплены стальными скобами. Для улучшения отвода тепла в среднем зубце главного полюса вместо заклепки-стержня установлена заклепка в виде трубы. Головки обмотки якоря со стороны, противоположной коллектору, выполнены открытыми, что существенно улучшает условия охлаждения, увеличивает срок службы изоляции. Для защиты головок секций от пробоя изоляции на корпус и предотвращения их увлажнения установлены по всей окружности нажимная шайба, специальные электроизоляционные сегменты из пресс-массы АГ-4В; кроме того, они изолированы стеклослю-динитовым полотном ЛС-ЭК-5ТПЛ и произведена цементирующая пропитка якоря в компаунде ЭМТ-1. В обмотке якоря применен обмоточный провод ПЭТВСЛ, что позволило почти полностью исключить витковые замыкания, снизить вероятность пробоя изоляции иа корпус, повысить теплопроводность изоляции паза. Для повышения влагостойкости изоляции обмотку якоря 3 раза пропитывают в лаке ФЛ-98, в том числе один раз вакуум-нагнетательным способом. Наружная поверхность сердечника до петушков покрыта электроизоляционной эмалью ЭП-91.

Наружная поверхность сердечника до петушков покрыта электроизоляционной эмалью ЭП-91.

Рис 102. Продольный (а) и поперечный (б) разрезы тягового двигателя НБ-514-/ — остов, 2— вал, 3— подшипник тяжелой серии 80-42428М с радиальными цилиндрическими рб ликами, 4— подшипниковый щит, 5 — траверса, 6—кронштейн щеткодержателя; 7 — коллектор, 8 — катушка добавочного полюса, 9—сердечник добавочного полюса; 10— сердечник якоря, // — сердечник главного полюса, 12 — катушка главного полюса, 13 — обмотка якоря, 14 — кожух, 15— втулка якоря; 16 — катушка компенсационной обмотки, 17, 18—приливы; 19 — букса моторно-осевого подшипника

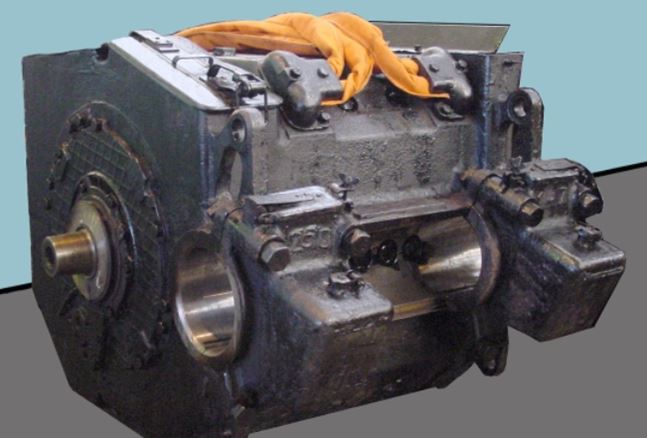

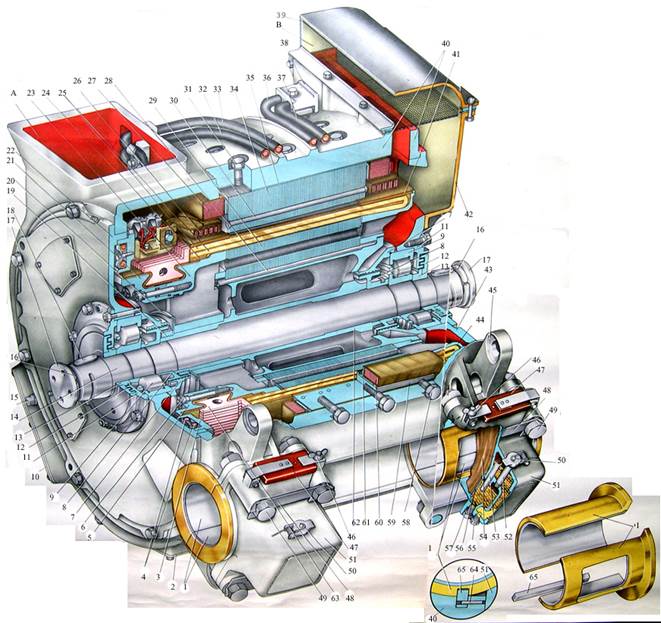

Тяговый двигатель 2АЬ-4846<1Т. Двигатель электровоза ЧС2т выполнен шестиполюсным, но в отличие от рассмотренного выше двигателя НБ-418К6 имеет рамное подвешивание с карданным валом 2 (рис. 103), который передает вращающий момент от полого вала (коробки) двигателя к шестерне (на рис. 103 шестерня не показана). Остов двигателя отлит из стали и имеет выступы 13 и 16 для крепления на раме тележки, выступы для установки на полу и проушины для транспортировки краном. В средней части остова по всей внутренней поверхности сделан паз, в котором расположены шихтованные вставки, набранные из листовой стали толщиной 1,0 мм с распорками из полиамида. В верхней части остова предусмотрены два люка: со стороны, противоположной коллектору,— для подвода охлаждающего воздуха и со стороны коллектора — для выхода воздуха и осмотра щеткодержателей и коллектора. В нижней части остова предусмотрено два отверстия для выхода воздуха. Все отверстия защищены сетками и козырьками от попадания посторонних предметов. Однако для защиты их от попадания снега необходимо принимать дополнительные меры.

Главные и добавочные полюса упрепле-ны на внутренней цилиндрической поверхности остова с прокладками 15 и 17, служащими опорой для катушек и улучшающими отвод тепла от них. Сердечник главного полюса набран из листов стали толщиной 1,0 мм. Он скреплен под прессом шестью заклепками и в середине имеет круглое отверстие для стального стержня. В стержне сделаны два отверстия с резьбой под болты, крепящие полюс к остову. Катушка главного полюса имеет 24 витка, намотанных в два слоя плашмя из двух проводов полосовой меди сечением 2 (2,8 X 28) мм. Витки изолированы один от другого асбестовой лентой толщиной 0,3 мм, пропитанной изоляционным лаком. Между слоями положена изоляционная прокладка толщиной 1,0 мм. Корпусная изоляция катушек выполнена из семи слоев шелкослюдяной ленты толщиной 0,12 мм и четырех слоев ленты из стеклоткани толщиной 0,1 мм, наложенных вполуперекрышу. Соединительные кабели впаяны в латунные патроны, которые припаяны к шине катушки. Для предотвращения повреждения изоляции между катушками и рамками, катушками и фланцами в окна катушек вставлены прокладки из лете-роида толщиной 1 мм.

В стержне сделаны два отверстия с резьбой под болты, крепящие полюс к остову. Катушка главного полюса имеет 24 витка, намотанных в два слоя плашмя из двух проводов полосовой меди сечением 2 (2,8 X 28) мм. Витки изолированы один от другого асбестовой лентой толщиной 0,3 мм, пропитанной изоляционным лаком. Между слоями положена изоляционная прокладка толщиной 1,0 мм. Корпусная изоляция катушек выполнена из семи слоев шелкослюдяной ленты толщиной 0,12 мм и четырех слоев ленты из стеклоткани толщиной 0,1 мм, наложенных вполуперекрышу. Соединительные кабели впаяны в латунные патроны, которые припаяны к шине катушки. Для предотвращения повреждения изоляции между катушками и рамками, катушками и фланцами в окна катушек вставлены прокладки из лете-роида толщиной 1 мм.

Сердечник добавочного полюса 7 набран из листовой стали толщиной 1,0 мм и двух стальных прямоугольных стержней толщиной 40 мм. Двумя шпильками он прикреплен к остову 8. Катушка добавочного полюса изготовлена из шинной меди сечением 4,0 X 35 мм, намотанной плашмя в два слоя по десять и девять витков. Изоляция катушки такая же, как и катушки главного полюса.

Якорь собран на коробке, выполняющей роль полого вала. Коробка состоит из среднего цилиндра с широкими продольными ребрами на поверхности и двух фланцев с полыми цапфами для якорных подшипников. Части вала скреплены болтами с пружинными шайбами. Сердечник якоря 3 набран из листов электротехнической стали толщиной 1,0 мм, покрытых тонким слоем изоляционного лака. Он имеет 87 пазов размером 41,5 X П.8 мм. В середине его выштампованы отверстия диаметром 500 мм и канавка под шпонку для направления листов на цилиндрической части втулки. Кроме того, в сердечнике предусмотрено 48 вентиляционных отверстий треугольной формы площадью сечения по 6,4 см 2 каждое.

Коллектор имеет 522 пластины из твер-дотянутой меди с присадкой 0,08—0,11 % серебра и скреплен 16 шпильками с гайками. Пластины 12 изолированы друг от друга изоляционными пластинами из коллекторного миканита (амбирита) толщиной 1,0 мм. Изоляционные пластины фрезеруют на глубину 1,5 мм. Коллектор напрессован на переднюю нажимную шайбу усилием 90—120 кН.

Изоляционные пластины фрезеруют на глубину 1,5 мм. Коллектор напрессован на переднюю нажимную шайбу усилием 90—120 кН.

Рис 103 Продольный (а) и поперечный (б) разрезы тягового двигателя 2А1—4846а’Т электровоза ЧС2т:

/ — коробка (вал) якоря, 2 — карданный вал привода; 3 — сердечник якоря, 4 » 11 — подшипниковые шиты, 5 — обмотка якоря, 6 — главный полюс, 7 — добавочный полюс, 8 — остов, 9 — палец кронштейна, 10 — траверса, 12 — коллекторная пластина, 13 и 16 — выступы для крепления к раме тележки; 14— крышка коллекторного люка; 15 и 17— прокладки

Обмотка якоря 5 простая петлевая, шаг по коллектору 1—2. Якорь имеет 1044 рабочих проводника, по 12 в пазу, расположенных в два слоя по шесть штук. Проводники, лежащие в одном слое, образуют полусекцию; всего обмотка якоря имеет 87 верхних и 87 нижних полусекций.

Изоляция обмотки якоря класса В. В качестве витковой изоляции применена шелкослюдяная лента, а корпусной пазовой части — микафолий, опрессованный в горячем состоянии. Уравнительные соединения (174 шт.) выполнены из мягкой электротехнической меди площадью сечения 1 X 5,5 мм и- расположены со стороны коллектора под лобовыми частями основной обмотки якоря. Шаг уравнительных соединений по коллектору 1 — 175; оии припаяны к каждой третьей коллекторной пластине. Пайку полусекций со стороны, противоположной коллектору, производят чистым оловом, а места пайки изолируют микафолиевыми гильзами. Обмотка в пазах закреплена клиньями высотой 6,8 мм, лобовые части ее — стеклобандажами.

Двигатель имеет шесть щеткодержателей, укрепленных на траверсе 10, в каждом по три щетки размером 50 X X 38 X 16 мм. Нажатне на щетку спиральной пружины составляет 18—21 Н.

Подшипники двигателя однорядные, роликовые типов 1040М/СЗ и Н422 М/С4. Подшипник со стороны коллектора радиально-упорный (фиксирующий), а со стороны, противоположной коллектору, радиальный (свободный). Двигатель имеет карданный привод для передачи вращающего момента на ось колесной пары.

Аналогичную конструкцию имеют тяговые двигатели AL-4846eT, AL-444nP электровозов ЧС2, ЧС4 и ЧС4Т.

Тяговые двигатели РТ-51Д и РТ-51М. Двигатели электропоездов ЭР9П и ЭР9М, ЭР9Е выполнены с рамной подвеской. К раме тележки его крепят болтами М36 консольно за два П-образных выступа 18 (рис. 104). Прилив 19 предотвращает падение двигателя на рельсы в случае поломки крепления. Двигатель че-тырехполюсный, самовентилирующийся.

Остов 1 отлив из стали 25Л-П в форме восьмигранника. Внутри остова имеются обработанные площадки для крепления главных и добавочных полюсов. Для доступа к щеткодержателям и коллектору предусмотрены три коллекторных люка. Забор воздуха производится через вентиляционный люк, расположенный со стороны коллектора, а выброс — через отверстия в остове с противоположной стороны. Боковые отверстия в осенне-зимний период закрывают специальными заглушками. Горловины остова обработаны под посадку подшипниковых щитов 2 и 10. В щиты запрессованы наружные кольца роликовых подшипников 4 (радиально-упорный ЗН.62417К1) и 12 (радиальный ЗН.32419). Подшипники закрыты крышками 13. В остове имеются четыре отверстия для вывода кабелей.

Сердечники полюсов набраны из штампованных листов электротехнической стали Э11 (или Э12). Сердечники 7 главных полюсов шихтуют перпендикулярно оси якоря из листов толщиной 2 мм, а добавочных 16 — параллельно оси якоря из листов толщиной 0,5 мм Внутри сердечников, стянутых заклепками, помещают стальные стержни (по одному у главных полюсов и по три стержня 17 у добавочных), в которых имеются отверстия с резьбой для болтов, крепящих полюса к остову.

Катушки 6 главных полюсов двигателей РТ-51Д двухслойные, каждая состоит из 68 витков шинной меди МГМ 1,95 X X 22 мм. В верхнем ряду (у остова) имеется 39 витков, в нижнем — 29. Катушки главных полюсов изолированы от корпуса тремя слоями липкой стекло-эскапоновой ленты толщиной 0,17 мм, поверх которых намотан один слой кипер-ной ленты. Катушки 15 добавочных полюсов намотаны на ребро из шинной меди МГМ 3,05 X 26,3 мм и имеют по 37 витков. Эти катушки изолированы от корпуса шестью слоями стеклослюдинитовой ленты толщиной 0,11 мм и двумя слоями стеклоленты. Все ленты намотаны вполуперекрышу. Межвитковая изоляция всех катушек состоит из асбестовой бумаги толщиной 0,3 мм. Собранные катушки пропитывают компаундом № 225Д Для исключения вибраций между остовом и катушкой помещают пружинные полуфланцы. С другой стороны катушка прижимается к полуфланцам полюсными угольниками и пластмассовыми фланцами, которые увеличивают ее площадь опоры, не вызывая дополнительных потоков рассеяния. Межкатушечные соединения и выводы из двигателя выполняют проводом ПС-3000 площадью сечения 70 мм2.

Эти катушки изолированы от корпуса шестью слоями стеклослюдинитовой ленты толщиной 0,11 мм и двумя слоями стеклоленты. Все ленты намотаны вполуперекрышу. Межвитковая изоляция всех катушек состоит из асбестовой бумаги толщиной 0,3 мм. Собранные катушки пропитывают компаундом № 225Д Для исключения вибраций между остовом и катушкой помещают пружинные полуфланцы. С другой стороны катушка прижимается к полуфланцам полюсными угольниками и пластмассовыми фланцами, которые увеличивают ее площадь опоры, не вызывая дополнительных потоков рассеяния. Межкатушечные соединения и выводы из двигателя выполняют проводом ПС-3000 площадью сечения 70 мм2.

В двигателях РТ-51М для главных и добавочных полюсов применена изоляция «Монолит-2».

Все основные детали якоря собраны на втулке 11, изготовленной из стали 35 Вал 14 якоря выполнен из стали 12ХНЗА. Его выступающий конец обработан на конус под посадку муфты привода. Сердечник 20 якоря набран из штампованных листов лакированной электротехнической стали Э12 толщиной 0,5 мм. Для уменьшения магнитных потерь в собранном сердечнике через 50 мм длины пакета поставлены листы из электрокартона толщиной 1 мм Сердечник в спрессованном состоянии удерживается нажимными шайбами. Задняя нажимная шайба является также обмоткодержателем и отлита из стали 25Л-1 как одно целое с вентилятором 9.

Листы сердечника якоря имеют 47 пазов для обмотки 8 и 48 вентиляционных каналов диаметром 22 мм, расположенных в три ряда, а в середине — отверстие в соответствии с внешним диаметром втулки.

Обмотка якоря простая волновая двухслойная. Она имеет 47 секций, каждая из которых состоит из пяти проводников 1,81 X 14,5 мм. Шаг по пазам 1 —12, шаг по коллектору 1 —118. Межвитковая изоляция выполнена из микаленты толщиной 0,08 мм, которая наматывается в один слой вполуперекрышу Корпусная изоляция — липкая стеклоэскапоновая лента толщиной 0,17 мм, намотанная в три слоя вполуперекрышу.

От механических повреждений изоляцию предохраняет в пазовой части стек-лолента, а на лобовых частях и головках — тафтяная. В расширенной верхней части паза находится и-образная изоляция из миканита и электрокартона. Об-моткодержатели изолируют формовочным и листовым миканитом. В пазовой части обмотка удерживается текстолитовыми клиньями, а на лобовых частях —г бандажами из стеклобандажной ленты. Собранный якорь пропитывают лаком.

В расширенной верхней части паза находится и-образная изоляция из миканита и электрокартона. Об-моткодержатели изолируют формовочным и листовым миканитом. В пазовой части обмотка удерживается текстолитовыми клиньями, а на лобовых частях —г бандажами из стеклобандажной ленты. Собранный якорь пропитывают лаком.

Коллектор 3 состоит из 235 медных и 235 миканитовых пластин, удерживаемых силой трения конусных поверхностей втулки и нажимной шайбы. Последние стягивают друг с другом восемью болтами М24 и изолируют от коллекторных пластин манжетами. Некоторые тяговые двигатели РТ-51Д имеют коллекторы с пластмассовыми корпусами. Эти коллекторы состоят из коллекторных пластин, изоляционных прокладок, пластмассового корпуса, армировочных колец и металлической втулки с вентиляционными каналами.

В каждом из четырех щеткодержателей 5 со спиральными пружинами находится по две разрезные щетки 2 X 12,5 X X 32 мм Корпус щеткодержателя крепят на кронштейне из пластмассы.

Аналогичную конструкцию имеют двигатели УРТ-ПОА и ДК-Ю6Б с той разницей, что сердечники их добавочных полюсов выполнены сплошными

⇐Предыдущая Оглавление Следующая⇒

Ремонт тяговых электродвигателей электровозов и локомотивов

Назначением тяговых электросиловых моторов является обеспечение движения автотранспортных средств и машин специального назначения, в том числе:

- электропоездов;

- тепловозов;

- трамваев;

- троллейбусов;

- производственных самоходных машин;

- кранов.

Конструктивной особенностью тяговых двигателей являются малые габариты: двигатель должен вписаться в ограниченное пространство конструкции техники. Ключевым требованием к таким двигателям является обеспечение бесперебойной работы в условиях:

- повышенной влажности;

- повышенной запыленности;

- повышенной загазованности;

- вибрации;

- механических нагрузок (статических и динамических).

Тяговые электродвигатели рассчитаны на многофункциональный режим работы — кратковременный или долговременный с частыми пусками и остановками. Реальная нагрузка в процессе эксплуатации зачастую превышает расчетную в два и более раза. Тяговые двигатели относятся к разряду взрывозащищенных и должны обеспечивать максимально безопасное использование.

Реальная нагрузка в процессе эксплуатации зачастую превышает расчетную в два и более раза. Тяговые двигатели относятся к разряду взрывозащищенных и должны обеспечивать максимально безопасное использование.

Компания Promenergo профессионально специализируется на ремонте и обслуживании тяговых двигателей. В своей работы мы используем высокотехнологичное оборудование, гарантируя высокое качество ремонта и бесперебойную эксплуатацию техники в дальнейшем.

Ремонт двигателей пассажирского транспорта

Кроме тяговых, наша компания выполняет ремонт следующих электросиловых двигателей:

1) Троллейбусное оборудование серий ДК-210, 213 (110 кВт), ДК-211 (170 кВт), ДК-408, ДК-410 (3-5 кВт), ДК-661 (2-8 кВт), в том числе ремонтно-восстановительные работы двигателя:

- с заменой обмотки якоря;

- с частичным ремонтом магнитной системы и коллектора;

- с капитальным ремонтом магнитной системы;

- с частичным ремонтом щеточной системы;

- с заменой коллектора и частичным ремонтом щеточного механизма;

- с изготовлением комплекта секций;

- с балансировкой;

- с реставрацией вала;

- с заменой щеточного механизма и изоляторов;

- с заменой выводных концов.

2) Трамвайное электросиловое оборудование серий ДК-259, ТЕ-022, ТЕ-023, ТЕ–026, в том числе ремонтно-восстановительные работы двигателя:

- с заменой подшипников и частичным ремонтом коллектора;

- с частичным ремонтом магнитной системы;

- с заменой щеточного механизма и изоляторов выводных концов с заменой уплотнений;

- с восстановлением вала и щитов;

- капитальный ремонт магнитной системы электродвигателей;

- с балансировкой якоря.

Кроме вышеперечисленного перечня, наша компания предоставляет сертифицированные услуги по ремонту трансформаторов, насосов и компрессорного оборудования.

Исследование причин возникновения неисправностей тяговых электродвигателей на грузовых электровозах постоянного тока 2ЭС6

Эксплуатируемый парк электровозов серии 2ЭС6 на 2020 год составляет уже более тысячи единиц, и эксплуатируется на Свердловской, Южно-Уральской, Западно-Сибирской, Куйбышевской, Октябрьской железных дорогах. Локомотивы работают в различных климатических условиях, на различных профилях пути, но одной из причин возникновения отказов является неисправность тягового двигателя.

Локомотивы работают в различных климатических условиях, на различных профилях пути, но одной из причин возникновения отказов является неисправность тягового двигателя.

Рассмотрим состояние и причины неисправностей тяговых двигателей на примере анализа работы локомотивов 2ЭС6 в эксплуатируемом парке депо Тайга Западно-Сибирской железной дороги за 2020 г., который составил 102 ед [1, с.67].

Электровозы серии 2ЭС6 имеют тяговые электродвигатели четырех модификаций: СТК-810 (Смелянский электромеханическогоий завод), ЭК-810 (ЗАО «ПТФК ЗТЭО»), ЭДП-810 (ГП «Электротяжмаш»), ДПТ-810 (Карпинский электромеханический завод).

Количественное и процентное соотношение от общего количества тяговых электродвигателей (ТЭД) по типам представлено в таблице 1.

Таблица 1. — Соотношение применяемых типов ТЭД

Тип тягового электродвигателя | Количество в эксплуатации, ед. | Доля от общего количества, %. |

ЭДП-810 | 434 | 54 |

СТК-810 | 139 | 16 |

ЭК-810Ч | 229 | 28 |

ДПТ-810 | 14 | 2 |

Тяговые двигатели относятся к наиболее нагруженному узлу электроподвижного состава. Работа тягового электродвигателя при значительных перепадах температур приводит к ускорению старения изоляции, изменению характеристик смазочных материалов, нарушению монолитности коллектора. Эксплуатация в условиях низких температур приводит к повышению динамического воздействия на электродвигатель со стороны пути, следовательно, и к увеличению числа отказов. На сегодняшний день актуальной остается задача совершенствования технологии ремонта ТЭД, которая обеспечивала бы сохранение и восстановление параметров, устанавливаемых техническими условиями на работу ТЭД .

С начала года по неисправности тяговых электродвигателей 810 серии произведена перекатка 49 КМБили 17,5 случаев на 1 мл.км.пробега. По сравнению с прошлым годом наблюдается увеличение количества выхода из строя ТЭД на 2 случая 49/47.

Оригинал публикации (Читать работу полностью): Исследование причин возникновения неисправностей тяговых электродвигателей на грузовых электровозах постоянного тока 2ЭС6

Электровоз 2эс6. Тяговый электродвигатель ЭДП810 электровоза. «российские железные дороги»

ФИЛИАЛ ОАО «РЖД»

ЗАПАДНО-СИБИРСКАЯ ЖЕЛЕЗНАЯ ДОРОГА

ОМСКАЯ ТЕХНИЧЕСКАЯ ШКОЛА

ЭЛЕКТРОВОЗ

2ЭС6 «СИНАРА»

Механическое оборудование грузового электровоза 2ЭС6.

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий работы локомотивных бригад.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта (См. Рис.1).

Рис.1).

Рис.1. — Механическая (экипажная) часть одной секции.

1 — автосцепка; 2 — кабина; 3 — колесная пара; 4 — букса; 5 — буксовый поводок; 6 — рама тележки; 7 — перегородка; 8 — кронштейн; 9 — наклонная тяга;10 — крыша кузова; 11 — амортизатор; 12 — рама кузова; 13 — буксовая пружина; 14 — кузовная пружина; 15 — страховочный шкворень; 16 — кронштейн;17 – боковая стенка; 18 — задняя стенка; 19 — переходная площадка

Кузов

Кузов секции электровоза однокабинный, вагонного типа, предназначен для размещения силового и вспомогательного электрооборудования, пневматического оборудования локомотива, систем вентиляции, размещения рабочих мест локомотивной бригады, а также для восприятия и передачи нагрузок:

Силы тяжести от массы внутрикузовного оборудования и запаса песка;

Силы тяжести от массы крышевого и подкузовного оборудования;

Статических и динамических, возникающих при взаимодействии с ва-гонами поезда и тележками локомотива в режиме тяги, выбега и торможения и ударных воздействий в автосцепку. Кузов представляет собой цельнометаллическую сварную конструкцию с несущей рамой (См.Рис.2).

1 – прожектор; 2 – установка кондиционирования воздуха 3 – антенна КЛУБ; 4 – антенна GPS; 5 – токоприемник; 6 – помехоподавляющий дроссель; 7 – разъединитель; 8 – антенна радиостанции; 9 — токоведущая шина; 10 – блок пуско-тормозных резисторов; 11 – вспомогательный компрессор; 12 — компрессорный агрегат; 13 – антенна ТЭТРА; 14 – переходная площадка; 15 – обносной лист; 16 – токоотводящее устройство; 17 – тяговый электродвигатель; 18 – блок аккумуляторной батареи; 19 – наклонная тяга; 20 – блок электрооборудования ВВК; 21 — датчик ДПС-У; 22 – тифон, свисток; 23 – антенна САУТ, приёмные катушки АЛСН; 24 – метельник.

Кузов электровоза состоит из двух секций, одинаковых по основным узлам, за исключением места постановки санузла, установлен только на первой секции. Кузов локомотива и состоит из остова кузова, крыши кузова и наружной обшивки, выполненной из гладкого стального листа толщиной 2,5 мм. и песочных бункеров. На первом конце каждой секции оставлено место для установки блочной кабины. Внутри кузова сформировано помещение для установки оборудования – машинное отделение, отгороженное поперечной стенкой, образующей тамбур, от кабины управления. В тамбуре имеются двери для входа в локомотив и проходов в кабину и машинное отделение.

и песочных бункеров. На первом конце каждой секции оставлено место для установки блочной кабины. Внутри кузова сформировано помещение для установки оборудования – машинное отделение, отгороженное поперечной стенкой, образующей тамбур, от кабины управления. В тамбуре имеются двери для входа в локомотив и проходов в кабину и машинное отделение.

На торцевых стенках кузова предусмотрено место для установки главных резервуаров.

Ударно-тяговые приборы установлены на раме кузова электровоза.

Кузов секции электровоза разделен на отсеки в вертикальной, и в горизонтальной плоскости:

Крыша электровоза представлена на рис. 3 и состоит из основной части (высотой 935 мм и шириной 3060 мм) и трех съемных частей. . Задняя часть выполнена заодно с остовом кузова. Съемные секции представляют собой каркас из прокатных и гнутых профилей обшитых листовой сталью. Средняя съемная крыша состоит из двух секций, в каждой секции монтируется модуль охлаждения тормозных резисторов. Места соединения съемных частей с каркасом остова кузова имеют уплотнения, исключающие попадание влаги в кузов. В задней части секции имеется люк с крышкой для выхода из кузова на крышу.

Форкамера с мультициклонными фильтрами

Корпус модуля пуско-тормозных резисторов

А.А. Мальгин

ЭЛЕКТРОВОЗ 2ЭС6

Механика, двигатели, аппараты

(пособие для локомотивных бригад)

ЕКАТЕРИНБУРГ

2010

Пособие составлено на основе руководства по эксплуатации и других материалов предлагаемых заводом изготовителем УЗЖМ для эксплуатации электровозов 2ЭС6 на Свердловской железной дороге филиале ОАО «РЖД». В пособии приведены технические данные и конструкция узлов механической части, электрических аппаратов и электрических двигателей.

Предлагаемый материал является

методическим пособием для обучения локомотивных бригад, ремонтного

персонала и учащихся учебных центров подготовки машинистов и помощников

машинистов электровоза.

1.

Механическая часть электровоза 2ЭС6

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта.

Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 1.

Рисунок 1 — Механическая (экипажная) часть одной секции.

1 — автосцепка; 2 — кабина; 3 — колесная пара; 4 — букса; 5 — буксовый поводок; 6 — рама тележки; 7 — перегородка; 8 — кронштейн; 9 — наклонная тяга; 10 — крыша кузова; | 11 — амортизатор; 12 — рама кузова; 13 — буксовая пружина; 14 — кузовная пружина; 15 — страховочный шкворень; 16 — кронштейн; 17 — боковая стенка; 18 — задняя стенка; Переходная площадка. |

Тележка

| |

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические

характеристики(рисунок 2):

Рисунок 2 Тележка

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

Тип тягового электродвигателя ЭДП810

Тип подвески двигателя опорно-осевая

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм

буксовой ступени 58

кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя.

На

буксовых шейках оси колесной пары смонтированы двухрядные конические

роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри

корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические

резинометаллические шарниры, которые посредством клиновых пазов крепятся

к буксе и к кронштейну на боковинах рамы тележки, образуя продольную

связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для ..

2.

Тяговый электродвигатель ЭДП810 электровоза 2ЭС6

Назначение

Электродвигатель ЭДП810 постоянного тока независимого возбуждения устанавливается на тележках электровоза 2ЭС6 и предназначен для тягового привода колесных пар.

Технические характеристики электродвигателя ЭДП810

Основные параметры для часового, продолжительного и предельного режимов работы тягового электродвигателя приведены в таблице 1.1.

Основные параметры электродвигателя ЭДП810

Наименование параметра | Единица измерения | Режим работы | ||

часовой | продолжи- тельный | |||

Мощность на валу | кВт | |||

Мощность в тормозном режиме, не более: При рекуперации При реостатном торможении | кВт | 1000 | ||

Номинальное напряжение на выводах | 1500 | |||

Максимальное напряжение на выводах | 4000 | |||

Ток якоря | ||||

Ток якоря при трогании, не более | ||||

Частота вращения | с-1 об / мин | 12. | 12.83 | |

Наибольшая частота вращения (достигается при токе возбуждения 145 А и токе якоря 410 А) | с-1 об / мин | 1800 | ||

КПД | 93,1 | 93,3 | ||

Момент на валу | Нм кгм | 10300 1050 | 9355 | |

Вращающий момент при трогании, не более | Нм | 17115 | ||

Охлаждение | Воздушное принудительное | |||

Расход охлаждающего воздуха | м3 / с | 1,25 | ||

Статическое давление воздуха в контрольной точке | Па | 1400 | ||

Возбуждение электродвигателя | Независимое | |||

Ток обмотки возбуждения | ||||

Ток возбуждения при трогании, не более | ||||

Номинальный режим работы | часовой по ГОСТ 2582 | |||

Сопротивление обмоток при 20оС: Якоря Главных полюсов Добавочных полюсов и компенсационной обмотки | Ом | 0,0368±0,00368 0,0171±0,00171 0,0325±0,00325 | ||

Класс нагревостойкости изоляции обмоток якоря, главных и добавочных полюсов | ||||

Масса электродвигателя, не более | кг | 5000 | ||

Масса якоря, не более | кг | 2500 | ||

Масса статора, не более | кг | 2500 | ||

Основные параметры охлаждения электродвигателя ЭДП810

Наименование параметра | Значение |

Расход воздуха через ТЭД, м3 / с | 1,25 |

Расход воздуха в межполюсных каналах, м3 /с | 0,77 |

Расход воздуха через каналы якоря, м3 /с | 0,48 |

Скорость потока в межполюсных каналах, м / с | 26,5 |

Скорость потока в каналах якоря, м / с | 20,0 |

Давление воздуха на входе перед двигателем, Па (кг/см2) (мм. | 1760 (0,01795) (179,5) |

Давление в контрольной точке (в отверстии крышки нижнего коллекторного люка), Па (кг/см2) (мм.вод.ст.) | 1400 (0,01428) (142,8) |

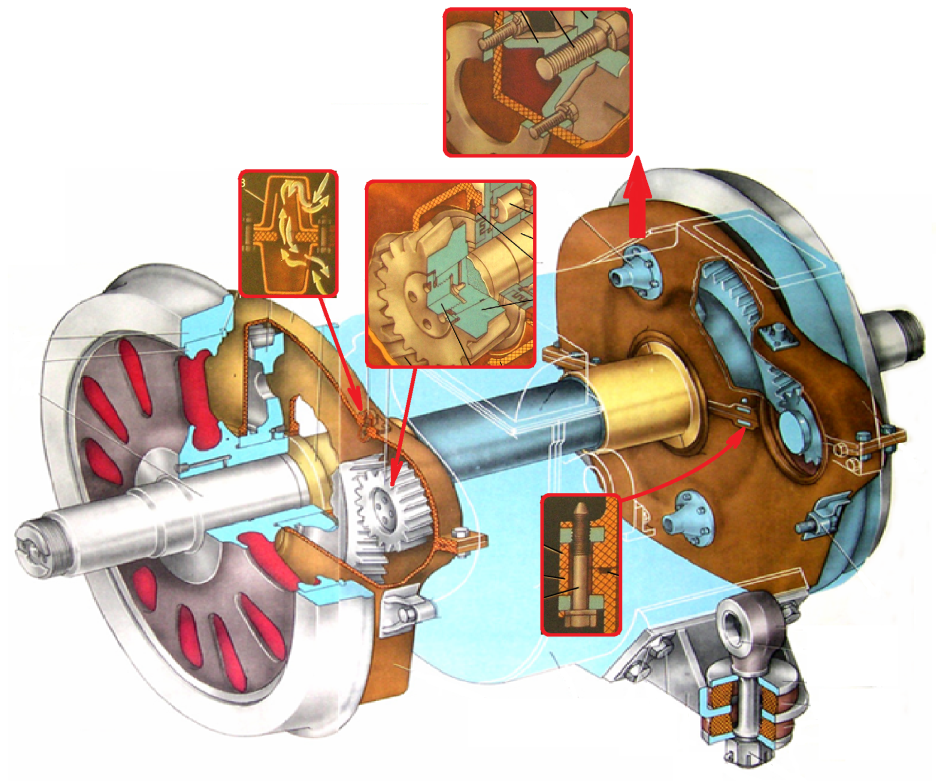

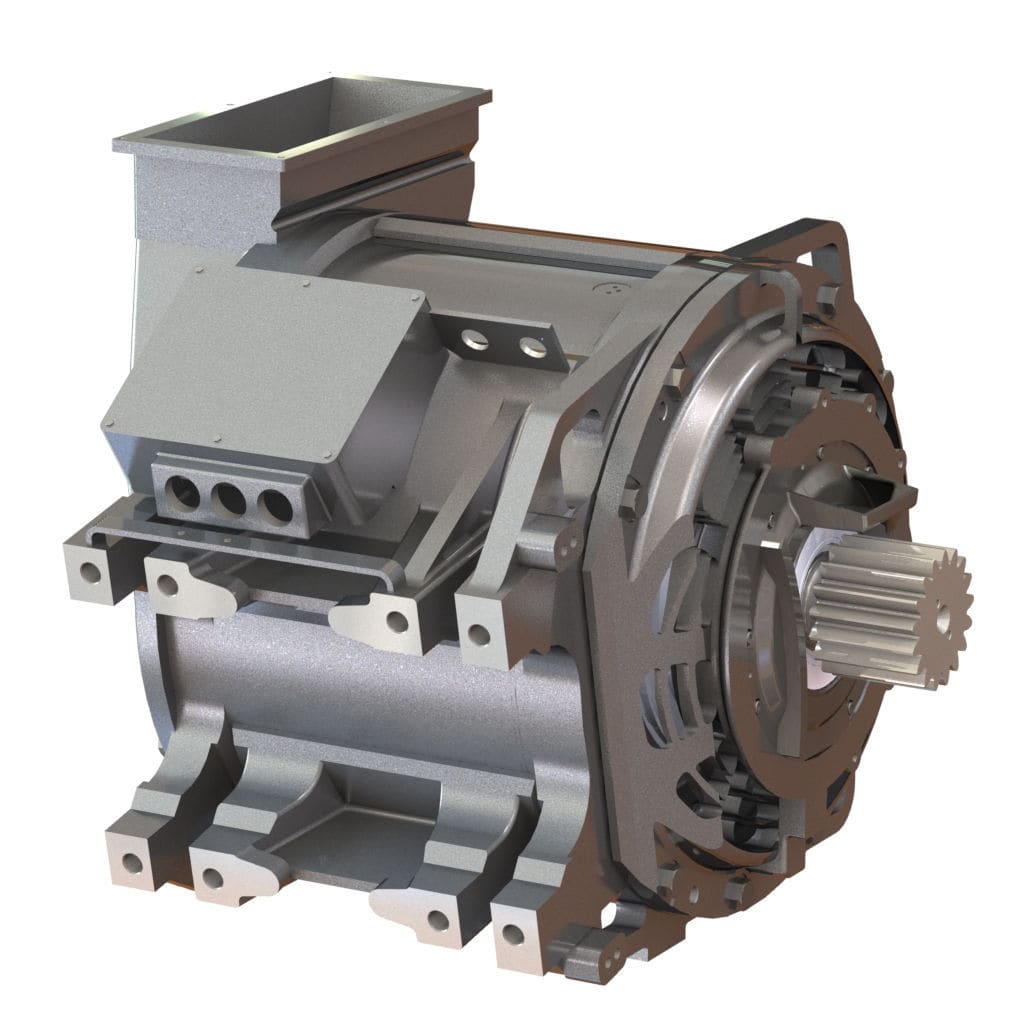

Конструкция электродвигателя ЭДП810

Электродвигатель представляет собой компенсированную шестиполюсную реверсивную электрическую машину постоянного тока независимого возбуждения и предназначен для привода колесных пар электровозов. Электродвигатель выполнен для опорно-осевой подвески и имеет два свободных конусных конца вала для передачи вращающего момента на ось колесной пары электровоза через зубчатую передачу с передаточным числом 3,4.

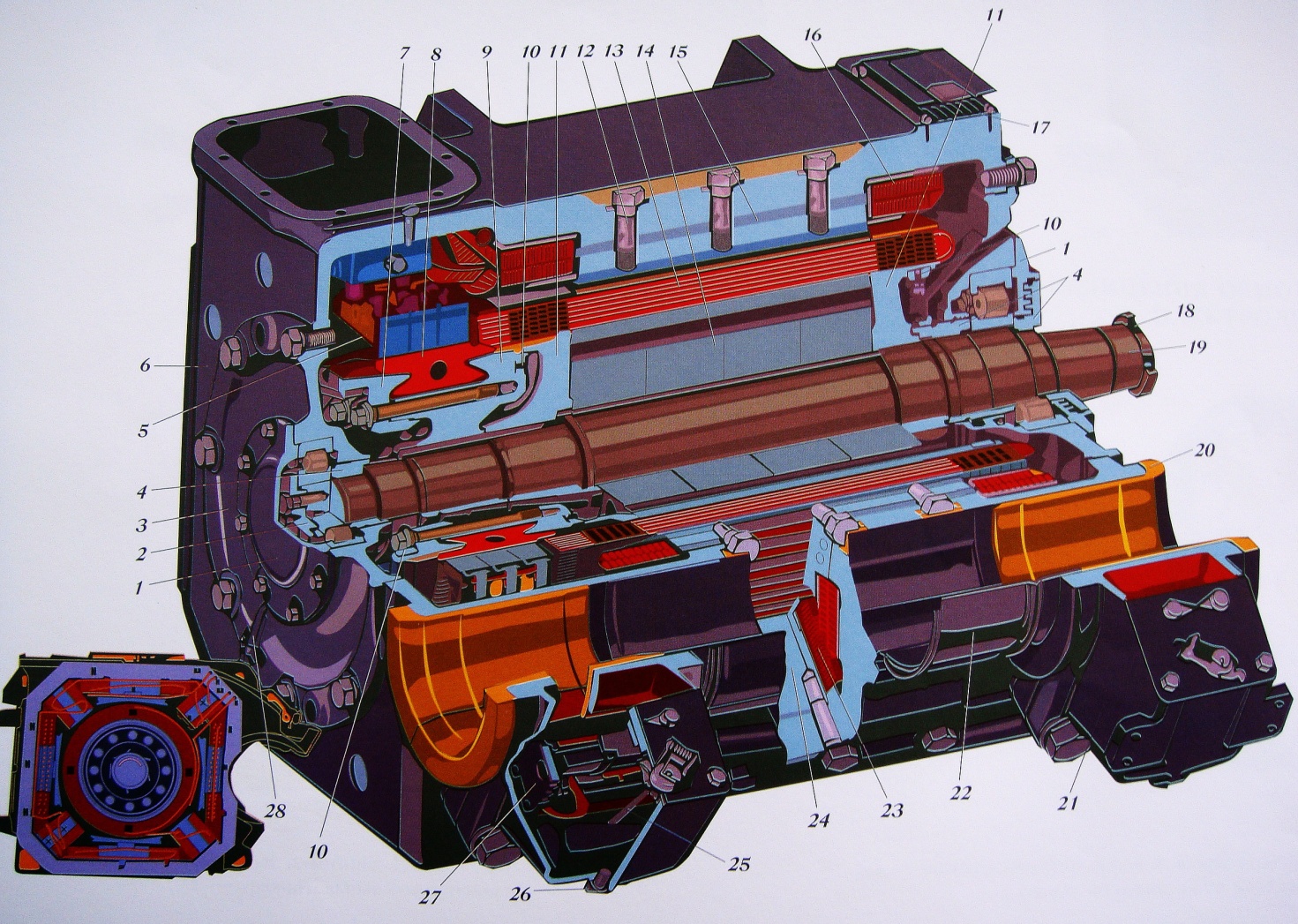

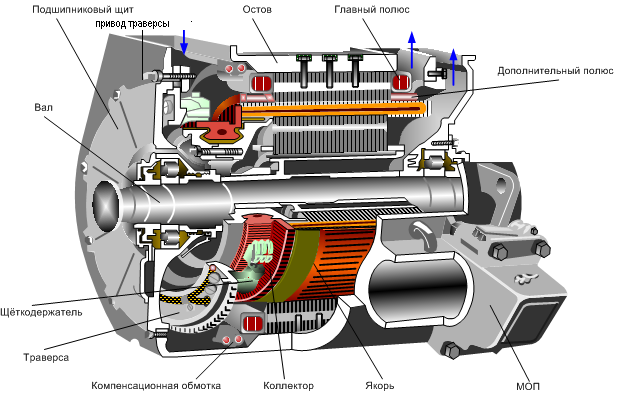

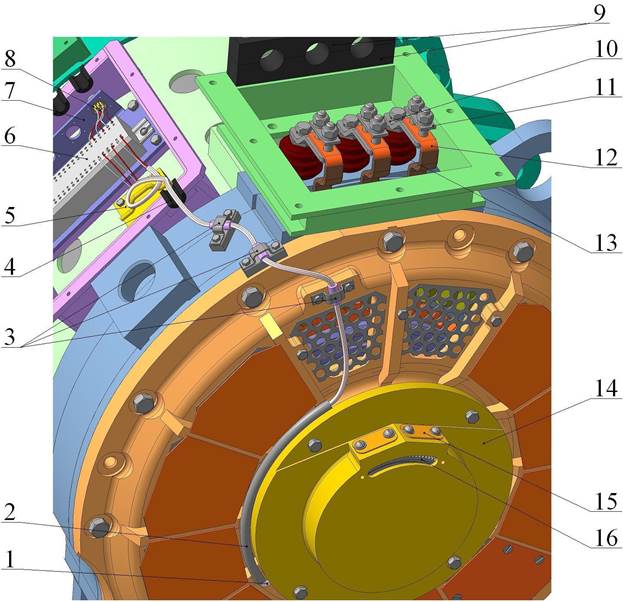

Внешние виды якоря и корпуса электродвигателя ЭДП810 показаны на рисунках 14 и 15, конструкция электродвигателя на рисунке 16.

Рисунок 14 — Якорь электродвигателя ЭДП810

Рисунок 15 — Корпус электродвигателя ЭДП810

Рисунок 16 – Конструкция электродвигателя ЭДП810

Корпус электродвигателя круглый, сварной конструкции, выполнен из низкоуглеродистой стали. С одной стороны корпуса предусмотрены посадочные поверхности под корпус моторно-осевых подшипников, с противоположной стороны — привалочная поверхность для закрепления электродвигателя на тележке электровоза. Корпус имеет две горловины для установки подшипниковых щитов, внутреннюю цилиндрическую поверхность для установки главных и добавочных полюсов, со стороны коллектора выполнены вентиляционный люк для подачи в электродвигатель охлаждающего воздуха и два смотровых люка (верхний и нижний) для обслуживания коллектора. Корпус одновременно является магнитопроводом.

Якорь электродвигателя состоит из сердечника, нажимных шайб и коллектора, напрессованных на корпус якоря, в который запрессован вал.

Вал

выполнен из легированной стали с двумя свободными конусными концами для

посадки шестерен редукторов зубчатой передачи, в торцах которых

выполнены отверстия для маслосъема шестерни. В эксплуатации, благодаря наличию корпуса, при необходимости ремонта,

вал может быть заменен новым.

В эксплуатации, благодаря наличию корпуса, при необходимости ремонта,

вал может быть заменен новым.

Сердечник якоря набран из листов электротехнической стали марки 2212, толщиной 0,5 мм , с электроизоляционным покрытием, имеет пазы для укладки обмотки и аксиальные вентиляционные каналы.

Обмотка якоря — двухслойная, петлевая, с уравнительными соединениями. Катушки обмотки якоря выполнены из медного обмоточного провода прямоугольного сечения марки ПНТСД, изолированного лентой типа «НОМЕКС», защищенной стеклянными нитями. Изоляция обмотки выполнена лентой «Элмикатерм-529029», представляющей собой композицию из слюдяной бумаги, электроизоляционной ткани и полиамидной пленки, пропитанных компаундом «Элпласт-180ИД». Вакуум — нагнетательная пропитка якоря в компаунде «Элпласт-180ИД» обеспечивает в композиции с корпусной изоляцией класс нагревостойкости «Н».

Коллектор набран из медных коллекторных пластин с присадкой кадмия, стянутых в комплект с помощью конуса и втулки коллекторными болтами.

Параметры щеточно-коллекторного узла

Наименование параметра | Размеры в миллиметрах |

Диаметр коллектора | |

Рабочая длина коллектора | |

Число коллекторных пластин | |

Толщина коллекторного миканита | |

Число бракетов | |

Число щеткодержателей в бракете | |

Число щеток в щеткодержателе | |

Марка щетки | ЭГ61А |

Размер щетки | (2х10)х40 |

Сердечники

главных полюсов — шихтованные и крепятся к корпусу с помощью проходных

болтов и стержней. На сердечниках установлены катушки независимого

возбуждения из

прямоугольного провода. Вакуум — нагнетательная пропитка в компаунде

типа «Элпласт -180ИД» обеспечивает в

композиции с корпусной изоляцией на

базе слюдинитовых лент класс нагревостойкости «Н».

На сердечниках установлены катушки независимого

возбуждения из

прямоугольного провода. Вакуум — нагнетательная пропитка в компаунде

типа «Элпласт -180ИД» обеспечивает в

композиции с корпусной изоляцией на

базе слюдинитовых лент класс нагревостойкости «Н».

Сердечники добавочных полюсов выполнены из полосовой стали и крепятся к остову проходными болтами. На сердечниках установлены катушки, намотанные из шинной меди на ребро. Катушки с сердечниками выполнены в виде моноблока с вакуум-нагнетательной пропиткой в компаунде типа «Элпласт-180ИД», обеспечивающей в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости Катушки компенсационной обмотки выполнены из медного провода прямоугольного сечения, изолированного пропитанной электроизоляционной лентой типа «Элмикатерм-529029», и установлены в пазы сердечников главных полюсов, класс нагревостойкости катушек «Н».

Два подшипниковых щита с роликовыми подшипниками качения типа НО-42330 запрессованы в корпус. Смазка подшипников консистентная типа «Буксол». В подшипниковом щите со стороны противоположной коллектору имеются отверстия для выхода охлаждающего воздуха из якоря.

На внутренней поверхности подшипникового щита со стороны коллектора закреплена траверса с шестью щеткодержателями, допускающая поворот на 360 градусов и обеспечивающая осмотр и обслуживание каждого щеткодержателя через нижний люк корпуса.

Сверху электродвигателя на корпусе расположены две отъемные клеммные коробки, служащие для соединения силовых проводов схемы электровоза и выводных проводов цепи якорной обмотки и цепи обмотки возбуждения электродвигателя. Схема электрических соединений обмоток представлена на рисунке 1.9.

Рисунок 17 — Схема электрических соединений обмоток электродвигателя ЭДП810

Эксплуатационные указания

Перечень проверок технического состояния

Что проверяется | Технические требования |

1 Внешнее состояние электродвигателя | 1. |

2 Изоляция обмоток. | 2.1 Отсутствие трещин, расслоений, обугливания, механических повреждений и загрязнений. 2.2 Величина сопротивления изоляции должна быть: Не менее 40 МОм в практически холодном состоянии перед монтажом нового электродвигателя на электровозе; Не менее 1,5 МОм в практически холодном состоянии и перед вводом электровоза после длительной стоянки (1-15 суток и более). |

3 Щеткодержатели | 3.1 Отсутствие оплавлений, нарушающих свободное перемещение щеток в обоймах или способных повредить коллектор. 3.2 Отсутствие повреждений корпуса и пружин. |

4 Зазор между щеткодержателем и рабочей поверхностью коллектора измерять изоляционной пластинкой (например из текстолита, гетинакса) соответствующей толщины. | 4.1 Зазор между щеткодержателем и коллектором должен быть 2 — 4 мм (при сжатой траверсе измерение проводить только на нижнем щеткодержателе). 4.2 Отсутствие ослабления крепления щеткодержателей к планкам момент затяжки болтов 140 ± 20 Нм (14 ± 2 кгм). Болты крепления должны быть предохранены от самоотвинчивания. |

5 Щетки | 5.1 Свободное перемещение щеток в обоймах щеткодержателей 5.2 Отсутствие следов повреждений токоведущих проводов. 5.3 Отсутствие трещин и сколов кромок у контактной поверхности более 10 % от поперечного сечения. 5.4 Отсутствие односторонней выработки граней. Контактная поверхность приработки щетки к коллектору должна быть не меньше 75% от площади её сечения. 5.5 Болты крепления токоведущих

проводов щеток к корпусу щеткодержателя должны быть предохранены

от самоотвинчивания. 5.6 Нажатие на щетки должно быть 31,4 — 35,4 Н (3,2 — 3,6 кг ). |

6 Траверса | 6.1 Отсутствие ослабления крепления траверсы (момент затяжки пальцев 250 ± 50 Нм (25 ± 5 кгм)). 6.2 Отсутствие загрязнений и повреждений. 6.3 Совмещение контрольных рисок на траверсе и корпусе должно быть с допустимым отклонением не более 2 мм . |

7 Рабочая поверхность коллектора. | 7.1 Гладкая, от светло — до темно-коричневого цвета, без задиров, без следов оплавления от перебросов электрической дуги, без неустранимых протиранием подгаров, без наволакивания меди и загрязнений. 7.2 Выработка под щетками должна быть не более 0,5 мм ; глубина продорожки 0,7 — 1,3 мм . 7.3 Попадание на коллектор горюче-смазочных материалов, влаги и посторонних предметов не допускается. |

8 Статическое давление охлаждающего воздуха | Величина статического давления в отверстии крышки нижнего коллекторного люка должна составлять 1400 Па ( 143 мм .вод.ст). |

Более подробные указания по эксплуатации электродвигателя ЭДП810У1 изложены в руководстве по эксплуатации КМБШ.652451.001РЭ.

«РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ФИЛИАЛ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА

СВЕРДЛОВСКАЯ ЖЕЛЕЗНАЯ ДОРОГА

Екатеринбургский учебный центр №1

ЭЛЕКТРОВОЗ 2ЭС6

ЕКАТЕРИНБУРГ

Пособие составлено на основе материалов предлагаемых заводом изготовителем УЗЖМ для эксплуатации электровозов 2ЭС6 на Свердловской железной дороге филиале ОАО «РЖД». В пособии приведены рекомендации завода изготовителя по обнаружению и устранению неисправностей.

Предлагаемый

материал является учебным пособием для

локомотивных бригад и учащихся учебных

центров подготовки машинистов, помощников

машинистов электровоза и ремонтного

персонала.

1 Общие сведения

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта.

Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 1.

Рисунок 1 — Механическая (экипажная) часть одной секции.

2 Тележка

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические характеристики(рисунок 2):

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

Типтягового электродвигателя ЭДП810

Тип подвески двигателя опорно-осевая

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм

буксовой ступени 58

кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

Тележка

состоит из сварной рамы коробчатого

сечения, которая своей концевой балкой

через наклонную тягу с шарнирами

соединена с центральной частью рамы

кузова. К средней балке рамы тележки

крепятся посредством маятниковых

подвесок остова тяговых электродвигателей

постоянного тока, которые другими своими

сторонами опираются на оси колесных

пар через смонтированные на них

моторно-осевые подшипники качения.

Крутящий момент от тяговых электродвигателей

передается на каждую ось колесной пары

через двухстороннюю косозубую передачу,

образующую шевронное зацепление с

шестернями посаженными на хвостовики

вала якоря тягового электродвигателя.

К средней балке рамы тележки

крепятся посредством маятниковых

подвесок остова тяговых электродвигателей

постоянного тока, которые другими своими

сторонами опираются на оси колесных

пар через смонтированные на них

моторно-осевые подшипники качения.

Крутящий момент от тяговых электродвигателей

передается на каждую ось колесной пары

через двухстороннюю косозубую передачу,

образующую шевронное зацепление с

шестернями посаженными на хвостовики

вала якоря тягового электродвигателя.

На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний).

Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока.

ЭЛЕКТРОВОЗ 2ЭС6 — Синара

История

В декабре 2006 года на Уральском заводе железнодорожного машиностроения был построен опытный образец грузового электровоза с коллекторным тяговым приводом 2ЭС6. Летом 2007 года опытный образец 2ЭС6 вышел в самостоятельный рейс с составом из 70 вагонов. Маршрут движения: станция «Свердловск-Сортировочный» — станция «Каменск-Уральский» и обратно (в общей сложности – 190 километров). Локомотив прошел весь маршрут в установленном на магистрали скоростном режиме, на отдельных участках достигая скорости 80 км/час. Также 2ЭС6 прошел высоковольтное опробование на Свердловской железной дороге, по результатам которого специалисты УЗЖМ совместно с работниками депо Свердловск-Cортировочный провели доработку машины. По итогам этих испытаний ОАО «Синара — Транспортные машины» и ОАО «РЖД» подписали контракт на поставку 25 грузовых электровозов.

Маршрут движения: станция «Свердловск-Сортировочный» — станция «Каменск-Уральский» и обратно (в общей сложности – 190 километров). Локомотив прошел весь маршрут в установленном на магистрали скоростном режиме, на отдельных участках достигая скорости 80 км/час. Также 2ЭС6 прошел высоковольтное опробование на Свердловской железной дороге, по результатам которого специалисты УЗЖМ совместно с работниками депо Свердловск-Cортировочный провели доработку машины. По итогам этих испытаний ОАО «Синара — Транспортные машины» и ОАО «РЖД» подписали контракт на поставку 25 грузовых электровозов.

В 2008 году были завершены сертификационные испытания и электровоз 2ЭС6 получил сертификат соответствия Российского регистра сертификации на федеральном железнодорожном транспорте (РС ФЖТ).

В апреле 2009 года на УЗЖМ запущен первый производственный комплекс, позволяющий выпускать 60 двухсекционных локомотивов нового поколения в год. Электровозы 2ЭС6 производства УЗЖМ эксплуатируются на Свердловской железной дороге.

Технические данные

Грузовой электровоз 2ЭС6 отличается повышенной экономичностью, высокими потребительскими, эксплуатационными и экологическими свойствами. В нем используется целый ряд инженерных решений, которые ранее не применялись в отечественном локомотивостроении, к ним можно отнести микропроцессорные системы управления и безопасности.

Локомотив оснащён кабиной модульной конструкции, современным пультом управления, системой климат-контроля. 2ЭС6 оборудован компьютером, который позволяет оперативно получать необходимую информацию о параметрах движения поезда.

2ЭС6 оборудован комплексной системой диагностики, позволяющей постоянно контролировать работу машины. Локомотив может водить составы повышенного веса (до 8500 тонн), что на 30% больше грузоподъемности ВЛ11), приэто расход электроэнергии снижен по сравнению с ВЛ11 на 10%.

На электровозе снижена трудоемкость ремонта на 15%, а межремонтный пробег увеличен на 50%. Улучшены тяговые и тормозные характеристики электровоза и условия работы локомотивных бригад.

- 2ЭС6 — грузовой магистральный электровоз постоянного тока

- Технические характеристики

- Годы постройки — 2006 — по н.в.

- Страна постройки — Россия (ОАО «Синара — Транспортные машины», ОАО «Уральский завод железнодорожного машиностроения»)

- Страна эксплуатации — Россия

- Осевая формула — 2(2о-2о)

- Система тока — постоянный, 3 кВ

- Часовая мощность ТЭД — 6440 кВт

- Длительная мощность ТЭД — 6000 кВт

- Конструкционная скорость — 120 км/ч

- Сцепной вес — 192 т

Краткое описание конструкции электровоза

Создание электровозов нового поколения предполагает использование экипажной части с унифицированными двухосными тележками, в которых колесные пары имеют возможность радиальной установки при прохождении кривых участков пути. Новые локомотивы, наряду с коллекторными тяговыми двигателями (ТД), должны оснащаться унифицированным бесколлекторным поосно-регулируемым тяговым, а также вспомогательным приводами с экономичными и надежными полупроводниковыми преобразователями, созданными на современной электронной базе.

Повышение потребительских свойств перспективного подвижного состава должно достигаться обеспечением современных требований в области эргономики, санитарно-гигиенических и экологических условий. Важную роль играют также значительное увеличение межремонтного пробега, применение надежных неремонтируемых узлов и агрегатов, организация ремонта с учетом фактического технического состояния по результатам диагностики и др.

Примером такого подхода к проектированию новых машин могут служить магистральные грузовые электровозы 2ЭС4К производства ОАО «Новочеркасский электровозостроительный завод» (НЭВЗ) и 2ЭС6, выпущенные ОАО «Уральский завод железнодорожного машиностроения» (УЗЖМ). Они предназначены для эксплуатации на участках, электрифицированных на постоянном токе напряжением 3000 В, со скоростями движения до 120 км/ч. Эти локомотивы заменят грузовые электровозы серий ВЛ10 и ВЛ11 (всех индексов). Новые локомотивы способны работать в составе одной, двух, трех или четырех секций по системе многих единиц. Электровоз постоянного тока, построенный на УЗЖМ, первоначально получил название 2ЭС4К. В 2007 г. для отличия от машин, выпускаемых НЭВЗом, ему была присвоена серия 2ЭС6 .

Эти локомотивы заменят грузовые электровозы серий ВЛ10 и ВЛ11 (всех индексов). Новые локомотивы способны работать в составе одной, двух, трех или четырех секций по системе многих единиц. Электровоз постоянного тока, построенный на УЗЖМ, первоначально получил название 2ЭС4К. В 2007 г. для отличия от машин, выпускаемых НЭВЗом, ему была присвоена серия 2ЭС6 .

Новый двухсекционный электровоз формируют из двух одинаковых головных секций, трехсекционный — из двух головных и прицепной секции. Третья, средняя секция, не оборудована кабиной управления и имеет двери по торцам кузова. Четырехсекционный локомотив может формироваться из двух двухсекционных электровозов или из двух головных и двух прицепных средних секций без кабин управления.

Тележки электровозов НЭВЗа и УЗЖМ — двухосные, бесчелюстные. Рессорное подвешивание — двухступенчатое из спиральных цилиндрических пружин с суммарным статическим прогибом на 130 мм и демпфированием колебаний каждой ступени гидравлическими амортизаторами.

Кузов и тележки связаны между собой в вертикальном и поперечном направлениях упругими и демпфирующими элементами. Во второй ступени рессорного подвешивания применены пружины типа «Флексикойл». Поперечное и продольное усилия от букс колесных пар передаются через упругие связи. Рама кузова воспринимает тяговое усилие от тележки через наклонную тягу.

Тяговая передача электровоза 2ЭС6 № 001 (УЗЖМ) — двухсторонняя косозубая, с моторно-осевыми подшипниками качения.

Независимое питание обмоток возбуждения ТД обеспечивает управляемый статический преобразователь с мощностью в часовом режиме 25 кВт на два ТД. Применение статического преобразователя на электровозе постоянного тока позволяет использовать схему силовых цепей с независимым питанием обмоток возбуждения двигателей во всех режимах (тяга, рекуперация и реостатное торможение). Становится возможным существенно улучшить тяговые свойства локомотива, повысив жесткость характеристик. Одновременно уменьшается число аппаратов в силовых цепях, упрощается переход электровоза из моторного режима в тормозной и обратно.

Одновременно уменьшается число аппаратов в силовых цепях, упрощается переход электровоза из моторного режима в тормозной и обратно.

В качестве реверсоров использованы трехпозиционные переключатели, позволяющие наряду с реверсированием отключать неисправные ТД. При повреждении статического преобразователя и на маневровых передвижениях ТД можно переключать на последовательное возбуждение.

После того как э.д.с. ТД станет выше напряжения в контактной сети, обеспечивается автоматический переход в режим рекуперативно-реостатного или реостатного торможения при помощи блока полупроводниковых вентилей. Достоинством электрической схемы является возможность плавного регулирования тока возбуждения в режимах тяги, рекуперации и электрического торможения, что позволяет в значительной степени улучшить динамику при движении поезда.

В контур каждой пары обмоток возбуждения ТД введены быстродействующий контактор и реактор, которые также включены и в цепь обмоток якоря. Использование реактора в цепях якорей и возбуждения является принципиальной особенностью электрической схемы электровоза 2ЭС6. Это решение обеспечивает обратную динамическую связь по току якоря для магнитного потока ТД. Кроме того, существенно улучшаются качество переходных процессов при колебаниях напряжения и аварийных режимах, а также эффективность защиты двигателей при коротких замыканиях.

Перегруппировка ТД осуществляется при помощи электропневматических контакторов и полупроводниковых вентилей без разрыва силовой цепи и провала силы тяги. Реверсирование тяговых двигателей достигается переключением обмоток якорей.

На электровозе 2ЭС6 применена микропроцессорная система управления (МСУЛ), которая управляет тяговым приводом, вспомогательными машинами и другими системами, обеспечивающими безопасное и экономичное ведение поезда. На новых локомотивах предусмотрены режимы ручного и автоматического пуска до ходовых позиций последовательного и параллельного соединений ТД в зависимости от тока с уставкой, выбираемой машинистом.

Система МСУЛ обеспечивает защиту двигателей от перегрузки, боксования и юза, автоматическое включение реостатного торможения после превышения заданного уровня напряжения в контактной сети в режиме рекуперативного торможения и отображает на пульте машиниста информацию о работе электрического оборудования всех секций.

Электровоз оснащается аппаратурой бортовой диагностики, объединенной с МСУЛ и контролирующей состояние электрического оборудования. Электронное оборудование имеет свою встроенную систему контроля и диагностики.

Локомотив 2ЭС6 оборудовали трехфазными асинхронными вспомогательными двигателями с короткозамкнутым ротором, которые получают питание от одного из статических преобразователей. От второго преобразователя питаются цепи управления и другие низковольтные потребители, а также заряжается аккумуляторная батарея.

Для охлаждения ТД применили осевые вентиляторы (один на тележку), для отвода тепла от пуско-тормозных резисторов — вентиляторы с автоматическим регулированием частоты вращения в зависимости от тока в цепи ТД. На каждой секции установлен компрессор винтового типа.

Тяговый электродвигатель типа 2 AL-4442nP

СОДЕРЖАНИЕ

Введение 3 ГЛАВА 1. ТЕХНИЧЕСКИЙ ПРОЦЕСС РЕМОНТА ЭЛЕКТРИЧЕСКОЙ 5 ЧАСТИ ОСТОВА ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ 2AL-4442NP

1.1 Назначение и неисправностей тягового электродвигателя 5 2AL-4442nP

1.2 Осмотр и контроль электрической части остова тягового 17 электродвигателя 2AL-4442nP

1.3 Ремонт электрической части остова тягового электродвигателя 21 2AL-4442nP

1.4 Технологическая карта на осмотр и ремонт электрической части 24 остова тягового электродвигателя 2AL-4442nP

ГЛАВА 2. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ, ОХРАНЫ ТРУДА 25 И ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА ПРИ РЕМОНТЕ ТЯГОВОГО

ЭЛЕКТРОДВИГАТЕЛЯ

ЗАКЛЮЧЕНИЕ 27 СПИСОК ЛИТЕРАТУРЫ 28 Изм. Лист Разраб.

Провер.

Реценз.

Н. Контр.

Утверд. № докум. Подпись Дата ВЖТ.00.01000.00.2019.ДП

Тяговый электродвигатель

типа 2AL-4442nP Ф. И.О.

Ф.И.О. Лит. Лист Листов 2 СОГБПОУ ВЖТ

И.О.

Ф.И.О. Лит. Лист Листов 2 СОГБПОУ ВЖТ

ВВЕДЕНИЕ

Актуальность исследования. Сейчас совершенствование электроподвижного