На «Уральских локомотивах» приступили к опытной сборке узлов принципиально нового грузового электровоза 2ЭС6А

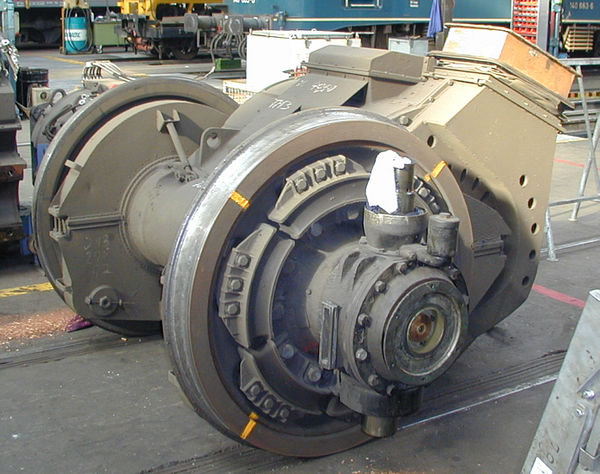

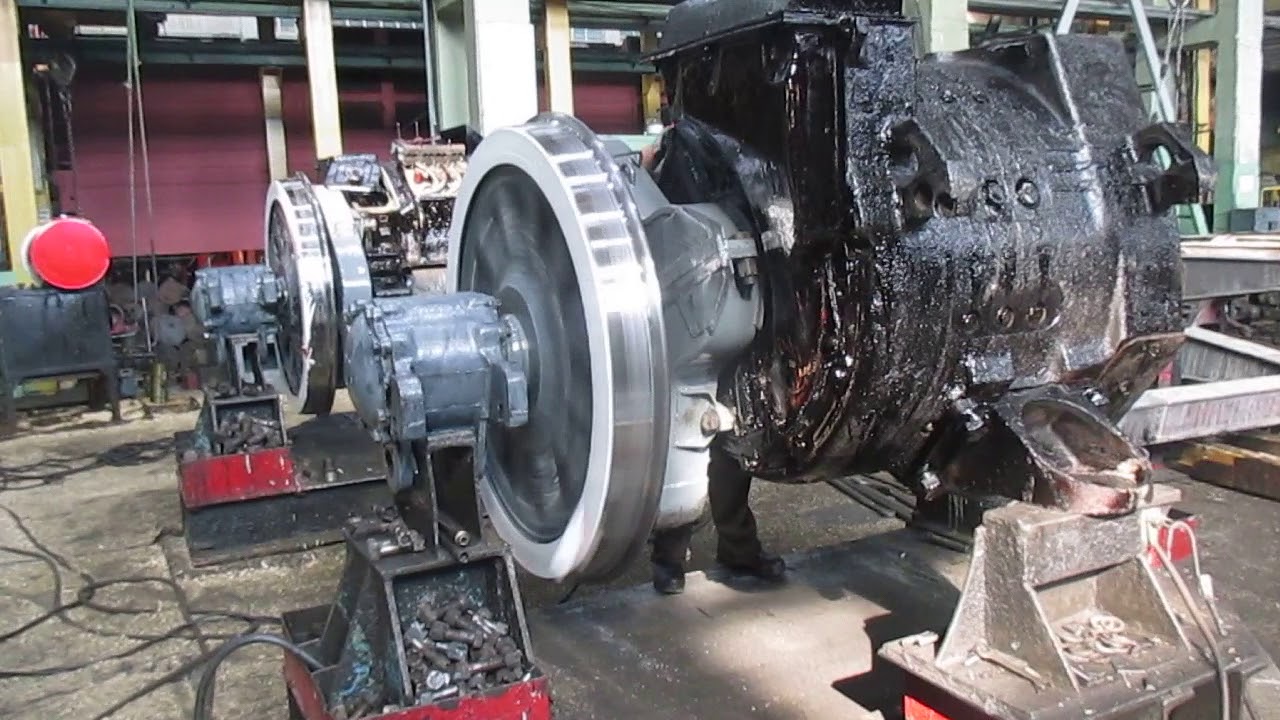

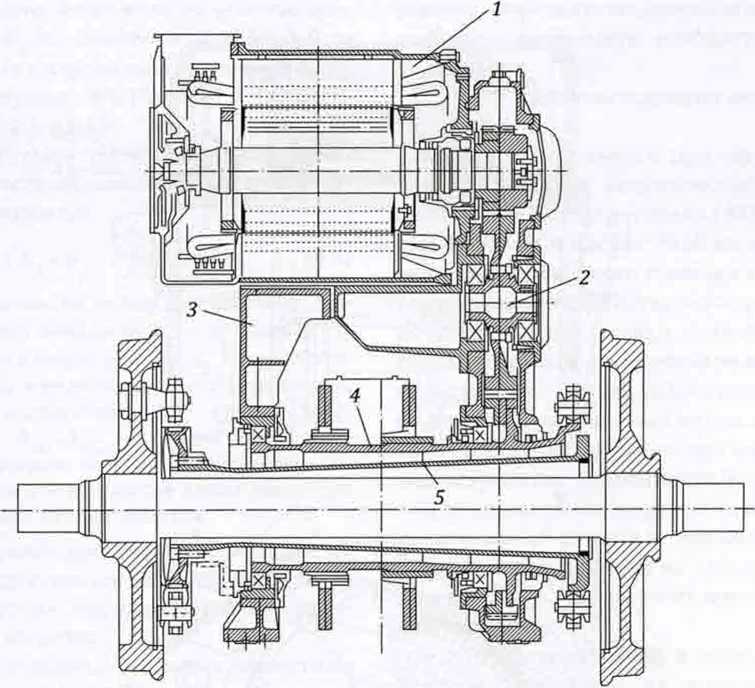

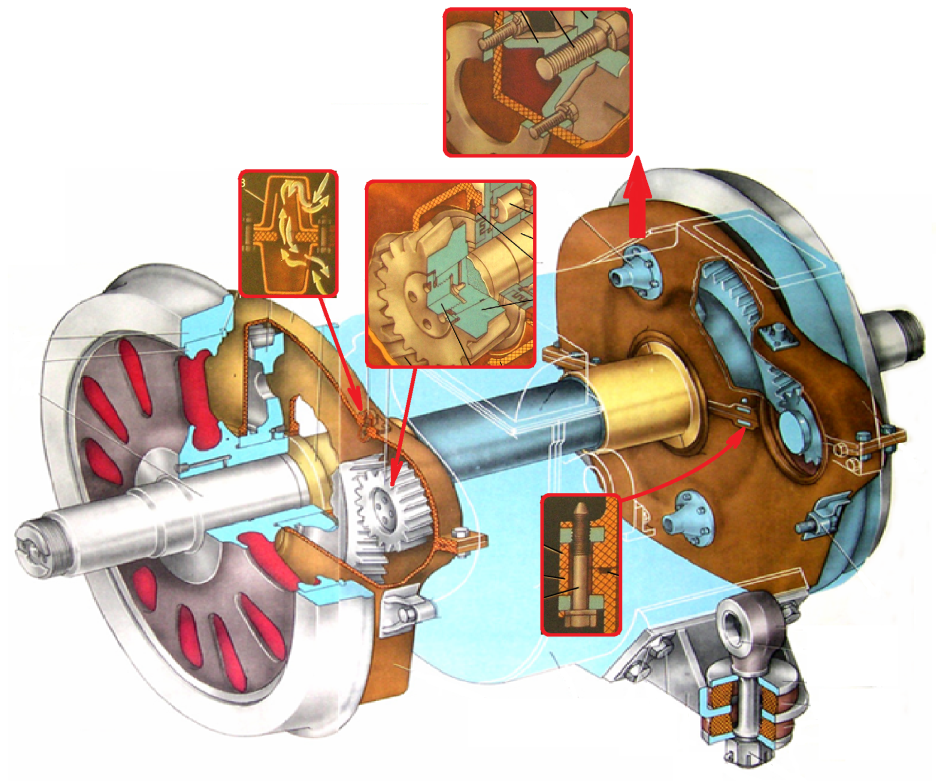

25.01.2021На заводе «Уральские локомотивы» для нового электровоза с отечественным асинхронным двигателем 2ЭС6А проведена опытная сборка колесно-моторного блока (КМБ) — важнейшего узла ходовой части локомотива, состоящего из тягового электродвигателя, зубчатой передачи и колесной пары, сообщает пресс-центр Группы Синара.

КМБ предназначен для трансляции тяговой мощности (крутящего момента) электродвигателя и весовой нагрузки локомотива на колесную пару. Опытная сборка выявляет «узкие места», которые могли быть не учтены при разработке.

Специалисты «Уральских локомотивов» и компании-разработчика асинхронного двигателя — «Тяговые компоненты» (входит в холдинг Синара — Транспортные Машины) определили необходимые улучшения в плане конструкции КМБ и технологичности его сборки. В рамках проводимых мероприятий были проверены технические решения: собираемость и пятно контакта зубчатой передачи, ее геометрия и собираемость кожухов. По итогам опытной сборки будет откорректирована конструкторская документация.

По сравнению с уже выпускаемым на заводе подвижным составом, элементы колесно-моторного блока нового электровоза 2ЭС6А отличаются более совершенной конструкцией и применением принципиально новых решений. Так, корпус моторно-осевых подшипников — разъемный, что позволяет при расформировании колесной пары высвободить подшипник, чтобы минимизировать повреждаемость оси. Также это дает возможность выполнять осмотр подшипника, состояние его тел качения, внутреннего и наружного кольца и помогает оперативно продлевать ресурс колесной пары. Конструкторы заложили в 2ЭС6А ресурс 1,8 млн километров пробега, что на 50% выше, чем у локомотива серии 2ЭС6.

Новый отечественный асинхронный двигатель, который будет применяться в локомотиве, намного легче двигателей электровозов 2ЭС6 и 2ЭС10, что повышает эксплуатационные характеристики нового локомотива, снижает его воздействие на путь, уменьшает износ бандажа и увеличивает межремонтные пробеги.

«Благодаря опытной сборке, к моменту комплектации первого номера нового электровоза 2ЭС6А специалисты завода уже будут иметь необходимый опыт и устранят выявленные недочеты конструкции. Следующим этапом станет опытная сборка тележки. В настоящее время разрабатывается конструкторская документация на раму тележки, которая будет проверена на свариваемость, собираемость, также отрабатывается технология сварки. Опытный образец принципиально нового локомотива 2ЭС6А планируется представить в декабре 2021 года», — цитирует пресс-служба генерального директора «Уральских локомотивов»

«Уральские локомотивы» (Верхняя Пышма, Свердловская область) специализируется на проектировании, производстве и техническом обслуживании подвижного состава нового поколения.

Завод серийно выпускает грузовые магистральные электровозы постоянного тока «Синара» (2ЭС6) с коллекторным тяговым приводом, грузовые магистральные электровозы постоянного тока «Гранит» (2ЭС10) с асинхронным тяговым приводом, магистральные электровозы переменного тока серии 2ЭС7. Второе важнейшее направление работы предприятия — выпуск скоростных электропоездов «Ласточка» различных модификаций.

Зарубежный опыт создания ЭПС — Страница 21

Страница 21 из 21

В эксплуатации в разных странах находятся более 250 единиц ЭПС с асинхронными тяговыми двигателями. Асинхронные тяговые двигатели используются на магистральных и маневровых электровозах, тепловозах, на электропоездах, как пригородных, так и метрополитенов.

К ним в первую очередь относятся электровозы Е-120 и Е-1200, эксплуатируемые на государственных железных дорогах и промышленном транспорте ФРГ. Представляют также интерес и электровозы ЕА-3000, эксплуатируемые в Дании, и электровозы Е-17, эксплуатируемые в Норвегии. По электропоездам метрополитена накоплен опыт эксплуатации в ФРГ и Финляндии. Далее будет рассмотрено преимущественно электрооборудование ЭПС, специфичное для асинхронного тягового привода.

К ним в первую очередь относятся электровозы Е-120 и Е-1200, эксплуатируемые на государственных железных дорогах и промышленном транспорте ФРГ. Представляют также интерес и электровозы ЕА-3000, эксплуатируемые в Дании, и электровозы Е-17, эксплуатируемые в Норвегии. По электропоездам метрополитена накоплен опыт эксплуатации в ФРГ и Финляндии. Далее будет рассмотрено преимущественно электрооборудование ЭПС, специфичное для асинхронного тягового привода.Параметры электровозов с асинхронным тяговым двигателем. Основные параметры электровозов сведены в табл. 13.4.

Конструктивные особенности рассматриваемых электровозов:

все электровозы имеют индивидуальный привод осей и рамное подвешивание тяговых двигателей;

вследствие малой массы электровоза, приходящейся на одну ось, и значительной массы электрического оборудования механическая часть электровоза предельно облегчена;

все электровозы отличаются малым мешающим воздействием на линии связи и устройства СЦБ;

все электровозы отличаются хорошими тяговыми свойствами и имеют довольно совершенные устройства для поддержания высокого коэффициента использования сцепления во всех режимах. Иными словами, на этих электровозах достаточно полно реализованы противобоксовочные свойства асинхронного тягового двигателя.

Разработчиком и изготовителем преобразователей н систем их регулирования является фирма ВВС (Швейцария). Особенности этого оборудования будут рассмотрены ниже.

Для всех перечисленных электровозов уже накоплен опыт эксплуатации. Электровозы Е1-17 обнаружили хорошие тяговые свойства при работе в условиях Заполярья на трудном гористом профиле. Однако надежность электрического оборудования в начале эксплуатации была ниже чем у серийно эксплуатируемых электровозов. В последующее время надежность неуклонно повышалась.

Таблица 13.4

Параметр |

Электровозы |

|||

Е-1200 |

Е-120 |

ЕА-3000 |

E1-I7 |

|

Год изготовлении |

1977 |

1980 |

1983 |

|

Мощность, кВт Скорость, км/ч: |

1 500 |

5600 |

4000 |

3000 |

максимальная |

80 |

160 |

160 |

140 |

номинальная Сила тяги, кН: |

20 |

80 |

80 |

55 |

при трогании |

340 |

340 |

260 |

240 |

номинальная |

270 |

250 |

175 |

196 |

Масса, т |

84 |

84 |

80 |

64 |

Напряжение контактной сети, кВ |

25 |

15 |

25 |

15 |

Частота тока контактной сети, Гц |

50 |

I62/3 |

50 |

16 |

— |

1250 |

1250 |

1100 |

|

Передаточное отношение |

— |

5,27 |

— |

4,57 |

Число осей |

4 |

4 |

4 |

4 |

Электровозы ЕА-3000 успешно эксплуатируются в Дании, и Датские железные дороги приняли решение о заказе еще одной партии электровозов этой серии.

Тщательно исследованы в эксплуатационных условиях электровозы Е-120, которые практически сразу после постройки оказались пригодными к работе на линии и имеют месячные пробеги, даже превышающие пробеги серийных электровозов. На этих электровозах в начале эксплуатации обнаружились недостаточно надежные узлы, которые, однако, не являются специфичными для новой системы тягового электропривода. Это трансформаторы, вспомогательные машины и др. Устройства преобразователя практически не потребовали каких-либо усовершенствований, поскольку были хорошо отработаны при стендовых испытаниях тягового электропривода.

Уровень надежности электровоза такой же, как н у лучших серийных электровозов; имеется тенденция к дальнейшему повышению надежности. Затраты на содержание и ремонт уже значительно ниже, чем у серийных электровозов. Отмечена экономия энергии вследствие высокого коэффициента мощности и рекуперативного торможения.

Рис. 13.9. Кривые тока и напряжения электровоза при использовании четырехквадрантного выпрямителя

Рис. 13.10. Зависимость коэффициента мощности электровоза Н-120 от нагрузки

Ток электровоза (рис. 13.9) практически синусоидален и совпадает по фазе с напряжением U3. Зависимость коэффициента мощности от нагрузки дана на рис. 13.10. На рис. 13.11 даны осциллограммы напряжения и тока фазы асинхронных тяговых двигателей при отключенном ШИМ инвертора.

Наиболее длительный опыт эксплуатации накоплен по электровозам Е-1200. Это четырехосные, двухсистемные электровозы (переменный ток частотой 50 Гц и 162/3 Гц), по назначению маневрово-вывозные с высокими значениями силы тяги. В тяжелых условиях работы в Рурском бассейне они обнаружили значительные преимущества перед выпрямительными электровозами с двигателями пульсирующего тока (электровозы ЕА-1000).

Основные результаты эксплуатации электровозов двух рассматриваемых типов приведены в табл. 13.5. Оба электровоза работали в одинаковых условиях.

Из табл. 13.5 следует, что электровоз Е-1200 по сравнению с электровозом ЕА-1000 имеет большую производительность по перевозкам, меньшие эксплуатационные расходы и затраты на ремонт. Примечательно, что у электровоза с принципиально новой конструкцией электрического привода число повреждений сократилось вдвое. Важный показатель — снижение расхода песка втрое при использовании повышенных сил тяги.

Партия электровозов, подобных электровозам Е-1200, успешно эксплуатируется в Австрии.

Преобразовательные установки. В опытном порядке были опробованы все основные варианты преобразователей, являющиеся сочетанием входного преобразователя в виде управляемого выпрямителя или импульсного регулятора напряжения при переменном и постоянном токе в контактной сети соответственно и выходного преобразователя частоты в виде инвертора напряжения или тока.

Таблица 13.5

Показатель |

Электровозы |

|

ЕЛ-1000 |

Ε-Ι300 |

|

Объем перевозок, млн. т-км |

20 |

30 |

Относительные эксплуатационные расходы |

1 |

0,7 |

Относительные затраты на содержание и ремонт |

1 |

0,49 |

Затраты времени на периодический ремонт (один раз в 3 мес), сут |

1,5-2 |

1 |

Число повреждений на 1 электровоз в месяц |

0,9 |

0,4 |

Масса тягового двигателя одинаковой мощности, т |

3,35 |

1,8 |

Относительное увеличение коэффициента сцепления при скоростях, км/ч: |

1 |

1,2 |

20 |

1 |

1,3 |

40 |

1 |

1,4 |

Расход песка, кг/млн. |

504 |

176 |

Схема преобразователя (рис. 13.12), разработанная фирмой ВВС, используется на электровозах Е-120, ЕА-3000 и Е1-17. В этом преобразователе входной выпрямитель совместно с фильтром Лф — Сф стабилизирует напряжение на выходе. Потребляемый из сети синусоидальный ток благодаря широтно-импульсной модуляции преобразовывается на выходе в ток, который имеет постоянную составляющую и составляющую тока, синусоидальную по форме, до двойной частоты; последнюю составляющую не пропускает фильтр, настроенный на удвоенную частоту по сравнению с частотой питающего напряжения.

Для преобразователя фирмы ВВС характерно увеличение общего числа тиристоров из-за наличия коммутирующих тиристоров, установленная мощность которых равна установленной мощности главных тиристоров вследствие многократных коммутаций тока в течение периода его изменения. По этой причине заметно возрастают потери в преобразователе. В выпрямительное звено преобразователя входят тиристоры VS1 — VS4 и диоды VD1 — VD4. Узел коммутации выпрямителя состоит из коммутирующих тиристоров коммутирующих дросселей LK и коммутирующих конденсаторов Ск.

В контуры коммутации инвертора входят коммутирующие конденсаторы Ск и коммутирующие дроссели Lк.

В качестве инвертора использован инвертор напряжения, в котором, помимо регулирования частоты, имеется возможность регулирования напряжения при разгоне путем введения ШИМ. Широтноимпульсная модуляция напряжения обеспечивается узлом коммутации для каждой фазы, например для фазы А. Благодаря использованию быстродействующих тиристоров имеется возможность переключать полярность напряжения несколько раз за полпериода с одновременным регулированием длительности импульса. Это достигается поочередным пропуском тока через коммутирующие тиристоры и запиранием соответственно главных тиристоров.

В промежуточном звене на входе инвертора включены фильтр Лφ — Сф, рассчитанный на удвоенную частоту питающего переменного напряжения, и фильтровые конденсаторы Сф.

Дроссели Lc используются для снижения амплитуд высших гармоник тока в процессе разгона поезда. По окончании разгона дроссели закорачиваются контактами контакторов К1 — К3.

При выходе на номинальное напряжение импульсная модуляция напряжения прекращается и формы фазных напряжения и тока становятся обычными для инвертора напряжения (см. рис. 13.11).

Западногерманская фирма AEG приняла другую концепцию при создании электровозного преобразователя, схема которого представлена на рис. 13.13, а. Здесь осуществляется амплитудное регулирование напряжения в выпрямительном звене и регулирование частоты в инверторе тока, который не требует коммутирующих тиристоров, что существенно упрощает преобразователь. Главные тиристоры могут быть медленнодействующими. Не требуется и конденсатор фильтра.

Рис. 13.11. Форма фазных напряжений и тока без широтно-импульсной модуляции инвертора

Рис. 13.12. Схема силовых цепей преобразователя электровоза Е-120

Однако емкость коммутирующих конденсаторов должна быть значительной, поскольку в коммутирующий контур входит индуктивность обмоток тягового двигателя. По мере совершенствования тиристоров инверторы тока теряют свои первоначальные преимущества.

Рис. 13.13. Схемы преобразователей для асинхронных тяговых двигателей со звеном постоянного тока (а) и без звена постоянного тока (б):

K1 — контактор перехода в тормозной режим; Сф — конденсатор фильтра; Л— реактор фильтра; Lc — сглаживающий реактор; VDI — тормозной диод; VD2 — обратный диод; VSI — главный тиристор; р2 — тормозной тиристор; П — тормозной резистор; р2 — тормозные резисторы в цепи двигателя

При питании ЭПС от сети постоянного тока фирмой «Siemens» (ФРГ) разработан преобразователь, представленный на рис. 13.13, б. Он включает в себя инвертор тока и импульсный прерыватель на входе, обеспечивающий плавное регулирование напряжения постоянного тока. В режиме тяги контакты К1 — КЗ замкнуты. Тиристорный прерыватель с главным тиристором VS1, на вход которого подается постоянное напряжение приблизительно неизменного уровня, преобразует последнее в изменяемое постоянное напряжение. Это напряжение через сглаживающий реактор Lc промежуточного звена постоянного тока подается на инвертор (тиристоры 4 — 6 и диоды VD3— VD8), в котором постоянный ток преобразуется в трехфазный, в виде прямоугольных импульсов, сдвинутых на 120° для каждой фазы. Инвертор регулирует частоту выходного тока. В период пуска при малой частоте питания двигателя осуществляется импульсная модуляция тока, в результате чего ток фазы статора приобретает трапециевидную форму.

Тиристорный прерыватель с главным тиристором VS1, на вход которого подается постоянное напряжение приблизительно неизменного уровня, преобразует последнее в изменяемое постоянное напряжение. Это напряжение через сглаживающий реактор Lc промежуточного звена постоянного тока подается на инвертор (тиристоры 4 — 6 и диоды VD3— VD8), в котором постоянный ток преобразуется в трехфазный, в виде прямоугольных импульсов, сдвинутых на 120° для каждой фазы. Инвертор регулирует частоту выходного тока. В период пуска при малой частоте питания двигателя осуществляется импульсная модуляция тока, в результате чего ток фазы статора приобретает трапециевидную форму.

Параметр |

Типы тяговых двигателей |

|

QD335 |

GB4843 |

|

Мощность, кВт |

375 |

1400 |

Момент, κΗ·μ |

— |

7,6 |

Максимальная частота вращения, |

3750 |

3600 |

об/мин |

|

|

Масса, кг |

1100 |

2380 |

Число полюсов |

4 |

4 |

Фазное напряжение, В |

730 |

1270 |

Частота тока статора, Гц |

0-М 20 |

0-М 20 |

Частота тока ротора, Гц |

0,4 |

0,5 |

Передаточное отношение |

— |

4,83 |

Внешний диаметр, м |

— |

0,9 |

кпд |

— |

0,96 |

Воздушный зазор, мм |

1,5 |

2,5 |

В режиме электрического торможения размыкаются тормозные переключатели К1 и К2 и с помощью тиристора VS3 обеспечивается возможность подключения тормозного резистора. При торможении асинхронная машина работает в генераторном режиме, а инвертор выполняет функции управляемого выпрямителя. При этом изменяется полярность постоянного напряжения Ud, но сохраняется прежнее направление тока Id.

При торможении асинхронная машина работает в генераторном режиме, а инвертор выполняет функции управляемого выпрямителя. При этом изменяется полярность постоянного напряжения Ud, но сохраняется прежнее направление тока Id.

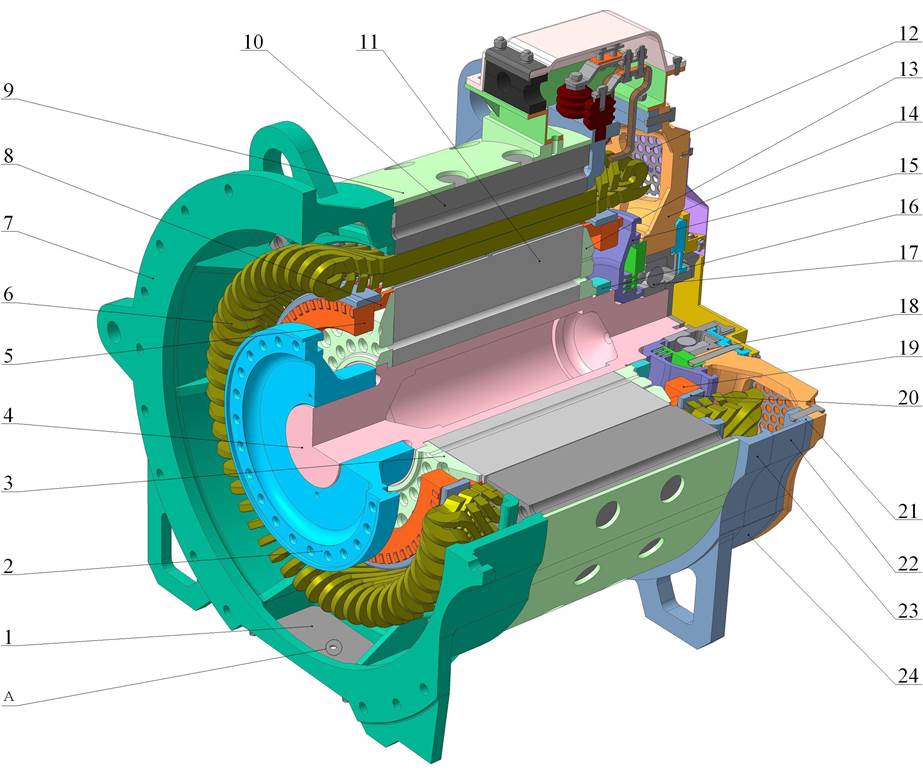

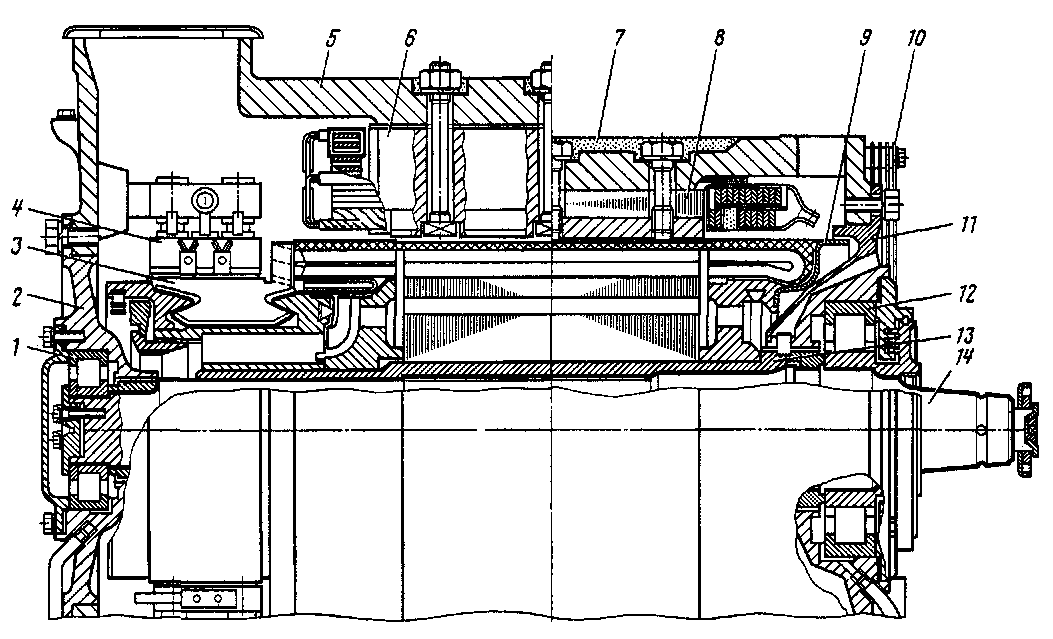

Рис. 13.14. Тяговый привод электровоза Е-120

Для реализации требуемого тормозного момента при любой частоте вращения ротора тягового двигателя необходимо управлять мощностью торможения путем изменения постоянного напряжения и тока. Эти функции выполняет прерыватель постоянного тока, который при разомкнутых контактах тормозного переключателя не пропускает уже потока энергии со стороны контактной сети. В режиме тактовой частоты прерыватель периодически осуществляет короткие замыкания схемы через тормозной диод VD1. При этом в период проводящего состояния прерывателя нарастает ток в реакторе Lc промежуточного звена, а в период непроводящего состояния убывающий постоянный ток либо направляется в контактную сеть, замыкаясь через диоды VD1 и VD2 (рекуперативное торможение), либо, когда нет приемников рекуперируемой энергии, ток поступает в тормозной резистор после отпирания тормозного тиристора (реостатное торможение). Для стабилизации режима рекуперации при торможении с высоких скоростей используются ограничительные резисторы 2, которые в других режимах эксплуатации шунтируются контактором КЗ. Для предотвращения воздействия на инвертор повышенного напряжения резисторы установлены между инвертором и двигателем.

Конструкции тяговых двигателей электровозов Е-120 и Е-1200 проверены длительной эксплуатацией. Параметры этих машин приведены в табл. 13.6.

Все асинхронные тяговые двигатели, использованные фирмой ВВС, имеют четырех полюсное исполнение, что обусловлено необходимостью применить импульсную модуляцию напряжения в звене инвертора, поскольку при этом предельно снижается рабочая частота фазного напряжения двигателя и имеется возможность сократить тактовую частоту модуляции, что снижает коммутационные потери.

Тяговые двигатели имеют высокую расчетную частоту вращения, поскольку отсутствуют ограничения по токосъему и прочности ротора. Это позволило снизить расчетный вращающий момент при значительных силах тяги на ободе колеса благодаря высоким значениям передаточного отношения.

Следует отметить применение на тяговых асинхронных двигателях весьма совершенных моторно-якорных подшипников, позволяющих реализовать максимальные частоты вращения до 3600 об/мин при значительных моментах. Одной из конструктивных особенностей является использование полимерного сепаратора. Благодаря высокой частоте вращения тяговые двигатели имеют сравнительно небольшую массу при обычном способе воздушного охлаждения.

Рис. 13.14 поясняет конструкцию тяговой передачи. Прежде всего обращают на себя внимание шевронные зубчатые шестерни, которые позволяют передавать большие усилия при минимальной ширине шестерен. Передача усилия с полого вала на колесо осуществлена шарнирно-упругими муфтами, подобными передаче типа «Альстом».

В целом тяговые асинхронные двигатели и передачи являются довольно совершенными, что убедительно демонстрирует большие возможности улучшения конструкции тягового привода.

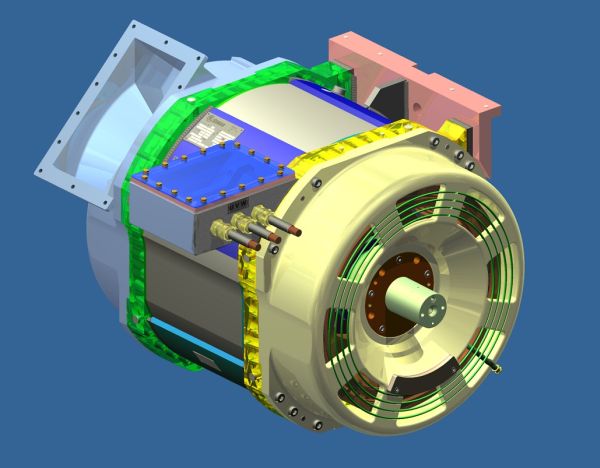

Тяговый преобразователь для электровоза 2ЭС10

По заказу ООО «Уральские локомотивы» , ООО НТЦ «Приводная техника» разработала, изготовила и произвела испытания тягового преобразователя для магистрального тепловоза 2ЭС10.

Параметры изготовленного тягового преобразователя:

|

Наименование параметра |

Значение |

| Номинальная мощность, кВт | 1200 |

| Номинальный режим работы | продолжительный |

| Частота вращения (синхронная) ротора в продолжительном режиме, об/мин | 900 |

| Частота тока в продолжительном режиме, Гц | 60 |

| Фазное напряжение в продолжительном режиме, В | 2400 |

| Число фаз обмотки статора | 4 |

| Число полюсов | 8 |

| КПД в продолжительном режиме, не менее | 0,93 * |

| Частота вращения (синхронная) ротора при максимальной скорости электровоза, об/мин | 1800 |

| Частота тока при максимальной скорости электровоза, Гц | 120 |

| Максимальное фазное напряжение, В | 3800 |

| Диапазон регулирования частоты тока, Гц | 0,5 * — 120 |

| Номинальное напряжение для изоляции обмотки статора, В | 4000 |

| Номинальный фазный ток, А | 158 |

Общие сведения Двигатель предназначен для 14-тонных рудничных контактных

электровозов типов К14, К14М, 14КР. Структура условного обозначения ДК812 Х5: Условия эксплуатации Двигатели предназначены для работы в следующих условиях: Нормативно-технический документ ТУ 16-93 ИРАК.6524.11.008 ТУ Технические характеристики Двигатель имеет два номинальных режима работы: S2 (часовой) и S1 (продолжительный). Табл. Двигатель выдерживает пуски при токе 270 А и номинальном напряжении и перегрузку двойным часовым током в течение 1 мин. Допускается колебание напряжения двигателя в пределах 250— + В. Класс вибрации двигателей 4,5 по ГОСТ 16921-83. По уровню шума двигатель соответствует классу 2 по ГОСТ 16372-84. Гарантийный срок на двигатели — 2 года со дня ввода в эксплуатацию, но не более 2,5 лет со дня получения двигателя потребителем. Конструктивное исполнение двигателей по способу монтажа — М9403 по ГОСТ 2479-87. Подвеска двигателя на электровозе — осевая, с прифланцовкой к картеру редуктора, расположенного на оси электровоза.  Второй своей

стороной двигатель может быть подвешен на раме электровоза двумя

способами: либо при помощи кронштейнов, расположенных по обеим

сторонам верхней части корпуса, либо при помощи оси, проходящей через

отверстие диаметром 60 мм в нижнем прямоугольном кронштейне

двигателя. Второй своей

стороной двигатель может быть подвешен на раме электровоза двумя

способами: либо при помощи кронштейнов, расположенных по обеим

сторонам верхней части корпуса, либо при помощи оси, проходящей через

отверстие диаметром 60 мм в нижнем прямоугольном кронштейне

двигателя. Двигатель имеет круглый стальной корпус. С двух сторон корпус закрыт подшипниковыми щитами, которые вместе с крышками образуют подшипниковые камеры. Для переднего подшипникового щита предусмотрена возможность небольшого поворота для регулирования установки щеткодержателей на нейтрали. В верхней части корпуса расположена коробка выводов с четырьмя уплотненными отверстиями для подводящих проводов. В задней части корпуса имеется фланец для сочленения двигателя с редуктором. В нижней части этого фланца выполняются два радиальных канала, которые выравнивают давление воздуха у камеры заднего подшипника с атмосферным, что предотвращает выдавливание смазки из камеры подшипника внутрь двигателя. Для защиты двигателя от масла редуктора применяются специальные уплотнения. Для двигателя применяются разрезные щетки, состоящие из двух частей, имеющих общие жесткую и резиновую накладки и общий наконечник медных проводов. Жесткая накладка, выполненная из профильного стеклопластика, имеет специальный желоб, обеспечивающий установку пружины по центру щетки. На каждом щеткодержателе устанавливается по две щетки, марка щеток — ЭГ841. По результатам стендовых и эксплуатационных испытаний эти щетки имеют стабильные характеристики, обеспечивают широкую безыскровую зону и высокую износоустойчивость. Изоляция двигателей соответствует уровню 1 по ГОСТ 24719-81 и выполняется на напряжение 500 В. Исполнение катушек главных и добавочных полюсов — монолитное, класс нагревостойкости изоляции F. Для якоря двигателя применена изоляция класса нагревостойкости Н. Обмотка якоря волновая. В пазовой части обмотка крепится клиньями, на лобовых частях — стеклобандажами, выполненными из стеклянной ленты ЛСБ-F или ЛСБ-Н.  Коллектор арочного типа имеет сборную конструкцию. Основание его — стальное, с креплением кольцевой гайкой. Коллекторные пластины изготовлены из профильной меди, легированной кадмием (НД Бр Кд 1, ГОСТ 4134-75), что обеспечивает коллектору большую твердость и расширенный диапазон рабочих температур. В двигателе применены подшипники: со стороны коллектора — роликовый, № 30-32310АЛ1; со стороны привода — шариковый № 80-413, ТУ 37.006.049-73. Степень защиты двигателя IP54 по ГОСТ 14254-80 с учетом встраивания в электровоз. Исполнение двигателя по способу охлаждения 1С01 (самовентиляция) по ГОСТ 20459-87. Вентилирующий воздух должен подводиться из пространства, исключающего прямое попадание воды в двигатель. Охлаждается двигатель при помощи вентилятора, встроенного в двигатель со стороны привода. Вентилятор отливается из высокопрочного алюминиевого сплава и для надежной посадки имеет стальную втулку и сажается на вал со шпонкой. Вентилирующий воздух поступает в двигатель через закрытые специальными фильтрами отверстия в двух верхних крышках коллекторных люков. Выбрасывается воздух со стороны провода через два верхних закрытых сетками отверстия в станине. Габаритные, установочные и присоединительные размеры двигателя приведены на рисунке. Рис. Габаритные, установочные и присоединительные размеры двигателя типа ДК812 а — вход воздуха; б — выход воздуха; d — 7 отв. Ж 22 ¦ В комплект поставки входят: двигатель, комплект запасных частей, состоящий из 8 щеток, эксплуатационные документы (паспорт по эксплуатации), техническое описание и инструкция. Центр комплектации «СпецТехноРесурс» |

История тягового привода

ОТ АВТОРА

Данная работа не является пособием по теории, проектированию, расчету или динамике тягового привода локомотивов и моторвагонного подвижного состава. Ее — дополнить существующую литературу по тяговым приводам, показав логику выбора проектировщиками того или иного решения, в зависимости от имеющихся знаний для проектирования, располагаемой технологической базы для производства подвижного состава и возможностей смежных отраслей, в процессе развития технологии и изменения требований, предъявляемых к конструкции подвижного состава.

Под «тяговым приводом» в данной работе понимается преимущественно электрический тяговый привод. Это сделано прежде всего потому, что тяговые приводы локомотивов с гидравлической или механической передачами конструируются в основном из тех же самых элементов, что и электрический тяговый привод. Кроме того, локомотивы с гидро- и механической передачей составляют небольшую часть производимого в настоящее время ассортимента локомотивов, и, более того, электрический привод в последнее время расширяет сферу применения на дизель-поездах.

Олег Измеров.

1. ПЕРВЫЕ КОНСТРУКЦИИ ПРИВОДА

В разделе:

На паровых локомотивах тяговый привод в общем случае не требовался, поскольку движущиеся колеса были одновременно частью теплового двигателя — паровой машины. Промежуточная механическая передача при паровой тяге применялась либо на экспериментальных конструкциях, не получавших развитие, либо на специальных конструкциях (узкоколейные паровозы, бустерные машины на тендере и т.п.), при этом передача считалась нежелательным, вынужденным элементом конструкции.

Только при появлении подвижного состава новых видов тяги — электрической, дизельной (турбинной, моторной) тяговый привод, как отдельное устройство, не относящийся к первичному двигателю, превратился из нежелательного решения в необходимое и создающее дополнительные преимущества.

Первые попытки создать передачу крутящего момента от тягового электродвигателя к колесам приводили к результатам, мало похожим на современные конструкции. Этот период поисков можно назвать предысторией, потому что в это время еще не удалось создать решения, удовлетворявшие всем требованиям производства и эксплуатационников. С более поздними конструкциями их роднит лишь то, что уже на этом этапе тяговые приводы разделились на опорно-осевые, в которых тяговый двигатель полностью или частично непосредственно опирался на ось и тем самым относился к необрессоренным массам, и опорно-рамные, в которых двигатель опирался на раму кузова или тележки и, таким образом, относился к обрессоренным массам.

Исторически самый первый демонстрационный локомотив Сименса в 1879 г. содержал все элементы привода — тяговый двигатель и зубчатые передачи. Привод с зубчатой передачей был использован и на трамвае Пироцкого в 1880 году. Однако первые тепловозы и электровозы приходилось изготовлять на заводах, ранее занимавшихся производством паровых локомотивов, и в распоряжении конструкторов имелось лишь то технологическое оборудование, которое использовалось для производства паровозов. В частности, это порождало трудности с изготовлением зубчатых колес, требуемых для передачи момента от электродвигателя к колесной паре и обеспечения надежности и долговечности такой передачи. Не удивительно, что конструкторы вначале пытались вообще отказаться от какой-либо передачи или максимально использовать «паровозные» решения.

1.1. Опорно-осевой привод.

В первых опорно-осевых приводах безредукторные схемы встречаются так же часто, как и схемы с зубчатой передачей. Опорно-осевой привод без использования редуктора во многих изданиях называют «системы Герлесс», хотя на самом деле «Герлесс» (Gearless) означает лишь то, что в приводе нет зубчатой передачи.

1.1.1. Безредукторный привод с цельным двигателем на оси.

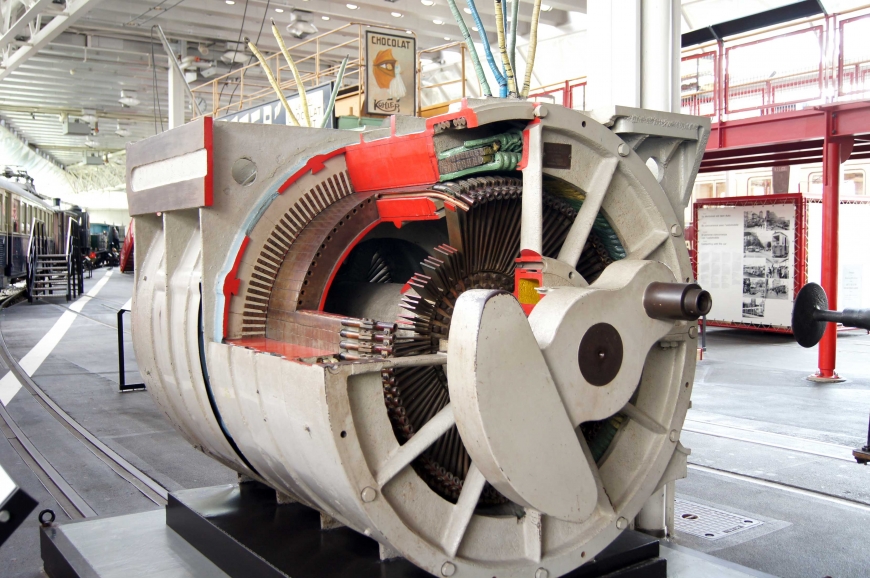

Такой привод были использованы в 1890 году для двигателей электровоза Лондонского метро. При мощности двигателя всего 50 л.с. габариты двигателей получались очень большими из-за низкой скорости вращения. Очень массивные катушки полюсов располагались с одной стороны, и в этом месте двигатель связывался тягой с рамой локомотива. Якорные подшипники для облегчения конструкции располагались не на цельном подшипниковом щите, а на двух консольных кронштейнах. Недостатком конструкции являлась большая неподрессоренная масса и ограниченные возможности увеличивать мощность двигателя при заданном диаметре колеса, что вызывало высокое воздействие на путь и усиление вибраций от поездов, воздействующих на сооружения вблизи путей метро. С другой стороны, в асимметричной компоновке двигателя уже можно видеть некоторые задатки классическкой опорно-осевой схемы привода.

Более удачными были непосредственные приводы первых американских магистральных электровозов. В 1893 году фирма Дженерал Электрик построила небольшие промышленные локомотивы с двумя ведущими осями и непосредственным приводом.

Тяговые двигатели представляли собой двухполюсные машины с вертикально расположенными полюсами.

В 1895 году фирма Дженерал Электрик строит более мощные машины для линии Балтимор — Огайо (см. рис из Scientific American—August 10, 1895). Двигатели имели шесть полюсов и разъемный шестигранный статор и опирались на раму через траверсу и полуэллиптические пружины. Каждый двигатель развивал мощность уже 360 л.с., что позволяло обеспечить пассажирским поездам скорость 56 км/час. Однако дальнейшего развития этот привод также не получил.

1.1.2. Привода с раздельным якорем и остовом.

Стремление снизить необрессоренную массу и одновременно сохранить низкое расположение центра тяжести локомотива (что не позволяли описываемые далее параллельно-кривошипные привода) привела конструктора «Дженерал Электрик» А. Батчелдера к идее разделить тяговый двигатель и разместить якорь двигателя непосредственно на движущей оси, а полюсы поставить на рамных креплениях, как показано на рисунке. При этом колесная пара перемещалась вертикально, вдоль полюсов.

Локомотивы с таким приводом были построены для линии Нью-Йорк Централ в 1904 году. В 1913 году аналогичный привод планировалось применить в разработанном на Коломенском заводе проекте тепловоза Ф. Мейнеке.

Конструкция получалась очень простой и содержала минимум изнашивающихся частей. Но эта простота создавала и ряд серьезных минусов. Во-первых, использование активных материалов двигателя оказывалось плохим из-за малого числа оборотов якоря, наличия всего двух полюсов и необходимости делать зазор между якорем и полюсами слишком большим. Во-вторых, колебания полюсов относительно якоря из-за неровностей пути нарушало коммутацию, т.к. при этом якорь перемещался относительно магнитного потока, менялся воздушный зазор и возникали удары щеток о коллектор.

В-третьих, хотя на оси сидел только якорь, но из-за плохого использования активных материалов он все равно получался настолько большим и тяжелым, что его масса вызывала чрезмерное воздействие на путь. Наконец, привод было неудобно ремонтировать, т.к. для снятия якоря двигателя нало было распрессовывать колесную пару. В итоге локомотивы с таким приводом вышли из употребления, а для конструкторов на долгие годы стало непреложным правилом, что при любой передаче якорь и магнитная система тягового двигателя должны быть связаны в одну систему, не допускающую перемещения их друг относительно друга.

В-третьих, хотя на оси сидел только якорь, но из-за плохого использования активных материалов он все равно получался настолько большим и тяжелым, что его масса вызывала чрезмерное воздействие на путь. Наконец, привод было неудобно ремонтировать, т.к. для снятия якоря двигателя нало было распрессовывать колесную пару. В итоге локомотивы с таким приводом вышли из употребления, а для конструкторов на долгие годы стало непреложным правилом, что при любой передаче якорь и магнитная система тягового двигателя должны быть связаны в одну систему, не допускающую перемещения их друг относительно друга.1.1.3. Первые опорно-осевые привода классической схемы.

Трехточечное подвещивание тягового двигателя с зубчатой тяговой передачей было изобретено в 80-х годах прошлого века Франком Спрагом (Frank J. Sprague) и в 1887 году было впервые применено на трамваях, отчего в технической литературе его иногда называют трамвайным подвешиванием.

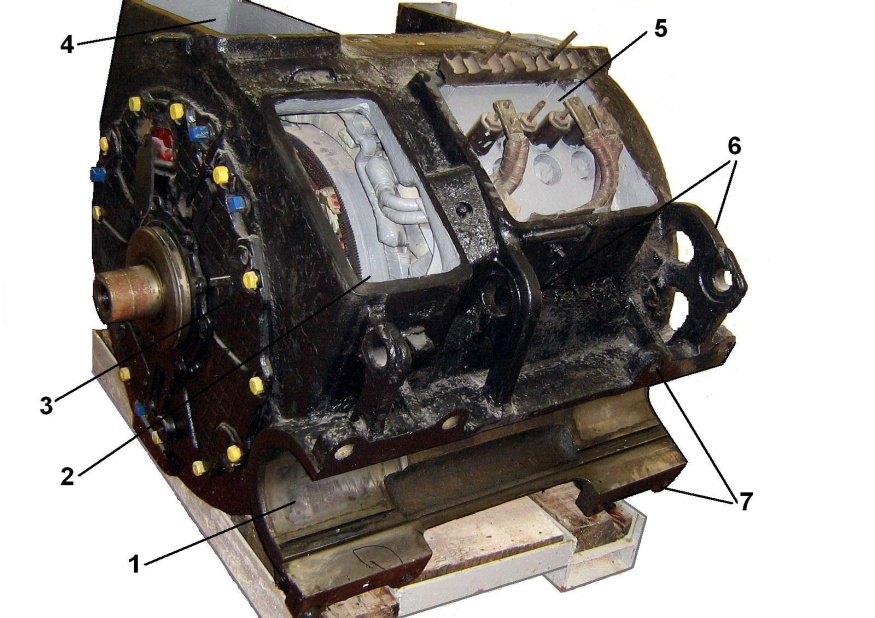

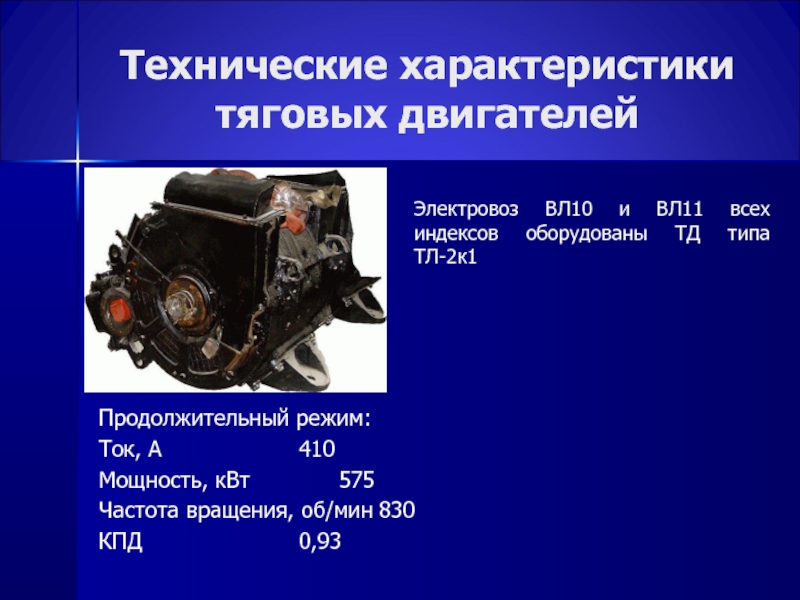

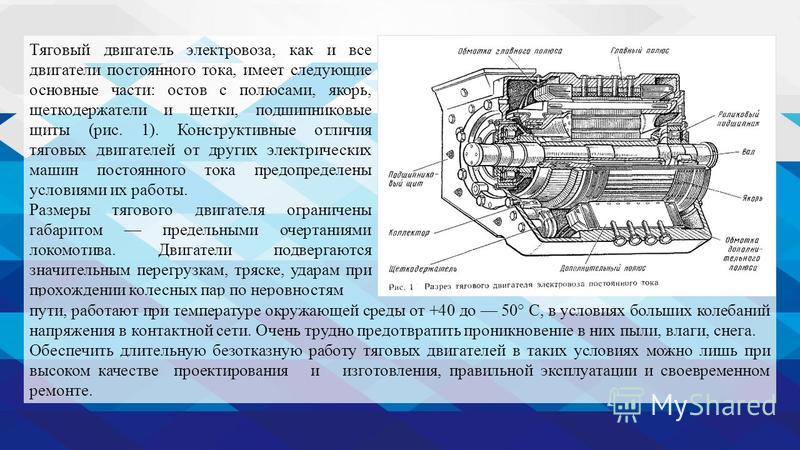

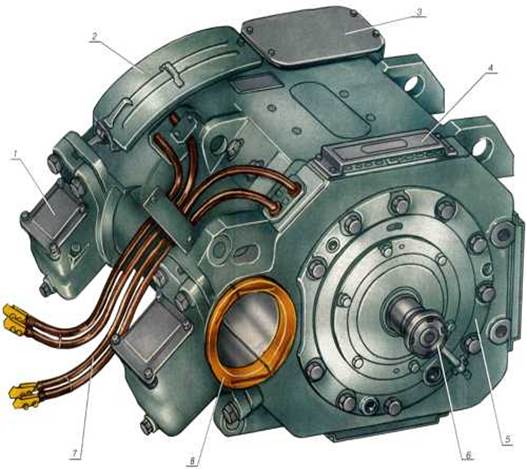

Тяговый электродвигатель ЭДП810 электровоза. Механика, двигатели, аппараты Электровоз грузовой 2эс6 синара технология ремонта

Электровоз 2ЭС6 «Синара» предназначен для работы на линиях с постоянным током. Изготавливается он на Уральском заводе железнодорожного машиностроения, находящимся в городе Верхняя Пышма. Этот завод входит в ЗАО «Группа Синара». Первая машина была изготовлена в декабре 2006 года. После испытаний электровоза на железной дороги в различных условиях, показавших, что он отвечает всем требованиям при вождении грузовых поездов, между изготовителем и РЖД был подписан контракт на поставки.

В течение первого года серийного выпуска (2008) было изготовлено 10 электровозов. В следующем году РЖД получили уже 16 новых машин. В последующие годы их производство нарастало. Вскоре объемы возросли до 100 локомотивов в год. Так продолжалось до 2016 года, после чего произошла стабилизация выпуска и его снижение. Всего к середине 2017 года было изготовлено 704 электровоза 2ЭС6.

Новый локомотив представляет собой две одинаковые секции, которые сцеплены сторонами, имеющими межвагонные переходы. Управление осуществляется из одной кабины. Секции можно разъединять. В таком случае каждая становится самостоятельным электровозом. Возможен и вариант, когда два локомотива соединяются в один, превращаясь в четырехсекционный электровоз. Но можно и к двухсекционному электровозу добавить одну секцию, превратив его в трехсекционный. В любом случае управление осуществляется из одной кабины. При использовании в качестве самостоятельного электровоза одной секции, возникают сложности для машинистов, поскольку обзор у них тогда затруднен.

Новые технологии, применяемые в Э2С6

Новый грузовой электровоз отвечает всем современным требованиям, в 80-и процентах случаях они инновационные. Надежность обеспечивается микропроцессорной системой управления. Она позволяет исключить ошибки экипажа. Тем самым исключается «человеческий фактор», который в ряде случаев может привести к непредвиденной ситуации.

Имеющаяся бортовая диагностика постоянно сообщает о состоянии и работе всех механизмов. Кроме того, в последующем результаты передаются в имеющиеся в ОАО РЖД обслуживающие пункты и центры сбора информации.

На электровозе установлена система ГЛОНАС, параллельно с ней – GPS. Применяется программа, позволяющая осуществлять автоведение. Управление может осуществлять оператор, находящийся в удаленном стационарном центре.

Новые, не применявшиеся ранее в российском производстве локомотивов, технические решения улучшили характеристики электровоза. Он стал надежнее, снизились расходы на эксплуатацию. Применение инноваций положительно отразилось на безопасности.

Применение инноваций положительно отразилось на безопасности.

Электровоз расходует на 10 – 15 процентов электроэнергии меньше предшественников. На такой же показатель снижены затраты на ремонт. Бригада машинистов работает в условиях не просто удобных для выполнения обязанностей, но и комфортных. В полтора раза увеличился пробег электровоза между плановыми ремонтами. Большое значение имеет и то, что увеличена техническая скорость. Это позволяет, не делая вложений в инфраструктуру, увеличить пропускную способность железной дороги.

Заключение

Выпуск электровоза 2ЭС6 рассчитан только на несколько лет вперед. Эта машина станет основой для изготовления более совершенных вариантов. Одно из главных изменений, требующихся для локомотивов, — использование асинхронных двигателей, дающих больший эффект, по сравнению с коллекторными.

В настоящее время электровозы 2ЭС6 эксплуатируются на Свердловской железной дороге, на дорогах Южного Урала и Западной Сибири.

Эти машины могут работать в любых климатических условиях, существующих в России. Успешно проходит их работа и в гонной местности. Предел высоты над уровнем моря у них составляет 1300 метров. Конструктивная скорость электровоза составляет 120 километров в час.

Наряду с «Дончаками» (локомотивами серии ЭС4К производства НЭВЗ) на замену устаревшим советским ВЛ10 и ВЛ11 в данный момент внедряются совершенно новые локомотивы 2ЭС6 «Синара» производства завода «Уральские Локомотивы». 2ЭС6 — грузовой двухсекционный восьмиосный магистральный электровоз постоянного тока с коллекторными тяговыми двигателями, то есть по сути является аналогом 2ЭС4К.

Начать пожалуй следует с того, что завод Уральские Локомотивы — предприятие созданное в начале 2000-х (в отличие одного из флагманов российского локомотивостроения — Новочеркасского электровозостроительного завода ведущего свою история аж с 1932-го года). В начале 2004-го года на базе одной из промышленных площадок города Верхняя Пышма (город-спутник Екатеринбурга) создан Уральский завод железнодорожного машиностроения (УЗЖМ). Начато проведение реконструкции блока производственных цехов. Изначально завод занимался модернизацией локомотивов ВЛ11 с продлением срока эксплуатации, однако в 2006-м году был выпущен первый опытный образец магистрального грузового электровоза постоянного тока с коллекторными тяговыми двигателями (будущий 2ЭС6). В 2009-м году 2009 год введен в эксплуатацию первый пусковой производственный комплекс мощностью 60 двухсекционных локомотивов в год. А уже в 2010-м завод был переименован в «Уральские локомотивы» — совместное предприятие Группы Синара (50 %) и концерном Siemens AG (50 %). Собственно название первого серийного грузового локомотива завода обязано именно группе-владельцу.

Начато проведение реконструкции блока производственных цехов. Изначально завод занимался модернизацией локомотивов ВЛ11 с продлением срока эксплуатации, однако в 2006-м году был выпущен первый опытный образец магистрального грузового электровоза постоянного тока с коллекторными тяговыми двигателями (будущий 2ЭС6). В 2009-м году 2009 год введен в эксплуатацию первый пусковой производственный комплекс мощностью 60 двухсекционных локомотивов в год. А уже в 2010-м завод был переименован в «Уральские локомотивы» — совместное предприятие Группы Синара (50 %) и концерном Siemens AG (50 %). Собственно название первого серийного грузового локомотива завода обязано именно группе-владельцу.

2ЭС6 (2-секционный Э лектровоз, С екционный, модель 6 ) — грузовой двухсекционный восьмиосный магистральный электровоз постоянного тока с коллекторными тяговыми двигателями. На нём применён реостатный пуск тяговых электродвигателей (ТЭД), реостатное торможение мощностью 6600 кВт и рекуперативное мощностью 5500 кВт, независимое возбуждение от полупроводниковых преобразователей в режимах торможения и тяги. Независимое возбуждение в тяге — главное преимущество «Синары» перед ВЛ10 и ВЛ11, оно повышает противобоксовочные свойства и экономичность машины, позволяет более широко регулировать мощность.

Осевая формула стандартная для большинства отечественных тепловозов — 2х(20

-20

). По такой формуле делались как классические ВЛ10, ВЛ11, ВЛ80 — так и современные Дончаки, Ермаки и Синары.

Кузов электровоза цельнометаллический, имеет плоскую поверхность обшивки. Подвешивание тяговых электродвигателей типичное для грузовых электровозов опорно-осевое, но с прогрессивными моторно-осевыми подшипниками качения. Буксы бесчелюстные, горизонтальные силы передаются с каждой буксы на раму тележки одним длинным поводком с резинометаллическими шарнирами.

Конструкционная скорость — 120 км/ч, скорость длительного режима — 51 км/ч.

Длина локомотива 34 метра (против 35 метров 2ЭС4К — но в общем по размерам выглядят все примерно одинаково. Предназначен локомотив для вождения грузовых поездов на железных дорогах колеи 1520 мм, электрифицированных постоянным током напряжением 3кВ. Способен вести поезд массой 8000 тонн на участках с равнинным профилем пути (до 6 ‰) и поезд массой 5000 тонн на участках с горным профилем (до 10 ‰). Предусмотрена возможность работы электровоза по системе многих единиц, а также автономная работа одной секции электровоза:

Предназначен локомотив для вождения грузовых поездов на железных дорогах колеи 1520 мм, электрифицированных постоянным током напряжением 3кВ. Способен вести поезд массой 8000 тонн на участках с равнинным профилем пути (до 6 ‰) и поезд массой 5000 тонн на участках с горным профилем (до 10 ‰). Предусмотрена возможность работы электровоза по системе многих единиц, а также автономная работа одной секции электровоза:

На конец 2016-го построено 643 единицы (против 186 единиц локомотивов серии ЭС4К), которые также идут на замену устаревшим ВЛ10/ВЛ11. Первые электровозы поставлялись для эксплуатации на Свердловской железной дороге в депо Свердловск-Сортировочный, в 2010 году локомотивы стали работать на Южно-Уральской и Западно-Сибирской железных дорогах, к концу 2010-го года на 2ЭС6 обкатаны все машинисты депо Свердловск-сортировочный, Каменск-Уральский, Камышлов, Войновка и Ишим Свердловской железной дороги; Омск, Барабинск, Новосибирск и Белово Западно-Сибирской железной дороги; Челябинск, Карталы Южно-Уральской железной дороги. С начала 2015 года электровозы 2ЭС6 начали поступать в депо Златоуст и депо Челябинск Южно-Уральской железной дороги для вождения поездов по участку Челябинск — Уфа — Самара — Пенза (именно на этом участке впервые и увидел недавно такой локомотив — на станции Сызрань Самарской области):

Планируется, что выпуск электровоза 2ЭС6 будет прекращён, а на его основе (в основном будут использованы кузов и видоизменённая экипажная часть) будет увеличен выпуск электровоза с асинхронными тяговыми электродвигателями для сетей постоянного тока 2ЭС10 («Гранит»), созданного совместно с концерном Siemens (в данный момент построено уже более 100 единиц). Также параллельно был разработан электровоз с асинхронными тяговыми электродвигателями для сетей переменного тока 2ЭС7 («Чёрный гранит»), который проходит сейчас испытания-сертификации. Асинхронные тяговые приводы являются следующим поколением развития ТЭД и в общем сейчас потихоньку стремятся переходить на них, но прежде требуется обкатка каких-то элементов на более привычных технологиях — поэтому необходимы серии с коллекторными ТЭД — коими и явился 2ЭС6 успешно сейчас применяемый:

2ЭС6-517 на станции Сызрань на фоне старичков ВЛ10, которых тут пока большинство; «Синара» выделяется и выглядит модной экзотикой. Но я думаю пройдёт ещё сколько-то лет — и старые ВЛ-ки начнут исчезать, как исчезают сейчас старенькие пассажирские ЧС-ки например…

Но я думаю пройдёт ещё сколько-то лет — и старые ВЛ-ки начнут исчезать, как исчезают сейчас старенькие пассажирские ЧС-ки например…

ЭЛЕКТРОВОЗ 2ЭС6 — Синара

История

В декабре 2006 года на Уральском заводе железнодорожного машиностроения был построен опытный образец грузового электровоза с коллекторным тяговым приводом 2ЭС6. Летом 2007 года опытный образец 2ЭС6 вышел в самостоятельный рейс с составом из 70 вагонов. Маршрут движения: станция «Свердловск-Сортировочный» — станция «Каменск-Уральский» и обратно (в общей сложности – 190 километров). Локомотив прошел весь маршрут в установленном на магистрали скоростном режиме, на отдельных участках достигая скорости 80 км/час. Также 2ЭС6 прошел высоковольтное опробование на Свердловской железной дороге, по результатам которого специалисты УЗЖМ совместно с работниками депо Свердловск-Cортировочный провели доработку машины. По итогам этих испытаний ОАО «Синара — Транспортные машины» и ОАО «РЖД» подписали контракт на поставку 25 грузовых электровозов.

В 2008 году были завершены сертификационные испытания и электровоз 2ЭС6 получил сертификат соответствия Российского регистра сертификации на федеральном железнодорожном транспорте (РС ФЖТ).

В апреле 2009 года на УЗЖМ запущен первый производственный комплекс, позволяющий выпускать 60 двухсекционных локомотивов нового поколения в год. Электровозы 2ЭС6 производства УЗЖМ эксплуатируются на Свердловской железной дороге.

Технические данные

Грузовой электровоз 2ЭС6 отличается повышенной экономичностью, высокими потребительскими, эксплуатационными и экологическими свойствами. В нем используется целый ряд инженерных решений, которые ранее не применялись в отечественном локомотивостроении, к ним можно отнести микропроцессорные системы управления и безопасности.

Локомотив оснащён кабиной модульной конструкции, современным пультом управления, системой климат-контроля. 2ЭС6 оборудован компьютером, который позволяет оперативно получать необходимую информацию о параметрах движения поезда.

2ЭС6 оборудован комплексной системой диагностики, позволяющей постоянно контролировать работу машины. Локомотив может водить составы повышенного веса (до 8500 тонн), что на 30% больше грузоподъемности ВЛ11), приэто расход электроэнергии снижен по сравнению с ВЛ11 на 10%.

На электровозе снижена трудоемкость ремонта на 15%, а межремонтный пробег увеличен на 50%. Улучшены тяговые и тормозные характеристики электровоза и условия работы локомотивных бригад.

- 2ЭС6 — грузовой магистральный электровоз постоянного тока

- Технические характеристики

- Годы постройки — 2006 — по н.в.

- Страна постройки — Россия (ОАО «Синара — Транспортные машины», ОАО «Уральский завод железнодорожного машиностроения»)

- Страна эксплуатации — Россия

- Осевая формула — 2(2о-2о)

- Система тока — постоянный, 3 кВ

- Часовая мощность ТЭД — 6440 кВт

- Длительная мощность ТЭД — 6000 кВт

- Конструкционная скорость — 120 км/ч

- Сцепной вес — 192 т

Краткое описание конструкции электровоза

Создание электровозов нового поколения предполагает использование экипажной части с унифицированными двухосными тележками, в которых колесные пары имеют возможность радиальной установки при прохождении кривых участков пути. Новые локомотивы, наряду с коллекторными тяговыми двигателями (ТД), должны оснащаться унифицированным бесколлекторным поосно-регулируемым тяговым, а также вспомогательным приводами с экономичными и надежными полупроводниковыми преобразователями, созданными на современной электронной базе.

Повышение потребительских свойств перспективного подвижного состава должно достигаться обеспечением современных требований в области эргономики, санитарно-гигиенических и экологических условий. Важную роль играют также значительное увеличение межремонтного пробега, применение надежных неремонтируемых узлов и агрегатов, организация ремонта с учетом фактического технического состояния по результатам диагностики и др.

Примером такого подхода к проектированию новых машин могут служить магистральные грузовые электровозы 2ЭС4К производства ОАО «Новочеркасский электровозостроительный завод» (НЭВЗ) и 2ЭС6, выпущенные ОАО «Уральский завод железнодорожного машиностроения» (УЗЖМ). Они предназначены для эксплуатации на участках, электрифицированных на постоянном токе напряжением 3000 В, со скоростями движения до 120 км/ч. Эти локомотивы заменят грузовые электровозы серий ВЛ10 и ВЛ11 (всех индексов). Новые локомотивы способны работать в составе одной, двух, трех или четырех секций по системе многих единиц. Электровоз постоянного тока, построенный на УЗЖМ, первоначально получил название 2ЭС4К. В 2007 г. для отличия от машин, выпускаемых НЭВЗом, ему была присвоена серия 2ЭС6 .

Новый двухсекционный электровоз формируют из двух одинаковых головных секций, трехсекционный — из двух головных и прицепной секции. Третья, средняя секция, не оборудована кабиной управления и имеет двери по торцам кузова. Четырехсекционный локомотив может формироваться из двух двухсекционных электровозов или из двух головных и двух прицепных средних секций без кабин управления.

Тележки электровозов НЭВЗа и УЗЖМ — двухосные, бесчелюстные. Рессорное подвешивание — двухступенчатое из спиральных цилиндрических пружин с суммарным статическим прогибом на 130 мм и демпфированием колебаний каждой ступени гидравлическими амортизаторами.

Кузов и тележки связаны между собой в вертикальном и поперечном направлениях упругими и демпфирующими элементами. Во второй ступени рессорного подвешивания применены пружины типа «Флексикойл». Поперечное и продольное усилия от букс колесных пар передаются через упругие связи. Рама кузова воспринимает тяговое усилие от тележки через наклонную тягу.

Тяговая передача электровоза 2ЭС6 № 001 (УЗЖМ) — двухсторонняя косозубая, с моторно-осевыми подшипниками качения.

Независимое питание обмоток возбуждения ТД обеспечивает управляемый статический преобразователь с мощностью в часовом режиме 25 кВт на два ТД. Применение статического преобразователя на электровозе постоянного тока позволяет использовать схему силовых цепей с независимым питанием обмоток возбуждения двигателей во всех режимах (тяга, рекуперация и реостатное торможение). Становится возможным существенно улучшить тяговые свойства локомотива, повысив жесткость характеристик. Одновременно уменьшается число аппаратов в силовых цепях, упрощается переход электровоза из моторного режима в тормозной и обратно.

Применение статического преобразователя на электровозе постоянного тока позволяет использовать схему силовых цепей с независимым питанием обмоток возбуждения двигателей во всех режимах (тяга, рекуперация и реостатное торможение). Становится возможным существенно улучшить тяговые свойства локомотива, повысив жесткость характеристик. Одновременно уменьшается число аппаратов в силовых цепях, упрощается переход электровоза из моторного режима в тормозной и обратно.

В качестве реверсоров использованы трехпозиционные переключатели, позволяющие наряду с реверсированием отключать неисправные ТД. При повреждении статического преобразователя и на маневровых передвижениях ТД можно переключать на последовательное возбуждение.

После того как э.д.с. ТД станет выше напряжения в контактной сети, обеспечивается автоматический переход в режим рекуперативно-реостатного или реостатного торможения при помощи блока полупроводниковых вентилей. Достоинством электрической схемы является возможность плавного регулирования тока возбуждения в режимах тяги, рекуперации и электрического торможения, что позволяет в значительной степени улучшить динамику при движении поезда.

В контур каждой пары обмоток возбуждения ТД введены быстродействующий контактор и реактор, которые также включены и в цепь обмоток якоря. Использование реактора в цепях якорей и возбуждения является принципиальной особенностью электрической схемы электровоза 2ЭС6. Это решение обеспечивает обратную динамическую связь по току якоря для магнитного потока ТД. Кроме того, существенно улучшаются качество переходных процессов при колебаниях напряжения и аварийных режимах, а также эффективность защиты двигателей при коротких замыканиях.

Перегруппировка ТД осуществляется при помощи электропневматических контакторов и полупроводниковых вентилей без разрыва силовой цепи и провала силы тяги. Реверсирование тяговых двигателей достигается переключением обмоток якорей.

На электровозе 2ЭС6 применена микропроцессорная система управления (МСУЛ), которая управляет тяговым приводом, вспомогательными машинами и другими системами, обеспечивающими безопасное и экономичное ведение поезда. На новых локомотивах предусмотрены режимы ручного и автоматического пуска до ходовых позиций последовательного и параллельного соединений ТД в зависимости от тока с уставкой, выбираемой машинистом.

На новых локомотивах предусмотрены режимы ручного и автоматического пуска до ходовых позиций последовательного и параллельного соединений ТД в зависимости от тока с уставкой, выбираемой машинистом.

Система МСУЛ обеспечивает защиту двигателей от перегрузки, боксования и юза, автоматическое включение реостатного торможения после превышения заданного уровня напряжения в контактной сети в режиме рекуперативного торможения и отображает на пульте машиниста информацию о работе электрического оборудования всех секций.

Электровоз оснащается аппаратурой бортовой диагностики, объединенной с МСУЛ и контролирующей состояние электрического оборудования. Электронное оборудование имеет свою встроенную систему контроля и диагностики.

Локомотив 2ЭС6 оборудовали трехфазными асинхронными вспомогательными двигателями с короткозамкнутым ротором, которые получают питание от одного из статических преобразователей. От второго преобразователя питаются цепи управления и другие низковольтные потребители, а также заряжается аккумуляторная батарея.

Для охлаждения ТД применили осевые вентиляторы (один на тележку), для отвода тепла от пуско-тормозных резисторов — вентиляторы с автоматическим регулированием частоты вращения в зависимости от тока в цепи ТД. На каждой секции установлен компрессор винтового типа.

2ЭС6 «Синара» — грузовой двухсекционный восьмиосный магистральный электровоз постоянного тока с коллекторными тяговыми двигателями. Электровоз выпускается в городе Верхняя Пышма Уральским заводом железнодорожного машиностроения.

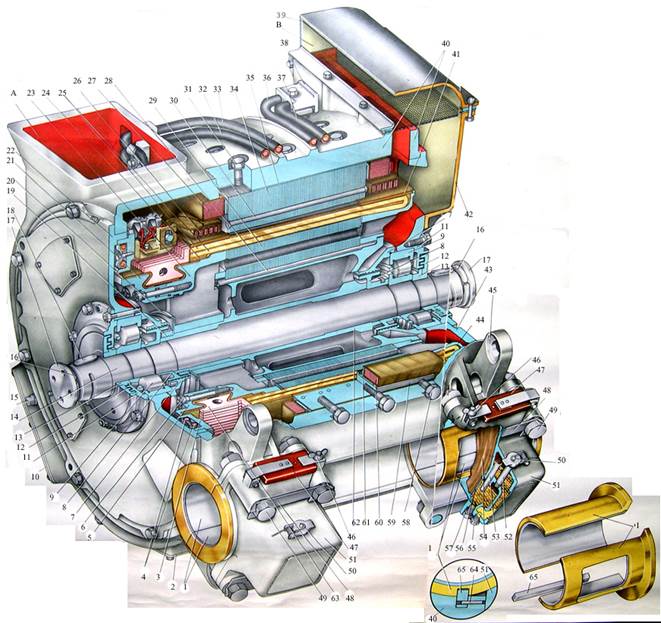

Рис.4

На 2ЭС6 применён реостатный пуск тяговых электродвигателей (ТЭД), реостатное торможение мощностью 6600 кВт и рекуперативное мощностью 5500 кВт, независимое возбуждение от полупроводниковых преобразователей в режимах торможения и тяги. Независимое возбуждение в тяге — главное преимущество «Синары» перед ВЛ10 и ВЛ11, оно повышает противобоксовочные свойства и экономичность машины, позволяет более широко регулировать мощность.

Двигатель электровоза с последовательным возбуждением имеет склонность к разносному боксованию: при росте частоты вращения падает ток якоря, а с ним и ток возбуждения — происходит самоослабление возбуждения, приводящее к дальнейшему росту частоты. При независимом возбуждении магнитный поток сохраняется, с ростом частоты резко возрастает противо ЭДС и падает сила тяги, что не позволяет двигателю уходить в разносное боксование, микропроцессорная система управления и диагностики (МПСУиД) 2ЭС6 при боксовании подаёт на двигатель дополнительное возбуждение и подсыпает под колёсную пару песок, сводя боксование к минимуму.

Секции пуско-тормозного реостата переключаются обычными электропневматическими контакторами серии ПК, переключение соединений тяговых двигателей также производится контакторами с применением запирающих диодов (так называемый вентильный переход, уменьшающий скачки силы тяги), всего соединений три:

Сериесное (последовательное) — 8 двигателей двухсекционного электровоза либо 12 двигателей трёхсекционного электровоза последовательно, при этом в схему введён только реостат ведущей секции, на 23-й позиции реостат выводится полностью;

Сериес-параллельное (СП, последовательно-параллельное) — 4 двигателя каждой секции соединены последовательно, пуск производится на каждой секции своим реостатом, на 44-й позиции реостат закорачивается;

Параллельное — каждая пара двигателей работает под напряжением контактной сети, пуск производится отдельной группой реостата для каждой пары двигателей, на 65-й позиции реостат выводится.

Кузов электровоза цельнометаллический, имеет плоскую поверхность обшивки.

Подвешивание ТЭД — типичное для грузовых электровозов опорно-осевое, но с прогрессивными моторно-осевыми подшипниками качения. Буксы бесчелюстные, горизонтальные силы передаются с каждой буксы на раму тележки одним длинным резинометаллическим поводком.

Технические характеристики:

Номинальное напряжение на токоприемнике, кВ 3,0

Колея, мм 1520

Осевая формула 2 (2 0 — 2 0)

Нагрузка от колесной пары на рельсы, кН 245± 4,9

Передаточное отношение зубчатой передачи 3,44

Масса служебная с 0,7 запаса песка, т 200±2

Разность поколесной нагрузки кН (тс), не более 4,9 (0,5)

Разность нагрузок по колесам колесной пары, %, не более4

Высота оси автосцепки от головки рельса, мм1040 — 1080

Тип подвески тягового электродвигателяОпорно-осевая

Длина электровоза по осям автосцепок, мм, не более 34 000

Высота от головки рельса до рабочей поверхности полоза токоприемника:

в опущенном / рабочем положении, мм, не более 5100/(5500-7000)

Конструкционная скорость электровоза, км/ч 120

Скорость прохождения кривых с радиусом 400 м, предусмотренная для железнодорожного пути на деревянных шпалах, км/ч, не более 60

Часовой режим

Мощность на валах тяговых двигателей, не менее кВт 6440

Сила тяги, кН 464

Скорость, км/ч49,2

Продолжительный режим

Мощность на валах тяговых двигателей, не менее кВт 6000

Сила тяги, кН 418

Скорость, км/ч 51,0

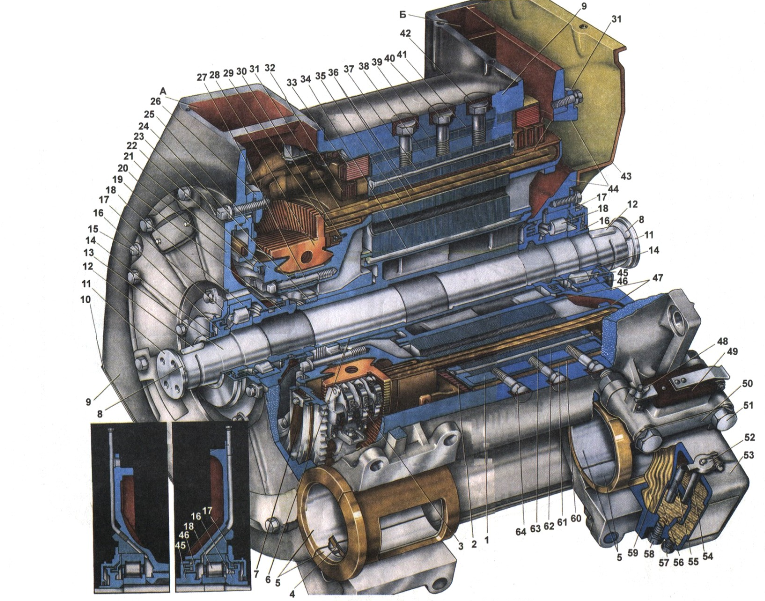

2ЭС10 «Гранит» — грузовой двухсекционный восьмиосный магистральный электровоз постоянного тока с асинхронным тяговым приводом.

На момент создания электровоз является самым мощным выпускаемым локомотивом для колеи 1520 мм. При стандартных весовых параметрах он способен водить поезда весом примерно на 40-50 % больше, чем электровозы серии ВЛ11. Планируется, что при применении «Гранита» на участках Свердловской железной дороги с тяжелым горным профилем появится возможность пропуска транзитных поездов весом от 6300-7000 тонн без разделения состава и отцепки локомотива. 4 августа 2011 года была продемонстрирована работа 2ЭС10 в трехсекционном исполнении, с заданной нагрузкой составом 9000 тонн. Доказана эффективность такой компоновки для работы на сложных участках в уральских горах (на перевалах).

Рис. 5

Технические характеристики:

Номинальное напряжение на токоприёмнике, кВ 3

Колея, мм. 1520

Осевая формула 2(2 О -2 О)

Номинальная нагрузка от колёсной пары на рельсы, кН 249

Длина электровоза по осям автосцепок, мм., не более 34000

Конструкционная скорость электровоза км/ч. 120

Мощность на валах тяговых двигателей:

В часовом режиме, кВт., не менее 8800

В продолжительном режиме, кВт., не менее 8400

Сила тяги:

В часовом режиме, кН 784

В продолжительном режиме, кН 538

Мощность электрического тормоза на валах тяговых двигателей:

Рекуперативного, кВт., не менее 8400

Реостатного, кВт., не менее 5600

марка характеристика электровоз локомотив

А.А. Мальгин

ЭЛЕКТРОВОЗ 2ЭС6

Механика, двигатели, аппараты

(пособие для локомотивных бригад)

ЕКАТЕРИНБУРГ

2010

Пособие составлено на основе руководства по эксплуатации и других материалов предлагаемых заводом изготовителем УЗЖМ для эксплуатации электровозов 2ЭС6 на Свердловской железной дороге филиале ОАО «РЖД». В пособии приведены технические данные и конструкция узлов механической части, электрических аппаратов и электрических двигателей.

Предлагаемый материал является

методическим пособием для обучения локомотивных бригад, ремонтного

персонала и учащихся учебных центров подготовки машинистов и помощников

машинистов электровоза.

1.

Механическая часть электровоза 2ЭС6

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта.

Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 1.

Рисунок 1 — Механическая (экипажная) часть одной секции.

1 — автосцепка; 2 — кабина; 3 — колесная пара; 4 — букса; 5 — буксовый поводок; 6 — рама тележки; 7 — перегородка; 8 — кронштейн; 9 — наклонная тяга; 10 — крыша кузова; | 11 — амортизатор; 12 — рама кузова; 13 — буксовая пружина; 14 — кузовная пружина; 15 — страховочный шкворень; 16 — кронштейн; 17 — боковая стенка; 18 — задняя стенка; Переходная площадка. |

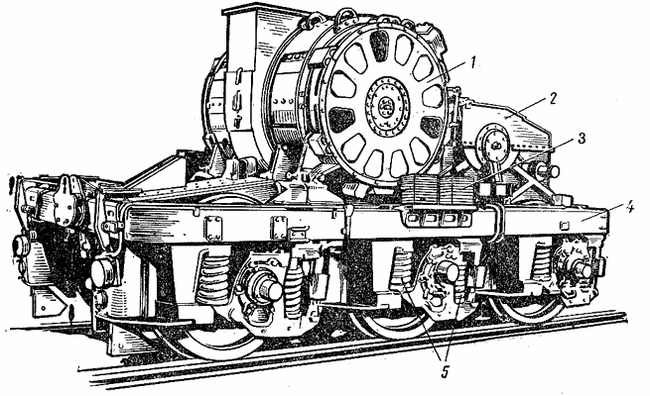

Тележка

| |

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические

характеристики(рисунок 2):

Рисунок 2 Тележка

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

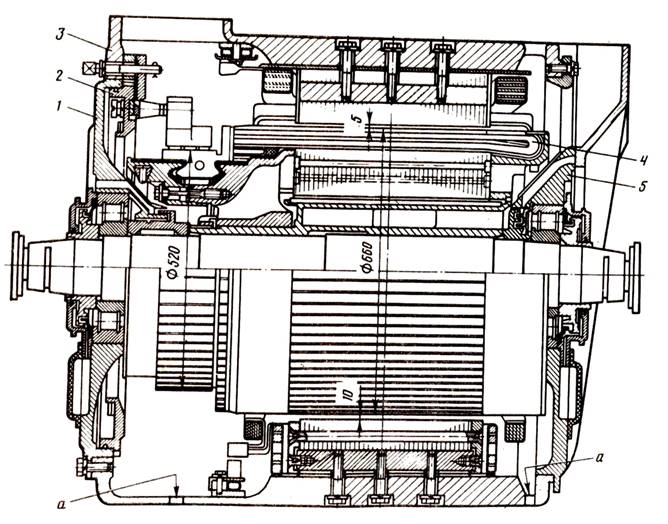

Тип тягового электродвигателя ЭДП810

Тип подвески двигателя опорно-осевая

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм

буксовой ступени 58

кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя.

На

буксовых шейках оси колесной пары смонтированы двухрядные конические

роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри

корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические

резинометаллические шарниры, которые посредством клиновых пазов крепятся

к буксе и к кронштейну на боковинах рамы тележки, образуя продольную

связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для ..

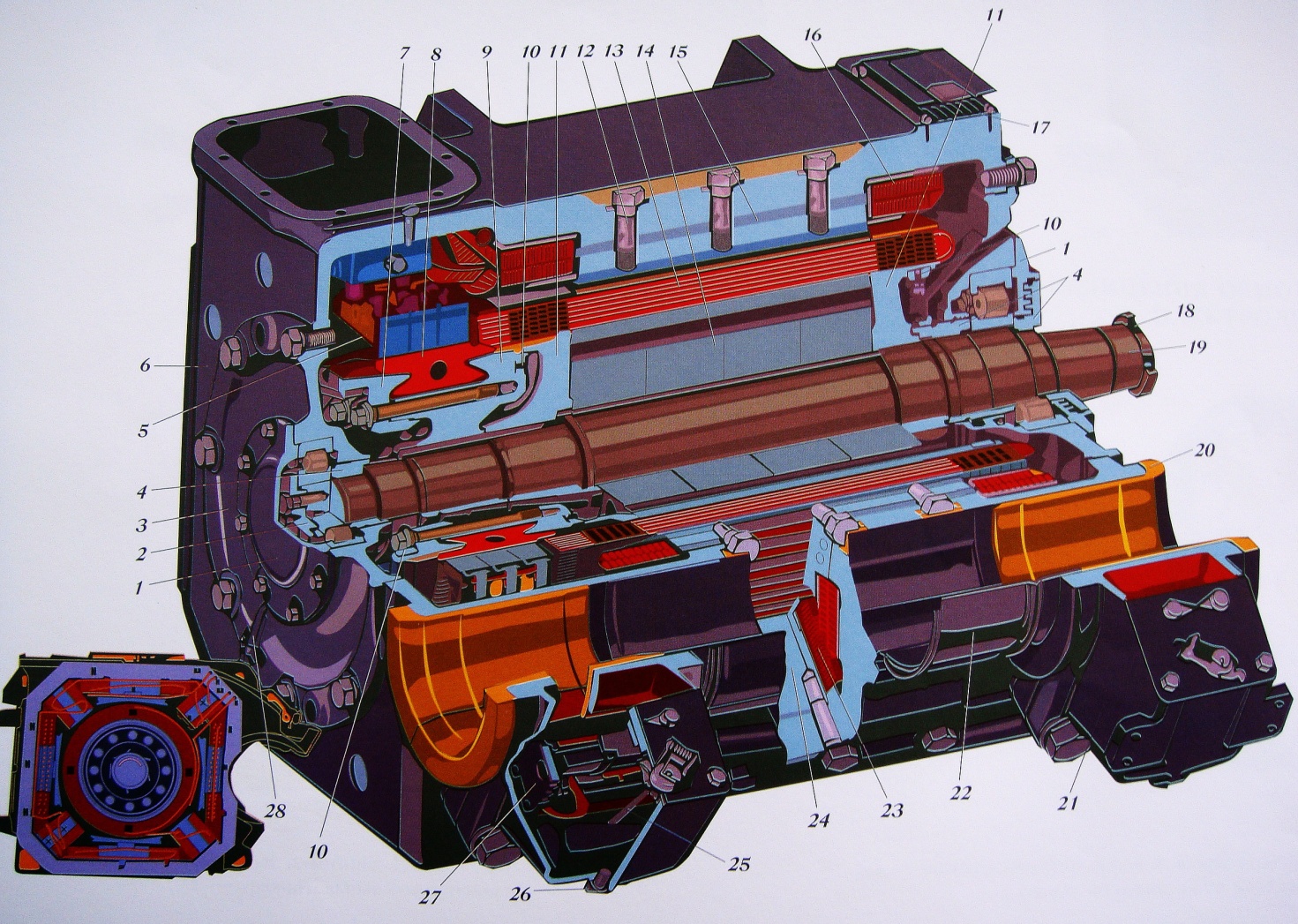

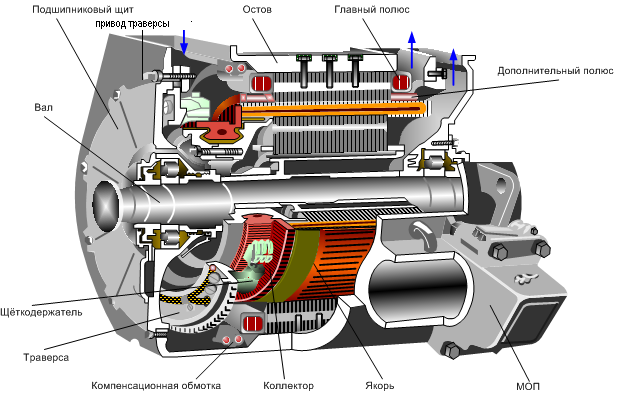

Остов тягового двигателя — Энциклопедия по машиностроению XXL

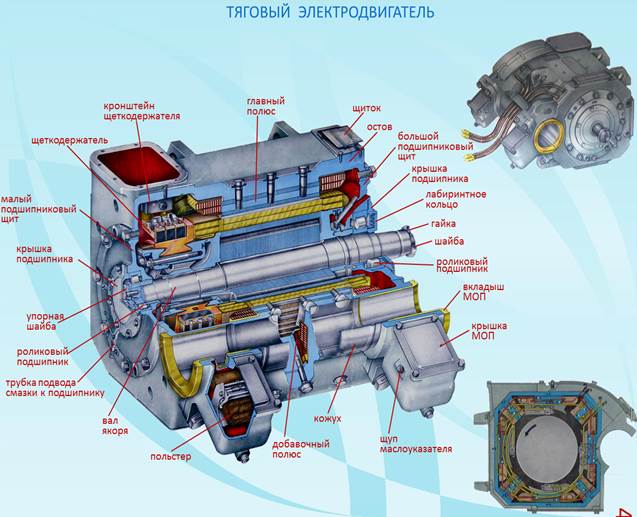

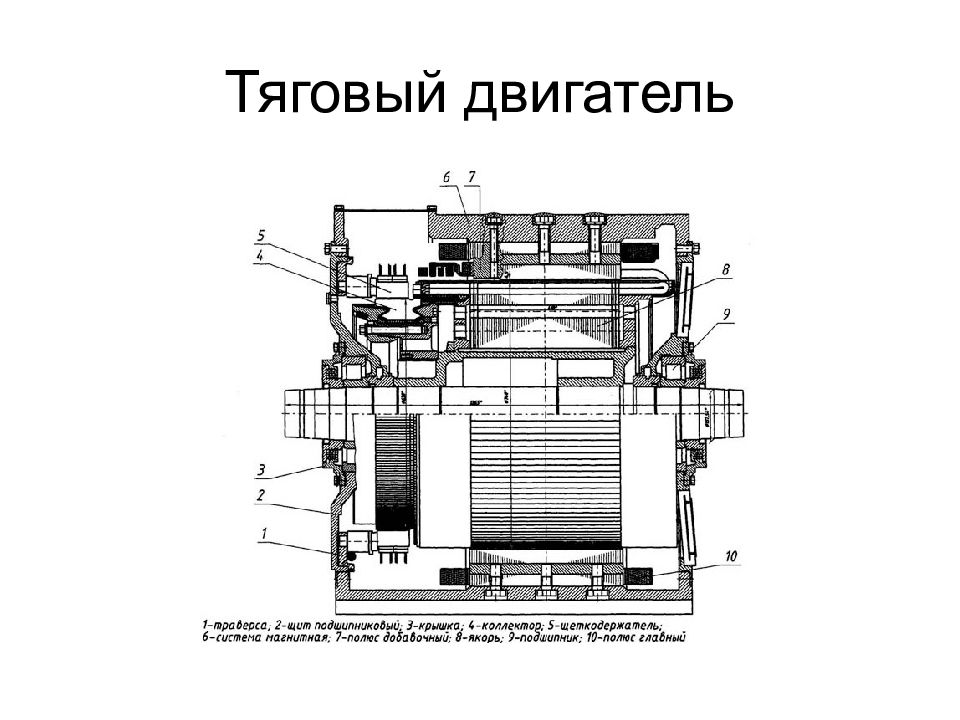

ОСТОВ тягового двигателя 2 — муфта 3 — корпус редуктора [c.49]Остов тягового двигателя является одновременно магнитопроводом и корпусом машины и представляет собой стальную отливку цилиндрической формы. Многие тяговые двигатели имеют остов восьмигранной формы. Внутри него размещаются все основные детали и узлы двигателя. Вверху и внизу над коллектором остов имеет два люка, закрываемых крышками с пружинными замками. Через них осматривают и щеточные аппараты. Со стороны коллекторной камеры в остове имеется раструб, через который подается воздух для охлаждения тягового двигателя. [c.37]

При запыленном и влажном воздухе внутри двигателя или при загрязненных изоляторах кронштейнов щеткодержателей дуга перебрасывается на остов тягового двигателя. Для электровозов постоянного тока это соответствует полному (или частичному) короткому замыканию контактной сети на рельсы (рис. И, а), а на электровозах переменного тока вызывает короткое замыкание вторичной обмотки силового трансформатора (рис. 11,6) через остов двигателя. При недостаточно четком действии аппаратов защиты в этом случае возможны сильные повреждения тяговых двигателей, а на электровозах переменного тока также обмоток силового трансформатора и выпрямителей. [c.16] Полый вал вращается в моторно-осевых подшипниках, вмонтированных в остов тягового двигателя.

Зазор между осью и полым валом 40—50 мм на сторону.

[c.133]

Зазор между осью и полым валом 40—50 мм на сторону.

[c.133]Группа первая — двустороннее, когда остов тягового двигателя крепится к раме тележки с двух сторон. [c.137]

При опорно-осевом подвешивании эти функции выполняет остов тягового двигателя. [c.148]

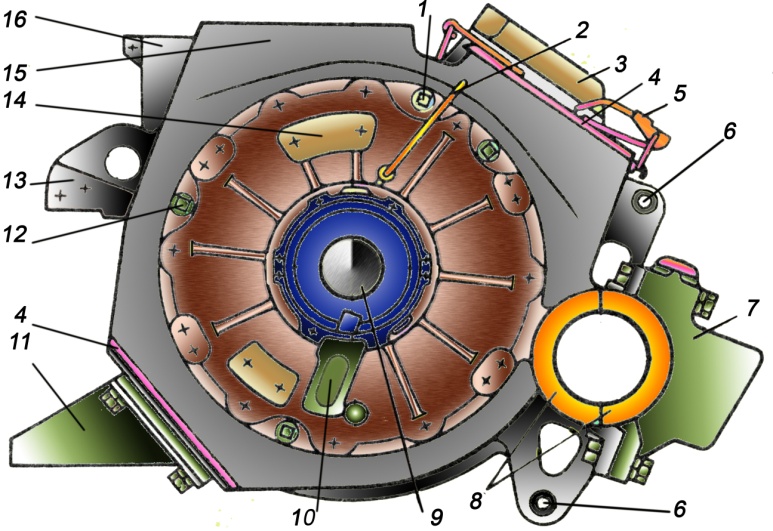

Остов тягового двигателя [c.88]

Остов тягового двигателя (фиг. 126) служит для укрепления на нём главных и дополнительных полюсов, подшипниковых щитов, пружинной подвески и моторно-осевых подшипников и является магнитопроводом. Поэтому остов отливается из стали, имеющей большую механическую прочность и обладающей хорошей магнитной проницаемостью. [c.88]

Остов тягового двигателя имеет восьмигранную форму, позволяющую лучше использовать внутреннее пространство машины для расположения главных и дополнительных полюсов, чем при круглом остове. Расположений осей главных полюсов по вертикали н горизонтали, а дополнительных под углом 45 [c.88]

Для этого необходимо отвернуть контргайки и гайки у восьми болтов 5 (см. фиг. 159), удерживающих шапки 6 моторно-осевых подшипников, затем с помощью четырёх отжимных болтов отодвинуть остов тягового двигателя от шапки и подшипников на величину, достаточную для вывода из зацепления зубчатой передачи, а в зазоры между шапками моторно-осевых подшипников и остовом двигателя вложить подковообразные прокладки, охватывающие болты, и затянуть болты. [c.113]

| Рис. 73. Остов тягового двигателя ТЛ-3. |

С появлением кремниевых полупроводниковых преобразователей, надежных в эксплуатации, эта сложная проблема была успешно решена.

[c.51]

С появлением кремниевых полупроводниковых преобразователей, надежных в эксплуатации, эта сложная проблема была успешно решена.

[c.51]Часто тяговые двигатели выполняются с нормальным рабочим напряжением, равным половине напряжения сети. В этом случае на параллельном соединении двигатели остаются соединёнными попарно последовательно. [c.447]

На фиг. 70 изображена принципиальная схема главной цепи отечественного тепловоза ТЭ-1. Тепловоз имеет шесть тяговых двигателей М1 — Мб, питающихся от генератора Г. На тепловозе применено автоматическое регулирование дизель-генератора по схеме фиг. 65, но без реле скорости РС. Возбудитель В с расщеплёнными полюсами и вспомогательный генератор ВГ имеют общий вал и остов и приводятся от конца вала генератора клиновым ремнём. Вспомогательны-генератор ВГ служит для питания цепи возбуждения возбудителя, заряда аккумуляторной батареи и питания цепей управления и освещения. Его напряжение поддерживается постоянным во всём диапазоне изменения скорости вращения дизеля при помощи регулятора напряжения PH. Включение вспомогательного генератора для заряда батареи и отключение его при остановке дизеля производятся автоматически посредством реле обратного тока РОТ и контактора 10. Включение обмотки НИ возбуждения возбудителя осуществляется контактором 7, обмотки Н возбуждения генератора — контактором 6. Вспомогательное реле РУ служит для увеличения сопротивления в цепи возбуждения при трогании тепловоза с места. При нормальном движении поезда контакты реле РУ замкнуты. [c.583]

После этого передвижением тормозной рукоятки на 1-ю и последующие тормозные позиции (до 15-й) напряжение на зажимах тяговых двигателей доводится до напряжения контактной сети и автоматически начинается процесс рекуперации, который в последующем может быть регулируемым с целью увеличения или уменьшения тормозного эффекта, при этом главная рукоятка на все время рекуперации остается на 1-й позиции. Наибольший допустимый ток якорей не должен превышать 500 а, что наблюдается по амперметру 4.

[c.200]

Наибольший допустимый ток якорей не должен превышать 500 а, что наблюдается по амперметру 4.

[c.200]

Серьезное вни.мание обращают также на состояние подводящих проводов, их чехлов и деревянных зажимов (клиц). Провода должны быть прочно закреплены в клипах, а место их ввода в остов надежно уплотнено во избежание попадания влаги внутрь машины. Потертые места чехлов подводящих проводов на линии защищают намоткой слоя изоляционной или смоляной ленты с последующим покрытием изоляционным лаком. Провода тяговых двигателей при движении вагона могут касаться деталей тележки или оси колесной пары, что может привести к повреждению оси электрической дугой. Поэто.му провода подвязывают друг к другу. Расстояние от пучка проводов до оси колесной пары под тарой вагона должно быть не менее 100 мм. [c.59]

Изменение скорости движения поезда. Скорость движения поезда увеличивают переводом главной рукоятки контроллера из первого во второе, из второго в третье или из третьего в четвертое положения. Если движение электропоезда ЭР2 проходило при четвертом положении главной рукоятки контроллера, то для снижения скорости ее можно перевести в третье положение. При этом осуществится переход с ослабленного на полное возбуждение тяговых двигателей. При переводе главной рукоятки из третьего положения непосредственно во второе или первое скорость не уменьшается, так как при этом вал реостатного (силового) контроллера своего положения не изменяет и соединение тяговых двигателей остается прежним. [c.102]

Подшипниковые щиты служат для размещения в них роликовых подшипников, на которые опирается якорь. Щиты с плотной посадкой монтируют в горловинах остова и крепят болтами. Подшипниковые щиты передают на остов усилия от веса якоря и усилия, возникающие в тяговом и тормозном режимах электровоза. Смазка подшипников консистентная, подается через отверстия в крышке. Камеры подшипников имеют лабиринтно-щелевые уплотнения.

В щите, расположенном с противоположной стороны от коллектора, сделаны окна для выхода охлаждающего воздуха. Скользящий контакт между неподвижными электрическими цепями и вращающейся обмоткой якоря тягового двигателя осуществляют щетки, которые вставлены в щеткодержатели.

[c.39]

В щите, расположенном с противоположной стороны от коллектора, сделаны окна для выхода охлаждающего воздуха. Скользящий контакт между неподвижными электрическими цепями и вращающейся обмоткой якоря тягового двигателя осуществляют щетки, которые вставлены в щеткодержатели.

[c.39]После установки главной рукоятки контроллера машиниста на маневровое положение РК остается на 1-й позиции. При этом все четыре двигателя соединены последовательно, а пусковые резисторы полностью введены. При установке главной рукоятки контроллера машиниста в первое положение кулачковый вал РК поворачивается под контролем РУ до 9-й позиции. Эта позиция является ходовой на последовательном соединении тяговых двигателей и полном возбуждении (ПП). Промежуточные позиции являются реостатными. [c.284]

Действие силовой цепи при маневровом положении контроллера машиниста. После установки главной рукоятки контроллера машиниста на маневровую позицию реверсор автоматически переключается в положение, соответствующее положению реверсивной рукоятки контроллера машиниста (например. Вперед), после чего автоматически включаются линейные контакторы ЛК1-2 и мостовой контактор М. Кулачковый вал РК остается на 1-й позиции (замкнуты его кулачковые контакторы 7 и 8). Таким образом, собирается цепь из четырех последовательно включенных двигателей с полностью введенными пусковыми резисторами при полном поле возбуждения тяговых двигателей (рис. 250, а). [c.285]

Действие силовой цепи при положении 3 контроллера машиниста. После установки главной рукоятки в положение 3 кулачковый вал РК поворачивается под контролем РУ до 16-й позиции. В начале поворота вала РК на 12-ю позицию включаются контакторы П1 я П2 (см. рис- 249 и рис. 250, г), а затем контактор М (см. рис. 249 и рис. 250, (9). Образуются две параллельные группы, в каждой из которых включено по два двигателя и по резистору сопротивлением 8,83 Ом. Это положение соответствует 12-й позиции РК. Поскольку на 12-и позиции РК контакторы Ш1 и Ш2 остаются включенными, то переход на параллельное соединение происходит при ослабленном возбуждении. Так как при переходе на 12-ю позицию ток тяговых двигателей не увеличился (см. рис. 143), то вал РК переходит на 13-ю позицию, контакторы 1 ч 2 почти одновременно включаются, индивидуальные контакторы Ш1 и Ш2 выключаются.

[c.287]

Поскольку на 12-и позиции РК контакторы Ш1 и Ш2 остаются включенными, то переход на параллельное соединение происходит при ослабленном возбуждении. Так как при переходе на 12-ю позицию ток тяговых двигателей не увеличился (см. рис. 143), то вал РК переходит на 13-ю позицию, контакторы 1 ч 2 почти одновременно включаются, индивидуальные контакторы Ш1 и Ш2 выключаются.

[c.287]

После отключения тяговых двигателей сигнал от датчика боксования ДБ исчезает. Однако благодаря наличию цепи ДМ—R54 транзистор ТЮ не закрывается и реле РРБ остается в отключенном состоянии. Восстановить эту защиту можно только отключением цепей питания. Предварительно необходимо выяснить причину срабатывания. [c.377]

Значительную угрозу для изоляции двигателя представляет влага. Она может попадать в остов как извне — через неплотности, таки выделяться внутри машины, конденсируясь из воздуха. Происходит это при резких изменениях температуры окружающего воздуха, например в зимнее время при повышении температуры выше нуля или вводе холодного локомотива с деповских путей в теплое помещение цеха. Влагу, скопившуюся в тяговом двигателе, удаляют салфетками. [c.81]

Если это требование не выполнить, то при следовании по подъему в момент подачи напряжения возникнет круговой огонь на коллекторах тяговых двигателей или переброс электрической дуги по изоляторам кронштейнов щеткодержателей, в результате чего сработает защита. Происходит это потому, что после снятия напряжения частота вращения якорей успевает упасть, и, когда оно будет подано снова, возникнет резкий бросок тока, нарушающий нормальную коммутацию тяговых двигателей. Причина нарушения коммутации — повышенная плотность тока под щетками, отставание восстановления магнитного потока полюсов от нарастания потока якоря по времени, так как остов выполнен сплошным, а сердечник якоря шихтованным. [c.190]

Целесообразно ферму применять и для передач вертикальных сил. По реко-.мендации В. А. Ракова следует использовать в качестве элемента фермы остов тягового двигателя. Этот стальной литой остов представляет собой кольцо диаметром около 800 мм и сечением 550 х 50 мм (для двигателя ДК-106Б), что по сравнению с продольной балкой 280 х 260 мм является весьма мощным звеном.

[c.317]

По реко-.мендации В. А. Ракова следует использовать в качестве элемента фермы остов тягового двигателя. Этот стальной литой остов представляет собой кольцо диаметром около 800 мм и сечением 550 х 50 мм (для двигателя ДК-106Б), что по сравнению с продольной балкой 280 х 260 мм является весьма мощным звеном.

[c.317]

Остов тягового двигателя в качестве несущей конструкции применен в электровозе Форда, в электровозе Жакмена и других локомотивных тележках. Применить ферму в конструкциях тележек предлагают также И. В. Астахов и А. И. Кравченко. Для передачи тягового усилия ферма применена Жакменом и А. А. Шацилло (ВЛ-40 № 002). [c.317]

При опорно-осевой подвеске (рис., 13.7) остов. тягового двигателя с одной стороны опирается на ось колесной пары с помощью двух мОтЪрно-осевых подшипников, а с другой подвешен на поперечную балку рамы тележки с помощью пружинного устройства, Передача тягового усилия осуществляется через зубчатое зацепление, при этом большое зубчатое колесо насаживается на ось цли колесный центр, а малое (ведущее) — на вал Тягового элект- родвигателя. Опорно-осевая подвес-ка вредно воздействует на путь, так как электродвигатель- подрессорен не [c.107]

Остов тягового двигателя представляет собой стальную отливку четырёхугольной формы со слегка срезанными углами. В верхней части остова имеется два прямоугольных отверстия, из которых одно служит для подачи охлаждающего воздуха, а другое для осмотра коллектора и щёткодержателей (смотровой люк). Для осмотра щёткодержателей из канавы смотровой люк устроен также и на нижней стороне остова. [c.113]

Остов. Остов / тягового двигателя (рис. 62) является несущим узлом конструкции машины, так как к нему крепятся главные и дополнительные полюсы, подшипниковые щиты, кронштейны щеткодержателей, и является магнитопрово-дом. Остов неразъемный и отливается из специальной стали марки 25Л11.

Материал остова должен обладать высокими магнитными свойствами,, зависящими от качества стали и отжига, а также иметь хорошую внутреннюю структуру после литья, быть без раковин, трещин, песочниц, окалин и других дефектов, так как они сильно влияют на характеристику и работу машины и прочность ее остова.

[c.78]