Управление тяговыми электродвигателями

Диапазон изменения тока и напряжения тягового генератора ограничен габаритными размерами, насыщением его магнитной системы, условиями коммутации, поэтому использование постоянной мощности генератора обеспечивается только в определенном интервале изменения тока генератора и, следовательно, скорости тепловоза. Для уменьшения диапазона регулирования напряжения тягового генератора применяется автоматическое управление тяговыми электродвигателями путем изменения схемы соединения двигателей и ослабления их возбуждения.

Рассмотрим процессы, возникающие при работе электрической передачи мощности. На всех режимах работы электрической передачи соблюдается примерное равенство электродвижущих сил электродвигателей (иротиво-э. д. с.) и напряжения тягового генератора [см., формулу (2.7)].

В точке а, соответствующей моменту трогания тепловоза с места, напряжение (см. рис. 1.3) генератора будет минимальным, но так как якоря тяговых электродвигателей неподвижны, то на их зажимах э.

В момент приведения тепловоза в движение желательно поддерживать ток примерно постоянным (участок аб на рис. 1.3). При неизменном токе э. д. с. двигателей с последовательным возбуждением будет по мере разгона возрастать в той же степени, что и скорость движения. В такой же степени должно увеличиваться и напряжение тягового генератора. В точке б характеристики мощность дизель-генератора возрастает до номинального значения. Дальнейший подъем напряжения при постоянном токе невозможен, так как это вызовет перегрузку дизеля.

При работе по гиперболической части характеристики ток возбуждения двигателей убывает при росте напряжения. Убывание тока замедляет рост э. д. с. двигателей при разгоне. Поэтому на этом участке характеристики при увеличении скорости движения напряжение генератора должно возрастать в меньшей степени, чем скорость.

Убывание тока замедляет рост э. д. с. двигателей при разгоне. Поэтому на этом участке характеристики при увеличении скорости движения напряжение генератора должно возрастать в меньшей степени, чем скорость.

От скорости движения продолжительного режима до конструкционной частота вращения электродвигателей для грузовых тепловозов изменяется в 3,5-5 раз, при этом напряжение генератора, если не принять специальных мер, увеличивается в среднем в 2,2 раза. Уменьшить размеры генератора можно за счет уменьшения диапазона изменения его напряжения до 1,5 и меньше. Для этого применяют автоматическое управление электродвигателями путем изменения схемы соединения двигателей и ослабления возбуждения.

На участке вг внешней характеристики мощность дизеля уже не будет номинальной (полной) и ее значение быстро снижается из-за уменьшения тока. Чтобы не допустить работы на участке вг и потери мощности, применяют ослабление возбуждения (магнитного потока) электродвигателей. Обмотки шунтируются в тот момент, когда напряжение генератора приближается к максимальному значению. Включение шунтирующего резистора приводит к значительному уменьшению тока возбуждения, что вызывает уменьшение э. д. с. электродвигателя. Напряжение генератора вследствие этого в первый момент начинает значительно превосходить э. д. с. электродвигателей, что приводит к резкому возрастанию тока.

Включение шунтирующего резистора приводит к значительному уменьшению тока возбуждения, что вызывает уменьшение э. д. с. электродвигателя. Напряжение генератора вследствие этого в первый момент начинает значительно превосходить э. д. с. электродвигателей, что приводит к резкому возрастанию тока.

При гиперболической внешней характеристике генератора увеличение тока приводит к соответствующему снижению напряжения генератора. При каком-то значении тока (большем, чем исходное значение, при котором включались резисторы) напряжение генератора вновь приблизится к э. д. с. электродвигателей и уменьшится настолько, что увеличение силы тока прекратится.

Таким образом, при ослаблении возбуждения ток генератора возрастает, а напряжение убывает вдоль гиперболической характеристики, но частота вращения электродвигателей за это время не успевает практически измениться, т. е. режим движения тепловоза не меняется. Режим генератора (и электродвигателей)

Рис. 9.16. Графики, иллюстрирующие переходы с полного возбуждения Я тяговых электродвигателей на ослабленное Olli и ОП2: а -с П на ОП1; б -с ОП1 на ОП2

изменяется так, что появляется возможность повышения напряжения генератора при дальнейшем разгоне. Другими словами, при подключении шунтирующих резисторов гиперболический участок внешней характеристики генератора при разгоне может использоваться дважды.

Другими словами, при подключении шунтирующих резисторов гиперболический участок внешней характеристики генератора при разгоне может использоваться дважды.

Обычно применяют две ступени ослабления возбуждения, что позволяет трижды использовать во время разгона тепловоза один и тот же гиперболический участок внешней характеристики генератора и при широком диапазоне изменения скорости движения тепловоза добиться сравнительно узкого диапазона изменения напряжения генератора.

В качестве примера рассмотрим работу электрической передачи тепловоза 2ТЭ10Л в процессе разгона поезда. В начале разгона поезда ток генератора поддерживается почти постоянным —равным примерно 6200 А. Мощность дизеля в этой зоне используется не полностью, так как напряжение незначительно (участок аб, рис. 9.16). С увеличением скорости движения нагрузка падает, и при токе генератора 1г, равном 5900 А, и скорости и, равной 12 км/ч, начинается работа по гиперболической части характеристики. С этого момента генератор снимает с дизеля полную мощность, и, как только скорость тепловоза будет равна 38 км/ч, что соответствует току 1г = 3100 А, совершится переход на ослабленное возбуждение первой ступени (ОП1).

Когда скорость тепловоза достигнет 62 км/ч, что соответствует току 2900 А, совершится переход на вторую ступень ослабления возбуждения (ОП2). Во время этого перехода ток возрастет до 3500 А. После перехода скорость тепловоза будет продолжать увеличиваться, а нагрузка — уменьшаться. Когда нагрузка станет меньше 2500 А, мощность дизеля уже не будет использоваться полностью, наступит ограничение по возбуждению.

При вступлении поезда на подъем скорость тепловоза будет падать, а ток генератора — возрастать. Когда скорость снизится до 43 км/ч, произойдет обратный переход со второй ступени ослабления возбуждения на первую.

При переключении электродвигателей, с одной схемы соединения на другую напряжение генератора убывает, а ток возрастает во столько раз, во сколько увеличивается число параллельных цепей электродвигателей. Следовательно, в результате переключения электродвигателей без изменения режима движения тепловоза с поездом режим работы тягового генератора изменяется таким образом, что появляется возможность вновь увеличивать его напряжение при дальнейшем разгоне, т.

Переключение электродвигателей с последовательного на последовательно-параллельное соединение, а также шунтирование обмоток возбуждения применяют на тепловозах ТЭ1, ТЭ2, ТЭМ1. На остальных тепловозах переключение электродвигателей не применяют, так как оно усложняет электрическую схему и снижает надежность работы электропередачи, а используют постоянное соединение электродвигателей и две ступени ослабления возбуждения электродвигателей. Включение и отключение ослабления возбуждения электродвигателей, а также изменение схемы соединения производятся автоматически при помощи реле перехода.

⇐ | Системы регулирования напряжения тяговых генераторов переменного тока | | Рудая К. И., Логинова Е. Ю. Тепловозы. Электрическое оборудование и схемы. Устройство и ремонт | | Особенности электрических схем | ⇒

устройство, принцип работы, типы, управление

Эра электродвигателей берёт своё начало с 30-х годов XIX века, когда Фарадей на опытах доказал способность вращения проводника, по которому проходит ток, вокруг постоянного магнита. На этом принципе Томасом Девенпортом был сконструирован и испытан первый электродвигатель постоянного тока. Изобретатель установил своё устройство на действующую модель поезда, доказав тем самым работоспособность электромотора.

На этом принципе Томасом Девенпортом был сконструирован и испытан первый электродвигатель постоянного тока. Изобретатель установил своё устройство на действующую модель поезда, доказав тем самым работоспособность электромотора.

Практическое применение ДПТ нашёл Б. С. Якоби, установив его на лодке для вращения лопастей. Источником тока учёному послужили 320 гальванических элементов. Несмотря на громоздкость оборудования, лодка могла плыть против течения, транспортируя 12 пассажиров на борту.

Лишь в конце XIX столетия синхронными электродвигателями начали оснащать промышленные машины. Этому способствовало осознание принципа преобразования электродвигателем постоянного тока механической энергии в электричество. То есть, используя электродвигатель в режиме генератора, удалось получать электроэнергию, производство которой оказалось существенно дешевле от затрат на выпуск гальванических элементов. С тех пор электродвигатели совершенствовались и стали завоёвывать прочные позиции во всех сферах нашей жизнедеятельности.

Устройство и описание ДПТ

Конструктивно электродвигатель постоянного тока устроен по принципу взаимодействия магнитных полей.

Самый простой ДПТ состоит из следующих основных узлов:

- Двух обмоток с сердечниками, соединенных последовательно. Данная конструкция расположена на валу и образует узел, называемый ротором или якорем.

- Двух постоянных магнитов, повёрнутых разными полюсами к обмоткам. Они выполняют задачу неподвижного статора.

- Коллектора – двух полукруглых, изолированных пластин, расположенных на валу ДПТ.

- Двух неподвижных контактных элементов (щёток), предназначенных для передачи электротока через коллектор до обмоток возбуждения.

Рассмотренный выше пример – это скорее рабочая модель коллекторного электродвигателя. На практике такие устройства не применяются. Дело в том, что у такого моторчика слишком маленькая мощность. Он работает рывками, особенно при подключении механической нагрузки.

Он работает рывками, особенно при подключении механической нагрузки.

Статор (индуктор)

В моделях мощных современных двигателях постоянного тока используются статоры, они же индукторы, в виде катушек, намотанных на сердечники. При замыкании электрической цепи происходит образование линий магнитного поля, под действием возникающей электромагнитной индукции.

Для запитывания обмоток индуктора ДПТ могут использоваться различные схемы подключения:

- с независимым возбуждением обмоток;

- соединение параллельно обмоткам якоря;

- варианты с последовательным возбуждением катушек ротора и статора;

- смешанное подсоединение.

Схемы подключения наглядно видно на рисунке 2.

Рисунок 2. Схемы подключения обмоток статора ДПТУ каждого способа есть свои преимущества и недостатки. Часто способ подключения диктуется условиями, в которых предстоит эксплуатация электродвигателя постоянного тока. В частности, если требуется уменьшить искрения коллектора, то применяют параллельное соединение. Для увеличения крутящего момента лучше использовать схемы с последовательным подключением обмоток. Наличие высоких пусковых токов создаёт повышенную электрическую мощность в момент запуска мотора. Данный способ подходит для двигателя постоянного тока, интенсивно работающего в кратковременном режиме, например для стартера. В таком режиме работы детали электродвигателя не успевают перегреться, поэтому износ их незначителен.

Для увеличения крутящего момента лучше использовать схемы с последовательным подключением обмоток. Наличие высоких пусковых токов создаёт повышенную электрическую мощность в момент запуска мотора. Данный способ подходит для двигателя постоянного тока, интенсивно работающего в кратковременном режиме, например для стартера. В таком режиме работы детали электродвигателя не успевают перегреться, поэтому износ их незначителен.

Ротор (якорь)

В рассмотренном выше примере примитивного электромотора ротор состоит из двухзубцового якоря на одной обмотке, с чётко выраженными полюсами. Конструкция обеспечивает вращение вала электромотора.

В описанном устройстве есть существенный недостаток: при остановке вращения якоря, его обмотки занимают устойчивое. Для повторного запуска электродвигателя требуется сообщить валу некий крутящий момент.

Этого серьёзного недостатка лишён якорь с тремя и большим количеством обмоток. На рисунке 3 показано изображение трёхобмоточного ротора, а на рис. 4 – якорь с большим количеством обмоток.

4 – якорь с большим количеством обмоток.

Подобные роторы довольно часто встречаются в небольших маломощных электродвигателях.

Для построения мощных тяговых электродвигателей и с целью повышения стабильности частоты вращения используют якоря с большим количеством обмоток. Схема такого двигателя показана на рисунке 5.

Рисунок 5. Схема электромотора с многообмоточным якоремКоллектор

Если на выводы обмоток ротора подключить источник постоянного тока, якорь сделает пол-оборота и остановится. Для продолжения процесса вращения необходимо поменять полярность подводимого тока. Устройство, выполняющее функции переключения тока с целью изменения полярности на выводах обмоток, называется коллектором.

Самый простой коллектор состоит из двух, изолированных полукруглых пластин. Каждая из них в определённый момент контактирует со щёткой, с которой снимается напряжение. Одна ламель всегда подсоединена к плюсу, а вторая – к минусу.

При повороте вала на 180º пластины коллектора меняются местами, вследствие чего происходит новая коммутация со сменой полярности.

Такой же принцип коммутации питания обмоток используются во всех коллекторах, в т. ч. и в устройствах с большим количеством ламелей (по паре на каждую обмотку). Таким образом, коллектор обеспечивает коммутацию, необходимую для непрерывного вращения ротора.

В современных конструкциях коллектора ламели расположены по кругу таким образом, что каждая пластина соответствующей пары находится на диаметрально противоположной стороне. Цепь якоря коммутируется в результате изменения положения вала.

Принцип работы

Ещё со школьной скамьи мы помним, что на провод под напряжением, расположенный между полюсами магнита, действует выталкивающая сила. Происходит это потому, что вокруг проволоки образуется магнитное поле по всей его длине. В результате взаимодействия магнитных полей возникает результирующая «Амперова» сила:

F=B×I×L, где B означает величину магнитной индукции поля, I – сила тока, L – длина провода.

Вектор «Амперовой» всегда перпендикулярен до линий магнитных потоков между полюсами. Схематически принцип работы изображён на рис. 6.

Рис. 6. Принцип работы ДПТЕсли вместо прямого проводника возьмём контурную рамку и подсоединим её к источнику тока, то она повернётся на 180º и остановится в в таком положении, в котором результирующая сила окажется равной 0. Попробуем подтолкнуть рамку. Она возвращается в исходное положение.

Поменяем полярность тока и повторим попытку: рамка сделала ещё пол-оборота. Логично припустить, что необходимо менять направление тока каждый раз, когда соответствующие витки обмоток проходят точки смены полюсов магнитов. Именно для этой цели и создан коллектор.

Схематически можно представить себе каждую якорную обмотку в виде отдельной контурной рамки. Если обмоток несколько, то в каждый момент времени одна из них подходит к магниту статора и оказывается под действием выталкивающей силы. Таким образом, поддерживается непрерывное вращение якоря.

Типы ДПТ

Существующие электродвигатели постоянного тока можно классифицировать по двум основным признакам: по наличию или отсутствию в конструкции мотора щеточно-коллекторного узла и по типу магнитной системы статора.

Рассмотрим основные отличия.

По наличию щеточно-коллекторного узла

Двигатели постоянного тока для коммутации обмоток, которых используются щёточно-коллекторные узлы, называются коллекторными. Они охватывают большой спектр линейки моделей электромоторов. Существуют двигатели, в конструкции которых применяется до 8 щёточно-коллекторных узлов.

Функции ротора может выполнять постоянный магнит, а ток от электрической сети подаётся непосредственно на обмотки статора. В таком варианте отпадает надобность в коллекторе, а проблемы, связанные с коммутацией, решаются с помощью электроники.

В таких бесколлекторных двигателях устранён один из недостатков –искрение, приводящее к интенсивному износу пластин коллектора и щёток. Кроме того, они проще в обслуживании и сохраняют все полезные характеристики ДПТ: простота в управлении связанном с регулировкой оборотов, высокие показатели КПД и другие. Бесколлекторные моторы носят название вентильных электродвигателей.

Кроме того, они проще в обслуживании и сохраняют все полезные характеристики ДПТ: простота в управлении связанном с регулировкой оборотов, высокие показатели КПД и другие. Бесколлекторные моторы носят название вентильных электродвигателей.

По виду конструкции магнитной системы статора

В конструкциях синхронных двигателей существуют модели с постоянными магнитами и ДПТ с обмотками возбуждения. Электродвигатели серий, в которых применяются статоры с потоком возбуждения от обмоток, довольно распространены. Они обеспечивают стабильную скорость вращения валов, высокую номинальную механическую мощность.

О способах подключения статорных обмоток шла речь выше. Ещё раз подчеркнём, что от выбора схемы подключения зависят электрические и тяговые характеристики двигателей постоянного тока. Они разные в последовательных обмотках и в катушках с параллельным возбуждением.

Управление

Не трудно понять, что если изменить полярность напряжения, то направление вращения якоря также изменится. Это позволяет легко управлять электромотором, манипулируя полярностью щеток.

Это позволяет легко управлять электромотором, манипулируя полярностью щеток.

Механическая характеристика

Рассмотрим график зависимости частоты от момента силы на валу. Мы видим прямую с отрицательным наклоном. Эта прямая выражает механическую характеристику электродвигателя постоянного тока. Для её построения выбирают определённое фиксированное напряжение, подведённое для питания обмоток ротора.

Примеры механических характеристик ДПТ независимого возбужденияРегулировочная характеристика

Такая же прямая, но идущая с положительным наклоном, является графиком зависимости частоты вращения якоря от напряжения питания. Это и есть регулировочная характеристика синхронного двигателя.

Построение указанного графика осуществляется при определённом моменте развиваемом ДПТ.

Пример регулировочных характеристик двигателя с якорным управлениемБлагодаря линейности характеристик упрощается управление электродвигателями постоянного тока. Поскольку сила F пропорциональна току, то изменяя его величину, например переменным сопротивлением, можно регулировать параметры работы электродвигателя.

Регулирование частоты вращения ротора легко осуществляется путём изменения напряжения. В коллекторных двигателях с помощью пусковых реостатов добиваются плавности увеличения оборотов, что особенно важно для тяговых двигателей. Это также один из эффективных способов торможения. Мало того, в режиме торможения синхронный электродвигатель вырабатывает электрическую энергию, которую можно возвращать в энергосеть.

Области применения

Перечислять все области применения электродвигателей можно бесконечно долго. Для примера назовём лишь несколько из них:

- бытовые и промышленные электроинструменты;

- автомобилестроение – стеклоподъёмники, вентиляторы и другая автоматика;

- трамваи, троллейбусы, электрокары, подъёмные краны и другие механизмы, для которых важны высокие параметры тяговых характеристик.

Преимущества и недостатки

К достоинствам относится:

- Линейная зависимость характеристик электродвигателей постоянного тока (прямые линии) упрощающие управление;

- Легко регулируемая частота вращения;

- хорошие пусковые характеристики;

- компактные размеры.

У асинхронных электродвигателей, являющихся двигателями переменного тока очень трудно достичь таких характеристик.

Недостатки:

- ограниченный ресурс коллектора и щёток;

- дополнительная трата времени на профилактическое обслуживание, связанное с поддержанием коллекторно-щёточных узлов;

- ввиду того, что мы пользуемся сетями с переменным напряжением, возникает необходимость выпрямления тока;

- дороговизна в изготовлении якорей.

По перечисленным параметрам из недостатков в выигрыше оказываются модели асинхронных двигателей. Однако во многих случаях применение электродвигателя постоянного тока является единственно возможным вариантом, не требующим усложнения электрической схемы.

Видео в дополнение к написанному

Устройство и принцип работы.» src=»about:blank» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-rocket-lazyload=»fitvidscompatible» data-lazy-src=»https://www.youtube.com/embed/OVtQw2yfLrw?feature=oembed»/>

какие они бывают / Блог компании НПФ ВЕКТОР / Хабр

В прошлых статьях был рассмотрен принцип работы синхронного и асинхронного электродвигателей, а также рассказано, как ими управлять. Но видов электродвигателей существует гораздо больше! И у каждого из них свои свойства, область применения и особенности.

В этой статье будет небольшой обзор по разным типам электродвигателей с фотографиями и примерами применений. Почему в пылесос ставятся одни двигатели, а в вентилятор вытяжки другие? Какие двигатели стоят в сегвее? А какие двигают поезд метро?

Каждый электродвигатель обладает некоторыми отличительными свойствами, которые обуславливают его область применения, в которой он наиболее выгоден. Синхронные, асинхронные, постоянного тока, коллекторные, бесколлекторные, вентильно-индукторные, шаговые… Почему бы, как в случае с двигателями внутреннего сгорания, не изобрести пару типов, довести их до совершенства и ставить их и только их во все применения? Давайте пройдемся по всем типам электродвигателей, а в конце обсудим, зачем же их столько и какой двигатель «самый лучший».

С этим двигателем все должны быть знакомы с детства, потому что именно этот тип двигателя стоит в большинстве старых игрушек. Батарейка, два проводка на контакты и звук знакомого жужжания, вдохновляющего на дальнейшие конструкторские подвиги. Все ведь так делали? Надеюсь. Иначе эта статья, скорее всего, не будет вам интересна. Внутри такого двигателя на валу установлен контактный узел – коллектор, переключающий обмотки на роторе в зависимости от положения ротора. Постоянный ток, подводимый к двигателю, протекает то по одним, то по другим частям обмотки, создавая вращающий момент. Кстати, не уходя далеко, всех ведь, наверное, интересовало – что за желтые штучки стояли на некоторых ДПТ из игрушек, прямо на контактах (как на фото сверху)? Это конденсаторы – при работе коллектора из-за коммутаций потребление тока импульсное, напряжение может также меняться скачками, из-за чего двигатель создает много помех. Они особенно мешают, если ДПТ установлен в радиоуправляемой игрушке. Конденсаторы как раз гасят такие высокочастотные пульсации и, соответственно, убирают помехи.

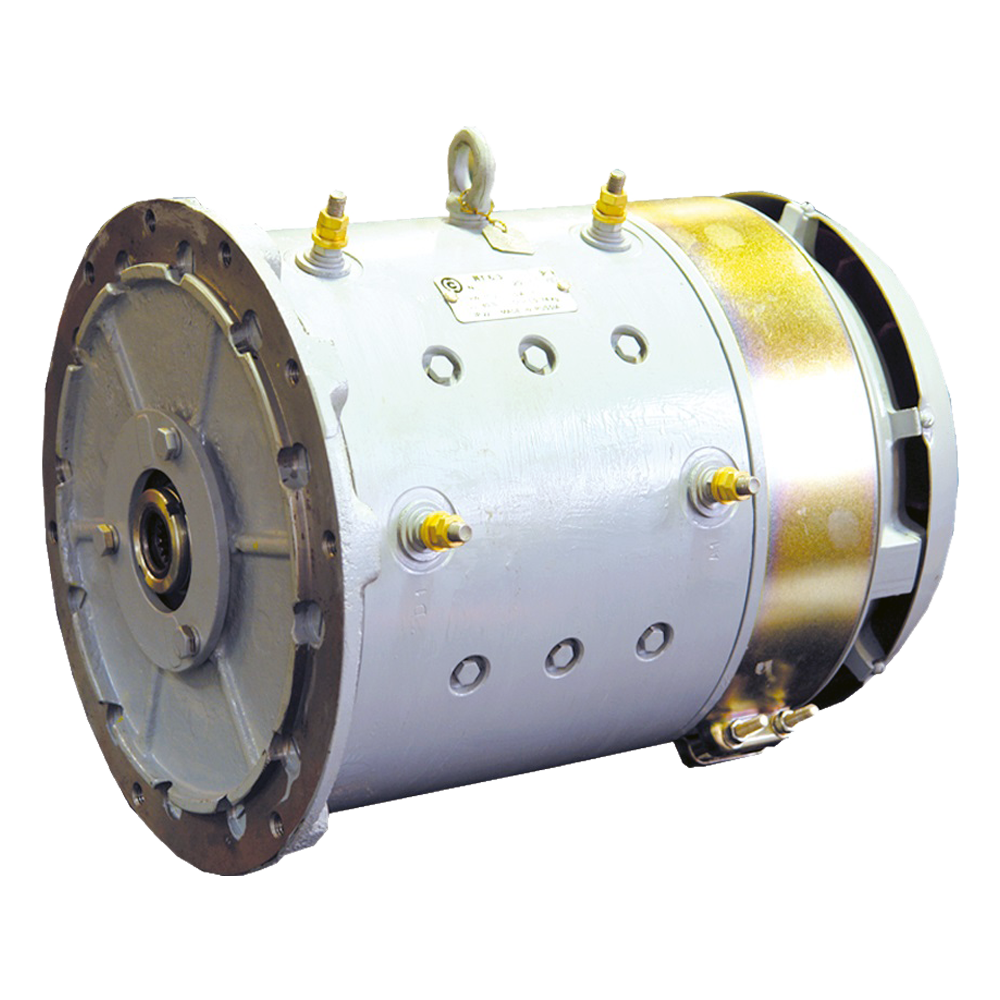

Двигатели постоянного тока бывают как очень маленького размера («вибра» в телефоне), так и довольно большого – обычно до мегаватта. Например, на фото ниже показан тяговый электродвигатель электровоза мощностью 810кВт и напряжением 1500В.

Почему ДПТ не делают мощнее? Главная проблема всех ДПТ, а в особенности ДПТ большой мощности – это коллекторный узел. Скользящий контакт сам по себе является не очень хорошей затеей, а скользящий контакт на киловольты и килоамперы – и подавно. Поэтому конструирование коллекторного узла для мощных ДПТ – целое искусство, а на мощности выше мегаватта сделать надежный коллектор становится слишком сложно (рекорд — 12,5МВт).

В потребительском качестве ДПТ хорош своей простотой с точки зрения управляемости. Его момент прямо пропорционален току якоря, а частота вращения (по крайней мере холостой ход) прямо пропорциональна приложенному напряжению. Поэтому до наступления эры микроконтроллеров, силовой электроники и частотного регулируемого привода переменного тока именно ДПТ был самым популярным электродвигателем для задач, где требуется регулировать частоту вращения или момент.

Также нужно упомянуть, как именно в ДПТ формируется магнитный поток возбуждения, с которым взаимодействует якорь (ротор) и за счет этого возникает вращающий момент. Этот поток может делаться двумя способами: постоянными магнитами и обмоткой возбуждения. В небольших двигателях чаще всего ставят постоянные магниты, в больших – обмотку возбуждения. Обмотка возбуждения – это еще один канал регулирования. При увеличении тока обмотки возбуждения увеличивается её магнитный поток. Этот магнитный поток входит как в формулу момента двигателя, так и в формулу ЭДС. Чем выше магнитный поток возбуждения, тем выше развиваемый момент при том же токе якоря. Но тем выше и ЭДС машины, а значит при том же самом напряжении питания частота вращения холостого хода двигателя будет ниже. Зато если уменьшить магнитный поток, то при том же напряжении питания частота холостого хода будет выше, уходя в бесконечность при уменьшении потока возбуждения до нуля. Это очень важное свойство ДПТ. Вообще, я очень советую изучить уравнения ДПТ – они простые, линейные, но их можно распространить на все электродвигатели – процессы везде схожие.

Как ни странно, это самый распространенный в быту электродвигатель, название которого наименее известно. Почему так получилось? Его конструкция и характеристики такие же, как у двигателя постоянного тока, поэтому упоминание о нем в учебниках по приводу обычно помещается в самый конец главы про ДПТ. При этом ассоциация коллектор = ДПТ так прочно заседает в голове, что не всем приходит на ум, что двигатель постоянного тока, в названии которого присутствует «постоянный ток», теоретически можно включать в сеть переменного тока. Давайте разберемся.

Как изменить направление вращения двигателя постоянного тока? Это знают все, надо сменить полярность питания якоря. А ещё? А еще можно сменить полярность питания обмотки возбуждения, если возбуждение сделано обмоткой, а не магнитами. А если полярность сменить и у якоря, и у обмотки возбуждения? Правильно, направление вращения не изменится. Так что же мы ждем? Соединяем обмотки якоря и возбуждения последовательно или параллельно, чтобы полярность изменялась одинаково и там и там, после чего вставляем в однофазную сеть переменного тока! Готово, двигатель будет крутиться. Есть один только маленький штрих, который надо сделать: так как по обмотке возбуждения протекает переменный ток, её магнитопровод, в отличие от истинного ДПТ, надо изготовить шихтованным, чтобы снизить потери от вихревых токов. И вот мы и получили так называемый «универсальный коллекторный двигатель», который по конструкции является подвидом ДПТ, но… прекрасно работает как от переменного, так и от постоянного тока.

Этот тип двигателей наиболее широко распространен в бытовой технике, где требуется регулировать частоту вращения: дрели, стиральные машины (не с «прямым приводом»), пылесосы и т.п. Почему именно он так популярен? Из-за простоты регулирования. Как и в ДПТ, его можно регулировать уровнем напряжения, что для сети переменного тока делается симистором (двунаправленным тиристором). Схема регулирования может быть так проста, что помещается, например, прямо в «курке» электроинструмента и не требует ни микроконтроллера, ни ШИМ, ни датчика положения ротора.

Еще более распространенным, чем коллекторные двигатели, является асинхронный двигатель. Только распространен он в основном в промышленности – где присутствует трехфазная сеть. Про принцип его работы написана отдельная статья. Если кратко, то его статор – это распределенная двухфазная или трехфазная (реже многофазная) обмотка. Она подключается к источнику переменного напряжения и создает вращающееся магнитное поле. Ротор можно представлять себе в виде медного или алюминиевого цилиндра, внутри которого находится железо магнитопровода. К ротору в явном виде напряжение не подводится, но оно индуцируется там за счет переменного поля статора (поэтому двигатель на английском языке называют индукционным). Возникающие вихревые токи в короткозамкнутом роторе взаимодействуют с полем статора, в результате чего образуется вращающий момент.

Почему асинхронный двигатель так популярен? У него нет скользящего контакта, как у коллекторного двигателя, а поэтому он более надежен и требует меньше обслуживания. Кроме того, такой двигатель может пускаться от сети переменного тока «прямым пуском» – его можно включить коммутатором «на сеть», в результате чего двигатель запустится (с большим пусковым током 5-7 крат, но допустимым). ДПТ относительно большой мощности так включать нельзя, от пускового тока погорит коллектор. Также асинхронные привода, в отличие от ДПТ, можно делать гораздо большей мощности – десятки мегаватт, тоже благодаря отсутствию коллектора. При этом асинхронный двигатель относительно прост и дешев.

Асинхронный двигатель применяется и в быту: в тех устройствах, где не нужно регулировать частоту вращения. Чаще всего это так называемые «конденсаторные» двигатели, или, что тоже самое, «однофазные» асинхронники. Хотя на самом деле с точки зрения электродвигателя правильнее говорить «двухфазные», просто одна фаза двигателя подключается в сеть напрямую, а вторая через конденсатор. Конденсатор делает фазовый сдвиг напряжения во второй обмотке, что позволяет создать вращающееся эллиптическое магнитное поле. Обычно такие двигатели применяются в вытяжных вентиляторах, холодильниках, небольших насосах и т.п.

Минус асинхронного двигателя по сравнению с ДПТ в том, что его сложно регулировать. Асинхронный электродвигатель – это двигатель переменного тока. Если асинхронному двигателю просто понизить напряжение, не понизив частоту, то он несколько снизит скорость, да. Но у него увеличится так называемое скольжение (отставание частоты вращения от частоты поля статора), увеличатся потери в роторе, из-за чего он может перегреться и сгореть. Можно представлять это себе как регулирование скорости движения легкового автомобиля исключительно сцеплением, подав полный газ и включив четвертую передачу. Чтобы правильно регулировать частоту вращения асинхронного двигателя нужно пропорционально регулировать и частоту, и напряжение. А лучше и вовсе организовать векторное управление, как более подробно было описано в прошлой статье. Но для этого нужен преобразователь частоты – целый прибор с инвертором, микроконтроллером, датчиками и т.п. До эры силовой полупроводниковой электроники и микропроцессорной техники (в прошлом веке) регулирование частотой было экзотикой – его не на чем было делать. Но сегодня регулируемый асинхронный электропривод на базе преобразователя частоты – это уже стандарт-де-факто.

Про принцип работы синхронного двигателя также была отдельная статья. Синхронных приводов бывает несколько подвидов – с магнитами (PMSM) и без (с обмоткой возбуждения и контактными кольцами), с синусоидальной ЭДС или с трапецеидальной (бесколлекторные двигатели постоянного тока, BLDC). Сюда же можно отнести некоторые шаговые двигатели. До эры силовой полупроводниковой электроники уделом синхронных машин было применение в качестве генераторов (почти все генераторы всех электростанций – синхронные машины), а также в качестве мощных приводов для какой-либо серьезной нагрузки в промышленности.

Все эти машины выполнялись с контактными кольцами (можно увидеть на фото), о возбуждении от постоянных магнитов при таких мощностях речи, конечно же, не идет. При этом у синхронного двигателя, в отличие от асинхронного, большие проблемы с пуском. Если включить мощную синхронную машину напрямую на трехфазную сеть, то всё будет плохо. Так как машина синхронная, она должна вращаться строго с частотой сети. Но за время 1/50 секунды ротор, конечно же, разогнаться с нуля до частоты сети не успеет, а поэтому он будет просто дергаться туда-сюда, так как момент получится знакопеременный. Это называется «синхронный двигатель не вошел в синхронизм». Поэтому в реальных синхронных машинах применяют асинхронный пуск – делают внутри синхронной машины небольшую асинхронную пусковую обмотку и закорачивают обмотку возбуждения, имитируя «беличью клетку» асинхронника, чтобы разогнать машину до частоты, примерно равной частоте вращения поля, а уже после этого включается возбуждение постоянным током и машина втягивается в синхронизм.

И если у асинхронного двигателя регулировать частоту ротора без изменения частоты поля хоть как-то можно, то у синхронного двигателя нельзя никак. Он или крутится с частой поля, или выпадает из синхронизма и с отвратительными переходными процессами останавливается. Кроме того, у синхронного двигателя без магнитов есть контактные кольца – скользящий контакт, чтобы передавать энергию на обмотку возбуждения в роторе. С точки зрения сложности, это, конечно, не коллектор ДПТ, но всё равно лучше бы было без скользящего контакта. Именно поэтому в промышленности для нерегулируемой нагрузки применяют в основном менее капризные асинхронные привода.

Но все изменилось с появлением силовой полупроводниковой электроники и микроконтроллеров. Они позволили сформировать для синхронной машины любую нужную частоту поля, привязанную через датчик положения к ротору двигателя: организовать вентильный режим работы двигателя (автокоммутацию) или векторное управление. При этом характеристики привода целиком (синхронная машина + инвертор) получились такими, какими они получаются у двигателя постоянного тока: синхронные двигатели заиграли совсем другими красками. Поэтому начиная где-то с 2000 года начался «бум» синхронных двигателей с постоянными магнитами. Сначала они робко вылезали в вентиляторах кулеров как маленькие BLDC двигатели, потом добрались до авиамоделей, потом забрались в стиральные машины как прямой привод, в электротягу (сегвей, Тойота приус и т.п.), всё больше вытесняя классический в таких задачах коллекторный двигатель. Сегодня синхронные двигатели с постоянными магнитами захватывают всё больше применений и идут семимильными шагами. И все это – благодаря электронике. Но чем же лучше синхронный двигатель асинхронного, если сравнивать комплект преобразователь+двигатель? И чем хуже? Этот вопрос будет рассматриваться в конце статьи, а сейчас давайте пройдемся еще по нескольким типам электродвигателей.

У него много названий. Обычно его коротко называют вентильно-индукторный двигатель (ВИД) или вентильно-индукторная машина (ВИМ) или привод (ВИП). В английской терминологии это switched reluctance drive (SRD) или motor (SRM), что переводится как машина с переключаемым магнитным сопротивлением. Но чуть ниже будет рассматриваться другой подвид этого двигателя, отличающийся по принципу действия. Чтобы не путать их друг с другом, «обычный» ВИД, который рассмотрен в этом разделе, мы на кафедре электропривода в МЭИ, а также на фирме ООО «НПФ ВЕКТОР» называем «вентильно-индукторный двигатель с самовозбуждением» или коротко ВИД СВ, что подчеркивает принцип возбуждения и отличает его от машины, рассмотренной далее. Но другие исследователи его также называют ВИД с самоподмагничиванием, иногда реактивный ВИД (что отражает суть образования вращающего момента).

Конструктивно это самый простой двигатель и по принципу действия похож на некоторые шаговые двигатели. Ротор – зубчатая железка. Статор – тоже зубчатый, но с другим числом зубцов. Проще всего принцип работы поясняет вот эта анимация:

Подавая постоянный ток в фазы в соответствии с текущим положением ротора можно заставить двигатель вращаться. Фаз может быть разное количество. Форма тока реального привода для трех фаз показа на рисунке (токоограничение 600А):

Однако за простоту двигателя приходится платить. Так как двигатель питается однополярными импульсами тока, напрямую «на сеть» его включать нельзя. Обязательно требуется преобразователь и датчик положения ротора. Причем преобразователь не классический (типа шестиключевой инвертор): для каждой фазы у преобразователя для SRD должны быть полумосты, как на фото в начале этого раздела. Проблема в том, что для удешевления комплектующих и улучшения компоновки преобразователей силовые ключи и диоды часто не изготавливаются отдельно: обычно применяются готовые модули, содержащие одновременно два ключа и два диода – так называемые стойки. И именно их чаще всего и приходится ставить в преобразователь для ВИД СВ, половину силовых ключей просто оставляя незадействованной: получается избыточный преобразователь. Хотя в последние годы некоторые производители IGBT модулей выпустили изделия, предназначенные именно для SRD.

Следующая проблема – это пульсации вращающего момента. В силу зубчатой структуры и импульсного тока момент редко получается стабильным – чаще всего он пульсирует. Это несколько ограничивает применимость двигателей для транспорта – кому хочется иметь пульсирующий момент на колесах? Кроме того, от таких импульсов тянущего усилия не очень хорошо себя чувствуют подшипники двигателя. Проблема несколько решается специальным профилированием формы тока фазы, а также увеличением количества фаз.

Однако даже при этих недостатках двигатели остаются перспективными в качестве регулируемого привода. Благодаря их простоте сам двигатель получается дешевле классического асинхронного двигателя. Кроме того, двигатель легко сделать многофазным и многосекционным, разделив управление одним двигателем на несколько независимых преобразователей, которые работают параллельно. Это позволяет повысить надежность привода – отключение, скажем, одного из четырех преобразователей не приведет к остановке привода в целом – трое соседей будут какое-то время работать с небольшой перегрузкой. Для асинхронного двигателя такой фокус выполнить так просто не получается, так как невозможно сделать несвязанные друг с другом фазы статора, которые бы управлялись отдельным преобразователем полностью независимо от других. Кроме того, ВИД очень хорошо регулируются «вверх» от основной частоты. Железку ротора можно раскручивать без проблем до очень высоких частот.

Мы на фирме ООО «НПФ ВЕКТОР» выполнили несколько проектов на базе этого двигателя. Например, делали небольшой привод для насосов горячего водоснабжения, а также недавно закончили разработку и отладку системы управления для мощных (1,6 МВт) многофазных резервируемых приводов для обогатительных фабрик АК «АЛРОСА». Вот машинка на 1,25 МВт:

Вся система управления, контроллеры и алгоритмы были сделаны у нас в ООО «НПФ ВЕКТОР», силовые преобразователи спроектировала и изготовила фирма ООО «НПП «ЦИКЛ+». Заказчиком работы и проектировщиком самих двигателей являлась фирма ООО «МИП «Мехатроника» ЮРГТУ (НПИ)».

Это совсем другой тип двигателя, отличающийся по принципу действия от обычного ВИД. Исторически известны и широко используются вентильно-индукторные генераторы такого типа, применяемые на самолетах, кораблях, железнодорожном транспорте, а вот именно двигателями такого типа почему-то занимаются мало.

На рисунке схематично показана геометрия ротора и магнитный поток обмотки возбуждения, а также изображено взаимодействие магнитных потоков статора и ротора, при этом ротор на рисунке установлен в согласованное положение (момент равен нулю).

Ротор собран из двух пакетов (из двух половинок), между которыми установлена обмотка возбуждения (на рисунке показана как четыре витка медного провода). Несмотря на то, что обмотка висит «посередине» между половинками ротора, крепится она к статору и не вращается. Ротор и статор выполнены из шихтованного железа, постоянные магниты отсутствуют. Обмотка статора распределенная трехфазная – как у обычного асинхронного или синхронного двигателя. Хотя существуют варианты такого типа машин с сосредоточенной обмоткой: зубцами на статоре, как у SRD или BLDC двигателя. Витки обмотки статора охватывают сразу оба пакета ротора.

Упрощенно принцип работы можно описать следующим образом: ротор стремится повернуться в такое положение, при котором направления магнитного потока в статоре (от токов статора) и роторе (от тока возбуждения) совпадут. При этом половина электромагнитного момента образуется в одном пакете, а половина – в другом. Со стороны статора машина подразумевает разнополярное синусоидальное питание (ЭДС синусоидальна), электромагнитный момент активный (полярность зависит от знака тока) и образован за счет взаимодействия поля, созданного током обмотки возбуждения с полем, созданного обмотками статора. По принципу работы эта машина отлична от классических шаговых и SRD двигателей, в которых момент реактивный (когда металлическая болванка притягивается к электромагниту и знак усилия не зависит от знака тока электромагнита).

С точки зрения управления ВИД НВ оказывается эквивалентен синхронной машине с контактными кольцами. То есть, если вы не знаете конструкцию этой машины и используете её как «черный ящик», то она ведет себя практически неотличимо от синхронной машины с обмоткой возбуждения. Можно сделать векторное управление или автокоммутацию, можно ослаблять поток возбуждения для повышения частоты вращения, можно усиливать его для создания большего момента – всё так, как будто это классическая синхронная машина с регулируемым возбуждением. Только ВИД НВ не имеет скользящего контакта. И не имеет магнитов. И ротор в виде дешевой железной болванки. И момент не пульсирует, в отличие от SRD. Вот, например, синусоидальные токи ВИД НВ при работе векторного управления:

Кроме того, ВИД НВ можно создавать многофазным и многосекционным, аналогично тому, как это делается в ВИД СВ. При этом фазы оказываются несвязанными друг с другом магнитными потоками и могут работать независимо. Т.е. получается как будто бы несколько трехфазных машин в одной, к каждой из которых присоединяется свой независимый инвертор с векторным управлением, а результирующая мощность просто суммируется. Координации между преобразователями при этом не требуется никакой – только общее задание частоты вращения.

Минусы этого двигателя тоже есть: напрямую от сети он крутиться не может, так как, в отличие от классических синхронных машин, ВИД НВ не имеет асинхронной пусковой обмотки на роторе. Кроме того, он сложнее по конструкции, чем обычный ВИД СВ (SRD).

На основе данного двигателя мы также сделали несколько успешных проектов. Например, один из них – это серия приводов насосов и вентиляторов для районных теплостанций г. Москвы мощностью 315-1200кВт (ссылка на проект). Это низковольтные (380В) ВИД НВ с резервированием, где одна машина «разбита» на 2, 4 или 6 независимых трехфазных секций. На каждую секцию ставится свой однотипный преобразователь с векторным бездатчиковым управлением. Таким образом можно легко наращивать мощность на базе однотипной конструкции преобразователя и двигателя. При этом часть преобразователей подключено к одному вводу питания районной теплостанции, а часть к другому. Поэтому если происходит «моргушка питания» по одному из вводов питания, то привод не встает: половина секций кратковременно работают в перегрузке, пока питание не восстановится. Как только оно восстанавливается, на ходу в работу автоматически вводятся отдыхавшие секции. Вообще, наверное, этот проект заслуживал бы отдельной статьи, поэтому пока про него закончу, вставив фото двигателя и преобразователей:

К сожалению, двумя словами здесь не обойтись. И общими выводами про то, что у каждого двигателя свои достоинства и недостатки – тоже. Потому что не рассмотрены самые главные качества – массогабаритные показатели каждого и типов машин, цена, а также их механические характеристики и перегрузочная способность. Оставим нерегулируемый асинхронный привод крутить свои насосы напрямую от сети, тут ему конкурентов нет. Оставим коллекторные машины крутить дрели и пылесосы, тут с ними в простоте регулирования тоже потягаться сложно.

Давайте рассмотрим регулируемый электропривод, режим работы которого – длительный. Коллекторные машины здесь сразу исключаются из конкуренции по причине ненадежности коллекторного узла. Но остались еще четыре – синхронный, асинхронный, и два типа вентильно-индукторных. Если мы говорим о приводе насоса, вентилятора и чего-то похожего, что используется в промышленности и где масса и габариты особо не важны, то здесь из конкуренции выпадают синхронные машины. Для обмотки возбуждения требуются контактные кольца, что является капризным элементом, а постоянные магниты очень дороги. Конкурирующими вариантами остаются асинхронный привод и вентильно-индукторные двигатели обоих типов.

Как показывает опыт, все три типа машин успешно применяются. Но – асинхронный привод невозможно (или очень сложно) секционировать, т.е. разбить мощную машину на несколько маломощных. Поэтому для обеспечения большой мощности асинхронного преобразователя требуется делать его высоковольтным: ведь мощность – это, если грубо, произведение напряжения на ток. Если для секционируемого привода мы можем взять низковольтный преобразователь и наставить их несколько, каждый на небольшой ток, то для асинхронного привода преобразователь должен быть один. Но не делать же преобразователь на 500В и ток 3 килоампера? Это провода нужны с руку толщиной. Поэтому для увеличения мощности повышают напряжение и снижают ток. А высоковольтный преобразователь – это совсем другой класс задачи. Нельзя просто так взять силовые ключи на 10кВ и сделать из них классический инвертор на 6 ключей, как раньше: и нет таких ключей, а если есть, они очень дороги. Инвертор делают многоуровневым, на низковольтных ключах, соединенных последовательно в сложных комбинациях. Такой инвертор иногда тянет за собой специализированный трансформатор, оптические каналы управления ключами, сложную распределенную систему управления, работающую как одно целое… В общем, сложно всё у мощного асинхронного привода. При этом вентильно-индукторный привод за счет секционирования может «отсрочить» переход на высоковольтный инвертор, позволяя сделать привода до единиц мегаватт от низковольтного питания, выполненные по классической схеме. В этом плане ВИПы становятся интереснее асинхронного привода, да еще и обеспечивают резервирование. С другой стороны, асинхронные привода работают уже сотни лет, двигатели доказали свою надежность. ВИПы же только пробивают себе дорогу. Так что здесь надо взвесить много факторов, чтобы выбрать для конкретной задачи наиболее оптимальный привод.

Но всё становится еще интереснее, когда речь заходит о транспорте или о малогабаритных устройствах. Там уже нельзя беспечно относиться к массе и габаритам электропривода. И вот там уже нужно смотреть на синхронные машины с постоянными магнитами. Если посмотреть только на параметр мощности деленной на массу (или размер), то синхронные машины с постоянными магнитами вне конкуренции. Отдельные экземпляры могут быть в разы меньше и легче, чем любой другой «безмагнитный» привод переменного тока. Но здесь есть одно опасное заблуждение, которое я сейчас постараюсь развеять.

Если синхронная машина в три раза меньше и легче – это не значит, что для электротяги она подходит лучше. Всё дело в отсутствии регулировки потока постоянных магнитов. Поток магнитов определяет ЭДС машины. На определенной частоте вращения ЭДС машины достигает напряжения питания инвертора и дальнейшее повышение частоты вращения становится затруднительно. Тоже самое касается и повышения момента. Если нужно реализовать больший момент, в синхронной машине нужно повышать ток статора – момент возрастет пропорционально. Но более эффективно было бы повысить и поток возбуждения – тогда и магнитное насыщение железа было бы более гармоничным, а потери были бы ниже. Но опять же поток магнитов повышать мы не можем. Более того, в некоторых конструкциях синхронных машин и ток статора нельзя повышать сверх определенной величины – магниты могут размагнититься. Что же получается? Синхронная машина хороша, но только лишь в одной единственной точке – в номинальной. С номинальной частотой вращения и номинальным моментом. Выше и ниже – всё плохо. Если это нарисовать, то получится вот такая характеристика частоты от момента (красным):

На рисунке по горизонтальной оси отложен момент двигателя, по вертикальной – частота вращения. Звездочкой отмечена точка номинального режима, например, пусть это будет 60кВт. Заштрихованный прямоугольник – это диапазон, где возможно регулирование синхронной машины без проблем – т.е. «вниз» по моменту и «вниз» по частоте от номинала. Красной линией отмечено, что можно выжать из синхронной машины сверх номинала – небольшое повышение частоты вращения за счет так называемого ослабления поля (на самом деле это создание лишнего реактивного тока по оси d двигателя в векторном управлении), а также показана некоторая возможная форсировка по моменту, чтобы было безопасно для магнитов. Всё. А теперь давайте поставим эту машину в легковое транспортное средство без коробки передач, где батарея рассчитана на отдачу 60кВт. Желаемая тяговая характеристика изображена синим. Т.е. начиная с самой низкой скорости, скажем, с 10км/ч привод должен развивать свои 60кВт и продолжать их развивать вплоть до максимальной скорости, скажем 150км/ч. Синхронная машина и близко не лежала: её момента не хватит даже чтобы заехать на бордюр у подъезда (или на поребрик у парадной, для полит. корректности), а разогнаться машина сможет лишь до 50-60км/ч.

Что же это значит? Синхронная машина не подходит для электротяги без коробки передач? Подходит, конечно же, просто надо по-другому её выбрать. Вот так:

Надо выбрать такую синхронную машину, чтобы требуемый тяговый диапазон регулирования был весь внутри её механической характеристики. Т.е. чтобы машина одновременно могла развить и большой момент, и работать на большой частоте вращения. Как вы видите из рисунка… установленная мощность такой машины будет уже не 60кВт, а 540кВт (можно посчитать по делениям). Т.е. в электромобиль с батареей на 60кВт придется установить синхронную машину и инвертор на 540кВт, просто чтобы «пройти» по требуемому моменту и частоте вращения.

Конечно же, так как описано, никто не делает. Никто не ставит машину на 540кВт вместо 60кВт. Синхронную машину модернизируют, пытаясь «размазать» её механическую характеристику из оптимума в одной точке вверх по скорости и вниз по моменту. Например, прячут магниты в железо ротора (делают инкорпорированными), это позволяет не бояться размагнитить магниты и ослаблять поле смелее, а также перегружать по току побольше. Но от таких модификаций синхронная машина набирает вес, габариты и становится уже не такой легкой и красивой, какой она была раньше. Появляются новые проблемы, такие как «что делать, если в режиме ослабления поля инвертор отключился». ЭДС машины может «накачать» звено постоянного тока инвертора и выжечь всё. Или что делать, если инвертор на ходу пробился — синхронная машина замкнется и может токами короткого замыкания убить и себя, и водителя, и всю оставшуюся живой электронику — нужны схемы защиты и т.п.

Поэтому синхронная машина хороша там, где большого диапазона регулирования не требуется. Например, в сегвее, где скорость с точки зрения безопасности может быть ограничена на 30км/ч (или сколько там у него?). А еще синхронная машина идеальна для вентиляторов: у вентилятора сравнительно мало изменяется частота вращения, от силы раза в два – больше особо нет смысла, так как воздушный поток ослабевает пропорционально квадрату скорости (примерно). Поэтому для небольших пропеллеров и вентиляторов синхронная машина – это то, что нужно. И как раз она туда, собственно, успешно ставится.

Тяговую кривую, изображенную на рисунке синим цветом, испокон веков реализуют двигатели постоянного тока с регулируемым возбуждением: когда ток обмотки возбуждения изменяют в зависимости от тока статора и частоты вращения. При увеличении частоты вращения уменьшается и ток возбуждения, позволяя машине разгоняться выше и выше. Поэтому ДПТ с независимым (или смешанным) управлением возбуждением классически стоял и до сих пор стоит в большинстве тяговых применений (метро, трамваи и т.п.). Какая же электрическая машина переменного тока может с ним поспорить?

К такой характеристике (постоянства мощности) могут лучше приблизиться двигатели, у которых регулируется возбуждение. Это асинхронный двигатель и оба типа ВИПов. Но у асинхронного двигателя есть две проблемы: во-первых, его естественная механическая характеристика – это не кривая постоянства мощности. Потому что возбуждение асинхронного двигателя осуществляется через статор. А поэтому в зоне ослабления поля при постоянстве напряжения (когда на инверторе оно закончилось) подъем частоты в два раза приводит к падению тока возбуждения в два раза и моментоообразующего тока тоже в два раза. А так как момент на двигателе – это произведение тока на поток, то момент падает в 4 раза, а мощность, соответственно, в два. Вторая проблема – это потери в роторе при перегрузке с большим моментом. В асинхронном двигателе половина потерь выделяется в роторе, половина в статоре. Для уменьшения массогабаритных показателей на транспорте часто применяется жидкостное охлаждение. Но водяная рубашка эффективно охладит лишь статор, за счет явления теплопроводности. От вращающегося ротора тепло отвести значительно сложнее – путь отвода тепла через «теплопроводность» отрезан, ротор не касается статора (подшипники не в счет). Остается воздушное охлаждение путем перемешивая воздуха внутри пространства двигателя или излучение тепла ротором. Поэтому ротор асинхронного двигателя получается своеобразным «термосом» — единожды перегрузив его (сделав динамичный разгон на машине), требуется долгое время ждать остывания ротора. А ведь его температуру еще и не измерить… приходится только предсказывать по модели.

Здесь нужно отметить, как мастерски обе проблемы асинхронного двигателя обошли в Тесла в своей Model S. Проблему с отводом тепла из ротора они решили… заведя во вращающийся ротор жидкость (у них есть соответствующий патент, где вал ротора полый и он омывается внутри жидкостью, но достоверно я не знаю, применяют ли они это). А вторую проблему с резким уменьшением момента при ослаблении поля… они не решали. Они поставили двигатель с тяговой характеристикой, почти как у меня нарисована для «избыточного» синхронного двигателя на рисунке выше, только у них не 540кВт, а 300кВт. Зона ослабления поля в тесле очень маленькая, где-то два крата. Т.е. они поставили «избыточный» для легкового автомобиля двигатель, сделав вместо бюджетного седана по сути спорт-кар с огромной мощностью. Недостаток асинхронного двигателя обратили в достоинство. Но если бы они попытались сделать менее «производительный» седан, мощностью 100кВт или меньше, то асинхронный двигатель, скорее всего, был бы точно таким же (на 300кВт), просто его искусственно задушили электроникой бы под возможности батареи.

А теперь ВИПы. Что могут они? Какая тяговая характеристика у них? Про ВИД СВ я точно сказать не могу – это по своему принципу работы нелинейный двигатель, и от проекта к проекту его механическая характеристика может сильно меняться. Но в целом он скорее всего лучше асинхронного двигателя в плане приближения к желаемой тяговой характеристике с постоянством мощности. А вот про ВИД НВ я могу сказать подробнее, так как мы на фирме им очень плотно занимаемся. Видите вон ту желаемую тяговую характеристику на рисунке выше, которая нарисована синим цветом, к которой мы хотим стремиться? Это на самом деле не просто желаемая характеристика. Это реальная тяговая характеристика, которую мы по точкам по датчику момента сняли для одного из ВИД НВ. Так как ВИД НВ имеет независимое внешнее возбуждение, то его качества наиболее приближены к ДПТ НВ, который тоже может сформировать такую тяговую характеристику за счет регулирования возбуждения.

Так что же? ВИД НВ – идеальная машина для тяги без единой проблемы? На самом деле нет. Проблем у него тоже куча. Например, его обмотка возбуждения, которая «висит» между пакетами статора. Хоть она и не вращается, от неё тоже сложно отводить тепло – получается ситуация почти как ротором асинхронника, лишь немного получше. Можно, в случае надобности, «кинуть» трубку охлаждения со статора. Вторая проблема – это завышенные массогабаритные показатели. Глядя на рисунок ротора ВИД НВ, можно видеть, что пространство внутри двигателя используется не очень эффективно – «работают» только начало и конец ротора, а середина занята обмоткой возбуждения. В асинхронном двигателе, например, вся длина ротора, всё железо «работает». Сложность сборки – засунуть обмотку возбуждения внутрь пакетов ротора надо еще суметь (ротор делается разборным, соответственно, есть проблемы с балансировкой). Ну и просто массогабаритные характеристики пока получаются не очень-то выдающимися по сравнению с теми же асинхронными двигателями Тесла, если накладывать тяговые характеристики друг на друга.

А также есть еще общая проблема обоих типов ВИД. Их ротор – пароходное колесо. И на высоких частотах вращения (а высокая частота нужна, так высокочастотные машины при той же мощности меньше тихоходных) потери от перемешивания воздуха внутри становятся очень значительными. Если до 5000-7000 об/мин ВИД еще можно сделать, то на 20000 об/мин это получится большой миксер. А вот асинхронный двигатель на такие частоты и гораздо выше сделать вполне можно за счет гладкого статора.

Так что же лучше всего в итоге для электротяги? Какой двигатель самый лучший?

Понятия не имею. Все плохие. Надо изобретать дальше. Но мораль статьи такова – если вы хотите сравнить между собой разные типы регулируемого электропривода, то нужно сравнивать на конкретной задаче с конкретной требуемой механической характеристикой по всем-всем параметрам, а не просто по мощности. Также в этой статье не рассмотрены еще куча нюансов сравнения. Например, такой параметр как длительность работы в каждой из точек механической характеристики. На максимальном моменте обычно ни одна машина не может работать долго – это режим перегрузки, а на максимальной скорости очень плохо себя чувствуют синхронные машины с магнитами – там у них огромные потери в стали. А еще интересный параметр для электротяги – потери при движении выбегом, когда водитель отпустил газ. Если ВИПы и асинхронные двигатели будут крутиться как болванки, то у синхронной машины с постоянными магнитами останутся почти номинальные потери в стали из-за магнитов. И так далее, и так далее…

Поэтому нельзя вот так просто взять и выбрать лучший электропривод.

UPD:

Обобщая замечания в комментариях, необходимо дополнить некоторые важные, как оказалось, вещи, которые я изначально опустил как маловажные.

1. Асинхронные двигатели до эры преобразователей частоты регулировали за счет применения так называемого фазного ротора — когда ротор делался в виде обмотки, а не беличьей клетки, а через контактные кольца (как у синхронной машины) фазы ротора выводились наружу. Включая в цепь ротора резисторы можно было мягко пускать АД и безопасно регулировать частоту вращения, изменяя сопротивление. Проблема в том, что очень много энергии при этом терялось в резисторах — иногда до половины от подводимой к приводу мощности.

2. В статье не упомянуты синхронные реактивные машины и их совмещение с синхронными машинами с постоянными магнитами. Если сделать ротор синхронной машины с магнитами явнополюсным — например таким, как нарисован ротор SRD двигателя на gif анимации, то развиваемый момент может быть не только активным, но и реактивным — как у SRD. Подбирая оптимальное сочетание активного и реактивного момента можно частично исключить проблемы классической синхронной машины с магнитами, значительно расширив диапазон работы с постоянством мощности. Получается некий гибрид реактивной машины и синхронной с магнитами.

3. Шаговые двигатели не рассмотрены, потому что по принципу действия они в первом приближении схожи либо с синхронными машинами с постоянными магнитами, либо с SRD двигателями — зависит от конкретного типа шаговика. Только шаговые двигатели, в отличие от «силовых» приводов, имеют гораздо большее количество пар полюсов (зубцов) для увеличения коэффициента электрической редукции: чтобы одному периоду тока соответствовало меньшее угловое перемещение вала. Управление шаговиками обычно тривиальное — последовательный перебор фаз друг за другом (шаги). Более продвинутые системы дробят шаг, подавая в двигатель «микрошаги» — по сути приближая управление к синусоидальному. Еще более продвинутые используют датчик положения ротора и применяют полноценное векторное управление. Но в таком случае и машину нужно делать более качественную, а называться в сумме это будет уже настоящим сервоприводом.

Тепловоз — как он устроен и работает (часть 1)

По железным дорогам нашей страны ведут поезда тепловозы и электровозы. Мы в повседневной жизни видим их постоянно, особенно когда путешествуем по железной дороге. Эта статья о тепловозах, для всех кому интересна эта тема. Здесь я не буду углубляться в тонкости определенных узлов, агрегатов и премудростей устройства. Кого интересует конкретное устройство тепловозов, читайте мои статьи на данном сайте.

Тепловоз 2ТЭ10МЧто такое тепловоз?

Тепловоз — это локомотив с установленным на нем двигателем внутреннего сгорания (дизелем), он мобилен и не требует для работы посторонних устройств и сооружений, например контактной сети, как электровоз. Силовой установкой на всех тепловозах являются именно дизели, мощность которых зависит от назначения локомотива.

Машинное отделение тепловоза — дизельПо роду службы их подразделяют на грузовые, пассажирские и маневровые. Но для движения одного дизеля естественно мало, для передачи его мощности к колесным парам используются следующие принципиальные схемы – электрическая и гидравлическая. В электрической передаче используется генератор электрического тока, вращаемый дизелем, а вырабатываемый ток питает тяговые электродвигатели, в гидравлической передаче рабочим телом, которое передает вращение дизеля к колесным парам, является жидкость (масло). В гидромуфтах и гидротрансформаторах создаваемый насосным колесом, вращаемым дизелем, напор масла воздействует на турбинное колесо, через которое передается вращающий момент посредством карданных валов на редукторы, в которых установлены колесные пары тепловоза, но все это конечно очень упрощенно, в общих чертах. Мы немного коснемся работы гидропередачи позже, а подробное описание техническим языком можно прочитать в моей статье здесь.

Устройство тепловоза

Все тепловозы имеют раму, на которой установлен дизель, независимо от типа передачи, на раме устанавливается кузов тепловоза и все необходимые агрегаты. Кузов тепловоза опирается через шкворни на рамы тележек и тележка может совершать повороты в любую сторону, согласно профиля пути. Тележки еще имеют скользящие опоры с обоих сторон, которые также опираются на раму тепловоза.

Тележка тепловоза, буксыВ рамах тележек установлены или тяговые электродвигатели при электрической передаче или тяговые редукторы при гидравлической передаче, торцы осей колесных пар располагаются в буксовых узлах, корпуса которых в свою очередь располагаются либо в жестких направляющих тележки, так называемых «челюстях» (тележки челюстного типа), либо специальными поводками соединяются с рамой тележки (тележки бесчелюстного типа).

Таким образом через рамы тележек тяговые усилия передаются на раму тепловоза в которой установлены автосцепные устройства, соединенные с автосцепками вагонов и все, поехали. В принципе такое-же устройство имеют и тележки электровозов.

Электрическая передача

Такой тип передачи нашел наиболее широкое распространение. Дизель тепловоза, при такой передаче, с помощью пластинчатой муфты присоединяется к валу электрогенератора — эта система называется дизель-генераторной установкой (ДГУ). Электрические передачи могут работать как на постоянном, так и на переменном токе, и даже на переменно-постоянном токе.

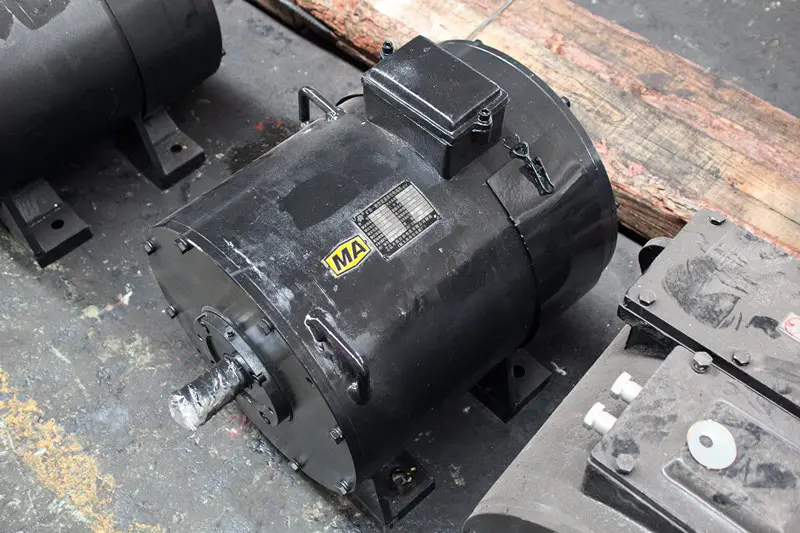

При постоянном токе как тяговый генератор, так и тяговые электродвигатели работают соответственно на постоянном токе. Такая передача наиболее проста, хорошо регулируются параметры тяговых электродвигателей, однако как двигатели, так и генератор постоянного тока в составе имеют щеточно-коллекторный аппарат, содержащий трущиеся друг об друга элементы, что значительно снижает их надежность, увеличивает трудоемкость при изготовлении и обслуживании, у таких электрический машин большие габариты и вес. Но тем не менее большинство тепловозов работают на электрической передаче.

Щёточно-коллекторный аппарат ТЭДПередача переменно-постоянного тока

На тепловозах с данным типом передачи тяговый генератор вырабатывает переменный ток, а тяговые электродвигатели работают уже на постоянном токе. Понятное дело, что переменный ток не подойдет для питания ТЭД постоянного тока, и между двигателем и генератором должен быть некоторый преобразователь — в нашем случае это выпрямительная установка (ВУ). Габариты генератора меньше, а вес ниже, а также в нем отсутствуют трущиеся части, такие как щелочно-коллекторный аппарат. Соответственно один узел является более надежным и менее трудоемким в производстве и обслуживании. Однако ввод третьего узла — ВУ немного уменьшает положительные качества такой системы, да и КПД у тепловозов с такой передачей меньше, чем у постоянников.

Тяговый электродвигатель (ТЭД) от тепловозаПередача переменного тока

В настоящее время приобретает все большее развитие. В этой передаче как тяговый генератор так и тяговые электродвигатели работают на переменном токе. Соответственно щелочно-коллекторный аппарат отсутствует вообще, такие электроустановки очень надежны. Почему же ранее не использовалась такая выгодная схема? — Все дело в том, что частота вращения и крутящий момент ТЭД переменного тока регулируются изменением частоты тока и напряжения, что является достаточно сложной задачей. Решается эта задача с помощью преобразователя частоты, который включается между двигателями и генератором. На железные дороги нашей страны уже выходят тепловозы именно с такой передачей, она особенно эффективна на локомотивах большой мощности.

Тепловозный дизельПринцип работы генератора

Идем дальше. Вот наш условный дизель начинает вращать главный генератор (ГГ), пусть он будет постоянного тока, чтобы выработанный им ток пошел на питание тяговых двигателей. Прогуляемся немного в славный мир электротехники, откуда нам уже давно известно, что при перемещении какого-нибудь проводника в магнитном поле в этом проводнике возникает электрический ток. Это и есть генератор. Если по этому проводнику мы возьмем и пропустим ток, то уже получится электродвигатель. Потому-что вокруг любого проводника с током образуется магнитное поле. Здесь мы немного остановимся. Принципы понятны. Магнитное поле в генераторе создает ток протекающий в обмотке возбуждения, которая расположена по кругу корпуса генератора (статор), это понятно, ведь постоянный магнит не установишь на всех двигателях и генераторах, так и ресурсов не напасешься и постоянных магнитов такой мощности просто не существует, поэтому и подают ток на обмотки возбуждения, превращая их в мощные магниты.

Тяговый генератор тепловозаЭДС и противоЭДС

Теперь главное – в электродвигателях ток протекает и по обмотке в якоре, поэтому магнитные поля обмоток возбуждения и якоря друг с другом взаимодействуют, что и приводит к вращению якоря. В генераторах по якорю, который вращается от коленчатого вала дизеля, ток не пропускается, но в его обмотках под воздействием магнитных полей возбуждения возникает электрический ток, который и питает тяговые электродвигатели. И чем быстрее вращается якорь, тем большее напряжение мы получаем на выходе. Но есть одна серьезная и очень серьезная сила – электродвижущая сила (ЭДС), которая возникает при подключенной нагрузке (подключение цепей ТЭД) при вращении якоря, и физически направлена она против направления вращения якоря, в электротехнике она называется «противоЭДС». То есть эта сила можно сказать всячески сопротивляется вращению, она увеличивается с увеличением электрической нагрузки. Вот это и есть главное, что преодолевает всей своей мощью дизель, поэтому тепловозные дизели все не слабые, иначе не провернешь вал генератора под нагрузкой. Именно противоЭДС используется в тяговых электродвигателях тепловозов и электровозов, когда они переводятся в генераторный режим (по обмоткам якорей не протекает ток), это называется — реостатное (рекуперативное) торможение, когда скорость поезда снижается благодаря только электродвигателям, без применения автоматических тормозов и надо сказать, здорово тормозит и держит необходимую скорость, особенно на затяжных спусках, я всегда использовал этот вид торможения, когда можно было выбирать.

Управление дизелем

Все управление дизелем, аппаратами, машинами и агрегатами происходит с пульта управления из кабины машинистом. Управление осуществляется электрическим путем, с помощью применения электромагнитных контакторов и электрических реле в цепях управления, а в силовых цепях работают электропневматические контакторы. Контроллер машиниста имеет 15 (на некоторых тепловозах 8) позиций и представляет из себя электрический аппарат с контактами, замыкание и размыкание которых приводит к различным действиям в цепях управления, благодаря чему происходит коммутация (сборка-разборка) различных комбинаций электрических цепей, каждая из которых отвечает за определенный режим работы силовых агрегатов локомотива. Контроллер может поворачиваться рукояткой или штурвалом, в современных тепловозах небольшой рукояткой или джойстиком, все зависит от конструкции, все позиции контроллеры фиксированные. На тепловозах не существует педали газа, как на автомобилях, а обороты дизеля регулируются специальным устройством – регулятором числа оборотов (РЧО), также регулятор частоты вращения (РЧВ), но смысл один и тот же. Это устройство закрепляется на корпусе дизеля и соединяется с коленчатым валом дизеля. Управляется РЧО контроллером машиниста посредством специальных электромагнитов (МР), их всего пять, через металлическую пластину.

Машинное отделение тепловоза — дизельРегулятор частоты вращения коленчатого вала

В данном регуляторе с помощью специальных гидравлических устройств (золотника, гидравлического сервомотора, специальной буксы) происходит перемещение реек топливных насосов высокого давления (ТНВД ) к плунжерным парам, само перемещение осуществляет сервомотор, в результате чего подача топлива либо увеличивается, либо уменьшается.

Постоянство оборотов поддерживается системой, использующей принцип центробежной силы – парой грузиков и пружиной, перемещающих золотник. Все современные тепловозы оборудованы регуляторами совмещающими несколько устройств, и автоматического регулирования нагрузки дизеля, и автоматической корректировки подачи топлива по давлению наддувочного воздуха и устройств по ограничению мощности дизель-генератора.

А зачем мощность дизель-генератора ограничивать?

Выше я писал про зловредную противоЭДС, возникающую в главном генераторе, которую собственно дизель мужественно преодолевает, вот и главное: мощность дизеля всегда должна соответствовать нагрузке, создаваемой потребителем энергии, и в нашем случае нагрузкой для дизеля является главный генератор, а для него уже электродвигатели колесных пар (вот собственно и схема электрической передачи, от колес к дизелю). Как раз регулировка мощности осуществляется уменьшением или увеличением подачи топлива в цилиндры дизеля в соответствии с изменением нагрузки генератора.

Тепловоз в разрезеПочему бы не оставить подачу топлива постоянной?

Если это произойдет, то при изменении нагрузки на ТЭД (например поезд едет в гору или с горы) частота вращения вала дизеля тоже изменится, что может привести к неприятным последствиям. Когда в дизель стабильно подается один объем топлива, то и энергия его сгорания остается постоянной, а вместе с ней и производимая мощность, однако если нагрузка на генератор вдруг уменьшится (поезд поехал с горы), то есть уменьшится противоЭДС, но топливо-то все еще поступает в прежнем объеме.. И вот мы получаем «излишнюю» мощность, которая направляется в раскрутку коленчатого вала, который теперь не отягощен противоЭДС, и в конце концов дизель может «пойти вразнос» — крайне неприятная вещь (разбегайся кто куда). При увеличении нагрузки и постоянной подаче топлива мощности дизеля просто станет не достаточно, для продолжения стабильной работы, частота вращения вала будет уменьшаться, в конечном счете дизель будет не в силах преодолевать нагрузку главного генератора и заглохнет, на профессиональном языке – генератор «задавит» дизель. Чтобы не произошло всех этих неприятностей, необходимо изменять подачу топлива и устанавливать ее каждый раз в соответствии с изменившейся нагрузкой, и все это без изменения позиций контроллера.

Машинное отделение тепловозаВот эту непростую задачу в пути следования и решают наши автоматические регуляторы частоты вращения вала дизеля, совместно с очень непростой системой автоматического управления электрической передачей тепловоза. Она регулирует посредством многих систем, аппаратов, агрегатов нагрузку главного генератора и в конце концов подачу топлива. Эту систему я описал отдельно, но в нее входят: магнитный усилитель с самовозбуждением – амплистат, имеющий кучу обмоток, синхронный подвозбудитель, трансформаторы постоянного тока (ТПТ) и постоянного напряжения (ТПН), тахогенератор, регулятор напряжения, селективный узел и т.д. В общем всего навалом, но не так страшно, если разобраться, вся работа системы основана на принципах электромагнитной индукции. В итоге на регуляторе размещен эектромагнитный датчик – индуктивный датчик (ИД), шток которого также соединен с рейками топливного насоса и он также изменяет подачу топлива в зависимости от сложившихся условий.

Далее 2-я часть…

Похожее

AC Traction vs DC Traction — Гринвилл, Южная Каролина

AC TRACTION

Привод переменного тока, также известный как частотно-регулируемый привод, уже много лет является стандартом в промышленности. Хотя он использовался в локомотивах более двух десятилетий (особенно в Европе), только недавно цена на приводы позволила использовать их в большинстве новых дизель-электрических локомотивов в Соединенных Штатах. Привод переменного тока работает путем преобразования выхода тягового генератора переменного тока в постоянный ток (постоянного тока) и его обратного преобразования в переменный ток переменной частоты, который питает тяговые двигатели переменного тока.Поскольку двигатели переменного тока работают примерно с частотой тока, приводы должны регулировать частоту, чтобы двигатели могли иметь диапазон скорости от нуля до максимальных оборотов в минуту.

Тяга переменного тока для локомотивов — значительное улучшение по сравнению со старыми системами постоянного тока. Основными преимуществами тяги переменного тока являются уровни сцепления до 100% выше, чем у постоянного тока, а также гораздо более высокая надежность и меньшие требования к техническому обслуживанию тяговых двигателей переменного тока.

Тяговое усилие локомотива (переменного или постоянного тока) определяется уравнениями:

Тяговое усилие = Вес на водителях x сцепление

Адгезия = Коэффициент трения x Переменная сцепления локомотива

Коэффициент трения между колесом и рельсом обычно находится в диапазоне.От 40 до 0,45 для относительно чистого, сухого рельса в приемлемом состоянии и практически одинаков для всех локомотивов. Переменная сцепления локомотива представляет способность локомотива преобразовывать имеющееся трение в полезное трение на стыке колес с рельсами. Оно резко варьируется от примерно 0,45 для старых блоков постоянного тока до примерно 0,90 для современных блоков переменного тока. Эта переменная включает в себя множество факторов, включая электрическую схему, системы управления, тип грузовика и состояние колес.

Локомотивы постоянного тока первого поколения, такие как SW1200, GP9, SD40 и центральные кабины GE, обычно имеют уровень сцепления от 18% до 20%.Более современные устройства с контролем адгезии, такие как SD60s и Dash 8s, имеют уровень адгезии от 25% до 27%. Более новые тяговые агрегаты переменного тока, такие как SD80MAC и C44AC, обычно имеют сцепление от 37% до 39%. Таким образом, новые локомотивы имеют примерно вдвое большую адгезию по сравнению со старыми единицами, а железные дороги класса I фактически заменяют два старых агрегата одним новым агрегатом переменного тока.

Есть три основные причины, по которым тяга переменного тока обеспечивает гораздо большую адгезию. Во-первых, в стандартном приводе постоянного тока, если происходит проскальзывание колес, тяговый двигатель имеет тенденцию ускоряться и убегать, даже до точки механического отказа, если быстро не уменьшить нагрузку.По мере увеличения проскальзывания колес коэффициент трения также быстро падает до уровня 0,10 или менее, и, поскольку все двигатели соединены вместе, нагрузка на весь локомотив должна быть уменьшена. Следовательно, максимальная адгезия достигается при работе на уровне с комфортным запасом прочности ниже теоретического максимума. Более современные системы постоянного тока включают контроль проскальзывания колес, который определяет начало проскальзывания и автоматически модулирует мощность, чтобы сохранить контроль. Это позволяет локомотиву безопасно работать в точке, близкой к теоретическому максимуму.

Однако система переменного тока работает по-другому. Частотно-регулируемый привод создает вращающееся магнитное поле, которое вращается примерно на 1% быстрее, чем вращается двигатель. Поскольку ротор не может превышать скорость поля, любое проскальзывание колес минимально (менее 1%) и быстро обнаруживается приводом, который мгновенно снижает нагрузку на ось.

Далее, локомотив постоянного тока обычно имеет несколько настроек дроссельной заслонки с установленным уровнем мощности для каждой из них. Хотя эта система проста и эффективна, она не обеспечивает постоянного крутящего момента двигателя, поскольку мощность является продуктом крутящего момента и скорости.Следовательно, тяговое усилие значительно меняется для каждой настройки дроссельной заслонки в зависимости от скорости, что делает невозможным получение максимального сцепления.

Локомотив переменного тока, однако, может управлять определенным уровнем крутящего момента двигателя, что позволяет тяговому усилию оставаться практически постоянным в более высоком диапазоне доступного сцепления. Этот быстродействующий регулятор проскальзывания колес может противодействовать любому проскальзыванию колеса, так что уровень крутящего момента может быть установлен близко к верхним пределам.