Покраска порошковой краской колесных дисков: особенности и технология

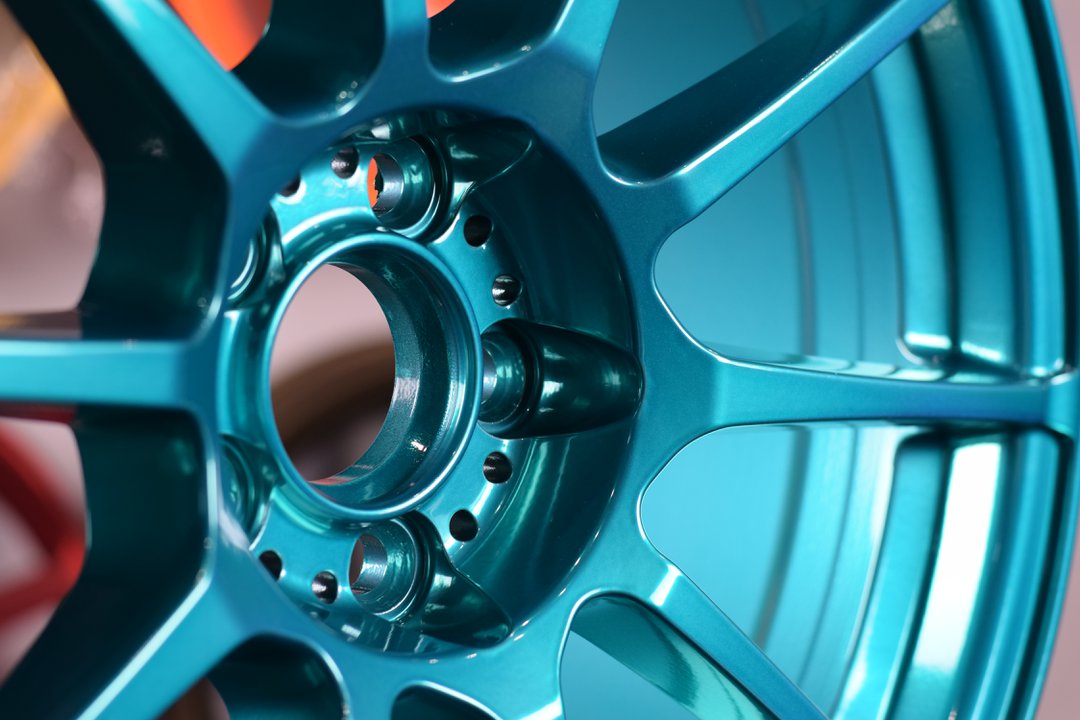

Колесный диск

Фото — Volkswagen

Порошковая краска состоит из нерастворимого в воде порошка, бесцветного и без ощутимого запаха. Поверхность диска нужно должным образом обработать перед покраской, чтобы изделие дольше прослужило. На нем не должны выступать швы от сварки, не должно быть трещин, прожженных участков, открытых кромок с радиусом закругления от 0,3 мм и т. п.

Порошковая покраска дисков не только делает их оригинальными, но и значительно продлевает срок эксплуатации. Подготовка поверхности к покраске делается стандартными методами — пескоструй и обезжиривание (промышленное или ручное с помощью растворителя).

Понятно, что прежде, чем красить, диски надо отремонтировать. Для дисков, изготовленных из цветных металлов, рекомендуется использовать специальные концентрированные составы. После обезжиривания диск обязательно необходимо просушить.

Подготовка сжатого воздуха и порошковой краски. Если порошковый материал не просрочен, он не требует специальной подготовки. Перед применением проверяют состояние материала на выявление возможных дефектов из-за нарушения правил хранения. Порошок может комковаться, промокнуть, потерять агрегатные свойства (речь идет, в частности, об укрупнении частиц). Для окрашивания порошковым методом вещество с упомянутыми дефектами непригодно.

Подготовка сжатого воздуха к покраске представляет из себя удаление из него воды и масляных капель. Сжатый воздух пропускается через маслоуловитель и сушилку (здесь фильтры с сорбентом вытягивают влагу из воздуха).

Оборудование для покраски дисков порошковым методом отличается от инструментария для покраски стандартными лаками и красками для автомобилей. В автомастерских обычно применяют распылитель-пистолет на установке для ручного напыления. Наиболее часто используемый метод — нанесение порошковой краски, заряженной электростатически.

В камере порошкового напыления краска наносится на колесный диск, после диск проходит термическую обработку в печи, где покрытие формируется так:

- порошковое покрытие оплавляется при температуре плавления, характерной для типа металла изделия и порошка покрытия;

- покрытие полимеризуется, формируется внешний и внутренний слои , задаются его параметры, определяющие внешность диска: структура, адгезия, прочность, глянец;

- покрытие охлаждается.

В результате получаем окрашенный порошковой краской автомобильный диск, который способен прослужить не один год.

Технология порошковой окраски дисков автомобиля

Еще Генри Форд сказал, что 80% красоты авто заключается в его колесах. С этим выражением трудно поспорить и в наше время. Даже самое привлекательное транспортное средство станет обычным, если его диски будут выглядеть побитыми, тусклыми и поцарапанными.

Основные этапы покраски дисков порошковой краской

Сперва кратко выделим главные этапы данной технологической процедуры:

- подготовка поверхностей к покраске,

- нанесение специального порошкового грунта,

- окраска деталей порошковой краской,

- нанесение порошкового лака,

- полимеризация покрытия (выполняется три раза – после покрытия дисков грунтом, краской и лаком).

Дальше более подробно остановимся на ключевых этапах окраски.

Подготавливаем поверхности

С поверхностей дисков должны быть удалены абсолютно все загрязнения. Важно избавиться от присутствующего слоя краски. Удаление ненужных элементов производится при помощи пескоструйки. Неорганические абразивы сглаживают рельеф, а грубые – качественно и быстро удаляют старое покрытие. Детали должны быть избавлены от любых неровностей. В случае наличия последних, максимально ровной поверхности при окраске будет невозможно добиться.

Неорганические абразивы сглаживают рельеф, а грубые – качественно и быстро удаляют старое покрытие. Детали должны быть избавлены от любых неровностей. В случае наличия последних, максимально ровной поверхности при окраске будет невозможно добиться.

Наносим порошковый грунт

После качественной подготовки деталь перемещается в камеру напыления. Изделие заземляется и, при помощи электростатического распылителя, покрывается порошковым грунтом (предназначен для защиты металла от коррозийного воздействия). Дальше элементы помещаются в полимеризационную камеру.

Покраска порошковым материалом

После оплавления и закрепления грунта производится нанесение порошковой краски на компоненты авто. Этот этап окраски также осуществляется с помощью электростатического распылителя. Покраску нужно выполнять в несколько слоев. Так можно получить максимально равномерное и гладкое покрытие. После порошковой покраски диск опять помещается в полимеризационную комнату.

Наносим порошковый лак

После вынимания деталей из печи полимеризации им нужно дать остыть. Температура должна снизиться до показателей внешней среды. Дальше производится напыление порошкового лака (матового либо глянцевого). Этот материал помогает улучшать внешний вид окрашенного предмета, защищает краску от вредного влияния ультрафиолетовых лучей и придает покрытию дополнительную прочность и износостойкость.

Полимеризация

Окраска порошковой краской дисков заканчивается помещением их в печь. В камере должна поддерживаться температура в пределах 180-200 °С. Благодаря температурному воздействию компоненты порошковой краски могут оплавляться и надежно закрепляться. Диски должны находиться в высокотемпературной комнате на протяжении 15-30 минут.

Достоинства

К преимуществам такой методики восстановления и преображения легкосплавных деталей автомобилей можно отнести следующие факторы:

- отменные механические и декоративные свойства полимерной «облицовки»,

- высочайшие показатели адгезии (отличное сцепление),

- невозможность получения потеков (в случае соблюдения правильной технологии),

- большой диапазон толщины покрытий,

- увеличенную прочность на изгиб и удар,

- устойчивость к коррозийному воздействию, истиранию, вредным погодным факторам, перепадам температурных режимов, химическим веществам.

Такая покраска поможет преобразить любые, даже наиболее изношенные и неприглядные детали авто. Окраска должна выполняться с четким соблюдением всех технологичных операций. При покраске нужно использовать материалы от известных производителей, которые создают действительно качественную продукцию. Также при покраске не стоит упускать этап полимеризации слоев. Он является одним из ключевых.

Рекомендованные статьи

Покраска дисков — технология покраски порошковой краской

Приглядитесь повнимательней к своему автомобилю после эксплуатации в зимний период. Все ли вас в нем удовлетворяет? Да, внешне все в порядке, ваш «железный конь» помыт, отполирован и поблескивает. Но вот диски не в наилучшем состоянии. После зимы их внешний вид слегка подпорчен?

Покраска дисков порошковой краской

Это не удивительно. Колесным дискам первым приходилось собирать с дорог всю ту «химию», с помощью которой у нас борются с обледенением.

Покраска литых дисков – это словосочетание вызывает в нашем подсознании картинки с задокументированным процессом, с точными измерениями объемов расходуемого материала, мастеров в специальных костюмах, их аккуратные и размеренные движения, суперсовременное оборудование.

Но на самом деле все не настолько ужасающе. Покраска дисков своими руками – это метод их защиты от разрушения.

Порошковая покраска дисков своими руками является несложным занятием, особенно если под рукой у вас будут все необходимые инструменты, если вы уделите немного времени, проявите энтузиазм, терпеливость и внимательность, будете следовать правилам и не спешить. Как результат, ваши диски вновь будут радовать глаз своим безупречным внешним видом.

Что нужно подготовить для покраски дисков в домашних условиях?

Для того чтобы эффективно и качественно покрасить диски, штампованные или литые – не важно, нужно приложить максимум усилий и соблюсти все нюансы, которые включает технология покраски дисков, в том числе и применение специальных инструментов и материалов для покраски. Иначе самостоятельная реставрация и покраска не принесут желаемого результата.

Иначе самостоятельная реставрация и покраска не принесут желаемого результата.

Для проведения работ по качественному окрашиванию дисков понадобятся такие инструменты и материалы:

- Краска для литых дисков. Можно приобрести порошковую аэрозольную краску, или, при наличии оборудования для покраски, специальную краску в банках, которой на полках автомагазинов предостаточно;

- Специальное оборудование для проведения покраски: пескоструйный малярный пистолет и компрессор, если будет осуществлена покраска дисков краской;

- В случае покраски дисков порошковой краской, позаботьтесь, чтобы у вас было специальное оборудование для покраски дисков порошковой краской;

- Грунтовка и лак для дисков, по объему они должны быть чуть меньше, чем сама краска;

- Средство для шлифования и полировки, в том числе специальные пасты и наждачная бумага разной зернистости;

- Средства для снятия с дисков коррозии: преобразователь, металлические щетки или электродрель со щеткой-насадкой;

- Обезжириватель и растворитель;

- При необходимости шпатлевка;

- ветошь и толстая прочная проволока для удобного подвешивания дисков;

- строительный фен или обыкновенный бытовой фен для быстрой сушки грунтовки;

- спецодежда: плотные перчатки, защитные очки и респиратор.

При выборе материалов для покраски, грунтовки, краски и лака, логичнее выбрать продукцию от одного производителя, потому как именно так решается проблема несовместимости лакокрасочных материалов.

Теперь можно приступать к работе.

Покраска дисков порошковой краской

Одной из самых востребованных методик является технология порошковой покраски дисков. Объясняется такая популярность такими преимуществами:

- экономичность. Данный способ не сложен, но при условии, что используется при этом специальное оборудование. В ходе окраски поверхности расходуется меньшее количество лакокрасочных материалов, что позволяет добиться существенной экономии;

- устойчивость и долговечность. Порошковая краска для дисков более устойчива к механическим и химическим повреждениям, длительное время сохраняет свой первоначальный цвет и фактуру;

- богатство цветовой палитры. Нанесение краски порошковым методом позволяет создавать покрытие любого цвета.

Естественно, покраска дисков порошковой краской своими руками – это и экономия средств, и возможность повысить навыки владельца автомобиля. Но, несмотря на такие очевидные преимущества, решение покрасить диски порошковой краской – не лучший вариант, поэтому используйте лучше акриловые аналоги.

Алгоритм действий при этом не меняется, меняются только используемые инструменты. И если вы решили, что будет нанесена порошковая покраска своими руками, оборудование необходимо подготовить соответствующее.

Технология покраски дисков

Самостоятельную покраску дисков лучше всего проводить в гараже. Прежде чем приступать к работе по покраске дисков колес автомобиля, снимите с них покрышки и пластиковые заглушки. Несмотря на то, что покраска дисков производится только с наружной их стороны, необходимо снять шины с колес, тщательно отмойте каждый диск от грязи, битума и пыли с помощью чистящих средств или специальной автохимией – это кому как нравится.

Несмотря на то, что покраска дисков производится только с наружной их стороны, необходимо снять шины с колес, тщательно отмойте каждый диск от грязи, битума и пыли с помощью чистящих средств или специальной автохимией – это кому как нравится.

Восстановление дисков

Все повреждения, затертости, царапины и сколы, образованию которых подвергается металл на колесах, можно свести к минимуму или удалить с поверхности диска, даже в случае, если осуществляется покраска дисков порошковой краской.

Если на дисках имеются достаточно глубокие сколы и царапины, то перед грунтовкой и покраской их необходимо зашпатлевать. Если же нет, то вы можете обойтись и простой наждачной бумагой для достижения гладкой и ровной поверхности.

Не лишним будет также положить на поверхность смоченную в преобразователе ржавчины тряпку, потому как следы коррозии могут остаться незамеченными во время визуального осмотра. Не стоит сразу начинать покраску: грунт не может закрыть глубокие царапины, которые можно убрать только на начальном этапе.

Сильные повреждения зашпаклюйте. Помните, что шпаклевочные растворы от разных производителей сохнут по-разному, поэтому наносить грунт на только что нанесенную шпатлевку никак нельзя.

После этого обезжириваем поверхность диска с внутренней и внешней его стороны, берем оборудование для порошковой покраски своими руками и начинаем покраску.

Технология покраски дисков своими руками

Первый шаг в покраске – это грунтование неровностей, сколов и царапин. Это необходимо для того, чтобы шпаклевка хорошо держалась и не отвалилась от вибраций во время езды. Но перед нанесением грунтовки всю поверхность диска необходимо обезжирить, обработав растворителем.

После нанесения первого слоя грунтовки необходимо подождать, пока она хорошо высохнет, зашкурить наждачной бумагой №1200, тем самым подготовив диск к нанесению еще одного слоя грунта и собственно самой краски. Сушить грунтовку можно при помощи строительного или обычного женского фена.

ВАЖНО! Приобретайте лакокрасочные материалы от одного производителя, дабы исключить вероятность проявления признаков несовместимости их химических составов.

После полного высыхания второго слоя грунта может быть использована краска для дисков из баллончика или краскопульта, которую необходимо наносить с расстояния от 30 см до 50 см от поверхности.

Специалисты рекомендуют красить диски в два слоя. При этом после того, как был нанесен первый слой краски, необходимо подождать, пока он полностью высохнет, хотя бы 2-3 часа. И только после этой манипуляции можно наносить второй слой.

После полного высыхания финишного слоя краски нанесите защитный лак для дисков в аналогичном порядке для обеспечения защиты новой краске от вероятных повреждений, царапин, грязи. Первый слой лака стоит наносить очень тонко, чтобы он был невидимым.

Дать ему высохнуть, и только тогда можно наносить второй слой лака, но уже более плотно. При этом следите, чтобы не образовывались потеки.

Восстановление и покраска дисков своими руками завершается одеванием шины, балансировкой и установкой колес на автомобиль. Но перед тем как ставить колеса обратно на автомобиль, необходимо подождать хотя бы сутки, чтобы лак хорошенько затвердел. Ведь свежее покрытие так легко повредить болтами или ключом.

Любые работы по грунтованию, покраске и лакировке дисков, а также порошковая покраска дисков осуществляются только после надежного их подвешивания при помощи толстой проволоки.

Соблюдение вышеперечисленных этапов по покраске дисков автомобиля и их особенности помогут придать вашему автомобилю индивидуальность и превосходный внешний вид на длительное время.

Следующая статья: Как правильно покрасить машину пулевизатором.![]()

Предыдущая статья: Как правильно шпаклевать автомобиль своими руками, видео и инструкция.

Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

Бизнес на покраске литых и штампованных дисков. Мастерская с нуля.

Продолжаем рассматривать идеи заработка в сфере обслуживания и ремонта автомобиля. В этой статье мы поговорим об автомобильных дисках. Во время эксплуатации транспортного средства диски сильно изнашиваются, а это в значительной мере портит общий вид авто. Покупка новых дисков очень дорогое удовольствие, и многие просто решаются обновить лакокрасочное покрытие на этих элементах авто. Для этого существуют профильные мастерские, которые работают в большинстве своем с технологией порошковой покраски дисков, а результат после качественно выполненной работы держится очень долго.

Мы постараемся разобраться, как открыть бизнес на покраске

дисков, какие моменты стоит учитывать, как привлечь клиентов и сколько нужно

стартового капитала для начала своего дела в этой нише.

Обычно такие мастерские работают как со штампованными так и с литыми дисками, а за счет этого каждый владелец авто может стать вашим потенциальным заказчиком. Да, но не стоит забывать и о конкуренции. Нужно посмотреть расположение подобных цехов, узнать цены и отзывы о качестве их работ. Поскольку спрос есть и эти элементы авто требуют постоянного ухода, то и работа найдется для каждого мастера, главное – это качество работ, адекватный ценник и бюджет на рекламу.

К основным преимуществам порошковой покраски дисков можно отнести:

- Отличные физико-химические свойства покрытия, что существенно повышает срок эксплуатации изделия после покраски, в сравнении с той же акриловой краской.

- Антикоррозийные и ударопрочные свойства.

- Потери при порошковой окраске составляют всего 1-4%, в сравнении с акрилом. Где потери могут достигать 40%.

- Затвердевание материала на протяжении 30 – 40 минут.

Если говорить об экономических показателях, то тут также есть ряж плюсов:

- Низкий процент отходов, поскольку тот порошок,

который не попадает на деталь, втягивается специальным оборудованием и подается

на краскопульт повторно.

- Несложность технологии, позволит вам, как владельцу бизнеса быстро обучать персонал.

- Экологически чистая технология.

Именно, исходя из этих факторов, мы будем рассматривать порошковую технологию нанесения лакокрасочных материалов как основную для своего бизнеса, как с точки зрения экономических показателей, так и эксплуатационных характеристик необходимых для клиента.

Технология покраски дисков

Содержание статьи

Весь процесс покраски дисков порошковой краской можно разделить на этап механической обработки и нанесения лакокрасочного покрытия. Давайте детальнее рассмотрим последовательность проведения работ.

- Очистка от пыли и грязи с помощью щетки.

- Обработка дисков на пескоструйном стенде, с помощью которого убирают все остатки старой краски и лака. Работы производят в специальных костюмах, либо же в пескоструйной камере с автоматизированной системой управления.

- Изделия помещают в ванну с обезжиривающим

средством и ждут, пока они подсохнут.

- Далее их отправляют в печь для полимеризации. Это разогретая камера, где диски нагревают.

- С помощью направляющих их вынимают из камеры и наносят грунтовку пистолетом для порошковой краски. Далее диски опять завозят в печь.

- Следующий этап – нанесение чистового слоя краски. Его наносят на всю поверхность диска, как и грунтовку, после чего отправляют в печь для полимеризации материала.

- После этого диски опят транспортируют из камеры к покрасочному стенду, где наносят финишный слой лака и опять помещают в камеру. После прогрева их вынимают, ждут, пока они остынут и на этом этап покраски завершен.

Все перемещения металлических изделий по покрасочному цеху происходят за счет установленных транспортировочных направляющих, таким образом, к дискам никто не притрагивается, что позволяет получить качественный результат.

Теперь рассмотрим организационные моменты для запуска бизнеса на порошковой покраске дисков.

Помещение для работы

Если у вас есть собственный гараж, который можно

переформатировать под мастерскую это отлично, таким образом, вы сможете

существенно повысить рентабельность бизнеса. Если помещения нет, то нужно будет

арендовать бокс или отдельный гараж. Площадь помещения для проведения работ от

35 кв.м. и больше.

Если помещения нет, то нужно будет

арендовать бокс или отдельный гараж. Площадь помещения для проведения работ от

35 кв.м. и больше.

К помещению должны быть подведены коммуникации: электричество, мощная система вентиляции с принудительными вытяжками. Также продумайте отопления помещения и качественное освещение рабочих зон.

Помещение мастерских обычно разделяют на несколько зон: подготовительную комнату, там устанавливают пескоструйное оборудование и ванну для обезжиривания деталей, зону покраски с механизмом сбора неиспользуемой порошковой краски и повторной подачи ее в краскопульт, и зону полимеризации и сушки дисков, которая представляет собой камеру.

В гараже нужно будет сделать косметический ремонт, а сегментацию пространства можно сделать с помощью металлического профиля и гипсокартона.

Локация вашего цеха важна, в первую очередь как реклама

вашего бизнеса. Яркая вывеска возле основной дороги вашего города, может стать

хорошим каналом привлечения клиентов. Но можно работать и в гаражных зонах, но

нужно будет вложить деньги в рекламу.

Но можно работать и в гаражных зонах, но

нужно будет вложить деньги в рекламу.

Оборудование для работы

Перед тем как начать бизнес на покраске автомобильных дисков нужно просчитать бюджет на покупку оборудования для мастерской.

Вот список того, что вам нужно будет для работы.

- Мощный воздушный компрессор.

- Пескоструйный пистолет.

- Стол для зачистки.

- Ванна для обезжиривающего материала.

- Стенд для покраски.

- Краскопульт для порошковой краски.

- Камера для полимеризации.

- Система транспортировки, которая состоит из направляющих и транспортировочных гаков.

- Ручной инструмент.

Наибольшую часть бюджета на запуск этого бизнеса заберут следующие позиции: камера для полимеризации – стоимость $1600 — $3000; покрасочный стенд – $800 — $1000; система транспортировки – от $400; краскопульт для порошковой краски – от $220; пистолет для пескоструйной обработки – от $50.

Расходные материалы и поставщики

Список расходных материалов.

- Песок.

- Порошковая краска.

- Лак.

- Щетки и наждачная бумага для ручной зачистки дисков.

- Средства защиты мастера: респиратор, перчатки, рабочая одежда.

Искать поставщиков порошковой краски можно и через интернет. Нужно ориентироваться на несколько основных моментов. Во-первых, это цена на материал. Во-вторых, качество краски и надежность поставщика. В-третьих, ассортимент по количеству цветов. Лучше найти нескольких поставщиков, чтобы обезопасить риски в своем бизнесе.

Перспективный вариант бизнеса по покраске авто дисков светящейся краской. Материалы, инструменты, реклама и рентабельность.

Где брать клиентов?

Есть несколько основных каналов привлечения клиентов к вам в мастерскую.

- Яркая и понятная вывеска на вашем боксе.

- Наклейки на личном авто, с номером телефона для заказа услуг.

- Расклейка листовок в локации, где вы планируете работать.

- Баннеры по городу.

- Реклама на досках объявлений и в профильных группах в социальных сетях.

В последующем, если вы будете выполнять свою работу в срок, и выдавать высокое качество результата клиенты будут вас советовать своим друзьям и родственникам, привлекая заказы путем «сарафанного радио».

Сколько нужно денег для старта?

Разрабатывая бизнес план по заработку на покраске литых дисков, вам нужно постараться учесть все пункты расходов средств, чтобы составить смету стартового капитала.

Начальные вложения:

- ремонт и зонирование гаража или бокса – $1200 — $1700

- покупка оборудования – $5500 — $7000

- покупка расходных материалов – от $350

- оформление документов – $100

- рекламная продукция (листовки, визитки, вывеска) – $80 — $100

Ежемесячные платежи:

- аренда помещения – от $18 за 1 кв.м. + коммунальные платежи.

- налоги – $200

- реклама – от $150 на старте раскрутки бизнеса.

- пополнение запасов расходных материалов – от объема заказов.

Бюджет на открытие этого бизнеса можно сократить путем покупки б/у оборудования для проведения работ, и если вы будете работать самостоятельно, не привлекая дополнительный персонал на начальных порах.

Сколько можно заработать?

Для того чтобы оценить уровень заработка, можно посмотреть на усредненный прайс-лист мастерских, которые занимаются покраской авто дисков.

Цена указывается за комплект дисков из 4-х шт.

- R-12: $56 — $64

- R-13: $64 — $72

- R-14: $68 — $76

- R-15: $72 — $80

- R-16: $76 — $84

- R-17: $84 — $92

- R-18: $92 — $100

- R-19: $100 — $108

- R-20: $108 — $116

- R-21: $116 — $124

- R-22: $124 — $132

- R-24: $132 — $140

Если планируется покраска под хром или в два цвета, то сумма умножается на 2.

Дополнительно можно предложить покраску колпаков: $12 — $20.

Исходя из этих значений, вы можете планировать средний

уровень заработка в месяц.

Выводы. Покраска дисков – это выгодный бизнес для крупного города, который при грамотном подходе к рекламе может приносить хороший стабильный доход. Из минусов можно выделить высокую конкуренцию и необходимость коррекции цены с учетом демпинга начинающих мастерских.

Покраска колесных дисков поэтапно, что нужно знать

Порошковая покраска дисков приобретает сегодня все большую популярность, ведь это отличный способ сделать свой автомобиль, точнее его колеса, красивыми и оригинальными. К тому же таким образом можно продлить срок службы дисков. Порошковая краска отличается хорошей влагостойкостью и становится прекрасной защитой от коррозии.Как происходит нанесение краски

Порошковая покраска компанией ООО «ПСК «Зелматик» осуществляется в несколько этапов:

- Пескоструйная обработка поверхности. При этом удаляется старая краска и следы коррозии. Осуществляется рихтовка, выправка (при необходимости), после чего поверхность обезжиривается.

Затем на поверхность наносится порошковый грунт, для чего используется специальный пистолет.

Затем на поверхность наносится порошковый грунт, для чего используется специальный пистолет. - Диски кладутся в камеру с температурой +200 °С, где происходит полимеризация краски. После этого на диски наносится декорирующий слой.

- Поверхность покрывается слоем защитного лака, что увеличивает стойкость металлической поверхности к ржавчине и различным повреждениям. К тому же подобное покрытие значительно улучшает внешний вид колеса. Существует большой выбор цветов и оттенков, дающий возможность подобрать оптимальный вариант.

Технология покраски достаточно сложна, для нее необходимо специальное оборудование, поэтому осуществлять мероприятие в кустарных условиях невозможно.

Что нужно знать

От других способов покраски порошковая отличается тем, что формирует достаточно прочное покрытие, обладающее стойкостью к атмосферным осадкам и механическим повреждениям. Его долговечность обусловлена несколькими факторами:

- Тщательности проведения подготовительных работ.

- Исправности используемых для грунтовки и покраски устройств.

- Качества самой краски.

- Опыта мастера, проводящего процедуру.

- Типа печи, используемой для полимеризации краски.

Даже одна некачественная составляющая может испортить эффект от порошковой покраски, поэтому экономить на расходных материалах не стоит. К тому же доверять ее лучше квалифицированным мастерам, работающим в проверенной компании.

Порошковая покраска автомобильных дисков, этапы проведения работ, преимущества.

При интенсивной эксплуатации автомобилей на колесных дисках нередко появляются царапины. Помимо того, иногда им приходится контактировать с химическими вещества. Все это может привести к коррозии дисков. Чтобы не допустить разрушения и продлить срок эксплуатации изделий, используется порошковая покраска.Особенности порошковой краски

Порошковая краска принципиально отличается от привычной, ее нанесение производится с помощью современных технологий. Она используется для обработки любых металлических поверхностей. Подобная краска — полимерный материал, напыляемый тончайшим слоем на поверхность диска.

Она используется для обработки любых металлических поверхностей. Подобная краска — полимерный материал, напыляемый тончайшим слоем на поверхность диска.

После этого производится термическая обработка изделия в печи полимеризации, после чего она охлаждается. В результате на металлической поверхности образуется тонкий слой. Процесс подготовки к покраске достаточно сложен и трудоемок, ведь краска должна ложиться на хорошо подготовленную поверхность. Поэтому в некоторых автосервисах диски предварительно обрабатывают в пескоструйной камере.

Как выполняется покраска

Процесс нанесения порошковой покраски выполняется в несколько этапов:

- Подготовка диска.

- Сама покраска.

- Термообработка.

Подготовка поверхности производится следующим образом. Сначала осуществляется абразивная обработка, затем обезжиривание. Последнее может выполняться вручную с помощью растворителя либо промышленным способом. После этого диски необходимо хорошо просушить. Грунтовать поверхность необязательно.

После этого диски необходимо хорошо просушить. Грунтовать поверхность необязательно.

Краска может быть нанесена пистолетом с распылителем. Но чаще всего производится нанесение порошковой краски, с помощью электростатического пистолета-аппликатора. Покрытие обладает уникальными эксплуатационными характеристиками. Для закрепления порошка используется полимеризация, после которой производится окончательная сушка диска.

Порошковая покраска дисков обладает многими преимуществами. Такое покрытие отличается превосходными декоративными и эксплуатационными свойствами, каких невозможно получить при использовании обычных видов окраски.

Порошковая покраска дисков в Лабытнанги – покраска дисков

Ищете где можно заказать порошковую покраску дисков от автомобиля или мотоцикла в Лабытнанги?

Наш автосервис находится в Екатеринбурге, но мы принимаем заказы также из городов Ямало-Ненецкого автономного округа, включая Лабытнанги. Мы красим диски автомобилей и мотоциклов с 2008 года, регулярно обновляем оборудование и даем гарантию на все работы.

Присылайте диски транспортной компанией КИТ (Лабытнанги, ул. Пристанская, 6) или почтой — мы вернем им заводской блеск и покрасим в модные цвета.

Технология покраски дисков

В последний раз мы обновляли наше оборудование в 2017 году. В нашем сервисе установлена линия порошкового окрашивания от компании «Фоссер». Нанесение краски происходит на профессиональном оборудовании, которое индивидуально для нас собрала компания «Tesla».

Вы можете отправить диски из Лабытнангов, а можете приехать сами, осмотреть покрасочный цех и оставить автомобиль на бесплатной для клиентов, круглосуточно охраняемой стоянке на все время работ.

Цикл покрасочных работ состоит из следующих шагов:

- Прием дисков. Осмотр, согласование цвета.

- Отчистка поверхности. Отчистка от грязи, удаление старой краски дробеструйной машиной.

- Шлифовальные работы. С поверхности диска удаляются не влияющие на функциональные качества дефекты в виде потертостей, царапин, следов от ударов.

- Обезжиривание и грунтовка. Отчищенная поверхность обезжиривается и грунтуется для защиты от коррозии и повышения адгезии металла и краски.

- Нанесение порошковой краски. При помощи электростатического заряда равномерным слоем наносится порошковая краска. Диски помещаются в печь, где при температуре 185 градусов микрочастицы краски расплавляются, образуя равномерный и единый слой нужного цвета.

- Нанесение защитного лака. Дополнительный слой защиты повышает износостойкость и прочность полимерного слоя.

- Приемка работы. Проверка качества покраски заказчиком, оформление гарантии.

Покраска мото-дисков идентична процедуре покраски автомобильных дисков.

Варианты расцветки

Мы предлагаем широкую цветовую палитру по каталогу RAL, наибольшей популярностью пользуются следующие варианты:

- Покраска дисков в 2 цвета – отдельный цвет кантовки диска внутри или снаружи.

- Покраска в цвет кэнди (candy) – яркий модный красный цвет. А также в белый и черный цвета.

- Восстановление «родного» цвета дисков – наши мастера помогут подобрать вариант цвета, неотличимо близкий к заводскому.

Важные причины прислать к нам диски на покраску

- Сжатые сроки. Процедура занимает от 12 до 24 часов.

- Ставка на качество. Лучшее оборудование на рынке и профессиональная краска бренда «Element». Мы приобретаем ее в официальных поставщиков испанской компании-производителя. Краска производится в соответствии с требованиями экологических норм и качества европейских стандартов. Обладает повышенной износостойкостью и прочностью. Срок службы полимерного покрытия – 20 лет.

- Модные цвета. Широкая палитра RAL цветов. Возможность индивидуального заказа редкого цвета.

- Доступные цены. Нашли дешевую покраску колес акрилом? Мастерскую с порошковой краской из Китая? Готовьтесь через сезон снова красить.

- Удобство. Примем диски, пришлем вам фото после покраски, отправим сразу.

У нас – лучшая порошковая покраска!

Диски с порошковым покрытием: отзывы. Порошковая покраска своими руками

Популярной услугой в автомобильной среде было восстановление внешнего вида колес. Легкосплавные диски с порошковым напылением пользуются большим спросом и являются лучшим способом вернуть автомобилю былой вид.

Надежный и современный метод восстановления поверхности

Восстановление физического состояния литых дисков задействовано на многих СТО.

Видео и реклама можно найти практически на каждом шагу.Трудности могут возникнуть с заключительной частью процесса, а также с приведением диска в первоначальный вид.

Порошковая окраска дисков сегодня практически не имеет конкурентов. Эта современная технология удачно сочетается с умеренной стоимостью и отличным результатом.

Мифы о сложности процесса

Многим технология окраски дисков кажется сложной и вызывает в воображении картину документированного процесса с точными объемами материалов, людьми в специальной одежде и использованием современного оборудования.

Но на самом деле все не так страшно и сложно, как может показаться на первый взгляд. Но проблема в том, что порошковая окраска дисков в гараже невозможна. Технология требует целого комплекса, цена на который довольно высока.

Преимущества порошкового окрашивания

Процесс очень простой и довольно экономичный, конечно, если использовать профессиональное оборудование. Для окрашивания достаточно лишь небольшого объема материалов.

Порошковая краска отличается большой прочностью и хорошей устойчивостью к механическим повреждениям.Эти покрытия долго сохраняют свой оттенок и текстуру. Также среди достоинств можно выделить широкую палитру цветов.

Характеристики

В многочисленных автосервисах порошковая окраска легкосплавных дисков производится на специальном оборудовании.

Профессиональная технология подразумевает наличие специального пистолета с электростатическим эффектом. С его помощью краситель наносится на металлическую поверхность диска.

Затем обработанные продукты отправляют в камеру с высокой температурой для запекания.В этом случае состав полимеризуется, и краска становится однородной. Перед нанесением порошка на поверхность диска диск тщательно очищают, а затем грунтуют.

После полимеризации слой покрывается лаком для увеличения прочности и долговечности поверхности, а также для закрепления результата. Когда процедура проводится в домашних условиях, этот метод не используется, хотя этапы работы остаются прежними.

Особенности самостоятельной покраски

То, что процедура покраски в гараже и на СТО разная, не означает, что конечный результат будет хуже.Порошковая окраска дисков своими руками — это не только возможность сэкономить, но и способ повысить квалификацию.

Несмотря на преимущества использования порошковых красок, для самостоятельной работы рекомендуется использовать акриловые аналоги.

Но алгоритм не меняется. Потребуются только другие инструменты. Однако автомобилисты сходятся во мнении, что процесс покраски дисков порошком себя не оправдает, если выполнять работы в гараже.

Краски: виды, марки, цвета

Для работы с колесными дисками используются следующие материалы:

- эпоксидная — имеет повышенную стойкость к щелочам и кислотам;

- полиэстер — выдерживают воздействие атмосферы и обладают повышенной устойчивостью к коррозии;

- полиуретан — устойчив к истиранию, маслам и растворителям;

- силикон — устойчив к высоким температурам.

На современном рынке представлены товары разных производителей. Среди них можно выделить Пульверит, П-ЭП-45, Бишон, «РАДАР» и другие соединения. Все изделия позволяют очень точно подобрать необходимые цвета, выбрать фактуру, тип структуры. Это может быть муар, антик, шагрень. Наиболее распространенная цветовая гамма предписана стандартом RAL. Однако рынок предлагает другие варианты.

Подготовительные работы

Некоторые считают этот подготовительный этап не столь важным и пренебрегают им.Это напрасно. Если не уделить достаточно энергии, времени и внимания затирке швов, снятию старого лакокрасочного покрытия, смыванию грязи и масляных пятен, будет сложно получить качественный результат, который дает порошковая покраска дисков. . Подготовка включает несколько важных шагов. Это абразивные инструменты и химикаты, травление, фосфатирование, сушка и мойка.

. Подготовка включает несколько важных шагов. Это абразивные инструменты и химикаты, травление, фосфатирование, сушка и мойка.

В процессе абразивной и химической подготовки не будет таких работ, которые нельзя было бы провести самостоятельно.

На этом этапе удаляются окалина, ржавчина и старая краска. Также при необходимости выравнивается поверхность диска. Для этого можно использовать как другой ручной инструмент, так и пескоструйный аппарат. В процессе химической очистки можно использовать щелочь или кислоту.

Травлением с поверхности удаляются те загрязнения, которые не исчезают после первого этапа работы.

Это оксиды и ржавчина. Их легко чистить сильными кислотными растворами. Эта работа требует особого ухода.

Процесс фосфатирования включает обработку железа, хрома или марганца. Также используется хромовый ангидрид. За счет фосфатирования улучшается адгезия краски к поверхности. После всех подготовительных действий тщательно промойте и просушите изделие. После этого диск готов к покраске.

После этого диск готов к покраске.

Primer

Необязательно, но желательно. Грунтовочные составы помогут диску обрести коррозионную стойкость, а также увеличат адгезию. Часто для грунтовок используют эпоксидные материалы.

Как применять

Технология требует оборудования. В гараже это уже невозможно. Сам процесс осуществляется в специальной камере с помощью специального распылителя. Он работает на электростатической основе. Итак, заряженные частицы порошка под действием сжатого воздуха падают на поверхность, имеющую нейтральный заряд. Порошок удерживается на поверхности за счет электростатического притяжения. Затем диск с порошковым покрытием отправляется в камеру для выпечки и полимеризации.

Своими руками нанести на диск можно только аэрозольную краску из баллончика, для всего остального понадобится техника.

Но это довольно дорого, и нет смысла приобретать его один-два раза. Сколько стоит порошковая окраска дисков? Цена 3-5 тысяч рублей более чем доступная, а результат качественный и долговечный.

При покупке всего комплекса оборудования для этого процесса покраска выйдет намного дороже, чем на СТО.

При покупке всего комплекса оборудования для этого процесса покраска выйдет намного дороже, чем на СТО.Полимеризация

Этот процесс происходит в печи с электронным управлением. Это единственное отличие этих устройств от обычных сушилок.Температурный режим оплавления краски от 190 до 220 градусов. Электроника четко следит за температурным режимом и временем. После этого диск охлаждается.

Порошковая окраска дисков: отзывы

Автовладельцы уже оценили данную технологию окрашивания. Результат превосходит все ожидания.

По словам автовладельцев, поверхность имеет высокую стойкость к повреждениям, имеет яркий цвет, может быть матовой или глянцевой. Высокая износостойкость делает эту технологию столь популярной.Что многим не нравится, так это невозможность повторить процесс в гараже.

Если диски потеряли эстетический вид, порошковое покрытие дисков поможет им вернуться в прежнее состояние. Отзывы тех, кто уже пользовался сервисом, — прямое тому подтверждение. Отзывы людей, обратившихся в СТО, только положительные.

Отзывы людей, обратившихся в СТО, только положительные.

отзывов. Порошковая покраска дисков своими руками

Популярной услугой в автомобильной среде было восстановление внешнего вида колес.Покраска литых дисков порошковой краской пользуется большим спросом и является лучшим способом вернуть автомобилю прежний вид.

Надежный и современный метод восстановления поверхности

Для восстановления физического состояния литых дисков используется ряд СТО. Видео и реклама встречаются практически на каждом шагу. Трудности могут возникнуть с заключительной частью процесса, а также с приведением диска в исходную форму.

Порошковая покраска дисков на сегодняшний день практически не имеет конкурентов.Эта современная технология удачно сочетается с умеренной стоимостью и отличным результатом.

Мифы о сложности процесса

Многим технология покраски дисков кажется сложной и вызывает в воображении картину задокументированного процесса с точными объемами материалов, людьми в специальной одежде, применяющими современное оборудование.

Но на самом деле все не так страшно и сложно, как может показаться на первый взгляд. Но проблема в том, что порошковая покраска дисков в гараже невозможна.Для технологии нужен целый комплекс, цена на который довольно высока.

Преимущества красящих порошков

Процесс очень простой и экономичный, конечно, если использовать профессиональное оборудование. Для окрашивания достаточно лишь небольшого количества материала.

Порошковая краска отличается большой прочностью и хорошей устойчивостью к механическим повреждениям. Эти покрытия долго сохраняют свой оттенок и текстуру. Также к достоинствам можно отнести широкую цветовую гамму.

Характеристики

Во многих автосервисах порошковая покраска литых дисков производится на специальном оборудовании. Профессиональная техника подразумевает наличие специального пистолета с электростатическим эффектом. С его помощью краситель наносится на металлическую поверхность диска.

Затем обработанные продукты отправляют в камеру с высокой температурой для запекания. В этом случае состав полимеризуется, и краска становится однородной. Перед нанесением порошка на поверхность диска диск тщательно очищается, а затем шлифуется.

В этом случае состав полимеризуется, и краска становится однородной. Перед нанесением порошка на поверхность диска диск тщательно очищается, а затем шлифуется.

После полимеризации слой покрывается лаком для увеличения прочности и поверхностного сопротивления, а также для закрепления результата. Когда процедура проводится в домашних условиях, этот метод не используется, хотя этапы работы остаются прежними.

Особенности самостоятельной покраски

То, что процедура окрашивания в гараже и в СТО разная, не означает, что конечный результат будет хуже. Порошковая покраска дисков своими руками — это не только возможность сэкономить, но и способ повысить квалификацию.

Несмотря на преимущества использования порошковых красок, для самостоятельной работы рекомендуется использовать акриловые аналоги. Но алгоритм не меняется. Потребуются только другие инструменты. Однако автомобилисты сходятся во мнении, что процесс покраски дисков порошковой краской не оправдывает себя, если вы все-таки работаете в гараже.

Краски: виды, марки, цвета

Для работы с колесными дисками используются следующие материалы:

- Эпоксидные — обладают повышенной стойкостью к щелочам и кислотам;

- Полиэстер — выдерживают воздействие атмосферы и обладают высокой устойчивостью к коррозии;

- Полиуретан — стойкий к истиранию, маслам и растворителям;

- Силикон — устойчиво выдерживает высокие температуры.

На современном рынке представлены товары разных производителей. Среди них Пульверит, П-ЭП-45, Бишон, РАДАР и другие соединения. Все изделия позволяют очень точно подобрать необходимые цвета, выбрать фактуру, вид текстуры. Это может быть муар, антик, шагрень. Наиболее распространенная цветовая гамма предписана стандартом RAL. Однако рынок предлагает другие варианты.

Подготовительные работы

Некоторые считают этот подготовительный этап не столь важным и пренебрегают им.Это напрасно. Если не уделить достаточно сил, времени и внимания затирке швов, удалению старых лакокрасочных покрытий, смыванию грязи и масляных пятен, будет сложно получить качественный результат, который дает порошковая покраска дисков. Подготовка включает несколько важных шагов. Это обработка абразивными инструментами и химикатами, травление, фосфатирование, сушка и промывка.

Подготовка включает несколько важных шагов. Это обработка абразивными инструментами и химикатами, травление, фосфатирование, сушка и промывка.

В процессе абразивной и химической подготовки не будет никаких работ, которые нельзя было бы выполнить самостоятельно.На этом этапе удаляется окалина, ржавчина, старая краска. Также при необходимости выравнивается поверхность диска. Для этого можно использовать как другой ручной инструмент, так и пескоструйный аппарат. В процессе химической очистки можно использовать щелочь или кислоту.

Травлением с поверхности удалить те загрязнения, которые не исчезли после первого этапа работ. Это оксиды и ржавчина. Они легко очищаются растворами сильных кислот. Эта работа требует особого ухода.

Процесс фосфатирования включает обработку железа, хрома или марганца.Также используется хромовый ангидрид. С помощью фосфатирования увеличивается адгезия краски к поверхности. После всех подготовительных действий необходимо тщательно вымыть и просушить изделие. После этого диск готов к покраске.

После этого диск готов к покраске.

Primer

Не обязательно, но все же желательно. Грунтовочные составы помогут диску обрести устойчивость к коррозии, а также увеличат адгезию. Часто для грунтовок используются эпоксидные материалы.

Как подать заявку

Технология требует оборудования.В гараже этого не делают. Сам процесс осуществляется в специальной камере с помощью специального распылителя. Действует по электростатическому принципу. Итак, заряженные частицы порошка под действием сжатого воздуха попадают на поверхность, которая имеет нейтральный заряд. Порошок удерживается на поверхности за счет электростатического притяжения. Затем диск с нанесенным порошком отправляется в камеру для запекания и полимеризации.

Своими руками нанести на диск аэрозольную краску можно только из баллончика, для всего остального необходимого оборудования.И это довольно дорого, и покупать его раз или два смысла нет. Сколько стоит порошковая окраска дисков? Цена 3-5 тысяч рублей более чем доступная, а результат качественный и долговечный. При покупке всего комплекса оборудования для этого процесса покраска будет намного дороже, чем в мастерской.

При покупке всего комплекса оборудования для этого процесса покраска будет намного дороже, чем в мастерской.

Полимеризация

Этот процесс происходит в печи с электронным управлением. Это единственное, что отличает эти устройства от обычных сушилок.Температурный режим плавления краски от 190 до 220 градусов. Электроника четко следит за температурным режимом и временем. После этого диск охлаждается.

Порошковая окраска дисков: отзывы

Автовладельцы уже оценили данную технологию окрашивания. Результат превосходит все ожидания. По словам автовладельцев, поверхность отличается высокой устойчивостью к повреждениям, отличается ярким цветом, может быть матовой или глянцевой. Популярность этой технологии делает высокая износостойкость.Что многим не нравится, так это невозможность повторить процесс в гараже.

Если диски потеряли эстетический вид, порошковое покрытие дисков поможет восстановить их прежнее состояние. Отзывы тех, кто уже пользовался сервисом, — прямое тому подтверждение. Комментарии людей, обратившихся в СТО, только положительные.

Комментарии людей, обратившихся в СТО, только положительные.

Порошковая краска краска краска. Порошковая покраска автомобильных и мото дисков

Предупреждение: использование неопределенных констант VideoEmebedder_Options — предполагается «VideoEmbedder_Options» (это вызовет ошибку в будущей версии PHP) в / home / d / dana21j3 / site / Public_html / WP-CONTENT / PLUGINS / Video-Embedder / Video- Встроить.php в строке 608

Порошковая покраска автомобилей — новая технология покраски, позволяющая получить качественное полимерное покрытие с минимальными потерями и высокой степенью безопасности. Неоспоримые преимущества этого метода перед традиционной окраской приводят к тому, что его все чаще используют не только в автомобильной промышленности, но и в других отраслях.

Порошковая краска основана на использовании высокополимерных порошков, состоящих из гранул полимера размером от 10 до 100 мкм.

Какие элементы входят в состав порошковой краски?

Помимо полимера, образующего пленку на поверхности автомобиля, в состав порошковой краски входят следующие компоненты:

- цвет, определяющий пигмент; Отвердитель

- ;

- наполнитель-укрепляющая пленка;

- присадок, регулирующих растекание и создающих структуру.

Обязательным условием для осуществления порошковой покраски автомобиля является наличие укомплектованного спецтехникой. Из обычного оборудования в камере должна быть система подачи и фильтрации воздуха.Специализированное оборудование включает краскораспылители, систему регенерации порошка, а также печь полимеризации.

Технология порошковой покраски основана на способности намагниченных порошковых гранул прикрепляться к элементам кузова автомобиля. В этом случае порошок заранее намагничивается, а затем тонким слоем распыляется на поверхность детали. После этого деталь помещается в печь полимеризации, где выдерживается при температуре 160-200 градусов в течение 10-20 минут.В таких условиях порошок плавится и образует сплошной слой краски.

В зависимости от используемого полимера краски делятся на термопластичные и термореактивные. Термопластические краски при нагревании без химического превращения разбрызгиваются и образуют относительно хрупкие покрытия. Для порошковой покраски автомобилей используются в основном термореактивные краски, в которых при нагревании происходит не только сплавление частиц полимера, но и химическая реакция между ними. В результате пленка получается прочной, устойчивой к физическим и химическим повреждениям пленки.

Для порошковой покраски автомобилей используются в основном термореактивные краски, в которых при нагревании происходит не только сплавление частиц полимера, но и химическая реакция между ними. В результате пленка получается прочной, устойчивой к физическим и химическим повреждениям пленки.

Самым важным преимуществом порошковой покраски является возможность повторно использовать частицы краски, которые были распылены, но не попали в детали автомобиля.

Частицы порошка проходят этапы фильтрации, подготовки и снова подаются для нанесения на деталь. Этот метод позволяет значительно экономить краску, снижая потери до 1-2 процентов против 50-60 процентов при окраске жидкими эмалями.

Порошковая покраска, как и покраска жидкими красками, требует предварительной тщательной обработки кузова автомобиля.Процесс подготовки включает следующие этапы:

- Удаление ржавчины и оксидов с металлических частей автомобиля.

- Обезжиривание всех деталей и поверхностей.

- Покрытие очищенной поверхности слоем фосфата или хромата для увеличения силы сцепления порошка с поверхностью.

Преимущества и недостатки порошкового порошка

При качественных подготовительных работах, а также соблюдении технологии порошковой покраски можно получить очень надежное красочное покрытие.

- Порошковая покраска автомобилей позволяет значительно сократить время покраски за счет того, что краска наносится всего в один слой. Толщина этого слоя может регулироваться в широких пределах от 35 до 250 мкм. За счет нанесения одного равномерного слоя исключается вероятность образования образования;

- Окрашенная поверхность способна выдерживать удары и перепады температур от -50 до + 130ºС. Порошковое покрытие имеет меньшую пористость по сравнению с обычными красками, поэтому обладает большей антикоррозийной стойкостью;

- Производители порошковых красок дают гарантию до 20 лет;

- В настоящее время порошковая краска используется не только для покраски металлических деталей автомобилей, но и изделий из пластика, стекла.Применяется при покраске автомобильных дисков, бамперов, отражателей фар, зеркал, а также пластиковых деталей в салоне автомобиля. С помощью порошковой краски можно получить не только ровный цвет, но и матовый, полуволновой цвет, покрытие под кожей и другие эффекты;

- При использовании порошковой покраски автомобиля отпадает необходимость в использовании растворителей и отвердителей. Краски поступают в продажу в готовом виде. Это позволяет избавиться от процесса селекции красок и селекции. К тому же порошковая краска не сохнет при длительном хранении;

- Отсутствие в составе порошковой краски лёгких агрессивных растворителей практически полностью исключает вероятность возгорания.Процесс покраски автомобиля порошковой краской экологически чистый.

Порошковая покраска автомобилей также имеет недостатки. Среди них можно выделить следующие:

- Порошковая покраска может производиться только в специально оборудованном помещении на сложном и дорогостоящем оборудовании. Это условие не позволяет использовать описанный выше метод покраски малым и средним компаниям;

- Порошковую краску самостоятельно собрать нельзя.Хотя этот недостаток компенсирует огромное количество цветов и оттенков, предлагаемых различными производителями автокосметики;

- Возможные трудности при нанесении краски на северостойкие поверхности;

- Минимальная толщина слоя краски ограничена и составляет 35 микрон.

Значительное преобладание преимуществ порошковой покраски автомобилей над недостатками способствует быстрому росту популярности этой технологии. Количество производителей порошковой краски, а также компаний, предлагающих порошковый метод покраски, постоянно увеличивается.Технологии производства постоянно совершенствуются, что позволяет добиваться высочайшего качества окраски автомобилей.

Мото диск, окрашенный порошковой краской

Отрицательное влияние окружающей среды Плохое качество дорожного покрытия отрицательно сказывается на состоянии автомобильных колес. Для сохранения и максимально возможного продления их эксплуатационных качеств, а также сохранения привлекательности внешнего вида можно порекомендовать метод покраски порошковыми красками.Стоит отметить высокую популярность и востребованность технологий порошковой покраски дисков — таким способом окрашивается более 50% дисков.

Диски для порошковой покраски — это нанесение полимерного покрытия с прекрасными защитными свойствами, отличной адгезией и износостойкостью на очень высоком уровне. По сравнению с другими видами покрытий он выигрывает по каждому из основных параметров. При порошковой окраске дисков используется специальное оборудование. Покрытие наносится на поверхность диска в виде порошка полимера, без использования различных типов отвердителей и растворителей.

Ниже в краткой форме вы можете ознакомиться с процедурой покраски дисков порошковым методом, проходящей в несколько этапов:

1. Тщательная очистка поверхности от остатков старой краски. Пескоструйным методом или химической промывкой.

2. При необходимости травление и нанесение фосфатирующего покрытия для улучшения сцепления краски с металлом.

3. Нанесение цинксодержащего порошкового грунта с последующей выдержкой в термокамере.

4. Нанесение порошковой краски.

5. Нанесение порошкового лака.

Для получения качественного и прочного покрытия необходимо соблюдение технологии на всех этапах окрашивания. Особое значение имеет финальный процесс нанесения порошкового лака. По сути, это та самая порошковая краска, в задачу которой входит впечатление особой прочности и соответствующий внешний вид. В отличие от общепринятых представлений, порошковые лаки бывают не только блестящими, но и матовыми, с фактурой «Муар», с «блестками» и другими.

Богатство представленной у нас палитры позволяет выбрать любой цвет для вашего диска.

В нашей компании вам будет предложен полный комплекс работ по восстановлению автомобильных дисков с полным соблюдением каждого технологического этапа. Мы выбираем только самые качественные расходные материалы и краски от ведущих производителей Европы. Наш квалифицированный персонал выполнит все работы в кратчайшие сроки и качественно, наряду с нанесением порошковой окраски, мы готовы заварить небольшие дефекты на ваших дисках в Аргоне.

Приходите и ваш диск будет выглядеть как новый!

Цены на порошковую покраску дисков и тормозных барабанов

| Тип продукции | Стоимость пескоструйной обработки (руб.) | Стоимость нанесения лакокрасочной продукции (руб.) | Итого (руб.) |

|---|---|---|---|

| Диск 13 «» | 700 | 850 | 1550 |

| Диск 14 « | 750 | 1000 | 1750 |

| Диск 15 «» | 850 | 1150 | 2000 |

| Диск 16 « | 900 | 1300 | 2200 |

| Диск 17 «» | 1000 | 1400 | 2400 |

| Диск 18 «» | 1100 | 1500 | 2600 |

| Диск 19 «» | 1200 | 1700 | 2900 |

| Диск 20 «» | 1300 | 1900 | 3200 |

| Диск 21 «» | 1400 | 2100 | 3500 |

| Диск 22 «» | 1500 | 2300 | 3800 |

| Барабан тормозной | 800 | 900 | 1700 |

Не каждому достается из салона сверкающая красавица новая машина, на которой нет ни единой царапины или скола на краске — большинство машин приобретаются на вторичном рынке.Да и при максимально бережной эксплуатации новая машина со временем теряет свежесть, скоро будут обнаружены повреждения заводской покраски дисков. Вернуть автомобилю былой шик и презентабельность поможет порошковая покраска дисков — беспроигрышный и доступный способ обновить экстерьер машины.

Необходимость окраски дисков порошковой краской может быть вызвана не только желанием привести внешний вид автомобиля в идеальное состояние. Напыление полимера на металлическую поверхность дисков в первую очередь выполняет защитную функцию.У водителей нет причин не верить экспертам, утверждающим, что порошковая покраска литых дисков на сегодняшний день остается самым надежным способом защиты металлических поверхностей колес от повреждений, неизбежных в процессе эксплуатации автомобиля.

Принцип технологии порошковой покраски дисков заключается в неоднородной поэтапной обработке поверхности изделия из металла, что обеспечивает устойчивый качественный эффект. Профессионально выполненный процесс окрашивания гарантирует равномерное распределение полимерной краски, которая держится прочно и долго даже при ощутимых агрессивных эффектах.Специалисты нашей компании гарантируют безупречный результат в течение 3 лет без каких-либо визуальных изменений, на практике этот срок больше, в связи с условиями эксплуатации автомобиля.

| Диски | Картина в один цвет | Живопись с Кантом. | Картина в два цвета |

| R12-R14. | 6000р. | от 10000р. | от 12000р. |

| R15 | 7000р. | от 11000р. | от 14000р. |

| R16 | 7000р. | от 11000р. | от 14000р. |

| R17 | 8000р. | от 12000р. | от 16000р. |

| R18. | 9000р. | от 13000р. | от 18000р. |

| R19 | 10000р. | от 15000р. | от 19000р. |

| R20 | 11000р. | от 16000р. | от 20000R |

| R21 | 13000р. | от 18000р. | от 24000р. |

| R22 | 15000р. | от 19000р. | от 28000р. |

- Пескоструйная очистка (удаление порошковой краски не берем!)

- Нанесение грунтового слоя.

- Применение основного цвета.

- Нанесение порошкового лака (на выбор трех видов лака: глянцевый, полуматовый, суперматовый).

Касса

Наш опыт и гарантия:

- Молитвенные колеса более 5 лет

- 3 года гарантии безупречного внешнего вида.

- 3 собственных производственных цеха для придания дискам индивидуальности.

- Дорогостоящее оборудование для восстановления заводской шлифовки.

- Мы спонсируем соревнования по дрифту и фестивалей стойки.

Статистика производства:

- Покрашено более 20 000 дисков.

- Восстановлено более 4000 дисков.

- Покрасил более 200 комплектов суппортов.

- Окрашено более 400 комплектов мотодисков.

Касса

Мы рады предоставить Вам следующие виды услуг:

Диск для порошкового порошка специального назначения

Полимерная покраска дисков — высокотехнологичный процесс, требующий соблюдения определенных правил, навыков и оборудования.В нормальных условиях продолжительность процедуры составляет около 70 часов, однако клиенты Полимеркраса могут рассчитывать на нашу лояльность — в экстренных случаях мы можем выполнить работу в короткие сроки. В этом случае срочная покраска дисков порошковой краской будет произведена в течение 24 часов.

Процесс порошковой покраски дисков можно разделить на несколько этапов:

- Подготовка колесного диска к окрашиванию — это не что иное, как механическая пескоструйная обработка, в ходе которой крупнозернистая и мелкая фракции песка обезжириваются и очищаются от любых загрязнений и остаточных элементов исходного лакокрасочного покрытия.

- Грунтовка в условиях электростатического поля, нанесение порошковой краски на подготовленную поверхность диска, финишное покрытие глянцевым или матовым лаком. На этом этапе важно использовать качественное оборудование, благодаря которому порошковый материал равномерным слоем распределяется по поверхности диска. В нашей мастерской используется мощное прогрессивное оборудование, позволяющее качественно плакировать диски и другие детали сложной конфигурации, а также при необходимости производить повторную покраску изделий.

- Полимеризация — процесс прикручивания порошковой краски в специальной камере, где поддерживается высокий температурный режим, вплоть до +250 ° С. В результате нагрева изменяется структура порошковой краски, которая начинает таять и равномерно растекаться по поверхности. поверхность, образующая монолитную, очень прочная после того, как полимерная пленка отбраковывается.

Полимерная окраска — метод обновления универсального диска

Сотрудники компании«Полимеркрас» приглашают московских автомобилистов воспользоваться комплексными услугами шинного цеха, где порошковую нарезку дисков производят профессионалы грамотно и оперативно.Аудиторию наших постоянных и новых клиентов можно разделить на несколько категорий.

О цвете автомобильных приводов и окрасочного оборудования. Чем красить автомобильные диски? Черные диски на бежевую машину

Прежде чем ответить на вопрос, в какой цвет красить диски, нужно понять, зачем они нужны и какие цели преследует покраска оригинальных и неоригинальных дисков. В большинстве случаев такая процедура проводится с целью ремонта колес. Бывает, что состояние дисков удовлетворительное, а внешний вид оставляет желать лучшего.

С одной стороны, такие диски жалко выкидывать, а приходится покупать обновки, которые стоят очень дорого. А с другой стороны, внешний вид изделий настолько удручает, что владелец автомобиля не знает, что с ними делать. Еще одна причина, которая может повлечь за собой покраску дисков, — это желание преобразить внешний вид машины. Казалось бы, все устраивает, но в экстерьере остается какое-то бездействие.

Многие автовладельцы стремятся использовать для тюнинга достаточно яркие и необычные цветовые решения.Если в классическом варианте красный автомобиль может иметь обычные хромированные или белые диски, то для любителя нестандартных решений в тюнинге можно использовать синие, зеленые, фиолетовые оттенки. Также интересно посмотреть светящиеся варианты красок.

В какой цвет красить диски — если машина черная? Таких вопросов на автомобильных форумах очень много, и каждый участник старается внести свой вклад в формирование реального чувства стиля человека, задавшего вопрос. В случае с черной машиной вариантов может быть огромное количество.Это любые цветовые оттенки, которые будут соответствовать цвету салона.

Если стекло тонированное, вы можете выбрать практически любой вариант, который вам понравится. Но даже не это главное. Это очень важно, чем покраска дисков. Если водитель решил, в какой цвет красить легкосплавные диски, то следующей задачей будет то, каким способом и какой краской он будет это делать.

Варианты окраски

На сегодняшний день существует два варианта покраски. Это порошковая и акриловая краска. При этом у каждого варианта есть свои достоинства и недостатки, о которых должен знать каждый автовладелец. Варианты порошков для материалов Не боятся влаги и даже выдерживают значительные механические нагрузки и воздействия. Соли, кислоты, коррозия — все это порошковой покраске не страшно.

Но существенный недостаток такого покрытия — его стоимость. Дома покупать такую технику и даже сдавать ее в аренду нецелесообразно. Но в автомастерской такие работы проведут на достойном уровне, хотя выложить их придется немалую сумму.

Альтернативой может стать акриловое покрытие . Работать с такими красками намного проще, если нужно выполнять работу дома. К тому же палитра цветов и оттенков профессиональных красок на основе акрила настолько разнообразна, что выбрать наиболее подходящий вариант несложно.

В какой цвет красить диски на серой машине?

Это могут быть совершенно разные цвета, но особенно красивы матовые или глянцевые варианты. синих, пурпурных и легких оттенков. Довольно интересно смотреть диски, раскрашенные в неоновые или светящиеся цвета.Ночью они особенно привлекательны и заметны для всех участников дорожного движения.

В какой цвет красить штампованные диски?

Штампованные диски для колес рано или поздно придется однозначно красить, так как штампованная сталь со временем покрывается коррозией, и с этим уже ничего не поделать. Чтобы скрыть такие следы докучливости плашек дисков, необходимо время от времени их обнажать.

В какой цвет красить штампованные диски? Здесь в большинстве случаев используют стандартные варианты покраски. Может быть черного, белого или серебристого цвета. Это классические цвета, которые обычно подходят к автомобилю любого цвета. При этом использовать более яркие и насыщенные тона некоторые водители опасаются, так как боятся испортить внешний вид автомобиля.

Но ничего страшного здесь нет. Достаточно уметь использовать какой-нибудь фоторедактор, чтобы быстро оценить наиболее подходящий вариант решения для вашего автомобиля. Помимо порошковой покраски, могут быть использованы и другие варианты.

Например, достаточно популярными стали такие методы, как жидкая резина и акриловая краска.В первом случае с помощью специального оборудования наносится жидкая резина, которая вместе с добавлением модификаторов приобретает совершенно другой цвет.

Не менее интересным вариантом является акриловая краска, которую можно наносить даже в домашних условиях с помощью специального пульверизатора. Сегодня в автомагазинах такая краска стоит относительно недорого, а в условиях самостоятельного выполнения работ стоимость работ будет совсем небольшой.

В любом случае, какой бы цвет ни был выбран, необходимо помнить, что штампованные диски с новым покрытием прослужат намного дольше.А если оставить тормозные элементы на видном месте, сделать их частью конструкции колеса, то прохожие и другие водители просто смогут от такого тюнинга глаз оторвать.

Автовладельцы обращают особое внимание на состояние автомобиля. Поэтому для улучшения внешнего вида колесных изделий автолюбители покупают красители, очищают конструкции от грязи, производят шлифовку с помощью специальной машинки. Даже при чистоте и новизне кузова поцарапанные, совместимые или маркированные колеса всегда выглядят некрасиво.Поэтому для придания безупречного внешнего вида диски нужно окрасить в подходящий цвет. Гладкие покрытия будут блестеть и отражать свет.

Со временем краска для дисков меняет первоначальный цвет. Это явление связано с тем, что негативное воздействие оказывают агрессивные вещества или неблагоприятные климатические условия. Некоторые автовладельцы любят проводить эксперименты и поэтому часто меняют цвет конструкций. Оптимальный вариант — окраска колес своими силами, с использованием качественных веществ и специального оборудования.

Покраска автодысков

Если красить колесные изделия в гараже или на другом открытом месте, то можно избежать серьезных финансовых затрат. Прежде чем приступить к этой процедуре, необходимо ознакомиться с основными рекомендациями профессионалов.

Очень важно овладеть процессом окрашивания. Например, важную роль играет обработка дизайна и нанесение грунтовки.

Для покраски дисков необходимо подготовить следующие материалы:

- Специализированная краска для конструкций.Сегодня на рынке продается каучуковая, акриловая или порошковая основа. В основном жидкость помещается в баллон с дозатором. При наличии средств можно приобрести малярку.

- Грунтовка и лак. Грунтовка — это основная основа, на которую наносится дизайн, а лак — это финишное покрытие, обеспечивающее долговечность.

- Электрод с насадкой в виде кисти.

- Растворитель и обезжириватель.

- Шпатлевка.

- Фен с максимальной мощностью.

- Средства, защищающие кожу.

Количество емкостей с краской

Вызыватель с краской

Сколько цветных пластин необходимо для покраски дисков?

На заметку.

Как показывает практика, можно использовать только одну емкость для закрашивания четырех кругов. Здесь для грунтовки нужно будет подготовить 3-4 баллона.

Очень важно учитывать советы профессионалов:

- Восстановление первоначального цвета дизайна осуществляется с помощью специального красящего средства.Не рекомендуется покупать заменители или аналогичные жидкости.

- Не стоит прислушиваться к таким советам, что, например, покраску дисков нельзя снимать с машины. Если не убрать эти конструкции, то есть вероятность, что краска попадет на определенную часть суппортов.

- Резина может оставаться на самом изделии.

- Финальный процесс — после нанесения красящего средства на дизайн можно немного намазать лаком.

- Грунтовка, краска и лак Желательно приобретать одну марку.Таким образом, можно избежать проблем с совместимостью. Для тех, кто сомневается в цвете, можно провести пробный цвет колесной машины. Для этого выберите небольшой кусок металла и приступайте к работе, соблюдая все технологии.

- Зачистка литых конструкций осуществляется наждачной бумагой. В этом варианте не рекомендуется использовать дрель с щеткой. В противном случае можно повредить алюминиевый металл.

Очистка дисков перед покраской

Очистка конструкций

Удаление рисунков — важный этап.

Подготовительные работы проводятся по следующей схеме:

- Колесный круг необходимо тщательно очистить от загрязнений. В этом варианте можно применить автопереход.

- Самая сложная часть — очистка поверхности от старых загрязнений. Иногда на изделиях преобладает ржавчина. Соответственно, внешний вид продукта значительно хуже. Поэтому автовладельцы часто задаются вопросом, что нужно сделать, чтобы придать первоначальный вид. Чем тщательнее будет производиться очистка, тем быстрее очистится поверхность после покраски стальных дисков.Вы можете использовать дрель для очистки. Полностью очистить диск от загрязнений — непростая задача. Особенно сложно это произойти, если нет компрессора.

- Далее преобразователь ржавчины можно наносить на диск. Конвертеры делятся на несколько типов. Прежде чем приступить к процессу нанесения средства, следует внимательно ознакомиться с инструкцией.

- Когда конструкция полностью высохнет, те места, где имеются крупные дефекты (царапины или другие виды повреждений), нужно покрыть слоем двухкомпонентной автомобильной шпатлевки для полного выравнивания поверхности.

В какой цвет красить акриловыми красками диски на черной машине

Выбор цвета для черной машины

В какой цвет красить старые диски, если машина черная? Это самый популярный вопрос у автомобилистов. Если машина черного цвета, то можно выбрать любые цветовые оттенки, которые будут соответствовать цвету салона.

Фиолетовый литой или кованый диск тоже очень оригинально смотрится. Многие отдают предпочтение тонированным очкам. В этом случае можно выбрать практически любой оттенок. Например, полимерный лак наносят на литые конструкции.

В какой цвет красить акриловыми красками диски на серебристой машине

Выбор цвета для серебристой машины

Это могут быть совершенно разные цвета, но особенно красиво смотрятся матовые или глянцевые варианты синего, лилового и светлых оттенков. Довольно интересно наблюдать за дисками, раскрашенными в неоновые или светящиеся цвета. Ночью они особенно привлекательны и заметны для всех участников дорожного движения.

В представлении о прекрасном субъективно существуют гармоничные и негармоничные сочетания цветов.

Обычно дизайнеры используют цветовой круг, который помогает найти идеальную хроматическую пару. Из классических пар в первую очередь можно назвать черный и желтый, серебристый, красный и белый, черный и белый, зеленый и желтый.

Нетрудно заметить, что вышеупомянутые пары цветов контрастируют друг с другом. Такие цветные плагиалы делают диски максимально выразительными. Однако оформить их можно как угодно. Сегодня представления о гармоничных цветах практически потеряли границы. Некоторые железные конструкции засыпают почвой, а сверху наносят противовращение.

Еще недавно сочетание синего и зеленого считалось недоступным. Но теперь это пара ультра-железного цвета. Все чаще дизайнеры экспериментируют с коричневым, хотя этот цвет совершенно не пользовался большим спросом. При этом классические пары сейчас считаются банальными.

Если сочетание серебра в черном и красного синего цвета, то автомобиль становится экстравагантным и в то же время модным. Но красный с зеленым — под большим вопросом. Такое сочетание на дисках понравится не всем.

В какой цвет красить диски акриловой краской на белой машине

Выбор цвета для белой машины

Следует выбирать уникальные свойства акрилового материала. По мнению специалистов, акриловый материал отличается прочностью. Верхнее покрытие прочное. При окрашивании конструкции средство не имеет неприятного запаха. После завершения действий материал быстро сохнет.

Покраска колесных приводов Данный материал выполняется в 2 цвета. В этом случае используется малярная лента или специальная контурная лента.Двухцветный круг смотрится эффектно, поэтому этот вариант пользуется большой популярностью.

Среди самых популярных составов можно назвать «White Tire Paint».

Этим методом легко покрасить протектор в белый цвет. Можно выбрать любой другой краситель, главное, чтобы на упаковке было отмечено, что он подходит для резины.

Покраска отделений старых автомобилей предполагает нанесение красящего состава в 2-3 слоя. Перед этим действием необходимо немного нагреть краску.Таким образом, средство более плавно ложится на поверхность. Покраска дисков для автомобиля проводится сразу после выбора дизайна. Если на резину нанесен несколько цветов или более-менее сложный рисунок, необходимо использовать монтажный скотч. С его помощью можно получить четкие контуры и линии на автомобильных шинах, сохранить яркость и выразительность цвета.

Примечание!

Штампованные диски для колес рано или поздно придется однозначно красить. Перекраска требуется в варианте, если штампованная сталь покрыта коррозией, и с этим уже ничего не поделаешь.

Покраска штампованных автомобильных дисков осуществляется стандартными вариантами. Это может быть черный, белый или серебристый цвет. Это классические цвета, которые обычно подходят к автомобилю любого цвета. При этом используйте более яркие и насыщенные тона, которых опасаются некоторые водители, так как боятся испортить внешний вид автомобиля.

На каком оборудовании производится полимерная покраска стальных и алюминиевых автодисков

Оборудование

Порошковая краска наносится с помощью специального пистолета, обладающего электростатическим действием.Соответственно, конструкция в окрасочной камере выдерживает максимальную температуру. Этот способ росписи дисков проводится на открытом участке, вдали от маленьких детей.

Многих также волнует вопрос, что нужно для покраски дисков своими руками. Изначально вам нужно выбрать оборудование. Можно использовать обычный электрод с насадками. Эти же насадки пригодятся в будущем для покраски кузова или для полировки стекол автомобиля. Если автовладелец будет использовать акриловую краску, то пистолет и компрессор обязательно понадобятся.

Что такое аквапринт

Аквапринт старых дисков — это индивидуальный стиль для автомобиля, который сейчас в моде.

Каждый старается переделать свою машину, как может. Одни ставят новые диски, другие меняют цвет кузова машины. Однако, помимо таких очевидных вещей, изменение текстуры деталей с помощью аквапринта.

Многие думают, что аквапринт — это пленка, на которую насажены детали автомобиля, но на самом деле это не совсем так. Фактура и рисунок действительно нанесены на пленку оригинально.Благодаря технологии водно-иммерсионной печати рисунок переносится на любую поверхность. Крепление к деталям осуществляется с помощью специального химического вещества, которое является активатором материала.

Aquaprint — Значение

Преимущества Aquaprint

Есть несколько методов нанесения аквапринта на дизайн. Вместо пленки на практике можно применить химический метод. Этот способ считается очень качественным. Например, некоторые клеящие материалы портят дизайн.Кроме того, при иммерсионной печати можно избавиться от царапин, сильных вибраций, ультрафиолетовых лучей, сильных перепадов температур.

Иммерсионная печать доступна каждому. Можно взять рисунок и отнести к любой компании, которая занимается этим делом. Многие компании дают гарантию на целый год.

По этой технологии осуществляется лучшая покраска автодисков. Уникальный метод подходит для стилизации деталей салона. В последнее время аквапринт наносят на колесные конструкции и даже на детали кузова.

Восстановление конструкций без вреда для здоровья проводится с четким соблюдением правил безопасности:

- Работа выполняется исключительно в хорошо проветриваемом в течение дня помещении (например, гараж с открытыми воротами).

- Не рекомендуется красить изделия в собственной квартире, где в одной комнате проживают маленькие дети или пожилые люди.

- Респиратор надевается либо на защитную марлевую повязку, либо на очки.

- Используются резиновые перчатки.