Oдноцилиндровый ДВС

Описание устройства простейшего двигателя

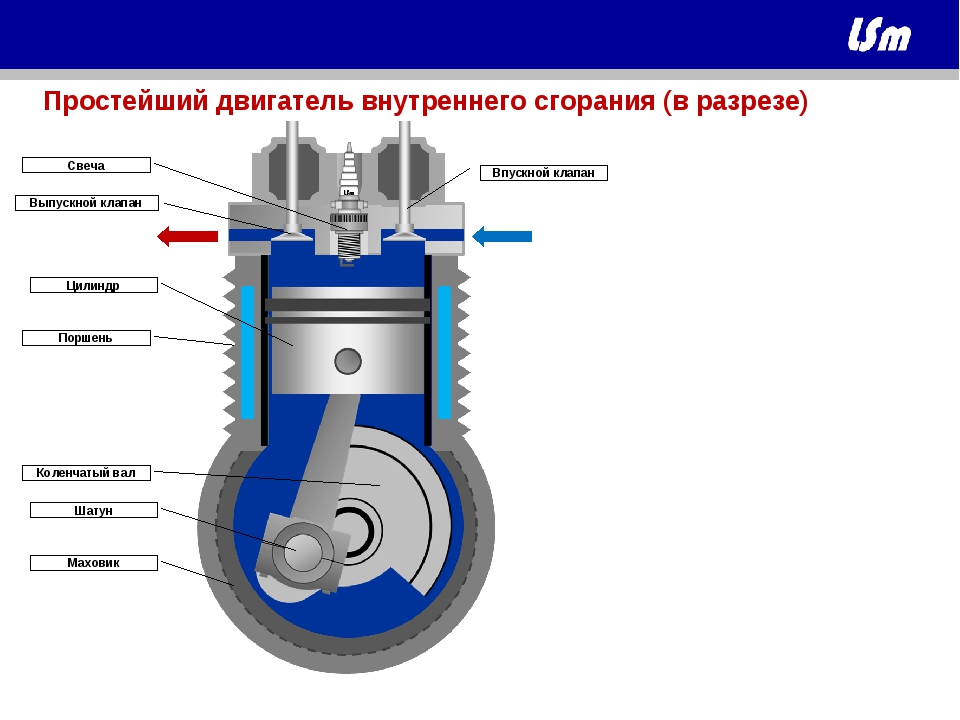

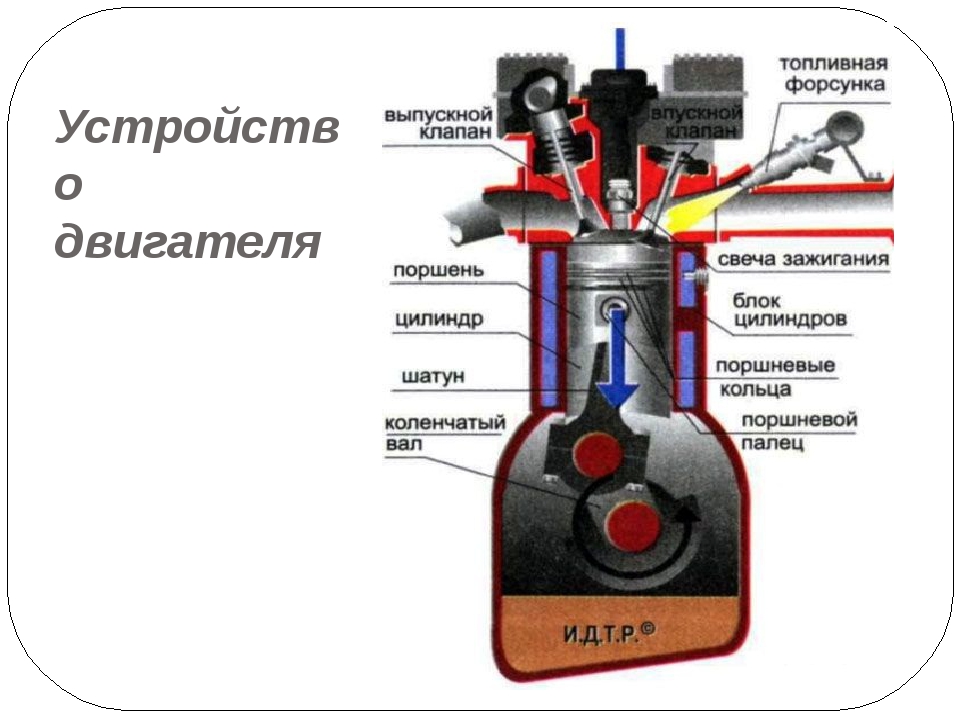

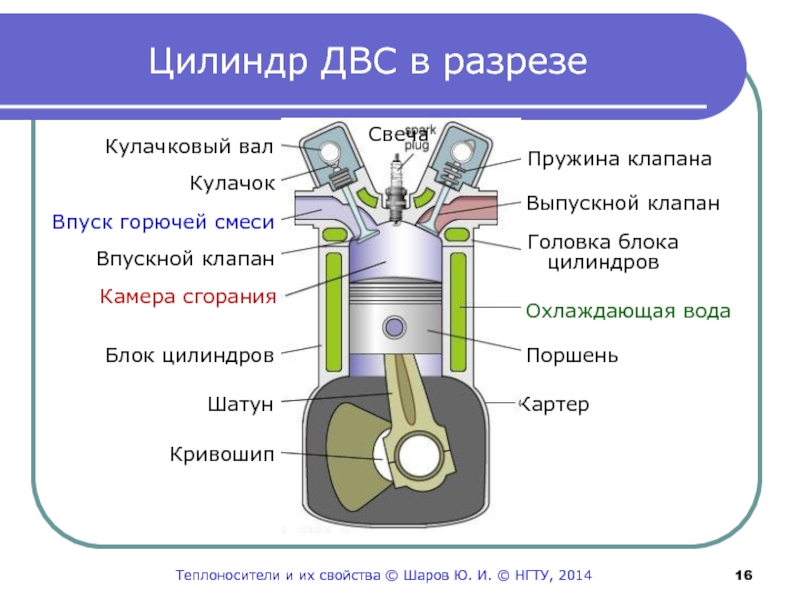

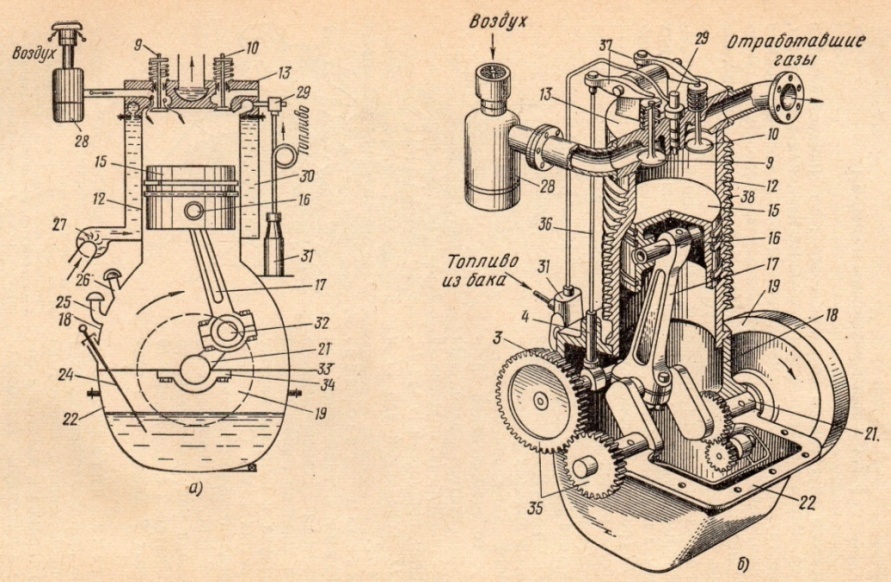

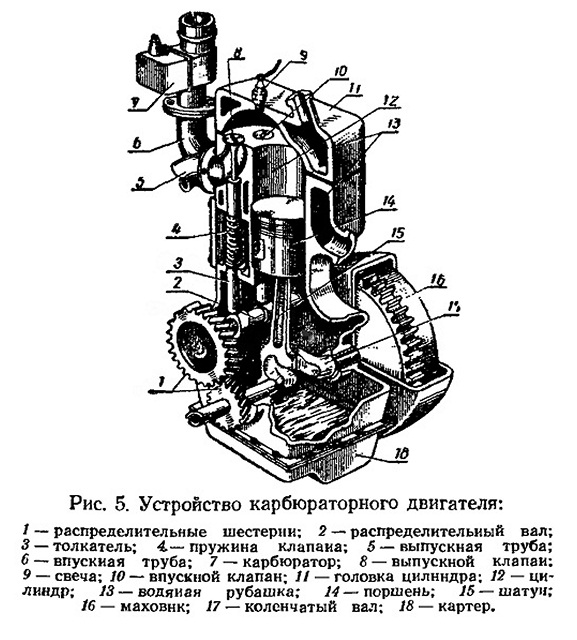

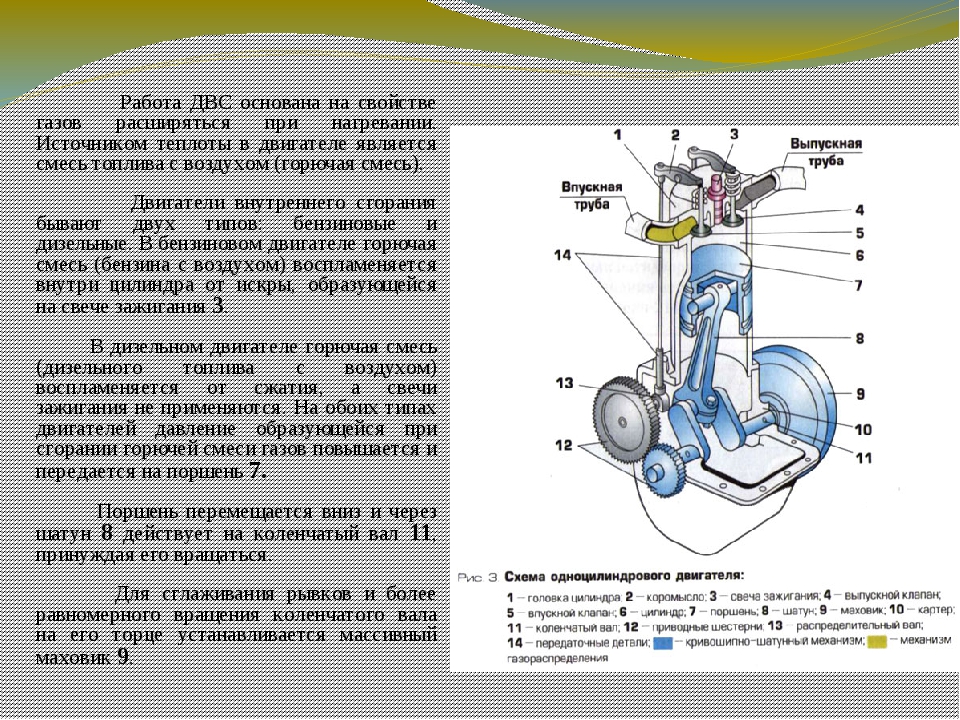

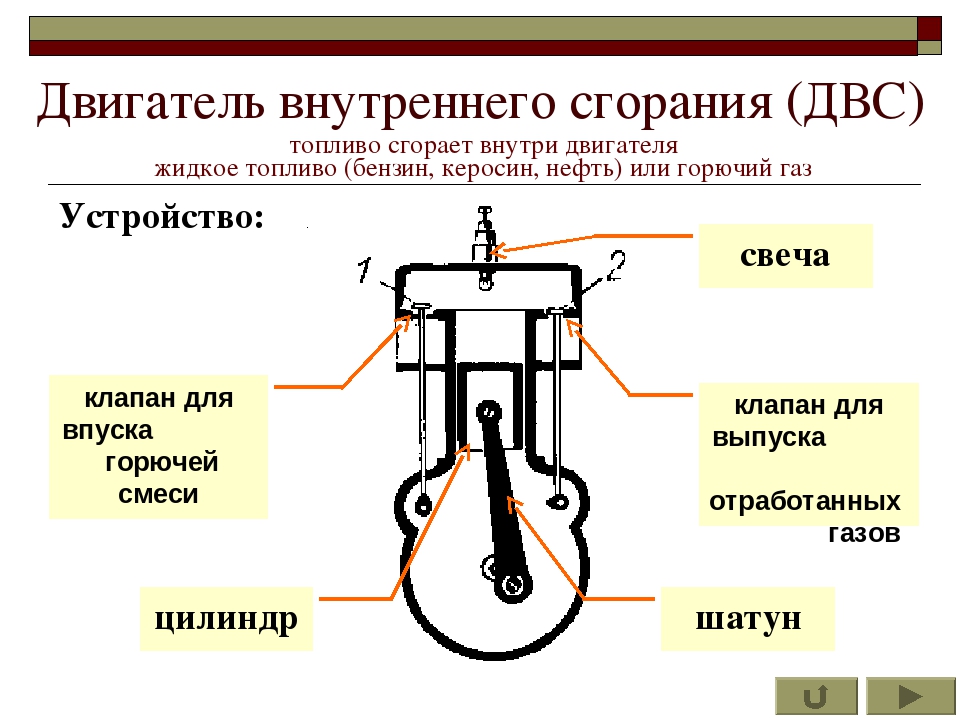

Чтобы сразу не смущать сложными терминами и громоздкими определениями, сначала рассмотрим простейший одноцилиндровый двигатель внутреннего сгорания (ДВС), работающий на бензине, устройство которого представлено на рисунке 4.1.

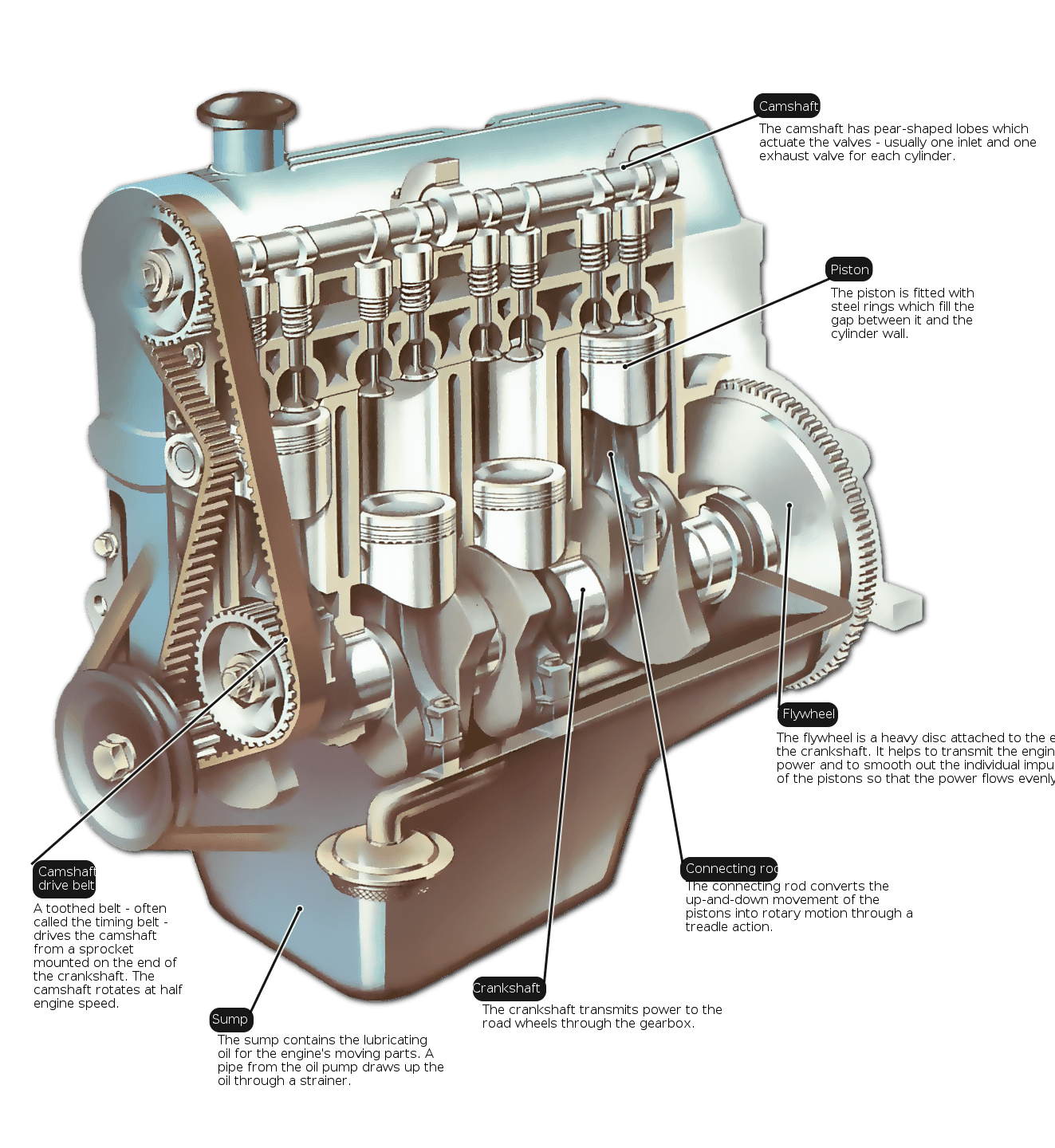

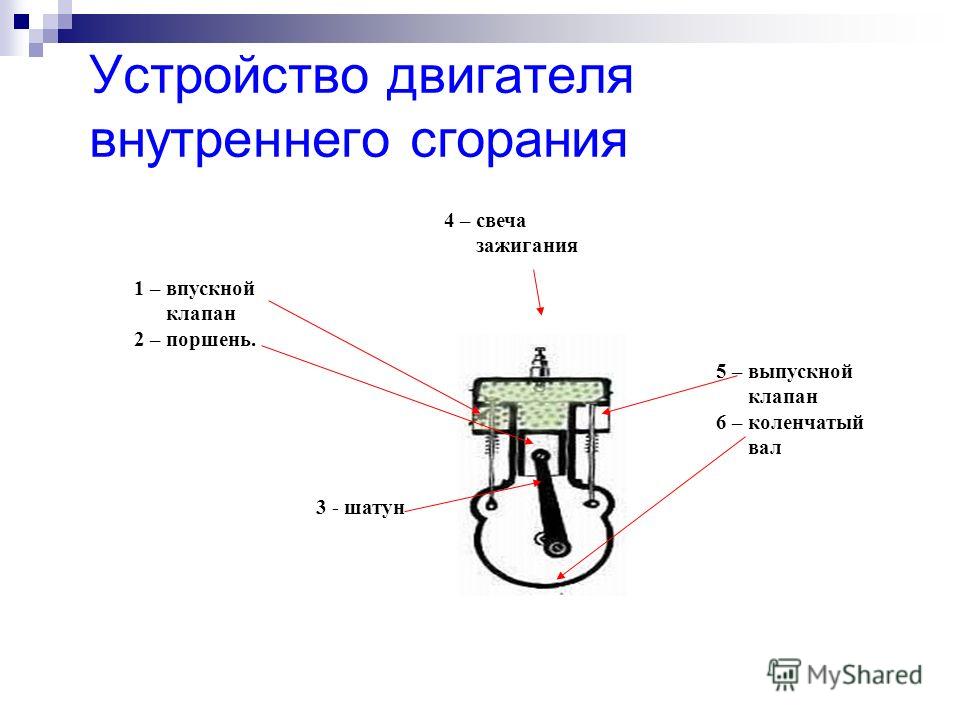

Состоит этот двигатель из блока с цилиндрическим отверстием внутри – гильзой цилиндра. В гильзе находится поршень, соединенный через шатун с коленчатым валом. Коленчатый вал, в свою очередь, связан с распределительным валом через цепь (эта связь постоянна и передаточное отношение (О том, что такое «передаточное отношение», будет рассказано в главе 5 «Трансмиссия») составляет 1 к 2, то есть распределительный вал делает один оборот за два оборота коленчатого вала).

Рисунок 4.1 Одноцилиндровый двигатель внутреннего сгорания.

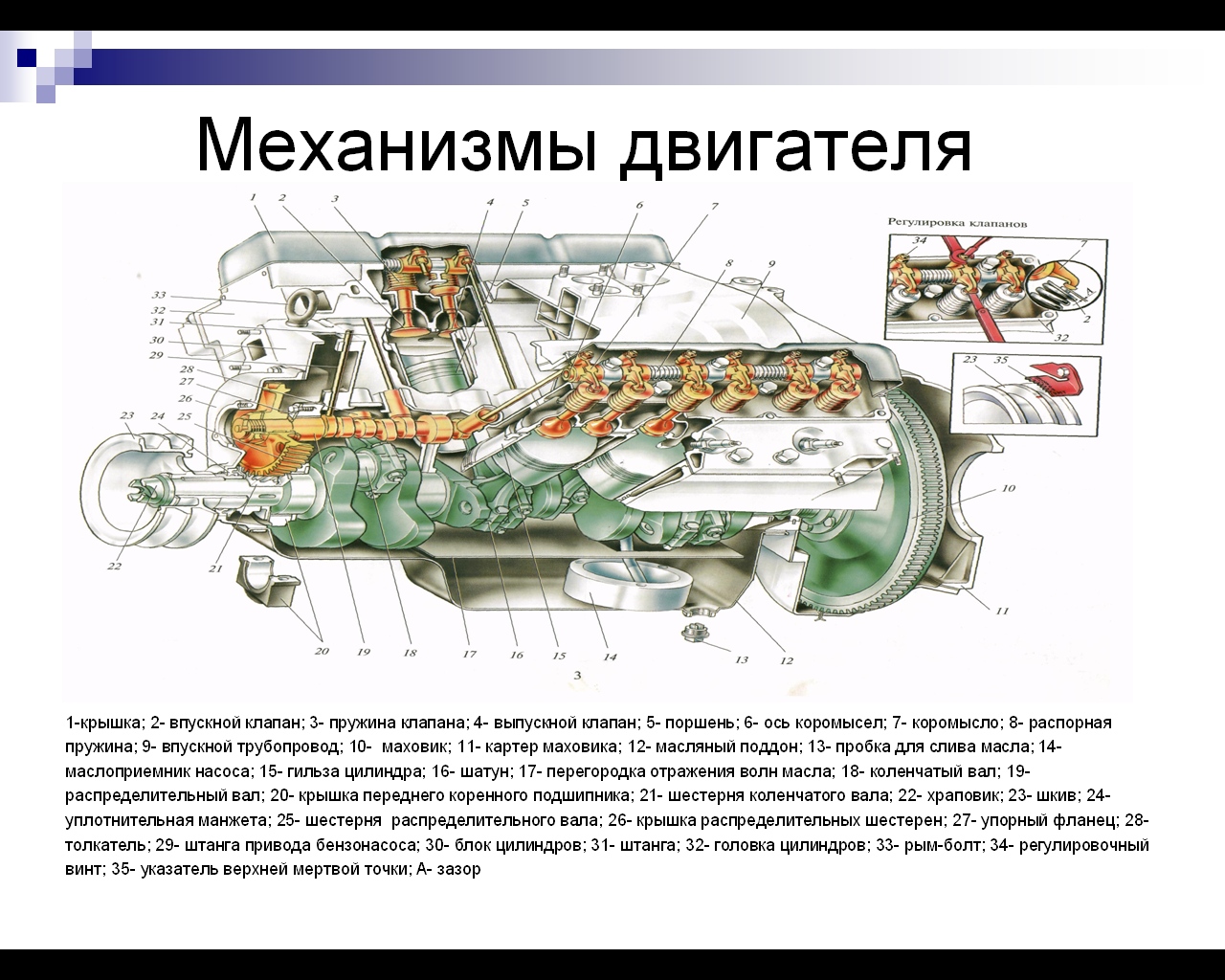

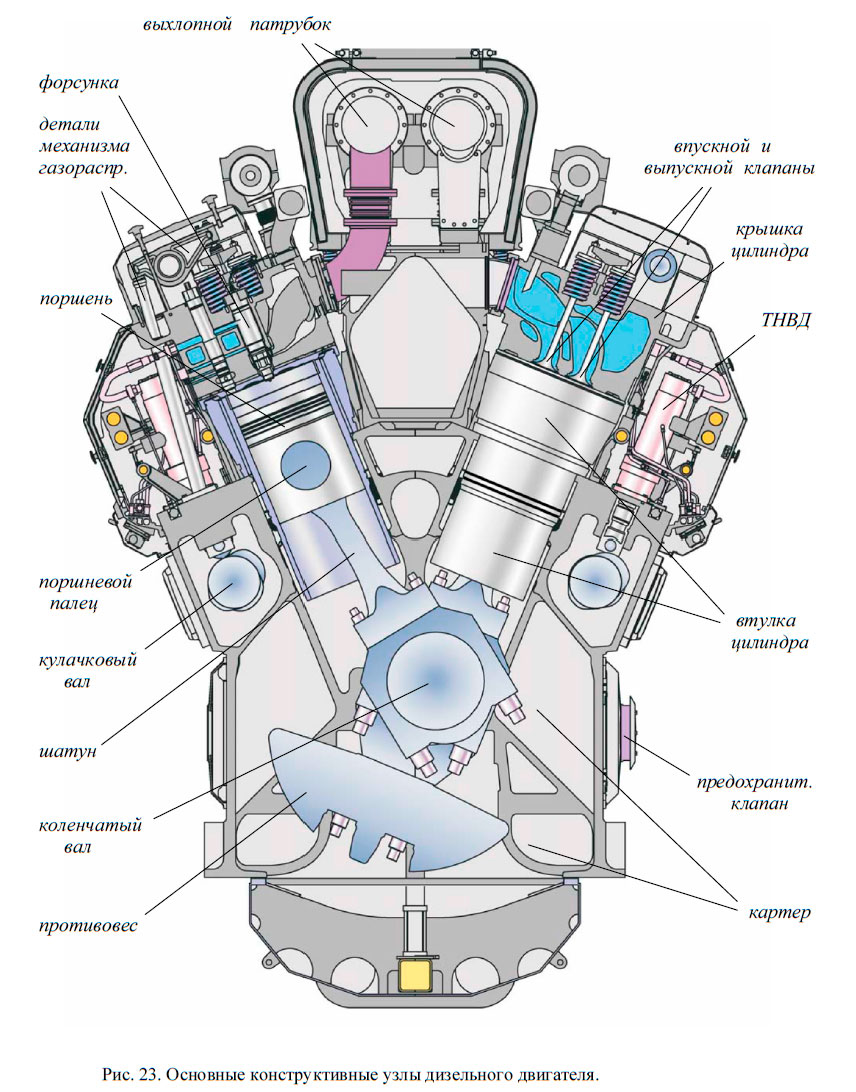

Рисунок 4.2 Разрез бензинового двигателя внутреннего сгорания.

Рисунок 4.4 Двигатель внутреннего сгорания с воздушным охлаждением.

Распределительный вал вместе с клапанами расположен в головке блока цилиндров, которая установлена соответственно на блок цилиндров.

Теперь разложим все по частям.

Блок цилиндра — литая деталь из чугуна или из алюминиевого сплава. Блок цилиндров образует картер. По сути, это корпус, внутри которого находятся основные элементы кривошипно-шатунного механизма (о котором речь пойдет ниже). Этот корпус имеет двойные стенки (именуемые рубашкой блока). В полостях между стенками течет охлаждающая жидкость, если двигатель с жидкостным охлаждением. Если двигатель с воздушным охлаждением, то блок имеет одну стенку с многочисленными ребрами для отвода тепла, как показано на рисунке 4.3.

В блоке имеются гильза и масляные каналы для подвода смазки к трущимся деталям. Рабочая поверхность гильзы, с которой соприкасается поршень, называется зеркалом цилиндра.

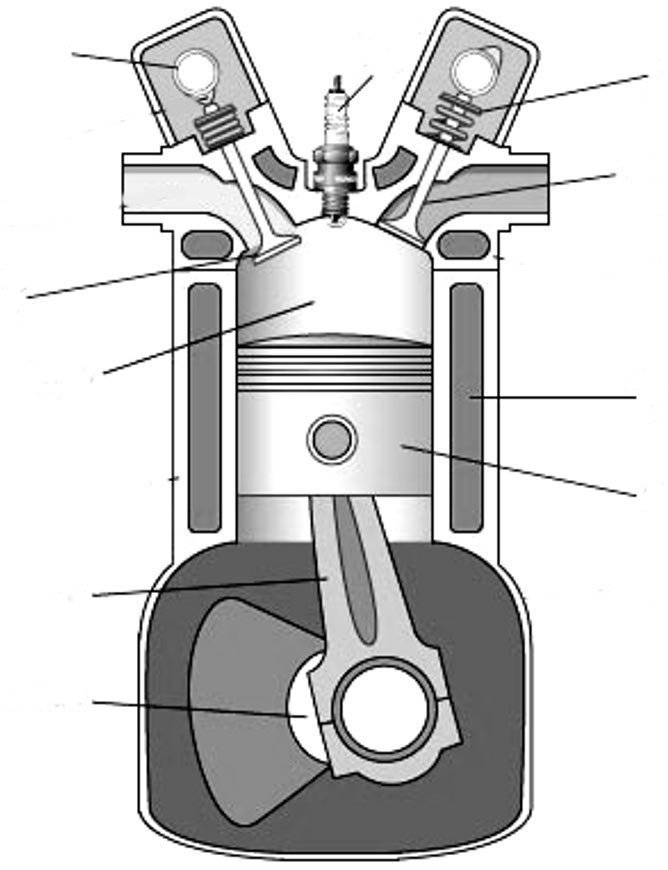

Поршень имеет вид перевернутого стакана, обычно отлит из алюминиевого сплава. В цилиндр поршень устанавливается с очень небольшим зазором (обычно сотые доли миллиметра).

Примечание

Уважаемый читатель может подумать, что пропустил целый раздел, ведь на рисунке 4.1 отсутствует и палец, и верхняя головка шатуна, но это не так — вышеприведенное описание дано для общего представления о двигателе внутреннего сгорания, а вот устройство каждого из элементов подробно рассмотрено в разделе 4.7 «Блок цилиндров и кривошипно-шатунный механизм».

Головка блока цилиндра — по сути, это корпус (обычно из алюминиевого сплава), в котором, в зависимости от конструкции (Слова «в зависимости от конструкции» означают, что не всегда распределительный вал или валы располагают в головке блока. Об этом подробнее будет рассказано в главе 4.6 «Головка блока цилиндров»), находится распределительный вал (или валы), а также клапаны – впускной и выпускной. Распределительный вал и клапаны называют газораспределительным механизмом (ГРМ). Распределительный вал необходим для своевременного открытия впускных и выпускных клапанов. Клапаны плотно прилегают к головке блока цилиндра и прижимаются с помощью клапанных пружин.

Вот и весь четырехтактный бензиновый двигатель внутреннего сгорания. Сложного ничего нет.

Принцип работы двигателя внутреннего сгорания

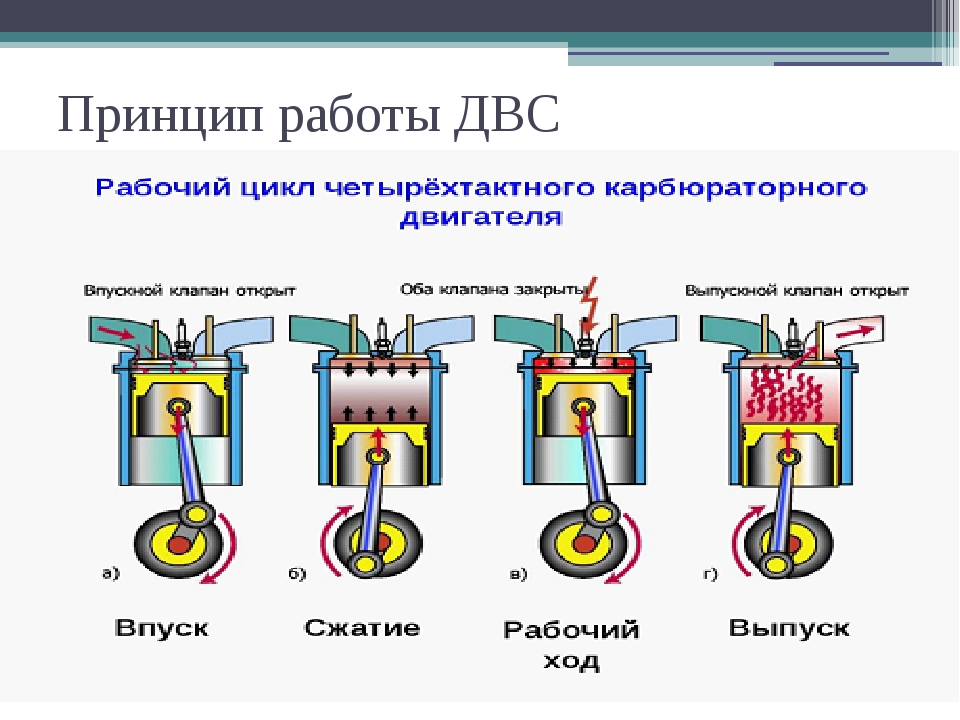

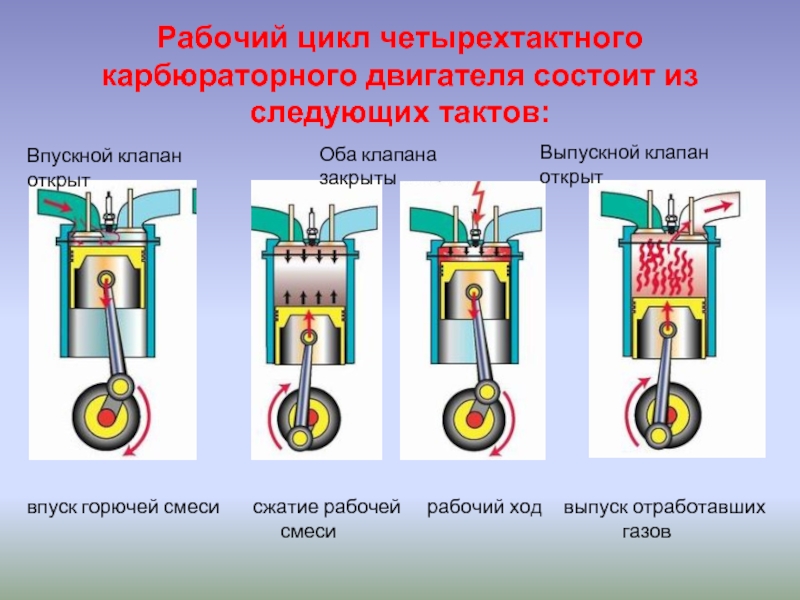

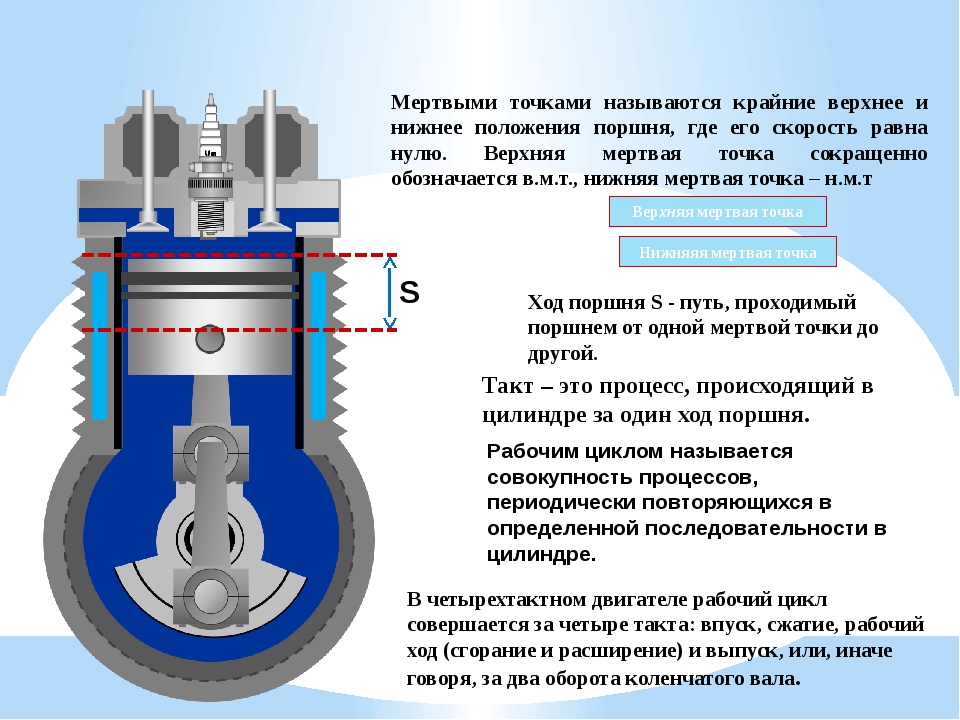

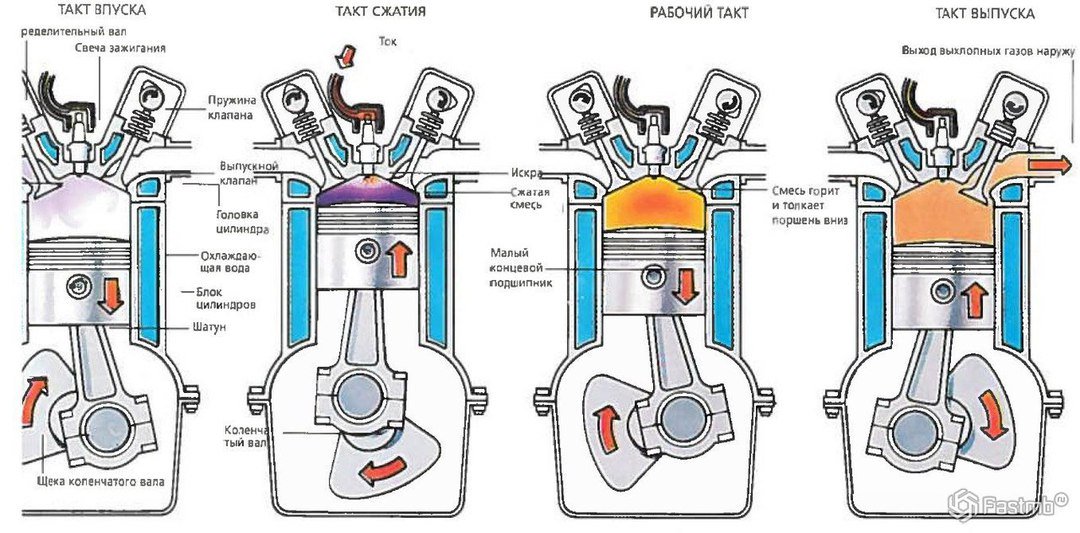

Четырехтактным двигатель называется потому, что полный рабочий процесс разбит на четыре промежутка – такта.

Примечание

Верхняя мертвая точка (ВМТ) — крайнее положение поршня в верхней части цилиндра.

Нижняя мертвая точка (НМТ) — крайнее положение поршня в нижней части цилиндра.

Расстояние от ВМТ до НМТ называется ходом поршня.

Наверняка, у каждого в детстве был велосипед. И, если спускала шина, то ее необходимо было подкачать насосом. Так вот, хотя и отдаленно, но этот насос для накачивания шин напоминает нам наш одноцилиндровый двигатель. Внутри цилиндрического корпуса насоса тоже есть клапаны и так же двигается поршень. Когда вы тяните ручку поршня на себя, через клапан в корпусе всасывается воздух, когда двигаете поршень вниз — клапан на впуске закрывается и воздух выходит через клапан на выпуске в трубку, попадая в шину колеса велосипеда. Теперь мысленно представим перевернутый насос, у которого мы начали перемещать поршень вниз, набирая при этом внутрь корпуса воздух, так же мысленно закрываем выпускное отверстие, например, пальцем, и начинаем перемещать поршень насоса вверх – воздух при этом начнет сжиматься, так как деваться ему некуда. Доведя поршень насоса до упора, мы возьми и подожги засыпанный до начала этого действа порох в корпусе. Сгорая, этот порох будет выделять большое количество газа, который, в свою очередь, повысит давление внутри корпуса и начнет перемещать поршень, только уже без нашего участия – самостоятельно. Когда порох полностью выгорит, а поршень дойдет до самой нижней точки, мы откроем выпускное отверстие, и начнем снова перемещать поршень вверх, выталкивая из корпуса насоса уже отработавшие свое газы. Вытолкнув продукты горения наружу, мы снова закрываем пальцем выпускное отверстие насоса и начинаем повторять все вышеперечисленное в той же последовательности. Вот так же приблизительно работает любой четырехтактный бензиновый двигатель.

Есть такое понятие, как «рабочий цикл». Это совокупность процессов, происходящих последовательно в цилиндре двигателя при вращении коленчатого вала на два полных оборота (720o). Рабочий цикл состоит из тактов.

Примечание

Читая далее описание процессов, вспомните о насосе, который был описан перед этим.

Собственно, ничего сложного. Практически все четырехтактные двигатели внутреннего сгорания, использующие в качестве топлива бензин, работают по такому принципу.

Первый такт. Впуск воздуха, смешанного с топливом

Коленвал, вращаясь, перемещает поршень вниз из ВМТ. В этот момент открыт впускной клапан, через него в цилиндр всасывается воздух вперемешку с распыленным топливом (в виде очень мелких капелек). Далее поршень достигает НМТ, впускной клапан закрывается

Второй такт. Сжатие

Коленвал продолжает вращаться, а поршень начинает от НМТ перемещаться вверх, сжимая при этом топливовоздушную смесь, дополнительно более тщательно смешивая топливо с воздухом, чтобы смесь была максимально однородная. Оба клапана закрыты

Третий такт. Рабочий ход

Поршень в ВМТ, в камере сгорания сжатая и нагретая до высокой температуры смесь, в этот момент возникает разряд между электродами свечи, который поджигает топливо. Сгорая, топливовоздушная смесь выделяет газы, которые, к слову, разогреты до 800 градусов Цельсия, создается высокое давление, под действием которого поршень перемещается вниз, толкая коленчатый вал. Весь процесс протекает до НМТ

Четвертый такт. Выпуск

Газы свое дело сделали, теперь от них необходимо избавиться, чтобы подготовить цилиндр для следующей порции топливовоздушной смеси. После НМТ, открывается выпускной клапан, поршень под действием силы инерции поднимается вверх, выталкивая отработанные газы. После того, как поршень достигнет ВМТ и будут удалены все отработанные газы, весь процесс повторится заново.

После того, как поршень достигнет ВМТ и будут удалены все отработанные газы, весь процесс повторится заново.

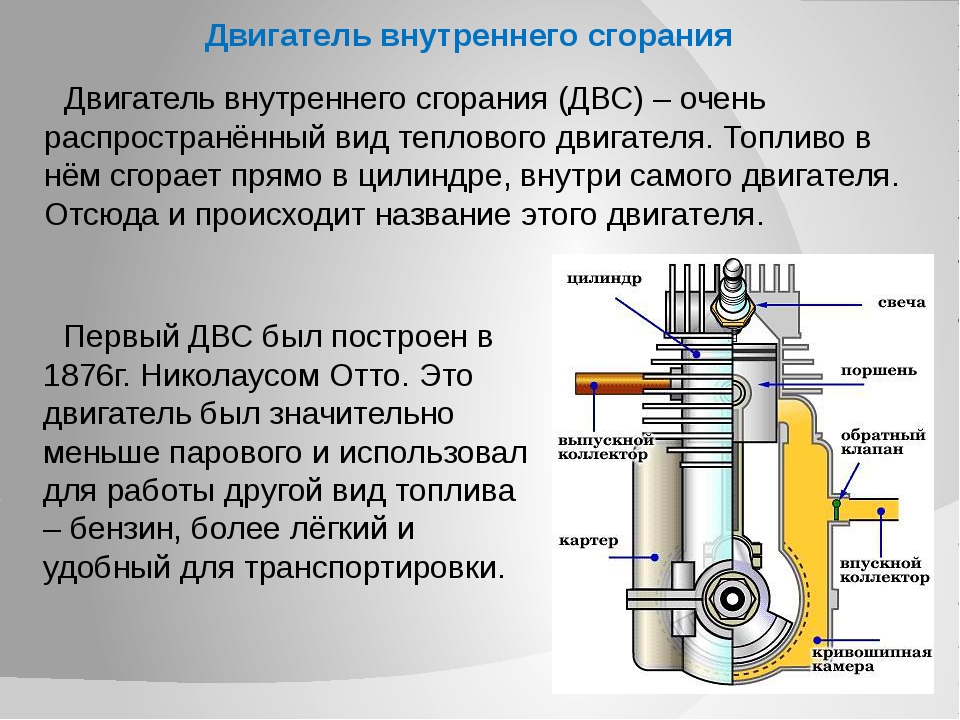

Схемы устройства и принцип действия

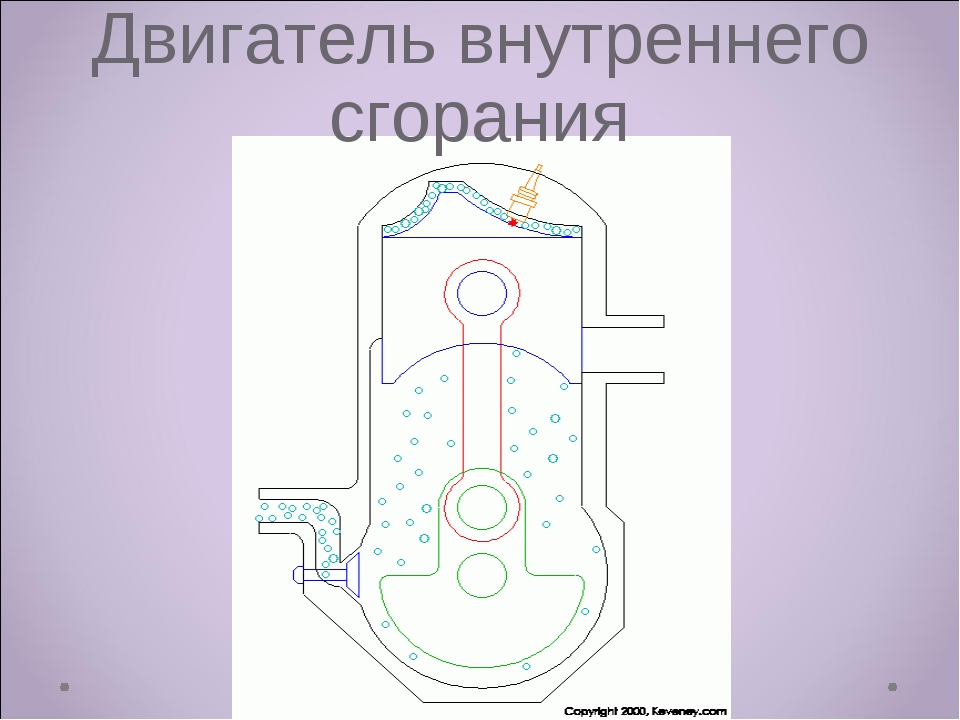

Двигателем внутреннего сгорания называется тепловой двигатель поршневого типа, в котором химическая энергия топлива преобразуется в тепловую непосредственно внутри рабочего цилиндра. В результате химической реакции топлива с кислородом воздуха образуются газообразные продукты сгорания с высокими давлением и температурой, которые являются рабочим телом двигателя. Продукты сгорания оказывают давление на поршень и вызывают его перемещение. Возвратно-поступательное движение поршня с помощью кривошипно-шатунного механизма превращается во вращательное движение коленчатого вала.

Двигатели внутреннего сгорания работают по одному из трех циклов: изохорному (цикл Отто), изобарному (цикл Дизеля) и смешанному (цикл Тринклера), различающихся характером протекания процесса сообщения тепла рабочему телу. В смешанном цикле часть тепла сообщается при постоянном объеме, а остальная часть при постоянном давлении. Отвод тепла во всех циклах совершается по изохоре.

Совокупность последовательных и периодически повторяющихся процессов, необходимых для движения поршня — наполнение цилиндра, сжатие, сгорание с последующим расширением газов и очистка цилиндра от продуктов сгорания — называется рабочим циклом двигателя. Часть цикла, проходящая за один ход поршня, называется тактом.

Двигатели внутреннего сгорания делятся на четырехтактные и двухтактные; в четырехтактных двигателях рабочий цикл совершается за четыре хода поршня, а в двухтактных — за два.

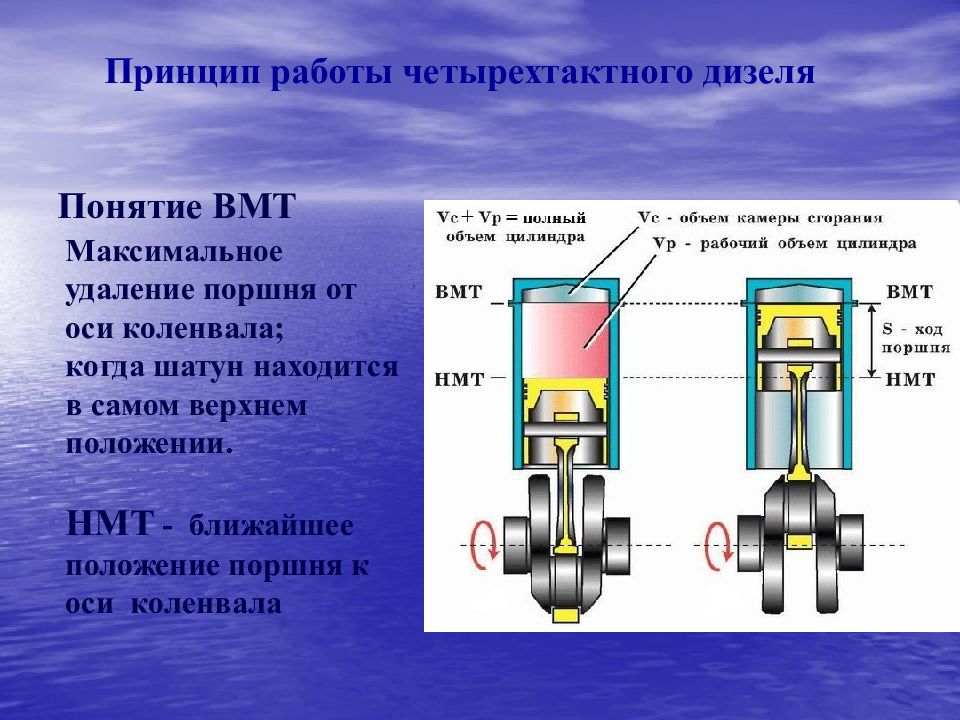

Судовые двигатели внутреннего сгорания в основном работают по смешанному циклу. Крайние предельные положения поршня в цилиндре называются соответственно верхней и нижней мертвыми точками (в. м. т., н. м. т.). Расстояние по оси цилиндра, проходимое поршнем от одного до другого крайнего положения, называется ходом поршня S (рис. 125). Объем, описываемый поршнем при его движении между в. м. т. и н. м. т., называется рабочим объемом цилиндра Vs. Объем цилиндра над поршнем, когда последний находится в н. м. т., называется объемом камеры сжатия Vс. Объем цилиндра при положении поршня в н. м. т. называется полным объемом цилиндра

125). Объем, описываемый поршнем при его движении между в. м. т. и н. м. т., называется рабочим объемом цилиндра Vs. Объем цилиндра над поршнем, когда последний находится в н. м. т., называется объемом камеры сжатия Vс. Объем цилиндра при положении поршня в н. м. т. называется полным объемом цилиндра

Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия ? = Va / Vc.

Величина степени сжатия зависит от типа двигателя. Для судовых дизелей степень сжатия равна 12—18. Главными конструктивными характеристиками двигателя являются диаметр цилиндра, ход поршня, число цилиндров и габаритные размеры.

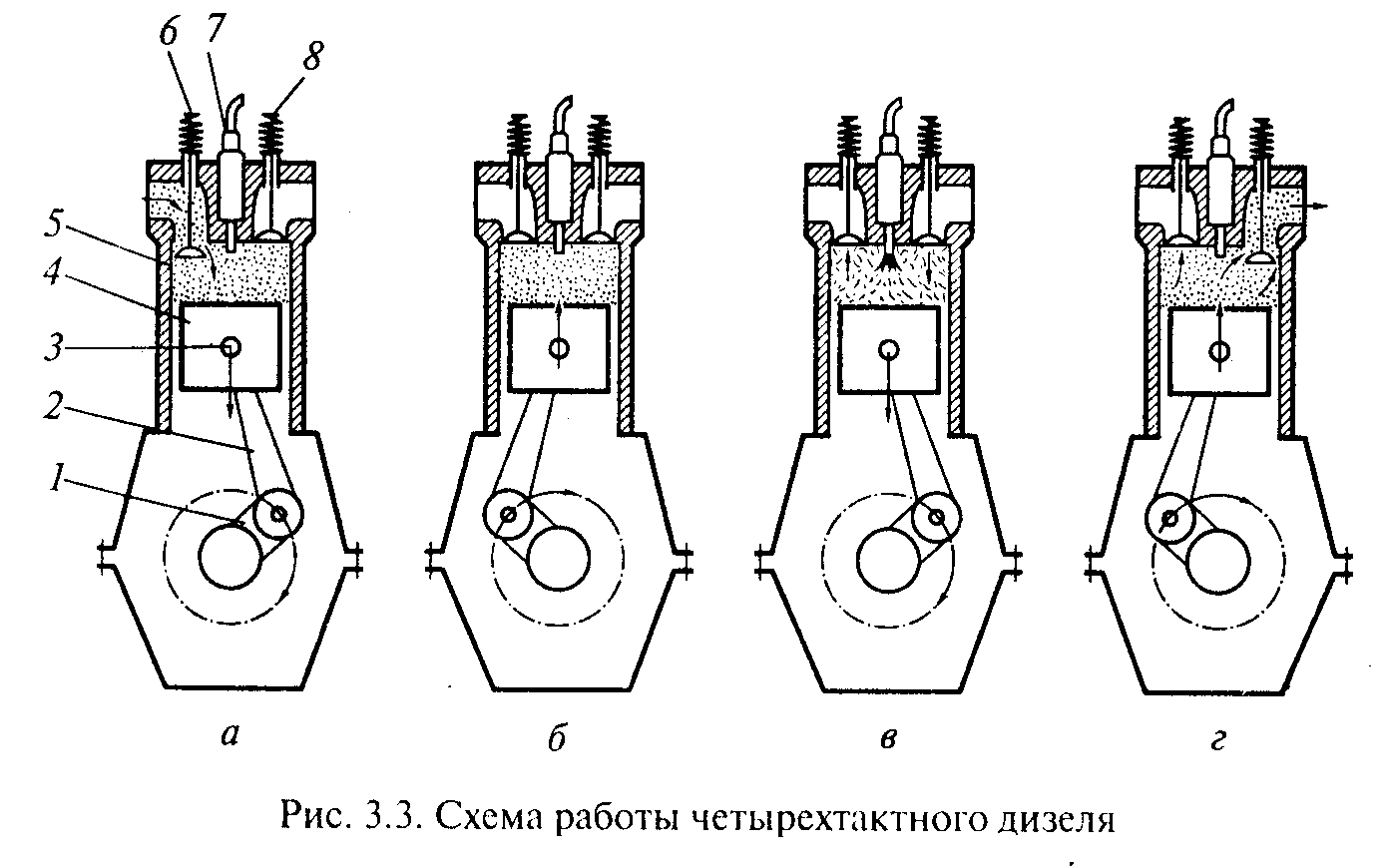

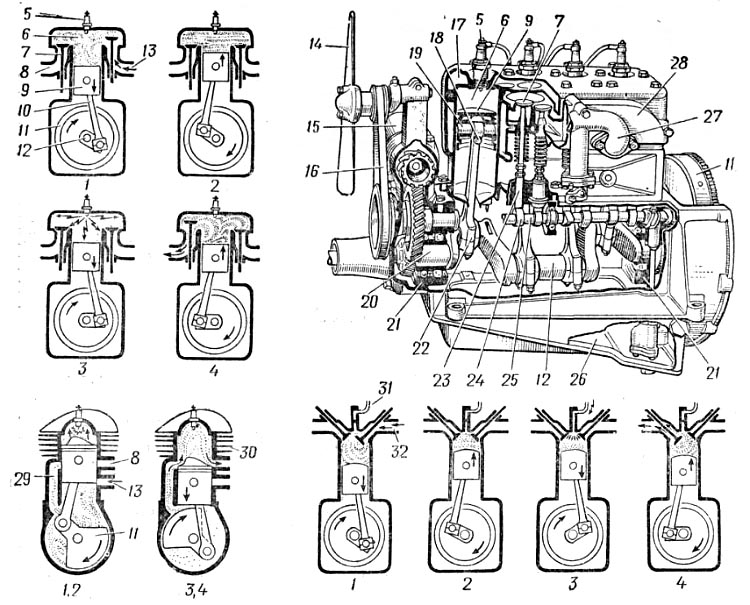

Четырехтактный двигатель.

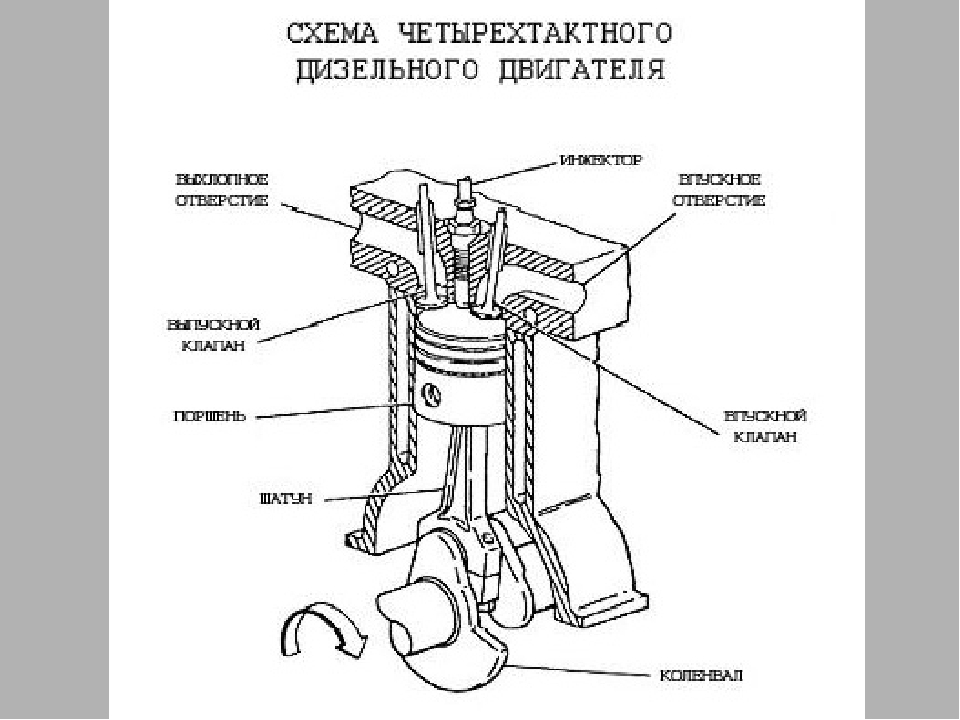

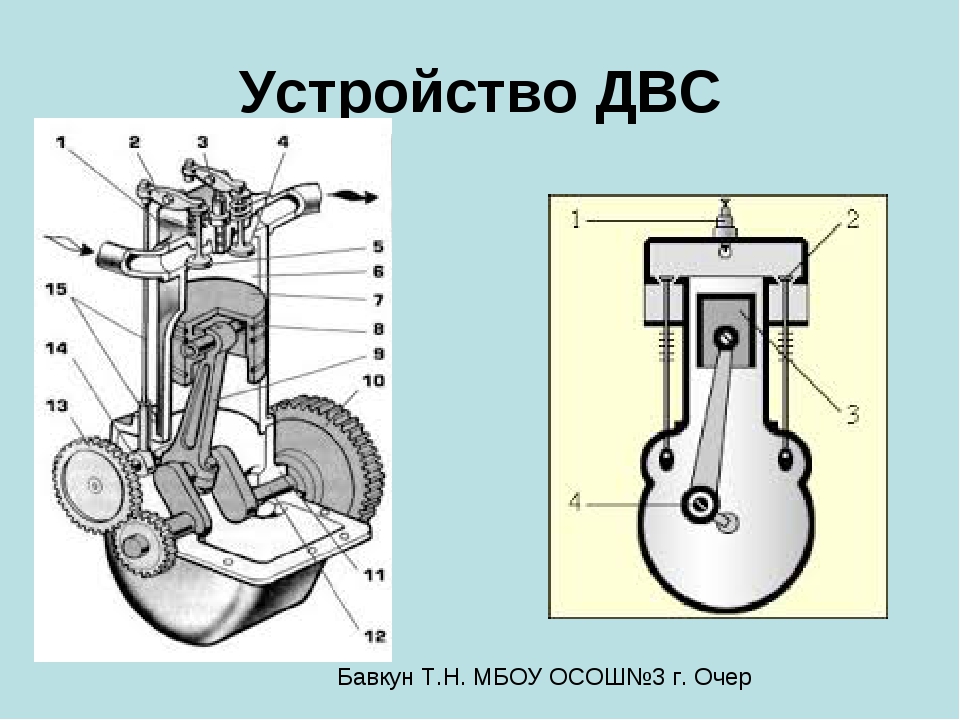

На рис. 125 показана схема устройства четырехтактного дизеля. Фундаментная рама 15 дизеля покоится на судовом фундаменте 1. Блок цилиндров 11 закрепляется на станине двигателя 14. Поршень 9 под действием газов совершает возвратно-поступательное движение по зеркалу цилиндровой втулки 10 и с помощью шатуна 13 вращает коленчатый вал 2. Верхняя головка шатуна с помощью поршневого пальца 3 соединена с поршнем, а нижняя охватывает мотылевую шейку коленчатого вала. В крышке 7 цилиндра размещены впускной клапан 4, выпускной клапан 8 и топливная форсунка 6. Впускной и выпускной клапаны приводятся в действие через систему штанг и рычагов 5 от кулачных шайб распределительных валов 12. Последние получают вращение от коленчатого вала.

Рабочий цикл в четырехтактном двигателе происходит за два оборота коленчатого вала — за четыре хода (такта) поршня. Из четырех ходов (тактов) три хода (такта) являются подготовительными, а один рабочим. Каждый такт носит название основного процесса, происходящего во время данного такта.

Первый такт — впуск. При движении поршня вниз (рис. 126) над поршнем в цилиндре создается разрежение, и через принудительно открытый впускной клапан а атмосферный воздух заполняет цилиндр. Для лучшего заполнения цилиндра свежим зарядом воздуха впускной клапан а открывается несколько раньше, чем поршень достигнет в. м. т.—точка 1; имеет место предварение впуска (15—30° по углу поворота коленчатого вала). Заканчивается впуск воздуха в цилиндр в точке 2. Впускной клапан а закрывается с углом запаздывания 10—30° после н. м. т. возможность использовать инерцию входящего с большой скоростью воздуха, что приводит к более полной зарядке цилиндра. Продолжительность впуска соответствует углу поворота коленчатого вала на 220—250° и на рисунке показана заштрихованным углом 1—2, а па диаграмме р—? — линией впуска 1—2.

Второй такт — сжатие. С момента закрытия впускного клапана а (точка 2) при движении поршня вверх начинается сжатие. Объем уменьшается, температура и давление воздуха увеличиваются. Продолжительность сжатия составляет угол 140—160° поворота коленчатого вала и заканчивается в точке 3. Давление в конце сжатия достигает 3—4,5 Мн/м2, а температура 800—1100° К. Высокая температура заряда воздуха обеспечивает самовоспламенение топлива. В конце хода сжатия, когда поршень .немного не дошел до в. м. т. (точка 3), производится впрыск топлива через форсунку б. Опережение подачи топлива (угол предварения 10—30°) дает возможность к приходу поршня в в. м. т. подготовить рабочую смесь к самовоспламенению.

Третий такт — рабочий ход. Происходит горение топлива и расширение продуктов сгорания. Продолжительность сгорания топлива составляет 40—60° поворота коленчатого вала (процесс 3—4 на рисунке). В конце горения внутренняя энергия газов увеличивается, давление газов достигает значительной величины 5—8 Мн/м2, а температура 1500—2000° К. Точка 4 — начало расширения газов. Под давлением газов поршень движется вниз, совершая полезную механическую работу. В конце расширения (угол опережения 20—40° до н. м. т.) — точка 5 — открывается выпускной клапан в, давление в цилиндре резко падает и по достижении поршнем н. м. т. оказывается равным 0,1—0,11 Мн/м2, а температура 600—800° К. Предварение выпуска обеспечивает минимальное сопротивление движению поршня вверх в последующем такте. Рабочий ход совершается за 160—180° угла поворота коленчатого вала.

Точка 4 — начало расширения газов. Под давлением газов поршень движется вниз, совершая полезную механическую работу. В конце расширения (угол опережения 20—40° до н. м. т.) — точка 5 — открывается выпускной клапан в, давление в цилиндре резко падает и по достижении поршнем н. м. т. оказывается равным 0,1—0,11 Мн/м2, а температура 600—800° К. Предварение выпуска обеспечивает минимальное сопротивление движению поршня вверх в последующем такте. Рабочий ход совершается за 160—180° угла поворота коленчатого вала.

Четвертый такт — выпуск. Продолжается от точки 5 до точки 6. При выпуске поршень, двигаясь вверх от н. м. т., выталкивает отработавшие продукты сгорания. Выпускной клапан закрывается с некоторым запозданием (на 10—30° угла поворота коленчатого вала после в. м. т.). Это улучшает удаление отработавших продуктов горения за счет отсасывающего действия газов, тем более что в это время впускной клапан уже открыт. Такое положение клапанов называется «перекрытием клапанов». Перекрытие клапанов обеспечивает более совершенное удаление продуктов сгорания. Выпуск осуществляется в течение 225—250° угла поворота коленчатого вала.

Двухтактный двигатель.

На рис. 127 показана схема работы двухтактного дизеля. Газораспределение в двухтактных двигателях осуществляется через продувочные окна П и выпускные окна В. Продувочные окна соединены с продувочным ресивером Р, в который продувочным насосом Н нагнетается чистый воздух под давлением 0,12—0,16 Мн/м2. Выпускные окна, несколько выше расположенные, чем продувочные, соединяются с выпускным коллектором. Топливо подается в цилиндр форсункой Ф. Рабочий цикл двухтактного двигателя осуществляется за два хода поршня, за один оборот коленчатого вала. Открытие и закрытие выпускных и продувочных окон производится поршнем.

Рассмотрим последовательность процессов в цилиндре.

Первый такт — горение, расширение, выпуск и продувка. Поршень движется вниз от в. м. т. к н. м. т. В начале такта происходит бурное горение с повышением давления газов до 5—10 Мн/м2 и температуры до 1700—1900° К для тихоходных двигателей и 1800—2000° К для быстроходных. Горение заканчивается в точке 4 и затем происходит расширение продуктов сгорания (участок 4—5) до давления 0,25—0,6 Мн/м2 и температуры 900—1200° К. При положении мотыля в точке 5 (за 50—70° до н. м. т.) открываются выпускные окна, давление в цилиндре резко падает и начинается выпуск отработавших газов выпускного коллектора в атмосферу. Высота продувочных окон подбирается таким образом, чтобы к моменту их открытия давление газов в цилиндре было бы близко к давлению продувочного воздуха в продувочном ресивере. После открытия продувочных окон (точка 6) продувочный воздух, поступая в цилиндр, вытесняет продукты сгорания через выпускные окна, при этом часть воздуха уходит с отработавшими газами. При открытых продувочных окнах происходит принудительная очистка цилиндра и заполнение его свежим зарядом; этот процесс называется продувкой.

Второй такт. Процесс продувки продолжается также при движении поршня вверх от н. м. т. до закрытия продувочных окон (точка 1). После закрытия поршнем выпускных окон (точка 2) процесс выпуска заканчивается и начинается процесс сжатия свежего заряда воздуха. В конце сжатия (в. м. т.) давление воздуха равно 3,5—5 Мн/м2, а температура составляет 750—800° К. Высокая температура воздуха в конце сжатия обеспечивает самовоспламенение топлива. Затем цикл повторяется.

По тем же соображениям, что и для четырехтактных дизелей, топливо в цилиндр подается с опережением в 10—20° поворота коленчатого вала до в. м. т. (точка 3).

В настоящее время на судах применяют как двухтактные, так и четырехтактные дизели. Для крупнотоннажных грузовых и пассажирских судов основным является двухтактный двигатель. Тихоходные двухтактные крейцкопфного типа дизеля долговечны, отличаются высокой экономичностью, но имеют большой вес и габариты. При одной и той же частоте вращения и одинаковых размерах цилиндров мощность двухтактного двигателя теоретически вдвое больше мощности четырехтактного. Увеличение мощности двухтактного двигателя обусловлено сгоранием вдвое большего количества топлива, чем в четырехтактном, но так как объем рабочего цилиндра (из-за наличия выпускных и продувочных окон) используется неполностью, а часть мощности (4—10%) затрачивается на приведение в действие продувочного насоса, то фактическое превышение мощности в двухтактном двигателе над мощностью четырехтактного составляет 70—80%.

Для крупнотоннажных грузовых и пассажирских судов основным является двухтактный двигатель. Тихоходные двухтактные крейцкопфного типа дизеля долговечны, отличаются высокой экономичностью, но имеют большой вес и габариты. При одной и той же частоте вращения и одинаковых размерах цилиндров мощность двухтактного двигателя теоретически вдвое больше мощности четырехтактного. Увеличение мощности двухтактного двигателя обусловлено сгоранием вдвое большего количества топлива, чем в четырехтактном, но так как объем рабочего цилиндра (из-за наличия выпускных и продувочных окон) используется неполностью, а часть мощности (4—10%) затрачивается на приведение в действие продувочного насоса, то фактическое превышение мощности в двухтактном двигателе над мощностью четырехтактного составляет 70—80%.

Четырехтактный двигатель при одинаковых мощности и частоте вращения с двухтактным имеет большие размеры и вес. Двухтактный двигатель при одинаковых частоте вращения и числе цилиндров с четырехтактным вследствие удвоенного числа рабочих циклов работает более равномерно. Минимальное число цилиндров, обеспечивающее надежный пуск для двухтактного двигателя — четыре, а для четырехтактного — шесть.

Отсутствие клапанов и приводов к ним у двухтактного двигателя со щелевой продувкой упрощает его конструкцию. Однако на изготовление деталей требуются более прочные материалы, так как двухтактные двигатели работают при более высоких температурных условиях.

В двухтактных двигателях очистка, продувка и зарядка свежим воздухом цилиндра осуществляется на протяжении части одного хода, поэтому качество этих процессов ниже, чем у четырехтактного двигателя.

Четырехтактные двигатели удобнее в отношении повышения их мощности путем наддува. Для них используют более простую схему наддува, теплонапряженность цилиндров меньше, чем у двухтактных дизелей. Для современных четырехтактных дизелей с газотурбинным наддувом удельный эффективный расход топлива составляет 0,188—0,190 кг/(квт ? ч), а для двухтактных тихоходных дизелей с наддувом 0,204—0,210 кг/(квт?ч).

Устройство двигателя. Принцип работы ДВС

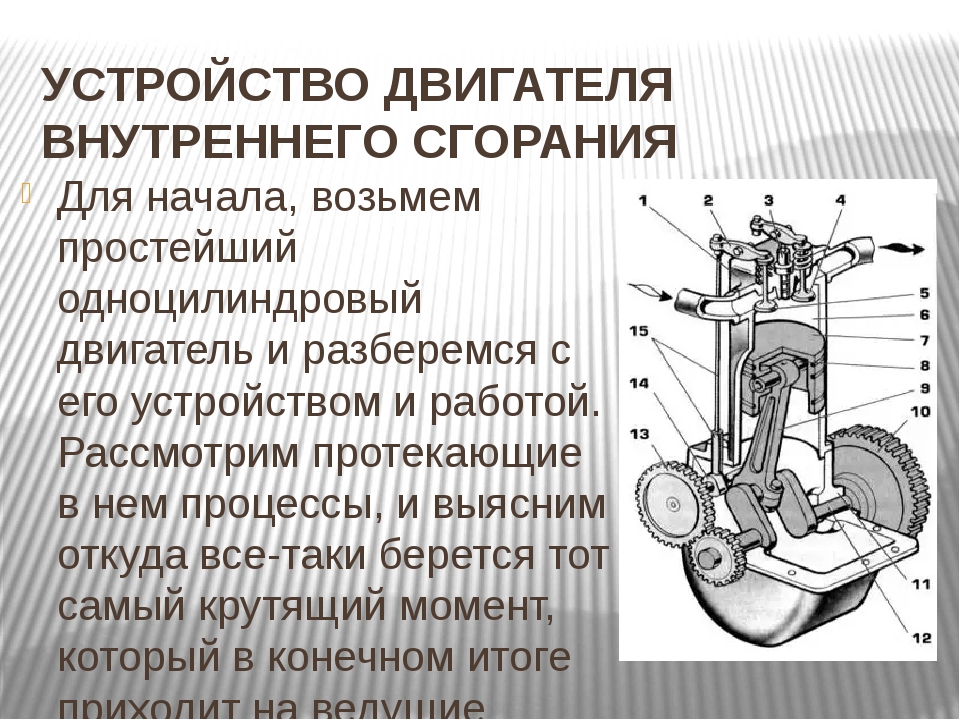

Общее устройство ДВС:

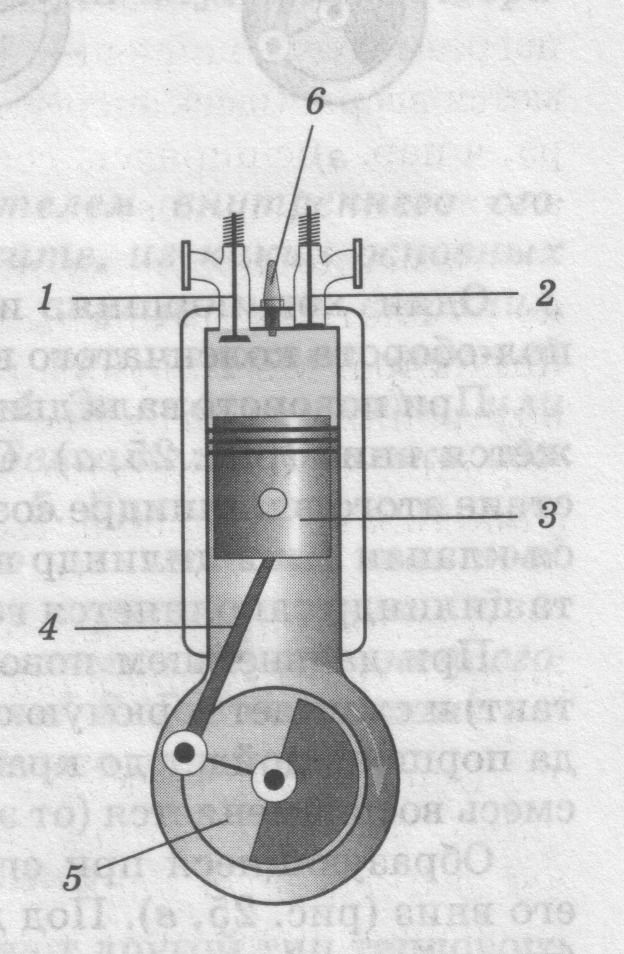

Двигатель состоит из цилиндра 5 и картера 6, который снизу закрыт поддоном 9 (рис. а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (рис. б).

Схема устройства поршневого двигателя внутреннего сгорания:

а — продольный вид, б — поперечный вид; 1 — головка цилиндра, 2 — кольцо,

3 — палец, 4 — поршень, 5 — цилиндр, 6 — картер, 7 — маховик, 8 — коленчатый вал,

9 — поддон, 10 — щека, 11 — шатунная шейка, 12 — коренной подшипник, 13 — коренная шейка,

14 — шатун, 15, 17- клапаны, 16 — форсунка

Сверху цилиндр 5 накрыт головкой 1 с клапанами 15 и 17, открытие и закрытие которых строго согласовано с вращением коленчатого вала, следовательно, и с перемещением поршня.

Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней мертвой точкой (ВМТ), соответствующей наибольшему удалению поршня от вала (рис. б), и нижней мертвой точкой (НМТ), соответствующей наименьшему удалению его от вала.

Безостановочное движение поршня через мертвые точки обеспечивается маховиком 7, имеющим форму диска с массивным ободом.

Расстояние, проходимое поршнем, между мертвыми точками называется ходом поршня S, а расстояние между осями коренных и шатунных шеек — радиусом кривошипа R (рис. б). Ход поршня равен двум радиусам кривошипа: S = 2R. Объем, который описывает поршень за один ход, называется рабочим объемом цилиндра (Vh):

б). Ход поршня равен двум радиусам кривошипа: S = 2R. Объем, который описывает поршень за один ход, называется рабочим объемом цилиндра (Vh):

Vh = (πD²S) / 4

Объем над поршнем (Vc) в положении ВМТ (рис. а) и называется объемом камеры сгорания. Сумма рабочего объема цилиндра (Vh) и объема камеры сгорания (Vc) составляет полный объем цилиндра (Va):

Va = Vh + Vc

Отношение полного объема цилиндра (Va) к объему камеры сгорания (Vc) называется степенью сжатия (е):

е = Va / Vc

Степень сжатия является важным параметром двигателей внутреннего сгорания, так как сильно влияет на его экономичность и мощность.

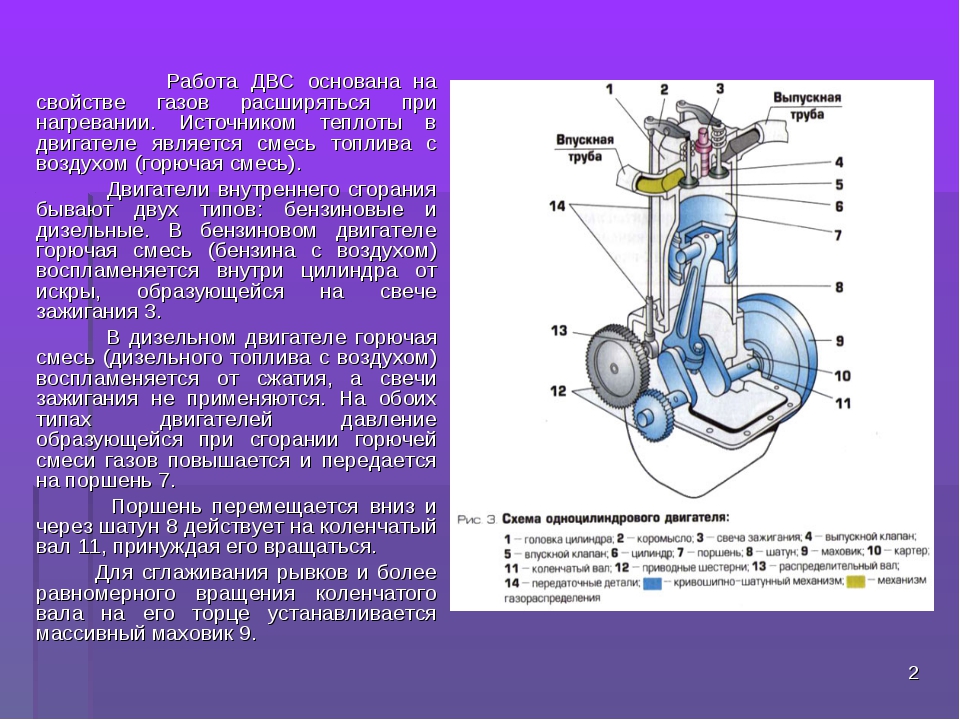

Принцип работы ДВС:

Схема работы двигателя

Практически все современные двигатели производят с 4-тактными циклами работы:

- Такт впуска — впускается топливо-воздушная смесь

- Такт сжатия — смесь сжимается и поджигается

- Такт расширения — смесь сгорает и толкает поршень вниз

- Такт выпуска — продукты горения выпускаются

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла, такт впуска.

Во время второго такта, такта сжатия, поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий такт, такт расширения — это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

Четвертый такт, такт выпуска, поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему. После этого цикл, начиная с первого такта, повторяется снова и продолжается в течение всего времени работы двигателя.

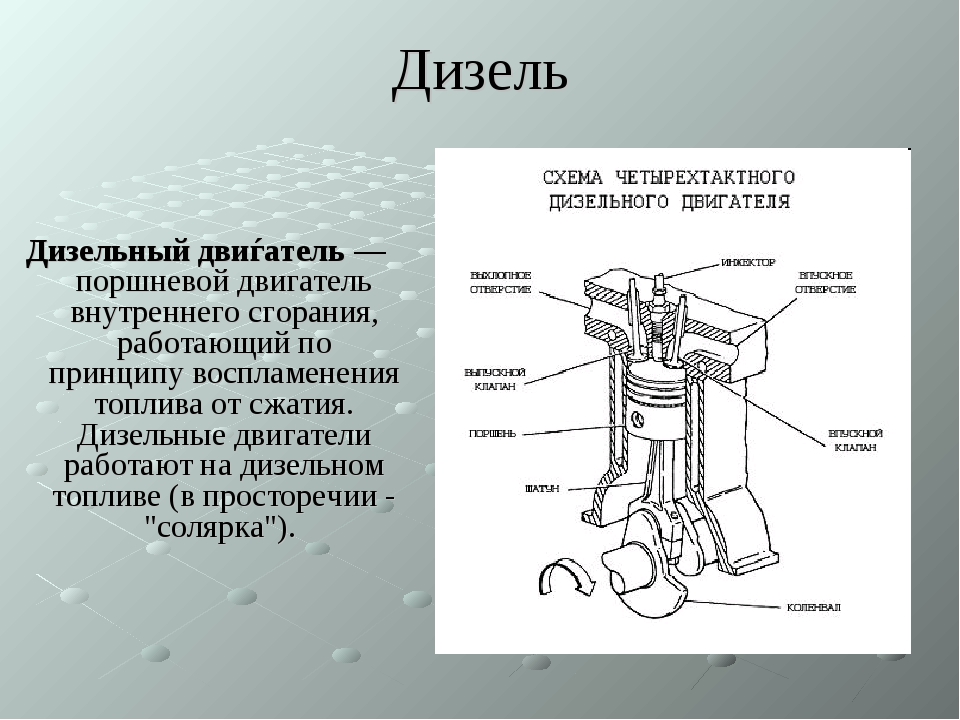

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания — элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600 градусов Цельсия. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Конструктивно-технологическая схема устройства для очистки отработавших газов дизельных ДВС

Проведенный анализ конструкций устройств для влажной очистки ОГ ДВС выявил ряд проблем, оказывающих существенное влияние как на эффективность очистки ОГ так и на возможность их применения в целом в условиях конкретного производства, наиболее существенные из них:

— большие габариты и масса;

— необходимость частой смены рабочего нейтрализующего раствора или воды;

— резкое снижение эффективности работы нейтрализаторов при работе двигателя на режимах, близких к номинальным;

— большое гидравлическое сопротивление.

С целью решения этих проблем были разработаны конструкции устройств [3,4,5,6,7,8] для очистки отработавших газов дизельных двигателей внутреннего сгорания, схема одного из которых представлена на рисунке 1. Виды, поясняющие устройство жидкостного нейтрализатора и технологию его работы представлены соответственно на рисунках 2 и 3.

Виды, поясняющие устройство жидкостного нейтрализатора и технологию его работы представлены соответственно на рисунках 2 и 3.

1- датчик положения коленчатого вала; 2,17 – времязадающие цепи; 3- металлические трубки для подачи нейтрализующего раствора; 4 – выхлопной коллектор; 5 – аэрозольная камера; 6 — датчик положения регулятора; 7 – форсунки; 8 – бак с нейтрализующим раствором; 9 – жидкостной насос; 10 – эжектор; 11- центробежный каплеуловитель; 12 – жидкостной нейтрализатор; 13 – блок ключей; 14 – резисторная сборка; 15 – ключ; 16 – источник тока; 18 – интегральный блок таймер; 19 – электронный блок управления.

Рисунок 1 – Схема устройства для очистки отработавших газов дизельных двигателей внутреннего сгорания.

20 – впускной патрубок аэрозольной камеры; 21, 24 – конический завихритель; 22 – выпускной патрубок аэрозольной камеры; 23 – впускной патрубок центробежного каплеуловителя; 25 – выпускной патрубок центробежного каплеуловителя; 26 – труба отвода жидкости;

Рисунок 2 – Схема жидкостного нейтрализатора.

Рисунок 3 – Схема очистки устройством отработавших газов дизельных двигателей внутреннего сгорания.

Электронный блок управления (ЭБУ) жидкостного нейтрализатора 19 предназначен для управления подачей нейтрализующего раствора в аэрозольную камеру 5, посредством форсунок 7, получающих раствор из бака 8 с роторным погружным жидкостным насосом 9 (рис 4, г)). ЭБУ 19 подключается к бортовой сети транспортного средства номиналом 12В постоянного тока. Имеет разъемы для подключения датчика положения коленчатого вала двигателя 1, датчика положения регулятора 6, блока-измерителя температуры [5], четырех форсунок 7 и источника питания 16. Не имеет встроенных коммутационных приборов и начинает работать автоматически при подаче напряжения от внешнего источника.

Устройство работает следующим образом. ОГ от дизельного двигателя поступают из выхлопного коллектора 4 во впускной патрубок аэрозольной камеры 20 (рис 4). Проходя через завихритель 21, поток газа приобретает направленное вращательное движение. Использование завихрителя 21 в нейтрализаторе способствует выравниванию значений локальных скоростей потока ОГ и снижению показателей неравномерности распределения скоростей потока, что важно для осуществления процесса очистки ОГ [1]. Затем вихревой поток проходит обработку нейтрализующим раствором форсунками 7, установленными радиально в корпусе аэрозольной камеры 5 (рис 4, б)). Форсунка 7 представляет собой электромагнитный клапан, пропускающий нейтрализующий раствор при подаче на него напряжения и запирающийся под действием возвратной пружины при снятии напряжения. Впрыск аэрозоли осуществляется с частотой работы двигателя и регулируется электронным блоком управления 19. Одновременный впрыск эмульсии по меньшей мере тремя форсунками 7 придает дополнительный вращательный импульс движущемуся потоку. Процессы улавливания, химического связывания и нейтрализации токсичных компонентов и сажевых частиц, содержащихся в ОГ, совершаются при непосредственном контакте между обрабатываемыми газами и мельчайшими каплями нейтрализующего раствора, разбрызгиваемого форсунками 7 аэрозольной камеры 5, посредством чего достигается развитая поверхность их контакта, что позволяет осуществить заданное изменение состояния ОГ в объеме ограниченном аэрозольной камерой 5, в течении малого промежутка времени. Известно, что для дизельной сажи характерно образование вторичных структур из отдельных цепочек в виде разветвленных цепей, а также в виде плотных скоплений отдельных цепочек (конгломератов), соединенных за счет адсорбционных сил [1, 2]. Процесс осаждения сажевых частиц и вредных веществ на каплях жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой скоростью движения частиц жидкости и сажи в корпусе и выпускном патрубке аэрозольной камеры, имеющего форму конфузора. Эффективность осаждения в значительной степени зависит от равномерности распределения жидкости, подаваемой форсунками 7, по сечению аэрозольной камеры 5.

Проходя через завихритель 21, поток газа приобретает направленное вращательное движение. Использование завихрителя 21 в нейтрализаторе способствует выравниванию значений локальных скоростей потока ОГ и снижению показателей неравномерности распределения скоростей потока, что важно для осуществления процесса очистки ОГ [1]. Затем вихревой поток проходит обработку нейтрализующим раствором форсунками 7, установленными радиально в корпусе аэрозольной камеры 5 (рис 4, б)). Форсунка 7 представляет собой электромагнитный клапан, пропускающий нейтрализующий раствор при подаче на него напряжения и запирающийся под действием возвратной пружины при снятии напряжения. Впрыск аэрозоли осуществляется с частотой работы двигателя и регулируется электронным блоком управления 19. Одновременный впрыск эмульсии по меньшей мере тремя форсунками 7 придает дополнительный вращательный импульс движущемуся потоку. Процессы улавливания, химического связывания и нейтрализации токсичных компонентов и сажевых частиц, содержащихся в ОГ, совершаются при непосредственном контакте между обрабатываемыми газами и мельчайшими каплями нейтрализующего раствора, разбрызгиваемого форсунками 7 аэрозольной камеры 5, посредством чего достигается развитая поверхность их контакта, что позволяет осуществить заданное изменение состояния ОГ в объеме ограниченном аэрозольной камерой 5, в течении малого промежутка времени. Известно, что для дизельной сажи характерно образование вторичных структур из отдельных цепочек в виде разветвленных цепей, а также в виде плотных скоплений отдельных цепочек (конгломератов), соединенных за счет адсорбционных сил [1, 2]. Процесс осаждения сажевых частиц и вредных веществ на каплях жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой скоростью движения частиц жидкости и сажи в корпусе и выпускном патрубке аэрозольной камеры, имеющего форму конфузора. Эффективность осаждения в значительной степени зависит от равномерности распределения жидкости, подаваемой форсунками 7, по сечению аэрозольной камеры 5.

Пройдя аэрозольную обработку, отработавшие газы выводятся из корпуса 5 аэрозольной камеры через выпускной патрубок 22 и, пройдя через эжектор 10 (рис 4, в)), смешиваясь с атмосферным воздухом, поступают во впускной патрубок 23 центробежного каплеуловителя 11, где, проходя через конический завихритель 24 двухфазный газожидкостный поток приобретает направленное вращательное движение, при этом жидкая фаза и задержанные ею посторонние не газообразные примеси под действием центробежных сил сепарируются на внутренней стенке корпуса центробежного каплеуловителя 11, а пар и очищенный газ поступают в выпускной патрубок 25. Жидкая фаза, в виде тонкой пристеночной пленки, продвигается по корпусу центробежного каплеуловителя 11 и попадает в полость между выпускным патрубком 25 и корпусом 11 и удаляется через трубу для отвода жидкости 26. Очищенная газовая фаза выводится через выпускной патрубок 25 в атмосферу. Таким образом, центробежный каплеуловитель 11 (рис 4, а)) способствует не только удалению из потока задержанных раствором вредных веществ, но и уменьшению количества уносимой в атмосферу влаги в целом. Во впускном патрубке каплеуловителя 10, имеющего форму диффузора происходит рост давления и снижение скорости потока, что способствует коагуляции мелких частиц.

а) б) в)

г)

Рисунок 4 – Общий вид основных элементов опытного образца жидкостного нейтрализатора.

Одним из наиболее важных свойств аэрозолей в целом и сажи в частности, является непрерывная и самопроизвольная коагуляция их частиц. Частицы вещества при соприкосновении сливаются или слипаются, аэрозоль становится все более грубым. Соприкосновения возникают в результате движения частиц, что приводит к их соединению друг с другом и уменьшению, таким образом, общего числа индивидуальных частичек. Атомы углерода, находящиеся на краях кристаллических решеток, имеют свободные валентности, по которым к ним присоединяются атомы отдельных плоских решеток углерода или целые цепочки атомов. Если рассматривать процесс на более крупном уровне, то надо учитывать влияние ряда факторов, таких как размер частиц, форма и структура их поверхностей, а так же влияние адсорбированных на частицах веществ, от которых зависит, слипаются ли частицы при столкновении или нет. Хорошо известно, что сажевые частицы, благодаря своему строению и значительной удельной поверхности, поглощают из потока газа и адсорбируют на своей поверхности некоторые вредные вещества [1].

Атомы углерода, находящиеся на краях кристаллических решеток, имеют свободные валентности, по которым к ним присоединяются атомы отдельных плоских решеток углерода или целые цепочки атомов. Если рассматривать процесс на более крупном уровне, то надо учитывать влияние ряда факторов, таких как размер частиц, форма и структура их поверхностей, а так же влияние адсорбированных на частицах веществ, от которых зависит, слипаются ли частицы при столкновении или нет. Хорошо известно, что сажевые частицы, благодаря своему строению и значительной удельной поверхности, поглощают из потока газа и адсорбируют на своей поверхности некоторые вредные вещества [1].

Таким образом, можно сделать вывод, что сажевые частицы способны уносить на своей поверхности некоторое количество вредных компонентов из отработавших газов двигателя. Удаляя из потока отработавших газов сами сажевые частицы, увеличивая при этом долю адсорбции на них вредных компонентов отработавших газов, мы получаем дополнительную возможность снижать количество вредных компонентов поступающих в окружающую среду при работе дизельных двигателей.

Увеличить долю адсорбции вредных компонентов отработавших газов на поверхности сажевых частиц возможно несколькими способами, например, создавая условия для управляемой турбулизации потока, путем применения специальных устройств – завихрителей. Закрученный поток имеет ряд преимуществ перед прямоточным – это и интенсивный турбулентный обмен, и наличие зон рециркуляции, способствующие стабилизации химических процессов и интенсивному массообмену между веществами [1]. Двигаясь в закрученном потоке частицы сажи будут, во-первых, чаще соприкасаться друг с другом, что приведет к их коагуляции и объединению в более крупные конгломераты, а во-вторых, частицы смогут адсорбировать на своей поверхности большее количество молекул вредных веществ из потока отработавших газов. Коагуляция положительно сказывается и на процессах улавливания сажи, так как из-за высокой степени дисперсности дизельной сажи и сравнительно низкой концентрации её в отработавших газах, на некоторых режимах работы двигателя, эффективность применения таких распространенных и хорошо зарекомендовавших себя в промышленности устройств, как например мультициклоны, не превышает 60% и это при значительном увеличении противодавления на выпуске [2]. Следует отметить, что аппараты для сухой очистки газов, в основу работы которых положен эффект от воздействия на взвешенную частицу сил инерции, гравитационных или центробежных сил, относительно просты в конструкции, недороги в производстве и обслуживании и не требуют дополнительных устройств для осуществления рабочего процесса, в отличии от так же хорошо зарекомендовавших себя в области очистки газов электрофильтров.

Следует отметить, что аппараты для сухой очистки газов, в основу работы которых положен эффект от воздействия на взвешенную частицу сил инерции, гравитационных или центробежных сил, относительно просты в конструкции, недороги в производстве и обслуживании и не требуют дополнительных устройств для осуществления рабочего процесса, в отличии от так же хорошо зарекомендовавших себя в области очистки газов электрофильтров.

Из сказанного ранее следует, что некоторые физические процессы, происходящие в аппаратах для сухой очистки отработавших газов, при их совместном течении с химическими процессами, имеющими место при влажной очистке отработавших газов, могут позволить повысить качество очистки, за счет оптимального использования свойств веществ, участвующих в процессе.

Литература

1. Гиевой Сергей Александрович – Снижение вредных выбросов при эксплуатации автотракторных дизелей путем применения сажевого фильтра: Диссертация на соискание ученой степени кандидата технических наук – М.:РГБ, 2003

2. Кононенко В.Д. Совершенствование пылеулавливающих аппаратов в промышленности технического углерода. Тематический обзор. – М, 1985.

3. Олейник Д.О. «Нейтрализатор для очистки отработавших газов дизельных двигателей» // Ежемесячный научный журнал «Молодой ученый», выпуск №5 / 2009

4. Олейник Д.О. «Устройство для очистки отработавших газов дизельных двигателей с автоматическим регулированием режима работы» // Ежемесячный научный журнал «Молодой ученый», выпуск №8 / 2009

5. Решение о выдаче патента на полезную модель 2008148586/22 (063637), от 28.01.2009, приоритет от 08.12.2008

6. Тришкин И.Б., Олейник Д.О., «Устройство для очистки отработавших газов двигателей внутреннего сгорания» // Вестник Федерального Государственного общеобразовательного учреждения высшего профессионального образования «Московский государственный агроинженерный университет имени В.П. Горячкина», выпуск №1 (32) / 2009.

7. Тришкин И.Б., Олейник Д.О., Свидетельство Р. Ф. на полезную № 77353 кл. F01N 3/02. Устройство для очистки отработавших газов двигателей внутреннего сгорания.

8. Тришкин И.Б., Олейник Д.О., Свидетельство Р. Ф. на полезную модель № 83292 кл. F01N 3/02. Устройство для очистки отработавших газов двигателей внутреннего сгорания.

Карбюраторный двигатель: устройство, принцип работы, характеристики

Карбюраторный двигатель — это отдельный вид двигателя внутреннего сгорания (ДВС) с наружным формированием смеси. В карбюраторном двигателе внутреннего сгорания горючая смесь по коллектору проходит в цилиндры двигателя и вырабатывается в карбюраторе.

Карбюратор — конструкция в системе питания двигателей внутреннего сгорания, которая служит для перемешивания бензина с воздухом, образовывает горючую смесь и корректирует ее потребление. На сегодняшний день карбюраторные системы заменяются инжекторными.

Смесь представляет собой пары бензина смешанные с воздухом. Когда она проходит в цилиндры двигателя происходит перемешивание с отработанными газами и образование рабочей смеси, которая в конкретный момент поджигается системой зажигания. Поджигание смеси производится благодаря тому, что бензин поступает в газообразном виде и имеется достаточное количество воздуха для горения.

Карбюраторные двигатели подразделяются на четырехтактные и двухтактные. Рабочий цикл четырехтактного карбюраторного двигателя складывается из четырех тактов, они состоят из четырех полуоборотов коленчатого вала; двухтактные же состоят из двух полуоборотов коленчатого вала. Двухтактные двигатели наиболее легкие и получили свое применение в мотоциклах, мотокультиваторах, бензопилах и в других аппаратах.

Двигатели этого типа делятся на два подтипа:

- Атмосферные, где рабочая смесь проходит благодаря разреживанию в цилиндре при вбирающем движении поршня;

- Двигатели с наддувом.

В них запуск горючей смеси в цилиндр осуществляется под воздействием давления, которое производится компрессором для расширения мощности двигателя. В различные времена использовались спирт, газ, керосин, бензин, но наиболее используемыми остались бензиновые и газовые двигатели.

В них запуск горючей смеси в цилиндр осуществляется под воздействием давления, которое производится компрессором для расширения мощности двигателя. В различные времена использовались спирт, газ, керосин, бензин, но наиболее используемыми остались бензиновые и газовые двигатели.

Устройство карбюраторного двигателя

Общее устройство наиболее простого карбюратора заключает в себе поплавковую камеру с поплавком, жиклёр с распылителем, диффузор и дроссельную заслонку.

Если рассмотреть строение двигателя Л-12/4, то в блоке имеется четыре цилиндра. Вращение коленвала происходит на трех подшипниках. Центральный подшипник прикреплен к валу втулкой. На передней части вала прикрепляется маховик, который приводит в действие детали механизма и скапливает кинетическую энергию, она нужна для движения коленвала в период подготовительных тактов.

Смазка деталей происходит благодаря разбрызгиванию, шестеренчатый насос помогает началу движения распредвала и подает масло, которое разбрызгивается черпаками, происходит зажигание. Радиатор оснащен вентилятором, который служит для охлаждения воды.

На картере установлен сапун, который снижает давление благодаря выпуску газов.

Также имеется глушитель, который уменьшает шум от выхода отработанных газов. Количество оборотов коленчатого вала в автоматическом режиме устанавливает регулятор.

У двигателей ГАЗ-МК верхний отдел картера сделан из чугуна вместе с устройством цилиндров, которые охвачены водяной рубашкой и перекрыты головкой из чугуна, где и расположены камеры сгорания. Также имеются разъемы для свечей зажигания.

Водяная рубашка подсоединена к системе охлаждения. Низ двигателя затянут стальным поддоном, который выполняет функцию емкости для масла. Также там закреплен масляный насос, который приводит в движение распредвал.

Вращение коленчатого вала происходит также на трех подшипниках. Их вкладыши заполнены баббитом, где имеются смазочные канавки.

Чугунные крышки подшипников прикрепляются к блоку двумя болтами.

Передний сальник коленвала сделан из двух частей и представляет сердечник, который окружен платиной асбеста. Поршни сделаны из алюминия и скреплены шатуном полым стальным пальцем. Маховик прикреплен к коленвалу. Распредвал вращается на трех подшипниках и приводится в движение двумя шестернями.

Клапаны двигателя находятся справа. Система питания включает в себя бензобак, бензопроводы, отстойник, карбюратор и воздушный фильтр.

Бензобак находится выше карбюратора, поэтому топливо поступает самотеком.

Уровень масла в картере определяется специальным щупом. Охлаждение двигателя водяное. Радиатор размещен с задней стороны двигателя, водяной насос — с передней стороны. Вода, которая двигается по трубкам радиатора, остывает при помощи воздушного потока от вентилятора.

Принцип работы карбюраторного двигателя

Принцип действия карбюраторного двигателя относительно простой и складывается из четырех тактов, которые совпадают с движением вверх и вниз в последовательности один за одним:

- Первый такт — впуск; клапан впуска отворяется и в цилиндр доставляется новая смесь от системы питания.

- Второй такт — сжатие; поршень сдавливает горючую смесь в камере сгорания. Все клапаны прикрыты.

- Третий такт — расширение; происходит возгорание сдавленной горючей смеси от свечи зажигания. Смесь сжигается достаточно быстро при неизменном объеме, который соответствует объему самой камеры сжатия. Это основная характерность работы карбюраторного двигателя. При перегорании формируются газы, которые двигают поршень книзу и передают движение коленвалу.

- Четвертый такт — впрыск; коленвал вращается и выбрасывает из цилиндра отработанные газы через приоткрытый клапан выпуска.

На этом один рабочий цикл карбюраторного двигателя заканчивается.

При первом такте клапан впуска уже в открытом виде при подходе поршня и благодаря высокой скорости движения поршня рабочая смесь продвигается к цилиндру и еще какое-то время при поднятии поршня во втором такте.

Искра поджигает рабочую смесь до того, как в цилиндре образуется высокое давление. В четвертом такте клапан выпускает отработанные испарения, чем очищает цилиндр еще до подхода поршня. Однако выход газов не прекращается даже после подхода поршня. Затем происходит запуск новой порции рабочей смеси, которая опять проходит в цилиндр.

Отсюда следует, что в работе между первым и четвертым тактом единовременно открываются клапаны впуска и выпуска, то есть происходит перекрытие клапанов. За момент перекрытия цилиндр очищается и в нем происходит разрежение, которое помогает выгоднее заполнить цилиндр горючей смесью при первом такте.

В таком двигателе происходит наружное образование рабочей смеси с ее сжатием и вынужденным поджиганием. На сегодняшний день как топливо чаще используется бензин, но они могут отлично выполнять свою работу и на газу.

Также популярны дизельные двигатели, где поджигание происходит от сжатия, их принцип работы зависит от нагревания газа при сжатии. Когда сжатие повышается, температура также поднимается. В это время в камеру сгорания через форсунку происходит впрыск топлива, которое поджигается и от полученных газов поршень передвигается. Сгорание топлива происходит после начала движения поршня.

Выше указан принцип работы одноцилиндрового двигателя, но он не способен создать условия непрерывного вращения с одинаковой скоростью. Расширенные газы оказывают действие на коленвал для его 1/4 части оборота, оставшиеся ¾ оборота движения поршня происходят по инерции.

Для ликвидации такой недоработки двигатели делают многоцилиндровыми, что способствует наиболее равномерному вращению и неизменному крутящему моменту.

Характеристики карбюраторного двигателя

Работа двигателя определяется его мощностью, действенным давлением, крутящим моментом, скоростью и частотой вращения коленчатого вала и потребление топлива.

Мощность карбюраторного двигателя, а также его крутящий момент подчиняются скорости вращения коленвала и высоты давления.

Скоростная характеристика карбюраторного двигателя устанавливается наивысшей мощностью, которую реально получить от давления при разной частоте вращения коленвала.

При небольшой скорости движения коленчатого вала давление в цилиндрах невысокое и мощность двигателя, соответственно, тоже небольшая. При ускорении вращения коленвала и давление поднимается, так как горючая смесь сгорает быстрее.

Потребление топлива увеличивается при небольшой частоте вращения коленчатого вала, так как процесс сгорания проходит медленнее, теплоотдача большая, а при увеличении частоты вращения механические и тепловые затраты увеличиваются.

Скоростная характеристика дизельного двигателя определяется при недвижимой рейке топливного насоса, который дает высокую подачу топлива на конкретном режиме скорости и бездымной эксплуатации.

При заведенном двигателе автомобиля количество вращений коленвала меняется. Если беспричинно увеличивается потребление топлива, то происходит это благодаря ухудшению рабочего процесса двигателя.

Управление карбюратором

Как правило, действиями карбюратора руководит водитель автомобиля. На отдельных моделях карбюраторов применялись вспомогательные системы, которые немного автоматизировали управление карбюратором.

Для того чтобы управлять дроссельной заслонкой наиболее часто пользуются педалью газа, которая обуславливает ее подвижность при содействии системы тяг либо тросового привода. Тяга, как правило, лучше, однако механизм привода куда сложнее и сдерживает способность механизма по компоновке подкапотной площади. Привод тягами был популярен до 1970 года, потом стали чаще использоваться тросики из металла.

На старых машинах чаще предполагалась двойная система привода дроссельной заслонки карбюратора: вручную рычагом либо от ноги, при помощи педали. Если надавливать на педаль, то рычаг не двигается, а если перемещать рычаг, то педаль опускается.

Последующее открытие дросселя можно совершать педалью. Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Когда педаль опускается — дроссель остается в таком же положении, в котором зафиксировался при управлении рукой. К примеру, на «Волге» ГАЗ-21 на панели приборов был размещен рычаг для управления рукой, при его движении можно достичь постоянного функционирования холодного двигателя без действия воздушной заслонки либо применять «постоянный газ». На грузовиках «постоянный газ» применялся для облегчения передвижения задним ходом.

Воздушная заслонка может быть оснащена механическим либо автоматическим приводом. Если привод механический, то водитель закрывает ее при участии рычага. Автоматический привод очень популярен в других странах, а в России не «прижился» из-за своей ненадежности и недолгим сроком службы.

Регулировки карбюратора

Карбюратор — устройство, которое имеет наименьшее количество регулировок, но нуждается в хорошо отлаженной системе. Неорганизованная эксплуатация карбюратора сильно действует на функциональность двигателя в целом. При плохой регулировке карбюратора снижается экономичность двигателя и повышается токсичность отработанного газа.

Подходящие виды регулирования карбюратора:

- “Винт количества” — функционирование на холостом ходу;

- “Винт качества” — насыщенность рабочей смеси (как результат, повышение токсичности выхлопных газов) на холостом ходу.

В период использования нужно прослеживать дееспособность нижеуказанных узлов:

- Действие клапана и схема холостого хода.

- Работа насоса (запаздывание действия, объем и время впрыска бензина).

- Размеренность работы, беспрепятственное движение, возврат пружиной и нужная степень открытия дроссельной заслонки.

- Действие холодного запуска (закрывание воздушной и степень открывания дроссельной и воздушной заслонок)

- Деятельность поплавковой конструкции (необходимое количество топлива в поплавковой камере, непроницаемость клапана).

- Пропускная возможность жиклеров.

На работоспособность карбюратора воздействуют:

- Система регулирования карбюратора.

- Установка пропуска воздуха (воздушный фильтр, обогрев воздуха).

- Система подачи топлива (бензонасос, фильтры, заборники).

- Трубка для слива излишков бензина.

- Непроницаемость впускного канала, который расположен за карбюратором.

- Нарушение клапанного устройства.

- Качество топлива.

Устройство для снижения токсичности и повышения экономичности двигателя внутреннего сгорания

1) Цель выполнения НИОКР: Снижение токсичных выбросов, содержащихся в выхлопных газах автомобильных двигателей, экономия топлива как бензиновых, так и дизельных моторов. Повышение чистоты воздуха над городской территорией.

2) Назначение научно-технического продукта (изделия): Оборудование автомобильных двигателей приставками для рекуперации тепла выхлопных газов, получение водяного пара, введение его в рабочие цилиндры двигателей. На этой основе достигается снижение температуры горения топлива (в~2 раза), уменьшение токсичности выхлопа (в 10 раз по СО), снижение потребления топлива (на 50 – 65%) с сохранением мощности.

3) Научная новизна предлагаемых в проекте решений: Техническая идея не имеет аналогов как в отечественной, так и в зарубежной технике. Введение водяного пара, полученного путём рекуперации тепла выхлопных газов, в рабочие цилиндры двигателей внутреннего сгорания было предложено и апробировано в Уфе в 1994 г. Дальнейшего развития не получило из-за отсутствия финансирования.

4) Обоснование необходимости проведения НИОКР: Проведение НИОКР необходимо для разработки схемы и конструкции в новых условиях, когда автомобильные двигатели работают с подачей топлива путём непосредственного впрыска в цилиндры. Это требует исследований процесса подачи пара, количественных измерений тепломассопереноса, разработки новой конструкции парогенератора, а также исследования механических характеристик модифицированного двигателя.

5) Современное состояние исследований и разработок по данному проекту: Все работы по данной тематике, выполненные в 1994 – 1995 г.г., были прекращены из-за прекращения финансирования. Из анализа научно-технических и патентных источников можно сделать вывод, что этой тематикой никто не занимается. Наработки, сделанные 20 лет назад, могут лечь в основу новых разработок, конкурентов которым нет.

6) Основные технические параметры, определяющие количественные, качественные и стоимостные характеристики продукции (в сопоставлении с существующими аналогами, в т.ч. мировыми):

Теоретически достижимая экономия топлива, % ………….………….. 63

Теоретически возможный тепловой к.п.д. двигателя, % …………….…80

Реальное снижение потребления топлива, полученное

экспериментально, % …………………………………………………. 52

Температура горения топлива в среде пара, °С ………..………………850

Расход воды, кг воды/кг топлива ………………………………………..1,2

Уменьшение токсичности выхлопа по СО, % ………………….. 800-1000

Аналоги: каталитическое дожигание выхлопных газов на основе платиновых катализаторов снижают токсичность по СО на 500-600%, стоимость катализатора в 8-12 раз больше, чем стоимость предлагаемой установки. Более близких аналогов не существует.

7) Конструктивные требования: Установка может быть изготовлена на любом машиностроительном предприятии, поскольку не содержит технологически сложных приёмов и процессов. Для работы в зимних условиях в воду добавляют антифриз, либо подогревают воду электронагревателем. Установка может быть смонтирована на автомобиле на специализированном предприятии после предварительной проверки компрессии рабочих цилиндров. Специальное требование: в установке используется дистиллированная вода во избежание осаждения солей в теплообменнике.

8) Требования по патентной защите (наличие патентов):

Патенты RU № 2033553, 2094642. Существенные отличия от прототипов заключаются в способе и устройстве получения и введения в цилиндры водяного пара.

Существенные отличия от прототипов заключаются в способе и устройстве получения и введения в цилиндры водяного пара.

Разработан комплект технической документации, изготовлен и испытан в реальных условиях экспериментальный образец, проведено освоение производства и выпущена пробная серия изделий.

9) Основные публикации по теме проекта: Шаньгин Е.С., Касимов Л.Н. Повышение термического КПД двигателей внутреннего сгорания. / Технические проблемы сферы сервиса: Тем. сб. науч. Трудов / УТИС – Уфа, 1996. Разд. II. С. 42-47.

В статье декларируется метод повышения термического КПД двигателя внутреннего сгорания путём введения в рабочие цилиндры водяного пара, полученного рекуперацией тепла выхлопных газов.

Устройство двигателя: схема, строение и принцип работы ДВС

На чтение 10 мин. Просмотров 1.3k. Опубликовано Обновлено

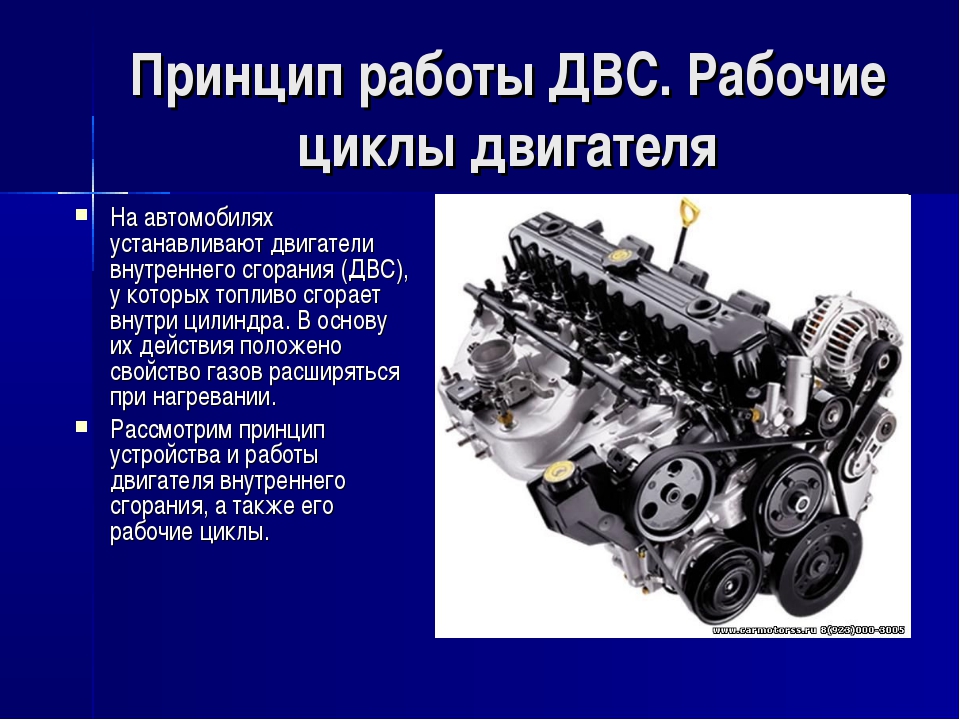

Практически все современные автомобили оснащены двигателем внутреннего сгорания, имеющим аббревиатуру ДВС. Несмотря на постоянный прогресс и сегодняшнее стремление автомобильных концернов отказаться от моторов, работающих на нефтепродуктах в пользу более экологичной электроэнергии, львиная доля машин ездит на бензине или дизельном топливе.

Основными принципом ДВС является то, что топливная смесь воспламеняется непосредственно внутри агрегата, а не вне его (как, к примеру, в тепловозах или устаревших паровозах). Такой способ имеет относительно большой коэффициент полезного действия. К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

- большой запас хода на одном баке;

- быстрая заправка;

- согласно прогнозам, уже через несколько лет энергосистемы развитых стран не будут в силах погасить потребность в электроэнергии из-за большого количества электрокаров, что может привести к коллапсу.

Классификация двигателей внутреннего сгорания

Непосредственно ДВС отличаются по своему устройству. Все моторы можно разделить на несколько самых популярных категорий в зависимости от принципа работы:

Бензиновые

Наиболее распространенная категория. Работает на главных продуктах нефтепереработки. Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Бензиновые двигатели внутреннего сгорания подразделяются на два типа в зависимости от системы питания:

- карбюраторные. Устаревшая в условиях современной реальности модель. Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий.

- инжекторные или впрысковые. Принципы работы двигателя с инжектором кардинально противоположны. Здесь смесь впрыскивается непосредственно во впускной коллектор через форсунки, а затем разбавляется нужным количеством воздуха. За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

Дизельные

Устройство двигателя, работающего на дизеле, кардинально отличается от бензинового агрегата. Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания. Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Роторно-поршневые двигатели Ванкеля

Данный агрегат имеет поршень в виде ротора и три камеры сгорания, к каждой из которых подведена свеча зажигания. Теоретически ротор, движущийся по планетарной траектории, каждый такт совершает рабочий ход. Это позволяет существенно повысить КПД и увеличить мощность двигателя внутреннего сгорания. На практике это сказывается гораздо меньшим ресурсом. На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

Газотурбинные

Принцип работы ДВС такого типа заключается в том, что тепловая энергия переходит в механическую, а сам процесс обеспечивает вращение ротора, приводящего в движения вал турбины. Подобные технологии используются в авиационном строительстве.

Устройство двигателя внутреннего сгорания

Любой поршневой ДВС (самые распространенные в современных реалиях) имеет обязательный набор деталей. К таким частям относится:

- Блок цилиндров, внутри которого двигаются поршни и происходит сам процесс;

- ЦПГ: цилиндр, поршни, поршневые кольца;

- Кривошипно-шатунный механизм. К нему относится коленвал, шатун, «пальцы» и стопорные кольца;

- ГРМ. Механизм с клапанами, распределительными валами или «лепестками» (для 2-х тактных двигателей), который обеспечивает корректную подачу топлива в нужный момент;

- Cистемы впуска. О них говорилось выше – к ней относятся карбюраторы, воздушные фильтры, инжекторы, топливный насос, форсунки;

- Системы выпуска. Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

Принцип работы ДВС

В зависимости от своего устройства, двигатели можно разделить на четырехтактные и двухтактные. Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Современные ДВС делают это за два или четыре такта.

Принцип работы двухтактного ДВС

Особенностью такого мотора стало то, что весь рабочий цикл происходит всего за два движения поршня. При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания. Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов. После этого процесс возобновляется по новой.

Теоретически, преимуществом такого мотора более высокая удельная мощность. Это логично, ведь сгорание топлива и рабочий такт происходит в два раза чаще. Соответственно, мощность такого двигателя может быть в два раза больше. Но эта конструкция имеет массу проблем. Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Интересно, что полвека назад активно велись разработки дизельного двухтактного ДВС. Процесс работы практически не отличался от бензинового аналога. Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Основным минусом стал огромный перерасход масла. Из-за комбинированной системы смазки топливо попадало в камеру сгорания вместе с маслом, которое потом попросту выгорало или удалялось через выпускную систему. Большие тепловые нагрузки также требовали более громоздкой системы охлаждения, что увеличивало габариты мотора. Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Четырёхтактный ДВС

Мотор, где рабочий цикл занимает четыре хода поршня, называется четырехтактным двигателем.

- Первый такт – впуск. Поршень двигается из верхней мертвой точки. В этот момент ГРМ открывает впускной клапан, через который топливно-воздушная смесь поступает в камеру сгорания.

В случае с карбюраторными агрегатами поступление может осуществляться за счет разрежения, а инжекторные двигателя впрыскивают топливо под давлением.

- Второй такт – сжатие. Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов.

- Третий такт – рабочий ход поршня. В ВМТ свеча зажигания (или большая степень сжатия, если речь идет о дизеле) поджигает топливо и толкает поршень с коленчатым валом вниз. Это основной такт во всем цикле работы двигателя.

- Четвертый такт – выпуск. Поршень снова движется вверх, выпускной клапан открывается, а из камеры сгорания удаляются отработанные газы.

Дополнительные системы ДВС

Независимо от того, из чего состоит двигатель, у него должны быть вспомогательные системы, которые способны обеспечить его исправную работу. К примеру, клапаны должны открываться в нужное время, в камеры поступать нужное количество топлива в определенной пропорции, вовремя подаваться искра и т.д. Ниже рассмотрены основные части, способствующие корректной работе.

Система зажигания

Эта система отвечает за электрическую часть в вопросе воспламенения топлива. К основным элементам относится:

- Элемент питания. Основным источником питания является аккумулятор. Он обеспечивает вращение стартера на выключенном двигателе. После этого в работу включается генератор, который питает двигатель, а также подзаряжает саму аккумуляторную батарею через реле зарядки.

- Катушка зажигания. Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе.

- Коммутатор или распределитель зажигания. Специальной «умное» электронное устройство, которое определяет момент подачи искры.

- Свеча зажигания. Важный элемент в бензиновом ДВС, который обеспечивает своевременное воспламенение топливно-воздушной смеси. Продвинутые двигатели имеют по две свечи на цилиндр.

Впускная система

Смесь должна вовремя поступать в камеры сгорания. За этот процесс отвечает впускная система. К ней относится:

- Воздухозаборник. Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель;

- Воздушный фильтр. Сменная деталь, которая обеспечивает очистку воздуха от грязи и исключает попадание посторонних материалов в камеру сгорания. Как правило, современные автомобили обладают сменными фильтрами из плотной бумаги или промасленного поролона. На более архаичных моторах встречаются масляные воздушные фильтры.

- Дроссель. Специальная заслонка, которая регулирует количество воздуха, попадающего в впускной коллектор. На современной технике действует посредством электроники. Сначала водитель нажимает на педаль газа, а потом электронная система обрабатывает сигнал и следует команде.

- Впускной коллектор. Патрубок, который распределяет топливно-воздушную смесь по различным цилиндрам. Вспомогательными элементами в этой системе являются впускные заслонки и усилители.

Топливная систем

Принцип работы любого ДВС подразумевает своевременное поступление топлива и ее бесперебойную подачу. В комплекс также входит несколько основных элементов:

- Топливный бак. Резервуар, где хранится топливо. Как правило, располагается в максимально безопасном месте, вдали от мотора и сделан из негорючего материала (ударопрочный пластик). В нижней его части установлен бензонасос, который осуществляет забор топлива.

- Топливопровод. Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

- Прибор образования смеси. Устройство, где смешиваются топливо и воздух. Об этом пункте уже упоминалось выше – за эту функцию может отвечать карбюратор или инжектор. Основным требованием является синхронная и своевременная подача.

- Головное устройство в инжекторных двигателях, которое определяет качество, количество и пропорции образования смеси.

Выхлопная система

В ходе того, как работает двигатель внутреннего сгорания, образуются выхлопные газы, которые необходимо выводить из мотора. Для правильной работы эта система обязана иметь следующие элементы:

- Выпускной коллектор. Устройство из тугоплавкого металла с высокой устойчивостью к температурам. Именно в него первоначально поступают выхлопные газы из двигателя.

- Приемная труба или штаны. Деталь, обеспечивающая транспортировку выхлопных газов далее по тракту.

- Резонатор. Устройство, снижающее скорость движения выхлопных газов и погашение их температуры.

- Катализатор. Предмет для очистки газов от СО2 или сажевых частиц. Здесь же располагается лямда-зонд.

- Глушитель. «Банка», имеющая ряд внутренних элементов, предназначенных для многократного изменения направления выхлопных газов. Это приводит к снижению их шумности.

Система смазки

Работа двигателя внутреннего сгорания будет совсем недолгой, если детали не будут обеспечиваться смазкой. Во всей технике используется специальное высокотемпературное масло, обладающее собственными характеристиками вязкости в зависимости от режимов эксплуатации мотора. Ко всему, масло предотвращает перегрев, обеспечивает удаление нагара и появление коррозии.

Для поддержания исправности системы предназначены следующие элементы:

- Поддон картера. Именно сюда заливается масло. Это основной резервуар для хранения. Контролировать уровень можно при помощи специального щупа.

- Масляный насос. Находится вблизи нижней точки поддона. Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер.

- Масляный фильтр. Гарантирует очистку жидкости от пыли, металлической стружки и прочих абразивных веществ, попадающих в масло.

- Радиатор. Обеспечивает эффективное охлаждение до положенных температур.

Система охлаждения

Еще один элемент, который необходим для мощных двигателей внутреннего сгорания. Он обеспечивает охлаждение деталей и исключает возможность перегрева. Состоит из следующих деталей:

- Радиатор. Специальный элемент, имеющий «сотовую» структуру. Является отличным теплообменником и эффективно отдает тепло, гарантируя охлаждение антифриза.

- Вентилятор. Дополнительный элемент, дующий на радиатор. Включается тогда, когда естественный поток набегающего воздуха уже не может обеспечить эффективное отведение тепла.

- Помпа. Насос, который помогает жидкости циркулировать по большому или малому кругу системы (в зависимости от ситуации).

- Термостат. Клапан, который открывает заслонку, пуская жидкость по нужному кругу. Работает совместно с датчиком температуры движка и охлаждающей жидкости.

Заключение

Первый двигатель внутреннего сгорания появился еще очень давно – почти полтора столетия назад. С тех пор было сделано огромное количество разных нововведений или интересных технических решений, которые порой меняли вид мотора до неузнаваемости. Но общий принцип работы двигателя внутреннего сгорания оставался прежним. И даже сейчас, в эпоху борьбы за экологию и постоянно ужесточающийся норм по выбросу СО2, электромобили все еще не в силах составить серьезную конкуренцию машинам с ДВС. Бензиновые автомобили и сейчас живее всех живых, а мы живем в золотую эпоху автомобилестроения.

Ну а для тех, кто готов погрузиться в тему еще глубже, у нас есть отличное видео:

Двигатель внутреннего сгорания — 1″ src=»https://www.youtube.com/embed/K_xr7766H-0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Электрозамораживание воды при комнатной температуре приводит к отсутствию плотной фазы льда на фазовой диаграмме.

Зальцманн, К. Г., Радаэлли, П. Г., Майер, Э. и Финни, Дж. Л. Лед XV: новая термодинамически стабильная фаза льда. Phys. Rev. Lett. 103 , 105701 (2009).

ADS Статья PubMed Google Scholar

Falenty, A., Hansen, T.C. & Kuhs, W.F. Образование и свойства льда XVI, полученного при опорожнении гидрата клатрата sII типа. Природа 516 , 231–233 (2014).

ADS CAS Статья PubMed Google Scholar

Del Rosso, L., Celli, M. & Ulivi, L. Новый пористый водяной лед, метастабильный при атмосферном давлении, полученный путем опорожнения льда, заполненного водородом. Nat. Commun. 7 , 13394 (2016).

ADS Статья PubMed PubMed Central Google Scholar

Huang, Y. et al. Новая фазовая диаграмма воды под отрицательным давлением: рост клатрата с наименьшей плотностью s-III. Sci. Adv. 2 , e1501010 (2016).

ADS Статья PubMed PubMed Central Google Scholar

Huang, Y., Zhu, C., Wang, L., Zhao, J. & Zeng, XC Прогнозирование нового клатрата льда с рекордно низкой плотностью: потенциальный кандидат на роль льда XIX в условиях отсутствия гостей форма. Chem. Phys. Lett. 671 , 186–191 (2017).

ADS CAS Статья Google Scholar

Мацуи Т., Хирата М., Ягасаки Т., Мацумото М. и Танака Х. Сообщение: гипотетические полиморфы льда сверхнизкой плотности. J. Chem. Phys. 147 , 0 (2017).

Сообщение: гипотетические полиморфы льда сверхнизкой плотности. J. Chem. Phys. 147 , 0 (2017).

ADS Статья PubMed Google Scholar

Liu, Y. & Ojamae, L. Clathrate ice sL: новая кристаллическая фаза льда со сверхнизкой плотностью, предсказанная расчетами фазовой диаграммы из первых принципов. Phys. Chem. Chem. Phys. 20 , 8333–8340 (2018).

CAS Статья PubMed Google Scholar

Свищев, Игорь М., К., П. Г., Мурашов, Владимир В. Орторомбический кварцевидный полиморф кремнезема: исследование с помощью моделирования молекулярной динамики. Phys. Ред. B 55 , 721–725 (1997).

ADS CAS Статья Google Scholar

Трибелло Г. А., Слейтер Б., Цвейненбург М. А. и Белл Р. Г. Изоморфизм льда и кремнезема. Phys. Chem. Chem. Phys. 12 , 8597–8606 (2010).

CAS Статья PubMed Google Scholar

Свищев, И.М., Кусалик П. Г. Кварцеобразный полиморф льда. Phys. Ред. B 53 , R8815 – R8817 (1996).

ADS CAS Статья Google Scholar

Руссо Дж., Романо Ф. и Танака Х. Новая метастабильная форма льда и ее роль в гомогенной кристаллизации воды. Nat. Матер. 13 , 733–739 (2014).

ADS CAS Статья PubMed Google Scholar

Гезельтер, К. Дж. Фа. J. D. Вычислительные исследования свободной энергии нового ледяного полиморфа, который демонстрирует большую стабильность, чем лед Ih. J. Chem. Теория вычисл. 1 , 662–667 (2005).

Артикул PubMed Google Scholar

Баез, Л. А. и Клэнси, П. Фазовые равновесия в расширенных системах с простой точечной зарядкой лед-вода. J. Chem. Phys. 103 , 9744–9755 (1995).

А. и Клэнси, П. Фазовые равновесия в расширенных системах с простой точечной зарядкой лед-вода. J. Chem. Phys. 103 , 9744–9755 (1995).

ADS Статья Google Scholar

Джи, М., Умемото, К., Ван, К. З., Хо, К. М. и Венцкович, Р. М. Фазы сверхвысокого давления льда h3O, предсказанные с помощью адаптивного генетического алгоритма. Phys. Ред. B 84 , 220105 (2011).

ADS Статья Google Scholar

Херманн, А., Эшкрофт, Н. В. и Хоффманн, Р. Льды высокого давления. Proc. Natl Acad. Sci. США 109 , 745–750 (2012).

ADS CAS Статья PubMed Google Scholar

Wang, Y. et al. Частично ионная фаза водяного льда под высоким давлением. Nat. Commun. 2 , 563 (2011).

Артикул PubMed Google Scholar

МакМахон, Дж. М. Структуры льда в основном состоянии при высоких давлениях на основе ab initio поиска случайной структуры. Phys. Ред. B 84 , 220104 (2011).

ADS Статья Google Scholar

Militzer, B. & Wilson, H.F. Новые фазы водяного льда, предсказанные при мегабарном давлении. Phys. Rev. Lett. 105 , 195701 (2010).

ADS Статья PubMed Google Scholar

Френч М., Маттссон Т. Р., Неттельманн Н. и Редмер Р. Уравнение состояния и фазовая диаграмма воды при сверхвысоких давлениях, как в недрах планет. Phys. Ред. B 79 , 054107 (2009).

ADS Статья Google Scholar

Арагонес, Дж. Л., Конде, М. М., Ноя, Э. Г. и Вега, К. Фазовая диаграмма воды при высоких давлениях, полученная компьютерным моделированием модели TIP4P / 2005: появление фазы пластичного кристалла. Phys. Chem. Chem. Phys. 11 , 543–555 (2009).

Phys. Chem. Chem. Phys. 11 , 543–555 (2009).

CAS Статья PubMed Google Scholar

Таджима Ю., Мацуо Т. и Шуга Х. Фазовый переход в гексагональном льду, легированном Кохом. Nature 299 , 810–812 (1982).

ADS CAS Статья Google Scholar

Leadbetter, A. J. et al. Равновесная низкотемпературная структура льда. J. Chem. Phys. 82 , 424–428 (1985).

ADS CAS Статья Google Scholar

Фукадзава Х., Хосикава А., Исии Ю., Чакумакос Б. К. и Фернандес-Бака Дж. А. Существование сегнетоэлектрического льда во Вселенной. Astrophys. J. 652 , L57 – L60 (2006).

ADS Статья Google Scholar

Фукадзава Х., Хошикава А., Чакумакос Б. К. и Фернандес-Бака Дж. А. Существование сегнетоэлектрического льда на планетах — нейтронографическое исследование. Nucl. Instrum. Методы Phys.Res. А 600 , 279–281 (2009).

ADS CAS Статья Google Scholar

Парккинен П., Рииконен С. и Халонен Л. Лед XI: не тот сегнетоэлектрик. J. Phys. Chem. С 118 , 26264–26275 (2014).

CAS Статья Google Scholar

Окада, Ф., Най, К., Электролиз для производства озоновой воды (2012).

Google Scholar

Найт, К. и Сингер, С. Дж. Предсказание фазового перехода к упорядоченной форме льда с водородной связью VI. J. Phys. Chem. В 109 , 21040–21046 (2005).

CAS Статья PubMed Google Scholar

Куо, Дж. Л. и Кухс, У. Ф. Исследование первых принципов структуры льда-VI: статическое искажение, геометрия молекул и упорядочение протонов. J. Phys. Chem. В 110 , 3697–3703 (2006).

Ф. Исследование первых принципов структуры льда-VI: статическое искажение, геометрия молекул и упорядочение протонов. J. Phys. Chem. В 110 , 3697–3703 (2006).

CAS Статья PubMed Google Scholar

Дель Бен М., Вандевонделе Дж. И Слейтер Б. Периодическая оценка MP2, RPA и граничных условий упорядочения водорода во льду XV. J. Phys. Chem. Lett. 5 , 4122–4128 (2014).

Артикул PubMed Google Scholar

Raza, Z. et al. Упорядочение протонов в кубическом и гексагональном льдах; потенциальная новая ледовая фаза — XIc. Phys. Chem. Chem. Phys. 13 , 19788–19795 (2011).

CAS Статья PubMed Google Scholar

Geiger, P. et al. Протонное упорядочение кубического льда Ic: спектроскопия и компьютерное моделирование. J. Phys. Chem. C. Интерфейсы Nanomater 118 , 10989–10997 (2014).

CAS Статья PubMed PubMed Central Google Scholar

Пруппахер, Х. Р. Влияние электрических полей на физические процессы в облаках. Z. Angew. Математика. Phys. 14 , 590–599 (1963).

Артикул Google Scholar

Гавиш, М., Ван, Дж. Л., Эйзенштейн, М., Лахав, М. и Лейзеровиц, Л. Роль полярности кристаллов в кристаллах (альфа) -аминокислот в индуцированном зародышеобразовании льда. Наука 256 , 815–818 (1992).

ADS CAS Статья PubMed Google Scholar

Чой, Э. М., Юн, Й. Х., Ли, С. и Кан, Х. Переход межфазной воды при замерзании при комнатной температуре под действием электрических полей. Phys. Rev. Lett. 95 , 085701 (2005).

ADS Статья PubMed Google Scholar

Пруппахер, Х. Р. Электрозамораживание переохлажденной воды. Pure Appl. Geophys. 104 , 623–634 (1973).

ADS Статья Google Scholar

Браславский И. и Липсон С. Г. Эффект электрозамораживания и зарождение кристаллов льда в экспериментах по свободному росту. заявл. Phys. Lett. 72 , 264–266 (1998).

ADS CAS Статья Google Scholar

Jha, P. K. et al. Обзор влияния постоянного напряжения на процесс кристаллизации в пищевых системах. Innov. Food Sci. Emerg. 42 , 204–219 (2017).

CAS Статья Google Scholar

Ху, Х., Эльгобаши-Мейнхардт, Н., Гембрис, Д. и Смит, Дж. С. Реакция воды на электрические поля при температурах ниже стеклования: анализ молекулярной динамики. J. Chem. Phys. 135 , 134507 (2011).

ADS Статья PubMed Google Scholar

Свищев И. М., Кусалик П. Г. Электрозамораживание жидкой воды: микроскопическая перспектива. J. Am. Chem. Soc. 118 , 649–654 (1996).

CAS Статья Google Scholar

Сутманн Г. Формирование структуры и динамика воды в сильных внешних электрических полях. J. Electroanal. Chem. 450 , 289–302 (1998).

CAS Статья Google Scholar

Свищев И. М., Кусалик П. Г. Кристаллизация жидкой воды при моделировании молекулярной динамики. Phys. Rev. Lett. 73 , 975–978 (1994).

ADS CAS Статья PubMed Google Scholar