Принцип работы дизельной системы — Denso

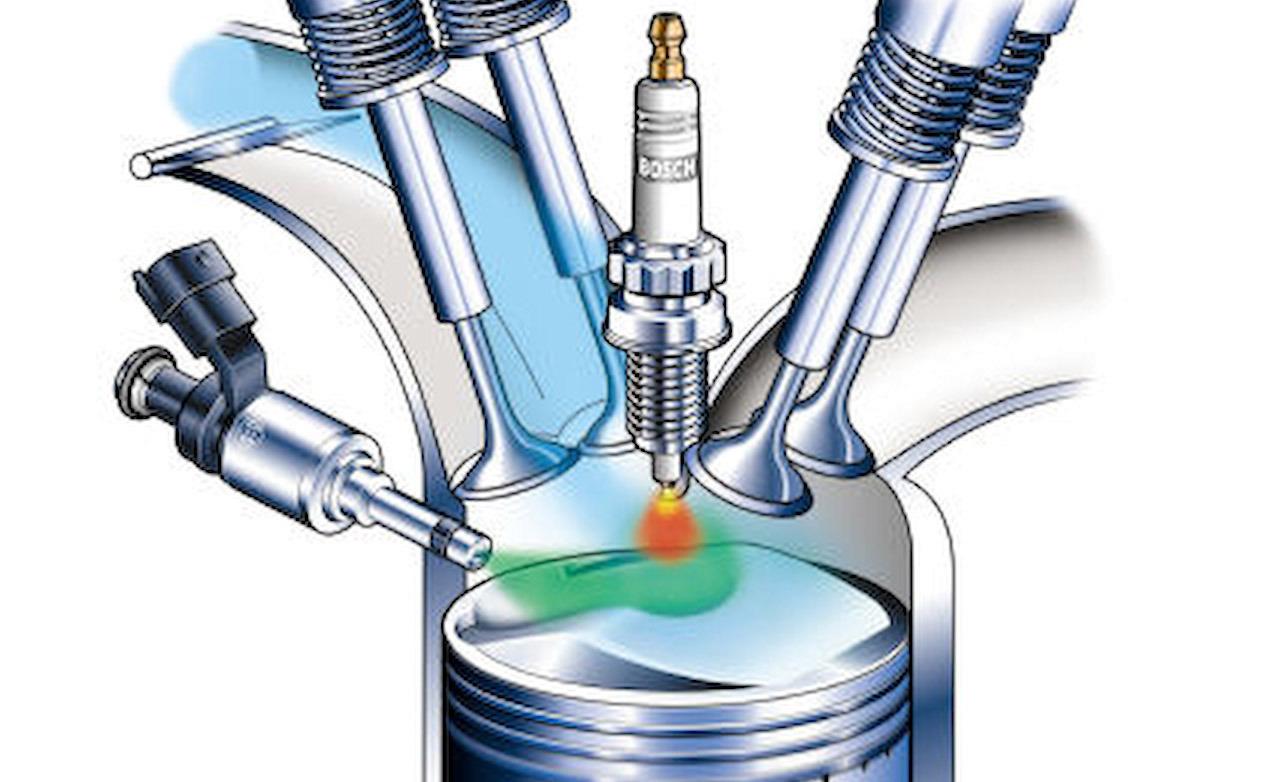

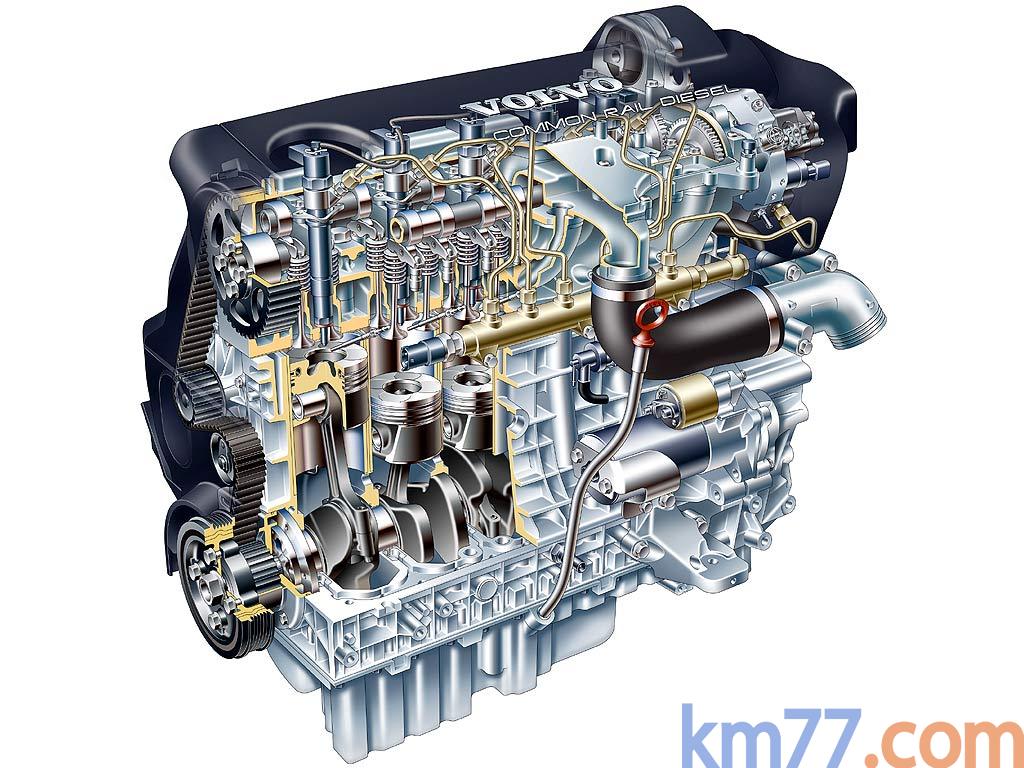

Система впрыска топлива находится в самом сердце дизельного двигателя. Система нагнетает и впрыскивает топливо в камеру сгорания с воздухом под большим давлением.

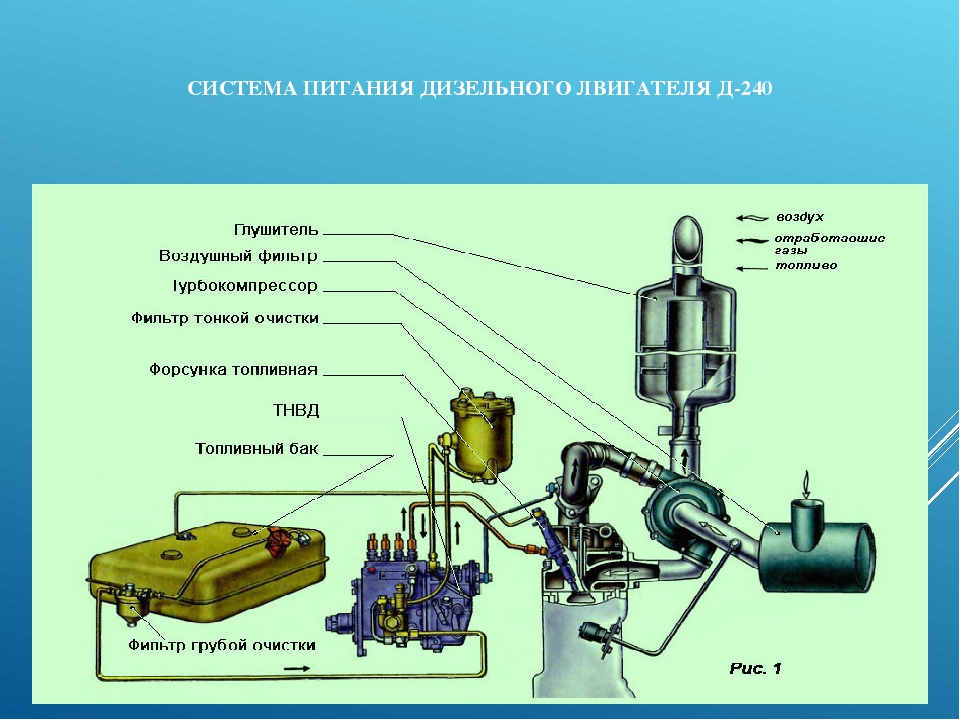

Система впрыска дизельного топлива включает в себя:

- ТНВД — нагнетает давление топлива

- Топливопровод высокого давления — подает топливо в топливную форсунку

- Топливная форсунка — впрыскивает топливо в цилиндр

- Топливоподкачивающий насос — подает топливо из бака

- Топливный фильтр — фильтрует топливо

В некоторых баках на дне фильтра находится седиметр, отделяющий воду от топлива.

Функции системы

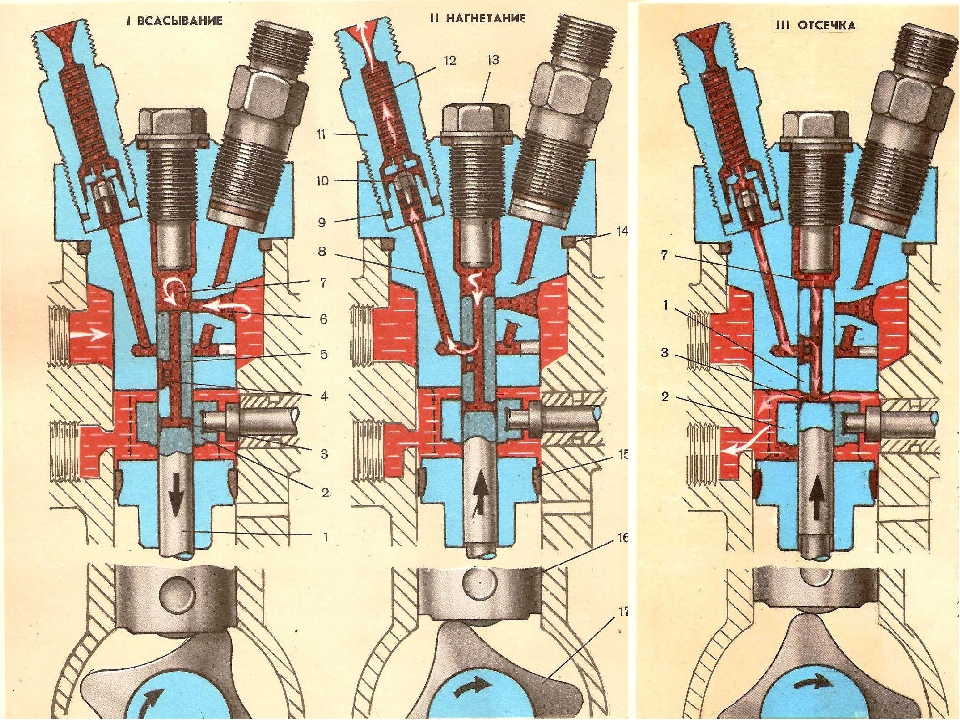

Четыре основные функции системы впрыска дизельного топлива:

Подача топлива

Такие элементы насоса, как цилиндр и плунжер, встроены в корпус впрыскивающего насоса.

Регулировка количества топлива

В дизельных двигателях забор воздуха происходит практически постоянно, вне зависимости от скорости вращения или нагрузки. Если количество впрыска меняется вместе со скоростью двигателя, а регулировка впрыска остается неизменной, то мощность и расход топлива изменятся. Эффективная мощность двигателя почти пропорциональна количеству впрыска, и это регулируется при помощи педали газа.

Установка момента впрыска

Задержка впрыска — это время между моментом впрыска топлива, зажигания и сгорания и моментом достижения максимального давления сгорания. Вне зависимости от скорости двигателя этот период времени остается постоянной величиной. Для изменения момента впрыска используется таймер, что помогает достичь оптимального сгорания.

Распыление топлива

Когда впрыскивающий насос нагнетает давление топлива, которое потом распыляется через распылитель форсунки, то топливо полностью смешивается с воздухом, что улучшает зажигание. Результат — полное сгорание.

Результат — полное сгорание.

Обзор систем впрыска дизельных двигателей

Можно долго и нудно объяснять принцип действия различных систем впрыска применяемых в моторостроении, принцип работы самого двигателя и системы его управления. Из той информации – реально для владельца важна лишь 1/10 часть: количество потребляемого топлива на 100 км пути, вид установленной на моторе системы впрыска топлива, мощность мотора, «живучесть» системы и, если всё же потребуется, стоимость ремонта/новой детали.

На сегодняшний день в моторостроении применяется несколько систем

впрыска топлива от 5 основных производителей, представленных в нашей стране.

Это компании

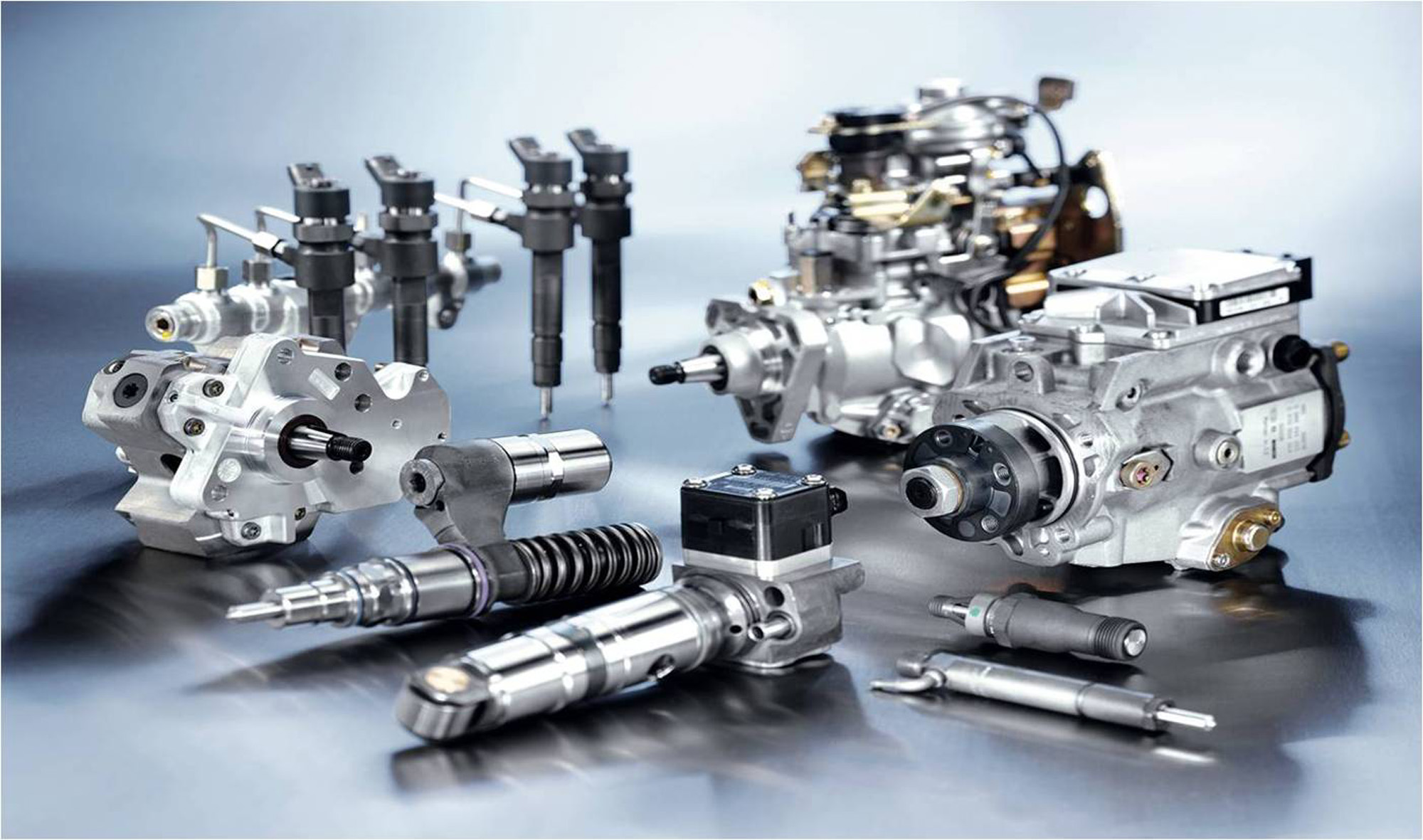

Львиную долю рынка занимает концерн BOSCH (Германия) — «пионеры» в серийном производстве топливной аппаратуры (с 1925 г.)

Данная конструкция ТНВД (PE –type) дожила до наших дней, претерпев множество изменений.

Топливный насос для автомобиля MAN TG-A. Мощность 460 л.с. (345 кВт). На данный момент является конечным этапом развития ТНВД с рядной компоновкой. В отличие от предыдущих поколений механизм опережения встроен в корпус. Имеет электромеханическое управление количеством впрыска и углом начала впрыска.

Но в связи с невозможностью обеспечить всё более ужесточающиеся экологические требования, дальнейшая модернизация не проводится. Концерн разработал за прошедший век топливные насосы различных конструкций.

Примерно в те же годы развивается и основной конкурент BOSCH — LUCAS CAV (Великобритания). Создаются и разрабатываются конструкции,

принципиально отличающиеся, но выполняющие функции такие же как и немецкие

аналоги. Для грузовиков создается ТНВД со съемной головкой высокого давления (аналогичная схема использована в ТНВД Алтайского Завода Прецизионных Изделий и TGL(ГДР) – для IFA). Позднее для тяжелых двигателей была разработана собственная система

насос-форсунок и индивидуальных насосов с электроуправляемыми клапанами,

построенная по собственной технологии (несмотря на схожесть с немецкими

аналогами). Для быстроходных двигателей создается семейство

распределительных насосов

Позднее для тяжелых двигателей была разработана собственная система

насос-форсунок и индивидуальных насосов с электроуправляемыми клапанами,

построенная по собственной технологии (несмотря на схожесть с немецкими

аналогами). Для быстроходных двигателей создается семейство

распределительных насосов /NO1-CRD-589606003df78caebcdfb1f0.jpg) Продукция концерна поставляется многим автопроизводителям.

Продукция концерна поставляется многим автопроизводителям.

Бренд ZEXEL появился в 1939 году, когда японская фирма DIESEL KIKI купила лицензию у BOSCH на производство дизельных топливных насосов высокого давления, и с помощью немецких специалистов организовала их выпуск. В 1990-м году, компания производящая продукцию под маркой Zexel, стала называться Zexel Corporation. В 2000-м году была реорганизована под названием Bosch Automotive Systems Corporation (RBAJ), то есть стала японским отделением корпорации BOSCH. Топливная аппаратура данного производителя хотя и повторяет модельный ряд BOCSH, но имеет ряд конструктивных особенностей. Таких, как система электромеханических регуляторов.

Свою историю компания DENSO начала в 1949 году под названием Nippon Denso. В 1996 она была преобразована в корпорацию DENSO

Долгое

время компания производила распределительные насосы по лицензии BOSCH. Но DENSO в 1995 году впервые в мире применила систему Common Rail на серийном

автомобиле Toyota – Hino, после чего данная система получила признание

во всем мире. По похожей схеме разработана система BOSCH CP2.

Долгое

время компания производила распределительные насосы по лицензии BOSCH. Но DENSO в 1995 году впервые в мире применила систему Common Rail на серийном

автомобиле Toyota – Hino, после чего данная система получила признание

во всем мире. По похожей схеме разработана система BOSCH CP2.Компания SIEMENS AG/VDO представлена на российском рынке в основном системами Common Rail. Принципиальным отличием от остальных производителей является использование управляющего элемента из пьезокристаллического пакета. Это повышает скорость срабатывания управляющего элемента в несколько раз, в сравнении с индуктивными элементами.

Ещё одна компания, активно присутствующая на российском рынке – MOTORPAL(Чехия). Данная фирма выпускает рядные ТНВД для спецтехники и сельхозтехники, а так же Газель (механические насос-форсунки) и УАЗ Hunter(рядный ТНВД). Компания активно проводит разработки альтернативы системе Common Rail (TIER 3).

Компания активно проводит разработки альтернативы системе Common Rail (TIER 3).

Ну, вот с производителями ТНВД мы определились, теперь попробуем определиться «что за зверь такой создает давление?».

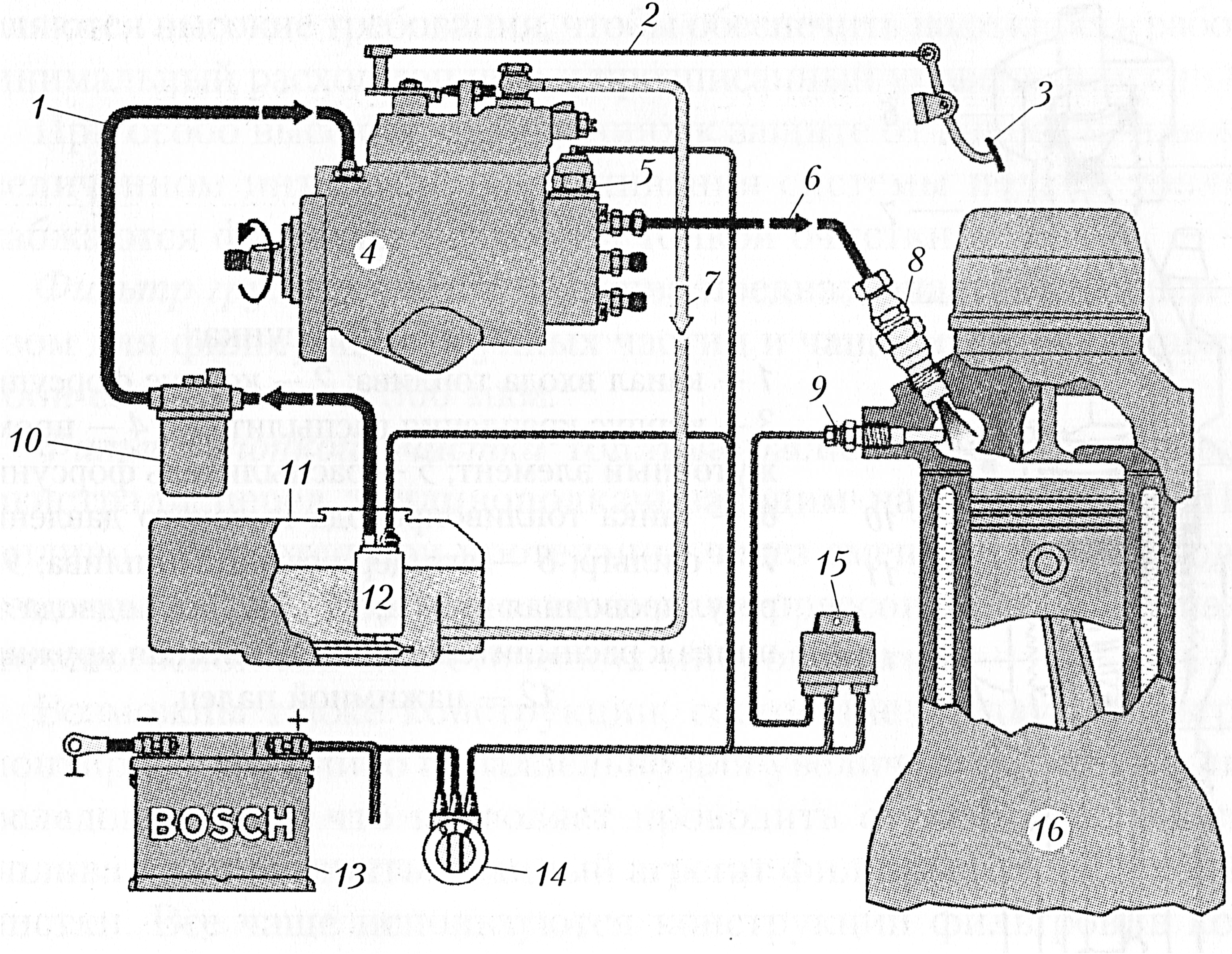

Рядные ТНВД (PE – type) классификация Bosch

Из названия класса – расположение насосных секций в ряд, по одной на

каждый цилиндр. Имеет собственный корпус, кулачковый вал, систему

изменения цикловой подачи в зависимости от изменения режима нагрузки на

двигатель (центробежный и/или всережимный регулятор), автомат опережения

впрыска, топливоподающий насос. В более поздних версиях механические

регуляторы уступили место электромеханическим

Распределительные ТНВД (VE – type)

Класс ТНВД применяемый в основном на легковых

автомобилях и легком коммерческом транспорте. Имеют один плунжер, могут

поддерживать работу от 2 до 6 цилиндров. Плунжер, двигаясь аксиально –

создает давление, одновременно вращаясь – распределяет топливо под

высоким давлением по цилиндрам. В корпусе конструктивно объединены

несколько систем: Приводной вал, топливоподающий насос, центробежный и

всережимный регуляторы, автомат опережения впрыска, механизм коррекции

цикловой подачи по давлению наддува или в зависимости от положения над

уровнем моря, автомат облегчения старта. Несмотря на весьма обширный

список устройств, все они расположены в одном корпусе, довольно малого

размера и веса. С 1986 года применяются как механические регуляторы, так

и электромеханические.

Плунжер, двигаясь аксиально –

создает давление, одновременно вращаясь – распределяет топливо под

высоким давлением по цилиндрам. В корпусе конструктивно объединены

несколько систем: Приводной вал, топливоподающий насос, центробежный и

всережимный регуляторы, автомат опережения впрыска, механизм коррекции

цикловой подачи по давлению наддува или в зависимости от положения над

уровнем моря, автомат облегчения старта. Несмотря на весьма обширный

список устройств, все они расположены в одном корпусе, довольно малого

размера и веса. С 1986 года применяются как механические регуляторы, так

и электромеханические.

Распределительные ТНВД DP(A/C) –type(VP44/VRZ)

Данный тип был разработан фирмой Lucas CAV.

Принципиальным отличием от Bosch VE является использование 2, 3 или 4

радиально движущихся навстречу друг другу плунжеров. Ротор, в котором

находятся плунжера, вращаясь, распределяет топливо по цилиндрам.

Остальные функциональные возможности и принципы действия систем похожи

на описанные выше насосы VE. С разработкой и внедрением

быстродействующих клапанов, появились насосы серий EPIC(Lucas), VP44(Bosch), VRZ(ZEXEL), V4(DENSO). Для корректировки погрешностей механической обработки применяется метод программного корректирования.

С разработкой и внедрением

быстродействующих клапанов, появились насосы серий EPIC(Lucas), VP44(Bosch), VRZ(ZEXEL), V4(DENSO). Для корректировки погрешностей механической обработки применяется метод программного корректирования.

Насос-форсунки (PDE/UIS)

Данная система объединяет в одном корпусе насосную секцию и форсунку. Привод насосной секции осуществляется от распределительного вала двигателя. Регулировка подачи топлива осуществляется как с помощью зубчатой рейки (регулятор установлен на двигателе), так и с помощью электромагнитного клапана. В насос-форсунках американских двигателей применены гидравлические привода. Система находит применение не только на грузовых автомобилях, но и на легковых (Land Rover, VW) Система выпускается четырьмя производителями — Bosch, Delphi, Continental/VDO, Motorpal.

Индивидуальные насосы (PLD/UPS)

Насосная секция в данной системе, как и в

предыдущей, приводится в действие от распределительного вала двигателя

(при установке непосредственно в ГБЦ), так и от отдельного кулачкового

вала (при установке в отдельный корпус). Для впрыска топлива в цилиндры

применяется обычная форсунка. Различие с традиционными системами впрыска

состоит в том, что применяется короткая трубка высокого давления с

минимальными изгибами, в свою очередь это позволяет добиться более

стабильных результатов. Для регулирования количества подачи применяется

как зубчатая рейка, так и электроклапан. Наиболее широко эта система

применяется на строительной технике и грузовых автомобилях. Таких как DAF XF95, MERSEDES Atego/Actros, RENAULT Magnum.

Для впрыска топлива в цилиндры

применяется обычная форсунка. Различие с традиционными системами впрыска

состоит в том, что применяется короткая трубка высокого давления с

минимальными изгибами, в свою очередь это позволяет добиться более

стабильных результатов. Для регулирования количества подачи применяется

как зубчатая рейка, так и электроклапан. Наиболее широко эта система

применяется на строительной технике и грузовых автомобилях. Таких как DAF XF95, MERSEDES Atego/Actros, RENAULT Magnum.

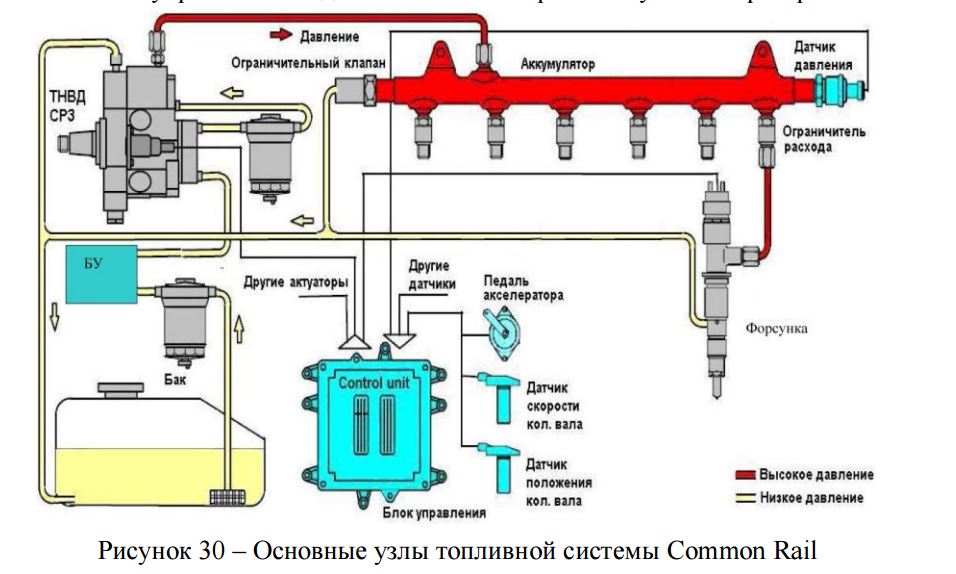

Common Rail (общая дорога (англ.)). Аккумуляторная система впрыска

На данный момент система является вершиной эволюции ТПА. За счет

увеличения давления впрыска (до 2000 бар.) удалось добиться снижения

расхода топлива, снижения токсичности выхлопа (за счет выполнения до 9

впрысков за один рабочий такт в цилиндре). Топливные насосы производства BOSCH, DENSO и SIEMENS построены по схожим схемам. DELPHI использует собственную схему, пришедшую от серии DPA/DPC. Впрыск топлива в цилиндры осуществляется через электроуправляемые форсунки SIEMENS и BOSCH используют в своих инжекторах пьезокерамические пакеты, в качестве

управляющих элементов. Система применяется практически всеми

производителями дизельных моторов, как легковых, так и грузовых

автомобилей.

DELPHI использует собственную схему, пришедшую от серии DPA/DPC. Впрыск топлива в цилиндры осуществляется через электроуправляемые форсунки SIEMENS и BOSCH используют в своих инжекторах пьезокерамические пакеты, в качестве

управляющих элементов. Система применяется практически всеми

производителями дизельных моторов, как легковых, так и грузовых

автомобилей.

Источник: http://dizel-ryazan.ru

Системы впрыска дизельных двигателей — Библиотека BOSCH

Впрыск топлива в дизельных двигателях может производиться двумя способами: в предварительную камеру или непосредственно в камеру сгорания.Двигатели с впрыском в предварительную камеру отличает низкий уровень шума и плавность работы. Но в настоящее время предпочтение отдается системам непосредственного впрыска. Несмотря на повышенный уровень шума, такие системы имеют высокую топливную экономичность.Определяющим конструктивным элементом системы впрыска дизельного двигателя является топливный насос высокого давления (ТНВД).На легковые автомобили с дизельным двигателем устанавливаются различные конструкции систем впрыска:

Несмотря на повышенный уровень шума, такие системы имеют высокую топливную экономичность.Определяющим конструктивным элементом системы впрыска дизельного двигателя является топливный насос высокого давления (ТНВД).На легковые автомобили с дизельным двигателем устанавливаются различные конструкции систем впрыска:

система впрыска с рядным ТНВД;

система впрыска с распределительным ТНВД;

система впрыска насос-форсунками;

система впрыска Сommon Rail.

Прогрессивные системы впрыска — насос-форсунки и система Сommon Rail.

В системе впрыска насос-форсунками функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Насос-форсунка имеет постоянный (неотключаемый) привод от распределительного вала двигателя, поэтому подвержена интенсивному износу. Это качество насос-форсунки направляет предпочтения автопроизводителей в сторону системы Сommon Rail.Работа системы впрыска Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы (в переводе common rail — общая рампа). Другое название системы — аккумуляторная система впрыска. Для снижения уровня шума, улучшения самовоспламенения и снижения вредных выбросов в системе реализован многократный впрыск топлива — предварительный, основной и дополнительный.Системы впрыска дизельных двигателей могут иметь механическое или электронное управление. В механических системах регулирование давления, объема и момента подачи топлива производится механическим способом. Электроника образует систему управления дизелем.

Другое название системы — аккумуляторная система впрыска. Для снижения уровня шума, улучшения самовоспламенения и снижения вредных выбросов в системе реализован многократный впрыск топлива — предварительный, основной и дополнительный.Системы впрыска дизельных двигателей могут иметь механическое или электронное управление. В механических системах регулирование давления, объема и момента подачи топлива производится механическим способом. Электроника образует систему управления дизелем.

- « Топливные насосы высокого давления (ТНВД)

- ИНЖЕКТОРЫ »

книга в подарок: Современные системы впрыска дизельных двигателей

Книга содержит обзор основных систем впрыска дизельных двигателей с подробным описанием аккумуляторной системы Common Rail, системы насос-форсунок (UIS) и системы индивидуальных ТНВД с электромагнитным клапаном (UPS). Рассматриваются электронная система управления дизельным двигателем (EDC), системы подачи топлива (контур низкого и высокого давления), а также способы снижения эмиссии отработавших газов. Кроме того, дается представление о методах диагностики. Все разделы сопровождаются подробными иллюстрациями. Издание адресовано инженерам-двигателистам, работникам транспортных предприятий и станций технического обслуживания, преподавателям и студентам технических учебных заведений.

Рассматриваются электронная система управления дизельным двигателем (EDC), системы подачи топлива (контур низкого и высокого давления), а также способы снижения эмиссии отработавших газов. Кроме того, дается представление о методах диагностики. Все разделы сопровождаются подробными иллюстрациями. Издание адресовано инженерам-двигателистам, работникам транспортных предприятий и станций технического обслуживания, преподавателям и студентам технических учебных заведений.

Оглавление книги:

АККУМУЛЯТОРНАЯ СИСТЕМА ВПРЫСКА COMMON RAIL

Область применения

Конструкция

Принцип действия

Аккумуляторная система впрыска Common Rail для легковых автомобилей

Аккумуляторная система впрыска Common Rail для грузовых автомобилей

СИСТЕМА ПОДАЧИ ТОПЛИВА (КОНТУР НИЗКОГО ДАВЛЕНИЯ)

Обзор

Топливоподкачивающий насос

Топливный фильтр

КОМПОНЕНТЫ КОНТУРА ВЫСОКОГО ДАВЛЕНИЯ СИСТЕМЫ COMMON RAIL

Обзор

Форсунка

Топливные насосы высокого давления (ТНВД)

Топливная рампа (аккумулятор высокого давления)

Датчики высокого давления

Клапан регулирования давления

Редукционный клапан

РАСПЫЛИТЕЛИ

Бесштифтовые распылители

Развитие конструкции распылителей

МАГИСТРАЛИ ВЫСОКОГО ДАВЛЕНИЯ

Соединение магистралей высокого давления

Магистрали высокого давления

ЭЛЕКТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ ДИЗЕЛЬНЫМ ДВИГАТЕЛЕМ (EDC) ДЛЯ СИСТЕМЫ ВПРЫСКА COMMON RAIL

Устройство и принцип действия

Система впрыска Common Rail легковых автомобилей

Система Common Rail грузовых автомобилей

Обработка данных

Регулирование процесса впрыскивания

Лямбда-регулирование для дизельных двигателей легковых автомобилей

Система электронного управления крутящим моментом дизельного двигателя

Обмен данными между электронными системами

Последовательная передача данных через шину CAN

ДИАГНОСТИКА

Контроль во время эксплуатации автомобиля система бортовой диагностики)

Системы бортовой диагностики (OBD) легковых автомобилей и легких грузовых автомобилей

Диагностика на СТО

Диагностические функции

ОБЗОР СИСТЕМ ВПРЫСКА ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

Типы конструкций

ОБЗОР ИНДИВИДУАЛЬНЫХ СИСТЕМ ВПРЫСКА

Индивидуальные механические ТНВД серии PF

Насос-форсунки и индивидуальные ТНВД с электромагнитным клапаном

Схема системы насос-форсунок (UIS) для легковых автомобилей

Схема систем насос-форсунок/индивидуальных ТНВД с электромагнитным клапаном (UIS/UPS) для грузовых автомобилей

СИСТЕМА НАСОС-ФОРСУНОК (UIS)

Установка и привод

Конструкция

Принцип действия насос-форсунки для легкового автомобиля

Принцип действия насос-форсунки для грузового автомобиля

Электромагнитный клапан высокого давления

СИСТЕМА ИНДИВИДУАЛЬНЫХ ТНВД С ЭЛЕКТРОМАГНИТНЫМ КЛАПАНОМ (UPS)

Установка и привод

Конструкция

Формирование характеристики впрыска с регулированием по току CCRS

СИСТЕМА ПОДАЧИ ТОПЛИВА (КОНТУР НИЗКОГО ДАВЛЕНИЯ)

Обзор

Внутренний узел топливного бака

Топливный насос

Магистраль обратного слива топлива

Распределение топлива

Дополнительные компоненты

ЭЛЕКТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ (EDC)

Устройство и принцип действия Система насос-форсунок для легковых автомобилей

Системы насос-форсунок (UIS) и индивидуальных ТНВД (UPS) для грузовых автомобилей

Регулирование процесса впрыска

Системы электронного управления крутящим моментом дизельного двигателя

Распознавание цилиндров

Регулирование состава смеси в дизельных двигателях легковых автомобилей

ЭМИССИЯ ОТРАБОТАВШИХ ГАЗОВ

Образование вредных веществ

Снижение эмиссии ОГ изменением параметров двигателя

Название: Современные системы впрыска дизельных двигателей

Автор: Конрад Райф

Издательство: ООО «Издательство «За рулем»

Год: 2013

Страниц: 176

ISBN: 978-5-903813-48-3

***

Все справочно-информационные материалы и книги по автодиагностике представлены в нашем магазине в рамках программы сотрудничества с Инжиниринговым научно-образовательным центром Smart, проводящего обучение и профессиональную подготовку специалистов-диагностов. Вы можете заказать понравившуюся книгу или получить ее совершенно бесплатно при покупке любого диагностического сканера из приведенного ниже списка:

Вы можете заказать понравившуюся книгу или получить ее совершенно бесплатно при покупке любого диагностического сканера из приведенного ниже списка:

Launch X431 Diagun, Launch X431 GDS, Launch X431 3G, Launch X431 iDiag Pro, BARS 4 Professional, Mercedes-Benz Star Diagnosis Compact 4 SDсonnect, BMW ICOM A2, GM Tech-2, GM MDI, а также при заказе любого из готовых диагностических комплектов.

Впрыскивание топлива. Системы впрыска дизельных двигателей

Основным назначением системы впрыска (иное название — инжекторная система) является обеспечение своевременной подачи топлива в рабочие цилиндры ДВС.

В настоящее время подобная система активно используется на дизельных и бензиновых двигателях внутреннего сгорания. Важно понимать, что для каждого типа двигателя система впрыска будет в значительной мере отличаться.

Фото: rsbp (flickr.com/photos/rsbp/)

Так в бензиновых ДВС процесс впрыска способствует образованию топливовоздушной смеси, после чего происходит ее принудительное воспламенение от искры.

В дизельных же ДВС подача топлива осуществляется под высоким давлением, когда одна часть топливной смеси соединяется с горячим сжатым воздухом и почти моментально самовоспламеняется.

Система впрыска остается ключевой составной частью общей топливной системы любого автомобиля. Центральным рабочим элементом подобной системы является топливная форсунка (инжектор).

Как уже было сказано ранее в бензиновых двигателях и дизелях применяются различные виды систем впрыска, которые мы и рассмотрим обзорно в этой статье, а детально разберем в последующих публикациях.

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива — центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще — моновпрыск.

Поскольку форсунка всего одна, то эту систему впрыска называют еще — моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива .

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива .

Комбинированный впрыск

Система данного типа объединила в себе две системы — непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Виды систем впрыска дизельных ДВС

На современных дизельных двигателях применяются такие системы впрыска, как система насос-форсунки, система Сommon Rail, система с рядным или распределительным ТНВД (топливным насосом высокого давления).

Наиболее востребованные и считаются наиболее прогрессивными из них системы: Сommon Rail и насос-форсунки, о которых ниже поговорим чуть подробнее.

ТНВД является центральным элементом любой топливной системы дизельного двигателя.

В дизелях подача горючей смеси может осуществляться как в предварительную камеру, так и напрямую в камеру сгорания (непосредственный впрыск).

На сегодняшний день предпочтение отдается системе непосредственного впрыска, которую отличает повышенный уровень шума и менее плавная работа двигателя, по сравнению с впрыском в предварительную камеру, но при этом обеспечивается гораздо более важный показатель — экономичность.

Система впрыска насос-форсунки

Подобная система применяется для подачи и впрыска топливной смеси под высоким давлением центральным устройством — насос-форсунками.

По названию можно догадаться, что ключевой особенностью данной системы является то, что в единственном устройстве (насос-форсунке) объединены сразу две функции: создание давления и впрыск.

Конструктивным недостатком данной системы является то, что насос оснащен приводом постоянного типа от распредвала двигателя (не отключаемый), который приводит к быстрому износу конструкции. Из-за этого производители все чаще делают выбор в пользу системы впрыска Сommon Rail.

Система впрыска Сommon Rail (аккумуляторный впрыск)

Это более совершенная система подачи ТС для большинства дизельных двигателей. Ее название пошло от основного конструктивного элемента — топливной рампы, общей для всех форсунок. Сommon Rail в переводе с английского как раз и означает — общая рампа.

В такой системе топливо подается к топливным форсункам от рампы, которую еще называют аккумулятором высокого давления, из-за чего у системы появилось и второе название — аккумуляторная система впрыска.

В системе Сommon Rail предусмотрено проведение трех этапов впрыска — предварительного, основного и дополнительного. Это позволяет уменьшить шум и вибрации двигателя, сделать более эффективными процесс самовоспламенения топлива, уменьшить количество вредных выбросов в атмосферу.

Для управления системами впрыска на дизелях предусмотрено наличие механических и электронных устройств. Системы на механике позволяют контролировать рабочее давление, объем и момент впрыска топлива. Электронные системы предусматривают более эффективное управление дизельными ДВС в целом.

Уважаемые читатели и подписчики, приятно, что вы продолжаете изучать устройство автомобилей! И сейчас вашему вниманию электронная система впрыска топлива, принцип действия которой я постараюсь рассказать в этой статье.

Да, именно о тех устройствах, которые вытеснили из под капотов машин проверенные временем питания, а также узнаем много ли общего у современных бензиновых и дизельных двигателей.

Возможно, мы бы с Вами и не обсуждали данную технологию, если бы пару десятилетий назад человечество всерьёз не озаботилось экологией, и одной из серьёзнейших проблем оказались токсичные выхлопные газы автомобилей.

Главной недоработкой машин с двигателями, оборудованными карбюраторами, стало неполное сгорание топлива, а чтобы решить эту проблему понадобились системы, способные регулировать количество подаваемого в цилиндры горючего в зависимости от режима работы мотора.

Так, на арене автомобилестроения появились системы впрыска или, как их ещё называют — инжекторные системы. Помимо повышения экологичности, эти технологии улучшили эффективность двигателей и их мощностные характеристики, став настоящей находкой для инженеров.

На сегодняшний день впрыск (инжекция) топлива используются не только на дизельных, но и на бензиновых агрегатах, что, несомненно, их объединяет.

Объединяет их и то, что главным рабочим элементом этих систем, какого бы типа они ни были, является форсунка. Но из-за различий метода сжигания горючего, конструкции инжекторных узлов у этих двух типов моторов, конечно же, отличаются. Поэтому рассмотрим их по очереди.

Инжекторные системы и бензин

Электронная система впрыска топлива. Начнём с бензиновых двигателей. В их случае, инжекция решает задачу создания воздушно-топливной смеси, которая затем воспламеняется в цилиндре от искры свечи зажигания.

Начнём с бензиновых двигателей. В их случае, инжекция решает задачу создания воздушно-топливной смеси, которая затем воспламеняется в цилиндре от искры свечи зажигания.

В зависимости от того, как эта смесь и горючее подаётся к цилиндрам, инжекторные системы могут иметь несколько разновидностей. Впрыск бывает:

Центральный впрыск

Главная особенность технологии, расположенной первой в списке – одна единственная форсунка на весь двигатель, которая располагается во впускном коллекторе.Надо отметить, что этот вид инжекторной системы по своим характеристикам не сильно отличается от карбюраторной, поэтому на сегодняшний день считается устаревшим.

Распределенный впрыск

Более прогрессивным является распределённый впрыск. В этой системе топливная смесь так же образуется во впускном коллекторе, но, в отличие от предыдущей, каждый цилиндр здесь может похвастаться собственной форсункой.

Данная разновидность позволяет ощутить все преимущества инжекторной технологии, поэтому наиболее любима автопроизводителями, и активно используется в современных двигателях.

Но, как мы знаем, совершенству нет пределов, и в погоне за ещё более высокой эффективностью, инженерами была разработана электронная система впрыска топлива, а именно система непосредственного впрыска.

Её главной особенностью является расположение форсунок, которые, в данном случае, своими соплами выходят в камеры сгорания цилиндров.

Образование воздушно-топливной смеси, как уже можно догадаться, происходит прямо в цилиндрах, что благотворно отражается на эксплуатационных параметрах моторов, хотя этот вариант имеет не такую высокую, как у распределённого впрыска, экологичность. Ещё один ощутимый недостаток этой технологии – высокие требования к качеству бензина.

Комбинированный впрыск

Наиболее передовым с точки зрения уровня выбросов вредных веществ является комбинированная система. Это, по сути, симбиоз непосредственной и распределённой инжекции топлива.

А как дела у дизелей?

Перейдём к дизельным агрегатам. Перед их топливной системой стоит задача подачи горючего под очень высоким давлением, которое, смешиваясь в цилиндре со сжатым воздухом, воспламеняется само.

Вариантов решения этой задачи создано очень много – применяется и непосредственный впрыск в цилиндры, и с промежуточным звеном в виде предварительной камеры, помимо этого, существуют различные компоновки насосов высокого давления (ТНВД), что тоже придаёт разнообразия.

Тем не менее, современные мотористы отдают предпочтение двум типам систем, осуществляющих подачу солярки прямо в цилиндры:

- с насос-форсунками;

- впрыск Common Rail.

Насос-форсунка

Насос-форсунка говорит сама за себя – в нём форсунка, впрыскивающая топливо в цилиндр, и ТНВД конструктивно объединены в один узел. Главная проблема таких устройств заключается в повышенном износе, так как насос-форсунки соединены постоянным приводом с распредвалом и никогда не отключаются от него.

В современных автомобилях в бензиновых силовых установках принцип работы системы питания схож с тем, который применяется на дизелях. В этих моторах она разделена на две – впуска и впрыска. Первая обеспечивает подачу воздуха, а вторая – топлива. Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

Но из-за конструктивных и эксплуатационных особенностей функционирование впрыска существенно отличается от применяемого на дизелях.

Отметим, что разница в системах впрыска дизельных и бензиновых моторов все больше стирается. Для получения лучших качеств конструкторы заимствуют конструктивные решения и применяют их на разных видах систем питания.

Устройство и принцип работы инжекторной системы впрыска

Второе название систем впрыска бензиновых моторов – инжекторная . Основная ее особенность заключается в точной дозировке топлива. Достигается это путем использования в конструкции форсунок. Устройство инжекторного впрыска двигателя включает в себя две составляющие – исполнительную и управляющую.

В задачу исполнительной части входит подача бензина и его распыление. Она включает в себя не так уж и много составных элементов:

- Насос (электрический).

- Фильтрующий элемент (тонкой очистки).

- Топливопроводы.

- Рампа.

- Форсунки.

Но это только основные компоненты. Исполнительная составляющая может в себя включать еще ряд дополнительных узлов и деталей – регулятор давления, систему слива излишков бензина, адсорбер.

В задачу указанных элементов входит подготовка топлива и обеспечение его поступления к форсункам, которыми и осуществляется их впрыскивание.

Принцип работы исполнительной составляющей прост. При повороте ключа зажигания (на некоторых моделях – при открытии водительской двери) включается электрический насос, который качает бензин и заполняет им остальные элементы. Топливо проходит очистку и по топливопроводам поступает в рампу, которая соединяет собой форсунки. За счет насоса топливо во всей системе находится под давлением. Но его значение ниже, чем на дизелях.

Открытие форсунок осуществляется за счет электрических импульсов, подаваемых с управляющей части. Эта составляющая системы впрыска топлива состоит из блока управления и целого комплекта следящих устройств – датчиков.

Эти датчики отслеживают показатели и параметры работы – скорость вращения коленчатого вала, количества подаваемого воздуха, температуры ОЖ, положения дросселя. Показания поступают на блок управления (ЭБУ). Он эту информацию сравнивает с данными, занесенными в память, на основе чего определяется длина электрических импульсов, подаваемых на форсунки.

Электроника, используемая в управляющей части системы впрыска топлива, нужна, чтобы высчитать время, на которое должна открыться форсунка при том или ином режиме работы силового агрегата.

Виды инжекторов

Но отметим, что это общая конструкция системы подачи бензинового мотора. Но инжекторов разработано несколько, и каждая из них обладает своими конструктивными и рабочими особенностями.

На автомобилях применяются системы впрыска двигателя:

- центрального;

- распределенного;

- непосредственного.

Центральный впрыск считается первым инжектором. Его особенность заключается в использовании только одной форсунки, которая впрыскивала бензин во впускной коллектор одновременно для всех цилиндров. Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Изначально он был механическим и никакой электроники в конструкции не использовалось. Если рассмотреть устройство механического инжектора, то она схожа с карбюраторной системой, с единственной разницей, что вместо карбюратора использовалась форсунка с механическим приводом. Со временем центральную подачу сделали электронной.

Сейчас этот тип не используется из-за ряда недостатков, основной из которых — неравномерность распределения топлива по цилиндрам.

Распределенный впрыск на данный момент является самой распространенной системой. Конструкция этого типа инжектора расписана выше. Ее особенность заключается в том, что топливо для каждого цилиндра подает своя форсунка.

В конструкции этого вида форсунки устанавливаются во впускном коллекторе и располагаются рядом с ГБЦ. Распределение топлива по цилиндрам дает возможность обеспечить точную дозировку бензина.

Непосредственный впрыск сейчас является самым совершенным типом подачи бензина. В предыдущих двух типах бензин подавался в проходящий поток воздуха, и смесеобразование начинало осуществляться еще во впускном коллекторе. Этот же инжектора по конструкции копирует дизельную систему впрыска.

В инжекторе с непосредственной подачей распылители форсунок располагаются в камере сгорания. В результате компоненты топливовоздушной смеси здесь запускаются в цилиндры по отдельности, и уже в самой камере они смешиваются.

Особенность работы этого инжектора заключается в том, что для впрыскивания бензина требуется высокие показатели давления топлива. И его создание обеспечивает еще один узел, добавленный в устройство исполнительной части – насос высокого давления.

Системы питания дизельных двигателей

И дизельные системы модернизируются. Если раннее она была механической, то сейчас и дизеля оснащаются электронным управлением. В ней используются те же датчики и блок управления, что и в бензиновом моторе.

Сейчас на автомобилях применяется три типа дизельных впрысков:

- С распределительным ТНВД.

- Common Rail.

- Насос-форсунки.

Как и в бензиновых моторах, конструкция дизельного впрыска состоит из исполнительной и управляющей частей.

Многие элементы исполнительной части те же, что и у инжекторов – бак, топливопроводы, фильтрующие элементы. Но есть и узлы, которые не встречаются на бензиновых моторах – топливоподкачивающий насос, ТНВД, магистрали для транспортировки топлива под высоким давлением.

В механических системах дизелей применялись рядные ТНВД, у которых давление топлива для каждой форсунки создавала своя отдельная плунжерная пара. Такие насосы отличались высокой надежностью, но были громоздкими. Момент впрыска и количество впрыскиваемого дизтоплива регулировалось насосом.

В двигателях, оснащаемых распределительным ТНВД, в конструкции насоса используется только одна плунжерная пара, которая качает топливо для форсунок. Этот узел отличается компактными размерами, но ресурс его ниже, чем рядных. Применяется такая система только на легковом автотранспорте.

Common Rail считается одной из самых эффективных дизельных систем впрыска двигателя. Общая концепция ее во многом позаимствована у инжектора с раздельной подачей.

В таком дизеле моментом начала подачи и количеством топлива «заведует» электронная составляющая. Задача насоса высокого давления — только нагнетание дизтоплива и создание высокого давления. Причем дизтопливо подается не сразу на форсунки, а в рампу, соединяющую форсунки.

Насос-форсунки – еще один тип дизельного впрыска. В этой конструкции ТНВД отсутствует, а плунжерные пары, создающие давление дизтоплива, входят в устройство форсунок. Такое конструктивное решение позволяет создавать самые высокие значения давления топлива среди существующих разновидностей впрыска на дизельных агрегатах.

Напоследок отметим, что здесь приводится информация по видам впрыска двигателей обобщенно. Чтобы разобраться с конструкцией и особенностями указанных типов, их рассматривают по отдельности.

Видео: Управление системой впрыска топлива

В случае с системой впрыска топлива Ваш двигатель все ещё сосёт, но вместо того, чтобы полагаться только на всасываемое количество топлива, система впрыска топлива стреляет точно правильное количество топлива в камеру сгорания. Системы впрыска топлива прошли уже несколько ступеней эволюции, в них была добавлена электроника — это, пожалуй, было самым большим шагом в развитии этой системы. Но идея таких систем осталась та же: электрически активируемый клапан (инжектор) распыляет отмеренное количество топлива в двигатель. На самом деле основное различие между карбюратором и инжектором именно в электронном управлении ЭБУ — именно бортовой компьютер подаёт точно нужное количество топлива в камеру сгорания двигателя.

Давайте посмотрим, как работает система впрыска топлива и инжектор в частности.

Так выглядит система впрыска топлива

Если сердце автомобиля — это его двигатель, то его мозг — это блок управления двигателем (ЭБУ). Он оптимизирует работу двигателя с помощью датчиков, чтобы решить, как управлять некоторыми приводами в двигателе. Прежде всего, компьютер отвечает за 4 основные задачи:

- управляет топливной смесью,

- контролирует обороты холостого хода ,

- несёт ответственность за угол опережения зажигания,

- управляет фазами газораспределения.

Прежде чем мы поговорим о том, как ЭБУ осуществляет свои задачи, давайте о самом главном — проследим путь бензина от бензобака до двигателя — это и есть работа системы впрыска топлива. Первоначально после того, как капля бензина покидает стенки бензобака, она всасывается с помощью электрического топливного насоса в двигатель. Электрический топливный насос, как правило, состоит из непосредственно насоса, а также фильтра и передающего устройства.

Регулятор давления топлива в конце топливной направляющей с вакуумным питанием гарантирует, что давление топлива будет постоянным по отношению к давлению всасывания. Для бензинового двигателя давление топлива, как правило, составляет порядка 2-3,5 атмосферы (200-350 кПа, 35-50 PSI (фунтов на квадратный дюйм)). Топливные форсунки инжектора подключены к двигателю, но их клапаны остаются закрытыми до тех пор, пока ЭБУ не разрешит отправить топливо в цилиндры.

Но что же происходит, когда двигателю требуется топливо? Здесь в работу вступает инжектор . Обычно инжекторы имеют два контакта: один вывод подключен к аккумулятору через реле зажигания, а другой контакт проходит в ЭБУ. ЭБУ посылает пульсирующие сигналы в инжектор. За счёт магнита, на который и подаются такие пульсирующие сигналы, открывается клапан инжектора, и в его сопло подаётся некоторое количество топлива. Поскольку в инжекторе очень высокое давление (значение приведено выше), открывшийся клапан направляет топливо с высокой скоростью в сопло распылителя инжектора. Продолжительность, с которой открыт клапан инжектора, влияет на то, какое количество топлива подаётся в цилиндр, а продолжительность эта, соответственно зависит от ширины импульса (т.е. от того, сколько времени ЭБУ посылает сигнал к инжектору).

Когда клапан открывается, топливная форсунка передаёт топливо через распылительный наконечник, который, распыляя, превращает жидкое топливо в туман, непосредственно в цилиндр. Такая система называется системой с непосредственным впрыском . Но распылённое топливо может подаваться не сразу в цилиндры, а сначала в впускные коллекторы.

Как работает инжектор

Но как ЭБУ определяет, сколько на данный момент топлива нужно подать в двигатель? Когда водитель нажимает педаль акселератора, то на самом деле он открывает дроссельную заслонку на величину нажима педали, через которую в двигатель подаётся воздух. Таким образом, мы с уверенностью можем назвать педаль газа «регулятором подачи воздуха» в двигатель. Так вот, компьютер автомобиля руководствуется в том числе величиной открытия дроссельной заслонки, но не ограничивается этим показателем — он считывает информацию с множества датчиков, и давайте узнаем о них всех!

Датчик массового расхода воздуха

Перво-наперво датчик массового расхода воздуха (MAF) определяет, сколько воздуха входит в корпус дроссельной заслонки и посылает эту информацию в ЭБУ. ЭБУ использует эту информацию, чтобы решить, сколько топлива впрыснуть в цилиндры, чтобы держать смесь в идеальных пропорциях.

Датчик положения дроссельной заслонки

Компьютер постоянно использует этот датчик, чтобы проверить положение дроссельной заслонки и узнать таким образом, сколько воздуха проходит через воздухозаборник для того, чтобы регулировать импульс, отправленный к форсункам, гарантируя, что соответствующее воздуху количество топлива входит в систему.

Кислородный датчик

Кроме того, ЭБУ использует датчик O2, чтобы выяснить, сколько кислорода содержится в выхлопных газах автомобиля. Содержание кислорода в выхлопных газах обеспечивает индикацию того, насколько хорошо топливо сгорает. Используя связанные данные от двух датчиков: кислородного и массового расхода воздуха, ЭБУ также контролирует насыщенность топливо-воздушной смеси, подаваемой в камеру сгорания цилиндров двигателя.

Датчик положения коленвала

Это, пожалуй, главный датчик системы впрыска топлива — именно от него ЭБУ узнаёт о количестве оборотов двигателя в данный момент времени и корректирует количество подаваемого топлива в зависимости от числа оборотов и, конечно же, положения педали газа.

Это три основных датчика, которые прямо и динамически влияют на количество подаваемого в инжектор и в последующем в двигатель топлива. Но есть ещё ряд датчиков:

- Датчик напряжения в электрической сети машины — нужен для того, чтобы ЭБУ понимал, насколько разряжен аккумулятор и требуется ли повысить обороты, чтобы зарядить его.

- Датчик температуры охлаждающей жидкости — ЭБУ повышает количество оборотов, если двигатель холодный и наоборот, если двигатель прогрелся.

» Система впрыска топлива — схемы и принцип действия

Разные системы и типы впрыска топлива.

Топливный инжектор — это не что иное, как автоматический контролируемый клапан. Топливные форсунки являются частью механической системы, которая впрыскивает топливо в камеры сгорания через определенный интервал. Топливные инжекторы способны открываться и закрываться много раз в течение одной секунды. В последние годы, использованные ранее для доставки топлива карбюраторы, были практически заменены инжекторами.

- Дроссельно-заслонный инжектор.

Корпус дроссельной заслонки является самым простым типом впрыска. Как и карбюраторы, дроссельно-заслонный инжектор расположен на верхней части двигателя. Такие инжекторы очень сильно напоминают карбюраторы, кроме их работы. Как и карбюраторы, они не имеют миску топлива или жиклеры. В том виде форсунки передают его непосредственно в камеры сгорания.

- Система непрерывного впрыска.

Как и предполагает название, существует непрерывный поток топлива из форсунок. Вход его в цилиндры или трубки контролируется с помощью впускных клапанов. Существует непрерывный поток топлива при переменной ставке в непрерывной инъекции.

- Центральный порт впрыска (ИПЦ).

Эта схема использует особый тип арматуры, так называемые ‘тарелки клапанов’. Тарелками клапанов являются клапаны, используемые для управления входа и выброса топлива к цилиндру. Это распыляет горючее на каждый прием с помощью трубки, прикрепленной к центральному инжектору.

- Мульти-порт или многоточечный впрыск топлива — схема работы.

Один из более продвинутых схем впрыска топлива в наше время называется ‘многоточечный или мульти-порт впрыска’. Это динамический тип впрыска, в котором содержится отдельная форсунка для каждого цилиндра. В мульти-порт системе впрыска топлива все форсунки распыляют его одновременно без каких-либо задержек. Одновременный многоточечный впрыск — это одна из самых продвинутых механических настроек, которая позволяет горючему в цилиндре мгновенно воспламеняться. Следовательно, с многоточечным впрыском топлива водитель получит быстрый отклик.

Современные схемы впрыска топлива являются довольно сложными компьютеризированными механическими системами, которые сводятся не только к топливным форсункам. Весь процесс контролируется с помощью компьютера. И различные детали реагируют в соответствии с данными инструкциями. Существует ряд датчиков, которые адаптируется с помощью посыла важной информации компьютером. Существуют различные датчики, которые контролируют расход топлива, уровень кислорода и другие.

Хотя эта схема топливной системы более сложная, но работа ее разных частей очень уточненная. Она помогает контролировать уровень кислорода и расход топлива, что поможет избежать ненужного расхода горючего в двигателе. Топливная форсунка дает вашему авто потенциал для выполнения задач с высокой степенью точности.

Для разных топливных систем зачастую приходит необходимость для промывки специальным оборудованием .

Сущность схемы непосредственного впрыска в камеру сгорания

Для человека, который не обладает техническим складом ума, разобраться в данном вопросе – задача чрезвычайно сложная. Но все же знание отличий данной модификации двигателя от инжекторной или карбюраторной необходимо. Впервые двигатели с непосредственным впрыском применялись в модели Mercedes-Benz 1954 года выпуска, но большую популярность данная модификация приобрела благодаря компании Mitsubishi под названием Gasoline Direct Injection.

И с тех пор данная конструкция применяется многими известными брендами, такими как:

- Infinity,

- Ford,

- General Motors,

- Hyundai,

- Mercedes-Benz,

- Mazda.

При этом каждая из фирм использует свое название для рассматриваемой системы. Но принцип действия остается одним и тем же.

Росту популярности системы впрыска топлива способствуют показатели ее экономичности и экологичности, так как при ее использовании значительно сокращается выброс вредных веществ в атмосферу.

Основные особенности системы впрыска топливаОсновной принцип работы данной системы состоит в том, что топливо непосредственно впрыскивается в цилиндры двигателя. Для работы системы обычно необходимо наличие двух топливных насосов:

- первый располагается в баке с бензином,

- второй – на двигателе.

Причем второй является насосом высокого давления, иногда выдающим более 100 бар. Это необходимое условие работы, так как топливо поступает в цилиндр на такте сжатия. Высокое давление является основной причиной особого строения форсунок, которые выполняются в виде уплотнительных тефлоновых колец.

Данная топливная система, в отличие от системы с обычным впрыском, является системой с внутренним смесеобразованием с послойным или однородным образованием топливовоздушной массы. Способ смесеобразования изменяется с изменением нагрузки двигателя. Разберемся в работе двигателя при послойном и однородном образовании топливовоздушной смеси.

Работа при послойном образовании топливной смеси

Из-за особенностей строения коллектора (наличия заслонок, которые закрывают низы) перекрывается доступ к низу. На такте впуска воздух поступает в верхнюю часть цилиндра, после некоторого вращения коленчатого вала на такте сжатия происходит впрыск топлива, который и требует большого давления насоса. Далее полученная смесь сносится при помощи воздушного вихря на свечу. В момент подачи искры бензин уже будет хорошо перемешан с воздухом, что способствует качественному сгоранию. При этом воздушная прослойка создает своеобразную оболочку, которая снижает потери и повышает коэффициент полезного действия, тем самым уменьшая расход топлива.

Следует отметить, что работа при послойном впрыске топлива является наиболее перспективным направлением, так как в этом режиме можно достичь наиболее оптимального сгорания топлива.

Однородное образование топливной смеси

В данном случае происходящие процессы понять еще легче. Топливо и необходимый для сгорания воздух почти одновременно попадают в цилиндр двигателя на такте впуска. Еще до достижения поршнем верхней мертвой точки топливовоздушная смесь находится в смешанном состоянии. Образование высококачественной смеси происходит благодаря высокому давлению впрыска. Система переключается с одного режима работы на другой благодаря анализу поступающих данных. Это в результате и приводит к повышению экономичности двигателя.

Основные недостатки впрыска топлива

Все преимущества системы с непосредственным впрыском топлива достигаются только при использовании бензина, качество которого соответствует определенным критериям. В них и следует разобраться. Требования к октановому числу у системы больших особенностей не имеют. Хорошее охлаждение топливовоздушной смеси достигается и при использовании бензинов, имеющих октановые числа от 92 до 95.

Наиболее жесткие требования выдвигаются именно к очистке бензина, его составу, содержанию свинца, серы и грязи. Серы быть вообще не должно, так как ее наличие приведет к скорому износу топливной аппаратуры и выходу из строя электроники. К числу недостатков также следует отнести увеличение стоимости системы. Это вызвано усложнением конструкции, которое в свою очередь приводит к увеличению себестоимости компонентов.

Итоги

Анализируя вышеприведенную информацию, можно с уверенностью сказать, что система с непосредственным впрыском топлива в камеру сгорания является более перспективной и современной, чем впрыск с распределением. Она позволяет существенно повышать экономичность двигателя за счет высокого качества топливовоздушной смеси. Основным недостатком системы является наличие высоких требований к качеству бензина, большая стоимость ремонта и обслуживания. А при использовании бензина низкого качества потребность в более частом ремонте и обслуживании сильно возрастает.

Где находится клапан ЕГР — чистка или как заглушить EGR

Роторный дизель — конструкция двигателя

Тормозная система автомобиля — ремонт или замена

Дизель не заводится, неисправности и причины

Система охлаждения двигателя автомобиля, принцип действия, неисправности

Работа дизельного двигателя Common Rail — FORS DIESEL

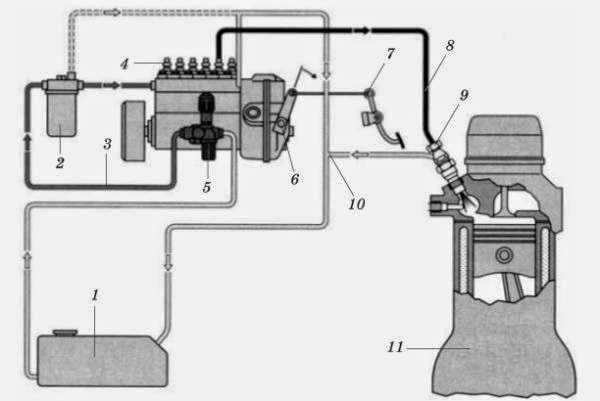

Система впрыска Common Rail является современной системой впрыска топлива дизельных двигателей. Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы (Common Rail в переводе общая рампа). Система впрыска разработана специалистами фирмы Bosch.

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля. Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. Современные топливные насосы высокого давления плунжерного типа.

Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе.

Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам.

Форсунка важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки.

Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системой впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя.

Система управления дизелем включает датчики оборотов двигателя, Холла, положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и другие.

Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива.

В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

- два предварительных впрыска — на холостом ходу;

- один предварительный впрыск — при повышении нагрузки;

- предварительный впрыск не производится — при полной нагрузке.

Основной впрыск обеспечивает работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

- первое поколение – 140 МПа, с 1999 года;

- второе поколение – 160 МПа, с 2001 года;

- третье поколение – 180 МПа, с 2005 года;

- четвертое поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

Информация на сайте не является публичной офертой

PRODUCT DESCRIPTION: Injection system purge for fuel systems of diesel engines. Does not require dismantling of the injection system. Can be used for all types of engines and injection systems. Restores injector’s technical parameters, normalizing the operation of the engine. Reduces of exhaust toxicity, reduces the «diesel engine knock» and improves the cold start of the engine, especially in winter. Product is recommended to prevent contamination of fuel equipment. The composition has an active cleaning ability, is safety for service machines and other fuel equipment of the engine being serviced. Injection System Purge is safe for DPF filters and catalytic converters.

APPLICATION:

— DO NOT ADD to FUEL TANK OF THE CAR!

— Can be used for all types of engines fuel systems including common rail and pump injectors (HDI, JTD, CDI, CDTi, TDI, SDI, dCI etc.) with or without turbocharger.

— Can be used on all diesel injection systems of cars, trucks, buses, marine and stationary engines like diesel power stations.

— Add the liquid into the service machine and start the engine. Allow the engine works to idle speed for up to 20 minutes.

— Stop the engine and allow the cleaning product in the system to act inside.

— Start the engine and periodically increase the engine speed to 1700-2000 rpm till finish of the cleaning product’s volume.

— For engines larger than 3.5 liters, 2 liters of Injection system purge must be used.

— It is recommended to be used after each 20,000 — 30,000 km or if there are problems: unstable engine’s idle speed, poor car acceleration.

INGREDIENTS: Aliphatic hydrocarbons <30%, naphthenic hydrocarbons >30%, aromatic hydrocarbons <30%, 2-ethylhexyl nitrate <15%, polyisobutylene-based detergent <5 %, polyester <5%, corrosion inhibitor <5%.

STORAGE: Store in dry, well-ventilated area away from incompatible materials. Storage temperatures range: from +5°C to +30°C. Store at least 1m from the heating devices.

SHELF LIFE: 2 years. The date of manufacture, batch number and net weight are indicated on the bottom part of the product.

SPECIAL USE WARNINGS: Flammable! Keep away from direct sunlight and heating above +50°C. Do not use close to open fire or hot objects. Keep away from children. In case of contact with eyes or skin, rinse with plenty of water and consult a doctor, show this label. After use or after the expiration date, dispose in accordance with federal, state, and local regulations. Do not puncture or incinerate containers. Be sure to use personal protective equipment for skin, eyes and respiratory organs when using. Avoid exposure to static electricity. Do not smoke when working! Use in a well-ventilated area! Do not burn even after use!

Будущее и потенциал дизельных систем впрыска

Доклад конференции

- 15 Цитаты

- 673 Загрузки

Реферат

Дизельные двигатели большой мощности находятся в противоречии между целями сокращения выбросов и оптимизации расхода топлива. Для выполнения более строгих ограничений по выхлопным газам в будущем необходимы дальнейшие разработки технологии дизельных двигателей.Система впрыска дизельного топлива способствует этому развитию и становится решающим фактором для достижения целевых показателей выбросов. В последние 30 лет наблюдается тенденция к использованию систем впрыска топлива под высоким давлением с увеличением максимального давления впрыска с 800 до 2000 бар. В будущем необходимы очень гибкие системы впрыска топлива под высоким давлением с возможностью многократного впрыска и регулирования расхода и с максимальным давлением впрыска более 2000 бар. Очень важна высокая эффективность самой системы впрыска топлива для достижения низкого расхода топлива.Разработка новых продуктов, например, новая конструкция форсунки (коэффициент k, форсунка вариометра и т. Д.) Или новые разработанные приводы, являются ключевыми факторами при разработке системы впрыска топлива. Благодаря гибкой системе впрыска дизельного топлива в каждой точке карты двигателя оптимальное формирование скорости, время впрыска и многократный впрыск позволяют получить наилучший компромисс между соотношением выбросов и расходом топлива. Например, с рециркуляцией выхлопных газов (EGR) рекомендуется основной впрыск прямоугольного типа с высоким давлением впрыска при полной нагрузке.С другой стороны, без системы рециркуляции отработавших газов в этой точке схемы двигателя впрыск в форме ботинка или рампы приводит к лучшим результатам по выбросам при постоянном или улучшенном расходе топлива. С помощью сопряженного дополнительного впрыска выброс сажи может быть уменьшен. Поздний дополнительный впрыск помогает системам нейтрализации выхлопных газов. Например, регенерация сажевого фильтра из-за слишком низкой температуры выхлопных газов без поддержки системы впрыска возможна не при всех обстоятельствах.Управление температурой выхлопных газов с помощью позднего дополнительного впрыска является мерой повышения эффективности каталитических систем при низких температурах выхлопных газов. В будущем очень важна способность электронного блока управления (ECU) системы впрыска дизельного топлива контролировать управление воздухом, управление выбросами выхлопных газов, уменьшение допусков, диагностику, функции автомобиля и процесс сгорания с помощью системы впрыска топлива.

Ключевые слова

Дизельный двигатель Система впрыска сажи с высоким давлением Система впрыска топлива Дизельный двигатель для тяжелых условий эксплуатацииЭти ключевые слова были добавлены машиной, а не авторами.Это экспериментальный процесс, и ключевые слова могут обновляться по мере улучшения алгоритма обучения.

Это предварительный просмотр содержимого подписки,

войдите в, чтобы проверить доступ.

Предварительный просмотр

Невозможно отобразить предварительный просмотр. Скачать превью PDF.

Ссылки

Becher S, Forthmann S and Tichy B (2002) Abgasrückführregelung beim NkwDieselmotor im Dynamischen Betrieb, Tagung: Emission Control, Dresden

Google ScholarJacob E, Rich Dotre W, Rammer Fotheter W, Rammer Fotheter W, К.(200I) Влияние смазочного масла на выбросы дизельных двигателей с доочисткой выхлопных газов. 22. Internationales Wiener Motorensymposium, VDI Reihe 12 Nr. 455, pp 286–301

Google ScholarKrieger K и Maier R (2002) Проблемы глобального рынка дизельного топлива FIE, Международная конференция по коммерческим силовым агрегатам AVL, Будапешт.

Google ScholarMahr B, Polach W and, Ripper W (2000) Система дозирования восстановителя для катализаторов SCR, Технический конгресс VDA 2000

Google ScholarMahr B, Dürnholz M, Polach W. and Grieshaber H (2000) ) Дизельные двигатели для тяжелых условий эксплуатации — Потенциал изменения скорости впрыска для оптимизации выбросов и расхода топлива, 20.Internationales Motorensymposium, VDI Reihe 12 Nr. 376

Google ScholarPotz D, Christ W. and Dittus B (2000) Дизельная система — определяющая взаимосвязь между системой впрыска и камерой сгорания, Термо- и гидродинамические процессы в дизельных двигателях, Springer, стр. 133–143

Google ScholarProjahn U (2002) Требования к оборудованию для впрыска дизельного топлива и чистоте топлива с учетом аспектов глобального рынка, 5-я Международная конференция по фильтрации

Google Scholar

Информация об авторских правах

© Springer-Verlag Berlin Heidelberg 2004

Авторы и аффилированные лица

- 1.Diesel Systems, DS-NF / SBN Роберт Бош ГмбХ Штутгарт Германия

История системы форсунок CAT HEUI

Потребность в повышении давления топлива

В 1980-х годах производители начали изучать технические решения для будущих стандартов выбросов. Ограничения топливных систем с механическим управлением, которые были впервые введены в 1950-х и 60-х годах, быстро стали проблемой. Основным недостатком является то, что механические системы нагнетают топливо под давлением либо топливным насосом высокого давления, приводимым в действие распределительным валом, либо топливным насосом низкого давления с шестеренчатым приводом (используемым Cummins).Эти системы не могли изменять время впрыска или изменять скорость подачи топлива с гибкостью, необходимой для растущих требований к выбросам. Без компьютера, управляющего форсункой, форсунки зависят от давления, создаваемого топливным насосом. Примеры этой механической системы можно найти на Navistar 6.9L и 7.3L IDI, а также на клапане Cummins 5.9L 12. Электронный впрыск топлива был впервые представлен American Motors Corporation (AMC) в 1957 году, а успехи были достигнуты в 1970-х и 80-х годах.К началу 1990-х годов почти все производители автомобилей заменили бензиновые карбюраторные системы системами электронного впрыска топлива. Но производители дизельного топлива по-прежнему искали систему, способную увеличивать мощность при соблюдении растущих стандартов выбросов.

Введение инжектора HEUI

Сотрудничество между International Truck & Engine Corporation и Caterpillar привело к внедрению системы HEUI в 1993 году. Использование гидравлической силы для повышения давления топлива для впрыска было новаторским и позволило сделать его более чистым, мощным и эффективным. дизельные двигатели.В топливных системах с электронным блоком впрыска с гидравлическим приводом (HEUI) используется моторное масло под высоким давлением для приведения в действие поршней, нагнетающих топливо для впрыска. До разработки системы HEUI нагнетание давления топлива и время впрыска контролировались механически и ограничивались фиксированной геометрией профилей распределительных валов. Системы HEUI были первой современной системой впрыска, которая могла повышать давление топлива независимо от оборотов двигателя.

HEUI включали 7.3L и 6.0L Powerstroke использовался Ford с 1993,5 по 2007 год. International также использовала систему HEUI для нескольких двигателей, включая двигатели DT-466, DT 570, T-444E, DT-466–570, Max Force 5, 7, 9, 10, Max Force DT и VT365. Компания Caterpillar включила системы HEUI в двигатели 3116, 3126, 3406e, C7 ACERT, C9 ACERT и многие другие тяжелые двигатели, используемые в шасси грузовиков GMC Topkicks, Sterling, Ford и Freightliner, а также в тяжелой технике. Двигатель Daimler-Detroit Diesel Series 40, поставляемый International, также имел топливную систему HEUI.

Поэтапный отказ от инжектора HEUI

С тех пор почти каждая система HEUI была заменена на более новую технологию для удовлетворения постоянно растущих стандартов экономии и выбросов. Многие производители обратились к современным системам впрыска Common Rail, которые были представлены в 1997 году, несмотря на прототипы системы Common Rail, появившиеся в конце 1960-х годов. К числу первых дизельных двигателей, использующих Common Rail, относятся Duramax LB7 в 2001 году, за которым последовал 5,9-литровый Cummins в 2003 году.Системы Common-Rail также имеют свои недостатки: сложность, стоимость и чрезвычайно жесткие допуски, которые не переносят загрязненное дизельное топливо. Самый технологичный инжектор, который вы найдете на рынке сегодня, — это пьезоэлектрический инжектор Common Rail, представленный Ford в 2007 году. Благодаря способности выдавать невероятное количество энергии, будучи одной из самых тихих систем впрыска, они » мы видели большие успехи в этом первом десятилетии производства. Пьезо-форсунки также можно найти на 6.7L Powerstroke, LML Duramax и 5,0-литровый Nissan Titan производства Cummins.

Одна вещь, на которую производители всегда обращают внимание при разработке дизельных форсунок, — это давление впрыска. Инженеры знают, что если они увеличат это давление, они могут увеличить распыление топлива, чтобы создать более эффективное сгорание, что приведет к более высокой мощности и экономии топлива. В двигателях International 6.9L и 7.3L IDI давление топлива не превышало 2000 фунтов на квадратный дюйм. Система впрыска HEUI на 7.3L Powerstroke будет повышать давление топлива до 21000 фунтов на квадратный дюйм.При разработке 6,0-литрового двигателя Powerstroke компания International смогла развить больше лошадиных сил, чем предлагавшийся ранее более крупный 7,3-литровый двигатель, увеличив максимальное давление топлива до 26000 фунтов на квадратный дюйм. Между тем, в современных двигателях Common Rail давление впрыска приближается к отметке 30 000 фунтов на квадратный дюйм, а у пьезоэлектрических форсунок может превышать 40 000 фунтов на квадратный дюйм.

Экологичность с инновационными системами впрыска дизельного топлива

Моделирование форсунки форсунки с помощью Simcenter Amesim

Delphi начала использовать программное обеспечение Siemens Siemens Digital Industries Simcenter Amesim ™ для моделирования форсунок несколько лет назад.Компания выбрала эту платформу моделирования многодоменных систем из-за ее обширных библиотек компонентов, представляющих элементарные физические явления, которые могут быть собраны в сложные системные модели. Кроме того, использование функции проверки управления Simcenter Amesim позволило службе моделирования электромагнитных форсунок Delphi предоставлять модели группе систем впрыска, которая отвечает за разработку стратегий управления системой. Сегодня Delphi активно использует пакет Simcenter Amesim Automotive и, в частности, библиотеку Simcenter Amesim Hydraulic Component Design, библиотеку Simcenter Amesim Hydraulic Resistance, библиотеку Simcenter Amesim Thermal и библиотеку Simcenter Amesim Signal, Control.

Чтобы точно контролировать количество впрыскиваемого топлива, инженеры Delphi создали суперкомпонент, позволяющий им точно и точно отображать работу форсунок в диапазоне температур от -40 до +120 градусов Цельсия (C) и давления от 80 до 2000 бар. максимально реалистично. Компания Delphi изучила различные геометрические формы седла сопла. Для направления потока во время полного подъема игла без усечения часто используется для форсунок с низким расходом, тогда как усеченная игла используется для форсунок с большим расходом, чтобы уменьшить потери давления.Компания Delphi начала поиск решения, которое позволило бы ее инженерам моделировать эти сложные гидравлические явления и повысить предсказуемость моделирования.

Решение пришло из использования Simcenter Amesim. Delphi решила адаптировать тарельчатый клапан Simcenter Amesim с коническим седлом, чтобы сузить область применения. Этот компонент Simcenter Amesim позволяет инженерам моделировать потери давления на уровне усечения, седла и входа в мешок. Чтобы оптимизировать использование компонента Simcenter Amesim, инженеры Delphi провели анализ сопел с помощью вычислительной гидродинамики (CFD).

Из полученных кривых зависимости расхода от подъемной силы и силы от подъемной силы инженеры обнаружили, что сила, приложенная к соплу, была менее линейной в случае усеченной иглы. Затем они сравнили результаты, полученные с использованием компонента Simcenter Amesim и CFD.

Корреляция между кривыми усилие-подъем, особенно для усеченной иглы, была недостаточной. Таким образом, Delphi использовала CFD для понимания явлений потока и использовала результаты для настройки параметров суперкомпонента с учетом ограничения между иглой и соплом.Это позволило Delphi оптимизировать моделирование сил в соответствии с подъемной силой, не влияя на кривую «поток-подъем».

Оптимизированный, совместный и экологичный

Вышеупомянутый метод позволяет Delphi сократить время работы центрального процессора (ЦП). Использование результатов CFD в сочетании с моделированием Simcenter Amesim позволяет Delphi анализировать одну точку закачки менее чем за 30 секунд. Весь процесс отображения форсунок (40 рабочих условий) теперь занимает около 15 минут.

Кроме того, использование Simcenter Amesim позволяет команде систем впрыска поставлять OEM-производителям модели «черного ящика» с ограниченным доступом к чувствительным параметрам модели и сокращенным временем ЦП, но с достаточным количеством данных, чтобы понять точное количество впрыскиваемого топлива.

Сегодня основными атрибутами бренда дизельных продуктов Delphi являются устойчивое развитие и снижение воздействия на окружающую среду. В основе этого подхода лежат проекты оптимизации систем впрыска. Более точные форсунки позволяют Delphi ограничивать расход топлива, а также уменьшать энергию, подаваемую в систему, и, как следствие, уменьшать воздействие выбросов углекислого газа (CO 2 ) каждого транспортного средства.Кроме того, Simcenter Amesim является ключевым фактором повышения устойчивости.

Успех развертывания Simcenter Amesim заставил Delphi заинтересоваться программным обеспечением Simcenter Sysdm, совместным решением для управления моделями и данными. Это позволило бы командам по моделированию соленоидных форсунок и системам впрыска легко обмениваться своими моделями, использовать различные версии и оптимизировать процесс моделирования системы в организации.

«Системное проектирование на основе моделей — это действительно наше будущее», — говорит Винсент Пишон, менеджер по моделированию электромагнитных форсунок в техническом центре исследований и разработок Delphi.«Моделирование — это путь вперед. Это позволяет нам изучить как можно больше вариантов архитектуры форсунок с различными параметрами и условиями испытаний. Simcenter Amesim — идеальный инструмент для этого. Simcenter Amesim, позволяющий обмениваться моделями внутри компании и с клиентами Delphi, хорошо отвечает нашим потребностям ».

Diesel Fuel Injection — Diesel Power Magazine

Ключевым ингредиентом для достижения максимальной максимальной производительности дизельного двигателя является увеличение количества сжигаемого дизельного топлива.На старых двигателях с механическим впрыском единственный способ сделать это — изменить форсунки и / или топливный насос. Новые системы электронного впрыска имеют несколько способов увеличить количество топлива, поступающего в цилиндры, но в конечном итоге пиковая выработка мощности по-прежнему сводится к механическим ограничениям компонентов впрыска, которые создают давление топлива и впрыскивают дизельное топливо в камеры сгорания.

Топливная система большинства дизельных двигателей состоит из трех основных частей: инжектора, топливного насоса высокого давления и, в некоторых случаях, блока управления двигателем (ЭБУ).В большинстве дизельных двигателей топливные форсунки установлены в головках цилиндров двигателя, а наконечник или сопло форсунки распыляет непосредственно в камеру сгорания. Во многих случаях инжектор устанавливается так же, как свеча зажигания в газовом двигателе. Но в отличие от газовых двигателей с впрыском топлива, которые впрыскивают топливо под давлением 10-60 фунтов на квадратный дюйм, системы впрыска дизельного топлива работают в диапазоне от 10 000 до 30 000 фунтов на квадратный дюйм.

Просмотреть все 12 фотографийНасос VE представляет собой аксиально-поршневой насос распределительного типа с механическим управлением. Его входной вал приводится в движение двигателем, а давление топлива осуществляется аксиальными поршнями.Топливо в форсунки подается распределителем, управляемым портом; это механическое устройство контролирует время и количество топлива, поступающего в каждую форсунку.