Устройство автомобиля: инжектор

Споры о преимуществах инжекторного двигателя над карбюраторным, давно не актуальны – инжекторные системы воцарились на рынке, а новый автомобиль с карбюратором теперь попросту не найти. И все же не лишним будет разобраться, что же такое «инжектор», и чем обеспечено его тотальное господство на рынке легкового автотранспорта?

История инжектора

Впервые о замене карбюратора принципиально новой системой задумались ещё в самом начале 20-го века авиационные инженеры. Перепробовав все известные типы карбюраторов, они уже к сороковым годам прошлого века пришли с готовой к серийному производству системой инжектора, под давлением подающей топливо в камеру сгорания независимо от гравитации (что важно для самолётов) и точно в требуемом количестве (что позволяет получать меньший расход топлива, большую мощность и снижение уровня вибраций).

К концу второй мировой войны инжекторный двигатель с механическим впрыском можно было встретить на истребителях и бомбардировщиках Германии, Японии, Великобритании, СССР и США.

Кстати, тогда же появилась и столь знакомая многим современным автолюбителям процедура, как промывка инжектора — легендарный японский истребитель А6М «Зеро» требовал чистки форсунок после каждого вылета.

Затем автопроизводители оценили возможности применения впрыска для увеличения мощности двигателя при сохранении его экономичности: в 1940 году итальянцы из Alfa Romeo на своём купе 6C тестируют экспериментальную систему электронного впрыска, а Mercedes-Benz в 1954 году запускает в серию своё легендарное купе 300SL «Крыло Чайки», где была установлена механическая система прямого впрыска топлива.

Впрочем, никто из них не был пионером в создании «инжектора» – те или иные технические решения, примененные в этих автомобилях, отрабатывались на множестве экспериментальных конструкций, начиная с французских двигателей Леона Левассера с механическим впрыском образца 1902 года.

В России же системами инжекторного впрыска на автомобильной технике занимались и в Центральном научно-исследовательском автомобильном и автомоторном институте «НАМИ» и на Горьковском автомобильном заводе. Впрочем, некоторое отставание в области электронных компонентов не позволило удачно развернуть производство электронных систем впрыска в шестидесятых годах. Механический же впрыск в СССР, к сожалению, массово не вышел за рамки авиационных и дизельных двигателей.

Впрочем, некоторое отставание в области электронных компонентов не позволило удачно развернуть производство электронных систем впрыска в шестидесятых годах. Механический же впрыск в СССР, к сожалению, массово не вышел за рамки авиационных и дизельных двигателей.

Схема работы инжектора

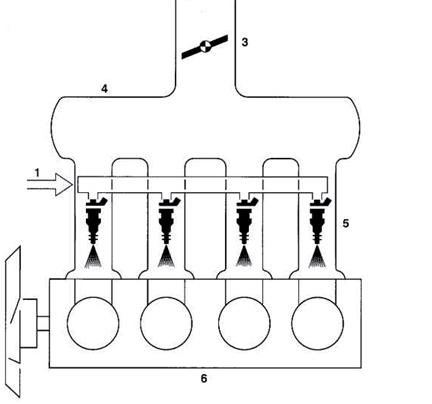

Схема инжектора и закономерности его работы, пожалуй, даже проще для понимания, чем принципы работы карбюратора. Если карбюратор – это изящное техническое воплощение целого ряда физических законов в металле, то даже самая современная система инжектора таит в себе всего-лишь насос, подающий топливо сначала в находящуюся под небольшим давлением систему топливных каналов (топливную рампу), а потом (через электрический клапан) в сопло форсунки. Сопло, в свою очередь, распыляет топливо, которое смешивается с воздухом внутри впускного коллектора и через впускной клапан попадает в цилиндр уже в виде топливо-воздушной смеси. Собственно, терминами «инжектор» и «форсунка» сейчас чаще всего обозначают устройство, совмещающее в одном корпусе сопло-распылитель и электрический клапан.

Для понимания принципов работы инжекторного двигателя можно представить себе обычный цикл работы цилиндра четырёхтактного двигателя. При установке на нём карбюратора можно вполне налить топлива в сам карбюратор и отключить его от топливной системы вовсе – двигатель сможет завестись сам, так как топливно-воздушная смесь формируется в карбюраторе под действием втягивающего потока воздуха, который «засасывает» с собой смесь, и она уже готовой попадает во впускной коллектор. Не нужно ни давления, ни особого управления – схема проста и характеризуется тем, что топливная смесь формируется ещё до попадания к впуску в цилиндр.

В схеме с применением инжекторных форсунок смесь «готовится» непосредственно во впускном коллекторе (а в случае прямого впрыска – вообще в самой камере сгорания). В точно заданный системой управления момент открывается электроклапан, разделяющий топливную систему и впускной коллектор. Под давлением, созданным бензонасосом, инжектор распыляет топливную смесь в количестве, строго необходимом для поддержания близкого к стехиометрическому (читай-оптимальному) составу смеси. При этом воздух в коллектор на большей части нетурбированных автомобилей попадает под воздействием разряжения, созданного цилиндром – что позволяет, зная текущую его температуру, точно понимать, сколько топлива можно сжечь, имея данный объем воздуха.

При этом воздух в коллектор на большей части нетурбированных автомобилей попадает под воздействием разряжения, созданного цилиндром – что позволяет, зная текущую его температуру, точно понимать, сколько топлива можно сжечь, имея данный объем воздуха.

Минус схемы инжектора в том, что смесь получается не настолько гомогенной (однородной и хорошо перемешанной), как на дорогих спортивных карбюраторах, а система управления форсунками требует точной настройки для оптимальной синхронизации работы топливных форсунок, впускных клапанов и цилиндров. Но плюсов системы всё же оказывается больше:

- растёт экономичность и одновременно мощность за счёт точной дозировки топлива в зависимости от текущей потребности и ситуации.

- равномернее распределяется топливо и между цилиндрами (мы не берем сейчас многокарбюраторные системы и ранние инжекторы с одной форсункой на несколько цилиндров),

- автоматизируются процессы настройки двигателя в зависимости от условий эксплуатации,

- понижается уровень вредных выбросов в атмосферу,

- расширяются возможности для тюнинга двигателя

- облегчается диагностика двигателя (с учетом использования электронных технических средств)

- сборка и настройка инжекторных двигателей в производстве обходится дешевле, чем сборка и настройка карбюраторных систем

С точки зрения водителя, автомобиль с инжекторной системой впрыска, как правило, быстрее реагирует на изменение положения педали газа, легче заводится в условиях, отличных от идеальных, потребляет меньше топлива и обладает более высокой мощностью по сравнению с аналогичным двигателем с карбюраторной системой питания.

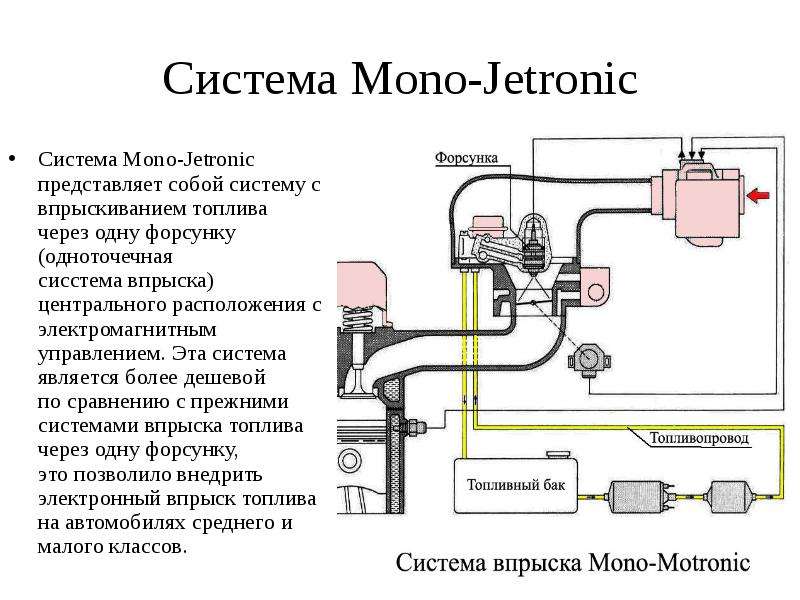

Кстати, возможность выбирать – карбюратор или инжектор, когда-то была: на раннем этапе развития систем впрыска применялся в основном центральный (моно, одноточечный, Single-Point injection, SPi) впрыск, форсунка легко ставилась на место карбюратора как опция и работала одновременно на все цилиндры двигателя. Система была проста, надёжна и предполагала расположение форсунки вне зоны высоких температур.

При такой схеме не требовалось сложной электроники или механики для синхронизации работы форсунок на нескольких цилиндрах, но за это приходилось платить отсутствием той универсальности, которую дают более современные системы с распределенным, или многоточечным (Multi-Point Injection, MPi), впрыском.

В итоге именно распределенный впрыск получил наибольшее распространение и сейчас эволюционировал во множество подвидов, как то непосредственный впрыск в камеру сгорания (Direct Fuel injection, DFI) и несколько подвидов обычного распределенного впрыска в зависимости от времени открытия форсунок:

- при параллельном, или одновременном, впрыске (SMPI) все форсунки в двигателе срабатывают одновременно и независимо от тактов цилиндров, дважды за цикл впрыскивая топливо во впуск соответствующего цилиндра.

При данном способе впрыска, часто встречавшемся на автомобилях 90-х годов, форсунки нужны в основном для более точной – по сравнению с центральным впрыском — дозировки топлива. Тем не менее, время между впрыском и попаданием топлива в цилиндр для разных цилиндров оказывается разным (пусть мы и говорим о миллисекундах), что сказывается на неравномерности смеси от цилиндра к цилиндру.

При данном способе впрыска, часто встречавшемся на автомобилях 90-х годов, форсунки нужны в основном для более точной – по сравнению с центральным впрыском — дозировки топлива. Тем не менее, время между впрыском и попаданием топлива в цилиндр для разных цилиндров оказывается разным (пусть мы и говорим о миллисекундах), что сказывается на неравномерности смеси от цилиндра к цилиндру. - при попарно-параллельном – форсунки делятся на группы, срабатывающие в разное время. Таким образом, точка срабатывания форсунки приближается к оптимальному времени впрыска топлива для подготовки смеси – что позволяет сократить разницу в качестве смеси в цилиндрах. За цикл работы двигателя топливо впрыскивается дважды, как и при одновременном впрыске – более того, на время пуска двигатель с попарно-параллельной схемой впрыска переходит в режим одновременного впрыска.

- при фазированном впрыске или (CIFI) – каждая форсунка управляется независимо от остальных и открывается точно перед тактом впуска.

Именно эта система в данный момент является наиболее распространенной, так как позволяет обеспечить точное управление каждой форсункой и использовать оптимальное для каждого цилиндра время впрыска.

Именно эта система в данный момент является наиболее распространенной, так как позволяет обеспечить точное управление каждой форсункой и использовать оптимальное для каждого цилиндра время впрыска.

Отдельно следует отметить, что система инжекторного впрыска сама по себе универсальна и используется не только для бензиновых автомобилей. Механический впрыск на дизельных двигателях появился едва ли не раньше, чем на бензиновых – с двадцатых годов двадцатого века и поныне только на модельных дизелях и некоторых тракторных моторах используется схема, отличная от инжекторного впрыска.

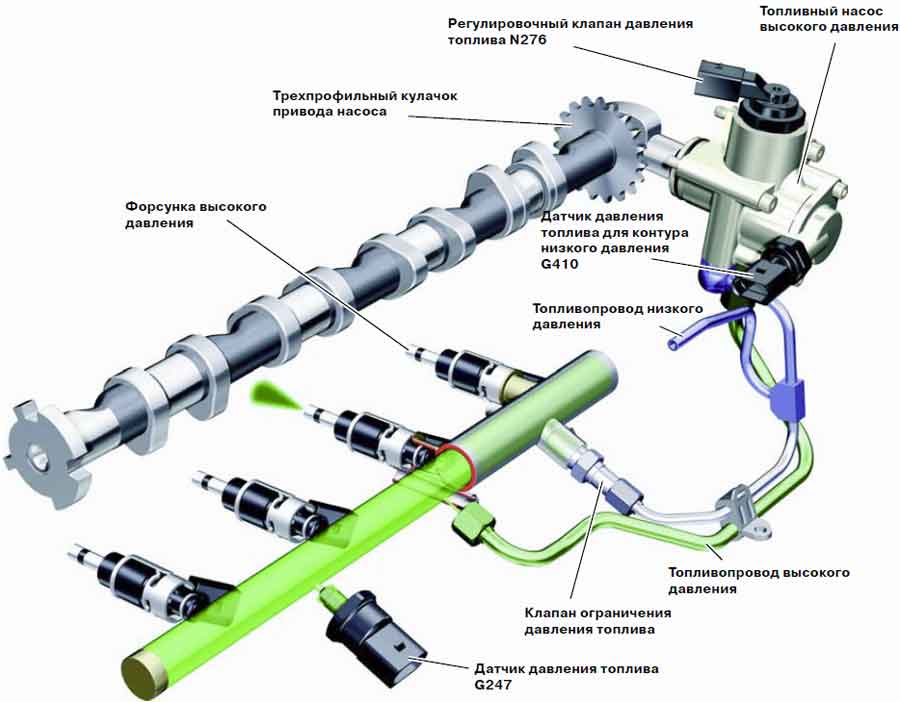

Например, для дизельных силовых агрегатов крайне распространена прогрессивная система прямого впрыска Common Rail (она же известна как TDI, VCDi, CDI, TCDi, i-DTEC, CRDi – в зависимости от производителя), фактически превращающая топливную рампу в замкнутый аккумулятор для хранения топлива под более высоким, по сравнению с другими системами впрыска, давлением. В результате форсунки подают топливо с ещё большим давлением, что положительно сказывается, в частности, на расходе топлива. Но между прочим, впервые эта «современная» система была применена на британских двигателях для подводных лодок Vickers в 1916 году и в дальнейшем развивалась в основном по пути повышения давления в топливном аккумуляторе.

Но между прочим, впервые эта «современная» система была применена на британских двигателях для подводных лодок Vickers в 1916 году и в дальнейшем развивалась в основном по пути повышения давления в топливном аккумуляторе.

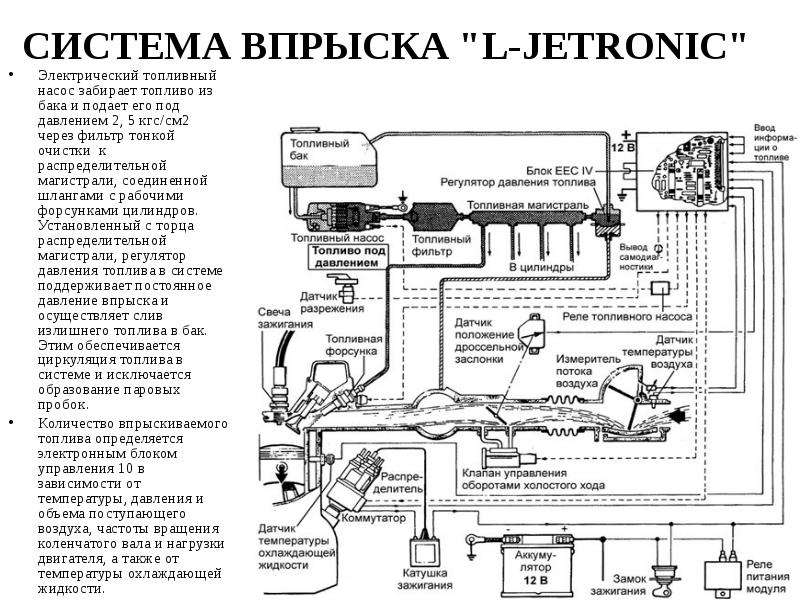

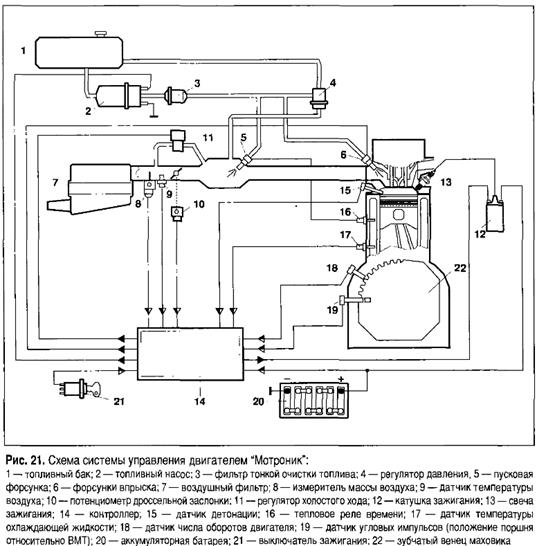

Система управления инжектора

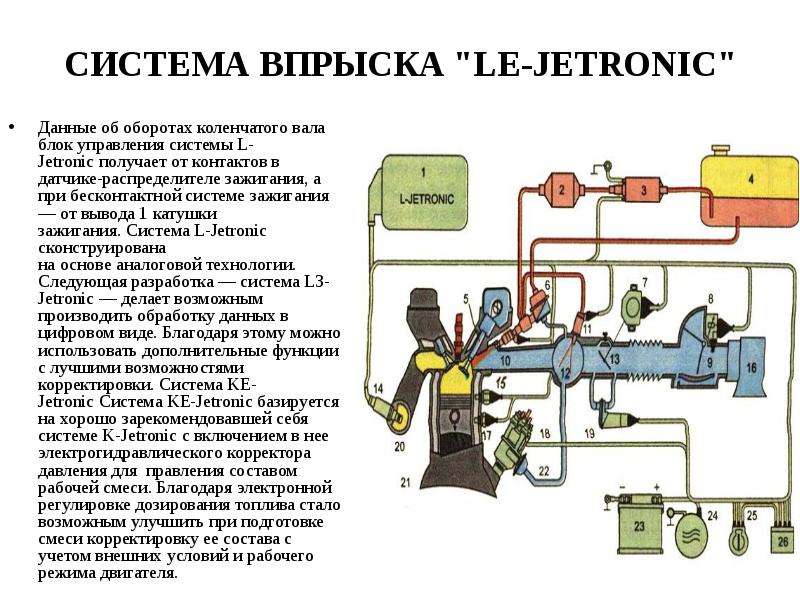

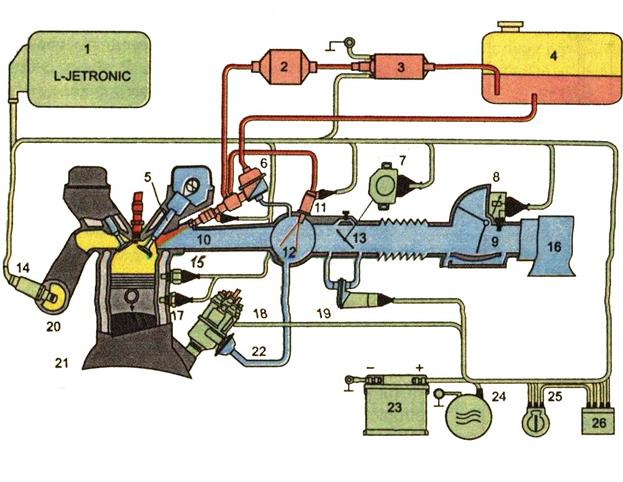

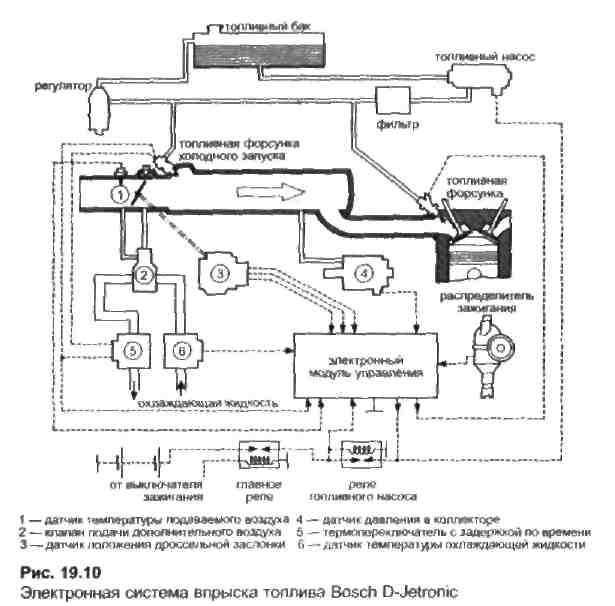

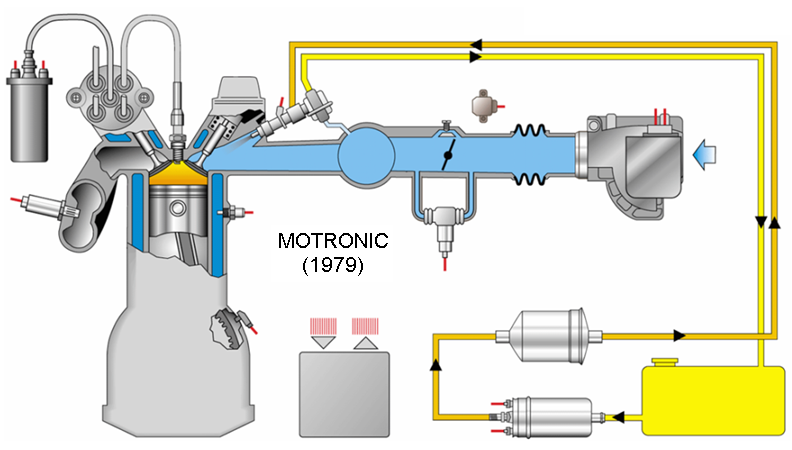

Системы, координирующие действия каждой отдельной форсунки- инжектора двигателя, бывают как механическими, так и электронными. Собственно, первые массовые системы впрыска на легковых автомобилях появились в пятидесятых годах двадцатого века и довольно долгое время были исключительно механическими (как, например, целое семейство систем Bosch D-Jetronic).

Но по-настоящему эпоха инжекторного впрыска началась только с распространением микроконтроллеров — стоимость их разработки, производства и настройки гораздо ниже в сравнении с аналогичными процессами для механических систем с теми же функциональными возможностями.

Сегодня система управления инжекторным двигателем далеко ушла от алгоритмов работы первых механических систем. Соблазн относительно недорого использовать возможность оперативного изменения дозировки и времени подачи топлива на каждый отдельный инжектор двигателя (форсунку – ведь именно так переводится слово «инжектор») сделал своё – микроконтроллер сейчас собирает данные со множества дополнительных датчиков (от температурных и ДМРВ(Датчик Массового Расхода Воздуха) до датчиков включения кондиционера и отслеживания неровностей дороги). В зависимости от результата анализа этих данных контроллер выдаёт указания целому ряду устройств помимо, собственно, связки «бензонасос-инжектор» — системе зажигания, регулятору холостого хода, системе охлаждения и тому же кондиционеру.

Соблазн относительно недорого использовать возможность оперативного изменения дозировки и времени подачи топлива на каждый отдельный инжектор двигателя (форсунку – ведь именно так переводится слово «инжектор») сделал своё – микроконтроллер сейчас собирает данные со множества дополнительных датчиков (от температурных и ДМРВ(Датчик Массового Расхода Воздуха) до датчиков включения кондиционера и отслеживания неровностей дороги). В зависимости от результата анализа этих данных контроллер выдаёт указания целому ряду устройств помимо, собственно, связки «бензонасос-инжектор» — системе зажигания, регулятору холостого хода, системе охлаждения и тому же кондиционеру.

Промывка инжектора

Есть целый ряд проблем, характерных именно для инжекторных двигателей. Это могут быть проблемы, общие для всех типов двигателей, а могут появляться и проблемы с электронными датчиками, вышедшими из строя по разным причинам.

Но главная проблема даже самого надежного инжекторного двигателя в России — сбои из-за засорения системы топливоподачи.

Троение, не связанное с состоянием свечей зажигания, катушек и высоковольтных проводов, трудности запуска зимой, заметное ухудшение приемистости двигателя, разница в нагаре на свечах зажигания из разных цилиндров, повышенный расход топлива и неполное сгорание смеси – всё это действительно может указывать в том числе и на закоксовывание форсунок.

Большая часть операций с системой впрыска инжекторного двигателя, с точки зрения многих официальных производителей, сводится к замене неразборных форсунок новыми, но существуют и методики чистки, охотно предлагаемые различными автосервисами.

Их условно можно разделить на два типа – промывку инжектора и ультразвуковую чистку форсунок. И та, и другая операция выполняется как со снятием топливных форсунок, так и прямо на двигателе.

У каждого способа свои нюансы, но следует помнить, что при промывке форсунок жидкостью без снятия их с двигателя после завершения процедуры рекомендуется заменить свечи и масло (и соответствующий фильтр) в двигателе, предварительно промыв его — что делает операцию весьма накладной. Кроме того, следует учитывать, что ввиду наличия в форсунках сеточки-уловителя, промывка некоторых форсунок может быть возможна только в направлении, обратном обычному распылению.

Кроме того, следует учитывать, что ввиду наличия в форсунках сеточки-уловителя, промывка некоторых форсунок может быть возможна только в направлении, обратном обычному распылению.

При снятии форсунок с двигателя замене подлежат уплотнительные резиновые прокладки этих форсунок. При этом для самой чистки потребуется специальный промывочный стенд либо самодельные приспособления, которые заставят форсунку открыть клапан для промывки.

В любом случае есть серьёзный риск повреждения двигателя в результате неверных действий. А в случае обслуживания дизельных двигателей следует учитывать еще и возможность наличия в системе серьёзного остаточного давления.

И все же нельзя сказать, что диагностика и обслуживание инжекторного двигателя существенно сложнее диагностики и обслуживания карбюраторного.

Конечно, для обслуживания карбюраторного двигателя не нужен сканер ошибок или бортовой компьютер. В нем не присутствует того количества датчиков и подсистем, которое мы встречаем в системе управления инжекторным двигателем.

С другой стороны – при наличии нужного оборудования компьютер инжекторного двигателя тут же объясняет, где искать неисправность – и для этого не надо вызывать опытного специалиста-диагноста, а достаточно подключить бортовой компьютер или OBD-сканер.

На ряд же неисправностей, не улавливаемых сканером, существует управа в виде внимательного отношения к собственному авто – изменение поведения автомобиля на дороге, смена звучания двигателя, сбои в работе отдельных систем или внезапно проснувшийся аппетит – всё это указывает на возникшие проблемы и необходимость диагностики. А еще, самый страшный враг «инжектора» — некачественное топливо. Так что внимательно стоит отнестись и к выбору заправочной станции.

- Автор

- Дмитрий Лонь, корреспондент MotorPage.ru

- Издание

- MotorPage.Ru

его достоинства, виды, конструктивные особенности

Сейчас практически на любом бензиновом моторе легкового автомобиля, используется инжекторная система питания, которая пришла на смену карбюратору. Инжектор благодаря ряду рабочих характеристик превосходит карбюраторную систему, поэтому он является более востребованным.

Инжектор благодаря ряду рабочих характеристик превосходит карбюраторную систему, поэтому он является более востребованным.

Немного истории

Активно устанавливаться такая система питания на автомобилях стала со средины 80-х годов, когда начали вводиться нормы экологичности выбросов. Сама идея инжекторной системы впрыска топлива появилась значительно раньше, еще в 30-х годах. Но тогда основная задача крылась не в экологичном выхлопе, а повышении мощности.

Первые инжекторные системы применялись в боевой авиации. На то время, это была полностью механическая конструкция, которая вполне неплохо выполняла свои функции. С появлением реактивных двигателей, инжекторы практически перестали использоваться в военной авиатехнике. На автомобилях же механический инжектор особо распространения не получил, поскольку он не мог полноценно выполнять возложенные функции. Дело в том, что режимы двигателя автомобиля меняются значительно чаще, чем у самолета, и механическая система не успевала своевременно подстраиваться под работу мотора.

Но активное развитие электроники дало «вторую жизнь» инжекторной системе. И немаловажную роль в этом сыграла борьба за уменьшение выброса вредных веществ. В поисках замены карбюратору, который уже не соответствовал нормативам экологии, конструкторы вернулись к инжекторной системе впрыска топлива, но кардинально пересмотрели ее работу и конструкцию.

Что такое инжектор и чем он хорош

Инжектор дословно переводится как «впрыскивание», поэтому второе название его – система впрыска с помощью специальной форсунки. Если в карбюраторе топливо подмешивалось к воздуху за счет разрежения, создаваемого в цилиндрах мотора, то в инжекторном моторе бензин подается принудительно. Это самое кардинальное различие между карбюратором и инжектором.

Достоинствами инжекторного двигателя, относительно карбюраторных, такие:

- Экономичность расхода;

- Лучший выход мощности;

- Меньшее количество вредных веществ в выхлопных газах;

- Легкость пуска мотора при любых условиях.

И достигнуть этого всего удалось благодаря тому, что бензин подается порционно, в соответствии с режимом работы мотора. Из-за такой особенности в цилиндры мотора поступает топливовоздушная смесь в оптимальных пропорциях. В результате, практически на всех режимах работы силовой установки в цилиндрах происходит максимально возможное сгорание топлива с меньшим содержанием вредных веществ и повышенным выходом мощности.

Видео: Принцип работы системы питания инжекторного двигателя

Виды инжекторов

Первые инжекторы, которые массово начали использовать на бензиновых моторах все еще были механическими, но у них уже начал появляться некоторые электронные элементы, способствовавшие лучшей работе мотора.

Современная же инжекторная система включает в себя большое количество электронных элементов, а вся работа системы контролируется контроллером, он же электронный блок управления.

Всего существует три типа инжекторных систем впрыска, различающихся по типу подачи топлива:

- Центральная;

- Распределенная;

- Непосредственная.

1. Центральная

Центральная инжекторная система сейчас уже является устаревшей. Суть ее в том, что топливо впрыскивается в одном месте – на входе во впускной коллектор, где оно смешивается с воздухом и распределяется по цилиндрам. В данном случае, ее работа очень схожа с карбюратором, с единственной лишь разницей, что топливо подается под давлением. Это обеспечивает его распыление и более лучшее смешивание с воздухом. Но ряд факторов мог повлиять на равномерную наполняемость цилиндров.

Центральная система отличалась простотой конструкции и быстрым реагированием на изменение рабочих параметров силовой установки. Но полноценно выполнять свои функции она не могла Из-за разности наполнения цилиндров не удавалось добиться нужного сгорания топлива в цилиндрах.

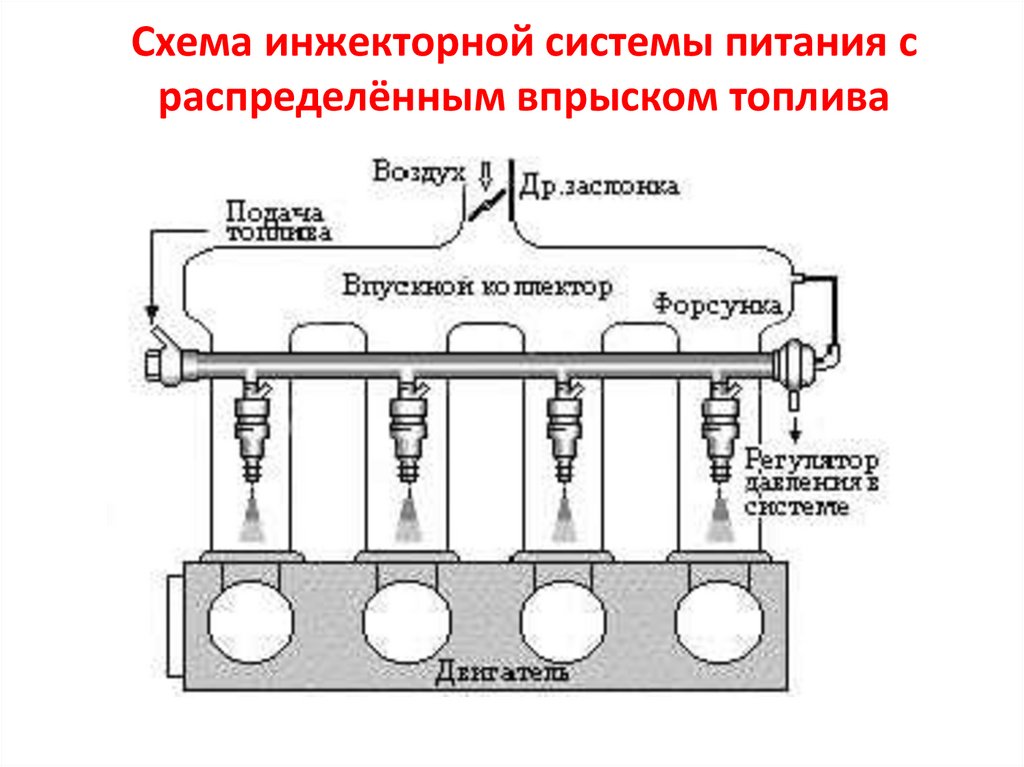

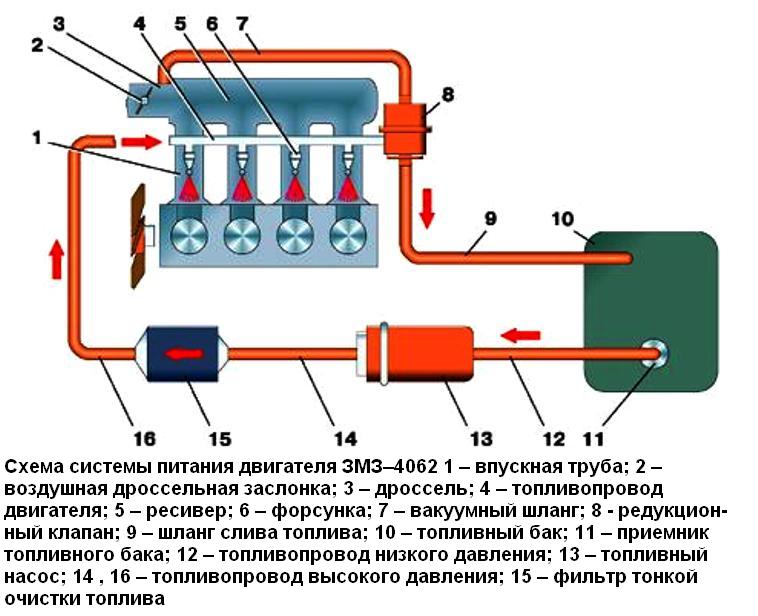

2. Распределенная

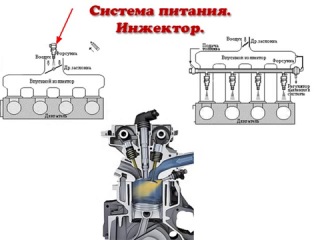

Распределенный впрыск топлива

Распределенная система – на данный момент самая оптимальная и используется на множестве автомобилей. У такого типа инжекторных двигателей топливо подается отдельно для каждого цилиндра, хоть и впрыскивается оно тоже во впускной коллектор. Чтобы обеспечить раздельную подачу, элементы, которыми подается топливо, установлены рядом с головкой блока, и бензин подается в зону работы клапанов.

У такого типа инжекторных двигателей топливо подается отдельно для каждого цилиндра, хоть и впрыскивается оно тоже во впускной коллектор. Чтобы обеспечить раздельную подачу, элементы, которыми подается топливо, установлены рядом с головкой блока, и бензин подается в зону работы клапанов.

Благодаря такой конструкции, удается добиться соблюдения пропорций топливовоздушной смеси для обеспечения нужного горения. Автомобили с такой системой являются более экономичными, но при этом выход мощности – больше, да и окружающую среду они загрязняют меньше.

К недостаткам распределенной системы относится более сложная конструкция и чувствительность к качеству топлива.

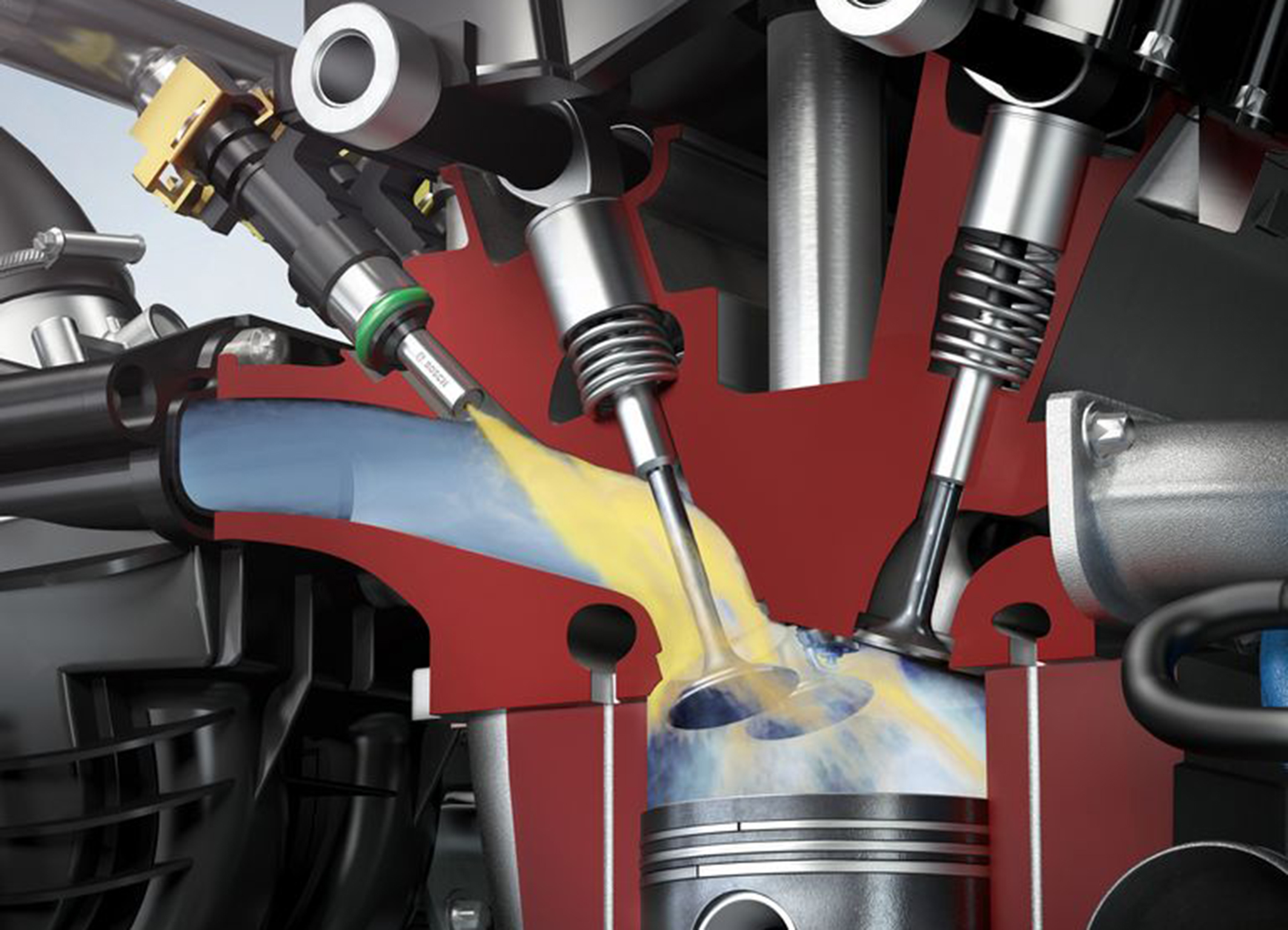

3. Непосредственная

Система непосредственного впрыска топлива

Система непосредственного впрыска на данный момент – самая совершенная. Она отличается тем, что топливо впрыскивается непосредственно в цилиндры, где уже и происходит смешивание его с воздухом. Эта система по принципу работы очень схожа с дизельной.

Конструкция и принцип работы инжектора

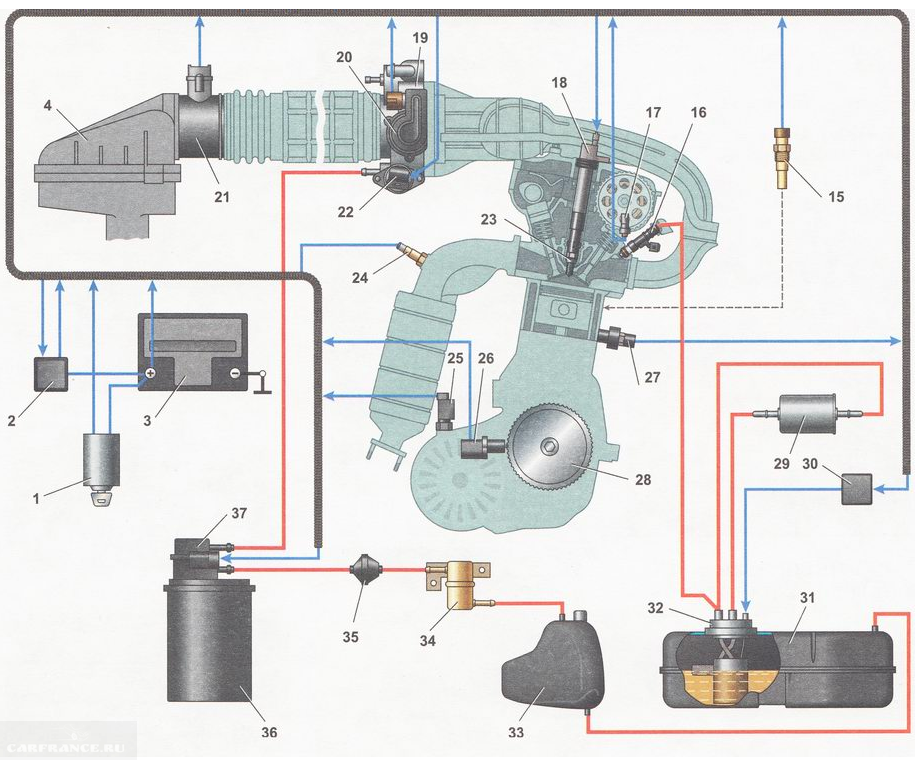

Поскольку система распределенного впрыска – самая распространенная, то на именно на ее примере рассмотрим конструкцию и принцип работы инжектора.

Условно эту систему можно разделить на две части – механическую и электронную. Первую дополнительно можно назвать исполнительной, поскольку благодаря ей обеспечивается подача компонентов топливовоздушной смеси в цилиндры. Электронная же часть обеспечивает контроль и управление системой.

Механическая составляющая инжектора

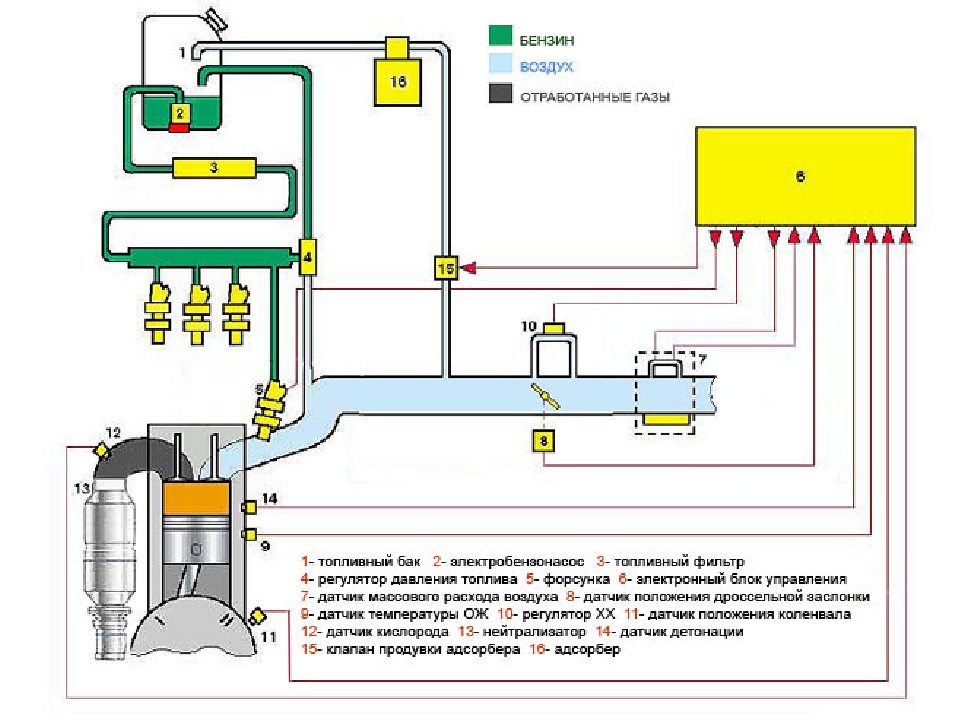

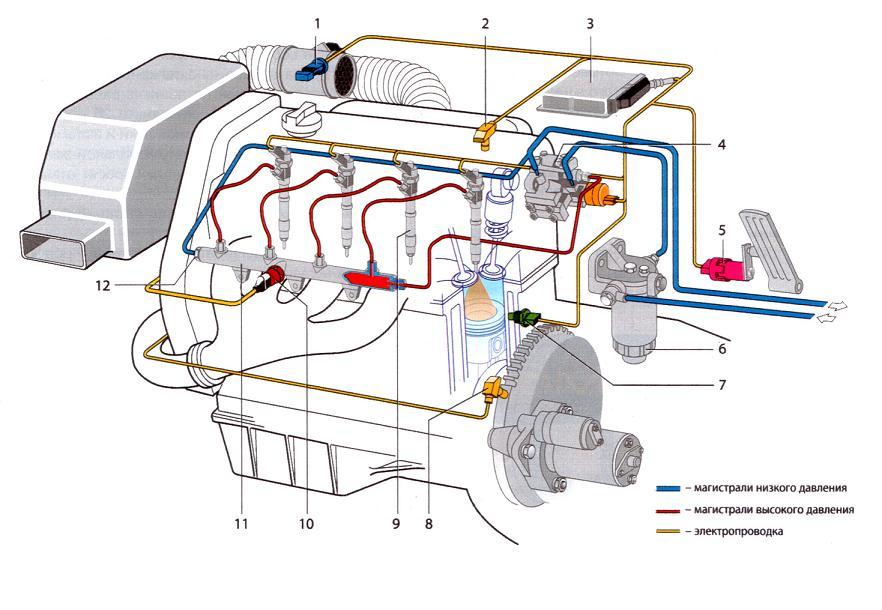

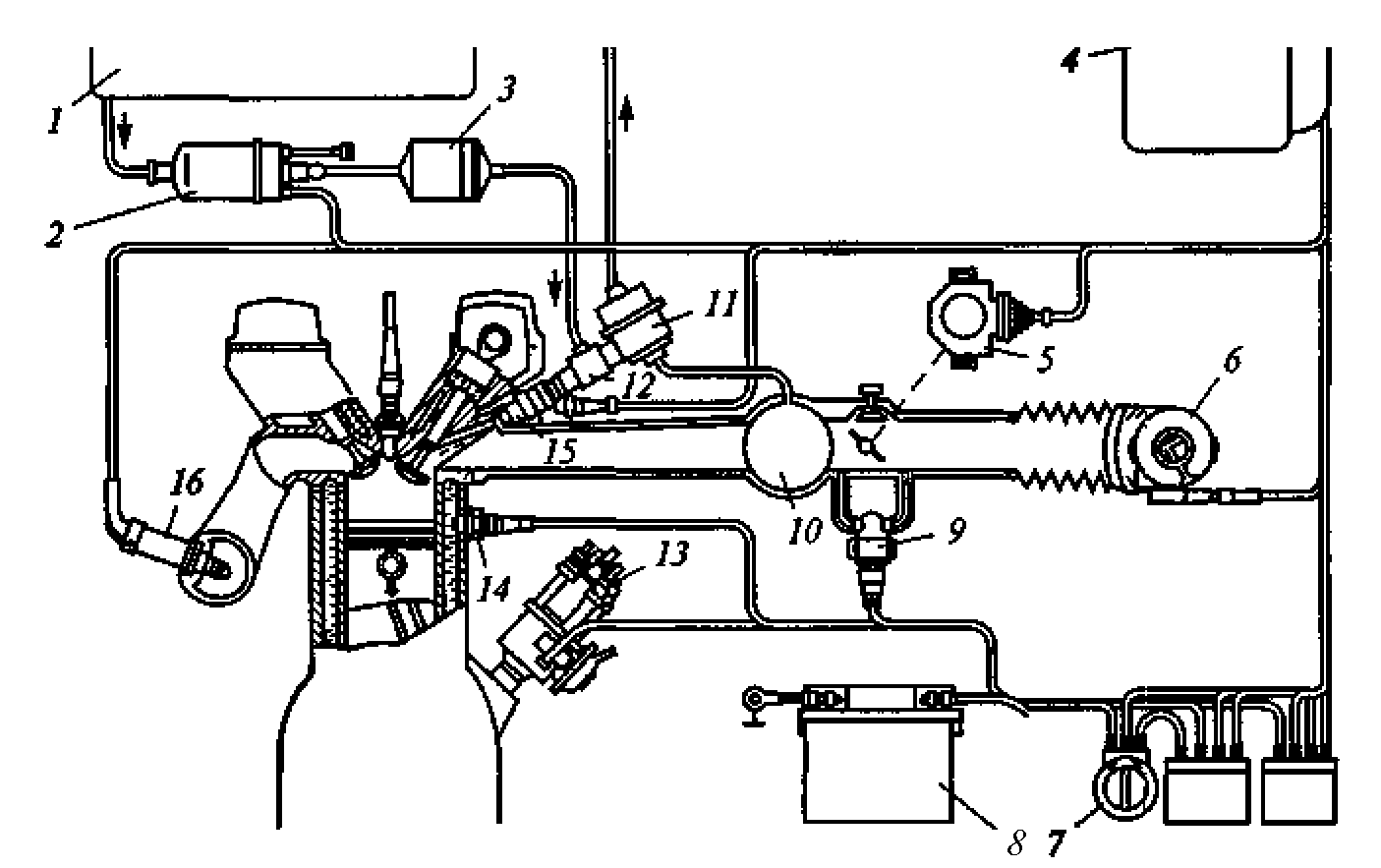

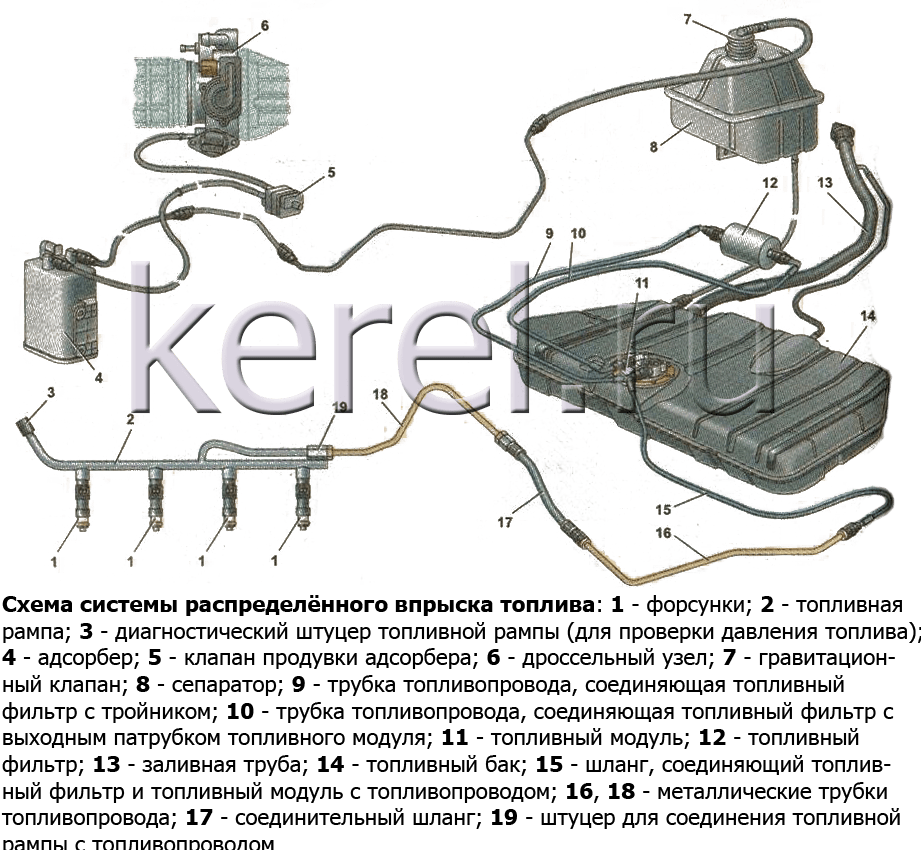

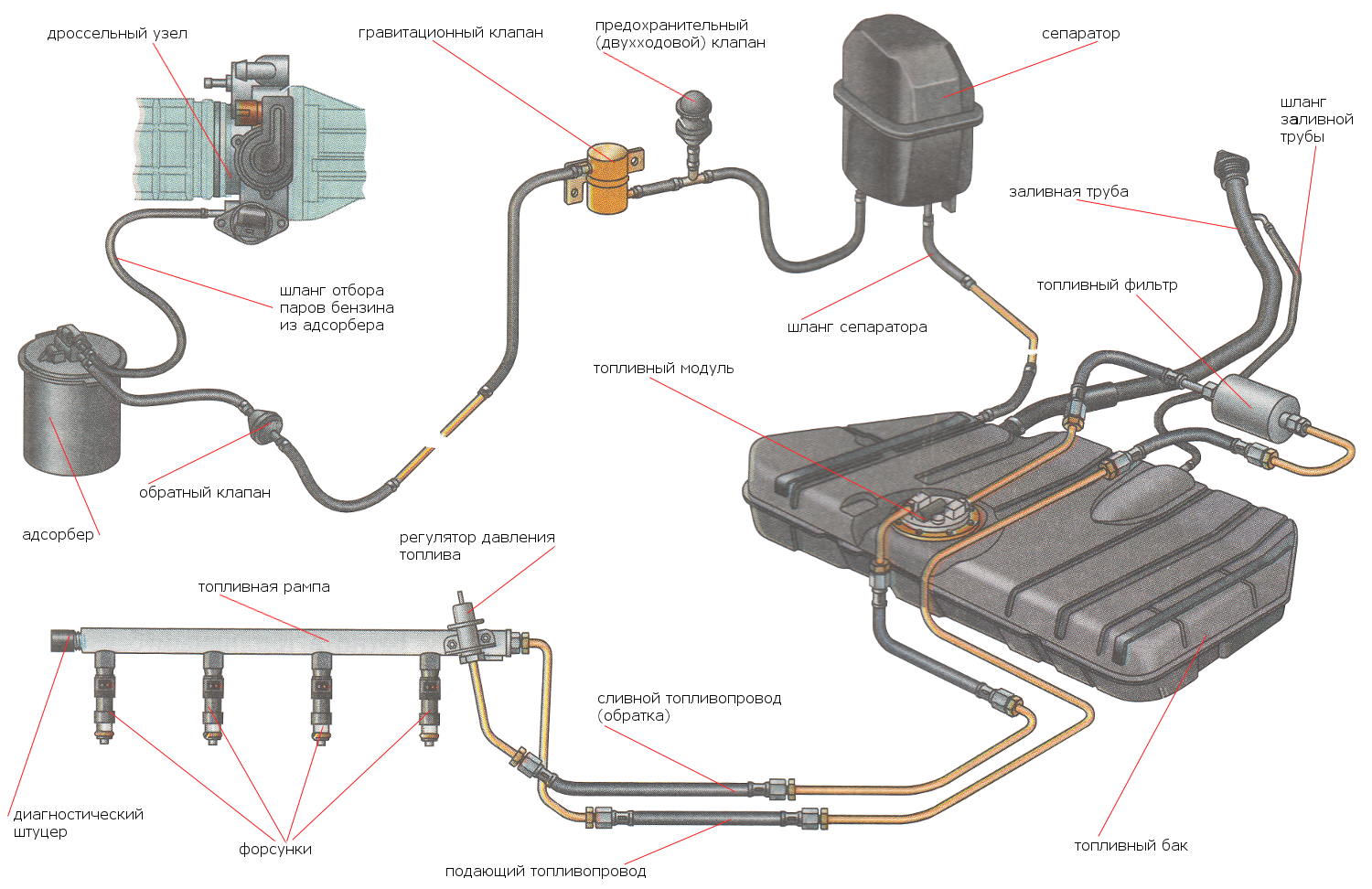

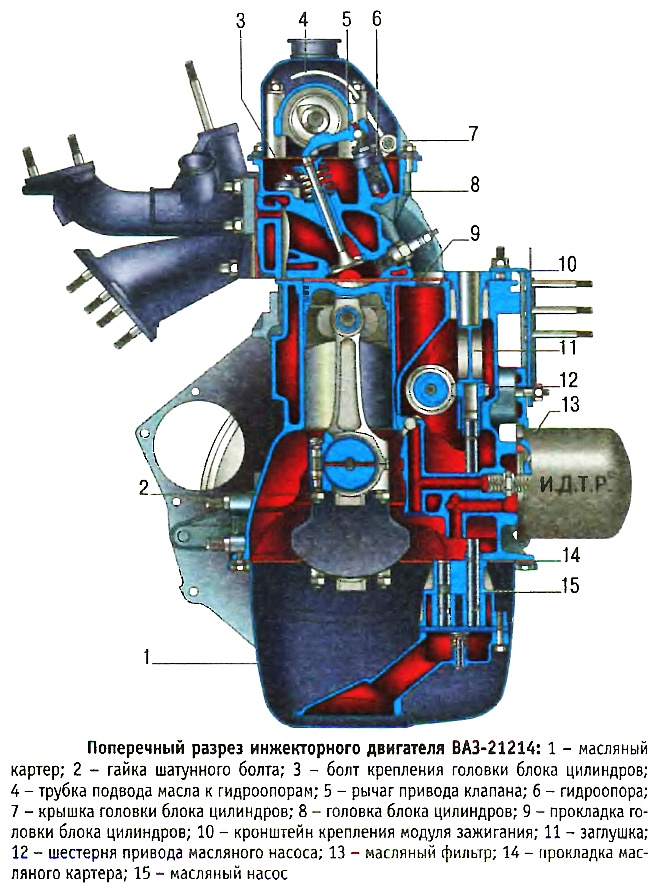

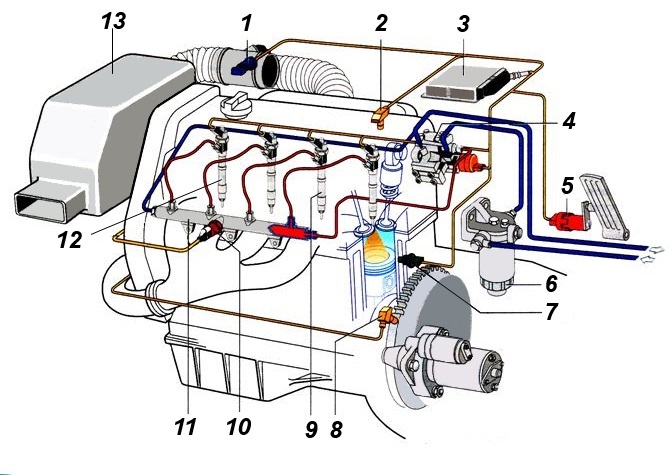

Система питания автомобилей ВАЗ 2108, 2109, 21099

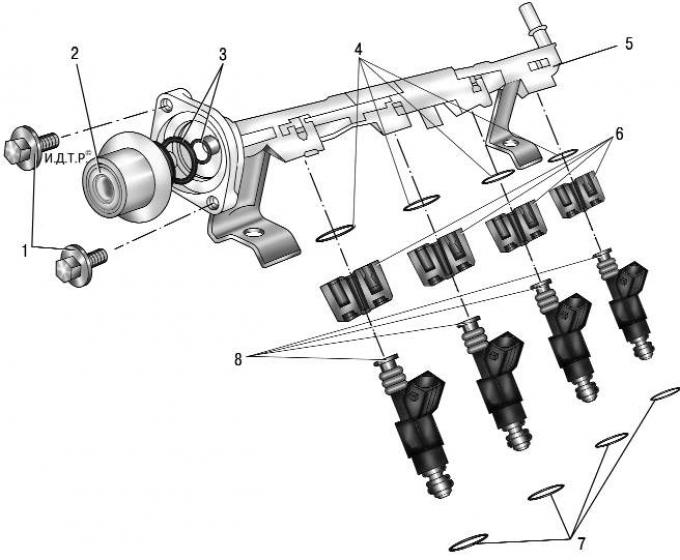

К механической части инжектора относится:

- топливный бак;

- электрический бензонасос;

- фильтр очистки бензина;

- топливопроводы высокого давления;

- топливная рампа;

- форсунки;

- дроссельный узел;

- воздушный фильтр.

Конечно, это не полный список составных частей. В систему могут быть включены дополнительные элементы, выполняющие те или иные функции, все зависит от конструктивного исполнения силового агрегата и системы питания. Но указанные элементы являются основными для любого двигателя с инжектором распределенного впрыска.

Видео: Инжектор

Принцип работы инжектора

Что касается назначения каждого из них, то все просто. Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

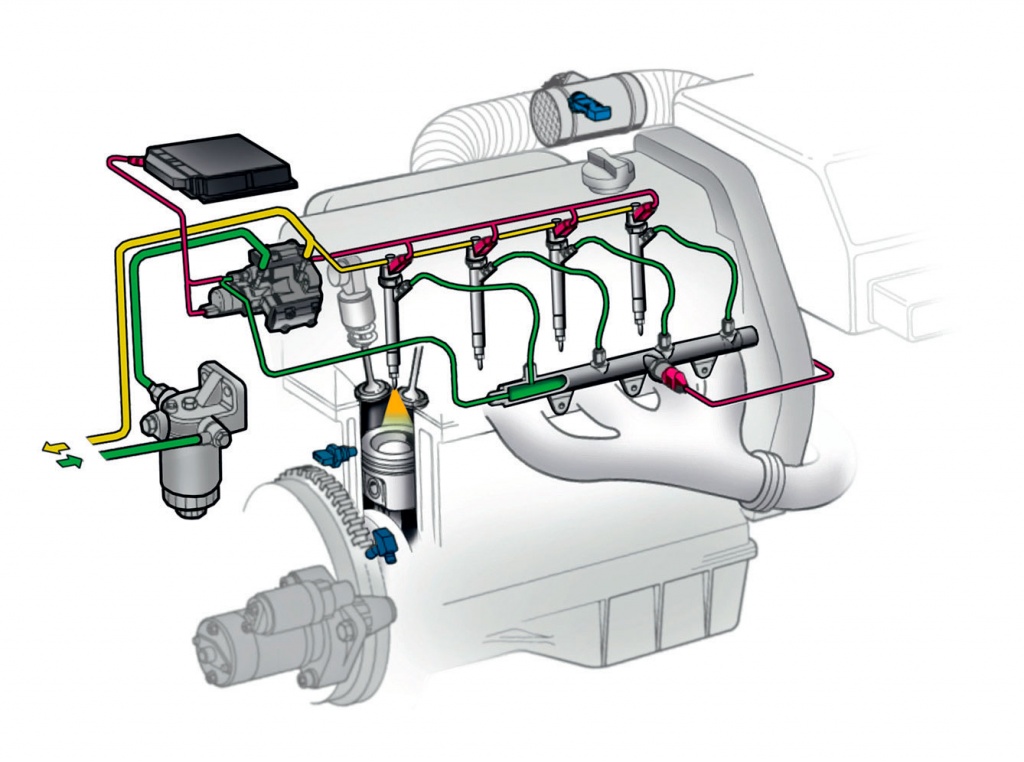

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенной со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Раньше форсунки были полностью механическими, и срабатывали они от давления топлива. При достижении определенного значения давления топливо, преодолевая усилие пружины форсунки, открывало клапан подачи и впрыскивалось через распылитель.

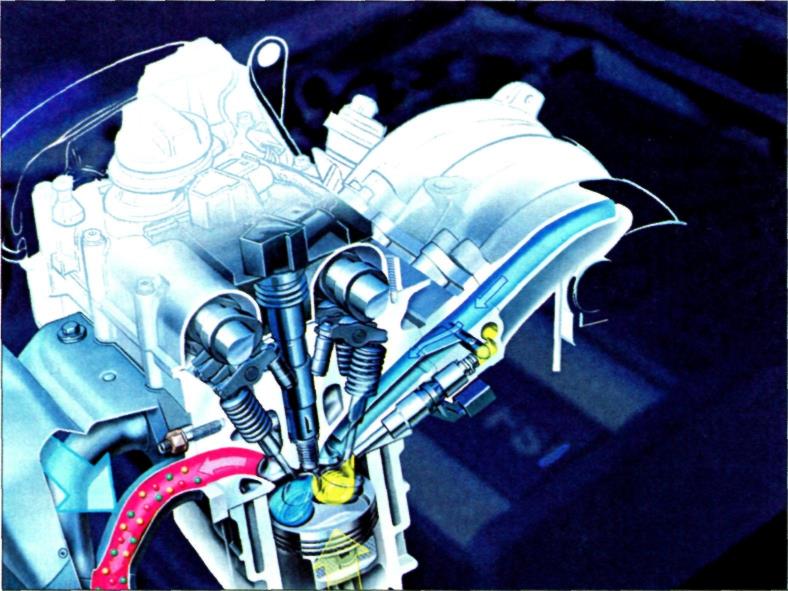

Устройство электромагнитной форсунки

Современная форсунка – электромагнитная. В ее основе лежит обычный соленоид, то есть проволочная обмотка и якорь. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

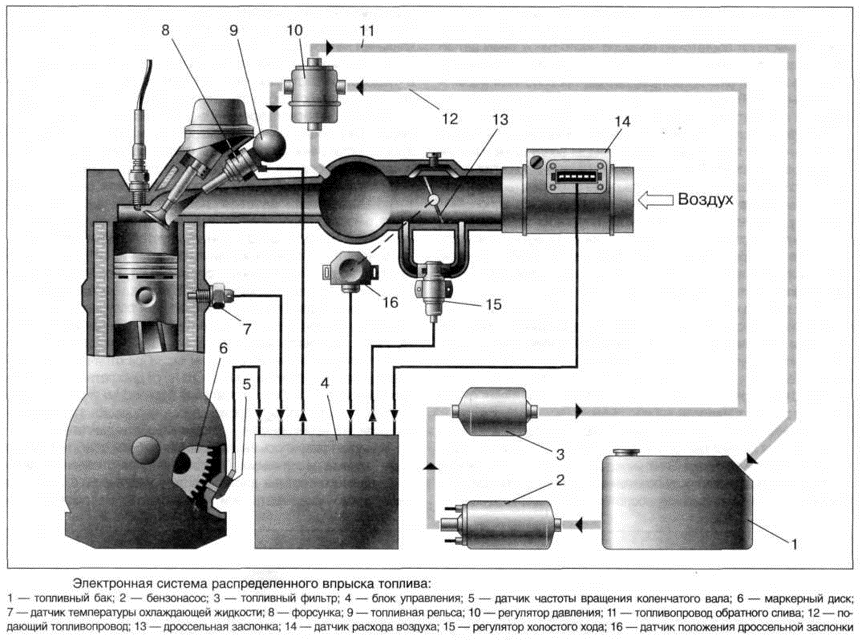

Электронная составляющая

Основным элементом электронной части инжекторной системы подачи топлива является электронный блок, состоящий из контролера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.

Для своей работы ЭБУ использует показания датчиков:

- Лямбда-зонд . Это датчик, который определяет остатки несгоревшего воздуха в выхлопных газах. На основе показаний лямбда-зонда ЭБУ оценивает как соблюдается смесеобразование в необходимых пропорциях. Устанавливается в выпускной системе авто.

- Датчик массового расхода воздуха (аббр.

ДМРВ). Этим датчиком определяется количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами. Расположен в корпусе воздушного фильтрующего элемента;

ДМРВ). Этим датчиком определяется количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами. Расположен в корпусе воздушного фильтрующего элемента; - Датчик положения дроссельной заслонки (аббр. ДПДЗ). Этот датчик подает сигнал о положении педали акселератора. Установлен в дроссельном узле;

- Датчик температуры силовой установки. На основе показаний этого элемента регулируется состав смеси в зависимости от температуры мотора. Располагается возле термостата;

- Датчик положения коленчатого вала (аббр. ДПКВ). На основе показаний этого датчика определяется цилиндр, в который необходимо подать порцию топлива, время подачи бензина, и искрообразование. Установлен возле шкива коленчатого вала;

- Датчик детонации. Необходим для выявления образования детонационного сгорания и принятия мер для его устранения. Расположен на блоке цилиндров;

- Датчик скорости. Нужен для создания импульсов, по которым высчитывается скорость движения авто. На основе его показаний делается корректировка топливной смеси.

Установлен на коробке передач;

Установлен на коробке передач; - Датчик фаз. Он предназначен для определения углового положения распредвала. На некоторых автомобилях может отсутствовать. При наличии этого датчика в двигателе выполняется фазированный впрыск, то есть, импульс на открытие поступает только для конкретной форсунки. Если этого датчика нет, то форсунки работают в парном режиме, когда сигнал на открытие подается сразу на две форсунки. Установлен в головке блока;

Теперь коротко от том, как все работает. Элекробензонасос заполняет всю систему топливом. Контролер получает показания от все датчиков, сравнивает их с данными, занесенными в блок памяти. При несовпадении показаний, он корректирует работу системы питания двигателя так, чтобы добиться максимального совпадения получаемых данных с занесенными в блок памяти.

Что касается подачи топлива, то на основе данных от датчиков, контролером высчитывается время открытия форсунок, чтобы обеспечить оптимальное количество подаваемого бензина для создания топливовоздушной смеси в необходимой пропорции.

При поломке какого-то из датчиков, контролер переходит в аварийный режим. То есть, он берет усредненное значение показаний неисправного датчика и использует их для работы. При этом возможно изменение функционирование мотора – увеличивается расход, падает мощность, появляются перебои в работы. Но это не касается ДПКВ, при его поломке, двигатель функционировать не может.

Инжекторный бензиновый двигатель

Инжекторный двигатель – это основной тип двигателя внутреннего сгорания, который используется в современных автомобилях.

По способу подачи топливной смеси все бензиновые двигатели делятся на карбюраторные и инжекторные. В карбюраторных моторах для подачи топлива и образования смеси происходит в механическом приспособлении под названием карбюратор, а в инжекторных двигателях смесь образуется непосредственно в приемном коллекторе, куда топливо впрыскивается при помощи электронно-управляемых форсунок.

История применения инжектора на бензиновых двигателях

Первую механическую систему впрыска, прообраз современного инжекторного двигателя, разработала фирма BOSCH. Система была установлена на серийном автомобиле Mercedes Benz 300SL в 1954 году. Изменения в системе подачи топлива не были кардинальными — вместо карбюратора использовался механизм дозирования с одной форсункой, который имел электронное управление. Позже такую конструкцию назовут «моновпрыск». Дозировка подачи происходила более точно по объему, но не в каждый цилиндр отдельно, а централизованно, как в карбюраторе.

Система была установлена на серийном автомобиле Mercedes Benz 300SL в 1954 году. Изменения в системе подачи топлива не были кардинальными — вместо карбюратора использовался механизм дозирования с одной форсункой, который имел электронное управление. Позже такую конструкцию назовут «моновпрыск». Дозировка подачи происходила более точно по объему, но не в каждый цилиндр отдельно, а централизованно, как в карбюраторе.

Одну из первых систем электронного распределенного впрыска под названием Electrojector разработала американская фирма Bendix Corporation в 1957 году

После изобретения распределенного впрыска подача топлива к каждому цилиндру стала производится индивидуально. В этой системе впрыска образование топливной смеси происходит в непосредственной близости от впускных клапанов каждого цилиндра. Топливо поступает к форсункам по трубопроводу и распыляется ими в коллектор. Работа каждой форсунки регулируется. За счет этого контроль дозировки топлива и впрыска в каждый цилиндр удалось поднять на новый уровень.

Но конструкторы не остановились на этом и разработали систему с непосредственным впрыском топлива. Первый подобный серийный двигатель впервые продемонстрировал концерн Mitsubishi в 1996 году. В нем воздух подводится к границе камеры сгорания и впускного клапана, и только в самом цилиндре он встречается со струей бензина.

Устройство и принцип работы инжекторных двигателей

Мощность двигателя зависит от объема смеси воздуха и бензина, в единицу времени поступающего в камеру сгорания. Необходимость замены карбюратора на более совершенное устройство возникла из-за того, что в механическом устройстве (в данном случае, в карбюраторе) не удается реализовать достаточно быстрый отклик на изменение нагрузки на двигатель.

В Японии электронно-управляемый распределенный впрыск для серийного автомобиля предложила компания Toyota. Это была опция для модели Celica 1974 года

В инжекторной системе подача топлива производится впрыском во впускной коллектор с помощью форсунок. Эта система подачи топливо-воздушной смеси сложнее, но гибче и оперативнее карбюратора.

Эта система подачи топливо-воздушной смеси сложнее, но гибче и оперативнее карбюратора.

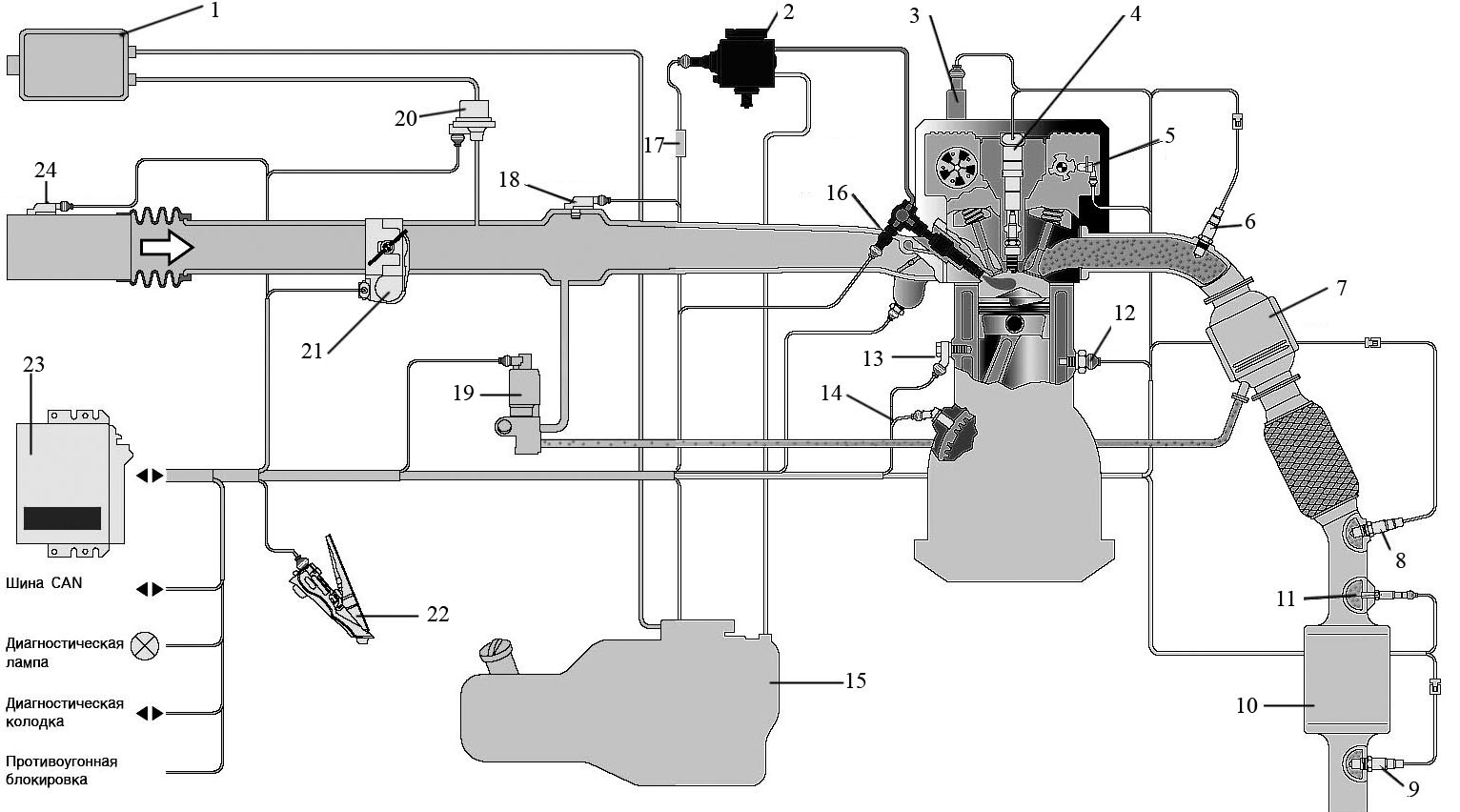

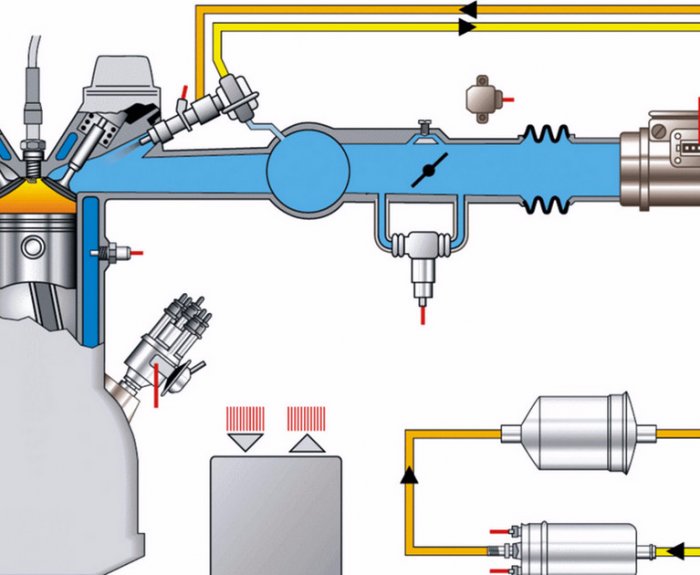

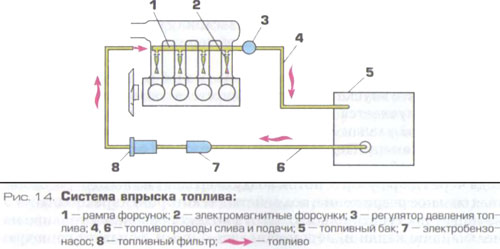

Схема работы системы впрыска инжекторного бензинового двигателя включает в себя сбор информации, ее обработку и подачу электронного сигнала на исполнительные устройства, в данном случае, на форсунки.

Механическая составляющая этой системы состоит из бензонасоса, перепускного клапана топливной магистрали (регулятора давления), устройства для поддержки холостого хода двигателя, и форсунок.

Форсунки бывают механическими и с электрическим приводом. В качестве привода используется электромагнит или пьезоэлемент.

ФорсункаБензин распыляется форсункой под давлением через очень маленькое отверстие. С одной стороны, это позволяет добиться высокой точности дозировки и отличного распыла, с другой, качество топлива для инжекторных двигателей имеет огромное значение. Забитое отверстие не сможет хорошо распылять топливо, а значит, и оптимальной горючей смеси не получится.

Забитое отверстие не сможет хорошо распылять топливо, а значит, и оптимальной горючей смеси не получится.

Ассоциация NASCAR запретила использование карбюраторов на гоночных автомобилях одноименной лиги только в 2012 году

Электронно-управляемая форсунка выполняет команды компьютера и подает необходимое количество топлива в изменяемые в соответствии с текущей нагрузкой, точно рассчитанные промежутки времени. В бензиновых двигателях с распределенным впрыском с форсунками взаимодействуют свечи, играющие роль исполнительного устройства. Получив электрический импульс, форсунка под давлением впрыскивает топливо в цилиндр или впускной коллектор и перекрывает подачу после срабатывания свечи.

Блок управления двигателемРоль компьютерного управления в работе системы впрыска

Самой сложной составляющей инжекторных бензиновых двигателей является электронный блок управления. В его схему входят ПЗУ — постоянное запоминающее устройство, ОЗУ — оперативное запоминающее устройство и микропроцессор. Он обрабатывает поступающие от датчиков электронные сигналы, анализирует информацию и сравнивает с данными, хранящимися в памяти компьютера. Встроенная программа учитывает особенности разнообразных режимов работы двигателя и внешние условия, в которых ему приходится работать. Если в информации обнаруживаются расхождения, компьютер выдает команды исполнительным механизмам для коррекции.

Он обрабатывает поступающие от датчиков электронные сигналы, анализирует информацию и сравнивает с данными, хранящимися в памяти компьютера. Встроенная программа учитывает особенности разнообразных режимов работы двигателя и внешние условия, в которых ему приходится работать. Если в информации обнаруживаются расхождения, компьютер выдает команды исполнительным механизмам для коррекции.

Применение распределенного впрыска сделало возможным появление системы отключения части цилиндров двигателей большого объема

Датчики, собирающие информацию о работе двигателя, действуют совместно с ЭБУ. Они расположены на разных узлах, входящих в конструкцию двигателя. Среди стандартных приборов сбора информации: датчик массового расхода воздуха; датчик положения дроссельной заслонки; датчик детонации; датчик температуры охлаждающей жидкости; датчик положения коленчатого вала и другие. На 16-клапанных двигателях дополнительно устанавливается датчик фаз.

Процесс работы инжекторной системы впрыска выглядит следующим образом: датчик расхода воздуха измеряет поступающую в двигатель массу газа и передает данные компьютеру. На основе этой информации и с учетом других текущих параметров — температуры воздуха и самого двигателя, скорости вращения коленчатого вала, степени и скорости открытия дроссельной заслонки — компьютер рассчитывает оптимальное количество топлива на данный объем воздуха и подает электрический импульс необходимой продолжительности на форсунки. Принимая этот импульс, они открываются и под давлением впрыскивают топливо во впускной коллектор.

На основе этой информации и с учетом других текущих параметров — температуры воздуха и самого двигателя, скорости вращения коленчатого вала, степени и скорости открытия дроссельной заслонки — компьютер рассчитывает оптимальное количество топлива на данный объем воздуха и подает электрический импульс необходимой продолжительности на форсунки. Принимая этот импульс, они открываются и под давлением впрыскивают топливо во впускной коллектор.

Достоинства и недостатки инжекторных двигателей

Главное преимущество инжекторных бензиновых двигателей — экономичность. Она составляет 10-20% в сравнении с карбюраторными двигателями. Кроме того, в случае применения инжектора удается получить с того же рабочего объема двигателя большую мощность. Также, бесспорным преимуществом таких двигателей является меньшее содержание вредных веществ в выхлопных газах.

Минусом можно считать то, что в случае появления неисправности в системе инжекторного впрыска, диагностику и ремонт могут производить лишь квалифицированные специалисты. Сложность подобного профессионального обслуживания и является основным недостатком инжекторных бензиновых силовых установок.

Сложность подобного профессионального обслуживания и является основным недостатком инжекторных бензиновых силовых установок.

Устройство системы впрыска топлива современного мотоцикла.

В настоящее время мотоциклы с впрыском топлива, постепенно вытесняют с наших дорог более простые карбюраторные аппараты, которые большинство людей в состоянии кое как настроить и обслужить. Но вот более современные инжекторные мотоциклы, для многих водителей очень сложны, и при возникновении какой либо неисправности, почти все байкеры разводят руками, и не знают с чего начать. И большинству мотоциклистов как то боязно отправляться на впрысковом аппарате в автономный дальнобой. Да и при поездках по родному городу если вдруг что случится, то грамотных мотосервисов по обслуживанию инжекторных мотоциклов, пока что очень мало, да и находятся они только в крупных городах. И вот для того, чтобы знать с чего начать устранять неисправность инжекторного двигателя, необходимо знать элементарное устройство системы впрыска топлива. Об этом мы и поговорим в этой статье.

Об этом мы и поговорим в этой статье.

Большое достоинство более древней карбюраторной системы питания двигателя, в простоте конструкции. И карбюраторные моторы не уступают по мощности инжекторным, такого же рабочего объёма, но вот бензина они потребляют гораздо больше, а состав выхлопных газов намного вреднее, чем у инжектора. Именно по этой причине в Европе и отказались от карбюраторов.

Об элементарном обслуживании системы впрыска топлива мотоциклов я уже писал, и почитать об этом можно здесь. В этой же статье мы подробно поговорим о компонентах системы впрыска, а так же о её неисправностях. Почему впрысковый мотор не заводится и как это устранить, можно узнать так же вот в этой полезной статье.

Основная задача топливной системы современных двигателей, это подача в камеры сгорания каждого цилиндра такое количество бензина, чтобы при любых погодных условиях и при любых эксплуатационных режимах работы, он смешивался с атмосферным воздухом в самом оптимальном для работы двигателя соотношении. Только в таком случае двигатель сможет выдать положенную ему мощность, при малом расходе топлива и низкой токсичности выхлопных газов.

Только в таком случае двигатель сможет выдать положенную ему мощность, при малом расходе топлива и низкой токсичности выхлопных газов.

Компоненты системы впрыска топлива.

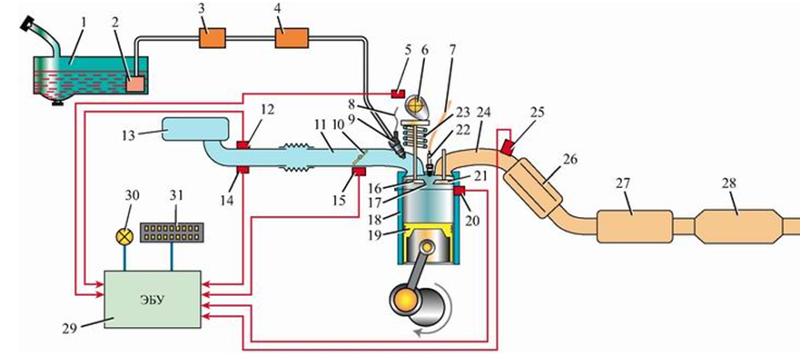

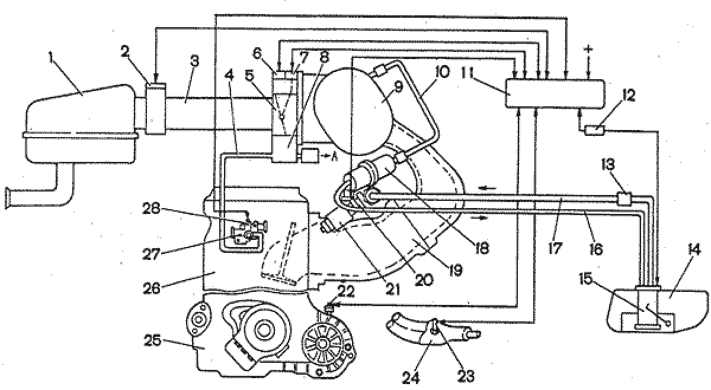

Устройство системы впрыска топлива: 1 — катушка зажигания как одно целое с свечным колпачком, 2 — форсунка, 3 — датчик температуры всасываемого окружающего воздуха, 4 — датчик положения дроссельной заслонки, 5 — датчик давления всасываемого воздуха, 6 — датчик положения коленвала, 7 — датчик температуры охлаждающей жидкости, 8 — датчик положения распредвала, 9 — свеча зажигания, 10 — ECU, 11- блок управления зажиганием, 12 — датчик атмосферного давления, 13 — каталитический нейтрализатор.

Современная система впрыска топлива состоит из следующих частей: электронный блок управления двигателем (ECU electronic control unit), или бортовой компьютер, или говоря проще — мозги, система подачи топлива, несколько датчиков и каталитический нейтрализатор выхлопных газов.

Рассмотрим всё это подробнее. ECU блок управления чаще всего монтируется в самом сухом месте мотоцикла — под седлом. В обязанности бортового компьютера входит управление системой зажигания и форсунками, а также обеспечение электропитанием датчиков и узлов системы впрыска, ну и ещё одна важная его функция — это диагностика всей системы впрыска.

ECU блок управления чаще всего монтируется в самом сухом месте мотоцикла — под седлом. В обязанности бортового компьютера входит управление системой зажигания и форсунками, а также обеспечение электропитанием датчиков и узлов системы впрыска, ну и ещё одна важная его функция — это диагностика всей системы впрыска.

ECU блок состоит из четырёх основных компонентов

- Блок питания системы, который понижает бортовое напряжение 12,5 вольт в всего 5 вольт, так как большинство компонентов системы впрыска, рассчитано на напряжение в 5 вольт, а не 12.

- Входной интерфейс, который преобразует аналоговые сигналы от датчиков в цифровой код, который затем вводит в процессор.

- CPU — центральный процессор, который сравнивает показания от датчиков со своей основной программой, и затем отправляет соответствующие сигналы (команды) форсункам и системе зажигания.

- Выходной интерфейс, который преобразует команды центрального процессора в сигналы, которые приводят в действие индикаторы, реле, исполнительные механизмы.

Буквы на графике означают: t — продолжительность подачи топлива, Т — время работы двигателя, А — запуск мотора, В — прогрев мотора, С — холостой ход, D — ускорение, Е — постоянная скорость, F- торможение двигателем.

В память бортового компьютера записаны данные для неких средних условий эксплуатации впрыскового мотоцикла. И ECU постоянно считывает показания с датчиков двигателя, и сверяет их показания с значениями записанными в память, и уже корректирует продолжительность открытия форсунок в зависимости от показаний датчиков, которые создают общую картину режима работы двигателя. Это можно наглядно посмотреть на рисунке слева, где цифра 1 в красном столбике. означает подачу топлива при пуске двигателя, цифра 2 в жёлтом секторе показывает обогащение рабочей смеси после запуска, цифра три в голубом секторе означает обогащение смеси при прогреве мотора, 4 в оранжевом секторе — обогащение смеси при ускорении, 5 в белом секторе — отключение подачи топлива в цилиндры двигателя, если происходит торможение двигателем, 6 в синем секторе — это базовая продолжительность подачи топлива, которая записана в память процессора, 7 в нижней белой полосе — это постоянная компенсация изменения напряжения в бортовой сети мотоцикла.

Для определения угла опережения зажигания и энергии искры на свечах, блок управления руководствуется от сигналов, поступающих от датчика коленчатого вала и от датчика положения дроссельной заслонки. А нужный момент подачи топлива, блок управления определяет по сигналам с датчика положения распредвала, и с датчика положения коленвала. Так же по оборотам коленвала, блок управления распознаёт режим работы мотора : обычный или пусковой.

Устройство форсунки

Ну а форсунка впрыскового двигателя — это всё таки электро-механическое устройство, которое не в состоянии открыться мгновенно, а блок управления учитывает даже это, и компенсируя эту задержку, подаёт бензин чуть-чуть раньше. Так же в современной системе впрыска топлива, имеется двухступенчатый ограничитель оборотов. И если частота вращения коленчатого вала превысит допустимую для данного двигателя величину, блок управления тут же отключает подачу топлива к двум из четырёх цилиндров, и до тех пор, пока обороты не упадут до положенных. А в случае не сбавления оборотов, отключит и остальные два цилиндра.

А в случае не сбавления оборотов, отключит и остальные два цилиндра.

Дополнительные функции ECU.

- При падении мотоцикла, когда приходит сигнал с датчика наклона, блок управления тут же отключает бензо-насос, форсунки, а так же отключает реле системы впрыска топлива, и тем самым двигатель моментально глохнет.

- Когда температура охлаждающей жидкости системы охлаждения повышается выше нормы, блок управления включает вентилятор радиатора.

- Так же блок управления приводит в действие (даёт команду) сервомотор, который открывает или закрывает заслонки в выхлопных партубках (на моторах с системой EXUP).

- Ну и ещё одна довольно редкая функция, которая применяется на немногих мотоциклах — включение или выелючение дополнительной фары, когда обороты коленвала значительно повышаются.

Система самодиагностики.

В блоке управления современного инжекторного двигателя имеется система самодиагностики, которая поможет вам определить неисправность. И если например при поездке произойдёт сбой системы, то блок управления тут же предупредит водителя включением соответствующей лампы на приборке мотоцикла, и двигатель может заглохнуть. Если компьютер решит, что дальше двигаться невозможно, то лампа на приборке заморгает, когда вы попытаетесь нажать кнопку старта двигателя.

И если например при поездке произойдёт сбой системы, то блок управления тут же предупредит водителя включением соответствующей лампы на приборке мотоцикла, и двигатель может заглохнуть. Если компьютер решит, что дальше двигаться невозможно, то лампа на приборке заморгает, когда вы попытаетесь нажать кнопку старта двигателя.

Но советую повторить попытку, выключив, а затем включив замок зажигания, и затем опять попробовать запустить двигатель, нажав кнопку стартера. И если в мозгах был устранимый сбой, то такой перезапуск поможет. Ведь система самодиагностики обнаружив сбой, сама включит обходную программу, и тогда лампа на приборке будет гореть непрерывно, значит можно ехать в мастерскую своим ходом.

После того как вы заглушите двигатель, приехав в мастерскую, на жидкокристалическом мониторе приборки высветится код ошибки. И он будет оставаться в памяти бортового компьютера до тех пор, пока его не сотрут механики мото-сервиса. Отсюда следует сделать вывод: если у вас на приборной панели загорелась соответствуящая лампа диагностики, то советую не глушить двигатель, что бы узнать что произошло. Если например виноват вышедший из строя датчик положения распредвала, то после остановки двигателя, вы его уже не запустите, и придётся вызывать эвакуатор. (см. таблицу кодов неисправностей ниже в тексте, где показан номер кода, и написано, что двигаться можно, но если заглушить мотор, то он уже не запустится, пока вы не замените датчик распредвала). Поэтому при загорании лампы на панели, не глушите двигатель, а спокойно езжайте к себе в гараж. Ведь когда в гараже вы заглушите мотор, на панели высветится номер кода, по которому вы узнаете, что вышло из строя и что заменять в гаражных условиях, а не в дорожных. И именно для этого я и привожу в этой статье таблицу номеров кода и обнаружения неисправностей.

Если например виноват вышедший из строя датчик положения распредвала, то после остановки двигателя, вы его уже не запустите, и придётся вызывать эвакуатор. (см. таблицу кодов неисправностей ниже в тексте, где показан номер кода, и написано, что двигаться можно, но если заглушить мотор, то он уже не запустится, пока вы не замените датчик распредвала). Поэтому при загорании лампы на панели, не глушите двигатель, а спокойно езжайте к себе в гараж. Ведь когда в гараже вы заглушите мотор, на панели высветится номер кода, по которому вы узнаете, что вышло из строя и что заменять в гаражных условиях, а не в дорожных. И именно для этого я и привожу в этой статье таблицу номеров кода и обнаружения неисправностей.

Многие могут задать вопрос: а что будет если лампочка диагностики сгорит. Ну я думаю, что этот факт трудно прозевать, так как лампа загорается каждый раз, когда вы включите зажигание, и затем через 1,4 секунды она гаснет. А если например вы нажмёте на кнопку старта раньше этой 1,4 секунды, то лампа гаснет раньше, как только вы нажимаете кнопку старта. И лампа не загорится при включении зажигания только в одном случае — если она перегорела. Поэтому прозевать этот момент практически невозможно, и если лампа когда нибудь перегорит, то срочно её замените новой. Эта лампа — ваша гарантия благополучного возвращения домой своим ходом.

И лампа не загорится при включении зажигания только в одном случае — если она перегорела. Поэтому прозевать этот момент практически невозможно, и если лампа когда нибудь перегорит, то срочно её замените новой. Эта лампа — ваша гарантия благополучного возвращения домой своим ходом.

Система подачи топлива.

Система подачи топлива состоит из бензонасоса, форсунок и регулятора давления топлива.

Бензонасос состоит из самого насоса роторного типа, который приводится во вращение от вала электродвигателя, а так же из фильтра и предохранительного клапана. Бензонасос и фильтр вмонтированы в бензобак (в отличии от большинства автомобилей). А предохранительный клапан нужен для того, чтобы спасти от разрыва трубопровод, в случае если этот трубопровод засорится. И когда давление превысит 4,5 -6,4 кг (например от засорения), то предохранительный клапан откроется, и лишний бензин стравливается по обратке в бензобак мотоцикла. Следует учесть, что бензонасос всегда подкачивает немного больше бензина, чем необходимо форсункам для нормальной подачи топлива в цилиндры.

Топливные форсунки, когда получают в нужный момент сигнал от блока управления, впрыскивают бензин в камеры сгорания двигателя, если этот двигатель с непосредственным впрыском, или во впускной канал — на обычном инжекторном моторе. Сечение всех форсунок одинаковое (и постоянное), и так же постоянна и разница между давлением впрыска бензина и давлением воздуха во впускном коллекторе (они постоянные), а это значит, что количество впрыснутого топлива, зависит только от величины сигнала от блока управления, (от длительности этого сигнала).

Регулятор давления. Вот именно он и следит, чтобы разница между давлением бензина в бензопроводе и давлением воздуха в впускном коллекторе была неизменной (постоянной) — это примерно около 3 кг/см², а если быть точным, то равно 2,84 кг/см², и эта величина практически одинакова на всех впрысковых мотоциклах. При поддержании постоянного давления в бензопроводе, регулятор давления постоянно стравливает лишний бензин обратно в бензобак, по обратному шлангу (обратке).

Датчики.

Датчики впрыскового двигателя помогают точно определить блоку управления, длительность открытия форсунок. Блок управления (ECU) современного инжекторного двигателя, получает и оценивает сигналы с таких датчиков: датчик положения коленчатого вала, датчик положения распределительного вала, датчик расхода воздуха (расходомер), датчик атмосферного давления, датчик давления воздуха во впускном коллекторе, датчик температуры системы охлаждения (антифриза), датчик температуры окружающего воздуха. И чтобы бензин подавался в каждый цилиндр двигателя в нужный и точный момент фазы впуска, блок управления сверяется с сигналами от датчиков коленчатого и распределительного валов.

Рассмотрим каждый датчик подробнее, это поможет вам точно уметь определять неисправность инжекторного двигателя, так как чаще всего проблемы возникают именно из-за выхода из строя какого либо датчика.

- Датчик положения распределительного вала. Этот датчик расположен в ценре крышки головки двигателя, точно над одним из распредвалов.

Когда при работе двигателя распредвал вращается, то датчик положения распредвала, как и датчик положения коленвала, считывает сигналы и отправляет их на блок управления, а блок в этот момент определяет в каком из цилиндров начинается такт впуска и вовремя включает нужную форсунку цилиндра, в котором и происходит такт впуска.

Когда при работе двигателя распредвал вращается, то датчик положения распредвала, как и датчик положения коленвала, считывает сигналы и отправляет их на блок управления, а блок в этот момент определяет в каком из цилиндров начинается такт впуска и вовремя включает нужную форсунку цилиндра, в котором и происходит такт впуска. - Датчик положения коленчатого вала. Этот датчик устанавливается в правой части коленвала двигателя. При работе мотора, коленвал естественно вращается, и когда выступы ротора, жёстко закреплённого на коленвалу проходят точно над сердечником катушки этого датчика, то возникают импульсы, которые поступают к блоку управления. По этим импульсам блок управления определяет точное положение коленвала, а так же частоту его вращения. Сверяясь с данными заложенными в память компьютера, и сопоставляя их с полученными импульсами (сигналами), процессор очень точно определяет нужный угол опережения зажигания и точный момент впрыска топлива.

- Датчик давления атмосферного воздуха необходим для того, чтобы компенсировать изменения в условиях окружающей среды.

Например если вы заедете достаточно высоко над уровнем моря (в горах например), то атмосферное давление в таких местах ниже обычного, и если бы не корректировка датчика давления, то двигатель бы начал работать с перебоями (из за нехватки воздуха).

Например если вы заедете достаточно высоко над уровнем моря (в горах например), то атмосферное давление в таких местах ниже обычного, и если бы не корректировка датчика давления, то двигатель бы начал работать с перебоями (из за нехватки воздуха). - Датчик положения дроссельной заслонки и датчик разряжения во впускном коллекторе помогают определить блоку управления каков расход воздуха, так как количество воздуха должно быть в определённой пропорции к количеству топлива.

- Датчик температуры жидкости (антифриза) в системе охлаждения необходим, чтобы от его показаний блок управления обогатил топливную смесь, которая впрыскивается во время запуска и работы холодного двигателя, пока он не прогреется.

- Датчик температуры окружающего воздуха. При изменении погодных условий и соответственно температуры окружающего воздуха, изменяется и плотность воздуха, а значит и его количество, которое поступает в двигатель.

Это значит, что температура окружающего воздуха заметно влияет на состав бензовоздушной смеси. И считывая показания с датчика температуры окружающего воздуха, блок управления корректирует состав топливной смеси, и её подачу в двигатель.

Это значит, что температура окружающего воздуха заметно влияет на состав бензовоздушной смеси. И считывая показания с датчика температуры окружающего воздуха, блок управления корректирует состав топливной смеси, и её подачу в двигатель. - Датчик угла наклона байка. Этот датчик нужен для безопасности, так как предотвращает пожар при падении мотоцикла. Датчик «сообщает» блоку управления о критических углах наклона вашего байка. И если например этот наклон превысит 65°, то блок управления автоматически решит, что ваш мотоцикл упал, и моментально отключит бензонасос и форсунки двигателя, тем самым уберегая ваш аппарат и вас от возможного пожара. Чтобы датчик случайно не сработал например при прыжке или тряске, или если ваш байк наклонится и быстро вернётся в нормальное положение, вместе с датчиком работает реле времени, которое задерживает сигнал, и даёт возможность вам выпрямить положение вашего мотоцикла. Ну а если не дай Бог ваш аппарат наклонится более чем на 90°, то есть начнёт кувыркаться, то мотор мотоцикла в такой ситуации глушится моментально.

И для того, чтобы после падения завести мотор вашего мотоцикла, кроме подъёма вашего байка в нормальное положение, требуется ещё и выключить зажигание, а затем заново его включить.

И для того, чтобы после падения завести мотор вашего мотоцикла, кроме подъёма вашего байка в нормальное положение, требуется ещё и выключить зажигание, а затем заново его включить.

Таблица кодов неисправностей системы впрыска.

Неисправность датчиков поможет определить система самодиагностики мотоцикла, о которой я писал выше. Это легко сделать по номеру кода, который высвечивается на ЖК дисплее приборки мотоцикла, а затем посмотрев в таблице номер кода, прочитать точную неисправность (таблица поделена мной на три части, чтобы добиться более крупного шрифта). Ну а кому интересно как точно определить неисправность датчиков впрыскового мотора, с помощью обычного мультиметра (тестера), кликаем вот по этой ссылке и читаем (на примере автомобильных датчиков).

Ну и последняя, но очень важная деталь системы впрыска топлива только современных мотоциклов, это трёхкомпонентный каталитический нейтрализатор, который довольно эффективно дожигает углеводороды (СН) , оксид углерода или проще угарный газ (СО), а так же разлагает оксиды азота (NOx).

Вторая часть таблицы кодов неисправностей системы впрыска.

Лябда зонд, устанавливаемый в каталитический нейтрализатор, в несколько раз продлевает срок его службы. Лямбда зонд — это датчик кислорода, который начали устанавливать на большинство впрысковых мотоциклов только с 2005 года. Он очень важен, так как определяет точное количество кислорода в выхлопных газов, ведь в выхлопе присутствует строго определённое количество кислорода, при котором состав сгораемой бензовоздушной смеси оптимальный для нормальной работы мотора. И как только состав выхлопных газов выходит из нормы (это определяется лямбда зондом по количеству кислорода в выхлопе), то процессор блока управления, моментально корректирует подачу впрыскиваемого топлива.

Третья часть таблицы кодов неисправностей системы впрыска

Некоторые считают, что датчик кислорода является одной из заводских душилок двигателя. Да, это правда, он забирает небольшую часть мощности, но важнее потерять немного мощности, но зато благодаря этому датчику у вас всегда будет оптимальный для вашего двигателя состав топливной смеси. И пусть лямбда зонд не позволит обогатить смесь до такого значения, чтобы выжать из вашего двигателя дополнительные две-три лошади (на фоне табуна из 160 лошадей, эти две-три лошадки практически ничего не значат), зато экономичность вашего мотора не пострадает. К тому же датчик кислорода ещё и не позволит вашему мотору переобедниться, а значит уменьшит выброс окислов азота. Переобеднение к тому же вредно для любого двигателя.

И пусть лямбда зонд не позволит обогатить смесь до такого значения, чтобы выжать из вашего двигателя дополнительные две-три лошади (на фоне табуна из 160 лошадей, эти две-три лошадки практически ничего не значат), зато экономичность вашего мотора не пострадает. К тому же датчик кислорода ещё и не позволит вашему мотору переобедниться, а значит уменьшит выброс окислов азота. Переобеднение к тому же вредно для любого двигателя.

Единственный минус, по моему мнению, в присутствии лямбда зонда в выхлопной системе вашего, да и любого байка, так это то, что он очень чувствителен к плохому бензину (как определить качество бензина без хим-лаборатории, узнаём здесь). При автономном путешествии по российской периферии, где качество бензина просто отвратительное, датчик кислорода может доставить хлопот водителю мотоцикла. Ведь лямбда зонд не терпит присутствия в составе бензина свинца, и как только хлебнёт такого пойла, то в считанные километры выходит из строя. Как его восстановить можно почитать вот в этой статье, там же вы узнаете об важности лямбда зонда более подробно. Стоит датчик кислорода не мало, поэтому имея современный впрысковый аппарат, повнимательней выбирайте заправки. К тому же очень плохой бензин как правило губит не только датчик кислорода, но и почти весь двигатель.

Стоит датчик кислорода не мало, поэтому имея современный впрысковый аппарат, повнимательней выбирайте заправки. К тому же очень плохой бензин как правило губит не только датчик кислорода, но и почти весь двигатель.

Вот вроде бы и все полезные знания по впрысковым мотоциклам, которые я хотел до вас донести. И я надеюсь, что многие водители прочитав эту статью, перестанут разводить руками, при возникновении какой либо неисправности системы впрыска топлива современного мотоцикла, и будут относиться к ним так же спокойно как и к неисправностям карбюраторного байка. Успехов всем!

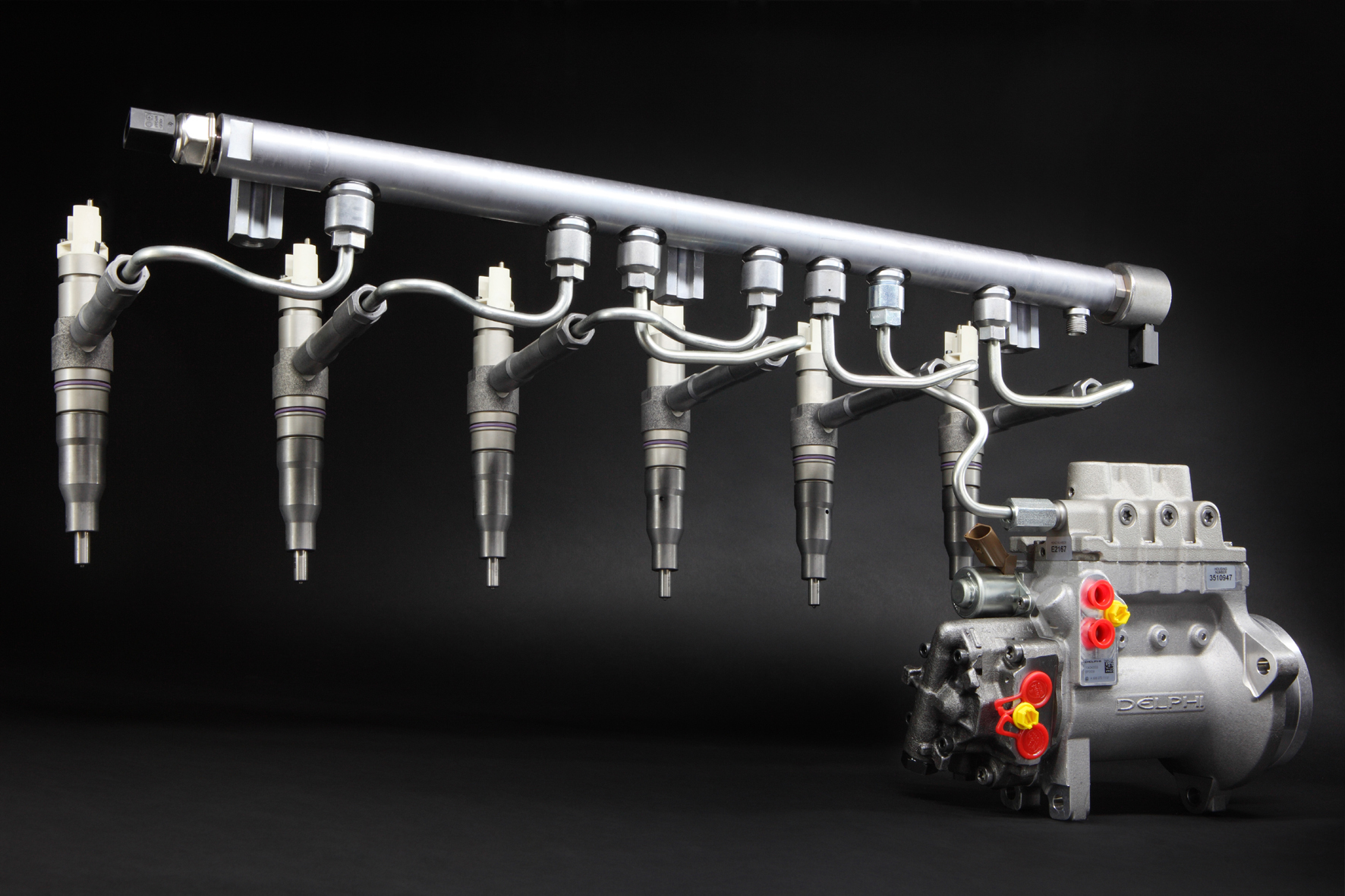

Что такое форсунка — Статья

Форсунка-инжектор — устройство, предназначенные для подачи (впрыскивания) жидкостей и газов в двигателях различных механических устройств легкой и тяжелой промышленности. В более узком представлении форсунки – электромагнитные клапаны, обеспечивающие дозированную подачу топлива в цилиндры дизельного двигателя с системой непосредственного впрыска. Подача топлива осуществляется периодически через равные промежутки времени, и подобная система имеет

неоспоримые преимущества перед карбюраторной системой. Первое из них – точная дозировка топлива, которую осуществляют форсунки, и это важно, когда экономичный расход топлива играет одну из первостепенных ролей. Инжекторные двигатели позволяют использовать все топливо, в то время как карбюраторные «теряют» примерно 10 процентов его потенциала.

Первое из них – точная дозировка топлива, которую осуществляют форсунки, и это важно, когда экономичный расход топлива играет одну из первостепенных ролей. Инжекторные двигатели позволяют использовать все топливо, в то время как карбюраторные «теряют» примерно 10 процентов его потенциала.

Второе преимущество – экологичность, поскольку инжекторные двигатели (работающие на системе непосредственного впрыска топлива при помощи форсунок) снабжены системой нейтрализации токсичных выхлопов. Дизельные двигатели современных автомобилей работают на принципе распределенного впрыска, когда каждый цилиндр двигателя получает топливо из отдельной форсунки. Впрочем, и владельцы автомобилей с карбюраторными двигателями не стоит отчаиваться, поскольку всегда есть возможность перейти на инжектор и, в зависимости от конструктивных особенностей автомобиля, установить инжекторную систему любого типа.

В последние годы отечественные автомобилисты все чаще стремятся оснастить свои устаревшие двигатели системой непосредственного впрыска и, соответственно, одна из главных ее деталей – форсунка – является одновременнои одной из наиболее востребованных деталей на рынке автозапчастей. Учитывая, что работают форсунки в достаточно жестких условиях, их обслуживание должно осуществляться максимально аккуратно и ответственно. То же самое следует сказать и о выборе форсунок для двигателя с инжекторной системой подачи топлива. Непременно основное внимание следует уделить качеству деталей (и готовых комплектов), которое наиболее часто подкреплено репутацией фирмы-производителя. Поэтому лучше всего не скупиться и приобретать у официальных дилеров новые автозапчасти проверенных торговых марок с гарантийным сроком службы.

Учитывая, что работают форсунки в достаточно жестких условиях, их обслуживание должно осуществляться максимально аккуратно и ответственно. То же самое следует сказать и о выборе форсунок для двигателя с инжекторной системой подачи топлива. Непременно основное внимание следует уделить качеству деталей (и готовых комплектов), которое наиболее часто подкреплено репутацией фирмы-производителя. Поэтому лучше всего не скупиться и приобретать у официальных дилеров новые автозапчасти проверенных торговых марок с гарантийным сроком службы.

Гидромеханические форсунки

Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

Основными параметрами закрытой форсунки являются пять показателей.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7. ..5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

..5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

2. Минимальное рабочее давление Рф т|„ (МРД) форсунки после ее приработки на двигателе (после 5000 км пробега). Это давление становится меньше НРД новой форсунки на 15…20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

3. Рабочее давление Рф форсунки после ее приработки. Это изменяющееся во время работы двигателя давление во внутренней полости форсунки от минимального рабочего давления Рф min (МРД) до максимального значения рабочего давления Ps max(РДС)в механической системе впрыска.

4. Давление отсечки форсунки Р0 (ДОТ). Это давление, ниже которого форсунка надежно закрытаиногда называется давлением слива). Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

5. Производительность Пф форсунки. Это количество бензина, которое распыляется через постоянно открытую форсунку за единицу времени при определенном рабочем давлении Рф в полости форсунки. Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Вышедшие из строя форсунки закрытого типа ремонту не подлежат, но, как и любые другие, могут быть «промыты» в составе системы впрыска на работающем двигателе.

Электромагнитные форсунки

Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2…2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.

При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

Основными параметрами ЭМ-форсунки являются:

1. Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

2. Производительность форсунки (пропускная СПОСОбнОСТЬ В ОТКРЫТОМ СОСТОЯНИИ — В СМ3/МИН или в г/с при заданном Ps РДС).

3. Минимальное напряжение надежного срабатывания форсунки (постоянное напряжение в вольтах).

4. Минимальное время цикловой подачи топлива (минимальное надежно управляемое время продолжительности открытого состояния форсунки — в мс).

5. Внутреннее омическое сопротивление Нф форсунки (сопротивление катушки соленоида — в омах).

На корпусе форсунки набивается цифровой код, по которому в справочном каталоге можно определить все вышеперечисленные параметры. На корпусе выбивается также торговый знак или название фирмы-изготовителя.

На корпусе выбивается также торговый знак или название фирмы-изготовителя.

О внутреннем омическом сопротивлении Нф форсунки следует сказать отдельно. Если катушка соленоида намотана медным проводом, то получить величину Нф более 2…3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А. В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

По типу запирающего клапана ЭМ-форсунки, как и гидромеханические, подразделяют на три вида:

— форсунки со сферическим профилем запорного элемента:

— форсунки с штифтовым клапаном (с конусным или игольчатым запорным стержнем):

— форсунки с дисковым клапаном (с плоским или тарельчатым запорным элементом).

Выпускаются форсунки с внутренним электрическим сопротивлением 2,4 Ом: 12,5 Ом; 16 Ом. Малое сопротивление связано с применением обмоточного провода из меди и с необходимостью иметь малую величину индуктивности L соленоида, которая прямо зависит от числа витков Wc обмотки соленоида.

Низкое сопротивление форсунки увеличивают дополнительным сопротивлением в 6…8 Ом, что уменьшает потрябляемый ток. Обмотки высокоомной форсунки выполнены из провода с большим удельным сопротивлением (например, из латуни), что позволяет иметь малое L и большое R.

По производительности П впрыска форсунки подбирают по типам и мощности тех двигателей, на которые эти форсунки устанавливаются. Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

Пусковые электромагнитные форсунки

К электромагнитным форсункам относятся и пусковые гидроклапаны с электромагнитным управлением, которые по принципу действия мало чем отличаются от ЭМ-форсунок. Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Основное назначение пусковой форсунки (ПС-форсунки) — это работа в механической системе непрерывного распределенного впрыска во время запуска холодного двигателя. Иногда ПС-форсунка используется как форсажное устройство, наподобие ускоритвльного насоса в карбюраторе, или как устройство для запуска перегретого двигателя с турбонаддувом. Пусковая форсунка применяется и в некоторых системах впрыска группы «L». В любом случае ПС-форсунка работает непосредственно от бортсети автомобиля, а в систему электронного управления двигателем включается опосредовано через специальное электронное реле управления.

К ПС-форсункам требования высокой скорости срабатывания не предъявляются, что значительно упрощает конструктивное исполнение ее составных компонентов. Так, масса якоря электромагнита, который (якорь) одновременно является и запирающим элементом клапана форсунки, число витков катушки электромагнита, сечение распылительного сопла, упругость возвратной пружины — все это заметно увеличено по сравнению с рабочей клапанной ЭМ-форсункой.

Форсунка закрытого типа с плунжерным насосом

Ведутся исследования в направлении поиска принципиально новых способов впрыска бензина с помощью форсунок. Испытаны так называемые магнитоэлектрические форсунки, которые отличаются высоким быстродействием (0,5 мс), так как работают с принудительным высокочастотным (до 1000 с»1) переключением полярности магнитного поля в катушке соленоида.

Перспективными считаются также форсунки закрытого типа с дополнительным электромагнитным управлением (электрогидравлические).

В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

При послойном впрыске цикловая подача бензина непрерывно дифференцируется по времени посредством управления давлением в рабочей полости насос-форсунки (под плунжером). Давление регулируется электроуправляемым гидроклапаном в сливном канале. Суть послойного впрыска топлива состоит в его подаче отдельными, строго дозированными порциями. Получается так: за один цикл впрыска бензин подается прямо в цилиндр не сплошной однородной струей, а несколькими частями, каждая из которых образует «свой» коэффициент избытка воздуха а. В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

Обслуживание форсунок (инжектора) бензиновых двигателей

Многие современные автомобили оснащаются системами впрыска топлива. Состояние форсунок — неотъемлемой части системы впрыска — во многом определяет эффективность работы двигателя. Впрыск топлива имеет неоспоримые преимущества по сравнению с карбюраторным принципом смесеобразования. В первую очередь, это более точное дозирование топлива, а следовательно, большая экономичность и приемистость автомобиля и меньшая токсичность отработавших газов. Однако основная исполнительная деталь системы впрыска — форсунка — работает в тяжелых условиях и поэтому весьма требовательна к обслуживанию.