Понимание основ автоматической системы смазки

Насос

Насос обеспечивает подачу масла или консистентной смазки под давлением для приведения в действие дозаторов. Различные насосы обеспечивают различные диапазоны расходов и давлений и совместимы с различными источниками питания поэтому выбор насоса будет основан на потребностях системы и доступных источниках питания. Насосы используются с инжекторами и, помимо прочего, оборудованы клапаном выпуска воздуха для сброса инжекторов. Некоторые насосы, например поршневые насосы, применяемые в лубрикаторах, также выполняют функции дозаторов, но в большинстве случаев насос является отдельным устройством.

Контроллер

Контроллер выполняет график или программу для регулярной подачи смазки. Некоторые насосы оборудованы встроенным контроллером, но во многих системах применяется контроллер, отдельный от насоса. Поскольку контроллеры допускают программирование, они являются очень гибкими устройствами и, как следствие, несколько контроллеров могут обеспечивать потребности широкого круга областей применения.

Трубки и фитинги

При выборе компонентов системы необходимо выбрать правильные трубки, поскольку они должны быть достаточно прочными, чтобы выдерживать имеющееся в системе давление, и должны иметь достаточный диаметр, чтобы пропускать консистентную смазку или масло без необходимости создания чрезмерного давления. Если трубки имеют низкую прочность, они могут лопнуть и стать причиной загрязнения или, что еще хуже, причинить травмы. Если их диаметр слишком маленький, система может не функционировать вообще, поскольку для перемещения жидкости по трубкам может требоваться слишком высокое давление. Поэтому при выборе трубок или шлангов для системы важно понимать потребности конкретной области применения.

Дополнительные компоненты

Для каждой системы доступен широкий выбор дополнительных компонентов. Вот всего лишь несколько примеров:

Вот всего лишь несколько примеров:

- датчики цикла или давления;

- фильтры для масла консистентной смазки и воздуха;

- датчик тактов для счетчика операций;

- обратные клапаны.

Несмотря на то, что на первый взгляд система смазки может показаться сложной, при ее разделении на основные компоненты она на самом деле выглядит довольно просто. Понимание назначения этих компонентов облегчит разработку конфигурации системы и заказ ее узлов и упростит поиск неисправностей и ремонт существующей системы.

Компания Graco и наша сеть официальных дистрибьюторов поможет вам разработать систему, соответствующую вашей области применения, и определить требования к ней.

7 важных преимуществ централизованных систем смазки

Повышение производительности и увеличение времени безотказной работы являются ключевыми для современной экономики. Автоматические системы смазки предназначены для увеличения времени безотказной работы оборудования и транспортных средств. Кроме того, автоматическое смазывание обеспечивает больше преимуществ с точки зрения экономии затрат, долговечности, производительности и безопасности.

Кроме того, автоматическое смазывание обеспечивает больше преимуществ с точки зрения экономии затрат, долговечности, производительности и безопасности.

Увеличение времени безотказной работы является важной темой для современной индустрии. Автоматическое смазывание (автоматическая подача смазки) было разработано для увеличения времени безотказной работы оборудования. Рассмотрим основные преимущества перехода на систему автоматической подачи смазки для вашего производства, промышленного оборудования или парка.

1. Увеличение срока службы оборудования

Подача точного объема смазочного материала через заданные промежутки времени в точки оборудования, требующие смазывания, позволяет сократить износ и увеличить срока службы оборудования. Автоматическая смазка образует тонкий слой между движущимися частями машины, снижая трение между этими элементами Благодаря отсутствию прямого контакта металлические компоненты меньше изнашиваются и служат дольше. Подробнее о том, как работают централизованные системы смазки, читайте в статье Что такое смазывание и почему оно важно?

2.

Снижение расхода смазочного материала

Снижение расхода смазочного материалаАвтоматические системы смазки подают небольшое количество смазочного материала через частые промежутки времени, снижая расход смазочного материала. Это не только сокращает расходы на масло или консистентную смазку , но и защищает окружающую среду.

3. Снижение расходов на техническое обслуживание

Поскольку автоматическая смазка продлевает срок службы оборудования за счет снижения износа, вы экономите на запасных частях. Кроме того, техническим специалистам не придется смазывать оборудование вручную в каждой точке, что позволяет значительно сократить расходы на обслуживание. Смазывание смазочным пистолетом — это более утомительная задача для техников по сравнению с 15-минутной проверкой и заполнением системы автоматической смазки.

4. Сокращение простоев оборудования

Предотвращение простоя оборудования — это ключ к повышению общей производительности. В отличие от смазывания вручную, автоматические системы смазки не требуют остановки оборудования для добавления масла. Можно избежать процедур блокировки и опломбирования оборудования, при этом машины могут продолжать работать, в то время как система смазки позаботится о подаче нужного количества смазки для оптимального смазывания. Таким образом, автоматические системы смазки значительно сокращают трудозатраты и время простоя.

Можно избежать процедур блокировки и опломбирования оборудования, при этом машины могут продолжать работать, в то время как система смазки позаботится о подаче нужного количества смазки для оптимального смазывания. Таким образом, автоматические системы смазки значительно сокращают трудозатраты и время простоя.

5. Более безопасные и здоровые рабочие условия

При смазке вручную технический специалист по обслуживанию машины смазывает все детали оборудования пистолетом для смазки. Некоторые критические важные части машины очень труднодоступны и требуют подъема оператора на работающее оборудование. Это создает большой риск для безопасности, которого можно избежать при установке автоматической системы смазки. Автоматическая подача смазки также предотвращает контакт человека со смазочными материалами и предотвращает проливание масла на пол, исключая опасность подскальзывания.

6. Улучшение экологической обстановки

Автоматические системы точно дозируют объем необходимой смазки. Существенно снижается количество отходов, загрязнений готовой продукции и проблем, связанных с хозяйственным обеспечением. Улучшенная смазка подшипников, зубчатых передач и цепей позволяет снизить трение и потребление энергии.

Существенно снижается количество отходов, загрязнений готовой продукции и проблем, связанных с хозяйственным обеспечением. Улучшенная смазка подшипников, зубчатых передач и цепей позволяет снизить трение и потребление энергии.

7. Подходит для любых областей применения

Автоматические системы смазки бывают разных типов, например: однолинейные параллельные, прогрессивные, двухлинейные и многолинейные. Каждая система обладает своими преимуществами для соответствующих областей применения. Благодаря большому количеству вариантов, автоматические системы смазки подойдут для смазывания любого оборудования.

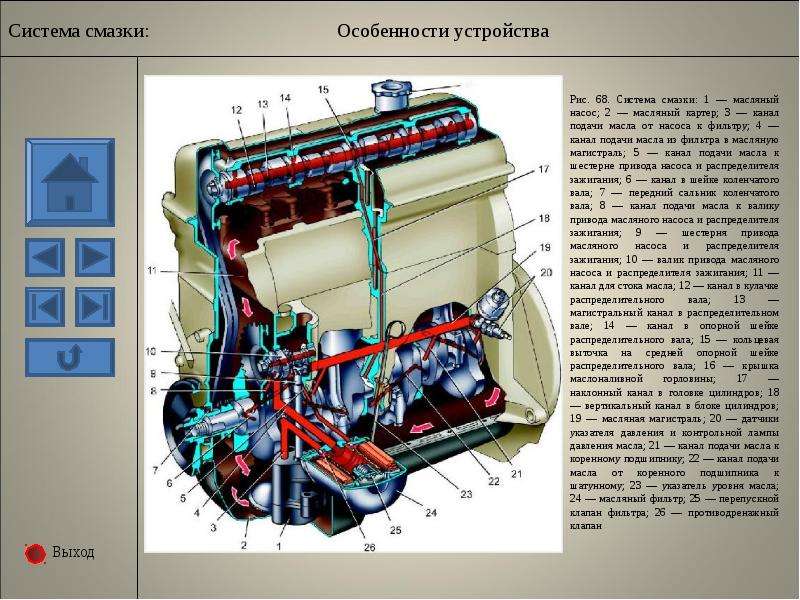

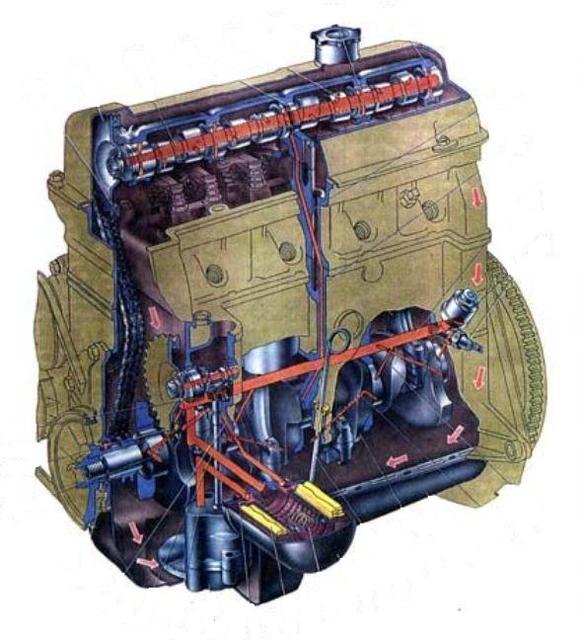

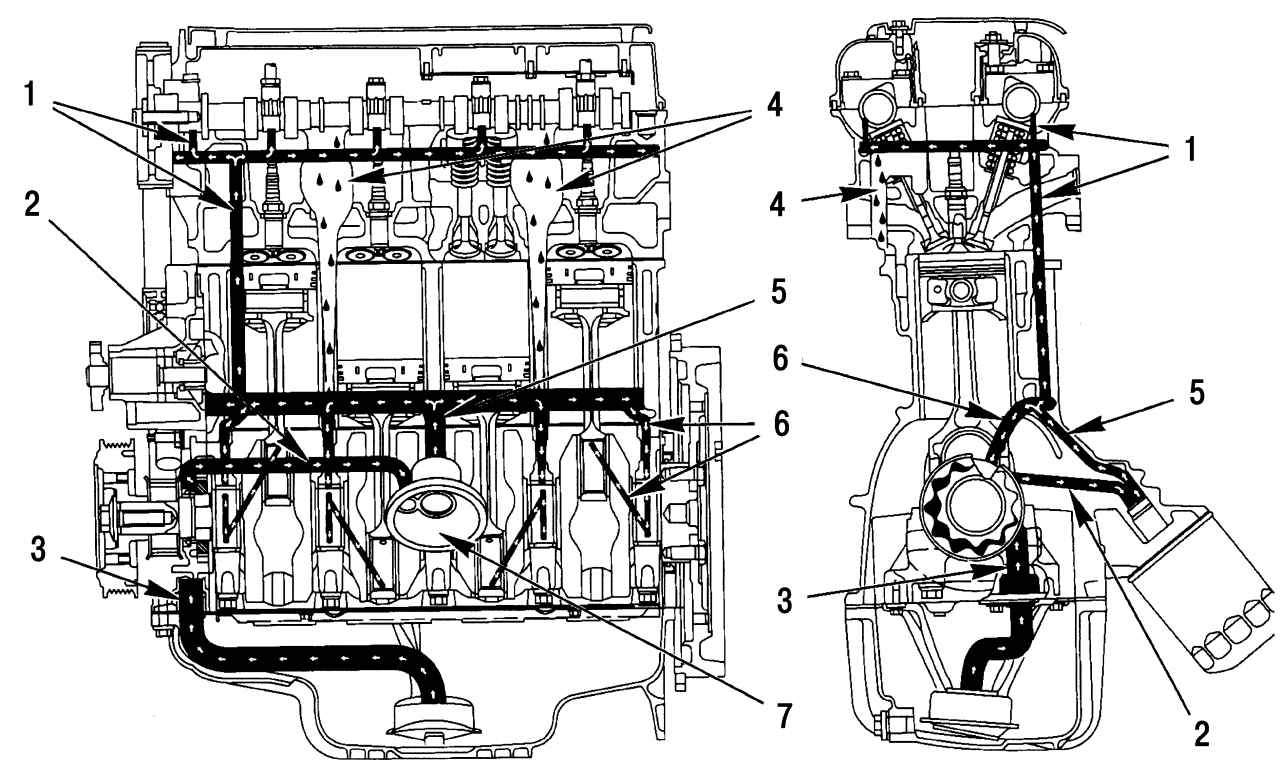

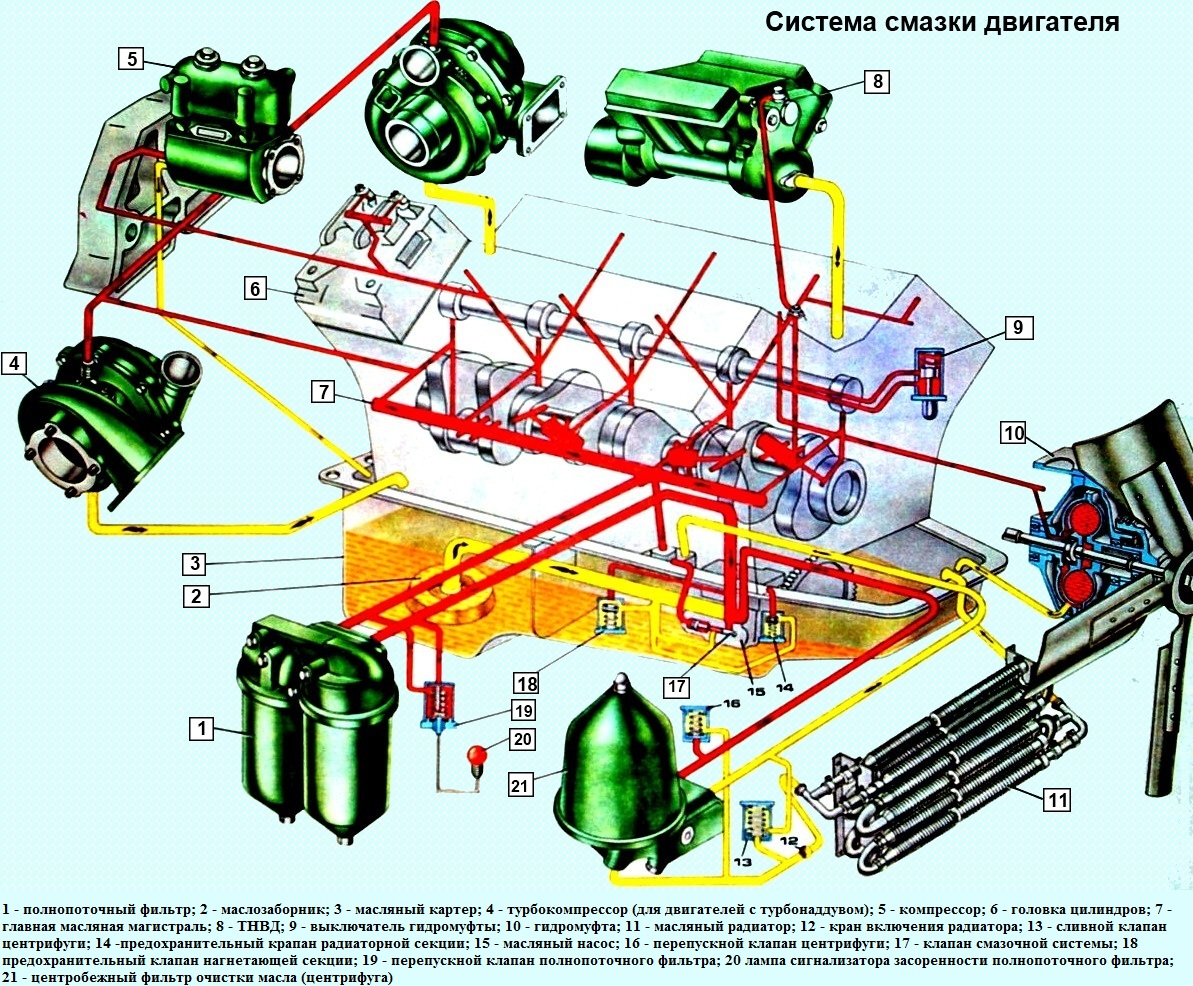

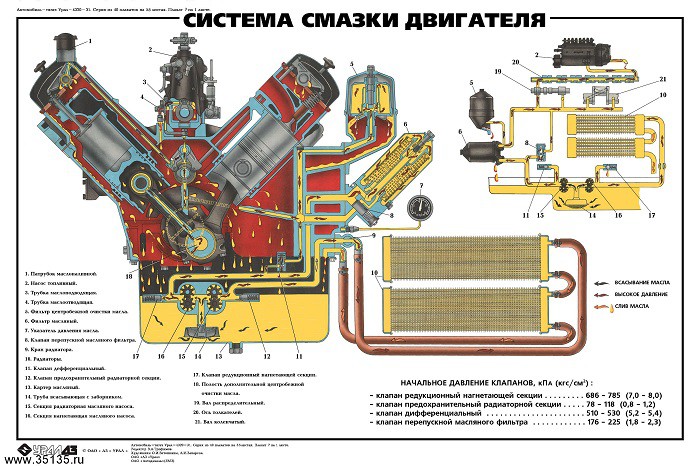

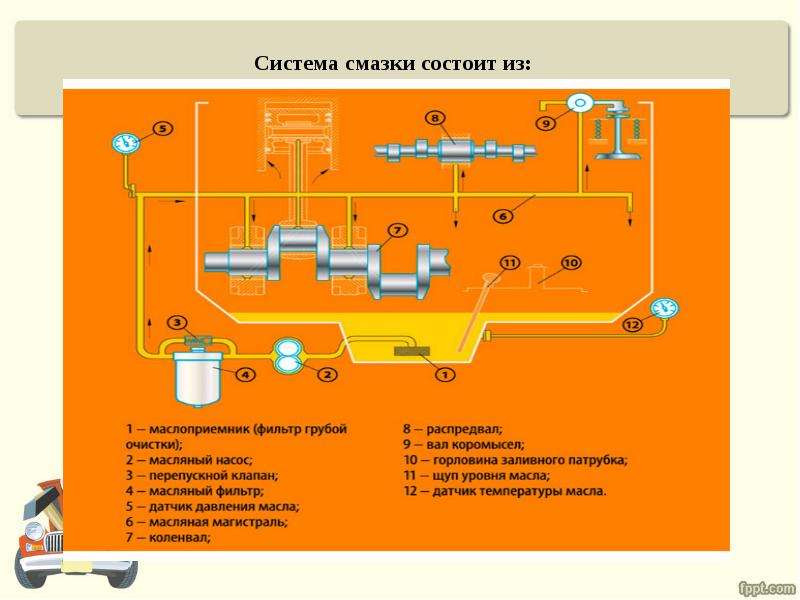

Система смазки двигателя и ее элементы

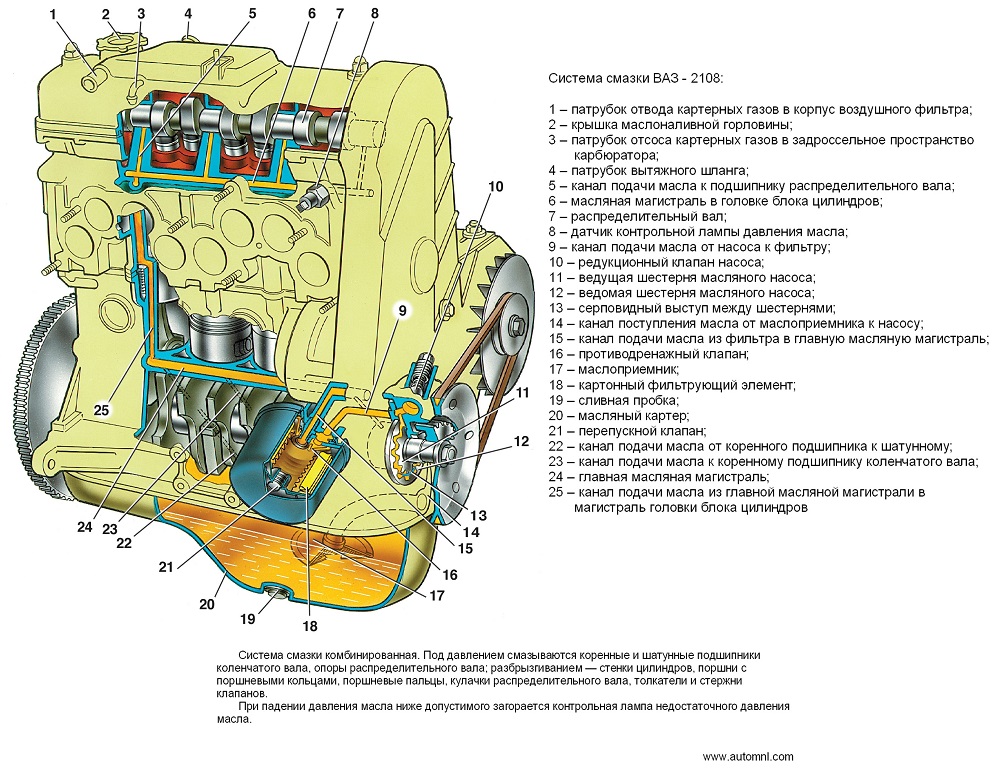

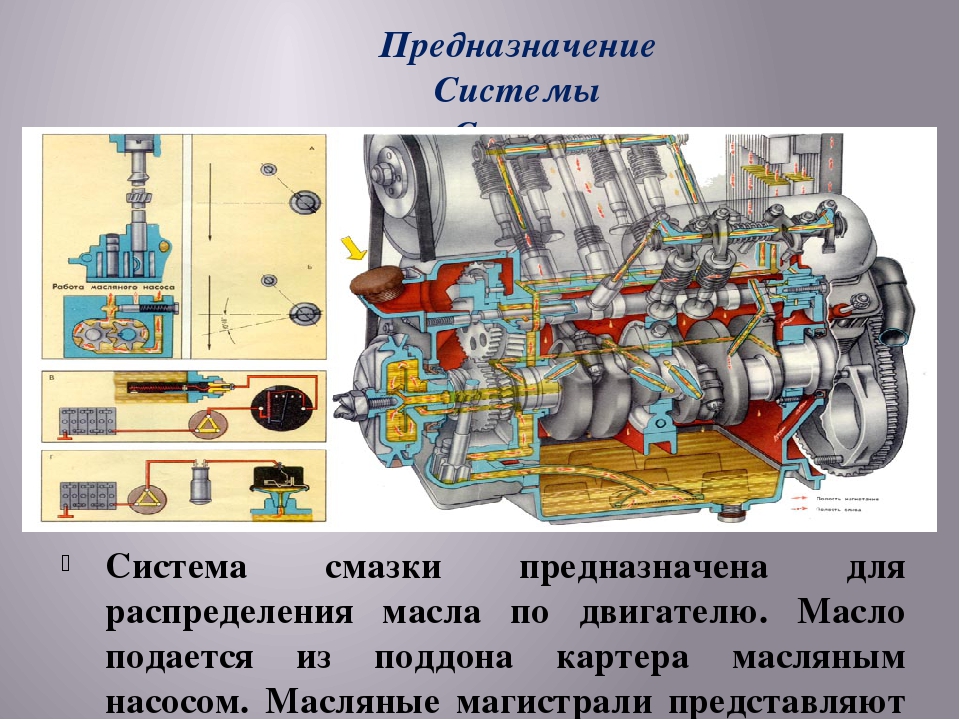

Система смазки предназначена для подачи смазочного масла к трущимся частям двигателя, что уменьшает их трение и преждевременный износ, а также для частичного отвода тепла, выделяемого при трении.

В некоторых двигателях систему смазки можно использовать для охлаждения поршней; она обеспечивает работу сервомоторов системы регулирования и автоматизации. Надежная и качественная работа системы смазки во многом определяет моторесурс двигателя.

Надежная и качественная работа системы смазки во многом определяет моторесурс двигателя.

В современных дизелях применяют принудительную, циркуляционную и смешанную системы смазки.

Смазку под давлением используют в мощных тронковых и во всех крейцкопфных двигателях для подшипников коленчатого и распределительного валов, подшипников приводов навешанных вспомогательных механизмов и поршневой головки шатуна. Смазка цилиндровых втулок и поршней осуществляется специальным насосом высокого давления— лубрикатором. Применение лубрикаторов позволяет использовать специальные сорта масел и обеспечивает регулирование количества подаваемого масла.

Смешанная система смазки состоит из смазки под давлением и смазки цилиндров, осуществляемой разбрызгиванием масла, стекающего с рамовых и мотылевых подшипников. Смазка разбрызгиванием малоэффективна, режим смазки неустойчив, так как зависит от частоты вращения двигателя. Масло быстро стареет, его расход возрастает. Такую смазку применяют только в тропковых двигателях при диаметре цилиндра не более 400 мм.

Масло быстро стареет, его расход возрастает. Такую смазку применяют только в тропковых двигателях при диаметре цилиндра не более 400 мм.

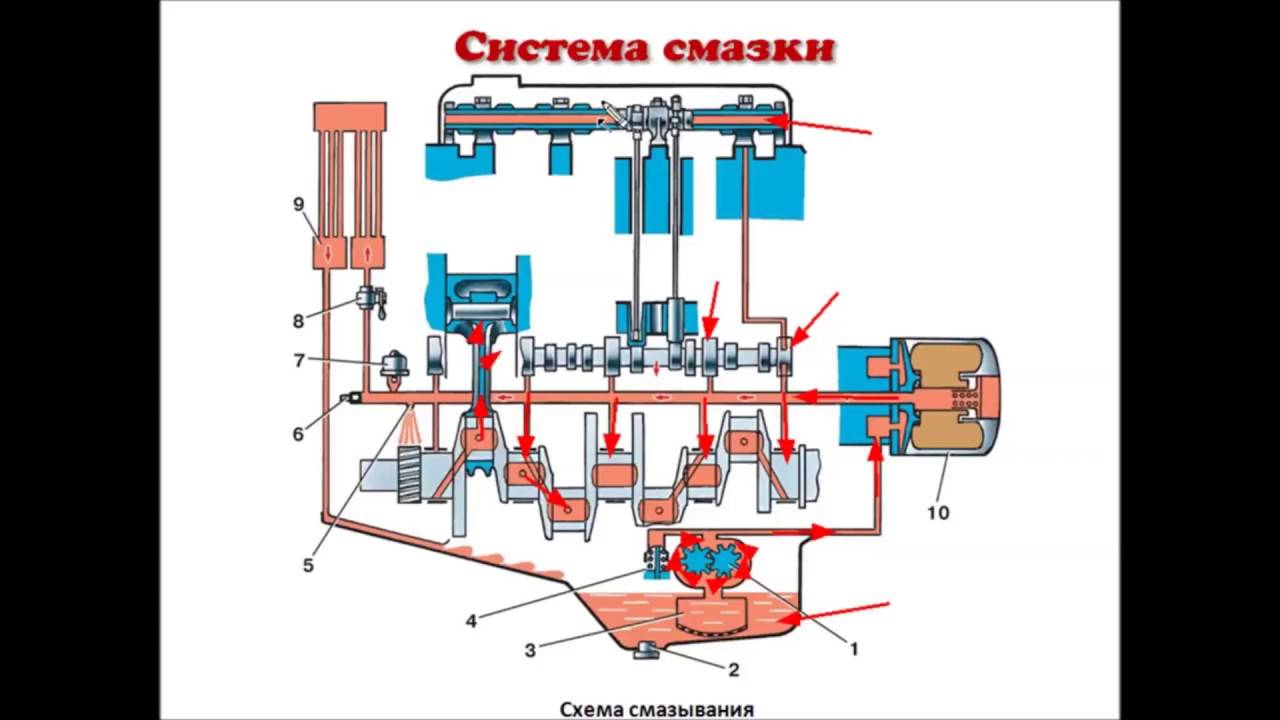

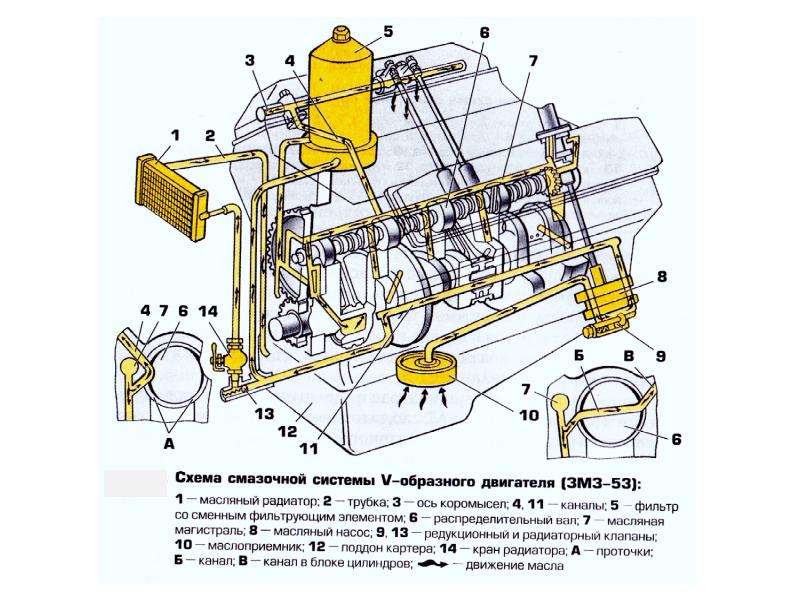

В состав ситемы смазки входят: масляный насос, фильтры, сточная цистерна (циркуляционная, резервный масляный насос, сепаратор и трубопроводы, связывающие отдельные элементы системы.

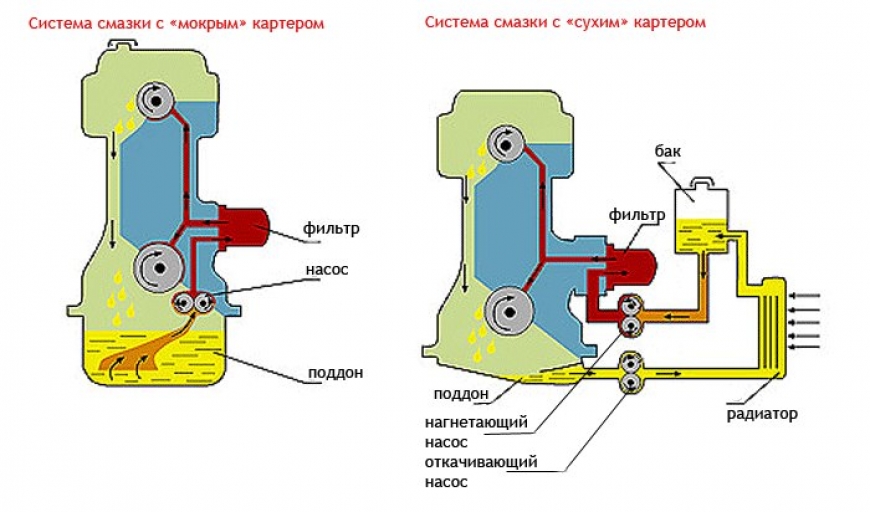

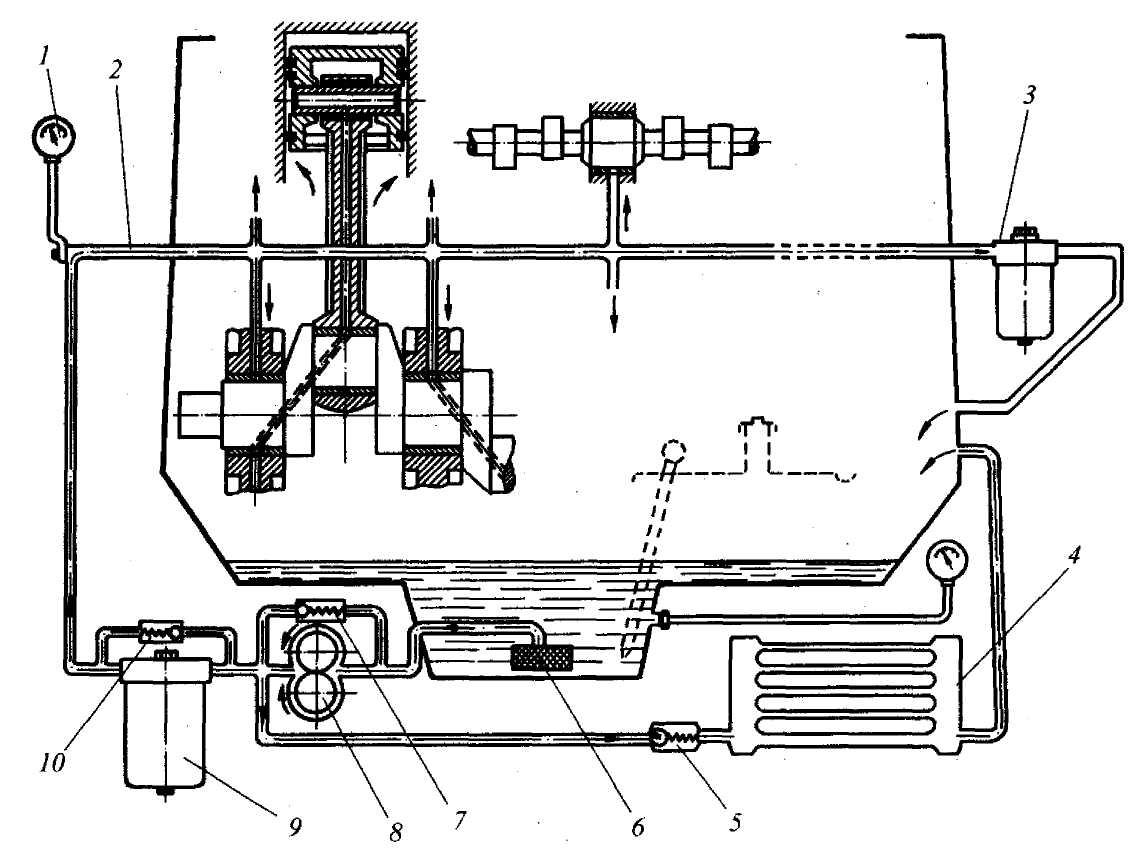

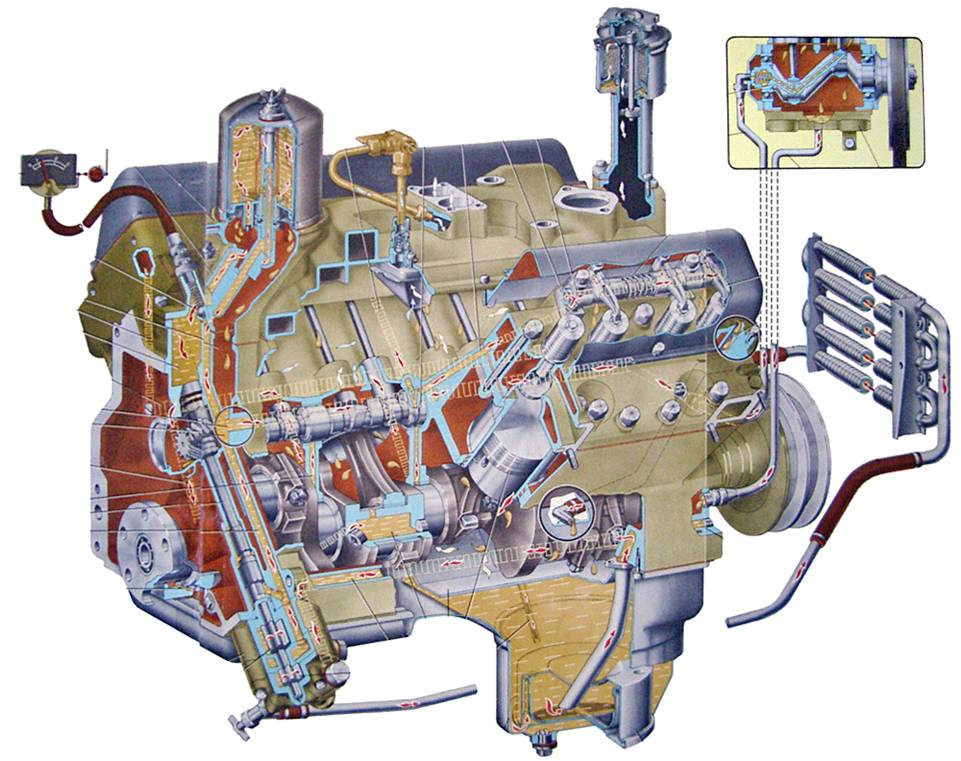

Различают две системы циркуляционной смазки: с «мокрым» и «сухим» картером. В системе с мокрым картером отработавшее масло собирается в поддоне фундаментной рамы, а в системе с сухим картером — в отстойнике, обычно находящемся вне двигателя.

На рис. 175 показана схема системы циркуляционной смазки с сухим картером. Откачивающий масляный насос 11 забирает через приемную сетку 12 масло из картера двигателя и направляет его через спаренный масляный фильтр грубой очистки 10 и маслоохладитель 8 в цистерну 4, откуда масло основным масляным насосом 3 по маслопроводу 1 нагнетается к трущимся частям двигателя. Постоянное давление масла в системе поддерживается перепускным клапаном 14. Терморегулятор 7 автоматически поддерживает постоянную температуру масла. Регулирование температуры масла осуществляется перепуском его части помимо холодильника по трубе 6. Для уменьшения пенообразования в картере и в масляной цистерне 4 смонтирована сетка 13. Цистерна 4 оборудована указателем уровня и переливной трубой 5. В системе предусмотрена постановка фильтра тонкой очистки 2 для лучшей очистки масла. Через фильтр тонкой очистки непрерывно проходит 10—15% общего количества прокачиваемого масла. Перед пуском двигателя он прокачивается ручным масляным насосом 9 контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

Постоянное давление масла в системе поддерживается перепускным клапаном 14. Терморегулятор 7 автоматически поддерживает постоянную температуру масла. Регулирование температуры масла осуществляется перепуском его части помимо холодильника по трубе 6. Для уменьшения пенообразования в картере и в масляной цистерне 4 смонтирована сетка 13. Цистерна 4 оборудована указателем уровня и переливной трубой 5. В системе предусмотрена постановка фильтра тонкой очистки 2 для лучшей очистки масла. Через фильтр тонкой очистки непрерывно проходит 10—15% общего количества прокачиваемого масла. Перед пуском двигателя он прокачивается ручным масляным насосом 9 контроль за работой масляной системы осуществляется по показаниям манометров М и термометров Т. На рис. 176 показана принципиальная схема масляной системы с мокрым картером.

Масляные цистерны свежего масла, отработавшего и расходные оборудуют и располагают аналогично топливным.

Масляные насосы циркуляционной системы смазки обычно выполняют шестеренными или винтовыми.

Лубрикаторы представляют собой многоплунжерные насосы высокого давления, они служат для подачи смазки к цилиндровым втулкам. На рис. 178 показан лубрикатор мощного судового крейцкопфного двигателя. Кулачковый вал лубрикатора получает вращение от распределительного вала через зубчатую передачу. При вращении вала 14 кулачковая шайба 13 воздействует на плунжер 1, перемещая его влево — осуществляется ход нагнетания. Открываются шариковые нагнетательные клапаны 4 и капля масла по струне 5 поступает в нагнетательный трубопровод 8. Для наблюдения за подачей масла служит стеклянная трубка 6, заполненная соленой водой. Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

Всасывающий ход плунжера осуществляется под действием пружины 2, при этом всасывающие шариковые клапаны 3 открываются и масло из бачка 11 поступает в насосное пространство А. Ход плунжера, а следовательно, и подача масла регулируется винтом 9 и рычагом 12. Винт 7 служит для стопорения регулировочного винта 9. Масло и бачок заливается через сетку 10.

Маслоохладители выполняют в основном трубчатого типа. Охлаждающая вода протекает по трубкам, а масло омывает трубки снаружи. Для увеличения пути движения масла внутри корпуса маслоохладителя устанавливают перегородки. Трубки закрепляют в трубных досках развальцовкой.

Что такое смазка?

Смазка Значение

Смазка — это контроль трения и износа путем введения пленки, снижающей трение, между движущимися поверхностями, контактирующими. Используемый смазочный материал может быть жидким, твердым или пластичным.

Хотя это верное определение, оно не учитывает всего, чего на самом деле дает смазка.

Для смазки поверхности можно использовать множество различных веществ.Масло и жир — самые распространенные. Консистентная смазка состоит из масла и загустителя для придания консистенции, в то время как масло действительно смазывает. Масла могут быть синтетическими, растительными или минеральными, а также их комбинация.

Приложение определяет, какое масло, обычно называемое базовым маслом, следует использовать. В экстремальных условиях могут быть полезны синтетические масла. Если окружающая среда вызывает беспокойство, можно использовать растительные базовые масла.

Смазочные материалы, содержащие масло, имеют присадки, которые улучшают, добавляют или подавляют свойства базового масла. Количество присадок зависит от типа масла и области применения, в которой оно будет использоваться. Например, в моторное масло может быть добавлен диспергатор.

Диспергатор удерживает нерастворимые вещества в сгустках, которые удаляются фильтром при циркуляции. В средах с экстремальными температурами, от холодных до горячих, может быть добавлен улучшитель индекса вязкости (VI).Эти добавки представляют собой длинные органические молекулы, которые остаются связанными вместе в холодных условиях и распадаются в более горячих условиях.

В средах с экстремальными температурами, от холодных до горячих, может быть добавлен улучшитель индекса вязкости (VI).Эти добавки представляют собой длинные органические молекулы, которые остаются связанными вместе в холодных условиях и распадаются в более горячих условиях.

Этот процесс изменяет вязкость масла и позволяет ему лучше течь в холодных условиях, сохраняя при этом свои высокотемпературные свойства. Единственная проблема с присадками заключается в том, что они могут быть исчерпаны, и для того, чтобы восстановить их до достаточного уровня, обычно необходимо заменить объем масла.

Роль смазки

Основные функции смазочного материала:

- Уменьшить трение

- Предотвратить износ

- Защитить оборудование от коррозии

- Контрольная температура (рассеивание тепла)

- Контроль загрязнения (перенос загрязняющих веществ в фильтр или отстойник)

- Передача мощности (гидравлика)

- Обеспечьте гидравлическое уплотнение

Иногда функции уменьшения трения и предотвращения износа взаимозаменяемы. Однако трение — это сопротивление движению, а износ — это потеря материала в результате трения, контактной усталости и коррозии. Есть существенная разница. Фактически, не все, что вызывает трение (например, трение жидкости), вызывает износ, и не все, что вызывает износ (например, кавитационная эрозия), вызывает трение.

Однако трение — это сопротивление движению, а износ — это потеря материала в результате трения, контактной усталости и коррозии. Есть существенная разница. Фактически, не все, что вызывает трение (например, трение жидкости), вызывает износ, и не все, что вызывает износ (например, кавитационная эрозия), вызывает трение.

Уменьшение трения — ключевая цель смазки , но у этого процесса есть много других преимуществ. Смазочные пленки могут помочь предотвратить коррозию, защищая поверхность от воды и других агрессивных веществ.Кроме того, они играют важную роль в контроле загрязнения внутри систем.

Смазка работает как канал, по которому загрязняющие вещества транспортируются к фильтрам для удаления. Эти жидкости также помогают контролировать температуру, поглощая тепло от поверхностей и передавая его в точку с более низкой температурой, где оно может рассеиваться.

Типы смазки

Есть три различных типа смазки: граничная, смешанная и полнопленочная. Каждый тип отличается, но все они зависят от смазочного материала и присадок, содержащихся в маслах, для защиты от износа.

Каждый тип отличается, но все они зависят от смазочного материала и присадок, содержащихся в маслах, для защиты от износа.

Полнопленочная смазка можно разделить на две формы: гидродинамическую и эластогидродинамическую. Гидродинамическая смазка возникает, когда две скользящие поверхности (относительно друг друга) полностью разделены пленкой жидкости.

Эластогидродинамическая смазка аналогична, но происходит, когда поверхности находятся в качении (относительно друг друга).Слой пленки в эластогидродинамических условиях намного тоньше, чем при гидродинамической смазке, и давление на пленку больше. Это называется эластогидродинамическим, потому что пленка упруго деформирует поверхность качения, смазывая ее.

Даже на самых полированных и гладких поверхностях присутствуют неровности. Они выступают за поверхность, образуя пики и впадины на микроскопическом уровне. Эти пики называются неровностями. Для соблюдения условий полной пленки смазочная пленка должна быть толще, чем длина неровностей. Этот вид смазки защищает поверхности наиболее эффективно и является наиболее востребованным.

Этот вид смазки защищает поверхности наиболее эффективно и является наиболее востребованным.

Граничная смазка применяется там, где происходят частые пуски и остановки, а также в условиях ударных нагрузок. Некоторые масла содержат противозадирные (EP) или противоизносные (AW) присадки, которые помогают защитить поверхности в случае, если полное покрытие не может быть достигнуто из-за скорости, нагрузки или других факторов.

Эти добавки прилипают к металлическим поверхностям и образуют защитный слой, защищающий металл от износа.Граничная смазка происходит, когда две поверхности контактируют таким образом, что только слой EP или AW защищает их. Это не идеально, так как вызывает сильное трение, нагревание и другие нежелательные эффекты.

Смешанная смазка — это нечто среднее между граничной и гидродинамической смазкой. Хотя основная часть поверхностей разделена слоем смазки, неровности все же соприкасаются друг с другом. Здесь снова вступают в игру добавки.

С лучшим пониманием этого процесса будет легче определить, что такое смазка на самом деле. Это процесс разделения поверхностей или их защиты с целью уменьшения трения, нагрева, износа и потребления энергии. Этого можно добиться с помощью масел, смазок, газов или других жидкостей. Поэтому в следующий раз, когда вы будете менять масло в автомобиле или смазывать подшипник, поймите, что происходит нечто большее, чем кажется на первый взгляд.

Системы воздушно-масляной смазки / насосы || ТЕХНОЛОГИИ СМАЗКИ

Надежная и экономичная, инновационная технология смазки высокоскоростных шпинделей воздух / масло.Основное применение этих систем — смазка и охлаждение внутренних подшипников шпинделя. Системы микропневматических насосов оснащены индуктивным датчиком. Это позволяет реально проверить поступление смазки к точкам смазки. Эта проверка происходит при каждой разрядке.

Структура системы

При смазке масло + воздух, количество масла, объемно дозируемое насосом или распределителем, разрывается непрерывным потоком воздуха в трубке и переносится вдоль стенки трубки в направлении потока сжатого воздуха.Количество масла подается в воздушный поток импульсами в точке смешивания (смесительный клапан). Создается почти непрерывный поток масла, которое покидает выпускное сопло в виде мелких капель и бесконтактно подается к подшипнику качения. Это означает, что корпус подшипника находится под небольшим избыточным давлением, которое удерживает грязь от чувствительных подшипников. Несущий воздух оставляет подшипник почти без масла. Эта концепция не создает масляного тумана или масляного тумана, что также делает его экологически чистым.

CME Электрический насос для систем объемной смазки маслом и мягкой консистентной смазкой

Электронасосы CME были разработаны для однолинейных систем смазки, оснащенных объемными дозирующими клапанами или воздушно-масляными смесителями.

Агрегат состоит из шестеренчатого насоса, электродвигателя, реле низкого уровня, электронной платы управления (по запросу), зеленого светодиода. (указывает на то, что питание включено), желтый светодиод (указывает на работу насоса), манометр, кнопку промежуточной смазки и реле давления. В качестве альтернативы реле давления также можно поставить в конце основной линии.

Пластиковая крышка защищает электрические компоненты от таких условий окружающей среды, как грязь или пыль.Прозрачный противоударный резервуар имеет емкость 2 или 3 литра.

К шестеренчатому насосу подсоединен комплект клапанов, обеспечивающих функции декомпрессии и байпаса.

В качестве смазочных материалов можно использовать масло с диапазоном вязкости от 50 до 1000 сСт (CME-O) или мягкую смазку с консистенцией NLGI. 000-00 (CME-G). Эти две модели имеют разные датчики, установленные для контроля уровня (см. Технический паспорт ).

ЭЛЕКТРИЧЕСКИЕ НАСОСЫ MPT ДЛЯ МАСЛА И МЯГКОЙ СМАЗКИ

Электронасосы MPT предназначены для подачи в системы смазки маслом или мягкой консистентной смазкой, в которых установлены объемные дозирующие клапаны. Моторный агрегат насоса прикреплен к угловой пластине из листового металла, служащей крышкой резервуара. К шестеренчатому насосу прилагается клапанный блок,

который выполняет заливку (автоматическая продувка воздухом на этапе запуска) — декомпрессия (автоматический сброс давления в

контура в конце рабочего цикла) и безопасности (автоматический слив смазки внутри бака при максимальном рабочем цикле).

давление достигается) функции. Также установлено электрическое предупреждение о минимальном уровне и манометр, а впускной фильтр и

Загрузочный фильтр предназначен только для масляной версии.

Моторный агрегат насоса прикреплен к угловой пластине из листового металла, служащей крышкой резервуара. К шестеренчатому насосу прилагается клапанный блок,

который выполняет заливку (автоматическая продувка воздухом на этапе запуска) — декомпрессия (автоматический сброс давления в

контура в конце рабочего цикла) и безопасности (автоматический слив смазки внутри бака при максимальном рабочем цикле).

давление достигается) функции. Также установлено электрическое предупреждение о минимальном уровне и манометр, а впускной фильтр и

Загрузочный фильтр предназначен только для масляной версии.

СМЕСИТЕЛЬНЫЕ КЛАПАНЫ MIXER X ДЛЯ СИСТЕМ СМАЗКИ ВОЗДУХ + МАСЛО

Клапаны

MIXER-X — это воздушно-масляные смесители, укомплектованные высокоточными приборами объемного дозирования. Они структурированы в индивидуальные элементы, которые могут быть собраны максимум до 8 элементов (для блоков с большим количеством инженерных сетей, проконсультируйтесь с нашими техническими офис).

Элементы головки RH (справа) и LH (слева), которые включают в себя посадочные места для подачи воздуха и масла, расположены на концах.

Дозирование можно выбрать для каждой точки смазки в диапазоне от 10 до 160 мм³ / цикл.

Помимо дозатора, в смесителе X имеется винт регулировки расхода воздуха.

Трубные соединения для основной и вторичной линии доступны с быстроразъемными фитингами или с компрессионными фитингами и используются с трубами диаметром 6 или 8 мм (основная линия) и 4 или 6 мм (вторичная линия). СМЕСИТЕЛЬ-X.Модель C сочетает в себе характеристики описанный выше, с реальным контролем потока смазочного материала, от дозирующего устройства до смесительной камеры, и доступен для потока нормы от 10 до 30 мм³ / цикл.

Регулятор цикла состоит из блока PMM, установленного непосредственно в корпусе смесителя. Датчик приближения и управляющий поршень с приводом непосредственно потоком смазочного материала, размещаются внутри него.

Каждая операция схемы соответствует движению поршня, которое вызывает изменение состояния датчика. Любая аномалия

предотвращение движения поршня вызывает тревогу. Аварийный сигнал будет присутствовать во время запуска, если в контуре есть пузырьки воздуха и

будет продолжать применяться до полной деаэрации.

Любая аномалия

предотвращение движения поршня вызывает тревогу. Аварийный сигнал будет присутствовать во время запуска, если в контуре есть пузырьки воздуха и

будет продолжать применяться до полной деаэрации.

Приложения

- Смазка подшипников, в частности подшипников электрических шпинделей.

- Смазка трансмиссии.

- Направляющая скольжения и смазка стойки.

- Смазка при сборке и обработке.

- Более высокая производительность подшипников благодаря более высоким индексам скорости.

- Повышенная эксплуатационная безопасность благодаря постоянной подаче заранее определенного количества смазочного материала. Воздух защищает подшипник от внешних загрязнений.

- Меньше смазки для большей защиты окружающей среды.

- Точная и постоянная дозировка, соответствующая требованиям отдельных точек смазки.

- Снижение расхода смазочного материала примерно на 70% по сравнению с традиционной смазкой.

Система смазки — обзор

2 Минимальное количество смазки

Многие исследователи придерживаются того же мнения, что MQL можно рассматривать как лучшую замену традиционному методу заливки для использования в различных процессах обработки, например, сверлении, шлифовании, фрезеровании и токарной обработке. (Маркес и др., 2018; Осман и др., 2018; Патури и др., 2016; Шариф и др., 2016). Наджиха и др. (2016) заявляет, что MQL рассматривается как практический способ более чистого производственного процесса, поскольку MQL является экономически эффективным методом применения смазочно-охлаждающей жидкости и гарантирует безопасность как для окружающей среды, так и для работников. Это утверждение также подтверждается другими исследователями, поскольку потребляется лишь небольшое количество смазочно-охлаждающей жидкости (Boswell et al., 2017; Eltaggaz et al., 2018; Osman et al., 2018).

Чтобы оценить стоимость системы смазочно-охлаждающей жидкости, следует рассмотреть некоторые элементы, такие как стоимость закупки сырья, оборудования, затрат на техническое обслуживание, обработку и утилизацию. Benedicto et al. (2017) провели качественную оценку стоимости нескольких методов нанесения смазочно-охлаждающей жидкости и провели сравнение между ними, учитывая элементы, перечисленные ранее, и сравнение представлено в таблице 2. Из таблицы можно сделать вывод, что после сухого метода, Система MQL — довольно рентабельный метод, но, с другой стороны, обработка с использованием наножидкостей оказывается действительно дорогостоящей.

Benedicto et al. (2017) провели качественную оценку стоимости нескольких методов нанесения смазочно-охлаждающей жидкости и провели сравнение между ними, учитывая элементы, перечисленные ранее, и сравнение представлено в таблице 2. Из таблицы можно сделать вывод, что после сухого метода, Система MQL — довольно рентабельный метод, но, с другой стороны, обработка с использованием наножидкостей оказывается действительно дорогостоящей.

Таблица 2. Качественная оценка стоимости различных систем охлаждения / смазки (Benedicto et al., 2017).

| Стоимость сырья | Расход жидкости | Затраты на оборудование | Стоимость инструмента | Затраты на очистку | Затраты на утилизацию | ||

|---|---|---|---|---|---|---|---|

| Смазочно-охлаждающие жидкости | 1090 ∗ ∗ | ∗∗∗∗ | ∗∗∗ | ∗∗∗∗∗ | ∗∗∗∗∗ | ||

| Сухая обработка | ∗ 9 | 9018∗ | ∗∗∗∗∗ | ∗ | ∗ | ||

| MQL | ∗∗ | ∗ ∗∗ | ∗ 900 | ∗ | 900∗∗ | ∗∗ | ∗∗ |

| Твердая смазка | ∗∗∗∗ | ∗∗∗ | 900 09 ∗∗∗ | ∗∗∗ | ∗∗∗ | ∗∗∗∗ | |

| Криогенное охлаждение | ∗∗∗ | ∗18 9007∗ 91909 ** ** ** | ∗∗∗∗ | ∗ | ∗ | ||

| Смазочно-охлаждающие жидкости | ∗∗∗ | ∗∗∗∗ | ∗∗∗∗∗ | ∗∗∗∗ | ∗∗∗ | ||

| Наножидкости | ∗∗∗∗∗ | ∗∗∗∗ | ∗∗∗∗ | 9000∗∗ | ∗∗∗ | ∗∗∗∗ 900 10 | ∗∗∗∗∗ |

(∗) Очень низкий; (∗∗) Низкий; (∗∗∗) Средний; (∗∗∗∗) Высокий; (∗∗∗∗∗∗) Очень высокий.

Затраты на покупку, обработку и утилизацию смазочно-охлаждающих жидкостей составляют от 7% до 17% от общих производственных затрат (Dragičević, 2018). Кроме того, этот высокий процент затрат на смазочно-охлаждающую жидкость также подтверждается другими исследователями и компаниями. Benedicto et al. (2017) сообщает, что в автомобильной промышленности затраты на охлаждение / смазку составляют до 16–18% от общих производственных затрат. В отчете, подготовленном Немецкой ассоциацией страхования от несчастных случаев, в исследование которой были включены ряд крупных европейских компаний, также говорится, что затраты, связанные с смазочно-охлаждающей жидкостью, составляют около 16% от общих производственных затрат.Даже Ford Motor Company, которая является ведущей компанией в области применения MQL и, следовательно, в основном использует систему MQL в своем массовом производстве, также сообщила, что стоимость технологии заливки составляет от 10% до 17% от общей стоимости производства трансмиссии (Tai и др. , 2017). Проценты четко показаны на круговой диаграмме ниже (рис. 4).

, 2017). Проценты четко показаны на круговой диаграмме ниже (рис. 4).

Рис. 4. Числовые доли общих производственных затрат (Tai et al., 2017).

Система MQL может значительно сократить расходы за счет отказа от техники охлаждения потоком.Затраты, связанные с традиционной технологией, включают потребление воды, чиллер, фильтрующее оборудование, насос и трубопроводы, а также очистку сточных вод. Система доставки, работающая под высоким давлением, увеличивает как затраты на инвестиции, так и техническое обслуживание (Tai et al., 2017). Компания Ford Motor провела исследование 10-летнего жизненного цикла, в котором сравнили затраты между обработкой с заливкой и системой MQL, и исследование показывает, что обработка MQL позволяет достичь более 15% экономии (рис.5) (Фернесс и др., 2006). Несмотря на то, что это исследование зависело от обрабатываемой детали и конкретных требований со стороны конечного пользователя, тем не менее очевидно, что значительная экономия может быть достигнута в почти сухом состоянии, и по этой причине MQL является потенциальным решением для преодоления проблем, связанных как с чрезмерной смазкой, так и с сухим резка.

Рис. 5. Анализ 10-летнего жизненного цикла между обработкой методом заливки и системой MQL (Furness et al., 2006).

С момента своего появления система MQL успешно применяется во многих процессах обработки с использованием различных типов смазочно-охлаждающих жидкостей.Как правило, смазочно-охлаждающие жидкости MQL будут применяться в форме прямой нефти или масляной эмульсии с различной степенью концентрации в воде для охлаждения и смазки области рабочего инструмента (Osman et al., 2018). Несколько важных требований к смазочно-охлаждающей жидкости, используемой для обработки MQL, заключаются в том, что она должна быть биоразлагаемой, очень стабильной и обладать высоким смазывающим эффектом, чтобы соответствовать требованиям экологичной обработки с низким потреблением масла. Масла на растительной основе и синтетические сложные эфиры являются двумя наиболее широко используемыми смазочно-охлаждающими жидкостями при механической обработке MQL из-за их превосходной биоразлагаемости (Boswell et al. , 2017). Некоторые из преимуществ обработки с использованием масла на растительной основе по сравнению с обычными жидкостями для обработки металлов, как объясняют Хан и Дхар (2006), заключаются в том, что они лучше поглощают давление, они могут увеличивать скорость съема металла, обеспечивать меньшие потери от испарения и запотевания и многие другие. более. Эти преимущества также подтверждены в нескольких различных исследованиях бурения (Belluco and De Chiffre, 2004; Rahim and Sasahara, 2010), токарной обработки (Ginting et al., 2015; Islam, 2013; Khan and Dhar, 2006) и фрезерования (Sales et al., al., 2009). Аналогичным образом, синтетические сложные эфиры обладают свойствами, аналогичными маслам на растительной основе, из-за их высокой температуры кипения, высокой температуры вспышки и низкой вязкости (Dixit et al., 2012). В нескольких исследованиях даже сообщается, что обработка с использованием синтетического масла превосходит растительное и минеральное масло (Ramana et al., 2012). Из обзоров, упомянутых выше, можно с уверенностью сказать, что как масло на растительной основе, так и синтетический эфир являются лучшей заменой для других типов смазочно-охлаждающей жидкости, например минерального масла, и из-за их нетоксичности и способности к биологическому разложению это делает обработку MQL с их использованием более экологически чистый и безопасный для здоровья вариант (Abdul Sani et al.

, 2017). Некоторые из преимуществ обработки с использованием масла на растительной основе по сравнению с обычными жидкостями для обработки металлов, как объясняют Хан и Дхар (2006), заключаются в том, что они лучше поглощают давление, они могут увеличивать скорость съема металла, обеспечивать меньшие потери от испарения и запотевания и многие другие. более. Эти преимущества также подтверждены в нескольких различных исследованиях бурения (Belluco and De Chiffre, 2004; Rahim and Sasahara, 2010), токарной обработки (Ginting et al., 2015; Islam, 2013; Khan and Dhar, 2006) и фрезерования (Sales et al., al., 2009). Аналогичным образом, синтетические сложные эфиры обладают свойствами, аналогичными маслам на растительной основе, из-за их высокой температуры кипения, высокой температуры вспышки и низкой вязкости (Dixit et al., 2012). В нескольких исследованиях даже сообщается, что обработка с использованием синтетического масла превосходит растительное и минеральное масло (Ramana et al., 2012). Из обзоров, упомянутых выше, можно с уверенностью сказать, что как масло на растительной основе, так и синтетический эфир являются лучшей заменой для других типов смазочно-охлаждающей жидкости, например минерального масла, и из-за их нетоксичности и способности к биологическому разложению это делает обработку MQL с их использованием более экологически чистый и безопасный для здоровья вариант (Abdul Sani et al. , 2018; Boswell et al., 2017).

, 2018; Boswell et al., 2017).

2.1 Системы подачи MQL

Коммерческая система MQL обычно состоит из пяти основных частей: воздушного компрессора, резервуара для смазочно-охлаждающей жидкости, трубок, системы управления потоком и распылительного сопла (Sharif et al., 2016). Как правило, MQL использует технику распыления и распыления небольшого количества смеси масла и сжатого воздуха со скоростью потока ниже 1000 мл / ч и распыления смеси непосредственно в зону резания (Banerjee and Sharma, 2018; Fitrina et al., 2018; Пол и Гош, 2017).Это в 10 000 раз меньше объема используемой смазочно-охлаждающей жидкости по сравнению с методом заводнения (Осман и др., 2018).

С точки зрения системы доставки, систему MQL можно разделить на внешнее приложение и внутреннее приложение, как показано на рис. 6, на основе выбранной литературы (Астахов, 2008; Бубекри и др., 2010; Кургин и др., 2014). Внешнее приложение работает путем подачи смеси масла и сжатого или сжатого воздуха из камеры через внешнее сопло. Он чаще используется для таких процессов обработки, как токарная обработка и фрезерование, учитывая, что отношение длины к диаметру меньше трех.Это условие является требованием для обеспечения непрерывной закачки смазочно-охлаждающей жидкости в зону резания (Гоинди и Саркар, 2017; Лавал и др., 2013). Существует два возможных метода для внешнего MQL-приложения (рис. 7a), а именно:

Он чаще используется для таких процессов обработки, как токарная обработка и фрезерование, учитывая, что отношение длины к диаметру меньше трех.Это условие является требованием для обеспечения непрерывной закачки смазочно-охлаждающей жидкости в зону резания (Гоинди и Саркар, 2017; Лавал и др., 2013). Существует два возможных метода для внешнего MQL-приложения (рис. 7a), а именно:

Рис. 6. Категории системы доставки MQL (Boswell et al., 2017).

Рис. 7. Схематическое изображение а) внешней системы MQL с использованием сопла эжектора и обычного сопла б) внутренней системы MQL с использованием одноканального и двухканального (Boswell et al., 2017).

- •

сопло эжектора: этот метод раздельно подает масло и сжатый воздух в эжектор, и только после этого происходит смешивание.

- •

и обычное сопло: этот метод смешивает масло и сжатый воздух во внешнем распылителе, а затем аэрозоль подается в сопло.

Напротив, внутреннее приложение работает путем подачи смазочно-охлаждающей жидкости через шпиндель, что делает его известным как приложение сквозного инструмента (Boswell et al. , 2017). Его лучше всего применять для таких процессов обработки, как сверление, развертывание, нарезание резьбы, учитывая, что отношение длины к диаметру больше трех (Osman et al., 2018). Это утверждение дополнительно подтверждается Lawal et al. (2013), в котором говорится, что в случае сверления глубоких отверстий с использованием режущего инструмента различных размеров, внутреннее приложение MQL всегда будет применяться для создания очень глубоких отверстий при высоких скоростях резания. Точно так же в этом приложении есть два возможных метода подачи смазочно-охлаждающей жидкости (рис.7b), а именно:

, 2017). Его лучше всего применять для таких процессов обработки, как сверление, развертывание, нарезание резьбы, учитывая, что отношение длины к диаметру больше трех (Osman et al., 2018). Это утверждение дополнительно подтверждается Lawal et al. (2013), в котором говорится, что в случае сверления глубоких отверстий с использованием режущего инструмента различных размеров, внутреннее приложение MQL всегда будет применяться для создания очень глубоких отверстий при высоких скоростях резания. Точно так же в этом приложении есть два возможных метода подачи смазочно-охлаждающей жидкости (рис.7b), а именно:

- •

одноканальный: этот метод смешивает масло и сжатый воздух перед подачей смеси через режущий инструмент.

- •

и двухканальный: этот метод раздельно подает масло и сжатый воздух по разным каналам и смешивает их только перед держателем режущего инструмента.

Zeilmann и Weingaertner (2006) исследовали производительность обработки при сверлении как с внешним, так и с внутренним MQL на титановом сплаве Ti – 6Al – 4V путем измерения температуры сверления. В отчете говорится, что при внутреннем бурении MQL максимальное повышение температуры на 50% ниже, чем при внешнем MQL. Это связано с невозможностью проникновения аэрозоля в отверстие во время обработки. С другой стороны, короткое расстояние прохождения аэрозоля двухканального внутреннего MQL дает ему преимущество, потому что масло и сжатый воздух смешиваются рядом с режущим инструментом, и на смесь влияет только вращение шпинделя на короткое время. В результате это уменьшает дисперсию и выпадение выпущенного аэрозоля, а образующийся туман содержит капли большего размера по сравнению с каплями из внешнего MQL (Boubekri et al., 2010). Zeilmann и Weingaertner (2006) вместе с несколькими другими исследователями пришли к выводу, что двухканальная внутренняя MQL-система является лучшим методом из четырех упомянутых выше (Brinksmeier et al., 2015; Brinksmeier and Janssen, 2002; Zeilmann and Weingaertner, 2006).

В отчете говорится, что при внутреннем бурении MQL максимальное повышение температуры на 50% ниже, чем при внешнем MQL. Это связано с невозможностью проникновения аэрозоля в отверстие во время обработки. С другой стороны, короткое расстояние прохождения аэрозоля двухканального внутреннего MQL дает ему преимущество, потому что масло и сжатый воздух смешиваются рядом с режущим инструментом, и на смесь влияет только вращение шпинделя на короткое время. В результате это уменьшает дисперсию и выпадение выпущенного аэрозоля, а образующийся туман содержит капли большего размера по сравнению с каплями из внешнего MQL (Boubekri et al., 2010). Zeilmann и Weingaertner (2006) вместе с несколькими другими исследователями пришли к выводу, что двухканальная внутренняя MQL-система является лучшим методом из четырех упомянутых выше (Brinksmeier et al., 2015; Brinksmeier and Janssen, 2002; Zeilmann and Weingaertner, 2006).

2.2 Производительность обработки MQL

В этом подразделе кратко рассматривается производительность обработки MQL из 10 наиболее цитируемых исследовательских статей, опубликованных в базе данных Scopus с 2014 по 2019 год, и они сведены в Таблицу 3. Таким образом, можно получить полный обзор параметров обработки для экспериментальной работы. Для результатов исследования три наиболее часто измеряемых физических параметра в изделиях — это шероховатость поверхности, сила резания и износ инструмента как характеристики обработки MQL (таблица 4).

Таким образом, можно получить полный обзор параметров обработки для экспериментальной работы. Для результатов исследования три наиболее часто измеряемых физических параметра в изделиях — это шероховатость поверхности, сила резания и износ инструмента как характеристики обработки MQL (таблица 4).

Таблица 3. Сводка 10 наиболее цитируемых научных статей по MQL-обработке.

| Ссылки | Ссылки | Процесс обработки | Материал детали | Материал инструмента | Параметры резания | Окружающая среда | MQL Cutting Fluid | Параметры MQL 70 | 143 | T | Сталь AISI 1050 | Твердый сплав с покрытием TiAlN | vc = 120 f = 0.14 и 0,18 ap = 1,2 и 1,8 | MQL, Flood, Dry | Масло на минеральной основе | P = 0,6 Qoil = 60 и 120 |

|---|---|---|---|---|---|---|---|---|

| Sarikaya and Güllü (2014b) | 112 | T | T | Сплав Haynes 25 (сплав L-605)Карбид без покрытия | vc = 30,40 и 50 f = 0,15 ap = 1 | MQL | Минеральное масло, минеральное масло с синтетическим эфиром и растительными веществами. Масло Масло | Qoil = 60,120 и 180 |

| Kaynak (2014) | 82 | T | Inconel 718 | Карбид без покрытия | vc = 60 и 120 f = 0.075 ap = 0,8 | MQL, криогенный, сухой | Coolube 2210 EP | P = 0,4 Qoil = 60 |

| Emami et al. (2014) | 75 | G | Глинозем Al2O3 Керамика | Алмаз на металлической связке | f = 9,12,16and21 ap = 8,12,18and27 | MQL | Синтетическое масло, масло гидрокрекинга, раст. Масло (пальмовое масло) и минеральное масло | Qair = 30 Qoil = 150 d = 30 |

| Sharma and Sidhu (2014) | 74 | T | AISI D2 Сталь | Карбид вольфрама | = 79,96 и 130MQL, Dry | Acculube LB6000 | P = 0,5 | |

| Maruda et al. (2015) | 71 | T | Нержавеющая сталь X10CrNi18-8 (AISI 301) | Карбид | vc = 150 f = 0,1 ap = 1 | MQL | EMULGOL18 | 906 и др.67 | G | Gh5169 Сплав на основе никеля | Белый корунд | vc = 30 f = 3000 ap = 10 | MQL, Flood | Минеральное масло (парафиновое масло), вег.Масло (соевое, арахисовое, кукурузное, рапсовое, пальмовое, касторовое, подсолнечное) | P = 0,6 Qoil = 50 d = 12 |

| ((MK Gupta et al., 2015b) | 61 | T | Титан марки 2 | Кубический нитрид бора | MQL | Растворимое масло для резки (20: 1) | P = 0,4 Qair = 60 Qoil = 300 d = 35and40 | |

| (Pereira et al. 2016) | 59 | T | Нержавеющая сталь AISI 304 | Твердый сплав с покрытием TiN | vc = 225 f = 0.2 ap = 1,5 | MQL, криогенный, MQL + криогенный, сухой | Масло канолы | P = 0,6 Qoil = 100 |

| Rabiei et al. (2014) | 58 | G | CK45, S305, 100Cr6, HSS | Оксид алюминия | f = 3000 ap = 0,005,0,02,0,035 и 0,05 | MQL, Flood | Behran Oil RS1642 | P = 0,4 Qoil = 120 |

vc (mmin): скорость резания, P (МПа): давление воздуха, Qoil (mlh): расход масла.

f (мммин) или (ммоб): скорость подачи, Qair (лмин): скорость воздушного потока.

ap (мм): глубина резания, d (мм): расстояние от стойки.

Таблица 4. Некоторые физические величины, измеренные как производительность обработки, в 10 наиболее цитируемых исследовательских статьях по обработке MQL.

| Каталожные номера | Размер капли | Кол. капель | Шероховатость поверхности | Износ инструмента | Коэффициент трения | Сила резания | Температура резания. | Энергия | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Сарикая и Гюллю (2014a) | ✓ | ||||||||||||||

| Сарикая и Гюллю (2014b) 0 9026 9026 9026 9026 9026 9026 9026 9018 9018 9026 | Kaynak (2014) | ✓ | ✓ | ✓ | |||||||||||

| Emami et al. (2014) | ✓ | ✓ | ✓ | ||||||||||||

| Шарма и Сидху (2014) | ✓ | ✓ | и др.(2015) | ✓ | ✓ | ||||||||||

| Wang et al. (2016) | ✓ | ✓ | ✓ | ||||||||||||

| (MK Gupta et al., 2015b) | ✓ | ✓ | 0 al. (2016) | ✓ | ✓ | ✓ | |||||||||

| Rabiei et al.(2014) | ✓ | ✓ |

Что касается качества поверхности, Kaynak (2014) провел токарную обработку Inconel 718 в трех различных средах охлаждения / смазки и обнаружил, что MQL и криогенная среда создают лучшее качество поверхности по сравнению с сухой средой. Это также подтверждается Emami et al. (2014), шлифовка с использованием MQL также обеспечивает хорошее качество поверхности керамики Al2O3. Более того, по результатам изменения четырех типов смазочно-охлаждающей жидкости можно сделать вывод, что обработка MQL с использованием масла на основе гидрокрекинга может повысить производительность за счет получения даже более высокого качества поверхности, чем с синтетическим маслом.Что касается смазочно-охлаждающей жидкости, Wang et al. (2016) также изучили эффекты шлифования Gh5169 или Inconel 718 с использованием различных типов смазочно-охлаждающей жидкости MQL, и результаты показали, что может быть достигнута лучшая морфология поверхности с минимальным значением шероховатости поверхности, Ra = 0,366 мкм и RSm = 0,0324 мм. особенно когда в процессе используется касторовое масло. Кроме того, Шарма и Сидху (2014) утверждают, что чистота поверхности тесно связана с температурой резания, и в их исследовании было обнаружено, что MQL успешно снижает температуру резания на 50%, таким образом улучшая чистоту поверхности стали AISI D2 после процесса точения.Использование системы MQL для твердых сталей, в частности HSS и 100Cr6, также обеспечивает более высокую шероховатость и качество поверхности, чем при использовании метода заливки в эксперименте по шлифованию, проведенном Rabiei et al. (2014).

Также сообщается, что система MQL выгодна с точки зрения силы резания. Результаты, полученные в результате экспериментальной работы по токарной обработке Inconel 718, Кайнак (2014) пришел к выводу, что среди условий MQL, криогенной и сухой обработки обработка MQL приводит к значительному снижению всех трех составляющих силы при низкой скорости резания.Rabiei et al. (2014) также подтверждают это утверждение о том, что система MQL может значительно снизить тангенциальные и нормальные составляющие шлифовального усилия в твердых сталях. Кроме того, их эксперимент с измельчением показывает, что уменьшение тангенциальной силы приведет к снижению энергопотребления, поскольку смазка должным образом присутствует в зоне контакта. Эта эффективная смазка способствует лучшему скольжению и трибологическому воздействию на зерно в области рабочего инструмента, что приводит к лучшим условиям резания.

Среди значительных проблем при обработке труднообрабатываемых материалов — быстрый износ инструмента (Sulaiman et al., 2014). Как правило, возникают три типа картины износа инструмента, а именно износ по задней поверхности, износ по выемкам, расположенным на линии глубины резания, и, наконец, кратерный износ, расположенный на передней поверхности. Износ инструмента происходит из-за того, что высокая температура, возникающая в процессе обработки, вызывает термическое размягчение, поэтому, когда высокие сжимающие напряжения подвергаются воздействию режущего инструмента, это дополнительно приводит к пластической деформации режущей кромки. Обработка MQL также доказала свою эффективность в снижении износа инструмента. Результаты, полученные в ходе исследования, проведенного Сарикая и Гюллю (2014b) по токарной обработке немагнитного суперсплава на основе кобальта (L-605) с использованием трех различных смазочно-охлаждающих жидкостей MQL, показывают, что минимальный износ зазубрин достигается при использовании смазочно-охлаждающей жидкости на растительной основе. при более низкой скорости резания и более высоком расходе жидкости MQL.Когда Кайнак (Kaynak, 2014) изучал влияние системы MQL на токарную обработку Inconel 718, автор обнаружил, что скорость износа инструмента в условиях MQL в первые 150 секунд токарной обработки соответствует криогенным условиям. В целом исследования подтверждают значительное снижение износа инструмента за счет обработки MQL по сравнению с сухим состоянием.

Помимо шероховатости поверхности, силы резания и износа инструмента, стружка, образующаяся после процессов механической обработки, также лучше подходит для охлаждения / смазки MQL, чем в других средах.Kaynak (2014) сообщает, что токарная обработка Inconel 718 с использованием Coolube 2210 EP дает меньший шаг стружки, чем криогенное точение с использованием жидкого азота (LN2) и сухой среды, в результате чего стружка, полученная при криогенном охлаждении, имеет большую толщину и имеет форму сегментов, а также их размер. шаг больше, чем в MQL и в сухих условиях. В другом исследовании, проведенном Emami et al. (2014), чтобы проанализировать производительность шлифования MQL керамики из оксида алюминия Al2O3 с использованием нескольких различных типов смазочно-охлаждающей жидкости, автор обнаружил, что стружка, полученная при механической обработке MQL, является сухой.Это значительно упрощает процесс переработки, поскольку производителям не нужно заранее сушить стружку, что одновременно делает ее более экологически чистой. Более того, М. К. Гупта и соавт. (2015b) предоставляет более подробное описание образцов стружки, собранных после токарной обработки заготовки из титана класса II с использованием MQL. Было собрано две формы стружки: длинная ленточная и маленькая спирально-шайбовидная. Поверхность стружки также была гладкой, плоской, блестящей и блестящей. Это произошло из-за снижения температуры резания в области рабочего инструмента с помощью MQL, что предотвратило образование наростов на кромке.

Система MQL показала, что обеспечивает лучшую проницаемость смазочно-охлаждающей жидкости в зоне резания, чем другие методы охлаждения / смазки, что приводит к более низкой шероховатости поверхности и усилию резания с минимальными потерями. Кроме того, срок службы инструмента может быть увеличен примерно до 88,4% в условиях MQL по сравнению с сухим состоянием, при этом сохраняется высокая стандартная чистота поверхности (Kasim et al., 2013; Qin et al., 2016). Это означает, что система MQL может быть реализована там, где выполнение процесса сухой обработки проблематично.

2.3 Проблемы обработки MQL

Как упоминалось ранее в подразделе 2.2, обработка MQL считается многообещающим решением, поскольку ее способность обеспечивать лучшее качество поверхности, снижать силу резания, а также продлевать срок службы режущего инструмента доказана во многих исследованиях. литература, в которой экспериментируют с возможностями техники охлаждения / смазки MQL в различных процессах обработки, материалах заготовок, материалах режущего инструмента, смазочно-охлаждающих жидкостях, диапазоне параметров обработки, диапазоне параметров MQL за годы с момента его внедрения.Тем не менее, его возможности все еще ограничены, и в этом подразделе будут суммированы проблемы, возникающие при обработке MQL, наблюдаемые несколькими исследователями. Краткое изложение приведено в таблице 5 и упорядочено в зависимости от того, насколько часто опасения высказываются в исследовательских статьях.

Таблица 5. Проблемы обработки MQL.

| Тип проблемы | Ссылки | Описание |

|---|---|---|

| Эффект охлаждения | (Benedicto et al., 2017; Перейра и др., 2016; Шариф и др., 2016, 2017а; Шарма и др., 2014; Сингх и др., 2016; Tai et al., 2017, 2014) | Система MQL не поддерживает значительное охлаждение, а обладает превосходной смазывающей способностью, поэтому процесс обработки не может стабилизироваться термически. Это связано с тем, что капли не полностью поглощают тепло и не уносят его за счет конвекции воздуха. Накопленное тепло может вызвать поломку инструмента, испарение капель и деформацию детали. |

| Сложные для обработки материалы заготовки | (Benedicto et al., 2017; Boswell et al., 2017; Драгичевич, 2018; Осман и др., 2018; Перейра и др., 2016; Tai et al., 2014) | Мало что известно о MQL-механической обработке труднообрабатываемых материалов (например, титановых сплавов, сплавов на основе никеля, термически напыленных покрытий), поскольку соответствующая литература не является широко доступной. Существует потребность в изучении производительности обработки этого материала с использованием системы MQL. |

| Чипы | (Sharif et al., 2016; Sharma et al., 2014; Singh et al., 2016; Tai et al., 2017, 2014) | Засорение стружкой, особенно при таких процессах, как сверление глубоких отверстий, токарная обработка и фрезерование, поскольку стружка не может быть удалена из зоны резания. Засоренная стружка переносит большое количество тепла и, следовательно, может деформировать заготовку и повредить режущий инструмент. |

| Оптимальные параметры | (Boswell et al., 2017; Sarikaya and Güllü, 2014b; Sharif et al., 2016; Sharma et al., 2016; Singh et al., 2016) | потребность в изучении оптимальных рабочих условий MQL, таких как давление, скорость потока, соотношение влажности воздуха и масла, конструкция сопла, расстояние зазора, угол сопла, количество сопел, а также параметры обработки, такие как материал заготовки и режущего инструмента для различных процессов обработки, чтобы обеспечить эффективную работу. |

| Высокоскоростная обработка | (Kaynak, 2014; Osman et al., 2018; Sharif et al., 2017a) | Высокая скорость резания ограничивает возможности обработки MQL, поскольку она может вызвать увеличение силы резания, а также неспособность смазочно-охлаждающей жидкости достигать области рабочего инструмента. |

| Процесс обработки | (Boswell et al., 2017; Singh et al., 2016; Tai et al., 2014) | Технология MQL при фрезеровании и сверлении относится к числу зарегистрированных процессов обработки, которые испытывают неэффективное охлаждение с момента смазочно-охлаждающие жидкости не могут проникнуть в область рабочего инструмента с внешней системой MQL |

| Численное моделирование | (Sharif et al., 2016; Tai et al., 2017) | Отсутствие числовой модели для системы MQL для анализа проникновения потока и поведения капли все еще неясно, поскольку существуют противоречивые утверждения об оптимальном размере капли для доставки нефти на небольшую площадь и преодоления проблем, включая приземление, проникновение, коалиция, адгезия к стенке, постоянный поток и равномерное распыление. |

| Стоимость | (Бенедикто и др., 2017; Драгичевич, 2018) | Затраты на переход на обработку MQL считаются высокими частично из-за затрат на покупку, внедрение и обслуживание. |

| Образование тумана | (Benedicto et al., 2017; Sharif et al., 2016) | Выявлено, что образующийся туман вреден для рабочих |

Как видно из таблицы 5, можно сделать вывод, что Четыре основных узких места обработки MQL относятся к четырем основным областям: некомпетентная охлаждающая способность, ограничения обработки труднообрабатываемых материалов заготовки, неэффективное удаление стружки и отсутствие исследований по оптимизации параметров обработки. Следовательно, необходимы дополнительные исследования, посвященные преодолению этих недостатков, чтобы найти лучшее решение по снижению тепловыделения, расширению выбора материала заготовки, легкому удалению стружки и обеспечению оптимальных параметров обработки и MQL.

Понимание основ автоматических систем смазки

Насос

Насос обеспечивает поток масла или консистентной смазки под давлением для приведения в действие дозирующего устройства (ей). Различные насосы предлагают различные скорости потока и диапазоны давления, а также совместимость с различными источниками питания, поэтому выбор насоса будет основываться на потребностях системы и доступных источниках питания. Насосы, используемые с форсунками, также должны иметь выпускной клапан, чтобы форсунки могли перезагружаться.Некоторые насосы также являются измерителями, например поршневые насосы, используемые в коробчатом лубрикаторе, но в большинстве случаев насос представляет собой отдельный блок.

Контроллер

Контроллер запускает график или программу для регулярной подачи смазки. Некоторые насосы имеют встроенный контроллер, но во многих системах используется контроллер, отдельный от насоса. Поскольку контроллеры являются программируемыми, они очень универсальны, и поэтому несколько контроллеров могут охватывать широкий спектр приложений.Некоторые вещи, которые следует учитывать, — это доступное напряжение и датчики, используемые в приложении. Контроллер должен иметь входы для датчиков, которые будут к нему подключены.

Трубки и фитинги

При выборе компонентов системы необходимо использовать правильную трубку, поскольку она должна быть достаточно прочной, чтобы выдерживать давление, возникающее в системе, и должна быть достаточного диаметра, чтобы смазка или масло могли проходить через нее, не создавая избыточного давления.Если трубка слишком слабая, она может лопнуть и вызвать беспорядок; или, что еще хуже, это может кого-то поранить. Если трубка слишком узкая, система может вообще не работать, потому что давление, необходимое для перемещения жидкости по трубке, может быть слишком высоким. Следовательно, при выборе трубки или шлангов для системы важно понимать потребности приложения.

Дополнительные детали

Для каждой системы доступен широкий спектр дополнительных компонентов.Вот лишь несколько примеров:

- Датчики для определения цикла или давления

- Фильтры масляно-жировые и воздушные

- Датчик хода для счетчика машин

- Клапаны обратные

На первый взгляд система смазки может показаться сложной, но если разбить ее на основные компоненты, на самом деле она довольно проста. Понимание этих компонентов облегчит проектирование и заказ деталей для системы, а также устранение неполадок и ремонт существующей системы.

Компания Graco и наша сеть авторизованных дистрибьюторов могут помочь вам разработать и выбрать систему, подходящую для вашего применения.

Системы смазки разбрызгиванием и давлением в поршневых компрессорах

Поршневые компрессоры существуют уже много столетий. Они могут быть с впрыском масла или без масла, в зависимости от области применения и конечного использования. В моделях с впрыском масла масло обычно служит трем важным целям: охлаждению, уплотнению и смазке.Но не все поршневые компрессоры с впрыском масла смазывают компоненты одинаково. Есть две распространенные системы смазки насоса в поршневых компрессорах: смазка разбрызгиванием и смазка под давлением.

Системы смазки разбрызгиванием

В системах смазки разбрызгиванием масло подается на цилиндры и поршни путем вращения рукояток на крышках шатунных подшипников. Каждый раз, когда они вращаются, ковши проходят через масляный желоб. Пройдя через масляный поддон, ковши разбрызгивают масло на цилиндры и поршни, чтобы смазать их.

Хотя смазка разбрызгиванием эффективна для небольших двигателей и насосов, это не точный процесс. Детали насоса могут быть недостаточно смазаны или слишком много смазаны. Количество масла в желобе жизненно важно для правильной работы. Если масла недостаточно, между критическими компонентами может произойти износ, а слишком много масла вызовет чрезмерную смазку, что может привести к гидравлической блокировке.

Тип используемого масла и его вязкость также важны в системе смазки разбрызгиванием. Масло должно быть достаточно густым, чтобы обеспечить достаточную смазку и прилипать к ковшам, но не настолько вязким, чтобы нагреваться при перемешивании в масляной ванне.Чистота масла также имеет решающее значение; масло следует регулярно фильтровать и при необходимости доливать.

Системы смазки под давлением

Смазка под давлением — второй тип системы смазки поршневых компрессоров. Это более технически продвинутый и обычно более дорогостоящий метод, но он увеличивает срок службы компрессора.

Смазка под давлением — это процесс, при котором масляный насос точно распределяет масло по ключевым участкам насоса. Обычно масло перекачивается через масляный фильтр в насос, где оно затем перерабатывается и используется повторно; Использование сменного масляного фильтра может еще больше продлить срок службы масла.Масло транспортируется на ключевой участок с помощью масляного насоса. Следовательно, вязкость масла не так критична, как в случае системы разбрызгивания.

Любой из этих методов широко используется во многих различных насосах и двигателях, и оба подходят для поршневых компрессоров. Приобретая новый поршневой компрессор, решите, что для вас важно. Если важна начальная стоимость, возможно, лучше подойдут компрессоры со смазкой разбрызгиванием. Но если вы готовы инвестировать больше в поршневой компрессор со смазкой под давлением, вы будете вознаграждены дополнительной долговечностью и надежностью.

Какую систему смазки использует ваш поршневой компрессор? Дайте нам знать в комментариях ниже и посетите нас по адресу www.atlascopco.com/air-usa, чтобы узнать больше!

Start-up разрабатывает систему смазки для редукторов с природной водой

Обычные системы смазки для высокопроизводительных трансмиссий основаны на масле. Это проблематично, поскольку ни одна коробка передач не является стопроцентно герметичной. Следствием этого является так называемая «усадка масла», которая приводит к постепенному отравлению воды и почвы.Кроме того, общепринятая во всем мире практика сжигания отработанного масла приводит к выбросам CO2. «Но люди принимают это, потому что это современное состояние», — объясняет Доминик Кофалка, управляющий директор стартапа Reintrieb в Вене, Австрия.

Экологичная система смазки

Cofalka и его команда разработали систему смазки для высокопроизводительных трансмиссий, которая способствует обезуглероживанию. Он больше не использует ценные нефтяные ресурсы и снижает выбросы CO2 — как при погрузке, так и при утилизации.Эта технология основана на естественной воде и является 100-процентной устойчивой в соответствии с Целями устойчивого развития Организации Объединенных Наций. Использование системы смазки имеет смысл везде, где утечка вредного смазочного масла нежелательна, на суше и в море, от судоходства до электростанции и от заградительных сооружений до трубопроводов подачи. В промышленности можно найти применение в производстве продуктов питания, резины и фармацевтических препаратов.

Также интересно: у внутреннего судоходства будущего скоро будет рулевой на берегу

Подпишитесь на нашу рассылку новостей!

Ваш еженедельный обзор инноваций Каждое воскресенье лучшие статьи недели в вашем почтовом ящике.

Точно так же попадание воды в системы смазки коробок передач также проблематично. Даже при 0,1% -ном содержании воды ухудшается качество смазочного масла. Вода в трансмиссионном масле является основной причиной сбоев в работе судов, электростанций и насосов в целом.

Подтверждение концепции

В лабораторных условиях работает система смазки на водной основе для редукторов Reintrieb. Это поразило даже инженера-механика Карстена Штала с факультета машиностроения Мюнхенского технического университета, Германия, который провел испытание концепции.В конце концов, здравый смысл подсказывает вам, что вода вызывает ржавчину металла и, следовательно, его быстрый износ. Тем не менее, по его словам, с помощью системы смазки Reintrieb можно решить такие проблемы, как износ, поломка зубьев, истирание и поверхностная усталость, даже если остаются без ответа вопросы и необходимы дальнейшие исследования, сказал Шталь.

Есть также другие исследовательские группы, работающие над системами безмасляной смазки для коробок передач. В Германии основное внимание уделяется безжидкостным системам смазки, способным выдерживать высокие нагрузки.Cofalka называет это «густой водой» и говорит, что в ней не должно быть добавок:

Система смазки высокопроизводительных зубчатых передач на испытательном стенде Центра исследований зубчатых передач факультета машиностроения Мюнхенского технического университета, Германия (c) ReintriebПо маслу видно, что оно протекло. Образует полосы на воде и на суше. Добавки исчезают в окружающей среде. Никто не знает, как их снова удалить.

Доминик Кофалка, управляющий директор, Reintrieb

В Reintrieb исследования были сосредоточены не столько на смазке, сколько на материале для шестеренок.По его словам, задача заключалась в том, чтобы сбалансировать три фактора: твердость, эластичность и коррозию. С металлами, которые тверже стали, и смазочной водой им это удалось. Новая система смазки имеет такой же срок службы, как и обычные. По его словам, структура цен потенциально может быть даже более экономичной.

Смазка и охлаждение

Эта система одновременно сочетает в себе смазку и охлаждение. «На поверхности, сопоставимой с поверхностью ногтя, поверхность боковой поверхности шестерни при использовании обычных шестерен должна выдерживать в 36 раз больший вес, чем у VW Golf.Теплота трения, выделяемая в процессе, в 10 раз превышает нагревательную способность утюга. При смазке маслом масло действует как защитная пленка между соприкасающимися поверхностями шестерен. Это предотвращает интенсивный нагрев. Однако если он становится слишком горячим, масло начинает испаряться. Таким образом, вода имеет недостаток по сравнению с маслом при смазке и преимущество при охлаждении ».

«Таким образом, вода имеет недостаток по сравнению с маслом при смазке и преимущество при охлаждении».

Доминик Кофалка, управляющий директор, Reintrieb

Эффект аквапланирования

В смазке Reintrieb использует эффект аквапланирования.Это происходит по мере увеличения скорости шестерни, потому что на поверхностях шестерни образуется водяная пленка, вызывающая потерю сцепления. Это означает, что шестерни работают плавно при одновременном охлаждении.

Для подтверждения концепции были протестированы три типа воды: пресная вода, соленая вода и дистиллированная вода, используемая в радиаторных системах. Все типы дали хорошие результаты, но стало очевидно, что качество воды имеет решающее влияние на работу и срок службы редукторов.Соленая вода была бы особенно выгодна при транспортировке, поскольку ее не нужно было бы перевозить. Его можно было забрать прямо с моря. Но Кофалка пока исключает это, потому что он атакует некоторые материалы, а также потому, что он предполагает, что это не станет системой смазки с открытым контуром.

Новая силовая установка для корабля

В судостроении система смазки зубчатых передач может решить сразу две проблемы: попадание воды в трансмиссионное масло и наоборот: утечку трансмиссионного масла в водоемы.Современное круизное судно или грузовое судно теряет от шести до десяти литров нефти в день. Кофалка цитирует исследование Агентства по охране окружающей среды США, показывающее, что десять процентов мировых нефтяных загрязнений приходится на трансмиссионное масло. Пройдет около года, прежде чем первый редуктор с водяной смазкой сможет быть использован в отгрузке. Reintrieb в настоящее время работает над доработкой прототипа. Их партнером по сотрудничеству является опытный производитель шестерен Хайнц Эгартнер из Леобена.

Здесь вступает в игру еще одна инновация стартапа, которая уже вызвала интерес со стороны судоходной отрасли: партнеры строят 20-киловаттный подводный редуктор (нижний редуктор) винта руля направления.Первоначальное применение этого так называемого параллельного привода планируется провести в сотрудничестве с Hydromaster в Роттердаме, Нидерланды.

Осадка уменьшенная

Гребные винты руля упрощают управление кораблем. Обычные модели состоят из большого гребного винта, но новая модель Райнтриба состоит из двух маленьких гребных винтов, расположенных бок о бок в сопле, что приводит к решению с осадкой на 25 процентов меньше. Это позволяет судам ходить даже на мелководье, как это бывает в периоды засухи.Потенциальная область применения — это, прежде всего, внутренний водный транспорт; область, которую ЕС хочет продвигать для сокращения выбросов парниковых газов, связанных с транспортом. Изменение климата усугубляет проблему маловодья.

Также интересно: морские перевозки по внутренним водным путям могут сделать грузовые перевозки более экологичными

Механизм гребных винтов можно сравнить с бытовым блендером, у которого две лопасти вращаются относительно друг друга. «Винты вращаются с высокой скоростью и создают движение вперед, но имеют большие потери мощности из-за турбулентности.Изящное искусство — создавать как можно меньше турбулентности. Благодаря точной настройке нам удалось оптимизировать вихревые токи. В процессе нам удалось повысить эффективность. Кроме того, мы также хотим использовать вычисления потоков больших данных, чтобы снизить потребление топлива и связанные с этим выбросы CO2 », — поясняет Кофалка.

О компании Reintrieb:

Reintrieb была основана в Вене в 2016 году и занимается исследованиями, разработкой и коммерциализацией чистых технологий.Основатели — братья Доминик и Винсент Кофалка и инженер Зигфрид Лаис. Винсент Кофалка работает в американской корпорации Carnival Inc. в качестве капитана флота и капитана флагмана AIDAnova, а также на других должностях. Зигфрид Лаис проработал 50 лет в судостроении и смежных областях. Доминик Кофалка также является основателем и управляющим директором консалтинговой компании, специализирующейся на вопросах рынка капитала.

14 CFR § 33.71 — Система смазки. | CFR | Закон США

§ 33.71 Система смазки.

(а) Общие. Каждая система смазки должна правильно функционировать в зависимости от положения и атмосферных условий полета, в которых предполагается, что самолет будет эксплуатироваться.

(b) Масляный сетчатый фильтр или фильтр. Должен быть масляный сетчатый фильтр или фильтр, через который проходит все моторное масло. Кроме того:

(1) Каждый сетчатый фильтр или фильтр, требуемый данным параграфом, который имеет байпас, должен быть сконструирован и установлен таким образом, чтобы масло протекало с нормальной скоростью через остальную часть системы при полностью заблокированном сетчатом фильтре или фильтрующем элементе.

(2) Необходимо указать тип и степень фильтрации, необходимые для защиты масляной системы двигателя от инородных частиц в масле. Заявитель должен продемонстрировать, что посторонние частицы, проходящие через указанные средства фильтрации, не нарушают работу масляной системы двигателя.

(3) Каждый сетчатый фильтр или фильтр, требуемый данным параграфом, должен иметь пропускную способность (с учетом эксплуатационных ограничений, установленных для двигателя), чтобы гарантировать, что функционирование масляной системы двигателя не ухудшается из-за того, что масло в определенной степени (в отношении размера частиц) и плотность), превышающую значение, установленное для двигателя в параграфе (b) (2) этого раздела.

(4) Для каждого сетчатого фильтра или фильтра, требуемого настоящим параграфом, за исключением сетчатого фильтра или фильтра на выходе из масляного бака, должны быть средства индикации загрязнения до того, как оно достигнет емкости, установленной в соответствии с параграфом (b) (3) настоящего стандарта. раздел.

(5) Любой байпас фильтра должен быть спроектирован и сконструирован таким образом, чтобы выброс собранных загрязняющих веществ был сведен к минимуму за счет соответствующего расположения байпаса, чтобы гарантировать, что собранные загрязнители не попадут в тракт байпасного потока.

(6) Каждый сетчатый фильтр или фильтр, требуемый в соответствии с настоящим параграфом, который не имеет байпаса, за исключением сетчатого фильтра или фильтра на выходе из масляного бака или для продувочного насоса, должен иметь устройства для подключения к средствам предупреждения, чтобы предупредить пилота о возникновении загрязнение экрана до того, как он достигнет емкости, установленной в соответствии с параграфом (b) (3) настоящего раздела.

(7) Каждый сетчатый фильтр или фильтр, требуемый этим параграфом, должен быть доступен для слива и очистки.

(c) Нефтяные резервуары.

(1) Каждый масляный бак должен иметь пространство для расширения не менее 10 процентов емкости бака.

(2) Должна быть исключена возможность непреднамеренного заполнения расширительного пространства масляного бака.

(3) Каждое утопленное заправочное соединение масляного бака, которое может удерживать любое заметное количество масла, должно иметь приспособление для установки слива.

(4) Каждая крышка масляного бака должна обеспечивать герметичное уплотнение. Для заявителя, желающего получить право на установку двигателя на самолет, утвержденный для ETOPS, масляный бак должен быть спроектирован таким образом, чтобы предотвратить опасную потерю масла из-за неправильно установленной крышки масляного бака.

(5) Каждая заправочная горловина масляного бака должна быть помечена словом «масло».

(6) Каждый масляный бак должен вентилироваться через верхнюю часть пространства расширения, при этом вентиляционное отверстие должно быть устроено таким образом, чтобы конденсированный водяной пар, который может замерзнуть и заблокировать линию, не мог скапливаться в любой точке.

(7) Должны быть предусмотрены средства для предотвращения попадания в масляный резервуар или в любое выходное отверстие масляного резервуара любых предметов, которые могут препятствовать потоку масла через систему.

(8) На выходе каждого масляного бака должен быть запорный клапан, за исключением случаев, когда внешняя часть масляной системы (включая опоры масляного бака) является пожаробезопасной.

(9) Каждый негерметичный масляный бак не должен протекать при максимальной рабочей температуре и внутреннем давлении 5 фунтов на квадратный дюйм, и каждый масляный бак под давлением должен соответствовать требованиям § 33.64.

(10) Утечка или пролитое масло не должно скапливаться между баком и остальной частью двигателя.

(11) Каждый масляный бак должен иметь индикатор количества масла или приспособления для него.

(12) Если система флюгирования гребного винта зависит от моторного масла —

(i) Должны быть средства для улавливания некоторого количества масла в баке, если запасы масла истощаются из-за отказа какой-либо части системы смазки, кроме самого бака;

(ii) Количество захваченного масла должно быть достаточным для выполнения операции флюгирования и должно быть доступно только насосу флюгирования; а также

(iii) Необходимо принять меры для предотвращения воздействия осадка или других посторонних веществ на безопасную работу системы флюгирования гребного винта.

(d) Слив масла. Должен быть предусмотрен слив (или стоки), чтобы обеспечить безопасный слив из масляной системы. Каждый слив должен —

(1) Быть доступным; а также

(2) Иметь ручные или автоматические средства принудительной блокировки в закрытом положении.

(д) Масляные радиаторы. Каждый масляный радиатор должен безотказно выдерживать любую вибрацию, инерцию и нагрузку давления масла, которым он подвергается во время испытаний блока.

[Amdt. 33-6, 39 FR 35466, 1 октября 1974 г., с поправками, внесенными Amdt.33-10, 49 FR 6852, 23 февраля 1984 г .; Amdt. 33-21, 72 FR 1877, 16 января 2007 г .; Amdt. 33-27, 73 FR 55437, 25 сентября 2008 г .; Amdt. 33–27, 73 FR 57235, 2 октября 2008 г.] .