Выхлопная система. Устройство выхлопной системы автомобиля

Одной из основных систем автомобиля является выхлопная система, работа которой направлена на выпуск отработавших газов из камеры сгорания мотора. Примечательно, что в исправном состоянии система отвода выхлопных газов оказывает на работу двигателя минимальное воздействие. Система не просто должна выводить выхлопные газы за пределы автомобиля, но и предварительно снижать уровень их токсичности (экологические нормативы еще никто не отменял).

Современная выхлопная система автомобиля, помимо вышеозвученных функций, также является элементом тюнинга как для обычных, так и для спортивных автомобилей, влияя не только на их внешние параметры, но и на звуковые качества.

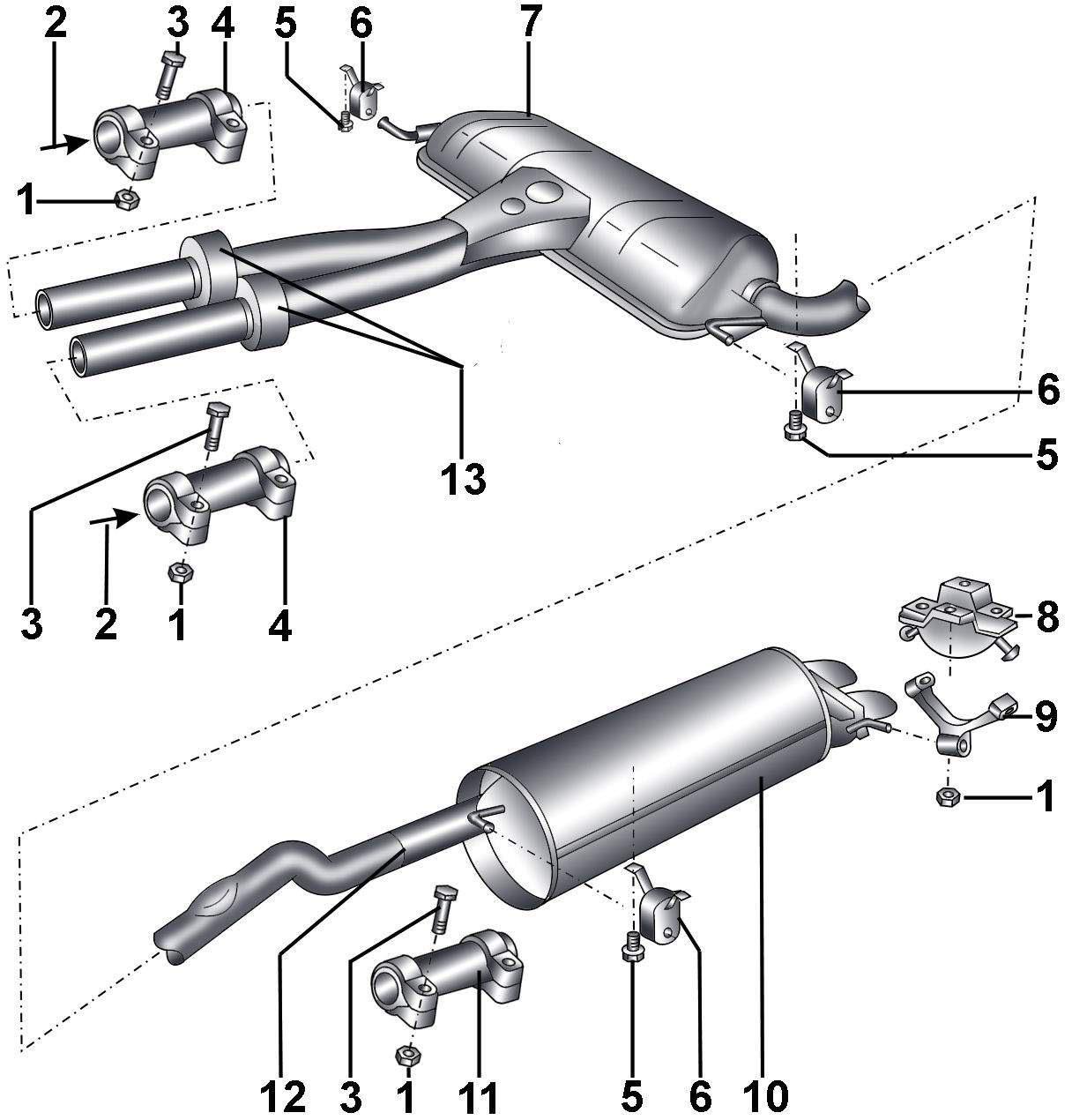

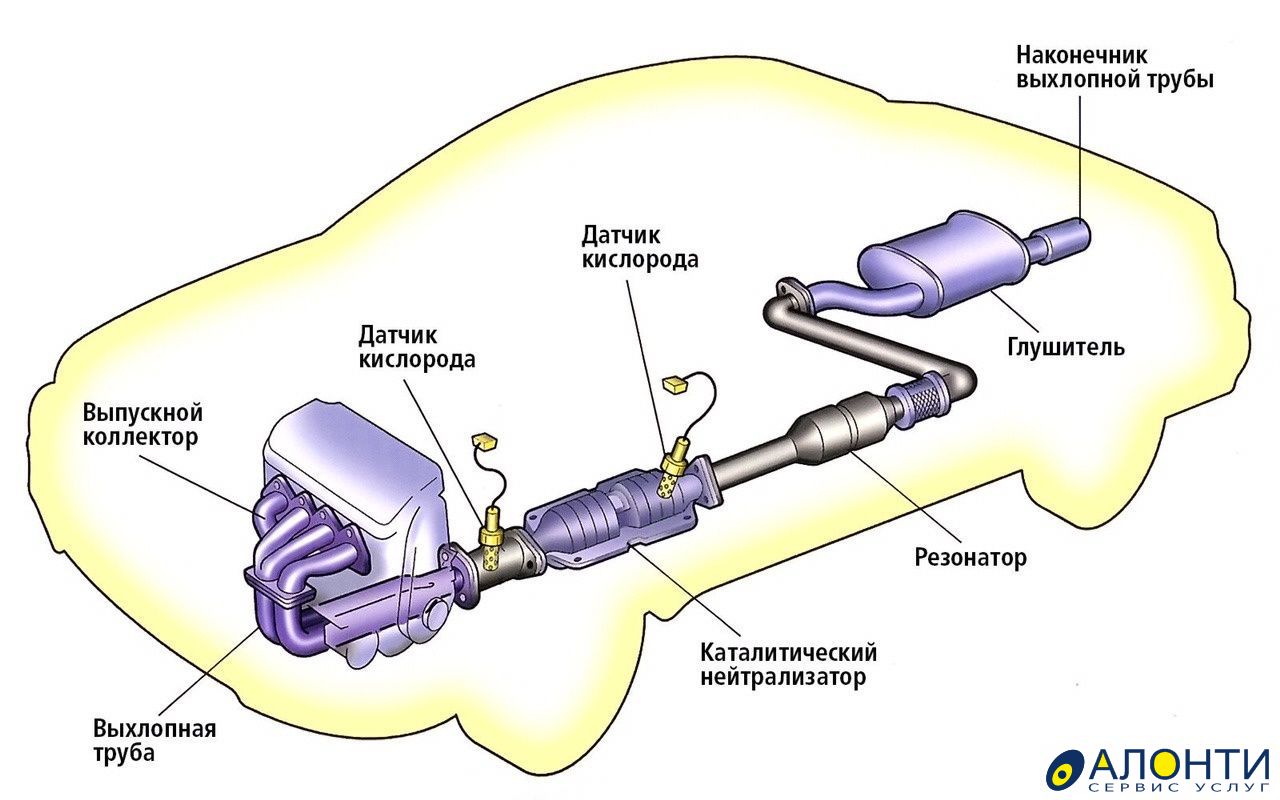

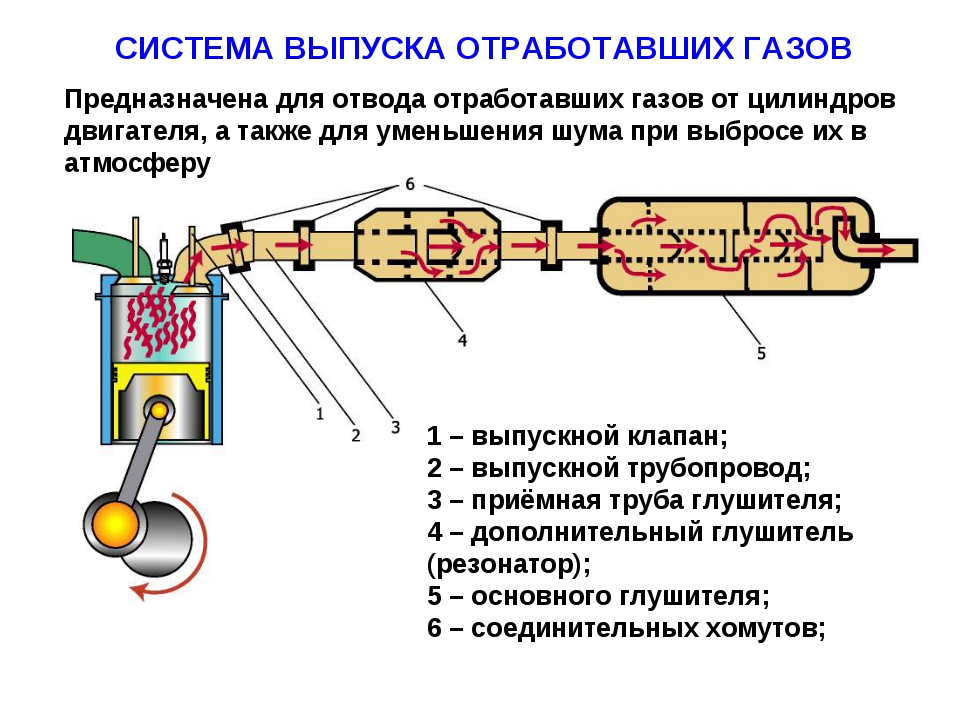

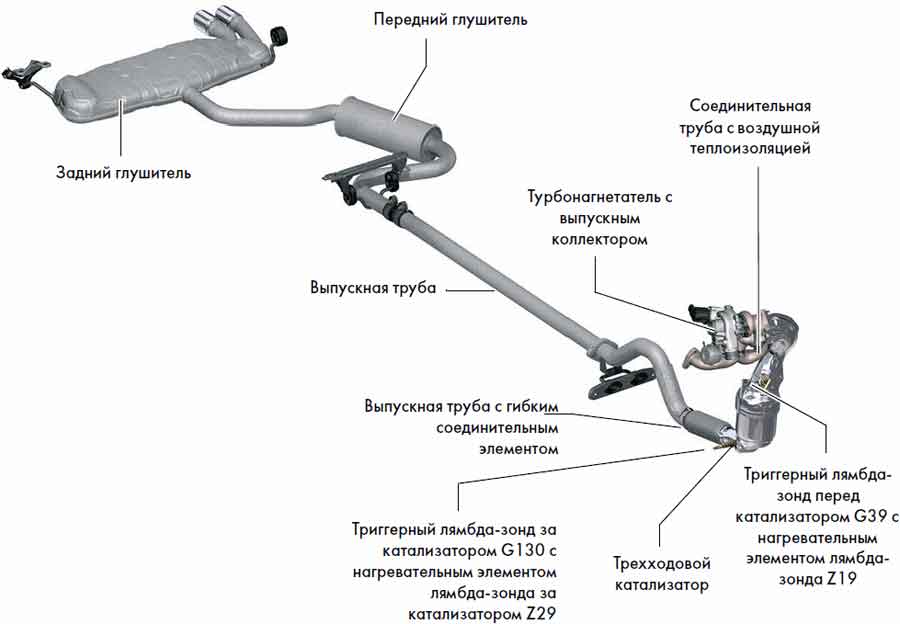

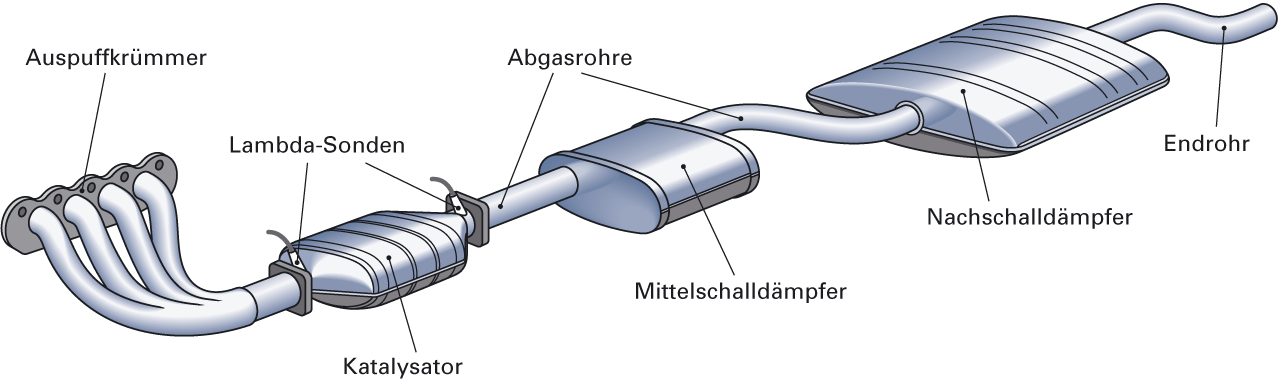

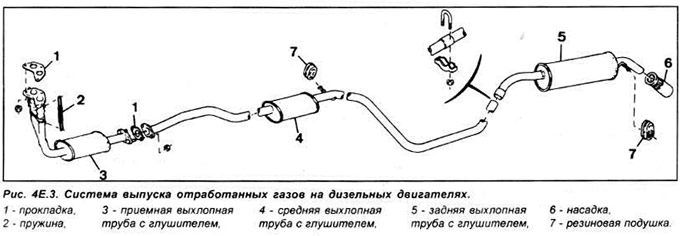

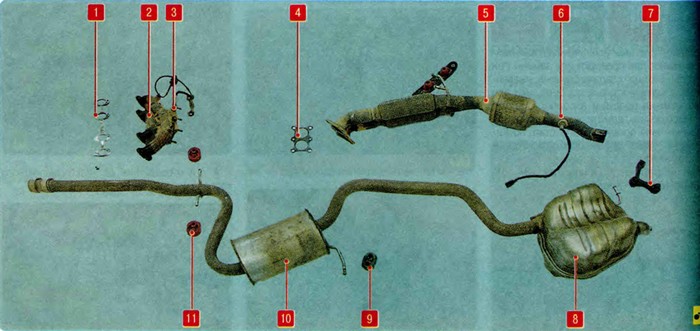

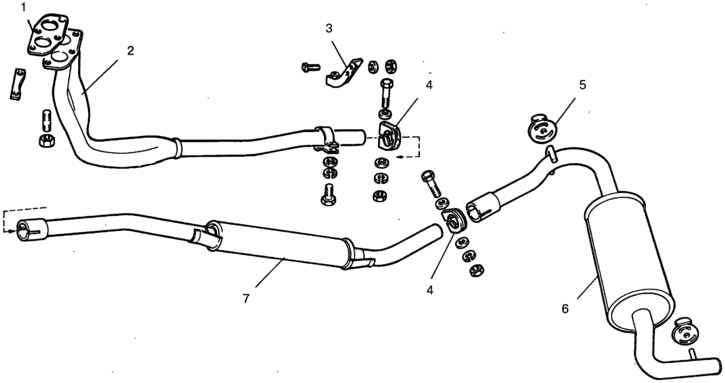

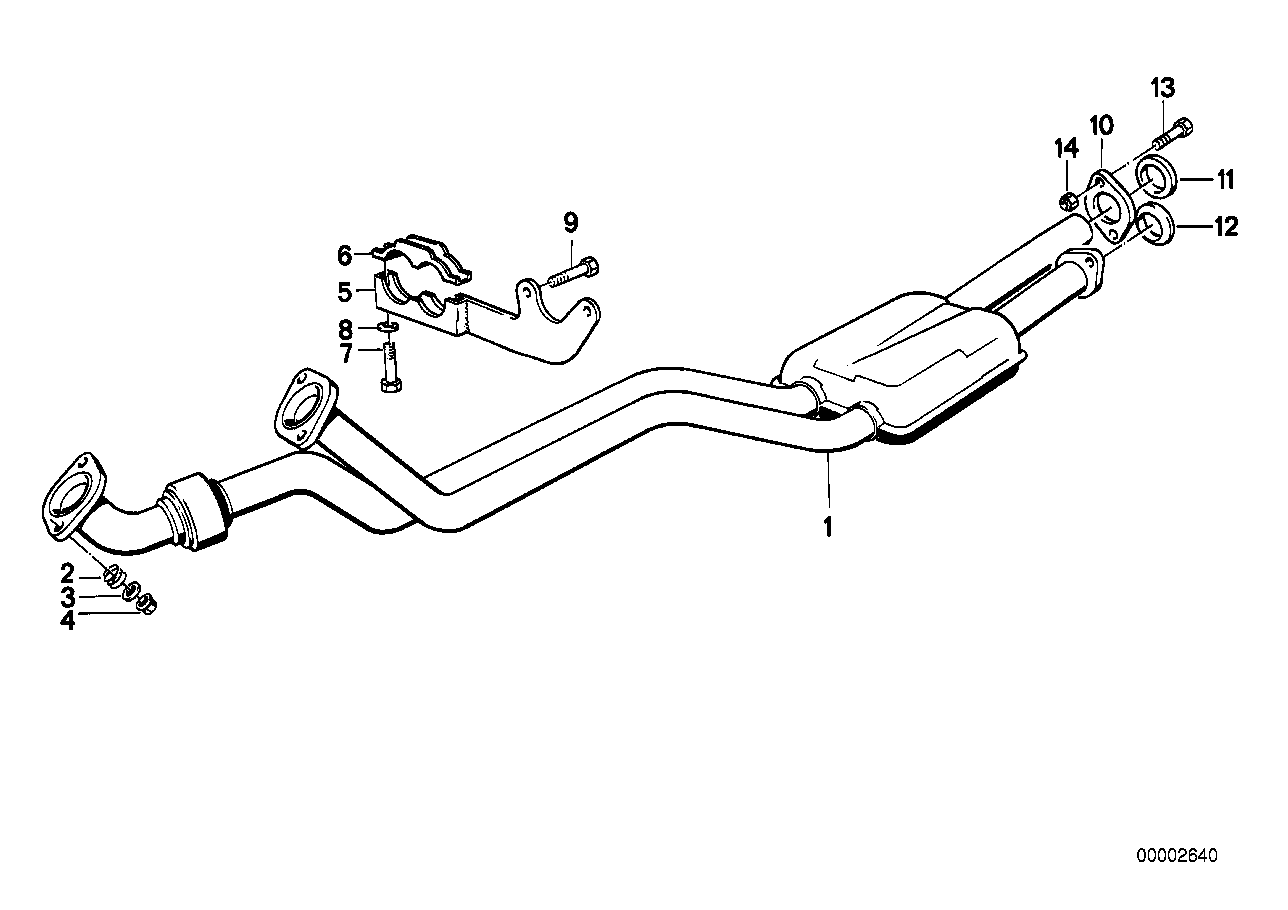

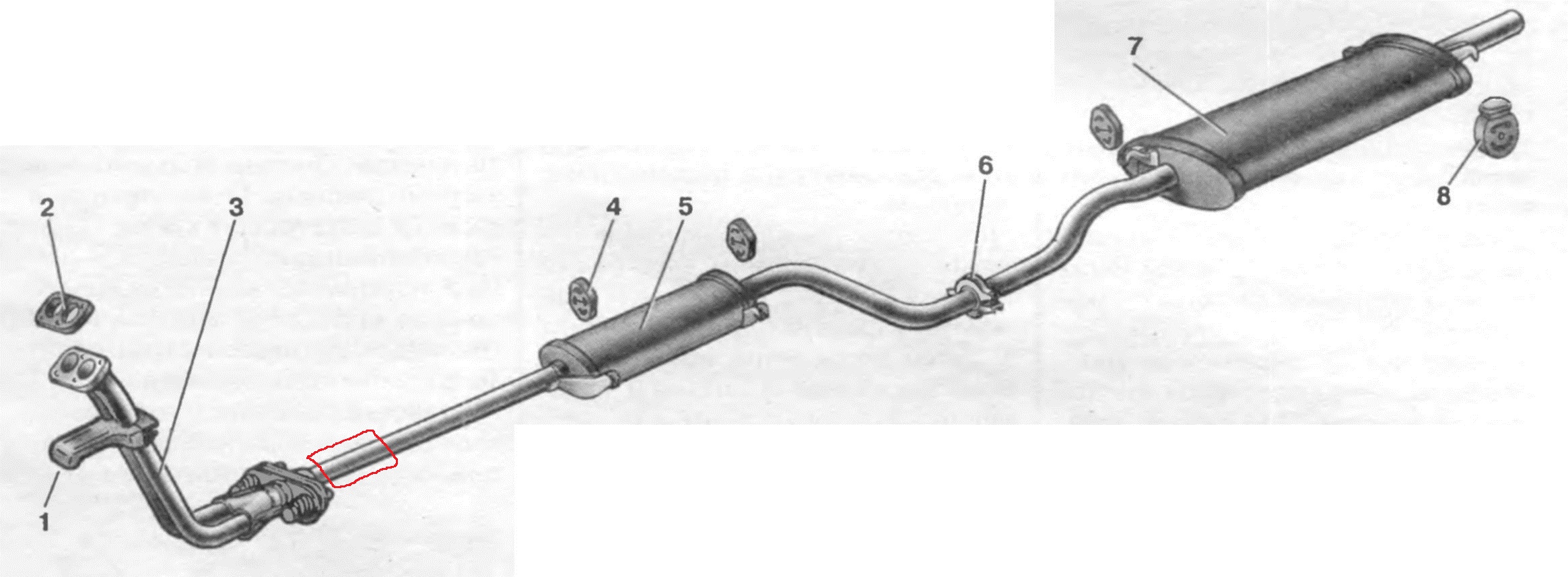

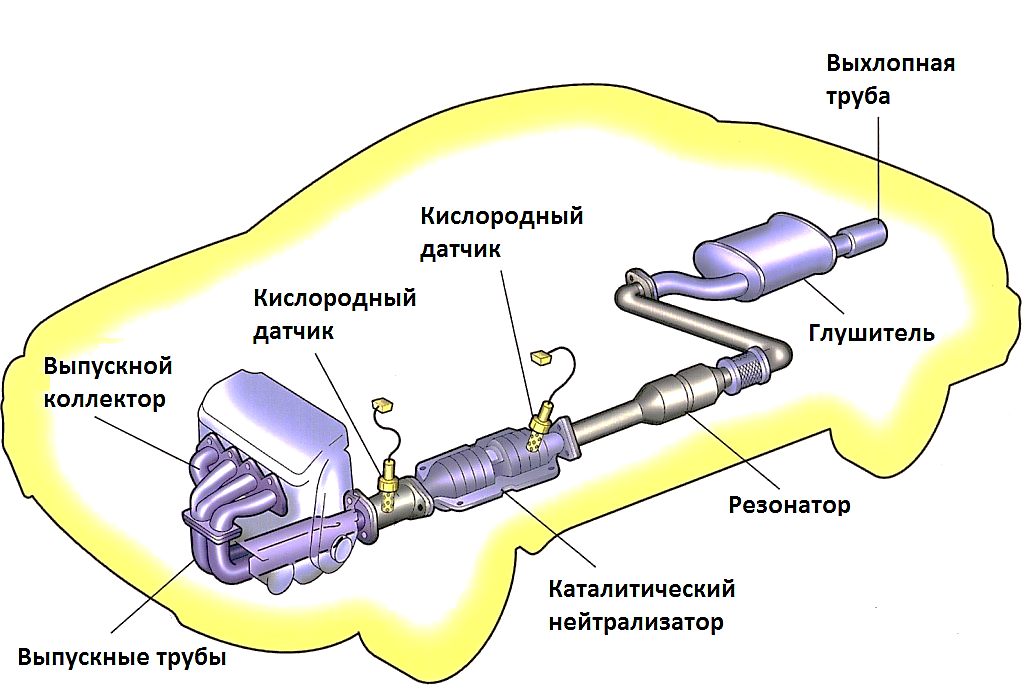

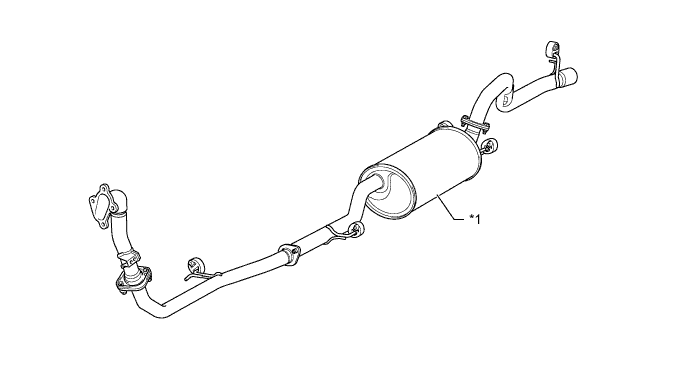

Устройство выхлопной системы авто выглядит следующим образом:

- коллектор, в котором происходит соединение всех отработанных газов в единый поток;

- катализатор, в обязанности которого входит снижение уровня токсичности отработанных газов;

- приемная труба, посредством которой соединяют такие детали, как коллектор и катализатор;

- за шумоподавление отвечает резонатор;

- глушитель, который, по сути, выполняет ту же функцию, что и резонатор, однако изготавливается из материала с более высокими показателями звукопоглощения;

- соединение резонатора и глушителя происходит с помощью средней трубы.

Принцип работы системы удаления выхлопных газов представлен следующими этапами:

- в цилиндры двигателя происходит впрыск топливной смеси;

- в результате ее работы происходит сгорание смеси;

- результатом сгорания являются токсичные газы;

- токсичные газы под высоким давлением поступают в коллектор;

- в коллекторе происходит соединение всех токсичных газов в единый поток.

Если автомобиль спортивный или тюнингованый, то роль коллектора выполняет так называемый «паук», обязанный своим названием наличию плавных изгибов (за счет этого сопротивление потоку газов будет наименьшим). Миновав коллектор или «паук» газы посредством движения через приемную трубу попадают в катализатор, откуда они выходят максимально безвредными.

В этой же части выхлопной системы происходит и процесс шумоподавления, о чем будет свидетельствовать знакомый автолюбителям сравнительно приятный звук. Пройдя следующие этапы обработки в выхлопной системе, газы посредством движения через глушитель покидают автомобиль.

Примечателен тот факт, что благодаря созданию сопротивления потоку отработанных газов, автомобильные выхлопные системы влияют на работу других узлов и агрегатов автомобиля. Изучив инструкции, прилагаемые к транспортному средству можно уточнить показатели уровня противодавления, которое является оптимальным. Помните, что только исправность работы системы отвода выхлопных газов позволяет эксплуатировать транспортное средство в безопасном режиме. Случаев, когда газы перестают выводиться из авто, постепенно проникая в салон автомобиля, более чем предостаточно, поэтому только исправная выхлопная система авто может гарантировать безопасность эксплуатации ТС.

Несмотря на то, что производством выхлопной системы для разных марок авто занимаются различные специализированные компании, в большинстве случаев в качестве расходного материала используется нержавеющая сталь. Качественная выхлопная система из нержавейки при условии регулярного проведения ТО сможет использоваться максимально продолжительное время.

Когда следует незамедлительно решать вопрос с ремонтом выхлопной системы? Если:

- в процессе эксплуатации авто слышен громкий рев;

- уровень расхода топлива без видимых причин стал увеличиваться;

- работа двигателя перестала отличаться стабильностью;

- с завидной регулярностью отмечается потеря уровня мощности.

В большинстве случаев данные «симптомы» свидетельствуют о том, что выхлопная система вышла из строя. Только профессиональный ремонт с использованием специализированного оборудования может служить гарантом последующей эксплуатации системы и всего автомобиля. Доверив ремонт профессиональным специалистам, Вы можете быть уверены в качестве конечного результата и высококвалифицированном обслуживании.

Выпуск отработавших газов: все не так просто, как может показаться

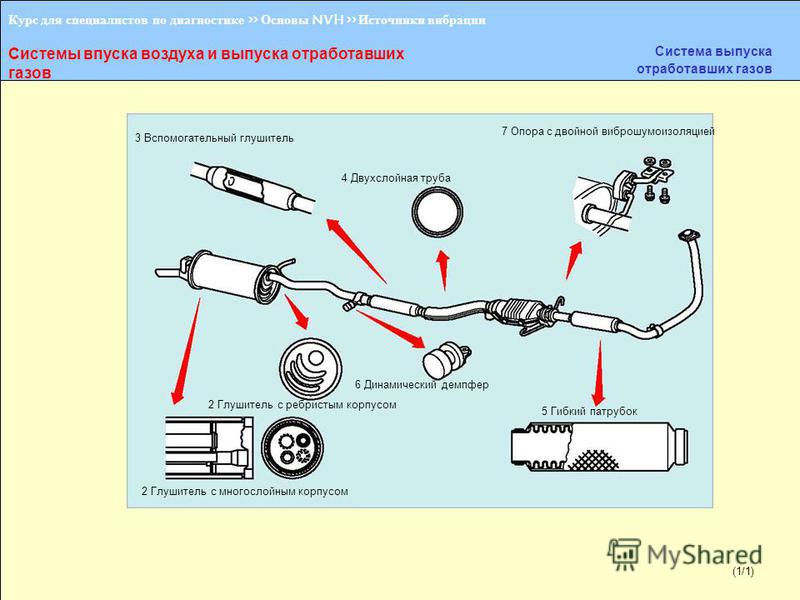

Параметры, определяющие качество

На эффективность подавления шума и безопасность использования всей выхлопной системы влияют в первую очередь такие факторы, как конструкция глушителя, диаметр внутренних труб, надежность и способ крепления элементов системы к шасси.

Глушители, поставляемые на вторичный рынок, часто отличаются от оригинальных конструкций, устанавливаемых автопроизводителем при выпуске автомобиля. Даже крупные компании, производящие глушители, упрощают оригинальную конструкцию, если она оказывается слишком, на их взгляд, нетехнологичной. Существуют и такие поставщики запчастей, которые умышленно предельно упрощают заводские конструкции выпускных систем. Снижая собственные затраты, они имеют возможность предложить покупателю очень дешевые, по сравнению с оригинальными конструкциями, продуктовые линейки.

Изменение конструкции глушителя, при сохранении его оригинальных параметров и, главное, характеристик, требует проведения ряда тестов и исследований. Производители, меняющие конструкции без каких-либо согласований и тестов своих изделий, часто реализуют их на рынке, а затем их продукция нарушает нормальную работу всей выхлопной системы автомобиля.

Еще одним важным фактором, определяющим выбор выхлопной системы, является использование соответствующих диаметров труб в глушителе. Ведь можно сконструировать глушитель, используя трубы заниженного, от оригинала, диаметра, и он будет существенно понижать шумовой фон. Но подобное «дросселирование» потока выхлопных газов обязательно отразится на снижении эффективности работы двигателя.

Нельзя не остановиться на проблеме материалов, используемых в глушителях. На выхлопную систему действуют такие вредные внешние факторы, как резкие изменения температуры, например при езде во время дождя. Неблагоприятно влияет на элементы системы выпуска отработавших газов и эксплуатация в зимний период, когда на детали действуют низкие температуры; контакт со снегом, солью вызывает образование очагов коррозии. А если учесть, что и внутренняя поверхность элементов глушителя подвергается воздействию кислых сред, то становится понятно, почему выбор материала глушителя влияет не последним образом на срок его службы.

Глушители, устанавливаемые на автозаводе, как правило, изготовлены из листов и труб, материалом которых являются нержавеющие и жаропрочные стали. Из-за высокой цены этих материалов детали системы выпуска газов, предназначенные для реализации на вторичном рынке, делают из рядовой стали, но обрабатывают с обеих сторон антикоррозионным покрытием, главным образом на основе алюминия. Покрытие наносится слоем 80…120 г/м2, толщина определяет устойчивость поверхности к коррозии. Качество покрытия можно оценить визуально: если слой нанесен тонкий, то поверхности деталей не блестят, а имеют матовый алюминиевый оттенок.

Важна, безусловно, для продления срока службы системы выпуска газов толщина самого металла глушителя, поскольку чем он толще, тем дольше изделие прослужит.

Кроме стали в конструкции глушителя используются материалы, поглощающие или же отражающие звуки. С функциями шумоподавления хорошо справляется стекловолокно. Материал характеризуется отличными характеристиками глушения шума и, по сравнению с другими звукоизолирующими технологиями, не наносит вреда окружающей среде. Стекловолокно не поглощает конденсат, но способствует его испарению из глушителя. Этот материал не меняет своих свойств даже при температуре +900°С. Технология текстурирования стекловолокна позволяет тщательно заполнить «карманы» глушителя.

Стекловолокно не поглощает конденсат, но способствует его испарению из глушителя. Этот материал не меняет своих свойств даже при температуре +900°С. Технология текстурирования стекловолокна позволяет тщательно заполнить «карманы» глушителя.

Важно помнить, что все элементы системы выпуска отработавших газов следует монтировать в строгом соответствии с предназначенными для них местами на днище кузова.

Необходимо также добавить, что при установке нового глушителя надо обратить внимание на эстетичный вид и антикоррозионную защиту сварных швов, на кронштейны крепления, расположенные на трубах и резонаторах. Металл креплений должен быть определенной толщины, а сами крепления должны быть приварены сварными швами достаточной длины. Сварка частей системы является важнейшим фактором, влияющим на надежность всей выхлопной системы, которой приходится постоянно воспринимать динамические нагрузки различной силы.

Сварка частей системы является важнейшим фактором, влияющим на надежность всей выхлопной системы, которой приходится постоянно воспринимать динамические нагрузки различной силы.

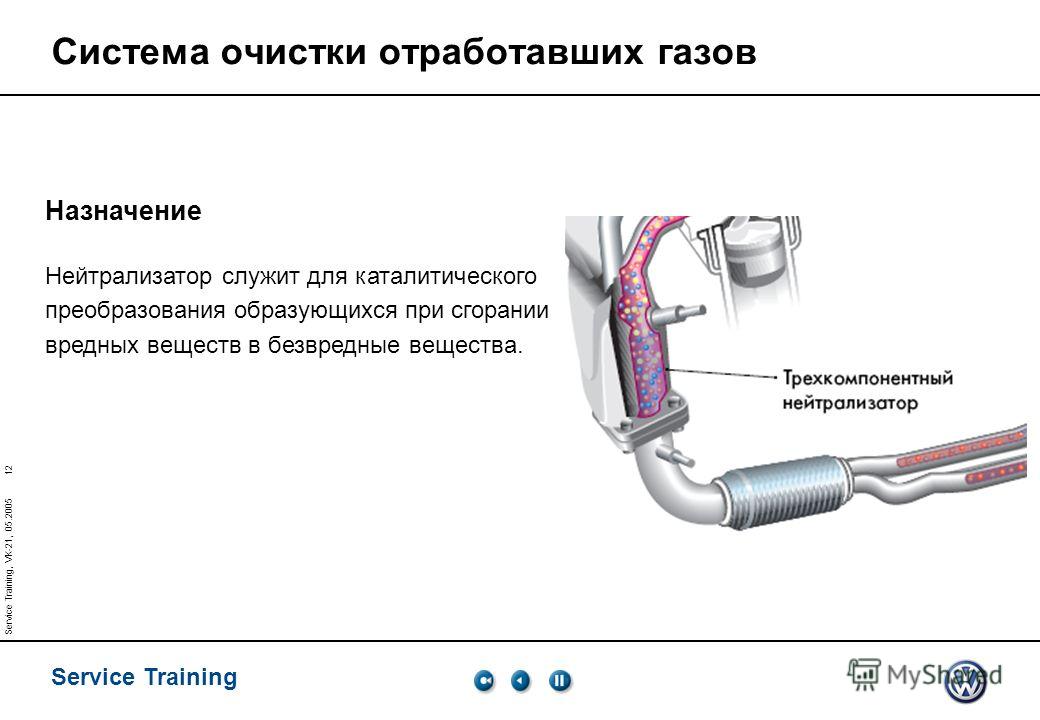

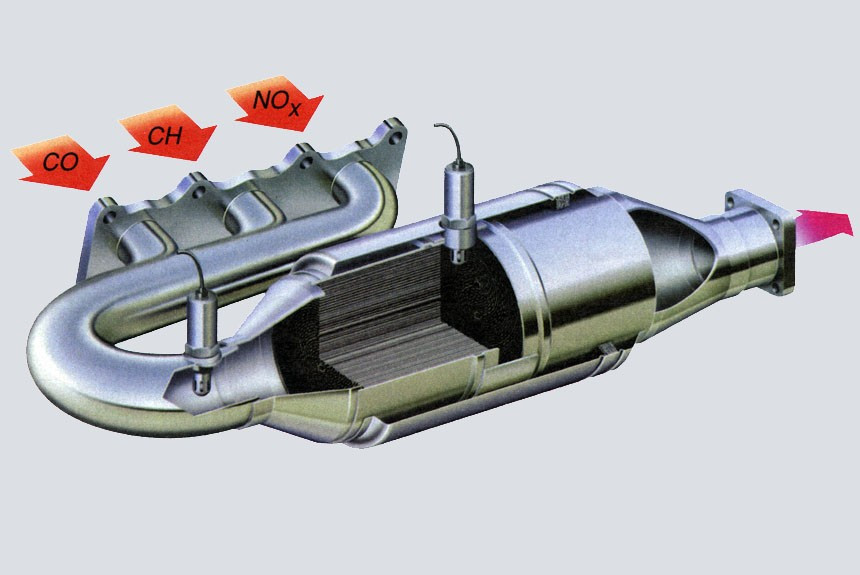

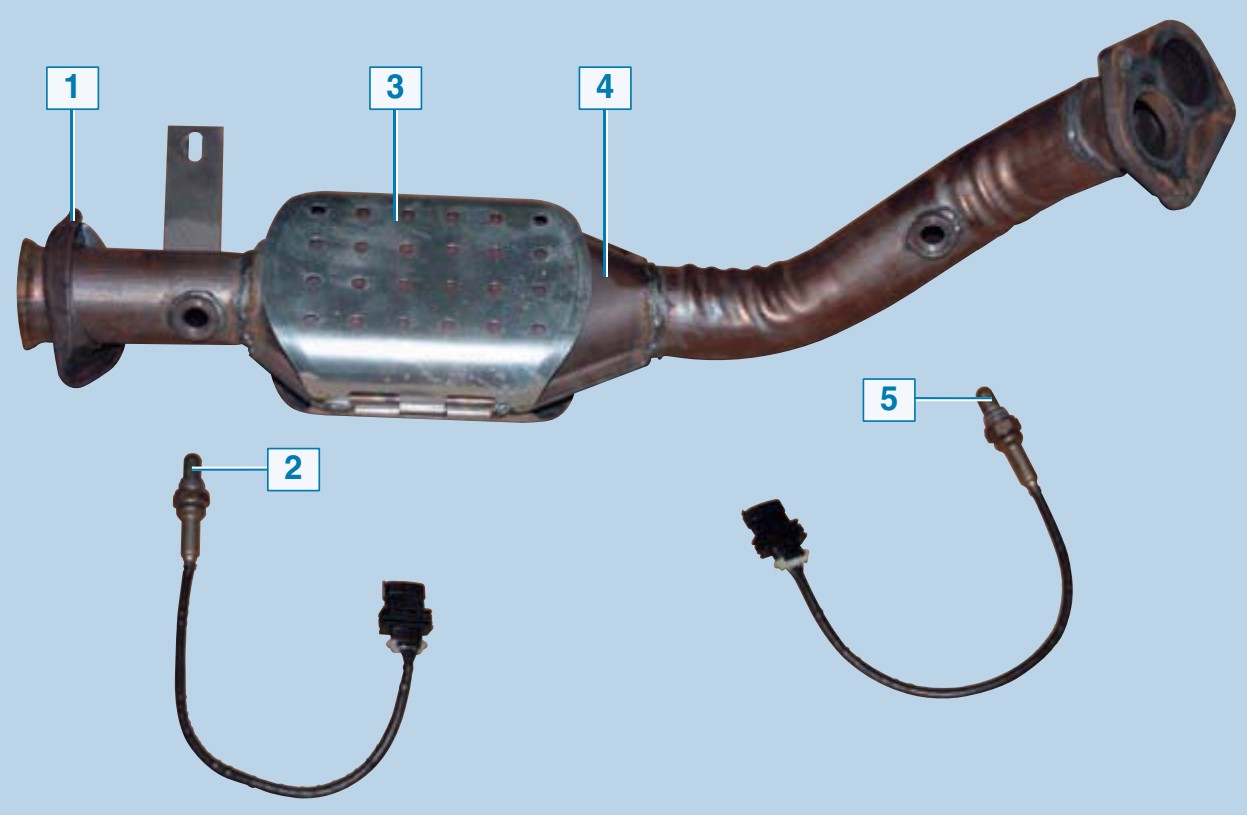

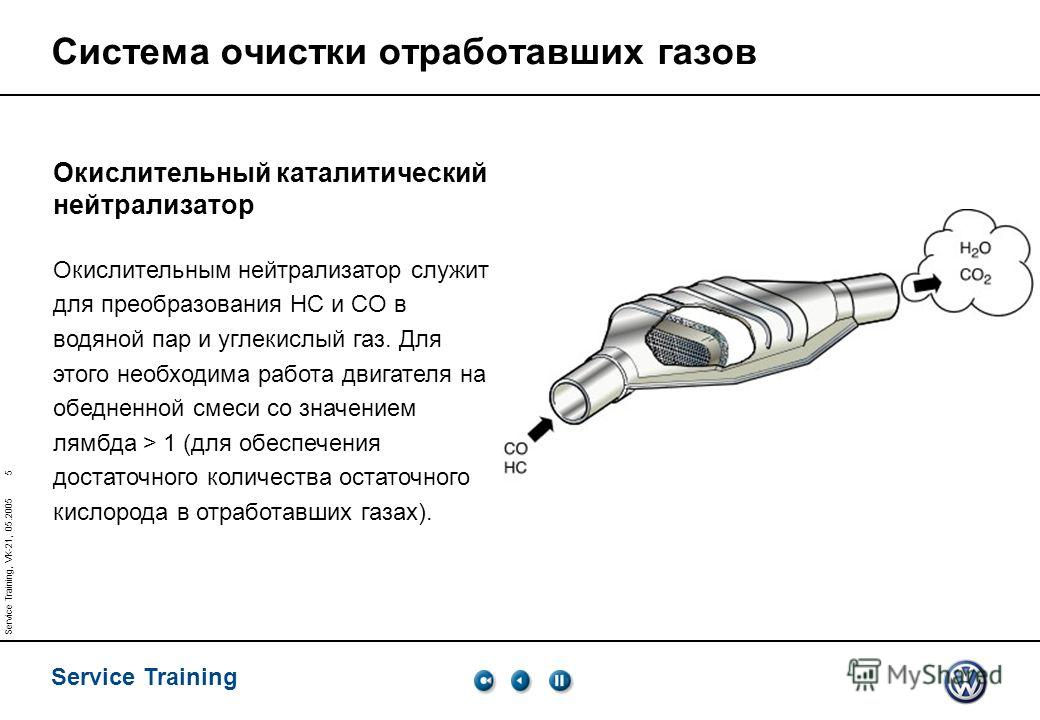

Катализаторы на страже чистоты «выхлопа»

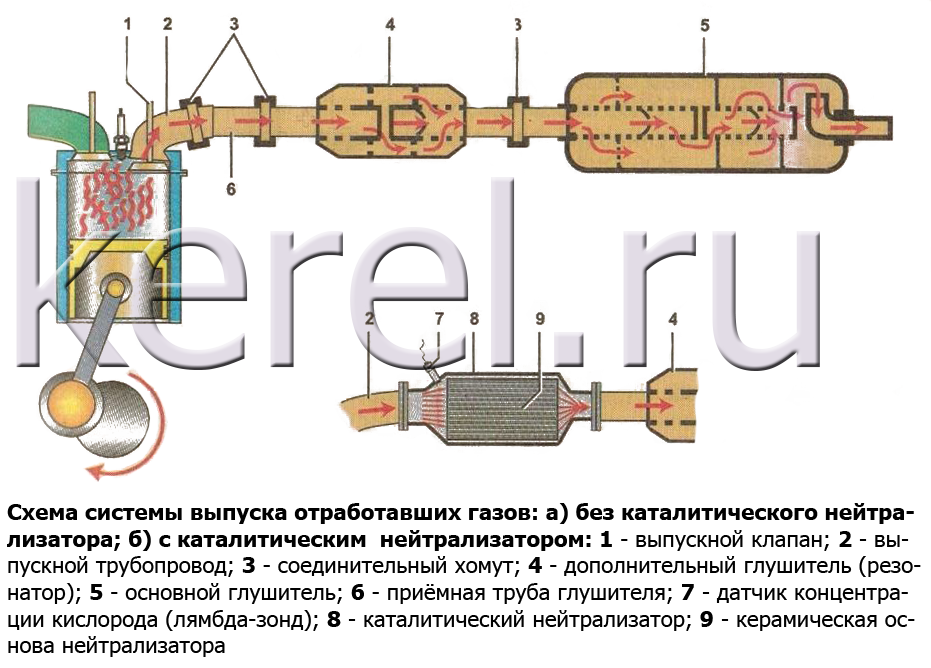

Как известно, назначением выхлопной системы является отвод из двигателя отработавших газов, а также снижение шумового эффекта, возникающего в результате пульсации давления выходящих газов. Однако в современных авто выхлопная система выполняет также важнейшую роль и по очистке отработавших газов. С этой целью в выхлопные системы вводятся такие компоненты, как каталитические нейтрализаторы, кислородные датчики, сажевые фильтры и некоторые другие устройства.

В связи с различием в технологиях очистки вредных выбросов каталитические реакторы, предназначенные для «дизелей», нельзя использовать в бензиновых двигателях, и наоборот. В дизельных двигателях задачей очистных устройств является снижение выбросов окиси углерода, которая образуется при работе на обедненной смеси.

Задачей каталитического нейтрализатора, больше известного в народе под названием катализатор, является преобразование вредных соединений, образующихся в процессе сгорания топлива в двигателе, в несколько менее вредные для экологии вещества. В двигателях с искровой системой зажигания катализаторы окисляют и снижают вредность трех соединений. NOx, или оксид азота, преобразуется в N2 или нейтральный азот, углеводород CH превращается в H2O, а окись углерода CO становится углекислым газом CO2. Поэтому в бензиновых двигателях каталитический нейтрализатор называют трехкомпонентным.

Поэтому в бензиновых двигателях каталитический нейтрализатор называют трехкомпонентным.

Химические реакции происходят при рабочей температуре катализатора 350…800°С. Для оптимального осуществления процесса сгорания топлива необходимо сохранение стехиометрического состава горючей смеси. Для такой смеси устанавливается специальный коэффициент избытка воздуха λ = 1. Это значит, что для сгорания 1 кг топлива без образования остаточного кислорода потребуется 14,7 кг воздуха. Кстати, при использовании в качестве топлива пропана соотношение воздух/топливо меняется и будет равно 15,6:1.

В качестве материалов, ускоряющих прохождение реакций в катализаторах,используют металлы – палладий, платину, родий, рутений. Эти материалы напыляются на монолитный блок, находящийся внутри реактора и напоминающий своим внешним строением пчелиные соты.

Конечно, сгорание происходит и при λ < 1 или λ > 1, однако только при λ = 1 уровень выбросов вредных соединений минимальный. Надо сказать, что впрыск точно дозированной смеси могут обеспечить только инжекторные устройства, контролируемые и управляемые бортовым компьютером. Поэтому катализаторы работают в основном в автомобилях с инжекторной системой подачи топлива, а в машинах, где горючую смесь готовит карбюратор, используются очень редко.

Поэтому катализаторы работают в основном в автомобилях с инжекторной системой подачи топлива, а в машинах, где горючую смесь готовит карбюратор, используются очень редко.

Каталитические блоки бывают керамическими и металлическими. Керамическая конструкция характеризуется разделением на квадратные, в сечении, соты, с толщиной стенок между каналами 0,05…0,15 мм. В стальных блоках стенки значительно тоньше, всего 0,03…0,07 мм. Такое строение позволяет стальным блокам пропускать больший поток выхлопных газов. Металлические блоки значительно чаще керамических устанавливают на новые автомобили, они отличаются большим тепловым сопротивлением, поэтому, например, только стальные каталитические решетки используют в двигателях, работающих на газе.

К преимуществам керамических блоков можно отнести более благозвучный для человеческого уха звук, издаваемый ими при работе, чем образующийся при прохождении выхлопных газов через металлические «соты». Однако керамический блок отличается гораздо менее прочной структурой, чем металлический, стойкость его к механическим повреждениям низкая, и очень часто они выходят из строя по причине появления трещин, образовавшихся от ударов. Также керамические блоки хуже металлических переносят перепады температур, поэтому, как писалось выше, «керамику» не применяют в двигателях, работающих на газе.

Также керамические блоки хуже металлических переносят перепады температур, поэтому, как писалось выше, «керамику» не применяют в двигателях, работающих на газе.

Эксплуатация катализатора – в жестких рамках

Катализатор относится к устройствам автомобиля, состояние которых водителю достаточно сложно диагностировать самостоятельно. Повреждение каталитического нейтрализатора легко обнаружить в результате проведения анализа выхлопных газов, однако выполнить это можно только на диагностическом стенде. Наиболее важным показателем является процентное содержание окиси углерода СО в «выхлопе». В автомобиле с поврежденным катализатором содержание СО достигает от 1,5 до 4%, тогда как нормально работающий катализатор снижает этот показатель примерно до 0,03%, а часто и до более низкого уровня.

Однако симптомы «утраты трудоспособности» катализатора можно обнаружить в процессе эксплуатации автомобиля. Потеря мощности, проблемы с запуском, шумная работа двигателя – все это может быть признаком того, что катализатор поврежден. Также следует проверить, в каком состоянии находится окончание выхлопной трубы. Если оно сильно закопчено, покрыто сажей, это верный знак того, что выхлопная система, и особенно катализатор, может иметь серьезные дефекты.

Также следует проверить, в каком состоянии находится окончание выхлопной трубы. Если оно сильно закопчено, покрыто сажей, это верный знак того, что выхлопная система, и особенно катализатор, может иметь серьезные дефекты.

Рабочий ресурс современных катализаторов постоянно увеличивается, однако большинство производителей рекомендуют менять катализатор после 120…150 тыс. км пробега. Бывают, конечно, случаи, когда катализаторы выхаживают и по 250 тыс. км, но это относится к разряду исключений.

Для продления «жизни» катализатора необходимо тщательно следить за тем, что попадает в заправочный бак машины. Даже незначительное количество этилированного бензина может необратимо повредить катализатор. Поэтому особенно опасно заправлять автомобиль где-то на трассе, приобретая уже разлитое в канистры горючее.

Кроме того, использование топлива низкого качества, загрязненного, приводит к тому, что за счет высокой температуры выхлопных газов внутренняя часть катализатора может расплавиться. Нормальная работа катализатора происходит примерно при 600°С, а некачественное топливо может повысить температуру до 900°С.

Нормальная работа катализатора происходит примерно при 600°С, а некачественное топливо может повысить температуру до 900°С.

Необходимо также систематически контролировать состояние свечей зажигания. Отсутствие искры в одном из цилиндров будет приводить к стеканию несгоревшего бензина в выхлопную систему, что негативно отразится на состоянии катализатора.

Каталитический нейтрализатор может быть разрушен одним ударом о бордюр или выступающий камень, при движении по пересеченной местности. Следует также опасаться резкого охлаждения катализатора, которое может произойти, например, при пересечении автомобилем глубокой лужи.

Кислородный датчик

Сокращение вредных выбросов в выхлопных газах в значительной степени зависит от кислородного датчика, или лямбда-зонда. Конструкция этих устройств претерпела с годами значительные изменения: если изначально это были обычные датчики, то сегодня это уже микропроцессорные системы.

Очистка выхлопных газов первоначально производилась только с использованием каталитических нейтрализаторов. В их функции входило ускорение химической реакции, в результате которой вредные соединения должны были преобразоваться в менее вредные. В 70-х гг. прошлого века был изобретен кислородный датчик. Соединение этого прибора с катализатором позволило значительно поднять уровень очистки отработанных газов. Лямбда-зонд нагревается быстрее катализатора, а значит, система управления двигателем быстрее начинает получать сигналы об изменениях содержания кислорода в выхлопных газах, которое, как известно, определяет оптимальный для сгорания состав топливно-воздушной смеси.

В их функции входило ускорение химической реакции, в результате которой вредные соединения должны были преобразоваться в менее вредные. В 70-х гг. прошлого века был изобретен кислородный датчик. Соединение этого прибора с катализатором позволило значительно поднять уровень очистки отработанных газов. Лямбда-зонд нагревается быстрее катализатора, а значит, система управления двигателем быстрее начинает получать сигналы об изменениях содержания кислорода в выхлопных газах, которое, как известно, определяет оптимальный для сгорания состав топливно-воздушной смеси.

Важным параметром является температура кислородного датчика: при низкой температуре датчик не функционирует, а при слишком высокой либо при частых значительных температурных перепадах могут возникать поломки датчика, снижается его срок службы.

Чтобы стабилизировать температурный режим работы кислородных датчиков, сделать их независимыми от температуры отработанных газов, современные лямбда-зонды оснащают электрическими подогревателями. Постоянная рабочая температура позволяет получать сигналы от датчика в большем диапазоне режимов работы двигателя, что увеличивает в целом чистоту выхлопных газов автомобиля. Благодаря появлению независимых от окружающей температуры подогреваемых датчиков стали применять монтаж сразу двух кислородных датчиков – до и после катализатора. В этом случае контроль количества кислорода в смеси значительно более точен, а функционирование всей выхлопной системы более надежно. Кроме того, таким образом легко контролировать эффективность работы катализатора.

Постоянная рабочая температура позволяет получать сигналы от датчика в большем диапазоне режимов работы двигателя, что увеличивает в целом чистоту выхлопных газов автомобиля. Благодаря появлению независимых от окружающей температуры подогреваемых датчиков стали применять монтаж сразу двух кислородных датчиков – до и после катализатора. В этом случае контроль количества кислорода в смеси значительно более точен, а функционирование всей выхлопной системы более надежно. Кроме того, таким образом легко контролировать эффективность работы катализатора.

Один из наиболее известных производителей кислородных датчиков – японская компания Denso. Первые датчики компания выпустила в 1977 г., и за прошедшие годы Denso поставила сотни миллионов своих датчиков производителям автотехники по всему миру. Сегодня высокотехнологичные конструкции Denso доступны покупателям вторичного рынка, причем качество продукции не уступает качеству датчиков, идущих на конвейеры ведущих автостроителей.

Программа выпуска Denso охватывает 277 позиций и 1700 модификаций. Большая их часть – уникальные разработки инженеров компании. Среди таких разработок – датчики циркониево-оксидные, цилиндрического либо плоского исполнения, с подогревом и без такового, титановые датчики, лямбда-зонды для обедненных смесей, линейные A/F и другие.

Большая их часть – уникальные разработки инженеров компании. Среди таких разработок – датчики циркониево-оксидные, цилиндрического либо плоского исполнения, с подогревом и без такового, титановые датчики, лямбда-зонды для обедненных смесей, линейные A/F и другие.

Не менее известна продукция фирмы NGK. За последние 30 лет компания реализовала более 600 млн кислородных датчиков марки NTK. В течение последнего десятилетия предприятие стало одним из основных поставщиков подобных компонентов, как на вторичном рынке, так и при комплектации новых машин.

Технологии, связанные с производством кислородных датчиков, были освоены компанией NGK еще в 80-х гг. прошлого века, а объемы продаж датчиков NTK увеличивались год от года. До 1999 г. было реализовано 100 млн датчиков, в 2003 г. объем реализации составил 200 млн ед. За следующие четыре года объем возрос вдвое. Сегодня, когда датчики марки NTK уже отметили свое 30-летие, в компании утверждают, что в мире за этот период было продано более 700 млн датчиков.

Увеличению спроса на лямбда-датчики способствуют все более и более жесткие экологические нормы, вводимые в мире. Например, в начале нынешнего века, перед введением OBD II (On-Board-Diagnosis II), требованиями предусматривалась установка одного регулировочного кислородного датчика, но с введением OBD II каждый вновь зарегистрированный автомобиль должен иметь, кроме регулирующего датчика, еще и диагностический. Автомобили с двумя выхлопными трубами должны оборудоваться сегодня не менее чем двумя датчиками каждого вида.

Еще одним фактором, обуславливающим рост продаж датчиков, стало появление двигателей с пониженным расходом топлива, растет число регистрируемых мотоциклов, которые в Европе сегодня оснащаются трехкомпонентными катализаторными нейтрализаторами и кислородными датчиками.

Лямбда-зонды тоже ломаются

Одной из причин значительных объемов продаж кислородных датчиков является то, что поврежденный датчик ремонту не подлежит, а меняется на новый.

Однако лямбда-зонды, изготовленные известными производителями, как правило, не ломаются в течение всего срока эксплуатации транспортного средства, если, конечно, на них не воздействуют внешние причины, например механические удары, приводящие к появлению трещин в керамических элементах либо к обрыву соединения корпуса и кабеля. Загрязнение датчика оседающими на него твердыми частицами, вылетающими вместе с выхлопными газами, приводит к задержке его реагирования на изменения в составе выхлопных газов и, как следствие, вызывает неверные действия электронного модуля, управляющего работой двигателя. Также и влияние влаги, попадающей в места электросоединений, появление коррозии на металлических поверхностях контактов отражаются на качестве сигналов, передаваемых датчиком.

Итак, как мы видим, если учесть при выборе элементов системы выпуска отработавших газов все необходимые для долгой и надежной работы факторы, то можно действительно получить качественно и надежно работающую систему, а достаточно высокая цена ее будет вполне оправданна.

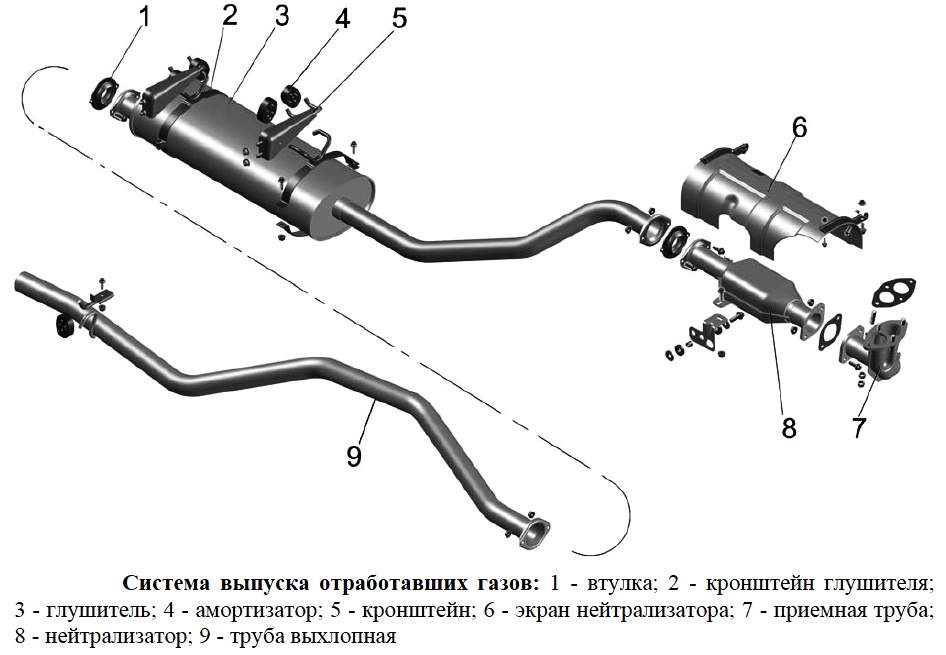

Назначение, устройство и работа системы выпуска отработавших газов

Категория:

Устройство эксплуатация камаз 4310

Публикация:

Назначение, устройство и работа системы выпуска отработавших газов

Читать далее:

Назначение, устройство и работа системы выпуска отработавших газов

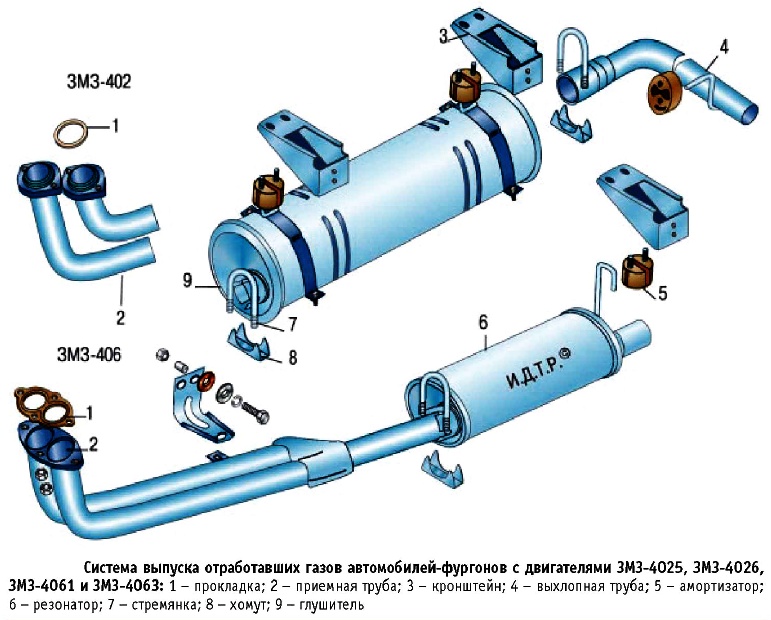

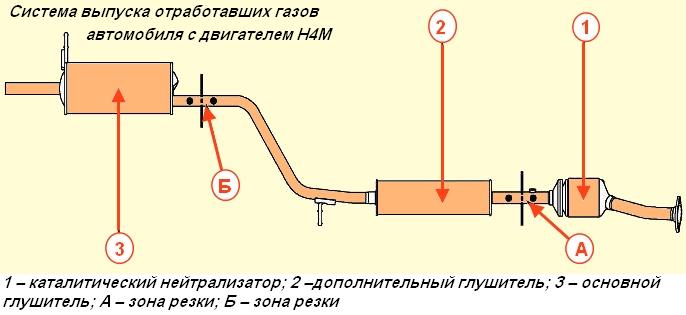

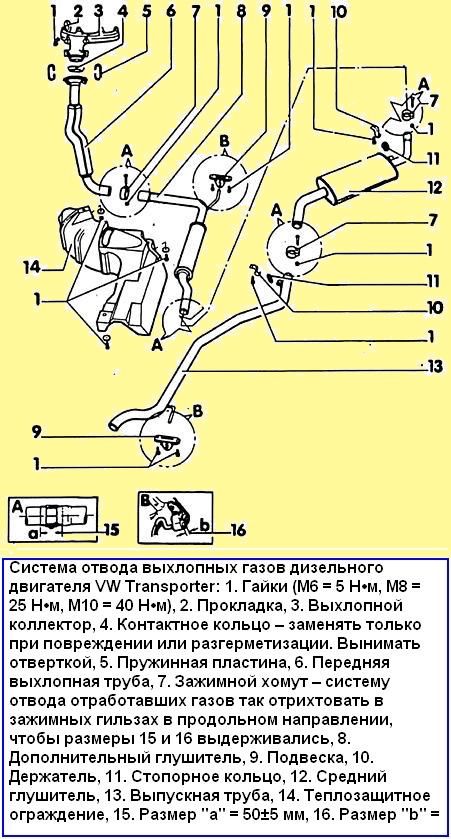

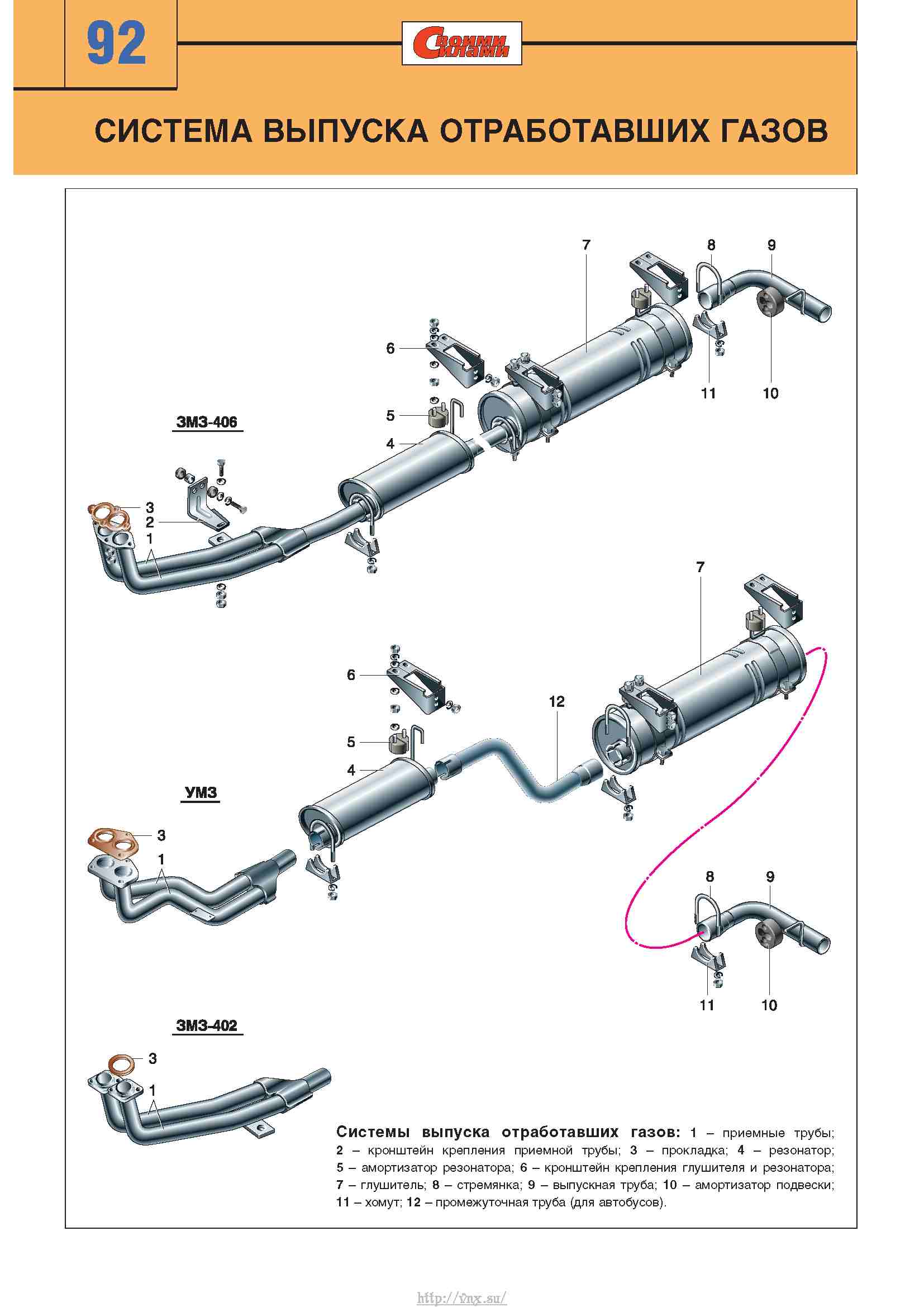

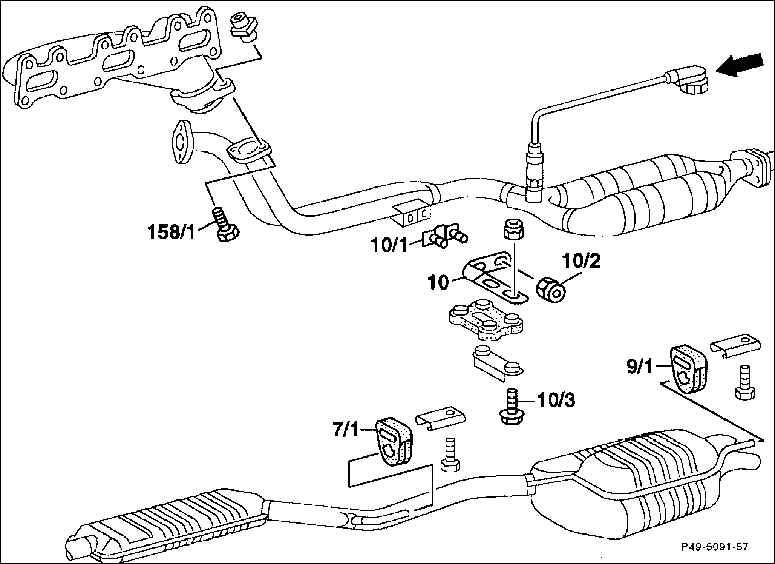

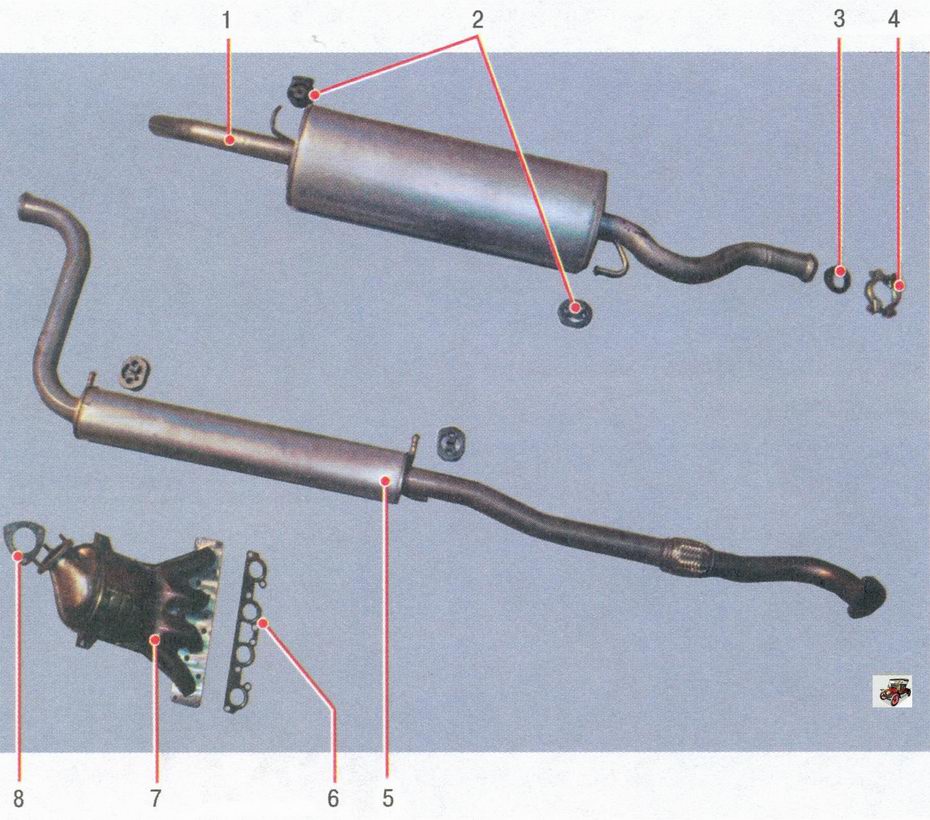

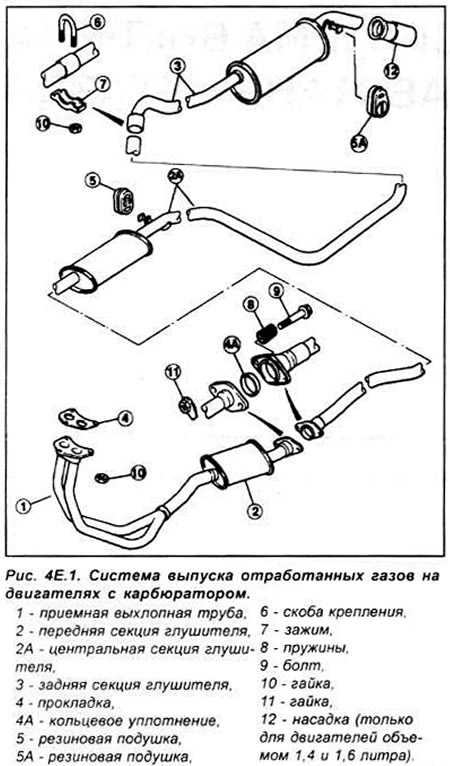

Система предназначена, для выброса в атмосферу отработавших газов, частичного отвода тепла от двигателя, а также для снижения шума при работе двигателя.

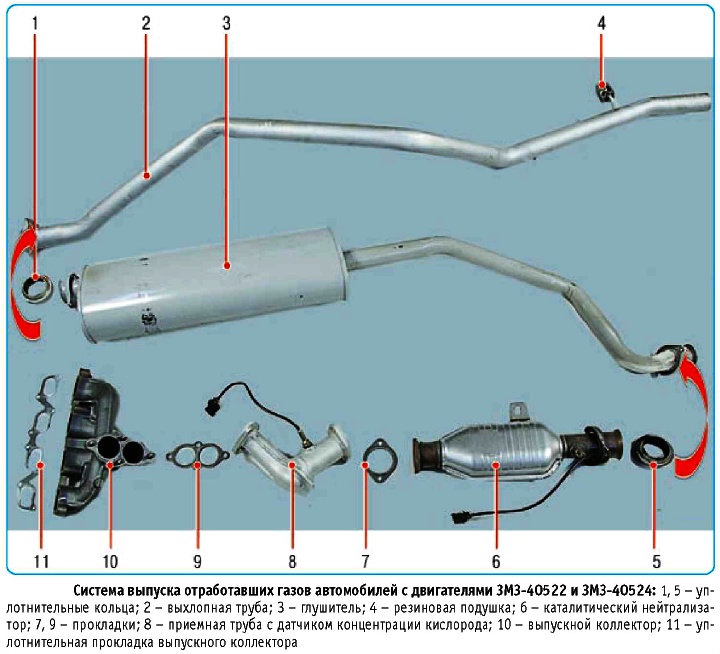

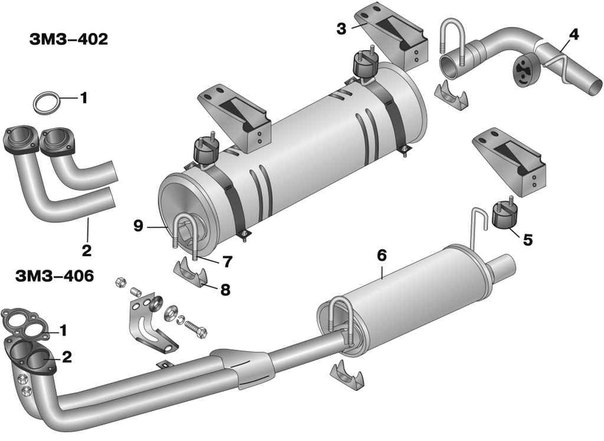

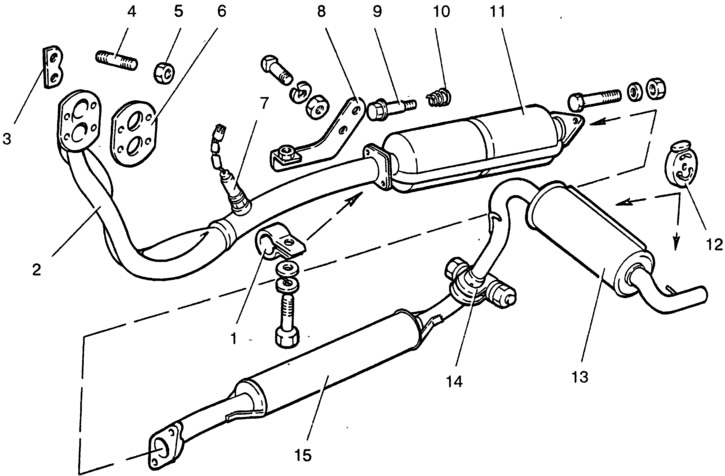

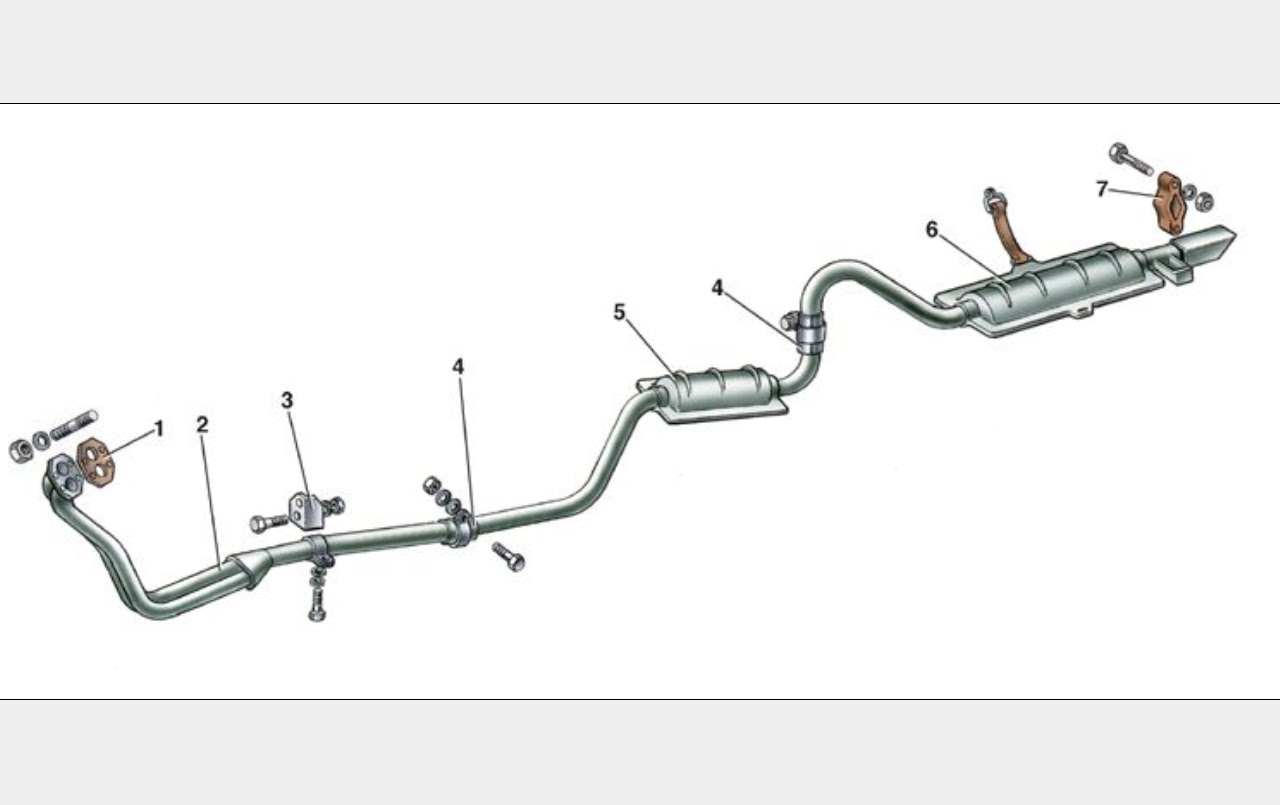

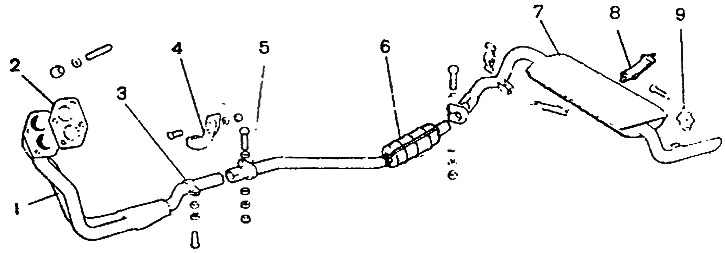

Она состоит из двух выпускных коллекторов, двух приемных труб, гибкого металлического рукава, глушителя.

Каждый выпускной коллектор обслуживает один ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединены с головками цилиндров патрубками. Разъемное выполнение соединения коллектор-патрубок-головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

Рекламные предложения на основе ваших интересов:

Рис. 52. Индикатор засоренности воздухоочистителя:

1 — диск; 2 — красный бара бан

Рис. 53. Схема системы питания двигателя воздухом и выпуска отработавших газов:

1 — газоотводящая трубка сапуна; 2 — сапун; 3 — маслосливная трубка сапуна; 4 — впускной воздухопровод двигателя; 5 — выпускной коллектор; 6 — глушитель

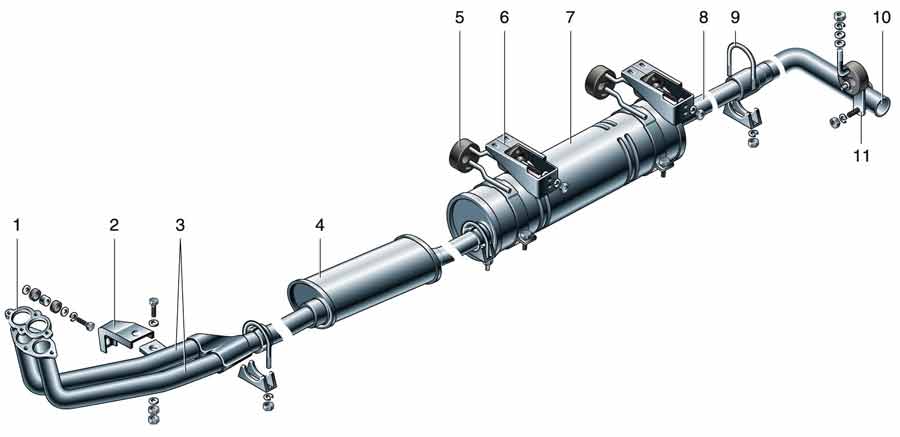

Приемные трубы объединены тройником и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки и температурные деформации деталей системы. В каждой приемной трубе установлена заслонка вспомогательного тормоза.

На автомобиле установлен комбинированный активно-реактивный глушитель. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

Рис. 54. Система выпуска отработавших газов:

1 — двигатель; 2 — левая приемная труба; 3 — правая приемная труба; 4 — пневматические цилиндры вспомогательного тормоза; 5 — вспомогательные тормоза; 6 — тройник; 7— рукав приемных труб; 8 — глушитель; 9 — рама

Отсос газов из картера двигателя осуществляется через сапун и газоотводящую трубку. Сапун установлен на двигателе. Удаление газов, проникающих в картер двигателя, происходит за счет разности давлений в картере двигателя и атмосферного.

—

Система выпуска отработавших газов предназначена для отвода в атмосферу отработавших газов, снижения шума их выпуска, частичного отвода тепла от двигателя и отсоса пыли из воздушного фильтра. Для уменьшения противодавления на выпуске, из цилиндров двигателя отработавшие газы отводятся вначале раздельно из каждого цилиндра с последующим соединением их в один поток.

Система выпуска отработавших газов автомобилей КамАЗ-5320 и КамАЗ-4310 включает в себя два выпускных коллектора, две приемные трубы, гибкий металлический рукав и глушитель.

Выпускной коллектор обслуживает один ряд цилиндров. Он изготавливается из серого чугуна и состоит из четырех выпускных патрубков и коллектора. Выпускные патрубки соединяют коллектор с выпускными отверстиями головок цилиндров. Патрубки крепятся с наружных сторон головок блока тремя болтами к каждой головке, коллекторы — тремя болтами к блоку. Разъемное выполнение соединения коллектор — патрубок — головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя» и повышает герметичность стыков. Уплотнение прилегающих фланцев выпускных патрубков к головкам блока обеспечивается устанавливаемыми между ними металлоасбестовыми прокладками.

Приемные трубы изготовлены из специальной стали, стойкой против коррозии, от воздействия высоких температур и химических агрессивных веществ, содержащихся в отработавших газах. С одной стороны они через уплотнительные прокладки соединяются с фланцами коллекторов, с другой стороны объединены тройником и через гибкий металлический рукав соединены с глушителем. В каждой выпускной трубе установлены заслонки моторного тормоза.

В каждой выпускной трубе установлены заслонки моторного тормоза.

Гибкий металлический рукав компенсирует температурные деформации деталей системы и погрешности сборки вследствие нарушения соосности деталей.

Глушитель активно-реактивный предназначен для уменьшения шума выпуска отработавших газов и отвода их в направлении, наименее мешающем водителю, транспортным средствам, и пешеходам. Он изготовлен из листовой стали и подвешен эластично снизу к раме автомобиля. Конструкция глушителя неразборная. Внутри корпуса глушителя размещены перегородки и перфорированная труба. Активная часть глушителя работает по принципу преобразования звуковой энергии в тепловую за счет установки на пути газов перфорированной трубы, в отверстиях которой происходит дробление: потока газов и затухание его пульсации. В реактивной части глушителя используется принцип акустической фильтрации звука в ряде последовательно соединенных акустических камер, образованных. перепородками.

Газы, выходящие из глушителя через эжектор, создают разрежение в трубопроводе, соединенном с полостью первой ступени очистки воздушного фильтра- посредством патрубка отбора, пыли.

Система выпуска отработавших газов автомобиля Урал-4320 имеет конструктивные отличия, связанные с установкой узлов вспомогательной тормозной системы, газоотборника заслонки отключения эжектора и клапана для преодоления глубоких бродов.

Глушитель прикреплен хомутами к раме. Приемные трубопроводы глушителя: фланцами через, прокладки соединены с выпускными коллекторами и кронштейном прикреплены к коробка передач. Возможные смещения приемных труб воспринимаются компенсаторами. Эжектор трубой соединен с патрубком отсоса шли из воздушного фильтра. В трубе смонтирована заслонка отключения эжектора. На приемных трубах глушителя установлены заслонки вспомогательной тормозной системы с пневматическими цилиндрами управления ими. Подробнее конструкция и работа вспомогательной тормозной системы рассмотрены в главе «Тормозные системы». В левую приемную трубу вварен газоотборник, используемый для дезактивации и дегазации автомобиля. При преодолении брода на конце выпускной трубы установлен клапан с заслонкой. Шарнир заслонки при установке клапана должен находиться сверху. В процессе движения усилиями выхлопных газов заслонка клапана открывается, обеспечивая их выход. В случае внезапной остановки двигателя заслонка закрывается и предохраняет систему выпуска газов от попадания воды.

Шарнир заслонки при установке клапана должен находиться сверху. В процессе движения усилиями выхлопных газов заслонка клапана открывается, обеспечивая их выход. В случае внезапной остановки двигателя заслонка закрывается и предохраняет систему выпуска газов от попадания воды.

Рис. 2.50. Система выпуска отработавших газов автомобиля Урал-4320:

1—клапан для преодоления брода; 2 — выпускная труба; 3 — эжектор; 4— труба эжектора; 5 — хомут; 6 — корпус эжектора; 7 — заслонка эжектора; 8 — рычаг заслонки эжектора; 9 — газоотборник; 10, 13 — тормозные механизмы (заслонки) вспомогательной тормозной системы; 11,15—пневматические цилиндры привода заслонок вспомогательной тормозной системы; 12—приемные трубы глушителя; 14 — кронштейн; 16 — компенсаторы; 17 — глушитель; 18 — хомут; 19 — корпус вспомогательной тормозной системы; 20 — заслонка вспомогательной тормозной системы

При работе двигателя и открытой заслонке эжектора в трубопроводе и полости воздушного фильтра создается разрежение, обеспечивающее отсос пыли в выпускную трубу глушителя. В случаях преодоления брода или использования комплекта специальной обработки автомобиля для предохранения фильтрующего элемента воздушного фильтра заслонка эжектора закрывается, рычаг заслонки эжектора при этом устанавливается перпендикулярно к продольной оси трубопровода. При переводе рычага заслонки эжектора через среднее положение заслонка эжектора под действием пружины закрывает отверстие. После преодоления брода или отключения газоотборника заслонка эжектора должна быть открыта, при этом рычаг заслонки эжектора должен быть установлен вдоль трубопровода;.

В случаях преодоления брода или использования комплекта специальной обработки автомобиля для предохранения фильтрующего элемента воздушного фильтра заслонка эжектора закрывается, рычаг заслонки эжектора при этом устанавливается перпендикулярно к продольной оси трубопровода. При переводе рычага заслонки эжектора через среднее положение заслонка эжектора под действием пружины закрывает отверстие. После преодоления брода или отключения газоотборника заслонка эжектора должна быть открыта, при этом рычаг заслонки эжектора должен быть установлен вдоль трубопровода;.

Рекламные предложения:

Читать далее: Техническое обслуживание системы питания топливом

Категория: — Устройство эксплуатация камаз 4310

Главная → Справочник → Статьи → Форум

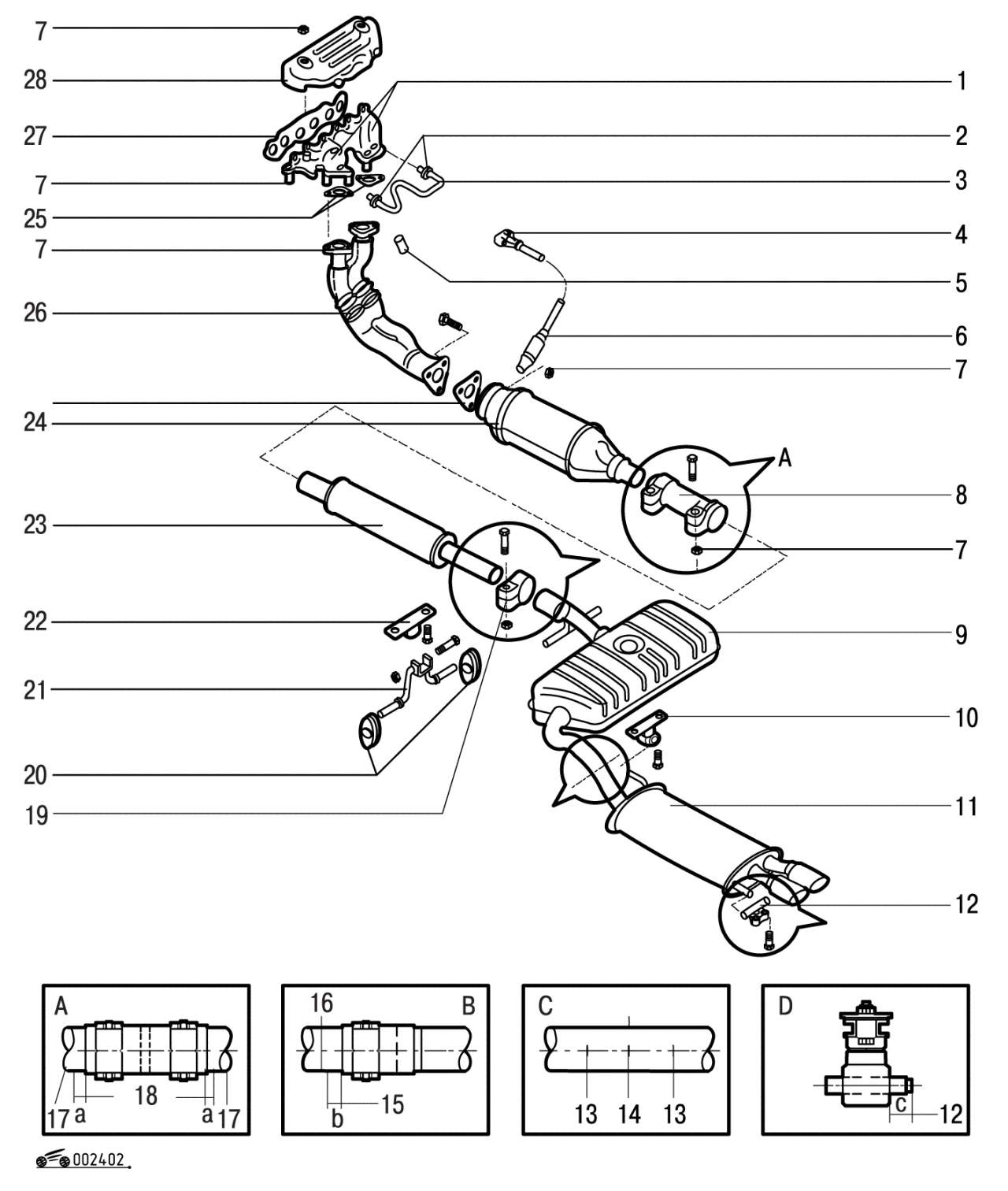

Система выпуска отработавших газов автомобиля

В соответствии с требованиями законодательства система выпуска отработавших газов снижает содержание загрязняющих веществ в отработавших газах двигателей внутреннего сгорания. Система выпуска отработавших газов также служит для снижения уровня шума и выпуска отработавших газов в удобном месте автомобиля. При этом потери мощности двигателя должны быть сведены к минимуму. Вот о том, из каких компонентов состоит система выпуска отработавших газов автомобиля, мы и поговорим в этой статье.

Система выпуска отработавших газов также служит для снижения уровня шума и выпуска отработавших газов в удобном месте автомобиля. При этом потери мощности двигателя должны быть сведены к минимуму. Вот о том, из каких компонентов состоит система выпуска отработавших газов автомобиля, мы и поговорим в этой статье.

Содержание

Компоненты системы выпуска отработавших газов

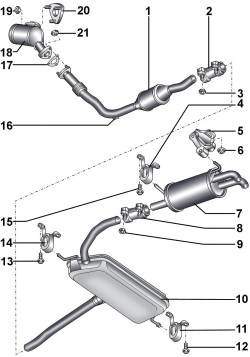

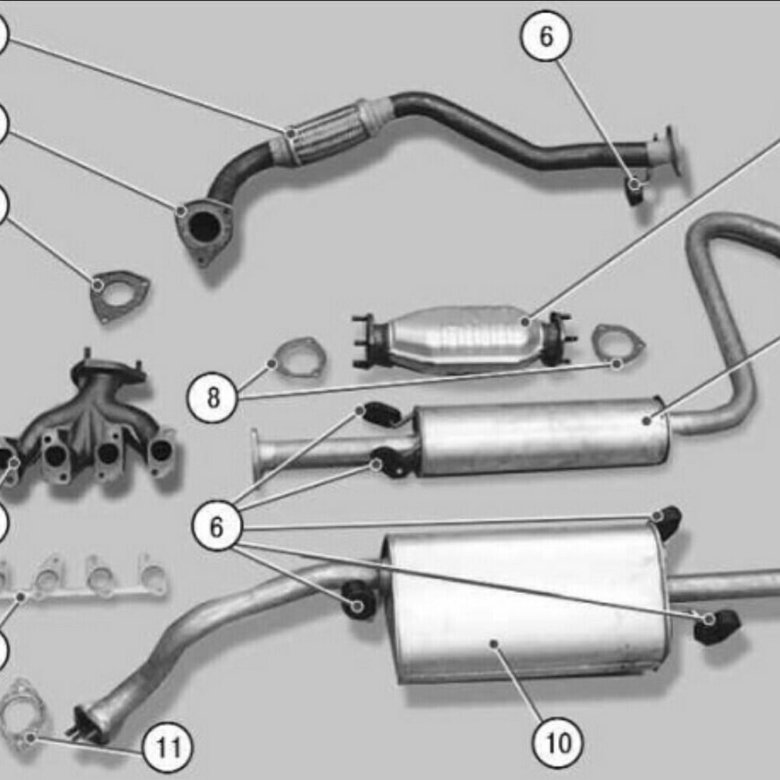

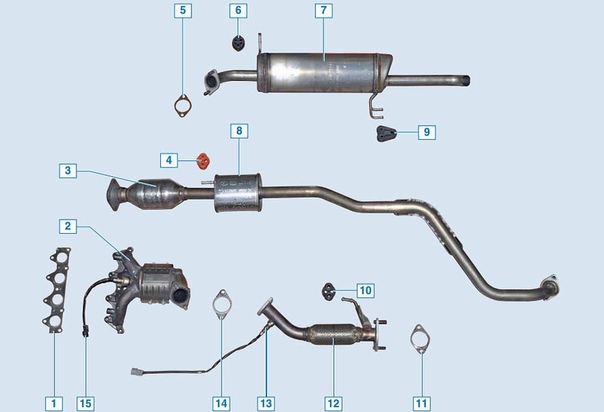

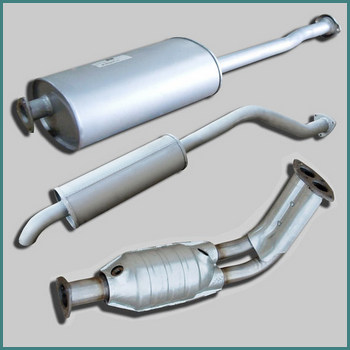

Система выпуска отработавших газов состоит из выпускного коллектора, компонентов для очистки отработавших газов, шумопоглощающих компонентов и различных соединителей этих компонентов.

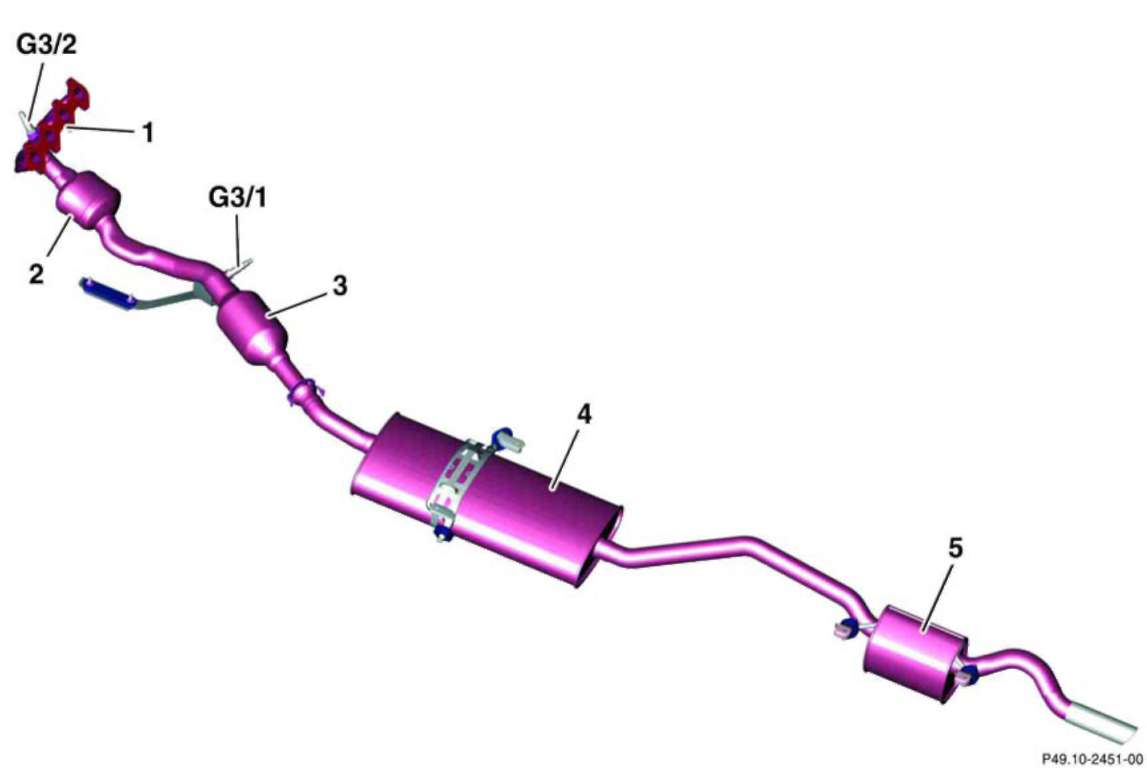

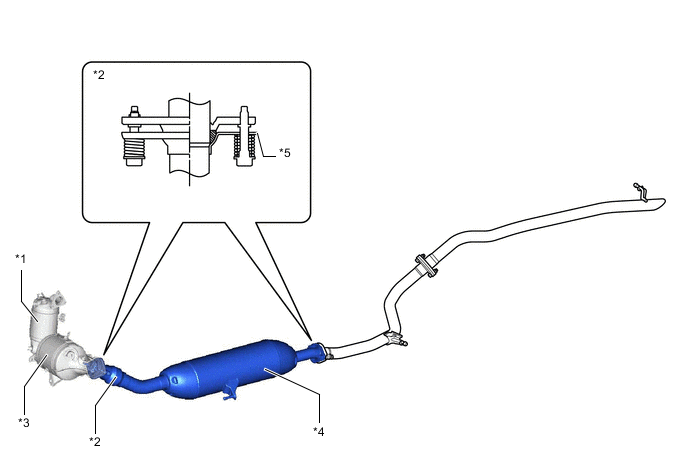

Конструкция и компоновка этих компонентов на легковых и коммерческих автомобилях значительно различаются. В системах выпуска отработавших газов легковых автомобилей отдельные компоненты соединятся трубами, и вся система устанавливается под днищем автомобиля (см. рис. «Система выпуска отработавших газов» ). В зависимости от рабочего объема двигателя и типа используемого глушителя система выпуска отработавших газов легкового автомобиля имеет массу от 8 до 40 кг. Поскольку компоненты системы изнутри подвергаются коррозионному воздействию горячих газов и конденсата, а снаружи — влаги и соленой воды, они в основном изготавливаются из высоколегированных сталей.

Поскольку компоненты системы изнутри подвергаются коррозионному воздействию горячих газов и конденсата, а снаружи — влаги и соленой воды, они в основном изготавливаются из высоколегированных сталей.

Нормы Евро-4 требуют установки компонентов для очистки отработавших газов также и на коммерческих автомобилях. Обычно эти компоненты объединены в большую систему и крепятся к раме. Отдельные компоненты описаны ниже на примере системы выпуска отработавших газов легкового автомобиля. Особенности систем выпуска отработавших газов коммерческих автомобилей будут рассмотрены в конце этого раздела.

Очистка отработавших газов автомобиля

Компоненты, предназначенные для очистки отработавших газов, включают каталитический нейтрализатор, необходимый для разложения газообразных загрязняющих веществ, входящих в состав отработавших газов, и фильтр (или сажевый фильтр), предназначенный для фильтрации мелких твердых частиц (в особенности для дизельных двигателей).

Каталитические нейтрализаторы устанавливаются в системе выпуска отработавших газов как можно ближе к двигателю, чтобы они могли как можно быстрее достичь своей рабочей температуры и, следовательно, эффективно работать в условиях городского движения. Решающим фактором здесь является температура каталитического нейтрализатора, которая для трехкомпонентных нейтрализаторов составляет приблизительно 250 °С. Сажевые фильтры также устанавливаются в передней части систем выпуска отработавших газов, чтобы обеспечить более эффективное сжигание задержанных ими частиц сажи при более высоких температурах отработавших газов. Покрытия некоторых каталитических нейтрализаторов, например, нейтрализаторов аккумуляторного типа, предназначенных для нейтрализации оксидов азота (NOx ) крайне чувствительны к температуре и поэтому устанавливаются в области днища автомобиля.

Для двигателей с искровым зажиганием в основном применяются трехкомпонентные каталитические нейтрализаторы. Дополнительные каталитические нейтрализаторы для нейтрализации NOx устанавливаются только на двигателях с искровым зажиганием с системой прямого впрыска топлива, работающих на бедной смеси. Для дизельных двигателей требуются окислительный каталитический нейтрализатор и сажевый фильтр. Для снижения содержания NOx в отработавших газах требуется дополнительный аккумуляторный каталитический нейтрализатор типа SCR.

Дополнительные каталитические нейтрализаторы для нейтрализации NOx устанавливаются только на двигателях с искровым зажиганием с системой прямого впрыска топлива, работающих на бедной смеси. Для дизельных двигателей требуются окислительный каталитический нейтрализатор и сажевый фильтр. Для снижения содержания NOx в отработавших газах требуется дополнительный аккумуляторный каталитический нейтрализатор типа SCR.

Для обеспечения максимально возможного преобразования выбросов в каталитическом нейтрализаторе или эффективной работы сажевого фильтра необходимо оптимизировать поток отработавших газов, поступающих к этим компонентам. Это обычно достигается за счет специальной формы впускной воронки. Для дальнейшей оптимизации распределения требуются такие дополнительные компоненты, как завихряющие или смесительные элементы. Для систем SCR (селективное каталитическое восстановление), в которых в систему выпуска отработавших газов впрыскивается реагент-восстановитель (добавка Adblue), требуется смеситель для обеспечения равномерного распределения газообразного NH3 перед каталитическим нейтрализатором (см. рис. «Распыление и испарение реагента восстановителя в системе SCR» ).

рис. «Распыление и испарение реагента восстановителя в системе SCR» ).

Шумопоглощение в системе выпуска автомобиля

Основной причиной генерации шума являются пульсации газов в двигателе внутреннего сгорания, т.е. вибрации газов, генерируемых в процессе сгорания топлива, и отработавших газов, вытесняемых через выпускные клапаны во время такта выпуска каждого рабочего цикла двигателя. Уровень этого вибрационного шума в некоторой степени снижается каталитическим нейтрализатором и сажевым фильтром. Однако этого оказывается недостаточно для того, чтобы Уровень шума не превышал значений, предписанных соответствующими нормами. По этой причине в средней или задней секции системы выпуска отработавших газов устанавливаются специальные глушители. В зависимости от количества цилиндров и мощности двигателя, в системе устанавливаются один, два или три глушителя. На автомобилях с V-образными двигателями левый и правый блоки цилиндров часто оборудуются отдельными каталитическими нейтрализаторами и глушителями.

Пределы уровня шума для автомобиля в Делом устанавливаются законодательством. Шум, производимый системой выпуска отработавших газов, составляет значительную часть общего уровня шума автомобиля. Это вызывает необходимость уделить особое внимание разработке эффективных глушителей. Хотя основной целью является снижение уровня шума до допустимых пределов, дополнительной целью может быть создание специфичного для данного автомобиля «брендового» звука.

Выпускной коллектор

Важным компонентом системы выпуска отработавших газов является выпускной коллектор (см. рис. «Выпускной коллектор с каталитическим нейтрализатором» ) Он служит для вывода отработавших газов по выпускным каналам цилиндров в систему выпуска отработавших газов. Геометрическая форма и размеры выпускного коллектора (т.е. длина и сечения отдельных труб) оказывает влияние на рабочие характеристики двигателя, акустические характеристики системы выпуска отработавших газов и температуру отработавших газов. В некоторых случаях выпускной коллектор даже имеет дополнительную теплоизоляцию для быстрого повышения температуры отработавших газов до рабочего уровня температуры каталитического нейтрализатора.

В некоторых случаях выпускной коллектор даже имеет дополнительную теплоизоляцию для быстрого повышения температуры отработавших газов до рабочего уровня температуры каталитического нейтрализатора.

Каталитический нейтрализатор отработавших газов в системе выпуска

Каталитический нейтрализатор состоит из впускной воронки, выпускной воронки и монолита (см. рис. «Каталитический нейтрализатор с керамическим монолитом» ). Монолит содержит большое количество очень тонких, параллельных каналов, покрытых активным катализатором. Плотность каналов составляет от 60 до 190 ячеек на кв. см. Принцип действия активного каталитического слоя описан ниже (см. «Каталитическая очистка отработавших газов»).

Монолит может представлять собой металлический или керамический материал.

Металлический монолитный блок

Металлический монолитный блок изготавливается из гофрированной металлической фольги толщиной 0,05 мм, намотка и пайка которой твердым припоем осуществляется при высокой температуре. Благодаря очень тонким стенкам между каналами, металлический монолитный блок оказывает отработавшим газам чрезвычайно низкое сопротивление. Это свойство часто используется на автомобилях с двигателями большой мощности. Металлический монолитный блок может быть приварен непосредственно к воронкам.

Благодаря очень тонким стенкам между каналами, металлический монолитный блок оказывает отработавшим газам чрезвычайно низкое сопротивление. Это свойство часто используется на автомобилях с двигателями большой мощности. Металлический монолитный блок может быть приварен непосредственно к воронкам.

Керамический монолитный блок

Керамический монолитный блок изготовлен на основе кордиерита. В зависимости от плотности ячеек, толщина стенок между каналами составляет от 0,05 мм (при плотности 190 ячеек/кв. см) до 0,16 мм (при плотности 60 ячеек/кв. см).

Керамические монолитные блоки обладают чрезвычайно высокой стойкостью к высоким температурам и тепловым ударам. Однако они не могут устанавливаться непосредственно в металлическом корпусе и требуют специальных креплений. Эти крепления необходимы для компенсации различных коэффициентов температурного расширения стали и керамики, и защиты чувствительного монолитного блока от ударов. В процессе производства требуются чрезвычайная осторожность и внимание, в особенности в отношении тонкостенных монолитных блоков (<0,08 мм). Монолитный блок устанавливается на мате, находящемся между металлическим кожухом и монолитным блоком. Монтажный мат изготавливается из керамического волокна. Он обладает высокой эластичностью, что необходимо для сведения к минимуму механических нагрузок на монолитный блок. Монтажный мат также служит в качестве теплоизолятора.

Монолитный блок устанавливается на мате, находящемся между металлическим кожухом и монолитным блоком. Монтажный мат изготавливается из керамического волокна. Он обладает высокой эластичностью, что необходимо для сведения к минимуму механических нагрузок на монолитный блок. Монтажный мат также служит в качестве теплоизолятора.

Один каталитический нейтрализатор может содержать несколько монолитных блоков с различными покрытиями. Для обеспечения равномерного прохождения отработавших газов через монолитный блок особое внимание следует уделить форме впускной воронки Внешняя форма керамического монолитного

блока зависит от пространства под кузовом автомобиля и может быть треугольной, овальной или круглой.

Сажевый фильтр

Так же как монолиты каталитических нейтрализаторов, сажевые фильтры могут быть металлическими и керамическими. Методы установки и крепления фильтра в металлическом корпусе аналогичны методам, применяемым в отношении монолита каталитического нейтрализатора.

Так же как монолит каталитического нейтрализатора, керамический сажевый фильтр состоит из большого количества параллельных каналов. Однако, в этом случае эти каналы попеременно перекрыты (см. рис. «Керамический сажевый фильтр» ). Поэтому отработавшие газы вынуждены проходить через пористые стенки сотовой структуры. Сажевые частицы при этом осаждаются в порах стенок. В зависимости от пористости керамического тела эффективность фильтрации этих фильтров может достигать 97%.

Отложения сажи в сажевом фильтре вызывают постепенное увеличение сопротивления потоку. По этой причине сажевый фильтр необходимо периодически регенерировать с использованием двух различных процессов. Детали этих процедур описаны ниже (см. «Очистка отработавших газов», системы управления дизельными двигателями).

Пассивный процесс в сажевом фильтре

В пассивном процессе сажа сжигается в ходе каталитической реакции. Для обеспечения этого процесса служит добавка к дизельному топливу, которая снижает температуру воспламенения частиц сажи до обычной температуры отработавших газов.

Для обеспечения этого процесса служит добавка к дизельному топливу, которая снижает температуру воспламенения частиц сажи до обычной температуры отработавших газов.

Другие варианты пассивной обработки включают сажевые фильтры с каталитическим покрытием или процесс CRT (непрерывная регенерация).

Активный процесс в сажевом фильтре

О ходе активного процесса осуществляется внешний нагрев фильтра до температур, необходимых для выжигания сажи. Этот нагрев может осуществляться при помощи горелки, Установленной перед фильтром, или посредством дополнительного впрыска топлива, Инициируемого системой управления двигателем, и использования предварительного каталитического нейтрализатора.

Глушители системы выпуска отработавших газов

Глушители предназначены для сглаживания пульсаций в потоке отработавших газов и максимально возможного снижения шума на выпуске. В глушителях применяются в основном два физических эффекта — резонанс и звукопоглощение. Глушители различаются в зависимости от используемого эффекта. Однако, в основном в глушителях используется сочетание эффектов отражения и поглощения звука (см. рис. «Принцип действия глушителей» ).

Глушители различаются в зависимости от используемого эффекта. Однако, в основном в глушителях используется сочетание эффектов отражения и поглощения звука (см. рис. «Принцип действия глушителей» ).

Так как глушители вместе с выхлопными трубами образуют звуковой генератор с собственной резонансной частотой, их расположение влияет на уровни шумопоглощения. Желательно располагать выпускную систему под днищем кузова как можно дальше от кузова, чтобы частота собственных колебаний системы не приводила к резонансным колебаниям в кузове автомобиля. Для максимального снижения звуковых колебаний в кузове и теплоизоляции днища кузова от выпускной системы глушители часто изготавливают с двойными стенками и теплоизолирующим покрытием.

Глушитель резонансного типа состоит из ряда камер различной длины, соединенных друг с другом трубами (см. рис. а, «Принцип действия глушителей» и «Глушитель с встроенным каталитическим нейтрализатором» ). Трубы и перегородки сделаны перфорированными, что позволяет отработавшим газам проходить через них. Разность сечений труб и камер, отклонение отработавших газов и резонаторы, образуемые соединительными трубами и камерами, вызывают наложение звуковых волн и их частичное ослабление.

Трубы и перегородки сделаны перфорированными, что позволяет отработавшим газам проходить через них. Разность сечений труб и камер, отклонение отработавших газов и резонаторы, образуемые соединительными трубами и камерами, вызывают наложение звуковых волн и их частичное ослабление.

Таким образом, может быть достигнуто эффективное снижение уровня шума, особенно в диапазоне средних и низких частот. Чем больше в глушителе камер, тем эффективнее процесс глушения шума.

Глушители поглотительного типа

Глушители поглотительного типа имеют одну камеру, через которую проходит перфорированная труба (см. рис. Ь, «Принцип действия глушителей» ). Камера заполнена звукопоглощающим материалом (базальт или стекловолокно). Звуковые колебания через отверстия в перфорированной трубе взаимодействуют со звукопоглощающим материалом и преобразуются в теплоту.

Звукопоглощающий материал обычно состоит из минеральной ваты с длинным волокном и с объемной плотностью от 100 до 150 г/л. Степень глушения шума зависит от плотности, звукопоглощающих свойств материала, а также длины и толщины стенки камеры. Глушение происходит в широком диапазоне звуковых частот.

Степень глушения шума зависит от плотности, звукопоглощающих свойств материала, а также длины и толщины стенки камеры. Глушение происходит в широком диапазоне звуковых частот.

Выдувание звукопоглощающего материала наружу отработавшими газами предотвращается за счет правильного выбора формы перфораций и благодаря тому, что труба проходит через минеральную вату. Иногда минеральная вата бывает защищена слоем стальной ваты из нержавеющей стали вокруг перфорированной трубы.

Поскольку отработавшие газы в глушителе поглотительного типа в основном проходят по прямой трубе, перепад давления на нем значительно ниже, чем на глушителе резонансного типа.

Конструкция глушителя

В зависимости от наличия свободного пространства под кузовом автомобиля, глушители имеют спирально намотанную оболочку или собираются из полуоболочек.

При изготовлении спирально намотанной оболочки одна или несколько заготовок из листового металла оборачиваются вокруг круглой оправки и соединяются продольными фальцами или посредством лазерной сварки. Затем в оболочку устанавливается полностью собранная и сваренная сердцевина. Она состоит из внутренних трубок, отражателей и промежуточных слоев. Затем наружные слои соединяются с оболочкой посредством фальцовки или лазерной сварки.

Затем в оболочку устанавливается полностью собранная и сваренная сердцевина. Она состоит из внутренних трубок, отражателей и промежуточных слоев. Затем наружные слои соединяются с оболочкой посредством фальцовки или лазерной сварки.

Часто глушитель со спирально намотанной оболочкой оказывается невозможно разместить в предусмотренном для него месте ввиду сложной формы доступного пространства в днище автомобиля. В таких случаях используются составные глушители, состоящие из двух полуоболочек, изготовленных методом глубокой вытяжки. Такие глушители могут принимать практически любую требуемую форму.

Общий объем глушителей системы выпуска отработавших газов легкового автомобиля равен приблизительно от восьми до двенадцати рабочих объемов двигателя.

Соединительные элементы системы выпуска

Для соединения каталитического нейтрализатора и глушителей используются трубы. На автомобилях с двигателями очень низкой мощности могут использоваться конструкции, в которых каталитический нейтрализатор и глушитель встроены в один общий корпус.

Трубы, каталитический нейтрализатор и глушители соединяются посредством втулок и фланцев. Многие системы являются полностью сварными, что позволяет ускорить их установку.

Вся система выпуска отработавших газов крепится к днищу автомобиля при помощи эластичной подвески (см. рис. «Подвеска глушителя» ). Так как вибрации от выпускных труб, вызываемые выпуском отработавших газов, могут передаваться на кузов и повышать шумность в салоне, то места крепления системы выпуска должны тщательно выбираться. Неправильно выбранные точки крепления могут создать проблемы с прочностью и, следовательно, долговечностью системы. В некоторых случаях эти проблемы могут быть решены при помощи амортизаторов вибраций. Колебания этих компонентов находятся в противофазе с колебаниями компонентов системы выпуска отработавших газов, эффективно поглощая их вибрацию.

Акустические колебания, генерируемые системой выпуска отработавших газов в точке выпуска газов наружу (задняя выхлопная труба), а также в области глушителей, могут вызывать резонанс кузова. В зависимости от интенсивности вибрации двигателя, могут использоваться разделительные элементы (см. рис. «Разделительный элемент» ), служащие для изоляции системы выпуска отработавших газов от двигателя и снятия напряжений с компонентов системы выпуска отработавших газов. Разделительный элемент включает гильзу, состоящую из отрезков труб, один из которых может перемещаться внутри другого. Поверх гильзы устанавливается гофрированная труба, также называемая чехлом. Гильза служит для защиты чехла и ограничения линейного растяжения. Гофрированная труба выполняет функции разделения/изоляции за счет своей упругой структуры. Гофрированная труба защищена от внешних воздействий при помощи оболочки из проволочной сетки.

В зависимости от интенсивности вибрации двигателя, могут использоваться разделительные элементы (см. рис. «Разделительный элемент» ), служащие для изоляции системы выпуска отработавших газов от двигателя и снятия напряжений с компонентов системы выпуска отработавших газов. Разделительный элемент включает гильзу, состоящую из отрезков труб, один из которых может перемещаться внутри другого. Поверх гильзы устанавливается гофрированная труба, также называемая чехлом. Гильза служит для защиты чехла и ограничения линейного растяжения. Гофрированная труба выполняет функции разделения/изоляции за счет своей упругой структуры. Гофрированная труба защищена от внешних воздействий при помощи оболочки из проволочной сетки.

Таким образом, система выпуска отработавших газов с одной стороны должна быть достаточно жесткой, чтобы выдерживать вибрацию, а с другой стороны обладать достаточной гибкостью, чтобы в максимальной степени исключить передачу усилий на кузов.

Устройства, задающие акустические параметры глушителей

Используются для снижения отдельных спектральных составляющих нежелательных частот в шуме выпуска. Эти компоненты могут быть использованы для эффективного ослабления звука в тех или иных диапазонах частот.

Эти компоненты могут быть использованы для эффективного ослабления звука в тех или иных диапазонах частот.

Резонатор Гельмгольца

Резонатор Гельмгольца состоит из трубы, расположенной вдоль направления движения отработавших газов и определенного присоединенного к ней объема (см. рис. «Резонатор Гельмгольца» ). Объем газа действует в качестве пружины, в то время как газ, находящийся в трубной секции, действует в качестве массы. При резонансной частоте такая система массы и пружины обеспечивает очень высокую степень ослабления звука в узкой полосе частот. Резонансная частота/зависит от величины объема V, а также от длины L и площади поперечного сечения А трубы:

f = c/2π √(A/L·V)

где:

с — скорость звука

Резонаторы λ/4

Резонатор λ/4 включает закрытую с одной стороны трубу, ответвляющуюся от системы выпуска отработавших газов. Резонансная частота f такого резонатора зависит от длины отвода L и определяется как:

Резонансная частота f такого резонатора зависит от длины отвода L и определяется как:

f = c/4L

Эти резонаторы также обеспечивают высокую степень ослабления звука в узкой полосе частот вокруг их резонансной частоты.

Заслонки отработавших газов

Заслонки отработавших газов чаще всего устанавливаются в задних глушителях. В зависимости от частоты вращения коленчатого вала или интенсивности потока отработавших газов заслонка открывает или перекрывает перепускную трубу глушителя или вторую выхлопную трубу (см. рис. «Заслонка отработавших газов, управляемая наружным разряжением» ). В результате уровень шума отработавших газов при низких частотах вращения коленчатого вала может быть значительно снижен без потерь мощности при высоких оборотах.

Заслонки могут быть саморегулирующимися в зависимости от давления и скорости отработавших газов или иметь внешнее управление. В последнем случае необходимо обеспечить интерфейс с системой управления двигателем. Это делает систему более сложной, но в то же время расширяет область ее применения.

В последнем случае необходимо обеспечить интерфейс с системой управления двигателем. Это делает систему более сложной, но в то же время расширяет область ее применения.

Системы выпуска отработавших газов коммерческих автомобилей

В системах выпуска отработавших газов коммерческих автомобилей большинство описанных выше компонентов встроено в корпус, который крепится к раме автомобиля. Количество каталитических нейтрализаторов и сажевых фильтров зависит от того, в соответствии с какими нормами законодательства разработана система выпуска отработавших газов.

Система выпуска отработавших газов, отвечающая требованиям Евро-4 и Евро-5

Вообще говоря, сажевый фильтр для систем, отвечающих требованиям Евро-4 и Евро-5 не требуется. В таких системах используются только окислительные каталитические нейтрализаторы и нейтрализаторы типа SCR. В качестве альтернативного решения дизельный двигатель может быть отрегулирован таким образом, чтобы содержание необработанных NOx в отработавших газах не превышало предельных значений, предусмотренных нормами Евро-4 и Евро-5. Однако в этом случае требуется наличие в системе выпуска отработавших газов сажевого фильтра. На рис. «Система выпуска отработавших газов, отвечающая требованиям Евро-4 и Евро-5» показана система выпуска отработавших газов, отвечающая требованиям норм Евро-4, с каталитическими нейтрализаторами типа SCR. В отличие от систем выпуска отработавших газов легковых автомобилей, здесь часто используются несколько каталитических нейтрализаторов, установленных параллельно, с тем чтобы обеспечить требуемую площадь поверхности катализатора в доступном пространстве. Для маршрутизации отработавших газов и глушения шума служат перепускные трубы и отверстия. В зависимости от размера двигателя такие системы имеют объем от 150 до 200 л и массу порядка 150 кг.

Однако в этом случае требуется наличие в системе выпуска отработавших газов сажевого фильтра. На рис. «Система выпуска отработавших газов, отвечающая требованиям Евро-4 и Евро-5» показана система выпуска отработавших газов, отвечающая требованиям норм Евро-4, с каталитическими нейтрализаторами типа SCR. В отличие от систем выпуска отработавших газов легковых автомобилей, здесь часто используются несколько каталитических нейтрализаторов, установленных параллельно, с тем чтобы обеспечить требуемую площадь поверхности катализатора в доступном пространстве. Для маршрутизации отработавших газов и глушения шума служат перепускные трубы и отверстия. В зависимости от размера двигателя такие системы имеют объем от 150 до 200 л и массу порядка 150 кг.

Система выпуска отработавших газов, отвечающая требованиям норм Евро-6 и ЕРА10

Для системы выпуска отработавших газов, отвечающей требованиям последних норм (Евро-6 в Европе и ЕРА 10 в США) требуется наличие всех компонентов, т. е. окислительных каталитических нейтрализаторов, сажевых фильтров и каталитических нейтрализаторов типа SCR (см. рис. «Система выпуска отработавших газов, отвечающая требованиям норм Евро-6 и ЕРА10» ). Поэтому такие системы имеют еще больший объем и вес.

е. окислительных каталитических нейтрализаторов, сажевых фильтров и каталитических нейтрализаторов типа SCR (см. рис. «Система выпуска отработавших газов, отвечающая требованиям норм Евро-6 и ЕРА10» ). Поэтому такие системы имеют еще больший объем и вес.

В настоящее время используются две концепции. Либо все компоненты размещаются в одном корпусе, либо каталитические нейтрализаторы и сажевые фильтры размещаются в двух различных корпусах. Для обеспечения требуемой очистки отработавших газов используются следующие дополнительные компоненты. Для обеспечения функции SCR (селективное каталитическое восстановление) требуется система дозирования мочевины, сопло (форсунка) которой должно быть расположено в удобном месте системы выпуска отработавших газов. Кроме того, для обеспечения надежной регенерации сажевых фильтров часто требуется наличие дозирующего устройства для впрыска в систему топлива. В обоих случаях расположение этих устройств должно быть выбрано таким образом, чтобы было обеспечено равномерное распределение и испарение жидкой мочевины и топлива. При необходимости, для приготовления добавок используются те или иные мешалки (см. раздел «Очистка отработавших газов»).

При необходимости, для приготовления добавок используются те или иные мешалки (см. раздел «Очистка отработавших газов»).

В корпусах также необходимо разместить различные датчики. В дополнение к датчикам давления для контроля нагрузки на фильтр, для контроля процесса преобразования NOx требуются датчики температуры и концентрации NOx. Для обеспечения надлежащего качества сигналов при любых условиях работы расположение датчиков в системе выпуска отработавших газов должно быть оптимизировано в зависимости от конструкции системы.

РЕКОМЕНДУЮ ЕЩЁ ПОЧИТАТЬ:

Система выпуска отработавших газов (ОГ) (Впрыск Denso) Mazda

• Задача системы выпуска отработавших газов состоит в преобразовании газов в соответствии с установленными законом предельными значениями.

• Система выпуска отработавших газов в основном состоит из следующих компонентов:

— Выхлопная система

— Система рециркуляции отработавших газов

— Система дизельного сажевого фильтра

— Система селективной каталитической нейтрализации (только для модернизированной модели СХ-7 Facelift с двигателем R2)

Расположение элементов системы

Система выпуска отработавших газов на автомобиле Mazda5 с двигателем RF-T

1. 2. Окислительный катализатор и сажевый фильтр дизельного двигателя 3. Датчики температуры выхлопных газов 4. Лямбда-зонд 5. Радиатор рециркулируемых отработавших газов 6. Впускной запорный клапан 7. Клапан системы рециркуляции отработавших газов (EGR) |

Общий вид системы

Система выпуска отработавших газов для двигателя RF-T

1. Клапан EGR 2. Радиатор рециркулируемых отработавших газов 3. Окислительный катализатор 4. Система фильтрации твердых частиц выхлопа дизельного двигателя (DPF) 5. К блоку управления силовым агрегатом (РСМ) 6. Впускной запорный клапан |

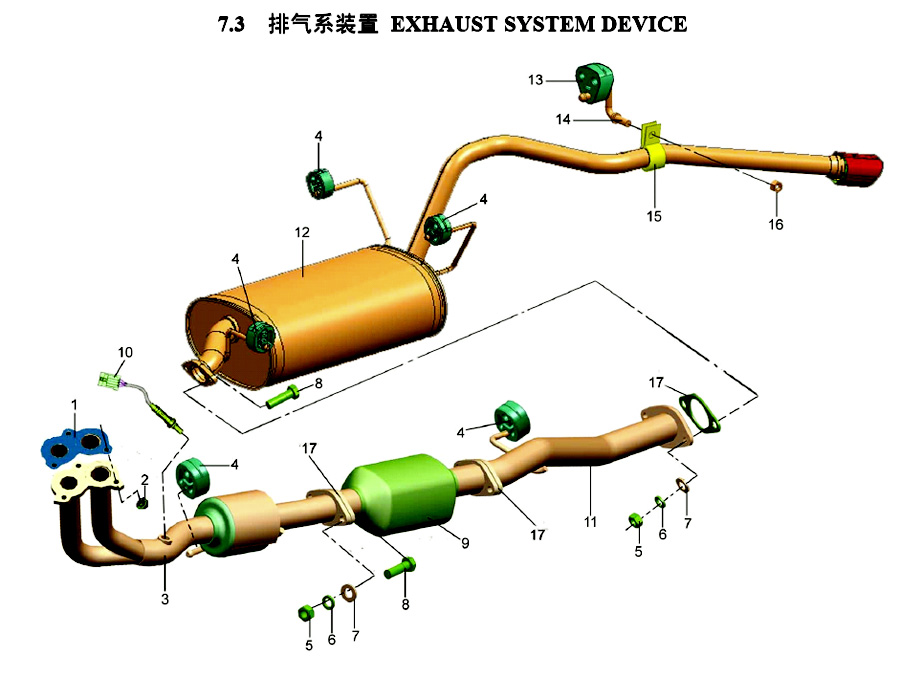

Выхлопная система

• Выхлопная система очищает выбрасываемые двигателем отработавшие газы и одновременно снижает шум выпуска.

• Выхлопная система в основном состоит из следующих компонентов:

— Выпускной коллектор, выхлопные трубы, глушители

— Окислительный катализатор (с встроенным сажевым фильтром)

Выхлопная система автомобиля Mazda5 с двигателем RF-T

1. Выпускной коллектор 2. Турбокомпрессор 3. Передняя выхлопная труба 4. Катализатор 5. Средняя выхлопная труба 6. Основной глушитель |

Катализатор

• Поскольку дизельные двигатели эксплуатируются с избытком воздуха, катализатор использует избыток кислорода из потока отработавших газов для преобразования вредных углеводородов (НС) и окиси углерода (СО) в С02 и Н20. Катализатор состоит из керамического (сотового) носителя, на который нанесен пористый оксидный слой, так называемый Washcoat. На этот слой нанесено каталитическое платиновое покрытие, имеющее структуру, которая увеличивает эффективную площадь.

На этот слой нанесено каталитическое платиновое покрытие, имеющее структуру, которая увеличивает эффективную площадь.

• Рабочая температура катализатора в значительной степени влияет на скорость преобразования. Ввиду избытка воздуха преобразование вредных веществ в отработавших газах начинается уже при рабочей температуре в 170 С. Оптимальная эффективность катализатора достигается в диапазоне рабочей температуры от 170 до 350 С. При рабочей температуре, превышающей 350 С, увеличивается выброс твердых частиц, поскольку сера, содержащаяся в дизельном топливе, способствует образованию сульфатов. При температурах, превышающих 800 С, начинается процесс старения каталитического слоя, который через некоторое время полностью теряет свою эффективность.

1. Керамический сотовый носитель

2. Поток отработавших газов

3. Каталитический слой

4. Слой, наносимый на поверхность носителя катализатора

5. Washcoat

Washcoat

6. Каналы

• В автомобилях, оборудованных сажевым фильтром, окислительный катализатор за счет преобразования окиси азота (N0) в диоксид азота (N02) способствует снижению температуры воспламенения и естественной регенерации. Поскольку этот процесс протекает чрезвычайно медленно, он возможен только в благоприятных эксплуатационных условиях, например при длительной работе двигателя при высоких нагрузках (движение по автостраде).

• При увеличении отложений сажи в выхлопной системе и в катализаторе окисления возможна забивка узких каналов в керамическом носителе. Это увеличивает противодавление отработавших газов и приводит к потере мощности.

Примечание: Окислительный катализатор не подлежит чистке или ремонту. В случае необходимости катализатор следует заменить.

Ремонт системы выпуска отработавших газов. Замена катализатора

Система выпуска отработавших газов – это сборка элементов глушителя, подсоединенных к выпускному коллектору. Плохое состояние элементов глушителя может привести не только к дискомфорту при вождении от громкого рыка двигателя, но и нанести вред другим элементам автомобиля, в том числе и двигателю. Если глушитель будет соприкасаться с дном автомобиля, то он вполне может расплавить трос ручного тормоза и вывести из строя ручной тормоз. Также, если долго не менять катализатор, то может возникнуть проблема с затруднительным выходом отработанных газов, в результате они будут скапливаться в цилиндрах, что скажется на снижении мощности двигателя, а в некоторых случаях, может вывести из строя топливную систему.

Плохое состояние элементов глушителя может привести не только к дискомфорту при вождении от громкого рыка двигателя, но и нанести вред другим элементам автомобиля, в том числе и двигателю. Если глушитель будет соприкасаться с дном автомобиля, то он вполне может расплавить трос ручного тормоза и вывести из строя ручной тормоз. Также, если долго не менять катализатор, то может возникнуть проблема с затруднительным выходом отработанных газов, в результате они будут скапливаться в цилиндрах, что скажется на снижении мощности двигателя, а в некоторых случаях, может вывести из строя топливную систему.

В случае обнаружения неисправностей в системе выпуска отработавших газов вашего автомобиля, рекомендуем незамедлительно обратиться в автосервис, цены и качество обслуживания в котором вас устраивают.

Цены на ремонт системы выпуска отработавших газов

Внимание! Цены на услуги корректируются. Для уточнения цены, обратитесь к администратору.

| Наименование работ | Отечественные автомобили | Импортные автомобили | Внедорожники, микроавтобусы |

|---|---|---|---|

| Замена выпускного коллектора \ прокладки коллектора | от 2500 | от 2800 | от 3400 |

| Замена приемной трубы \ прокладки приемной трубы | от 900 | от 900 | от 1200 |

| Замена катализатора | от 800 | 800 | 1200 |

| Замена средней части глушителя | 800 | 800 | 1200 |

| Замена задней части глушителя | 600 | 800 | 1200 |

| Замена кронштейна приемной трубы | 450 | от 450 | от 500 |

| Замена крепежных\соединительных элементов | от 450 | от 450 | от 500 |

| Сварочные работы с элементами глушителя | от 300 | от 300 | от 300 |

- цены в рублях

- стоимость указана средняя, и может отличаться в зависимости от марок автомобилей и сложности работ

Ремонт системы выпуска отработанных газов в компании АВТО-Z

Система выпуска отработанных газов – это комплекс деталей и элементов, обеспечивающих правильный вывод выхлопа из автомобиля. При правильном функционировании системы, выпуск отработанных газов происходит стабильно, бесшумно без возникновения ощутимых вибраций.

При правильном функционировании системы, выпуск отработанных газов происходит стабильно, бесшумно без возникновения ощутимых вибраций.

В систему выпуска отработанных газов входят следующие детали:

- Приемная труба – изогнутая трубка, подошва которой приварена к выпускному коллектору и выходу турбонагнетателя;

- Резонатор – это «коробка» из огнеупорных материалов, где происходит начальный этап разделения потока выхлопа, а также уменьшение скорости газов;

- Катализатор – деталь, выполняющая функцию очистки выхлопных газов – понижает токсичность;

- Датчик – элемент, обладающий функцией кислородной чувствительности;

- Глушитель – металлическая «банка» с перегородками внутри, выполняет функцию перенаправления потока выхлопных газов, в следствие чего происходит снижение уровня шума.

Возможные неисправности системы выпуска отработанных газов, причины, признаки

Чаще всего, неисправность выхлопной системы можно легко заметить: появление посторонних стуков, шумов, хлопков или даже грохота свидетельствуют о нестабильной работе деталей. Также характерным признаком поломки является появление в салоне запаха выхлопа.

Также характерным признаком поломки является появление в салоне запаха выхлопа.

Причинами повреждения деталей системы выхлопных газов могут быть:

- Механические повреждения вследствие езды по неровным дорожным поверхностям, а также различных столкновений;

- Вышедший срок эксплуатации деталей;

- Воздействие химических реагентов на поверхность деталей — появление коррозии.

Ремонт системы выпуска отработавших газов автомобиля — стоимость в Москве

Техцентры АВТО-Z — это оборудованные автомобильные сервисы, где работают квалифицированные специалисты. Автомастера АВТО-Z с помощью современного технического обеспечения проводят предварительную диагностику системы выпуска отработавших газов и выявляют причины поломки. После этого специалисты оформляют рекомендации по ремонту, где указан список необходимых работ и стоимость.

Записаться в любой из техцентров АВТО-Z можно онлайн, заполнив специальную форму или позвонить по номеру, указанному на сайте.

Также в нашем каталоге Вы можете выбрать запасные части для Вашего автомобиля: оригинальные автолампы марок Osram, Hella, Lynx, Phillips, Valeo, Vag, щетки стеклоочистителя марок Vag, Denso, DODA, качественные аккумуляторы марок Vag, Exide, Bosh и другие запчасти.

Выхлопные системы (двигатель) — обзор

22.1 Введение

Коррозия компонентов выхлопной системы двигателя была проблемой с момента разработки поршневого двигателя. Коррозия выхлопной системы может происходить через внутреннюю коррозию (результат химического состава выхлопных газов и температуры внутри выхлопного трубопровода) или через внешнюю коррозию, при этом коррозия материалов днища кузова, таких как внешние поверхности, вызывается каменной солью и хлором. Хотя оба они важны, мы рассмотрим только тему внутренней коррозии.В первые годы разработки двигателей скорость коррозии компонентов выхлопной системы, вероятно, была не выше, чем у других компонентов двигателя, таких как блок, цилиндры и т. Д., Поскольку общий ожидаемый срок службы двигателей был относительно коротким. Однако по мере того, как двигатели стали более совершенными и надежными, особое внимание было уделено двигателю и, в частности, движущимся компонентам. Поскольку компоненты выхлопной системы не являются необходимыми для поддержания работы двигателя (и, следовательно, транспортного средства), им не уделялось равного внимания материальным улучшениям.Однако по мере развития технологий двигателей и повышения прочности компонентов трансмиссии коррозия выхлопной системы стала более заметной. С появлением глушителей, а затем и трехкомпонентных катализаторов, долговечность выхлопных систем стала серьезной проблемой.

Д., Поскольку общий ожидаемый срок службы двигателей был относительно коротким. Однако по мере того, как двигатели стали более совершенными и надежными, особое внимание было уделено двигателю и, в частности, движущимся компонентам. Поскольку компоненты выхлопной системы не являются необходимыми для поддержания работы двигателя (и, следовательно, транспортного средства), им не уделялось равного внимания материальным улучшениям.Однако по мере развития технологий двигателей и повышения прочности компонентов трансмиссии коррозия выхлопной системы стала более заметной. С появлением глушителей, а затем и трехкомпонентных катализаторов, долговечность выхлопных систем стала серьезной проблемой.

В ходе развития автомобилестроения в первую очередь было выявлено два заслуживающих внимания аспекта коррозии, связанных с выхлопными системами двигателя, и оба они были связаны с химическим составом топлива. Для бензиновых двигателей до 1986 года коррозия была серьезной проблемой.Фактически, замена выхлопной трубы и компонентов глушителя была довольно обычным явлением, и были созданы целые отрасли, обслуживающие периодическую замену корродированных выхлопных компонентов (особенно глушителя и выхлопной трубы). Причина высокой скорости коррозии выхлопных систем была связана с добавкой свинца, используемой для повышения октанового числа бензина. Чтобы предотвратить накопление свинца на стенках цилиндров и седлах клапанов, свинец вводился в топливо в основном в виде галогенидов свинца, содержащих хлор или бром.Анионы хлора и брома служат для поглощения атомов свинца, чтобы предотвратить чрезмерное накопление на поверхности. Однако во время сгорания образовывались соляная и бромистоводородная кислоты, которые впоследствии разъедали свечи зажигания, гильзы цилиндров и детали выхлопной системы. 1 После появления на рынке автомобильного топлива неэтилированного топлива в 1986 году скорость коррозии компонентов выхлопной системы из низкоуглеродистой стали резко снизилась.

Причина высокой скорости коррозии выхлопных систем была связана с добавкой свинца, используемой для повышения октанового числа бензина. Чтобы предотвратить накопление свинца на стенках цилиндров и седлах клапанов, свинец вводился в топливо в основном в виде галогенидов свинца, содержащих хлор или бром.Анионы хлора и брома служат для поглощения атомов свинца, чтобы предотвратить чрезмерное накопление на поверхности. Однако во время сгорания образовывались соляная и бромистоводородная кислоты, которые впоследствии разъедали свечи зажигания, гильзы цилиндров и детали выхлопной системы. 1 После появления на рынке автомобильного топлива неэтилированного топлива в 1986 году скорость коррозии компонентов выхлопной системы из низкоуглеродистой стали резко снизилась.

Поскольку замена корродированных компонентов выхлопа двигателя относительно недорога, производители двигателей исторически уделяли мало внимания коррозии выхлопных газов или вообще не уделяли им внимания.В отличие от этого, выхлопные трубы угольных и масляных горелок чрезвычайно дороги, и, соответственно, был проведен высокий уровень исследований, чтобы понять коррозионное поведение этих систем. 2−4

2−4

Однако в последнее время коррозия выхлопных систем дизельных двигателей стала серьезной проблемой. 5-7 Эта проблема вызвана включением системы рециркуляции выхлопных газов (EGR) как средства снижения выбросов NOx (или оксидов азота, NO и NO 2 ) в соответствии с требованиями Агентства по охране окружающей среды США (USEPA) установленные лимиты.Однако было показано, что EGR ускоряет коррозию и износ во впускном коллекторе вместе с загрязнением охладителя EGR. Во время EGR часть выхлопных газов рециркулирует обратно в цилиндр, где выхлопные газы действуют как разбавитель, снижая температуру сгорания, тем самым уменьшая образование NOx. 8−10 Считается, что во впускном коллекторе условия окружающей среды (например, температура и влажность) и условия охлаждающей жидкости играют решающую роль в образовании высококоррозионных кислотных соединений, особенно серной кислоты и, возможно, в меньшей степени азотной и уксусной. кислоты.EGR широко используется в двигателях легковых автомобилей (дизельных и бензиновых) с 1980-х годов. Однако этим системам требуется лишь небольшое количество рециркулирующих выхлопных газов (и без охлаждения) для достижения целевых показателей выбросов. В сверхмощных дизельных двигателях система рециркуляции отработавших газов была широко внедрена в 2002 году в Северной Америке, чтобы соответствовать стандарту Tier 3 на выбросы NOx на шоссе 2,0 г / л.с.-ч (2,7 г / кВт-ч). 11

Однако этим системам требуется лишь небольшое количество рециркулирующих выхлопных газов (и без охлаждения) для достижения целевых показателей выбросов. В сверхмощных дизельных двигателях система рециркуляции отработавших газов была широко внедрена в 2002 году в Северной Америке, чтобы соответствовать стандарту Tier 3 на выбросы NOx на шоссе 2,0 г / л.с.-ч (2,7 г / кВт-ч). 11

Чтобы соответствовать более строгим стандартам выбросов NOx 2008 и 2010 годов, рассматриваются очень высокие уровни EGR.Было показано, что очень высокие уровни рециркуляции отработавших газов (более 40%) подталкивают процесс горения к низкотемпературным режимам горения, при которых уровни выбросов как NOx, так и твердых частиц (ТЧ) являются низкими. Поскольку образование NOx напрямую связано с температурой сгорания, охладитель EGR обычно используется для понижения температуры выхлопных газов, тем самым снижая выбросы NOx еще на 10%. Охлажденная система рециркуляции выхлопных газов в настоящее время является областью интенсивных исследований, и ожидается, что стратегии с высокой рециркуляцией отработавших газов будут использоваться в дизельных двигателях, чтобы помочь в достижении еще более строгих целей по выбросам NOx и PM начиная с 2010 года. 11 Однако включение системы рециркуляции отработавших газов не лишено недостатков. Было показано, что несгоревшие углеводороды и ТЧ из рециркулирующих выхлопных газов накапливаются на охлаждаемых поверхностях (особенно внутри впускного отверстия и охладителя), вызывая проблемы с воздушным потоком. Это загрязнение также может вызвать преждевременный износ двигателя и проблемы с долговечностью. Другой проблемой, вызывающей беспокойство, является усиление коррозии в результате образования и конденсации серной кислоты, что является основным мотивом для оценки коррозионной активности компонентов выхлопных газов системы рециркуляции отработавших газов.Недавние исследования показали, что относительная коррозионная активность (то есть концентрация серной кислоты), образующаяся в конденсате выхлопных газов дизельного двигателя, является прямым следствием концентрации серы в топливе и последующей конденсации в условиях эксплуатации при низких температурах. 6 , 7 Этот эффект был смягчен за счет использования дизельного топлива со сверхнизким содержанием серы (<15 частей на миллион).

11 Однако включение системы рециркуляции отработавших газов не лишено недостатков. Было показано, что несгоревшие углеводороды и ТЧ из рециркулирующих выхлопных газов накапливаются на охлаждаемых поверхностях (особенно внутри впускного отверстия и охладителя), вызывая проблемы с воздушным потоком. Это загрязнение также может вызвать преждевременный износ двигателя и проблемы с долговечностью. Другой проблемой, вызывающей беспокойство, является усиление коррозии в результате образования и конденсации серной кислоты, что является основным мотивом для оценки коррозионной активности компонентов выхлопных газов системы рециркуляции отработавших газов.Недавние исследования показали, что относительная коррозионная активность (то есть концентрация серной кислоты), образующаяся в конденсате выхлопных газов дизельного двигателя, является прямым следствием концентрации серы в топливе и последующей конденсации в условиях эксплуатации при низких температурах. 6 , 7 Этот эффект был смягчен за счет использования дизельного топлива со сверхнизким содержанием серы (<15 частей на миллион). Что неизвестно, так это влияние катализаторов на увеличение концентрации азотной и карбоновых кислот.Еще одна потенциальная проблема, связанная с высоким сгоранием EGR, заключается в том, что выбросы альдегидов в четыре-пять раз выше, чем при обычном сгорании. Это приводит к высоким концентрациям карбоновых кислот (муравьиной, уксусной и бензойной) в выхлопных газах. Их концентрации в выхлопном конденсате еще не измерялись и не моделировались. Хотя эти типы кислот считаются слабыми, со временем они могут способствовать возникновению серьезных проблем с коррозией.