Шлифование шеек коленчатых валов — Шлифовальные станки

Шлифование шеек коленчатых валов

Категория:

Шлифовальные станки

Шлифование шеек коленчатых валов

Коленчатый вал служит для восприятия усилий от шатунов, свя-пнных с поршнем двигателя, и передачи этих усилий на трансмиссию автомобиля или трактора. Таким образом, коленчатый вал преобразует переменное возвратно-поступательное движение поршней во вращательное. В коленчатом вале подвергаются шлифованию коренные и шатунные шейки, при этом должны быть выдержаны допуски на диаметр 6—10 мкм, некруглость и нецилиндричность 3 мкм, шероховатость Ra = 0,63 мкм, непараллельность осей коренных и шатунных шеек 6—8 мкм.

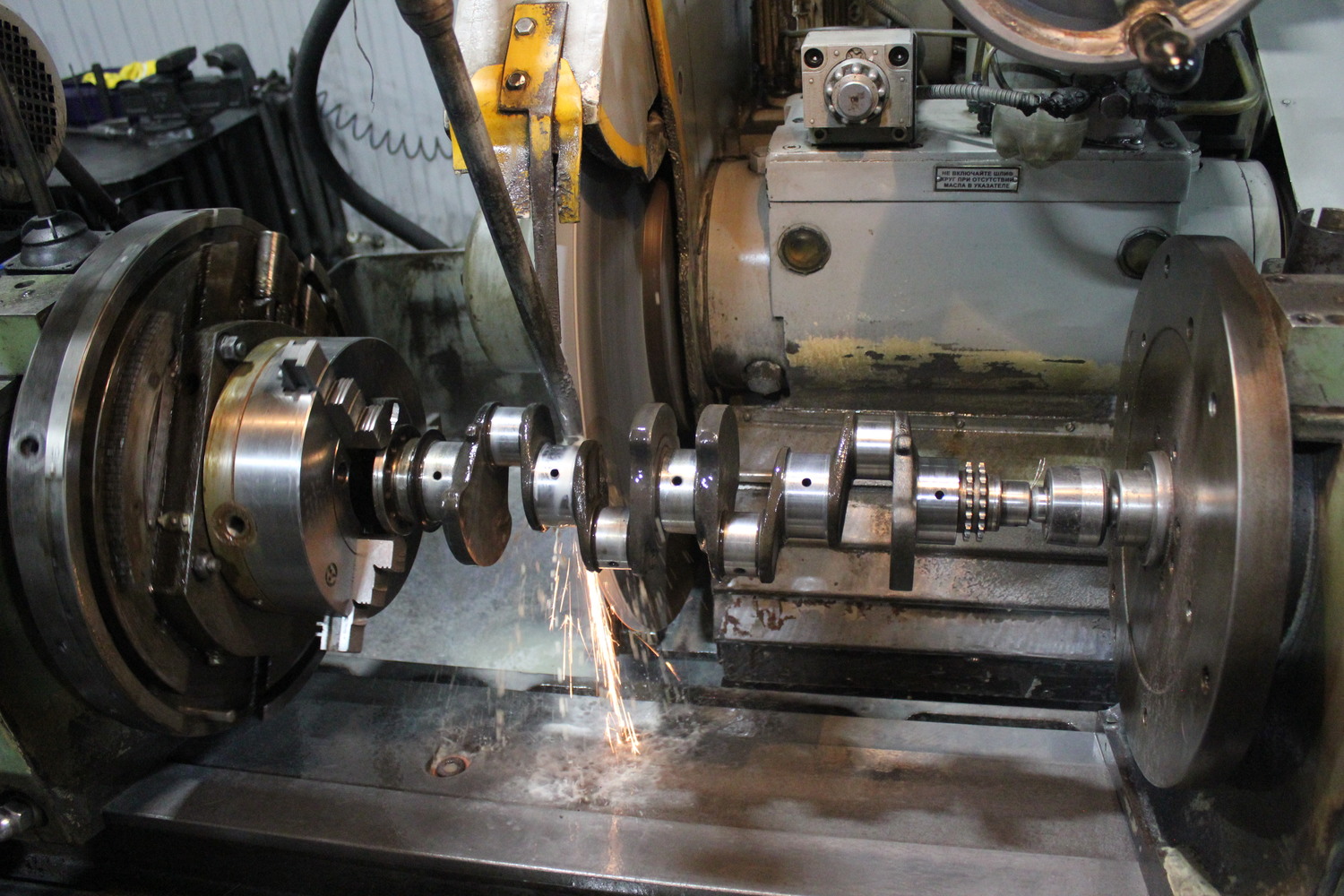

Шлифование шеек коленчатых валов представляет значительные трудности из-за его сложной конфигурации, неуравновешенности, ограниченности шейки двумя бортами, большего отношения длины вала к диаметру шеек и поэтому пониженной его жесткости. Коренные шейки шлифуют на круглошлифовальных станках большой мощности.

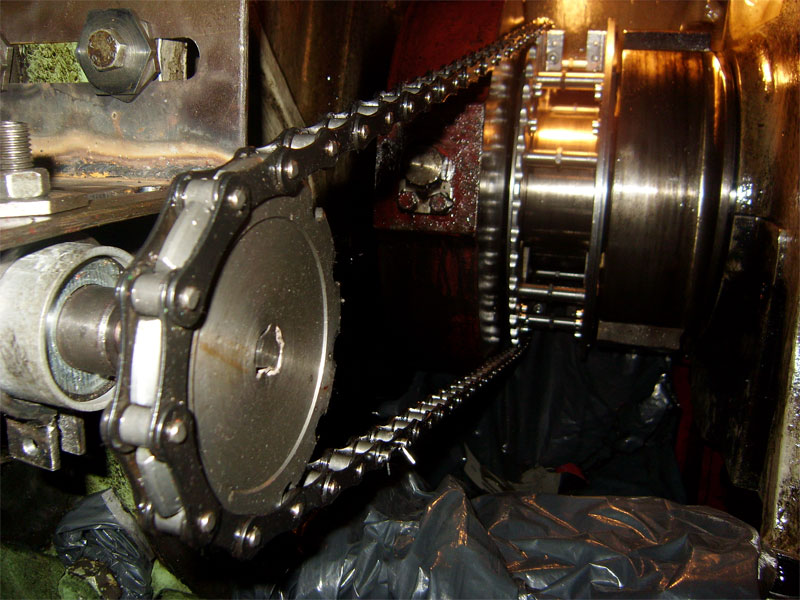

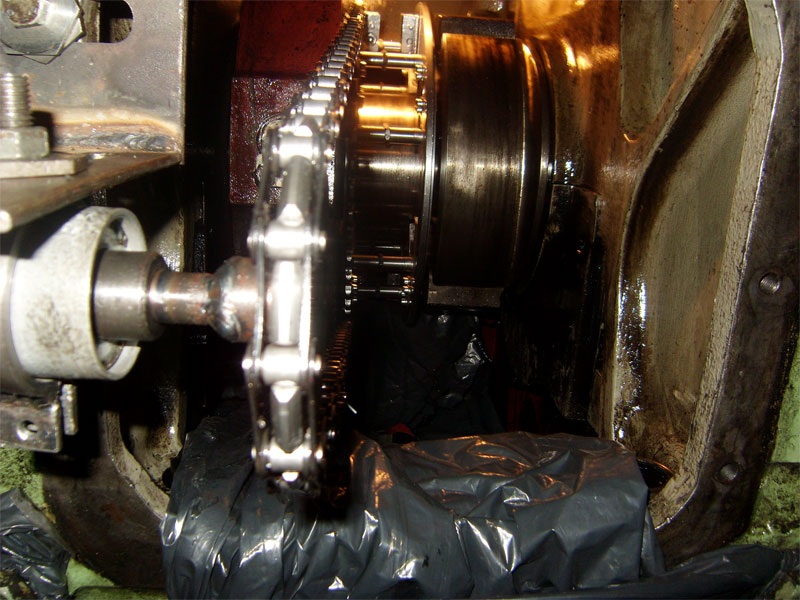

При обработке на многокруговом станке деталь устанавливается центровыми отверстиями в хвостовике и фланце. В осевом направлении деталь базируется по упорному торцу. Деталь приводится во вращение планшайбой со специальным поводковым пальцем, который заходит в отверстие на фланце коленчатого вала. Цикл обработки на многокруговых станках следующий. Деталь устанавливается в призмах, расположенных на столе станка, и нажатием кнопки «Пуск цикла» подается команда на подвод упора осевой ориентации детали. Механизм осевой ориентации детали установлен на столе станка и работает с помощью гидравлики.

На многокруговых полуавтоматах для шлифования коренных шеек применяют круги диаметром 900 мм, частота вращения обрабатываемой детали 70, 100, 150 об/мин. Мощность электродвигателя шлифовальной бабки 30 кВт.

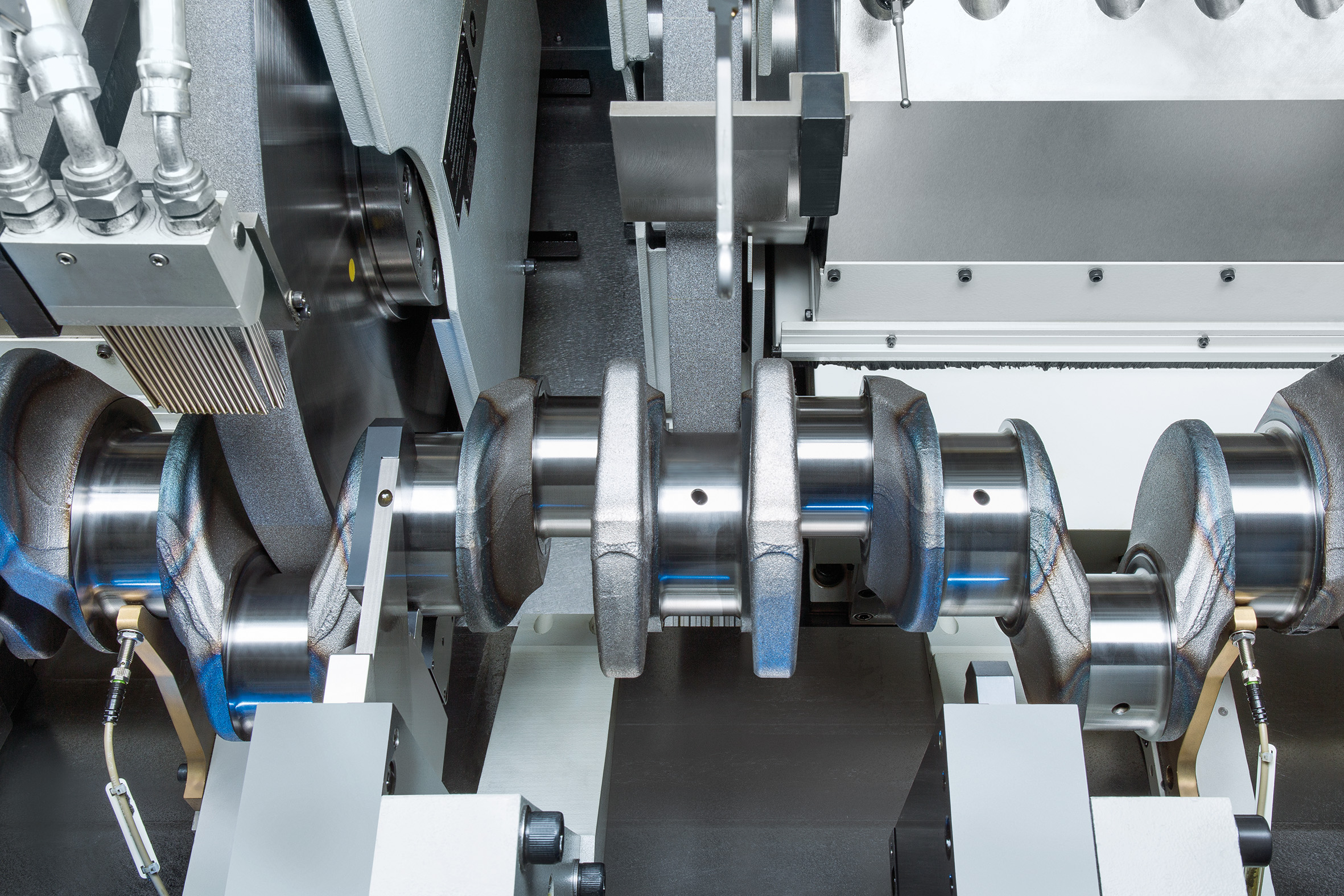

Для шлифования шатунных шеек коленчатых валов применяют полуавтоматы модели JIT2-12. При обработке шатунных шеек базой служат предварительно прошлифованные коренные шейки. Для углового базирования коленчатого вала предусматривается специальная площадка на противовесе. Шлифование производится методом врезания мерным по ширине кругом диаметром 1060 мм я высотой 40—90 мм. Скорость шлифовального круга 50 м/с. Мощность электродвигателя круга 22 кВт. Частота вращения детали 60 об/мин. Пределы регулирования поперечных подач шлифовальной бабки 0,05—30 мм/мии. Пределы скоростей перемещения стола от гидропривода 0,15—5,5 м/мин. Величина быстрого подвода шлифовальной бабки от гидропривода 125 мм.

При обработке шатунных шеек базой служат предварительно прошлифованные коренные шейки. Для углового базирования коленчатого вала предусматривается специальная площадка на противовесе. Шлифование производится методом врезания мерным по ширине кругом диаметром 1060 мм я высотой 40—90 мм. Скорость шлифовального круга 50 м/с. Мощность электродвигателя круга 22 кВт. Частота вращения детали 60 об/мин. Пределы регулирования поперечных подач шлифовальной бабки 0,05—30 мм/мии. Пределы скоростей перемещения стола от гидропривода 0,15—5,5 м/мин. Величина быстрого подвода шлифовальной бабки от гидропривода 125 мм.

Полуавтоматический цикл работы станка модели ЛТ2-12 с ИУУ осуществляется в такой последовательности: осевая ориентация, зажим изделия в патронах, быстрый подвод шлифовальной бабки, включая вращение изделия и насоса СОЖ, шлифование заплечиков шатунной шейки (плечевая подача), черновая подача, выдержка времени 2—3 с, ввод люнета и ИУУ, чистовая подача, выдержка времени 2—3 с, импульсная микроподача, окончание цикла шлифования шейки, отвод шлифовальной бабки, останов вращения детали, отвод люнета и ИУУ, перемещение стола в положение для шлифования очередной шатунной шейки, автоматический разворот изделия на требуемый угол.

Механизм поперечных подач смонтирован на корпусе шлифо-альной бабки и состоит из шагового двигателя с гидроусилителем, закрепленным на плите. Вал гидроусилителя соединяется с червяком механизма быстрого подвода через шлицевую муфту. Управление шаговым двигателем осуществляется через пульт программного управления станком. С помощью механизма поперечных подач осуществляются следующие движения шлифовальной бабки: автоматические врезные черновые, чистовые и доводочные подачи, перегон по винту в обе стороны, подналадка на размер (импульсная в 1 и 10 мкм от руки), компенсация износа круга при правке. Шаговый двигатель за один оборот делает 240 шагов. Величины подач и величины износа круга при правке набираются декадными переключателями на пульте программного управления шаговым двигателем.

Механизм автоматического разворота коленчатого вала смонтирован в правом зажимном патроне и приводится в действие от гидросистемы. Механизм осевой ориентации крепится на подвижной части люнета и предназначен для точной осевой установки шлифуемой шатунной шейки коленчатого вала относительно шлифовального круга.

Механизм регулирования постоянства скорости резания предназначен для поддержания постоянной скорости резания по мере износа шлифовального круга и установлен на правйльном приборе. Регулирование постоянства скорости резания происходит на всем диапазоне износа круга от 1060 до 750 мм. Ползунок переключателя перемещается по контактным пластинам и вводит то или иное сопротивление, необходимое для обеспечения поддержания постоянства скорости двигателя шлифовального круга.

Гидросистема станка выполняет следующие функции: перегон стола установочный при переходе с одной шлифуемой шейки на другую, и перемещение стола при предварительной правке периферии шлифовального круга; быстрый отвод и подвод шлифовальной бабки; подвод и отвод шлифовальной бабки с регулируемой скорости при предварительной правке торца шлифовального круга; блокировка механизма ручного перемещения стола при его перегоне; зажим детали; вывод стопора из делительной линейки; развод губок механизма осевой ориентации; разворот детали на 90°; вывод упора механизма точной угловой ориентации; вывод поводка; ввод и вывод рычага люнета; ввод и вывод скобы, ввод и вывод губок люнета; обеспечивает врезные подачи шлифовальной бабки гидроусилителя; подача алмазного ролика на шлифовальный круг; перемещение правильного прибора; торможение вращения алмазного ролика; смазка подшипников шпинделя шлифовальной бабки; смазка опоры винта механизма быстрого подвода; смазка направляющих стола; откачка утечек из станины в гидроагрегат.

Коленчатый вал устанавливается в призмы патрона станка, при этом поводок механизма автоматического разворота вала входит б отверстие, являющееся угловой базой для шатунных шеек на фланце коленвала. В зону шлифования шатунной шейки вводится рычаг люнета с механизмом осевой ориентации, который осуществляет точную установку шатунной шейки относительно круга. Как только осуществляется осевая ориентация, происходит зажим коленвала в призмах патрона.

При нажиме кнопки «Пуск цикла» начинается автоматический цикл, включается вращение детали и быстрый подвод шлифовальной бабки. В конце быстрого подвода скорость бабки замедляется дросселем и включается плечевая подача, при которой происходит шлифование буртиков шатунной шейки. По окончании шлифования буртиков скорость шлифовальной бабки еще больше снижается, начинается врезная подача — черновое шлифование шейки. По окончании черновой подачи осуществляется выхаживание (2—3 с). В этот момент обе губки люнета подводятся до контакта со шлифуемой шейкой, вводится измерительная скоба. После окончания выхаживания включается чистовая подача.

После окончания выхаживания включается чистовая подача.

Гидравлический правильный прибор предназначен для автоматической правки шлифовального круга по периферии и двум радиусам. Правка производится алмазным роликом, описывающим движение по периферии круга, аналогичное движению щупа по копиру. Шпиндель алмазного ролика приводится во вращение от отдельного электродвигателя. Скорость перемещения ролика может устанавливаться в диапазоне 50—800 мм/мин. Алмазный ролик имеет диаметр 70 мм. Частота вращения ролика 2840 об/мин. Профильный круг одновременно шлифует заплечики, галтели и цилиндрическую часть шейки. Цикл работы прибора для правки включен в автоматический цикл работы станка. Правка осуществляется; после шлифования каждой шейки. После достижения размера а обрабатываемой шейки прибор активного контроля подает команду на отвод шлифовальной бабки и одновременно подается команда на включение в работу прибора для правки.

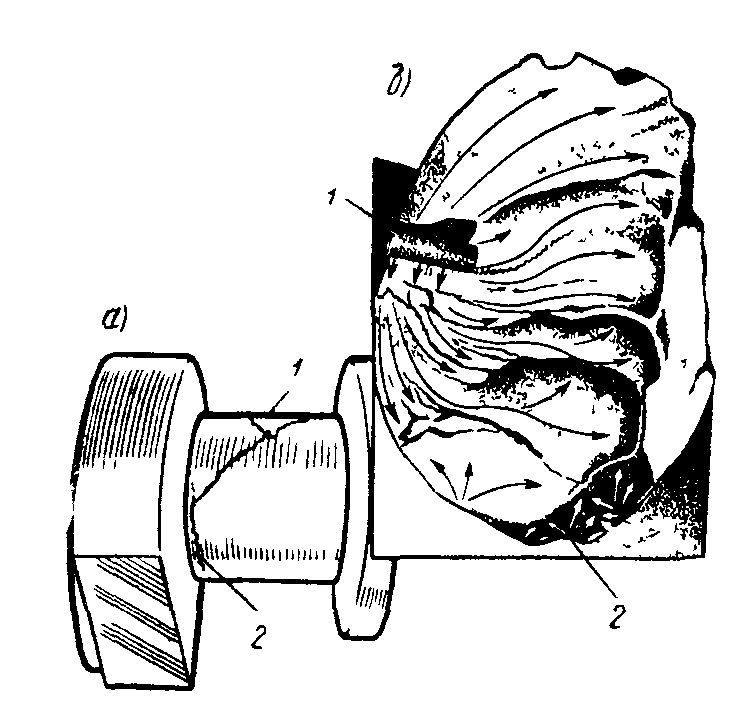

Рис. 2. Шлифование шеек коленчатого вала профильным кругом

На рис.

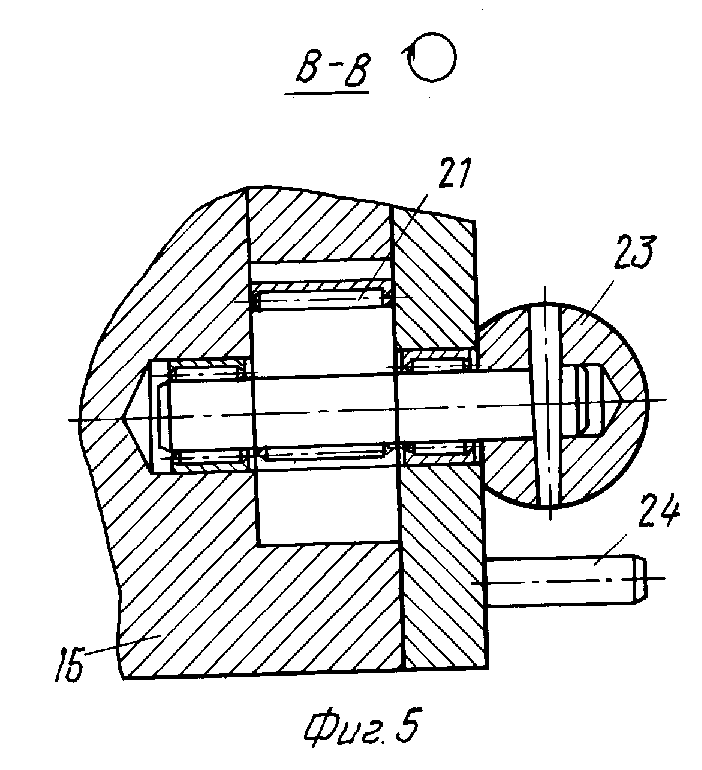

После обработки двух соосных шатунных шеек вал необходимо повернуть вокруг оси коренных шеек на угол 90° для совмещения оси двух других шатунных шеек с осью патрона. Для этой цели служит делительный механизм, который укрепляется в самом патроне. После освобождения от сил зажима вал поворачивают на угол 90° вместе с делительным диском. Диск имеет угловые выступы, расположенные через 90°. При повороте скошенная сторона выемки нажимает на собачку, которая, поворачиваясь вокруг своей оси, выходит из выемки и своими скосами скользит по наружной поверхности делительного диска. При этом пружина сжимается плунжером. При повороте на 90° собачка оказывается против выемки в диске и под действием пружины входит в выемку диска и фиксирует положение вала. Регулирование углового положения производится винтом и упором. Ввиду смещения осей вала и патрона, последний балансируется в сборе с валом с помощью свинцовой заливки.

После обработки двух соосных шатунных шеек вал необходимо повернуть вокруг оси коренных шеек на угол 90° для совмещения оси двух других шатунных шеек с осью патрона. Для этой цели служит делительный механизм, который укрепляется в самом патроне. После освобождения от сил зажима вал поворачивают на угол 90° вместе с делительным диском. Диск имеет угловые выступы, расположенные через 90°. При повороте скошенная сторона выемки нажимает на собачку, которая, поворачиваясь вокруг своей оси, выходит из выемки и своими скосами скользит по наружной поверхности делительного диска. При этом пружина сжимается плунжером. При повороте на 90° собачка оказывается против выемки в диске и под действием пружины входит в выемку диска и фиксирует положение вала. Регулирование углового положения производится винтом и упором. Ввиду смещения осей вала и патрона, последний балансируется в сборе с валом с помощью свинцовой заливки.Рис. 2. Специальный патрон для закрепления коленчатых валов

Принцип действия люнета со слежением за изменением размера представлен на рис. 3. В люнете штоки с опорными колодками перемещаются при уменьшении диаметра обрабатываемой поверхности от клиньев, выжимаемых пружинами. После окончания шлифования клин возвращается в исходное положение, преодолевая сопротивление пружины под действием поршня гидроцилиндра. Возникающие при шлифовании детали деформации воспринимаются штоками с опорными колодками и клиньями, т. е. происходит жесткое силовое замыкание.

3. В люнете штоки с опорными колодками перемещаются при уменьшении диаметра обрабатываемой поверхности от клиньев, выжимаемых пружинами. После окончания шлифования клин возвращается в исходное положение, преодолевая сопротивление пружины под действием поршня гидроцилиндра. Возникающие при шлифовании детали деформации воспринимаются штоками с опорными колодками и клиньями, т. е. происходит жесткое силовое замыкание.

Рис. 3. Схема действия следящего люнета

Реклама:

Читать далее:

Шлифование распределительных (кулачковых) валов

Статьи по теме:

Шлифование шеек коленчатых валов — Энциклопедия по машиностроению XXL

Максимальная точность достигается в том случае, если все условия обработки, включая режущую способность круга, его окружную скорость, рабочие подачи и режимы резания, остаются неизменными в течение всего периода шлифования. В какой-то степени показательным является цикл шлифования, применяемый в станках фирмы Лен-дис Ланд для шлифования шеек коленчатых валов. Обработку ведут в режиме врезного шлифования. Станки оснащены пневматическими приборами активного контроля с измерительными скобами в виде призм- наездников . Правка круга в этих станках осуществляется автоматически после шлифования каждой шейки. Для устранения влияния изменения окружной скорости круга в результате его размерного износа предусмотрено автоматическое увеличение скорости вращения круга по мере уменьшения его диаметра. Режиму выхаживания предшествует режим доводочной импульсной микроподачи, во время которой стабилизируются натяги в системе.

[c.19]

Обработку ведут в режиме врезного шлифования. Станки оснащены пневматическими приборами активного контроля с измерительными скобами в виде призм- наездников . Правка круга в этих станках осуществляется автоматически после шлифования каждой шейки. Для устранения влияния изменения окружной скорости круга в результате его размерного износа предусмотрено автоматическое увеличение скорости вращения круга по мере уменьшения его диаметра. Режиму выхаживания предшествует режим доводочной импульсной микроподачи, во время которой стабилизируются натяги в системе.

[c.19]

Сюда же следует отнести некоторые воздействия на машину, возникающие при техническом обслуживании и ремонте (сходные с износом конструктивных элементов). Например, при шлифовании шеек коленчатого вала под ремонтный размер вкладышей снижается диаметр шеек не только вследствие износа при работе двигателя, но и частично вследствие операции ремонта, так как происходит некоторая перешлифовка вала при выведении овальности и конусности шеек.

То же наблюдается при расточке гильз цилиндров, фрезеровании гнезд клапанов головок цилиндров, заточке режущих элементов рабочих органов многих сельскохозяйственных машин и т. п.

[c.234]

То же наблюдается при расточке гильз цилиндров, фрезеровании гнезд клапанов головок цилиндров, заточке режущих элементов рабочих органов многих сельскохозяйственных машин и т. п.

[c.234]Приведем примеры обработки восстанавливаемых деталей с использованием в качестве технологических баз обрабатываемых поверхностей бесцентровое шлифование поршневого пальца или отверстия в гильзе цилиндра растачивание отверстия в верхней головке шатуна с ориентированием этого отверстия перед обработкой центрирующей оправкой и закреплением детали в таком положении подрезание торца картера сцепления с ориентированием его подвижным упором и закреплением детали в таком положении шлифование шеек коленчатых валов по принципам адаптивного базирования суперфиниширование шеек плавающими мелкозернистыми мягкими брусками полирование шеек абразивной лентой. [c.459]

При обнаружении неисправностей остановить двигатель и устранить их, прежде чем приступать к продолжению испытаний. При этом следует учитывать, что в первом периоде испытаний двигатель еще не приработался, что вызывает значительное сопротивление вращению из-за трения между рабочими поверхностями новых деталей, для которых необходим определенный период приработки. Указанное относится в особенности к тем двигателям, на которых были заменены поршни, шатунные и коренные подшипники с шлифованием шеек коленчатого вала, а также зеркала цилиндров.

[c.101]

При этом следует учитывать, что в первом периоде испытаний двигатель еще не приработался, что вызывает значительное сопротивление вращению из-за трения между рабочими поверхностями новых деталей, для которых необходим определенный период приработки. Указанное относится в особенности к тем двигателям, на которых были заменены поршни, шатунные и коренные подшипники с шлифованием шеек коленчатого вала, а также зеркала цилиндров.

[c.101]

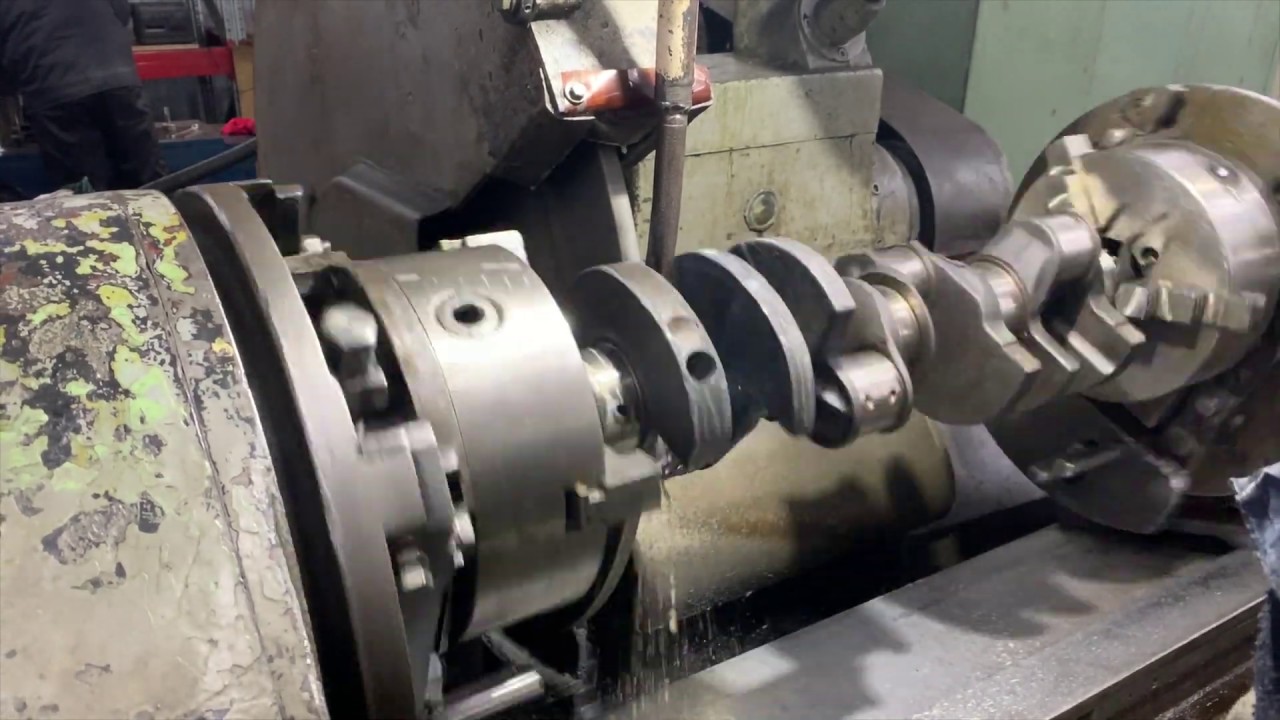

Шлифование шеек коленчатых валов (фиг. 106) относится к числу сложных шлифовальных операций. Эта сложность обуславливается [c.171]

Специализированные круглошлифовальные станки строятся для обработки определенной узкой номенклатуры деталей, например для шлифования шеек коленчатых валов, для шлифования каландровых валов, для щлифования желобов колец шарикоподшипников и т. п. [c.453]

Шлифование шеек коленчатого вала, замена или пришабривание подшипников. [c.294]

Шлифование шеек коленчатого вала, восстановленных электроимпульсной наплавкой, производят в две операции.

Коренные шейки шлифуют до диаметра 66,30—66,35 мм, а шатунные — до диаметра 62,30— 62,35 ллшлифовальным кругом СТ зернистостью 16—30. Если на шлифованной поверхности шейки остаются необработанные места площадью более 2,5 мм или имеются трещины с выходом к галтели, масляному отверстию, то все шейки вала перешлифовывают под ремонтный размер. Если эти дефекты остаются на шейке вала пост яе шлифования под последний ремонтный размер, то коленчатый в ал вновь отправляют для наплавки соответствующих шеек.

[c.132]

Коренные шейки шлифуют до диаметра 66,30—66,35 мм, а шатунные — до диаметра 62,30— 62,35 ллшлифовальным кругом СТ зернистостью 16—30. Если на шлифованной поверхности шейки остаются необработанные места площадью более 2,5 мм или имеются трещины с выходом к галтели, масляному отверстию, то все шейки вала перешлифовывают под ремонтный размер. Если эти дефекты остаются на шейке вала пост яе шлифования под последний ремонтный размер, то коленчатый в ал вновь отправляют для наплавки соответствующих шеек.

[c.132]Шлифование шеек коленчатых валов [c.549]

Порядок работ при шлифовании шеек коленчатых валов . [c.549]

Для шлифования шеек коленчатых валов применяются шлифовальные круги твердостью СТ1, СТ2, СМ и зернистостью 46—60. [c.551]

Шлифование шеек коленчатого вала можно поручать только высококвалифицированному шлифовщику. [c.100]

После шлифования шеек коленчатого вала производят его балансировку. Для этих целей применяют балансировочный станок типа КИ-4274.

[c.152]

Для этих целей применяют балансировочный станок типа КИ-4274.

[c.152]

Шлифование шеек коленчатых валов представляет значительные трудности из-за сложной конфигурации его неуравновешенности, [c.128]

Режимы шлифования шеек коленчатого вала [c.135] При шлифовании шеек коленчатого вала применяются круги из электрокорунда белого диаметром 600—1100 Л1М, высотой 32—130 мл , зернистостью № 40, степени твердости С2—СТЗ. В последнее время для шлифования дизельных ко- [c.198]Правка методом шлифования осуществляется на кругло- и бесцентровошлифовальных станках, а также на специальных станках, например для шлифования шеек коленчатых валов и кулачков распределительных валов. [c.232]

[c.232]

| Рис. 29. Приспособление для шлифования шеек коленчатого вала |

| Фиг. 88. Рабочая вона станка для шлифования шеек коленчатых валов. |

В контакте с шлифуемой шайкой находятся два неподвижных упора 2 и 2 и подвижной 5. Последний через рычаг

[c.122]

В контакте с шлифуемой шайкой находятся два неподвижных упора 2 и 2 и подвижной 5. Последний через рычаг

[c.122]| Фиг. 89. К вопросу о шлифовании шеек коленчатых валов. |

Как показывает опыт эксплуатации, величина подачи при шлифовании одной партии деталей может колебаться в довольно значительных пределах. Так, на одном из станков мод. ЗА151 были зафиксированы колебания рабочей подачи в пределах 0,33—0,6 мм/мин. На станке мод. ХШ2-12, предназначенном для шлифования шеек коленчатых валов, были отмечены случаи, когда подача, периодически фиксировавшаяся в течение смены, колебалась от измерения к измерению в пределах 0,4—0,7 mmImuh.

[c. 14]

14]

Врезное шлифование широко используется в крупносерийном и массовом производстве для шлифования шеек коленчатых валов, кулачковых и ступенчатых валов и других цилиндрйческих, конических и фасонных поверхностей вращения длиной 200—300 мм. Это один из наиболее производительных способов шлифования. [c.291]

Обработка тех же материалов, что для Э. Ответственные операций шлифования, где необходима высокая кромко-стойкость кругов. Шлифование шеек коленчатых валов, шлифование и заточка многолезвийного режущего цн-струмента. Шлифование труднообрабатываемых сталей [c.587]

Опытный образец сегментного эльборового круга диаметром 900 мм прошел приемочные испытания на Лубенском станкостроительном заводе ОАО Шлифверст на специализированном станке ЗД423 для шлифования шеек коленчатого вала. [c.472]

Шлифование шеек коленчатых валов ведут на специализированных станках ЗВ423. Недостатком обработки является односторонний привод детали со стороны передней бабки, что приводит к деформации детали во время обработки. Этот недостаток устранен в станках ХШ 2-01 и ХШ 2-16 с двусторонним приводом обрабатываемого вала со стороны передней и задней бабок. Последние станки обеспечивают равномерную подачу шлифовальной бабки на деталь. Нецилиндричность поверхности до 0,005 мм достигается выхаживанием детали в конце обработки в течение пяти-семи ее последних оборотов.

[c.585]

Этот недостаток устранен в станках ХШ 2-01 и ХШ 2-16 с двусторонним приводом обрабатываемого вала со стороны передней и задней бабок. Последние станки обеспечивают равномерную подачу шлифовальной бабки на деталь. Нецилиндричность поверхности до 0,005 мм достигается выхаживанием детали в конце обработки в течение пяти-семи ее последних оборотов.

[c.585]

Для многокруговых наладок с общей длиной шлифуемых поверхностей свыше 500 мм прецизионные круги изготовляют и поставляют комплектами. На каждом круге, входящем в комплект, обозначены номер комплекта и порядковый номер круга в комплекте, дисбаланс и его расположение. В отличие от обычных операций шлифования, при которых дисбаланс круга компенсируется перемещением балансировочных сухарей на фланцах, при многокруговой наладке балансировка осуществляется при сборке комплекта кругов на шпинделе путем поворота каждого круга относительно другого, с тем чтобы тяжелые части каждого круга располагались равномерно по окружности. Например, при шестикруговой наладке для шлифования шеек коленчатого вала каждый круг своей тяжелой частью должен быть смещен на 60° относительно соседне-

[c.603]

Например, при шестикруговой наладке для шлифования шеек коленчатого вала каждый круг своей тяжелой частью должен быть смещен на 60° относительно соседне-

[c.603]

I — моечная ванна с циркулирующим потоком 2 — установка для мойки деталей 3 — моечные ванны 4—10 — оборудование зоны разборки-сборки передних и задних мостов И, 12 — стенд для разборки н сборки двигателей 13 — печь-ванна для нагрева-поршней 14 — пресс для клепки дисков сцепления 15, 17 — оборудование зоны разборки и сборки коробок передач 18 — стенд для шлифования фасок клапанов 19 — прибор для проверки и правки шатунов 20 — горизонтально-фрезерный станок 21 — токарно-винторезный станок 22 — плоско-шлифовальный станок 23 — универсально-заточный станок 24 — расточный станок для тормозных барабанов 25 — станок для расточки цилиндров 26 — вертикально-сверлильный станок 27 — обди-рочно-шлифовальный станок 28 — гидравлический пресс 29 — хонинговальный станокт 30 — станок для шлифования шеек коленчатого вала 31, 32 — столы для разборки аккумуляторных батарей 33 — вытяжной шкаф 34 — шкаф для зарядки аккумуляторных батарей 35 — электродистиллятор 36 — ванна для приготовления электролита 37 — на-стольно-сверлильный станок 38 — стенд для испытания карбюраторов 39 — бачок Аля мойки 40 — обдирочно-шлифовальный станок 41 — стол для газовой сварки 42 — сварочный выпрямитель 43 — кабина для дуговой сварки 44 — кузнечный горн 45 — ванна для обезжиривания топливных баков 46 — стенд для ремонта радиаггоров — электропечь 48 — стенд для испытания двигателей

[c. 449]

449]

При шлифовании шеек коленчатый вал устанавливают обычно по фланцу крепления маховика и шейке под распределительную шестерню. Если же шлифование шеек производйт в центрах, а передний конец коленчатого вала не имеет ни центрового отверстия, ни центровых фасок, то предварительно следует сделать центровую [c.129]

После шлифования шеек коленчатого вала до Номи- нального размера кругом твердостью СМ и зернистостью 46—60 коленчатый вал снова промывают в керосиновой анне масляные отверстия прочищают металлически ершом и продувают сжатым воздухом. Острые кромк зенкованных отверстий зачищают хонинговальным бру- ском. [c.133]

Для шлифования шеек коленчатого вала используются специализированные станки ХШ2-12, -01, широкоуниверсальный ЗА423 и других моделей. [c.270]

Шлифовальные станки бывают следующих типов круглошлифовальные (для шлифования наружных цилиндрических поверхностей) внутришлифовальные плоскошлифовальные специальные (зубошлифовальные, резьбошлифовальные, шлицешлифовальные) и заточные (для заточки инструментов). Из них в ремонтных предприятиях сельскохозяйственного производства наиболее часто применяются круглошлнфовальные, плоскошлифовальные, а также специальные станки, например, станки для шлифования шеек коленчатых валов.

[c.212]

Из них в ремонтных предприятиях сельскохозяйственного производства наиболее часто применяются круглошлнфовальные, плоскошлифовальные, а также специальные станки, например, станки для шлифования шеек коленчатых валов.

[c.212]

Рнс. 59. Шлифование шеек коленчатого вала на шлифовалыюм станке [c.82]

Станки определенного назначения (для шлифования шеек коленчатых валов) изготовляют многие фирмы. Наиболее распространены станки типа херчилль, Нортон, Лендис и др. [c.125]

Шлифовка шейки коленвала | ООО «ВЭР»

Попробуем разобраться, зачем шлифовать этот узел, как предотвратить его преждевременный выход из строя.

Шлифовка шеек коленчатого вала – одна из самых трудоёмких ремонтных процедур. Её выполнение в условиях домашней мастерской практически невыполнимо, так как требует применения высокоточного инструмента. Также от ремонтников потребуется определённый опыт работы. Довериться частным мастерам скорее всего не получится – оборудование для шлифовки шейки вала найдётся только в крупных мастерских. Попробуем разобраться, зачем шлифовать этот узел, как предотвратить его преждевременный выход из строя и где лучше всего выполнить ремонтные работы.

Довериться частным мастерам скорее всего не получится – оборудование для шлифовки шейки вала найдётся только в крупных мастерских. Попробуем разобраться, зачем шлифовать этот узел, как предотвратить его преждевременный выход из строя и где лучше всего выполнить ремонтные работы.

Зачем проводится шлифовка шейки вала

Коленвал (он же коленчатый вал) – ответственная часть двигателя внутреннего сгорания, отвечающая за передачу возвратно-поступательных движений поршней во вращение. Деталь имеет довольно сложную форму, обточенную с точностью до сотых долей миллиметра. Шатуны поршней закрепляются на шейках коленвала – это цилиндрические опоры, отвечающие за передачу усилия от поршней. Прикрепление выполняется с помощью подшипников скольжения.

Следует отметить, что столь ответственная часть изготавливается из высокопрочной стали, слабо подверженной износу. Тем не менее, износ имеется, а его интенсивность зависит от многих факторов, в том числе от характера вождения автомобиля. Используемые здесь коренные и шатунные подшипники скольжения контактируют с валом посредством сменных вкладышей. В случае ремонта они подлежат замене.

Используемые здесь коренные и шатунные подшипники скольжения контактируют с валом посредством сменных вкладышей. В случае ремонта они подлежат замене.

Что же происходит в процессе эксплуатации двигателя внутреннего сгорания? Вкладыши постепенно изнашиваются (даже при самой аккуратной и бережной езде), одновременно с этим изнашиваются и шейки, на которых закрепляются шатуны поршней. В какой-то момент износ становится настолько большим, что дальнейшая эксплуатация двигателя становится невозможной – ему нужен ремонт. При этом менять дорогостоящий вал полностью пока не нужно – его можно отремонтировать:

- Двигатель разбирается, из него извлекается вал;

- Производится шлифовка шеек коленчатого вала;

- Меняются изношенные в процессе эксплуатации вкладыши.

После этого двигатель собирается и проверяется.

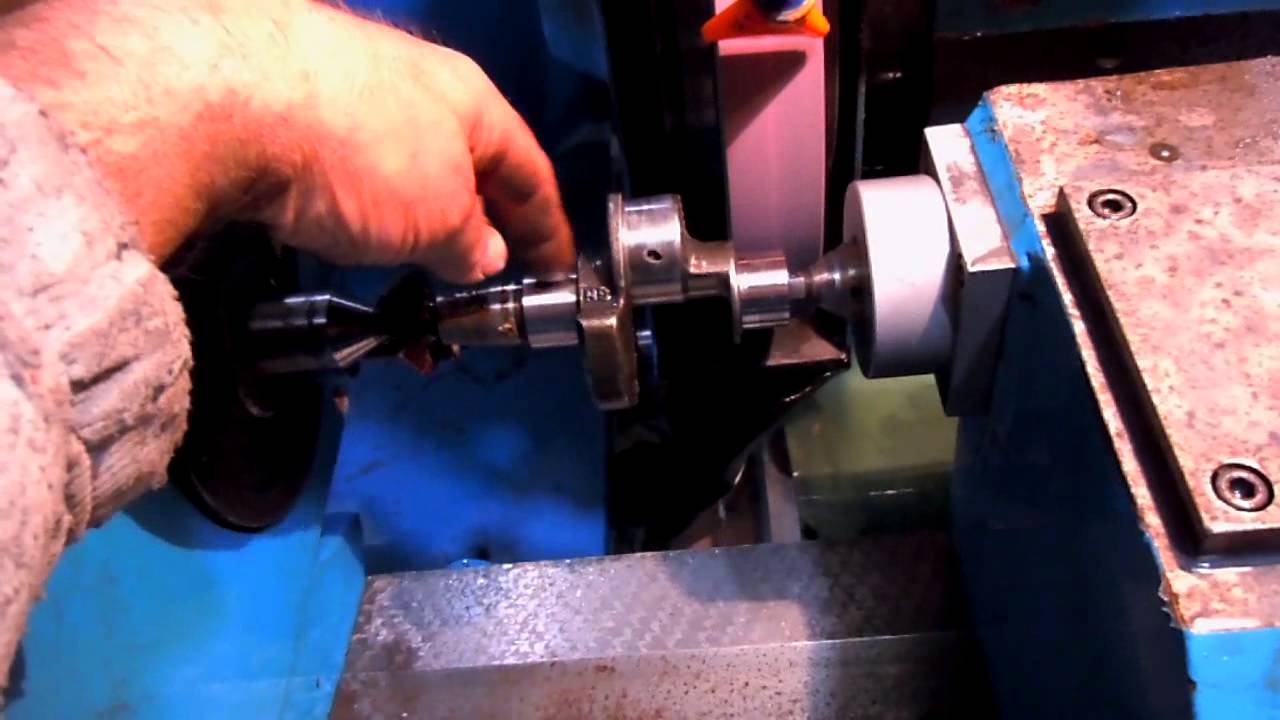

За кажущейся простотой ремонтных работ скрывается их сложность. Разобрать двигатель и извлечь коленчатый вал сможет каждый мастер. То же самое относится к съёму шатунов. Но шлифовка шейки коленвала возможно только при наличии токарного станка, способного снимать сотые доли миллиметра металла. Обойтись простым промышленным токарным станком или кустарным оборудованием не получится – здесь требуется высокая точность. Именно поэтому шлифовка шеек коленчатого вала осуществляется только в условиях мастерских, где имеется соответствующее оборудование.

То же самое относится к съёму шатунов. Но шлифовка шейки коленвала возможно только при наличии токарного станка, способного снимать сотые доли миллиметра металла. Обойтись простым промышленным токарным станком или кустарным оборудованием не получится – здесь требуется высокая точность. Именно поэтому шлифовка шеек коленчатого вала осуществляется только в условиях мастерских, где имеется соответствующее оборудование.

Что нужно учесть при шлифовке шейки вала? Необходимо найти шейку с максимальным износом и отталкиваться от неё, учитывая ремонтные размеры вкладышей. После этого вал закрепляется в токарном станке и протачивается до выбранного размера – снимаются десятые или даже сотые доли миллиметра металла, в зависимости от степени износа. Токарный станок протачивает шейки настолько точно, что готовая поверхность получается идеально ровной. Далее вал промывается, устанавливается на место, производится сборка двигателя. Следующий этап – это бережная обкатка в течение нескольких дней, которая покажет, как ведёт себя ДВС. Если всё хорошо, можно приступать к повседневной эксплуатации в привычном режиме.

Если всё хорошо, можно приступать к повседневной эксплуатации в привычном режиме.

Как предотвратить повреждение коленвала

Ключевое воздействие на коленвал оказывает характер езды. Резкие рывки, гонки по трассе, езда на повышенных оборотах – всё это приводит к повышенному износу. При этом многие «гонщики» умудряются удивляться, почему двигатель так быстро вырабатывает свой ресурс. Следует помнить, что даже самые маленькие перегрузки многократно увеличивают износ коленвала, приближая момент дорогостоящего ремонта.

Чтобы продлить жизнь коленвала и двигателя, следуйте рекомендациям:

- Водите автомобиль аккуратно, не нагружайте двигатель – в этом случае он прослужит максимально долго. Типичный пример нагрузки – перевозка грузов, вес которых превышает грузоподъёмность автомобиля;

- Вовремя меняйте масло – стоит это не так уж и дорого, а в большинстве случаев его можно поменять самостоятельно, воспользовавшись инструкциями из интернета.

Интервал замены масла составляет 10-15 тыс. км, в зависимости от марки автомобиля. Езда на отработанном масле приводит к перегреву двигателя и увеличивает трение. Одновременно с этим детали двигателя подвергаются коррозии;

Интервал замены масла составляет 10-15 тыс. км, в зависимости от марки автомобиля. Езда на отработанном масле приводит к перегреву двигателя и увеличивает трение. Одновременно с этим детали двигателя подвергаются коррозии; - Пользуйтесь маслами от проверенных производителей и только рекомендованной вязкости. Это поможет сохранить целостность коленвала.

Не производите ремонт самостоятельно – помните, что шлифовка шейки вала должна осуществляться квалифицированными специалистами, обладающими опытом работы на высокоточных фрезерных станках.

Технология шлифовки коленвала. — Технологи и технологии

А вот тут разрешите поспорить! Расскажите, как Вы при установке вала в центра укладываетесь в требования по биению коренных шеек относительно базовых поверхностей? А это, например, для жигулевского вала, около двух сотых на передней шейке и чуть больше на задней? При том, что обычно вал на шлифовку поступает с изрядно подпорченными центровыми отверстиями? Да даже если они и хорошо сохранились, хотелось бы посмотреть как уложиться в биение 0. 02?

02?

А при шлифовке в патронах это достигается элементарно, причем с точностью примененного индикатора, т.е. в пределах 0.01. Правда, для этого нужно совсем чуть-чуть доработать станок

.

Никогда не стыдился учиться,поэтому с удовольствием узнал-бы у Вас,как доработать станок? Теперь расскажу,как это делаю я: во первых,заводской допуск по биению жигулевского вала составляет 0,03 на коренные шейки,и 0,04 на поверхности под сальники,но это вообще-то неважно,потому-что я стараюсь уложиться в сотку: обязательная чистка центровых отверстий, а при необходимости и правка. Далее – индикатором выставляем переднюю и заднюю поверхности под сальники с помощью подкладок из тонкой меди разной толщины. Шлифуем коренные шейки, желательно начинать с центральной (на случай установки люнета- жигулевский вал не капризный, а вот на большинство люнет приходится ставить). И чаще всего приходится шлифовать поверхность под задний сальник как чисто. Все, у нас получились строго соосные поверхности коленвала. Расскажу,почему мне не нравится шлифовка коренных шеек в патронах: у меня есть отвратительная привычка производить выходной контроль деталей, и вот много лет назад, в начале моей шлифовальной деятельности я прошлифовал корня именно в патронах, и потом положил вал на призмы- было биение, небольшое,но было.При шлифовке в центрах- его нет. История повторилась несколько лет назад при шлифовке длинной нежесткой грузовой иномарки,где центровые отверстия отсутствовали как класс. От безысходности решили поставить в патроны, благо, что шлифанули не в размер,а решили попробовать как чисто.Померили на призмах, и ужаснулись- биение больше 0,1 . После этого заказали токарю фальшцентра,шлифанули в них- биение в пределах 0,01. Размышляя над этим,я пришел к выводу, что зажимая базовые поверхности в патронах, они немного деформируют, изгибают ось коленвала, а после того, как мы его освобождаем от нагрузки, он возвращается в исходное положение- получаем биение коренных шеек.

Расскажу,почему мне не нравится шлифовка коренных шеек в патронах: у меня есть отвратительная привычка производить выходной контроль деталей, и вот много лет назад, в начале моей шлифовальной деятельности я прошлифовал корня именно в патронах, и потом положил вал на призмы- было биение, небольшое,но было.При шлифовке в центрах- его нет. История повторилась несколько лет назад при шлифовке длинной нежесткой грузовой иномарки,где центровые отверстия отсутствовали как класс. От безысходности решили поставить в патроны, благо, что шлифанули не в размер,а решили попробовать как чисто.Померили на призмах, и ужаснулись- биение больше 0,1 . После этого заказали токарю фальшцентра,шлифанули в них- биение в пределах 0,01. Размышляя над этим,я пришел к выводу, что зажимая базовые поверхности в патронах, они немного деформируют, изгибают ось коленвала, а после того, как мы его освобождаем от нагрузки, он возвращается в исходное положение- получаем биение коренных шеек.

«Стучавший» и покоробленный вследствие этого вал неправильно начинать шлифовать с шатунных шеек. Коренные шейки являются базой при определении положения шатунных шеек. А как Вы будете определять положение шатунных шеек если вал деформирован и базовые коренные шейки непонятно где находятся? Поэтому «стучавший» вал нужно начинать шлифовать именно с коренных шеек и только после этого шлифовать шатунные, добиваясь нужного радиуса кривошипа.

Коренные шейки являются базой при определении положения шатунных шеек. А как Вы будете определять положение шатунных шеек если вал деформирован и базовые коренные шейки непонятно где находятся? Поэтому «стучавший» вал нужно начинать шлифовать именно с коренных шеек и только после этого шлифовать шатунные, добиваясь нужного радиуса кривошипа.

Кстати, требования по отклонению положения шатунной шейки относительно оси коренных довольно жесткие. Например, для жигулевского вала это всего лишь 0.05 по радиусу кривошипа.

Отвечаю- у меня есть тетрадка,где записаны радиуса кривошипов: выставляю предварительно центросмесители по ней, а дальше или выбирать из двух зол меньшее- то есть шлифовать в ближайший ремонтный размер с минимальным изменением радиуса кривошипа, либо, плюнув на 1 или 2 (или даже 4 ремонта) выставлять по крайним шатунным ( т.к. они обычно меньше уходят от оси коленвала) .По моему опыту (и по отзывам мотористов) камазовский коленвал до 0,4 терпит смещение кривошипа. Далее- почему сначала шатунные, потом коренные? Опять-же из соображений деформации оси коренных шеек( небольшая,но она есть).Если мы сначала сделаем шатунные,то деформация коренных при последующей шлифовке у нас будет устранена. Кстати, для жигулевского вала вообще не оговорены требования по радиусу кривошипа ( но , согласен- чем меньше- тем лучше).

Далее- почему сначала шатунные, потом коренные? Опять-же из соображений деформации оси коренных шеек( небольшая,но она есть).Если мы сначала сделаем шатунные,то деформация коренных при последующей шлифовке у нас будет устранена. Кстати, для жигулевского вала вообще не оговорены требования по радиусу кривошипа ( но , согласен- чем меньше- тем лучше).

Шлифовка коленчатых валов

Главная страница » Шлифовка коленчатых валов

Коленчатый вал является одной из главных деталей любого двигателя. В процессе работы он поддается огромным нагрузкам, что сильно отражается на его целостности. Если коленчатый вал выходит из строя, его покупка обходится владельцу автомобиля очень дорого, поэтому многие прибегают к его ремонту.

Сама же шлифовка коленчатого вала – это очень тонкий процесс, требующий наличия специального оборудования, а также высокого профессионализма, без чего требуемый результат не будет достигнут. Эту работу может выполнить только опытный мастер, который знаком с оборудованием, ведь без специальных навыков можно лишь усугубить ситуацию.

Эту работу может выполнить только опытный мастер, который знаком с оборудованием, ведь без специальных навыков можно лишь усугубить ситуацию.

Следует отметить, что коленчатый вал может выйти из строя в следующих случаях:

- использование масла низкого качества;

- резкий набор оборотов без прогрева двигателя;

- низкий уровень масла;

- отсутствие плановой замены фильтров и масла.

В этих случаях коленчатый вал может легко деформироваться, что может привести к износу всей рабочей поверхности, замена которой повлечет за собой большие растраты.

Как проводится

шлифовка коленчатых валовПеред началом всех процедур выполняется промывка и очистка всех каналов, так как любая грязь может нарушить целостность самого вала во время работ. Шлифовка коленчатых валов всегда начинается с обработки шатунных шеек, а потом наступает черед и коренных шеек. Такая последовательность выбрана неспроста, ведь шатунные шейки являются самой слабой составляющей коленвала. В случае «нежестких» валов можно начать обработку и с коренных шеек. Стоит отметить, что такие работы не стоит выполнять своими силами, так как сам процесс шлифовки является очень точной процедурой, в которой одним неверным движением можно полностью испортить весь вал.

В случае «нежестких» валов можно начать обработку и с коренных шеек. Стоит отметить, что такие работы не стоит выполнять своими силами, так как сам процесс шлифовки является очень точной процедурой, в которой одним неверным движением можно полностью испортить весь вал.

Ремонт двигателей, хонингование (в том числе алмазное), гбц и другой ремонт автомобилей » Шлифовка коленчатых валов

Мобильность индивидуального и общественного транспорта все время повышается. Прогноз на 2025 год — почти 107,7 млн ежегодных продаж транспортных средств по всему миру — прежде всего в развивающихся и растущих странах, а также в Китае. По сравнению с 2013 годом это более 32%.

Такое развитие требует постоянного повышения производительности и точности производства в автомобильной промышленности и в отраслях субпоставщиков. Инновационное развитие технологий является здесь центральной темой: самооптимизирующиеся станки и самообучаемые детали, оснащенные записывающими и считывающими устройствами памяти, которые сами передают станкам технологическую информацию о том, как их надо обрабатывать — за этим будущее. Выводом на рынок станка CrankGrind для шлифования коленчатых валов фирма Schaudt сделала важный шаг в этом направлении.

Конструкция станка направлена прежде всего на повышение производительности и гибкости шлифовальной обработки коренных и шатунных шеек коленчатых валов. Станок устанавливает новые масштабы в

Выводом на рынок станка CrankGrind для шлифования коленчатых валов фирма Schaudt сделала важный шаг в этом направлении.

Конструкция станка направлена прежде всего на повышение производительности и гибкости шлифовальной обработки коренных и шатунных шеек коленчатых валов. Станок устанавливает новые масштабы в |

современной промышленности и нацелен на решение будущих технологических задач производства.

За это отвечают три существенные характеристики станка: •

шлифование всех опорных шеек только за одну установку; |

Две различные системы измерений

При шлифовании всех опорных и шатунных шеек коленчатого вала за только одну установку шейки могут шлифоваться по выбору по одной или синхронно по две.  Обеспечивает такую возможность быстродействующая система ЧПУ, высокая динамика осей станка новой конструкции.

Для уменьшения сложности фирма Schaudt применила в новом станке для шлифования коленчатых валов систему измерения в процессе, и за счет этого дополнительно увеличивает производительность. В зависимости от задачи шлифовки для активного контроля диаметров шеек в процессе обработки применяются две различные измерительные системы. Если обрабатываются только диаметры опорных коренных шеек, фирма Schaudt оснащает станок измерительной системой Unimar фирмы Marposs. Эта система также предназначена для измерения ширины и длины.

Если станок применяется для шлифования коренных и шатунных шеек за одну установку, то он оснащается динамической измерительной системой активного контроля Fenar-L фирмы Marposs. Измерительная головка устанавливается в подвижное поворотное устройство на защитном кожухе шлифовального Обеспечивает такую возможность быстродействующая система ЧПУ, высокая динамика осей станка новой конструкции.

Для уменьшения сложности фирма Schaudt применила в новом станке для шлифования коленчатых валов систему измерения в процессе, и за счет этого дополнительно увеличивает производительность. В зависимости от задачи шлифовки для активного контроля диаметров шеек в процессе обработки применяются две различные измерительные системы. Если обрабатываются только диаметры опорных коренных шеек, фирма Schaudt оснащает станок измерительной системой Unimar фирмы Marposs. Эта система также предназначена для измерения ширины и длины.

Если станок применяется для шлифования коренных и шатунных шеек за одну установку, то он оснащается динамической измерительной системой активного контроля Fenar-L фирмы Marposs. Измерительная головка устанавливается в подвижное поворотное устройство на защитном кожухе шлифовального |

круга шлифовальной бабки станка CrankGrind и сопровождает траекторию вращения коленчатого вала. Во время шлифовальной обработки измерительная головка устанавливается на шлифуемую шейку и постоянно передает данные измерений в систему ЧПУ станка. Система управления регулирует позицию шлифовальных кругов на основе измеренных значений и прерывает процесс шлифования, если достигнут заданный размер.

Результатом такой технологии шлифования и измерения является уменьшение времени цикла обработки и гарантированный размер детали. Качество деталей повышается, брак снижается.

При оснащении станка CrankGrind динамической измерительной системой активного контроля измерительная головка повторяет траекторию вращения коленчатого вала. Во время шлифовальной обработки измерительная головка устанавливается на шлифуемую шейку и постоянно передает данные измерений в систему ЧПУ станка. Система управления регулирует позицию шлифовальных кругов на основе измеренных значений и прерывает процесс шлифования, если достигнут заданный размер.

Результатом такой технологии шлифования и измерения является уменьшение времени цикла обработки и гарантированный размер детали. Качество деталей повышается, брак снижается.

При оснащении станка CrankGrind динамической измерительной системой активного контроля измерительная головка повторяет траекторию вращения коленчатого вала.

Преимущества |

литья Гранитан® имеет высокую термическую стабильность и идеальные динамические свойства сглаживания вибраций, которые образуют базу для реализации высокоточных, стабильных процессов шлифования. Линейный привод по оси Х станка обеспечивает необходимую механическую жесткость и регулирование.

Линейный привод по оси Х станка обеспечивает необходимую механическую жесткость и регулирование.

Коррекция параметров

с помощью программного обеспечения WOP-S Повышение производительности |

необходимо снять со станка. Следствием этого является останов станка, потеря времени и повышенный риск внесения погрешностей при разжиме и зажиме деталей. Источник и дополнительная информация: |

Правильная Шлифовка — motor-masters.ru

Надо ли знать механику-мотористу технологию ремонта коленчатого вала? На первый взгляд совершенно не обязательно. Ну зачем, к примеру, вдаваться в тонкости шлифовального ремесла, если своих дел по горло? Да и шлифовальный станок на СТО большая редкость. Лучше отдать колен. вал в специализированную мастерскую — пусть шлифовщик сам думает, как его ремонтировать. ..

..

К сожалению, подобная практика «разделения труда» часто приводит к плачевному результату. Моторист, не проверив все должным образом, отдает на шлифовку вал, который не требует ремонта или, напротив, поврежден так, что уже не может быть качественно отремонтирован. Шлифовщик тоже «не отстает» от моториста и делает, как просят, главное, побыстрее. Далее колен.вал «попадает» в двигатель практически без проверки, да и зачем проверять — моторист считает это обязанностью шлифовщика. А то, что после ремонта вал может иметь дефекты (биение, эллипсность и конусность шеек, дисбаланс), вроде и не волнует никого. Хотя нет, волнует — владелец автомобиля тысяч через …надцать пробега вспомнит моториста недобрым словом. А с того «как с гуся вода» — мол, все было сделано правильно, просто запчасти плохие подсунули.

Такая вот невеселая, но вполне типичная история. Конечно, и мотористы, и шлифовщики бывают разные. Чтобы избежать ошибок, и сделают все как надо, и проверят вал тщательно — известный принцип «доверяй, но проверяй» в таком случае работает как нельзя лучше.

А что и как надо проверять? Как выбрать место, где будет прошлифован вал, не где поближе, а где получше? Расскажу об основных принципах выбор за вами.

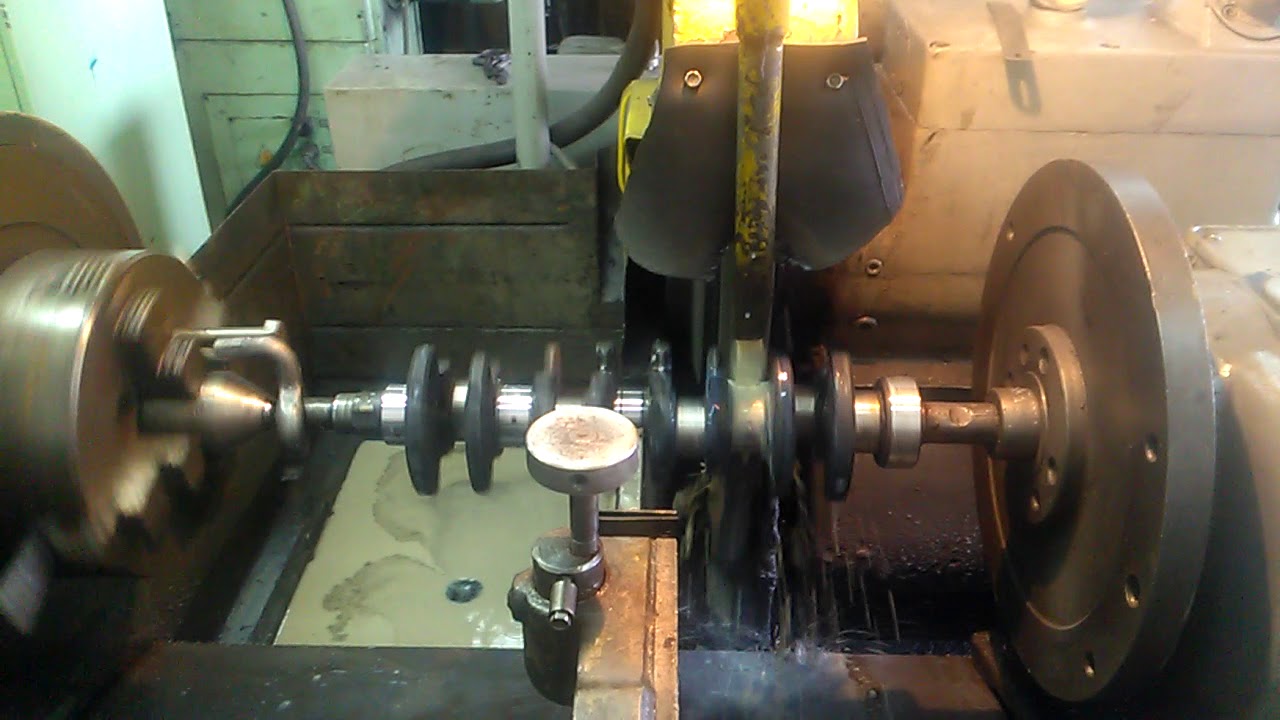

Для проверки вал устанавливается на призмы крайними коренными шейками, а у средних с помощью стойки с индикатором измеряется биение. Проверяется также биение хвостовика и поверхностей сальников. Далее проводят тщательное измерение диаметров коренных и шатунных шеек. При этом обращают внимание на износ средней и крайних коренных шеек (он может быть повышен), а также на эллипсность шатунных шеек. Последнее измерение выполняют в нескольких плоскостях . После этих измерений картина несколько проясняется.

Перед установкой вала в станке необходима еще одна проверка. Вал ставят в центрах и измеряют биение хвостовика и поверхности заднего сальника. Если биение превышает 0,01-0,02 мм, необходимо править центровые фаски вала, иначе шлифовать коренные шейки будет невозможно. Из отечественных двигателей отличаются «волговские» валы — при ремонте правка их центровых фасок оказывается обязательной.

Центровые фаски — это заводская база, относительно которой обрабатываются коренные шейки вала при ремонте. Некоторые шлифовщики обрабатывают коренные шейки согнав патроны на планшайбах в одну ось ленясь их демонтировать. Обработка коренных шеек в патронах не допустима т.к. при зажиме в патронах вал хоть незначительно, но деформируется, в таком виде шлифуется, а при ослаблении зажима приобретает свою первоначальную форму, и мы получаем биение вала иногда больше чем до шлифовки. Зато появляется так любимый многими мотористами эффект – зажатый в коренных постелях кривой вал вращается с приятным усилием, «крутится туго, значит давление хорошее будет» утверждают они. НЕ БУДЕТ! Вкладыши в месте контакта с валом быстро износятся и давление упадет, не в силах удерживать масло потекут сальники. Правильно прошлифованный вал должен вращаться «ДВУМЯ ПАЛЬЦАМИ» в коренных вкладышах, а шатун легко вращаться на шейке. При работе двигателя вал вращается на масляной пленке и вкладыша не касается.

Общее требование для всех шеек – это сохранение радиуса закругления на краях шеек «галтели», подрезание галтели, концентратор напряжений и причина поломки вала.

Для шлифовки коленчатых валов применяются специализированные шлифовальные станки с приспособлениями, позволяющими сместить ось коренных шеек относительно оси вращения вала в станке. Это необходимо для шлифования шатунных шеек.

Из всего комплекса требований предъявляемых к шатунным шейкам после ремонта реально проверить только эллипсность и конусность. Остальные такие как расположение шеек на одной оси, на одном радиусе от оси коренных, непараллельность на валу проверить невозможно, зависят они от станка и в случае отклонения от нормы мы будем удивляться почему мотор прыгает под капотом как в лихорадке и откуда взялся этот стук хотя вал «в размере».

Как показывает практика, результат ремонта вала во многом зависит не от модели шлифовального станка, а от его состояния. Поскольку дефекты станка, ошибки, небрежности и неточности при его наладке делают невозможным качественный ремонт вала, для обеспечения качественной шлифовки важно содержать станок в исправном состоянии и периодически проверять его. А это совсем не просто без ремонтной базы и при наличии всего одного станка, остановить его на месяц, а то и больше для профилактического или капитального ремонта значит потерять всю прибыль.

Очень большое значение имеет соблюдение технологии шлифовки: материал, зерно камня ,СОЖ нужной марки, режимы резания, температура в цехе важно все. Но анализ оказался бы не полным, если не отметить роль самого шлифовщика. Какой бы замечательный, новый и точный ни был станок, квалификация шлифовщика имеет решающее значение. Особенно, когда речь идет о «ловле» микронных размеров, биений, отклонений формы и расположения поверхностей. Более того, квалифицированный мастер «чувствует металл», видит, как ведет себя вал при шлифовке и при малейшем отклонении от нормы обязательно лишний раз проверит станок.

И, наконец, последняя операция — удаление заглушек и промывка внутренних каналов. Операция обязательна — во внутренних каналах около заглушек скапливается значительное количество грязи. Стоит только пренебречь промывкой, как грязь обязательно испортит самую качественную шлифовку вала, и весь ремонт двигателя пойдет насмарку.

После шлифовки, непосредственно перед установкой на двигатель коленчатый вал необходимо тщательно промыть. Используя проволочную или жесткую волосяную щетку, прочистить все масляные каналы. Для этого необходимо удалить заглушки с каналов системы смазки, снять фаску у отверстий подачи масла, промыть каналы моющим раствором или керосином, продуть сжатым воздухом, обработать зенкером гнезда заглушек и установить новые заглушки, начеканив их в нескольких точках керном.

Лучше если все эти услуги, а также балансировку вала, продажу вкладышей и т.д. вам окажут в одном месте.

Если вам что-то непонятно или возникли вопросы, не стесняйтесь спросить, попросите показать цех и образцы готовой продукции. Чистота и порядок свидетельствуют о том, что и к вашим деталям отнесутся бережно и аккуратно. Несколько шлифовальных станков, предпочтительнее, чем один. Во первых нет необходимости переналадки с шатунных на коренные шейки, что достаточно трудоемко и некоторыми игнорируется, во вторых хозяин у которого работает всего один станок оттягивает ремонт до последнего, к чему это приводит мы уже рассмотрели.

Размеры шеек указаны в руководстве по ремонту или каталоге с ремонтными размерами вкладышей. Замеры должны производится измерительным инструментом со свидетельством о гос. поверке в вашем присутствии. У предприятия должен быть действующий сертификат соответствия на те услуги, которые вам оказывают. Не забудьте взять квитанцию и кассовый чек, чтобы можно было предъявить претензии в случай их возникновения.

Послепродажный рынок MAHLE в Северной Америке | Советы по установке

Поверхность, образованная шлифовкой, может вызвать истирание опорных поверхностей, если ее не отполировать. При полировке в направлении, показанном на фиг. 3 или 4, укладка поверхности меняется на противоположную за счет операции полировки, удаляя ворс, образовавшийся при шлифовании, и оставляя поверхностный слой, который не будет истирать поверхность подшипника.

Валы из чугуна с шаровидным графитом особенно трудно шлифовать и полировать из-за структуры чугуна.Чугун с шаровидным графитом получил свое название от шаровидной формы графита в этом материале. При шлифовании появляются графитовые узелки, расположенные на поверхности шейки, оставляя рваные края, которые могут повредить подшипник. Полировка в правильном направлении позволит удалить неровные края этих открытых узелков.

Все вышеперечисленное основано на нормальном вращении двигателя по часовой стрелке, если смотреть спереди на двигатель. Для коленчатых валов, которые вращаются против часовой стрелки, таких как некоторые судовые двигатели, коленчатый вал должен быть зажат на противоположном конце во время шлифовки и полировки.Это то же самое, что смотреть на кривошип с фланцевого конца, а не с носового конца на прилагаемых рисунках.

В отличие от многих подшипников двигателей, доступных сегодня, в подшипниках двигателей Clevite используется превосходный материал Clevite TriMetal ™. Штампованный «Clevite», этот дизайн сочетает в себе прочность слоя медно-свинцового сплава на стальной основе и, наконец, третий слой из белого металла «баббит», нанесенный методом высокоточного гальванического покрытия. TriMetal ™ — это идеальная конструкция подшипника, обеспечивающая характеристики от хороших до отличных, если судить по совместимости, способности заделки, скользкости и сопротивлению усталости.

Мы постоянно контролируем функционирование и работу всей линейки подшипников, оставаясь в курсе любых изменений или разработок, которые могут потребоваться для новых двигателей. И это означает, что подшипники лучше подходят для вашего двигателя. Если вы ищете подшипники двигателя, которые задают стандарты, выберите Clevite®. Потому что ты не согласишься на второе место.

Как смещенное шлифование увеличивает ход коленчатого вала?

Увеличение хода коленчатого вала — самый простой способ добиться значительного увеличения рабочего объема для данного семейства двигателей.Традиционно самый простой и легкий способ добиться этого с помощью имеющегося кривошипа — это заточить его со смещением. Обычно при переточке шейки стержня для компенсации износа машинист уменьшает ее диаметр до следующего стандартного доступного подшипника меньшего размера, сохраняя существующее положение оси шейки. Но когда кривошип заземлен со смещением, центральные линии шейки шатуна смещаются дальше от средней линии шейки коренного подшипника, а их общий диаметр уменьшается до меньшего размера, используемого другим (но все еще широко доступным) шатуном.Например, «большой» 2,10-дюймовый шатун Chevy с малым блоком можно измельчить до 2,00-дюймового шатуна Chevy с малым блоком 1955-1967 гг.

Теоретически переход от цапфы 2,10 к шейке 2,00 должен позволить увеличить ход на 0,100 дюйма, если ход переточен с максимально возможным смещением (смещение его центральной линии на 0,050 дюйма). Но в реальном мире такое увеличение непрактично: «» (пи, математический оператор, используемый для определения границ круга) — бесконечное неповторяющееся десятичное число, поэтому попытка точно пересечь точку касания двух круги разного диаметра нецелесообразны; необходимо преодолеть вибрацию инструмента, и обычно вы начинаете с бывшей в употреблении кривошипа, которая требует нормальной шлифовки для компенсации износа.По этим причинам кривошипно-шлифовальные станки обычно допускают коэффициент безопасности 0,020 дюйма, поэтому реально достижимое увеличение хода при изменении диаметра шейки на 0,100 дюйма составляет примерно 0,080 дюйма.

Ребятам из Chevy с малым блоком повезло, что их любимый двигатель имеет два различных размера шатунов. Это не относится ко многим другим двигателям. Фактически, в подавляющем большинстве двигателей, построенных со смещенными кривошипами хода поршня, используются стержни от двигателя другой модели или специальные стержни с шейками из так называемых основных двигателей, например, 1.8-дюймовая Honda, 2,0- или 2,10-дюймовая малоблочная Chevy или 2,20-дюймовая крупноблочная Chevy. Это, в свою очередь, может потребовать использования поршней с диаметром пальца, отличным от штатного (для исходного двигателя).

Двигатели с большим диаметром штока-шейки (такие как Buicks, Oldsmobiles и Ford 351 Windsors) могут достигать довольно приличного увеличения хода за счет шлифования со смещением и нестандартных штоков и поршней. Ограничивающим фактором является то, что должно оставаться достаточное остаточное перекрытие между областями окружностей, определяемых диаметром коренной части и шейки шатуна, чтобы поддерживать прочность и жесткость кривошипа на максимальном предполагаемом уровне мощности двигателя.

Просмотреть все 2 фотографииШлифование коленвала? | Домой Модель двигателя Машинист Forum

Gentlemen,

С течением времени я делал кривошипы почти всеми мыслимыми способами: вырезал из круглой заготовки, вырезал из плоской заготовки, полностью токарно обточил, сначала частично фрезеровал и путем изготовления.

Каждый процесс представлял собой процедуру обучения тому, как удерживать материал, какие инструменты использовать, как поддерживать ложу, насколько сильно она будет деформироваться при пайке серебром и, что наиболее важно, если будет какая-либо деформация, можно будет спасти кривошип.

В зависимости от типа кривошипа, который вы производите, одно-, двух-, 4-, 8-цилиндровый или более одним из наиболее важных элементов является жесткость вашего инструмента. Когда вы начинаете смещать центр, вам обычно приходится иметь дело с центральными опорами для кривошипа, а это означает, что вы уже потеряли некоторую жесткость вашей установки.

Лучший способ, который я нашел для изготовления многоцилиндровых кривошипов, — это фрезеровать как можно больше материала перед точением. Попытка «повернуть» кусок ложа с помощью длинного раздвоенного инструмента — это нервная нагрузка.Когда вы медленно кормите резак, слушая «качунк, качунк», «качунк» и просто ожидая, пока инструмент закопается, и зная, что вам нужно сделать еще 4 из них, это довольно пугает даже для самого опытного машиниста. Вот почему мне нравится фрезеровать как можно больше материала, чтобы сделать возможной очистку, пружину и, возможно, некоторую деформацию.

Как только вы дойдете до 0,004 оставшегося запаса, вам следует переключиться с раздвоенного инструмента на узкий левый и правый инструмент. Они должны быть достаточно маленькими на кончике, чтобы позволить небольшое перекрытие для очистки всего журнала.Важнейшей частью этой операции является сопоставление двух разрезов и, если на то пошло, измерение первого разреза, чтобы вы могли получить его окончательный диаметр. Я сделал для своих микрофонов удлинители с узкими наконечниками, потому что я не большой поклонник штангенциркулей для точности.

Другой способ закончить — измельчить, что является ответом на исходный вопрос. Я отшлифовал несколько коленвалов. При шлифовании хорошо то, что инструмент практически не нагружается (при выполнении небольших надрезов) и, следовательно, отсутствует пружина. Когда шлифовальный круг заправлен и имеет квадратную форму, вы можете прикоснуться к заготовке, а затем двигаться вперед и назад, чтобы очистить всю цапфу, без смены инструмента и без согласования резов.

По мере того, как идет песок, накройте открытые участки любым материалом, который вам нравится, алюминиевой фольгой, тряпками или бумажными полотенцами, пропитанными маслом, или даже сделайте несколько тонких покрытий из неопрена.

Я никогда не использовал охлаждающую жидкость, потому что, во-первых, у меня нет системы сбора, во-вторых, это беспорядок и в-третьих, если вы берете только 0,0005 за проход, материал просто не горит.

Специальная шлифовальная машина была бы неплохо, но, как и в случае с кулачковой шлифовальной машиной, сколько кривошипов и кулачков вы собираетесь изготовить за свою жизнь?

Извините за многословный ответ, содержащий всего пару предложений, но иногда немного дополнительной информации помогает разобраться в ситуации.

Георгий

Насадки для шлифования коленчатого вала | Инструменты и расходные материалы Goodson

Работая в техподдержке, не проходит и дня без хотя бы одного вопроса о заточке кривошипа. По большей части эти вопросы связаны с правильным использованием, правкой, установкой и балансировкой коленчатого колеса.

Другой вопрос, который мы часто слышим в последнее время: «Что я могу сделать с моими шлифовальными кругами неправильного размера? Могут ли они быть изменены для соответствия другой машине или другому применению? » Краткий ответ — да.С нашими расширенными услугами по изменению размеров мы можем легко продлить срок службы колеса. Мы можем увеличивать размеры беседок, уменьшать толщину, диаметр, изменять профиль и т. Д. Это не только спасет окружающую среду, но и сэкономит ваши деньги. Для получения дополнительной информации позвоните в Goodson по телефону 1-800-533-8010 .

Важность выбора шлифовального круга кривошипа

Выбор круга очень важен, и его часто упускают из виду. Примите во внимание модернизацию высокопроизводительного двигателя.Правильные компоненты гоночного двигателя заметно отличаются от компонентов семейного автомобиля. Чтобы купить клетчатый флаг, нужно гораздо больше, чем просто купить продукты. Следовательно, было бы бессмысленно строить двигатель сжатия 12: 5: 1 для бакалейщика.

В том же отношении использование шлифовального круга коленчатого вала, предназначенного для чугуна, не позволит правильно выполнить работу с высокопроизводительным кривошипом. Шлифовальные круги бывают различных зерен, размеров зерен, классов твердости, структур и модификаций связки.Важно выбрать правильный шлифовальный круг для предполагаемого применения. Одно колесо не может все сделать.

Для чугунных коленчатых валов необходимо колесо, которое можно использовать на шейках с твердостью по Роквеллу 35Rc или меньше.

Для более универсальной шлифовки коленчатого вала вы можете перейти на более качественный круг. Колеса Goodson GCH идеально подходят для отечественных, импортных или высокопроизводительных коленчатых валов из литой или кованой стали и чугуна с шаровидным графитом. Они имеют сланцево-серый абразив, который удаляет больше материала, меньше нагружает и дольше сохраняет форму.Колеса GCH специально разработаны для обработки больших радиусов, а также для шлифования осевого и врезного шлифования, характерного для высокопроизводительных коленчатых валов. Колесо GCH можно использовать на цапфах с твердостью по Роквеллу не более 35Rc.

Для коленчатых валов дизельных двигателей необходимо колесо, которое можно использовать на шейках с твердостью по Роквеллу 35Rc или более. Колеса GCD от Goodson — это колеса премиум-класса, идеально подходящие для работы с более твердыми материалами, такими как дизельное топливо, высокопроизводительные, промышленные коленчатые валы и стальные заготовки. В его состав входит смесь высококачественных белых рыхлых и черных полускромких абразивов.Помимо лучшей способности удерживать форму, диски GCD лучше режут и требуют меньше правки. Эти диски характерного цвета «соль и перец» специально разработаны для шлифования более твердых материалов кривошипов и коленчатых валов с шейками большого радиуса.

Методы шлифования коленчатого вала

После того, как вы выбрали правильный круг, необходимо предпринять следующие шаги для безопасной и успешной шлифовки коленчатого вала.

Перед установкой любого шлифовального круга осмотрите его на предмет трещин или повреждений.Это можно сделать визуально или проведя «кольцевую проверку» колеса. Хороший керамический круг без трещин будет издавать чистый звон при ударе деревянным или пластиковым молотком. Треснувшее колесо издает глухой звук, который совсем другой.

На каждом колесе указана максимальная рабочая скорость в об / мин. Этот номинал должен сравниваться с фактическим числом оборотов шпинделя, который приводит в движение колесо. Скорость шпинделя следует время от времени проверять с помощью тахометра, чтобы убедиться, что ничего не изменилось.

Большинство поломок колес на станке происходит из-за неправильной установки. Обратите особое внимание на состояние фланцев. Они должны быть плоскими и равного диаметра, а также иметь полный контакт со сторонами колеса. Фланцы также необходимо ослабить, чтобы они не касались шлифовального круга в области посадочного отверстия.

Используйте новую промокательную бумагу каждый раз при установке колеса. Промокашки изготовлены из сжимаемой бумаги, которая принимает все высокие точки на стороне шлифовального круга.Прямой контакт между фланцем и боковой стороной колеса может вызвать точку напряжения, в которой может начаться трещина.

Для достижения наилучших результатов на шлифовальном станке каждый шлифовальный круг, установленный на станке, должен быть сбалансирован. Балансировка колес — это хорошая привычка, и баланс следует проверять каждый раз, когда колесо повторно устанавливается на машину.

Балансировка колес — относительно простой процесс. Сначала установите шлифовальный круг коленчатого вала на центр круга и затяните болты с головкой под ключ.Однако пока не затягивайте винты. Затем установите колесо на балансировочную оправку и поместите на балансировочную стойку. Стрелка на колесе должна указывать в указанном направлении. Ослабьте винты с головкой, чтобы колесо опустилось вниз на центр колеса, затем постепенно затяните их все до рекомендованной спецификации в футах / фунтах. Не вращайте колесо, пока все крепления не будут закреплены. Снимите балансировочные грузы с центра колеса и дайте колесу повернуться в исходное положение. Отметьте на круге положение 12:00 (самая легкая часть шлифовального круга) с помощью куска мела.Установите два противовеса примерно на горизонтальной центральной линии, а затем переместите противовес к верхней части ступицы колеса.

Еще раз проверьте баланс колес. Если колесо будет удерживать положение в 12:00, 3:00, 6:00 и 9:00; колесо правильно отбалансировано. Если меловая отметка все еще остается в покое в 12:00, снова слегка переместите каждый груз вверх, пока не будет достигнуто равновесие. Если отметка мелом переместится в нижнее положение на 6:00, переместите гири в противоположных направлениях. Если двух грузов недостаточно для достижения равновесия, используйте дополнительный груз.

Установите шлифовальный круг коленчатого вала на станок и выровняйте круг, чтобы очистить его шлифовальную поверхность и стороны. После регулировки снимите колесо и повторно проверьте балансировку колеса. При необходимости отрегулируйте веса.

Не допускайте попадания охлаждающей жидкости на шлифовальный круг, когда он не вращается. Это приведет к насыщению колеса охлаждающей жидкостью с одной стороны, и колесо выйдет из равновесия. Это состояние можно исправить, выключив охлаждающую жидкость и запустив колесо до тех пор, пока охлаждающая жидкость не будет удалена.

Ручная правка шлифовального круга — еще один важный фактор в обеспечении удовлетворительной работы на шлифовальном станке коленчатого вала. Колесо необходимо править каждый раз, когда оно ставится на машину, даже если оно не было снято с центра колеса. Установите колесико на стол шлифовального станка. Поднесите вращающийся шлифовальный круг ближе к алмазу и запустите подачу охлаждающей жидкости. Никогда не одевайте без охлаждающей жидкости! Нагревание за счет трения может привести к отсоединению алмаза от оправы или его отделению от оправы.Отсутствие смазывающих свойств (наряду с охлаждением) без нужды истирает алмаз.

Наилучшие результаты будут получены, если алмаз будет соприкасаться с центром колеса, подавать максимум на 0,002 ″, а затем проходить в каждом направлении (влево и вправо) от края колеса. Определение оптимальной скорости поворота для правки колеса — это вопрос проб и ошибок для каждого оператора. Вы должны быть достаточно быстрыми, чтобы предотвратить остекление, но достаточно медленными, чтобы свести к минимуму следы спирали. Правка от центра круга наружу к каждой кромке помогает свести к минимуму влияние спиральных выводов на чистовую поверхность заготовки.Не удаляйте более 0,002 дюйма за проход. Чрезмерная подача приведет к тому, что колесо будет вести себя так, как будто оно нагружено. Это происходит из-за того, что материал колеса «наклеивается» на новую открытую пористость колеса.

Тип правки, применяемой к шлифовальному кругу, может быть изменен в соответствии с различными требованиями к шлифованию. Ускоренный ход быстро удалит большое количество материала. Более медленный ход даст более желаемую отделку, но не удалит материал так быстро.

Если будет обнаружено, что стороны шлифовального круга выходят наружу, их следует зачистить.Установив комод на столе, поднесите алмаз к шлифовальному кругу около его переднего угла, подайте максимум 0,002 дюйма. Затем колесо подается внутрь и наружу до тех пор, пока необходимое количество не будет снято с колеса. Отрежьте достаточно материала, чтобы обеспечить сплошную гладкую поверхность с каждой стороны колеса.

При переточке коленчатого вала необходимо делать все возможное, чтобы дублировать исходные угловые радиусы, чтобы предотвратить ослабление коленчатого вала. Поместите алмаз в держатель лицевой стороной вперед.Сдвиньте держатель назад, установите и зафиксируйте регулятор радиуса на желаемом размере. Затем сдвиньте алмазодержатель вперед, пока алмаз не коснется ограничителя радиуса. Затяните алмазный держатель, разблокируйте и втяните регулировочный упор. Подайте колесо до упора вперед. Используя тонкую подачу, приведите алмаз в контакт с передней поверхностью колеса и заправьте по всей ширине. Затем отведите колесо от ромба .004 ″; Ослабьте фиксатор шарнирного соединения и снимите один из стопорных штифтов, чтобы верхний шарнир можно было повернуть на 90 °.Поворачивая алмаз по дуге 90 °, приведите круг в соприкосновение и срежьте необходимое количество с одного угла. Повторите этот процесс для противоположного угла, заменив первый стопорный штифт и удалив второй штифт, чтобы обеспечить поворот на 90 ° в противоположном направлении.

Следите за тем, чтобы ваши алмазные инструменты для шлифовки были острыми. Поворачивайте алмаз на 30-45 ° после каждой операции правки.

Заключительный совет…

Когда вы покупаете кривошипно-шлифовальные круги, вы должны принимать во внимание общее качество круга; его абразивный состав, зернистость, связка, твердость и применение.Для качественной шлифовки коленчатого вала важно не меньше, чем выбор круга, но и работа с надежным поставщиком. Будьте уверены, что ваш поставщик может не только продать вам колесо, но и предложить техническую поддержку, услуги по формовке и изменению размеров колес, а также быструю и надежную доставку.

Истинная ценность шлифовального круга зависит не только от цены, но и от комбинации всех этих характеристик. Высококачественный, правильно подобранный шлифовальный круг коленчатого вала для данной области применения обеспечит отличные результаты и безотказную работу.

Save the Crank — Огайо коленчатый вал

Гоночный коленчатый вал не обязательно является одноразовым компонентом. — Как видно из журнала Drag Racing Scene .

Гоночные шатуны выдерживают самые жесткие допуски. Обычно обработанные поверхности на сегодняшних гоночных коленчатых валах выдерживаются с допуском 0,0003 дюйма (или выше) прямо из коробки производителя. Эти прецизионные допуски на грунт обеспечивают отличные несущие поверхности, что продлевает срок службы кривошипа и поверхностей подшипников при огромных скручивающих нагрузках, которые они испытывают в гонках.

В сфере дрэг-рейсинга нагрузка на коленчатый вал невероятна при преобразовании радиальных сил, действующих на поршень и шток, во вращательное движение коленчатого вала. Лучшие материалы и допуски на обработку в компонентах вашего двигателя находятся в состоянии войны с злоупотреблениями, связанными с высокими оборотами, сцеплениями, преобразователями крутящего момента и запусками. Список сценариев ненависти к коленчатому валу можно продолжать и продолжать.

Станция правки используется много раз в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не приводят к изменению коленчатого вала.Опыт персонала позволяет поддерживать все размеры без излишней коррекции во время операции гидравлической правки.Поломка шатуна или опорного подшипника — наиболее частая проблема, связанная с поврежденной нижней частью гоночного двигателя. К другим частым неисправностям относится зона упорного подшипника, обычно расположенная на задней шейке блока. Сам коленчатый вал может выйти из строя без выхода из строя подшипника. Общий износ поверхностей коленчатого вала может выходить за допустимые пределы, возникать трещины или изгибы.

Отремонтированный шатун затем подвергается механической обработке и повторной шлифовке на том же высокотехнологичном оборудовании, которое использовалось для создания новой линейки продуктов Ohio Crankshaft.Прежде чем бросить поврежденный дорогостоящий коленчатый вал в кучу металлолома, есть очень жизнеспособные методы ремонта для этих описанных сценариев. Конечно, самый простой ремонт — это переточить стандартный стержень и основную шейку до меньшего диаметра, таким образом устраняя повреждения.

Хотя подшипники легко доступны для компенсации уменьшения диаметра шейки кривошипа после «переточки», многие спорят о прочности коленчатого вала, превышающей обычную.010 / .010 уборка. Мы сохраним эту дискуссию для другой технической статьи.

На последнем этапе все допуски на размер снова проверяются по всему коленчатому валу, а затем каждая обработанная поверхность полируется в соответствии со спецификацией.Процессы предварительного и последующего нагрева различаются в зависимости от марки и материала кривошипа для нескольких печей Ohio Crank. Для достижения наилучшего результата с каждой рукояткой обращаются по-разному.

В процессе дуговой сварки под флюсом используется гранулированный флюс, который течет по активному сварному шву.Это пример очень популярного варианта ремонта коленчатого вала, выполняемого, когда упорный фланец изнашивается из-за проблем с трансмиссией или муфтой / гидротрансформатором. Затем этот фланец можно приварить и повторно обработать до нужных размеров.Есть уважаемые специалисты по коленчатым валам, такие как Ohio Crankshaft, у которых есть навыки и оборудование для ремонта ваших дорогих коленчатых валов, поэтому они живут, чтобы сражаться в другой день. Компания Ohio Crankshaft не только имеет более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год.Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы полагаются на Ohio Crankshaft, которые восстанавливают незаменимые старинные коленчатые валы.

«Гоночные коленчатые валы достаточно просты, когда дело касается используемых материалов и процессов закалки», — объясняет Стэн Рэй, владелец коленчатого вала из Огайо. «Мы также ремонтируем коленчатые валы, начиная от огромных воздушных компрессоров и заканчивая кривошипами авиационных двигателей Allison длиной 7,5 футов и самолетами WWII.Некоторые из этих ремонтов могут быть сложными из-за уникальных материалов и процессов упрочнения. За прошедшие годы мы освоили множество процессов сварки и термообработки для стольких различных материалов кривошипов ».

Гранулированный флюс не только создает защитный газ, чтобы предотвратить попадание загрязнений из воздуха в сварочную дугу, но и создает шлак из расплавленного флюса, окружающий сварной шов при его охлаждении. он также предотвращает повреждение сварочными брызгами других участков коленчатого вала. Ray рекомендует первым шагом в ремонте коленчатого вала является анализ поврежденного узла.

«Мы всегда рекомендуем клиенту позвонить нам, чтобы подробно описать, какой у него коленчатый вал и какие у него общие повреждения, прежде чем тратить доллары на доставку», — продолжает Рэй. «Хотя мы можем успешно отремонтировать некоторые довольно серьезные повреждения, нам просто неприятно видеть, как кто-то тратит деньги, чтобы отправить нам кривошип, который не подлежит ремонту. Что еще более важно, мы обычно можем послушать, какой у них коленчатый вал, вместе с описанием повреждения, и определить, можем ли мы его отремонтировать. Сегодняшние цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта.”

После прибытия кривошипа его подвергают тщательной проверке с помощью магнитопорошкового испытания, широко известного как процесс «Magnaflux». Кольцо электрического тока создает магнитное поле вокруг коленчатого вала. Жидкий раствор, содержащий мелкодисперсный порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом концентрируя смесь жидкости и металла в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Мы проследили за Рэем Дарнером в процессе ремонта. Дарнер имеет более чем 30-летний опыт шлифования и ремонта коленчатых валов в компании Ohio Crankshaft.

«Весь процесс ремонта основан на знании того, какой процесс лучше всего подходит для каждой ремонтируемой кривошипа», — говорит нам Дарнер. «При каждом ремонте учитывается различная сварочная проволока, температура сварки и скорость сварки».

Завершенный сварной шов демонстрирует тщательную сварку лицевой поверхности подшипника и закругленных углов. Обратите внимание на тепловую окраску кривошипа, окружающего сварной шов.Перед сваркой свариваемые поверхности коленчатого вала слегка шлифуют для удаления посторонних материалов, например материала подшипников, застрявших в кривошипе. Цапфы кривошипа также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную цапфу для сварки.

На сварочной станции Ohio Crankshaft используется оборудование с подводной дугой, которое считается наиболее эффективным способом получения надлежащего проплавления отложений материала для повторной обработки. Этот процесс сварки позволяет флюсу с гравитационной подачей полностью покрывать точку дуги, создаваемую аппаратом для сварки MIG с высоким током.Как и в любом сварочном процессе, флюс создает газ, который защищает сварочную дугу от примесей в воздухе, которым мы дышим.

Сварочный аппарат устроен аналогично шлифовальному станку коленчатого вала. Если шейка стержня, которая вращается за пределами осевой линии коленчатого вала, требует сварки, сварщик запрограммирован на движение с ходом стержня, чтобы поддерживать точное расстояние между наконечником сварочного аппарата и движением шейки.