как и для чего ее проводят

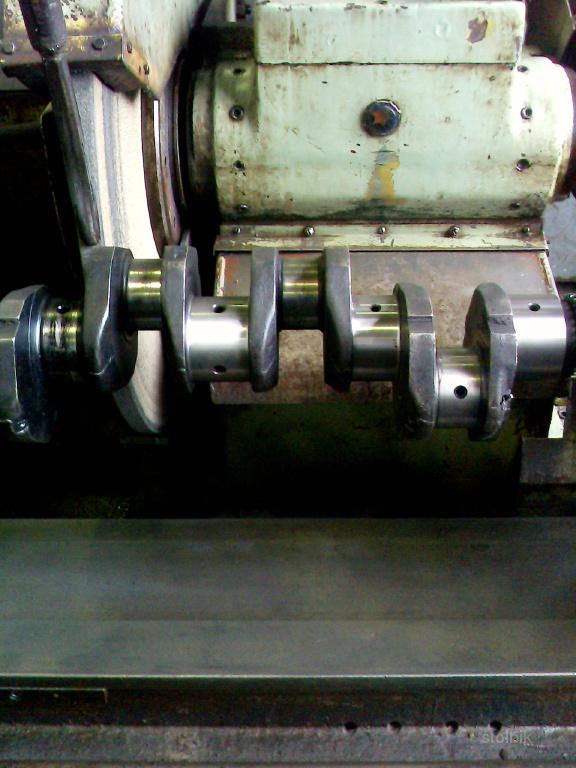

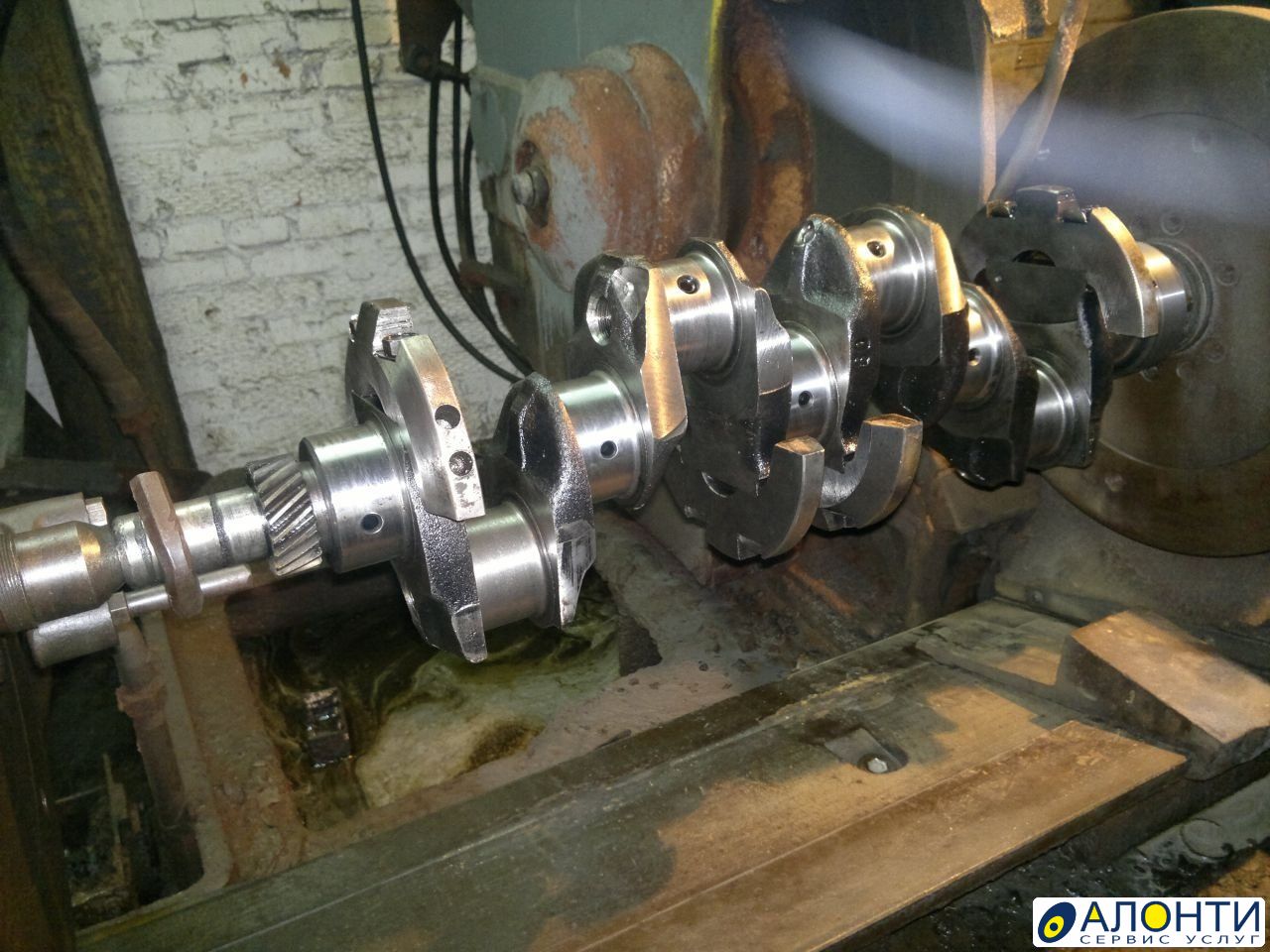

Коленчатый вал двигателя внутреннего сгорания представляет собой один из основных элементов кривошипно-шатунного механизма, являясь деталью достаточно сложной формы. К коленчатому валу (в области шеек коленвала) реализовано крепление шатунов. Через шатун от поршня на коленвал передается усилие, что позволяет преобразовать возвратно поступательное движение поршней в цилиндрах во вращательное движение коленчатого вала.

Необходимо отметить, что коленвал в процессе работы двигателя испытывает значительные нагрузки, так как давление газов в результате сгорания топливно-воздушной смеси воздействует на весь КШМ, параллельно на него воздействует инерционная нагрузка и т.д. В совокупности все силы, оказывающие воздействие на элемент, переменные по своей величине и направлению. По этой причине к детали выдвигаются особые требования касательно прочности и материалов изготовления, что необходимо для способности успешно противостоять таким нагрузкам.

Содержание статьи

Почему и в каких случаях нужна расточка коленчатого вала

Так как коленвал является нагруженной деталью, о его неисправностях водитель может узнать по появлению стука в двигателе. Если коленвал начал стучать, силовой агрегат нуждается в неотложном ремонте. В блоке цилиндров сам коленвал лежит в так называемой постели, закреплен посредством коренных подшипников скольжения (коренные вкладыши). Также в месте крепления шатунов к валу имеются шатунные подшипники (шатунные вкладыши). Материалы для изготовления вкладышей используются такие, чтобы элемент был прочным и имел гладкую поверхность. Это необходимо для минимизации трения в месте контакта вала и вкладыша, а еще позволяет валу свободно вращаться.

В подобной ситуации простой заменой вкладышей на новые обойтись не удается. Следует устанавливать вкладыши ремонтного размера. Например, толщина стенки ремонтного вкладыша будет на 0. 2 мм толще, чем у стандартного или же установленного до этого ремонтного. По указанной причине установить ремонтные вкладыши возможно только после расточки коленчатого вала.

Другими словами, расточку проводят тогда, когда пострадали шейки коленчатого вала. Возникновение задиров, канавок, износ шеек коленвала более 0.03 мм. уже принято считать основанием для расточки, так как полное восстановление гладкой поверхности шеек попросту невозможно без этой процедуры. Вкладыши после расточки также нужно будет менять. В конечном итоге, при ремонте получается добиться того, что коленвал после расточки и новые вкладыши имеют абсолютно гладкую и ровную поверхность в местах сопряжения, позволяя нагруженному механизму нормально работать.

Другими словами, расточку проводят тогда, когда пострадали шейки коленчатого вала. Возникновение задиров, канавок, износ шеек коленвала более 0.03 мм. уже принято считать основанием для расточки, так как полное восстановление гладкой поверхности шеек попросту невозможно без этой процедуры. Вкладыши после расточки также нужно будет менять. В конечном итоге, при ремонте получается добиться того, что коленвал после расточки и новые вкладыши имеют абсолютно гладкую и ровную поверхность в местах сопряжения, позволяя нагруженному механизму нормально работать.Если суммировать полученную информацию, общее состояние поверхности шеек коленчатого вала сильно зависит от того, в каком состоянии находятся вкладыши коленвала. Указанные элементы должны быть подогнаны друг к другу с филигранной точностью, чтобы сопряженная пара (шейка-вкладыш) могла нормально работать при условии значительных и постоянно меняющихся нагрузок. Добавим, что частой проблемой многих ДВС является проворачивание вкладышей коленвала. Нужно помнить, что если вкладыш провернуло, заменить один или все вкладыши без расточки коленвала будет недостаточно. По этой причине для проведения квалифицированного ремонта двигателя необходимо:

Нужно помнить, что если вкладыш провернуло, заменить один или все вкладыши без расточки коленвала будет недостаточно. По этой причине для проведения квалифицированного ремонта двигателя необходимо:

- определить износ вкладышей коленчатого вала;

- выявить дефекты коленвала;

- реализовать предварительную расточку коленвала;

- осуществить установку вкладышей соответствующего ремонтного размера;

Другими словами, во время капремонта мотор полностью разбирается, после чего двигатель дефектуют, проводятся различные замеры при помощи нутромера, микрометра и другого оборудования. Затем на основании полученных результатов при необходимости проводится расточка блока цилиндров, коленвала, фрезеруется и шлифуется ГБЦ, осуществляется расточка постели коленвала и т.д. Только после выполнения всех этих операций подбираются ремонтные поршни и кольца, а также вкладыши коленвала и другие детали. Отметим, что заранее приобретать ремонтные запчасти не рекомендуется, так как во многих случаях расточка может производиться специалистами не в следующий, а сразу через один ремонтный размер или даже более. Это зависит от характерных особенностей имеющейся выработки, глубины повреждений и т.п.

Это зависит от характерных особенностей имеющейся выработки, глубины повреждений и т.п.

Как растачивается коленвал

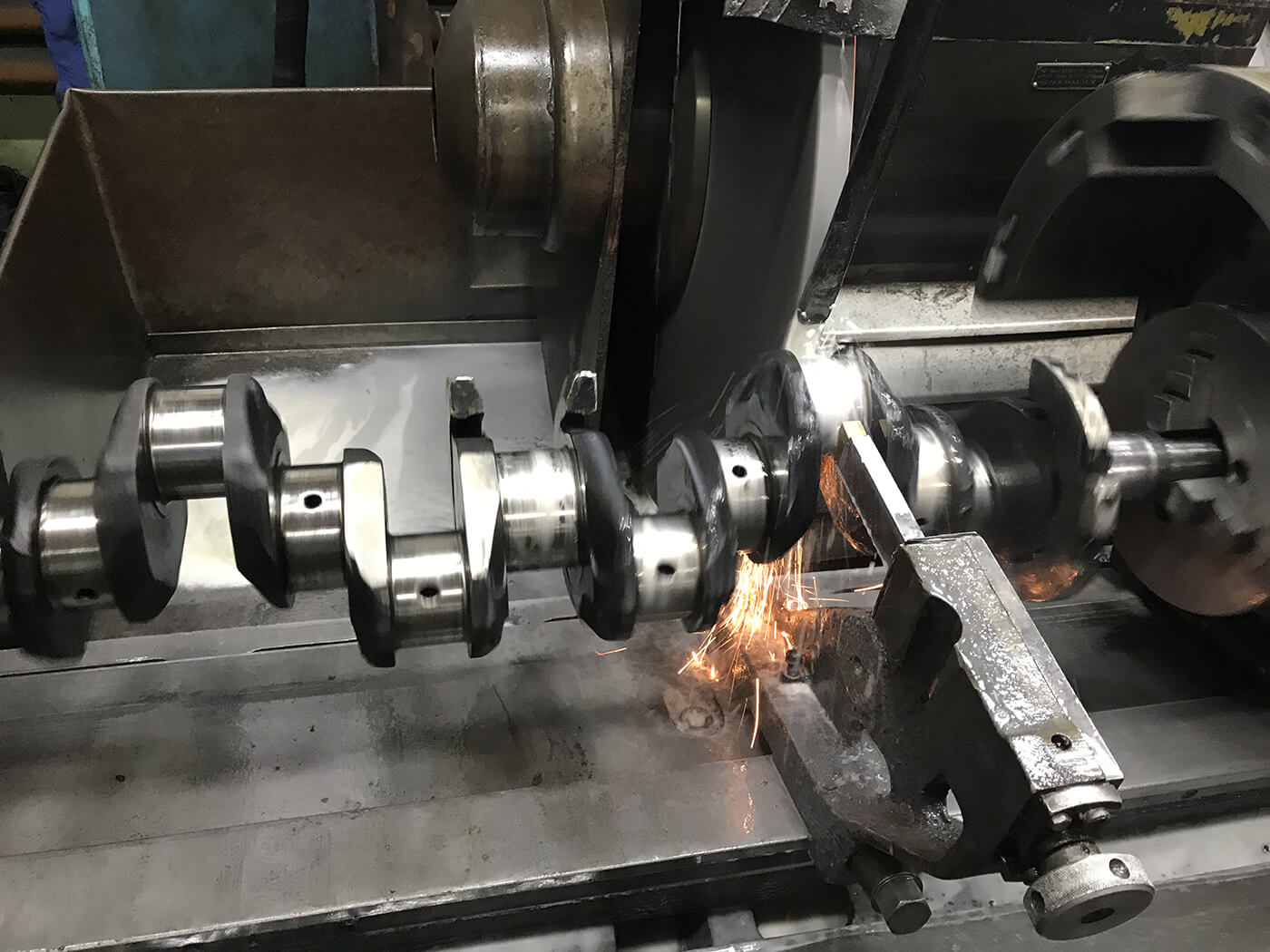

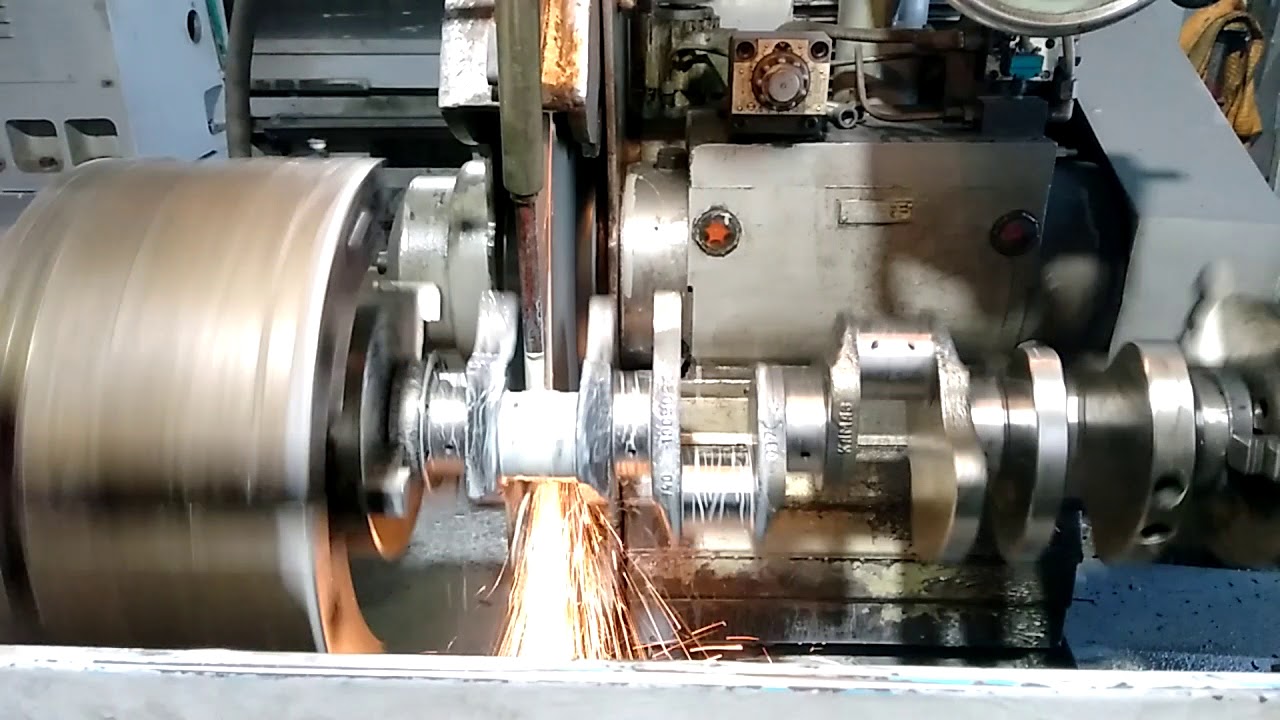

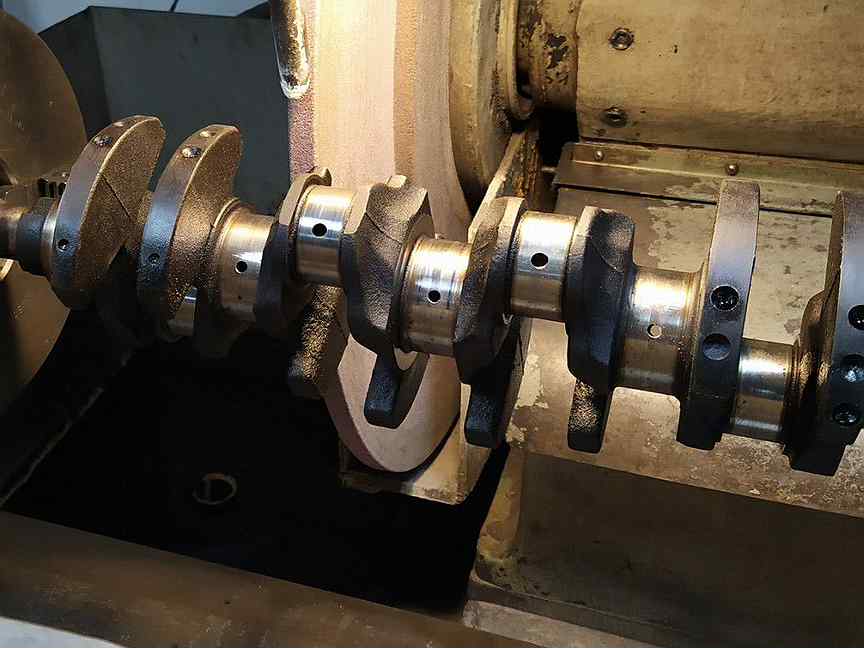

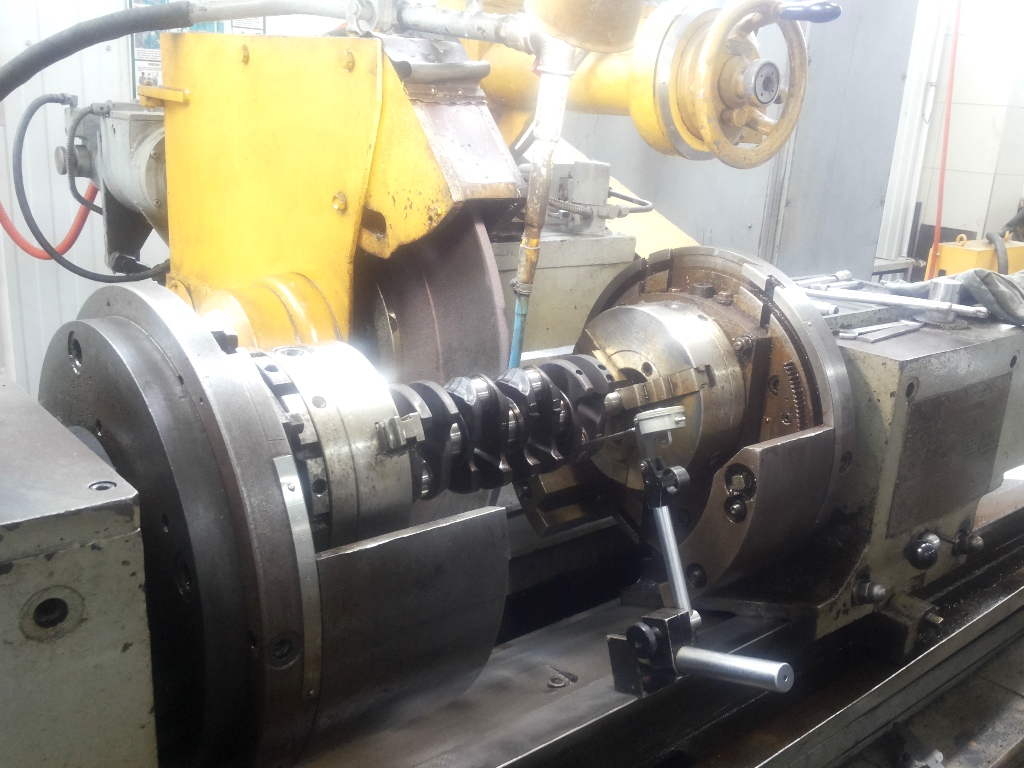

Начнем с того, что расточка и шлифовка коленвала своими руками в гаражных условиях под силу только опытным специалистам, которые имеют соответствующий набор специального оборудования. Прежде всего, в наличии должен быть станок для расточек коленвала, так как вся процедура должна выполняться с высокой точностью. Нужно учитывать и то, что от качества работ с коленвалом будет напрямую зависеть и сложность дальнейшей подгонки ремонтных вкладышей.

Также некоторые автолюбители в целях максимальной экономии умудряются шлифовать коленвал в гараже подручными средствами, но выполнять данную процедуру настоятельно не рекомендуется, так как результат может быть абсолютно непредсказуемым.

Добавим, что перед началом работ специалист должен обязательно проверять коленвал на предмет осевого смещения шатунных шеек, искривления коленчатого вала и т.д.

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал).

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Также добавим, что после расточки коленвала и замены вкладышей, расточки цилиндров, замены поршней и колец, а также целого ряда других операций, которые входят в список работ в рамках частичного или капитального ремонта двигателя, бензиновому или дизельному мотору необходима обкатка. Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС. Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д.

Читайте также

Коленчатый вал | Шлифовка Расточка коленвала

Существует мнение, что нет необходимости шлифовать коленчатый вал, если отсутствует визуальный износ. Заменили вкладыши на новые и поехали дальше. Возможно, и не стоит шлифовать, но перед установкой в двигатель вал необходимо проверить тем более, если мотор разобран.

Заменили вкладыши на новые и поехали дальше. Возможно, и не стоит шлифовать, но перед установкой в двигатель вал необходимо проверить тем более, если мотор разобран.

Изначально проверяем радиальное биение коренных шеек, хвостовика и сальниковой шейки. Первую и последнюю коренную шейку устанавливаем на призмы, а на средней промеряем биение при помощи индикаторной стойки. Аналогичным способом промеряется биение хвостовика и поверхности под сальник. Затем проводим измерение диаметра коренных и шатунных шеек. Измерения каждой шейки выполняем в нескольких плоскостях, т.к. износ может быть в виде эллипса. Особое внимание обращаем на износ поверхности под упорные полукольца (упорный вкладыш). После таких измерений можно точно выяснить степень износа коленчатого вала и принять последующее решение.

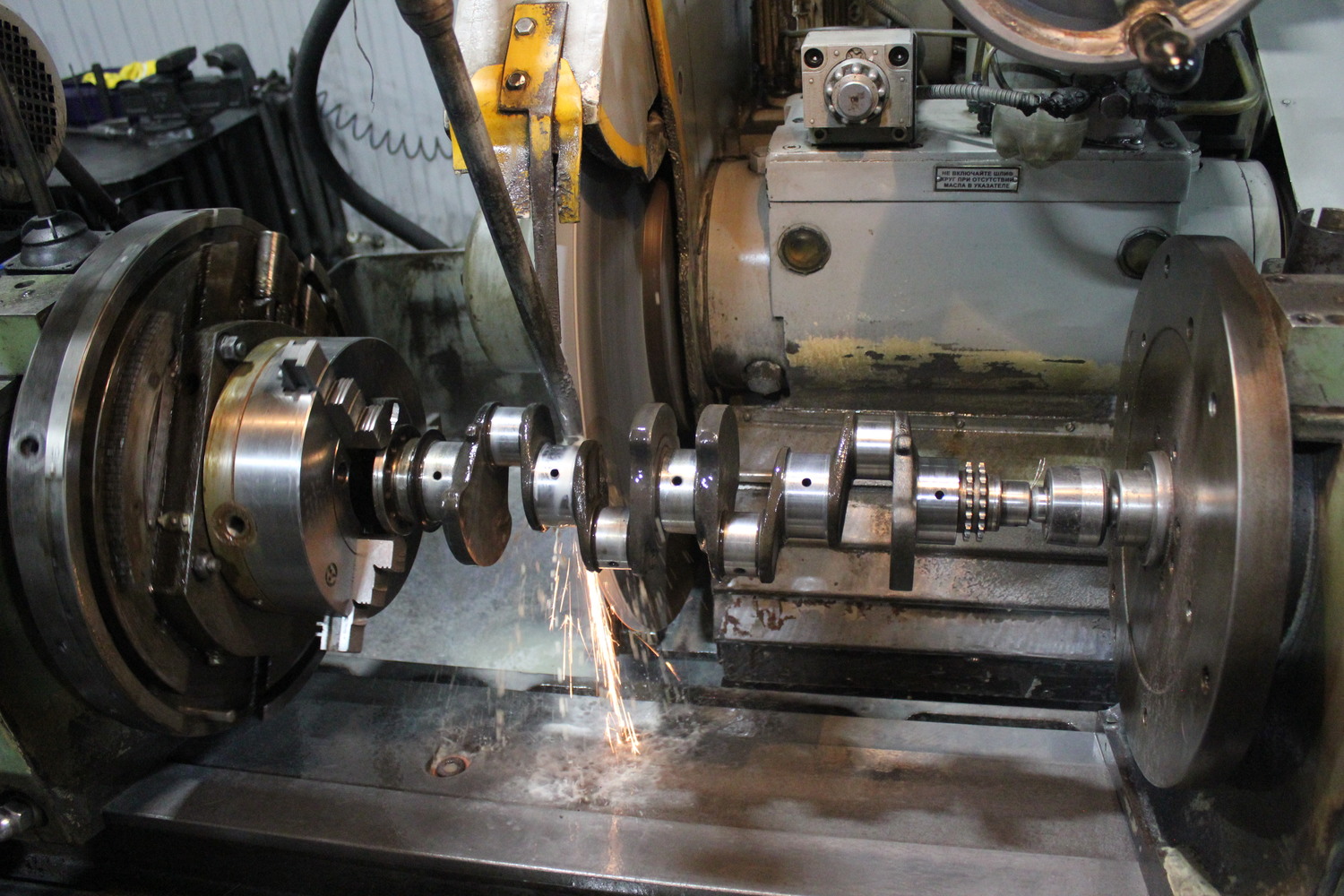

Для шлифовки коленчатых валов используются специальные кругло шлифовальные станки. Безусловно точность оборудования влияет на конечный результат, но все же основную роль играет сам шлифовщик. Можем заверить вас что это тонкий процесс, который требует аккуратности и знания от специалиста выполняющего данную операцию.

Можем заверить вас что это тонкий процесс, который требует аккуратности и знания от специалиста выполняющего данную операцию.

В первую очередь приступаем к шлифовке шатунных шеек. Все правильно, именно с шатунных т.к. это самое слабое место коленвала. Дело в том, что у коленчатого вала имеется внутреннее напряжение и если шлифовку начать с коренных, а затем приступить к шатунным, то ось коленвала может деформироваться (напряжение в поверхностном слое изменит свое значение). Если это произойдет, то в лучшем случае коренные шайки придется перешлифовывать заново в следующий ремонтный размер иначе вал не будет крутиться в постели.

Коленчатый вал устанавливаем в патроны станка. Смещаем планшайбы таким образом, чтобы ось вращения совпала с осью обрабатываемой шейки. У многих коленчатых валов шейки расположены в одной оси (например, у четырех или шести цилиндрового мотора). Безусловно шлифовку таких валов стоит производить с соблюдением условия совпадения парных осей. В этом случае ход поршня и угол опережения зажигания будет совпадать во всех цилиндрах, а это и есть наивысшее качество ремонта.

Однако на практике не всегда возможно обеспечить условие совпадение парных осей. Это связано со “скручиванием” вала в результате длительной эксплуатации. Шейки вала получают слишком большое смещение.

Во время шлифовки круг подаем с величиной от 0,03 мм до 0,05 мм. Ширина шлифовального круга всегда меньше шейки, поэтому после подачи круг смещаем вдоль ширины всей шейки. Разумеется, следует делать промежуточные остановки и контролировать получающийся размер вала и эллипсность.

Коренные шейки в отличие от шатунных шлифуем в центрах. Разумеется, перед установкой вала следует почистить центровочное отверстие на коленчатом валу, затем вал фиксируем в станке и контролируем биение поверхностей хвостовика, шеек, заднего сальника и приступаем к шлифовке.

Однако после шлифовки микропрофиль поверхности совсем не идеален. Все дело в острых выступах (микронеровностях ) которые способны износить новые вкладыши. Убрать микронеровности после шлифовки поможет без абразивная полировка.

Существует мнение, что шейки вала нельзя шлифовать в ремонтный размер, якобы во время обработки снимается твердый слой металла и шлифованный вал долго не прослужит. Сможем вас смело заверить, что если на вашу модель мотора продаются ремонтные вкладыши, то его можно шлифовать в ремонтный размер. Что касается закалки токами высокой частоты, то как правило глубина упрочненного слоя составляет около 1 мм, а обработка даже под вкладыши 4-го размера (1 мм с диаметра) подразумевает снятие поверхностного слоя в размере 0,5 мм.

Шлифовка коленвалов. Расточка ГБЦ в Краснодаре.

Расточка ГБЦ в Краснодаре

Профессиональный ремонт головки блока цилиндров. Доверьте двигатель вашего автомобиля профессионалам!

Расточка ГБЦ, необходимо производить при каждом плановом, капитальном ремонте двигателя автомобиля. Со временем нарушается геометрия цилиндра. Появляется выработка, царапины, зазубрины, задиры. Происходит неравномерный износ цилиндров. Это приводит к повышенной (дымности) СО2, не ровной работе двигателя, увеличивается расход топлива и масла, потеря мощности. Еще одна причина расточки блока, это сделать взаимно параллельными оси всех цилиндров. Так же расточка нужна при гильзовке блока.

Еще одна причина расточки блока, это сделать взаимно параллельными оси всех цилиндров. Так же расточка нужна при гильзовке блока.

Наша компания занимает одно из лидирующих мест на рынке услуг в области механической обработки деталей двигателей внутреннего сгорания. Мы выполняем такие виды работ, как – расточка и ремонт ГБЦ, мойка деталей, их опрессовка, фрезеровка, шлифовка, проточка, гильзовка, хонинговка, а также многие другие виды работ.

Все операции по механической обработке деталей осуществляются на профессиональном оборудовании. Наши специалисты восстанавливают работоспособность деталей ДВС и получают при этом результаты, которые полностью соответствуют стандартам заводов-изготовителей.

Наш техцентр оборудован современными станками Мы выполняем работы различных уровней сложности:

— расточка ГБЦ;

— шлифовка и балансировка коленчатых валов;

— ремонт ГБЦ;

— сопутствующие токарно-фрезерные работы;

— аргонная сварка.

К перечню услуг компании можно отнести ремонт грузовых и легковых деталей двигателя, мототехники (расточка мотоциклетных и мопедных блоков), спецтехники и тяжелой промышленной техники.

Обращаясь к нам Вы можете быть уверены, что о Вашем автомобиле позаботятся профессионалы.

Будем рады видеть Вас в числе наших клиентов!

Профессиональные услуги по ремонту двигателей автомобилей в Краснодаре. Мы ремонтируем автомобили как отечественного, так и зарубежного производства.

Наша компания имеет огромный опыт ремонта двигателей любой конструкции (Рядные, V-образные или Оппозитные; 3-х, 4-х, 6-ти, 8-ми, 12-ти цилиндровые и пр.) и на любую технику (легковые, грузовые, коммерческий автотранспорт, специальная техника, генераторы и пр.). Мы занимаемся профессиональным и качественным ремонтом двигателей, а так же ремонтом отдельных узлов ДВС.

Мы предлагаем следующие услуги:

— Ремонт ГБЦ

— Ремонт и расточка блока цилиндров

— Ремонт и шлифовка коленвала

— Ремонт распредвалов

— Восстановление резьбы в блоке цилиндров

— Токарные работы

Наш сервис предлагает все виды диагностики (диагностика системы зажигания, электронных систем, параметров датчиков, топливной системы) и ремонт двигателя любой сложности. Мы осуществляем как ремонт отдельных частей, так и двигателя полностью.

Мы осуществляем как ремонт отдельных частей, так и двигателя полностью.

Кроме того мы предлагаем такие виды работ как:

— Восстановление свечной резьбы

— Проточка маховиков

— Шлифовка блока и шлифовка головки блока цилиндров

— Расточка Блока (расточка ГБЦ в Краснодаре).

— Гильзовка Блока

— Хонинговка Цилиндров

— Шлифовка фрикционов акпп

И другие виды работ по восстановлению узлов двигателя, например, замена (высверливание, извлечение) обломанных свечей накала, высверливание и извлечение топливных форсунок и восстановление резьбы, извлечение болтов. В случае возникновения проблем лучше обратиться к нашим опытным мастерам, которые во многих случаях выкрутят (высверлят) проблемный сорванный или закисший болт. Если же избежать облома болта не представляется возможным, тогда квалифицированные мастера удалят остатки из отверстия с минимальными рисками, а также при необходимости восстановят поврежденную резьбу.

Так же мы осуществляем расточку блока алмазом для грузовых автомобилей и легковых авто отечественных и зарубежных производителей. Для того, чтобы ремонт цилиндров был качественным, необходимо хорошее оборудование, инструмент, а также применение правильной технологии и работа опытного специалиста.

Для того, чтобы ремонт цилиндров был качественным, необходимо хорошее оборудование, инструмент, а также применение правильной технологии и работа опытного специалиста.

Осуществляем шлифовку впускных и выпускных коллекторов. Наше оборудование позволяет осуществлять работы по шлифовке плоскости, практически, любой сложности. Для литых , кованых колесных дисков от 12 до 22 дюймов , как новых так и б/у производится расточка центрального отверстия под ступицу с точной центровкой по базовому отверстию.

РЕМОНТ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ МОТОЦИКЛОВ И МОПЕДОВ

Регулярное обслуживание — это лучший способ поддержания хорошего состояния мотоцикла. Мы являемся экспертами по обслуживанию мотоциклов и мопедов и обладаем всем необходимым оборудованием, знаниями и навыками, чтобы гарантировать наилучшую работу вашей мототехники.

Во время работы ДВС цилиндро-поршневая группа наиболее важная. От ее состояния в большой мере зависит мощность, расход топлива и масла. В определенный момент износ трущихся деталей (поршень, кольца, цилиндр) достигает критического уровня, при котором становится трудным даже запуск. Необходимо провести ремонтные работы. Замена деталей на новые предпочтительный, но не всегда экономически выгодный способ. Расточка мотоциклетных блоков в сочетании с заменой поршня и колец на новые могут дать ощутимую экономию, добавить моторесурс соизмеримый с новым двигателем.

Необходимо провести ремонтные работы. Замена деталей на новые предпочтительный, но не всегда экономически выгодный способ. Расточка мотоциклетных блоков в сочетании с заменой поршня и колец на новые могут дать ощутимую экономию, добавить моторесурс соизмеримый с новым двигателем.

Для достижения этого производится расточка мотоциклетных блоков под определенный ремонтный размер. Ремонтный размер выбирают исходя из предположения, что растачивание вернёт цилиндру почти цилиндрическую поверхность (завод изготовитель допускает эти незначительные отклонения, которые указаны в инструкции по ремонту), на которой не останется следов предыдущего износа. В случае износа цилиндров двухтактных двигателей на окнах газораспределения выработка достигает много больших величин в отличии от четырёхтактных.

Расточка мопедных блоков производится под конкретный поршень ремонтного размера, чтобы исключить огромные трудности при подборе поршня в будущем.

Заключительным этапом растачивания является хонингование. Оно придает цилиндру требуемую чистоту поверхности («зеркало»), в сочетании с определенным образом нанесенными микроцарапинами, для удержания пленки смазочного масла.

Оно придает цилиндру требуемую чистоту поверхности («зеркало»), в сочетании с определенным образом нанесенными микроцарапинами, для удержания пленки смазочного масла.

В мастерской производится расточка мотоциклетных и мопедных блоков, двухтактных и четырехтактных мотоциклов и мотороллеров с диаметром от 35мм.

Все операции – ремонт клапанов, ремонт клапанного механизма, опрессовка, шлифовка регулировочных шайб, проточка тормозных дисков и т.д., осуществляются на современном высокотехнологичном импортном оборудовании. Дополнительно можем предложить даже такую услугу, как шлифовка ножей.

Если у Вас возникли неполадки с автомобилем, Вы в любой момент можете приехать к нам, и мы сделаем все возможное, чтобы решить Вашу проблему.

Расточка блока цилиндров Краснодар, шлифовка гбц Краснодар, шлифовка коленвала в Краснодаре, где расточить блок в Краснодаре, ремонт блока цилиндров Краснодар, расточка коленвала Краснодар, ремонт трещин ГБЦ Краснодар, гильзовка алюминиевых блоков в Краснодаре.

цены на шлифовку коленвала ЯМЗ

Коленвал – составная часть кривошипно-шатунного механизма. Деталь предназначена для преобразования возвратно-поступательного движения поршней во вращательное и последующая передача его на трансмиссию. В процессе эксплуатации коленчатый вал подвергается большим нагрузкам и со временем изнашивается. Центр «Дизель-Сервис» предлагает услугу шлифовки коленвала в Краснодаре. Шлифовка коленвалов позволяет восстановить ее форму, рабочий ресурс и избежать затрат на покупку и замену новой запчасти.

Причины износа

Главный признак неисправности этой детали – появление громкого стука и вибраций при работе двигателя. Такой симптом – веская причина обращения в автосервис. Выяснить, требуется ли шлифовка коленвала, расточка блоков, можно только после проведения осмотра и выполнения диагностики. Причинами повышенного износа этой детали обычно являются:- Длительный перегрев двигателя.

- Недостаточное давление масла.

- Неисправность привода сцепления.

- Низкое качество смазки.

- Стоянка на месте с выжатым сцеплением.

- Неисправный маслофильтр.

- Движение автомобиля с не полностью отпущенным сцеплением.

Шлифовка коленвалов блоков требуется также при большом пробеге автомобиля. Главная профилактика неисправностей – регулярное проведение технического обслуживания, применение качественных ГСМ и соблюдение правил эксплуатации транспортного средства.

Шлифовка коленвалов блоков: этапы работ

Стоимость шлифовки коленвала определяется после диагностики детали. Для этого разбирают двигатель, извлекают вал, тщательно отмывают его. Далее деталь устанавливают на индикаторную стойку и делают замеры. Иногда в процессе дефектовки оказывается, что требуется не только шлифовка коленвала, но и расточка блоков.

Измеряется износ и степень отклонения от цилиндрической формы. Если биение шеек относительно друг друга превышает 0,1 мм, только шлифовкой коленвала не обойтись, необходима правка детали и восстановление соостности на специальном станке. После рихтовки выполняются:

После рихтовки выполняются:

- Обработка поверхностей детали. Это нужно для того, чтобы зажимные кулачки станка не оставили вмятин.

- Обработка латунных шеек. Шлифовку коленвалов ЯМЗ или автомобилей других марок рекомендуется начинать с этого этапа. Размеры подгоняют под диаметр самой изношенной части вала.

- Балансировка. Далее при помощи специальных балансиров и индикаторной стойки достигают совпадения осей вращения вала и парных шеек.

- Обработка коренных шеек. На этом этапе шлифовки коленвала блоков размеры всех шеек также подгоняют под диаметр наиболее тонкой.

- Доводка. После обработки на станке с поверхностей удаляют микронеровности, добиваясь максимального совпадения осей вращения во всех плоскостях. Финишная шлифовка коленвалов ЯМЗ осуществляется полировочной пастой.

Завершают работы смазка и установка узла. Эти операции значительно продлят срок службы узла. Мы предоставляем длительную гарантию на выполненные работы. Точную цену шлифовки коленвала можно узнать после дефектовки. Звоните 8 (861) 241-19-19 или записывайтесь на ремонт на нашем сайте.

Звоните 8 (861) 241-19-19 или записывайтесь на ремонт на нашем сайте.

Шлифовка коленвала | Расточка Плюс

Фрезеровка головки блока цилиндров

Фрезеровка головки блока цилиндров в Самаре

Расточка / гильзовка ооппозитных ДВС

Расточка / Гильзовка оппозитных блоков цилиндров в Самаре

Расточка V-образного блока цилиндров

Расточка V-образного блока цилиндров в Самаре

расточка блока цилиндров в Самар.jpg

расточка оппозитных блоков.jpg

Шлифовка коленвала в самаре.jpg

гильзовка блока в самаре.jpg

шлифовка грузовых коленвалов.jpg

Добро пожаловать!

Расточка PRO специализированный техцентр

Работаем с юридическими и физическими лицами !

Любая форма оплаты !

Режим работы

Будни: 10:00 — 20:00

Сб: 10:00 — 14:00

Вс: Выходной

8(846) 972-09-13

8-927-00-88-299

8-909-371-00-46

г. Самара, пр. Карла Маркса, 190,

Самара, пр. Карла Маркса, 190,

Въезд со стороны пр. Карла Маркса

О компании

Специализированный Техцентр РАСТОЧКА ПЛЮС создан для удовлетворения потребностей автосервисов, автоцентров и тюнинговых ателье в качественном ремонте и восстановлении основных и самых дорогих деталей двигателя — блоков цилиндров и коленчатых валов.

Наши услуги:

- Расточка рядных блоков цилиндров

— Расточка V-,VR-,W-образных блоков

— Расточка оппозитных блоков

— Восстановление (Гильзовка) цилиндров

— Гильзовка любых блоков цилиндров

— Шлифовка коленвала в Самаре

— Шлифовка коленвала с узкими шейкамми

— Шлифовка коленвала V-образного блока

— Шлифовка наклонных ГБЦ

— Шлифовка коллекторов

— Проточка тормозных дисков

— Проточка маховиков

— Токарные работы

Расточка блоков,шлифовка коленвалов |Поршни под заказ

Ремонт блока цилиндров двигателя может включать в себя как одну, так и несколько технологических операций. Основные виды ремонта блока цилиндров: мойка блока, расточка / хонингование блока цилиндров, гильзовка , шлифовка , ремонт постели коленвала, сварка блока цилиндров,изготовление вкладышей.

Основные виды ремонта блока цилиндров: мойка блока, расточка / хонингование блока цилиндров, гильзовка , шлифовка , ремонт постели коленвала, сварка блока цилиндров,изготовление вкладышей.

Всё это можно сделать у нас +7 (962) 838-13-78 звоните!

Далее немного подробнее рассмотрим каждую из них.

Расточка и хонингование блока цилиндров В процессе эксплуатации блока больше всего подвержены износу стенки цилиндров. Расточка блока цилиндров применяется для восстановления размеров цилиндра предусмотренных заводом изготовителем. Перед расточкой каждый блок обязательно промеряется для определения необходимых размеров поршневой группы. Для наиболее точного попадания в тепловой зазор блок цилиндров растачивается относительно поршня. После расточки все блоки обязательно хонингуются — на зеркало цилиндра наносится мелкоструктурная сетка, необходимая для удержания масляной пленки. Хонинговка блока цилиндров выполняется специальным хоном. Наличие такой пленки на стенках цилиндра в разы увеличивает ресурс работы блока цилиндров. Наша мастерская может расточить блок цилиндров в течении одного дня! Расточка блока цилиндров 3 часа, при наличии необходимой поршневой группы!

Наша мастерская может расточить блок цилиндров в течении одного дня! Расточка блока цилиндров 3 часа, при наличии необходимой поршневой группы!

Когда невозможно восстановить блок путем расточки цилиндров, необходимо загильзовать блок цилиндров под номинальный размер поршневой группы. Суть данной операции заключается в расточке блока под ремонтную гильзу и ее установке. Далее гильза растачивается под необходимый размер поршня. Мы перегильзовываем все типы чугунных и алюминиевых блоков цилиндров даже такие блоки как Субару. При необходимости можно заменить одну гильзу и расточить ее под необходимый размер. В нашей мастерской гильзовка двигателя выполняется в кротчайшие сроки.

Шлифовка головки блока цилиндров

При сильном перегреве двигателя происходит деформация головки блока, а в ряде случаев и самого блока цилиндров. Для выравнивая привалочной плоскости ГБЦ применяется шлифовка блока цилиндров и самой головки.В случаях сильного перегрева двигателя велика вероятность просекания прокладки ГБЦ выхлопными газами и попаданием антифриза в масляный поддон,так же при капитальном ремонте двигателя шлифовка головки цилиндров просто необходима.

Для выравнивая привалочной плоскости ГБЦ применяется шлифовка блока цилиндров и самой головки.В случаях сильного перегрева двигателя велика вероятность просекания прокладки ГБЦ выхлопными газами и попаданием антифриза в масляный поддон,так же при капитальном ремонте двигателя шлифовка головки цилиндров просто необходима.

Иногда требуется заменить гильзы в чугунном блоке или загильзовать алюминиевый блок двигателя — Вы попали по адресу,звоните !

Полировка коленвала | Расточка-шлифовка

Коленвал – это важная часть автомобильного двигателя, которая, собственно, и приводит его в движение. В процессе работы он подвергается значительным нагрузкам, а в случае повреждения его замена влетит автовладельцу «в копеечку». Как правило, полировка коленвала обходятся значительно дешевле, нежели его замена.

Естественно, что расточка коленчатого вала процесс очень ответственный, требующий специального оборудования и мастерства исполнителя. Ведь малейшая неточность может привести к его порче, что крайне нежелательно, так как потребуется дополнительный ремонт двигателя.

Ведь малейшая неточность может привести к его порче, что крайне нежелательно, так как потребуется дополнительный ремонт двигателя.

Причин, по которым происходит износ коленчатого вала, несколько, вот только некоторые из них:

- Недостаточное количество смазки, что может привести к задирам шеек коленвала.

- Использование некачественного масла, либо масла не той марки, что рекомендует изготовитель автомобиля.

- Несвоевременная замена масляных фильтров.

- Работа двигателя на максимальных оборотах в то время, пока он еще недостаточно прогрелся.

Перед тем, как приступать к полировке или шлифовке коленвалов, необходимо тщательно очистить и промыть масляные каналы и проверить состояние всех комплектующих, в частности, коренных и шатунных вкладышей. Но в любом случае их придется менять. Основными дефектами коленвала могут быть его деформация, то есть, искривление, в результате чего он начинает «бить», либо задиры шеек. Эти дефекты провоцируют быстрый износ рабочей поверхности, а также увеличивают зазоры в подшипниках. Перед полировкой коленвала нужно аккуратно выверить его положение посредством индикаторной стойки и с помощью грузов сбалансировать его.

Эти дефекты провоцируют быстрый износ рабочей поверхности, а также увеличивают зазоры в подшипниках. Перед полировкой коленвала нужно аккуратно выверить его положение посредством индикаторной стойки и с помощью грузов сбалансировать его.

Процесс расточки обычно начинается с шатунных шеек, поскольку именно они являются слабым местом. После полировки на шатунных шейках внутренние напряжения могут измениться, и довольно существенно, что повлечет за собой деформацию всего коленвала. Если же работы начинать с коренных, то это может привести к биению, что повлечет за собой опять же деформацию.

Начинать полировку с коренных шеек рекомендуется только «не жестких» валов, так как они довольно сильно подвергаются деформации, а шатунные шейки у них меньшего диаметра и не имеют противовесов. Также в процессе работы следует обязательно принимать во внимание радиус галтелей, поскольку в результате их подрезания может произойти уменьшение прочности и поломка коленвала. Для более точного определения ремонтного размера начинать полировку нужно с тех шеек, износ которых максимальный. По окончании работ необходимо проверить геометрию. Если шлифовка коленчатого вала выполнена на профессиональном уровне, то можно добиться 0,3 миллиметра эллипсности, минимальной конусности и биения.

По окончании работ необходимо проверить геометрию. Если шлифовка коленчатого вала выполнена на профессиональном уровне, то можно добиться 0,3 миллиметра эллипсности, минимальной конусности и биения.

Но это еще не все, так как на поверхности коленвала остались микрозадиры, которые повредят вкладыши. Поэтому окончательная операция – это полировка коленвала. Во время полировки коленвал вначале обрабатывают мелкой наждачкой, а затем абразивной смесью, так что все микрозадиры и заусеницы полностью устраняются.

Смотрите также:

Все статьи >>

Новое измерение контроля при растачивании кривошипов с линейной линейкой с автоматической компенсацией Rigibore — Rigibore

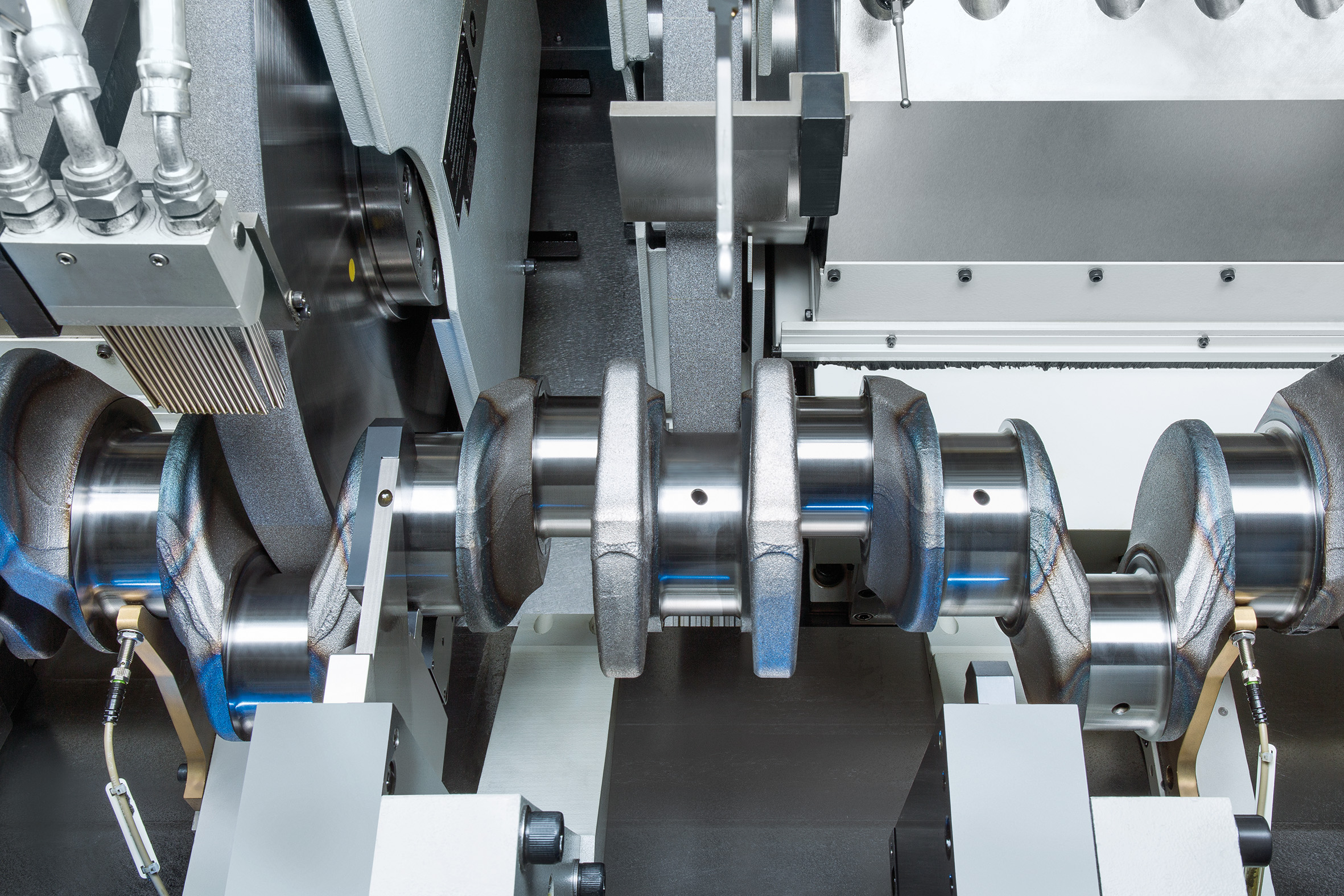

Обработка расточных цапф коленчатого вала чрезвычайно сложна по своей природе и требует точной техники обработки для соответствия техническим условиям. Качество и соосность отверстий напрямую влияют на производительность двигателя с точки зрения эффективности и выбросов.

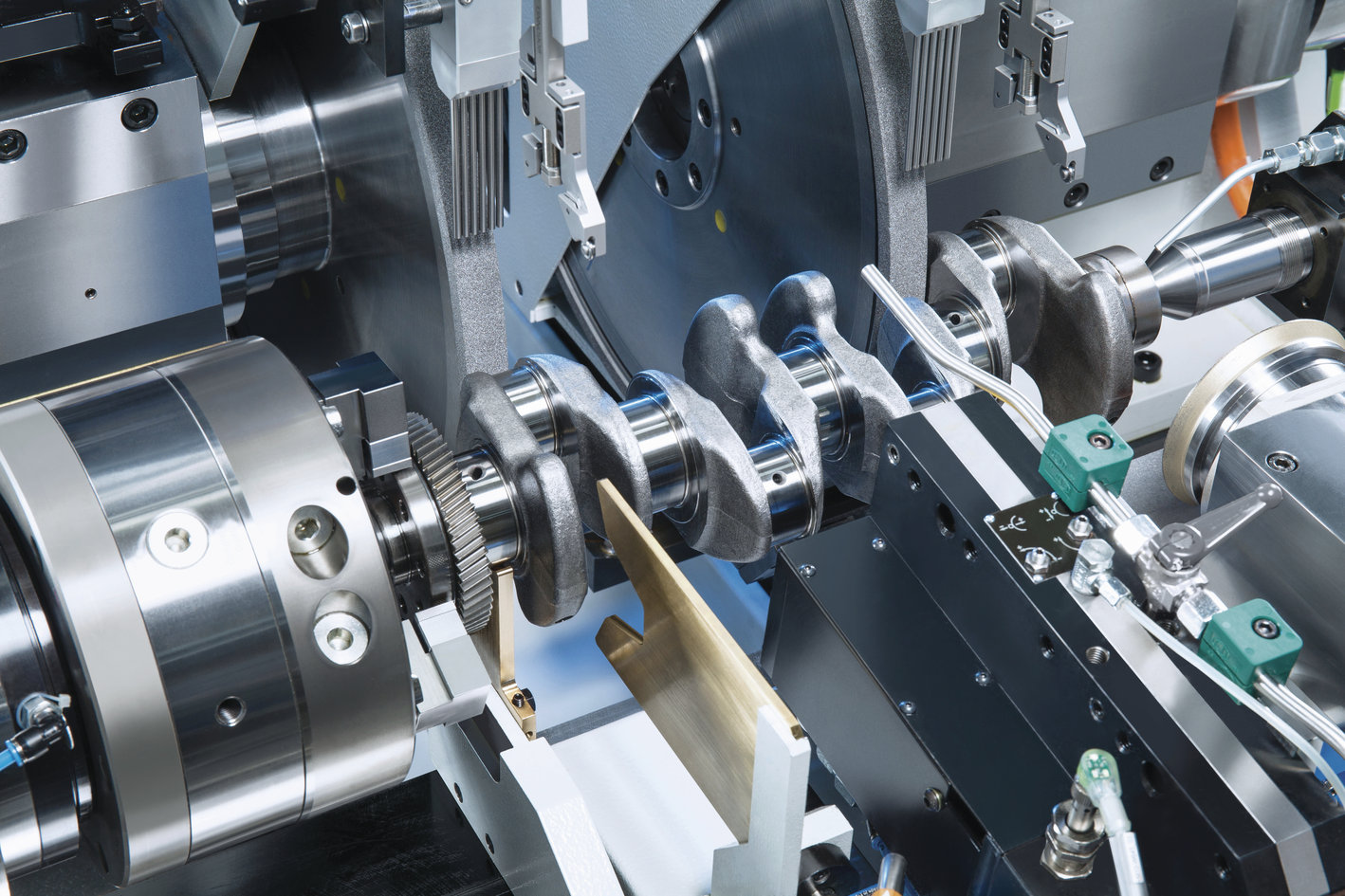

Существует ряд различных методов точной обработки детали коленчатого вала с несколькими шейками, наиболее эффективным из которых является использование расточных оправок, позволяющих поддерживать инструмент на обоих концах во время процесса обработки и тем самым обеспечивать гораздо более высокое геометрическое качество.

В этом случае традиционные решения для растачивания линий имеют свои ограничения. Процесс настройки часто требует сложного подхода «проб и ошибок», что требует от квалифицированных операторов точного достижения точных допусков. Этот процесс может не только отнять драгоценное время обработки, но и снизить качество детали из-за риска ошибки оператора при ручной настройке.

Правильно в первый раз. Каждый раз.

Инструменты ActiveEdge от Rigibore позволяют производителям автомобилей достичь двух важнейших целей: повысить производительность за счет сокращения времени простоя оборудования и предотвратить образование брака через отверстия увеличенного диаметра.

Высокая точность достигается за счет применения полностью автоматизированного процесса растачивания, известного как решение Zenith от Rigibore. Это включает в себя соединение расточных оправок ActiveEdge с производственным измерением, что позволяет системе управления станком отправлять команды компенсации непосредственно на режущие кромки инструмента, без остановки процесса и без вмешательства оператора.

Инструмент ActiveEdge завершает процесс настройки инструмента, автоматически отклоняя размер от номинального, выполняя «пробную резку» перед точным расчетом оставшейся потребности в запасе и корректировкой для проверки идеального чистового резания.

По мере износа инструмента …

В процессе обработки шейки подшипников коленчатого вала изнашиваются с разной скоростью. Это может быть проблематично для производителей, так как обычные расточные оправки позволяют регулировать картриджи только на одинаковую величину, а это означает, что компенсация пластины меньшего размера может отрицательно сказаться на других шейках.

При производстве блоков двигателя большого объема операторы сталкиваются с дилеммой сохранения инструмента в пределах требуемых параметров, что в сочетании с длительным временем простоя инструмента означает, что операторы часто оставляют вставки для минимального износа перед выполнением компенсации. жертвуя качеством ствола.

В решении Rigibore для растачивания линии используются прецизионные картриджи ActiveEdge для чистовой обработки. Эти картриджи не только обладают возможностью автоматической компенсации с микронной точностью, но и каждый картридж ActiveEdge можно регулировать независимо друг от друга, выдвигаясь или втягиваясь до упора в пределах требуемых параметров допуска. Это открывает уникальные преимущества в прецизионных операциях с расточкой кривошипа, когда каждая шейка устанавливается и поддерживается с точными допусками в течение всего цикла обработки, что устраняет риск смещения размера другой шейки.

Линейная линейка ActiveEdge интегрирована с измерением в процессе, компенсирующим посредством беспроводной передачи от системы управления станком к инструменту через интерфейс ActiveEdge (показано на рисунке).

Повышение производительности

Эта технология уже оказала значительное влияние на приложения для растачивания кривошипов во всем мире. Недавно один из ведущих производителей автомобилей в Европе попытался сократить количество непроизводительных элементов своего технологического процесса, где установка двух линейных расточных инструментов (всего 10 картриджей), работающих на многошпиндельном станке с ЧПУ, приводила к значительному простою.После настройки детали были спущены, измерены калибром и проверены на размер. Часто несколько картриджей требовали дополнительной настройки для получения желаемого размера.

После 24-часового испытательного периода технология ActiveEdge от Rigibore смогла сократить время простоя машины с 60 минут при ручной настройке до 10 минут. Эта экономия времени была эквивалентна дополнительным 66 деталям всего за один день.

Узнайте больше о наших линейных расточных инструментах

Линия расточки блока для подшипников коленчатого вала

MGA With An AttitudeСТРУКТУРА, подшипники коленчатого вала, заднее уплотнение — CS-107

В 07:31 3/27/05 -0700, Wyatt James написал :

«Я пытаюсь растачивать блок MGA 1600. Какой диаметр магистрали без подшипников? Кроме того, каков диаметр шатуна без подшипников? …. «

Какой диаметр магистрали без подшипников? Кроме того, каков диаметр шатуна без подшипников? …. «

Размеры подшипников коленчатого вала указаны в предыдущей статье.

Просто из любопытства, зачем вы растачиваете блок? Люди иногда так делают. если крышки подшипников отсутствовали и были заменены.Если все остальное было неправильным, вы сможете измерить исходный размер отверстия в блоке, измерив поперек краев отверстия блока (очень близко к линии разделения отверстия шейки блока).Сам блок очень стабилен и, как правило, поддерживает надлежащее отверстие для основных шеек на неопределенный срок. У меня была повреждена одна шейка блока, когда коленчатый вал был сломан прямо перед задним коренным подшипником. На самом деле это не было повреждением опоры подшипника, но это вызвало беспорядок в отверстии механического заднего уплотнения, когда сломанный стержень кривошипа и маховик качались на высокой скорости.

Люльки подшипников расточены вместе с крышками подшипников в сборе. В большинстве случаев линия разделения не будет находиться точно в центре отверстия, поэтому крышки подшипников всегда должны быть совмещены с оригинальной парой.Если крышки переставить в другое место (или на другой блок двигателя), размер отверстия изменится. Если крышки подшипников были утеряны, а новые крышки были приобретены, то для восстановления первоначального размера отверстия необходимо расточить их. Вы можете собрать колпачки и сначала измерить отверстия, чтобы определить размер наибольшего отверстия, чтобы определить, насколько его нужно уменьшить. Типичная процедура состоит в том, чтобы сбрить все крышки подшипников на 0,010 дюйма, чтобы уменьшить диаметр отверстия. Затем снова установите крышки на блок и расточите опоры на линии 0.005 дюймов выше оригинала, чтобы восстановить исходный размер отверстия. Имейте в виду, что это приведет к скручиванию зубчатого зацепления шестерен привода половинной скорости на двигателе с двойным кулачком, но это не повлияет на привод кулачка на двигателях с толкателем, на которых установлен натяжитель.

В большинстве случаев линия разделения не будет находиться точно в центре отверстия, поэтому крышки подшипников всегда должны быть совмещены с оригинальной парой.Если крышки переставить в другое место (или на другой блок двигателя), размер отверстия изменится. Если крышки подшипников были утеряны, а новые крышки были приобретены, то для восстановления первоначального размера отверстия необходимо расточить их. Вы можете собрать колпачки и сначала измерить отверстия, чтобы определить размер наибольшего отверстия, чтобы определить, насколько его нужно уменьшить. Типичная процедура состоит в том, чтобы сбрить все крышки подшипников на 0,010 дюйма, чтобы уменьшить диаметр отверстия. Затем снова установите крышки на блок и расточите опоры на линии 0.005 дюймов выше оригинала, чтобы восстановить исходный размер отверстия. Имейте в виду, что это приведет к скручиванию зубчатого зацепления шестерен привода половинной скорости на двигателе с двойным кулачком, но это не повлияет на привод кулачка на двигателях с толкателем, на которых установлен натяжитель.

При растачивании блока необходимо уделять особое внимание размеру отверстия и зазору для механического заднего уплотнения, которое составляет НЕ того же диаметра, что и диаметр блокировать журнал.В какой-то момент производства зазор для заднего уплотнения был немного увеличен, а допуски были несколько ужесточены. Конечным результатом является то, что отверстие под уплотнение в блоке не изменилось, в то время как поверхность уплотнения на коленчатом валу стала немного меньшего диаметра, но с меньшими допусками. Это было сделано для предотвращения механического контакта в уплотнении, когда основные подшипники могли немного изнашиваться.

Главный интерес здесь заключается в том, что поверхность заднего уплотнения в блоке имеет меньший диаметр, чем опоры коренных подшипников.Таким образом, при расточке блока вы НЕ МОЖЕТЕ просверлить отверстие того же диаметра прямо через область заднего уплотнения, так как это может испортить заднее уплотнение.

Несколько лет назад один парень из Австралии обработал более узкий блок 1600 (шрифт к спине) в центральной опоре коренного подшипника, чтобы установить коленчатый вал 1622 в блок 1600. Обычно это делается с обоймой. двигатель должен использовать более сильный коленчатый вал, когда блок цилиндров 1622 не допускается в классе двигателей 1600 куб.В этом случае, когда работа была закончена, только что отремонтированный двигатель имел очень резкое вращение коленчатого вала. Владелец проявил некоторое нетерпение и запустил двигатель, не определив причину. Двигатель поработал минут 20 и заглох. При разборке и вскрытии проблема была обнаружена в слишком маленьком зазоре (или некотором натяжении) в заднем механическом уплотнении.

В то время я помню, что видел все размеры и номера зазоров для области заднего уплотнения, опубликованные где-то для ранней установки 1500/1600, более поздней установки 1500/1600 и установки 1622.Но пару раз в последнее время мне не удавалось найти его снова. Это один из пунктов моего списка желаний — найти эти размеры и разместить их на моем веб-сайте.

Это один из пунктов моего списка желаний — найти эти размеры и разместить их на моем веб-сайте.

Размеры заднего уплотнения несколько коварны. Задача заднего уплотнения — обеспечить минимальный зазор, но оставить зазор, достаточный для того, чтобы учесть несколько тысяч износа подшипников без механического контакта в области уплотнения, когда коленчатый вал немного качается в изношенном заднем подшипнике.

Еще один момент на ум.Иногда при сборке гоночного двигателя зазор в подшипниках коленчатого вала может быть немного увеличен, чтобы пропустить больший поток масла для лучшего охлаждения подшипников. Это делается путем шлифовки шейки подшипников коленчатого вала немного заниженного размера. Это приводит к снижению давления масла при низких оборотах двигателя. Чтобы компенсировать это, используется масляный насос большого объема, обеспечивающий больший поток масла на низкой скорости для поддержания минимально необходимого давления масла. Также необходимо использовать маслоохладитель для отвода лишнего тепла, генерируемого перекачкой увеличенного потока масла через предохранительный клапан на высокой скорости. После всего этого у коленчатого вала появляется больше места, чтобы немного больше качаться внутри коренных подшипников (особенно на низких оборотах с минимальным давлением масла). Затем необходимо соответственно увеличить зазор в механическом заднем уплотнении, чтобы избежать механического контакта там в наихудших условиях увеличения допуска. Чтобы избежать изменения размеров блока цилиндров, это изменение лучше всего производить путем уменьшения диаметра уплотнения на коленчатом валу до такого же уменьшения, как диаметр главной шейки.

После всего этого у коленчатого вала появляется больше места, чтобы немного больше качаться внутри коренных подшипников (особенно на низких оборотах с минимальным давлением масла). Затем необходимо соответственно увеличить зазор в механическом заднем уплотнении, чтобы избежать механического контакта там в наихудших условиях увеличения допуска. Чтобы избежать изменения размеров блока цилиндров, это изменение лучше всего производить путем уменьшения диаметра уплотнения на коленчатом валу до такого же уменьшения, как диаметр главной шейки.

Размеры заднего уплотнения могут быть рассчитаны для обеспечения надлежащего рабочего зазора (в соответствии со спецификациями для зазора в коренных подшипниках).

Если у вас негерметичное заднее уплотнение, и вы можете подумать, что расточка линии немного дороже, вы можете подумать об установке изготовленного на заказ резинового заднего уплотнения. Резиновое заднее уплотнение также может быть подходящим решением, если вы не хотите полностью разбирать двигатель для расточки труб.

Щелкните, чтобы просмотреть подробную информацию.

Размеры механического заднего уплотнения и опор коренных подшипников

Поднять отверстие | Производство режущего инструмента

Существует несколько способов точной обработки отверстия под шатун с несколькими шейками в блоке двигателя.По словам Маркуса Пола, глобального менеджера по продукции для обработки отверстий в Kennametal Shared Services GmbH, Фюрт, Германия, лучшим решением с точки зрения надежности и результатов является обычная расточная оправка. Готовое отверстие имеет высокое геометрическое качество, поскольку инструмент поддерживается с обоих концов, но для процесса расточки требуется специальный станок для подъема блока, чтобы инструмент мог входить и выходить из отверстия, а также входить и выходить из стойки. -подшипник на приспособлении. Это ограничивает гибкость.

Другой вариант — многолезвийная развертка с направляющими пластинами, которую можно использовать на стандартном обрабатывающем центре, но направляющие пластины развертки постоянно контактируют с заготовкой, поэтому время цикла или процесс обработки увеличивается, а стружка может создавать проблемы с качеством, если они протискиваются между подушечками и заготовкой. «Это не такое надежное решение, как линейно-расточная оправка», — сказал Майкл Хакер, менеджер технической программы Kennametal.

«Это не такое надежное решение, как линейно-расточная оправка», — сказал Майкл Хакер, менеджер технической программы Kennametal.

Автопроизводитель BMW поставил перед производителем инструментов задачу разработать инструмент, который подчеркивает преимущества развертывания и растачивания линий, при этом практически устраняя недостатки. По словам Хакера, Kennametal приняла эту задачу и разработала свою расточную оправку с асимметричной линией.

Пол отметил, что две направляющие пластины асимметричного инструмента расположены таким образом, что они контактируют только с последней цапфой, что позволяет расточной оправке быстро входить и выходить из многоствольного отверстия, не касаясь заготовки.Такая геометрия позволяет подавать пруток через необработанные или незавершенные отверстия по эксцентрической траектории. «Это наша уловка», — сказал он, добавив, что последний журнал действует как опора.

Kennametal сообщил, что расточная оправка с асимметричной линией обеспечивает скорость резания до 100 м / мин. (328,1 sfm) и подача на зуб 0,2 мм / об. (0,008 дюйма на дюйм) при полуобработке и 0,16 мм / об. (0,006 ipr) при чистовой обработке и обеспечивает концентричность 0,005 мм (0,0002 дюйма). Согласно Хакеру, время цикла расточной оправки с асимметричной линией на 20-40 процентов меньше по сравнению с развертыванием.По сравнению с растачиванием расточной оправки «старого образца» время цикла расточной оправки с асимметричной расточкой на 10% меньше.

(328,1 sfm) и подача на зуб 0,2 мм / об. (0,008 дюйма на дюйм) при полуобработке и 0,16 мм / об. (0,006 ipr) при чистовой обработке и обеспечивает концентричность 0,005 мм (0,0002 дюйма). Согласно Хакеру, время цикла расточной оправки с асимметричной линией на 20-40 процентов меньше по сравнению с развертыванием.По сравнению с растачиванием расточной оправки «старого образца» время цикла расточной оправки с асимметричной расточкой на 10% меньше.

Кроме того, инструмент принимает восьмисторонние пластины с четырьмя полуобработанными режущими кромками и четырьмя чистовыми кромками.

Для получения дополнительной информации о Kennametal Inc., Латроб, Пенсильвания, позвоните по телефону (800) 835-3668 или посетите сайт www.kennametal.com.

Прецизионная центровка внутреннего диаметра и хонингование цилиндра с помощью вихрей Производительность: двигатели Eddies Performance — высокопроизводительные двигатели, двигатель ящика, производитель гоночных двигателей, восстановленный двигатель:

Все высокопроизводительные и гоночные двигатели Eddies, которые проходят через наш механический цех, проходят процесс точного совмещения отверстий и хонингования цилиндров. Это обеспечивает правильную работу поршней и вращающихся узлов при работающем двигателе не только в блок-цилиндре, но и относительно центра коленчатого вала. Этот процесс включает выравнивание отверстия относительно коренных подшипников, а также распредвала и коленчатого вала, чтобы обеспечить правильную работу и отсутствие трения.

Это обеспечивает правильную работу поршней и вращающихся узлов при работающем двигателе не только в блок-цилиндре, но и относительно центра коленчатого вала. Этот процесс включает выравнивание отверстия относительно коренных подшипников, а также распредвала и коленчатого вала, чтобы обеспечить правильную работу и отсутствие трения.

Если отверстие двигателя находится под любым углом, отличным от коленчатого вала, двигатель может выйти из строя. Чтобы предотвратить это, Eddies Performance использует процесс тщательного контроля качества, который обеспечивает и проверяет все блоки на наличие конусов стенок цилиндров, некруглых диаметров, трещин, перекосов распредвала и коленчатого вала.Из-за масштабности этого процесса центрирование отверстия и хонингование могут выполняться только в очень опытных мастерских, таких как Eddies.

При условии, что блок прошел процессы контроля качества, мы затем определяем, что необходимо для настройки блока двигателя. Затем блок очищается в резервуаре, и, если блок используется, мы затем производим магнафлюкс для проверки на наличие трещин или возможных проблем с поверхностью. Затем блок проходит еще один процесс контроля качества, называемый отверстием контрольной линии, а затем хонингованием цилиндра.

Затем блок проходит еще один процесс контроля качества, называемый отверстием контрольной линии, а затем хонингованием цилиндра.

Если блок выравнивается, то втулки, которые поддерживают хонинговальную планку цилиндра, обычно устанавливаются на неповрежденные концевые шейки блока. Центрирующие штифты в середине стержня используются для центрирования стержня в центральном основном отверстии. Удаление припуска при растачивании обычно ограничивается размером примерно 0,002 дюйма или меньше при хонинговании цилиндра.

Big Block Chevy проходит процесс расточки

С линейно-расточным оборудованием пилоты используются для позиционирования прутка.Это позволяет быстрее снимать припуск и обычно не требует масла или смазки. При изменении положения стержня изменяется осевая линия отверстий и коленчатого вала.

Многие двигатели могут справиться с изменением положения осевой линии коленчатого вала на несколько тысячных долей, но другие не могут из-за изменений, которые это вызывает в других критических размерах, таких как высота палубы поршней, когда кривошип находится в верхней мертвой точке (что влияет на сжатие, поршень). зазор между клапаном и поршнем).Двигатели с высокими характеристиками и дизели гораздо более чувствительны к изменениям осевой линии, чем двигатели легковых автомобилей.

зазор между клапаном и поршнем).Двигатели с высокими характеристиками и дизели гораздо более чувствительны к изменениям осевой линии, чем двигатели легковых автомобилей.

Поскольку центрирование главного канала ствола очень важно, это первый шаг, который мы выполняем на любом блоке двигателя. Это самый важный шаг, который мы совершаем, и он должен быть выполнен точно, потому что большинство других критических размеров центрируются на коленчатом валу.

Совместите коленчатый вал и распределительный вал с отверстиями

Существует три основных причины расточки отверстий коренных и кулачковых подшипников в блоках цилиндров.Один из них — восстановление изношенных, некруглых или поврежденных отверстий. Если двигатель перегревается или теряет давление масла, один или несколько подшипников коленчатого или распределительного вала могут заедать и вращаться. Возникшее в результате повреждение отверстия подшипника должно быть устранено путем механической обработки отверстия для установки подшипника стандартного размера или подшипника увеличенного размера.

С коренными подшипниками изношенное, некруглое или поврежденное отверстие может быть восстановлено до стандартного внутреннего диаметра путем шлифования или фрезерования монтажной поверхности основных крышек, прикручивания крышек обратно к блоку, а затем вырезания отверстий до их первоначальные размеры.

В случае изношенных, неправильных или поврежденных кулачковых подшипников в блоке цилиндров съемные крышки отсутствуют. Единственный вариант — увеличить отверстия, чтобы можно было установить новые кулачковые подшипники увеличенного размера с большим наружным диаметром (OD).

Причина номер два для расточки канавки в блоке состоит в том, чтобы восстановить правильную центровку отверстия — процесс, который часто называют «выравниванием» растачивания (или хонингованием, если вместо расточной оправки используется линейное хонингование). Каким бы жестким ни казался блок цилиндров, на самом деле в большинстве отливок присутствует довольно много остаточных напряжений. По мере того как новый «зеленый» блок стареет и подвергается повторяющимся тепловым циклам, остаточные напряжения, оставшиеся от первоначального процесса литья, имеют тенденцию искажать и деформировать двигатель. Это влияет на совмещение отверстий коленчатого и распределительного валов, а также цилиндров. В конце концов все успокаивается, и блок становится более или менее стабильным («закаленный» блок). Подшипники, а также шейки коленчатого и распределительного валов постепенно изнашиваются, что компенсирует возникшую деформацию.

По мере того как новый «зеленый» блок стареет и подвергается повторяющимся тепловым циклам, остаточные напряжения, оставшиеся от первоначального процесса литья, имеют тенденцию искажать и деформировать двигатель. Это влияет на совмещение отверстий коленчатого и распределительного валов, а также цилиндров. В конце концов все успокаивается, и блок становится более или менее стабильным («закаленный» блок). Подшипники, а также шейки коленчатого и распределительного валов постепенно изнашиваются, что компенсирует возникшую деформацию.

Дополнительное коробление может возникнуть, если двигатель подвергается экстремальным нагрузкам (например, гонкам) или перегревается.Если затем заменить оригинальный коленчатый вал или распределительный вал без совмещения расточки блока, это может привести к заеданию или быстрому износу подшипников. Точно так же, если вы создаете двигатель с высокими рабочими характеристиками с жесткими допусками, вам не нужно никаких перекосов в главных отверстиях или отверстиях кулачков.

Третья причина расточки или хонингования блока — это корректировка или изменение центров отверстий или центровки отверстий (как при «проектировании» высокопроизводительного двигателя). Распредвал и коленчатый вал должны быть параллельны в блоке.В противном случае растачивание линий может исправить несоосность и восстановить правильную геометрию. Для двигателей с высокими характеристиками также может быть причина для небольшого изменения средней линии коленчатого или распределительного вала, чтобы изменить геометрию поршня или клапанного механизма.

Расточка также потребуется, если оригинальные крышки коренных подшипников заменяются более прочными крышками послепродажного обслуживания, или если блок заменяется основными крышками с двумя болтами на четыре основных крышки с болтами. Для достижения наилучших результатов Эдди считает, что основные крышки с четырьмя болтами должны обрабатываться в три этапа.Сначала мы расточили корпуса с точностью до 0,030 дюйма от желаемого размера. Затем снова расточили с точностью до 0,005 дюйма от окончательного размера и довели до нужного размера путем хонингования. Более твердые хонинговальные бруски лучше всего подходят для чугуна, в то время как более мягкие бруски (например, из карбида кремния № 150 J45) лучше подходят для биметаллических применений, когда блок изготовлен из алюминия, а основные крышки — из чугуна, стали или порошкового металла.

Затем снова расточили с точностью до 0,005 дюйма от окончательного размера и довели до нужного размера путем хонингования. Более твердые хонинговальные бруски лучше всего подходят для чугуна, в то время как более мягкие бруски (например, из карбида кремния № 150 J45) лучше подходят для биметаллических применений, когда блок изготовлен из алюминия, а основные крышки — из чугуна, стали или порошкового металла.

Контроль качества вашего двигателя — наш приоритет №1

At Eddies Performance Контроль качества — важный фактор в нашем опыте работы с клиентами.Тщательные меры по проверке и двойной проверке зазоров — это наш приоритет при производстве быстрого и надежного двигателя, который будет нести нашу ответственность.

Если вы хотите обсудить вашу заявку, позвоните нам по бесплатному номеру 1-800-471-2325 с 9:00 до 17:00 EST.

Расточно-хонинговальные станки | Коленчатый вал Vegas Machine Nevada

| Расточка (каждая основная) | 50,00 $ |

| Line Hone 2-болт, главный 4-цилиндровый с 3–5 сетями | 175 долларов. 00 00 |

| Линии Hone 2-Bolt Main Straight Six W / 5-7 Mains | 250,00 $ |

| Хонинговальный линейный линейный 8 | 300,00 $ |

| Line Hone V6 или V8 на 2 или 4 болта без заглушек для заготовок | 250,00 $ |

| Line Hone V10 или V12 с основным болтом на 2 или 4 болта | 400,00 $ |

| Линейный 8-цилиндровый двигатель с линейным кулачком | 250,00 $ |

| Рядный 4-цилиндровый двигатель с параллельной декой | 150 долларов.00 |

| Параллельный двигатель H-4 | 150,00 $ с каждой стороны |

| Рядный 6-цилиндровый двигатель с параллельной декой | 200,00 $ |

| Рядный 8-цилиндровый двигатель с параллельной декой | 250,00 $ |

| Параллельный блок V6, двигатель 60/90 градусов | 200,00 $ |

| Параллельный блок V8, двигатель 60/90 градусов | 200,00 $ |

| Параллельный блок V10, 90-градусный двигатель | 250 долларов. 00 00 |

| Двигатель с параллельной декой V12, 90 градусов | 300,00 $ |

| Установите основные крышки на 4 болта с прямыми болтами | 375,00 $ |

| Проверить высоту деки | 150,00 $ |

| Машина для ремня основной крышки | 350,00 $ |

| Проверьте выравнивание сети и кулачка | 100,00 $ |

| Подшипники кулачка R&R (не роликовые) | 65 долларов.00 |

| Подшипники кулачкового ролика R&R (стиль Yates) | 45,00 $ каждый |

| Пробки R&R для масла и замерзания | 65,00 $ |

| Горячий бак и блок магазина | 65,00 $ |

| Блок запекания и обжига | 85,00 $ |

| 0-кольцевой блок | 200,00 $ |

| Сверлильный блок для производительности | 275,00 $ |

| Блок зазора хода (Chevy 383) | 150 долларов. 00 00 |

| Установите основные крышки | 250,00 $ |

| Преобразование основной части с 2 болтами в основную часть с 4 болтами | 350,00 $ |

| Heli Coil Алюминиевый блок | 85,00 $ |

| Звуковые испытательные цилиндры блока цилиндров | 150,00 $ |

Все цены действительны только для оплаты труда и могут быть изменены.

Bill Bune Enterprises-Anoka Minnesota-мотоциклы, снегоходы, квадроциклы и гидроциклы

КАРБЮРАТОР РАСТУЩИЙ (В РАЗБОРКЕ) $ 75

КАРБЮРАТОР РАСТУШКА ((В СБОРЕ) 100 $ SONIC CLEAN CARBS (В РАЗБОРКЕ) $ 45

МИНИМУМ ВЫПРЯМЛЕНИЯ ОСИ ATC $ 70

НАСТРОЙКА СЦЕПЛЕНИЯ (В РАЗБОРКЕ) $ 75

БАЛАНСОВАЯ ПЕРВИЧНАЯ МУФТА $ 40

БАЛАНС ВТОРИЧНОГО МУФТЫ $ 50

ИСТИНА И БАЛАНС СЦЕПЛЕНИЯ $ 125

РАЗБОРКА ПЕРВИЧНОЙ $ 30

РАЗБОРКА ВТОРИЧНАЯ $ 20

СЦЕПЛЕНИЕ ИЛИ МАГНИТ МИНИМУМ $ 20

ВОССТАНОВЛЕНИЕ СЦЕПЛЕНИЯ МИНИМУМ $ 80

ЗАРЯДНЫЙ ШОК $ 15

ИСТИННЫЕ ВОДИТЕЛИ 4 КОЛЕСА $ 80

ИСТИННЫЕ ВОДИТЕЛИ 2 КОЛЕСА $ 70

ГОЛОВКА МАШИНЫ ДЛЯ ДВОЙНЫХ РАЗЪЕМОВ МИНИМУМ 125 $

ВЫПРАВКА КАРДАННОГО ВАЛА МИНИМУМ 30 $

R&R ВОДИТЕЛИ (2) СНЕГОХОД $ 60

ВОДИТЕЛИ R&R (4) 75 $

Ключи к правильному выравниванию блока Хонингование

Подготовка блока цилиндров — это как строительство дома. Вы начинаете с отличной основы, а все остальное прекрасно сочетается. В этой части нашей серии чертежей мы рассмотрим выравнивание, растачивание и хонингование. Это может быть спорная тема с сотнями мнений, но мы сосредоточимся на фактах.

Вы начинаете с отличной основы, а все остальное прекрасно сочетается. В этой части нашей серии чертежей мы рассмотрим выравнивание, растачивание и хонингование. Это может быть спорная тема с сотнями мнений, но мы сосредоточимся на фактах.

Сразу бросим вызов: не все двигатели требуют или нуждаются в этой процедуре. Создание высокопроизводительного двигателя — особенно такого, который требует высокого давления в цилиндре и / или высоких оборотов в минуту — создает ситуацию, когда это с большей вероятностью будет необходимо.Учтите: с увеличением мощности увеличивается и нагрузка на коленчатый вал, а это означает, что вероятность его отклонения выше. Если основные седла блока не выровнены, это только ухудшает срок службы коренных подшипников.

При отливке блока на заводе или послепродажном обслуживании отверстия коренных подшипников просверливаются и обрабатываются, чтобы создать как внутренний диаметр отверстия корпуса (I.D.), так и центровку. В идеальном мире все эти основные отверстия идеально круглые и выровненные. Но в реальном мире, где живет большинство энтузиастов производительности, мы чаще всего работаем с «закаленным» блоком цилиндров, который прошел 100 000 или более миль и тысячи циклов нагрева.Это означает, что основные отверстия в корпусе могли испытывать некоторое движение.

Но в реальном мире, где живет большинство энтузиастов производительности, мы чаще всего работаем с «закаленным» блоком цилиндров, который прошел 100 000 или более миль и тысячи циклов нагрева.Это означает, что основные отверстия в корпусе могли испытывать некоторое движение.

Наиболее частой причиной совмещения хонинговальных работ является компенсация отклонений диаметра отверстия корпуса, которые напрямую влияют на зазор подшипника. Простая точилка для выравнивания приведет все отверстия в пределах нескольких десятитысячных дюйма от желаемой спецификации. Измерение диаметра возле линии разъема также укажет на биение внутри корпуса.

Посмотрите, прежде чем прыгать Лучший способ объяснить процедуру центровки-хонингования — использовать конкретный двигатель в качестве примера и пройти процесс.В качестве испытуемого мы возьмем винтажный Chevy Mark IV с четырьмя болтами и большим блоком. Чтобы определить, нужно ли выровнять блок, есть несколько процедур, которые строитель дома может выполнить, чтобы оценить необходимость. Предположим, мы собираемся добавить к этому блоку 454 новый кривошип с ходом 4,250 дюйма.

Предположим, мы собираемся добавить к этому блоку 454 новый кривошип с ходом 4,250 дюйма.

Очень простая процедура — сначала поместить коренные подшипники в верхнее отверстие корпуса и опустить кривошип с некоторой монтажной смазкой на подшипники. Теперь используйте циферблатный индикатор, чтобы проверить биение на всех шейках коренных подшипников.Предполагая, что наш кривошип проверяется с биением главной шейки менее 0,001 дюйма, у нас есть прямой коленчатый вал.

Если есть подозрение на деформацию основных перемычек, положите линейку в отверстие главного корпуса и попробуйте протолкнуть щуп толщиной 0,002 дюйма под линейку в каждом отверстии корпуса. Это небольшой блок Chevy.

После затяжки основных крышек проверните рукоятку вручную. Если кривошип свободно вращается с очень небольшим усилием, можно предположить, что шейки выровнены безопасно. Если кривошип будет вращаться только с большим усилием, это будет означать, что требуется больше измерений.Вы можете начать с выборочного ослабления одной основной крышки за раз, чтобы проверить, вращается ли рукоятка более свободно. Если нет, снова затяните крышку и выберите другую. Это, как минимум, сузит круг поиска проблемной области.

Если нет, снова затяните крышку и выберите другую. Это, как минимум, сузит круг поиска проблемной области.

Даже если кривошип свободно вращается, изготовителю двигателя все равно необходимо проверить зазор подшипника для каждой отдельной главной шейки. Мы рассмотрели это в предыдущем выпуске серии Blueprint, поэтому не будем вдаваться в подробности здесь. Возможно, что зазоры коренных подшипников могут быть слишком большими, что позволит кривошипу свободно вращаться.Или же узкий зазор может стать причиной трения. Если предположить, что коренные шейки коленчатого вала находятся в пределах спецификации, узкие или неплотные зазоры обычно возникают из-за несовместимого диаметра отверстия корпуса.

(Слева) Перед обработкой крышек необходимо обработать одну сторону каждой крышки перпендикулярно, чтобы установить 90-градусную привязку для правильного фрезерования монтажной поверхности крышки. (Справа) Владелец JGM, Райан Пирт, показал нам эту большую крышку главного цилиндра Chevy из работающего двигателя грузовика. Из-за дефекта литья при заводском растачивании часть этой крышки не попала в детали.Это не металлическая стружка наверху крышки — это необработанная поверхность. Очевидно, для этого также потребовались новая крышка и полный хон для выравнивания.

Из-за дефекта литья при заводском растачивании часть этой крышки не попала в детали.Это не металлическая стружка наверху крышки — это необработанная поверхность. Очевидно, для этого также потребовались новая крышка и полный хон для выравнивания.

Несоответствующий или несоответствующий диаметр отверстия корпуса — гораздо более частая причина для хонингования с центровкой. Чтобы продолжить наш пример с Chevy с большим блоком, мы поговорили с Райаном Пиртом, владельцем Jim Grubbs Motorsports в Валенсии, Калифорния, чтобы обсудить некоторые более тонкие детали.

Спецификация GM для отверстия корпуса двигателя Rat составляет от 2,9370 до 2.9380 дюймов. Пирт говорит, что в идеальном мире он установит среднюю точку этого диапазона, которая составляет 2,9375 дюйма, и будет использовать это в качестве своей цели. Что общего с Chevys с большими блоками и многими подержанными двигателями, так это то, что диаметры цилиндров будут отличаться на 0,001 дюйма или более. Поскольку это напрямую влияет как на зазор в коренном подшипнике, так и на раздавливание подшипника, лучше всего сделать отверстия одинаковыми.

(слева) При совмещении хонинговальных блоков Chevy с малым и большим блоком машинист также устанавливает монтажную часть масляного насоса, чтобы имитировать нагрузку на главную крышку № 5.По этой же причине перед началом обработки необходимо добавить новые болты или шпильки (если они используются). (Справа) На бывших в употреблении блоках часто можно найти приподнятую часть отверстия корпуса. Этот приподнятый край будет влиять на точность отверстия корпуса, поэтому Пирт использует большой плоский напильник, чтобы убедиться, что все кромки удалены перед началом обработки.

Пирт говорит, что он обрежет крышки, чтобы создать минимальную сторону спецификации, а затем индивидуально настроит каждое главное отверстие на коленчатом валу, чтобы установить желаемый зазор подшипника.Это занимает больше времени, но обеспечивает индивидуальную посадку кривошипа и блока. Это также позволяет сэкономить на покупке второго набора коренных подшипников меньшего или большего размера для определения зазора подшипника. Он использует ту же процедуру при изменении размера шатуна шатуна.

Он использует ту же процедуру при изменении размера шатуна шатуна.

Отверстия в корпусе коренных подшипников для Chevys малого и большого блока

| ДВИГАТЕЛЬ | СПЕЦ (ВНУТРИ) | НОМИНАЛЬНЫЙ РАЗМЕР (ДЮЙМ) |

| SBC (283-327) | 2.4906–2,4916 | 2.4911 |

| SBC (350) | 2,6406 — 2,6415 | 2,641 |

| SBC (400) | 2,8406 — 2,8415 | 2,841 |

| BBC (MKIV) | 2,9370 — 2,9380 | 2,9375 |

| SBC Gen III | 2,7509 — 2,7515 | 2,7512 |

Еще один простой способ определить блок, который требует точного хонингования, — это если основные колпачки входят в рельеф блока без помех.Если основные заглушки легко выпадают, то это явный признак того, что блоку нужна помощь.

В этом случае Пирт использует долото с тупым краем на краю блока, ближайшем к каждой стороне крышки, и осторожно ударяет молотком по металлу, чтобы установить правильную регистрацию крышки. Разумеется, при этом происходит защемление основной крышки, что приводит к изменению внутреннего диаметра основной перемычки. После того, как будет создана хорошая интерференция в регистре ограничения, потребуется отточить блок.

Часто блок, который подвергся высокопроизводительному злоупотреблению, оставляет следы, называемые фреттингом, между блоком и основной крышкой.Это происходит главным образом из-за того, что регистра недостаточно для удержания крышек на месте. Улучшение регистра крышки и обеспечение того, чтобы сопрягаемая поверхность на блоке была как можно более плоской, являются лучшими способами предотвращения истирания крышки.

Пирт говорит, что часто внутренний край плоской части блока, ближайшей к подшипнику, поднимается, создавая небольшой выступ. Он удалит это с помощью большого плоского напильника, чтобы обеспечить ровную контактную поверхность для крышки.

(Слева) Все основные колпачки должны входить в блок с небольшим натягом.Часто можно найти использованный блок, в котором крышки свободно ложатся. Компания JGM показала нам, как они используют тупое закругленное долото для бокового перемещения металла и создания помех. Конечно, это также зажимает главную крышку, что требует выравнивания и хонингования для устранения возникающего биения в основной перемычке. (Справа) Эта новая отливка больших блоков от двигателей Blueprint предлагает рельефы в каждой основной крышке, чтобы использовать монтировку для легкого снятия крышек. Все блоки вторичного рынка, такие как Dart и World Products, среди прочего, предлагают эту функцию.

Хонингование с центровкой — это больше, чем просто хонингование Процедура хонингования с центровкой начинается с создания плоской обработанной поверхности на одной вертикальной стороне основной крышки. Это необходимо для создания идеально ровной поверхности крышки к блоку. Затем Пирт осторожно обрезает где-то на расстоянии примерно 0,003 дюйма (обычно) от нижней поверхности крышки.

Затем Пирт осторожно обрезает где-то на расстоянии примерно 0,003 дюйма (обычно) от нижней поверхности крышки.

Это уменьшает внутренний диаметр отверстия корпуса, давая хону немного мяса для работы. Хонок можно осторожно пропустить через отверстия, которые теперь стали меньше, чтобы открыть их до желаемого окончательного внутреннего диаметра.

Во время процесса хонингования одна или несколько крышек часто открываются быстрее, чем соседнее отверстие. Если это произойдет, механик затем ослабит основные болты крышки на крышке (ах), открывающейся быстрее, чтобы свести к минимуму удаление любого дополнительного материала из этого отверстия. Также часто поворачивают блок на 180 градусов в середине процедуры, чтобы обеспечить равномерное удаление материала.

Для достижения ровного совмещения требуется время на выполнение, поскольку не со всех крышек материал удаляется с одинаковой скоростью.Часто необходимо ослабить один или несколько колпачков, чтобы не удалять дополнительный материал при приведении других отверстий в спецификации. Пирт устанавливает свои основные корпуса в пределах от 0,0002 до 0,0003 дюйма внутреннего диаметра, необходимого для установления желаемого зазора подшипника для данного коленчатого вала.

Пирт устанавливает свои основные корпуса в пределах от 0,0002 до 0,0003 дюйма внутреннего диаметра, необходимого для установления желаемого зазора подшипника для данного коленчатого вала.

Более агрессивный метод центрирования обычно применяется для переоборудования основной крышки, когда к блоку добавляются основные крышки из стали или стальной заготовки с четырьмя болтами.Самый распространенный вариант (на двигателе V8) — это преобразование трех центральных колпачков.

Пирт говорит, что новые колпачки для вторичного рынка могут иметь размер на 0,050–0,060 дюйма. Для этого требуется несколько надрезов от 0,010 до 0,020 дюйма индивидуально на каждой из трех новых крышек в блоке. Как только колпачки обрезаются до конечного размера в пределах 0,003 дюйма, отверстия затем оттачиваются до конечного размера.

Если будут добавлены новые стальные главные крышки, подобные этим от Dart, они потребуют центровочного растачивания с последующим чистовым хонингованием.

Выравнивающее растачивание может сместить осевую линию коренного подшипника примерно на 0,005 дюйма. Если центральная линия кривошипа приближается к распределительному валу, это уменьшит натяжение цепи привода ГРМ. Чтобы исправить это, Cloyes (среди других компаний) предлагает вариант более короткой цепи на 0,005 дюйма, чтобы исключить потерю натяжения, если осевая линия смещается так далеко.

Как видите, процесс выравнивания требует навыков, терпения и правильных методов измерения. Время, необходимое для выполнения этих задач, является основной причиной, по которой этот процесс может быть дорогостоящим.Но в результате получается квадратная перемычка коренного подшипника, которая будет точно поддерживать коленчатый вал. Квалифицированный машинист, работающий на своем станке для точного шлифования, может изготовить блок, который намного превосходит производственные допуски. Именно эта точность создает отличную основу для производительного двигателя.

Как правило, хонингование с центровкой перемещает кривошип к осевым линиям распределительного вала только на 0,001–0,0015 дюйма.