Что такое турбина и турбонаддув — устройство и принцип работы.

С того момента, как появилась такая профессия, как автомобильный конструктор, возникла проблема увеличения мощности моторов. По всем законам физики, мощность мотора напрямую зависит от количества горючего, что сжигается за один цикл. Чем больше горючего при этом расходуется, тем мощность выше. Но, возникает вопрос – как увеличить количество лошадиных сил под капотом своего автомобиля? Тут есть несколько нюансов.

Для того чтобы происходил процесс горения необходим кислород. Благодаря этому становится ясно, что горит нечистое топливо, а его смесь с кислородом. При этом вся смесь должна быть в определенном балансе. Например, что касается бензиновых моторов, то топливо к воздуху смешивается в пропорции 1 к 15. При этом берется во внимание состав горючего и режим его работы.

Видно, что кислорода требуется в 15 раз больше, чем самого топлива. Из этого следует, что увеличение подачи топлива ведет за собой и обязательное увеличение подачи кислорода.

Такой способ есть и его впервые изобрел Готтлиб Вильгельм Даймлер. Один из основателей компании Daimler Chrysler. Немец достаточно сильно разбирался в двигателях и уже в 1885 году понял, каким образом можно загнать туда больше кислорода. Он придумал загонять воздух в мотор при помощи специального нагнетателя, который был в виде компрессора, что получал вращение от моторного вала и благодаря этому сжатый воздух успешно загонялся в цилиндры.

Все изменилось, когда швейцарский инженер-изобретатель — Альфред Бюхи сделал сенсационное открытие. Он был главным при создании дизельного двигателя в Sulzer Brothers и он никак не мог свыкнуться с той мыслью, что двигатели были очень тяжелыми и габаритными, а мощности выдавали недостаточно.

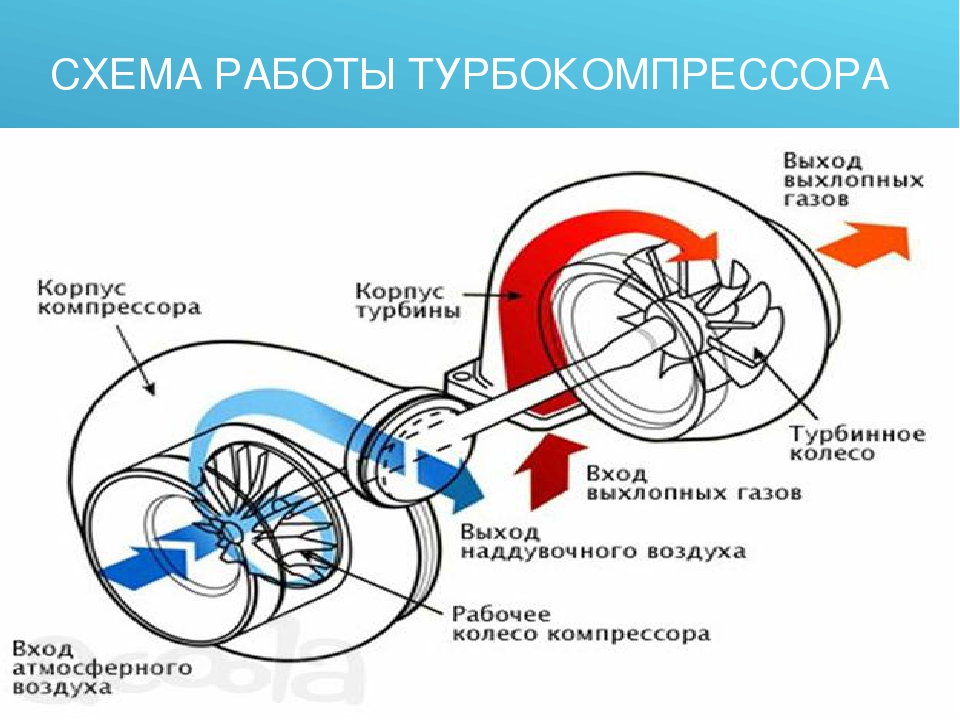

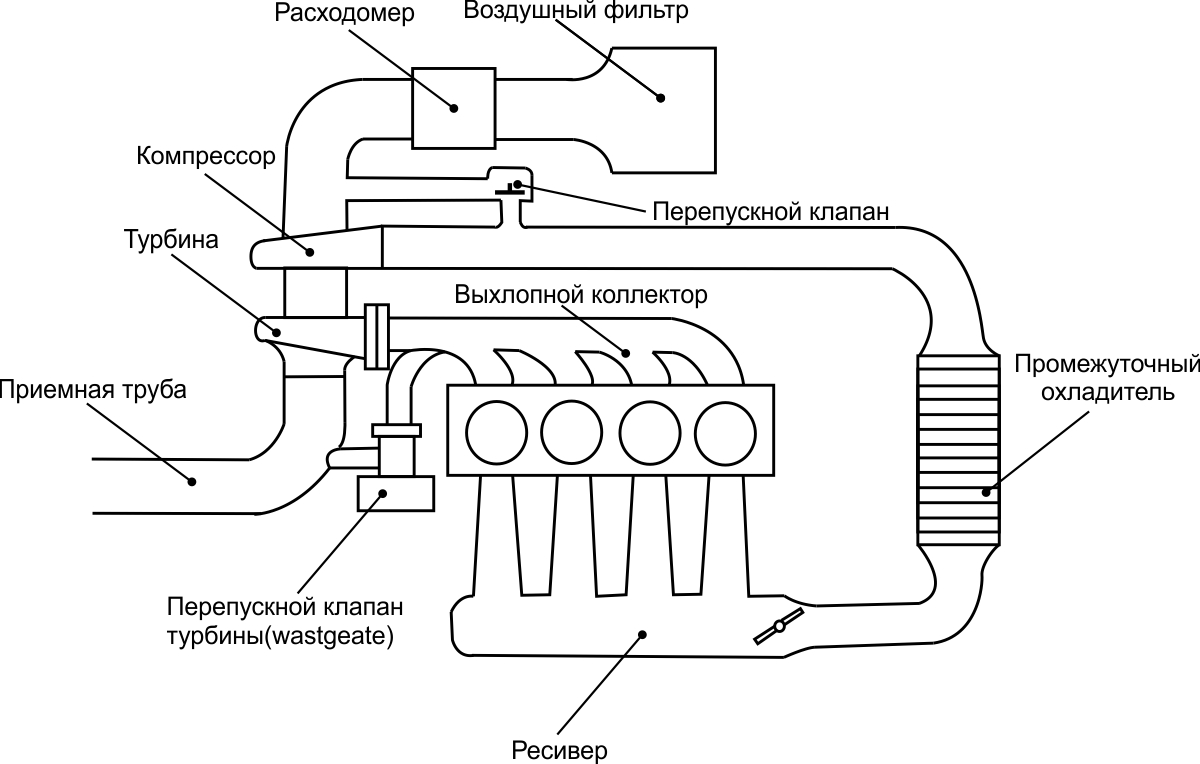

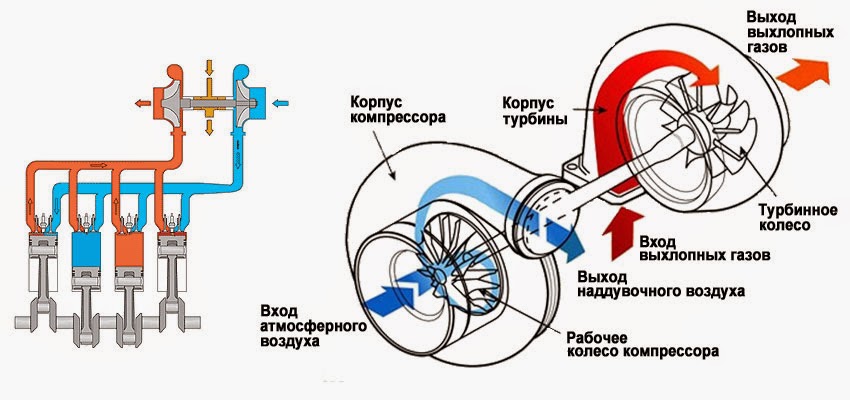

Данная идея была очень проста и гениальна. Выхлопные газы задают вращение колесу с лопатками точно также, как ветер вращает лопасти мельницы. Отличие только в том, что данное колесо меньшего размера, а лопастей больше. Это колесо имеет название – ротор турбины, который находится на одном и том же валу, где располагается и колесо компрессора. Поэтому турбонагнетатель можно поделить на две части, первая из которой — это ротор, а вторая – компрессор. Ротор вращается благодаря выхлопным газам, а, в свою очередь, компрессор работает, как вентилятор и благодаря этому дополнительный воздух поступает в мотор. Полностью вся конструкция имеет название турбонагнетатель или турбокомпрессор.

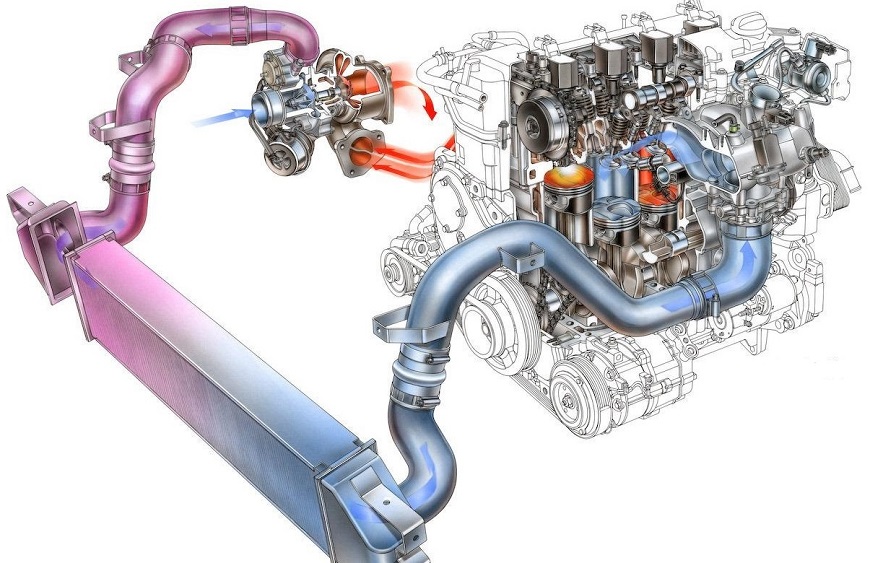

При этом, кислород, что попадает в мотор, необходимо дополнительно охладить, это необходимо делать для того, чтобы увеличить давление, при этом загнав в цилиндр больше воздуха. Из-за того, что сжать холодный воздух по сравнению с теплым — намного легче.

Из-за того, что сжать холодный воздух по сравнению с теплым — намного легче.

Кислород, который проходит через турбину, сам по себе нагревается из-за сжатия, а также из-за некоторых нагретых частей турбонаддува. Подаваемый в мотор воздух, охлаждается с применением промежуточного охладителя. Воздух, проходя через радиатор, отдает свое тепло в атмосферу. При этом холодный воздух плотнее загоняется в цилиндр в большем количестве.

Чем больше газа проникает в турбину, тем она чаще вращается, и соответственно больше воздуха проникает в сам цилиндр и увеличивается мощность. Стоит сказать, что эффективность именно такого метода, по сравнению с приводным турбонаддувом, в том что для того, чтобы обслужить себя, нагнетатель тратит от энергии двигателя, около 1.5%. Это обусловлено тем фактом, что энергия к турбинному ротору поступает не благодаря замедлению выхлопного газа, а за счет его охлаждения. При этом потраченная энергия повышает коэффициент полезного действия двигателя. Благодаря этому автомобиль с нагнетателем становится максимально экономичным, по сравнению с остальными похожими двигателями примерно одинаковой мощности.

Вращение ротора в турбине может быть до 200 тысяч оборотов в минуту, следующий факт относится к раскаленным газам, которые доходят до 1000 градусов по Цельсию. Из всего этого следует тот факт, что нагнетатель, который может сдержать подобные нагрузки долгое время создать достаточно сложно и дорого.

Из-за этого нагнетатель был популярен исключительно во времена Второй Мировой Войны и только в самолетах. В 50-х годах компания из Америки (Caterpillar) смогла встроить нагнетатель к тракторному двигателю, а специалисты из компании Cummins смогли создать первые турбодизельные двигатели для грузовых машин. На легковых машинах, которые получили серийное производство, такие двигатели стали появляться гораздо позже. Это произошло в 1962 году, практически сразу появилось две модели Chevrolet Corvair Monza и Oldsmobile Jetfire.

Стоит добавить, что проблематичность и высокая стоимость конструкции, не являются главными недостатками. Сама по себе эффективность работы турбонаддува, напрямую зависит от максимального числа оборотов двигателя.

Практически полностью избавиться от такой проблемы, как турбояма может помочь схема с последовательным надувом, когда на достаточно малых оборотах мотора, работает маленький малоинерционный турбокомпрессор.

На заводских двигателях зачастую применяют одиночный турбокомпрессор twin-scroll, в народе его называют «парой улиток». Каждая из таких улиток заполняется выхлопами, от разных цилиндров. Но, даже, несмотря на это, обе улитки подают выхлопные газы в одну турбину, в итоге максимально качественно раскручивая ее, как на больших, так и на малых оборотах.

Но зачастую все-таки можно встретить исключительно пару одинаковых турбокомпрессоров, которые параллельно друг от друга обслуживают отдельные цилиндры. Это является стандартной схемой, для стандартных V-образных турбодвигателей, где каждый блок имеет свой турбонаддув.

Для того чтобы турбокомпрессор работал на максимуме своих возможностей, при всех диапазонах оборотов, можно поменять геометрию рабочей части. Исходя из оборотов, что производит улитка, там работают специальные лопатки и изменяется в некоторых дозволенных пределах форма сопла. Благодаря этому, мы имеем «супертурбину», которая отлично может работать во всех диапазонах оборотов. Такие схемы были продуманы и оговорены достаточно давно, но реализовать их на деле, появилась возможность лишь недавно. Стоит, при этом отметить, что изначально турбины, на которой поменяна геометрия, появилась исключительно на дизельном моторе, благодаря тому, что температура выхлопных газов, намного меньше. Что касается бензиновых двигателей, то первым был Porsche 911 Turbo.

Саму конструкцию турбодвигателя привели в максимальную комплектацию, относительно недавно и их актуальность сильно возросла. При этом сами турбокомпрессоры оказались актуальными не только, как для форсирования двигателя, но и для увеличения экономичности и экологичности выхлопа.

Принцип работы турбины

03.05.2016

Термин «турбо» практически у всех на слуху. Свистит турбина, ревёт прямоток. Хоть единожды в жизни любому автолюбителю приходила в голову идея заиметь «турбомонстрика». Любому хочется увеличить поголовье «коняшек» под капотом. Но чаще всего приходится отказываться от мечты по причине мнимой дороговизны и непрактичности. Соответствует ли это реальности? Давайте разберёмся, как работает турбина, принцип действия турбины, обратившись к теории.

Мощность движка напрямую зависит от рабочего объёма цилиндров, от количества подаваемой воздушно-топливной смеси, от эффективности её сгорания, а также от энергетической части топлива. Назначение турбины увеличить подачу воздушно-топливной смеси. Мощность мотора повышается пропорционально увеличению количества сжигаемого за единицу времени топлива. Но для горения бензина необходим недюжинный запас воздуха в моторе. То есть, чем больше сжигаем бензина, тем большее количество воздуха нужно, которое необходимо «впихнуть» в мотор (именно, «впихнуть», так как сам мотор не справится с забором такого количества воздуха, и фильтры нулевого сопротивления в этом ему не помощники). Вот тут и выходит на сцену устрашающая маленькая деталь турбина.

Назначение турбины увеличить подачу воздушно-топливной смеси. Мощность мотора повышается пропорционально увеличению количества сжигаемого за единицу времени топлива. Но для горения бензина необходим недюжинный запас воздуха в моторе. То есть, чем больше сжигаем бензина, тем большее количество воздуха нужно, которое необходимо «впихнуть» в мотор (именно, «впихнуть», так как сам мотор не справится с забором такого количества воздуха, и фильтры нулевого сопротивления в этом ему не помощники). Вот тут и выходит на сцену устрашающая маленькая деталь турбина.

У турбины нагнетатель-крыльчатка размещён на едином валу с турбиной-крыльчаткой, встроенной в выпускной коллектор, и приводимой в движение вращения с помощью отработанных газов. Величина частоты вращения часто выше 200 тыс. об/мин.

И здесь проявляется один минус: при резком нажатии газа, надо ждать увеличение оборотов мотора, увеличение давления выхлопных газов, раскрутку турбины, и загонку воздуха. Это явление называется turbo-lag (турбо-яма), и сегодня его умеют укрощать, справляться с данным эффектом. Для этих целей применяются два клапана. Один для перепускания излишнего воздуха в компрессор через трубопровод из двигательного коллектора. Другой клапан для отработанных газов.

Для этих целей применяются два клапана. Один для перепускания излишнего воздуха в компрессор через трубопровод из двигательного коллектора. Другой клапан для отработанных газов.

Управление первым клапаном осуществляем, помимо прочего, давлением, возникающим во впускном коллекторе. Благодаря этому при сбросе газа немного снижается частота вращения турбинного ротора, а при очередном нажимании на педаль, подача воздуха задерживается на крохотные доли секунды время, пока закрывается клапан.

В современных технологиях используется такой метод регулировки воздухоподачи, как изменение угла наклона компрессорных лопаток. Эта методика разработана давно, но долгое время не получалось применять её на практике. Примером может послужить в данном случае новое устройство наддува дизелей «Экотек» фирмы Opel. Основной недостаток применения турбин короткий срок службы. Это происходит из-за высокой частоты вращения турбинного ротора, которая составляет 150-200 тыс. об/мин.

До сегодняшнего дня ограничение срока службы происходило благодаря долговечности подшипников. Практически, это были особые вкладыши, похожие на вкладыши коленчатого вала, смазываемые под давлением маслом. Степень износа таких подшипников была велика, но шарикоподшипники не могли выдержать высоких температур и высокой частоты вращения. Недавно был найден оптимальный выход. А именно, были разработаны подшипники с применением керамических шариков, заполненных постоянно имеющимся резервом смазки, что делало ненужным канал от нормативной масляной системы движка. В проектах турбинный ротор из металлокерамики, обладающий меньшей инерцией и более лёгким весом (на 20% легче).

Практически, это были особые вкладыши, похожие на вкладыши коленчатого вала, смазываемые под давлением маслом. Степень износа таких подшипников была велика, но шарикоподшипники не могли выдержать высоких температур и высокой частоты вращения. Недавно был найден оптимальный выход. А именно, были разработаны подшипники с применением керамических шариков, заполненных постоянно имеющимся резервом смазки, что делало ненужным канал от нормативной масляной системы движка. В проектах турбинный ротор из металлокерамики, обладающий меньшей инерцией и более лёгким весом (на 20% легче).

Существуют термины «твин-турбо» и «би-турбо». Бывает, что используют параллельно или последовательно две установки турбокомпрессоров, вместо одной. Диапазоны работ роторов управляются разными способами при последовательном наддуве.

Понятие «интеркулер» означает, что при неизбежном нагревании воздуха, который сжимается, в нём уменьшается содержание кислорода и плотность.

Поэтому воздух перед подачей нуждается в охлаждении в радиаторе, дополнительно встроенном, который называется интеркулером.

Как обеспечить максимально эффективную работу турбонаддува в сложных конструктивных условиях?

При запуске двигателя вал начинает обильно смазываться маслом, подающимся на подшипники по каналам. Во время вращения двигателя создаётся давление, под которым турбина нормально действует. При остановке двигателя перестаёт функционировать и масляный насос, а вот вал мгновенно затормозить не может, и работает по инерции уже без смазки.

Чтобы дольше сохранить от износа вал, надо регулярно менять фильтры и масло, которое предназначено именно для турбонаддувных двигателей. И обязательно надо давать двигателю прогреться, не глушить его в один момент, а дать поработать на холостом ходу какое-то время. Это обеспечит запас времени для охлаждения деталей. Целесообразна также установка турбо-таймера, если он не предусмотрен конструктивно в автомобиле.

Первые сигналы того, что надо обращаться в ремонтную контору появление густого белого дыма из глушителя и падение мощности. Это означает износ подшипников и уплотнительного кольца возле турбинной крыльчатки. Резко возрастает расход масла. Случается, что дыма нет, но мощность всё равно низка, а у дизелей регулярный чёрный дым, свидетельствующий об износе наддува и скоплении нагара, что приводит к недостатку воздуха и торможению рабочих оборотов компрессора.

Резко возрастает расход масла. Случается, что дыма нет, но мощность всё равно низка, а у дизелей регулярный чёрный дым, свидетельствующий об износе наддува и скоплении нагара, что приводит к недостатку воздуха и торможению рабочих оборотов компрессора.

Очевидно, что эксплуатация турбонаддува не является сложной процедурой, необходимо лишь следующее:

- аккуратность,

- своевременная смена фильтров и масла,

- применение определённых сортов масла,

- осторожность в отношении перегрева турбонаддува по причине долгой езды на высоких оборотах, или дефектов в системе впрыска и зажигания.

Не менее важные моменты состояние воздушного фильтра, его чистота. Нарушение целостности фильтра приводит к прониканию частиц пыли, разрушительно влияющих на срок службы компрессорной крыльчатки и двигателя.

В целом, от того, как мы обращаемся с турбонаддувом, зависит то, какой срок он прослужит.

Следует помнить, что погубить турбонаддув можно в течение двух дней, если при появлении первых симптомов не обратиться сразу в ремонтную фирму. Поэтому не следует затягивать с ремонтом, и желательно выполнять все вышеперечисленные рекомендации для предотвращения возникновения неполадок.

Поэтому не следует затягивать с ремонтом, и желательно выполнять все вышеперечисленные рекомендации для предотвращения возникновения неполадок.

Турбокомпрессоры | Все о турбинах

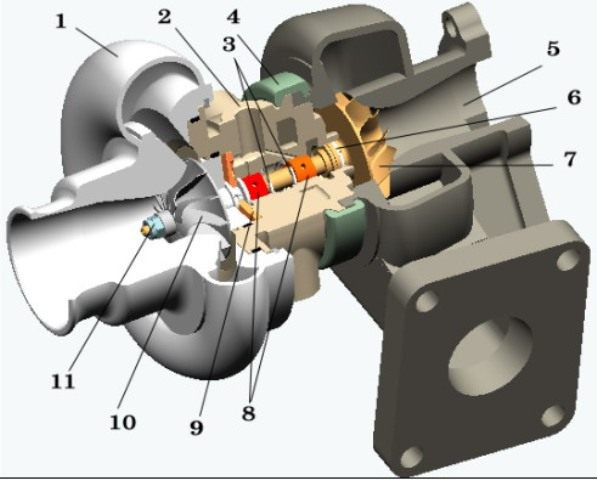

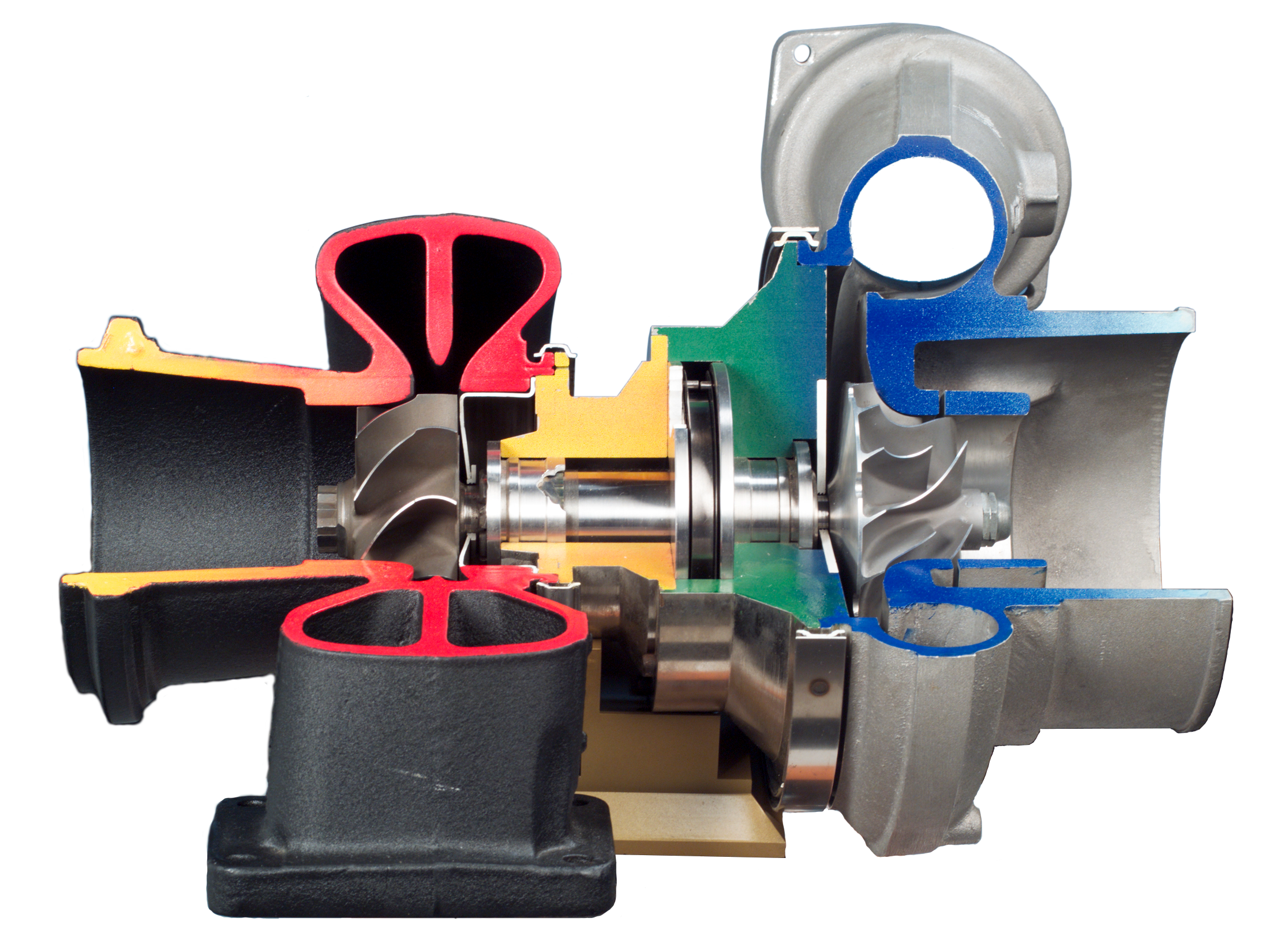

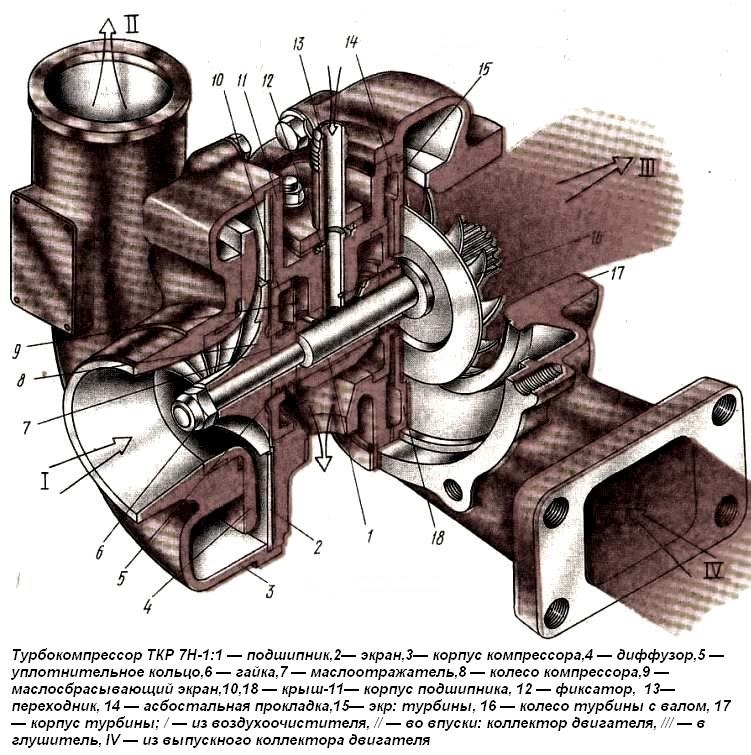

- Корпус турбины (горячая улитка) – в основном изготавливается из сфероидного чугуна для того чтобы выдерживать высокую температуру.

- Колесо турбины (крыльчатка) – покрывается никелевым сплавом и соединяется валом с колесом компрессора.

- Вал.

- Корпус подшипников.

- Корпус компрессора (холодная улитка) – к данной детали не предъявляются ни каких особых требований эксплуатации, поэтому ее производят в основном из алюминия для экономии средств.

- Колесо компрессора (воздушная крыльчатка) – в основном изготавливается из алюминия и лишь в редких случаях (когда нужно, чтобы компрессор проработал длительный срок под высокой нагрузкой) его делают из титана.

- Масляные каналы.

Производительность турбокомпрессора интуитивно можно определить на глаз. Чем больше его размер, тем больше давление он может выдержать. Большая турбина вмещает больший объем и давление и как следствие обеспечивает больший прирост к мощности двигателя. При этом на малых оборотах все большие турбокомпрессоры страдают от турбозадержки. В то время как их малые менее производительные собратья быстрее набирают номинальную мощность.

Чем больше его размер, тем больше давление он может выдержать. Большая турбина вмещает больший объем и давление и как следствие обеспечивает больший прирост к мощности двигателя. При этом на малых оборотах все большие турбокомпрессоры страдают от турбозадержки. В то время как их малые менее производительные собратья быстрее набирают номинальную мощность.

За регулировку давления наддува внутри корпуса турбины отвечает перепускной клапан (анг. wastegate). Он работает на пневмо приводе и управляется системой управления мотора.

Основным функциональным элементов турбокомпрессора является средний (центральный) корпус (картридж). По сути это весь турбокомпрессор без улиток. Через него проходит ротор (турбинное и компрессорное колесо соединенные валом). Вал вращается при минимальном трении в масленой ванне под давлением с максимальной скоростью продетый во втулки (подшипники или реже в шарикоподшипники) картриджа.

Система смазки двигателя отвечает за подачу смазки в турбокомпрессор. Она не только смазывает, но и охлаждает детали, которые нагреваются. Качество масла является одним из наиболее значимых факторов в эксплуатации турбины. От него зависит то насколько долго вам прослужит турбонагнетатель. Перед установкой нового или заменой старого турбокомпрессора обязательно стоит провести полную замену масла. Турбированные двигатели с икорным зажиганием имеют более лучшее охлаждение поскольку средний корпус изначально включен в систему охлаждения мотора.

Она не только смазывает, но и охлаждает детали, которые нагреваются. Качество масла является одним из наиболее значимых факторов в эксплуатации турбины. От него зависит то насколько долго вам прослужит турбонагнетатель. Перед установкой нового или заменой старого турбокомпрессора обязательно стоит провести полную замену масла. Турбированные двигатели с икорным зажиганием имеют более лучшее охлаждение поскольку средний корпус изначально включен в систему охлаждения мотора.

Центробежный компрессор является прекрасным примером создания дополнительного давления внутри впускной камеры. Его конструкция почти полностью аналогична механическому нагнетателю. Воздух поступает в центр колеса, а потом по нисходящей в периферию корпуса создавая крутящий момент. Диффузор в свою очередь преобразует кинетическую энергию воздуха для повышения давления при резком снижении скорости движения потока. Во впускной коллектор поступает сжатый воздух.

Для экономии средств корпус и колесо компрессора изготавливают из алюминия.

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

СПРОСИТЬ У МЕНЕДЖЕРАКАК ИДЕНТИФИЦИРОВАТЬ ВАШ ТУРБОКОМПРЕССОР

Для идентификации Вашего турбокомпрессора нужно знать его оригинальный номер.

Чаще всего он находится на гравированной пластине или просто выбит на корпусе компрессорной части.

ШАГ ПЕРВЫЙ: Очистите пластину или корпус. Номер увидеть очень трудно, поэтому площадь нужно промыть или почистить мягким материалом используя очиститель. Используя шуршоватый материал — можно повредить поверхность.

ШАГ ВТОРОЙ: Определите оригинальный номер турбокомпрессора. Каждый «Брэнд» турбокомпрессора имеет свой номер. Здесь несколько примеров (выберите производителя Вашего турбокомпрессора):

Garrett

Номер детали Garrett обычно содержит 6 символов начинаясь с 4 или 7, затем следует тире и дополнительные цифры. Например 454083-1; 452204-2; 720244-5004s; 712290-0002.

Например 454083-1; 452204-2; 720244-5004s; 712290-0002.

BorgKKK (или BorgWarner)

Номер детали KKK содержит 11 символов, начинаясь с 5 или K. Например: 5303-970-0057; 5303-988-0023; 5435-988-0125; K14-7805; K16-7805; KP35-7805; KP39-7805; K03-05.

Если OEM номер Вашего KKK турбокомпрессора начинается с K, конвертируйте номер в 11-значный код, используя этот пример:

K14-7805 идентичен 5314-970-7805

KP35-0054 идентичен 5435-970-0054

KP39-0037 идентичен 5439-970-0037

Если KP39-0022 значит 5439-970-0022

Mitsubishi

Mitsubishi или MHI номер детали состоит из первых 5 чисел и дополнительных 5 чисел следующими после знака минус. Например 49177-02510; 49173-06501; 49135-05620.

Schwitzer

Всё предельно просто, если у Вас SCHWITZER турбокомпрессор. Просто введите 6-значный номер в поисковик и выбирайте из списка нужную Вам деталь или турбокомпрессор.

IHI

Если у Вас IHI турбокомпрессор — Вам необходимо найти специальный номер, состоящий из двух заглавных букв и двух цифр. Например: VJ32; VA81; VJ27; VL25. В редких случаях из четырёх букв: VIBG; VIEZ

Например: VJ32; VA81; VJ27; VL25. В редких случаях из четырёх букв: VIBG; VIEZ

Toyota

Для идентификации TOYOTA турбокомпрессор — Вам необходимо найти 10-значный номер, разделённый знаком минус. Обычно он находится на корпусе турбокомпрессора (алюминиевая часть). Иногда он приклеен на актуаторе (см. рис.).

ШАГ ТРЕТИЙ: Введите оригинальный номер Вашего турбокомпрессора в окно поиска нашего сайта — получите полный список деталей для Вашего турбокомпрессора. Или воспользуйтесь фильтром по товарам сайта, выбрав нужную Марку-производителя или Тип оборудования.

ШАГ ЧЕТВЁРТЫЙ: Свяжитесь с нашим отделом продаж для дальнейшего обслуживания.

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

Установка и запуск турбины- При замене неисправного турбокомпрессора на новый, или отремонтированный необходимо, прежде всего, выяснить причину неисправности и устранить ее до установки ТКР.

- Замените масло и масляный, воздушный фильтры, согласно с требованиями завода изготовителя автомобиля.

- Промойте и продуйте воздушную магистраль между турбиной и воздушным фильтром. Убедитесь в ее герметичности.

- Промойте и продуйте воздушную магистраль между турбиной и двигателем. Проверьте соединения на герметичность.

- Проверьте впускной и выпускной коллекторы, на предмет отсутствия посторонних предметов.

- Перед установкой, с помощью шприца, залейте чистое масло в отверстие подачи масла в турбокомпрессор и проворачивайте ротор пальцем до появления масла с отверстия слива масла.

- Использование герметиков на подаче и сливе масла категорически запрещено. Используйте прокладки.

- После установки турбокомпрессора на двигатель проверьте герметичность соединений.

- Перед запуском двигателя необходимо прокрутить его стартером (не заводя) до тех пор, пока система смазки не заполнится маслом (не погаснет контрольная лампа).

- Запустить и прогреть двигатель.

- Перед началом эксплуатации следует повторно проверить все соединения на герметичность.

- Обкатать турбокомпрессор. Не давать максимальных нагрузок первые 500 км.

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯПЕРЕЙТИ К ВЫБОРУ ДВИГАТЕЛЕЙСПРОСИТЬ У МЕНЕДЖЕРАКомпрессор или турбина: Что лучше выбрать для автомобиля? | Преимущества и недостатки этих агрегатов

В наше время очень актуально увеличивать скоростные показатели своего автомобиля. Наиболее распространённые варианты это установка компрессора или турбины: что лучше пробуем разобраться в этой статье.

Принцип работы турбо-наддува мы рассматривали выше.

Далее разберёмся с принципами работы, плюсами и минусами данных улучшений для двигателя.

Принцип работы компрессора

Существуют объёмные нагнетатели, они подают воздух в двигатель равными порциями независимо от скорости, что даёт преимущества на низких оборотах.

Механический компрессор — Нагнетатель

Компрессоры внешнего сжатия, очень хорошо подходят там, где требуется много воздуха на низких оборотах. Минус, это то, что давления он сам не создаёт и может создать обратный поток. Его сжатие имеет довольно низкий КПД.

Компрессоры внутреннего сжатия довольно хороши на высоких оборотах и имеет намного меньший эффект обратного потока. Из-за высоких требований к изготовлению имеют высокую цену, а при перегреве имеют шанс заклинивания.

Динамические нагнетатели работают при достижении, определённых оборотов, но зато с большой эффективностью.

Компрессоры работают от коленчатого вала двигателя с помощью дополнительного привода. И поэтому обороты компрессора зависят от оборотов двигателя.

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯПЕРЕЙТИ К ВЫБОРУ ДВИГАТЕЛЕЙСПРОСИТЬ У МЕНЕДЖЕРАНедостатки компрессора и турбиныТурбина хорошо подходит для обогащения кислородом топливной смеси. Но всё же имеет свои минусы:

- турбина — это стационарное устройство и требует полную привязку к двигателю;

- на малых оборотах она не даёт большой мощности, а только на больших способна показать всю свою мощь;

- переход с малых оборотов до высоких называется турбо — ямой, чем большую мощность имеет турбина, тем больше будет эффект турбо — ямы.

В наше время уже имеются турбины, отлично работающие на высоких и на низких оборотах двигателя, но и цена у них соответственно приличная. При выборе компрессора или турбины, многие отдают предпочтение турбо-наддуву, независимо от цены.

При выборе компрессора или турбины, многие отдают предпочтение турбо-наддуву, независимо от цены.

Основные функциональные недостатки, присущие всем турбокомпрессорам, появляются в связи с инерционностью действия устройства. Иначе говоря, в процессе работы возникает задержка между нажатием на акселератор (педаль газа), ростом давление выхлопных газов и увеличением мощности двигателя. Эта последовательность называется турбояма и появляется из-за силы трения. Ее провотиположность — турбозадержка является прямым следствием турбоямы и проявляется в резком скачке мощности двигателя на короткий срок.

Для снижения негативных эффектов этих функциональных недостатков и повышения производительности компании-изготовители турбокомпрессоров постоянно совершенствуют свои изделия. Применяют следующие технические решения:

- Разработки и установка новых блоков подшипников, снижающих потери из-за силы трения.

- Уменьшение массы турбины, путем обточки деталей и замены деталей на другие изготовленые из более легких материалов (в том числе керамики).

- Турбокомпрессор с изменяющейся геометрией (анг. VNT-турбина).

- Разделительный турбокомпрессор (анг. twin-scroll).

С компрессором намного проще при установке и эксплуатации. Работает он на низких и на высоких оборотах. Также он не требует больших усилий или затрат при ремонте, так как, в отличие от турбины, компрессор — независимый агрегат.

Компрессор работает напрямую от коленчатого вала и ему не нужно ждать пока подымится давление выхлопных газов.

Чтобы настроить турбину, понадобится хороший специалист для настройки под топливную смесь. А чтобы настроить компрессор — не нужно больших усилий или каких либо профессиональных знаний, всё настраивается топливными жиклёрами.

Помимо всего, турбо-наддув довольно сильно нагревается, из-за своей особенности — развивать очень высокие обороты.

У приводных нагнетателей (компрессоров), давление не зависит от оборотов и поэтому автомобиль очень чётко реагирует на нажатие педали газа, а это довольно ценное качество, когда машина разгоняется. Ещё они очень просты в своей конструкции.

Ещё они очень просты в своей конструкции.

Но есть недостатки и у компрессоров: моторы, оборудованные нагнетателями с механическим приводом, имеют большой расход топлива и меньший КПД, в сравнении с турбиной.

Также имеются большие различия в цене. Любая мощная турбина популярного производителя будет иметь большую стоимость и будет дорога в обслуживании. И к тому же — требуется для её установки немало дополнительного оборудования. Компрессору же — нужен только дополнительный привод.

В любом случае решать Вам, что лучше: компрессор или турбина, взвесьте все положительные и отрицательные качества и сделайте правильное решение!

ПЕРЕЙТИ К ВЫБОРУ ТУРБОКОМПРЕССОРОВ И ИХ ДЕТАЛЕЙКАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯПЕРЕЙТИ К ВЫБОРУ ДВИГАТЕЛЕЙСПРОСИТЬ У МЕНЕДЖЕРА

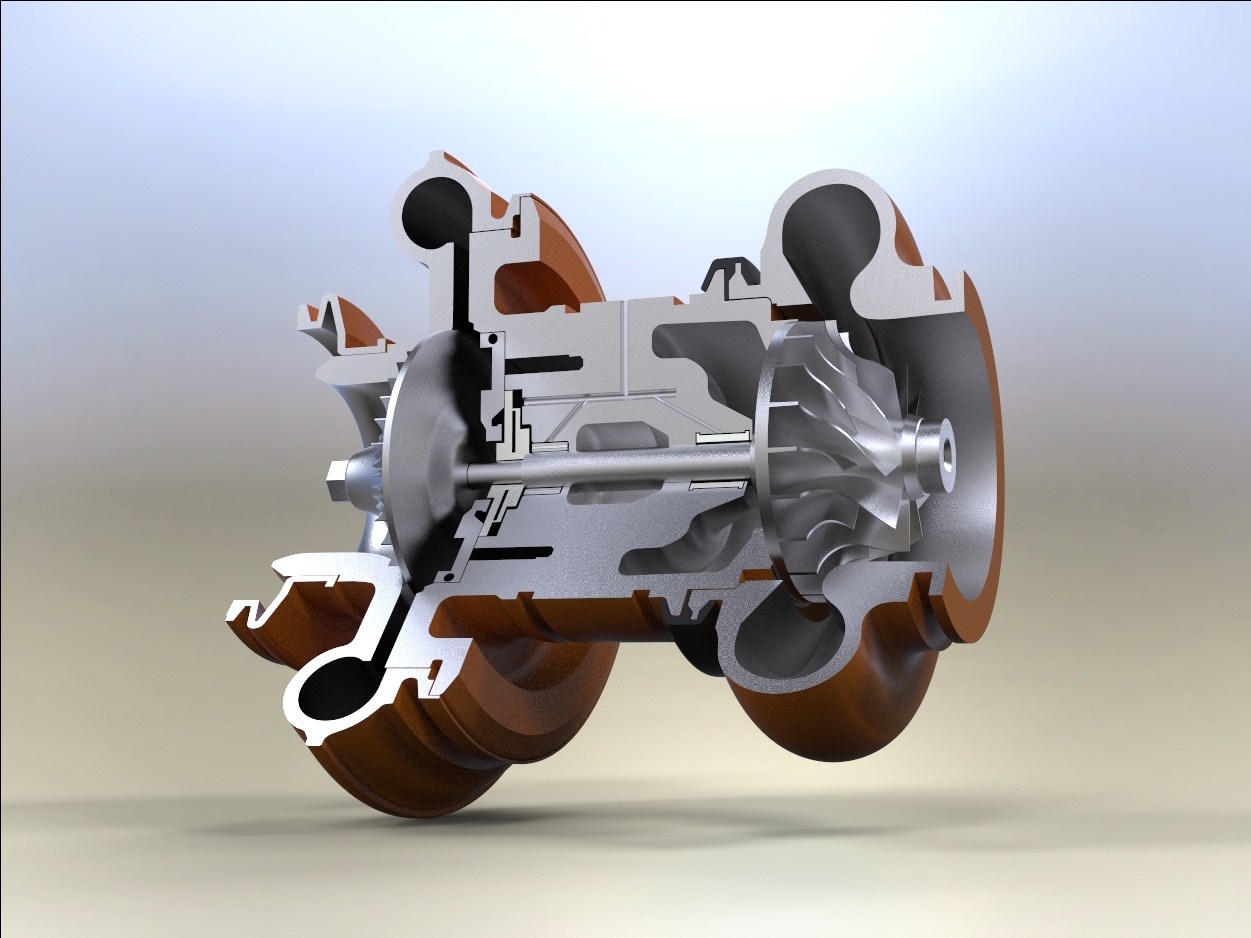

Раздельный турбокомпрессор – это турбокомпрессор у которого имеются два входа для выхлопных газов и два сопла для каждой пары цилиндров. Данная конструкция обеспечивает максимальную производительность и препятствует попаданию отработаных газов обратно в цилиндыры. Первое сопло отвечает за максимально бысьрое реагирование, а второе повышеную производительность и увеличение КПД.

Данная конструкция обеспечивает максимальную производительность и препятствует попаданию отработаных газов обратно в цилиндыры. Первое сопло отвечает за максимально бысьрое реагирование, а второе повышеную производительность и увеличение КПД.

Помимо, этого ТКР с двойной улиткой имеет разделенные выпускные каналы, предотвращающие перекрытие во время выпуска выхлопных газов.

Турбина с изменяющейся геометрией (или турбина с переменным соплом) – наиболее широко применяется в производстве дизельных двигателей. Основное ее техническое отличие от других видов турбин – это наличие внутри подвижных лопастей с приводом регулирующих поток газов в самой турбине. В зависимости от угла наклона лопастей меняется скорость выхлопных газов тем самым согласовывая давление и обороты двигателя.

В некоторых конструкциях турбонаддува применяются по два (автомобили КамАЗ) и более турбокомпрессоров (тройной наддув для дизелей «BMW») подключенные параллельно или последовательно для увеличения производительности (или для того, что бы один работал на больших оборотах, а второй на малых).

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯСПРОСИТЬ У МЕНЕДЖЕРАОбслуживание авто с турбиной

Турбокомпрессор является частью двигателя. Любые неисправности систем двигателя напрямую отражаются на работе турбины и приводят к преждевременному выходу ее из строя.

Чтобы этого избежать необходимо:

- периодически проверять и устранять неисправности топливной системы

- своевременно менять масло, масляный и воздушный фильтры

- использовать масла и фильтры, рекомендованные заводом-изготовителем

- перед остановкой двигателя после интенсивной езды необходимо охлаждать турбину. Для этого необходимо дать двигателю поработать на оборотах холостого хода не менее 3 мин

- не эксплуатировать двигатель до его прогрева

- не эксплуатация автомобиль без воздушного фильтра или с не герметичными патрубками

- не эксплуатировать автомобиль с низким уровнем масла в поддоне двигателя

- не эксплуатировать автомобиль с неисправной системой выпуска (забитыми сажным фильтром, катализатором, глушителем).

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯПЕРЕЙТИ К ВЫБОРУ ДВИГАТЕЛЕЙСПРОСИТЬ У МЕНЕДЖЕРАНеисправности

Когда в двигателе с принудительным наддувом выходит из строя турбокомпрессор, не стоит сразу обвинять в этом саму «турбину». Практикой установлено, что в большинстве случаев отказ турбокомпрессора вызывается «внешними» причинами.

Дело в том, что турбокомпрессор – наиболее высоко-нагруженный агрегат двигателя. Условия, в которых работает турбокомпрессор, характеризуются огромным перепадом температур. В то время как его турбинная часть подвергается воздействию отработавших газов с температурой порядка 1000°С, со стороны компрессора температура в два раза ниже. Температурный фактор усугубляется высокими динамическими нагрузками, возникающими вследствие огромной частоты вращения ротора, которая может достигать величины 250 000 мин-1. Номинальные режимы работы турбокомпрессора, определяющиеся требованиями разработчиков двигателей и зависящие от заявленных параметров мотора, близки к предельным. Поэтому любые отклонения характеристик двигателя, даже на первый взгляд незначительные, оказывают губительное влияние на работоспособность турбокомпрессора и могут привести к его отказу. С этой точки зрения турбину можно рассматривать как своего рода индикатор состояния двигателя. Ситуация усугубляется тем, что турбокомпрессору, по определению, суждено работать «на перекрестке» многих систем двигателя: системы впуска и выпуска отработавших газов, системы смазки и охлаждения, вакуумной системы и системы вентиляции, а также системы управления двигателем. Неисправность каждой из них оборачивается нарушением нормального (расчетного) режима работы турбокомпрессора. Так что надежность турбокомпрессора зависит от многочисленных внешних факторов.

Номинальные режимы работы турбокомпрессора, определяющиеся требованиями разработчиков двигателей и зависящие от заявленных параметров мотора, близки к предельным. Поэтому любые отклонения характеристик двигателя, даже на первый взгляд незначительные, оказывают губительное влияние на работоспособность турбокомпрессора и могут привести к его отказу. С этой точки зрения турбину можно рассматривать как своего рода индикатор состояния двигателя. Ситуация усугубляется тем, что турбокомпрессору, по определению, суждено работать «на перекрестке» многих систем двигателя: системы впуска и выпуска отработавших газов, системы смазки и охлаждения, вакуумной системы и системы вентиляции, а также системы управления двигателем. Неисправность каждой из них оборачивается нарушением нормального (расчетного) режима работы турбокомпрессора. Так что надежность турбокомпрессора зависит от многочисленных внешних факторов.

Прежде чем ставить новый турбокомпрессор, вместо вышедшего из строя, нужно обязательно выявить и устранить причину его отказа. Если этого не сделать, то с большой долей вероятности и новая турбина вскоре будет повреждена. Чтобы отсрочить замену турбокомпрессора или вовсе исключить ее, нужно иметь четкое представление о причинах, провоцирующих отказ турбокомпрессора, и принимать действенные меры по их устранению.

Если этого не сделать, то с большой долей вероятности и новая турбина вскоре будет повреждена. Чтобы отсрочить замену турбокомпрессора или вовсе исключить ее, нужно иметь четкое представление о причинах, провоцирующих отказ турбокомпрессора, и принимать действенные меры по их устранению.

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯПЕРЕЙТИ К ВЫБОРУ ДВИГАТЕЛЕЙСПРОСИТЬ У МЕНЕДЖЕРАИстория наддува и нагнетателей (компрессоров)

Нагнетатель (компрессор) – механизм для сжатия и подачи воздуха под давлением.Готтлиб Даймлер

Наддув – процесс повышения давления воздуха или некой смеси на впуск двигателя для увеличения количества горючей смеси в цилиндре и как следствие увеличение мощности получаемой от единицы объема двигателя.

Механический нагнетатель – это компрессор, предназначенный для сжатия воздуха или же смеси топлива и воздуха, которые направляются в цилиндры двигателя внутреннего сгорания для повышения массового заряда горючей смеси. Из-за этого растёт калорийности смеси поступающей в цилиндры и увеличивается мощность двигателя. Он приводится в движение коленчатым валом или ремнем.

Довольно давно инженеры и конструкторы установили главную цель в развитии автомобилестроения: увеличение удельной мощности при меньших габаритах двигателя.

— Первое свидетельство о применении механического нагнетателя приписывают братьям Рутс (анг. Roots), они создали Альфред Бюшинагнетатель с аналогичным названием «Roots».

— Чуть позже в 1885 году Готтлиб Даймлер запатентовал свой механический нагнетатель работающий по аналогу Рутс.

— Спустя 7 лет в 1902 году Луис Рено запатентовал свою собственную конструкцию центробежного нагнетателя.

— А в 1911 году швейцарскому инженеру Альфреду Бюши в голову пришла гениальная мысль использовать энергию выхлопных газов для нагнетания давления. Он стал первым человеком догадавшимся что можно использовать отработанные газы.

Быстрой рост развития нагнеталей сдерживался отсутствием подходящих материалов. Из-за большой температуры отработанных газов уменьшился срок службы выпускных клапанов, поршней систем охлаждения. При этом литровая мощность действительно увеличилась, но это не имело значение, поскольку двигатель чаще приходил в неисправность. Эйфория от изобретения постепенно сходила на нет.

— Нагнетатели в авиации. Истребитель «SPAD» S.XIII»Как и ожидалось следующий шаг в развитии нагнетателей был сделан вверх в авиационную отрасль. Самым первым авиа двигателем на который установили механический наддув принадлежат самолету «Мюррей-Вильята», который в 1910 г. установил рекордную высоту в 5200. В 1918 году на один из французский истребитель «SPAD» S.XIIIC» инженером Огюстом Рато был установлен турбокомпрессор с аналогичным названием «Рато». Целесообразность этого действия была нулевой и не давала двигателю абсолютно никаких преимуществ. У мотора не было достаточно мощности для привода турбины. Через два года Рато смог реабилитироваться установив свой турбокомпрессор на двигатель «Либерти L-12» в биплане «Lepere», которому удалось побить рекорд высоты ( 10092 метра) и на долго остаться на пьедестале не побежденным. Совместная работа металлургов, ученных, авиаконструкторов и машиностроителей позволила создать новые поршни, клапаны и подшипники способные выдержать гораздо большую нагрузку чем их предшественники, что позволило наддуву закрепится и пустить корни в авиации.

— Нагнетатели в судоходстве. С небес наддувы сразу перекачивали на воду. В 1923 году в Германии начали выпускать пассажирские лайнеры Preussen и Danzig. Установка турбокомпрессора на 10-и цилиндровые двигатели этих гигантов увеличили их мощность в полтора раза.

— Нагнетатели в машиностроении. Появлением и активным распространением на наземной технике нагнетатели обязаны Второй Мировой Войне и автогонщикам. История вклада автоспорта в развитие наддувов начинается с двигателей «Daimler», «FIAT» и «Sunbeam» в 1921 году. Второй, между прочим, выиграл Большой приз Европы в 1923 году. Через год болиды «Daimler» и «Alfa Romeo» выиграли Танга Флорио и Большой приз Франции соответственно. Автомобильный спорт внес не только необходимые финансы в развитие наддувов, но поселил любовь в сердце всех мужчин, обеспечив тем самым его будущие развитие. Первые нагнетатели установленные на спортивных авто сумели показать себя с самой лучшей стороны, давая двигателю от 50-70% дополнительной мощности. В военной отрасли изначально наддувы планировали ставить на танки и грузовики, но из-за отсутствия должных знаний и материальных средств от установки надувов на танки пришлось отказаться на время. Первая массовая серия наддув была произведена и установлена на грузовики Saurer произведённые в Швейцарии в 1938 году.

Предпосылки к созданию наддувовДля того чтобы ответить на то что же стало движущей силой для изобретения и создания наддува давайте обратив внимание на устройство двигателя. Поскольку подача необходимого объема топлива затруднений не вызывает, главной задачей для увеличения производительности становится обеспечение должной массы воздуха за единицу времени. Этот же показатель на прямую связан с частотой вращения коленчатого вала. Его пределом является допустимое значение средней скорости работы поршня. Данный показатель в основном имеет значение лишь для механических наддувов и рабочим объемом мотора. Из выше сказанного, что при заданных параметрах есть потолочное значение, выше которого можно подняться только, в том случае если установить наддув. Без особых проблем на сегодняшний день можно поднять мощность двигателя на 25% просто установив наддув, но если к нему добавить интеркулер мощность вырастит вдвое.

Точность балансировки наддува очень важна. Высокое давление и температура воздуха подаваемого в цилиндры может привести к очень серьезным негативным последствия и быстрому износу. Под конец такта сжатия в момент когда поршень прессует и без того уже сжатую смесь ее давление и температура могут оказаться на столько высокими что произойдет преждевременная детонация. Дабы это не происходило принято переходить на использование более высокооктановых сортов топлива или проводить декомпрессию – снижающую степень сжатия.

Стоить учитывать, что снижение степени сжатия также отрицательно влияет на экономичность и КПД.

70-80-е годы стали для механических нагнетателей временем затухания, а их более продвинутые собратья — турбонагнетатели (турбокомпрессоры) отвоевывали рынок. Самой продвинутой системой принудительного нагнетания установленной на серийных автомобилях сейчас считается «Mercedes-Benz» класс C, E, при этом они почти полностью копируют образцы 20-30 годов (Рутс и Eaton), что свидетельствует о том что данная ветка развития нагнетателей отмирает. Ею пользуются в тех случаях, когда нужно добиться разной мощности не сильно меняя конструкции двигателя.

Практика в нашей стране не показала особого внимания к данной технологии, из-за чего она почти не используется. Исключение составляют автогонки 60-70 годов и сельскохозяйственная отрасль.

Гораздо более широкое применение во всем мире получил наддув приводимый в действие силой отработанных газов — турбо наддув.

Классификация наддува ДВС по видам

- Агрегатный наддув

Подразумевает использование нагнетателя (агрегата). Делится на:

1. Механический наддув – отличительной особенностью этого компрессора является использование для привода энергии коленчатого вала.

2. Турбонаддув (он же турбокомпрессор) – это компрессор (обычно центробежный) привод которого осуществляется турбиной, лопасти которого вращаются благодаря кинетической энергии выхлопных газов.

3. Наддув «Comprex» — использует давления отработавших газов, непосредственно на поток воздуха поступаемого в мотор.

4. Электро наддув – его отличительной особенностью является то, что привод осуществляется электрическим мотором.

5. Комбинированный наддув – это смесь нескольких видов наддува, работающих в зависимости от нагрузки. Чаще всего это комбинация турбонаддува и механического. Первый работает на высоких оборотах, а второй на низких.

- Безагрегатный наддув

Делится на:

1. Резонансный наддув (он же акустический или инерционный) работает, используя колебательные явления внутри трубопровода.

2. Динамический наддув (он же пассивный или скоростной) рост давления осуществляется воздухозаборниками специальной формы исключительно на высокой скорости. На низких скоростях этот вид наддува совершенно бесполезен.

Пометка: В этой статье понятие «динамический наддув» применяется исключительно для наддува с воздухозаборниками особой формы и не относится к «резонансному».

3. Рефрижерационный наддув использует энергию испаряющегося топлива в воздухе. Характеризуется наличием жидкости с низкой температурой кипения и большим высокой температурой пара. Не применяется в автомобилях.

Компрессоры прошли долгий и широкий путь в развитии авто, авиа и судостроения. За это время их конструкция менялась до неузнаваемости, появлялись новые виды, а старые и не прижившиеся забывались.

ПЕРЕЙТИ К ВЫБОРУ ТУРБОКОМПРЕССОРОВ И ИХ ДЕТАЛЕЙ

КАТАЛОГ ТУРБИН

КАТАЛОГ ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ДВИГАТЕЛЕЙ

ПЕРЕЙТИ К ВЫБОРУ ДЕТАЛЕЙ ДВИГАТЕЛЯ

ПЕРЕЙТИ К ВЫБОРУ ДВИГАТЕЛЕЙ

ОЗНАКОМИТЬСЯ С БРЕНДАМИ

ПОЛЕЗНАЯ ИНФОРМАЦИЯ ОТ ТЕХНОАКТИВ ИНВЕСТ

НОВОСТИ В МИРЕ СПЕЦТЕХНИКИ

СПРОСИТЬ У МЕНЕДЖЕРА

Принцип работы турбины | Ремонт Nissan Patrol

Для получения более четкого представления о принципе работы турбокомпрессора, необходимо ознакомиться с системой функционирования двигателя внутреннего сгорания. На сегодняшний день, большинство дизельных легковых и грузовых автомобилей оснащаются 4-х тактными поршневыми двигателями, работа контролируется при помощи впускных и выпускных клапанов.

Каждый рабочий цикл состоит из 4 тактов при 2 полных оборотах коленвала.

Впуск – при движении поршня вниз, воздух (в дизельном двигателе) или смесь топлива и воздуха (в бензиновом двигателе) проходит через

открытый впускной клапан.Компрессия

– происходит сжатие горючей массы.Расширение

– смесь воздуха и топлива воспламеняется при помощи свечей (бензиновый двигатель), дизельное топливо впрыскивается под давлением и воспламенение происходит произвольно.Выпуск

– при движении поршня вверх, выпускаются выхлопные газы.

Данные принципы работы предоставляют следующие пути увеличения эффективности работы двигателя:

Увеличение объема

Увеличение объема обеспечивает увеличение мощности двигателя, так как увеличение камеры сгорания позволяет нагнетание большего объема воздуха и большее количество сжигаемого топлива. Увеличение объема может быть достигнуто путем увеличения количества цилиндров или увеличения объема каждого цилиндра. В целом, увеличения объема приводит к увеличению массы двигателя. Этот способ не обеспечивает значительных преимуществ по уровню выбросов и потреблению топлива.

Увеличение скорости работы двигателя

Другим способом увеличения мощности двигателя является увеличение скорости работы двигателя. Увеличение скорости проводится путем увеличения количества ходов поршня на единицу времени. Однако, по техническим причинам этот способ имеет жесткие ограничения. Увеличение скорости работы двигателя приводит к увеличению потерь при накачивании и других операциях, что вызывает падение эффективности работы.

Турбокомпрессия

При применении двух первых способов, двигатель обеспечивается только собственным нагнетанием. Воздух для сгорания проходит прямо в цилиндр во

время впускного такта. При использовании турбокомпрессора, воздух, поступающий в камеру сгорания предварительно сжимается. В двигатель поступает тот же объем воздуха, однако, более высокое давление обеспечивает прохождение большего количества воздушной массы, что позволяет увеличить объем сжигаемого топлива. Таким образом, при использовании турбокомпрессора, мощность двигателя увеличивается по отношению к его объему и количеству потребляемого топлива.

Охлаждение нагнетаемого воздуха

В ходе компрессии, нагнетаемый воздух нагревается до 180 С. При охлаждении, плотность воздуха увеличивается, что позволяет увеличить объем нагнетаемого воздуха.

Охлаждение нагнетаемого воздуха является одной из немногих мер по увеличению мощности двигателей внутреннего сгорания, которые положительно влияют на уровень потребления топлива и уровень выброса вредных веществ. Снижение температуры входящего воздуха обеспечивает снижение температуры

сгорания и, таким образом, снижение количества вырабатываемого NO (x).

Увеличение плотности воздуха снижает расход топлива и уровень загрязнения

окружающей среды.

Существуют два типа турбокомпрессии – механическая турбокомпрессия и компрессия выхлопных газов.

Механическая турбокомпрессия

При механической турбокомпрессии, воздух сжимается при помощи компрессора,

приводимого от двигателя. Однако, часть получаемого увеличения мощности уходит на привод компрессора. В зависимости от размера двигателя, мощность, необходимая

для привода компрессора составляет от

10 до 15% от общей выработки двигателя.

Таким образом, при сравнении с обычным

двигателем такой же мощности, двигатель

с механической турбокомпрессией имеет

повышенный расход топлива.

Турбокомпрессия выхлопных газов

При использовании компрессии выхлопных газов, энергия газа, которая не используется в обычных условиях, направлена на привод турбины. Компрессор находится на одном валу с турбиной и обеспечивает забор, сжатие и подачу воздуха в камеру сгорания. В этом случае механические соединения

с двигателем отсутствуют. Преимущества турбокомпрессии выхлопных газов.

По сравнению с обычным двигателем такой же мощности, турбодвигатель имеет меньший расход топлива, так как часть энергии выхлопных

газов способствует увеличению мощности двигателя. Меньший объем двигателя сокращает термические и др. потери.Турбодвигатель имеет значительно лучшее соотношение

веса к мощности, т.е. Kw / кг.Необходимая площадь двигательного отсека турбодвигателя меньше, чем у обычного двигателя.

При использовании турбодвигателя, возможно дальнейшее улучшение характеристик крутящего момента для поддержания мощности, близкой к максимальной при очень низкой скорости двигателя, что позволяет избежать частого переключения скоростей при езде в гористой местности.

Турбодвигатели имеют значительно лучшие характеристики

работы в условиях высокогорья. В условиях пониженного давления обычный двигатель теряет значительную часть мощности. В противоположность, рабочие характеристики турбодвигателя улучшаются вследствие

увеличения разницы между постоянным давлением вверх по соединениям турбины и пониженным внешним давлением у входа турбины. Низкая плотность воздуха у входа компенсируется, обеспечивая почти нулевую потерю мощности.Так как турбодвигатель имеет меньшие размеры, а соответственно и площадь шумовыделяющей поверхности, его шумовые характеристики лучше, чем у обычных двигателей. В данном случае, турбокомпрессор действует как добавочный глушитель.

Правильная эксплуатация вaжна для продления службы турбокомпрессора.

Самые распространенные ошибки.

Особое внимание к системам смазки и впуска выявляет 2 главные причины поломки турбокомпрессора. Чтобы их избежать, нужно убедится :

• Воздушный и масляной фильтры регулярно проверяются в соответствии с рекомендациями производителя.

• То же самое выполняется и с интервалами обслуживания двигателя.

• Двигатель и оборудование используется так, что это не вредит сроку службы турбины.

Вы можете добиться максимального срока службы турбины, если будете следовать нескольким правилам:

Запуск турбины

Когда запускаете двигатель, используйте минимальный газ

и держите двигатель на холостых оборотах минимум 1 минуту.

Полное рабочее давление создается за секунды, но оно только позволяет разогнать движущиеся части турбины в условиях при хорошей смазки. Газовать на двигателе, который лишь несколько секунд назад завелся – значит заставлять турбину вращаться на высоких скоростях в условиях ограниченной смазки. Это может привести к преждевременной поломки турбокомпрессора.

После ремонта

После ремонта турбины или двигателя, убедитесь, что, турбина смазана, добавлением чистого моторного масла до заполнения через входной

масляный патрубок. После этого проверните коленвал не заводя двигатель, чтобы

масло начало циркулировать по системе под давлением. Заводя двигатель, дайте

ему поработать на холостом ходу несколько минут, чтобы убедиться, что система

смазки и подшипники турбины работают удовлетворительно.

Низкая температура и редкий запуск турбины

Если двигатель эксплуатировался некоторое время, или если температура воздуха

очень низка, проверните двигатель перед запуском, а затем запустите на холостых

оборотах. Это позволяет маслу циркулировать и заполнить систему прежде, чем большие нагрузки.

Выключения

Дайте остыть турбокомпрессору перед выключением зажигания. При нагруженном двигателе, турбокомпрессор работает на очень высоких оборотах и при высокой температуре.

Быстрое выключение зажигания или «горячее выключение» создает быстрые переходные процессы и перепады температур в турбине и уменьшает жизнь

турбокомпрессора.

Холостые обороты

Желательно не оставлять двигатель долго работающим на холостых оборотах (более 20-30 минут). При холостых оборотах, турбина генерирует низкое

давление и возможны протекания паров масла через соединения турбины.

Это не приносит никакого реального вреда для турбины, только придает синий дым

к выхлопу двигателя.

1. Улитка турбины |

Улитка компрессора

Улитка турбины изготавливается из различных сортов сфероидированного чугуна, чтобы противостоять тепловому воздействию и разрушению крыльчатки. Как и крыльчатка, профиль улитки обработан до полного соответствия форме лопастей крыльчатки.

Впускной фланец улитки турбины работает как установочная база для закрепления турбины, несущая нагрузку.

Параметры:

• Обычно это сплав железа со сферойдным графитом

• Обычно это установочная база, несущая вес всей турбины

• Требования

– ударопрочность

– стойкость к окислению

– жаропрочность

– жаростойкость

– легкость механической обработки

Крыльчатка турбины

Крыльчатка турбины установлена в корпусе турбины и соединена штифтом, который вращает крыльчатку компрессора.

Параметры:

• качественное покрытие из никелевого сплава

• сделана из прочных и стойких сплавов

• выдерживает температуры работы до 760 °C

• Основные требования

– стойкость к изнашиванию

– стойкость к деформациям

– стойкость к коррозии

Улитка компрессора

Улитка компрессора отлита из алюминия. Используются различные сплавы для

различных типов компрессоров. Используются как вакуумное литье так «песочное»

литье. Точная финальная обработка для соблюдения размеров и качества

поверхностей, необходимые для нормальной работы турбины.

Параметры:

• Обычно изготовлена из различных алюминиевых сплавов

• точные размеры и формы profile machining to match impeller blade shape

• рабочие температуры до 200 °C

• Основные требования

– Прочность к ударным и механическим нагрузкам

– качество обработки и точные размеры

Крыльчатка компрессора

Сделана из алюминиевых сплавов методом литья.

Для литья используется резиновая форма. По ней делается форма для литья и в нее заливается расплавленный металл. Точные размеры лопастей крыльчатки и точная механическая обработка важны для нормальной работы компрессора.

Расточка и полирование повышает коэффициенты сопротивления усталости.

Крыльчатка расположена на сборке вала.

Параметры:

• обычно алюминиевый сплав (Cu-Si)

• начало использования этотого процесса литья в 1976

• Основные требования

– высокое сопротивление усталости

– высокое сопротивление растяжению

– высокое сопротивление коррозии

– на некоторых моделях крыльчаток, для очень мощной и продолжительной работы при больших температурах, лопасти изготавливаются из титана

Система смазки подшипников

Серый металлический корпус системы подшипника броска обеспечивает местоположения для плавающей системы подшипника для вала, турбины и компрессора, который может вращаться до 170,000 оборотов/минут.

Параметры:

• обычно сделана из металла

• в производстве и обработки использованы шлифовка, расточка, сверление и

полировка

• сложная геометрическая конструкция для охлаждения

• Основные требования

– качество обработки

– жесткость

– термостойкость

Система подшипников

Система подшипника должна противостоять высоким температурам, переключениям режимов работы, наличию грязи в смазке и т.д.

Подшипники изготовлены из специально разработанных бронзовых

или медных сплавов. Специально разработанный производственный процесс

предназначен, чтобы создать подшипники с необходимыми качествами термостойкости и износостойкости.

Укрепленные стальные упорные кольца и масляные проточки особенно точно изготовлены. Осевое давление поглощается бронзовым гидродинамическим подшипником осевого давления, расположенным в конец сборки вала. Точная калибровка обеспечивает равномерную нагрузку подшипника.

Турбина

– кто она?

Еще полвека назад на серийных моторах стали появляться Turbo. Это магическое слово настолько глубоко проникло в наш лексикон, подчеркивая невероятную мощь и скорость. А ведь автомобильная газовая турбина — это всего лишь колесо с лопатками, вращающееся в улиткообразном корпусе. Да и принцип ее действия

подозрительно напоминает тысячелетней давности водяные мельницы…

Существуют несколько путей увеличения эффективности

работы двигателя:

1. Увеличение объема обеспечивает

увеличение мощности двигателя и

может быть достигнуто путем увеличения

количества цилиндров или увеличения объема каждого цилиндра. В целом все

эти манипуляции приводят к увеличению массы двигателя, к тому же этот способ не обеспечивает значительных преимуществ по уровню выбросов и потреблению топлива.

2. Другим способом наращивания мощности двигателя является увеличение скорости работы двигателя за счет количества ходов поршня на единицу времени. Однако по техническим причинам этот способ имеет жесткие ограничения: чем выше скорость работы двигателя, тем больше процент механических потерь, а это чревато падением эффективности работы.

3. Применение турбокомпрессора. Мощность мотора тем выше, чем больше топлива мы сможем сжечь в его цилиндрах в процессе каждого рабочего цикла. Большее количество бензина (или солярки) требуется для эффективного сгорания и соответствующего увеличения массы подаваемого в цилиндры

воздуха. Для этого его сжимают, то есть разными способами увеличивают давление воздуха на входе в двигатель.

С точки зрения прироста мощности наддув — решение чрезвычайно эффективное. К примеру, если избыточное давление во впускном коллекторе увеличить до 1 кг/см2 (это вполне реальная величина), то количество воздуха, попадающее в цилиндр на такте впуска, увеличится почти вдвое! Столь же существенно (если не учитывать некоторые потери, возникающие в реальном моторе) вырастет и мощность.

Конечно, бесплатного сыра не бывает. Наддув — не только эффективный,

но и весьма непростой способ увеличения мощности, имеющий к тому же массу

недостатков. Давайте разберемся, каким образом «надувают» моторы.

Как «надуть» мотор?

При механическом наддуве воздух сжимается при помощи компрессора. Мощность, необходимая для привода компрессора, составляет 10 -15% от общей выработки двигателя. Таким образом, при сравнении с обычным двигателем такой же мощности, двигатель с механической турбокомпрессией имеет только один серьезный недостаток — повышенный расход топлива.

Благодаря своей простоте и дешевизне механические турбоком-прессоры получили широкое распространение еще в двадцатых годах прошлого столетия. Потом о них надолго и незаслуженно забыли — вплоть до недавних времен, когда инженеры сразу нескольких автомобильных фирм вдохнули вторую жизнь в старое изобретение. И не зря. Если учесть, что повышенный расход топлива проявляется лишь при высоких давлениях наддува, то в ближайшей перспективе можно предвидеть их широкое распространение на серийных и тюнингованных

моторах.

Еще один вариант — турбокомпрессия выхлопных газов. При этом энергия газа,

которая не используется в обычных условиях, направлена на привод турбины.

Компрессор находится на одном валу с турбиной и обеспечивает забор, сжатие

и подачу воздуха в камеру сгорания. В этом случае механические соединения с

двигателем отсутствуют.

Преимущества такого вида турбокомпрессии в том, что:

по сравнению с обычным двигателем такой же мощности, турбодвигатель имеет

меньший расход топлива, так как часть энергии выхлопных газов способствует

увеличению мощности двигателя. Меньший объем двигателя сокращает механические и др. потери;

турбодвигатель имеет значительно лучшее соотношение веса и мощности;

необходимая площадь двигательного отсека меньше, чем у

обычного двигателя.

Использование турбодвигателя дает возможность при низкой скорости вращения двигателя поддерживать максимальную мощность. А это в свою очередь позволяет избежать частого переключения скоростей, например,

при езде по плохим и неровным дорогам. его шумовые характеристики лучше, чем у обычных двигателей.

Есть и еще одна особенность, характерная для всех «надутых» бензиновых моторов –повышение давления на впуске увеличивает температуру

в цилиндре в конце такта сжатия и в начале рабочего хода. Чтобы избежать

значительного ухудшения характеристик, воздух после нагнетателя приходится

охлаждать. Меньшая температура на впуске облегчает тепловой режим двигателя.

Впрочем, прогресс не стоит на месте: турбомоторы постепенно избавляются от детских болезней и становятся все более доступными в цене, значит, и более массовыми.

Каким бы надежным не был механизм, его легко загубить неправильной эксплуатацией.

Особое внимание следует уделить системам смазки и впуска, как правило, именно в них выявляют главные причины поломки турбокомпрессора. Чтобы их избежать, нужно регулярно, в соответствии с рекомендациями производителя, проверять и менять фильтры и масло.

Вы можете добиться максимального срока службы турбины, если будете следовать нескольким правилам.

1. При запуске двигателя используйте минимальный газ и не меньше минуты держите двигатель на холостых оборотах.

Полное рабочее давление создается за секунды, но оно только позволяет разогнать движущиеся части турбины в условиях хорошей смазки. Газовать на двигателе, который лишь несколько секунд назад завелся, значит, заставлять турбину вращаться на высоких скоростях в условиях ограниченной смазки. Это может привести к преждевременной поломке турбокомпрессора.

2. После ремонта турбины убедитесь, что она смазана чистым моторным маслом. После этого проверните коленвал, не заводя двигатель, чтобы масло под давлением начало циркулировать в системе. Заводя двигатель, дайте ему поработать на холостом ходу несколько минут, чтобы убедиться, что система смазки и подшипники турбины работают удовлетворительно.

3. Если двигатель не эксплуатировался некоторое время или температура воздуха очень низка, проверните двигатель перед запуском, а затем запустите на холостых оборотах. Это позволит маслу циркулировать и заполнить систему прежде, чем двигатель получит большие нагрузки.

4. Перед выключением зажигания дайте турбокомпрессору остыть. При нагруженном двигателе он работает при высокой температуре на очень высоких оборотах. Быстрое выключение зажигания (горячее выключение) создает резкие перепады температур и слишком «торопит» переходные процессы. А это уменьшает жизнь турбокомпрессора.

| Загадка: что общего между турбированным мотором и футбольной командой? Ответ прост: если результаты ниже нормы, следует менять наиболее важный элемент, турбину в моторе или нападающего в команде. Автовладельцы, пользующиеся этим уже давно ставшим привычным изобретением, наверное и не подозревают, что турбине скоро «стукнет» сто лет. Патент на ее изобретение был выдан швейцарскому инженеру Альфреду Бюхи в 1905 году. Вскоре после этого он был обвинен военными в производстве оружия(!). Нечто подобное прозвучало в 1973 году от лица немецкого Бундестага. Камнем преткновения тогда стала модель BMW 2002 turbo, не вписавшаяся в контекст нефтяного кризиса. А первыми серийными автомобилями, оснащенными турбинами были Oldsmobile F-85 Jetfire и Chevrolet Corvair Monza, увидевшие свет в апреле 1962. |

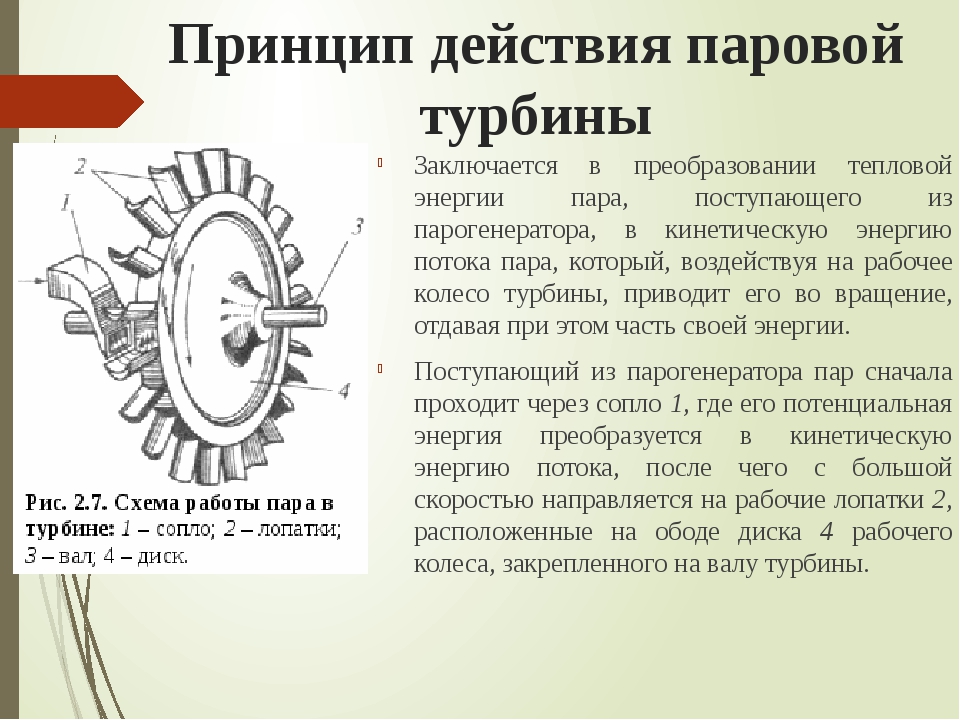

Принцип работы турбины: поток отработанных газов проходит сквозь ее корпус и приводит в движение крыльчатку. Эта крыльчатка соединена валом с другой подобной крыльчаткой, относящейся уже к впускной системе двигателя. Задача второй крыльчатки – нагнетать воздух в камеру сгорания. Благодаря большему количеству воздуха в цилиндр может подаваться большее количество топлива. А это в состоянии повысить мощность двигателя до 30%.

Все, кто хоть раз сталкивался с проблемными турбинами, наверняка были неприятно удивлены высокой стоимостью этого элемента двигателя и ремонта его. Однако это оказывается правдой не всегда. Обмен старой турбины на новую часто обходится в половину стоимости новой турбины, а восстановление – около четверти. Причем под восстановлением подразумевается придание турбине ее прежнего показателя мощности.

Безусловно, такая операция доступна не каждой мастерской, хотя принцип восстановления турбины принципиально и не отличается от других восстановительных операций. Вал турбины оценивается на пригодность к дальнейшему использованию и заменяется, если износ слишком сильный. В обязательном порядке происходит замена всех подшипников, а затем происходит наиболее ответственная и трудоемкая операции по сборке и юстировке

Устройство турбины: 1. Корпус турбины 2.Термощиток 4.Ложе вала 6.Крыльчатка турбины с валом 7.Коаксиальный подшипник |

Наиболее частая причина постепенного падения мощности и в результате выхода из строя этого агрегата – износ подшипника. Заметить это можно, демонтировав турбину. Легкие следы износа и царапины будут наблюдаться около крыльчатки. Наиболее подверженными данной поломке автомобилями являются Nissan 200 SX и 1,8-л модели концерна Volkswagen (150 сильные бензиновые двигатели VW, Audi, Seat и Skoda). Причина – зашламомывание маслопроводящих каналов. Следующий по частоте отказа турбины – дизельный микроавтобус VW T3. Перегрев.

Чем более турбина насыщена какими-либо конструкционными особенностями, тем дороже обходится ее ремонт. Наиболее дорогой ремонт турбин с деталями из композитных материалов, например Nissan Skyline с металлокерамической турбиной. Также дорог ремонт модели Opel Calibra Turbo, с объединенным в одно целое корпусов выпускного коллектора и турбины.

Турбина – очень чувствительный элемент двигателя, иногда для выхода ее из строя достаточно самых банальных причин. Например, забитой землей при маневрировании выхлопной трубы. Это однако не значит, что турбина делает двигатель гораздо более чувствительным и подверженным поломкам. Минимальный уход за двигателем, то есть регулярная замена масла соответствующего качества может обеспечить ресурс турбины 300 000 км и больше. Самое интересное, что мастерские, специализирующиеся по ремонту турбин, сообщают, что им гораздо чаще приходится сталкиваться с поломками относительно новых агрегатов.

|

Как работает турбина — принцип работы

Для повышения мощности современных двигателей широко применяются турбины. Этот метод увеличения мощности без повышения объёма и степени сжатия называют наддувом. Сама турбина представляет собой воздушный компрессор, который увеличивает давление воздуха на входе в цилиндр, таким образом увеличивая его количество. Соответственно, увеличивают и количество подаваемого топлива.

Виды турбины наддува

По виду привода турбины бывают:

– Механическая – работает от механического привода;

– Электрические – работает от электромотора;

– Турбина, работающая на отработанных газах.

Классическая конструкция автомобильной турбины – две крыльчатки на одном валу. Первая раскручивается под действием движения выхлопных газов. Вторая, приводимая в действие первой, нагнетает воздух в цилиндр в такте впуска рабочей смеси. Принцип действия нагнетателя – использование энергии выхлопных газов для компрессии входящего воздуха.

Электрические турбины, скорее всего, более перспективны, так как не обладают многими недостатками классической конструкции. Но их применение пока ограничено конструктивными особенностями и стоимостью изготовления.

Интеркуллер

При сжатии воздуха его температура увеличивается. Кроме того, он частично нагревается за счёт нагрева самой турбины выхлопными газами. Для снижения температуры нагнетаемого воздуха применяется охлаждающий радиатор – интеркуллер. Его принцип работы прост – увеличение массы воздуха за счёт охлаждения.

Принцип работы классической турбины

Турбина с двумя крыльчатками, которая работает на отработанных газах, сегодня стала самой распространённой конструкцией наддувного двигателя.

Преимущества турбины на отработанных газах:

– Высокая эффективность за счёт использования энергии выхлопа;

– Взаимосвязь количества требуемого надува и количества выхлопных газов;

– Простота конструкции.

Основные недостатки такого типа конструкции:

– Недостаток мощности на малых оборотах;

– Избыток мощности на больших оборотах.

Существующие проблемы классической турбины с двумя крыльчатками решает механизм изменяемой геометрии. Он работает по принципу изменения рабочего пространства крыльчатки, раскручиваемой отработанными газами. В корпусе первичной крыльчатки расположены лопатки, положение которых изменяет кулачковый механизм в зависимости от оборотов двигателя. На малых оборотах весь поток направляется на лопатки крыльчатки, увеличивая скорость её вращения. На больших оборотах часть газов направляется мимо лопаток крыльчатки, снижая избыточную скорость вращения турбины. Изменяемая геометрия позволяет свести к минимуму «турбинную яму» — недостаточный прирост мощности на малых (менее 2 – 2,3 тыс. об/мин) оборотах двигателя, характерную для всех классических турбин. Кроме того, изменяемая геометрия делает турбину ещё более эффективной во всём диапазоне работы.

Обслуживание турбин

Работает турбина в довольно жёстких технических условиях. Самый сложный аспект в работе турбины связан с высокой температурой выхлопных газов и изменяющимся режимом работы. Первичная крыльчатка работает в зоне высоких температур и агрессивной среды. Вторичная (нагнетательная) крыльчатка работает в зоне сравнительно низких температур. Оба механизма работают на одном валу – это одна из главных конструктивных проблем, не позволяющая турбине работать долго без обслуживания.

Ремонт турбин, в основном, заключается в замене её внутренностей, балансировке и т.д. При значительном износе корпусных деталей требуется замена турбины на новую.

Как работают и где используются турбины и что такое турбонаддув?

Самые мощные двигатели в мире машин — это турбины. Они различаются по конструкции, роду рабочего вещества и принципу работы. Что же представляют собой эти уникальные агрегаты, каковы их конструкционные особенности, способы приведения в действие и области применения?

Что же такое турбина и маленький экскурс в их историю

Очень упрощенно турбину можно представить себе как колесо с лопастями, приводимое во вращение потоком пара, газа или воды.

Её далеким прообразом является Александрийский шар, о котором уже шла речь в докладе о двигателях.

По мере накопления знаний и технического опыта появлялись более совершенные модели этих устройств. Например, водяное колесо. Если расположить по его ободу лопасти или черпаки и поставить вертикально под поток льющейся воды, колесо придет во вращение. Таким образом приводились в движение жернова на водяных мельницах. На этом же принципе работают и ветряные мельницы, использующие энергию ветра.

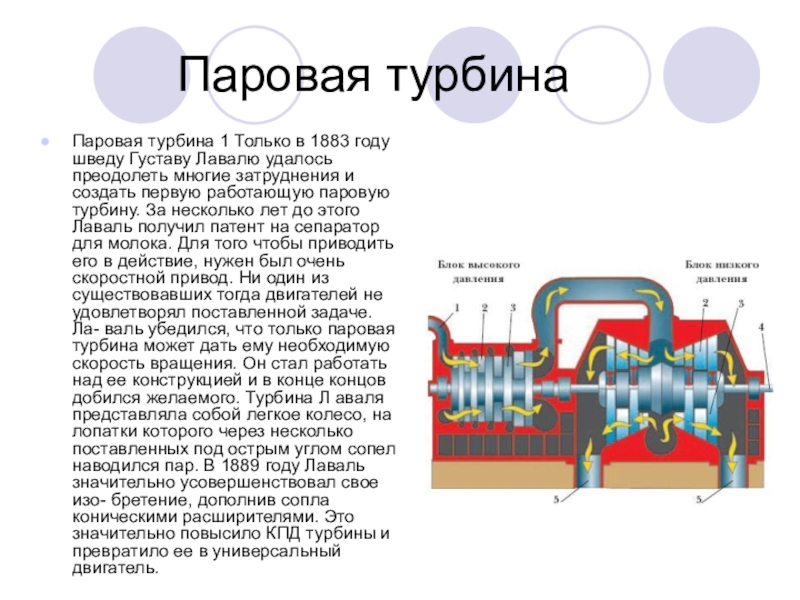

Начиная с XVI века, создатели турбин в качестве рабочего тела стали использовать пар, выходящий из специального сопла. Всего за 2 десятка лет были запатентованы несколько сотен изобретений относящихся к паровым турбинам. Но только шведскому инженеру Густаву Лавалю удалось создать такую модель, которую можно было реально использовать в промышленности.

Струя пара, исходящая из расширяющегося сопла, оказывала давление на лопатки, закрепленные на ободе колеса. Это воздействие и приводило колесо (ротор) во вращение. Отработанный пар конденсировался, и полученная вода возвращалась в паровой котел. Такие турбины получили название активных.

В отличие от них существуют реактивные турбины, где лопасти снабжены специальными каналами. Перемещаясь в них, рабочее тело расширяется и создает реактивную силу, вращающую ротор турбины.

Про изобретение паровых двигателей →

Газовые турбины отличаются от паровых тем, что в качестве рабочего вещества в них используется газ, образующийся при сгорании топлива. Первые патенты на них были получены лишь в начале XX века.

Турбины XXI века

Турбины с любым видом рабочего вещества используются для приведения в действие все возможных машин. Для этого вал турбины соединяют с валом рабочей машины. В зависимости от назначения этой машины турбина может быть использована в различных областях народного хозяйства: энергетике, металлургии, на транспорте и т. д.

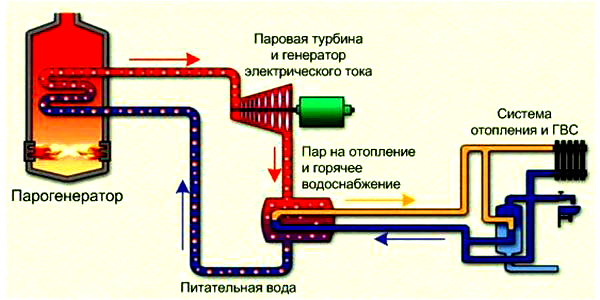

Паровые турбины вместе со вспомогательным оборудованием представляют собой паротурбинную установку. Именно они являются основным типом двигателя на современных атомных и тепловых электростанциях, на которых вырабатывается до 95% всей электроэнергии в мире.

Свежий пар приводит во вращение турбину, которая вращает ротор генератора электрического тока. А отработанный пар охлаждается и конденсируется в специальном конденсаторе. Полученный конденсат насосами перекачивается в котельный агрегат и используется для получения новой порции пара.

Подобным образом работают и гидравлические турбины, которые устанавливают на гидроэлектростанциях (ГЭС). Их обычно строят на реках, а для получения необходимого напора воды, сооружают плотины и водохранилища. Рабочее колесо турбины, взаимодействуя с водным потоком, приходит во вращение, приводя в действие генератор электрического тока.

ГЭС относятся к возобновляемым и экологичным источникам энергии, поскольку они не дают вредных выбросов в атмосферу.

В газовых турбинах рабочее вещество представляет собой газ, образующийся при сгорании самого разнообразного топлива — нефтепродуктов и даже измельченного угля. Обычно эти турбины входят в состав газотурбинных установок и газотурбинных двигателей.

Применение газовых турбин

Газотурбинные установки используют, в основном, для получения электроэнергии. Рабочее колесо турбины приводится во вращение потоком раскаленных газов. Это вращение передается на ротор генератора электрического тока. Вырабатываемое им электричество поставляется к потребителю. Специальное оборудование позволяет использовать отработанные горячие газы для отопления помещений и других нужд. Т.е. газотурбинная установка выполняет функции теплоэлектроцентрали.

Весьма важным аспектом применения турбин является турбонаддув. Эта функция позволяет увеличить мощность и динамичность двигателя. Она заключается в подаче воздуха в цилиндры двигателя под давлением. Для создания необходимого давления используется тепловая энергия выхлопных газов. Перед выбросом в атмосферу они попадают на турбину, приводят её во вращение. На одном валу с колесом турбины находится компрессор, который засасывает воздух из атмосферы и подает его в цилиндры двигателя.

Применение турбонаддува — эффективное средство для повышения мощности двигателя. Он с успехом применяется как на бензиновых, так и на дизельных двигателях. Причём для дизелей он более эффективен, поскольку они допускают бОльшую степень сжатия.

Управление давлением нагнетаемого воздуха осуществляется с помощью специального клапана, который может стравливать избыток давления в атмосферу.

Турбины в авиации

Столь эффективный метод, повышающий эффективность работы двигателя не мог пройти мимо авиации. Ещё в первой мировой войне для достижения достаточного давления в двигателях на больших высотах, где воздух разряжен, использовали турбонаддув.

В настоящее время газовые турбины используются в авиации как важнейший компонент двигателя. Так в вертолетах и турбовинтовых самолетах они используются для приведения в действие воздушного винта.

В тридцатых годах прошлого столетия одного умного английского инженера посетила мысль создать авиационный двигатель без пропеллера. Тогда многие посчитали его идею безумной. Но этот принцип и ныне используется в современных турбореактивных двигателях (ТРД.)

В газотурбинном (турбореактивном) двигателе самолета турбина приводит в действие компрессор, а оставшаяся энергия вместе с газовой струей выбрасывается через сопло, создавая реактивную тягу.

Самые…

Каждый вид турбин имеет свою сферу применения и свои плюсы и минусы. Максимальная мощность паровых турбин, используемых на АЭС, достигает 1700 МВт. Однако она несравненно меньше, чем мощность двигателей космических кораблей, достигающая 27 млрд. Вт.

Столь глобальное применение турбин не исключает её применение при совершении тонких медицинских манипуляций.

Так, при сверлении зубов, сверло приводится во вращение маленькой воздушной турбинкой, на которую подается струя сжатого воздуха. Эта миниатюрная деталька, вращаясь со скоростью 250 000 об/мин, сокращает время неприятной операции в несколько раз.

С развитием новых технологий и отраслей промышленности сфера применения турбин постоянно расширяется. Так появился интереснейший проект TESLA1, разработчиками которого явилась интернациональная группа конструкторов и дизайнеров.

Они предлагают встроить в автомобиль 5 турбин. Четыре — в колёса, они будут работать за счёт энергии ветра возникающего при вращении колес от двигателя. А пятое — предполагается расположить в задней части машины, где сходятся все воздушные потоки от «колесных» турбин. Эта, пятая турбина, также будет создавать дополнительную реактивную тягу.

Данный проект предполагается осуществить к 2030 году, когда будут проводиться 24 часовые гонки Ле-Мана. Что ж поживем — увидим….

Автор: Драчёва Светлана Семёновна

Если это сообщение тебе пригодилось, буда рада видеть тебя в группе ВКонтакте. А ещё — спасибо, если ты нажмёшь на одну из кнопочек «лайков»:

Вы можете оставить комментарий к докладу.

устройство и принцип работы турбины

Наверное, вы хоть раз обращали внимание на автомобили с шильдиками или наклейками «turbo». Внешне они ничем не отличаются от своих «атмосферных» собратьев, разница лишь в наличии турбонаддува под капотом. Мы постараемся дать внятное объяснение что такое турбонаддув, для чего он нужен и как работает.

Теоретические аспекты

Примерный вид газовой турбины

С самого своего появления, автомобили, стараниями своих создателей, претерпевают модернизации и более всего в вопросах мощности двигателей. Так как этот параметр напрямую связан с рабочим объемом мотора а также с качеством подаваемой воздушно-топливной смеси, для увеличения мощности есть два пути — либо увеличить объем агрегата (в современном массовом автомобилестроении этот способ не очень популярен), либо каким-то образом нагнетать в цилиндры больше воздуха. Первый способ не популярен по понятным причинам — вместе с увеличением объема цилиндров возрастет и расход горючего, кроме того, сам агрегат существенно прибавит в размерах и массе, что тоже не всегда приемлемо. Поэтому автомобильными инженерами был найден способ увеличить подачу воздуха в цилиндры.

Какие бывают виды турбонаддува

Есть несколько способов нагнетания большего количество воздуха в двигатель:

- резонансный наддув — реализуется без нагнетателя за счет кинетической энергии воздуха во впускных коллекторах;

- механический наддув — подача воздуха увеличивается благодаря применению механического компрессора, который, в свою очередь, приводится в движение двигателем автомобиля;

- газотурбинный наддув — турбину приводит в движение поток отработавших газов.

В первом случае наддув происходит лишь за счет особенной формы и размера впускных коллекторов без применения каких-либо нагнетателей. Поэтому мы не будем описывать его в этом материале, а остановимся подробнее на двух других вариантах, которые, на наш взгляд, заслуживают особого внимания.

Механический наддув

Некоторые современные автомобили до сих пор оснащают компрессорами

Механический наддув — способ увеличения подачи воздуха в двигатель посредством использования компрессора. Принцип работы компрессора выглядит следующим образом: когда двигатель начинает работать, его коленвал приводит в действие весь механизм. То есть механический наддув работает с первых моментов запуска мотора автомобиля.