Каталитическое обезвреживание выхлопных газов тяжёлой техники

Тарарыкин А.Г., Успенская А.Ю.

Что служит основным источником загрязнения воздуха?

В общем деле загрязнения атмосферы вследствие человеческой деятельности, двигатели внутреннего сгорания (ДВС), безусловно, находятся на первом месте. И не просто лидируют, а значительно опережают все остальные вместе взятые техногенные источники. «Первенство» объясняется просто подавляющим численным преимуществом именно этих загрязнителей, по сравнению с суммой всех остальных техногенных источников.

Бензиновые ДВС

Относительно «малотоксичный» бензиновый ДВС, кроме полезной работы, «производит» вредные выбросы в атмосферу, лишь из того, что у него имеется в бензобаке. Поэтому в выхлопе бензинового двигателя содержится какое-то количество недогоревшего топлива (СxНy) и угарного газа (СО). Для успешного их окисления в нейтрализаторе бензинового ДВС существуют вполне благоприятные условия:

вредные продукты – легко окисляемы, а необходимый для реакции каталитического окисления (сжигания) кислород в достаточном количестве присутствует в выхлопе двигателя.

Поэтому, нормально отрегулированный бензиновый двигатель, оснащённый каталитическим нейтрализатором выхлопных газов, достаточно легко и надёжно окисляет вредные примеси до безопасных уровней: углекислого газа (CO2) и воды (h3O):

СХНy + nO2 -CO2 + H2O; СО + ½O2-СО2.

Дизельный двигатель существенно вреднее своего бензинового «собрата»

Как источник загрязнения атмосферы, дизельный ДВС существенно более опасен. И дело вовсе не в распространенном заблуждении, что дизельное топливо (в просторечии солярка), якобы – хуже или грязнее бензинов высоких экологических стандартов.

Дизельный ДВС также, как и работающий на бензине, разумеется, обеспечивает поступление в атмосферу стандартного набора из угарного газа и остатков недогоревшего топлива. К сожалению этим дело не ограничивается. Повышенная опасность дизельных ДВС «обеспечивается» ещё двумя дополнительными и абсолютно объективными причинами.

Причём сырьём для этого химического процесса, служат кислород (О2) и азот (N2), то есть обычный чистый воздух, потребляемый дизельным двигателем для работы:

N2 + O2→NOx.

Ни качество топлива, ни регулировки двигателя, или какиелибо другие параметры не способны отменить законы химии и термодинамики при работе дизельного ДВС. Цилиндры двигателя становятся «химическими реакторами», синтезирующими одни из самых токсичных видов атмосферных загрязнений непосредственно из чистого воздуха.

Вторая причина повышенной опасности. В то время как нейтрализация выхлопа бензинового ДВС – это окисление примесей имеющимся в достатке кислородом, нейтрализация же оксидов азота NOx – это строго противоположный процесс химического восстановления.

Дизельные двигатели карьерной, дорожной и строительной техники

Дизельный ДВС грузового автомобиля, равномерно двигающегося по карьерной дороге или шоссе или его стационарный аналог, например, работающий в составе дизель-электрогенератора, основное время работы выдают полезную мощность в стационарном режиме.

Существенно снизить вред, наносимый окислами азота организму человека и окружающей среде, в таком случае возможно с помощью современных каталитических нейтрализаторов, например работающих по технологии Селективного Каталитического Восстановления (SCR), где используются специальные катализаторы или даже химические добавкиреагенты.

Совсем иное дело – работающий экскаватор, оснащённый дизельной силовой установкой. Назвать эксплуатацию его дизельного двигателя «нестационарной» было бы сильным преувеличением: мгновенный набор мощности, остановки, вибрации, рывки и удары, и снова остановки. Ни о каких оптимальных регулировках работы двигателя, здесь не может быть и речи. Процесс дозирования и смешения реагентов, как и сам химический процесс нейтрализации – инерционны, и для режимов работы тяжёлой горной техники – неприменимы по определению. Видимо поэтому на экскаваторах, грейдерах, гидромолотах даже ведущие мировые производители нейтрализаторы не устанавливают, предполагая, что свежий ветер стройки и карьера, способен разогнать облака токсичных выхлопов.

Наихудший вариант – дизельные двигатели тяжёлой техники, помещенные в шахту, тоннель, глубокий карьер

В ситуации закрытого объёма (тоннель, шахта, глубокий разрез) все ядовитые компоненты выброса остаются в призабойном пространстве работы машины, где свежего ветра – не предвидится. Даже качественная вентиляция – не способна полностью устранить проблему локальных избыточных концентраций токсичных веществ. А проблема из области экологии переходит в область здоровья и безопасности людей.

Даже качественная вентиляция – не способна полностью устранить проблему локальных избыточных концентраций токсичных веществ. А проблема из области экологии переходит в область здоровья и безопасности людей.

Существуют ли способы разрешения этой проблемы?

И всё-таки, устранение проблемы возможно с помощью каталитических технологий очистки выхлопных газов ДВС.

Для этого достаточно использовать грамотно спроектированный каталитический реактор-нейтрализатор, устанавливаемый вместо штатного глушителя.

В корпусе нейтрализатора располагается перфорированная корзина, куда засыпается гранулированный катализатор (ШПК-1), изготавливаемый на основе специального шарикового носителя с платиной в качестве активного каталитического элемента.

В комплексе это позволяет преодолеть большинство трудностей, возникающих при эксплуатации в замкнутых объёмах шахт и тоннелей таких сложных объектов, как тяжёлая горная техника. Механические воздействия – вибрации и удары – не сильно сказываются на работоспособности шарикового катализатора. Дымовые выбросы элементарной сажи компенсируются самоочищающимся действием вибрирующего слоя катализатора. Локальные термические перегревы в сочетании с выбросом водяных паров не способны привести к растрескиванию шарикового носителя, как это бывает с монолитными керамическими блоками сотовой структуры, где имеются узкие длинные микроканалы, которые помимо растрескивания, могут забиваться сажей и коксовыми отложениями.

Дымовые выбросы элементарной сажи компенсируются самоочищающимся действием вибрирующего слоя катализатора. Локальные термические перегревы в сочетании с выбросом водяных паров не способны привести к растрескиванию шарикового носителя, как это бывает с монолитными керамическими блоками сотовой структуры, где имеются узкие длинные микроканалы, которые помимо растрескивания, могут забиваться сажей и коксовыми отложениями.

Отработанная конструкция самого реактора, предусматривающая гранулированную засыпку, исключает необходимость в специальных уплотнениях блоков, термокомпенсациях и прочих ухищрениях. А если нет уплотнений, то, следовательно, нечему и разрушаться, создавая каналы, через которые отработанные газы выбрасываются в атмосферу неочищенными. Такая система проверена несколькими десятилетиями успешной эксплуатации нейтрализаторов.

Служит ли каталитический нейтрализатор панацеей, снимающей все проблемы?

Условия эксплуатации, которые рассмотрены в данной статье, не могут принести полного устранения проблемы очистки и токсичных выхлопов. Однако, такие компоненты как угарный газ (СО) и остатки топлива (СХНy) могут быть нейтрализованы практически полностью, а объёмы выбросов наиболее сложных – оксидов азота, за счёт высокого качества катализатора реально снижаются на 15–40%.

Однако, такие компоненты как угарный газ (СО) и остатки топлива (СХНy) могут быть нейтрализованы практически полностью, а объёмы выбросов наиболее сложных – оксидов азота, за счёт высокого качества катализатора реально снижаются на 15–40%.

Несколько сотен единиц работающей в нашей стране техники, оснащённой такими нейтрализаторами, реально и ежедневно подтверждают это.

www.recatalys.ru

Журнал «Горная Промышленность» №2 2013

Катализатор для авто, дизельных и газовых двигателей

Каталитические нейтрализаторы от производителя

Производство универсальных и спортивных катализаторов Евро-2 — Евро-6

для различных автомобилей в том числе ГАЗ, УАЗ, грузовой, строительной и спецтехники, а также дизельных генераторов и электростанций.

Приветствуем Вас на официальном сайте Компании «Экомаш-КН». Данный ресурс был разработан для получения развернутой информации о продукции, достижениях, технологиях и структуре нашей компании. Очень надеемся на то, что этот сайт поможет Вам найти необходимую информацию и позволит принять правильное решение в выборе надежного поставщика каталитических нейтрализаторов ( выхлопной катализатор ) Евро-3, Евро-4, Евро-5 для автомобилей марки УАЗ, ГАЗ, ЛИАЗ, МАЗ, КАМАЗ, ФИАТ, ИСУЗУ, а также других спортивных и универсальных катализаторов производства компании «Экомаш-КН» в том числе для дизельных электростанций, спецтехники и пр.

Очень надеемся на то, что этот сайт поможет Вам найти необходимую информацию и позволит принять правильное решение в выборе надежного поставщика каталитических нейтрализаторов ( выхлопной катализатор ) Евро-3, Евро-4, Евро-5 для автомобилей марки УАЗ, ГАЗ, ЛИАЗ, МАЗ, КАМАЗ, ФИАТ, ИСУЗУ, а также других спортивных и универсальных катализаторов производства компании «Экомаш-КН» в том числе для дизельных электростанций, спецтехники и пр.

Компания Экомаш – КН, крупнейший российский производитель компонентов выпускных систем, автомобильных каталитических нейтрализаторов, приемных труб и других автомобильных компонентов.

Центральный офис компании базируется в Москве, а производство находится в г. Нижнем Новгороде. Компания имеет собственный инжиниринговый центр и является автором различных инноваций.

В настоящее время компания имеет собственное производство каталитических нейтрализаторов отработанных газов замкнутого цикла и поставляет свою продукцию на конвейеры целого ряда российских автозаводов, таких как автомобили марки УАЗ, ГАЗ, ЛИАЗ, КАМАЗ.

Компания Экомаш-КН одна из первых отечественных компаний, начавших производство каталитических нейтрализаторов выхлопных газов в стране. Вся продукция сертифицирована, отличается традиционно высоким качеством, необходимым противодавлением, высокой степенью загрузки металлами платиновой группы.

Следует также отметить высокое качество и долговечность универсальных каталитических нейтрализаторов поставляемых на различные автомобили зарубежных концернов Volkswagen, Audi, GM, Jaguar, Mazda, Renault, Saab, Volvo как для бензиновых, так и для дизельных двигателей.

Системы нейтрализации выхлопных газов

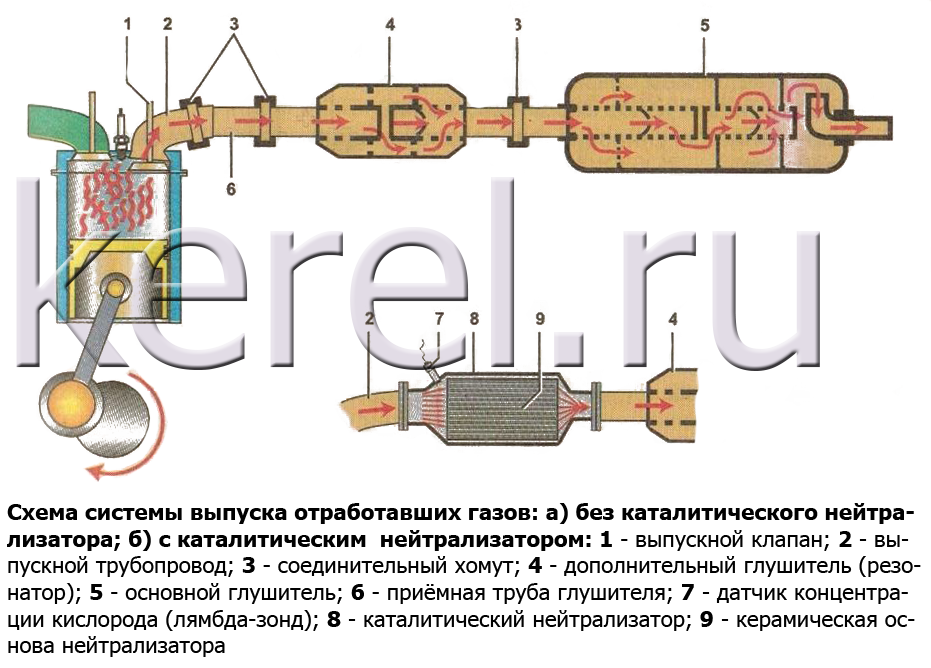

При современном уровне развития техники наиболее эффективным способом снижения токсичности выхлопа является нейтрализация токсичных компонентов отработавших газов с использованием химических реакций окисления и (или) восстановления. С этой целью в выпускную систему двигателя устанавливают специальный термический реактор (каталитический нейтрализатор). Постоянное повышение экологических требований к выбросам вредных веществ заставляет автопроизводителей совершенствовать системы нейтрализации.

Содержание статьи

Системы нейтрализации бензиновых двигателей

Еще при введении норм Евро-3 в методику испытаний добавили режим холодного пуска: измерения производятся сразу же после запуска двигателя при температуре -7 градусов. При отрицательных температурах смесь нужно сильно обогащать – количество СО и СН при этом в выхлопных газах резко возрастает. А не успевший прогреться до рабочей температуры каталитический нейтрализатор практически бездействует.

Для решения этой проблемы было найдено несколько способов. Первый, сравнительно простой – расположить нейтрализатор не под днищем автомобиля, а поближе к выпускному коллектору. Так появились катколлекторы, в которых два узла объединены в один. Для более быстрого прогрева их изготавливают не из чугуна, а из тонкой стали. Чтобы уменьшить потери тепла предусматривается теплоизоляция.

Ускорить прогрев нейтрализатора можно и другим способом – добавить в выхлопные газы воздуха с одновременным обогащением топлива. Таким образом «лишняя» горючая смесь, догорая вне цилиндра, повышает температуру отработанных газов, а они, в свою очередь, быстрее нагревают нейтрализатор. В двигателях с непосредственным впрыском того же эффекта добиваются подачей дополнительной порции бензина во время рабочего хода. Есть и третий способ – разогрев нейтрализатора электрическим термоэлементом.

Таким образом «лишняя» горючая смесь, догорая вне цилиндра, повышает температуру отработанных газов, а они, в свою очередь, быстрее нагревают нейтрализатор. В двигателях с непосредственным впрыском того же эффекта добиваются подачей дополнительной порции бензина во время рабочего хода. Есть и третий способ – разогрев нейтрализатора электрическим термоэлементом.

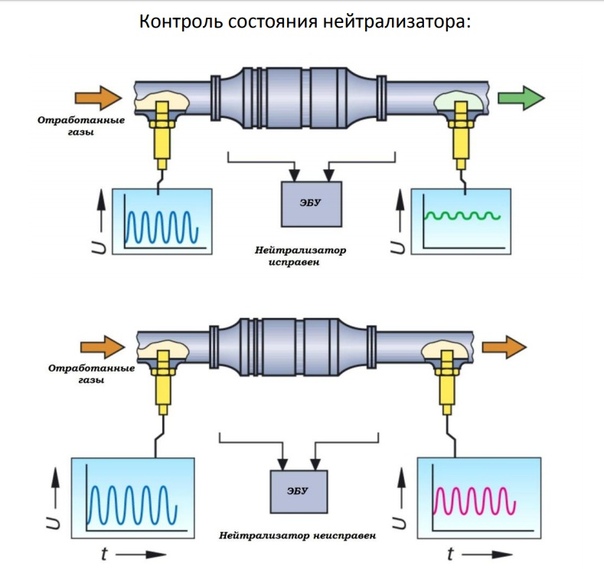

Повысить точность работы системы нейтрализации удалось добавлением второго датчика кислорода. Первый предназначен для контроля качества смеси – богатая она или бедная. А по показаниям второго контроллер более точно корректирует работу системы топливоподачи. Еще более совершенными являются широкополосные датчики – они способны определять, насколько соотношение воздуха и бензина отличается от стехиометрического.

Произошли изменения и в материале изготовления сот нейтрализатора. Мы привыкли к тому, что их изготавливают из керамики. Но она имеет ряд недостатков – в силу своей хрупкости не переносит тряски и ударов, быстро разрушается некачественным топливом или в случае нарушений в работе ЭСУД. В настоящее время все больше применяются соты из металлической проволоки. Они медленнее прогреваются и имеют меньшую рабочую поверхность, зато легко переносят механические воздействия и высокие температуры. Очень важно также то, что металлические соты создают намного меньшее сопротивление потоку выхлопных газов.

В настоящее время все больше применяются соты из металлической проволоки. Они медленнее прогреваются и имеют меньшую рабочую поверхность, зато легко переносят механические воздействия и высокие температуры. Очень важно также то, что металлические соты создают намного меньшее сопротивление потоку выхлопных газов.

Еще одну проблему пришлось решать для современных двигателей с непосредственным впрыском, которые способны работать на бедных смесях. При этом достигается заметная экономия топлива, однако количество оксидов азота в выхлопных газов также значительно возрастает. Обычный нейтрализатор не в состоянии с ними справиться. Поэтому в выпускную систему дополнительно вводится NO-накопитель. Конструктивно он практически не отличается от обычного нейтрализатора, за исключением веществ, которыми покрываются его соты. Оксиды калия, стронция, циркония, кальция, лантана, бария задерживают оксиды азота. Периодически рабочая смесь обогащается, и накопленные вредные вещества выжигаются, разлагаясь при этом на азот и углекислый газ. Располагается накопитель после нейтрализатора, так как для его работы нужна более низкая температура (около 400 градусов).

Располагается накопитель после нейтрализатора, так как для его работы нужна более низкая температура (около 400 градусов).

Системы нейтрализации дизельных двигателей

Другой подход нужен к дизелям. Здесь приходится бороться с углеводородами, оксидами азота и сажей (твердыми частицами). Сажевые фильтры придуманы давно. В первых конструкциях накопившуюся сажу периодически выжигали при температуре около 600 градусов, кратковременно обогащая смесь. Но при этом увеличивался выброс других вредных веществ. Поэтому в современных конструкциях сажевый фильтр объединили с окислительным нейтрализатором. Одно устройство и оксиды азота разлагает, и сажу сжигает, причем при более низкой температуре (около 250 градусов).

Для очистки выхлопа грузовиков дополнительно применяется технология SCR (Selective Catalitic Reduction). Ее суть – периодический впрыск в нейтрализатор раствора мочевины (AdBlue). Там она превращается в аммиак и вступает в реакцию с оксидами азота. В результате образуются безвредные азот и вода.

В результате образуются безвредные азот и вода.

Однако возможности ученых и изобретателей не безграничны. Нормы Евро-6, по всей видимости, – предел, достижимый современными ДВС. А дальше придется искать другие экологически чистые источники энергии.

Практические рекомендации

Во время и после работы двигателя корпус нейтрализатора имеет достаточно высокую температуру. В связи с этим, во избежание пожара, не следует парковать автомобиль над легко воспламеняющимися предметами, например сухими листьями, травой, бумагой и т.д.

Следует соблюдать основные правила, направленные на предупреждение ситуации, когда в нейтрализатор может попасть значительное количество несгоревшего топлива. В этом случае возможная вспышка может привести к его разрушению.

Наиболее общие рекомендации таковы:

- не следует бесполезно крутить двигатель стартером длительное время;

- нельзя пускать двигатель путем буксировки. Следует использовать метод “прикуривания” от другого автомобиля;

- запрещается проверять работу цилиндров, отключая свечи зажигания.

- при перебоях в работе системы зажигания не допускайте работы двигателя с высокой частотой вращения коленвала до устранения неисправности;

- не заливайте моторное масло сверх максимального уровня. Излишки масла, попав в каталитический нейтрализатор, могут повредить покрытие или полностью разрушить его.

Автомобильные системы нейтрализации отработавших газов – Основные средства

Каждой норме – свой уровень очистки

Требования Еuro 5 действуют в Европе с сентября 2008 г., сменив действовавшие с 2006 г. более лояльные нормы Еuro 4. Но в 2013 г. должны вступить в силу требования Euro 6, в которых предусмотрено снижение в 3 раза содержание NOx и в 2 раза – объема выбросов твердых частиц по сравнению с нынешними.

Введение норм выбросов в первую очередь мотивируется качеством окружающего нас воздуха, которое с каждым годом вызывает все большие тревоги. Конечно, современный автомобиль несравненно меньше загрязняет окружающую среду и меньше потребляет топлива, чем это было даже 10 лет назад, – прогресс налицо. Значительно возросла доля дизельного и газового транспорта, который наносит менее значительный урон экологии, чем бензиновый. В 1990 г. среди приобретаемых автомобилей доля дизельных в Западной Европе составляла всего 14%. Уже в 2006 г. был превышен 50%-ный рубеж, и разница в пользу «дизелей» с каждым годом нарастает. Все новые автомобили с дизельными двигателями, которые с 2004 г. после внедрения стандартов Еuro 4 еще могли быть не оборудованы системой фильтрации, сокращающей выброс сажи и твердых частиц в атмосферу, сейчас уже при выпуске оснащаются фильтром твердых частиц (DPF).

Значительно возросла доля дизельного и газового транспорта, который наносит менее значительный урон экологии, чем бензиновый. В 1990 г. среди приобретаемых автомобилей доля дизельных в Западной Европе составляла всего 14%. Уже в 2006 г. был превышен 50%-ный рубеж, и разница в пользу «дизелей» с каждым годом нарастает. Все новые автомобили с дизельными двигателями, которые с 2004 г. после внедрения стандартов Еuro 4 еще могли быть не оборудованы системой фильтрации, сокращающей выброс сажи и твердых частиц в атмосферу, сейчас уже при выпуске оснащаются фильтром твердых частиц (DPF).

Техническим исполнением требований Euro 4/5 явилось внедрение систем рециркуляции выхлопных газов (EGR/ AGR) в сочетании с применением сажевого фильтра. Такая комбинация существенно уменьшает выбросы NOx и твердых частиц. Для снижения выбросов СО, несгоревших углеводородов, частиц сажи устанавливают также системы селективной каталитической нейтрализации (Selective Catalytic Reduction, SCR) и системы структурной оптимизации процесса горения BlueTec.

Сегодня используются обе системы. С конструкционной точки зрения технология EGR (Exhaust Gas Recirculation) несколько проще, чем SCR, и, что немаловажно, ощутимо дешевле. Но, к сожалению, нормы Euro 5 гораздо легче достичь, используя SCR. Да и с точки зрения эксплуатационных затрат: в странах ЕС автомобилям с SCR предоставляются налоговые льготы.

К преимуществам EGR, как уже говорилось, относятся низкая стоимость приобретения и отсутствие необходимости заправки реагентом, что проявляется в большой популярности системы у владельцев личного транспорта.

Недостатков же у EGR значительно больше: для выполнения требований Euro 5 экономически невыгодно использовать рециркуляцию выхлопных газов, т. к. это приводит к повышению тепловой нагрузки на двигатель и, следовательно, резко растет износ деталей двигателя. Это, в свою очередь, сказывается на быстром засорении масла продуктами износа и окисления. Для противодействия преждевременному старению возникает необходимость использовать дорогие специальные марки масел, рассчитанные на тяжелые условия «жизнедеятельности».

Еще одним следствием является, как правило, более интенсивная работа системы охлаждения, и, что уж совсем плохо, повышается расход топлива в среднем на 3–6%. Использование сажевого фильтра увеличивает затраты на техническое обслуживание транспортного средства. Повышается риск выхода автомобиля из строя в связи со снижением пропускной способности фильтра. Риск повреждения катализатора в большой мере зависит от качества дизтоплива, а точнее, от процентного содержания в нем серы. Серный конденсат, образующийся при рециркуляции, вызывает засорение каналов, «отравляет» катализатор и быстро снижает эффективность очистки.

Необходимым элементом, обеспечивающим функционирование системы SCR, является реагент AdBlue, который представляет собой 32,5%-ный водный раствор мочевины. Это нетоксичная жидкость. AdBlue дозированно подается в поток сжатого воздуха, с помощью которого этот распыленный раствор попадает в выхлопную трубу. При контакте с горячими выхлопными газами AdBlue разлагается на аммиак и двуокись углерода СО. Свободный аммиак в каталитическом нейтрализаторе SCR реагирует с NOx, в результате образуются безвредный азот и водяной пар.

Свободный аммиак в каталитическом нейтрализаторе SCR реагирует с NOx, в результате образуются безвредный азот и водяной пар.

Серийный бак для AdBlue, устанавливаемый на грузовиках, вместимостью 90 л, обеспечивает каталитический процесс на пробеге в 5,2–7 тыс. км. На расход AdBlue в значительной мере влияет влажность воздуха: низкая влажность увеличивает расход, высокая – уменьшает, а также температура окружающего воздуха. При жаркой погоде расход будет выше, чем при холодной. Безусловно, влияние на расход имеет и характер эксплуатации – загрузка, рельеф местности и даже манера вождения.

Одна задача – множество путей решения

Сегодня многие компании в мире трудятся над разработкой идеальных систем нейтрализации вредных выбросов. Главным элементом системы BlueTec, системы снижения вредных выбросов, разработанным специалистами Mercedes-Benz, является оптимизированный двигатель, имеющий высокую степень сжатия и повышенное давление впрыска топлива. Это увеличивает пиковое давление сгорания, повышает эффективность сгорания топлива и снижает его расход. Процесс сгорания топлива при BlueTec оптимизирован таким образом, чтобы твердые частицы образовывались в минимальном объеме.

Процесс сгорания топлива при BlueTec оптимизирован таким образом, чтобы твердые частицы образовывались в минимальном объеме.

Бак, в котором хранится AdBlue, имеет самостоятельный подогрев. Раствор мочевины соединяется с выхлопными газами тогда, когда его собственная температура составляет не менее 200 °С. При более низких температурах химическая реакция идет не так интенсивно.

Таким образом, при подогретой AdBlue содержание NOx в выхлопных газах такое же, как и при использовании EGR, но твердых остатков выбрасывается несравненно меньше. Практика показала, что их объем на 35% ниже разрешаемого нормами Еuro 5. А при использовании BlueTec 5 наличие в выбросах NOx составляет всего 2% от объема, разрешенного требованиями Euro 4.

Но надо отметить, что при многочисленных положительных свойствах масса оборудования BlueTec составляет 150–300 кг, и на такую же величину уменьшается полезная грузоподъемность автомобиля. Недостатком является также и необходимость достаточно часто заправлять AdBlue. Для BlueTec 4, создаваемой под требования Euro 4, потребление AdBlue составляет 1,3 л/100 км, или 4% от расхода топлива. Для BlueTec 5 расход увеличился примерно на 1/3 и составляет 5–7% от расхода топлива, или 1,7л/100 км.

Для BlueTec 4, создаваемой под требования Euro 4, потребление AdBlue составляет 1,3 л/100 км, или 4% от расхода топлива. Для BlueTec 5 расход увеличился примерно на 1/3 и составляет 5–7% от расхода топлива, или 1,7л/100 км.

В части снижения выбросов оксида азота компания Bosh предложила рынку свою новую разработку. Речь идет о значительном снижении выбросов благодаря использованию новой системы фильтрации Denoxtronic2 Retrofit с сенсорными датчиками. Первая версия регулировочной системы была успешно внедрена еще в 2004 г.

Дозировочная система Bosch Denoxtronic, объединенная с каталитическими конвертерами SCR, позволяет снизить выбросы NOx на 85%. Это происходит благодаря электронной регулировке подачи AdBlue, которая учитывает такие ключевые параметры, как рабочая температура мотора и число оборотов. Блок управления дозированием, соединенный с электроникой двигателя, мгновенно определяет оптимальную дозировку AdBlue. Оборудование управления дозировкой Bosch Denoxtronic – модульного принципа и успешно работает в транспортных средствах самых разных типов.

Второе поколение Bosch Denoxtronic 2, в отличие от системы первого поколения Denoxtronic, сконструировано значительно проще, сборочных элементов меньше, и это облегчает монтаж и обслуживание. AdBlue впрыскивается без использования сжатого воздуха, при этом двигатель можно отрегулировать так, что расход топлива будет на 5% меньше, чем при использовании других концепций очистки отработавших газов. Разработчики утверждают, что, оптимизируя работу двигателя, Denoxtronic на 40% снижает выбросы твердых частиц.

Ряд известных в области разработки фильтров компаний ведут успешные разработки систем очистки отработавших газов без использования AdBlue. Так, американская Eaton разработала технологию на основе SCR, в которой необходимый для технологии очистки аммиак получают при разложении продуктов сгорания в системе выпуска, воздействуя на них очень высокими температурами. Система, безусловно, недешевая, и предназначена она в первую очередь для установки на тяжелых грузовиках и мощных тягачах.

Также и компания Behr ведет активные поиски в направлении получения безмочевинной технологии. Разработанная компанией 2-ступенчатая рециркуляция и турбонаддув с промежуточным охлаждением, дополненные увеличенным до 2500 бар давлением впрыска топлива, наглядно продемонстрировали, что возможности технологии EGR не исчерпаны. С помощью фильтрационной системы Behr на испытаниях зафиксировано снижение уровня выбросов NOx до 0,8г/кВт.ч.

Эффект, выражающийся 95%-ной нейтрализацией, по утверждениям специалистов-разработчиков, был получен американской компанией Tenneco. Предлагаемая компанией система HC-LNC использует в качестве реагента не раствор мочевины, а биотопливо Е-85, опыты также проводились и с малосернистыми дизельными топливами. Tenneco предполагает, что новая система очистки будет востребована в двигателях дорожно-строительных машин, магистральных грузовиков.

Один из мировых лидеров в области производства систем очистки, компания Emitec, делает ставку на модернизацию систем SCR и утверждает, что требования Euro 6 в первую очередь будут выполнять именно их системы. На выставке IAA-2010 компания представила 2 новейшие разработки. Двухстадийная модульная система SCRi очень компактна и может быть удобна там, где есть проблемы с местом для подобного фильтра. Эта современнейшая система позволяет, по словам разработчиков, снизить уровень выбросов NOx до 0,7 г/кВт.ч. Вторая разработка – система E-SCR предназначена для муниципального и внутрипроизводственного транспорта. В очистной системе использован принцип более эффективного процесса нейтрализации NOx, нагретой до значительных температур AdBlue.

На выставке IAA-2010 компания представила 2 новейшие разработки. Двухстадийная модульная система SCRi очень компактна и может быть удобна там, где есть проблемы с местом для подобного фильтра. Эта современнейшая система позволяет, по словам разработчиков, снизить уровень выбросов NOx до 0,7 г/кВт.ч. Вторая разработка – система E-SCR предназначена для муниципального и внутрипроизводственного транспорта. В очистной системе использован принцип более эффективного процесса нейтрализации NOx, нагретой до значительных температур AdBlue.

Если Европа окажется в LEZ-зоне, то в какой зоне будем мы?

Безусловно, задают тон в разработке программ создания фильтрующих систем страны Европы, США и Япония. В мировом масштабе одним из первых шагов международного сообщества в направлении защиты окружающей среды стало вступление в силу в феврале 2005 г. Киотского протокола. И хотя еще «глобальный консенсус» отсутствует, можно сказать, что переломный момент в преодолении негативного менталитета различных правительств в отношении действий в деле сохранения экологии позади.

Сегодня примером в экологическом смысле без преувеличения является Европа. Выделены 235 зон пониженных выбросов (Low Emission Zones, или LEZ), 53 из них расположены в Германии. Первые зоны были введены в начале 2008 г. Целью создания таких зон является забота о чистоте окружающего воздуха хотя бы на узко ограниченной территории, с перспективой преобразования всех территорий в одну зону с экологически благоприятной обстановкой.

Деление территорий на зоны низкой эмиссии должно ускорить модернизацию транспортных средств. Внедрение таких зон в Европе было всесторонне продумано, учтены и маршруты общественного транспорта, сами размеры зон, ограничения скоростного режима, четко сформулирован перечень тех транспортных средств, которым в любом случае позволено въезжать, например, машинам «Скорой помощи» или с/х и лесным тракторам. Главное, был продуман контроль за соблюдением принятых положений, а также реально назначены размеры государственных субсидий, стимулирующих модернизацию техсредств, разработаны другие меры поддержки.

Кроме деления территорий на зоны параллельно было принято множество очень нужных для людей положений, таких как запрет передвижения грузовиков по наиболее загазованным улицам либо же использование «зеленой волны» для улучшения транспортных потоков в крупных городах. Большое внимание уделено мерам, способствующим распространению велосипедного движения. Кстати, было признано неэффективным использование уборки улиц моющими средствами.

Все европейские транспортные средства распределены на 4 категории. К первой относятся средства, отвечающие требованиям Euro 1 и ниже. Такие средства не получают пропуска ни в одну из экологических зон. Транспорт, отвечающий требованиям Euro 2, получает пропуск в виде красной эмблемки. Те техсредства, которые отвечают нормам Euro 3, получают желтый отличительный знак, ну а тем, кто может подтвердить соответствие нормам Euro 4 и выше, выдается зеленая наклейка.

Владельцы дизельных автомобилей могут повысить свой «статус», установив сажевый фильтр. Таким образом, грузовик с желтым «пропуском», установив фильтр твердых частиц, получает зеленый знак и более широкие возможности передвижения. Государство приветствует такие действия, каждый желающий установить на дизельный автомобиль сажевый фильтр при наличии технической возможности получает единоразовую субсидию в 330 евро. В бюджете Германии для этих целей заложена сумма в 30 млн. евро, просчитано, что модернизации необходимо подвергнуть 90 тыс. автомобилей.

Таким образом, грузовик с желтым «пропуском», установив фильтр твердых частиц, получает зеленый знак и более широкие возможности передвижения. Государство приветствует такие действия, каждый желающий установить на дизельный автомобиль сажевый фильтр при наличии технической возможности получает единоразовую субсидию в 330 евро. В бюджете Германии для этих целей заложена сумма в 30 млн. евро, просчитано, что модернизации необходимо подвергнуть 90 тыс. автомобилей.

Если же оператор транспортного средства забудет, что у него нет разрешения на въезд в определенную зону и нарушит принятый порядок, то в Германии он оплатит штраф в размере 40 евро, а в регистрационный центр транспортных средств поступит сигнал о произошедшем инциденте. Если таких отметок, полученных по разным поводам, в центре на данного водителя наберется 18, то он будет лишен водительских прав – вот так все очень серьезно.

С другой стороны, создается режим благоприятствования для перемещения пешком либо на велосипеде. Это и повышенное внимание к уборке тротуаров и дорог, запрет парковки машин в узких проездах, всесторонняя популяризация велодвижения.

Это и повышенное внимание к уборке тротуаров и дорог, запрет парковки машин в узких проездах, всесторонняя популяризация велодвижения.

В Копенгагене сегодня 35% населения попадают на работу либо учебу на велосипеде. И это несмотря на то, что в столице Дании в среднем 14 дней в месяце бывают дождливыми или снежными. Город инвестировал в 2010 г. около 37 евро на каждого жителя, улучшая условия для езды по городу на велосипеде. Для сравнения можно заметить, что на эти цели в Берлине выделяется не более 1–2 евро, а в Мюнхене около 3 евро на каждого жителя. К сожалению, автор не смог найти сумму, предусмотренную в московском бюджете для создания приемлемых условий для велосипедной езды по столице, а очень хотелось бы сравнить.

В качестве примера положительного эффекта наличия системы зон отметим, что берлинская LEZ занимает площадь 88 км2, на этой площади проживает около 1 млн. жителей, тогда как в целом в Берлине живет 3,4 млн. человек. В первый год существования зоны в нее был запрещен въезд только машин без каких-либо значков. Таких оказалось 7% от общего числа машин города.

Таких оказалось 7% от общего числа машин города.

Анализ показал, что за первый год снизились выбросы NOx на 14%, а выбросы твердых частиц – на 24%, что соответствует 52 т пыли и 960 т NOx в воздухе.

За 2010 г., когда ограничения на въезд транспорта усилили, эти цифры уже составили 170 т пыли и 1500 т NOx. Интересно, что доля транспортных средств, не отвечающих никаким стандартам Euro, в 2010 г. составила всего 1%. Что же касается грузовых машин г/п свыше 3,5 т, то в 2008 г. лишь 6% из них смогли получить зеленую наклейку, сообщающую о соответствии требованиям Euro 4 и выше. Сегодня же в Берлине таких автомобилей около 75%.

Виды проблем, возникающих при использовании каталитического нейтрализатора

Библиографическое описание: Петров, Н. В. Виды проблем, возникающих при использовании каталитического нейтрализатора / Н. В. Петров, Д. В. Федоров, А. М. Данилов, А. А. Игнатьев. — Текст : непосредственный // Молодой ученый. — 2017. — № 23 (157). — С. 152-154. — URL: https://moluch.ru/archive/157/44410/ (дата обращения: 28.05.2021).

— 2017. — № 23 (157). — С. 152-154. — URL: https://moluch.ru/archive/157/44410/ (дата обращения: 28.05.2021).

Каталити́ческий нейтрализа́тор (англ. catalytic converter) — устройство в выхлопной системе, предназначенное для снижения токсичности отработавших газов посредством восстановления оксидов азота и использования полученного кислорода для дожига угарного газа и недогоревших углеводородов. Основным требованием к успешной работе катализатора является стехиометрическое соотношение топлива и кислорода. В химии катализатор — это вещество, ускоряющее или вызывающее химическую реакцию, но само не входящее в эту реакцию. Такими веществами являются медь, никель, золото, платина, палладий, родий, хром. Принцип работы автомобильного катализатора как раз и основан на способности веществ-катализаторов к ускорению реакции.

Функции каталитического нейтрализатора:

‒ снижение количества окиси углерода в выхлопных газах;

‒ уменьшение уровня углеводородов в отработавших газах;

‒ уменьшение или полное удаление оксидов азота из состава выхлопных газов. [1]

[1]

Основное строение идизайн каталитического нейтрализатора

Обычный каталитический нейтрализатор состоит из внешней стальной облицовки, заполненной субстратом химических материалов. Существует два типа химического материала: керамические гранулы и монолитные сотовые плиты. Покрытие на шариках или дисках представляет собой ценные металлы, такие как палладиум, платина или родий. Передняя часть или основной боковой отсек содержат редукционный катализатор, пока задний отсек содержит кислородный катализатор. Нейтрализатор находится прямо за главной трубой, которая проводит выхлопы наружу. Он обычно припаян или прикреплён клапаном к основной трубе.

Рис. 1. Каталитический нейтрализатор в разрезе

Двухступенчатые нейтрализаторы проще в химическом отношении, чем трёхступенчатые нейтрализаторы. Они сводят к минимуму гидрокарбоновые и карбоновые загрязнители. Кислород, карбоновый монооксид и гидрокарбонаты попадают в нейтрализатор, взаимодействуя с субстратами материалов, что вызывает ускоренную оксидацию и сгорание. Ускоренная оксидация умерщвляет или делает химически нейтральными вредные выделения, и они выходят как безвредный диоксид карбоната и водяной пар.

Ускоренная оксидация умерщвляет или делает химически нейтральными вредные выделения, и они выходят как безвредный диоксид карбоната и водяной пар.

Трёхступенчатый каталитический нейтрализатор работает похожим образом, но в дополнение он сокращает количество нитрогенных оксидов. Для этой цели эти нейтрализаторы часто имеют вводные трубы, ведущиеся воздушными насосами, что ускоряет химическое изменение.

В свою очередь трехкомпонентные каталитические нейтрализаторы делятся на два вида в зависимости от материала блок-носителя (матрицы):

Керамика — блок-носитель изготовлен из огнеупорной керамики, выполнен в виде блока, пронизанного ячейками-сотами, через которые проходят выхлопные газы. Керамика дешевая, поэтому находит самое широкое применение, однако она хрупкая, что нередко становится причиной выхода нейтрализатора из строя;

Металл — блок-носитель изготовлен из огнеупорного сплава. Металл более надежен, чем керамика, однако это более сложное и дорогое решение, поэтому встречается реже. [2]

[2]

Виды ипричины возникновение неисправностей каталитического нейтрализатора

В системе выпуска всех современных автомобилей есть устройство для снижения токсичности отработавших газов — каталитический нейтрализатор. Рассмотрим его конструкцию и возможные неисправности. [3]

Химический субстрат внутри каталитического нейтрализатора может расплавиться, перегреваясь под воздействием условий газового топлива, потери свечи зажигания или других поломок зажигания. Обычно нейтрализаторы имеют разницу в 93 градуса между внешней и внутренней стороной при нормальной скорости движения, так что при перегреве внешняя сторона становится чёрного цвета с радужным оттенком. Инфракрасный пирометр, или регулятор контактной температуры, определяет, работает ли нейтрализатор слишком активно, чтобы избавиться от избыточного тепла.

Когда субстрат в нейтрализаторе плавит либо платино-палладиевое покрытие, либо ячеистый материал оксида алюминия, он образует непроницаемый шлак, который блокирует поток выхлопных газов, закупоривая проходы. Это создает серьезное обратное давление, которое влияет на производительность двигателя. Засорение нейтрализатора может привести к колебаниям двигателя при ускорении, слабой мощности, сложности при зажигании и в некоторых случаях невозможности запуска двигателя.

Это создает серьезное обратное давление, которое влияет на производительность двигателя. Засорение нейтрализатора может привести к колебаниям двигателя при ускорении, слабой мощности, сложности при зажигании и в некоторых случаях невозможности запуска двигателя.

Дефектные компоненты (такие как поломка распределительных колпачков, неисправность клапанов EGR или грязные инжектора топлива), которые вызывают чрезмерно плотную топливно-воздушную смесь, могут привести к плавлению. Эта проблема может быть диагностирована с помощью вакуумметрического прибора на впускном коллекторе или датчика обратного давления впереди или сзади нейтрализатора.

Рис. 2. Отработавшие газы практически не имеют выхода.

Засорение внутри нейтрализатора происходит при избытке несожжённого топлива. Температура внутри нейтрализатора не должна достигать предельной температуры, однако чрезмерная температура приведет к увеличенному давлению сзади. Когда субстраты химикатов растворяются, выхлопы выходят из трубы большим чёрным облаком. Также субстрат может намокнуть или засориться топливом. Пробег газа пострадает точно так же, как общая мощность и ускоритель.

Также субстрат может намокнуть или засориться топливом. Пробег газа пострадает точно так же, как общая мощность и ускоритель.

Пропаленные каталитические нейтрализаторы издают запах плавленого металла, сопровождаемый запахом сожжённых гнилых яиц. Это происходит из-за перегретого металла и горения субстрата. Некоторые резиновые линии для проводки воздуха могут сгорать так же, как и пластиковые компоненты и любая волокнистая прокладка. Индикатор кислорода может издавать кислотный запах из-за сожжённого изоляционного материала.

Решения проблем неисправностей каталитического нейтрализатора

Чтобы каталитический нейтрализатор хорошо исполнял свои функции, системы зажигания и топливные системы, установленные производителем, должны быть исправны. В неё входит правильное включение мотора без ошибок в части зажигания и неправильных соединений в первой и второй системе. Этот контрольный список включает в себя точки, пробки, конденсатор, или распределитель зажигания, катушки, свечи зажигания, шнуры и все относительные датчики ECM. Топливная система должна иметь надлежащее давление и регулировку карбюратора или топлива, систему впрыскивания топлива, где воздушно-топливная смесь не должна быть слишком плотной или разреженной. Правильно настроенный и приуроченный двигатель не нарушит работу каталитического нейтрализатора.

Топливная система должна иметь надлежащее давление и регулировку карбюратора или топлива, систему впрыскивания топлива, где воздушно-топливная смесь не должна быть слишком плотной или разреженной. Правильно настроенный и приуроченный двигатель не нарушит работу каталитического нейтрализатора.

Литература:

- https://ru.wikipedia.org/wiki/Каталитический_конвертер — Свободная энциклопедия Википедия.

- http://www.autoopt.ru/articles/products/3842850/ — Авто Альянс

- https://www.zr.ru/content/articles/905991-kataliticheskij-nejtralizator/ — Зарулем.рф

Основные термины (генерируются автоматически): каталитический нейтрализатор, нейтрализатор, газ, ECM, EGR, снижение токсичности, ускоренная оксидация.

| БиДжи Россия

В каталитическом нейтрализаторе (катализаторе) происходит химическая реакция, в ходе которой происходит нейтрализация вредных примесей, содержащихся в выхлопных газах.

На сегодняшний день любой автомобиль на дорогах, согласно федеральному законодательству, должен быть оборудован катализатором. Это необходимо для сохранения нашей атмосферы (окружающей среды) свободной от ядовитых загрязнений, которые могут стать причиной смога, кислотных дождей и легочных заболеваний.

Если вы тщательно обслуживаете автомобиль, то, наверняка, знаете, что срок службы катализатора – 150 000 км и даже более. Как бы то ни было, катализатор может быть «отравлен» и работать неэффективно задолго до достижения отметки в 150 000 км. Мы называем это «убитым катализатором».

Что служит причинами повреждения катализатора?

- Увеличенное количество вредных примесей в выхлопе (сажа, несгоревшее топливо)

В нормальных условиях выхлоп автомобиля будет содержать небольшое количество несгоревшего топлива или углеводородов (HC) и некоторые ядовитые вещества, такие как закись азота (NOx) и окись углерода (CO). Если ваш автомобиль не сжигает топливо эффективно, вашему катализатору придется иметь дело с большим количеством вредных примесей, c чем он может справиться. Со временем переизбыток этих загрязнителей может привести к преждевременной «смерти» вашего каталитического нейтрализатора.

Со временем переизбыток этих загрязнителей может привести к преждевременной «смерти» вашего каталитического нейтрализатора.

- Загрязнение масла

Катализатор также может быть поврежден испаренным моторным маслом. Пары масла обычно остаются внутри двигателя. Но чрезмерное количество паров попадает в камеру сгорания, где они могут смешаться с топливом. Так как пары масла тяжелее топлива, они не сгорают полностью. Пары масла должны каким-то образом выходить из двигателя, поэтому они «прицепляются» к выхлопным газам (ядовитым веществам), попадая в катализатор. В конечном итоге, масло полностью забьёт катализатор, вызвав перегрев и поломку. Это всего лишь вопрос времени.

Теперь у вас действительно проблемы!

Если катализатор не работает, как следует, мощность двигателя может снизиться, расход топлива — увеличиться, а количество ядовитых газов, выводящихся из двигателя, —сокращаться. На данный момент единственным решением проблемы является дорогостоящая замена катализатора.

Уделите двигателю вашего автомобиля немного внимания и заботы! Чтобы избежать «непреднамеренного убийства» катализатора, вам нужно сделать две вещи:

- Защитить топливную систему.

- Предотвратить загрязнение масла.

Используйте очиститель топливной системы, чтобы поддерживать чистоту вашего двигателя и сократить количество вредных выбросов. Кроме того, применяйте добавку в масло, чтобы предотвратить его деградацию, а также очиститель двигателя для уменьшения количества нежелательного масла, идущего назад к катализатору.

Простое уравнение: чистый двигатель + чистая топливная система = 1 исправный катализатор

Майкл Беллумо,руководитель технического отдела BG Products, Inc.

Wolflubes — The Vital Lubricant — Блог

Эксперты в области фильтрации: DOC и DPF

DOC, или дизельный катализатор окисления, — это каталитический нейтрализатор, предназначенный для снижения уровня выбросов вредных углеводородов и окиси углерода. Конструкция DOC предусматривает ячеистую структуру для гарантии максимальной площади контакта между отработавшими газами и металлическими каталитическими нейтрализаторами, что приводит к разрушению углеводородов и распаду окиси углерода на CO2 и h3O. DOC — это разумное вложение средств, с которым ваш автомобиль становится экологически безопаснее. Вы сами увидите и почувствуете влияние DOC на качество отработавших газов вашего автомобиля.

Конструкция DOC предусматривает ячеистую структуру для гарантии максимальной площади контакта между отработавшими газами и металлическими каталитическими нейтрализаторами, что приводит к разрушению углеводородов и распаду окиси углерода на CO2 и h3O. DOC — это разумное вложение средств, с которым ваш автомобиль становится экологически безопаснее. Вы сами увидите и почувствуете влияние DOC на качество отработавших газов вашего автомобиля.Как и DOC, DPF, или дизельный сажевый фильтр, является мастером своего дела. Этот фильтр собирает и сжигает частицы, содержащиеся в отработавших газах. Аналогично DOC, эффективность окисления обеспечивается ячеистой структурой компонента. Для сжигания собранных частиц DPF использует тепло, выделяемое двигателем и DOC. Но не забывайте, что засорение DPF может привести к потере достигнутых экологических преимуществ. DPF работает в тесной смычке с DOC: для надлежащей работы фильтра без засоров в него не должно поступать слишком много углеводородов, а сжигание частиц происходит за счет тепла, выделяемого DOC. Какая слаженная работа!

Какая слаженная работа!

Снижение содержания NOx

SCR, или селективный каталитический нейтрализатор, представляет собой каталитический нейтрализатор, предназначенный для снижения содержания оксидов азота (NOx) в отработавших газах. Для этого используется одна из трех дополнительных жидкостей: мочевина, безводный аммиак или водный аммиак. Отработавшие газы и жидкость-катализатор подаются в систему и проходят через конструкцию с металлическими каталитическими нейтрализаторами, которые стимулируют распад NOx на множество менее вредных веществ за счет присутствия мочевины.Важность моторного масла

Система дополнительной обработки отработавших газов не соединена напрямую с циркулирующим в автомобиле моторным маслом. Другими словами, моторное масло не проходит через компоненты системы очистки. Но не стоит недооценивать важность выбора правильного масла, совместимого с вашей системой дополнительной обработки отработавших газов.

Сгорание топлива каждый раз сопровождается сжиганием небольшого количества моторного масла. Остатки сгоревшей смазки проходят через систему дополнительной обработки отработавших газов и могут повредить каталитические нейтрализаторы или стать причиной засорения одного из фильтров.

Постоянные инвестиции в инновационные технологии позволяют компании Wolf предлагать самую различную продукцию, совместимую с системами дополнительной обработки отработавших газов. Вся продукция, соответствующая категориям ACEA C1-C4 и E6/E9, гарантирует комплексную защиту совместимых дизельных двигателей и систем дополнительной обработки отработавших газов. Кроме того, наш ассортимент инновационной продукции в скором времени будет расширен за счет добавления спецификации ACEA C5.

Поиск подходящего моторного масла порой вызывает все больше трудностей. Но компания Wolf всегда готова помочь вам. Функция поиска продуктов от компании Wolf — это удобный инструмент, который поможет вам найти оптимальное моторное масло всего за несколько секунд. Просто укажите марку и тип дизельного автомобиля, чтобы узнать, какое моторное масло защитит не только ваш двигатель, но и систему дополнительной обработки отработавших газов.

Просто укажите марку и тип дизельного автомобиля, чтобы узнать, какое моторное масло защитит не только ваш двигатель, но и систему дополнительной обработки отработавших газов.

Моторные масла

Описанные выше компоненты системы дополнительной обработки отработавших газов позволяют добиться большей экологичности двигателя, но вместе с тем остаются крайне уязвимыми. Именно поэтому выбор подходящей смазки для вашего автомобиля имеет столь большое значение. При работе двигателя сгорает небольшое количество моторного масла, остатки которого попадают во все три компонента очистки. Эти остатки могут засорить фильтр или помешать работе жидкости-катализатора или металлических каталитических нейтрализаторов. С автомобилями, оборудованными этими фильтрами, прежде всего несовместимы моторные масла, содержащие сульфатную золу. По этой причине ACEA (Ассоциация европейских производителей автомобилей) составила классификацию стандартов масел. Под категории C1-C4, E6 и E9 подпадают моторные масла для автомобилей, оснащенных системой дополнительной обработки отработавших газов. Недавно к ним добавился стандарт C5. Современная и инновационная продукция категории C5 обеспечивает комплексную защиту систем дополнительной обработки отработавших газов и еще большую экономию топлива. Специалисты Wolf Oil непрерывно занимаются разработкой новой продукции, поэтому советуем вам внимательно следить за нашими объявлениями о новых смазочных материалах!

Недавно к ним добавился стандарт C5. Современная и инновационная продукция категории C5 обеспечивает комплексную защиту систем дополнительной обработки отработавших газов и еще большую экономию топлива. Специалисты Wolf Oil непрерывно занимаются разработкой новой продукции, поэтому советуем вам внимательно следить за нашими объявлениями о новых смазочных материалах!Различные спецификации, множество тонкостей и непонятные сокращения могут сделать поиск подходящего моторного масла весьма утомительным. Именно поэтому компания Wolf разработала инструмент, который поможет найти моторное масло, оптимально подходящее для вашего автомобиля и обеспечивающее также защиту системы дополнительной обработки отработавших газов. Нажмите несколько кнопок — и вы найдете идеальное масло для вашего двигателя. Как производитель моторного масла, мы считаем своим долгом помочь каждому клиенту подобрать подходящую смазку, не забывая при этом об окружающей среде. Ведь мы сможем добиться экологичного будущего и умных технологий передвижения только все вместе.

Каталитические преобразователи

Каталитические преобразователиW. Адди Маевски

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Керамические ядра катализаторов обычно оборачиваются монтажными матами из керамических волокон и упаковываются в стальные корпуса. Специально разработанные материалы и технологии позволяют проектировать и производить чрезвычайно прочные каталитические нейтрализаторы.Разработан ряд технологий конвертерного консервирования, в том числе раскладушка, жгут и набивка. В каждой из технологий геометрия корпуса преобразователя должна обеспечивать требуемую плотность крепления мата. Конструкция входных и выходных коллекторов или конусов конвертера влияет на распределение потока газа и падение давления. В приложениях с ограниченным пространством катализаторы могут быть размещены внутри каталитических глушителей.

Введение

Подложки катализатора, покрытые активным слоем покрытия для катализатора, упаковываются в стальные корпуса, образуя каталитические нейтрализаторы.Ниже приведены основные рекомендации по проектированию каталитического нейтрализатора:

- механическая прочность

- тепловые потери

- Распределение потока

- перепад давления.

Долговечность выбросов и механическая износостойкость являются двумя ключевыми аспектами общей долговечности системы контроля выбросов. Устойчивость к выбросам зависит от качества покрытия катализатора и от условий эксплуатации, таких как температура или уровни каталитических ядов в выхлопных газах.Конструкция каталитического нейтрализатора должна обеспечивать необходимую механическую прочность системы.

Каталитические нейтрализаторы должны обеспечивать адекватную защиту субстрата в тяжелых условиях эксплуатации выхлопной системы автомобиля. Несмотря на воздействие высоких температур и теплового удара, влаги и агрессивных сред, а также механическую вибрацию (Таблица 1 [910] ), они выдерживают сотни тысяч километров. Окончательная механическая прочность системы контроля выбросов — это сочетание прочности подложки, прочности упаковочных материалов и упаковочной технологии.

Окончательная механическая прочность системы контроля выбросов — это сочетание прочности подложки, прочности упаковочных материалов и упаковочной технологии.

| Бензин | Дизель | |

|---|---|---|

| Диапазон температур, ° С | 300–1100 | 100-650 |

| Температурный градиент, ° С | 100-300 | 100-200 |

| Космическая скорость, 1 / час | 30 000–100 000 * | 60 000–150 000 * |

| Виброускорение, г | 28 | 10-20 |

| * — высшее S.V. может использоваться на вторичном рынке | ||

Поскольку дизельный двигатель более долговечен, чем его бензиновый аналог, требуемый ожидаемый срок службы дизельных каталитических нейтрализаторов также больше, чем у бензиновых преобразователей. Например, с 2004 года требования Агентства по охране окружающей среды США к долговечности систем контроля выбросов на дизельных двигателях большой мощности составляют 10 лет / 22 000 часов / 435 000 миль (700 000 км), в зависимости от того, что наступит раньше (ранее требования составляли 8 лет / 290 000 миль или 467 000 км). км).

Например, с 2004 года требования Агентства по охране окружающей среды США к долговечности систем контроля выбросов на дизельных двигателях большой мощности составляют 10 лет / 22 000 часов / 435 000 миль (700 000 км), в зависимости от того, что наступит раньше (ранее требования составляли 8 лет / 290 000 миль или 467 000 км). км).

В ситуациях, когда важны тепловые потери от преобразователя, они должны быть смоделированы при проектировании преобразователя. Конструкции с двойными стенками либо с воздушными зазорами, либо с изоляцией из керамического волокна обычно используются в бензиновых конвертерах в моноблочных местах, которые оптимизированы для холодного пуска углеводородов. Поскольку выбросы дизельного топлива при холодном запуске гораздо менее критичны, такие конструкции не использовались для дизельных преобразователей. Однако из-за низкой температуры выхлопных газов дизельного топлива дизельные преобразователи следует размещать рядом с выпускным коллектором или применять изоляцию выхлопной трубы для обеспечения удовлетворительной работы катализатора.Низкотемпературные характеристики, включая холодный запуск, становятся все более важными для дизельных каталитических нейтрализаторов, особенно в легких условиях.

Геометрия коллекторов конвертера, особенно впускного коллектора, может влиять на распределение потока выхлопных газов в катализаторе. Считается, что неравномерное распределение потока отрицательно влияет на характеристики и / или срок службы катализатора. Это мнение, хотя и не подтверждено убедительными экспериментальными данными, стало общепризнанным консенсусом.Даже если характеристики выбросов не улучшатся, умелая конструкция коллекторов, безусловно, может снизить общую потерю давления в каталитическом нейтрализаторе.

Технологии консервирования катализаторов развивались с 1990-х годов, что было обусловлено требованиями калифорнийских производителей бензина LEV, ULEV и SULEV. Для удовлетворения требований будущих выхлопных систем, особенно для дизельных двигателей, потребуются дальнейшие разработки. Основные факторы, ответственные за развитие технологии каталитических нейтрализаторов, можно резюмировать следующим образом:

- Для бензиновых двигателей преобразователь был либо перемещен в место с моноблочной муфтой, либо был введен второй преобразователь с моноблочной муфтой в дополнение к преобразователю, находящемуся под полом.Муфтовый преобразователь, установленный очень близко к выпускному отверстию двигателя, подвергается воздействию высоких температур, условий сильного теплового удара и повышенной вибрации, что требует более надежной герметизации.

- Ультратонкие керамические подложки для бензиновых двигателей имеют толщину стенки порядка 0,002–0,003 дюйма (0,050–0,075 мм). Примеры коммерческих конфигураций, представленных в конце 1990-х годов, включают подложки 600/3 и 900/2. Эти части более слабые. чем более старые и более толстые стеновые основы (например,g., 400 / 6,5, толщиной стенки 0,0065 дюйма или 0,17 мм). Для размещения этих деталей потребовались новые материалы и / или методы упаковки.

- Широкое использование каталитических нейтрализаторов в автомобилях с дизельным двигателем, например в автомобилях стандарта Евро 3/4, создало определенные проблемы, связанные с работой при низких температурах.

- Выхлопные системы двигателей большой мощности, особенно те, которые содержат сажевые фильтры (DPF), требуют очень прочной упаковки. Хотя монолитные подложки DPF упаковываются с использованием, по существу, тех же методов, что и каталитические преобразователи, они намного тяжелее и крупнее, что создает новые проблемы.

###

Что такое катализатор окисления дизельного топлива?

Катализаторы окисления дизельного топлива (DOC) — это каталитические преобразователи, разработанные специально для дизельных двигателей и оборудования для снижения выбросов окиси углерода (CO), углеводородов (HC) и твердых частиц (PM). DOC просты, недороги, не требуют обслуживания и подходят для всех типов и применений дизельных двигателей.

Рис. 1. Как работает дизельный окислительный катализатор (DOC)

Современные каталитические нейтрализаторы состоят из монолитной сотовой подложки, покрытой катализатором из металла платиновой группы, упакованной в контейнер из нержавеющей стали.Ячеистая структура с множеством небольших параллельных каналов обеспечивает большую площадь каталитического контакта с выхлопными газами. Когда горячие газы контактируют с катализатором, некоторые загрязнители выхлопных газов превращаются в безвредные вещества: диоксид углерода и воду.

Катализатор окисления дизельного топлива предназначен для окисления окиси углерода, углеводородов в газовой фазе и фракции твердых частиц дизельного топлива в SOF до CO 2 и H 2 O:

Дизель выхлопные газы содержат достаточное количество кислорода, необходимого для вышеуказанных реакций.Концентрация O 2 в выхлопных газах дизельного двигателя варьируется от 3 до 17%, в зависимости от нагрузки двигателя. Типичные эффективности преобразования CO и HC в дизельном катализаторе окисления ® Nett ® приведены на Фигуре 2. Активность катализатора увеличивается с температурой. Для «выключения» катализатора необходима минимальная температура выхлопных газов около 200 ° C. При повышенных температурах конверсия зависит от размера и конструкции катализатора и может превышать 90%.

Рис. 2. Каталитическое превращение окиси углерода и углеводородовКонверсия твердых частиц дизельного топлива является важной функцией современного катализатора окисления дизельного топлива . Катализатор проявляет очень высокую активность в окислении органической фракции (SOF) твердых частиц дизельного топлива. Конверсия SOF может достигать и превышать 80%. При более низких температурах, скажем, 300 ° C, общая конверсия DPM обычно составляет от 30 до 50% (рисунок 3). При высоких температурах, выше 400 ° C, в катализаторе может происходить обратный процесс.Это окисление диоксида серы до триоксида серы, который соединяется с водой, образуя серную кислоту:

Происходит образование частиц сульфата (SO4), что перевешивает выгоду от восстановления SOF. На рис. 3 показан пример ситуации, в которой при 450 ° C общий выброс DPM при выключенном двигателе и катализаторе равен. В действительности образование сульфатов сильно зависит от содержания серы в топливе, а также от состава катализатора. Снизить выбросы DPM можно с помощью катализатора даже при высоких температурах, при условии использования подходящего состава катализатора и топлива хорошего качества с низким содержанием серы.С другой стороны, дизельный катализатор окисления , используемый с топливом с высоким содержанием серы, увеличит общий выход DPM при более высоких температурах. Вот почему дизельные катализаторы получают большее распространение только после промышленного внедрения дизельного топлива с низким содержанием серы.

Рис. 3. Каталитическое превращение DPMКатализаторы окисления дизельного топлива т, в зависимости от его состава, также могут проявлять некоторую ограниченную активность в отношении восстановления оксидов азота в выхлопных газах дизельных двигателей.NO x обычно наблюдаются конверсии 10-20%. Конверсия NO x имеет максимум при температурах среды около 300 ° C.

Система очистки дизельных выхлопных газов (Технический отчет)

Доэрти, Б. Дж. Система очистки дизельных выхлопных газов . США: Н. П., 1982.

Интернет. DOI: 10,2172 / 5347895.

Доэрти, Б. Дж. Система очистки выхлопных газов дизелей . Соединенные Штаты. https://doi.org/10.2172/5347895

Доэрти, Б. Дж. Чт.

«Система очистки выхлопных газов дизелей». Соединенные Штаты. https://doi.org/10.2172/5347895. https://www.osti.gov/servlets/purl/5347895.

@article {osti_5347895,

title = {Система очистки дизельных выхлопных газов},

author = {Доэрти, Б. Дж.},

abstractNote = {Представлена конструкция системы очистки выхлопных газов дизеля.Он обеспечит 2000 стандартных кубических футов в минуту сухого анэробного газа (в основном азота) для использования в операциях воздушного бурения, где коррозия бурильных труб является проблемой, например, в геотермальных установках. Система работает в полевых условиях и может транспортироваться по автомагистралям. Он будет работать при температуре окружающей среды до 110 ° C и не требует воды - дизельное топливо используется для сжигания избыточного кислорода и выработки электроэнергии для системы. Затраты на добычу газа, включая капитальную амортизацию, эксплуатацию, топливо и техническое обслуживание (при разумном использовании), составляют около 1 доллара США.50/1000 scf.},

doi = {10.2172 / 5347895},

url = {https://www.osti.gov/biblio/5347895},

журнал = {},

номер =,

объем =,

место = {США},

год = {1982},

месяц = {7}

}

границ | Анализ влияния каталитического нейтрализатора на производительность автомобильных двигателей с помощью имитационных моделей в реальном времени

Введение

В последние десятилетия постоянная потребность в сокращении выбросов загрязняющих веществ от двигателей внутреннего сгорания (ДВС) побудила производителей оригинального оборудования усовершенствовать существующие подсистемы (например,g., впрыск топлива, системы срабатывания клапанов и т. д.) и внедрять инновационные решения (с особым акцентом на устройства последующей обработки). Фактически, для того, чтобы эти технологии были действительно эффективными, требуется надлежащая и одновременная разработка компоновки предприятия, систем контроля и стратегий управления.

Сложность систем и большое количество управляющих переменных требуют глубокого понимания процессов, которые определяют поведение управляемой трансмиссии как системы в целом.Проектирование архитектуры системы и ее устройств управления определенно требует прочной теоретической поддержки со стороны физических моделей, чтобы обрисовать общее поведение системы, которое в основном является нелинейным и поэтому трудно предсказуемым. Математические модели являются мощным инструментом для оценки влияния компоновки системы и стратегий управления на конечный результат, что сокращает путь от проектных спецификаций до дорожных испытаний (Guzzella and Onder, 2010).

Применение быстрых математических моделей при проектировании силовых агрегатов и связанных с ними систем управления хорошо известно уже более десяти лет, и несколько примеров можно найти в литературе (Gambarotta and Lucchetti, 2011).Подробный сценарий изложен в (Guzzella and Onder, 2010). Обычно подходы наполнения и опорожнения (F&E) и квази-установившегося потока (QSF) используются для построения 0D моделей с сосредоточенными параметрами, которые используются как для впускных и выпускных систем, так и для процессов в цилиндрах, но при этом учитывают « моделирование в реальном времени »(Gambarotta et al., 2011; Gambarotta and Lucchetti, 2013). Даже если химические и физические процессы, происходящие в цилиндре, очень сложны, «быстрые» модели требуют упрощенных однозонных 0D-подходов, в которых сгорание рассматривается посредством определения надлежащей функции сжигания топлива (Heywood, 1988), а реакции образования загрязняющих веществ с помощью упрощенного механизмы или — чаще — модели черного ящика (Guzzella, Onder, 2010).Большинство коммерческих инструментов основано на этих методологиях (как описано в Gambarotta and Lucchetti, 2011, 2013).

Этот сценарий подчеркивает важную роль быстрых математических моделей в моделировании сложных систем, общее поведение которых возникает из-за взаимодействия различных компонентов и процессов сложным и нетривиальным образом. После этого рассмотрения и для исследования влияния различных каталитических подложек на характеристики силовых агрегатов была разработана модель системы последующей обработки, которая сочетается с моделью двигателя с «углом поворота коленчатого вала» (Gambarotta and Lucchetti, 2013).Особое внимание было уделено пенам как инновационному материалу для подложек (Bach and Dimopoulos Eggenschwiler, 2011). Полученные результаты представлены в статье.

Пенопласт с открытыми ячейками — это ячеистые материалы, состоящие из соединенных между собой твердых распорок, расположенных в ячейках, которые охватывают пустотные области и открытое окно или поры. Такие пены могут быть легко изготовлены с использованием различных технологий и материалов, начиная от полимеров, керамики (Al 2 O 3 , кордиерита или SiC) и металлов (Santoliquido et al., 2017). Пенопласт с открытыми ячейками — это инновационные субстраты, характеризующиеся высокой пористостью, низкой плотностью и высокой механической прочностью. В последние годы они были рассмотрены для различных промышленных применений, таких как фильтры, теплоизоляторы, поглотители механической энергии, глушители, теплообменники и каталитические реакторы. В качестве подложек катализаторов они обладают рядом преимуществ по сравнению с сотовыми монолитами и насадочными слоями. Структура с открытыми ячейками обеспечивает более высокую однородность потока, что является критическим фактором для эффективности преобразования загрязняющих веществ и долговечности катализатора (Zygourakis, 1989; Martin et al., 2000; Gaiser et al., 2003). В сотовых монолитах ламинарный поток в каналах приводит к низкому тепло- и массообмену. Вместо этого сеть твердых стоек решеток открытых ячеек характеризуется извилистыми путями, которые усиливают взаимодействие газа со стенкой и способствуют снижению тепловой инерции (Giani et al., 2005; Lucci et al., 2016). В автомобильной промышленности критическим параметром является падение давления, которое влияет на эффективность двигателя. Пены имеют более высокий перепад давления по сравнению с монолитом с такими же размерами (Twigg, Richardson, 2007; Lucci et al., 2015; Фон Рикенбах и др., 2015). Это может быть компенсировано увеличением массопереноса, что позволяет уменьшить размер катализатора (Dimopoulos Eggenschwiler et al., 2009) или другой геометрической конфигурацией реактора (Koltsakis et al., 2008). Некоторые усилия были потрачены на их моделирование. С одной стороны, было проанализировано высококачественное сканирование пенопласта с помощью КТ (компьютерной томографии), с другой стороны, чтобы уменьшить вычислительную нагрузку, пены были смоделированы как регулярные структуры с ячейками Кельвина (Boomsman et al., 2003; Джани и др., 2005; Инаят и др., 2011). Было продемонстрировано, что обычные субстраты с ячейками Кельвина работают лучше, чем их соответствующие рандомизированные пены, с точки зрения компромисса между массопереносом и падением давления (Lucci et al., 2016).

Недавно было предложено изменение структуры пены, основанное на достижениях технологий аддитивного производства (AM). Такие «пены» состоят из повторяющихся элементарных ячеек различной формы (Inayat et al., 2016; Bracconi et al., 2018; Papetti et al., 2018). Были предложены различные элементарные ячейки для построения взаимосвязанных структур. (Papetti et al., 2018) описывает систематическую геометрическую оптимизацию обычной подложки с открытыми ячейками и сочетает в себе численное моделирование и методы AM для реализации первой в мире, насколько известно авторам, подложки катализатора с 3D-печатью из кордиерита для реального автомобиля Приложения.

Определить количественно влияние структуры подложки катализатора на характеристики двигателя непросто из-за различного динамического поведения сотов и пен во время переходных процессов, а также из-за высокой нелинейности всей системы двигателя.Для сравнения влияния сотовых и вспененных оснований был разработан оригинальный математический инструмент 0D, который использовался для моделирования современного дизельного двигателя с турбонаддувом объемом 1,6 л. Результаты моделирования, полученные в отношении ездового цикла EUDC, представлены в документе, показывающем влияние этих различных опор на тепловые переходные процессы катализатора и на расход топлива.

Моделирование в реальном времени системы последующей обработки двигателя и выхлопных газов

Двигатель с углом поворота коленчатого вала, модель

Для целей данной работы модель двигателя, описанная в Gambarotta et al.(2011) и Gambarotta and Lucchetti (2013), рассматривая двигатель с турбонаддувом и системой рециркуляции отработавших газов. Процессы внутрицилиндрового обмена и газообмена были описаны с использованием подхода QSF для впускных и выпускных клапанов и метода F&E для коллекторов и цилиндров. Сгорание считается определяющим надлежащую скорость тепловыделения (HRR), а образование загрязняющих веществ оценивается с помощью подмоделей черного ящика. Был разработан оригинальный алгоритм интегрирования уравнений сохранения в цилиндре с подходящим временным шагом (настроенным на сохранение углового шага ~ 1 ° CA для любой скорости двигателя n ), при сохранении большего общего временного шага для впуска. и выхлопные системы.Модель топливной системы учитывает динамику топливной рампы (через ее объемный модуль), характеристики потока форсунок и утечки и позволяет рассчитать расход впрыскиваемого топлива на основе давления в рампе p Rail и времени включения ET. Модели на основе карт черного ящика использовались для компрессора C и турбины с изменяемой геометрией (VGT).

Усредненное за цикл значение коэффициента эквивалентности φ рассчитывается из общей массы всасываемого воздуха (полученной путем интегрирования массового расхода воздуха по каждому циклу) и общей массы впрыскиваемого топлива за цикл (оценивается на основе расхода впрыскиваемого топлива).Массовые расходы рассматриваемых загрязняющих веществ (CO, HC и PM), необходимые для расчета концентраций загрязняющих веществ X mi в выхлопных газах, а затем тепла, выделяемого реакциями окисления внутри катализатора (см. Модель катализатора), являются оценивается как функция коэффициента эквивалентности φ и частоты вращения двигателя n с помощью экспериментальных карт, расположенных в справочных таблицах в следующей форме:

Модель и схема ее причинно-следственной связи описаны в Gambarotta et al.(2011) и Гамбаротта и Луккетти (2013). Он использовался для моделирования нескольких автомобильных двигателей (как SI, так и дизельных), откалиброванных и проверенных для сравнения выходных данных модели с экспериментальными данными, как подробно описано в Gambarotta and Lucchetti (2011, 2013) и Gambarotta (2017). Предложенная модель также использовалась в оригинальной системе Hardware-in-the-Loop (HiL) на базе ПК, разработанной авторами (Gambarotta et al., 2012), демонстрируя хорошую способность прогнозировать поведение и производительность движка и связанных с ним. подсистемы как в установившихся, так и в переходных режимах работы.

Выхлопная система и катализатор модели

Процессы теплопередачи в выхлопной системе играют ключевую роль в моделировании ДВС из-за значительного влияния температуры выхлопных газов на эффективность систем последующей обработки. Следовательно, тщательное описание процессов теплообмена является фундаментальным, особенно во время критических переходных процессов (например, «выключение» катализатора, регенерация ловушки твердых частиц и т. Другими критическими фазами работы двигателя по выбросам являются длительная работа при низкой нагрузке, когда система последующей обработки значительно охлаждается, а также при максимальной нагрузке, когда температуры достаточно высоки, но массовый расход выхлопных газов вынуждает катализатор работать с пониженной массой. дефицит передачи.По этой причине, несмотря на ограничения, накладываемые подходом 0D, особое внимание было уделено моделированию теплового поведения выхлопной системы.

Рабочая жидкость рассматривается как смесь идеальных газов, определяемых вектором массовых концентраций X mi , относящихся к 7 химическим веществам, то есть N 2 , O 2 , CO 2 , H 2 O, CO, H 2 и NO. Экстенсивные свойства ρ и c p рассчитываются как средневзвешенные с учетом состава смеси, а k = c p / c v известно из c p и константа газовой смеси R .Таким образом нельзя рассчитать интенсивные свойства μ, Pr и λ. Динамическая вязкость μ рассчитывается как функция отношения эквивалентности φ посредством экспериментальной корреляции (Heywood, 1988):

μ = 3,3 · 10-7Tm0,71 + 0,027φ, дюйм [Па · с]Pr оценивается следующим выражением (Heywood, 1988):

Pr = 0,05 + 4,2 (k-1) -6,7 (k-1) 2, для φ≤1Наконец λ получается из определения Pr :

Модель выпускного коллектора

Математическая модель выпускного коллектора была разработана на основе подхода F&E.Температура и давление получаются из уравнений сохранения массы и энергии, применяемых к коллектору, рассматриваемому как объем 0D. Оценивая тепловой поток через стенки коллектора, как это было предложено в Guzzella и Onder (2010), уравнение сохранения энергии для выхлопных газов внутри коллектора можно записать следующим образом:

dUdt = m˙exhhexh-m˙turhtur-m˙EGRhEGR-Q˙inгде Q˙in — тепловой поток от газовой смеси к стенкам коллектора. Энтальпия газов, покидающих коллектор h tur и h EGR вычисляется при условии, что температура газа равна температуре внутри коллектора.

В представленной модели тепловая инерция выпускного коллектора была учтена при заданной общей массе m w и постоянной удельной теплоемкости c w для стенок коллектора (рисунок 1). Температура стенок коллектора предполагалась однородной, и ее изменения были оценены с помощью следующего дифференциального уравнения:

dTwdt = 1 мВт · cw (Q˙in-Q˙out)где Q˙in и Q˙out — тепловой поток между газовым потоком и стенками и между стенками и окружающим воздухом соответственно.Эти тепловые потоки могут быть рассчитаны со ссылкой на хорошо известное схематическое описание, представленное на рисунке 1, где тепло передается за счет конвекции и излучения между газовым потоком и внутренними стенками, за счет теплопроводности через стены и за счет конвекции и излучения между внешними стенами и окружающей средой. воздуха. Однако в предложенной модели внутреннее излучение считается незначительным. Даже если реальная геометрия коллектора сложна, он был смоделирован как одиночная цилиндрическая труба с надлежащей длиной L , чтобы сохранить вычислительную нагрузку в пределах подхода 0D.

Рисунок 1 . Схема потоков выхлопного коллектора.

Для оценки Q˙в использовалась конкретная корреляция, предложенная в литературе для систем впуска и выпуска ДВС в следующей форме (Depcik and Assanis, 2001):

Член Pr c часто принимает значение, близкое к 1, а значения для a и b определяются на основе измерений. Значение Nu было оценено на основе корреляции Гниелинского, описанной в Konstantinidis et al.(1997) и Кандилас и Стамателос (1999), предложив подходящий коэффициент конвективного увеличения для учета нестабильности и турбулентности потока, определенный следующим образом:

, где Nu eff и Nu th — эффективное и теоретическое значение соответственно. Последнее значение можно оценить с помощью хорошо известных корреляций из Konstantinidis et al. (1997) и Кандилас и Стамателос (1999):

Nuth = (f / 8) (Re-1000) Pr1.07 + 12,7 (f / 8) 1/2 (Pr2 / 3-1) 104где

и

f = (0,790lnRe-1,64) -2 3000и

Q˙in = Айнхин (Texh_man-Tw), где Pr , μ и λ для выхлопных газов оцениваются как T exh _ man температура, принимаемая как однородная в выпускном коллекторе.

Оценка конвективного теплового потока от стенок коллектора в окружающий воздух более трудна из-за геометрии компонентов и внешнего вида потока. Для простоты геометрия коллектора была принята как цилиндрическая, а внешнее поле потока однородно и связано со скоростью транспортного средства. Модель основана на корреляции, предложенной в Konstantinidis et al. (1997) и Кандилас и Стамателос (1999), таким образом оценивая Nu следующим образом:

Nuout = 0,3 + Nuout_lam2 + Nuout_tur2, 10и

Nuout_tur = 0,037Re0,8Pr1 + 2443Re-0,1 (Pr2 / 3-1)Из Nu из Коэффициент конвекции и тепловой поток можно рассчитать, начиная с