Принцип работы форсунки

Форсунка (другое название — инжектор), являясь конструктивным элементом системы впрыска, предназначена для дозированной подачи топлива, его распыления в камере сгорания (впускном коллекторе) и образования топливно-воздушной смеси.

Форсунка используется в системах впрыска как бензиновых, так и дизельных двигателей. На современных двигателях устанавливаются форсунки с электронным управлением впрыска.

В зависимости от способа осуществления впрыска различают следующие виды форсунок:

электромагнитная;

электрогидравлическая;

пьезоэлектрическая.

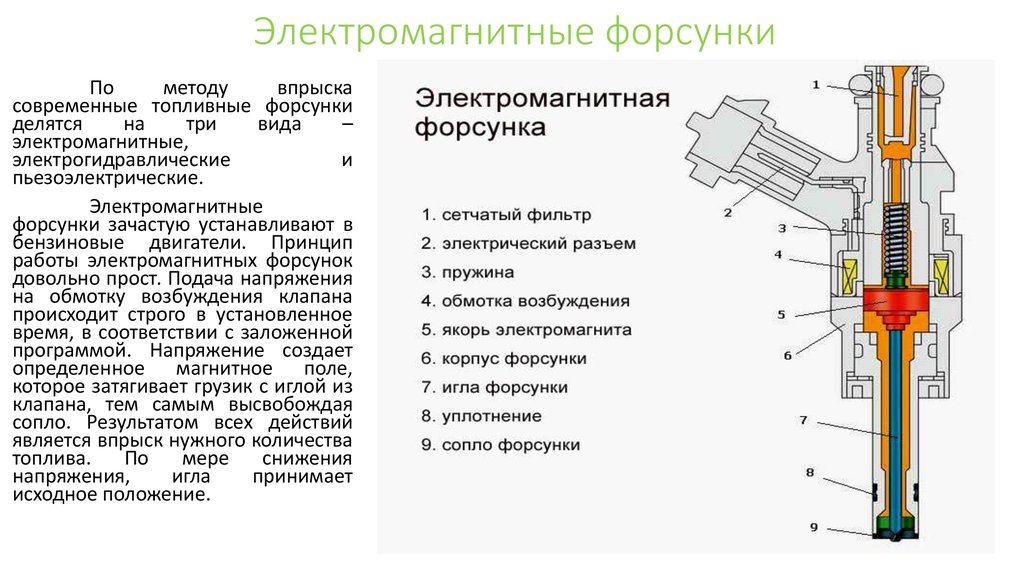

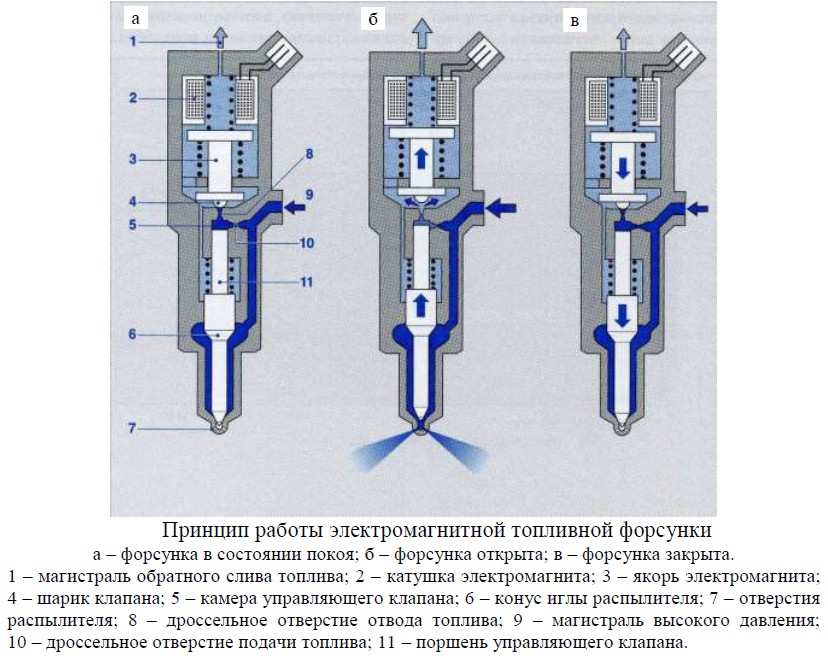

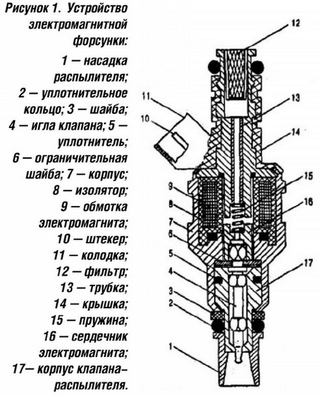

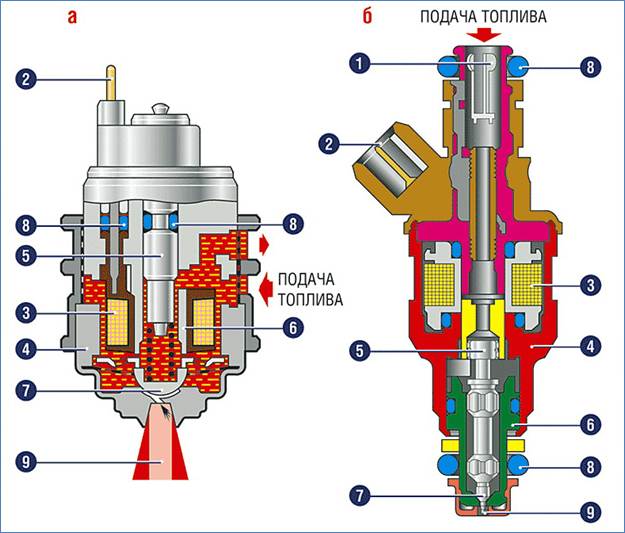

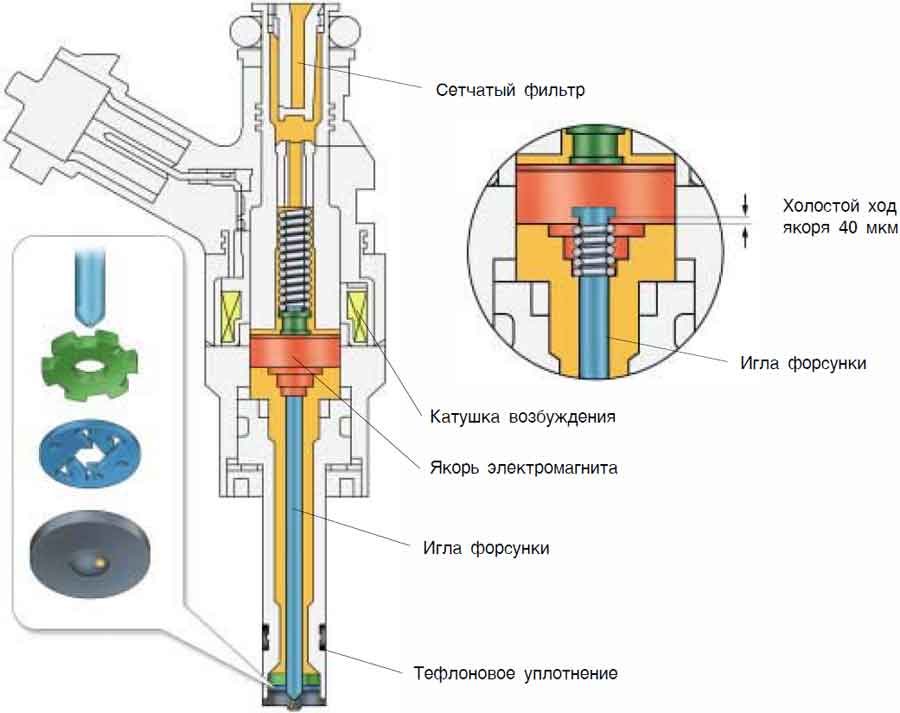

Электромагнитная форсунка

Электромагнитная форсунка устанавливается, как правило, на бензиновых двигателях, в т.ч. оборудованных системой непосредственного впрыска. Форсунка имеет достаточно простое устройство, включающее электромагнитный клапан с иглой и сопло.

Схема электромагнитной форсунки

1 сетчатый фильтр

2 электрический разъем

3 пружина

4 обмотка возбуждения

5 якорь электромагнита

6 корпус форсунки

7 игла форсунки

8 уплотнение

9сопло форсунки

Работа электромагнитной форсунки осуществляется следующим образом. В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана. При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

В соответствии с заложенным алгоритмом электронный блок управления обеспечивает в нужный момент подачу напряжения на обмотку возбуждения клапана. При этом создается электромагнитное поле, которое преодолевая усилие пружины, втягивает якорь с иглой и освобождает сопло. Производится впрыск топлива. С исчезновением напряжения, пружина возвращает иглу форсунки на седло.

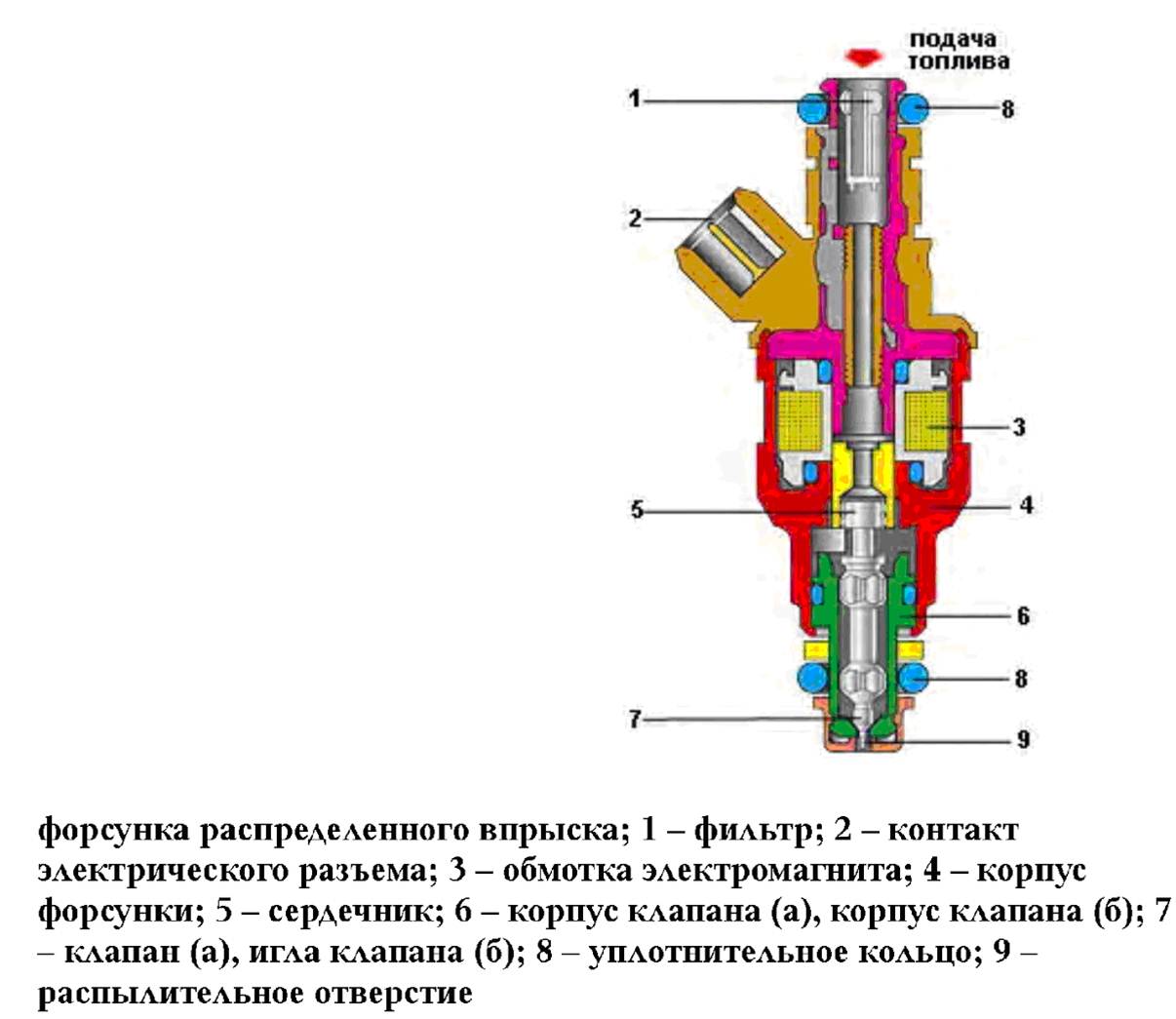

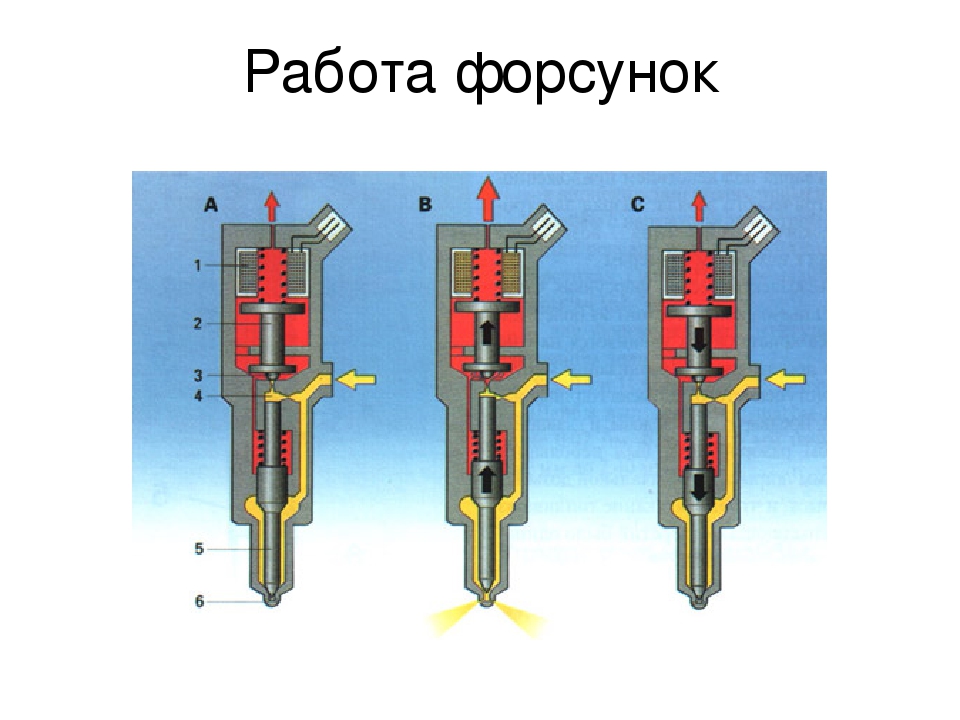

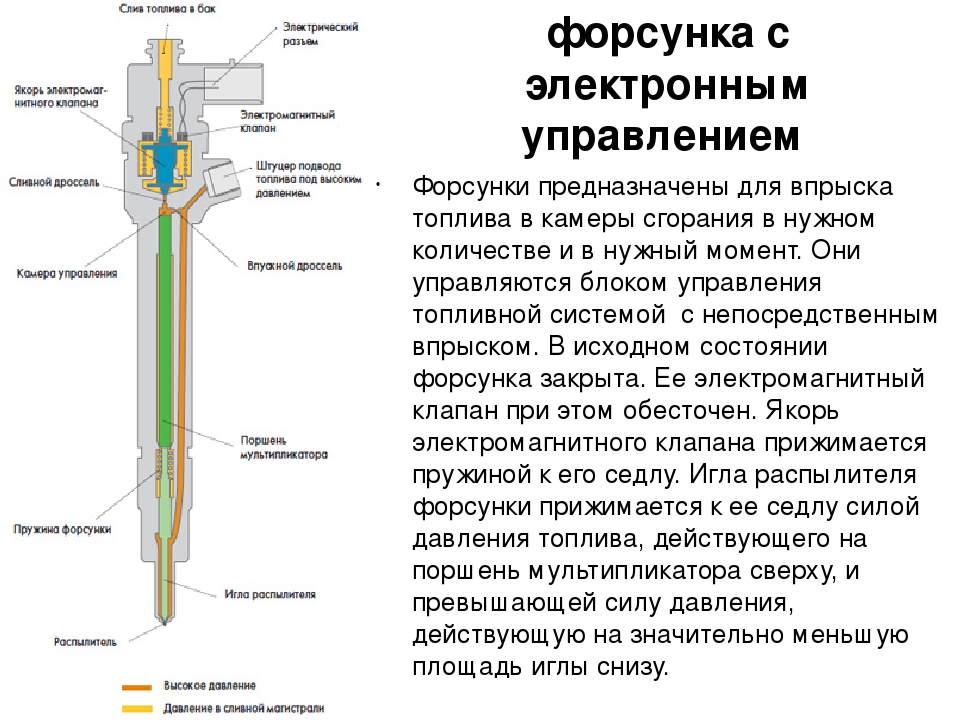

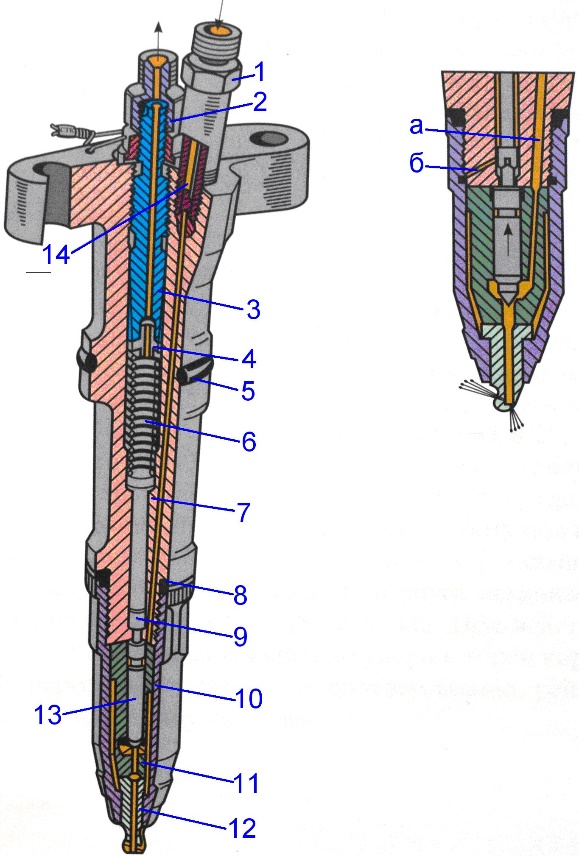

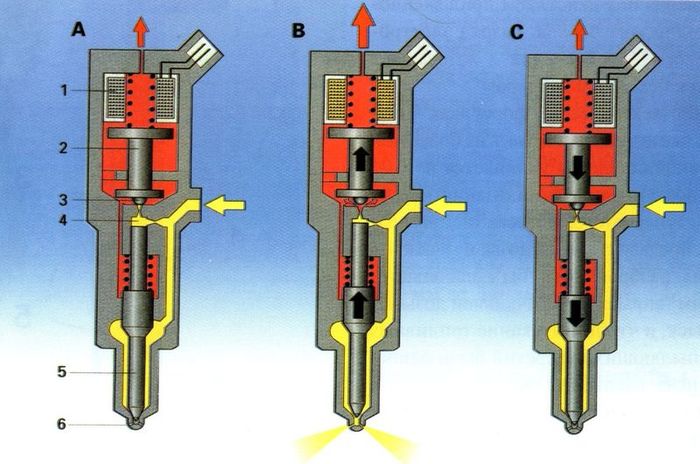

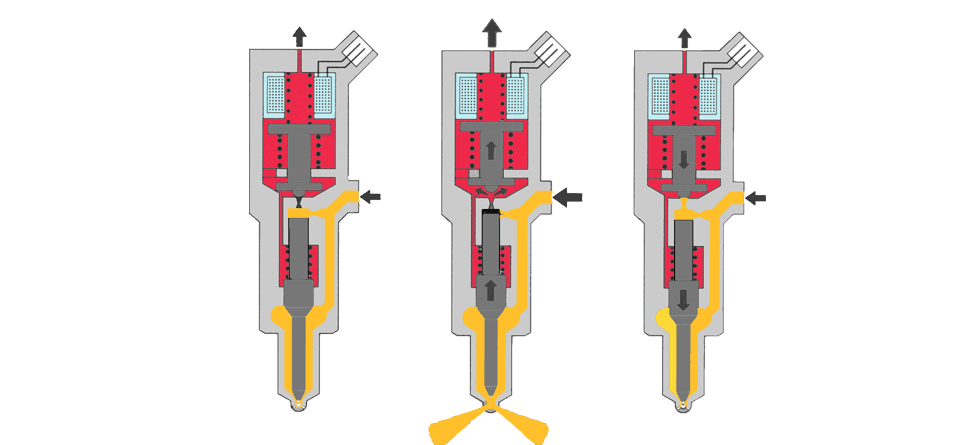

Электрогидравлическая форсунка

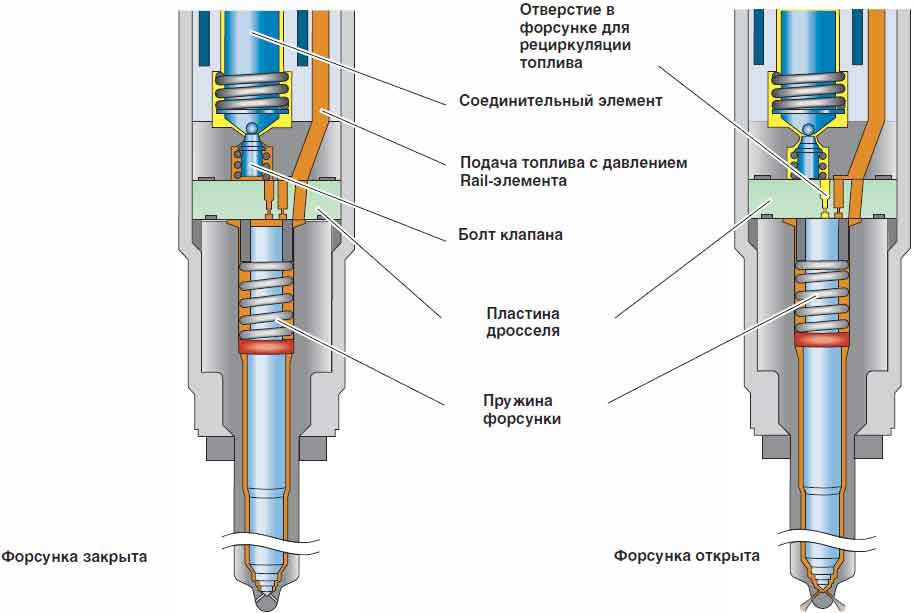

Электрогидравлическая форсунка используется на дизельных двигателях, в т.ч. оборудованных системой впрыска Common Rail. Конструкция электрогидравлической форсунки объединяет электромагнитный клапан, камеру управления, впускной и сливной дроссели.

Схема электрогидравлической форсунки

1 сопло форсунки

2 пружина

3 камера управления

4 сливной дроссель

5 якорь электромагнита

6 сливной канал

7 электрический разъем

8 обмотка возбуждения

9 штуцер подвода топлива

10 впускной дроссель

11 поршень

12игла форсунки

Принцип работы электрогидравлической форсунки основан на использовании давления топлива, как при впрыске, так и при его прекращении. В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

В исходном положении электромагнитный клапан обесточен и закрыт, игла форсунки прижата к седлу силой давления топлива на поршень в камере управления. Впрыск топлива не происходит. При этом давление топлива на иглу ввиду разности площадей контакта меньше давления на поршень.

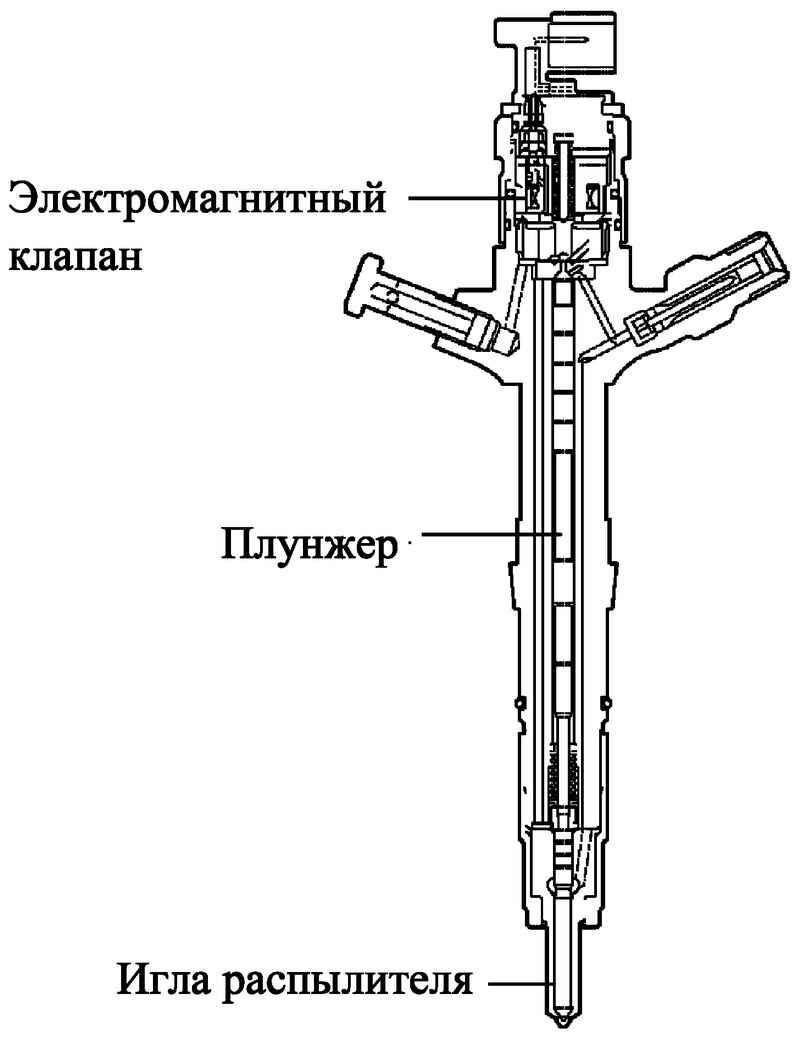

Пьезоэлектрическая форсунка

Самым совершенным устройством, обеспечивающим впрыск топлива, является пьезоэлектрическая форсунка (пьезофорсунка). Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

Преимуществами пьезофорсунки являются:

быстрота срабатывания (в 4 раза быстрее электромагнитного клапана), и как следствие возможность многократного впрыска топлива в течение одного цикла;

Это стало возможным благодаря использованию пьезоэффекта в управлении форсункой, основанного на изменении длины пьезокристалла под действием напряжения. Конструкция пьезоэлектрической форсунки включает пьезоэлемент, толкатель, переключающий клапан и иглу, помещенные в корпусе.

Схема пьезоэлектрической форсунки

1 игла форсунки

2 уплотнение

3 пружина иглы

4 блок дросселей

5 переключающий клапан

6 пружина клапана

7 поршень клапана

8 поршень толкателя

9 пьезоэлемент

11 сетчатый фильтр

12 электрический разъем

13 нагнетательный канал

В работе пьезофорсунки, также как и электрогидравлической форсунки, используется гидравлический принцип. В исходном положении игла посажена на седло за счет высокого давления топлива. При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

При подаче электрического сигнала на пьезоэлемент, увеличивается его длина, которая передает усилие на поршень толкателя. Открывается переключающий клапан, топливо поступает в сливную магистраль. Давление выше иглы падает. Игла за счет давления в нижней части поднимается и производится впрыск топлива.

Количество впрыскиваемого топлива определяется:

длительностью воздействия на пьезоэлемент;

давлением топлива в топливной рампе.

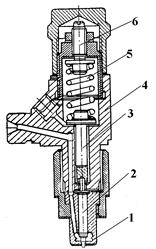

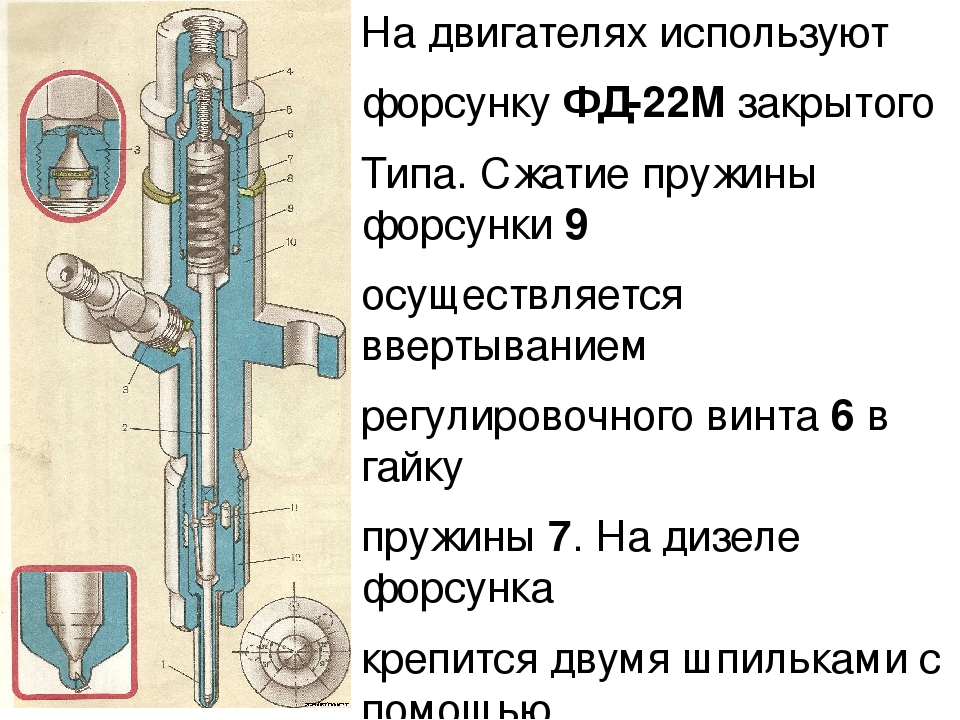

Форсунка дизельного двигателя.

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок.

Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) –

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

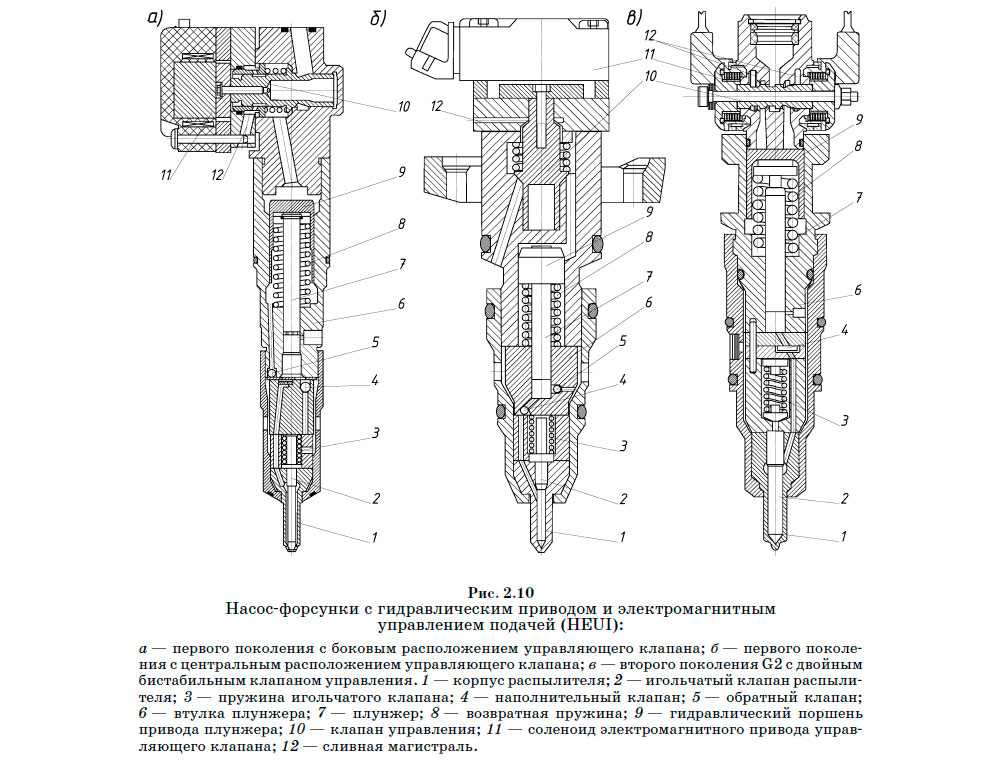

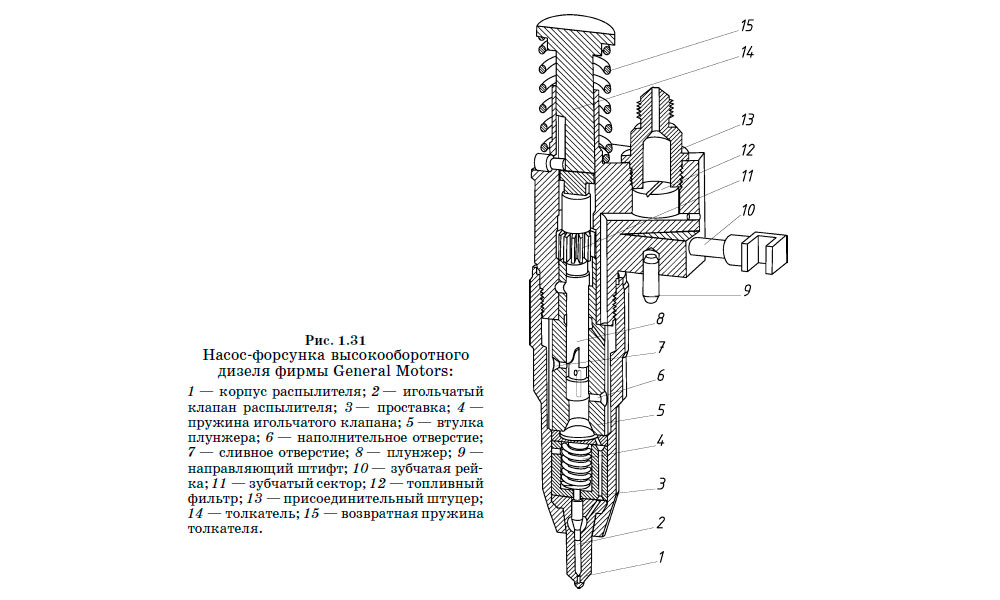

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

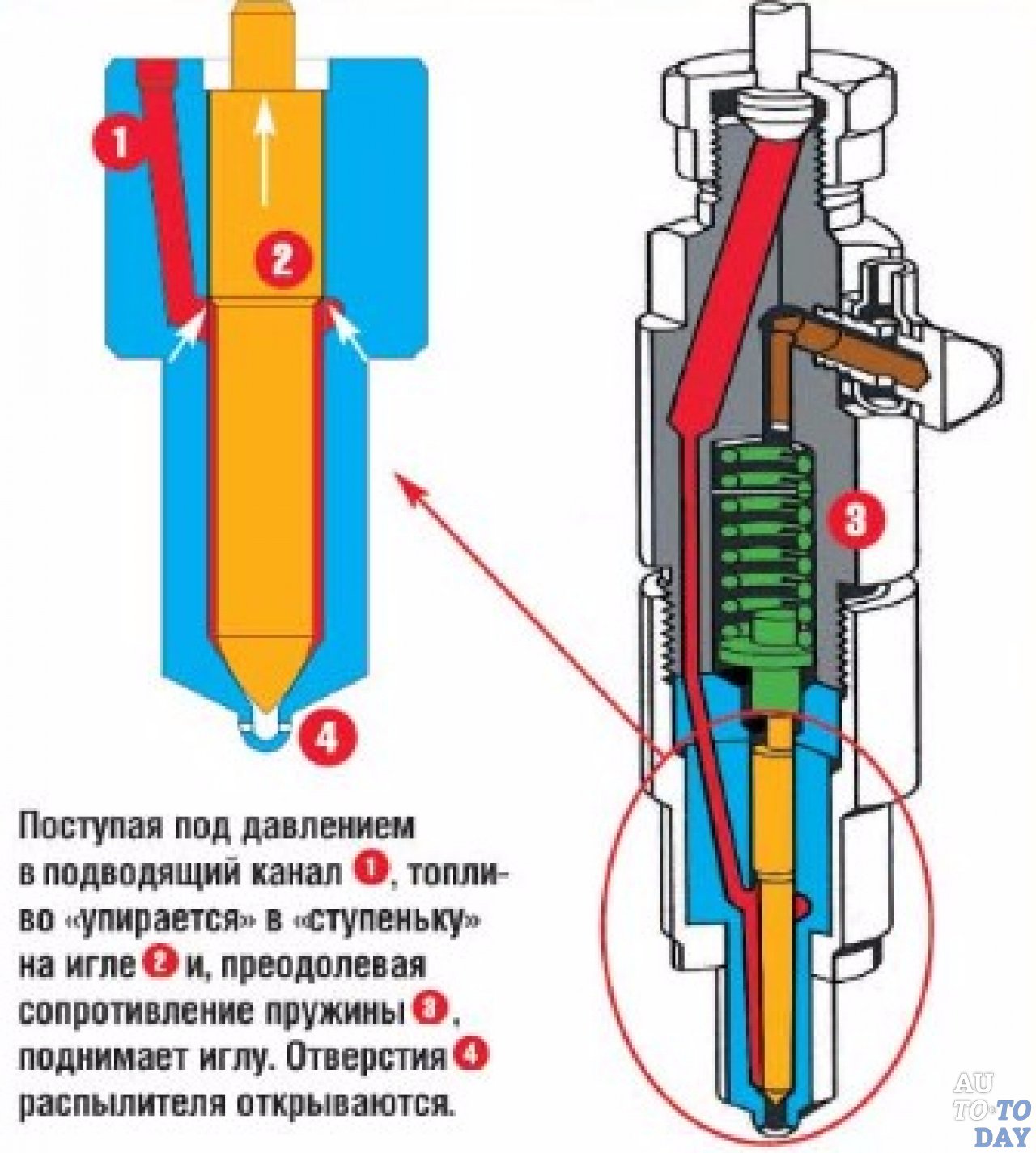

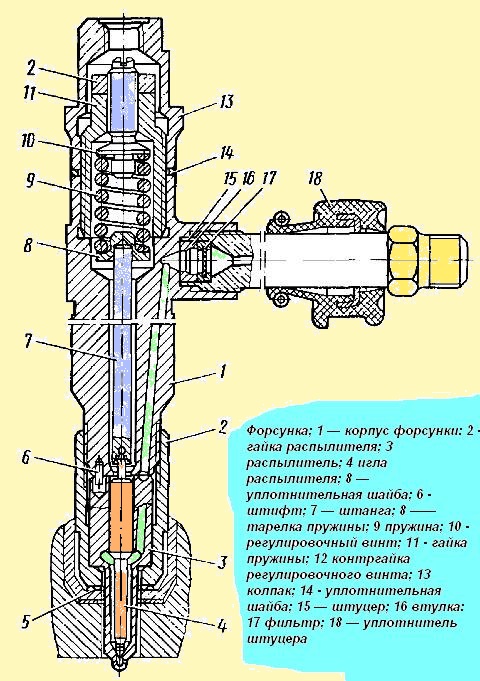

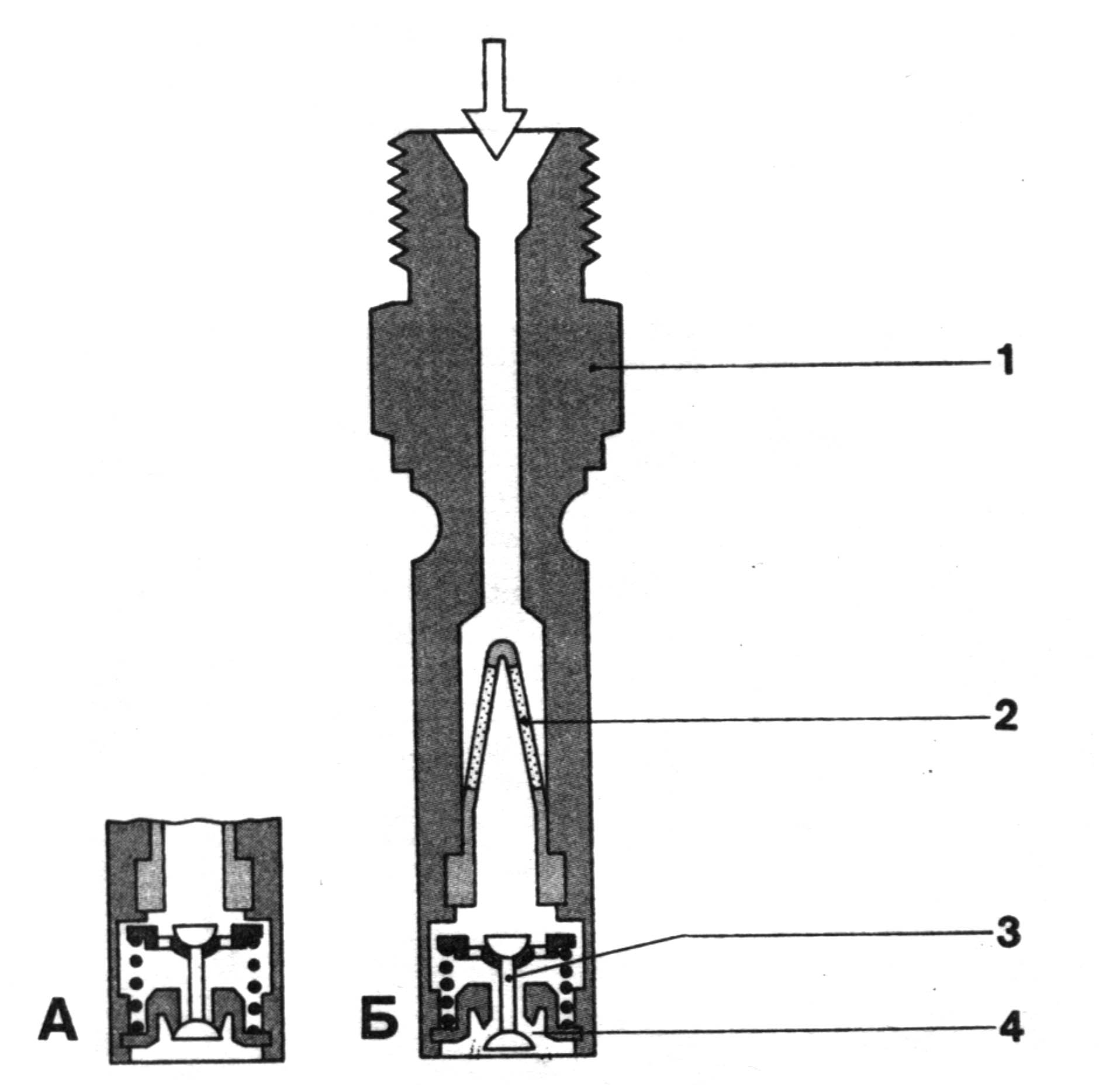

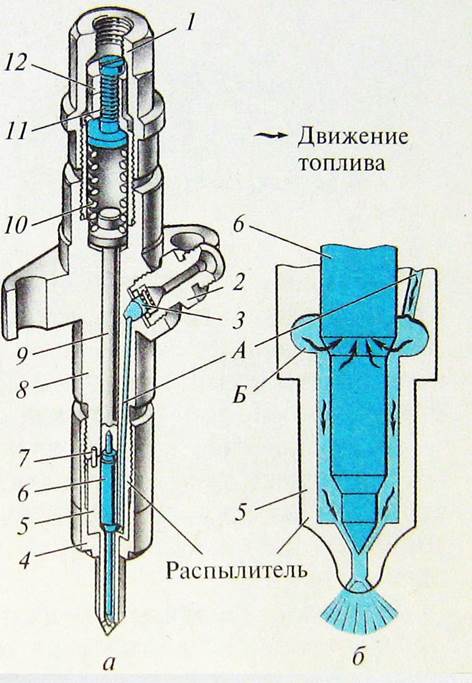

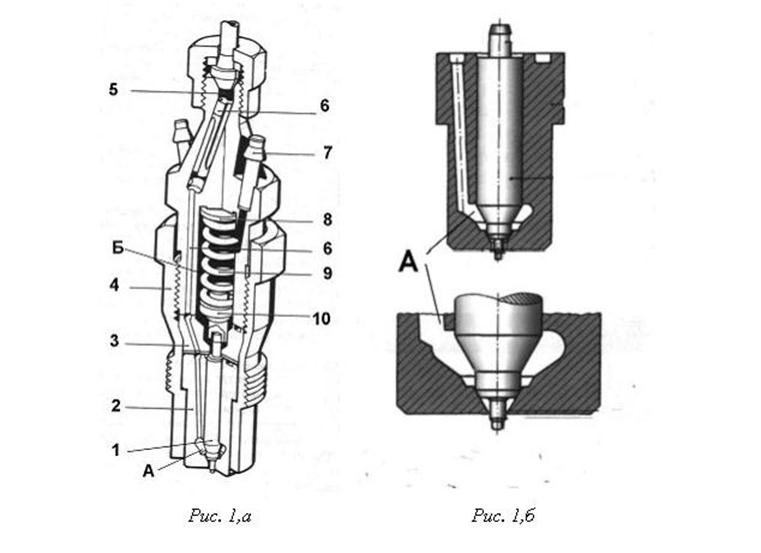

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

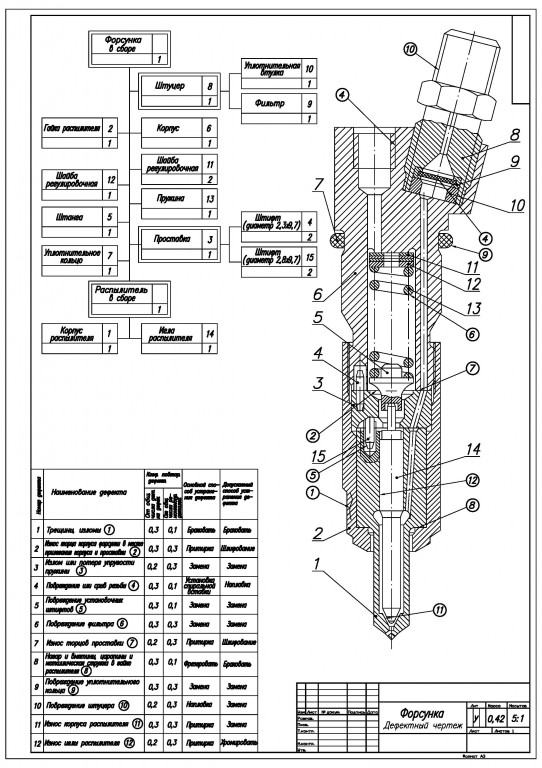

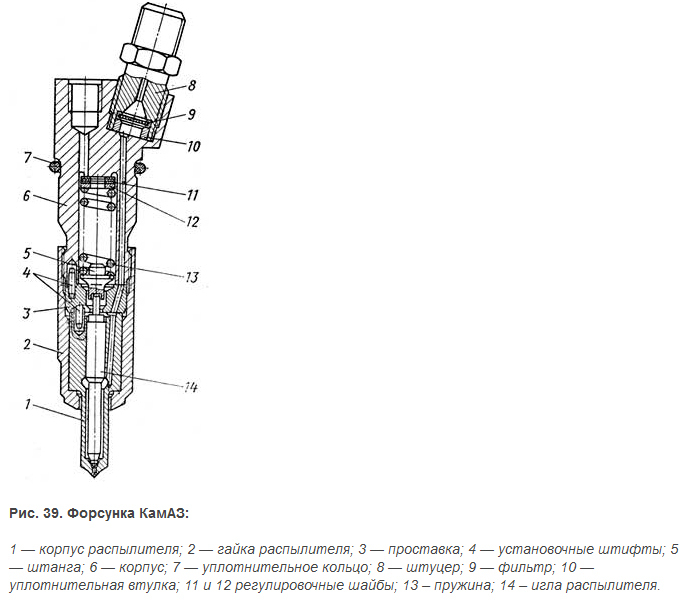

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

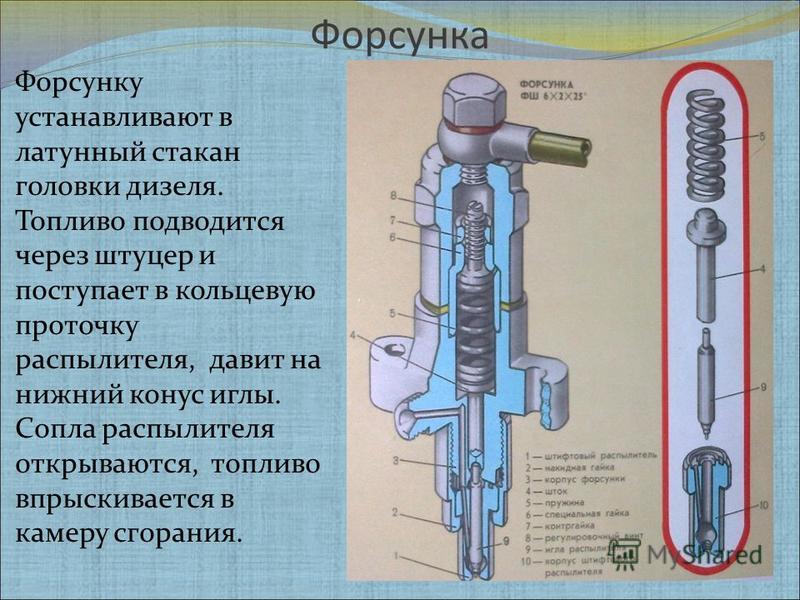

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

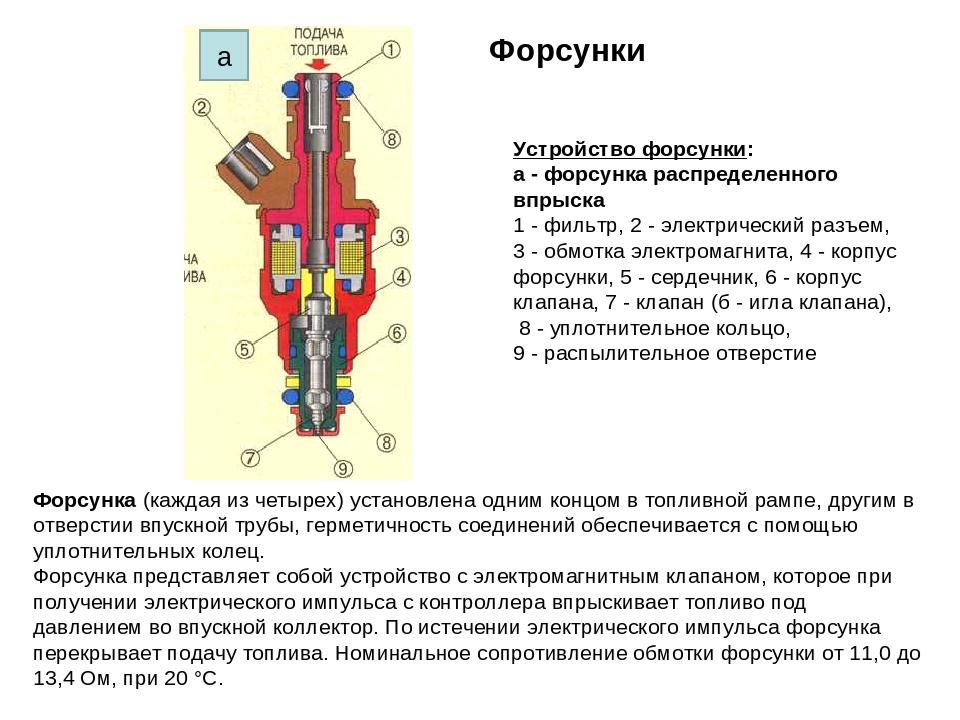

Топливные форсунки: устройство и принцип действия

23.03.2017

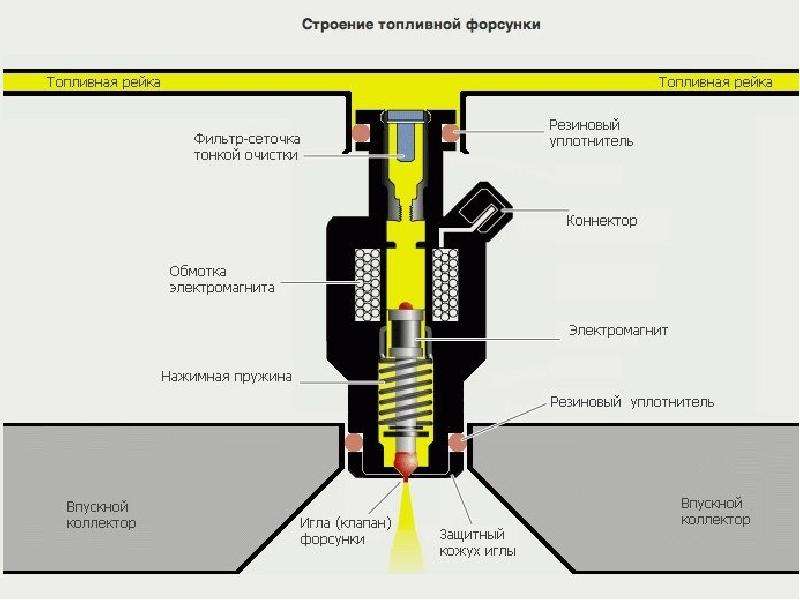

Форсунки являются основными элементами в дизельных и бензиновых инжекторных двигателях. Существует несколько типов форсунок. Они устанавливаются на двигатели разных конструкций. В данной статье будет подробно описано, что собой представляет данная деталь конструкции автомобиля.

Назначение форсунок и их виды

Все инжекторные бензиновые и дизельные двигатели оснащены системой впрыска топлива, которая подразумевает использование форсунок. Этот элемент системы играет не самую последнюю роль. Форсунки предназначены для распыления топлива внутри камеры сгорания. Принцип работы форсунок дизельного и бензинового двигателей аналогичен. Распыление происходит за счет подачи топлива под высоким давлением через сопло форсунки. Благодаря форсункам внутри камеры сгорания возникает топливный факел, то есть происходит разбивка топлива на микроскопические капли, которые смешиваются с воздухом.

Этот элемент системы играет не самую последнюю роль. Форсунки предназначены для распыления топлива внутри камеры сгорания. Принцип работы форсунок дизельного и бензинового двигателей аналогичен. Распыление происходит за счет подачи топлива под высоким давлением через сопло форсунки. Благодаря форсункам внутри камеры сгорания возникает топливный факел, то есть происходит разбивка топлива на микроскопические капли, которые смешиваются с воздухом.

Единственно, что отличает работу форсунок бензиновых и дизельных моторов, так это режим работы. Форсунки в бензиновых силовых агрегатах работают под более низким давлением, чем в дизельных.

На сегодняшний день в системах впрыска используется 4 вида форсунок:

- Механические

- Электромагнитные

- Электрогидравлические

- Пьезоэлектрические

Разберем каждый тип форсунок отдельно, так как каждый из них обладает своими особенностями и применяется в разных сферах.

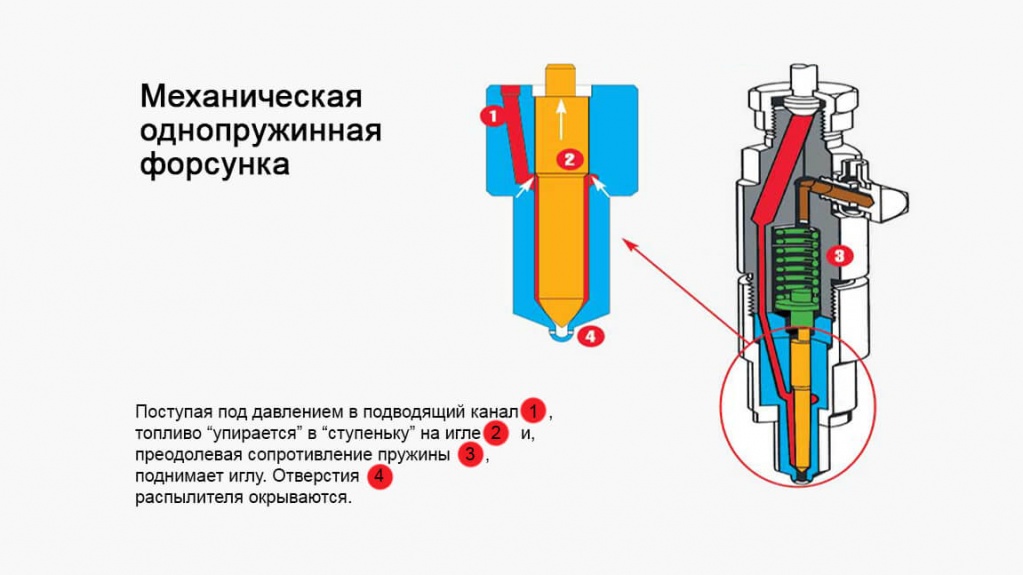

Механические форсунки

Данный тип форсунок является «классическим» решением. Их используют уже не один год и за это время они не стали менее популярными. Механическая форсунка представляет собой некий клапан, который открывается при достижении определенного давления. Внутри корпуса находится игла. Она закрывает сопло под действие пружины. Давление толкает топливо от ТНВД к кольцевой камере, которая находится между иглой и корпусом. Под действие давления игла приподнимается и открывает сопло. В результате происходит распыление капель топлива по камере сгорания. После снижения давления игла приподнимается и закрывает сопло.

Механическая форсунка обладает высокой надежностью и простой конструкции. Но она не подходит для установки на современные дизельные двигатели, так как не способна обеспечить необходимые характеристики. По этой причине на смену механическим форсункам постепенно приходят другие.

Электромагнитные форсунки

Основное отличие электромагнитной форсунки от механической заключается в том, что открытие сопла происходит после подачи сигнала от контроллера на встроенный электромагнит, который располагается в верхней части форсунки. Якорь электромагнита соединен с иглой. При подаче напряжения на электромагнит игла поднимается и открывает сопло.

Якорь электромагнита соединен с иглой. При подаче напряжения на электромагнит игла поднимается и открывает сопло.

Электромагнитные форсунки нашли широкое применение в бензиновых двигателях. В дизельных их не используют, так как они не способны работать под большим давлением.

Электрогидравлические форсунки

В этих форсунках собраны все положительные качества двух предыдущих видов. Давление топлива на иглу осуществляется сразу с двух сторон (снизу и сверху) в местах расположения топливных камер, которые связаны между собой. Следовательно, и давление в них одинаковое. Верхняя камера получила название камерой управления. Она соединена со сливной магистралью посредством электромагнитного клапана. Топливо поступает в верхнюю камеру из впускной магистрали через дроссель (канал с сужением).

Принцип действия электрогидравлической форсунки выглядит следующим образом. Когда клапан находится в закрытом положении, игла опущена и прижата к седлу. Как только клапан получает импульс от контроллера, топливо начинает из камеры управления поступать в сливную магистраль. Это сопровождается падением давления в камере. Теперь на иглу оказывается давление только снизу. Из-за этого игла приподнимается и происходит впрыск топлива. В этот момент камера управления все еще соединена с впускной магистралью. Впускной дроссель не позволяет топливу заполнить камеру.

Как только клапан получает импульс от контроллера, топливо начинает из камеры управления поступать в сливную магистраль. Это сопровождается падением давления в камере. Теперь на иглу оказывается давление только снизу. Из-за этого игла приподнимается и происходит впрыск топлива. В этот момент камера управления все еще соединена с впускной магистралью. Впускной дроссель не позволяет топливу заполнить камеру.

Электрогидравлические форсунки используются в дизельных двигателях и системах впрыска Common Rail. Данное устройство отличается своей простотой и надежностью. Использование таких форсунок обеспечивает двигателю длительный срок службы.

Пьезоэлектрические форсунки

Эти форсунки являются самыми современными. Их наиболее часто используют в дизельных двигателях с системой впрыска Common Rail. Принцип действия этих форсунок схож с гидроэлектрическими, за исключением одного момента. В качестве элемента, который воздействует на клапан и заставляет его открываться, чтобы топливо из верхней камеры попало в сливную магистраль, выступает пьезоэлектрический кристалл. Уже давно известно, что некоторые кристаллы обладают пьезоэлектрическим эффектом. Внешняя сила воздействует на кристалл, и он поддается деформации, образовывая электрический заряд. Также эти кристаллы способны демонстрировать и обратный эффект. Если на них воздействовать электрическим током, то они начнут изменять свои размеры. В пьезоэлектрических форсунках используются именно такие кристаллы. Они под действием электричества удлиняются и толкают поршень клапана, отвечающего за подачу топлива из камеры управления в сливную магистраль.

Уже давно известно, что некоторые кристаллы обладают пьезоэлектрическим эффектом. Внешняя сила воздействует на кристалл, и он поддается деформации, образовывая электрический заряд. Также эти кристаллы способны демонстрировать и обратный эффект. Если на них воздействовать электрическим током, то они начнут изменять свои размеры. В пьезоэлектрических форсунках используются именно такие кристаллы. Они под действием электричества удлиняются и толкают поршень клапана, отвечающего за подачу топлива из камеры управления в сливную магистраль.

Эти форсунки отличаются от остальных своим быстродействием. Длина кристалла изменяется и открывает клапан в 4 раза быстрее, чем это происходит в электромагнитных форсунках. Благодаря пьезоэлектрическим форсункам появилась возможность осуществлять несколько впрысков за один такт двигателя. В результате появились двигателя с форсунками, которые способны за один такт делать до 9 впрысков.

Форсунка | Устройство автомобиля

Какое назначение форсунки, какого они типа на автомобильных двигателях?

Форсунка служит для непосредственного впрыска жидкого топлива в камеру сгорания двигателя в мелкораспыленном виде под заданным давлением. На дизельных автомобильных двигателях, устанавливают закрытые бесштифтовые форсунки с гидравлически управляемой иглой.

На дизельных автомобильных двигателях, устанавливают закрытые бесштифтовые форсунки с гидравлически управляемой иглой.

Как устроена и работает форсунка?

Форсунка двигателя ЯМЗ-236 (рис.82, а) состоит из корпуса 8, к нижней части которого через установочные штифты 5 накидной гайкой 6 крепится корпус распылителя 4. В нижней части распылителя выполнены четыре сопловых отверстия диаметром 0,34 мм, а в корпусе установлена игла 2. Она тщательно притерта к корпусу и образует с ним прецизионную пару. На иглу воздействует шток 9 с центрирующим шариком 7. Шток 9 нагружен пружиной 11, упругостью которой определяется давление впрыска топлива. Пружина 11 установлена в стакане 12 и нижним концом опирается на шайбу 10, закрепленную на штоке, а верхним – на упор регулировочного винта 13, ввернутого в стакан 12. Бинт имеет шлиц для его проворачивания во время регулировки давления впрыска топлива и контргайку 14, предотвращающую произвольное его отвертывание. Сверху установлен колпак 15, предотвращающий проникновение пыли в форсунку. Топливо к форсунке подводится от топливного насоса высокого давления по топливопроводу 18 с уплотнителем 17 и сетчатым фильтром 16, очищается и по каналу 19 поступает в камеру 20, затем по трем каналам 21 проходит в кольцевую камеру 3, где, воздействуя на конус иглы 2, поднимает ее, преодолевая упругость пружины 11, и через сопловые отверстия 1 распылителя в мелкораспыленном виде впрыскивается в камеру сгорания двигателя, где смешивается с воздухом и сгорает. По окончании впрыска пружина 11 снова плотно прижимает иглу 2 к седлу, предотвращая прорыв газов в форсунку. Форсунка на головке блока крепится скобой, опирающейся на заплечики колпака 15. Между форсункой и головкой блока установлена медная уплотнительная шайба.

Топливо к форсунке подводится от топливного насоса высокого давления по топливопроводу 18 с уплотнителем 17 и сетчатым фильтром 16, очищается и по каналу 19 поступает в камеру 20, затем по трем каналам 21 проходит в кольцевую камеру 3, где, воздействуя на конус иглы 2, поднимает ее, преодолевая упругость пружины 11, и через сопловые отверстия 1 распылителя в мелкораспыленном виде впрыскивается в камеру сгорания двигателя, где смешивается с воздухом и сгорает. По окончании впрыска пружина 11 снова плотно прижимает иглу 2 к седлу, предотвращая прорыв газов в форсунку. Форсунка на головке блока крепится скобой, опирающейся на заплечики колпака 15. Между форсункой и головкой блока установлена медная уплотнительная шайба.

Рис.82. Форсунка двигателя ЯМЗ-236 (а) и двигателя автомобиля КамАЗ-5320 (б).

Как устроена и работает форсунка двигателя автомобиля КамАЗ-5320?

Форсунка двигателя автомобиля КамАЗ-5320 (рис.82, б) состоит из корпуса 29, к которому снизу накидной гайкой 25 крепится распылитель 22 с сопловыми отверстиями. В распылителе установлена запорная игла 23. На нее воздействует шток 28, нагруженный пружиной 37. Между корпусом форсунки и распылителем имеется проставка 26 с установочными штифтами 27. Пружина верхним концом упирается в опорную шайбу 35, над которой установлены регулировочные прокладки 34 для регулировки упругости пружины 37, а следовательно, и давления впрыска топлива.

В распылителе установлена запорная игла 23. На нее воздействует шток 28, нагруженный пружиной 37. Между корпусом форсунки и распылителем имеется проставка 26 с установочными штифтами 27. Пружина верхним концом упирается в опорную шайбу 35, над которой установлены регулировочные прокладки 34 для регулировки упругости пружины 37, а следовательно, и давления впрыска топлива.

Топливо к форсунке подается по трубопроводу 32 с фильтром 33 от топливного насоса высокого давления и поступает в канал 36, далее в кольцевую полость 38 и по каналам 39 в полость 24, где давит на скошенную поверхность иглы 23, поднимает ее, преодолевая упругость пружины 37, и открывает выход топливу через сопловые отверстия распылителя в камеру сгорания. В конце впрыска пружина снова закрывает иглу, предотвращая попадание газов в форсунку. Просочившееся топливо между иглой и корпусом по каналу 31 отводится в топливный бак. Уплотнительное кольцо 30 предотвращает попадание пыли в форсунку.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Система питания дизельного двигателя»

давление, двигатель, игла, пружина, распылитель, топливо, форсунка

Смотрите также:

19.

Назначение принцип действия конструкция открытых и закрытых форсунок.

Назначение принцип действия конструкция открытых и закрытых форсунок.Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По

конструкции закрытые форсунки могут

различаться устройством запорного

клапана и способом крепления в литом

корпусе впускного коллектора. По типу

запорного устройства закрытые форсунки

подразделяют на форсунки со сферическим,

дисковым и штифтовым клапаном; по

способу крепления — на вставные и

резьбовые.

Закрытые ГМ-форсунки в

дозировании топлива участия не принимают.

Их главная функция — распылять бензин

на горячие впускные клапаны двигателя.

При этом распыленные частицы бензина

переходят в парообразное состояние, а

впускной клапан охлаждается. Чтобы не

было соприкосновения струи бензина со

стенками предклапанной зоны впускного

коллектора, бензин распыляется с

раскрывом на угол не более 35е, а форсунка

по отношению к клапану устанавливается

по строго заданной геометрии.

Дозирование

топлива в механической системе впрыска

производится изменением напора бензина

у постоянно открытого распылительного

сопла форсунки. При этом давление напора

формируется давлением вне форсунки —

в дифференциальном клапане

дозатора-распределителя механической

системы впрыска.

Для того чтобы клапан

форсунки закрытого типа находился в

состоянии «открыто», давление

бензина в клапанной полости 6 должно

быть все время несколько выше усилия

Рп возвратной пружины 10 (Рфн > Р„).

По типу

запорного устройства закрытые форсунки

подразделяют на форсунки со сферическим,

дисковым и штифтовым клапаном; по

способу крепления — на вставные и

резьбовые.

Закрытые ГМ-форсунки в

дозировании топлива участия не принимают.

Их главная функция — распылять бензин

на горячие впускные клапаны двигателя.

При этом распыленные частицы бензина

переходят в парообразное состояние, а

впускной клапан охлаждается. Чтобы не

было соприкосновения струи бензина со

стенками предклапанной зоны впускного

коллектора, бензин распыляется с

раскрывом на угол не более 35е, а форсунка

по отношению к клапану устанавливается

по строго заданной геометрии.

Дозирование

топлива в механической системе впрыска

производится изменением напора бензина

у постоянно открытого распылительного

сопла форсунки. При этом давление напора

формируется давлением вне форсунки —

в дифференциальном клапане

дозатора-распределителя механической

системы впрыска.

Для того чтобы клапан

форсунки закрытого типа находился в

состоянии «открыто», давление

бензина в клапанной полости 6 должно

быть все время несколько выше усилия

Рп возвратной пружины 10 (Рфн > Р„). Это

достигается заданием достаточно

высокого (не менее 6 бар) рабочего

давления Ps (РДС) в системе (в топливоподающей

магистрали до дозатора-распределителя)

и поддержанием РДС на постоянном

уровне.

Это

достигается заданием достаточно

высокого (не менее 6 бар) рабочего

давления Ps (РДС) в системе (в топливоподающей

магистрали до дозатора-распределителя)

и поддержанием РДС на постоянном

уровне.

Основными параметрами закрытой форсунки являются пять показателей.

1.

Начальное рабочее давление Рфн (НРД)

форсунки сразу после ее сборки на

заводе-изготовителе (давление открывания

новой форсунки). НРД для закрытых

форсунок разных модификаций лежит в

пределах 2,7…5,2 кг/см2. Для новых форсунок

из одного типоразмерного ряда НРД может

отличаться не более чем на ±20%. При

подборе комплекта форсунок на двигатель

различие НРД не должно превышать ±4%. В

продажу (как запчасти) форсунки поступают

с одинаковым НРД в упаковке. Замена

форсунок неполным комплектом может

стать причиной нарушения нормальной

работы двигателя.

2. Минимальное

рабочее давление Рф т|„ (МРД) форсунки

после ее приработки на двигателе (после

5000 км пробега). Это давление становится

меньше НРД новой форсунки на 15…20% и

стабилизируется (за 5 лет нормальной

эксплуатации изменяется не более чем

на 5%).

3. Рабочее давление Рф

форсунки после ее приработки. Это

изменяющееся во время работы двигателя

давление во внутренней полости форсунки

от минимального рабочего давления Рф

min (МРД) до максимального значения

рабочего давления Ps max(РДС)в механической

системе впрыска.

4. Давление

отсечки форсунки Р0 (ДОТ). Это давление,

ниже которого форсунка надежно

закрытаиногда называется давлением

слива). Давление отсечки всегда меньше

Рф min на 1,0…1,5 кг/см2, но несколько больше

остаточного давления Рост в системе

впрыска сразу после выключения

двигателя.

5. Производительность Пф

форсунки. Это количество бензина,

которое распыляется через постоянно

открытую форсунку за единицу времени

при определенном рабочем давлении Рф

в полости форсунки. Обычно Пф закрытой

форсунки задается для двух крайних

значений рабочего давления: Рф min и Ps

max.

Это давление становится

меньше НРД новой форсунки на 15…20% и

стабилизируется (за 5 лет нормальной

эксплуатации изменяется не более чем

на 5%).

3. Рабочее давление Рф

форсунки после ее приработки. Это

изменяющееся во время работы двигателя

давление во внутренней полости форсунки

от минимального рабочего давления Рф

min (МРД) до максимального значения

рабочего давления Ps max(РДС)в механической

системе впрыска.

4. Давление

отсечки форсунки Р0 (ДОТ). Это давление,

ниже которого форсунка надежно

закрытаиногда называется давлением

слива). Давление отсечки всегда меньше

Рф min на 1,0…1,5 кг/см2, но несколько больше

остаточного давления Рост в системе

впрыска сразу после выключения

двигателя.

5. Производительность Пф

форсунки. Это количество бензина,

которое распыляется через постоянно

открытую форсунку за единицу времени

при определенном рабочем давлении Рф

в полости форсунки. Обычно Пф закрытой

форсунки задается для двух крайних

значений рабочего давления: Рф min и Ps

max. Этим двум значениям соответствуют

два режима работы двигателя: Рф m,n —

холостому ходу, Ps m8K — полной нагрузке.

Производительность Пф задается в

см3/мин или в гр/с. Например, для закрытых

форсунок 5-ти цилиндрового ДВС автомобиля

AUDI-1O0 (2,2 л, 140 л/с) показатели производительности

соответственно равны 30 и 90 см3/мин (при

работе в системе «K-Jetronic»).

Вышедшие

из строя форсунки закрытого типа ремонту

не подлежат, но, как и любые другие,

могут быть «промыты» в составе

системы впрыска на работающем двигателе.

Этим двум значениям соответствуют

два режима работы двигателя: Рф m,n —

холостому ходу, Ps m8K — полной нагрузке.

Производительность Пф задается в

см3/мин или в гр/с. Например, для закрытых

форсунок 5-ти цилиндрового ДВС автомобиля

AUDI-1O0 (2,2 л, 140 л/с) показатели производительности

соответственно равны 30 и 90 см3/мин (при

работе в системе «K-Jetronic»).

Вышедшие

из строя форсунки закрытого типа ремонту

не подлежат, но, как и любые другие,

могут быть «промыты» в составе

системы впрыска на работающем двигателе.

Форсунка закрытого типа с плунжерным насосом

Ведутся

исследования в направлении поиска

принципиально новых способов впрыска

бензина с помощью форсунок. Испытаны

так называемые магнитоэлектрические

форсунки, которые отличаются высоким

быстродействием (0,5 мс), так как работают

с принудительным высокочастотным (до

1000 с»1) переключением полярности

магнитного поля в катушке

соленоида.

Перспективными считаются

также форсунки закрытого типа с

дополнительным электромагнитным

управлением (электрогидравлические). В

системах впрыска бензина группы «Д»

(впрыск в камеру сгорания) используется

насос-форсунка закрытого типа с

плунжерным насосом высокого давления,

который приводится в действие от кулачка

распредвала.

В

системах впрыска бензина группы «Д»

(впрыск в камеру сгорания) используется

насос-форсунка закрытого типа с

плунжерным насосом высокого давления,

который приводится в действие от кулачка

распредвала.

Насос-форсунка

оснащен сливным каналом с быстродействующим

электрогидравлическим клапаном.

Комбинация — плунжерный насос, закрытая

гидромеханическая форсунка,

электроуправляемый от электронной

автоматики сливной канал — дает

возможность реализовать так называемый

«послойный впрыск бензина»

непосредственно в камеру сгорания ДВС.

Это обеспечивает значительную экономию

топлива за счет работы двигателя на

очень бедных ТВ-смесях (а = 2,0), а также

повышает ряд его эксплуатационных

показателей.

При послойном впрыске

цикловая подача бензина непрерывно

дифференцируется по времени посредством

управления давлением в рабочей полости

насос-форсунки (под плунжером). Давление

регулируется электроуправляемым

гидроклапаном в сливном канале. Суть

послойного впрыска топлива состоит в

его подаче отдельными, строго дозированными

порциями. Получается так: за один цикл

впрыска бензин подается прямо в цилиндр

не сплошной однородной струей, а

несколькими частями, каждая из которых

образует «свой» коэффициент избытка

воздуха а. В объеме цилиндра образуется

«послойный пирог» из ТВ-смеси

разной концентрации. Преимущество

послойного впрыска бензина состоит в

том, что в первый момент воспламенения

в зону центрального электрода свечи

зажигания подается нормальная

(стехиометрическая) ТВ-смесь с а = 1,

которая легко возгорается. Далее процесс

горения топлива в очень бедной ТВ-смеси

(а = 2.0) поддерживается за счет «открытого

огня», образовавшегося в первый

момент воспламенения. Однако система

впрыска бензина с насос-форсунками

обладает двумя существенными недостатками:

она содержит дорогостоящие и очень

сложные механические устройства, а

также способствует появлению значительных

количеств оксидов азота (N0X) в выхлопных

отработавших газах двигателя, бороться

с которыми крайне сложно. Тем не менее

система выпускается фирмой TOYOTA для

двигателей TD4 легковых автомобилей.

Получается так: за один цикл

впрыска бензин подается прямо в цилиндр

не сплошной однородной струей, а

несколькими частями, каждая из которых

образует «свой» коэффициент избытка

воздуха а. В объеме цилиндра образуется

«послойный пирог» из ТВ-смеси

разной концентрации. Преимущество

послойного впрыска бензина состоит в

том, что в первый момент воспламенения

в зону центрального электрода свечи

зажигания подается нормальная

(стехиометрическая) ТВ-смесь с а = 1,

которая легко возгорается. Далее процесс

горения топлива в очень бедной ТВ-смеси

(а = 2.0) поддерживается за счет «открытого

огня», образовавшегося в первый

момент воспламенения. Однако система

впрыска бензина с насос-форсунками

обладает двумя существенными недостатками:

она содержит дорогостоящие и очень

сложные механические устройства, а

также способствует появлению значительных

количеств оксидов азота (N0X) в выхлопных

отработавших газах двигателя, бороться

с которыми крайне сложно. Тем не менее

система выпускается фирмой TOYOTA для

двигателей TD4 легковых автомобилей.

20. система питания двигателей сжиженным газом. Двигатели газобаллонных автомобилей работают на различных природных и промышленных газах, которые хранятся в сжатом или сжиженном состоянии в баллонах. Схема топливоподающей аппаратуры двигателя, работающего на сжиженном газе.

Из баллона 8

сжиженный газ под давлением поступает

черезрасходный 9

и магистральный 7

вентили в испаритель 1.

В обогреваемом горячей жидкостью из

системы охлаждения испарителе сжиженный

газ переходит в газообразное состояние.

Фильтрация газа происходит в фильтре 2.

Для

снижения давления газа применен

двухступенчатый газовый редуктор 6,

представляющий собой мембранно-рычажный

регулятор давления, выходя из которого

газ по шлангу низкого давления поступает

в смеситель 10. Газовый

смеситель служит

для приготовления газовоздушной смеси,

состав которой изменяется в зависимости

от нагрузки двигателя. Пуск и прогрев

холодного двигателя осуществляется с

использованием паровой фазы топлива

в баллоне. Для этого открывают вентиль,

заборная трубка которого выведена в

верхнюю часть баллона.

Но двум указателям 4

и 5 контролируют давление газов в первой

ступени редуктора и уровень топлива в

баллоне. Баллон 8

снабжен также вентилем для наполнения

сжиженным газом при заправке,

предохранительным клапаном и другой

арматурой.

В качестве резервной

системы используют питание

двигателей бензовоздушной смесью.

Для этого имеется бензобак 12, топливный

насос 14

и карбюратор 11,

состоящий из главной дозирующей системы

и системы холостого хода. Работа

двигателя с одновременным использованием

обеих систем запрещена.

Пуск и прогрев

холодного двигателя осуществляется с

использованием паровой фазы топлива

в баллоне. Для этого открывают вентиль,

заборная трубка которого выведена в

верхнюю часть баллона.

Но двум указателям 4

и 5 контролируют давление газов в первой

ступени редуктора и уровень топлива в

баллоне. Баллон 8

снабжен также вентилем для наполнения

сжиженным газом при заправке,

предохранительным клапаном и другой

арматурой.

В качестве резервной

системы используют питание

двигателей бензовоздушной смесью.

Для этого имеется бензобак 12, топливный

насос 14

и карбюратор 11,

состоящий из главной дозирующей системы

и системы холостого хода. Работа

двигателя с одновременным использованием

обеих систем запрещена.

21.Система

питания двигателей с сжатым газом. Сжижаемые

газы — пропан, бутан и

др.—получают на заводах нефтеперерабатывающей

промышленности. В заряженном баллоне

сжиженный газ заполняет около 90% его

объема. В остальной части баллона газ

находится в парообразном состоянии.

В остальной части баллона газ

находится в парообразном состоянии.

Сжатые газы-газы, которые при обычной температуре окружающего воздуха и высоком давлении сохраняют газообразное состояние.

Сжатые газы являются природными газами.

Конструкция систем питания.

В систему питания двигателя, работающего на сжатом газе входят баллоны 1 для сжатого газа, наполнительный 5, расходный 6 и магистральный 18 вентили, подогреватель 17 газа, манометры высокого 8 и низкого 9 давления, редуктор 11 с фильтром 10 и дозирующим устройством 12, газопроводы высокого 3 и низкого 13 давления, карбюратор – смеситель 14 и труба19, соединяющая разгрузочное устройство с впускным трубопроводом двигателя.

При

работе двигателя вентиль 6 и 18 открыты.

Сжатый газ из баллонов поступает в

подогреватель 17,обогреваемый отработавшими

газами, нагревается и через фильтр 10

проходит в двухступенчатый газовый

редуктор 11. В редукторе давления газа

снижается. Из редуктора через дозирующее

устройство 12 газ проходит в карбюратор

– смеситель 14, где и образуется горючая

смесь ( газовоздушная) . Смесь под

действием вакуума поступает в цилиндры

двигателя. Процесс сгорания смеси и

отвода отработавших газов, как в

карбюраторных двигателях.

В редукторе давления газа

снижается. Из редуктора через дозирующее

устройство 12 газ проходит в карбюратор

– смеситель 14, где и образуется горючая

смесь ( газовоздушная) . Смесь под

действием вакуума поступает в цилиндры

двигателя. Процесс сгорания смеси и

отвода отработавших газов, как в

карбюраторных двигателях.

Редуктор 11, кроме уменьшения давления газа, изменяет его количество в зависимости от режима работы двигателя. Он быстро выключает подачу газа при прекращении работы двигателя.

Кроме основной, имеется резервная система питания, обеспечивающая работу двигателя на бензине в необходимых случаях ( неисправность системы, израсходован весь газ в баллонах и др.). При этом длительная на бензине не рекомендуется, так как в резервной системе питания отсутствует воздушный фильтр, что может привести к повышенному изнашиванию двигателя.

В

резервную систему питания входят

топливный бак 7, топливный фильтр,

топливный насос 16 и топливоприводы

15.

Форсунки

Категория:

Тракторы

Публикация:

Форсунки

Читать далее:

Форсунки

Назначение. Форсунка предназначена для рас-пыливания топлива и равномерного его распределения в камере сгорания дизеля. Заряд топлива, подаваемый топливным насосом в форсунку, выходит из нее со скоростью, достигающей 250 м/с, т. е. почти со скоростью звука (300 м/с), разбиваясь при этом на множество мельчайших капель. Для того чтобы форсунки хорошо распыливали топливо и надежно впрыскивали его в камеру сгорания, их регулируют на давление до 17,5 МПа.

Устройство. Форсунка состоит из корпуса, к нижней части которого гайкой прикреплен корпус распылителя с иглой. Игла своим концом, сделанным в виде конуса, плотно закрывает выходное отверстие в корпусе распылителя. Поэтому такие форсунки называют закрытыми. Игла и корпус, так же как и плунжерная пара, изготовлены с большой точностью из специальной стали. Корпус распылителя имеет несколько отверстий диаметром 0,30… 0,35 мм.

Корпус распылителя имеет несколько отверстий диаметром 0,30… 0,35 мм.

Рекламные предложения на основе ваших интересов:

Рис. 1. Форсунка:

а — устройство; б — установка на двигателе; 1 — стакан пружины; 2 — контргайка; 3— регулировочный винт; 4 — полый болт; 5 — пружина; 6 — корпус; 7 — штанга; 8 — игла распылителя; 9 — гайка форсунки; 10 — корпус распылителя; 11 — фильтр; 12 — латунный стакан; 13 — гайки крепления; 14 — головка блока цилиндров.

Сверху на иглу опирается штанга, на которую нажимает пружина. Силу нажатия этой пружины на штангу можно изменять регулировочным винтом (с контргайкой), ввинченным в стакан пружины.

Для того чтобы струи топлива, вытекающие из отверстий распылителя попадали в .нужные места камеры сгорания и обеспечивали хорошее перемешивание топлива с воздухом, корпус распылителя фиксируется на корпусе- форсунки в строго определенном положении штифтом, а сами отверстия располагаются под определенными углами. Необходимо иметь в виду, что углы распылителей, предназначенных для установки на форсунки двигателей разных марок, неодинаковы. Отличить один распылитель от другого можно только по маркировке, нанесенной на его корпусе.

Необходимо иметь в виду, что углы распылителей, предназначенных для установки на форсунки двигателей разных марок, неодинаковы. Отличить один распылитель от другого можно только по маркировке, нанесенной на его корпусе.

Форсунки, снабженные такой иглой и распылителем, называются закрытыми бесштифтовыми многодырчатыми и применяются в дизелях с непосредственным впрыском топлива.

Форсунка вверху закрыта колпаком, в центре которого ввернут полый болт для слива топлива, просочившегося через зазоры между иглой и распылителем, в фильтр тонкой очистки или в топливный бак. Направление слива показано стрелкой Б.

Крепление на двигателе. Форсунка вставляется в латунный стакан головки блока цилиндров, омываемый по бокам охлаждающей жидкостью. Крепятся форсунки по-разному, например гайками, навинченными на шпильки.

Действие. Топливо, подведенное к корпусу (по стрелке А) форсунки от топливного насоса, проходит через фильтр и по каналу в корпусе поступает в нижнюю часть корпуса распылителя.

Встречая на своем пути закрытый выход, топливо начинает толкать иглу вверх, сжимая при этом пружину. Когда игла поднимется на небольшое расстояние (0,27…0,35 мм), топливо начнет вытекать вниз и, проходя через отверстия в распылителе или через узкую кольцевую щель, образованную концом иглы и корпусом распылителя, распыливается и поступает в камеру сгорания дизеля.

—

На рис. 1 показана конструкция форсунки с кольцевой подачей сжатого воздуха. К каждому соплу необходимо иметь 3 сменных конуса.

Рис. 1. Форсунка с кольцевой подачей сжатого воздуха

1 — корпус форсунки; 2 — форсунка; 3 — отверстие кольца; 4 — канавка; 5 — раствороводный шланг; 6 — кольцевой чехол; 7 — отверстия в чехле; 8 — трубка; 9 — пробковой кран; 10 — ниппель; 11—воздухопроводный кран; 12— чехол конуса; 13 — конус; 14 — смесительная камера

Конус с отверстием 12 мм применяется для нанесения на поверхность обрызга и накрывочного слоя, с отверстием 14 мм — для нанесения раствора с ггогружениём стандартного конуса на 10—12 см, с отверстием 18 см для нанесения раствора с погружением конуса на 8— 9 см. Давление в раствороводе 6 ат, в воздуховоде 0,6—0,7 ат.

Давление в раствороводе 6 ат, в воздуховоде 0,6—0,7 ат.

Рис. 2. Форсунка с центральной подачей сжатого воздуха

1 — корпус форсунки: 2 — резьба; 3 — выходной конус; 4 — заточка; 6 — раствороводный шланг; 7 — букса; 8 — воздухоподводящая труба; 9 — зажимной винт; 10, 12 — ниппели; 11 — пробковый кран; W-воздухоподводящий шланг; 14 — смесительная камера

На рис. 43 показана конструкция форсунки с центральной подачей сжатого воздуха. Давление в раствороводе 10—-11 ат, в воздухопроводе 0,4—0,5 ат.

Трехкамерная форсунка для подачи быстросхватывающихся растворов показана на рис. 3.

Рис. 3. Трехкамерная форсунка для быстросхватывающихся растворов

Очистка смесительных камер форсунки должна производиться 2—3 раза в смену, а при работе на быстросхватывающихся растворах каждые 40—60 мин.

Механическая прямоточная бескомпрессорная форсунка, показанная на рис. 45, работает на известково-песчаных растворах с осадкой 10—11 см по стандартному конусу с производительностью 1,5— 2 м3/час.

Растворомет для нанесения штукатурных растворов С-405 имеет следующую характеристику: ширина оштукатуриваемой полосы за один проход 200—250 мм емкость ковша 5,5 л. количество форсунок— 4, рабочее давление 3—4 ат, расход воздуха на все форсунки 0,35 м3/мин. вес без раствора 1,8 кг.

Рекламные предложения:

Читать далее: Регуляторы тракторов

Категория: — Тракторы

Главная → Справочник → Статьи → Форум

Форсунки WashJet с плоским факелом распыления

Форсунки WashJet® с

плоским факелом

распыления

Быстрая доставка форсунок высокого давления с плоским факелом распыления

КРАТКИЙ ОБЗОР ФОРСУНОК WASHJET

®- Высокоэффективные форсунки с плоским факелом распыления с ровными краями идеально подходят для мойки под давлением

- Угол распыления: от 0⁰ до 65⁰

- Соединения: от 1/8” до 1/4” (с наружной и внутренней резьбой NPT и BSPT)

- Диапазон расхода: от 1,0 до 290 л/мин

- Диапазон рабочего давления: от 20 до 275 бар

- Материал: Нержавеющая сталь серии 400

Более подробные характеристики производительности форсунок WashJet приведены в каталоге 70.

- Форсунки MEG (наружная резьба): Расход ниже 3,8 л/мин при 2,8 бара

ДРУГИЕ ФОРСУНКИ С ПЛОСКИМ ФАКЕЛОМ РАСПЫЛЕНИЯ

- Форсунки VeeJet®: идеально подходят для установки на коллекторы и гребёнки

- Форсунки FloodJet®: с дефлектором и очень широким углом распыления

- Форсунки FlatJet®: с дефлектором и узким углом распыления

- Форсунки UniJet®: распылительные насадки, корпуса и гайки с резьбой

- Форсунки QuickJet®: быстроразъемный корпус и распылительные насадки

Более подробная информация представлена в каталоге 70.

Мы поможем вам подобрать нужные форсунки для ваших задач. Свяжитесь с одним из наших специалистов по технологиям распыления уже сегодня.

См. раздел Автоматизированные системы для оптимизации производительности ваших форсунок.

раздел Автоматизированные системы для оптимизации производительности ваших форсунок.

Система впрыска топлива Common Rail

Система впрыска топлива Common RailХанну Яэскеляйнен, Магди К. Хаир

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : В системе Common Rail топливо подается в форсунки от аккумулятора высокого давления, называемого рампой. Рельс питается от топливного насоса высокого давления.Давление в рампе, а также начало и конец сигнала, активирующего форсунку для каждого цилиндра, контролируются электроникой. Преимущества системы Common Rail включают гибкость в управлении как моментом впрыска, так и скоростью впрыска.

Введение

Достоинства архитектуры системы впрыска Common Rail были признаны с момента разработки дизельного двигателя. Ранние исследователи, в том числе Рудольф Дизель, работали с топливными системами, которые содержали некоторые важные особенности современных систем впрыска дизельного топлива Common Rail.Например, в 1913 году патент на систему впрыска Common Rail с механически управляемыми форсунками был выдан компании Vickers Ltd. из Великобритании [2092] . Примерно в то же время в Соединенных Штатах был выдан еще один патент Томасу Гаффу на топливную систему для двигателя с искровым зажиганием и прямым впрыском в цилиндр с использованием электромагнитных клапанов с электрическим приводом. Дозирование топлива производилось путем контроля продолжительности открытия клапанов [2085] . Идея использования клапана впрыска с электрическим приводом на дизельном двигателе с топливной системой Common Rail была разработана Бруксом Уокером и Гарри Кеннеди в конце 1920-х годов и применена к дизельному двигателю Atlas-Imperial Diesel Engine Company в Калифорнии в начале 1930-х годов. [2184] [2183] [2178] [2182] .

Ранние исследователи, в том числе Рудольф Дизель, работали с топливными системами, которые содержали некоторые важные особенности современных систем впрыска дизельного топлива Common Rail.Например, в 1913 году патент на систему впрыска Common Rail с механически управляемыми форсунками был выдан компании Vickers Ltd. из Великобритании [2092] . Примерно в то же время в Соединенных Штатах был выдан еще один патент Томасу Гаффу на топливную систему для двигателя с искровым зажиганием и прямым впрыском в цилиндр с использованием электромагнитных клапанов с электрическим приводом. Дозирование топлива производилось путем контроля продолжительности открытия клапанов [2085] . Идея использования клапана впрыска с электрическим приводом на дизельном двигателе с топливной системой Common Rail была разработана Бруксом Уокером и Гарри Кеннеди в конце 1920-х годов и применена к дизельному двигателю Atlas-Imperial Diesel Engine Company в Калифорнии в начале 1930-х годов. [2184] [2183] [2178] [2182] .

Работа над современными системами впрыска топлива Common Rail была начата в 1960-х годах компанией Societe des Procedes Modernes D’Injection (SOPROMI) [2086] . Однако пройдет еще 2–3 десятилетия, прежде чем регулирующее давление подстегнет дальнейшее развитие и технология станет коммерчески жизнеспособной. Технология SOPROMI была оценена компанией CAV Ltd. в начале 1970-х годов, и было установлено, что она дает мало преимуществ по сравнению с существующими системами P-L-N, которые использовались в то время. По-прежнему требовалась значительная работа для повышения точности и производительности соленоидных приводов.

Дальнейшая разработка дизельных систем Common Rail началась в 1980-х годах. К 1985 году Industrieverband Fahrzeugbau (IFA) из бывшей Восточной Германии разработал систему впрыска Common Rail для своего грузовика W50, но прототип так и не поступил в серийное производство, и через пару лет проект был прекращен. [2096] . Примерно в то же время General Motors также разрабатывала систему Common Rail для применения в своих легких двигателях IDI [2174] . Однако с отменой их программы по производству легких дизельных двигателей в середине 1980-х годов дальнейшее развитие было остановлено.

Однако с отменой их программы по производству легких дизельных двигателей в середине 1980-х годов дальнейшее развитие было остановлено.

Спустя несколько лет, в конце 1980-х — начале 1990-х годов, производители двигателей начали ряд проектов по развитию, которые позже были приняты производителями оборудования для впрыска топлива:

- Nippondenso доработала систему Common Rail для грузовых автомобилей [2093] [2094] , которую они приобрели у Renault и которая была запущена в производство в 1995 году на грузовиках Hino Rising Ranger.

- В 1993 году Bosch — возможно, из-за некоторого давления со стороны Daimler-Benz — приобрел технологию UNIJET, первоначально разработанную усилиями Fiat и Elasis (дочерняя компания Fiat), для дальнейшей разработки и производства [2099] . Система Common Rail для легковых автомобилей Bosch была запущена в производство в 1997 году для автомобилей Alfa Romeo 156 [194] 1998 модельного года и Mercedes-Benz C-класса.

- Вскоре после этого Лукас объявил о контрактах на Common Rail с Ford, Renault и Kia, производство которых начнется в 2000 году.

- В 2003 году Fiat представил систему Common Rail нового поколения, способную производить 3-5 впрысков / цикл двигателя для двигателя Multijet Euro 4.

Дополнительную информацию об истории систем Common Rail можно найти в литературе [2178] [2940] .

Целью этих программ развития, начатых в конце 1980-х — начале 1990-х годов, была разработка топливной системы для будущего легкового автомобиля с дизельным двигателем. В начале этих усилий было очевидно, что в будущих дизельных автомобилях будет использоваться система сгорания с прямым впрыском из-за явного преимущества в экономии топлива и удельной мощности по сравнению с преобладающей тогда системой сгорания с непрямым впрыском.Цели разработок включали комфорт вождения, сравнимый с бензиновыми автомобилями, соблюдение будущих предельных значений выбросов и повышение экономии топлива. Рассматривались три группы архитектур топливных систем: (1) распределительный насос с электронным управлением, (2) насос-форсунка с электронным управлением (EUI или насос-форсунка) и (3) система впрыска Common Rail (CR). В то время как усилия по каждому из этих подходов приводят к коммерческим топливным системам для серийных автомобилей, система Common Rail предоставляет ряд преимуществ и в конечном итоге станет доминирующей в качестве основной топливной системы, используемой в легковых автомобилях.Эти преимущества включали:

Рассматривались три группы архитектур топливных систем: (1) распределительный насос с электронным управлением, (2) насос-форсунка с электронным управлением (EUI или насос-форсунка) и (3) система впрыска Common Rail (CR). В то время как усилия по каждому из этих подходов приводят к коммерческим топливным системам для серийных автомобилей, система Common Rail предоставляет ряд преимуществ и в конечном итоге станет доминирующей в качестве основной топливной системы, используемой в легковых автомобилях.Эти преимущества включали:

- Давление топлива не зависит от оборотов двигателя и условий нагрузки. Это позволяет гибко контролировать как количество впрыскиваемого топлива, так и время впрыска, а также обеспечивает лучшее проникновение и перемешивание распылителя даже при низких оборотах двигателя и нагрузках. Эта особенность отличает систему Common Rail от других систем впрыска, в которых давление впрыска увеличивается с увеличением числа оборотов двигателя, как показано на Рисунке 1 [289] .

Эта характеристика также позволяет двигателям создавать более высокий крутящий момент на низких оборотах, особенно если используется турбонагнетатель с изменяемой геометрией (VGT).Следует отметить, что хотя системы Common Rail могут работать с максимальным давлением в рампе, поддерживаемым постоянным в широком диапазоне оборотов двигателя и нагрузок, это делается редко. Как обсуждается в другом месте, давление топлива в системах Common Rail можно регулировать в зависимости от частоты вращения и нагрузки двигателя, чтобы оптимизировать выбросы и производительность, обеспечивая при этом долговечность двигателя. Рисунок 1 . Связь между давлением впрыска и частотой вращения двигателя в различных системах впрыска

Эта характеристика также позволяет двигателям создавать более высокий крутящий момент на низких оборотах, особенно если используется турбонагнетатель с изменяемой геометрией (VGT).Следует отметить, что хотя системы Common Rail могут работать с максимальным давлением в рампе, поддерживаемым постоянным в широком диапазоне оборотов двигателя и нагрузок, это делается редко. Как обсуждается в другом месте, давление топлива в системах Common Rail можно регулировать в зависимости от частоты вращения и нагрузки двигателя, чтобы оптимизировать выбросы и производительность, обеспечивая при этом долговечность двигателя. Рисунок 1 . Связь между давлением впрыска и частотой вращения двигателя в различных системах впрыска - Понижены требования к пиковому крутящему моменту топливного насоса. По мере развития двигателей с высокоскоростным прямым впрыском (HSDI) большая часть энергии для смешивания воздуха с топливом поступала от импульса распыления топлива, в отличие от вихревых механизмов, используемых в более старых системах сгорания IDI.

Только системы впрыска топлива под высоким давлением смогли обеспечить энергию смешивания и хорошую подготовку к распылению, необходимую для низких выбросов ТЧ и УВ. Для выработки энергии, необходимой для впрыска топлива примерно за 1 миллисекунду, обычный распределительный насос должен обеспечивать почти 1 кВт гидравлической мощности за четыре (в 4-цилиндровом двигателе) 1 мс скачков за один оборот насоса, что создает значительную нагрузку на приводной вал [922] .Одной из причин тенденции к использованию систем Common Rail было минимизировать требования к максимальному крутящему моменту насоса. В то время как требования к мощности и среднему крутящему моменту для насоса Common Rail были схожими, подача топлива под высоким давлением осуществляется в аккумулятор, и, таким образом, пиковый расход (и максимальный крутящий момент, необходимый для привода насоса) не обязательно должен совпадать с событие впрыска, как в случае с распределительным насосом. Нагнетательный поток насоса можно распределить на более длительную часть цикла двигателя, чтобы обеспечить более равномерный крутящий момент насоса.

Только системы впрыска топлива под высоким давлением смогли обеспечить энергию смешивания и хорошую подготовку к распылению, необходимую для низких выбросов ТЧ и УВ. Для выработки энергии, необходимой для впрыска топлива примерно за 1 миллисекунду, обычный распределительный насос должен обеспечивать почти 1 кВт гидравлической мощности за четыре (в 4-цилиндровом двигателе) 1 мс скачков за один оборот насоса, что создает значительную нагрузку на приводной вал [922] .Одной из причин тенденции к использованию систем Common Rail было минимизировать требования к максимальному крутящему моменту насоса. В то время как требования к мощности и среднему крутящему моменту для насоса Common Rail были схожими, подача топлива под высоким давлением осуществляется в аккумулятор, и, таким образом, пиковый расход (и максимальный крутящий момент, необходимый для привода насоса) не обязательно должен совпадать с событие впрыска, как в случае с распределительным насосом. Нагнетательный поток насоса можно распределить на более длительную часть цикла двигателя, чтобы обеспечить более равномерный крутящий момент насоса.

- Улучшено качество шума. Двигатели DI характеризуются более высоким пиковым давлением сгорания и, следовательно, более высоким уровнем шума, чем двигатели IDI. Было обнаружено, что улучшение шума и низкие выбросы NOx лучше всего достигаются за счет введения пилотного (-ых) впрыска (ов). Это было проще всего реализовать в системе Common Rail, которая была способна стабильно подавать небольшое количество пилотного топлива во всем диапазоне нагрузки / скорости двигателя.

###

Что такое топливная форсунка и для чего она нужна? »Ниппон Мотор Сервис

ECM (модуль управления двигателем) регулирует количество топлива, впрыскиваемого в цилиндр двигателя, для соответствия различным условиям эксплуатации.Проще говоря, цель топливной форсунки — подавать и впрыскивать необходимое количество топлива в нужное время .

Форсунка распыляет и направляет топливо во впускной коллектор. Каждая форсунка (по одной на цилиндр) установлена с изоляцией и уплотнением на конце коллектора, чтобы изолировать форсунку от тепла и предотвратить утечку атмосферного давления в коллектор. Уплотнительное кольцо между нагнетательной трубкой и форсункой предотвращает внешнюю утечку топлива.

Уплотнительное кольцо между нагнетательной трубкой и форсункой предотвращает внешнюю утечку топлива.

Для разных двигателей требуются разные форсунки.Форсунки предназначены для пропускания определенного количества топлива при открытии. Количество отверстий под насадки на нагнетательном наконечнике инжектора варьируется; следовательно, очень важно, чтобы надлежащая форсунка была заменена, когда необходимо время для замены одной .

Схема топливной форсунки любезно предоставлена Wikimedia Commons.Внутри инжектора есть соленоид и игольчатый клапан. Цепь топливной форсунки — это цепь с заземлением. Чтобы активировать (включить) форсунку для подачи топлива, ECM включает транзистор, замыкающий цепь на массу.Магнитное поле подтягивает игольчатый клапан вверх, преодолевая давление пружины.

Это позволяет топливу под давлением вытекать из наконечника форсунки. Когда контроллер ЭСУД отключает цепь, внутреннее давление пружины заставляет игольчатый клапан насаживаться на седло, перекрывая поток топлива.

С технической точки зрения, это еще не все. Если у вас возникнут дополнительные вопросы, мы ответим на них.

Если в форсунку попали загрязнения, клапан может не герметизироваться полностью, что приведет к утечке из форсунки, из-за которой топливо попадет в цилиндр. При негерметичности форсунки необходимо произвести ремонт. Топливо не может протечь.

Форсунки также могут засориться. Помните отверстия на наконечнике форсунки? Эти отверстия могут быть закрыты из-за загрязнений топлива и т. Д., Которые попадают в топливную систему. Когда это происходит, необходимое количество топлива не подается для правильной работы двигателя.

Требуется очистка топливных форсунок. Позвоните нам, и мы вместе с вами рассмотрим процедуру очистки системы впрыска топлива.

Топливная форсунка | Функционирование и техническое обслуживание во избежание засорения

Топливная форсунка | Функционирование и обслуживание во избежание засоренияЧто это?

Первый инжекторный двигатель, запатентованный инженером Рудольфом Дизелем, появился в 1893 году.

Впрыск — это центральная часть двигателя, расположенная на входе в цилиндр в случае прямого впрыска и во впускном коллекторе в случае непрямого впрыска.Эта часть выполняет роль впрыска топлива в виде распыленной струи в конце цикла сжатия.

Как это работает?

Форсунка — это, по сути, топливный насос, роль которого заключается в том, чтобы подавать топливо под давлением в общую топливную рампу, к которой прикреплены форсунки. Последний, управляемый кулачком (в ранних системах), затем отправляет топливо в виде спрея в камеру сгорания.

Электронный впрыск топлива появился только в 1967 году.Распыление топлива в этом случае управляется электроникой. Более точная с точки зрения количества впрыскиваемого топлива, а также времени впрыска, эта система позволяет снизить расход топлива и выбросы загрязняющих веществ, одновременно повышая эффективность и производительность двигателя.

Засорение форсунки, частая проблема

Из-за нагара, плохого качества топлива или даже остатков сгорания форсунки могут засориться, что значительно уменьшит объем впрыскиваемого топлива. Затем изменяется соотношение воздух / топливо, что приводит к:

Затем изменяется соотношение воздух / топливо, что приводит к:

- Снижение производительности двигателя

- Нестабильная работа на холостом ходу

- Задержки разгона

- Потеря мощности

- Вялый двигатель

- Проблемы с зажиганием и т. Д.

Как избежать проблем с впрыском?

Замена впрыска — очень дорогая услуга, особенно для двигателей с более чем четырьмя цилиндрами: около 300 фунтов стерлингов на инжектор. Перед тем как приступить к этой операции, подумайте о том, чтобы очистить форсунки от накипи путем впрыска водорода.

Фактически, удаление накипи с помощью впрыска водорода FlexFuel Energy Development® позволяет очистить форсунку форсунки, которая наиболее подвержена отложениям и другим остаткам сгорания. После лечения верните своему автомобилю работоспособность!

вернуться наверх Этот сайт использует файлы cookie, чтобы запомнить ваши предпочтения и оптимизировать ваше путешествие.

Нажимая «ПРИНЯТЬ», вы соглашаетесь на установку этих различных файлов cookie.

Чтобы узнать больше, посетите нашу страницу Политики конфиденциальности.

Политика конфиденциальности и использования файлов cookie

Как работает топливная форсунка? Бензин и дизель

Назначение топливной форсунки:

В основном, топливная форсунка предназначена для распыления топлива в распыленной или туманной форме, чтобы оно сгорело полностью и равномерно. Топливный насос высокого давления (FIP) подает дизельное топливо под давлением через линии высокого давления к впускному отверстию каждого инжектора. Однако обычные форсунки или форсунки первого поколения открываются под действием гидромеханического давления.Внутри обычного инжектора пружина удерживает игольчатый клапан в «закрытом» положении до тех пор, пока давление в линиях высокого давления не достигнет определенного значения. В дизельных двигателях DI и IDI предыдущего поколения использовались обычные форсунки, как показано на диаграмме ниже.

Принцип работы обычной топливной форсунки:

Игольчатый клапан управляется чувствительной к давлению пружиной. Он поднимается со своего седла, впрыскивая дизельное топливо в цилиндр в сильно распыленной или туманной форме.В момент падения давления игольчатый клапан возвращается на свое место, что приводит к остановке впрыска. Сопло впрыска имеет чрезвычайно критические допуски. Зазор между его движущимися частями составляет всего 0,002 мм или 2 микрона.

Современный инжекторный блок нагнетает дизельное топливо через небольшое отверстие в сопле размером всего 0,25 мм². Количество впрыскиваемого топлива может варьироваться от 1 мм³ до 350 мм³. Обычные форсунки открываются и закрываются гидромеханически. Они имеют среднее давление открытия сопла от 140 до 210 кг / см2.Современный агрегат Bosch распыляет дизельное топливо на скорости до 2000 км / ч. Bosch и Lucas — ведущие мировые производители дизельных форсунок.

Принцип работы бензинового инжектора:

Бензиновые форсунки нового поколения существенно отличаются по конструкции и размерам от обычных дизельных форсунок. Двигатель с непосредственным впрыском бензина (GDI) создает топливно-воздушную смесь внутри камеры сгорания. Открытие впускного клапана позволяет поступать только свежему воздуху. В то время как форсунки высокого давления впрыскивают бензин в камеру сгорания, это улучшает охлаждение камеры сгорания.Это обеспечивает более высокий КПД двигателя за счет более высокого сжатия, что, в свою очередь, увеличивает топливную экономичность и крутящий момент.

Бензиновый тип GDI (Фото любезно предоставлено Bosch) Насос высокого давления подает топливо в топливную рампу высокого давления (также известную как Common Rail). Кроме того, соленоид-инжектор высокого давления Bosch HDEV5 имеет номинальное давление в системе до 20 МПа и размер капель / SMD (средний диаметр по Заутеру) всего 15 мкм. Форсунки установлены на топливной рампе / общей топливной рампе. Более того, они дозируют и распыляют топливо под высоким давлением и очень быстро.Кроме того, форсунки обеспечивают оптимальную смесь и впрыскивают бензин в камеру сгорания.

Более того, они дозируют и распыляют топливо под высоким давлением и очень быстро.Кроме того, форсунки обеспечивают оптимальную смесь и впрыскивают бензин в камеру сгорания.

Для получения дополнительной информации прочтите о GDI.

Что такое насос-форсунка?

Кроме того, в системах впрыска топлива на дизельных двигателях CRDi используется «насос-форсунка» или «насос / инжектор». Он объединяет в себе функции форсунки-форсунки и нагнетательного насоса в единый блок. Эта конструкция состоит из отдельного насоса, назначенного для каждого цилиндра, а не из общего насоса, используемого для всех цилиндров в моделях предыдущего поколения.

Насос-форсунка (любезно предоставлено изображением: Bosch) В этой системе насос и форсунка объединены в единый компактный узел, который устанавливается непосредственно на головку блока цилиндров. Такая конструкция устраняет необходимость в топливных трубках высокого давления. Встроенные каналы, встроенные непосредственно в головку блока цилиндров, подают дизельное топливо. Таким образом, это помогает исключить возможные отказы утечек топливных трубок.

Таким образом, это помогает исключить возможные отказы утечек топливных трубок.

Функционирование насос-форсунки:

При работе верхний распределительный вал приводит в действие топливный насос низкого давления.Затем он подает дизельное топливо в топливные каналы в головке блока цилиндров и во впускное отверстие всех форсунок. Для привода плунжерного насоса внутри форсунки используется общий распределительный вал. Эта конструкция может обеспечивать более высокое давление впрыска до 2200 бар и точное время впрыска. Кроме того, он точно контролирует количество впрыскиваемого топлива. Кроме того, имеется соленоидный клапан, который работает как двухпозиционный переключатель для подачи топлива в форсунку.

Насос двойного типа (Фото: VW)Пьезоэлектрический инжектор:

Самым совершенным типом инжектора, несомненно, является «Пьезоэлектрический инжектор».Они не только обеспечивают повышенную точность для двигателей CRDi последнего поколения, но также создают давление топлива до 3000 бар или 44000 фунтов на квадратный дюйм. Кроме того, эти современные топливные форсунки работают по принципу «пьезо». Слово «пьезо» происходит от греческого слова «пьезеин», что означает сжимать или давить.

Кроме того, эти современные топливные форсунки работают по принципу «пьезо». Слово «пьезо» происходит от греческого слова «пьезеин», что означает сжимать или давить.

Пьезо-привод состоит из сотен керамических пластин, уложенных одна над другой в инжекторе. Будучи электрически заряженными, пьезокристаллы могут изменить свою структуру всего за несколько тысячных долей секунды, слегка расширившись.Это расширение штабеля приводит к его линейному перемещению. Затем он передается непосредственно на иглу инжектора без какой-либо механической связи между ними. В результате форсунки открываются / закрываются за несколько миллисекунд (тысячных долей секунды). Следовательно, он может впрыскивать очень небольшое количество топлива, весом менее одной тысячной грамма, а также тонко его распределять.

Пьезоэлектрические форсунки:

1. Очень высокая скорость работы

2. Чрезвычайно быстрое время отклика

3.Повторяемость движения клапана

4. Точное дозирование впрыскиваемого топлива

Точное дозирование впрыскиваемого топлива

5. Повышенная частота — до семи впрысков на цикл сгорания

Пьезо-форсунки:

1. Оптимизировать сгорание топливовоздушной смеси.

2. Меньший расход топлива.

3. Уменьшить загрязнение, снизить выбросы.

Видео о работе топливной форсунки смотрите здесь:

О компании CarBikeTech

CarBikeTech — технический блог. Его члены имеют опыт работы в автомобильной сфере более 20 лет.CarBikeTech регулярно публикует специальные технические статьи по автомобильным технологиям.

Посмотреть все сообщения CarBikeTech

Что нужно знать о дизельных форсунках

Дизельные двигатели работают с форсунками дизельного топлива. Лучшие дизельные топливные форсунки эффективно подают топливо в двигатель, позволяя автомобилю работать наилучшим образом. Вот что вам следует знать об этом сложном процессе.

Что такое дизельный двигатель?

Основное различие между дизельным двигателем и обычным двигателем заключается в механической подаче топлива. В дизельном двигателе топливо поступает в камеры сгорания автомобиля через ряд форсунок. Это очень горячая система под давлением.

В дизельном двигателе топливо поступает в камеры сгорания автомобиля через ряд форсунок. Это очень горячая система под давлением.

Что такое инжектор дизельного топлива

Топливные форсунки являются основными игроками в этой системе. Эти детали гарантируют, что в данный момент двигатель получает идеальное количество топлива. Форсунки подают топливо в цилиндры в виде мелкого тумана. Сложность и вариации этой детали различаются в зависимости от модели двигателя.

Как работают форсунки?

Когда давление впрыска достигает 30 000 фунтов на кв. Дюйм, что определяется иглами впрыска, система превращает топливо в мелкий туман.Точнее говоря, это давление заставляет клапаны впрыска открываться, что запускает поток топлива. Этот поток начинается в нижней камере, и топливо проходит через небольшие отверстия, которые разбивают жидкость на более мелкие частицы или мелкий туман, упомянутый выше. Топливо, разложенное в такой форме, сжечь намного легче. Как только весь этот процесс будет завершен, распределительный клапан отключит давление и закроет клапан. Как только давление снова поднимется, клапаны снова откроются, выпуская больше топлива.