Назначение и классификация двигателей внутреннего сгорания

Двигатель внутреннего сгорания — это устройство, в котором химическая энергия топлива превращается в полезную механическую работу.

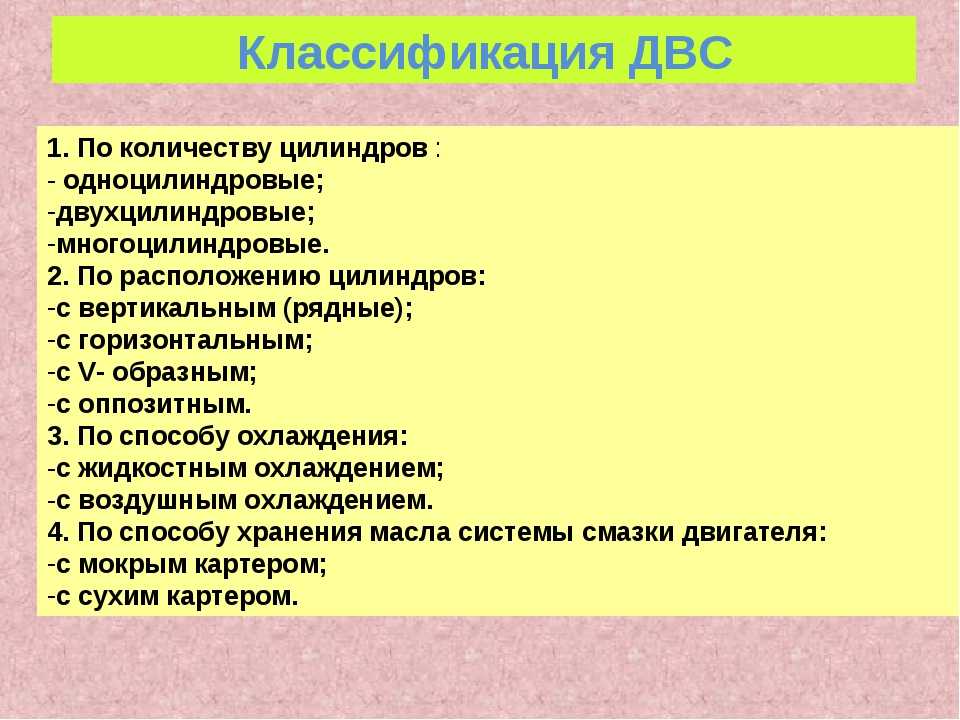

ДВС классифицируют:

а)По назначению — делятся на транспортные, стационарные и специальные.

б)По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо).

в) По способу образования горючей смеси — внешнее (карбюратор) и внутреннее у дизельного ДВС.

г) По способу воспламенения (искра или сжатие).

д) По числу и расположению цилиндров разделяют рядные, вертикальные, оппозитные, V-образные, VR-образные и W-образные двигатели.

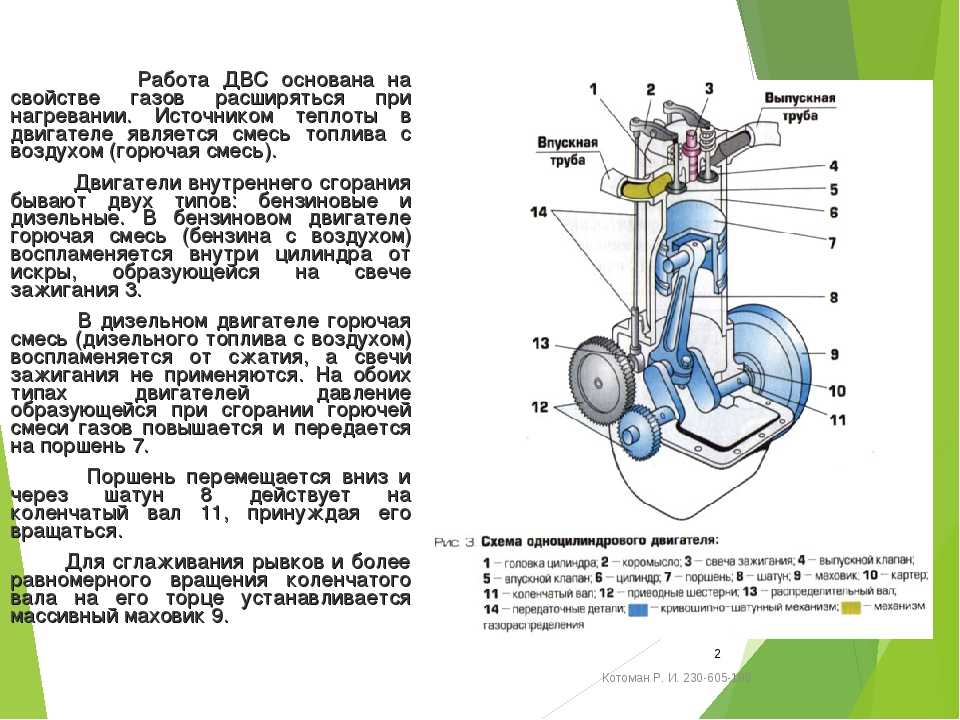

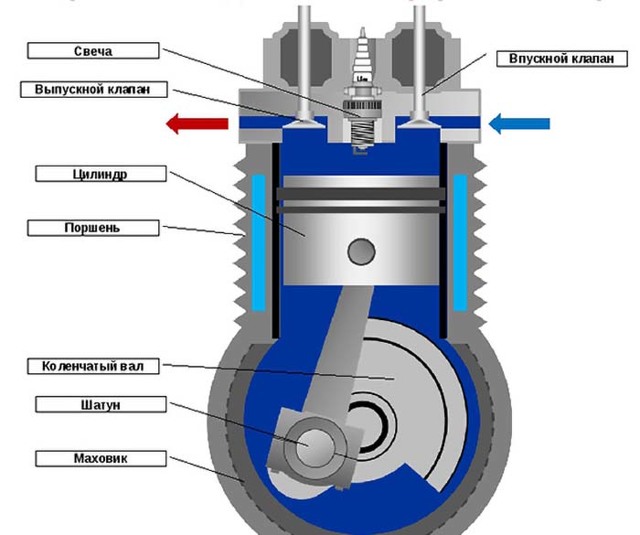

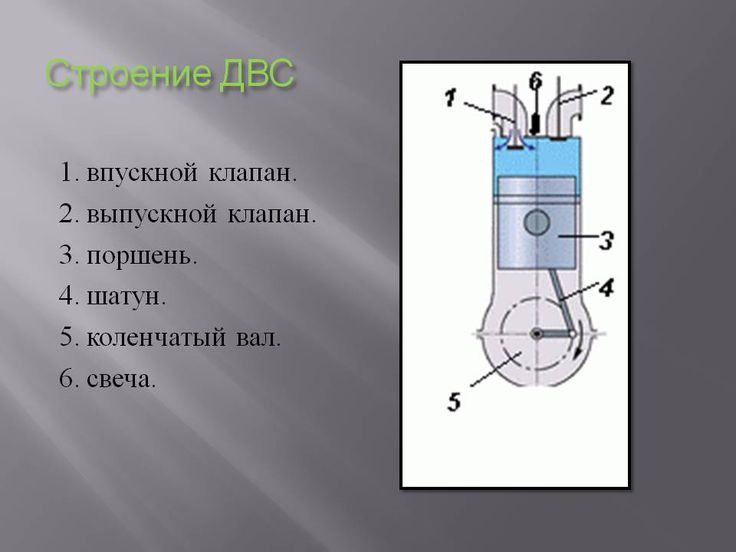

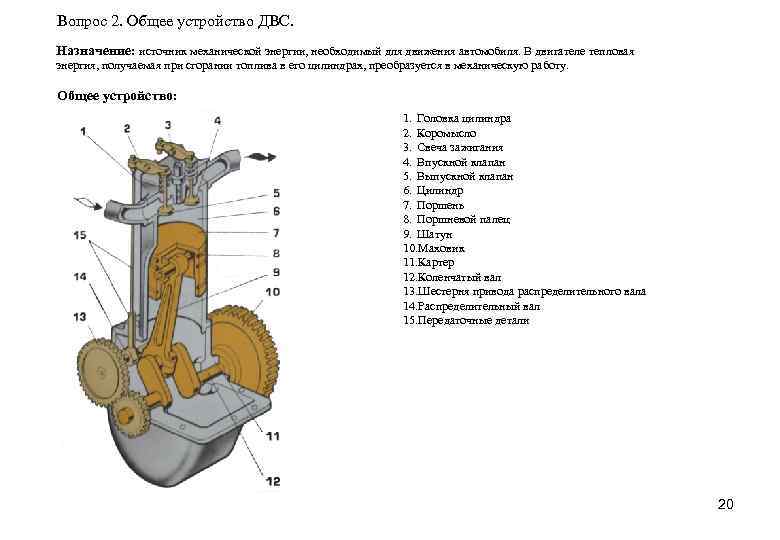

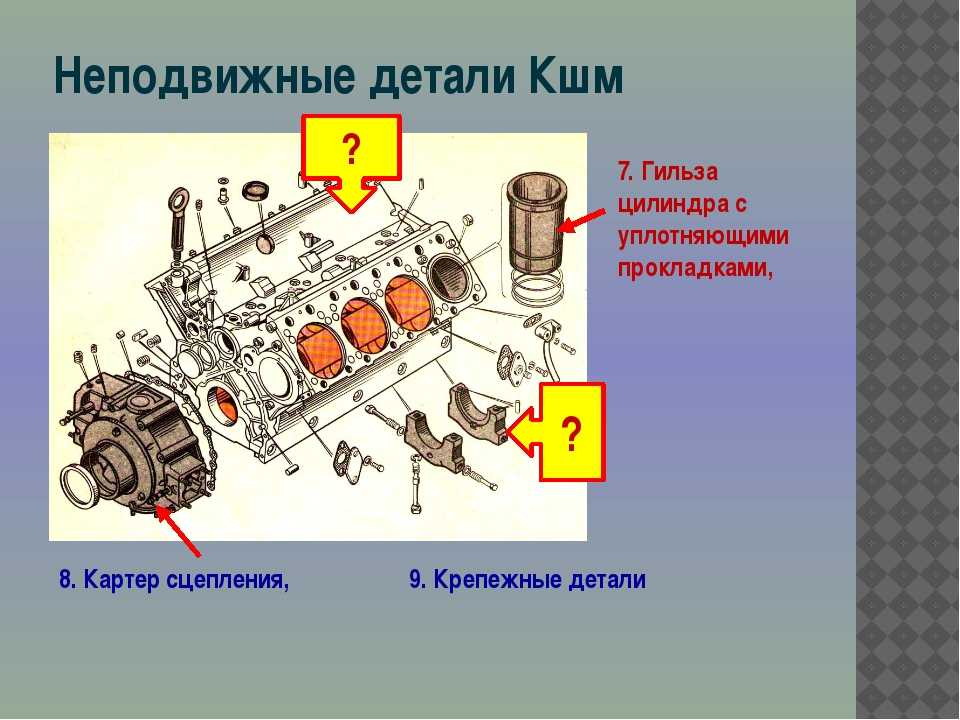

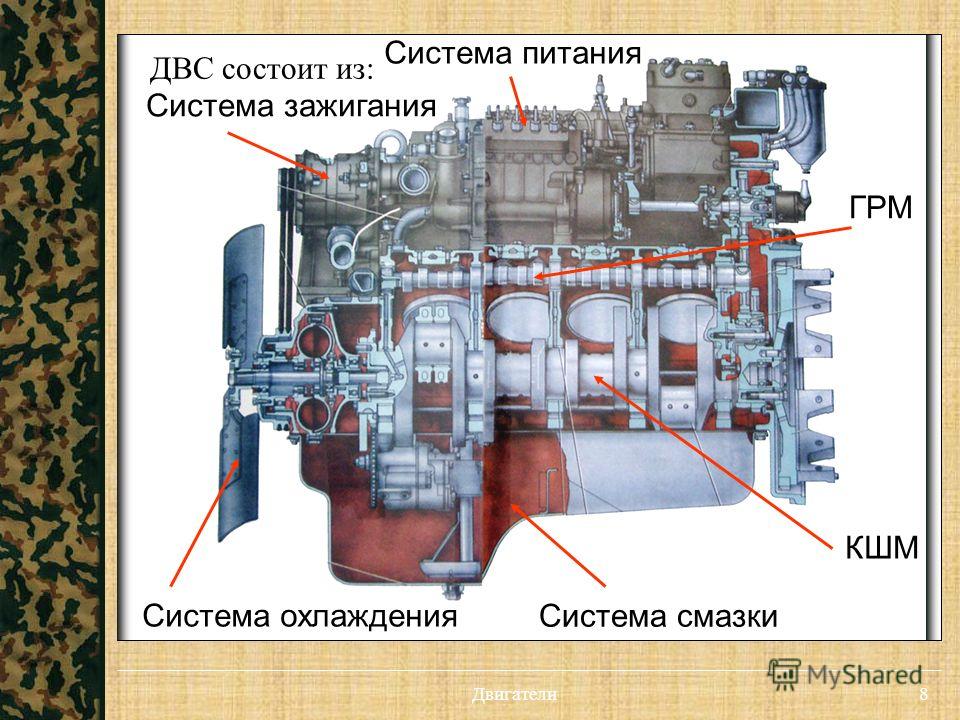

В поршневом ДВР для обеспечения его работы имеются след.механизмы: кривошипно-шатунный механизм, механизм газораспределения и система питания и охлаждения.

Общее устройство двигателей внутреннего сгорания

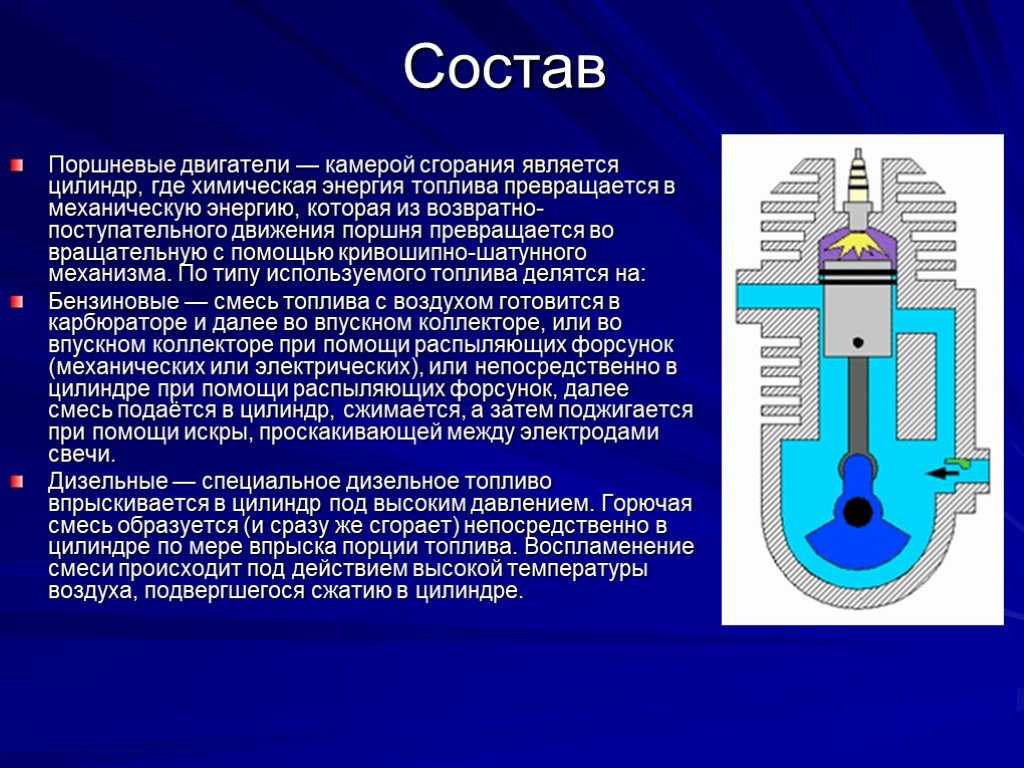

Поршневые

двигатели внутреннего сгорания

классифицируются по количеству тактов

в рабочем цикле на

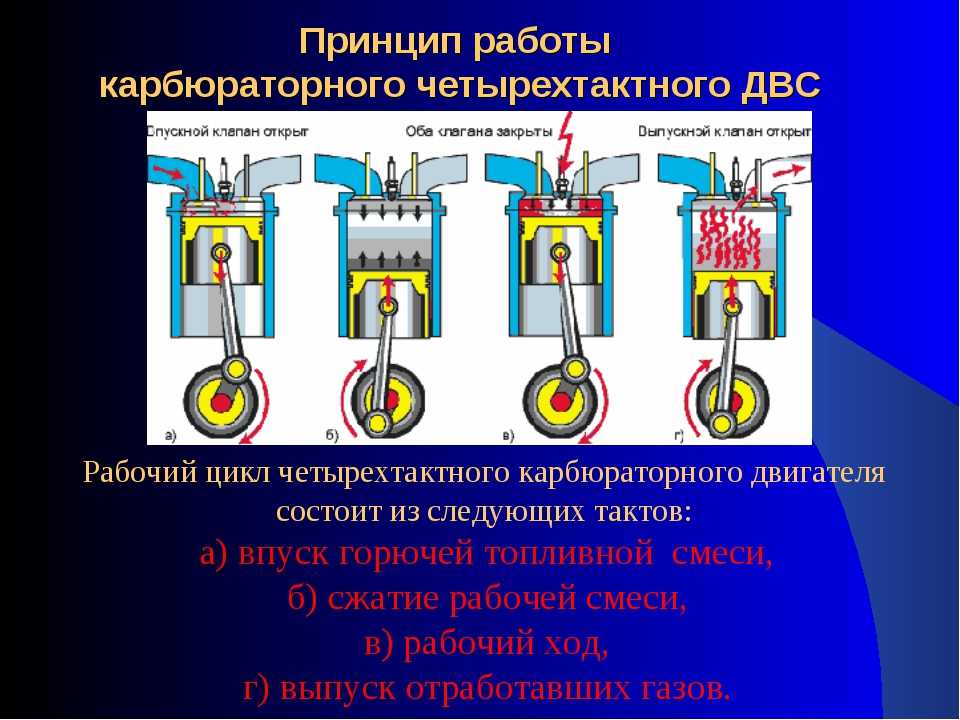

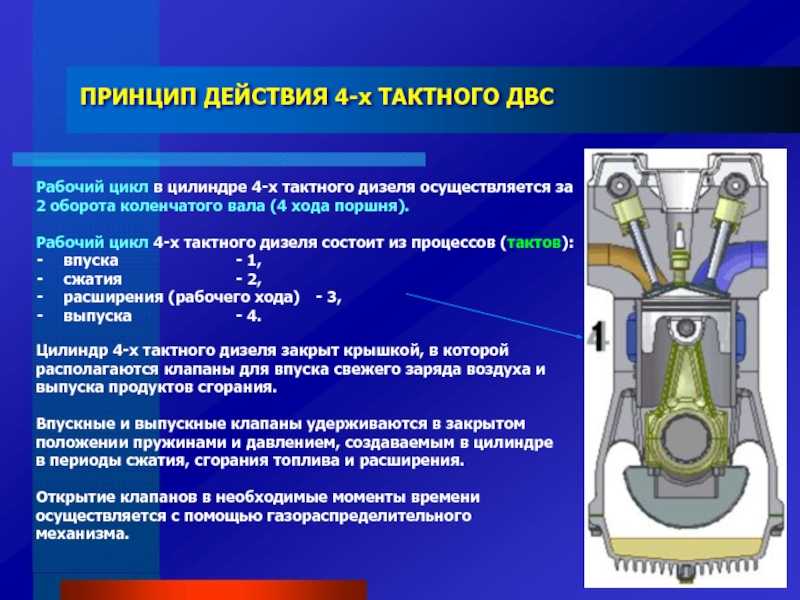

Рабочий цикл в поршневых двигателях внутреннего сгорания состоит из пяти процессов: впуска, сжатия, сгорания, расширения и выпуска. В двигателе рабочий цикл может быть осуществлен по следующей широко применяемой схеме:

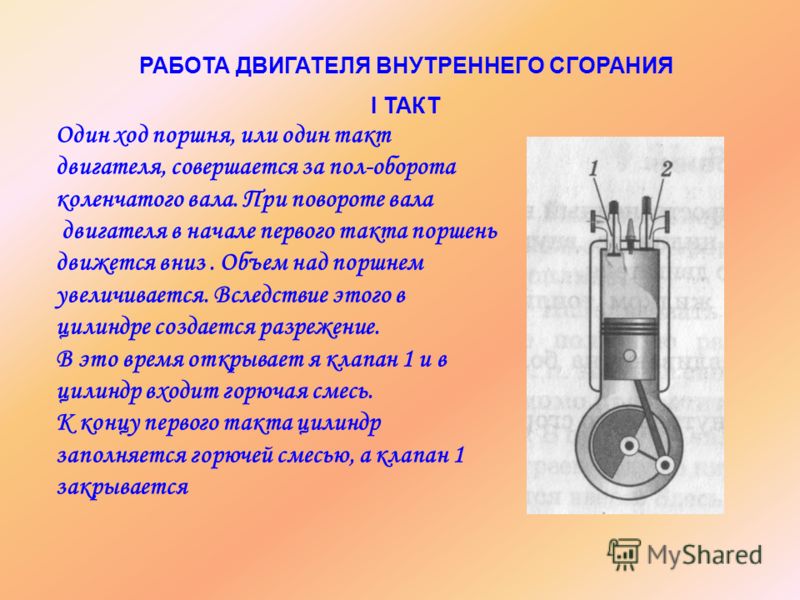

1. В процессе впуска поршень перемещается от верхней мертвой точки (в.м.т.) к нижней мертвой точке (н.м.т.), а освобождающееся надпоршневое пространство цилиндра заполняется смесью воздуха с топливом. Из-за разности давлений во впускном коллекторе и внутри цилиндра двигателя при открытии впускного клапана смесь поступает (всасывается) в цилиндр в момент времени, называемый углом открытия впускного клапана φа.

Воздушно-топливная смесь и продукты сгорания (всегда остающиеся в объёме пространства сжатия от предыдущего цикла), смешиваясь между собой, образуют рабочую смесь. Тщательно приготовленная рабочая смесь повышает эффективность сгорания топлива, поэтому её подготовке уделяется большое внимание во всех типах поршневых двигателей.

Количество

воздушно-топливной смеси, поступающее

в цилиндр за один рабочий цикл, называется

свежим зарядом, а продукты сгорания,

остающиеся в цилиндре к моменту

поступления в него свежего заряда —

остаточными газами.

Чтобы повысить эффективность работы двигателя, стремятся увеличить абсолютную величину свежего заряда и его весовую долю в рабочей смеси.

2. В процессе сжатия оба клапана закрыты и поршень, перемещаясь от н.м.т. к в.м.т. и уменьшая объём надпоршневой полости, сжимает рабочую смесь (в общем случае рабочее тело). Сжатие рабочего тела ускоряет процесс сгорания и этим предопределяет возможную полноту использования тепла, выделяющегося при сжигании топлива в цилиндре.

Двигатели внутреннего сгорания строятся с возможно большей степенью сжатия, которая в случаях принудительного зажигания смеси достигает значения 10—12, а при использовании принципа самовоспламенения топлива выбирается в пределах 14—22.

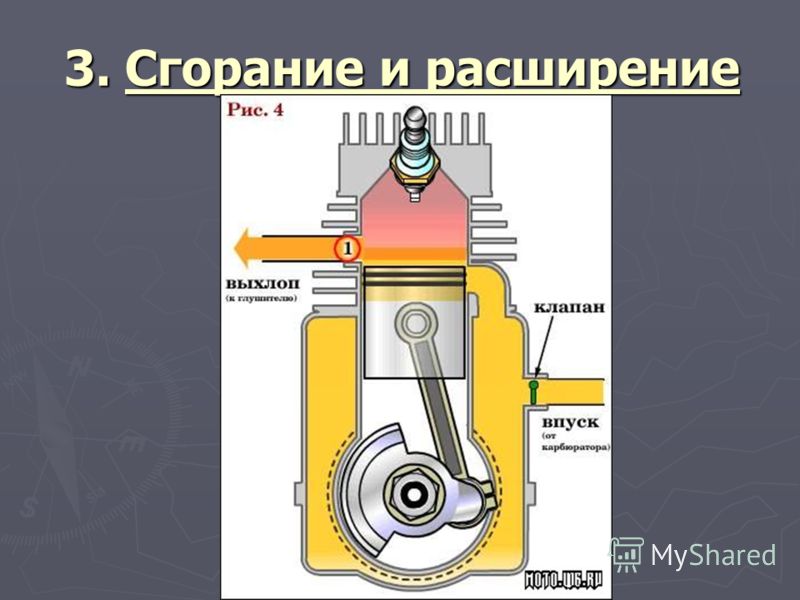

3. В процессе сгорания происходит окисление топлива кислородом воздуха, входящего в состав рабочей смеси, вследствие чего давление в надпоршневой полости резко возрастает.

В

рассматриваемой схеме рабочая смесь в

нужный момент вблизи в.м.т. поджигается

от постороннего источника с помощью

электрической искры высокого напряжения

(порядка 15 кв). Для подачи искры в цилиндр

служит свеча зажигания, которая

ввертывается в головку цилиндра.

Для подачи искры в цилиндр

служит свеча зажигания, которая

ввертывается в головку цилиндра.

Для двигателей с воспламенением топлива от тепла, выделяющегося от предварительно сжатого воздуха, запальная свеча не нужна. Такие двигатели снабжаются специальной форсункой, через которую в нужный момент в цилиндр впрыскивается топливо под давлением в 100 ÷ 300 кГ/см² (≈ 10—30 Мн/м²) и более.

4. В процессе расширения раскаленные газы, стремясь расшириться, перемещают поршень от в.м.т. к н.м.т. Совершается рабочий ход поршня, который через шатун передает давление на шатунную шейку коленчатого вала и проворачивает его.

5. В процессе выпуска поршень перемещается от н.м.т. к в.м.т. и через второй открывающийся к этому времени клапан, выталкивает отработавшие газы из цилиндра. Продукты сгорания остаются только в объёме камеры сгорания, откуда их нельзя вытеснить поршнем. Непрерывность работы двигателя обеспечивается последующим повторением рабочих циклов.

Процессы,

связанные с подготовкой рабочей смеси

к сжиганию её в цилиндре, а также

освобождением цилиндра от продуктов

сгорания, в одноцилиндровых двигателях

осуществляются движением поршня за

счёт энергии маховика, которую он

накапливает в процессе рабочего

хода.

В многоцилиндровых двигателях вспомогательные ходы каждого из цилиндров выполняются за счёт работы других (соседних) цилиндров. Поэтому эти двигатели в принципе могут работать без маховика.

Для удобства изучения рабочий цикл различных двигателей расчленяют на процессы или, наоборот, группируют процессы рабочего цикла с учетом положения поршня относительно мертвых точек в цилиндре. Это позволяет все процессы в поршневых двигателях рассматривать в зависимости от перемещения поршня, что более удобно.

Часть рабочего цикла, осуществляемая в интервале перемещения поршня между двумя смежными мертвыми точками, называется тактом.

Такту, а следовательно, и соответствующему ходу поршня присваивается название процесса, который является основным при данном перемещении поршня между двумя его мертвыми точками (положениями).

В

двигателе каждому такту (ходу поршня)

соответствуют, например, вполне

определённые основные для них процессы:

впуск, сжатие, расширение, выпуск. Поэтому

в таких двигателях различают такты:

впуска, сжатия, расширения и выпуска.

В любых поршневых двигателях внутреннего сгорания рабочий цикл складывается из рассмотренных выше пяти процессов по разобранной выше схеме за четыре хода поршня или всего за два хода поршня. В соответствии с этим поршневые двигатели подразделяют на двух- и четырёхтактные.

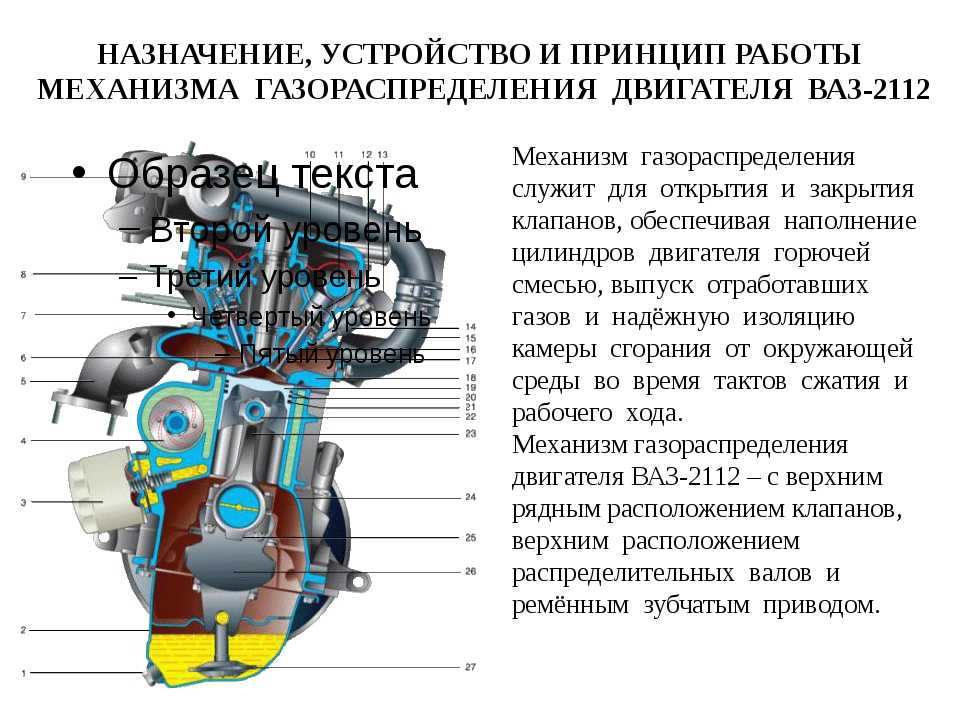

Назначение и устройство кривошипно-шатунного и газораспределительного механизмов двигателя.

Крив.. преобразует прямолинейное возвратнопоступательное движение поршня во вращательном движении коленчатого вала.

Механизм газораспределения – предназначен для впуска горюч.смеси или воздуха и выпуска из него отработавших газов.

Система питания, охлаждение двигателей

Система питания предназначена для приготовления горючей смеси, и подвода её в цилиндр или подачи топлива в цилиндр.

Система

питания карбюр.двиг. состоит из фильтра

грубой очистки диафрагменного топливного

налога, фильтра тонкой очистки карбюратора,

и топлива воздухопровода. Система

дизеля: фильтры грубой очистки,

подкачив.насоса, насоса высокого

давления.

Система

дизеля: фильтры грубой очистки,

подкачив.насоса, насоса высокого

давления.

Система питания двигателя на сжатом газе из баллонов, расходного клапана, редуктора, дозирующего устройства. Система питания двигателя на сжиженном газе: баллоны, накопит. и констр.вентиля, расходный вентиль, испарения редуктора корбюр.смесителя.

Система охлаждения – для отвода теплоты от нагретых деталей в атмосферы . Может быть жидкостной или воздушной.

Наиболее распространенная жидкостная система (принудительная). На состоит из нососа, паровоздушного клапана, радиатора, термостата, термометра, вентелятора. Воздушная система состоит из венелятора.

Смазочная система и система пуска двигателя

Система включает масляный насос, фильтр очистки масла, водомасляный теплообменник, картер масляный, маслоналивную горловину, трубку и указатель уровня масла.

Систем

пуска служит для пуска основного

двигателя. Для этого используется

стартер или пуск. карбюратор двигателя.

карбюратор двигателя.

Основные понятия и определения двигателя внутреннего сгорания

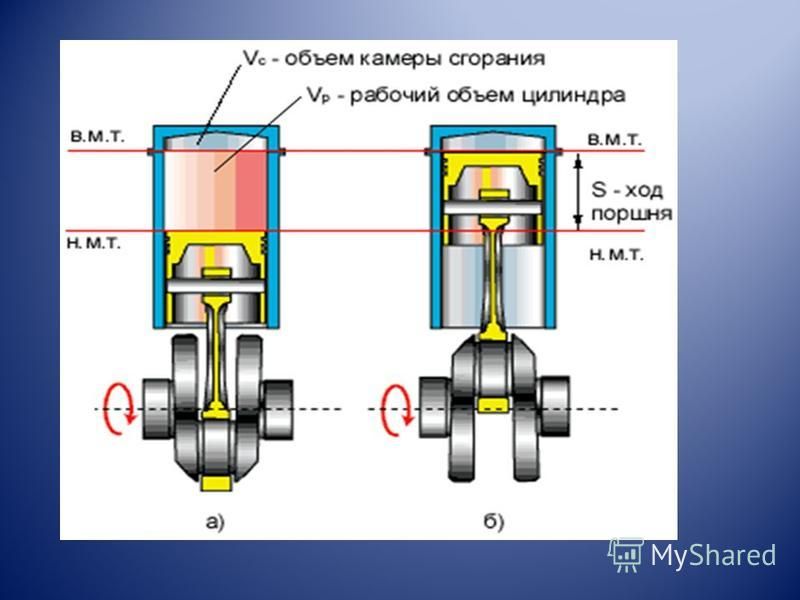

Нижняя мертвая точка(НМТ)-положение поршня в цилиндре, при котором расстояние от него до коленчатого вала – наименьшее.

Верхняя мертвая точка(ВМТ)-положение поршня в цилиндре, при котором расстояние от него до коленчатого вала – наибольшее

Ход поршня (S) – расстояние по оси цилиндра между мертвыми точками

Рабочий объем цилиндра (Vр)- объем, освобождаемый поршнем при перемещении от НМТ до ВМТ

Объем камеры сгорания(Vc) – объем под поршнем находящимся в ВМТ

Полный объем цилиндра – сумма объемов камеры сгорания и раб.цилиндра,т.е.объем над поршнем

Литраж двигателя (Vл) – сумма раб.объемов всех цилиндров. Vл=Vp*i

Степень сжатии (Е) – отношение полного объема цилиндра к объему камеры сгорания E=Vп/Vc

За

время работы двигателя внутреннего

сгорания в его цилиндрах происходят

периодически сменяющиеся процессы,которые

обуславливают работу двигателя. Совокупность этих процессов называется

рабочим циклом.

Совокупность этих процессов называется

рабочим циклом.

Такт – это часть рабочего цикла,движение от НМТ до ВМТ.

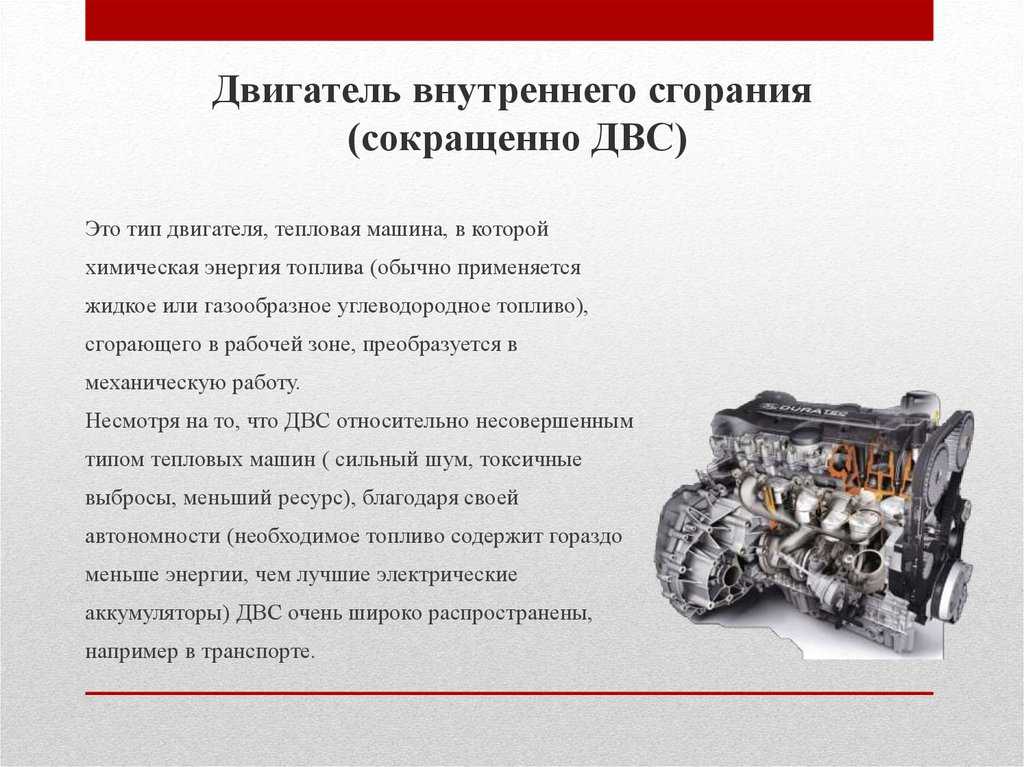

Двигатель внутреннего сгорания. Применение ДВС в современном мире

Научно-техническая революция, которая произошла в конце 19 века, вместе со многими гениальными открытиями привела к изобретению такого полезного устройства, как двигатель внутреннего сгорания. Благодаря этому человечество смогло кардинально изменить мир и сделать значительный шаг в развитии цивилизации. Сегодня такие двигатели широко применяются не только в автомобилестроении, но и в промышленности, где они являются важнейшей составной частью всей технологической цепочки производства. Все фабрики, заводы, комбинаты и прочие промышленные объекты напрямую зависят от агрегатов внутреннего сгорания, которые дают возможность осуществлять всю необходимую работу.

Двигатель внутреннего сгорания представляет собой такой тип мотора тепловой машины, в котором энергия жидкого или газообразного углеродного топлива преобразуется в механическую работу. Благодаря моментальному сгоранию топлива в рабочей зоне цилиндра, обеспечивается вращательно-поступательное движение, которое приводит в действие коленчатый вал. Вот в этом и заключается суть работы двигателя, работающего на топливе.

Благодаря моментальному сгоранию топлива в рабочей зоне цилиндра, обеспечивается вращательно-поступательное движение, которое приводит в действие коленчатый вал. Вот в этом и заключается суть работы двигателя, работающего на топливе.

Как правило, двигатель внутреннего сгорания, а также его основные характеристики знакомы обычному человеку на примере мотора автомобиля. Все знают, что мощность двигателя напрямую зависит от объема его цилиндров, поскольку, чем они объемнее, тем больше топливной смеси сможет поступить, вследствие чего и воздействие на коленвал будет сильнее. Если же говорить о промышленных двигателях, которые установлены на электростанциях, промышленных заводах, холодильных комбинатах и прочих сооружениях, то их мощность измеряется многими сотнями лошадиных сил.

В систему работы любого топливного двигателя обязательно входит система охлаждения и смазки. Поскольку в ходе технологического процесса выделяется значительное количества тепловой энергии, для предотвращения перегрева двигателя в нем сделана специальная рубашка охлаждения. Благодаря ей происходит охлаждение цилиндров, и двигатель внутреннего сгорания имеет возможность работать в течение длительного времени без перерыва. Помимо этого неотъемлемой частью любого мотора является система смазки, которая позволяет снизить коэффициент износа всех трущихся деталей. От качества машинного масла зависит очень многое, поэтому для разных типов двигателей выпускают различные масла, которые могут быть синтетическими, полусинтетическими и минеральными. Новый двигатель, как правило, заправляется минеральным маслом, поскольку оно обеспечивает лучшее притирание новых деталей между собой. Впоследствии оно заменяется синтетическим или полусинтетическим, в зависимости от требований завода-производителя.

Благодаря ей происходит охлаждение цилиндров, и двигатель внутреннего сгорания имеет возможность работать в течение длительного времени без перерыва. Помимо этого неотъемлемой частью любого мотора является система смазки, которая позволяет снизить коэффициент износа всех трущихся деталей. От качества машинного масла зависит очень многое, поэтому для разных типов двигателей выпускают различные масла, которые могут быть синтетическими, полусинтетическими и минеральными. Новый двигатель, как правило, заправляется минеральным маслом, поскольку оно обеспечивает лучшее притирание новых деталей между собой. Впоследствии оно заменяется синтетическим или полусинтетическим, в зависимости от требований завода-производителя.

Все двигатели такого типа разделяются на две большие группы:

- Двухтактный двигатель внутреннего сгорания. Устанавливается, как правило, на легкие транспортные средства по типу мотоциклов, скутеров, мотороллеров и мопедов. Такой мотор состоит из картера, в который с двух сторон установлен через подшипники коленчатый вал с цилиндрами.

В каждом из таких цилиндров находится поршень, который представляет собой металлический стакан, опоясанный специальными кольцами, вложенными в канавки. Они необходимы для того, чтобы отработанные газы не попадали в промежуток между станками цилиндра и поршнем. Последний соединен с шатуном через специальную втулку (палец), который, в свою очередь, передает прямолинейное движение на коленчатый вал.

В каждом из таких цилиндров находится поршень, который представляет собой металлический стакан, опоясанный специальными кольцами, вложенными в канавки. Они необходимы для того, чтобы отработанные газы не попадали в промежуток между станками цилиндра и поршнем. Последний соединен с шатуном через специальную втулку (палец), который, в свою очередь, передает прямолинейное движение на коленчатый вал. - Четырехтактный двигатель внутреннего сгорания. Имеет более сложную конструкцию, благодаря которой все вращательно-поступательное движение осуществляется в 4 такта. Именно такими двигателями комплектуются все автомобили, поскольку такая система обеспечивает максимальную мощность, что необходимо для передвижения тяжелого транспортного средства.

Современные двигатели внутреннего сгорания постоянно усовершенствуются, в результате чего уровень их КПД повышается, а мощность увеличивается. Несмотря на то, что с экологической точки зрения они наносят вред окружающей среде, они все еще занимают первое место по уровню применения среди всех остальных видом моторов. Электродвигатели пока не могут с ними конкурировать, поскольку их мощность на порядок ниже.

Электродвигатели пока не могут с ними конкурировать, поскольку их мощность на порядок ниже.

ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ

Двигатель внутреннего сгорания (ДВС) был доминирующим первичным двигателем в нашем обществе с момента его изобретения в последней четверти XIX века [подробнее см., например, Heywood (1988)]. Его цель состоит в том, чтобы генерировать механическую энергию из химической энергии, содержащейся в топливе и высвобождаемой при сгорании топлива внутри двигателя. Именно этот конкретный момент, когда топливо сжигается внутри рабочей части двигателя, дает двигателям внутреннего сгорания их название и отличает их от других типов, таких как двигатели внешнего сгорания. Хотя газовые турбины удовлетворяют определению двигателя внутреннего сгорания, этот термин традиционно ассоциируется с двигатели с искровым зажиганием (иногда называемые Отто, бензиновые или бензиновые двигатели ) и дизельные двигатели (или двигатели с воспламенением от сжатия ).

Двигатели внутреннего сгорания используются в различных устройствах, начиная от судовых силовых установок и электростанций мощностью более 100 МВт и заканчивая ручными инструментами, мощность которых составляет менее 100 Вт. Это означает, что размеры и характеристики современных двигателей сильно различаются между от крупных дизелей с диаметром цилиндра более 1000 мм, совершающих возвратно-поступательные движения со скоростью до 100 об/мин, до небольших бензиновых двухтактных двигателей с диаметром цилиндра около 20 мм. В эти две крайности входят среднеоборотные дизельные двигатели, автомобильные дизели большой мощности, двигатели грузовых и легковых автомобилей, авиационные двигатели, двигатели мотоциклов и небольшие промышленные двигатели. Из всех этих типов бензиновые и дизельные двигатели для легковых автомобилей занимают видное место, поскольку они, безусловно, являются самыми крупными двигателями, производимыми в мире; как таковые, их влияние на социальную и экономическую жизнь имеет первостепенное значение.

Большинство поршневых двигателей внутреннего сгорания работают по так называемому четырехтактному циклу (рис. 1), который подразделяется на четыре процесса: впуск, сжатие, расширение/мощность и выпуск. Каждый цилиндр двигателя требует четырех ходов поршня, что соответствует двум оборотам коленчатого вала, чтобы завершить последовательность, которая приводит к производству мощности.

Рисунок 1. Цикл четырехтактного двигателя.

Такт впуска начинается с движения поршня вниз, который всасывает в цилиндр свежую топливно-воздушную смесь через порт/клапан в сборе, и заканчивается, когда поршень достигает нижней мертвой точки (НМТ). Смесь образуется либо с помощью карбюратора (как в обычных двигателях), либо путем впрыска бензина под низким давлением во впускной канал через форсунку игольчатого типа с электронным управлением (как в более совершенных двигателях). По сути, процесс впуска начинается с открытия впускного клапана непосредственно перед верхней мертвой точкой (ВМТ) и заканчивается, когда впускной клапан (или клапаны в двигателях с четырьмя клапанами на цилиндр) закрывается вскоре после НМТ. Время закрытия впускного клапана (клапанов) зависит от конструкции впускного коллектора, которая влияет на газодинамику и объемный КПД двигателя, а также на частоту вращения двигателя.

Время закрытия впускного клапана (клапанов) зависит от конструкции впускного коллектора, которая влияет на газодинамику и объемный КПД двигателя, а также на частоту вращения двигателя.

За тактом впуска следует такт сжатия , который фактически начинается при закрытии впускного клапана. Его целью является подготовка смеси к горению за счет повышения ее температуры и давления. Сгорание инициируется энергией, выделяемой через свечу зажигания в конце такта сжатия, и связано с быстрым повышением давления в цилиндре.

Такт мощности или расширения начинается с поршня в ВМТ сжатия и заканчивается в НМТ. В этот момент газы высокой температуры и высокого давления, образующиеся при сгорании, толкают поршень вниз, тем самым заставляя кривошип вращаться. Непосредственно перед тем, как поршень достигает НМТ, выпускной клапан (клапаны) открывается, и сгоревшие газы выходят из цилиндра из-за перепада давления между цилиндром и выпускным коллектором.

Этот такт выхлопа завершает цикл двигателя, удаляя из цилиндра сгоревшие, частично сгоревшие или даже несгоревшие газы, выходящие из процесса сгорания; следующий цикл двигателя начинается, когда впускной клапан открывается около ВМТ, а выпускной клапан закрывается на несколько градусов позже угла поворота коленчатого вала.

Важно отметить, что свойства бензина в сочетании с геометрией камеры сгорания оказывают существенное влияние на продолжительность сгорания, скорость повышения давления и образование загрязняющих веществ . При определенных условиях смесь в концевом газе может самовоспламениться до того, как пламя достигнет этой части цилиндра, что приведет к стуку , который вызывает колебания давления высокой интенсивности и частоты.

Свойство бензинового топлива сопротивляться самовоспламенению и таким образом предотвращать возможное повреждение двигателя в результате детонации характеризуется его октановым числом . До недавнего времени добавление небольшого количества свинца в бензин было предпочтительным методом подавления детонации, но связанные с этим риски для здоровья в сочетании с необходимостью использования катализаторов для снижения выбросов выхлопных газов обусловили необходимость использования неэтилированного бензина. Это требует уменьшения степени сжатия двигателя (отношение объема цилиндра в НМТ к объему в ВМТ), чтобы предотвратить детонацию с нежелательным влиянием на тепловой КПД.

Как уже упоминалось, четырехтактный цикл, также известный как цикл Отто в честь его изобретателя Николауса Отто, построившего первый двигатель в 1876 году, производит рабочий такт за каждые два оборота коленчатого вала. Одним из способов увеличения выходной мощности двигателя данного размера является преобразование его в двухтактный цикл (рис. 2), в котором мощность вырабатывается при каждом обороте двигателя.

Рисунок 2. Цикл двухтактного двигателя.

Поскольку этот режим работы приводит к увеличению выходной мощности, хотя и не до двойного уровня, ожидаемого при простых расчетах, он широко используется в мотоциклах, легковых автомобилях и морских судах как с искровым зажиганием, так и с дизельными двигателями. Дополнительным преимуществом является простая конструкция двухтактных двигателей, поскольку они могут работать с боковыми отверстиями в гильзе, закрывающимися и открываемыми движением поршня, вместо громоздкой и сложной конструкции с верхним кулачком.

В двухтактном цикле такт сжатия начинается после того, как впускное и выпускное отверстия закрываются поршнем; топливно-воздушная смесь сжимается, а затем воспламеняется свечой зажигания, аналогично воспламенению в четырехтактном бензиновом двигателе, чтобы инициировать сгорание вблизи ВМТ. При этом в картер допускается поступление свежего заряда перед последующим его сжатием движущимся вниз поршнем во время такта мощности или такта расширения . В этот период сгоревшие газы толкают поршень до тех пор, пока он не достигнет НМТ, что позволяет открыть сначала выпускные, а затем впускные (перекачивающие) каналы. Открытие выпускных отверстий позволяет сгоревшим газам выходить из цилиндра, в то время как частично в то же время свежий заряд, сжатый в картере, поступает в цилиндр через правильно ориентированные передаточные отверстия.

Перекрытие тактов впуска и выпуска в двухтактных двигателях является причиной того, что часть свежего заряда вытекает непосредственно из цилиндра в процессе продувки. Несмотря на различные попытки уменьшить масштабы этой проблемы путем введения дефлектора в поршень (рис. 2) и направления поступающего заряда в сторону от расположения выпускных отверстий, эффективность наддува в обычных двухтактных двигателях остается относительно низкой. Решение этой проблемы состоит в том, чтобы подавать топливо непосредственно в цилиндр, отдельно от свежего воздуха, через пневматические форсунки в период, когда и выпускное, и перепускное отверстия закрыты. Несмотря на короткий период, доступный для смешивания, распылители с подачей воздуха могут обеспечить гомогенную обедненную смесь во время воспламенения, генерируя капли бензина со средним диаметром менее 40 мкм, которые очень легко испаряются во время такта сжатия.

Несмотря на различные попытки уменьшить масштабы этой проблемы путем введения дефлектора в поршень (рис. 2) и направления поступающего заряда в сторону от расположения выпускных отверстий, эффективность наддува в обычных двухтактных двигателях остается относительно низкой. Решение этой проблемы состоит в том, чтобы подавать топливо непосредственно в цилиндр, отдельно от свежего воздуха, через пневматические форсунки в период, когда и выпускное, и перепускное отверстия закрыты. Несмотря на короткий период, доступный для смешивания, распылители с подачей воздуха могут обеспечить гомогенную обедненную смесь во время воспламенения, генерируя капли бензина со средним диаметром менее 40 мкм, которые очень легко испаряются во время такта сжатия.

Среди различных типов двигателей внутреннего сгорания дизельный двигатель или двигатель с воспламенением от сжатия известен своим высоким КПД, сниженным расходом топлива и относительно низким общим выбросом газов. Его название происходит от имени немецкого инженера Рудольфа Дизеля (1858–1913 гг. ), который в 1892 г. описал в своем патенте форму двигателя внутреннего сгорания, не требующую внешнего источника воспламенения и в которой сгорание инициируется самовоспламенением жидкого топлива, впрыскиваемого в двигатель. высокая температура и давление воздуха в конце такта сжатия.

), который в 1892 г. описал в своем патенте форму двигателя внутреннего сгорания, не требующую внешнего источника воспламенения и в которой сгорание инициируется самовоспламенением жидкого топлива, впрыскиваемого в двигатель. высокая температура и давление воздуха в конце такта сжатия.

Неотъемлемые преимущества эффективности дизельного двигателя проистекают из его обедненной общей смеси, высокой степени сжатия двигателя, обеспечиваемой отсутствием воспламенения конечных газов (детонации) и более высокими степенями расширения. Как следствие, дизельные двигатели в двухтактной или четырехтактной конфигурации традиционно были предпочтительными силовыми установками для коммерческого применения, такого как корабли/лодки, энергогенераторы, локомотивы и гусеницы, и за последние 20 лет или около того , легковых автомобилей, а особенно в Европе.

Недостаток дизельных двигателей с низкой выходной мощностью был устранен за счет использования нагнетателей или турбонагнетателей, которые увеличивают отношение мощности к весу двигателя за счет увеличения плотности воздуха на входе. Ожидается, что турбокомпрессоры станут стандартными компонентами всех будущих дизельных двигателей, независимо от области применения.

Ожидается, что турбокомпрессоры станут стандартными компонентами всех будущих дизельных двигателей, независимо от области применения.

Работа дизельного двигателя отличается от работы двигателя с искровым зажиганием главным образом способом образования смеси перед сгоранием. Только воздух вводится в двигатель через спиральный или направленный порт, а топливо смешивается с воздухом во время такта сжатия, после его впрыска под высоким давлением в форкамерный дизель с непрямым впрыском или IDI) или в основную камеру (дизель с непосредственным впрыском). или DI) непосредственно перед началом горения.

Потребность в хорошем смешивании топлива с воздухом в дизельных двигателях удовлетворяется системами впрыска топлива под высоким давлением, которые создают капли со средним диаметром около 40 мкм. Для легковых автомобилей системы впрыска топлива состоят из роторного насоса, нагнетательных трубок и форсунок топливных форсунок, которые различаются по своей конструкции в зависимости от применения; в дизельных двигателях с непосредственным впрыском используются форсунки с отверстиями, а в дизелях с непрямым впрыском используются форсунки игольчатого типа. В более крупных дизельных двигателях используются рядные топливные насосы высокого давления, насос-форсунки (насос и форсунка, объединенные в один блок) или отдельные одноствольные насосы, которые устанавливаются рядом с каждым цилиндром.

В более крупных дизельных двигателях используются рядные топливные насосы высокого давления, насос-форсунки (насос и форсунка, объединенные в один блок) или отдельные одноствольные насосы, которые устанавливаются рядом с каждым цилиндром.

За последние 20 лет или около того осознание того, что ресурсы сырой нефти исчерпаны и что окружающая среда, в которой мы живем, становится все более и более загрязненной, побудило правительства принять законы, ограничивающие уровни выбросов выхлопных газов транспортных средств. и двигателей всех типов. С момента их введения в Японии и США в конце 60-х годов и в Европе в 1970 году нормы выбросов постоянно становятся все более строгими, и производители двигателей сталкиваются с самой сложной задачей, связанной со стандартами, согласованными для 19 лет.96 и далее, которые обобщены для легковых автомобилей в Таблице 1. Ожидается, что новые стандарты, которые будут введены в Европе на 2000 год, будут еще ниже после калифорнийских уровней, которые требуют нулевых уровней выбросов после начала века. Однако неясно, удовлетворят ли существующие двигатели этим ограничениям, несмотря на отчаянные попытки инженеров по всему миру.

Однако неясно, удовлетворят ли существующие двигатели этим ограничениям, несмотря на отчаянные попытки инженеров по всему миру.

Таблица 1. Европейские нормы выбросов за 1996 год

Рисунок 3. Модель трехкомпонентного каталитического нейтрализатора.

Из таблицы 1 видно, что основными загрязняющими веществами в двигателях с искровым зажиганием являются углеводороды (HC), монооксид углерода (CO) и оксиды азота (NO x = NO + NO 2 ), а в дизельных двигателях , NO x и твердые частицы, состоящие из частиц сажи, образующихся при сгорании смазочного масла и углеводородов, являются наиболее вредными.

В настоящее время трехкомпонентные катализаторы, являющиеся стандартным компонентом современных легковых автомобилей, оснащенных двигателями с искровым зажиганием, работающими на неэтилированном бензине, пропускают около 90% сокращение выбросов HC, CO и NO x путем их преобразования в диоксид углерода (CO 2 ), воду (H 2 O) и N 2 .

К сожалению, эти катализаторы требуют стехиометрической (соотношение воздух-топливо ~14,5) работы двигателя, что нежелательно как с точки зрения расхода топлива, так и с точки зрения выбросов CO 2 . Альтернативным подходом является концепция сжигания обедненной смеси, которая обещает одновременное снижение расхода топлива и выбросов выхлопных газов за счет удовлетворительного сжигания бедных смесей с соотношением воздух-топливо намного выше 20. Ожидается, что разработка катализаторов сжигания обедненной смеси с эффективностью преобразования более 60% может позволить двигателям, работающим на обедненной смеси, соответствовать требованиям будущего законодательства по выбросам; это область активных исследований как в промышленности, так и в научных кругах. С другой стороны, новые дизельные двигатели зависят от двухкомпонентных или окислительных катализаторов для снижения содержания твердых частиц в выхлопных газах за счет преобразования углеводородов в CO 9 .0089 2 и H 2 O, а также по рециркуляции отработавших газов и замедленному впрыску для снижения уровней NO x .

ССЫЛКИ

Аркуманис, К. (ред.) (1988) Двигатели внутреннего сгорания . Академическая пресса.

Blair, G. P. (1990) Базовая конструкция двухтактных двигателей . Общество Автомобильных Инженеров.

Ferguson, C.R. (1986) Двигатели внутреннего сгорания . Джон Уайли и сыновья.

Хейвуд, Дж. Б. (1988) Основы двигателя внутреннего сгорания . Макгроу Хилл.

Стоун, Р. (1992) Введение в двигатели внутреннего сгорания . Macmillan Education Ltd., 2-е изд.

Weaving, JH (Ed.) (1990) Техника внутреннего сгорания: наука и технология . Прикладная наука Эльзевира.

Как работает двигатель? Сгорание и компоненты

- Новости

Поделиться:

Двигатель внутреннего сгорания работает путем преобразования топлива и воздуха в механическую энергию.

Основными компонентами двигателя являются клапанный механизм, поршни и коленчатый вал.

Купить артикул

AMSOIL Synthetic Motor Oil

AMSOIL Synthetic Diesel Oil

Работа двигателя заключается в преобразовании топлива в энергию. Итак, как работает двигатель? Двигатели внутреннего сгорания создают энергию, сжигая топливно-воздушную смесь под давлением внутри цилиндра, и она преобразуется в движение поршнями двигателя, шатунами и коленчатым валом.

Однако конструкция и функции компонентов различаются в зависимости от основного назначения автомобиля, типа топлива и других соображений. Начнем с основ сгорания и конструкции двигателя.

Четыре функции сгорания

Четырехтактные двигатели должны выполнять четыре основные функции для правильной и эффективной работы:

- • Впуск

• Компрессия

• Мощность

• Выпуск

Функция впуска включает подачу смеси воздуха и топлива в камеру сгорания. компрессия функция сжимает смесь. Функция power включает воспламенение смеси и использование силы этой реакции. Функция выхлопа вытесняет сгоревшие газы из двигателя.

Функция power включает воспламенение смеси и использование силы этой реакции. Функция выхлопа вытесняет сгоревшие газы из двигателя.

В четырехтактном двигателе процесс сгорания состоит из 1) тактов впуска, 2) сжатия, 3) рабочего и 4) тактов выпуска.

Поршень и поршневые кольца

Поршень движется вверх и вниз или совершает возвратно-поступательные движения внутри цилиндра двигателя. При этом он помогает выполнить четыре функции сгорания, создавая вакуум, который втягивает топливно-воздушную смесь в камеру сгорания (впуск), сжимает смесь (сжатие), воспламеняет ее (мощность) и удаляет продукты сгорания (выхлоп). ).

Область над поршнем называется цилиндром или камерой сгорания. Воздух и топливо сжимаются и воспламеняются в цилиндре. Поршневые кольца под днищем поршня образуют уплотнение на стенке цилиндра, чтобы предотвратить утечку топлива из камеры сгорания и помочь предотвратить утечку большей части побочных продуктов сгорания через поршневые кольца и загрязнение масла в картере. Поршневые кольца также помогают охлаждать поршень, распределяя масло по стенке цилиндра и передавая тепло.

Поршневые кольца также помогают охлаждать поршень, распределяя масло по стенке цилиндра и передавая тепло.

Двигатель в разрезе, открывающий поршни, камеру сгорания и отверстие форсунки.

Шатуны и поршневые пальцы

Шатуны соединяют поршень с коленчатым валом. Наручный штифт используется для крепления поршня к шатуну, позволяя им поворачиваться при возвратно-поступательном движении. И под заводной головкой, и под запястьем штифт подвергаются экстремальным нагрузкам, поскольку они воспринимают силу возвратно-поступательных поршней, особенно когда поршень движется вниз под действием силы сгорания.

Как работает двигатель? Коленчатый вал

Коленчатый вал преобразует возвратно-поступательное движение поршней во вращательное движение, которое передается на коробку передач. В типичном потребительском автомобиле коленчатый вал присоединяется к трансмиссии через сцепление (в ручном режиме) или преобразователь крутящего момента (в автоматическом режиме). В газонокосилке коленчатый вал крепится непосредственно к режущим ножам.

В газонокосилке коленчатый вал крепится непосредственно к режущим ножам.

Уплотнения на концах коленчатого вала предотвращают утечку масла из двигателя. Уплотнения в двухтактных двигателях имеют дополнительную проблему, связанную с работой под действием сил положительного и отрицательного давления, создаваемых возвратно-поступательным движением поршня. Сальники четырехтактных двигателей не работают при таком давлении.

Поршни приводят в движение коленчатый вал, который приводит в действие трансмиссию и приводит в движение автомобиль.

Подшипники

Коренные подшипники двигателя поддерживают коленчатый вал. В зависимости от конструкции двигателя могут использоваться подшипники качения или подшипники скольжения.

Роликовые подшипники (подшипники качения) используются в двухтактных двигателях, поскольку для них нет специального источника смазки. Роликовые подшипники содержат подвижные элементы и могут также называться роликовыми подшипниками.

Подшипники скольжения — это фиксированные неподвижные подшипники, которые поддерживают вращающийся коленчатый вал в четырехтактных двигателях. Они предназначены для обеспечения низкого сопротивления трению и требуют специального источника смазки под давлением для обеспечения адекватного жидкостного барьера между металлическими компонентами.

Они предназначены для обеспечения низкого сопротивления трению и требуют специального источника смазки под давлением для обеспечения адекватного жидкостного барьера между металлическими компонентами.

Зарегистрируйтесь как Привилегированный клиент, чтобы получать:

- Сниженная цена до 25% на каждый заказ.

- Бесплатная доставка при заказе от 100 долларов (130 канадских долларов) или более.

- Подарок на день рождения в виде купона на 5 долларов, который поможет отпраздновать этот день.

- 5 долларов Верните за каждые потраченные 100 долларов.

- Эксклюзивные предложения круглый год.

- Бесплатное продление членства , если вы потратите 500 долларов или более.

Узнать больше

Клапанный механизм и синхронизация клапанов

Клапанный механизм двигателя отвечает за открытие и закрытие клапанов цилиндров в нужное время в процессе сгорания. Он состоит из клапанов, узлов клапанных пружин, распределительных валов, толкателей, толкателей и коромыслов.

Он состоит из клапанов, узлов клапанных пружин, распределительных валов, толкателей, толкателей и коромыслов.

Клапаны используются либо для подачи топливно-воздушной смеси в цилиндр, либо для выпуска выхлопных газов. В старых автомобилях для каждой функции использовался один клапан; однако в новых автомобилях используется до двух впускных и двух выпускных клапанов на цилиндр.

Впускной клапан подает топливно-воздушную смесь в камеру сгорания. Выпускной клапан выпускает выхлопные газы из цилиндра.

Каждый клапан имеет уплотнение клапана, которое отвечает за предотвращение попадания масла в камеру сгорания. Неисправные уплотнения клапанов могут привести к попаданию масла в цилиндр и воспламенению во время сгорания, в результате чего двигатель будет сжигать масло.

Магазин AMSOIL Products

Распредвал

Распредвал содержит эксцентрики и шейки, которые регулируют фазы газораспределения. Эксцентрики представляют собой механические кулачки, которые передают возвратно-поступательное движение между механическими компонентами. Каждый эксцентрик управляет одним клапаном. Например, четырехцилиндровый двигатель с двумя клапанами на цилиндр будет использовать распределительный вал с восемью эксцентриками.

Каждый эксцентрик управляет одним клапаном. Например, четырехцилиндровый двигатель с двумя клапанами на цилиндр будет использовать распределительный вал с восемью эксцентриками.

Форма эксцентриков контролирует точно настроенное движение и синхронизацию клапанного механизма, включая то, насколько далеко поднимаются клапаны, как долго они остаются поднятыми и когда эти движения происходят относительно положения поршней.

Существует два основных типа распределительных валов: плоского толкателя и роликового. Толкатель, или толкатель, на распределительном валу с плоским толкателем плоский, и для отделения его поверхности от кулачка требуется масло. Распределительные валы с плоскими толкателями создают высокое трение и высокие температуры, потому что поверхности быстро скользят друг относительно друга. Масляная пленка является единственным барьером, препятствующим слипанию толкателя и кулачка кулачка.

Трение между двумя компонентами может в конечном итоге привести к износу кулачка плоского толкателя и повлиять на работу клапана. Мощность и эффективность двигателя снижаются, если кулачки с плоскими толкателями не могут поднять клапаны достаточно, чтобы адекватно заполнить камеру для воспламенения или выпуска выхлопных газов.

Мощность и эффективность двигателя снижаются, если кулачки с плоскими толкателями не могут поднять клапаны достаточно, чтобы адекватно заполнить камеру для воспламенения или выпуска выхлопных газов.

В роликовом распределительном валу используются колеса или ролики для уменьшения износа толкателя. Тела качения практически полностью уменьшают трение между толкателем и кулачком, продлевая срок службы распределительного вала. Роликовые распределительные валы обычно предпочтительнее распределительных валов с плоскими толкателями, поскольку они значительно снижают износ и могут повысить производительность двигателя.

Распределительный вал содержит эксцентрики, открывающие впускной и выпускной клапаны.

Как работает двигатель? Конструкции блока цилиндров

Рядный двигатель В рядных двигателях поршни расположены в один ряд. Рядный блок цилиндров — это обычная компоновка, используемая в различных автомобильных и спортивных приложениях, включая снегоходы, гидроциклы и мотоциклы.

Двигатели V-Style имеют два ряда цилиндров, смещенных относительно друг друга так, что они образуют V-образную форму. V-образный двигатель — это обычная конструкция автомобильного двигателя. Рынок крупногабаритных мотоциклов также обычно использует эту конструкцию.

Оппозитный двигатель

В оппозитных двигателях цилиндры расположены горизонтально и перпендикулярно обеим сторонам коленчатого вала. Porsche* и Subaru* используют оппозитную конструкцию блока цилиндров в автомобилях, а Kohler* и Briggs & Stratton* хорошо известны тем, что используют оппозитные двигатели в газонокосилках.

Роторный двигатель

Роторные двигатели, известные как двигатель Ванкеля, используют треугольный ротор вместо поршней для производства энергии. Треугольные роторы вращаются внутри специальной камеры; один цикл состоит из функций впуска, сжатия, мощности и выпуска.

Поскольку мощность поступает от вращающегося ротора, а не от возвратно-поступательных поршней, он работает плавно с очень небольшой вибрацией.

В каждом из таких цилиндров находится поршень, который представляет собой металлический стакан, опоясанный специальными кольцами, вложенными в канавки. Они необходимы для того, чтобы отработанные газы не попадали в промежуток между станками цилиндра и поршнем. Последний соединен с шатуном через специальную втулку (палец), который, в свою очередь, передает прямолинейное движение на коленчатый вал.

В каждом из таких цилиндров находится поршень, который представляет собой металлический стакан, опоясанный специальными кольцами, вложенными в канавки. Они необходимы для того, чтобы отработанные газы не попадали в промежуток между станками цилиндра и поршнем. Последний соединен с шатуном через специальную втулку (палец), который, в свою очередь, передает прямолинейное движение на коленчатый вал.