Как установить накладки на диск сцепления своими руками?

Представьте себе такую ситуацию. С утра вы спешите на работу, садитесь в ваш автомобиль и, «выжимая из него все соки» в надежде успеть на рабочее место вовремя, «выдавливаете» педаль газа до конца на прямой передаче и с ужасом наблюдаете, что автомобиль не спешит увеличивать свою скорость, хотя двигатель и увеличивает свои обороты. То же самое происходит и на третьей передаче, и на второй. В данной ситуации, конечно, в первую очередь нужно перепроверить, легко ли происходит «утапливание» штока рабочего цилиндра сцепления, не «клинит» ли он, и если нет никакой поломки, надо подумать о замене накладки на дисках сцепления. О них мы и поговорим в данной статье.

Большинство японских автомобилей с «полуавтоматом» или же мануальной КПП имеют в своем распоряжении диск сцепления с наклепанными на него накладками. Как и все другие детали, они рано или поздно теряют свой «первозданный вид», что и приводит к остановке автомобиля.

Что ж, в таком состоянии вам стоит задуматься о замене накладки на диск сцепления. Этот процесс довольно несложный, но кропотливый. Для того чтобы помочь вам произвести замену накладки наиболее быстро и качественно, мы постараемся для начала разобраться в том, как правильно выбрать накладку, которая подойдет именно на ваш автомобиль, а также рассмотрим инструкцию по установке накладки непосредственно на диск.

1. Выбор накладок на диск сцепления

Для начала, давайте «рассекретим» предназначение самих накладок на диск сцепления. Как правило, фрикционные накладки на диск сцепления выполняют свои функции в узлах трения сухого типа различных видов авто- и мототранспорта, тракторов, лебедок и других механизмов. Также они используются для передачи крутящего момента прямиком от мотора к передаточной коробке. Такие накладки в основном изготавливаются по специальной технологии формирования полимерных композиций в пресс-формах с обогревом.

Когда вы придете на авторынок, не спешите покупать первую попавшуюся накладку. И вообще, важно помнить, что до тех пор, пока вы не снимете сцепление, покупать даже качественную накладку заранее не стоит (кто знает, возможно, это не первая замена накладок в истории вашего автомобиля, при которой заклепок нужного диаметра не нашлось, и в диске были рассверлены отверстия под заклепки вообще с другим диаметром).

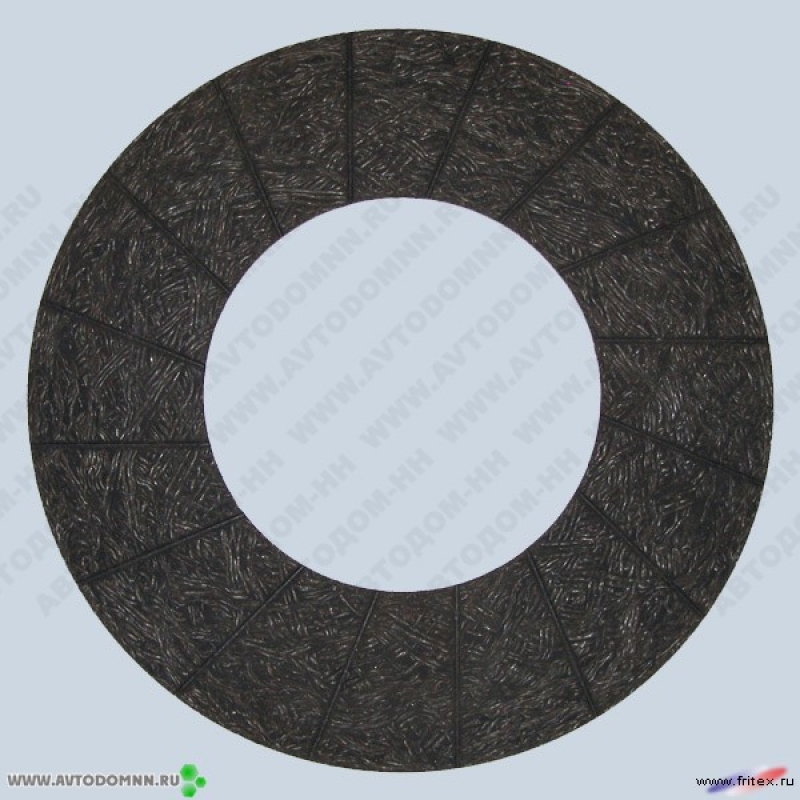

Когда вы уже держите сцепление в руках, можно приступать и к выбору нужных вам накладок. При выборе данного приспособления важно помнить, что покупать стоит накладки, армированные специальными нитями и латунной стружкой. Они должны по цвету и фактуре совпасть с «родными» накладками. Специалисты не рекомендуют покупать черные накладки, хоть они и могут быть армированными. Это могут быть особенно хрупкие накладки от муфты какой-нибудь лебедки. Такие накладки просто не рассчитываются на большие обороты и прослужат вам не больше чем 2-3 часа.

Так сложилось, что на сегодня мир «отклоняет» использование накладок с асбестовым наполнителем, и на смену им пришли специальные накладки, которые армированы черным стекловолокном, из которого выглядывают белые нити.

Так вот, такие накладки покупать также не стоит. Главная причина кроется в рыхлости материала данного приспособления, из-за которого вам будет очень трудно просверлить углубление под заклепочные шляпки. Второй, также немаловажной причиной, по которой не стоит покупать такого рода накладки, является тот факт, что при эксплуатации данных накладок из них происходит вылет стекловолокна. Конечно, стекловолокно не настолько вредит, как асбест, но может, в свою очередь, вызвать довольно неприятные ощущения.

Конечно, стекловолокно не настолько вредит, как асбест, но может, в свою очередь, вызвать довольно неприятные ощущения.Третья причина, почему такие накладки нужно обходить стороной, кроется непосредственно в самом армировании стекловолокном, ведь оно выполняется по такой технологии, что саму накладку никак нельзя обрезать путем обтачивания на токарном станке для подгонки размеров под те, которые требуются. Так как в ней применяется сложно переплетенная структура, нарушение которой ухудшает все свойства накладки, при первой же попытке обрезать накладку происходит нарушение прочности всего приспособления.

Если вы смотрите на накладку, и она не отвечает вышеупомянутым признакам низкого качества, можете ее смело покупать.

Теперь, давайте поговорим о размерах накладки. Если вы не смогли найти накладку точного размера и стали перед выбором, большую или меньшую накладку покупать, выбирайте ту, что больше. Такую накладку вы сможете без проблем обточить по внешнему диаметру, смиряясь уже с некоторыми потерями по внутреннему диаметру. И еще, если же внутренний диаметр накладки на диск сцепления не совпадает с отверстием, и на порядок меньше, его можно легко расточить, используя токарный станок, чтобы накладка максимально «сроднилась» с диаметром первозданной накладки.

И еще, если же внутренний диаметр накладки на диск сцепления не совпадает с отверстием, и на порядок меньше, его можно легко расточить, используя токарный станок, чтобы накладка максимально «сроднилась» с диаметром первозданной накладки.

2. Установка накладок на диск сцепления

Теперь давайте разберемся, как же произвести снятие существующей накладки и установить новую на диск сцепления. Для начала вам стоит произвести снятие коробки передач, а также корзины сцепления. Как правило, при снятии и того, и другого диск сцепления с горелыми накладками должен сам вывалиться вам в руки.

Если вы обладатель внедорожника, в котором к коробке передач сзади пристегивается раздаточная коробка, или же лонжероны приварены к раме, а не привинчены болтами, придется вас огорчить: просто снять КПП и раздатку у вас не получится. Если тянуть вниз, то снятию помешает приваренный лонжерон. Если двигать назад, то здесь помешает опять же лонжерон, подвигаем кверху – здесь помехой окажется кузов. Остается двигать только вперед. Но и так вы не сможете снять КПП, ведь помехой станет двигатель, а также передний мост. Конечно же, если идея о «развинчивании» всего автомобиля вас не впечатлит, вам остается лишь единственный выход – сдвинуть коробку передач назад до крайней точки. В такой позиции между двигателем и коробкой передач образовывается щель, через которую можно легко отвинтить шесть болтов, которыми крепится корзина сцепления.

Остается двигать только вперед. Но и так вы не сможете снять КПП, ведь помехой станет двигатель, а также передний мост. Конечно же, если идея о «развинчивании» всего автомобиля вас не впечатлит, вам остается лишь единственный выход – сдвинуть коробку передач назад до крайней точки. В такой позиции между двигателем и коробкой передач образовывается щель, через которую можно легко отвинтить шесть болтов, которыми крепится корзина сцепления.

После того как болты откручены, вам следует сдвинуть корзину назад и прижать вплотную к выжимному подшипнику. В том случае, если вы смогли проделать продвижение коробки передач назад на дистанцию в 9-10 см, то вы, наконец, сможете выдвинуть диск сцепления. После того как вы сняли диск сцепления, вам нужно хорошо продиагностировать его на наличие неисправностей. Если вы заметили, что в каком-то месте диска износ дошел до головки заклепки, или же в определенном месте стерлась контрольная черта, просто необходимо произвести замену накладки.

Если говорить о замене всего диска, то она производится в тех случаях, когда детали ведомого диска уже износились, или же поломались, пружинные пластины потеряли упругость, или же прослеживается явное коробление диска, которое не поддается исправлению. Специалисты не рекомендуют проделывать разборку ведомого диска сцепления, а также менять его детали по отдельности. Лучше менять весь диск целиком.

Специалисты не рекомендуют проделывать разборку ведомого диска сцепления, а также менять его детали по отдельности. Лучше менять весь диск целиком.

Если говорить о замене накладок на диск сцепления, существует специальная инструкция, по которой можно проделать данную операцию быстро и легко. Итак, начнем. Для начала, вам потребуется высверлить с помощью сверла диаметром 3,4 мм специальные латунные заклепки, которыми крепятся накладки к пружинным пластинам ведомого диска, и осторожно снять их. Проделывать эту операцию нужно осторожно и следить за тем, чтобы не были задеты пружинные пластины диска. После этого можно проверить также и сами пружинные пластины диска. Важно, чтобы на них не было никаких трещин, глубоких царапин по наружному контуру и около отверстий. Если же дефектов не наблюдается, можно смело крепить к диску новые накладки.

Как же это сделать? Также по инструкции. Для начала, используя ведомый диск, как кондуктор, просверливаем сквозь новые накладки 20 отверстий, имеющих диаметр около 4,1 мм. После этого, 10 отверстий из существующих рассверливают до диаметра в 8 мм. Оставшиеся отверстия зенкуют сверлом, которое имеет диаметр 8,5 мм с углом заточки в 140 °, при этом нужно выдержать размеры, которые указанны в сечении А— А.

После этого, 10 отверстий из существующих рассверливают до диаметра в 8 мм. Оставшиеся отверстия зенкуют сверлом, которое имеет диаметр 8,5 мм с углом заточки в 140 °, при этом нужно выдержать размеры, которые указанны в сечении А— А.

Производить накладывание фрикционной накладки на пружинные пластины нужно так, чтобы отверстия в пластинах, которые обращены к накладке выпуклой стороной, размещались параллельно зенкованным отверстиям фрикционной накладки, а сами зенкованные отверстия были обращены наружу именно большим диаметром. Далее нужно произвести вставку заклепок, при этом нужно следить, чтобы головки заклепок размещались с наружной стороны фрикционной накладки. После этого, со стороны пружинных пластин их следует аккуратно расклепать, воспользовавшись оправкой, или же произвести эту процедуру на клепальном станке.

Как мы уже говорили, приклепку накладок важно начать именно с заклепок, которые входят в диаметрально расположенные отверстия. Как правило, для того чтобы просверлить внутренние отверстия заклепок, используют обычное сверло, диаметр которого достигает 2,8 мм. Перед этим специалисты рекомендуют отжечь заклепки.

Перед этим специалисты рекомендуют отжечь заклепки.

После того как вы прикрепили накладку, вам обязательно следует проверить расположение головок заклепок, также важно продиагностировать толщину ведомого диска в сборе с накладками в сжатом состоянии под нагрузкой 4,2 кН (430 кгс), которая распределяется по всей поверхности накладок. Также немаловажной является и проверка торцевого биения рабочих поверхностей фрикционных накладок относительно шлицевого отверстия ведомого диска сцепления, а также посадки диска на шлицы ведущего вала передаточной коробки.

Теперь обо всем по порядку. Если говорить о головках заклепок, они должны быть «утоплены» к рабочей поверхности накладки не менее чем на 1мм. Показатели толщины ведомого диска в сборе с накладками, которая измеряется по рабочим поверхностям фрикционных накладок, должны варьироваться от 7,1 до 7,5 мм.

Для того чтобы продиагностировать торцевое биение рабочих поверхностей фрикционных накладок, нужно надеть ведомый диск на шлицевую оправку или же ведущий вал коробки передач. Далее нужно произвести вращение оправки в центрах, при этом нужно фиксировать показания индикаторов, ножки которых находятся в непосредственном (или же через промежуточные рычаги) соприкосновении с рабочими поверхностями накладок на крайних точках. Вместе показания каждого индикатора должны быть около 0,60 мм. Если показания превышают норму, ведомый диск правят, пользуясь вильчатым рычагом, и снова диагностируют величину биения.

Далее нужно произвести вращение оправки в центрах, при этом нужно фиксировать показания индикаторов, ножки которых находятся в непосредственном (или же через промежуточные рычаги) соприкосновении с рабочими поверхностями накладок на крайних точках. Вместе показания каждого индикатора должны быть около 0,60 мм. Если показания превышают норму, ведомый диск правят, пользуясь вильчатым рычагом, и снова диагностируют величину биения.

На практике, накладки на сцепления поддаются износу неравномерно. Часто можно увидеть, как при достаточно работоспособной накладке, которую можно приводить в эксплуатацию еще долго, имеется вторая, которая вовсе изношена. Такое «неравенство» происходит из-за того, что диск сцепления, который должен свободно «плавать» на шлицах первичного вала, попросту не выполняет таких движений вследствие налипшей ржавчины и грязи на этих шлицах, которые приводят диск к заклиниванию. Поэтому он и работает одной стороной.

В таком случае, если вы все же приняли решение заменить не обе накладки, а одну, которая наиболее неисправна, хорошо подумайте, прежде чем проделывать такую операцию. Как утверждают специалисты, во время пробуксовки сцепления материал накладок, неважно, исправна она или нет, вследствие высокой температуры уже почти превратился в уголь, то есть, если накладка хотя бы раз подвергалась термическому воздействию, то ее прочность, как ни крути, уже не такая, как прежде.

Показатели толщины целой накладки должны достигать 3,5 мм. Если же вы при снятии буксующего диска обнаружили, что толщина его накладок составляет 3,2-3,3 – то с такими накладками он долго не проработает.

Как утверждают специалисты, во время пробуксовки сцепления материал накладок, неважно, исправна она или нет, вследствие высокой температуры уже почти превратился в уголь, то есть, если накладка хотя бы раз подвергалась термическому воздействию, то ее прочность, как ни крути, уже не такая, как прежде.

Показатели толщины целой накладки должны достигать 3,5 мм. Если же вы при снятии буксующего диска обнаружили, что толщина его накладок составляет 3,2-3,3 – то с такими накладками он долго не проработает.

Для того чтобы определить, с каким усилием корзина будет зажимать диск сцепления, во время установки ее на маховик нужно положить диск сцепления на нажимной диск корзины и измерить расстояние между наружной плоскостью диска сцепления и плоскостью, на которую «опирается» корзина. Важно отметить, что если данное расстояние не достигает трех миллиметров, то вам нужно прикинуть, останутся ли эти три миллиметра после того, как вы установите новые накладки. Если нет, то готовьтесь к тому, что сцепление будет буксовать сразу же после смены накладок, и автомобиль не сможет резко, «с визгом» тронуться.

Перед тем как производить высверливание заклепок, нужно очень внимательно присмотреться к тому, как были приклепаны старые накладки. Также важно осмотреть боковую часть диска, обращая свое внимание на лепесток диска, имеющий профиль вытянутой буквы «S» и крепящий к себе накладки. Такой лепесток занимает исключительно горизонтальное положение, при этом накладки прижаты к этому лепестку на выпуклостях.

Непосредственно перед самим «высверливанием» заклепок необходимо очень внимательно рассмотреть, каким образом приклепаны уже износившиеся накладки. Специалисты советуют посмотреть на диск с боковой стороны и обратить особое внимание на то, что сам «лепесток» диска, к которому клепают накладки, не очень-то и ровный, а имеет профиль вытянутой буквы «S», только горизонтального положения, а накладки прижимаются к этому лепестку на его выпуклостях. В результате, во время сжатия диска сцепления, обе накладки слегка проделывают пружинистые движения, но, в то же время, жестко соединяются с самим диском. Все это делается с целью компенсации возможной непараллельности всех рабочих поверхностей в сцеплении, которая может стать причиной рывков автомобиля при включении сцепления.

Все это делается с целью компенсации возможной непараллельности всех рабочих поверхностей в сцеплении, которая может стать причиной рывков автомобиля при включении сцепления.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

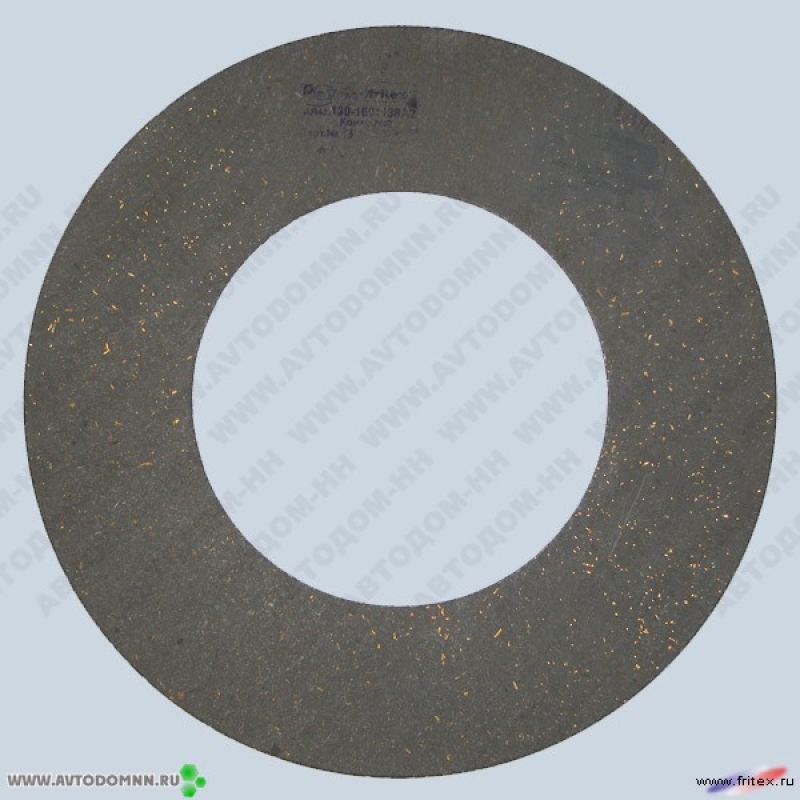

накладка на диск сцепления керамическая №2

Подробная информация о товаре, отзывы покупателей, рейтинг. Выбор дополнительных опций товара, расчет стоимости и покупка.

керамическая накладка для ремонта керамических дисков сцепления, размеры в приложении, цена за 1 штуку

Инструкция по установке, замене и гарантийные обязательства для сменных дисков сцепления и запасных частей дисков сцепления.

В нашем ассортименте есть достаточное кол-во запасных частей для восстановления тюнинг-компонентов различных серий спортивного сцепления. Для того, чтобы ремонт либо замена прошли удачно изучите настоящую инструкцию и строго соблюдайте ее требования.

А) Пожалуйста используйте диски и/или накладки (далее запчасть) в подходящих для этого элементах сцепления. Корзина ориентированная на работу с 8-ми мм диском (по толщине) не заработает с диском толщиной 5 мм, и наоборот.

Б) Учитывайте все форм-факторы, включая диаметры и толщины – эта справочная информация есть в описании к запчасти на нашем сайте.

В) Использовать запчасти для восстановительного ремонта комплектов органического, карбонового и карбон-кевларового сцепления запрещено!

Г) Настоятельно просим качественно дефектовать б/у компоненты сцепления перед ремонтом:

1) Проверяйте хабы на износ, искривление, выкалывание шлицевых частей

2) Основание диска проверяется на неплоскость и биение в двух направлениях, а так же соосность с хабом и балансировку.

3) Если сцепление демпферное обязательна проверка демпфирующих механизмов, люфт в них не желателен, а более 0,2 мм недопустим.

4) Проверка неплоскости, осевого и торцевого биения промежуточных пластин обязательна, как и ее балансировка

5) Проверка неплоскости привалочных и рабочих плоскостей, осевого и торцевого биения маховика обязательна, как и его балансировка

6) Проверьте на предмет износа направляющие промежуточных пластин, а так же соосность их установки и осевое биение.

7) Проверьте на вытяжку болты крепления направляющих, крепления корзины и крепеж диафрагменной пружины.

8) Осмотрите диафрагменную пружину на предмет трещин, выработки, локального перегрева, внутренние концы диафрагменной пружины должны находится в одной плоскости и не иметь деформаций в трех плоскостях относительно основания.

9) Проверка неплоскости привалочных и рабочих плоскостей, осевого и торцевого биения нажимной пластины корзины обязательна, как и ее балансировка

При выявлении проблем по одному и более необходимо принять решение о возможности и целесообразности дальнейшего ремонта. Неотбалансированные, неправильно проточенные, истонченные, бьющие в каком-либо направлении, компоненты могут стать причиной серьезной поломки и на несении вреда целостности авто и здоровью находящихся рядом людей.

Неотбалансированные, неправильно проточенные, истонченные, бьющие в каком-либо направлении, компоненты могут стать причиной серьезной поломки и на несении вреда целостности авто и здоровью находящихся рядом людей.

Д) Для восстановительного ремонта стоит учитывать, что маховик, направляющие промежуточных пластин, сами пластины, нажимная пластина, диафрагменная пружина и кожух корзины сцепления изготовлены из разных материалов, имеющие разные характеристики, такие как состав сплава, прочность, жесткость, точность изготовления, шероховатость, разные степени термообработки и другие способы уплотнения верхних слоев. Самостоятельно изготовленная направляющая промежуточных пластин может стать причиной выхода из строя сцепления. Для восстановления компонентов сцепления используйте новые образцы, а не изношенные, перегретые б/у компоненты.

Е) Для дисков исполненных со сменными накладками рекомендуется применять комбинированный способ крепления – накладки не только приклепываются заводским крепежом с преднатягом, но и приклеиваются специальными высокотемпературными составами. На основаниях дисков, где привалочные поверхности выполнены с шероховатостью, рекомендуется ее восстановление в заводских параметрах и неиспользование клеев.

На основаниях дисков, где привалочные поверхности выполнены с шероховатостью, рекомендуется ее восстановление в заводских параметрах и неиспользование клеев.

Ж) Окончательная сборка сцепления после восстановительного ремонта производится по указаниям завода изготовителя компонентов сцепления с оглядкой на указания производителя вашего двс и трансмиссии. Пожалуйста, используйте рекомендованный крепеж для конечной сборки сцепления, некоторые комплекты используют специфические крепежные элементы и использование штатных болтов маховика, к примеру, может быть невозможно или опасно.

З) Проверяйте сопутствующие установке комплектующие, замените подшипник первичного вала направляющий, замените выжимной подшипник на рекомендованный производителем комплекта сцепления.

И) Обязательно настройте привод выжимного механизма сцепления и повторите процедуру после обкатки новых запчастей

К) Обязательная обкатка вновь установленных запчастей производится в городском цикле (или эмитируя городской цикл) на протяжении не менее 500 км. Нужно время для приработки новой жесткой детали и использования всей рабочей зоны при работе.

Нужно время для приработки новой жесткой детали и использования всей рабочей зоны при работе.

Л) Правильно эксплуатируйте диски и элементы сцепления в соответствие с их предназначением. Не допускается использование керамических дисков, предназначенных для городского режима, на любых автосоревнованиях, в т.ч не официальных. Использование комплектов сцепления с 1 диском запрещено в дрифте и прочих подобных дисциплинах с большой ударной нагрузкой на трансмиссию.

При соблюдении всех пунктов данного документа на товар действует ограниченная 2-х (двух) недельная гарантия.

Дополнение

Разрушение, скалывание, отслоение фрикционных накладок диска возникает из-за перегрева:

1) Отсутствие полного нажимного усилия из-за неправильно работающего механизма выжима корзины и/или не плоскости рабочей зоны маховика и/или не плоскости привалочной плоскости корзины.

2) Локальной перегрев накладки при недостаточном пробеге обкатки, приработки.

3) Неправильная манера обращения со сцеплением при установленном диске с неорганическими фрикционными накладками (керамические, карбоновые, прочие композитные с увеличенным коэффициентом трения.

После разрушения диска проверьте степень его износа, в случае неравномерного износа поверхности (обычно внешний диаметр изнашивается сильнее, чем внутренний из-за не плоскости маховик либо корзины) примите меры для устранения причин, вызвавших это — замена либо ремонт маховика или корзины.

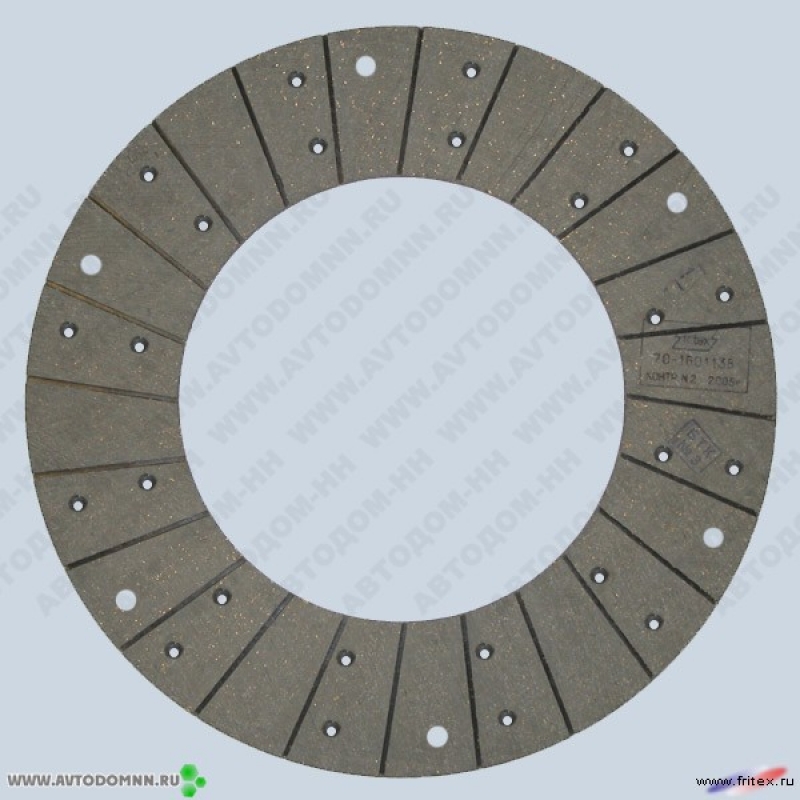

531601138 Накладка диска сцепления ГАЗ-53 Dнар.=300мм;dвн.=164мм;hтолщ.=4мм УРАЛАТИ — 53-1601138 53-1601138К с сур

531601138 Накладка диска сцепления ГАЗ-53 Dнар.=300мм;dвн.=164мм;hтолщ.=4мм УРАЛАТИ — 53-1601138 53-1601138К с сур — фото, цена, описание, применимость. Купить в интернет-магазине AvtoAll.Ru Распечатать222

1

Применяется: ПАЗ, КАВЗ, ГАЗАртикул: 53-1601138еще, артикулы доп.: 53-1601138К с сурскрыть

Код для заказа: 016437

Есть в наличии Доступно для заказа — >10 шт. Сейчас в 4 магазинах — >10 шт.Цены в магазинах могут отличатьсяДанные обновлены: 17.09.2021 в 00:30 Доставка на таксиДоставка курьером — 300 ₽

Сейчас в 4 магазинах — >10 шт.Цены в магазинах могут отличатьсяДанные обновлены: 17.09.2021 в 00:30 Доставка на таксиДоставка курьером — 300 ₽Сможем доставить: Завтра (к 18 Сентября)

Доставка курьером ПЭК — EasyWay — 300 ₽Сможем доставить: Сегодня (к 17 Сентября)

Пункты самовывоза СДЭК Пункты самовывоза Boxberry Постаматы PickPoint Магазины-салоны Евросеть и Связной Отделения Почты РФ Терминалы ТК ПЭК — EasyWay Самовывоз со склада интернет-магазина на Кетчерской — бесплатноВозможен: сегодня c 10:00

Самовывоз со склада интернет-магазина в Люберцах (Красная Горка) — бесплатноВозможен: сегодня c 19:00

Самовывоз со склада интернет-магазина в поселке Октябрьский — бесплатноВозможен: сегодня c 19:00

Самовывоз со склада интернет-магазина в Сабурово — бесплатноВозможен: завтра c 01:45

Самовывоз со склада интернет-магазина на Братиславской — бесплатноВозможен: сегодня c 19:00

Самовывоз со склада интернет-магазина в Перово — бесплатноВозможен: сегодня c 19:00

Самовывоз со склада интернет-магазина в Кожухово — бесплатноВозможен: завтра c 12:00

Самовывоз со склада интернет-магазина в Вешняков — бесплатноВозможен: завтра c 12:00

Самовывоз со склада интернет-магазина из МКАД 6км (внутр) — бесплатноВозможен: завтра c 12:00

Самовывоз со склада интернет-магазина в Подольске — бесплатноВозможен: завтра c 12:00

Код для заказа 016437 Артикулы 53-1601138, 53-1601138К с сур Производитель УРАЛАТИ Каталожная группа: . .Сцепление

.СцеплениеТрансмиссия Ширина, м: 0.3 Высота, м: 0.004 Длина, м: 0.3 Вес, кг: 0.45

Отзывы о товаре

Где применяется

Сертификаты

Обзоры

Наличие товара на складах и в магазинах, а также цена товара указана на 17. 09.2021 00:30.

09.2021 00:30.Цены и наличие товара во всех магазинах и складах обновляются 1 раз в час. При достаточном количестве товара в нужном вам магазине вы можете купить его без предзаказа.

Интернет-цена — действительна при заказе на сайте или через оператора call-центра по телефону 8-800-600-69-66. При условии достаточного количества товара в момент заказа.Цена в магазинах — розничная цена товара в торговых залах магазинов без предварительного заказа.

Срок перемещения товара с удаленного склада на склад интернет-магазина.

Представленные данные о запчастях на этой странице несут исключительно информационный характер.

42687cacf28fb36257633e60c74f3b59

Добавление в корзину

Код для заказа:

Доступно для заказа:

Кратность для заказа:

ДобавитьОтменить

Товар успешно добавлен в корзину

!

В вашей корзине на сумму

Закрыть

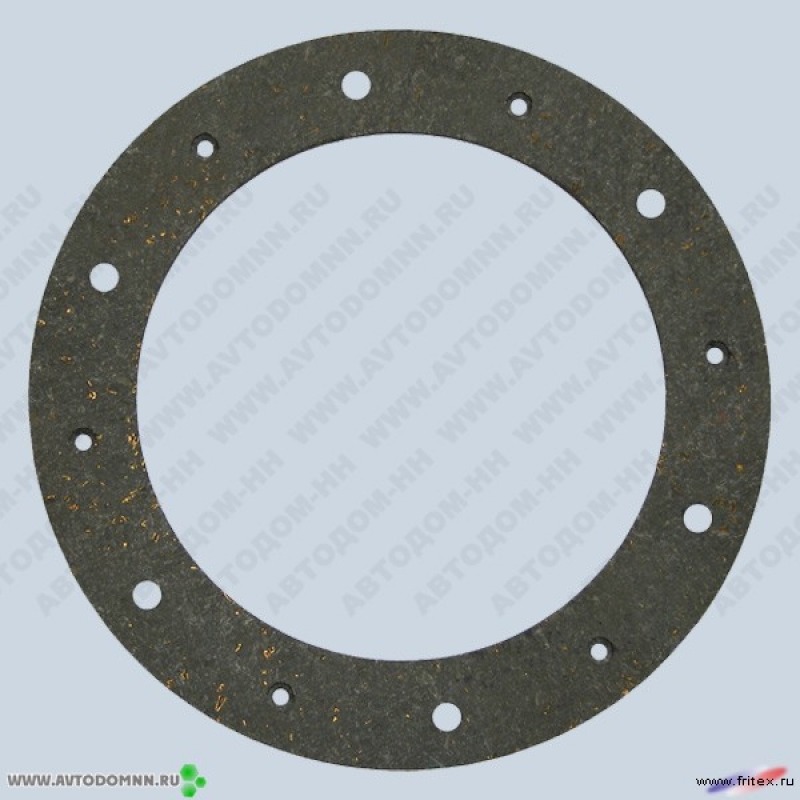

Оформить заказ| Номер чертежа | Размеры, мм. (Dнар.*Dвнутр.*толщина) (Dнар.*Dвнутр.*толщина) |

Область применения | Масса 1 шт., г |

| 40266 | 140*72*4,0 | Дизель П-23У; станки ткацкие бесчелночные | 81 |

| 1111-1601138 | 160*110*3,3 | ВАЗ-1111 «Ока» | 55 |

| 965-1601138-01 | 170*120*3,5 | ЗАЗ-965, 966-В | 64 |

| 720-11-191 | 180*100*4,5 | Минитрактор Т02.01 | 110 |

| 50-1605118 | 180*100*4,5 | Бортовой фрикцион трактора МТЗ, ЮМЗ | 110 |

| 1102-1601138 | 180*125*3,5 | ЗАЗ-1102 «Таврия»; ЛуАЗ-1302 | 75 |

| 2109-1601138 | 190*130*3,5 | ВАЗ-2108, ВАЗ-2109, ВАЗ-2110; ЗАЗ-968, ЗАЗ-968А, ЗАЗ-998М, -03; ЛуАЗ-969А, ЛуАЗ-969М | 90 |

| 2121-1601138 | 200*130*3,3 | ВАЗ-2121, ВАЗ-2106 | 102 |

| 2141-1601138 | 200*140*3,5 | Москвич-2141; ВАЗ-2110, ВАЗ-2111 | 90 |

| 2101-1601138 | 200*142*3,3 | ВАЗ-2101, ВАЗ-21011, ВАЗ-21013, ВАЗ-2102, ВАЗ-2103, ВАЗ-2104, ВАЗ-2107 | 90 |

| 412-1601138 | 204*146*3,3 | Предохранительная муфта | 140 |

112М. 04.032 04.032 |

215*140*3.5 | — | 110 |

| — | 215*145*3,8 | Dodge, Chrysler, Plimouth | 110 |

| 20-1601138 М | 225*150*3,5 | ГАЗ-20, ГАЗ-24, ГАЗ-3102, ГАЗ-3110 | 125 |

| 3105-1601138 | 240*160*3,5 | ГАЗ-3105; Газель, дв. 4215, 4213,-948 | 150 |

| 51-1601138-В | 254*150*3,5 | ГАЗ-51; УАЗ-451, М, ДМ, УАЗ-452, А, В, Д, УАЗ-3741-01, УАЗ-3303-01, -9-Б, -Б-1, -В | 190 |

| 52-1601138 | 280*164*3,5 | ГАЗ-52 | 360 |

| 53-1601138 | 300*164*4,0 | ГАЗ-53 | 370 |

| 53-1601138-20 | 300*164*4,5 | ГАЗ-53А, ГАЗ-53Б, ГАЗ-53-12, ГАЗ-53-07, ГАЗ-19, ГАЗ-27, ГАЗ-66-01, ГАЗ-66-11; КАВЗ-685,КАВЗ-685М,-3270,-32703; ПАЗ-672,3205,-32-01 | 380 |

36. 1604047-51 1604047-51 |

316*156*4,0 | Трактор ЮМЗ-6; КМЗ | 450 |

| 70-1601138 | 340*200*4,0 | Трактор МТЗ, Т-70 | 450 |

| 130-1601138 | 342*186*4,0 | ЗИЛ-130, ЗИЛ-138; ММЗ-555 | 500 |

| 14-1601138; -10 | 350*200*4,7; -4,5 | КАЗ-4540, КАЗ-43401; КАМАЗ | 535 |

| СМД-18,-20,-22 | 350*210*4,0 | А-41; ДТ-75; Т-4; комбайн «Нива», «Колос» | 535 |

| 46167 | 368*292*2,4 | Т-100, -130, -170 | 300 |

| У2-2-4 | 370*235*5,0 | — | 600 |

| 10-6-04АПМ | 38*17*4,0 | МЭО | |

| 236-1601138(-Б) | 400*220*4,0 | МАЗ, КрАЗ, МоАЗ | 700 |

| 236-1601138-АЗ | 400*220*4,15 | КрАЗ | 700 |

| 01М-2141А | 400*220*5,0 | Т150К трактор | 800 |

| — | 420*220*3,8 | Икарус | 850 |

| 525-1601138 | 425*235*4,75 | Муфта сцепления | 870 |

| — | 445*200*4,75 | — | 1160 |

| — | 445*200*5,5 | — | 980 |

| — | 445*240*5,5 | Главный фрикцион гусеничных тягачей изд. 650 и 712, Т-180, Т-3560М, Д-575 650 и 712, Т-180, Т-3560М, Д-575 |

|

| КВ-10-2 | 445*300*5,0 | Главный фрикцион трактора | 800 |

| УРВ-39М-2212Б | 458*250*5,0 | Фрикцион буровых лебедок, буровых агрегатов 1БА15 | 980 |

Фрикционные накладки сцепления — основные характеристики

Фрикционные накладки сцепления обеспечивают зацепление и плавную передачу момента вращения в муфтах сцепления автотранспортных средств. Исходя из конструкции автомобиля и устройства его коробки передач, накладки могут быть формованные из композиционных материалов, или эллипсонавитые.

Принцип работы накладки сцепления

Одним из ключевых составляющих муфты сцепления автомобилей, в том числе и грузового автотранспорта, являются накладки дисков сцепления, которые укрепляются по обеим сторонам диска ведомого. Основной задачей данного механизма является передача вращения от силовой установки на ходовую часть. Дополнительно установленный пружинный компенсатор предотвращает вибрации при неравномерной работе мотора.

Дополнительно установленный пружинный компенсатор предотвращает вибрации при неравномерной работе мотора.

На фрикционные накладки дисков сцепления приходится ответственная работа по вхождению в соприкосновения с трущимися деталями сцепления и обеспечения плавной передачи крутящего момента.

В этот момент на накладку действуют разнонаправленные нагрузки, и возникает высокая температура на поверхности изделия, что естественно приводит со временем к выгоранию и износу.

Основные причины износа накладки фрикционной и ее замены:

— Естественный эксплуатационный износ;

— Рывки при трогании грузового транспорта (особенно груженого) и грубое вождение;

— Неправильно отрегулированная педаль сцепления;

Помните! Своевременная замена накладок сцепления увеличивает срок эксплуатации всей муфты сцепления, а также создает комфортные условия для безопасного вождения.

Применение фрикционных накладок сцепления

Ключевую роль в управлении грузовыми автомобилями, тракторами и спецтранспортом играют фрикционные накладки сцепления, принимающие на себя основные нагрузки при передаче крутящего момента. Учитывая сложные условия эксплуатации тяжелой грузовой техники, фрикционные накладки дисков сцепления из-за выгорания и износа необходимо регулярно заменять.

Учитывая сложные условия эксплуатации тяжелой грузовой техники, фрикционные накладки дисков сцепления из-за выгорания и износа необходимо регулярно заменять.Определить время замены можно по характерному запаху во время переключения передач, нештатной отработке механизма сцепления и появлению посторонних шумов в коробке передач.

Фрикционные накладки сцепления рассчитаны на работу при температурах до 350 градусов и выше. Это необходимое условие, особенно в грузовиках и тракторной технике, поскольку сцепление рассчитано на силу трения, то в момент работы дисков, температура достигает критических показателей.

Из чего изготавливаются накладки дисков сцепления

Эффективность работы сцепления в момент максимальных нагрузок и его эксплуатационный ресурс в большой степени зависит от материала, служащего для вхождения дисков в зацепление. Эту функцию выполняют накладки дисков сцепления, изготовленных из различных материалов.В большинстве случаев, материалом служит композитная смесь волокон стекла, металла и скрепляющих добавок.

Существуют следующие виды накладок сцепления:

— Тканые;

— Навитые;

— Формованные;

Полимерный композиционный материал формуют в пресс-форме с принудительным подогревом. Эллипсонавитые накладки производят из пропитанной нити с металлической проволокой и последующим процессом вулканизации в специальных прессах. Очень распространенный материал – композиция органическая фрикционная. Накладки из данного материала идеально подходят для небольших нагрузок, при жестких условиях необходимо выбирать более дорогие и надежные. Для семейного передвижения ресурс накладки может достигать 120 тыс. км и более, при жестких условиях, накладка может выйти из строя уже после 10 тыс. км пробега.

Основные признаки и свойства качественной фрикционной накладки (на что обращать внимание при выборе)

По состоянию накладки можно определить техническое состояние ведомого диска. У некачественных накладок можно рассмотреть сколы, трещины, шероховатости. Накладки из органической композиции не отличаются износостойкостью.

На поверхности накладок не должно быть масла или иных жидкостей, что приводит в пробуксовке сцепления и быстрому выходу фрикционной накладки из строя.

Ассортимент фрикционных накладок сцепления для грузовых автомобилей смотрите в разделе КАТАЛОГ.

По вопросам приобретения накладок дисков сцепления обращайтесь в отдел продаж АО «Тамбов АТИ» по телефону в Москве (495) 789-69-88 или через форму обратной связи на нашем сайте.

Материалы для фрикционных накладок сцепления: какие лучше выбрать

Эффективность передачи крутящего момента, плавность включения, износостойкость и долговечность сцепления в большей степени зависит от материала, который используется для фрикционных накладок ведомого диска. В данной статье описаны все наиболее популярные на сегодняшний день материалы, которые используют автопроизводители.

Оглавление: 1. Органические накладки 2. Кевлар 3. Керамика 4. Металлокерамика

Органические накладки

Основой органических фрикционных накладок является фенольная смола (синтетический материал, полученный поликонденсацией фенолов с различными альдегидами, в числе которых, например, формальдегид), модификаторы трения (порошок металлов или оксидов металлов), и различные составы резиновых смесей. Такие фрикционные накладки бывают двух типов:

Такие фрикционные накладки бывают двух типов:

- Формованные накладки, часто называют отлитые (molded facing). Недорогие в производстве, но имеют небольшую прочность: при стендовых испытаниях они начинаются разрушаться при достижении 5000 оборотов в минуту и температуре 250 С. В настоящий момент эта технология является устаревшей и остались лишь немногие предприятия в азиатских странах, которые её используют.

- Плетеные накладки (woven facing). В материал таких фрикционов вплетены нити из стекловолокна, что значительно повышает прочность изделия: при стандартных стендовых испытаниях разрушение начинается при достижении 10000 оборотов в минуту, а рабочая температура достигает 300 — 320С. Плетеные органические фрикционные материалы обычно используются для комплектации сцеплениями современных серийных автомобилей, поскольку они обеспечивают хорошую комбинацию плавности включения, прочности, износостойкости и стоимости. При эксплуатации на малых и средних нагрузках ресурс заводского сцепления составляет 100 – 150 тыс.

километров. В настоящий момент это самый распространённый материал для массовых автомобилей, доля которого составляет 90%.

километров. В настоящий момент это самый распространённый материал для массовых автомобилей, доля которого составляет 90%. - Усиленные органические накладки (Heavy-duty organic facings). Сделаны на основе предыдущего типа органических накладок: они имеют такое же конструктивное исполнение и они также обеспечивают плавное трогание автомобиля с места, но температурный режим, при котором они сохраняют свои рабочие свойства, достигает 370С, что значительно повышает их стойкость и долговечность. Такие улучшенные характеристики органических накладок типа HD Organic обеспечиваются наличием в основе фрикционов дополнительного количества металлических компонентов, которые собственно и усиливают фрикционный материал в плане термостойкости и износостойкости. Максимальная рабочая температура накладок этого типа всего на 50 градусов выше обычных органических, однако, эта разница позволяет получить довольно износостойкий материал, пригодный к использованию в накладках ведомых дисков для лёгких коммерческих автомобилей и легковых автомобилей, которые часто эксплуатируются с прицепом.

Кевлар

Кевлар (Kevlar) – торговая марка синтетического материала, созданного химическим концерном DuPont, который пришел к автопроизводителям из космической отрасли. Этот прочный и легкий материал имеет два ключевых преимущества для фрикционных материалов: долговечность и плавность включения. С точки зрения долговечности и износостойкости, накладки из кевларового волокна служат в 2-3 раза больше органических собратьев, при этом, не изнашивая значительно рабочие поверхности маховика и нажимного диска.

Жаропрочность и коэффициент трения = 0.35-0.37 делает кевлар отличным выбором для внедорожников и других автомобилей, эксплуатируемых в жестких условиях при значительных нагрузках на трансмиссию.

Обратите внимание

Ведомые диски с такими накладками отличаются сложным монтажом, который лучше доверить специалистам, а также необходимостью бережной обкатки в течение первых нескольких тысяч километров пробега.

Керамика

Керамический материал представляет собой смесь меди, железа, оловянистой бронзы, диоксида кремния и (или) графита. Смесь перечисленных «ингредиентов» в строго определенных составах спекается в единую пластину, которая затем приклепывается к ведомому диску сцепления. Благодаря своей структуре, керамические диски имеют высокую долговечность, выдерживают большие перепады температур и экстремальные нагрузки. Температурная стойкость керамики доходит до 540 градусов.

Смесь перечисленных «ингредиентов» в строго определенных составах спекается в единую пластину, которая затем приклепывается к ведомому диску сцепления. Благодаря своей структуре, керамические диски имеют высокую долговечность, выдерживают большие перепады температур и экстремальные нагрузки. Температурная стойкость керамики доходит до 540 градусов.

Важно отметить, что рабочие поверхности деталей – маховик и нажимной диск, сопряженные с такими накладками, должны иметь специально обработанные поверхности. Также для данного материала также важно отметить, что статический коэффициент трения находится в пределах 0.4-0.6, а это означает, что включение сцепления будет резким и неприятным для пассажиров. Для плавного трогания автомобиля с места водителю, незнакомому с таким сцеплением, предстоит потренироваться управлению педалями газа и сцепления. Керамические диски сцепления используются в легких дизельных грузовиках, гоночных автомобилях и сельскохозяйственной технике.

Металлокерамика

Металлокерамические накладки (Feramic) представляют собой комбинацию стали, диоксида кремния, оловянистой бронзы и графита. Иногда вместо стали используется чугун или алюминий. Состав компонентов данной смеси напоминает состав описанной выше керамики – разница состоит в значительно большем процентном содержании металлов. Проще говоря, этот материал – керамика, усиленная металлами: Feramic = Fe (ferrum -железо) + ceramic. Металлокерамические диски могут быть как цельными, так и сегментными.

Наибольшее распространение такие диски получили там, где мгновенное включение сцепления играет важную роль: в среде гоночных автомобилей. Это обеспечивается высоким коэффициентом статического и динамического трения (= 0.5-0.55) и высокой температурной стойкостью – до 600 градусов.

Важно

Для повседневного автомобиля такое сцепление будет мучением для водителя и пассажиров: плавное трогание с места просто не является возможным.

Загрузка. ..

..Накладки дисков сцепления отечественных автомобилей. Размеры и номера

Сводная таблица размеров и каталожных номеров накладок дисков сцепления.

| Размеры, мм | Марка автомобиля | Номер по каталогу | ||

| Наружный диаметр | Внутренний диаметр | Толщина | ||

| 150 | 94 | 4 | СК-10 (комбайн) | 00069В |

| 176 | 65 | 4 | СПС-4 (стеклопогрузчики — стеклоочистители) | 54-00793 |

| 180 | 100 | 4,5 | ЛТЗ-55, Т40АМ (трактор) | Т40М-1601138 |

| 180 | 120 | 8 | Фрикционный гаситель колебаний | 12. 30.00.118 30.00.118 |

| 190 | 130 | 3,5 | ВАЗ-2108/2109 | 2108-1601138 |

| 195 | 115 | 4 | Колос (комбайн) | 1625 |

| 200 | 130 | 3,3 | ВАЗ-2106/2121 | 2121-1601138 |

| 200 | 140 | 3,5 | ВАЗ-2110 | 2110-1601138 |

| 200 | 140 | 3,5 | Москвич-2141 (отличается от ВАЗ-2110 крепежными отверстиями) | 2141-1601138 |

| 200 | 142 | 3,3 | ВАЗ-2101…2105, ВАЗ-2107 | 2101-1601138 |

| 204 | 146 | 3,3 | ИЖ-412, АЗЛК-2140 | 412-1601138 |

| 215 | 140 | 4 | Дон (комбайн) | 54-01069 |

| 225 | 150 | 3,5 | ГАЗ-24/20, РАФ, УАЗ | 20-1601138 |

| 230 | 90 | 6 | Фрезерное оборудование | ФБМ 03017 |

| 240 | 160 | 3,5 | ГАЗ-3302 «Газель» | 406-1601138 |

| 254 | 150 | 3,5 | ГАЗ-51 | 51-1601138 |

| 280 | 164 | 3,5 | ГАЗ-52 | 52-1601138 |

| 300 | 164 | 4 | ГАЗ-53 | 53-1601138 |

| 342 | 186 | 4 | ЗИЛ-130/131/138/5301 | 130-1601138 |

| 350 | 200 | 4,7 | КАМАЗ, КАЗ-4540/43401, Урал, ЛАЗ | 14-1601138-02 |

| 400 | 220 | 4,15 | МАЗ-5048/64227, КрАЗ-250/260/6437 | 236-1601138 |

| 400 | 220 | 5 | Муфты сцеплений двигателя СМД-60 и его модификаций — трактора Т-4А, Т-150К | 01М-2141А |

| 420 | 220 | 4 | Муфты сцеплений автобусов Икарус | 1841. 081.026Т 081.026Т |

Таблица отсортирована по наружному диаметру, затем по внутреннему диаметру, затем по толщине накладки сцепления.

Поделиться в FacebookДобавить в TwitterДобавить в TelegramУниверсальная колодка дисков сцепления для автомобилей, вдохновляющих на вождение

Посетите Alibaba.com, чтобы ознакомиться с огромной коллекцией усовершенствованных, эффективных и надежных. колодки дисков сцепления для всех типов автомобилей. Эти улучшенные и продвинутые. Накладка дисков сцепления - это не только детали, повышающие производительность, но и повышающие плавность хода ваших транспортных средств и долговечные. Эти машины очень устойчивы к любым тяжелым нагрузкам и могут выдерживать любые условия вождения.Надежный. колодки дисков сцепления поставщики и оптовые торговцы на сайте предлагают эти блестящие и новейшие продукты по самым доступным ценам и невероятным ценам.

Эти уникальные и фантастические наборы. Диск сцепления , предлагаемый на сайте, изготовлен из прочных материалов и оснащен технологически модернизированными характеристиками, обеспечивающими впечатляющие характеристики. Эти продукты совместимы со всеми типами транспортных средств и могут использоваться как с новыми, так и с подержанными автомобилями. Технически продвинутые возможности этих.Подушка дисков сцепления герметична, не ломается и может значительно улучшить ваши впечатления от поездки. Файл. Предлагаемая здесь колодка дисков сцепления также сертифицирована и протестирована на более длительную работу и поставляется с полным набором узлов приводного вала.

Alibaba.com предлагает это невероятное. колодки дисков сцепления разных цветов, форм, размеров и характеристик в зависимости от ваших требований. Файл. Диск сцепления здесь усовершенствован, модернизирован и обеспечивает бесшумное вождение.

Продукты соответствуют всем нормативным стандартам и легко устанавливаются. Эти. Подушка дисков сцепления также предлагается с отличным послепродажным обслуживанием, проста в обслуживании и доступна с недорогой модернизацией.

Alibaba.com предлагает множество. Подушка дисков сцепления Ассортимент поможет вам купить эти продукты в рамках вашего бюджета и требований. Эти продукты имеют сертификаты ISO, CE, ROHS и доступны как OEM-заказы при оптовых закупках. Эти элементы также можно настроить в соответствии с требованиями вашего автомобиля.

Накладка сцепления — Вещи для ворот гаража

Описание

Накладка сцепления

Allstar Номер детали — 009256

Хотя это деталь Allstar, этот элемент можно использовать с любым устройством для открывания гаражных ворот, воротами или любым другим устройством, в котором используется механическая система сцепления, использующая фрикционный диск из волокна.

У нас также есть несколько других колодок сцепления.

AKA — Диск сцепления

Накладка сцепления

Пад сцепления

3 1/2 ″ Внешний диаметр

Диаметр цилиндра 5/8 ″

Накладка сцепления является важной частью системы сцепления на многих механизмах открывания ворот гаража.Обычно колодка зажата между двумя дисками сцепления. Внутренний диск сцепления обычно неподвижен, внешний диск сцепления регулируется резьбой на валу сцепления. Этот тип системы состоит из: двух дисков сцепления, одной колодки сцепления, вала сцепления, пружины сцепления и некоторого типа системы гайки / контргайки. Также могут быть задействованы различные установочные винты и / или срезные штифты.

Это очень простые, но эффективные системы, которые необходимо рассматривать как часть вашей безопасности, а также в рамках обычных программ технического обслуживания гаражных ворот и ворот.Вы хотите проверить все детали сцепления на предмет износа, в первую очередь колодку сцепления, колодка сцепления изнашивается, она предназначена и будет изнашиваться. Мы советуем установить запасную накладку сцепления где-нибудь снаружи сошника, чтобы она была у вас, когда она вам понадобится. Они недорогие, и их удобно иметь под рукой.

Мы советуем установить запасную накладку сцепления где-нибудь снаружи сошника, чтобы она была у вас, когда она вам понадобится. Они недорогие, и их удобно иметь под рукой.

Система сцепления предназначена для срабатывания, когда открыватель подвергается нагрузке, например, если дверь сломана пружина, случайно заблокирована, сломан трос или другая проблема. Или, если дверь входит в контакт во время цикла подъема или опускания, включается сцепление, не позволяя открывателю продолжать движение и перемещать дверь.Некоторое рассмотрение этого факта ясно покажет вам, насколько на самом деле важна система сцепления на механизме открывания ворот гаража, воротах или другом механическом устройстве.

По любым вопросам или специальному заказу, пожалуйста, Отправьте нам письмо по электронной почте или позвоните.

Сцепления, тормоза изнашиваются быстрее

Вопрос: Я только что заменил сцепление, проехав всего 28 000 миль. Мой механик сказал мне, что диски сцепления больше не содержат асбест и не служат так долго. Это правда? — П.М.

Это правда? — П.М.

Вопрос: У меня есть Nissan Pulsar 1986 года выпуска с пробегом 36 000 миль, и я использую третье сцепление. Дилер Nissan говорит, что все в порядке, но мне каждый раз приходится платить за это. Интересно, есть ли у других такая же проблема.

Вопрос: Я только что испытал комплект тормозов, проехав всего 15 000 миль. Что дает? — J.N.

Ответ: Надежные сцепления и тормоза, на которые рассчитывали автомобилисты, более или менее ушли в прошлое из-за множества факторов. Хотя сцепления и тормоза могут быть довольно хорошими и прослужить очень долго, они также могут стать кошмаром для обслуживания.

Одной из основных причин снижения эффективности тормозов и сцепления является уменьшение производителями тормозов и сцеплений в целях экономии места и веса. Маленькое сцепление или тормоз должны выполнять тот же объем работы, поэтому просто изнашиваются быстрее.

В прошлом, например, диски сцепления имели диаметр 11 дюймов или более; некоторые были размером до 16 дюймов. Сегодня клатчи, скорее всего, будут 10,5 дюймов. Это увеличивает нагрузку и нагревает накладку сцепления и быстрее изнашивает ее.

Сегодня клатчи, скорее всего, будут 10,5 дюймов. Это увеличивает нагрузку и нагревает накладку сцепления и быстрее изнашивает ее.

Тормоза также были значительно уменьшены в размерах. В 1970-х тормозные диски обычно имели диаметр 12 дюймов. Сегодня они 9,5 дюймов. То же самое случилось с барабанами. У Ford Escort размер барабана значительно уменьшился.

Раньше тормоза часто прослужили 50 000 миль. Сегодня тормоза могут изнашиваться при пробеге от 20 000 до 25 000 миль. Предположительно, эти автомобили экономят топливо и экономят деньги автомобилистов в этой области, но когда вы сталкиваетесь с счетом за ремонт жестких тормозов, легко забыть о небольших суммах, которые вы экономите еженедельно на бензине.

Тормоза и сцепления работают по тому же принципу. Сцепление состоит из диска с фрикционным материалом с каждой стороны, который зажат между маховиком и нажимным диском. Когда нажимной диск отводится, диск сцепления отрывается от маховика и отсоединяет двигатель от трансмиссии. Тормоза работают с двумя фрикционными накладками, которые прижимаются к металлическому диску, создавая трение и останавливая автомобиль.

Тормоза работают с двумя фрикционными накладками, которые прижимаются к металлическому диску, создавая трение и останавливая автомобиль.

Это правда, что асбест, материал, который долгое время использовался для изготовления дисков сцепления и тормозных колодок, постепенно сокращается.Асбест является причиной рака и представляет значительный риск для здоровья механиков, которые меняют тормоза каждый день. В соответствии с федеральными постановлениями производство асбестовых тормозов и накладок сцепления будет прекращено к 1993 году, использование асбестовых накладок производителями автомобилей будет прекращено к 1995 году, а любое автомобильное использование асбеста будет запрещено в 1997 году.

Но асбест можно заменить с более новыми материалами, которые могут держаться дольше, чем асбест; эти тормоза часто называют органическими тормозами, хотя обычно они содержат некоторое количество асбеста.Существуют также полуметаллические тормоза, которые не содержат асбеста, достаточно твердые и способны дольше изнашиваться, чем тормоза, содержащие асбест, хотя и стоят дороже.

Однако одна проблема с полуметаллическими сцеплениями и тормозами заключается в том, что они требуют более тщательного ухода. Например, более новые дисковые тормоза имеют суппорты с низким сопротивлением, в которых тормозные колодки полностью отведены от тормозного диска.

Диски сцепления | Summit Racing

Диск сцепления (также называемый фрикционной накладкой) — это рабочая часть сцепления! Ступица диска сцепления прикреплена к первичному валу трансмиссии.Когда вы отпускаете педаль сцепления, нажимной диск прижимает диск сцепления к вращающемуся маховику двигателя. Пружины на диске поглощают удары по мере захвата фрикционного материала, и мощность передается по колесам.

Диски сцепления Performance

Стандартные диски сцепления разработаны для обеспечения плавного включения при вежливых уличных манерах, в то время как диски сцепления для гонок совсем не вежливые! Они изготовлены из более агрессивного фрикционного материала, такого как спеченное железо или бронза, для более быстрого взаимодействия. У них также есть прочная неподрессоренная ступица для превосходной прочности.

У них также есть прочная неподрессоренная ступица для превосходной прочности.В некоторых сцеплениях — даже на мощных уличных транспортных средствах — используется несколько дисков сцепления (двухдисковое сцепление или трехдисковое сцепление) для еще большей удерживающей способности.

Как найти правильный диск

Если вам просто нужен запасной диск сцепления на замену, воспользуйтесь поиском по марке / модели, чтобы найти его. Для обновления послепродажного обслуживания вам необходимо знать следующее: количество и диаметр шлицев первичного вала, необходимый диаметр диска, тип маховика, тип транспортного средства и предполагаемое использование.Свежий маховик

Каждый раз, когда вы заменяете покрытие или заменяете диск сцепления, вам также следует восстанавливать покрытие или заменять маховик. Горячие точки и другой неравномерный износ могут вызвать скольжение и вибрацию, поэтому лучше начать с двух плоских и чистых поверхностей трения.Смотри!

Для получения дополнительной информации о выборе диска сцепления, а также других частей сцепления, обязательно посмотрите наше видео.

Лучшие бренды

Summit Racing Equipment — ваш источник всех видов дисков сцепления, от замены стандартного и высокопроизводительного уличного вождения до сверхпрочных дисков для бездорожья и жестких гонок по дрэг-рейсингу.В нашем ассортименте есть диски от проверенных производителей, таких как Centerforce, RAM, Tilton, Quarter Master, OMIX-ADA и других. Показывай меньшеСцепление и тормозная колодка | Pressurex-micro | Пленка для индикации тактильного давления | Чувствительная к давлению пленка | Датчики давления

A R ABU BAKAR, LI, S JAMES and H OUYANG — Технический факультет Ливерпульского университета, Великобритания

J E SIEGEL — Sensor Products LLC, США

Сводка

В прошлом износ на стыке диска и колодки дисковых тормозов редко учитывался в трехмерной модели конечных элементов (FE) для изучения визга тормозов.Таким образом, его влияние на визг дисковых тормозов в основном исследовалось экспериментальными методами. В настоящей статье износ с течением времени на границе раздела колодок моделируется с использованием модифицированной формулы скорости износа. Подтверждение предложенной формулы износа сделано на основании экспериментальных результатов.

В настоящей статье износ с течением времени на границе раздела колодок моделируется с использованием модифицированной формулы скорости износа. Подтверждение предложенной формулы износа сделано на основании экспериментальных результатов.

Измерены топографии поверхности двух совершенно новых пар тормозных колодок. Контактные испытания с использованием пленок для индикации давления проводятся для определения распределения статического давления. Одни и те же тормозные колодки испытываются при трехкратном торможении.Для каждого применения торможения измеряется распределение статического контактного давления. Результаты используются для сравнения с результатами моделирования, полученными с помощью трехмерной конечно-элементной модели реального дискового тормоза, которая была разработана и подтверждена посредством соответствующего анализа.

В статье также исследуется генерация визга в вышеупомянутых приложениях для торможения с использованием комплексного анализа собственных значений, доступного в коммерческом программном пакете. Затем предсказанные результаты сравниваются с явлениями визга, наблюдаемыми в экспериментах, и они находятся в достаточно хорошем согласии.

Затем предсказанные результаты сравниваются с явлениями визга, наблюдаемыми в экспериментах, и они находятся в достаточно хорошем согласии.

Введение

Износ может иметь место, когда два или более тела при трении скользят друг относительно друга. Значительный Эффект износа, особенно фрикционного материала дисковой тормозной системы, заключается в сокращении срока ее службы. Чем больше износ, тем скорее потребуется замена фрикционного материала. Установлены различные законы износа по результатам экспериментов. Например, Арчард [1] предположил, что скорость износа (смещение в единицу времени) Δ ч для общих приложений может быть дано следующим выражением:

где Δ h — смещение при износе, t — время скольжения, k — коэффициент износа, H — твердость тестируемого материала, P — приложенное давление, а v — скорость скольжения.

Для конкретного применения, такого как тормозные системы, Ри [2] разработал эмпирическое уравнение износа. при фиксированной температуре, где он выразил потерю массы полимерного фрикционного материала через

нормальная сила F на контактном интерфейсе, скорость v и время t следующим образом:

при фиксированной температуре, где он выразил потерю массы полимерного фрикционного материала через

нормальная сила F на контактном интерфейсе, скорость v и время t следующим образом:

Δ W = кФ a v b t c

, где k — коэффициент скорости износа, полученный из экспериментов, а a, b и c — набор параметров которые специфичны для фрикционных материалов и условий окружающей среды.Он заявил, что a, b и c в частном случае может быть единицей, но в [3] было предложено, что для промышленного фрикционного материала a = 0,42 и c = 1,0.

Для композиционных фрикционных материалов Павелеску и Мусат [4] предположили, что интенсивность износа I и без температурного воздействия может иметь следующий вид:

, где L — расстояние скольжения, а k, a и b — постоянные. Эти константы различаются для разных материалов.

Другой закон изнашивания, учитывающий влияние температуры, изучен в [5]. Авторы [5] сообщил, что потеря массы тормозного материала самолета была пропорциональна температуре поверхности T относительно точки плавления T * :

где, a и b — параметры, относящиеся к коэффициенту трения. и другие свойства используемых материалов, k — коэффициент износа. В их В ходе расследования выяснилось, что к = 39.8, T * = 1083K, = 9,1, a = 0,5 и b = 0,3 дала наилучшее соответствие экспериментальным данным.

В недавнем исследовании Хохманн и др. [6] разработали собственный закон износа на основе экспериментальных данных. Они предположили, что смещение износа фрикционного материала зависит от давления, температуры, время скольжения и кажущаяся площадь контакта A as

На основе вышеупомянутой формулы они вычислили смещение от износа с использованием 2-мерной КЭ-модели.

и сообщил, что предсказанные результаты близки к экспериментальным.

Поскольку в литературе имеется ряд законов износа, можно выбрать один из них и смоделировать его численно. Компьютерное моделирование процесса износа тормозных фрикционных материалов и других приложений можно найти в [6-9] и [10-12] соответственно. Авторы [10–12] отдали предпочтение закону износа Арчардса [1], в то время как Байер и др. [8] использовали очень простую формулу износа, которая является линейной функцией константы k и местного контактного давления p для их FE-модели дискового тормоза.AbuBakar et al [9], с другой стороны, использовали модифицированную формулу износа Риса [2] и приняли константы a, b и c за единицу. Барецки и Сешка [7] аналогичным образом использовали почти то же эмпирическое уравнение износа, как у Ри [2], для своей заводной шестерни, пост-типового тормоза. Что касается компьютерного моделирования, авторы [8,9] не сравнивали свои численные результаты с экспериментальными.

Влияние износа на возникновение визга экспериментально изучалось многими исследователями [13-16]. К сожалению, численных исследований очень мало.Авторы [8,9] недавно попытались связать износ с возникновением визга, используя метод конечных элементов. Байер и др. [8] сообщили, что с учетом эффекта износа предсказанные нестабильные частоты были близки к экспериментальным. AbuBakar et al [9] использовали моделирование износа для исследования неустойчивой природы визга дисковых тормозов. В этой статье моделирование износа выполняется для двух пар тормозных колодок. Формула износа, предложенная Ри [2], была принята, а затем изменена, чтобы соответствовать текущему исследованию.Вместо проверки смещения износа, как это было сделано авторами [6-7,10-12], в этой статье делается попытка проверить прогресс износа, прогнозируемый при моделировании, с использованием измеренных распределений статического контактного давления в результате контактных испытаний. Пленка для индикации давления Pressurex и система анализа давления Topaq используются для получения распределения давления и его величины. Из сравнения можно получить правильные значения констант a, b и c. Затем комплексный анализ собственных значений используется для прогнозирования нестабильных частот при различных условиях износа.Прогнозируемые результаты затем сравниваются с событиями визга, наблюдаемыми в экспериментах.

2. Контактные тесты

Для проверки предсказанных результатов анализа КЭ используется пленка для индикации давления Pressurex Super Low (SL), которая может выдерживать местное контактное давление в диапазоне 0,5 ~ 2,8 МПа. Тестируемая пленка, показанная на Рисунке 1, может давать только следы напряжения, но не может показать их величину. В этой работе необходимо найти как качественную, так и количественную информацию.Для этого используется интерпретирующая система постобработки, называемая анализом давления Topaq, которая может интерпретировать отметки напряжения. Система имеет точность до 4%, что является очень точным в области измерения тактильного давления [17].

Рис. 1. Пленка для индикации давления до (слева) и после (справа) испытания

В этом исследовании тестируются две совершенно новые пары тормозных колодок от одного производителя. Предполагается что обе колодки имеют одинаковые характеристики, за исключением шероховатости поверхности.Среднее арифметическое отклонение составляет около 62,8 м (подушечка пальца подушки 1), 64,4 м (подушечка поршня подушки 1), 38,3 м (подушечка пальца подушки 2) и 45,0 м (поршневая колодка 2). Испытание на износ проводится в три этапа под давлением в тормозной магистрали 1 МПа при вращении. скорость 6 рад / с. На первом этапе эти тормозные колодки работают в течение 10 минут. Используются еще 10 минут на втором этапе. На третьем и последнем этапе тормозные колодки работают в течение 60 минут. В конце на каждом этапе проводятся контактные испытания, когда неподвижный диск подвергается воздействию тормозной магистрали. давление 2.5 МПа. Подробности испытаний на износ приведены в Таблице 1.

Кажущаяся короткая продолжительность испытаний на износ объясняется численным расчетом. В формуле износа уравнения (2), используемой в этой статье, должна быть указана продолжительность износа t. Чем больше продолжительность износа, тем больше износ и больше изменение контактного давления. Если t слишком велико, при запуске ABAQUS возникнут числовые трудности. Методом проб и ошибок было установлено, что t = 200 с дает достаточно хорошие результаты, а также хорошую эффективность.Следовательно, имитация 10-минутного износа означает три прогона ABAQUS. В соответствии с этим численным соображением, испытания на износ не длились в течение многих часов, как это обычно делается при испытании на надлежащий износ или испытании на визг. Теоретически, однако, численное моделирование процесса износа может охватывать произвольный промежуток времени.

На рисунках 2a и 2b показано распределение статического контактного давления для тормозной колодки 1 и тормозной колодки 2 соответственно. Показано, что распределения контактного давления между двумя парами колодок немного различаются.Этот может быть связано с топографией поверхности этих новых тормозных колодок, которая изначально отличается. Также можно увидеть что распределение контактного давления меняется, а площади контакта колодки 1 и колодки 2 увеличиваются по мере износа с течением времени. Также видно, что максимальное контактное давление (красным цветом) находится в основном на внешнем область тормозных колодок. Генерация визга также проверяется на каждом этапе применения торможения. В течение Испытания на износ: частота визга около 4 кГц обнаружена на последней стадии торможения для обеих колодок.Однако такая частота визга не наблюдается на первых двух стадиях, как описано в Таблице 2. Между прочим, этот дисковый тормоз имел тенденцию визжать на частотах 2,4 кГц, 4 кГц и 7,8 кГц в предыдущих независимых тестах, которые не имеет отношения к текущему расследованию.

Таблица 1. Конфигурации тестируемой колодки| Идентификация | Мгновенные результаты тестов на износ (минуты) | |||

| Тормозная колодка 1 | 0 (новый) | 10 | 20 | 80 |

| Тормозная колодка 2 | 0 (новый) | 10 | 20 | 80 |

| Продолжительность торможения (минуты) | Колодка тормозная 1 | Тормозная колодка 2 |

| 10 | № | № |

| 20 | № | № |

| 80 | Есть | Есть |

Рис. 2. Распределение контактного давления на подушке поршня (слева) и подушечке пальца (справа).(верхняя часть каждой диаграммы — передний край)

Рисунок 2 (продолжение). Распределение контактного давления на подушке поршня (слева) и пальце (справа). (верхняя часть каждой диаграммы — передний край)

3. Модель конечных элементов

Подробная трехмерная конечно-элементная модель цельного дискового тормоза Mercedes разработана как показано на рис. 3а. Конечно-элементная модель состоит из диска, двух колодок, суппорта, держателя, поршень и два направляющих штифта.Резиновое уплотнение (прикреплено к поршню) и две резиновые шайбы (прикреплено к направляющим штифтам) в этом тормозном узле не входят в модель FE. Демпфирующие прокладки также отсутствуют так как они были удалены в экспериментах с визгом. Модель FE использует до 8350 твердотельных элементов и примерно 37 100 степеней свободы (степеней свободы). На рисунке 3б представлена принципиальная схема контактного взаимодействия. который использовался в модели дискового тормоза в сборе. На интерфейсах диск / колодка используются поверхностные элементы. в то время как пружинные элементы используются для других контактных взаимодействий между компонентами дискового тормоза.Жесткая граница Условие накладывается на отверстия под болты диска и кронштейна водила, где все шесть степеней свободы жестко сдерживается. Модель FE была проверена на трех этапах проверки. Детали проверки процессы приведены в [9].

Рисунок 3. КЭ модель дискового тормоза и контактные взаимодействия

В этой работе измеряются и учитываются фактические поверхности поршня и подушечек пальцев. Линейный датчик Mitutoyo LG-1030E и цифровой индикатор шкалы используются для измерения и обеспечения показаний поверхности соответственно.Используя эти измерения Данные нормальные координаты узлов поршневых и пальцевых подушек в КЭ модели скорректированы. На рисунке 4 показано те топографии поверхности поршня и подушечек пальцев.

Рис. 4. Реальная топография поверхности подушечки поршня (слева) и подушечки пальца (справа)

4. Моделирование износа и анализ устойчивости

Исходная формула износа Rhees [2] не может быть использована в настоящем исследовании. Поскольку потеря массы из-за износа непосредственно связанный со смещением, которое происходит на трущейся поверхности в нормальном направлении, формула износа Риса изменен как:

Δ h = кП a (Ω r ) b t c

, где Ω — скорость вращения (рад / с), r — средний радиус площадки (м), а a, b и c — все константы, которые еще предстоит определить.В моделировании коэффициент скорости износа установлен на k = 1,78×10 -13 м 3 / Нм [18] и r = 0,111 м. Контактный анализ базовой модели проводится аналогично условиям эксплуатации экспериментов. описано в разделе 2. Из анализа контактов можно получить контактное давление и, следовательно, смещения износа. можно рассчитать. После получения перемещений износа узловые координаты на границе трения в осевое направление регулируется.Этот процесс продолжается до тех пор, пока не будет достигнут 80-минутный период применения торможения. Проведя моделирование для различных значений констант a, b и c , было обнаружено, что смещение при износе определяется по формуле:

Δ h = кП 0,9 Ом rt

Эти постоянные значения, кажется, дают близкое предсказание распределений контактного давления к экспериментальным, как показано на Рисунке 5.

Рисунок 5.Прогнозируемое распределение контактного давления на подушке поршня (слева) и пальце (справа)

После завершения моделирования износа для всех этапов торможения, анализ устойчивости выполняется с использованием комплексный анализ собственных значений. Применяются те же рабочие условия, что и в экспериментах. Кинетическое трение Коэффициент устанавливается равным k = 0,393, которое получается из экспериментов. На основе комплексного анализа собственных значений находится что есть нестабильная частота около 4.0 кГц прогнозируется к 80-минутному торможению для обоих тормозные колодки. Важно отметить, что для первых двух этапов применения торможения такая нестабильная частота не прогнозируется. Следовательно, эти результаты достаточно хорошо согласуются с наблюдениями, сделанными в экспериментах.

Таблица 3. Прогнозируемые нестабильные частоты| Торможение (минуты) | Колодка тормозная 1 | Колодка тормозная 2 | ||

| Частота (кГц) | Реальная часть | Частота (кГц) | Реальная часть | |

| 10 | – | – | – | – |

| 20 | – | – | – | – |

| 80 | 4.2 | +39,8 | 4,0 | +24,6 |

5. Выводы

В данной статье представлено численное моделирование износа с использованием метода конечных элементов. Формула износа Rhees: модифицированы и используются для расчета смещения износа за конкретный период торможения. Перед симуляцией связаться Испытания проводятся на собственном дисковом тормозе в сборе. Распределение статического контактного давления измеряется с помощью Пленка с индикатором давления Pressurex, которая затем анализируется системой давления Topaq для лучшей визуализации и результаты распределения давления.Результаты показывают, что площадь контакта увеличивается по мере износа. Затем результаты контактных испытаний сравниваются с распределением контактного давления, рассчитанным на основе конечных значений. элементный анализ. Установлено, что значения a = 0,9, b = 1,0 и c = 1,0 в модифицированном износе Риса формулы дают достаточно близкое предсказание к экспериментальным. Достаточно хорошее согласие обнаруживается также в предсказание визга. Это говорит о том, что формула износа Риса может быть использована в анализе методом конечных элементов в для изучения износа фрикционного материала и, в свою очередь, для прогнозирования возникновения визга.

Благодарности

Первый автор выражает благодарность компании Sensor Products LLC за предоставленную пленку и изображения для индикации давления, а также Universiti. Teknologi Malaysia за финансовую поддержку.

ССЫЛКИ- Арчард, Дж. Ф. Контакт и трение плоских поверхностей, Журнал прикладной физики, 24 (8), стр. 18-28, 1953.

- Ри, С. К. Уравнение износа для полимеров, скользящих по металлическим поверхностям, Износ, 16, стр. 431-445, 1970.

- Ри, С. К. Механизмы износа для автомобильных фрикционных материалов, армированных асбестом, Wear, 29 (3), pp. 391-393, 1974.

- Павелеску Д. и Мусат М. Некоторые соотношения для определения износа композитных тормозных материалов, Wear, 27, pp. 91-97, 1974.

- Хо, Т. Л. и Петерсон, М. Б. Формулировка износа для материала тормозной системы самолета, скользящего по стали, Износ, 43, стр. 199-210, 1977 г.

- Хоманн К., Шиффнер К. и Брехт Дж. Имитационная модель износа колодок, Техническая статья SAE, 1999-01-3392, 1999.

- Barecki, Z. and Scieszka, S. F. Компьютерное моделирование процесса износа футеровки фрикционных тормозов, Wear, 127, стр. 283-305, 1988.

- Байер А., Бельский В. и Кунг С. В. Влияние демпфирования, вызванного трением, и нелинейных эффектов на анализ скрипа тормозов, Техническая статья SAE, 2004-01-2794, 2004.

- Абу Бакар, А. Р., Оуян, Х., Ли, Л. и Сигел, Дж. Э. Топография поверхности тормозных колодок, часть II: возникновение и предотвращение визга, Техническая статья SAE, 2005-01-3935.

- Podra, P. и Andersson, S. Моделирование износа скольжения методом конечных элементов, Tribology International, 32, стр. 71-81, 1999.

- Молинари, Дж. Ф., Ортис, М., Радовицкий, Р. и Репетто, Э. А. Моделирование методом конечных элементов сухого износа скольжения в металлах, Engineering Computations, 18 (3/4), стр. 592-609, 2001.

- Kim, NH, Won, D., Burris, D., Holtkamp, B., Gessel, GR, Swanson, P. и Sawyer, WG Анализ методом конечных элементов и эксперименты по износу металла / металла в колебательных контактах, Wear, 258 ( 11/12), стр.1787-1793, 2005.

- Эрикссон, М., Бергман, Ф. и Якобсон, С., Характеристики поверхности тормозных колодок после работы в условиях тишины и визга, Wear, 232 (2), стр. 163-167, 1999.

- Джибки, Т., Шима, М., Акита, Х. и Тамура, М., Базовое исследование шума трения, вызванного трением, Wear, 251, стр. 1492-1503, 2001.

- Чен, Г., Чжоу, З., Капса, П. и Винсент, Л. Влияние топографии поверхности на формирование визга при возвратно-поступательном скольжении, Wear, 253, 411-423, 2003.

- Шериф, Х.А. Исследование влияния топографии поверхности диска / колодки на возникновение визга, Wear, 257 (7/8), pp. 687-695, 2004.

- http://www.sensorprod.com/topaqvfuji.html

- Джанг, Х., Ко, К., Ким, С. Дж., Баш, Р. Х. и Фаш, Дж. У. Влияние металлических волокон на характеристики трения фрикционных материалов автомобильных тормозов, Wear, 256, стр. 406-414, 2004.

Получите бесплатный образец индикатора давления для сцепления / тормоза.

Современные передовые методы предотвращения воздействия асбеста среди рабочих, занимающихся ремонтом тормозов и сцеплений

ФонЭта информация может помочь профессиональным автомобильным техникам и домашним механикам, которые ремонтируют и заменяют тормоза и сцепления. По закону, большинство профессиональных автомастерских должны соблюдать правила Управления по охране труда и здоровья (OSHA), изложенные в 29 CFR 1910.1001 и, в частности, параграф (f) (3) и Приложение F.Это обязательные меры, которые работодатели должны применять при проверке, демонтаже, ремонте и сборке автомобильных тормозов и сцепления. Государственные и местные органы власти с сотрудниками, которые выполняют работу с тормозами и сцеплениями в штатах без государственных планов, утвержденных OSHA, должны соблюдать те же правила, что и Правило защиты работников асбеста EPA. Хотя домашние механики не обязаны соблюдать рабочие методы OSHA (или идентичные требования в соответствии с Правилом защиты асбестовых рабочих Агентства по охране окружающей среды), используя эти методы, домашние механики могут минимизировать потенциальное воздействие асбеста, если он присутствует, и тем самым снизить риск их развития. заболевания, связанные с асбестом.

Брошюра о современных передовых методах предотвращения воздействия асбеста среди рабочих, занимающихся ремонтом тормозов и сцеплений — Версия для печати Trifold

Версия для печати этой брошюры

En español: Las mejores prácticas para Preventionir la Exbesto Entre los trabajadores que reparan frenos y embragues.

См. Информационный бюллетень OSHA по технике безопасности и охране здоровья о ремонте тормозов и сцеплений.

Проблемы воздействия асбеста на механиковПоскольку некоторые, но не все автомобильные тормоза и сцепления, доступные или используемые сегодня, могут содержать асбест, профессиональные автомобильные техники и домашние механики, ремонтирующие и заменяющие тормоза и сцепления, могут подвергаться воздействию асбестовой пыли.Пыль от тормозов и сцепления можно увидеть при снятии тормозного диска, барабана, крышки сцепления или колеса с автомобиля, грузовика или другого оборудования. Также есть много мелких частиц пыли, которые не видны глазом. Если тормоза содержат асбест, пыль может содержать волокна асбеста, которые можно вдохнуть.

Как определить, содержат ли асбестовые детали тормоза или сцепления асбестВы не можете определить, содержат ли компоненты тормоза или сцепления асбест, просто взглянув на них.Что касается более новых автомобилей и запчастей, производители автомобилей, розничные продавцы автозапчастей и информация об упаковке, такая как этикетки или паспорта безопасности материалов (MSDS), могут сообщить вам, содержат ли компоненты тормоза или сцепления асбест. Для старых автомобилей или автомобилей, на которых были заменены тормоза, вам может быть непросто определить, содержат ли компоненты тормоза или сцепления асбест.

В качестве наилучшей практики OSHA утверждает, что механики должны исходить из того, что все тормоза имеют асбестовые башмаки.Изношенные безасбестовые тормоза нельзя легко отличить от асбестовой обуви. Если механик ошибочно предполагает, что обувь не является асбестовым типом, и не использует процедуры контроля тормозной пыли, это может привести к повышенному воздействию асбеста.

Практика работыЕсли вы работаете в коммерческом автомобильном магазине, который выполняет более пяти работ по тормозам или сцеплениям в неделю, правила OSHA требуют использования одного из следующих методов работы или эквивалентного метода, такого как аэрозольный баллончик / система растворителя:

- Корпус отрицательного давления / вакуумная система HEPA Метод: Этот тип корпуса и вакуумной системы имеет специальный корпус с прозрачными пластиковыми стенками или окнами, который плотно прилегает к узлу тормоза или сцепления для предотвращения воздействия асбеста.

- Низкое давление / метод влажной очистки: Это специально разработанное распылительное оборудование низкого давления смачивает тормозной узел и улавливает стоки в специальный резервуар, чтобы предотвратить распространение переносимой по воздуху тормозной пыли в рабочей зоне.

Если вы работаете в коммерческом автомобильном магазине, который выполняет не более пяти работ по тормозам или сцеплениям в неделю, правила OSHA разрешают вместо этого следующий метод:

- Метод влажной очистки: Этот метод включает использование пульверизатора или другого устройства, способного подавать мелкодисперсный водяной туман или модифицированную воду (вода с моющим средством) при низком давлении для смачивания всех деталей тормоза и сцепления.Затем тормоза можно протереть тканью.

Если вы не можете определить, содержат ли ваши тормоза или сцепление асбест, вы можете подумать о том, чтобы отремонтировать свои тормоза или сцепление в коммерческом автомобильном магазине. Как отмечалось выше, OSHA требует специальных методов работы для профессиональных автомобильных техников. Однако, если это невозможно, и у вас нет доступа к оборудованию, которое используют профессиональные автомобильные магазины для соблюдения рабочих правил OSHA, вы можете рассмотреть возможность использования метода влажной очистки, описанного в этой брошюре.OSHA сочла этот метод приемлемым для магазинов, которые обслуживают не более пяти работ тормозов или сцеплений в неделю.

Удаление отходов, содержащих асбестЧто нельзя делать с домашней механикой:

- Не используйте для очистки сжатый воздух. Сжатый воздух выдувает пыль в воздух.

- Не очищайте тормоза или сцепления сухой тряпкой, щеткой (влажной или сухой) или садовым шлангом.

- Не используйте обычный пылесос для влажной / сухой уборки без высокоэффективного воздушного фильтра (HEPA) для удаления пыли.Невидимые частицы тормозной пыли или пыли сцепления могут оставаться в воздухе и на вашей одежде еще долгое время после завершения работы.

- Не носите рабочую одежду в доме или не прослеживайте пыль по дому после работы с тормозом и сцеплением, чтобы не подвергать свою семью воздействию частиц пыли, которые могут содержать асбест.

Что можно делать для домашней механики:

- Используйте предварительно заземленные, готовые к установке детали.

- Если в накладке тормоза или сцепления необходимо просверлить отверстия, проточки, отрезать, скошить или обточить на токарном станке, используйте низкие скорости, чтобы уменьшить количество образующейся пыли.

- Используйте оборудование с местной системой улавливания выхлопной пыли, оснащенное фильтрацией HEPA, чтобы предотвратить воздействие пыли и загрязнение рабочей зоны.

- Переоденьтесь в чистую одежду перед тем, как пойти в дом, и постирайте грязную одежду отдельно.

- Сведите к минимуму воздействие на окружающих, удерживая посторонних, а также еду и напитки подальше от рабочей зоны.