Изготовление шатунов — Энциклопедия по машиностроению XXL

На фиг. 319—324 приведены рабочие чертежи деталей машин. На фиг. 324 показан рабочий чертеж штампованного шатуна трактора. На этом чертеже имеются необходимые для изготовления шатуна технологические надписи, а у размеров указаны числовые величины предельных отклонений по системе допусков и посадок. [c.128]Основным материалом для изготовления шатунов являются высококачественные тер- [c.121]

Для изготовления шатунных болтов двигателей внутреннего сгорания должна быть применена высококачественная сталь. Марка стали назначается по указанию завода-изготовителя, а при отсутствии этих данных — в соответствии с типом и напряжённостью работы двигателя. [c.379]

В правилах технической эксплоатации установок с двигателями внутреннего сгорания рекомендуются следующие марки сталей для изготовления шатунных болтов

379]

379]Коленчатый вал (рис. 184) изготавливают из стальных поковок или отливают из высокопрочного чугуна. Шатунные шейки в стальных коленчатых валах после механической обработки термически обрабатывают для придания им соответствующей твердости, затем шлифуют в установленный размер и получают требуемую чистоту поверхности. В валах, отлитых из высокопрочного чугуна, шейки шлифуют и полируют. Точность изготовления шатунных шеек очень высока. В коленчатом валу поршневого компрессора имеются коренные шейки 7 и 11, вращающиеся в подщипниках 5 (подшипники являются опорами вала), шатунные шейки 4 и 10, на которые [c.271]

Какие марки металла идут для изготовления шатунов и шатунных болтов Какую документацию выдают при отпуске этих деталей потребителю [c.111]

В металл, применяемый для изготовления шатунов мощных двигателей, иногда вводят молибден (до 0,4%) или ванадий (до 0,15%) для повышения прочности и вязкости. [c.60]

Заготовку после нагрева до температуры начала ковки штампуют в спаренном одноручьевом открытом штампе, установленном на штамповочном молоте с массой падающих частей 1,2 т. При этом методе штамповки, заменившем изготовление шатуна в многоручьевом штампе из сортового проката, значительно увеличилась производительность молота, улучшилось качество поковок и сократился расход металла. Штамповка одной детали в многоручьевом штампе длилась 22—24 секунды и требовала 25 ударов молота, а при штамповке из фасонной прокатной заготовки продолжительность штамповки стала 12—14 секунд и завершается она

[c.276]

При этом методе штамповки, заменившем изготовление шатуна в многоручьевом штампе из сортового проката, значительно увеличилась производительность молота, улучшилось качество поковок и сократился расход металла. Штамповка одной детали в многоручьевом штампе длилась 22—24 секунды и требовала 25 ударов молота, а при штамповке из фасонной прокатной заготовки продолжительность штамповки стала 12—14 секунд и завершается она

[c.276]

Особое внимание при изготовлении шатунов обращается на параллельность осей поршневой и шатунных головок, перпендикулярность их стержню, на точность и чистоту обработки рабочей поверхности вкладышей и на расточку постелей для них в кривошипной головке. Благодаря этому выдерживается точная цилиндрическая форма подшипника и равномерный зазор по окружности, что является весьма важным для получения жидкостного трения и для обеспечения при соблюдении ряда дополнительных условий минимального износа подшипников и шеек вала.

Выбрать сталь для изготовления шатунов обоих типов, привести химический состав, режим термической обработки, микроструктуру и механические свойства в готовом изделии. [c.379]

[c.379]

Материалом для изготовления шатунов служат конструкционные стали 40, 45, ЗОХ и др. [c.208]

Назначение. Для изготовления шатунов и коленчатых валов дизелей Л бО, М3 и М4 методом горячей обработки. [c.319]

Перспективно использование порошков титана и его сплавов для изготовления тяжелонагруженных деталей. Высокие механические свойства порошковых изделий на основе титана (ов — = 650- -900 МПа, б = 8-ь16 %) позволили применить их для изготовления шатунов автомобильных двигателей. Это дало возможность существенно уменьшить массу, снизить инерционные силы и повысить мощность двигателя. Из порошков титана организовано серийное производство деталей типа втулок, крышек, труб, для химического и пищевого машиностроения, приборостроения и др. [c.254]

На фиг. 78, в представлен штамп для изготовления шатуна. Протяжной ручей 8 штампа предназначен для предварительного уменьшения сечения обычно он расположен в левой стороне

[c.235]

Протяжной ручей 8 штампа предназначен для предварительного уменьшения сечения обычно он расположен в левой стороне

[c.235]

Вследствие наличия значительных переменных нагрузок для изготовления шатуна следует применять материалы с высоким пределом выносливости.

Баббит Б83 применяют для изготовления шатунного и коренных подшипников [c.77]

В. ТЕХНИЧЕСКИЕ УСЛОВИЯ НА ИЗГОТОВЛЕНИЕ ШАТУНОВ [c.236]

МАТЕРИАЛ И ИЗГОТОВЛЕНИЕ ШАТУНОВ [c.219]

Основным материалом для изготовления шатунов авиационных двигателей являются хромоникелевые стали (см. табл. б). [c.219]

Вес штампованной заготовки шатуна превышает вес изготовленного шатуна в 2—3 раза. [c.219]

Допустим, что он имеет первичные ошибки АК — изготовления кривошипа длиной А1 — изготовления шатуна длиной / [c.49]

В марку углеродистой качественной конструкционной стали входят цифры 05, 10, 15, 20, 25 и т.

К точности изготовления элементов шатунов предъявляются следующие требования- [c.424]

Сталь 20Х применяют при изготовлении шатунов, валика кардана, корпуса золотниковой коробки, золотников, штоков нульуста-новителя и гидроусилителя, а также зубчатых колес шестеренного насоса. [c.426]

Для изготовления деталей повышенного класса точности рекомендуются соответствующей точности токарно-винторезные станки.

Материалом для изготовления шатунов чаще всего являются углеродистая сталь с пределов прочности 50 кПмл1 согласно SN 41 1.500, SN 41 1600, углеродистая качественная сталь— SN 41 2040, SN 41 2050, SN 41 2060 или легированная сталь с пределом прочности = 70 1 0 кГ/мм- и с пpeдeлo i текучести [c.572]

Шатуп подвержен воздействию переменных по величине газовых сил, действующих вдоль шатуна, а также переменных по величине и направлению инерционных сил, нагружающих шатун как в продольном, так и в поперечном направлении. Материал шатуна работает на усталость. Для изготовления шатунов обычно применяются стали 40, 45, 40X и 40ХН Шатуны мало-напряженных двигателей делают из Ст.5 для изготовления очень напряженных шатунов иногда применяют сталь 18Х2Н4ВА. Конструкция шатуна зависит

[c.279]

Материал шатуна работает на усталость. Для изготовления шатунов обычно применяются стали 40, 45, 40X и 40ХН Шатуны мало-напряженных двигателей делают из Ст.5 для изготовления очень напряженных шатунов иногда применяют сталь 18Х2Н4ВА. Конструкция шатуна зависит

[c.279]

Шатунные болты или шпильки нагружаются усилием затяжки и дополнительной переменной силой, вызываемой силами инерции поступательно движущихся масс. Штифтовое сочленение нагружено силами инерции, заставляющими штифты работать на срез. Для изготовления шатунных болтов применяют следующие стали 40, 40Х, 20ХНЗА, 37ХНЗА и др.

Методом электрошлакового переплава получают высококачественные высоколегированные стали типа 18Х2Н4МА для изготовления шатунов и коленчатых валов дизелей (с. 319), шарикоподшипниковую сталь ШХ15СГ для изготовления крупногабаритных подшипников подвижного железнодорожного состава (с.

324). ЭШП применяется в производстве быстрорежущей стали. Уменьшение величины карбидов и карбидной ликвации приводит к повышению стойкости режущего инструмента.

[c.312]

324). ЭШП применяется в производстве быстрорежущей стали. Уменьшение величины карбидов и карбидной ликвации приводит к повышению стойкости режущего инструмента.

[c.312]Разъемных головок следует по возможности избегать по причине их дороговизны и бесполезности. Если головка шатуна вилкообразная, то цапфа или укре-гмяется в вилке с обеих сторон (фиг. 208), или же вилка снабжена подшипниками (фиг. 210, вверху, вилкообразная головка судовых машин), что значительно удорожает изготовление шатуна, но зато уменьшает строительную длину машины (см.. рейцкопфы , фиг. 195) [c.411]

Г. Е. Мажарова и Б. Б. Чечулин исследовали [119, с. 42] технологические особенности процесса изготовления шатунов дизельных двигателей из сплавов титана ВТ5 и ВТЗ-1. Показана возможность изготовления титановых шатунов на промышленном оборудовании, применяемом для штамповки стальных заготовок. При этом отмечено, что замена стали 45Г17103 титаном марки ВТБ позволяет не только получить пригодные для двигателей детали, но и повысить в 6—10 раз производительность ковочного оборудования, уменьшить на 10—15% расход металла, идущего в облой, улучшить условия механической обработки.

Для изготовления шатунов быстроходных двигателей и компрессоров применяют углеродистые стали марок 35, 45, легированные стали марок 40Х, 38ХА, химический состав и механические свойства которых приведены в табл. 33 и 34. [c.118]

При изготовлении шатунных болтов пз легированных сталей обязательна термическая обработка, в результате которой достигается предел прочности до 90 кПмм при относительном удлинении (при 5-кратной длине образца) не менее 11%. Механические свойства термически обработанных образцов приведены в табл. 36.

[c.122]

36.

[c.122]

Одинаковые и близкие по конфигурации и размерам детали на разных предприятиях изготовляются по разным технологическим процессам, трудоемкость по этим технологическим процессам весьма различна. Так например, трудоемкость изготовления шатуна компрессора при изготовлении из штампованной заготовки составляет 275 мин., а при изготовлении из кованой заготовки — 521 мин., или в 1,9 раза больше трудоемкость же изготовления шатуна бензинового двигателя в поточном производстве, имеющего несколько меньшие размеры, составляет 20 мин., или в 13,7 раза меньше. Подобных примеров молприменением различных процессов обработки, различного оборудования и технологической оснастки для обработки одинаковых деталей и большими колебаниями серий выпускаемых деталей отдельными предприятиями. [c.13]

Назначение в авто-тракторостроении для изготовления шатунов, валов (карданных и др.), червяков и т. п. в вагоностроении— для изготовлевия осей. Применяется после улучшения или нормализации. [c.732]

[c.732]

Материалами для изготовления шатунов служат Хромоникель-волы гра-мовые стали 18ХНВА и др. [c.233]

При изготовлении шатунов очень важно обеспечить правильное расположение всех симметричных поверхностей относительно плоскостей симметрии и полудать равномерную толщину стенок в головках шатунов, стенок ребер и т. д. [c.239]

Толщина выпускаемых биметаллических полос установлена в соответствин с требованиями производства вкладышей на тракторных заводах. Изготовление шатунных и коренных вкладышей из стале-алюми-ниевой полосы толщиной 3,2 6,85 мм производится путем штамповки с последующей минимальной механической обработкой [3, 6]. [c.249]

Шатун поршня двигателя (Часть1). — Автомастер

Шатун поршня двигателя (Часть1).

- Подробности

Шатун поршня в двигателе внутреннего сгорания играет очень важную роль, он является соединяющим звеном цепочки: поршень — коленчатый вал. Он преобразует вращение коленвала в поступательные движения поршня. При работе двигателя шатун испытывает на себе переменные циклические нагрузки, поэтому одной из важных характеристик отвечающих за его ресурс, является усталостная прочность.

Он преобразует вращение коленвала в поступательные движения поршня. При работе двигателя шатун испытывает на себе переменные циклические нагрузки, поэтому одной из важных характеристик отвечающих за его ресурс, является усталостная прочность.

Усталостная прочность шатуна достигается изготовлением его из правильно подобранного материала, удачной конструкции и соблюдении всех технологий.

Для изготовления шатунов применяют стали с содержанием углерода 0,3 — 0,45%:

- марганцовистые;

- хромистые;

- хромоникелевые;

- хромомолибденовые.

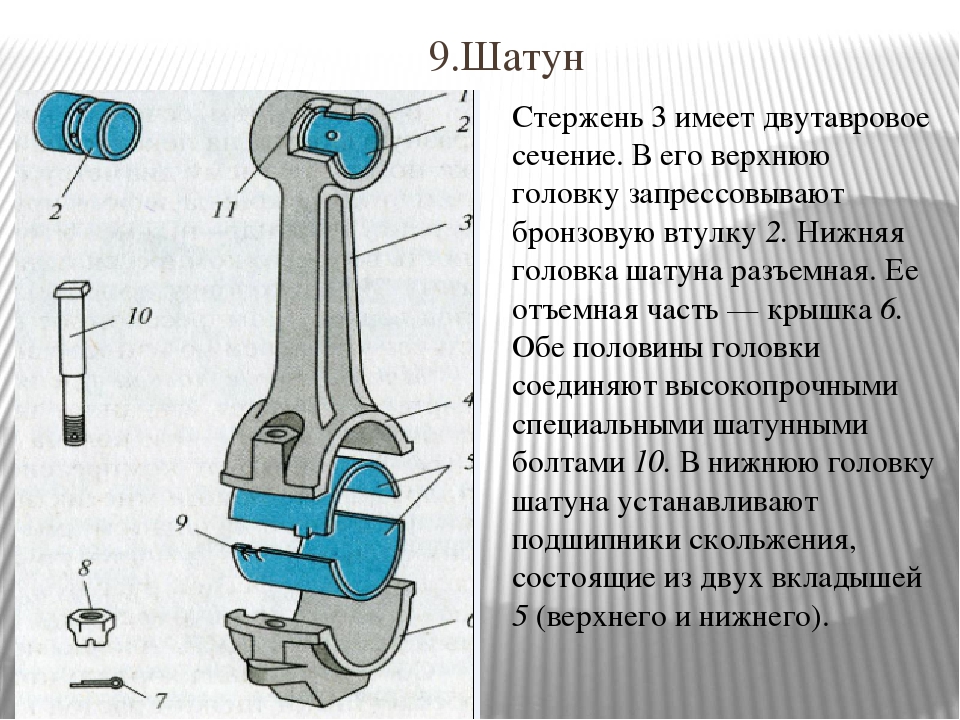

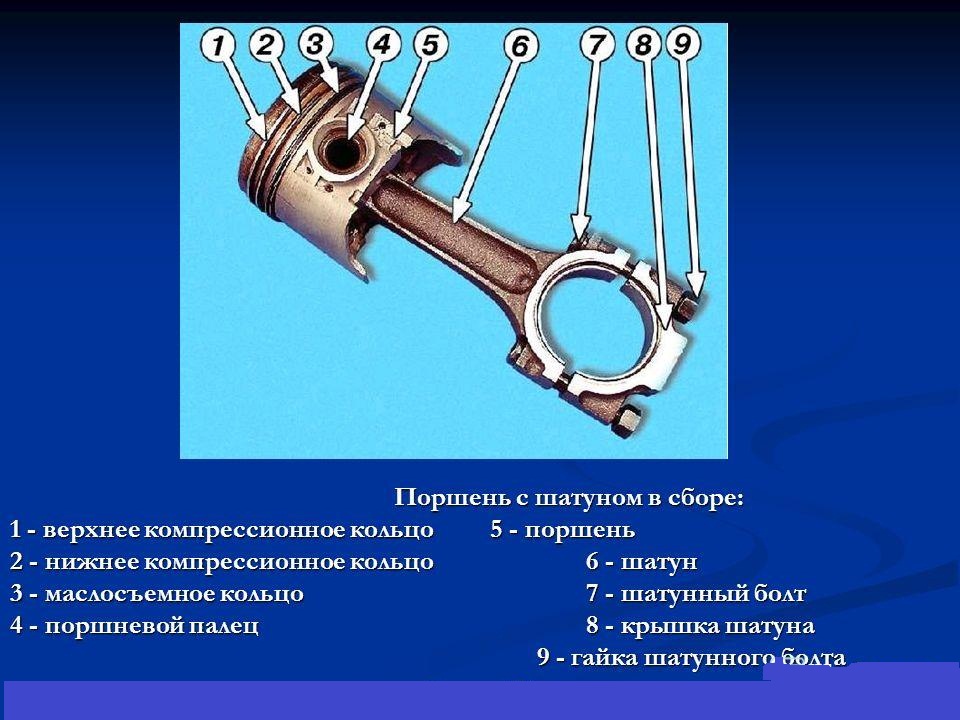

Шатун состоит из стержня, нижней и верхней головки по краям. Через поршневой палец на верхней головке крепится поршень, на нижней, которая является разъемной — коленчатый вал.

Заготовки шатунов получают штамповкой в несколько этапов с промежуточной термообработкой. Это дает высокую вязкость и пластичность при невысокой твердости.

При проектировании двигателя, в шатун закладывается высокая прочность его конструкции путем снятия или максимального уменьшения напряжений в опасных местах.

Для придания прочности конструкции должны быть выполнены следующие условия:

- Переход между верхней головкой и стержнем должен быть максимально широким, в идеальном случае он должен равняться радиусу верхней головки.

- Стержень должен расширяться к нижней головке.

- Середина крышки нижней головки должна иметь большое сечение.

- Площадки под болты и гайки нижней головки не должны ослаблять конструкцию.

Для надежной работы шатуна, должен обладать высокой прочностью не только сам шатун, но и болты, соединяющие две половинки его нижней головки. Так как болты, как и сам шатун подвержены цикличным нагрузкам. Для придания прочности их изготавливают из стали с низким содержанием углерода 0.3%. Резьба на болтах не нарезается, а накатывается, так как катаная резьба прочнее нарезной на 20-30%. Шаг резьбы на болтах: чаще всего М8х1, М9х1 и М10х1, реже применяется М10х1.25, еще реже М8х0.75.

Для центрирования крышек применяются разные варианты.

На большинстве двигателей применяются шатуны с плоским стыком крышки, так как его нижняя часть беспрепятственно проходит сквозь цилиндр (при установке на двигатель поршня и шатуна в сборе). Но встречаются двигатели, где это сделать проблематично, например, на некоторых дизельных двигателях, где шатун из-за больших нагрузок на него выполнен массивнее. При плоском стыке нижняя головка может не пройти в цилиндр, поэтому на таких двигателях делают косой стык по треугольным или прямоугольным шлицам.

Из-за облегчения центрирования нижней крышки по отверстиям на последних двигателях VOLVO, а также ALFA ROMEO применена конструкция с треугольными шлицами на прямом стыке. У них есть один минус, при разрушении шатунного вкладыша, такие шатуны гораздо сложнее в ремонте.

На некоторых последних двигателях именитых марок BMW и FORD применяются “колотые” шатуны. У таких шатунов стыком разъема крышки является хрупкий излом. Огромным преимуществом такой конструкции шатунов является высокая точность отверстия нижней головки, она составляет порядка 0. 001-0.002 мм. Но при этом они обладают большим минусом, они практически не ремонтопригодны.

001-0.002 мм. Но при этом они обладают большим минусом, они практически не ремонтопригодны.

Шатун является довольно точной деталью. Основной параметр закладывается в параллельности осей верхней и нижней головки. Здесь его точность должна лежать в пределах 0.02 — 0.03 мм на расстоянии 100 мм. В одном двигателе шатуны могут отличаться по массе не более чем на 1% от массы шатуна.

Для уравновешенности всей кривошипно-шатунной системы необходимо провести развесовку шатунов и поршней. Так вот, когда речь идет о развесовке шатунов, то их вес учитывается по отдельности. Для уравновешенности коленчатого вала учитывается вес только нижней головке шатуна, так как именно она совершает вращательное движение и должна быть уравновешенна противовесом коленчатого вала.

Масса нижней его части может быть определена путем ее взвешивания, когда верхняя головка находится на шарнирной опоре.

Масса верхней его части определяется аналогично, только в этом случае на весах взвешивается его передняя часть, а задняя часть находится на шарнирной опоре.

В сумме оба веса должны дать общую массу шатуна.

В следующей части статьи шатун поршня двигателя мы поговорим о верхней головке шатуна.

Шатун двигателя внутреннего сгорания | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

Шатун не только воспринимает от поршня силу давления газов при рабочем ходе и передаёт её коленчатому валу, но и перемещает поршень при вспомогательных процессах. Шатун совершает сложное плоскопараллельное движение: движется вдоль цилиндра возвратно-поступательно, а также качается относительно оси поршневого пальца. Воспринятая поршнем сила давления газов сжимает шатун в процессе рабочего хода и в конце такта сжатия, в то время как инерционные нагрузки стремятся оторвать поршень от коленчатого вала и растягивают его. Помимо этого, знакопеременное качательное движение формирует силу инерции, которая изгибает шатун в плоскости его качания.

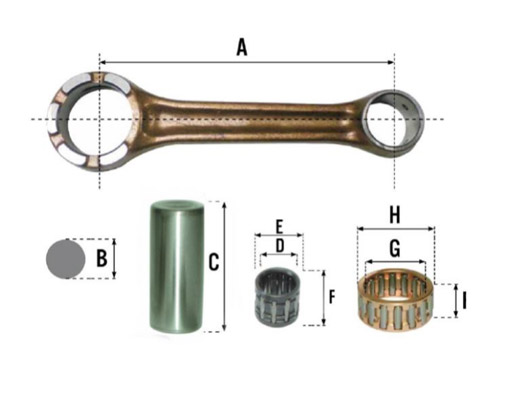

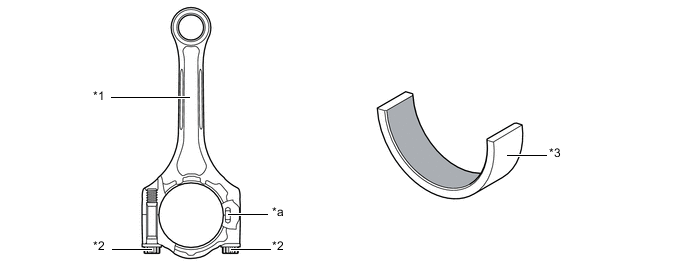

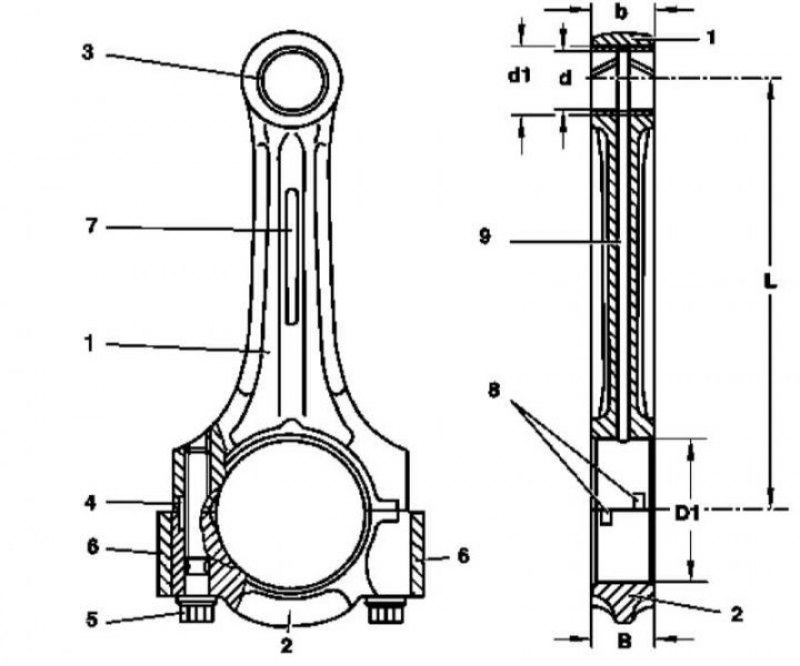

Конструктивное исполнение шатуна и применяемые для его изготовления материалы должны обеспечивать максимальную жёсткость при минимальных массогабаритных характеристиках. К основным элементам шатуна относятся: поршневая (верхняя) головка (2) [рис. 1], стержень (5) шатуна, кривошипная (нижняя) головка (6).

К основным элементам шатуна относятся: поршневая (верхняя) головка (2) [рис. 1], стержень (5) шатуна, кривошипная (нижняя) головка (6).

Рис. 1. Шатун с поршнем. Дизельный двигатель Д-240.

1) – Отверстие в верхней головке шатуна;

2) – Верхняя головка шатуна;

3) – Поршневой палец;

4) – Втулка;

5) – Стержень шатуна;

6) – Нижняя головка шатуна;

7) – Вкладыши;

8) – Крышка нижней головки шатуна;

9) – Гайка;

10) – Стопорная шайба;

11) – Болт.

Конструкция верхней головки шатуна определяется не только габаритами поршневого пальца, который соединяет шатун с поршнем, но и способом крепления данного пальца в поршне. Широкое распространение в автомобильных и тракторных двигателях нашли неразъёмные верхние головки с плавающими поршневыми пальцами. В поршневые головки запрессовываются (с некоторым натягом) бронзовые либо биметаллические втулки. Отличные результаты даёт использование биметаллических втулок из стальной трубы либо полосы с плакированным слоем (толщина 0,3-0,5 мм) бронзы БрОФ 6,5-0,15.

Верхняя головка шатуна имеет длину меньше на 2-4 мм, чем расстояние между торцами бобышек поршня, за счёт чего исключается возможность трения головки шатуна о бобышки поршня. Расположенное в верхней головке шатуна, а также в его втулке отверстие (1) предназначено для подвода к поверхности поршневого пальца масла. Данные отверстия для смазывания поршневых пальцев предусмотрены в шатунах двигателей ЗМЗ-53, ЗИЛ-130 и прочих.

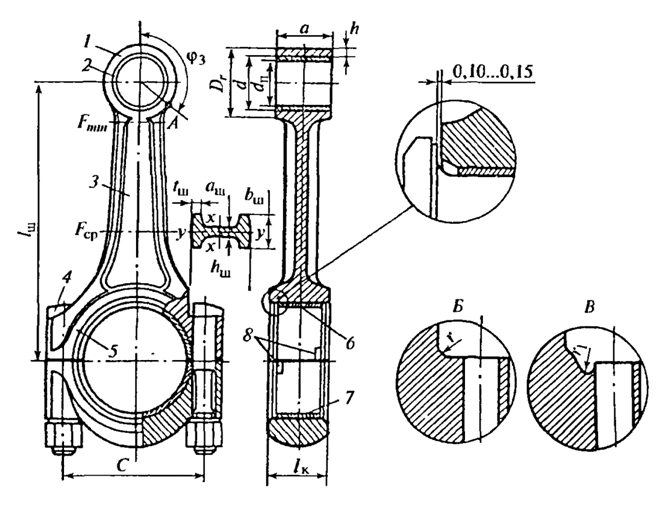

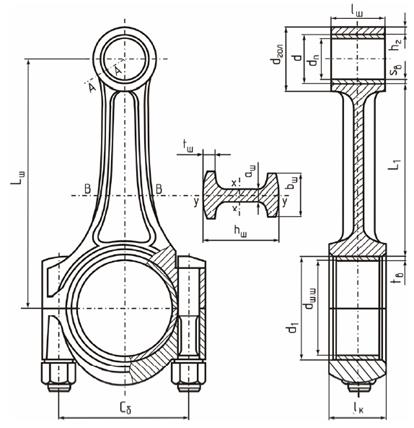

Сечение стержней шатунов автомобильных и тракторных двигателей – двутавровое. С целью обеспечения равнопрочности шатуна (4) по длине прочность сечения увеличивается от верхней головки к нижней [рис. 2]. Как правило, стержень шатуна симметричен относительно продольной оси кривошипной (нижней) головки (двигатели Д-240, А-01, ЗИЛ-130, А-41, Д-144). В отдельных случаях он смещён по отношению к кривошипной головке, за счёт чего обеспечивается уменьшение расстояния между осями цилиндров, а также длины двигателя (при двухпролётных валах). Асимметричные стержни шатунов применяются в двигателях СМД-60, ЗМЗ-53, ЯМЗ.

Асимметричные стержни шатунов применяются в двигателях СМД-60, ЗМЗ-53, ЯМЗ.

Рис. 2. Кривошипно-шатунный механизм дизельного двигателя СМД.

1) – Шкив коленчатого вала;

2) – Шестерня привода масляного насоса;

3) – Коленчатый вал;

4) – Шатун;

5) – Втулка верхней головки шатуна;

6) – Поршень;

7) – Стопорное кольцо;

8) – Поршневой палец;

9) – Расширитель;

10) – Поршневое маслосъёмное кольцо;

11) – Поршневые компрессионные кольца;

12) – Вкладыши коренных подшипников;

13) – Упорные полукольца;

14) – Маховик коленчатого вала;

15) – Гайка;

16) – Фланец крепления маховика;

17) – Маслоотражатель;

18) – Шестерня привода газораспределения;

19) – Масляная полость шатунной шейки;

20) – Шатунный болт;

21) – Крышка нижней головки шатуна;

22) – Вкладыш шатунного подшипника;

23) – Противовес;

24) – Маслоотражатель.

В стержнях шатунов дизельных двигателей (А-41, Д-144, А-01М, СМД-60, ЯМЗ) выполнен канал (5) [рис. 3, а)] для подвода смазки от нижней головки шатуна непосредственно к поршневому пальцу. Поступающее по сверлению в стержне шатуна масло (применительно к двигателям Д-160 и Д-144) также используется для охлаждения днища поршня.

3, а)] для подвода смазки от нижней головки шатуна непосредственно к поршневому пальцу. Поступающее по сверлению в стержне шатуна масло (применительно к двигателям Д-160 и Д-144) также используется для охлаждения днища поршня.

Рис. 3. Поршень двигателя внутреннего сгорания.

а) – Поршень дизельного двигателя А-41;

1) – Днище поршня;

2) – Камера сгорания;

3) – Уплотняющая часть поршня;

4) – Юбка (направляющая часть) поршня;

5) – Канал в стержне шатуна;

6) – Шатун;

7) – Втулка верхней головки шатуна;

8) – Бобышка поршня;

9) – Канавка для маслосъёмного кольца;

10) – Поршневой палец;

11) – Стопорное кольцо;

12) – Канавки для компрессионных колец;

13) – Кольцевая канавка;

14) – Отверстие для стока масла;

б) – Головки поршней;

1) – Д-21А1, Д-144;

2) – А-41, СМД-60, А-01, двигателей семейства КамАЗ и ЯМЗ;

3) – Д-160, Д-240;

в) – Поршень бензинового двигателя ЗМЗ-53.

Кривошипная (нижняя) головка шатуна является его наиболее сложным конструктивным элементом. Помимо высокой жёсткости для надёжной работы шатунных вкладышей она также должна иметь минимальные массогабаритные характеристики (для снижения инерционных сил), плавные переходы (чтобы избежать концентрации напряжений) и обеспечивать возможность монтажа/демонтажа шатуна через цилиндр двигателя. Широкое распространение получили шатуны, имеющие кривошипную головку с прямым плоским разъёмом под прямым углом (90 градусов) к главной оси шатуна [рис. 4, а)]. Данные шатуны устанавливаются в двигатели ЗМЗ-54, КамАЗ, ЗИЛ-130, Д-240 и прочие.

Рис. 4. Конструктивные схемы нижних головок шатунов.

а) – Головка шатуна с прямым плоским разъёмом;

б) – Головка шатуна с косым разъёмом;

в) – Головка шатуна с фиксацией крышки треугольными шлицами;

г) – Головка шатуна с фиксацией крышки призонными штифтами;

д) – Схема для определения распрямления вкладыша;

е) – Схема для определения выступания вкладыша;

Dn – Диаметр постели;

2uo – Суммарное распрямление;

Т – Сжимающая сила;

Δh – Выступание;

R – Нагрузка на торец вкладыша;

ж) – Шатунный вкладыш:

1) – Плоскость разъёма;

2) – Внутренняя поверхность вкладыша;

3) – Наружная цилиндрическая поверхность вкладыша;

4) – Торец вкладыша;

5) – Фиксирующий ус;

6) – Основа вкладыша;

7) – Промежуточный технологический слой;

8) – Скос;

9) – Антифрикционное покрытие;

10) – Смазочное отверстие;

S – Толщина вкладыша;

f – Глубина скоса;

k – Высота скоса;

α – Угол расположения смазочного отверстия.

В нижней головке шатунов бензиновых двигателей ЗМЗ-53 и ЗИЛ-130 имеется небольшое отверстие, которое отвечает за периодическое фонтанирование масла, подводимого к шатунному подшипнику. Данное масло смазывает не только зеркало цилиндра, но и кулачки распределительного вала, а также толкатели.

В некоторых двигателях, имеющих увеличенные размеры шатунной шейки, кривошипные головки выполняются с косым разъёмом с целью удобства демонтажа. Плоскость разъёма располагается под углом 55 градусов к главной оси шатуна. В данном случае стыковые поверхности [рис. 4, б) и в)] изготавливают не только плоскими (дизельный двигатель СМД-60), но и шлицевыми (дизельные двигатели А-01, ЯМЗ, А-41).

Шатуны современных двигателей выполняются из углеродистых либо легированных сталей посредством горячей штамповки с дальнейшей механической обработкой рабочих поверхностей. Чтобы достичь высоких прочностных характеристик шатуны подвергаются термообработке (нормализация, закалка, отпуск). Также широкое применение в обработке поверхностей шатунов нашла дробеструйная обработка, цель которой – повышение усталостной прочности.

Также широкое применение в обработке поверхностей шатунов нашла дробеструйная обработка, цель которой – повышение усталостной прочности.

Кривошипная головка шатуна изготавливается разъёмной для возможности соединения её с коленчатым валом. Съёмная часть данной головки называется крышкой и выполняется из того же материала, что и сам шатун. Верхняя часть кривошипной головки и крышка обрабатываются совместно, вследствие чего перестановка крышки с одного шатуна на другой запрещена. Поверхности обеих половин кривошипной головки шатуна имеют одинаковые номера либо метки спаренности, используя которые производят соединение крышки с шатуном и шатуна с поршнем соответствующего цилиндра.

17*

Похожие материалы:

Какой шатун выбрать

В этом посте речь пойдет о шатунах, из чего изготавливают и какие выбрать для своего проекта

Шатуны испытывают самые большие нагрузки в двигателе. Поэтому нужно серьезно подойти к необходимой прочности шатуна. Шатуны изготавливают из: порошкообразных металлов, сплавов сталь, алюминия, титана, сплавов стали и алюминия. Болты шатуна также испытывают огромные напряжения, и они должны соответствовать прочности самого шатуна. Как все мы знаем, если шатун ломается, то это приводит к серьезным последствиям для всего двигателя. Поэтому следует тщательно выбирать шатун относительно поставленных задач.

Шатуны изготавливают из: порошкообразных металлов, сплавов сталь, алюминия, титана, сплавов стали и алюминия. Болты шатуна также испытывают огромные напряжения, и они должны соответствовать прочности самого шатуна. Как все мы знаем, если шатун ломается, то это приводит к серьезным последствиям для всего двигателя. Поэтому следует тщательно выбирать шатун относительно поставленных задач.

Шатуны изготавливают из разных материалов и разных форм. Старые шатуны производились из чугуна. В более продвинутых двигателях использовали шатуны из сплавов стали. Сегодня, множество производителей предлагают шатуны из порошкообразных металлов, алюминиевых сплавов, титана и об этом поговорим дальше.

Порошкообразно-металлические шатуны

Порошкообразно-металлические шатуны сделаны похожим способом как ковка или литье. Специализированная порошкообразная смесь сплавов помещается в форму, нагревают до температур плавления и спекания порошкообразной смеси, затем форма попадает под пресс. Такой технологический процесс позволяет получить удивительно прочные детали. Затем деталь обрабатывается, она изначально имеет почти необходимую форму что снижает затраты на обработку.

Такой технологический процесс позволяет получить удивительно прочные детали. Затем деталь обрабатывается, она изначально имеет почти необходимую форму что снижает затраты на обработку.

Нижнюю часть шатуна переламывают, место слома имеет не ровную поверхность, это позволяет более точно позиционировать детали относительно друг друга в собранном состоянии.

Крышка шатуна соответствует нижней головки шатуна, когда эти детали собраны и стянуты болтами то места разрыва не видно невооруженным взглядом. Точность стыковки влияет на положение всего шатуна на шейке коленвала, долговечность вкладышей и не создается лишняя нагрузка на шатунные болты. В отшлифованных поверхностях крышки шатуна и нижней части шатуна, стянутых болтами во время работы возникает напряжение сдвига приводящее к увеличению нагрузки на шатунные болты особенно на больших оборотах, в следствии чего происходит удлинение болта, увеличение зазора, повышенный и не равномерный износ шатунных вкладышей не говоря уже о возможном масляном голодании.

Хотелось бы отметить еще вот что, в случае если вкладыш провернет, то ремонт такого шатуна окажется практически невозможным. Иногда достаточно будет заново отшлифовать посадочное место вкладыша под увеличенный размер вкладыша. Найти в продаже подходящий вкладыш под ремонт практически невозможно на большинстве двигателей. Но в случае если расточкой не удается выполнить ремонт и будет необходимость точить место стыковки шатунной крышки, то это уже невыполнимо, так как слом не ровный и придется убрать достаточно много металла и после придания окружности посадочного места вкладыша на шатунной крышке останется совсем мало металла что недопустимо.

Стянуты болтами, место разрыва почти не видно.

Шатуны из сплавов стали

Стальные шатуны изготавливают из легированной стали. Стальной слиток обычно нагревается приблизительно до 2200 градусов и помещают в пресс форму и под действием огромного давления получается кованная заготовка шатуна, имеющая большую прочность благодаря ковке, напряжения и выравнивания молекул стали, в отличие от просто отлитой. Стоит отметить что при такой формовке горячая заготовка имеет размер ощутимо больший чем требуется из за температурного расширения металла и после остывания она уменьшается. В результате наблюдается неточность изготовления и может быть ощутимый разброс в размерах

Стоит отметить что при такой формовке горячая заготовка имеет размер ощутимо больший чем требуется из за температурного расширения металла и после остывания она уменьшается. В результате наблюдается неточность изготовления и может быть ощутимый разброс в размерах

Отштампованная заготовка имеет много лишнего метала который необходимо отрезать, стачивать, еще нужно точно соблюдать вес каждой детали. Конечно же это лишние затраты обусловленные технологическим процессом изготовления.

В дальнейшем почти готовые заготовки отправляются в печь для отпуска (снижения внутренних напряжений в металле) и закалки. В итоге это увеличивает стойкость к появлению микро трещин и повышает прочность шатуна.

Выполняется проверка качества и конечная механическая обработка, шатун считается готовым.

Алюминиевые шатуны

Изготавливают алюминиевые шатуны обычно из 7075 или 7075-T6 алюминиевых сплав, по прочности впереди всех сталей. Многие думают, что алюминий недостаточно прочный и быстро стареет, устает, теряет прочность. Но это не верно. Алюминиевые шатуны могут и используются в автоспорте.

Многие думают, что алюминий недостаточно прочный и быстро стареет, устает, теряет прочность. Но это не верно. Алюминиевые шатуны могут и используются в автоспорте.

Достоинство алюминиевого сплава в том, что он может иметь очень плотную молекулярную структуру. Во время производственного процесса алюминий нагревается приблизительно до 700 градусов и затем подвергается ковке под большим давлением. Это увеличивает плотность металла. Имеет небольшой вес по сравнению со сталью.

Шатуны из титана

Титан имеет невероятную прочность по отношение к весу. На пример, полностью титановый шатун может быть легче, головки шатуна из стали. Уменьшение веса позволяет достигать больше оборотов двигателя и при этом уменьшить паразитную массу увеличив запас прочности. Шатуны из титана очень дорогие, как и их производство.

Такие шатуны уменьшают вращающуюся массу, которая ощутимо проявляет себя на 5000 об/мин или около этого. В спорте использование титановых шатунов еще оправдывается, но для уличного тюнинга это пустая трата денег. Кроме того, титан является хрупким материалом, который чувствителен к царапинам. Маленькие царапины на поверхности могут в дальнейшем вырасти в трещины и вовсе сломать шатун.

Кроме того, титан является хрупким материалом, который чувствителен к царапинам. Маленькие царапины на поверхности могут в дальнейшем вырасти в трещины и вовсе сломать шатун.

Относительные затраты на материалы

Изготовленные из стали вполне подходят для подавляющего большинства гоночных и уличных двигателей. Там, где необходимо уменьшить вращающиеся массы рекомендуется использовать шатуны из алюминиевых сплавов

Для двигателей нацеленный на серьезный спорт с высокими оборотами двигателя можно рассмотреть вариант с титановыми шатунами. При длительных нагрузках на высоких оборотах такие шатуны требуют более частой замены и соответственно больше вложений.

Титановые шатуны стоят очень дорого чтобы использовать их в малом спорте, и тут можно рассмотреть вариант алюминиевых шатунов, достаточно легкие и менее дорогие, но значительно дороже стальных. Так же стоит учитывать, что алюминиевые шатуны намного толще, объемнее и требуют больше места в блоке цилиндров и поршне что может оказаться неподходящим вариантом в некоторых двигателях.

Узлы и детали дизельного двигателя. Компоненты системы Часть 3

Подшипники

Как уже упоминалось, коленчатый вал в дизельном двигателе BMW устанавливается в подшипники с обеих сторон шатунной шейки. Эти коренные подшипники удерживают коленчатый вал в блок-картере. Нагруженная сторона находится в крышке подшипника. Здесь воспринимается сила, возникающая в процессе сгорания.

Для надежной работы двигателя требуются малоизнашивающиеся коренные подшипники. Поэтому используются вкладыши подшипников, поверхность скольжения которых покрыта специальным подшипниковым материалам. Поверхность скольжения находится внутри, т. е. вкладыши подшипников не вращаются вместе с валом, а закреплены в блок-картере.

Малый износ обеспечивается в том случае, если поверхности скольжения разделяются тонкой масляной пленкой. Значит, должна быть обеспечена достаточная подача масла. Идеально это осуществляется с ненагруженной стороны, т. е. в данном случае со стороны постели коренного подшипника. Смазка моторным маслом происходит через смазочное отверстие. Круговая канавка (в радиальном направлении) улучшает распределение масла. Однако, она уменьшает поверхность скольжения и, тем самым, увеличивает действующее давление. Точнее говоря, подшипник делится на две половинки с меньшей несущей способностью. Поэтому масляные канавки обычно находятся только в ненагруженной зоне. Моторное масло, кроме того, охлаждает подшипник.

Смазка моторным маслом происходит через смазочное отверстие. Круговая канавка (в радиальном направлении) улучшает распределение масла. Однако, она уменьшает поверхность скольжения и, тем самым, увеличивает действующее давление. Точнее говоря, подшипник делится на две половинки с меньшей несущей способностью. Поэтому масляные канавки обычно находятся только в ненагруженной зоне. Моторное масло, кроме того, охлаждает подшипник.

Подшипники с трехслойным вкладышем

Коренные подшипники коленчатого вала, к которым предъявляются высокие требования, часто выполняются, как подшипники с трехслойным вкладышем. На металлическое покрытие подшипников {например, свинцовистая или алюминиевая бронза) на стальной вкладыш дополнительно гальванически наносится слой баббита. Это дает улучшение динамических свойств. Прочность подобного слоя тем выше, чем тоньше слой. Толщина баббита составляет ок. 0,02 мм, толщина металлического основания подшипника — между 0,4 и 1 мм.

Подшипники с напылением

Другим типом подшипников коленчатого вала является подшипник с напылением. При этом речь идет о подшипнике с трехслойным вкладышем с напыленным на поверхность скольжения слоем, выдерживающим очень высокие нагрузки. Такие подшипники находят применение в высоконагруженных двигателях.

Подшипники с напылением по свойствам материала очень твердые. Поэтому такие подшипники, как правило, используются в местах, в которых имеют место самые большие нагрузки. Это значит, что подшипники с напылением устанавливаются только с одной стороны (со стороны давления). С противоположной стороны всегда устанавливается более мягкий подшипник, а именно подшипник с трехслойным вкладышем. Более мягкий материал такого подшипника в состоянии вбирать из детали частицы грязи. Это чрезвычайно важно для предотвращения его повреждения.

При вакуумировании отделяются мельчайшие частицы. С помощью электромагнитных полей эти частицы наносятся на поверхность скольжения подшипника с трехслойным вкладышем. Такой процесс называют напылением. Напыленный слой скольжения отличается оптимальным распределением отдельных составляющих.

Такой процесс называют напылением. Напыленный слой скольжения отличается оптимальным распределением отдельных составляющих.

Подшипники с напылением в районе коленчатого вала устанавливаются в дизельных двигателях BMW с максимальной мощностью и в ТОР-вариантах.

Рис. 27 — Подшипники с напылением

1- Стальной вкладыш

2- Свинцовистая бронза или высокопрочный алюминиевый сплав

3- Напыленный слой

Осторожное обращение с вкладышами подшипников имеет большое значение, т. к. очень тонкий металлический слой подшипника не в состоянии компенсировать пластическую деформацию.

Подшипники с напылением можно различить по выбитой букве „S» на обратной стороне крышки подшипника.

Упорный подшипник

Коленчатый вал имеет только один упорный подшипник, который часто называют центрирующим или упорным подшипником. Подшипник удерживает коленчатый вал в осевом направлении и должен воспринимать силы, действующие в продольном направлении. Эти силы возникают под действием:

Эти силы возникают под действием:

- шестерни с косыми зубьями для привода масляного насоса;

- привода управления сцеплением;

- ускорения автомобиля.

Упорный подшипник может иметь форму подшипника с буртиком или составного подшипника с упорными полукольцами.

Упорный подшипник с буртиком имеет 2 шлифованные опорные поверхности для коленчатого вала и опирается на постель коренного подшипника в блок-картере. Подшипник С буртиком — это одночастная половинка подшипника, с плоской поверхностью, перпендикулярной или параллельной оси. На более ранние двигатели устанавливалась только одна половинка подшипника с буртиком. Коленчатый вал имел осевую опору только 180°.

Составные подшипники состоят из нескольких деталей. При такой технологии на обеих сторонах устанавливается по одному упорному полукольцу. Они обеспечивают стабильное, свободное соединение с коленчатым валом. Благодаря этому упорные полукольца подвижны и прилегают равномерно, что уменьшает износ. В современных дизельных двигателях для направления коленчатого вала устанавливаются две половинки составного подшипника. Благодаря этому коленчатый вал имеет опору 360°, что обеспечивает очень хорошую устойчивость к осевому перемещению.

В современных дизельных двигателях для направления коленчатого вала устанавливаются две половинки составного подшипника. Благодаря этому коленчатый вал имеет опору 360°, что обеспечивает очень хорошую устойчивость к осевому перемещению.

Важно, чтобы обеспечивалась смазка моторным маслом. Причиной отказа упорного подшипника, как правило, является перегрев.

Изношенный упорный подшипник начинает шуметь, прежде всего, в районе демпфера крутильных колебаний. Другим симптомом могут быть неисправности датчика коленчатого вала, что у автомобилей с автоматической коробкой передач проявляется через жесткие толчки при переключении передач.

Шатуны с подшипниками Общая информация

Шатун в кривошипно-шатунном механизме соединяет поршень с коленчатым валом. Он преобразует прямолинейное движение поршня во вращательное движение коленчатого вала. Кроме того, он передает силы, возникающие при сгорании топлива и действующие на поршень, от поршня на коленчатый вал. Т. к. он является деталью, которая испытывает очень большие ускорения, то его масса оказывает непосредственное влияние на мощность и плавность работы двигателя. Поэтому при создании максимально комфортно работающих двигателей придается большое значение оптимизации массы шатунов. Шатун испытывает нагрузки сил воздействия газов в камере сгорания и инерционных масс (включая свою собственную). На шатун действуют переменные нагрузки сжатия и растяжения. В высокооборотных бензиновых двигателях нагрузки растяжения являются определяющими. Кроме того, вследствие боковых отклонений шатуна возникает центробежная сила, которая вызывает изгиб.

Т. к. он является деталью, которая испытывает очень большие ускорения, то его масса оказывает непосредственное влияние на мощность и плавность работы двигателя. Поэтому при создании максимально комфортно работающих двигателей придается большое значение оптимизации массы шатунов. Шатун испытывает нагрузки сил воздействия газов в камере сгорания и инерционных масс (включая свою собственную). На шатун действуют переменные нагрузки сжатия и растяжения. В высокооборотных бензиновых двигателях нагрузки растяжения являются определяющими. Кроме того, вследствие боковых отклонений шатуна возникает центробежная сила, которая вызывает изгиб.

Особенностями шатунов являются:

- двигатели М47/ М57/ М67: части подшипников на стержне шатуна выполняются в виде подшипников с напылением;

- двигатель М57: шатун такой же, как у двигателя М47, материал С45 V85;

- двигатель М67: трапециевидный шатун с нижней головкой, выполненной методом разлома, материал С70;

- M67TU: толщина стенок вкладышей шатунных подшипников увеличена до 2 мм.

Шатунные болты впервые устанавливаются с герметиком.

Шатунные болты впервые устанавливаются с герметиком.

Шатун передает усилие и дниже-ние oт поршня на коленчатый вал. Шатуны сегодня изготавливают из ковкой стали, а разъем на большой головке делают методом разлома. Разлом, кроме прочего, имеет те преимущества, что плоскости разьема не требуют дополнительной обработки и обе части точно позиционируются относительно друг друга.

Конструкция

Шатун имеет две головки. Через малую головку шатун соединяется с поршнем с помощью поршневого пальца. Из-за боковых отклонений шатуна во время вращения коленчатого вала он должен иметь возможность вращаться в поршне. Это осуществляется с помощью подшипника скольжения. Для этого в малую головку шатуна запрессовывается втулка.

Через отверстие в этом конце шатуна (со стороны поршня) к подшипнику подводится масло. Со стороны коленчатого вала находится большая разъемная головка шатуна. Большая головка шатуна разделяется для того, чтобы шатун можно было соединить с коленчатым валом. Работа этого узла обеспечивается подшипником скольжения. Подшипник скольжения состоит из двух вкладышей. Смазочное отверстие в коленчатом вале обеспечивает подшипник моторным маслом.

Работа этого узла обеспечивается подшипником скольжения. Подшипник скольжения состоит из двух вкладышей. Смазочное отверстие в коленчатом вале обеспечивает подшипник моторным маслом.

На следующих рисунках показана геометрия стержней шатунов с прямым и косым разъемами. Шатуны с косым разъемом применяются в основном в V-образных двигателях.

V-образные двигатели вследствие больших нагрузок имеют большой диаметр шатунных шеек. Косой разъем позволяет сделать блок-картер компактнее, т. к. при вращении коленвала он описывает меньшую кривую в нижней части.

Рис. 28 — Шатун трапециевидной формы

1- Поршни

2- Поверхности, передающие силы

3- Поршневой палец

4- Стержень шатуна

Шатун трапециевидной формы

В случае трапециевидного шатуна малая головка в поперечном сечении имеет форму трапеции. Это значит, что шатун становится тоньше от основания, прилегающего к стержню шатуна, к концу у малой головки шатуна. Это позволяет дополнительно уменьшить массу, т. к. с „ненагруженной» стороны экономится материал, в то время как на нагруженной стороне сохраняется полная ширина подшипника. Кроме того, это позволяет уменьшить расстояние между бобышками, что, в свою очередь, уменьшает прогиб поршневого пальца. Другое преимущество — отсутствие смазочного отверстия в малой головке шатуна, т. к. масло поступает через скошенную боковину подшипника скольжения. Вследствие отсутствия отверстия исключается его отрицательное влияние на прочность, что позволяет сделать шатун в этом месте еще тоньше. Таким образом не только экономится масса, но и получается выигрыш в пространстве поршня.

Это позволяет дополнительно уменьшить массу, т. к. с „ненагруженной» стороны экономится материал, в то время как на нагруженной стороне сохраняется полная ширина подшипника. Кроме того, это позволяет уменьшить расстояние между бобышками, что, в свою очередь, уменьшает прогиб поршневого пальца. Другое преимущество — отсутствие смазочного отверстия в малой головке шатуна, т. к. масло поступает через скошенную боковину подшипника скольжения. Вследствие отсутствия отверстия исключается его отрицательное влияние на прочность, что позволяет сделать шатун в этом месте еще тоньше. Таким образом не только экономится масса, но и получается выигрыш в пространстве поршня.

Рис.29 Шатун с косым разъемом

1- Смазочное отверстие

2- Подшипник скольжения

3- Стержень шатуна

4- Вкладыш подшипника

5- Вкладыш подшипника

6- Крышка шатуна

7- Шатунные болты

Изготовление и свойства

Заготовка шатуна может быть выполнена различными способами.

Горячая штамповка

Исходным материалом для изготовления заготовки шатуна служит стальной стержень, который нагревается прим. до 1250-1300 «С. Прокаткой осуществляется перераспределение масс в сторону головок шатуна. При образовании основной формы во время штамповки за счет лишнего материала образуется облой, который затем снимается. При этом также проде-лываются отверстия головок шатуна. В зависимости от легирования стали после штамповки свойства улучшаются с помощью термической обработки.

Литье

При литье шатунов используется модель из пластмассы или металла. Эта модель состоит из двух половинок, которые вместе образуют шатун. Каждая половинка формуется в песке, так что соответственно получаются обратные половинки. Если их теперь соединить, получается форма для отливки шатуна. Для большей эффективности в одной литейной форме отливают рядом друг с другом много шатунов. Форма заполняется жидким чугуном, который затем медленно остывает.

Обработка

Независимо от того, как были изготовлены заготовки, они обрабатываются резанием до окончательных размеров.

Для обеспечения равномерной работы двигателя шатуны должны иметь заданную массу в узких пределах допуска. Раньше для этого задавались дополнительные размеры на обработку, которые затем при необходимости фрезеровались При современных способах изготовления технологические параметры контролируются настолько точно, что это позволяет изготавливать шатуны в допустимых пределах по массе.

Обрабатываются лишь торцевые поверхности большой и малой головок и сами головки шатуна. Если разъем головки шатуна выполняется резанием, то поверхности разъема необходимо обрабатывать дополнительно. Внутренняя поверхность большой головки шатуна после этого высверливается и хонингуется.

Выполнение разъема методом разлома

В этом случае большая головка делится в результате разлома. При этом заданное место разлома намечается кернением протяжкой или с помощью лазера. Затем головка шатуна зажимается на специальной оправке из двух частей и разделяется запрессовкой клина.

Затем головка шатуна зажимается на специальной оправке из двух частей и разделяется запрессовкой клина.

Для этого необходим материал, который ломается, не вытягиваясь перед этим слишком сильно (деформация < 30 мм). С помощью продувки сжатым воздухом с поверхности разлома удаляются посторонние частицы.

При разломе крышки шатуна, как в случае стального шатуна, так и в случае шатуна из порошковых материалов, образуется поверхность разлома. Такая структура поверхности точно центрирует крышку коренного подшипника при установке на стержень шатуна.

Разлом имеет то преимущество, что не требуется никакой дополнительной обработки поверхности разъема. Обе половинки точно совпадают друг с другом. Позиционирование с помощью центрирующих втулок или болтов не требуется. Если крышка шатуна перепутана стороной или устанавливается на другой стержень шатуна, структура разлома обоих частей разрушается, и крышка не центрируется. В этом случае необходимо заменить весь шатун на новый.

Резьбовое крепление

Резьбовое крепление шатуна требует особого подхода, т. к. оно подвергается очень высоким нагрузкам.

Резьбовые крепления шатунов подвергаются при вращении коленвала очень быстро изменяющимся нагрузкам. Т. к. шатун и болты его крепления относятся к подвижным деталям двигателя, их масса должна быть минимальной. Кроме того, ограниченность места требует компактного резьбового крепления. Отсюда следует очень высокая нагрузка на резьбовое крепление шатуна, которое требует особенно осторожного обращения.

Подробные данные по резьбовым креплениям шатунов такие, как резьба, порядок затяжки и т. п. см. TIS и ЕТК.

При установке нового комплекта шатунов:

шатунные болты можно затягивать при установке шатуна только один раз для проверки зазора подшипника и затем при окончательной установке. Т. к. шатунные болты уже трижды затягивались при обработке шатуна, они уже достигли своей максимальной прочности при растяжении.

Если шатуны используются еще раз, а заменяются только шатунные болты: шатунные болты нужно затянуть еще раз после проверки зазоров подшипников, снова ослабить и затянув в третий раз довести до максимальной прочности при растяжении.

Если шатунные болты затягивались не менее трех раз или более пяти раз, это ведет к повреждению двигателя.

Нагрузка

Максимальная нагрузка на резьбовое крепление шатуна имеет место при максимальной частоте вращения без нагрузки, например, в режиме принудительного холостого хода. Чем больше частота вращения, тем выше действующие силы инерции. В режиме принудительного холостого хода топливо не впрыскивается, т. е. сгорание отсутствует. В рабочем такте не поршни воздействуют на коленчатый вал, а наоборот. Коленчатый вал тянет поршни против их инерции вниз, что ведет к нагрузке шатунов на растяжение. Эта нагрузка воспринимается резьбовым креплением шатунов.

Даже при таких условиях нужно, чтобы в разъеме между стержнем шатуна и крышкой не образовывалось зазора. По этой причине шатунные болты при сборке двигателя на заводе затягиваются до предела текучести. Предел текучести означает: болт начинает пластически деформироваться. При продолжении затяжки усилие прижима не увеличивается. При сервисном обслуживании это обеспечивается затяжкой с заданным моментом и на заданный угол.

По этой причине шатунные болты при сборке двигателя на заводе затягиваются до предела текучести. Предел текучести означает: болт начинает пластически деформироваться. При продолжении затяжки усилие прижима не увеличивается. При сервисном обслуживании это обеспечивается затяжкой с заданным моментом и на заданный угол.

Поршень с кольцами и поршневым пальцем

Поршни преобразуют давление газа, возникающее при сгорании, в движение Форма днища поршня является определяющей для смесеобразования. Поршневые кольца обеспечивают тщательное уплотнение камеры сгорания и регулируют толщину масляной пленки на стенке цилиндра.

Общая информация

Поршень — это первое звено в цепи деталей, передающих мощь двигателя. Задача поршня состоит в том, чтобы воспринять возникающие при сгорании силы давления и передать их через поршневой палец и шатун на коленчатый вал. Т. е. он преобразует термическую энергию сгорания в механическую энергию. Кроме того, поршень должен вести верхнюю головку шатуна. Поршень вместе с поршневыми кольцами должен препятствовать выбросу из камеры сгорания газов и расхода масла, и делать это надежно и при всех режимах работы двигателя. Имеющееся на поверхностях контакта масло помогает герметизации. Поршни дизельных двигателей BMW изготавливаются исключительно из алюминиево-кремниевых сплавов. Устанавливаются так называемые автотермические поршни со сплошной юбкой, у которых включенные в отливку стальные полоски служат для уменьшения установочных зазоров и регулирования количества тепла, выделяемого двигателем. Для подборки материала в пару к стенкам цилиндров из серого чугуна на поверхность юбки поршня наносится слой графита (методом полужидкостного трения), благодаря которому уменьшается трение и улучшаются акустические характеристики.

Поршень вместе с поршневыми кольцами должен препятствовать выбросу из камеры сгорания газов и расхода масла, и делать это надежно и при всех режимах работы двигателя. Имеющееся на поверхностях контакта масло помогает герметизации. Поршни дизельных двигателей BMW изготавливаются исключительно из алюминиево-кремниевых сплавов. Устанавливаются так называемые автотермические поршни со сплошной юбкой, у которых включенные в отливку стальные полоски служат для уменьшения установочных зазоров и регулирования количества тепла, выделяемого двигателем. Для подборки материала в пару к стенкам цилиндров из серого чугуна на поверхность юбки поршня наносится слой графита (методом полужидкостного трения), благодаря которому уменьшается трение и улучшаются акустические характеристики.

Механическая нагрузка

Возрастающие мощности двигателей увеличивают требования к поршням. Для разъяснения нагрузки на поршень приведем следующий пример: двигатель M67TU2 ТОР имеет частоту вращения, ограничиваемую регулятором, 5000 об/мин. Это значит, каждую минуту поршни 10000 раз проделывают путь вверх и вниз.

Это значит, каждую минуту поршни 10000 раз проделывают путь вверх и вниз.

Как часть кривошипно-шатунного механизма поршень испытывает нагрузки:

- сил давления газов, образующихся при сгорании;

- подвижных инерционных деталей;

- силы бокового увода;

- момента в центре тяжести поршня, который вызван расположением поршневого пальца со смещением относительно центра.

Силы инерции движущихся возвратно-поступательно деталей возникают вследствие движения самого поршня, поршневых колец, поршневого пальца и детали шатуна. Силы инерции возрастают в квадратичной зависимости от частоты вращения. Поэтому в высокооборотных двигателях очень важна малая масса поршней вместе с кольцами и поршневыми пальцами. В дизельных двигателях днища поршней подвергаются особенно большой нагрузке вследствие давления воспламенения, достигающего 180 бар.

Отклонение шатуна создает боковую нагрузку поршня перпендикулярно к оси цилиндра. Это действует так, что поршень соответственно после нижней или верхней мертвой точки прижимается от одной стороны стенки цилиндра к другой. Такое поведение называется сменой прилегания или сменой стороны. Для уменьшения шумов в поршнях и износа поршневой палец часто располагается со смещением от центра прим. 1-2 мм (дезаксиально), Благодаря этому возникает момент, который оптимизирует поведение поршня при смене прилегания.

Это действует так, что поршень соответственно после нижней или верхней мертвой точки прижимается от одной стороны стенки цилиндра к другой. Такое поведение называется сменой прилегания или сменой стороны. Для уменьшения шумов в поршнях и износа поршневой палец часто располагается со смещением от центра прим. 1-2 мм (дезаксиально), Благодаря этому возникает момент, который оптимизирует поведение поршня при смене прилегания.

Термическая нагрузка

Очень быстрое превращение запасенной в топливе химической энергии в термическую ведет при сгорании к экстремальным температурам и увеличению давления. В камере сгорания возникают пиковые температуры газа до 2600 °С. Большая часть этого тепла передается стенкам, ограничивающим камеру сгорания. Снизу камеру сгорания ограничивает днище поршня. Остальное тепло выбрасывается вместе с отработавшим газом.

Тепло, образующееся при сгорании, передается через поршневые кольца стенкам цилиндра и затем охлаждающей жидкости. Остальное тепло через внутреннюю поверхность поршня отдается смазочному или охлаждающему маслу, которое через масляные форсунки подается на эти нагруженные места. В сильно нагруженных дизельных двигателях в поршне имеется дополнительный смазочный канал. Небольшая часть тепла при газообмене передается поршнем холодному свежему газу. Термическая нагрузка распределяется по поршню неравномерно. Самая высокая температура на верхней поверхности днища составляет ок. 380 °С, она уменьшается к внутренней стороне поршня. На юбке поршня температура прим. 150 °С.

Остальное тепло через внутреннюю поверхность поршня отдается смазочному или охлаждающему маслу, которое через масляные форсунки подается на эти нагруженные места. В сильно нагруженных дизельных двигателях в поршне имеется дополнительный смазочный канал. Небольшая часть тепла при газообмене передается поршнем холодному свежему газу. Термическая нагрузка распределяется по поршню неравномерно. Самая высокая температура на верхней поверхности днища составляет ок. 380 °С, она уменьшается к внутренней стороне поршня. На юбке поршня температура прим. 150 °С.

Такой нагрев ведет к расширению материала и создает опасность задира поршня. Различное тепловое расширение компенсируется соответствующей формой поршня (например, овальным поперечным сечением или коническим поясом поршневых колец).

Конструкция

У поршня различают следующие основные области:

- днище поршня;

- пояс поршневых колец с каналом охлаждения;

- юбка поршня;

- бобышка поршня.

В дизельных двигателях BMW в днище поршня имеется полость камеры сгорания. Форма полости определяется процессом сгорания и расположением клапанов. Область пояса поршневых колец является нижней частью так называемого огневого пояска, между днищем поршня и первым поршневым кольцом, так же как и перемычка между 2-м поршневым кольцом и маслосъемным кольцом.

Рис.31 — Поршень

1- Днище поршня

2- Канал охлаждения

3- Вставка для поршневых колец

4- Канавка 1-го поршневого уплотнительного кольца

5- Канавка 2-го поршневого уплотнительного кольца

6- Юбка поршня

7- Поршневой палец

8- Бронзовый подшипник поршневого пальца

9- Канавка маслосъемного кольца

ОЦЕНКА ПРОЧНОСТИ ШАТУНОВ С РАЗЛИЧНЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ СТЕРЖНЯ

Полная библиографическая ссылка: Яманин А. И. ОЦЕНКА ПРОЧНОСТИ ШАТУНОВ С РАЗЛИЧНЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ СТЕРЖНЯ / Александр Иванович Яманин, Владимир Анатольевич Жуков // Вестник Государственного университета морского и речного флота имени адмирала С. О. Макарова. — 2017. — №2(42). — C. 355-363. DOI: 10.21821/2309-5180-2017-9-2-355-363

И. ОЦЕНКА ПРОЧНОСТИ ШАТУНОВ С РАЗЛИЧНЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ СТЕРЖНЯ / Александр Иванович Яманин, Владимир Анатольевич Жуков // Вестник Государственного университета морского и речного флота имени адмирала С. О. Макарова. — 2017. — №2(42). — C. 355-363. DOI: 10.21821/2309-5180-2017-9-2-355-363

ОЦЕНКА ПРОЧНОСТИ ШАТУНОВ С РАЗЛИЧНЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ СТЕРЖНЯ

АннотацияФорсирование современных двигателей внутреннего сгорания сопровождается повышением нагрузок на основные детали. Шатун испытывает значительные знакопеременные нагрузки и относится к наиболее ответственным деталям двигателя. Надежность шатуна обеспечивается выбором материала, конструкцией и технологией изготовления. В статье содержится информация о применении для изготовления шатунов высокопрочных материалов, однако основным материалом шатунов остаются стали. Одной из важнейших конструктивных характеристик шатуна является форма сечения стержня. Наиболее типичными являются двутавровые сечения стержня. В последнее время появилась информация о разработке шатунов с Н-образной и Х-образной формами сечения стержня, а также двутавровом сечении с подкреплением. Статья посвящена оценке прочности шатунов, изготовленных из стали с различной формой сечения стержня. Оценка прочности производилась на основании анализа напряженно-деформированного состояния шатунов с использованием построенных твердотельных моделей с различной формой сечения стержня. В статье приведены твердотельная и конечно-элементная модели сборок кривошипно-шатунного механизма, которые использовались для численного моделирования напряженно-деформированного состояния шатуна при статическом нагружении максимальной газовой силой и максимальной силой инерции поступательно движущихся масс. В статье представлены в относительных величинах максимальные перемещения точек шатунов и эквивалентные напряжения при статическом сжатии и растяжении. Задача в динамической постановке решалась с использованием полноразмерных конечно-элементных моделей двухцилиндровых двигателей.

В последнее время появилась информация о разработке шатунов с Н-образной и Х-образной формами сечения стержня, а также двутавровом сечении с подкреплением. Статья посвящена оценке прочности шатунов, изготовленных из стали с различной формой сечения стержня. Оценка прочности производилась на основании анализа напряженно-деформированного состояния шатунов с использованием построенных твердотельных моделей с различной формой сечения стержня. В статье приведены твердотельная и конечно-элементная модели сборок кривошипно-шатунного механизма, которые использовались для численного моделирования напряженно-деформированного состояния шатуна при статическом нагружении максимальной газовой силой и максимальной силой инерции поступательно движущихся масс. В статье представлены в относительных величинах максимальные перемещения точек шатунов и эквивалентные напряжения при статическом сжатии и растяжении. Задача в динамической постановке решалась с использованием полноразмерных конечно-элементных моделей двухцилиндровых двигателей. В результате расчетов, выполненных с использованием программного продукта ANSYS/LS-Dyna, получены среднеквадратичные значения эквивалентных напряжений точек шатунов при динамическом нагружении. Значения напряжений приведены в статье в относительных величинах. Полученные результаты свидетельствуют, что прочностные характеристики шатунов с Н-образным профилем сечения стержня по сравнению с характеристиками шатунов с двутавровым профилем сечения стержня имеют незначительные преимущества. Шатуны с крестообразным профилем таких преимуществ не имеют.

В результате расчетов, выполненных с использованием программного продукта ANSYS/LS-Dyna, получены среднеквадратичные значения эквивалентных напряжений точек шатунов при динамическом нагружении. Значения напряжений приведены в статье в относительных величинах. Полученные результаты свидетельствуют, что прочностные характеристики шатунов с Н-образным профилем сечения стержня по сравнению с характеристиками шатунов с двутавровым профилем сечения стержня имеют незначительные преимущества. Шатуны с крестообразным профилем таких преимуществ не имеют.

двигатель внутреннего сгорания, шатун, материал, форма сечения стержня, твердотельная модель, конечно-элементная модель, численное моделирование, статическое и динамическое нагружение, перемещения точек, эквивалентные напряжения

Читать полный текст статьи: PDFСписок литературыСалтыков М. А. Прочность ДВС. Методы и средства обеспечения безопасности / М. А. Салтыков. — М.: Изд-во МГОУ, 1995. — Ч. 1. — 90 с.

А. Салтыков. — М.: Изд-во МГОУ, 1995. — Ч. 1. — 90 с.

Чайнов Н. Д. Конструирование двигателей внутреннего сгорания / Н. Д. Чайнов, Н. А. Иващенко, А. Н. Краснокутский, Л. Л. Мягков. — М.: Машиностроение, 2008. — 496 с.

Краснокутский А. Н. Оценка и сравнение долговечности шатунов из стали и титанового сплава высокофорсированного авиационного дизеля / А. Н. Краснокутский, А. О. Калинин // Наука и образование: научное издание МГТУ им. Н. Э. Баумана. — 2012. — № 8. — С. 30-32. DOI: 10.7463/0812.0475907.

Калинин А. О. Применение титановых сплавов для шатунов высокофорсированных авиационных дизелей / А. О. Калинин, А. Н. Краснокутский // Наука и образование: научное издание МГТУ им. Н. Э. Баумана. — 2011. — № 13. — С. 20-22.

Moldenhauer F. Verbesserungen bei bruchtrennfähigen Pleuelstangen durch neuen mikrolegierten Stahl / F. Moldenhauer // MTZ — Motortechnische Zeitschrift. — 2000. — Vol. 61. — Is. 4. — Pp. 244-245. DOI: 10.1007/BF03226567.

Neugebauer R. Halbwarm-Präzisionsschmieden eines Pleuels mit offenem Steg / R. Neugebauer, Hartwig, A. Wagner. — Düsseldorf: Verlag und Vertriebsgesellschaft, 2008. — 100 p.

Neugebauer, Hartwig, A. Wagner. — Düsseldorf: Verlag und Vertriebsgesellschaft, 2008. — 100 p.

Конкс Г. А. Мировое судовое дизелестроение. Концепции конструирования, анализ международного опыта / Г. А. Конкс, В. А. Лашко. — М.: Машиностроение, 2005. — 512 с.

Новиков Д. С. Вибрация автомобильного силового агрегата / Д. С. Новиков, А. И. Яманин // Труды НАМИ. — 2012. — № 250. — С. 50-61.

Косенок Б. Б. Синтез и исследование динамических характеристик перспективного кривошипно-шатунного механизма ДВС / Б. Б. Косенок, В. Б. Балякин, И. Н. Жильцов // Вестник машиностроения. — 2016. — № 10. — С. 47-50.

Вальехо Мальдонадо П. Р. Реализация процесса проектирования кривошипно-шатунного механизма ДВС в системе AUTODESK INVENTOR / П. Р. Вальехо Мальдонадо, Д. К. Гришин, В. А. Лодня // Вестник Российского университета дружбы народов. Серия: Инженерные исследования. — 2008. — № 2. — С. 85-89.

Чайнов Н. Д. Расчетно-экспериментальное обоснование прочности и надежности шатунов при создании и модернизации высокофорсированных двигателей / Н. Д. Чайнов, А. Б. Матисен // Наука и образование: научное издание МГТУ им. Н. Э. Баумана. — 2011. — № 12. — С. 7.

Д. Чайнов, А. Б. Матисен // Наука и образование: научное издание МГТУ им. Н. Э. Баумана. — 2011. — № 12. — С. 7.

Горшкалев А. А. Использование CAD/CAE-систем для расчета на прочность деталей кривошипно-шатунного механизма ДВС / А. А. Горшкалев, А. В. Кривцов, Е. А. Сайгаков, Д. В. Сморкалов // Вестник Самарского университета. Аэрокосмическая техника, технологии и машиностроение. — 2011. — № 3-4 (27). — С. 172-176.

Арпишкин А. Ю. Применение критериев многоосного усталостного разрушения к оценке выносливости шатуна / А. Ю. Арпишкин, Л. Л. Мягков // Сб. тезисов докладов международной научно-технической конференции «Двигатель-2017». — М.: МГТУ им. Н. Э. Баумана. — С. 24-25.

Яманин А. И. Виброактивность форсированного двигателя с продолженным расширением рабочего тела / А. И. Яманин, В. А. Жуков // Вестник Рыбинской государственной авиационной технологической академии им. П. А. Соловьева. — 2014. — № 2 (29). — С. 88-90.

Яманин А. И. Численное моделирование виброактивности поршневых двигателей с продолженным расширением рабочего тела / А. И. Яманин, В. А. Жуков // Двигатели внутреннего сгорания. — 2014. — № 1. — С. 27-31.

И. Яманин, В. А. Жуков // Двигатели внутреннего сгорания. — 2014. — № 1. — С. 27-31.

Жуков В. А. Анализ алгоритмов расчета кинематики кривошипно-шатунных механизмов с прицепными шатунами / В. А. Жуков, А. И. Яманин // Вестник Государственного университета морского и речного флота имени адмирала С. О. Макарова. — 2016. — № 2 (36). — С. 109-118. DOI: 10.21821/2309-5180-2016-8-2-109-118.

Яманин А. И. Расчет быстропеременных процессов в среде ANSYS/LS-DYNA / А. И. Яманин, В. Ф. Кутенев, Г. Г. Тер-Мкртичьян. — Ярославль: Изд-во ЯГТУ, 2011. — 92 с.

Яманин Александр Иванович — доктор технических наук, профессор

ФГБОУ ВО «ЯГТУ»Жуков Владимир Анатольевич — доктор технических наук, доцент

[email protected]. [email protected]

ФГБОУ ВО «ГУМРФ имени адмирала С. О. Макарова»конструкция, отличия и применяемость на двигатели Ваз.

. Статьи компании «АвтоКлюч-63»

. Статьи компании «АвтоКлюч-63»Поршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер.

При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение:

1) Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке:

Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой. Маркировка наносится на поверхность рядом с отверстием под поршневой палец. На поршне ВАЗ 21213 нанесены цифры -«213», на модели ВАЗ 2123 — «23».

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка — «08»,»083″, «10». Поршень 2108 имеет диаметр 76 мм , модели 21083 и 2110 — 82 мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку — «12»и «24» и отличаются глубиной выборки под клапана. Модели 21126 и 11194 отличаются диаметром.

2) Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

Вытеснителем называют объем металла, который находится выше плоскости днища.

3) «Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

4) Уплотняющий участок — это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию — через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070 мм. Для второго компрессионного кольца зазор — 0,035-0,060 мм, для маслосъемного – 0,025-,0050 мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор — 0,2-0,3 мм.

5) Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

6) «Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции , основанных на новых научных разработках.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла. В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла.

При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища. При этом, для разных моделей это расстояние будет отличаться.

Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения.

Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра. При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня.

Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку.

На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

По результатам фактического замера отверстия под поршневой палец, поршням присваивается одна из трех категорий(1-я, 2-я, 3-я). Разница в размерах для категорий составляет — 0,004мм. Номер категории клеймится на днище.

Для обеспечения необходимого зазора, поршневые пальцы, по наружному диаметру подразделяются на три класса. Отличие в размерах составляет — 0,004 мм. Маркировка класса производится краской по торцу пальца: синий цвет — первый класс, зеленый — второй, красный — третий класс. При сборке, поршню первой категории должен подбираться палец первого класса и т.д.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра. При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возрастающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.