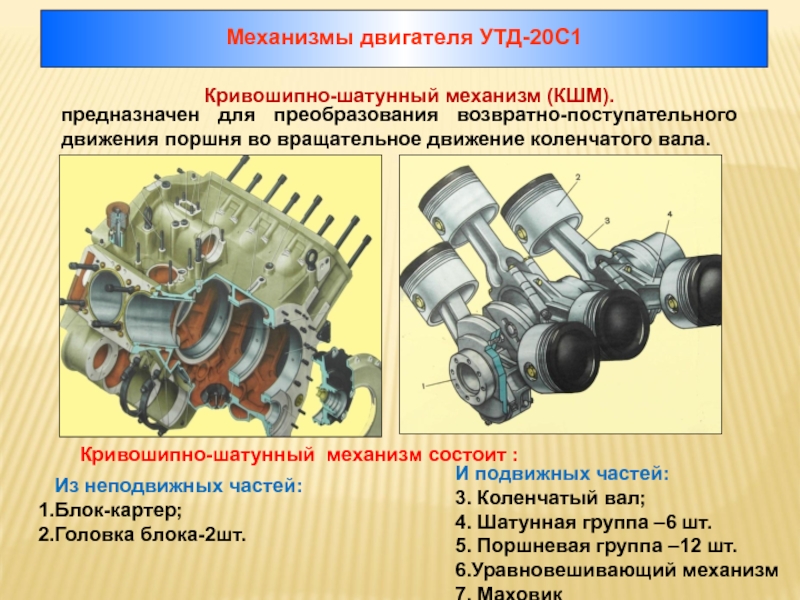

Кривошипно-шатунный механизм (КШМ) двигателей тракторов

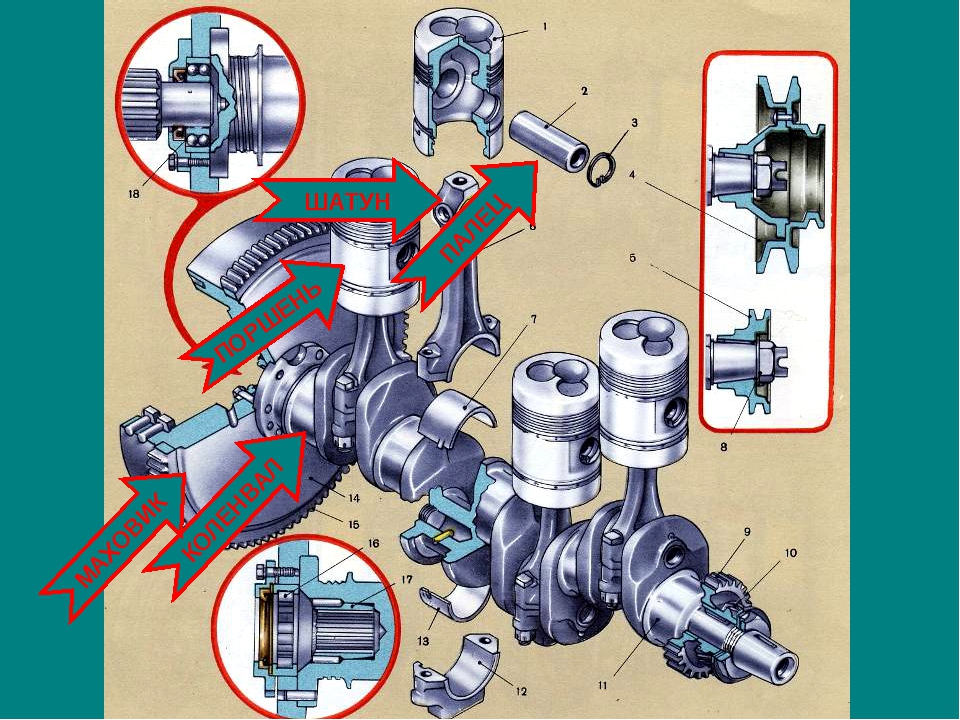

Кривошипно-шатунный механизм (КШМ) предназначен для преобразования поступательного движения поршней во вращательное движение коленчатого вала (КВ). Основными движущимися деталями КШМ являются: поршни с кольцами, поршневые пальцы, шатуны, шатунные и коренные подшипники, маховик.

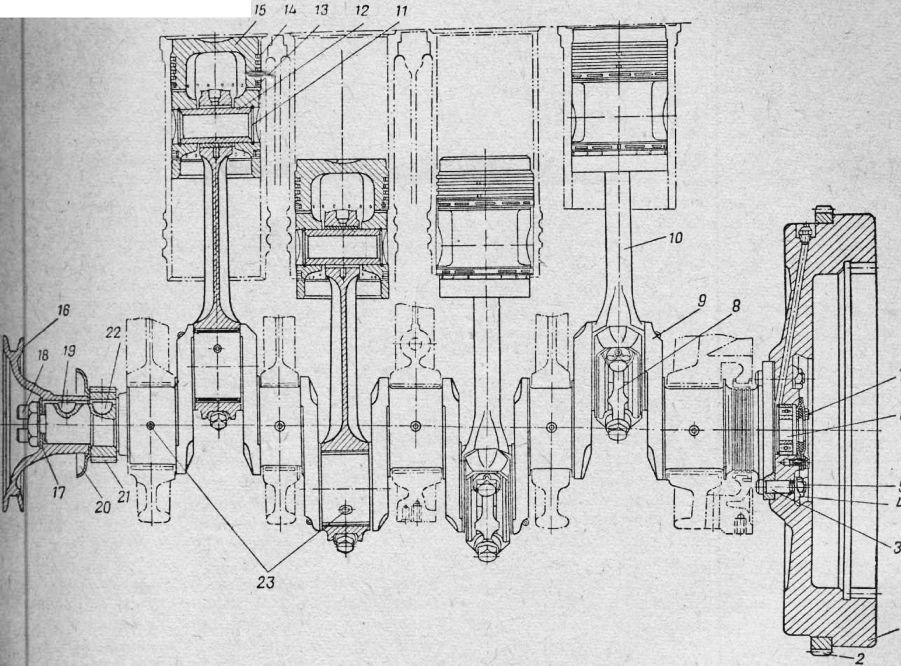

Поршневая группа деталей дизелей Д-65 и Д-240 сконструирована одинаково.

1 — шатунный болт; 2 — крышка головки шатуна; 3 — шатун; 4 — стопорное кольцо; 5 — поршневой палец; 6 — поршень; 7 — маслосъемные кольца; 8 — компрессионные кольца; 9 — верхнее компрессионное кольцо; 10 — втулка верхней головки шатуна; 11 — верхний вкладыш шатуна; 12-нижний вкладыш шатуна; 13 — контровочная пластина

Поршни 6 (рис. 1) изготовлены из алюминиевого сплава с тремя канавками под компрессионные 8, 9 и двумя под маслосъемные 7 кольца. В днище поршня выполнена камера сгорания. В канавках под маслосъемные кольца и ниже этих канавок просверлены отверстия для отвода масла внутрь поршня.

Комплектовочные размеры поршней и гильз. Таблица 1.

В комплект на двигатель поршни, шатуны и поршневые пальцы подбирают одинаковой размерной группы. Отклонение в массе поршней и шатунов в комплекте не должно превышать 15 г. По диаметру отверстия под поршневой палец поршни делят на две размерные группы (табл. 2), их маркируют краской на бабышках. Поршневые пальцы 5 полые, стальные. От осевого перемещения они удерживаются разжимными стопорными кольцами 4. установленными в канавки поршня. По наружному диаметру пальцы разделены на две группы (см. табл. 2). Маркировочная краска нанесена на внутренней поверхности пальца.

Комплектовочные размеры поршней и пальцев. Таблица 2.

Поршневые кольца изготовлены из специального чугуна. Верхнее компрессионное кольцо 9 прямоугольного сечения для уменьшения износа хромировано (по наружной поверхности). Второе и третье 8 кольца для улучшения компрессионных качеств имеют на внутренней поверхности торсионные выточки, которые при установке колец должны быть обращены вверх — к днищу поршня. В две нижней канавки поршня установлены маслосъемные 7 кольца скребкового типа (по два в каждую канавку). Верхним в канавке устанавливается кольцо с дренажными окнами на торце, а нижний — без окон; выточки наружной поверхности маслосъемных колец должны быть обращены вниз (к юбке поршня).

Второе и третье 8 кольца для улучшения компрессионных качеств имеют на внутренней поверхности торсионные выточки, которые при установке колец должны быть обращены вверх — к днищу поршня. В две нижней канавки поршня установлены маслосъемные 7 кольца скребкового типа (по два в каждую канавку). Верхним в канавке устанавливается кольцо с дренажными окнами на торце, а нижний — без окон; выточки наружной поверхности маслосъемных колец должны быть обращены вниз (к юбке поршня).

Замки поршневых колец располагают на ровном расстоянии по окружности. Нормальный зазор в замке новою кольца, установленного в новую гильзу 0,3…0,7 мм. Поршневые кольца заменяют, если зазор превышает 4 мм, а поршни меняют, если зазор между новым кольцом и канавкой в поршне по высоте превышает 0.4 мм. У дизеля Д-245 несколько иное расположение колец (рис. 2): под верхнее компрессионное кольцо трапецеидальной формы залито чугунную вставку 2, маслосъемное кольцо одно — как и у Д-240 — коробчатого типа.

Рис.

2. Схемы расположения колец на поршнях дизелей Д-245 (а) и Д240 (б):

2. Схемы расположения колец на поршнях дизелей Д-245 (а) и Д240 (б):а) 1 — поршень; 2 — чугунная вставка типа «нирезист»; 3 — верхнее компрессионное кольцо; 4, 5 — компрессионные кольца; 6 — маслосъемное кольцо;

б) 1 — поршень; 2 — верхнее компрессионное кольцо; 3, 4 — компрессионные кольца; 5 — маслосъемное кольцо

Шатуны 3 (см. рис. 1) стальные, штампованные. В верхнюю головку запрессована биметаллическая втулка 10 (стальная со слоем бронзы). Для смазки поршневого пальца в верхней головке шатуна и втулки есть отверстие. По внутреннему диаметру втулки сортируются на две размерные группы: с большим диаметром маркируются черной краской, с меньшими — желтой.

Нижняя головка шатуна разъемная. Разъем выполнен косым для обеспечения прохода нижней части через гильзу при монтаже. Крышка 2 прикреплена к шатуну двумя болтами из высококачественной стали, застопоренными контровочной пластиной 3.

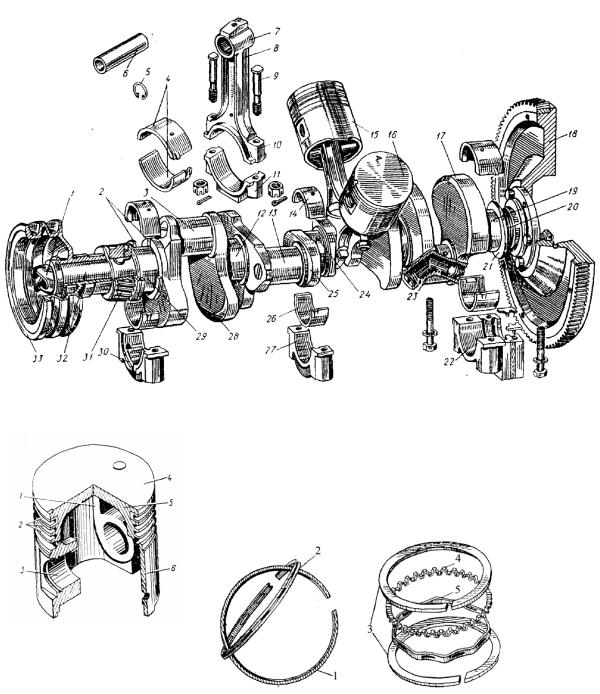

1 — заглушка; 2 — шестерня распределительного вала; 3 — упорное кольцо; 4 — упорный фланец распределительного вала; 5 — толкатели; 6 — впускной клапан; 7 — направляющая втулка клапана; 8 — рукоятка декомпрессионного механизма; 9 — валики декомпрессионного механизма; 10-регулировочный винт: 11 — выпускной клапан; 12 — штанги толкателя; 13-поршень; 14-распределительный вал; 15 — втулка; 16 — палец маховика, 17 — шарикоподшипники; 18 — болт; 19 — маховик; 20 — венец; 21 — шатун; 22, 23 — вкладыши коренных подшипников; 24 — шестерня; 25 — маслоотражатель; 26 — коленчатый вал; 27 — шкив; 28 — головка цилиндров; 29 — пружина клапана; 30 — сухарик; 31 — регулировочный винт декомпрессионного механизма; 32 — коромысло клапана.

Коленчатый вал 26 (рис. 3) полноопорный, стальной (имеет пять коренных и четыре шатунных шейки, рабочие поверхности которых закалены токами высокой частоты. В шатунных шейках имеются полости для центробежной очистки масла при вращении вала. Полости закрыты резьбовыми заглушками 1, которые у двигателя должны быть одной группы (номер группы выбит на торце заглушки), чтобы не нарушилась балансировка вала. На первой, четвертой, пятой и восьмой щеках вала дизелей Д-240 и Д-245 закреплены съемные противовесы. Их наличие обусловлено большой частотой вращения коленчатого вала этих дизелей (2200 мин1), вследствие чего центробежные силы сильно возрастают. Установка противовесов значительно уменьшает нагрузки на подшипники. В коренных и шатунных шейках выполнены сверления, по которым подается масло к подшипникам (вкладышам).

На переднем конце вала смонтированы шестерня 24 привода распределения и насоса системы смазки, шкив 27 привода насоса системы охлаждения и генератора, маслоотражатель 25; на заднем — маслоотражатель и маховик 19 с напрессованным на нем зубчатым стальным венцом 20.

Коленчатые валы изготовлены с шейками двух номинальных размеров: для дизелей Д-65 диаметры коренных и шатунных шеек в первом номинале соответственно равны 85,25 мм и 75,25 мм, во втором — 85,0 мм и 75,0 мм; для дизелей Д-240 в первом — 75,25 мм и 68,25 мм, во втором — 75,0 мм и 68,0 мм. Валы с шейками второго стандартного размера имеют на первой щеке обозначение: 2КШ — все шейки вала второго номинала; 2К — коренные второго, а шатунные первого; 2Ш — шатунные второго, а коренные первого.

Вкладыши коренных 23 и шатунных 22 подшипников изготовлены из сталеалюмнневой ленты. От перемещений и проворачивания вкладыши стопорятся выштампованными на них усиками, входящими во фрезеровки в постелях вкладышей в блоке и шатуне. На наружной поверхности вкладыша проставляется товарный знак завода и размер, а на внутренней поверхности усика (выступа) — клеймо (« + » или « — ») группы вкладыша по высоте (вкладыши комплектуют так, чтобы один из них имел на усике знак « + » а другой « — » или оба без маркировки).

Зазор в подшипниках нового или отремонтированного двигателя в пределах 0,065…0,123 мм для шатунных и 0,070…0,134 мм для коренных. При увеличении зазора в шатунных подшипниках до 0,25 мм и овальности шейки более 0,06 мм или в коренных — соответственно до 0,3 и более 0,1 мм шейки вала шлифуют на соответствующий ремонтный размер.

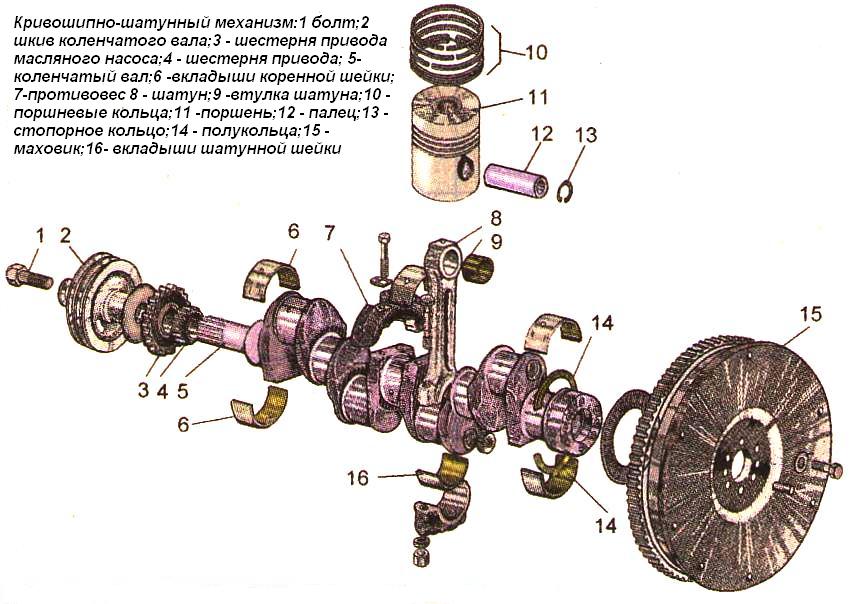

Осевое перемещение вала ограничивается упорами пятой коренной шейки (допустимое в эксплуатации — 0,5 мм), осевое перемещение нижней головки шатуна допускаемое 0,7 мм. Коленчатый вал и маховик дизеля Д-240 изображены на рис. 4.

1 — коренная шейка; 2 и 12 — щеки; 3 — упорные кольца; 4 — нижний вкладыш коренного подшипника; 5 — маховик; 6 — маслоотражательная шайба; 7 — установочный штифт; 8 — болт; 9 — зубчатый венец; 10 — верхний вкладыш коренного подшипника; 11 — шатунная шейка; 13 — галтель; 14 — противовесы; 15 — болт крепления противовеса; 16 — замковая шайба; 17 — шестерня коленчатого вала; 18 — шестерня привода масляного насоса; 19 — упорная шайба; 20 — болт; 21 — шкив; 22 — канал подвода масла в полость шатунной шейки; 23 — пробка; 24 — полость в шатунной шейке; 25 — трубка для масла.

[Тракторы «Беларус» семейств МТЗ и ЮМЗ. Устройство, работа, техническое обслуживание. Я.Е. Белоконь, А.И. Окоча, Г.В. Шкаровский; Под ред. Я.Е. Белоконя. 2003 г.]

Кривошипно-шатунный механизм (КШМ) двигателя

Кривошипно-шатунным называется такой механизм, который осуществляет рабочий процесс силового агрегата. Главное предназначение кривошипно-шатунного механизма – преобразование возвратно-поступательного перемещения всех поршней во вращательное движение коленвала.

Кривошипно-шатунный механизм определяет тип силового агрегата по расположению цилиндров. В автомобильных двигателях ( см. устройство двигателя автомобиля ) используются различные варианты кривошипно-шатунных механизмов:

- Однорядные кривошипно-шатунные механизмы.

Перемещение поршней может быть вертикальным либо под углом. Используются в рядных двигателях;

Перемещение поршней может быть вертикальным либо под углом. Используются в рядных двигателях; - Двухрядные кривошипно-шатунные механизмы. Перемещение поршней только под углом. Используются в V-образных двигателях;

- Одно- и двухрядные кривошипно-шатунные механизмы. Перемещение поршней горизонтальное. Применяются в случае, если габаритные размеры мотора по высоте ограничены.

Составляющие кривошипно-шатунного механизма подразделяются на

- Подвижные – поршни, пальцы и поршневые кольца, маховик и коленчатый вал, шатуны;

- Неподвижные – цилиндры, головка блока цилиндров (ГБЦ), блок цилиндров, картер, прокладка ГБЦ и поддон.

Кроме этого к кривошипно-шатунному механизму относятся разнообразные крепежные элементы, а также шатунные и крепежные подшипники.

Устройство КШМ

При рассмотрении устройства КШМ необходимо выделить основные элементы его конструкции: коленвал, коренная шейка, шатунная шейка, шатуны, вкладыши, поршневые кольца (маслосъемные и компрессионные), пальцы и поршни ( см.

Сложная конструкция вала обеспечивает получение и передачу энергии от поршня с шатуном на последующие узлы и агрегаты. Сам вал собран из элементов, называемых коленами. Колена соединены цилиндрами, расположенными со смещением относительно основной центральной оси в определенном порядке. На техническом языке название этих цилиндров — шейки. Те шейки, что смещены, крепятся к шатунам, соответственно и название — шатунные. Шейки, расположенные вдоль основной оси — коренные. За счет расположения шатунных шеек со смещением относительно центральной оси образуется рычаг. Поршень, опускаясь вниз, через шатун заставляет проворачиваться коленчатый вал.

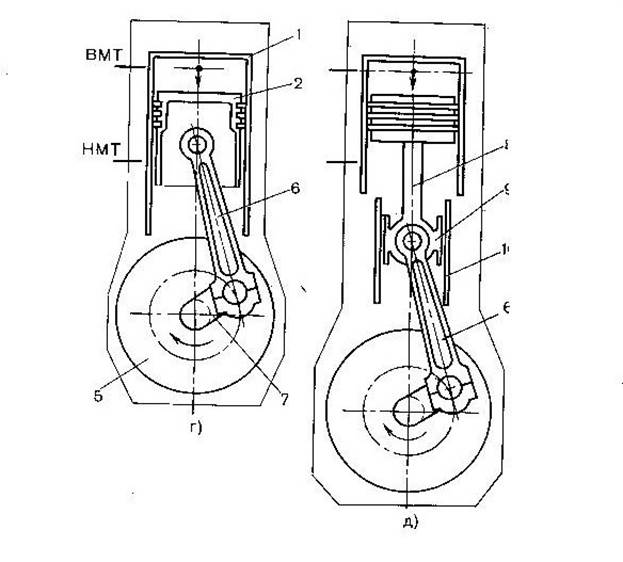

Варианты конструкций вала представлены на следующем рисунке.

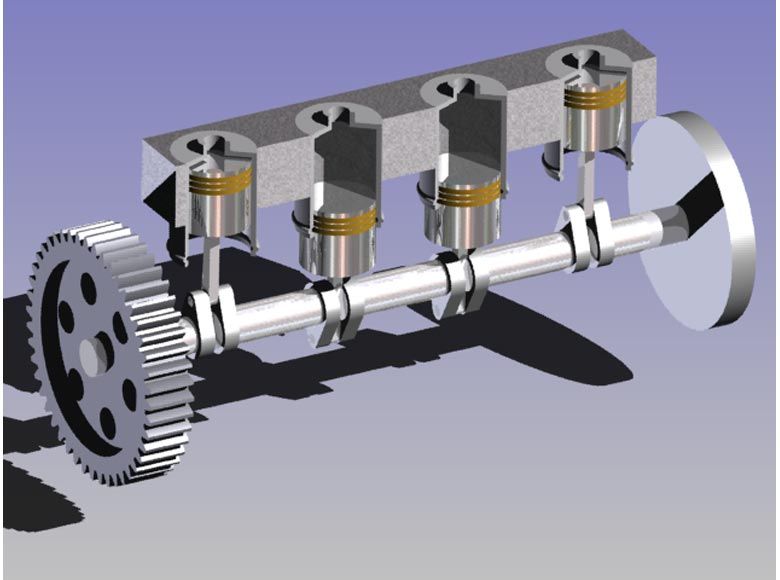

В зависимости от числа цилиндров, а также конструктивных решений ДВС по расположению цилиндров бывает однорядный или двухрядный.

В первом случае (1) цилиндры расположены в одной плоскости относительно коленчатого вала. Если конкретнее, то все они на двигателе расположены вертикально, по центральной оси, а сам вал находится внизу. В двухрядном двигателе (поз. 2 и 3), цилиндры размещены в два ряда под углом друг к другу 60, 90 или 180°, то есть противоположно друг к другу. Возникает вопрос: «А зачем?». Обратимся к физике. Энергия от сгорания рабочей смеси очень большая и значительная доля ее погашения приходится на коренные шейки коленчатого вала, которые хоть и железные, но имеют определенный запас прочности и ресурса. В четырехцилиндровом двигателе автомобиля этот вопрос решается просто: 4 цилиндра — 4 такта рабочего цикла по очереди. В итоге нагрузка на коленвал равномерно распределяется на всех участках. В тех ДВС, где цилиндров больше, или требуется большая мощность, их размещают в «V»-образном виде, дополнительно смягчая нагрузку на коленчатый вал. Таким образом, энергия гасится не вертикально, а под углом, что значительно смягчает нагрузку на коленчатый вал.

В двухрядном двигателе (поз. 2 и 3), цилиндры размещены в два ряда под углом друг к другу 60, 90 или 180°, то есть противоположно друг к другу. Возникает вопрос: «А зачем?». Обратимся к физике. Энергия от сгорания рабочей смеси очень большая и значительная доля ее погашения приходится на коренные шейки коленчатого вала, которые хоть и железные, но имеют определенный запас прочности и ресурса. В четырехцилиндровом двигателе автомобиля этот вопрос решается просто: 4 цилиндра — 4 такта рабочего цикла по очереди. В итоге нагрузка на коленвал равномерно распределяется на всех участках. В тех ДВС, где цилиндров больше, или требуется большая мощность, их размещают в «V»-образном виде, дополнительно смягчая нагрузку на коленчатый вал. Таким образом, энергия гасится не вертикально, а под углом, что значительно смягчает нагрузку на коленчатый вал.

После краткого рассмотрения устройства КШМ необходимо также уделить внимание коленчатому валу. Говоря о нагрузке на коленчатый вал, стоит остановиться на подшипниках шеек коленвала. Рассмотрим соединение шатуна с коленчатым валом двигателя.

Рассмотрим соединение шатуна с коленчатым валом двигателя.

Те перегрузки, что испытывает вал, не под силу шариковым подшипникам. Здесь и огромное давление, высокая температура, труднодоступность смазки трущихся элементов и высокая скорость вращения. Поэтому именно для шеек применяются подшипники скольжения, которые обеспечивают работу всего двигателя. Вращение коленчатого вала происходит на вкладышах. Вкладыши делятся на коренные и шатунные. Из коренных вкладышей образуется кольцо вокруг коренных шеек вала. Из шатунных вкладышей по аналогии — вокруг шатунных шеек. Для уменьшения трения скользящие поверхности подшипников и шеек смазываются маслом, подаваемым через отверстия в коленвале под высоким давлением.

Значительную работу по обеспечению равномерности и плавности работы двигателя автомобиля выполняет маховик, о котором упоминалось ранее. Это зубчатое колесо на конце вала сглаживает перебои во вращении коленвала и обеспечивает совершение всех «холостых» тактов рабочего цикла каждого цилиндра ДВС.

Теперь обратимся к конструкции поршня двигателя.

Сам поршень представляет собой перевернутую вверх дном банку. Это самое дно имеет плавно вогнутую форму, что улучшает равномерность нагрузки на поршень при совершении рабочего хода и образование рабочей смеси. Поршень крепится к шатуну через палец с подшипником, обеспечивающим колебательные движения шатуна. Стенки поршня носят название «юбка». Она имеет, на первый взгляд, округлую форму, но есть едва заметные отличия.

Первое — это утолщение стенок юбки в направлениях движения шатуна. Поршень с шатуном через палец крепления давят поочередно друг на друга в одной плоскости. В той, которой собственно и двигается шатун относительно поршня. Следовательно, стенки поршня испытывают там большую нагрузку и давление, поэтому и сделаны толще.

Второе — это сужение диаметра юбки к низу. Сделано это для недопущения заклинивания поршня в цилиндре при нагреве и обеспечения смазки трущихся поверхностей юбки поршня и стенки цилиндра. Сами стенки цилиндра настолько гладко и ювелирно выполнены, что сравнимы с поверхностью зеркала. Но тогда остается зазор, который существенно влияет на герметичность цилиндра при такте сжатия и рабочего хода.

Сами стенки цилиндра настолько гладко и ювелирно выполнены, что сравнимы с поверхностью зеркала. Но тогда остается зазор, который существенно влияет на герметичность цилиндра при такте сжатия и рабочего хода.

Для решения этих противоположных по смыслу проблем, на юбке поршня предусмотрены кольца. Именно через них сам поршень соприкасается со стенками цилиндра. На каждом поршне имеется два типа колец — компрессионные и маслосъемные. Компрессионные кольца обеспечивают герметичность за счет давления сгораемых газов.

Маслосъемные кольца говорят сами за себя. Остатков масла, поступающего для смягчения трения в связке поршень-цилиндр, не должно оставаться при процессе горения топливно-воздушной смеси. Иначе возможна детонация, засорение свечей или форсунок остатками тяжелых фракций нефтяных продуктов, присутствующих в масле. А все это нарушает весь рабочий цикл. Поэтому масло, впрыскиваемое на стенки цилиндра при «холостых» тактах, снимается маслосъемными кольцами при рабочем ходе поршня.

Все цилиндры двигателя размещены в едином корпусе, который называется блоком цилиндров двигателя. Его конструкция довольно сложна. В нем многочисленное количество каналов для всех систем двигателя, а также он выполняет несущую основу для многих деталей и компонентов для силовой установки в целом.

Работа КШМ

Рассмотрим схему работы КШМ.

Поршень располагается на максимально удаленном расстоянии от коленчатого вала. Шатун и кривошип выстроены в одной линии. В тот момент, когда в цилиндр проникает горючее, происходит процесс возгорания. Продукты горения, в частности, расширяющие газы, способствуют перемещению поршня к коленчатому валу. Одновременно с этим перемещается также и шатун, нижняя головка которого проворачивает коленчатый вал на 180°. Затем шатун и его нижняя головка перемещаются и проворачиваются обратно, занимая исходную позицию. Поршень тоже возвращается в свое первоначальное положение. Такой процесс происходит в круговой последовательности.

По описанию работы КШМ видно, что кривошипно-шатунный механизм является главным механизмом мотора, от работы которого полностью зависит исправность транспортного средства. Таким образом, этот узел необходимо постоянно контролировать, и при любом подозрении на неисправность, следует вмешиваться и устранять ее незамедлительно, так как результатом различных поломок кривошипно-шатунного механизма может оказаться полная поломка силового агрегата, ремонт которого очень дорогостоящий.

Неисправности КШМ

К основным признакам неисправности КШМ относятся следующие:

- Падение мощностных показателей двигателя;

- Появление посторонних шумов и стуков;

- Увеличенный расход масла;

- Возникновение дыма в отработанных газах;

- Перерасход топлива.

Шумы и стуки в моторе возникают из-за износа его главных составляющих и возникновение между сопряженными составляющими увеличенного зазора. При износе цилиндра и поршня, а также при возникновении большего зазора между ними появляется металлический стук, который удается отчетливо услышать при работе холодного мотора. Резкий и звонкий металлический стук при любых режимах работы мотора говорит об увеличенном зазоре между втулкой, верхней головки шатуна и поршневым пальцем. Усиление стука и шума при быстром увеличении числа оборотов коленвала свидетельствует об износе вкладышей шатунных или коренных подшипников, причем более глухой стук говорит об износе вкладышей коренных подшипников. Если износ вкладышей достаточно большой, то, вероятнее всего, давление масла резко понизится. В таком случае эксплуатировать мотор не рекомендуется.

Резкий и звонкий металлический стук при любых режимах работы мотора говорит об увеличенном зазоре между втулкой, верхней головки шатуна и поршневым пальцем. Усиление стука и шума при быстром увеличении числа оборотов коленвала свидетельствует об износе вкладышей шатунных или коренных подшипников, причем более глухой стук говорит об износе вкладышей коренных подшипников. Если износ вкладышей достаточно большой, то, вероятнее всего, давление масла резко понизится. В таком случае эксплуатировать мотор не рекомендуется.

Падение мощности мотора возникает при износе цилиндров и поршней, износе или залегании в канавах поршневых колец, некачественной затяжке головки цилиндров. Подобные неисправности способствуют падению компрессии в цилиндре. Чтобы проверить компрессию, существует специальный прибор – компрессометр, измерения необходимо выполнять на теплом моторе. Для этого необходимо выкрутить все свечи, после чего установить наконечник компрессометра на место одной из них. При абсолютно открытом дросселе проворачивают мотор стартером в течение трех секунд. Подобным методом последовательно выполняют проверку всех остальных цилиндров. Значение компрессии должно быть в рамках, указанных в технических характеристиках мотора. Разница компрессии между цилиндрами не должна быть не выше 1 кг/см2.

При абсолютно открытом дросселе проворачивают мотор стартером в течение трех секунд. Подобным методом последовательно выполняют проверку всех остальных цилиндров. Значение компрессии должно быть в рамках, указанных в технических характеристиках мотора. Разница компрессии между цилиндрами не должна быть не выше 1 кг/см2.

Увеличенное потребление масла, перерасход топлива, образование дыма в отработанных газах обычно происходит при износе цилиндров и колец или при залегании поршневых колец. Вопрос с залеганием кольца можно решить без разборки мотора, залив в цилиндр через специальные отверстия для свечи соответствующую жидкость.

Отложение нагара на камерах сгорания и днищах поршней уменьшает теплопроводность, что способствует перегреву мотора, повышению топливного расхода и падению мощности.

Трещины на стенках рубашки охлаждения блока, а также головки блока цилиндров могут образоваться в связи с замерзанием охлаждающей жидкости, в результате перегрева мотора, в результате заполнения охлаждающей системы ( см. система охлаждения двигателя) горячего мотора холодной охлаждающей жидкостью. Трещины на блоке цилиндров могут пропускать охлаждающую жидкость в цилиндры. В связи с этим выхлопные газы приобретают белый цвет.

система охлаждения двигателя) горячего мотора холодной охлаждающей жидкостью. Трещины на блоке цилиндров могут пропускать охлаждающую жидкость в цилиндры. В связи с этим выхлопные газы приобретают белый цвет.

Выше рассмотрены основные неисправности КШМ.

Крепежные работы

Чтобы предотвратить пропуск охлаждающей жидкости и газов через прокладку головки цилиндров, следует периодически контролировать крепление головки ключом со специальной динамометрической рукояткой с определенной последовательностью и усилием. Положение затяжки и последовательность затягивания гаек обозначают автомобильные заводы.

Головку цилиндров из чугуна прикрепляют, когда мотор находится в нагретом положении, алюминиевую голову, наоборот, на холодный двигатель. Необходимость затягивания крепления алюминиевых головок в холодном состоянии объясняется разным коэффициентом линейного расширения материала шпилек и болтов и материала головки. В связи с этим подтягивание гаек на сильно разогретом моторе не обеспечивает после остывания мотора должной плотности прилегания к блоку головки цилиндров.

Затяжку болтов прикрепления поддона картера для предотвращения деформации картера, нарушения при герметичности также проверяют с соблюдением последовательности, то есть поочередным затягиванием диаметрально противоположных болтов.

Проверка состояния кривошипно-шатунного механизма

Техническое состояние кривошипно-шатунных механизмов определяется:

- По компрессии (изменению давления) в цилиндрах мотора в конце хода сжатия;

- По расходу масла в процессе эксплуатации и уменьшению давления в системе смазки двигателя;

- По разрежению в трубопроводе впуска;

- По утечке газов из цилиндров;

- По объему газов, проникающих в картер мотора;

- По наличию стуков в моторе.

Расход масла в малоизношенном моторе незначителен и может равняться 0,1-0,25 литра на 100 км пути. При общем значительном износе мотора расход масла может составлять 1 литр на 100 км и больше, что, как правило, сопровождается обильным дымом.

Давление в масляной системе мотора должно соответствовать пределам, установленным для данного типа мотора и используемого сорта масла. Уменьшение давления масла на незначительных оборотах коленвала прогретого силового агрегата указывает на неисправность в смазочной системе или на присутствие недопустимых износов подшипников мотора. Падение масляного давления по манометру до 0 говорит о неисправности редукционного клапана или манометра.

Компрессия является показателем герметичности цилиндров мотора и характеризует состояние клапанов, цилиндров и поршней. Герметичность цилиндров можно установить с помощью компрессометра. Изменение давления (компрессию) проверяют после предварительного разогрева мотора до 80°C при выкрученных свечах. Установив наконечник компрессометра в отверстия для свечей, проворачивают стартером коленвал мотора на 10 – 14 оборотов и фиксируют показания компрессометра. Проверка выполняется по 3 раза для каждого цилиндра. Если показания компрессии на 30 – 40% ниже установленной нормы, это говорит о неисправностях (пригорание поршневых колец или их поломка, повреждение прокладки головки цилиндров или негерметичность клапанов).

Разрежение в трубопроводе впуска мотора измеряют вакуумметром. Значение разрежения у работающего на установившемся режиме моторов может меняться от изношенности цилиндро–поршневой группы, а также от состояния элементов газораспределения ( см. газораспределительный механизм ), регулировки карбюратора ( см. устройство карбюратора ) и установки зажигания. Таким образом, такой метод проверки является общим и не дает возможности выделить конкретную неисправность по одному показателю.

Объем газов, проникающих в картер мотора, изменяется из–за неплотности сопряжений цилиндр + поршень + поршневое кольцо, увеличивающейся по степени изнашивания данных деталей. Количество проникающих газов измеряют при полной нагрузке мотора.

Обслуживание КШМ

Обслуживание КШМ заключается в постоянном контроле креплений и подтягивании ослабевших гаек и болтов картера, а также головки блока цилиндров. Болты крепления головки блока и гайки шпилек следует подтягивать на разогретом моторе в определенной последовательности.

Двигатель следует содержать в чистоте, каждый день протирать или промывать кисточкой, смоченной в керосине, после этого протирать сухой ветошью. Необходимо помнить, что грязь, пропитанная маслом и бензином, представляет серьезную опасность для возгорания при наличии каких–либо неисправностей в системе зажигания двигателя исистеме питания двигателя, также способствует образованию коррозии.

Периодически нужно снимать головку блока цилиндров и удалять весь нагар, образовавшийся в камерах сгорания.

Нагар плохо проводит тепло. При определенной величине слоя нагара на клапанах и поршнях отвод тепла в охлаждающую жидкость резко ухудшается, происходит перегрев мотора и уменьшение его мощностных показателей. В связи с этим, возникает потребность в более частом включении низких передач и потребность в топливе возрастает. Интенсивность формирования нагара полностью зависит от вида и качества используемого для мотора масла и топлива. Самое интенсивное нагарообразование выполняется при использовании низкооктанового бензина с достаточно высокой температурой конца выкипания. Стуки, возникающие в таком случае при работе двигателя, имеют детонационный характер и в конечном итоге приводят к уменьшению срока работоспособности двигателя.

Нагар необходимо удалять с камер сгорания, со стержней и головок клапанов, из впускных каналов блока цилиндров, с днищ поршней. Нагар рекомендуется удалять с помощью проволочных щеток или металлических скребков. Предварительно нагар размягчается керосином.

При последующей сборке мотора прокладку головки блока необходимо устанавливать таким образом, чтобы сторона прокладки, на которой наблюдается сплошная окантовка перемычек между краешками отверстий для камер сгорания, была направлена в сторону головки блока.

Стоит учесть, что во время движения машины за городом в течении 60–ти минут со скоростью 65–80 км/ч происходит выжигание (очистка) цилиндров от нагара.

При должном регулярном обслуживании КШМ его срок службы продлится на долгие годы.

Кривошипно-шатунный механизм | Конструкции судовых двигателей внутреннего сгорания

Основные подвижные детали ДВС входят в состав кривошипно-шатунного механизма, назначением которого является преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. В зависимости от конструкции кривошипно-шатунного механизма двигатели, как и их поршни, бывают тронковые и крейцкопфные, простого и двойного действия. В отличие от тронковых крейцкопфные двигатели имеют наряду с поршнем, шатуном и коленчатым валом поршневой шток и ползун (крейцкопф), перемещающийся вдоль поперечины.

Тронковый поршень одновременно является как бы ползуном, поэтому он имеет длинную направляющую часть, называемую юбкой или тронком. Примером такого поршня может служить поршень четырехтактного дизеля, изображенный на рис. 43. Поршень состоит из головки 1 и тронка 7, имеющего внутри камеру. Головка поршня включает в себя донышко и боковую поверхность, на которой расположены канавки для поршневых уплотнительных 2 и маслосъемных 3 колец. Такая же. канавка для маслосъемных колец расположена на нижней части тронка.

Направляющая часть поршня имеет устройство для соединения его с шатуном, состоящее из поршневого пальца 5, втулок 6 и заглушек 4. В практике распространены два способа установки поршневого пальца в бобышках направляющей части поршня: палец закрепляется в бобышках жестко, шатун посажен на него неподвижно; палец не закрепляется в бобышках, шатун также имеет возможность поворота вокруг него (так называемый плавающий палец). В последнем случае конструкция пальца (рис. 43, поз. 5) имеет несомненные преимущества, так как износ пальца уменьшается и происходит более равномерно, улучшаются условия работы пальца.

Рис. 43. Тронковый поршень четырехтактного двигателя.

При диаметре цилиндра более 400 мм поршни тронковых двигателей изготовляют разъемными.

Поршни крейцкопфных двигателей отличаются от тронковых тем, что имеют жесткое соединение поршня со штоком. Поршневой шток обычно заканчивается фланцем, который соединяется с поршнем посредством шпилек.

Во избежание перегрева донышка поршня у двигателей с ползунами, как и у тронковых двигателей с цилиндрами больших диаметров, применяют искусственное охлаждение донышек. Для этой цели используют пресную или забортную воду и масло.

На рис. 44 показан укороченный поршень современного двухтактного дизеля с наддувом. В таких дизелях нижняя полость цилиндра используется в качестве продувочного насоса, поэтому направляющая часть поршня значительно сокращается (короткий или укороченный поршень). Кованая стальная головка поршня 4 имеет снаружи канавки для уплотнительных колец 3, а внутри головки поршня расположен вытеснитель 5, предназначенный для ускорения движения охлаждающего масла. В направляющей части поршня 1, изготовленной из чугуна, предусмотрены канавки для направляющих колец 2. Внутри направляющей части находятся шпильки 7 для крепления штока поршня 8 с головкой поршня через отверстия в направляющей части. Донышко поршня охлаждается маслом, которое подводится по каналу 9 в штоке поршня, а отводится из верхней полости по трубе 6. Наиболее нагруженная часть поршней всех видов — головка поршня. На донышко головки в процессе работы двигателя давят горячие газы, которые нагревают его и, кроме того, стремятся прорваться внутрь двигателя. Вследствие этого донышко головки поршня имеет особую конфигурацию, обусловленную требуемой формой камеры сгорания, и охлаждаемую внутреннюю поверхность.

Рис. 44. Укороченный поршень двухтактного дизеля с наддувом.

Высота боковой поверхности головки поршня зависит от размеров и числа поршневых уплотнительных колец. Поршневые кольца обеспечивают не только уплотнения цилиндра от прорыва газов, но и передачу тепла от головки поршня к стенкам рабочей втулки цилиндра. Эти функции обычно выполняют два-три верхних кольца, а остальные являются как бы вспомогательными, повышая надежность их работы. В тихоходных двигателях обычно ставят пять — семь поршневых колец, а в быстроходных, благодаря уменьшению времени протекания газа через неплотности между поршнем и стенками цилиндра, достаточно трех— пяти.

Поршневые кольца изготовляют прямоугольного или реже трапециевидного сечения из более мягкого металла, чем втулка цилиндра. Для возможности установки колец в пазы поршня их делают разрезными, а место стыка, называемое замком, выполняют с косым, ступенчатым (внахлестку) или прямым срезом. Благодаря разрезной конструкции и пружинящим свойствам материала поршневые кольца плотно прижимаются к стенкам втулки цилиндра, предотвращая трение о них поршня. Тем самым улучшаются условия работы поршня и уменьшается износ втулки.

В отличие от уплотнительных маслосъемные кольца служат для предотвращения попадания масла в камеру сгорания и снятие его излишка со стенок цилиндровой втулки.

Шатун двигателя предназначен для передачи усилия от поршня коленчатому валу. Он состоит из трех основных частей (рис. 45): нижней головки I, стержня II и верхней головки III. Шатуны, как и поршни, бывают тронковые и крейцкопфные. Их различие определяется в основном конструкцией верхней головки и расположением шатуна по отношению к поршню.

Рис. 45. Шатун тронкового двигателя.

Верхняя головка шатуна тронковых двигателей (двигатели малой и средней мощности) выполняется неразъемной. В отверстие головки 1 (рис. 45) запрессовывают бронзовую втулку 2, которая выполняет роль головного подшипника и служит для соединения шатуна с поршнем при помощи поршневого пальца. Втулка 2 имеет по внутренней поверхности кольцевую канавку 3 и отверстия 4 для подвода смазки из центрального канала 5, просверленного в стержне.

Шатуны крейцкопфных двигателей, к которым относятся в основном двигатели большой мощности (как правило, двухтактные дизели с цилиндровой мощностью более 300 э.л.с.), изготовляют с разъемной верхней головкой. Такая головка крепится болтами к верхней части шатуна, имеющей форму развилки или прямоугольного фланца. Стержень 6 шатуна выполняют круглого сечения с центральным каналом 5, что характерно для тихоходных двигателей.

Стержни шатунов быстроходных двигателей имеют обычно кольцевую или двутавровую форму сечений, часто изготовляются заодно с верхней половиной нижней головки, что способствует уменьшению веса шатуна. Нижняя головка шатуна служит для расположения в ней мотылевого подшипника, посредством которого шатун соединяется с мотылевой шейкой коленчатого вала. Головка состоит из двух половин, снабженных бронзовыми или стальными взаимозаменяемыми вкладышами, внутренняя поверхность которых заливается слоем баббита.

В тихоходных двигателях шатун выполняют с отъемной нижней головкой 9, состоящей из двух стальных половин — отливок без вкладышей. В этом случае слоем баббита заливают рабочую поверхность каждой половины головки. Такая конструкция нижней головки позволяет быстро ее заменять в случае выхода из строя и дает возможность регулировать высоту камеры сжатия цилиндра двигателя путем изменения толщины компрессионной прокладки 7 между пяткой шатуна и верхней частью головки. Для центровки нижней головки со стержнем шатуна на верхней ее части предусмотрен выступ 11.

Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 8, которые имеют по два посадочных пояска, крепятся с помощью корончатых гаек и шплинтуются. Набор прокладок 10 в разъеме подшипника необходим для регулирования масляного зазора между мотылевой шейкой коленчатого вала и антифрикционной заливкой. Прокладки фиксируются в разъеме шпильками и винтами.

Коленчатый вал — одна из наиболее ответственных, сложных в изготовлении и дорогостоящих деталей двигателя. Коленчатый вал при работе испытывает значительные нагрузки, поэтому для его изготовления применяют качественные углеродистые и легированные стали, а также модифицированный и легированный чугуны. Ввиду сложности конструкции изготовление коленчатого вала связано с выполнением трудоемких и сложных процессов, а его стоимость, включая материал, ковку и механическую обработку, составляет иногда более 10% стоимости всего двигателя.

Коленчатые валы быстроходных двигателей малой и средней мощности изготовляют цельноковаными или цельноштампованными, валы двигателей средней и большой мощности — составными из двух и более частей, соединенных фланцами. При большом диаметре шеек валы изготовляют с составными кривошипами.

В зависимости от конструкции и числа цилиндров двигателя коленчатый вал может иметь разное число колен (кривошипов): в однорядных двигателях — равное числу цилиндров, а в двухрядных (V-образных)— равное половине числа цилиндров. Колена вала развертывают по отношению друг к другу на определенный угол, величина которого зависит от числа цилиндров и порядка их работы (порядка вспышки у двигателей с числом цилиндров четыре, шесть и более).

Основными элементами коленчатого вала (рис. 46, а) являются: мотылевые (или шатунные) шейки 2, рамовые (или коренные) шейки I и щеки 3, соединяющие шейки между собой.

Иногда для уравновешивания центробежных сил колена к щекам 1 крепят противовес 2 (рис. 46,6). Мотылевые шейки охватываются подшипником нижней головки шатуна, а рамовые шейки лежат в рамовых подшипниках, размещенных в фундаментной раме или картере двигателя и являющихся опорами коленчатого вала. Смазка шеек осуществляется следующим образом. К рамовым шейкам масло подается под давлением через сверления в крышке и в верхнем вкладыше рамового подшипника, затем через сверления в щеке (рис. 46, в) подводится к мотылевой шейке. В пустотелых коленчатых валах быстроходных двигателей масло поступает в полость вала и попадает на рабочие поверхности шеек через полости и радиальные отверстия, выполненные в них.

Рис. 46. Коленчатый вал двигателя.

Рамовые подшипники воспринимают все нагрузки, передающиеся на коленчатый вал. Каждый рамовый подшипник состоит из двух половин: корпуса, отлитого заодно с рамой, и крышки, закрепленной на корпусе болтами. Внутри подшипника закрепляется стальной вкладыш, состоящий из двух взаимозаменяемых половин (верхней и нижней), залитых по рабочей поверхности антифрикционным сплавом — баббитом. Длина вкладыша выбирается обычно меньше длины рамовой шейки вала. Один из рамовых подшипников (первый от передачи вращения распределительному валу) выполняется как установочный (рис. 47).

Рис. 47. Установочный рамовый подшипник коленчатого вала.

Длина вкладыша 7 установочного подшипника равна длине шейки вала; он имеет антифрикционную заливку 1 не только внутри, но и с торцевой поверхности. В свою очередь рамовая шейка вала в месте посадки этого подшипника имеет выступающие кольцевые бурты. Таким образом, установочный подшипник обеспечивает вполне определенное положение коленчатого вала относительно фундаментной рамы. Вкладыш 7 подшипника стопорится от проворачивания и осевого перемещения вставкой 5, расположенной между крышкой 3 подшипника и верхней половиной вкладыша. Плоскость разъема вкладыша совпадает с плоскостью, проходящей через ось вала, которая находится ниже плоскости соединения рамы со станиной двигателя. В плоскости разъема устанавливают на двух контрольных штифтах прокладки 6, предназначенные для регулирования масляного зазора между вкладышем и шейкой вала.

Крышка 3 подшипника выполняется стальной литой. Она имеет в центре сквозное вертикальное отверстие для подвода смазки к шейке вала. В верхней половине вкладыша расположено такое же соосное отверстие, из которого масло попадает в кольцевую масляную канавку 4 на поверхность антифрикционной заливки, а затем — в масляный холодильник 2.

На кормовом конце коленчатого вала обычно крепится маховик, предназначенный для уменьшения и выравнивания угловой скорости вращения вала. Кроме того, инерция маховика облегчает переход шатуна с поршнем через мертвые точки. Размер и вес маховика находятся в обратной зависимости от числа цилиндров двигателя: чем больше число цилиндров, тем меньше должен быть вес Маховика. Нередко маховик, в частности его диск, используют для соединения с гребным валом, валом редуктора или валом электрогенератора при помощи эластичной муфты.

Двигатель без кривошипно-шатунного механизма: миф или реальность | Хакнем Школа

КШМ двигателя внутреннего сгорания. Источник фото: vmasshtabe.ruКШМ двигателя внутреннего сгорания. Источник фото: vmasshtabe.ru

Нестандартные решения проблемы экономичности и экологичности двигателей внутреннего сгорания (продолжение)Первая часть

О роли кривошипно-шатунного механизма в двигателях внутреннего сгорания

Вся история существования и развития двигателей внутреннего сгорания (ДВС) непрерывно связана с применением кривошипно-шатунного механизма (КШМ), без которого двигатели в давно и всем известном виде просто непредставимы. В самом деле, поршень в цилиндре движется прямолинейно-поступательно, и преобразовать это движение во вращательное без КШМ не представляется возможным.

Сам по себе механизм давно и основательно изучен и имеет незначительные собственные потери. Однако для любой бочки мёда найдётся своя ложка дёгтя, которая основательно подпортит его качество, так как самое его присутствие существенно меняет общее качество. Давайте совместно постараемся, по возможности не прибегая к специальной и околоспециальной терминологии, детально разобраться в некоторых особенностях КШМ.

Потери, связанные с применением КШМ, давно и хорошо всем известны. По этой причине также давно конструкторы ищут пути ликвидации этих потерь, хотя механизм считается совершенным и не подлежащим критике. Дальше всех в решении вопроса, как же избежать потерь — а они достаточно велики, как мы с вами чуть позже убедимся, продвинулся отечественный конструктор авиационных двигателей С. С. Баландин, много десятилетий назад предложивший концепцию двигателей по бесшатунной схеме.

Под его руководством в специально созданном КБ были разработаны конструкции, изготовлены и испытаны несколько образцов бесшатунных двигателей Баландина. При испытаниях были получены превосходные результаты по всем удельным показателям (по заявлениям печати), намного опередив двигатели с КШМ. Двигатели показали также высокую степень надёжности. Было запланировано проектирование двигателей мощностью в десятки тысяч лошадиных сил. Казалось, что лет через десять человечество начнёт забывать о таких привычных двигателях с КШМ. Однако триумфа не случилось. Что же произошло?

А ничего не произошло. Просто механизм преобразования возвратно-поступательного движения поршня во вращательное движение вала из кривошипно-шатунного превратился в кривошипно-кулисный, при этом коленчатый вал стал составным из трёх частей с дополнениями — далеко не лучшее решение. Кроме того, вал стал описывать сложную траекторию взамен простого вращения вокруг собственной центральной оси. Простая замена шатуна на кулису дала превосходный результат на выходе в части долговечности цилиндро-поршневой группы как следствие устранения бокового усилия, однако она же принесла проблемы, ставшие пока непреодолённой преградой на пути победного шествия. Оказалось, что технологически крайне сложно обеспечить с требуемой точностью пространственную координацию входящих в конструкцию деталей, без чего невозможна нормальная работа двигателя в целом. Заметим, что эти обстоятельства не остановили энтузиастов, работы в данном направлении продолжаются.

Здесь мы вынуждены заметить, что схема двигателей Баландина не могла устранить главный недостаток КШМ — потери части усилия, обусловленной самим фактом наличия механизма преобразования возвратно-поступательного движения во вращательное. Дело в том, что в кривошипно-шатунном механизме заменили, как отмечено выше, шатун на кулису, что ничего не изменило в схеме передачи движения. Уместно будет рассмотреть в целом, в цифрах, величину потерь, связанных с применением КШМ.

Не является открытием то обстоятельство, что любое преобразование, будь то тепловой энергии в механическую, или же возвратно-поступательного движения во вращательное, или планетарного во вращательное, не обходится без потерь. Для оценки этих потерь для определённости зададимся длиной шатуна в 130 мм и ходом поршня 75 мм (аналогичные размеры имеют детали некоторых реальных моторов). Расчёт величины потерь выполним по формуле из источника [1], страница 48:

Мкр = Ps * r (sin φ + tg β * cos φ ) (I)

где Мкр – крутящий момент,

Ps — сила действия газов на поршень,

R – радиус кривошипа коленчатого вала,

φ – угол поворота вала от ВМТ,

β — соответствующий угол поворота шатуна.

Выражение в скобках показывает, что величины действующего усилия и плеча действия силы меняются в соответствии с углом поворота вала. Назовём это выражение Коэффициентом Трансформации Движения (КТД).

Очевидно, что в каждый данный момент КТД будет иметь разные значения, начиная от нуля. Для его определения вычислим КТД для возможно большего числа значений угла поворота вала, однако для упрощения возьмём несколько характерных его значений и вычислим коэффициент как среднюю арифметическую величину. Такими углами выберем:

1) 0 град. — соответствует положению поршня в ВМТ;

2) 45 град. — произвольно, для симметрии п.4.

3) 74 град. — в этом положении величина плеча действия силы имеет максимальное значение;

4) 135 град. — в этом положении (в среднем для разных двигателей) открывается выпускной клапан и действие газов прекращается.

После подсчётов по принятой методике вышеприведённая формула принимает вид:

Мкр = 0,62 Psr (II)

Отсюда видно, что КТД равен 0,62, а это значит, что 38 % механической силы, движущей поршень, не доходит до вала на выходе двигателя. Не забудем, что мощность определяется как произведение крутящего момента на число оборотов вала в минуту. Разумеется, что эта величина КТД не является абсолютом, более подробные подсчёты покажут большее приближение к действительности, однако в любом случае потери будут исчисляться десятками процентов. При этом потери обусловлены не несовершенством КШМ, но самим фактом его присутствия. Общая картина потерь впечатляет и стимулирует на поиски способа избавления от КШМ как явления, то есть использования энергии расширяющихся газов без промежуточных устройств.

Следует иметь в виду, что для каждой пары шатун — кривошип КТД будет свой, но не сильно отличающийся от рассчитанного в данном примере.

Вот этот резерв, наряду с более рациональной организацией рабочего цикла двигателя, является достойной целью для приложения творческих усилий.

Продолжение читайте по этой ссылке.

Использованная литература

- А. Н. Гоц, «Кинематика и динамика кривошипно-шатунного механизма поршневых двигателей», Владимир, 2005 г.

- М. С. Ховах, «Автомобильные двигатели», издание второе, «Машиностроение», Москва, 1971.

- «Элементарный учебник физики» под редакцией академика Г. С. Ландсберга, том 1, издание десятое, Москва, «Наука», 1985.

- Патент РФ № 2619672.

- Патент РФ № 2654555.

- Патент РФ № 2707343.

Автор: Кривко Николай Михайлович, инженер-машиностроитель, создал 13 изобретений.

Цикл статей « Нестандартные решения проблемы экономичности и экологичности двигателей внутреннего сгорания «:1 статья

2 статья [Текущая]

3 статья

4 статья

Послесловие

Кривошипно-шатунный механизм

Кривошипно-шатунный механизмДетали и узлы кшм являются основой поршневого двигателя внутреннего сгорания, обеспечивают восприятие давления газов, возникающего в цилиндре в результате сгорания рабочей смеси и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Все детали КШМ подразделяются на подвижные и неподвижные. К неподвижным деталям относятся блок цилиндров, картер (или блок-картер, если блок цилиндров и картер являются одной деталью) и головка блока цилиндров, к подвижным поршни и детали поршневой группы, шатуны, коленчатый вал, маховик. Наиболее распространенные компоновочные схемы КШМ автомобильных поршневых двигателей представлены на рис 1.

Самый простой двигатель – рядный (их обычно обозначают R2, R3, R4 и т.д., в зависимости от числа цилиндров). С увеличением числа цилиндров двигатель становится длиннее, что усложняет компоновку автомобиля. На современных переднеприводных автомобилях рядный шестицилиндровый двигатель устанавливается только на VOLVO S80 с очень компактной коробкой перемены передач.

Рис. 1. Основные компоновочные схемы КШМ

Для уменьшения длины двигателя и увеличения жесткости основных деталей и узлов конструкции применяют V-образные схемы КШМ (обозначают V2,V4,V6, V8 и т.д.) в которых блоки цилиндров располагаются под углом 90…120 градусов. V-образные двигатели с углом «развала» между блоками 1800 называют оппозитными. Такие двигатели конструктивно сложнее рядных, так как имеют как минимум вдвое больше головок цилиндров, коллекторов и валов механизма газораспределения, привод которого также более сложный. Оппозитные двигатели получаются еще и намного шире рядных. Поэтому они в основном используются для транспортных средств, в которых необходимо иметь двигатель небольшой высоты, например в автобусах с расположением силового агрегата под полом салона.

При выборе типа двигателя, одновременно с компоновочными и экономическими соображениями, приходится решать проблему уравновешенности двигателя. Вибрация двигателя на опорах неизбежна из-за чередования вспышек в цилиндрах, обусловленных порядком работы и вызывающих изменение величины крутящего момента на коленчатом валу. Действующие на детали КШМ силы инерции также влияют на уравновешенность двигателя. Степень уравновешенности некоторых двигателей показана в таблице 1. Знаком «+» показаны уравновешенные силы и моменты сил, «-» — свободные (неуравновешенные). Для уравновешивания сил и моментов сил применяют противовесы на коленчатом валу, располагают определенным образом шейки вала, применяют специальные валы, вращающиеся синхронно с коленчатым валом двигателя.

Таблица 1: Степень уравновешенности двигателей

| 1 | R2 | R3 | R4 | R6 | V2 | V4 | V6 | B6 | B8 |

Силы инерции 1-го порядка | — | — | + | + | + | — | + | + | + | + |

Силы инерции 2-го порядка | — | — | + | — | + | — | — | + | + | + |

Центробежные силы** | + | + | + | + | + | + | + | + | + | + |

Моменты сил инерции 1-го порядка | + | + | — | + | + | + | — | — | + | — |

Моменты сил инерции 2-го порядка | + | + | — | + | + | + | — | — | + | + |

Моменты центробежных сил | + | + | — | + | + | + | — | — | + | + |

Кривошипно-шатунный механизм, назначение и детали и узлы КШМ

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм воспринимает давление расширяющихся газов при такте сгорание — расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм состоит из:

• блока цилиндров с картером;

• головки цилиндров;

• поршней с кольцами;

• поршневых пальцев;

• шатунов;

• коленчатого вала;

• маховика;

• поддона картера.

Блок цилиндров отливают заодно с картером. И он является базисной деталью двигателя, к которой крепятся кривошипно-шатунный, газораспределительный механизмы и все навесные приборы и агрегаты двигателя (рис. 4).

Рис. 4. Головка и блок цилиндров двигателя

Изготовляют его из серого чугуна, реже из алюминиевого сплава силумина. В отливке блок-картера выполнены полости для смывания охлаждающей жидкостью стенок гильз цилиндров. Сами же гильзы могут быть вставными, изготовленными из жаростойкой стали или же отлитыми заодно с чугунным блок-картером. Блоки из алюминиевых сплавов изготовляются только со вставными гильзами. Внутренняя поверхность гильз служит направляющей для перемещения поршня, она тщательно шлифуется и называется зеркалом. Уплотнение гильз осуществляется с помощью колец из специальной резины или меди. Вверху уплотнение гильз достигается за счет прокладки головки цилиндров. Увеличение срока службы гильз цилиндров достигается в результате запрессовки в верхнюю их часть, как работающую в наиболее тяжелых условиях (высокая температура и агрессивная газовая среда), коротких тонкостенных вставок из кислотоупорного чугуна. Этим достигается снижение износа верхней части гильзы в четыре раза.

Снизу картер двигателя закрыт поддоном, выштампованным из листовой стали, уплотненным прокладкой из картона или пробковой крошки. Поддон используется в качестве резервуара для моторного масла и служит защитой картера от попадания грязи и пыли.

Головка цилиндров закрывает цилиндры сверху. На ней размещены детали газораспределительного механизма, камеры сгорания, выполнены отверстия под свечи или форсунки, запрессованы направляющие втулки и седла клапанов. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость.

Для создания герметичности плоскость разъема между головками и блоком цилиндров уплотнена стальными или сталеасбестовыми прокладками, а крепление осуществляется шпильками с гайками.

Головки отлиты из алюминиевого сплава (AЛ-4) или чугуна. Сверху они накрыты клапанной крышкой из штампованной стали или алюминиевого сплава, уплотненной пробковой или маслобензостойкой резиновой прокладкой.

Двигатели с однорядным расположением цилиндров имеют одну головку цилиндров, двигатели с V-образным расположением имеют отдельные головки на каждый ряд цилиндров, либо на группу из нескольких цилиндров, либо отдельную головку на каждый цилиндр.

Поршень воспринимает давление расширяющихся газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал двигателя. Представляет собой перевернутый днищем вверх цилиндрический стакан, отлитый из высококремнистого алюминиевого сплава.

Поршень имеет днище, уплотняющую и направляющую (юбку) части (рис. 5). Днище и уплотняющая часть составляют головку поршня, в которой проточены канавки для поршневых колец. Днище поршня с головкой цилиндров формируют камеру сгорания и работают в крайне тяжелых температурных условиях из-за недостаточного охлаждения. Для некоторых моделей двигателей поршни изготовляют со вставкой из специального жаропрочного чугуна для верхнего компрессионного кольца и выполняют в днище поршня тороидальные камеры сгорания с выемками для предотвращения касания днища поршня с клапанами. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются бобышки с отверстиями под поршневой палец.

Конструкция поршня должна исключать его заклинивание при тепловом расширении работающего двигателя. С этой целью головку поршня выполняют меньшего диаметра, чем юбку, которую изготовляют овальной формы с большой осью, перпендикулярной оси поршневого кольца. В некоторых поршнях юбка имеет разрез, предотвращающий заклинивание поршня при работе прогретого двигателя. На юбку поршня может наноситься коллоидно-графитовое покрытие для предохранения от задиров зеркала цилиндра и улучшения приработки.

Поршневые кольца устанавливаются двух типов: компрессионные и маслосъемные. Компрессионные кольца служат для уплотнения поршня в гильзе цилиндра и предот вращения прорыва газов из камеры сгорания в картер двигателя. Маслосъемные кольца служат для снятия излишков масла с зеркала цилиндра и не допускают его попадания в камеру сгорания.

Поршневые кольца изготовляются из белого чугуна, а маслосъемные могут быть выполнены из стали. Для повышения износостойкости верхнее компрессионное кольцо подвергается пористому хромированию, а остальные для ускорения приработки покрыты слоем олова или молибдена.

Кольца имеют разрез (замок) для установки на поршень. Количество компрессионных колец, устанавливаемых на поршнях, может быть неодинаково для различных моделей двигателей, обычно два или три кольца. Маслосъемные кольца устанавливаются по одному на поршень. Они состоят из четырех элементов: из двух стальных разрезных колец, одного стального гофрированного осевого и одного радиального расширителей (рис. 5).

Поршневые кольца могут иметь различную геометрическую форму. Компрессионные кольца могут быть прямоугольного сечения, иметь коническую форму и выточку на верхней внутренней кромке кольца. Маслосъемные кольца также имеют различную форму: коническую, скребковую и пластинчатую с расширителями. Кроме того, маслосъемные кольца имеют сквозные прорези для прохода масла через канавку внутрь поршня. Канавка поршня для маслосъемного кольца имеет один или два ряда отверстий для отвода масла.

Рис. 5. Детали поршневой группы двигателя

Поршневой палец плавающего типа обеспечивает шарнирное соединение поршня с шатуном и удерживается от осевого смещения в бобышках поршня стопорными кольцами. Палец имеет форму пустотелого цилиндра, изготовлен из хромоникелевой стали. Поверхность его упрочнена цементацией и закалена токами высокой частоты.

Шатун служит для соединения поршня с коленчатым валом двигателя и для передачи при рабочем ходе давления расширяющихся газов от поршня к коленчатому валу. Во время вспомогательных тактов от коленчатого вала через шатун приводится в действие поршень.

Шатун (рис. 6) состоит из верхней неразъемной головки с запрессованной втулкой из оловянистой бронзы и разъемной нижней головки, в которую вставлены тонкостенные стальные вкладыши, залитые слоем антифрикционного сплава. Головки шатуна соединяются стержнем двутаврового сечения. Нижняя разъемная головка шатуна с помощью крышки закрепляется на шатунной шейке коленчатого вала. Шатун и его крышки изготовлены из легированной или углеродистой стали.

Крышка обрабатывается в сборе с шатуном. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. При сборке V-образных двигателей необходимо помнить, что шатуны правого ряда цилиндров обращены номерами назад по ходу автомобиля, а левого ряда — вперед и совпадают с надписью на поршне

«Вперед».

Нижняя головка шатуна и крышка соединяются болтами и шпильками со специальными стопорными шайбами. Гайки имеют резьбу несколько отличную от резьбы шпилек и болтов, что обеспечивает самостопорение резьбового соединения. Вкладыши нижней головки шатуна выполнены из стальной или сталеалюминиевой ленты, покрытой антифрикционным слоем. В качестве покрытия используют свинцовые сплавы, свинцовистую бронзу или алюминиевый сплав АМО-1-20. От проворачивания в нижней головке шатуна вкладыши удерживаются выступами (усиками), которые фиксируются в канавках, выфрезерованных в шатуне и его крышке. Коленчатый вал воспринимает усилия, передаваемые шатунами от поршней, и преобразует их в крутящий момент, который через маховик передается агрегатам трансмиссии автомобиля.

Рис. 6. Шатун

Коленчатый вал (рис. 7) состоит из шатунных и коренных шеек, соединенных щеками с противовесами, фланца для крепления маховика. На переднем кольце коленчатого вала (носок) имеются шпоночные пазы для закрепления распределительной шестерни и шкива привода вентилятора, а также отверстие для установки храповика пусковой рукоятки. Шатунная шейка со щеками образует кривошип (или колено) вала. Расположение кривошипов обеспечивает равномерное чередование рабочих ходов поршня в различных цилиндрах.

Коленчатые валы штампуют из стали или отливают из высокопрочного магниевого чугуна. Шейки выполняются полыми для уменьшения центробежных сил и используются как грязеуловители для моторного масла. Шейки коленчатого вала шлифуют и полируют, поверхность закаливается токами высокой частоты. Щеки вала имеют сверления для подвода масла к трущимся поверхностям коренных и шатунных шеек коленчатого вала.

Коленчатые валы, у которых каждая шатунная шейка имеет с двух сторон коренные шейки, называются полноопорными.

Продольное перемещение коленчатого вала при его тепловом расширении ограничивается упорными сталебаббитовыми шайбами, которые устанавливаются по обе стороны первого коренного подшипника или четырьмя сталеалюминиевыми полукольцами, установленными в вытачке задней коренной опоры вала.

Рис. 7. Коленчатый вал\

Для предотвращения утечки масла на концах коленчатого вала устанавливаются маслоотражатели и сальники. Предусматриваются также маслосгонные спиральные канавки и маслоотражательный буртик.

Вкладыши коренных подшипников имеют такую же конструкцию, как и вкладыши шатунных подшипников. У двигателей с блоками, выполненными из алюминиевых сплавов, крышки коренных подшипников выполняют из чугуна для предотвращения заклинивания коленчатого вала при низких температурах.

Крышки коренных подшипников растачивают совместно с блоком цилиндров и при сборке двигателя их устанавливают только на свои места, не меняя положения.

Маховик служит для уменьшения неравномерности работы двигателя, вывода поршней из мертвых точек, облегчения пуска двигателя и способствует плавному троганию автомобиля с места.

Маховик представляет собой массивный диск, отлитый из чугуна, на обод которого напрессован стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. Для исключения нарушения установочной балансировки маховик крепится болтами к фланцу коленчатого вала на несимметрично расположенных

штифтах.

Поддон картера является резервуаром для моторного масла и предохраняет картер двигателя от попадания пыли и грязи.

Поддон штампуют из листовой стали или отливают из алюминиевых сплавов. Для герметизации плоскости разъема между картером и поддоном устанавливают пробковые

или маслобензостойкие прокладки. Поддон крепится болтами или шпильками.

Крепление двигателя к раме или несущему кузову должно быть надежным и амортизировать толчки, возникающие при работе двигателя и движении автомобиля. В качестве опор применяют специальные кронштейны (лапы), под которые устанавливают одну или две резиновые подушки или пружины. Двигатели могут быть закреплены на раме в трех или четырех точках. Часто для фиксации двигателя используются тяги или скобы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Для чего служит кривошипно-шатунный механизм?

2. Из каких основных деталей состоит кривошипно-шатунный механизм?

3. Назвать основные детали поршневой группы и описать их устройство.

4. Как устроены шатун и коленчатый вал ?

5. Каким образом осуществляется крепление двигателя на автомобиле?

Как работает и устроен кривошипно-шатунный механизм двигателя

Двигатели внутреннего сгорания, используемые на автомобилях, функционируют за счет преобразования энергии, выделяемой при горении горючей смеси, в механическое действие – вращение. Это преобразование обеспечивается кривошипно-шатунным механизмом (КШМ), который является одним из ключевых в конструкции двигателя автомобиля.

Устройство механизма

Классический кривошипно-шатунный механизм был известен ещё в Древнем Риме. Использовался похожий принцип в Римской пилораме, только там вращение, под воздействием течения реки, водяного колеса превращалось в возвратно-поступательное движение пилы.

В паровых машинах также использовался КШМ, похожий на использующийся сейчас в автомобильных двигателях внутреннего сгорания (ДВС). Только в нём поршень был соединён с шатуном через шток и цилиндр низкого давления. Схожая конструкция используется иногда в ДВС и по сей день.

В так называемых крейцкопфных двигателях поршень жёстко соединён с крейцкопфом – деталью, движущейся по неподвижным направляющим в одном измерении, как и поршень, через шток, а далее по привычной схеме – шатун с коленвалом. Это позволяет увеличить рабочий ход поршня, а иногда делает цилиндр двусторонним, в таких конструкциях добавлена ещё одна камера сгорания. Такой тип КШМ применяется чаще всего в судовых дизелях и другой крупной технике.

Возможно, вас также заинтересует статья нашего специалиста, в которой он рассказывает подробно о шлифовке коленвала.

Также прочитайте интересную статью нашего эксперта, в которой подробно описан роторно-поршневой двигатель Ванкеля.

Дополнительно советуем прочитать статью нашего специалиста, посвящённую подробному описанию двигателя Ибадуллаева.

Кривошипно-шатунный механизм состоит из двух основных групп деталей – подвижных и неподвижных.

- К подвижным частям КШМ относятся следующие детали: поршни, которые вместе с кольцами и пальцами объединены в поршневую группу, шатуны, коленчатый вал (в просторечном сокращении — коленвал), подшипники коленвала и маховик.

- Неподвижные – это картер, объединённый с блоком цилиндров, гильзы цилиндров, головка блока цилиндров. Также к ним относятся поддон (нижний картер), полукольца коленвала, картер маховика и сцепления, а также кронштейны и детали крепежа.

Иногда выделяют и цилиндропоршневую группу, в которую входит поршневая и гильза цилиндра.

Блок цилиндров

Блок цилиндров сейчас неотделим от картера блока. Так, кстати, было не всегда – на старых двигателях (у «Запорожца», например) они могли быть изготовлены раздельно. Именно картер вместе с блоком цилиндров – основной узел конструкции двигателя автомобиля.

Внутри блока и происходит вся полезная работа двигателя. К блоку цилиндров крепятся внизу — нижний картер (поддон), сверху — головка блока, сзади — картер маховика, топливная, выпускная системы и другие детали двигателя. Сам блок прикреплён к шасси автомобиля через специальные «подушки».

Материал, из которого изготовлена эта важная часть двигателя – чаще всего либо алюминий, либо чугун. На спортивных автомобилях могут применяться и композитные материалы. В блок запрессованы съёмные гильзы, которые облегчают ход поршней и ремонтопригодность блока – то есть его расточку под «ремонтные» поршни и кольца. Гильзы делают из чугуна, стали или композитных сплавов. Существует два вида гильз:

- «сухие» — когда внешняя поверхность гильз не омывается охлаждающей жидкостью;

- «мокрые» — когда гильзу снаружи охлаждает поток жидкости.

Каждый вариант имеет свои достоинства и недостатки.

Поршни

Поршень – это металлическая деталь, которая имеет форму стакана, и в некоторых автопредприятиях водители и автослесари со стажем старые поршни, очищенные от нагара, в качестве стаканов и использовали. Однако основное его предназначение, естественно, не в этом, а для того, чтобы преобразовывать потенциальную энергию давления и термическую энергию температуры газов в кинетическую энергию вращения коленчатого вала в момент рабочего хода.

Во время тактов впуска он служит в качестве насоса, затягивающего воздух или горючую смесь, в ходе такта сжатия сжимает её, а в ходе такта выпуска — помогает удалению отработанных газов. Во время рабочего хода (точнее, чуть раньше) смесь воспламеняется (или форсунка впрыскивает топливо на дизельных двигателях), и горящие газы давят на поршень, заставляя его выполнять работу по преобразованию термической энергии в кинетическую.

Поршень современного автомобильного двигателя выполнен чаще всего из сплавов на основе алюминия. Они обеспечивают хороший отвод лишнего тепла, к тому же довольно лёгкие.

Составные части поршня автомобильного двигателя – это днище, уплотняющяя часть и юбка. Поршень соединяется с шатуном при помощи находящегося в юбке пальца. Для обеспечения плотности соединения поршня со стенкой цилиндра применяются поршневые кольца.

Поршневые кольца

Это плоские незамкнутые (с разъёмом в несколько десятых долей миллиметра) стальные или чугунные кольца, надеваемые в специальные канавки на уплотнительную часть поршня. Они служат для нескольких целей:

- Уплотнение. Качественные, неизношенные кольца повышают компрессию (давление в цилиндре).

- Теплопередача. Компрессионные кольца передают лишнее тепло гильзе цилиндра, предотвращая перегрев двигателя.

- Не пропускают моторное масло из картера в камеру сгорания, но оставляют на стенках гильзы небольшой слой масла для смазки цилиндра. Самое нижнее кольцо называется маслосъёмным. Его конструкция специально разработана под эту задачу.

Поршневые пальцы

Поршневой палец нужен для того, чтобы связать поршень с шатуном. Он находится во внутренней части юбки поршня и представляет собой металлический цилиндр, отдалённо похожий на палец (отсюда и название). Шатун не крепится жёстко на пальце, ведь надо обеспечивать максимально ровную передачу крутящего момента от поршня к шатуну и далее. Выполнены пальцы обычно из легированной стали.

Пальцы делятся на фиксированные и плавающие. Фиксированный жёстко прикреплён к юбке поршня, и двигается на нём только шатун, а плавающий палец как в поршневой юбке, и на шатуне может крутиться. Сейчас в конструкциях автомоторов преобладают плавающие пальцы, обеспечивающие более полную и плавную передачу крутящего момента и снижающие нагрузку на детали КШМ.

Шатун

Для того, чтоб передать крутящий момент с поршня на коленвал, служит шатун, соединяющий две этих важных детали. Для того, чтобы ремонт шатуна не вызывал особых трудностей, в нём применяются специальные вкладыши, фактически разборный подшипник скольжения, хотя в некоторых двигателях с малой скоростью вращения коленвала по-прежнему применяются баббитовые вкладки, а в быстроходных моторах в обеих головках шатуна (как нижней, так и верхней) установлены подшипники качения. По форме шатун похож на рычаг или гаечный ключ с двутавровым сечением. Его верхняя, обычно неразъёмная головка соединяет его с пальцем поршня, а нижняя, разъёмная соединяет шатун с коленчатым валом. Делают шатуны чаще всего из легированной, иногда из углеродистой стали.

Коленчатый вал

Коленчатый вал, или сокращённо коленвал – одна из важнейших деталей мотора, впрочем, лишних деталей не бывает. Он имеет форму вала с «искривлениями» в сторону, к которой через оси прикреплены шатуны двигателя. Он состоит из следующих деталей:

- Шейки. Они нужны для того, чтобы закрепить коленвал на картере и шатуны на нём. Подразделяются на коренные и шатунные. На коренных крепится к картеру сам коленчатый вал, на шатунных шейках к коленвалу крепятся шатуны (

Попадание охлаждающей жидкости в масло

Уровень жидкости в расширительном бачке постоянно понижается, а уровень масла повышается. Масло изменяет цвет от серого до молочно-белого.

Причины неисправности — раковины, пористость или трещины в стенках охлаждающей рубашки блока цилиндров. Для проверки этого дефекта необходимо разобрать двигатель и проверить герметичность охлаждающей рубашки блока цилиндров в ванне с водой, подводя в рубашку сжатый воздух под давлением 2. 3 кгс/см 2 .

Если травление воздуха не наблюдается, то необходимо проверить герметичность головки цилиндров (см. главу «Основные неисправности механизма газораспределения»).

В процессе эксплуатации автомобиля нормальная работа кривошипно-шатунного механизма может быть нарушена в результате появления некоторых неисправностей. Основные из них: износ коренных и шатунных подшипников коленчатого вала, шеек вала, поршневых пальцев, отверстий в бобышках поршней или бронзовых втулок в верхних головках шатунов, поршней и гильз цилиндров, уменьшение компрессии в цилиндрах.

Признаками износа коренных и шатунных подшипников коленчатого вала, шеек вала являются глухие стуки, которые прослушиваются при переходе на большую частоту вращения. Причинами этой неисправности могут быть: ослабление крепления крышек подшипников, применение масла несоответствующего сорта, ослабление крепления маховика на валу.

Коренные и шатунные подшипники следует подтянуть или заменить вкладыши, болты крепления маховика затянуть и зашплинтовать, заменить масло.

Принцип работы кривошипно-шатунного механизма

Во время основного такта работы автомобильного двигателя – рабочего хода (расширения), горящие газы давят на поршень, а тот двигается вниз — от верхней мёртвой точки к нижней, тем самым передавая энергию посредством пальца и шатуна на коленчатый вал. Шатун может ограниченно поворачиваться и вокруг оси пальца поршня, и вокруг шатунной шейки коленвала, и таким образом поступательное движение поршня превращается во вращательное.

Стоит заметить, что при остальных тактах коленчатый вал через шатун, наоборот, сообщает возвратно-поступательное движение поршню. Где он его берёт? Из «рабочих» цилиндров, энергии коленвала и маховика, а при запуске – стартера.

К

атегория:

1Отечественные автомобили

П

убликация:

Техническое обслуживание и устранение простейших неисправностей механизмов двигателя

Ч

итать далее:

Устранение простейших неисправностей системы охлаждения и смазочной системы

Техническое обслуживание и устранение простейших неисправностей механизмов двигателя

Неисправности кривошипно-шатунного механизма. Снижение мощности двигателя, повышенный расход масла, топлива, дымление и увеличение стуков при работе двигателя — вот основные неисправности кривошипно-шатунного механизма.

Двигатель не развивает полной мощности при снижении компрессии из-за износа гильз цилиндров, поршней, поломки или пригорания поршневых колец.

Значительные силы трения, высокие температуры и давление газов в сопряжении поршень — поршневые кольца — гильза цилинд; ров создает большую нагрузку на поршень, вызывают газовую коррозию гильз цилиндров. Пригорание поршневых колец нарушает герметичность надпоршневого пространства, газы прорываются в картер и мощностные характеристики двигателя ухудшаются. Отложение нагара на днищах поршней и в камере сгорания снижает их теплопроводность, что вызывает перегрев двигателя, падение его мощности и повышение расхода топлива.

Рекламные предложения на основе ваших интересов:

Расход масла и топлива, дымление двигателя увеличиваются при изнашивании деталей шатунно-поршневой группы, поломке поршневых колец, закоксовывании поршневых колец в канавках, прорезей в маслосъемных кольцах, отверстий в канавке под масло-съемные кольца.

Стук коленчатого вала вызывается либо недостаточными давлением и подачей масла, либо недопустимо увеличившимися зазорами между шейками коленчатого вала и вкладышами коренных и шатунных подшипников из-за изнашивания этих деталей. Стуки поршней и поршневых пальцев свидетельствуют об изнашивании деталей шатунно-поршневой группы.

Способы выявления неисправностей кривошипно-шатунного механизма. Состояние сопряжения поршень — поршневые кольца — гильза цилиндра можно оценить по количеству газов, прорывающихся в картер. Этот диагностический параметр измеряют при помощи расходомера КИ-4887-1, предварительно прогрев двигатель до нормального теплового режима. Прибор имеет трубу с входным и выходным дроссельными кранами. Входной патрубок присоединяют к мас-лозаливной горловине двигателя, эжектор для отсоса газов устанавливают внутри выхлопной трубы или присоединяют к вакуумной установке. В результате разрежения в эжекторе картер-ные газы поступают в расходомер. Устанавливая при помощи кранов жидкость в столбиках манометров на одном уровне, добиваются, чтобы давление в полости картера было равно атмосферному. Перепад давления Л/г устанавливают по манометру одинаковым для всех замеров при помощи крана. По шкале прибора определяют количество газов, прорывающихся в картер, и сравнивают erovc номинальным:

Мощность и экономичность двигателя зависят от компрессии в цилиндрах. Компрессия снижается при значительном износе или поломке деталей цилиндропоршневой группы. Перед измерением компрессии промывают воздушный фильтр, контролируют фазы газораспределения и регулируют тепловые зазоры клапанов.

Перед проверкой компрессии в. цилиндрах карбюраторного двигателя его прогревают до нормального теплового режима, останавливают, полностью открывают дроссельную и воздушную заслонки карбюратора, отсоединяют провода от свечей зажигания, очищают и продувают сжатым воздухом углубления для свечей в головках цилиндров и выворачивают все свечи зажигания.

Компрессию оценивают по давлению в камерах сгорания двигателя при такте сжатия и замеряют компрессометром модели 179 (для карбюраторных двигателей) или компрессометром модели КН 1125 (для дизельных двигателей).

Перед проверкой компрессии в цилиндрах дизельного двигателя его прогревают до нормального теплового режима, отсоединяют топливопровод высокого давления от форсунки проверяемого цилиндра и надевают на конец топливопровода шланг для отвода топлива в специальный сосуд, снимают форсунку и вставляют в отверстие для нее наконечник компрессометра. Компрессию замеряют при частоте вращения коленчатого вала 450… 550 об/мин.

Техническое состояние цилиндропоршневой группы также определяют по утечке воздуха, замеряемой прибором К-69М:

Рис. 1. Схема расходомера КИ-4887-1

Если значение утечки воздуха при положении поршня в в. м. т. больше предельного, следует проверить стетоскопом утечку воздуха через клапаны и убедиться в отсутствии утечки воздуха через прокладку головки цилиндров двигателя. Если при смачивании прокладки головки цилиндров мыльной водой на ней или в наливной горловине радиатора появляются пузырьки воздуха, это свидетельствует о слабой затяжке гаек головки цилиндров или о начале разрушения прокладки. Возможно наличие трещины в блоке цилиндров или камере сгорания.

При отсутствии указанных дефектов и больших значениях утечки воздуха при положении поршня в в. м. т. следует продолжить замеры при положении поршня в н. м. т. Результаты замеров следует сравнить с предельными значениями. Если показания прибора нестабильны, а утечки воздуха велики, это свидетельствует о неисправностях механизма газораспределения.

Стуки двигателя прослушивают при помощи стержневого или трубчатого стетоскопов, прикасаясь концом стержня или к зонам прослушивания на двигателе.

Состояние коренных подшипников коленчатого вала определяют, прослушивая нижнюю часть блока цилиндров при резком открытии и закрытии дроссельной заслонки. Изношенные коренные подшипники издают сильный глухой стук низкого тона, усиливающийся при резком увеличении частоты вращения коленчатого вала.

Состояние шатунных подшипников коленчатого вала определяют аналогично. Изношенные шатунные подшипники издают стук среднего тона, по характеру схожий со стуком коренных подшипников, но менее сильный и более звонкий, исчезающий при выключении свечи зажигания или форсунки прослушиваемого цилиндра.

Рис. 2. Стетоскопы: 1 — слуховая шайба; 2 — стержень; 3 — наконечники; 4 — слуховой стержень

Работу сопряжения поршень — гильза цилиндра прослушивают по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю. Появление звука, напоминающего дрожащий звук колокола, усиливающегося с увеличением нагрузки на двигатель и уменьшающегося по мере прогрева двигателя, указывает на возможное увеличение зазора между поршнем и гильзой цилиндра, изгиб шатуна, перекос оси шатунной шейки или поршневого пальца, особенно, если у двигателя наблюдается повышенный расход топлива и масла. Скрипы и шорохи в сопряжении поршень — гильза цилиндра свидетельствуют о начинающемся заедании в этом сопряжении, вызванном малым зазором или недостаточным смазыванием.

Состояние сопряжения поршневой палец — втулка верхней головки шатуна проверяют, прослушивая верхцюю часть блока цилиндров при малой частоте вращения коленчатого вала с резким переходом на среднюю. Резкий металлический’ стук, напоминающий частые удары молотком по наковальне и пропадающий при отключении свечей зажигания или форсунок, указывает на увеличение зазора между поршневым пальцем и втулкой, недостаточное смазывание или чрезмерно большое опережение начала подачи топлива.

Сопряжение поршневое кольцо — канавка поршня проверяют на уровне н. м. т. хода поршня при средней частоте вращения коленчатого вала. Слабый, щелкающий стук высокого тона, похожий на звук от ударов колец одно о другое, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе колец.