Краскопульт для вязкой краски — модели и использование

Поделиться на Facebook ВКонтакте Twitter Одноклассники

Развитие современных технологий позволяет приобретать практичные и многофункциональные устройства, ускоряющие производственный процесс и облегчающие работу мастера во время покрасочных и подготовительных мероприятий. Однако не все краскораспылители хорошо работают со сложными и вязкими красками.

Нужно искать специальный инструмент, ведь приобретая электрический краскопульт для вязкой краски, потребитель получает полноценную технику для окрашивания практически любых поверхностей разного назначения, а также экономит на расходе ЛКМ, что объясняется конструктивными особенностями данного изделия.

Краскопульта для вязкой краски, – какой он?

Устройство данного плана представлено имитацией удобного и функционального пистолета, к которому подключается бачок (резервуар) для заполнения краской или любым другим густым и не очень материалом, а также специальный провод.

Краскопульт для вязкой краски

Краскопульт для вязкой краскиВ зависимости от комплектации, бытовое изделие может комплектоваться аккумуляторной батареей, в результате чего покрасочный процесс проходит без неудобства в перебирании длинных и запутывающихся кабелей. Пульверизатор для вязких ЛКМ идеально подходит для разноплановой работы, например окрашивания металла, дерева, пластика и прочих материалов.

Правила работы с таким краскопультом

После того, как пользователь распаковал устройство и ознакомился с подробной инструкцией пользователя, где четко и емко расписано все то, что нужно делать, а также все то, что не нужно, можно сразу же приступать к процессу покраски. Для этого берётся требуемая краска и заливается в бачок пульверизатора. Её можно размешать деревянной палочкой или даже обычной линейкой, после чего требуется закрыть верхнюю часть краскопульта.

Нажатие на специальную кнопку устройства будет означать начало процесса покраски. Выкрашивать же поверхности рекомендуется так, как это указано в инструкции, правильно выбирая угол наклона руки с устройством, а также подбирая требуемое расстояние до поверхности.

Преимущества краскопульта для вязкой краски

Краскопульт такого плана практически не имеет изъянов. Его элементы надёжно и качественно собраны, а трубки, металлические детали и прочие рабочие части способны функционировать на протяжении долгого периода времени, без регулярного ремонта и диагностических процедур.

Краскопульт для вязких составов позволяет:

- экономить время на покраске;

- выкрашивать поверхности путём нанесения ровного слоя;

- применять его во время покраски массы предметов;

- избавиться от пачкания рук мастера;

- работать с весьма густой краской.

Именно эти отличительные качества позволяют краскопульту преобладать над кистями и валиками, красить которыми долго, неудобно, а порой бывает и вовсе невозможно.

Стоимость его относительно невысокая, зато пользы он приносит достаточно много. Работать с ним сможет как профессионал, так и студент с домохозяйкой. Достаточно почитать инструкцию, приложить немного усилий и с этой работой справиться даже ребенок.

Жми «Нравится» и получай лучшие посты в Фейсбуке!

Поделиться на Facebook ВКонтакте Twitter Одноклассники

kraskopulti.ru

Форсунки для распыления вязких жидкостей

Форсунки для атомизации вязких жидкостей

На производстве в различных сферах промышленности нередко сталкиваются с задачей нанесения вязких жидкостей (масел, суспензий, смазок) на поверхности. В пищевой промышленности, например, при производстве хлеба и кондитерских изделий существует задача нанесения разделительной смазки на формы перед выпеканием продукции или на ножи для их периодической смазки.

В производстве комбикормов происходит распыление различных масел и добавок для насыщения комбикорма. Так же задачи по смазке форм можно встретить на производстве железобетонных изделий (ЖБИ).

Форсунки серии Viscomist специально разработаны и спроектированы для контролируемого распыления сложных, вязких жидкостей. Атомизация вязких жидкостей – процесс непростой, имеющий множество нюансов, порой крайне сложно добиться однородного распыления вязких сред. Но Viscomist это может!

Форсунки серии Viscomist специально разработаны и спроектированы для контролируемого распыления сложных, вязких жидкостей. Атомизация вязких жидкостей – процесс непростой, имеющий множество нюансов, порой крайне сложно добиться однородного распыления вязких сред. Но Viscomist это может!

Сферы применения форсунок ViscoMist

– Нанесения покрытий;

– Увлажнения;

– Смазки;

– Распыления шоколада/глазури;

– Дезинфекции.

Материалы:

– Сталь 316L.

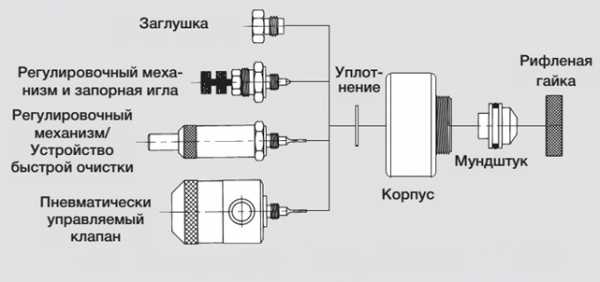

Конструктивные особенности системы ViscoMist для распыления вязких жидкостей

Надёжная, простая конструкция ViscoMist в сочетании с прецизионной точностью предоставляет широкие возможности для решения самых сложных задач в распылении вязких жидкостей. Данные форсунки относятся к пневматическим форсункам с внешним смешиванием воздуха и жидкости.

Факел распыла может регулироваться от полного конуса до плоской струи, что позволяет легко адаптировать форсунки под изменения производственно процесса, смены формы обрабатываемых изделий. ViscoMist выпускается в трёх вариантах корпусов с тремя, четырьмя и пятью подключениями. Мы рекомендуем использовать варианты с 4-мя или 5-ю подключениями. В отличие от стандартных пневматических форсунок и варианта с 3-мя подключениями, воздух для работы форсунки Viscomist разделён на воздух формы струи и воздух распыла. Это позволяет точно настроить требуемый размер капли и получить плоскую струю или полный конус. При этом изменение подачи воздуха никак не влияет на расход жидкости, что очень важно в случаях очень точной дозировки.

Управляющий воздух управляет открытием/закрытием запорной прочистной иглы. То есть при каждом опускании иглы, она прочищает выходное отверстие жидкости. Без подачи воздуха – она закрыта. Максимальная частота работы 180 циклов в минуту.

Как работает форсунка Viscomist при распылении вязких сред?

Viscomist в корпусе с 3-мя подключениями

Один вход на подачу жидкости, один для управляющего воздуха, один совмещенный канал для распыла и воздуха формы струи. В таком варианте работа форсунки ничем не отличается от стандартных пневматических форсунок. При подаче воздуха вязкая жидкость будет распыляться в виде плоской струи.

Viscomist в корпусе с 4-мя подключениями

В отличии от варианта с 3-мя входами, в данной версии распылительный воздух и воздух формы струи разделены и мы уже можем получить все преимущества использования ViscoMist. Если необходимо настроить размер капель, то включается воздух формы струи (делает плоский факел) и дальше регулируется распылительный воздух. Если отключить воздух формы струи (подается с «ушей») и включить только воздух распыла, то форсунка будет распылять в виде полного конуса. Соответственно, добавляя воздух струи, факел распыла будет сжиматься с круга в овал до получения плоской струи. Таким образом, возможно настроить форсунку практически под любые требования производственного процесса.

Viscomist в корпусе с 5-ю подключениями

В данной версии пятое отверстие служит для выхода жидкости и для ее циркуляции в форсунке. Это важно для работы с высоковязкими жидкостями, для распыления шоколада, специальных кондитерских смазок.

Всего выпускается 9 вариантов форсунок с размерами отверстия для жидкости от 0,38 мм до 2,54 мм.

Ещё одно преимущество ViscoMist заключается в том, что со временем в процессе износа можно заменить отдельно износившиеся запчасти, не покупая целую форсунку в сборе.

В 2015 году вышла обновленная версия форсунки Viscomist c гигиеничным дизайном, что позволило расширить ее применение в пищевой отрасли.

Прочие решения для распыления вязких жидкостей

Для того, чтобы верно подобрать форсунку для решения задачи по распылению вязких жидкостей, необходимо понимать их динамическую вязкость.

Для гидравлических (однофазных) форсунок эффективное распыление происходит при вязкости вещества от 1-50 мПа*с. При вязкости от 50-100 мПа*с распыление теряет свою эффективность. Для пневматических форсунок с внутренним смешиванием при вязкости вещества от 1-200 мПа*с на распыление не оказывается значительного влияния. С повышением вязкости от 200-300 мПа*с распыление остается эффективным, но угол распыла становится меньше и для достижения нужного расхода придется давать более высокое давление.

Для пневматических форсунок с внешним смешиванием эффективное распыление сохраняется до 500 мПа*с, а при вязкости от 500-1000 мПа*с эффективность распыла ухудшается, при этом угол факела становится меньше. Теоретически распыление жидкости при вязкости 1000-2000 мПа*с возможно, но для этого придется значительно увеличить потребление энергии.

Важно помнить:

-Угол распыления уменьшается с увеличением вязкости распыляемого вещества. В настоящее время точных данных по закономерности таких изменений нет.

-Расход. При высокой вязкости на все форсунки требуется подавать более высокое давление для сохранения такого же расхода.

-Размер капли. С увеличением вязкости капля увеличивается в своих размерах. И в определенный момент капля может уже не идентифицироваться как капля, так как будет иметь форму нити.

-Вязкость жидкости можно уменьшить путем увеличения температуры этой жидкости.

Форсунки для распыления масла (суспензий)

Смазки на основе растительного и пальмового масел, растительных и животных жиров и другие, обладают динамической вязкостью от 50 до 100 мПа*c в зависимости от концентрации и температуры жидкости.

Для распыления таких веществ подойдут обычные однофазные плоскоструйные форсунки. Как правило, на хлебопекарных и комбикормовых производствах используются форсунки серии 652 с монтажом под накидную гайку или серии 632, обычные резьбовые форсунки.

Серия 632 и 652.

Эти форсунки обладают различными углами распыла от 20 до 120 градусов с расходом жидкости от 0.04 – 25 л/минуту при давлении 2 бара. Доступные материалы изготовления: сталь 303SS, 316L, латунь и PVDF.

Реже используются форсунки серии 610 и 612, компактные версии серии 632 с присоединительной резьбой 1/8″ (610 серия) и 1/4″ (612 серия).

Серия 610 и 612.

Для смазки форм на производстве ЖБИ используются плоскоструйные форсунки серии 652, с углом распыла 90-120 градусов и расходом от 0.32-0.63 л/мин при давлении 2 бара. Зачастую форсунку дополнительно комплектуют сетчатым фильтром, размер сетки 0.5 мм. Также одним из важных компонентов узлов распыления лубриканта являются форсунки для смазки конвейерных лент.

Так же для распыления более вязких жидкостей, динамическая вязкость которых превышает 150 мПа*с, рекомендуем использовать пневматические (двухфазные, двухкомпонентные, атомайзеры) форсунки.

За счёт подачи воздуха, скорость которого выше, чем у воды, капли разрываются на мелкие части и это позволяет достичь самого мелкодисперсного распыления среди всех форсунок (до 10 мкм).

Атомайзеры с внутренним смешиванием для вязких сред

Эти форсунки подходят для распыления сред с динамической вязкостью от 150-300 мПа*с и несклонны к засорению. Пневматическими форсунками такого типа являются серии 136.1, 136.2, 136.4 и 136.5.

Атомайзеры с внешним смешиванием

Внешнее смешивание предпочтительнее использовать с жидкостями с нерастворимыми частицами и безальтернативно для вязких сред. Возможная вязкость распыления (до 2000 мПа*с). Это двухфазные форсунки серий 136.3 и 136.6.

Для любой пневматической форсунки предусмотрена установка дополнительных аксессуаров:

promforsunki.ru

форсунки для вязких, форсунки для вязких жидкостей, форсунки для суспензий, распыление вязких жидкостей, распыление растительного масла, распылительные форсунки для вязких сред, viskomist

Форсунки для вязких жидкостей

Форсунки для вязких жидкостей применяются в пищевой промышленности, когда наносится масло (или другая вязкая жидкость) на формы перед выпеканием хлеба или когда требуется смазка ножей. Так же такие форсунки применяются для подачи пищевых жидких добавок при производстве комбикормов.

Для правильногоподбора форсунки для распыления вязких жидкостей необходимо понимать их динамическую вязкость. Для форсунок, которые распыляют без воздуха, вязкость жидкости должна быть в пределах 1-49мПа*с. Для пневматических двухфазных форсунок вязкость жидкости от 1 до 200мПа*с на распыление не оказывает значительного влияния. При повышении вязкости до 500мПа*с эффективность работы пневматической форсунки сохраняется, но угол распыления становиться меньше и требуется для сохранения расхода поддерживать более высокое давление жидкости. При вязкости жидкости жидкости больше 500мПа*с эффективность распыления резко снижается и для поддержания расхода требуется высокое давление и следовательно расход энергии.

С увеличением вязкости распыляемого вещества:

- угол распыления уменьшается.

- требуется поддерживать более высокое давление.

- размер капли увеличивается

Вязкость можно снизить увеличивая температуру распыляемой жидкости.

Наша компания разрабатывает и поставляет следующиетипы форсунок для вязких жидкостей:

- Пневматические двухфазная форсунка с внешним смешением

- Форсунки мелкодисперсного распыления (для распыления не требуется воздух)

- Стандартная серия форсунок (распыление в виде полного конуса или плоской струи)

Двухфазные форсунки для распыления вязких жидкостей

Для распыления сложных, вязких жидкостей нами разработаны пневматические-двухфазные форсунки с внешним смешением (спрысковая насадка серии ВКТ SS521). Форсунка изготавливается из нержавеющей стали и в зависимости от назначения может комплектоваться запорной (серия корпуса ВКТ SS4230), очистительной иглой (серия корпуса ВКТ SS4226) и/или иметь встроенный пневмопривод для автоматического распыления вязкой жидкости (серия корпуса ВКТ SS4344).

Форсунки с насадкой ВКТ SS521 применяются для:

- Нанесения покрытия и смазки

- Увлажнения

- Распыления шоколадной массы

- Дезинфекции

Форма факела распыления регулируется изменением давления воздуха, а расход распыляемой вязкой жидкости давлением жидкости. Изменение указанных давлений позволяет настраивать работу форсунки под изменяемые технологические параметры процесса

Как работает двухфазная форсунка?

Корпус форсунки имеет два входа, один для подачи воздуха, другой для подачи жидкости.

Насадка серии ВКТ SS521 имеет открытое жидкостное и воздушное сопло, что позволяет производить смешение жидкости и воздуха снаружи форсунки.

Размер капли при распылении: 20-400 мкм (туман)

Подробные технические характеристики (расход и размеры факела распыления) вы сможете найти на странице 13 нашегоКАТАЛОГА

Форсунки мелкодисперного распыления (не требуется воздух) серии ВКТ3462

Преимуществами данного типа форсунок является следующее:

- Мелкодисперсное распыление без применение сжатого воздуха. Размер капель от 150мкм до 400 мкм.

- Равномерное распыление в широком диапазоне расхода и давления.

- Отдельные типы форсунок имеет резьбу на корпусе, что позволяет устанавливать форсунку в стенку сосудов или трубопроводов.

- Шайба сопла, завихритель и фильтр могут легко выниматься для очистки и техобслуживания.

Для работы форсунок требуется высокое давление от 3 бар до 80 бар.

Подробные технические характеристики вы сможете найти в нашемКАТАЛОГЕ

Плоскоструйные форсунки для распыления масла (суспензий) серии ВКТ7622

В зависимости от температуры и концентрации смазки на основе растительного и пальмового масла обладают динамической вязкостью от 50 до 100мПа*с. Для распыления таких веществ на хлебопекарных и комбикормовых производствах мы поставляемоднофазные плоскоструйные форсунки серии ВКТSS7622 и ВКТSS7522. Данные форсунки изготавливаются с углами распыления от 15 до 110 градусов. Материал: нержавеющая сталь (316, 316L), латунь и PVDF. Указанная серия форсунок так же поставляется на ЖБИ для смазки форм (расход: 0,32-0,63л/мин, угол распыления: 90-110 град.).

Подробные технические характеристики вы сможете найти в нашемКАТАЛОГЕ

rusforsunka.ru

О чем подумать, выбирая краскопульт

Современный краскопульт превращает малярные работы в удовольствие. Но только при правильном выборе аппарата и соблюдении условий эксплуатации.

На фото:

Область применения

Краскопульт вездесущий. Малярные гаджеты позволяют быстро и качественно наносить краску на любые поверхности, но особенно рекомендуются там, где кисточка и валик бессильны, — например, при окрашивании предметов сложной формы.

Краска — это еще не все. Профессионалы активно применяют краскопульты для нанесения пропиток, морилок, а также клея и лаков (при достаточно высоком значении допустимой вязкости у пистолета). Кроме того, краскопульт удобно использовать для опрыскивания растений.

Виды краскопультов

Пневматические. Состоят из сопла, спускового крючка и резервуара для краски, соединенного с компрессором резиновым шлангом. Компрессор нагнетает воздух, который в резервуаре смешивается с краской. При нажатии на спусковой крючок краска распыляется на окрашиваемую поверхность из сопла.

Электрические. В конструкцию входят насос, выключатель, дюза, шланг регулятора расхода смеси, спусковой курок, подставка под краскопульт и бачок. Этот вариант пистолета подключается к внешнему источнику питания и преобразовывает электрическую энергию в пневматическую. Электрический краскопульт дешевле пневматического, поскольку значительно уступает ему в эффективности.

Распыляющие агрегаты. Это крупное оборудование, действующее по типу краскопультов. Различие — в масштабах и в расположении резервуара: у распыляющего агрегата он находится рядом с компрессором. Агрегаты чаще всего применяют для нанесения структурных красок и жидких обоев.

Основные характеристики

Объем резервуара. Указывается, сколько жидкости можно поместить в резервуар пистолета за один раз.

Допустимая вязкость жидкости. Специальный параметр — DIN-sec — показывает, насколько густые жидкости можно наносить с помощью данного краскопульта. Степень вязкости определяется при помощи вискозиметра (так называемой «чаши Форда»), в который заливают жидкость, засекая, через какой отрезок времени она вытечет полностью. Вязкость часто указывают на упаковке краски.

Продуктивность нагнетания. Этот показатель говорит о скорости работы, то есть о том, сколько литров (или граммов) краски краскопульт выбрасывает за минуту.

Давление. Измеряется в барах и определяет, с какой силой краскопульт распыляет жидкость. Средние показатели: 160–180 бар.

Дополнительные функции

На фото: краскопульт M4910-20 компании Milwaukee.

Защита от перегрева. На рынке представлены краскопульты со встроенным механизмом, который автоматически выключает прибор в случае излишнего нагрева.

Всасывающий фильтр. Можно купить и краскопульт со всасывающим фильтром, предотвращающим «комкование» краски: сопло не забивается, а распыляющий поток остается равномерным.

Измеритель вязкости. Часто в комплект краскопульта входят измеритель вязкости жидкости и таблица, по которой можно самостоятельно определить, справится ли пистолет с данной жидкостью.

Насадки на сопло. К краскопультам можно докупить различные насадки, удлиняющие сопло или меняющие форму распыляемой струи жидкости.

Правила пользования

Следите за вязкостью. Перед наполнением резервуара жидкостью нужно проверить, не превышает ли ее вязкость максимально допустимой величины для вашего краскопульта. Невнимательность может привести к неисправности механизма.

Выполняйте пробное окрашивание. Своевременный тест-драйв на ненужном куске фанеры убережет вас от лишних хлопот.

Соблюдайте дистанцию. Во время окрашивания сопло должно находиться на расстоянии не менее 30 см от основания.

Избегайте толстых слоев. Лучше наносить краску несколькими тонкими слоями, чтобы не появлялись некрасивые подтеки.

Не забывайте чистить.

После каждого использования в резервуар краскопульта нужно наливать воду или растворитель и разбрызгивать до последней капли.Минусы краскопульта

Неточность нанесения краски. Краскопульт заметно уступает в точности кисти и валику. Чтобы провести ровную полосу при помощи краскопульта, понадобятся малярные ленты для ограничения краев и защиты остальной поверхности от забрызгивания.

Проблемы с наружным окрашиванием. Занявшись окрашиванием внешней стены дома в ветреный день, вы можете столкнуться с неудобствами: быстрое движение воздуха будет сдувать и деформировать поток краски.

В статье использованы изображения: blackanddecker.ru, milwaukeetool.ru

www.4living.ru

Вязкость краски для краскопульта — примеры смешивания и рецепты

Поделиться на Facebook ВКонтакте Twitter Одноклассники

Хороший краскопульт нуждается в хороших рабочих смесях. Если заливать в него что попало – в лучшем случае получите плохое качество покраски, в худшем – загубите свой инструмент. Вот почему так важно подбирать вязкость лкм, которые используются при работе.

Во время покрасочных работ нужно приготовить краску правильно, чтобы в итоге после покраски авто или стены получился отличный глянец. Залогом отличного результата является хорошо подобранная и согласованная с требованиями производителя вязкость краски для краскопульта. Чтобы приготовить красящий состав необходимо смешать активатор и саму краску.

Примеры правильного разбавления краски

Чаще всего нужная пропорция для смешивания указывается прямо на упаковке или банке краски. Если нужная пропорция составляет 2:1, то это значит, что необходимо смешать 2-е части акриловой или водоэмульсионной краски с одной частью активатора. Активатором может быть любой подходящий, но не агрессивный растворитель без ацетона.

При этом нужно понимать, что говорится не о миллилитрах и граммах, а о частях необходимых веществ. Для процесса смешивания более понятного и простого лучше воспользоваться специальной мерочной линейкой. Она должна иметь 2 колонки, при этом в одной колонке отмечена краска, а другая предназначена для отвердителя. Если же такого приспособления не имеется, то готовить красящий состав придется «на глаз».

Особенности при подборе вязкости краски для краскопульта

Краска, которая уже является активированной, пока не готова к использованию, так как у нее высокая вязкость. Из-за этого ее необходимо разбавить при помощи растворителя. К сожалению, нету точной инструкции, которая бы описывала сколько нужно растворителя для определенного объема краски. Эталоном для смешивания считается такие показатели: отношение краски к отвердителю — 2:1 и в случае с растворителем — 10% от всего объема красящего состава. С практикой, каждый научится доливать нужное количество растворителя «на глаз».

При добавлении в красящий состав вещества нужно перемешивать смесь. Дальше нужно линейку засунуть и вытянуть из краски и посмотреть на нее, если капли краски не хотят тянуться, то состав готов. Хотя у каждого специалиста процесс приготовления нужного вещества может быть разным. А рецепт, который мы рассмотрели, больше подходит для однослойного покрытия акриловой краски и вообще не подходит для приготовления красящей жидкости, имеющей эффект металлика.

Особенности при подборке вязкости краски, имеющей эффект металлика

Необходимо не забывать о таких особенностях во время подбора вязкости краски, имеющей эффект металлика:

- в состав покрытия входит краситель, из-за которого получается нужный цвет и эффект;

- акриловый лак готовится также как и краска, при этом базовый слой не нужно активировать, ведь он высыхает благодаря испарению растворителя;

- -лучше смешивать растворитель с веществом по способу, указанному на упаковке производителем.

Жми «Нравится» и получай лучшие посты в Фейсбуке!

Поделиться на Facebook ВКонтакте Twitter Одноклассники

kraskopulti.ru

Краскопульт для жидкой резины — виды и характеристики

Многие автолюбители, которые хотят покрасить свое авто резиновой краской, наверняка задавались вопросом, какой аппарат для покраски необходимо использовать. Некоторые автовладельцы твердят, что для работ подойдет обыкновенный краскопульт, который используется для окрашивания авто обычными лакокрасочными составами, но это не так.

Для распыления жидкой резины вам необходимо будет приобрести специальную модель, которая снабжена увеличенным соплом (больше 1,4 мм) и объемом бачка краски. Высокая вязкость резинового состава позволяет использовать лишь широкое сопло, так как через обычное красящий состав просто не пройдет.

Краскопульт для жидкой резины Bosch

Краскопульт для жидкой резины BoschХарактеристики аппарата

В составе комплекта для покраски жидкой резиной есть:

- краскопульт;

- игла;

- вискозиметр;

- ремень для транспортировки;

- увеличенное сопло;

- клапан;

- шланг с гофрой.

Краскопульт Wagner

Краскопульт WagnerОбъем стандартных мобильных аппаратов — 0,6 или 0,8 л. Этого хватит на покраску одним слоем 2—3 комплектующих авто. Чтобы обеспечить регулировку точности нанесения, на моделях присутствует факел распыления, который регулирует расход краски. Производительность стандартной модели объемом в 0,6 л составляет до 320 л за 1 минуту. Аппараты, которые есть в продаже в автомагазинах, приспособлены для распыления жидкой резины на основе воды и растворителей. Мощность обычного аппарата достигает 280 Вт, а вес составляет около 1,5 кг. За 15 минут работы вы сможете окрасить до 5 кв. м авто. Его использование предполагает соединение с баллоном жидкой резины. При распылении облако не образуется.

Для того чтобы устройство было удобно использовать для окрашивания разных частей авто, в комплекте к нему прилагается шланг, средняя длина которого составляет около 2 м, а также ремень для подвешивания аппарата.

Пистолет для окрашивания имеет технологию HVLP, которая обеспечивает высокое давление при нанесении вещества. Оборудование имеет довольно простую конструкцию, так что при засорении его можно легко разобрать и очистить.

Краскопульт для жидкой резины Earlex

Краскопульт для жидкой резины EarlexВиды оборудования

В зависимости от расположения стакана, куда наливается красящий состав, все модели делятся на:

- аппараты с расположением стакана вверху;

- модели с нижним расположением стакана. Их во время работы нужно удерживать в вертикальном положении для предотвращения всасывания веществ.

Принципиальной разницы в разновидностях во время работы с составом нет — это дело привычки и удобства. Материал бачка может быть таким:

- пластик. Дает возможность увидеть расход красящего вещества;

- металл. Непрозрачный, однако, легко промывается.

Краскопульт с пластиковым бочком и верхним его расположением

Краскопульт с пластиковым бочком и верхним его расположениемПодготовка аппарата к работе

Подготовьте пистолет для покраски: подойдет компрессорный, электрический или кислородный аппарат, сопло которого имеет размеры от 1,5 до 1,8 мм. Приготовьте баллон краски.

Используйте защитный костюм и респиратор — без последнего устройства ваша работа в закрытом помещении (на открытом воздухе покраска не проводится) является опасной для здоровья.

Нагрейте состав до температуры выше +40 градусов при помощи водяной бани для смешивания в однородное вещество красящего состава и растворителя (на 4 л краски используйте 6 л растворителя). После нагревания залейте смесь в пистолет. Далее вам нужно потренироваться на любой поверхности — старой детали авто, картоне. Добейтесь аккуратности и плавности линий.

Покраска автомобиля с помощью краскопульта

Покраска автомобиля с помощью краскопультаПравила работы

Основные правила и рекомендации специалистов таковы:

- двигайте аппарат на расстоянии около 30 см параллельно окрашиваемой поверхности. Это очень важно, так как приближение оборудования грозит шагренью (шероховатостью и морщинами) будущего покрытия. Отдаление будет способствовать большому расходу красящего вещества и неравномерной окраске авто;

- факел должен иметь овальную форму;

- аппарат нужно двигать плавно и с одной скоростью. Если будете совершать более быстрые движения, рискуете не покрыть составом всю поверхность кузова. А при медленном движении кузов будет шероховатым, а сам состав потечет;

- отклонения аппарата для покраски должны составлять не более 5—10 градусов;

- наносите состав перекрывающими друг друга полосами (от 4 до 6 см) для компенсации неровностей при окрашивании;

- когда вы заканчиваете нанесение полосы, не следует оттягивать изделие в сторону или на себя, а также поворачивать руку с отведенным факелом.

Перед началом рабочего процесса проверьте баланс расхода воздуха и красящего вещества. Вам понадобится проверить надежность соединения шланга для подачи воздуха и при необходимости отрегулировать его. Использовать изделие нужно при температуре до +25 градусов при относительной влажности до 87%.

[democracy]

[democracy]

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.

okuzove.ru

устройство, виды и характеристики, как выбрать

Реклама от спонсоров:

Краскопульты и распылители – это инструмент для тонкой работы с растворами, задающий на выходе поверхность без текстуры.

Бытует мнение, что краскораспылитель увеличивает скорость нанесения материала по сравнению с ручным способом. При этом в расчет не берется время, необходимое на настройку оборудования.

В итоге, выигрыш времени минимален, но удобство использования и функциональность превышают показатели ручного инструмента.

Устройство краскопульта

Каждый краскопульт состоит из трех основных компонентов:

- пистолет или удочка – для распыления отделочных материалов;

- пластиковый или металлический бачок – для заливки жидких растворов;

- система питания – для запуска и работы устройства.

Принцип работы разных моделей схож, но отличается деталями. Пневмоинструмент предполагает использование компрессора с ресивером для нагона воздуха в систему – он и будет служить питанием краскопульта.

С иными моделями работа организовывается проще, поэтому принцип рассмотрим на наиболее сложном устройстве:

- Бак снимается, заполняется краской или иным раствором, а затем прикручивается к пистолету.

- Гибкий шланг из комплекта (доступны разной длины) присоединяется одной стороной к собранному набору, а второй – к запущенному компрессору.

На момент работы в устройстве должно быть нагнетено необходимое давление — для профессиональных моделей в среднем 6 бар.

- Когда стрелка на табло дойдет до нужной отметки, можно включать устройство.

- Распыление достигается за счет сжатого воздуха, поступающего в пистолет. При нажатии на кнопку или рычаг происходит его движение, и создается вакуум в головке. Это задает необходимые условия для движения раствора по трубке, расположенной внутри бака.

- Винты, находящиеся на задней поверхности пистолета, помогают отрегулировать поток жидкости и воздуха. Через центральное отверстие – сопло пистолета – раствор поступает на обрабатываемую поверхность.

- Расположенные вокруг сопла воздушные форсунки задают контур факела — так называется пятно, которое выдается краскопультом при едином нажатии рычага пистолета.

Считается, что чем шире факел, тем большую поверхность можно покрыть за один раз. Это уместно при нанесении чистовых слоев раствора. При первичной же покраске узкий факел даст более качественное покрытие.

Модели краскопультов, не предполагающие использование компрессора, работают аналогично. Единственная разница – отсутствие необходимости нагнетания давления перед работой.

В электромоделях вместо сжатого компрессором воздуха используются турбины или встроенные насосы.

Виды и характеристики краскопультов

Базовые типы краскопультов — электрический, механический и пневматический. Также существуют комбинированные вариации.

Электрический

Питание подается привычным способом с использованием провода и розетки.

- Этот тип пистолета удобен новичкам, так как не требует контроля давления и сразу пригоден для работы.

- Электромодели чаще идут в комплекте с нижним баком.

- Давление регулируется кнопкой.

Существуют модели с миникомпрессором – качество распыления не уступает простым пневматическим, но в большинстве случаев подача раствора задается турбиной или насосом.

Пневматический

Предполагает использование компрессора в качестве системы питания.

- Пистолеты и баки для этого типа устройств чаще производятся из металла – в основном, из алюминия.

- Арматура пистолета идет в металлическом исполнении, также может использоваться усиленный жесткий пластик.

- В базовой комплектации большинства из них доступны сменные бачки и сопла. Запасной бак обычно устанавливается непосредственно над пистолетом. К таким комплектующим предъявляются повышенные требования по герметичности стыков.

Стандартный гибкий витой шланг из комплекта идет длиной 5 м. Этого обычно недостаточно для обработки помещений большой площади, поэтому принято сразу докупать аксессуары необходимой длины.

Аккумуляторный

Схож с электрическим, но более мобилен.

- Подходит для дачных нужд и помещений, к которым не подведено электричество.

- Функциональность и характеристики аналогичны электромоделям, но при выборе необходимо дополнительно обращать внимание на объем аккумулятора и его состав.

- Внешний вид устройства напоминает строительный шуруповерт, отличие в прикрепленном под головкой баке – под местом, где у шуруповерта зажим для бит.

- Продолжительность использования ограничена объемом аккумулятора.

Механический

- Устройство чаще используется для побелки и иных работ, не требующих точности и гладкости покрытия.

- Работа по принципу насосной камеры. Воздух нагоняется механическим путем при ритмичных нажатиях на специальный рычаг или ручку.

- Рабочее давление составляет 0,4–0,6 Мпа.

- Краска или раствор подается принудительно от насоса.

Различают диафрагменные и поршневые модели механических распылителей. Поршневый тип состоит из двух рукавов, удочки и плунжерного насоса. Диафрагменный базируется на мембранном типе подачи.

Мощность

Устройства мощностью ниже 500 Вт стоит рассматривать лишь в качестве бытовых. Покрывающая способность и выход факела в них незначительны.

Работа при малых мощностях трудоемка, сопровождается потеками раствора и переходами слоев. Требует повышенной квалификации от исполнителя.

В пневматических устройствах этот параметр не относится к самому краскопульту, а полностью зависит от подключенного компрессора и его показателей.

Фактическая мощность рассматривается лишь в электрических и аккумуляторных моделях. Чем она выше, тем равномернее покрытие и комфортнее работа.

Давление

Давление в 4-5 атмосфер считается оптимальным для нанесения большинства видов краски.

- Для распыления жидких шпатлевок требуется увеличенное давление в сочетании с более широким соплом, иначе пистолет рискует не выдержать нагрузку: потекут стыки, будут забиваться выходные отверстия.

- Давление регулирует скорость нанесения краски и объем ее потерь в виде дисперсного тумана. В плане экономной и точной работы предпочтительны модели с минимальным рабочим давлением – порядка 0,6 бар.

- Модели с повышенным давлением, превышающим 6 бар, удобны в работе. Они позволяют плотно нанести раствор, но дисперсионные потери значительны, достигают 40% материала.

Функции и комплектация

Базовая комплектация: бак, пистолет и система подачи энергии. Помимо них в комплекте возможны следующие аксессуары:

- Баки могут дополняться насадками для продувки, вертикальными и запасными нижними моделями. К каждому комплекту поставляется крышка с небольшим пластиковым шлангом для подачи раствора.

- Специальный силикон для герметизации стыков оборудования. Применяется на несъемных узлах, но в случае проблем с протеканиями используется и как герметик для горловины бака.

- Набор игл для прочистки сопла и воздуховодов – встречается в моделях премиум-класса.

Сменные сопла бывают не в каждой модели. Обычно они докупаются по мере необходимости.

Диаметр сопла выбирается по размеру фракции раствора, с которым предстоит работать. Округленные базовые значения указаны в таблице:

| Густота раствора | Диаметр сопла, мм | Замер, сек | Материал |

| Жидкий | 0,8–1,2 | 16 | морилка, грунтовка, побелка, разведенная краска на водной основе |

| Средний | 1,3–1.6 | 16–20 | лаки, эмали, базовые краски |

| Густой | 1,6–3,0 | 20 и более | клеи, смолы, жидкие шпатлевки |

Для агрессивных жидкостей доступны крышки с металлическим шлангом для всасывания раствора – он выносит действие химикатов и не разлагается в процессе работы.

Манометр для краскопульта

Устройство предназначено для отслеживания нагнетаемого рабочего давления:

- Помогает распознать, готов ли краскопульт к работе.

- Применяется для точечной настройки напора жидкостей с повышенной вязкостью.

Как правило, манометр идет в комплекте с пневматическим пистолетом, но располагается на корпусе компрессора. Обычно это отдельный отвод в круглом обрамлении со стрелками, указывающими текущее давление в устройстве.

Прибор практически не встречается в электрических моделях, но иногда доступен в механических.

Давление регулируется ручкой или колесиком, выставляется заранее необходимый предел, после которого дальнейший сбор будет приостановлен.

Краскопульт с выносным компрессором

Устройство предназначено для электрических краскораспылителей. Небольшой компрессор, соединенный с пистолетом гибким шлангом, задает распылителю качество покрытия, сравнимое с работой пневматических моделей.

Но рождает и серию недостатков:

- выносное устройство снижает мобильность компрессора;

- мощность и рабочее давление, как правило, невысоки;

- корпус компрессора обычно изготавливается из пластика – существует проблема его механических повреждений;

- увеличение массы инструмента – модели с выносным компрессором весят в среднем 5 кг.

Выбор подобного устройства оправдан, когда нет возможности применить полнофункциональный пневматический аналог.

Безвоздушный

При этом типе распыления раствор под давлением подается по шлангу от безвоздушного агрегата.

Характеристики:

- Факел с четкими очертаниями.

- Давление достигает 530 бар.

- Пригодность для работы с растворами повышенной вязкости.

- При окрашивании поверхностей материал нередко рикошетит от поверхности, образуя мелкодисперсный туман.

- Качество покрытия чаще ниже, чем у воздушных аналогов; склонность к потекам и неравномерной укладке обуславливается применяемыми соплами – их сечение меньше, чем у распространенных моделей.

Преимущества

Каждому виду присущ собственный набор достоинств.

Электрический

- Не требует специальных навыков для использования.

- Не нужен подбор подходящего бака, базовый отвечает заданным свойствам и мощности инструмента.

- Относительно малый вес и легкость транспортировки.

- Рабочее давление стабильно, легко регулируется, все компоненты системы разработаны с его учетом, не нужен трудоемкий подбор подходящих аксессуаров.

Пневматический

- Наилучшее качество покрытия, с которым не сравнится ни один аналог.

- Достаточная мобильность при верно подобранной длине шланга. Работник держит на весу только сам пистолет с баком – они легче, чем любая сборная модель.

- Гибкий контроль давления, ширины факела, плотности покрытия.

- Инструмент подходит для длительного профессионального применения, пригоден для больших площадей.

- Повышенная в сравнении с другими моделями скорость работы и ширина покрытия.

Аккумуляторный

- Не зависит от наличия тока или напряжения в сети. Растворы распыляются и в условиях отсутствия электричества.

- Малый вес и габариты. Инструмент удобно держать одной рукой – важный показатель при обработке труднодоступных мест. Например, при покраске крыши.

- Отсутствующий шнур не перегорит, не будет залит факелом – исключены основные проблемы электрических краскопультов при той же базовой функциональности.

Механический

- Разборная удлиняющаяся удочка позволяет обрабатывать поверхности на значительной высоте без использования стремянки.

- Встроенный сменный фильтр удаляет излишки загустевшего раствора и крупнофракционные частицы.

- Механический краскораспылитель быстро покрывает крупные площади. Его напора хватает, чтобы побелить потолок, находясь на полу.

- Подходит для распыления клеевых и огнезащитных смесей.

Проблемы

Недостатки также имеют привязку к типу оборудования. Они есть у каждой модели, но возможности инструмента чаще способны их нивелировать.

Электрический

- Качество покрытия низкое. Единственное отличие от кисти или валика – достаточно гладкая поверхность на выходе.

- Длина провода создает проблемы с передвижением. Требует наличия большого количества встроенных розеток или использования переносок.

- Модели с верхним баком непригоден обычно для нанесения краски, так как любые огрехи герметичности (как стыков, так и крышки) способны вывести из строя электрику.

Пневматический

- Пневмомодели нельзя отнести к бюджетным устройствам

- Базовый комплект чаще не рассчитан на моментальную работу. Сопло среднее, длина шлангов короткая.

- Требуется разборка и подсоединение нескольких устройств, их регулировка и правильная эксплуатация.

- При выходе из строя компрессора пистолет станет непригоден к эксплуатации.

- Повышенные требования к проветриванию помещения при работе и после нее, а также к средствам защиты работника. В воздухе скапливается взвесь используемого раствора.

Она забивает поры кожи и дыхательные пути. При использовании токсичных материалов это может быть опасно для здоровья.

Аккумуляторный

- Не подходит для работы с обширной поверхностью, так как зависим от заряда аккумулятора. Не во всех устройствах предполагается запасная батарея.

Ожидание нескольких часов заряда пагубно сказывается на качестве незавершенных покрытий – образуются явные переходы между слоями.

- Давление в краскопульте зависит от заряда аккумулятора, снижается пропорционально. Эта нестабильность портит отделку длинных поверхностей – стен, потолков, так как от нее зависит и размер дисперсии.

- Чаще это маломощный инструмент, тонкую работу им выполнить сложно.

- При опорожнении бака смещается вес инструмента – по мере использования устают и затекают руки, несмотря на малый вес распылителя.

Механический

- Для работы необходимо уплотнение клапанов или настройка насоса. Процесс трудоемок для новичков, требует специальных навыков.

- Толщина покрытия на выходе неравномерна.

- Устройство не подходит для работы с крупнодисперсными растворами и жидкостями повышенной вязкости.

- Средний вес изделия достигает 5 кг, что создает неудобства при перемещении.

Как выбрать краскопульт

При выборе краскопульта нужно обращать внимание на рабочие и механические качества арматуры бачка и равномерность распыления растворов.

- Проверьте герметичность бачка и насадок – залейте воду в бак и попробуйте ее распылить. При нажатии рычага подачи или кнопки влага не должна сочиться сквозь стыковые узлы инструмента. Наиболее критично это для электромоделей.

- При отдельном докупании сопел проверяйте их совместимость с имеющимся пистолетом. Резьба должна совпадать, плоскости – ровно прилегать. При распылении недопустимы перекосы струи.

- Если речь идет о пневмомодели, может потребоваться разборка пистолета, чтобы оценить его качество. Детали должны быть жесткими, без царапин и зазубрин.

Важно проконтролировать заход металлического штыря в сопло. Если он движется с усилием, стоит выбрать другое устройство. Ход должен быть плавным.

- При тестовом распылении воды на стену оценивается качество факела, равномерность слоя. Разумеется, вода оставит потеки, но чем их меньше, тем комфортнее будет дальнейшая работа с жидкими красками.

- Размер сопла подбирается под тот тип покрытия, с которым планируется наиболее частая работа. Краска для пистолета подлежит разбавлению водой или растворителем, но эта процедура не изменит начальную фракцию материала.

Именно на нее стоит ориентироваться при выборе сопла. Этот параметр указывается производителями на упаковках краски.

Предпочтительны нержавеющие металлические элементы арматуры: баки, сопла, шланги подачи раствора.

Расположение бака

- Нижний используется для работы с жидкими растворами и всеми типами краски.

- Верхний чаще применяется для напыления флоксов, шпатлевки или иных декоративных материалов пониженной текучести.

- Вместимость бака желательно подбирать более 0,5 литра.

Производительность краскопультов – этот параметр должен быть близок к 0,5 литра в минуту или выше. Устройства с меньшей производительностью не имеют преимущества в скорости даже по сравнению с валиками.

Емкость ресивера для моделей с компрессором – если в приоритете компактность и малый вес устройства, выбираются модели объемом 24–30 литров. Для максимальной производительности предпочтительная емкость 50 литров и более.

Пневматический

Пневмокраскопульты – единственный тип, требующий от бачка соответствие давлению и объему воздуха. Существует специальная маркировка:

- HP – предназначен для работ при повышенном давлении. Обычно речь идет о давлении 5-6 бар при пониженном расходе воздуха. Бюджетный тип, не подходит для работы с эмалями и лаками.

- HVLP – малое давление (до 1 бар) при повышенном расходе воздуха. Повышенное качество покрытия, пригоден для работы с основными типами материалов.

- LVLP – малое давление и пониженный расход воздуха. С таким баком потери материала в виде мелкодисперсной взвеси минимальны, составляют не более 20%. Подходит для жидких и сухих смесей и всех типов лакокрасочных покрытий.

Какой лучше

Любой отделочник ответит, не раздумывая, что пневмоинструмент лучше, чем электрические и механические аналоги. Он не столь мобилен, но качество покрытия, присущее ему, недоступно для иных типов оборудования.

- Если во главе угла мобильность или речь идет об одноразовых работах, лучшим выбором станет электро- или аккумуляторный инструмент. Дополнительный фактор в его пользу – оба типа не требуют специальных навыков, нанести покрытие сможет даже новичок.

- Механические краскопульты стоит рассматривать лишь в условиях ограниченного бюджета и для работы с жидкостями пониженной вязкости.

Для выбора оптимального инструмента нужно заранее определить, какие поверхности предстоит обработать, важна их площадь и текстура.

Например, мобильный и компактный аккумуляторный краскопульт не сможет работать без подзарядки дольше пары часов, а громоздкий механический инструмент нетребователен к электроэнергии.

Также имеет значение вязкость раствора, который будет наноситься, требования к качеству и равномерности покрытия, расходу материала.

Эксплуатация

Обслуживание инструмента сводится к его своевременной промывке. Не стоит выбрасывать инструкцию, если ранее не доводилось сталкиваться с конструкцией распылительного пистолета – там указан порядок сборки.

Поверхностной промывки краскопульта недостаточно. Его придется разбирать каждый раз при смене краски или завершении дневного цикла работ.

Разбор и чистка пошагово:

- Открутите съемный бак для краски, промойте его щеткой с теплой водой и просушите. Непросохшая емкость изменяет вязкость краски, возможно некорректное нанесение.

- Открутите фиксирующую головку, которая удерживает сменное сопло.

- Необходимо вынуть съемные элементы. В зависимости от модели это: сопло, пластиковая накладка, металлический стержень, пластиковая трубка для забора краски.

Если устройство долго использовалось без чистки, часть элементов будет «склеена» – аккуратно подденьте их острым предметом для разблокировки.

- Все детали тщательно промываются и просушиваются. Оптимальна продувка компрессором.

- По завершении промывки пистолет собирается в обратном порядке. Не стоит перекручивать детали – часто пластиковые элементы не выдерживают излишнего нажима.

Щетка для чистки не должна быть грубой во избежание царапин и забивания сопла. Металлические вариации также неуместны.

Независимо от того, какой распылитель используется, необходимо использовать средства индивидуальной защиты. Обычные строительные перчатки, респираторы и очки справляются с этой задачей.

После применения инструмента нужно проветрить помещение. В случаях, когда это невозможно (свежие обои, например), дождитесь, пока взвесь раствора осядет на пол. Не стоит работать в помещении, пока в нем не осядет легкий туман из краски.

Гарантия

Как правило, гарантийные обязательства действуют со дня покупки инструмента, но встречаются исключения, когда срок указывается с момента отгрузки или поставки оборудования на склад.

Традиционно обязательства не распространяются на механические повреждения, неправильную сборку и эксплуатацию инструмента. Также не подлежат гарантийному ремонту расходные детали, кроме случаев заводского брака.

Для получения гарантийных услуг потребуется предоставить ряд документов: товарный и кассовый чеки, заполненный талон с печатью продавца. В случае брака дополнительно прилагаются результаты экспертизы.

Средний срок гарантии составляет 2 года.

Неисправности и ремонт

Неисправности краскопультов чаще проявляются в некорректной подаче краски или заклинивании кнопок.

Кривая или узкая струя

Свидетельствует о засорении сопла. Проблема возникает при работе с размером фракции, превышающим рабочий диаметр насадки, а также при засыхании краски вдоль ободка.

В случае забивки фракцией требуется подбор сопла с большим диаметром, чем текущий. А проблема с засохшей краской решается путем очистки и промывки инструмента.

Малый размер струи

Засорились боковые каналы для воздуха. Они расположены рядом с выходным отверстием, выглядят, как две небольшие дырочки. Засоряются пылью или засохшей краской. Прочищаются иглой или другим острым предметом, практикуется и продувание.

Дополнительно иногда требуется промывка, для этого головка пистолета полностью разбирается.

Однобокая струя

Сломан или повредился наконечник (цапфа) для распыления краски или сопло. Нужно проверить комплект на целостность. Самостоятельный ремонт без применения сварки маловероятен. Чаще поврежденный элемент заменяется на аналог.

Сплющивание струи

Происходит по двум причинам:

- превышенное давление;

- работа с материалом пониженной вязкости.

В случае проблем с давлением производится его регулировка – в пневмомоделях она задается на компрессоре. Если причина сплющивания связана с неверно выбранной вязкостью, чаще требуется замена сопла на меньшее по диаметру.

Заклинивание кнопки

Характерно для электромоделей. Происходит при забивании инструмента пылью или от засохшей краски. Для починки требуется разбор корпуса и прочистка кнопки. Эти действия необходимы и в случае, если кнопка не работает по причине отхода контактов.

Производители

Компании, специализирующиеся на производстве окрасочной техники, встречаются редко. В основном представлены производители универсального инструмента.

Bosch – немецкий производитель электро- и пневмоинструмента для профессиональных и бытовых нужд. Доступны электрические модели краскораспылителей, преимущественно бытовой (зеленой) серии. Гарантия на технику до 3 лет.

Energomash – марка принадлежит немецкому производителю электрооборудования Sturm. Доступны электрические краскопульты, есть модели с удлиненными соплами. Гарантия составляет 14 месяцев.

FIT – производитель из Канады. Специализируется на пневмо- и электроинструменте. Краскопульты доступны в пнемоисполнении. Есть модели с манометром. Гарантия 2 года.

FUBAG – немецкий производитель сварочного и компрессорного оборудования. Краскораспылители пневматического типа. Гарантия на продукцию до 2 лет.

Kalibr – российский производитель оборудования для дома, сада и промышленных объектов. Доступны электромодели краскопультов. Гарантия составляет 1 год.

Prorab – российский производитель электроинструмента и станков. Доступны электромодели краскораспылителей. Гарантия 1 год.

SATA – немецкий производитель строительных механизмов. Продукция премиум-класса, пневмораспылители. Расширенная гарантия до 3 лет.

Sturm – производитель из Германии. Специализируется на бюджетном электроинструменте, имеет несколько торговых марок. Доступны электрические краскораспылители. Гарантия 14 или 25 месяцев, зависит от модели.

Wagner – международный концерн с главным представительством в Германии. Специализируется на технологичном окрасочном инструменте. Краскопульты электрические. Гарантия от года.

Реклама от спонсоров:vash.market