Вкладыши коленвала — что это такое?

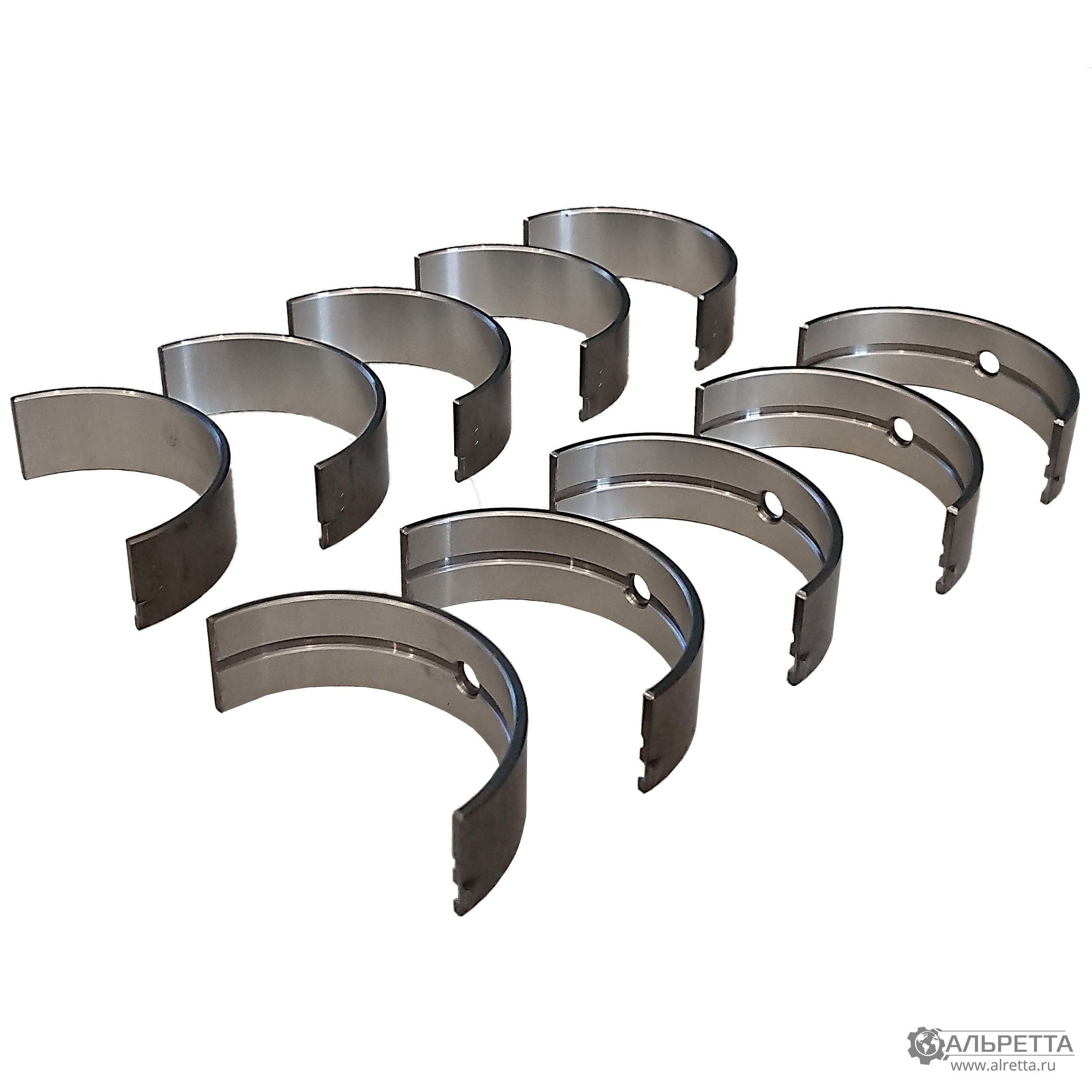

Двигатель внутреннего сгорания – сложный механизм, состоящий из не одной сотни деталей. И все они до одной важны для сбалансированной и корректной работы сложной системы, в той или иной степень. Но в тот же момент ни в коем случае нельзя равнозначно расценивать степень важности каждой из них. Одним из самых важных элементов, безусловно, является коленчатый вал и все его детали, что сопрягаются с ним, который передаёт энергию сгорающего топлива на колёса, тем самым вращая их. Речь далее пойдёт о составляющих данного механизма, а именно о вкладышах коленвала, что представляют собой небольшие полукольца из мягкого металла с антифрикционным покрытием. Во время длительной работы мотора машины именно они должны самыми первыми покидать свой пост, а не шейки коленчатого вала.

Что такое ремонтные вкладыши коленвала, их виды

По сути, вкладыши коленвала – это подшипники скольжения для шатунов, что вращают коленчатый вал.

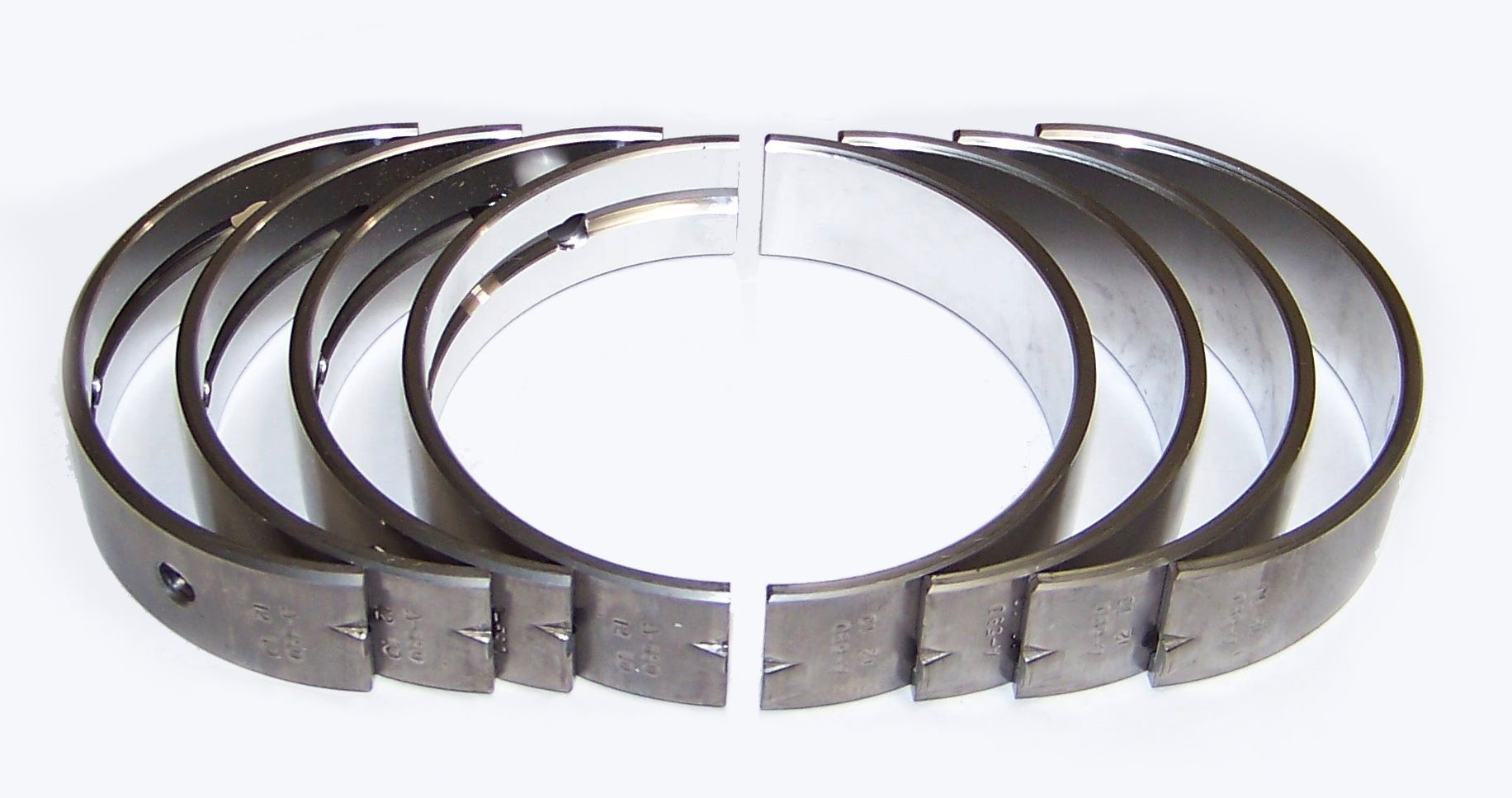

Для начала, вкладыши коленвала необходимо условно разделить на две категории: шатунные и коренные. Шатунные вкладыши, как мы говорили выше, расположены между шатунами коленвала и его шейками. Коренные же в свою очередь играют сходную роль, но располагаются они между коленчатым валом и местами его прохода через корпус ДВС.

Для разных двигателей на заводах изготавливают вкладыши коленвала, которые различаются между собой своим внутренним диаметром. Ремонтные вкладыши имеют отличия друг от друга и, безусловно, от новых, установленных на только что выпущенный автомобиль. Их минимальное различие исчисляется с отметки в четверть миллиметра и нарастает с аналогичным шагом. Таким образом, мы имеем размерный ряд ремонтных вкладышей коленвала с шагом в 0,25 мм по внутреннему диаметру: 0,25; 0,5; 0,75; 1 мм и т.д.

Причины замены вкладышей коленчатого вала?

В условиях экстремальных температурных и физических нагрузок, что постоянно переносит коленчатый вал, помогают ему удержаться на оси, обеспечивая деятельность кривошипно-шатунного механизма, только лишь вкладыши коленвала. Коренные и шатунные шейки работают по принципу внутренних обойм, а вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, через которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, о которой говорилось выше, что и позволяет вращаться коленвалу.

Коренные и шатунные шейки работают по принципу внутренних обойм, а вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, через которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, о которой говорилось выше, что и позволяет вращаться коленвалу.

Первопричиной замены вкладышей коленвала является их физическое изнашивание. Каково бы ни было желание уберечь вкладыши от износа, но физика есть физика. Поверхности шеек вкладышей коленвала со временем стираются, увеличивая между ними зазор, что приводит свободному ходу коленвала и меньшей подаче масла из-за резкого снижения давления. А это уже приводит к поломкам автомобильных двигателей.

Второй причиной вынужденного ремонта является проворачивание вкладышей коленчатого вала. О таких ситуациях доводилось слышать, наверное, каждому автовладельцу, но вот о причинах данного положения вещей знают, увы, но далеко не все. Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель. Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определённых условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель. Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определённых условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

— предельная вязкость смазки, попадание в неё абразивных соединений или вообще её пропадание;

— недостаточный натяг установленных крышек подшипников;

— слишком жидкая смазка и эксплуатация двигателя в режимах постоянных перегрузок.

Как определить износ вкладышей коленвала и помочь механизму?

После того как случилось так, что ремонт двигателя уже неизбежен, возникает вопрос о том, как же определять далее износ коленвальных вкладышей и какого размера необходимо их будет приобретать для следующей замены? В основном для замеров используется микрометр, но всё же достаточно точно это вычисляется и визуально, как говорится «на глаз».

Незамедлительная замена необходима в случае поворота вкладышей коленвала. Показателем данной проблемы послужит громкий стук коленвала и постоянные попытки мотора заглохнуть. Если заклинит шейки, то ехать Вам дальше уже не получится никак. В любом из случаев следует проводить детальный осмотр механизмов. Если Вы обнаружите на шейках волнообразные рытвины, которые вполне осязаются руками, то не избежать расточки коленвала и последующей установки ремонтных вкладышей соответствующего размера. Настоятельно рекомендуем приобретать вкладыши только по факту его расточки. Ведь большой износ может повлечь провести данную процедуру на один, а то и на два размера.

Как поставить вкладыши на коленвал – порядок действий?

По большей части случаев заменять вкладыши коленвала автолюбители отправляются на СТО. Но при сильном желании каждый из Вас, кто имеет навыки ремонта и неплохого обращения с инструментом, вполне справиться в данной ситуации с возложенной на него задачей.

1. Самое первое и важное – это проверка зазора между коленвалом и его вкладышем. Для этого необходимо воспользоваться калиброванной проволокой из пластмассы, что расположена на соответствующей шейке. После крышку с вкладышем установите и затяните с нужным усилием, которое равно 51 Н·м (измерение данной величины можно произвести при помощи динамометрического ключа). После того как крышка снята, размер зазора будет равен степени сплющивания проволоки. Чтобы оценить данный параметр необходимо воспользоваться номинальным зазором, который соответствует каждой автомобильной марке. И если степень сплющивания проволоки говорит о том, что зазор более номинального, значит необходима установка ремонтного вкладыша.

2. После того как все зазоры были проверены, следует снять шатуны со всех шеек, демонтировать коленвал и расточить его. Шлифовка коленчатого вала производится на центростремителе, наличием которого, конечно, похвастает не каждый. Поэтому данную часть процедуры лучше сделать у мастера. После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.

Поэтому данную часть процедуры лучше сделать у мастера. После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.

3. Когда вкладыши окончательно подобраны, следует производить монтаж коленвала в обратном порядке. Когда элементы вставлены в свои посадочные места, закрутите крышки коренных подшипников.

4. Далее решаем вопрос установки вкладышей коленвала и шатунов на свои места. Для этого вкладыши просто смазываем моторным маслом и закручиваем их крышки. Так что, как Вы видите их установка занимает очень мало времени, в отличии от подготовительных работ и приготовлений.

Помните, что коленвал – одна из самых дорогих деталей каждого автомобиля. Кроме того он испытывает огромные нагрузки. А посему стоит принимать все возможные меры, дабы продлить его эксплуатационный период. И актуальным действием будет своевременная расточка коленчатого вала, которая сыграет основополагающую роль. После выполнения данной процедуры все шейки снова идеально гладкие и готовы к последующим «рабочим будням».

После выполнения данной процедуры все шейки снова идеально гладкие и готовы к последующим «рабочим будням».

Важно! Автомобильный двигатель – агрегат достаточно сложный и специфичный. Многие автолюбители и умельцы полностью разбирают, ремонтируют и собирают его, можно сказать с закрытыми глазами. Но установка вкладышей коленвала требует дополнительных специальных навыков. Лучше доверить эту работу опытному мотористу. Нужно это во избежание недостаточного или избыточного натяга, что может привести к проворачиванию вкладышей.

Как правильно подобрать вкладыши коленвала?

Какой бы ни была причина разборки автомобильного двигателя и замены вкладышей коленвала, тут без его шлифовки не обойтись. Новые вкладыши монтируют либо на новый коленвал, либо уже на расточенный. Даже если повреждениям подвержена лишь одна шейка, то шлифовальную подгонку под неё обязаны пройти и все остальные.

При сборке мотора на конвейере производится установка стандартных вкладышей коленвала. Например, для моделей ВАЗ вкладыши выпускают в четырёх ремонтных вариациях. Следовательно, и растачивать коленвал можно будет не более четырёх раз. Двигателям, которые устанавливают на ГАЗ и Москвич доступны пятая и шестая расточки до 1,25 и 1,50 мм. Размеры коленвальных вкладышей определяет только тот, кто производил расточку коленвала. В зависимости от глубины повреждений шеек, шлифовка может уйти на два размера вперёд. Вкладыши продаются комплектно для всех, как для коренных, так и для шатунных шеек.

Например, для моделей ВАЗ вкладыши выпускают в четырёх ремонтных вариациях. Следовательно, и растачивать коленвал можно будет не более четырёх раз. Двигателям, которые устанавливают на ГАЗ и Москвич доступны пятая и шестая расточки до 1,25 и 1,50 мм. Размеры коленвальных вкладышей определяет только тот, кто производил расточку коленвала. В зависимости от глубины повреждений шеек, шлифовка может уйти на два размера вперёд. Вкладыши продаются комплектно для всех, как для коренных, так и для шатунных шеек.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Справочная и техническая информация о деталях двигателей

Вкладыши и втулки (подшипники скольжения) условно можно разделить следующим образом:

- По направлению восприятия нагрузки:

- Радиальные подшипники скольжения.

- Осевые (упорные) подшипники скольжения.

- По назначению:

- Шатунные вкладыши коленвала. Это подшипники скольжения, обеспечивающие вращение шатуна относительно шатунной шейки.

- Коренные вкладыши коленвала. Это подшипники скольжения, обеспечивающие вращение коренных шеек коленчатого вала в постели блока цилиндров. Наши поставщики, изготавливают коренные вкладыши как комплектом на весь двигатель, так и поштучно на каждую шейку. Для удобства при монтаже выпускаются комплекты коренных вкладышей, в комплект которых входит одна опора, в которой соединены фланец упорного подшипника (полукольцо) с самим коренным вкладышем.

- Упорные полукольца/кольца (упорный подшипник коленвала). Это подшипники скольжения, предназначенные для ограничения осевого перемещения коленчатого вала.

- Втулки (вкладыши) распредвала. Втулки распредвала предназначены для обеспечения вращения распределительного вала в блоке или головке блока цилиндров.

- Втулки верхней головки шатуна (ВГШ). Втулки ВГШ обеспечивают вращение поршневого пальца относительно верхней головки шатуна.

- Втулки привода вспомогательных агрегатов. Втулки, которые обеспечивают вращение дополнительных валов (балансирного вала, вала привода вспомогательных агрегатов, вала привода масляного насоса) в блоке цилиндров.

- Втулки вала привода коромысел клапана (оси коромысел). Втулки, обеспечивающие защиту от износа оси коромысел и сами коромысла.

- По типу покрытия:

- Цельнометаллический (монометаллический) подшипник (вкладыш). Сделаны полностью из одного материала, обладающего достаточной жесткостью и износостойкостью.

- Двухслойный подшипник (биметаллический). Самый распространенный тип подшипников скольжения. Такие подшипники используются для снижения нагрузки в бензиновых и безнадувных дизельных двигателях в легковых автомобилях. Состоят из стальной основы, среднего слоя и слоя антифрикционного покрытия.

- Трехслойные. Вкладыши используются, главным образом, в двигателях с более тяжелой нагрузкой. Трехслойные вкладыши состоят из стального слоя являющегося основанием, слоя заливки (изоляционной прокладки) обеспечивающего оптимальные условия для прилегания третьего слоя — антифрикционного.

- SPUTTER. В отдельную группу выделяют трехслойные подшипники скольжения изготовленные с помощью технологии ионно-плазменного напыления (SPUTTER)

Описание основных причин износа коренных и шатунных вкладышей

Износ вкладышей приводит к снижению эффективности работы системы смазки двигателя, которое, в свою очередь, может привести к значительному износу отдельных частей силового агрегата, а также к снижению его рабочего ресурса. Поэтому при выявлении даже незначительного износа шатунных и/или коренных вкладышей необходимо предпринять меры по устранению неполадок.

Поэтому при выявлении даже незначительного износа шатунных и/или коренных вкладышей необходимо предпринять меры по устранению неполадок.

Содержание

Обычно причинами износа является их естественное старение. Однако в некоторых случаях имеет место попадание на их рабочую поверхность грязи или мусора, возникновение коррозии, недостаточное смазывание, несоосность осей и другие причины. Как правило, вкладыши не подлежат восстановлению, поэтому их необходимо менять на новые. Процедура это достаточно сложная, поэтому самостоятельное ее выполнение имеет смысл лишь в случае, если у автовладельца есть соответствующий опыт выполнения работ и необходимые инструменты.

Описание работы вкладышей

Перед тем как перейти к описанию признаков, причин и методов по устранению износа вкладышей, необходимо разобраться в их предназначении, видах и принципе работы.

Существует два типа вкладышей коленчатого вала — коренные и шатунные. По сути, вкладыши являются подшипниками скольжения, и в их задачи входит выдерживание значительных нагрузок, возникающих между шатуном и шейкой коленчатого вала. В современных машинах (в большинстве случаев) вкладыши сделаны из пластичных алюминиевых сплавов (обычно с алюминий с оловом). Сверху они покрыты антифрикционным составом.

В современных машинах (в большинстве случаев) вкладыши сделаны из пластичных алюминиевых сплавов (обычно с алюминий с оловом). Сверху они покрыты антифрикционным составом.

Коренные вкладыши расположены между коленчатым валом и местом, где коленвал проходит непосредственно через корпус двигателя, в посадочных местах, так называемых “постелях”. Коренные вкладыши имеют в своей конструкции отверстия, предназначенные для лучшего отвода масла. То есть, коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. А по факту на коренных вкладышах держится и вращается коленвал.

Шатунные вкладыши располагаются в нижней части головки шатунов. А шатуны, в свою очередь, закрепляются с помощью шатунных вкладышей на шатунных шейках коленчатого вала. Функция шатунных вкладышей заключается в том, что они являются подшипниками скольжения для нижних головок шатунов и шатунных шеек коленчатого вала.

Износ вкладышей подразумевает значительное увеличение их зазоров (чем больше увеличение — тем хуже). Вследствие этого падает давление в системе смазки двигателя. Обычно в таких случаях на приборной панели загорается лампочка (масленка), символизирующая о том, что давление масла значительно упало. Особенно часто это проявляется на горячем двигателе, когда вязкость масла минимальна. Водители в таких случаях говорят, что “подшипники не держат масло”. Износ вкладышей — очень опасная проблема, которая может привести к большому износу других деталей двигателя и мотора в целом. А это может привести к значительному уменьшению их ресурса и повреждению.

Вследствие этого падает давление в системе смазки двигателя. Обычно в таких случаях на приборной панели загорается лампочка (масленка), символизирующая о том, что давление масла значительно упало. Особенно часто это проявляется на горячем двигателе, когда вязкость масла минимальна. Водители в таких случаях говорят, что “подшипники не держат масло”. Износ вкладышей — очень опасная проблема, которая может привести к большому износу других деталей двигателя и мотора в целом. А это может привести к значительному уменьшению их ресурса и повреждению.

Рекомендуется менять вкладыши при каждом капитальном ремонте двигателя.

Звук от стука коренных вкладышей обычно глухой, с металлическим оттенком. Его легко выявить, когда двигатель работает на холостых оборотах, и после этого обороты резко увеличиваются (резко надавить на педаль газа). При этом на них идет большая нагрузка и появляется стук. Аналогично нужно поступить и с шатунными вкладышами.

Несложно найти, и в каком именно цилиндре стучат вкладыши. Для этого нужно поочередно отключать (выкручивать) свечи зажигания на бензиновом двигателе или форсунки топлива на дизельном. Если при какой-либо выкрученной свече упомянутый стук пропал, значит, в этом цилиндре и существует проблема.

Для этого нужно поочередно отключать (выкручивать) свечи зажигания на бензиновом двигателе или форсунки топлива на дизельном. Если при какой-либо выкрученной свече упомянутый стук пропал, значит, в этом цилиндре и существует проблема.

Признаки и причины износа

Теперь перейдем непосредственно к типам повреждений, которые способствуют износу вкладышей и выходу их из строя.

Попадание инородных тел

Признаки. Признаком попадание инородных тел или грязи является ситуация, когда возникает локальное повреждение рабочей поверхности на вкладыше. В некоторых случаях также возможно небольшое (меньшее) повреждение на обратной стороне детали. Как правило, мусор или грязь на поверхности вкладыша являются первопричиной дальнейшего износа. Поэтому нужно как можно раньше выявить указанную неисправность. В противном случае износ распространится дальше, и повреждена будет значительная площадь поверхности, вплоть до 100%.

Причины. Как указывалось выше, причиной такой ситуации является попадание грязи или мусора между вкладышем и его опорой. Из-за этого также возникает образование мест с большим масляным давлением, в которых разрушается масляная пленка. В свою очередь это приводит к разрушению поверхности вкладыша в процессе его эксплуатации.

Из-за этого также возникает образование мест с большим масляным давлением, в которых разрушается масляная пленка. В свою очередь это приводит к разрушению поверхности вкладыша в процессе его эксплуатации.

Методы устранения. В первую очередь необходимо выполнить проверку поверхностей опоры вкладыша и вала на предмет выявления на них повреждений. Если они есть — их необходимо устранить. После этого нужно убедиться, что поверхности чистые. Особенно это касается случая, когда устанавливаются новые вкладыши.

Грязевая эрозия

Признаки. Признаком грязевой эрозии является наличие задир или вкраплений грязи. Иногда и то и другое. В особо запущенных случаях грязевая эрозия может переместиться на области около масляных отверстий.

Причины. Причиной в данном случае является некачественное масло, в составе которого есть грязевые примеси или абразивные материалы.

Устранение. Необходимо проверить работу всех движущихся деталей двигателя. Особенно тщательно нужно проверить систему смазки. Имеет смысл также проверить систему очистки масла и воздуха (в первую очередь фильтры). При сборке двигателя нужно не допускать попадания в него грязи. После всего нужно обязательно поменять масло на новое.

Особенно тщательно нужно проверить систему смазки. Имеет смысл также проверить систему очистки масла и воздуха (в первую очередь фильтры). При сборке двигателя нужно не допускать попадания в него грязи. После всего нужно обязательно поменять масло на новое.

Коррозионное истирание

Признаки. Речь идет о наличии коррозионного истирания на задней стальной поверхности вкладыша. Как правило, следы коррозии располагаются ближе к соединению половинок корпуса вкладыша.

Причины. В данном случае причин может быть несколько. Среди них:

- Снижение усилия запрессовки. Это приводит к незначительным перемещениям корпуса вкладыша относительно поверхности их опоры.

- Крепежные болты были слабо затянуты при монтаже.

- На контактных поверхностях опоры вкладышей имеются инородные тела.

- Продолжительная работа двигателя на высоких оборотах (особенно если это проявляется часто).

- Использование вкладышей с неподходящими размерами (шириной).

Устранение. В соответствии с различными причинами возникновения неполадки методы устранения также могут быть разными. В частности:

- Затянуть крепежные болты с моментом, рекомендованным заводом-изготовителем автомобиля.

- Выполнить ревизию посадочного диаметра опоры вкладыша.

- Проверить чистоту соприкасающихся поверхностей между вкладышем и опорой.

- Использовать вкладыш предписанного размера (ширины).

- Старайтесь не использовать длительное время двигатель на высоких оборотах.

Усталость металла

Признаки. Усталость может быть вызвана не только длительной эксплуатацией вкладыша, но и чрезмерной нагрузкой на него. Признаками его выхода из строя будет ситуация, когда из его тела будут буквально вырваны частички материала, особенно в местах значительной нагрузки.

Причины. Их также может быть несколько:

- Использование неподходящих или некачественных вкладышей.

Это приводит к их значительной перегрузке.

Это приводит к их значительной перегрузке. - Основная нагрузка при работе приходится на края вкладышей.

- Неполное сгорание топлива в камере сгорания.

- Неверный тюнинг двигателя автомобиля.

Методы устранения. Соответственно, методы устранения также могут быть различными. Нужно проверить:

- осевую форму шейки вала.

- форму и геометрические размеры опор вкладыша.

- условия сборки двигателя, и в частности, установки вкладышей.

Также имеет смысл установить новый качественный вкладыш, подходящий по размеру.

Износ из-за проникновения олова

Признаки. Значительный слой олова в определенном месте на поверхности стальной основы. Обычно это сопровождается очень сильным локальным износом в том месте.

Причины. Возникновение небольших перемещений вкладыша на его посадочном месте, возникших из-за малого усилия запрессовки.

Методы устранения. Как правило, необходимо выполнить следующие действия. Первое — проверить посадочный диаметр опоры вкладыша. Второе — проверить чистоту сопрягаемых поверхностей вкладыша и опоры. Третье — проверить момент затяжки болтов и его корректировка в соответствии с рекомендациями завода-изготовителя.

Первое — проверить посадочный диаметр опоры вкладыша. Второе — проверить чистоту сопрягаемых поверхностей вкладыша и опоры. Третье — проверить момент затяжки болтов и его корректировка в соответствии с рекомендациями завода-изготовителя.

Коррозия поверхности

Признаки. При коррозии, в зависимости от ее степени, всегда повреждается поверхность вкладыша. Она становится пористой и теряет свой цвет.

Причина. Как правило, описанное явление вызвано использованием некачественного масла, в процессе разложения которого выделяются кислоты, которые и вызывают коррозию.

Методы устранения. Необходимо провести ревизию двигателя, а особенно систему смазки. При наличии значительных повреждений на валу и вкладыше необходимо их устранить. В конце ремонтных работ нужно обязательно поменять масло на качественное новое, рекомендованное для данной машины.

Недостаточно смазывание

Диагностика износа вкладышей

Признаки. Малое количество или отсутствие масла может привести к возникновению истирания и/или оплавления рабочей поверхности вкладыша. А это в свою очередь является причиной усталости металла и его повреждения.

Малое количество или отсутствие масла может привести к возникновению истирания и/или оплавления рабочей поверхности вкладыша. А это в свою очередь является причиной усталости металла и его повреждения.

Причины. Разрушение смазывающей пленки между вкладышем и валом. Из-за этого в процессе работы значительно возрастает трение и увеличивается температура. Материалы плавятся. Причиной также может быть сбой системы смазывания двигателя. В случае, если деформирована опора вкладыша или повреждена поверхность шейки вала, то высока вероятность разрушения смазывающей пленки.

Методы устранения. Необходимо провести ревизию системы смазывания двигателя, в том числе, чистоту масла. Также имеет смысл проверить состояние поверхности шейки вала и опор вкладышей. При необходимости нужно выполнить ремонт. Также возможен вариант установки новых вкладышей.

Неправильная обработка шеек коленвала

Признаки. Внутренняя поверхность вкладыша контактирует с шейкой вала с одной или двух сторон корпуса вкладыша. Также возможен вариант, когда материал внутренней поверхности очень изнашивается с торцов по окружности.

Также возможен вариант, когда материал внутренней поверхности очень изнашивается с торцов по окружности.

Причины. Причинами такой ситуации может быть:

- Размер вкладыша не соответствует необходимому значению, обычно большая ширина.

- Внутренний замок корпуса вкладыша маленький по размеру.

- Шейка вала установлена неправильно.

- Галтель (или галтели) шейки имеют очень большую ширину.

- Упорные подшипники имеют очень большие зазоры.

- Упорные подшипники неверно отрегулированы.

Методы устранения. Методы устранения также могут быть следующими, нужно проверить:

- тип корпуса вкладыша, его ширину, размер и форму замка.

- форму галтелей шейки вала.

- осевой зазор коленвала.

Царапины на поверхности

Признаки. Имеются отдельные царапины, которые по виду не напоминают рабочие потертости от работы механизма.

Причины. На рабочей поверхности вкладыша по каким-либо причинам (чаще всего из-за не соблюдения чистоты во время их установки) имеются мелкие инородные частицы. Возможно их образование вызвано технологиями литья или сверления.

Возможно их образование вызвано технологиями литья или сверления.

Методы устранения. Выполнить промывание двигателя новым чистым маслом с помощью внешнего масляного насоса. Лучше промывку выполнять после сборки двигателя и до того, как автомобиль будет проходить обкатку.

Чрезмерная эрозия из-за кавитации

Признаки. Материал, из которого сделан вкладыш, имеет локальные точки вымывания. Обычно они расположены симметрично или центрально на рабочей поверхности вкладыша. Также возможно их возникновения на обратной стороне масляного канала.

Причины. Тут возможны несколько причин:

- попадание охлаждающей жидкости в масляную систему;

- увеличенная скорость потока масла в системе;

- детонация;

- неверные зазоры вкладыша.

Методы устранения. Методы устранения могут быть такими, необходимо проверить:

- наличие охлаждающей жидкости в системе смазывания двигателя;

- зазоры на вкладышах;

- скорость масляного потока;

- рабочие параметры системы зажигания, а также провести ревизию двигателя.

Несоосность

Признаки. При несоосности происходит чрезмерный износ лишь в районе верхней части корпуса вкладыша по направлению к кромке. При этом зоны изношенности находятся диаметрально противоположно на окружности.

Причины. Несоосность центральных осей вкладышей и шейки.

Методы устранения. Возможны следующие варианты:

- Проверить большой диаметр шатуна. При этом в идеале центральная ось «постели» шатуна должна располагаться точно перпендикулярно упорным плоскостям. При этом нужно проверить, чтобы обе упорные плоскости были параллельны.

- Для коренного вкладыша нужно проверить соосность «постелей» всех коренных вкладышей на двигателе.

Методы профилактики

Как указывалось выше, частичный выход вкладышей из строя влечет за собой повышенный износ двигателя, и в частности, системы его смазки. Поэтому чтобы не допускать подобной ситуации имеет смысл проводить периодические мероприятия по профилактике. Так, в первую очередь необходимо пользоваться тем моторным маслом, которое рекомендовано производителем автомобиля. Особенно это касается его вязкости. Не стоит покупать очень дешевое масло, поскольку высока вероятность, что в его составе будут абразивные частицы, которые негативно влияют на двигатель в целом, и на вкладыши в частности.

Так, в первую очередь необходимо пользоваться тем моторным маслом, которое рекомендовано производителем автомобиля. Особенно это касается его вязкости. Не стоит покупать очень дешевое масло, поскольку высока вероятность, что в его составе будут абразивные частицы, которые негативно влияют на двигатель в целом, и на вкладыши в частности.

Также стоит производить периодическую проверку деталей двигателя, их состояние, геометрию, чистоту. При выполнении ремонтных работ нужно всегда следить за тем, чтобы в двигатель и/или систему смазки (масло) не попадала грязь. Существует так называемое “золотое правило” моториста, которое гласит, что лучше зазор на 0,03 мм больше, чем на 0,01 мм меньше. В таком случае вкладыш гарантировано не подведет, не расплавится и не застучит. Следите за состоянием двигателя вашего автомобиля, и он будет служить вам долгие годы.

Лучше не дожидаться ситуации, когда на приборной панели засветится лампочка, сигнализирующая о низком давлении масла. В идеале необходимо периодически проверять значение давления самостоятельно или в автосервисе. Ведь лампочка масленки светиться (то есть, срабатывает аварийный датчик) уже в крайнем случае, когда давление упало до критического. Этого лучше не допускать, особенно на двигателях со значительным пробегом.

В идеале необходимо периодически проверять значение давления самостоятельно или в автосервисе. Ведь лампочка масленки светиться (то есть, срабатывает аварийный датчик) уже в крайнем случае, когда давление упало до критического. Этого лучше не допускать, особенно на двигателях со значительным пробегом.

Заключение

Необходимо периодически проверять состояние вкладышей, поскольку эти, казалось бы, незначительные детали могут привести к большим проблемам с масляной системой двигателя, тем самым значительно снизив его ресурс. И чем раньше удастся выявить поломку и устранить ее — тем с меньшими затратами в будущем придется столкнуться автовладельцу для проведения ремонта двигателя. Процедуру по замене можно провести как самостоятельно, так и на СТО. Однако, если вы решите выполнить ремонт самостоятельно, то вы должны быть на 100% уверены в том, что сможете довести дело до конца, поскольку замена подразумевает большой объем как демонтажных, так и монтажных работ.

Спрашивайте в комментариях. Ответим обязательно!

Ответим обязательно!

Коренные и шатунные вкладыши | Oil-club.ru

Как часто в разговорах и бывалых водителей и механиков, и новичков можно услышать фразу: «Движок стуканул!» или «Провернуло вкладыш». И все, или почти все, понимают, что разговор идет об аварии двигателя внутреннего сгорания, а именно, о выходе из строя подшипников скольжения коленчатого вала, будь то коренных, или шатунных. Эти аварии занимают одно из первых мест по частоте из всех серьезных происшествий с двигателем. Причем, чего греха таить, вину за происшедшее чаще всего возлагают на моторное масло. «Я, мол, залил масло такое-то, вот его качество и виновато!». А между тем, с одной стороны, имеется достаточное количество причин выхода из строя подшипников коленчатого вала, и далеко не все из них напрямую связаны с качеством моторного масла, а с другой стороны, имеется громадный опыт безаварийной эксплуатации таких же подшипников с не укладывающемся в нашем представлении пробегом в один, два и даже более миллионов километров.

Так какие же факторы могут стать причиной выхода подшипников из строя? Как по внешнему виду аварийного подшипника можно выявить эту причину? Как добиться того, чтобы за время эксплуатации автомобиля исключить хотя бы этот тип аварии двигателя? Вот с этими вопросами мы и попытаемся разобраться в этой статье.

Но для начала посмотрим, как устроен обычный подшипник коленчатого вала.

Рис. 1. Типичная конструкция коренного подшипника

На рисунке показан типичный состав слоев (от коленчатого вала по направлению к ложу подшипника) и их толщина:

- Защитный оловянный слой толщиной 1 микрон;

- Покровный слой — сплав медь (3%) – олово (8-12%) — свинец (до 100%), толщина 12-25 микрон;

- Никелевая прокладка (никелевый барьер), толщина 1-2 микрон;

- Вкладыш подшипника — сплав меди (69-75%), свинца (21-25%) и олова (3-4%), общей толщиной 250-400 микрон;

- Стальная основа толщиной 2-4 миллиметра и

- Защитный оловянный слой толщиной 0.

5 микрон.

5 микрон.

В некоторых случаях вкладыш подшипника изготавливают не из меди, свинца и олова, а из специального алюминиевого сплава.

Такая конструкция подшипника обеспечивает его следующие положительные характеристики:

Согласованность покровного слоя: мягкий гладкий материал этого слоя должен поддаваться (изнашиваться) для соответствия отклонениям размеров вала и незначительной несогласованностью с осью вращения, особенно при обкатке. Материал покровного слоя легко поддается без ущерба шейке вала.

Поглотительная емкость покровного слоя: мельчайшие частицы твердых веществ (грязи, продуктов износа и т.п.) могут поглощаться мягким материалом покровного слоя и покрываться мягкой пленкой, предотвращая вредные задиры, а, следовательно, износ шейки вала и самого подшипника.

Стойкость к заклиниванию: задир, истирание и рифление поверхности может вызываться твердофазной сваркой между скользящими поверхностями в случае, когда масляная пленка между подшипником и шейкой вала тонка или разорвана. Основной компонент покрытия, а именно, свинец является мягким металлом, который может работать в условиях граничной (плохой) смазки при запуске или останове двигателя. Исследователи подтвердили, что пленка с малым напряжением сдвига (т.е. покровный слой) на металле с высоким напряжением сдвига (т.е. на вкладыше) обеспечивает наименьшее трение. Опыт эксплуатации показывает, кроме того, что подшипники дизельных двигателей до 1996 года, не содержащие покровного слоя, часто заклинивали и проворачивались, особенно при запуске.

Основной компонент покрытия, а именно, свинец является мягким металлом, который может работать в условиях граничной (плохой) смазки при запуске или останове двигателя. Исследователи подтвердили, что пленка с малым напряжением сдвига (т.е. покровный слой) на металле с высоким напряжением сдвига (т.е. на вкладыше) обеспечивает наименьшее трение. Опыт эксплуатации показывает, кроме того, что подшипники дизельных двигателей до 1996 года, не содержащие покровного слоя, часто заклинивали и проворачивались, особенно при запуске.

Коррозионная устойчивость покровного слоя: Она необходима для предотвращения коррозионного разъедания медно-свинцового вкладыша. Свинец легко поддается разрушению окисленным маслом или маслом с недостаточным общим щелочным числом (TBN), и значит, не способен бороться с кислотными продуктами сгорания топлива. Без покровного слоя, свинец вкладыша будет энергично растворяться, вызывая снижение его прочностной структуры. Для снижения разъедания покровного слоя, свинец в нем сплавлен с устойчивым к кислотам оловом, который, кроме того, упрочняет структуру покрытия.

Никелевый барьер: тонкий слой никеля между покровным слоем и вкладышем необходим для предотвращения миграции олова из покровного слоя в медно-свинцовый вкладыш при высоких рабочих температурах, а также со временем. Без никелевого барьера олово из покровного слоя будет проникать в материал вкладыша и образовывать нежелательные хрупкие сплавы с медью. При диффузии олова в медь наблюдаются два вредных эффекта. Уменьшение количества олова в сплаве покровного слоя уменьшение коррозионную устойчивость этого слоя. С другой стороны, хрупкие интерметаллические сплавы олова с медью могут вызывать проворачивание подшипника в случае, если до них достанет шейка вала. Чтобы избежать необходимости нанесения никелевого слоя, некоторые изготовители подшипников применяют свинцово-индиевый покровный слой.

Защитный слой: оловянное покрытие, которое защищает подшипник от атмосферной коррозии (ржавление стальной основы) и позволяет длительное хранение в обычных условиях.

Подшипники с алюминиево-кремниевым сплавом применяются реже медно-свинцовых. Они значительно сильнее подвергаются кавитации в высокоскоростных высоконагруженных двигателях. Технология их изготовления несколько сложнее, так как для того чтобы на алюминиевый сплав вкладыша нанести покровный слой приходится использовать специальную технологию для получения высококачественного сцепления.

Полевые испытания выпускаемых в США дизельных двигателей показали, что подшипники этих двигателей могут работать 1 миллион (1.6 млн. км) и более миль без замены. Но чтобы достигнуть такого срока службы, требуется комбинация нескольких факторов:

- Качественные подшипники, которые правильно установлены.

- Коленчатый вал с правильными контурами шеек с соответствующим качеством обработки поверхности.

- Надлежащая практика технического обслуживания по срокам замены масляного и воздушного фильтров.

- Рекомендованные изготовителем двигателя интервалы замены масла.

- Предотвращение попадания в моторное масло охладителя и топлива.

- Использование масла соответствующих градаций вязкости SAE и стандарта качества API.

- Контроль эксплуатационных условий двигателя для исключения сильной перегрузки, чрезмерных оборотов, перегрева двигателя.

Эксперимент проводился в транспортных парках, имеющих грузовики Cummins, Detroit Diesel, Caterpillar и Mack. В результате этого испытания было упразднено ранее действующее правило «критерия обобщенного износа» в 300 000 миль (483 000 км), т.е. после такого пробега двигатель ставился на капитальный ремонт.

Испытуемые двигатели имели мощность 220-260 кВт (300-365 л.с.) с заменами масла в интервале от 15 000 до 32 000 миль (23 000 – 50 000 км). Однако подшипники одного из новых грузовиков Mack проработали 1 млн. миль при интервалах смены масла в двигателе через 50 000 миль (80 000 км). Более чем десятилетние полевые испытания показали, что при соответствующей эксплуатации наиболее нагруженные подшипники, а именно, шатунные, имеют безаварийный пробег от 1 до 1. 5 млн. миль (до 2 400 000 км)!

5 млн. миль (до 2 400 000 км)!

Такие интервалы безаварийной работы моторных подшипников не в последнюю очередь зависят от улучшения в стандартах качества масел API. Внутри этой системы определены строгие проверочные испытания, в том числе и на коррозию подшипников. Это тесты:

- моторный бензиновый тест L-38 на износ подшипника

- стендовый тест Cummins на коррозию подшипника

- дизельный тест Mack T-9.

Тест L-38

Тест L-38 был разработан для оценки влияния смазочного материала на медно-свинцовый подшипник и стабильность масла к сдвигу. Все моторные масла, имеющие действующие спецификации API (CD, CF-2, CF-4, CG-4, SH, SJ) должны пройти тест L-38 на износ подшипника. Тест использует одноцилиндровый двигатель Labeco, который был разработан в 1950 году и до сих пор работает на этилированном бензине. Для теста используются медно-свинцовые подшипники без покровного слоя.

Цель теста – оценить коррозионную способность окисленного смазочного материала на подшипник. Окисленное масло содержит в своем составе органические кислоты, корродирующие свинец. Для этого температура масла в главной масляной магистрали двигателя L-38 поддерживается при 143°С во время всего 40-часового испытания. Двигатель гоняется при очень маленькой нагрузке при 3150 об/мин. Эти скорости и нагрузки гарантируют постоянный поток масла вдоль поверхностей подшипника. Если масло окисляется, то коррозия верхних и нижних подшипников произойдет однородно поперек вкладышей. Уровень воздействия определяется потерей веса подшипника до и после испытания.

Окисленное масло содержит в своем составе органические кислоты, корродирующие свинец. Для этого температура масла в главной масляной магистрали двигателя L-38 поддерживается при 143°С во время всего 40-часового испытания. Двигатель гоняется при очень маленькой нагрузке при 3150 об/мин. Эти скорости и нагрузки гарантируют постоянный поток масла вдоль поверхностей подшипника. Если масло окисляется, то коррозия верхних и нижних подшипников произойдет однородно поперек вкладышей. Уровень воздействия определяется потерей веса подшипника до и после испытания.

В современных высококачественных маслах (т.е. API CF-4/CG-4/SH/SJ) окисление масла хорошо подавляется ингибиторами окисления, моющими и противозадирными присадками. Однако, в масле могут происходить сложные химические взаимодействия с образованием продуктов, способных корродировать медно-свинцовый сплав, или активная сера из пакета присадок будет разрушать вкладыш подшипника. В этом случае тест L-38 еще до поступления масла в продажу будет гарантировать, что его состав правильно сбалансирован по присадкам.

В 2001 году этот тест должны перевести на неэтилированный бензин для новой бензиновой спецификации API SL.

Стендовое испытание на коррозию Cummins

В 1985 году было установлено коррозионное разрушение бронзового пальца ролика толкателя клапанов. Это разрушение было обусловлено высокими уровнями дитиофосфата молибдена, добавляемого к маслу API CD/SF в качестве присадки для экономии топлива. Масла, использующие эту присадку, проходили тест L-38.

Такой бронзовый палец изготавливается из сплава, содержащего 95% меди и 5% олова и используется во многих дизельных двигателях и по сей день. Однако, дитиофосфат молибдена вызвал серьезный коррозионный износ пальца, образуя легко изнашиваемый сульфид меди.

Такое разрушение можно смоделировать в стендовых испытаниях и этот тест добавился при испытании масел API CG-4/CH-4. В тесте используются четыре металлических пластины из чистых свинца, меди и олова и фосфористой бронзы. Эти пластины погружаются в 100 мл масла, нагретого до 135°С с барботажем воздуха на 168 часов. По окончанию теста масло анализируется на содержание в нем вышеназванных металлов, а пластинка меди – на изменение цвета.

По окончанию теста масло анализируется на содержание в нем вышеназванных металлов, а пластинка меди – на изменение цвета.

Тест Mack T-9

Хотя тесты L-38 и Cummins успешно применяются для исключения коррозии подшипников, они ничего не могут сказать о продленных интервалах смены масла, в результате которых общее щелочное число (TBN) масла может упасть ниже допустимого уровня и вызвать кислотное разрушение подшипников.

Тест Mack T-9 имеет продолжительность 500 часов. За это время, масла прошедшие тесты L-38 и Cummins, но имеющие недостаточное общее щелочное число вызовут износ колец и гильз и коррозию подшипников. Тест был введен в спецификацию CH-4 и из-за него TBN масел CH-4 возрос до 9-12.5.

Тест Mack T-9 показал, что он является точным инструментом для измерения коррозии медно-свинцовых подшипников с оловянно-свинцовым покрытием. Двигатель Mack 1994 года, рядный, 6-ти цилиндровый, 12-ти литровый развивает мощность 269 кВт (350 л.с.) при 1800 об/мин. Устанавливаются такие моторные условия, что первые 75 часов теста протекают при расчетной нагрузке, а остальные 425 часов при максимальном вращающем моменте (1250 об/мин) с 15% передозировкой топлива, что дает возможность получить 290 кВт мощности (390 л. с.). Максимальное давление сгорания в этих условиях 20.7 МПа. Понятно, что пиковый вращающий момент производит высокий износ колец и гильз, а также высокий износ подшипников. Температура масла в главной масляной магистрали 104°С, содержание серы в топливе 0.05 вес. %.

с.). Максимальное давление сгорания в этих условиях 20.7 МПа. Понятно, что пиковый вращающий момент производит высокий износ колец и гильз, а также высокий износ подшипников. Температура масла в главной масляной магистрали 104°С, содержание серы в топливе 0.05 вес. %.

Высококачественные моторные масла, прошедшие эти тесты, в сочетании с высококачественными подшипниками и соответствующей практикой техобслуживания позволят эксплуатировать двигатели до пробега в 1 млн. миль

Однако за длительный период наблюдений набрались факты выхода моторных подшипников из строя. Далее приводится анализ причин, вызвавших эти аварии.

Утечка охлаждающей жидкости (антифриза)

Коррозия подшипников, обусловленная утечкой охлаждающей жидкости на основе гликолей (антифриз и т.п.) обычно совершенно очевидна. Корродируют все медно-свинцовые подшипники (шатунные, коренные и полуподшипники опоры вала), а также масляный радиатор.

Подшипники имеют яркий медный цвет. Здесь наблюдается полная потеря покровного слоя. На микрофотографиях сканирующей электронной микроскопии можно было увидеть значительную коррозию меди и свинца.

На микрофотографиях сканирующей электронной микроскопии можно было увидеть значительную коррозию меди и свинца.

Рис. 2. Электронная микрофотография коррозии шатунного подшипника, вызванная утечкой гликолевой охлаждающей жидкости. Увеличение 150х.

Этиленгликоль, основа охлаждающих жидкостей, при попадании в моторное масло в столь суровых условиях (высокая температура и сильное насыщение воздухом) легко окисляется до щавелевой и муравьиной кислот. Это относительно сильные органические кислоты и легко реагируют с окислами меди и свинца. Химическое коррозионное разрушение органическими кислотами, как полагают, продолжает воздушное окисление меди и свинца. Образовавшиеся соли легко растворяются в потоке масла и уносятся с поверхности подшипника. В результате – яркая свежая поверхность металла, открытая для дальнейшего разъедания.

Миграция олова из покровного слоя

Подшипники были возвращены с полевых испытаний после проворачивания при относительно малом пробеге в 280 000 миль (450 000 км). Исследования показали, что два разных поставщика снабжали данные двигателя подшипниками, и подшипники одного из них выходили из строя чаще и в динамометрических, и в полевых испытаниях. Все они демонстрировали удаление покровного слоя.

Исследования показали, что два разных поставщика снабжали данные двигателя подшипниками, и подшипники одного из них выходили из строя чаще и в динамометрических, и в полевых испытаниях. Все они демонстрировали удаление покровного слоя.

Ни один из этих аварийных подшипников не имел никелевой прослойки между покровным слоем и вкладышем. При исследовании новых подшипников было установлено, что при их производстве олово из покровного слоя продиффундировало в сплав вкладыша и прореагировало с медью. Рентгеновский дифракционный анализ показал на границе раздела покровного слоя и вкладыша слой интерметаллического соединения толщиной 2 μm состава εCu3Sn. В этом случае покрытие содержало 7% олова. Другой же подшипник, содержащий в покровном слое 19% олова, образовал слой интерметаллида толщиной 1.2 μm.

Интерметаллическое соединение εCu3Sn является весьма твердым веществом с высокими фрикционными свойствами. И если в результате коррозии подшипник теряет покровный слой, то шейка коленчатого вала, войдя в контакт с твердым интерметаллидом, проворачивает подшипник и приводит к аварии двигателя. Решение проблемы – использование прослойки из никеля толщиной 1-2 микрона между покровным слоем и вкладышем в медно-свинцовых подшипниках. Никелевая прослойка выполняет функцию барьера, не позволяющему олову покровного слоя диффундировать во вкладыш со всеми вытекающими последствиями.

Решение проблемы – использование прослойки из никеля толщиной 1-2 микрона между покровным слоем и вкладышем в медно-свинцовых подшипниках. Никелевая прослойка выполняет функцию барьера, не позволяющему олову покровного слоя диффундировать во вкладыш со всеми вытекающими последствиями.

Потеря подшипником покровного слоя из-за незначительных утечек охлаждающей жидкости

Ранее мы рассмотрели коррозию подшипников из-за значительной утечки охлаждающей жидкости. Но оказывается, что и небольшие количества жидкости в моторном масле могут вызвать аварию подшипников.

Аварийные подшипники были лишены покровного слоя с частичным или полным обнажением металла вкладыша красного цвета. Исследование подшипников сканирующей электронной микроскопией показало наличие белых сферических частиц (шариков) со средними размерами от 15 до 40 микрон. Эти шарики не только поглощались покровным слоем, но и как бы пахали его. В результате, покровный слой был удален как бы абразивным износом, хотя и не в классическом смысле режущим действием шлифовальным зерном, но деформацией и вспахиванием мягкого материала такими шариками.

Было ясно, что сферические частицы были тверже покровного слоя, а по своему химическому составу (кальций, фосфор, сера и др.) они образовались из присадок моторного масла. Эти частицы назвали «масляными шариками».

Лабораторные исследования показали, что «масляные шарики» можно получить энергичным перемешиванием 2% гликоля с обычным моторным маслом в лабораторном стакане при 150°С в течение 2 часов.

Рис. 3. Электронная микрофотография «масляных шариков» вмурованных в покровный слой и вспаханный слой. Увеличение 1000х.

Механизм их образования следующий. Моторное масло в работающем двигателе энергично перемешивается вращающимся коленчатым валом и ударами шатунов. При наличии в масле небольшого количества охлаждающей жидкости или воды, они распределены в объеме масла в виде микроскопических капелек. Так как растворимость веществ присадок в воде значительно большая, чем в масле, в этих капельках сосредотачивается большая концентрация химических компонентов. При высокой температуре очень быстро протекают химические реакции между веществами присадок, приводящие, в конечном счете, к образованию весьма твердых по своей природе фосфорным соединениям кальция и цинка. И как только такая капелька «рассола» попадет на поверхность масла или на поверхность горячей детали, вода мгновенно испаряется и остается сферический комочек твердого вещества – «масляный шарик». Ну а дальше все просто. Попадая с потоком масла в зазор между шейкой коленчатого вала и подшипником, эти шарики начинают вести свою разрушительную работу – покровный слой подшипника по мере размеров «шариков» или поглощает их, если они меньше его толщины, или слой вспахивается, если «шарики» более крупные. Вспаханный слой обладает значительно худшей адгезией (прилипанием) к нижележащему вкладышу и начинает энергично смываться. Результат видели многие водители и механики – поверхность подшипника из серебристой становится сплошь красной или пятнистой. А в этом случае и до «стука» недалеко.

И как только такая капелька «рассола» попадет на поверхность масла или на поверхность горячей детали, вода мгновенно испаряется и остается сферический комочек твердого вещества – «масляный шарик». Ну а дальше все просто. Попадая с потоком масла в зазор между шейкой коленчатого вала и подшипником, эти шарики начинают вести свою разрушительную работу – покровный слой подшипника по мере размеров «шариков» или поглощает их, если они меньше его толщины, или слой вспахивается, если «шарики» более крупные. Вспаханный слой обладает значительно худшей адгезией (прилипанием) к нижележащему вкладышу и начинает энергично смываться. Результат видели многие водители и механики – поверхность подшипника из серебристой становится сплошь красной или пятнистой. А в этом случае и до «стука» недалеко.

Однако, иногда наблюдается потеря покровного слоя на краях шатунных подшипников. Этот феномен не приводит, как правило, к аварии, но вызывает интерес механиков-мотористов. Это явление вызывается постелью шатунного подшипника, не являющейся совершенно ровной и прогибающейся по краям, где она менее жестка. Часто повышенная нагрузка на краю подшипника вызывается вогнутой поверхностью шейки вала, которая объясняется чрезмерной полировкой шейки в середине. Кроме того, масляная пленка на краю подшипника минимальна по толщине и несущей способности из-за срыва подъемной силы масляного клина на открытом участке.

Часто повышенная нагрузка на краю подшипника вызывается вогнутой поверхностью шейки вала, которая объясняется чрезмерной полировкой шейки в середине. Кроме того, масляная пленка на краю подшипника минимальна по толщине и несущей способности из-за срыва подъемной силы масляного клина на открытом участке.

Нарушение сцепления: отделение медно-свинцового сплава вкладыша от стальной основы

Достаточно редко, но наблюдается выход одного подшипника за другим в совершенно нормальных условиях эксплуатации. На таких подшипниках невооруженным глазом видны открытые свищи на поверхности вкладыша и рядом по направлению вращения коленчатого вала вчеканеные в покровный слой выколовшиеся фрагменты вкладыша. Другие же фрагменты, унесенные потоком масла, могут явиться причиной вторичных повреждений. Микроскопические исследования поперечного среза такого свища показывают наличие пустоты. Оплавленный вид стенки раковины (свища) дает основание предположить о производственном дефекте таких подшипников при литье.

Рис. 4. Расслоение. Показана дыра в медно свинцовом сплаве и соответствующий кусок из этой дыры. Увеличение 3х.

Кавитационные повреждения подшипников

Кавитация, или правильнее, кавитационная эрозия, не вызывает аварии подшипника, но результатом ее является пятнистый вид поверхности подшипника. Обломки слоев подшипника, образовавшиеся в результате кавитационной эрозии, попадают между шейкой вала и покровным слоем и впечатываются в него.

Рис. 5. Прогрессирующая кавитационная эрозия алюминиевого шатунного подшипника вблизи поверхности разъема.

Кавитационная эрозия – результат действия микроструй высокого давления, образующихся в момент схлопывания пустот в объеме масла в зоне отрицательного давления. В масле в подшипниках отрицательные давления возникают в двух случаях – при вибрации и наличии быстро разбегающихся трущихся поверхностей, разделенных масляной пленкой. Разрыв непрерывной жидкой фазы в области пониженных давлений порождает образование пустот в виде пузырьков, которые с огромной скоростью схлопываются при попадании в область повышенных давлений. В этот момент образуется реактивная микроструя, несущая огромную (для размеров пузырька) энергию. Ее направление и удар могут быть направлены в любую сторону, но если струя попадает на поверхность мягкого покровного слоя подшипника, она как кумулятивный снаряд, разрывает ее. Микрооспины разрушений постепенно разрастаются, объединяются и вот они уже становятся заметны невооруженным глазом. В микротрещины между поврежденным покровным слоем и вкладышем проникает масло, ослабляя силы сцепления покрытия с вкладышем. Кроме того, тепловые перепады влияют на масло и металл, опять же раскачивая зоны сцепления двух слоев. Через некоторое время крупные куски покровного слоя отваливаются и уносятся потоком масла, вызывая затем вторичные разрушения, или вчеканиваются в еще целую поверхность покрытия, меняя ее прочностные и эксплуатационные характеристики. Подшипники выходят из строя.

В этот момент образуется реактивная микроструя, несущая огромную (для размеров пузырька) энергию. Ее направление и удар могут быть направлены в любую сторону, но если струя попадает на поверхность мягкого покровного слоя подшипника, она как кумулятивный снаряд, разрывает ее. Микрооспины разрушений постепенно разрастаются, объединяются и вот они уже становятся заметны невооруженным глазом. В микротрещины между поврежденным покровным слоем и вкладышем проникает масло, ослабляя силы сцепления покрытия с вкладышем. Кроме того, тепловые перепады влияют на масло и металл, опять же раскачивая зоны сцепления двух слоев. Через некоторое время крупные куски покровного слоя отваливаются и уносятся потоком масла, вызывая затем вторичные разрушения, или вчеканиваются в еще целую поверхность покрытия, меняя ее прочностные и эксплуатационные характеристики. Подшипники выходят из строя.

По данным исследователей процесса кавитационной эрозии подшипников, она может происходить в результате:

- флуктуации (колебаниям) давлений в потоке масла из-за особенностей поверхности подшипника и шейки вала, таких как канавок и сверлений;

- инерционных эффектов масла внутри сверлений шатуна, используемых для подачи масла к шатунному пальцу и для охлаждения поршня;

- вибрации шейки вала в пределах зазора подшипника.

Зона скопления кавитационных повреждений в основном сосредоточена на верхнем шатунном подшипнике из-за упругой деформации верхнего бугеля при различных тактах двигателя, вызывающей образование пустот и их схлопывание в масляной пленке. Кроме того, не последнее место в образование пустот занимает и сверление шейки вала для подачи масла к подшипнику.

Хотя кавитационная эрозия наблюдалась и на медно-свинцовых подшипниках, более часто она проявляется на алюминиевых подшипниках из-за их более низкой усталостной прочности.

Абразивный износ покровного слоя

Это один из самых распространенных механизмов аварии подшипников. Однако этот тип аварий в настоящее время с успехом устраняется применением превосходных систем фильтрации моторного масла. Современные двигатели работают с 25-40 микронными полнопоточными фильтрами в комбинации с 10-15 микронными байбасными фильтрами. В некоторых случаях 25-40 микронные фильтры объединены с центрифужными фильтрами.

Однако, поломки подшипников, обусловленные грязью, происходят в очень мощных двигателях. С середины 90-х годов мощности транспортных грузовиков и внедорожных транспортных средств значительно возросла. Из-за увеличения нагрузок на подшипники, некоторые производители двигателей склоняются к «напыленным покрытиям» для увеличения их грузоподъемности. Эти гетерогенные алюминиево-оловянные покрытия имеют большую стойкость к износу и усталости, но меньшую поглотительную способность для грязи. Их безаварийная работа еще в большей степени зависит от чистоты двигателя и очистительной системы моторного масла.

С середины 90-х годов мощности транспортных грузовиков и внедорожных транспортных средств значительно возросла. Из-за увеличения нагрузок на подшипники, некоторые производители двигателей склоняются к «напыленным покрытиям» для увеличения их грузоподъемности. Эти гетерогенные алюминиево-оловянные покрытия имеют большую стойкость к износу и усталости, но меньшую поглотительную способность для грязи. Их безаварийная работа еще в большей степени зависит от чистоты двигателя и очистительной системы моторного масла.

Рис. 6. Поверхность шатунного подшипника. Показан абразивный износ вблизи масляного отверстия.

Начиная с 1991 года, растет уровень сажи в моторном масле. Это вызвано ограничениями по выбросам окислов азота в атмосферу с выхлопными газами. Для снижения уровня окислов азота в выхлопных газах необходимо снизить температуру сгорания топлива в цилиндрах дизельных двигателей. Для этого применяют более поздний впрыск топлива. Но в этом случае, вместе со снижением уровня окислов азота, происходит повышенное образование сажи, которая накапливается в моторном масле. Весьма актуальным становится вопрос борьбы с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Весьма актуальным становится вопрос борьбы с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Разрыв масляного потока: авария одиночных подшипников

Во время эксперимента встречались случаи выхода одиночных подшипников из строя без видимых причин. Анализ аварийных подшипников показал наличие контакта «металл-металл» между подшипником и шейкой вала. Вид такого подшипника приведен на рис. 7.

Очевидно, несущая способность масляной пленки в какие то моменты оказывалась недостаточной. Такое может произойти из-за не соответствующей подачи масла, чрезмерной нагрузки, неточного попадания размеров в допуски, перегрев подшипника или какой-нибудь комбинации перечисленных факторов.

На ряде внедорожных транспортных средств, все такие аварии происходили во время резкого снижения нагрузки в процессе работы. Проворачивало только по одному подшипнику, в то время как остальные были в хорошем состоянии. Это значит, что количества масла, поступающего на аварийный подшипник, вдруг стало недостаточно. На минимальную величину масляной пленки могут влиять два основных фактора – вибрация мотора и разбаланс распределения нагрузки. При этом может произойти разрыв масляного потока. У подшипника, к которому на мгновение не поступает масло, резко подскакивает температура. Увеличение температуры производит двойной эффект: понижение вязкости масла и уменьшение зазора между подшипником и валом. С уменьшением вязкости масла происходит изтоньшение масляной пленки, а с уменьшением зазора уменьшается количество поступающего масла. Такой цепной процесс быстро приводит к заклиниванию и проворачиванию подшипника.

Это значит, что количества масла, поступающего на аварийный подшипник, вдруг стало недостаточно. На минимальную величину масляной пленки могут влиять два основных фактора – вибрация мотора и разбаланс распределения нагрузки. При этом может произойти разрыв масляного потока. У подшипника, к которому на мгновение не поступает масло, резко подскакивает температура. Увеличение температуры производит двойной эффект: понижение вязкости масла и уменьшение зазора между подшипником и валом. С уменьшением вязкости масла происходит изтоньшение масляной пленки, а с уменьшением зазора уменьшается количество поступающего масла. Такой цепной процесс быстро приводит к заклиниванию и проворачиванию подшипника.

Рис. 7. Авария подшипника распределительного вала. Показан размазанный свинец вблизи центра подшипника, расплавленный свинец вокруг масляного отверстия и на краю подшипника.

Исследования показали, что температура подшипника начинает резко возрастать при достижении потока масла некоторого критического значения. Кроме того, температура подшипника была обратно пропорциональна потоку масла, и находится в прямой зависимости от удельной нагрузки и поверхностной скорости.

Кроме того, температура подшипника была обратно пропорциональна потоку масла, и находится в прямой зависимости от удельной нагрузки и поверхностной скорости.

Как видно, причин выхода из строя подшипников скольжения коленчатого и распределительного валов достаточно много. Но сейчас уже имеется большой опыт работы таких подшипников при пробеге 1 миллион и более миль. Залог такого пробега кроется в качественном изготовлении деталей двигателя и правильной эксплуатации.

М. Н. Чистяков, техн. специалист фирмы «Май Тау»

Источник: J. A. Mc Geehan and P. R. Ryason «Million Mile Bearings: Lessons From Diesel Engine Bearing Failure Analysis»

http://www.autolub.info/

Коренные и шатунные вкладыши двигателя вилочного погрузчика, провернуло вкладыши-решение проблемы

В чем разница между коренными и шатунными вкладышами, основные поломки связанные с ними.

Коренные и шатунные вкладыши двигателя очень похожи между собой, как по внешнему виду, размеру и свойствам, так и по функциям, которые они выполняют в двигателе вилочного погрузчика.

Что такое шатунные и коренные вкладыши и в чем их функция

В двигателе погрузчика есть элемент, называемый коленчатым валом. Это высоконагруженный элемент, и конструкционно устанавливается он не на обычные, шариковые подшипники, а на подшипники скольжения.

Подшипники скольжения представляют собой металические пластины, покрытые специальным антифрикционным слоем.

Эти пластины и есть шатунные вкладыши. Они крепятся в специальных местах, называемых постелями. Необходимость крепления шатунных вкладышей обусловлена несколькими причинами.

Во-первых, на вкладыше имеется отверстие, которое предназначено для движения масла и должно быть совмещено с аналогичным отверстием в постелях.

Во-вторых, правильное крепление обеспечивает трение на поверхностях, специально для этого предназначенных.

В чем разница между коренными и шатунными вкладышами

А— коренной вкладыш

В- шатунный вкладыш

Разница между вкладышами в их расположении, первые находятся в том месте, где коленвал проходит в корпусе двигателя, шатунный же находится между шатуном и шейкой коленвала.

Причины замены шатунных и коренных вкладышей ДВС вилочного погрузчика

Основных причин, по которым владельцы вилочных погрузчиков должны заменить вкладыши, несколько.

Первая причина-естественный износ трущихся поверхностей, этот процесс неизбежен, так как коленчатый вал работает в условиях высоких температур при постоянных нагрузках.

Специальное покрытие изнашивается, что приводит к неправильной работе коленвала и ДВС.

Вторая причина-это проворачивание вкладышей, к этому приводит излишне густое масло с частичками металла, которое оказывает абразивное действие на поверхность вкладыша.

Часто, одной из причин, особенно у бывших в ремонте двигателей, является недостаточный натяг. Это следствие неправильного подбора и установки вкладыша неквалифицированными механиками. В процессе работы коленвала происходит проворот вкладыша, остановка мотора-финансовые потери владельца погрузчика в этом случае неизбежны.

Как правильно подобрать и установить вкладыш

Какой бы не была причина замены вкладыша, даже если повреждена только шейка, шлифовать и подгонять нужно полностью весь коленвал.

Вкладыш коренной коленвала нижний Валдай CUMMINS ISF3.8 4948505

Вкладыш коренной коленвала нижний Валдай CUMMINS ISF3.8 4948505

Шатунные и коренные вкладыши Cummins обеспечивают вращение коленвала. Вкладыши так же называют подшипник скольжения.

Коренные вкладыши – сталеалюминевые, тонкостенные, с отверстиями для прохода масла. Оба вкладыша подшипников одинаковые и имеют усы для исключения возможности проворачивания.

Шатунные вкладыши – сталеалюминевые, тонкостенные. Оба вкладыша взаимозаменяемы. Для исключения проворачивания на шатунных вкладышах имеются усы.

Купить вкладыши Cummins

У Вас есть возможность купить вкладыши Cummins ISF3.8 Валдай 4948505 по максимально низкой цене, воспользовавшись кнопкой “Заказать”. Так как мы работаем напрямую с производителями запчастей Cummins и DongFeng у нас высокое заводское качество и низкие цены.

Так как мы работаем напрямую с производителями запчастей Cummins и DongFeng у нас высокое заводское качество и низкие цены.

Самые распространенные причины выхода из строя вкладышей

Недостаток смазки, загрязнение, коррозия и перегрузки двигателя. Чтобы избежать осложнений, рекомендуем устранять все неисправности в процессе выполнения капитального ремонта двигателя.

Советуем регулярно менять масло двигателя. Это значительно продлит службу вкладышам.

Причиной быстрого разрушения вкладышей может являться неправильная их установка во время сборки двигателя.

Спешите купить вкладыши Cummins ISF3.8 Валдай 4948505 по низкой цене!

| Производитель | CUMMINS BFCEC |

|---|---|

| Каталожные номера | 4948505 |

| Двигатель | ISF3.8 |

| Шасси | ГАЗ-33106 Валдай с двигателем ISF3.8 |

Бесплатно довозим товар до склада транспортной компании.

Производим доставку по всем городам России: Адлер, Азов, Анапа, Архангельск, Астрахань, Барнаул, Белгород, Беломорск, Брянск, Валдай, Великие Луки, Великий Новгород, Великий Устюг, Владивосток, Владикавказ, Владимир, Волгоград, Вологда, Воркута, Воронеж, Выборг, Геленджик, Дудинка, Екатеринбург, Иваново, Ижевск, Иркутск, Казань, Калининград, Калуга, Кандалакша, Кемерово, Киров, Кострома, Краснодар, Красноярск, Куйбышев, Курган, Курск, Лабытнанги, Липецк, Магадан, Магнитогорск, Майкоп, Махачкала,Москва, Мурманск, Набережные Челны, Нальчик, Находка, Невель, Невинномысск, Нерюнгри, Нефтекамск, Нефтеюганск, Нижневартовск, Нижнекамск, Нижний Новгород, Новокузнецк, Новороссийск, Новосибирск, Норильск, Омск, Орел, Оренбург, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Плесецк, Подольск, Псков, Ростов-на-Дону, Рязань, Самара, Саранск, Саратов, Северморск, Северодвинск, Смоленск, Сочи, Ставрополь, Сургут, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Урюпинск, Усинск, Уссурийск, Уфа, Ухта, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чита, Чудово, Якутск, Ярославль

Вкладыши коренные коленвала, компект, размеры от Р0 до Р7, ДААЗ, двигатели КАМАЗ 740,7405|7405-1000102|Цена 1503. 00 руб. | НПО «КамАгрегат-Сервис» | Набережные Челны | Нижний Новгород

00 руб. | НПО «КамАгрегат-Сервис» | Набережные Челны | Нижний Новгород

Артикул: 7405-1000102

1 503 ₽

Коренные вкладыши коленчатого вала двигателя 740,7405

В продаже имеются все размеры: от Р0 до Р7, цена за комплект.

Используются для двигателей КАМАЗ-740 (КАМАЗ-740.11, КАМАЗ-740.13, КАМАЗ-740.30, КАМАЗ-740.31,КАМАЗ-740.37) и КАМАЗ-7405 в том числе с коленчатым валом (коленвалом) 740.13.1005008-20.

В комплект входит 8 нижних и 8 верхних вкладышей, размеры указываюися на упаковочной коробке, каждый вкладыш также имеет маркировку (посмотрите на фото справа)

Данные вкладыши подшипников коленчатого вала сменные, тонкостенные, трехслойные с рабочим слоем из свинцовой бронзы.

В верхнем вкладыше имеется отверстие для подвода масла и канавка для его распределения.

Верхний и нижний вкладыши коренного подшипника не взаимозаменяемы.

Производитель: Димитровоградский завод вкладышей (Ульяновская область), дочернее предприятие ОАО «Димитровоградский автоагрегатный завод» — ДААЗ.

Справочная информация по размерам вкладышей приведена в таблице ниже рядом с кнопкой заказа.

При заказе не забудьте выбрать необходимый размер комплекта вкладышей в выпадающем списке внизу.

Таблица размеров коренных вкладышей коленвала двигателя КАМАЗ 740, КАМАЗ 7405

| Номенклатурный номер | Диаметр шейки вала (мм) | Диаметр постели (мм) | Размер |

| 740.1000102 | 95 | 100 | Ст |

| 740.1000102 Р1 | 94,5 | 100 | Р1 |

| 740.1000102 Р2 | 94 | 100 | Р2 |

| 740.1000102 Р3 | 95 | 100,5 | Р3 |

| 740.1000102 Р4 | 94,5 | 100,5 | Р4 |

| 740.1000102 Р5 | 94 | 100,5 | Р5 |

740. 1000102 Р6 1000102 Р6 | 93,5 | 100 | Р6 |

| 740.1000102 Р7 | 93 | 100 | Р7 |

Цена: 1 503 ₽

Вкладыши коленвала — что это такое?

Двигатель внутреннего сгорания — сложный механизм, состоящий из не одной сотни деталей. И все они до одной важны для сбалансированной и корректной работы сложной системы, в той или иной степени. В тот же момент нельзя равнозначно расценивать степень важности каждой из них. Одним из самых важных элементов, безусловно, является коленчатый вал и все его детали, что сопрягаются с ним, который передаёт энергию сгорающего топлива на колёса, тем самым вращая их.Речь пойдёт о составляющем механизма, а именно о вкладышах коленвала, что предоставит себе небольшое полукольца из мягкого металла с антифрикционным покрытием. Во время длительной работы мотора машины именно они должны первыми покидать свой пост, а не шейки коленчатого вала.

Что такое ремонтные вкладыши коленвала, их виды

По сути, вкладыши коленвала — это подшипники скольжения для шатунов, что вращают коленчатый вал. Происходит вращение микровзрыва в камере сгорания цилиндров двигателя. В этой системе довлеют высокая скорость и большая нагрузка, в результате этого приходится минимизировать трение деталей, в результате чего мощность двигателя попросту выйдет из строя, причём мгновенно. Для того, чтобы трение было максимально снижено, все значимые детали двигателя сгорания облачены в так называемую «масляную пелену» — тонкую микронную плёнку, что обеспечивается системой автомобильного двигателя.Появление плёнки, что обволакивает металлические детали, возможно только в том случае, если давление масла достаточно сильное. И между шейкой коленвала и его вкладышами так же присутствует подобная масляная прослойка. И только благодаря ей сила трения минимизируется, насколько это возможно. Из этого можно сделать вывод, что вкладыши коленвала выполняет определенную функцию, которая увеличивает срок эксплуатации..jpg)

Для начала, вкладыши коленвала необходимо условно разделить на две категории: шатунные и коренные. Шатунные вкладыши, как мы сказали выше, расположены между шатунами коленвала и его шейками. Коренные же в очередь играют сходную роль, располагаются они между коленчатым валом и местами его прохода через корпус ДВС.

Для разных двигателей на заводе изготавливают вкладыши коленвала, которые различаются между собой своим внутренним диаметром. Ремонтные вкладыши имеют отличия друг от друга и безусловно, от новых, на только что выпущенный автомобиль.Их минимальное различие исчисляется с отметки в четверть миллиметра и нарастает с аналогичным шагом. Таким образом, мы имеем размерный ряд ремонтных вкладышей коленвала с шагом в 0,25 мм по внутреннему диаметру: 0,25; 0,5; 0,75; 1 мм и т.д.

Причины замены вкладышей коленчатого вала?

В условиях экстремальных температурных и физических нагрузок, что переносит коленчатый постоянно вал, помогает удержаться на оси, действует кривошипно-шатунного механизма, только лишь вкладыши коленвала. Коренные и шатунные шейки работают по принципу внутренних обойм, вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, которая позволяет вращаться выше, что и позволяет вращаться коленвалу.

Коренные и шатунные шейки работают по принципу внутренних обойм, вкладыши коленвала выполняют функцию наружных, соответственно. В системе моторного блока продумана целая сеть маслопроводов, которые на вкладыши подаётся моторное масло под большим давлением. Оно то и создаёт ту самую микроскопическую плёнку, которая позволяет вращаться выше, что и позволяет вращаться коленвалу.

Первопричиной замены вкладышей коленвала является их физическое изнашивание . Каково бы ни было желание уберечь вкладыши от износа, но физика есть физика.Поверхности шеек вкладышей коленвала со временем стираются, увеличивая между ними, что приводит свободному ходу коленвала и меньшему подаче масла из-за резкого снижения давления. А это уже приводит к поломкам автомобильных двигателей.

Второй причиной вынужденного ремонта является проворачивание вкладышей коленчатого вала . О таких ситуациях доводилось слышать, наверное, каждому автовладельцу, но вот о причинах данного положения вещей знают, увы, но далеко не все. Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель.Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определенных условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

Так как же и почему это случается? Тончайшая пластина вкладыша ложиться в импровизированную постель.Наружные стенки полуколец обрамлены специальными выступами, которые в новом двигателе упираются во фронтальные части блока. При определенных условиях усики попросту не выдерживают вкладыш, и он начинает проворачиваться, слипаясь с шейкой коленчатого вала. Если такое случилось и вкладыш повернуло, двигатель попросту перестаёт функционировать. Типичными причинами таковой поломки являются:

— предельная вязкость смазки, попадание в нее абразивных соединений или вообще её пропадание;

— недостаточный натяг крышек подшипников;

— слишком жидкая смазка и эксплуатация двигателя в режимах постоянных перегрузок.

Как определить износ вкладышей коленвала и помочь механизму?

После того, как случилось так, возникает вопрос о том, как же определить дальнейшие износ коленвальных вкладышей и какого размера необходимо их приобретать для следующей замены? В основном для замеров используется микрометр, но всё же достаточно точно это вычисляется и визуально, как говорится «на глаз». Сразу же оцените возможность следующей расточки коленчатого вала.

Сразу же оцените возможность следующей расточки коленчатого вала.

Незамедлительная замена необходима в случае поворота вкладышей коленвала. Показателем данной проблемы послужит громкий стук коленвала и постоянные попытки мотора заглохнуть. Если заклинит шейки, то ехать Вам дальше уже не получится никак. В любом случае следует проводить детальный осмотр механизмов. Если вы обнаружите на шейках волнообразные рытвины, которые вполне осязаются руками, то не избежать расточки коленвала и установки ремонтных вкладышей соответствующего размера.Настоятельно рекомендуем приобретать вкладыши только по факту его расточки. Ведь большой износ может повлечь за собой компьютер на один, а то и на два размера.

Как поставить вкладыши на коленвал — порядок действий?

По большей части заменять вкладыши коленвала автолюбители отправляются на СТО. Но при сильном желании каждый из Вас, кто имеет навыки ремонта и неплохого обращения с инструментом, вполне справиться в данной ситуации с возложенной на него рекомендации. Для этого необходимо просто соблюдать следующие действия:

Для этого необходимо просто соблюдать следующие действия:

1. Самое первое и самое важное — это проверка зазора между коленвалом и его вкладышем. Для этого необходимо использовать калиброванную проволокой из пластмассы. После крышки с вкладышем устанавливается и затяните с нужным усилием, которое равно 51 Н · м (измерение данной величины при помощи динамометрического ключа). После того как крышка снята, размер зазора будет равен степени сплющивания проволоки.Чтобы оценить данный параметр, используйте этот параметр, который соответствует каждой автомобильной марке. И если степень сплющивания проволоки говорит о том, что зазор более номинального, значит необходима установка ремонтного вкладыша.

2. После того, как все зазоры были проверены, следует снять шатуны со всех шеек, демонтировать коленвал и расточить его. Шлифовка коленчатого вала производится на центростремителе, наличием которого, конечно, похвастает не каждый.Поэтому данная часть процедуры лучше сделать у мастера. После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.

После того как коленчатый вал расточили, можно заняться подбором ремонтных вкладышей. Тут снова Вам придёт на помощь микрометр и дальнейшая примерка ремонтных вкладышей коленвала.