Метод дублирования. 11 примеров из конструкции ДВС / Хабр

Дублирование (от французского doubler удваивать) в системе это вид резервирования, имеющего минимальную избыточность.

Статья

эволюция развития автомобильных двигателей с начала 90-х годоввызвала интерес, и сильное обсуждение преобразований в двигателестроении. Эта статья будет ее продолжением без временных рамок, но с одним общим условием — все представленные примеры повысили надежность, и ряд других характеристик ДВС в лучшую сторону.

2 ДВС в одном автомобиле (Полный привод без сложной трансмиссии)

Обычно перед инженерами стоит непростой выбор — какой привод выбрать? Идеальным решением конечно будет полный привод, но помимо проблем с развесовкой по осям тут всплывают и дополнительные сложности из за трансмиссии. Простым решением проблемы может служить решение установить два двигателя в автомобиль.

Первые серийные 2-х моторные автомобили появились еще в 1935-ом году.

Немецкая фирма Vidal & Sohn Tempo-Werk GmbH» пытаясь выиграть военный заказ предложила простой и технологичный автомобиль под названием Tempo 1200G.

Число 1200 отображало суммарный объем двух двухтактных моторов, а мощность до 36 л.с. Из оригинальных решений кроме моторов стоит отметить два запасных колеса расположенных по бортам между передней и задней осью. Такое решение позволяло машине передвигаться по бездорожью без риска повредить днище.

Серийный выпуск модели 1200G продолжался до 43-го года, но и после производство продолжилось уже для нужд других стран (Австрия, Турция, Финляндия, Румыния, Болгария, Дания).

Следующий «двухмоторник» — Citroen Sahara.

Этот автомобиль созданный на базе легендарной малолитражки Citroen 2CV стал результатом борьбы за нефтяные контракты в Африке. Простое решение с двумя моторами понравилось заказчикам и в результате в период с 1960 по 1966 год было построено 692 Citroen Sahara. Возросшая мощность и выбор между 3 типами привода на машине были высоко оценены и… сейчас цена этих раритетов одна из самых высоких среди 2CV (от 100 000$).

Кроме этих двух серийных машин были и другие двухмоторные автомобили.

Mini Cooper Twini.

VW Golf II Pikes Peak

VW Scirocco 280/4

MTM TT Bimoto

Mercedes-Benz A38 AMGНе стабильный на лосином тесте MB A-Class был проблемой для имиджа марки.

Дело в том что автомобиль обладал слишком большой «парусностью» по отношению к массе, из-за особенностей установки мотора. В AMG придумали как решить эту проблему… установив сзади второй двигатель!

В А38 установили два двигателя от А190 общей мощностью 254 л. с. и моментом 360 Нм. С помощью такой силовой установки А38 стал набирать 100 км/ч всего за 5,7 с, а максимальная скорость достигла 230 км/ч. Кроме того, спецы AMG уменьшили клиренс на 10 мм.

Интересно, что задний двигатель запускается отдельно от переднего с помощью специального переключателя, встроенного в блок управления стеклоподъемниками.

2 турбины для ДВС (всего несколько десятилетий и уже стандартное решение)

Две турбины на автомобиле сейчас уже не вызывают удивления (некоторые машины уже имеют и больше), но по прежнему с точки зрения надежности это одно из наиболее приемлемых решений. Аналоги решения проблемы инерционности турбины вроде Variable-Nozzle Turbine и электро-турбины пока не настолько простое решение, а часто даже не всегда необходимое.

Аналоги решения проблемы инерционности турбины вроде Variable-Nozzle Turbine и электро-турбины пока не настолько простое решение, а часто даже не всегда необходимое.

Преимущества двух турбин в виде уменьшения времени турбо-задержки, увеличения мощности и экономичности в широком диапазоне оборотов двигателя хорошо отработаны на ДВС абсолютно разного назначения и объема.

Изначально Twin Turbo («турбины-близнецы») называлась технология, при которой выхлопные газы разделялись на два равных потока и распределялись на две одинаковые турбины малого размера. Это позволяло получить лучшее время отклика, а иногда и упростить конструкцию мотора, используя недорогие турбокомпрессоры, что очень актуально для V образных двигателей с выхлопными коллекторами «вниз». Сейчас технология несколько «усложнилась» и две турбины теперь разного размера для обеспечения стабильной тяги без «турбо-ямы».

Главное преимущество — увеличение мощности при относительно небольших габаритах ДВС по сравнению с атмосферной версией впрочем тоже имеет свои пределы, но во многом проблемы связаны уже с очередным «удвоением» количества турбин до четырех («квадро-турбо» от BMW).

2-х режимный впуск (впуск изменяемой геометрии). Проблема выбора между двух «зол» решена

Не зря многие автомобилисты сравнивают мотор с сердцем. Процессы внутри ДВС во многом схожи с пульсирующим органом, так как тоже состоят из целого ряда пульсаций.

В процессе работы двигателя во впускном коллекторе так же возникают пульсации из за цикличности процесса всасывания воздуха и выпуска отработавших газов. При определенном резонансе движения волн воздуха внутри коллектора это может даже помочь наполнению цилиндра, но проблема в том что этот процесс работает только на определенном диапазоне оборотов. Все остальные пульсации выше или ниже этой планки вредят процессу смесеобразования в ДВС.

Для решения этой проблемы иногда ставят «длинный» впускной коллектор (если нужна хорошая тяга на низких оборотах), или «короткий» (для высоких оборотов). Разумеется со временем инженеры задумались о «совмещении функций» в одном устройстве и создали впускной коллектор изменяемой геометрии.

Аналогия из биологии.Лучший пример «зачем это надо?» это дыхание во время бега человека. При небольших нагрузках мы предпочитаем дышать носом, но когда воздуха не хватает «всасываем» воздух уже ртом и носом (при критически высоких нагрузках — только ртом).

Впуск переменной длины сейчас применяется как в дизельных, так и бензиновых двигателях. Даже

на ВАЗ такой делали. В надувных двигателях впускной коллектор переменной длины не используется, т.к. необходимый объем воздуха в камере сгорания обеспечивается механическим нагнетателем или турбокомпрессором.

От 2 клапанов к 4-м (удвоение)

Количеством клапанов на цилиндр сейчас мало кого удивишь, а тем не менее этот показатель когда то вызывал интерес у водителей 90-х. Как всякая новая технология в те времена она обросла целым рядом мифов, которые изжили себя уже в наше время (конечно представить себе удвоение движущихся деталей без сопутствующих проблем сложно, но по факту вышло именно так).

Увеличение количества клапанов позволяет снизить массу каждого из них, а значит, клапаны могут двигаться быстрее, создавая меньше нагрузок на пружину и седло. Так что, как ни странно, кажущийся на первый взгляд более сложным двигатель в целом был надежнее аналогичного 2-х клапанного.

Тема увеличения количества клапанов так же неизменно связана с другим видом «раздвоения» — установкой двух распредвалов в ГБЦ ДВС.

2 распределительных вала (DOHC)

Двигатели с 2 распределительными валами получили обозначение DOHC (Double OverHead Camshaft) что буквально означает «двойной верхний распределительный вал». Широкое распространение данная конструкция получила во многом за счет предыдущих преобразований в ДВС (увеличение оборотов которое непосредственно определило внедрение большего количества клапанов, электронного впрыска и т. д.). Для таких условий эксплуатации простота и надежность работы сыграла решающую роль. Так же «двойной распредвал» позволил более точно выставлять фазы ГРМ что увеличивало показатели мощности из за качественно улучшенного смешивания топливной смеси в цилиндрах ДВС.

Так переделка ГБЦ с 8 клапанной в 16-ти уже сейчас не представляет особых проблем.

2х рядная цепь ГРМ

После внедрения DOHC стал закономерный вопрос — чем приводить в движение распределительные валы в ГБЦ? Так как раньше привод осуществлялся толкателями (что и было причиной ограничения максимальных оборотов двигателя), а сейчас подобный метод свел бы в ноль все преимущества двух распредвалов и многоклапанности. Выход был простой — либо ремнем, либо цепью, и именно выбор цепи в данном случае с точки зрения надежности самый оптимальный.

Наиболее надежным приводом до сих пор считается двухрядная цепь. Сроки эксплуатации цепи совпадают с сроками службы самого двигателя, а двухрядная по понятным причинам еще и более износоустойчива в процессе работы. С временем правда необходимость в высокой надежности отпала, и на данный момент ремни ГРМ и менее надежная однорядная цепь более популярный вариант.

В наше время есть примеры «тюнинга» отечественной техники в виде установки 2-х рядной цепи на «Ниву».

2-х массовый маховик

Словосочетание двухмассовый маховик на первый взгляд все же не подпадает под определение дублирования, но как и впуск переменной длины по сути является объединением двух противоречий.

Аббревиатуры ДММ (двухмассовый маховик), ZMS (Zweimassenschwungrad) и DMF (dual mass flywheel) обозначают на трех языках одно и то же изделие – маховик с двумя подвижными друг относительно друга корпусами из стали на одной оси. Внутри одного из корпусов находится сердце механизма – демпфирующий механизм и подшипник.

Основа идеи разделения масс — избавление от резонанса возникающего на определенных оборотах двигателя, и необходимость избавления от демпферов крутильных колебаний для которых просто не оставалось места. Резонанс так или иначе все равно проявляется на моторах с облегченным и обычным маховиком, если нет гасителей этих колебаний. Перенос функции демпфирования крутильных колебаний в двухмассовый маховик позволил избавиться не только от опасности резонанса в двигателе, но и исключил эту же проблему в трансмиссии.

Недостатком подобного совмещения в эксплуатации стала необходимость замены ДММ вместе с комплектом сцепления по истечению срока службы, так как ресурс двух агрегатов примерно одинаковый. В результате повышенная надежность и возможность переносить более высокие пиковые нагрузки ДММ не так заметна для потребителя как сам факт необходимости замены этой традиционно «вечной» детали в автомобиле.

Фактически понятие надежность тут стоит воспринимать не как фактор повышенного ресурса маховика, а как влияние использования ДММ на общую надежность мотора и трансмиссии.

2 шатуна на круглый поршень — это лучше чем 2 шатуна на овальный как у Хонды …

Очень странной конструкцией с двумя шатунами в ДВС удивляли дважды.

Первый как это обычно бывает сильно удивил, но не «взлетел», а второй стал более успешным. Оба раза речь шла о двигателе мотоцикла!

В 1977 году Хонда решила кардинально изменить свое положение в мотоспорте установив на мотоцикл четырехтактный двигатель с 8 клапанами на цилиндр, и двумя шатунами. Это решение было очень сложным технически, но чего не сделаешь для победы в гонках?

Это решение было очень сложным технически, но чего не сделаешь для победы в гонках?

Итог испытаний показал что выигрыша эта конструкция не давала и постоянно ломалась.

Вторым удачным двухшатунным ДВС стал двухцилиндровый турбодизель на мотоцикле NEANDER 1400 TURBODIESEL.

Количество инноваций в моторе огромно, так как изначально планировалось делать его для выступлений на MotoGP, но дальше что то пошло не так… и получился уникальный круизер на солярке. Упрощённо это звучит так – в двух цилиндрах по поршню, который передает момент на шатуны, соединенные с двумя коленвалами. Коленвалы соеденены шестернями и вращаются в разные стороны. Такой конструкторский порыв позволил в результате уравновесить боковые силы действующие на поршень и устанавливать поршни без “юбок”.

Главная проблема моторов – потери на трение и износ в данном случае решена методом уравновешивания, что позволило уже на эксперементальной конструкции для MotoGP (на бензине) достичь 12 тыс. Оборотов. Поэтому 4 – 4. 5 тыс. Оборотов для дизеля не оказывают негативного воздействия на мотор.

Поэтому 4 – 4. 5 тыс. Оборотов для дизеля не оказывают негативного воздействия на мотор.

2 поршня на цилиндр, или «оппозитник» наоборот

Мотор с встречным движением поршней или двигатель с противоположно-движущемся поршнями (ПДП) вопреки его

современному маркетинговому прототипувсе таки не только существовал, но и успешно эксплуатируется до сих пор.

Двигатели этой схемы применяются в тепловозах, танках, авиации и судостроении.

Первый ПДП был построен еще в 1900 году компанией Gobron-Brillié, а уже в 1903 году автомобиль с этим мотором достиг скорости 100 миль в час! Далее немного переделанная кострукция французов уже использовалась в авиации фирмой Юнкерс.

Дизельный вариант ПДП был построен в России инженером Р.А. Корейво, и запатентован в 1907 году во Франции.

Схожий по философии на ПДП вариант так же ставили на мотоциклы.

2 форсунки на цилиндр. Зачем усложнять?

Традиционно, когда говорят о количестве цилиндров в двигателе, то считается что количество форсунок равно этому числу. Зачем устанавливать больше?

Зачем устанавливать больше?

Безусловно усложнение лишним впрыском сильно влияет на надежность, если речь идет о впрыске закиси азота, газа или даже воздуха. Однако не все так однозначно, и увеличение количества клапанов на цилиндр как оказалось имеет и свой негативный эффект…

В двигателях внутреннего сгорания с системой Dual Injector не одна форсунка на цилиндр, а две — для каждого клапана своя. Из-за этого диаметр капель топлива, попадающих в цилиндр, уменьшается на 60%, поэтому бензин сгорает плавно и стабильно, особенно в сочетании с системой автоматического регулирования фаз газораспределения, поясняют специалисты компании Nissan. Экономия топлива — 4% по сравнению с моторами с непосредственным впрыском.

Новая технология экономична со всех точек зрения: она дешевле обходится при производстве (не требуется насос высокого давления), меньше весит, имеет простую конструкцию и позволяет сокращать выбросы углекислого газа в атмосферу. Как отмечает Nissan, эта система отлично подходит для двигателей небольшого объема, на которых прямой впрыск устанавливать слишком дорого и технически непросто.

Конкуренты Ниссана в стране восходящего солнца так же создали свой вариант «2 форсунок на цилиндр», но с более сложной конструкцией.Так Lexus на серийном моторе стал устанавливать систему D-4S — Direct Injection 4-stroke petrol Superior version, которая совмещает достоинства непосредственного и обычного впрыска.

Гибридный впрыск за счет различных алгоритмов впрыска работает либо задействуя обе форсунки для впрыска, либо только одну (на режиме оборотов выше средней нагрузки). Таким образом экономится ресурс форсунок непосредственного впрыска и даже достигается экономия топлива — экологичность.

2 свечи на цилиндр. Технологии неба для земли

Когда сейчас говорят 2 свечи на цилиндр подразумевают Twin Spark от Alfa Romeo.

Впервые «2 свечи» появились на моторах послевоенных гоночных Alfa Romeo как адаптация авиа-технологий для автомобильных моторов. Решение кроме очевидных плюсов дало и неожиданную проблему в первые годы своего использования. Проблема в том что рост мощности из за лучшего сгорания прибавил динамики автомобилю что создало проблемы для управляемости. В результате итальянцы уже в середине 30-х годов из за доработки мотора вынуждены были заняться серьезными исследованиями в области доработки шасси.

Проблема в том что рост мощности из за лучшего сгорания прибавил динамики автомобилю что создало проблемы для управляемости. В результате итальянцы уже в середине 30-х годов из за доработки мотора вынуждены были заняться серьезными исследованиями в области доработки шасси.

На данный момент Alfa Romeo является единственной фирмой которая все свои моторы снабжает этой технологией.

P.S. — Примеров дублирования в автомобиле значительно больше. Особенно это хорошо видно в электронике автомобиля, а уже с приходом беспилотных технологий таких примеров станет еще больше. Я перечислил лишь самые основные, которые повлияли на развитие двигателестроения так же, как введение дублирования процессоров на рост вычислительной мощности компьютеров.

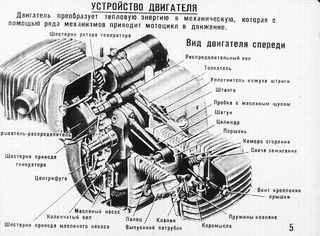

Конструкция основных узлов дизельных двигателей

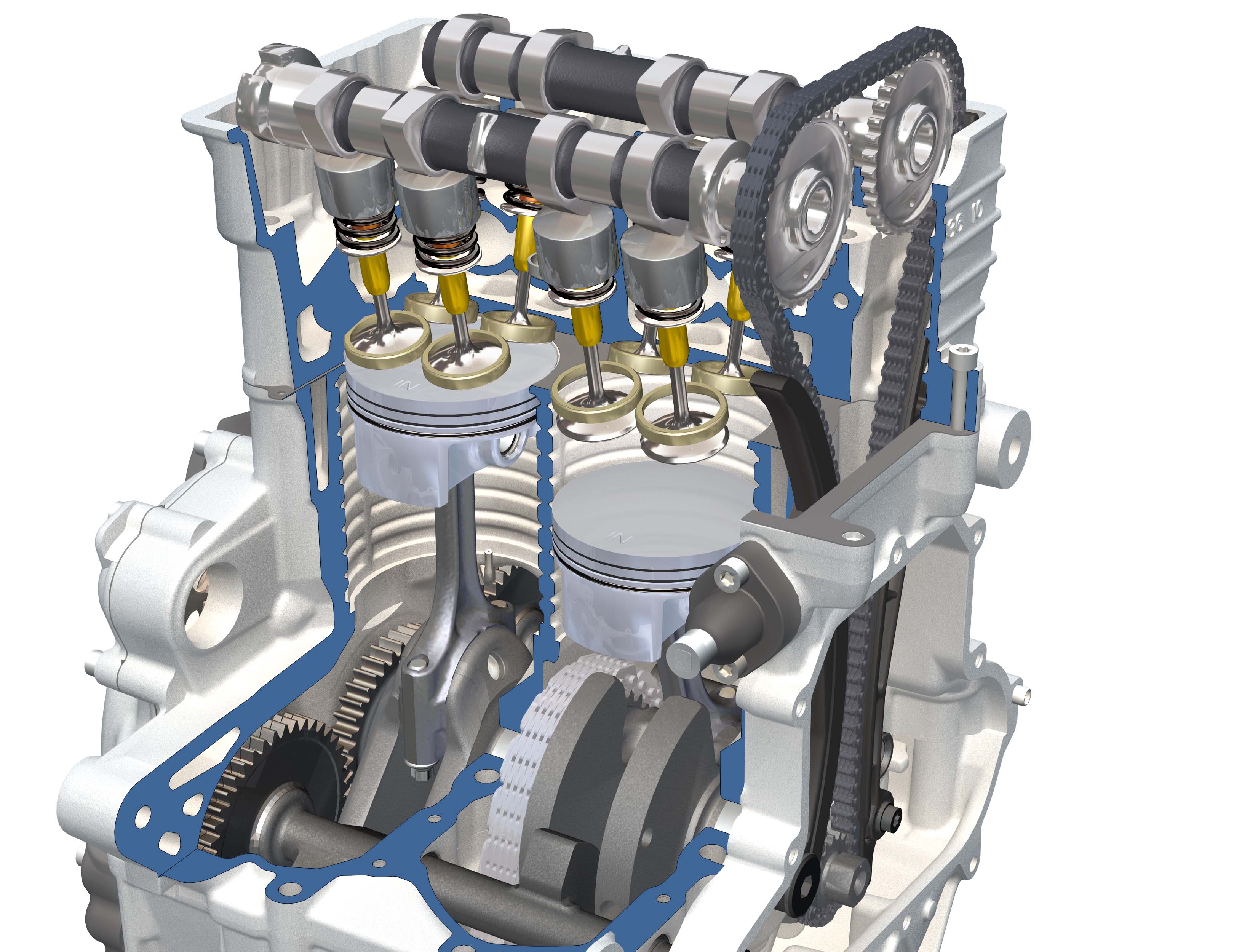

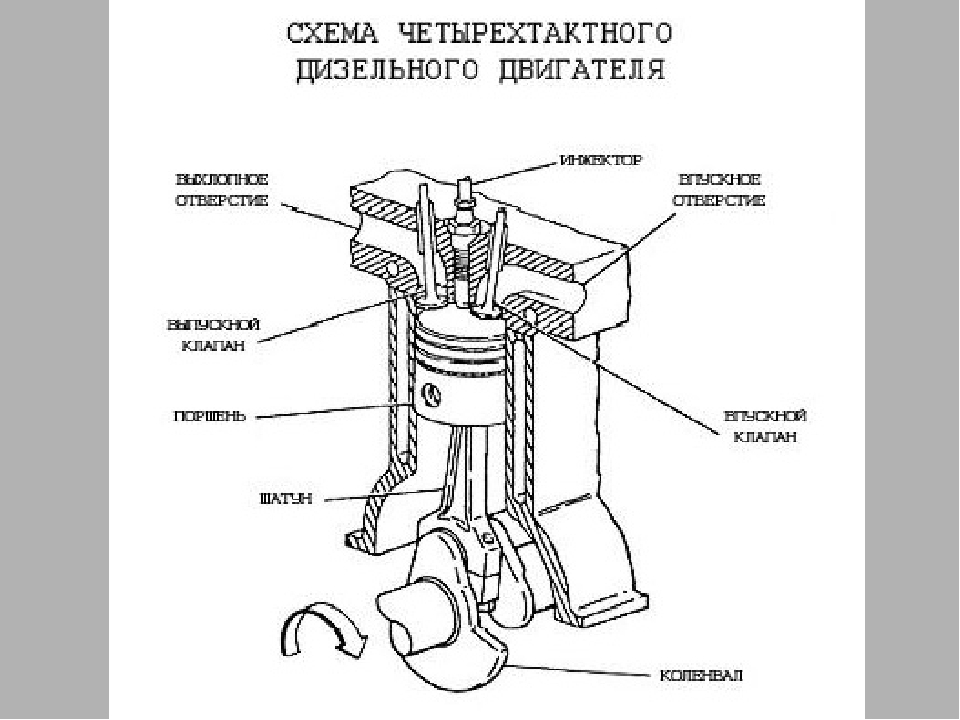

Современный дизельный двигатель представляет собой сложный агрегат, состоящий из ряда отдельных механизмов, систем и устройств. Конструкция дизельного двигателя зависит от его назначения, мощности, области применения и т. д. В любом двигателе можно выделить следующие основные узлы: остов, кривошипно-шатунный механизм, механизм газораспределения и продувочные и наддувочные устройства (рис. 23).

д. В любом двигателе можно выделить следующие основные узлы: остов, кривошипно-шатунный механизм, механизм газораспределения и продувочные и наддувочные устройства (рис. 23).

Остов двигателя поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей двигателя – фундаментной рамы, картера, цилиндров, крышек цилиндров, анкерных связей, шпилек и болтов, стягивающих эти детали.

Фундаментная рама является основанием остова, предназначена для укладки коленчатого вала и служит емкостью для сбора масла, вытекающего из узлов смазывания двигателя. Рама нагружена массой двигателя, силами давления газов, силами инерции поступательного движения и вращающихся масс; Если двигатель оборудован навешенными механизмами (водяными, масляными, топливоподкачивающими насосами), то они монтируются на переднем конце рамы; Рамовые подшипники являются опорой для шеек коленчатого вала;

Картер служит для соединения цилиндров с фундаментной рамой, образует закрытое пространство для размещения кривошипно-шатунного механизма (КШМ). Детали картера подвергаются растяжению от действия максимальной силы давления газов и сжатию усилием предварительной затяжки, а также изгибающим усилиям в крейцкопфных двигателях;

Детали картера подвергаются растяжению от действия максимальной силы давления газов и сжатию усилием предварительной затяжки, а также изгибающим усилиям в крейцкопфных двигателях;

Рабочие цилиндры – это часть двигателя, где осуществляется рабочий цикл. Цилиндр состоит из рубашки и вставной втулки. Во втулке движется поршень и протекают рабочие процессы. Рубашка является опорой для втулки и образует полости для ее охлаждения. Цилиндры устанавливают на верхнюю обработанную плоскость станины или картера и закрепляют шпильками или анкерными связями.

Крышка рабочего цилиндра закрывает и уплотняет рабочий цилиндр и образует вместе с поршнем и втулкой камеру сгорания; на крышку действуют усилия от затяжки крышечных шпилек и переменного давления газов, а также высокая тепловая нагрузка; крышки двухтактных дизелей имеют более простую конструкцию из-за отсутствия клапанов;

Кривошипно-шатунный механизм воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными деталями КШМ в крейцкопфных двигателях являются поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях – поршень, поршневой палец, шатун, коленчатый вал.

Основными деталями КШМ в крейцкопфных двигателях являются поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях – поршень, поршневой палец, шатун, коленчатый вал.

Поршень воспринимает силу давления газов и передает ее через шатун на коленчатый вал. В тронковых двигателях он выполняет роль ползуна, управляет газообменом в двухтактных дизелях; днище поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Форма днища поршня зависит от примененного способа смесеобразования, расположения камеры сгорания и типа продувки. Поршень уплотняется в цилиндре поршневыми кольцами – компрессионными и маслосъемными. Компрессионные кольца уплотняют рабочий зазор, отводят теплоту от поршня к стенкам цилиндра, маслосъемные кольца регулируют количество масла, удаляя его излишки с зеркала цилиндра;

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов; шатун подвергается действию силы от давления газов, сил инерции поступательно движущихся масс и сил инерции, возникающих при качании шатуна;

Группа коленчатого вала – сюда входят следующие узлы двигателя: коленчатый вал, противовесы, распределительная шестерня или звездочка, шестерни привода навешенных вспомогательных механизмов, узел осевой фиксации, демпфер, маховик. Коленчатый вал относится к числу наиболее ответственных, напряженных и дорогостоящих деталей. При работе двигателя вал нагружается силами давления газов, силами инерции движущихся возвратно-поступательно и вращающихся деталей. Для уравновешивания центробежных сил коленчатые валы снабжаются противовесами. Если вспомогательные механизмы, обеспечивающие работу дизеля, приводятся во вращение от коленчатого вала самого двигателя, то раздача мощности на механизмы производится от коробки приводов. Отбор мощности производится на механизмы газораспределения, топливные, масляные насосы и насосы системы охлаждения. Для обеспечения равномерности вращения коленчатого вала двигателя применяются маховики.

Механизм газораспределения открывает и закрывает впускные и выпускные органы в соответствии с принятыми фазами газообмена. Механизм газораспределения состоит из рабочих клапанов и деталей, передающих им движение от коленчатого вала двигателя – шестерен, распределительных валов, толкателей, штанг, рычагов. Конструкция механизма газораспределения зависит от конструкции самого дизельного двигателя. Как правило, применяются следующие типы газораспределения: клапанное, золотниковое и комбинированное.

Клапанное газораспределение применяется в четырехтактных дизелях всех типов и в качестве привода выпускных клапанов в двухтактных дизелях при клапанно-щелевой схеме газообмена (рис. 24).

Привод верхних клапанов может осуществляться непосредственно от распределительного вала или через промежуточные детали в виде толкателей, штанг, коромысел, рычагов, траверс. Расположение распределительного вала при этом может быть как верхним над крышкой блока цилиндров (рис. 24.а – г), так и нижним – вдоль блока цилиндров (рис. 24.д). Верхние клапаны дают возможность получить компактную камеру сгорания цилиндрической, конической или сферической формы, благоприятной для смесеобразования и сгорания топлива. Верхнее расположение клапанов типично для различного рода дизельных двигателей. При нижнем расположении клапанов (рис. 24.е) упрощается устройство головки цилиндров и механизма привода клапанов, уменьшается число деталей механизма газораспределения и высота самого двигателя. При этом клапаны могут располагаться как с одной, так и с обеих сторон блока цилиндров.

Золотниковое (бесклапанное) газораспределение осуществляется поступательно движущимися или вращающимися золотниками, а также золотниками, совершающими одновременно поступательное и угловое перемещения. При золотниковом газораспределении можно обеспечить большие проходные сечения для газов и бесшумную работу двигателя. В двухтактных дизелях в роли золотниковой пары выступает сам поршень и окна во втулках цилиндра.

К продувочным и наддувочным устройствам для зарядки цилиндров двигателя относятся: продувочные насосы (в двухтактных дизелях), наддувочные агрегаты, детали приводов, ресиверы продувочного и наддувочного воздуха, охладители воздуха, воздушные фильтры.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]

Похожие статьи

Конструкции судовых двигателей внутреннего сгорания

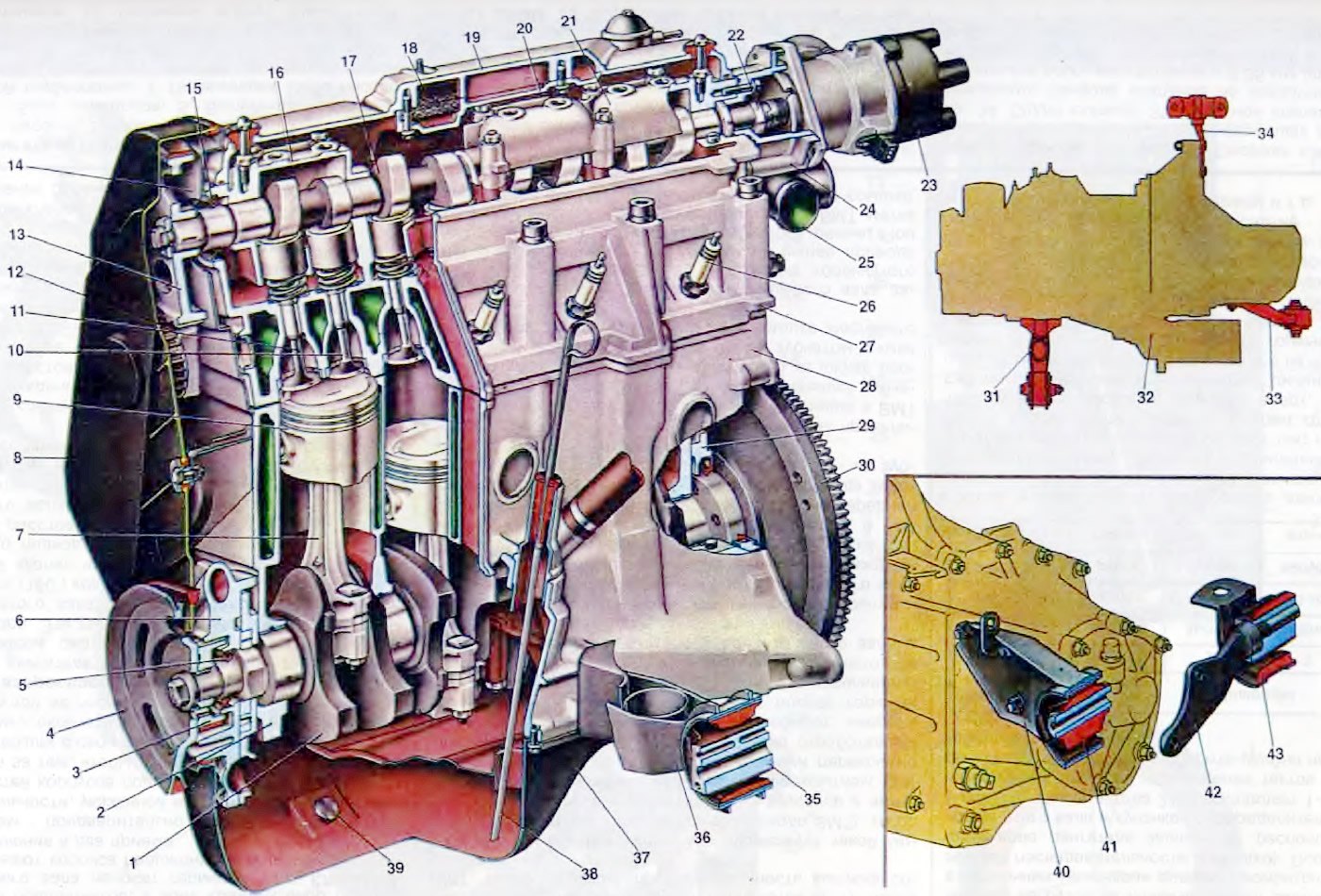

Любой двигатель внутреннего сгорания имеет аналогичные по конструкции основные узлы и детали, а также механизмы и системы. Все они могут быть сгруппированы следующим образом (рис. 38):

неподвижные детали, образующие остов двигателя — фундаментная рама 1, станина (картер) 2, блок цилиндров 3 и крышка цилиндров 4;

подвижные детали, или кривошипно-шатунный механизм,— поршень 9, поршневые кольца 8, поршневой палец 10, шатун 11, коленчатый вал 16, маховик и др.;

механизм газораспределения — впускные и выпускные клапаны 6 с пружинами, детали привода клапанов (толкатель) 7, 12, 13, 14, шестерни 15 и 17 привода распределительного вала и т. д.;

топливоподающая система — топливный бак, фильтры, топливо-подкачивающий насос, топливный насос высокого давления, регуляторы топлива, трубопроводы, форсунки и др.;

система смазки и охлаждения двигателей — масляный бак, трубопроводы, фильтры, масляные насосы (приводные и ручные), маслоподкачивающие насосы, охлаждающие водяные насосы и т. д.;

система наддува и продувки свежим воздухом (для двухтактных двигателей) —продувочные насосы, компрессоры, газовые турбины и др.

Рис. 38. Устройство двигателя внутреннего сгорания.

Кроме этого, двигатель оснащается различными пусковыми и реверсивными устройствами, измерительными приборами и арматурой.

Остов двигателя. Остов двигателя служит для соединения в один жесткий блок всех неподвижных деталей двигателя, для расположения в нем подвижных частей, на нем — всех навешиваемых механизмов и для крепления двигателя к судовому фундаменту.

Основанием двигателя является фундаментная рама. Она состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются обычно стойки и станины, и нескольких поперечных балок специальной формы с расточками для установки рамовых подшипников. Фундаментные рамы современных судовых двигателей изготовляют литыми (чугунными или стальными) или сварными. Они бывают закрытые и открытые, цельные и составные.

Нижняя часть закрытой фундаментной рамы, т. е. поддон, представляет собой одно целое с продольными и поперечными балками. Между поперечными балками располагаются кривошипы коленчатого вала, поэтому пространство между ними и продольными балками называется мотылевым колодцем. В нижней части поперечных балок имеются отверстия для перетекания масла из одного мотылевого колодца в другой.

В целях облегчения обработки, транспортировки и монтажа на судне фундаментные рамы двигателей большой мощности выполняют по длине составными из двух и более частей. Отдельные части пригоняют друг к другу и соединяют болтами. Для двигателей средней мощности фундаментные рамы изготовляют открытыми. В этом случае поддон изготовляют отдельно из тонкой листовой стали и крепят шпильками к нижней части рамы. Рама становится более легкой, но менее жесткой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станинах.

На рис. 39 показан общий вид закрытой фундаментной рамы с уложенным на нее коленчатым валом и с закрепленными крышками рамовых подшипников. В нижней части рамы виден поддон и отверстие для стока отработанного масла. С боков рама имеет по всей длине горизонтальные полки с приливами, в которых находятся отверстия для болтов, соединяющих раму с судовым фундаментом.

Рис. 39. Общий вид закрытой фундаментной рамы.

Станина двигателя присоединяется к фундаментной раме на болтах. Станины изготовляют цельными и составными, литыми (из чугуна или стали) и сварными. Для двигателей большой мощности станины выполняют открытого типа в виде отдельно стоящих, соединенных между собой вверху и внизу колонн, которые обычно располагают в плоскости рамовых подшипников и крепят к фундаментной раме. Такая конструкция значительно увеличивает жесткость остова двигателя и обеспечивает свободный доступ к движущимся деталям и подшипникам. Колонны чаще всего выполняют двутаврового сечения с поперечными ребрами жесткости. Сверху на колонны устанавливают цилиндры двигателя.

Если станина мощного двигателя отлита из чугуна, применяют так называемые анкерные связи — длинные стяжные болты 1, соединяющие цилиндры 2, станину 3 и фундаментную раму 4 в одно целое (рис. 40). Это позволяет уменьшить толщину стенок станины, повысить прочность и жесткость всей конструкции.

Рис. 40. Литая станина мощного двигателя.

В двигателях малой и средней мощности применяют станины закрытого (коробчатого) типа. Такая станина представляет собой цельную отливку в виде коробки, открытой снизу (см. рис. 38). Полость, образуемая станиной 2 и фундаментной рамой/, носит название картерного пространства, а сама станина, присоединенная на болтах к фундаментной раме, называется картером. К верхней части картера крепят рабочие цилиндры 3 двигателя. Такая конструкция остова двигателя увеличивает его продольную жесткость, позволяет иметь отдельные, не собранные в блок цилиндры и облегчает фундаментную раму.

В последнее время в двигателях средней мощности широко применяют сварные блочные конструкции фундаментных рам и станин, которые обладают значительной жесткостью и меньшим весом по сравнению с литыми чугунными станинами.

Рабочие цилиндры современных двигателей изготовляют или каждый в отдельности, или чаще всего в виде блочной конструкции. Преимущество блочной отливки цилиндров в том, что она повышает жесткость конструкции, уменьшает вес и габарит двигателя, снижает стоимость изготовления цилиндров. Дизели малой и средней мощности имеют обычно блочную конструкцию цилиндров, и только двухтактные (изредка — четырехтактные) двигатели большой мощности — отдельные цилиндры.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 41. Цилиндр состоит из наружной рубашки 1 (цилиндра) и рабочей втулки 2, запрессованной в цилиндр и опирающейся буртиком 9 на кольцевой выступ, имеющийся в верхней части наружного цилиндра. Между наружной рубашкой и втулкой образуется полость — зарубашечное пространство, куда поступает непрерывно циркулирующая охлаждающая вода. От охлаждающего насоса через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается вверх и переходит в полость охлаждения крышки цилиндра через отверстие 8- Внутренняя поверхность рабочей втулки при работе двигателя смазывается. Смазка осуществляется при помощи штуцеров, ввернутых в цилиндр, через которые масло под давлением попадает на внутреннюю поверхность втулки. Вторым способом смазки является смазка разбрызгиванием (для быстроходных двигателей), когда масло фонтанирует из торцевых зазоров подшипников коленчатого вала и разносится при движении поршня по всей рабочей поверхности втулки.

Рис. 41. Цилиндр четырехтактного двигателя.

Наружная рубашка имеет фланец 4, которым цилиндр крепится к станине двигателя. В нижней части рубашки расположен поясок 5 для фиксирования положения втулки. В пояске выполняют кольцевую выточку, в которую укладывается резиновое кольцо 6 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для осмотра и очистки зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструктивные особенности рабочих цилиндров двухтактных двигателей обусловлены системой продувки и расположением продувочных и выпускных окон. В отличие от цилиндров четырехтактных двигателей в стенках этих рабочих цилиндров расположены каналы для подвода продувочного воздуха и удаления отработавших газов. Это обстоятельство приводит к необходимости уплотнения между вставной втулкой и рубашкой не только в ее нижней части, но и в районе продувочных и выпускных окон. В канавки, прилегающие к окнам, закладывают кольца из красной меди, а в остальные — резиновые кольца.

В быстроходных дизелях для уменьшения их веса рабочую втулку изготовляют заодно с крышкой цилиндра из легированной кованой стали, а рубашку из листовой нержавеющей стали приваривают к втулке. Применение отдельных вставных втулок благоприятно отражается на работе и ремонте двигателя: уменьшаются тепловые напряжения в металле цилиндра и втулки, так как последняя может удлиняться при нагреве; достигается возможность изготовления втулок из более прочного и износоустойчивого материала, чем стенки наружного цилиндра. Основное преимущество — возможность замены втулки при износе ее рабочей поверхности, что упрощает изготовление и ремонт цилиндров.

Крышка, или головка, цилиндра — наиболее ответственная и сложная по конфигурации деталь остова двигателя. Она крепится к верхнему фланцу цилиндра при помощи шпилек. Для обеспечения плотности соединения в кольцевую выточку 10 буртика 9 (см. рис. 41) втулки рабочего цилиндра закладывают красно-медную или медно-асбестовую прокладку, которая обжимается выступающим буртиком крышки.

По геометрической форме крышка цилиндра напоминает пустотелую круглую или прямоугольную коробку, имеющую два днища и боковые стенки. Нижнее днище находится в наиболее тяжелых условиях работы, оно подвержено высоким давлениям и температуре газов, образующихся в цилиндре. В полости между верхним и нижним днищами циркулирует охлаждающая вода, поступающая из зарубашечного пространства цилиндра. Таким образом, крышка является не только наиболее ответственной, но и наиболее нагруженной деталью остова двигателя, так как в ней возникают как механические, так и тепловые напряжения, вызываемые неравномерным нагревом ее стенок.

В крышке цилиндра четырехтактного двигателя (рис. 42) предусмотрены отверстия 1 для размещения двух впускных клапанов, в центре — отверстие 3 для форсунки и сбоку от него — отверстие 2 для пускового клапана. Кроме того, крышка имеет вертикальный индикаторный канал 4, а внизу — горизонтальную перегородку 5, которая служит для улучшения охлаждения нижнего днища. Охлаждающая вода омывает вначале нижние днища, а затем по мере нагревания по специальным переходам в горизонтальной перегородке перетекает в верхнюю часть плоскости крышки. Крышка цилиндра двухтактного двигателя отличается более простым устройством.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Вследствие тяжелых условий работы цилиндровых крышек материалы, из которых они изготовляются, должны отличаться высокой механической прочностью, жаростойкостью, хорошими литейными свойствами и незначительным коэффициентом линейного расширения.

Дизельные электростанции и особенности конструкции

Если рассматривать дизельную электростанцию в сравнении с бензиновым генератором, то ее стоимость будет немного дороже. Однако, это оправдано надежностью конструкции и использованием более дешевого топлива. Кроме того, дизельные генераторы электростанции дают мощность свыше 20 кВА, чего нам не может дать, например, бензиновый генератор.

Особенности конструкции и характер работы

Дизельные электростанции по характеру своей работы и особенностям конструкции отличаются по ряду таких признаков:

- конструктивные особенности,

- предназначение и особенности работы,

- генерируемое напряжение.

Начнем, пожалуй, с того, что конструкция дизельной электростанции очень схожа с бензиновым генератором. В этих двух механизмах есть лишь одно небольшое отличие – это двигатель внутреннего сгорания. В одном он бензиновый, во втором – дизельный.

По принципу работу также есть отличия.

Портативные электростанции (конструкции с возможностью перемещения) работают с воздушным охлаждением. Как правило, это происходит спустя 10 часового режима работы. На охлаждение установки уходит около двух часов.

Стационарные дизельные электростанции работают уже по другому принципу охлаждения, имея жидкостный тип. Это позволяет не приостанавливать рабочий процесс для охлаждения устройства. Для этой конструкции могут использоваться два источника питания – основной и резервный.

Генерируемое напряжение

Передвижная дизельная электростанции по уровню вырабатываемого напряжения разделяется на высоковольтные (больше 1кВ) и низковольтные генераторы (до 1кВ)

Помимо этого, эксплуатация низковольтных электростанций могут быть представлены на рынке с однофазным и трёхфазным током. Все зависит от сферы использования и применяемых мощностей оборудования. Но вы должны понимать, что КПД у трёхфазного генератора куда выше, чем у однофазного. Как правило, высоковольтные электростанции используются в промышленной сфере. Бывает же, но очень редко, их устанавливают для электроснабжения поселков или дачных участков.

Виды и сферы использования дизельных электростанций

В зависимости от сферы использования и условий окружающей среды где это будет происходить, дизельные электростанции изготавливают:

- базового (открытого) типа – используются для установки в специальных помещениях,

- контейнерного типа – используются в суровых климатических условиях с повышенной опасностью к разрушению,

- в шумопоглощающем кожухе – такие устройства устанавливают в специальных боксах, которые покрывают все требования по уровню понижения шума.

На сегодняшний день ассортимент представленный на рынке по дизельным электростанциям позволяет подобрать необходимую себе мощность, конструкцию и сэкономить при этом определенные виды растрат.

Читайте также:

Газопоршневые электростанции и особенности их установкиАренда дизельной электростанцииПринцип работы и особенности конструкции двигателя внутреннего сгорания | Автомеханик

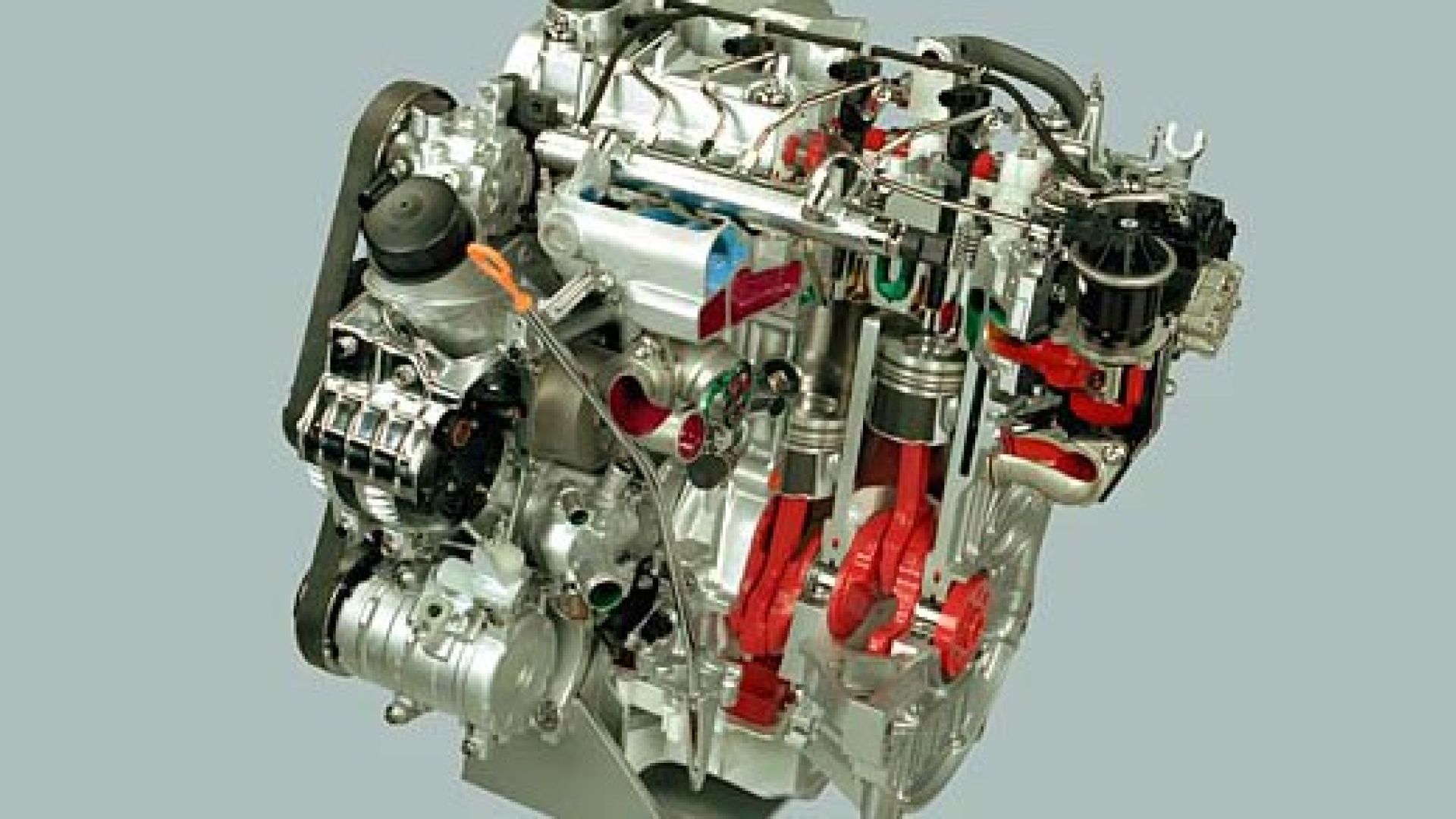

Сегодня на автомобилях используются различные по своей конструкции двигатели внутреннего сгорания, которые могут оснащаться турбинами, что обеспечивает повышение мощности и великолепную топливную экономичность.

Сердцем любого автомобиля является двигатель внутреннего сгорания, который отвечает за динамические характеристики машины, ее мощность и приёмистость. Сегодня на современных автомобилях используются различные типы двигателей, атмосферные и турбированные агрегаты, которые могут работать на бензине, дизеле и других видах топлива. Поговорим поподробнее о том, какие существуют двигатели внутреннего сгорания, опишем их конструкцию и расскажем о работе силовых агрегатов.

Разновидности двигателей внутреннего сгорания

Двигатель внутреннего сгорания представляет собой агрегат, в котором происходит сгорание топлива, что позволяет преобразовать энергию в механическую силу, приводящую в движение колёса автомобиля. На сегодняшний день распространение получили следующие типы двигателей внутреннего сгорания:

1) поршневые агрегаты;

2) газотурбинные двигатели;

3) роторно-поршневые ДВС.

Самым популярным типом силовых агрегатов являются поршневые двигатели, которые могут выполняться атмосферными или дополнительно оснащаются турбинами, обеспечивающими отличную мощность и великолепные топливно-экономичные характеристики. Если в прошлом наибольшим спросом пользовались многолитровые атмосферные двигатели, то сегодня большинство автопроизводителей переходят на турбированные агрегаты, рабочий объем которых составляет не более 2-2,5 литров, а мощность может достигать 300 лошадиных сил.

К преимуществам поршневых двигателей можно отнести следующее:

1) относительная простота конструкции;

2) надежность и долговечность;

3) универсальность использования;

4) лёгкость ремонта.

Основным недостатком атмосферных двигателей являлся их существенный вес и посредственные показатели топливной экономичности, которые сочетались с небольшой мощностью таких агрегатов. Решить проблемы удалось путём установки сразу нескольких небольших по своему размеру турбин, что исключает возникновение турбоямы, то есть провала мощности на низких оборотах, при этом такой мотор потребляет меньше топлива, имеет легкий вес и отличается великолепной мощностью.

В зависимости от своего вида топлива принято разделять бензиновые, дизельные, газовые и спиртовые агрегаты. Последнее не получили должного распространения и встречаются преимущественно в Латинской Америке. Наибольшим спросом изначально пользовались бензиновые двигатели, которые многие автовладельцы в целях экономии переводили на газ. Однако сегодня наибольшую популярность получили дизельные моторы, которые одновременно мощные, отличаются великолепной топливной экономичностью, и при этом на них удалось решить проблемы с повышенной шумностью и существенной вибрацией.

В восьмидесятых и девяностых годах многие автопроизводители пытались выпускать свои машины с газотурбинными и ротор-поршневыми двигателями, однако такие моторы в силу сложности своей конструкции не получили должного распространены на рынке. Сегодня они, если и встречаются, то в Японии и странах Азии, а в Европе и России являются настоящей экзотикой.

Особенности конструкции

Современный двигатель внутреннего сгорания полностью управляется автоматикой и может существенно отличаться своей конструкцией. Стандартные агрегаты включают следующие блоки и узлы:

1) система управления;

2) выхлопная система и охлаждение;

3) зажигание в бензиновых моторах;

4) система смазки агрегата;

5) впуск и топливная система;

6) кривошипно-шатунный механизм;

7) газораспределительная система.

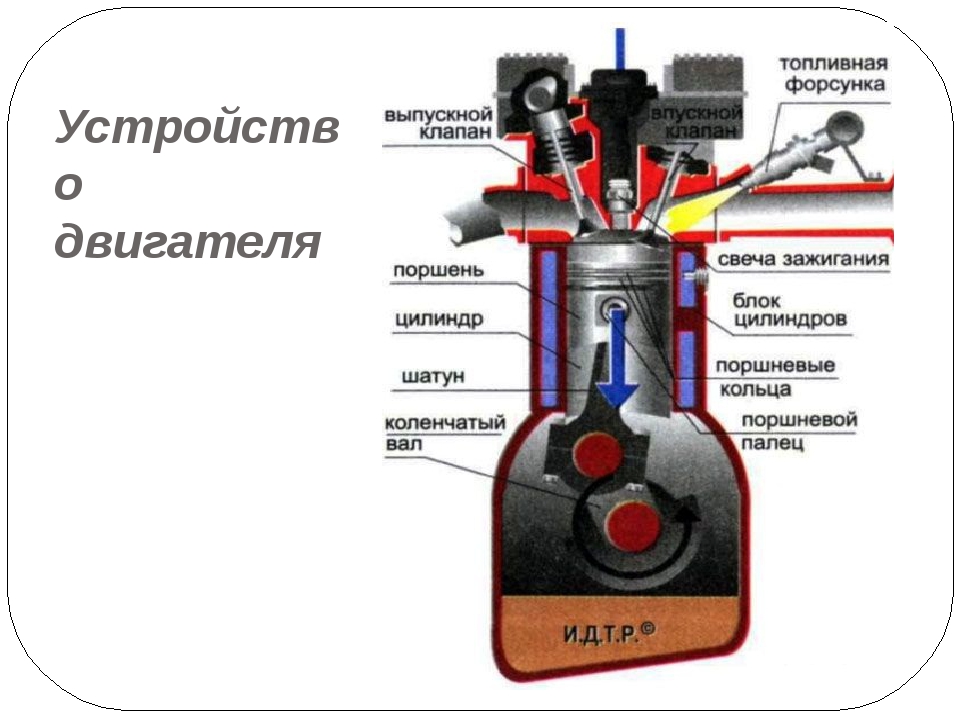

Корпус двигателя будет состоять из головки блока цилиндров, сверхпрочного блока цилиндров, а также кривошипно-шатунного механизма, который превращает движение коленвала во вращение привода и колес. С каждым годом конструкция двигателей неизменно усложняется, что является веянием времени, так как необходимо обеспечить улучшение топливно-экономических показателей, повысить мощность агрегатов, одновременно снизив их токсичность выхлопа.

Более 99% используемых на автомобилях ДВС являются четырехтактным, что позволяет обеспечить ровную работу агрегата, без провала мощности и выраженной детонации. Принцип их работы основывается на расширении газов при сгорании, что позволяет приводить в движение коленвал двигателя. В течение первых двух тактов – впуска и сжатия поршень будет двигаться вниз, а в последующем на рабочем ходу и выпуске происходит его быстрое движение вверх. Работа всех цилиндров полностью согласована, что позволяет обеспечить нужную мощность и ровное без провалов вращение коленвала, то есть двигатель выдает крутящий момент на коробку передач и далее на ведущие колёса.

В последние годы существенно усложнилась конструкция впрыска, который состоит из специальных форсунок, обеспечивающих веерное распыление топлива с каплями размером в несколько микрон. Только так удается обеспечить полное сгорание топлива, соответственно улучшается отдача мотора и сокращается расход бензина и дизеля. Вся работа как впрыска, так и в целом двигателя управляется многочисленными электронными блоками, которые получают сигналы от десятков и сотен всевозможных датчиков.

Именно такое усложнение конструкции, которое в особенности отмечается на турбированных агрегатах, привело к тому, что существенно ухудшились показатели ресурса двигателей, если ранее возможен был самостоятельный ремонт, то сегодня машину при любых неисправностях приходится отгонять в сервис. Надежность двигателей пострадала, поэтому редко какой мотор может выдержать без капитального восстановления 200-300 тысяч километров. Тогда как ранее атмосферные моторы могли пробежать 1 000 000 километров и более.

Современные двигатели крайне критичны к качеству и регулярности выполнения сервиса. Если автовладелец пренебрегает рекомендациями производителя авто или использует не слишком качественное масло и антифриз, то в скором времени появляются серьезные проблемы, устранение которых может обойтись в круглую сумму. То же самое касается качества топлива. Стоит несколько раз заправиться на АЗС с сомнительным бензином, как инжектор и форсунки начинают неправильно работать, появляется детонация, выраженная дрожь, а в скором времени автовладельцу приходится посещать сервис, меняя при этом дорогостоящие вышедшие из строя элементы впрыска.

Выводы

Сердцем любого автомобиля является двигатель внутреннего сгорания, который может выполняться атмосферным и турбированным, работать на бензине или дизеле. Современные моторы полностью управляются электроникой, они экономичны, одновременно имеют небольшой объем, с которого удаётся снять более 100 лошадиных сил с литра рабочего объема. Автовладельцу лишь необходимо обеспечить соответствующий правильный сервис агрегата, что и станет залогом беспроблемности эксплуатации авто и отсутствия серьезных поломок.

что это такое? Двигатель внутреннего сгорания: характеристики, схема. Устройство двс, технические термины (ликбез), работа двс

Большинство водителей понятия не имеют, каким является устройство двигателя автомобиля. А знать это необходимо, ведь не зря при обучении во многих автошколах ученикам рассказывают принцип работы ДВС. Иметь представление о работе двигателя должен каждый водитель, ведь эти знания могут пригодиться в дороге.

Конечно, существуют разные типы и марки двигателей автомобилей, работа которых отличается между собой в мелочах (системы впрыскивания топлива, расположение цилиндров и т. д.). Однако основной принцип для всех типов ДВС остается неизменным.

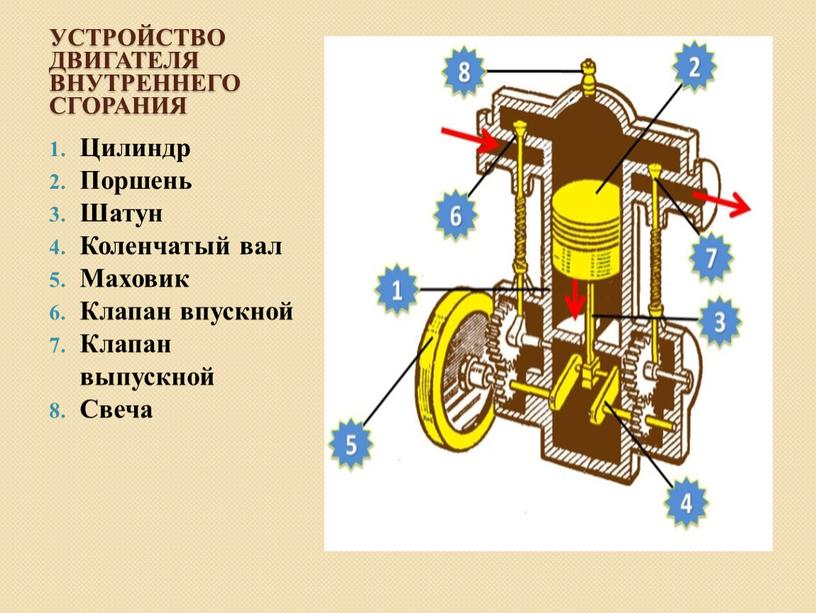

Устройство двигателя автомобиля в теории

Устройство ДВС всегда уместно рассматривать на примере работы одного цилиндра. Хотя чаще всего легковые автомобили имеют 4, 6, 8 цилиндров. В любом случае, главная деталь мотора — это цилиндр. В нем располагается поршень, который может двигаться вверх-вниз. При этом существуют 2 границы его передвижения — верхняя и нижняя. Профессионалы их называют ВМТ и НМТ (верхняя и нижняя мертвые точки).

Сам поршень соединен с шатуном, а шатун — с коленчатым валом. При движении поршня вверх-вниз шатун передает нагрузку на коленчатый вал, и тот вращается. Нагрузки от вала передаются на колеса, в результате чего автомобиль начинает движение.

Но главная задача — заставить работать поршень, ведь именно он является главной движущей силой этого сложного механизма. Делается это с помощью бензина, дизельного топлива или газа. Капля топлива, воспламеняющаяся в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение. Затем поршень по инерции возвращается в верхнюю границу, где снова происходит взрыв бензина и такой цикл повторяется постоянно, пока водитель не заглушит мотор.

Так выглядит устройство двигателя автомобиля. Однако это лишь теория. Давайте рассмотрим более детально циклы работы мотора.

Четырехтактный цикл

Практически все двигатели работают по 4-тактному циклу:

- Впуск топлива.

- Сжатие топлива.

- Сгорание.

- Вывод отработанных газов за пределы камеры сгорания.

Схема

Ниже на рисунке показана типичная схема устройства двигателя автомобиля (одного цилиндра).

На этой схеме четко показаны основные элементы:

A — Распределительный вал.

B — Крышка клапанов.

C — Выпускной клапан, через который отводятся газы из камеры сгорания.

D — Выхлопное отверстие.

E — Головка цилиндра.

F — Полость для охлаждающей жидкости. Чаще всего там находится антифриз, который охлаждает нагревающийся корпус мотора.

G — Блок мотора.

H — Маслосборник.

I — Поддон, куда стекает все масло.

J — Свеча зажигания, образующая искру для поджога топливной смеси.

K — Впускной клапан, через который в камеру сгорания попадает топливная смесь.

L — Впускное отверстие.

M — Поршень, который движется вверх-вниз.

N — Шатун, соединенный с поршнем. Это основной элемент, который передает усилие на коленчатый вал и трансформирует линейное движение (вверх-вниз) во вращательное.

O — Подшипник шатуна.

P — Коленчатый вал. Он вращается за счет движения поршня.

Также стоит выделить такой элемент, как поршневые кольца (их еще называют маслосъемными кольцами). Их нет на рисунке, однако они являются важной составляющей системы двигателя автомобиля. Данные кольца огибают поршень и создают максимальное уплотнение между стенками цилиндра и поршня. Они предотвращают попадание топлива в масляный поддон и масла в камеру сгорания. Большинство старых двигателей автомобилей ВАЗ и даже моторы европейских производителей имеют изношенные кольца, которые не создают эффективное уплотнение между поршнем и цилиндром, из-за чего масло может попадать в камеру сгорания. В такой ситуации будет наблюдаться повышенный расход бензина и «жор» масла.

Это основные элементы конструкции, которые имеют место во всех двигателях внутреннего сгорания. На самом деле элементов намного больше, но тонкостей мы касаться не будем.

Как работает двигатель?

Начнем с начального положения поршня — он находится вверху. В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. При этом всего лишь небольшая капля бензина поступает в емкость цилиндра. Это первый такт работы.

Во время второго такта поршень достигает самой нижней точки, при этом впускное отверстие закрывается, поршень начинает движение вверх, в результате чего топливная смесь сжимается, так как ей в закрытой камере некуда деваться. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап — это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе деталь достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени, пока водитель не заглушит двигатель.

В результате взрыва бензина поршень движется вниз и толкает коленчатый вал. Тот раскручивается и передает нагрузки на колеса автомобиля. Именно так и выглядит устройство двигателя автомобиля.

Отличие в бензиновых моторах

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч — элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. То есть на третьем цикле поршень поднимается вверх, сильно сжимает топливную смесь, и та взрывается естественным образом под действием давления.

Альтернатива ДВС

Отметим, что в последнее время на рынке появляются электрокары — автомобили с электрическими двигателями. Там принцип работы мотора совершенно другой, т. к. источником энергии является не бензин, а электричество в аккумуляторных батареях. Но пока что автомобильный рынок принадлежит автомобилям с ДВС, а электрические двигатели не могут похвастаться высокой эффективностью.

Несколько слов в заключение

Такое устройство ДВС является практически совершенным. Но с каждым годом разрабатываются новые технологии, повышающие КПД работы мотора, осуществляется улучшение характеристик бензина. При правильном техническом обслуживании двигателя автомобиля он может работать десятилетиями. Некоторые успешные моторы японских и немецких концернов «пробегают» миллион километров и приходят в негодность исключительно из-за механического устаревания деталей и пар трения. Но многие двигатели даже после миллионного пробега успешно проходят капремонт и продолжают выполнять свое прямое предназначение.

Хотим отметить, что если вы нуждаетесь в каких либо автозапчастях для своего автомобиля , то наш интернет-сервис будет рад предложить вам их по самым низким ценам. Все, что вам нужно, это зайти в меню » » и заполнить форму, либо ввести название запчасти в верхнем правом окошке данной страницы, после этого на вас выйдут наши менеджеры и предложат лучшие цены, каких вы еще видом не видывали и слыхом не слыхивали! Теперь к главному.

Итак, все мы знаем, что самой важной частью машины является маэстро двигатель. Основной целью работы двигателя является преобразование бензина в движущую силу. В настоящее время, самым простым способом заставить автомобиль двигаться, является сжигание бензина внутри двигателя. Именно поэтому двигатель автомобиля называется двигателем внутреннего сгорания .

Две вещи, которые следует запомнить:

Существуют различные двигатели внутреннего сгорания. Например, дизельный двигатель отличается от бензинового. Каждый из них имеет свои преимущества и недостатки.

Существует такая вещь, как двигатель внешнего сгорания. Лучшим примером такого двигателя является паровой двигатель парохода. Топливо (уголь, дерево, масло) сгорает вне двигателя, образовывая пар, который и является движущей силой. Двигатель внутреннего сгорания является гораздо более эффективным (требуется меньше топлива на километр пути). К тому же он намного меньше эквивалентного двигателя внешнего сгорания. Это объясняет тот факт, почему мы не видим на улицах автомобили с паровыми движками.

Принцип, лежащий в основе работы любого поршневого двигателя внутреннего сгорания : если вы поместите небольшое количество высокоэнергетического топлива (например, бензина) в небольшое замкнутое пространство, и зажжете его, то при сгорании в виде газа высвобождается невероятное количество энергии. Если создать непрерывный цикл маленьких взрывов, скорость которых будет, например, сто раз в минуту, и пустить получаемую энергию в правильное русло, то мы получим основу работы двигателя.

Сейчас почти все автомобили используют так называемый четырехтактный цикл сгорания для преобразования бензина в движущую силу четырех колесного друга. Четырехтактный подход также известен как цикл Отто, в честь Николауса Отто, который изобрел его в 1867 году. К четырем тактам относятся:

- Такт впуска.

- Такт сжатия.

- Такт горения.

- Такт выведения продуктов сгорания.

Устройство под названием поршень, выполняющее одну из основных функций в двигателе, своеобразно заменяет картофельный снаряд в картофельной пушке. Поршень соединен с коленчатым валом шатуном. Как только коленчатый вал начинает вращение, происходит эффект «разряда пушки». Вот что происходит, когда двигатель проходит один цикл:

Ø Поршень находится сверху, затем открывается впускной клапан и поршень опускается, при этом двигатель набирает полный цилиндр воздуха и бензина. Это такт называется тактом впуска. Для начала работы достаточно смешать воздух с небольшой каплей бензина.

Ø Затем поршень движется обратно и сжимает смесь воздуха и бензина. Сжатие делает взрыв более мощным.

Ø Когда поршень достигает верхней точки, свеча испускает искры, чтобы зажечь бензин. В цилиндре происходит взрыв бензинового заряда, что заставляет поршень опуститься вниз.

Ø Как только поршень достигает дна, открывается выхлопной клапан, и продукты сгорания выводятся из цилиндра через выхлопную трубу.

Теперь двигатель готов к следующему такту и цикл повторяется снова и снова.

Теперь давайте рассмотрим все части двигателя, работа которых взаимосвязана. Начнем с цилиндров.

Основные составные части двигателя благодаря которым он работает

Осноова двигателя — это цилиндр , в котором вверх-вниз перемещается поршень. Двигатель, описанный выше, имеет один цилиндр. Это характерно для большинства газонокосилок, но большинство автомобилей имеет более чем один цилиндр (как правило, четыре, шесть и восемь). В многоцилиндровых моторах цилиндры обычно размещаются тремя способами: в один ряд, V-образным способом и плоским способом (также известный как горизонтально-оппозитный).

Разные конфигурации имеют разные преимущества и недостатки с точки зрения гладкости, производственных затрат и характеристик формы. Эти преимущества и недостатки делают их более или менее подходящими к разным видам транспортных средств.

Давайте более подробно рассмотрим некоторые ключевые детали двигателя.

Свечи зажигания

Свечи зажигания обеспечивают искру, которая воспламеняет воздушно-топливную смесь. Искра должна возникнуть в правильный момент для безотказной работы двигателя.

Клапаны

Впускные и выпускные клапаны открываются в определенный момент для того чтобы впустить воздух и топливо и выпустить продукты сгорания. Следует обратить внимание на то, что оба клапана закрыты в момент сжатия и сгорания, обеспечивая герметичность камеры сгорания.

Поршень

Поршень — это цилиндрический кусок металла, который движется вверх-вниз внутри цилиндра двигателя.

Поршневые кольца

Поршневые кольца обеспечивают герметичность между скользящим внешним краем поршня и внутренней поверхностью цилиндра. Кольца имеют два назначения:

- Во время тактов сжатия и сгорания они предотвращают утечку воздушно-топливной смеси и выхлопных газов из камеры сгорания

- Они не позволяют маслу попасть в зону сгорания, где оно будет уничтожено.

Если ваш автомобиль начинает «подъедать масло» и вам приходиться подливать его каждые 1000 километров, значит двигатель автомобиля довольно старый и поршневые кольца в нем сильно изношены. Как следствие они не могут обеспечивать герметичность на должном уровне. А это значит, вам нужно озадачиться вопросом, ибо покупка нового движка кропотливое и ответственное дело.

Шатун

Шатун соединяет поршень с коленчатым валом. Он может вращаться в разные стороны и с обоих концов, т.к. и поршень и коленчатый вал находятся в движении.

Коленчатый вал

Круговыми движениями коленчатый вал заставляет поршень двигаться вверх-вниз.

Маслосборник

Маслосборник окружает коленчатый вал. Он содержит некоторое количество масла, которое собирается в нижней его части (в масляном поддоне).

Основные причины неполадок и перебоев в машине и двигателе

Одним прекрасным утром вы можете сесть в свой автомобиль и осознать, что утро не так уж и прекрасно… Автомобиль не заводится, мотор не работает. Что может быть причиной этому. Теперь, когда мы разобрались в работе двигателя, вы можете понять, что может стать причиной его поломки. Существует три основных причины: плохая топливная смесь, отсутствие сжатия или отсутствие искры. Кроме того тысячи мелочей могут стать причиной его неисправности, но эти три образуют «большую тройку». Мы рассмотрим, как эти причины влияют на работу мотора на примере совсем простого двигателя, который мы уже обсуждали ранее.

Плохая топливная смесь

Данная проблема может возникнуть в следующих случаях:

· У вас закончился бензин и в автодвигатель поступает только воздух, чего не достаточно для сгорания.

· Могут быть забиты воздухозаборники, и в движок просто не поступает воздух, который крайне необходим для такта сгорания.

· Топливная система может поставлять слишком мало или слишком много топлива в смесь, а это означает, что горение не происходит должным образом.

· В топливе могут быть примеси (например, вода в бензобаке), которые препятствуют горению топлива.

Отсутствие сжатия

Если топливная смесь не может быть сжата должным образом, то и не будет надлежащего процесса сгорания обеспечивающего работу машины. Отсутствие сжатия может возникнуть по следующим причинам:

· Поршневые кольца двигателя изношены, поэтому воздушно-топливная смесь просачивается между стенкой цилиндра и поверхностью поршня.

· Один из клапанов неплотно закрывается, что, опять-таки, позволяет смеси вытекать.

· В цилиндре есть отверстие.

В большинстве случаев «дырки» в цилиндре появляются в том месте, где верхушка цилиндра присоединяется к самому цилиндру. Как правило, между цилиндром и головкой цилиндра есть тонкая прокладка, которая обеспечивает герметичность конструкции. Если прокладка ломается, то между головкой цилиндра и самим цилиндром образуются отверстия, которые также становятся причиной утечки.

Отсутствие искры

Искра может быть слабой или вообще отсутствовать по нескольким причинам:

- Если свеча зажигания или провод, идущий к ней, изношены, то искра будет довольно слабой.

- Если провод перерезан или отсутствует вообще, если система, посылающая искры вниз по проводу не работает должным образом, то искры не будет.

- Если искра приходит в цикл слишком рано, или же слишком поздно, топливо не сможет воспламениться в нужный момент, что соответственно влияет на стабильную работу мотора.

Возможны и другие проблемы с двигателем. Например:

- Если разряжен, то двигатель не сможет сделать ни одного оборота, соответсвенно вы не сможете завести автомобиль.

- Если подшипники, которые позволяют свободно вращаться коленчатому валу, изношены, коленчатый вал не сможет провернуться и запустить двигатель.

- Если клапаны не будут закрываться или открываться в необходимый момент цикла, то работа двигателя будет невозможна.

- Если в автомобиле закончилось масло, поршни не смогут свободно двигаться в цилиндре, и двигатель застопорится.

В правильно работающем двигателе вышеописанные проблемы быть не могут. Если же они появились, ждите беды.

Как видите, в моторе автомобиля есть ряд систем, которые помогают ему выполнять главную задачу — преобразовывать топливо в движущую силу.

Клапанный механизм двигателя и система зажигания

Большинство подсистем автомобильного мотора могут быть внедрены по средствам различных технологий, и более совершенные технологии могут улучшить эффективность работы двигателя. Давайте рассмотрим эти подсистемы, используемые в современных автомобилях. Начнем с клапанного механизма. Он состоит из клапанов и механизмов, которые открывают и закрывают проход топливным отходам. Система открытия и закрытия клапанов называется валом. На распределительном валу имеются выступы, которые и перемещают клапаны вверх и вниз.

Большинство современных движков имеют так называемые накладные кулачки. Это означает, что вал расположен над клапанами. Кулачки вала воздействуют на клапаны непосредственно или через очень короткие связующие звенья. Эта система настроена так, что клапаны находятся в синхронизации с поршнями. Многие высокоэффективные двигатели имеют по четыре клапана на один цилиндр — два на вход воздуха и два на выход продуктов сгорания, и такие механизмы требуют два распределительных вала на один блок цилиндров.

Система зажигания производит высоковольтный заряд и передает его на свечи зажигания при помощи проводов. Сначала заряд поступает в распределитель, который вы можете с легкостью найти под капотом большинства легковых автомобилей. В центр распределителя подключен один провод, а из него выходит четыре, шесть или восемь других проводов (в зависимости от количества цилиндров в двигателе). Эти провода посылают заряд на каждую свечу зажигания. Работа двигателя настроена так, что за один раз только один цилиндр получает заряд от распределителя, что гарантирует максимально плавную работу мотора.

Система зажигания двигателя, охлаждения и набора воздуха

Система охлаждения в большинстве автомобилей состоит из радиатора и водяного насоса. Вода циркулирует вокруг цилиндров по специальным проходам, потом, для охлаждения, она поступает в радиатор. В редких случаях двигатели автомобиля оснащены воздушной системой автомобиля. Это делает двигатели легче, но охлаждение при этом менее эффективное. Как правило, двигатели с таким видом охлаждения, имеют меньший срок службы и меньшую производительность.

Теперь вы знаете, как и почему мотор вашей машины охлаждается. Но почему же тогда так важна циркуляция воздуха? Существуют автомобильные двигателя с наддувом — это означает, что воздух проходит через воздушные фильтры и попадает непосредственно в цилиндры. Для увеличения производительности некоторые двигатели оснащены турбонаддувом, а это значит, что воздух, который поступает в двигатель, уже находится под давлением, следовательно, в цилиндр может быть втиснуто больше воздушно-топливной смеси.

Повышение производительности автомобиля — это круто, но что же происходит на самом деле, когда вы проворачиваете ключ в замке зажигания и запускаете автомобиль? Система зажигания состоит из электромотора, или стартера, и соленоида. Когда вы проворачиваете ключ в замке зажигания, стартер вращает двигатель на несколько оборотов для того чтобы начался процесс сгорания топлива. Требуется действительно мощный мотор, чтобы запустить холодный двигатель. Так как запуск двигателя требует много энергии, сотни ампер должны поступить в стартер для его запуска. Соленоид является тем переключателем, который может справиться с таким мощным потоком электричества, и когда вы проворачиваете ключ зажигания, активируется именно соленоид, который, в свою очередь, запускает стартер.

Смазочные жидкости двигателя, топливная, выхлопная и электрические системы

Когда дело доходит до ежедневного использования автомобиля, первое, о чем вы заботитесь это наличие бензина в бензобаке. Каким образом этот бензин приводит в действие цилиндры? Топливная система двигателя выкачивает бензин из бензобака и смешивает его с воздухом таким образом, чтобы в цилиндр поступила правильная воздушно-бензиновая смесь. Топливо подается тремя распространенными способами: смесеобразованием, впрыском через топливный порт и прямым впрыском.

При смесеобразовании, прибор под названием карбюратор, добавляет бензин в воздух, как только воздух попадает в двигатель.

В инжекторном движке топливо впрыскивается индивидуально в каждый цилиндр либо через впускной клапан (впрыск через топливный порт), либо непосредственно в цилиндр (прямой впрыск).

Масло также играет важную роль в двигателе. Смазочная система гарантирует, что в каждую из движущихся частей двигателя поступает масло для плавной работы. Поршни и подшипники (которые позволяют свободно вращаться коленчатому и распределительному валу) — основные части, которые имеют повышенную потребность масла. В большинстве автомобилей, масло засасывается через масляный насос и маслосборника, проходит через фильтр, чтобы очиститься от песка, затем, под высоким давлением впрыскивается в подшипники и на стенки цилиндра. Далее масло стекает в маслосборник, и цикл повторяется снова.

Теперь вы знаете немного больше о тех вещах, которые поступают в двигатель вашего автомобиля. Но давайте поговорим и том, что выходит из него. Выхлопная система. Она крайне проста и состоит из выхлопной трубы и глушителя. Если бы не было глушителя, вы бы слышали звук всех тех мини-взрывов, которые происходят в двигателе. Глушитель гасит звук, а выхлопная труба выводит продукты сгорания из автомобиля.

Теперь поговорим об электрической системе автомобиля, которая тоже приводит его в действие. Электрическая система состоит из аккумулятора и генератора переменного тока. Генератор переменного тока подключен проводами к двигателю и вырабатывает электроэнергию, необходимую для подзарядки аккумулятора. В свою очередь, аккумулятор предоставляет электроэнергию всем системам автомобиля, которые в ней нуждаются.

Теперь вы знаете все о главных подсистемах двигателя. Давайте рассмотрим, каким способом вы можете увеличить мощность двигателя своего автомобиля.

Как увеличить производительность двигателя и улучшить его работу?

Используя всю вышеприведенную информацию, вы, должно быть, обратили внимание на то, что есть возможность заставить двигатель работать лучше. Производители автомобилей постоянно играют с этими системами с одной лишь целью: сделать двигатель более мощным и сократить расход топлива.

Увеличение объема двигателя. Чем больше объем двигателя, тем больше его мощность, т.к. за каждый оборот двигатель сжигает больше топлива. Увеличение объема двигателя происходит за счет увеличения либо самих цилиндров, либо их количества. В настоящее время 12 цилиндров — это предел.

Увеличение степени сжатия. До определенного момента, высшая степень сжатия производит больше энергии. Однако, чем больше вы сжимаете воздушно-топливную смесь, тем выше вероятность того, что она воспламенится раньше, чем свеча зажигания даст искру. Чем выше октановое число бензина, тем меньше вероятность преждевременного воспламенения. Именно поэтому высокопроизводительные автомобили нужно заправлять высокооктановым бензином, так как двигатели таких машин используют очень высокий коэффициент сжатия для получения большей мощности.

Большее наполнение цилиндра. Если в цилиндр определенного размера можно втиснуть больше воздуха (и, следовательно, топлива), то вы сможете получить больше энергии от каждого цилиндра. Турбонаддувы и наддувы нагнетают давление воздуха и эффективно вталкивают его в цилиндр.

Охлаждение поступающего воздуха. Сжатие воздуха повышает его температуру. Тем не менее, хотелось бы иметь как можно более холодный воздух в цилиндре, т.к. чем выше температура воздуха, тем он расширяется при горении. Поэтому многие системы турбонаддува и наддува имеют интеркулер. Интеркулер — это радиатор, через который проходит сжатый воздух и охлаждается, прежде чем попасть в цилиндр.

Сделать меньшим вес деталей. Чем легче часть двигателя, тем лучше он работает. Каждый раз, когда поршень меняет направление, он тратит энергию на остановку. Чем легче поршень, тем меньше энергии он потребляет.

Впрыск топлива. Система впрыска топлива позволяет очень точное дозирование топлива, которое поступает в каждый цилиндр. Это повышает производительность двигателя и существенно экономит топливо.

Теперь вы знаете практически все о том, как работает двигатель автомобиля, а также причины основных неполадок и перебоев в машине. Напоминаем, что если после прочтения данной статьи вы почувствовали, что ваша машина требует обновления каких либо автодеталей, то рекомендуем заказать и купить их через наш интернет-сервис заполнив форму запроса в меню » «, либо заполнив название запчасти в правом верхнем окошке данной страницы. Надеемся, что наша статья о том, как работает двигатель автомобиля? А также основные причины неполадок и перебоев в машине поможет вам совершить правильную покупку.

На наших дорогах чаще всего можно встретить автомобили, потребляющие бензин и дизельной топливо. Время электрокаров пока не настало. Поэтому рассмотрим принцип работы двигателя внутреннего сгорания (ДВС). Отличительной чертой его является превращение энергии взрыва в механическую энергию.

При работе с бензиновыми силовыми установками различают несколько способов формирования топливной смеси. В одном случае это происходит в карбюраторе, а потом это все подается в цилиндры двигателя. В другом случае бензин через специальные форсунки (инжекторы) впрыскивается непосредственно в коллектор или камеру сгорания.

Для полного понимания работы ДВС необходимо знать, что существует несколько типов современных моторов, доказавших свою эффективность в работе:

- бензиновые моторы;

- двигатели, потребляющие дизельное топливо;

- газовые установки;

- газодизельные устройства;

- роторные варианты.

Принцип работы ДВС этих типов практически одинаковый.

Такты ДВС

В каждом есть топливо, которое взрываясь в камере сгорания, расширяется и толкает поршень, установленный на коленчатом валу. Далее это вращение посредством дополнительных механизмов и узлов передается на колеса автомобиля.

В качестве примера будем рассматривать бензиновый четырехтактный мотор, так как именно он является самым распространенным вариантом силовой установки в машинах на наших дорогах.

Такты :

- открывается впускное отверстие и происходит заполнение камеры сгорания подготовленной топливной смесью

- происходит герметизация камеры и уменьшение ее объема в такте сжатия

- взрывается смесь и выталкивает поршень, который получает импульс механической энергии

- камера сгорания освобождается от продуктов горения

В каждом из этих этапов работы ДВС заложена своя происходит несколько одновременных процессов. В первом случае поршень находится в самой нижней своей позиции, при этом открыты все клапаны, впускающие топливо. Следующий этап начинается с полного закрытия всех отверстий и перемещения поршня в максимальную верхнюю позицию. При этом все сжимается.

Достигнув снова крайней верхней позиции поршня, на свечу поступает напряжение, и она создает искру, зажигая смесь для взрыва. Сила этого взрыва толкает поршень вниз, а в это время открываются выпускные отверстия и камера очищается от остатков газа. Затем все повторяется.

Работа карбюратора

Формирование топливной смеси в машинах первой половины прошлого века происходило с помощью карбюратора. Чтобы понять, как работает двигатель внутреннего сгорания, нужно знать, что автомобильные инженеры сконструировали топливную систему так, что в камеру сгорания подавалась уже подготовленная смесь.

Устройство карбюратора

Ее формированием занимался карбюратор. Он в нужных соотношениях перемешивал бензин и воздух и отправлял это все в цилиндры. Такая относительная простота конструкции системы позволяла ему долгое время оставаться незаменимой частью бензиновых агрегатов. Но позже его недостатки стали преобладать над достоинствами и не обеспечивать повышающихся требований к автомобилям в целом.

Недостатки карбюраторных систем:

- нет возможности обеспечивать экономные режимы при внезапных переменах режимов езды;

- превышение лимитов вредных веществ в выхлопных газах;

- низкая мощность автомобилей из-за несоответствия подготовленной смеси состоянию автомобиля.

Компенсировать эти недостатки попытались прямой подачей бензина через инжекторы.

Работа инжекторных моторов

Принцип работы инжекторного двигателя заключается в непосредственном впрыске бензина во впускной коллектор или камеру сгорания. Визуально все схоже с работой дизельной установки, когда подача выполняется дозировано и только в цилиндр. Разница лишь в том, что у инжекторных агрегатов установлены свечи для поджигания.

Конструкция инжектора

Этапы работы бензиновых моторов с прямым впрыском не отличаются от карбюраторного варианта. Разница лишь в месте формирования смеси.

За счет этого варианта конструкции обеспечиваются достоинства таких двигателей:

- увеличение мощности до 10% при схожих технических характеристиках с карбюраторным;

- заметная экономия бензина;

- улучшение экологических характеристик по выбросам.

Но при таких достоинствах есть и недостатки. Основными являются обслуживание, ремонтопригодность и настройка. В отличие от карбюраторов, которые можно самостоятельно разобрать, собрать и отрегулировать, инжекторы требуют специального дорогостоящего оборудования и установленного большого числа разных датчиков в автомобиле.

Способы впрыска топлива

В ходе эволюции подачи топлива в двигатель происходило постоянное сближение этого процесса с камерой сгорания. В наиболее современных ДВС произошло слияние точки подачи бензина и места сгорания. Теперь смесь формируется уже не в карбюраторе или впускном коллекторе, а впрыскивается в камеру напрямую. Рассмотрим все варианты инжекторных устройств.

Одноточечный вариант впрыска

Наиболее простой вариант конструкции выглядит как впрыск топлива через одну форсунку во впускной коллектор. Разница с карбюратором в том, что последний подает готовую смесь. В инжекторном варианте проходит подача топлива через форсунку. Выгода заключается в получении экономии при расходе.

Моноточечный вариант подачи топлива

Такой способ также формирует смесь вне камеры, но здесь задействованы датчики, которые обеспечивают подачу непосредственно к каждому цилиндру через впускной коллектор. Это более экономичный вариант использования топлива.

Прямой впрыск в камеру

Этот вариант пока наиболее эффективно использует возможности инжекторной конструкции. Топливо напрямую распыляется в камере. За счет этого снижается уровень вредных выхлопов, и автомобиль получает кроме большей экономии бензина увеличенную мощность.

Увеличенная степень надежности системы снижает негативный фактор, касающийся обслуживания. Но такие устройства нуждаются в качественном топливе.

Принцип работы четырёхтактного двигателя внутреннего сгорания

Данный принцип и цикличность называется «Цикл ОТТО»

смотрим…

Рядный двигатель внутреннего сгорания

V-образный двигатель внутреннего сгорания

Оппозитный двигатель внутреннего сгорания

Роторно поршневой двигатель внутреннего сгорания

Схема системы зажигания двигателя внутреннего сгорания

A. Провод к свече

B. Крышка трамблера

C. Бегунок

D. Высоковольтный провод катушки зажигания

E. Корпус трамблера

F. Кулачок трамблера

G. Датчик импульсов зажигания

H. Блок контроля зажигания

I. Катушка зажигания

J. Свечи

РОТОРНО ПОРШНЕВОЙ ДВИГАТЕЛЬ ВАНКЕЛЯ

Преимущества и недостатки современного РПД по сравнению с традиционными ДВС

Преимущества:

На 30 – 40% меньше деталей

Существенно меньше удельный вес. Компактная конструкция. Полная

уравновешенность масс. Отсутствие газораспределительного

механизма. Двигатель тяговит и очень эластичен, что позволяет реже

переключать передачи. Возможность легкой модернизации для

работы на водороде.

Недостатки:

В растянутой камере сгорания РПД трудно создать турбулентное

движение высокой интенсивности для быстрого и полного сгорания

горючей смеси, что ухудшает показатели экономичности двигателя и

усложняет борьбу с вредными выбросами. Невозможно создать

дизельный РПД. Больший расход масла (для смазки камеры сгорания)

1. Ротор вращается на продольном валу, вал имеет эксцентрик,

собственно на нём и крутится ротор, а шестеря присутствует для

передачи нужной фазы ротору при вращении на эксцентрике.

2. Вращение ротора на валу смазывается, в РПД есть масляный насос

и масляный поддон. Угловая поверхность ротора в камере сгорания

не смазывается, там применняется прокладочный материал из

тефлона, который несёт функцию уплотнения и скольжения, но на

боковые поверхности ротора подаётся масло, которое не избежно

попадает в камеру сгорания, по этому об экологичности РПД не может

идти речи…

ДВС с поршнем «Качели»

Разрезанный пополам поршень нового мотора наглядно показывает

одно из главных своих преимуществ. Синие вставки изображают

охлаждающую жидкость, которая поставляется в поршень через его

опорную ось

Технические термины

DOHC — Double Over-Head Camshaft (Два верхних Распределительных вала)

SOHC — Single Over-Head Camshaft (Один верхний Распределительный вал)

OHC — Over-Head Camshaft (Верхнее расположение Распределительного вала)

Twin Cam — Двойной Кулачёк — НЕ ДВА РАСПРЕДВАЛА!

(Если в двигателе применяется два клапана с единой и

одновременной функцией, на впуске горючей смеси или выпуске

отработанных газов, при этом, оба единофункциональных клапана,

одновременно приводятся в движение собственным кулачком

распредвала. Два клапана -«близнеца», плюс два однофазных

приводных кулачка распредвала и являются системой «TWIN CAM».

Данная система применяется только в двигателях с системой «DOHC»)

HETC — High Efficiency Twin Cam — (Двойной кулачёк с высоким КПД,

система Twin Cam с изменяемой фазой газораспределения)

Supercharger — Нагнетатель (компрессор Рутса, механический нагнетатель, который

имеет привод от коленчатого вала через приводной ремень.

Система увеличения мощности, без увеличения оборотов двигателя)

EFI — Electronic Fuel Injection — (электронный впрыск топлива)

GDI — Gasolin Direct Injection — (прямой впрыск бензина)

MPI — Multi Point Injection — (распределенный впрыск топлива)

Intercooler — Промежуточное охлаждение воздуха.

4WD — 4 Wheel Drive — (Привод на 4 колеса)

4WS — 4 Wheels Swivel — (4 поворотных колеса) Все 4 колеса управляются

при повороте, причем задние колеса на скорости до 35км/ч. поворачиваются