Каталитическая очистка газовых выбросов, неизбежно сопровождающих многие производственные процессы, является одним наиболее эффективных методов химического обезвреживания содержащихся в них вредных веществ. Суть каталитических методов очистки газовых выбросов заключается в реализации химических взаимодействий, приводящих к конверсии подлежащих обезвреживанию вредных веществ в другие, без- или маловредные, в присутствии специальных катализаторов.

К числу загрязняющих атмосферный воздух вредных веществ относятся не только многочисленные летучие органические соединения (ЛОС) образующиеся в процессе функционирования различных промышленных производств, например, химических и нефтехимических, но и дурнопахнущие, выделяемые, например городскими очистными сооружениями, а также загрязняющие вещества, входящие в состав газовых выбросов, производимых промышленным оборудованием, работающим на двигателях внутреннего сгорания.

На законодательном уровне утверждены нормы, призванные обеспечить уменьшение выбросов вредных веществ в атмосферный воздух.

Решения для промышленности: каталитические методы очистки газовых выбросов

Известно несколько разновидностей каталитических методов очистки, отличающихся по механизму, природе используемых катализаторов и применяемых в зависимости от типа преобладающего вредного вещества в газовых выбросах производства: пиролюзитный, озонокаталитический, жидкостно-контактный и радикально-каталитический.

Для снижения выбросов в атмосферу вредных веществ, содержащихся в промышленных выбросах, например, металлургических производств, а это в основном NOx, могут быть использованы как первичные, так и вторичные меры.

Первичные меры направлены на предотвращение образования вредных веществ на этапе подготовки производства (использование новых современных технологий, переход на альтернативные расходные материалы и энергоносители), они достаточно эффективны, но весьма затратны.

Вторичные меры включает удаление вредных веществ путем очистки газовых выбросов, образующихся на различных стадиях производства. Использование этих мер не требует каких-либо структурных изменений и не влияет на ход принятого технологического процесса производства продукции.

При выборе подходящих мер, как правило обращают внимание на экологический и экономический аспект, то есть, будут ли инвестиционные затраты, связанные с сокращением выбросов вредных веществ, адекватны прибыли от производства. На рынке представлен широкий спектр оборудования, реализующего различные методы каталитической очистки газовых выбросов, которые позволяют эффективно уменьшить концентрацию выбрасываемых вредных веществ.

В зависимости от объема производства и финансовых возможностей компании предприниматель должен решить, может ли он использовать вторичные меры – каталитические методы очистки газовых выбросов, или использовать первичные меры, при которых он будет использовать возобновляемые энергоресурсы и не столкнется с проблемой управления отходами.

Для минимизации концентрации вредных веществ в газовых выбросах могут быть использованы различные химические реакции, такие как абсорбция и адсорбция, а также каталитическое восстановление и каталитическое окисление.

Промышленные каталитические нейтрализаторы

Каталитический нейтрализатор, представляющий собой систему очистки отработавших газов, установленный на генераторной станции, специальной технике обеспечивает степень очистки отработавших газов ДВС:

- по оксиду углерода (CO) – 90-97%;

- по углеводородам (CH) – 85-95%;

- по оксидам азота (NOx) – 65-95%;

- по содержанию твердых частиц (саже, РМ) – 85-95%.

Система очистки отработавших (выхлопных) газов может состоять из трех последовательных ступеней, в зависимости от требований производства:

Сажевый фильтр.

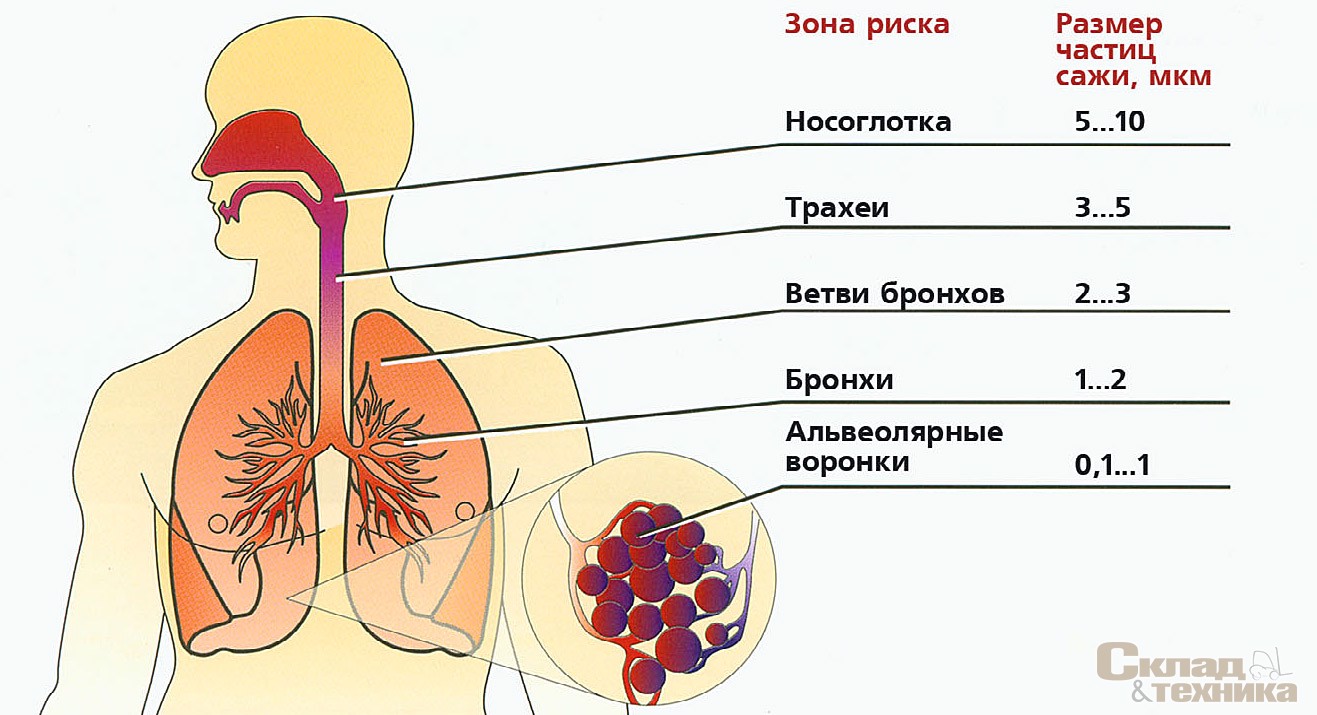

Мелкие частицы сажи, образующиеся в двигателе внутреннего сгорания, могут оказывать канцерогенное действие, если они прикрепляются к легочной ткани. Волокнистый сажевый фильтр может фильтровать мелкие частицы отработавших газов. Частицы сгорают при рабочей температуре внутри системы на пропитанной катализатором поверхности волокна.

Сажа, осаждаемая на фильтре, состоит в основном из частиц углерода (C) и углеводородов. Существует два основных метода удаления частиц:

1. сгорание с кислородом (O2): [C] + O2 → CO 2 2. сгорание с диоксидом азота (NO2): [C] + NO2 → CO2 + NO

Характеристики двух разных методов отражены в таблице:

Регенерация на основе O2 Регенерация на основе NO2 Температура, необходимая для регенерации Требуется температура около 600 °C (или 400 °C с топливным катализатором). Реакция происходит от 250 °С. Используемый газ O2 в потоке выхлопных газов. NO2 должен быть воспроизведен из NO в потоке выхлопных газов.

Оборудование для селективного каталитического восстановления оксидов азота (NOx).

Этот процесс используется для уменьшения оксидов азота, образующихся во время процесса сгорания углеводородного топлива, сопровождающегося выделением энергии. NO (оксид азота) представляет собой бесцветный газ, который окисляется в воздухе с образованием NO2 (диоксид азота). В высоких концентратах он вызывает симптомы паралича нервной системы. NO2 — красно-коричневый газ с резким запахом. Под воздействием солнечного света и углеводородами, образует смог. Оксиды азота восстанавливаются в кислородсодержащих выхлопных газах с помощью процесса SCR (Selective Catalytic Reduction, селективное/выборочное каталитическое восстановление). Отработавший газ, обработанный дозированным реагентом мочевины, проходит через тонкостенные сотовые преобразователи, восстанавливая оксиды до воды и азота. Процесс с мочевиной – выгодная альтернатива аммиаку в качестве реагента для снижения уровня отравляющих веществ в выхлопных газах двигателя. По сравнению с аналогом реагент обладает значительными преимуществами в отношении транспортировки, хранения и обработки, при этом она значительно дешевле.

Оборудование для каталитического окисления СО и несгоревших углеводородов.

Этот процесс используется для снижения уровня окиси углерода и несгоревших углеводородов в выхлопных газах. Это достигается путем каталитического окисления. Такой катализатор может быть установлен после стадии SCR. Несгоревшие углеводороды могут быть обнаружены в выхлопных газах двигателей внутреннего сгорания. Такие выхлопные газы содержат различные вещества с различными свойствами:

Насыщенные углеводороды (парафины) практически не имеют запаха и могут оказывать слабое наркотическое действие.

Ненасыщенные углеводороды (олефины, ацетилены) – одна из составляющих городского смога.

Ароматические углеводороды представляют собой нервно-паралитические яды с наркотическим эффектом, а некоторые служат канцерогенными альдегидами с резким запахом и даже в низких концентрациях сильно раздражают слизистые глаз и носа.

Системы очистки выхлопных газов могут быть установлены как на стационарном, так и на мобильном оборудовании на первичных двигателях внутреннего сгорания, работающих на газе и жидком топливе.

Реверсивный метод каталитической очистки газа

Среди каталитического дожигания можно выделить реверсивный метод каталитической очистки газа, который благодаря низкому энергопотреблению особенно подходит для очистки газов от органических загрязнителей, выбрасываемых промышленностью в атмосферу. Установки обратного типа изготавливаются в соответствии с типовой серией с диапазоном производительности от 300 до 15 000 м3/ч для концентраций органических соединений от нескольких сотен мг до нескольких грамм на м3.

Эффективность очистки зависит от типа загрязнения и составляет до 98%. При концентрациях органических соединений выше 0,7 г/м3 установка работает автотермически (без затрат энергии для нагрева реактора). Побочные продукты – азот и вода нейтральны для окружающей среды. Способ более экономичен, чем термическое сгорание, так как работает при более низких температурах. Недостаток – высокие затраты на внедрения по причине стоимости каталитически активных металлов.

Особенности эксплуатации каталитических нейтрализаторов

Каталитический нейтрализатор использует каталитическое химическое преобразование для преобразования оксида углерода (CO) и несгоревших углеводородов (CH) в нетоксичный диоксид углерода и воду. Это преобразование осуществляется на металлической сотовой подложке, покрытой активным каталитическим материалом. Катализатор способен обеспечить степень очистки загрязняющих веществ – до 90% при оптимальной рабочей температуре от 250°C.

- Сфера применения.

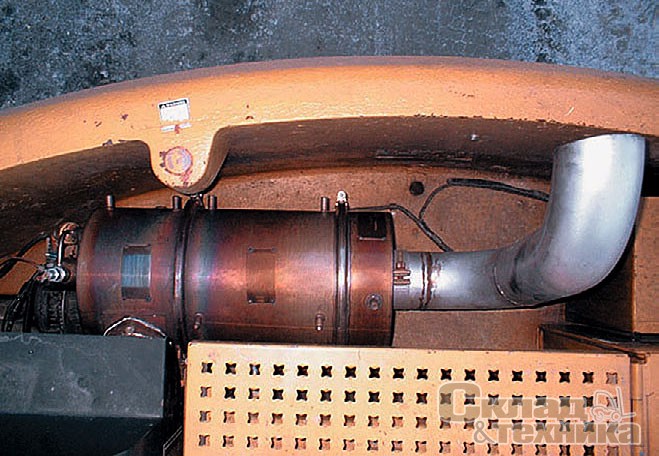

Катализатор подходит для любых дизельных двигателей, использующихся на такой технике, как генераторные агрегаты с первичной мощностью или резервные генераторы, землеройное и погрузочно-разгрузочное оборудование (спецтехника, погрузчики). В частности, катализаторные установки применяют для оснащения техники, используемой в ограниченном пространстве, таком как туннели, склады и шахты. - Установка.

Важно монтировать узел как можно ближе к выпускному коллектору двигателя. Для обеспечения максимальной каталитической эффективности катализатора требуется достаточно высокая температура. - Срок эксплуатации.

В основе работы каталитического нейтрализатора лежит осуществление каталитической реакции, следовательно, срок службы катализатора теоретически не ограничен. Узел может выйти из строя в результате ошибок при эксплуатации (повышенная вибрация двигателя, погрешности монтажа, абразивное воздействие выхлопных газов).

Решения от ЭКОЭНЕРГОТЕХ

Компания «ЭКОЭНЕРГОТЕХ» стремится привлечь внимание к проблеме попадания в атмосферу в составе промышленных газов вредных веществ, таких как угарный газ, NOx, SOx, твердые частицы и углеводороды. В соответствии с требованиями законодательства владельцы предприятий будут вынуждены применять решения для сокращения выбросов. Это могут быть операции, как конструктивного характера, так и внедрение методов каталитической очистки. В каталоге предприятия вы найдете проекты различных установок позволяющих добиться снижения выбросов токсичных соединений и СО2 и адаптироваться к требованиям действующих экологических норм и условий. Мы поможем вам внедрить на производстве очистные системы в соответствии с представленными требованиями.

Каталитическое действие нейтрализаторов основано на беспламенном поверхностном окислении токсичных веществ в присутствии катализатора, ускоряющего химическую реакцию. Процесс окисления происходит во время прохождения отработавших газов через слой носителя с нанесенным на него катализатором, причем скорость реакции сгорания зависит oт температуры носителя. Применение каталитических нейтрализаторов позволяет дожигать продукты неполного сгорания СН и СО и разлагать оксиды азота.

В качестве активных компонентов каталитических нейтрализаторов для СИ и СО применяют благородные металлы (до 1-2 г палладия, платины) а также оксиды переходных металлов (меди, кобальта, никеля, ванадия, хромата железа, марганца). Для нейтрализации могут применяться, кроме выше названных элементов, катализаторы на основе меди с добавкой ванадиевого ангидрида и оксида хрома, на основе оксида железа или алюминия, на основе металлических сплавов (нержавеющая сталь, бронза, латунь, легированные стали с хромоникелем).

Общая схема системы очистки отработавших газов бензинового двигателя показана на рисунке:

Рис. Общая схема системы очистки отработавших газов бензинового двигателя

В систему очистки отработавших газов современного двигателя входят:

- трехкомпонентный каталитический нейтрализатор 1

- входной 2 и выходной 9 датчики кислорода (лямда зонды)

- блок управления двигателем 3

- кабель шины CAN 4

- блок управления датчиком NOx 5

- датчик (датчики) оксидов азота NOx 6

- накопительный нейтрализатор NOx 7

- датчик температуры 8

- датчик кислорода 9

- двигатель 10

Каталитический нейтрализатор представляет собой металлический корпус 6 из жаропрочной нержавеющей стали толщиной около 1,5 мм, внутри которого находится керамический носитель 5. Наибольшее распространение получили гранулированные и блочные (монолитные) носители, которые пронизаны многочисленными мелкими сотами, создающими максимальную поверхность контакта с отработавшими газами. Чтобы обеспечить необходимый массоперенос между отработавшими газами и каталитической поверхностью, площадь последней увеличивают путем нанесения на нее гамма-оксида алюминия с пористой структурой, в виде сферических гранул, которые укладываются в металлический цилиндр 2, закрытый по торцам сетками. Гранулы из оксида алюминия покрываются непосредственно каталитическим материалом. Поверх фольги или гранул алюминия нанесен тонкий слой катализаторов – платины и родия. Задача этих редких металлов – ускорять окисление углеводородов и окиси углерода до углекислого газа, а токсичные оксиды азота восстанавливать до азота. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка.

Рис. Каталитический трехкомпонентный нейтрализатор отработавших газов:

1 – кислородный датчик; 2 –цилиндр; 3 – терморасширительная прокладка; 4 – катализатор; 5 – керамический носитель; 6 – металлический корпус

Недостатком нейтрализаторов является их достаточно большая стоимость из-за применения дорогостоящих редких металлов. В целях их экономии в конструкции нейтрализаторов начали применять нано технологии. Исследования фирмы «Мазда» показали, что частицы редких металлов крупнее 10 нм, напыленные на керамическую основу, держатся на ней не слишком прочно. При нагреве они начинают скользить по поверхности керамических зерен и сливаются, подобно капелькам ртути в агломераты все больших размеров. При этом неизбежно уменьшается площадь поверхности, контактирующая с газами, и эффективность их обезвреживания падает. Однако, если уменьшить размер частиц металла до 5 нм и менее, они прочно застревают в нанопорах керамики и уже не могут срываются. Кроме того, применяя наночастицы платины, удалось уменьшить ее общее количество в нейтрализаторе на 70…90%.

Альтернативой керамическому монолитному блоку является металлический каталитический нейтрализатор. Он изготавливается из гофрированной металлической фольги толщиной 0,05 мм, намотка и пайка которой твердым припоем осуществляется при высокой температуре. Поверхность фольги покрывается эффективно действующим катализатором. Благодаря тонким стенкам фольги в тех же габаритах, что и у керамического нейтрализатора, может быть размещено большее число каналов. Это приводит к меньшему сопротивлению прохождения отработавших газов.

Нейтрализатор вступает в работу после разогрева до 300°С. Оптимальный рабочий диапазон температур от 400 до 800°С. Чем ближе нейтрализатор к двигателю, тем быстрее разогревается до рабочей температуры. Поэтому на смену нейтрализаторам под днищем кузова пришли нейтрализаторы, совмещенные с приемной трубой.

В целях уменьшения вибрационных нагрузок со стороны двигателя нейтрализатор присоединяется к выпускному трубопроводу или к приемной трубе через шарнирное соединение или через компенсатор колебаний.

Для работы системы с каталитическим окислительным нейтрализатором при использовании в двигателе обогащенных смесей необходимо к отработавшим газам добавлять воздух. Для этого используются специальные воздушные насосы ими специальные клапанные устройства (виброклапаны или пульсаторы), функционирующие под действием волн разрежения, возникающих в системе выпуска.

Наилучшую очистку отработавших газов дают двухсекционные каталитические нейтрализаторы, позволяющие после прохождения первой секции уменьшать содержание NOx, а после ввода во вторую секцию дополнительного воздуха – содержание СО и СН.

В последнее время наибольшее распространение нашли трехкомпонентные каталитические нейтрализаторы, оборудованные системой обратной связи, позволяющие одновременно при восстановлении NOx окислять СО и СН.

Диагностика и ремонт11 января 2018

Для обезвреживания токсичных газов, выбрасываемых из двигателя внутреннего сгорания, в автомобиле предусмотрен каталитический нейтрализатор, устанавливаемый на выходе из выпускного коллектора. Хотя срок службы элемента составляет порядка 150 тыс. км, менять его довольно накладно – запчасть слишком дорогая. Возникает закономерный вопрос, можно ли почистить катализатор и таким образом продлить ресурс. Ответ: прочистка допустима, но гарантии положительного результата нет. Проблема распространенная и заслуживает более подробного рассмотрения.

Когда стоит чистить нейтрализатор?

Агрегат, внешне похожий на бачок резонатора, представляет собой емкость с двумя присоединительными патрубками. Внутри находятся мелкие керамические соты, покрытые каталитическим слоем на основе благородных металлов (отсюда и высокая цена запчасти). Отработанные дымовые газы засоряют ячейки сажей и нагаром, постепенно делая нейтрализатор непроходимым.

Чистка либо промывка катализатора даст положительный результат и продлит ресурс элемента в таких случаях:

Чистка либо промывка катализатора даст положительный результат и продлит ресурс элемента в таких случаях:

- Если процедура выполняется в качестве профилактики, задолго до возникновения проблемы.

- Когда соты не повреждены и просто забиты сажей (начальная стадия износа элемента).

- Если керамическая структура не оплавлена вследствие применения этилированного бензина.

В остальных случаях нейтрализатор в автомобиле придется менять на новый либо устанавливать более дешевый пламегаситель плюс эмулятор корректной работы лямбда – зонда.

Засорение проходного сечения элемента характеризуется следующими признаками:

- двигатель заметно теряет в мощности, разгон становится вялым;

- потребление горючего, наоборот, возрастает;

- затрудненный пуск мотора;

- беспричинная остановка двигателя на холостом ходу.

В автомобиле, оснащенном двумя лямбда – зондами, о возникшей проблеме сигнализирует индикатор Check Engine на приборной панели водителя. Электроника фиксирует снижение производительности нейтрализатора и выдает соответствующую ошибку.

Для успешной очистки катализатора важно поймать момент, когда керамическая начинка еще не успела прийти в негодность. Отсюда рекомендация – лучше промыть элемент заранее, не дожидаясь тревожных сигналов. Процедура потребует минимум усилий и финансовых затрат со стороны хозяина авто.

Для успешной очистки катализатора важно поймать момент, когда керамическая начинка еще не успела прийти в негодность. Отсюда рекомендация – лучше промыть элемент заранее, не дожидаясь тревожных сигналов. Процедура потребует минимум усилий и финансовых затрат со стороны хозяина авто.

Способы очистки и применяемые средства

Автолюбителями и мастерами станций технического обслуживания практикуется 3 способа очищения катализатора от масляного нагара и сажи:

- Профилактическая чистка моющим средством производится на пробеге 70–100 тыс. км без снятия с автомобиля.

- Механическая очистка.

- Многократная промывка.

Последние 2 варианта подразумевают демонтаж и частичную разборку нейтрализатора.

Для профилактического обслуживания катализаторов в продаже имеются специальные жидкости типа Hi-Gear HG3270. Средство просто выливается из флакона в топливный бак, дальше авто эксплуатируется в прежнем режиме. Удаленная из агрегата сажа вылетает наружу вместе с выхлопными газами.

Для механической чистки надо располагать компрессором и подготовить мелкую наждачную бумагу. Метод нельзя назвать удачным, поскольку удаляются лишь наружные загрязнения, в глубине керамических сот часть нагара остается.

Часто используемое химическое средство для очистки снятого нейтрализатора – аэрозольная жидкость типа ABRO, применяемая для промывки карбюраторов.

Проверено практикой, что вреда дорогому каталитическому покрытию жидкость не наносит. Иногда на собственный страх и риск автолюбители пользуются керосином, этанолом и другой химией, но подобные народные средства лучше не применять. Неизвестно, как они воздействуют на дорогостоящий элемент конкретного автомобиля.

Проверено практикой, что вреда дорогому каталитическому покрытию жидкость не наносит. Иногда на собственный страх и риск автолюбители пользуются керосином, этанолом и другой химией, но подобные народные средства лучше не применять. Неизвестно, как они воздействуют на дорогостоящий элемент конкретного автомобиля.

Инструкция по обслуживанию

Профилактическая промывка катализатора средством Hi-Gear и ему подобным производится путем опорожнения флакона прямо в бензобак непосредственно перед заправкой машины. Больше никаких действий со стороны автолюбителя не требуется – в процессе езды керамические соты элемента очищаются самостоятельно, грязь вылетает через выхлопной тракт.

Чтобы своими руками очистить либо промыть порядком забившийся нейтрализатор, его придется демонтировать. Загоните машину на смотровую канаву, отключите в автомобиле лямбда – зонды и открутите хомуты, удерживающие агрегат на выхлопной трубе или выпускном коллекторе. Дальше действуйте по такому алгоритму:

- Тщательно продуйте катализатор компрессором с обеих сторон, накачав давление 7–9 Бар.

- Заполните керамические соты аэрозольной пеной ABRO для промывки карбюраторов. Средство заливайте через оба патрубка.

- Заверните нейтрализатор ветошью и выждите 20 минут.

- Хорошенько промойте внутреннюю сетку элемента под напором горячей воды и продуйте компрессором.

- Повторите операцию еще раз, просушите катализатор и убедитесь, что керамические соты просматриваются насквозь. Установите агрегат обратно на автомобиль.

Примечание. В некоторых моделях авто лямбда – зонд установлен прямо в корпусе нейтрализующего элемента. Перед промывкой датчики следует выкрутить и удалить с них сажу механическим способом.

Если почистить катализатор аэрозольной пеной не удалось, терять вам больше нечего. Замочите элемент в керосине или солярке и оставьте на 12–24 часа. Для верности солярку можно разбавить небольшим количеством ацетона либо растворителя 646 (соотношение примерно 4:1). Спустя сутки выполните процедуру чистки аэрозольным средством, как описывается выше.

Механическая очистка производится мелкой наждачной бумагой с периодической продувкой компрессором. Внешние сеточки очищаются аккуратно, с небольшим нажатием, чтобы хрупкая керамика не треснула. Удалить нагар с внутренних полостей данным способом не удастся.

Механическая очистка производится мелкой наждачной бумагой с периодической продувкой компрессором. Внешние сеточки очищаются аккуратно, с небольшим нажатием, чтобы хрупкая керамика не треснула. Удалить нагар с внутренних полостей данным способом не удастся.

Нередко автолюбители вместо промывки пробивают загрязнившиеся соты насквозь металлическим предметом, чтобы освободить проход дымовым газам. Подобные крайние меры допустимо использовать лишь в одном случае – вы перепробовали все средства промывки и не добились успеха.

Обратите внимание: езда с пробитым катализатором не только наносит вред окружающей среде, но и бьет вас по карману: лямбда – зонд «видит» неочищенные выхлопные газы, а контроллер переключается на аварийный режим с повышенным расходом топлива. Чтобы решить проблему, нужно ставить «обманку» кислородного датчика, что ведет к дополнительным затратам.

Каталитическая очистка газов

Каталитическая очистка газов заключается в обезвреживании газовых выбросов путем химического превращения вредных веществ, содержащихся в газе, в безвредные в присутствии катализатора. Для каталитической очистки газовый поток, как правило, пропускают через слой катализатора, соблюдая технологические условия эффективного превращения (температуру, расход газа и др.). Катализаторы обладают специфичностью действия, поэтому обезвреживанию подвергают только те компоненты, для которых они предназначены.[ …]

Промышленные установки каталитической очистки газов с рекуперацией тепла рассчитаны на производительность 900—14 000 м3/ч. Они работают по типовой технологической схеме. Очищаемые газы проходят отбойники и ловушки для отделения взвешанных частиц и конденсата, захваченного газовым потоком. Затем газы нагревают (сначала в теплообменниках-рекуператорах, а потом в подогревателе) до температуры реакции и направляют в реактор, размер и конструкцию которого выбирают оптимальными для данного производства. Очищенные газы охлаждают и выпускают в атмосферу.[ …]

Все эти реакции идут с выделением тепла, поэтому температура газа повышается до 690—730 °С в зависимости от содержания кислорода в поступающих на очистку хвостовых газах. С целью поддержания температуры выходящих из реактора каталитической очистки газов постоянной в него подают дополнительно либо воздух, либо природный газ. Выходящий из реактора очищенный газ содержит не более 0,005 % (об.) оксидов азота и не более 0,1 % (об.) оксида углерода.[ …]

Абсолютные значения скоростей реакций могут различаться очень сильно, в соответствии с ними выбирают технологические параметры установок для обезвреживания газовых сред.[ …]

В табл. 3.5 приведены характеристики некоторых катализаторов окисления углеводородов, которые различаются по скорости реакции на несколько порядков.[ …]

В качестве примера реактора каталитической очистки газа рассмотрим устройство и принцип действия автомобильного нейтрализатора выхлопных газов. Назначение нейтрализатора заключается в глубоком [не менее 90 % (об.)] окислении СО и углеводородов в широком интервале температур (250—800 °С) в присутствии влаги, соединений серы и свинца. В нейтрализаторах обычно применяют платиновый катализатор, что обусловлено способностью платины ускорять самые различные реакции. Катализаторы этого типа характеризуются низкими температурами начала эффективной работы, высокой температуростойкостью, долговечностью и способностью устойчиво работать при высоких скоростях газового потока. Основным недостатком катализаторов этого типа является их высокая стоимость.[ …]

Каталитические нейтрализаторы конструктивно состоят из входного и выходного устройств, служащих для подвода и вывода нейтрализуемого газа, корпуса и заключенного в него реактора, представляющего собой активную зону, где и протекают каталитические реакции. Реактор-нейтрализатор работает в условиях больших температурных перепадов, вибрационных нагрузок, агрессивной среды. Обеспечивая эффективную очистку отработанных газов, нейтрализатор по надежности не должен уступать основным узлам и агрегатам двигателя.[ …]

При большом содержании кислорода в обезвреживаемых газах оксид углерода и водород реагируют в основном с кислородом и эффекта очистки выхлопных газов по оксидам азота не достигается.[ …]

Принцип действия трехкомпонентных нейтрализаторов основан на одновременной и достаточно эффективной очистке (до 80 %) выхлопных газов бензиновых двигателей.[ …]

Реактор заполнен оксидом хрома слоем толщиной 0,5 м; площадь, занимаемая катализатором, составляет 0,5 м . Температура процесса 300 °С.[ …]

Рисунки к данной главе:

Вернуться к оглавлениюДобрый день. Каталитический нейтрализатор, он же катализатор, предназначен для удаления, нейтрализации вредных веществ в выхлопных газах. Он «дожигает» не сгоревшие углеводороды, преобразуя ядовитые соединения в очищенные газы.

В середине 60-х годов в США над городами нависали большие тучи смога. В силу развития автомобильной промышленности и увеличения числа авто на дорогах, стал остро вопрос, как уменьшить выброс вредных веществ в атмосферу. Правительство издала декларацию «О чистом воздухе», в 1975 года на машины начали устанавливать устройства очистки отработанных газов.

Сегодня об этом устройстве мы подробно поговорим. Разберем на конкретных примерах, что это такое, где оно находится, как работает. Поговорим о возможных проблемах с ним, признаках выхода из строя и способах их решения.

Что это такое и для чего он нужен

Это фильтр выхлопных газов. Точнее – приспособление, конвертирующее ядовитые вещества автомобильного выхлопа в нейтральные химические компоненты. По-простому – очищает выхлоп машины, чтобы он не «вонял». Замечал не раз, как иногда приятно пахнут газы авто после нейтрализатора, но это мое субъективное мнение.

В начале развития технологии быстрой очистки выхлопа машины пытались применять разнообразные устройства – от обычного фильтрующего элемента, который забивался за короткий пробег, примитивных химических катализаторов.

Какие бывают и из чего они состоят

Все современные автомобильные каталитические нейтрализаторы разделяются на два типа по материалу изготовления:

- Металлические

- Керамические

Каждый из этих двух типов обладает своими плюсами и минусами. Разберем их подробно.

Металлические

Он выполнен на основе металлических ячеек, сот, подобно пчелиному улику. Его преимуществом является прочность, хорошее противодействие физическим повреждениям, вследствие ударов. То есть, наехавши автомобилем на бугор, шанс повредить внутренности катализаторы минимальный.

Минус – повышенная цена на новое изделие.

Керамические

Его основным элементом является керамика. Из неё выполнены ячейки. В зависимости от производителя её качество, толщина может сильно отличаться. Например, корейские автопроизводители в погоне за снижением цены на авто, делают катализаторы из очень тонкого керамического материала. Иногда говорят, что они их штампуют из рисовой бумаги. Последствия такой экономии могут быть печальными для двигателя. Об этом поговорим ниже.

Недостатки:

- Хрупкие, при незначительном физическом воздействии ячейки начинают крошиться;

- В большей степени они подвержены оплавлению при воздействии высоких температур;

- Сложно очистить их.

Плюсы – относительно невысокая цена.

Катализаторы в машине разделяются по месту расположению в выхлопной магистрали:

- Коллекторные

- Магистральные

В начале развития технологии каталитической нейтрализации выхлопных газов, они устанавливались под днищем автомобилей. Подобно резонаторам, глушителям они находились в выхлопной магистрали. Поэтому из называли «магистральные».

С ужесточением экологических норм, инженерам необходимо совершенствовать нейтрализаторы, повышать их эффективность. Чтобы улучшить очистку выхлопных газов, необходимо было увеличить температуру прогрева катализатора. В магистральных типах этого добиться не удавалось. Принято решение перенести место его расположение ближе к блоку цилиндров, где температура выхлопных газов выше, чем в середине трубы.

Поэтому их стали располагать непосредственно в выхлопном коллекторе. Их стали называть «коллекторные». Что увеличило шанс повреждения двигателя автомобиля. Об этом потом.

Что внутри?

Внутренний наполнитель каталитических нейтрализаторов состоят из двух или трех частей – «блинчиков». Первые два призваны дожигать несгоревшие в моторе углеводороды, угарный газ. В результате образуется вода и CO2.

Третья часть борется с окислами азота. Он образуется в результате горения обедненной топливовоздушной смеси, которую вынуждены применять на современных двигателях конструкторы. Все для повышения экологичности выхлопа и уменьшения потребления топлива.

Все части катализатора покрыты тонким слоем благородных металлов. Применяются золото, платина или иридий. По этой причине, стоимость новой детали может достигать 700 долларов.

Преимуществом использования данных материалов – они практически не расходуются при протекании реакций нейтрализации. В теории, нейтрализаторы должны служить более 500 тысяч километров, но на практике это встречается крайне редко. Именно поэтому, их на малых пробегах меняют или удаляют (вырезают).

Как понять, что он вышел из строя?

В результате оплавления ячеек или разрушения керамики, крошка забивает следующие по ходу движения выхлопных газов «блинчики». Двигателю становится тяжело дышать, он не может выдуть выхлоп.

Из этого вытекают первые признаки выхода из строя катализатора:

- Двигатель теряет мощность. Многие водители жалуются, что машина перестает ехать, пропадает динамика;

- На приборной панели выпадает ошибка «Check Engine». При сканировании блока управления мотором это ошибка по второй лямбде;

- Некоторые отмечают, что при поломке частично или полностью пропадает выхлоп их выхлопной трубы;

- Увеличивается расход топлива.

Что делать, если возникли с ним проблемы?

Есть три пути развития событий:

- Удаление, замена катализатора на пламегаситель;

- Установка новой детали или ремонтного нейтрализатора;

- Промывка, очистка, если его наполнитель не разрушился.

Первый вариант самый распространенный. Наши автолюбители предпочитают «вырезать» его из системы, чтобы в последствии не тратиться на его замену или не возникли другие проблемы из-за него. В случае корейского автопрома, боязнь «убить» двигатель подталкивает владельцев избавляться от него уже на пробегах 30 тыс. км, даже при его полной работоспособности.

Это связано с качеством керамики и особенностями расположения катализатора в выхлопном тракте. Он очень близко находится к блоку цилиндров, конструкция выхлопного коллектора способствует забросу керамической крошки в камеры сгорания. Последствия – задиры на стенках цилиндров и поршней. Это капитальный ремонт мотора.

В автомобилях других марок, керамический наполнитель более качественный, поэтому удалять его на коротких дистанциях пробега авто не нужно. Но со временем он выходит из строя. Стоимость новой детали большая, а срок службы ограниченный. Чтобы несколько раз не платить большие деньги за его замену, предпочитают его удалять, заменяя пламегасителем.

Второй пункт можно опустить. Редко кто из владельцев современных автомобилей желает устанавливать новый каталитический нейтрализатор. Это дорого и не всегда оправдано. Зачем владельцу его менять на новый, если он покатается 2-3 года и продаст машину? Дешевле вырезать его, покататься и «спихнуть» другому владельцу. Но я против такого варианта.

Как и чем промывать и получится это сделать?

Чистить катализатор необходимо только в тех случаях, когда нет серьезных повреждений сот. Они могут разрушиться, могут оплавится из-за некорректной работы двигателя или качества топлива. Поэтому, перед чисткой его нужно проверить эндоскопом.

Выкручиваем датчики кислорода, осматриваем первый и последний «блинчик» на предмет целостности ячеек. Если видно, что они целые, просто забиты нагаром, то можно попробовать его прочистить.

Для этих целей хорошо подойдет специальное средство для очистки поршней от нагара или очиститель дросселя, или карбюратора.

- Снимаем его;

- Берем для промывки садовый распрыскиватель. Подойдет любая емкость с узким носиком и способная разбрызгивать средство под давлением;

- Заливаем в нее жидкость для очистки;

- Закрываем выходной патрубок, чтобы жидкость не выливалась из катколлектора. Впрыскиваем очиститель внутрь;

- Даем ему время «настоятся», сливаем в чистую ёмкость.

- Промываем катализатор дистиллированной водой, чтобы смыть остатки чистящего средства, она может загореться в коллекторы или взорваться.

Результат должен порадовать, если каталитический нейтрализатор целый без оплавленных ячеек, то промывка может помочь.

Важно! Рекомендуется это делать на теплом каталитическом нейтрализаторе.

Второй способ – хлопотный

Рассказывали, что некоторые боролись с оплавлением сот необычным методом. В данном случае важно, чтобы его наполнитель был целым, не наблюдалось разрушения керамики.

Снимаем его с выхлопной системы. Аккуратно вырезаем верхнюю его крышку, чтобы получить доступ к содержимому катализатора. Вынимаем «блинчики». Обрезным кругом по керамике отрезаем внешние части оплавленных ячеек. Можно отрезать небольшими частями, контролировать целостность сот.

Убедились, что удалили оплавленные ячейки катализатора, собираем конструкцию до кучи. Укладываем «блинчики» в том же порядке, как и были, завариваем верхнюю крышку. Устанавливаем все на место.

В некоторых случаях данная процедура помогала избавиться от ошибки при выходе из строя катализатора. Но данный способ ремонта трудозатратный. Не все могут самостоятельно пользоваться сварочным аппаратом, не у всех он есть вообще.

Удаление каталитического нейтрализатора

Это самый радикальный способ избавится от проблем с ним. Но владельцев подстерегает некоторые сложности после его «вырезания» – нужно правильно настроить всю систему работы двигателя, так как блок управления считывает данный от датчиков кислорода, которые находятся на входе и выходе из катализатора. Так как его уже нет в выхлопе, его нужно как-то обмануть.

Для этого используют обманки лямбда-зондов. Их есть несколько разновидностей, подробно я писал про них в статье, ссылка выше. У каждой есть свои плюсы и минусы.

Можно выделить важные моменты, после его вырезания:

- Нельзя скупится на покупку качественных обманок, желательно использовать электронные лямбда-обманки;

- В случае перепрошивки «мозгов» обращаться только к профильным специалистам. В противном случае получить большие проблемы в работе и надежности двигателя.

Стоит ли его удалять?

Это должен каждый решить для себя сам. Я лишь перечислю недостатки его удаления:

- Экологическая обстановка в нашей стране и так плохая. Удалив катализатор, вы её еще больше усугубляете;

- Неправильная настройка оборудования может привести к ухудшению основных характеристик мотора;

- Не все обманки лямбда-зондов будут работать вечно, их корректная работа зависит от типа и качества детали.

Основная причина, почему многие склоняются к его замене на пламегаситель – цена нового изделия. Если бы они не стоили так дорого, я уверен, что многие не стали бы заморачиваться с его удалением.

На этом буду заканчивать свою статью. Если будут вопросы – пишите их в комментариях. Делитесь её с друзьями, если считаете её полезной. Всем удачи на дорогах!

Чтобы воздух стал чище

Л. Цинцевич

И к бензиновым, и к дизельным двигателям внутреннего сгорания (ДВС), которыми оснащают в том числе средства напольного транспорта, экологи постоянно предъявляют претензии. Если привод первого типа вызывает их недовольство по причине повышенного содержания в отработавших газах таких токсичных для организма человека соединений, как угарный газ СО, углеводород СН, окиси азота NОх, то дизельные двигатели – из-за содержания частиц сажи и окиси азота NOх в выхлопе.

Изначально эти проблемы решали одним способом – совершенствуя систему питания. Для бензиновых двигателей этого оказалось недостаточно, и потому был создан каталитический нейтрализатор отработавших газов, который установили в выпускную систему. С дизелями дело обстояло проще, но лишь до начала нового тысячелетия, а точнее, до ввода в действие норм Еuro 4 (2005 г.) и Еuro 5 (2008 г.). Как только были обнародованы новые требования экологов, разработчики топливных систем для дизелей совместно с автопроизводителями бросили все силы на усовершенствование своих разработок и системы выпуска отработавших газов, внедрив в нее еще более эффективные сажевые фильтры и каталитические нейтрализаторы.

Сажевые фильтры

Сажевые фильтры могут иметь как отдельный корпус, так и находиться «под одной крышей» с каталитическим нейтрализатором. Рабочий элемент сажевых фильтров обычно делают из керамики или металлокерамики; чаще всего он имеет особую конструкцию, которая обеспечивает равномерное накапливание сажи на его поверхностях. Принцип действия и функции нейтрализатора и фильтра значительно различаются. Если первый превращает токсичные газы в безвредные, то второй механически удерживает частицы сажи, из-за чего возрастает противодавление в системе выпуска. В среднем это противодавление не должно превышать 150 мбар, как установили разработчики двигателей. Лишь только сопротивление фильтра из-за засорения сажей приблизится к этому предельному значению, его надо либо заменять, либо подвергнуть очистке (регенерации), сжигая в фильтре твердые частицы. В настоящее время более широко применяют конструкции второго типа.

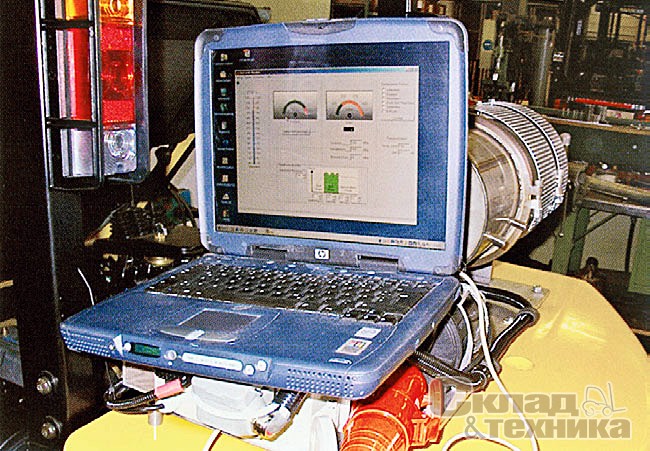

В автомобилях режим «сжигания» сажи активизируется блоком управления двигателем, если он получил от специальных датчиков в системе выпуска информацию о заполнении фильтра. Особенность этого режима в том, что в цилиндры на дожиг подается большее количество отработавших газов, впрыскивается больше топлива и снижается подача воздуха. Температура отработавших газов при этом заметно возрастает, благодаря чему сажа выгорает. В погрузчиках и других типах машин, двигатели которых работают не постоянно, а периодически, температура отработавших газов не достигает нужного для сгорания сажи значения, поэтому в них используются специальные системы дожига, о которых будет рассказано ниже.

Нормативы ужесточаются

Принятые документы предусматривают, что содержание вредных веществ в отработавших газах в ближайшие годы во всех странах Европы будет снижаться. Уже существуют многочисленные нормативы (Еuro 1…5 для легковых и грузовых автомобилей), которые для защиты здоровья людей требуют устанавливать на технику фильтры, являющиеся основной составляющей системы нейтрализации отработавших газов. Сегодня можно исходить из того, что все новое транспортное оборудование будут поставлять только с такими фильтрами.

Частицы сажи настолько мелкие (их размер от 0,001 до 1 мкм), что при вдыхании они осаждаются в легких человека и по кровеносной системе могут достичь любого внутреннего органа, включая мозг. В зависимости от размера они могут проникать в легкие на разную глубину и действовать как возбудители опасных заболеваний. Нормативы ЕС 1999/30/EG уже сейчас регулируют предельные значения концентрации таких мелких частиц, как сажа, следующим образом: «Доза в 50 мкг/м3 не должна превышаться чаще, чем 35 раз в год» (Приложение III). С января 2010 г. допускается лишь семь превышений.

Технические требования TRGS-554, принятые в Германии, предписывают применять сажевые фильтры для дизельных двигателей в закрытых или частично закрытых помещениях, начиная с 1996 г. В соответствии с этим документом также должны выдерживаться определенные предельные значения содержания мелких частиц сажи в отработавших газах в городах и местах скопления людей. В документе редакции 2001 г. вопросам токсичности отработавших газов дизелей уделено еще больше внимания. Причина этого в том, что действие отработавших газов может стать в том числе причиной заболевания раком (см. § 35, абзац 4 постановления № 4 по вредным веществам Gef-StoffV). Область действия норм TRGS-554 охватывает все полностью или частично закрытые помещения, в которых используется транспортное оборудование с дизельным приводом и персонал подвержен воздействию отработавших газов. Это помещения складов, производственные цехи, мастерские, туннели, контейнеры, закрытые кузова автотранспортных средств, грузовые помещения судов и самолетов, места стоянки и ремонта транспортного оборудования, применения на подземных выработках в горнодобывающей промышленности и тоннельном строительстве (ср. TRGS-554, 2001, с. 3f).

Этот документ не ограничивается определением зоны защиты и мероприятий по снижению эмиссии, но «осмеливается» также определять параметры фильтров твердых частиц. Так, в нем уточнен метод измерения токсичности отработавших газов и установлена величина степени очистки выхлопа (на данный момент она должна составлять не менее 95%) вне зависимости от нагрузки на двигатель (TRGS-554, 2001, с. 10), а также имеются указания на то, каким должно быть состояние техники. Кроме этого предписано, что пропуск отработавших газов мимо фильтров и использование снижающих токсичность добавок в топливо без подключения фильтров не допускается, а также что окислительные каталитические нейтрализаторы фильтрами не являются. Указано и на то, что при регенерации фильтра не должно возникать вторичной эмиссии вредных веществ.

В других странах предписания еще более жесткие. В Швейцарии уже с марта 2000 г. действуют требования к установке фильтров на технику, применяемую в подземных выработках (на строительстве туннелей) и на крупных строительных площадках. На крупных стройплощадках существует требование к оснащению фильтрами с 01.09.2003 г. двигателей мощностью 37 кВт, а с 01.09.2005 г. – мощностью 18…37 кВт. Швейцария – страна, которая считается лидером в защите окружающей среды, и к продаже там допускаются лишь фильтры, которые соответствуют самым строгим нормативным требованиям и сертифицированы по VERT, например, такие, как выпускает фирма HUSS Umwelttechnik. Жесткие требования по установке фильтров на транспортное оборудование с дизельными двигателями действуют и в Дании. Законодательная инструкция № 82, принятая в Австрии, предписывает установку фильтров сажевых частиц на технику с дизелями мощностью более 18 кВт, работающую на строительных площадках.

Сажевые фильтры опасны для здоровья?

Сенсационное заявление о том, что сажевые фильтры нельзя рассматривать в качестве панацеи в борьбе за экологию городов, сделал еще в 2005 г. профессор Рейнхард Цельнер (кафедра химии университета Дуйсбурга). Представленные им аргументы были достаточно серьезными. По оценкам профессора, промышленные экземпляры фильтров и так работают на пределе дисперсности, и это приводит к увеличению расхода топлива на 10%. Если капилляры фильтров еще сузить, потребление топлива возрастает в геометрической прогрессии. Между тем существующие фильтры не обеспечивают задержку микрочастиц менее 10 мкм и ароматических фракций, а ведь именно эти составляющие выхлопа более всего инициируют развитие рака. Более того, по мере эксплуатации фильтров в них скапливаются отложения, и вместо задержки наиболее опасных для здоровья микрочастиц фильтры становятся их источником. С тех пор в Германии ведется дискуссия о запрете эксплуатации дизельных автомобилей без фильтров по выходным, а также бюджетном стимулировании их владельцев к применению фильтров.

За это, в частности, выступает местное министерство природы. По его данным, в крупнейших городах Германии, включая Берлин, содержание микрочастиц в воздухе в 10 раз превышает нормы ЕС. Противники тотального внедрения фильтров, в числе которых и некоторые автоконцерны, подсчитали тогда, что дизельный выхлоп становится причиной только 9% загрязнений атмосферы городов, а львиная доля приходится на промышленность и коммунальное хозяйство.

Какой погрузчик лучше?

Продолжительное время дизельный вилочный погрузчик вовсе не допускали в закрытые помещения, например, складские: он выбрасывал в воздух слишком много сажи. Разработчики погрузочной техники большее внимание уделяли более экологичной технике с электроприводом. Действительно, в создании противовесных погрузчиков с электродвигателем за последние десятилетия сделан большой шаг вперед. Из маломощной машины, которая зависит от внешнего питания сети и очень часто является причиной многочисленных простоев, они превратились в достойную альтернативу дизельной технике. С точки зрения привода дизельный погрузчик и сейчас сохраняет свое превосходство, но только при работе на трассах большой протяженности, на подъемах и при перевозке тяжелых грузов. В остальных случаях покупатель зачастую затрудняется в выборе погрузчика, особенно в случаях, когда техника приобретается по схеме лизинга, а проблемы с ремонтом и сервисным обслуживанием электропогрузчика возникают в большинстве случаев только после окончания гарантийного срока.

Электропогрузчик, кажется, может записать в свой актив еще один «плюс»: он не выбрасывает частиц сажи при сгорании дизельного топлива. В основном это правильно, однако при соответствующей переработке отработавших газов дизельный погрузчик может предложить высокую мощность, продолжительность автономной работы и… чистоту. Сегодня работа в помещениях погрузчика с дизельным приводом перестала быть проблемой. Соответствующие системы фильтров делают это возможным.

Основные характеристики системы очистки, определенные TRGS-554, не облегчают тем не менее потребителю выбор «правильного» фильтра. Однако хорошим критерием для принятия решения по выбору того или иного устройства может служить такой параметр, как степень очистки, и многие изготовители ориентируются в первую очередь на нее. Существуют компании, которые предлагают фильтрацию 99% частиц во всех своих изделиях вне зависимости от того, какой метод измерения эмиссии частиц применяется и какой конструкции отдает предпочтение потребитель. Целесообразно выбирать устройства с особенно высокой долей отделения самых мелких частиц размером всего несколько нанометров, ведь они проникают в организм человека наиболее глубоко и практически не выводятся из него, а потому особенно опасны для здоровья. Устройства с невысокой степенью очистки или такие, в которых этот параметр меняется в зависимости от частоты вращения двигателя, не только недопустимы по TRGS-554, но и не имеют смысла с точки зрения качества фильтрации частиц.

Новые решения: выбор – за потребителем

В последнее время направление разработок по снижению концентрации вредных веществ в выхлопе изменилось. Раньше нормативы, регламентирующие состав отработавших газов, предусматривали прежде всего снижение количества частиц сажи, а сегодня более актуальными являются мероприятия по снижению предельных значений содержания оксидов азота. Необходимые для этого технологии есть уже сейчас. А пока для большинства специалистов в этой области очевидно, что дизельный фильтр частиц сажи останется на машинах, которые будут выпускать в будущем, даже если более широкое применение найдет метод «сжигания» HCCI (Homogeneous Charge Compression Indition) или если станут еще более производительными системы селективного каталитического восстановления (Selective Catalytic Reduction, SCR), принцип действия которых основан на химической реакции аммиака с окисью азота отработавших газов, в результате чего образуется безвредный для здоровья азот и водяной пар.

Принятие более строгих нормативов по предельно допустимым концентрациям вредных веществ в США (с 2010 г.) или в Европе (в 2012–2013 гг.) нацелено прежде всего на снижение содержания в отработавших газах оксидов азота NОх. Современные технологии в целом позволяют выполнить эти предельные нормативы за счет изменения конструкции самих двигателей, однако затраты на это в итоге оказываются несоразмерно большими.

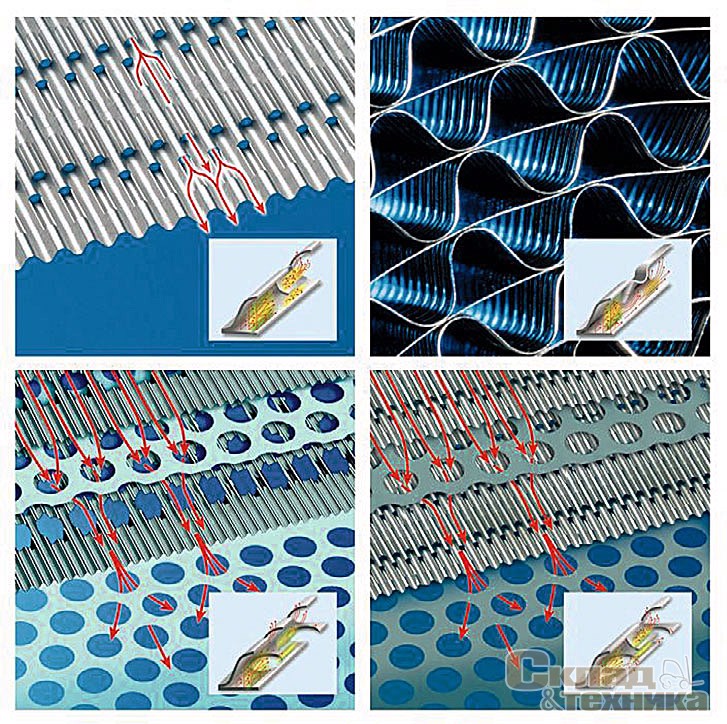

С помощью высокопроизводительной SCR-системы, разработанной фирмой Emitec (Ломар, ФРГ), более жесткие значения предельного содержания отработавших газов, которые уже прописаны в будущих нормативах, могут быть выдержаны при значительно меньших издержках. Ключом к успеху этого инновационного решения стал рабочий узел, получивший название Metallit. Он представляет собой металлические пластины-катализаторы, состоящие из слоев гладкой металлической фольги, перфорированной фольги, волнистых слоев из LS (продольных структур), а также специальных лопастных пластин, в которых происходит смешивание газовоздушных потоков. Metallit создает турбулентность, за счет которой обеспечивается высокоэффективное превращение вредных веществ в экологически безопасные. С помощью именно такой системы SCR известный производитель грузовых автомобилей компания МАN смогла снизить предельное содержание NОх ниже требуемого значения.

Фирма IVECO Motors, входящая в Fiat Powertrain Technologies (FPT, Турин, Италия), является ведущим изготовителем дизельных двигателей для внедорожников, к которым согласно классификации фирмы Jingheinrich относится также индустриальный транспорт, а значит, и вилочные погрузчики. Шестицилиндровые дизели типа Cursor 8, например, имеют рабочий объем 7,8 л и развивают мощность 265 кВт при 2400 мин-1 и крутящий момент 1500 Н•м при 1125 мин-1. С помощью системы SCR достигнута степень эмиссии 3В, предусматриваемая в предельных значениях нормативов Евросоюза на 2012 г. Одновременно со снижением количества частиц сажи в выхлопе сильно сократился и уровень выбросов NОх.

Известный поставщик комплектующих для легковых и грузовых автомашин фирма Eberspcher (Есслинген) предлагает изготовителям грузовых автомобилей, а также фирмам – производителям напольного транспорта и строительных машин различное оборудование для очистки отработавших газов c использованием технологий SСR и/или сажевого фильтра. Чтобы удовлетворить требования нормативов, которые предусматривают более жесткие значения предельно допустимой концентрации (ПДК) вредных веществ (степень 3В) и вступят в силу уже довольно скоро, специалисты компании, работающие по теме очистки отработавших газов, разрабатывают более совершенные системы для двигателей новых поколений. В настоящее время уже создано компактное устройство, состоящее из комбинации систем очистки от сажи и NОх в одном корпусе и получившее название Onebох. Оно позволяет достичь лучшей очистки выхлопа, чем предусматривают нормы Euro 5. Швабская фирма уже несколько лет выпускает сажевые фильтры для вилочных погрузчиков и строительных машин, основой которых служит монолитный кордиерит. В зависимости от мощности двигателя фильтры имеют размеры 78 или 912 дюймов.

Компания Теnnесо Automotive Inc. (шт. Иллинойс, США) поставляет известным изготовителям грузовых автомашин и внедорожников такие изделия для систем выпуска, как каталитические нейтрализаторы, сажевые фильтры, а также глушители фирм Walker или Gillet. С целью организации производства самых разнообразных систем очистки отработавших газов специально для такой техники, как вилочные погрузчики, универсальные коммунальные и пожарные машины, в восточногерманское предприятие компании инвестировано свыше 5 млн. евро. Наряду с фильтрами сажи и SCR-системами компания поставляет также абсорберы оксидов азота, которые продаются главным образом в США, так как эти устройства увеличивают расход топлива на 5%.

При комплектации транспортного оборудования, предназначенного для эксплуатации на протяженных маршрутах, Теnnесо ориентируется на систему SСР, а для оснащения среднего и тяжелого транспортного оборудования – на сажевые фильтры с непрерывной регенерацией посредством оксидного катализатора. Для легкого транспортного оборудования используются сажевые фильтры с дополнительной системой очистки.

Чтобы максимально снизить противодавление выпуска, сажевый фильтр должен обладать большой пористостью. В фильтрах со связанным кремнием (Si–SiC) число каналов может регулироваться в зависимости от требований заказчика между 40 и 62%. Пористость рекристаллизованных сажевых фильтров в настоящее время составляет лишь 36…45%. В зависимости от конкретного применения используются фильтры с разным количеством каналов. Если фильтр со связанным кремнием пористостью 53% заменяют фильтром с пористостью 60%, то сопротивление давлению меняется на 30%, что позволяет экономить топливо. Одновременно с количеством каналов японские инженеры смогли варьировать у Si–SiC-фильтров и размеры каналов в диапазоне от 8 до 33 мкм, что позволило удовлетворить самые различные требования в отношении двигателей и систем выпуска.

Наряду с технологиями регенерации, которые пока применяются довольно ограниченно, в будущем предполагается использовать и альтернативные материалы. Фирма NGK уже сегодня снабжает сажевыми фильтрами из кордиерита фирму Toyota, которая применяет их для систем DPNR, представляющих собой комбинацию фильтра с NОх-абсорбером. Преимуществами таких устройств являются большая пористость, возможность нанесения на них покрытия, а также пониженный коэффициент расширения. Фирма Сorning, ближайший конкурент NGK, не только выпускает кордиеритовые сажевые фильтры, но возлагает особые надежды на свою новую разработку из керамики на основе алюминия и титана. По данным изготовителя, эти так называемые АT-фильтры имеют такую же хорошую теплоемкость, как карбид кремния, и столь же малое тепловое расширение, как кордиерит. Это означает, что они обеспечивают температурный контроль во время фазы регенерации и могут быть изготовлены из одного монолитного куска. Не так давно одной из первых стала внедрять эти керамические фильтры в большие серии своих изделий компания Volkswagen.

Еще одна ведущая мировая компания по выпуску оборудования для очистки выхлопа Аrvin Meritor (Troy, шт. Мичиган, США) также имеет обширную номенклатуру продукции. Для значительного снижения концентрации всех составляющих отработавших газов она предлагает комбинировать оксидный катализатор с SCR- и фильтрующими системами. Чтобы контролировать возможную закупорку каналов фильтра, возникающую при кратковременной работе транспортного средства и перемещении небольших грузов (это типичная ситуация в работе вилочных погрузчиков), компания предлагает использовать различные способы активной регенерации. С помощью устройства Atomizer дизельное топливо распыляется на катализатор, который способствует его окислению, в результате чего выделяется тепло. При этом в противоположность системам дожигания ни катализатор, ни расположенный за ним сажевый фильтр не подвергаются экстремальным термическим нагрузкам, что позволяет применять вместо дорогого кремниевого сажевого фильтра более дешевый кордиеритовый.

При использовании «термического регенератора» восстановить полностью сажевый фильтр возможно с помощью электронагрева независимо от характера работы и условий эксплуатации двигателя. В эту систему входят устройство сжигания и сам фильтр. Система «термонагреватель», напротив, повышает температуру газов на выходе из двигателя, в результате чего регенерация сажевого фильтра возможна даже при очень низких температурах.

Разработчики, если хотят исключить недостатки имеющегося на рынке фильтра типа Wall-Flow, нe обойдут вниманием PM-фильтр-катализатор (Particulate Matters) компании Еmiteс. РМ-фильтр-катализатор в противоположность закрытым Wall-Flow-системам работает по принципу проникающего параллельного потока. Это гарантирует бесперебойную работу двигателя даже при неполной регенерации. Размеры задерживаемых частиц благодаря реакции с NO2, который вырабатывается в подключенном окислительном катализаторе, постоянно уменьшаются. РМ-фильтр-катализатор нельзя повредить, и сам он не может повредить дизельный двигатель, а расход топлива по мере его эксплуатации не повышается. Более того, этот фильтр не требует обслуживания в течение всего срока службы транспортного средства. Выделение вредных для здоровья мельчайших частиц снижается более чем на 90%, общее число частиц – на 80%, а масса частиц – по меньшей мере на 30%. Все РМ-фильтры-катализаторы удовлетворяют требования нормативов по эмиссии, которые будут приняты в недалеком будущем, и уже успешно применяются в серийных изделиях ведущих производителей легковых и грузовых автомобилей.

Поскольку в настоящее время действуют очень мягкие нормативы по ПДК для разных веществ в отработавших газах, средства напольного транспорта серийно поставляются без устройств очистки отработавших газов. Покупатели, которые хотят применять экологически чистое транспортное оборудование или вынуждены это делать, поскольку эксплуатируют технику в закрытых помещениях, должны дополнительно оснащать его средствами очистки. В Германии существует много поставщиков и изготовителей систем очистки выхлопа: DES Diesel (Менден), ЕНС Теknik GmbH (Зиген), ETB GmbH (Бремен), GAT Каtalysаtoren GmbH (Гладбек), GfA Gesellschaft fr Abgasentgiftungsanlagen (Хейдесхайм), Greentор GmbH (Нойе-Аншпах), HUSS Umwelttechnik (Нюрнберг), Johnson Matthey GmbН (Зульцбах), Krone GmbH (Ахим), Оbеrland Mangold GmbH (Эшенлое), а также Twintec GmbH (Кёнигсвинтер). Эти фирмы предлагают все многообразие различных концепций очистки от сажи – от монолитной керамики (компании EHC, ETB, GfA и др.), металлокерамических фильтров (DЕS), керамической или металлической губки (GAT) до катализатора на основе композиции металлическая фольга/ металлический нетканый материал РМ (Twintec).

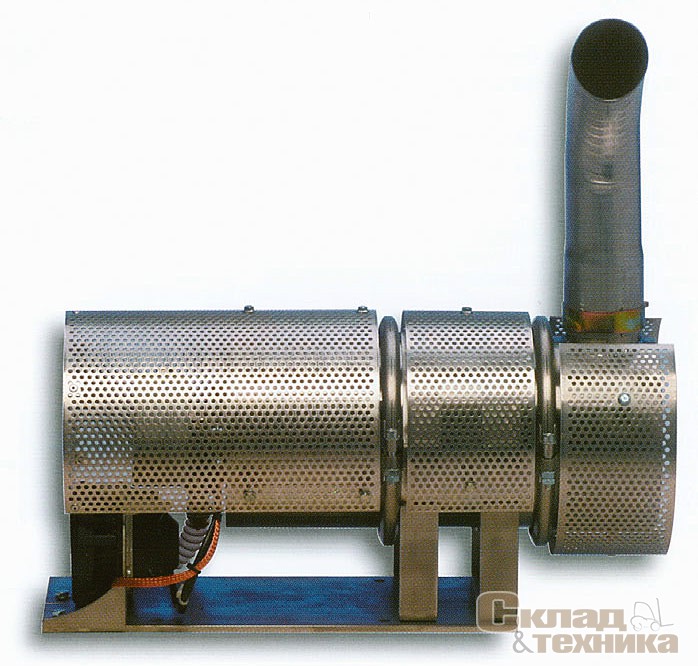

Предлагает фирма HUSS

Немецкая фирма HUSS Umwelt-technik предлагает особенно большое число решений для транспортного оборудования, у которого температура отработавших газов достаточно низкая или меняется со временем (сюда относятся и вилочные погрузчики). Ее производственная программа обширна: от сменных фильтров, которые очищают на специальной стационарной станции, систем активной регенерации с помощью дизельной горелки, впрыска дизельного топлива или электрического нагрева до сажевых фильтров с дополнительной системой очистки. В ассортименте изделий этого производителя есть даже оригинальная SСR-система, что позволяет покупателю выбрать наиболее подходящую систему в зависимости от условий эксплуатации техники. Вилочные погрузчики таких компаний, как Hyster, Jungheinrich, Nissan, STILL, Tоуоtа и Yale, в большинстве уже оборудованы такими устройствами. Одно из последних успешных внедрений HUSS связано с решением компании Mitsubishi установить на свои погрузчики системы очистки FS 50 MKS – фильтры с дизельным дожигателем.

В распоряжении HUSS имеются оригинальные устройства для регенерации фильтров. Наиболее распространенными видами очистки от сажи выхлопа вилочных погрузчиков в настоящее время являются регенерация с помощью присадок (система МА) и дизельных дожигателей (система МК).

Система МА (пассивная). В этой системе сажа сгорает в фильтре во время движения машины, а принцип ее работы основан на добавлении присадок в топливо. Для полного перемешивания топлива с присадкой применяют дозирующее устройство Additive Control System (АСS) (TRGS-554, 2001, с. 10), которое является «саморегулируемым»: в зависимости от нагрузки на двигатель оно обеспечивает добавку оптимального количества присадки, автоматически увеличивая или уменьшая его, или совсем прекращает подачу присадки. Благодаря этому не только эффективно защищается двигатель, но и параллельно сокращается до минимума расход присадки (на 3000 л топлива достаточно 1 л присадки). Это решение идеально, начиная со средних температур отработавших газов. Еще одним достоинством системы МА является то, что двигатель транспортного оборудования не надо останавливать.

Система МК (активная). Загрязненные сажей фильтры можно быстро регенерировать с помощью системы МК, которая использует имеющееся в машине дизельное топливо. Работающий на дизтопливе мощный дожигатель нагревает рабочий элемент фильтра до температуры выше температуры возгорания сажи. После работы машины в течение 8…10 ч время регенерации фильтра составляет в зависимости от его размера от 5 до 35 мин. Высокая мощность (свыше 20 кВт) дожигателя HUSS обеспечивает очень быструю регенерацию. Расход топлива на регенерацию незначителен и составляет от 100 до 300 см3 в зависимости от размера фильтра.

Эта система подкупает своей автономностью. Поскольку достичь температуры отработавших газов, необходимой для регенерации, сложно именно для вилочных погрузчиков, работа которых периодически прерывается, система МК является для этой техники оптимальным решением и позволяет отказаться от авантюрных предложений некоторых поставщиков фильтров с регенерацией типа «попробуйте быстро проехать на погрузчике по двору» или «попробуйте нагрузить мотор гидравликой, чтобы повысить температуру».

Разумеется, можно отрегулировать систему HUSS Control на допускаемое производителем двигателя противодавление в системе выпуска, при этом повреждение двигателя или турбонаддува при правильной эксплуатации фильтра будет исключено. И поскольку регенерация происходит на холостом ходу, оборудование не дает вторичной эмиссии, что полностью соотносится с требованием TRGS-554.

Фильтрующие системы Huss возможно устанавливать и на новые машины, и на уже находящиеся в эксплуатации. Там, где есть отделения компании Huss, сделать это могут ее сервисные инженеры. В большинстве случаев фильтр можно установить под противовесом, там его совсем не видно. После установки проводят инструктаж обслуживающего персонала. Для варианта установки до начала эксплуатации погрузчика компания разработала многочисленные специальные монтажные наборы, специфичные для конкретного оборудования каждого изготовителя, например, для погрузчиков фирм Jungheinrich, Mitsubishi и Caterpillar.

Благодаря согласованным решениям разных специалистов в области очистки отработавших газов по своим возможности дизельный погрузчик выходит на новый уровень. Приведение в соответствии нормам TRGS-554 по эмиссии делает эту технику совершенно безопасной для здоровья людей. Современные технические решения специально согласованы с типами транспортного оборудования и легко встраиваются в него.

По материалам зарубежной печати

Отделение частиц

Доля выбросов от автомобилей в общей доле загрязнения воздуха составляет примерно 10%. Черный, белый и голубой дым от дизельного двигателя являются непосредственно заметными выбросами и, подобно запаху от выхлопных газов, видны как результат работы двигателя.

Очистка выхлопных газов в дизельных двигателях призвана решить эти проблемы, посредством чего выброс частиц может быть уменьшен примерно на 75%.

В общем, размер частиц, которые должны быть удалены, имеет решающее значение для практического применения возможных систем отделения. Частицы сажи, выбрасываемые дизельным двигателем, имеют размеры (судя по диаметру) от 0,01 до 10 мкм. Размер зерна в среднем лежит около 1 мкм (микрона). Для частиц такого размера могут быть использованы только фильтрация и электрические сепараторы.

Фильтр дожигания сажи

Рис. Фильтр дожигания сажи

Дизельный двигатель постоянно работает с избытком воздуха. Это значит, что выхлопные газы содержат так много кислорода, что при температуре выше примерно 550°С, собирающаяся сажа сгорает самостоятельно в фильтре (а) для дожигания сажи с эффектом самоочищения фильтра. Однако, локальные пиковые температуры, достигающие 1200°С при дожигании сажи требуют использования материалов с особыми свойствами. По этой причине для этой цели были специально разработаны керамические материалы фильтров различной конструкции.

Штампованный керамический сотовый элемент (2) подобен по конструкции и материалам каталитическому преобразователю (катализатору), используемому на бензиновых двигателях (Ь). Однако концы сотовых ячеек попеременно уплотнены керамическими заглушками (3).

Следовательно, выхлопные газы, проходящие в открытый канал, могут протекать через пористые керамические стенки в расположенные рядом каналы, ведущие к выхлопной трубе. Керамические стенки имеют толщину менее 0,5 мм. Так называемые фильтры с «глубокой основой» разработаны в качестве альтернативы керамическим сотовым фильтрам. У них заметно больше размер пор и разделение происходит только на существенной глубине в фильтре (толщина стенки). Здесь используются «свечи», состоящие из перевитых керамических фиберов. Чтобы исключить избыточные противодавления и, таким образом, риск забивания, необходимо предусмотреть вспомогательную регенерацию. Температуры сгорания могут быть уменьшены до 200 — 250°С путем добавления металлоорганических соединений. Дожигание в этом случае сможет остаться эффективным даже при расположении фильтрующей системы под дном кузова автомобиля. Подача внешней энергии через дожигатель топлива станет причиной усиленной регенерации фильтра.

Электрический сепаратор

Напряженность электрического поля так высока, что на концах или остриях одного из электродов (3) электричеокого сепаратора начинается эмиссия электронов. В результате этого образуются свободные носители заряда, которые сами осаждаются на частицы, находящиеся в выхлопных газах (1). В электростатическом поле электрически заряженные частицы движутся к электроду с противоположной полярностью, где они и отделяются. (2 — электростатический накопитель). Хотя электрический сепаратор в обычной форме неприменим для работы в автомобиле (размеры, трудность очистки), принцип его работы с помощью накопления приведет к существенному росту отделяемых частиц. Затем частицы могут быть отделены от потока выхлопных газов в обычном центробежном сепараторе.

Рис. Электрический сепаратор

Циклон (устройство отделения частиц от газа) (5) расположен внизу накопителя. Благодаря центробежной силе частицы двигаются, вращаясь, к наружной стенке и оттуда к отстойнику. Отделенная сажа подается к системе удаления (4) вместе с потоком выхлопных газов. Возможности удаления предусматривают дожигание сажи внутри или снаружи двигателя или непосредственное хранение сажи. (6 — очищенные выхлопные газы).

В отличие от фильтра дожигания сажи, утечки давления выхлопных газов в электрическом сепараторе не зависят от количества сажи и постоянны для соответствующего режима работы (отсутствует риск забивания).

Каталитический преобразователь (катализатор)

Катализатор обеспечивает существенное уменьшение окиси углерода и углеводородов, выбрасываемых дизельным двигателем. Так как выбросы углеводородов вносят вклад в выброс частиц, то их можно также уменьшить с помощью катализатора.

ISO9001 Сертифицированная машина для чистки автомобилей CCS1500

—— экономия топлива

—— увеличение мощности

—— снижение выбросов

—— CE, ISO9001, FCCteste

Технические параметры:

| Номер модели | CCS1500B |

| Требуемое напряжение переменного тока (В) | 380, 3-фазный |

| Переменный ток (A) | <15 |

| Номинальная мощность (кВт) | 4.5 |

| Макс. Производительность по газу (л / ч) | 1500 |

| Макс. Рабочее давление (МПа) | 2 |

| Макс. Расход воды (л / ч) | 1 |

| Вес (кг) | 180 |

| Размеры — Д * Ш * В (мм) | 1070 * 670 * 1000 |

2015 Новейшая версия, самый продвинутый только один производитель в Китае! PLC, полностью миро-компьютерная система управления + технология беспроводного обнаружения + сенсорный экран

Okay Energy очистка от накипи углерода автомобильная машина для удаления углерода

Вместо традиционных методов разборки и очистки с помощью пены или химических жидкостей

1.потребляет воду + электричество для создания газообразного окси-водорода

2. вводят газообразный кислород в двигатель

3. время очистки всего 15 минут

4. удаляют накопленный углерод и повышают эффективность сгорания топлива. существующее топливо.

5. слив из выхлопной трубы.

Нет необходимости снимать двигатель, не причинять вреда двигателю, человеку и окружающей среде. Экономьте много денег.

Подходит для всех марок бензиновых и дизельных автомобилей с объемом двигателя в пределах 8000 куб.Автомобиль более 8000 куб. См. Предлагает большую модель.

Влияние кислородно-водородной очистки двигателя двигателя

1. Хорошие характеристики двигателя автомобиля.

2. Стабильный холостой ход.

3. Значительная экономия топлива.

4. Отработанный черный дым исчез, достигнув стандарта тестирования выбросов.

5.продлить срок службы деталей двигателя.

Почему я использую угольную очистку двигателя для автомобиля?

1. Высокая эффективность

Результатом является более низкая частота вращения в более плавной работе и более эффективный двигатель.

2. Экологичность

Отсутствует медицинский компонент, отсутствует коррозия автомобильных деталей, отсутствуют побочные эффекты, не образуются углеводороды, монооксид углерода или диоксид углерода.

3. Удобно для удаления

Наш генератор кислорода оснащен удобными колесиками.

4. Простота эксплуатации

Нет необходимости разбирать двигатель и фильтрующий элемент моторного масла. Кислородно-водородная очистка происходит полностью автоматически. Машина напомнит и остановит добычу газа, когда очистка будет завершена.

5. Экономия времени и низкая стоимость

Рабочее время всего 15 минут.Энергосбережение более 30% по сравнению с традиционными методами сокращения выбросов углерода.

Как использовать машину для удаления углеродных выбросов CCS1500?

CCS1500, эксплуатация видео, пожалуйста, нажмите http://www.okayenergy.com/video/hydrogen-engine-cleaning-video/

Отчет об испытаниях

Марка автомобиля: HAIMA (Китайский бренд)

Пройденомили: 75 521 км

Дата испытания: 2012/11/15

Тестовый объект | До 000 000 Пройдено миль: 75 521 км Коэффициент снижения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

MAX | AVE | MIN | 9000 MAX AVE MIN 9000 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

HC (PPM) | 205 | 196 | 175 | 65 | 56 | 48 | 68.3% | 71,4% | 72,6% | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

СО (%) | 2,00 | 1,42 | 0,94 | 0,06 | 0,05 | 0,05 | 97% | 96,5% | 94,7% | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

CO 2 (%) | 1331312,5 | 12,1 | 9,8 | 9,7 | 9,6 | 24,8% | 2025% | 0 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Станок для лазерной резки волокон, Станок для лазерной резки труб, Станок для лазерной маркировки 3D, Станок для лазерной маркировки волокон |

| Mgmt.Сертификация: | ISO9001: 2015, ISO14001: 2015, OHSAS18001: 2007 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Ухань, Хубэй |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Горная машина, резиновая машина, дробеструйная машина |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, IATF16949, BSCI |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Испытательный стенд, Стартовый испытательный стенд, Испытательный стенд генератора, Автомобиль Испытательный стенд системы торможения, Автомобиль Испытательный стенд турбонагнетателя |

| Mgmt.Сертификация: | ISO9001: 2008 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственный бренд, OEM |

| Расположение: | Циндао, Шаньдун |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Погружной насос, Насос с электродвигателем, Вертикальный турбинный насос, Химический насос, Канализационный насос |

| Mgmt.Сертификация: | ISO 9001, ISO 14001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | OEM, ODM, собственный бренд |

| Расположение: | Сучжоу, Цзянсу |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Гаражное оборудование, Шиномонтажный станок, Балансировщик колес, Автоподъемник, Spraybooth |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственный бренд |

| Расположение: | Шанхай, Шанхай |

| Тип бизнеса: | Производитель / Factory |

| Основная продукция: | Ультразвуковой очиститель, Ультразвуковой, Ультразвуковой аппарат, Ультразвуковой очиститель , Ультразвуковой очиститель |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: | Цзинань, Шаньдун |

| Линии производства: | 10 |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основная продукция: | Генератор HHO, Двигатель Carbon Очистка , Генератор кислородного водорода, Видимый трехсторонний каталитический нейтрализатор Очистка, Установка кислородной сварки |

| Mgmt.Сертификация: | ISO 9001 |

| владение фабрикой: | Общество с ограниченной ответственностью |

| R & D Емкость: | Собственная марка, ODM, OEM |

| Расположение: |

DeLuchi, M.A., Q. Wang и D.L. Greene. 1991. Экономия топлива автотранспортом, забытая стратегия управления HC? Ок Ридж Национальная лаборатория, Теннесси. Фотокопия.

НИИ электроэнергетики. 1991. Они новые! Они чистые! Они электрические! EPRI Journal апрель / май: 4-15.

Epperly, W.R., J.E. Hofmann, J.H. О’Лири и Дж. С. Салливан. 1988.Процесс NO x OUT (R) для восстановления оксидов азота. Документ представлен по адресу 81 st A.P.C.A. Ежегодное собрание и выставка, Даллас, 23 июня.

Гриффитс, Дж. 1991. Форд выпускает более чистую кошку. Financial Times 28 ноября.

Hamada, H., Y. Kintaichi, M. Sasaki, T. Ito и M. Tabata. 1990. Высокоселективное восстановление оксидов азота углеводородами над цеолитными катализаторами Н-формы в богатых кислородом атмосферах. Прикладной катализ 64: L1-L4.

Хо С.П. и Т.А. Реннер. 1991. Влияние глобального потепления бензина на альтернативное транспортное топливо . SAE Paper 901489. Warrendale, Pa .: Общество инженеров автомобильной промышленности.

Hochhauser, A.M., J.D. Benson, V. Burns, R.A. Gorse, W.J. Koehl, L.J. Painter, B.H. Риппон Р.М. Reuter и J.A. Резерфорд. 1991. Влияние ароматики, MTBE, олефинов и T90 на массовые выбросы выхлопных газов от современных и старых транспортных средств . SAE Paper 912322. Warrendale, Pa.: Общество Автомобильных Инженеров.

Ingalls, M.N., L.R. Смит и Р. Э. Кирксей. 1989. Измерение коэффициентов выбросов дорожных транспортных средств в калифорнийском воздушном бассейне южного побережья . Том 1: Регулируемые выбросы . Сан-Антонио, штат Техас: Юго-западный исследовательский институт.

Ивамото, М. 1990. Каталитическое разложение окиси азота. Исследования в области наук о поверхности и катализа 54: 121-143.

Ивамото, М., Х. Яхиро, К. Танда, Н.Мидзуно и Ю. Мой. 1991. Удаление окиси азота с помощью нового каталитического процесса. 1. Разложение на чрезмерно цеолиты ZSM-5 ионообменной меди. Журнал физической химии 93: 3727-3730.

Джонсон, Дж. Х. 1988. Автомобильные выбросы. В Загрязнение воздуха, Автомобилей и Здравоохранения . Институт воздействия на здоровье. Вашингтон, округ Колумбия: Национальная академия прессы.

Khazzoom, J.D. 1991. Модель целевого уровня выбросов автопроизводителей для новых пассажирских транспортных средств.Государственный университет Сан-Хосе, Калифорния. Фотокопия.

Li, Y. и W.K. Холл. 1991. Каталитическое разложение оксида азота над Cu-цеолитами. Journal of Catalysis 129: 202-215.

,